Защита от коррозии бетонных и железобетонных конструкций, зданий и сооружений

Как правило, здания и сооружения, возведенные из бетона и железобетона, в той или иной степени подвергаются воздействию агрессивных сред (рис. 1), что сокращает срок их эксплуатации, увеличивает затраты на содержание и ремонт. Поэтому работы, направленные на защиту бетонов от агрессивных сред, являются весьма актуальными и приносят ощутимый экономический эффект, за счет продления срока эксплуатации строительных конструкций.

Вопросы коррозионной стойкости и долговечности цементных бетонов в отечественной и зарубежной литературе освещены достаточно широко [1–3]. Устойчивость бетонов к агрессивным жидким и газообразным средам во многом определяется их плотностью (поровой структурой), а также фазовым составом цементного камня.

Бетоны с маркой по водонепроницаемости W4-W6, в соответствии c СП 28.13330.2017 «Защита строительных конструкций от коррозии» (актуализированная редакция СНиП 2.

Однако часто приходится сталкиваться с весьма агрессивными средами, такими как кислоты. При этом, каким бы плотным ни был бетон, он может весьма быстро разрушиться под действием подобных сред. Для предотвращения разрушения в таких случаях следует применять специальные химически стойкие материалы. Одним из таких материалов является двухкомпонентное защитное покрытие «ПенеПокси 2К».

«ПенеПокси 2К» имеет высокую стойкость к широкому кругу химических веществ, таких как: карбонаты, сульфаты, нитраты, кислоты в зависимости от концентрации.

Ниже приведена технология нанесения «ПенеПокси 2К» в качестве химически стойкого защитного покрытия.

ПОДГОТОВКА ПОВЕРХНОСТИ. Фрагменты бетона недостаточной прочности необходимо удалить механическим способом. Разрушенные участки восстановить смесью «Скрепа М500 Ремонтная». Очистить поверхность обетон от загрязнений (рис. 2).

ПРИГОТОВЛЕНИЕ СОСТАВА. Смешать компоненты А и Б в соотношении 2:1 по массе низкооборотной дрелью (300 об/мин.) в течение 3 минут (рис. 3).

НАНЕСЕНИЕ. Поверхность перед нанесением «ПенеПокси 2К» должна быть сухой. Нанести «ПенеПокси 2К» на подготовленную сухую поверхность минимум в два слоя с помощью шпателя. Толщина одного слоя «ПенеПокси 2К» должна составлять не менее 1 мм. Общая толщина покрытия должна быть не менее 2–3 мм (рис. 4).

РАСХОД. Составляет от 3 кг/м2 поверхности в два слоя. Расход может зависеть от шероховатости поверхности. Более точный расход определяется на пробном участке.

УХОД ЗА ОБРАБОТАННОЙ ПОВЕРХНОСТЬЮ. Обработанную поверхность следует защищать от воды, механических воздействий и отрицательных температур в течение трех суток.

МЕРЫ ПРЕДОСТОРОЖНОСТИ. Во время работ необходимо использовать индивидуальные средства защиты: перчатки резиновые химстойкие, перчатки х/б, респиратор, очки защитные, спецодежду из плотной ткани, сапоги. При попадании смеси на кожу или в глаза немедленно промыть водой и обратиться к врачу.

1. Розенталь Н.К. Коррозионная стойкость цементных бетонов низкой и особо низкой проницаемости / Н.К. Розенталь. М.: ФГУП ЦПП, 2006. 520 с.

3. Штарк И. Долговечность бетона / И. Штарк, В. Бернд. Пер. с нем. А. Талаганова. Киев: Оранта, 2004. 301 с.

Защита арматуры от коррозии в бетоне

Компания Sika предлагает высокоэффективные материалы для защиты арматуры железобетонных конструкций от коррозии.

Способы и материалы Sika для защиты арматуры в бетоне от коррозии

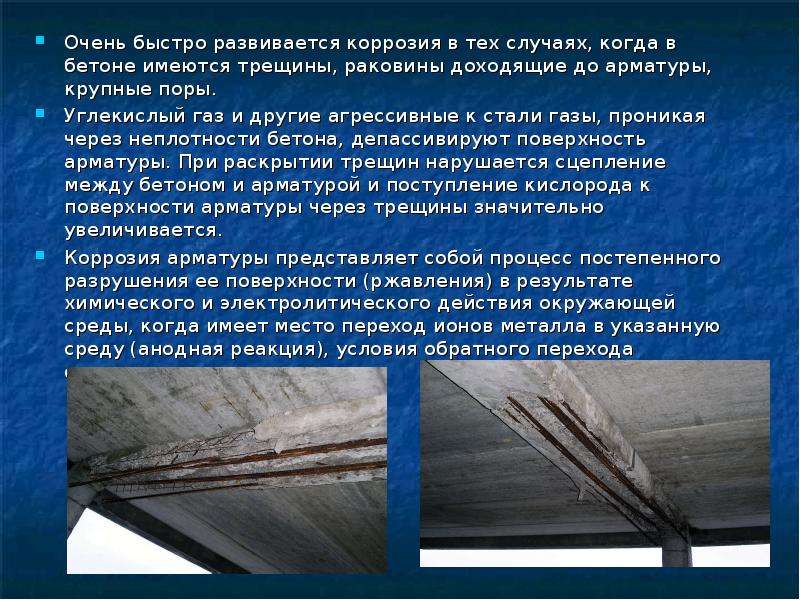

В железобетонных конструкциях коррозионные процессы протекают в силу неустойчивости термодинамической системы «бетон — стальная арматура». Эти процессы возникают самопроизвольно и развиваются в основном на поверхности арматуры, хотя могут проникать и вглубь элементов. Под воздействием коррозии поперечное сечение арматуры уменьшается, продукты коррозионного процесса занимают в бетоне объем, превышающий объем самой арматуры, что приводит к появлению в железобетонных конструкциях трещин.

Основные способы защиты арматуры от коррозии в бетоне:

применение бетона специального состава для улучшения качеств окружающей стальную арматуры среды и исключения или минимизации негативного воздействия соединений, провоцирующих коррозионные процессы;

применение пластифицирующих добавок для уменьшения проницаемости (пористости) бетонного камня, что способствует снижению водоцементного отношения и проницаемости бетона;

добавление в бетонную смесь ингибиторов коррозии ― специальных веществ, прекращающих или замедляющих коррозионное разрушение арматуры;

пассивация арматуры путем создания на поверхности металла оксидной защитной пленки, что может быть выполнено предварительно для защиты арматуры от коррозии перед бетонированием или с помощью вводимых в бетонную смесь пассиваторов.

Этот способ позволяет остановить коррозионные процессы в период, который требуется для полного просыхания железобетонной конструкции, и в который происходит самая сильная коррозия металла.

Материалы Sika для защиты стальной арматуры от коррозии в бетоне

Компания Sika предлагает следующие материалы для антикоррозийной защиты арматуры:

однокомпонентный состав на основе цемента Sika MonoTop-910 N Red;

трехкомпонентный состав на эпоксидно-цементной основе SikaTop Armatec-110 EpoCem;

однокомпонентный состав с ингибиторами коррозии Sika FerroGard-903 Plus.

При небольших разрушениях бетонного камня мы рекомендуем применять однокомпонентный состав на основе портландцемента Sika MonoTop-910 N Red. В состав добавлены полимеры, микрокремнезем, специальные добавки. Представляет собой порошок красного цвета, поставляется в мешках весом 25 кг. Легко смешивается с водой и наносится с помощью валика или кисти.

Sika MonoTop-910 N Red защищает стальную арматуру от коррозии и повышает адгезию к бетонным поверхностям. Отличается стойкостью к коррозионным средам, проникновению воды и хлоридов, к антиобледенительным солям. Для защиты арматуры от коррозии состав наносят двумя слоями, толщина каждого слоя 2 мм. Расход составляет примерно 4 кг состава для покрытия 2 слоями 1 м² арматуры. Одного мешка хватает для приготовления 14,5 л раствора, смеситель должен работать на низкой скорости. Производится обработка арматуры от ржавчины перед бетонированием, наносят первый слой толщиной 1 мм, через 4-5 часов наносят второй слой такой же толщины.

При высоких динамических нагрузках или воздействии агрессивных сред мы советуем использовать трехкомпонентный состав на эпоксидно-цементной основе SikaTop Armatec-110 EpoCem. Сухая смесь (компонент С) поставляется в мешках весом 16 кг, компоненты A (смола) и B (отвердитель) поставляются в бутыли и канистре весом 1,14 кг и 2,86 кг.

Покрытие SikaTop Armatec-110 EpoCem отличается стойкостью к воде и хлоридам, имеет большую прочность на сдвиг, продолжительное время жизни. Для приготовления компоненты A и B предварительно нужно взболтать, затем вылить в емкость и смешивать смесителем с винтовыми лопастями на низкой скорости в течение 30 секунд. После этого в емкость постепенно добавляется сухой порошок (компонент C). Состав надо перемешивать в течение 3 минут, добавление воды запрещено. Наносится покрытие кистью или распылителем.

Для замедления коррозионных процессов мы рекомендуем применять однокомпонентную пропитку с ингибиторами коррозии Sika FerroGard-903 Plus. Состав содержит неорганические и органические соединения, которые после проникновения в бетон создают на поверхности арматуры мономолекулярный защитный слой.

Пропитка Sika FerroGard-903 Plus не оказывает влияния на паропроницаемость и продлевает срок службы железобетонной конструкции. Очень экономична при использовании. Готовая к применению пропитка продается в канистрах по 25 кг или бочках весом 220 кг. Наносится валиком, кистью или распылителем. Расход составляет около 0,5 кг/м². На горизонтальные поверхности достаточно нанести 1-2 слоя пропитки, на вертикальные 2-3 слоя.

Методы защиты бетонных и железобетонных конструкций от коррозии

Защита бетонных, а также каменных конструкций от коррозии заключается, с одной стороны, в снижении агрессивности среды, а с другой — в повышении стойкости конструкции, в устройстве защитных покрытий или в совместном применении этих мер. Защита железобетонных конструкций строится, кроме того, на подавлении коррозионных токов, возникающих в арматуре, или на дренаже блуждающих токов. Классификация методов защиты дана в табл. 9.1.

Снижение агрессивности среды. Агрессивное действие среды может быть уменьшено путем понижения уровня грунтовых вод или отвода их от сооружений.

Агрессивное действие среды может быть уменьшено путем понижения уровня грунтовых вод или отвода их от сооружений.

Осушение производится посредством дренажа. Нередко в сооружениях приходится дополнительно устраивать дренаж для защиты их от воздействия агрессивных грунтовых вод и для осушения подвальных помещений. Дренаж может быть проложен за пределами сооружения или под его полом.

Снижение агрессивного действия грунтовых вод, загрязненных кислыми промышленными стоками или агрессивной С02 (составной частью нестойкой угольной кислоты), достигается прокладкой на их пути траншей, заполненных известняковым камнем. Агрессивное действие парогазовой среды внутри сооружений может быть уменьшено усиленной вентиляцией.

Повышение коррозионной стойкости поверхностного слоя конструкций. Оно достигается обработкой их поверхности торкретированием, гидрофобизацией, силикатизацией, флюатиро- ванием, карбонизацией.

Торкретирование состоит в нанесении защитного цементного слоя или активированного цемента на очищенную бетонную поверхность под давлением сжатого воздуха 5—6 ати..jpg) Смесь цемента и песка (в среднем 1 :3) подготавливается заранее в растворомешалке или вручную. Активированный торкрет представляет собой смесь вибромолотах цемента и песка, песка и поверхностно-активных добавок. Сухая смесь по шлангу подается к соплу, где смачивается водой, а затем наносится на защищаемую поверхность.

Смесь цемента и песка (в среднем 1 :3) подготавливается заранее в растворомешалке или вручную. Активированный торкрет представляет собой смесь вибромолотах цемента и песка, песка и поверхностно-активных добавок. Сухая смесь по шлангу подается к соплу, где смачивается водой, а затем наносится на защищаемую поверхность.

Торкретирование производится обычно в два слоя. Для первого слоя (10—20 мм) рекомендуется портландцемент марки не ниже 300 и песок не крупнее 5 мм. Для второго слоя (10— 15 мм), наносимого через 24 ч, применяется более стойкий пуц- цолановый портландцемент марки 500 и песок не крупнее 2— 2,5 мм. В верхний слой торкрета для придания ему большей стойкости в агрессивной среде и гидрофобных свойств вводится раствор битума марки 3 или 4 в бензине второго сорта. На 1 кг цемента добавляется 300 г битумного раствора, приготавливаемого в пропеллерной мешалке путем растворения кускового битума в бензине.

Для ускорения схватывания и повышения антикоррозионных свойств защитного слоя в него вводится жидкое стекло. Правда, при этом он становится менее эластичным и более хрупким.

Правда, при этом он становится менее эластичным и более хрупким.

Создание непроницаемого слоя на поверхности прочных каменных материалов достигается полировкой, способствующей заполнению пор и пустот частицами камня, и последующим нанесением разогретых парафина, воска, олифы.

Гидрофобизация (придание способности не смачиваться водой) поверхностей кирпичных, бетонных и других конструкций имеет целью защиту их от атмосферных осадков в условиях повышенной влажности. Для гидрофобизации строительных конструкций используются следующие кремнийорганические полимерные материалы:

водная эмульсия ГКЖ-94, представляющая собой 50 %-ный раствор кремнийорганической жидкости ГКЖ-94, содержащей в качестве эмульгатора желатину;

раствор ГКЖ-94 в уайт-спирите или керосине; водный раствор ГКЖ-94, являющийся смесью кремнийорга- нических соединений.

Кремнийорганические материалы поступают готовыми к употреблению в виде жидкости ГКЖ-94 (100 %), водной эмульсии ГКЖ-94 (50 %) и водного раствора ГКЖ-Ю (20— 25%). Гидрофобный материал требуемой концентрации необходимо приготовить из исходной водной эмульсии на рабочем месте.

Гидрофобный материал требуемой концентрации необходимо приготовить из исходной водной эмульсии на рабочем месте.

Для гидрофобизации конструкций указанные материалы наносят кистью или пульверизатором на сухую, предварительно очищенную поверхность из расчета на 1 м2 поверхности 250— 300 г 20 %-ной эмульсии, нанесенной в один слой.

Силикатизация поверхностного слоя состоит в нанесении на конструкцию (главным образом из естественных каменных материалов) жидкого стекла, а после его высыхания — раствора хлористого кальция; при этом происходит реакция Na2OSi02 + СаС12 = CaOSi02 + 2NaCl, (9.3) в результате которой образуются силикат кальция, заполняющий поры и повышающий стойкость конструкции, и соль, смываемая водой.

Флюатирование поверхности конструкций основано на взаимодействии свободной извести и растворов кремнефтористых солей легких металлов (магния, алюминия, цинка), которые, вступая в реакцию с углекислым кальцием, образуют нерастворимые продукты, оседающие в порах и уплотняющие конструкции.

Флюатирование бетонов начинается с нанесения на сухую очищенную поверхность раствора хлористого кальция, а затем флюагов. Флюаты наносятся кистью или распылителем в три слоя с повышением их концентрации: для первого — 2—3% по массе, для третьего — уже 12%. Каждый слой наносится после прекращения впитывания флюата с перерывами до 4 ч на его высыхание. После нанесения очередного слоя поверхность обрабатывается насыщенным раствором гидрата окиси кальция Са(ОН)2, приготавливаемым путем растворения извести в воде.

Поверхность бетона может обрабатываться также 3— 7%-ным раствором кремнефтористоводородной кислоты h3SiF6; при этом на поверхности образуется пленка фтористого кальция и кремнезема. Такая обработка повторяется несколько раз после высыхания каждого предыдущего слоя.

Расход флюата зависит от плотности и структуры обрабатываемого материала и составляет 150—300 г кристаллической соли на 1 м2 поверхности.

Карбонизация поверхностного слоя свежеприготовленного бетона состоит в превращении гидрата окиси кальция Са(ОН)2 под воздействием углекислого газа в карбонат кальция Са(СО)3, который более стоек к внешним воздействиям.

Устройство защитных покрытий. Одним из методов защиты конструкций является устройство или восстановление защитных покрытий: глиняной набивки, слоев обмазки, покраски, штукатурки КЦР, рулонного покрытия или слоя облицовки. Защита конструкций в этом случае основана на изоляции их от агрессивной среды, а потому покрытия должны быть водостойкими и водонепроницаемыми, а в особых случаях — и механически прочными. Чем агрессивнее среда, тем надежнее должна быть защита.

Особенность осуществления изоляции в агрессивной грунтовой среде, в отличие от обычной гидроизоляции, состоит в том, что она должна быть химически стойкой и наноситься обязательно с наружной стороны конструкции. Защита от воздействия внутренней агрессивной среды производится изнутри сооружения, при этом защищается вся толща конструкции.

В условиях эксплуатации необходимо зачастую восстанавливать защитные покрытия, предусмотренные проектом, в отдельных же случаях их устраивают вновь по специально разработанному проекту.

Штукатурная гидроизоляция коллоидным цементным раствором (КЦР) используется для противофильтрационной защиты подземных и подводных сооружений без ограничения величины действующего напора при работе гидроизоляции «на прижим» и напорах Р = 0,1 Па, при работе ее «на отрыв», а также при повышенной и постоянной влажности воздуха. Запрещается применение КЦР, если среда химически агрессивна по отношению к обычному портландцементу, а также при электрохимической агрессивности окружающей среды с блуждающими токами.

Коллоидный цементный раствор представляет собой высокодисперсную смесь вибромолотых цемента и песка, молотого песка и поверхностно-активных веществ. Он приготавливается в вибросмесителе, где производится двухчастотная обработка массы и одновременное перемешивание раствора в течение 5—6 мин.

Для гидроизоляции горизонтальных поверхностей рекомендуется КЦР, а для вертикальных — активированный торкрет (АТ). Это такой же КЦР, но смешение и нанесение его производятся цемент-пушкой, как обычного торкрета. В составе АТ увеличено содержание сульфитно-дрожжевой бражки до 2—2,5%.

В составе АТ увеличено содержание сульфитно-дрожжевой бражки до 2—2,5%.

Для устройства защитных покрытий пригодны и такие материалы, как эпоксидные смолы, цементно- и битумно-латексные композиции и др. Битум, являющийся отходом нефтепереработки и относительно дешевым материалом, широко используется для защитных покрытий. Соединяя битумы с каучуком, резиной, зеленым маслом и синтетическими смолами, можно повысить стойкость битумных покрытий в агрессивной среде.

Битумы применяются в разогретом (до 150—200 °С) виде смешанными с наполнителями, растворенными в маслах или углеводородах, а также в виде водорастворимых эмульсий или паст. Приготовление битумных растворов и эмульсий труднее, чем расплавов, но зато наносить их легче и безопаснее. Наиболее высокое качество таких покрытий достигается при правильном нанесении расплавленного битума, самое низкое — при нанесении битумных эмульсий.

Битумные покрытия в виде шпаклевок, плотных штукатурок и облицовок предназначены для защиты конструкций в сильноагрессивных атмосферных и агрессивных жидких средах без механических воздействий.

По мере повышения напора воды переходят к рулонной оклеечной изоляции и защите ее кирпичной стенкой. Так, при напоре до 800 мм устраивается двухслойный ковер, при 800— 1200 мм — трехслойный и защитная стенка в четверть или полкирпича, а при напоре более 1200 мм — четырехслойное покрытие. В ответственных сооружениях требуется листовая металлическая изоляция, которая, в свою очередь, защищается от воздействия агрессивной среды обмазками или электрохимическими методами.

Внутри зданий и сооружений для защиты конструкций от разрушения промышленными стоками и предотвращения проникновения их в грунт устраиваются кислотостойкие поддоны, отличающиеся тем, что собственно изоляция из битумной мастики или рулонного материала защищена от механических повреждений кислотостойкими плитками либо кирпичом.

Для защиты стен и покрытий от разрушения парообразной агрессивной средой применяются лаки и эмали, наиболее часто— битумно-смоляные эпоксидные эмали, ПХВ эмали и лаки, кремнийорганические эмали. Лакокрасочные покрытия легко наносятся и восстанавливаются, они экономичны. Из-за их высокой проницаемости они выполняются многослойными — от трех до восьми слоев, в зависимости от степени агрессивности среды.

Лакокрасочные покрытия легко наносятся и восстанавливаются, они экономичны. Из-за их высокой проницаемости они выполняются многослойными — от трех до восьми слоев, в зависимости от степени агрессивности среды.

При восстановлении или устройстве любого защитного покрытия особое внимание уделяется подготовке поверхности: она должна быть чистой, ровной (гладкой) и сухой; это в значительной мере предопределяет надежность и долговечность покрытия.

Повышение плотности и прочности конструкций нагнетанием в них растворов. Инъекция растворов в конструкции (о технологии и устройствах для нагнетания растворов см. гл. 13) с целью повышения их плотности и прочности может быть осуществлена цементацией (нагнетание цементного молока), силикатизацией (нагнетание жидкого стекла) и смоли- зацией (нагнетание синтетических смол).

Цементация заключается в нагнетании цементного раствора через пробуренные в конструкции отверстия, что увеличивает ее плотность и водонепроницаемость, а тем самым и коррозионную стойкость. Для цементации применяется раствор цемента и воды в пропорции 1:10. Чтобы ускорить его схватывание, в него вводят хлористый кальций — не более 7 % от массы цемента.

Для цементации применяется раствор цемента и воды в пропорции 1:10. Чтобы ускорить его схватывание, в него вводят хлористый кальций — не более 7 % от массы цемента.

Повышение плотности и водонепроницаемости бетонных и железобетонных конструкций путем цементации, как показал опыт, недостаточно эффективно: фильтрация воды начинается очень быстро вновь; это объясняется грубодисперсным составом цементов, которые проникают в поры и трещины с раскрытием 0,2—0,1 мм, в то время как напорная вода фильтрует по каналам сечением 2-10~4 мм. Эффективность цементации может быть существенно повышена введением в раствор высокодисперсного магнитного вещества (подробнее см. гл. 13).

Силикатизация состоит в нагнетании через пробуренные в конструкциях отверстия (или иным способом) жидкого стекла, которое, проникая в пустоты и поры, заполняет их. Вводимый вслед за этим раствор хлористого кальция, реагируя с жидким стеклом, образует уплотняющий осадок из плохо растворимого гидросиликата кальция CaOSi02 2,5 Н20 и нерастворимого геля кремнезема Si02-«h30. Твердение гидросиликата и кремнезема завершается быстро —за четверо суток.

Твердение гидросиликата и кремнезема завершается быстро —за четверо суток.

Смолизация мелкотрещиноватого, пористого бетона осуществляется путем нагнетания водного раствора карбамидной смолы, которая затвердевает при добавлении специально подобранного отвердителя, не агрессивного к бетону (например, щавелевой или кремнефтористоводородной кислоты). Смолизация предусматривает предварительное нагнетание в бетон 4 %-ного раствора щавелевой или кремнефтористоводородной кислоты (для локализации поверхностного слоя карбонатов кальция и гидрата окиси кальция созданием защитной пленки нерастворимого щавелевокислого кальция, препятствующего нейтрализации кислоты из раствора) и последующее введение раствора карбамидной смолы с отверждающей добавкой.

Смолизация — это тампонаж химических растворов — смолы и отвердителя; она рекомендуется для повышения плотности и водонепроницаемости конструкций с мелкими порами при отсутствии фильтрации воды (подробнее см. гл. 13).

При обследовании участков фильтрации определяется количество проникающей воды и величина трещин.

В зависимости от удельного водопоглощения опытным путем устанавливается ориентировочный расход материалов (смолы и кислоты) в расчете на 1 м скважины.

Зависимость между основными параметрами нагнетания растворов. Нагнетание растворов в конструкции — процесс очень сложный и трудоемкий, ибо при этом должны быть заполнены мельчайшие пустоты размером до 2- 10-4 см, по которым протекает вода, и до 10-5 см, по которым проникает воздух. Пустоты в бетонных конструкциях весьма разнообразны: они бывают переменного сечения, сквозными или тупиковыми, заполненными водой под напором или воздухом, и т. п.

Приступая к нагнетанию растворов, необходимо хотя бы приблизительно установить зависимости между основными параметрами нагнетания. Принимаем, что заполняются сквозные капилляры, по которым проходит воздух или вода. Гидроизоляция в расчете не учитывается.

Время нагнетания раствора Т зависит от его вязкости р, начального давления р0, толщины конструкции L, диаметра пустот г0. Расчетные значения параметров нагнетания определяют исходя из максимального наполнения капилляров, обеспечивающего надежную герметичность конструкции; они приведены в [13].

Расчетные значения параметров нагнетания определяют исходя из максимального наполнения капилляров, обеспечивающего надежную герметичность конструкции; они приведены в [13].

Расход маловязких материалов ориентировочно может быть определен по удельному водопоглощению. Практическая реализация всех этих вопросов рассмотрена в тринадцатой главе.

Тампонажные растворы с добавкой ферромагнитного порошка позволяют существенно сократить время уплотнения конструкции и расход раствора. Однако уплотнение конструкции при этом происходит только у поверхности — из герметика создается своеобразная пробка.

На основании изложенного можно заключить, что для защиты древесины от гниения и разрушения надо создавать вокруг эксплуатируемых конструкций такую температурно-влажностную среду, в которой не могли бы произрастать грибы. Если этого осуществить нельзя (не позволяет технологический или функциональный процесс либо иные условия), древесину конструкций необходимо обработать специальными ядохимикатами — антисептировать.

Каждому виду домового гриба присущи специфические признаки, своя окраска, те или иные формы развития грибницы (мицелия) и разрушения древесины. Все это составляет диагностические признаки грибов [16]. Для определения вида гриба и степени поражения конструкции иногда может потребоваться специальное микроскопическое исследование образцов древесины в лаборатории.

Внешний вид древесины, пораженной настоящим домовым грибом, показан на рис. 10.1,6. Основным признаком появления домовых грибов (рис. 10.1, а) служит наличие гифов (нитей гриба) на древесине. На более поздней стадии поражения древесина буреет, темнеет, покрывается трещинами. К этому времени на пораженных ее участках вырастает грибница, имеющая обычно вид ваты белой или яркой окраски.

В зданиях дереворазрушающие грибы развиваются там, где возникают благоприятные для этого условия по температуре, влажности и скорости движения воздуха. Обычно это сырые темные непроветриваемые помещения или их части: подполья на сыром грунте и необитаемые подвалы; неантисептированные концы балок в каменных стенах; накаты перекрытий при неисправных крышах; деревянные перегородки из сырого леса, оштукатуренные с двух сторон; полы, накаты, балки под санузлами и кухнями при повышенной влажности; деревянные конструкции, увлажненные и плохо проветриваемые.

Участки древесины, пораженные грибами, вырезаются и сжигаются, после чего конструкция усиливается антисептиро- ванной древесиной или специальными металлическими протезами. Во избежание повторного поражения древесины грибами надо улучшить уход за ней: не допускать увлажнения, обеспечивать проветривание и т. п.

Вредителями древесины являются также жуки-точильщики, их личинки и термиты. Участки древесины, пораженные жуками и их личинками, тщательно осматриваются, после чего решается вопрос о несущей способности данного элемента, его замене или протезировании. Пораженные участки вырезаются и сжигаются. В жарких районах большой вред деревянным конструкциям, особенно элементам, расположенным вблизи земли, наносят термиты.

| ПРОДОЛЖЕНИЕ >>> |

|---|

Коррозия железобетонных конструкция — как бороться

Дальновидный строитель думает не только о том, как быстрее провести работы по бетонированию, но и о будущей долговечности возводимых конструкций. Чтобы через несколько лет или даже месяцев структура ЖБИ не начала необратимо разрушаться вследствие коррозионных процессов, нужно выбрать подходящий бетон и продумать методику защиты здания от вредных факторов. Меры предосторожности нужно принимать как до укладки раствора в заготовленную форму, так и после застывания бетонной смеси.

Типы коррозии бетона

- Растворение бетонных изделий в результате вымывания гашеной извести и вяжущего компонента. Процесс вымывания активно проходит под воздействием частых дождей. После полного выщелачивания материала структура изделия становится более пористой и хрупкой, что грозит образованием трещин и полостей в конструкции.

- Химическая или кислотная коррозия характерна для объектов, которые подвержены воздействие слабокислых и кислых растворов. Различают карбонатную и сульфатную коррозию. В первом случае в результате химических реакций происходит отложение нерастворимого карбоната кальция, во втором — отложение и накопление сульфатов. Поскольку продукты химической коррозии накапливаются со временем, структура материала ухудшается, появляются сколы и трещины.

- Электрохимические реакции приводят к разрушению ЖБИ с металлической арматурой. Металл под действием проникающей воды окисляется, в результате структура бетона нарушается из-за ржавчины внутри конструкции.

Меры по защите бетона от коррозии

Чтобы в будущем разрушение бетонной конструкции не стало причиной больших проблем и дополнительных расходов, следует принять защитные меры заранее. Первый метод предупреждения коррозии — добавление в состав бетонной смеси специальных добавок. Чаще всего для этой цели используются следующие вещества:

- Мылонафт — нерастворимая в воде смесь солей натрия и органических кислот;

- Сульфитно-дрожжевая бражка СДБ — переработанные соли кальция;

- ГКЖ-94 — продукты распада этилгидросилоксана.

Второй метод борьбы с коррозионными разрушениями ЖБИ заключается в гидроизоляции конструкций. Для этого бетонные изделия красят лаками, мастиками, гудроном, покрывают специальными плитами. Для достижения лучшего результата лучше использовать комбинацию из двух методов предотвращения коррозии бетона.

Не забывайте, что ошибки в рецептуре могут существенно ускорить коррозию бетонных изделий. Если нужно купить бетон недорого с доставкой по Твери и Тверской области, обращайтесь к надежному производителю — в компанию «Бетон Центр».

поверхность бетона

ПОВЕРХНОСТЬ

БЕТОНА

Версия для печати

Один из самых простых и эффективных способов вторичной защиты бетонных и железобетонных конструкций – это нанесение лакокрасочных материалов. Они применяются для защиты объектов, эксплуатирующихся на открытом воздухе и подвергающихся воздействию агрессивных газов, а также контактирующих с твердыми и жидкими агрессивными средами.

Преимущества применения лакокрасочных материалов для защиты бетона:

— они изолируют поверхность бетонных и железобетонных конструкций от попадания влаги и агрессивных компонентов, тем самым предупреждая или существенно замедляя процесс коррозии арматуры и разрушение защитного слоя бетона;

— повышают морозостойкость бетона.

Для защиты бетона и железобетона на ВМП разработаны системы покрытий на основе полиуретановых лакокрасочных материалов, обладающих уникальным комплексом свойств: химической и атмосферо- стойкостью, высокой прочностью в сочетании с эластичностью. Одно из основных преимуществ этих материалов – удобство в работе, поскольку они:

— не требуют смешения компонентов перед использованием;

— имеют отличную адгезию к бетону;

— применяются в сложных погодных условиях: при отрицательных температурах или высокой влажности.

Типовые системы полиуретановых покрытий ВМП для защиты бетона и железобетона

* Выбор оптимальной системы производится в зависимости от степени агрессивного воздействия среды с учетом всех особенностей нанесения и эксплуатации.

** При повышенных требованиях к УФ-стойкости покрытия, верхний слой может быть заменен на один слой акрилуретановой эмали ПОЛИТОН-УР (УФ) или акриловой ПОЛИТОН-АК толщиной 40-70 мкм.

Преимущества систем покрытий ВМП для защиты бетона и железобетона:

— предотвращают разрушение бетона под воздействием физических и химических факторов в течение 10-15 лет;

— увеличивают марку бетона по водонепроницаемости на 7 ступеней;

— повышают морозостойкость бетона в 2 раза;

— улучшают внешний вид конструкций.

Сертификация:

системы покрытий ВМП:

— внесены в ГОСТ 31384-2008 «Защита бетонных и железобетонных конструкций и сооружений от коррозии. Общие технические требования»;

— рекомендованы НИИЖБ (г. Москва) для защиты от коррозии бетонных и железобетонных конструкций, эксплуатирующихся в атмосферных условиях слабо- и среднеагрессивных сред, а также для гидроизоляции зданий и подземных сооружений;

— совместно с НИИЖБ разработаны ТУ 5772-063-12288779-2007 на системы покрытий и технологическая инструкция по их нанесению ТИ 12288779.25073.00060;

— высокая атмосферостойкость полиуретановых покрытий ВМП подтверждена также результатами испытаний НИИ ЛКП (г. Хотьково) и ЦНИИС (г. Москва), СТО-01393674-008-2014 ОАО «ЦНИИС» «Бетонные и железобетонные конструкции транспортных сооружений. Защита от коррозии»;

— все материалы имеют санитарно-эпидемиологические заключения.

Опыт применения:

— автодорожные мосты на дороге Джубга-Сочи;

— мост-путепровод через Димитровградское шоссе, г. Ульяновск;

— мост-путепровод в створе проспекта Стачки, г. Ростов-на-Дону;

— конструкции травильного отделения цеха металлопроката Магнитогорского металлургического комбината, г. Магнитогорск и др.

подробнее >>

Защита бетона и металлических конструкций от коррозии

Долговечность бетонных сооружений напрямую зависит от грамотного выполнения такой меры, как профилактическая защита бетона. Компания «ГидроПромСтрой» осуществляет комплекс работ по предотвращению разрушения зданий и сооружений.

Значительная часть проблем конструкций из минеральных стройматериалов – их подверженность коррозии. При этом основным фактором их появления служит атмосферно-химическое воздействие растворенных в осадках карбонатов, сульфатов и хлоридов. По той же причине необходима не только обработка бетона, но и защита стальных конструкций от коррозии.

Поскольку минеральные стройматериалы имеют капиллярно-пористую структуру, то воздействие на них агрессивной атмосферной среды проявляется в образовании кристаллов внутри них или вымывании легкорастворимых солей, что нарушает их целостность.

Защита бетона от внутреннего разрушения позволяет предотвратить такие распространенные виды коррозии, как:

- выщелачивающая;

- углекислотная и магнезиальная;

- сульфатная.

Лучшая защита металлических конструкций от коррозии

Наряду с бетонными сооружениями разрушению подвержены также и металлические поверхности. Для них предусмотрены особые химические средства защиты.

- Мастика СЛАВЯНКА представляет собой жидкую двухкомпонентную резину. Такое битумно-полимерное антикоррозийное покрытие создает эластичную и водонепроницаемую мембрану на поверхности металла.

- Модифицированный цементный раствор МАКСРАЙТ 500 применяется для антикоррозийного очищения металла, а также для восстановления бетонных сооружений.

- МАКСРЕСТ ПАССИВ применяется для комплексной защиты стальных конструкций от коррозии и для преобразования остатков ржавчины.

- МАКСРАЙТ ПАССИВ – вещество, являющееся ингибитором коррозийных процессов в металле, надежно защищающее конструкцию на протяжении долгого времени.

Эффективное решение – в компании «ГидроПромСтрой»

Представленные нами средства, обеспечивающие защиту металлических конструкций от коррозии и противокоррозионную защиту бетонных изделий, неизменно отличаются такими качествами, как:

- стойкость к физическим нагрузкам;

- быстрое схватывание;

- отличная тиксотропность;

- хорошие гидроизолирующие параметры;

- отсутствие запаха.

Мы применяем только проверенные технологии и эффективные смеси, что гарантирует первоклассную защиту любого уровня, будь то простое антикоррозийное покрытие металла или же комплексные восстановительные мероприятия поврежденных конструкций.

Отраслевая энциклопедия. Окна, двери, мебель

По степени воздействия на строительные конструкции среды разделяются на:

- неагрессивные,

- слабоагрессивные,

- среднеагрессивные,

- сильноагрессивные.

По физическому состоянию среды подразделяют на:

- газообразные,

- твердые,

- жидкие.

А по характеру воздействия на материал конструкции: на химически и биологически активные.

Для первичной защиты строительных конструкций от коррозии используют коррозионно-стойкие для данной среды покрытия. При необходимости предусматривают вторичную защиту поверхности конструкции:

- лакокрасочными покрытиями;

- оклеечной изоляцией из листовых и пленочных материалов;

- облицовкой, футеровкой, применением изделий из керамики, шлакоситалла, стекла, каменного литья, природного камня;

- штукатурными покрытиями на основе цемента, полимерных вяжущих, жидкого стекла, битума;

- уплотняющей пропиткой химически стойкими материалами.

Для бетонных и железобетонных конструкций, предназначенных для эксплуатации в агрессивной среде, при их проектировании коррозионную стойкость обеспечивают применением коррозионно-стойких составляющих, добавок, повышающих коррозионную стойкость самого бетона и его защитную способность для стальной арматуры. В изготовляемых конструкциях должны быть снижены проницаемость бетона, трещиностойкость, ширина расчетного раскрытия трещин и толщина защитного слоя бетона.

В случае недостаточной эффективности антикоррозийной защиты при изготовлении конструкций следует дополнительно предусмотреть их защиту:

- лакокрасочными покрытиями (аэрозолями) — при действии газообразных и твердых сред;

- лакокрасочными мастичными многослойными покрытиями — при действии жидких сред, при непосредственном контакте покрытия с твердой агрессивной средой;

- оклеечными покрытиями — при действии жидких сред, при расположении конструкции в грунте, в качестве непроницаемого слоя в облицовочных покрытиях;

- облицовочными покрытиями, в том числе из полимербетонов — при действии жидких сред, при расположении конструкции в грунте, в качестве защиты от механических повреждений оклеечного покрытия;

- уплотняющей пропиткой химически стойкими материалами — при действии жидких сред и грунта;

- гидрофобизацией — при периодическом увлажнении водой или атмосферными осадками, образовании конденсата, в качестве грунтового слоя под лакокрасочное покрытие.

Меры защиты железобетонных конструкций от коррозии назначаются в проекте производства работ с учетом вида и особенностей защищаемых конструкций, технологии их изготовления, возведения и условий эксплуатации.

Для бетонных и железобетонных конструкций зданий и сооружений с агрессивными средами необходимо предусматривать применение только следующих цементов: портландцемента, шлакопортландцемента, сульфатостойкого, глиноземистого и напрягающего цементов. Не допускается введение хлористых солей в состав бетона для железобетонных конструкций, а также в растворы для инъецирования каналов, замоноличивания швов и стыков конструкций.

Толщину защитного слоя бетона для плоскостных конструкций допускается применять равной 15 мм для слабоагрессивной и среднеагрессивной сред и равной 20 мм — для сильноагрессивной среды. Для аналогичных монолитных конструкций необходимая толщина защитного слоя повышается на 5 мм.

Закладные детали и соединительные элементы в стыках конструкций, подверженные воздействию жидкой среды, должны быть защищены металлическими или комбинированными покрытиями. На поверхностные закладные детали необходимо в обязательном порядке наносить лакокрасочные покрытия.

Толщина металлизационных покрытий и металлизационного слоя в комбинированных покрытиях должна быть для цинковых и алюминиевых покрытий не менее 120 мкм. Толщина цинковых покрытий, получаемых горячим цинкованием, должна быть не менее 50 мкм, а гальваническим способом — не менее 30 мкм.

Для защиты деревянных конструкций от коррозии, вызываемой воздействием биологических агентов, применяют антисептированйе, консервирование, покрытие лакокрасочными материалами или поверхностную пропитку составами комплексного действия. Если конструкция окажется в химически агрессивной среде, то для защитного покрытия лакокрасочные материалы или пропитку составами комплексного действия.

В зависимости от степени агрессивного воздействия деревянные конструкции защищают водорастворимыми и трудновымываемыми антисептиками или путем обработки поверхности антисептическими пастами. Защитные покрытия выполняют из влагостойких лакокрасочных материалов или влагобиозащитных пропиточных составов.

Для защитных покрытий древесины применимы лаки и эмали пентафталевые, перхлорвиниловые, эпоксидные, эпоксидно-фенольные и др. Антисептирование рекомендуется выполнять фтористым натрием, аммонием кремнефтористым, специально разработанными для антисептирования препаратами. При консервировании древесины лучшими препаратами признаны масло каменноугольное, антраценовое и сланцевое.

Каменные и асбестоцементные конструкции. Агрессивное воздействие на конструкции из этих материалов может быть газообразным, жидким. При засоленных грунтах и жидких агрессивных средах не разрешается применение конструкций из силикатного кирпича, а также строительных растворов с использованием глины и золы.

При периодическом увлажнении агрессивной средой и замораживании кладки марку кирпича по морозостойкости следует принимать не ниже F50. При сильноагрессивной степени воздействия кислых сред следует применять для кладки кислотостойкие растворы на основе жидкого стекла или полимерных связующих.

Поверхности каменных и армокаменных конструкций от коррозии необходимо дополнительно защищать: по штукатурке — лакокрасочным покрытием, непосредственно по каменной кладке — многослойными мастичными материалами.

Асбестоцементные стеновые панели не должны соприкасаться с грунтом. Эти конструкции необходимо располагать на цоколе, имеющем гидроизоляционную прокладку, предохраняющую панели от капиллярного подсоса агрессивных грунтовых вод. Поверхность асбестоцементных конструкций следует защищать от агрессивного воздействия сред лакокрасочными покрытиями, такими же как и для бетонных конструкций.

Примыкание конструкций из алюминия к конструкциям из кирпича или бетона допускается только после полного твердения раствора или бетона независимо от степени агрессивного воздействия среды. Участки примыкания должны быть защищены лакокрасочными покрытиями. Обетонирование конструкций из алюминия не допускается. Примыкание окрашенных конструкций из алюминия к деревянным допускается при условии пропитки последних креозотом.

Для защиты стальных и алюминиевых конструкций от коррозии применяют лакокрасочные материалы (грунтовки, краски, эмали, лаки), разбитые в зависимости от степени агрессивного воздействия среды на четыре группы:

- пентафталевые, глифталевые, эпоксиэфирные, алкидно-стирольные, масляные, масляно-битумные, алкидно-уретановые, нитроцеллюлозные;

- фенолформальдегидные, хлоркаучуковые, перхлорвиниловые, поливинилбутиральные, полиакриловые, акрилсиликоновые, полиэфирсиликоновые, сланцевиниловые;

- эпоксидные, кремнийорганические, перхлорвиниловые, сланцевиниловые, полистирольные, полиуретановые, фенолформальдегидные;

- перхлорвиниловые и эпоксидные.

Горячее цинкование и алюминирование методом погружения в расплав необходимо предусматривать для защиты от коррозии стальных конструкций с болтовыми соединениями, а также болтов, гаек и шайб. Газотермическое напыление цинка и алюминия необходимо предусматривать для защиты стальных конструкций со сварными, болтовыми и заклепочными соединениями. Электрохимическая защита является обязательной для стальных конструкций, погружаемых в грунт или в неорганические жидкие среды, внутренних поверхностей днищ резервуаров для нефти и нефтепродуктов.

Химическое оксидирование с последующим окрашиванием или электрохимическое анодирование поверхности должно предусматриваться для защиты от коррозии конструкций из алюминия. Участки конструкций, на которых нарушена целостность защитной анодной или лакокрасочной пленки в процессе сварки, клепки и других процессов, выполняемых при монтаже, после предварительной зачистки должны быть защищены лакокрасочными покрытиями с применением протекторной грунтовки.

Металлические конструкции должны покрываться антикоррозионными покрытиями при агрессивном воздействии сред — атмосферы воздуха, жидких органических и неорганических сред, грунтов.

Несущие конструкции из алюминия должны быть защищены от коррозии путем электрохимического анодирования (толщина слоя > 15 мкм). При эксплуатации конструкций в воде они должны быть дополнительно окрашены водостойкими лакокрасочными материалами.

Основными нормативными документами в области коррозии и защиты строительных конструкций являются:

— СНиП 2.03.11-85 «Защита строительных конструкций от коррозии»,

— МГСН 2.08-01 «Защита от коррозии бетонных и железобетонных конструкций жилых и общественных зданий»,

— МГСН 2.09-03 «Защита от коррозии бетонных и железобетонных конструкций транспортных сооружений»

А также большое число стандартов, рекомендаций и руководств.

Вклад участников

Цыганкова Анастасия

Коррозия стали в бетоне — что, почему и как? — Готовая смесь Nevada

Информация Национальной ассоциации товарных бетонных смесей

ЧТО такое коррозия стали?

Терминология ASTM (G 15) определяет коррозию как «химическую или электрохимическую реакцию между материалом, обычно металлом, и окружающей средой, которая вызывает ухудшение материала и его свойств». В случае стали, залитой в бетон, коррозия приводит к образованию ржавчины, которая в два-четыре раза превышает объем исходной стали и не имеет хороших механических свойств.Коррозия также приводит к образованию ямок или отверстий на поверхности арматурной стали, что снижает ее прочность в результате уменьшения площади поперечного сечения.ПОЧЕМУ все чаще думают о коррозии стали?

В армированном бетоне используется сталь для обеспечения свойств растяжения, необходимых для конструкционного бетона. Он предотвращает разрушение бетонных конструкций, которые подвергаются растягивающим и изгибным напряжениям из-за движения, ветра, статических нагрузок и термоциклирования. Однако, когда арматура корродирует, образование ржавчины приводит к потере связи между сталью и бетоном и последующему отслаиванию и растрескиванию.Если не установить флажок, целостность конструкции может быть нарушена. Уменьшение площади поперечного сечения стали снижает ее прочностные характеристики. Это особенно пагубно сказывается на характеристиках растянутых прядей в предварительно напряженном бетоне.

ПОЧЕМУ сталь в бетоне корродирует?

Сталь в бетоне обычно находится в некорродирующем пассивном состоянии. Однако железобетон часто используется в суровых условиях, где присутствует морская вода или соли для борьбы с обледенением. Когда хлорид проникает в бетон, он разрушает пассивный слой, защищающий сталь, вызывая ржавчину и ямки.

Карбонизация бетона — еще одна причина коррозии стали. Когда бетон карбонизируется до уровня стальной арматуры, обычно щелочная среда, защищающая сталь от коррозии, заменяется более нейтральной. В этих условиях сталь не является пассивной, и начинается быстрая коррозия. Скорость коррозии из-за покрытия из карбонизированного бетона ниже, чем из-за коррозии, вызванной хлоридом.

Иногда из-за недостатка кислорода в стальной арматуре металл растворяется, оставляя жидкость с низким pH.

КАК предотвратить коррозию?

Качественный бетон – бетонная практика

- Первая защита от коррозии стали в бетоне — это качественный бетон и достаточное бетонное покрытие арматурных стержней. Качественный бетон имеет достаточно низкое водно-цементное соотношение материала (в / ц), чтобы замедлить проникновение хлоридных солей и развитие карбонизации. Соотношение в / ц должно быть менее 0,50, чтобы снизить скорость карбонизации, и менее 0.40 для минимизации проникновения хлоридов. Бетон с низким соотношением в / ц может быть произведен путем (1) увеличения содержания цемента; (2) снижение содержания воды за счет использования восстановителей воды и суперпластификаторов; или (3) с использованием большего количества летучей золы, шлака или других вяжущих материалов. Кроме того, следует ограничить использование конкретных ингредиентов, содержащих хлориды. Строительный кодекс ACI 318 устанавливает ограничения на максимальное количество растворимых хлоридов в бетонной смеси.

- Еще один ингредиент для получения бетона хорошего качества — воздухововлечение.Это необходимо для защиты бетона от повреждений при замерзании и оттаивании. Воздухововлечение также снижает кровотечение и соответствующую повышенную проницаемость за счет выпускных каналов. Отслаивание и образование окалины могут ускорить коррозионное повреждение встроенных арматурных стержней. Необходимо правильно спланировать отделочные операции, чтобы гарантировать, что бетон не накипит, не расколется и не потрескается.

- Правильное количество стали поможет предотвратить образование трещин. ACI 224 помогает инженеру-проектировщику свести к минимуму образование трещин, которые могут повредить закладную сталь.Как правило, максимально допустимая ширина трещин составляет 0,007 дюйма в солевой среде для борьбы с обледенением и 0,006 дюйма в морской среде.

- Соответствующее покрытие арматурной стали также является важным фактором. Проникновение хлоридов и карбонизация будут происходить на внешней поверхности даже бетонов с низкой проницаемостью. Увеличение крышки задержит начало коррозии. Например, время, за которое ионы хлора достигают стальной арматуры на расстоянии 2 дюймов от поверхности, в четыре раза больше, чем при покрытии толщиной 1 дюйм.ACI 318 рекомендует минимум 1,5 дюйма покрытия для большинства конструкций и увеличивает его до 2 дюймов для защиты от солей для защиты от обледенения. ACI 357 рекомендует минимальное покрытие 2,5 дюйма в морской среде. Более крупные агрегаты требуют большего укрытия. Для заполнителей размером более 3/4 дюйма, практическое правило состоит в том, чтобы добавить к номинальному максимальному размеру заполнителя 3/4 дюйма покрытия для защиты от обледенения соли или 1-3 / 4 дюйма покрытия для воздействия морской среды. Например, бетон с заполнителем толщиной 1 дюйм в условиях морского воздействия должен иметь минимальное покрытие 2-3 / 4 дюйма.

- Бетон должен быть достаточно затвердевшим и затвердевшим. Влажное отверждение в течение как минимум семи дней при 70 ° F необходимо для бетона с соотношением в / ц 0,40, тогда как для получения эквивалентных характеристик необходимо шесть месяцев для соотношения в / ц 0,60. Многочисленные исследования показывают, что пористость бетона значительно снижается с увеличением времени отверждения и, соответственно, повышается коррозионная стойкость.

Повышенная коррозионная стойкость также может быть достигнута за счет использования добавок в бетон.Дым кремнезема, летучая зола и доменный шлак снижают проницаемость бетона для проникновения хлорид-ионов. Ингибиторы коррозии, такие как нитрит кальция, предотвращают коррозию в присутствии ионов хлора. Во всех случаях они добавляются в качественный бетон при соотношении воды и тепла не более 0,45.

Водоотталкивающие средства могут до некоторой степени снижать проникновение влаги и хлоридов. Однако ACI 222 указывает на то, что они неэффективны для обеспечения долгосрочной защиты.Поскольку бетон хорошего качества уже имеет низкую проницаемость, дополнительные преимущества гидрофобизаторов не столь значительны.

Другие методы защиты включают защитные мембраны, катодную защиту, арматурные стержни с эпоксидным покрытием и герметики для бетона (при повторном применении каждые четыре-пять лет).

Список литературы

- «Требования строительных норм для железобетона», ACI 318, Американский институт бетона, Фармингтон-Хиллз, Мичиган.

- «Коррозия металлов в бетоне», Американский институт бетона, Фармингтон-Хиллз, Мичиган.

- «Контроль растрескивания в бетонных конструкциях», ACI 224R, Американский институт бетона, Фармингтон-Хиллз, Мичиган.

- «Проектирование и строительство стационарных морских бетонных конструкций», ACI 357R, Американский институт бетона, Фармингтон-Хиллз, Мичиган.

- Перенчио, В.Ф., «Коррозия арматурной стали», ASTM STP 169C, 1994, стр. 164-172.

- Whiting, D., ed., Paul Klieger Symposium on Performance of Concrete, ACI SP-122, 1990, 499 pp.

- Берке, Н.С., «Ингибиторы коррозии в бетоне», Concrete International, Vol.13, No. 7, 1991, pp. 24-27.

- Берке, Н.С., Пфайфер, Д.У., и Вейл, Т.Г., «Защита от коррозии, вызванной хлоридом», Concrete International, Vol. 10, No. 12, 1988, pp. 44-55.

ИСПОЛЬЗУЕТСЯ С РАЗРЕШЕНИЯ NRMCA

Методы защиты от коррозии для стальной арматуры в бетоне

Коррозия бетона арматурной сталиМетоды защиты бетона для стальной арматуры в бетоне необходимы из-за коррозии.Это естественный процесс, который превращает очищенный металл в более химически стабильную форму, такую как оксид, гидроксид или сульфид. Это постепенное разрушение материалов (обычно металла) в результате химической и / или электрохимической реакции с окружающей средой. Коррозия в бетонной стальной арматуре ухудшает полезные свойства материалов и конструкций, включая прочность, внешний вид и проницаемость для жидкостей и газов. Многие конструкционные сплавы корродируют просто от воздействия влаги в воздухе, но на процесс может сильно повлиять воздействие определенных веществ.Коррозия может концентрироваться локально, образуя яму или трещину, или она может распространяться на большую площадь, более или менее равномерно разъедая поверхность.

Двумя наиболее частыми факторами, способствующими коррозии стальной арматуры, являются:

(i) Воздействие хлоридов — локальное разрушение пассивной пленки на стальной арматуре бетона ионами хлорида

Пассивность, обеспечиваемая щелочными условиями, может быть нарушена присутствием хлорид-ионов, даже если в бетоне сохраняется высокий уровень щелочности.Хлорид-ион может локально деактивировать металл и способствовать растворению активного металла. Хлориды реагируют с алюминатом кальция и алюмоферритом кальция в бетоне с образованием нерастворимого хлоралюмината кальция и хлорферритов кальция, в которых хлорид связан в неактивной форме. Однако реакция никогда не бывает полной, и некоторое количество активного растворимого хлорида всегда остается в равновесии в водной фазе бетона.

(ii) Карбонизация — общее нарушение пассивности путем нейтрализации стальной арматуры бетона в результате реакции с атмосферным диоксидом углерода

Углекислый газ, который присутствует в воздухе около 0.3 процента по объему, растворяется в воде с образованием слабокислого раствора. Он образуется в порах бетона, здесь он вступает в реакцию с щелочным гидроксидом кальция, образуя нерастворимый карбонат кальция. Процесс карбонизации продвигается вперед через бетон, достигая арматурной стали, пассивный слой разрушается, когда значение pH падает ниже 10,5. Если карбонизированный фасад проникает в бетон достаточно глубоко, чтобы пересекаться с границей раздела армирования бетона, защита теряется, и, поскольку доступны и кислород, и влага, сталь, вероятно, подвергнется коррозии.

Методы защиты от коррозии для железобетонной арматуры

Защита от гальванизации

Защита от гальванизацииОцинкованная арматурная сталь используется в бетоне, где незащищенная арматура не будет иметь достаточной прочности. Восприимчивость бетонных конструкций к проникновению хлоридов является основным стимулом для использования арматуры из оцинкованной стали. Оцинкованная арматурная сталь особенно полезна, когда арматура будет подвергаться воздействию погодных условий до начала строительства.Это обеспечивает видимую гарантию того, что сталь не заржавела и не требует ремонта на месте, в отличие от большинства других покрытий. Оцинкованная арматурная сталь может выдерживать воздействие концентраций хлорид-ионов, в несколько раз превышающих уровень хлорида, который вызывает коррозию черной стальной арматуры.

Защита от коррозии примесей

Добавка, ингибирующая коррозиюИнгибиторы — это химические вещества, которые добавляются в бетон в небольших концентрациях, чтобы замедлить время начала коррозии в бетонных конструкциях.Добавки, ингибирующие коррозию, увеличивают пассивирование арматуры и другой закладной стали. Это может предотвратить коррозию, если в противном случае пассивация была бы потеряна в результате проникновения хлоридов или карбонизации. Они добавляются в бетон во время производства и называются «интегральными» ингибиторами коррозии. Это позволяет значительно снизить затраты на обслуживание железобетонных конструкций. Некоторые из самых популярных добавок, ингибирующих коррозию, — это карбоксилат амина, органическая эмульсия на основе сложного аминоэфира, нитрит кальция, соль органической алкенилдикарбоновой кислоты и многие другие.

Катодная защита

Катодная защита часто используется для уменьшения коррозионных повреждений активных металлических поверхностей. Он используется во всем мире для защиты трубопроводов, водоочистных сооружений, надводных и подводных резервуаров для хранения, корпусов судов и лодок, морских производственных платформ, арматурных стержней в бетонных конструкциях и опорах и т. Д. Катодная защита часто используется для защиты стали от коррозии. Коррозия возникает, когда два разнородных металла погружаются в электролитическое вещество, такое как вода, почва или бетон.Этот тип металлического проводящего пути между двумя разнородными металлами обеспечивает путь, по которому свободные электроны перемещаются от более активного металла (анода) к менее активному металлу (катоду). Если свободные электроны с анода не достигают активных центров катода до поступления кислорода, ионы в активных центрах могут затем рекомбинировать с образованием гидроксида железа, то есть ржавчины.

Катодная защитаКатодная гальваническая защита

Гальваническая катодная защита — это метод предотвращения коррозии, в котором используются электрохимические средства для защиты основного материала от коррозии.Это достигается за счет использования расходуемого анода, который коррозирует раньше, чем материал, защищаемый жертвенным анодом. Гальваническая катодная защита — одна из наиболее часто используемых форм катодной защиты из-за простоты ее использования. Гальваническая катодная защита требует расходуемого анода, который обладает большей электрохимической реактивностью, чем защищаемый материал. Поскольку расходуемый анод более электрохимически реактивен, он будет корродировать раньше, чем защищаемый материал, пока они электрически соединены.Жертвенные аноды доступны во многих различных формах и размерах.

Гальванические аноды, активируемые щелочью, при установке на крышке опоры мостаЗащита покрытия от коррозии

Гальваническое покрытие

Процесс погружения в электрооборудование обеспечивает покрытие сложных деталей и равномерную толщину без потеков и подтеков.Гальваническое покрытие — это процесс, при котором электрически заряженные частицы осаждаются из водной суспензии для покрытия проводящей части.Во время процесса электроосаждения краска наносится на деталь с определенной толщиной пленки, которая регулируется величиной приложенного напряжения. Система электроосаждения может покрывать любые предметы или металлы, если они имеют достаточную электропроводность в диапазоне 0-400 В. Электрически заряженная краска будет прикрепляться к любой поверхности ванны, которая электрически противоположна по заряду, или откладываться на ней.

Металлические покрытия

Металлическое покрытие, нанесенное газовым (пламенным) напылением алюминия на стальные компоненты мостаМеталлические покрытия наносятся в тех случаях, когда основа покрыта более благородным металлом, например медью на стали.Этот вид защитного покрытия эффективен только тогда, когда покрытие не имеет пор и повреждений. Он содержит металлический элемент или сплав. Металлические покрытия можно наносить с помощью распылителя электрохимическим, химическим или механическим способом. Эти покрытия наносятся на оборудование, требующее блестящего или глянцевого внешнего вида и защиты от солнечного света, коррозии и окисления. Металлические покрытия обычно наносятся на стальные поверхности одним из пяти распространенных методов.

- Анодирование — Хотя анодирование в основном применяется для алюминия, его также можно использовать для других металлов, таких как титан и цинк.Он эффективно увеличивает толщину этого слоя оксида алюминия, что делает его более устойчивым к коррозии. Процесс анодирования также обеспечивает лучшую адгезию красок и других покрытий.

- Горячее цинкование — Это процесс, при котором на черный металл наносится слой цинка для предотвращения коррозии. Чаще всего этот процесс относится к горячему цинкованию, когда кусок стали погружают в ванну с расплавленным цинком. Цинк прилипает к стали и немедленно вступает в реакцию с кислородом воздуха, образуя очень прочный слой оксида цинка, который предотвращает коррозию стали под ним.Цинк и сталь образуют металлургическую связь, поэтому покрытие не отслаивается.

- Термическое напыление — Группа процессов нанесения покрытий, в которых мелкодисперсные металлические материалы покрытия наносятся в расплавленном или полурасплавленном состоянии с образованием покрытия.

- Sherardizing — Формирование коррозионно-стойкого покрытия из сплава цинк-железо на поверхности стали или железа. Метод включает нагрев объекта в герметичном контейнере с цинковым порошком.

- Гальваника — Электрический ток используется для прилипания раствора (обычно) кадмия и хрома к металлу.Никелирование — это разновидность гальваники.

Органическое покрытие

Сталь с органическим покрытиемЭто вид покрытия, основные ингредиенты которого получены из растительных или животных веществ или соединений с высоким содержанием углерода. Покрытие будет монолитным (один слой) или может состоять из двух и более слоев. Они имеют повышенную абсорбцию смолы, когда речь идет о твердых компонентах, таких как связующие, пигменты и добавки. Они могут быть на водной основе или с пониженным содержанием растворителя по сравнению с традиционными покрытиями с более высоким содержанием летучих органических соединений.Нанесение органического покрытия, например краски, является экономически эффективным методом защиты от коррозии. Органические покрытия действуют как барьер для агрессивного раствора или электролита. Они предотвращают или замедляют перенос электрохимического заряда от коррозионного раствора к металлу под органическим покрытием. Толщина покрытия автоосажденной пленки зависит от времени и температуры.

Порошковое покрытие

Порошковое покрытиеПорошковое покрытие наносится на поверхность детали с помощью оборудования для порошкового напыления.Под действием статического электричества порошок равномерно адсорбируется на поверхности заготовки в виде порошка. Порошковое покрытие использует простой процесс для получения изделий из нержавеющей стали с порошковым покрытием разных цветов, а различные цвета порошкового покрытия могут использоваться для изменения внешнего вида поверхности из нержавеющей стали. В отличие от обычной жидкой краски, которая подается через испаряющийся растворитель, порошковое покрытие обычно наносится электростатическим способом, а затем отверждается под действием тепла или ультрафиолета.Порошок может быть термопластом или термореактивным полимером. Обычно ее используют для создания твердой отделки, более жесткой, чем обычная краска. Порошковое покрытие повышает долговечность стали, помогая каркасу лучше противостоять повреждениям и дольше служить.

Источник изображения — характеристики материалов, информация о стальных конструкциях, Piercemfrg.com, ArcelorMittal Europe, Coatings.co.in, Galvanuizedrebar.com, OMEX, ronacrete.co.uk

Услуги по предотвращению коррозии бетона и катодной коррозии

Защита бетона от коррозииКоррозию можно определить как разрушение материала из-за реакции с окружающей средой.Epoxy Design Systems обеспечивает защиту бетона от коррозии, чтобы минимизировать растрескивание и коррозию бетонной конструкции.

Что вызывает коррозию?

Коррозия бетона — это химическое, коллоидное или физико-химическое разрушение и разрушение твердых бетонных компонентов и конструкций из-за воздействия реактивных жидкостей и газов.

Тип окружающей среды, которой подвергается любая бетонная конструкция, глубина бетонного покрытия стали и скорость абсорбции хлорид-ионов будут определять материальные средства и методы для предотвращения коррозии в течение длительного срока эксплуатации.Например, при очистке сточных вод сами бактерии не оказывают заметного воздействия на бетон. Однако сульфатредуцирующие бактерии в неочищенных сточных водах имеют тенденцию производить сероводород, который затем окисляется аэробными бактериями, присутствующими в биопленке на поверхности бетона над уровнем воды, до серной кислоты. Серная кислота растворяет карбонаты в затвердевшем цементе и вызывает потерю прочности, а также образование сульфатов, вредных для бетона. Соли и другие химические вещества попадают в бетон и вызывают коррозию.Коррозия металла приводит к появлению расширяющих сил, вызывающих растрескивание бетонной конструкции.

Трещины в бетоне позволяют влаге и солям достигать стальной арматуры и вызывать коррозию. Постоянные циклы «влажный / сухой», общая высокая температура окружающей среды / поверхности и агрессивная влажность быстрее вызывают коррозию стали в железобетоне. Чтобы увеличить срок службы бетона в этих суровых условиях, потребуются очень агрессивные, несколько компонентов, упомянутые выше, для остановки коррозии.Ни один компонент не может защищать бетон от коррозии самостоятельно. Чтобы замедлить проникновение агрессивных агентов, необходимо разработать рецептуру и изготовить бетон, чтобы его пористость была низкой.

Некоторые дополнительные соображения при каждом ремонте:

- Нанять квалифицированного подрядчика для нанесения и установки материалов для защиты от коррозии, когда требуется ремонт бетонной инфраструктуры

- Испытание образцов бетонных кернов на карбонизацию в существующих конструкциях.

- Коррозия в бетоне похожа на рак. Исследуйте, выявите и удалите всю коррозию в существующих конструкциях, чтобы обеспечить длительную реставрацию.

- Механически и / или пневматически удалить всю коррозию стали перед нанесением защитных и ремонтных материалов.

- Следуйте рекомендациям ACI и ICRI для уменьшения коррозии и защиты стали на существующих конструкциях. Используйте квалифицированного подрядчика по восстановлению для установки ингибиторов коррозии и совместимых ремонтных растворов .

- Будьте осторожны при соединении разнородных металлов, таких как алюминий и сталь, в контакте и внедрении в конструкцию перил балкона.потому что каждый металл обладает уникальным электрохимическим потенциалом

Коды CSI по коррозии бетона

- 04 00 00 Кладка

- 04 01 60 Уход за стойкой к коррозии каменной кладкой

Epoxy Design Systems берет на себя ответственность за каждый проект строительства, присужденный с использованием только материалов, проверенных производителем, с использованием квалифицированных обученных специалистов и технических знаний. Мы предоставляем эффективные услуги по защите бетона и катодной коррозии американским и международным клиентам.Позвоните нам сегодня по телефону 713-461-8733 или свяжитесь с нами через Интернет для консультации.

Катодная защита стали в бетоне

Еще одно важное применение сплава Al-Zn-In в США — мост через перевал Сан-Луис возле Галвестона, штат Техас. Более 30 000 м2 бетонных балок и крышек защищены этим сплавом, установленным с использованием устройств Metallisation ARC 700 компанией Corrosion Restoration Technologies из Юпитера, Флорида.

Департамент транспорта штата Орегон (ODOT) демонстрирует еще одну историю успеха катодной защиты бетона.Стремясь снизить высокие затраты на реконструкцию моста, ODOT применила систему металлизированных цинковых анодов и катодную защиту с наложенным током. Этот процесс использовался для защиты моста Кейп-Крик от коррозии и последующей реконструкции. Мост находится в прибрежной среде и подвержен воздействию хлоридов из соленого воздуха. До начала проекта катодной защиты моста на его колоннах и нижней палубе произошло значительное растрескивание бетона.

Выбрав такую защиту моста, ODOT сэкономила более 13 миллионов долларов, поскольку ему не пришлось восстанавливать мост.Стоимость катодной защиты довольно высока. Это связано с необходимостью наличия подвижной рабочей платформы, которая закрыта для размещения остатков абразивно-струйной обработки и напыления цинка. Эти меры имеют решающее значение при распылении цинка для защиты окружающей среды. Однако по сравнению со стоимостью реконструкции моста размером с мост Кейп-Крик — экономия феноменальна.

Арматура в сухом щелочном бетоне защищена пассивной пленкой оксида железа, однако при попадании на арматуру раствора хлорида с концентрацией 250 ppm, как правило, из соли, защита выходит из строя.

Защитная пленка из оксида железа превращается в красную ржавчину, и начинается коррозия. Бетон толщиной> 4 см (> 1,5 дюйма) предотвратит проникновение хлоридов. Для незащищенной арматуры и тонкого бетона, где концентрация хлоридов превышает примерно 250 ppm, коррозия арматуры будет инициирована появлением красной ржавчины, отслаивающей соседний бетон. Защита арматуры с помощью барьера с использованием системы вдавливаемой или пассивной катодной защиты противодействует коррозии ».

Большое спасибо Palmer Consulting из Франции, TMS из США и Corrosion Restoration Technologies Inc (теперь часть Structural Group, Inc.) США за предоставленную информацию.

Для получения дополнительной информации о термическом напылении свяжитесь со Стюартом Милтоном по телефону +44 (0) 1384 252464 или посетите сайт www.metallisation.com

% PDF-1.4 % 1 0 объект > поток 2021-10-29T22: 10: 37-07: 002019-08-12T11: 42: 20-04: 002021-10-29T22: 10: 37-07: 00Acrobat PDFMaker 15 для Worduuid: b52edc7d-24c1-404a-bcdd- 19f61c44a83auuid: 36c3a85d-86e6-4b27-846c-1b6ca7879200uid: b52edc7d-24c1-404a-bcdd-19f61c44a83a

Материалы и методы контроля коррозии железобетонных и предварительно напряженных бетонных конструкций в новом строительстве

Вызванная солью коррозия арматурной стали в бетонных мостах, несомненно, стала значительным экономическим бременем для многих государственных и местных транспортных агентств.Поскольку железо в стали имеет естественную тенденцию возвращаться в конечном итоге к своему наиболее стабильному оксидному состоянию, эта проблема, к сожалению, все еще будет с нами, но в гораздо меньшей степени из-за использования различных стратегий защиты от коррозии, используемых в настоящее время в новых строительство. Принятие мер защиты от коррозии в новом строительстве, таких как использование передовых методов проектирования и строительства, адекватная толщина бетонного покрытия, бетон с низкой проницаемостью, ингибиторы коррозии и арматурная сталь с покрытием, значительно снижает возникновение коррозии арматурной стали в новых мостах. .Поскольку бетон имеет тенденцию к растрескиванию, использование хороших методов проектирования и строительства, адекватной глубины покрытия бетона, антикоррозионных добавок и бетона с низкой проницаемостью само по себе не решит проблему. Даже противокоррозионные добавки для бетона, вероятно, не пригодятся, когда в бетоне есть трещины. В этой ситуации, по сути, сама армирующая сталь остается последней линией защиты от коррозии, а использование барьерной системы на армирующей стали, такой как эпоксидное покрытие, другое органическое покрытие или металлические покрытия, является еще более важным.Вероятно, никогда не будет никакого органического покрытия, которое могло бы выдержать экстремальное сочетание постоянного смачивания, высокой температуры и высокой влажности, которым арматурная сталь подвергается воздействию в некоторых морских средах. Необходимо использовать либо стальные стержни, покрытые достаточно стабильным металлическим покрытием, либо твердые металлические стержни какого-либо типа, устойчивые к коррозии. Есть несколько очень убедительных отчетов о хорошей коррозионной стойкости стальных стержней с эпоксидным покрытием в бетонных настилах мостов, где бетон не остается постоянно влажным, а другие условия воздействия не столь суровы.Недавние усовершенствования технических характеристик эпоксидного покрытия и ужесточение требований к надлежащему хранению и обращению с арматурной сталью с эпоксидным покрытием на строительных площадках обеспечат хорошую защиту от коррозии. Для строительства новых элементов моста из предварительно напряженного бетона (где по конструктивным или другим соображениям нельзя использовать пряди с эпоксидным покрытием), использование добавки ингибитора коррозии в бетоне или растворе в сочетании с хорошими конструкциями и методами строительства будет обеспечить адекватную защиту от коррозии.Однако долгосрочная эффективность всех добавок коммерческих ингибиторов полностью не подтверждена.

Язык

Информация для СМИ

Предметный / указательный термины

Информация для подачи

- Регистрационный номер: 00795259

- Тип записи: Публикация

- Номер отчета / статьи : FHWA-RD-00-081, Заключительный отчет

- Файлы: NTL, TRIS, ATRI, USDOT

- Дата создания: 10 июля 2001 г. 00:00

Защита бетона от коррозии

Что такое коррозия?

Согласно Международному институту ремонта бетона, коррозия железобетона определяется как разрушение металла в результате химической, электрохимической и электролитической реакции в окружающей среде.Коррозия опасна, поскольку может привести к потере механических свойств металла и разрушению конструкции.

Бетон требует защиты от коррозии

Существует три причины коррозии, ослабляющей железобетонные конструкции. Каждая причина включает в себя различные соединения в процессе коррозии, а именно:

- Вода и кислород для процесса окисления.

- Хлориды для хлоридной коррозии.

- Углекислый газ в воздухе для газирования.

Поскольку эти соединения естественным образом встречаются в окружающей среде, в которую встроена конструкция, бетон должен быть защищен от этих соединений при его первой укладке и обслуживаться на протяжении всего жизненного цикла конструкции, чтобы обеспечить прочность и долговечность бетона.

Решения для ремонта и защиты бетона

Master Builders Solutions от MBCC Group предлагает полный ассортимент бетона защиты продуктов, воды репеллентов , антикарбонатных покрытий ( эластомерных и ). высокая сборка ) и химическая стойкая c овсяные хлопья , которые образуют защитный барьер от проникновения любых загрязняющих веществ.Наши специалисты связываются с клиентами, чтобы определить наиболее эффективное решение по защите от коррозии для поддержания жизненного цикла бетона, повышения ценности конструкции и восстановления ее первоначального внешнего вида и функциональности.

MasterProtect: Решения для защиты бетона

Предлагая долгосрочную защиту и долговечность бетонных и каменных конструкций, MasterProtect предотвращает растрескивание и дальнейшее разрушение, а также высокие затраты на техническое обслуживание за счет ряда высокоэффективных водоотталкивающих веществ, высокой конструкции эластомерные и химически стойкие покрытия.

MasterEmaco: Решения для ремонта бетона

Предлагая линейку грунтовок, цементных и смолистых ремонтных растворов и облицовочных покрытий, MasterEmaco восстанавливает структурную целостность и восстанавливает эстетический вид бетонных конструкций с быстрым возвратом в эксплуатацию. .

MasterInject: Растворы для инъекции бетона

MasterInject — это линейка инъекционных смол, используемых для заделки трещин в бетоне с целью предотвращения активных протечек и эффективной передачи нагрузки.MasterInject также используется для заделки трещин в бетоне с целью восстановления его структурной целостности.

MasterBrace: Решения для укрепления бетона

MasterBrace — это система для ремонта и укрепления бетона на основе полимерных композитов, армированных волокном, для обеспечения дополнительной прочности и устойчивости конструктивных элементов, увеличения их несущей способности и восстановления их структурная целостность после разрушения. MasterBrace также включает структурные клеи, такие как клеи для сегментных мостовидных протезов.

Коррозия никогда не спит

Увеличьте срок службы вашей бетонной конструкции с помощью MasterProtect 8500 CI. MasterProtect 8500 CI — это наш двухфазный ингибитор коррозии, который обеспечивает современную защиту стальной арматуры и разработан для смягчения и предотвращения коррозии ваших бетонных конструкций.

Посмотрите наше видео ниже, чтобы увидеть, как работает MasterProtect 8500 CI или посетите нашу страницу MasterProtect 8500 CI

О Master Builders Solutions

Master Builders Solutions — наш глобальный бренд для индустрии строительной химии.Компания Master Builders Solutions, активно работающая в строительной отрасли более 100 лет, предлагает ряд решений в области строительной химии для удовлетворения растущего спроса на высокоэффективные, дифференцированные и экологически безопасные продукты в Азиатско-Тихоокеанском регионе. Наш обширный портфель передовых химических решений включает добавки к бетону, добавки к цементу, химические растворы для подземного строительства, гидроизоляционные растворы, герметики, решения для ремонта и защиты бетона, эксплуатационные растворы и решения для полов с высокими эксплуатационными характеристиками.Мы тесно сотрудничаем с нашими клиентами, чтобы предлагать инновационные решения, адаптированные для их проектов. Благодаря нашему обширному глобальному и локальному опыту в области НИОКР, международному сообществу экспертов в области строительства и всемирному послужному списку строительных проектов, благодаря которым ноу-хау, опыт и идеи могут быть легко использованы для решения любых технических спецификаций или задач.