Самодельный токарный станок по металлу: чертеж, изготовление

Токарный станок всегда был самым востребованным типом сложного оборудования. Использовать его для точения самоделок мечтают многие умельцы. Останавливает их необходимость денежных вложений. Да и готовые модели, несмотря на очевидные достоинства, зачастую просто не помещаются в условиях домашней мастерской. Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

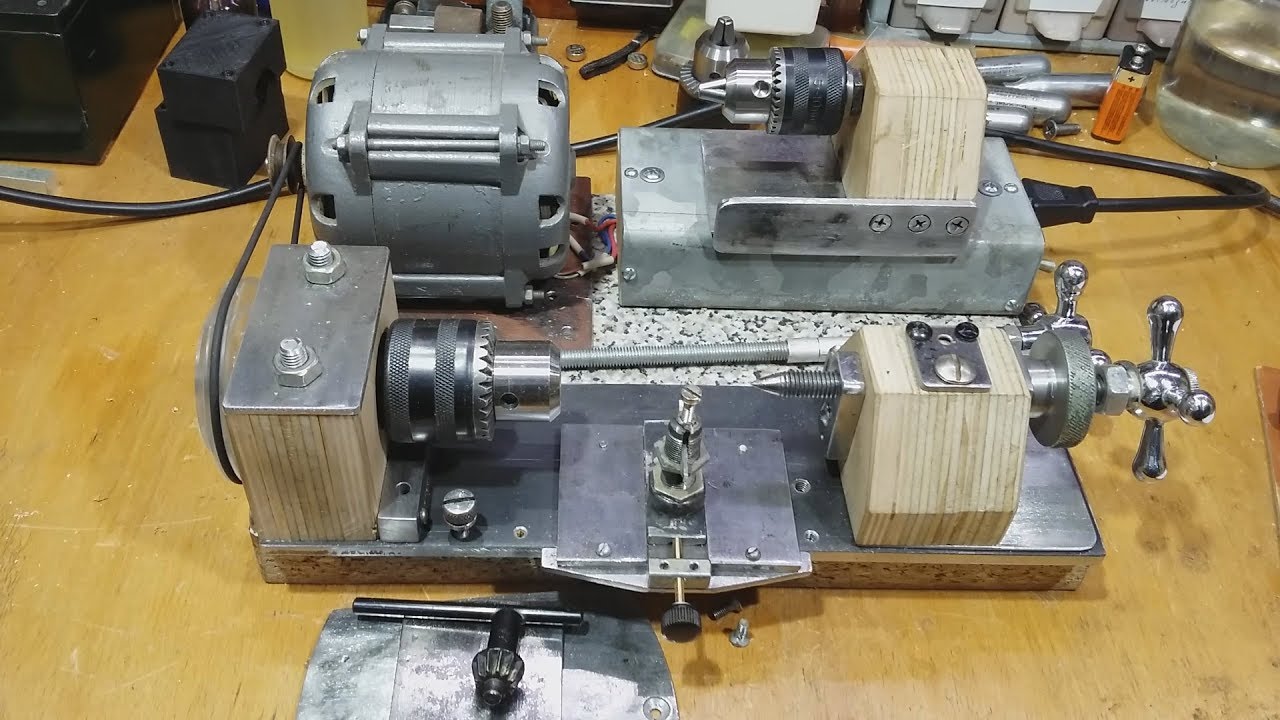

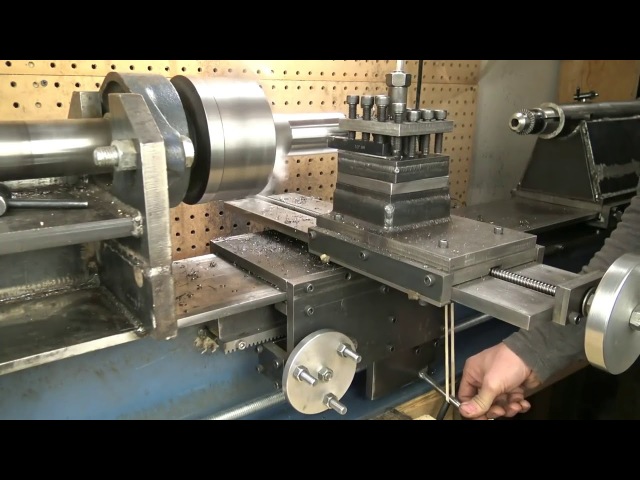

Самодельный токарный станокОсобенности конструкции

Задача сделать токарный станок не настолько сложная, как кажется на первый взгляд. Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Конструкция станины

Основу рабочей части большинства станков выполняет станина. Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Станина для самодельного токарного станка

Сварная станина выполняется в виде рамы прямоугольного сечения. Для ее изготовления, наиболее часто применяются разнообразные металлические профили. Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Станочный суппорт

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет выполняться продольное и поперечное перемещения. В промышленном оборудовании традиционно используются направляющие скольжения типа «ласточкин хвост». В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками. Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Существует и дешевое решение. Оно подразумевает использование полированных валов от старых принтеров или иного оборудования.

Суппорт

Движение в продольном и поперечном направлениях, создается с использованием ходовых пар типа винт-гайка. В машиностроении применяются механизмы, построенные на основе резьбовых шпилек, трапецеидальных винтов или шарико-винтовых пар (ШВП). Выбор стандартных шпилек оправдан только для очень простых станков, так как не обеспечивает должной точности и долговечности. Трапецеидальный винт более надежен, устойчив к большим нагрузкам. Лучший, но дорогой, вариант подразумевает применение ШВП. Именно они устанавливаются в точном промышленном оборудовании. Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Для соединения составных частей суппорта между собой подойдут стальные пластины толщиной 8-10 мм. Их достаточно обработать по размерам направляющих и просверлить требуемые отверстия.

Сборка суппорта будет напоминать работу с детским конструктором, а результат окажется не хуже, чем у заводских моделей.

Шпиндель и коробка подач

Шпиндельная бабка используется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Шпиндель

Самодельная КПП для миниатюрного токарного станка вряд ли понадобится. Небольшие размеры обрабатываемых деталей не потребуют от токаря больших физических усилий, а мелкую резьбу гораздо продуктивнее нарезать леркой. Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с использованием серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию позволяет избежать некоторых проблем. Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели. Конечно, ко всему этому должны быть приложены «прямые» руки.

Конечно, ко всему этому должны быть приложены «прямые» руки.

Материалы для будущей конструкции выбирают из того, что есть под рукой, стараясь ограничить финансовые затраты. Востребованными окажутся металлический профиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, крепежные изделия. Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Чертеж для сборки станка

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Инструкция по сборке

Строить самодельный токарный станок по металлу, лучше всего начав со станины. На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

Продольные направляющие суппорта крепятся непосредственно к основанию станка с помощью винтов. Там же устанавливаются и подшипниковые блоки ходового винта. При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси. В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

Там же устанавливаются и подшипниковые блоки ходового винта. При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси. В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

Шпиндельный узел выполняется из двух подшипниковых щитов, которые также крепятся на станине. Щиты могут быть готовыми или самодельными.

При монтаже следует добиться совпадения главной оси с осями направляющих.

Вал шпинделя необходимо изготовить на токарном станке, либо попытаться подобрать готовый. При монтаже вал запрессовывается в подшипники. С одной его стороны устанавливается токарный патрон, с другой шкив для ременной передачи. Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Составные части самодельного токарного станка

На последнем этапе осуществляется монтаж электрооборудования станка. Он заключается в комплектации силового шкафа, в который устанавливаются преобразователь частоты, вводной автоматический выключатель и кнопки пуска и останова шпинделя. Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

как своими руками изготовить самодельный металлообрабатывающий станок

Рачительные хозяева, привыкшие выполнять все работы по дому своими руками, рано или поздно приходят к выводу, что в арсенале домашней мастерской не хватает самодельного токарного устройства для обработки металлических заготовок. Человек, который однажды пользовался таким оборудованием, долго хвастается перед товарищами, как легко и непринуждённо на таком станке из бесформенной железяки получается аккуратная деталь, изготовленная самостоятельно.

Человек, который однажды пользовался таким оборудованием, долго хвастается перед товарищами, как легко и непринуждённо на таком станке из бесформенной железяки получается аккуратная деталь, изготовленная самостоятельно.Естественно, можно приобрести готовое изделие в магазине, но оно не всем по карману и поэтому многие принимают решение об изготовлении токарного оборудования по металлу своими руками. Но для этого домашний умелец должен разбираться с принципом работы и устройства такого оборудования и подготовить все расходные материалы. Также понадобится минимальный комплект инструмента ну и, конечно, желание заниматься не самой простой работой самостоятельно.

Для чего нужен самодельный токарный станок?

Нет ни одного настоящего хозяина, который не желал бы заполучить в своём арсенале компактный, надёжный, а самое главное недорогой станок для обработки металла. Такое оборудование позволяет выполнять множество, как простейших, так и сложных операций связанных с изготовлением металлических деталей, начиная расточкой отверстий и заканчивая преданием болванкам из металла необычных форм.

Конечно, если финансовое положение позволяет, то можно не заморачиваться над изготовлением токарного станка своими руками. Однако заводское оборудование имеет внушительные габариты, и поместить его в гараже или небольшом подсобном помещении будет проблематично. Поэтому единственно правильным решением является изготовление металлообрабатывающего оборудования своими руками по своим размерам, которое будет соответствовать всем предъявляемым требованиям.

Самодельно собранный станок для обработки металлических изделий, который будет изготавливаться, с учётом всех особенностей его использования будет обладать простым управлением, не занимать много полезного пространства в помещении и отличаться простой и в то же время надёжной работой. На таком токарном станке по металлу можно с лёгкостью обработать любые заготовки небольших размеров из стали.

Конструкция и принцип работы токарного станка

Перед началом сборки металлообрабатывающего оборудования своими руками важно ознакомиться с основными узлами и механизмами токарного станка по металлу. В конструкцию простейшего оборудования обязательно входят следующие элементы:

В конструкцию простейшего оборудования обязательно входят следующие элементы:

- бабки в количестве 2 штук;

- рамная конструкция основы;

- ведущий и ведомый центр;

- упорный механизм для рабочего режущего устройства;

- привод электрического типа.

Составные части самодельного токарного станка размещаются на станине. В случае с агрегатом, собираемым своими руками – это металлическая рама. Вдоль рамной основы происходит передвижение задней бабки. В свою очередь, предназначением передней бабки является размещение базового механизма, вращающего оборудование. При этом данный элемент имеет неподвижную конструкцию. На станине устанавливается передаточный механизм соединяющий ведущий центр с электрическим мотором. Через данное центральное устройство выполняется передача вращательного движения металлической заготовке подлежащей обработке.

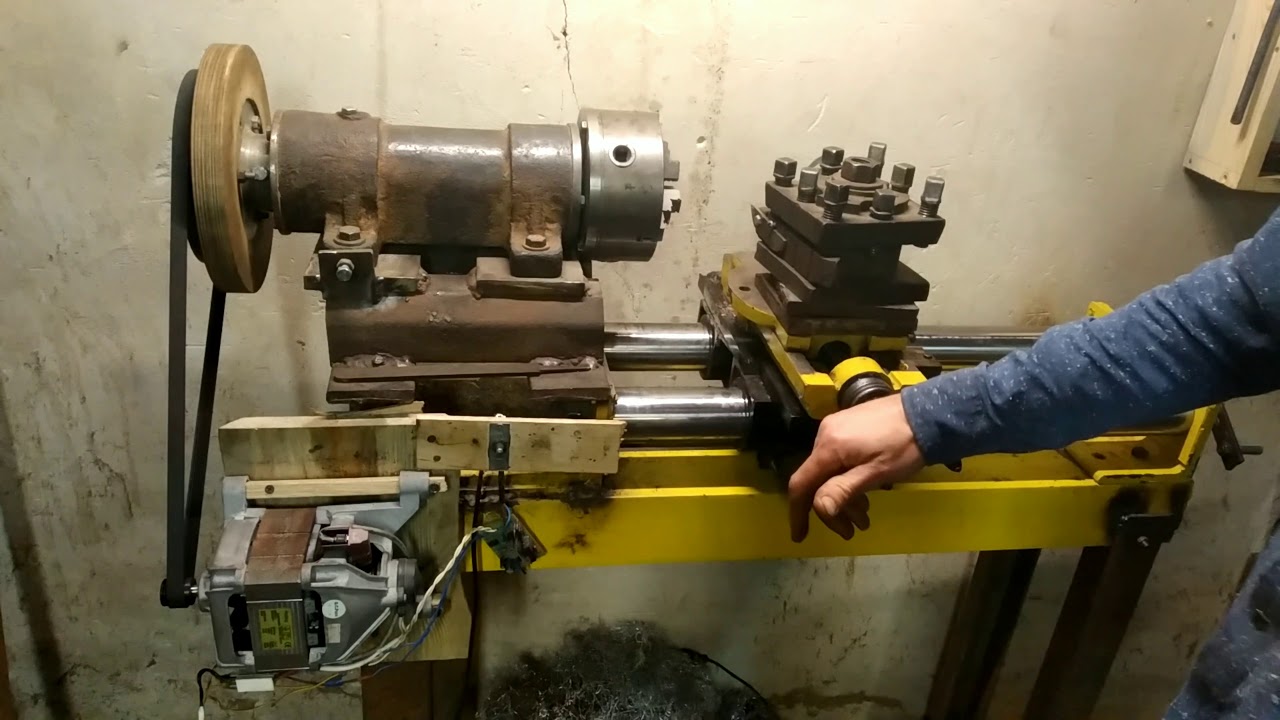

Станину токарного станка по металлу, собираемого своими руками, в большинстве случаев изготавливают из деревянных брусков. Помимо древесины, можно использовать металлические уголки или стальные профиля. Материал, из которого будет изготовлена рама, особого значения не имеет, главное, чтобы центры оборудования надёжно и неподвижно крепились на основе.

Помимо древесины, можно использовать металлические уголки или стальные профиля. Материал, из которого будет изготовлена рама, особого значения не имеет, главное, чтобы центры оборудования надёжно и неподвижно крепились на основе.

На самодельное металлообрабатывающее оборудование можно устанавливать практически любой электродвигатель даже с незначительными показателями мощности. Однако важно понимать, что мотор слабой мощности, может, не справится с вращением громоздких металлических заготовок с нужной скоростью, что приведёт к снижению качества проводимых работ. Маломощные двигатели лучше использовать, если на токарном станке планируется обрабатывать детали из древесины.

Сообщение вращательного движения от электродвигателя к основному узлу станка происходит посредством фрикционного, ремённого или цепного типа передачи. При этом ремённая передача считается самой популярной, так как имеет небольшую стоимость при высокой надёжности. Хочется отметить, что некоторые домашние умельцы собирают оборудование, в котором передаточный механизм не предусмотрен, а рабочий инструмент закрепляется непосредственно на валу электродвигателя.

Особенности самодельных станков

С целью предотвращения повышенной вибрации обрабатываемой заготовки из металла важно соблюсти, чтобы ведущая и ведомая конструкция центра размещалась на одной оси. Если планируется сборка станка своими руками только с ведущим центром, то необходимо заблаговременно предусмотреть установку специального кулачкового механизма – патрон или планшайбой.По советам опытных специалистов установка на самодельных агрегатах обработки металла коллекторных электродвигателей не рекомендована. В таких устройствах может происходить самопроизвольное увеличение оборотов при отсутствии рабочей нагрузки, что, в свою очередь, приводит к вылету заготовки из крепёжных элементов и возможному травмированию человека работающего за станком. Деталь, вылетающая на большой скорости, может нанести множества вреда в замкнутом пространстве домашней мастерской.

Если же по каким-либо причинам монтаж электродвигателя коллекторного типа неизбежен, то обязательно нужно установить специальный понижающий редуктор. Благодаря такому механизму можно полностью предотвратить бесконтрольный разгон оборудования при отсутствии нагрузки на обрабатываемую деталь.

Благодаря такому механизму можно полностью предотвратить бесконтрольный разгон оборудования при отсутствии нагрузки на обрабатываемую деталь.

Самым практичным, удобным и недорогим для токарного станка по металлу, собираемого своими руками, считается электрический мотор асинхронного типа. Такой двигатель имеет высокую устойчивость во время нагрузки без изменения частоты вращения, что позволяет обеспечить высокое качество обрабатываемых металлических заготовок, ширина которых не превышает 100 мм. В целом же конструкцию и мощностные параметры электрического мотора необходимо подбирать таким образом, чтобы деталь, подлежащая обработке, получала необходимое усилие при вращении.

Механизм ведомого центра, располагаемый на задней бабке, может иметь как неподвижную, так и вращающуюся конструкцию. Для его изготовления используют стандартный болт, который затачивается конусообразной формой на резьбовом участке изделия. Подготовленная деталь смазывается моторным маслом и монтируется во внутренней резьбе заблаговременно, вырезанной в задней бабке. Болт должен обладать свободным ходом примерно в 25–30 мм. Благодаря вращению болта происходит прижим обрабатываемой заготовки между центральными механизмами.

Болт должен обладать свободным ходом примерно в 25–30 мм. Благодаря вращению болта происходит прижим обрабатываемой заготовки между центральными механизмами.

Процедура сборки токарного оборудования

Самым лёгким в изготовлении своими руками считается металлообрабатывающий станок лучкового типа. Использование такого самодельного оборудования позволяет вытачивать металлические и деревянные изделия, а также при небольшом усовершенствовании затачивать ножи и другие режущие инструменты. Очень полезно такое оборудование, если предстоит ремонт автомобиля или другого движущегося транспорта. При этом сама процедура сборки предусматривает ряд несложных работ.

- Первым делом изготавливаются две деревянные стойки высокой прочности, к которым с помощью гаек привинчиваются болты. Такие конструктивные элементы предназначены для крепления станины самодельного токарного станка по металлу. Для изготовления станины также можно использовать древесину. По возможности дерево можно заменить металлом в виде стальных уголков или профилей.

- В обязательном порядке нужно изготовить специальный подручник, предназначаемый для увеличения уровня устойчивости резцового механизма, используемого, с целью обработки болванки из металла. Конструктивно такая деталь состоит из двух отдельных деревянных элементов, которые соединены под углом в 90 градусов при помощи специального клеевого состава или маленьких винтов.

- На нижней доске закрепляется тонкая металлическая полоса, предназначенная для защиты рабочей части инструмента от деформации вовремя вращения. В горизонтально расположенной доске вырезается прорезь, благодаря которой появляется возможность выполнять управление движением подручника.

- С обустройством передней или задней бабки обычно проблем возникать не должно. В качестве патронов для бабок в большинстве случаев используют готовые металлические цилиндры, которые подходят своим сечением к общей станочной конструкции или используют их сварные аналоги, изготовленные из листового металла.

Самодельная конструкция токарного станка по металлу, собранная своими руками, может использоваться не только по своему прямому назначению, но и в других бытовых нуждах. Можно на одну из подвижных частей, подсоединённых к валу электрического двигателя, установить шлифовальный круг и точить на нём различный инструмент либо выполнять шлифовку или полировку поверхностей.

Можно на одну из подвижных частей, подсоединённых к валу электрического двигателя, установить шлифовальный круг и точить на нём различный инструмент либо выполнять шлифовку или полировку поверхностей.

Выбор силового оборудования

Рама самодельного оборудования по возможности должна монтироваться на металлической основе путём надёжного скрепления со станиной. После этого нужно установить все отдельные узлы и механизмы токарного агрегата, которых не так уж и много. На следующем этапе переходят к работе с силовым узлом оборудования. В первую очередь нужно выбрать электрический двигатель соответствующих параметров. Так как речь идёт об обработке металла – достаточно прочного материала, то и мотор должен быть мощным:- при обработке мелких металлических деталей достаточно мотора мощностью от 0,5 до 1 кВт;

- для обточки более крупных заготовок лучше использовать двигатель 1,5-2 кВт.

Для самодельного металлообрабатывающего оборудования подойдёт двигатель от старой швейной машины или с любого другого ненужного бытового прибора. Выбор зависит от того, что найдётся в домашней мастерской или обойдётся недорого при покупке в магазине. К электромотору подсоединяется пустотелый вал из стали или как его называют – головка шпинделя. С этой целью используется ремённая или любая доступная передача. Вал подсоединяется к шкиву, закреплённому на шпонке. Шкив понадобится для размещения на нём рабочей части инструмента.

Выбор зависит от того, что найдётся в домашней мастерской или обойдётся недорого при покупке в магазине. К электромотору подсоединяется пустотелый вал из стали или как его называют – головка шпинделя. С этой целью используется ремённая или любая доступная передача. Вал подсоединяется к шкиву, закреплённому на шпонке. Шкив понадобится для размещения на нём рабочей части инструмента.

Подключение силовых механизмов выполняется либо собственноручно, либо обращаются за помощью к специалистам. При этом опытный электрик сделает все быстро и качественно, а у владельца станка будет полная уверенность в безопасности использования электрических деталей токарного станка. После окончания сборочных работ оборудование готово к использованию. Также в случае необходимости человек может расширить функционал оборудования.

Изготовив станок для обработки металлических деталей своими руками, человек получит незаменимого помощника в домашней мастерской. А учитывая многофункциональность такого оборудования, каждый желающий сможет отточить свои навыки в слесарном деле. Самостоятельно изготовленный станок будет отвечать всем предъявляемым к нему требования и не будет занимать много места в доме или гараже.

Самостоятельно изготовленный станок будет отвечать всем предъявляемым к нему требования и не будет занимать много места в доме или гараже.

Токарный станок своими руками — 89 фото постройки полноценного устройства

Современная обработка деталей из металла почти не возможна без токарного станка. Для экономии средств можно сделать это приспособление и самому.

Смастерить на самом деле эго не так сложно, как кажется, да и чертёж токарного станка легко можно найти в Интернете. Конструкция станка может быть самой разнообразной, также как и его габариты.

Материал для его изготовления в домашних условиях легко найти в любом гараже.

Содержимое обзора:

Устройство токарного станка

Сделать токарный станок своими руками невозможно без знания его устройства, поэтому ниже мы представлены его основные части:

- Привод.

Основа механизма, генерирует мощность. Для маломощного станка подойдёт привод из дрели либо стиральной машинки;

Основа механизма, генерирует мощность. Для маломощного станка подойдёт привод из дрели либо стиральной машинки; - Станина. Для изготовления подойдёт стальной уголок или рама из дерева, это своего рода несущая рама, поэтому она должна быть прочной для выдерживания вибраций;

- Задняя бабка. Изготавливается методом приваривания уголка к железной пластинке. Она нужна для фиксации во время обработки изготавливаемого устройства;

- Передняя бабка. Устанавливается к подвижной раме, схожа с задней бабкой;

- Суппорт. Выполняет роль опоры рабочей части.

Момент вращения передаётся двигателем в рабочую часть с помощью следующих вариантов:

- Цепной;

- С помощью ремня;

- Фрикционный.

Каждый имеет свои как преимущества, так и недостатки. Ременной — наиболее дешевый и надёжный, легко изготовляется. Но ремень быстро изнашивается, нужно часто заменять.

Цепная стоит дороже, она более громоздкая, но служит долго. По своим достоинствам и недостаткам, фрикционная занимает срединное положение. Стоит отметить тот факт, что фото токарного станка с разными передачами имеются в Интернете, и Вы с легкостью можете подробно их изучить.

По своим достоинствам и недостаткам, фрикционная занимает срединное положение. Стоит отметить тот факт, что фото токарного станка с разными передачами имеются в Интернете, и Вы с легкостью можете подробно их изучить.

Суппорт — крайне важная деталь станка. Он регулирует и количество потраченных сил при работе, и качество детали.

Двигается в различных направлениях и поэтому сильно подвержен износу. Не забывайте его отрегулировать перед началом работ.

Последовательность сборки механизма

Собираем раму станка при помощи швеллеров и балок. Чем с более крупными деталями Вы планируете работать, тем из более прочных материалов должна быть рама.

Для производства передней бабки нам понадобится гидравлический цилиндр толщиной стенки 6 мм и более. В цилиндр запрессовываем 2 подшипника. При помощи подшипников большого диаметра прокладываем вал.

Необходимо залить смазывающую жидкость в гидравлический усилитель. После чего устанавливаем суппорт с направляющими и шкив.

После чего устанавливаем суппорт с направляющими и шкив.

Устанавливаем подручник для придания резцу устойчивости. Снизу крепим небольшую полоску металла, предающую рабочей части износоустойчивости.

Какой электродвигатель выбрать?

Мотор — самая главная часть любого станка, ведь без него он не будет функционировать. От его мощности зависит общая мощность станка. Мотор с мощностью до киловольта (старые машинки для шитья могут послужить донором), подойдёт для изготовления небольших деталей.

Моторы мощностью 1.5-2 Кв. используются при обработке крупных деталей. Ни в коем случае не забывайте про изоляцию всех электрических частей.

Для правильной установки мотора лучше позвать электрика, чем получить травму.

Как сделать токарный станок из дрели?

Для экономии на запчастях и упрощения сбора допускается применять дрель как привод. Эта конструкция имеет свои преимущества:

Обратите внимание!

- конструкция собирается и разбирается в любой момент;

- переносится и транспортируется достаточно просто, ведь разобрать его довольно просто;

- экономия средств;

Но у такого способа есть свои недостатки, ведь у дрели низкий крутящий оборот, из-за чего будет практически невозможно обрабатывать крупные детали.

Модифицировать токарный станок по металлу дрелью стоит только тогда, когда не планируется большой объём работ и нужно изготовить небольшие детали.

Для изготовки данной разновидности токарного станка по металлу, нужны обычные детали (за исключением мотора и передней бабки). Функцию передней бабки берёт на себя дрель.

Благодаря компактности станка, роль станин может выполнить ровная поверхность или верстак. Саму дрель можно закрепить благодаря струбцине или хомута.

Необходимо соблюдать следующие пункты техники безопасности:

Обратите внимание!

- по завершении компоновки станка необходимо проверить исправность.

- электродвигатель в станке должен быть защищён кожухом;

- мощность электродвигателя должна быть покрытой Вашей электросетью;

- рабочий инструмент может располагаться только параллельно к поверхности заготавливаемой детали. Иначе он отскочит;

- при обработке торцевых плоскостей последние должны быть упёрты в заднюю бабку;

- приступать к работе можно только используя средства защиты глаз от стружки;

- после работы необходимо рабочее место оставить в чистоте.

Деревообрабатывающий станок требует соблюдения такой же техники безопасности, что и металлообрабатывающий.

Изменение станка

Во время необходимости монтажа конусообразных отверстий крепим два напильника так, чтоб получилась форма трапеции. Дальше монтируем приспособление на пружинах для подвода напильника.

Для затачивания различных лезвий крепим к двигателю круг для шлифовки.

Подводя итоги, хочу сказать, что сборка станка достаточно простая. Смастерить самодельный токарный станок вполне возможно и дома при помощи подручных материалов, что является достаточно экономным мероприятием.

Можно самому регулировать размеры и мощность оборудования, а также проводить нужные модификации.

Обратите внимание!

Фото токарного станка своими руками

youtube.com/embed/0Xnkhm8LlLE» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Самодельный токарный станок по металлу своими руками

Содержание:

- Основная конструкция токарного станка

- Как собрать токарный станок самостоятельно?

Применение токарного станка необходимо в автомастерских, в машиностроительной отрасли, в ремонтных цехах и учебных мастерских.

Стоимость станка высокая и не каждый цех или мастерская может позволить себе его приобретение. Зная, какие детали необходимы и как соединить все узлы в единый механизм, можно сделать его собственными руками.

Основная конструкция токарного станка

Токарный станок создается на базе станины, устойчивой и прочной, выдерживающей внушительные и серьезные нагрузки. На ней монтируется основная система механизмов и агрегатов.

На ней монтируется основная система механизмов и агрегатов.

Первые токарные станки появились в XVIII веке, после изготовления суппорта. Русский изобретатель Андрей Нартов придумал механизм, который раскручивался при помощи маховика, а на самом станке все детали были выполнены из металла, включая винты, рейки, шкивы.

С развитием технологий, был заменен ручной привод на механический.

Различают несколько видов станков по металлу, которые отличаются в зависимости от мощности, размеров и производительной силы:

- Токарный станок по металлу настольного типа имеет максимальный вес до 100 кг и мощность до 400 Вт. Его применение актуально в небольших цехах и частных мастерских, в которых металлические детали обрабатываются и ремонтируются, а не производятся в больших количествах.

- Токарный станок полупрофессионального типа чаще всего представляет собой симбиоз токарного, фрезерного и сверлильного оборудования, на котором изготавливают небольшие партии изделий.

Мощность до 1000 Вт позволяет работать в производственном режиме.

Мощность до 1000 Вт позволяет работать в производственном режиме. - Профессиональный токарный станок по работе с металлом оборудован, как правило, автоматическим программным управлением, имеет высокую массу и большую мощность. Используются станки этого типа на производствах и крупных предприятиях для обработки деталей до 3000 мм из различных по составу материалов.

Их дороговизна, крупные масштабы и высокие мощности неприемлемы для использования в домашних условиях или на предприятиях малого бизнеса. Альтернативным вариантом может быть их самостоятельная сборка, что позволит оперативно и качественно изготавливать детали и производить заготовки.

Как собрать токарный станок самостоятельно?

Для изготовления самодельного токарного станка Вам понадобится:

- гидравлический цилиндр, вал от амортизатора;

- металлические валы, уголки, швеллеры и балки;

- цилиндрические направляющие;

- балки, труба, крепежные элементы;

- сварочный аппарат;

- электродвигатель, два шкива с ременной передачей.

В первую очередь изготавливаем основную рамную конструкцию с продольными направляющими. Для этого применяются два швеллера и два металлических стержня толщиной не менее 30 мм при рабочей зоне станка от 50 мм. Два продольных вала крепятся к двум швеллерам при помощи направляющих с лепестками. Каждый лепесток крепится к швеллеру болтовым соединением и сваркой.

Передняя бабка изготавливается из гидравлического цилиндра. В данном случае с толщиной стенки 6мм. По внутреннему диаметру с каждой стороны запрессовываются по два 203 подшипника. Внутри подшипников расположено отверстие диаметром 17мм, в котором помещается вал. В отверстие гидравлического цилиндра заливается смазочная жидкость. Под шкивом располагается гайка большого диаметра, которая предотвращает выдавливание подшипников.

Шкив подходит от стиральной машинки. По диаметру вал шкива должен совпадать с валом на двигателе. Тогда перестановкой шкивов разного диаметра можно изменять скорость вращения. Бабка устанавливается на металлическую балку.

Поперечный суппорт изготавливается из металлической пластины, к которой привариваются цилиндрические направляющие. В них вбиваются две направляющие, в качестве направляющих используется вал с амортизаторов. Для перемещения в поперечной плоскости на каждую направляющую одеваются плотно подогнанные втулки.

Резцедержатель изготавливается из двух толстых металлических пластин. Закрепляется на подставке из тормозных башмаков через металлическую гайку. Между собой пластины резцедержателя соединяются болтами.

Патрон для закрепления детали изготавливается из металлической трубы. Закрепление производится четырьмя болтами. Которые вкручиваются в предварительно наваренные гайки.

Для привода используется двигатель от стиральной машинки. В данном случае на 180Вт. Двигатель соединяется с передней бабкой посредством ременной передачи. Станок оснащается механизмом самонатяжения. Ремень натягивается под весом двигателя. Конструкция из уголков крепится при помощи навесов.

Все детали собираются в единую конструкцию. Токарный станок готов к эксплуатации.

Токарный станок готов к эксплуатации.

Видео: изготовление токарного станка по металлу в домашних условиях (несколько частей).

Рекомендуем прочитать:

Установка резца на токарном станке

Какой фрезерный станок выбрать?

Установка патрона на токарный станок

Какой токарный станок выбрать?

Republished by Blog Post Promoter

ТОКАРНЫЙ СТАНОК ПО МЕТАЛЛУ своими руками [устройство, чертежи]

[Токарный станок по металлу], изготовленный своими руками, станет хорошей альтернативой профессиональному дорогостоящему станку, если вы любите работать с металлом, но не хотите дорого платить за это удовольствие.

Сделать простой самодельный токарный мини-станок под силу практически каждому, у кого есть хотя бы минимальный опыт в строительстве и ремонте, а покупка элементов для его создания не отнимет у вас много средств, более того, некоторые детали вы наверняка сможете найти в своем собственном гараже.

В статье мы разберем назначение токарного станка, а также расскажем, как сделать токарный станок без помощи специалистов и что для этого понадобится (резцедержатель, патрон, суппорт и т.д.), а чертежи и фото помогут вам в этом и сделают работу легче и быстрее.

Назначение токарного станка

Основное предназначение токарного устройства ЧПУ – обрабатывать металл и преобразовывать заготовки в нужные вам изделия.

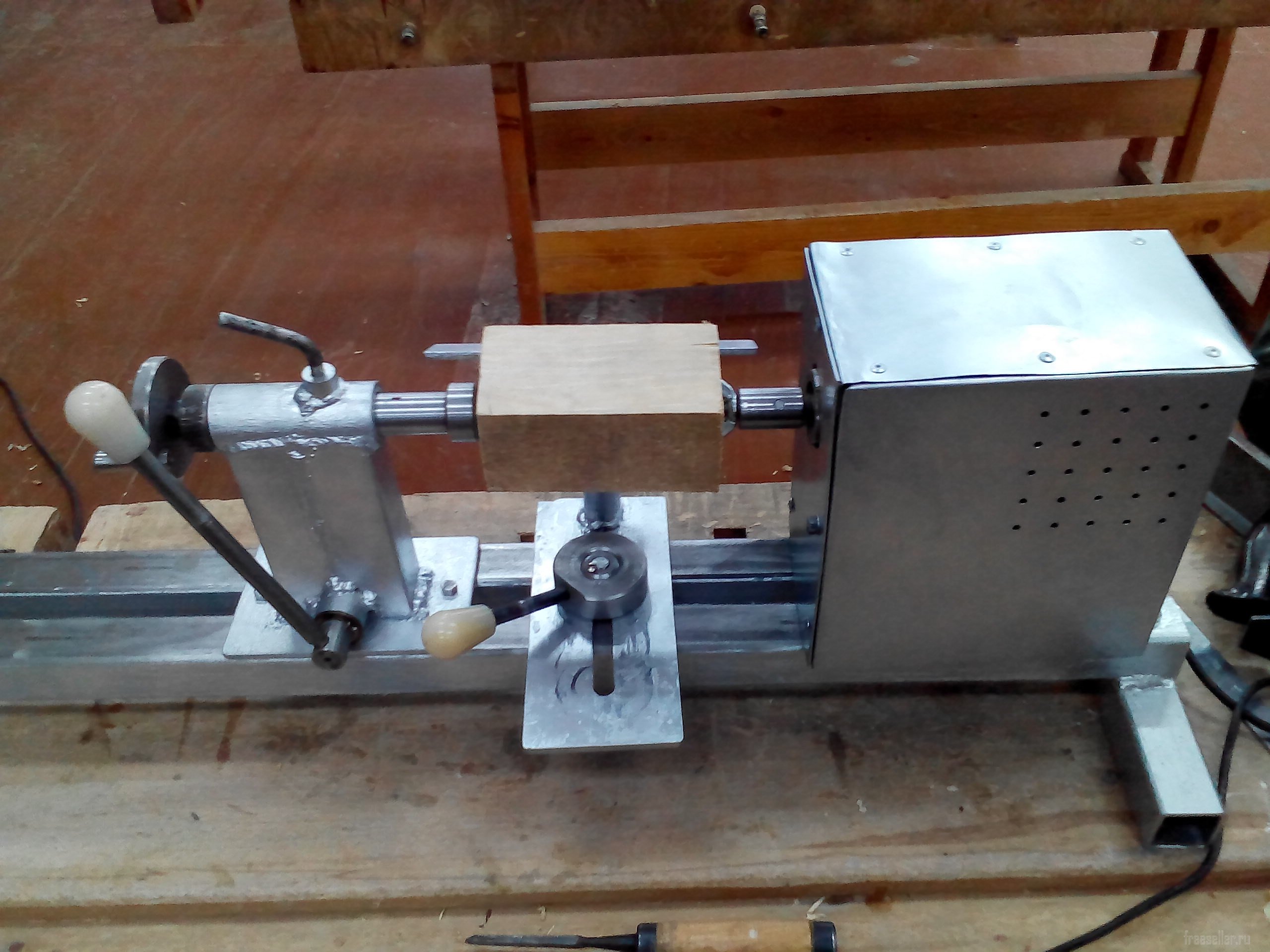

Впрочем, работать самодельный токарный мини-станок сможет не только с металлическими объектами, но также поможет обрабатывать дерево и пластик.

Из этих материалов вы сможете сделать изделия нужной вам формы, благодаря возможности обработки внешней поверхности, создания отверстий, либо расточек и резьбы, или накатать поверхность с рифлением.

Видео:

Токарный станок необязательно собирать самостоятельно – его можно купить, учитывая, что производители делают аппараты с ЧПУ для различных целей.

Однако минус профессиональных станков в том, что они слишком большие и тяжелые, поэтому работать с ними в частной мастерской или гараже не очень удобно, а также сложны в работе – имеют слишком много функций.

Гораздо лучше будет создать токарно-фрезерный станок своими руками.

Домашние станки с ЧПУ обычно отличаются небольшими габаритами, простотой работы и возможностью быстро создавать металлические и деревянные мини-детали, или объекты среднего размера.

На подобном устройстве можно делать детали разной формы, например, вы сможете собрать колесо, ось или другие подобные изделия, имеющие круглое сечение.

Лучше всего, чтобы инструмент мог справляться с обработкой не только металлических, но и деревянных объектов – так вам будет удобно делать ручки для грабель, лопат и других инструментов, испортившиеся детали деревянной мебели, а в будущем, может быть, и саму мебель.

В любом случае, для тех, кто часто занимается ремонтом и созданием деталей самостоятельно, то возможность работать с деревом может быть вам полезна.

На аппарате деталь нужно закрепить горизонтально, и устройство будет вращать ее на высокой скорости, после чего вращающийся резец удаляет лишний материал, и, таким образом, получается конечная деталь.

В принципе работы и механизме токарного станка, кажущегося простым, для правильной работы требуется точная работа разнообразных деталей, которые создают механизм станка.

Обработка деталей на токарном станке происходит следующим образом: деталь фиксируется в устройстве, а затем запускается вращающийся с большой скоростью механизм, благодаря которому деталь быстро крутится, и с помощью резца с нее снимается ненужный материал и она приобретает нужную форму.

За фиксацию детали отвечают патрон, суппорт и вращающийся механизм.

Устройство токарного станка и способ его работы довольно просты, однако важно знать, как собрать самодельный токарный аппарат по металлу правильно с соблюдением всех нюансов, иначе система просто не будет работать.

Работа с основными узлами станка

Токарный станок своими руками работает благодаря множеству элементов: он включает раму, суппорт, центр (ведущий и ведомый), бабку, а также электрический привод и упор под резец.

Рама в инструменте нужна для опоры – именно на ней располагаются все остальные элементы, а также станина. Бабка, расположенная спереди, всегда находится в неподвижном положении и нужна для основы, на которой размещен базовый узел вращения.

На переднюю раму устанавливается механизм для передачи, который соединяет главный центр и электродвигатель.

Главный центр отвечает за приведение заготовки в движение и, таким образом, за качество обработки детали. Бабка сзади работает параллельно к оси рамы, расположенной продольно.

Центр и бабка должны быть плотно соединены, исходя из длины изделия. Бабка устанавливается таким образом, чтобы конец детали и ведомый центр были соединены, а сама деталь устанавливается в патрон.

Для работы вам понадобится привод.

Для самодельного мини-станка можно установить практически любой, но минимальная мощность устройства с ЧПУ должна быть не менее 800 Вт, а оптимальная – 800-1500 Вт, тогда станок будет работать без перебоя.

Справиться с низкими оборотами получится, благодаря использованию передаточного механизма, тогда скорость работы двигателя не изменится и будет аналогична.

Не стоит выбирать слишком мощный двигатель, например, 2000-ватный, т.к. он может испортить станок, приведя его к перегреву. В основном на станках ЧПУ такого типа используют ременную передачу, иногда она может быть фрикционной или цепной.

В некоторых настольных станках можно встретить конструкции, где передаточная система отсутствует, в этом случае патрон и главный центр закрепляются в сам вал электрического двигателя.

Видео:

Главный центр и дополнительный центр должны располагаться на одинаковой оси, т. к. в ином случае заготовка, вставленная в патрон, будет вибрировать.

к. в ином случае заготовка, вставленная в патрон, будет вибрировать.

Делая станок, важнее всего соблюсти четыре условия: правильно определить центр, поставить суппорт, надежно зафиксировать детали в патрон и обеспечить ее быстрое и бесперебойное вращение – в этом случае система будет работать как надо.

Для самодельных лобовых мини-станков чаще всего используют для фиксации детали кулачковый патрон или планшайбу. Кроме того, центр в таких устройствах только один, в отличие от профессиональных моделей.

Раму для изделия лучше всего сделать с помощью стальных уголков, а не деревянного бруса, тогда система будет более устойчивой и надежной и прослужит вам дольше.

Именно рама позволяет качественно зафиксировать центр, что напрямую влияет на правильность работы аппарата.

Поэтому, занимаясь проектированием рамы, пользуйтесь профессиональным чертежом и учитывайте, что бабке должно быть обеспечено свободное вращение вдоль продольной оси устройства ЧПУ и суппорт должен стоять ровно.

После того как вы собрали воедино все детали станка: патрон, суппорт, центр, бабку, раму и т.д., нужно зафиксировать их так, чтобы они не болтались и не двигались.

Форма деталей станка зависит от ваших целей: какие детали и материалы вы собираетесь обрабатывать на станке, каков их размер и т.д.

От этих же параметров зависит и выбор мощности электродвигателя, поэтому, прежде чем покупать суппорт и другие необходимые детали, определитесь с тем, каким вы хотите видеть конечный вариант станка – это очень поможет вам в работе.

Как уже говорилось, для станка ЧПУ подойдет практически любой двигатель, т.к. он не требует большой мощности, однако избегайте покупать коллекторные модели, т.к. они увеличивают количество оборотов в случае, если нагрузка падает.

Это может привести к тому, что заготовка просто вылетит – в этом случае она не только испортится сама, но и может покалечить того, кто находится рядом со станком. Также не стоит покупать слишком мощные двигатели, т. к. они могут вывести систему из строя.

к. они могут вывести систему из строя.

Создание токарного станка

Самостоятельно проще всего сделать лобовую модель токарного станка. Этим оборудованием легко пользоваться и оно имеет все необходимые функции и способно работать как с металлическими, так и с деревянными изделиями.

Благодаря тому, что тип устройства оборудования простой, и никаких специфических деталей для него не потребуется, срок службы такого станка будет внушительным, благодаря тому, что вышедшие из строя детали можно заменить в любой момент.

Видео:

Начинается работа с выпиливания двух деревянных стоек, в которых нужно проделать отверстия для болтов и вставить туда болты, пользуясь гайками.

Начиная работу, проследите, чтобы диаметр отверстий и гаек совпадал. Прежде чем начинать делать станок, посмотрите видео – так вам легче будет работать.

Чтобы стамеска или резец при работе оборудования были устойчивы, вам нужен будет резцедержатель или, по-другому, подручник.

Резцедержатель можно сделать с помощью двух досок, которые нужно склеить, либо соединить друг с другом с помощью винтов.

Резцедержатель является необходимым для комфортного изготовления станка собственноручно. Дощечка, находящаяся снизу, должна иметь скошенный угол и полосу из металла, которая сможет предотвратить деформацию стамески во время работы станка.

Горизонтальная дощечка должна быть оборудована прорезью, которая позволит контролировать и управлять движением подручника.

Следующий этап работы – закрепить саму заготовку с помощью гаек, чтобы она была надежно закреплена, но в то же время могла свободно двигаться – после этого можно считать настольный станок готовым к использованию.

Не забудьте повторить все процессы его создания по видео, чтобы убедиться, что вы все сделали правильно.

Видео:

Обработка заготовки происходит путем вращения в две стороны, что позволяет придать детали нужную форму. Такой простой способ обработки на самом деле дает хороший результат и позволяет получить разнообразные детали очень высокого качества.

Такой простой способ обработки на самом деле дает хороший результат и позволяет получить разнообразные детали очень высокого качества.

Для работы вам понадобится электродвигатель с минимальной мощностью (около 250-500 Вт), однако, если у вас его нет, то для станка можно приобрести электромотор любого вида, например, принадлежавший ранее швейной машинке.

Благодаря тому, что мощность для станка требуется минимальная, вы можете использовать оборудование практически от любого устройства ЧПУ.

Самый простой настольный станок ЧПУ можно сделать с помощью электродрели или шлифовальной машины, которая будет основной оборудования.

Чтобы сделать токарный станок из дрели, необходима определенная последовательность действий. Передняя, задняя части и бабка легко изготавливаются самостоятельно. Как делается бабка, передняя и задняя часть станка и суппорт вы можете посмотреть на видео – оно сделает все процессы простыми и понятным.

Для рамы, чтобы изготовить токарный станок из дрели, можно использовать швеллер или деревянный брусок, а также уголок или любой другой сортовой металл.

Самодельный токарный станок по металлу может быть использован не только для того, чтобы обрабатывать детали.

Вы можете насадить на одну из мини-частей, составляющих вал электродвигателя, круг для шлифования и затачивать на нем инструменты, либо шлифовать и полировать поверхности.

Также можно установить на вал патрон для сверления или переходник, и тогда самодельный токарный станок станет пригодным для процесса фрезеровки пазов, либо создания сверловых отверстий в теле изделий из металла и дерева.

Самое важное – правильно собрать сам станок, его центр, а потом уже добавлять к нему новые части, по мере того, как вы начнете осваивать этот инструмент и научитесь с ним работать.

Фото и видео помогут вам не только сделать самодельный токарный станок, но и в его эксплуатации, поэтому пользуйтесь ими и инструкциями, прежде чем начнете заниматься на станке обработкой деталей.

7 составляющих и рекомендации по сборке

Металлорежущим станком называют технологическую машину, на которой путем снятия стружки с заготовки получают деталь с заданными размерами, формой, расположением и шероховатостью отверстий. Токарные станки — самый распространенный тип металлообрабатывающего оборудования. Токарное оборудование, предназначенное для обработки металла, бывает разных типов: напольное, настольное — в зависимости от целей использования. Кроме того различают станки с ЧПУ и без него. Любой металлообрабатывающий токарный станок (включая современные центры по обработке металлов) работает в соответствии с принципом: заготовка, предназначенная для обработки, жестко закрепляется в патроне, закрепленном на шпинделе, вращающимся посредством приводного механизма с заданной частотой. В зависимости от массы различают станки легкие (до 1 т), средние (до 10 т) и тяжелые (свыше 10т). Резание металла (снятие металлической стружки с заготовки) осуществляется при помощи высокопрочного резца со сменными пластинками (или с напайкой и заточкой под определенным углом). Закрепленный в резцедержателе резец обрабатывает поверхность заготовки, перемещаясь вдоль и поперек оси вращения этой заготовки. Устройство токарных станков должно обеспечить не только соответствующую мощность механизма привода и механизма продольной подачи, но и статичность резца и заготовки.

Токарные станки — самый распространенный тип металлообрабатывающего оборудования. Токарное оборудование, предназначенное для обработки металла, бывает разных типов: напольное, настольное — в зависимости от целей использования. Кроме того различают станки с ЧПУ и без него. Любой металлообрабатывающий токарный станок (включая современные центры по обработке металлов) работает в соответствии с принципом: заготовка, предназначенная для обработки, жестко закрепляется в патроне, закрепленном на шпинделе, вращающимся посредством приводного механизма с заданной частотой. В зависимости от массы различают станки легкие (до 1 т), средние (до 10 т) и тяжелые (свыше 10т). Резание металла (снятие металлической стружки с заготовки) осуществляется при помощи высокопрочного резца со сменными пластинками (или с напайкой и заточкой под определенным углом). Закрепленный в резцедержателе резец обрабатывает поверхность заготовки, перемещаясь вдоль и поперек оси вращения этой заготовки. Устройство токарных станков должно обеспечить не только соответствующую мощность механизма привода и механизма продольной подачи, но и статичность резца и заготовки. Двумя главными параметрами любых токарных станков по металлу являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами (крайними точками, через которые проходит ось вращения детали). Эти два параметра задают максимальные габариты деталей, с которыми способен работать токарный станок. Для изготовления на станках требуемой детали рабочим органам станка необходимо сообщить определенный, иногда достаточно сложный комплекс согласованных движений, при которых с заготовки снимается в виде стружки избыточный материал (припуск).

Двумя главными параметрами любых токарных станков по металлу являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами (крайними точками, через которые проходит ось вращения детали). Эти два параметра задают максимальные габариты деталей, с которыми способен работать токарный станок. Для изготовления на станках требуемой детали рабочим органам станка необходимо сообщить определенный, иногда достаточно сложный комплекс согласованных движений, при которых с заготовки снимается в виде стружки избыточный материал (припуск).

В процессе развития промышленности технологии и методы металлообработки, в том числе токарной, постоянно совершенствуются. На сегодняшний день наиболее актуальными и перспективным является выпуск токарных станков и обрабатывающих центров с числовым-программным управлением (ЧПУ). Данные станки предназначены для обработки деталей по всему спектру операций от черновых до чистовых при обработке наружных и внутренних цилиндрических поверхностей, сверления, зенкерования, развертывания осевых отверстий, точения конусов, нарезки наружной и внутренней резьбы.

Составляющие мини-токарного станка по металлу своими руками

Любой самодельный токарный станок состоит из следующих элементов:

- привод – основная часть механизма, которая отвечает за его мощность. Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500;

- станина – несущая рама конструкции, которая может быть изготовлена из деревянных брусков или стального уголка. Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

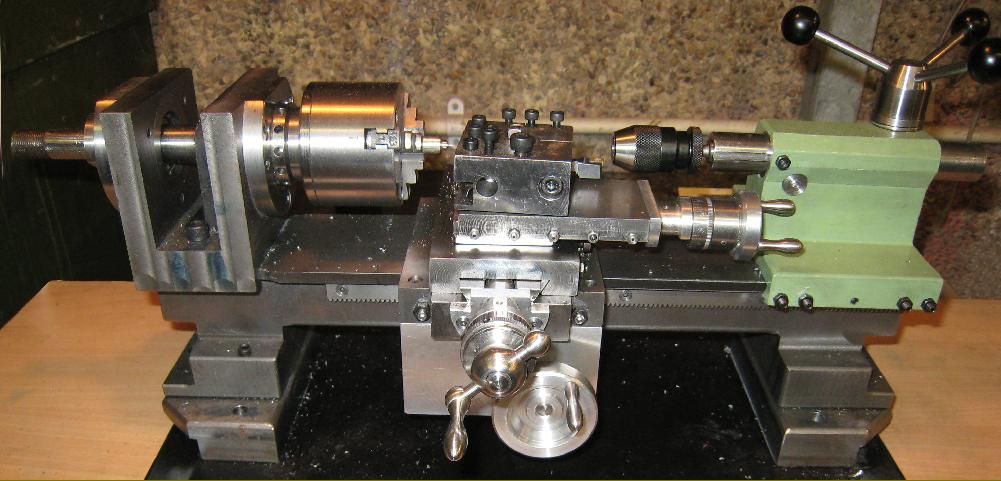

Проекция и основные узлы токарного станка по металлу

- задняя бабка – изготавливается из стальной пластины и привариваемого к ней стального уголка. Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке;

- передняя бабка – часть, аналогичная задней бабке, но устанавливающаяся на подвижной раме;

- ведущий и ведомый центры;

- суппорт – упорный механизм для рабочей части.

Вращательный момент от двигателя к рабочей части станка может передаваться несколькими способами. Кто-то предпочитает напрямую устанавливать рабочую часть на вал двигателя – это экономит место и позволяет сэкономить на запчастях. Если же такой вариант невозможен, крутящий момент можно передавать при помощи фрикционной, ременной или цепной передачи. У каждого из этих вариантов есть свои преимущества и недостатки.

Ременная передача для электродвигателя является самой дешевой и характеризуется достаточно высоким уровнем надежности. Для ее изготовления можно использовать ремень для электродвигателя, снятый с любого другого механизма. Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Устройство передней и задней бабки токарного станка. Передняя бабка (слева): 1 — ремень клинообразный; 2 — шкив двухступенчатый; 3 — шпиндель; 4 — подшипник шариковый. Задняя бабка (справа): 1 — корпус; 2 — центр; 3, 6 — рукоятки; 4 — пиноль; 5, 12, 14 — винты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 13 — гайка

Цепная передача стоит дороже и занимает больше места, но и прослужит значительно дольше, чем ременная. Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

Суппорт является одной из самых важных частей самодельного токарного станка – от него зависит качество будущей детали, а также количество времени и сил, которые вы потратите на ее изготовление. Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

- продольное – рабочая часть станка двигается вдоль заготовки. Продольное движение используется для вытачивания резьбы в детали или для снятия слоя материала с поверхности металлической заготовки;

Токарный станок по металлу, созданный своими руками

- поперечное – движение перпендикулярно оси заготовки. Используется для вытачивания углублений и отверстий;

- наклонное – движение под разными углами для вытачивания углублений на поверхности заготовки.

При изготовлении суппорта токарного станка своими руками стоит учитывать тот момент, что данная часть подвержена износу в результате возникающих во время работы вибраций. Из-за них крепления расшатываются, возникает люфт, все это влияет на качество изготавливаемой детали. Для того чтобы избежать таких неполадок, суппорт необходимо регулярно подстраивать и регулировать.

Регулировка самодельного суппорта для токарного станка своими руками осуществляется по зазорам, люфту и сальникам. Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Если же в вашем станке износились сальники, их следует тщательно промыть и пропитать свежим машинным маслом. В случае критического износа сальники лучше полностью заменить на новые.

В случае критического износа сальники лучше полностью заменить на новые.

Устройство суппорта: 1 — каретка суппорта; 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная часть суппорта; 5 — направляющие поворотной части; 6 — резцедержатель; 7 — винт для закрепления резцедержателя; 8 — винты для закрепления резцов; 9 — рукоятка для поворота резцедержателя; 10 — гайки; 11 — верхняя часть суппорта; 12 — поперечные направляющие каретки; 13 — рукоятка для перемещения верхней части суппорта; 14 — рукоятка для перемещения поперечных салазок; 15 — рукоятка для включения подачи суппорта от ходового винта; 16 — маховичок для продольного перемещения суппорта; 17 — фартук

Основные параметры работы

Для того чтобы сделать правильный выбор и приобрести действительно функциональный токарный агрегат для домашнего использования, который позволит успешно решать даже самые сложные задачи, необходимо, прежде всего, определить наиболее оптимальные параметры для данного класса оборудования.

Большое значение играет питающее напряжение, и лучше всего обратить внимание на те устройства, которые работают не от трехфазной сети. Также следует обратить внимание на мощность и тип установленного двигателя.

Видео:

Для того чтобы работать в домашних условиях, подойдет станок, мощность которого находится в пределах одного киловатта.

Имеют значение габариты и вес оборудования, и для домашнего использования не стоит приобретать слишком тяжелое и громоздкое устройство, так как в этом случае под него дополнительно придется монтировать рабочий стол.

Стоит обратить внимание и на максимальный диаметр обрабатываемых деталей, так как от этого во многом зависит то, что конкретно можно будет самостоятельно сделать.

Имеют значение и дополнительные приспособления, которые повышают функциональность токарного станка, а также расширяют его возможности.

ВАЖНО ЗНАТЬ: Области применения и особенности безогневой резки

Большинство при выборе токарного станка для домашних целей, в первую очередь, обращают внимание на его стоимость. Между тем, определяющими факторами в этом случае должны стать возможности оборудования и его надежность.

Так, у домашнего мастера должна быть возможность при помощи данного агрегата нарезать резьбу с самыми разными параметрами ее шага.

Кроме этого, должна быть возможность самостоятельно переключать направление движения резца и лучше, если для этих целей станок будет оснащен специальным рычагом.

Специалисты рекомендуют выбирать устройства, которые оснащены автоматическим перемещением суппорта, в том числе и в продольной плоскости.

Крайне желательно, чтобы станок был оснащен градиентной шкалой, причем на всех ручках и рычагах, которые отвечают за регулировку.

Это повысит точность выполнения всех операций. Следует поинтересоваться и материалом, из которого сделаны основные узлы агрегата.

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

- Из металлических балок и швеллеров собирается рама станка. Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

- На швеллеры устанавливаются продольные валы с направляющими. Валы могут быть приварены при помощи сварки или закреплены болтами.

- Изготавливается передняя бабка. Для изготовления передней бабки токарного станка своими руками используется гидравлический цилиндр с толщиной стенок от 6 мм. В цилиндр необходимо запрессовать два подшипника.

- Прокладывается вал. Для этого используются подшипники с большим внутренним диаметром.

- В гидравлический цилиндр заливается смазывающая жидкость.

- Устанавливается шкив и суппорт с направляющими.

- Монтируется электропривод.

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора

Некоторые советы и рекомендации

Если возникла необходимость в приобретении токарного станка для работы в домашних условиях, то не стоит связываться с оборудованием, которое уже было в употреблении.

Даже если дома в таком токарном станке на первый взгляд все выглядит идеально, в процессе его последующей эксплуатации могут выявиться самые разные скрытые дефекты.

Видео:

При покупке токарного станка важно проверить работоспособность и заявленные характеристики приспособления. Для этого следует оборудование прогнать в различных режимах работы, а также проконтролировать полное отсутствие люфтов у всех подвижных частей.

Для всех токарных станков важным является такой показатель, как точность, которая должна быть на высоком уровне.

В настоящее время на рынке представлен огромный выбор данного класса приспособления как для дома, так и для промышленного производства. При его приобретении не стоит гнаться за ценой, лучше остановить свой выбор на проверенной и известной марке.

Токарные станки настольного исполнения открывают огромные возможности перед домашним мастером.

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка. Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Асинхронный двигатель является оптимальным вариантом для самодельного токарного станка

Схема работы настольного агрегата

В настоящее время производством токарного оборудования для домашнего использования занимается большое количество компаний из разных стран мира.

В этом случае стоит обратить свое внимание на токарный станок фирмы Корвет, который идеально подходит для использования в личных целях. Он обладает большой функциональностью и имеет высокий потенциал работы.

ВАЖНО ЗНАТЬ: Станки лазерной резки металла

Видео:

Агрегат имеет компактные размеры, а кроме этого, оснащен возможностью самостоятельно регулировать скорость выполнения всех типов операций.

При помощи данного приспособления можно выполнять одновременно несколько видов сечения, в том числе, фасонного и цилиндрического. Также оборудование марки Корвет дает возможность выполнять сложные типы торцевания, а также многие другие операции.

В технические возможности станка можно включить нарезание резьбы, а также осуществлять необходимую обработку заготовок, которые имеют большое сечение, однако в этом случае придется воспользоваться дополнительными приспособлениями.

Устройство Корвет выпускается китайским производителем и имеет различную комплектацию.

Токарный агрегат должен быть установлен на устойчивой и прочной поверхности, при этом высоту стола следует выбирать максимально удобной для работы.

Дома, непосредственно перед началом эксплуатации, с приспособления следует удалить все крепежные элементы и укрепить рабочие элементы. Также производится полная регулировка оборудования Корвет и подключение его к источнику основного питания.

В процессе эксплуатации агрегата Корвет следует поддерживать его в полной чистоте и регулярно осуществлять продувку основных узлов сжатым воздухом.

Кроме этого, все подвижные части токарного станка Корвет необходимо содержать в смазанном состоянии, для чего можно использовать обыкновенное машинное масло.

В том случае, если какая-либо его деталь деформируется, ее необходимо как можно быстрей заменить. Принцип работы на агрегате Корвет ничем не отличается от принципа работы на каком-либо ином аналогичном устройстве.

Следует отметить, что для работы на токарном станке Корвет нет необходимости обладать профессиональной квалификацией. Схема работы станет понятной для каждого, кто хочет освоить азы работы со станком, за короткий промежуток времени.

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Основные характеристики

Токарный станок для работы по металлу небольших размеров, предназначенный для работы в условиях гаража или дома, представляет собой уменьшенную функциональную копию профессионального оборудования, которое ставится на крупных предприятиях, например агрегата 1д95.

Его габариты и геометрические характеристики значительно уступают большим станкам, однако при этом функциональный набор и рабочий потенциал находится на высоком уровне.

Конечно, домашний токарный агрегат для работы по металлу имеет некоторые ограничения в своей работе, например, возможность обрабатывать только небольшие заготовки, однако для бытовых целей это незаменимая вещь.

При помощи данного универсального устройства у домашнего мастера появляется возможность выполнять огромное количество самых разных операций самостоятельно.

Можно найти и токарный фрезерный станок с небольшими габаритами для использования в условиях дома, однако такой агрегат будет стоить намного дороже.

Схема токарного агрегата, предназначенного для работы в домашних условиях, имеет свои нюансы, которые несколько отличаются от профессионального оборудования, к которому можно отнести агрегат 1д95.

Несмотря на это, на нем можно работать практически в любых условиях и выполнять соответствующие задачи различной сложности.

Токарный станок для работы по металлу даст возможность домашнему мастеру с легкостью проточить заготовку до необходимых размеров.

Кроме этого, он позволит при необходимости нарезать резьбу, причем, как наружную, так и внутреннюю. С помощью этого универсального устройства появиться возможность с большой точностью самостоятельно выточить конус в соответствии с чертежом.

Все эти операции обладатель домашнего токарного агрегата сможет проводить самостоятельно в любое удобное время.

ВАЖНО ЗНАТЬ: Ручная плазменная резка: аппараты, оборудование, видео

Конечно, перед тем, как отправиться в магазин и оформить покупку, необходимо не только представлять для себя, какие именно задачи предстоит решать, но и хорошо знать устройство агрегата.

Техника безопасности при работе с самодельным токарным станком

При работе с конструкцией следует соблюдать определенные меры безопасности. Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

На любом видео токарного станка своими руками видно, что после монтажа электродвигателя он накрывается специальным кожухом. Последний служит не только для защиты оператора станка, но и для защиты самого мотора от попадания пыли, металлических частиц и грязи. Для станка, изготовленного на основе электродрели, такой кожух не нужен.

Пример токарного станка по металлу, собранного своими руками

Также следует придерживаться следующих правил безопасности:

Устройство профессионального оборудования

Для того чтобы в точности представлять для себя возможности токарного станка, лучше всего ознакомиться с устройством и принципом действия профессионального оборудования на примере агрегата 1д95.

Это токарно-фрезерное оборудование обладает повышенной универсальностью и функциональностью.

Станок 1д95 способен выполнять качественную обработку как наружных, так и внутренних поверхностей деталей, которые относятся к телам вращения самого разного осевого профиля.

Видео:

Агрегат 1д95 способен, в том числе, с высокой точностью производить нарезку резьбы самых разных типов, включая метрическую, модульную, а также питчевую и дюймовую.

Станок 1д95 может успешно выполнять свои функции не только в стационарных, но и передвижных мастерских. В его состав одновременно входит несколько различных агрегатов, а именно: токарно-фрезерный, заточный, а также сверлильный. Следует отметить, что каждый агрегат имеет свой самостоятельный привод, что повышает общую универсальность всего станка в целом.

В состав агрегата 1д95 входит достаточно большое количество самых разных узлов и элементов. Одним из основных является достаточно массивная станина, выполненная из стали и обладающая повышенной прочностью.

Также данный станок 1д95 имеет собственную коробку передач автоматического действия.

Как и в любом другом токарном оборудовании, в состав приспособления 1д95 входят такие элементы, как суппорт, бабки, рабочий стол, а также шкаф управления.

Стоит отметить, что станок 1д95 имеет большое количество и органов управления в виде соответствующих рычагов, маховиков, выключателей и тумблеров. Агрегат способен работать на различных скоростях и имеет зубчатые колеса сменного типа.

Конструкция задней бабки позволяет работать, в том числе, и с длинными заготовками, а кроме этого, выполнять сверление технологических отверстий разного диаметра.

Станок данного класса относится к профессиональному оборудованию, а для работы на нем необходимо иметь соответствующую квалификацию.

Делаем токарный станок своими руками

На чтение 12 мин Просмотров 8.3к. Опубликовано

Все дело в деньгах. Токарные станки по металлу – вещи очень и очень недешевые, это касается даже самых простейших моделей.

Сделать своими руками такого рода станок – дело вполне по силам любому желающему, поэтому многие домашние и кустарные мастера сооружают эти аппараты самостоятельно и очень успешно.

Сферы применения токарного станка

Токарный станок – аппарат древний, это раннее приспособление для обработки самых разных деталей из разнообразнейших материалов – от металла до дерева и др.

Обработка – это прежде всего обточка поверхностей как внутри, так и снаружи, сверление и расточка отверстий разного диаметра, нарезка резьбы, формирование рельефа поверхностей с помощью накатки.

Если говорить о токарной обработке металлических деталей, то промышленные токарные устройства, произведенные разными заводами, являются дорогими и массивными агрегатами, управлять которыми весьма непросто.

Они никоим образом не относятся к настольным аппаратам, это серьёзные промышленные агрегаты, которые в принципе не подходят для кустарных работ. Поэтому самодельный токарный , – отличная идея по всем соображениям.

Чертеж станка токарного.Вы можете, к примеру, сделать его в виде мини-версии, которого будет вполне достаточно для обработки как металлических деталей, так и заготовок из любых других материалов.

При использовании домашних самодельных мини-станков есть определенные ограничения: они предназначены главным образом для работы с круглыми деталями, с сечениями типа осей, рукоятками для инструментов, колес и т.д.

В мини-станках детали нужно фиксировать только в горизонтальном положении для их вращательных движений. Лишний материал по ходу обточки снимается резцами, которые закреплены в суппорте токарного аппарата.

Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Главное требование к станине – необходимая прочность, так как конструкция станка во время процесса обработки подвергается воздействию сильной вибрации.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Будет достаточно бывшего в употреблении привода от стиральной машинки, строительного миксера или чего-нибудь еще, если вы делаете легкий станок для работ по металлу.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

- Задняя бабка.

Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки. - Передняя бабка.

Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата. - Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

Как производится вращение?

Устройство токарного станка.Вращательный момент формируется в станке разными способами. Можно установить рабочую часть на вращательный вал электрического двигателя напрямую. Такой подход много чего сэкономит: и место, и деньги на запасные части.

К сожалению, такое расположение возможно далеко не всегда, поэтому главным исполнителем вращательного движения назначаются так называемые передачи. Они бывают цепными, ременными и фрикционными.

У каждого вида передачи есть свои плюсы и минусы:

Ременная передача

Самый бюджетный вариант передачи для мотора со многими преимуществами. Главное из них – надежность. Сделать ременную передачу просто: чаще всего мастера берут таковую от других устройств.

Есть и недостаток – это его недолговечность, так как ремни быстро изнашиваются. Вам придется менять их довольно часто.

Цепная и фрикционная передачи

Цепная передача стоит недешево, к тому же она намного более громоздкая, чем ременная. Зато и прослужит такая передача намного дольше, так что вы получите «стратегическую» экономию средств. Фрикционная передача находится ровно посередине между ременной и цепной передачами.

Основные узлы устройства

От суппорта зависит итоговое качество обработанной детали. Силы, время и все остальные ресурсы, вложенные в процесс, могут пойти насмарку без хорошо налаженного суппорта. Это часть расположена на специальных «салазках», двигающихся вдоль станины по направляющим векторам.

Движение суппорта может происходит в следующих направлениях:

- Продольное движение, при котором рабочий элемент устройства движется вдоль соединяемой детали. Такое направление производится при вытачивании круговой резьбы или для удаления поверхностного слоя краски или еще чего-нибудь с обрабатываемой заготовки.

- Поперечное движение суппорта производится перпендикулярно по отношению к оси детали. С помощью такого движения производятся отверстия и углубления.

- Наклонное движение может проводится под различными углами наклона, его используют для производства поверхностных углублений различной конфигурации.

Следует помнить, что суппорт, как самая работающая и подвижная часть аппарата, является самой изнашиваемой.

Элементы токарного станка.Быстрый износ объясняется действием постоянной и серьезной вибрации, которое выливается в расшатывание креплений и последующим люфтам, что всегда сказывается на качестве токарной работы в том или ином виде. Такой беды можно избежать, для этого нужна постоянная подстройка и регулировка суппорта.

Регулировать суппорт можно разными способами. Если регулируется люфт, то его устраняют с помощью винта. Зазоры можно ликвидировать с помощью специальных вставок между кареткой и направляющими.