Использование и применение композитной арматуры

Инновационные технологи все больше внедряются в сферу гражданского и промышленного строительства. Применение композитной арматуры, одного из самых прочных и легких материалов, затрагивает все сегменты строительства – от жилых домов и временных сооружений для производства железнодорожных шпал и армирования промышленных полов.

Использование композитной арматуры в строительстве

Оптимальные технические и эксплуатационные свойства материала, а также малый вес композитной арматуры обуславливают ее широкое применение в разных областях строительной сферы.

Малоэтажное жилищное строительство:

- Армирование железобетонных и кирпичных конструкций;

- Обустройство всех типов фундаментов и сооружений, которые частично или полностью расположены ниже нулевой отметки уровня грунта;

- С применением композитной арматуры разного диаметра выполняют усиление горизонтальных перегородок, улучшение показателей жесткости полов из древесных материалов.

Строительство промышленных/производственных объектов:

- Фундаментные работы разного масштаба – использование композитной арматуры соответствующего диаметра обеспечивает полноценное армирование монолитных, плитных фундаментов и усиление верхнего уровня свайных оснований;

- Усиление напряженных/обычных конструкций из ЖБИ, кирпича и блоков без создания дополнительной нагрузки на фундамент и несущие перегородки;

- Пластичность с одновременной жесткостью, а также малый вес композитной арматуры обеспечивает повышенную прочность и долговечность промышленных полов.

Рассчитайте стоимость композитной арматуры.

Применение неметаллической арматуры в разных областях деятельности

Жилищное, промышленное строительство является основной, но не единственной сферой использования композитной арматуры разного диаметра. Характеристики неметаллических армирующих материалов делают их практически незаменимыми при выполнении обширного спектра работ.

Устройство объектов инфраструктуры:

- Применение композитной арматуры для фундамента;

- Изготовление опор (ЛЭП и осветительных), а также изолирующих траверсов;

- Обустройство канализационных, водопроводных и мелиоративных систем;

- Создание поясов сейсмоустойчивости для всех типов зданий/сооружений.

Прибрежное и портовое строительство:

- Усиление береговой линии;

- Обустройство доков, причалов, пирсов, припортовых/морских сооружений с применением композитной арматуры позволяет придать конструкциям качественно новые прочностные характеристики.

Дорожное строительство и мостостроение:

- Армирование дорожных полотен, плит, ограждений, поребриков, крышек канализационных люков;

- Благодаря высокой прочности и малому весу композитной арматуры этот материал широко применяют при строительстве и ремонте мостов разной конструкции.

Эксклюзивное использование композитной арматуры

В процессе строительства, ремонта и реконструкции специфических конструкций, которые эксплуатируются в условиях ускоренного окисления и разрушения (коррозии) прутов стальной арматуры и бетона, использование неметаллической арматуры является единственным вариантом продления срока службы сооружения. Применение композитной арматуры с разным диаметром актуально:

Применение композитной арматуры с разным диаметром актуально:

- При строительстве сооружений с постоянным воздействием агрессивных сред (кислоты, щелочи) – коллекторы, отстойники, подземные резервуары для хранения концентрированных газов, жидких удобрений, хлористых солей;

- При обустройстве тонкостенных конструкций – шумоизолирующие панели, архитектурные сооружения, ограды.

Закажите стеклопластиковую арматуру в компании Пласт-Композит.

Плюсы и минусы строительной композитной арматуры

Основные плюсы композитной арматуры заключаются в её малом весе, высокой прочности на разрыв, высокой химической и антикоррозионной устойчивости, низкой теплопроводности, малом коэффициенте теплового расширения и в том, что она является диэлектриком. Высокая прочность на разрыв, значительно превышающая аналогичный параметр у стальной арматуры при равном диаметре, позволяет применять композитную арматуру меньшего диаметра взамен стальной.

Вы даже не представляете себе, насколько выгодным является применение стеклопластиковой арматуры! Экономический выигрыш от её применения складывается из целого ряда факторов, а отнюдь не из одной только разницы в стоимости между погонным метром стальной и композитной арматуры.

Не поленитесь посмотреть полное описание факторов, из которых складывается ваша экономия денежных средств, времени, человеко-часов, электричества, расходных материалов и т.д. в статье «ЭКОНОМИЯ ОТ ИСПОЛЬЗОВАНИЯ КОМПОЗИТНОЙ АРМАТУРЫ»

Но, нужно помнить, что у композитной арматуры есть и существенные минусы. Большинство Российских производителей не афишируют эти минусы, хотя любой инженер строитель может заметить их самостоятельно. Основными минусами любой композитной арматуры являются следующие:

- модуль упругости композитной арматуры почти в 4 раза ниже, чем у стальной даже при равном диаметре (другими словами она легко изгибается). По этой причине её можно применять в фундаментах, дорожных плитах и т.д., но применение в перекрытиях требует дополнительных расчетов;

- при нагреве до температуры в 600 °С, компаунд, связывающий волокна арматуры, размягчается настолько, что арматура полностью теряет свою упругость. Для увеличения устойчивости конструкции к огню в случае пожара — требуется предпринимать дополнительные меры по теплозащите конструкций, в которых используется композитная арматура;

- композитную арматуру, в отличие от стальной, — невозможно сваривать электросваркой.

Решение — установка на концы арматурных стержней стальных трубок (в заводских условиях) к которым уже можно будет применять электросварку;

Решение — установка на концы арматурных стержней стальных трубок (в заводских условиях) к которым уже можно будет применять электросварку; - такой арматуре невозможно придать изгиб непосредственно на строительной площадке. Решение — изготовление арматурных стержней требуемой формы ещё на производстве по чертежам заказчика;

Подведем итог

Несмотря на то, что зарубежом такая арматура успешно применяется уже несколько десятилетий, все виды композитной арматуры являются довольно новым материалом на строительном рынке России. Её применение имеет большие перспективы. На сегодняшний день её можно смело применять в малоэтажном строительстве, в фундаментах различных типов, в дорожных плитах и прочих подобных конструкциях. Однако для применения её в многоэтажном строительстве, в конструкциях мостов и т.д. — требуется учитывать её физико-химические особенности ещё на этапе подготовки к проектированию.

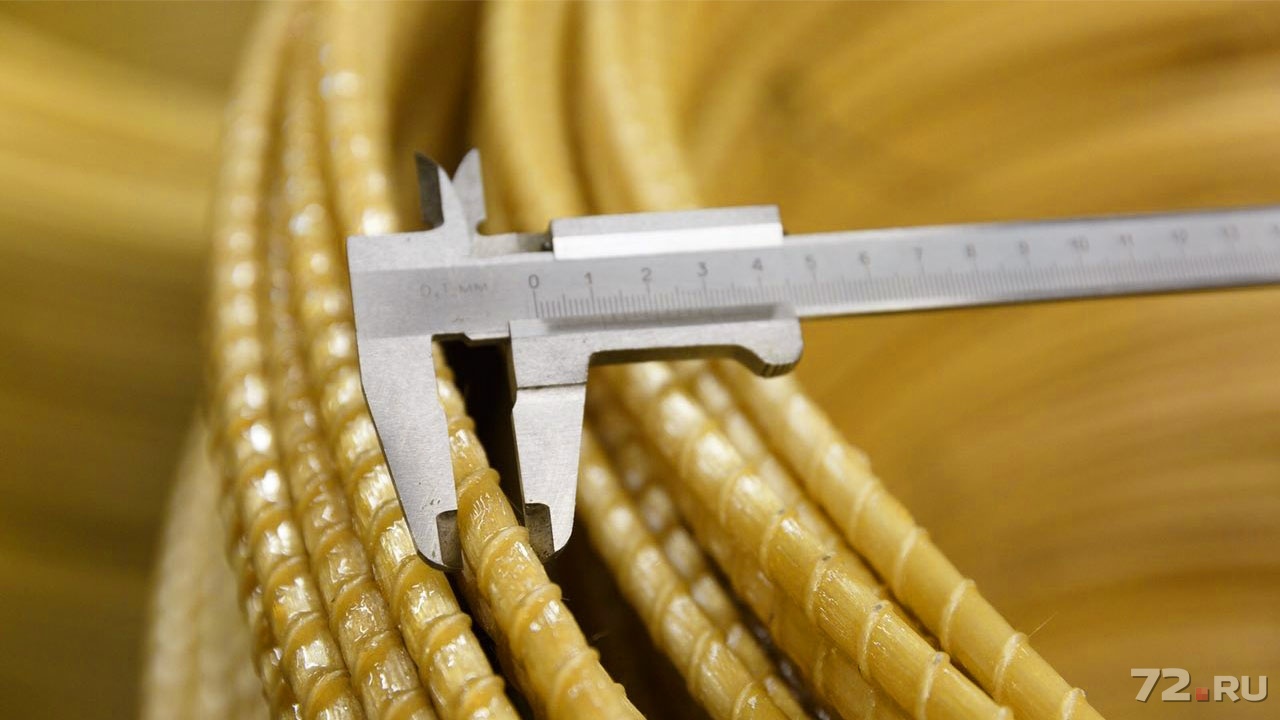

Любопытный факт — арматура в бухтах!

Основным применением арматуры в малоэтажном строительстве является использование её для армирования фундаментов. При этом, чаще всего используется стальная арматура класса А3, диаметрами 8, 10, 12 мм. Вес 1000 метров погонных стальной арматуры составляет 400 кг для Ø8мм, 620 кг для Ø10мм, 890 кг для Ø12мм. Теоретически Вы можете приобрести стальную арматуру в бухтах (если найдете), при этом, в последствии, Вам понадобится специальное устройство для повторного выравнивания такой арматуры. Сможете ли Вы перевезти 1000 метров такой арматуры на своем легковом автомобиле к месту строительства, чтобы сократить расходы на доставку? А теперь представьте, что указанную арматуру можно заменить композитной меньшего диаметра, а именно 4, 6, 8 мм вместо 8, 10, 12 мм. соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации.

При этом, чаще всего используется стальная арматура класса А3, диаметрами 8, 10, 12 мм. Вес 1000 метров погонных стальной арматуры составляет 400 кг для Ø8мм, 620 кг для Ø10мм, 890 кг для Ø12мм. Теоретически Вы можете приобрести стальную арматуру в бухтах (если найдете), при этом, в последствии, Вам понадобится специальное устройство для повторного выравнивания такой арматуры. Сможете ли Вы перевезти 1000 метров такой арматуры на своем легковом автомобиле к месту строительства, чтобы сократить расходы на доставку? А теперь представьте, что указанную арматуру можно заменить композитной меньшего диаметра, а именно 4, 6, 8 мм вместо 8, 10, 12 мм. соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации.

Применение стеклопластиковой арматуры в строительстве

Практика применения стеклопластиковой арматуры в строительстве

Стеклопластиковая арматура выполняет ту же функцию что и металлическая, она применяется для армирования бетонных конструкций, у стеклопластиковых арматурных стержней высокая разрывная прочность, больше чем у металлических.

Практика применения стеклопластиковой арматуры в России началась в 1975 году, тогда построили в Амурской области и армировали плиты стеклопластиковой арматурой, в последствии было построено еще несколько экспериментальных объектов, мост в Приморском крае 1984 г., мост в Еврейской автономной области в 1989 году.

Но данный проект закрыли из-за его высокой стоимости, и разработка неметаллической арматуры в СССР прекратилась. На Западе же наоборот, этому вопросу продолжали уделять большое внимание, и сейчас в США и Канаде существуют правила проектирования и стандарты на композитную арматуру, в этих странах уже реализовано много объектов с применением стеклопластиковой арматуры.

На Западе же наоборот, этому вопросу продолжали уделять большое внимание, и сейчас в США и Канаде существуют правила проектирования и стандарты на композитную арматуру, в этих странах уже реализовано много объектов с применением стеклопластиковой арматуры.

Области применения стеклопластиковой арматуры

- Гражданское и промышленное строительство

- Фундаменты зданий и сооружений

- Мостостроительство(плиты мостового настила)

- Плиты перекрытия

- Дорожное строительство

- В качестве гибких связей в трехслойных каменных стенах

- Опорные стены, берегоукрепление

- Создание сейсмоустоичивых поясов сооружений

Применение стеклопластиковой арматуры в строительстве мостов

Согласно отчету Федерального Дорожного Агентства США ежегодные потери из-за разрушения бетонных конструкций, вызванные коррозией металлической арматуры, составляют 57 миллиардов долларов. В основном это такие объекты как мосты, портовые сооружения, тоннели, подземные парковки. Чтобы избежать этого были реализованы несколько проектов строительства мостов с применением стеклопластиковой арматуры.

Чтобы избежать этого были реализованы несколько проектов строительства мостов с применением стеклопластиковой арматуры.

Армирование бетонных настилов мостов стеклопластиковой арматурой.

Строительство моста Жоффре Шербрук, Квебек, Канада 1997 год.

Мост Уоттон, Канада 2001 год

Мост Мористаун, США 2002 год.

Строительство моста Морристаун (Вермонт, Америка – 2002 год). Мост длиной 43 м и шириной пролета 11.3 м. Бетонная плита перекрытия толщиной 23 см расположена на четырех пролетах шириной 2.4 м каждый и на свесе шириной 0.92 м. Плита полностью армирована стеклопластиковой арматурой.

Мост Вал-Алейн, Канада 2004 год

Длина = 49.8 м, ширина пролета = 12.6 м Расстояние между балками = 3.2 м, Толщина плиты = 22,5 см

Мельнбургский мост

Трехпролетный мост с фермами Общая длина пролета = 89.4 м, Общая ширина = 12.5 м. Расстояние между балками = 3.2 м, Толщина плиты = 200 мм.

Мосты близнецы на улице Св. Екатерины, Канада

Тоннели.

Расширение метро. Торонто, Онтарио

Применение стеклопластиковой арматуры в плитах перекрытия

Применение стеклопластиковой арматуры в плитах перекрытий возможно и реально, но из-за низкого модуля упругости, это не всегда эффективно с экономической точки зрения, а также требует тщательного подхода на этапе проектирования, лучше чтобы расчет армирования плиты перекрытия стеклопластиковой арматурой производился специалистом, особенно если пролеты перекрытий больше 6м, и если на них будут воздействовать высокие нагрузки.

Строительство второго яруса автомобильной парковки. Канада

Проектирование и строительство закрытой автомобильной парковки Chanceliere с использованием бетонных плит перекрытий с перекрестным армированием GFRP. Необходима структурная реставрация сорокалетней автопарковки вследствие значительного повреждения коррозией стальной арматуры. В качестве основного армирования плит перекрытий первого уровня впервые в мире используется стекловолоконная арматура GFRP с высоким модулем упругости (Тип III, CSA S807).

В качестве основного армирования плит перекрытий первого уровня впервые в мире используется стекловолоконная арматура GFRP с высоким модулем упругости (Тип III, CSA S807).

Площадь парковки: 3100кв.м. Размеры: 84х38м. Вместимость 78 автомобилей.

Примеры плит перекрытия армированных стеклопластиковой арматурой в г. Туапсе и Новороссийске:

Применение стеклопластиковой арматуры в строительстве фундаментов и опорных стен

Применение стеклопластиковой арматуры в фундаментах зданий эффективно в экономическом плане, высокая прочность стеклопластиковых стержней, позволяет произвести равнопрочностную замену металлической арматуры на стеклопластиковую меньшего диаметра. К тому же композитная арматура не подвержена коррозии, и соответственно убережет фундамент от разрушения, вызванного коррозией металлической арматуры. К тому же монтаж композитной арматуры гораздо проще чем металлической и происходит намного быстрее.

Примеры применения стеклопластиковой арматуры в фундаментах зданий и в опорных стенах, в Туапсе и Новороссийске.

Вы может ознакомиться и с остальными реализованными проектами с применением стеклопластиковой арматуры в нашей галлерее. Просто перейдите по ссылке:

виды, плюсы, область применения, армирование композитной арматурой

Разработки композитной арматуры велись ещё в прошлом веке, но целесообразным стало её производить и использовать только недавно.

Этому способствовали доступность сырьевой базы и внедрение новых технологий в процесс изготовления. Часто такую продукцию называют стеклопластиковой или базальтопластиком.

В основном разные определения даются из-за разницы комбинаций применяемого сырья. Но на качество и прочность изделий это не влияет. От стальных аналогов отличается внешним видом.

Посмотрите видео о применении композитной арматуры

Состав и особенности

Материал представляет собой строительный стержень, подобный арматуре из стали, но сделанный из следующих компонентов:

— стекла;

— базальта;

— углерода;

— арамида;

— полимерные добавки.

Изделия из стекла светлого цвета с желтоватым оттенком. Стержни из базальта и углерода чёрные. Периодическое сечение, как и в металлических изделиях, обеспечивает прочность армированной бетонной конструкции. Некоторые производители включают в состав цветные пигменты. На свойства и характеристики этот факт никак не влияет.

Виды композитной арматуры

Классификация видов композитной арматуры напрямую зависит от основного компонента в составе.

• АБП (базальтовое изделие) производится с применением волокон базальта и смол органического происхождения, которые выполняют функцию связующего элемента. Отличительным качеством вида является устойчивость к воздействию агрессивных веществ и сред (щелочей, солей, газов).

• АСП (стеклопластиковое изделие) получается в результате смешивания стекловолокна и термореактивных смол. Достоинством данного вида считается высокая прочность при небольшом весе.

• АУП (углепластиковое изделие) состоит на основе углеводорода. Обладает высокой прочностью, но ввиду высокой себестоимости данный вид не получил широкого спроса.

Обладает высокой прочностью, но ввиду высокой себестоимости данный вид не получил широкого спроса.

• АКК (комбинированное изделие) производится на основе базальта и стекловолокна. Отличается высокими показателями износостойкости и широкой областью применения.

Плюсы композитной арматуры

Композитная арматура стремительно завоевала популярность на строительном рынке. Это обусловлено её техническими показателями и долговечностью. Среди преимущественных качеств:

— не подвергается коррозии;

— влагостойкость;

— длительный эксплуатационный период;

— показатели прочности, превышающие металлические аналоги;

— низкий показатель теплопроводности, исключающий образование мостиков холода в бетонной конструкции;

— диэлектричность, исключающая помехи при прохождении радиоволн;

— удобная транспортировка ввиду малого веса и возможностью перевозить изделие в бухтах;

— доступная цена.

Область применения композитной арматуры

Материал активно используется в разных строительных работах:

• при закладке фундамента строений, особенно в тех, которые эксплуатируются в условиях агрессивной среды;

• в укрепительных конструкциях оснований и несущих стен;

• в частном строительстве;

• для армирования дорожного полотна;

• для укрепления откосов насыпей;

• для изготовления связующей конструкции при возведении зданий;

• для укрепления грунта в шахтах и др.

Особенности армирования конструкции композитной арматурой

При армировании конструкции композитным материалом трудностей не возникает. Мастера привычным способом рассчитывают диаметр стержней и параметры ячеек с учётом несущей способности конструкции. Каркас изготавливается с помощью использования вяжущей проволоки или электротехнических пластиковых хомутов. Для выполнения соединений проволокой потребуется специальный крючок и вязальная машинка автоматического типа. Хомуты крепятся вручную. Также допускается соединять элементы арматуры пластиковыми клипсами. Использовать привычный сварочный аппарат на диэлектричном материале невозможно.

Разрезать прутья рекомендуется болгаркой. Сам процесс раскроя осуществляется намного быстрее, чем со стальными аналогами.Верх каркаса должен находиться не более чем на 3 см ниже поверхности фундамента. Для регулировки высоты можно подкладывать кирпич под низ каркасной конструкции.

Придать стержню изгиб или другую форму на строительных площадках не получится. При механическом воздействии он может попросту сломаться. Если в процессе работы потребуется изогнутая арматура, можно заказать у производителя подходящее изделие. Изменить форму можно только в процессе изготовления.

При механическом воздействии он может попросту сломаться. Если в процессе работы потребуется изогнутая арматура, можно заказать у производителя подходящее изделие. Изменить форму можно только в процессе изготовления.

При определении размеров композитной арматуры следует воспользоваться показателями из технических характеристик. По сравнению со стальными стрежнями на одинаковые нагрузки стеклопластиковые изделия используются в меньшем диаметре.

Поделиться:Применение композитной арматуры в строительстве и ремонте дорог

0 0 06 Марта 2019Неметаллическая композитная арматура отлично переносит плохую погоду — холода, сухость, влажность и т.д. Поэтому современное покрытие, основание и другие элементы дорог проектируются и создаются с ее использованием.

Купить стеклопластиковую арматуру для ремонта и строительства дорог:

- Код товара:

0102395

- Фасовка: {{option_item.option_name}}

- Вес:

35 кг

- Диаметр:

26 мм

- Длина:

2 м

- Код товара:

0102394

- Фасовка: {{option_item.

option_name}}

option_name}} - Вес:

35 кг

- Диаметр:

26 мм

- Длина:

2 м

- Код товара:

0102392

- Фасовка: {{option_item.option_name}}

- Вес:

12 кг

- Диаметр:

16 мм

- Длина:

1,4 м

- Код товара:

0102393

- Фасовка: {{option_item.option_name}}

- Вес:

20 кг

- Диаметр:

22 мм

- Длина:

1,8 м

- Код товара:

0102389

- Фасовка: {{option_item.option_name}}

- Вес:

6 кг

- Диаметр:

12 мм

- Длина:

0,94 м

- Код товара:

0102404

- Фасовка: {{option_item.option_name}}

- Вес:

10 кг

- Диаметр:

16 мм

- Длина:

1,2 м

- Код товара:

0102391

- Фасовка: {{option_item.

option_name}}

option_name}} - Вес:

7 кг

- Диаметр:

16 мм

- Длина:

1,2 м

Назначение неметаллической арматуры

Главная задача арматуры — продление срока службы дорог и снижение расходов на их ремонт. Многокомпонентная арматура такого типа отличается устойчивостью к:

- коррозии;

- деформации;

- противогололедным химикатам;

- высоким и низким температурам;

- резким температурным перепадам;

- электромагнитным воздействиям.

Армировать можно:

- ограждения;

- опоры и столбы;

- откосы и насыпи;

- плиты, плитку и бордюры;

- дорожное полотно и основание.

Армированная дорога будет эксплуатироваться в разы дольше, без проседания, выбоин, трещин и ям. Стоимость композитной арматуры невелика, а ее размеры могут быть любыми. Малый вес композитных стержней позволяет перевозить их практически на любом транспорте. При небольшом диаметре перевозится арматура в бухтах.

Виды неметаллической арматуры: АСП и АБП, профили

Для дорожных и строительных работ используется два типа композитной арматуры:

- Базальтовая арматура АБП состоит из смолы и базальтового волокна. Этот композитный материал максимально устойчив к агрессивным средам, но не переносит нагрева свыше 160 ˚С. Базальтовая арматура прочнее стеклопластиковой, но гораздо дороже и стеклоарматуры, и стальных стержней.

- Стеклопластиковая арматура АСП производится из стекловолокна и смол. Она очень легкая, прочная, используется как замена стальной арматуре. Недостатки — горючесть при температуре от 200˚С и капиллярная гидродеструкция.

Внимание! Стеклоарматура не устойчива к пожарам — при нагреве до 600˚С, усиливающий каркас в бетоне полностью распадается.

Композитная арматура выпускается с двумя типами профилей — гладким и периодическим. Арматура стеклопластик с напылением и поперечным спиральным рифлением имеет максимальную адгезию с бетоном и другими материалами.

Что лучше — металл или композит?

При строительстве дорог и их ремонте важно максимально продлить срок эксплуатации полотна, а также — выполнить работы качественно и недорого. Базальтовая арматура не выдерживает финансовой конкуренции с демократичной по цене стеклопластиковой.

Композитная арматура любого типа превосходит стальную по:

- легкости;

- временному сопротивлению при растяжении;

- относительному удлинению;

- стойкости к коррозии.

В отличие от металлической, стеклопластиковая арматура может быть любой длины.

Экологичная, прочная и надежная стеклоарматура идеально подходит для усиления поверхностей, подвергающихся тщательным и интенсивным нагрузкам. Тепловое расширение стеклопластиковой арматуры такое же, как у бетона, поэтому укрепленный бетон не растрескивается при температурных перепадах.

Хотите делать дороги всерьез и надолго? Армируйте их прочным, легким и нержавеющим стеклопластиком!

Купить стеклопластиковую арматуру для ремонта и строительства дорог:

- Код товара:

0102403

- Фасовка: {{option_item.

option_name}}

option_name}} - Вес:

8 кг

- Диаметр:

14 мм

- Длина:

1 м

- Код товара:

0102390

- Фасовка: {{option_item.option_name}}

- Вес:

5 кг

- Диаметр:

14 мм

- Длина:

0,94 м

- Код товара:

0102388

- Фасовка: {{option_item.option_name}}

- Вес:

5 кг

- Диаметр:

12 мм

- Длина:

0,68 м

- Код товара:

0102402

- Фасовка: {{option_item.option_name}}

- Вес:

5 кг

- Диаметр:

12 мм

- Длина:

1 м

- Код товара:

0102387

- Фасовка: {{option_item.option_name}}

- Вес:

4 кг

- Диаметр:

12 мм

- Длина:

0,94 м

- Код товара:

0102385

- Фасовка: {{option_item.

option_name}}

option_name}} - Вес:

3 кг

- Диаметр:

10 мм

- Длина:

0,56 м

- Код товара:

0102401

- Фасовка: {{option_item.option_name}}

- Вес:

4 кг

- Диаметр:

10 мм

- Длина:

0,7 м

- Код товара:

0102400

- Фасовка: {{option_item.option_name}}

- Вес:

2 кг

- Диаметр:

8 мм

- Длина:

0,52 м

Применение стеклопластиковой арматуры в строительстве дорог

Стеклопластиковая арматура применяется в дорожном строительстве. Главными достоинствами этого материала являются: невысокая стоимость, малый вес, высокие показатели прочности, практичность, легкий монтаж. Все это влияет на высокий спрос композитной арматуры. На сегодняшний день, стеклопластиковая арматура является высококачественным, современным, универсальным материалом, который нашел применение в разных сферах: промышленность, строительные конструкции, дороги, здания. Немаловажно, что эта арматура обладает необходимыми требованиями и отвечает современным нормам.

Немаловажно, что эта арматура обладает необходимыми требованиями и отвечает современным нормам.

Дорожное строительство, где стеклопластиковая арматура занимает особое место, позволяет добиваться высоких показателей прочности в данном строительном материале. Арматура полностью неприхотлива относительно условий эксплуатации и стойкости к температурным перепадам, образованию к коррозии, включая разную агрессивную среду. Именно такие особенности оказывают влияние на этот материал. Таким образом, можно значительно сэкономить, если проводить сравнение с металлической арматурой.

Стеклопластиковую арматуру при строительстве дорог используют во всем мире. Еще один большой плюс состоит в том, что данный материал может иметь любую длину. После выбора определенного диаметра, приобретается арматура необходимой длины.

Использование композитной арматуры в области дорожного строительства обусловлено простотой применения. Для соединения здесь используются дородные полотна, идущие вдоль. С небольшим весом арматуры не появляется никаких проблем в процессе монтажа либо перевозки. Ежегодно качество стеклопластиковой арматуры становится выше, а цена – меньше. Можно сделать вывод, что металлическая арматура постепенно уходит в прошлое.

С небольшим весом арматуры не появляется никаких проблем в процессе монтажа либо перевозки. Ежегодно качество стеклопластиковой арматуры становится выше, а цена – меньше. Можно сделать вывод, что металлическая арматура постепенно уходит в прошлое.

В сфере дорожного строительства, стеклопластиковая арматура позволяет избегать появления всевозможных трещин, разрывов дорожного полотна, проседание. Все расходы, связанные с обслуживанием полотна при использовании стеклопластиковой арматуры, в несколько раз сокращаются. Кроме строительной области и при обслуживании дорожного полотна, арматура применяется с целью армирования шпал железной дороги, укрепления тротуарной плитки, бордюров и заборов.

Не так давно композитную арматуру считали инновационным материалом. На сегодняшний день, этот материал вошел в современную жизнь и занял лидирующую позицию. Профессиональные рабочие сумели оценить все достоинства композитного материала в дорожном строительстве. Кроме высоких показателей прочности и других характеристик, можно значительно уменьшить расходы и увеличить качество дорожного покрытия. Поэтому стеклопластиковая арматура – это лучший материал в разных строительных сферах.

Поэтому стеклопластиковая арматура – это лучший материал в разных строительных сферах.

Применение композитной арматуры в россии жилой дом

Плюсы и минусы строительной композитной арматуры

Основные плюсы композитной арматуры заключаются в её малом весе, высокой прочности на разрыв, высокой химической и антикоррозионной устойчивости, низкой теплопроводности, малом коэффициенте теплового расширения и в том, что она является диэлектриком. Высокая прочность на разрыв, значительно превышающая аналогичный параметр у стальной арматуры при равном диаметре, позволяет применять композитную арматуру меньшего диаметра взамен стальной.

Вы даже не представляете себе, насколько выгодным является применение стеклопластиковой арматуры! Экономический выигрыш от её применения складывается из целого ряда факторов, а отнюдь не из одной только разницы в стоимости между погонным метром стальной и композитной арматуры.

Не поленитесь посмотреть полное описание факторов, из которых складывается ваша экономия денежных средств, времени, человеко-часов, электричества, расходных материалов и т. д. в статье «ЭКОНОМИЯ ОТ ИСПОЛЬЗОВАНИЯ КОМПОЗИТНОЙ АРМАТУРЫ »

д. в статье «ЭКОНОМИЯ ОТ ИСПОЛЬЗОВАНИЯ КОМПОЗИТНОЙ АРМАТУРЫ »

Но, нужно помнить, что у композитной арматуры есть и существенные минусы. Большинство Российских производителей не афишируют эти минусы, хотя любой инженер строитель может заметить их самостоятельно. Основными минусами любой композитной арматуры являются следующие:

- модуль упругости композитной арматуры почти в 4 раза ниже, чем у стальной даже при равном диаметре (другими словами она легко изгибается). По этой причине её можно применять в фундаментах, дорожных плитах и т.д. но применение в перекрытиях требует дополнительных расчетов;

- при нагреве до температуры в 600 °С, компаунд, связывающий волокна арматуры, размягчается настолько, что арматура полностью теряет свою упругость. Для увеличения устойчивости конструкции к огню в случае пожара #8212; требуется предпринимать дополнительные меры по теплозащите конструкций, в которых используется композитная арматура;

- композитную арматуру, в отличие от стальной, #8212; невозможно сваривать электросваркой.

Решение #8212; установка на концы арматурных стержней стальных трубок (в заводских условиях) к которым уже можно будет применять электросварку;

Решение #8212; установка на концы арматурных стержней стальных трубок (в заводских условиях) к которым уже можно будет применять электросварку; - такой арматуре невозможно придать изгиб непосредственно на строительной площадке. Решение #8212; изготовление арматурных стержней требуемой формы ещё на производстве по чертежам заказчика;

Подведем итог

Несмотря на то, что зарубежом такая арматура успешно применяется уже несколько десятилетий. все виды композитной арматуры являются довольно новым материалом на строительном рынке России. Её применение имеет большие перспективы. На сегодняшний день её можно смело применять в малоэтажном строительстве, в фундаментах различных типов, в дорожных плитах и прочих подобных конструкциях. Однако для применения её в многоэтажном строительстве, в конструкциях мостов и т.д. #8212; требуется учитывать её физико-химические особенности ещё на этапе подготовки к проектированию.

Однако для применения её в многоэтажном строительстве, в конструкциях мостов и т.д. #8212; требуется учитывать её физико-химические особенности ещё на этапе подготовки к проектированию.

Любопытный факт #8212; арматура в бухтах!

Основным применением арматуры в малоэтажном строительстве является использование её для армирования фундаментов. При этом, чаще всего используется стальная арматура класса А3, диаметрами 8, 10, 12 мм. Вес 1000 метров погонных стальной арматуры составляет 400 кг для Ø8мм, 620 кг для Ø10мм, 890 кг для Ø12мм. Теоретически Вы можете приобрести стальную арматуру в бухтах (если найдете), при этом, в последствии, Вам понадобится специальное устройство для повторного выравнивания такой арматуры. Сможете ли Вы перевезти 1000 метров такой арматуры на своем легковом автомобиле к месту строительства, чтобы сократить расходы на доставку? А теперь представьте, что указанную арматуру можно заменить композитной меньшего диаметра, а именно 4, 6, 8 мм вместо 8, 10, 12 мм. соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации. Могли ли Вы себе представить, что сможете перевезти арматуру, требующуюся для строительства загородного дома или дачи, в багажнике собственного легкового автомобиля? И Вам даже не понадобится помощь при загрузке и разгрузке!

соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации. Могли ли Вы себе представить, что сможете перевезти арматуру, требующуюся для строительства загородного дома или дачи, в багажнике собственного легкового автомобиля? И Вам даже не понадобится помощь при загрузке и разгрузке!

Василий, добрый день!

Да, подойдет, но нужно считать.

8 июля , приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации N 493/пр, утверждено и введено в действие Изменение №1 к своду правил СП 63.13330. «Бетонные и железобетонные конструкции. Основные положения.» Актуализированная редакция СНиП 52-01-2003. Это изменение заключается в дополнении данных документов (СП 63.13330. и СНиП 52-01-2003) разделом: «Расчет конструкций с композитной полимерной арматурой».

Это изменение заключается в дополнении данных документов (СП 63.13330. и СНиП 52-01-2003) разделом: «Расчет конструкций с композитной полимерной арматурой».

Наша философия честности

Наша философия честности

Мы ценим честность. Честность во всем. Это означает то, что мы никогда не станем обманывать своих покупателей в погоне за сиюминутной наживой. Мы сами отговариваем потенциальных покупателей от использования стеклопластиковой арматуры в перекрытиях, пусть даже мы тем самым потеряем покупателя. Обман в строительной отросли может привести к жертвам, но дело даже не в этом, а в том, что за нашу честность нас рекомендуют другим и мы это знаем и ценим. В работе с крупными заказчиками мы не станем обещать нереальные сроки поставки, которые заведомо считаем невыполнимыми, даже если отсутствие такого обещания с нашей стороны грозит отказом от заключения контракта на поставку. Принцип «главное ввязаться в бой, а там уже разберемся» — не наш принцип. Мы ценим своих партнеров и поэтому никогда не обманываем их, чтобы не потерять. Если же потенциальный партнер не понимает и не разделяет этой простой истины — мы с ним не станем партнерами.

Если же потенциальный партнер не понимает и не разделяет этой простой истины — мы с ним не станем партнерами.

Сфера наших интересов

Сфера наших интересов

Интересы компании «Алиен Технолоджис» распространяются на все новейшие технологии, применяемые в строительстве. В основном это касается новейших строительных материалов, а так же новых инструментов, оборудования и технологий, необходимых для выполнения строительных работ.

+7 (812) 648-32-72

Композитная арматура или универсальная замена арматуре из стали!

amp;amp;lt;img src= https://d5nxst8fruw4z.cloudfront.net/atrk.gif?account=QiR8j1a8Dy00Wh style= display:none height= 1 width= 1 alt= /amp;amp;gt;

Существует множество видов строительных материалов без которых нельзя обойтись при строительстве жилого дома, один из основных материалов это металлическая арматура класса А-III (А400 – 25Г2С). Металлическая арматура поставляется в прутьях длиной 12 метров и диаметрами от 6 мм до 30 мм. Вес металлической арматуры класса А-III довольно внушительный и при перевозке используется транспорт со специальными параметрами, арматура из стали не пропускает радиоволны, но пропускает тепло и электричество. Так как сталь подвергается коррозии срок службы данной арматуры в зависимости от применение составляет от 5 лет до 30 лет.

Вес металлической арматуры класса А-III довольно внушительный и при перевозке используется транспорт со специальными параметрами, арматура из стали не пропускает радиоволны, но пропускает тепло и электричество. Так как сталь подвергается коррозии срок службы данной арматуры в зависимости от применение составляет от 5 лет до 30 лет.

Какая же альтернатива металлической арматуре класса А-III?

Альтернатива данному материалу – композитная арматура. Композитная арматура изготавливается из волокон стекла, базальта, углерода или арамидных волокон. Арматура из стекловолокна называют «Стеклопластиковая арматура», из базальта – гибкие связи или базальтовая арматура, из углеродного волокна называют «Углепластик».

Наша компания производит стеклопластиковую арматуру АКС диаметрами от 4 до 16 мм. Данная композитная арматура производится в сочетании ровинга стеклянного и термопластичными полимерами, отверженными в печах с температурой 200 градусов. Производится арматура из стекловолокна на специальном оборудование, которое пропитывает композиты связующими смолами, после чего полуфабрикат поступает в специальные печи, где происходит обжиг и полимеризация.

Композитная стекло арматура отличается от арматуры из стали:

- Прочностью. Превышающей в 2 раза прочность арматуры из металла.

- Весом. Вес стеклопластиковой арматуры в 10 раз меньше, чем стальной.

- Практичностью. Композитная арматура не нуждается в сварки и вяжется нейлоновыми хомутами.

- Щелочи стойкостью. Не подвергается коррозии и не гниёт как стальная арматура.

- Сроком службы. Более 80 лет срок эксплуатации арматуры из стекловолокна.

- Теплопроводностью. Стальная арматура пропускает тепло, а композитная сохраняет тепло.

- Проводимостью электричества. Композиты являются диэлектриками, а сталь проводит электричество.

- Радиопоглощением. Сталь не пропускает радиоволны и создаёт помехи, стеклопластиковая арматура не создаёт никаких препятствий.

- Длиной. Длина стальной арматуры составляет 12 метров, а арматура из стекловолокна поставляется в рулонах от 50 -150 метров. Из-за своего веса и упругости композитную арматуру легко транспортировать и получать любые длины.

- Экологичностью. Композитная арматура не выделяет никаких вредных веществ.

- Экономичностью. Учитывая все отличия от стальной арматуры, можно с уверенностью сказать, что стеклопластиковая арматура в итоге выйдет дешевле.

Все характеристики композитной арматуры из стекловолокна можно просмотреть в разделе «Характеристики».

Композитная арматура уже десятки лет используется в строительстве как основной материал во многих мировых экономиках. Производят и используют стеклопластиковую арматуру такие страны как. Китай, Англия, Германия, США, Россия, Израиль, Бразилия, АОЭ, Канада, Австралия, Швеция и многие другие страны. В России в 2010 году использование композитной арматуры составляло 25% по сравнению с стальной, в это часть уже составила 37% процентов и увеличивается.

В Украине стекло арматура появилась ещё в 70 годы, но и как всё новое её стоимость была не доступна для всеобщего использования. В 2000 году цены на стекловолокно устремились вниз из-за массового производства и перехода на композитные материалы основными экономиками мира. В наше время метр композитной арматуры уже дешевле, чем стальной. Так как арматура из стекловолокна обладает уникальными свойствами и практичностью её использованию в строительстве отдают предпочтения всё больше и больше жителей Украины. В начале году в Украине использование композитной арматуры составило всего 5% и до конца года увеличилось до 9%. Это огромные темпы роста, по прогнозам аналитиков использование стеклопластиковой арматуры к 2020 году составит 48% от общего числа строительства.

Автор публикации: Андрей Стаховский

Заливка фундамента малоэтажного дома с применением композитной стеклопластиковой арматуры

Как заливается бетон? Какие этапы? Как проверяется качество? Зачем нужен глубинный вибратор? В этом видео вы найдете ответы на эти вопросы. 0:25 — этап скрытых работ принимается технадзором. 0:32 — бетон проверяется 0:56 — глубинный вибратор Видеоканал ГУД ВУД, подпишись на новости тут — https://goo.gl/qvlQG7 Корпорация GOOD WOOD, официальный сайт http://www.gwd.ru/ Александр ДУБОВЕНКО — Управляющий партнер корпорации http://goo.gl/LTUfSQ ====================================================== Проекты коттеджей из бруса — https://goo.gl/cwjxIT Панельно-брусовые дома https://goo.gl/4nsTMH Индивидуальное проектирование ГУД ВУД http://goo.gl/Jga35m ОШИБКИ при строительстве дома https://goo.gl/OugoXC ====================================================== КОТТЕДЖНЫЕ ПОСЁЛКИ Московская область https://goo.gl/bwNPkA Карта посёлков http://goo.gl/T993vs ==================================================== «ФЛАМАНДИЯ» http://ecoflamandia.ru/ 28 км от МКАД Каширское — Симферопольское шоссе «НИКОЛЬСКОЕ – ЛЕСНОЕ» Ленинградское шоссе, 26 км МКАД http://3220044.ru/ «СОСНОВЫЙ БОР зелёный квартал» — Новорязанское шоссе, 14 км http://kp-bor.

0:25 — этап скрытых работ принимается технадзором. 0:32 — бетон проверяется 0:56 — глубинный вибратор Видеоканал ГУД ВУД, подпишись на новости тут — https://goo.gl/qvlQG7 Корпорация GOOD WOOD, официальный сайт http://www.gwd.ru/ Александр ДУБОВЕНКО — Управляющий партнер корпорации http://goo.gl/LTUfSQ ====================================================== Проекты коттеджей из бруса — https://goo.gl/cwjxIT Панельно-брусовые дома https://goo.gl/4nsTMH Индивидуальное проектирование ГУД ВУД http://goo.gl/Jga35m ОШИБКИ при строительстве дома https://goo.gl/OugoXC ====================================================== КОТТЕДЖНЫЕ ПОСЁЛКИ Московская область https://goo.gl/bwNPkA Карта посёлков http://goo.gl/T993vs ==================================================== «ФЛАМАНДИЯ» http://ecoflamandia.ru/ 28 км от МКАД Каширское — Симферопольское шоссе «НИКОЛЬСКОЕ – ЛЕСНОЕ» Ленинградское шоссе, 26 км МКАД http://3220044.ru/ «СОСНОВЫЙ БОР зелёный квартал» — Новорязанское шоссе, 14 км http://kp-bor. ru/ =============================================== + 8 (800) 333-11-11 по России звонки бесплатно + 7 (495) 150-11-11 Москва и Московская область + 7 (812) 643-20-00 Санкт-Петербург, Невский пр. д. 22 + 7 (831) 280-81-11 Нижний Новгород, ул. Б.Покровская, 9Б ===================================================== Цена коттеджа из клееного бруса проект СП 265: http://goo.gl/QrgA8H Поделиться этим видео: https://www.youtube.com/watch?v=E5-uyait2i8 ======================================== Все ОТЗЫВЫ о домах и строительной компании ГУД ВУД https://goo.gl/slHOZv На сайте ООО «ГУД ВУД» http://www.gwd.ru/buyer/video-reviews/ — отзывы клиентов, отзывы партнёров, отзывы заказчиков

ru/ =============================================== + 8 (800) 333-11-11 по России звонки бесплатно + 7 (495) 150-11-11 Москва и Московская область + 7 (812) 643-20-00 Санкт-Петербург, Невский пр. д. 22 + 7 (831) 280-81-11 Нижний Новгород, ул. Б.Покровская, 9Б ===================================================== Цена коттеджа из клееного бруса проект СП 265: http://goo.gl/QrgA8H Поделиться этим видео: https://www.youtube.com/watch?v=E5-uyait2i8 ======================================== Все ОТЗЫВЫ о домах и строительной компании ГУД ВУД https://goo.gl/slHOZv На сайте ООО «ГУД ВУД» http://www.gwd.ru/buyer/video-reviews/ — отзывы клиентов, отзывы партнёров, отзывы заказчиков

15-минутное выступление Андрея Борисова конференции Современное состояние и перспективы производства и применения композитных материалов в России , которая состоялась 17 февраля в рамках выставки Композит-Экспо- . Руководитель направления композитная арматура Группы компаний РУСКОМПОЗИТ Андрей Борисов на различных практических примерах рассказал об экономическом эффекте применения композитной стеклопластиковой арматуры в строительстве. По словам Андрея, при проектировании объектов гражданского и промышленного назначения с применением в различных типах конструктива композитной арматуры необходимо учитывать не всегда только прямую денежную экономию, но и учитывать технологический эффект и эксплуатационный эффект, которые измеримы в деньгах.

По словам Андрея, при проектировании объектов гражданского и промышленного назначения с применением в различных типах конструктива композитной арматуры необходимо учитывать не всегда только прямую денежную экономию, но и учитывать технологический эффект и эксплуатационный эффект, которые измеримы в деньгах.

Источники: http://www.alientechnologies.ru/articles/frp-plus-minus/, http://stekloarmatura.com.ua/stati/item/statya-1, http://drakivideo.ru/watch/6IsqLLzqJSQ

Комментариев пока нет!

КОМПОЗИТЫ И БЕТОН | CompositesWorld

Источник: AltusGroupC-GRID — это толстая жгутовая углеродно-эпоксидная сетка, используемая в качестве замены вторичной стальной арматурной сетки в сборных железобетонных откидных панелях и архитектурных объектах. Размер сетки варьируется в зависимости от типа бетона и заполнителя, а также требований к прочности панели.

Источник: Hughes Bros.Мост О’Фаллон-Парк в Колорадо был полностью построен из композитной арматуры вместо традиционной стальной арматуры и имеет цельную композитную конструкцию моста.

Источник: Hughes Bros. Композитная арматура зарекомендовала себя на строительном рынке благодаря доказанной коррозионной стойкости. Новые и обновленные руководства по проектированию и протоколы испытаний упрощают для инженеров определение FRP

. Источник: LaFargeБетон, армированный волокном, был использован для изготовления предварительно напряженных мостовых балок на испытательном стенде FHWA. Арматура не потребовалась из-за пластичности материала и более высокой прочности, которую придают стальные армирующие волокна, добавленные в бетонную смесь.

Арматура не потребовалась из-за пластичности материала и более высокой прочности, которую придают стальные армирующие волокна, добавленные в бетонную смесь.

Недорогой и универсальный бетон — просто лучший строительный материал для многих областей применения.Вопрос в том, как заставить бетон выдерживать нагрузки окружающей среды и конструкции для долгосрочной эксплуатации. Настоящий композитный бетон обычно состоит из гравия и песка — заполнителя — связанных вместе в матрице мелкодисперсного портландцемента, с металлической арматурой, обычно включаемой для прочности. Он превосходно работает при сжатии, но имеет тенденцию быть хрупким и несколько слабым при растяжении. Напряжение растяжения, а также пластическая усадка во время отверждения приводят к трещинам, которые вызывают проникновение влаги, что в конечном итоге приводит к коррозии встроенного металла и, в конечном итоге, к потере целостности по мере разрушения металла.

Армированные волокном полимерные композиты (FRP) долгое время рассматривались как материал, позволяющий улучшить характеристики бетона. Американский институт бетона (ACI) и другие группы, такие как Японское общество инженеров-строителей, сыграли важную роль в разработке спецификаций и методов испытаний композитных армирующих материалов, многие из которых сегодня признаны и хорошо зарекомендовали себя в бетонном строительстве. «В дополнение к руководящим документам по проектированию у нас теперь есть методы испытаний», — говорит Джон Бузел, председатель комитета 440 ACI, созданного в 1990 году для предоставления инженерам и конструкторам информации и рекомендаций по композитным материалам.Методы испытаний описаны в ACI 440.3R-04. (Этот и другие важные опубликованные документы, касающиеся композитного армирования бетона, можно найти на сопроводительной боковой панели «Руководства по проектированию бетона») «Мы также упорно работаем над пересмотром нашего современного отчета 1996 года, чтобы информировать конкретных практиков о многих новых приложениях и возможностях развивающихся рынков », — говорит Бусел.

Композитная арматура и арматурные сетки продолжают находить применение во многих областях.Совсем недавно были разработаны продукты, и их применение начинает расти для бетона, армированного волокном, материала, в котором в качестве армирования тротуаров, плит перекрытий и сборных железобетонных изделий используются стальные или полимерные волокна.

КОМПОЗИТНЫЙ РЕЗЕРВУАР: УСТАНОВЛЕННАЯ ТЕХНОЛОГИЯ

За последние 15 лет композитная арматура прошла путь от экспериментального прототипа до эффективной замены стали во многих проектах, особенно в условиях роста цен на сталь.«Стекловолоконная арматура широко используется, и это очень конкурентный рынок», — говорит Дуг Гремель, директор по неметаллической арматуре компании Hughes Bros. (Сьюард, Небраска), известного производителя арматурных изделий. «Уровень знаний отрасли о материале намного лучше, чем 10 лет назад».

Для некоторых строительных проектов, таких как оборудование для магнитно-резонансной томографии (МРТ) в больницах или подходы к пунктам взимания платы за проезд, в которых используется технология радиочастотной идентификации (RFID) для идентификации клиентов с предоплатой, композитная арматура является единственным выбором. Стальную арматуру использовать нельзя, так как она мешает электромагнитным сигналам. В дополнение к электромагнитной прозрачности композитная арматура также обеспечивает исключительную коррозионную стойкость, легкий вес — примерно одну четверть веса стали — и теплоизоляцию, поскольку она препятствует передаче тепла в зданиях. Двумя крупнейшими производителями являются Hughes и Pultrall (Thetford Mines, Канада).

Стальную арматуру использовать нельзя, так как она мешает электромагнитным сигналам. В дополнение к электромагнитной прозрачности композитная арматура также обеспечивает исключительную коррозионную стойкость, легкий вес — примерно одну четверть веса стали — и теплоизоляцию, поскольку она препятствует передаче тепла в зданиях. Двумя крупнейшими производителями являются Hughes и Pultrall (Thetford Mines, Канада).

Композитная арматура обычно изготавливается методом пултрузии с использованием ровницы из стекловолокна Е и винилэфирной смолы стандартными методами формования.Продукция Hughes ‘Aslan изготавливается со спиральной оберткой для создания волнистого профиля, а стержень V-ROD от Pultrall гладкий. Оба имеют внешнее покрытие из песка, наносимое во время производства, чтобы создать шероховатую поверхность для оптимальной адгезии. По словам Гремеля, высококачественная винилэфирная смола в сочетании с волокном правильного размера необходима для достижения наилучших коррозионных свойств и устойчивости портландцемента к высоким щелочам, а также прочной связи.

Поскольку механические свойства стекловолокна отличаются от свойств стали, конструкция бетонной конструкции с композитной арматурой разрабатывается с использованием ACI 440.1R-03, Руководство по проектированию и строительству бетона, армированного стержнями из стеклопластика . Guide учитывает изгиб, удобство обслуживания, разрыв при ползучести и усталость, в дополнение к сдвигу и деталировке хомутов, говорит Бузел. И Hughes, и Pultrall являются членами Совета производителей арматуры из стеклопластика под эгидой American Composites Manufacturers Assn. (ACMA) и участвуют с ACI в разработке минимальных стандартов производительности для арматуры. Хотя это правда, что композитную арматуру нельзя согнуть на стройплощадке в непредвиденных условиях, Gremel утверждает, что это не проблема.«Стальные стержни с эпоксидным покрытием тоже нельзя согнуть, не повредив эпоксидное покрытие», — заявляет он. «Мы можем предварительно согнуть стержни из стекловолокна во время производства по проекту инженера в соответствии с подробным графиком, что и должно быть сделано». С появлением новых методов испытаний бетона с композитной арматурой владельцы и проектировщики теперь имеют уверенность в том, что конструкция будет работать в соответствии с ожиданиями. Gremel отмечает, что тестовый документ будет преобразован в стандарт ASTM.

С появлением новых методов испытаний бетона с композитной арматурой владельцы и проектировщики теперь имеют уверенность в том, что конструкция будет работать в соответствии с ожиданиями. Gremel отмечает, что тестовый документ будет преобразован в стандарт ASTM.

Pultrall V-ROD распространяется в США.S. исключительно компанией Concrete Protection Products Inc. (CPPI, Даллас, Техас). Президент CPPI Сэм Стир сообщает о нескольких недавних проектах с использованием V-ROD, в том числе о новом мосте, который пересекает американскую автомагистраль I-65 в округе Ньютон, штат Индиана. Трехпролетный мост длиной 58 м / 191 фут и шириной 10,5 м / 34,5 фута с железобетонным настилом, установленным на стальных двутавровых балках, опирающихся на бетонные опоры. Бетонный настил толщиной 203 мм / 8 дюймов армирован стальной арматурой с эпоксидным покрытием в нижней половине, но коррозионно-стойкий композитный стержень V-ROD используется в верхней половине, где вероятность контакта с солями для борьбы с обледенением является наибольшей. Были размещены композитные стержни двух размеров, каждый на 152 мм / 6 дюймов по центру: стержень №5 (диаметр 16 мм / 0,625 дюйма) в поперечном направлении и стержень №6 (диаметр 19 мм / 0,75 дюйма), проходящий внутрь. продольное направление. Исследователи из Университета Пердью оснастили всю конструкцию оптоволоконными датчиками для постоянной оценки производительности деки через удаленное соединение. По словам Стира, это первое использование композитной балки в настиле моста Министерством транспорта штата Индиана.

Были размещены композитные стержни двух размеров, каждый на 152 мм / 6 дюймов по центру: стержень №5 (диаметр 16 мм / 0,625 дюйма) в поперечном направлении и стержень №6 (диаметр 19 мм / 0,75 дюйма), проходящий внутрь. продольное направление. Исследователи из Университета Пердью оснастили всю конструкцию оптоволоконными датчиками для постоянной оценки производительности деки через удаленное соединение. По словам Стира, это первое использование композитной балки в настиле моста Министерством транспорта штата Индиана.

Hughes Bros.Aslan 100 стекловолоконных стержней были недавно установлены на бетонном мосту в Моррисоне, штат Колорадо, построенном Департаментом транспорта штата Колорадо (CDOT) в сотрудничестве с Департаментом парков и отдыха города и округа Денвер. Мост длиной 13,8 м / 45 футов, который проходит через Беар-Крик, использовал арматуру из стекловолокна в опорах, опорах, стенах крыльев, парапетах и изогнутой бетонной арке, залитой на месте. Цельная цельнокомпозитная палуба, которая находится поверх бетонной арки, была изготовлена компанией Kansas Structural Composites (Russell, Kan. ). В литые элементы были включены арматурные стержни различных размеров, в том числе № 5, № 6 и № 7 (диаметр 19 мм / 0,75 дюйма). Гремель отмечает, что для детального проектирования потребовалось множество изогнутых хомутов и уникальных форм, добавив, что все они были изготовлены на заводе перед отправкой. Инженер CDOT Марк Леонард говорит, что штат добился хороших успехов с композитной арматурой в прошлых проектах и выбрал Аслана, потому что Хьюз представил самую низкую цену. По словам Леонарда, проектировщика моста Парсонс Бринкерхофф (Денвер, штат Колорадо), хотя движение по палубе минимально на низких скоростях.), следовали всем руководящим принципам ACI и использовали новые методы испытаний ACI440.3R-04 для сертификации материалов.

). В литые элементы были включены арматурные стержни различных размеров, в том числе № 5, № 6 и № 7 (диаметр 19 мм / 0,75 дюйма). Гремель отмечает, что для детального проектирования потребовалось множество изогнутых хомутов и уникальных форм, добавив, что все они были изготовлены на заводе перед отправкой. Инженер CDOT Марк Леонард говорит, что штат добился хороших успехов с композитной арматурой в прошлых проектах и выбрал Аслана, потому что Хьюз представил самую низкую цену. По словам Леонарда, проектировщика моста Парсонс Бринкерхофф (Денвер, штат Колорадо), хотя движение по палубе минимально на низких скоростях.), следовали всем руководящим принципам ACI и использовали новые методы испытаний ACI440.3R-04 для сертификации материалов.

Ожидается, что рынок композитной арматуры станет еще более конкурентоспособным по мере того, как новый материал — базальтовое волокно — завоевывает позиции. Компания Sudaglass Fiber Technology (Хьюстон, Техас), производитель базальтового волокна с производственными мощностями в России и на Украине, открыла производственный объект в США в северном Техасе, говорит исполнительный вице-президент Sudaglass Грэм Смит. Базальтовая / эпоксидная арматура в настоящее время производится пултрузией на Украине и проходит сертификацию для U.С. строительство, по Смиту.

Базальтовая / эпоксидная арматура в настоящее время производится пултрузией на Украине и проходит сертификацию для U.С. строительство, по Смиту.

Плотность базальтовых волокон немного выше, чем у обычных стекловолокон, поэтому они имеют гораздо более широкий температурный диапазон от -260 ° C до 982 ° C (от -436 ° F до 1850 ° F) по сравнению с номинальным диапазоном -60 ° От C до 650 ° C (от -76 ° F до 1202 ° F) для стекла и температуры плавления 1450 ° C (2642 ° F), что делает базальт полезным в приложениях, требующих огнестойкости. Кроме того, Смит отмечает, что материал демонстрирует отличную стойкость к содержанию щелочи в бетоне, не прибегая к специальным размерам, используемым для защиты стекловолокна.

Каким бы ни был выбор арматуры, ожидается, что композитная арматура будет иметь широкую популярность среди лиц, принимающих решения по проекту. «Суть в том, что хороший инженер или дизайнер пытается решить проблему коррозии», — заключает Гремель. «При увеличении стоимости проектных материалов на 5–7 процентов вы увеличиваете срок службы конструкции на 10–20 лет с помощью этого продукта».

КОМПОЗИТНЫЕ СЕТКИ В ПРЕКАСТНЫХ ПАНЕЛЯХ: ВЫСОКИЙ ПОТЕНЦИАЛ

Начиная с CT впервые сообщил об использовании армированных волокном полимерных сеток в сборных железобетонных строительных панелях («Композитные решения, отвечающие растущим требованиям гражданского строительства», CT , август 2002 г., стр.40), рынок стал свидетелем значительного роста, говорит Бусел. «Это приложение огромно», — утверждает он. «Есть огромный потенциал».

Возглавляет сборы AltusGroup, консорциум из пяти производителей сборного железобетона и производителя арматуры TechFab LLC (Андерсон, Южная Каролина), созданный специально для продвижения технологии CarbonCast, в которой решетки из углеродного волокна / эпоксидной смолы C-GRID последнего заменяют традиционную стальную сетку или арматура в сборных железобетонных конструкциях в качестве вторичной арматуры. TechFab — совместное предприятие 50/50 компании Hexcel (Дублин, Калифорния.) и Chomarat Group (Ле Шейлар, Франция). На данный момент в состав AltusGroup входят Oldcastle Precast (Эджвуд, штат Мэриленд), HIGH Concrete Structures (Денвер, Пенсильвания), два завода по производству сборного железобетона, принадлежащие Cretex Companies (Элк-Ривер, Миннесота) и Metromont Prestress (Гринвилл, Южная Каролина), но новые участники , вероятно, будут добавлены из-за растущего объема продаж, говорит Джон Карсон, директор TechFab по коммерческому развитию и руководитель программы по технологии C-GRID.

На данный момент в состав AltusGroup входят Oldcastle Precast (Эджвуд, штат Мэриленд), HIGH Concrete Structures (Денвер, Пенсильвания), два завода по производству сборного железобетона, принадлежащие Cretex Companies (Элк-Ривер, Миннесота) и Metromont Prestress (Гринвилл, Южная Каролина), но новые участники , вероятно, будут добавлены из-за растущего объема продаж, говорит Джон Карсон, директор TechFab по коммерческому развитию и руководитель программы по технологии C-GRID.

AltusGroup предлагает широкий спектр продуктов CarbonCast, включая как структурные, так и неструктурные изолированные стеновые панели и архитектурную облицовку.C-GRID обычно заменяет вторичные армирующие элементы из стальной проволочной сетки — обычная стальная арматура все еще используется для первичного армирования в большинстве случаев. C-GRID производится с помощью эффективного запатентованного процесса квази-плетения, который выравнивает наложенные друг на друга углеродные волокна основы и утка, смоченные эпоксидной смолой быстрого отверждения, в открытой структуре. Размер отверстий в решетке варьируется от 25,4 мм до 76 мм (от 0,25 дюйма до 3 дюймов), в зависимости от требований к прочности панели, типа бетона и размера заполнителя. В процессе производства сетке придается шероховатая поверхность, которая увеличивает прочность сцепления между сеткой и затвердевшим бетоном.Сетки, состоящие из стеклянных, арамидных или полимерных волокон в сочетании с любой из множества смол, также доступны в линейке продуктов TechFab MeC-GRID. Как углеродные, так и неуглеродные сетки находят применение в других областях, таких как декоративные элементы, монолитный бетон и ремонт / восстановление.

Размер отверстий в решетке варьируется от 25,4 мм до 76 мм (от 0,25 дюйма до 3 дюймов), в зависимости от требований к прочности панели, типа бетона и размера заполнителя. В процессе производства сетке придается шероховатая поверхность, которая увеличивает прочность сцепления между сеткой и затвердевшим бетоном.Сетки, состоящие из стеклянных, арамидных или полимерных волокон в сочетании с любой из множества смол, также доступны в линейке продуктов TechFab MeC-GRID. Как углеродные, так и неуглеродные сетки находят применение в других областях, таких как декоративные элементы, монолитный бетон и ремонт / восстановление.

«Преимущества панелей CarbonCast значительны», — говорит Карсон. C-GRID намного легче и имеет почти в семь раз более высокие свойства при растяжении, чем сталь. Растрескивание из-за усадки при отверждении значительно снижается, и C-GRID не подвергается коррозии, что устраняет часто неприглядные поверхностные пятна, которые возникают на бетонных панелях со стальными решетками. Его коррозионная стойкость позволяет использовать всего лишь 6,35 мм / 0,25 дюйма бетонного покрытия, в то время как для защиты стальной сетки от влаги может потребоваться до 76,2 мм / 3 дюйма покрытия. Таким образом, вес панели может быть уменьшен на 66% по сравнению с обычным сборным железобетонным элементом. Более легкие панели позволяют снизить общий вес стены, что, в свою очередь, требует менее прочной стальной опорной конструкции, что приводит к значительному снижению затрат на строительство. C-GRID также является термически непроводящим, поэтому изоляционные свойства панели не ухудшаются.Кроме того, в панелях на стройплощадке можно вырезать отверстия с помощью пилы, что невозможно при использовании стальной сетки. Все эти преимущества приводят к снижению затрат на транспортировку, монтаж и надстройку для более эффективного строительства.

Его коррозионная стойкость позволяет использовать всего лишь 6,35 мм / 0,25 дюйма бетонного покрытия, в то время как для защиты стальной сетки от влаги может потребоваться до 76,2 мм / 3 дюйма покрытия. Таким образом, вес панели может быть уменьшен на 66% по сравнению с обычным сборным железобетонным элементом. Более легкие панели позволяют снизить общий вес стены, что, в свою очередь, требует менее прочной стальной опорной конструкции, что приводит к значительному снижению затрат на строительство. C-GRID также является термически непроводящим, поэтому изоляционные свойства панели не ухудшаются.Кроме того, в панелях на стройплощадке можно вырезать отверстия с помощью пилы, что невозможно при использовании стальной сетки. Все эти преимущества приводят к снижению затрат на транспортировку, монтаж и надстройку для более эффективного строительства.

На сегодняшний день продано более 3 миллионов футов 2 панелей CarbonCast, и спрос настолько высок, что TechFab недавно объявила о планах масштабного расширения. На новом заводе будет размещена дополнительная линия по производству электросетей, которая, по словам Карсона, должна быть введена в эксплуатацию к октябрю этого года.Это объявление последовало за объявленным компанией о многолетнем соглашении с Zoltek Corp. (Сент-Луис, Миссури), поставщиком большого жгутового волокна Panex 35, используемого в C-GRID. По словам Карсона, соглашение обеспечит стабильные поставки для C-GRID в первые годы выпуска продукта. «Zoltek был нашим основным поставщиком волокна и сторонником этого проекта с первого дня реализации этого проекта», — отмечает он.

На новом заводе будет размещена дополнительная линия по производству электросетей, которая, по словам Карсона, должна быть введена в эксплуатацию к октябрю этого года.Это объявление последовало за объявленным компанией о многолетнем соглашении с Zoltek Corp. (Сент-Луис, Миссури), поставщиком большого жгутового волокна Panex 35, используемого в C-GRID. По словам Карсона, соглашение обеспечит стабильные поставки для C-GRID в первые годы выпуска продукта. «Zoltek был нашим основным поставщиком волокна и сторонником этого проекта с первого дня реализации этого проекта», — отмечает он.

Сборные панели используются в самых разных проектах, например, в кинотеатрах, церквях и гаражах.Недавний проект — офисно-складской комплекс 2 Cardinal Health площадью 332 000 футов недалеко от Балтимора, штат Мэриленд. Панели CarbonCast длиной до 15,5 м / 51 фут были отлиты для формирования вертикальных внешних стен двухэтажного здания. Каждая панель представляет собой многослойную конструкцию с пенопластовой изоляцией 152 мм / 6 дюймов (что позволяет достичь значения изоляции R-16) между лицевыми панелями, состоящими из наружного слоя толщиной 50 мм / 2 дюйма (бетонный слой) и 100 мм / 4 дюйма. Внутренняя перемычка толщиной в дюйм C-GRID, расположенная перпендикулярно к поверхностям панели, соединяет внутреннюю и внешнюю перемычки, обеспечивая усиление сдвига.

Внутренняя перемычка толщиной в дюйм C-GRID, расположенная перпендикулярно к поверхностям панели, соединяет внутреннюю и внешнюю перемычки, обеспечивая усиление сдвига.

«Мы движемся в полную силу с этой концепцией», — говорит Карсон. «Мы добавляем новые продукты, чтобы удовлетворить рост числа приложений».

АРМИРОВАННЫЙ БЕТОН: ПРОЧНЫЙ

Использование коротких волокон в бетоне для улучшения свойств было признанной технологией на протяжении десятилетий — даже столетий, учитывая, что в Римской империи строительные растворы армировались конским волосом. Волокнистая арматура увеличивает прочность и пластичность бетона (способность пластически деформироваться без разрушения), неся часть нагрузки в случае разрушения матрицы и останавливая рост трещин.Доктор Виктор Ли из Мичиганского университета исследовал свойства высокоэффективных армированных волокном цементных композитов, очень высокоэффективного подмножества армированного фибробетоном, и считает, что приемлемость этого материала будет расти, если эксплуатационные характеристики , сохраняется низкая стоимость и простота исполнения.

«Использование этого материала может привести к устранению сдвиговых арматурных стержней, что приведет к снижению материальных и трудовых затрат», — говорит Ли. «Более тонкая структура уменьшает объем материала и статическую нагрузку, а также упрощает транспортировку.Такое общее снижение затрат может легко оправдать стоимость армированного волокном материала ».

Официальное признание фибробетона стимулировало публикацию стандартов и руководств по его использованию за последние пять лет (см. CT июль / август 2001 г., стр. 44). С тех пор коммерческие приложения получили широкое распространение.

Гигант строительных материалов Lafarge SA (Париж, Франция) уже почти десять лет продвигает свой сверхвысококачественный армированный волокном бетонный материал под торговой маркой Ductal, ориентируясь на широкий спектр гражданских инфраструктур и архитектурных приложений.Ductal представляет собой смесь портландцемента, микрокремнезема, кварцевой муки, мелкодисперсного кварцевого песка, пластификаторов, воды и стальных или органических волокон, обычно длиной 12 мм / 0,5 дюйма. Вик Перри, вице-президент / генеральный менеджер Ductal, говорит, что комбинация тонких порошков, выбранных по относительному размеру зерна, создает максимальное уплотнение во время отверждения, что приводит к полному отсутствию постоянной пористости, что практически исключает проникновение влаги и потенциальную коррозию стальных волокон. На всякий случай волокна поливинилового спирта (PVAL) обычно используются для архитектурных или декоративных применений, чтобы исключить любую возможность окрашивания поверхности, которое может возникнуть с ржавыми стальными волокнами, и устранить абразивность там, где контакт с человеком вызывает беспокойство.Материалы продаются в наливных мешках производителям сборных железобетонных изделий или бетонных смесей.

Вик Перри, вице-президент / генеральный менеджер Ductal, говорит, что комбинация тонких порошков, выбранных по относительному размеру зерна, создает максимальное уплотнение во время отверждения, что приводит к полному отсутствию постоянной пористости, что практически исключает проникновение влаги и потенциальную коррозию стальных волокон. На всякий случай волокна поливинилового спирта (PVAL) обычно используются для архитектурных или декоративных применений, чтобы исключить любую возможность окрашивания поверхности, которое может возникнуть с ржавыми стальными волокнами, и устранить абразивность там, где контакт с человеком вызывает беспокойство.Материалы продаются в наливных мешках производителям сборных железобетонных изделий или бетонных смесей.

«Добавление волокон заставляет материал пластично деформироваться и выдерживать растягивающие нагрузки», — говорит Перри. «Волокна обеспечивают прочность и улучшенные микроструктурные свойства».

В зависимости от типа используемого волокна прочность на сжатие Ductal колеблется от 150 до 200 МПа (от 21 750 до 29 000 фунтов на квадратный дюйм), по сравнению со стандартным бетоном от 15 до 50 МПа (от 2175 до 7250 фунтов на квадратный дюйм). По словам Перри, испытанная прочность на изгиб составляет 40 МПа / 5800 фунтов на квадратный дюйм. Воздуховод, армированный стальными волокнами Lafarge Forta, использовался для строительства сборных железобетонных изделий и в нескольких конструкциях мостовых балок с предварительным напряжением. В Сен-Пьер-ла-Кур, Франция, был спроектирован автомобильный мост длиной 20 м / 65 футов с 10 двутавровыми балками Ductal, поддерживающими традиционную монолитную бетонную платформу толщиной 170 мм / 6,5 дюйма, армированную арматурой. Сборные железобетонные балки, не содержащие арматуры, имеют глубину 600 мм / 24 дюйма и предварительно напряжены 13 мм / 0.5-дюймовые стальные многожильные кабели, размещенные в нижнем фланце. Перед заливкой Ductal в балочную форму к пряди прикладывается натяжение. Как только бетон покрывает пряди и материал начинает затвердевать, они разрезаются, что фактически создает напряжение сжатия в бетонной смеси.

По словам Перри, испытанная прочность на изгиб составляет 40 МПа / 5800 фунтов на квадратный дюйм. Воздуховод, армированный стальными волокнами Lafarge Forta, использовался для строительства сборных железобетонных изделий и в нескольких конструкциях мостовых балок с предварительным напряжением. В Сен-Пьер-ла-Кур, Франция, был спроектирован автомобильный мост длиной 20 м / 65 футов с 10 двутавровыми балками Ductal, поддерживающими традиционную монолитную бетонную платформу толщиной 170 мм / 6,5 дюйма, армированную арматурой. Сборные железобетонные балки, не содержащие арматуры, имеют глубину 600 мм / 24 дюйма и предварительно напряжены 13 мм / 0.5-дюймовые стальные многожильные кабели, размещенные в нижнем фланце. Перед заливкой Ductal в балочную форму к пряди прикладывается натяжение. Как только бетон покрывает пряди и материал начинает затвердевать, они разрезаются, что фактически создает напряжение сжатия в бетонной смеси.

Когда вы подвергаете предварительно напряженную балку любому изгибу, объясняет Перри, она не испытывает напряжения растяжения, а вместо этого «разжимается», что значительно улучшает характеристики. Благодаря прочности Ductal для балок не требуется арматура, что значительно снижает вес на каждый фут.

Благодаря прочности Ductal для балок не требуется арматура, что значительно снижает вес на каждый фут.

Воздуховоды, поперечное сечение которых напоминает греческую заглавную букву «» (по сути, коробчатая балка без нижнего фланца), функционируют как настил и балки на экспериментальном мосту, установленном на испытательном треке в Управлении федеральных автомобильных дорог США (FHWA). ) Лаборатория Тернера Фэйрбанка, чтобы исследовать пригодность проекта для будущего строительства шоссе. Балка / настил «Π» спроектированы так, чтобы выдерживать конфигурации нагрузки HL-93 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO).

«Балки Ductal позволяют использовать более длинные пролеты при том же весе», — говорит Перри. «В конце концов, мы увидим фибробетон в балках и настилах мостов».

SI Бетонные системы. (Чаттануга, штат Теннеси) — производитель фиброармирования для бетона. SI предлагает Novomesh, Fibermesh и другие продукты из волокна, которые используются в качестве альтернативы вторичной арматуре из стальной проволочной сетки и легкой арматуре как в коммерческих, так и в жилых помещениях, говорит Хэл Пейн из SI, менеджер по стратегическим альянсам. SI предлагает полипропиленовые (ПП) волокна, стальные волокна, макросинтетические волокна и инженерные смеси. По словам Пейна, продукция SI из полипропиленового волокна имеет решающее значение для борьбы с трещинами пластической усадки «в раннем возрасте», чтобы предотвратить их перерастание в серьезные дефекты по мере затвердевания бетона. Novomesh 950 — это новый продукт для компании, состоящий из смеси грубых макросинтетических мононитей и собранных фибриллированных микросинтетических волокон. По словам Пейна, продукт дает такой же хороший результат, как и стальная фибра, при использовании по назначению для плит перекрытия коммерческого назначения.

SI предлагает полипропиленовые (ПП) волокна, стальные волокна, макросинтетические волокна и инженерные смеси. По словам Пейна, продукция SI из полипропиленового волокна имеет решающее значение для борьбы с трещинами пластической усадки «в раннем возрасте», чтобы предотвратить их перерастание в серьезные дефекты по мере затвердевания бетона. Novomesh 950 — это новый продукт для компании, состоящий из смеси грубых макросинтетических мононитей и собранных фибриллированных микросинтетических волокон. По словам Пейна, продукт дает такой же хороший результат, как и стальная фибра, при использовании по назначению для плит перекрытия коммерческого назначения.

Kingspan (Шербурн, Малтон, Северный Йоркшир, Великобритания) — специалист по бетонному строительству, который использует добавки к бетонным волокнам от Bekaert Building Products (Фридрихсдорф, Германия). Формованные стальные волокна Dramix компании Bekaert добавляются в бетон для производства полов и крыш без армирования стальных решеток. Сообщается, что этот продукт идеально подходит для стесненных строительных площадок, таких как трехэтажный комплекс Spurriergate, расположенный глубоко в историческом британском городе Йорк. Поскольку бетон не требует армирования стальной сеткой, стоимость стальной сетки и трудозатраты, необходимые для доставки громоздких рулонов, а затем резки и размещения их в многоэтажных зданиях перед операциями по заливке бетона, полностью исключаются.Полы из бетона, армированного волокном, были уложены за одну операцию, просто путем подачи армированного волокном материала непосредственно на каждый этаж с помощью автоматизированного насосного оборудования.

Сообщается, что этот продукт идеально подходит для стесненных строительных площадок, таких как трехэтажный комплекс Spurriergate, расположенный глубоко в историческом британском городе Йорк. Поскольку бетон не требует армирования стальной сеткой, стоимость стальной сетки и трудозатраты, необходимые для доставки громоздких рулонов, а затем резки и размещения их в многоэтажных зданиях перед операциями по заливке бетона, полностью исключаются.Полы из бетона, армированного волокном, были уложены за одну операцию, просто путем подачи армированного волокном материала непосредственно на каждый этаж с помощью автоматизированного насосного оборудования.

В Австралии, Франции, Японии и США временные руководства по проектированию (перечисленные на боковой панели) теперь содержат рекомендации и допуски для фибробетона, что является важным фактором в его более широком признании проектировщиками, инженерами и лицами, принимающими решения по проектам на рынке инфраструктуры. . «Этот материал предлагает такие решения, как скорость строительства, улучшенный внешний вид, превосходная долговечность и устойчивость к коррозии», — заключает Перри. «Это приводит к сокращению затрат на техническое обслуживание и увеличению срока службы конструкции».

«Это приводит к сокращению затрат на техническое обслуживание и увеличению срока службы конструкции».

Примечание редактора: Следите за нашей предстоящей статьей об использовании композитных материалов для ремонта инфраструктуры ( CT июнь 2005 г.) и будущими статьями о стержнях из стекловолокна и предварительно напряженных стержнях.

Армированный композит— обзор

2.4.7 Применение арамида

Композиты, армированные арамидным волокном, имеют низкую плотность, высокую особую прочность и удельный модуль упругости, хорошие усталостные свойства при растяжении, хорошую ударную вязкость, но низкую прочность на сжатие и прочность на межслойный сдвиг, а также сложность в процессе резки.Применения арамида и его композитов представлены ниже.