Инверторы плазменной резки и инверторные плазморезы: широкий ассортимент моделей, описания и отзывы покупателей

Полезная информацияСовременный инвертор для воздушно-плазменной резки позволяет быстро и качественно разрезать металлические заготовки любой толщины. При высоких показателях силы тока он обладает гораздо меньшими габаритами, по сравнению с обычными выпрямителями, и может использоваться для работ на высоте или в стесненных условиях.

Принцип работы и особенности

Инверторный плазморез преобразует переменный ток в постоянный и подает его на электрод для разжигания электродуги в плазмотроне. От пневмосети в плазмотрон подается сжатый воздух, хотя некоторые, маломощные инверторные аппараты для плазменной резки, не требуют подключения к внешнему источнику сжатого воздуха, так как оснащаются встроенным компрессором. При соприкосновении сжатого воздуха с нагретым электродом образуется струя раскаленной плазмы, подаваемая под давлением на разрезаемую заготовку.

Преимущества инверторных плазморезов

Благодаря встроенному инвертору и точной регулировке силы тока, легко получить оптимальные вольтамперные характеристики тока для разрезания толстых или тонких металлических заготовок. Возможность работы на малой силе тока позволяет аккуратно резать листы толщиной менее 1 мм. Инверторным плазморезам не страшны перепады напряжения в сети, они выдерживают колебания от 160 до 260 В, при этом на протяжении всего времени работ обеспечивается стабильная дуга.

Технические характеристики

- Мощность. От этого показателя зависит производительность инверторной плазменной резки. Чем больше мощность, тем большую силу тока сможет выдавать оборудование. Модели мощностью до 5 кВт работают от сети с напряжением в 220 В, выше 5 кВт – от сети с напряжением в 380 В.

- Максимальная сила тока. Чем выше этот показатель, тем большую толщину реза будет иметь инвертор плазменной резки.

К примеру, для разрезания заготовок толщиной до 6 мм будет достаточно аппарата с силой тока в 25 А. Оборудование с показателем в 160 А может использоваться для работы с металлическими листами толщиной до 40 мм.

К примеру, для разрезания заготовок толщиной до 6 мм будет достаточно аппарата с силой тока в 25 А. Оборудование с показателем в 160 А может использоваться для работы с металлическими листами толщиной до 40 мм.

В нашем интернет-магазине вы можете купить инверторный плазменный резак, в карточках товаров узнать преимущества той или иной модели, ознакомиться с отзывами и характеристиками. Просто оформите заказ через сайт или по телефону: 8-800-333-83-28.

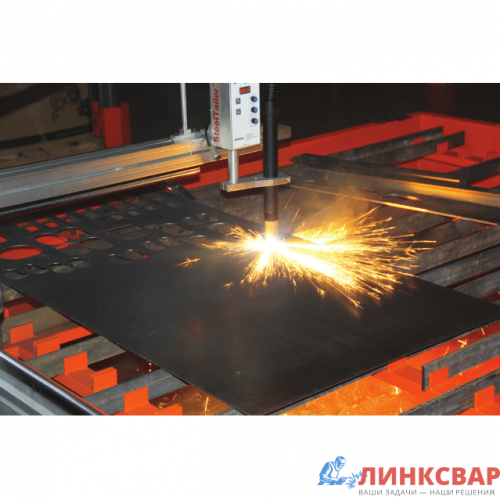

Ручная плазменная резка металла — видео и фото

С газовыми резаками уже практически никто не работает, все больше специалистов и любителей пользуются ручной плазменной резкой, являющейся удобной и производительной. Положительных факторов, говорящих в пользу ручной плазменной резки, предостаточно, но нужно иметь достаточные знания, чтобы грамотно выбрать данное оборудование.

Если иметь под рукой качественный и функциональный аппарат для плазменной резки, необязательно заканчивать техническое училище, чтобы научиться его правильно использовать, достаточно просто знать некоторые правила работы.

Применение ручной плазменной резки

Получить практические навыки работы вы сможете, если посмотрите плазменная резка металла видео, где подробно описываются все этапы подготовки к процессу и его выполнение.

Кроме того, пользователь узнает, на какие параметры нужно обращать особое внимание при выборе оборудования для ручной плазменной резки.

Популярность плазменной резки растет, и все больше граждан желают приобрести данный аппарат, чтобы выполнять широкий спектр разделительных работ. Существуют разные конструкции плазменных резаков, в которых нужно разбираться, если вы решили приобрести подобный аппарат. В производстве, в строительных целях и в быту применяются:

- Резаки прямого действия,

- Резаки косвенного действия.

Если вы хотите понять, что из себя представляет плазменная резка металла, видео вам в этом поможет. Плазменные резаки косвенного действия применяются для того, чтобы работать с неметаллами и процесс резки происходит при использовании плазменной струи, нагретой до высокой температуры и достигающей большого давления.

Подобное оборудование обычно применяют в производственных целях, так что для любителей косвенное действие плазменного резака не актуально. Нас больше всего интересуют плазменные резаки прямого действия, которые работают от электричества и выполняют рез с использованием воздушной рабочей среды.

Конструкция оборудования для ручной плазменной резки

Воздушно-плазменную резку применять выгодно и из экономических соображений, потому что она требует минимум электрического тока, минимум расходных материалов, и сравнительно недорого стоит.

Чтобы понять, что такое ручная плазменная резка металла, видео, представленное в этой статье, поможет вам разобраться.

Специальные навыки пользователю не потребуются, так как основные принципы использования и обслуживания понятны.

Ручные установки для плазменного резания обладают множеством дополнительного оснащения для свободного передвижения и вариантов настройки:

- Специальные ручки,

- Подъемные ремни,

- Колеса для транспортировки,

- Легкий корпус.

Но в основе всех ручных плазменных устройств заложен плазмотрон, который является сложным сборочным узлом. В состав этого узла входят:

- Головка резака,

- Соединительные шланги,

- Форсунка,

- Роликовый упор,

- Электрод,

- Сопло, оснащенное защитным клапаном.

Факторы, влияющие на работу плазменного резака

Плазма резка металла, видео данного процесса демонстрирует модель с определенной формой сопла, и кроме этого элемента на работу оборудования влияют и другие особенности конструкции. Сопло обладает определенным диаметром, и от этого показателя будут зависеть скоростные возможности плазменной дуги и быстрота обработки поверхности.

Через сопла с разным диаметром проходит определенное количество рабочей среды.

Также диаметр непосредственно влияет на ширину получаемого реза и качество его кромок. В зависимости от диаметра сопла плазмотрона, меняется время охлаждения металла.

По обучающему плазма резка металла видео станет понятно, что сопло является съемным элементом конструкции, так что при необходимости есть смысл его замены на деталь с другим диаметром или с другой конфигурацией.

Все будет зависеть от того, какие цели вы перед собой ставите, и какие материалы собираетесь обрабатывать с помощью ручного плазменного резака.

Перед тем, как приступать к резанию, нужно нажжено установить оборудование, чтобы аппарат постоянно охлаждался. Затем собирается аппарат, для этого подключаются кабеля, причем выполнять подключение нужно по прилагаемым схемам. Когда аппарат для плазменной резки установлен и полностью смонтирован, выполняется его подключение к электрической сети.

Резать или выполнять иные виды обработки, нужно в пределах, заложенных в аппарате технических параметров.

В противном случае, аппарату для плазменной резки не хватит мощности, и плазмотрон получит серьезные перегрузки, что приведет к необходимости приобретения новых запасных частей.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Ручная плазменная резка металла – аппараты и принцип их работы + Видео

Раскрой материалов потоком плазмы является высокотехнологичным, эффективным способом качественной их обработки. Ручная плазменная резка, проводимая соответствующим оборудованием, расширяет область применения этого вида работ.

Ручная плазменная резка, проводимая соответствующим оборудованием, расширяет область применения этого вида работ.

1 Особенности аппаратов и технологии плазменной резки

Плазменная резка – термический процесс разделительной обработки материалов, происходящей за счет их плавления. В качестве режущего исполнительного инструмента используется струя низкотемпературной плазмы, которую получают следующим образом. Между электродом плазменного аппарата и его соплом или разрезаемым металлом создается электрическая дуга, температура которой достигает 5000 °С.

Затем в сопло подается под давлением газ, что приводит к повышению температуры электрической дуги до 20 000 °С, в результате чего газ ионизируется и преобразуется в низкотемпературную плазму (высокотемпературный газ). Ионизация при нагреве от дуги возрастает, что ведет к повышению температуры газовой струи до 30 000 °С. При этом поток плазмы ярко светится, обладает высокой электропроводностью, проистекает из сопла со скоростью 500–1500 м/с, попадая на заготовку, локально ее разогревает и плавит в месте реза.

Для получения плазмы используют следующие газы:

- воздух;

- кислород;

- азот;

- водород;

- аргон;

- водяной пар.

Охлаждение сопла и удаление с поверхности реза расплавленных частичек материала осуществляется потоком газа или жидкости. Толщина разрезаемого плазменными установками металла может достигать 200 мм.

Эта технология крайне редко используется в быту, зато получила широкое распространение в различных промышленных отраслях. Плазменным аппаратом можно качественно, быстро, легко разрезать любой металл и другие материалы – пластик, камень. Благодаря этому, его используют в судостроении, машиностроении, коммунальной сфере, для ремонта техники, изготовлении рекламы и многого другого. Получаемый срез всегда аккуратный, ровный и красивый.

2 Основная классификация плазменного оборудования для резки

Все устройства для плазменной резки делятся на:

- косвенного действия – для бесконтактной резки;

- прямого действия – для контактной.

Резаки первого типа используются для обработки неметаллических материалов. Такая техника является специфической и не востребована вне производства. При бесконтактном способе электрическая дуга зажигается между электродом и соплом плазмотрона.

Устройствами прямого действия режут различные металлы. При работе с ними разрезаемая деталь включена в электрическую схему плазменного аппарата, и электрическая дуга зажигается между ней и электродом, расположенном в сопле. Поток ионизированного газа подвергается нагреву на всем участке между местом своего выхода и поверхностью заготовки – струя плазмы обладает большей мощностью, чем в устройствах первого типа. Ручная плазменная резка металла выполняется только с помощью оборудования данного типа, контактным способом.

3 Устройства для ручной плазменной резки металлов

Они состоят из плазмотрона, источника питания, набора кабелей и шлангов, с помощью которых производится соединение плазмотрона с источником питания и газовым баллоном или компрессором. Плазмотрон (плазменный резак) – главный элемент такого оборудования. Иногда по ошибке так называют весь аппарат. Возможно, это обусловлено тем, что применяемые для плазмореза источники питания не отличаются от подобных им устройств и могут использоваться вместе со сварочным оборудованием. А единственным элементом, который отличает плазменный аппарат от другого устройства, и является плазмотрон. Его основные составляющие:

Плазмотрон (плазменный резак) – главный элемент такого оборудования. Иногда по ошибке так называют весь аппарат. Возможно, это обусловлено тем, что применяемые для плазмореза источники питания не отличаются от подобных им устройств и могут использоваться вместе со сварочным оборудованием. А единственным элементом, который отличает плазменный аппарат от другого устройства, и является плазмотрон. Его основные составляющие:

- сопло;

- электрод;

- термостойкий изолятор, расположенный между ними.

Плазмотрон – это оборудование, которое энергию электрической дуги преобразует в тепловую энергию плазмы.Внутри его корпуса имеется цилиндрическая камера с выходным каналом (соплом) очень маленького диаметра. В тыльной части камеры установлен электрод, который служит для образования электрической дуги. Сопло отвечает за скорость и форму потока плазмы. Аппарат ручной плазменной резки применяется для раскроя металла вручную – оператор держит плазмотрон в руках и ведет его над линией реза.

Так как рабочий инструмент находится все время на весу, и поэтому может быть подвержен перемещениям из-за непроизвольных движений исполнителя, это неизменно отражается на качестве раскроя. Рез может быть неровным, с наплывами, следами рывков и так далее. Для облегчения и улучшения качества работы существуют специальные подставки, упоры, надеваемые на сопло плазмотрона. Они позволяют поставить оборудование непосредственно на заготовку и вести его вдоль линии реза. Зазор между металлом и соплом в этом случае всегда будет соответствовать предъявляемым требованиям.

При ручной резке плазмообразующим и защитным (для охлаждения сопла и удаления продуктов резки) газом может быть воздух или азот. Они подаются от магистрали, баллона или встроенного в оборудование компрессора.

4 Источники питания ручных плазменных аппаратов для резки

Все источники питания ручных аппаратов работают от электросетей переменного тока. Большинство из них преобразуют получаемую электроэнергию в напряжение постоянного тока, а остальные служат только для усиления переменного тока. Такое распределение обусловлено тем, что у плазмотронов, работающих на постоянном токе, более высокий КПД. Переменный ток применяется в ряде случаев – к примеру, для раскроя алюминия и сплавов из него.

Большинство из них преобразуют получаемую электроэнергию в напряжение постоянного тока, а остальные служат только для усиления переменного тока. Такое распределение обусловлено тем, что у плазмотронов, работающих на постоянном токе, более высокий КПД. Переменный ток применяется в ряде случаев – к примеру, для раскроя алюминия и сплавов из него.

Источником питания может служить инвертор или трансформатор, подающий на плазмотрон ток большой силы. Инверторы обычно используют на маленьких производствах и в быту. Они обладают меньшими габаритами, весом и в энергопотреблении намного экономнее, чем трансформаторы. Инверторы чаще всего входят в состав ручного аппарата для плазменной резки. К достоинствам инверторных устройств относят КПД, который выше, чем у трансформаторных, на 30 %, и стабильное горение электрической дуги, а также компактность и возможность проводить работы в любых труднодоступных местах.

К недостаткам – ограничение по мощности (максимальная сила тока обычно составляет 70–100 А).

Как правило, инверторные аппараты используют при разрезании заготовок сравнительно небольшой толщины.

Трансформаторные источники питания получили свое название из-за используемых в их конструкции низкочастотных трансформаторов. Они обладают гораздо большими габаритами и массой, но при этом могут иметь и более высокую, чем инверторные источники, мощность. Трансформаторные аппараты применяют для ручной и механизированной резки металлов различных толщин. Они более надежны, потому что при скачках напряжения не выходят из строя. Продолжительность их включения выше, чем у инверторных аппаратов, и может достигать значений в 100 %.

Продолжительность включения (ПВ) оказывает прямое влияние на специфику работы с оборудованием. Например, если ручная плазменная резка металла, оборудование для которой имеет ПВ 40 %, длилась без перерыва 4 минуты, то затем аппарату необходимо дать 6 минут отдыха для того, чтобы он остыл. Устройства с ПВ 100 % используют в производстве, где аппарат эксплуатируется на протяжении всего рабочего дня. Существенный недостаток трансформаторного оборудования – высокое энергопотребление.

Существенный недостаток трансформаторного оборудования – высокое энергопотребление.

5 Принцип работы аппаратов для ручной плазменной резки

После того, как установка ручной плазменной резки собрана (произведены все подключения и соединения ее элементов), металлическую заготовку подсоединяют к аппарату (инвертору или трансформатору) предусмотренным для этого кабелем. Оборудование подключают к электросети, плазмотрон подносят к обрабатываемому материалу на расстояние до 40 мм и производят зажигание дежурной (инициирующей ионизацию) электрической дуги. Затем открывают подачу газа.

После получения плазменной струи, которая обладает высокой электропроводимостью, в момент ее соприкосновения с металлом образуется рабочая (режущая) электрическая дуга. Одновременно автоматически отключается дежурная. Рабочая дуга поддерживает непрерывность процесса ионизации подаваемого газа, образования плазменного потока. Если она по какой-то причине погаснет, то требуется прекратить подачу газа, заново включить плазменный аппарат и зажечь дежурную дугу, а после этого пустить газ.

Если она по какой-то причине погаснет, то требуется прекратить подачу газа, заново включить плазменный аппарат и зажечь дежурную дугу, а после этого пустить газ.

Ручная плазменная резка металла | Цена

Ручная резка металла

На сегодняшний день широко доступны и распространены следующие варианты ручной резки металла:

- Углошлифовальная машинка, или «болгарка» – самый распространенный и самый доступный вариант. Но ее возможности сильно ограничены принципиально.

- Ножницы – пригодны только для тонких листов

- Газокислородная резка. Единственным ее преимуществом перед плазмой заключается в максимальной толщине разрезаемого металла.

- Абразивно-отрезные станки. Пригодны только для отрезки сортового проката.

Плазменная резка

В то же время самым универсальным и производительным способом ручного раскроя металла является плазменная резка:

- Нет вращающихся режущих частей, принципиально опасных для оператора.

- Нет газобаллонного оборудования, а значит нет высокой пожароопасности и проблем с заправкой и поверкой баллонов.

- Плазма режет любой металл, любой формы и любого химического состава. Единственное ограничение – по максимальной толщине, которая напрямую зависит от мощности.

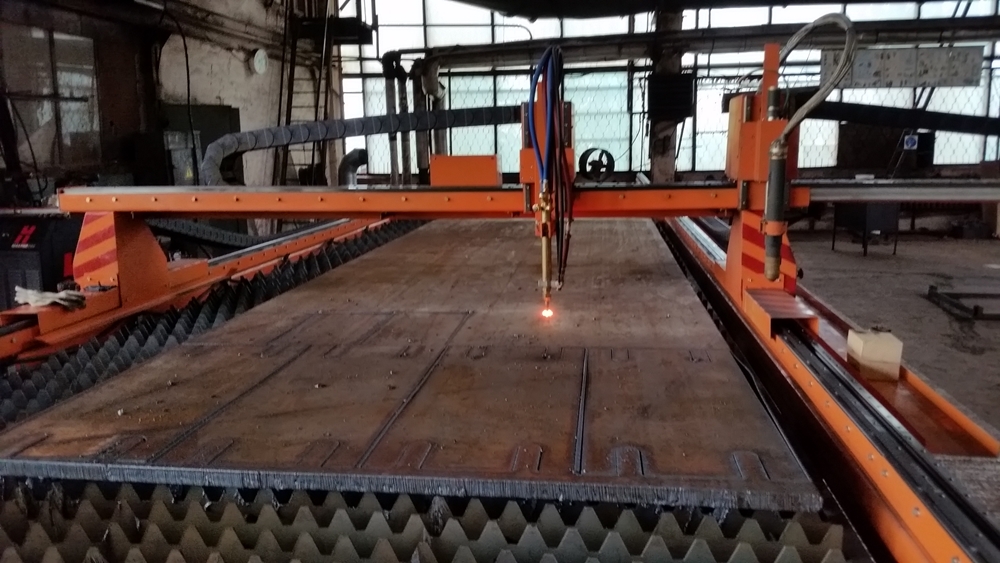

- Многие ручные аппараты можно использовать в составе станка с ЧПУ, возможности которого практически не ограничены.

- Легкость и простота применения даже для неопытного резчика.

В нашем каталоге ручных плазморезов вы можете подобрать оборудование для любых задач, в том числе в нестандартной комплектации, а также запчасти и расходные материалы.

Как купить c доставкой по России и СНГ:- После того как вы определились с выбором, закажите оборудование любым удобным для вас способом:

- Нажмите кнопку Заказать в таблице или на странице самого товара, и

оставьте свои контактные сведения: телефон либо электронную почту.

Мы не рассылаем спам, и ваши данные нигде не будут отображаться.

Мы не рассылаем спам, и ваши данные нигде не будут отображаться. - Позвоните нам по телефону 8 800 775 21 37 (бесплатно для звонков из РФ), либо напишите на электронную почту [email protected].

- Нажмите кнопку Заказать звонок в шапке сайта и оставьте свой номер телефона. Мы сами вам перезвоним.

- Нажмите кнопку Заказать в таблице или на странице самого товара, и

оставьте свои контактные сведения: телефон либо электронную почту.

- Наш менеджер свяжется с вами для уточнения нюансов заказа и подготовит вам счет на оплату.

- Мы отгрузим из наличия на складе в самое ближайшее время, а при поставке под заказ постараемся дать вам максимально точные сроки.

- Мы позаботимся о том, чтобы вы получили свой заказ c доставкой по России и СНГ в кратчайшие сроки за минимальную стоимость. Для этого мы работаем с крупнейшими транспортными компаниями и курьерскими службами.

Плазменная резка для начинающих.

Плазменная резка металлов для начинающих.

Уважаемые покупатели, в этой статье мы хотим вам рассказать что такое плазменная резка металлов, показать ее основные преимущества, рассказать об устройстве плазменных аппаратов и как их использовать, а теперь обо всем этом по порядку.

Иногда наши покупатели приобретая аппарат плазменной резки с удивлением узнают, что для его работы необходим компрессор. Компрессор необходим для того, чтобы выдувать металл который вы режете. Без компрессора резать плазмой невозможно. Компрессор подключается к аппарату, а к аппарату подключается плазматрон (плазменная горелка), так вот, когда возникает дежурная дуга между катодом и соплом, воздух эту дугу выдувает наружу, где дуга переходит в основную дугу при соприкосновении с металлом; далее происходит процесс плавления металла и выдувания его жидкой части из зоны расплава. При выборе компрессора стоит обратить особое внимание на его качество и на его параметры. Корректная работа аппарата плазменной резки возможно только в сочетании с хорошим компрессором. Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

Еще одна немаловажная деталь, на которую мы хотим обратить ваше внимание. В компрессоре должен стоять фильтр воздуха, он может быть встроен в компрессор изначально, а может подключаться отдельно. Воздух, который будет проходить через аппарат плазменной резки и выходить из плазматрона, должен быть чистым, в него не должны попадать никакие посторонние предметы и вещества. Недопустимо попадание паров и частиц масла, мельчайшей частицы металлической стружки, пыль и грязь. Особенно это важно, если вы планируете использовать плазму на пыльных производствах, в гаражах, цехах с бетонными полами и т.д. Чем чище воздух – тем лучше рез!

Если вы будете соблюдать эти условия, аппарат будет работать корректно и без сбоев.

Плазма или газорезка?

Мы не будем говорить о том, что газорезка хуже чем плазменная резка. У газорезки есть ряд преимуществ перед плазмой, например при резе металлолома в больших количествах вам не справиться с этой задачей если использовать плазменную резку. Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

Для газорезки нужен газ, для плазмы нужно электричество. Выделим два основных преимущества плазмы: первое – вам не нужен газ (ацетилен) вы не связываетесь с взрывоопасными газами, второе — вы можете резать различные типы металлов (сталь, нержавейка, медь, алюминий и пр.)

Таким образом кому-то необходима газорезка, кому-то подойдет плазма, выбор за вами.

Как правильно выбрать аппарат плазменной резки?

Здесь все очень просто. Чем мощнее плазменный аппарат, тем толще металл он может резать. Если вы планируете резать разные толщины, вам лучше выбрать мощные аппарат, если вы будете резать тонкие металлы, вам нет необходимости покупать мощные аппарат, достаточно приобрести сорока амперный аппарат. Обратите внимание на такое понятие, как качество реза. Рез может быть «грязный» и «чистый». Грязный рез – это когда вам нужно просто отрезать кусок металла и для вас не имеет значение какой срез будет, аккуратный или нет. Чистый рез — это максимально ровно отрезанный металл. Как правило, производители указывают в параметрах грязный рез. Чтобы понять чистый рез, вам нужно отнять порядка 25% от указанной толщины. Так например если производитель указал 12 мм – значит чистый рез составит 8-9 мм. Не думайте, что производители вас обманывают, это всемирная практика указать в параметрах грязный рез, а не чистый. Этот параметр показывает максимальную возможность аппарата, а вы уже сами выбираете как вам резать металл, по “грязному” или по “чистому”.

Рез может быть «грязный» и «чистый». Грязный рез – это когда вам нужно просто отрезать кусок металла и для вас не имеет значение какой срез будет, аккуратный или нет. Чистый рез — это максимально ровно отрезанный металл. Как правило, производители указывают в параметрах грязный рез. Чтобы понять чистый рез, вам нужно отнять порядка 25% от указанной толщины. Так например если производитель указал 12 мм – значит чистый рез составит 8-9 мм. Не думайте, что производители вас обманывают, это всемирная практика указать в параметрах грязный рез, а не чистый. Этот параметр показывает максимальную возможность аппарата, а вы уже сами выбираете как вам резать металл, по “грязному” или по “чистому”.

Кроме того, перед покупкой желательно понять как часто вы будете включать аппарат плазменной резки. Обратите внимание на ПВ приобретаемого аппарата. Если ПВ аппарата 60% — значит в 10 минутном цикле вы можете резать 6 минут, а 4 минуты аппарат будет отдыхать, если ПВ 100% — значит можно не отрываться от работы, аппарат будет работать постоянно.

Расходные части.

Покупая аппарат плазменной резки, мы рекомендуем вам узнать у поставщика как обстоят дела с расходкой для плазменной горелки. Практически все производители вместе с аппаратом кладут расходные части, вы можете приступать к резке незамедлительно, но расходка горит, независимо от производителя. И когда встает вопрос о замене, выясняется, что там где аппарат покупался – “расходки” нет. Мы часто сталкиваемся с такими случаями, когда помогаем людям подобрать расходку, и стоит признать, что не всегда это получается. Расходка не всегда стыкуется. Так, например, расходка для аппаратов китайского происхождения не подходит к европейским товарам или американским. Кроме того, нет возможности поменять плазматрон (плазменную горелку) – разные разъемы. В нашем интернет-магазине продаются аппараты плазменной резки произведенные в Китае, все расходные части для горелок CUT всегда в наличии и как показывает практика, китайская расходка подходит практически на все аппараты сделанные в Китае.

Скорость с которой резать металл.

Этот вопрос нам часто задают покупатели. Определенного ответа на него нет, вы поймете, как быстро вам надо будет вести плазматрон по металлу только в процессе обучения, приноровиться очень просто. Все зависит от толщины металла и амперажности, которую вы выставите. Когда вы приступите к резу, вы сразу увидите — если вы ведете плазматрон очень быстро (в таком случае металл не будет прорезаться полностью) если очень медленно (в этом случае вы просто будете расходовать воздух и электроэнергию). Перед тем как резать нужные вам заготовки или отрезки, мы рекомендуем потренироваться на ненужных обрезках, чтобы выбрать оптимальный режим и скорость реза.

Еще один совет, когда вы включите аппарат – поставьте ток на максимум, а во время реза уменьшайте его, пока не поймете, что этого тока достаточно для реза вашей толщины металла. Начинайте с больших токов, затем идите на понижение.

И ещё, не старайтесь ставить максимальный ток, чтобы отрезать побыстрее, так как чем больше ток, тем быстрее выходит из строя расходка; не делайте слишком частые поджиги, поскольку именно в момент поджига происходит интенсивное «выветривание» тугоплавкой вставки на катоде и преждевременный выход его из строя, т. е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

Как все работает.

Установки плазменной резки имеют напряжение холостого хода 250-300 В.

При нажатии на кнопку подаётся сжатый воздух и одновременно между катодом и соплом во внутренней камере плазмотрона прикладывается это напряжение холостого хода, но чтобы пробить этот промежуток и зажечь плазму, необходима поджигающая искра – эту функцию поджига выполняет осциллятор (напряжение поджига порядка 5-10 кВ). Как только дуга зажглась (и дуга в этот момент называется дежурной) воздух выдувает плазму наружу. Ток дежурной дуги как правило в мощных аппаратах ограничен внутри мощным сопротивлением для экономии расходки, для реза не предназначен; дежурная дуга горит 2-3 сек. Если в течение этого времени дуга не коснулась металла или металл по каким-то причинам не соединён с «+» установки (например, обрыв обратного кабеля), то дуга гаснет. Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Выбрать аппарат плазменной резки можно здесь.

Для наглядности, мы провели несколько тестов. Аппарат Сварог CUT 100 разрезал металл толщиной 10 мм. с увеличением до 35 мм. Ток резки был выставлен 90 Ампер.

Аппарат Сварог CUT 40 разрезал пластину толщиной 4 мм. Ток резки 20 Ампер.

Технические характеристики аппаратов AuroraPro →← Про расходные части для горелок CUT доступным языком.

Ручной аппарат для плазменной резки металла — Плазменная резка

Обычные сварочные аппараты не удобны при резке металлов и требуют особых навыков и практики у человека, использующего их для проведения работ по раскрою. Плазменные устройства более удобны и просты в эксплуатации.

Плазменные устройства более удобны и просты в эксплуатации.

Первые модели плазменных резаков использовались исключительно в промышленных целях: машино — и судостроении, изготовлении металлоконструкций и т. д. то современный плазморез можно встретить и в обычном гараже используемую для личных нужд. Аппарат для плазменной резки металла позволяет точнее управлять технологическим процессом, а также значительно облегчает проведение работ.

Что такое плазморез, что им можно делать

Переносная ручная плазменная резка металла в бытовых целях используется в основном во время капитального строительства. Плазморез позволяет заменить малоэффективную и опасную болгарку. С помощью плазмореза можно раскраивать необходимый листовой металлопрокат и трубы.

Еще одна сфера, где пригодится ручной аппарат плазменной резки металла — это художественная обработка материала. Точность, простота в эксплуатации и доступность использования плазменной установки практически в любых условиях, позволяет использовать оборудование в следующих целях:

- Промышленность — аппарат воздушно-плазменной резки металла в основном применяется в случаях, где существует необходимость в быстром разрезании любого токопроводящего материала.

В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ.

В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ.

В зависимости от основного назначения, аппарат для резки металла плазмой может отличаться техническими характеристиками и возможностями. Перед выбором плазменного оборудования следует определиться, как именно будет использоваться резак.

Принцип работы плазмореза, как устроен плазморез

Воздушно-плазменная резка основана на принципе подачи разогретого воздуха под давлением на обрабатываемую поверхность. Что такое плазма — это воздух, который разогревается до температуры 25 – 30 тыс. градусов с помощью электрической дуги.

Что такое плазма — это воздух, который разогревается до температуры 25 – 30 тыс. градусов с помощью электрической дуги.

Что происходит при этом? Принцип действия плазмореза основан на изменении свойств воздуха при его моментальном разогревании до максимально высоких температур. В этот момент воздух ионизируется и благодаря этому начинает пропускать электрический ток.

Двойное воздействие плазмы и электричества позволяет ускорить процесс резки металла. Чтобы это стало возможным в конструкцию резака входят следующие узлы:

- Плазмотрон — это резак, с помощью которого и выполняются все основные задачи. Устройство горелки плазмореза может быть прямого и косвенного воздействия:

- Плазморез прямого воздействия используется для обработки токопроводящих материалов, в таких случаях заготовка включается в электрическую цепь и отвечает за возникновение искры.

Электрод в таких устройствах находится непосредственно в резаке.

Электрод в таких устройствах находится непосредственно в резаке. В плазморезах со встроенным компрессором по умолчанию установлен влагоочиститель или осушитель. Плазморез с компрессором обеспечивает максимальную производительность и увеличивает срок эксплуатации резака.

В плазморезах со встроенным компрессором по умолчанию установлен влагоочиститель или осушитель. Плазморез с компрессором обеспечивает максимальную производительность и увеличивает срок эксплуатации резака.Для мощных промышленных устройств понадобится отдельно приобрести не только компрессор, но и осушитель воздуха. При выборе плазмореза необходимо проследить, чтобы параметры каждого из этих узлов подходили остальным устройствам.

Какой и как выбрать плазморез для дома

При выборе плазмореза для дома необходимо учитывать не только технические параметры и производительность самой установки, но и комплектующие устройства. Обратить внимание необходимо на следующее:

- Тип питания — оборудование может подключаться как к обычной сети в 220В, так и трехфазной в 380В. От этой особенности во многом зависит производительность плазмореза и скорость резки. Для бытовых нужд лучше выбрать ручной плазморез с тем типом подключения, который есть в наличии. Производительности бытовой модели работающей от розетки будет достаточно для проведения всех необходимых работ по дому.

Стол-копир для ручной плазменной резки позволяет выполнять самые сложные детали, если процесс поставлен на конвейер. Часто даже в домашних условиях требуется воссоздать точную копию сделанной заготовки, для этого и проведения остальных работ, и предназначен стол-копир. Помимо стола понадобится определиться с другими комплектующими и приспособлениями, предназначенными для проведения работ с помощью плазмореза.

Стол-копир для ручной плазменной резки позволяет выполнять самые сложные детали, если процесс поставлен на конвейер. Часто даже в домашних условиях требуется воссоздать точную копию сделанной заготовки, для этого и проведения остальных работ, и предназначен стол-копир. Помимо стола понадобится определиться с другими комплектующими и приспособлениями, предназначенными для проведения работ с помощью плазмореза.Многие критерии критичные для промышленного оборудования практически не влияют на производительность бытовой модели. Продолжительности работы плазмореза с индексом ПВ 50% будет достаточно для проведения работ в доме. Промышленное оборудование обычно имеет коэффициент равный 100%.

Как правильно резать плазморезом

Правильно работать плазморезом можно научиться практически с первого раза. Качественный рез достигается благодаря практике. Основные принципы работы с плазменным оборудованием следующие:

- На начальной стадии работ в аппарат подается сжатый воздух под давлением.

При работе с плазматроном необходимо соблюдать требования относительно использования средств индивидуальной защиты. Потребуется одевать очки для плазменной резки и перчатки, даже если планируется использовать аппарат относительно короткое время.

Ручная газовая и плазменная резка металла, что лучше

Выбирая, что именно лучше следует учитывать цели, которые планируется достичь с использованием данной установки, желаемое качество выполнения работ и другие факторы.

Плазменная резка имеет свои минусы, связанные в основном с тем, что качество реза напрямую зависит от профессионализма мастера. Также подаваемый воздух должен соответствовать определенным критериям, что требует использования дополнительного оборудования.

При плазменной резке может понадобиться использовать не только очки для работы, но и респираторную маску, и другие средства защиты. Проводить работы в помещении без хорошей вентиляции запрещается.

как работает резак плазменный

станок плазменной резки с чпу цена

плазменная сварка купить ручной аппарат

станок плазменной резки цена

плазменная резка или лазерная что лучше

Плазменная резка и особенности плазменно-воздушного оборудования

Плазменная резка и особенности плазменно-воздушного оборудования

Плазменная резка при помощи плазменно-воздушного оборудования является одним из наиболее эффективных методов разделительной обработки практически всех видов металлов и их сплавов. Это обусловлено не только высокими характеристиками плазменной резки (экономичность, быстрота, эффективность), но и превосходным качеством результатов. Плазменно-воздушные аппараты позволяют получать предельно тонкие и ровные края с минимальным количеством легкоудаляемого грата на кромках без коробления или деформации самого металла. Такое возможно благодаря колоссальной температуре плазмы, которая образуется в результате подачи сжатого воздуха на образующуюся между плазмотроном и изделием/заготовкой электрическую дугу.

Это обусловлено не только высокими характеристиками плазменной резки (экономичность, быстрота, эффективность), но и превосходным качеством результатов. Плазменно-воздушные аппараты позволяют получать предельно тонкие и ровные края с минимальным количеством легкоудаляемого грата на кромках без коробления или деформации самого металла. Такое возможно благодаря колоссальной температуре плазмы, которая образуется в результате подачи сжатого воздуха на образующуюся между плазмотроном и изделием/заготовкой электрическую дугу.

Существует довольно большое количество разновидностей аппаратов для плазменно-воздушной обработки металла, поэтому важно знать наиболее важные их характеристики и особенности, которые следует учитывать при выборе этого оборудования.

Разновидности аппаратов для ручной плазменно-воздушной резки

Все аппараты плазменной резки можно поделить по следующим типам:

- Ручные – аппараты для ручной плазменной резки, которые используются и в условиях цеха, и на объектах.

Так как работа производится вручную, качество реза несколько ниже из-за допустимых погрешностей

Так как работа производится вручную, качество реза несколько ниже из-за допустимых погрешностей - Машинные – аппараты для работы в условиях цеха. Позволяют получать идеальные (в том числе и фигурные) резы. Имеют значительные габариты и менее мобильны, чем ручной тип плазморезов

Также можно провести классификацию по принципу работы:

- Контактные – используются для резки токопроводящих металлов, так как в данном случае само изделие выступает в качестве анода. Дуга возникает между металлом и электродом

- Бесконтактные – в данном случае сам разрезаемый металл не участвует в образовании дуги, которая возникает между внутренним электродом плазмотрона и его наконечником

По типу источника питания:

- Инверторные – экономичные по затрате электроэнергии, малогабаритные, обеспечивают стабильное горение дуги, но более требовательны к качеству электропитания

- Трансформаторные – тяжелее, больше, но отличаются более высокой продолжительностью нагрузки, хоть и потребляют больше энергии

Принцип резки у всех аппаратов схож. Плазмообразующий газ подается в плазмотрон, в котором находится катод (электрод). Для этого используется встроенный или выносной компрессор, баллон со сжатым воздухом, который обязательно подается через фильтр и осушитель. В результате возгорания дуги образуется плазма, которая вырывается из наконечника плазмотрона и разрезает металл толщиной от 1 мм и более.

Плазмообразующий газ подается в плазмотрон, в котором находится катод (электрод). Для этого используется встроенный или выносной компрессор, баллон со сжатым воздухом, который обязательно подается через фильтр и осушитель. В результате возгорания дуги образуется плазма, которая вырывается из наконечника плазмотрона и разрезает металл толщиной от 1 мм и более.

Из-за высокой температуры и скорости плазменной струи, эффективность резки в несколько раз выше, чем при газокислородной резке. При этом металл не коробится и не деформируется, а грат, образующийся на краях реза, легко удаляется, после чего остаётся ровная кромка.

Ключевые критерии выбора аппарата плазменно-воздушной резки

Основной упор мы сделаем на критерии выбора аппарата именно для ручной плазменно-воздушной резки, так как они наиболее распространены, могут применяться практически в любых условиях. Итак, к самым важным параметрам оборудования можно отнести:

- Мощность аппарата и номинальный ток – мощность указывается в кВт, а номинальный ток – в амперах.

Чем выше номинальный ток, тем более толстый металл способен будет разрезать плазмотрон. Причем большим плюсом здесь будет возможность плавной регулировки тока

Чем выше номинальный ток, тем более толстый металл способен будет разрезать плазмотрон. Причем большим плюсом здесь будет возможность плавной регулировки тока - Продолжительность нагрузки – очень важный показатель – это соотношение времени непрерывной работы и последующего «отдыха». Чем выше ПН, тем эффективнее будет работа аппарата, что особенно важно в условиях повышенной интенсивности эксплуатации

- Толщина и тип разрезаемого металла – очень важно обращать внимание не только на толщину металла, но и его тип, так как если аппарат рассчитан на резку низкоуглеродистых сталей толщиной до 10 мм, то с высоколегированной сталью той же толщины он попросту не справится

- Толщина реза – определяется характеристиками самого плазмотрона и его наконечника. Чем тоньше толщина реза, тем лучше, так как коэффициент потери металла снижается, а концентрация плазменного потока увеличивается, как и продуктивность всей резки

- Тип аппарата (инверторный/трансформаторный) – вес инверторного аппарата может быть втрое-вчетверо меньше, чем масса аналогичного трансформатора.

Габариты инвертора также будут меньше, что сказывается на удобстве его использования

Габариты инвертора также будут меньше, что сказывается на удобстве его использования - Наличие дополнительных функций – принудительное воздушное или водяное охлаждение, защита от перегрева, наличие дисплея и прочие дополнительные функции делают работу с аппаратом удобнее и продуктивнее

В качестве хорошего примера можно привести продукцию «БАРС», применяемую в промышленных предприятиях и в частных мастерских. Аппараты инверторного типа предназначены для качественной плазменно-воздушной резки с хорошим КПД и точностью обработки металла. Эти профессиональные аппараты с высоким классом защиты (IP 21S) оснащены MOSFET модулями, которые и делают их максимально эффективным, экономичным и компактным. Они оснащены плавным регулятором и индикатором сварочного тока, что позволяет точно настроить ток резки, от которого зависит толщина реза, а так же есть «функция защиты от перегрева». В работе все аппараты плазменно-воздушной резки БАРС показывают себя как надежное и высокоэффективное оборудование, работу с которыми можно начинать без предварительного разогрева металла, а слой краски, масла, ржавчины или других металлов не влияют на сам процесс резки.

Важные рекомендации при плазменно-воздушной резке металла

- В процессе плазменной резки сопло не должно касаться металла заготовки.

- Выполняйте резку с равномерной скоростью в соответствии с требованиями по качеству резки и толщине обрабатываемого металла. Процесс работы должен быть с плавной нарастающей величины скорости.

- В конечной стадии резки постепенно снижайте скорость, заканчивать ход работы резкой остановкой движения недопустимо.

- Нельзя прижимать воздушный шланг в процессе резки, иначе возможен выход из строя самого плазмотрона и его расходных материалов.

- Если на сопле есть капли растворённого металла, то эффективность охлаждения снижается. Вовремя очищайте сопло от брызг металла.

- Бережно обращайтесь с оборудованием. Необходимо следить за общим состоянием аппарата и не использовать аппарат для плазменно-воздушной резки при недопустимой величине напряжения по его техническому паспорту.

В конечном счете, все зависит от конкретных потребностей каждого мастера. Но, опираясь на вышеприведенные критерии и характеристики, вы сможете подобрать наиболее подходящий аппарат для плазменной резки металла, исходя из конкретных целей и потребностей.

Ручной станок для плазменной резки | Поставщик плазменных резаков Mumbai

Technocrats Plasma Systems Машины для плазменной резки серии «KALI» помогут вам выполнять операции по резке и строжке быстрее, проще, надежнее и с меньшими затратами. Ознакомьтесь с полной линейкой серии KALI, резаков, расходных материалов и принадлежностей.

Схема ручной плазменной резкис моделями

| Модели | Тип | Ввод | Выход | Резак Тип | Толщина пропила | |

|---|---|---|---|---|---|---|

| Clean (мм) | Крупный (мм) | |||||

| Плазма 45 i | Инвертор | 1 фаза | 45A / 130V | с воздушным охлаждением | 32 | 45 |

| Кали 45 i | Инвертор | 3 фазы | 45A / 130V | с воздушным охлаждением | 8 | 16 |

| Кали 60 i | Инвертор | 3 фазы | 60A / 135V | с воздушным охлаждением | 16 | 30 |

| Кали 80 i | Инвертор | 3 фазы | 90A / 140V | с воздушным охлаждением | 25 | 35 |

| Кали 100 и | Инвертор | 3 фазы | 120 А / 140 В | с воздушным / водяным охлаждением | 30 | 45 |

| Кали 200 i | Инвертор | 3 фазы | 200 А / 140 В | с водяным охлаждением | 40 | 70 |

| Кали 300 i | Инвертор | 3 фазы | 300 А / 140 В | с водяным охлаждением | 50 | 80 |

| Кали 500 и | Инвертор | 3 фазы | 500 А / 140 В | с водяным охлаждением | 75 | 125 |

| Кали 80 | Тиристор | 3 фазы | 90A / 135V | с воздушным охлаждением | 25 | 40 |

| Кали 100 | Тиристор | 3 фазы | 120 А / 145 В | с воздушным / водяным охлаждением | 32 | 50 |

| Кали 150 | Тиристор | 3 фазы | 200A / 145V | с водяным охлаждением | 50 | 75 |

| Кали 200 | Тиристор | 3 фазы | 300 А / 150 В | с водяным охлаждением | 75 | 100 |

| Кали 400 | Тиристор | 3 фазы | 400 А / 200 В | с водяным охлаждением | 100 | 125 |

| Кали 500 | Тиристор | 3 фазы | 500 А / 200 В | с водяным охлаждением | 125 | 150 |

| Кали 700 | Тиристор | 3 фазы | 700 А / 200 В | с водяным охлаждением | 150 | 180 |

| Кали 1000 | Тиристор | 3 фазы | 1000 А / 200 В | с водяным охлаждением | 200 | 300 |

| Кали 30F | Диод | 3 фазы | 40 А / 120 В | с воздушным охлаждением | 8 | 16 |

| Кали МФ | Диод | 3 фазы | 70А / 130В | с воздушным охлаждением | 16 | 32 |

| Кали 80F | Диод | 3 фазы | 90A / 135V | с воздушным охлаждением | 25 | 40 |

| Кали 100F | Диод | 3 фазы | 120 А / 140 В | с воздушным / водяным охлаждением | 32 | 50 |

| Кали 150F | Диод | 3 фазы | 200 А / 150 В | с водяным охлаждением | 50 | 75 |

| Кали 200F | Диод | 3 фазы | 300 А / 160 В | с водяным охлаждением | 75 | 100 |

| Кали 400F | Диод | 3 фазы | 500 А / 200 В | с водяным охлаждением | 100 | 140 |

| Кали 500F | Диод | 3 фазы | 600 А / 200 В | с водяным охлаждением | 125 | 175 |

Как выбрать ручной плазменный резак и работать с ним [Руководство]

Преимущества плазменной резки

Часто достаточно одного разреза. Производители, подрядчики, обслуживающий персонал, художники и домашние мастера, которые испытывают преимущества ручного станка для плазменной резки с воздухом, редко хотят возвращаться к кислородно-ацетиленовой резке или механическим процессам резки, таким как пилы, отрезные круги, ножницы и ножницы.

Производители, подрядчики, обслуживающий персонал, художники и домашние мастера, которые испытывают преимущества ручного станка для плазменной резки с воздухом, редко хотят возвращаться к кислородно-ацетиленовой резке или механическим процессам резки, таким как пилы, отрезные круги, ножницы и ножницы.

Плазменная резка может повысить производительность и снизить стоимость резки. Преимущества плазменной резки:

- Более быстрая резка

- Цикл предварительного нагрева не требуется

- Режет любой металл, проводящий электричество (в отличие от газокислородного топлива, которым нельзя резать нержавеющую сталь или алюминий)

- Предлагает мобильность на рабочих местах

- Минимизирует зону термического влияния и обеспечивает резку с небольшим пропилом (шириной пропила). Плазменные аппараты

- также могут выполнять строжку, протыкание, скашивание кромок, вырезание отверстий и обводку форм.

Фактический процесс эксплуатации ручного аппарата воздушно-плазменной резки относительно прост. Фактически, самое сложное — это выбрать машину, которая лучше всего подходит для вашего применения, и правильные аксессуары, прежде чем зажечь дугу.

Что такое плазменная резка?

Плазма выглядит и ведет себя как высокотемпературный газ, но с одним важным отличием: она проводит электричество и режет любой электропроводящий металл.

Плазменная дуга возникает в результате электрического нагрева газа, обычно воздуха, до очень высокой температуры. Это ионизирует его атомы и позволяет им проводить электричество. В плазменной дуговой горелке используется вихревое кольцо, которое вращает газ вокруг электрода. Газ нагревается в камере между электродом и наконечником горелки, ионизируя газ и создавая плазму. Это заставляет плазменный газ значительно расширяться в объеме и давлении. Небольшое узкое отверстие наконечника резака сжимает плазму и ускоряет ее по направлению к заготовке на высоких скоростях (20 000 футов в секунду) и температурах (до 30 000 градусов по Фаренгейту).

В плазменной дуговой горелке используется вихревое кольцо, которое вращает газ вокруг электрода. Газ нагревается в камере между электродом и наконечником горелки, ионизируя газ и создавая плазму. Это заставляет плазменный газ значительно расширяться в объеме и давлении. Небольшое узкое отверстие наконечника резака сжимает плазму и ускоряет ее по направлению к заготовке на высоких скоростях (20 000 футов в секунду) и температурах (до 30 000 градусов по Фаренгейту).

Плазменная струя высокой интенсивности плавит очень ограниченную область. Сила струи (или дуги) проталкивает заготовку и удаляет расплавленный металл. Эта дуга легко прорезает металлы с плохой теплопроводностью (нержавеющая сталь) или отличной проводимостью (алюминий).

По сравнению с плазменной резкой, пламя, создаваемое кислородной горелкой, не концентрируется и плохо режет нержавеющую сталь и алюминий. Плазменная резка считается стандартным процессом для этих металлов.

Выбор плазменного резака

При покупке аппарата плазменной резки следует учитывать несколько факторов.

Толщина материала

Толщина металла, который вы будете резать регулярно, и максимальная толщина металла важны при выборе правильного плазменного резака. Как и источник сварочного тока, мощность плазменного резака и допустимое напряжение определяют его размер. Плазменный процесс требует относительно высокого напряжения и низкого уровня силы тока, в отличие от сварки.Многие ошибочно судят о плазменной машине исключительно по силе тока. Хотя это важный показатель, помните, что общая выходная мощность (в ваттах) равна силе тока, умноженной на напряжение. Выполните математические вычисления, чтобы получить более точное сравнение продуктов. Производительность плазменной машины определенного размера сильно различается в зависимости от производителя.

Скорость резания

Зная скорость резания для толщины разрезаемого металла, можно рассчитать производительность, обычно в частях в час.Это помогает гарантировать, что режущая часть операции не станет узким местом. Многие производители предоставляют таблицы скорости резания, которые позволяют сравнивать характеристики скорости резания.

Многие производители предоставляют таблицы скорости резания, которые позволяют сравнивать характеристики скорости резания.

| Чтобы определить максимальную номинальную толщину резки низкоуглеродистой стали, следуйте линии от точки 15 дюймов в минуту на карте резки. Точка, в которой эта линия пересекает кривую резки, определяет максимальную рекомендуемую производственную толщину резки устройства.Примечание: рейтинг основан на 15 IPM, потому что это минимальная скорость, на которой оператор достигает плавного, устойчивого резания при использовании ручного резака. |

Хотя универсального стандарта не существует, Миллер упрощает сравнение, определяя производительность с помощью двух стандартов: номинальной резки и резки.

- Номинальная резка — это толщина металла, которую оператор может вручную резать из низкоуглеродистой стали со скоростью 15 дюймов в минуту.

Это считается минимальной скоростью, при которой оператор обеспечивает плавный, устойчивый рез и наилучшее возможное качество резки.

Это считается минимальной скоростью, при которой оператор обеспечивает плавный, устойчивый рез и наилучшее возможное качество резки.

| Расчетная резка |

- A sever cut Рейтинг означает, что оператор доводит машину до максимальной толщины (1-1 / 4 дюйма для блока на 55 ампер). Скорость резки будет очень низкой, и резка потребует значительной очистки.К счастью, скорость резки увеличивается по мере того, как материал становится тоньше.

| Обрезанный кусок |

Как и в случае со скоростью резания, толщина реза сильно различается в зависимости от модели.

Первичная мощность

Для плазменной резки требуются два основных элемента — воздух и электричество, поэтому следующий вопрос, который следует задать, — какой тип входной мощности доступен. Некоторые 30-амперные плазменные резаки, такие как Spectrum® 375 X-TREME ™, работают от 120 или 240 вольт.Если ваша входная цепь имеет 30-амперный прерыватель, вы даже получаете равную режущую способность при обоих напряжениях (с 20-амперным прерывателем режущая способность снижается на 20 процентов). Miller предлагает основное решение для управления питанием, называемое технологией Auto-Line ™, которая позволяет машине принимать входное напряжение от 190 до 630 вольт, одно- или трехфазное, 50 или 60 герц. И даже если основная мощность резко падает и падает, но остается в диапазоне от 190 до 630 вольт, устройства с технологией Auto-Line обеспечивают стабильную, стабильную дугу и полную мощность резки.Если вы работаете в поле и планируете использовать вспомогательную мощность привода двигателя, настоятельно рекомендуем плазменный резак с технологией Auto-Line. В аналогичных устройствах без Auto-Line возникают неустойчивые дуги резания, частые срабатывания выключателя, перегоревшие печатные платы и предрасположенность к преждевременному выходу из строя трансформатора.

Некоторые 30-амперные плазменные резаки, такие как Spectrum® 375 X-TREME ™, работают от 120 или 240 вольт.Если ваша входная цепь имеет 30-амперный прерыватель, вы даже получаете равную режущую способность при обоих напряжениях (с 20-амперным прерывателем режущая способность снижается на 20 процентов). Miller предлагает основное решение для управления питанием, называемое технологией Auto-Line ™, которая позволяет машине принимать входное напряжение от 190 до 630 вольт, одно- или трехфазное, 50 или 60 герц. И даже если основная мощность резко падает и падает, но остается в диапазоне от 190 до 630 вольт, устройства с технологией Auto-Line обеспечивают стабильную, стабильную дугу и полную мощность резки.Если вы работаете в поле и планируете использовать вспомогательную мощность привода двигателя, настоятельно рекомендуем плазменный резак с технологией Auto-Line. В аналогичных устройствах без Auto-Line возникают неустойчивые дуги резания, частые срабатывания выключателя, перегоревшие печатные платы и предрасположенность к преждевременному выходу из строя трансформатора. Эти проблемы обычно возникают из-за того, что при срабатывании плазменного резака возникает такая нагрузка на линию, что уровни напряжения падают ниже рабочего диапазона плазменного резака.

Эти проблемы обычно возникают из-за того, что при срабатывании плазменного резака возникает такая нагрузка на линию, что уровни напряжения падают ниже рабочего диапазона плазменного резака.

Окружающая среда и подача воздуха

В средах с сильной пылью и металлической стружкой (например, от шлифовки) машины Miller® с технологией Wind Tunnel Technology ™ и Fan-On-Demand ™ обеспечивают лучшую надежность.Благодаря технологии аэродинамической трубы охлаждающий воздух проходит через машину, не обдувая электронные компоненты, поэтому шлифовальная пыль не может оседать на критически важных компонентах. Fan-On-Demand означает, что охлаждающий вентилятор работает только при необходимости, уменьшая количество мусора, попадающего в устройство. Что касается подачи воздуха, большинство производителей ручных плазменных резаков рекомендуют использовать обычный воздух в качестве режущего газа. В мобильных приложениях подрядчики часто выбирают азот в баллонах, потому что он стоит дешевле, чем воздух в баллонах. Некоторые люди считают, что при резке нержавеющей стали азот вызывает немного меньшее окисление, поскольку он суше, чем сжатый воздух.

Некоторые люди считают, что при резке нержавеющей стали азот вызывает немного меньшее окисление, поскольку он суше, чем сжатый воздух.

Высокочастотные пуски или пуски контактов

Плазменные резакииспользуют высокочастотный (ВЧ) пуск или технологию контактного пуска для зажигания вспомогательной дуги. Если вы планируете использовать плазменный резак рядом с телефонами, компьютерами, станками с ЧПУ или другим электронным оборудованием, имейте в виду, что HF часто мешает электронному управлению. Чтобы избежать потенциальных проблем с ВЧ, все аппараты плазменной резки Miller имеют конструкцию контактного запуска, которая не создает помех.Контактный метод запуска также создает видимую вспомогательную дугу, которая помогает лучше расположить резак.

2021 Лучшие станки плазменной резки с ЧПУ | Доступные плазменные столы с ЧПУ на продажу

Вы с нетерпением ждете планов DIY плазменной резки или придумываете идею купить доступные комплекты плазменных столов с ЧПУ для изготовления металла с размерами плазменных столов 4×4, 4×8, 5×10, 6×12 в США, Великобритании, ОАЭ, Канаде, Австралии, России? , Южная Африка, Китай, Индия или другие страны из Азии, Европы, Северной Америки, Южной Америки, Африки и Океании? Ознакомьтесь с руководством по покупке лучших станков для плазменной резки с ЧПУ 2021 года в рамках вашего бюджета для производителей металла, слесарей, станков с ЧПУ, операторов и новичков, мы предложим вам самые дешевые станки для плазменной резки с ЧПУ 2021 года с индивидуальной услугой плазменной резки в соответствии с вашими планами плазменной резки с ЧПУ, проекты и идеи.

Что такое плазменный резак?

Плазменный резак — это новый тип станка для термической резки металла, в котором в качестве источника тепла используется рабочий газ и плазменная дуга с высокой скоростью и высокой температурой для локального расплавления металла и выдува расплавленного металла с высокой скоростью. скорость воздушного потока при одновременном образовании узких швов плазменной резки. Этот резак используется для резки различных металлов, таких как углеродистая сталь, нержавеющая сталь, медь, алюминий, чугун и др. Он не только имеет узкие режущие швы, высокую скорость резки, небольшую зону термического влияния, плоский разрез, низкую деформацию заготовки, простоту в эксплуатации, но также имеет значительные преимущества и эффект экономии энергии.Он применяется во всех видах оборудования, производстве металлических конструкций, услугах по ремонту и установке, изготовлении листового металла, сверлении отверстий, рытье и ремонте, снятии фаски и других проектах и планах резки металла.

Что такое плазменный резак с ЧПУ?

Плазменные резаки с ЧПУ— это станки для резки металла с числовым программным управлением, в которых используется плазменный резак для резки металлов различных профилей и форм с контроллером ЧПУ, включая низкоуглеродистую сталь, нержавеющую сталь, углеродистую сталь, оцинкованную сталь, горячекатаную сталь, холоднокатаную сталь, железо , латунь, медь, сплав, алюминий, бронза и титан.Комплект плазменной резки с ЧПУ состоит из рамы станка, контроллера плазменного станка с ЧПУ, источника питания плазмы, плазменной горелки, плазменного стола с лезвиями или пилообразными зубьями, привода, двигателя, системы плазменной резки с ЧПУ, инструментов для портовых грузовых перевозок (портовый грузовой генератор, детали портового грузового воздушного компрессора — насос и двигатель), программное обеспечение плазменной резки с ЧПУ, направляющая, шарико-винтовая передача, дополнительные детали и расходные материалы. Плазменный резак с ЧПУ также известен как плазменный резак с ЧПУ, плазменный стол с ЧПУ, станок для плазменной резки с ЧПУ, стол плазменной резки с ЧПУ, газорезательный станок с ЧПУ, газокислородный газовый станок с ЧПУ, плазменный плазменный станок с ЧПУ, станок для газокислородной резки с ЧПУ, Станок плазменной и газокислородной резки с ЧПУ.

Что такое плазменный стол с ЧПУ?

Плазменный стол с ЧПУ — это тип плазменного станка с ЧПУ со специальной сварочной столешницей, который может быть хорошо адаптирован для резки металлических проектов различных размеров. Станки с ЧПУ обладают высокой производственной гибкостью, высокой точностью, стабильным качеством, высокой производительностью, легко улучшаются условия труда и способствуют модернизации управления производством. Плазменный стол с ЧПУ представляет собой комбинацию плазменной резки и технологии ЧПУ, которая может дать более широкие преимущества плазменной резки.Для реализации автоматической резки стол плазменной резки с ЧПУ должен иметь возможность непрерывной подачи и автоматической подачи, а резак должен иметь возможность перемещаться отдельно или в комбинации в горизонтальном и вертикальном направлениях для формирования требуемой кривой резки. Различные функциональные части станка должны иметь возможность тесно взаимодействовать и координироваться для достижения точной непрерывной резки. В то же время различные технические параметры можно гибко настраивать и оптимизировать для соответствия требованиям резки различных металлов.

Как работает плазменный резак с ЧПУ?

Плазменная резка — это метод обработки, в котором используется тепло высокотемпературной плазменной дуги для плавления металлической заготовки и удаления расплавленного металла за счет высокоскоростного импульса плазмы для создания щели. Плазменные резаки генерируют электрическую дугу, используя кислород, азот или сжатый воздух. Это превращает газ в плазму, а также он быстро пробивает металл, чтобы разрезать его с помощью широкополосного доступа. Газорезательная горелка работает, добавляя в пламя струю кислорода, которая окисляет металл и превращает его в шлак.Плазменный резак движется по траектории инструмента, управляемой компьютером. Термин «ЧПУ» означает «компьютерное числовое управление», что означает, что компьютер используется для управления G-кодом, поддерживаемым движением, в программе. По сравнению с ручными станками плазменной резки, станки плазменной резки с ЧПУ обеспечивают автоматическую обработку с высокой эффективностью, высокой скоростью и качеством.

Для чего используются плазменные резаки с ЧПУ?

Какие материалы может резать плазменный резак? Плазменные резаки с ЧПУ используются для резки листового металла, квадратных и круглых металлических труб, в том числе чугуна, холоднокатаной стали, горячекатаной стали, нержавеющей стали, оцинкованной стали, углеродистой стали, меди, латуни, сплавов, бронзы, алюминия, титана.Машины плазменной резки широко используются в отраслях станкостроения, нефтехимического оборудования, легкой промышленности, сосудов высокого давления, судостроения, горнодобывающей техники, электроэнергетики, строительства мостов, авиакосмической промышленности, стальных конструкций и т. Д. Могут применяться плазменные резаки. любителям, домашний магазин, домашний бизнес, небольшой магазин, малый бизнес, школьное образование, промышленное производство.

Сколько типов плазменных резаков?

К наиболее распространенным типам устройств плазменной резки относятся ручные устройства плазменной резки (портативные устройства плазменной резки) и устройства плазменной резки с ЧПУ (любительские станки с ЧПУ и промышленные станки с ЧПУ).Наиболее распространенные источники питания плазменной резки включают установку плазменной резки Huayuan и установку плазменной резки Hypertherm.

По методам работы комплекты для плазменной резки можно разделить на комплекты для сухой плазмы, комплекты для полусухой плазмы и комплекты для подводной плазмы.

В зависимости от качества резки комплекты для плазменной резки можно разделить на обычные комплекты для плазменной резки, комплекты для тонкой плазменной резки, комплекты для лазерной плазменной резки и т. Д.

По типу внешнего вида плазменные резаки с ЧПУ можно разделить на:

Портативные комплекты плазменной резки с ЧПУ

Станок портативный, простой в настройке, компактный по конструкции, небольшой по площади и низкой стоимости производства.Однако из-за ограничений консольной конструкции условия напряжений неудовлетворительны, возможна поперечная деформация, ширина поперечного резания ограничена, а жесткость при высокоскоростной резке низкая.

Портальные комплекты плазменной резки с ЧПУ

Опора портального типа поддерживается в двух направлениях, сила более равномерная, оборудование имеет хорошую жесткость и может достигать большого бокового пролета, обычно от 3 до 10 м. Однако требования к установке оборудования высоки, конструкция относительно велика и занимает большую площадь завода.Режим движения делится на одностороннее движение и двустороннее движение. Односторонний привод и двусторонний привод имеют свои особенности и области применения. Односторонний привод позволяет избежать высокоточного синхронного управления и сложной конструкции двустороннего привода. Однако из-за смещения центра масс и того, что движущая сила не проходит через центр масс, во время работы будет создаваться асимметричная инерционная сила, которая подвержена вибрации, деформации и наклону.Следовательно, его можно использовать только в небольшом промежутке. Двусторонняя конструкция привода относительно сложна и требует высокоточного синхронного управления с обеих сторон, которое можно использовать для большего диапазона и более стабильного движения.

Комплекты плазменных столов с ЧПУ

Режущая часть и станок интегрированы, что удобно перемещать на месте, но диапазон перемещения резака относительно невелик, а ширина резки имеет определенные ограничения.

Сколько типов плазменных столов с ЧПУ?

Наиболее распространенные типы комплектов плазменных столов с ЧПУ включают плазменные столы 4×4, плазменные столы 4×8, плазменные столы 5×10 и плазменные столы 6×12 в футах, некоторые пользователи могут называть комплекты столов для плазменной резки с ЧПУ как типы 48 x 48 дюймов, 48 дюймов Типы x 96 дюймов, типы 60 x 120 дюймов в дюймах, некоторые пользователи могут называть наборы таблиц как 1212 типов, 1325 типов, 1530 типов, 2040 типов в миллиметрах (мм).

Каковы преимущества плазменной резки?

Плазменная резка — это эффективный метод резки листового металла и металлических труб, благодаря которому он нашел широкое применение во многих отраслях промышленности.Вы можете воспользоваться 10 лучшими преимуществами: быстрая резка, простота использования, низкая стоимость, безопасность в использовании, многозадачность, расширенная универсальность, широкий диапазон материалов и толщин, устранение деформации листа, повышение скорости внутренней прошивки и уменьшение окалины.

По сравнению с традиционным ручным и полуавтоматическим методом резки металла, автоматическая система резки металла с ЧПУ представляет собой сочетание повышения качества и рентабельности. Металлорежущие станки с ЧПУ включают компьютеризированные станки для плазменной, газовой, водоструйной и лазерной резки с числовым программным управлением.Он выполняет автоматическую постоянную высококачественную резку с высокой загрузкой и эффективностью в соответствии с программным обеспечением для раскроя с ЧПУ.

В промышленном производстве термическая резка металла обычно включает газовую резку, плазменную резку и лазерную резку. По сравнению с газовой резкой плазменная резка имеет более широкий диапазон резки и более высокую эффективность. Технология тонкой плазменной резки близка к качеству лазерной резки по качеству обрабатываемой поверхности материала, но стоимость намного ниже, чем у лазерной резки.Он показал большие преимущества в экономии материалов и повышении производительности труда. Это способствовало развитию технологии плазменной резки от ручного или полуавтоматического до числового программного управления и стало одним из основных направлений развития технологии резки с числовым программным управлением.

1. Он может резать более толстые металлы, такие как нержавеющая сталь, алюминий и его сплавы, медь и ее сплавы, чугун и другие металлические материалы. Вы также можете использовать плазменную пушку для резки изоляционных и неметаллических материалов толщиной более 150 мм.

2. Высокая скорость резки и высокая эффективность производства, особенно при резке тонких металлов с высокой мощностью, эффективность производства повышается более значительно.

3. Качество резки высокое, прорезь гладкая и плоская, разрез узкий, а зона термического влияния и деформация меньше, чем при других методах резки.

4. Низкая стоимость из-за высокой скорости, использование дешевого газа, такого как азот, требует меньше сырья и труда, чем другие методы для резки того же материала.

Сколько стоит плазменный резак с ЧПУ?

В соответствии с различными требованиями и конфигурациями для источника питания плазмы, плазменной горелки, системы управления плазменным ЧПУ, стола для плазменной резки с зубьями или лезвиями, инструментов для портовых грузовых перевозок (портовый грузовой генератор, детали воздушного компрессора портовых грузовых перевозок — насос и двигатель), двигатель, водитель, Программное обеспечение для плазменной резки с ЧПУ, система плазменной резки с ЧПУ, рама станка, направляющая, шариковая винтовая пара, дополнительные детали и расходные материалы, устройства плазменной резки с ЧПУ имеют доступный прайс-лист от 4280 долларов.00–18 000 долларов США в рамках вашего бюджета. Если вы хотите купить дешевые плазменные столы с ЧПУ за границей, стоимость доставки, налогов и таможенного оформления должна быть включена в окончательную цену.

Руководство по ценообразованию

Модель | Минимальная цена | Максимальная цена | Средняя цена | ||||||

| STP1212 | 4280,00 долл. | 5 800,00 долл.00 | $ 6,560,00 | $ 5,680,00 | |||||

| ,00 STP1325R | $ 6,060,00 | $ 12,060,00 | $ 8,020,00 | ||||||

| STP1530 | $ 4880,00 | $ | $ | $ | $ | $ | $ | ||

| STP3000-G | 6 800,00 $ | 15 600,00 $ | 10,180,00 $ |

Технические характеристики

| Марка, | STYLECNC |

| Модель | STP12 |

| Размеры стола | 4’x4 ‘, 4’x8’, 5’x10 ‘, 6’x12’ |

| Плазменный контроллер ЧПУ | Starfire, FireControl, Mach4 CNC Controller |

| Plasma CAM Software | FastCAM, SheetCAM, программное обеспечение Autodesk Fusion 360 Plasma CAM |

| Режимы резки | Плазменная резка | Газовая резка |

| Блок питания | Huayuan | Hypertherm |

| Скорость резания | 0-10000 мм / мин |

| Диапазон цен | 4280 долл. США.00–18000,00 |

Источник питания плазменной резки и толщина резки

| Китайский источник питания Huayuan | 63A | 0-8 мм |

| 100A | 0-15 мм | |

| 160A | 0 20 мм | |

| 200A | 0-30 мм | |

| Источник питания Hypertherm в США | 65A | 0-12 мм |

| 85A | 0-16 мм | |

| 105A | 0-18 мм | |

| 130A | 0-20 мм | |

| 200A | 0-30 мм |

Как использовать плазменный резак с ЧПУ или плазменный стол с ЧПУ?

1.Ручная бесконтактная резка.

а. Прикоснитесь роликом горелки к заготовке и отрегулируйте расстояние между соплом и плоскостью заготовки до 3-5 мм. (Когда машина выполняет резку, переключатель «Выбор толщины резки» находится в верхнем положении).

г. Включите резак, чтобы зажечь плазменную дугу. После прорезания заготовки двигайтесь в направлении резания с равной скоростью. Скорость резания основана на предпосылке прорезания. Слишком медленный разрез повлияет на качество разреза и даже сломает дугу.

г. После резки выключите выключатель резака, и плазменная дуга погаснет. В это время сжатый воздух распыляется с задержкой для охлаждения резака. Через несколько секунд выброс автоматически прекращается. Снимите резак, чтобы завершить весь процесс резки.

2. Ручная контактная резка.

а. Переключатель «Выбор толщины резки» находится на низком уровне и используется при резке более тонких листовых металлов на одной машине.

г.Поместите сопло резака в начальную точку разрезаемой заготовки, включите переключатель резака, зажгите плазменную дугу, прорежьте заготовку и затем равномерно перемещайте по направлению резки.

г. После резки откройте и включите выключатель горелки. В это время сжатый воздух все еще распыляется. Через несколько секунд распыление автоматически прекратится. Снимите резак, чтобы завершить весь процесс резки.

3. Автоматическая резка.

а.Автоматическая резка в основном подходит для резки толстых заготовок. Выберите положение переключателя «Выбор толщины реза».

г. После снятия ролика резака резак и полуавтоматический станок надежно соединяются, и насадка входит в комплект принадлежностей.

г. Подключите питание полуавтоматического плазменного резака и установите радиусный стержень или направляющую в соответствии с формой проекта (если вам нужно вырезать дугу или окружность, потребуется радиусный стержень).

г. Если штекер выключателя горелки выключен, замените штекер дистанционного выключателя (подготовленный в принадлежностях).

эл. Отрегулируйте подходящую скорость ходьбы в соответствии с толщиной заготовки. И установите переключатели «вверх» и «вниз» на полуавтоматическом резаке в направлении резания.

ф. Отрегулируйте расстояние между соплом и заготовкой на 3-8 мм и отрегулируйте центральное положение сопла относительно начальной полосы прорези заготовки.

г. Включите переключатель дистанционного управления.После резки заготовки включите выключатель питания полуавтомата для резки. На начальном этапе резки всегда обращайте внимание на разрезанный шов и выбирайте подходящую скорость резки. И обратите внимание, нормально ли работают две машины в любое время.

ч. После резки выключите переключатель дистанционного управления и выключатель питания полуавтоматической машины плазменной резки. На этом весь процесс резки завершен.

4.Круг ручной резки.

В зависимости от материала и толщины заготовки выберите метод одиночной или параллельной резки и выберите соответствующий метод резки. Затяните поперечину в произвольном приспособлении к отверстию для винта на держателе резака. На нужный радиус и затяните, затем отрегулируйте расстояние от наконечника до сопла горелки в соответствии с длиной радиуса заготовки (необходимо учитывать ширину прорези). После регулировки затяните центральные крепежные винты, чтобы предотвратить ослабление, и ослабьте клетку, чтобы затянуть винты с накатанной головкой.На этом этапе можно вырезать заготовку.

Какое напряжение у плазменного резака?

Когда станок плазменной резки с ЧПУ завершает весь набор работ по резке, система плазменной резки с ЧПУ завершает контроль механической точности, и в то же время завершает контроль качества резки и пропила с помощью источника питания плазмы. Можно сказать, что хороший источник питания для плазменной резки обеспечивает высочайшее качество резки, а точность резки чрезвычайно важна. При фактическом использовании и эксплуатации станка плазменной резки с ЧПУ, из-за марки выбранного источника питания плазменной машины, мощности источника питания плазмы, режущего пистолета источника питания плазмы, электрода режущего сопла и других расходных материалов, толщина металлического листа и т. д.он также включает в себя различные параметры процесса плазменной резки, которые напрямую влияют на стабильность, качество резки и эффект процесса резки.

Источник питания ручного плазменного резака должен иметь достаточно высокое напряжение холостого хода, чтобы легко зажигать дугу и обеспечивать стабильное горение плазменной дуги. Напряжение холостого хода обычно составляет 120-600 В, а напряжение столба дуги обычно составляет половину напряжения холостого хода. Увеличение напряжения столба дуги может значительно увеличить мощность плазменной дуги, тем самым увеличивая скорость резки и сокращая листовые металлы большей толщины.Напряжение столба дуги обычно не может быть достигнуто за счет увеличения внутреннего сжатия электрода и регулировки расхода газа, но напряжение столба дуги должно быть менее 65% напряжения холостого хода, в противном случае это приведет к нестабильность плазменной дуги.

Насколько толстым может резать плазменная резка?

Станок для плазменной резки с ЧПУ: В зависимости от размера сконфигурированного источника питания для плазменной резки толщина резки обычно находится в пределах 0,5-100 мм, а источник питания для плазменной резки высокой мощности может резать до более 100 мм; Газорезательная машина с ЧПУ: Обычный резак 6-180 мм (максимум 250 мм), специальный резак обычно не превышает 300 мм, конечно, его также можно настроить, чтобы увеличить.

Как выбрать пылеуловитель для плазменного стола с ЧПУ?

Устройство для приема материала и удаления пыли для станка плазменной резки с ЧПУ включает в себя рабочий стол, состоящий из кронштейна и решетчатой рабочей поверхности, закрепленной на верхней части кронштейна. Кронштейн снабжен пластиной для приема материала, которая может перемещаться по горизонтали относительно рабочего места и расположена в решетке. Нижняя часть рабочей поверхности в форме решетки параллельна рабочей поверхности в форме решетки, а пластина для приема материала выполнена из стали. пластина из проволочной сетки, нижняя часть рабочего стола непосредственно под приемной пластиной для материала снабжена резервуаром для воды для удаления пыли, а нижняя часть резервуара для воды для удаления пыли снабжена колесами.Устройство приема материала и удаления пыли позволяет легко извлекать заготовки и отходы, вырезанные машиной для плазменной резки и упавшие под рабочий стол, и в то же время оно может значительно снизить загрязнение металлической пылью, образующейся при резке заготовки.

Поиск и устранение неисправностей

1. Слишком низкое рабочее давление воздуха.