Мастерскую домашнего умельца, часто работающего с изделиями из дерева, сложно представить без такого полезного приспособления, как столярные тиски. Используя это зажимное устройство, которое несложно изготовить своими руками, можно выполнять различные технологические операции с деревянными деталями.

Конструкция столярных тисков не настолько сложна, чтобы отказываться от идеи сделать их своими руками

Многие, руководствуясь желанием сэкономить на приобретении столярных тисков, используют для фиксации деревянных деталей подручные приспособления (например, струбцины). Однако такие универсальные устройства не позволяют эффективно выполнять многие технологические операции по дереву, а их металлические зажимные элементы оставляют на мягких деревянных поверхностях неприглядные вмятины.

Если же обрабатываемые деревянные детали должны отличаться не только качеством, но и эстетичным видом, то без тисков, специально предназначенных для выполнения столярных работ, не обойтись. Серьезно сэкономить на приобретении серийных моделей можно и более оптимальным способом – изготовить столярные тиски своими руками.

Самодельный верстак с тисками

Как устроены тиски для выполнения столярных работ

Конструкция тисков для столярных работ состоит из следующих элементов:

- опоры, которая одновременно является неподвижной зажимной губкой;

- подвижной зажимной губки;

- двух металлических направляющих, по которым перемещается подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, за счет которого ходовому винту сообщается вращение.

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

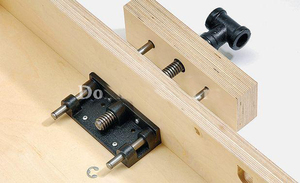

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

Самодельный фиксатор зажима губок

Рекомендации по изготовлению столярных тисков

Чтобы изготовить предназначенные для осуществления столярных работ деревянные тиски своими руками, необходимо сделать чертеж и подобрать соответствующие комплектующие. В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

Вам также потребуется резьбовой винт диаметром не меньше 20 мм. От длины этого элемента, который отвечает за перемещение подвижной губки и, соответственно, за зажим обрабатываемой детали, зависят допустимые габариты заготовки, которую можно зафиксировать в самодельных столярных тисках. Для изготовления столярных тисков также потребуются две металлические направляющие, в качестве которых можно использовать любые штыри из металла (главное, чтобы они были ровными, а их диаметр составлял не меньше 10 мм).

Детали направляющих можно изготовить на металлообрабатывающих станках или использовать для них стойки от передних амортизаторов легкового автомобиля

Любые деревянные тиски, в том числе и самодельные, управляются при помощи воротка, вращение от которого передается ходовому винту. В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

Зажимной узел столярных тисков

Чтобы сделать самодельные верстачные тиски более удобными в использовании, лучше смонтировать на них полноценный вороток. Для этого вам понадобится сварочный аппарат. Сварка нужна для того, чтобы к концу ходового винта приварить гайку или шайбу, в отверстия которых и будет вставлена ручка-вороток. Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

Чертеж ходового вала и воротка

Как говорилось выше, для изготовления подвижной и неподвижной губок столярных тисков вам потребуется два деревянных бруска. В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

Чертеж деревянных губок для столярных тисков

После того как все подготовительные мероприятия будут выполнены, можно приступать к сборке самодельных столярных тисков. Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Выступающие с задней стороны опоры концы направляющих необходимо зафиксировать, для чего можно нарезать на них резьбу и накрутить гайки. На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

Скрепление направляющих с подвижной губкой

Когда неподвижная опора столярных тисков, винт и направляющие смонтированы, можно установить на них подвижную губку, для чего в ней уже имеются подготовленные отверстия. На выступивший над передней поверхностью подвижной губки конец ходового винта необходимо надеть шайбу с большим внешним диаметром и накрутить две гайки, которые будут играть роль стопорного элемента.

Закрепление тисков на перевернутой столешнице

Рабочие части губок лучше сделать съемными из твердой древесины

Изготовленные своими руками столярные тиски при необходимости модернизируют, приспосабливая их под деревянные заготовки разных размеров. Так, можно установить более длинный винт, что позволит обрабатывать заготовки большей ширины, менять положение направляющих элементов, что может понадобиться в том случае, если вы решите установить зажимные губки большей длины.

Таким образом, сделать деревянные тиски своими руками несложно. Справиться с такой задачей может даже человек, никогда ранее не занимавшийся изготовлением столярных приспособлений. Конструкция, описанная выше, является наиболее простой, но достаточно эффективной, адаптировать ее к решению определенных задач под силу любому домашнему умельцу.

Если какие-то моменты остались не до конца понятны, то приведенные ниже видео помогут разобраться с конструкцией тисков и процессом их изготовления.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Двухвинтовое столярное устройство

Если вам необходимы столярные тиски для верстака, которые являются по-настоящему мощными, то лучше всего подойдет двухвинтовая модификация указанного устройства. Фаркоповые болты М20 дают усилие в несколько тонн, что является прекрасным вариантом для таких тисков. Порядок сборки такого устройства следующий:

- Подготавливаем все необходимые инструменты;

- Делаем соответствующие прорези и отверстия;

- Вставляем болты и повороты;

- Проверяем тиски на прочность и работоспособность.

Пошаговый и подробный инструктаж по сборке и самостоятельному созданию тисков для мастерской и верстака имеются на специализированных ресурсах и форумах в виде фотографий и рекомендаций.

Мини-тиски Моксона

Для уже готовых рабочих столов очень удобно сделать мини-тиски Моксона. Для начала понадобятся следующие материалы и инструменты:

Заготовки из дерева;

Заготовки из дерева;- Винты, гайки и шайба;

- Кожа для тисков;

- Настольная пила и фрезер;

- Наждачная бумага;

- Долото и клей.

После того как заготовка была обрезана, необходимо отшлифовать края с помощью наждачной бумаги. Закругляем края колес сверлом и все той же наждачной бумагой. Чтобы изготовить винты, необходимо приобрести длинный резьбовой стержень и разрезать на две части металлические заготовки.

После этого необходимо вставить гайки в отверстия. Наклеиваете кожу на зажимы и убираете все лишнее. Защита поверхности обеспечивается тунговым маслом. Оно, в отличие от других средств для пропитки древесины, полимизируется внутри и снаружи дерева с быстрым проникновением в нижние слои. После того как масло высохнет, останется соединить все получившиеся части вместе — и тиски будут готовы к использованию.

Тиски для верстака

Их также легко изготовить своими руками. Для начала необходимо разрезать по размеру фанеру. Две гайки приварить к плоской панели для резьбового направляющего и прикрепить под столом винтами, так как это добавит стабильности рассматриваемой конструкции. Очень важно все грамотно выровнять, в противном случае она работать не будет.

Их также легко изготовить своими руками. Для начала необходимо разрезать по размеру фанеру. Две гайки приварить к плоской панели для резьбового направляющего и прикрепить под столом винтами, так как это добавит стабильности рассматриваемой конструкции. Очень важно все грамотно выровнять, в противном случае она работать не будет.

После этого необходимо зубилом сделать выемку под гайку. На наружном замке просверливаете отверстие глубиной 3 см. Поэтому толщина фанеры должна быть равна 3 см.

Деревянная конструкция

Она является копией обычных тисков, только сделана из дерева. Из металлических деталей здесь следует использовать только винт длиной 45 см и толщиной 8 см. Подходит массированная фанера из сосны, хорошо просушенная.

Она является копией обычных тисков, только сделана из дерева. Из металлических деталей здесь следует использовать только винт длиной 45 см и толщиной 8 см. Подходит массированная фанера из сосны, хорошо просушенная.

Губки тисков делают из отдельных блоков, которые впоследствии склеивают вместе. Для придания им окончательной формы отшлифуйте их края наждачной бумагой. При этом для одного блока стоит выбрать более толстое дерево. Это компенсирует пространство между подвижной и неподвижной частями. Ручка через головку должна проходить в отверстие свободно, затем добавляем набалдашник и наковальню. По окончании снимите крепежные винты, покройте элементы тисков двумя слоями масляного полиуретана и оставьте сохнуть на всю ночь. Прикрепите болтами тиски к рабочему столу.

Дубовые тиски

Дизайн данной конструкции основан на старинных чертежах, корпус сделан из дубовой шпалы. Губки можно вырезать вручную или с помощью пилы. Канавки продалбливают вниз с обеих сторон от основания. Кронштейны добавляют прочности задней губке и хорошо крепят ее к основанию.

Верх тройника находится сверху прижимного болта. Также понадобятся большой болт и квадратная головка, закрепляемая в пазе корпуса в основании тисков. С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

Верх тройника находится сверху прижимного болта. Также понадобятся большой болт и квадратная головка, закрепляемая в пазе корпуса в основании тисков. С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

Сделать самодельные тиски, как видим, оказывается, не так уж и сложно. В Интернете имеется немало сайтов и статей, которые подробно рассказывают об изготовлении устройств для различных верстаков и рабочих столов. Очень интересным является изготовление дубовых тисков, так как для них является идеальной массивная сосновая фанера. Хорошим дополнением является стальная полоса, так как она предотвращает изнашивание кронштейнов и тисков в целом. Удачной работы и изготовления самодельных верстаков!

Тиски своими руками 800 фото, пошаговые инструкции

тиски столярные своими руками

тиски столярные своими рукамиЕсли собрались оборудовать собственную мастерскую или просто верстак, рабочий стол, вам понадобится много инструментов и приспособлений. Некоторые из них можно изготовить самостоятельно, например не сложно сделать тиски своими руками, так как в любом случае без них не обойтись.

Существует много видов зажимных устройств, но для небольшой мастерской или рабочего стола в гараже обычно используют слесарные или столярные тиски. В этой статье представлено больше двадцати вариантов самодельных тисков – столярных и слесарных, а также инструкции по реставрации и усовершенствованию заводских моделей.

Столярные тиски своими руками

Столярные тиски для верстака своими руками

Столярные тиски для верстака своими руками

Эти столярные тиски, которые еще называют тиски Моксона хорошо подходят для различного рода столярных работ, их удобно использовать для зажима широких досок или панелей, распила и обработки торцов. Тиски не занимают много места, их можно разместить даже в небольшой мастерской, к тому же изготовление обойдется не дорого. В интернете можно найти много конструкций подобного типа, вы можете сравнить их с этой версией столярных тисков для верстака, у которых есть свои преимущества, а размеры можно настроить в соответствии с вашими потребностями. Конструкция не сложная, как сделать своими руками, смотрите на пошаговых фото.

Источник фото www.instructables.com/id/Make-a-Bench-Vise-for-Woodworking/?ALLSTEPS

Еще один вариант тисков Моксона, сделанных из клееной фанеры. Тиски могут быть изготовлены различными способами и из различных материалов, в этом варианте использовались листы фанеры, клей для дерева, несколько шурупов, два винта для зажима, две трубки, чтобы служить в качестве зажимных винтов. Два т-гайки и соответствующие болты каретки, чтобы обеспечить скольжение.

Еще один вариант тисков Моксона, сделанных из клееной фанеры. Тиски могут быть изготовлены различными способами и из различных материалов, в этом варианте использовались листы фанеры, клей для дерева, несколько шурупов, два винта для зажима, две трубки, чтобы служить в качестве зажимных винтов. Два т-гайки и соответствующие болты каретки, чтобы обеспечить скольжение.

Источник фото www.instructables.com/id/Sliding-Moxon-Vise

Как сделать двухвинтовые столярные тиски

Как сделать двухвинтовые столярные тиски

Если нужны по настоящему мощные столярные тиски Моксона, данная модель наверняка вас заинтересует. М20 Болты из Фаркоп могут дать усилие в несколько тонн, так что отличный вариант для тисков.

Порядок сборки показан на пошаговых фото, только стоит обратить внимание на такие нюансы, как установка втулок, чтобы винты не разбивали древесину в зажиме. Также для крепления распорок автор использовал силиконовый клей. Для крепления к столу вы можете использовать зажимы, но автор предпочел металлические скобки.

Источник фото www.instructables.com/id/How-to-Build-a-Twin-Screw-Vise-DIY-Woodworking-Too

Мини-тиски Моксона

Мини-тиски Моксона

Здесь вы можете узнать, как сделать мини-тиски Моксона своими руками. На представленных ниже фото шаг за шагом показано, как это сделать, конструкция не будет стоить дорого, к тому же они довольно просты в изготовлении. Из материалов потребуются деревянные заготовки, винты, гайки, шайбы и кожа. Из инструментов настольная пила, фрезер, долото, клей, наждачка. Для изготовления использовалось 2 вида древесины. Бук для зажимов и орех для колес.  На картинке вы можете увидеть размеры всех деталей. После обрезки края необходимо зашкурить наждачной бумагой. Чтобы закруглить края колес, используйте сверло и наждачную бумагу. С помощью настольной пилы сделайте фаски. Для изготовления винтов купите длинный резьбовой стержень, и разрежьте на два коротких куска. Затем вставьте гайки в отверстия. Наклейте кожу на зажимы и лишнее просто отрежьте. Для защиты поверхности можно использовать тунговое масло, в отличие от других средств, применяемых для обработки древесины, оно полимеризуется не только на поверхности, но в массе дерева, куда быстро проникает. Когда масло высохнет, просто соедините все части вместе. Готово 🙂

На картинке вы можете увидеть размеры всех деталей. После обрезки края необходимо зашкурить наждачной бумагой. Чтобы закруглить края колес, используйте сверло и наждачную бумагу. С помощью настольной пилы сделайте фаски. Для изготовления винтов купите длинный резьбовой стержень, и разрежьте на два коротких куска. Затем вставьте гайки в отверстия. Наклейте кожу на зажимы и лишнее просто отрежьте. Для защиты поверхности можно использовать тунговое масло, в отличие от других средств, применяемых для обработки древесины, оно полимеризуется не только на поверхности, но в массе дерева, куда быстро проникает. Когда масло высохнет, просто соедините все части вместе. Готово 🙂

Источник фото www.instructables.com/id/Mini-Moxon-Vise

Тиски Моксона своими руками

Тиски Моксона своими руками

Многие предпочитают тиски Моксона из-за их универсальности и относительно низкой стоимости. Изготовить их несложно. Вначале необходимо правильно подобрать материалы. Для достаточно жестких тисков вы должны убедиться, что заготовки толщиной не меньше 4 см. можно склеить несколько досок. Это не только добавит приятный визуальный дизайн, но и должно помочь сохранить форму, такой способ значительно лучше, чем массивная древесина. Как только части склеены, обрежьте края до нужного размера. Обозначте место для гаек маркировочным ножом и уберите лишний материал. Это не так сложно, как кажется, просто нужна острая стаместка или зубило. Как только затяните и плотно закрутите гайки , переместите место отверстия в подвижный зажим, выстроив две части и просверлив непосредственно через неподвижную губку. Затем сдвиньте подвижную часть в любом направлении и используйте сверло для удлинения отверстий. Это позволяет подвижной части зажима раскладываться в стороны друг к другу без привязки, так что конические части могут быть зажаты. Затем приклейте опрные ножки и кусочки кожи на губки, как на фото. Оставьте на ночь сохнуть и затем обрежьте все лишнее.

Источник фото www.instructables.com/id/Make-It-Moxon-Vise

Еще один вариант подобных самодельных тисков с некоторыми усовершенствованиями. Это портативная компактная конструкция, которую можно установить на стол или верстак. Готовое изделие представляет собой комбинацию моксонов и тисков с двумя винтами. Возможно, это не самые совершенные тиски, но с учетом, что они обошлись автору в минимальную сумму, вариант неплохой.

Еще один вариант подобных самодельных тисков с некоторыми усовершенствованиями. Это портативная компактная конструкция, которую можно установить на стол или верстак. Готовое изделие представляет собой комбинацию моксонов и тисков с двумя винтами. Возможно, это не самые совершенные тиски, но с учетом, что они обошлись автору в минимальную сумму, вариант неплохой.

Источник фото www.instructables.com/id/Downdraft-Moxon-Vise

Самодельные столярные тиски Моксона

Самодельные столярные тиски Моксона

Данная модель самодельных столярных тисков очень проста в изготовлении, всю работу можно выполнить за один день или даже меньше. Для любого столяра это очень нужный ручной инструмент, чрезвычайно полезный для изготовления ласточкиных хвостов и других мелких столярных изделия. Порядок изготовления подробно показан на пошаговых фото, только обратите внимание на конечный этап склейки. Нанесите немного клея на внутреннюю сторону гайки и один конец резьбового стержня, затем необходимо вставить стержень в гайку так, чтобы он едва выступал с другой стороны. Отставьте в сторону, чтобы сохла в течение ночи. После того, как они высохнут использовать мелкий напильник, чтобы сгладить конец резьбового стержня заподлицо с гайкой.

Источник фото www.instructables.com/id/Make-a-Moxon-Vise

Простые столярные тиски для верстака

Простые столярные тиски для верстака

Здесь показано, как изготовить простые столярные тиски для верстака своими руками. Вначале разрежьте по размеру фанеру. Для резьбового направляющего стержня приварите две гайки к плоской панели и прикреплены все под столом с помощью винтов, это добавит стабильности всей конструкции. Главное, все правильно выровнять, а то не будет работать. С помощью зубила сделайте выемку для гайки. Кроме того, на наружном зажиме просверлите 3 см глубоких отверстия. Именно поэтому для наружного зажима необходимо использовать фанеру толщиной 3 см.

Тиски столярные являются полезным приспособлением и обязательно должны присутствовать у любого домашнего мастера. Они обеспечивают надежную фиксацию детали из дерева в процессе ее обработки.

Некоторые умельцы, не желая тратиться на их приобретение, в этих целях применяют различные вспомогательные устройства. Но они не обеспечивают в полном объеме выполнение технологических операций в столярных работах, особенно повышенной сложности.

Устройство столярных тисков

Это приспособление очень простое по конструкции, надежно в использовании и позволяет значительно облегчить производство работ. Его преимущества:

- Возможность монтажа в любом месте мастерской: на верстачную плиту или на самостоятельно выполненную опору.

- Если не требуется его использование – можно демонтировать до наступления такой необходимости.

- Обеспечение безопасности выполнения работ – обрабатываемая деталь не может выскользнуть.

Принцип работы тисков

Столярные тиски состоят из следующих узлов:

- опора, включающая стационарные детали;

- подвижная губка для зажатия;

- две кулисы, обеспечивающие перемещение деталей;

- ходовой винт;

- вороток, передающий вращающий момент на ходовой винт.

Опора приспособления неподвижно крепится к поверхности верстака или отдельной стойке посредством длинных саморезов или болтовых соединений. Многие серийные модели верстачных тисков предполагают применение заменяемых планок на движимых и зафиксированных губках.

Составляющее столярных тисков

Они зависят от того, какие заготовки предполагается зажимать. С целью увеличения универсальности эти планки изготавливаются из стали или полимеров. Они позволяют предохранять от деформации зажимаемые детали из мягкого материала.

В устройстве многих верстачных тисков предусмотрено пружинное приспособление, облегчающее зажатие деревянных заготовок больших габаритов. Допускается установка подобного узла и на устройство, собранное самостоятельно.

С его помощью легко предварительно зафиксировать деталь, но зажав ходовым винтом. Если этот механизм отсутствует, изделие до момента фиксации приходится удерживать под собственным весом вручную, что значительно затрудняет работы.

Сборка столярных тисков своими руками

Cхема сборки тисков

Тиски – простое приспособление, их легко приобрести в магазине, на рынке предлагаются различные модели, но чаще всего они изготавливаются из стали. А для станины иногда используется чугун.

У многих моделей предусмотрены отверстия для крепления к столу, тиски такого образца довольно удобны в работе, но не всегда домашние мастера могут себе позволить незапланированные траты. Нередко стандартные приспособления не подходят для условий отдельно взятой мастерской или выполняемых работ.

Приемлемым вариантом, не требующим существенных финансовых вложений, является сборка столярных тисков своими руками. Еще дешевле, одновременно с этим, обойдется самодельный верстак.

Чтобы это стало возможным, на первом этапе требуется разработать эскиз и заготовить необходимые составляющие. Зажимные губки могут быть изготовлены из деревянных брусьев. А кусок металла, служащий в качестве неподвижной губки, закрепляется к верхней верстачной плите и будет являться несущей опорой устройства.

Одним из важных узлов в конструкции – зажимной винт. Его диаметр должен быть не менее 20 мм. Чем больше подберется длина элемента, тем более крупные детали легко будет зажать тисками.

Понадобятся две стальные кулисы, для их изготовления подойдут любые прутки, диаметр которых составляет как минимум 10 мм.

Важность воротка

Управление столярными тисками осуществляется посредством воротка, передающего вращающий момент на ходовой винт. Это справедливо и для самодельного приспособления. Воротком способна послужить стальная планка или трубка требуемой длины, вставляемая в паз или отверстие головной части резьбового винта.

Детали тисков включающие вороток

Размер выполняемого паза или диаметр отверстия должен соответствовать толщине использующейся планки или диаметру прутка. От длины воротка зависит величина прилагаемого усилия при зажатии заготовки.

Допускается использование для этой детали обычного гаечного ключа, в разъем которого запрессовывается головная часть резьбового винта. Несложно зафиксировать на винте гайку под необходимый размер. Но требуется надежно зафиксировать ключ, чтобы он не соскочил в самый ответственный момент.

Но лучше, если вороток будет выполнен из прута, со свободным скольжением через отверстие в резьбовом винте, такой подход максимально облегчит работу.

Деревянные приспособления

Чертеж деревянных губок для столярных тисков

Чтобы изготовить подвижную и неподвижную губки верстачных тисков понадобится два бруска из дерева. Рекомендуется использовать сосновую древесину, этот материал характеризуется требуемой мягкостью и прочностью одновременно.

Выполняется сверление отверстий необходимого диаметра: два – для кулис, одно – для зажимного винта. Чтобы обеспечить соответствие для обоих отверстий, рекомендуется выполнять сверление одновременно, зажав две губки между собой. Учитывая характер применяемого материала, для этой цели надо воспользоваться гвоздями, они после сверления убираются.

Порядок монтажа

Когда все предварительные работы выполнены и детали подготовлены, можно начинать непосредственно монтаж тисков. Выходящие с тыльного края станины кулисы крепим гайками, предварительно нарезав резьбу. Гайку следует накрутить и на винт. Чтобы обеспечить ее фиксацию, выполняется соответствующий паз на поверхности станины, в соответствии с размерами гайки.

Монтирование столярных тисков

После монтажа неподвижной станины, винта и кулис, устанавливается подвижная губка. На край резьбового винта, выходящий за переднюю поверхность передвигающейся губки, с проложенной шайбой накручивается гайка и контргайка, для обеспечения крепления.

После того как все элементы закреплены, устанавливается вороток.

Столярные тиски готовы к применению. При проворачивании воротка, винт входит в гайку на неподвижной станине и притягивает подвижную губку.

Деревянные тиски изготовить самостоятельно достаточно просто. Кроме того, их можно выполнить в соответствии с размерами обрабатываемых деталей. От этого зависит расположение кулис, длина ходового винта. Можно удлинить губки и выполнить два зажимных винта, что позволит зажимать более длинные детали. Здесь каждый должен определять самостоятельно требуемые размеры, в зависимости от того, для каких работ будут использоваться тиски.

Тиски с запрессованной гайкой

Эта разновидность тисков для верстака более проста по конструкции, чем вышеприведенная. Приспособление отличается вертикальным расположением подвижной и неподвижной губок.

Подвижная губка крепится в нижней части к стационарной установке посредством стальной скобы. В средине деталей размещается резьбовой винт. Для фиксации, гайка, в которую она вкручивается, запрессовывается в стальной П-образный профиль, прикрепляемый на саморезах к задней поверхности стационарной губки.

Чтобы гайка не выскочила, запрессовка происходит горячим методом – с предварительным нагревом профиля, что облегчит зажатие гайки. Вороток крепится аналогично предыдущей модели. На зажимающих поверхностях губок монтируются стальные уголки. Эти тиски не предназначены для массивных изделий, но достаточно компактны и удобны в применении.

Столярные приспособления из автозапчастей

Проявив сообразительность, легко сделать тиски из старых ненужных деталей, например, автомобильных амортизаторов. Еще следует подобрать:

Самодельные слесарные тиски

- стальной угловой профиль;

- гайку М20;

- шпильку;

- шток от газового упора для воротка.

К верстаку тиски крепятся через отверстия, просверленные в угловых частях амортизаторов. Используются болты с коническими головками, если детали автомобиля отжечь, ход у них станет легче.

Самостоятельно изготовить это простое, но очень эффективное приспособление по силам любому непрофессионалу, если ему не приходилось ранее заниматься слесарными или столярными работами. Но польза для хозяйства будет существенная.

Видео: Тиски столярные своими руками

Столярные тиски из амортизаторов своими руками

Здравствуйте, уважаемые читатели и самоделкины!Как Вы все прекрасно знаете, одним из самых важных, и часто используемых инструментов в мастерской являются тиски.

В данной статье, автор YouTube канала «Handicraft» расскажет Вам, как он изготовил столярные тиски для верстака.

Материалы.

— Старый двухстоечный винтовой пресс

— Стальная труба

— Шайбы, болт, гайки

— Амортизаторы от стоек передней подвески

— Тройник на ¾ дюйма

— Дубовая доска 140Х40 мм

— Деревянный кругляк

— WD-40, машинное масло, клей Titebond II

— Стальной лист

— Краска по металлу

— Саморезы по дереву.

Инструменты, использованные автором.

— Болгарка

— Отрезной диск

— Струбцины

— Шуруповерт

— Сверлильный станок, сверла по металлу

— Сварочный аппарат

— Штангенциркуль, угольник, маркер

— Перьевые сверла по дереву

— Гаечные ключи, тиски, щетка.

Процесс изготовления.

Итак, мастеру достался вот такой сломанный двухстоечный винтовой пресс. Он очищает резьбу прижимного винта.

Затем откручивает винты, и снимает подпятник.

После этого он выкручивает сам прижимной винт. Это будет первая необходимая деталь для тисков.

Далее из поперечной перемычки вырезается гайка.

Обе этих детали мастер очищает от грязи и ржавчины.

Мастер подбирает трубку необходимого диаметра (он составил ¾ дюйма), обрезает ее по длине, и напрессовывает полученное кольцо на головку винта.

Затем приваривает кольцо к винту.

В качестве держателя рукоятки послужит стальной тройник ¾ дюйма. Он также напрессовывается на головку, при этом между его краем и кольцевой накладкой автор оставляет зазор в 4 мм.

Для фиксации винта к подвижной губке мастер будет использовать два полукольца. Он разрезает шайбу на две половинки.

Теперь в этих полукольцах сверлятся отверстия для саморезов.

Сам тройник нужно надежно прикрепить к прижимному винту. Автор сверлит поперечное сквозное отверстие диаметром 8 мм для болта М8 через тройник и головку винта.

Болт устанавливается на свое место, затем накручивается и затягивается гайка.

Излишек болта срезается болгаркой.

В качестве направляющих мастер будет использовать две старые стойки от передней подвески. От них будут нужны только амортизаторы. Все лишние элементы срезаются.

Корпуса амортизаторов очищаются от ржавчины.

Соблюдая соосность штоков, автор соединяет корпуса амортизаторов при помощи двух стальных пластин.

Затем к пластине, которая будет находиться ближе к губкам, мастер приваривает гайку.

В самих пластинах сверлятся отверстия для саморезов.

Далее вся конструкция покрывается краской по металлу в два слоя.

Теперь нужно изготовить сами губки. Для них отлично подойдет дубовая доска 140Х40 мм. Учитывая расстояние между штоками амортизаторов, и расположение винта, наносится разметка будущих отверстий.

При помощи сверлильного станка и перьевых сверл по дереву, автор делает отверстия. Причем в неподвижной губке они должны быть равны диаметру тела штока. А в подвижной — их диаметр немного меньше, под хвостовики штоков.

Теперь нужно распилить заготовку с отверстиями на две губки.

Все поверхности шлифуются орбитальной машинкой, а передние грани подвижной губки слегка закругляются.

Автор перенес разметку центров отверстий с неподвижной губки на опорный блок, и высверлил в ней необходимые отверстия.

Созданная конструкция устанавливается на свое место, и прикручивается к нижней части столешницы саморезами.

В неподвижной губке автор дополнительно просверлил отверстия для саморезов, и закрепил ее на верстаке.

Подвижная губка надевается на хвостовики штоков, и прижимной винт вкручивается в гайку.

Головка прижимного винта фиксируется к передней губке при помощи полуколец, которые прикручиваются к ней саморезами.

Остается надеть шайбы, и зафиксировать штоки гайками.

Последним элементом этих тисков устанавливается рукоятка, и на ее второй торец приклеивается цилиндрическая заглушка. Все деревянные элементы тисков желательно обработать пропиткой для древесины, либо льняным маслом. Это защитит их от воздействия влаги.

Столярные тиски готовы. Для испытаний автор зафиксировал в тисках доску. Даже при всем его желании, сдвинуть заготовку с места не получилось.

Благодарю автора за интересную реализацию столярных тисков для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

[media=https://www.youtube.com/watch?v=WPufoh5NWh5]

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Сделав эти тиски для своего столярного верстака, вы сможете закреплять деревянные заготовки толщиной не менее 150 мм. Простота конструкции позволяет повторить проект своими руками, обладая минимальными навыками сварных и плотницких работ.

Внешний вид столярных тисков без деревянных губок.

Инструменты и материалы

Для обработки стальных элементов столярных тисков понадобится:

- Болгарка.

- Насадка в виде щетки.

- Диск по металлу.

- Сварочный инвертор.

- Электроды.

- Дрель и сверла.

Для изготовления деревянных частей нужна электропила, рубанок и шлифмашина.

Подберите две стальные трубы круглого или квадратного сечения так, чтобы одна труба плотно входила в другую. В качестве ходового винта используйте резьбовую шпильку диаметром 12–18 мм. Подготовьте уголки для стяжек, стенки которых должны быть в 2 раза шире высверливаемого под винт отверстия.

Тиски для столярного верстака – чертеж.

Красными точками отмечены места смазки.

Поясняющая чертеж таблица значимых деталей и размеры металлической части столярных тисков

|

№ |

Деталь |

Пояснение |

|

1 |

неподвижная направляющая |

труба 25х25х2 мм |

|

2 |

вспомогательное отверстие |

|

|

3 |

стяжка-опора |

уголок 24х24 мм |

|

4 |

гайка ходового винта |

|

|

5 |

крепежное отверстие |

|

|

6 |

ходовой винт |

длиной 300 мм |

|

7 |

подвижная направляющая |

труба 20х20х2 мм |

|

8 |

упорная шайба |

|

|

9 |

стойка |

уголок 24х24 мм |

|

10 |

стяжка |

уголок 32х32 мм |

|

11 |

вороток |

труба или стержень |

|

12 |

крепежные отверстия губки |

|

|

13 |

подвижная втулка |

|

|

14 |

втулка воротка |

|

|

15 |

неподвижная втулка |

Делаем столярные тиски для верстака своими руками

Нарежьте детали болгаркой и сделайте пазы на концах уголков под размер квадратной профильной трубы. Подберите подходящие шайбы и втулки для зажимного узла, внутренний диаметр которых должен соответствовать калибру резьбовой шпильки.

Зафиксируйте стяжки струбцинами и приварите их к одной профильной трубе.

Установите вторую направляющую строго параллельно первой и сварите детали.

Внимание: даже если вы непрофессиональный сварщик, придется постараться и выполнить сварные швы, обеспечивающие достаточную жесткость конструкции.

Обработайте верхнюю плоскость шлифовальным диском, удаляя все выступы.

Вставьте подвижные направляющие, выровняйте их концы и прижмите к ним уголок-стяжку. Закрепите детали сваркой.

Установите вертикальные уголки и приварите их.

Высверлите отверстия для винта посередине уголков. При разметке их месторасположение учитывайте, что в стяжку подвижной части стержень должен лечь так, чтобы могла вращаться упорная шайба.

Закрепите ходовую гайку сваркой. Соберите зажимной узел: сначала приварите к шпильке втулки воротка.

Теперь установите подвижную втулку и приварите упорную шайбу. Чтобы выдержать зазор, вставьте под уголок полоску тонкой жести.

Займитесь воротком. Если вы используйте для него полудюймовую трубу, то гайки на концах можно приварить или закрепить на резьбе с последующим закерниванием.

Сделайте крепежные отверстия и зачистите поверхности от окалины и ржавчины.

Покройте столярные тиски грунтовкой и краской.

Приступайте к изготовлению деревянных элементов столярных тисков.

Чертеж деревянных частей столярных тисков: 1 – малая неподвижная губка; 2 – большая подвижная губка; 3 – опорный брусок.

Подготовьте из твердого дерева строганные планки толщиной 22 мм: сделайте припуск по длине 15–20 мм, по ширине 3–4 мм, а для заготовок подвижной губки вместо 80 мм возьмите 85 мм. Опорный брусок отпилите сразу по размерам из сосны.

Склейте две заготовки.

После высыхания клея обрежьте детали до длины в 320 мм.

Острогайте неподвижную губку до чистовых размеров и отшлифуйте её переднюю сторону. Закрепите деревянные детали на уголках шурупами сквозь вспомогательные отверстия.

Разместите тиски на верстаке, выравнивая неподвижную губку по торцу столешницы. Закрепите струбцинами и отметьте точки сверления.

Убрав ДВП с крышки верстака, просверлите отверстия под крепежные болты.

Сделайте в столешнице углубления под шляпки перовым сверлом.

Закрепите тиски болтами диаметром не менее 10 мм.

Острогайте подвижную губку по толщине и вырежьте паз под сварной шов.

Положите губку в тиски и отметьте её точную высоту.

Снимите рубанком лишнюю древесину и установите деталь на место.

Нанесите отделочный состав на деревянные элементы, смажьте трущиеся детали зажимного узла и ходовую гайку.

Рассмотренная конструкция столярных тисков одновременно проста и надежна. Сделайте это зажимное устройство для своей домашней мастерской.

Cтолярные тиски для верстака своими руками

Специально для Самоделкиных делюсь пошаговой инструкцией по изготовлению столярных тисков для верстака своими руками. При выборе конструкции за основу были взяты тиски Моксона с двумя винтами, но в моем случае получился стационарный вариант. Бюджетные и простые в изготовлении (без сварки и специнструмента) – идеальный вариант для работы с деревом в гараже.

Основные материалы:

- Брус 45х90х480 мм.

- Фанера толщиной 10 мм.

- Две шпильки М10 длиной 250 мм.

Размеры вы можете подкорректировать под свой верстак. Резьбы М10 мне вполне достаточно, меньший диаметр резьбы брать не рекомендую.

Пошаговая инструкция по изготовлению

1. Размечаем на фанере отверстия под отверстия для винтов при помощи карандаша и угольника. Расстояние от торцов — 10 см.

2. Фиксируем два элемента будущих тисков между собой струбцинами.

3. При помощи шуруповерта сверлим отверстия диаметром 12 мм в обозначенных местах.

4. Разбираем и отдельно на куске фанеры сверлим шесть дополнительных отверстий диаметром 4мм под саморезы.

Далее на каждом отверстии сверлом на 12 делаем фаски, чтобы шляпки саморезов не выступали.

5. Крепим кусок фанеры к боковой стороне верстака с помощью шуруповерта при помощи шести саморезов по заранее размеченным отверстиям. Проверяем перпендикулярность относительно рабочей поверхности верстака с помощью угольника. При необходимости следует подложить под фанеру прокладки для выравнивания.

6. Используя в качестве направляющих существующие отверстия под винты сверлим отверстия в верстаке под шпильки.

7. Берем две забивные (врезные) гайки М10.

8. С обратной стороны верстака забиваем гайки при помощи молотка в просверленные отверстия.

Стационарная часть тисков готова.

9. Изготавливаем винты. На втором обрезке фанеры отмечаем четыре круга — два больших диаметром 70 мм и два средних диаметром 50 мм. Для разметки я использовал набор коронок по дереву.

В центре каждого круга отмечаем точку для будущего выреза. Вырезаем круглые заготовки под ручки с помощью кольцевых коронок по дереву.

10. Шкурим полученные круги, чтобы не получить занозу при работе с тисками.

11. В кругах диаметром 50 мм делаем отверстия на 12 под врезные гайки. В больших кругах — потайные пазы под шляпки забивных гаек.

12. Забиваем в маленькие круги врезные гайки.

13. Навинчиваем шпильки в круги и контрим с помощью отрезков проволоки в торцевые отверстия.

14. Склеиваем круги между собой, закрепляя их между собой струбцинами. Клей должен просохнуть.

15. На каждом винте делаем диагонально расположенные отверстия под саморезы глубиной около 12 мм. После этого закручиваем саморезы в эти отверстия. Винты с ручками готовы.

16. Собираем тиски.

Всего за пару часов работы можно получить удобные тиски Моксона (вернее их стационарный вариант), сделанные своими руками.

По желанию мастера можно покрыть тиски лаком, маслом или олифой. Не рекомендую в этом случае покрывать рабочую часть губок, чтобы на зажимаемых изделиях не оставались следы защитного покрытия. Для повседневной работы мне с головой хватает усилия зажима, тиски в работе и подробных процесс изготовления вы можете увидеть на видео. Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Моим первым «верстаком» была простая поверхность в стиле стола. 2×4 ноги, 1/2 «фанерный верх, скрепленные черными шурупами для гипсокартона. Я построил его в своей первой квартире, когда мне было двадцать два года, с моими первыми (и единственными) электроинструментами: циркулярной пилой и дрелью.

В левом заднем углу я установил блестящие новые ярко-синие тиски Irwin с поворотной скамьей. Было удивительно иметь его там, когда мне это было нужно — держать металлическую заготовку и угловое железо для резки, помогать мне сгибать прут и трубу, даже удерживая дюбели и небольшие деревянные детали на месте, работая над ними.К сожалению, эти мероприятия составляли очень небольшое количество проектов, которыми я занимался, и в основном тиски просто мешали во время других 97% процентов задач.

Итак, в течение последних нескольких лет, эти тиски только что были в ящике для хранения, и я достаю их и пытаюсь удерживать на месте, когда мне это нужно. Что, если вы не можете догадаться, работает , а не . Когда-либо. Итак, я хотел найти решение, которое позволило бы мне установить поворотные настольные тиски в стиле машиниста без необходимости его постоянной установки или просверливать отверстия в моем рабочем столе и каждый раз, когда я его использую, нужно завинчивать и затягивать гайки и болты. ,

Дизайн

У меня есть два рабочих места и скамейки — одно в подвальном магазине, а другое в моем гараже для бытовых вещей: ремонта, садоводства, работы на велосипедах и т. Д. Я хотел придумать план, который позволил бы мне использовать универсальные настольные тиски для металлообработки в обоих местах, когда мне это было нужно. В этой конструкции используется L-образная опора, приклеенная к дадо, в которой используется удерживающая сила переднего тиска моей деревообрабатывающей скамьи — я просто вставляю опору тиска машиниста в передний тиски и затягиваю.Но я бы порекомендовал этот дизайн, даже если у вас нет передних тисков; Поскольку работа тисков часто включает в себя сильное скручивание и давление при изгибе, прижимание дополнительного края к передней части скамьи позволяет усилию входить в столешницу и использует его вес в ваших интересах, делая меньше работы для давления зажимов, направленного вниз.

Шаг первый: Начните с изготовления пластины для крепления тисков. Здесь я использую двойной слой фанеры 3/4 «, так как она стабильна по размерам и прочна в обоих направлениях и может быть легко разрезана до больших размеров без фрезерования и склеивания панелей.Я пошел с 10 3/4 «длинным куском, потому что у меня он лежал вокруг моей кучи лома, и сократил две 7» ширины. Поскольку я перерезал зерно, я сначала забил линию, чтобы предотвратить разрыв.

Шаг второй: Отрежьте два соответствующих слоя фанеры до одинакового размера.

Шаг третий: Покройте одну сторону каждого куска клеем, затем сложите их вместе и зажмите, чтобы клей высох. Это делает одну 1 1/2 «толстую пластину.

.Paulk Workbench Review

Paulk Workbench Review

Роберт Робиллард, Обзоры инструментов и продуктов, Советы для мастерских

Решение для небольшого магазина

Я недавно взял Paulk Workbench из FastCap в свой магазин, чтобы проверить и оценить. Paulk Workbench — это инновационная система верстаков с торсионной коробкой. Результатом этой конструкции является то, что это сильное, универсальное и гибкое решение для мастерских.Вершина Paulk Workbench имеет размеры 3 x 6 x 10 дюймов, полностью собрана, а также имеет две регулируемые опорные пилы.

Paulk верстак Приложения

На первый взгляд, я вижу эту систему полезной в следующих приложениях.

- Рабочий стол монтажный стол

- Скамья для мастерской

- Роутер стол

- стол подачи

- Зажимной стол

- Сборочный стол

- Монтажная платформа

- Система хранения дома, магазина или гаража

Скамейки и столы для мастерских

Если вы похожи на меня, вы, вероятно, построили большинство столов и лавок в своем магазине.Если у вас была мастерская не менее 20 лет, то держу пари, что эти рабочие столы и столы претерпели много изменений. Для меня это простой, но зачастую труднодостижимый, стремление быть более эффективным, организованным и действенным. Когда я достигаю этих двух целей, я стремлюсь более эффективно и продуктивно выполнять свои проекты. Время — деньги, и больше времени на выполнение задачи и меньше времени на настройку или поиск инструментов означает, что проект завершен своевременно.

Стол для сборки и разгрузки мастерской

Моя старая установка таблицы сборки была неэффективной.Это была простая столешница и нижняя полка. У меня были деревянные тиски, установленные на одной стороне, и 16-дюймовый ролик подачи на другой стороне, удваивающийся как стол подачи.

Paulk Workbench Applications

Paulk Workbench предлагает плоскую устойчивую поверхность; это позволяет вам эффективно работать, располагая все свои инструменты чуть ниже рабочей поверхности на нижнем боковом отверстии секции полки. Изготовленная из прочной многослойной березовой фанеры, эта скамейка прослужит долго.Если верх ¾ ”поврежден, вы просто откручиваете его и заменяете или добавляете другой слой сверху.

В моем магазине высота моего старого монтажного стола составляла 35 дюймов, что было высотой моей старой настольной пилы Grizzly. После поломки пилы я начал использовать пилу RIDGID в качестве временной пилы, пока не смог позволить себе Delta Unisaw. Чтобы сделать это, я добавил валик подачи на сборочный стол. Для своего магазина я хотел, чтобы верстак Paulk удваивался как сборочный стол и выходной стол. Чтобы сделать это, я отрегулировал ремни для лошадей до 37 ”, что соответствовало моей 10-дюймовой настольной пиле.

Регулируемость и гибкость

Одна вещь, которая мне действительно нравится в Paulk Workbench, это ее гибкость. Я могу использовать это как сборочный стол и выходной стол, но я также могу использовать следующие гибкие приложения:

- 4-дюймовые центральные отверстия на столе диаметром 20 мм позволяют мне использовать поверхностные зажимы, что делает его зажимной станцией.

- Нижние 6-дюймовые боковые отверстия позволяют хранить вдали и легко достать наиболее часто используемые инструменты

- Деревянная рама позволяет мне устанавливать на нее электрические ящики, зарядные устройства или ручной инструмент, а также вносить изменения.Например, я подключил розетку с питанием от переключателя к источнику питания и управлял встроенным маршрутизатором мощностью 3 л.с.

- Регулируемые пилы подходят для настольных пил различной высоты и высоты электроинструмента.

- Вставная вставка маршрутизатора позволяет мне заменить мой автономный стол маршрутизатора, освобождая ценные производственные площади.

- На столе имеются предварительно проложенные канавки, в которые можно врезать измеритель угла резки для настольной пилы, а также врезную дорожку или канавку для измерителя угла резки для вставки маршрутизатора.

- Стол можно транспортировать на долгосрочную работу

- Столешницу весом 60 фунтов можно снять и легко хранить вдоль стены или другого участка магазина, чтобы освободить пространство для крупных сборочных проектов, таких как книжный шкаф.

- Столешницу можно разместить на полу в качестве «монтажной платформы» для более крупных и коротких проектов, исключая необходимость наклоняться до уровня пола.

- Интегрированные пилы легко хранятся в боковых отверстиях на столе, создавая меньше места в магазине.

- Консольные боковые полки позволяют мне временно хранить длинные рипы или безопасную гусеницу.

Paulk Workbench Вес

Столешница Paulk Workbench весит около 60 фунтов. Я мобильный подрядчик, и я не вижу, чтобы я использовал это в своей повседневной работе. Я хотел бы рассмотреть возможность создания этого проекта, который продлится некоторое время. Проект, как и внутренняя отделка, или создание на месте мантий и книжных полок.

Улучшение

Если вы планируете использовать этот верстак снаружи, вы хотите, чтобы он оставался сухим. Березовая фанера не любит намокать, и шпон со временем портится. Одним из улучшений будет использование фанеры морского сорта.

Paulk Workbench Стоимость

Fastcap продает верстак Paulk в трех конфигурациях:

- $ 630 Полностью собранный стол и подковы

- $ 530 Полностью собранная столешница

- $ 330 Столешница [НЕ] в сборе [плоский запас]

Если у вас есть этот товар, доставка все равно складывается, а компания, занимающаяся доставкой ИБП, сделает только сброс задней двери.

Если стоимость слишком высока, вы всегда можете заказать планы и сделать это самостоятельно. Я предупреждаю вас, чтобы оценить, сколько времени и усилий требуется.

Я полагаю, что на сборку этого стола у меня уйдет полтора дня. Когда вы рассчитываете мою почасовую ставку, плюс необходимые материалы и время, необходимое для ее создания, дешевле купить верстак Paulk.

Заключительные мысли

Я начал думать, что собираюсь просто написать рецензию на эту таблицу и двигаться дальше.Я был впечатлен качеством и гибкостью этой таблицы, которая станет моей новой таблицей сборки / вывода для моего магазина.

Процесс организации вашего семинара сильно варьируется в зависимости от того, как вы используете свой магазин. Эффективность и организация — это процесс, который постоянно дорабатывается, пересматривается. Этот процесс может занять месяцы или годы, чтобы отрегулировать. Особенно когда мы узнаем, что работает, а что нет, с точки зрения работы, хранения и функций.

Моя теория о стоимости Paulk Workbench, вы получаете то, за что платите.Этот стол улучшит эффективность и организацию вашего магазина.

,

Заготовки из дерева;

Заготовки из дерева; Столярные тиски для верстака своими руками

Столярные тиски для верстака своими руками Как сделать двухвинтовые столярные тиски

Как сделать двухвинтовые столярные тиски Мини-тиски Моксона

Мини-тиски Моксона Тиски Моксона своими руками

Тиски Моксона своими руками Самодельные столярные тиски Моксона

Самодельные столярные тиски Моксона Простые столярные тиски для верстака

Простые столярные тиски для верстака