Температура укладки асфальта | roadtm.com

Трудности при устройстве верхних слоев покрытия в ходе укладки и уплотнения горячей смеси возникают по причине множества различных факторов:

— большого количества различных типов асфальтобетонных смесей и входящих в его состав различных по своей структуре (физико-химическим характеристикам) минеральных и органических материалов;

— огромного разнообразия при выборе строительной техники;

— степени квалификации компании-производителя работ;

— текущего состояния дорожной одежды (основания и земляного полотна) – в первую очередь климатических (разница между условиями полярного Севера Норильска и Сочинскими субтропиками очевидна) грунтово-гидрологических (болота Ленинградской области и скальные грунты Карачаево-Черкесии), условий объекта текущего ремонта/строительства, а также сезона в течение, которого и проводятся ремонтные работы (качество работ, проведенных в летний период будет выше, чем в осенний период).

Основная задача – устройство как можно более долговечного покрытия с заданными дорожно-эксплуатационными характеристиками. Это достигается путем соблюдения необходимого температурного режима и определенного количества проходов катка в процессе укладки и уплотнения.

Распределенная асфальтобетонная смесь (далее АБС) достаточно быстро остывает. Продолжительность остывания зависит от текущей температуры, погодных условий и толщины слоя (чем он тоньше, тем выше скорость остывания), поэтому начинать процесс уплотнения необходимо как можно быстрее.

Для обеспечения необходимого температурного режима при уплотнении АБС настоятельно рекомендуем осуществлять процесс уплотнения при следующих температурах:

Увеличение содержания щебня и применение более вязких битумов может привести к увеличению жесткости смеси, она становится менее удобоукладываемой. В таком случае температуры начального и окончательного этапов уплотнения смещаются большую сторону.

- Главная

- Блог

- Заметки

- Температура укладки асфальта

Какая температура асфальта при укладке?

Температура асфальта при укладке, в первую очередь, зависит от используемой разновидности асфальтобетона. Также от типа асфальтовой смеси зависит область применения и температурный диапазон нагрева асфальта, требуемый для проведения работ по асфальтированию.

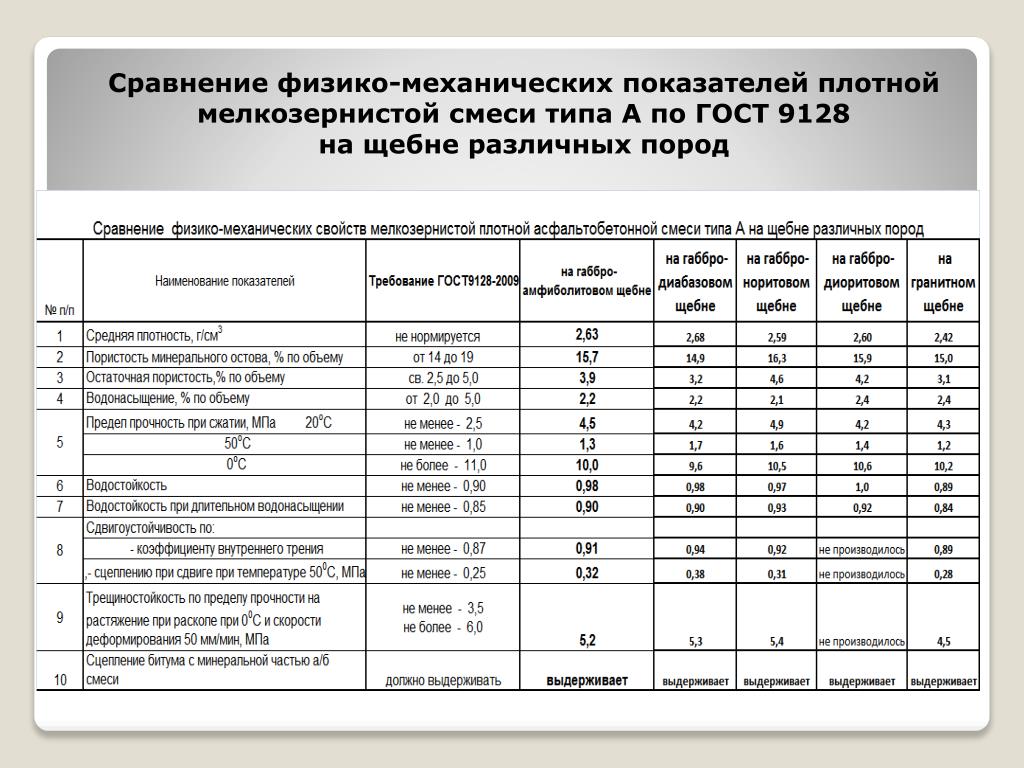

«Если асфальтобетонная смесь содержит много щебня из прочных горных пород, ее прочность и жесткость возрастают, вследствие чего перед укладкой смесь разогревается сильнее, чтобы обеспечить достаточную пластичность, необходимую для качественного уплотнения»

Укладка асфальта, производимая в соответствии с технологией асфальтирования, требует обязательного соблюдения температурного режима, так как это напрямую влияет на качество дорожного полотна.

Выделяют следующие основные виды асфальтобетона, отличающиеся по температуре при укладке:

- горячий;

- литой;

- холодный.

Каждая разновидность имеет свои температурные диапазоны, допустимые при проведении работ. Температура асфальта при укладке также возрастает в зависимости от процентного содержания щебня или гравия.

При какой температуре укладывается горячий асфальт

Горячий асфальт является наиболее востребованным материалом для устройства прочных покрытий, так как обладает высоким качеством. Асфальтирование материалами из данной группы осуществляется с поздней весны до ранней осени (при температуре от +5°C), так как в холодную погоду будет происходить слишком быстрое охлаждение.

– Средняя температура асфальта при укладке (для горячих смесей) – 120°C.

Как температура укладки горячего асфальта изменяется при разном содержании горных пород

Так как в процессе укладки смесь теряет температуру, разогревать материал следует не до минимального температурного порога, а до средних и максимальных значений, в зависимости от скорости асфальтирования.

При какой температуре укладывается литой асфальт

Литой асфальтобетон относится к горячим асфальтовым смесям, поэтому перед укладкой требует разогрева. Использование данного материала, как и других горячих смесей, допускает в теплые сезоны при температуре воздуха

- Средняя температура асфальта при укладке (для литых горячих смесей) – 220°C.

- В зависимости от погодных и технологических условий, а также от состава смеси, разогрев перед укладкой имеет температурный диапазон от 185 до 250°C.

Особенностью литого асфальта является отсутствие потребности в уплотнении, так как смесь самостоятельно набирает прочность в процессе остывания. Поэтому разогревать данный вид асфальта перед укладкой нужно с меньшим запасом, чем обычный горячий асфальтобетон.

При какой температуре укладывается холодный асфальт

Холодный асфальтобетон не обладает такими же характеристиками, как горячие смеси, поэтому используется не для устройства дорожного покрытия, а для ямочного ремонта и асфальтирования пешеходных зон.

- Данный материал не требует разогрева перед укладкой, достаточно поддерживать около 20°C.

- Может использоваться поздней осенью, ранней весной, а иногда и в зимнее время – до -10°C.

При этом температура асфальта при укладке, если речь и холодных смесях, не должна быть слишком низкой. Если сырье хранилось в холодных условиях, рекомендуется поместить его перед использованием в отапливаемое помещение. Также область применения можно разогреть перед укладкой, чтобы промерзлое основание не слишком быстро охлаждало асфальтовую смесь.

Из-за чего понижается температура асфальта при укладке

В процессе укладки асфальтобетон остывает в зависимости от следующих факторов:

- Температура воздуха – чем она ниже, тем быстрее происходит охлаждение.

- Температура основания для укладки – чем холоднее основание, тем быстрее теряется температура.

- Толщина асфальтового слоя – чем меньше толщина, тем быстрее остывает асфальт.

Учет данных факторов позволит точнее определить нужную температуру нагрева асфальтобетона.

Выводы

Средняя температура асфальта при укладке зависит, в первую очередь, от разновидности асфальтобетонной смеси:

- Температура укладки горячего асфальта – 110-130°C;

- Температура укладки холодного асфальта – не требует нагрева, около 20°C;

- Температура укладки литого асфальта – 190-230°C.

Также нужно учитывать, что в процессе асфальтирования смесь остывает по различным причинам, поэтому предварительный нагрев должен иметь запас.

Кроме того, температура асфальта при укладке должна быть увеличена, если горячий или литой асфальт содержит много щебня из горных пород. Чем выше содержание прочных и жестких пород, тем сильнее нужно разогреть смесь, чтобы получить достаточную пластичность.

Подробные технические характеристики «КА-160» — Колокшанский Агрегатный Завод

1. Базовая комплектация «КА-160»

1.1. Система предварительного дозирования, 5х12,5 м

3Система предварительного дозирования включает в себя 5 бункеров-дозаторов вместимостью 12,5 м3, с датчиками наполнения, с частотным управлением и сборный конвейер с мотор-барабаном, собирающий материал под дозаторами и подающий его в сушильный барабан. На двух дозаторах установлены вибраторы для песка и отсева. Форма дозаторов позволяет гарантировано дозировать щебень без применения вибраторов. В комплект поставки входят: трапы, помосты, лестница, решётки негабарита для предотвращения попадания мусора и камней в процесс производства и воротники для увеличения объёма.

| Количество бункеров: | 5 шт |

| Объём бункеров: | 5х12,5 м3 |

| Тип питателей: | ленточный, регулируемый |

| Производительность питателя: | |

| Скорость ленты, регулируемая: | 0,036-0,186 м/с |

| Мощность электродвигателя привода: | 1,5 кВт |

| Сборный конвейер: | ленточный |

| Производительность сборного конвейера: | 160 т/час |

| Ширина ленты сборного конвейера: | 650 мм |

| Длина ленты сборного конвейера: | 61,6 м |

| Мощность электродвигателя привода: | 7,5 кВт |

1.

2. Барабан сушильный с комбин. горелкой, (МГ-14, 13,9 МВт)

2. Барабан сушильный с комбин. горелкой, (МГ-14, 13,9 МВт)

Барабан сушильный непрерывного действия с противоточной системой сушки. Состоит из сушильного барабана на раме с кованными бандажами и утеплением, обшитого алюминием, приводных роликов, которые приводятся в движение мотор-редукторами BAUER, Германия, по 11 кВт каждый и горелки собственного производства МГ-14 (или горелки «SAACKE», Германия, п. 2.3. опция).

Оператор с помощью преобразователя частоты управляет скоростью вращения барабана, максимально используя его КПД и сохраняя температуру отходящих газов постоянной. Для жидкого топлива поставляется ёмкость 25 м 3, входит в базовую комплектацию. Для работы на газе горелка комплектуется газорегулировочной линией SAACKE, Германия, специальное оборудование, п. 3.2. (опция). Высокий КПД сушильного барабана за счёт эффективного расположения лопаток и качественного сгорания топлива. Точки измерения температуры находятся: на выходе из сушильного барабана (инфракрасный датчик), в секции для песка (термометр сопротивления), на выходе из смесителя (инфракрасный датчик). Контроль температуры отходящих газов осуществляется со стороны подачи материала в барабан и на входе в устройство пылеочистки.

Контроль температуры отходящих газов осуществляется со стороны подачи материала в барабан и на входе в устройство пылеочистки.

| Производительность при 4 % влажности минералов: | 160 т/час |

| Диаметр барабана: | 2.160 мм |

| Длина барабана: | 8.000 м |

| Угол наклона барабана: | 4,0 ° |

| Мощность электродвигателей привода: | 4 x 11 кВт |

| Мощность горелки: | 1,75-13,9 МВт |

| Расход газа (MAX): | 1.400 м3/час |

| Расход жидкого топлива (MAX): | 1.180 кг/час |

1.3. Элеватор горячих минералов

Элеватор вертикального типа, цепной, ковшовый предназначен для транспортировки горячего материала на грохот. Оборудован пластинчатой цепью и мотор-редуктором BAUER, Германия. Объём ковшей элеватора с 50 % запасом. Натяжение осуществляется с помощью пружин. Верхняя часть элеватора со снимающейся крышкой, а также ревизионным люком для доступа персонала при техническом обслуживании. В месте выгрузки (сброса) материала установлена литая броня.

Объём ковшей элеватора с 50 % запасом. Натяжение осуществляется с помощью пружин. Верхняя часть элеватора со снимающейся крышкой, а также ревизионным люком для доступа персонала при техническом обслуживании. В месте выгрузки (сброса) материала установлена литая броня.

| Производительность: | 160 т/час |

| Мощность электродвигателя привода: | 15,0 кВт |

1.4. Грохот, 5 фракций, 2х7,5 кВт

Грохот линейного типа, двухвальный. В грохоте нет механических частей, работающих в горячей зоне (валов, подшипников, моторов), что позволяет повысить срок службы агрегата. Если грохот не используется, то возможно переключение в режим байпаса. В конструкции предусмотрена большая площадка для обслуживания грохота и замены сит. По желанию Покупателя грохот можно оборудовать специальной лебёдкой п. 3.4. (опция).

| Тип грохота: | линейный, вибрационный |

| Количество дек: | 5 шт |

| Ячейки сит (по заказу): | 3,8 – 60 мм |

| Мощность электродвигателей привода: | 2 x 7,5 кВт |

1.

5. Бункер горячих минералов, 5 фракций, 25 т

5. Бункер горячих минералов, 5 фракций, 25 тБункер горячих минералов общей вместимостью 25 тонн в пяти секциях, оборудован ротационными датчиками максимального уровня для сигнализации наполнения секций. Секция песка может использоваться в качестве байпаса. Если при отгрузке готового асфальта отсутствует автотранспорт или бункер готового асфальта заполнен, то запас материалов в бункере горячих минералов позволяет на 5-7 минут останавливать смеситель без снижения производительности предварительного дозирования.

| Количество секций минералов: | 5 шт |

| Бункер негабарита: | 5,9 м3 |

| Общая вместимость минералов: | 21,0 м3 |

| Секция песка: | 9,5 м3 |

| Секция 2: | 3,2 м3 |

| Секция 3: | 2,7 м3 |

| Секция 4: | 2,8 м3 |

| Секция 5: | 2,8 м3 |

1.

6. Устройство взвешивания

6. Устройство взвешивания

Устройство взвешивания включает в себя автоматические высокоточные весы минерала, заполнителя, битума и целлюлозной добавки тензометрического действия. Тензодатчики установлены на демпферные прокладки. Это позволяет снизить влияние вибрации, возникающее при работе агрегатов, и осуществлять точное взвешивание компонентов. Разгрузка минералов и заполнителя из весов происходит с помощью двух заслонок с электропневматическим приводом. Весы для битума обогреваются электротеном. Заполнение весов битума осуществляется с помощью трёхходового крана с электропневматическим приводом. Подача битума в смеситель происходит самотёком при открытии клапана.

| Объём весов минералов: | 2,0 м3 |

| Объём весов заполнителя: | 0,34 м3 |

| Объём весов битума: | 0,24 м3 |

| Объём весов целлюлозной добавки: | 0,04 м3 |

1.

7. Устройство смесительное, 2.000 кг

7. Устройство смесительное, 2.000 кг

Лопастной двухвальный смеситель циклического действия оборудован высококачественными износостойкими компонентами собственного литейного производства, что позволяет снизить расходы на его обслуживание и увеличить срок службы устройства в целом. Кубовидная форма и конструктивные особенности смесителя обеспечивают быстрое и высококачественное перемешивание всех необходимых компонентов. Результат – самые высокие показатели качества готовой смеси среди аналогичного оборудования. Данная характеристика подтверждается не только лабораторными исследованиями, но и эксплуатирующими организациями. Фактическая экономия связующих веществ в процессе производства асфальта до 5%! Затвор смесителя с электропневматическим приводом. Валы смесителя синхронизированы. Измерение температуры готовой смеси осуществляется с помощью инфракрасного датчика.

| Масса одного замеса: | 2.000 кг |

| Время одного замеса: | 45 сек |

| Мощность электродвигателей привода: | 2 x 30 кВт |

| Высота проезда под смесителем: | 3,70 м |

1.

8. Бункер готового асфальта с распред. устройством, 50 т

8. Бункер готового асфальта с распред. устройством, 50 т

Бункер готового асфальта общей вместительностью 50 тонн с распределительным устройством с пневмоприводом, предназначен для хранения готовой асфальтовой смеси, а также дальнейшей её выгрузки с помощью обогреваемых затворов с пневмоприводами в автотранспорт. Бункер имеет две секции по 22,5 тонны для приготовления различных смесей и одну секцию на 5 тонн. Также имеется бункер негабарита вместимостью 8 т. Разгрузка бункера негабарита выведена из зоны выгрузки асфальта. Параметры контроля: имеются датчики контроля температуры и сигнализаторы готовности к разгрузке асфальта.

| Количество секций: | 3 шт |

| Общая вместимость: | 50,0 т |

| Секция 1: | 22,5 т |

| Секция 2: | 22,5 т |

| Секция 3: | 5,0 т |

1.

9. Устройство пылеочистки, 90 кВт

9. Устройство пылеочистки, 90 кВтФильтрующее устройство включает в себя комбинированный рукавный фильтр с интегрированным предотделителем, пылесборником в корпусе и совместным выводом грубой и тонкой пыли. Фильтр собран в комплекте с дымососом, что позволяет снизить его стоимость и уменьшить срок монтажа. На вентиляторе дымососа установлен частотный преобразователь, что позволяет экономить значительное количество потребляемой электроэнергии при эксплуатации установки. Частотный преобразователь в автоматическом режиме отслеживает заданное значение разряжения в сушильном барабане и поддерживает его на необходимом уровне. При запуске дымосос потребляет всего около 5 кВт. В рабочем режиме около 45 кВт. Устройство пылеочистки оборудовано автоматической системой подачи воздуха из атмосферы при достижении предельного значения температуры отходящих газов перед фильтрами. Благодаря оригинальной конструкции рукавного фильтра Асфальтосмесительная установка «КА-160» соответствует требованиям СП 2. 2.2.1327-03 «Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту», гигиенических нормативов ГН 2.2.5.1313-3 «Предельно-допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны». Эффективность пылеочистки составляет 99,8%.

2.2.1327-03 «Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту», гигиенических нормативов ГН 2.2.5.1313-3 «Предельно-допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны». Эффективность пылеочистки составляет 99,8%.

| Общая площадь фильтрующих элементов: | 578 м2 |

| Количество фильтрующих рукавов: | 432 шт |

| Термостойкость фильтрующего полотна (пиковая): | 180 °C |

| Температура отходящих газов не более: | 150 °C |

| Концентрация пыли в отходящих газах: | 0,015 г/м3 |

| Производительность дымососа: | 59.000 м3/час |

| Мощность электродвигателя привода: | 90,0 кВт |

| Клапаны обдува: | 4 шт |

| Мощность электродвигателей клапанов обдува: | 4 х 0,37 кВт |

| Мощность привода шнека сборника пыли: | 4,0 кВт |

1.

10. Шнек подачи пыли в элеватор, наклонный 5,5 кВт

10. Шнек подачи пыли в элеватор, наклонный 5,5 кВтШнек подаёт собственную пыль из пылесборника установки пылеочистки в элеватор пыли. Высокая надёжность в работе шнеков обеспечена их особенностями изготовления: шнеки без промежуточной опоры, с витой рабочей частью, Германия, и мотор-редуктором BAUER.

| Диаметр шнека: | 219 мм |

| Длина шнека: | 6.400 мм |

| Мощность электродвигателя привода: | 5,5 кВт |

1.11. Элеватор пыли, 4,0 кВт

Элеватор пыли ленточный, ковшовый, вертикального типа с мотор-редуктором BAUER, Германия. Осуществляет подачу собственного заполнителя в бункер горячих материалов. Элеватор удобен в монтаже, обслуживании и надёжен в работе.

| Производительность элеватора пыли: | 35 т/час |

| Мощность электродвигателя привода: | 4,0 кВт |

1.

12. Ёмкость собственного заполнителя, 29 м3

12. Ёмкость собственного заполнителя, 29 м3

Ёмкость собственного заполнителя вертикальная, круглого сечения с шиберами, аэрацией, фильтром, датчиками наполнения и сбросом. Уровень собственного заполнителя измеряется вращающимися датчиками максимального и минимального значения.

| Объём ёмкости собственного заполнителя: | 29,0 м3 |

| Количество ёмкостей собственного заполнителя: | 1 шт |

1.13. Ёмкость привозного заполнителя, 37 м

3Ёмкость привозного заполнителя вертикальная, круглого сечения, устанавливается сверху на ёмкость собственного заполнителя, с шиберами, аэрацией, фильтром и датчиками наполнения. Уровень привозного заполнителя измеряется надёжными ротационными датчиками с помощью системы управления. Привозной заполнитель подаётся с помощью наклонного шнека непосредственно в весы. Установлен рукавный фильтр сброса воздуха, 44 м2, с вибратором для закачки минерального порошка.

| Объём ёмкости привозного заполнителя: | 37,0 м3 |

| Количество ёмкостей привозного заполнителя: | 1 шт |

1.14. Шнек подачи привозного заполнителя, наклонный, 5,5 кВт

Шнек подаёт минеральный порошок из ёмкости привозного заполнителя непосредственно в весы. Высокая надёжность в работе шнеков обеспечена их особенностями изготовления: шнеки без промежуточной опоры, с витой рабочей частью, Германия, и мотор-редуктором BAUER.

| Производительность шнека: | 35 т/час |

| Диаметр шнека: | 273 мм |

| Длина шнека: | 6.100 мм |

| Мощность электродвигателя привода: | 5,5 кВт |

1.15. Ёмкость битума вертикальная, 50 м

3

Ёмкость битума вертикального исполнения (или горизонтального, по желанию Покупателя) с утеплителем, обшита оцинкованным листом, обогрев термальным маслом. Дополнительно ёмкость можно оборудовать станцией закачки битума, 2 м3, с обогревом и насосом закачки с приводом 7,5 кВт, п. 2.5. (опция). Также по желанию Покупателя возможна поставка дополнительных ёмкостей битума п. 2.4. (горизонтальных или вертикальных) и ёмкости для хранения модифицированного битума с перемешивающими устройствами, п. 3.5. (опции).

Дополнительно ёмкость можно оборудовать станцией закачки битума, 2 м3, с обогревом и насосом закачки с приводом 7,5 кВт, п. 2.5. (опция). Также по желанию Покупателя возможна поставка дополнительных ёмкостей битума п. 2.4. (горизонтальных или вертикальных) и ёмкости для хранения модифицированного битума с перемешивающими устройствами, п. 3.5. (опции).

| Объём ёмкости битума: | 50,0 м3 |

| Количество ёмкостей битума: | 2 шт |

1.16. Установка косвенного обогрева битума,

с жидкотопливной горелкой LO 400

Представляет собой контейнер, внутри которого расположен котёл с базальтовым утеплителем. Высококачественная изоляция обеспечивает низкие потери тепла. Установка заправлена термальным маслом, может эксплуатироваться автономно. При монтаже или перевозке нужно только распределить масло по системе, а при демонтаже снова скачать её в ёмкость и можно передвигаться. Установка имеет высокий КПД за счёт трёхкратного прохода горячего воздуха через регистры. Большая площадь разогрева и объём теплоносителя. Полностью автономная система управления, контроля температуры и давления масла. Импортная жидкотопливная горелка UNIGAS, LO 400, Италия. В системе теплоносителя используются надёжные термостойкие шаровые краны, CAMOZZI, Италия. Имеется возможность замены жидкотопливной горелки LO 400 на газовую, NG-350, п. 3.1. (опция).

Установка имеет высокий КПД за счёт трёхкратного прохода горячего воздуха через регистры. Большая площадь разогрева и объём теплоносителя. Полностью автономная система управления, контроля температуры и давления масла. Импортная жидкотопливная горелка UNIGAS, LO 400, Италия. В системе теплоносителя используются надёжные термостойкие шаровые краны, CAMOZZI, Италия. Имеется возможность замены жидкотопливной горелки LO 400 на газовую, NG-350, п. 3.1. (опция).

| Мощность установки: | 115 — 420 кВт |

| Объём теплоносителя: | 220 л |

| Производительность насоса теплоносителя: | 30 м3/час |

| Мощность привода насоса теплоносителя: | 7,5 кВт |

| Объём ёмкости дизельного топлива: | 500 л |

| Расход дизельного топлива (мах): | 35 кг/час |

1.

17. Битумный насос с трубопроводами, 7,5 кВт

17. Битумный насос с трубопроводами, 7,5 кВтБитумный насос предназначен для подачи битума в асфальтосмесительную установку по трубопроводам ДУ80, которые обогреваются термальным маслом.

| Производительность битумного насоса: | 30 м3/час |

| Мощность привода битумного насоса: | 7,5 кВт |

1.18. Компрессор, с дополнительным осушителем

Компрессор с дополнительным осушителем предназначен для подачи сжатого воздуха в пневмоцилиндры рабочих агрегатов асфальтосмесительной установки. Данная комплектация позволяет эксплуатировать установку при низких значениях температуры окружающей среды и резких перепадах.

| Винтовой компрессор: | ВК 20 |

| Номинальное давление: | 10 Бар |

| Производительность осушителя: | 2,0 м3/мин |

| Мощность электродвигателя привода: | 15,0 кВт |

1.

19. Ёмкость дизельного топлива, с насосом и трубопроводами, 25 м3

19. Ёмкость дизельного топлива, с насосом и трубопроводами, 25 м3Ёмкость предназначена для обеспечения основной горелки асфальтосмесительной установки жидким топливом. Оборудована насосом, трубопроводами, кранами и фильтром тонкой очистки. По желанию Покупателя возможна поставка дополнительных ёмкостей дизельного топлива, п. 2.6. (опция).

| Объём ёмкости дизельного топлива: | 25,0 м3 |

| Производительность насоса: | 42 л/мин |

| Мощность привода насоса: | 1,1 кВт |

| Количество ёмкостей дизельного топлива: | 1 шт |

1.20. Лестницы и помосты для всей установки

Асфальтосмесительная установка «КА-160» оборудована всеми необходимыми лестницами и помостами для безопасного и беспрепятственного доступа ко всем основным узлам и агрегатам при монтаже, эксплуатации и техническом обслуживании оборудования.

1.21. Стойки опорные для башни

Опорные стойки для башни конструктивно рассчитаны с максимальным запасом нагрузки при полной загрузке асфальтосмесительной установки, обеспечивая свободный проезд автотранспорта для отгрузки готовых смесей асфальта.

1.22. Площадки опорные для основных узлов установки,

вместо бетонного фундамента

Опорные площадки входят в базовую комплектацию асфальтосмесительной установки. Благодаря данным площадкам нет необходимости изготавливать бетонные фундаменты. Это значительно сокращает время монтажа и демонтажа установки, позволяет Покупателю существенно сократить затраты на подготовку площадки, а также является неоспоримым преимуществом при переброске установки на новое место дислокации.

1.23. Кабина управления

Кабина управления разделена на две части. Одна часть с коммутационной аппаратурой, другая с рабочим местом для оператора. Кабина оборудована: рольставнями, для защиты от солнечных лучей и осадков; освещением, кондиционером, рабочим местом оператора, столом и стулом. Собственная программа управления разработана и используется в течение 15 лет более чем на 100 асфальтосмесительных установках в различных регионах России. Система управления отображает основные производственные процессы, простая и удобная для начинающих операторов, надёжная при непостоянной и интенсивной эксплуатации оборудования. Оператор может управлять установкой как в ручном, так и автоматическом режиме, выбрав необходимый заложенный рецепт, указав в задании выпуск необходимого количества выпускаемой смеси. В случае возникновения не штатной ситуации система автоматически переключается в режим «ОТКАЗ» и указывает оператору в каком месте произошёл сбой коммутационной аппаратуры.

Собственная программа управления разработана и используется в течение 15 лет более чем на 100 асфальтосмесительных установках в различных регионах России. Система управления отображает основные производственные процессы, простая и удобная для начинающих операторов, надёжная при непостоянной и интенсивной эксплуатации оборудования. Оператор может управлять установкой как в ручном, так и автоматическом режиме, выбрав необходимый заложенный рецепт, указав в задании выпуск необходимого количества выпускаемой смеси. В случае возникновения не штатной ситуации система автоматически переключается в режим «ОТКАЗ» и указывает оператору в каком месте произошёл сбой коммутационной аппаратуры.

1.24. Монтажный комплект

Монтажный комплект состоит из множества компонентов. Основные из них:

Комплект эксплуатационной документации;

Комплект ЗИП; набор инструментов;

Комплект пневмооборудования; комплект для масляной и топливной разводки;

Кабели, крепёж, кронштейны.

1.

25. Отделитель негабарита, (сбрасыватель)

25. Отделитель негабарита, (сбрасыватель)Отделитель негабарита предназначен для удаления крупного минерала, а также различных крупных включений непосредственно со сборочного конвейера. Состоит из мотора-редуктора BAUER, Германия, сбрасывателя и крепежа.

| Тип привода: | мотор-редуктор |

| Мощность электродвигателя привода: | 0,75 кВт |

1.26. Станция закачки битума, с битумным насосом, обогреваемая, 2 м

3Станция закачки предназначена для приёма и перекачки битума в битумные ёмкости не останавливая работу асфальтосмесительной установки. Оборудована обогревом термальным маслом и насосом закачки.

| Объём станции закачки битума: | 2,0 м3 |

| Количество ёмкостей: | 1 шт |

| Производительность битумного насоса: | 30 м3/час |

| Мощность привода битумного насоса: | 7,5 кВт |

1.

27. Система подачи целлюлозной добавки, 7,5 кВт

27. Система подачи целлюлозной добавки, 7,5 кВтСистема подачи целлюлозной добавки предназначена для обеспечения подачи добавок при изготовлении щебеночно-мастичных асфальтовых смесей. Состоит из приёмного бункера-питателя с подающим вентилятором высокого давления и трубопровода подачи целлюлозных добавок непосредственно в весы, которые входят в базовую комплектацию.

| Объём ёмкости приёмного бункера: | 1,64 м3 |

| Производительность вентилятора подачи добавки: | 36-78 м3/мин |

| Давление вентилятора подачи добавки: | 4,3-4,64 кПа |

| Мощность привода вентилятора подачи добавки: | 7,5 кВт |

| Мощность привода шлюзового затвора: | 0,75 кВт |

2. Дополнительное оборудование (опции)

2.1. Дозатор, дополнительный, 12,5 м

3По желанию Покупателя возможно оснащение установки дополнительными бункерами-дозаторами. В данном случае будет увеличен сборочный конвейер и подрамник. Наличие вибратора по желанию Покупателя.

В данном случае будет увеличен сборочный конвейер и подрамник. Наличие вибратора по желанию Покупателя.

| Объём бункера: | 12,5 м3 |

| Тип питателя: | ленточный, регулируемый |

| Производительность питателя: | 120 т/час |

| Скорость ленты, регулируемая: | 0,036-0,186 м/с |

| Мощность электродвигателя привода: | 1,5 кВт |

| Количество бункеров: | 1 шт |

2.2. Замена комбинированной горелки МГ-14

на универсальную горелку SAACKE

Универсальная ротационная горелка SAACKE работает по принципу роторного высокоскоростного распыления топлива (дизельное топливо, печное топливо, нефть, мазут). Длина факела формируется вторичным воздухом. Это позволяет снизить требование к качеству топлива и обеспечивает его 100% сгорание. Для работы на газе горелка комплектуется газорегулировочной линией SAACKE, Германия, специальное оборудование, п. 3.2. (опция).

Для работы на газе горелка комплектуется газорегулировочной линией SAACKE, Германия, специальное оборудование, п. 3.2. (опция).

| Мощность горелки: | 1,75-14,0 МВт |

| Расход газа (MAX): | 1.380 м3/час |

| Расход дизельного топлива (MAX): | 1.170 кг/час |

| Расход мазута (MAX): | 1.240 кг/час |

2.3. Ёмкость битума вертикальная, дополнительная, 50 м

3Ёмкость битума вертикального исполнения (или горизонтального, по желанию Покупателя) с утеплителем, обшита оцинкованным листом, обогрев термальным маслом. По желанию Покупателя возможна поставка дополнительных ёмкостей битума (горизонтальных или вертикальных) и ёмкости для хранения модифицированного битума с перемешивающими устройствами (опции). В данном случае установки косвенного обогрева битума, п. 1.16. достаточно для обогрева трёх дополнительных ёмкостей битума, объёмом по 50 м3. Если дополнительных ёмкостей битума будет больше чем три, то производится замена горелки LO 400 на более мощную, 550 кВт и добавляется дополнительный циркуляционный агрегат в установку косвенного обогрева битума, п. 3.3. (опция).

достаточно для обогрева трёх дополнительных ёмкостей битума, объёмом по 50 м3. Если дополнительных ёмкостей битума будет больше чем три, то производится замена горелки LO 400 на более мощную, 550 кВт и добавляется дополнительный циркуляционный агрегат в установку косвенного обогрева битума, п. 3.3. (опция).

| Объём ёмкости битума: | 50,0 м3 |

| Количество ёмкостей битума: | 1 шт |

2.4. Ёмкость дизельного топлива, с насосом

и трубопроводами, дополнительная, 25 м3

Ёмкость предназначена для обеспечения основной горелки асфальтосмесительной установки жидким топливом. Оборудована насосом, трубопроводами, кранами и фильтром тонкой очистки.

| Объём ёмкости дизельного топлива: | 25,0 м3 |

| Производительность насоса: | 42 л/мин |

| Мощность привода насоса: | 1,1 кВт |

| Количество ёмкостей дизельного топлива: | 1 шт |

3.

Специальное оборудование (по желанию Покупателя)

Специальное оборудование (по желанию Покупателя)3.1. Замена жидкотопл. горелки на газовую для установки

косвенного обогрева, 330 кВт

Для работы на площадке, оснащённой газовым снабжением, установка косвенного обогрева битума может комплектоваться газовой горелкой. В данном случае производится замена жидкотопливной горелки UNIGAS, LO 400 на газовую, NG-350.

| Мощность горелки: | 330 кВт |

| Расход газа (MAX): | 35,0 м3/час |

3.2. Газорегулировочная линия SAACKE, Германия

Для работы асфальтосмесительной установки на газе необходимо её оборудовать газорегулировочной линией, которая состоит из запорной заслонки и фильтра DN80, регулятора давления газа, шарового крана, манометров, предохранительного двойного электромагнитного клапана DN 125, реле давления газа MIN и MAX, устройства контроля герметичности газовых клапанов, кнопки аварийного отключения.

Газовый регулирующий участок 80-251 / 80-125 в блочном исполнении для расхода газа MAX 1500 м3/час, входное давление газа MAX 3,0-4,0 Бар с защитным участком в блочном исполнении DN 125 для расхода газа MAX 1500 м3/час с давлением MAX 500 мБар.

3.3. Дополнительный циркуляционный агрегат

установки косвенного обогрева битума

Дополнительный циркуляционный агрегат предназначен для перекачки масла косвенного обогрева в случае комплектации асфальтосмесительной установки дополнительными ёмкостями битума (общим объёмом, превышающим 200 м3). При этом производится замена горелки LO 400 на более мощную, 550 кВт.

| Производительность насоса теплоносителя: | 30 м3/час |

| Мощность привода насоса теплоносителя: | 7,5 кВт |

3.4. Лебёдка грохота для обслуживания и замены сит

Лебёдка предназначена для обслуживания грохота, замены, подъёма и опускания сит. Состоит из кран-балки, канатного грузоподъёмного механизма и привода.

Состоит из кран-балки, канатного грузоподъёмного механизма и привода.

| Грузоподъёмность: | 1.000 кг |

| Высота подъёма: | 20 м |

3.5. Ёмкость для хранения модифицированного битума, 47 м

3Предназначена только для хранения модифицированного битума, горизонтального исполнения, с утеплителем, толщиной 100 мм, обшита оцинкованным листом, обогрев термальным маслом. В состав входят три смесителя, контур обогрева битума, датчики уровня и температуры, помосты и лестницы для обслуживания, пульт управления.

| Объём ёмкости модифицированного битума: | 47,0 м3 |

| Объём теплоносителя: | 435 л |

| Мощность приводов смесителей: | 3х7,5 кВт |

| Скорость вращения привода смесителя: | 750 об/мин |

| Количество ёмкостей модифицированного битума: | 1 шт |

3.

6. Ёмкость привозного заполнителя, дополнительная, 47 м3

6. Ёмкость привозного заполнителя, дополнительная, 47 м3Ёмкость привозного заполнителя вертикальная, круглого сечения, с шиберами, аэрацией, фильтром, датчиками наполнения, шнеками, элеватором, устанавливается на опоры в непосредственной близости от башни. Уровень привозного заполнителя измеряется надёжными ротационными датчиками с помощью системы управления. Ёмкость привозного заполнителя предназначена для складирования и хранения минерального порошка с последующей его подачей шнеками в элеватор, а затем в бочку привозного заполнителя 37 м3, п. 1.13. Установлен рукавный фильтр сброса воздуха, 44 м2, с вибратором для закачки минерального порошка.

| Объём ёмкости привозного заполнителя: | 47,0 м3 |

| Количество ёмкостей привозного заполнителя: | 1 шт |

3.7. Склад привозного заполнителя, 2х47 м

3Склад привозного заполнителя состоит из двух вертикальных ёмкостей, круглого сечения, с шиберами, аэрацией, фильтром, датчиками наполнения, шнеками, элеватором, устанавливается на опоры в непосредственной близости от башни. Уровень привозного заполнителя измеряется надёжными ротационными датчиками с помощью системы управления. Склад привозного заполнителя предназначена для складирования и хранения минерального порошка с последующей его подачей шнеками в элеватор, а затем в бочку привозного заполнителя 37 м3, п. 1.13. Установлен рукавный фильтр сброса воздуха, 44 м2, с вибратором для закачки минерального порошка.

Уровень привозного заполнителя измеряется надёжными ротационными датчиками с помощью системы управления. Склад привозного заполнителя предназначена для складирования и хранения минерального порошка с последующей его подачей шнеками в элеватор, а затем в бочку привозного заполнителя 37 м3, п. 1.13. Установлен рукавный фильтр сброса воздуха, 44 м2, с вибратором для закачки минерального порошка.

| Объём ёмкости привозного заполнителя: | 47,0 м3 |

| Количество ёмкостей привозного заполнителя: | 2 шт |

3.8. Устройство подачи вторичного асфальта

Устройство подачи вторичного асфальта предназначено для добавления холодного вторичного асфальта в смесительное устройство. В зависимости от требований максимальное количество подачи вторичного асфальта составляет 20% от замеса. Состоит из бункера-дозатора вторичного асфальта, ленточного конвейера, элеватора, промежуточного бункера-накопителя вторичного асфальта, весового конвейера, короба-затвора с пневмоприводом.

| Объём бункера-накопителя: | 12,5 м3 |

| Ширина ленты сборочного конвейера: | 650 мм |

| Скорость ленты: | 1,25 м/с |

| Мощность электродвигателя привода конвейера: | 4,0 кВт |

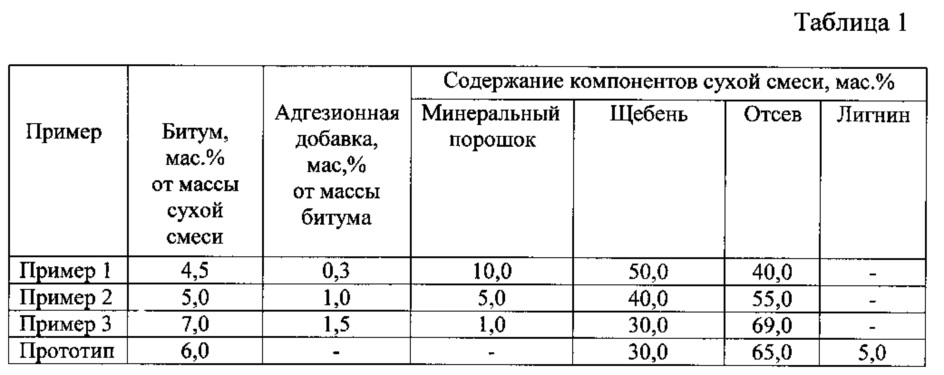

| Мощность электродвигателя привода элеватора: | 15,0 кВт |

3.9. Устройство подачи адгезионных добавок

Устройство подачи адгезионных добавок состоит из ёмкости для адгезионных добавок с дозирующим насосом, запорной арматурой и пультом управления, производительностью 6 т/ч (рецептура подачи дозирующего насоса составляет 0,1-0,5% 0,2-1,0% от общего объёма подачи битума).

Ниже краткое описание работы устройства подачи адгезионных добавок:

В трубопровод, по которому битум подаётся на весы АБЗ, вставляется специальный участок – так называемый статический миксер, предназначенный для эффективного перемешивания проходящего через него потока битума. В начало этого участка в заданной пропорции к битуму подаётся адгезионная присадка. Таким образом, при движении битума к весам он проходит через статический миксер и хорошо перемешивается с присадкой. Главным достоинством этого способа в отличие от остальных, является очень высокий коэффициент равномерности распределения присадки по всему объёму битума. Основные преимущества данного способа подачи добавки в том, что отпадает необходимость в дополнительной ёмкости для хранения битума с адгезионной присадкой, высокая гибкость производства (оператор решает сам добавлять или не добавлять присадку одним нажатием кнопки), низкое энергопотребление.

В начало этого участка в заданной пропорции к битуму подаётся адгезионная присадка. Таким образом, при движении битума к весам он проходит через статический миксер и хорошо перемешивается с присадкой. Главным достоинством этого способа в отличие от остальных, является очень высокий коэффициент равномерности распределения присадки по всему объёму битума. Основные преимущества данного способа подачи добавки в том, что отпадает необходимость в дополнительной ёмкости для хранения битума с адгезионной присадкой, высокая гибкость производства (оператор решает сам добавлять или не добавлять присадку одним нажатием кнопки), низкое энергопотребление.

Оборудование обеспечивает высокую точность дозировки. Введение в битум адгезионной добавки способствует повышению его сцепления с каменными материалами. Это позволяет повысить водостойкость и морозостойкость асфальтобетона. Наряду с твёрдостью входящих в состав асфальтобетона минеральных материалов, адгезионные добавки влияют на износостойкость. Адгезионные добавки облегчают распределение связующего вещества по поверхности каменного материала. Результатом является уменьшение количества непокрытых частиц и улучшение консистентности смеси, что облегчает уплотнение.

Адгезионные добавки облегчают распределение связующего вещества по поверхности каменного материала. Результатом является уменьшение количества непокрытых частиц и улучшение консистентности смеси, что облегчает уплотнение.

Шеф-монтаж, пусконаладочные работы,

инструктаж персонала Покупателя

После выполнения Покупателем подготовительных работ по подготовке площадки, Продавец приступает к шеф-монтажу. Шеф-монтаж производится в течение 30 календарных дней, при условии выполнения Покупателем всех необходимых требований для проведения монтажа. После окончания шеф-монтажа производится пуско-наладка оборудования, пробный запуск в сухом режиме и выпуск первой смеси асфальта. Завершением данных работ является обучение персонала Покупателя управлением установкой, инструктаж по эксплуатации и техническому обслуживанию оборудования. Для осуществления шеф-монтажа завод-изготовитель предоставляет 2 специалистов монтажников. В течение всего времени пребывания на площадке, Покупатель обеспечивает за свой счёт размещение в гостинице, питание и транспорт на месте для специалистов завода-изготовителя.

Транспортировка до места эксплуатации

Транспортировка асфальтосмесительной установки производится частями, готовыми узлами. Мы формируем последовательную отгрузку оборудования с максимальной загрузкой каждой машины, с учётом разрешённой массы, чтобы минимизировать транспортные расходы для Покупателя и максимально эффективно использовать рабочую площадку при монтаже.

Дороги Красноярска — современное состояние — Технологии, применяемые при выполнении дорожно-ремонтных работ в Красноярске

Помимо традиционного, принятого во всем мире способа укладки горячего асфальта, с помощью которого ремонтируется бОльшая часть проездов и магистралей краевого центра, в Красноярске применяются следующие технологии дорожного ремонта:

Ремонт дорожного покрытия литым асфальтом

Эта технология предназначена для экстренного ремонта. С ее помощью на дороге можно оперативно «залатать» наиболее «проблемные» ямы и выбоины. Такая «заплатка» является локальным исправлением ситуации. Это позволяет облегчить ситуацию до установления погоды, при которой можно проводить основательные ремонтные работы. Главное преимущество «литого асфальта» — оперативность. Эта технология не требует длительного подготовительного процесса и применения техники разных видов (катков, фрез и пр.) Для того, чтобы устранить дорожный дефект таким способом нужна лишь одна установка – термос-миксер.

Такая «заплатка» является локальным исправлением ситуации. Это позволяет облегчить ситуацию до установления погоды, при которой можно проводить основательные ремонтные работы. Главное преимущество «литого асфальта» — оперативность. Эта технология не требует длительного подготовительного процесса и применения техники разных видов (катков, фрез и пр.) Для того, чтобы устранить дорожный дефект таким способом нужна лишь одна установка – термос-миксер.

Машина оборудована лопастной мешалкой, подогревателями и служит для перевозки и разгрузки литой асфальто-бетонной смеси. Вместимость термос-миксера — 3,8 м3. Асфальто-бетонная смесь внутри имеет температуру 220-250 градусов Цельсия, что позволяет проводить работы при температуре воздуха до минус 10 градусов. То есть укладывать смесь из такого миксера можно, в том числе на влажную дорожную поверхность (при такой температуре смеси вся влага очень быстро испаряется). Впрочем, укладывать литой асфальт в лужи категорически запрещено. Это технически невозможно, так как при попадании в воду горячая смесь начинает «стрелять» и разлетаться в разные стороны. Этот процесс аналогичен процессу попадания воды на раскаленную сковородку и очень опасен.

Это технически невозможно, так как при попадании в воду горячая смесь начинает «стрелять» и разлетаться в разные стороны. Этот процесс аналогичен процессу попадания воды на раскаленную сковородку и очень опасен.

Горячая смесь для «литого асфальта» по консистенции напоминает вязкое битумное тесто, основным ингредиентом которого является мастика из высоковязкого твердого битума, минерального порошка и песка. Чтобы уложить литой асфальт не требуется дополнительной обработки и подготовки, яму нужно лишь очистить от мусора, пыли и воды. Затем ее заливают смесью (как бетоном) и ровняют поверхность. Через час смесь застывает и покрытие пригодно для проезда. Гарантийный срок такой «заплаты» — 2 года. Эксперты считают качество литого асфальта высоким. Однако это сопряжено с высокими же затратами на его применение. Литой асфальт дороже обычного примерно на 30%. Поэтому используют эту технологию в том случае, если предполагается, что срок службы дорожного полотна участка еще достаточно долог.

Ремонт дорожного покрытия холодным асфальтом

Еще одно преимущество технологии – возможность применять ее при температуре до минус 10 градусов Цельсия. Многие эксперты даже считают, что применение холодного асфальта возможно круглый год, в том числе и зимой. При работе по этой технологии нет жестких требований к качеству подготовки поверхности, на которую будет уложен асфальт. Однако в идеале поверхность под холодную заплатку должна быть подготовлена не менее тщательно, чем обычно: очищена от воды и грязи, пологие края ямы должны быть срезаны под прямым углом для обозначения четких границ, причем асфальтовая крошка, оставшаяся после такой обработки должна быть полностью удалена. Затем следует этап непосредственного засыпания в яму холодной асфальтобетонной смеси и ее уплотнения. При толщине слоя, превышающей 5 см, каждые 4-5 см необходимо утрамбовывать дополнительно. Дальнейшее уплотнение можно оставить на долю проезжающего по дороге автотранспорта: даже пущенный сразу после наложения заплатки он не только не испортит, но и еще больше уплотнит ее. Специально для этого конечный уровень асфальтобетонной заплаты должен превышать общий уровень ремонтируемой дороги на 1-2 см, образовывая таким образом «запас» для постепенной утрамбовки.

При работе по этой технологии нет жестких требований к качеству подготовки поверхности, на которую будет уложен асфальт. Однако в идеале поверхность под холодную заплатку должна быть подготовлена не менее тщательно, чем обычно: очищена от воды и грязи, пологие края ямы должны быть срезаны под прямым углом для обозначения четких границ, причем асфальтовая крошка, оставшаяся после такой обработки должна быть полностью удалена. Затем следует этап непосредственного засыпания в яму холодной асфальтобетонной смеси и ее уплотнения. При толщине слоя, превышающей 5 см, каждые 4-5 см необходимо утрамбовывать дополнительно. Дальнейшее уплотнение можно оставить на долю проезжающего по дороге автотранспорта: даже пущенный сразу после наложения заплатки он не только не испортит, но и еще больше уплотнит ее. Специально для этого конечный уровень асфальтобетонной заплаты должен превышать общий уровень ремонтируемой дороги на 1-2 см, образовывая таким образом «запас» для постепенной утрамбовки.

Все описанные работы могут быть выполнены силами 1-2 человек. Уплотнительные работы — минимальным количеством техники, а для небольших заплат и вовсе достаточно ручной трамбовки. «Холодны й асфальт» — технология довольно дорогая. Экономическая обоснованность его применения обратно пропорциональна площади покрытия. Такой ремонт выгоден он только там, где объем работ невелик. Прежде всего, это локальный ремонт асфальтобетонного покрытия дорог, отмостка зданий и прокладка дорожек в частном домостроении, асфальтирование виадуков, перронов, детских площадок, стоянок, парковок и еще множества небольших участков. В противном случае, предпочтение стоит отдать обычным горячим смесям. Прочность и водостойкость холодного асфальтобетона, приготовленного на жидком или разжиженном битуме, ниже аналогичных свойств горячей асфальтобетонной смеси.

Уплотнительные работы — минимальным количеством техники, а для небольших заплат и вовсе достаточно ручной трамбовки. «Холодны й асфальт» — технология довольно дорогая. Экономическая обоснованность его применения обратно пропорциональна площади покрытия. Такой ремонт выгоден он только там, где объем работ невелик. Прежде всего, это локальный ремонт асфальтобетонного покрытия дорог, отмостка зданий и прокладка дорожек в частном домостроении, асфальтирование виадуков, перронов, детских площадок, стоянок, парковок и еще множества небольших участков. В противном случае, предпочтение стоит отдать обычным горячим смесям. Прочность и водостойкость холодного асфальтобетона, приготовленного на жидком или разжиженном битуме, ниже аналогичных свойств горячей асфальтобетонной смеси.

Ремонт дорожного покрытия с применением инфракрасных разогревателей

Данный метод, позволяет устранять дефекты любой сложности. Он хорошо зарекомендовал себя при необходимости устранить колею или модифицировать асфальт на участках дорог с повышенной нагруженностью (остановки общественного транспорта, развязки, мосты и т.д.) без долгосрочного закрытия движения. Метод применяется при локальном ремонте, устранении ям, выбоин и трещин, а также при необходимости выравнивания «стыковых швов», которые остаются на полотне дороги после ремонта отдельных ее участков.

В зависимости от температуры окружающей среды, за 8-14 мин. можно отремонтировать от 0,5 до 5 м2 поверхности автодороги. Технология включает три этапа: Сначала дорожное покрытие на участке, который необходимо отремонтировать, разогревают с помощью инфракрасного излучения. Для этого применяют специальный подогреватель. Затем на участок вручную или с помощью специальных тележек сыпят битумный порошок. После этого разрыхляют разогретую поверхность дорожными «граблями», постепенно добавляя необходимое количество свежего асфальтобетона (может быть как горячим так и холодным) Все материалы прямо на поверхности дороги тщательно перемешивают и выравнивают. После чего уплотняют с помощью виброкатка или виброустановки.

Преимущества технологии: не требует выполнения работ по фрезерованию, позволяет работать независимо от погодных условий, не требует длительного перекрытия движения.

Струйно-инъекционная холодная технология

Струйно-инъекционная холодная технология заделки выбоин на дорожных покрытиях с помощью битумной эмульсии является сейчас одной из наиболее передовых и прогрессивных.

Суть ее состоит в том‚ что все необходимые операции выполняются рабочим органом одной машины (установки) самоходного или прицепного типа.

Подготовка выбоины к ремонту сводится фактически только к тщательной ее очистке от пыли‚ мусора и влаги путем продувки высокоскоростной струей воздуха и к обработке поверхности выбоины битумной эмульсией. Операция обрезки‚ разлома или фрезерования асфальтобетона вокруг выбоины в этой технологии может не производиться.

Сама заделка выбоины осуществляется посредством ее заполнения мелким щебнем‚ предварительно обработанным битумной эмульсией в камере смешения машины. За счет вовлечения и подачи щебня воздушной струей‚ его укладка в выбоину происходит с высокой скоростью‚ что обеспечивает хорошую его упаковку (уплотнение)‚ практически исключающую необходимость в дополнительном использовании виброплит и виброкатков.

Струйно-инъекционный метод заделки выбоин можно использовать почти круглый год. Не рекомендуется проводить ремонтные работы таким способом при дожде и снегопаде‚ когда затруднена или даже исключена очистка выбоины от влаги‚ пыли и мусора и ее подгрунтовка битумной эмульсией.

Как правило‚ таким способом ремонтируются выбоины в начальной стадии ямочного разрушения покрытий‚ т. е. в основном небольшого размера (диаметр не более 40–60 см)‚ хотя нет принципиальных и серьезных возражений и препятствий для ремонта выбоин и карт большего размера.

Исследования и опытные работы в течение нескольких последних лет показали‚ что для качества ямочного ремонта чистота и сухость выбоины играют более важную роль‚ чем даже температура материала и наружного воздуха. Поэтому струйно-инъекционная технология в последнее время подверглась дальнейшему качественному усовершенствованию‚ суть которого свелась к замене очистки и сушки выбоины продувкой высокоскоростной струей воздуха на вакуумную очистку.

Высокопроизводительный вакуумный насос отсасывает из выбоин мусор‚ пыль и влагу. Поверхность становится более сухой и чистой‚ чем при обычном подметании или продувке сжатым воздухом.

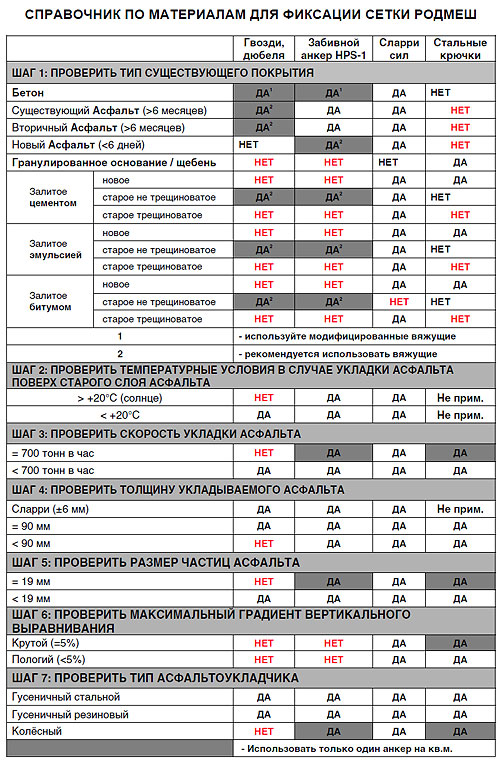

Защита слоя износа дорожного покрытия по технологии «Слари сил»

Эта технология представляет собой своеобразное «ламинирование» дороги, то есть сохранение дорожного полотна с помощью пленки, которая называется «Слари сил» и представляет собой холодную эмульсионную смесь. Такая пленка позволяет сохранять дорожное полотно от повреждений в течение 3-5 лет.

Слари сил защищает полотно от размывания водой, задерживает образование трещин и т.д. Это дополнительное покрытие, которое изнашивается «вместо» дорожного полотна и ее всегда можно восстановить. Однако прежде, чем «укрывать» дорогу сларисилом, нужно провести «ямочный» ремонт, заделать трещины, проще говоря, подготовить поверхность.

Сларри сил представляет из себя холодную смесь дроблёного щебня, битумной эмульсии, воды, а также минеральных наполнителей (портланд цемент) и химических добавок.

Все эти компоненты смешиваются прямо на месте работ в специальной дорожной машине, которая сама же укладывает смесь тонким слоем посредством подвесного распредилительного короба. Такая машина может монтироваться на шасси, прицепе или быть самоходной. Смешивание компонентов сларри сил в смесителе машине занимает 7-10 секунд и менее. Формирование смеси, в зависимости от погодных условий, может занимать от 30 минут до 4 часов.

Толщина слоя сларри сил равна высоте одного камешка самой крупной фракции, входящей в состав щебня. Сларри сил относится к тонким слоям износа, служащим также как защитный слой.

Для достижения оптимального результата состав смеси для каждого вида работ готовится и тестируется в испытательной лаборатории.

Сларри сил позволяет периодически обновлять поверхность покрытия, восстанавливать ее эксплуатационные характеристики, после того как движение транспорта и погодные факторы привели к разрушению поверхностного слоя дорожных одежд. Глубинные слои дорожного покрытия защищаются от окисления воздухом и проникновения влаги, а на поверхности формируется красивый шероховатый слой характерного чёрного цвета.

Сларри сил применимо на внутриквартальных проездах жилых районов, на городских улицах и стоянках автотранспорта. Сларри сил, модифицированное латексом, сохранит в лучшей форме участки резких торможений и поворотов.

Машиностроительный завод «Бецема» выполнил отгрузку БЦМ-186

Машиностроительный завод «Бецема» завершил отгрузку очередной партии машин для ремонта и укладки асфальта и асфальтобетонных смесей БЦМ-186 на шасси КамАЗ 65115, с объемом бункера 4м3.

БЦМ-186 – это эффективное и надежное решение для модернизации транспортной инфраструктуры России. Данная модель обладает конкурентными преимуществами, позволяет практически в любых погодных условиях с минимальными трудозатратами, укладывать качественное дорожное покрытие в ускоренном, механизированном режиме.

Термос-бункер состоит из базового шасси автомобиля КамАЗ-65115 и смонтированного на нём оборудования, включающего:

- термосмиксер;

- автономный привод;

- гидрооборудование;

- распределитель смеси;

- оборудование для обогрева бункера;

- электрооборудование.

- дополнительно может быть установлена система автоматического поддержания температуры асфальтной смеси.

В БЦМ-186 предусмотрено две факельных горелки для подогрева готовой смеси. Наличие внутри бункера мешалки с лопастями, позволяет обеспечить непрерывный процесс перемешивания, для предотвращения расслоения сырья и сохранения первоначальных характеристик качества асфальтобетонной смеси.

Модель предназначена для механизации процесса укладки литого и горячего асфальта при ямочном и капитальном ремонте дорожного полотна, включая:

- прием готовой смеси на заводе-изготовителе либо самостоятельного изготовления асфальта или асфальтобетонной смеси с заданными параметрами;

- доставку на место производства работ;

- выдачу смеси на ремонтируемый или строящийся участок дороги.

Показатели производительности БЦМ-186:

- Допускаемая температура транспортируемой и перерабатываемой смеси, загружаемой в миксер в пределах от 190 до 240 градусов Цельсия.

- Угол подъема рамы с термос-миксером в 11 градусов.

- Ручная система управления гидропривода и дизельного двигателя.

- Автоматическая система управления факельных подогревателей.

- Теплоизоляция термоса-миксера — Минеральная вата ГОСТ 4640, с толщиной 70 мм.

- Частота вращения мешалки от 4 до 10 оборотов в минуту.

- Обслуживающий персонал – 2 человека (включая водителя).

Как производят асфальт — новый асфальтобетонный завод в Москве: victorborisov — LiveJournal

В начале лета этого года у ГБУ «Автомобильные дороги», которое обслуживает треть автомобильных дорог столицы появился свой собственный современный асфальтобетонный завод. Этот новейший высокотехнологичный комплекс Benninghoven, разработанный в Германии, расположился в районе Бирюлево Западное — с одной стороны в черте города (минимизируя путь машин до места назначения), с другой — вдали от жилой застройки. Новый завод позволит не только экономить бюджетные средства, но и увеличить объем производимых асфальтобетонных смесей.

Давайте вместе изучим технологию производства асфальта, особенности его укладки и в чем конкретно выигрывает город от появления именно этого завода.

2. Площадка для предприятия была заложена в конце прошлого года, а уже в июне в работу были запущены две установки, каждая из которых может выдавать 240 тонн асфальтобетонной смеси в час (3 тонны за 40 секунд). Этой производительности достаточно, чтобы укатывать до 30 тысяч квадратных метров дорожного полотна в сутки. Собственный асфальтовый завод выгоднее, чем обращаться к подрядчикам, во-первых это всегда высокое качество продукции, во-вторых возможность повторной переработки готовой смеси в случае если условия не позволили уложить ее по технологии (например, смесь остыла в пути т.к. машина попала в пробку).

3. В состав асфальтобетонной смеси входит 5 основных компонентов. Это щебень (слева), отсев (по сути пыль от щебня, по центру), песок (справа), минеральный порошок и битум. Процентное соотношение сырья может меняться в зависимости от того, где будет укатываться асфальт. Если это тротуар (зона с минимальной удельной нагрузкой), то в составе смеси максимальное количество песка, а щебень не используется. Если речь идет про автомобильные дороги (высокая нагрузка), то большую часть асфальтобетонной смеси составлят щебень (фракция определяется в зависимости от типа и класса автомобильной дороги).

4. Помимо обычного гранитного щебня используется высокопрочная порода вулканического происхождения — габбро диабаз. Всего в мире есть три месторождения — в Австралии, Украине и России. На асфальтобетонный завод сырье везут из Карелии.

5. Минеральные добавки нужна для того, чтобы придать определенные свойства для готовой смеси. Например, пластичность и стойкость к перепадам температур. Именно это отличает технологию современного производства асфальта от того, как его изготавливали раньше.

6. Битум — основной связующий компонент. Поступает на завод в цистернах-термосах в нагретом виде и перекачивается в накопительные емкости, где постоянно подогревается. Здесь стоит отметить факт связанный уже с непосредственно укладкой асфальта на дороги. Наверняка многие замечали, что на свежеуложенный асфальт наносят разметку не сразу, а через 2-3 недели. Это не лень дорожных рабочих, а соблюдение технологии. После укладки необходимо чтобы с верхего слоя испарилась битумная пленка иначе краска используемая для разметки во-первых окрасится, во-вторых у свежеуложенного асфальта хуже адгезия.

7. Завод работает круглосуточно, следовательно и сырье привозят непрерывно. На въезде специальные грузовые весы, которые взвешивают грузовой автомобиль сначала при въезде, а затем при выезде.

8. Для работы завода необходимо электричество, дизельное топливо и газ. Завод был построен и запущен в рекордные сроки, но в Москве официальное подключение к городским сетям в среднем занимает один год, поэтому в настоящий момент завод работает полностью в автономном режиме. После официального подключения дизельные генераторы просто перевезут на новые строящиеся площадки, поэтому такой вариант фактически не удорожает стоимость готовой продукции.

9. Щебень, песок и отсев загружают в приемные бункеры фронтальным погрузчиком. Внизу каждого бункера есть заслонка, которой определяется расход каждого из исходных компонентов.

10. Далее смесь по ленточному транспортеру отправляется в сушильный барабан.

11. В барабане смесь высушивается дизельной печью.

12. И подается на самый верх установки — в грохот, где происходит разделение смеси по гранулометрическому составу.

13. Это необходимо для того, чтобы с высокой точностью дозировать состав готовой продукции.

14. Из подогреваемых танков-термосов к сухой смеси добавляется битум.

15. И минеральные добавки (хранятся в синих емкостях). Еще один важный момент. На фото видна вытяжная труба (синего цвета) и даже визуально видно, что выбрасываемый воздух чист. Для сравнения можно посмотреть на пыль из вентиляционной трубы какого-то другого завода, расположенного на заднем плане. Экологические нормы регламентируют замер выбросов на расстоянии 500 метров от трубы, но данный завод укладывается в эти нормы даже если выполнить замеры непосредственно на территории завода.

16. После перемешивания всех ингридиентов готовый асфальт поступает в бункеры.

17. Откуда его отгружают в самосвалы. Несмотря на высокие борта в каждую машину загружают не более 20 тонн готового асфальта. Температура асфальта на отгрузке — 160°C, на объект он должен поступить с температурой не ниже 130 градусов и укатываться при температуре не ниже 110 градусов. В зависимости от уличной температуры это позволяет выполнять дорожный ремонт на расстоянии до 80 километров от производства.

18. Диспетчерская — центр управления всей установки. Оператор наглядно видит весь процесс, а также вручную управляет заслонкой на отгрузке готовой продукции. На левом экране работа весов и бункеров. Справа — рабочий процесс в сушильной камере, грохоте и смесительной установке. Всего на заводе работает 80 человек, а для управления производственным процессом достаточно 10.

19. После этого машины с горячим асфальтом также взвешиваются на весах и отправляются на объект. Еще один актуальный вопрос — можно ли укатывать асфальт в дождь? Технология не допускает укладку асфальта в дождь, но т.к. на погоду повлиять невозможно, то обычно решение принимается по месту. Перед укладкой нового слоя асфальта основание проливается битумной эмульсией и если дождь не сильный, без образования луж, то вполне допустимо укатывать асфальт на мокрое основание. Как мы помним, у асфальта температура укладки выше 110 градусов и вся возможная влага с основания моментально испарится при укладке.

20. На площадке сейчас расположено две действующих установки, которые работают независимо друг от друга. Также планируется строительство еще одной установки (отдельные детали для нее можно увидеть в левом верхнем углу). В правой части видны административные модульные здания. Там же расположена заводская лаборатория, которая контролирует качество сырья и готовой продукции. Пока это временные сооружения, которые постепенно будут заменены на капитальные.

21. У ГБУ «Автомобильные дороги» также имеется высокотехнологичная мобильная лаборатория. Она включает в себя пространственный лазерный дальномер, шесть фотокамер и георадар.

22. Накрышная установка Riegl VMX-450 дополняется и переносной стационарной станцией Riegl VZ-1000. Эти устройства позволяют строить трехмерную картину окружающего мира. Это позволяет измерить геометрические размеры объектов в определенном радиусе от установки и автоматически высчитать объем и площадь материалов или уложенного покрытия. Также это позволяет фиксировать дефекты дорожного покрытия, бордюрного камня и металлических ограждений. Георадар позволяет определять границы разделения сред и расположение коммуникаций. Наиболее эффективная для работы скорость перемещения — 40-50 км/ч.

23. Заводская лаборатория в которой проводят контроль качества сырья и испытывают готовую продукцию. На фото машина ДТС-06-05, которая предназначена для испытания образцов асфальтобетонных материалов на сжатие и определения предела прочности при расколе.

24. Испытуемые образцы плавят в печи, растягивают, просеивают, взвешивают, определяют водонасыщение и тд.

25. У любой автомобильной дороги есть гарантийный срок службы. Для дорог с повышенной нагрузкой (например МКАД, ТТК, Садовое кольцо и вылетные магистрали) это 3 года гарантии на асфальтовое покрытие. Для дорог с меньшей интенсивностью движения и тротуаров этот срок может быть увеличен до 5 лет. Если вы видите, что асфальт меняют ежегодно, то это именно тот случай, когда дорогу выполнил подрядчик с нарушениями и теперь переделывает за свой счет. Поэтому это еще один плюс к тому, что этот асфальтовый завод принадлежит городу — нет смысла выпускать некачествую продукцию, т.к. потом придётся переделывать.

Что в итоге? Город и его жители только в плюсе от нового асфальтобетонного завода. Дороги в городе и сейчас поддерживаются в хорошем состоянии, но будет еще лучше.

Транспортирование горячих асфальтобетонных смесей — Студопедия

Для транспортировки асфальтобетонной смеси от асфальтобетонного завода к асфальтоукладчику используют грузовые автомобили-самосвалы. Допускаемая дальность транспортирования зависит от вида смеси, климатических условий, состояния путей подвоза. Температура горячей асфальтобетонной смеси по прибытии на место укладки должна быть в пределах от 115 до 155°С. Для ориентировочных расчетов можно считать, что смесь остывает на 1°С при перевозке на каждый километр пути или на 20°С за каждый час пути. Исходя из опыта в сухую жаркую погоду, горячую плотную смесь можно перевозить на расстояние до 40…50 км, а в прохладную — до 20…30 км.

При транспортировке горячей асфальтобетонной смеси на большие расстояния без покрытия смесь покрывается сверху коркой, которая остывает и начинает затвердевать. Образование корки создает защитный слой для остальной массы смеси и уменьшает скорость ее дальнейшего охлаждения. Таким образом, образование корки в определенных обстоятельствах выгодно, так как она позволяет сохранить приемлемую температуру остальной части материала в кузове самосвала.

Если транспортируемая смесь укрывается сверху, например, тканым покрытием, то образование корки бывает минимальным, так как покрытие защищает смесь от охлаждения под воздействием ветра. Тонкая корка, образующаяся при транспортировке, полностью разрушается при выгрузке горячей асфальтобетонной смеси в бункер асфальтоукладчика и последующем перемешивании пластинчатым и винтовым конвейерами к выглаживающей плите асфальтоукладчика. Пока куски асфальтобетонной смеси не оказывают отрицательного влияния на качество слоя, создаваемого асфальтоукладчиком, корка, образующаяся на горячей смеси во время транспортировки, не считается опасной для эксплуатационных характеристик покрытия.

Те же самые факторы необходимо учитывать и для случаев дождливой погоды на строительной площадке, когда горячая асфальтобетонная смесь находится в самосвалах, ожидающих разгрузку. При этом возможны различные варианты.

Первый вариант предполагает приостановку укладки, возврат смеси на завод для вторичной обработки и последующего использования на менее ответственных объектах. Если же дождь слабый и затяжной, поверхность дороги обработана вяжущим материалом и не имеет луж, то строительство можно продолжить. При этом самосвалы следует разгружать быстро и сразу же после укладки вести уплотнение смеси до ее окончательного остывания. Если же дождь по прогнозу должен быстро закончиться, то лучше не разгружать смесь в асфальтоукладчик, а укрыть ее в автосамосвале пологом из непромокаемой ткани. Укладку смеси можно продолжить после того, как поверхность дороги высохнет. Сразу же после прекращения дождя и удаления всех луж с поверхности дороги следует разгрузить стоящие в ожидании самосвалы и приступить к укладке смеси. Если комки смеси не появляются в асфальтобетонном слое, создаваемом выглаживающей плитой, и катки в состоянии эффективно уплотнять асфальтобетонную смесь, можно считать, что смесь не теряет своих качеств при выдерживании в самосвалах в течение 2…3 ч ввиду плохой погоды [54], если были соблюдены условия ГОСТ 9128-97 [55] в части соблюдения температуры смеси при отгрузке потребителю (табл. 8.5.1).

Таблица 8.5.1

Температура смеси при отгрузке потребителю

| Вид смеси | Температура смеси, °С, в зависимости от показателя битума | ||||||

| глубины проникания иглы при 25°С, 0,1 мм | условной вязкости по вискозиметру с отверстием 5 мм при 60°С, с | ||||||

| 40…60 | 61…90 | 91…130 | 131…200 | 201…300 | 70…130 | 121…200 | |

| Горячая | От 150 до 160 | От 145 до 155 | От 140 до 150 | От 130 до 140 | От 120 до 130 | — | От 110 до 120 |

| Холодная | — | — | — | — | — | От 80 до 100 | От 100 до 120 |

Примечания:

1. При использовании ПАВ и активированных минеральных порошков допускается снижать температуру горячих смесей на 20°С

2. Для высокоплотных асфальтобетонов и асфальтобетонов на полимерно-битумных вяжущих допускается увеличивать температуру готовых смесей на 20°С, соблюдая при этом требования ГОСТ 12.1.005 к воздуху рабочей зоны.

Перед загрузкой смеси в самосвал со дна кузова удаляют весь мусор, оставшийся от предыдущей ездки. Дно кузова не должно иметь углублений, в которых могли бы скапливаться вещества, применяемые для смазывания внутренней поверхности кузова, или асфальтобетонная смесь.

После того, как кузов будет очищен, его следует обработать специальным раствором, предотвращающим прилипание смеси к его внутренней поверхности. В качестве таких веществ применяют различные материалы, не содержащие нефть, например, известковую суспензию, мыльный раствор, сульфитно-спиртовую барду.

Для смазки кузова нельзя использовать дизельное топливо, соляровое масло или топочный мазут. В случае применения одного из этих веществ может произойти изменение характеристик транспортируемой смеси.

Почему важна температура асфальта?

В процессе укладки нового асфальта внимательно отслеживаются несколько факторов. Одним из таких факторов является температура асфальтовой смеси. Профессионалы в индустрии мощения знают, что даже небольшая ошибка в этом аспекте процесса может привести к тому, что асфальт не выдержит испытание временем. Итак, как правильно приблизиться к температуре асфальта?

Три температуры, за которыми следует следить

Хотя вы можете подумать, что единственным фактором, который имеет значение, является температура асфальта при его подаче на площадку для укладки дорожного покрытия, на самом деле нужно учитывать гораздо больше.Три жизненно важные температуры определяют прочность и легкость укладки.

Температура асфальтовой смеси

Неудивительно, что горячая асфальтовая смесь доставляется на рабочие площадки при высоких температурах. Обычно он достигает температуры от 275 до 300 градусов по Фаренгейту. Не рекомендуется давать асфальту значительно остыть перед нанесением. Если смесь опускается ниже 185 градусов, она становится слишком жесткой для надлежащего уплотнения на поверхности дорожного покрытия.

Температура окружающей среды

Это просто температура окружающей среды вокруг вас.Для эффективного нанесения асфальтовой смеси температура окружающей среды должна превышать 50 градусов по Фаренгейту. Также предпочтительнее, чтобы во время асфальтирования температура повышалась, а не падала. По этой причине асфальтоукладчики часто проверяют погодные условия и назначают время, когда они подходят. Также играют роль ветровые условия, так как они могут быстро охладить асфальтобетонную смесь в значительной степени.

Температура грунта

Температура земли, которую необходимо вымостить, является последним элементом головоломки.Как и температура окружающей среды, она также должна быть не менее 50 градусов по Фаренгейту. Традиционные датчики температуры менее эффективны, так как их невозможно разместить в тротуаре, поэтому вместо них обычно используются инфракрасные термометры.

Что происходит, если температура асфальта неправильная?

Неопытные подрядчики могут попасть в ловушку неправильного смешивания или нанесения асфальта. Температура асфальта играет важную роль в том, насколько хорошо смесь затвердевает. Если он остынет слишком быстро, он потеряет достаточную плотность и, скорее всего, в какой-то момент начнет терять свою консистенцию.Это снижает гладкость поверхности, а также пропускает слишком много воды. Для оптимального регулирования температуры самые простые работы по укладке дорожного покрытия выполняются при погодных условиях от 50 до 85 градусов по Фаренгейту (окружающей среды).

Свяжитесь с нами, чтобы получить высококачественное асфальтовое покрытие сегодня

Для подрядчиков, которые знают все тонкости температуры асфальта, свяжитесь с Lone Star Paving сегодня. У наших сотрудников более 125 лет опыта в укладке дорожных покрытий. Мы готовы выполнить любой проект, каким бы простым или сложным он ни был.Свяжитесь с нами сегодня, чтобы получить бесплатное предложение. Узнайте, почему именно нас выбирают для мощения в Остине, Сан-Антонио и других городах!

Почему отслеживание температуры является ключом к успешной укладке асфальта

Температура окружающей среды (воздуха), температура основания (заполнителя и существующего асфальта) и температуры горячего смешанного асфальта имеют решающее значение для обеспечения уплотнения и долговечности новых поверхностей и пятен.

Горячая асфальтовая смесь производится при температурах от 270 ° F до 325 ° F.В зависимости от условий окружающей среды и расстояния от завода горячей смеси до объекта, горячая асфальтовая смесь может терять от 5 ° F до 25 ° F.

Температура смеси на основе после того, как она прошла через укладочную машину, а не температура смеси или производства, является наиболее важным фактором при определении доступного времени для уплотнения. Горячее асфальтовое покрытие поступает на проект при температурах от 275 ° F до 300 ° F и укладывается на существующее основание механическими методами (укладочные машины).

Читать далее: Как уплотнять асфальтовое покрытие

Если температура воздуха и основания ниже, чем требуется или указано, асфальтовое покрытие будет охлаждаться слишком быстро, что приведет к его схватыванию и очень затруднит получение требуемой или заданной плотности уплотнения.

Тонкие слои дорожного покрытия остывают быстрее, чем более толстые слои, и если температура основания или окружающей среды будет низкой, горячая асфальтовая смесь остынет быстрее, плотность не будет достигнута, а заплатка растрескается и развалится.

При укладке дорожного покрытия и перекрытии, если покрытие из горячего асфальта охлаждается слишком быстро, вся поверхность за короткий промежуток времени растрескается, образуя шероховатую каменистую поверхность. Это не только приводит к плохому качеству поверхности, но и к тому, что поверхность будет удерживать воду, что сокращает срок службы дорожного покрытия или заплатки за счет ускорения процесса растекания.

Вот почему так важно контролировать все температуры (окружающей среды, основания и горячего асфальта) и скорость ветра во время укладки.

Температура окружающей среды

Есть три основных шага для проверки температуры, чтобы гарантировать хороший и успешный проект мощения и ямочного ремонта:

- Контроль температуры окружающей среды. Поиск ожидаемых высоких и низких температур в день укладки, а также мониторинг температуры окружающей среды в рабочее время очень важны для начала и поддержания успешного законченного проекта укладки. Обычно требуется, чтобы температура окружающей среды была 50 ° F и повышалась при укладке дорожного покрытия или ямочного ремонта.

- Узнайте прогнозируемую скорость ветра на день укладки. При ветре температура горячей асфальтовой смеси снижается быстрее, чем обычно. Чем выше скорость ветра, тем быстрее остынет горячая асфальтовая смесь.

- Обратите внимание на осадки. Это может снизить температуру горячей асфальтовой смеси, что затруднит усилия по достижению необходимого уплотнения.

Базовая температура

В то время как температура окружающего воздуха является фактором охлаждения горячего асфальтового покрытия, температура основания или грунта еще более критична.Мониторинг температуры основания (земли или существующего покрытия) можно выполнить с помощью инфракрасного термометра (приобретенного в магазине инструментов, Sears, Home Depot и т. Д.), Чтобы убедиться, что базовая температура составляет 50 ° F и повышается.

Температура HMA

Последний шаг — проверка температуры горячей асфальтовой смеси перед ее укладкой на основание. Это должно быть выполнено путем измерения температуры дорожного покрытия в самосвале, в передней части укладочной машины и за стяжкой (после прохождения укладочной машины).Кроме того, ветер очень быстро охладит горячую асфальтовую смесь после ее укладки на основание, поэтому следует соблюдать осторожность при укладке дорожного покрытия в ветреные дни, и необходимо будет отрегулировать перекат с учетом влияния скорости ветра.

Если базовая температура или температура окружающей среды не достигнет минимальной требуемой температуры, вы рискуете получить неисправный конечный продукт, при котором дорожное покрытие растрескается и развалится. Точно так же холодная асфальтовая смесь также вызовет растрескивание и разрушение дорожного покрытия.Если дорожное покрытие остынет слишком быстро и упадет ниже 220 ° F перед первоначальной или разрушающей прокаткой, произойдет отказ, потому что горячая асфальтовая смесь затвердела и требуемое уплотнение (95% лабораторный контроль) не может быть достигнуто.

Читать далее: Не слишком ли холодно для мощения асфальта?

Температура дорожного покрытия очень важна для операторов катков, чтобы они знали, когда им нужно выполнить начальную или обкатку. Мониторинг температуры и скорости ветра очень важен при установке новой поверхности или при ямочном ремонте (особенно обшивки или ямочного ремонта поверхности) на существующей мощеной поверхности.

Университет Миннесоты и Министерство транспорта Миннесоты разработали программу под названием «Cool Pave», которую можно использовать для определения количества времени, которое подрядчик должен выполнить прокатку с разрывом и достичь требуемой плотности. В таблице A показано время, необходимое подрядчику для достижения начальной плотности и уплотнения при температуре окружающей среды от 50 ° F до 90 ° F, базовой температуре от 50 ° F до 80 ° F и температуре смеси от 300 ° F до 250 ° F. Также во время уплотнения учитывается скорость ветра 5 миль в час.

____________________________________________________________________________

Томас Макдональд является партнером / владельцем PMIS (Источник информации о содержании дорожного покрытия) и соавтором Руководства по содержанию дорожного покрытия, доступного на Amazon.com или www.pavementbook.com. Том и соавтор Патрик Макдональд проведут два семинара на выставке National Pavement Expo 15-18 февраля 2012 г. в Мемфисе, штат Теннесси. С ними можно связаться по электронной почте [email protected] или посетить их веб-сайт www.pavementmaint.com.

Температура и время »Alpha Paving