Вибропресс для производства шлакоблока, блока, стенового камня.

ООО «Вибропресс» изготавливает и реализует вибропрессующее оборудование для производства блоков, используемых для возведения стен, перегородок, цокольных этажей и в любых других ситуациях, в которых используются фундаментные бетонные и керамзитобетонные блоки. Вибропрессы для производства шлакоблоков способны изготавливать до 1000 наименований бетонных изделий из традиционных материалов.

Выгодное предложение для мелких и крупных производителей

Купить вибропресс для производства блоков могут индивидуальные предприниматели, а также небольшие и средние компании и строительные организации. Основные узлы вибропресса для шлакоблока устроены таким образом, что обеспечивают максимально эффективную работу при различных возможностях механизации вспомогательных работ, например, загрузки компонентов или снятия стеновых блоков с пресса, следовательно вибростанок позволяет начать производство с минимальными затратами.

Вибропрессы для производства шлакоблоков отличаются компактными размерами, что опять же позволяет купить вибропресс для блоков даже начинающему производителю со скромным бюджетом. Впоследствии для наращивания функциональности завода по производству блоков и его станков можно заказать дополнительные агрегаты. Цена вибропресса для производства шлакоблоков соответствует высокой производительности оборудования.

Преимущества вибропресса для производства блоков

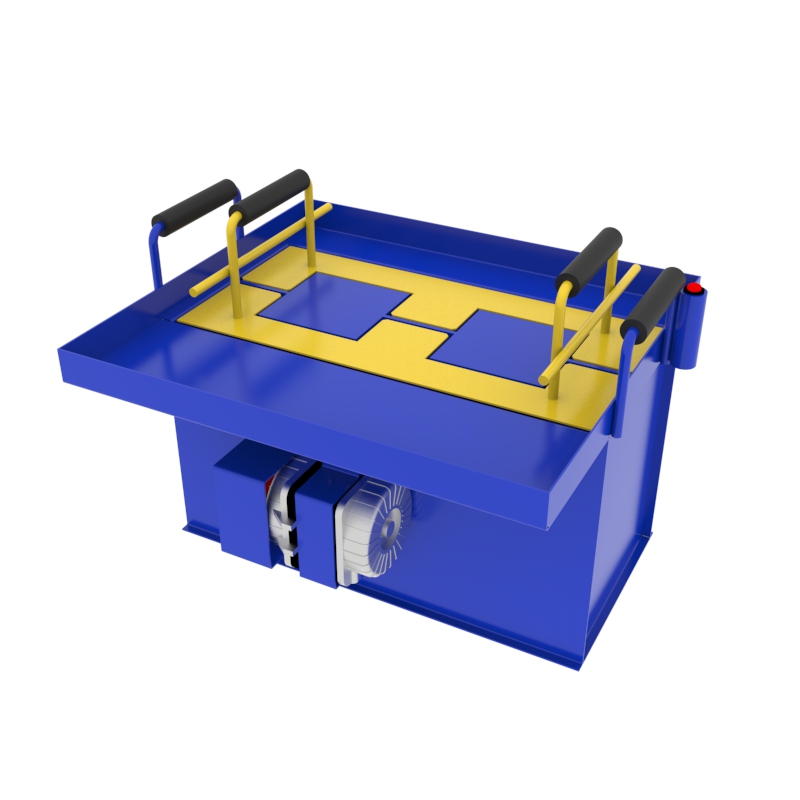

Станки вибропресс для производства блоков работают по методу полусухого прессования с использованием вибрации для уплотнения смеси. Вибропресс для изготовления шлакоблоков может быть доукомплектован формообразующей сменной оснасткой (узел пуансон-матрица), что позволит использовать шлакоблочный станок для изготовления широкого ассортимента бетонных элементов. Комплектация станка для производства блоков может быть изменена в зависимости от задач производства.

В чем преимущества вибропресса для изготовления шлакоблоков в отличие от иного оборудования для производства блоков:

- высокая окупаемость линии;

- высокая скорость изготовления блоков вибропрессом;

- точность размеров изготавливаемой продукции, малый процент отбраковки;

- технология производства, предполагающая добавление красителя;

- возможность работы в ручном и автоматическом режиме;

- использование импортных комплектующих итальянского и французского происхождения;

- минимальный издаваемый шум;

- долговечность;

- быстрая замена матрицы;

- легкий доступ к каждому агрегату;

- обслуживание двумя операторами без специальных знаний и высокой квалификации.

Оборудование для производства шлакоблоков обладает высокой производительностью в час.

Высокая производительность обуславливает быструю окупаемость.

Преимущества, которыми обладают вибропрессованные блоки:

- улучшенные и устойчивые характеристики;

- низкое водопоглощение;

- повышенная долговечность;

- высокая морозостойкость.

Выгодное сотрудничество с ООО «Вибропресс»

Оборудование для производства шлакоблоков обладает отличным функционалом — мощный вибростол (параметры вибрации настраиваются), двухвальные бетоносмесители, обширная формовочная зона, автоматический модуль подачи поддонов и т.д. Цена вибропресса для производства блоков конкурентоспособна и привлекательна на рынке — цены вибропрессов для блоков с такой производительностью у конкурентов существенно проигрывают нашим.

В стоимость вибропрессов для блоков входит полный спектр бесплатных мероприятий и услуг:

- проведение установочных и пуско-наладочных работ;

- обучение персонала;

- техобслуживание с течение срока гарантии;

- помощь в ремонте;

- подбор состава цементной смеси для теплоблоков, шлакоблоков, цементных блоков;

- подробное консультирование на этапе покупки оборудования для производства шлакоблоков.

Стоимость оборудования указана в разделе «Цены». Купить оборудование можно двумя способами — отправить заявку прямо на сайте или позвонить по бесплатному телефону 8 (800) 775-51-89. У нас вы можете приобрести также вибропресс для производства тротуарной плитки. Доставка осуществляется в любой регион страны. Производитель даёт гарантию 12 месяцев.

Вибростанок для производства стеновых блоков

Что такое вибростанок для производства стеновых блоков, из чего состоит и для чего нужен?

История эта началась с того, что мне (то есть моей жене) тесть подарил участок. Самый настоящий земельный участок в пригороде. Чудесная природа, река под боком, да к тому же участок достался практически бесплатно. Решено было строиться. Но бюджет на строительство был ограниченный. От слова совсем. Прикинули так и эдак, самый дешёвый материал на настоящий момент – шлакоблоки. Но и на них денег не хватает. Тогда знакомый строитель предложил изготовить шлакоблоки самостоятельно.

Что такое вибростанок?

Если раньше стеновые блоки можно было только купить, то сейчас есть прекрасная возможность производить их самостоятельно. Несколько лет назад самостоятельно можно было изготавливать только саманный кирпич. Сейчас же рынок предлагает вибростанок для производства шлакоблоков своими руками различных модификаций. Что такое вибростанок, для чего предназначен, какие модели бывают? О них и пойдёт речь дальше.

Различные блоки (шлакоблоки и керамзитоблоки, пеноблоки и газоблоки) появились недавно и сразу же завоевали симпатии застройщиков. Крупные размеры, невысокая стоимость, позволили строить быстро и дёшево. Изготавливают блоки полнотелые и пустотелые. Из полнотелых блоков возводятся наружные стены, фундаменты и цокольные этажи. Из пустотелых (менее прочных) возводятся перегородки и внутренние стены. Чтобы изготавливать такие блоки необходим вибростанок. Для производства брусчатки используется вибростол.

Крупные размеры, невысокая стоимость, позволили строить быстро и дёшево. Изготавливают блоки полнотелые и пустотелые. Из полнотелых блоков возводятся наружные стены, фундаменты и цокольные этажи. Из пустотелых (менее прочных) возводятся перегородки и внутренние стены. Чтобы изготавливать такие блоки необходим вибростанок. Для производства брусчатки используется вибростол.

Перед покупкой вибростола следует определиться с целью применения. Если планируется малоэтажная застройка (строительство частного дома, бани или гаража) подойдет одноматричный (на изготовление одного блока) вибростанок. Если производство блоков планируется в промышленных масштабах необходим вибростанок с 2-3-4-мя матрицами. Если за смену выпускается не больше 1000 блоков, хватит и одноматричного станка. У них хорошая производительность и высокая надежность.

Стоимость вибростанка самая доступная. Установка для производства блоков «Крым» стоит со скидкой 2980 р., вибростанок «Алтай» — 3980 р., вибростанок «Сибирь» — 6480 р.

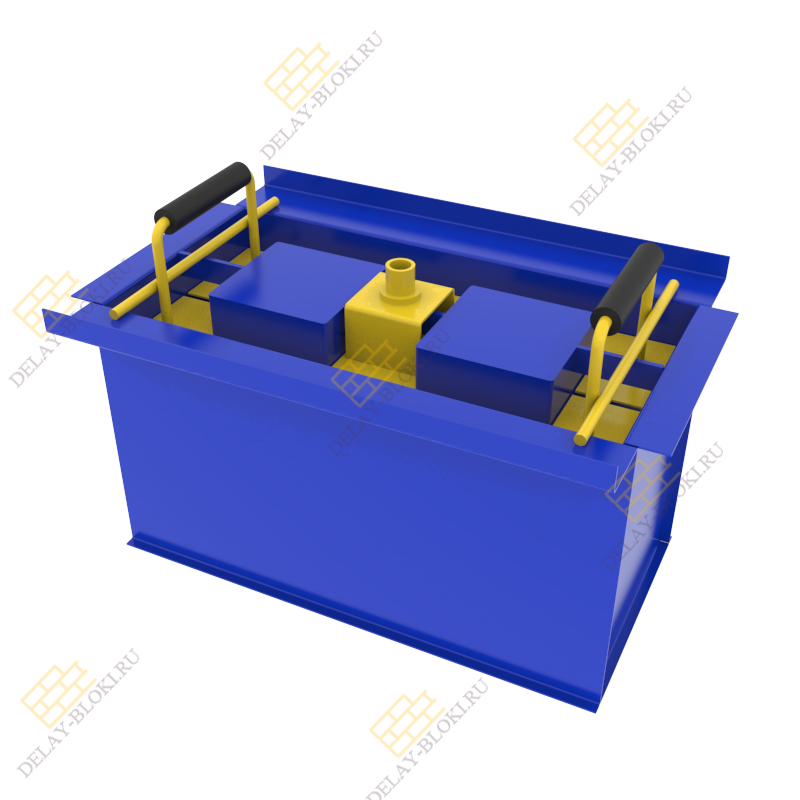

Вибростанок состоит из:

- Пресс-матрицы;

- Пустотообразователя;

- Электродвигателя.

Пресс-матрица или форма изготавливается из листового металла. Форма пустотобразователя должна быть конусной, для того чтобы проще было снимать её с блока. Электродвигатель подойдёт небольшой мощности с эксцентриком.

Как изготавливают блоки

Бетонный раствор состоит из следующих составляющих:

- Шлак (желательно без примесей золы) – 14 частей;

- Крупный песок – 4 части;

- Гравий (размеры гранул 5-15 мм) – 4 части;

- Цемент марки М-400 – 3 части;

- Вода – 3-6 частей.

Наполнителем может выступать шлак, лом кирпича, керамзит, щебёнка, опилки, стружки и пр. Важный показатель – содержание воды. Как определить готовность раствора? Экспериментально: делаем из раствора ком и бросаем на землю, он должен рассыпаться, собираем и сжимаем в руке, раствор должен снова собраться в ком. При выполнении этого условия раствор достаточно эластичный. Сначала нужно тщательно перемешать сухие смеси, и лишь затем добавляем воду.

Сначала нужно тщательно перемешать сухие смеси, и лишь затем добавляем воду.

Этапы работ при производстве блоков:

- В формы нужно заложить раствор;

- Включаем вибратор на 5 сек., и ждём осадки раствора;

- При недостаточном количестве раствора добавляем, вставляем прижим и вновь включаем вибратор;

- При усадке прижима на ограничитель, формовка завершается;

- После этого вибратор включается ещё на 10 сек. и форма снимается при запущенном вибраторе.

Просушка блоков занимает от 5 до 7 дней, полное затвердевание происходит в течение месяца.

А домик я всё же построил, получился сухой и тёплый. Неплохой материал оказался – шлакоблок!

Если заинтересовало, где же мой приятель купил вибростанок, вот адрес:

Компания DELAY-BLOKI.RU

тел: +7 (495) 532-70-11

Шоссе Энтузиастов 31 стр. 37 офис 12.

Доставка по всей России, наложенный платеж и предоплата.

Читайте также: Станки по производству вагонки

Станок для производства блоков

В настоящее время не составит большого труда найти станок для производства блоков, купить который можно практически в любом регионе России. Большое количество предложений о продаже, как правило составляют самодельные станки для производства блоков, которые не могут предложить ни элементарной механизации процесса производства, ни качества , ни тем более производительности.

Большое количество предложений о продаже, как правило составляют самодельные станки для производства блоков, которые не могут предложить ни элементарной механизации процесса производства, ни качества , ни тем более производительности.

Предлагаем вашему вниманию качественное оборудование — гидравлические станки для производства керамзитных блоков, стеновых блоков, сплитерных блоков и других видов изделий.

Станок для производства блоков – это комплекс промышленного оборудования, имеющий в своем составе все необходимые узлы и агрегаты, с помощью которых осуществляется процесс изготовления блоков.

Станок для изготовления блоков — универсален, и при смене формообразующей оснастки – матрицы производит также такие строительные изделия как тротуарная плитка, бордюры, кирпичи, декоративные камни.

Узловой состав станка для производства блоков:

1) бетоносмеситель — используется для дозирования и перемешивания исходных материалов

2) ленточный транспортер — используется для транспортировки готовой смеси к вибропрессу

3) вибропресс — станок для прессования бетонной смеси, с целью получения готовых изделий

4) механизм перемещения свежеотформованных бетонных блоков

Для производства блоков применяют станки Рифей, которые имеют несколько вариантов комплектации.

Для производства блоков применяют станки Рифей — профессиональное строительное оборудование, предназначенное для изготовления не только блоков, но и шлакоблоков, керамзитобетонных блоков, арбалитоблоков, тротуарной плитки, бордюров, кирпича.

Представители малого бизнеса и начинающие предприниматели предпочитают покупать станок Кондор — для производства блоков и других строительных изделий. Данная популярность обоснована невысокой стоимостью, компактными размерами и простым обслуживанием вышеуказанного оборудования.

Предлагаем наглядно ознакомиться с процессом производства блоков на станке Рифей 05М.

Видеоролик:

БУДФОРМА — собственное производство форм АБС и стеклопластика в Украине

Будформа — производит АБС формы для заборов,формы столбов, формы для тротуарной плитки, формы полифасадов, и фасадной плитки, формы для ограждений, формы для декора. Продажа добавок для бетона, Производство и продажа бетономешалок и растворомешалок, формы и оборудования для производства бетонных колец.Станки для производства шлакоблоков, станки для производства тротуарной плитки.

Продажа добавок для бетона, Производство и продажа бетономешалок и растворомешалок, формы и оборудования для производства бетонных колец.Станки для производства шлакоблоков, станки для производства тротуарной плитки.

Формы для бетона

В нашем интернет магазине Вы можете купить формы из АБС и ПВХ пластика, формы из стеклопластика, заказать разработку индивидуальной модели. Широкий выбор изделий из АБС производство форм для бетона, позволяет воспроизвести любую желаемую идею заказчика. Весь ассортимент пластиковых форм на сайте и возможность купить Формы АБС и ПВХ и Формы стеклопластиковые онлайн.

“Будформа” — производство серийных и уникальных пластиковых форм для бетона. Мы изготавливаем удобные в работе и качественные формы для заборов, формы столбов, формы для бордюров, формы для парковки, формы крышек на столбы и накрытий заборов. Формы для столбов, формы колонн, формы балясин, формы балюстрад. ассортимент форм для тротуарной плитки и для полифасадов удовлетворят выбор даже самого прихотливого покупателя.

Наша компания не остановилась и на этом; Мы разрабатываем формы для памятников, формы противоусадочных плит под памятники, формы 3D панелей, формы для скамеек, формы для декора, формы для вазы, формы для фигур, формы для бордюров, формы для урны, формы лавочек, формы столы и формы фонтаны. Также мы выполняем заказы на производство индивидуальных форм для реставрации исторических зданий и сооружений.

Какую бы задачу не ставил клиент — компания “Будформа” сможет ее выполнить в лучшем возможном варианте!

Оборудование

Оборудование для производства стройматериалов — еще одна сфера деятельности нашей компании. ЧП “Будформа” производит и реализует бетономешалки, растворомешалки, виброрейки электрические, виброрейки бензиновые, вибромоторы, вибраторы глубинные, вибросито, вибростолы. Наша компания имеет отличные рекомендательные отзывы. Наше оборудование надежно, удобное в работе, имеют приемлемую стоимость. На все оборудование распространяется гарантия!

Продажа добавок в бетон

На нашем сайте также можно купить добавки для бетона: пигменты для бетона, кислотный краситель для бетона, пластификатор для бетона, хлористый кальций, Атлас-Дельфин глянец для бетона, пропиленовая фибра для бетона; смазка для форм тротуарной плитки, смывка — для форм очиститель от бетона, восстановитель глянца для пластиковых форм.

Услуги вакуумной формовки

Ко всему прочему, Компания Будформа предлагает услуги по вакуумной формовке листового пластика, а также изготовлению мастер-моделей для вакуумной и термо-вакуумной формовки. Наша компания имеет несколько видов вакуумных установок различных форматов и глубины формования, поэтому мы можем выполнить техническое задание любой сложности. Основные используемые материалы: АБС пластик, полистирол, ПВХ, Акрил, ПЭТ.

Материалы из которых изготовляются мастер-модели: МДФ, стеклопластик, обомодулан, алюминий. Мы находимся в г. Харькове и имеем большой склад. Все товары, размещенные на сайте, имеются в наличии! Работаем как с оптовыми, так и с розничными покупателями. География наших клиентов обширна и не ограничивается Украиной, мы успешно работаем также с заказчиками из стран ближнего и дальнего зарубежья.

Мрамор из бетона

Уважаемые производители, как начинающие, так и с опытом. Вы можете пройти обучение по производству изделий по технологии «Мрамор из бетона». Проводим обучение по технологии «Мрамор из бетона» также и по классической технологии “Серого бетона” (без содержания пигментов). Выезд в другие страны том числе. Встречаются различные названия технологии “Мрамор из бетона”, гранилит, кевларобетон, локсбетон, гранитолит, систром.

Проводим обучение по технологии «Мрамор из бетона» также и по классической технологии “Серого бетона” (без содержания пигментов). Выезд в другие страны том числе. Встречаются различные названия технологии “Мрамор из бетона”, гранилит, кевларобетон, локсбетон, гранитолит, систром.

Индивидуальный подход к каждому клиенту, удобные условия оформления заказа, разнообразные варианты доставки и оплаты — “Будформа” стремится сделать наше сотрудничество с Вами максимально комфортным и приятно запоминающимся.

Мы занимаем лидирующие позиции на рынке строительных услуг, имеем отличную репутацию и гарантируем, что Вы останетесь довольны, выбрав нас в качестве делового партнера.

Машина для изготовления блоков Модель Multimaster

Чтобы просмотреть и загрузить брошюру, нажмите на изображение слева. |

Эта машина идеально подходит для наиболее экономичного массового производства брусчатки, бетонного кирпича и других строительных элементов. |

| Описание машины: |

KNAUER MULTIMASTER питается от комбинации электрогидравлического и моторного водолазных агрегатов, переключаемых для одновременной работы для достижения минимального времени цикла. |

И во-вторых, высокочастотный потолочный вибратор, установленный на плунжере. |

В основном вибратор стола и плунжер — одного типа, но частота и установка центробежной силы у двух вибраторов различаются. |

| Производственный цикл: |

Последовательность операций контролируется автоматически. Все отдельные функции машины также могут управляться вручную. Ручное управление используется для определения оптимальных значений для всех различных функций машины, которые затем могут быть введены в систему автоматического программного управления.При нажатии кнопки АВТОМАТИЧЕСКИЙ запускается полностью автоматическое производство, и достаточно одного оператора, чтобы контролировать и кормить машину. |

| Факторы принятия решений: |

Производительность и рентабельность завода по производству бетонных блоков зависит от выбора правильного оборудования. Вот несколько решающих факторов: Вот несколько решающих факторов: 1. Требуемая площадь: Для 8-часового производства брусчатки требуется дорожка длиной 110 м.Подача в машину осуществляется монорельсовым транспортом, трехсторонним погрузчиком бетона или вилочным погрузчиком с бункером. 2. Время цикла: Время цикла колеблется от 25 до 35 секунд. за цикл брусчатки, в зависимости от состава и структуры имеющегося сырья и прибл. 35-45 сек. за цикл при добавлении лицевой смеси (второй слой мелкозернистого бетона). 3. Производительность в день: В соответствии со списком ожидаемой суточной производительности для различных продуктов за 8-часовую смену. Предполагается постоянная подача материала и отсутствие простоев. |

| Тип блока | Размеры | За цикл | За 8 ч | Длина гусеницы |

| Брусчатка 1,00005 | 200x100x60000 м² | 800 м² | 110 м | |

| Пустотелый блок | 200x400x200 мм | 12 | 9840 шт. | 250 м |

| Бордюрные камни | 1000x150x250 мм | 6 | 3840 шт. | 800 м |

| Технические данные: | |

Полезные размеры пресс-формы | 1200 л / 800 л (лицевое соединение) макс. |

Вибропрессы для бетонной промышленности

Требования производителей сборного железобетона меняются с развитием рынка бетона. Чтобы помочь своим клиентам соответствовать рынку с точки зрения темпов роста, новых продуктов и затрат, ALFI Technologies полностью изменила свой ассортимент машин для изготовления блоков. Производственные мощности, уровень автоматизации и характеристики зависят от модели вибрационной машины и выбранных опций.

Рама для тяжелых условий эксплуатации и масштабируемая

- Долговечность вибрационных машин и форм ADLER

- Постоянное качество продукции

- Пожизненная гарантия на тампер

- Более устойчивая машина для производства блоков

- Более точный

- Лучшая ровность изделий (лучшая точность по высоте)

Цельная рама , заложенная в бетонный фундамент, поглощает остаточные вибрации и обеспечивает более длительный срок службы машины для производства блоков.Это позволяет лучше повторять цикл и обеспечивать постоянное качество конечного продукта. Направляющие формы и трамбовки выполнены с помощью 4 колонн , чтобы лучше контролировать ее посадку.

Цельная рама , заложенная в бетонный фундамент, поглощает остаточные вибрации и обеспечивает более длительный срок службы машины для производства блоков.Это позволяет лучше повторять цикл и обеспечивать постоянное качество конечного продукта. Направляющие формы и трамбовки выполнены с помощью 4 колонн , чтобы лучше контролировать ее посадку.MoviAdler: запатентованная система вибрации

- Ускорение циклов машин

- Меньшее потребление электроэнергии

- Оптимальное распределение и уплотнение заполнителей в бетоне

- Помогает уменьшить количество цемента в бетоне с эквивалентной механической прочностью

- Увеличение срока службы форм и формовочных плит

Мешалка загрузочного бункера Mecatronic

ADLER Technologies разработала новое решение для заливки форм благодаря последним достижениям в области мехатроники. Скорость и кинематика мешалки различаются в зависимости от типа агрегатов, чтобы точно контролировать движение мешалки и изменять ее положение во время заполнения.

- Оптимальная гомогенизация бетона в форме

- Подходит для продуктов с легкими заполнителями

- Посадочное заполнение форм сложной формы

Удобная и интуитивно понятная автоматизация

- Быстрый и легкий запуск

- Удобный и интуитивно понятный интерфейс

- Контроль работы блочного станка и производственной линии с помощью планшета (режим Wi-Fi).

Быстрая смена пресс-форм

Моторизованная система смены форм (в зависимости от модели и опций) размещается над разгрузочным конвейером готовой продукции. В сочетании с устройством для быстрой фиксации формы (FRAD) он позволяет быстро вносить изменения в производство менее чем за 15 минут.(для продуктов того же семейства, время между остановкой и возобновлением производства). Пульт дистанционного управления основными функциями машины облегчает операции по замене пресс-формы.

Easy m обслуживание

ALFI Technologies разрабатывает вибрационные машины для производства блоков, уделяя особое внимание инновациям и прочности, чтобы минимизировать операции по техническому обслуживанию. Дистанционное управление для управления движениями, необходимыми для обслуживания и замены пресс-формы, на малой скорости. Конструкция трамбовочной балки и рамы позволяет сократить и упростить обслуживание направляющих частей (кольца, уплотнения, скребки, колонны). Смена колонн производится боковым снятием.

Смена колонн производится боковым снятием.

Ассортимент Advanced касается моделей:

Easy Access предлагает модели:

(PDF) Разработка машины для формования блоков с двойной вибрацией и уплотнением для развивающихся стран

Physical Science International Journal, 4 (10): 1358-1369, 2014

1359

Стоимость строительных материалов, таких как блок. Предназначен для уплотнения пескобетонного блока

прочностью 0.99 Н / мм2, что такое же, как у универсального блока

, но работает лучше, когда водопоглощение составляет менее 7%.

может производить около 400 блоков за 8-часовой рабочий день. Таким образом, он занимает около 1/3 занимаемой площади

и стоит 50 000 н.э., что составляет стоимости Universal Block Maker. Машина для формования блоков с вибрационным уплотнением

(VCBMM) также использовалась для производства песчаных блоков

с прочностью 0. 95 Н / мм при испытании. Испытания на водопоглощение

95 Н / мм при испытании. Испытания на водопоглощение

, проведенные на бетонных блоках, поглотили в 6,5 раз больше воды. Таким образом, применение

песчаных блоков из VCBMM рекомендуется для использования во всех регионах. Модель

VCBMM была разработана как универсальная машина с приводом от дизельных двигателей.

В пресс-форме для песчаного бетона предусмотрена возможность установки скользящих пластин в отверстия формы

, так что 6-дюймовые блоки и 9-дюймовые блоки могут быть взаимозаменяемыми.

Ключевые слова: Плесень; блок; вибрация; компактор; машина.

1. ВВЕДЕНИЕ

Пескобетонный блок — самый важный строительный материал в Африке, используемый для стен и

фундаментов зданий. В качестве материала для стен его прочность меньше, чем у глиняного кирпича

, но пескобетон намного дешевле. Пескоблоки состоят из природного песка, воды и вяжущего

. Цемент, как связующее, является самым дорогим ингредиентом при производстве бетонных виброблоков

. Это потребовало от производителей песчаных блоков производить

Это потребовало от производителей песчаных блоков производить

блоков с низким содержанием OPC, которые будут доступны людям и принесут большую прибыль.

Уровень бедности среди стран Западной Африки и особенно Нигерии сделал эти

кварталов широко приемлемыми для населения, чтобы минимизировать стоимость строительства

работ. Производители виброформовочной машины для формования блоков ранее производили

только одну пресс-форму, а формовочная машина производила только блок определенного размера

, следовательно, потребность в двойной виброформовочной машине для формования прессованных блоков уменьшилась до

. стоимость приобретения двух машин.Предыдущие машины

имели проблемы с их прочностью на сжатие, влияющей на прочность песчаных блоков

, следовательно, возникла необходимость в производстве машины с высокой прочностью на сжатие и более компактных песчаных блоков

. Потребность в этой машине возникла потому, что инженерная задача — облегчить жизнь

Обществу, и в этом вся суть этой машины — необходимость снизить стоимость блоков

. Стоимость одного блока в зависимости от его размера снизилась, поскольку на этой машине

Стоимость одного блока в зависимости от его размера снизилась, поскольку на этой машине

можно производить блоки разных размеров, просто меняя местами пресс-форму

,и набивные штанги, которые производятся для работы друг с другом.Это также позволило производителям

этой машины для изготовления блоков удовлетворить потребности своих клиентов

, тем самым повысив уровень их жизни.

Проблема доступного жилья была источником беспокойства для всех и каждого, особенно

в развивающихся странах, где большинство из них живут менее чем на 1 доллар в день. Приют представляет собой одну из

самых основных потребностей человека и, несомненно, оказывает глубокое влияние на здоровье, благосостояние

и продуктивность человека и, в более широком смысле, государства.Каждый нигериец заслуживает

крыши над головой. Стоимость жилья можно снизить за счет удешевления строительных материалов

. В развивающихся странах, таких как Нигерия, блоки являются жизненно важным материалом при строительстве

, поскольку строительство невозможно без кирпичей. На протяжении многих веков изготовление блоков

На протяжении многих веков изготовление блоков

практиковалось людьми. В настоящее время кирпичи легко производить на

станках по новым технологиям.Как правило, на машинах

производятся кирпичи двух типов: машины для производства бетонных блоков и машины для производства глиняных блоков.

Машина для формования бетонных блоков с непрерывно приводимым в действие механизмом с вибрирующим валом, который может подвергаться программной вибрации, и способ программирования такой вибрации, такие машины

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к виброформовочным машинам, используемым в производстве цементных блоков для формования бетонных строительных блоков различной конфигурации и других бетонных изделий, таких как брусчатка и т.п., из цементных смесей, которые вибрируют, чтобы уплотнить их.Различные узлы механического вибратора использовались для эксцентрического обеспечения вибрации для таких машин, и один такой узел вибрации раскрыт, например, в патенте США № № 4312242, выпущенный 26 января 1980 г. В обычных машинах для производства бетонных блоков рабочий цикл включает в себя первый этап перемещения загрузочной коробки по пустой форме в машине и запуска вибрационного двигателя. Двигатель приводит в действие вал, который эксцентрично вызывает вибрацию, и двигатель продолжает приводиться в движение во время операции уплотнения, после чего срабатывает переключатель, останавливающий электродвигатель, который используется в качестве привода для системы.На этом этапе задействуется устройство для удаления сырых блоков из формы, и поддон, который был зажат на дне формы, освобождается для подготовки к перемещению его и блоков в место отверждения блоков.

В обычных машинах для производства бетонных блоков рабочий цикл включает в себя первый этап перемещения загрузочной коробки по пустой форме в машине и запуска вибрационного двигателя. Двигатель приводит в действие вал, который эксцентрично вызывает вибрацию, и двигатель продолжает приводиться в движение во время операции уплотнения, после чего срабатывает переключатель, останавливающий электродвигатель, который используется в качестве привода для системы.На этом этапе задействуется устройство для удаления сырых блоков из формы, и поддон, который был зажат на дне формы, освобождается для подготовки к перемещению его и блоков в место отверждения блоков.

В машинах предшествующего уровня техники, в которых эксцентриковые валы, производящие вибрацию, были остановлены, чтобы остановить вибрацию в конце этапа уплотнения, требовались большие тормоза для остановки валов. Кроме того, из-за быстрого ускорения и замедления, необходимого в современных высокопроизводительных машинах, приходилось использовать в четыре раза больше лошадиных сил, необходимых для создания вибрации, в результате чего требовались двигатели и валы гораздо большего размера по причинам, не связанным с производством вибрация. В механизмах типа, описанного в упомянутом патенте, вибрирующий вал фактически движется по инерции между интервалами работы приводного двигателя, и поэтому нет необходимости тормозить и приводить в полную скорость из статического положения. Однако машина по-прежнему работает, запуская и останавливая приводной двигатель, и требуется существенное ускорение вала, идущего по инерции, в то время, когда требуется вызвать вибрацию. Кроме того, такое оборудование предшествующего уровня техники не является универсальным в том смысле, что амплитуда вибрации и прилагаемые силы могут изменяться во время вибрационной части цикла.

В механизмах типа, описанного в упомянутом патенте, вибрирующий вал фактически движется по инерции между интервалами работы приводного двигателя, и поэтому нет необходимости тормозить и приводить в полную скорость из статического положения. Однако машина по-прежнему работает, запуская и останавливая приводной двигатель, и требуется существенное ускорение вала, идущего по инерции, в то время, когда требуется вызвать вибрацию. Кроме того, такое оборудование предшествующего уровня техники не является универсальным в том смысле, что амплитуда вибрации и прилагаемые силы могут изменяться во время вибрационной части цикла.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение направлено на высокоскоростную машину для формования бетонных изделий, которую можно использовать в производственных операциях для изготовления различных форм из множества заполнителей. Определенная интенсивность и характер вибрации оптимально используются для любой данной формы, формы продукта или смеси заполнителей.

Одной из основных задач настоящего изобретения является создание системы и способа, которые поощряют программирование наилучших параметров цикла для конкретного «цикла», чтобы те же самые параметры могли храниться в памяти программируемого логического контроллера и использоваться в будущих выпусках определенного продукта.

Другой целью изобретения является создание системы, в которой вибрирующий вал может непрерывно вращаться с вибрационной скоростью без необходимости прерывистого пуска, остановки и торможения, обеспечивая при этом возможность изменения амплитуды вибрации во время рабочего цикла. и даже во время части цикла уплотнения продукта.

Еще одной целью изобретения является создание описанной системы, в которой используется пара узлов вибрирующих валов, которыми можно управлять таким образом, чтобы вибрация происходила в абсолютном синхронизме.

Еще одной целью изобретения является создание системы, в которой амплитуда вибрации может изменяться во время цикла, чтобы компенсировать тот факт, что общий вес системы формования, подвергающейся вибрации, изменяется во время цикла формования.

Еще одна цель изобретения состоит в том, чтобы разработать систему описанного типа, которая обеспечивает узел вала, прочность которого не снижается в промежутке между его пролетом, и который может более компактно выдерживать высокие нагрузки, возникающие при этом, наиболее эффективным и надежным образом.

Другой целью изобретения является создание более тихой системы, которая обеспечивает блок с более высокой плотностью и значительно сниженным энергопотреблением и, следовательно, более экономична в эксплуатации.

Еще одной задачей изобретения является создание системы, использующей пружину, имеющую заданную скорость, противодействующую осевому перемещению узла поршень-цилиндр, регулирующего положение груза, таким образом, чтобы пружинный механизм работал для восстановления массы, вызывающей вибрацию. в желаемую или нулевую позицию.

Другие цели и преимущества изобретения будут указаны конкретно или станут очевидными из следующего описания, когда оно будет рассматриваться вместе с прилагаемой формулой изобретения и сопровождающими чертежами.

НА ЧЕРТЕЖАХ

РИС. 1 представляет собой схематический фрагментарный вид в перспективе машины для изготовления блоков, показывающий форму и ее механизм вибрации формы;

РИС. 2 — частичный вид в разрезе в вертикальной проекции, иллюстрирующий один из идентичных узлов вибрирующего вала пресс-формы, который используется, в нулевом режиме;

РИС. 3 — его поперечный разрез по линии 3-3 на фиг. 2; и

3 — его поперечный разрез по линии 3-3 на фиг. 2; и

ФИГ. 4 — график, показывающий интенсивность вибрации в процентах от максимальной амплитуды в зависимости от времени цикла.

Обращаясь теперь более конкретно к сопроводительному чертежу и, в первую очередь, к фиг. 1, машина для изготовления блоков, обычно обозначаемая M, типа, описанного, например, в патенте США № №№ 4395213 и 3833331, которые включены в настоящий документ посредством ссылки, проиллюстрированы фрагментарно.Можно считать, что машина включает в себя формовочную коробку с несколькими отсеками, обычно обозначенную 10, содержащую боковые элементы 10a, концевые элементы 10b и разделительные или разделяющие пластины 11. Кроме того, стержневые элементы 12, такие как стержни на крыше, предусмотрены в отсеки, образованные разделительными пластинами 11, с целью формирования отверстий для сердечника в бетонных блоках, которые могут, например, быть сформированы в этой конкретной опалубке.

Нижний конец пресс-формы 10 во время цикла формования закрыт вертикально поднимаемым поддоном, который с возможностью снятия зажима с нижним концом пресс-формы зажимается для вибрации вместе с ним с помощью поднимающейся плиты, имеющей верхнюю часть резинового блока. Верхний конец опалубки открыт для приема бетонной смеси из загрузочной камеры в начале цикла. Съемные элементы используются обычным образом в конце цикла для выталкивания блоков, сформированных из формы, когда поддон опускается на конвейер, который перемещает зеленый блок в зону отверждения, такую как печь.

Верхний конец опалубки открыт для приема бетонной смеси из загрузочной камеры в начале цикла. Съемные элементы используются обычным образом в конце цикла для выталкивания блоков, сформированных из формы, когда поддон опускается на конвейер, который перемещает зеленый блок в зону отверждения, такую как печь.

Как показано, формовочная коробка 10 имеет боковые рычаги 13, поддерживающие пресс-форму. Концы боковых рычагов 13 охватывают узлы сдвоенных валов вибратора, каждый из которых в целом обозначен буквой S и более подробно показан на фиг.2 и 3. Как показано, узел S вала предусмотрен на каждом конце пресс-формы, и оба узла вибрирующих валов управляются для работы синхронно, так что один конец формы не вибрирует сильнее, чем другой. Это необходимо для обеспечения однородности блоков, формируемых в форме. Как показано на фиг. 2, в частности, показано, что элементы 13 рамы поддерживают подшипники 14, которые опираются на каждый вал S для вращения. Каждый узел S вала включает вал 15, который на одном конце имеет приводной шкив 16 вариатора с электромагнитным приводом, прикрепленный к нему обычным образом для приема приводного ремня 17. Приводные ремни 17 приводятся в действие электрическим или другим подходящим двигателем обычным образом с той же скоростью вращения, но скорость вращения каждого из них может быть отрегулирована одинаково с регулировкой шкивов 16. Установлены на каждом из приводных валов 15 для вращения. при этом имеются противоположные концевые ступицы или штыри 18 и 19, которые, как будет показано на фиг. 2 имеют части, расположенные эксцентрично относительно оси x, чтобы обеспечить смещенные части 18a и 19a веса. Узлы 20 стопорных колец, закрепленные болтами 21, предусмотрены в концевых выемках 22 на концах 18 и 19 ступицы для соединения вала 15 и ступиц 18 и 19 для совместного вращения.Части 18 и 19 поворотного вала также имеют углубления, как в позиции 23, для размещения роликовых подшипников 24, поддерживающих вращающийся по окружности хомут 25, который также имеет часть груза, эксцентричную относительно оси x. Вес смещенной части 25a муфты 25 равен весу комбинированных смещенных масс 18a и 19a частей 18 и 19 короткого вала.

Приводные ремни 17 приводятся в действие электрическим или другим подходящим двигателем обычным образом с той же скоростью вращения, но скорость вращения каждого из них может быть отрегулирована одинаково с регулировкой шкивов 16. Установлены на каждом из приводных валов 15 для вращения. при этом имеются противоположные концевые ступицы или штыри 18 и 19, которые, как будет показано на фиг. 2 имеют части, расположенные эксцентрично относительно оси x, чтобы обеспечить смещенные части 18a и 19a веса. Узлы 20 стопорных колец, закрепленные болтами 21, предусмотрены в концевых выемках 22 на концах 18 и 19 ступицы для соединения вала 15 и ступиц 18 и 19 для совместного вращения.Части 18 и 19 поворотного вала также имеют углубления, как в позиции 23, для размещения роликовых подшипников 24, поддерживающих вращающийся по окружности хомут 25, который также имеет часть груза, эксцентричную относительно оси x. Вес смещенной части 25a муфты 25 равен весу комбинированных смещенных масс 18a и 19a частей 18 и 19 короткого вала. Смещенные веса муфты 25 и стержней 18 и 19, таким образом, уравновешивают друг друга на фиг. 2, когда смещенная грузовая часть 25a удалена на 180 ° от смещенных грузовых частей 18a и 19a коротких валов 18 и 19.

Смещенные веса муфты 25 и стержней 18 и 19, таким образом, уравновешивают друг друга на фиг. 2, когда смещенная грузовая часть 25a удалена на 180 ° от смещенных грузовых частей 18a и 19a коротких валов 18 и 19.

Внутренний конец поворотного вала 19 имеет концентрическую расточку для образования цилиндра C, в который входит уменьшенный конец 26a поршня 26 с буртиком. На своем противоположном конце поршень 26 имеет кольцевую выемку, как у 27, чтобы обеспечить пружинный колодец для одного конца винтовой пружины 28, противоположный конец которой входит в подпружиненный колодец 29, предусмотренный на коротком валу 18. Осевые направляющие штифты (не показаны) может быть предусмотрена для пружины 28.

Весовая муфта 25 может вращаться на подшипниках 24 из положения, удаленного на 180 ° от эксцентриковых частей валов 18 и 19, в котором достигается состояние равновесия и на подшипники 14 не передается вибрация, на 180 °, например, в положение, в котором максимальная вибрация передается на подшипники 14, потому что объединенные части 18, 19 и 25 эксцентрикового груза находятся в положении выравнивания по окружности. Во втулке 25 предусмотрено отверстие 30, в которое вставлен ролик 31, установленный на штифте 32, внутренний конец которого входит в спиральную канавку 33, предусмотренную в поршневом элементе 26. Спиральная канавка 33 проходит на 180 ° в поршне 26 для вращения элемента втулки. 25 из нулевого положения в положение, в котором достигается максимальная вибрация, когда поршень 26 перемещается из нулевого положения, в котором он показан на фиг. 2 справа налево против смещения пружины 28.

Во втулке 25 предусмотрено отверстие 30, в которое вставлен ролик 31, установленный на штифте 32, внутренний конец которого входит в спиральную канавку 33, предусмотренную в поршневом элементе 26. Спиральная канавка 33 проходит на 180 ° в поршне 26 для вращения элемента втулки. 25 из нулевого положения в положение, в котором достигается максимальная вибрация, когда поршень 26 перемещается из нулевого положения, в котором он показан на фиг. 2 справа налево против смещения пружины 28.

В валу 15 имеется осевое отверстие 34, соединяющееся с радиальным отверстием 35, ведущим к одному концу 26b цилиндра C.Следует понимать, что воздух под контролируемым давлением может передаваться через неподвижную муфту 36, внутри которой уменьшенный конец 15а вала может вращаться. Хотя воздух раскрывается как среда, передающая давление, следует понимать, что могут использоваться другие подходящие жидкости. Как показано на фиг. 1 и 2 показывают, что воздушный шланг 37, ведущий к каждому узлу вала S от клапана 38 для распределения воздуха, используется для подачи воздуха под давлением, требуемым для конкретной операции, в цилиндр C. Электромагнитный клапан V, который имеет отверстия для выпуска в атмосферу, управляется программируемым логическим контроллером PLC.Пружина 28 имеет заданную скорость, и ее сжатие до желаемой степени для достижения требуемой интенсивности вибрации определяется давлением воздуха, поступающего через отверстия 34 и 35. Это давление изменяется с помощью средства управления 38 во время каждого цикла машина, когда определено, например, что она работает в соответствии с циклом, таким как раскрытый на фиг. 4 (который будет описан позже). Уплотнительные кольца 39 предусмотрены для уплотнения цилиндра C. Способность машины достигать оптимальной интенсивности вибрации для конкретной выполняемой операции обеспечивает машину, которую часто можно отрегулировать для уменьшения шума работы машины, где это желательно.Машина способна вибрировать с возрастающей интенсивностью во время заполнения формы из загрузочного бункера FB для достижения желаемой однородности заполнения, которая способствует равномерности на этапе уплотнения цикла.

Электромагнитный клапан V, который имеет отверстия для выпуска в атмосферу, управляется программируемым логическим контроллером PLC.Пружина 28 имеет заданную скорость, и ее сжатие до желаемой степени для достижения требуемой интенсивности вибрации определяется давлением воздуха, поступающего через отверстия 34 и 35. Это давление изменяется с помощью средства управления 38 во время каждого цикла машина, когда определено, например, что она работает в соответствии с циклом, таким как раскрытый на фиг. 4 (который будет описан позже). Уплотнительные кольца 39 предусмотрены для уплотнения цилиндра C. Способность машины достигать оптимальной интенсивности вибрации для конкретной выполняемой операции обеспечивает машину, которую часто можно отрегулировать для уменьшения шума работы машины, где это желательно.Машина способна вибрировать с возрастающей интенсивностью во время заполнения формы из загрузочного бункера FB для достижения желаемой однородности заполнения, которая способствует равномерности на этапе уплотнения цикла.

ЭКСПЛУАТАЦИЯ

Типичный рабочий цикл показан на фиг. 4, где следует отметить, что приблизительно полсекунды требуется, чтобы переместить коробку подачи материала над пустой формой. В течение этого времени каждый приводной вал 15 непрерывно приводится в движение с выбранной скоростью приводным шкивом 16, а кольцо 25 каждого узла S вала находится в положении, показанном на фиг.2, на котором эксцентриковая часть 25a втулки 25 уравновешивает эксцентриковые части 18a и 19a коротких валов 18 и 19, которые вращаются вместе с валом 15. Когда подающая коробка находится в нужном положении, воздух под заданным давлением подается из клапан 38 через отверстия 34 и 35 для перемещения поршней 26 справа налево на фиг. 2 в пределах 70% их допустимого движения. Это поворачивает буртик 25 примерно на 126 ° и достигает интенсивности вибрации, эквивалентной примерно 70% от максимальной, из-за сложного эффекта смещения эксцентриковой части 25a втулки 25 относительно к эксцентриковым частям 18a и 19a коротких валов 18 и 19. Эта интенсивность немного увеличивается, прежде чем повышаться до полной. Пружина 28 заданной скорости регулирует осевое положение поршня 26. В этой системе, например, в отличие от гидравлической системы двойного действия, нет необходимости возвращать масло в резервуар (что требует времени). Кроме того, наличие воздуха в гидравлической линии, колебания температуры масла и утечки в трубопроводе, которые могут повлиять на измеряемый объем, не являются проблемами. Достигнутое управление особенно важно в машинах, в которых пара валов должна работать синхронно, а общий клапан должен использоваться для обеспечения их одновременного срабатывания.

Эта интенсивность немного увеличивается, прежде чем повышаться до полной. Пружина 28 заданной скорости регулирует осевое положение поршня 26. В этой системе, например, в отличие от гидравлической системы двойного действия, нет необходимости возвращать масло в резервуар (что требует времени). Кроме того, наличие воздуха в гидравлической линии, колебания температуры масла и утечки в трубопроводе, которые могут повлиять на измеряемый объем, не являются проблемами. Достигнутое управление особенно важно в машинах, в которых пара валов должна работать синхронно, а общий клапан должен использоваться для обеспечения их одновременного срабатывания.

РИС. 4 демонстрирует, что подача завершается за две секунды, и давление воздуха, поступающего по линиям 34 и 35, увеличивается, чтобы перемещать поршень 26 дальше справа налево в положение, в котором часть 25а эксцентрического груза втулки 25 и части эксцентрикового груза 18a и 19a коротких валов 18 и 19 выровнены так, что максимальная вибрация проявляется во время вращения узлов S валов. По истечении четырех секунд подача воздуха через каналы 34 и 35 прекращается, и давление воздуха в эти линии сбрасываются в атмосферу через клапан 38, так что пружина 28 возвращает поршень 26 в положение, показанное на фиг.2 положение с весовыми частями 25a, 18b и 19b теперь в уравновешенном или нулевом положении. Никакая вибрация не передается через подшипники 14 в формовочную коробку 10 в это время, когда выполняется извлечение продукта из формы, даже если вал 15 продолжает вращаться с заданной скоростью. В настоящей конструкции приводные ремни 17 двигателя не должны запускаться и останавливаться, и нет необходимости использовать тормоза. Полученная вибрация носит практически вертикальный характер без дестабилизирующих поперечных характеристик.

По истечении четырех секунд подача воздуха через каналы 34 и 35 прекращается, и давление воздуха в эти линии сбрасываются в атмосферу через клапан 38, так что пружина 28 возвращает поршень 26 в положение, показанное на фиг.2 положение с весовыми частями 25a, 18b и 19b теперь в уравновешенном или нулевом положении. Никакая вибрация не передается через подшипники 14 в формовочную коробку 10 в это время, когда выполняется извлечение продукта из формы, даже если вал 15 продолжает вращаться с заданной скоростью. В настоящей конструкции приводные ремни 17 двигателя не должны запускаться и останавливаться, и нет необходимости использовать тормоза. Полученная вибрация носит практически вертикальный характер без дестабилизирующих поперечных характеристик.

Хотя был проиллюстрирован один цикл, будут использоваться многие другие. Обычно заполнение происходит за от 3/4 до 21/2 секунды, а уплотнение — от 11/2 до 31/2 секунды. Скорость вращения валов 15 также может изменяться с помощью PLC посредством регулировки шкивов 16 для изменения частоты вибрации. Программа для данной операции будет учитывать как частоту, так и амплитуду вибрации.

Программа для данной операции будет учитывать как частоту, так и амплитуду вибрации.

В альтернативной операции, обозначенной линиями цепи на фиг. 4, интенсивность вибрации во время вибрации уплотнения может изменяться способом, обозначенным y, например, для конкретного продукта.Изменение может быть сделано во время работы машины.

Хотя один вариант осуществления изобретения был подробно описан, специалистам в данной области техники будет очевидно, что раскрытый вариант осуществления может быть изменен. Следовательно, приведенное выше описание во всех аспектах следует рассматривать как примерное, а не как ограничивающее, и истинный объем изобретения определяется в следующей формуле изобретения.

Производство блоков и асфальтоукладчиков | Патфайндер Систем

Простая и прочная конструкция обеспечивает:

a) Простое управление при меньших затратах на техническое обслуживание.

b) Непрерывная, надежная и долговечная работа

• PS-100 может производить материалы высотой до 10 ″ (250 мм)

• Все компоненты машины, включая компрессионную головку, вибростол и подачу бетона как для основания, так и для забоя. агрегаты устанавливаются на прочную опорную плиту. (Не требуется котлована или дорогостоящего фундамента.)

агрегаты устанавливаются на прочную опорную плиту. (Не требуется котлована или дорогостоящего фундамента.)

• Вибростол имеет два мощных вибратора; один предназначен для кормления, а другой — для сжатия. Энергичное действие вибростола сосредоточено в форме, чтобы с легкостью изготавливать продукцию высокого качества за короткое время

• Автоматическая быстрая смена формы всего за 3 минуты.Все, что вам нужно сделать, это нажать кнопку! Смена формы за 3 минуты позволяет сократить трудозатраты и время простоя при замене формы, а также быстро изготавливать другой продукт, не удаляя как базовый, так и лицевой бетон в бетонных бункерах машины, что даст вам больше прибыли.

• Вы можете вынуть компрессионную головку из машины, просто нажав кнопку. И вы можете поддерживать и / или очищать верхнюю часть формы, ящики подачи и компрессионные башмаки на открытом пространстве, что обеспечивает более безопасное и легкое обслуживание.

• Гидравлическая система среднего давления проста в обслуживании и обеспечивает безопасную работу.

• P.L.C. (Программируемый логический контроллер) система и электрическое управление обеспечивают надежность производства.

• Доступен регулируемый вибратор для вибростола. (Опция)

В новой машине TIGER PS-1000 HD используется проверенное устройство смены форм TIGER; возможность быстрой смены и гибкого производства. Новое поколение позволяет использовать универсальный носитель, а также регулировать высоту и плотность.Универсальное устройство смены форм позволяет использовать в машине TIGER формы других производителей, такие как Masa и Rekers. В системе контроля высоты используются пропорциональные клапаны и энкодеры для проверки высоты компрессионной головки над поддоном. На протяжении всего производственного цикла; система контроля высоты обеспечивает выход продукта правильной высоты из машины.

Наше оборудование нового поколения было модернизировано во многих отношениях. В PS-1000HD используются энкодеры почти для каждого движения машины с дополнительными преимуществами частотных приводов и пропорциональных клапанов. Оператор может настроить каждое движение машины.

Оператор может настроить каждое движение машины.

Из-за высокой регулируемости данного станка; При разработке интуитивно понятного и простого в использовании интерфейса были тщательно продуманы и детализированы. От GOT; оператор может получить доступ к сохраненным профилям продуктов, настроить циклы, получить доступ к отчетам, таким как производство, время простоя, срок службы пресс-формы и отчеты о техническом обслуживании. GOT также позволяет подключаться к телефону и планшету, обеспечивая удаленный мониторинг и устранение неполадок. Значительные проектные работы были выполнены для отчетов об ошибках и диагностики машин.Новая технология упрощает поиск и устранение неисправностей.

Помимо технологических обновлений, в машине TIGERS реализован ряд обновлений механической конструкции. Эти обновления включают снижение нагрузки на подшипники, вибрационные компоненты, гидравлические валы и муфты. Компания TIGER тщательно продумала передачу вибрации на пресс-форму и от деталей машины.

PS-1000HD поставляется в конфигурации с полной платой. Технология PS-1000HD также доступна во многих других наших моделях.Мы взяли проверенный ПС-100; применили современные технологии и дизайн для создания ведущего в отрасли оборудования с современной автоматизацией.

В новой машине TIGER PS-1400 используется проверенное устройство смены форм TIGER; возможность быстрой смены и гибкого производства. Новое поколение позволяет использовать универсальный носитель, а также регулировать высоту и плотность. Универсальное устройство смены форм позволяет использовать в машине TIGER формы других производителей, такие как Masa и Rekers. В системе контроля высоты используются пропорциональные клапаны и энкодеры для проверки высоты компрессионной головки над поддоном.На протяжении всего производственного цикла; система контроля высоты обеспечивает выход продукта правильной высоты из машины.

Наше оборудование нового поколения было модернизировано во многих отношениях. PS-1400 использует энкодеры почти для каждого движения машины, с дополнительными преимуществами частотных приводов и пропорциональных клапанов. Оператор может настроить каждое движение машины.

Оператор может настроить каждое движение машины.

Из-за высокой регулируемости данного станка; При разработке интуитивно понятного и простого в использовании интерфейса были тщательно продуманы и детализированы.От GOT; оператор может получить доступ к сохраненным профилям продуктов, настроить циклы, получить доступ к отчетам, таким как производство, время простоя, срок службы пресс-формы и отчеты о техническом обслуживании. GOT также позволяет подключаться к телефону и планшету, обеспечивая удаленный мониторинг и устранение неполадок. Значительные проектные работы были выполнены для отчетов об ошибках и диагностики машин. Новая технология упрощает поиск и устранение неисправностей.

Помимо технологических обновлений, в машине TIGERS реализован ряд обновлений механической конструкции.Эти обновления включают снижение нагрузки на подшипники, вибрационные компоненты, гидравлические валы и муфты. Компания TIGER тщательно продумала передачу вибрации на пресс-форму и от деталей машины.

PS-1400 поставляется с полной платой. Технология PS-1400 также доступна во многих других наших моделях. Мы взяли проверенный ПС-100; применили современные технологии и дизайн для создания ведущего в отрасли оборудования с современной автоматизацией.

* Характеристики поддона размером 1400 x 1400 мм

Связанная литература: Серия PS

Видео по теме:

Pathfinder Systems — Tiger PS1000HD

Pathfinder Systems — Tiger PS1400HD

Технические характеристики | |||

| Доступно с | ПС-50 | ПС-70 | ПС-100 |

| Подъемные подъемные системы | НЕТ | НЕТ | НЕТ |

| Стеллажные погрузочно-разгрузочные системы | ОК | ОК | ОК |

| Системы переноса в стойку (CR или RTS) | ОК | ОК | ОК |

| Системы транспортировки поддонов (PTS) | ОК | ОК | ОК |

| Системы обработки отдельных поддонов (SPH) | ОК | ОК | ОК |

| Кубические системы | ОК | ОК | ОК |

Характеристики | |||

| Двигатели вибраторов — | кВт 7. 5 кВт (10 л.с.) х 4 шт. 5 кВт (10 л.с.) х 4 шт. | 7,5 кВт (10 л.с.) x 4 шт. | 7,5 кВт (10 л.с.) x 4 шт. |

| Двигатель насоса — кВт | 45 кВт (60 л.с.) | 45 кВт (60 л.с.) | 55 кВт (75 л.с.) |

| Гидравлический насос — литров в минуту | 141 литр (37,1 галлона США) | 155 литров (40,7 галлона США) | 190 литров (50 галлонов США) |

| Двигатель вентилятора системы охлаждения / теплообменника — кВт | 0.4 кВт (0,53 л. С.) | 0,4 кВт (0,53 л.с.) | 0,4 кВт (0,53 л.с.) |

| Бак / бак гидравлического масла — литров | 450 литров (118,42 галлона США) | 450 литров (118,42 галлона США) | 750 литров (197,37 галлона США) |

| Двигатель циркуляционного насоса — | кВт2,2 кВт (2,9 л.с.) | 2,2 кВт (2,9 л.с.) | 2,2 кВт (2,9 л.с.) |

| Циркуляционный насос — литров в минуту | 138 литров (36. 3 галлона США) 3 галлона США) | 138 литров (36,3 галлона США) | 138 литров (36,3 галлона США) |

| Давление в гидросистеме — МПа | 11/15 МПа (1595/2175 фунтов на кв. Дюйм) | 14/16 МПа (2030/2320 фунтов на кв. Дюйм) | 14/16 МПа (2030/2320 фунтов на кв. Дюйм) |

| Вибрация компрессионной головки | Стандартный — Пневматический — Поршневой | Стандартный — Пневматический — Поршневой | Стандартный — Пневматический — Поршневой |

Вместимость | |||

| Размер стального поддона — | мм978 х 660 х 12 | 1100 х 790 х 12 | 1300 х 1080 х 13 |

| Размер стального поддона — | дюймов«38-1 / 2» x 26 «x 1/2» «» | «43-5 / 16 ″ x 31-3 / 32 ″ x 1/2 ″» » | «51-3 / 16 ″ x 42-17 / 32 ″ x 17/32 ″» » |

| Полезная полость формы — | мм950 х 640 х 40-150 | 1050 х 775 х 40-150 | 1260 х 1030 х 40-150 |

| Полезная полость формы — | дюймов«37-13 / 32» x 25-3 / 16 «x 1-21 / 32» — 5-29 / 32 «» « | «41-11 / 32 ″ x 30-1 / 2 ″ x 1-21 / 32 ″» — 5-29 / 32 ″ »» | «49-39 / 64 ″ x 40-9 / 16 ″ x 1-21 / 32 ″» — 5-29 / 32 ″ » |

Производительность | |||

| Средняя скорость цикла сушки в секундах | 7. 4 4 | 8 | 8,5 |

| Средняя скорость мокрого цикла в секундах | 13 | 13,5 | 14 |

| Среднее количество циклов в минуту | 4,62 | 4,44 | 4,29 |

Бетонных блоков за цикл / поддон | |||

| Брусчатка Holland-Stone — 10 x 20 см | 20 | 35 | 54 |

| Брусчатка Tri-Hexagon 20 x 20 см | 12 | 18 | 30 |

| Испанский адокин 22 x 24 см | 8 | 12 | 20 |

| Uni-Stone 11 x 22 см | 20 | 24 | 40 |

| Булыжник полный 15.7 х 22 | 12 | 24 | 40 |

| Uni-Dcor Std 13 x 22 см | 15 | 24 | 40 |

| Брусчатка 15 x 22 см | 16 | 16 | 30 |

Размеры и вес | |||

| Масса | 16000 кг (35200) | 17500 кг (38500) | 24000 кг (52800) |

| Размер машины (ширина x высота x длина) — | мм3010 х 3850 х 7380 | 3100 х 3850 х 7770 | 3400 х 4030 х 7900 |

| Размер машины (ширина x высота x длина) — | дюймов«118-1 / 2» x 151-1 / 2 «x 290-1 / 2» «» | «122-3 / 64 ″ x 151-1 / 2 ″ x 305-29 / 32 ″» » | «133-3 / 4 ″ x 158-1 / 2 ″ x 311 ″» » |

Машина для производства кирпича в Нигерии

Машина для производства блоков в Нигерии может эффективно использовать строительные отходы, летучую золу, печной клинкер и т. Д., А также все виды промышленных отходов для производства экологически безопасного цементного кирпича, пустотелых блоков, цветной плитки для тротуаров, стандартных блоков, перфорированных блоков, дорожного камня и газонный кирпич и др.Готовая продукция отличается высоким качеством, невысокой стоимостью и не подвержена износу. Наша машина для производства блоков, предлагаемая на продажу в Нигерии, имеет широкое применение в строительстве, строительстве дорог, площадей, объектов водного хозяйства и садового строительства.

Д., А также все виды промышленных отходов для производства экологически безопасного цементного кирпича, пустотелых блоков, цветной плитки для тротуаров, стандартных блоков, перфорированных блоков, дорожного камня и газонный кирпич и др.Готовая продукция отличается высоким качеством, невысокой стоимостью и не подвержена износу. Наша машина для производства блоков, предлагаемая на продажу в Нигерии, имеет широкое применение в строительстве, строительстве дорог, площадей, объектов водного хозяйства и садового строительства.

Эта машина для производства блоков, выставленная на продажу в Нигерии, в основном использует компрессионную вибрацию двигателя вертикальной направленной вибрации, фиксированную формовку, использует импортный регулятор переменной частоты, что делает производство кирпича довольно стабильным и плавным. Более того, мы используем уникальную многовальную вибрационную систему, поэтому наша автоматическая машина для производства блоков в Нигерии отличается разумной компоновкой и компактной структурой. Таким образом, наши готовые изделия обладают характеристиками равномерной прочности, полной поверхности и хорошей интенсивности. Цикл формования составляет 15 секунд.

Таким образом, наши готовые изделия обладают характеристиками равномерной прочности, полной поверхности и хорошей интенсивности. Цикл формования составляет 15 секунд.

| Кирпич | Размер (Д * Ш * В) | шт. / Форма | шт. / Час |

| кирпич пустотелый | 390 * 190 * 190 | 3 | 540-720 |

| массивные блоки | 200 * 100 * 60 | 10 | 1500-1800 |

| блокировочные кирпичи | 225 * 112.5 * 60 | 8 | 1200-1400 |

| Кирпич | Размер (Д * Ш * В) | Цикл формовки | шт. / Час |

| брусчатки | 200 * 100 * 60 | 18-23с | 2504-3200 |

| блокировочные кирпичи | 200 * 160 * 60 | 18-23с | 1565-2000 |

| кирпич пустотелый | 390 * 190 * 190 | 15-20с | 720-960 |

| Кирпич | Размер (Д * Ш * В) | Цикл формовки | шт. / Час / Час |

| брусчатки | 200 * 100 * 60 | 18-23с | 2504-3200 |

| блокировочные кирпичи | 200 * 160 * 60 | 18-23с | 1565-2000 |

| кирпич пустотелый | 390 * 190 * 190 | 15-20с | 720-960 |

| Кирпич | Размер (Д * Ш * В) | шт. / Форма | шт. / Час |

| брусчатки | 200 * 100 * 60 | 28 | 4382-5600 |

| блокировочные кирпичи | 200 * 160 * 60 | 20 | 3130-4000 |

| массивные блоки | 240 * 115 * 53 | 42 | 9000-10000 |

| кирпич пустотелый | 390 * 190 * 190 | 8 | 1150-1440 |

| Кирпич | Размер (Д * Ш * В) | Цикл формовки | шт. / Час / Час |

| брусчатки | 200 * 100 * 60 | 18-23с | 4852-6200 |

| блокировочные кирпичи | 200 * 160 * 60 | 18-23с | 3287-4200 |

| массивные блоки | 240 * 115 * 53 | 15-17 лет | 11011-12480 |

| кирпич пустотелый | 390 * 190 * 190 | 20-25с | 1440-1800 |

| Кирпич | Размер (Д * Ш * В) | Цикл формовки | шт. / Час |

| брусчатки | 200 * 100 * 60 | 18-23с | 5948-7600 |

| блокировочные кирпичи | 200 * 160 * 60 | 18-23с | 3913-5000 |

| массивные блоки | 240 * 115 * 53 | 15-17 лет | 12700-14400 |

| кирпич пустотелый | 390 * 190 * 190 | 20-25с | 1728-2160 |

Установка, доставка и выезд к заказчику

установка машины для производства блоков ABM-6S

отгрузка машины для производства кирпича ABM-10S

клиент посетил наш кирпичный станок

клиент посетил

кирпичная машина ABM-4C2 в Нигерию

Сколько места необходимо для установки кирпичной машины Нигерия

Основная площадь машин для производства блоков Нигерии должна быть не менее 300 м2. Обычно для полуавтоматической машины требуется от 5 до 10 акров земли, для полностью автоматической машины для производства блоков в Нигерии требуется от 10 до 30 акров. То есть, если вы хотите купить машину для производства блоков в Нигерии, выбирая полуавтоматическую машину для производства кирпича в Нигерии, вам потребуется 350 м2 земли, для полностью автоматического типа вам потребуется около 600 м2 земли.

Обычно для полуавтоматической машины требуется от 5 до 10 акров земли, для полностью автоматической машины для производства блоков в Нигерии требуется от 10 до 30 акров. То есть, если вы хотите купить машину для производства блоков в Нигерии, выбирая полуавтоматическую машину для производства кирпича в Нигерии, вам потребуется 350 м2 земли, для полностью автоматического типа вам потребуется около 600 м2 земли.

Преимущества машины для производства кирпича на продажу Нигерия

1. Хорошее качество и низкие эксплуатационные расходы. Мы применяем элементы France Schneider и Germany Siemens, оборудование имеет характеристики разумного дизайна и конструкции, а также передовые технологии.

автоматическое управление ПЛК

2. Высокая степень автоматизации и экономия затрат на рабочую силу. На всю линию по производству кирпича требуется от 4 до 6 человек.

3. Простое управление и легкое обслуживание. Человеко-машинное сохранение и визуальное управление; компоненты легко разделяются, поэтому легко разбираются.

4. Сырье стоит недорого. Цемент, песок, скальный камень, гравий и угольный шлак могут быть использованы для производства кирпича любой формы на нашей машине для производства блоков в Нигерии.

виброплита

автоматический разгрузчик

бетоносмеситель

штабелеукладчик

двухвальный бетоносмеситель

форма

4. Готовый продукт имеет высокую прочность и высокий процент прохода.

бетонные блокимассивные блоки

6. Разнообразие готовой продукции может удовлетворить спрос на рынке. Только поменяв формы, можно производить все виды кирпичей и блоков.

Сколько стоит машина для изготовления блоков в Нигерии

Цена на блочный станок в Нигерии играет важную роль в вашем бюджете.Он решает, будете ли вы инвестировать в машину для формования полых блоков из Китая и Нигерии или в какую машину вы хотите инвестировать.

Если вы не знаете, где купить машину для производства блоков в Нигерии, вам нужно провести много исследований о местном рынке. Между тем, нужно обязательно покупать его для чего? Для вашего бизнеса или для вашего рынка. Таким образом, вам нужно знать, какие типы или формы кирпичей популярны в вашем пространстве, кроме того, вам нужно знать, сколько типов сырья вы можете легко найти, и с низкой ценой это связано с вашей стоимостью машины для производства блоков в Нигерии.

Между тем, нужно обязательно покупать его для чего? Для вашего бизнеса или для вашего рынка. Таким образом, вам нужно знать, какие типы или формы кирпичей популярны в вашем пространстве, кроме того, вам нужно знать, сколько типов сырья вы можете легко найти, и с низкой ценой это связано с вашей стоимостью машины для производства блоков в Нигерии.

Кроме того, вам необходимо связаться с местным поставщиком, чтобы узнать цену на машины для производства блоков в Нигерии. Кроме того, вы можете получить список гордости машин для изготовления блоков в Нигерии от китайских подрядчиков. Не независимо от комментариев клиента. Затем вы можете сравнить свои ресурсы, выбрать известного производителя и обсудить с ним цену на машины для изготовления блоков в Нигерии.

завод бриков

AIMIX — один из самых авторитетных производителей кирпичного оборудования в Китае. Вы можете узнать больше или связаться с нами и посетить нас! мы предоставим вам самую доступную цену и самое значительное послепродажное обслуживание!

ConSpare запускает новую футеровку вибростола для блочных станков

Компания представляет ConSpareUltra PLUS производителям бетонных блоков, использующих стальные поддоны

CONSPARE, специалисты по оборудованию для производства бетона, еще больше расширили свой ассортимент запасных частей и компонентов для машин для производства блоков, предоставив производителям бетонных блоков, использующим стальные плиты для производства, преимущества вибростолов ConSpareUltra из карбида вольфрама.

Компания представила ConSpareUltra PLUS — новую линейку футеровок для вибростолов для блочных станков, в которых используется недавно разработанный составной вариант карбида вольфрама, который, как утверждается, обладает высокой устойчивостью как к износу, так и, что особенно важно, к поломке благодаря дополнительной ударопрочности.

Использование износостойких футеровок из цементированного карбида ранее ограничивалось блокировочными станками, использующими древесные или композитные производственные плиты. Новая технология, доступная в Великобритании исключительно через ConSpare, теперь может быть использована и при производстве бетонных блоков на стальных поддонах.

Согласно ConSpare, преимущества использования новых футеровок стола включают: увеличенный срок службы; устранение недельных корректировок; большая сохранность поддонов; снижение стоимости; и усиленная гарантия качества.

Даррен Кершоу, директор по запасным частям ConSpare, сказал: «Наша линейка футеровок для вибростолов ConSpareUltra проверена на практике уже более десяти лет, предлагая экономичную работу и высочайший уровень стойкости к истиранию для производителей блоков, использующих деревянные или композитные плиты. .Поэтому мы рады, что теперь можем предоставить эти преимущества клиентам, использующим стальные плиты.

.Поэтому мы рады, что теперь можем предоставить эти преимущества клиентам, использующим стальные плиты.

«Превосходные характеристики износостойкости помогают снизить эксплуатационные расходы блочной машины за счет низких эксплуатационных расходов, длительного срока службы, а особенно гладкая поверхность с низким коэффициентом трения способствует потоку поддонов. Эта комбинация обеспечивает долгий срок службы, что приводит к минимальным требованиям к регулировке и повышению стабильности конечного продукта ».

.

С MULTIMASTER производство и упаковка производятся одновременно.Таким образом, транспортные расходы на заводе сводятся к абсолютному минимуму. Производственная единица = Транспортная единица = Складская единица.

С MULTIMASTER производство и упаковка производятся одновременно.Таким образом, транспортные расходы на заводе сводятся к абсолютному минимуму. Производственная единица = Транспортная единица = Складская единица.

110 кН

110 кН