Что такое армированный бетон: свойства, применение, разновидности

Все об армированном бетоне

Что это такое

Для чего делают армирование

Где применяется

Плюсы и минусы

Виды

Процесс производства

Типы арматуры

Вес и плотность материала

Заливка

Как повысить сцепление

У материала высокая прочность к сменяющимся условиям климата. Он отличается от обычного большей устойчивостью на сжатие и допустимое растяжение. Для этого в состав вводятся стержни, которые будут повышать сопротивляемость. Обязательно производится натяжение арматуры любым способом — химическим, элетротермическим или механическим.

Раствор без стальной конструкции после застывания перестает быть пластичным, поэтому начинает трескаться при любом серьезном воздействии на него.

Если бетонной смесью залит фундамент, то при воздействии силы морозного пучения со стороны земли площадка начнет деформироваться. То же происходит при неравномерной нагрузке на плиту. Любая деформация, которая создает у объекта с одной стороны зону растяжения, а с другой — зону сжатия, повышает риск появления трещин. Именно это является основной причиной армирования. Сталь создает каркас, который будет распределять нагрузку и противостоять растягиванию.

Армированный бетон необходим для создания построек с должным уровнем эластичности и усиления, крупных конструкций, фундамента, стен, потолочных перекрытий, усиления шахтных стволов и горных выработок, объектов строительства.

У каждого строения есть определенные участки, которые стоит армировать, чтобы значительно продлить срок жизни постройки.

Элементы конструкции, которые нуждаются в армировании

- Фундамент.

- Основание стропильной системы.

- Первый ряд кладки.

- Перекрытия.

- Части здания, которые подвержены дополнительной нагрузке.

Усиленный арматурой бетон приносит пользу, но и обладает недостатками.

Преимущества

- Увеличиваются допустимые механические нагрузки.

- Не образуются трещины.

- Даже самая технически сложная конструкция будет прочной.

- Срок жизни свыше 50 лет.

- Переносит температурные перемены.

Недостатки

- В заложенный застывший фундамент постройки встроить армирование слишком сложно.

- Вес армированной конструкции будет значительно выше, это следует учитывать во время проектирования.

В зависимости от используемого материала

Есть две разновидности армирования в зависимости от используемого материала:

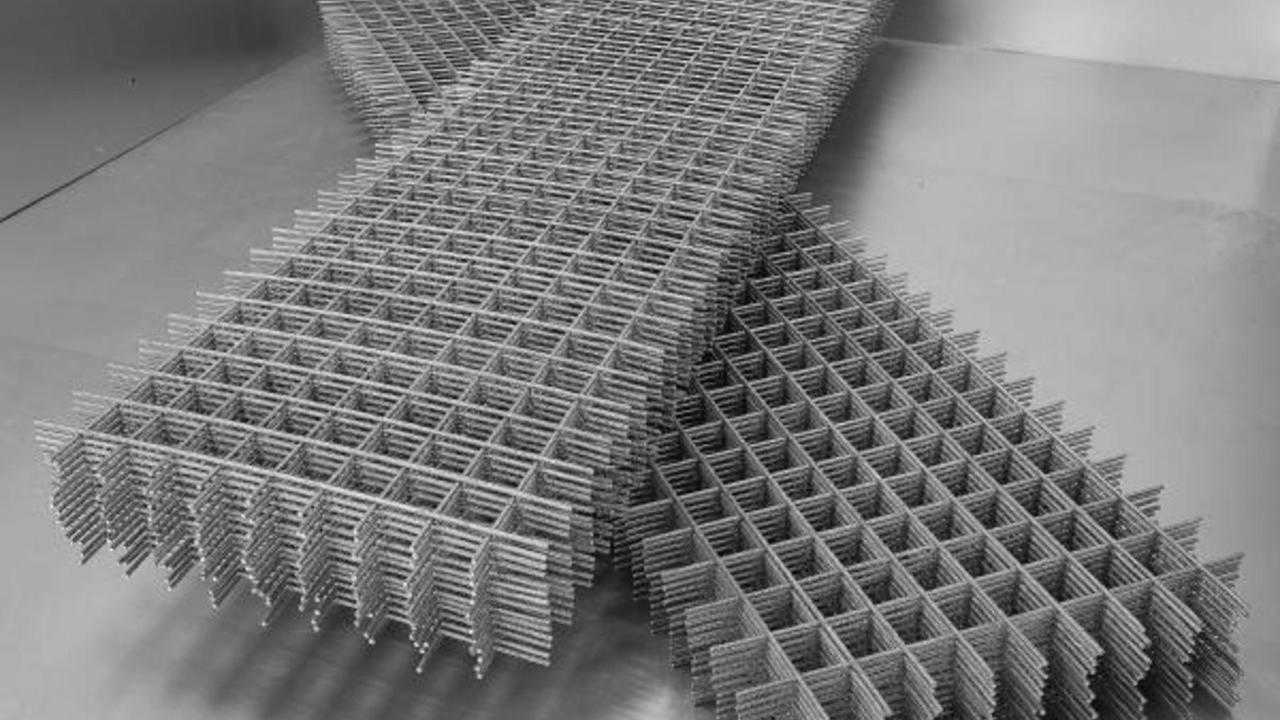

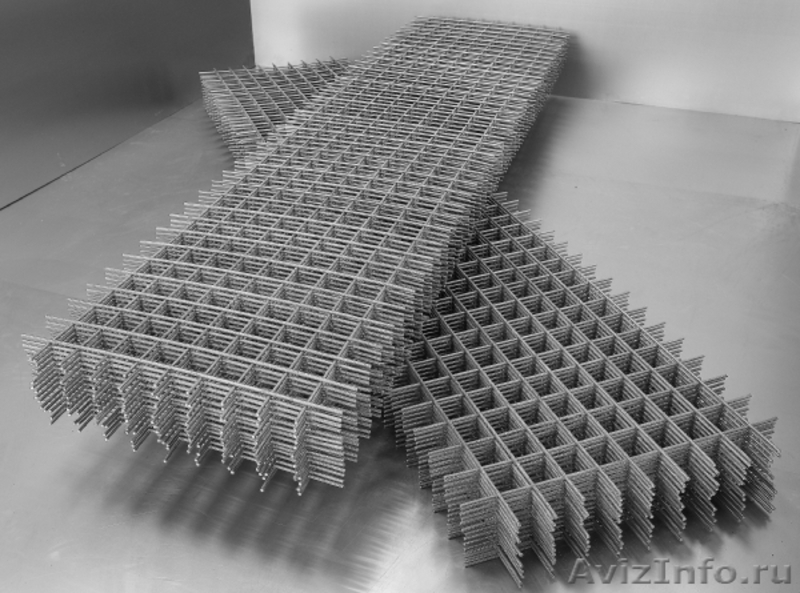

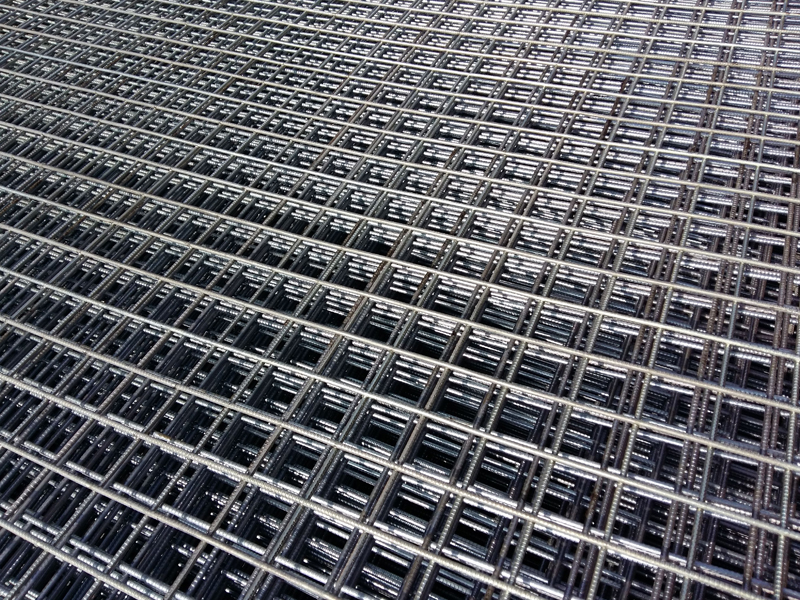

- С помощью различных непрерывных нитей металла — металлическая сетка или ткань. Стандартный армированный материал может обеспечить двухмерное укрепление бетона.

- С помощью маленьких отрезков волокон — фибры. Фибробетон гарантирует трехмерное укрепление и повышенную прочность в случае растяжения и изгиба.

По типу конструкции

- Монолитная — сваренная, с ячейками через каждые 20 см. В основном используется для изготовления железобетонных блоков на заводах. Заключается в том, что прутья монтируются в 1-5 слоев. Они соединяются по вертикали и горизонтали. В результате получаются нерегулируемые ячейки с шагом до 20 см.

- Сеточная — связанная арматура. Простой способ армирования, используется часто. Сетка бывает из полимеров, композитов и стали. В последнем случае можно приобрести готовый вариант размерами 0,5х2 или 1,5х2 метра. Каждая ячейка — примерно 15-20 см.

- Дисперсная — с добавлением мелких деталей в раствор. В не затвердевший раствор добавляются мелкодисперсные компоненты, их называют фибры. Их изготавливают из определенной марки стали, стекловолокна, базальта или полипропилена. Сейчас наиболее распространено стекловолокно.

Какую из них лучше выбрать — зависит от расчетов и необходимой прочности готового объекта.

Производственные

На производстве практикуют метод экструзии — это формирование плиты без опалубки. Это делает возможным производить перекрытия до 18 метров в длину. Сначала их создают на формовочных стендах, а потом делят дисковой пилой на необходимые части.

В многоэтажном строительстве

В многоэтажном строительстве используют метод сборно-монолитного каркаса. Для этого вяжется технологическая арматура или фиксируется несущая конструкция на месте будущего объекта. Форма выстраивается, затем заливается монолитным бетоном. Когда все застынет, деталь обретет твердость и сцепляющую силу двух материалов. Стоимость строительства становится ниже, а прочность — выше. При возникновении нагрузок бетонная смесь и сталь работают вместе, поэтому переносимость становится в разы выше.

В домашних условиях

Для изготовления в домашних условиях используется два разных способа.

- Металлические полосы натягивают и крепят на анкеры, поверх них укладывают цемент. Когда масса затвердеет, с арматуры снимают напряжение, и она сжимается вместе с цементом. В результате получается материал, который хорошо переносит растяжение и сжатие, выдерживает высокие нагрузки и может служить основой в строительстве.

- Заранее готовят каналы под арматурные прутья. Залитая масса твердеет, затем металл вводят в эти полости и натягивают, в качестве опоры выступает затвердевший раствор. Когда удастся добиться натяжения, каналы заливают бетоном. Во втором случае добавляют армированную фибру прямо в состав смеси. Это может быть стальная стружка, синтетические волокна или геосинтетические материалы. При ее использовании допускается закладывать раствор меньшей толщины, несущие способности получившегося объекта не пострадают.

Все методы армирования повышают способность плиты выдерживать нагрузки, оставаться монолитной и крепкой при изменениях температуры, при растяжении и сжатии.

Нельзя брать любую металлическую стружку. Прежде чем ее можно будет задействовать в растворе, этот вещество разрабатывается специалистами и проходит множество испытаний. Когда средство проходит проверки, разработчикам выдается сертификат и патент на производство. Один из нюансов качественной стружки или волокон — свойство, которое позволяет равномерно распределить компоненты по всей конструкции.

Что используется для армирования

- Прокатные двутавры — сложны в применении.

- Уголки — используются часто.

- Сетки — самый частый вариант.

- Швеллеры — необходимы только в очень крупных конструкциях.

- Периодические профили — удобны при возведении габаритной постройки.

Арматура может быть как продольной, так и поперечной. Пользоваться можно деталями без явной коррозии. Если нужно выбирать между сваркой и связкой, то лучше связывать элементы, так меньше риск деформации. Связать или проварить предстоит минимум половину от всех соединений.

Что не используется для армирования

- Листовая сталь.

- Прутья с длиной меньше 1 м.

- Демонтированные ранее трубы.

- Рельсы.

- Алюминиевые прутья.

- Сетка-рабица.

Эти показатели будут зависеть от состава смеси и количества металлических или иных составляющих. В среднем отвибрированный бетон весит 2500 кг на м2, а невибрированный 2400 кг на м2. Содержание стали не должно превышать 300 кг.

Если раствор заливается и не утрамбовывается, то полученный продукт не будет отличаться высокой плотностью. Чтобы увеличить плотность, следует снизить количество воды и пользоваться вибрационным уплотнителем. Без него работать со смесью будет тяжело.

Алгоритм заливки может меняться в зависимости от используемых материалов. Но есть общие нюансы, которые следует учесть при создании бетонной площадки.

- Сначала следует осмотреть и подготовить площадь под будущее армирование. Желательно помнить о наклонах и всех контурах участка.

- Опалубка собирается из деревянных щитков. Потом все доски закрепляются с помощью кольев, которые забиваются в землю. По высоте должна преобладать опалубка, она обязана оставаться выше, чем предполагаемая величина будущей заливки.

- Саму арматуру тоже необходимо подготовить. Для этого производится осмотр, проверяется отсутствие дефектов. Затем прутья распределяют на будущей постройке. Желательно, чтобы все детали были цельными, так прочность будет выше.

- Расстояние между деталями обязательно должно быть равным, заранее просчитанным.

- Арматурную сетку соединяют по горизонтали и вертикали сваркой или специальной проволокой.

- Затем заливается объект, бетон утрамбовывается, чтобы не допускать воздушных карманов в заливаемой полости.

- Когда смесь полностью затвердеет, опалубка снимается.

Чтобы раствор максимально надежно соединялся с арматурными элементами, арматуру создают с рельефной, не гладкой поверхностью. Для этих целей арматурные детали делают с разными серповидными или кольцевыми засечками, чтобы раствор цеплялся за них и не отслаивался. Если соблюдать нормы расхода наполнителя и стали, то результат будет максимально прочным.

Что такое армированный бетон?

Содержание статьи:

Армированный бетон представляет собой блок из бетонного раствора, усиленный высокопрочными инородными элементами. В зависимости от способов, использованных для усиления материала, существует несколько разновидностей армированного бетона.

Разновидности армированного бетона

Чаще всего бетон армируют при помощи металлических стержней. Однако в последние десятилетия становятся популярными и другие варианты, предполагающие использования композитного сырья.

Однако в последние десятилетия становятся популярными и другие варианты, предполагающие использования композитного сырья.

Металлическая арматура (чаще всего стальная), которая используется для усиления бетона, может иметь разные формы и размеры. В строительстве востребованы такие изделия, предназначенные для армирования бетонных конструкций:

- швеллеры;

- двутавровые балки;

- уголковый прокат;

- арматурные сетки;

- профильный прокат периодического типа и т. д.

Сетки и периодические профили обеспечивают дополнительную гибкость конструкции на этапе монтажа. Арматуру можно укладывать, как в вертикальном, так и в горизонтальном направлении.

Инновационные методы усиления бетонных конструкций

В современном строительстве все более актуальным становится армирование бетона с помощью композитных материалов (фиброволокон, органического стекла, асбестовых или синтетических соединений на основе полиэтилена, нейлона или полипропилена).

Фибробетоны хорошо зарекомендовали себя в строительстве, так как позволяют усилить конструкцию в трехмерной проекции. Оптимизированные полимерными добавками составы широко востребованы при заливке полов, сталефибробетоны используются при изготовлении несущих конструкций, стекловолокна актуальны для сооружения звукоизолированных помещений и т. д.

Выбор оптимального материала для армирования бетонных конструкций определяется в соответствии с требованиями производства и предполагаемой нагрузкой на возводимые постройки.

Некоторые марки бетона из нашего каталога продукции

армированный бетон — Строительство и ремонт

Напряженно-армированный бетонВ современном строительстве все большее применение находит напряженно-армированный бетон. Попытаемся объяснить, почему появился такой метод армирования. Как уже говорилось, прочность бетона на растяжение в 10. 20 раз ниже, чем на сжатие. В железобетоне этот недостаток устраняют введением в растянутую зону арматуры. Однако вследствие малой растяжимости бетона в растянутой его зоне возникают трещины, после чего всю нагрузку воспринимает только арматура. Пока ширина трещины менее 0,1. 0,2 мм (так называемые волосяные трещины), они не опасны с точки зрения сцепления арматуры с бетоном и коррозии арматуры.

В железобетоне этот недостаток устраняют введением в растянутую зону арматуры. Однако вследствие малой растяжимости бетона в растянутой его зоне возникают трещины, после чего всю нагрузку воспринимает только арматура. Пока ширина трещины менее 0,1. 0,2 мм (так называемые волосяные трещины), они не опасны с точки зрения сцепления арматуры с бетоном и коррозии арматуры.

При применении для армирования высокопрочных сталей полное использование их прочности сопровождается относительно большим удлинением арматуры, что приводит к сильному растрескиванию бетона, а это, в свою очередь,— к коррозии арматуры из-за обнажения ее поверхности. Отсюда следует, что при обычном способе армирования применение высокопрочной арматуры нерационально. При армировании такой арматурой применяют метод предварительного натяжения арматуры.

Сущность этого метода состоит в том, что до загрузки железобетонной конструкции полезной нагрузкой ее арматуру растягивают наподобие резинового жгута; упором при этом служит бетон. Естественно, что чем сильнее растянута арматура, тем больше будет сжат бетон. Когда же к конструкции приложена полезная нагрузка, напряжения от нее, возникающие в растянутой зоне бетона, частично компенсируются предварительно созданными сжимающими напряжениями. Поэтому в растянутой зоне бетона не возникнут трещины, а предварительно напряженная арматура получит от нагрузки дополнительное напряжение и ее высокая прочность будет реализована в большой степени.

В настоящее время применяют два способа получения напряженно-армированного бетона. Один из них заключается в том, что арматуру натягивают и закрепляют на специальных анкерах, а затем укладывают бетон. После того как бетон достаточно затвердеет, арматуру освобождают и она, сжимаясь, сжимает бетон. Другой способ: в бетоне оставляют специальные каналы для напрягаемой арматуры. После затвердевания бетона арматуру вводят в каналы и натягивают, используя в качестве опоры затвердевший бетон. При этом в бетоне возникают сжимающие напряжения. После натяжения арматуры каналы заполняют цементным раствором.

После натяжения арматуры каналы заполняют цементным раствором.

В предварительно напряженных железобетонных конструкциях более полно используется прочность стали и бетона, поэтому уменьшается масса изделий. Кроме того, предварительное обжатие бетона, препятствуя образованию трещин, повышает его долговечность.

Благодаря универсальности и комплексу ценных свойств железобетон на тяжелом и легком бетоне используют для строительства всех типов зданий и инженерных сооружений. Так, массовое строительство жилых зданий осуществляется из сборного железобетона, причем из него выполняют все элементы здания. В многоэтажных кирпичных зданиях фундаменты и перекрытия — железобетонные. Промышленные здания и инженерные сооружения в основном возводят из железобетона.

В зависимости от способа изготовления железобетонные конструкции могут быть монолитными или сборными.

Бетон на напрягающем цементе при твердении увеличивается в,объеме и вследствие сцепления с арматурой растягивает ее.

Когда прочность бетона оказывается достаточной для обжатия, равной 0,7 или близкой к

Для придания жесткости железобетонным конструкциям их армируют либо стержнями из.

Бетон , железобетон и предварительно напряженный бетон.

Предварительно напряженный бетон применяют .

БЕТОНЫ . Бетон, железобетон и предварительно напряженный бетон. Предварительно напряженная арматура оказывает сжимающее воздействие на бетон

Предварительно-напряженный бетон получается при совместном действии бетона и высокопрочной стали, которая предварительно напрягается.

Армированный бетон — главные виды

С целью улучшения ряда технических характеристик бетонных конструкций их армируют — укрепляют теми или иными инородными элементами.

В зависимости от особенностей этих элементов и способа их внедрения можно выделять целую группу различных бетонов. Вкратце охарактеризуем её.

Вкратце охарактеризуем её.

Основные типы материала

Классический вид армированного материала — железобетон с металлическими стержнями внутри, чаще всего — стальными. В последние десятилетия данные стержни изготавливаются и по другим методикам. В частности, сегодня широко распространены их композитные аналоги.

Усиливающие составляющие могут иметь различные формы и размеры. Применяются:

- уголки;

- прокатные двутавры;

- швеллеры;

- сетки;

- периодические профили и др.

Последние два вида обеспечивают гибкость конструкции на стадии её монтажа. Арматура бывает как поперечная, так и продольная.

Самые современные технологии

Классические каркасы несовершенны — они обеспечивают лишь двухмерное укрепление. Если нужно усилить конструкцию в трёхмерном измерении, следует использовать фибробетон. Он отличается тем, что в него вводятся относительно малые фрагменты.

В их роли выступают фибро- и стекловолокна, металлические, асбестовые и синтетические волокна.

Синтетические элементы изготавливаются из:

Не станем утверждать, что абсолютно все фибробетоны безукоризненны. Их качество напрямую зависит от возможностей производственной линии.

Если просто насыпать металлическую стружку в подготовленную смесь, эффект получится очень посредственный. Для каждого варианта фиброарматуры предусматривается отдельная специфическая технология.

К примеру, для равномерного распределения в основной массе металлических фракций применяются линии с электромагнитами. Стекловолокно выпускают виброэкструзионным методом или же торкетированием.

Использование бетонов с фиброй

Делая выбор, надо учитывать, что каждый подвид волоконного бетона имеет свои строго индивидуальные свойства.

Полимерные добавки обеспечивают эластичность и устойчивость к действию влаги. Они идеальны для изготовления гидросооружений и наливных полов.

Металл придаёт повышенную надёжность. Сталефибросмеси применяют при ремонте зданий, создании несущих конструкций, подверженных значительной нагрузке.

Стеклобетоны отличаются лёгкостью, податливостью и способностью к нейтрализации шумов. Их сфера использования — декоративные работы по реставрации исторических зданий, реализация смелых дизайнерских идей в архитектуре и установка защитных экранов вблизи от автодорог.

Введение асбеста снижает теплопроводность, гарантирует долговечность конечного изделия и его устойчивость к коррозии. Из асбестобетона делаются канализационные трубы.

- Пигменты для бетона — виды, характеристики, цена

- Декоративный бетон — виды, свойства

- Размеры и характеристики пеноблоков для перегородок

- Сколько пеноблоков в поддоне?

- Пенобетонные блоки — состав, ГОСТ

армированный бетон

Большой англо-русский и русско-английский словарь . 2001 .

Смотреть что такое «армированный бетон» в других словарях:

армированный бетон — железобетон — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы железобетон EN armored concretereinf cone … Справочник технического переводчика

Армированный базовый штукатурный слой — Армированный базовый штукатурный слой – слой, образующийся в результате твердения базового штукатурного состава, нанесенного непосредственно на теплоизоляционный слой с его лицевой стороны на строительной площадке вручную или с применением… … Энциклопедия терминов, определений и пояснений строительных материалов

Сталефибробетон — – это бетон, дисперсно армированный стальными волокнами – фиброй, которая и дает возможность получить новый композиционный материал, значительно отличающийся по своим физико механическим характеристикам от бетона матрицы. [ГОСТ Р 52751… … Энциклопедия терминов, определений и пояснений строительных материалов

Брутализм — Национальный королевский театр в Лондоне. Арх … Википедия

Военный аэродром — Военный аэродром государственный аэродром, предназначенный для базирования военной авиации или эпизодического использования ею (так называемые аэродромы подскока). Большинство военных аэродромов имеют взлётно посадочную полосу (ВПП) с… … Википедия

Большинство военных аэродромов имеют взлётно посадочную полосу (ВПП) с… … Википедия

Михайлов, Виктор Васильевич — [р. 13 (26) марта 1901] сов. ученый в области строительной техники, действит. ял. Академии строительства и архитектуры (с 1956). В 1928 окончил политехнич. ин т в Тбилиси. В 1930 41 работал в Закавказском н. и. ин те сооружений, с 1941 работает в … Большая биографическая энциклопедия

АРКА — АРКА, заостренное кверху или изогнутое расположение блоков каменной кладки или других несущих нагрузку материалов, используемое также в качестве архитектурного украшения. Древние римляне изобрели традиционную конструкцию каменной арки, но… … Научно-технический энциклопедический словарь

16 марта — ← март → Пн Вт Ср Чт Пт Сб Вс 1 2 3 4 5 6 … Википедия

1848 год в науке — 1846 – 1847 1848 1849 – 1850 См. также: Другие события в 1848 году В 1848 году были различные научные и технологические события, некоторые из которых представлены ниже. Содержание 1 События … Википедия

Бомбардировка бомбоубежища Амирия — Бомбардировка бомбоубежища Амирия массовое убийство во время во время войны в Персидском заливе, когда 13 февраля 1991 года самолетами многонациональных сил в результате целенаправленного применения двух управляемых ракет было уничтожено… … Википедия

Армированный бетон

+7 (812) 612-25-61

+7 (812) 986-87-71

Компания «ALSER GROUP» производит армирование бетона металлом.

Армированный бетон имеет большую прочность на сжатие и растяжение по сравнению с обычным бетоном. Для этого в бетон вводят специальные стальные стержни, которые обладают высоким сопротивлением. Также необходимо произвести натяжение арматуры. Оно осуществляется химическим, электротермическим и механическим способами.

Армирование бетона является экономически выгодным и при этом не сложно технологически. Кроме того, армирование бетона сокращает расход бетона за счет уменьшения толщины плиты.

Кроме того, армирование бетона сокращает расход бетона за счет уменьшения толщины плиты.

Необходимость в армировании бетона бесспорна, так как, застывая, бетон не может обладать столь большой жесткостью и гибкостью, чтобы выдержать все нагрузки во время долгосрочной эксплуатации, в отличие от армированного бетона.

Армирование бетона производится следующими материалами:

- арматурой;

- металлической сеткой;

- синтетическими волокнами;

- геосинтетическими материалами.

Применение армированного бетона

Армированный бетон целесообразно применять в строительстве, где важно высокое сопротивление растяжению, так как обычный, неармированный бетон хорошо сопротивляется сжатию и плохо — растяжению.

В связи с чем, неармированный бетон подходит для фундаментов и стеновых блоков.

Стоит отметить одну важную особенность – при нагревании и охлаждении, коэффициент температурного расширения у стали и бетона остается одинаковым. Это говорит о том, что при температурных воздействиях, монолитность армированного бетона сохраняется.

Армирование бетона также производится с помощью металлической фибры, которую добавляют прямо в состав бетона. Использование металлической фибры уменьшает толщину бетонной стяжки, при этом на несущих способностях это не сказывается.

Для армирования бетона применяется арматурная сталь стержневая горячекатаная и проволочная холоднотянутая. Стержневая арматура разделяется на классы в зависимости от прочности от А-1 до А-У и Ат-У1. Внутри класса, арматура делится на марки.

Армированный фибробетон

Более подробно остановимся на фибробетоне. Фибробетон — это бетон, армированный дисперсными волокнами (фибрами). Он представляет собой бетонную смесь из цемента, песка, крупного заполнителя и воды, также в состав вводится некоторое количество стальных или других волокон (фибр). Материал, в данном случае, используется различный – от полипропилена до стали.

Стальная фибра одинаково распределяется по всему бетону, укрепляя его по всей плоскости, в отличие от арматуры или сетки, которые устанавливаются в одной плоскости. Поэтому традиционное армирование бетона предназначется для того, чтобы предохранить бетон от первых усадочных трещин, но не от их дальнейшего распространения. Фибра же не дает новым трещинам распространяться по остальной поверхности бетонной плиты.

Поэтому традиционное армирование бетона предназначется для того, чтобы предохранить бетон от первых усадочных трещин, но не от их дальнейшего распространения. Фибра же не дает новым трещинам распространяться по остальной поверхности бетонной плиты.

Коррозионностойкая композитная арматура

Коррозионностойкая композитная огнеупорная арматура используется для армирования бетона в целях повышения упругости и прочности железобетонного сооружения, а также его тепловой и коррозийной выносливости.

Поэтому наиболее перспективным направлением является армирование бетона композиционной арматурой. Композитная арматура применяется в строительстве в виде бандажей и лент, усиливающих бетон. Собственно армирующие стержни с требуемыми свойствами находятся в разработке.

Предварительно-напряженные конструкции

Использование арматуры, предохраняет его от разрушения в растянутой зоне. Однако, арматура все же не полностью предохраняет от образования трещин.

Для того, чтобы снизить громоздкость армированных конструкций и уменьшить ширину раскрытия трещин, используется предварительное напряжение арматуры. Для этого уложенную в форму рабочую арматуру, растягивают, а после того, как бетон затвердеет и достигнет необходимого сцепления с металлом, натяжение арматуры отпускается. Сжимаясь, арматура создает обжатие в будущей растянутой зоне конструкции. После установки бетонной плиты, обжатие под действием нагрузок снимается и появляется растяжение, но значительное меньшее, чем в случае, если бы напряжение арматуры не было создано.

Предварительно-напряженными на данный момент делают балки и фермы с пролетом более 9 м.

Армированный бетон

Виды и свойства армированного бетона

На сегодняшний день строительные материалы должны соответствовать все более жестким требованиям – они обязательно должны быть экологически чистыми, пожаробезопасными, и, конечно же, иметь эстетичный вид. Немалую важность имеют также и экономические факторы – все мы хотели бы как можно ощутимее снизить расходы на строительство, однако при этом в итоге получить надежную и долговечную конструкцию. В связи с такими требованиями нынешний строительный рынок предлагает все больше новых стройматериалов, который при этом создаются на базе традиционных и известных не одно десятилетие. Представителем семейства таких новинок является армированный бетон, о котором мы и поговорим с вами сегодня.

В связи с такими требованиями нынешний строительный рынок предлагает все больше новых стройматериалов, который при этом создаются на базе традиционных и известных не одно десятилетие. Представителем семейства таких новинок является армированный бетон, о котором мы и поговорим с вами сегодня.

Правда, определение «один из» недостаточно корректно. Дело в том, что армированный бетон представлен целым семейством композиционных материалов, в основе которых лежит цемент. Наибольшую популярность получил отлично знакомый каждому строителю железобетон. Этот стройматериал обладает высокими эксплуатационными свойствами, обусловленными связью цемента и армирущих стержней из стали. Возраст железобетона составляет уже практически два столетия, однако процесс его изготовления постоянно совершенствуется и обновляется.

Сегодня специалисты выделяют два главных типа армирования бетона – это происходит при использовании непрерывных нитей, которыми служат сетки или ткани, а также при помощи маленьких частей волокон, получивших название фибры. Необходимо отметить, что фибробетон является наиболее «мощным» из армированного бетона – это обусловлено тем, что обычная арматура укрепляет бетон двухмерно, а введенная в цемент фибра позволяет получить 3-мерное укрепление. Чтобы получить фибробетон, применяется металлическая фибра, базальтовое, асбестовое или стекловолокно, а также волокно синтетического происхождения (полиэтилен, нейлон, полипропилен).

Введение в бетон фибр позволило исключить один из значительных недостатков бетона – это низкий показатель прочности на растяжение и изгиб. Армированные волокна перенимают на себя растягивающую силу, что позволяет увеличить сопротивление растяжению в 2,5 раза. Тому же фиброволокно равномерно распределяет влагу в бетоне, в связи с чем происходит уменьшение внутренних нагрузок, стойкость к появлению трещин увеличивается в 2 раза, а ударная прочность материала возрастает в 12 раз. При производстве армированного бетона с фиброй в нем образуется значительно меньшее количество водных капилляров и каналов, по сравнению с обыкновенным бетоном, поэтому фибробетон отличается еще и высоким показателем морозоустойчивости. К тому же необходимо заметить, что данный материал обладает прекрасной устойчивостью к воздействию агрессивных сред, водонепронецаемостью и высокой ударной прочностью.

К тому же необходимо заметить, что данный материал обладает прекрасной устойчивостью к воздействию агрессивных сред, водонепронецаемостью и высокой ударной прочностью.

Однако из всего сказанного не нужно делать вывод о том, что уникальных свойств армированного бетона можно добиться, просто добавив в бетонную смесь металлической стружки. Материалы, которые служат для изготовления фибры, разрабатываются специально и проходят многократные предварительные испытания до того, как разработчикам удается получить все необходимые сертификаты. Наряду с данной технологией также ведется разработка и других, в которых армирующее волокно распределяют по всей бетонной смеси равномерно. К примеру, для изготовления сталефибробетона используются электромагниты, которые воздействуют на металлическую фибру и распределяют ее по всей бетонной массе.

Для распределения стекловолокна в бетоне чаще всего используется 2 метода изготовления смеси – торкерирование, подразумевающее набрызгивание компонентов на матрицу, и премиксинг – смесь сначала перемешивают, затем формируют роликовым прессованием, виброуплотнением и так далее.

Область применения армированного фибробетона довольно широка – этот материал не только прекрасно заменяет обыкновенные виды бетона в любой области строительства, но и справляется с более специфическими задачами. К примеру фибробетон с добавлением стекловолокна (стеклофибробетон) дает возможность специалистам воплотить в жизнь самые замысловатые замыслы архитекторов, потому как из данного материала можно формировать предметы любой формы, текстуры, рельефа и даже создавать тонкостенные конструкции. К тому же стеклофибробетон обладает и звукотражающими свойствами, благодаря чему его широко используют при строительстве защитных экранов на автострадах. Широкое применение этот вид армированного бетона нашел в реставрационных работах, потому как может сымитировать практически любой материал, и в то же время не увеличить вес конструкции и не нагружать фундамент. Этот материал широко используется и в имитации природного ландшафта – скалы, камни и прочие элементы, к тому же он прекрасно моется, а внутри него можно замаскировать оборудование.

Этот материал широко используется и в имитации природного ландшафта – скалы, камни и прочие элементы, к тому же он прекрасно моется, а внутри него можно замаскировать оборудование.

Стелефибробетон используется при изготовлении сборных конструкций. Он значительно уменьшает количество стыков, что повышает надежность таких объектов, как балки, сваи, трубопроводы, мосты, сооружения в портах. Из данного материала возводят конструкции, устойчивые к взрывам, автодороги, настилы для мостов, промышленные полы и прочие сооружения. Этот вид армированного бетона широко используется и при проведении ремонтов и реконструкций.

Армированный бетон, армирующим компонентом в котором является полипропиленовая фибра – фибробетон – применяется при изготовлении наливных полов, стяжки, водных резервуаров. Волокна из полипропилена не подвергаются коррозии, что делает этот материал идеальным для строительства гидросооружений – водохранилищ, морских заграждений, водосливов, отстойников. Также из него возводят и сооружения, обладающие высокой требовательностью к устойчивости к проникновению солей антиобледенителей – мосты и дороги.

В строительстве морских сооружений применяется и базальтофибробетон, отличающийся устойчивостью к электрохимической коррозии и не вступающий в химреакцию с красителями и солями. Армированный базальтовыми волокнами бетон может заменить железобетон при возведении жилых сооружений, а также дорог. К тому же его используют при создании таких объектов, обладающих особой ответственностью, как взлетно-посадочные полосы аэропортов, отделения для реакторов на атомных станциях, дамбы и плотины.

В заключение можно отметить, что армированный бетон во всех его разновидностях является строительным материалом, обладающим уникальными характеристиками и возможностями, которые обусловлены оптимальным сочетанием технических, эксплуатационных и эстетических качеств.

Армирование бетона — прочный каркас здания

Армирование бетона — это ряд мероприятий по улучшению его эксплуатационных характеристик. Бетонные конструкции со временем теряют свои первоначальные характеристики: материал становится более хрупким, в него начинает проникать влага. Но если в толще бетона присутствует арматура, то конструкции будут служить гораздо дольше.

Бетонные конструкции со временем теряют свои первоначальные характеристики: материал становится более хрупким, в него начинает проникать влага. Но если в толще бетона присутствует арматура, то конструкции будут служить гораздо дольше.

Исторические предпосылки армирования бетона

Армирование строительных материалов используется издавна. Добавление конского волоса и соломы при производстве саманных блоков существенно повышало прочностные характеристики строительного материала. И примерно в начале ХХ века в качестве арматуры для бетона начали применять асбест.

Технология оставалась неизменной где-то пять десятилетий, а потом появилась целая концепция по применению композиционных материалов для армирования. В бетонные конструкции добавляли стальную фибру, стекловолокно и полипропилен. И сейчас разработки не стоят на месте, специалисты тестируют самые разные материалы, выявляя наиболее подходящие.

Кстати, экспериментальным путем было доказано, что применение микроволокон гораздо сильнее повышает прочность бетона, чем длинные волокна.

Армированный бетон — прочный скелет любого здания

В настоящий момент для улучшениях эксплуатационных характеристик бетона применяется три вида арматуры. Несомненным лидером является стальной прут. Этот материал используют довольно давно для различных видов бетона, в том числе полистирольного и ячеистого. Сталь должна быть диаметром 2-8 мм, и наибольшую прочность конструкция приобретает при одновременном продольном и поперечном расположении прутков. Классический вариант использования стали для бетона — это создание сварной сетки, которая позволяет создавать равномерно армированную конструкцию.

Второй вид арматуры — это полипропилен. Уже на первом этапе усадки могут образовываться трещины, и частенько их не видно, потому что поверхность уже покрыта какой-либо отделкой. Причиной появления трещин являются внутренние напряжения. Силы растяжения во время усадки можно компенсировать пропиленовыми волокнами. Они обеспечивают как бы вторичное армирование. Преимущества применения пропилена заключаются в том, что за счет контроля гидратации он способен уменьшить выделение влаги.

Они обеспечивают как бы вторичное армирование. Преимущества применения пропилена заключаются в том, что за счет контроля гидратации он способен уменьшить выделение влаги.

Также эффективным материалом можно назвать фибру. Фибра — это тонкое волокно, которое получают из стали, полимеров, базальта и даже стекла. Его добавляют в миксер при замешивании бетона.

Фиброволокно обладает такими достоинствами:

- Армирование происходит равномерно по всем направлениям.

- Повышается сопротивление бетонных изделий механическим воздействиям.

- Фибра предотвращает отслаивание, пластическую деформацию и появление трещин.

- Повышается водостойкость за счет блокировки капилляров бетона.

- При использовании вибрационной установки увеличивается уплотнение заполнителя, и как следствие, смесь застывает быстрее и получается более прочной.

- При динамических нагрузках прочность бетона не изменяется.

Как рассчитать расход арматуры на куб бетона?

Расход рассчитывается для каждого конкретного случая по ГОСТу, ведь назначение конструкции, да и состав самого бетона могут быть самыми разными. Однако наиболее распространенный тип арматуры — это все-таки стальной прут. Его применяют повсеместно для создания фундаментов и различных ЖБИ.

Сцепление арматуры с бетоном обеспечивает ребристая поверхность. Для создания фундамента идет от 150 до 200 кг арматуры на куб. А вот для колонн нужно немного больше стали — от 200 до 250 кг. Несмотря на высокую стоимость, сталь является практически единственным материалом для создания бетонных конструкций, и особенно в частном строительстве.

Однако постепенно набирают популярность и композитные материалы. Они гораздо дешевле металла, их очень просто распределить в толще бетона (как вы помните, фибру добавляют еще на стадии замешивания в миксер). Например, расход полипропиленового фиброволокна составляет порядка 600-900 грамм на куб бетона. Расход полиамидной — 200-500 грамм, базальтовой — от 500 грамм до 50 кг на куб в зависимости от типа бетона.

Где применяется в строительстве стеклофибробетон

Быстрое развитие строительной отрасли предъявляет все более высокие требования к строительным материалам и технологиям. Одним из путей улучшения свойств стройматериалов является добавление в их состав связующих веществ и материалов, позволяющих значительно улучшить их свойства. Одним их таких материалов являются прочные волокна, предназначенные для армирования исходного материала.

К таким материалам относится и армированный бетон, являющийся на данный момент времени одним из ведущих строительных материалов, свойства которого по всем показателям превосходят характеристики обычного бетона.

Армирование бетона может производиться различными способами, одним из которых является армирование с помощью фибры – прочных волокон, состоящих из следующих материалов:

- сталь;

- синтетика;

- щелочестойкое стекловолокно;

- обычное стекловолокно.

При использовании в качестве арматуры обычного стекловолокна получается «стеклофибробетон» (далее – СФБ), производство которого является простым и достаточно дешевым.

Стеклофибробетон – разновидности и свойства

Все конструкции из СФБ по способу армирования можно разделить на 2 вида:

- С фибровым армированием – никакой другой арматуры в таком материале не предусмотрено. Фибры могут располагаться либо равномерно по всему объему конструкции, либо в отдельных ее частях.

- С комбинированным армированием – когда обычная проволочная или стержневая арматура сочетаются с армированием стекловолоконными фибрами, равномерно распределенными в объеме бетона.

По составу стеклофибробетон представляет собой смесь следующих элементов:

- портландцемент (белый или серый) М 500 — 700;

- кварцевый песок;

- вода;

- стекловолокно в количестве 3 – 5% от общей массы бетона.

При изготовлении также могут использоваться присадки, которые служат для улучшения формовочных, эстетических и эксплуатационных свойств бетона. Затворяют бетон чаще всего водой, но может быть использовано также жидкое стекло.

Затворяют бетон чаще всего водой, но может быть использовано также жидкое стекло.

Если фибра используется для изготовления штукатурной смеси, то ее количество обычно не превышает 1 – 2%.

Армированный бетон. Виды, свойства, технологии

В наше время к строительным материалам предъявляются всё более высокие требования. Повышаются требования и к экологической чистоте, и к пожаробезопасности, и, конечно, к эстетике материалов

Немаловажны и экономические факторы, застройщики стремятся снизить расходы на строительство, не теряя при этом надёжности и долговечности конструкций. Поэтому на мировом рынке появляется всё больше новых стройматериалов, созданных на основе материалов хорошо известных, традиционных. Одним из таких материалов является армированный бетон.

Хотя говорить «одним из материалов» не совсем верно. Армированный бетон представляет собой целый класс композиционных материалов, основой которых является цемент. Наиболее широко распространён знакомый всем строителям железобетон — материал, высокие эксплуатационные свойства которого обусловлены взаимодействием цемента и стальных армирующих стержней. Железобетон существует уже почти два века, и в процессе его изучения и совершенствования появляются новые способы армирования.

Сейчас можно выделить два основных вида армирования бетона — при помощи непрерывных нитей, то есть, сеток или тканей, и при помощи небольших отрезков волокон, так называемых фибр. Фибробетон более прогрессивен, прежде всего, потому, что традиционная арматура обеспечивает двухмерное укрепление бетона, а введение в цемент фибр даёт трехмерное укрепление. Для получения фибробетона используется металлическая фибра, стекловолокно, базальтовое, асбестовое волокно, синтетическое волокно (нейлоновое, полиэтиленовое, полипропиленовое).

Благодаря введению в бетон фибр, появляется возможность преодолеть один из главных недостатков бетона — низкую прочность на растяжение и изгиб. Армирующие волокна принимают на себя растягивающее напряжение, и сопротивление растяжению возрастает на 250%. Фиброволокно способствует равномерному распределению влаги в бетоне, вследствие чего снижаются внутренние нагрузки, в два раза повышается трещиностойкость и в 12 раз — ударная прочность бетона. Во время производства фибробетона в нём образуется гораздо меньше водных каналов и капилляров, чем в обычном бетоне, этим обуславливается его высокая морозостойкость. Также нужно отметить устойчивость фибробетона к воздействию агрессивных сред, высокую ударную прочность и водонепроницаемость.

Фиброволокно способствует равномерному распределению влаги в бетоне, вследствие чего снижаются внутренние нагрузки, в два раза повышается трещиностойкость и в 12 раз — ударная прочность бетона. Во время производства фибробетона в нём образуется гораздо меньше водных каналов и капилляров, чем в обычном бетоне, этим обуславливается его высокая морозостойкость. Также нужно отметить устойчивость фибробетона к воздействию агрессивных сред, высокую ударную прочность и водонепроницаемость.

Не следует думать, что получить уникальные свойства, можно просто насыпав в бетонную смесь металлическую стружку. Материалы, их которых изготавливают фибру, специально разрабатываются и многократно испытываются, прежде, после чего разработчики получают патент и необходимые сертификаты. Разрабатываются также технологии, с помощью которых армирующие волокна равномерно распределяются по всему объему смеси. Так, например, в процессе производства сталефибробетона применяют электромагниты, под воздействием которых металлическая фибра распределяется в общей массе бетона.

Чтобы распределить в бетоне стекловолокно применяют два способа получения смеси: торкетирование или, иначе, набрызг компонентов на специальную матрицу и премиксинг — предварительное перемешивание, после которого смесь формуется методом роликового прессования, виброуплотнения, экструзии и др. Также виброэкструзионный метод используется и при производстве базальтофибробетона.

Область применения фибробетона чрезвычайно широка, он может не только с успехом заменять традиционные виды бетона во всех областях строительного комплекса, но и выполнять более специфические задачи.

Так, например, стеклофибробетон позволяет воплощать самые оригинальные архитектурные замыслы, так как из него можно формировать объекты любой формы, фактуры и рельефа и создавать тонкостенные конструкции. Он используется для производства стеновых панелей, черепицы, декоративных элементов, малых архитектурных форм, элементов подземных сооружений, дренажных систем, тоннелей, автострад и т. д. Благодаря звукоотражающим свойствам стеклофибробетон применяется при возведении защитных экранов вдоль автострад. Востребован этот вид фибробетона и в реставрационных работах, так как с его помощью можно имитировать любой материал, и, к тому же, он не утяжеляет конструкцию и не создаёт дополнительной нагрузки на фундамент.

д. Благодаря звукоотражающим свойствам стеклофибробетон применяется при возведении защитных экранов вдоль автострад. Востребован этот вид фибробетона и в реставрационных работах, так как с его помощью можно имитировать любой материал, и, к тому же, он не утяжеляет конструкцию и не создаёт дополнительной нагрузки на фундамент.

Обратили внимание на этот материал и специалисты, проектирующие зоопарки, так как он идеально подходит для имитации природного ландшафта — камней, скал и других элементов. Большое значение для создателей и работников зоопарков имеет то, что этот материал хорошо моется, и из него можно создавать прочные тонкостенные конструкции, внутри которых можно замаскировать оборудование или технические помещения.

Областью применения сталефибробетона являются сборные конструкции, этот материал позволяет уменьшить число стыков и повысить надёжность таких элементов, как трубопроводы, балки, сваи, элементы мостов, морских сооружений. Из него возводятся взрывоустойчивые конструкции, автомобильные дороги, мостовые настилы, ирригационные каналы, промышленные полы. Хорошо зарекомендовал себя сталефибробетон и при проведении ремонтных и реконструкционных работ.

Фибробетон, армированный полипропиленовой фиброй, используется для изготовления наливных полов, стяжки, фасадных растворов, резервуаров для воды. Благодаря тому, что полипропиленовые волокна не подвержены коррозии, этот материал подходит для возведения гидросооружений — водосливов, водохранилищ, отстойников, морских заграждений, а также сооружений, к которым предъявляются высокие требования по устойчивости к проникновению антиобледеняющих солей — дорог и мостов.

Также в строительстве морских сооружений может применяться базальтофибробетон, он устойчив к электрохимической коррозии, не вступает в химическую реакцию с солями или красителями. Фибробетон, армированный базальтовыми волокнами, может применяться и как замена железобетона в строительстве жилых сооружений и дорожных покрытий, и в качестве материала для создания таких ответственных объектов, как взлетно-посадочные полосы аэродромов, реакторные отделения атомных электростанций, береговые дамбы и плотины.

Можно сказать, что армированный бетон — стройматериал с уникальными возможностями, обусловленными оптимальным сочетанием технических, эксплуатационных и декоративных характеристик.

Армированный бетон: каркас, бетонирование, рекомендации по технологии изготовления

Бетон является довольно прочным материалом, но для некоторых типов строений необходима дополнительная эластичность или соответствующее усиление. Особенно это относится к габаритным конструкциям, поскольку данный материал больших размеров легко ломается, хотя и остается достаточно твердым. Поэтому в раствор добавляют металл или другие включения и в результате получают армированный бетон.

Любительское фото, процесса изготовления подобного материала

Изготовление

Для начала необходимо сказать о том, что существует масса вариантов создания таких материалов. Среди них есть и армированные полистиролбетонные перемычки и даже конструкции на основе стекловолокна или углеграфитовой ткани. Однако наиболее популярны изделия с металлом.

Простейшее армирование с использованием специальной решетки

Для того чтобы бетон получил определенную прочность его создают на основании каркаса из металлических прутков.

При этом бетон армированный стекловолокном также использует данный принцип, но процесс его создания имеет определенные отличия.

- Стоит отметить, что толщину арматуры подбирают не случайным образом, а благодаря точным расчетам. Это же относится и к расстоянию между всеми элементами конструкции.

Считается, что при создании фундаментов или плит перекрытия лучше всего все металлические элементы в бетоне связывать стальной проволокой, а не сваркой, поскольку это дает изделию определенную подвижность и гибкость

- Подобное расположение и выбор связаны с тем, что инструкция по изготовлению предполагает, что конечное изделие получит определенную амплитуду колебания, которую оно может переносить без повреждений.

Существуют даже такие конструкции, в которые устанавливают металлические тросы, чтобы обеспечить повышенную устойчивость на разрыв.

Существуют даже такие конструкции, в которые устанавливают металлические тросы, чтобы обеспечить повышенную устойчивость на разрыв. - Важно упомянуть о том, что усиление делается только из конструкционной стали, которую нельзя калить или заменять на более прочную. Дело в том, что в противном случае изделие может разрушиться изнутри при эксплуатации, и буры по армированному бетону будут выходить из строя, натыкаясь на металл.

Совет! При самостоятельном изготовлении таких систем обычно пользуются расстоянием в 20 см между элементами, а связку производят с помощью стальной проволоки.

Каждое подобное изделие нуждается в предварительных расчетах и даже небольших эскизах или чертежах

Бетонирование

Если же создается армированный ячеистый бетон, то она должна содержать секции, которые будут формировать полости.

Схема использование армирующих волокон с определением их структуры, класса и вида бетона

- Для заливки используют специальный состав раствора, в который добавляют пластификаторы и другие добавки, наделяющие конечное изделие определенными качествами. При этом цена на такие вещества влияет на итоговую стоимость продукции.

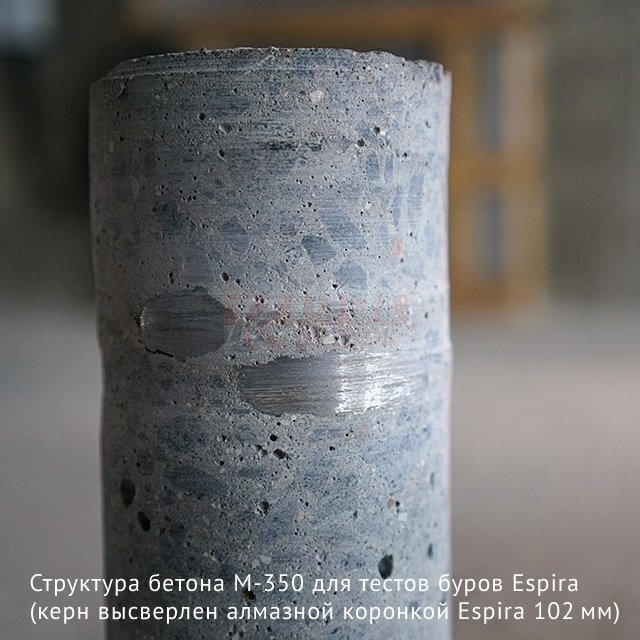

- После того как раствор заливают в форму в него погружают специальный вибратор. Это необходимо для того, чтобы из состава извлечь все пузырьки воздуха, которые после застывания создают раковины, ослабляющие конструкцию. Такие дефекты видно, когда производится резка железобетона алмазными кругами.

В готовой опалубке должно быть учтено не только соотношение всех размеров, но и наличие дополнительных элементов, которые нужны будут при последующих этапах строительства

- Для того чтобы ускорить процесс застывания профессионалы рекомендуют использовать ветошь, которую вымачивают в растворе аммиака и укладывают на изделие под пленку.

Совет! Специалисты утверждают, что конечной продукции необходимо не только полностью высохнуть, но и выстояться на протяжении недели. Так бетон полностью наберет силу и станет готовым к использованию.

Так бетон полностью наберет силу и станет готовым к использованию.

Процесс использования специального вибратора для бетона, позволяющий удалить из материала все пузырьки воздуха и расположить раствор по всей форме

Рекомендации по технологии изготовления

Если в конструкции нужны технологические отверстия, то их стоит предусмотреть на стадии заливки.

В противном случае может потребоваться алмазное бурение отверстий в бетоне.

Секрет быстрого застывания материала заключается в использовании пленки и ветоши с раствором аммиака, которые вытягивают всю влагу на себя даже на молекулярном уровне

- Профессиональные мастера рекомендуют изготавливать элементы строений прямо по месту их монтажа. Так они приобретают нужную форму и отличную связку с другими поверхностями.

- Если изготовление выполняется своими руками, то нужно дополнительно позаботиться о том, чтобы при заливке жидкость не вытекала наружу из опалубки. Для этого на ее дно лучше положить пленку. Некоторые специалисты предпочитают использовать для этого рубероид, чтобы сразу создать гидроизоляцию, которая останется после заливки.

Профессиональные мастера предпочитают заказывать уже готовый раствор, в который производитель уже добавил все необходимый присадки и выдержал требуемую температуру, что особенно важно при работе в зимний период года

Детально изучив видео в этой статье можно получить более подробную информацию о подобных материалах и методах их изготовления. Также основываясь на статье, которая предоставлена выше, стоит сделать вывод о том, что создание таких изделий является довольно простым процессом, который требует четкого соблюдения инструкций и свободного пространства (узнайте также для чего предназначен глубинный вибратор для бетона).

Армированный бетон

Опубликовал: Irina Yaroslavna в Статьи 02.11.2016 0 236 Просмотров

Армирование волокнами в основном используется в торкрет-бетоне, но также может применяться и в обычном бетоне. Обычный волоконно-армированный бетон в основном используется для наземных полов и тротуаров, но может также рассматриваться в качестве материала для разнообразных строительных конструкций ( балок, столбов, фундаментов и т.д.) либо самостоятельно, либо совместно с армирующими стержнями.

Обычный волоконно-армированный бетон в основном используется для наземных полов и тротуаров, но может также рассматриваться в качестве материала для разнообразных строительных конструкций ( балок, столбов, фундаментов и т.д.) либо самостоятельно, либо совместно с армирующими стержнями.

Алмазный диск TD Turbo d 180 мм (бетон, армированный бетон)

Данный диск имеет диаметр 180 мм и предусматривает быструю и качественную резку. Прекрасно справится с резкой бетона, кирпича, песчаника и других материалов. Кромка диска представляет собой рифленый турбо сегмент. Оснащен специальными дырками для более эффективного охлаждения. Также он может применяться и для осуществления резки без применения охлаждения.

На все виды купленного у нас оборудования распространяется гарантия от 1 до 5 лет. Конкретный срок гарантии устанавливается фирмой-производителем.

Доставка по Москве и области

В пределах МКАД: при сумме заказа свыше 10 000 р. — бесплатно, до 10 000 р. — 500 р. Стоимость доставки за пределы МКАД рассчитывается исходя из километража.

Доставка по РФ и в страны СНГ осуществляется транспортной компанией.

Заказ вы можете оплатить двумя способами:

- Наличный расчет. Вам нужно всего лишь произвести оплату в нашем офисе или при получении заказа.

- Безналичный расчет. Поступление средств на расчетный счет компании. По предварительному согласованию возможна отгрузка по платежному поручению с отметкой банка.

Подробнее

Современные городские центры с уверенностью можно назвать «бетонными джунглями». Этот чудесный материал окружает нас повсюду. В основном, бетон это материал, широко применяемый в строительных целях и обычно это портландцемент, смешанный с укрепляющими материалами, как щебень (гравий, гранит, известняк, песок), зольная пыль и цементный шлак. Существует множество различных типов бетонных смесей, которые разнятся в различных факторах, как укрепляющий материал, процедура производства, методы применения и так далее. Ниже приводится список наиболее популярных типов бетона, но прежде небольшой обзор бетона.

Ниже приводится список наиболее популярных типов бетона, но прежде небольшой обзор бетона.

Подробнее о бетоне

Самый популярный способ производства бетона заключается в смешивании портландцемента с минеральными (каменными) материалами и водой. Бетон застывает достаточно быстро, поскольку цемент в процессе гидратации выступает в роле сильной клейкой основы. Схватившийся бетон имеет высокую прочность, потому часто применяется в строительстве напольных покрытий, заборов, стен, плит и многого другого. Внешние добавки и стабилизаторы дополняют бетонную смесь, чтобы задать определенные характеристики. В прежние времена бетон часто упоминался как жидкий камень. Вот некоторые из основных типов бетона.

Цементобетон – Это наиболее популярный тип бетона, который производится путем смешивания цемента с песком, мелким раствором и водой. Доля цемента, песка и строительного раствора может варьироваться от 01:01:02 (считается смесью лучшего качества) до 01:03:06 (смесь низкого качества, применяется для заполнения бетона). Факторы, влияющие на цены бетона за куб, определяются затратами на энергоносители и сыпучие материалы.

Армированный или конструкционный бетон (железобетон) – В этом типе бетона, легкая цементная смесь армирована металлическими прутьями, чтобы повысить грузоподъемность конечной конструкции. Железобетон такого качества подходит для тех структурных проектов, которые вынуждены нести значительный вес, как балки или колонны. Если железобетон производится с помощью каменного щебня, он получает сравнительно большую плотность (приблизительно 2.4), что лишь повышает его несущие возможности.

Монолитный бетон – вид бетона не имеет никакого укрепления. Как правило, формы бетона применяется в строительных проектах, как фундамент, определенные виды бетонных плит, дамб и подборные стены из бетонных блоков для мостов и путепроводов. Этот тип бетона часто называют неармированным бетоном.

Тощий бетон – простой тип бетона с крупной щебенкой, функции которого в некотором роде напоминают функции армированного бетона. Тощий бетон применяется для строительных проектов не несущих большого веса. Его отличительной чертой является низкий вес при неплохой прочности.

Тощий бетон применяется для строительных проектов не несущих большого веса. Его отличительной чертой является низкий вес при неплохой прочности.

Преднапряженный бетон – тип армированного бетона, который прошел процедуру предварительного сжатия в заводских условиях. Это решение необходимо для того, чтобы в процессе фактической рабочей нагрузки преднапряженный бетон её не испытывал.

Вакуум-бетон – вакуум-бетон отличается повышенным содержанием воды, которая облегчает продолжительную работу с бетоном, где требуется размещение бетона в сложных формах или при больших объемах строительных работ. Этот бетон затем подвергается вакуумной сушке, которая гарантирует, что вся избыточная вода удалена из бетона, в свою очередь, увеличивая его прочность.

Отлитый на месте бетон. Отлитый на месте бетон только заливается в нужном месте, по заранее заданной форме и остается сохнуть. Это один из самых распространенных методов в строительстве бетонных дорог, где бетон заливается непосредственно в форму на земле.

Сборный бетон – так называется бетон, который поставляется в определенной форме. Например, бетонные блоки, которые создаются в заводских условиях, что гарантирует высокую прочность бетона и включает доставку бетона на место монтажа. Эта процедура гарантирует высокое качество бетона, одновременно с тем имея сравнительно низкую стоимость. Сборный бетон применяется для тротуарной плитки, дорожных каналов, бордюров, столбов, мостовых балок и многого другого.

Перекачиваемый бетон. Так называют бетон, который поставляется по трубам бетономешалки, в которой хранится во время доставки бетона на строительную площадку. Бетон хранится в баке бетономешалки, где поддерживает готовую консистенцию. Оттуда он подается с помощью насоса, который выталкивает бетон из трубы. Стандартные трубы имеют 100 или 150 мм в диаметре и могут применяться в горизонтальном положении на расстояние 650 м или в вертикальном положении на расстояние 50 м .

Центрифугированный бетон – этот тип бетона используется для производства труб и сосудов с изогнутой поверхностью. Процесс производства бетона включает подачу довольно сухой цементной смеси во вращающуюся центрифугу. Эта смесь распределяется под воздействием мощной центробежной силы, создавая очень плотный и водонепроницаемый каркас трубы.

Процесс производства бетона включает подачу довольно сухой цементной смеси во вращающуюся центрифугу. Эта смесь распределяется под воздействием мощной центробежной силы, создавая очень плотный и водонепроницаемый каркас трубы.

Готовый или товарный бетон – если вам доводилось наблюдать доставку бетона, вы видели товарный бетон. Это готовый бетон, который изготавливается в заводских условиях и доставляется специально оборудованными транспортными средствами. Грузовик имеет большой вращающийся барабан, в котором цементная смесь непрерывно смешивается в процессе доставки бетона. Смесь и специфика товарного бетона, цена бетона, определяются заказчиком до непосредственной погрузки в бетономешалки.

Высокоплотный бетон – бетон высокой плотности применяется для строительства стен защищающих от радиации, волноломов и балластных блоков. Бетон производится с использованием различных материалов для укрепления, среди них железо, стальная дробь, свинцовая дробь, барит и гематит.

Водонепроницаемый бетон – водонепроницаемый бетон изготавливается с добавлением водостойкого слоя к основной массе бетона. Гидроизоляция бетона устанавливается с помощью водонепроницаемого слоя поверх обычного бетона, иногда применяются асфальт и битум, пластиковый и лаковый распылитель. Объединяя два различных материала, создается водонепроницаемый тип бетона, который широко применяется в строительстве структур для хранения большого количества воды.

Фибробетон – это армированный бетон, дополнительно укрепленный стекловолокном. Он отличается очень высокой прочностью, производительностью и устойчивостью к климатическим условиям. Бетон, сформированный таким образом, гарантирует высокую ударопрочность. Фибробетон один из последних видов бетона, который по-прежнему исследуется и тестируется многими инженерами.

Армированный бетон стекловолокном: изготовление и общие рекомендации

Особенно это относится к габаритным конструкциям, поскольку данный материал больших размеров легко ломается, хотя и остается достаточно твердым. Поэтому в раствор добавляют металл или другие включения и в результате получают армированный бетон.

Особенно это относится к габаритным конструкциям, поскольку данный материал больших размеров легко ломается, хотя и остается достаточно твердым. Поэтому в раствор добавляют металл или другие включения и в результате получают армированный бетон.Любительское фото, процесса изготовления подобного материала

Изготовление

Для начала необходимо сказать о том, что существует масса вариантов создания таких материалов. Среди них есть и армированные полистиролбетонные перемычки и даже конструкции на основе стекловолокна или углеграфитовой ткани. Однако наиболее популярны изделия с металлом.

Простейшее армирование с использованием специальной решетки

Каркас

Для того чтобы бетон получил определенную прочность его создают на основании каркаса из металлических прутков.

При этом бетон армированный стекловолокном также использует данный принцип, но процесс его создания имеет определенные отличия.

- Стоит отметить, что толщину арматуры подбирают не случайным образом, а благодаря точным расчетам. Это же относится и к расстоянию между всеми элементами конструкции.

Считается, что при создании фундаментов или плит перекрытия лучше всего все металлические элементы в бетоне связывать стальной проволокой, а не сваркой, поскольку это дает изделию определенную подвижность и гибкость

- Подобное расположение и выбор связаны с тем, что инструкция по изготовлению предполагает, что конечное изделие получит определенную амплитуду колебания, которую оно может переносить без повреждений. Существуют даже такие конструкции, в которые устанавливают металлические тросы, чтобы обеспечить повышенную устойчивость на разрыв.

- Важно упомянуть о том, что усиление делается только из конструкционной стали, которую нельзя калить или заменять на более прочную. Дело в том, что в противном случае изделие может разрушиться изнутри при эксплуатации, и буры по армированному бетону будут выходить из строя, натыкаясь на металл.

Совет! При самостоятельном изготовлении таких систем обычно пользуются расстоянием в 20 см между элементами, а связку производят с помощью стальной проволоки.

Каждое подобное изделие нуждается в предварительных расчетах и даже небольших эскизах или чертежах

Бетонирование

Каркас из арматуры обычно помещают в опалубку из дерева или специальную форму (см.также статью «Как осуществляется армирование бетона: обзор технологии на конкретных примерах»).

Если же создается армированный ячеистый бетон, то она должна содержать секции, которые будут формировать полости.

Схема использование армирующих волокон с определением их структуры, класса и вида бетона

- Для заливки используют специальный состав раствора, в который добавляют пластификаторы и другие добавки, наделяющие конечное изделие определенными качествами. При этом цена на такие вещества влияет на итоговую стоимость продукции.

- После того как раствор заливают в форму в него погружают специальный вибратор. Это необходимо для того, чтобы из состава извлечь все пузырьки воздуха, которые после застывания создают раковины, ослабляющие конструкцию. Такие дефекты видно, когда производится резка железобетона алмазными кругами.

В готовой опалубке должно быть учтено не только соотношение всех размеров, но и наличие дополнительных элементов, которые нужны будут при последующих этапах строительства

- Для того чтобы ускорить процесс застывания профессионалы рекомендуют использовать ветошь, которую вымачивают в растворе аммиака и укладывают на изделие под пленку.

Совет! Специалисты утверждают, что конечной продукции необходимо не только полностью высохнуть, но и выстояться на протяжении недели. Так бетон полностью наберет силу и станет готовым к использованию.

Процесс использования специального вибратора для бетона, позволяющий удалить из материала все пузырьки воздуха и расположить раствор по всей форме

Рекомендации по технологии изготовления

Если в конструкции нужны технологические отверстия, то их стоит предусмотреть на стадии заливки.

В противном случае может потребоваться алмазное бурение отверстий в бетоне.

Секрет быстрого застывания материала заключается в использовании пленки и ветоши с раствором аммиака, которые вытягивают всю влагу на себя даже на молекулярном уровне

- Профессиональные мастера рекомендуют изготавливать элементы строений прямо по месту их монтажа. Так они приобретают нужную форму и отличную связку с другими поверхностями.

- Если изготовление выполняется своими руками, то нужно дополнительно позаботиться о том, чтобы при заливке жидкость не вытекала наружу из опалубки. Для этого на ее дно лучше положить пленку. Некоторые специалисты предпочитают использовать для этого рубероид, чтобы сразу создать гидроизоляцию, которая останется после заливки.

Профессиональные мастера предпочитают заказывать уже готовый раствор, в который производитель уже добавил все необходимый присадки и выдержал требуемую температуру, что особенно важно при работе в зимний период года

Вывод

Детально изучив видео в этой статье можно получить более подробную информацию о подобных материалах и методах их изготовления. Также основываясь на статье, которая предоставлена выше, стоит сделать вывод о том, что создание таких изделий является довольно простым процессом, который требует четкого соблюдения инструкций и свободного пространства (узнайте также для чего предназначен глубинный вибратор для бетона).

Что такое армированный бетон: свойства и преимущества

Материалы с применением цемента в наше время пользуются особым спросом, так как они являются очень надежными и прочными. Цемент применяют, как все знают, для изготовления бетона разных марок и самый прочный его вариант – это армированный бетон. Он отличается тем, что в составе присутствуют не только специальные добавки, но еще и металлические элементы в виде сетки, стекловолокна, стали и так далее.

В итоге материал получается очень прочным и стойким к климатическим изменениям. От обычного бетона армированный вариант отличается большей устойчивостью на сжатие и растяжение. Чтобы добиться такого качества в составе используют металлические стержни или арматуру, которая и повышает сопротивляемость материала. Ведь перед тем, как арматуру заливают бетоном, ее обязательно растягивают. Причем для этого используют самые разные способы:

- химические;

- электротермические;

- механические.

Любой из этих вариантов дает тот результат, который требуется для получения очень прочного материала.

Зачем требуется армирование

С одной стороны, все прекрасно знают, что бетонный раствор сам по себе является прочным после того, как он полностью застывает. Однако после застывания он полностью теряет свою пластичность, а потому при серьезном воздействии может покрываться трещинами и разрушаться.

Простой пример: если бетоном залить фундамент, то под воздействием сил природы в виде пучения грунта и так далее он достаточно быстро начнет разрушаться. Хотя к разрушению фундамента приведет не только климат, но и банальное неправильное распределение нагрузки на основание.

Здесь важно понимать тот факт, что любая деформация, создающая эффект растяжения или сжатия для бетонной плиты, повышает риск образования трещин, через которые внутрь фундамента проникает влага. Так вот, армирование позволяет если не избежать, то снизить вероятность появления повреждений при деформировании до минимума.

Армирование подразумевает создание металлического каркаса, который в дальнейшем отвечает за распределение нагрузки. Также он позволяет бетону легче противостоять растягиванию, хотя для многих может и не является понятным, как вообще бетон можно растянуть.

Область применения

Отдельно и очень коротко стоит разобраться с тем, где же находит свое применение армированный бетон. Да и зачем его вообще используют. Итак, армированный бетон необходим в тех случаях, когда требуется создать постройку с определенными параметрами эластичности и усиления. Как правило, такой материал актуален, когда строят какие-либо большие конструкции, фундамент, стены и потолочные перекрытия, то есть межэтажные.

Да и зачем его вообще используют. Итак, армированный бетон необходим в тех случаях, когда требуется создать постройку с определенными параметрами эластичности и усиления. Как правило, такой материал актуален, когда строят какие-либо большие конструкции, фундамент, стены и потолочные перекрытия, то есть межэтажные.

Однако наиболее важная сфера использования – это усиление шахтных стволов и горных выработок. Ну и, конечно, любые объекты строительства, особенно крупные, не обходятся без использования армированного бетона. В конце концов, любое строение имеет те или иные участки, которые нуждаются в дополнительном укреплении, то есть в армировании. Это позволяет существенно продлить срок службы постройки.

Описание достоинств и недостатков

Бетон, который был усилен металлической арматурой, имеет немало положительных качеств. Однако есть у него и недостатки. И обо всем этом мы и поговорим далее.

Начнем, конечно, с положительного, то есть с преимуществ, которыми обладает армированный бетон. А к преимуществам относят тот факт, что материал существенно увеличивает допустимые нагрузки механического характера. И, конечно, армированный бетон практически не покрывается трещинами, что нельзя не отнести к его плюсам.

Бетон, укрепленный армированием, можно использовать даже для создания строений со сложной архитектурой и сложными техническими элементами. Насколько бы необычным ни был дом или любое другое здание, с полной уверенностью можно сказать, что срок его службы составит не менее пятидесяти лет. Ведь материал не просто стойко переносит механическое воздействие, но и температурные перепады, даже если они резкие.

О недостатках

А теперь разберемся с тем, какими же недостатками может обладать такой отменный материал. Ну, начнем с того, что оснастить армированием постройку или фундамент, которые уже застыли, крайне сложно, если не сказать невозможно. Кроме того, армированный бетон весит намного больше, чем обычный. И этот факт необходимо учитывать еще на стадии проектирования. В противном случае подобный недочет может отрицательно сказаться на строительстве.

Кроме того, армированный бетон весит намного больше, чем обычный. И этот факт необходимо учитывать еще на стадии проектирования. В противном случае подобный недочет может отрицательно сказаться на строительстве.

Какие виды армирования существуют

В целом армирование бывает разных видов. А разделение делится за счет используемого материала и типа самой конструкции.

Если говорить о материале, то армирование бывает всего двух видов. Первый – это стандартный материал, который обеспечивает двухмерное укрепление бетона. Второй вид подразумевает использование маленьких отрезков волокон или фибров. Отсюда происходит и название – фибробетон, который гарантирует трехмерное укрепление и повышает прочность конструкции на растяжение и сжатие.

Что касается того, на какие виды делится армирование по типу конструкции, то оно бывает монолитным. Отличить его достаточно просто по тому, что металлический внутренний каркас является сваренным и имеет ячейки размером в двадцать сантиметров. Чаще всего монолитные конструкции используют для изготовления железобетонных блоков на предприятиях.

Также конструкция может быть просто сеточной и это еще один вид армирования. В этом случае арматура не сваривается, а просто связывается. Способ этот достаточно прост и применяется повсеместно. При этом сетка может быть полимерной, композитной или стальной. Последний вариант подразумевает использование готовой сетки с ячейками в пятнадцать сантиметров.

Еще один вид армирования называется дисперсным. В этом случае в раствор добавляют мелкие элементы. Другими словами, в раствор, который еще не затвердел, добавляют мелкодисперсные компоненты, именуемые фибрами. Изготавливают их из стали, стекловолокна, базальта или пропилена. Хотя стоит все-таки добавить, что при дисперсном армировании последнее время используют именно стекловолокно.

Видео. Как правильно заливать бетон на монолитном поясе

youtube.com/embed/m2TYfyoC9f0″ allowfullscreen=»»/>

Армированный бетон это

Армированный бетон

Армированный бетон

Компания «ALSER GROUP» производит армирование бетона металлом.

Армированный бетон имеет большую прочность на сжатие и растяжение по сравнению с обычным бетоном. Для этого в бетон вводят специальные стальные стержни, которые обладают высоким сопротивлением. Также необходимо произвести натяжение арматуры. Оно осуществляется химическим, электротермическим и механическим способами.

Армирование бетона является экономически выгодным и при этом не сложно технологически. Кроме того, армирование бетона сокращает расход бетона за счет уменьшения толщины плиты.

Необходимость в армировании бетона бесспорна, так как, застывая, бетон не может обладать столь большой жесткостью и гибкостью, чтобы выдержать все нагрузки во время долгосрочной эксплуатации, в отличие от армированного бетона.

Армирование бетона производится следующими материалами:

- арматурой;

- металлической сеткой;

- синтетическими волокнами;

- геосинтетическими материалами.

Применение армированного бетона

Армированный бетон целесообразно применять в строительстве, где важно высокое сопротивление растяжению, так как обычный, неармированный бетон хорошо сопротивляется сжатию и плохо — растяжению.

В связи с чем, неармированный бетон подходит для фундаментов и стеновых блоков.

Стоит отметить одну важную особенность – при нагревании и охлаждении, коэффициент температурного расширения у стали и бетона остается одинаковым. Это говорит о том, что при температурных воздействиях, монолитность армированного бетона сохраняется.

Армирование бетона также производится с помощью металлической фибры, которую добавляют прямо в состав бетона. Использование металлической фибры уменьшает толщину бетонной стяжки, при этом на несущих способностях это не сказывается.

Для армирования бетона применяется арматурная сталь стержневая горячекатаная и проволочная холоднотянутая. Стержневая арматура разделяется на классы в зависимости от прочности от А-1 до А-У и Ат-У1. Внутри класса, арматура делится на марки.

Более подробно остановимся на фибробетоне. Фибробетон — это бетон, армированный дисперсными волокнами (фибрами). Он представляет собой бетонную смесь из цемента, песка, крупного заполнителя и воды, также в состав вводится некоторое количество стальных или других волокон (фибр). Материал, в данном случае, используется различный – от полипропилена до стали. Стальная фибра одинаково распределяется по всему бетону, укрепляя его по всей плоскости, в отличие от арматуры или сетки, которые устанавливаются в одной плоскости. Поэтому традиционное армирование бетона предназначется для того, чтобы предохранить бетон от первых усадочных трещин, но не от их дальнейшего распространения. Фибра же не дает новым трещинам распространяться по остальной поверхности бетонной плиты. | |

Коррозионностойкая композитная огнеупорная арматура используется для армирования бетона в целях повышения упругости и прочности железобетонного сооружения, а также его тепловой и коррозийной выносливости. Поэтому наиболее перспективным направлением является армирование бетона композиционной арматурой. Композитная арматура применяется в строительстве в виде бандажей и лент, усиливающих бетон. Собственно армирующие стержни с требуемыми свойствами находятся в разработке. |

Предварительно-напряженные конструкции

Использование арматуры, предохраняет его от разрушения в растянутой зоне. Однако, арматура все же не полностью предохраняет от образования трещин.

Для того, чтобы снизить громоздкость армированных конструкций и уменьшить ширину раскрытия трещин, используется предварительное напряжение арматуры. Для этого уложенную в форму рабочую арматуру, растягивают, а после того, как бетон затвердеет и достигнет необходимого сцепления с металлом, натяжение арматуры отпускается. Сжимаясь, арматура создает обжатие в будущей растянутой зоне конструкции. После установки бетонной плиты, обжатие под действием нагрузок снимается и появляется растяжение, но значительное меньшее, чем в случае, если бы напряжение арматуры не было создано.

Сжимаясь, арматура создает обжатие в будущей растянутой зоне конструкции. После установки бетонной плиты, обжатие под действием нагрузок снимается и появляется растяжение, но значительное меньшее, чем в случае, если бы напряжение арматуры не было создано.

Предварительно-напряженными на данный момент делают балки и фермы с пролетом более 9 м.

alsergroup.ru

Армированный бетон

Армированный бетон обладает высоким уровнем прочности на растяжение и сжатие, если сравнивать со стандартным бетоном. Чтобы достичь этого бетон обеспечивают особыми стальными стержнями, обладающими немалым сопротивлением. Кроме того, очень важно когда происходит армирование бетонных полов или просто бетона, обеспечить натяжение арматуры. Его производят механическим, электротермическим и химическим методами.

Армирование бетона это технологически не сложный процесс, а кроме того, экономически выгодный. В добавок к этому армирование бетона позволяет уменьшить затраты бетона, благодаря сокращению толщины плиты.

Потребность в армировании бетона очевидна, поскольку при застывании бетон не в состоянии поддерживать столь высокую гибкость и жесткость для противостояния большому числу нагрузок в процессе длительного срока эксплуатации.

Армирование бетонных полов производится с применением следующих материалов:

- синтетические волокна