Способы уплотнения бетона и коэффициент уплотнения бетонной смеси

Уплотнение бетонной смеси осуществляется двумя основными способами: использованием специального оборудования в процессе укладки бетона и добавлением химических компонентов в раствор. Первая технология называется виброуплотнением и практически всегда применяется при бетонировании. Уплотнение вибрированием требует использования вибраторов для бетона с различной частотой колебаний. Высокочастотные (до 20 000 колебаний в минуту) используются при работе с мелкозернистыми смесями (фракция до 10 мм), а для уплотнения крупнофракционных (50 мм и более) растворов применяют низкочастотные установки (3500 колебаний в минуту). Виброуплотнение — это наиболее эффективный метод увеличения плотности раствора, даже лабораторные исследования материала проводят по этой схеме.

ГОСТ 7473-2010 «Смеси бетонные. Технические условия» регламентирует 5 различных марок бетонной смеси по уплотнению от КУ1 до КУ2.

В других источниках можно также найти требования к коэффициенту уплотнения, в которых он должен быть в пределах 0,96-0,98. Например, в СНиП 3.09.01-85, регламентирующем процесс производства железобетонных конструкций, данный коэффициент определяется 0,98 для тяжёлых бетонов и 0,96 для мелкозернистых. В данном случае речь идёт об К упл., который показывает отношение действительной плотности к расчётной. В идеале он должен быть равен 1, но на практике по ряду причин показатель практически никогда не превышает 0,98. Именно такую величину должен иметь коэффициент уплотнения для тощего бетона.

Другим способом уплотнения бетонной смеси является увеличение удобоукладываемости жидкого рствора. Для этих целей чаще всего применяют пластифицирующие химические добавки, которые позволяют без повышения водоцементного соотношения получить более подвижную смесь. Хорошая текучесть раствора обеспечивает полноценное заполнение всего свободного объёма внутри опалубки конструкции, что делает затвердевший материал более плотным. С этой же целью принимают ряд мер по ужесточению процесса подбора основного заполнителя, его зёрна должны отвечать определённым требованиям, чтобы свести к минимуму пустотность раствора.

В компании BESTO вы можете купить товарный бетон с различными добавками и пластификаторами, согласно вашему техническому заданию.

Способы уплотнения бетона, коэффициент уплотнения

Из-за добавления в бетонную смесь различных компонентов в ее массе нередко возникают пустоты. Они становятся причинами снижения качества материала и возникновения деформаций готовых бетонных конструкций, вплоть до полного разрушения возведенного здания.

Чтобы изменить ситуацию и увеличить качественные характеристики бетона следует учесть особые моменты при его изготовлении. Так, уплотнение бетона – важный этап в подобных работах, так как способствует удалению излишнего воздуха и жидкости из подготовленного раствора. В итоге получают плотную однородную консистенцию, делающую готовый объект долговечным.

Способы уплотнения бетона

Уплотнить бетонную массу можно несколькими способами, все зависит от масштабности проекта и возможностей строителей. При небольших объемах стройки часто применяют ручной способ, на крупных объектах не обойтись без специального автоматического оборудования.

Независимо от применяемого способа уплотнения смеси следует добиться результата, установленного стандартами для различных строительных объектов. Т.е. в каждом конкретном случае разрабатывается свой показатель плотности, обеспечивающий безопасное использование объекта в будущем. Только вовремя принятые меры по достижению соответствующего качества бетона повысят степень защиты будущих конструкций и позволят сэкономить средства на ремонтных и реставрационных работах.

Выбор того или иного способа уплотнения бетона зависит от многих факторов. При необходимости следует проконсультироваться со знающими специалистами. Максимальное качество бетона может быть достигнуто при правильных работах по его уплотнению следующими способами:

- Штыкование – процедура проталкивания щебня, оставшегося между используемой в бетоне арматуры. После изготовления смеси рекомендуется провести этот процесс по всему объему занятой емкости. Основной инструмент для штыкования — металлическая шуровка, представляющая собой армированный прут или балку весом до 4 кг.

- Вибрирование – способ уплотнения бетона, при котором специалист осуществляет колебательные движения и встряхивания. Нужный результат по плотности и пластичности достигается гораздо быстрее чем при штыковании. Вид оборудования зависит от типа производителя. Промышленное изготовление осуществляется с использованием виброплощадок, частные производители применяют виброустановки для поверхностных и внутренних работ по уплотнению.

- Прессование – предполагает оказание давления на подготовленную смесь. Хотя такой способ и обеспечивает высокую прочность бетона, он применяется довольно редко. Дорогое по стоимости оборудование — прессы, в большинстве случаев оказываются экономически нецелесообразным вложением средств производителя. Однако в некоторых областях без прессования не обойтись, например, кораблестроение предполагает использование только такого бетона.

- Центрифугирование – вращательная технология позволяет избавиться от воздуха и жидкости в смеси, увеличивая плотность бетона. Такой метод белее эффективен по сравнению с вибрированием, но его применение требует добавления в смесь большего объема цемента.

- Вакуумирование – особенность способа заключается в подаче давления на смесь с разреживанием воздуха. Эффективность такого способа приравнивается к прессованию. Если ваккумирование проводить совместно с вибрированием, можно добиться сверхпрочного результата: благодаря вакууму удаляются воздух и вода, а вибрация смеси позволяет заполнить образовавшиеся пустоты твердыми компонентами.

Для получения необходимого результата от использования выбранного метода следует учитывать время работ. Слишком долгий процесс может стать причиной разделения смеси: наполнитель окажется внизу, а раствор – наверху.

Коэффициент уплотнения и факторы, влияющие на его значение

Процедуры по уплотнению бетонной смеси неизменно приведут к уменьшению ее объема. Поэтому при расчете необходимой массы следует учесть коэффициент уплотнения бетона, представляющий собой соотношение первоначального веса и очищенного от воздушных участков объема. Существующие нормы определяют его оптимальное значение в 1,02. Это означает, что по сравнению с залитым объемом масса в конструкции после процедуры уменьшиться на 2%.

Значение коэффициента может быть больше или меньше оптимального. На это влияют такие факторы, как:

- Состав компонентов;

- Фракционность наполнителя;

- Объект, для строительства которого предназначена смесь;

- Эффективность выбранного способа уплотнения.

При применении готовой бетонной смеси невозможно визуально определить, достигнут ли нужный показатель плотности. Поэтому для надежности и снижения риска расслаивания будущей конструкции в раствор добавляют смесь с высокой пластичностью.

Памятка для заказчика товарного бетона

Товарный бетон — это поликомпонентная система и она подвержена определенного типа деформациям. Собственные усадочные деформации бетона обусловлены влажностными, температурными и вибрационно-уплотняющими воздействиями.

Твердение бетона сопровождается контракционной и влажностной усадками.

Первичная или пластическая усадка бетона происходит во время выделении воды из бетонной смеси в результате седиментационного осаждения твердых частиц, поглощения влаги опалубкой, основанием и испарениями. Коэффициент уплотнения для подвижных смесей (П3-П5 ГОСТ 7473-2010) – составляет 2-4%. Заказчику бетонной смеси следует учитывать данный показатель при расчете объемов бетонируемых конструкций, на основании методов уплотнения и технологических особенностей, утвержденной НТД (ГОСТ, СНиП, СП, ТК) и установленным ППР на каждом строительном объекте.

Усадочные же деформации, которые происходят в процессе химических реакций гидратации цемента и образования цементного камня меньше пластической (первичной) усадки в 5-10 раз, но ее параметры при расчетах объемов конструкций и количества бетонной смеси, следует учитывать при увеличении модуля поверхности конструкции или низкой степени армирования (СНиП 52-01-2003). Для рядовых бетонов, не регламентируемых по коэффициенту линейной усадки – это параметр составляет 0,2 – 0,5 мм/м.

Еще одним немаловажным фактором, регламентируемым руководящим документом РДС 82-202-96 «ПРАВИЛА разработки и применения нормативов трудноустранимых потерь и отходов в строительстве» — являются потери.

Приводя некоторые выдержки из вышеуказанного документа, находящегося в общем доступе, можно объяснить важность учета естественных потерь при проектировании и расчете конструкций и объемов бетона в этих конструкциях.

(4 общие положения)

«…(4.1) Потери – это та часть материалов, которая не может быть использована в производстве затвердевшая в транспортных средствах бетонная смесь или раствор; схватившийся или теряемый в результате распыления цемента, осколки кирпича, мелких блоков и других стеновых материалов и т. п.

п.

Потери, образующиеся при соблюдении правил производства работ по СНиП при рациональном расходе материалов, относятся к трудноустранимым потерям.

Трудноустранимые потери и отходы сырья, материалов изделий и конструкций в строительстве и естественная убыль материалов при транспортировании – это количество материалов, которое не входит в массу продукции (бетонная и растворная смеси, изделия, конструкции и т. п.), возникающее неизбежно в процессе производства работ при соблюдении правил и использовании качественных материалов, необходимых машин и механизмов. Трудноустранимые потери и отходы материалов включаются в норму расхода.

(5.7) При приготовлении и расходе бетонных и растворных смесей (VI группа) необходимо учитывать остатки смеси на дне и стенках средств перемещения.»

Приняв во внимание количество средств транспортировки / доставки/ перекачивания/ перемещения, следует учесть факт увеличения потерь и отходов, остающихся без возможности их использования, но требующих учета. В свою очередь данные потери будут достигать 1,5 — 3% от общего объема бетонной смеси, отгруженной производителем потребителю.

В свою очередь данные потери будут достигать 1,5 — 3% от общего объема бетонной смеси, отгруженной производителем потребителю.

Также особое внимание следует уделять обеспечению точности геометрических размеров, в том числе прямолинейности. Допуски и погрешности в строительстве установлены в утвержденной нормативно-технической документации, действующей на территории РФ. Данные требования предъявляются и к опалубке (любого типа) и к проектируемым конструкциям.

Практика показывает, что пренебрежение учетом, вышеизложенных увеличивающих коэффициентов, при расчетах конструктивных объемов приводит, к различного рода, разногласиям между производителем и потребителем бетонных смесей.

Производство строительных работ подлежит обязательному исполнению всех нормативных требований и обеспечению контроля качества, а отклонение от установленных регламентов, может обусловить инспекционные проверки технадзорных органов.

Уплотнение бетонной смеси: штыкование, вибрирование, коэффициент уплотнения

Наряду с пиломатериалами, цемент входит в топ продаж на строительном рынке. Универсальность, возможность придавать нужную форму, получать необходимую прочность, в зависимости от рецептуры, делает продукт крайне востребованным у собственников частного жилья и профессиональных застройщиков. При заливке раствора рекомендуется соблюдать условия, которые позволяют получать заданные качества. Уплотнение бетона — важнейшая процедура, которая позволяет достигать нужной плотности и прочности материала.

Универсальность, возможность придавать нужную форму, получать необходимую прочность, в зависимости от рецептуры, делает продукт крайне востребованным у собственников частного жилья и профессиональных застройщиков. При заливке раствора рекомендуется соблюдать условия, которые позволяют получать заданные качества. Уплотнение бетона — важнейшая процедура, которая позволяет достигать нужной плотности и прочности материала.

Уплотнение бетона

Однако в промышленных масштабах такая методика не подойдет. Есть более мощные и производительные приспособления и устройства, гарантирующие высококачественное уплотнение бетонной смеси вибраторами при больших объемах заливаемой смеси. Среди основных показателей процесса отмечают следующие характеристики:

- амплитуда вибрации — рабочий ход головки или площадки;

- частота вибрации — количество циклов за единицу времени;

- время обработки — указывается в документации к объекту или устройству.

Оборудование имеет рабочие частоты от 2 800 д 20 000 циклов в минуту, при амплитуде 0,1 до 3 мм. В проектно-сметной документации указываются режимы, при которых делается уплотнение бетона. Если же приходится делать эту операции в домашних условиях, то следует соблюдать следующие правила:

- смеси с крупными фракциями обрабатываются с низкой частотой, но значительной амплитудой;

- мелкозернистые растворы подвергают интенсивной высокочастотной вибрации с незначительной амплитудой;

- смеси, содержащие включение мелких и крупных частиц рекомендуется обрабатывать поличастотными механизмами.

Окончательные характеристики бетона зависят от выполнения всех рекомендаций к смеси и ее заливке. Чтобы получить минимальную деформацию, необходимо соблюдение следующих правил:

- цемент более высоких марок дает меньшую усадку;

- армирование существенно снижает риск деформации и появления трещин;

- точно соблюдать пропорции всех ингредиентов;

- соблюдать температурный режим при замесе и заливке;

- обязательно сделать уплотнение бетонной смеси вибраторами;

- обеспечить рекомендуемую влажность материала при застывании.

Особо ответственные конструкции, где нужна точность, делаются со специальных смесей, куда вносятся компенсирующие присадки. Режим зависит от состава и применяемых добавок. Делается уплотнение бетонной смеси вибраторами. Присадки придают необходимый уровень расширения раствора, который после затвердения не изменяет геометрии бетонного элемента. Для работы в мороз также есть добавки в рабочий раствор, однако использование их требует профессиональной подготовки и знаний. При температуре ниже 5 °С характеристики обычной бетонной смеси существенно меняются и работать в таких условиях не рекомендуется.

При температуре ниже 5 °С характеристики обычной бетонной смеси существенно меняются и работать в таких условиях не рекомендуется.

Коэффициент уплотнения

Чем быстрее начать процесс вибрации, тем более качественным получится результат. Поэтому при блочном производстве готовая продукция сразу отправляется на вибрационную установку. Автоматическое оборудование в течении заданного времени уплотняет смесь практически до теоретического максимума. Такая плотность обозначается цифрой 1. Это значение показывает, что коэффициент уплотнения бетонной смеси наилучшей.

При монолитном строительстве добиться подобного результата сложнее. Невозможно стены или перекрытия подвергнуть полноценному вибрированию. Применяемые устройства способны приблизится к этому показателю очень близко. Считается, что коэффициент 0,98 и выше станет отличным результатом. Высчитывается он специальными приборами и расчетами. Но точно проверить затвердевшую массу бетона можно только в условиях лаборатории, поэтому на строительных площадках следят за выполнением технологии и времени вибрации. Правильно подобранное оборудование, оптимальные методы и соблюдение рекомендуемого режима обработки гарантирует высокие прочностные характеристики бетона и минимальную усадку после затвердевания.

Правильно подобранное оборудование, оптимальные методы и соблюдение рекомендуемого режима обработки гарантирует высокие прочностные характеристики бетона и минимальную усадку после затвердевания.

Методы уплотнения бетона

Основной метод механический. С помощью специальных приспособлений перераспределяют цементную смесь, тем самым позволяя воздуху естественным путем подниматься вверх. Его место занимает смесь. Кроме того вибрация способствует правильному распределению цементного молочка по подготовленной форме заливки. Во время проведения операции частички раствора плотнее прилегают друг к другу выгоняя лишнюю воду. Самый простой метод — штыкование. Более сложная технология — поверхностное уплотнение. Самая продуктивная методика — глубинное вибрирование, при котором подвергается обработке вся масса смеси.

Штыкование

Технология применяется в частном домостроении и при небольших объемах в промышленном возведении нежилых объектов. Метод заключается в следующем:

- Выбирается рабочий инструмент.

Им может быть арматура, металлический профиль, деревянный штырь необходимой длинны, чтобы приспособление достигало дна.

Им может быть арматура, металлический профиль, деревянный штырь необходимой длинны, чтобы приспособление достигало дна. - Выбранным штыком прокалывается смесь. Почувствовав, что приспособление коснулось дна начинают последовательно выполнять поступательные движения вверх-вниз и в стороны. Задачей является вибрация всей толщины материала, распределение массы по опалубке и выгонка воздуха. Устраняются крупные полости и при длительной проведении процедуры удаляются мелкие пузырьки воздуха.

- Последовательно проходят всю поверхность. Если конструкция имеет труднодоступные места, то допускается применение штыков сложной формы.

Для тяжелых бетонов применяют трамбовки. Удобно работать ей, если масса ее будет от 15 до 30 кг. Для облегчения использования часто делаются ручки. Устройство поднимают и оно под собственным весом опускается на поверхность, ударяя по раствору и приводя его в движение. Протыкать смесь с крупным гравием штыком сложно, а трамбовка в этом случае поможет эффективно избавится от воздуха в смеси.

Поверхностное вибрирование

Устройства этого класса позволяют качественно изменит структуру поверхности бетона. Поверхностное вибрирование и выглаживание поверхности специальным приспособлением дает хороший эффект. Получается качественная плоскость высокой прочности верхнего слоя. Технология вызывает смещение частиц и вместе и водой наверх вымывается цементное молочко. Исчезает зернистость. Поверхность можно довести практически до зеркального блеска при определенных навыках. Укладка и уплотнение бетонной смеси поверхностным вибрированием делается устройствами следующих видов:

- вибратор кругового вращения;

- механизм направленного действия маятникового типа;

- пневмоустройства.

Технология поверхностного вибрирования применяется при заливке дорог, в том числе и взлетно-посадочных полос. Стяжка полов выполненная подобным методом позволит не тратить время и средства на подготовку укладки финишного покрытия. Например, линолеума или ламината. При армировании можно сделать качественные дорожки на участке и отмостку вокруг дома. При полном отказе от уплотнения бетона неизбежно нарушение целостности покрытия или элемента конструкции.

При армировании можно сделать качественные дорожки на участке и отмостку вокруг дома. При полном отказе от уплотнения бетона неизбежно нарушение целостности покрытия или элемента конструкции.

Глубинное вибрирование

Подобный метод уплотнения высококачественной бетонной смеси дает наиболее заметные результаты. Правильно подобранная частота и амплитуда позволит полностью избавится от воздушных пузырьков и уплотнить бетон до нужного значения. Оборудование для глубинного вибрирования состоит из двигателя, системы передачи вращения и рабочего наконечника. Его часто называют булавой. Она передает высокочастотные колебания смеси. Раствор распределяется по подготовленной форме, а воздух при вибрации устремляется вверх. Бетонная смесь плотно заполняет все пространство.

Устройства глубинной вибрации могут иметь различные приводы: пневматический, электрический, двигатель внутреннего сгорания. Иногда несколько устройств объединяют в пакет для полноценной обработки большой поверхности. Наиболее крупные модели поднимают краном. Если вибратора не хватает на всю глубину заливки, то делается послойная обработка. Пытаться неподходящим устройством пользоваться в строительстве нельзя. Любые нарушения правил уплотнения бетонной смеси может вызывает ее растрескивание при эксплуатации. Устройство глубокой вибрации при умелом использовании позволит добиться аналогичного качества с продукцией ЖБИ, где используются вибростолы.

Наиболее крупные модели поднимают краном. Если вибратора не хватает на всю глубину заливки, то делается послойная обработка. Пытаться неподходящим устройством пользоваться в строительстве нельзя. Любые нарушения правил уплотнения бетонной смеси может вызывает ее растрескивание при эксплуатации. Устройство глубокой вибрации при умелом использовании позволит добиться аналогичного качества с продукцией ЖБИ, где используются вибростолы.

Каким способом и устройством делается укладка и уплотнение бетонной смеси в конкретном случае помогут разобраться специалисты. Общие правила были указаны выше. Для строительства загородного дома или дачи этой информации будет достаточно. Более точные показатели важны при возведении многоэтажных объектов, где на фундамент может оказываться давление в несколько тысяч тонн. Частные застройка не превышают 2-3 этажей и принципиального значения используемое оборудование не имеет. Часто дома построенные на бетоне, уплотненном методом штыкования служат десятилетиями без ухудшения качеств материала.

Уплотнение бетона

Технология строительства зданий предусматривает предварительную подготовку бетонного раствора и его качественное уплотнение. Бывают случаи, когда в момент замешивания смеси внутри возникают полости, нарушающие структуру и существенно снижающие ее плотность. Такие изменения провоцируют появление трещин и разрушение зданий. Для предотвращения таких ситуаций принято удалять лишний воздух и жидкость из раствора, в результате чего структура бетона уплотняется и здание получается устойчивым.

Основные способы уплотнения бетона

Уплотнение бетона является основным этапом укладки строительных смесей, так как от его качества будет зависеть коэффициент уплотнения смеси и основные характеристики постройки. Смесь обрабатывается вручную или с помощью специальных устройств, что позволяет повысить уровень сцепляемости раствора с другими составляющими смеси. При уплотнении обычно используются поверхностные, наружные, глубинные устройства и виброплощадки. Эксперты в области строительства отмечают следующие способы уплотнения цементной смеси:

Эксперты в области строительства отмечают следующие способы уплотнения цементной смеси:

- Ручное уплотнение цементного раствора;

- Штыкование фундамента после заливки бетона;

- Ручная трамбовка;

- Механическое уплотнение цементной смеси;

- Виброуплотнение;

- Вакуумирование.

Выбор конкретного способа уплотнения будет зависеть от точного состава смеси, функционального предназначения и фракций.

Коэффициент уплотнения бетонной смеси

Оценить качество бетонной смеси поможет коэффициент уплотнения. Данный показатель определяется путем высчитывания соотношения массы готового раствора к значению, полученному при отсутствии воздуха внутри смеси. Коэффициент определяется зернистостью смеси и объектом, который будет в дальнейшем цементироваться. Оптимальным показателем коэффициента уплотнения считается 1. Достичь идеального числа можно с помощью использования различных технологий уплотнения.

Рекомендации по выполнению уплотнения бетонной смеси

Чтобы цементный состав был уплотнен качественно и равномерно, эксперты рекомендуют придерживаться полезных технологических рекомендаций. В момент установки опалубки необходимо обеспечить надежную фиксацию деталей и отсутствие щелей на всех элементах конструкции. Опалубка должна быть отшлифованной, что позволит предотвратить смещение досок.

Во время виброуплотнения необходимо периодически менять положение выброрейки, в обратном случае будут образованы полости. Все цементные работы необходимо выполнять оперативно, так как временные задержки способны вызвать расслоение состава: крупные элементы остаются внизу, а сверху накапливается цемент. Для выполнения небольшого объема цементных работ будет достаточно использования портативного виброуплотнителя весом до 5 кг. При проведении более масштабных строительств, применяются крупногабаритные устройства, которые позволяют быстро получить смесь с желаемым коэффициентом уплотнения.

Источник: regionstroibeton.ru

Достижение необходимых свойств через уплотнение бетонной смеси — Статьи

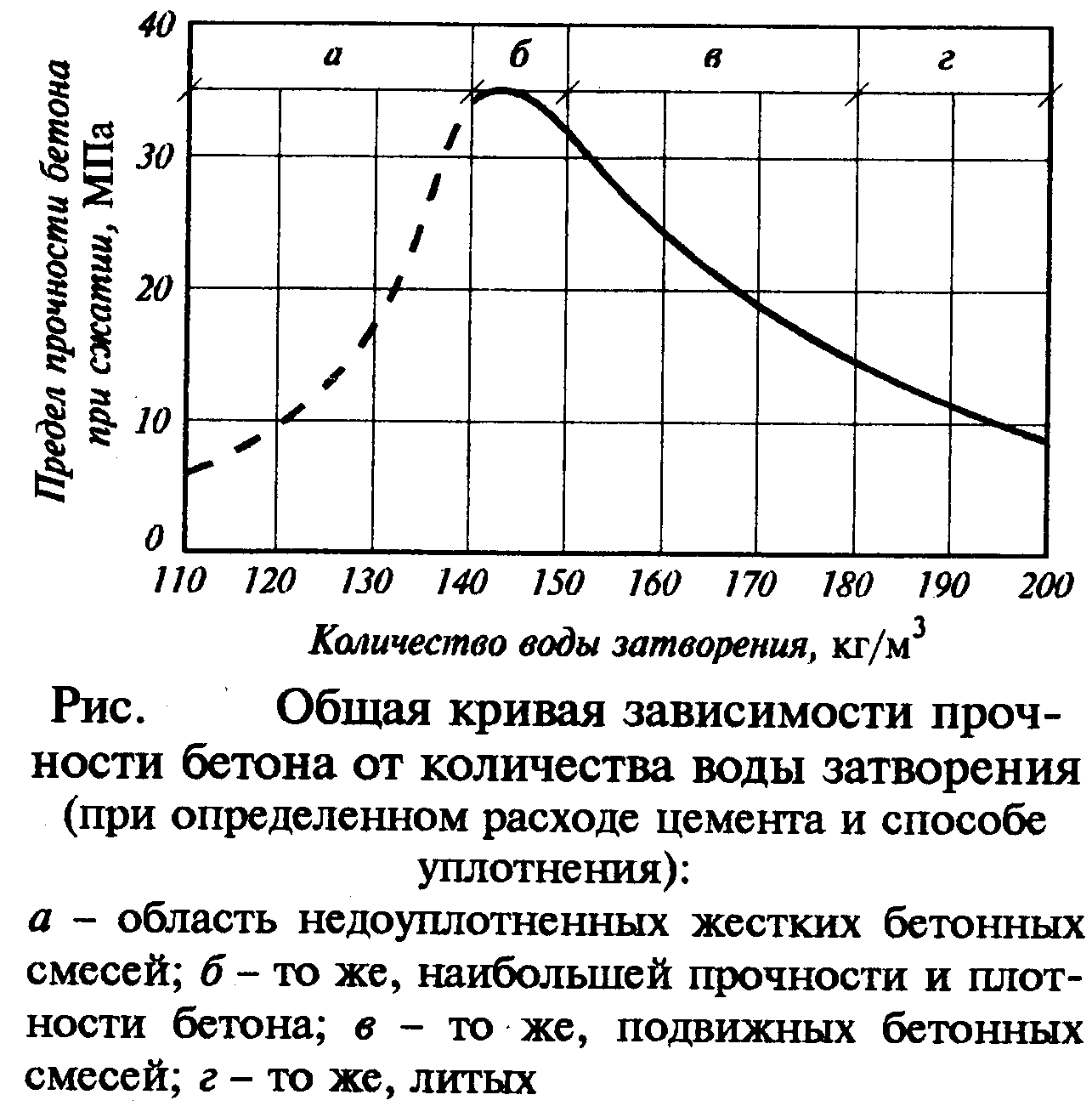

Достижение необходимых качественных показателей бетона возможно лишь при тщательном уплотнении бетонных смесей. При поступлении из смесителя бетонная смесь имеет достаточно большое число воздушных пор. Жесткие смеси образуют неустойчивые рыхлые структуры с крупными воздушными полостями. Отношение для них объема воздушных пор к общему объему смеси достигает 40-50%. Пластичные смеси почти полностью водонасыщены, содержание воздуха в них может не превышать 5-20%. В среднем на каждый процент воздушных пор приходится 5-6% падения прочности. Эти данные получены для бетонов с содержанием цементного камня 300-500 л/м3. . При снижении расхода цемента недоуплотнение сказывается на прочности еще более заметно и может дойти до 7-8% на 1 % сохраняемого воздуха. Недоуплотнение отрицательно сказывается и на ряд других свойств затвердевшего бетона. Степень уплотнения бетонной смеси определяется коэффициентом уплотнения:

Ку=1-П,

где П — пористость уплотненной смеси.

Для бетонных смесей, находящихся в статическом состоянии, характерно наличие сухого трения между твердыми компонентами. Трение возрастает с уменьшением содержания раствора в бетонной смеси, уменьшением количества воды затворения, применении заполнителей остроугольной формы.

Силы внутреннего трения уменьшаются до минимума при механических воздействиях на бетонную смесь, прекращение этих воздействий приводит к восстановлению внутреннего трения. Способность к тиксотропному разжижению под влиянием механических воздействий характерна для многих коллоидных систем, образование которых происходит за счет сил Ван-дер-Ваальса, в том числе и цементного теста.

При механических воздействиях и особенно при вибрировании происходит резкое снижение сопротивления сдвигу и бетонная смесь начинает подчиняться законам гидростатики. Под действием градиента скорости, развиваемого при виброуплотнении, вязкость смеси снижается на несколько порядков.

Основные способы механического воздействия на бетонную смесь с целью ее уплотнения и формования изделий можно разделить на 3 группы:

— статические (прессование, укатка, вакуумирование),

— динамические (вибрирование, трамбование),

— комбинированные (вибропрессование, вибровакуумирование,

виброштампование и др.).

Более 90% всех бетонных изделий изготовляется с помощью вибрирования.

Динамические воздействия при укладке бетонной смеси используются с 1860 г., тогда при укладке жестких смесей начали использовать трамбование. Вибрирование бетонной смеси при возведении крупных объектов начал применять Р. Фрейсинев 1917 г. Широко в строительстве вибрация стала применяться с 30-х годов XX столетия.

По Фрейсине при вибрировании бетонных смесей происходит взаимное сближение и отталкивание частиц, сопровождающееся уменьшением внутреннего трения за счет перемещения вниз тяжелых и всплытия вверх более легких частиц.

Современные представления о механизме уплотнения вибрированием дополняются волновым характером распространения механических колебаний и моделированием бетонной смеси акустической средой с высоким коэффициентом затухания. Энергия при распространении колебаний от излучателя расходуется в бетонной смеси на преодоление сил трения и сцепления между частицами, разрушение структуры цементного теста и снижение вязкости среды. Смесь приобретает свойства тяжелой жидкости и способность к течению и заполнению формы. Перепад давлений в различных слоях смеси способствует миграции и удалению воздушных включений. При этом частицы заполнителя стремятся занять устойчивое положение, обеспечивающее плотную пространственную структуру. По виду колебаний, возбуждаемых вибратором, различают периодические синусоидальные, периодические несинусоидальные, одночастотные и поличастотные колебания. Исследования показали, что оптимальное значение частоты вибрирования связано с амплитудой колебаний, крупностью заполнителя, удобоукладываемостью бетонной смеси и др.

С уменьшением крупности заполнителя соответственно увеличивается частота колебаний. Так, например, при крупности заполнителя 40 мм оптимальная частота равна 38 Гц, при крупности зерен 20 мм — 50 Гц, а при максимальных размерах зерен 10 мм -100 Гц. Для уплотнения мелкозернистых бетонных смесей в густоармированных конструкциях целесообразно применять вибрирование с частотой 100-133 Гц. Увеличение частоты колебаний позволяет в целом ряде случаев уменьшить продолжительность вибрирования и увеличить радиус действия вибратора.

Применение разночастотных режимов вибрации позволяет улучшить упаковку различного по крупности заполнителя. Для каждой бетонной смеси при принятых параметрах колебаний имеется оптимальная продолжительность вибрирования. При недостаточной его продолжительности наблюдается недоуплотнение бетона и снижение его прочности; слишком длительное вибрирование не дает заметного повышения плотности и прочности бетона и может вызвать расслоение пластичных смесей. Обычно рекомендуется продолжительность вибрирования принимать вдвое большей показателя жесткости бетонной смеси, определенной на стандартной лабораторной площадке.

Процесс виброуплотнения бетонной смеси состоит из трех стадий: переукладки составляющих, их сближения и компрессионного уплотнения. Первая стадия заключается в разрушении первичной неустойчивой структуры, изменении взаимной ориентации зерен, перестройки «скелета», который образуют заполнители смеси, и минимизации его объема, удалении основной массы воздуха. Первая стадия виброуплотнения является наиболее короткой. В течение второй стадии уплотнения происходит сближение отдельных зерен в результате перераспределения по объему растворной составляющей и дополнительного удаления воздушных включений. Прохождению второй стадии уплотнения способствуют статические нагрузки. Завершение второй стадии определяется окончанием осадки бетонной смеси. Дальнейшее вибрирование не повышает плотность бетона на завершающей третьей стадии. Окончательное уплотнение бетонной смеси может достигаться дополнительным (компрессионным) обжатием. Оно позволяет обеспечить более равномерное распределение воды, содержащейся в порах, а также уплотнение контактов между зернами заполнителя. При вибрировании компрессионное обжатие достигается увеличением статического давления в два-три раза в течение нескольких минут. При безвибрационном уплотнении этот эффект возможен при прессовании и более длительной выдержке.

На первой стадии уплотнение бетонной смеси подчиняется закономерностям сыпучей среды, на второй она ведет себя как упруговязкопластичное тело, на третьей — как многокомпонентная зернистая среда.

По Б.В. Гусеву и В.Г. Зазимко на основе представлений о бетоне как композиционном материале предлагается разделять процесс виброуплотнения на две стадии: первую — перекомпоновку крупного заполнителя и образование макроструктуры и вторую -тиксотропные изменения цементного теста и формирование микроструктуры.

На первой стадии рекомендуются колебания низкой частоты с большой амплитудой, когда преодолеваются силы сцепления и сухого трения неуплотненных частиц бетонной смеси. В зависимости от свойств смеси и размеров крупного заполнителя для преодоления предельного напряжения сдвигу необходимы колебания с амплитудой 1-5 мм и интенсивностью по ускорению (1,5-3,5)д. На второй стадии для достаточного тиксотропного разжижения растворной составляющей целесообразны повышенные частоты или введение пластифицирующих добавок.

Оптимальный интервал выдерживания бетонной смеси до вибрирования зависит от ее состава, консистенции, вида вяжущего и температурно-влажностных условий. Например, дорожные цементно-бетонные смеси рекомендуется обычно уплотнять через 50-60 мин. после их изготовления при температуре окружающего воздуха ниже 15°С, через 40-30 мин. при температуре воздуха 15-20°С и через 20-30 мин. — выше 25 °С.

Современные виброуплотняющие машины имеют разнообразную конструкцию. Основным их элементом являются инерционные вибровозбудители дебалансного или самобалансного типа. В качестве рабочих частот вибромашин обычно применяются частоты 50 Гц и выше.

Традиционное виброоборудование как правило, не позволяет оптимизировать рабочие режимы уплотнения и обеспечить достаточно высокие санитарно-гигиенические характеристики. Находит применение вибрационное оборудование, создающее режимы линейного (синусоидального) знакопеременного силового воздействия при низких — до 33 Гц, средних — 33-66 Гц и высоких частотах. Ударные средства обеспечивают режим нелинейного напряжения, когда к смеси подводится ударный импульс с частотой приложения обычно от 25 до 7 Гц.

В настоящее время для уплотнения подвижных смесей с предотвращением их расслаиваемости получает распространение вибрационное оборудование, обеспечивающее эффективные низкочастотные симметричные режимы с уменьшением уровня шума. Время уплотнения и показатель раствороотделения бетонных смесей при низких частотах в 1,5-2 раза меньше по сравнению с частотой 50 Гц. Для уплотнения жестких и сверхжестких смесей предложены эффективные низкочастотные ударно-вибрационные режимы с частотой 15-30 Гц.

При низкочастотных асимметричных режимах более интенсивно проявляется эффект пластификации бетонных смесей добавками ПАВ, существенно улучшается качество поверхности изделий.

Наряду с динамическими для уплотнения смесей применяют и статические силовые воздействия. Их величина, как правило, не превышает 0,015-0,02 МПа. Пригруз в сочетании с вибрированием позволяет существенно сокращать продолжительность формования жестких бетонных смесей, улучшает равномерность уплотнения, препятствует расслоению смесей, в особенности на легких заполнителях.

Для уплотнения сверхжестких смесей эффективно вибропрессование, широко используемое для изготовления мелкоштучных изделий типа тротуарных плит, стеновых блоков и др.

К разновидностям вибропрессования можно отнести виброштампование и силовой вибропрокат. При первом способе вибрационное воздействие и статическое давление создаются одним рабочим органом — виброштампом, при втором вибрирование сочетается с механическим давлением на бетон вибровалков прокатного стана.

Вибропротяжная технология позволяет выполнять непрерывное безопалубочное формование с помощью специальных агрегатов, включающих вибробункер, питатель и виброформующее устройство. Роль статического давления осуществляет подпор смеси в вибробункере и ее сопротивление при формообразовании.

При вибровакуумировании в бетонной смеси, предварительно уплотненной вибрированием, с помощью вакуумных устройств создается разрежение и, благодаря разности давлений, из бетона отсасываются воздух и избыточная вода. При вакуумировании также возникает прессующий эффект от давления вакуумщита на поверхность обрабатываемого слоя бетонной смеси. Этот эффект усиливают дополнительным давлением (вакуум- прессование). При вакуумировании отсасывается обычно 15-20% воды затворения и до 80% содержащегося в бетонной смеси воздуха, что дает возможность повысить прочность бетона на 40-60% через 2-3 дня и на 20-25% в 28-суточном возрасте. Глубина вакуумирования бетона не превышает 10-12 см, поэтому этот способ эффективен для тонкостенных конструкций. Возможно применение способа вибровакуумирования для улучшения качества поверхностного слоя («закалки») конструкций. Из безвибрационных способов уплотнения применяют прессование, роликовое формование, центрифугирование и литьевое формование.

Способ прессования основан на уплотнении бетонной смеси с выделением свободной воды при объемном обжатии формуемых изделий. При этом целесообразно применять жесткие сыпучие смеси с малым водосодержанием. Возможно использование и подвижных смесей, когда статическим давлением иногда в сочетании с электроосмосом осуществляется отжатие избытка воды. Удаление жидкой фазы из бетонной смеси при прессовании сопровождается фильтрационными процессами, которые определяются градиентами давления, размером капилляров и др.

При рассмотрении механизма уплотнения бетонной смеси прессованием наибольшее значение имеют свободная и капиллярная вода, а также вода адсорбционных оболочек. При достижении определенного давления твердые частицы бетонной смеси сближаются, в результате чего часть пленочной воды переходит в свободное состояние и может быть отжата.

Отжимание воды под давлением носит затухающий характер и идет до тех пор, пока внешнее давление больше суммы сил внутрикапиллярного давления, сопротивления фильтрации и вязкости жидкой фазы.

По И.Н. Дударю процесс отжимания остаточной воды из цементного теста при В/Ц > К н. г (где К н. г — нормальная густота) лимитируется сопротивлением фильтрации. Изменение давления на первом этапе влияет только на скорость фильтрации и незначительно на количество выжатой воды. Начиная с определенного расстояния, между частицами а = 10″ …10~9м необходимо учитывать силы молекулярного взаимодействия дисперсной фазы и дисперсионной среды. На втором этапе силового влияния давления большое значение приобретает трение между частицами цементного теста и его нелинейная деформация. В результате внутреннее сопротивление давлению увеличивается и фильтрация воды уменьшается.

Роль давления заключается не только в снижении В/Ц. Дополнительный прирост прочности прессованных бетонов обеспечивается за счет формирования более качественной структуры и, в частности, уменьшения радиуса пор, устранения макродефектов контактной зоны и дефектов, связанных с седиментационными процессами.

Динамика уплотнения цементного теста в условиях прессования и технологические особенности способов Уплотнения бетонной смеси с отжатием воды обстоятельно изучены И.Н. Ахвердовым. Им установлены закономерности сжимаемости цементного теста и влияния прессующего Давления на остаточное В/Ц — (В/Ц)ост

По И.Н. Ахвердову максимальное сближение цементных частиц имеет место при Х = (В/Ц)нач/Кнт =0,876. Между (В/Ц)ост и прессующим давлением существует такая же функциональная зависимость, как между усилием и деформациями в реальных твердых телах. Уплотненное под давлением цементное тесто при (В/Ц)ост менее 0,876Кнг не проявляет обратимых тиксотропных свойств, в результате резкого возрастания сил взаимодействия между частицами. По мере уменьшения содержания воды затворения все более отрицательно на плотность и прочность цементного камня сказывается влияние упругого последействия после снятия внешнего давления. Более полному прохождению ионообменных процессов при гидратации цемента и повышению прочности способствует оптимальное время прессования. Интенсивный рост прочности цементного камня происходит до прессующего давления 100 МПа, на практике давление прессования обычно не превышает 10-15 МПа. Эффективным способом получения сверхпрочных бетонов и экономии цемента является длительное объемное прессование бетонной смеси. Как показано Е.М. Бабичем, в результате длительного (2-Зсут) прессования прочность бетона при сжатии увеличивается на 60-140% и может достигать 100-150 МПа. При заданной прочности возможна экономия цемента до 35%. Наибольший эффект длительного прессования достигается при применении давления (5-15 МПа) в интервале схватывания цемента. В результате отжатия воды водоцементное отношение длительно прессованных бетонов достигает 0,18-0,20.

Экспериментальными исследованиями установлена целесообразность предварительного, до прессования, вибрирования бетонной смеси. Такая технология, реализуемая, например, при производстве виброгидропрессованных труб, позволяет обеспечить прочность бетона в 1,35-1,8 раз выше, чем при обычном вибрировании.

Высокие физико-механические свойства бетона обеспечиваются также при термосиловой технологии, основанной на комплексном воздействии внешнего давления и нагревания. При этом бетон находится под действием давления и температуры до приобретения критической прочности, способной выдерживать напряжения, возникающие при снятии давления.

При формовании изделий трубчатого сечения эффективен способ распределения и уплотнения бетонной смеси центрифугированием.

Эффективным способом уменьшения расхода цемента (до 25-30%) и повышения однородности структуры центрифугированного бетона является применение виброцентрифугирования. Виброцентрифугированием можно формовать изделия кольцевого сечения из бетонной смеси при начальном В/Ц цементного теста, близком к его нормальной густоте (Кн г), в то время как при послойном центрифугировании оно составляет (1,2-1,3)Кнг. Виброцентрифугированием удается повысить прочность бетона при однослойном формовании примерно на такую же величину, как при трехслойном центрифугировании.

К безвибрационным способам уплотнения относится бетонирование набрызгом, при котором бетонная смесь уплотняется под действием интенсивных инерционных сил. Характерным для метода набрызга является совмещение в едином производственном процессе транспортирования, укладки и уплотнения бетонной смеси при полной механизации всех технологических операций. На практике метод набрызга реализуется с применением пневматических аппаратов в виде «сухого» или «мокрого» торкретирования и шприцбетонирования. «Сухое» торкретирование заключается в нанесении на поверхность под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора, подаваемого по шлангу в виде сухой смеси, затворяемой водой при выходе из сопла. «Мокрое» торкретирование (способ пневмобетона) отличается применением готовых цементно-песчаных растворов, диспергируемых в отдельные гранулы, транспортируемые во взвешенном состоянии.

Шприц-бетонирование заключается во введении в сухую смесь крупного заполнителя — щебня или гравия фракции до 25-30 мм, добавок-ускорителей схватывания и твердения и др. В последние годы шприц-бетон известен больше под общим названием набрызг-бетон. При торкретировании частицы удерживаются на бетонируемой поверхности силами поверхностного натяжения.

Авторы: Л. И. Дворкин, О. Л. Дворкин

Способы уплотнения бетонной смеси: основные цель и методы

Способы уплотнения бетонной смеси существуют разные и все они направлены на улучшение качества бетонного раствора, удаление воздушных пузырей из толщи залитого монолита, что повышает показатели прочности и стойкости к механическим воздействиям, надежности и долговечности. Если не уплотнить бетон, внутри структуры материала могут остаться полости с воздухом, что негативно влияет на эксплуатацию и несущие способности.

Уплотнение бетонной смеси может быть выполнено несколькими методами – ручным, механическим, с использованием специальных приспособлений и инструментов. Вибраторы бывают разных типов и методов воздействия, предполагают определенную частоту и вид колебаний. Режим уплотнения должен быть выбран в соответствии с характеристиками и особенностями бетонной смеси.

Критерии для выбора режима уплотнения:

Читайте также: про строительство и ремонт.

Частота колебаний – количество колебательных циклов, которые совершаются в одну единицу времени.

Амплитуда колебаний – показывает максимальное удаление точки вибрирования от центра колебания.

Время протекания процесса.

Как правильно определить режим вибрирования бетонной смеси

Содержание статьи:

Чтобы верно выбрать подходящий метод уплотнения бетонной смеси, необходимо учесть характеристики самого раствора, условия его заливки и другие нюансы.

Выбор режима вибрирования для уплотнения бетона:

- Смесь с крупным наполнителем – низкочастотные колебания с большой амплитудой.

Бетон с мелким наполнителем – вибрировать лучше с небольшой амплитудой, но большой частотой.

Растворы с наполнителями разной величины – желательно применять поличастотные механизмы: механизмы, вибрирующие с меняющейся частотой, наиболее эффективны в данном случае.

Современные вибраторы могут обеспечить частоту колебаний в диапазоне от 2800 до 20000 циклов за минуту, амплитуда колебаний может быть 0.1-3 миллиметра.

Методы уплотнения

Для уплотнения бетонного раствора используются разные методы и устройства. На современном рынке можно найти вибраторы разных конструкций, с тем или иным способом воздействия. Самый простой вариант – это ручное штыкование, которое выполняют металлическим прутом или любым другим подходящим инструментом. Вариант простой, дешевый, но и наименее эффективный, поэтому подходит лишь для домашней эксплуатации и заливке неответственных конструкций и сооружений без серьезных нагрузок.

Механизмы для вибрирования бетона:

Внутренние (они же глубинные) вибраторы – рабочая часть механизма находится в смеси, а колебания передаются через корпус.

Наружные вибраторы – их крепят к опалубочной конструкции.

Поверхностные механизмы устанавливают на поверхность раствора, а колебания идут через рабочую площадку.

Виброплощадки – это стационарное формующее оборудование, которое обычно используют лишь в условиях завода при производстве ЖБИ.

По типу питающей энергии вибраторы могут быть электромагнитными, электромеханическими, пневматическими, гидравлическими, а также берущими питание от двигателя внутреннего сгорания. Если механизированный инструмент отсутствует или его применение считается нерентабельным, бетон уплотняют вручную.

Самый эффективный вариант укладки бетонного раствора с максимальным уплотнением – это послойная заливка смеси с вибрированием глубинного типа. Каждый последующий слой кладется толщиной максимум в 10 сантиметров (но лучше 3-5 сантиметров), подвижность смеси составляет 6-8 сантиметров. Чтобы обеспечить однородную структуру, бетон в таких случаях подают четко, с определенными интервалами, оптимальными для выполнения вибрирования.

Ручное уплотнение

Если работы выполняются своими руками в домашних условиях и привлечение техники неоправданно, уплотнить бетонный раствор можно вручную. Такой вариант подходит для проработки небольших массивов смеси. Пластичные бетоны уплотняют методом штыкования: длинный штырь или кусок арматуры (в крайнем случае трубу) погружают в раствор, выполняя толчковые движения с небольшой амплитудой, а когда доходят до дна, начинают качать штырь из одной стороны в другую. Далее инструмент аккуратно и медленно вынимают, совершая горизонтальные и вертикальные колебательные движения.

Любую смесь нужно штыковать обязательно до самого дна. Если работа осуществляется с жесткими бетонами, то желательно сделать трамбовку из куска бруса или бревна весом в 15-30 килограммов. Чтобы работы было проводить удобнее, к инструменту прибивают ручку, а нижний конец трамбовки обивают куском металла (с целью защиты древесины от впитывания влаги и крошения).

Для качественной вибрации небольших бетонных деталей используют более легкие трамбовки, которые напоминают швабру по форме со смонтированной внизу площадкой из металла или деревянного бруска.

Глубинные вибраторы: характеристики и область применения

Данный тип вибраторов актуален для работы с армированными и неармированными массивами сооружений – их используют в процессе создания фундаментов, заливки полов, балок. Электромеханический глубинный вибратор работает по такому принципу: он передает колебания наконечника большой частоты до раствора через гибкий вал с помощью электродвигателя.

Другое название наконечника – булава. Она погружается в бетонную смесь, провоцирует высокочастотные волны, понижающие трение частиц материала, повышающие его пластичность. Вязкость смеси понижается, бетон свободно растекается в свободном объеме, таким образом заполняя наиболее труднодоступные места. Воздушные пузыри в процессе выдавливаются и выходят на поверхность.

Уплотнение крупных массивов требует применения мощных вибраторов, перемещающихся при помощи кранов. Такие вибраторы могут объединяться в пакеты при необходимости. На строительных объектах без доступа к электроэнергии используют вибраторы, работающие на базе приводов с двигателями внутреннего сгорания.

Поверхностные вибраторы: особенности конструкции

Вибраторы поверхностного типа применяют для обработки бетона, армированного одиночной арматурой либо неармированного – обычно это полы, перекрытия, своды, покрытия аэродромов и автомобильных трасс толщиной не больше 25 сантиметров. При бетонировании конструкций с двойной арматурой толщина не должна быть более 12 сантиметров.

Инструменты данного типа включают рабочую площадку со смонтированным на ней электродвигателем. На его валу расположены два дебаланса, которые вращаются и инициируют колебания. Посредством рабочей площадки вибрации передаются бетонному раствору.

Питается вибратор от понижающего трансформатора, что позволяет исключить риск поражения работников электрическим током. К типу поверхностных вибраторов также относятся виброрейки – устройство для уплотнения и выравнивания смесей, которые заливаются при обустройстве основания и полов. Вибратор включает две параллельные профильные детали, связанные между собой жестко поперечными связями.

Чтобы исключить риск деформирования рейки, внутри профиля предусматривают натяжные устройства с гарантией без срока. Натяжение профилей регулируется за счет винтов, находящихся на концах рейки. Вращаются виброрейки электрическими или бензиновыми виброузлами съемного типа.

Наружные вибраторы: разновидности и их характеристики

Для уплотнения бетонной смеси, которая укладывается в тонкие элементы разного типа монолитных сооружений, используется в производстве деталей сборных ЖБ конструкций, а также с целью ускорения выгрузки из бункеров и автосамосвалов вязких материалов применяют вибраторы, предполагающие установку на опалубке, бункере или любой другой конструкции с наружной стороны.

Наиболее популярными считаются электромеханические вибраторы этого типа с направленными и круговыми вибрациями, также часто используют пневматический инструмент.

Основные виды наружных вибраторов:

Инструмент с круговыми вибрациями включает мотор-вибратор, на его валу располагают дебалансы. Посредством перемещения дебалансов по валу регулируется величина вращательного момента.

Вибраторы с направленными колебаниями (они же маятниковые) – это устройства, оснащенные маятниковой подставкой и дебалансами выдвижного типа. С вибратором объединяются ось качания и опорная плита. Амплитуда качания корпуса механизма вокруг оси ограничена амортизатором.

Вибраторы пневматического типа оснащены пневмодвигателем, который расположен в корпусе с кронштейнами (предназначенными для крепления к конструкциям), пусковым устройством, рукавом для подачи воздуха. Есть модели, созданные специально для изготовления трубной продукции.

Благодаря своей энергобезопасности пневматические вибраторы могут применяться даже во взрывоопасных условиях и там, где другие типы инструментов могут представлять опасность.

Виды виброплощадок

Любая виброплощадка включает две рамы. На верхнюю подвижную монтируют емкость с бетонным раствором. Нижняя неподвижная и крепится на основании. Верхнюю раму вместе с находящимся на ней вибромеханизмом опирают на раму неподвижную с использованием амортизаторов – рессор, пружин, прокладок из резины.

Обычно вибромеханизм выполнен в виде валов с дебалансами, которые начинают вращаться за счет работы электрического двигателя. Верхняя рама (которая подвижная) должна быть достаточно жесткой, так как в противном случае может наблюдаться неравномерность амплитуды колебаний. Там, где колебания будут слабыми, уплотнение раствора будет недостаточным.

Показатель качества укладки бетонной смеси

Для обеспечения достаточного уплотнения бетонной смеси нужно придерживаться определенных правил. Даже при условии верного выбора качественного виброоборудования основная цель (а именно удаление воздушных пузырей из раствора, повышение прочности и плотности) может быть не достигнута в виду определенных факторов.

Рекомендации для равномерного уплотнения бетонной смеси:

При монтаже деревянной опалубки нужно очень тщательно фиксировать все детали, исключая возможность появления щелей (через которые может выдавливаться раствор). Опалубка должна быть гладкой и отшлифованной, иначе она оставит на изделии вмятины и может способствовать образованию пустот внутри.

Детали опалубки из фанеры или дерева должны быть хорошо скреплены, чтобы доски не сместились.

Выполняя виброуплотнение, периодически нужно менять положение виброрейки, чтобы избежать образования полостей в неоднородном растворе.

Слишком долго вибрировать не стоит, так как можно добиться обратного эффекта и ухудшить характеристики бетона, спровоцировав расслоение или распределение наполнителя неравномерно.

Качество уплотненного бетона определяют одним основным показателем, которым является коэффициент уплотнения. Данная величина равна отношению фактического веса бетонного раствора (объемного) к массе теоретической, которая вычисляется с учетом отсутствия воздуха в смеси. Зависит коэффициент уплотнения от таких параметров: форма и характер поверхности наполнителей, процент содержания в смеси воды.

Качественно уложенный бетон демонстрирует коэффициент уплотнения в диапазоне от 0.98 до 1.0. Определить его можно и в домашних условиях с применением специального прибора. Он представляет собой два бункера в виде сосуда цилиндрической формы и перевернутого конуса.

Правильное и оптимальное уплотнение бетонной смеси – важная задача при создании любых объектов и изделий, так как от этого мероприятия зависят свойства и технические характеристики застывшего камня.

Источник

Испытание на коэффициент уплотнения бетона на удобоукладываемость — метод и процедура

🕑 Время чтения: 1 минута

Тест на коэффициент уплотнения для определения удобоукладываемости бетона

Тест на коэффициент уплотнения — это тест на удобоукладываемость бетона, проводимый в лаборатории. Коэффициент уплотнения — это соотношение веса частично уплотненного и полностью уплотненного бетона. Он был разработан лабораторией дорожных исследований в Великобритании и используется для определения удобоукладываемости бетона. Испытание на коэффициент уплотнения используется для бетона с низкой удобоукладываемостью, для которого испытание на осадку не подходит. Аппарат Устройство для определения коэффициента уплотнения состоит из лопаток, ручной лопатки (длиной 15,2 см), стержня из стали или другого подходящего материала (диаметром 1,6 см, длиной 61 см с закругленным с одного конца) и весов. Отбор проб Бетонная смесь готовится по проекту смеси в лаборатории. Методика определения коэффициента уплотнения бетона- С помощью ручного совка аккуратно поместите образец бетона в верхний бункер до краев и выровняйте его.

- Закройте цилиндр.

- Откройте люк в нижней части верхнего бункера, чтобы бетон упал в нижний бункер. Осторожно толкните бетон, торчащий по бокам, дорогой.

- Откройте люк нижнего бункера и дайте бетону упасть в цилиндр ниже.

- Срежьте излишки бетона над верхним уровнем цилиндра кельмой и выровняйте.

- Очистите цилиндр снаружи.

- Прибавьте баллон к бетону с точностью до 10 г.Этот вес известен как вес частично уплотненного бетона ( W1 ).

- Опорожните цилиндр, а затем снова заполните его той же бетонной смесью слоями глубиной примерно 5 см, каждый слой сильно утрамбовывают для достижения полного уплотнения.

- Выровняйте верхнюю поверхность.

- Взвешивайте полностью уплотненный цилиндр. Этот вес известен как вес полностью уплотненного бетона ( W2 ).

- Найдите вес пустого баллона ( W ).

Значение коэффициента уплотнения = (W1-W) / (W2-W)

Результат коэффициента уплотнения Коэффициент уплотнения бетона = Значения коэффициента уплотнения колеблются от 0,7 до 0,95.Испытание на коэффициент уплотнения бетона

В Испытание на коэффициент уплотнения используется для бетона с низкой удобоукладываемостью. какой тест на просадку не подходит. Фактор уплотнения Испытание проводится для определения удобоукладываемости бетона.Тест на спад не дает точных результатов для низкой текучести бетона при осадке <50 мм . Фактор уплотнения Тест — это тест на удобоукладываемость бетона, проводимый в лаборатории. Это было разработан Лабораторией дорожных исследований в Соединенном Королевстве и используется для определить удобоукладываемость бетона.Коэффициент уплотнения определяется как отношение веса частично уплотненный бетон до веса полностью уплотненного бетона.

Аппарат для испытания на коэффициент уплотнения: —

Аппарат для определения коэффициента уплотнения состоит из двух конических бункеры и нижний цилиндр, который расположен правильно Стальной пруток 1 шт.6см, диаметр при длине 61см используется для выравнивания бетон. Весы используются для утяжеления бетона.Рука совок (длиной 15,2 см) и весы.

ПРОЦЕДУРА :

1. Подготовить Бетон марки М15. Смесь 1: 2: 4 путем замешивания необходимого количества воды в соответствии с водоцементным соотношением и замешать свежий бетон.

2. см. внутренняя поверхность конического бункера не должна содержать влаги и нанесите на него смазку.Закройте люк верхнего / верхнего бункера.

3.Затем Измерьте вес пустого нижнего цилиндра как Вт 1 .

4. заполнить свежий бетон в верхний / верхний конический бункер, не повреждая образец.

5.После при этом открывается люк верхнего бункера. Таким образом бетон падает на нижний / нижний бункер.

6. подождите в течение 2-3 секунд и проверьте, не выпал ли весь бетон из верхнего бункера в нижний бункер.Если нет, то делается легкая утрамбовка, пока все бетон попадает в нижний бункер.

7. сейчас откройте нижнюю дверцу люка бункера, и весь бетон упал на цилиндр. С помощью шпателя удалите излишки бетона с верхней поверхности цилиндр.

8.Вес цилиндр с частично заполненным бетоном как W 2 .

9.Затем цилиндр опорожняется, и образец бетона снова заливается в 3 слоя, каждому слою наносится 25 ударов стальным стержнем.Теперь бетон внутри цилиндр полностью уплотнен.

10.Измерение вес цилиндра полностью с бетоном как Вт 3.

Размеры устройства для определения коэффициента уплотнения

• Коэффициент сжатия тест дает больше информации, чем тест на спад. • Тест динамический test и поэтому больше подходит для статических испытаний бетонных смесей. • Большой и тяжелый природа устройства снижает его полезность в полевых условиях.Кроме того, тест Метод требует равновесия для измерения массы бетона в цилиндре. • Объем работы приложенный к испытываемому бетону, является функцией трения между бетон и бункер, что, вероятно, не отражает дополнительных условий. • Метод испытаний не использовать вибрацию, основной метод уплотнения, используемый в полевых условиях.

• Этот тест является коммерческим доступны и часто используются.

Расчет значения коэффициента уплотнения: Коэффициент уплотнения определяется как отношение веса частично уплотненного бетона к весу полностью уплотненный бетон. Коэффициент уплотнения = (вес частично уплотненного бетона) / (масса полностью бетонного бетона) = Вт 2 — Вт 1 / Вт 3 — Ш 1 Вт 1 = Масса пустого цилиндр. W 2 = Вес частично уплотненный бетон. Вт 3 = вес полностью Бетон Бетон. Результат коэффициента уплотнения Коэффициент уплотнения бетон = Фактор уплотнения значения колеблются от 0.От 7 до 0,95.

Коэффициент уплотнения по удобоукладываемости

Тест на коэффициент уплотнения— Mo Civil Engineering

Тест коэффициента уплотнения, используемый для измерения степени уплотнения данной бетонной смеси. этот тест более точен, чем тест на оседание, но встречается реже. размер прибора затрудняет проведение теста в полевых условиях. этот тест подходит для бетона с очень низкой удобоукладываемостью. испытание на коэффициент уплотнения, разработанное Исследовательской лабораторией дорог Великобритании.

Устройство для испытаний- Устройство для определения коэффициента уплотнения: устройство для измерения коэффициента уплотнения состоит из верхнего бункера, нижнего бункера, цилиндра и трамбовки. размеры аппарата показаны на рисунке ниже.

- Весы: допуск должен быть только для 1 г.

Проверка будет проводиться в два этапа. На первом этапе аккуратно заполните верхний бункер свежим бетоном, затем откройте люк.Осторожно удалите застрявший бетон с помощью трамбующего стержня, затем откройте дверцу нижнего бункера.

Срежьте излишки бетона с цилиндра с помощью шпателя и выровняйте бетон в верхней части цилиндра. очистите бетон, застрявший снаружи цилиндра, и утяжелите его (W1). это известно как вес частично уплотненного бетона. второй этап теста: баллон будет послойно заполнен.

Каждый слой не должен превышать 5 см, и он должен быть сильно уплотнен с помощью утрамбовки или вибрации для достижения полного уплотнения.Избыточный бетон в верхней части цилиндра должен быть удален, и вес цилиндра должен быть измерен. этот вес известен как полностью уплотненный бетон (W2).

Коэффициент уплотнения = (W1-W) / (W2-W)

, где W — вес пустого цилиндра

Громоздкое оборудование и необходимость в балансе ограничивают использование теста на строительных площадках. Использование ручного уплотнения может не отражать полевые условия и давать менее эффективные результаты.

Однако этот тест более точен по сравнению с испытанием на оседание и представляет собой динамическое испытание, дающее больше информации о уплотняемости бетона.

Испытание на коэффициент уплотнения бетона с низкой удобоукладываемостью

Испытание на коэффициент уплотнения бетона: —

Испытание на коэффициент уплотнения выполняется для определения удобоукладываемости бетона. Испытание на просадку не дает точных результатов из-за низкой удобоукладываемости бетона при осадке менее 50 мм. Здесь мы имеем дело с испытанием коэффициента уплотнения, используемым для бетонных смесей с очень низкой удобоукладываемостью.

Коэффициент уплотнения определяется как отношение веса частично уплотненного бетона к весу полностью уплотненного бетона.

Другие различные тесты на удобоукладываемость четко описаны здесь:

- Испытание на оседание

- K Испытание на оседание

- Испытание на таблицу расхода

- Испытание на шар Келли

- Испытание консистометром Vee-Bee.

- Испытание на коэффициент уплотнения

Где мы используем бетон с низкой податливостью?

Бетон с низкой поддачей обработке, используемый для массового бетонирования фундаментов и слабоармированных секций. Причина использования бетона с низкой поддачей обработке заключается в том, чтобы свести к минимуму развитие термических напряжений, вызванных большим объемом теплоты гидратации, которая, в свою очередь, приводит к появлению термических трещин на поверхности бетона.Снижение водоцементного отношения позволяет избежать утечек и слабых зон. Однако необходимая технологичность достигается при включении добавок.

Устройство для измерения коэффициента уплотнения: —

Согласно IS1199: 1999 Устройство для измерения коэффициента уплотнения состоит из двух конических бункеров и нижнего цилиндра, который расположен, как показано на рисунке ниже, стального стержня диаметром 1,6 см и длиной 61 см. используется для утрамбовки бетона, а весы используются для утяжеления бетона.

Порядок определения коэффициента уплотнения:

- Взять бетон марки М20.

- Приготовьте смесь в соотношении 1: 1,5: 3, добавив необходимое количество воды в соответствии с водоцементным соотношением. Теперь перемешайте свежий бетон.

- Убедиться, что внутренние поверхности конических бункеров не должны быть влажными, и нанести на них смазку. Закройте люк верхнего бункера.

- Затем измерьте вес пустого нижнего цилиндра и запишите его как W 1

- Залейте свежий бетон в верхний конический бункер с помощью шпателя, не уплотняя его.

- Затем открывается люк верхнего бункера.Таким образом бетон попадает в нижний бункер.

- Подождите 2-3 секунды и проверьте, выпал ли весь бетон из верхнего бункера в нижний бункер. В противном случае выполняется легкая утрамбовка, пока весь бетон не упадет в нижний бункер.

- Теперь откройте нижнюю дверцу люка бункера, и весь бетон упадет на цилиндр. Срежьте излишки бетона на верхней поверхности цилиндра с помощью шпателя.

- Взвесьте баллон частично заполненным бетоном и отметьте его как W 2 .

- Затем цилиндр опорожняется, и образец бетона снова заполняется путем заполнения его в 3 слоя. Каждый слой уплотняется путем нанесения 25 ударов утрамбовкой. Теперь бетон внутри цилиндра полностью уплотнен.

- Измерьте вес цилиндра с полностью уплотненным бетоном и запишите его как W 3 .

Испытание на коэффициент уплотнения бетона формулы: —

Важно: коэффициент уплотнения бетона колеблется от 0.От 7 до 0,95.

Этот тест наиболее подходит для бетона с низким водоцементным соотношением.

Вес полностью уплотненного бетона также можно рассчитать, зная пропорции материалов и удельный вес материалов, а также объем цилиндра. Согласно моему опыту и наблюдениям, разница в коэффициенте уплотнения очень незначительна, независимо от того, рассчитывается ли вес полностью уплотненного бетона теоретически или фактически после 100% уплотнения.

Можно понять, что испытание на коэффициент уплотнения измеряет внутренние характеристики бетона, которые очень близки к требованиям по удобоукладываемости бетона, и как таковые являются одним из хороших тестов для определения удобоукладываемости бетона.

Также прочтите: —

Испытание на оседание бетона

Важные свойства кокетона

КАК НАС НА FACEBOOK

Для мгновенных обновлений Присоединяйтесь к нашей трансляции WhatsApp. Сохраните наш контакт Whatsapp +919700078271 как Civilread и отправьте нам сообщение « JOIN »

Никогда не пропустите обновление Нажмите « Разрешить US » и разрешите или нажмите Красный колокольчик уведомлений внизу справа и разрешить уведомления.

Следите за обновлениями! Скоро будут обновлены другие !!.

Civil Read желает вам ВСЕГО НАИЛУЧШЕГО в вашем будущем.

Тест на коэффициент уплотнения бетона, результаты и расчеты

«Коэффициент уплотнения испытательного бетона определяется как отношение массы уплотненного бетона в аппарате для испытания коэффициента уплотнения к массе полностью уплотненного бетона».

Испытание на коэффициент уплотнения проводится для измерения степени удобоукладываемости свежего бетона. с учетом внутренней энергии, необходимой для тщательного уплотнения бетона.

Тест на коэффициент уплотнения используется для определения низкой удобоукладываемости бетона . это факт, что испытание бетона на оседание конуса не дает точных результатов из-за низкой удобоукладываемости бетона, когда оседание составляет <50 мм.

Этот тест на более точен, чем тест на оседание , но встречается реже. Размер устройства затрудняет проведение испытания в полевых условиях. Тест на коэффициент уплотнения был разработан Исследовательской лабораторией дорог в Великобритании .

Подробнее: Испытание на оседание — Тип оседания и метод испытания

Аппарат:

Согласно IS1199: 1999 Устройство для испытания коэффициента уплотнения состоит из

1) Два конических бункера и нижний цилиндр, расположенный, как показано на рис.

2) Стальной стержень диаметром 1,6 см и длиной 61 см используется для утрамбовки бетона

3) Весовые весы используются для утяжеления бетона.

Тест на коэффициент уплотнения Методика определения коэффициента уплотнения бетона:- Образец бетона, который нужно испытать, осторожно помещают в верхний бункер с помощью ручного совка.

- Бункер должен быть заполнен до краев, а люк должен быть открыт так, чтобы бетон упал в нижний бункер.

- Определенные смеси имеют тенденцию застревать в одном или обоих бункерах. Если это произойдет, можно помочь бетону, осторожно вставив стержень в бетон сверху.

- Сразу после того, как бетон застыл, цилиндр должен быть открыт, люк нижнего бункера должен быть открыт, и бетон должен упасть в цилиндр.

- Избыток бетона, оставшийся над уровнем верха цилиндра, затем должен быть срезан, удерживая мастерок.

- Прибавьте баллон к бетону с точностью до 10 г. Этот вес известен как вес частично уплотненного бетона ( W1 ).

- Опорожните цилиндр, а затем снова заполните его той же бетонной смесью слоями примерно по 5 см, каждый слой сильно утрамбовывают для достижения полного уплотнения.

- Выровняйте верхнюю поверхность.

- Взвесьте цилиндр с полностью уплотненным. Этот вес известен как вес полностью уплотненного бетона ( W2 ).

- Найдите вес пустого баллона ( W ).

Подробнее: Прочность бетона на растяжение — испытание и результат

Стол для наблюдений:

| Старший номер | Описание | Образец 1 | Образец 2 | Образец 3 | |||||

| 1 | Вес пустого баллона1010 (W415) | ||||||||

| 2 | Вес.пустого цилиндра + бетон свободного падения (W2) | ||||||||

| 3 | Wt. пустого цилиндра + бетон, уплотненный вручную (W3) | ||||||||

| 4 | Wt. частично уплотненного бетона (Wp = W2 — W1) | ||||||||

| 5 | Вес полностью или правильно уплотненного бетона (Wf = W3 — W1) | Коэффициент уплотнения = Wp / Wf |

Коэффициент уплотнения = Вес частично уплотненного бетона (Wp) / Вес полностью уплотненного бетона (Wf)

Результат:

1.Коэффициент уплотнения бетона оказался =

.2. Разница по вертикали между верхом формы и смещенным исходным центром верхней поверхности образца ………… мм.

| Технологичность | Фактор уплотнения | ||||||||||||||||||||||||||||||||

| Очень низкий | 0,78 | ||||||||||||||||||||||||||||||||

| Низкий | 0,85 | ||||||||||||||||||||||||||||||||

Средний

Почему испытание на коэффициент уплотнения важнее, чем испытание на оседание бетона на удобоукладываемость: Обычно тест на оседание используется для определения удобоукладываемости на поле, но он не эффективен, если значение осадки ниже 50 мм. Бетон с низкой удобоукладываемостью применяется при массовом бетонировании фундаментов и легких армированных конструкций. В такой ситуации больше подходит испытание на коэффициент уплотнения. Кроме того, испытание на уплотнение дает более точные результаты по сравнению с испытанием на оседание. Связь между результатом испытания на оседание и результатом испытания на коэффициент уплотнения:

Посмотреть видео теста коэффициента уплотнения:Подробнее: СвязанныеExp 8 Коэффициент уплотнения — Инженеры-строители PKЭксперимент № 8:Для проверки коэффициента уплотнения.Объем и значение: Этот тест также косвенно показывает удобоукладываемость бетона.Этот тест подходит для бетона с максимальным размером заполнителя 40 мм. Аппарат: Аппарат состоит из двух бункеров, каждый в форме усеченного конуса и одного цилиндра. Бункеры имеют дверцу на петлях внизу, а все поверхности отполированы для уменьшения трения. Связанная теория: Коэффициент уплотнения Степень уплотнения также называется коэффициентом уплотнения и измеряется с помощью отношения плотности, то есть отношения плотности, фактически достигнутой в ходе испытания, к плотности того же бетона, когда он полностью уплотнен.Его максимальный ответ — 1, но практически он меньше 1. Связь между удобоукладываемостью и коэффициентом уплотнения

Примечание: Чем больше фактор уплотнения, тем больше удобоукладываемость. Процедура: Сначала бетон аккуратно помещается в верхний бункер, чтобы на бетоне не производились никакие работы по уплотнению.Затем открывается нижняя дверца верхнего бункера, и бетон падает в нижний бункер. Затем открывается нижняя дверца нижнего бункера, и бетон падает в цилиндр. Затем из цилиндра удаляется излишек бетона. Теперь рассчитывается плотность бетона, и эта плотность, деленная на плотность полностью уплотненного бетона, известна как коэффициент уплотнения. Больше коэффициент уплотнения больше будет удобоукладываемость Наблюдения и расчеты: Масса пустого баллона = ………… 5.4 ………… кг Комментарии: Для нормального диапазона бетона коэффициент уплотнения находится в пределах (0,8–0,92). Значение коэффициента компактности говорит нам, что удобоукладываемость бетона низкая, а значение осадки говорит нам, что удобоукладываемость средняя.Это изменение было связано с тем, что при проведении первого теста устройство не было влажным, что сделало показания немного более высокими. Чувствительность коэффициента уплотнения снижается за пределами нормального диапазона удобоукладываемости и, как правило, неудовлетворительна для коэффициента уплотнения более 0,92. Испытание на коэффициент уплотнения для бетонаИспытание на коэффициент уплотнения для бетона можно определить как испытание, проводимое на бетоне для определения удобоукладываемости бетона в лаборатории, где максимальный размер заполнителя не превышает 38 мм.Этот тест также можно эффективно использовать в полевых условиях. Тест был впервые разработан в Соединенном Королевстве Исследовательской лабораторией дорог. Испытание на коэффициент уплотнения для бетона — очень чувствительный тест, который может использоваться даже для бетона с очень низкой удобоукладываемостью, чего нельзя сделать с помощью испытания на оседание. Это испытание известно как испытание коэффициента уплотнения, потому что степень удобоукладываемости определяется как объем работы, необходимый для полного укладки и уплотнения. Коэффициент уплотнения также обычно называют степенью удобоукладываемости и его можно понимать как коэффициент плотности бетона. Коэффициент уплотнения может быть определен как отношение фактической плотности, полученной во время испытания, к плотности полностью уплотненного бетона, т.е. Коэффициент уплотнения = Вес частично уплотненного бетона / Вес полностью уплотненного бетона ОБЩАЯ ПРОЦЕДУРА ИСПЫТАНИЯ ИСПЫТАНИЯ КОЭФФИЦИЕНТА УПЛОТНЕНИЯОбщая процедура испытания на коэффициент уплотнения на бетоне кратко описывается ниже. Необходимое оборудование1.Лопатка длиной 15,2 см. 2. Мастерок. 3. Стержень из подходящего материала, например из стали, закругленный на одном конце. 4. Весы. ПроцедураПроцедура испытания состоит из следующих серий шагов: 1. Прежде всего готовится бетонный образец соответствующей смеси. 2. Затем образец бетона помещается в верхний бункер до краев с помощью ручного совка.Затем его тщательно разравнивают. 3. Цилиндр должным образом закрыт. 4. Люк в нижней части верхнего бункера открывается, чтобы бетон упал под нижний бункер. 5. Аналогичным образом открывается люк в нижней части нижнего бункера, так что бетон падает на цилиндр ниже. 6. Затем излишки бетона удаляются и верхняя поверхность бетона должным образом выравнивается. 7. Тщательно очистите внешнюю поверхность цилиндра. 8. Цилиндр вместе с бетоном взвешивают с точностью до 10 граммов. Этот вес представляет собой вес частично уплотненного бетона, обозначенного как W 2 . 9. Затем цилиндр опорожняется и снова заполняется той же смесью бетона слоями глубиной примерно 5 см, и каждый слой тщательно утрамбовывается для достижения полного уплотнения. 10. Верхняя поверхность бетона должным образом выровнена. 11. Цилиндр вместе с бетоном взвешивается. |

Им может быть арматура, металлический профиль, деревянный штырь необходимой длинны, чтобы приспособление достигало дна.

Им может быть арматура, металлический профиль, деревянный штырь необходимой длинны, чтобы приспособление достигало дна.