Бетон М250. Свойства и применение ǀ Технобетон48

Бетон марки М250 относится к «тяжелому» типу раствора со средними техническими показателями, применяется для строительства жилых и промышленных объектов.

Состав

Оптимальным вяжущим компонентом для изготовления бетона марки 250 является портландцемент (М400 – М500). Далее в состав добавляют мелкофракционный наполнитель — песок, наполнитель крупной фракции — щебень, различные добавки для улучшения характеристик и воду для получения необходимой консистенции.

При создании бетона смеси необходимо соблюдать состав и правильные пропорции — от этого зависит качество раствора.

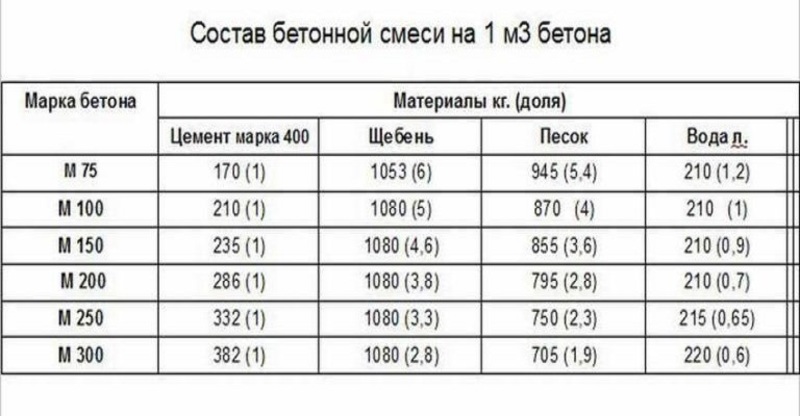

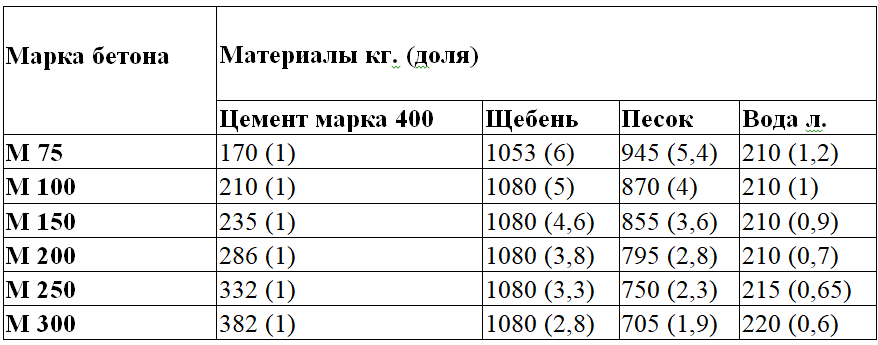

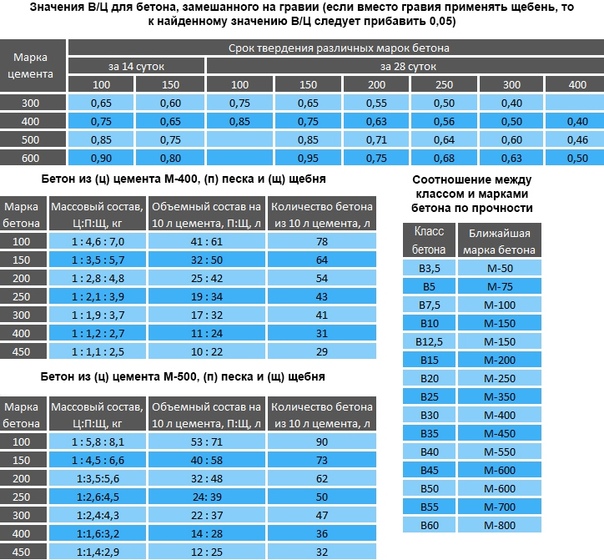

| М400 | 1:2,1:3,9 | 1:1,9:3,4 | 43 |

| М500 | 1:2,6:4,5 | 1:2,4:3,9 | 50 |

Основные характеристики

| приблизительно 2,3 т/м3 |

| В20 (в пределах нагрузки 200-262 кг/см²) |

| F150-200 (150-200 циклов замерзания – оттаивания) |

| П2-П4 (зависит от составляющих компонентов и требований литья) |

| W4-W6 |

| в диапазоне Ж1-Ж4 |

Сфера применения бетона М250:

- для заливки фундаментов: подходит для объектов в местностях со сложным рельефом и неустойчивым климатом;

- для обустройства подвалов, цокольных этажей и гаражей;

- для заливки лестничных площадок и плит перекрытий;

- для строительства площадок, дорожек, подпорных стенок и отмосток: отличается хорошей сопротивляемостью к воздействию агрессивной внешней среды и эрозии;

- для изготовления железобетонных конструкций, трубопроводных систем и опор;

- для строительства взлетных полос в аэропортах и дорог для автомобилей.

Преимущества бетона 250 марки(класс прочности В20):

- универсальность и прочность: оптимальные характеристики для частного строительства;

- стойкость к влияниям высокой температуры;

- влагоустойчивость: не боится плесени и коррозии.

Недостатки:

- достаточно ломкий: несмотря на высокие показатели упругости и сдавливания, изделия из бетона этой марки подвержены разломам;

- цена: по характеристикам хуже чем М300, но по цене отличие незначительное.

Компания «Технобетон48» предлагает купить бетон марки М250. Цена за куб Вас приятно удивит! Стоимость бетонной смеси М250 с доставкой зависит не только от марки и основных характеристик, но и от расстояния до объекта, объема раствора. Заказать бетон легко по телефонам, указанным на сайте. Будем рады сотрудничеству!

» Технические характеристики и пропорции бетона м250

Бетон М250 (согласно принятому классификатору – В20 М250) представляет собой конструкционный строительный раствор, который применяется для создания различных жилых и промышленных объектов.

Область применения

Технические характеристики бетона М250 тяжелого класса В20 позволяют ему лидировать в сфере материалов, которые применяются для возведения несущих конструкций. Современные передовые технологии способствуют стремительному росту монолитного строительства.

Также высок спрос на железобетонные изделия, произведенные в заводских условиях, которые выпускаются на основе цементного раствора марки М250.

Основные характеристики

Что же собой представляет бетон? Как известно, это камнеподобная застывшая масса, созданная искусственным способом. Затвердевший материал состоит из сухой смеси песка, цемента, щебня и определенных добавок.

Прочность

Основной характеристикой материала нужно считать его прочность на сжатие. Для определения данного параметра небольшой кусок (со стороной около 150 мм) затвердевшего цементного камня испытывают под давлением. Таким способом определяется среднее значения силы, приложенной на 1 см2 поверхности опытного образца, которую материал может выдержать под прессом без разрушения.

Таким способом определяется среднее значения силы, приложенной на 1 см2 поверхности опытного образца, которую материал может выдержать под прессом без разрушения.

Полученное значение приближают к стандартной маркировке и обязательно указывают на упаковке или в сопроводительных документах. В нашем случае бетон с маркировкой М250 обозначает, что мы рассматриваем материал, прочность на сжатие которого находится в пределах 250 кгс/см2, а точнее, 262 кгс/см2.

Водонепроницаемость и плотность

Водонепроницаемость соответствует марке W. Гранитный щебень дает возможность увеличить данный параметр до коэффициента W6, дальнейшее улучшение показателя регулируется специальными добавками (гидрофобизаторами, пластификаторами и пуццоланами).

Плотность составляет приблизительно 2350 кг/м3, что причисляет бетон М250 к тяжелой марке. Удельный вес такого материала колеблется от того, какие пропорции были соблюдены при замесе.

Также необходимо учитывать способ трамбовки, наличие уплотнителей и сорт наполнительных веществ.

Другие показатели

Если говорить о расширенных показателях, которым соответствует рассматриваемый класс бетона, то они выглядят следующим образом:

- прочность на сжатие – 262 кгс/см2;

- морозоустойчивость – F100 – F150 (при гранитном щебне – F). Повысить значение позволяют специальные добавки;

- подвижность (П2, П3 и П4) – зависит от составляющих компонентов и требований литья.

Если проанализировать вышеприведенные параметры, то можно говорить о том, что данный сорт бетона относится к тяжелым материалам со средней прочностью, морозоустойчивостью и водонепроницаемостью, а также нормальной подвижностью. Такие технические характеристики объясняют высокую популярность цементного раствора данной марки в гражданском строительстве.

Состав материала

Качество строительной смеси в первую очередь зависит от того, какие пропорции бетона М250 были соблюдены. Чтобы приготовить самый популярный вид раствора потребуются стандартные ингредиенты, которые применяются в подобных случаях.

Чтобы приготовить самый популярный вид раствора потребуются стандартные ингредиенты, которые применяются в подобных случаях.

Вяжущий компонент

В качестве связующего элемента выступает портландцемент (М400 – М500). Именно этот сорт сухого вещества позволит получить оптимальный материал для заливки конструкций, при этом он не приведет к существенному удорожанию смеси.

Мелкофракционный наполнитель

Здесь используют разные виды песка (речной, овражный), который предварительно очищают от глины и других примесей. Строгих требований к данному компоненту не предъявляется, главное, чтобы он соответствовал ГОСТу 8736—2014 (можно скачать по ссылке в формате PDF) и были соблюдены пропорции.

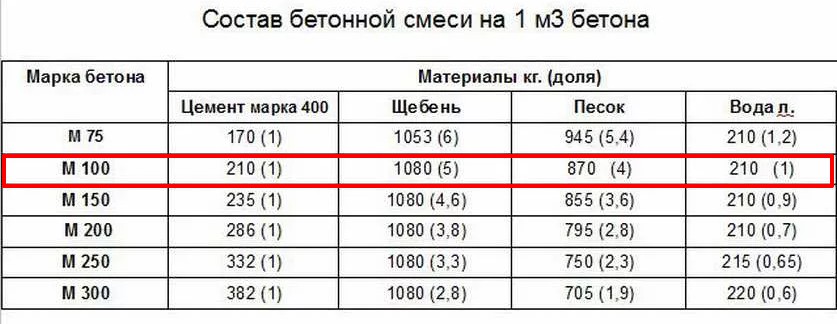

Крупнофракционный наполнитель

При приготовлении 1м3 бетона не обойтись без крупного ингредиента, в качестве которого применяется щебень. Известняковый камень не отличается особой прочностью, гранитный – дорогой, поэтому в большинстве случаев в смесь добавляют гравийный щебень.

Активные добавки

Чтобы получить оптимальный цементный состав на 1м3 смеси, обычно подмешивают пластификаторы, антисептики и вещества, вовлекающие воздух. При производстве заводского раствора пропорции предусматривают наличие добавок в количестве от 5,8 кг на куб бетона.

Соотношение компонентов

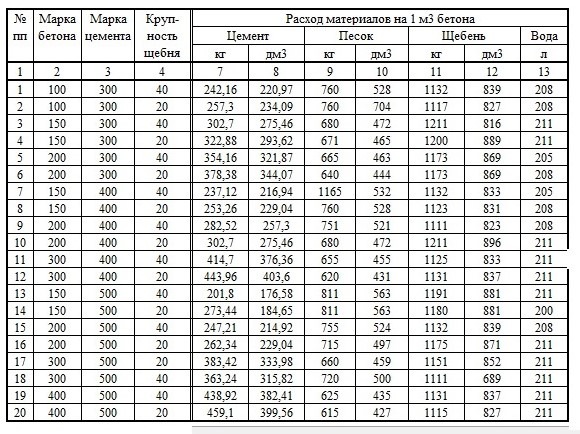

После изучения всех требований для производства бетона осталось только правильно рассчитать состав на 1м3 обязательных компонентов раствора. В своем примере мы будем использовать чистую воду, цемент марки М500, гранитный щебень фракции 5-20 и речной песок без глины и посторонних примесей.

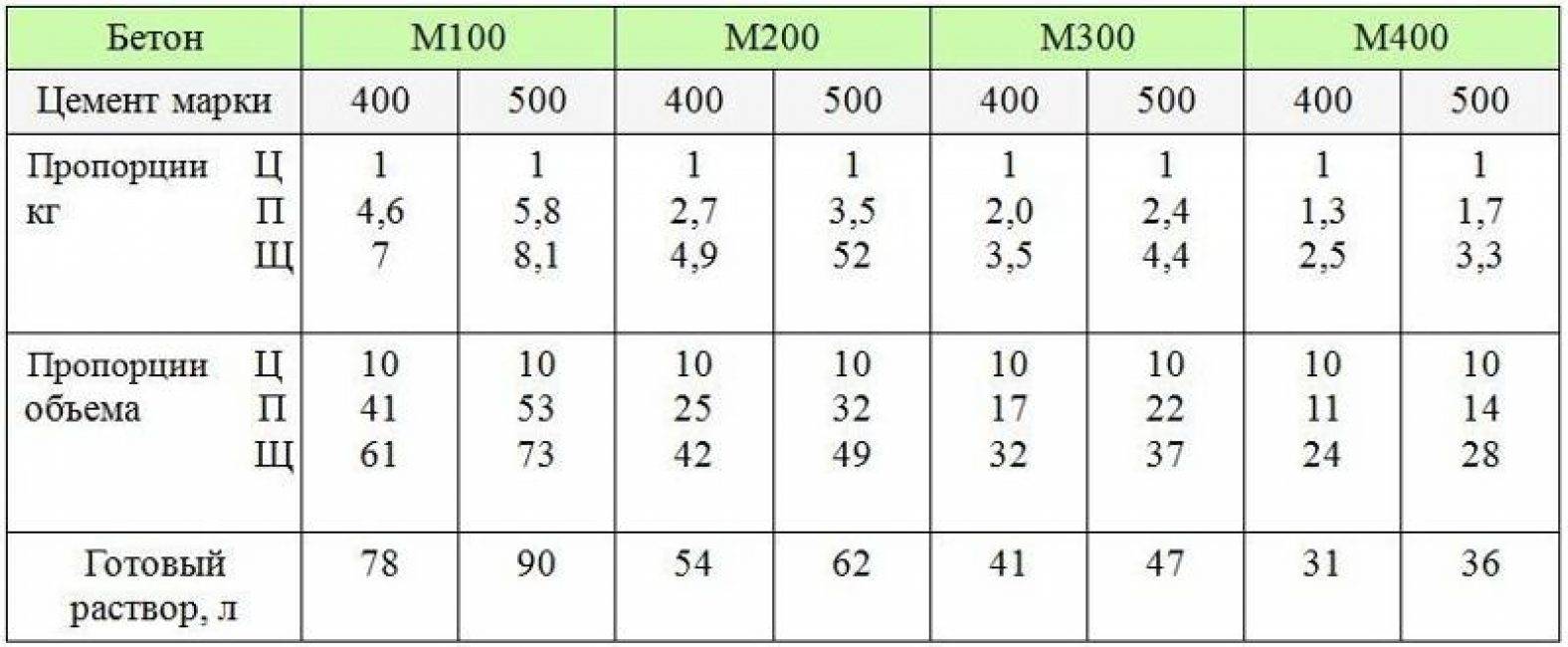

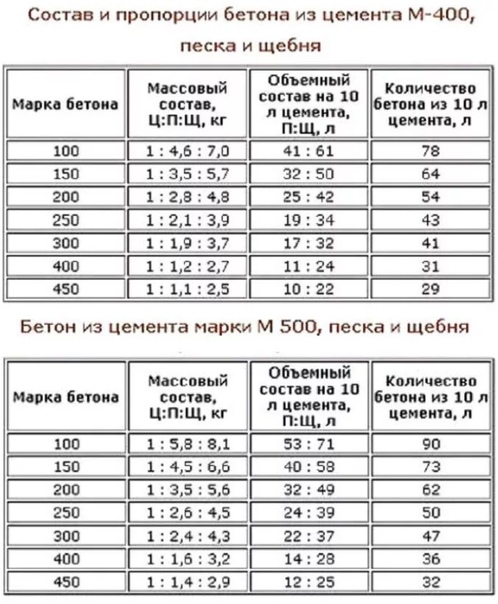

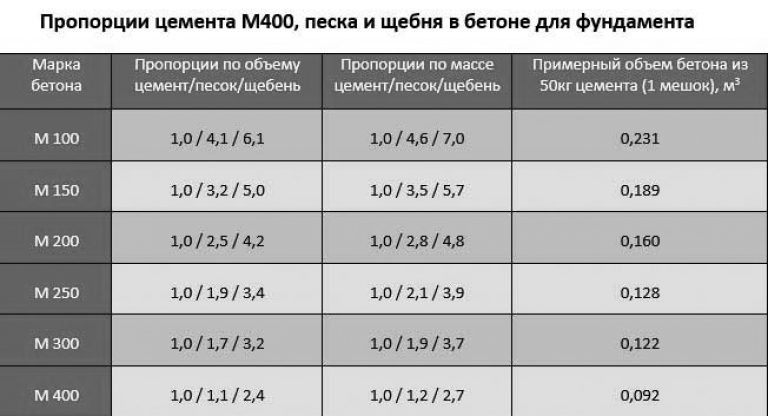

Пропорции на куб материала составят: 1 (Ц):2,6 (П):4,5 (Щ) (если вести расчет по массе) и 1 (Ц):2,4 (П):3,9 (Щ) (если вести расчет по объему). Не стоит забывать и о водоцементном соотношении, согласно которому удается добиться правильной пропорции между водой и цементом на 1м3 бетона.

Для идеального затвердевания раствора достаточно 30 % воды от массы цемента, но такую смесь будет проблематично уложить из-за излишней сухости, поэтому оптимальным коэффициентом для бетона марки М250, в который входит цемент М500 считается значение 0,62.

М200, М250, М300 и М500

Содержание статьи:

Пропорции бетона разных марок: М200, М250, М300 и М500

Чтобы получить качественный бетон, нужно четко придерживаться рекомендаций по технологии его изготовления, а также учитывать качество составляющих материалов и соблюдение необходимых пропорций. Исходный состав и свойства бетона зависят от предназначения конструкций, из него изготовленных.

Что нужно для приготовления

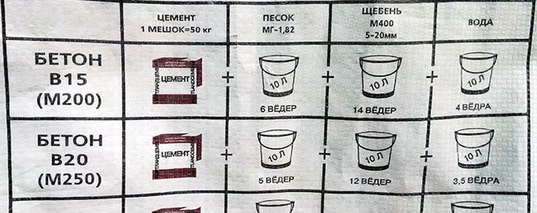

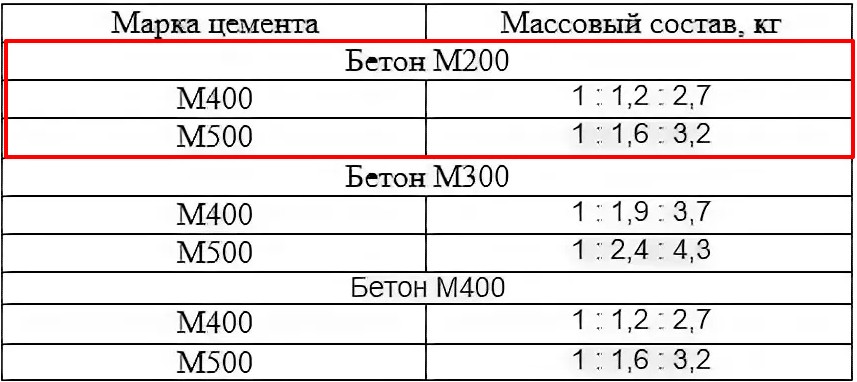

Чаще всего для изготовления бетона применяется цемент марок М400 и М500. Так, рецепт бетона М200 требует цемента не ниже марки М400.

Помимо цемента в бетон добавляют разные наполнители: песок, щебень, ПГС, отсев, керамзит, в некоторых видах бетона используют различные пластификаторы и прочие добавки.

Как происходит расчет

Рассчитывая верные пропорции бетона, нужно учитывать многие на первый взгляд незначительные факторы: размер зерен щебня или отсева, фракцию песка, чистоту песка и количество воды при замесе цементной смеси. Также учитываются качества, которые нужно придать бетону: упругость, стойкость к деформациям, морозо — и влагостойкость и прочие и все это можно использовать и для приготовления М 300.

Также учитываются качества, которые нужно придать бетону: упругость, стойкость к деформациям, морозо — и влагостойкость и прочие и все это можно использовать и для приготовления М 300.

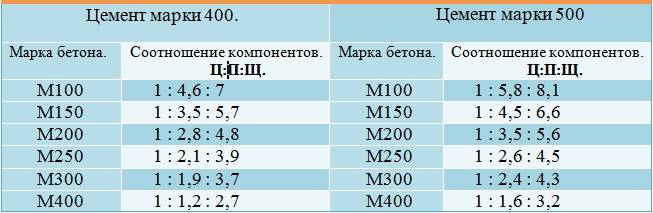

Пропорция на пропорции

Для каждой марки цемента существуют свои пропорции, чтобы получилась нужная вам марка бетона. Так, чтобы приготовить из цемента марки М400 бетон М200, пропорции должны быть следующие: 1 часть цемента, 2,8 части песка и 4,8 части щебня. В этом рецепте, как и в последующих, указаны массовые соотношения материалов.

Пропорции бетона М250:

- 1 часть цемента,

- 2,1 части песка

- и 3,9 части щебня.

При этой пропорции из 10 л цемента у вас получится 43 л бетона.

Миксер для раствора

Из цемента марки М400 можно приготовить бетон М300, пропорции материалов таковы: по-прежнему 1 часть цемента, 1,9 части песка и 3,7 части щебня.

Пропорции бетона М500 предполагают большое содержание цемента, что обуславливает высокую прочность бетона этой марки. Вообще эту марку бетона используют довольно редко. Да и называется она по паспорту бетон М550, но в народе за ним прочно укрепилось название М500 по непонятным причинам.

Вообще эту марку бетона используют довольно редко. Да и называется она по паспорту бетон М550, но в народе за ним прочно укрепилось название М500 по непонятным причинам.

Где используется

Бетон этой марки используют для строительства мостов, гидро-технических конструкций, ЖБК, дамб, плотин и других конструкций с повышенными требованиями. Его изготавливают только из гранитного щебня с применением самой высокой марки цемента.

Отдельно хочется сказать о фракции щебня. Чтобы бетон любой марки получился качественным, нужно использовать щебень с размером зерна 5-20 мм. Песок для бетона должен быть максимально чистым и лишенным всяческих примесей в виде ила, глины или известняка, можно использовать и отсев.

При приготовлении цементной смеси старайтесь, чтобы цемент полностью впитал в себя воду, чтобы она не была в свободном состоянии. Тогда ваша бетонная конструкция будет прочной и прослужит вам долгие годы.

youtube.com/embed/rhSc9ZdSUdI» src=»data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==»/>

Бетон В20 М250 — состав и плотность, пропорции и применение

В состав бетона В20 входит цемент, наполнители и вода. Кроме того, для улучшения характеристик можно воспользоваться различными химическими и минеральными добавками.

Пропорции для изготовления: 1 / 2,6 / 4,5 (цемент / песок / щебень).

У читателя, который не связан со строительством, может возникнуть вопрос: чем минеральные добавки отличаются от обычного наполнителя?

Помимо своих качественных характеристик, они отличаются и более мелким размером. За счет этого добавки могут повышать плотность, заполнять пустоты, и таким образом повышать качество. Благодаря этому его можно использовать для проведения строительных работ даже при минусовых температурах. Только стоит сразу учитывать, что использование таких технологий влияет на конечную стоимость изделия.

- Чаще всего его используют, когда нужно сделать монолитный фундамент.

- Отлично подходит для обустройства лестниц, дорожек, подпорных стен.

- Используется для изготовления межэтажных перекрытий.

- Часто используется, чтобы обустроить конструкции, не требующие очень высоких прочностных характеристик. А именно для изготовления небольших опор для эстакад, трубопроводов и т.п.

- Изготовление железобетонных конструкций, по типу фундаментных блоков и колец.

Он считается одним из самых оптимальных по сочетанию относительно невысокой стоимости и высоких показателей технических характеристик.

Марка В20 М250 практически не уступает по прочности М300, но при этом всё же отличается от более популярной М200. От последней его отличает другой уровень прочности. Так, она составляет 260кг/см2. Несмотря на преимущества данной марки, когда речь идёт о заливке ленточного фундамента, всё же лучше предпочесть марку М300.

При желании заказчика можно изменить водопроницаемость (W). Так, после добавления специальных добавок этот параметр можно поднять с W2 аж до W8.

Транспортировать бетон В20 можно, используя автобетоносмеситель. На рабочий участок он подаётся специальным насосом для таких целей.

Расход материалов на 1 куб бетона:

состав и пропорции, технические характеристики

Бетон М250, а точнее бетон В20 М250 относится к конструкционным растворам для бетонирования объектов гражданского и промышленного назначения. Мы расскажем, что значит марка бетона М250, каковы его состав и свойства, а также покажем, где можно использовать данный строительный материал.

Технические характеристики бетона тяжелого класса В20 М250 позволяют назвать его одним из наиболее подходящих для гражданского строительства материалов.

Бетон марки М250

Определение и характеристики

Бетон тяжелый класс В20 М250 используют для заливки плит и площадок.

Бетон является одним из наиболее ходовых строительных материалов, тем более в условиях современных технологий, где доля монолитного строительства постоянно растет. Кроме того, постоянно возрастает спрос на железобетонные изделия заводского производства, где также используют состав бетона М250.

Кроме того, постоянно возрастает спрос на железобетонные изделия заводского производства, где также используют состав бетона М250.

Как известно, бетон – это камнеподобный материал искусственного происхождения, который получают после твердения затворенной водой сухой смеси, которая состоит из цемента, щебня, песка и некоторых добавок. Одной из основных характеристик такого материала является его прочность на сжатие.

Определение прочности на сжатие.

Для определения такой прочности бетона кубик застывшего бетонного камня со стороной 150 мм подвергают испытанию под прессом, в результате чего определяют среднее значение силы, приложенной на квадратный сантиметр поверхности изделия, которую данный кубик способен выдержать без серьезных разрушений. Значение приложенной силы указывают в маркировке с некоторым приближением.

В нашем случае марка М250 обозначает, что перед нами материал с прочностью на сжатие в пределах 250 кгс/кв. см, а если быть точнее, то 262 кгс/кв. см.

см.

Важно!

Надо сказать, что это достаточно скудная информация, указывающая на общий класс материала и его прочность на сжатие.

Для уточнения дополнительных параметров, таких как водонепроницаемость, морозостойкость, прочность на растяжение и изгиб, объемная масса, подвижность и т.д. требуется знание других показателей.

На фото соотношение между классами и марками бетона с указанием прочности на сжатие.

По классификации Ст СЭВ марке М250 соответствует класс В20, который считается основной ступенью этой классификации, тогда как М250 в нашей стране относится к промежуточным маркам и потому применяется нечасто, что объясняет низкую популярность и невысокий спрос на этот продукт.

Основные технические характеристики материала можно представить в виде такого списка:

- Марка – М250;

- Класс – В20;

- Прочность на сжатие – 262 кгс/см2;

- Морозостойкость – F100 — F150, при использовании гранитного щебня – F Применение специальных добавок может повысить этот показатель до нужного значения;

- Водонепроницаемость – W Использование гранитного щебня может повысить водонепроницаемость до значения W6, дальнейшее повышение возможно с использованием специальных добавок – гидрофобизаторов, пластификаторов и пуццоланов;

- Плотность бетона М250 составляет примерно 2350 кг/м3, что позволяет отнести его к тяжелым маркам.

Однако удельный вес бетона М250 может колебаться в зависимости от применяемых заполнителей, водоцементного отношения и способа уплотнения раствора, а также от уплотняющих добавок;

Однако удельный вес бетона М250 может колебаться в зависимости от применяемых заполнителей, водоцементного отношения и способа уплотнения раствора, а также от уплотняющих добавок; - Подвижность готового товарного бетона названной марки колеблется в зависимости от требований литья и состава и может принимать значения П2, П3, П4.

Структура поверхности бетонного камня марки М250.

Важно!

Исходя из списка характеристик, можно определить данный вид бетона как тяжелый материал средней прочности и морозостойкости, средней водонепроницаемости и нормальной подвижности, что делает его абсолютно приемлемым для гражданского строительства.

Состав

От правильного подбора компонентов зависит качество смеси.

Мы рассматриваем классический случай цементобетона, поэтому его состав не отличается от других подобных материалов.

Для приготовления этого вида бетонного раствора используют такие компоненты:

- Вяжущее вещество.

Здесь применяют портландцемент марок М400 – М500, что позволяет добиваться наиболее оптимального водоцементного отношения, при этом цена раствора остается приемлемой;

Здесь применяют портландцемент марок М400 – М500, что позволяет добиваться наиболее оптимального водоцементного отношения, при этом цена раствора остается приемлемой; - Мелкий заполнитель. Используют различные виды природного песка, предварительно отмытого от глины и пылевидных частиц. Особых требований к нему не предъявляется, достаточно соответствия ГОСТ 8736-93;

- Крупный заполнитель. Используют гравийный, известняковый и гранитный щебень, причем первый вид – наиболее часто, известняк считается менее прочным и морозостойким, а гранит – слишком дорогим. Щебень обязательно испытывают на прочность, морозостойкость и водонепроницаемость, желательно, чтобы эти показатели превышали стандарты для бетона этой марки примерно в два раза;

- Специальные добавки. Содержание пластификаторов при производстве товарного бетона должно составлять не менее 5.8 кг/м3 согласно ГОСТ 8736-93. Кроме того, в состав добавляют воздухововлекающие, уплотняющие, гидрофобизирующие, антисептические и прочие целевые добавки.

Важно!

Если планируется резка железобетона алмазными кругами, шлифовка или алмазное бурение отверстий в бетоне, тогда лучше использовать известняковый щебень, так как он лучше поддается подобной обработке.

Таблица соотношений компонентов раствора.

Состав и пропорции бетона М250 на 1м3 согласно государственному стандарту принимается 1:2.1:3.9 по массе и 1:1.9:3.4 по объему для цемента марки М400.

Если вы используете цемент марки М500, тогда это соотношение будет 1:2.6:4.5 по массе и 1:2.4:3.9 по объему.

Важно!

Если вам необходимо соответствие проекту, где указана именно такая марка, вам следует заказать доставку товарного бетона на объект.

При изготовлении раствора своими руками инструкция требует обязательного испытания готового продукта в лаборатории, иначе присвоить ему марку невозможно.

Вывод

Бетонный раствор марки М250 используют для строительства монолитных, ленточных и свайных фундаментов, армированных поясов и цоколей, мауэрлатов, слабонагруженных плит перекрытий, площадок и дорожек, стеновых перегородок и опорных стен в малоэтажном строительстве. Видео в этой статье покажет процесс применения и изготовления данного вида строительных материалов.

Бетон м250, Бетон класса В20, Бетон марка м 250, Бетон М250 цена, Товарный бетон м-250 (в 20), Состав бетона М250, Плотность бетона м250.

Бетон используется в современном мире практически повсеместно. Сложно представить строительство любого объекта без использования данного материала. При этом, возникает необходимость в широком диапазоне характеристик. В одних случаях, требуется высокая прочность, что выливается в значительную стоимость. Другие варианты подразумевают, что необходимы существенные объёмы, но обычные параметры. Цена состава должна быть несколько снижена. Поскольку качественные характеристики зависят от процентного содержания цемента, а данный компонент является самым дорогостоящим в смеси, то он определяет множество факторов. Одним из них является марка бетона, в зависимости от которой меняются его прочностные характеристики.

Поскольку качественные характеристики зависят от процентного содержания цемента, а данный компонент является самым дорогостоящим в смеси, то он определяет множество факторов. Одним из них является марка бетона, в зависимости от которой меняются его прочностные характеристики.

Бетон М250 (В20) не получил широкой популярности в наши дни. Причины этого заключаются вовсе не в качестве изделия, которое вполне достаточно для решения большинства строительных задач. Марка бетона М250 (В20) находится по своей стоимости между М200 и М300. Они считаются самыми популярными представителями данного материала. М250 (В 20) немногим прочнее двухсотого, а также имеет аналогичную по своему значению водонепроницаемость, подвижность и морозостойкость. При этом, его стоимость несколько больше, что является решающим фактором. Бетон марки М250 (В20) хуже трёхсотого по всем показателям и это отставание достаточно чувствительно, при минимальной разнице в стоимости. Именно эти факторы и не способствуют широкому распространению состава данного типа.

Именно эти факторы и не способствуют широкому распространению состава данного типа.

Марка бетона М250 (В 20) может быть использована для решения следующих типов строительных задач:

-

Создание фундаментов под здания, в том числе, достаточно крупного размера. В последнем случае, необходимо особое внимание уделить правильному просчёту. Бетон марки М250 способен обеспечить такие характеристики, которые позволят выдержать нагрузку со стороны многоэтажной конструкции. Несмотря на это, нормативы данной сферы подразумевают необходимость использования других типов бетона, более высоких марок. Фундаменты из бетона марки М250 выполняются различных типов конструкций. Наибольшей популярность пользуются монолитные ленточные варианты. Но часто встречаются свайные или столбчатые варианты.

-

Создание из бетона марки М250 (В 20) малонагруженных плит для перекрытия и блоков. Они могут быть использованы в качестве готовых элементов для строительства.

Применение подобных изделий позволяет существенно снизить время строительства и добиться преимуществ в плане сроков сдачи проекта.

Применение подобных изделий позволяет существенно снизить время строительства и добиться преимуществ в плане сроков сдачи проекта. -

Выполнение отмосток, дорожек или же площадок. Бетон марки М250 имеет довольно высокие показатели прочности, а также способен длительное время противостоять факторам внешней среды и не поддаваться воздействию эрозии. Таким образом, материал способен использоваться при создании конструкций, на которые будет приходиться большая нагрузка. Например, по дорожке вполне смогут перемещаться транспортные средства. Это весьма важно в некоторых сферах деятельности.

В качестве компонентов для изготовления М250 (В-20) следует применять стандартный набор материалов. Сюда относится заполнитель, вода, а также цементный раствор. Следует уделить каждому компоненту отдельное внимание. Для бетона марки М250 (В-20) оптимальным вариантом заполнителя считается гравийный, гранитный или же известковый щебень. Он создаёт прочную основу для монолитной конструкции. Очень важным моментом является строгое соблюдение пропорций, поскольку именно они позволяют получить бетон М250 (В20), соответствующий СНиПам. Пропорции цемент/песок/щебень для данной марки должны равняться 1 : 2,6 : 4,5, что является обязательным стандартом. Соответственно, расход материалов задан в специальном ГОСТе, от которого следует отталкиваться в процессе смешивания. Для создания одного кубического метра применяется 315 килограмм цемента, что составляет основную часть стоимости данного состава. Бетон марки М250 требует относительно высоких характеристик, что требует подобного количества для обеспечения достаточного связывания. Следующим компонентом является песок и щебень, масса которых оставляет 850 и 1050 килограмм на один кубический метр, соответственно. В отличие от иных составов данного типа, объём воды относительно невелик. Нужно 180 литров на кубометр бетона марки М250, чтобы обеспечить полноценную реакцию с цементом в составе.

Он создаёт прочную основу для монолитной конструкции. Очень важным моментом является строгое соблюдение пропорций, поскольку именно они позволяют получить бетон М250 (В20), соответствующий СНиПам. Пропорции цемент/песок/щебень для данной марки должны равняться 1 : 2,6 : 4,5, что является обязательным стандартом. Соответственно, расход материалов задан в специальном ГОСТе, от которого следует отталкиваться в процессе смешивания. Для создания одного кубического метра применяется 315 килограмм цемента, что составляет основную часть стоимости данного состава. Бетон марки М250 требует относительно высоких характеристик, что требует подобного количества для обеспечения достаточного связывания. Следующим компонентом является песок и щебень, масса которых оставляет 850 и 1050 килограмм на один кубический метр, соответственно. В отличие от иных составов данного типа, объём воды относительно невелик. Нужно 180 литров на кубометр бетона марки М250, чтобы обеспечить полноценную реакцию с цементом в составе. Согласно государственному стандарту для данного материала, в состав должен вводиться пластификатор в количестве 5,8 килограмма на каждый кубометр. Подобное содержание является минимальным, но позволяет добиться существенных преимуществ, подразумевающих увеличение удобства укладки материала. Дополнительно, несколько повышаются некоторые другие свойства.

Согласно государственному стандарту для данного материала, в состав должен вводиться пластификатор в количестве 5,8 килограмма на каждый кубометр. Подобное содержание является минимальным, но позволяет добиться существенных преимуществ, подразумевающих увеличение удобства укладки материала. Дополнительно, несколько повышаются некоторые другие свойства.

В качестве заполнителя, как было сказано ранее, используется щебень. Он имеет относительно высокую стоимость, но делает бетон марки М250 более прочным. При выборе щебня следует обращать внимание на его целостность. Прожилки, неоднородности структуры и трещины приведут к тому, что материал будет обладать сниженной надёжностью, а это недопустимо. Бетон марки М250 подразумевает возможность использования щебня различного диаметра, что несколько изменяет некоторые характеристики. Следует отметить, что мелкие размеры элементов уступают место средним для данного состава. Песок играет роль заполнителя пор, обеспечивающего отсутствие воздушных пузырьков. Следует использовать материал первого класса. Он должен соответствовать требованиям, устанавливаемым в ГОСТ 8736-93.

Следует использовать материал первого класса. Он должен соответствовать требованиям, устанавливаемым в ГОСТ 8736-93.

Ещё одним компонентом бетона М250 (В-20) являются добавки. Они должны обеспечивать составу определённые свойства, например, увеличение подвижности, изменение скорости схватывания и твердения, а также многое другое. Добавки выбираются в соответствии с конкретными требованиями.

Бетон М250 | Мастер Бетон

Бетон М250. Состав, характеристика и область применения этой марки.

Состав (пропорции) бетона М250. Рецепт его приготовления.

Чтобы получить один куб.метр готового бетона потребуется:

| Материал | Расход | Примечание |

|---|---|---|

| Цемент М400-500 | 330кг | Усредненное значение в зависимости от марки цемента |

| вода | 140 литров | От необходимой консистенции раствора |

| Песок + щебень | 740 кг + 1100 кг | За место щебня можно использовать гравий |

| ПГС (песчано-гравийный материал) | 1840 кг | При полной замене песка, гравия и щебеня |

Добавки (присадки, реагенты и пр. ) ) | Для улучшения показателей бетона |

Характеристика Бетона М250.

В соответствии с ГОСТом 747394 «Смеси бетонные. Технические условия» бетон

М250 (марка 250) имеет следующие характеристики:

— класс прочности В20, что означает что может переносить нагрузку не больше 262 кг/см2;

— морозостойкость F100. Этот вид бетона может перенести только 100 циклов полной заморозки и таяния;

— водонепроницаемость W4. Шкала водонепроницаемости от W2 до W20. Чем больше коэффициент, тем больше бетон устойчив к влаге.

— плотность бетона марки 250 колеблется от 2 390 кг/м3 до 2430 кг/м3.

Области применения бетона марки 250.

Товарный бетон марки 250 имеет промежуточное значение между такими марками как м200 (универсальный для всех видов малоэтажного и дачного строительства) и М300. Однако его спрос в Уфе и Республике Башкортостан достаточно хорош. Применяется для следующих видов работ:

— как и бетон марки 200 идет на бетонирование фундамента, а именно ленты и сваи при индивидуальном жилищном строительстве, а также разнообразные отмостки и тропинки к домам, баням, сараем, гаражам;

— вместе с железным каркасом на заливку плит перекрытий, лестниц и их площадок;

— бетонная основа (плита) автомобильных площадок и парковок;

— для изделий на заводах ЖБЗ.

Купить Бетон М250 в Уфе и его пригороду по доступной цене можно, обратившись к нам. Наши сотрудники быстро произведут ценовой анализ и логистику транспортных расходов.

и его применение — соотношение бетонной смеси

Бетон

Цементный бетон можно определить как строительный материал, полученный путем смешивания цемента, песка, заполнителей и воды в подходящей пропорции с последующим отверждением этой пластичной смеси до твердой массы. Его можно легко формовать в прочных элементах конструкции. Объем заполнителей в бетоне варьируется от 60 до 78%.

Какая марка бетона?

Бетонные смеси классифицируются по марке, имеющей заданную прочность на раздавливание через 28 дней, измеренную в стандартных условиях с кубом размером 150 мм × 150 мм × 150 мм, что означает, что марка бетона соответствует его характеристической прочности на сжатие.

M-20 показывает, что сопротивление раздавливанию этого куба размером 150 мм за 28 дней составляет 20 Н / мм2.

Бетон классифицируется или обозначается в зависимости от его прочности на сжатие. В соответствии с IS 456: 2000, он делится на пятнадцать типов, как указано в таблице

| Группа | Обозначение | Характеристическая прочность на сжатие Fck через 28 дней (Н / мм2) |

| Обычный бетон | M 10 M 15 M 20 | 10 15 20 |

| Стандартный бетон | M 25 M 30 M 35 M 40 M 45 M 50 M 55 | 25 30 35 40 45 50 55 |

| Высокопрочный бетон | M 60 M 65 M 70 M 75 M 80 | 60 65 70 75 80 |

Марки бетона обозначаются буквой M, что означает смесь , и за ней следует число, которое представляет собой прочность на сжатие этого бетона при 28 днях в Н / мм2.

Пропорция бетонной смеси

Пропорция бетонной смеси — это пропорция таких ингредиентов, как цемент, песок, заполнитель и вода. Эти пропорции смеси определяются в зависимости от типа конструкции и требуемой прочности.

Хотя в Кодексе IS даны номинальные и стандартные пропорции смеси для различных строительных работ на основе опыта и испытаний.

Тип бетонной смеси

- Номинальная бетонная смесь

- Расчетная бетонная смесь

Номинальная смесь

Номинальная бетонная смесь может использоваться для бетонов марок M5, M10, M15 и M20.Пропорции его ингредиентов указаны ниже:

| Марка бетона | Максимальное количество сухих крупных и мелких заполнителей по массе на 50 кг цемента (кг) | Доля мелких заполнителей в Крупные заполнители по массе | Максимальное количество воды на 50 кг цемента (литры) |

| M 5 M 7,5 M 10 M 15 M 20 | 800 625 480 350 250 | Как правило, 1: 2, но с учетом верхнего предела 1: 1.  5 и нижний предел 1: 2,5 5 и нижний предел 1: 2,5 | 60 45 34 32 60 |

Соотношение мелких и крупных заполнителей следует постепенно корректировать от верхнего предела до нижнего предела по мере того, как фракционирование мелких заполнителей становится более тонким и максимальный размер крупного заполнителя становится больше. Следует использовать крупнозернистый заполнитель.

Разработанная бетонная смесь

В разработанных бетонных смесях пропорция ингредиентов бетона определяется для получения бетона с заданными свойствами с общей экономией.Бетон классифицируется в соответствии с его прочностью на сжатие, приведенной в таблице ниже: —

Различные типы бетона с соотношением бетонной смеси и прочностью на сжатие

Нормальный бетон

Нормальный бетонСтандартный бетон Марки

Стандартные марки бетонаМарки высокопрочного бетона

Марки высокопрочного бетонаИспользование различных марок бетона

Обычная марка бетона M

M 10 , M 15 используются для работ PCC (Обычный цементный бетон), таких как выравнивание, укладка фундамента и т. Д.

Д.

M 20 используется для RCC (железобетонных) работ, таких как перекрытия, балки, колонны, опоры и т. Д. (Для умеренного воздействия).

Бетон стандартной марки

M 25, M 30, M 35 используются для RCC (армированного цементного бетона), такого как фундаменты, опорные колонны, балки, плиты и т. Д.

M-40 используется для Предварительно напряженные бетонные работы, плиты, балки, колонны, фундаменты и т. Д.

Марки M-45, M-50 используются для RCC, взлетно-посадочных полос, бетонных дорог (POQ) Предварительно напряженных бетонных балок, RCC колонн, предварительно напряженных балок и т. Д.

Марка M-55 используется для предварительно напряженных железобетонных балок, опор и т. Д.

Высокопрочный бетон

M-60, M-65, M-80 используются для RCC-работ, где высокая степень сжатия требуется прочность, например, высотные здания, длинные пролеты мостов, ультратонкие белые перекрытия и водосливы плотин, береговые сооружения и т. д.

д.

Итак, друзья, я надеюсь, что теперь вы поняли марку бетона и его соотношение в смеси. Если вы нашли эту информацию полезной, поделитесь ею.

Спасибо!

Также прочтите

Каковы свойства свежего бетона?

Что такое удобоукладываемость бетона?

Водоцементный коэффициент и его значение.

Как выполнить анализ скорости для бетона ?

Состав бетона — обзор

15.4.5 Бетон, модифицированный переработанной резиной

Производство резинонаполненных бетонных смесей — это возможная область для дальнейшего расширения использования GRT (Raghavan et al., 1994, 1998; Гольдштейн, 1995; Элдин и Сенуси, 1992; Eldin and Senouci, 1993a, b; Элдин и Сенуси, 1993; Ли и др., 1992). Преимуществами использования GRT в цементно-бетонной конструкции являются повышенная трещиностойкость, морозостойкость и ударопрочность, поглощение ударных волн, пониженная теплопроводность и повышенная стойкость к кислотным дождям. Однако добавление частиц каучука к бетону снижает его прочность на сжатие и изгиб. Что касается влияния размера резиновых частиц на прочность на сжатие, результаты противоречивы.Согласно Topcu (1995), Eldin and Senouci (1994) прочность бетона на сжатие снижалась при добавлении крупнозернистых частиц каучука и увеличивалась при добавлении мелкодисперсных частиц. Напротив, тесты (Али и др., 2000) показали противоположные результаты. Это противоречие, возможно, можно объяснить различием в источнике каучука, геометрии частиц и способах получения частиц.

Однако добавление частиц каучука к бетону снижает его прочность на сжатие и изгиб. Что касается влияния размера резиновых частиц на прочность на сжатие, результаты противоречивы.Согласно Topcu (1995), Eldin and Senouci (1994) прочность бетона на сжатие снижалась при добавлении крупнозернистых частиц каучука и увеличивалась при добавлении мелкодисперсных частиц. Напротив, тесты (Али и др., 2000) показали противоположные результаты. Это противоречие, возможно, можно объяснить различием в источнике каучука, геометрии частиц и способах получения частиц.

Было изучено влияние формы резиновых частиц на механические свойства, удобоукладываемость и химическую стабильность резинонаполненного цемента (Raghavan et al., 1998). Композит, содержащий резиновую крошку, был способен перекрыть трещину и предотвратить катастрофическое разрушение образца, в то время как композит, содержащий гранулированные частицы резины, не смог перекрыть трещину. Испытание на отрыв показал плохое межфазное соединение между частицами гранулированного каучука и матрицей. Фактически, многие исследования в этой области показали, что граница раздела между резиной и цементом является слабой. Попытки улучшить границу раздела были сделаны путем промывки резиновых частиц (Raghavan et al., 1994; Элдин и Сенуси, 1993b; Ли и др., 1993). Некоторое улучшение было достигнуто промывкой частиц водой (Eldin and Senouci, 1993b), смесью воды и четыреххлористого углерода и смесью воды и латекса (Rostami et al., 1993), что привело к усилению адгезии в цементе с резиновым наполнителем.

Фактически, многие исследования в этой области показали, что граница раздела между резиной и цементом является слабой. Попытки улучшить границу раздела были сделаны путем промывки резиновых частиц (Raghavan et al., 1994; Элдин и Сенуси, 1993b; Ли и др., 1993). Некоторое улучшение было достигнуто промывкой частиц водой (Eldin and Senouci, 1993b), смесью воды и четыреххлористого углерода и смесью воды и латекса (Rostami et al., 1993), что привело к усилению адгезии в цементе с резиновым наполнителем.

Также предлагается несколько модификаций поверхности, включая обработку резины серной и азотной кислотами для химического окисления резины и введения полярных групп. Вопреки ожиданиям, обработка азотной кислотой привела к снижению прочности композита (Lee et al., 1993). С другой стороны, обработка серной кислотой улучшила адгезию резины к бетону (Lepore and Tantala, 1997). С помощью комбинации химических методов и методов поверхностного зондирования было показано, что гидрофильность резиновой поверхности значительно улучшается при кислотной или щелочной обработке (Segre and Joekes, 2000; Segre et al..jpg) , 2002). Поверхность каучука обычно гидрофобна. Это связано с тем, что каучук обычно содержит стеарат цинка, который диффундирует на поверхность и вызывает гидрофобность.При кислотной обработке стеарат цинка можно гидролизовать до стеариновой кислоты. При обработке каучука основанием ионы цинка превращаются в ионы натрия NaOH. Эти превращения создают растворимый стеарат натрия. Также было обнаружено (Raghavan, 2000), что добавление частиц каучука к строительному раствору привело к снижению их прочности на сжатие и изгиб из-за вытягивания частиц. Однако обработка частиц каучука перед смешиванием с бифункциональным силановым связующим агентом, таким как гамма-меркаптотриметоксисилановый связующий агент, улучшила границу раздела и привела к повышению пластичности (Raghavan, 2000).Предлагается расширить это исследование, чтобы выявить влияние типа связующего агента на адгезию и характер разрушения цементного теста, раствора и бетона с резиновым наполнителем. Эти материалы могут использоваться в покрытиях дорожного покрытия автомагистралей, тротуарах, разделительных полосах, звуковых барьерах и в других неструктурных применениях транспорта.

, 2002). Поверхность каучука обычно гидрофобна. Это связано с тем, что каучук обычно содержит стеарат цинка, который диффундирует на поверхность и вызывает гидрофобность.При кислотной обработке стеарат цинка можно гидролизовать до стеариновой кислоты. При обработке каучука основанием ионы цинка превращаются в ионы натрия NaOH. Эти превращения создают растворимый стеарат натрия. Также было обнаружено (Raghavan, 2000), что добавление частиц каучука к строительному раствору привело к снижению их прочности на сжатие и изгиб из-за вытягивания частиц. Однако обработка частиц каучука перед смешиванием с бифункциональным силановым связующим агентом, таким как гамма-меркаптотриметоксисилановый связующий агент, улучшила границу раздела и привела к повышению пластичности (Raghavan, 2000).Предлагается расширить это исследование, чтобы выявить влияние типа связующего агента на адгезию и характер разрушения цементного теста, раствора и бетона с резиновым наполнителем. Эти материалы могут использоваться в покрытиях дорожного покрытия автомагистралей, тротуарах, разделительных полосах, звуковых барьерах и в других неструктурных применениях транспорта.

Как упоминалось ранее, добавление резиновых частиц обычно приводит к ухудшению механических свойств бетона из-за плохой адгезии. Однако было показано, что адгезия GRT со средним размером 120 мкм к цементу была улучшена за счет применения плазменной обработки поверхности GRT, превращающей его гидрофобную поверхность в гидрофильную (Cheng et al., 2012). После плазменной обработки пиковая интенсивность в диапазоне 1400–1600 см-1 увеличивалась из-за образования двойных связей углерод-углерод на поверхности порошка GRT. Кроме того, на поверхности образуются кислородсодержащие полярные функциональные группы. Это привело к повышению компактности и непроницаемости модифицированного сегмента за счет уменьшения максимального размера пор с 50 нм до 30 нм. Кроме того, при трехосном испытании пластические и упругие деформации были увеличены из-за улучшенного межфазного взаимодействия и адгезии.

GRT с размером частиц в диапазоне 300-600 мкм также был модифицирован путем частичного окисления путем пропускания смеси кислорода и азота в желаемом соотношении через реактор в течение 30 минут (Chou et al. , 2010). Затем поток газов прекращали, температуру повышали и выдерживали в течение одного часа при желаемой температуре 150, 200 или 250 ° C для проведения реакции окисления. Было обнаружено, что частичное окисление индуцировало гидрофильные функциональные группы SO и SO на поверхностях GRT, обеспечивая повышенную гидратацию цемента, что привело к повышению механических свойств прорезиненного раствора.Температура 250 ° C и соотношение кислород / азот, равное или меньшее 0,04, были оптимальными для реакции частичного окисления. Добавление GRT в исходном состоянии в концентрации 6 мас.% Снизило прочность на сжатие при старении в течение 28 дней с 34,8 МПа до 16,3 МПа, прочность на изгиб с 6,1 МПа до 1,8 МПа и предел прочности на разрыв с 3,2 МПа до 1,8 МПа. МПа. Напротив, образцы с GRT, обработанные при 250 ° C, имели значительное увеличение прочности. В частности, при старении 28 и 56 дней прочность на сжатие составила 41.2 и 42,1 МПа соответственно, что больше, чем у контролируемых образцов.

, 2010). Затем поток газов прекращали, температуру повышали и выдерживали в течение одного часа при желаемой температуре 150, 200 или 250 ° C для проведения реакции окисления. Было обнаружено, что частичное окисление индуцировало гидрофильные функциональные группы SO и SO на поверхностях GRT, обеспечивая повышенную гидратацию цемента, что привело к повышению механических свойств прорезиненного раствора.Температура 250 ° C и соотношение кислород / азот, равное или меньшее 0,04, были оптимальными для реакции частичного окисления. Добавление GRT в исходном состоянии в концентрации 6 мас.% Снизило прочность на сжатие при старении в течение 28 дней с 34,8 МПа до 16,3 МПа, прочность на изгиб с 6,1 МПа до 1,8 МПа и предел прочности на разрыв с 3,2 МПа до 1,8 МПа. МПа. Напротив, образцы с GRT, обработанные при 250 ° C, имели значительное увеличение прочности. В частности, при старении 28 и 56 дней прочность на сжатие составила 41.2 и 42,1 МПа соответственно, что больше, чем у контролируемых образцов. Кроме того, прочность на изгиб и растяжение составляла, соответственно, 6,1 и 3,3 МПа через 28 дней и 6,6 и 3,3 МПа через 56 дней, что примерно равно контрольным образцам.

Кроме того, прочность на изгиб и растяжение составляла, соответственно, 6,1 и 3,3 МПа через 28 дней и 6,6 и 3,3 МПа через 56 дней, что примерно равно контрольным образцам.

Для улучшения механических свойств прорезиненного бетона был предложен метод модификации поверхности частиц GRT с использованием гидроксида натрия (Chou et al., 2007). Этот метод увеличивает гидрофильность резины, уменьшая негативное влияние резины на гидратацию цемента.Частицы GRT с размером ячеек 30-50 ячеек были частично окислены с использованием горячего воздуха / пара в реакторе с псевдоожиженным слоем для образования гидрофильных групп на поверхности частиц. Бетон, содержащий 5 мас.% Модифицированного каучука, обработанный раствором NaOH, показал увеличение прочности на сжатие, изгиб и растяжение с 307,3 до 344,6, 54,3 до 55,9 и от 37,7 до 38,7 кгс / см2 соответственно. Кислородсодержащие ОН-группы формировались на поверхности резины обработкой раствором NaOH. Последнее увеличило постоянную Гамакера системы, что привело к более высокой прочности на сжатие. Более того, модифицированный каучуком бетон с более высокой прочностью был разработан путем добавления в цемент частиц GRT, поверхность которых была обработана связующими агентами. Модифицированный каучуком бетон с более высокой прочностью был приготовлен путем смешивания частиц GRT с серобетонным смесителем и проведения частичной вулканизации между резиной и горячей серой (Xi et al., 2004).

Более того, модифицированный каучуком бетон с более высокой прочностью был разработан путем добавления в цемент частиц GRT, поверхность которых была обработана связующими агентами. Модифицированный каучуком бетон с более высокой прочностью был приготовлен путем смешивания частиц GRT с серобетонным смесителем и проведения частичной вулканизации между резиной и горячей серой (Xi et al., 2004).

Были изучены различные свойства, связанные с долговечностью бетона, содержащего частицы GRT, включая усадку, водопоглощение при погружении, капиллярность и устойчивость к карбонизации и проникновению хлоридов (Bravo and de Brito, 2012).Исследовано влияние степени включения, размера и процесса измельчения резиновых заполнителей на производство бетонных смесей. Было обнаружено, что связанные с долговечностью свойства затвердевшего модифицированного каучуком бетона ухудшаются, но они по-прежнему приемлемы в пределах ограниченного коэффициента замены. Однако было показано, что устойчивость к карбонизации увеличилась почти на 50%. Кроме того, увеличение размера агрегатов снизило долговечность, и только усадка была исключением из этого правила.Также был сделан вывод о том, что долговечность бетона не улучшилась при использовании в бетонных смесях мелкого криогенно измельченного GRT вместо мелко измельченного механически. Было обнаружено существенное улучшение сопротивления проникновению хлоридов в бетоне, содержащем механически шлифованный GRT. Использование GRT в бетоне также дало дополнительные преимущества, включая хорошие характеристики демпфирования и хорошие тепловые и акустические характеристики.

Кроме того, увеличение размера агрегатов снизило долговечность, и только усадка была исключением из этого правила.Также был сделан вывод о том, что долговечность бетона не улучшилась при использовании в бетонных смесях мелкого криогенно измельченного GRT вместо мелко измельченного механически. Было обнаружено существенное улучшение сопротивления проникновению хлоридов в бетоне, содержащем механически шлифованный GRT. Использование GRT в бетоне также дало дополнительные преимущества, включая хорошие характеристики демпфирования и хорошие тепловые и акустические характеристики.

Было исследовано возможное применение цементных растворов, содержащих GRT, в качестве гибкого межфазного материала (Nehdi and Khan, 2004).Было изучено влияние соотношения вода / цемент, содержания GRT и размера частиц на механические свойства при одноосном и трехосном сжатии растворов. Было высказано предположение, что цементные растворы, содержащие частицы GRT, обладают превосходной пластичностью для удовлетворения требований к деформациям, возникающим вокруг футеровки туннелей, трубопроводов и другой подземной инфраструктуры.

Недавно был опубликован обзор исследований характеристик бетона, содержащего частицы GRT (Pacheco-Torgal et al., 2012). В частности, в этом обзоре обсуждалось влияние обработки GRT, размер частиц GRT и объем замены на свежие и затвердевшие свойства бетона. Также обсуждалась удобоукладываемость свежего бетона, определяющая его текучесть и прочность на сжатие и растяжение, ударную вязкость, модуль упругости, термические и звуковые свойства, а также долговечность затвердевших бетонов, содержащих отходы резины шин.

(PDF) Влияние заполнителя бетона и массового содержания цемента на прочность на сжатие

Z.GRDIĆ, G. TOPLIČIĆ URČIĆ, N. STOJIĆ 416

Таблица 3 Бетонные смеси, приготовленные на заполнителе «AS»

№ Смесь

обозначение

Cementm

ass

mc 0006 Aggr

.масс.

мкг

Waterma

н.с.

мВ 000 кг

=

мВ / мкг

Масса

СоотношениемА / мк

,Прочность на сжатие после

1 2 3 4 5 6 7

3

дней

7

дней

28

дней

90

дней

1 A1 / 250 000 9 2 A1 / 300 316 1894145 0,46 6,00 26,3 31,3 36,4 42,1

3 A1 / 350 365 1876 168 0,46 5,14 27,1 34,0 40,9 47 , 9

4 A1 / 400 404 1817 186 0,46 4,50 26,2 35,9 47,2 53,2

5 A1 / 450 440 1762 203 0,46 4,00 25,2 33,3 44,0 52,9

6 A1 / 500 471 1695 217 0,46 3,60 22,6 31,6 42,9 50,8

7 A2 / 250 269 1938 140 0,52 7,20 19, 6 25,4 34,2 38,9

8 A2 / 300 321 1927 167 0,52 6,00 21,5 28,9 38,4 44,9

9 A2 / 350 361 1855 188 0,52 5 , 14 22,1 29,4 39,9 47,1

1 0 A2 / 400 398 1789 207 0,52 4,50 21,9 30,9 40,6 46,8

11 A2 / 450 432 1730 225 0,52 4,00 19,1 27,3 36,9 43 , 7

12 A2 / 500 458 1650 238 0,52 3,60 18,7 27,1 36,7 42,4

13 A3 / 250 273 1966 158 0,58 7,20 19,2 25,0 35,6 40,1

14 A3 / 300 316 1897 183 0,58 6,00 19,8 27,3 37,0 43,2

15 A3 / 350 355 1824 206 0,58 5,14 18, 6 25,5 36,7 42,3

16 A3 / 400 388 1747225 0,58 4,50 14,7 22,7 34,2 39,7

17 A3 / 450 418 1672 242 0,58 4 , 00 13,3 20,6 31,5 37,4

18 A3 / 500

Таблица 4. Бетонные смеси, приготовленные на заполнителе «АБС»

Бетонные смеси, приготовленные на заполнителе «АБС»

№ Смесь

обозначение.

Цемент

Масса

мкг кг

Аггр.

масс.

мкг

Вода

Масса

мВ кг

=

мВ / мкг

Масса

СоотношениемА / мк

Прочность на сжатие после

Прочность на сжатие после

1 2 3 4 5 6 7

3

дней

7

дней

28

дней

90

дней

1 AB1 / 250 272 1959 125 0,46 7,20 19, 6 24,6 33,6 36,1

2 AB1 / 300 325 1950150 0,46 6,00 24,7 35,4 47,0 54,9

3 AB1 / 350 366 1882 168 0,46 5 , 14 23,1 33,3 45,3 54,6

4 AB1 / 400 402 1811185 0,46 4,50 19,7 34,1 43,6 52,1

5 AB1 / 450 437 1748 201 0,46 4,00 19,7 35,6 47,0 56,2

6 AB1 / 500 468 1685 215 0,46 3,60 16,0 33,3 43,9 49,8

7 AB2 / 250 276 1987 146 0,52 7,20 18,0 25,4 36,2 43,4

8 AB2 / 300 320 1919 169 0,52 6,00 20,4 31,0 44,1 53,3

9 AB2 / 350 360 1852 191 0 , 52 5,14 20,0 28,7 43,1 52,2

10 AB2 / 400 396 1782210 0,52 4,50 15,6 25,5 41,0 48,7

11 AB2 / 450 430 1719 223 0,52 4,00 14,7 24,6 40,1 47,5

12 AB2 / 500 461 1659 240 0,52 3,60 13,0 23,7 38,1 46,1

13 AB3 / 250 276 1985 160 0,58 7,20 17,0 27,8 41,7 52,0

14 AB3 / 300 316 1898 184 0,58 6,00 16,7 26,4 39,8 49 , 2

15 AB3 / 350 354 1817205 0,58 5,14 16,9 26,4 40,7 48,3

16 AB3 / 400 388 1744 225 0,58 4,50 12,9 23,4 36,2 44,8

17 AB3 / 450 420 1678 243 0,58 4,00 9,6 20,4 33,3 40,0

18 AB3 / 500 447 1608 259 0,58 3,60 9, 1 19,4 33,1 39,7

Глава 2 — Бетон со сверхвысокими характеристиками: новейший отчет для сообщества Bridge, июнь 2013 г.

ГЛАВА 2.МАТЕРИАЛЫ И ПРОДУКЦИЯ

СОСТАВЛЯЮЩИЕ МАТЕРИАЛЫ И ПРОПОРЦИИ СМЕСИ

СоставыUHPC часто состоят из комбинации портландцемента, мелкого песка, микрокремнезема, высокодисперсной водоредуцирующей добавки (HRWR), волокон (обычно стальных) и воды. Иногда используются мелкие заполнители, а также различные химические добавки. В зависимости от области применения и поставщика могут использоваться различные комбинации этих материалов. Некоторые из них описаны в этом разделе.

UHPC, наиболее часто используемый в Северной Америке для исследований и приложений, является коммерческим продуктом, известным как Ductal®.В таблице 1 показан типичный состав этого материала. (22)

Таблица 1. Типичный состав Ductal®

| Материал | фунт / ярд 3 | кг / м 3 | Массовые проценты |

|---|---|---|---|

| Портлендский цемент | 1,200 | 712 | 28,5 |

| Мелкий песок | 1,720 | 1,020 | 40. 8 8 |

| Пары кремнезема | 390 | 231 | 9,3 |

| Молотый кварц | 355 | 211 | 8,4 |

| HRWR | 51,8 | 30,7 | 1,2 |

| Ускоритель | 50,5 | 30,0 | 1,2 |

| Стальные волокна | 263 | 156 | 6.2 |

| Вода | 184 | 109 | 4,4 |

Aarup сообщил, что CRC, разработанный Aalborg Portland в 1986 году, состоял из большого количества стальных волокон (от 2 до 6 процентов по объему), большого количества микрокремнезема и отношения воды к связующему 0,16 или ниже. (23)

Для использования с коммерчески доступными составляющими материалами были разработаны следующие рекомендации по пропорциям смеси: (24)

- Цемент средней крупности и содержания C 3 A значительно ниже 8 процентов.

- Соотношение песка и цемента 1,4 для максимального размера зерна 0,8 мм (0,03 дюйма).

- Дым кремнезема с очень низким содержанием углерода на 25 процентов от веса цемента.

- Стеклянный порошок со средним размером частиц 67 x 10 -6 дюймов (1,7 мкм) при 25 процентах веса цемента.

- Высокодисперсная водоредуцирующая добавка.

- Водоцементное соотношение около 0,22.

- Стальная фибра в количестве 2,5% по объему.

Путем оптимизации цементной матрицы по прочности на сжатие, плотности упаковки и текучести; использование стальных волокон очень высокой прочности и мелкого диаметра; и регулировка механической связи между стальной фиброй и цементной матрицей, 28-дневная прочность на сжатие, превышающая 30 тысяч фунтов на квадратный дюйм (200 МПа) на 2-дюймовых (50 мм) кубах, была достигнута без отверждения при нагревании или под давлением. (25) Кроме того, был получен предел прочности на разрыв 5,0 ksi (34,6 МПа) при деформации 0,46 процента. Материалы, содержащие UHPC, доступны в Соединенных Штатах и были смешаны в обычной бетономешалке.Таблица 2 дает одну пропорцию смеси.

Материалы, содержащие UHPC, доступны в Соединенных Штатах и были смешаны в обычной бетономешалке.Таблица 2 дает одну пропорцию смеси.

Таблица 2. Весовые пропорции CRC в смеси UHPC (25)

| Материал | Пропорции |

|---|---|

| Портлендский цемент | 1,0 |

| Мелкий песок 1 | 0,92 |

| Пары кремнезема | 0,25 |

| Стеклянный порошок | 0.25 |

| HRWR | 0,0108 |

| Стальные волокна | от 0,22 до 0,31 |

| Вода | от 0,18 до 0,20 |

| 1 Максимальный размер 0,008 дюйма (0,2 мм) | |

Habel et al. сообщили, что можно производить самоуплотняющийся UHPC для использования в сборных железобетонных изделиях и монолитных изделиях (CIP) без необходимости термообработки или обработки давлением во время отверждения. (26) Этот дизайн смеси был доработан и реализован в исследовательской программе, проведенной Каземи и Любелл. (27)

(26) Этот дизайн смеси был доработан и реализован в исследовательской программе, проведенной Каземи и Любелл. (27)

Holschemacher и Weißl исследовали различные пропорции смеси, чтобы минимизировать материальные затраты без ущерба для полезных свойств UHPC. (28) Благодаря тщательному выбору заполнителей, типа цемента, вяжущих материалов, инертного наполнителя и HRWR стало возможным производить UHPC с хорошей технологичностью и умеренными материальными затратами.

Концепция комбинирования молекулярных примесей разного размера для облегчения диспергирования UHPC была изучена Plank et al. (29)

Исследовалась возможность замены микрокремнезема в UHPC метакаолином, измельченной летучей золой, известняковым микронаполнителем, кремнеземистым микронаполнителем, микронизированным фонолитом или золой рисовой шелухи. (30,31) Также продолжалось использование местных материалов, а не собственных продуктов. (32,33)

Schmidt et al. сообщили о двух пропорциях смеси для моста в Германии. (34) Первая смесь содержала 1854 фунта / ярд 3 (1100 кг / м 3 ) цемента, 26 процентов микрокремнезема в процентах от содержания цемента, кварцевый песок, 6 процентов стальных волокон по объему , HRWR, и отношение воды к связующему 0,14. Вторая смесь содержала 2422 фунта / ярд 3 (1437 кг / м 3 ) цемента и 9 процентов стальной ваты и стальных волокон вместе взятых.

сообщили о двух пропорциях смеси для моста в Германии. (34) Первая смесь содержала 1854 фунта / ярд 3 (1100 кг / м 3 ) цемента, 26 процентов микрокремнезема в процентах от содержания цемента, кварцевый песок, 6 процентов стальных волокон по объему , HRWR, и отношение воды к связующему 0,14. Вторая смесь содержала 2422 фунта / ярд 3 (1437 кг / м 3 ) цемента и 9 процентов стальной ваты и стальных волокон вместе взятых.

Collepardi et al. сообщили, что замена мелкозернистого кварцевого песка равным объемом хорошо сортированного природного заполнителя с максимальным размером 0.3 дюйма (8 мм) не изменили прочность на сжатие при том же водоцементном соотношении. (35)

Coppola et al. исследовали влияние высокодисперсной водоредуцирующей добавки на прочность на сжатие. Они сообщили, что акриловые полимерные смеси позволили использовать более низкие водоцементные отношения и привели к более высокой прочности на сжатие по сравнению с добавками нафталина и меламина. (36)

(36)

При исследовании долговечности UHPC Тейхманн и Шмидт использовали пропорции смеси, указанные в таблице 3. (37) Смесь 1 имела максимальный размер заполнителя 0,32 дюйма (8 мм), обеспечиваемый песком. Смесь 2 имела максимальный размер заполнителя 0,32 дюйма (8 мм), обеспечиваемый базальтом.

Таблица 3. Пропорции смеси UHPC от Teichmann and Schmidt (37)

| Материал | Микс 1 | Микс 2 | ||

|---|---|---|---|---|

| фунт / ярд 3 | кг / м 3 | фунт / ярд 3 | кг / м 3 | |

| Цемент | 1,235 | 733 | 978 | 580 |

| Порошок кремнезема | 388 | 230 | 298 | 177 |

| Кварц мелкий 1 | 308 | 183 | 503 | 131 |

| Кварц мелкий 2 | 0 | 0 | 848 | 325 |

| HRWR | 55. 5 5 | 32,9 | 56,2 | 33,4 |

| Песок | 1,699 | 1 008 | 597 | 354 |

| Базальт | 0 | 0 | 1,198 | 711 |

| Стальные волокна | 327 | 194 | 324 | 192 |

| Вода | 271 | 161 | 238 | 141 |

| Соотношение вода-связующее | 0.19 | 0,19 | 0,21 | 0,21 |

Исследователи из Инженерного научно-исследовательского центра армии США сообщили о материале класса UHPC, получившем название Cor-Tuf. (38,39) Пропорции этого UHPC представлены в таблице 4.

Таблица 4. Весовые пропорции Cor-Tuf в смеси UHPC (38,39)

| Материал | Пропорции |

|---|---|

| Портлендский цемент | 1. 0 0 |

| Песок | 0,967 |

| Кремнеземная мука | 0,277 |

| Пары кремнезема | 0,389 |

| HRWR | 0,0171 |

| Стальные волокна | 0,310 |

| Вода | 0,208 |

Исследователи под руководством Росси из Центральной лаборатории мостов и шоссей (LCPC) в Париже разработали материал класса UHPC, получивший название CEMTEC multiscale . (40) Пропорции этого UHPC представлены в таблице 5.

Таблица 5. Пропорции смеси UHPC для CEMTEC multiscale (40)

| Материал | фунт / ярд 3 | кг / м 3 |

|---|---|---|

| Портлендский цемент | 1,770 | 1,050 |

| Песок | 866 | 514 |

| Пары кремнезема | 451 | 268 |

| HRWR | 74 | 44 |

| Стальные волокна | 1,446 | 858 |

| Вода | 303 | 180 |

СМЕШИВАНИЕ И РАЗМЕЩЕНИЕ

Graybeal резюмировал смешивание UHPC следующим образом:

Практически любой обычный бетоносмеситель будет смешивать UHPC.

Однако следует понимать, что UHPC требует повышенных затрат энергии по сравнению с обычным бетоном, поэтому время смешивания будет увеличено. Это увеличенное энергопотребление в сочетании с уменьшенным или полностью исключенным крупным заполнителем и низким содержанием воды требует использования модифицированных процедур, чтобы гарантировать, что UHPC действительно не перегреется во время смешивания. Эту проблему можно решить, используя высокоэнергетический смеситель или снижая температуру компонентов и частично или полностью заменяя воду в смеси льдом.Эти процедуры позволили смешивать UHPC в обычных тарельчатых и барабанных миксерах, в том числе в автобетоносмесителях. (стр.2) (1)

Время перемешивания для UHPC составляет от 7 до 18 минут, что намного дольше, чем у обычных бетонов. (41,42) Это препятствует непрерывным производственным процессам и снижает производительность бетонных заводов. Время перемешивания может быть сокращено за счет оптимизации гранулометрического состава, замены цемента и кварцевого цветка дымом кремнезема, согласования типа HRWR и цемента и увеличения скорости миксера. (42) Время перемешивания также можно сократить, разделив процесс перемешивания на две стадии. За высокоскоростным перемешиванием в течение 40 секунд следует низкоскоростное перемешивание в течение 70 секунд, общее время составляет около 2 минут. (41)

(42) Время перемешивания также можно сократить, разделив процесс перемешивания на две стадии. За высокоскоростным перемешиванием в течение 40 секунд следует низкоскоростное перемешивание в течение 70 секунд, общее время составляет около 2 минут. (41)

Метод размещения UHPC влияет на ориентацию и дисперсию волокон. (43) Ориентация не влияла на первую нагрузку на растрескивание, но оказывала влияние на предел прочности при изгибе до 50 процентов.Наивысшие значения прочности были достигнуты при размещении в направлении измеренной прочности на разрыв. Stiel et al. сообщили о существенных различиях между горизонтально и вертикально литыми балками при испытании на трехточечный изгиб. (44) Волокна в вертикально литых балках располагались слоями, перпендикулярными направлению разливки. В результате прочность на расщепление и изгиб составляла всего 24 и 34 процента от соответствующих значений для горизонтально отлитых балок. Однако в плите толщиной 39 дюймов (1 м) волокна располагались беспорядочно. Ориентация волокон не оказала существенного влияния на прочность на сжатие и модуль упругости.

Однако в плите толщиной 39 дюймов (1 м) волокна располагались беспорядочно. Ориентация волокон не оказала существенного влияния на прочность на сжатие и модуль упругости.

Graybeal резюмировал размещение UHPC следующим образом:

Размещение UHPC может последовать сразу за смешиванием или может быть отложено, пока завершаются дополнительные смешивания. Хотя время выдержки до начала реакций гидратации цемента может зависеть от таких факторов, как температура и химические ускорители, часто требуется несколько часов, прежде чем UHPC начнет схватываться.В течение длительного времени пребывания UHPC не следует допускать самовысыхания.

Заливка бетона, армированного фиброй, требует особого внимания при укладке. UHPC имеют тенденцию проявлять реологические свойства, аналогичные обычным самоуплотняющимся бетонам, что, возможно, требует дополнительной подготовки формы, но также позволяет снизить усилия во время заливки. Внутренняя вибрация UHPC не рекомендуется из-за армирования волокном, но ограниченная внешняя вибрация может использоваться как средство для облегчения выпуска захваченного воздуха. (стр.3) (1)

(стр.3) (1)

Для балок UHPC, используемых на мосту Route 624 через Кэт-Пойнт-Крик в Ричмонде, штат Вирджиния, подрядчик должен был использовать завод, прошедший предварительную квалификацию для производства UHPC, и присутствие представителя производителя UHPC. (45) UHPC смешивали партиями 4 ярда 3 (3 м 3 ) в двухвальном смесителе 8 ярдов 3 (6 м 3 ) и выгружали в готовую автобетоносмеситель для доставки. На загрузку смеси, перемешивание UHPC и разгрузку смесителя требовалось от 20 до 25 минут.

При выгрузке из грузовика в смеси наблюдались цементные шарики. Это было связано с воздействием влаги на пакеты во время хранения. Смесь выгружалась в один конец балки и позволяла течь. Применялась только ограниченная внешняя вибрация в течение 1 или 2 секунд.

ОТВЕРЖДЕНИЕ

При отверждении UHPC учитываются два различных компонента, а именно температура и влажность. Как и в случае любого вяжущего композиционного материала, поддержание соответствующей температуры имеет решающее значение для достижения желаемой скорости вяжущих реакций. Кроме того, учитывая низкое содержание воды в UHPC, исключение потерь внутренней воды путем герметизации системы или поддержания среды с высокой влажностью также имеет решающее значение.

Кроме того, учитывая низкое содержание воды в UHPC, исключение потерь внутренней воды путем герметизации системы или поддержания среды с высокой влажностью также имеет решающее значение.

Отверждение UHPC происходит в два этапа. (1,46) Учитывая, что UHPC имеет тенденцию демонстрировать период бездействия перед начальным схватыванием, начальная фаза отверждения состоит из поддержания соответствующей температуры с одновременным предотвращением потери влаги до тех пор, пока не произойдет схватывание и не произойдет быстрый рост механических свойств.Вторая фаза отверждения может включать или не включать в себя условия повышенной температуры и среду с высокой влажностью, в зависимости от того, желательно ли ускоренное достижение конкретных характеристик материала.

Graybeal сообщил о обширной программе по определению свойств материала UHPC с использованием четырех различных процедур отверждения после схватывания. (22) Они включали отверждение паром при 194 ° F (90 ° C) или 140 ° F (60 ° C) в течение 48 часов, начиная примерно через 24 часа после литья; отверждение паром при 194 ° F (90 ° C), начиная с 15 дней стандартного отверждения; и отверждение при стандартных лабораторных температурах до испытательного возраста.

Эти три метода отверждения паром увеличили измеренную прочность на сжатие и модуль упругости, снизили ползучесть, практически устранили усадку при высыхании, снизили проницаемость для ионов хлора и повысили стойкость к истиранию. Улучшения, достигнутые за счет более низкой температуры пара и замедленного отверждения паром, были немного меньше, чем достигаемые за счет отверждения паром при более высокой температуре. Образцы, отвержденные паром при 194 ° F (90 ° C) через 24 часа, достигли своей полной прочности на сжатие в течение 4 дней после литья.В главе 3 этого отчета представлены более подробные сведения о результатах тестирования.

Более поздняя работа Graybeal была сосредоточена на характеристике характеристик UHPC, отверждаемого окружающей средой. (47) Это исследование основано на признании того факта, что ускоренное отверждение в среде пара часто нецелесообразно, а также что свойства полимера UHPC, отверждаемые при комнатной температуре, подходят для многих областей применения.

Ay сравнил прочность на сжатие 4-дюймовых (100 мм) кубов, отвержденных следующими тремя методами: (48)

- Отверждение в воде за 1 час до испытания.

- Отверждение в воде в течение 5 дней с последующей отверждением на воздухе.

- Запечатайте кубики полиэтиленовой пленкой и затем храните их при температуре 68 ° F (20 ° C) до испытания.

Кубики из UHPC, хранящиеся в воде с последующим отверждением на воздухе, имели немного более высокую прочность на сжатие, чем кубы, отвержденные двумя другими методами.

Прочность на сжатие UHPC может быть значительно увеличена за счет термического отверждения после отверждения. (49) Хайнц и Людвиг показали, что термическое отверждение при различных температурах от 149 до 356 ° F (от 65 до 180 ° C) дает 28-дневную прочность на сжатие до 41 ksi (280 МПа) по сравнению с прочностью 25 и 27 ksi (178 и 189 МПа) при отверждении при 68 ° F (20 ° C).Более высокие температуры отверждения привели к более высокой прочности на сжатие. Кроме того, значения прочности в конце периода отверждения примерно через 48 часов после заливки были примерно такими же, как и соответствующие значения прочности в течение 28 дней. Авторы также пришли к выводу, что отверждение при 194 ° F (90 ° C) не представляет опасности замедленного образования эттрингита. (49)

Кроме того, значения прочности в конце периода отверждения примерно через 48 часов после заливки были примерно такими же, как и соответствующие значения прочности в течение 28 дней. Авторы также пришли к выводу, что отверждение при 194 ° F (90 ° C) не представляет опасности замедленного образования эттрингита. (49)

Schachinger et al. наблюдали, что первоначальное отверждение при 68 ° F (20 ° C) в течение 5 дней с последующим тепловым отверждением при температуре от 122 до 149 ° F (от 50 до 65 ° C) было наиболее благоприятной комбинацией для достижения высокой прочности в возрасте до 28 дней. . (50) Прочность на сжатие в диапазоне от 36 до 43,5 ksi (от 250 до 300 МПа) была достигнута в возрасте от 6 до 8 лет.

Heinz et al. достигли прочности на сжатие выше 29 ksi (200 МПа) в возрасте 24 часов после 8 часов хранения при 68 ° F (20 ° C), а затем 8 часов при 194 ° F (90 ° C) в воде. (51) Более длительные периоды первоначального хранения или термообработки привели к более высокой прочности, когда измельченный гранулированный доменный шлак был включен в UHPC. Авторы добились максимальной прочности, включив летучую золу и обработав UHPC в автоклаве в течение 8 часов при 300 ° F (150 ° C).

Авторы добились максимальной прочности, включив летучую золу и обработав UHPC в автоклаве в течение 8 часов при 300 ° F (150 ° C).

Massidda et al. показали, что автоклавирование при температуре 356 ° F (180 ° C) и 145 фунтов на квадратный дюйм (1 МПа) с насыщенным паром дает более высокие значения прочности на сжатие и изгиб по сравнению с образцами, отвержденными при 68 ° F (20 ° C). (52)

КОНТРОЛЬНОЕ ИСПЫТАНИЕ

В тестах контроля качества UHPC в США обычно использовались те же или аналогичные тесты, что и для обычного бетона или строительного раствора с модификациями или без них. Измеряются свойства как свежего, так и затвердевшего бетона.

Поток UHPC часто измеряется с использованием ASTM C1437 — Стандартный метод испытания потока гидравлического цементного раствора. (1,53) Этот метод испытаний предназначен для использования со строительными растворами, проявляющими свойства пластичности до текучести, и поэтому он часто подходит для свежего UHPC. В этом тесте измеряется как начальный, так и динамический поток. Тест завершается сразу после смешивания, чтобы оценить консистенцию смесей и пригодность для заливки. (1) На мосту Route 24 через Кэт-Пойнт-Крик, минимальный динамический поток составлял 9 дюймов (230 мм), чтобы обеспечить удовлетворительную обрабатываемость. (45)

В этом тесте измеряется как начальный, так и динамический поток. Тест завершается сразу после смешивания, чтобы оценить консистенцию смесей и пригодность для заливки. (1) На мосту Route 24 через Кэт-Пойнт-Крик, минимальный динамический поток составлял 9 дюймов (230 мм), чтобы обеспечить удовлетворительную обрабатываемость. (45)

Поскольку для разных приложений разрабатываются разные версии UHPC, потребуются альтернативные тесты работоспособности. Для более жесткого, не самоукрепляющегося UHPC может быть подходящим ASTM C143 — Стандартный метод испытаний на оседание гидравлического цементного бетона. (54) Шеффлер и Шмидт сообщили, что возможна разработка составов из жесткого UHPC для таких применений, как беление дорожных покрытий. (55)

Время начального и окончательного схватывания UHPC может быть больше, чем время схватывания многих обычных вяжущих материалов.На время схватывания сильно влияет температура отверждения. (47) Graybeal измерил начальное время схватывания в диапазоне от 70 минут до 15 часов для различных составов UHPC, используя метод испытания T 197 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) на сопротивление проникновению. (22,56,57) Соответствующее время окончательного схватывания составляло от 5 до 20 часов.

(47) Graybeal измерил начальное время схватывания в диапазоне от 70 минут до 15 часов для различных составов UHPC, используя метод испытания T 197 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) на сопротивление проникновению. (22,56,57) Соответствующее время окончательного схватывания составляло от 5 до 20 часов.

Испытания UHPC на прочность на сжатие часто выполняются с использованием модифицированной версии ASTM C39 — Стандартный метод испытаний прочности на сжатие цилиндрических образцов бетона. (58) Метод испытания модифицирован для включения увеличенной скорости нагрузки 150 фунтов на квадратный дюйм / секунду (1 МПа / секунду) в ответ на высокую прочность на сжатие, которую демонстрирует UHPC. (47) Надлежащая подготовка торцов цилиндров имеет решающее значение, поскольку неплоские или непараллельные торцевые поверхности могут вызвать снижение наблюдаемой прочности на сжатие. (1) Подготовка торцевой поверхности цилиндров с прочностью на сжатие в раннем возрасте ниже 12 тыс. Фунтов на квадратный дюйм может быть выполнена с использованием нескольких методов, включая покрытие в соответствии с ASTM C617. (1,47,59) Концы цилиндров повышенной прочности должны иметь шлифованные концы с точностью до 0,5 градуса. (58)

Фунтов на квадратный дюйм может быть выполнена с использованием нескольких методов, включая покрытие в соответствии с ASTM C617. (1,47,59) Концы цилиндров повышенной прочности должны иметь шлифованные концы с точностью до 0,5 градуса. (58)

Было доказано, что цилиндры меньшего размера обеспечивают прочность, эквивалентную цилиндрам традиционного размера. Graybeal сообщил, что цилиндры размером 3 на 6 дюймов (76 на 152 мм) показали ту же прочность, что и цилиндры размером 4 на 8 дюймов (102 на 203 мм), при этом позволяя использовать значительно меньшую производительность испытательной машины. (22,60) Использование цилиндров размером 2 на 4 дюйма (51 на 102 мм) не рекомендовалось из-за повышенной дисперсии результатов.

Исследования показали, что ASTM C109 — Стандартный метод испытаний гидравлических цементных растворов на сжатие (с использованием 2-дюймовых (50-миллиметровых) кубических образцов) также может применяться к UHPC. (61) Graybeal сообщил, что 2-дюймовые, 2,8-дюймовые и 4-дюймовые кубы продемонстрировали прочность на сжатие примерно на 7 процентов выше, чем у кубов размером 3 на 6 дюймов и 4 на 8 дюймов (76- на 152-мм и 102-на 203-мм) цилиндры. (22,60) О подобных результатах сообщили Альборн и Коллморген. (62)

(22,60) О подобных результатах сообщили Альборн и Коллморген. (62)

На американском мосту Route 6 через Кег-Крик в округе Поттаватоми, штат Айова, UHPC использовался в продольных и поперечных стыках между бетонными панелями настила. (63) Особые положения для проекта требовали от подрядчика отливки двенадцати цилиндров размером 3 на 6 дюймов (75 на 150 мм) для проверки прочности бетона на сжатие. (64) Три цилиндра должны были быть испытаны для проверки 10,0 тыс. Фунтов на квадратный дюйм (69 МПа) за 96 часов, три — для проверки 15,0 тыс. Фунтов на квадратный дюйм (103 МПа) для открытия моста для движения транспорта и три — через 28 дней.Остальные три экземпляра рассматривались как резервные. Концы образцов должны были быть отшлифованы до плоскостности 1 градус.

Для литых в полевых условиях соединений UHPC Департамент транспорта штата Нью-Йорк (NYSDOT) также требует отливки двенадцати цилиндров размером 3 на 6 дюймов (75 на 150 мм) для испытаний в наборах по три. (65) Один набор тестируется через 4 дня, один набор через 28 дней, один набор должен быть доставлен в NYSDOT, а один набор рассматривается как резерв.

(65) Один набор тестируется через 4 дня, один набор через 28 дней, один набор должен быть доставлен в NYSDOT, а один набор рассматривается как резерв.

Для квалификационных испытаний предлагаемой смеси UHPC NYSDOT требует отливки как минимум шестидесяти четырех 2-дюймовых (50 мм) кубов.Возраст тестирования — 4, 7, 14 и 28 дней. Требуется минимальная прочность на сжатие 14,3 фунтов на квадратный дюйм (100 МПа) через 4 дня и 21,8 тысяч фунтов на квадратный дюйм (150 МПа) через 28 дней.

Фрелих и Шмидт исследовали повторяемость и воспроизводимость методов испытаний для свежего UHPC. (66) Они отметили, что на значения измеренных свойств свежей продукции влияли время измерения, оборудование для перемешивания, лабораторные условия, оператор и содержание воздушных пустот. Авторы пришли к выводу, что тесты контроля качества следует проводить через 30 минут после начала смешивания и что консистенция текучести должна быть измерена с помощью теста на оседание потока.

ОПИСАНИЕ МАТЕРИАЛОВ И ПРОДУКЦИИ

Составляющие материалы UHPC обычно состоят из портландцемента, мелкого песка, молотого кварца, HRWR, ускоряющей добавки, стальных волокон и воды. Как класс, UHPC имеют высокое содержание вяжущих материалов и очень низкое соотношение воды-вяжущих материалов. UHPC можно смешивать в обычных смесителях, но время смешивания UHPC больше, чем для обычного бетона. Метод размещения UHPC влияет на ориентацию и дисперсию волокон, что влияет на свойства UHPC при растяжении.Свойства UHPC зависят от метода, продолжительности и типа отверждения. Как и в случае с обычным бетоном, отверждение при нагревании ускоряет развитие прочности и связанных с этим свойств. Отсрочка подачи тепла на несколько дней может улучшить измеряемые характеристики, хотя это может быть несовместимо с быстрым производством при операциях сборного железобетона. Цилиндры меньшего размера использовались в контроле качества для измерения прочности на сжатие.

Разработка конструкционного легкого бетона с использованием вулканического шлака. Доступно в Саудовской Аравии

Доступно в Саудовской Аравии

Mindess, S.; Янг, Ф .; Дарвин, Д.: (1996) Concrete, 2 nd edition, Prentice-Hall, New Jersey, 644 страницы.

Уилсон Х.С., Малхотра В.М .: Разработка высокопрочного легкого бетона для конструкционных применений. Int. J. Cement Compos. Легкий бетон, 10 (2), 79–90 (1988)

Артикул Google ученый

Sarkar, S.L .; Chandra S .; Бернтссон, Л .: Взаимозависимость микроструктуры и прочности конструкционного бетона из легкого заполнителя.Цементно-бетонные композиции. 14 , 239–248 (1992)

Google ученый

Спратт, Б. Х .: Конструктивное использование бетона из легких заполнителей, т. 45. Cement Concrete Association (1974)

Meyer, K.F .; Кан, Л.Ф .: Легкий бетон снижает вес и увеличивает длину пролета предварительно натянутых мостовых балок. PCI J. 47 (1), 68–75 (2002)

Google ученый