Заполнители для бетонов и растворов: виды и классификация

Бетонные строительные смеси различаются по структуре и составу. Все зависит от компонентов, используемых при их приготовлении. Непостоянными ингредиентами, которые определяют целевое назначение стройматериалов, являются заполнители. В бетонах наблюдается более высокая пористость, непроницаемость или другие специальные свойства, такие как жаростойкость, кислотоустойчивость.

Определение

Заполнители представляют собой натуральные или искусственные вещества, гранулометрический состав которых строго определенный. Их добавляют в бетонную смесь в требуемом соотношении к остальным компонентам. Большее или меньшее количество и тип наполнителя определяют марки бетона, а также свойства готового изделия.

Принцип действия заполнителя: зерна определенной фракции скрепляются с цементом, преобразуясь в прочное камневидное тело.

Содержание наполнителя в бетоне может достигать 80%. Это позволяет снизить расход цемента, песка и более дорогостоящих добавок без потери необходимых свойств.

Это позволяет снизить расход цемента, песка и более дорогостоящих добавок без потери необходимых свойств.

Назначение

Число заполнителей может быть различным, зависит от того, для каких целей готовится бетонная смесь.Целью применения заполнителей для цементной смеси является создание прочного каркаса, выдерживающего мощные нагрузки. Готовый продукт способен противостоять разрушениям, имеет высокий коэффициент усадки и придает антикоррозионные свойства арматурному каркасу.

Овражный и карьерный песок с мелкой фракцией применяются в качестве наполнителей для кладочных смесей. Для осуществления конструкционных работ из бетона, используется речной песок с минимальным содержанием примесей. Для приготовления штукатурных смесей применяется мраморная или гранитная крошка круглой формы с фракционным составом до 3 мм.

Таким заполнителям отдают предпочтение при приготовлении бетонов промышленного, жилищного, военного назначения. Такой категории веществ отвечает щебень или гравий с размером зерен 0,5—12 см и насыпной плотностью более 1 000 кг/м3. Наиболее крупные материалы предназначены для строительства массивных конструкций или кладки слоев толщиной более 40 см.

Наиболее крупные материалы предназначены для строительства массивных конструкций или кладки слоев толщиной более 40 см.

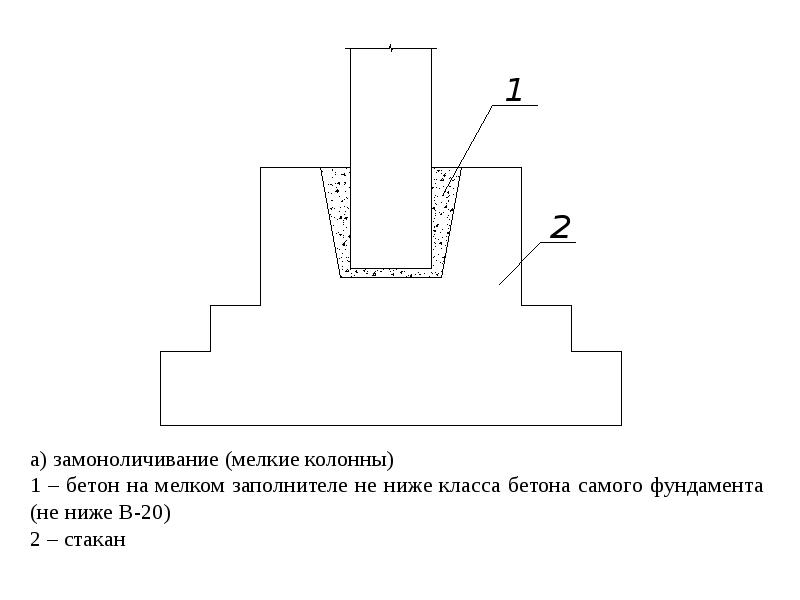

На мелких заполнителях готовятся бетоны для монолитного, индивидуального и каркасного строительства, например, при обустройстве фундаментов. Такие фракции удобны для смешения в портативных бетономешалках. Когда высокая прочность не требуется, наполнителем могут быть отходы производства, такие как шлаки, зола, кирпичный бой, бетонная крошка.

На пористом заполнителе, таком как керамзит, туф, пемза, вермикулит, пенопласт, готовится легкая марка строительной смеси, используемой в малоэтажном строительстве. Из их растворов делают стяжки, легкие стеновые блоки. Насыпная плотность заполняющих веществ до 1 000 кг/м3. Они снижают теплотехнические параметры готовых конструкций за счет уменьшения густоты строительной смеси.

Порошковые и газообразующие добавки используются при изготовлении сверхлегких пористых бетонов с повышенными теплоизоляционными характеристиками. С их помощью получают пено- и газобетон. Заполнитель дает такие преимущества бетону:

С их помощью получают пено- и газобетон. Заполнитель дает такие преимущества бетону:

- Экономия основного вяжущего вещества — цемента.

- Нормализация усадочных деформаций и снижение напряжений от усадки в 10 раз.

- Повышение прочности бетона за счет создания жесткого скелета.

- Снижение ползучести раствора.

- Увеличение упругости.

- Снижение плотности и теплоотдачи при применении легких пористых веществ, что позволяет создавать большие, но легкие строительные блоки.

- Возможность обеспечение защитных свойств от радиации за счет применения сверхтяжелых и гидратных заполнителей.

Основные виды и их описание

Вспученный перлит – искусственный заполнитель для бетона.Сегодня предлагается широкий ассортимент наполнителей для цементных смесей, придающих готовым конструкциям разные технико-экономические свойства. Подразделение на виды осуществляется по величине частиц и по назначению добавки. Основная классификация заполнителей бетона включает такие группы, как:

- природные вещества;

- искусственные материалы;

- промышленные отходы.

Первый и третий типы добавляются в бетонную массу без изменения свойств, внешнего вида или химического содержания. Искусственно полученные заполнители получают из нерудных материалов путем предварительной обработки. Их основные достоинства заключаются в высокой чистоте и отменном качестве, благодаря чему желаемый материал будет полностью соответствовать предъявляемым требованиям.

Вернуться к оглавлениюМелкие добавки

Вещества с величиной зерна 0,16-5 мм используются с целью уменьшения зазоров между большими частицами смеси. В зависимости от выбранного соотношения ингредиентов, варьируется крепость готового бетонного изделия. Наиболее распространенным мелким заполнителем является натуральный или искусственный песок. Природный песок классифицируется на слюду, кварцевый материал, кальцит, полевой шпат. На качество песка влияют минеральное содержание и фракционность, наличие глины или других примесей.

Зернистость контролируется рассевом на ситах с разной величиной ячеек. Содержание пыли должно быть менее 5%, а частицы более крупного размера (свыше 10 мм) не должны присутствовать вообще. Оставшаяся фракция распределяется по гранулометрическому модулю. От точности размерного состава песка зависят конечные свойства бетона.

Содержание пыли должно быть менее 5%, а частицы более крупного размера (свыше 10 мм) не должны присутствовать вообще. Оставшаяся фракция распределяется по гранулометрическому модулю. От точности размерного состава песка зависят конечные свойства бетона.

От органических примесей и глины песок тщательно отмывается, так как они способны снизить морозостойкость готового изделия. Бетон на мелком заполнителе, таком как тонкораздробленная полимерная фибра, позволяет получить плотные безусадочные конструкции.

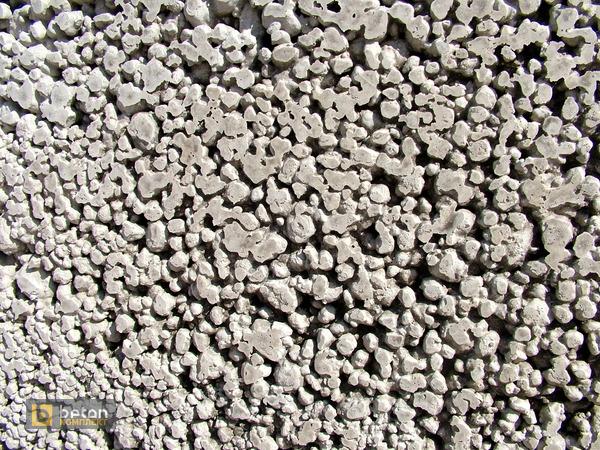

Вернуться к оглавлениюНаполнители повышенной крупности

Самым распространенным типом крупного наполнителя является гравий или щебень с величиной 0,5—7 см. Гравий состоит из гладких частиц округлой формы, а щебень — из шероховатых элементов неправильной геометрии. Для некоторых сверхтяжелых бетонов применяются наполнители, у которых средняя величина составляет 15 см.

Щебень считается более чистым, так как создается искусственным путем. В гравии, как природном материале, встречаются примеси. Шероховатость щебня повышает адгезионные свойства цемента, поэтому его чаще используют в растворах для приготовления высокопрочных конструкций.

Шероховатость щебня повышает адгезионные свойства цемента, поэтому его чаще используют в растворах для приготовления высокопрочных конструкций.

Качества крупных материалов определяются по минеральному содержанию, фракционности, степени прочности сырья. Последний показатель должен минимум в полтора раза превышать прочность получаемого бетона. Морозостойкость заполнителя отвечает за стойкость бетонной массы к критично низким температурам.

Вернуться к оглавлениюКлассификация по назначению

Существуют заполнители для целевого использования:

- получения тяжелых или облегченных стройматериалов;

- приготовления декоративных смесей;

- создания плотных бетонов с повышенной теплоизоляцией;

- образования кислотостойких, жаростойких, радиационноустойчивых или им подобных изделий особого назначения.

Специальные заполнители

Жаростойкостью, пожаростойкостью, радиационной стойкостью, повышенной пористостью, морозо- и теплостойкостью и подобными свойствами наделяются изделия с раствором на специфических заполняющих веществах.

Пористые

Вулканический шлак.Существует три основных вида:

- Натуральные — пемза, вулканических шлак или туф, карбонаты.

- Искусственные — керамзит, аглопорит, гранулированный или отвальный шлак, вспученный перлит или вермикулит.

- Полученные из производственных отходов — топливные, отвальные или металлургические шлаки, грубодисперсные золы уносы и золошлаковые смеси.

Их величина должна колебаться в средних пределах 5—40 мм.

Вернуться к оглавлениюТеплоизоляционные

Для теплых стяжек применяются теплоизоляционные сверхлегкие наполнители: искусственный полистирол или древесные опилки природного происхождения.

Вернуться к оглавлениюПрочие добавки

Наряду с перечисленными выше заполнителями, в бетоны могут быть добавлены прочие добавки, наделяющие его специфическими характеристиками.

- Антипирены предназначены для повышения противопожарных свойств. Эта возможность обеспечена их способностью плавиться, выделяя противостоящие горению газы.

- Порозаполнители повышают влагостойкость и прочностные характеристики бетонов за счет заполнения пор. Их наносят на уже готовый камень.

- Газообразователи изменяют структуру камня, придают пористость. Наиболее часто используется алюминиевая пудра. С ее помощью получают неавтоклавные газоблоки.

- Добавки, ускоряющие застывание смеси.

- Пластификаторы.

Выводы

Таким образом, заполнители считаются наиболее важным ингредиентом бетона. Они наделяют его уникальными свойствами, изменяя структуру. К их выбору нужно подходить ответственно, учитывая отдельные характеристики самого заполнителя и целевое назначение готового камня.

Более функциональные бетонные конструкции, полученные путем разумного использования добавок и заполнителей, способны противостоять практически любому воздействию извне.

Безусадочный бетон

Что входит в состав безусадочной смеси

Главным составляющим бетонной смеси является цемент. Он может быть в разных видах смесей – портландцементы и другие. В качестве заполнителей используются мелкие вещества. Наиболее распространенной смесью является песочная. Во время ее изготовления песок смешивают с цементом 1:1 или же 2:1. Для большего качества и улучшения свойств цемента добавляют и другие пластификаторы и добавки.

Тиксотропный бетон и его применение

Тиксотропный бетон используют для самых разнообразных целей:

- Для проведения ремонта тех элементов конструкции, которые больше всего подвергаются нагрузке (балки с эксцентрическим напряжением).

- Для того, чтобы получить особый безусадочный бетон, который имеет большую прочность.

- Для защиты от влияния на бетон разных веществ, которые могут его испортить (едкие сульфаты).

- Для ремонта разных конструкций в промышленных зонах, где чаще всего используют углеводороды и минеральные вещества.

- Их нагнетают в каналы с арматурами, находящимися под высоким давлением.

- Для того, чтобы забронировать зазоры между камнями или другими составляющими кладки величиной в несколько миллиметров.

- Для укладывания бетона в условиях большой влажности и при необходимости укладки на высоте более 200 м.

Вышеперечисленные пункты – это те случаи, в которых наиболее часто используют безусадочный бетон. Но, кроме этого, его используют и в других областях и сферах строительства.

Характеристика безусадочного бетона на мелком заполнителе

Этот материал имеет много преимуществ перед другими подобными, но две его особенности значительно выделяются на фоне других:

- Безусадочный бетон с мелким заполнителем занимает место в списке ненапрягающих бетонов. Это значит, что когда он полностью затвердеет, то будет стойким к разным воздействиям. Например, вода не сможет разрушить его или сделать на нем трещины.

- Такой бетон обладает высокими показателями гидроизоляции. Данное преимущество позволяет использовать его при строительстве бассейнов и в других местах, где повышена влажность или есть постоянное воздействие воды.

Другие немаловажные характеристики безусадочного бетона:

- в составе у него нет никаких токсичных веществ;

- очень стойкий к механическим и другим воздействиям, прочный;

- имеет повышенную стойкость к воздействию влаги, а также низких температур (морозостойкий).

Таких свойств данному бетону придает не что иное, как присутствие в составе суперпластификаторов. Они позволяют избежать повреждений при усадке бетона.

Безусадочный бетон, кроме прочих своих плюсов, также имеет отличные показатели застывания и линейного расширения. Именно поэтому его применяют при ремонте разных сооружений.

Каким образом получают раствор с использованием песочного заполнителя

Для этого существует особая методика. Для начала сухую смесь доставляют на место строительства. Важным является то, что количество смеси не должно превышать необходимое для однодневного использования. После доставки смесь готовят придерживаясь таких пунктов:

Для начала сухую смесь доставляют на место строительства. Важным является то, что количество смеси не должно превышать необходимое для однодневного использования. После доставки смесь готовят придерживаясь таких пунктов:

- определяют пропорцию воды и вносят ее в смесь за два подхода;

- вводятся специальные добавки (соответствующие ГОСТам), которые улучшают стойкость к влажности и морозной температуре;

- пластифицирующие вещества – добавляют для того, чтобы улучшить пластичность материала.

Когда все этапы пройдены, смесь приготовилась, ее еще накрывают специальной пленкой из поролона. Накрывают ее сверху по всей площади участка, который был забетонирован. Также можно использовать латексную водосберегающую пленку.

Пользоваться забетонированной поверхностью можно уже через две недели после того, как был уложен бетон. Только через такой срок он обретает все свои свойства и становиться более прочным и стойким.

Купить в Санкт-Петербурге хороший безусадочный бетон

Если вы ищете надежный и прочный бетон, которому не страшны ни морозы, ни влажность, и который не потрескается при механической нагрузке, то вы попали по адресу. Мы с радостью вам в этом поможем! Наши товары только высокого качества и по доступно цене.

Мы с радостью вам в этом поможем! Наши товары только высокого качества и по доступно цене.

Влияние свойств бетона на бетонные полы.

16 декабря 2008, №473

Цементы и вода являются активными составляющими бетона. При затворении цемента водой получается цементное тесто. Оно обволакивает зерна заполнителя, заполняет промежутки между ними, а затвердевая, переходит в камневидное состояние и надежно связывает эти зерна в одно монолитное целое.

Бетоны подразделяются по объемной массе, по виду применяемого вяжущего, по крупности заполнителя, по назначению. По объемной массе бетоны делят на тяжелые, особо тяжелые, легкие, особо легкие.

Тяжелые бетоны имеют объемную массу 1800— 2500 кг/м?, заполнителем в таких бетонах служит гравий, щебень и кварцевый песок.Объемная масса легких бетонов 500—1800 кг/м?. Чтобы получить такой бетон, необходимо в качестве заполнителя применять легкие пористые заполнители (природные пемзу и туф, искусственные керамзит или шлаковую пемзу и т. д.) или же образовывать в теле бетона многочисленные ячейки-поры (ячеистые бетоны).

д.) или же образовывать в теле бетона многочисленные ячейки-поры (ячеистые бетоны).

Особо тяжелые бетоны имеют объемную массу более 2500 кг/м?. Для их приготовления применяют очень тяжелый щебень из металлических руд, железный скрап и т. д.

Особо легкие бетоны имеют объемную массу менее 500 кг/м?. Легкие бетоны, как правило, обладают невысокой прочностью, но зато пониженной теплопроводностью и поэтому обычно их применяют в ограждающих конструкциях (наружные стены, панели кровель).

Высокопрочные легкие бетоны для изготовления несущих конструкций (балок, ферм, плит, колонн) в нашей стране применяются пока очень мало.

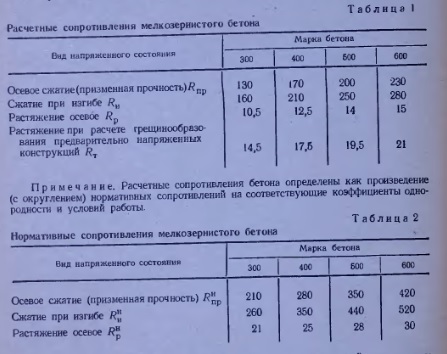

Если бетон приготовлен только на одном мелком заполнителе (песок, щебень крупностью до 10 мм), то он называется мелкозернистым. Если в бетоне нет песка, то цементное тесто не заполняет всех пустот между гравием или щебнем и получается так называемый крупнопористый бетон, обладающий также пониженной объемной массой.

К бетонам специального назначения относятся высокопрочные, дорожные, гидротехнические, декоративные, жаростойкие (для футеровки промышленных печей, дымовых труб), химически стойкие.

Одним из важнейших свойств бетона, а также бетонного пола, является его прочность на сжатие. Прочность бетона зависит главным образом от прочности цементного камня, вида заполнителя и срока твердения. Прочность цементного камня зависит не только от марки (активности) цемента и его количества, но и от так называемого водоцементного отношения, т. е. отношения воды к массе цемента (обозначается В/Ц) в единице объема бетона: можно увеличить расход цемента в 1,5 раза, но если во столько же увеличить расход воды, прочность бетона не изменится. Если при том же расходе цемента увеличить дозу воды, прочность бетона уменьшится. Это объясняется следующим. При твердении бетона вода вступает в химическое взаимодействие с цементом, образуя цементное тесто. Это тесто, связывающее зерна заполнителя, является минеральным клеем, а прочность любого клея снижается по мере разбавления его водой. Кроме того, для создания цементного камня требуется значительно меньше воды, чем ее нужно вводить при затворении, чтобы получить требуемую пластичность смеси. Излишняя вода при твердении бетона испаряется, при этом образуются поры. Чем больше сквозных пор, тем хуже качество бетона. Вторым интересным и также очень важным свойством бетона является то, что его прочность не постоянная величина, она непрерывно возрастает, и этот рост может при благоприятных условиях длиться многие годы. Но наиболее интенсивный рост прочности происходит в течение первых недель, затем он значительно замедляется. Поэтому при проектировании железобетонных конструкций условно принимается прочность бетона в возрасте 28 сут после затворения при нормальном (естественном) твердении. Всякое последующее нарастание прочности в расчеты не вводится и относится в запас. Отсюда проектную марку бетона определяют как предел прочности образцов, испытанных, как правило, в 28-суточном возрасте.

Излишняя вода при твердении бетона испаряется, при этом образуются поры. Чем больше сквозных пор, тем хуже качество бетона. Вторым интересным и также очень важным свойством бетона является то, что его прочность не постоянная величина, она непрерывно возрастает, и этот рост может при благоприятных условиях длиться многие годы. Но наиболее интенсивный рост прочности происходит в течение первых недель, затем он значительно замедляется. Поэтому при проектировании железобетонных конструкций условно принимается прочность бетона в возрасте 28 сут после затворения при нормальном (естественном) твердении. Всякое последующее нарастание прочности в расчеты не вводится и относится в запас. Отсюда проектную марку бетона определяют как предел прочности образцов, испытанных, как правило, в 28-суточном возрасте.

Образцами являются кубики размером 20Х20Х Х20 см; 15X15X15 или 10x10x10 см. Изготовляют их из бетона того же состава, из которого будут изготовлены данные конструкции. Проектную марку определяют как среднюю по прочности серии испытанных образцов.

Испытывая такие образцы-кубы, подбирают состав бетона для обеспечения заданной марки и систематически контролируют обеспечение этой марки в процессе изготовления продукции.

Для сборных конструкций установлены следующие проектные марки бетона по прочности на сжатие: тяжелого бетона—150, 200, 250, 300, 350, 400, 450, 500, 600 кгс/см2; легкого бетона на пористых заполнителях—25, 35, 50, 75, 100, 150, 200, 250 и 300 кгс/см2; ячеистого бетона — от 25 до 200 кгс/см2 в зависимости от их плотности.

Помимо марки по прочности на сжатие для конструкций специального назначения устанавливаются и контролируются марки по прочности на изгиб, осевое растяжение и др.

К другим характеристикам бетона относятся также плотность бетона и его объемная масса, пористость, водопоглощение, водонепроницаемость, теплопроводность, звукопоглощение.

Высокая водонепроницаемость бетона нужна для конструкций, работающих под напором воды, например резервуаров, плотин. Водонепроницаемость обозначается марками В-2, В-4, В-6, В-8, указывающими на максимальное давление воды в кгс/см2, выдерживаемое специальными бетонными образцами при испытании.

Теплопроводность является важной характеристикой бетона ограждающих конструкций отапливаемых зданий (панелей наружных стен, чердачных перекрытий и кровель). Чем выше теплопроводность, тем «холоднее» бетон, тем больше тепла уходит из помещения. Теплопроводность бетона и всякого материала зависит от его структуры, плотности, влажности. Поэтому толщина стеновых панелей из легких или ячеистых бетонов зависит от их марки (и следовательно, плотности). Так, например, если панель наружной стены изготовлена из легкого бетона марки 50, то ее толщина в условиях московского климата 30 см, если из бетона марки 100, то толщина при той же влажности уже 40 см. Панели наружных стен делают и из тяжелого бетона марок 200—300. Но в этом случае внутрь панели закладывают прослойку из теплоизоляционного материала: шлаковойлок, плиты из пеностекла и т. д. Такую панель в отличие от однослойной легкобетонной называют многослойной: два наружных слоя из тяжелого бетона толщиной по 4—5 см и средний слой теплоизоляция, по контуру и в середине наружные слои соединены между собой ребрами также из тяжелого бетона. Эти ребра являются проводниками тепла. Поэтому при формовании таких панелей нужно следить, чтобы толщина этих ребер (мостиков холода) не превышала заданного значения, чтобы в уложенном слое утеплителя не было разрывов и пустот, в которые попадает тяжелый бетон при укладке второго наружного слоя, вызывая тем самым дополнительную потерю тепла в доме.

Эти ребра являются проводниками тепла. Поэтому при формовании таких панелей нужно следить, чтобы толщина этих ребер (мостиков холода) не превышала заданного значения, чтобы в уложенном слое утеплителя не было разрывов и пустот, в которые попадает тяжелый бетон при укладке второго наружного слоя, вызывая тем самым дополнительную потерю тепла в доме.

Не менее важным свойством тяжелого бетона является его звукопроводность. Уменьшить этот недостаток бетонных конструкций внутренних стен и перекрытий можно не только путем улучшения проектировщиками конструкций зданий или же улучшением качества строительства (более плотная заделка стыков панелей и т. д.), но и строгим соблюдением проектных размеров конструкции.

Качественный бетон для пола — информационная статья от компании Муром-Бетон

Во всех зданиях полы подвергаются существенным нагрузкам на сжатие и на истирание. Особенно это ощущается на промышленных объектах, когда по цехам или складам интенсивно передвигается различная тяжелая техника. Поэтому для устройства полов должны применяться качественные материалы с повышенными прочностными характеристиками. Особенно это касается бетона, так как он является основным материалом для полов.

Поэтому для устройства полов должны применяться качественные материалы с повышенными прочностными характеристиками. Особенно это касается бетона, так как он является основным материалом для полов.

Приобрести качественный бетон для пола можно только у производителей с хорошей репутацией, которые длительное время присутствуют на рынке, имеют мощную производственную базу и современное бетоносмесительное оборудование. К таким производителям относится компания «Муром-Бетон». За 11 лет своего существования она существенно обновила свои производственные мощности и предлагает для реализации различные марки бетонной смеси для всех видов полов.

Какой бетон применяют для полов

Все зависит от условий эксплуатации пола.

- В загородных домах полы первого этажа имеют свою особенность. Они кроме несущей способности должны выполнять теплоизолирующие и влагоотталкивающие функции. В качестве подстилающего слоя, в таких полах используется бетон на известковом щебне класса В 7.

5. Для теплого пола нижний слой может выполняться из керамзитобетона на крупном и среднем заполнителе. Верхний несущий слой бетонной подготовки выполняется из бетона класса В 12.5 на мелкой фракции.

5. Для теплого пола нижний слой может выполняться из керамзитобетона на крупном и среднем заполнителе. Верхний несущий слой бетонной подготовки выполняется из бетона класса В 12.5 на мелкой фракции.

- На междуэтажных перекрытиях в качестве тепло- и звукоизолирующей подготовки применяется керамзитобетон класса В 7.5 на мелком заполнителе.

- К полам на промышленных предприятиях предъявляются особые требования. Учитывая постоянное воздействие динамических и статических нагрузок, они должны иметь повышенную прочность. В качестве основы для таких полов используют высокопрочный бетон на гранитном щебне класса В 20. Для улучшения водоотталкивающих свойств в него добавляют пластифицирующие добавки.

Все виды бетона для промышленных полов изготавливаются из высококачественных материалов. Особые требования предъявляются к заполнителям. Они должны быть определенной фракции, без различных примесей и пыли. Так как основной товарный бетон перевозится бетоновозами и подается к месту укладки бетононасосами, то фракция заполнителей и качество пластификаторов, должны быть на самом высоком уровне. В связи с тем, что бетонная смесь перевозится на довольно далекое расстояние, то особое внимание уделяется водоцементному соотношению, чтобы исключить расслоение смеси.

В связи с тем, что бетонная смесь перевозится на довольно далекое расстояние, то особое внимание уделяется водоцементному соотношению, чтобы исключить расслоение смеси.

Как заказать качественный бетон для пола?

Все вышеперечисленные виды бетона для пола производит и предлагает компания «Муром-Бетон». Поставляются и подаются партии в любом количестве транспортом и бетононасосами компании. Заказать бетонную смесь можно на сайте компании или позвонить по телефону. Перечень населенных пунктов, куда осуществляется доставка, имеется на сайте.

Форма оплаты любая, но предварительная. Возможны варианты оплаты при получении смеси на строительном объекте. Существует эффективная система всевозможных скидок и преференции. На все партии выдаются сопроводительные документы и сертификат качества.

Рекомендации по применению карбонатного бетона в строительстве дорожных оснований

Министерство транспортного строительства СССР

государственный

всесоюзный дорожный

НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

ПО ПРИМЕНЕНИЮ КАРБОНАТНОГО

БЕТОНА В СТРОИТЕЛЬСТВЕ

ДОРОЖНЫХ ОСНОВАНИЙ

Балашиха

Московской области

1970

Предисловие

В

«Рекомендациях по применению карбонатного бетона в строительстве дорожных оснований» на основе экспериментальных исследований Союздорнии, опыта строительства и эксплуатации участков с дорожной одеждой из карбонатного бетона, построенных в 1962 и 1968 — 1969 гг. ,

изложены основные вопросы технологии карбонатного бетона.

,

изложены основные вопросы технологии карбонатного бетона.

Применение карбонатного бетона в соответствии с данными «Рекомендаций» позволит в ряде районов снизить стоимость строительства за счет использования местных материалов — побочных продуктов дробления карбонатных пород — известняков и доломитов.

Настоящие «Рекомендации» предназначены для организаций Минтрансстроя при внедрении карбонатного бетона в практику дорожного строительства.

«Рекомендации» составил канд. техн. наук Э.Р. Пинус. Замечания по «Рекомендациям» и вопросы, связанные с их использованием, просьба направлять по адресу: Московская обл., Балашиха-6, Союздорнии.

ДИРЕКТОР СОЮЗДОРНИИ

доктор технических наук В.В. Михайлов

1. «Рекомендации» являются дополнением к «Инструкции по устройству цементобетонных покрытий автомобильных дорог» ВСН 139-68 в части применения карбонатных бетонов при устройстве бетонных оснований под усовершенствованные (асфальтобетонные) покрытия автомобильных дорог I — IV категорий. «Рекомендациями» также можно руководствоваться при строительстве оснований городских проездов и улиц, дорог промышленных предприятий, аэродромов.

«Рекомендациями» также можно руководствоваться при строительстве оснований городских проездов и улиц, дорог промышленных предприятий, аэродромов.

2. Техническая целесообразность применения дорожных карбонатных бетонов, т.е. бетонов на крупном и мелком заполнителях карбонатных пород, обусловлена активной структурообразующей ролью этих заполнителей в бетоне, которая проявляется главным образом в упрочении зоны контакта на границе цементный камень — заполнитель. Это упрочение происходит за счет высокого адгезионного сцепления между указанными компонентами бетона вследствие высокой пористости и физико-химической активности осадочных карбонатных горных пород — известняков и доломитов.

3. Конструкции бетонных оснований, в том числе геометрические размеры плит, при замене обычного бетона карбонатным не изменяются.

4. Экономическая эффективность применения карбонатных бетонов вместо обычных определяется на стадии проектирования дороги на основе технико-экономического сравнения вариантов с учетом стоимости и дальности транспортирования составляющих бетон материалов.

5. При составлении предварительных экономических расчетов следует учитывать, что в качестве мелкого заполнителя в карбонатных бетонах используют побочный продукт, получаемый при производстве щебня на щебеночных заводах или при грохочении щебня на бетонных заводах. Кроме того, карбонатные бетоны в сравнении с равнопрочными обычными бетонами характеризуются меньшим (на 10 — 20 %) содержанием цемента.

6. Приблизительно стоимость 1 м3 природного песка (мелкого заполнителя обычного бетона), выше которой экономически целесообразно применять карбонатный бетон вместо обычного, может быть определена по формуле

где сп, с¢п — стоимость 1 м3 (франко-бетонный завод) соответственно природного и карбонатного песка, руб. ;

;

сц — стоимость 1 т цемента, руб.;

Vп, Рц — содержание соответственно песка, м3, и цемента, т, в 1 м3 обычного бетона;

Р¢ц — содержание цемента в 1 м3 карбонатного бетона, т;

(сп)р — стоимость 1 м3 природного песка, при которой обычный и карбонатный бетоны экономически равноценны, руб.

При обычно принятом содержании мелкого заполнителя в дорожном бетоне для оснований и применении цементов марок «300» — «400» указанная формула упрощается и приобретает вид

(сп)р = с¢п — 2. (2)7. Для строительства бетонных оснований под капитальные усовершенствованные (асфальтобетонные) покрытия применяют карбонатные бетоны следующих марок:

— по пределу прочности на растяжение при изгибе: «20», «25», «30» и «35»;

— по пределу прочности при сжатии: «100», «150», «200» и

«250».

8. Марка бетона по пределу прочности на растяжение при изгибе является для карбонатного бетона основным показателем. Марку бетона при сжатии назначают независимо от марки по пределу прочности на растяжение при изгибе.

Марку карбонатного бетона по прочности назначают:

на растяжение при изгибе при сжатии

«20» и «25»……………………………………………………. не менее «100»

«30» и «35»……………………………………………………. не менее «150»

9. Марка карбонатного бетона по морозостойкости для оснований усовершенствованных покрытий должна быть не ниже:

Мрз 25 — для районов со среднемесячной температурой наиболее холодного месяца от -10 до -20 °С.

Мрз 50 — для районов со среднемесячной температурой наиболее холодного месяца ниже -20 °С.

В районах со среднемесячной температурой наиболее

холодного месяца -10 °С и выше карбонатный бетон на

морозостойкость не испытывают.

10. Водоцементное отношение в карбонатных бетонах, предназначенных для оснований усовершенствованных покрытий, не ограничивают.

11. Жесткость бетонной смеси по техническому вискозиметру на карбонатных (мелком и крупном) заполнителях при устройстве оснований бетоноотделочными машинами должна характеризоваться на месте укладки показателем 40 — 50 сек.

12. Технические требования к материалам для приготовления карбонатного бетона должны соответствовать требованиям ГОСТ 8424-63 «Бетон дорожный» и ГОСТ 10268-62 «Заполнители для тяжелого бетона» с учетом нижеследующих дополнений и изменений.

13. В связи с повышенной водопотребностью карбонатных бетонов при их приготовлении следует применять пластифицированные цементы или вводить пластификатор (ССБ или СДБ) непосредственно в воду затворения.

14. В качестве мелкого заполнителя для карбонатного бетона применяют дробленые (искусственные) пески, получаемые в процессе вторичного дробления осадочных карбонатных пород на щебень, удовлетворяющий требованиям ГОСТ 8424-63, или при грохочении щебня на бетонном заводе.

Содержание в искусственном карбонатном песке зерен, проходящих через сито № 014, допускают до 40 % по весу. При этом количество частиц, определяемых отмучиванием, не регламентируют.

В карбонатном песке не должно быть комков глины, суглинков и посторонних загрязняющих примесей.

15. Содержание зерен слабых пород в крупном заполнителе — щебне — для карбонатного бетона не должно превышать 20 % по весу.

При соответствующем технико-экономическом обосновании в отдельных случаях допускается применение щебня с содержанием зерен слабых пород более 20 % по весу.

16. Карбонатный бетон и его компоненты следует испытывать в соответствии с действующими стандартами (см. ГОСТ 8424-63).

17. Крупный заполнитель карбонатных бетонов следует испытывать по ГОСТ 8269-64 «Щебень из естественного камня, гравий и щебень из гравия для строительных работ. Методы испытаний».

18. Количество зерен размером менее 0,14 мм в мелком заполнителе (карбонатном песке) следует определять методом отмучивания, остаток после предварительного его высушивания до постоянного веса просеять на сите № 014, количество отмученных и отсеянных частиц просуммировать.

19. Состав карбонатного бетона подбирают следующим образом:

1) определяют количество щебня в кг/м3 по формуле

(3)

где gощ, gщ — объемный вес соответственно щебня и породы, кг/л;

V — пустотность щебня в долях единицы;

к — коэффициент раздвижки щебня раствором.

Коэффициент раздвижки рекомендуется назначать от 1,2 до 1,4;

2) принимают (условно) три расхода цемента: 200, 250 и 300 кг/м3. Для одного из них, например 250 кг/м3, подбирают пробный состав бетона с заданной жесткостью смеси следующим образом:

а) назначают ориентировочно величину водосодержания смеси в л/м3 по формуле

(4)

где Вщ — водопоглощение щебня, определяемое по ГОСТ 8269-64 в течение 30 мин, %;

Вд — дополнительное количество воды, назначаемое в пределах 50 — 100 л в зависимости от плотности карбонатной породы, %;

Вп — водопотребность карбонатного песка,

определяемая по методу Б. Г. Скрамтаева и Ю.М. Баженова (см. ниже), %.

Г. Скрамтаева и Ю.М. Баженова (см. ниже), %.

Для определения водопотребности песка отвешивают 300 г цемента и 600 г испытуемого песка. Все перемешивают в течение одной минуты, а затем с водой еще пять минут. По окончании перемешивания определяют расплыв конуса на встряхивающем столике в соответствии с указанием ГОСТ 310-60 «Цементы. Методы физических и механических испытаний». Путем подбора определяют водоцементное отношение, при котором расплыв конуса равен 170 мм. Затем вычисляют водопотребность песка по формуле

(5)

где В/Ц — водоцементное отношение раствора, соответствующее расплыву конуса 170 мм;

НГ — нормальная густота цементного теста, определяемая по ГОСТ 310-60 и выраженная в виде относительной величины;

б) определяют количество песка по формуле

(6)

где gц, gп, gщ — удельный вес соответственно цемента, песка, щебня, кг/л;

в)

приготавливают пробный замес и определяют показатель его жесткости.

Если этот показатель не соответствует требуемому значению, то расход воды и состав бетона корректируют до получения необходимого показателя жесткости;

г) после определения указанным способом расхода воды (водопотребности смеси), который сохраняют для двух других составов батона (с расходами цемента соответственно 200 и 300 кг/м3), определяют для этих составов значения П и значения В/Ц;

д) для каждого из трех составов делают пробный замес с целью проверки показателя жесткости и определения выхода бетонной смеси. Затем в соответствии с ГОСТ 10180-67 «Бетон тяжелый. Методы определения прочности» формуют образцы и определяют прочность бетона на растяжение при изгибе и при сжатии;

е) по результатам испытаний строят кривые зависимостей

Rизг = f(В/Ц) и Rсж = f(В/Ц).

По кривым определяют требуемое для заданной марки

бетона значение В/Ц и по расходу воды В, определенному ранее, назначают расход цемента

Ц и определяют расход песка П.

20. При корректировке состава карбонатного бетона в процессе его приготовления на ЦБЗ влагу, содержащуюся в крупном заполнителе (щебне), учитывают в общем водосодержании смеси. Иначе говоря, количество дозируемой воды на ЦБЗ определяют как разность между общим расходом воды В, полученным в процессе подбора смеси, и количеством влаги, содержащейся в крупном заполнителе.

21. Приготовление бетонной смеси, транспортирование и укладку бетона, уход за ним в процессе твердения, а также контроль качества производства работ следует осуществлять в соответствии с ВСН 139-68 с учетом нижеследующих пунктов.

22. Мелкий заполнитель (карбонатный песок) при транспортировании и хранении должен быть защищен от увлажнения.

23. При перемещении и надвижке заполнителей применение бульдозеров не рекомендуется.

24. Карбонатные бетоны рекомендуется приготовлять в смесителях принудительного перемешивания.

25. При приготовлении бетонной смеси в смесителях порционного действия необходимо вначале перемешать сухую смесь цемента и заполнителей, а затем вводить воду затворения.

26. Бункеры-дозаторы мелкого заполнителя должны быть оборудованы вибраторами с целью предотвращения зависания дробленого песка над течкой.

27. Контролировать влажность заполнителей для корректировки состава необходимо не менее двух раз в смену, а также при изменении атмосферных условий.

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ КАРБОНАТНОГО БЕТОНА В СТРОИТЕЛЬСТВЕ ДОРОЖНЫХ ОСНОВАНИЙ. Союздорнии, Балашиха Московской обл., 1970.

Даны область применения карбонатного бетона, требования к материалам, подбор состава бетона и особенности производства работ.

СОДЕРЖАНИЕ

Гравийный бетон — применение и компоненты гравийного бетона

Гравийный бетон это смесь цемента и воды, песка и гравия, представляющий собой рыхлый материал, появляющийся в результате выветривания горных пород.

Он состоит из окатанных зерен, крупность которых находится в пределах от 3 до 70 мм. В составе гравия могут содержаться как высокопрочные гранитные фрагменты, так и куски известняка, которые имеют низкую прочность из-за пористой структуры. Кроме них встречаются примеси глины, пыли или песка. Если содержание последнего высоко, то такой материал называется гравелистым песком или песчано-гравийной смесью.

В составе гравия могут содержаться как высокопрочные гранитные фрагменты, так и куски известняка, которые имеют низкую прочность из-за пористой структуры. Кроме них встречаются примеси глины, пыли или песка. Если содержание последнего высоко, то такой материал называется гравелистым песком или песчано-гравийной смесью.

Гравийный бетон — компоненты

Чистота входящих в состав бетона компонентов играет важную роль в обеспечении заданной прочности. Поэтому, наполнитель проходит несколько стадий очистки от примесей, которые обволакивая его зерна, исключают возможность сцепления с ними цементного камня, что приводит к снижению марки застывшей смеси.

Характеристики

Характеристики гравийного бетона зависят не только от прочности входящих в его состав заполнителей, но и от формы зерен. Наиболее предпочтительным является малоокатанный гравий, хуже яйцевидный, а лещадные или пластичные, у которых одно из измерений в несколько раз превышает другие, почти не применяются. Иногда для строительства используют смеси песка и гравия, которые встречаются в природе. Единственная проблема таких составов в том, что в них имеется несколько фракций крупного заполнителя, что сказывается на прочности готовых конструкций.

Иногда для строительства используют смеси песка и гравия, которые встречаются в природе. Единственная проблема таких составов в том, что в них имеется несколько фракций крупного заполнителя, что сказывается на прочности готовых конструкций.

В бетоне крупный заполнитель выполняет функцию аналогичную кирпичу, уложенному в кладку он несет большую часть нагрузки на материал, поэтому и процентное соотношение чаще всего в его пользу. Прочный состав получается при смешивании песка, объем которого составляет 30-40% и гравия, объемом 60-70%. Расход цемента оказывается сравнительно небольшим при таком соотношении компонентов.

Для смеси, которая будет уплотняться с помощью ручной трамбовки, количество вяжущего не превышает 100 кг, для защищенного от воздействия окружающей среды железобетона 220 кг, для незащищенного более 250 кг. С ростом количества цемента пропорционально возрастает и прочность, однако при достижении 400 кг на М3, она начинает падать.

Правильный выбор объема воды затворения тоже очень важен для приготовления качественной бетонной смеси. Избыток приведет к тому, что состав будет очень сложно уплотнить, а недостаток снизит подвижность и доставит немало проблем с перемешиванием и укладкой. Для жесткой бетонной смеси количество воды должно составлять до 70% от массы использованного при ее изготовлении цемента. При самостоятельном приготовлении нужно учесть, что в мелком заполнителе тоже может содержаться определенное количество влаги. Так в промокшем после дождя песке она составляет 15% от его массы.

Избыток приведет к тому, что состав будет очень сложно уплотнить, а недостаток снизит подвижность и доставит немало проблем с перемешиванием и укладкой. Для жесткой бетонной смеси количество воды должно составлять до 70% от массы использованного при ее изготовлении цемента. При самостоятельном приготовлении нужно учесть, что в мелком заполнителе тоже может содержаться определенное количество влаги. Так в промокшем после дождя песке она составляет 15% от его массы.

Морозостойкость бетона зависит и от используемого гравия, который проверяют в насыщенном водой состоянии при многократном замораживании. В зависимости от состава она может варьироваться в диапазоне от 50 циклов для умеренного климата, до 200 для строительства на севере.

Строительные материалы. Основные понятия (часть 3)

перейти к второй части

ЧАСТЬ 3.

Строительные растворы

Бетон

Строительные растворы

Строительные растворы представляют собой смесь из вяжущего вещества и мелкого заполнителя, затворенную водой. Благодаря наличию вяжущего они обладают свойством затвердевать. Растворы применяются для кладки и штукатурки. Основным назначением растворов в кладке является связывание камней и блоков в монолит, равномерная передача давления от вышележащих к нижележащим рядам кладки и предохранение стен от продувания и проникновения влаги.

Благодаря наличию вяжущего они обладают свойством затвердевать. Растворы применяются для кладки и штукатурки. Основным назначением растворов в кладке является связывание камней и блоков в монолит, равномерная передача давления от вышележащих к нижележащим рядам кладки и предохранение стен от продувания и проникновения влаги.

По виду применяемых вяжущих различают простые растворы с одним вяжущим (цементные, известковые, гипсовые, глиняные) и смешанные, в состав которых входит несколько вяжущих веществ (цементно-известковые, цементно-глиняные, известково-гипсовые и другие).

По свойствам вяжущего растворы разделяются на воздушные и гидравлические. По роду заполнителей (песков) растворы разделяются на тяжелые с обыкновенными песками и легкие — с песками шлаковыми, пемзовыми и т. п. Тяжелые растворы имеют объемный вес 1500 — 2000 кг/м3, легкие — менее 1500 кг/м3.

Растворы, применяемые для кладки, должны иметь прочность, соответствующую напряжению в кладке.

Растворы различают также по составу. Состав раствора условно обозначается пропорцией в виде отношения количества вяжущего и заполнителя по объему, например 1:4. Такая запись означает, что на одну часть вяжущего требуется четыре части заполнителя по объему. Состав смешанных растворов записывается пропорцией из трех цифр, например, цементно-известковый раствор 1:1:9. Это означает, что на одну часть цемента требуется одна часть извести и девять частей заполнителя по объему. Состав раствора и дозировку воды для получения заданной марки раствора определяют по таблицам и проверяют в лаборатории пробными испытаниями.

Растворы марок 4 и 10 приготовляются преимущественно на извести. Растворы марок 10 и 25 приготовляются на местных вяжущих либо на портландцементах с введением значительного количества извести, активных минеральных добавок (вулканические пеплы, туф, пемза, доменные шлаки и др.). Растворы марки 50 и выше приготовляются на портландцементах с введением в отдельных случаях небольшого количества извести или активных минеральных добавок.

Ориентировочные составы растворов (цемент, известь или глиняное тесто, песок) для каменной кладки на различных цементах приведены в таблице 3.

| Вид и марка цемента | Требуемые марки растворов, кг/см2 | |||

|---|---|---|---|---|

| 10 | 25 | 50 | 100 | |

| Шлаковые цементы марок | ||||

| 50 | 1:0,2:3,3 | — | — | — |

| 100 | 1:0,6:6 | 1:0,2:3,3 | — | — |

| 200 | 1:1:8-9 | 1:0,6:6 | 1:0,2:3,3 | — |

| Портландцементы марок: | ||||

| 300 | 1:2,4:16 | 1:0,2:9 | 1:0,5:5 | 1:0:2,7 |

| 400 | 1:2:13-16 | 1:1,5:10-12 | 1:0,8:6,5 | 1:0,2:3,5 |

Свежеприготовленные растворы характеризуются подвижностью и удобоукладываемостью. Подвижность растворной смеси определяется глубиной проникновения в свежеприготовленный раствор металлического конуса СтройЦНИЛа с углом при вершине 30, весом 300 г и выражается в сантиметрах.

Подвижность растворной смеси определяется глубиной проникновения в свежеприготовленный раствор металлического конуса СтройЦНИЛа с углом при вершине 30, весом 300 г и выражается в сантиметрах.

Подвижность растворов указывается в нормах в зависимости от их назначения. Так, например, для кирпичной кладки она должна соответствовать погружению конуса на 9 -13 см, для бутовой под лопатку — на 4 — 6 см, для вибрируемой бутовой кладки — на 2 — 3 см.

Удобоукладываемость раствора — способность расстилаться тонким сплошным слоем на поверхности кладки. Для повышения удобоукладываемости раствора служат различные добавки, например глина, известь и другие, называемые пластификаторами.

Песок, применяемый для строительных растворов, не должен иметь крупных включений, препятствующих соблюдению нужной толщины шва при кладке и нанесению штукатурного слоя. Размер зерен песка в растворе не должен превышать для кирпичной кладки 2,5 мм, для штукатурки 1,5 — 2,5 мм. Для получения песка требуемой крупности его просеивают на виброситах.

Если в качестве заполнителя применяется шлаковый песок, то он подвергается предварительному дроблению.

Известь гасится механизированным способом и поступает для приготовления растворов в виде известкового молока или известкового теста. Для приготовления растворов применяется также молотая негашеная известь. По сравнению с обычной гашеной известью она обладает более высоким запасом тепловой энергии. В процессе ее гашения и твердения выделяется большое количество тепла, что ускоряет процессы схватывания и твердения известкового или смешанного вяжущего, а также позволяет вести кладку зимой, когда известковые растворы, приготовленные из известкового теста обычным способом, непригодны.

Материалы, составляющие раствор, дозируют по объему или по весу. Более совершенной, особенно в отношении цемента, является дозировка по весу. Для дозировки цемента применяют обычные или автоматические весы.

Раствор приготовляется механическим способом в растворосмесителях. Основной технической характеристикой растворосмесителя является емкость смесительного барабана, в котором производится перемешивание составных частей раствора; она измеряется в литрах и определяет то количество смеси, которое может быть загружено в смесительный барабан.

Растворосмесители работают по способу принудительного перемешивания: смесительный барабан во время приготовления раствора неподвижен, а внутри него вращается вал, снабженный лопастями. Продолжительность перемешивания обычных растворов 1,5 — 2,5 мин, легких — до 4 мин. Число замесов колеблется в пределах от 20 до 40 за I ч непрерывной работы растворомешалки.

Производительность растворосмесителя измеряется числом кубических метров приготовленного раствора за одну рабочую смену и зависит от емкости барабана растворомешалки, продолжительности перемешивания, загрузки и выгрузки. Объем готового раствора, получаемого после перемешивания одного замеса, составляет в среднем 0,85 от объема смеси; это число называется коэффициентом выхода раствора.

При небольших строительных и ремонтных работах применяются передвижные растворосмесители емкостью 50 или 80 л, барабан которых загружается вручную. Передвижные растворосмесители емкостью 150 и 325 л имеют подъемный ковш, который загружается составляющими материалами и опрокидывается в смесительный барабан .

На крупных централизованных растворных установках применяют растворомешалки стационарного типа емкостью 325, 750 и 1000 л. Материалы подаются в расходные бункера, расположенные на верхнем этаже установки, и для заданного состава раствора отмериваются дозаторами. Далее под действием собственного веса они поступают в сборный бункер, а из него — в растворосмеситель. Готовый замес раствора выгружается в раздаточный бункер, а из него на транспортные средства.

На основе органических вяжущих приготовляются асфальтовые растворы. Вяжущим в таких растворах служит смесь битума с тонкомолотыми добавками, заполнителем — песок или мелкий гравий. Смесь заполнителей и битума при непрерывном перемешивании нагревается в котлах до 170—180°С. Готовый раствор называется литым асфальтом и применяется в строительстве для устройства тротуаров, плоских крыш, полов и т. п.

Бетон

Бетоном называется искусственный камень, получаемый в результате твердения смеси вяжущего вещества, воды и заполнителей — мелкого (песка) и крупного (гравия или щебня). До затвердения эта масса называется бетонной смесью. Основными свойствами бетона, определяющими его пригодность для технических целей, является плотность, прочность и объемный вес. С течением времени прочность бетона нарастает, причем особенно интенсивно в первые 28 дней. В этом возрасте принято определять марку бетона.

До затвердения эта масса называется бетонной смесью. Основными свойствами бетона, определяющими его пригодность для технических целей, является плотность, прочность и объемный вес. С течением времени прочность бетона нарастает, причем особенно интенсивно в первые 28 дней. В этом возрасте принято определять марку бетона.

Для интенсификации набора прочности бетонов возможно применение агрегатов активации инертных и вяжущих составляющих, таких как измельчители — дезинтеграторы и смесители — виброактиваторы. Комплексная активация компонентов (включая совместный помол) приводит к значительному приросту прочности бетонов.

Плотность бетона имеет существенное значение для повышения его морозостойкости и водонепроницаемости.

Объемный вес в значительной степени определяет область применения бетона. По объемному весу бетоны разделяются на тяжелые (1800 — 2500 кг/м3), легкие (500 — 1800 кг/м3) и теплоизоляционные (менее 500 кг/м3).

Прочность бетона зависит от количественного содержания цемента, от водоцементного отношения (отношение количества воды к количеству цемента в замесе по весу), активности (марки) цемента и от правильного подбора зернового состава заполнителей бетона. Она нарастает с повышением активности цемента и убывает при увеличении количества воды, взятой для затворения бетонной смеси при одной и той же активности цемента.

В зависимости от количества воды бетонные смеси бывают жесткие, пластичные и литые.

Пенобетон различных плотностей имеет осадку по конусу 19 — 21 см и водоцементное отношение 0,63, а полистиролбетон, приготовленный по литьевой технологии, имеет осадку по конусу 16 — 20 см, а водоцементное отношение 0,58. Эти материалы за счет своей высокой подвижности применяются для литья в формы (без воздействия вибрации), съемную и несъемную опалубку, а так же для заливки полов и кровель. Полистиролбетон, приготовленный для виброформования имеет осадку по конусу от 3 — 5 см и водоцементное отношение 0,33, что позволяет изготавливать из него изделия методом объемного вибропрессования при применении технологии неразрушающей распалубки.

Основными свойствами бетонной смеси, укладываемой в конструкции, являются подвижность и удобоукладываемость.

Осадка конуса, при помощи которого определяется числовая характеристика подвижности бетонной смеси, для жестких бетонных смесей составляет 0 — 2 см, для пластичных 3 — 15 и для литых 15 — 22 см.

Для жестких бетонных смесей водоцементное отношение В/Ц = 0,3, для пластичных оно достигает 0,7.

Удобоукладываемость бетонной смеси характеризуется продолжительностью вибрирования в секундах при заполнении формы установленного размера.

Жесткая бетонная смесь почти не дает осадки и ее необходимо тщательно уплотнять. Для уплотнения применяют вибраторы. Под действием вибрирования она растекается по форме и полностью заполняет ее. Жесткие бетонные смеси хуже укладываются, зато у них короче процесс твердения бетона, они достигают большой прочности и при их применении уменьшается расход цемента.

Пластичная бетонная смесь более подвижна и укладывается в форму значительно легче, а литая может укладываться без уплотнения.

Очень важно правильно подобрать состав бетонной смеси. Подбор состава заключается в определении водоцементного отношения и установлении соотношения между цементом, песком и крупным заполнителем по весу или объему. При расчете состава бетонной смеси исходят из заданной прочности, необходимой подвижности и удобоукладываемости бетонной смеси, из качества и вида имеющихся заполнителей и условия максимальной экономии цемента.

Состав бетонной смеси записывается в виде отношения, например 1:2,5:4,5 при В/Ц=0,65. Это означает, что на одну часть цемента надо взять 2,5 части песка и 4,5 части щебня.

Состав бетонной смеси, рассчитанной для сухих материалов, в лабораторных условиях называется номинальным. Для производства он пересчитывается на рабочий состав, в котором учитывается естественная влажность имеющихся материалов.

Бетонная смесь приготовляется механизированным способом в бетоносмесителях периодического или непрерывного действия; в них перемешиваются составные части бетона, загружаемые в смесительный барабан.

В бетоносмесителе периодического действия каждый цикл работы состоит из загрузки дозированных материалов, перемешивания их и выгрузки готового замеса бетонной смеси.

В бетоносмесителях непрерывного действия загрузка материалов и выгрузка бетонной смеси производятся непрерывно.

Большое распространение получили бетоносмесители периодического действия, в которых перемешивание материалов производится по принципу свободного падения (гравитационные бетоносмесители). В таких смесителях на внутренней поверхности смесительного барабана укреплены лопасти. При вращении барабана материал увлекается лопастями, поднимается на некоторую высоту, затем падает вниз, перемешиваясь.

Объем готовой бетонной смеси, получаемой после перемешивания одного замеса, составляет в среднем 0,65 от суммы объемов сухих материалов. Это соотношение называется коэффициентом выхода бетона. Его надо знать при исчислении потребного количества материала для приготовления 1 м3 бетона.

Продолжительность перемешивания колеблется от 1 до 5 мин в зависимости от состава бетонной смеси и типа бетономешалки.

Выпускаются передвижные бетоносмесители периодического действия различных емкостей и самоходные, смонтированные на шасси автомашины.

Для приготовления жестких бетонных смесей на мелком заполнителе крупностью до 30 мм используется бетоносметель принудительного перемешивания. В таких бетоносмесителях материалы загружаются в горизонтально вращающуюся чашу, внутри которой в направлении, противоположном направлению вращения чаши, вращается вертикальный вал со смесительными лопастями.

Полистиролбетон является легким бетоном и может приготавливаться для различных целей на различных смесителях. Для получения пластичного полистиролбетона используют смесители с горизонтальным расположением вала либо турбулентные смесители. Для получения малоподвижного полистиролбетона применяют принудительные лопастные бетоносмесители либо планетарные смесители. Для подачи литого пластичного полистиролбетона используют героторные насосы либо смесители — пневмонагнетатели.

По виду заполнителей различают керамзитобетон, полистиролбетон, пенобетон, перлитобетон, шлакобетон и др. Легкие бетоны можно приготовлять также на основе органических заполнителей — мелкой древесной стружки, рубленого камыша, кукурузной кочерыжки и др.

Легкие бетоны можно приготовлять также на основе органических заполнителей — мелкой древесной стружки, рубленого камыша, кукурузной кочерыжки и др.

Легкие бетоны применяются для конструкций, которые должны иметь малую теплопроводность или малый объемный вес (стены, перекрытия). Из легкого бетона изготавливаются пустотелые мелкие камни и крупные блоки для кладки стен, а также армированные несущие конструкции (панели).

Особой разновидностью легких бетонов являются крупнопористые бетоны. Их приготовляют без мелкого заполнителя с одномерным крупным. При таком зерновом составе бетон имеет повышенную пустотность, не заполненную раствором. Благодаря пористому строению снижается объемный вес и теплопроводность этого материала.

Турбулентный смесительДля тепловой изоляции применяются ячеистые бетоны с объемом пор до 95% от общего объема бетона. Приготовляются они смешиванием вяжущего с водой и пеной, получаемой при помощи различных пенообразующих веществ либо в одностадийных турбулентных смесителях.

В зависимости от вида вяжущего и режима твердения различают пенобетон и газобетон.

При твердении цементное тесто благодаря наличию пены образует замкнутые воздушные ячейки с тонкими стенками. Объемный вес пенобетона 300 — 1200 кг/м3. Пенобетон обладает огнестойкостью и малым влагопоглощением. Особенно ценным свойством его является малая теплопроводность. Пенобетон используется также как конструктивный материал, например в плитах покрытий. Для обеспечения прочности их армируют.

Газобетон автоклавного твердения приготовляется на цементном или известковом вяжущем в смеси с молотым кварцевым песком. В качестве газообразователя используют тонкоизмельченный алюминиевый порошок (пудру) в смеси с известью-пушонкой. Выделяющийся при химической реакции водород вспучивает цементное тесто, которое затем затвердевает, сохраняя пористую структуру.

Кроме цементных бетонов применяются бетоны, приготавливаемые на других вяжущих: известковые бетоны, гипсобетоны и асфальтобетоны.

Авторы статей «Строительная Лоция» сотрудники МП «ТЕХПРИБОР»

Векслер М.В.

Липилин А.Б.

С использованием материалов

Основы строительного дела.

Е.В. Платонов, Б.Ф. Драченко

ГОССТРОЙИЗДАТ УССР, Киев 1963.

Заполнители

Заполнители — это инертные гранулированные материалы, такие как песок, гравий или щебень, которые, наряду с водой и портландцементом, являются важным ингредиентом бетона.Для получения хорошей бетонной смеси заполнители должны быть чистыми, твердыми, сильными частицами, не содержащими абсорбированных химикатов или покрытий из глины и других мелких материалов, которые могут вызвать разрушение бетона. Заполнители, которые составляют от 60 до 75 процентов от общего объема бетона, делятся на две отдельные категории — мелкие и крупные.Мелкие заполнители обычно состоят из природного песка или щебня, причем большинство частиц проходит через сито 3/8 дюйма. Крупные агрегаты представляют собой любые частицы размером более 0,19 дюйма, но обычно имеют диаметр от 3/8 до 1,5 дюймов.

Гравий составляет большую часть крупного заполнителя, используемого в бетоне, а щебень составляет большую часть остатка.

Гравий составляет большую часть крупного заполнителя, используемого в бетоне, а щебень составляет большую часть остатка.Природный гравий и песок обычно выкапывают или выкапывают из ямы, реки, озера или морского дна. Измельченный заполнитель получают путем дробления карьерной породы, валунов, булыжников или крупного гравия.Рециклированный бетон является жизнеспособным источником заполнителя и успешно используется в гранулированных основаниях, цементном грунте и новом бетоне.

После сбора заполнитель обрабатывается: измельчается, просеивается и промывается для получения надлежащей чистоты и градации. При необходимости для повышения качества можно использовать такие процессы обогащения, как отсадка или разделение тяжелых сред. После обработки агрегаты обрабатываются и хранятся, чтобы свести к минимуму сегрегацию и разложение и предотвратить загрязнение.

Заполнители сильно влияют на свойства свежезавешенного и затвердевшего бетона, пропорции смеси и экономичность. Следовательно, выбор агрегатов — важный процесс. Хотя ожидаются некоторые вариации в агрегатных свойствах, учитываются следующие характеристики:

Хотя ожидаются некоторые вариации в агрегатных свойствах, учитываются следующие характеристики:

- классификация

- долговечность

- форма частиц и текстура поверхности

- сопротивление истиранию и скольжению

- удельный вес и пустоты

- абсорбция и поверхностная влажность

Сортировка относится к определению гранулометрического состава заполнителя.Пределы градации и максимальный размер заполнителя указаны, поскольку эти свойства влияют на количество используемого заполнителя, а также на требования к цементу и воде, удобоукладываемость, прокачиваемость и долговечность бетона. В целом, если водоцементное соотношение выбрано правильно, можно использовать широкий диапазон градаций без значительного влияния на прочность. Когда указывается заполнитель с градуировкой по зазору, определенные размеры частиц заполнителя не включаются в размерный континуум. Заполнитель с зазором используется для получения однородной текстуры в бетоне с открытым заполнителем. Во избежание расслоения необходим тщательный контроль пропорций смеси.

Во избежание расслоения необходим тщательный контроль пропорций смеси.

Форма и размер

Форма частиц и текстура поверхности влияют на свойства свежезамешенного бетона больше, чем на свойства затвердевшего бетона. Шероховатые, угловатые и удлиненные частицы требуют больше воды для производства пригодного для обработки бетона, чем гладкие, округлые и компактные заполнители. Следовательно, содержание цемента также должно быть увеличено для поддержания водоцементного отношения. Обычно избегают использования плоских и удлиненных частиц или их количество ограничивается примерно 15 процентами по массе от общего агрегата.Единица веса измеряет объем, который отсортированный заполнитель и пустоты между ними будут занимать в бетоне. Содержание пустот между частицами влияет на количество цементного теста, необходимого для смеси. Угловые агрегаты увеличивают объем пустот. Большие размеры хорошо отсортированного заполнителя и улучшенная градация уменьшают содержание пустот. Поглощение и поверхностная влажность заполнителя измеряются при выборе заполнителя, поскольку внутренняя структура заполнителя состоит из твердого материала и пустот, которые могут содержать или не содержать воду. Количество воды в бетонной смеси должно быть отрегулировано с учетом условий влажности заполнителя.

Количество воды в бетонной смеси должно быть отрегулировано с учетом условий влажности заполнителя.

Устойчивость к истиранию и скольжению заполнителя имеет важное значение, когда заполнитель должен использоваться в бетоне, который постоянно подвержен истиранию, например, в полах или тротуарах для тяжелых условий эксплуатации. Различные минералы в заполнителе изнашиваются и полируются с разной скоростью. Более твердый заполнитель может быть выбран в сильно абразивных условиях, чтобы минимизировать износ.

Влияние агрегатных свойств на бетон

Влияние агрегатных свойств на бетон Эффект агрегата Свойства на бетоне

Бетон представляет собой смесь цементного материала, заполнителя и воды.Агрегат обычно считается инертным наполнителем, на долю которого приходится от 60 до

80 процентов объема и от 70 до 85 процентов веса бетона.

Хотя заполнитель считается инертным наполнителем, он является необходимым компонентом

что определяет термические и упругие свойства бетона и

стабильность размеров. Агрегат классифицируется как два разных

типы, грубые и мелкие. Крупный заполнитель обычно больше 4,75 мм.

(остается на сите № 4), а мелкий заполнитель — менее 4.75 мм

(проходя через сито № 4). Прочность заполнителя на сжатие является важным

Фактор выбора агрегата. При определении силы

обычный бетон, большинство заполнителей бетона в несколько раз прочнее, чем

другие компоненты в бетоне и поэтому не влияют на прочность

из бетона нормальной прочности. Бетон на легком заполнителе может быть больше

зависит от прочности агрегатов на сжатие.

Агрегат классифицируется как два разных

типы, грубые и мелкие. Крупный заполнитель обычно больше 4,75 мм.

(остается на сите № 4), а мелкий заполнитель — менее 4.75 мм

(проходя через сито № 4). Прочность заполнителя на сжатие является важным

Фактор выбора агрегата. При определении силы

обычный бетон, большинство заполнителей бетона в несколько раз прочнее, чем

другие компоненты в бетоне и поэтому не влияют на прочность

из бетона нормальной прочности. Бетон на легком заполнителе может быть больше

зависит от прочности агрегатов на сжатие.

Должны быть известны другие физические и минералогические свойства заполнителя. перед замешиванием бетона, чтобы получить желаемую смесь.Эти свойства включают форму и текстуру, градацию размера, содержание влаги, удельный вес, реакционная способность, прочность и насыпной вес. Эти свойства вместе с соотношением вода / вяжущий материал определяют прочность, технологичность и долговечность из бетона.

Форма и текстура заполнителя влияют на свойства свежего бетона. больше, чем затвердевший бетон. Бетон лучше поддается обработке, если он гладкий и

округлый заполнитель используется вместо грубого угловатого или удлиненного заполнителя.Большинство естественных песков и гравия с русел рек или берегов моря гладкие и

округлые и являются отличными агрегатами. Щебень дает намного больше

угловатые и удлиненные агрегаты, которые имеют большую площадь поверхности к объему

соотношение, лучшие характеристики сцепления, но требуется больше цементного теста для производства

работоспособная смесь.

больше, чем затвердевший бетон. Бетон лучше поддается обработке, если он гладкий и

округлый заполнитель используется вместо грубого угловатого или удлиненного заполнителя.Большинство естественных песков и гравия с русел рек или берегов моря гладкие и

округлые и являются отличными агрегатами. Щебень дает намного больше

угловатые и удлиненные агрегаты, которые имеют большую площадь поверхности к объему

соотношение, лучшие характеристики сцепления, но требуется больше цементного теста для производства

работоспособная смесь.

Фактура поверхности заполнителя может быть как гладкой, так и шероховатой. Гладкий поверхность может улучшить обрабатываемость, но более грубая поверхность создает более прочную связь между пастой и заполнителем, создающая более высокую прочность.

Сортность или гранулометрический состав заполнителя является важной характеристикой

потому что он определяет потребность в пасте для обрабатываемого бетона. Этот

потребность в пасте является фактором, контролирующим стоимость, поскольку цемент — это

самый дорогой компонент. Поэтому желательно минимизировать количество

пасты, подходящей для производства бетона, который можно обрабатывать,

уплотненный и законченный, обеспечивая необходимую прочность и долговечность.

Требуемое количество цементного теста зависит от количества пустот.

пространство, которое необходимо заполнить, и общая площадь поверхности, которую необходимо покрыть.Когда частицы имеют одинаковый размер, интервал наибольший, но

когда используется диапазон размеров, пустоты заполняются и паста

требование снижено. Чем больше заполнены эти пустоты, тем менее работоспособны

бетон становится компромиссом между удобоукладываемостью и экономичностью

необходимо.

Поэтому желательно минимизировать количество

пасты, подходящей для производства бетона, который можно обрабатывать,

уплотненный и законченный, обеспечивая необходимую прочность и долговечность.

Требуемое количество цементного теста зависит от количества пустот.

пространство, которое необходимо заполнить, и общая площадь поверхности, которую необходимо покрыть.Когда частицы имеют одинаковый размер, интервал наибольший, но

когда используется диапазон размеров, пустоты заполняются и паста

требование снижено. Чем больше заполнены эти пустоты, тем менее работоспособны

бетон становится компромиссом между удобоукладываемостью и экономичностью

необходимо.

Влагосодержание заполнителя

является важным фактором при разработке правильного водно-цементного материала

соотношение. Все агрегаты содержат некоторую влагу в зависимости от пористости

частицы и влажность складского помещения.Влажность

содержание может варьироваться от менее одного процента в гравии до 40 процентов

в очень пористом песчанике и вспученном сланце. Агрегат можно найти в

четыре различных состояния влажности, включая сушку в печи (OD), сушку на воздухе (AD),

насыщенная поверхность, сухая (SSD) и влажная. Из этих четырех состояний только OD и

SSD соответствует определенному состоянию влажности и может использоваться в качестве эталона

состояния для расчета влажности. Чтобы рассчитать количество

воды, которую агрегат будет добавлять или вычитать из пасты, следующие

необходимо рассчитать три величины: абсорбционная способность, эффективное всасывание,

и поверхностная влажность.

Агрегат можно найти в

четыре различных состояния влажности, включая сушку в печи (OD), сушку на воздухе (AD),

насыщенная поверхность, сухая (SSD) и влажная. Из этих четырех состояний только OD и

SSD соответствует определенному состоянию влажности и может использоваться в качестве эталона

состояния для расчета влажности. Чтобы рассчитать количество

воды, которую агрегат будет добавлять или вычитать из пасты, следующие

необходимо рассчитать три величины: абсорбционная способность, эффективное всасывание,

и поверхностная влажность.

Большая часть складируемого крупного заполнителя находится в состоянии AD с абсорбцией

менее одного процента, но наиболее мелкий заполнитель часто находится во влажном состоянии

с поверхностной влажностью до пяти процентов. Эта поверхностная влага на

мелкозернистый заполнитель образует толстую пленку на поверхности толкающих частиц

их врозь и увеличивая кажущийся объем. Это широко известно как

набухание и может вызвать значительные ошибки в дозировании объема.

Плотность заполнителей требуется в смеси в пропорции установить соотношение веса и объема.Удельный вес легко рассчитывается путем определения плотности по вытеснению воды. Все агрегаты содержат некоторую пористость, а значение удельного веса зависит от того, эти поры включены в измерение. Есть два термина, которые используется для различения этого измерения; абсолютный удельный вес и объем удельный вес. Абсолютный удельный вес (ASG) относится к твердому материалу. исключая поры, и насыпной удельный вес (BSG), иногда называемый кажущийся удельный вес включает объем пор.С целью дозирования смеси важно знать пространство, занимаемое агрегатные частицы, включая поры внутри частиц. В BSG заполнителя не имеет прямого отношения к его характеристикам в бетоне, хотя спецификация BSG часто делается для соответствия минимальной плотности требования.

Для дозирования смеси, насыпной вес единицы (также известный как насыпная плотность)

необходимо. Насыпная плотность измеряет объем отсортированного заполнителя. займет в бетоне, включая твердые частицы заполнителя и

пустоты между ними.Поскольку вес агрегата зависит от

влажность заполнителя, требуется постоянная влажность.

Это достигается за счет использования агрегата OD. Кроме того, насыпная плотность

требуется для объемного метода дозирования смеси.

займет в бетоне, включая твердые частицы заполнителя и

пустоты между ними.Поскольку вес агрегата зависит от

влажность заполнителя, требуется постоянная влажность.

Это достигается за счет использования агрегата OD. Кроме того, насыпная плотность

требуется для объемного метода дозирования смеси.

Самая распространенная классификация агрегатов по насыпному удельному весу легкий, нормальные и тяжеловесные агрегаты. В обычном бетоне заполнитель весит 1520 1680 кг / м 3 , но иногда конструкции требуют легкий или тяжелый бетон.Легкий бетон содержит натуральный или синтетический заполнитель с массой менее 1100 кг / м 3 и тяжелый бетон содержит натуральные или синтетические заполнители которые весят более 2080 кг / м 3 .

Хотя заполнители чаще всего считаются инертным наполнителем в бетоне,

различные свойства заполнителя имеют большое влияние на прочность,

долговечность, удобоукладываемость и экономичность бетона. Эти разные свойства

заполнителя позволяют проектировщикам и подрядчикам максимально гибко выполнять

их требования к конструкции и конструкции.

- Миндесс и Янг (1981) Concrete , Prentice-Hall, Inc., Энглвуд Скалы, штат Нью-Джерси

- Косматка и Панарезе (1994) Проектирование и контроль бетонных смесей , Портлендская цементная ассоциация, Скоки, Иллинойс,

ВЛИЯНИЕ НА ДИЗАЙН БЕТОННОЙ СМЕСИ

Мелкий заполнитель является одним из основных составляющие бетона, которые могут существенно повлиять на конструкцию бетонной смеси.Различные факторы, такие как модуль крупности мелкого заполнителя, влажность, удельный вес и содержание ила влияют на пропорции смеси бетона. Тонкость модуль определяет, сколько мелкого заполнителя требуется для данной смеси.

Влияние влажности мелкого заполнителя

пропорция смеси существенно. Он указывает количество воды, которое может быть

добавлено к вычтенному к смеси. Конструкция смеси бетона не может быть осуществлена

без удельного веса мелкого заполнителя и более высокого удельного веса

произвел более прочный бетон.Наконец, присутствие ила в песке увеличится.

водопотребность в бетонной смеси и может снизить прочность бетона.

Конструкция смеси бетона не может быть осуществлена

без удельного веса мелкого заполнителя и более высокого удельного веса

произвел более прочный бетон.Наконец, присутствие ила в песке увеличится.

водопотребность в бетонной смеси и может снизить прочность бетона.

Это один из факторов, влиять на конструкцию бетонной смеси, поскольку он контролирует долю песка в бетонная смесь. Общая крупность песка определяется коэффициентом, называемым модуль тонкости, который определяется ситовым анализом на основе спецификаций ASTM C 33 / M33. или любые другие применимые стандарты. Модуль крупности песка от 2 к 4.

Рис.1: Влияние модуля дисперсности мелкозернистого заполнителя на конструкцию бетонной смеси 2. Содержание влаги Содержание влаги в мелком заполнителе является решающим фактором при установлении подходящего соотношения воды и вяжущего материала. Несомненно, что все агрегаты содержат некоторое количество влаги на основе влаги состояния зоны хранения и пористость частиц.

Мелкозернистый заполнитель можно найти в четырех различных условиях влажности, а именно: сушка в печи (OD), сушка на воздухе (AD), сушка с насыщенной поверхностью (SSD) и влажная.Только OD и SSD соответствуют определенному состоянию влажности и могут использоваться в качестве эталонных состояний для расчета содержания влаги.

Часто мелкий заполнитель находится во влажном состоянии. состояние с влажностью поверхности до пяти процентов. Это называется набуханием и может вызвать значительные ошибки при дозировании объема. Требуется для оценки совокупного водопоглощения с целью расчета количества вода, которая добавляла бы к пасте или вычитала ее.

Рис.2: Содержание влаги в заполнителе 3.Удельный вес Удельный вес — это отношение

плотность твердых частиц песка до плотности воды, и ее можно вычислить

с помощью следующего метода испытаний и процедур, предусмотренных в ASTM C128-15. Массовый

гравитация, которая является мерой объема, занимаемого бетоном, включая твердый

агрегатных частиц и пустот между ними, требуется для дозирования

бетонная смесь.

Выше удельный вес тяжелее больше песчинки и выше плотность бетона.Напротив, более низкий удельный вес песка приведет к более низкой плотности бетона. В удельный вес мелких агрегатов, обнаруженных в районе Пуны, колеблется от 2,6 до 2.8.

4. ИлОбнаруживается при мокром просеивании песка, и материал, прошедший через сито 75 микрон, классифицируется как ил. Этот ил влияет на удобоукладываемость бетона, приводит к повышению водоцементного отношения и снижению прочности. Верхний предел для сита 75 микрон в случае песка составляет 3% по весу.Однако этот предел был увеличен до 15% в случае дробленого песка в IS 383-1970, таблица 1.

Понимание роли заполнителей в бетоне

Что такое бетонные заполнители и почему мы их используем?

Термин «бетонные заполнители» охватывает множество продуктов, но обычно их называют «камень и песок» крупной и мелкой фракции. К крупнозернистым заполнителям относится любой материал размером более 4,75 мм. Крупный заполнитель также определяется как любой заполнитель, оставшийся на сите №4.Мелкие заполнители — это любой материал размером менее 4,75 мм, который может проходить через сито №4 и задерживаться на сите №200.

Крупный заполнитель также определяется как любой заполнитель, оставшийся на сите №4.Мелкие заполнители — это любой материал размером менее 4,75 мм, который может проходить через сито №4 и задерживаться на сите №200.