Прочность бетона – одна из важнейших характеристик этого строительного материала. Бетон лучше всего сопротивляется усилиям на сжатие. Поэтому проектирование осуществляется таким образом, чтобы на конструкцию действовали в основном силы сжатия. Если конструкция будет испытывать усилия на растяжение и изгиб, то при расчете проекта учитывают прочность на растягивающие усилия и растяжение при изгибе.

Характеристики прочности бетона

Порочность бетона на сжатие характеризуют марка или класс прочности, которые определяются в стандартном варианте в возрасте 28 суток. В зависимости от эксплуатационных особенностей строительной конструкции, момент определения прочности материала на сжатие может устанавливаться индивидуально. Это могут быть 3,7, 60, 90, 180 суток.

Определение! Класс прочности характеризует гарантированную прочность строительного материала, выраженную в МПа, с обеспеченностью 95%. Маркой называют нормируемое значение средней прочности бетона. Единица измерения – кгс/см

В проекте на строительную конструкцию пользуются понятием класса прочности и только в особых случаях – марки.

Таблица зависимости между классами и марками бетонов

|

Класс |

Марка |

Класс |

Марка |

|

В3,5 |

М50 |

В25-В27,5 |

М350 |

|

В5 |

М75 |

В30 |

М400 |

|

В7,5 |

М100 |

В35 |

М450 |

|

В10-В12,5 |

М150 |

В40 |

М500 |

|

В15 |

М200 |

В45 |

М600 |

|

В20 |

М250 |

В50-В55 |

М700 |

|

В22,5 |

М300 |

В60 |

М800 |

Технологические факторы, влияющие на прочность бетона

Прочность бетона зависит от ряда факторов, среди которых:

- Активность цемента. Между прочностными характеристиками бетонного продукта и активностью вяжущего существует линейная зависимость. Чем выше активность, тем лучше прочностные показатели.

- Количество вяжущего. Повышение содержания вяжущего положительно влияет на прочностные характеристики только до определенного процентного содержания. Выше – прочностные показатели растут незначительно, а другие технические параметры ухудшаются – растут усадка и ползучесть.

- Водоцементное соотношение. Оптимальная величина определяется необходимой маркой удобоукладываемости. Обычно в смеси содержится 40-70% воды. Превышение оптимального количества жидкости инициирует образование пор, снижающих прочность конечного продукта.

- Гранулометрический и минералогический состав заполнителей. На прочность бетонного продукта отрицательно влияют: неоптимальный состав мелкого и крупного заполнителей, наличие в них пылевидных и глинистых частиц.

- Качество воды. Вода, используемая для затворения смеси, берется из водопровода питьевого назначения или проверяется в лаборатории на присутствие в ней примесей, отрицательно влияющих на качество конечного продукта.

- Вибрирование бетонной смеси при укладке. При вибрировании из смеси выходит лишний воздух, снижающий прочностные характеристики. Однако излишнее вибрирование приводит к расслаиванию смеси.

- Соблюдение оптимальных условий твердения.

Способы определения прочности

ГОСТ 10180-2012 регламентирует правила подготовки образцов и проведения испытаний прочности на сжатие в лабораторных условиях В соответствии со стандартом образцами могут быть:

- куб с длиной ребра 100, 150, 200, 250, 300 мм;

- цилиндр с диаметром основания 100, 150, 200, 250, 300 мм, высотой не менее диаметра основания.

Образцы изготавливают с соблюдением условий, соответствующих реальным условиям твердения смеси. Твердение продукта может происходить в нормальных условиях или с использованием тепловой обработки. Испытания проводят на испытательной машине-прессе. Образец нагружают со стабильной скоростью нарастания усилия до его разрушения.

Существуют неразрушающие способы контроля прочности бетона, позволяющие контролировать этот параметр в уже готовой конструкции:

- Механические. Эти испытательные технологии основаны на показаниях приборов. Основные методы – упругий отскок, ударный импульс, отрыв, скалывание, отрыв со скалыванием.

- Ультразвуковой. Основой этого способа является зависимость скорости прохождения ультразвуковых волн через материал от его прочностных характеристик. Технология востребована для определения прочностных характеристик длинномерных строительных конструкций – ригелей, колонн, балок.

Области применения бетона различных классов прочности

- В7,5. Такие бетоны содержат малое количество вяжущего и относятся к категории «тощих». Применяются в основном при проведении подготовительных строительных работ. С их помощью изготавливают подбетонки, на которых устраивается железобетонный фундамент. Такой подготовительный бетонный слой не допускает протекания цементного молочка из фундаментной бетонной смеси в грунт.

- В10-В12,5. Такие материалы также обладают невысокой прочностью. Применяются для устройства подбетонного слоя, тонкослойных стяжек, фундаментов легких строительных конструкций.

- В15-В20. Бетонные смеси этих классов прочности востребованы в малоэтажном индивидуальном строительстве при возведении небольших строений, для устройства внутренних перегородок, лестничных маршей.

- В22,5. Широко востребованы в малоэтажном жилом и промышленном строительстве, при производстве ЖБИ.

- В25-В22,7. Применяются при сооружении высоконагружаемых строительных конструкций – несущих балок, плит, колонн в многоэтажных зданиях.

Прочность бетона – ключевой показатель его качества, определяющий назначение и параметры использования ЖБИ. Процесс проектировки конструкций осуществляется таким образом, чтобы изделия могли выдерживать соответствующие нагрузки на сжатие. Этот показатель определяется классом и маркой бетона, которые могут быть определены через 28 суток после заливки.

Динамика роста прочности за указанный период позволяет оценить его характеристики, в то время, как окончательное затвердение смеси происходит в течение нескольких лет. Качественный бетон спустя 28 суток должен обеспечить прочностный показатель при сжатии с усилием 200кгс/см2. Наряду с технологией, влияющей на прочность бетона, присутствует ряд объективных факторов, определяющих качество железобетонных изделий.

Факторы, влияющие на прочность

К основным технологическим факторам, определяющим прочность бетона, относят:

-

активность цемента;

-

содержание цемента;

-

соотношение цемента и воды;

-

тип и качество наполнителей;

-

параметры уплотнения;

-

возраст бетона;

-

характеристики отверждения;

-

применение повторного вибрирования.

Цементы повышенной активности, которая определяется зависимостью Rb= f(RЦ), традиционно обладают большей прочностью и применяются в строительстве многоэтажных, промышленных зданий, в дорожном и инженерном строительстве. Такие марки обладают большим сроком эксплуатации, надежны и не подвержены механическим и биологическим повреждениям. Марочная прочность определяется видом используемых легких или тяжелых бетонов. Использование сульфастойких цементов позволяет получить высокую прочность бетона при воздействии внешних факторов, в качестве которых выступают различные агрессивные среды. Практическая сфера применения легирующих добавок актуальна при формировании на основе смеси для конструкций, задействованных при строительстве домов, несущих конструкций гражданского или промышленного назначения, мостов.

Тяжелый бетон характеризуется повышенным показателем объемного веса, который изменяет свое значение в пределах 2200 – 2800 кг/м3 в зависимости от вида заполнителя. В качестве последнего могут применяться карбонатные, кварцевые, гранитные породы. При формировании опор в виде фундаментов находит применение бетон марки 100, для монолитных конструкций в виде колонн, перекрытий и балок — марки 150, обычнее сборные конструкции формируются на основе марок 200-250. Монолитные конструктивы с предварительным напряжением могут армироваться марками от 300 до 600, в то время как наиболее высокие марки редко находят практическое применение.

Количественный показатель содержания цемента в бетонной смеси также определяет ее прочностные характеристики — он растет до определенного уровня с повышением концентрации цемента. Следует помнить, что излишек цемента в составе смеси снижает ее устойчивость к усадке и увеличивает ползучесть. Максимально допустимым количеством считается до 600 кг цемента в 1 кубометре товарного бетона.

Соотношение воды и цемента в составе смеси также влияет на ее прочностные характеристики – чем оно выше, тем ниже прочность. При правильной технологии для затвердения и обеспечения прочности требуется воды в объеме 20% от массы цемента. Однако в случае с ЖБИ расход воды увеличен, поскольку смесь не должна быть слишком пересушенной для формирования равномерной и плотной смеси.

Бетон тем прочнее, чем более крупные наполнители использованы в процессе его приготовления. Не рекомендуется превышать рекомендованное количество песка, исходное сырье необходимо максимально очистить от глины и мелкозернистых фракций. Крупнозернистый заполняющий состав способствует лучшему проникновению цементного теста в образовавшиеся пустоты и обеспечению лучших параметров сцепления всех составляющих будущего изделия. Форма заполнителя играет определяющую роль. Сцепление обеспечивается намного лучше с заполнителями неправильной геометрии, в то время как округленность либо загрязнение заполнителя оказывает обратный эффект.

Тщательность вымешивания смеси также отражается на прочностных показателях. Для ЖБИ важен также порядок укладки бетонных смесей, который подразумевает промывку и обработку стыков, от чего зависит прочность, предотвращающая сколы и появление трещин.

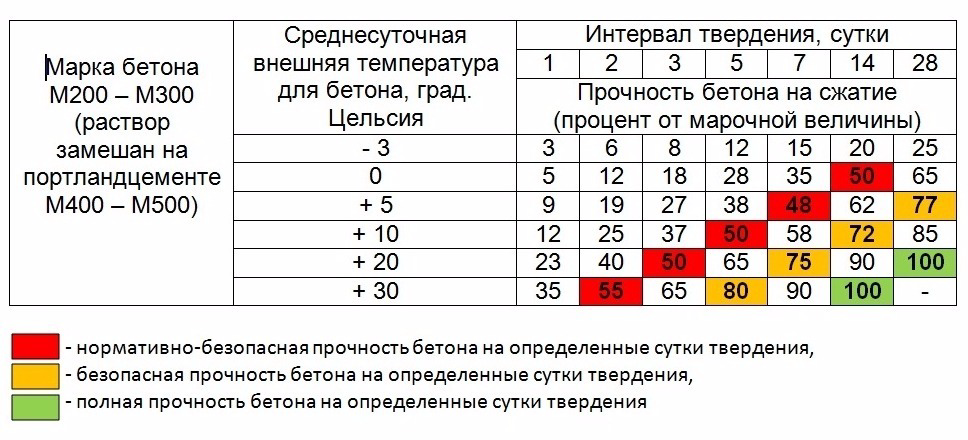

Показатели прочности бетона оцениваются в возрасте 28 суток и зависят от температуры, при которой происходило отверждение смеси в соотношении с пределом достигаемой прочности при застывании при температуре +20оС:

-

+5оС – 65%;

-

+10оС – 80%;

-

+30оС – 115%.

Повторное вибрирование, выполненное до завершения процесса полного схватывания, позволяет увеличить показатели прочности до 20%, это единственный технологический процесс, способный качественно повлиять на эксплуатационные характеристики. Технология производства может предусматривать разнообразные методики виброштампования, вибрирования под нагрузкой или вибропроката, которые направлены на усовершенствование прочностных показателей бетона.

В результате повторного вибрирования повышается плотность и увеличивается скорость процесса гидратации входящего в состав смеси цемента.

Основные термины

Согласно СП 63.13330.2018 Бетонные и железобетонные конструкции. Основные положения. СНиП 52-01-2003 существуют следующие виды показателей прочности бетона:

- Класс бетона по прочности на сжатие

- Класс бетона по прочности на осевое растяжение

Класс бетона по прочности на сжатие (В) — это значению кубиковой прочности бетона на сжатие, МПа, с обеспеченностью 0,95 (нормативная кубиковая прочность) [п.6.1.3 СП 63.13330.2018].

Класс бетона по прочности на сжатие (В) — определяется гарантированным сопротивлением сжатию, МПа, эталонного образца-куба, испытанного согласно требованиям государственных стандартов, со статической обеспеченностью 0,95 или ее гарантированной доверительной вероятностью 95% (не менее 95% испытанных образцов имеют прочность не ниже В) [Голышев А.Б. Проектирование железобетонных конструкций: Справочное пособие. 1990 г.].

Класс бетона по прочности на сжатие является основной характеристикой бетона и должен указываться в проектах во всех случаях [Голышев А.Б. Проектирование железобетонных конструкций: Справочное пособие. 1990 г.].

Разница между классом и маркой бетона состоит в обеспеченности принятого сопротивления: для марки эта обеспеченность составляет 0,5 [Голышев А.Б. Проектирование железобетонных конструкций: Справочное пособие. 1990 г.].

Класс бетона по прочности на осевое растяжение (Bt) — это значению прочности бетона на осевое растяжение, МПа, с обеспеченностью 0,95 (нормативная прочность бетона) [п.6.1.3 СП 63.13330.2018].

Допускается принимать иное значение обеспеченности прочности бетона на сжатие и осевое растяжение в соответствии с нормативными документами для отдельных специальных видов сооружений.

Проектный возраст бетона — это возраст, в котором бетон должен приобрести все нормируемые для него показатели качества, назначают при проектировании, исходя из возможных реальных сроков загружения конструкций проектными нагрузками, с учетом способа возведения конструкций и условий твердения бетона. При отсутствии этих данных класс бетона устанавливают в проектном возрасте 28 сут [п.6.1.5 СП 63.13330.2018].

Нормируемая прочность бетона — это прочность бетона в проектном возрасте или ее доля в промежуточном возрасте, установленная в нормативном или техническом документе, по которому изготавливают БСГ или конструкцию [п.3.1.1 ГОСТ 18105].

БСГ — это бетонная смесь, готоая к применению

Требуемая прочность бетона — минимально допустимое среднее значение прочности бетона в контролируемых партиях БСГ или конструкций, соответствующее нормируемой прочности бетона при ее фактической однородности [п.3.1.2 ГОСТ 18105].

Фактический класс бетона по прочности -значение класса бетона по прочности монолитных конструкций, рассчитанное по результатам определения фактической прочности бетона и ее однородности в контролируемой партии [п.3.1.3 ГОСТ 18105].

Фактическая прочность бетона — среднее значение прочности бетона в партиях БСГ или конструкций, рассчитанное по результатам ее определения в контролируемой партии [п.3.1.4 ГОСТ 18105].

Разрушающие методы определения прочности бетона — это методы определения прочности бетона по контрольным образцам, изготовленным из бетонной смеси по ГОСТ 10180 или отобранным из конструкций по ГОСТ 28570 [п.3.1.18 ГОСТ 18105].

Прямые неразрушающие методы определения прочности бетона — это методы определения прочности бетона по «отрыву со скалыванием» и «скалыванию ребра» по ГОСТ 22690 [п.3.1.19 ГОСТ 18105].

Косвенные неразрушающие методы определения прочности бетона — это методы определение прочности бетона по предварительно установленным градуировочным зависимостям между прочностью бетона, определенной одним из разрушающих или прямых неразрушающих методов, и косвенными характеристиками прочности, определяемыми по ГОСТ 22690 и ГОСТ 17624 [п.3.1.20 ГОСТ 18105].

Определение прочности бетона

Согласно п.5.5.5 СП 70.13330.2012 контроль прочности бетона монолитных конструкций в промежуточном и проектном возрасте следует проводить статистическими методами по ГОСТ 18105, ГОСТ 31914, применяя неразрушающие методы определения прочности бетона по ГОСТ 17624 и ГОСТ 22690 или разрушающий метод по ГОСТ 28570 при сплошном контроле прочности (каждой конструкции).

Примечание — Применение нестатистических методов контроля, а также методов определения прочности бетона по контрольным образцам, изготовленным у места бетонирования конструкций, допускается только в исключительных случаях, предусмотренных в ГОСТ 18105 и ГОСТ 31914.

Неразрушающий способ предполагает:

- Ударное воздействие.

- Частичное разрушение.

- Ультразвуковое обследование.

Различают три типа ударного воздействия:

- ударный импульс;

- упругий отскок;

- пластическую деформацию.

Первый – довольно примитивный прием, заключающийся в фиксации динамического воздействия в энергетическом эквиваленте. Второй – еще более прост: при отскоке бойка ударной установки определяются параметры твердости бетона. Суть третьей – обработка испытуемого участка особой аппаратурой, по глубине оставленных отпечатков судят о степени прочности.

Известны такие виды частичного разрушения:

- скол;

- отрыв;

- скол с отрывом.

В ходе первой категории испытаний ребро изделия подвергается скользящему воздействию с целью откалывания его части. Во втором случае посредством специального клеящего вещества на поверхности закрепляется металлический диск, а затем отрывается. В третьем на конструкции закрепляется анкерное устройство с его дальнейшим отрывом.

При методе ультразвукового обследования измеряется скорость ультразвуковых волн, которые проникают в бетонную толщу. Плюс технологии заключается в ее способности изучать как поверхность, так и внутреннее тело бетона. Минус – большая погрешность получаемых данных.

Прочность бетона на сжатие, является важнейшей технической характеристикой, регламентируемой действующими нормативными документами: ГОСТ и СНиП. В соответствии с практическими исследованиями 80-85% марочной прочности бетон приобретает на 28 сутки после затворения водой.

СодержаниеСвернуть

Конечно, при этом температура окружающего воздуха должна находиться в пределах 20-25 градусов Цельсия. Максимально же возможная прочность бетонной конструкции достигается через 3-4 года после заливки.

Оценка прочности бетона различными методами

Так как прочность бетона является самой важной характеристикой, от которой зависит прочность сооружения, конструкторами и технологами разработаны и активно применяются следующие варианты испытаний бетона на прочность:

- Неразрушающие механические методы контроля. Основаны на опосредственной оценке технической характеристики, полученной методами: упругого отскока, удара, и отрыва со скалыванием.

- Определение прочности бетона ультразвуковым методом. В этом случае используется специальная ультразвуковая установка, которая «просвечивает» проверяемую конструкцию и определяет прочность бетона в зависимости от скорости распространения ультразвуковых волн.

- Метод разрушающего контроля прочности. Согласно существующим СНиПам разрушающий контроль является обязательным при приемке здания или сооружения в эксплуатацию.

- Самостоятельный метод определения прочности бетона с помощью подручных материалов и инструментов: молотка, зубила и штангенциркуля.

Перечисленные способы имеют различную степень точности, находящуюся в пределах допускаемой погрешности.

Определение прочности бетона неразрушающими методами

- Определение прочности с помощью молотка Физделя. При ударе рабочей частью молотка Физделя на поверхности бетона очищенной от посторонних материалов образуется отпечаток в виде лунки определенного диаметра. Величина диаметра, измеренная штангенциркулем, характеризует прочность бетона. Для достоверности результатов производится 12-15 ударов. Для расчета прочности принимается средний диаметр лунки.

- Определение прочности с помощью молотка Кашкарова. Удар молотком Кашкарова оставляет на поверхности бетона два отпечатка. Один отпечаток остается на исследуемом объекте, второй отпечаток остается на эталоне (бетонном стержне известной прочности). В зависимости от соотношений диаметров отпечатков определяется прочность проверяемого объекта.

- Прочность бетона неразрушающими методами определяемая с помощью: пистолета ЦНИИСКа, молотка Шмидта и склерометра. Указанные методы основаны на принципе упругого отскока рабочего органа от испытываемого объекта. Величина прочности бетона оценивается по шкале прибора, на которой фиксируются полученные данные.

- Отрыв со скалыванием. Для проведения испытаний выбирается участок поверхности в теле, которого нет арматурного пояса. Для проверки прочности используются специальные анкерные устройства, внедряемые в толщу бетона. Оценка прочности производится по шкале анкерного устройства.

Определение прочности бетона с помощью ультразвука

Технология использует связь, которая существует между скоростью распространения ультразвуковых импульсов и прочностью бетонной конструкции. Для реализации метода необходимо специальное оборудование, состоящее из генератора ультразвуковых волн, блока управления и датчиков.

Кроме прочности бетона, приборы ультразвукового исследования позволяют определять дефекты, однородность, модуль упругости и плотности толщи исследуемого объекта.

Разрушающие методы определения прочности бетона

В соответствии с требованиями действующего СП 63.13330.2012 г., проверка конструкций разрушающими методами являются обязательными, застройщикам остается выбрать приемлемый способ определения прочности бетона по контрольным образцам из следующего списка:

- Контроль прочности, осуществляемый специальными прессами, разрушающими контрольные образцы, залитые в специальные формы. Аналогичным способом осуществляется проверка отпускной прочности бетона ГОСТ 18105-2010. «Бетоны. Правила контроля и оценки прочности».

- Контроль прочности бетона разрушением образцов выпиленных или высверленных из толщи проверяемой конструкции.

- Контроль прочности методом разрушения образцов изготовленных непосредственно на строительной площадке. В связи с тем, что время и условия набора прочности образцами и время и условия набора прочности залитой конструкцией существенно различаются, данный метод считается относительно достоверным.

Определения прочности бетона своими руками

Более-менее достоверные сведения о прочности залитого бетона можно получить без использования специального оборудования. Для самостоятельных испытаний потребуется следующий инструмент:

- Слесарный молоток массой ударной части 400-600 граммов.

- Штангенциркуль с глубиномером.

- Слесарное зубило средней величины.

При этом показатель прочности бетона – размер следа и глубина проникновения зубила после нанесения удара молотком средней силы.

- Если след от зубила едва виден, прочность бетона соответствует классу В25.

- Более глубокая и хорошо видная отметина идентифицирует бетон класса В15-В25.

- Проникновение зубила в тело материала более чем на 0,5 мм говорит о том, что перед нами бетон класса В10,

- Проникновение зубила в толщу бетона более чем на 10 мм идентифицирует бетон класса прочности В5.

Несмотря на то, что самостоятельный метод определения прочности бетона весьма простой и очень экономичный, прочность материала особо ответственных конструкций лучше всего определять «научными» способами привлекая соответствующих специалистов оснащенных соответствующим оборудованием.

Класс прочности всех марок бетонов

Заключение

Показатели марки и класса бетонных материалов – это самые важные показатели их сопротивления сжатию и осевой растяжке. В отличии от качеств относительно стойкости к низким температурам, влаге, именно они учитываются в первую очередь при покупке материалов.

на растяжение, при сжатии, как определить?

Прочность бетона – определяющий показатель бетонного раствора, который обуславливает задачи и условия его использования. Бетонная смесь используется повсеместно в проведении ремонтно-строительных работ частных и промышленных объектов. Рецептов приготовления бетона существует множество, состав и пропорции компонентов напрямую влияют на свойства и характеристики, а также сферу использования цементного раствора.

Прочность бетона – определяющая характеристика, которая отображается в маркировке. Непосредственно прочность определяет марку и класс раствора. Данные показатели указываются в различных ГОСТах, СНиПах, нормативных документах, определяют эксплуатационные качества и свойства бетонных элементов, конструкций, зданий и т.д.

Знание показателей прочности бетона очень важно при выполнении любых работ, так как позволяет точно выполнить расчеты, верно подобрать смесь подходящих марки и класса для конкретной задачи, будучи уверенным в прочности, надежности и долговечности элемента, конструкции. Застройщики в обязательном порядке проверяют прочность бетона на растяжение, сжатие, изгиб и т.д. прежде, чем начинать работы.

- Марка – значение средней прочности, обозначается буквой М, находится в пределах 50-1000, зависит от объема и качества цемента в смеси. Отображает прочность на сжатие в кгс/м2 через 28 суток после заливки. Чем больше цифра рядом с индексом, тем более прочным считается бетон и тем дороже он стоит. Высокопрочный раствор обычно более сложен в работе: быстрее застывает, трудно укладывается.

- Класс – гарантируемая прочность на сжатие, которую бетонное изделие демонстрирует в 95% проверках, обозначается буквой В, находится в диапазоне 3.5-80, считается в МПа.

Любой класс приравнивается к определенной марке (то же правило действует и наоборот). Обычно в проектных документах указывают класс прочности, а в заказах на покупку – марку.

Что это такое и основные виды

Пытаясь разобраться, от чего зависит прочность бетона, что это такое и какие есть основные виды показателя, необходимо изучить все основные аспекты процесса приготовления смеси, состав, условия и особенности.

Факторы, влияющие на прочность бетона:- Качество цемента в составе – чем более высокая марка самого вяжущего, тем прочнее будет бетон.

- Объем цемента в растворе – считается из расчета на 1 кубический метр. Качество и количество цемента взаимосвязаны – при условии большого объема и низкой марки или высокой марки и недостаточного количества результат будет не тем, который ожидается. Готовить нужно по рецепту, указанному в ГОСТе и из цемента подходящей марки.

- Объем воды – также напрямую влияет на прочность: недостаточное количество приведет к невозможности правильно уложить смесь, превышение объема способствует более быстрому прохождению процесса гидратации, что делает бетон слабее за счет появляющихся пор и трещин.

- Качество заполнителей – форма, фракция, чистота. Наполнители с шероховатой поверхностью неправильной формы обеспечивают лучшую адгезию материалов, входящих в бетон (прочность повышается), грязные частицы и гладкая поверхность понижают сцепляемость и прочность соответственно.

- Качество перемешивания компонентов – продолжительность, способ также влияют: если раствор смешивали меньшее время, чем нужно, компоненты не занимают свое место в тесте и прочность понижается.

- Порядок укладки, способ обработки стыка после перерыва в укладке – все это влияет на качество и прочность монолита.

- Вибрация – очень важный процесс, который повышает предел прочности бетона в среднем на 10-30% в сравнении с тем, что уплотнялся вручную.

- Условия твердения – температура, влажность, от чего во многом зависит прочность. Самые высокие показатели у смеси, которая твердеет во влажной среде со средней температурой, а вот в жаре и сухости раствор быстро теряет влагу, может покрываться трещинами. При температуре ниже нуля бетон вообще прекращает твердеть.

- Замерзание – если твердение дошло до определенной точки, временное замерзание монолита просто приостанавливает процесс, потом он продолжается без потерь свойств. Если же бетон замерзает на ранней стадии прохождения реакции, конечная прочность существенно понижается.

- Проектная – та, что указана в нормативных документах и предполагает способность монолита полностью выдерживать указанные нагрузки после того, как прошел полный срок твердения (28 суток).

- Нормативная – та, что указана в ТУ или ГОСТе.

- Фактическая – среднее значение, которое высчитывают по результатам проведенных испытаний.

- Требуемая – максимально допустимый показатель для эксплуатации, который устанавливает лаборатория предприятия.

- Распалубочная – та, при которой можно демонтировать опалубку, разбирать формы.

- Отпускная – показатель, при котором допускается отгружать изделие потребителю.

Виды прочности касательно марки и качества: прочность бетона при сжатии, на изгиб, осевое растяжение, а также передаточная прочность.

Прочность на сжатие

В контексте данной характеристики бетон можно сравнить с камнем – он намного лучше сопротивляется сжатию, чем с растяжением. Основной критерий прочности бетона – это предел прочности на сжатие.

Данный показатель считается самым важным среди всех технических характеристик раствора – именно он влияет на сферу использования конструкции или элемента, обеспечивает надежность и долговечность.

Для определения значения из раствора заливают образцы в виде куба, их помещают под специальный пресс. Давление постепенно увеличивается и в момент, когда образец трескается, экран прибора фиксирует значение. Расчетный показатель прочности на сжатие определяет присвоение бетону класса. Высыхает и твердеет смесь в течение 28 суток (и больше), по завершению этого срока осуществляют проверку, так как смесь уже должна достичь расчетной/проектной прочности.

Прочность на сжатие представляет собой характеристику механических свойств материала, стойкости к нагрузкам и давлению. Это показатель границы сопротивления, которое оказывает застывший раствор механическому воздействию сжатия, отображенному в кгс/см2. Наименьшей прочностью на сжатие обладает смесь М15, наибольшей – М800.

Прочность на сжатие отображается и в марке, и в классе. Класс В – это кубиковая прочность, обозначается в МПа. Марка М – предел прочности на сжатие в кгс/см2. Данные соответствия марок, классов и показателей указаны ниже в таблице.

Прочность на изгиб

Данный показатель повышается по мере увеличения цифрового обозначения марки. Обычно показатели прочности на изгиб и растяжение меньше в сравнении с нагрузочной способностью бетона. Молодой бетон демонстрирует значение 1/20, старый – 1/8. Прочность на изгиб обязательно учитывается в проектировании перед строительством.

Чтобы понять, какой уровень прочности на изгиб демонстрирует бетон, заливают заготовку в виде бруса с размерами, к примеру, 60 х 15 х 15 сантиметров (эталонный образец). Бетон заливают в формы, штыкуют, оставляют на несколько дней, потом извлекают из форм и дают полностью застыть в течение 28 суток при оптимальных условиях: температура минимум 15-20 градусов и влажность до 80-90%. Периодически образцы обкладывают сырыми опилками (их увлажняют регулярно) или поливают водой.

Когда заготовка полностью затвердевает, ее устанавливают на подпорки, которые находятся на определенном расстоянии, в центре же размещают нагрузку, постепенно ее увеличивая до тех пор, пока образец не будет разрушен.

Для этого может использоваться специальный гидравлический пресс. Размеры балки и расстояния между двумя подпорками могут отличаться.

Формула для подсчета прочности на изгиб: R изг = 0.1 PL / bh3.

Тут:- L – это расстояние между подпорками

- Р – масса нагрузки + масса образца

- b и h – ширина и высота сечения образца (бруса)

Существенно повысить значение до определенной величины можно с помощью армирования – это сравнительно недорогой и эффективный метод.

Осевое растяжение

Данный параметр при проектировании несущих конструкций, как правило, не учитывается вовсе. Он важен для определения способности бетона не покрываться трещинами в случае резких перепадов температуры/влажности. Растяжение – это некоторая составляющая прочности на изгиб.

Значение осевого растяжения определяется довольно трудно. Один из используемых способов – растяжение образцов балок на предусмотренном для этого специальном оборудования. Бетонный монолит разрушается и от воздействия двух противоположных растягивающих сил. Способность противостоять осевому растяжению играет важную роль в приготовлении бетона, который используется для дорожного покрытия и резервуаров, где трещины просто недопустимы.

Как правило, мелкозернистые составы демонстрируют более высокий показатель прочности на растяжение в сравнении с крупнозернистыми (при условии аналогичного показателя прочности сжатия).

Данный показатель обозначается буквами Bt, находится в диапазоне 0.4-6 МПа.

Передаточная прочность

Данный вид прочности – это нормируемый показатель напряженных элементов при передаче на него напряжения от армирующих деталей. Прочность передаточная указывается в нормативных документах и ТУ для отдельного вида изделий. Обычно назначается минимум 70% проектной марки, напрямую зависит от свойств арматуры.

Рекомендуемым значением считается минимум 15-20 МПа с учетом вида армирования. Если обозначать передаточную прочность, то это показатель, который демонстрирует уровень, при котором армировочные стержни не проскальзывают с кондукторов при снятии.

Минимальная величина Rbp обеспечивает трещиностойкость и прочность изделия при обжатии, перевозке и подъеме. Чем ниже Rbp, тем большими будут потери от ползучести и выше сила обжатия. Но чем выше Rbp, тем длительнее должна быть термообработка, тем дороже обходится конструкция. По опыту многие мастера указывают, что оптимальной Rbp считается 0.7 В.

Методы определения прочности

Понимая, как определить прочность бетона, можно более точно составлять проектную документацию, выполнять расчеты для тех или иных конструкций. Как правило, прочность бетона определяют в условиях лаборатории, с использованием специальных приборов, на контрольных образцах и отобранных пробах. Испытания контролируются и регламентируются по ГОСТу, принятому для того или иного вида бетонной смеси.

Кроме того, прочность бетона определяется на строительном объекте в процессе выполнения работ, что позволяет контролировать качество смеси.

Основных методов определения прочности бетона существует два: разрушающие и неразрушающие. Обычно прочность бетона в промежуточном возрасте не определяется, чаще всего используют уже застывшие образцы или куски монолита.

Разрушающий способ

Данная группа методов требует разрушения опытного образца, который готовится из контрольной пробы бетонного раствора либо же изымается из монолита алмазным буром. Выпиленные цилиндры или залитые кубики раздавливаются под прессом. Нагрузку повышают непрерывно, равномерно в течение не очень длительного времени, пока контрольный образец не разрушится. Результаты критических нагрузок фиксируют, дальше считают показатели.

Разрушающий метод – наиболее точный из всех, используемых для определения прочности бетона. Так, обследование здания способом раздавливания бетонных проб позволяет определить прочность монолита на сжатие. По действующим СНиПам, это обязательная процедура до сдачи сооружения в эксплуатацию.

Неразрушающий способ

Эта группа методов не требует разрушения образцов и вообще может не предполагать их использования. Испытания осуществляют с применением разных инструментов и приборов.

Виды неразрушающих методов исследования по типу применяемых инструментов:- Ударное воздействие

- Частичное разрушение

- Ультразвуковое обследование

Способ ударного воздействия базируется на применении силового воздействия ударного типа к бетонной поверхности.

- Упругий отскок – определяется величина отскока от монолита бойка ударника.

- Метод ударного импульса – фиксируется сила удара и появляющаяся при этом энергия.

- Пластическая деформация – силовое воздействие на бетонный монолит прибором с закрепленными на его ударной поверхности штампов в виде диска или шарика. В соответствии с глубиной отпечатков удара считают прочность.

Частичное разрушение предполагает местное воздействие на бетонный монолит и повреждает его несильно.

Методы частичного разрушения:- Скалыванием – предполагает механическое скользящее воздействие на ребро конструкции с фиксацией усилий, которые провоцируют откалывание участка.

- На отрыв – заключается в прикреплении к участку монолита металлического диска на специальный клей, а потом его отрыв. Необходимое для разрушения материала усилие фиксируют, используют для вычислений показателя прочности.

- Отрыв со скалыванием – дает больше точности: на участке монолита закрепляют анкерные устройства, потом их отрывают.

Ультразвуковое исследование предполагает использование специального прибора, который выдает ультразвуковые волны. В процессе определяется скорость ультразвука, который проходит через бетонную конструкцию. Таким образом исследуются как поверхность бетона, так и его глубинные слои. Но есть погрешность в расчетах.

Классификация и применение бетонов

Деление бетона на виды достаточно условное. Как правило, легкими считают бетоны марок М10-М200, обычными М250-М400, тяжелыми М450 и выше.

На классы бетон делится не только по прочности, но и по морозостойкости, плотности. Существуют и особые бетоны, используемые для конкретных задач и сфер. Наиболее распространенные марки бетона и его применение:- М100 – обычно выбирают для подбетонки, различных подготовительных работ, когда важно просто сцепить между собой зерна гравийно-песчаной подушки.

- М150 – состав более крепкий, из него делают отмостки, тротуары, цементные стяжки, ЖБИ малого размера.

- М200 – популярная марка для произведения работ в частном строительстве, подходит для небольших фундаментов, ненагруженных стен в малоэтажном строительстве.

- М250 – актуален для создания лестничных маршей, опорных/несущих конструкций.

- М300 – самый популярный бетон в строительстве, используется в любых работах (от создания основания для тяжелых домов до заливки монолитных перекрытий, стен).

- М350 – прочный бетон, который подходит для создания конструкций с повышенными нагрузками (балки, колонны и т.д.).

- М400 и выше марки применяются для создания особых конструкций специальных объектов – гидротехнические сооружения, военные объекты и т.д.

- Легкий (облегченный) – производится с включением в состав пористых заполнителей (туф, пемза, керамзит): крупнопористый, ячеистый бетоны, газо/пенобетон и т.д. Плотность до 1200 кг/м3, используются в малоэтажном строительстве, актуальных для утепления, отличаются сравнительно невысокой прочностью.

- Тяжелый бетон – производится с введением в состав горных пород (диабаз, гранит, известняк), плотность равна 1800-2500 кг/м3. Применяется для железобетонных, бетонных конструкций гражданских, промышленных зданий, для создания транспортных и гидротехнических объектов в том числе.

- Особо тяжелый бетон – готовится с использованием железной руды, опилок, стружки. Актуальна смесь для строительства специальных объектов, способных противостоять радиоактивному излучению, плотность выше 2500 кг/м3.

- F15 – подходит для внутренних работ (создание перегородок, заливка пола и т.д.)

- F25 – самое малое значение для кладки внешних стен отапливаемых зданий.

- F50 и более – подходит для фундамента в регионах со средним морозом.

Водостойкость бетона обозначается буквой W, может варьироваться в пределах W2-W20, говорит о максимальном давлении водяного столба, которое способен выдержать бетон, единицы измерения атм•10-1.

Прочность бетона на сжатие, класс, таблица в мпа

Прочность бетона на сжатие традиционно считается одним из основных показателей, характеризующих свойства бетона. Данный параметр выражается в двух понятиях – классе и марке бетона, которые учитываются при выборе смеси для реализации тех или иных работ, выступают главными из технических характеристик, чрезвычайно важны для гарантии способности застывшего монолита выдерживать определенные нагрузки, что сказывается на прочности, надежности, долговечности.

Определенный класс бетона по прочности на сжатие маркируется буквой В и определенной цифрой, демонстрирует так называемую кубиковую прочность (когда образец в форме куба сжимают под прессом и фиксируют отметку, на которой он разрушается). Считается давление в МПа, предполагает вероятность разрушения при указанном показателе максимум 5 единиц из 100 испытуемых. Регламентируется СНиП 2.03.01-84.

Прочность бетона (МПа) может быть разной – классы дифференцируются в пределах 3.5-80 (всего существует 21 вид). Самыми популярными стали около десятка смесей с классами В15 и В20, В25 и В39, В40. Любой класс приравнивается к соответствующей ему марке (аналогичным образом правило работает наоборот). Значение прочности бетона в МПа (класс) чаще всего указывается в проектной документации, а вот поставщики реализуют смеси с указанием марки.

Марка бетона обозначается буквой М и цифровым индексом в диапазоне 50-1000. Регламентируется ГОСТом 26633-91, соответствует определенным классам, допустимым считается отклонение прочности максимум на 13.5%. Для марки бетона основными требованиями являются объем/качество цемента в составе. В свою очередь, марка обозначается в кгс/см2, определение марки возможно после полного застывания и затвердевания смеси (то есть, минимум через 28 суток после заливки).

Чем выше цифра в индексах класса и марки, тем более прочным будет бетон и тем выше его стоимость (как при покупке уже готового раствора, так и при самостоятельном замесе за счет большего объема цемента и более высокой его марки).

С учетом вышеизложенных фактов основная задача мастера – определить идеальные характеристики для раствора с учетом сферы использования и предполагаемых нагрузок. Ведь приготовление слишком прочного бетона приведет к неоправданным расходам, недостаточно прочного – к разрушению конструкции. Обычно средняя прочность бетона для тех или иных работ, конструкций указывается в ГОСТах, СНиПах – эти значения и берут за ориентир.

Виды материала по прочности на сжатие:- Теплоизоляционные смеси – от В0.5 до В2.

- Конструкционно-теплоизоляционный раствор – от В2.5 до В10.

- Смеси конструкционные – от В12.5 до В40.

- Особые бетоны для усиленных конструкций – выше В45.

Методы и испытания бетона на прочность

Для определения марки и класса бетона используют разнообразные методы – все они относятся к категориям разрушающих и неразрушающих. Первая группа предполагает проведение испытаний в условиях лаборатории посредством механического воздействия на образцы, которые были залиты из контрольной смеси и полностью выстояны в указанные сроки.

Для проведения исследований используют специальный пресс, который сжимает опытные образцы и демонстрирует предел прочности при сжатии. Разрушение – наиболее верный и точный метод исследования бетона на прочность таких видов, как сжатие, изгиб, растяжение и т.д.

Основные неразрушающие методы исследований:- Воздействие ударом.

- Разрушение частичное.

- Исследование с использованием ультразвука.

Ударное воздействие может быть разным – самым примитивным считается ударный импульс, который фиксирует динамическое воздействие в энергетическом эквиваленте. Упругий отскок определяет параметры твердости монолита в момент отскока бойка ударной установки.

Также используется метод пластической деформации, который предполагает обработку исследуемого участка особой аппаратурой, которая оставляет на монолите отпечатки определенной глубины (по ним и определяют степень прочности).

Частичное разрушение также может быть разным – скол, отрыв и комбинация данных способов. Если для испытаний используется метод скола, то ребро изделия подвергают особому скользящему воздействию для откалывания части и определения прочности. Отрыв предполагает использование специального клеящего состава, которым на поверхности крепят металлический диск и потом отрывают. При комбинировании данных способов анкерное устройство крепят на монолит, а потом отрывают.

Когда используется ультразвуковое исследование, применяют специальный прибор, способный измерить скорость прохождения ультразвуковых волн, проникающих в монолит. Основное преимущество данной технологии – она позволяет изучать не только поверхность, но и внутреннюю структуру бетона. Правда, в процессе исследований велика вероятность погрешности.

Контроль прочности бетона

Для того, чтобы бетонный раствор точно соответствовал указанным параметрам и выдерживал нагрузки, за его качеством следят еще на этапе приготовления. Прежде, чем готовить смесь, обязательно изучают рецепт, требования к компонентам и их пропорциям.

Основные критерии для контроля и проверки бетона:- Соответствие используемого цемента указанным в рецепте маркам – так, для приготовления бетона М300 точно не подойдет цемент М100, даже при условии его большого объема. Чем выше число рядом с буквой М в маркировке цемента, тем более прочным получится раствор.

- Объем жидкости в растворе – чем больше воды в смеси, тем активнее влага испаряется в процессе высыхания и может провоцировать появление пустот, когда идет затвердевание.

- Качество и фракция наполнителей – шероховатые частицы неправильной формы обеспечивают наиболее крепкое сцепление ингредиентов в составе бетона, что в процессе твердения дает требуемый результат в виде высокой прочности. Грязный наполнитель может понизить характеристики бетона по прочности на растяжение и сжатие.

- Тщательность смешивания компонентов на всех стадиях приготовления раствора – по технологии раствор замешивается в исправной бетономешалке или на производстве в течение длительного времени.

- Квалификация работников – также играет важную роль, так как даже при условии применения качественной смеси В20, к примеру, прочность может быть снижена из-за неправильной укладки, отсутствия уплотнения (вибрация обеспечивает повышение прочности бетона на 30%).

- Условия застывания и эксплуатации – лучше всего, когда бетон застывает и приобретает твердость при температуре воздуха +15-25 градусов и высокой влажности. В таком случае можно говорить о точном соответствии монолита его марке – если был залит бетон В15, то и демонстрировать будет его технические характеристики.

Прочность бетона: таблица

Бетон по прочности на растяжение, при изгибе, воздействии других нагрузок демонстрирует определенные значения. Далеко не всегда они соответствуют указанным в ГОСТе и проектной документации, часто есть погрешность, которая может быть губительной для монолита и всей конструкции или же не оказывать никакого воздействия.

Виды прочности бетона (на сжатие, изгиб, растяжение и т.д.):- Проектная – та, что указывается в документах и предполагает значения при полной нагрузке на бетонную конструкцию. Считается в затвердевшем монолите, по истечении 28 дней после заливки.

- Нормированная – значение, которое определяется по техническим условиям или ГОСТу (идеальное).

- Фактическая – это среднее значение, полученное в результате выполненных испытаний.

- Требуемая – минимально подходящий показатель для эксплуатации, который устанавливается в лаборатории производств и предприятий.

- Отпускная – когда изделие уже можно отгружать потребителю.

- Распалубочная – наблюдается в момент, когда бетонное изделие можно доставать из форм.

Виды прочности, касающиеся марки бетона и его качества: на сжатие и изгиб, осевое растяжение, а также передаточная прочность. Бетон напоминает камень – прочность на сжатие бетона обычно намного выше, чем на растяжение. Поэтому основной критерий прочности монолита – его способность выдерживать определенную нагрузку при сжатии. Это самый значимый и важный показатель.

Так, к примеру, показатели бетона В25 (класс прочности) и марки М350: средняя стойкость к сжатию до 350 кгс/м2 или до 25 МПа. Реальные значения обычно чуть ниже, так как на прочность оказывают влияние множество факторов. У бетона В30 будут соответствующие показатели и т.д.

Чтобы определить данные показатели, создают специальные кубы-образцы, дают им застыть, а затем отправляют под лабораторный пресс специальной конструкции. Давление постепенно увеличивают и фиксируют в момент, когда образец треснул или рассыпался.

Определяющее условие для присвоения марки и класса бетону – расчетная прочность на сжатие, которая определяется после полного схватывания и застывания монолита (28 суток занимает процесс).

Именно по прошествии 28 суток бетон достигает показателя расчетной/проектной прочности по марке. Прочность на сжатие – самый точный показатель механических свойств монолита, его стойкости к нагрузкам. Это своеобразная граница уже затвердевшего бетона к воздействующему на него механическому усилию в кгс/м2. Самая большая прочность у бетона М800/М900, самая низкая – у М15.

Прочность на изгиб повышается при увеличении индекса марки. Обычно показатели изгиба/растяжения ниже, чем нагрузочная способность. Молодой бетон демонстрирует значение в районе 1/20, старый – 1/8. Данный параметр учитывается на проектном этапе строительства. Способ определения: из бетона заливают брус 120х15х15 сантиметров, дают затвердеть, потом устанавливают на подпорки (расстояние между ними 1 метр), в центре помещают нагрузку, увеличивая ее постепенно, пока образец на разрушится.

Прочность высчитывается по формуле Rизг = 0,1PL/bh3, тут:- L – расстояние между подпорками;

- Р – маса нагрузки и образца;

- Н, b, h – ширина/высота сечения бруса.

Прочность считается в Btb и обозначается цифрой в диапазоне 0.4-8.

Осевое растяжение в процессе проектирования учитывают редко. Этот параметр важен для определения способности монолита не покрываться трещинами при ощутимых перепадах влажности воздуха, температуры. Растяжение представляет собой некоторую составляющую, взятую от прочности на изгиб. Определяется сложно, часто образцы балок растягивают на специальном оборудовании. Актуально значение для бетона, который используется в сферах, исключающих возможность появления трещин.

Передаточная прочность – это нормируемое значение прочности бетонного монолита напряженных элементов при передаче на него силы натяжения армирующих элементов. Данный показатель предусматривается нормативными документами, ТУ для разных видов изделий. Обычно назначают минимум 70% проектной марки, многое зависит от свойств арматуры.

Прочность бетона на 7 и 28 сутки: ГОСТ, таблица

Бетоны бывают разными. Как правило, все виды по маркам и классам делят на легкие, обычные и тяжелые (часто последние две группы объединяют, так как все обычные бетоны считаются тяжелыми).

- Легкие – марки от М5 до М35 подходят для заливки ненесущих конструкций, от М50 до М75 идут на подготовительные работы до заливки, М100 и М150 актуальны для перемычек, конструктива, малоэтажного строительства.

- Обычные бетоны – самые распространенные и часто применяемые в ремонтно-строительных работах: М200/М300 используют для выполнения фундаментов, отмосток, полов, стяжек, бордюров, подпорок, лестниц и т.д. М250 В20 демонстрирует прочность 262 кгс/м2 и давление 20 МПа. М350 и М400 применяют для монолитных, несущих конструкций многоэтажных зданий, чаш бассейнов.

- М450 и выше – тяжелые бетоны, обладающие высокой прочностью и плотностью, используют для особых конструкций, разного типа военных объектов.

Таблица в МПа

Прочность бетона – самый важный показатель, который напрямую влияет на все остальные технические характеристики материала, сферу применения, способность выдерживать предполагаемые нагрузки. Поэтому в процессе выбора марки и класса стоит учитывать СНиП и ГОСТы, а при проверке материала на соответствие уделять внимание результатам исследования и соответствующим документам.

Сила развития в бетоне

Многие факторы влияют на скорость, с которой прочность бетона увеличивается после смешивания. Некоторые из них обсуждаются ниже. Во-первых, хотя пара определений может быть полезна:

Процессы «схватывания» и «закалки» часто путают:

Настройка — это жесткость бетона после его укладки. Бетон можно «застать» тем, что он больше не жидкий, но все же может быть очень слабым; вы, возможно, не сможете ходить по нему, например.Отверждение обусловлено образованием эттрингита и гидрата силиката кальция ранней стадии. Термины «начальный набор» и «окончательный набор» обычно используются; это произвольные определения раннего и позднего множества. Существуют лабораторные процедуры для их определения с использованием утяжеленных игл, проникающих в цементную пасту.

Упрочнение — это процесс повышения прочности, который может продолжаться в течение недель или месяцев после того, как бетон смешан и уложен. Отверждение происходит в основном из-за образования гидрата силиката кальция, когда цемент продолжает гидратироваться.

Скорость, с которой бетонные комплекты не зависят от скорости их затвердевания. Быстротвердеющий цемент может иметь время схватывания, аналогичное обычному портландцементу.

Измерение прочности бетона

Традиционно это делается путем приготовления конкретных кубов или призм, а затем лечить их в течение указанного времени. Общее время отверждения составляет 2, 7, 28 и 90 дней. Температура отверждения обычно составляет 20 градусов Цельсия. После достигнув необходимого возраста для тестирования, кубики / призмы измельчаются в большая пресса.

Единицей СИ для измерения прочности бетона является Мега Паскаль, хотя «Ньютоны на квадратный миллиметр» все еще широко используются, так как числа более удобны. Таким образом, «бетон за пятьдесят ньютонов» означает бетон, который достиг 50 ньютонов на квадратный миллиметр или 50 мегаскалей.

В то время как измерения, основанные на бетонных кубах, широко используются в строительной промышленности, европейский стандарт для производства цемента, EN 197, определяет процедуру испытания, основанную на призмах раствора, а не бетонных кубах.Например, ожидается, что цемент, описанный как соответствующий стандарту EN 197-1 CEM I 42,5 N, достигнет не менее 42,5 МПа за 28 дней с использованием указанного теста призмы раствора. Достигнет ли «настоящий бетон», изготовленный из этого цемента, 42,5 МПа при испытаниях бетонных кубов, зависит от ряда других факторов в дополнение к любым внутренним свойствам цемента.

Факторы, влияющие на прочность бетона

Есть много соответствующих факторов; Вот некоторые из наиболее важных:

Пористость бетона: пустот в бетоне можно заполнить воздухом или водой.Воздушные пустоты являются очевидным и легко видимым примером пор в бетоне. Вообще говоря, чем более пористый бетон, тем слабее он будет. Вероятно, наиболее важным источником пористости в бетоне является соотношение воды и цемента в смеси, известное как соотношение «вода: цемент». Этот параметр настолько важен, что будет обсуждаться отдельно ниже.

Соотношение вода / цемент: это определяется как масса воды, деленная на массу цемента в смеси. Например, бетонная смесь, содержащая 400 кг цемента и 240 литров (= 240 кг) воды, будет иметь соотношение вода / цемент 240/400 = 0.6. Соотношение вода / цемент может быть сокращено до «соотношение w / c» или просто «w / c». В смесях, где вес / вес больше приблизительно 0,4, весь цемент теоретически может реагировать с водой с образованием продуктов гидратации цемента. Из более высоких соотношений w / c следует, что пространство, занимаемое дополнительной водой выше w / c = 0.4, останется как поровое пространство, заполненное водой или воздухом, если бетон высыхает.

Следовательно, когда отношение w / c увеличивается, пористость цементного теста в бетоне также увеличивается.При увеличении пористости прочность бетона на сжатие будет уменьшаться.

Надежность заполнителя: будет очевидно, что если заполнитель в бетоне слабый, бетон также будет слабым. По своей природе слабые породы, такие как мел, явно не подходят для использования в качестве заполнителя.

Агрегатно-пастовое соединение: целостность связи между пастой и заполнителем имеет решающее значение. Если связь отсутствует, совокупность фактически представляет собой пустоту; как обсуждалось выше, пустоты являются источником слабости в бетоне.

Параметры, связанные с цементом: Многие параметры, относящиеся к составу отдельных цементных минералов и их соотношению в цементе, могут влиять на скорость роста прочности и достигнутую конечную прочность. К ним относятся:

- содержание алита

- реакционная способность алита и белита

- содержание сульфата цемента

С алит является наиболее реактивным цементным минералом, который способствует значительная прочность бетона, алиты должны давать лучше рано сильные стороны (в этом контексте «рано» означает до 7 дней).Тем не мение, это утверждение должно быть очень квалифицированным, так как многое зависит от сжигания условия в печи. Возможно, что более легкое горение конкретный клинкер может привести к более высокой ранней прочности из-за формирование более реактивного алита, даже если его немного меньше. Не все алиты созданы равными!

Для конкретного цемента, есть будет то, что называется «оптимальное содержание сульфата» или «оптимальный гипс содержание. Сульфат в цементе, как сульфат клинкера, так и добавленный гипс, замедляет гидратацию алюминатной фазы.Если там недостаточно сульфат, вспышка может произойти; наоборот, слишком много сульфата может вызвать ложная настройка.

Поэтому требуется баланс между способность основных клинкерных минералов, в частности, алюминатной фазы, реагировать с сульфатами на ранних стадиях после смешивания и способности цемента для подачи сульфата. Оптимальное содержание сульфата будет зависит от многих факторов, включая содержание алюмината, алюмината размер кристаллов, алюминатная реакционная способность, растворимость различных источники сульфата, размеры частиц сульфата и наличие примесей используемый.

Если бы это не было достаточно сложно, сумма сульфат, необходимый для оптимизации одного свойства, например, прочности, может не должно быть таким же, как требуется для оптимизации других свойств, таких как сушка усадка. Бетон и раствор также могут иметь разные оптимальные содержание сульфатов.

Эта захватывающая область обсуждается далее в разделе «Изменчивость прочности бетона, связанная с цементом».

В дополнение к рассмотренным выше композиционным параметрам важны также физические параметры, в частности площадь поверхности цемента и распределение частиц по размерам.

Тонкость измельчения цемента, очевидно, будет влиять на скорость, с которой цемент гидратируется, и, следовательно, на скорость роста прочности; более мелкое измельчение цемента приведет к более быстрой реакции. Если производитель цемента обнаруживает, что его сильные стороны уменьшаются, часто первое, что он делает для устранения проблемы, — это более тонко измельчает цемент.

Тонкость часто выражается через общую площадь поверхности частиц, например: 400 квадратных метров на килограмм.Однако не менее важным, если не более важным является распределение частиц цемента по размерам; просто полагаться на измерения площади поверхности может вводить в заблуждение. Некоторые минералы, например гипс, могут размалываться преимущественно с образованием цемента с большой площадью поверхности. Такой цемент может содержать гипс очень тонкого помола, а также относительно крупные частицы клинкера, что приводит к более медленной гидратации.

Более детальный взгляд на прочность бетона

Мы только что рассмотрели некоторые из основных факторов, влияющих на прочность бетона.Конечно, есть много других, некоторые из которых касаются внутренних проблем с цементом, некоторые из которых довольно тонкие. Другие относятся к тому, как используется цемент, очевидным примером является то, что в смеси недостаточно цемента, но есть много других, которые менее очевидны.

Я написал книгу именно на эту тему — для более подробной информации, просто нажмите на куб ниже.

Проверьте каталог статей для большего количества статей на эту или связанные темы

,видов бетона и характеристики

Перейти к основному содержаниюВторичное меню

- Насчет нас

- Контактная информация

- Домой

О гражданском строительстве

- Домой

- Гражданские заметки

Примечания

- Строительные материалы

- Строительство зданий

- Почвенная механика

- Геодезия и выравнивание

- Ирригационная инженерия

- Инженерия окружающей среды

- Шоссе Инжиниринг

- Проектирование инфраструктуры

- Строительная инженерия

Lab Notes

- Инженерная механика

- Жидкая механика

- Почвенные лабораторные эксперименты

- Экологические Эксперименты

- Материалы испытаний

- Эксперименты по гидравлике

- Дорожно-дорожные испытания

- Стальные испытания

- Геодезические Практики

- Загрузки

- Исследовательская работа

- Учебники

Учебные пособия

- Примавера Р3

- Примавера Р6

- SAP2000

- AutoCAD

- VICO Конструктор

- MS Project

- Разное

- Q / Ответы

- Домой

- Гражданские заметки

- Строительство зданий

- Строительные материалы

- Почвенная механика

- Геодезия и выравнивание

- Ирригационная инженерия

- Учебники

- Примавера Р6

- SAP2000

- AutoCAD

- Загрузки

- Исследовательская работа

- Q / Ответы

- глоссарий

% PDF-1.4 % 1400 0 объектов > endobj Xref 1400 122 0000000016 00000 n 0000002815 00000 n 0000003044 00000 n 0000003202 00000 n 0000003279 00000 n 0000003589 00000 n 0000004887 00000 n 0000005677 00000 n 0000005764 00000 n 0000005856 00000 n 0000005949 00000 n 0000006072 00000 n 0000006144 00000 n 0000006268 00000 n 0000006340 00000 n 0000006507 00000 n 0000006578 00000 n 0000006680 00000 n 0000006774 00000 n 0000006938 00000 n 0000007009 00000 n 0000007098 00000 n 0000007198 00000 n 0000007326 00000 n 0000007396 00000 n 0000007520 00000 n 0000007589 00000 n 0000007661 00000 n 0000007732 00000 n 0000007866 00000 n 0000007937 00000 n 0000008042 00000 n 0000008112 00000 n 0000008224 00000 n 0000008294 00000 n 0000008404 00000 n 0000008474 00000 n 0000008583 00000 n 0000008653 00000 n 0000008785 00000 n 0000008855 00000 n 0000008925 00000 n 0000008996 00000 n 0000009120 00000 n 0000009191 00000 n 0000009306 00000 n 0000009377 00000 n 0000009499 00000 n 0000009570 00000 n 0000009688 00000 n 0000009759 00000 n 0000009869 00000 n 0000009940 00000 n 0000010048 00000 n 0000010119 00000 n 0000010230 00000 n 0000010301 00000 n 0000010416 00000 n 0000010487 00000 n 0000010558 00000 n 0000010609 00000 n 0000010672 00000 n 0000010750 00000 n 0000010894 00000 n 0000011039 00000 n 0000011185 00000 n 0000011330 00000 n 0000011474 00000 n 0000011619 00000 n 0000012070 00000 n 0000012923 00000 n 0000013034 00000 n 0000013065 00000 n 0000013171 00000 n 0000013201 00000 n 0000013232 00000 n 0000013255 00000 n 0000013822 00000 n 0000013845 00000 n 0000014497 00000 n 0000014520 00000 n 0000015132 00000 n 0000015155 00000 n 0000015799 00000 n 0000015822 00000 n 0000016465 00000 n 0000016488 00000 n 0000017068 00000 n 0000017333 00000 n 0000018130 00000 n 0000018153 00000 n 0000018680 00000 n 0000018703 00000 n 0000019228 00000 n 0000025210 00000 n 0000026033 00000 n 0000026241 00000 n 0000026668 00000 n 0000027353 00000 n 0000027462 00000 n 0000027889 00000 n 0000028574 00000 n 0000028683 00000 n 0000029368 00000 n 0000029477 00000 n 0000029904 00000 n 0000030589 00000 n 0000030698 00000 n 0000101451 00000 n 0000212546 00000 n 0000213752 00000 n 0000214643 00000 n 0000215724 00000 n 0000216493 00000 n 0000216544 00000 n 0000216607 00000 n 0000216677 00000 n 0000216747 00000 n 0000216818 00000 n 0000216889 00000 n 0000003629 00000 n 0000004863 00000 n прицеп ] >> startxref 0 %% EOF 1401 0 объектов > endobj 1402 0 объектов

высокопрочный бетон

В начале 1970-х годов эксперты предсказывали, что практический предел содержания товарного бетона вряд ли превысит прочность на сжатие, превышающую 11 000 фунтов на квадратный дюйм (фунтов на квадратный дюйм). За последние два десятилетия разработка высокопрочного бетона позволила строителям легко удовлетворить и превзойти эту оценку. Два здания в Сиэтле, штат Вашингтон, содержат бетон с пределом прочности на сжатие 19 000 фунтов на квадратный дюйм.Основное различие между высокопрочным бетоном и бетоном нормальной прочности связано с прочностью на сжатие, которая относится к максимальной устойчивости конкретного образца к приложенному давлению.Хотя нет точной точки разделения между высокопрочным бетоном и бетоном нормальной прочности, Американский институт бетона определяет высокопрочный бетон как бетон с прочностью на сжатие более 6000 фунтов на квадратный дюйм.

Точно так же нет точной точки разделения между высокопрочным бетоном и бетоном сверхвысокой производительности, который имеет большую прочность на сжатие, чем высокопрочный бетон и другие превосходные свойства. Посмотрите ультравысокоэффективный бетон.

Производство высокопрочного бетона предполагает оптимальное использование основных компонентов, составляющих бетон нормальной прочности. Производители высокопрочного бетона знают, какие факторы влияют на прочность при сжатии, и знают, как управлять этими факторами для достижения требуемой прочности. В дополнение к выбору высококачественного портландцемента производители оптимизируют заполнители, а затем оптимизируют комбинацию материалов, изменяя пропорции цемента, воды, заполнителей и добавок.

При выборе заполнителей для высокопрочного бетона производители учитывают прочность заполнителя, оптимальный размер заполнителя, связь между цементной пастой и заполнителем и характеристики поверхности заполнителя. Любое из этих свойств может ограничить предел прочности высокопрочного бетона.

Примеси

Пуццоланы, такие как летучая зола и пары кремнезема, являются наиболее часто используемыми минеральными добавками в высокопрочных бетонах. Эти материалы придают бетону дополнительную прочность, реагируя с продуктами гидратации портландцемента с образованием дополнительного геля C-S-H, части пасты, отвечающей за прочность бетона.

Было бы трудно производить высокопрочные бетонные смеси без использования химических добавок. Обычной практикой является использование суперпластификатора в сочетании с замедлителем, уменьшающим количество воды. Суперпластификатор обеспечивает бетону адекватную обрабатываемость при низких водоцементных соотношениях, что приводит к повышению прочности бетона. Уменьшающий воду замедлитель замедляет гидратацию цемента и дает работникам больше времени для укладки бетона.

Высокопрочный бетон указывается в тех случаях, когда важен сниженный вес, или когда архитектурные соображения требуют небольших опорных элементов.Благодаря более эффективной переноске нагрузок, чем бетон нормальной прочности, высокопрочный бетон также уменьшает общее количество размещаемого материала и снижает общую стоимость конструкции.

Наиболее распространенное использование высокопрочного бетона для строительства высотных зданий. На 3169 футах в Чикаго South Wacker Drive используется бетон с прочностью на сжатие до 12000 фунтов на квадратный дюйм и является одним из самых высоких бетонных зданий в Соединенных Штатах.

,