Нужно ли армировать стены из газобетонных блоков

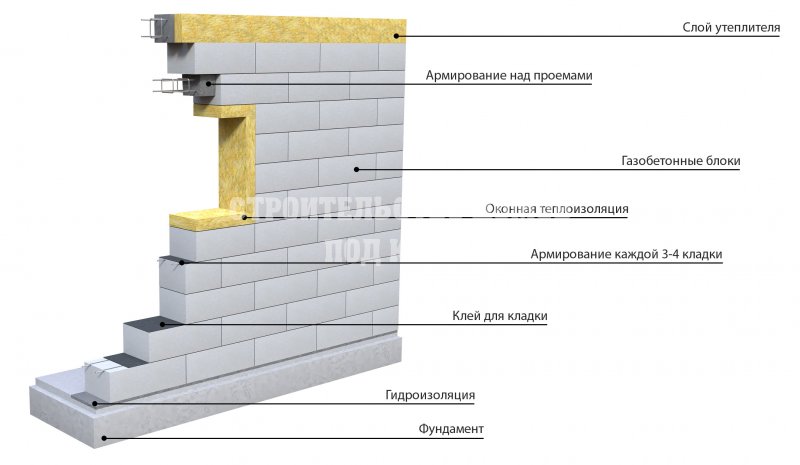

Возведение стен из блоков ячеистого бетона наиболее выгодный и экономичный вариант строительства. Такие блоки обладают повышенной пористостью, что обеспечивает хорошую теплоизоляцию и вывод водяных паров из помещения наружу. Удобство укладки больших по размеру блоков позволяет гораздо быстрее производить монтаж стеновых элементов. Но есть и один существенный минус – газобетонные блоки слабо устойчивы к изгибающим деформациям.

Блок: 1/5 | Кол-во символов: 435

Источник: https://izbloka.com/dom/steny/bloki/gazobeton/armirovanie-gazosilicata.html

Общие понятия

Принимая решение, нужно ли проводить армирование газобетона арматурой, следует знать свойства, характеристики газонаполненного композита для принятия правильного решения. Способ производства, предусматривающий образование воздушных полостей в бетонном составе, определяет увеличенные теплоизоляционные свойства, позволяющие возводить постройки, не требующие дополнительного утепления.

- Высокая степень теплоизоляции.

- Увеличенная морозоустойчивость и жаропрочность.

- Отличные звукоизоляционные свойства.

- Невозможность гниения.

- Экологическая безопасность.

- Простота обработки.

- Небольшой вес.

Газобетонные блоки значительно увеличивают скорость строительства и снижают стоимость строительства стен за счет того, что не требуют дополнительной теплоизоляции

Растрескивание газонаполненных элементов, связанное с пониженной прочностью, компенсируется армированием. Определимся, какие участки зданий требуют усиления.

Блок: 2/9 | Кол-во символов: 1083

Источник: https://pobetony.ru/armirovanie/gazobetonnyh-blokov/

Армирование рядов газобетона

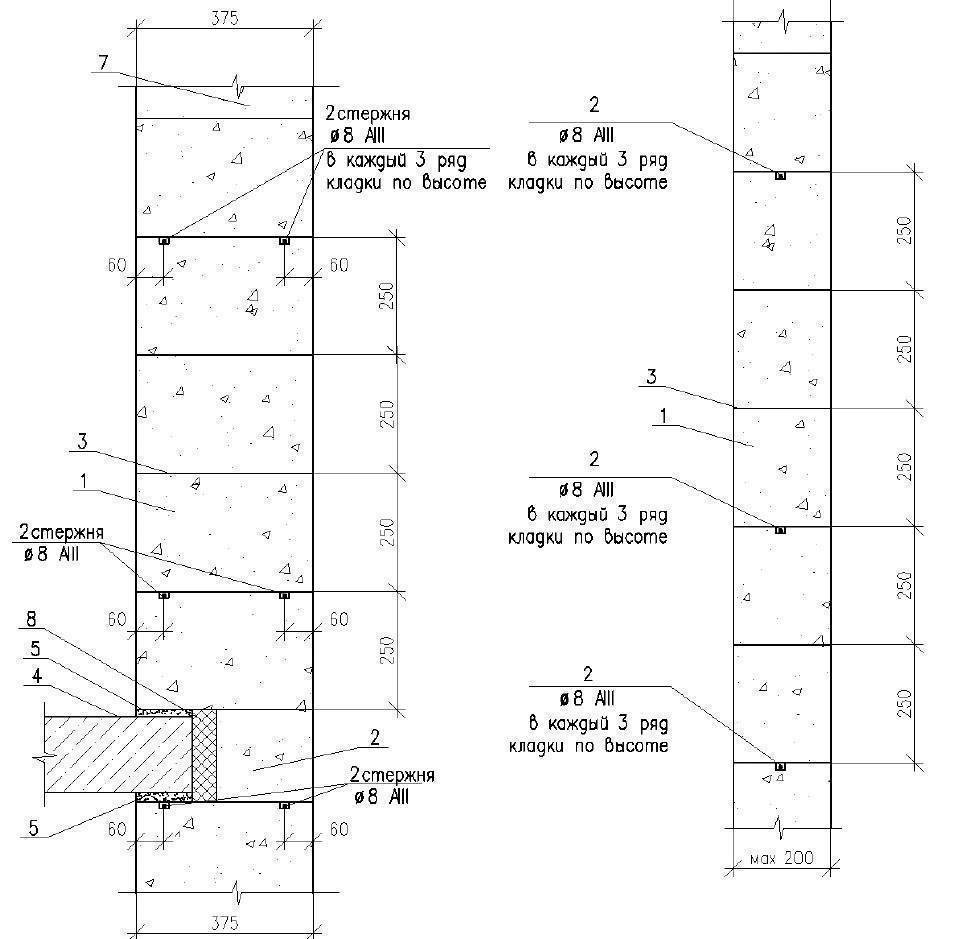

Чтобы заложить арматуру в ряд газоблока, необходимо проделать две штробы, глубиной и шириной по 20-30 мм. Расстояние от штроб до края блоков должно составлять минимум 60 мм. Для более ровной штробы можно прибить деревянный брусок, который будет выступать как направляющая.

Расстояние от штроб до края блоков должно составлять минимум 60 мм. Для более ровной штробы можно прибить деревянный брусок, который будет выступать как направляющая.

Для штробления применяют специальные ручные штроборезы.

Далее необходимо:

- Очистить канавки от пыли щеткой;

- заполнить их клеем по газобетону;

- утопить арматуру в середину штробы;

- выровнять шпатылем плоскость блоков.

Важно: нахлест арматуры должен составлять минимум 200 мм, а на углах обязательно должен быть загиб арматуры.

Блок: 2/7 | Кол-во символов: 649

Источник: http://stroy-gazobeton.ru/27-armirovanie-gazobetonnoj-kladki

Используемые материалы

Помимо классического варианта (использование арматуры) для армирования кладки из блоков могут применяться другие материалы:

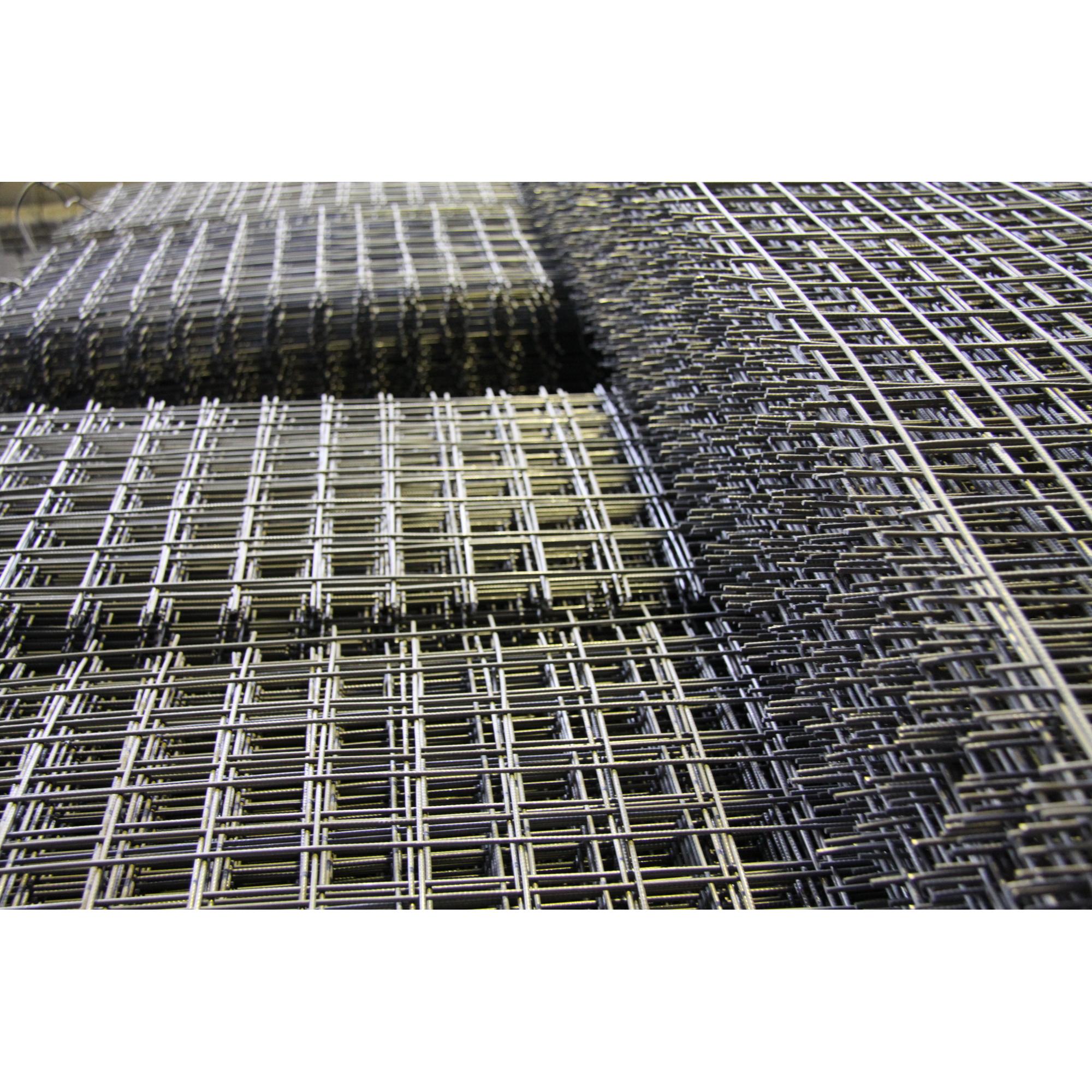

Металлическая оцинкованная сетка

Состоит из сваренных во взаимно перпендикулярном положении стальных стержней.

Из всех используемых видов сеток, металлическая – самая прочная. Но у нее есть один большой минус: специальный клеевой состав для соединения стеновых блоков способствует развитию коррозии, что приводит к достаточно быстрой потере всех положительных свойств такого армирования. Также поперечные прутки выступают мостиками холода в зимний период. Этот вид усиления я не рекомендую.

Но у нее есть один большой минус: специальный клеевой состав для соединения стеновых блоков способствует развитию коррозии, что приводит к достаточно быстрой потере всех положительных свойств такого армирования. Также поперечные прутки выступают мостиками холода в зимний период. Этот вид усиления я не рекомендую.

Базальтовая сетка

Изготавливается из базальтоволоконных стержней, которые располагаются перпендикулярно друг другу. В стыковых узлах стержни фиксируются при помощи проволоки, хомутов или специализированного клея. Такое скрепление обеспечивает правильную и ровную геометрическую форму ячеек.

Базальтовая сетка может выдерживать сильное воздействие разрывных нагрузок – около 50 кН/м. Ее вес в несколько раз меньше, чем у металлической сетки, что обеспечивает простоту работ по армированию.

Сетки на основе базальта устойчивы к негативному влиянию коррозии, не реагирует на изменение температурных условий. Обладают очень низкой теплопроводностью, что обеспечивает отсутствие мостика холода, возникающего при армировании сеткой из стали.

Обладают очень низкой теплопроводностью, что обеспечивает отсутствие мостика холода, возникающего при армировании сеткой из стали.

Справка

Базальтовая сетка стоит не мало, поэтому данное решение является самым дорогим из предложенных.

Металлическая монтажная перфорированная лента

Это оцинкованная полоса стали с отверстиями, выполненными по всей ее длине.

Достаточно приобрести ленту с размерами 16х1 мм. Армирование кладки осуществляется без штробления газобетона путем закрепления на саморезы.

Внимание!

В сетевых строительных магазинах и на рынках распространена перфолента толщиной 0,5-0,6 мм. Она не подходит для армирования. Ищите перфоленту толщиной 1 мм в специализированных магазинах или заказывайте в Интернете заранее. К сожалению, её не так просто купить на обычном строительном рынке.

К сожалению, её не так просто купить на обычном строительном рынке.

Плюсы использования этого материала по сравнению с традиционной арматурой я вижу в следующем:

- экономия на доставке в силу компактности ленты;

- не нужно делать штробы (экономия на работе и монтажном клее).

Стеклопластиковая арматура

Основной материал арматуры – стеклопластик, на котором спиралевидно намотана нить для обеспечения лучшего сцепления с бетоном.

Значительно легче по весу, нежели металлический аналог. Низкая теплопроводность позволит избежать мостика холода в газобетонной кладке. Удобство монтажа обеспечивается минимальным количеством стыков, так как такая арматура продается упаковками в бухтах.

Внимание!

Арматура из стеклопластика обладает существенным минусом – не выдерживает больших нагрузок на излом, а это и является основной задачей армирования кладки из газобетонных блоков с повышенным изгибающим воздействием.

Из этого материала невозможно соорудить жесткий каркас, поэтому такое армирование не рекомендуется в сейсмически опасных районах строительства. Наш вердикт — не использовать.

Наш вердикт — не использовать.

Польза армирования стеновых конструкций очевидна. Поэтому стоит поступиться малыми дополнительными денежными затратами и временем при монтаже, чтобы возводимое здание прослужило вам верой и правдой в течение долгих лет.

Блок: 4/5 | Кол-во символов: 3506

Источник: https://izbloka.com/dom/steny/bloki/gazobeton/armirovanie-gazosilicata.html

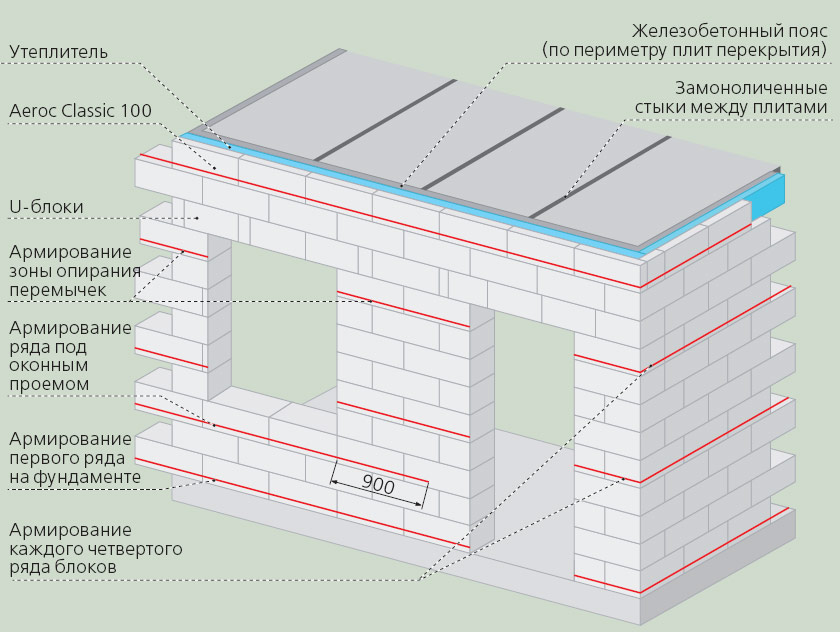

Проблемные зоны, требующие усиления

Приступая к строительству, определите участки пониженной прочности и произведите укрепление следующих зон:

- зоны соприкосновения фундамента с начальным рядом кладки, воспринимающей усилия, создаваемые массой стен, кровли. Для придания прочности основанию и равномерного распределения усилий, производят армирование газобетона сеткой;

- армирование кладки из газобетона осуществляют равномерно, соблюдая постоянный интервал в 4 ряда. Укрепление выполняют стальными прутьями, реже – металлической сеткой;

- стены из газобетона увеличенной длины и поверхности, воспринимающие боковые усилия.

Армирование газобетонной кладки создает дополнительный уровень усиления, позволяющий компенсировать действие сильного ветра, и обеспечивает дополнительную теплоизоляцию объекта. Укрепление рекомендуется проводить кладочной сеткой;

Армирование газобетонной кладки создает дополнительный уровень усиления, позволяющий компенсировать действие сильного ветра, и обеспечивает дополнительную теплоизоляцию объекта. Укрепление рекомендуется проводить кладочной сеткой; - зоны, воспринимающей нагрузки от крыши. Опорную поверхность усиливают металлической арматурой диаметром 10-14 мм, с помощью которой создается единая армирующая система, равномерно распределяющая нагрузки стропильной конструкции по периметру сооружения. Происходит выравнивание нагрузок, исключающее возникновение деформации стены из газобетона;

Многие строители задаются вопросом о том, стоит ли заниматься дополнительным укреплением кладки из газобетонных блоков

- зоны оконных и дверных проемов. Усиление проводят путем бетонирования арматурных прутьев диаметром 8-12 мм в предварительно подготовленных продольных пазах верхнего уровня блоков перекрытия. Не возникает сомнений, целесообразно ли армировать дверные и оконные проемы – ведь они воспринимают нагрузки от общего веса, расположенных выше элементов кладки.

Дома из газобетона, укрепленные с соблюдением правил, значительно прочнее. Знакопеременные усилия не оказывают губительного воздействия на сооружение, что повышает ресурс эксплуатации.

Блок: 3/9 | Кол-во символов: 1853

Источник: https://pobetony.ru/armirovanie/gazobetonnyh-blokov/

Технология армирования

Первоначально рассмотрим технологию монтажа монолитного армопояса. Сделать его можно с помощью доборных блоков толщиной 10 и 5 см либо посредством установки деревянной опалубки. Первый вариант более простой и быстрый в реализации. Технология выполнения следующая:

- С наружной стороны стены на торцевую часть устанавливается и приклеивается к кладке доборный блок 10 см.

- По внутреннему контуру клеится блок толщиной 5 см.

Монтаж армопояса на газобетонной стене

- К внутренней стенке блока толщиной 5 см приклеивается подогнанная по высоте панель экструдированного пенополистирола, которая будет выполнять теплоизолирующую функцию.

- Внутрь образовавшейся опалубки на расстоянии 5 см от стен на специальные подставки-грибки укладываются прутки арматуры. К продольным пруткам с шагом 30 см привариваются вертикальные перемычки, высота которых подобрана так, чтобы верхний контур каркаса размещался на расстоянии 5 см от наружной грани монолитного пояса. На вертикальные перемычки навариваются горизонтальные соединяющие прутки, на которых фиксируется верхний продольный пояс каркаса.

- Пространство между блоками заполняется бетоном марки М200-М300.

Армопояс газобетонной стены

К дальнейшему поднятию стен можно приступать спустя 1-2 недели, которые необходимы для набора бетоном прочности. Если выполняется устройство монолитного пояса перекрытия, то в нем бетонируются шпильки под крепление бруса.

Межрядовое армирование кладки предельно простое в исполнении. С помощью специального штробореза (ручного либо электрического) в блоке проделываются две штробы на расстоянии в 6 см от краев. Глубина и ширина штроб должны соответствовать сечению используемой арматуры.

Глубина и ширина штроб должны соответствовать сечению используемой арматуры.

Штробирование газоблока

Далее канавки очищаются от пыли и заполняются клеем для кладки газобетона, после чего внутрь штробы укладываются прутки арматуры. В углах стен необходимо использовать стержни, выгнутые Г-образно. Прутки соединяются между собой с помощью сварки. Излишки клея удаляются шпателем.

Армирование кладки из газоблока

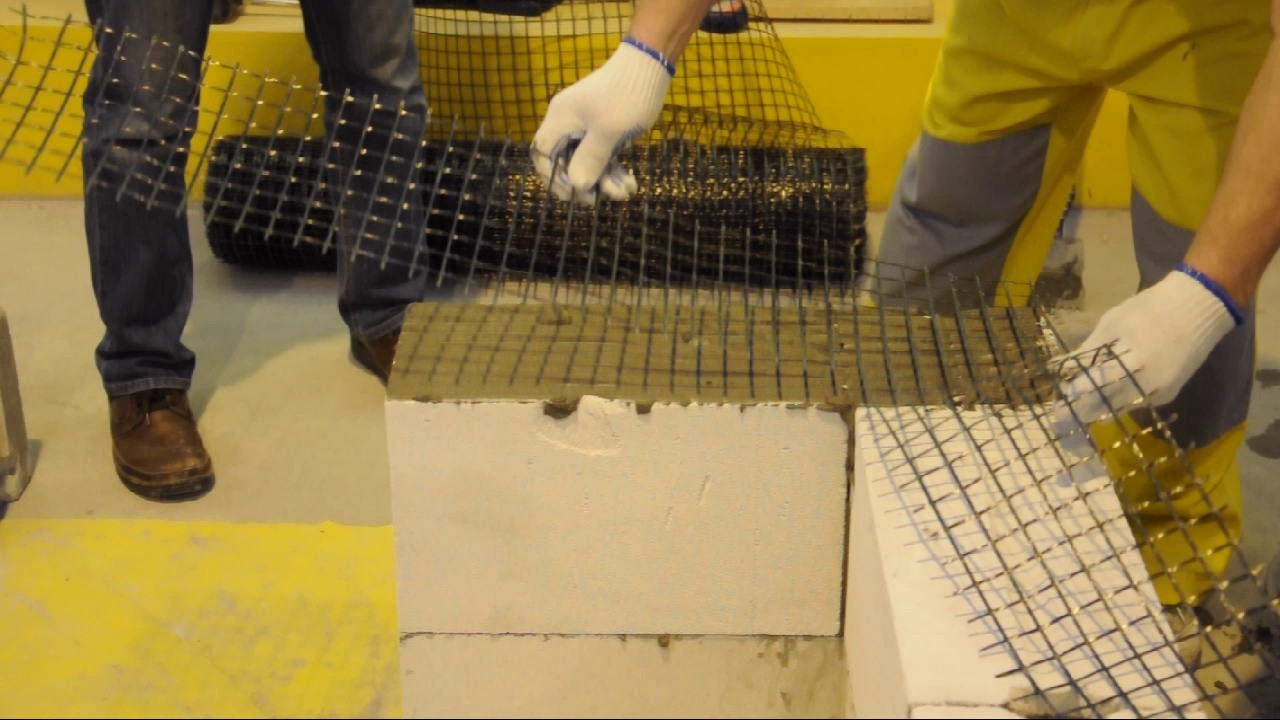

Если производится армирование сеткой, необходимо использовать материал с размером ячеек 50*50 мм из проволоки толщиной 3-4 мм. Штробирование блоков при укладке сетки не выполняется — достаточно нанести на поверхность газоблока слой клея толщиной 2-3 мм, уложить на нем сетку (края удалены от торцов блока на 5 см) и распределить второй слой клея.

Блок: 3/3 | Кол-во символов: 2365

Источник: https://armaturniy.ru/armirovanie/gazobetonnoy-kladki.html

Армирование газобетонных перегородок

Для перегородок выпускаются специальные газобетонные блоки меньшей толщины. Стандартная толщина таких блоков 100-150 мм, но есть и 75 мм. Для армирования рядов применяются арматурные прутки диаметром 8 мм, или плоская перфополоса.

Стандартная толщина таких блоков 100-150 мм, но есть и 75 мм. Для армирования рядов применяются арматурные прутки диаметром 8 мм, или плоская перфополоса.

Обычно, армируется каждый четвертый ряд кладки, но в зонах с повышенной сейсмической активностью, армируется каждый второй ряд.

Зазор между перегородкой и потолком должен составлять 15-20 мм., а заполняться он должен демпфирующими материалами, к примеру, пеной или пенополистиролом.

Для связи перегородки с примыкающими стенами, применяют гибкие металлические связи или Т-образные анкера, которые крепят в каждом 3-м ряду кладки.

Блок: 4/7 | Кол-во символов: 706

Источник: http://stroy-gazobeton.ru/27-armirovanie-gazobetonnoj-kladki

Полезное видео

В видео-сюжете наглядно и подробно показано армирование первого ряда. А именно штробление блоков, укладка арматуры с загибанием в углах, заполнение клеем.

youtube.com/embed/JrQXX1jseW4?feature=oembed»/>

Блок: 5/5 | Кол-во символов: 173

Источник: https://izbloka.com/dom/steny/bloki/gazobeton/armirovanie-gazosilicata.html

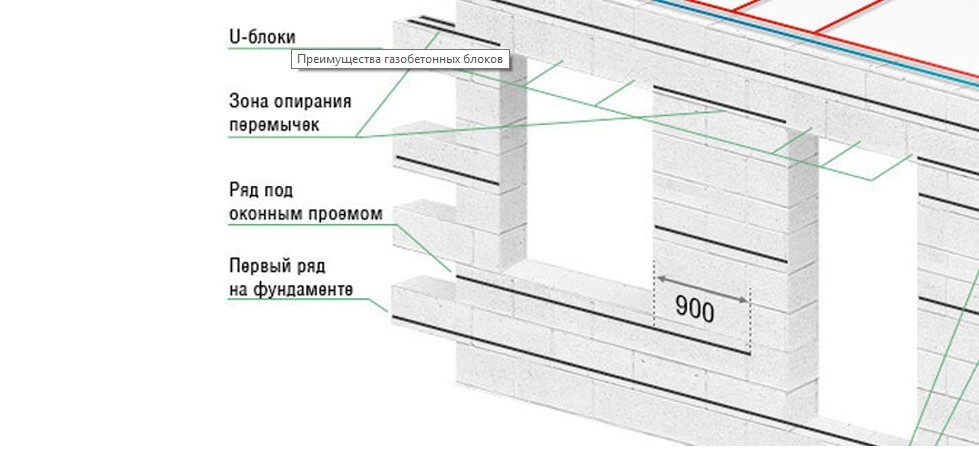

Армирование оконных и дверных перемычек

Перемычки также являются неотъемлемой частью технологии. Задача перемычек – выдерживать нагрузки, которые передаются от вышестоящих элементов стены.

Обычно, для создания перемычки применяют U-образные блоки, в которые устанавливают армирование и заполняют прочным бетоном марки М300. Арматура в перемычках применяется диаметром 8-12 мм. А сам каркас состоит из четырех-шести прутков, соединенных в форме квадрата.

U-блоки должны опираться на прочную опалубку, которая не должна прогнуться под весом бетона перемычки. Перемычка должна опираться на стену минимум по 300 мм с каждой стороны. Через неделю, после заливки бетона, опалубку можно демонтировать.

Блоки следует устанавливать утолщенной стороной наружу. И еще лучше утеплить перемычку пенополистиролом толщиной 30мм.

И еще лучше утеплить перемычку пенополистиролом толщиной 30мм.

Газоблоки, на которые будут опираться перемычки, также нужно армировать на 900 миллиметров с обеих сторон.

Отметим, что в продаже можно найти уже готовые перемычки из газобетона, такие изделия предоставляет компания Aeroc.

Блок: 5/7 | Кол-во символов: 1058

Источник: http://stroy-gazobeton.ru/27-armirovanie-gazobetonnoj-kladki

Усиление верхнего уровня

Особое внимание уделяется усилению верхнего периметра стен, служащего основанием кровли. Масса кровельной конструкции, особенно оборудованной натуральными материалами (черепицей, шифером), создает нагрузки на газобетонную стену, способные привести к деформации и повреждению. Поэтому размышления, стоит ли армировать верхний пояс здания, не уместны. Контур усиления поможет:

- снизить отдельные, точечно приложенные нагрузки;

- распределить усилия равномерно, по всему верхнему периметру стены;

- выровнять кладку по горизонтали, не применяя дорогостоящих составов.

Диаметр арматуры выбирается исходя из расчетной массы кровельной конструкции.

Блок: 6/9 | Кол-во символов: 663

Источник: https://pobetony.ru/armirovanie/gazobetonnyh-blokov/

Армирование армопояса

Обязательно условие армопояса – он должен быть неразрывным, ведь его задача – значительное повышение сопротивляемости стен нагрузкам и предотвращение трещин.

Есть два вида армопояса, первый из которых — межэтажный, второй — подкрышный. Межэтажный укрепляет стены и распределить нагрузку от перекрытий.

Подкрышный пояс распределяет нагрузки от всей крыши по коробке дома, а также позволяет выровнять плоскость и закрепить мауэрлат.

Схема армирования армопояся состоит из четырех рабочих стержней металлической арматуры диаметром 10-12 мм. Рабочая арматура фиксируется квадратом конструкционной арматуры. Шаг установки квадрата должен составлять 300 мм.

Не забывайте, что арматурный каркас должен иметь защитный слой из бетона минимум 40 мм. Нахлест прутьев арматуры должен быть минимум 50 см. Обязателен загиб арматуры на углах. Также помните про утепление армопояса пенополистиролом. Для армопояса рекомендуется использовать бетон марки М300, который должен заливаться за один раз.

Нахлест прутьев арматуры должен быть минимум 50 см. Обязателен загиб арматуры на углах. Также помните про утепление армопояса пенополистиролом. Для армопояса рекомендуется использовать бетон марки М300, который должен заливаться за один раз.

Подробный процесс армирования армопояса со всеми картинками и схемами мы описали в нашей предыдущей статье – армопояс для газобетона.

Блок: 6/7 | Кол-во символов: 1152

Источник: http://stroy-gazobeton.ru/27-armirovanie-gazobetonnoj-kladki

Виды упрочнения несущих стен

Вопрос, нужно ли проводить усиление наружной поверхности стен, не имеет однозначного ответа. Армировать стены из газонаполненных блоков можно, но увеличения несущей способности не произойдет. Единственный плюс – снижение вероятности образования трещин при колебаниях температуры и усадке здания в процессе эксплуатации.

Армирование стен делает геометрию строения неизменной и предотвращает конструкцию строения от дальнейшей деформации

Целесообразность определяется индивидуально. Известны три вида армирования наружных поверхностей, направленных на предупреждение образования:

Известны три вида армирования наружных поверхностей, направленных на предупреждение образования:

- Трещин вокруг проектных проемов. Проводится методом горизонтального армирования газобетонных блоков.

- Температурно-усадочных трещин, характерных для зданий, возведенных в регионах с повышенным колебанием температур. Актуален при ускоренном возведении стен свежеизготовленными блоками, подверженными изменениям размеров в период усадки.

- Деформаций в процессе негативных воздействий природных явлений (ураганов, землетрясений). Вид армирования – вертикальный, объединяющий в единую систему фундамент и пояс усиления верхнего уровня.

Блок: 7/9 | Кол-во символов: 1139

Источник: https://pobetony.ru/armirovanie/gazobetonnyh-blokov/

Укрепление проемов

Укрепление проемов необходимо в связи с повышенными нагрузками, возникающими в зонах перекрытия. Масса расположенных над проемом элементов создает напряжения, способствующие возникновению трещин. Избежать возникновения дефектов можно, усиливая проемы стальной арматурой, имеющей необходимую конфигурацию. Прутки, уложенные в подготовленные пазы и залитые цементным раствором, придадут дополнительную прочность, обеспечат надежность. Облегчить работы по усилению можно, воспользовавшись специальными бетонными элементами U-образной формы. В полости формируют усилительный каркас, который заливают до полного покрытия, уплотняют, избавляясь от воздушных полостей, планируют шпателем. Заливку проводят непосредственно на месте перекрытия, с предварительной установкой опорной конструкции или на строительной площадке, с последующим подъемом к месту монтажа.

Избежать возникновения дефектов можно, усиливая проемы стальной арматурой, имеющей необходимую конфигурацию. Прутки, уложенные в подготовленные пазы и залитые цементным раствором, придадут дополнительную прочность, обеспечат надежность. Облегчить работы по усилению можно, воспользовавшись специальными бетонными элементами U-образной формы. В полости формируют усилительный каркас, который заливают до полного покрытия, уплотняют, избавляясь от воздушных полостей, планируют шпателем. Заливку проводят непосредственно на месте перекрытия, с предварительной установкой опорной конструкции или на строительной площадке, с последующим подъемом к месту монтажа.

Блок: 8/9 | Кол-во символов: 875

Источник: https://pobetony.ru/armirovanie/gazobetonnyh-blokov/

Подведем итоги

Как видим, армирование газобетонных блоков – актуальный вопрос, решение которого помогает застройщикам создать надежное и долговечное строение. Соблюдение технологической последовательности, выбор качественных материалов позволит выполнить работы по усилению несущей способности конструкции быстро, с минимальными затратами.

Соблюдение технологической последовательности, выбор качественных материалов позволит выполнить работы по усилению несущей способности конструкции быстро, с минимальными затратами.

Блок: 9/9 | Кол-во символов: 395

Источник: https://pobetony.ru/armirovanie/gazobetonnyh-blokov/

Количество использованных доноров: 6

Информация по каждому донору:

- https://izbloka.com/dom/steny/bloki/gazobeton/armirovanie-gazosilicata.html: использовано 3 блоков из 5, кол-во символов 4114 (20%)

- https://armaturniy.ru/armirovanie/gazobetonnoy-kladki.html: использовано 1 блоков из 3, кол-во символов 2365 (12%)

- https://pobetony.ru/armirovanie/gazobetonnyh-blokov/: использовано 6 блоков из 9, кол-во символов 6008 (30%)

- https://www.egaac.ru/blog/armirovanie-sten-iz-gazobetonnyh-blokov.html: использовано 2 блоков из 6, кол-во символов 3080 (15%)

- https://VseoArmature.ru/armirovanie/gazobetonnyh-blokov: использовано 1 блоков из 5, кол-во символов 1215 (6%)

- http://stroy-gazobeton.

ru/27-armirovanie-gazobetonnoj-kladki: использовано 4 блоков из 7, кол-во символов 3565 (18%)

ru/27-armirovanie-gazobetonnoj-kladki: использовано 4 блоков из 7, кол-во символов 3565 (18%)

Армирование стен из газобетона арматурой и сеткой

Газобетон является очень популярным строительным материалом. Он имеет относительно низкую стоимость, но при этом у него довольно высокие эксплуатационные качества. Из такого стройматериала возводятся дома, в которых можно обеспечить оптимальный микроклимат. Блоки не требуют монтажа дополнительной теплоизоляции. Чтобы стены сооружения были максимально крепкими и долговечными, следует выполнять армирование газобетона.

Описание газобетона

Абсолютно все застройщики знают, что из себя представляет газоблок и зачем применять именно его. Это изделие по форме такое же, как и шлакоблок, но имеет большие размеры. Производится оно из газонаполненного бетона. Изготовление происходит с помощью автоклавной технологии, где применяется алюминиевый парообразователь. Этот строительный материал в последнее десятилетие получил очень большую популярность.

Особенности газонаполненного блока:

- воздушное пространство равномерно распределено по всему объёму;

- всегда равные размеры внутренних ячеек;

- если брать газобетонный массив, то концентрация ячеек в нем доходит до 70%;

- стройматериал имеет открытую форму полости.

Ячейки позволяют увеличивать способность массива пропускать влагу и повышают теплоизоляционные характеристики. Газобетон очень просто отличить, поскольку он имеет белый цвет и абразивную поверхность. По своим характеристикам может отличаться плотностью, областью применения и величиной воспринимаемых нагрузок.

Этот стройматериал подразделяется на следующие виды:

- теплоизоляционный;

- конструктивный;

- конструктивно-теплоизоляционный.

Такая продукция производится в разных размерах, что влияет на вес и объём. Подсчёт необходимого количества строительного материала не вызывает никаких трудностей.

Нужно лишь знать площадь одного блока и площадь будущей стены.

Изготовление изделий

Производство не отличается особой сложностью технологического процесса. Оно выполняется по автоклавной технологии. Для изготовления используются такие компоненты:

- Цемент высоких марок (М400, М500). Он предназначается для связывания всех остальных ингредиентов. Доля этого компонента в растворе составляет около 40%.

- Очищенный кварцевый песок. Он используется в качестве заполнителя. Его содержание составляет примерно 40%.

- Гашёная известь. Необходима для реакции парообразования. Концентрация, достигающая 15%, позволяет создать необходимый размер воздушных полостей.

- Порошок алюминия. Этот материал выполняет функции парообразующего вещества. Его добавляют не более 1%.

- Кальциевый хлорид и силикат кальция. Эти вещества способны создать необходимую структуру блока.

- Тёплая вода. Её температура должна составлять примерно 55 °C.

Количество воды добавляется в зависимости от требуемой консистенции.

Количество воды добавляется в зависимости от требуемой консистенции.

Соотношение всех ингредиентов постоянно уточняется с помощью экспериментов. Содержание каждого компонента очень влияет на эксплуатационные показатели и структуру блоков.

Клей для кладки

Клеевой состав представляет собой сухую смесь, которую необходимо разводить водой. Пропорции клея и воды зачастую указываются производителем. Используют этот материал вместо стандартного цементного раствора. Сфера применения:

- Клей необходим во время кладки газоблоков. Также его можно использовать и для других материалов, например, для кирпича или керамической плитки.

- Наружная шпаклёвка стен.

Существуют два основных типа клеевого состава. Они применяются в зависимости от сезона. Клей бывает:

- Серый. Это зимний вариант, но на самом деле он является универсальным. Его можно применять в любое время года.

- Белый. Представляет собой летний состав. Портландцемент придаёт ему светлый оттенок. С помощью этого вида можно сэкономить на финишной наружной отделке стен из газоблоков, так как они имеют одинаковый цвет.

В клей входят различные полимерные добавки и модификаторы, очень качественный цемент, а также просеянный кварцевый песок. Полимерные добавки помогают добиться более высокой теплопроводности раствора. Также они значительно улучшают клеящие свойства. Модификаторы не позволяют смеси потрескаться.

Основные преимущества:

- С помощью такого материала появляется возможность создавать швы толщиной всего лишь в 2 мм. Это увеличивает теплоизоляцию, а также значительно уменьшает расходы на возведение сооружения.

- Клей хорошо переносит низкие температуры. С серым вариантом можно работать в зимний период.

- Отличная влагостойкость.

- Минимальная усадка во время затвердения.

Хранить этот строительный материал следует только в отапливаемых помещениях.

Разводить водой сухую смесь тоже нужно в тепле. В зимний период приготовленный раствор необходимо израсходовать максимум за 30 минут.

Необходимость армирования

Необходимость армирования кладки из газобетонных блоков обусловлена тем, что материал отлично переносит сжимающие нагрузки, но он практически не может противостоять растяжению и изгибам. Из-за этого могут возникнуть трещины. Такое происходит, когда нагрузка в какой-либо конкретной точке становится выше, чем максимальная деформационная прочность стройматериала.

Армирование газобетонных блоков арматурой предусматривает выполнение двух абсолютно разных методов:

- создание монолитного пояса;

- армирование при помощи арматуры или сетки.

Оба способа необходимы, чтобы увеличить прочностные характеристики стен, но они не могут улучшить показатели несущей способности. Армирование газобетона арматурой следует производить в таких зонах:

- в первом ряду кладки, находящемся непосредственно над фундаментом;

- на перекрытиях, дверных и оконных проёмах;

- если длина стены строения больше 6 метров, то армированный газобетон должен быть на каждом четвёртом ряду кладки.

Во время усиления перегородок армировать лучше всю ширину проёма. В обе стороны должен быть отступ в 90 см. Армирование следует осуществлять одним поясом в том случае, если толщина стены составляет менее 200 мм. Два пояса необходимо делать, когда этот показатель превышен.

Армированный пояс — это монолитный бетон, который располагается параллельно со стеной постройки. Он увеличивает прочностные характеристики конструкции. Армопояс должен проходить по всему периметру здания.

Выбор материала

Во время междурядного армирования прокладываются металлические элементы внутри специальных штроб, сделанных на поверхности газоблоков. Это позволяет сохранить толщину швов между блоками. Наиболее популярным вариантом является изделие класса А3, представляющее собой горячекатаную арматуру с рифлением.

Также производители блоков дают возможность применять стеклопластиковую арматуру.

Никаких нормативных документов на такую продукцию не существует, но всё же практика её использования в западных странах широко распространена. Композитные изделия имеют свои определённые преимущества:

Композитные изделия имеют свои определённые преимущества:

- Маленький вес. Это позволяет снизить нагрузку на кладку и упростить выполнение работы.

- Невосприимчивость к коррозии.

- Отлично переносят растягивающие и сгибающие нагрузки.

- Низкие показатели теплопроводности. В швах между рядами не появляются мостики холода.

- Очень большой эксплуатационный срок. Он может достигать 100 лет.

- Стоимость такой продукции в 2—3 раза меньше, чем стальной арматуры.

У стеклопластика есть и недостатки. Его не получится согнуть прямо на стройплощадке. Также придётся применять специальные гильзы, которые позволяют соединить прутья между собой. В этом случае сварка не подойдёт.

Междурядные усиления можно проводить с помощью кладочной сетки или полос из листовой оцинкованной стали. Проволока должна быть не меньше 3 мм в диаметре, а лист иметь толщину 1,5 мм. Такая технология не требует создания штроб, поскольку у этих элементов минимальная толщина.

Вертикальный монтаж

Вертикальный монтаж арматуры заключается в том, что фундамент дома соединяется с межэтажным или кровельным армированным поясом. Процесс производится при помощи арматурных стержней, которые располагаются в штробах, залитых бетоном. Это можно делать только в пределах одного этажа или же протянуть на всю высоту сооружения. Технология позволяет всю нагрузку передать на каркас. В этом случае стена будет выполнять только теплоизоляционную роль. Вертикальное армирование следует выполнять в таких случаях:

- Когда существует большой риск предельных нагрузок (например, на участках с высокой сейсмической активностью).

- При необходимости увеличения показателей прочностных характеристик. Благодаря армированию можно применять более дешёвый строительный материал для кладки.

- Если стена имеет большие проёмы.

Вертикальное армирование предполагает использование арматуры, диаметр которой больше 14 мм.

Стеклопластиковые изделия здесь применять нельзя.

В стандартных условиях берут только один прут, но если здание находится на территории с высокой сейсмической активностью, то для усиления могут применяться и четыре стержня. Вертикальное расположение предполагает, что металлический элемент будет забетонирован в фундамент и монолитный армопояс.

Для такой технологии необходимо соблюдать правильные расстояния. Промежуток между концом стены и первым элементом должен составлять 200 мм. Максимальное расстояние от проёмов — 600 мм. Шаг между поясами нельзя делать больше 3000 мм.

Технология выполнения работ

Первым делом следует рассмотреть технологию закрепления монолитного армированного пояса. Это можно выполнить как с помощью опалубки, так и с использованием доборных блоков толщиной 100 и 50 см. Последний вариант более простой в реализации. Работы выполняются так:

- На торец наружной стороны стены следует установить доборный блок толщиной 100 мм.

- По внутреннему периметру приклеивается второй блок размером 50 мм.

- К внутренней поверхности второго блока присоединяется панель, сделанная из экструдированного пенополистирола. Она должна быть подогнана по высоте. Основной функцией этого элемента является теплоизоляция.

- Внутри получившейся полости с помощью специальных подставок необходимо уложить прутья арматуры. К продольным металлическим элементам посредством сварки прикрепляются вертикальные перемычки. Шаг должен составлять 300 мм. Высоту следует подобрать так, чтобы верх каркаса был на расстоянии 50 мм от монолитного пояса. К вертикальным перемычкам приваривается горизонтальная арматура.

- Всё пространство между блоками необходимо залить бетоном.

Возводить стены можно только через 15 дней после заливки. Такое время нужно для того, чтобы бетон смог набрать необходимую прочность. Если делается монолитный пояс перекрытия, тогда следует попутно забетонировать шпильки, предназначенные для крепления бруса.

Выполнить междурядное армирование довольно просто — необходимо сделать 2 штробы. Расстояние, на котором они находятся от краёв, должно составлять 60 мм. Нужно, чтобы ширина соответствовала арматуре. Затем из этих каналов следует удалить всю пыль. Штробы сначала необходимо заполнить клеем, предназначенным для газобетона. После этого внутрь укладывается арматура.

При армировании сеткой нужно использовать стройматериал, размер ячеек у которого составляет 50х50 мм. Также следует помнить о толщине проволоки. Она должна равняться 3 мм. Для укладки нужно покрыть стену клеем и уложить сетку. Затем следует нанести второй слой клеящего материала.

Армирование газобетонных блоков своими руками сеткой и арматурой, схемы

Для получения надёжной несущей стены из газоблоков следует уделить особое внимание выбору её правильной конструкции. Необходимо, например, учитывать, что газобетон обладает высокой прочностью на сжатие, но плохо работает на изгиб и растяжение. В то же время кладка подвергается температурным колебаниям, ветровым нагрузкам, подвижкам фундамента. Эти воздействия могут стать причиной трещин в стенах. Предотвратить появление таких дефектов поможет армирование на этапе строительства. Это действие не имеет никакого отношения к повышению несущей способности стены, а направлено только на снижение её деформаций.

Эти воздействия могут стать причиной трещин в стенах. Предотвратить появление таких дефектов поможет армирование на этапе строительства. Это действие не имеет никакого отношения к повышению несущей способности стены, а направлено только на снижение её деформаций.

Оглавление:

- Методы усиления кладки

- Обзор сеток и стержней

- Видео работ по шагам

- Стоимость

Способы армирования

Для предотвращения появления трещин в стенах из газобетонных блоков получили распространение методы:

- усиление кладки и перегородок стержнями или сеткой;

- устройство армопоясов.

Используют локальное, а не сплошное усиление в местах наиболее подверженных деформациям:

- первый ряд кладки над цоколем;

- оконные и дверные проёмы, перемычки и зоны их опирания;

- каждый четвёртый ряд кладки, если длина стены менее 6 метров;

- фронтоны и другие части здания, подвергающиеся сильным ветровым нагрузкам.

Обзор материалов для армирования

- Стальные стержни.

- Базальтовые сетки.

- Стальная сетка.

- Стеклопластиковая арматура.

1. Стержни.

Особенность кладки из газобетона состоит в том, что имеются ограничения по толщине шва стен (не более 3 мм). В то же время рекомендуемый диаметр стальной арматуры класса AIII составляет 6-8 мм. Поэтому прутки укладывают в продольные штробы и заливают кладочным клеем. Поперечные связи не используют, в углах стержни закругляют, а для их соединения в местах сопряжения нужна электродуговая сварка.

Недостатками применения стальной арматуры для армирования стен являются коррозия, высокие теплопроводность и вес. Есть мнение, что возможный способ решить эти проблемы состоит в использовании стеклопластиковой арматуры.

По сравнению со стальной она обладает рядом преимуществ.

- Выше коррозионная стойкость.

- Ниже теплопроводность.

- Более высокая прочность на растяжение.

- Меньше вес.

- Устойчивость к агрессивным средам.

- Радиопрозрачность арматуры.

| Параметр | Сталь | Стекловолокно |

| Прочность на растяжение, МПа | 390 | 1350 |

| Модуль упругости, МПа | 200000 | 56000 |

| Удлинение при максимальных нагрузках, % | 25,0 | 2,2 |

| Коэффициент теплопроводности, Вт/м°C | 46,0 | 0,35 |

| Линейное расширение, αх10-5/°C | 13-15 | 9-12 |

| Плотность, кг/м3 | 7800 | 1900 |

| Электропроводность | Проводник | Диэлектрик |

Сравнительный анализ этих материалов показывает, что неметаллическая арматура также имеет недостатки:

- её нельзя сваривать;

- при механической обработке выделяется пыль, вредная для органов дыхания;

- очень низкая огнестойкость;

- модуль упругости в 3,5 раза ниже, чем у стальной.

Это чрезвычайно важное отличие необходимо учитывать при армировании стен. Другими словами, во столько же раз надо увеличить сечение арматуры из стекловолокна (по раскрытию трещин). На западе она действительно широко применяется, но с предварительным натяжением. Встречающиеся же среди некоторых застройщиков предложения чередовать стальную и композитную арматуру в пределах одного элемента, как следует из больших различий в их упругости, недопустимы.

Это чрезвычайно важное отличие необходимо учитывать при армировании стен. Другими словами, во столько же раз надо увеличить сечение арматуры из стекловолокна (по раскрытию трещин). На западе она действительно широко применяется, но с предварительным натяжением. Встречающиеся же среди некоторых застройщиков предложения чередовать стальную и композитную арматуру в пределах одного элемента, как следует из больших различий в их упругости, недопустимы.

Указанные отрицательные свойства существенно ограничивают использование стеклопластиковых стержней для усиления несущих стен и изготовления армопояса на газобетоне.

2. Сетка.

Некоторые изготовители не требуют применять её при кладке стены, мотивируя это высокой прочностью блоков. В то же время проектировщики указывают требования обязательного использования армирующей сетки, аргументируя тем, что только она выдержит растягивающие нагрузки.

На самом деле всё определяют способ кладки и характеристики газобетонного блока. Например, если он имеет размеры 625х400х250, марку D500, класс прочности В3,5, то сетка не требуется. Но если такая же стена выполняется из двух элементов шириной 200 мм, то усиление необходимо через каждые три ряда. Для изготовления армопоясов полотно не нужно.

Например, если он имеет размеры 625х400х250, марку D500, класс прочности В3,5, то сетка не требуется. Но если такая же стена выполняется из двух элементов шириной 200 мм, то усиление необходимо через каждые три ряда. Для изготовления армопоясов полотно не нужно.

Рекомендуемая для усиления кладочная сетка из стальной проволоки с ячейками 50х50 мм имеет диаметр 3-4 мм. Её использование влечет увеличение толщины шва кладки выше нормы (с соответствующим ухудшением теплотехнических свойств стены). Причина: так как штробирование не выполняется и она укладывается на первый слой клея 2-3 мм (с удалением от торцов блока на 50 мм), далее наносится второй такой же толщины и затем монтируется газоблок.

С целью исключения «мостиков холода» из-за увеличения толщины шва кладки может быть применена сетка, изготавливаемая из базальтопластиковых стержней, скреплённых в узлах контакта хомутами, проволокой, клеем с образованием ячеек заданной геометрии. При этом надо учитывать недостатки композитных материалов, указанные выше.

Технология армирования

Необходимые инструменты:

- Штроборез по бетону.

- Ножовки по металлу или болгарка.

- Щётки или строительный фен.

- Емкость для замешивания клея, строительный миксер.

- Мерительный инструмент (рулетка, угольники).

- Шпатель.

- Аппарат для электродуговой сварки.

Как правильно армировать газобетонную кладку:

- В блоках шириной свыше 200 мм размечают две канавки по 25 мм на расстоянии 60 мм от наружных краёв стены. Если толщина не превышает 200 мм, например, для перегородки, то достаточно одной борозды по её середине.

- Вырезают штробы в теле блока глубиной 20-25 мм вдоль стены — по прямой линии, в углах — с закруглением.

- Нарезают арматурные стержни на заданные размеры. Для углов их гнут Г-образно, при этом предусматривают необходимый нахлёст в местах сопряжения.

- Штробы тщательно очищают от пыли щётками или феном от пыли, увлажняют и заполняют клеем.

- Сваривают и укладывают арматуру в канавки, при этом важно залить её клеем полностью, чтобы она не контактировала с газобетоном во избежание коррозии стали.

- После упрочнения стен неровности на их поверхности тщательно зачищаются и шлифуются перед укладкой следующего ряда.

Под опоры перемычек должно быть выполнено армирование на 900 мм с каждой стороны от проёма. Что касается перегородок, то дополнительно в местах их соединения со стеной применяют Т-образные анкеры или металлические скобы из нержавеющей стали диаметром 4 мм. Они закладываются в горизонтальные швы кладки из блоков через каждые два ряда. Не несущие стены перегородок могут упрочняться прутками или сеткой из композитных материалов.

Монтаж монолитного армопояса:

- С помощью несъемной опалубки из U-образных блоков и деревянных щитов.

- Изготовление армопояса с использованием доборных блоков из газобетона толщиной 100 и 50 мм.

Порядок монтажа:

- С наружной стороны стены устанавливается заподлицо и приклеивается к ней по периметру доборный блок шириной 100 мм.

- С внутренней стороны стены для формирования опалубки пояса аналогично клеится по контуру доборный блок 50 мм.

- К блоку 50 мм приклеивается для теплоизоляции армопояса экструдированный пенополистирол толщиной 5 см.

- Внутрь такой опалубки из газобетона монтируют арматурный каркас пояса: продольные верхние и нижние стержни скреплены сваркой поперечными прутками с шагом 300 мм. Их диаметр должен быть не менее 6 мм. Важно отследить, чтобы арматура не соприкасалась со стенками опалубки и не превышала её высоту.

- В полученную опалубку армопояса заливается тяжелый бетон марки М200-М300, уплотняется и выравнивается по верхней плоскости доборного блока.

Устройство армированного пояса с помощью U-образных элементов производится так же, как для рядовых блоков. Если позволяет толщина стены, то в качестве опалубки используют готовый блок такой формы. При изготовлении армопояса его устанавливают широкой полкой наружу. Армокаркас помещают внутрь пояса из U-образного газоблока и заливают бетоном.

Если же ширина несъемной опалубки доборного U-образного элемента меньше толщины кладки, его устанавливают с наружной стороны стены пояса. По контуру внутренней крепят деревянные щиты. Арматуру монтируют в оба получившихся лотка армопояса.

Стоимость

Цена зависит от типоразмеров и вида материала. Сравнение при одинаковых диаметрах показывает, что сетка из металла дешевле композитной на 30 %. Цены на стальную и стеклопластиковую арматуру по многим позициям близки. При этом продавцы, рекламируя свой товар, предлагают «равнопрочную» замену металла композитом. Так, стекловолокно диаметром 6 мм рекомендуют вместо стали 8 мм. Максимальная прочность у этого изделия выше, но модуль упругости ниже в 3,5-4 раза, чем у металла. То есть для работы при одинаковых нагрузках растяжения диаметры из стеклопластика должны быть больше (в разы), чем стальные.

| Наименование | Размеры, мм | Цена, рубли за 1 метр |

| Стальная арматура АIII | Ø6 | 9 |

| Ø8 | 18 | |

| Ø10 | 29 | |

| Ø12 | 37 | |

| Ø14 | 51 | |

| Стеклопластиковая арматура | Ø6 | 14 |

| Ø8 | 18 | |

| Ø10 | 26 | |

| Ø12 | 36 | |

| Ø14 | 46 | |

| Стеклопластиковая сетка | 50х50-2 | 75 |

| 50х50-3 | 145 | |

| Металлическая сварная сетка | 50х50-3 | 112 |

| 50х50-4 | 170 |

Армирование газобетона стеклопластиковой арматурой

Для чего армировать газобетон?

После такой операции стены становятся более прочными. Кроме всего прочего, уменьшается вероятность появления трещин с быстрым разрушением здания. В специальной проектной документации при строительстве здания, указывается армирование кладки и расположения арматуры. Если условия по армированию газобетонной кладки не указаны в документации, приходится самостоятельно определять расположение арматурного пояса.

Кроме всего прочего, уменьшается вероятность появления трещин с быстрым разрушением здания. В специальной проектной документации при строительстве здания, указывается армирование кладки и расположения арматуры. Если условия по армированию газобетонной кладки не указаны в документации, приходится самостоятельно определять расположение арматурного пояса.

Армирование газобетона виды

Чаще всего армирование проводят для:

— стен глухого типа

— при первом ряде кладки

— опорных зон перемычек

— стен, когда расстояние между перекрытиями составляет более, чем три метра

— при уровне расположения перекрытий

В дополнительном порядке необходимо прибегать к армированию зоны расположения подоконников. Укладка стеклопластиковой арматуры выполняется предварительно на места расположения подоконников (есть заранее подготовленные пазы). Для фиксации необходимо наличие специального клея. Также используют цементно-песочный раствор, чтобы улучшить герметизацию и фиксацию.

При возведении здания из газобетонных блоков, процесс укладки арматуры происходит в специально подготовленных штробах. Чтобы выполнить качественное армирование стен, размер должен совпадать с диаметром арматуры, а также необходимо наличие небольшого запаса, который будет создавать препятствие для выступания арматуры при заливании клеем либо раствором. Чтобы не столкнуться с проблемами и не повредить строительный блок, когда вырезают штробы, от края блока надо придерживаться расстояния не менее 60 мм. Относительно периметра стержни арматуры стен сваривают, прибегая к контактной либо газовой сварке.

Самый подходящий режим температуры, когда можно выполнять армирование газобетонных стен – это +5 до +25 градусов Цельсия. При увеличении температуры, блоки в обязательном порядке надо увлажнить водой. Если градусы ниже, тогда надо воспользоваться клеем, в состав которого входит специальная противоморозная добавка. В результате можно будет работать даже при температуре ниже чем -15 градусов.

Инструменты при армировании газобетонной кладки

При армировании газобетона понадобится иметь следующий перечень инструментов:

— ручную пилу

— штроборез (ручной либо электрический)

— строительный уровень и угольник

— миксер строительный, который нужен для приготовления клеевого состава

— фен строительный

— резиновую киянку

— цементно-песчаный раствор либо специальный клей

Если есть желание, композитную арматуру можно заменить специальным арматурным каркасом (сеткой), который изготавливается из стеклопластиковой арматуры.

Технологический процесс армирование газобетона

Процесс армирования газобетона с участием стеклопластиковой арматуры проводят таким образом. С самого начала на место строительства перевозятся стержни арматуры с газобетоном в поддонах, которые закрывают пленкой. Лучше всего сразу не распаковывать поддоны, потому что любой строительный материал при воздействии влаги может испортиться. Распаковывают то количество, которое понадобится для работы на один день (рабочее время). Если используется стандартный газобетонный блок (размеры составляют 600х300х200 мм), тогда расход на 1 куб. м равен приблизительно 28 штук.

Если используется стандартный газобетонный блок (размеры составляют 600х300х200 мм), тогда расход на 1 куб. м равен приблизительно 28 штук.

На раствор цемента укладывается первый ряд. В процессе укладки надо тщательным образом смотреть за ровностью. От этого в последующем зависит и ровность других рядов с армированием стен. Будущую кладку и фундамент разделяют изоляционным слоем.

Лучше всего по углам сооружения выставить рейки с рисками. По ним можно узнать высоту кладки. С этой целью относительно высоты блока надо натянуть веревку, которая даст возможность для контролирования равномерности кладки всей длины стен.

Для осуществления герметизации арматуры при проведении армирования стен, нужно заранее приготовить клеевой состав. Для получения однородной консистенции, необходимо производить его размешивание. Говоря о расходе, он составит примерно 5-15 кг на 1 куб. метр. Если используется цементно-песчаный раствор, его расход составит где-то в 2 раза больше.

Используя уровень и резиновую киянку, надо осуществить корректировку кладки. Если блок будет большим, тогда придется его распилить по нужному размеру, взяв в руки ручную пилу. Понадобится угольник для выдержки прямого угла. Лучше всего готовый блок смазать составом клея по всем швам.

Если блок будет большим, тогда придется его распилить по нужному размеру, взяв в руки ручную пилу. Понадобится угольник для выдержки прямого угла. Лучше всего готовый блок смазать составом клея по всем швам.

Следующий этап – армирование первого ряда кладки. Профессионалы советуют проводить армирование каждого четвертого ряда. Чтобы прорезать штробы, пользуются ручным инструментом либо электрическим штроборезом. При толщине стен более 400 мм надо прорезать 2 параллельные штробы.

Для удаления пыли с поверхности блоков можно воспользоваться электрофеном из штробы. После чего поверхность штробы необходимо увлажнить тщательным образом и залить клеем приблизительно до половины глубины. Затем придется увлажнить стержни самой арматуры. Когда кладка будет закончена, арматуры вдавливается в клеевой состав и герметизируется цементно-песчаным раствором. Используя шпатель, происходит тщательное выравнивание верхней поверхности. Аналогичным образом проводят армирование других рядов.

Внимание! В процессе укладки блоков возможно появление вертикальных швов, которые придется заполнять раствором. Очень важно следить за местами срезов. Они образуются тогда, когда вставляется отрезанный блок.

Очень важно следить за местами срезов. Они образуются тогда, когда вставляется отрезанный блок.

После завершения всех работ по армированию стен, внешняя сторона стен облицовывается с помощью кирпича, сайдинга, вагонки и штукатурки, металлических либо керамических листов. Если работают с кирпичом, тогда между ним и слоем газобетона оставляется зазор небольшого размера.

ᐉ Как правильно армировать газоблок

- Подробности

- Опубликовано 10 Май 2018

- Просмотров: 1590

Особенности армирования кладки из газобетонных блоков

Газобетон имеет немало преимуществ перед классическими строительными материалами, однако практически не способен противостоять изгибающим нагрузкам, поэтому еще на этапе планирования строительства нужно разобраться, как правильно армировать газоблок? В будущем это поможет избежать растрескивания блоков, появления разрывов в местах их стыковки и других неприятных последствий.

Прежде всего, на основе проектной документации выбираются места будущего армирования. В первую очередь в этом нуждаются:

- ряд блоков после фундамента;

- ряды нижних этажей в многоэтажных зданиях;

- кладка вокруг окон, дверных проемов;

- места между перекрытиями шириной более 3 метров;

- стены, имеющие большую парусность и подверженные воздействию сильных постоянных ветров.

Армирование газобетона/газоблока сеткой

В качестве армирующего материала используются прутья арматуры или кладочная сетка с толщиной прута на менее 4 мм. Второй способ мало распространен ввиду высокой трудоемкости сопутствующих работ. Процесс армирования кладки из газоблока включает такие этапы:

- Укладка блоков. Осуществляется стандартная кладка блоков до нужного яруса с последующим застыванием связующего раствора.

- Штробление канавок. На расстоянии не менее 6 см от края каждого блока штробят паз, ширина которого должна соответствовать диаметру арматуры.

Податливость газобетона обеспечивает быстрое и эффективное штробление.

Податливость газобетона обеспечивает быстрое и эффективное штробление. - Заполнение канавок. На дне каждой канавки размещается небольшое количество кладочного раствора или специального клеевого состава.

- Укладка арматуры. Прутья размещаются в канавках на связующем составе, его излишки сразу же удаляются с поверхности блоков.

- Создание следующего яруса. Кладка блоков на армированный ряд возможна сразу же после застывания связующего состава, который зафиксирует арматуру.

Армирование газобетонных блоков оцинковкой

В последнее время приобретает популярность армирование газобетонных блоков оцинкованной перфополосой шириной от 15 мм. Для нее не нужно штробить пазы, достаточно разместить изделие в связующем растворе между нужными ярусами. Для дополнительного усиления крупных или многоэтажных строений применяют специальные армопояса. Это ярусы из железобетона, для создания которых на нижний ряд газоблоков устанавливают деревянную опалубку с зафиксированными в ней стальными прутьями. После этого остается лишь залить бетонный раствор.

После этого остается лишь залить бетонный раствор.

Важно понять, как правильно армировать газоблок в каждой конкретной ситуации, и уделить достаточное внимание кладке армирующего материала. И тогда Ваше здание простоит долгие годы.

Предлагаем ознакомиться с ассортиментом и ценами на нашем сайте строительных материалов ХСМ и купить газоблок в Харькове.

- < Назад

- Вперёд >

Армирование газобетонной кладки из блоков сеткой

При проектировании конструкций различного типа необходимо выполнять проект поперечной армированной кладки. Армирование газобетонной кладки необходимо для фиксации и укрепления стен здания и повышения их несущей способности. Благодаря этому процессу предотвращается возникновение и образование трещин. Другими словами, армирование защищает здание от разрушающего действия и увеличивает его срок эксплуатации. Выбор арматуры напрямую зависит от масштаба строения, т. е. чем больше, тем толще должна быть арматура.

е. чем больше, тем толще должна быть арматура.

Армирование кладок

Армирование выполняется в строительстве, если используется газобетон, керамзитобетон или пеноблок.

Армирование выполняется в строительстве, если используется:

- газобетон;

- керамзитобетон;

- пеноблок.

Как правило, такому строительному процессу подлежат стены будущей конструкции, которые достигают 6 м и выше в длину. Это необходимо для распределения правильной и равномерной нагрузки на все здание.

Важно! Для кирпичных зданий армирование не требуется, т.к. кирпич сам по себе обладает прочным и сильным материалом, способным выдержать любую нагрузку.

Характеристика газобетонных блоков и необходимые инструменты для проведения работ

Газобетон это изделие, в производстве которого используется сырье из песка, бетона и дополнительных связующих средств

Газобетон это изделие, в производстве которого используется сырье из песка, бетона и дополнительных связующих средств. Выпускают его двух видов: конструктивный и теплоизоляционный. В строительстве чаще всего используют теплоизоляционный. К основным особенностям материала относят:

Выпускают его двух видов: конструктивный и теплоизоляционный. В строительстве чаще всего используют теплоизоляционный. К основным особенностям материала относят:

- из-за наличия пористой структуры в обязательном порядке должен присутствовать армируемый процесс;

- специалисты не рекомендуют осуществлять кладку многоэтажных домов без армирования;

- газобетонные блоки имеют большой размер;

- при не правильном расчете нагрузки, здание может деформироваться либо треснуть;

- газобетон обладает разной плотностью;

Важно! Газобетон достаточно популярный материал, потому как с его помощью можно в кратчайшие сроки возвести любое здание.

Выполняя рекомендации по армированию в строительстве домов из газобетона, мы защищаем строения от растрескивания основания. Правила армирования кладки из газобетона:

- работа выполняется между основными перекрытиями на расстоянии 3 м и при высоте стен в 2 м;

- если в процессе строительства по плану предусмотрено окно или дверь, армируем участок стены под ними;

- если в процессе стройки не предусмотрены окна или двери, процесс защиты выполняется по центру стены.

При кладке, армирование здания выполняют на следующих процессах строительства:

Рекомендуем к прочтению:

- на первом ряду строения для усиления конструкции;

- укрепляют стены длиною в 6-8 м;

- укрепление четвертого ряда;

- дверные и оконные проемы;

- опорные элементы кровли строения.

Из инструментов используют:

- уровень;

- штроборезный инструмент;

- раствор из бетона;

- рулетку;

- щетку;

- рубанок;

- дополнительные различные инструменты.

Выполнение строительных работ

Для армирования блоков используется рельефное изделие диаметром в 0,8 см

Если в проектной документации будущего строения нет четких рекомендаций по армированию конструкции, следует самостоятельно отметить такие места. Как правило, армирование кладки из газобетонных блоков происходит:

- в первом ряду;

- по уровню расположения перекрытий;

- на глухих стенах;

- в опорных зонах перемычек;

- на длинных стенах.

Для выполнения защитных строительных работ по зданию необходимо расчистить площадку от лишнего мусора и предметов. Далее на подготовленное основание выкладывают газобетонные блоки. Как только раствор высохнет, необходимо в фундаменте сделать небольшие углубления-штробы на расстоянии 50 мм от внешних краев строительного материала. Далее очищаем всю площадь от мусора с помощью веника или щетки.

Для армирования блоков используется рельефное изделие диаметром в 0,8 см. Перед его укладкой заливаем углубления раствором, высота не должна превышать 3-й части штробы. Это необходимо для предотвращения окисления арматуры и прочной ее фиксации в конструкции.

Важно! Для армирования оконных и дверных проемов используют У-образную форму.

После завершения всех строительных работ внешнюю сторону стен облицовывают кирпичом, сайдингом, керамической плиткой или штукатуркой. При креплении листовых материалов к блокам используют гвозди или анкерные крепления. Если вы решили произвести отделку здания штукатуркой, не рекомендуем использовать раствор из цемента и песка, лучше возьмите обрешетку. Также стоит учитывать температурный режим и влажность, иначе вся работа будет выполнена не качественно.

Если вы решили произвести отделку здания штукатуркой, не рекомендуем использовать раствор из цемента и песка, лучше возьмите обрешетку. Также стоит учитывать температурный режим и влажность, иначе вся работа будет выполнена не качественно.

Вертикальное и горизонтальное армирование

Вертикальное армирование представляет собой присоединение фундамента к расположенному междуэтажному армопоясу при помощи специальных стрежней

Вертикальное армирование представляет собой присоединение фундамента к расположенному междуэтажному армопоясу при помощи специальных стрежней. Такой процесс может быть выполнен как частично, либо по всей высоте строения. Отличительной особенностью этого способа является то, что нагрузка идет на каркас, а не на фундамент здания. Выполняют его в таких случаях:

Рекомендуем к прочтению:

- необходимость увеличения несущей функции кладки;

- если стены здания имеют большие проемы;

- при повышенной нагрузке на стены.

Для проведения работ применяют специальные прутки из стали диаметром в 14 мм. Армирующий материал укладывают внутри фасонных блоков, а свободное место между стенкой и штрабой заполняют тяжелым бетоном. Минимальная толщина должна составлять не менее 5 см.

Армирующий материал укладывают внутри фасонных блоков, а свободное место между стенкой и штрабой заполняют тяжелым бетоном. Минимальная толщина должна составлять не менее 5 см.

Горизонтальное армирование необходимо для защиты стен от ветра, температурных перепадов и усадки дома. Его выполняют с помощью стальных рифлёных арматурных стержней диаметром в 8 мм. Накладывают их внахлест при расстоянии в 300 мм. Далее на углах выполняют небольшие закругления штробы и заполняют их клеем. Затем фиксируют арматуру и удаляют излишки клея. Пыль, крошку и мусор убирают при помощи щетки. Горизонтальное армирование строения является обязательным.

Выбор арматуры

Наиболее надежным является горячекатанный рельефный материал диаметром в 8 мм

Наиболее надежным является горячекатанный рельефный материал диаметром в 8 мм. Также для выполнения защитных мероприятий, производители газоблоков допускают использование стеклопластика. Основным преимуществом этого изделия является:

- небольшой вес;

- высокая устойчивость к коррозийным процессам;

- высокая устойчивость к различным деформационным явлениям;

- большой срок эксплуатации.

К недостаткам стеклопластика можно отнести:

- отсутствие гибкости материала;

- применение специальных гильз для соединения конструкции.

А вот межрядовое армирование выполняется только при помощи кладочной сетки. Изготавливают ее из проволоки шириною в 3 мм.

Как видим, существует несколько эффективных способов для укрепления и увеличения срока эксплуатации здания. При выборе материалов и метода учитывайте особенности проекта будущей конструкции.

Армирование кладки из газосиликатных и керамзитобетонных блоков

24 марта 2021 г.

В современном строительстве кирпич и дерево давно не являются главными строительными материалами. Многие из тех, кто решил построить дом, выбирают для возведения стен современные газосиликатные или керамзитобетонные блоки. Они давно пользуются популярностью у строителей благодаря своим эксплуатационным свойствам.

Плюсы блоков из керамзитобетона:

- Теплоемкость. Этот материал отлично удерживает тепло, поэтому его часто применяют в неблагоприятных условиях с постоянно меняющейся температурой.

- Прочность. Керамзитобетонные блоки достаточно прочные. Их с успехом используют в строительстве небольших коттеджей и загородных домов.

- Долговечность. Такой тип блоков очень долговечен и способен прослужить несколько десятков лет. Благодаря этому свойству вы можете не бояться, что дом в скором времени потребует ремонта или дополнительных денежных вложений.

- Морозоустойчивость. Дома из керамзитобетона не боятся морозов, что особенно важно для наших широт. Им не страшны даже самые низкие температуры, которые могут негативно сказаться на других видах материалов.

- Влагостойкость является еще одним преимуществом керамзитобетона. Как известно, вода способна привести к образованию серьезных трещин в стенах.

Блоки почти не впитывают влагу, что также немаловажно в странах СНГ.

Блоки почти не впитывают влагу, что также немаловажно в странах СНГ. - Экологичность. В составе керамзитобетона нет вредных примесей, поэтому блоки экологичны и безопасны для человека и животных. В его состав входят только вода, песок, цемент и непосредственно керамзит.

- Экономичность. Если вы хотите сэкономить на фундаменте, то керамзитобетон подойдет как нельзя лучше. Блоки весят относительно немного, что позволяет существенно уменьшить вес готовых стен по сравнению с кирпичными конструкциями.

- Простота монтажа. Блоки удобны в работе, поэтому их достаточно просто укладывать. Этот процесс не очень сложен, и с ним сможет справиться практически любой внимательный работник после определенной тренировки.

- Звукоизоляция. Для тех, кто строит дом вблизи железных дорог или автомагистралей, особенно важна хорошая шумоизоляция. Керамзитобетон отлично поглощает лишние звуки и делает обстановку в доме комфортной.

- Огнестойкость. Наряду с влагоустойчивостью, этот материал устойчив к огню.

- Противогрибковые свойства. На керамзитобетоне не заводится грибок и плесень. Блоки отлично противостоят вредоносным микроорганизмам, которые являются частыми спутниками загородных домов.

- Простота отделки. Керамзитобетонные стены хорошо подходят для отделки. На них можно без проблем нанести штукатурку, а также наклеить любые облицовочные материалы.

Во время покупки керамзитобетона для строительства крайне важно внимательно их осмотреть, чтобы сразу предъявить претензии в случае обнаружения брака. Прежде всего, блоки надо взвесить, а затем рассчитать плотность. Полученный результат должен полностью совпадать с теми показателями, который был заявлен производителем.

Обязательно обратите внимание на форму блоков. Все они должны быть ровными, аккуратными и без серьезных сколов. Керамзитобетон хорошо поддается обработке: его можно быстро распилить и при этом не расколоть.

Наряду с керамзитобетоном в строительстве часто используют газосиликатные блоки. Основными положительными свойствами газосиликатных блоков можно считать:

- достаточно низкую стоимость;

- огнестойкость;

- шумоизоляцию;

- паропроницаемость;

- теплоемкость;

- экологичность.

Газосиликатные блоки часто путают с газобетонными. Они практически одинаковы, и разница состоит только в том, что газобетоне преобладает цемент, а в газосиликат добавляют известь. У газобетонных блоков также имеются свои плюсы: отличная паро- и воздухопроницаемость, устойчивость к огню, возможность укладки блоков на цементный раствор или клей, теплоизоляция и морозостойкость. Блоки обладают довольно крупными размерами, они обладают точной формой и довольно легко поддаются обработке.

В Беларуси налажено производство и тех, и тех блоков, однако газосиликатный материал стоит дороже. Это объясняется тем, что для сушки газосиликатных блоков необходимы специальные автоклавы, а газобетон с успехом просушивается естественным образом.

Для чего необходимо армирование блоков?

Керамзитобетонные блоки нуждаются в укреплении так же, как и другие материалы. Многие ошибочно предполагают, что армирование кладки из блоков способно увеличить несущую способность всей конструкции. Это неверно, так как стены армируют для того, чтобы сделать стены более прочными и предотвратить появление опасных трещин.

Стены постоянно подвергаются негативному влиянию погодных факторов. Кроме того, со временем дом может дать усадку. Благодаря армированию можно избежать деформаций конструкции, из-за которых серьезно возрастает риск обрушения части стен. Арматуру закладывают и в том случае, когда длина стены составляет 6 и более метров. Часто такие конструкции обладают пониженной устойчивостью, которая требует дополнительного укрепления.

Места расположения армирующей сетки регулирует СНиП II-22-81 (1995). В этом документе подробно расписано, где должна находиться арматура, чтобы укрепление было максимально надежным. Окончательное решение о схеме армирования принимается на стадии проектирования дома. Инженерам и другим специалистам нужно точно рассчитать, где потребуется арматура, в зависимости от этажности здания и его конструктивных особенностей.

Окончательное решение о схеме армирования принимается на стадии проектирования дома. Инженерам и другим специалистам нужно точно рассчитать, где потребуется арматура, в зависимости от этажности здания и его конструктивных особенностей.

Есть несколько наиболее уязвимых мест в кладке, которые нуждаются в армировании:

- Фундамент дома;

- Перемычки на кладку;

- Каждый 4-й ряд;

- Окна;

- Межэтажные перекрытия;

- Длинные стены, на которые воздействуют сильные боковые нагрузки;

- Другие элементы конструкции.

Трехслойные стены из керамзитобетона и газосиликата

В погодных условиях стран СНГ дома нуждаются в дополнительной теплоизоляции. Делается это с помощью технологии трехслойных стен. Необходимо отметить, что утепление и армирование не связаны друг с другом, поэтому применение арматуры для укрепления стен необходимо в любом случае.

В целом, такая конструкция состоит из внутренней и внешней стены, между которыми укладывается теплоизоляция. Чтобы соединить стены между собой и сделать их более прочными, используются арматурные прутки. Благодаря этому происходит усиление стен, а теплоизоляция не дает теплу уходить из здания. Подбор теплоизолирующего материала происходит в зависимости от толщины стен и погодных особенностей региона строительства.

Чтобы соединить стены между собой и сделать их более прочными, используются арматурные прутки. Благодаря этому происходит усиление стен, а теплоизоляция не дает теплу уходить из здания. Подбор теплоизолирующего материала происходит в зависимости от толщины стен и погодных особенностей региона строительства.

Во время возведения такого типа стен обязательно нужно использовать гидроизоляционные материалы. Это поможет увеличить срок эксплуатации конструкции, хоть и немного снизит эффективность теплоизоляции.

Подбирая материалы для трехслойной стены, нужно тщательно следить за тем, чтобы они не оказывали негативного влияния друг на друга. В первую очередь, ближе к внутренней поверхности необходимо располагать более плотный материал. Если же материал обладает высокой пористостью, его нужно размещать ближе к наружной поверхности. Благодаря этому вы сможете добиться более свободного прохождения влаги и воздуха наружу. Также нужно проконтролировать, чтобы внутренние стены были толще наружных. Это поможет сохранить тепло внутри дома.

Это поможет сохранить тепло внутри дома.

Большинство людей, который хотят построить надежный и добротный дом, который прослужит им много лет, активно пользуется этой технологией возведения стен. Несмотря на кажущуюся сложность, этот процесс достаточно легкий. Материалы для трехслойных стен можно спокойно купить в любом городе Беларуси.

Затратив время и средства на дополнительное утепление дома, вы точно не пожалеете об этом в будущем, так как существенно снизите затраты на его обогрев.

Чем армировать кладку из керамзитобетонных и газосиликатных блоковАрмирование стен помогает предотвратить различные серьезные проблемы, которые могут возникнуть в будущем. Как уже было сказано, если в стену не добавить арматуру, из-за этого могут пойти трещины. Также кладка может растрескаться из-за неправильно подобранных материалов. Избежать этого можно, предварительно посоветовавшись с продавцами и опытными строителями.

Как правило, для домов из керамзита и других блоков выполняется армирование стен по контуру. Мастера утверждают, что для обеспечения наибольшей прочности армировать нужно каждый четвертый ряд кладки.

Чтобы заложить арматуру, в блоках прорезаются штробы. Сейчас их делают с помощью электроинструмента, благодаря чему можно сэкономить много времени. На углах дома штробы закругляются, чтобы в них можно было заложить согнутую арматуру.

Наиболее распространенным вариантом арматуры являются прутки 8 мм диаметром. Согнуть пруты можно с помощью подручных средств. Часто для армирования используется кладочная сетка, которая может иметь разный размер ячеек. Однако сетка может применяться только в том случае, когда не будет возводиться трехслойная стена. Вместо прутков можно использовать арматурный каркас, благодаря которому швы между блоками станут немного тоньше.

Чаще всего для армирования используют рифленые металлические пруты диаметром 8 мм. Для ее сгибания на углах применяют ручные приспособления. В некоторых случаях в качестве арматуры используется сетка кладочная 50х50х3 и 50х50х4 мм. Но ее можно применять только тогда, когда кладка не будет дополнительно утепляться теплоизоляционными плитами (как для трехслойной стены). Арматуру и сварную сетку можно приобрести на специализированной металлобазе, где продавцы помогут рассчитать количество прутьев или сетки. В некоторых случаях вместо прутов используются арматурные каркасы, которые делают швы более тонкими.

Когда штробы готовы, их нужно очистить от пыли. Далее в них закладывается арматура, которая потом заливается клеевым раствором. В этот момент важно проследить, чтобы клей полностью покрыл всю арматуру. Также необходимо убедиться, что пруты проходят на расстоянии 6 см от фасадной поверхности. Во время армирования оконных проемов проследите, чтобы арматура выходила за его пределы минимум на 90 см.

На количество прутов, необходимых для армирования, влияет толщина блоков. Если она составляет менее 250 мм, то достаточно 1 прутка. При толщине от 250 до 500 мм понадобится 2 прута, а при толщине более 500 мм надо брать 3 прутка.

Возведя стену с соблюдением всех особенностей технологии, вы сделаете ее очень прочной. Дополнительное армирование внутренних стен сделает дом еще долговечнее и надежнее.

Устройство бетонного армопояса для стен домаКак известно, блоки из керамзита не очень хорошо выдерживают точечную нагрузку. Чтобы избежать появления трещин, необходимо равномерно распределить нагрузку на стены. Для этих целей используется бетонный армопояс. Чаще всего его высота составляет 10-20 см. Если планируется облицовка кирпичом, то высота пояса должна соответствовать высоте двух кирпичных рядов.

Как и основные стены, армопояс из бетона нуждается в дополнительной теплоизоляции. Как правило, ширина пояса должна составлять 25-30 см, если ширина стен равна 30-40 см. Оставшееся пространство закладывают теплоизоляционным материалом с фасадной стороны. Затем его нужно облицевать для придания эстетичности.

В некоторых домах перекрытия устанавливаются на балки из дерева. В этом случае армирующий пояс делается из полнотелых кирпичей. Их укладывают на блоки, а для армирования используют прутки диаметром 8-10 мм. Иногда для укрепления вертикальные швы просто заполняют раствором.

Чтобы придать армопоясу прочность, его также необходимо армировать. Для этого хорошо подходят пруты 10-12 мм, которые соединяются между собой посредством накладывания концов друг на друга.

Армирование монолитного пояся для стропильной системыНередко в загородных коттеджах устраивают мансарды. Для этих целей чаще всего возводят аттиковые стены, которые являются продолжением несущих стен. Как правило, их высота колеблется от 0,7 до 1,2 м.

На эти стены и опираются стропила крыши. Для упрочнения конструкции закладывается специальный железобетонный пояс. На него впоследствии опирается мауэрлат стропильной системы.

Конструкция пояса для стропил практически ничем не отличается от армопояса для перекрытий. Его высота составляет не менее 15 см. Как и армопояс, здесь можно применять теплоизоляцию для уменьшения потери тепла.

В поясах для двускатных крыш обычно оставляют место для окон. Если же крыша планируется четырехскатная, то пояс делается без промежутков.

Армирование кладки из керамзитобетона и газосиликата значительно улучшает эксплуатационные свойства здания. Возводить стены дома необходимо строго по проекту, соблюдая СНИПы, так как это существенно продлит его срок службы. Покупайте качественную арматуру и сварную сетку, устойчивую к коррозии. В этом случае вы будете уверены в том, что стены дома не потребуют ремонта несколько десятилетий!

Видеоуроки: армирование кладки из блоков сварной сеткой и арматурой

(PDF) Физико-механические характеристики пенобетона, армированного волокном (FRAC)

1

2

3

4

5

6

7

8

9

10

12

13

14

15

16

17

18

19

20

21

22

23

24

000

000

2829

30

31

32

33

34

35

36

37

38

39

40

41

00030002 41000345

46

47

48

49

50

51

52

53 90 003

54

55

56

57

58

59

60

61

62

63

64

65

19

Бонакдар, А., Мобашер, Б., «Многопараметрическое исследование внешней сульфатной атаки в смешанных цементных материалах

», Журнал строительных и строительных материалов, V.24, стр. 61-70, 2010.

9. Бонакдар, А., Мобашер, Б., Дей, С.К., Рой, Д.М., «Корреляция продуктов реакции и потенциала расширения

в ASR для смешанных цементных материалов», ACI Materials Journal, V.107,

, стр. 380- 386, 2010.

10. ASTM C-1693, «Стандартные технические условия для сборного автоклавного пенобетона (AAC)

стеновых конструкций», ASTM International, PA, 2009.

11. Роэлс, С., Сермейн, Дж., Кармелиет, Дж., «Моделирование переноса ненасыщенной влаги в автоклавном ячеистом бетоне

: микроструктурный подход», Building Physics 2002 — 6-й

Северный симпозиум, Тронхейм, Норвегия, 2002, стр. 167-174.

12. Нуньес, Э., Нуньес, С. А., Фуад, Ф. Х., «Устойчивое развитие автоклавного газобетона

(AAC) Construction», Автоклавный газобетон, изд. Лимбахия и Робертс, Тейлор

и Francis Group, Лондон, 2005.

13. Нг, С.К., Лоу, К.С., «Теплопроводность газетной газированной газированной легкой бетонной панели

», Энергия и строительство, т. 42, 2010 г., стр. 2452–2456

14. Лаукайтис, А., Фикс, Б., «Акустические свойства газобетона автоклавного твердения», Applied

Acoustics, Vol. 67, 2006, стр. 284-296.

15. Иден, Н.Б., Манторп, А.Р., Миелл, С.А., Шиманек, П.Х., Уотсонт, К.Л., «Автоклавный газобетон

из сланцевых отходов — Часть 1: Некоторые отношения между свойством и плотностью»,

International Journal of Lightweight Бетон, Vol.2, 1980, стр. 95-100.

16. Транк, Б., Шобер, Г., Хелблинг, А.К., Виттманн, Ф.Х., «Параметры механики разрушения автоклавного газобетона

», Исследование цемента и бетона, Vol. 29, 1999, стр. 855-859.

17. Перес-Пена, М., Мобашер, Б., «Механические свойства армированных волокном легких композитов

из бетона», Исследование цемента и бетона, Vol. 24, 1994, стр. 1121-1132.

18. Бахши М. и Б. Мобашер. «Экспериментальные наблюдения за ранним высыханием цементного теста Portland

в условиях низкого давления», Цементные и бетонные композиты, Vol.33, стр.

474-484, 2011.

19. Гибсон, Л.Дж., Эшби, М.Ф., «Ячеистые твердые тела, структура и свойства», Кембридж

University Press, Кембридж, 1997.

Обрушение крыши школы вызывает бетон доска предупреждение

Обрушение школьной крыши побудило ведущий орган по безопасности конструкций объявить предупреждение для зданий, построенных из тех же армированных досок из автоклавного пенобетона (RAAC).

В отчете делается вывод о том, что обрушение произошло без особого предупреждения и что в 2019 году было сообщено о подобном, близком к поломке, в розничном подразделении, в котором использовались такие же бетонные доски.

Крыша школы обрушилась в прошлом году, но выводы расследования были только что опубликованы Постоянным комитетом по структурной безопасности (Scoss).

В отчетах добавлено, что рассматриваемые бетонные доски, которые были популярны в строительстве между 1960-ми и 1980-ми годами, намного слабее традиционного бетона из-за способа их изготовления.

Поскольку срок службы досок оценивается примерно в 30 лет, Скосс рекомендует заменить все доски, установленные до 1980 года.

Проблемы с досками возникают не впервые. Согласно отчету, было много отказов досок RAAC, которые были установлены в середине 1960-х годов, в результате чего было снесено большое количество зданий.

Неисправности выявили основные недостатки, такие как неправильное покрытие натяжной стали, высокое отношение пролета к глубине, недостаточное обеспечение поперечин для закрепления продольной стали, нарушение работы кровельных мембран и быстрое ухудшение локальной коррозии стали.