марка и класс бетона для дорожных покрытий

Особенности и преимущества

Бетон, который используется для строительства дорог различного назначения – от автомагистралей до городских улиц, должен обладать особыми качествами. Дорожное покрытие подвергается постоянной механической нагрузке. Также на него оказывают воздействие влага, прямые солнечные лучи, минусовая температура и другие погодные явления. Не в меньшей мере на состояние покрытия влияют хлористые соли, которыми посыпают дорогу для борьбы с гололедом в зимний период.

Дорожное полотно может иметь как однослойную, так и многослойную структуру. При этом каждый слой имеет свои характеристики. Поскольку поверхность испытывает более интенсивную нагрузку, состав бетона верхнего слоя будет отличаться от нижних и основания.

Дорожный бетон выгоден экономически: его цена полностью оправдывает себя, так как долгое время данный материал не требует ремонта благодаря износоустойчивости и прочности.

Ингредиенты дорожного бетона

Технология производства дорожного бетона подразумевает наличие в его составе специальных химических добавок, цемента и наполнителей. Требуемые показатели дорожного бетона указаны в соответствующих ГОСТ.

Для производства дорожного бетона должны использоваться материалы исключительного качества. В случае применения песка, берут только природный материал с минимальным содержанием примесей пыли и глины (не выше 3% от общего объема). Мелкозернистого песка в чистом виде будет недостаточно, поэтому следует добавить высевки примерно на треть объема. Что касается других наполнителей – щебня и гравия, – их фракция для однослойного покрытия и для нижнего слоя 2-слойного не превышает 40 мм, 20 мм – для верхнего слоя и 70 мм для оснований.

Для обеспечения дополнительной прочности в состав дорожного цемента включают портландцемент высоких марок. Рекомендованы пластификаторы и гидрофобные добавки, улучшающие технические качества бетона.

Основные характеристики

- Прочность на сжатие

Под прочностью на сжатие подразумевают способность бетона выдерживать сжимающие нагрузки.

- Прочность на расширение при изгибе

Высокая прочность на изгиб – необходимое качество для покрытий, подвергающихся давлению на горизонтальную плоскость, коими и являются дорожные бетонные плиты. За счет этой особенности эксплуатации используются классификация марок в пределах от М5 до М50. Для верхнего слоя двухслойного покрытия этот параметр составляет от М40.

Бетонная плита может изменять объем и массу под влиянием усилий. Для проверки этого свойства проводя пробы сухим абразивом на специальных установках – кругах истирания для бетонов дорожных конструкций. Полученные результаты сверяют с официально утвержденными стандартами, в частности, ГОСТ 13087-81.

- Морозостойкость

Климатические условия региона, где осуществляется строительство дорожного полотна, определяют марку бетона по морозостойкости. В расчет принимают среднемесячную температуру самого холодного месяца. В районах с суровым климатом и температурой ниже -15°С марка верхнего слоя бетона должна составлять F200. При температуре от -5 до -15°С – F150. Если в зимний период не слишком холодно – от 0 до -5°С, – достаточно F100.

Дорожный бетон: состав, виды, марки, ГОСТ

Дорожный бетон служит для укладки полотна автомобильных дорог и аэродромных покрытий. Он выделяется в отдельную группу бетонов. При эксплуатации материал подвергается различным разрушающим факторам: действию большегрузов, резким перепадам температур, атмосферным осадкам.

СодержаниеСвернуть

Производство, контроль качества и свойства дорожного бетона регламентирует ГОСТ 26633-2012.

Требования, предъявляемые к дорожному бетону

Часто дорожное покрытие находится в экстремальных условиях эксплуатации, поэтому к дорожному бетону предъявляются особые требования:

- Прочность на сжатие при растяжении и изгибе.

По автомагистралям постоянно передвигаются фуры и грузовые машины, дорожное покрытие не должно разрушаться под их массой.

По автомагистралям постоянно передвигаются фуры и грузовые машины, дорожное покрытие не должно разрушаться под их массой. - Истираемость. При непрерывном потоке автомобилей покрытие дороги постепенно теряет свою толщину. Истираемость сильно влияет на срок службы дорожного полотна: чем она выше, тем менее долговечным будет покрытие.

- Водостойкость. Прочность бетона может падать из-за эффекта Ребиндера. Вода проникает даже в небольшие микротрещины, при замерзании она расширяется, увеличивая тем самым трещины.

- Высокая морозостойкость. Зимой почти на всей территории России температуры отрицательные, однако дорожное покрытие не должно таять вместе со снегом.

- Устойчивость к агрессивным химическим средам. Дороги во время гололеда посыпают реагентами, поэтому покрытия не должны разрушаться под их воздействием.

Состав дорожного бетона

В качестве строительного бетона часто используют фибробетон. Бетоны для дорожных и аэродромных покрытий относятся к тяжелым бетонам, их плотность равна 1800-2500 кг/м3, содержание вяжущих веществ в таких них понижено, поэтому они называются тощими.

Нужные для получения дорожного бетона вещества: вода, вяжущее вещество, мелкий и крупный заполнитель. В роли мелкого заполнителя выступает песок, а в качестве крупного обычно используют базальтовый, реже известняковый гравий или щебень.

Вяжущим веществом служит гидрофобный и пластифицированный портландцемент. Содержание С3А (трехкальциевого алюмината) в бетоне дорожном согласно ГОСТ должно быть менее 10%.

Существует специальный дорожный портландцемент, бывает он двух марок: М300 и М400, обладает повышенной морозостойкостью, деформативностью, прочностью при изгибе, стойкостью к ударной нагрузке, низкими показателями по усадке и истираемости.

По стандартам дорожный бетон для магистралей должен иметь морозостойкость F150, а для дорог в пределах города – F100. Различные модификационные добавки обеспечивают требуемое значение морозостойкости.

Гравий и щебень могут быть разных фракций. Для верхнего слоя многослойной конструкции используется щебень или гравий с диаметром 20 мм, для однослойных же покрытий – 40 мм. Марка крупного заполнителя не должна быть меньше указанных в таблице значений.

Песок тоже может быть разный. Обычно используется мелкий или средний зернистый песок. Для ускорения твердения в бетон добавляют химические добавки – пластификаторы, количество добавок должно быть менее 60 г/кг цемента.

Классификация дорожного бетона по назначению

Виды дорожного бетона по назначению:

- Однослойные дорожные покрытия, верхние слои двухслойных и многослойных дорожных пирогов. Водоцементное отношение в таких бетонах менее 1:2.

- Нижний слой в двухслойных покрытиях. В этом случае отношение воды к цементу в бетонной смеси более 3:5.

- Нижний слой дорожной одежды капитальных дорог. Отношение «вода-цемент» для бетонных смесей, используемых для основания капитальных дорог, не нормируется.

Марки дорожных бетонов

Характеризуются дорожные и аэродромные бетоны классом по прочности на сжатие, обозначается он буквой B. Число рядом с буквой показывает, какую нагрузку в МПА материал способен выдерживать, не разрушаясь. Также характеризует свойства бетона марка (M), цифры, стоящие рядом с буквой означают предел прочности при сжатии в кгс/м2.

Чаще всего для устройства дорог пользуются бетоном В20 М250 и дорожным бетоном В15 М200. При изготовлении бетонных плит для строительства аэродромных покрытий, виадуков и мостов используют дорожный бетон марки В30 М400, который наделен большой прочностью, морозостойкостью, долговечностью и износостойкостью.

Сфера применения дорожного бетона

Дорожный бетон применяется при строительстве городских дорог и автомагистралей, возведении дорог на аэродромах, для устройства тротуаров и пешеходных дорожек, подъездных путей к производственным участкам и прочим промышленным объектам.

Заключение

Бетон для дорожных покрытий должен соответствовать всем требованиям, нормам и стандартам. В разных случаях оптимальные свойства и технические характеристики бетона будут разными, поэтому марка и состав бетонных смесей подбираются индивидуально. Все работы по укладке дорожного покрытия следует проводить, строго соблюдая технологию.

требования, состав, свойства, производство и укладка

Строительство дорог – процесс, который существует много веков. Методами проб и ошибок подбирались материалы, которые обладают необходимой прочностью и износостойкостью. Ежедневные нагрузки, которым поддается дорожное покрытие, ставит для строителей много задач одновременно, главная из которых – сделать качественное дорожное покрытие. С этой целью применяют специальный бетон – дорожный.

Для чего используется? Виды

Дорожный бетон относится к тяжелым бетонам. Они применяются для укладки дорожного полотна и аэродромных покрытий. Он отличается тем, что способен выдержать постоянные большие нагрузки. Для того, чтоб свести стоимость к минимуму, необходимо сделать бетон максимально долговечным.

Для изготовления правильного раствора необходимо четко придерживаться рецептуры, утвержденной ГОСТ, в зависимости от места использования.

Дорожный бетон применяют для:

- Изготовления однослойной плоскости или верхнего слоя многослойной. Требования к такому раствору максимально высокие, так как бетон будет изнашиваться не только от транспорта, но и от влияния окружающей среды.

- Укладки нижнего слоя двухслойных покрытий. Изготовление такого вида более экономичное из-за меньших требований к его компонентам, а также от исключения влияния внешней среды.

- Заливки основы для усовершенствованного типа. Требования к такому бетону невысокие.

В раствор добавляются примеси, что улучшают его стойкость к низким температурам, количество и вид которых зависят от климатических условий. Составляющие бетонов влияют на его износостойкость: чем он подвижней, тем менее устойчивым будут дорожные пути. Трасса, кроме нагрузок от транспорта, может поддаваться влиянию воды (снег, дожди), перепадов температур, поэтому дорожный бетон для его укладки должен быть качественным и прочным.

Трасса, кроме нагрузок от транспорта, может поддаваться влиянию воды (снег, дожди), перепадов температур, поэтому дорожный бетон для его укладки должен быть качественным и прочным.

Состав. Особенности изготовления

Фиброволокно используют в дорожном бетоне.Для стойкости и прочности применяют ряд специальных добавок, которые влияют на качественные характеристики. Полимерные примеси повышают прочность в дорожном бетоне, в том числе в агрессивной среде. Фиброволокно влияет на стойкость к динамическому воздействию, оно дает дополнительное армирование. Фибра повышает износостойкость, используется для автомагистралей.

В приготовлении раствора необходимо придерживаться пропорций цемента, песка и добавок (1:2:5). Для того чтоб дорожный бетон обладал всеми необходимыми характеристиками, необходимо выдержать правильное соотношение воды и цемента в растворе: 0,6 для нижних слоев; 0,5 для верхних, 0,75 для укладки основания. Если воды слишком много, это может влиять на “работу” добавок в растворе.

Диаметр частиц заполнителя: до 2 см в верхнем слое; до 4 см в нижнем. Зерна заполнителя влияют на монолитность основы, их количество не должно превышать 450 кг/м3, а для верхнего слоя – 500 кг/м3. Подвижность бетона не должна превышать 2 см. Для пористости применяют воздухововлекающие добавки. Этот параметр влияет на морозостойкость и переносимость химического воздействия.

Для ускорения твердения плоскости в процессе смешивания добавляют пластификаторы. Они добавляются перед укладкой бетона. Вместе с воздухововлекающими примесями и цементом они обеспечивают максимально высокие свойства бетона.

Все добавки должны использоваться согласно инструкциям производителей. Если одновременно применяется несколько примесей, то их количество вместе должно быть меньше 60 г/кг цемента. Раствор адаптируют по консистенции под устройства для укладки и условия окружающей среды.

Вернуться к оглавлениюПроизводство

Для укладки дорог используют бетон, который изготовляется на заводах.

Трасса чаще всего заливается растворами, которые изготавливаются на заводе. Такое изготовление имеет свои особенности. Основой таких растворов являются пластификаторы или гидрофобные портландцементы. Конечный состав смеси зависит от желаемого результата.

Для двухслойных автомобильных путей верхний слой изготавливается из портландцемента (марка М400 и выше), песка средних и крупных зерен, щебня среднего размера (прочность сжатия от 800 кг/м2). Для нижнего слоя можно использовать материал прочностью от М300.

Если трасса прокладывается в условиях, где возможны критично низкие температуры, используются добавки для повышения морозостойкости. Такая примесь выбирается в зависимости от того, какая в местности среднемесячная температура в холодное время.

Вернуться к оглавлениюХарактеристики дорожного бетона

- Микротрещины. Строительство часто происходит в плохих погодных условиях, поэтому раствор должен обеспечивать низкий уровень образования микротрещин при твердении бетона.

- Стойкость к внешним воздействиям. Дорожные пути постоянно поддаются влиянию вибраций от транспорта.

- Химическая стойкость. В зимнее время дороги покрывают веществами, что уменьшают скольжение по льду.

- Растяжение. Большая нагрузка в дорожных бетонах падает не только на сжатие, но и на растяжение.

- Прочность и морозостойкость. Чем выше показатели в этой категории, тем дольше будет срок эксплуатации, а это значит, что затраты на ремонтные работы будут меньше.

Укладка

Дозировка

Укладка дорожного бетона.Зернистые заполнители дозируются по отдельности каждый. Цемент, заполнители и добавки добавляются по весу. Дорожный бетон изготавливают в бетономешалке принудительного действия. После добавления всех компонентов их необходимо смешивать еще около минуты. Для того, чтоб покрытие было равномерным, каждый слой заливается только из одного смесителя.

Вернуться к оглавлениюРабота с участком

Для того, чтоб минимизировать влияние воды, участок под него поднимают, а также регулируют уклон.

Реконструкция

Если целью работ является не укладка новой трассы, а нанесение бетона на уже имеющееся полотно, задача значительно упрощается, так как не нужно ждать утрамбовки бетона. Рабочий участок очищается. Площадь выравнивается, чтоб не было бугров и ям. Участок покрывается крупным песком (30-50 мм), после чего – таким же слоем щебня. Делают опалубку. Не нужно заливать бетоном сразу весь участок. Через небольшие расстояния необходимо оставлять зазоры.

Вернуться к оглавлениюПробы

Перед тем как начинать укладку раствора, необходимо проверить составляющие материалы. Это делают для того, чтоб проверить, дадут ли те или иные добавки необходимые качества материалу. Результат исследования должен быть записан в протоколе по каждому параметру отдельно. Такой документ является частью договора на строительные работы.

Если строительство другого объекта проводится в такой же местности и условиях окружающей среды, позволяется использовать предыдущие данные, но при этом они не должны быть старее 24 мес. Образцы могут быть затребованы заказчиком. Если материалы поставляются с производства, необходим также заводской контроль качества.

Вернуться к оглавлениюВывод

Дорожный цементный бетон – это многокомпонентный материал, который должен соответствовать не только условиям эксплуатации, но и нормам ГОСТ. Его состав и свойства зависят от внешних факторов и подбираются в каждом конкретном случае.

» Состав дорожного бетона и основные требования к укладке покрытия

Бетон представляет собой наиболее распространенную строительную основу. Различные составы с успехом используются практически в любых сферах, что делает материал универсальным.

Различные составы с успехом используются практически в любых сферах, что делает материал универсальным.

К отдельной группе относится дорожный бетон. Широчайшее применение материал находит при укладке дорожных полотен, а также аэродромных покрытий. Главной особенностью строительной основы выступает возможность эксплуатации в самых тяжелых условиях. Какими же отличительными качествами обладают бетоны для дорожных покрытий?

Типы

В зависимости от назначения выделяют следующие типы материала:

- Составы для однослойных покрытий и создания верхних слоев при укладке дорог с многослойной структурой. В данном случае к качествам дорожного бетона предъявляются максимальные требования, так как на поверхностные слои покрытия оказывают влияние не только нагрузки со стороны транспорта, но также внешние факторы окружающей среды.

- Материал для создания нижнего слоя в двухслойных покрытиях. При изготовлении уделяется меньшее внимание качествам, наличие которых является обязательным требованием для предыдущего типа материала.

- Дорожный бетон, который служит основанием при укладке усовершенствованных капитальных покрытий. Ввиду отсутствия существенных нагрузок на слой материала, его подготовка в данном случае допускает наличие достаточно усредненных характеристик.

Состав материала

Дорожный бетон может иметь разные составы и, следовательно, различны его технические характеристики.

Оптимальным соотношением ингредиентов для приготовления дорожного бетона является пропорция 1:2:5 (цемент, песок, наполнитель). Предпочтение отдается крупным наполнителям, в качестве которых наиболее целесообразно использовать базальтовый гравий. При избытке влаги осадочные породы в составе дорожного бетона проявляют себя несколько хуже.

Основным требованием для подготовки материала, который будет использоваться при укладке верхних слоев бетонной дороги, является применение наполнителя, предел прочности которого составляет не меньше 1200 кг/м² при сжатии. Изготовление строительной основы для укладки средних и нижних слоев дорожных полотен допускает применение щебня с пределом прочности в 800 и 600 кг/м² соответственно.

При изготовлении материала, с помощью которого будет осуществляться заливка капитальных дорог бетоном, может применяться песок самых различных фракций. Чаще предпочтение отдается зернистому песку средней или крупной структуры.

Дополнительные характеристики

Бетонные покрытия дороги должны соответствовать нормам подвижности слоя, которые составляют не более 2 см. Во избежание выхода за пределы данного требования при подготовке бетона применяются добавки в виде минеральных зерен.

Другим важным качеством для материала выступает прочность при изгибе. Высокие показатели прочности бетонного слоя дорожного покрытия выступают необходимой характеристикой для плоскостей, подверженных интенсивному давлению.

Бетонная дорога может подвергаться изменению массы и объема при воздействии определенных усилий. Поэтому перед укладкой подготовленного бетона нередко производят тест на истирание. Для проверки свойства материала пробы производятся на специальных вращающихся кругах. Результаты сверяют с общепринятыми стандартами.

Требования к качеству бетонных дорог

Существует целый ряд требований, которые предъявляются к характеристикам бетонных дорожных покрытий:

- Отсутствие склонности к образованию микротрещин – достаточно важное требование, так как работы по укладке дорожных покрытий нередко выполняются в самых неблагоприятных условиях. В таких ситуациях вероятность растрескивания дороги из бетона остается существенной в течение всего отрезка времени, необходимого для полного затвердевания материала.

- Устойчивость к динамическим нагрузкам. Формирование состава дорожного бетона предполагает использование наполнителей, которые способны переносить регулярные вибрации, что возникают при прохождении по покрытию внушительного трафика.

- Стойкость к химическим воздействиям. Не секрет, что для удаления обледеневшего слоя, бетонные дороги нередко очищаются химически активными реагентами. Справиться с такими воздействиями позволяет формирование сбалансированного состава материала.

Укладка бетонного покрытия

Устройство капитальной бетонной дороги допускает укладку материала как на грунтовое основание, так и после удаления старого дорожного покрытия. Для начала площадка зачищается от мусора и растительности. Срезаются бугры, устраняются неровности. Углубления и ямы плотно заполняются обычным грунтом либо строительным боем.

Перед непосредственным бетонированием дороги площадка покрывается плотным слоем песка, желательно крупной фракции. Достаточной считается песчаная подушка, толщина которой составляет от 3 до 5 см. Поверх песка насыпается щебень прослойкой аналогичной толщины. В завершение подготовительных мероприятий ставится опалубка, куда будет осуществляться заливка бетона.

Соответствие качеств собственноручно изготовленного состава необходимым требованиям проверить достаточно проблематично. Поэтому поначалу не рекомендуется заливать слишком большие по площади участки.

После того, как подготовлен материал, с помощью которого укладываются бетонные дороги, соблюдена технология изготовления, зачищена и выровнена площадка, можно переходить к заполнению участка, ограниченного опалубкой. Удаляется опалубка лишь после полного затвердевания бетонного слоя.

Выполнив устройство бетонной дороги собственными руками согласно вышеуказанным рекомендациям, можно получить по-настоящему прочное, надежное и долговечное покрытие.

дорожные и аэродромные » Вcероссийский отраслевой интернет-журнал «Строительство.RU»

О цементобетонных дорогах говорят давно и много. Хорошо известны их преимущества. Среди них долговечность (в разных источниках мы можем увидеть цифру до 50 лет ), более высокая прочность, повышенная морозостойкость, стабильность коэффициента сцепления покрытия с колесами автомобилей, слабая зависимость коэффициента сцепления от степени увлажнения, прочность на сжатие и растяжение при изгибе, которая увеличивается в течение всего срока эксплуатации (что весьма важно при постоянно возрастающих транспортных нагрузках), и, наконец, экономическая целесообразность, как следствие увеличенного срока эксплуатации.

Хорошо известны их преимущества. Среди них долговечность (в разных источниках мы можем увидеть цифру до 50 лет ), более высокая прочность, повышенная морозостойкость, стабильность коэффициента сцепления покрытия с колесами автомобилей, слабая зависимость коэффициента сцепления от степени увлажнения, прочность на сжатие и растяжение при изгибе, которая увеличивается в течение всего срока эксплуатации (что весьма важно при постоянно возрастающих транспортных нагрузках), и, наконец, экономическая целесообразность, как следствие увеличенного срока эксплуатации.

Но почему цементобетонные дороги в нашей стране так и не получили широкого распространения? По этой технологии пока строятся, в основном, аэродромы.

Углубляться в коммерческие и политические вопросы в этой статье мы не будем, а вот техническую сторону с удовольствием опишем. Итак, рассмотрим цементобетонные покрытия на примере аэродромов, которые в России ежегодно строятся и проводят реконструкцию.

Дорожный бетон относят к тяжелым бетонам. Его применяют при строительстве автомобильных дорог и аэродромов. По назначению он подразделяется на бетон для:

— однослойных покрытий,

— верхнего слоя двухслойных покрытий,

— оснований.

На сегодняшний день основные назначаемые классы бетона и бетонной смеси:

Для оснований: В7,5- В15; Вtb1,6 — Вtb2,4; F50; Ж4 – П3

Для покрытий: В30 — В40; Вtb4,0- Вtb4,8 ;F200- F₂300; П1- П3

Обратимся к ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые ТУ. Приложение А2. и уточним требования, которые предъявляются для бетонов аэродромных и дорожных покрытий и оснований.

Далее будет сухая, но нужная информация:

Требования к бетонам для покрытий и оснований автомобильных дорог и аэродромов по прочности на сжатие, растяжение при изгибе и морозостойкости следует устанавливать в зависимости от вида конструктивного слоя и климатических условий эксплуатации.

В качестве вяжущего для бетона покрытий и оснований автомобильных дорог и аэродромов следует применять портландцемент на основе клинкера нормированного минералогического состава по ГОСТ 10178, цемент по ГОСТ 33174 или цемент для транспортного строительства.

Немного отступим и сведем информацию по цементам воедино:

ГОСТ 10178-85 ПЦ и ШПЦ ТУ (п. 1.14 требования к цементам для бетонов дорожных и аэродромных покрытий и отдельного вида конструкций)

ГОСТ Р 55224-2012 Цементы для транспортного строительства ТУ

ГОСТ 33174-2014 Дороги автомобильные общего пользования. Цемент. ТУ

В бетоне покрытий и оснований не допускается использовать цемент, обладающий признаками ложного схватывания, пластифицированный и гидрофобный. (так как при наличии ложного схватывания невозможно получить правильную структуру пор, то есть ВВ добавка попросту не срабатывает.)

Содержание минерала С3А в цементе не должно превышать 7%. а содержание щелочных оксидов в пересчете на Na2O — 0,8% по массе. (Было доказано, что продукты гидратации данного минерала по свми характеристикам уступают продуктам гидратации остальных трех основных минералов цементного клинкера, что в конечном итоге также приводит к снижению и морозостойкости в том числе.). Начало схватывания цемента для бетонов покрытий должно наступать не ранее 2 часов от начала затворения.

При изготовлении цементов для бетонов дорожных и аэродромных покрытий как в качестве основного, так и вспомогательного компонента (до 15%) допускается применять только один вид минеральных добавок — доменный гранулированный шлак.

Установлены требования к цементам и компонентам их вещественного состава и введена классификация цементов в зависимости от назначения их применения в транспортном строительстве.

Продолжим уточнять требования по ГОСТ 26633-2015…

Марки по дробимости исходной горной породы или гравия, из которых изготавливают песок из отсевов дробления и обогащенный песок из отсевов дробления для бетонов покрытий и оснований автомобильных дорог и аэродромов, должны быть не ниже приведенных в таблице.

Марка по морозостойкости исходной горной породы или гравия, из которых изготавливают песок из отсевов дробления или обогащенный песок из отсевов дробления, должна быть не ниже марки по морозостойкости бетона. Глина в комках в крупном и мелком заполнителях для бетона покрытий и оснований автомобильных дорог и аэродромов не допускается.

Зерновой состав мелкого заполнителя для бетона покрытий и оснований автомобильных дорог и аэродромов приведен в таблице, при этом учитываются только зерна, проходящие через сито с круглыми отверстиями диаметром 5 мм.

Марки по дробимости и истираемости в полочном барабане щебня и щебня из гравия, применяемых в качестве крупного заполнителя для бетона покрытий автомобильных дорог и аэродромов, должны быть не ниже указанных в таблице.

Марка по дробимости щебня из изверженных пород для бетона оснований автомобильных дорог и аэродромов должна быть не ниже 800, щебня из метаморфических пород и щебня из гравия — не ниже 600, щебня из осадочных пород — не ниже 400. Марка по морозостойкости крупного заполнителя должна быть не ниже марки по морозостойкости бетона.

Содержание пылевидных и глинистых частиц в щебне из осадочных пород, % по массе, не должно превышать:

2 — для однослойных и верхнего слоя двухслойных покрытий автомобильных дорог и аэродромов;

3 — для нижнего слоя двухслойных покрытий и оснований автомобильных дорог и аэродромов.

Содержание зерен слабых пород в щебне для бетона покрытий автомобильных дорог и аэродромов не должно превышать 5% массы.

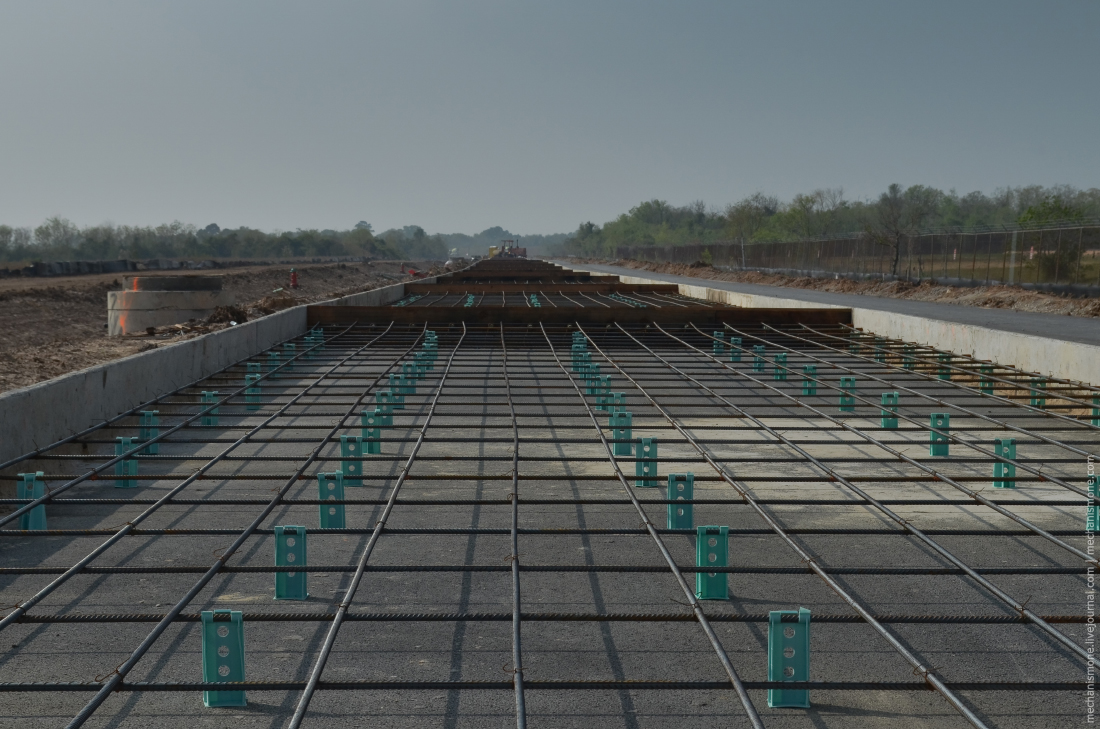

Для бетона, предназначенного для покрытий автомобильных дорог и аэродромов должны применяться одновременно водоредуцирующие/пластифицирующие и воздухововлекающие (газообразующие) добавки.

Для бетона конструктивных слоев автомобильных дорог и аэродромов водоцементное отношение и объем вовлеченного в бетонную смесь воздуха должны соответствовать приведенным в таблице .

Плотность бетонной смеси для покрытий и оснований автомобильных дорог и аэродромов в уплотненном состоянии по отношению к плотности смеси, полученной при расчете методом абсолютных объемов, должна составлять не менее 0,98 для тяжелого бетона и не менее 0,96 для мелкозернистого бетона.

Минимальный расход цемента в бетоне оснований автомобильных дорог и аэродромов должен быть не менее 150 кг/м. Обосновывающие исследования (см. пункт 4.5.3 настоящего стандарта) бетона покрытий и оснований автомобильных дорог и аэродромов проводят в сравнении с бетоном на стандартных материалах, для которого требуемая морозостойкость доказана проведенными испытаниями. Обосновывающие исследования бетона покрытий и оснований автомобильных дорог и аэродромов проводят при доведении бетонов до критического снижения характеристик бетона

На сегодняшний день нет дефицита качественных материалов, которые могут соответствовать данным требованиям, но на пункте про водоредуцирующие и воздухововлекающие добавки я остановлюсь сегодня подробнее.

В настоящее время мало осталось бетонов и бетонных смесей в которых бы не применялись пластифицирующие/водоредуцирующие добавки. Их преимущества нам давно известны. Повышение марки по подвижности, прочности, морозостойкости и водонепроницаемости, получение самоуплотняющихся бетонных смесей или бетонов с расплывом Р6. Вот и в дорожном и аэродромном бетоне одним из любимых комплексов прошлых лет являлся С-3+ЛСТ+СНВ. На смену этому решению пришли комплексные добавки, которые уже содержат в своем составе все эти компоненты, например ПФМ-НЛК или все более набирающие популярность добавки Линамикс СП-180 + Полипласт АЭРО 815 или Линамикс ПК + Полипласт АЭРО 815. В их состав входят сульфонафталинформальдегидные или современные поликарбоксилатные пластификаторы, позволяющие получать бетоны с более высокими эксплуатационными характеристиками.

А вот на качественное нормируемое воздухововлечение оказывает влияние правильно подобранная воздухововлекающая добавка и ее дозировка. В продуктовой линейке ГК «Полипласт» существует такой продукт:

В продуктовой линейке ГК «Полипласт» существует такой продукт:

Полипласт Аэро 815 – воздухововлекающая добавка, представляющая собой водный раствор смоляной кислоты. По своим потребительским свойствам добавка Полипласт Аэро 815 отвечает требованиям ГОСТ 24211 для добавок, увеличивающих воздухосодержание, а также требованиям ТУ 5745-090-58042865-2014 с изменением №1.

Применение добавки Полипласт Аэро 815 в оптимальной дозировке в бетонных смесях позволяет:

— увеличить воздухововлечение в бетонную смесь на 3-6%;

— повысить удобоукладываемость бетонной смеси;

— получить бетоны с высокой морозостойкостью, в том числе в растворах солей;

— обеспечить сохраняемость вовлеченного воздуха в течение 1 часа и более, есть промышленный опыт с обеспечением стабильного воздухововлечения в течении 6 часов.

Помимо всех перечисленных требований к бетонным покрытиям и основаниям автомобильных дорог и аэродромов предъявляются высокие требования по обеспечению прочности на изгиб. Практика показывает, что правильно подобранный состав и уход за бетоном позволяет выполнить данные требовния.

Но еще в ГОСТ 10180-2012 г есть помощник. Обратимся к нему:

…При производственном контроле прочности по ГОСТ 18105 по настоящей методике определяют также коэффициенты перехода от прочности при одном виде напряженного состояния к другому, например, от прочности на сжатие к прочности на растяжение (осевое, при изгибе или при раскалывании).

Для тяжелых бетонов классов прочности на сжатие от В15 до В40 значения коэффициентов перехода допускается принимать по таблице.

Затронув тему ухода за бетоном не могу не поделиться актуальными помощниками:

— Гидрофобизатор Полипласт ГФ предназначен для придания бетону гидрофобных свойств и повышению его стойкости к воздействию погодно-климатических факторов, агрессивных сред, в том числе противогололедных реагентов.

— Пленкообразователь Эгида предназначен для предотвращения испарения воды с поверхности свежеуложенного бетона и образования трещин на изделии и применяется для любого бетона, который в процессе работы может интенсивно терять влагу. Особенно эффективен в условиях высоких температур, низкой влажности, сильного ветра, при работе на солнце и в отапливаемых помещениях в холодное время года.

Особенно эффективен в условиях высоких температур, низкой влажности, сильного ветра, при работе на солнце и в отапливаемых помещениях в холодное время года.

— Кольматирующий состав Полипласт Барьер –состав, предназначенный для защиты бетона от негативного влияния ветра, солнца, перепада температур и т.д

Итак, подведем итоги. Мы сегодня владеем технической базой и информацией, качественными цементами и инертными материалами, передовыми технологиями производства бетонных смесей и многолетним опытом в строительстве аэродромов, высококвалифицированными кадрами, современными институтами, компаниями международного уровня по производству добавок для бетонов.

Почему же цементно-бетонные дороги не строятся? Что и кто нас останавливает?

Степанюга Ирина Витальевна — Руководитель службы технического сопровождения продукции ООО «Полипласт Новомосковск», Эксперт по добавкам в бетоны НП «Союз производителей бетона»

Дорожный бетон

Какими свойствами должен обладать бетон для создания дорожных покрытий?

Данный тип бетона, относится к отдельной группе смесей. Он способен выдержать огромные нагрузки и агрессивные факторы. Это:

- Неустойчивые температуры с резкими перепадами, устойчивость к воздуху и воде.

- Вибрации, перемены давления, химические воздействия.

Данный состав бетона очень прочный, на нем не появляются трещины даже в самых суровых условиях использования. Он идеально подходит для укладки дорог и аэродромов. В результате, поверхности износостойки, прочны, долговечны и надежные.

Какими бывают смеси?

Такой тип бетона, может использоваться в разных случаях, во время строительства дорог. В зависимости от цели, он делится на три типа, и каждый тип, используется в своей сфере.

- Смеси, которые используют для внешних слоев дорожного покрытия. Они обладают наивысшим качеством, так как на верхний слой покрытия, как правило, приходится самая большая нагрузка.

- Существуют и составы, используемые для укладки нижних слоев. Их качество ниже предыдущего варианта.

- Материалы используемые в виде основания в капитальном строительстве. Качество его, обычно имеет усредненные характеристики.

Создавая дорожное покрытие, нужно учитывать вышеуказанные характеристики. И применять материал строго по назначению, для получения высокого качества. От этого в будущем, зависит срок эксплуатации.

Из чего состоит дорожный бетон?

Ровно так же, как в обычном, составными компонентами дорожного бетона становится цемент, песок и наполнитель. Соотношение должно быть таким — 1:2:5. Такой бетон имеет ГОСТ 10268-80, с указанием идеальных пропорций. К созданию такого бетона, нужно подходить с особым трепетом. Таким образом, чтобы повысить эксплуатационные особенности такого бетона, а также дополнительного его армирования, нужно использовать фиброволокно. А в растворе, используемом для верхнего слоя покрытия, частицы входящие в наполнитель. Не должны превышать 20мм. Стоит смотреть и на марку цемента, которая для создания такого типа бетона не должна быть ниже 300-400 марки.

Процесс укладки

Начиная строительство трассы, сначала нужно подготовить основание. В его качестве может быть обычный грунт, или же остатки шоссе, демонтированного ранее. После того как поверхность была выровнена, на нее укладывается 1-ый слой, толщина которого, не должна -быть -меньше 3-5 см. Далее необходимо выложить щебень такой же толщины. Когда все готово, можно установить опалубку и начать заливать раствор. Существуют сроки, которые стоит выждать, перед тем как запускать покрытие в эксплуатацию.

Процесс изготовления дорожного бетона

Известно, что строительство дороги — это масштабный процесс, в котором задействовано много техники и сил строителей. Также, требуется много материалов, преимущественно высокого качества. Чтобы изготовить дорожный бетон, необходимо и специализированное оборудование. Способное не только сделать качественное сырье, но и проверить его свойства. Именно таким оборудованием оснащен наш завод!

Именно таким оборудованием оснащен наш завод!

Мы занимаемся профессиональным изготовлением дорожного бетона. Расценки можно посмотреть на сайте. Подробности по оформлению заказа, а также доставки, можно уточнить у менеджера компании. Благодаря нашему товару, покрытие будет качественным и долговечным, а работа строителей, облегченной.

Купить бетон можно связавшись с нами на сайте, или же созвонившись с менеджером по указанным номерам.

Дорожный бетон — характеристики, состав, ГОСТ

Для качественного устройства конструктивных слоёв бетонных покрытий автодорог применяются тяжёлые бетонные смеси в соответствии с ГОСТ 26633 и СНиП 52-01.

Строительство автомобильных дорог осуществляется на основании проекта производства работ (ППР).

Стандарты и нормы определяют рамки общих требований к бетону , а проект конкретизирует марку, состав и возможность использования улучшающих добавок в смеси.

Параметры изготовления бетонной смеси для дорожного полотна

Основные требования к параметрам и техническим показателям бетонных смесей заводского изготовления:

- Минимальная величина марки или класса по прочности на сжатие и изгиб должна соответствовать требованиям : класс Вtb 4,0 или В 30, марка Ptb 50 или М 400;

- Морозостойкость должна соответствовать марке не менее F 200;

- Прочность бетона к моменту начала движения строительной техники по устроенному покрытию должна составлять не менее 70 % проектной прочности, что определяется величиной Rт для подбора необходимого состава бетонной смеси;

- Важное условие: соответствие технологии укладки и состава бетонной смеси с учётом времени транспортировки и технологических перерывов;

- Удобоукладываемость, расслаиваемость, стойкость к оплыву кромок, возможность механизированной отделки должны быть в рамках ГОСТ 7473 и ГОСТ 26633.

Основные технологические требования к устройству покрытий

Дорожное цементобетонное покрытие устраивается только при отсутствии атмосферных осадков и при положительной температуре воздуха от 5 до 30 градусов. При этом минимальная температура за сутки не должна опускаться ниже 0 град.

При этом минимальная температура за сутки не должна опускаться ниже 0 град.

Работы по устройству покрытий производятся по подготовленному согласно проекта земляному полотну. Монолитные бетонные дорожные покрытия или одежды относятся к жёстким, состоят из конструктивных слоёв:

- Покрытие;

- Основание;

- Дренирующий;

- Для защиты от мороза;

- Теплоизолирующий.

Толщина дорожного бетонного полотна является расчётной для проекта, задаётся по специальным таблицам СНиП 2.05.02, выполняется единого размера по всей ширине дороги.

Покрытие устраивается с обязательным поперечным уклоном от 15 до 20 %.

Подстилающие вспомогательные слои дорожного пирога могут выполняться из бетонных смесей с пониженными характеристиками, что обязательно оговаривается в проекте.

Частному застройщику

Для индивидуального застройщика внутридомовых дорог и тротуаров не стоит подходить к приобретению бетонной смеси со столь высокими перечисленными требованиями. Наши консультанты помогут в выборе оптимального по цене и качеству материала для устройства подъездной дороги или площадки, рассчитают потребность в материалах, обеспечат поставку бетона в необходимые сроки.

Наши возможности

Для обеспечения строительных объектов бетонными смесями надлежащего качества и с соблюдением всех перечисленных условий необходимо:

- Точное соблюдение количества и пропорций входящих в состав материалов;

- Контроль качества входящих компонентов;

- Современное оборудование дозировки и смешивания;

- Оперативная и просчитанная логистика поставок;

- Гарантии качества и сертификация продукции.

Производство бетона для качественного устройства дорожного полотна невозможно в условиях кустарного производства.

Для изготовления бетонных смесей наша компания применяет передовое технологическое оборудование и осуществляет систему контроля качества всего процесса, включая лабораторный контроль исходных материалов.

Наши менеджеры готовы обсудить любые объёмы поставок согласно требованиям к составу и качеству бетона.

Профессионализм и компетентность наших специалистов позволяют обеспечить строительство любой дороги от магистрали до поселковой улицы качественными материалами, в расчётные сроки и по оптимальным ценам.

Бетонные дороги

Дороги играют очень важную роль в инфраструктуре любой страны. Их строительство и обслуживание, а также транспортные средства, которые по ним проезжают, потребляют большое количество энергии. Такое использование энергии приводит к выбросам в атмосферу, сокращению использования невозобновляемых ресурсов и другим воздействиям на окружающую среду. Любое сокращение использования энергии в течение всего срока службы, связанное с дорожным движением, даже хотя бы на небольшой процент, будет иметь значительные положительные последствия для устойчивого развития.

Бетонные дороги долговечны и безопасны. Они значительно менее подвержены дефектам износа, таким как колейность, растрескивание, отслоение, потеря текстуры и выбоины, которые могут возникнуть на гибких поверхностях покрытия. Эти низкие требования к техническому обслуживанию — одно из основных преимуществ бетонных покрытий. Есть хорошо спроектированные бетонные покрытия, которые практически не нуждаются в техническом обслуживании намного дольше их 40-летнего расчетного срока службы. Меньше обслуживания также означает меньше задержек движения, огромное преимущество на некоторых из наших и без того перегруженных автомагистралей.

Расход топлива является важным фактором в экономике дорожного движения, при этом сопротивление качению дорожного покрытия является важным фактором расхода топлива и соответствующего образования CO2. Сопротивление качению можно отчасти объяснить недостаточной жесткостью дорожного покрытия. В случае тяжелонагруженного грузовика энергия расходуется на отклонение нежесткого покрытия и грунтового основания. Использование жесткого бетонного покрытия приведет к меньшему расходу топлива и снижению связанных с этим выбросов.*

В случае тяжелонагруженного грузовика энергия расходуется на отклонение нежесткого покрытия и грунтового основания. Использование жесткого бетонного покрытия приведет к меньшему расходу топлива и снижению связанных с этим выбросов.*

В Новой Зеландии бетонное покрытие, такое как Арахисовая кольцевая развязка возле порта Нейпир (пример из практики 6), в настоящее время ограничено участками, где требуются высокопрочные дорожные компоненты. Это в основном является результатом подхода к первоначальным затратам, а не к затратам на весь срок службы. Однако стоимость эксплуатации бетонных дорог ниже, чем у асфальтовых.

Еще одним преимуществом использования бетона по сравнению с альтернативными гибкими покрытиями является снижение потребности в уличном освещении из-за более высокой отражательной способности поверхности после наступления темноты.Лучшее отражение света на более яркой поверхности может потенциально привести к экономии электроэнергии примерно на 30% для ламп, фонарных столбов и знаков. ** Однако наибольшую экономию от более высокой отражательной способности поверхности можно получить за счет сокращения аварий и связанных с этим потерь жизнь и серьезные травмы.

* Джеймисон, Нью-Джерси и Сенек, П.Д. (1999). Влияние конструкции тротуара на расход топлива грузовыми автомобилями. Варианты проведения симпозиума по тротуарам после тысячелетия. Нью-Плимут. Новозеландский институт дорожных технологий.1999.

** Янг, С. Тернбулл, С. и Рассел, А. (2002). Что LCA может рассказать нам о цементной промышленности? Независимое исследование, проведенное по заказу WBCSD.

Бетон против. Асфальтовые дороги — что лучше? — AtlantisFiber ™

Долгие споры о том, лучше бетонные дороги или асфальтовые дороги, уже давно стали темой для экологов, инженеров и производителей автомобилей.

Что мы знаем

Бетонные дороги очень долговечны и более экологичны по сравнению с асфальтированными дорогами.Однако асфальтовое покрытие стоит гораздо меньше, чем бетонное. Также асфальтированная дорога обеспечивает немного лучшую безопасность автомобиля от снега и заноса.

Также асфальтированная дорога обеспечивает немного лучшую безопасность автомобиля от снега и заноса.

Как строятся бетонные и асфальтовые дороги?

Бетон изготавливается с использованием заполнителя (например, щебня и песка), а также цемента и воды. Цемент действует как связующее в бетоне, удерживая заполнитель вместе. По мере высыхания смеси она образует жесткое твердое тело, которое склонно к растрескиванию и разрушению, особенно если поверхность под ним не идеально гладкая.

Как и бетон, асфальт изготавливается с использованием заполнителя. Однако его связующим является битум, темное липкое вещество, полученное из сырой нефти. Когда дороги, автостоянки или проезды строятся с использованием асфальта, горячий асфальт (битум, смешанный с мелким заполнителем) выливается на слой более тяжелого заполнителя, а затем вдавливается в него паровым катком. Когда асфальт остывает до температуры окружающего воздуха, он становится достаточно прочным, чтобы выдерживать автомобильное движение. Хотя асфальт чрезвычайно тверд и долговечен, он предлагает достаточную гибкость, чтобы компенсировать несовершенства подстилающих поверхностей — особенность, которой очень не хватает бетону — вот где мы находимся!

Преимущества бетонных дорог!

Дороги играют очень важную роль в инфраструктуре любой страны.Итак, рассматривая бетонные и асфальтовые дороги, их строительство и техническое обслуживание, а также транспортные средства, которые по ним едут, мы должны смотреть на то, как дороги потребляют большое количество произведенной энергии. Такое использование энергии приводит к выбросам в атмосферу, сокращению использования невозобновляемых ресурсов и другим воздействиям на окружающую среду. Любое сокращение использования энергии в течение всего срока службы, связанное с дорожным движением, даже хотя бы на небольшой процент, будет иметь значительные положительные последствия для устойчивого развития.

Бетонные дороги долговечны и безопасны.Они значительно менее подвержены дефектам износа, таким как колейность, растрескивание, потеря текстуры и выбоины, которые могут возникнуть на гибких поверхностях дорожного покрытия. Эти низкие требования к техническому обслуживанию — одно из основных преимуществ бетонных покрытий. Есть хорошо спроектированные бетонные покрытия, которые практически не нуждаются в техническом обслуживании намного дольше их 40-летнего расчетного срока службы. Меньше обслуживания также означает меньше задержек движения, огромное преимущество на некоторых из наших и без того перегруженных автомагистралей.

Эти низкие требования к техническому обслуживанию — одно из основных преимуществ бетонных покрытий. Есть хорошо спроектированные бетонные покрытия, которые практически не нуждаются в техническом обслуживании намного дольше их 40-летнего расчетного срока службы. Меньше обслуживания также означает меньше задержек движения, огромное преимущество на некоторых из наших и без того перегруженных автомагистралей.

«Расход топлива является важным фактором в экономике движения по дорогам, при этом сопротивление качению покрытия играет важную роль в расходе топлива и соответствующем образовании CO2.Сопротивление качению можно отчасти объяснить недостаточной жесткостью дорожного покрытия. В случае тяжелонагруженного грузовика энергия расходуется на отклонение нежесткого покрытия и грунтового основания. Использование жесткого бетонного покрытия приведет к меньшему расходу топлива и снижению связанных с этим выбросов ». ~ Департамент гражданского строительства Техасского университета в Арлингтоне: специальный отчет Совета по исследованиям в области транспорта (TRB) 285

Итак, где же тогда пригодится AtlantisFiber ™?

Наша технология AtlantisFiber ™ устраняет естественное растрескивание и долговечность бетона в изменяющихся условиях окружающей среды.Кроме того, цель AtlantisFiber ™ состоит в одновременном решении двух проблем: 1) удаление тонн материалов, которые в настоящее время отправляются на свалки шинной промышленностью, и 2) структурная целостность / долговечность бетона. Однако, в частности, из-за большого количества колебаний и движений грунта на региональном уровне, например, в Западной Америке, Восточной Азии и таких странах, как Австралия и Новая Зеландия, огромное количество бетона для дорог — которые сильно изнашиваются, особенно от тяжелых грузовиков — Для таких климатических условий AtlantisFiber ™ является идеальной строительной добавкой для беспроигрышного варианта.

Если вам нужна дополнительная информация…

Вот некоторые технические документы и несколько обзорных видео. Вы также можете связаться с нами для более глубокого разговора.

Вы также можете связаться с нами для более глубокого разговора.

Бетонные и асфальтовые дороги: плюсы и минусы каждого

бетонные и асфальтовые дороги: плюсы и минусы каждогоБетонные и асфальтированные дороги: плюсы и минусы каждого

Бетон и асфальт — незаменимые материалы для мощения дороги или стоянки. Откройте для себя плюсы и минусы каждого из них, сравнивая бетонные и асфальтированные дороги.

Ключевое / ые слово / а: бетон или асфальт.

Если раньше идея открытой дороги создавала впечатление гладких асфальтовых покрытий, излучающих тепло от солнца, то сегодня дороги становятся более серыми.

Бетонное дорожное покрытие быстро достигает той же популярности, что и асфальт, и этому есть множество причин. Однако не всегда очевидно, какой метод укладки лучше всего подходит для вашей работы. Читайте дальше, чтобы узнать о плюсах и минусах бетонных и асфальтовых дорог.

Преимущества бетонной дороги

Самым большим преимуществом строительства дорог из бетона является долговечность.Срок службы в среднем 20-40 лет, бетонное покрытие может похвастаться в два-четыре раза более долговечным, чем асфальт.

Вы можете удивиться, узнав, что бетон пригоден для вторичной переработки. После измельчения в гравий бетон можно использовать по-разному.

Грузовики большой вместимости лучше подходят для бетонных дорог, так как они лучше выдерживают вес и давление. Эта прочная поверхность менее склонна к провалам и колееобразованию, что означает, что она является фаворитом для строительства автострад.

Хотя бетон не защищен от цикла замораживания-оттаивания, он более устойчив.Там, где асфальт со временем становится хрупким, бетон более прочный.

Бетон — более экологичный материал. Его производство снижает загрязнение окружающей среды, и автомобили работают с большей топливной экономичностью по бетону. Бетон также производится из широко доступного известняка.

Недостатки бетона

Хотя бетон хранится долго, его ремонт — более сложная задача. Отверстия или трещины нельзя просто залатать — вместо этого необходимо заменять целые плиты.

Отверстия или трещины нельзя просто залатать — вместо этого необходимо заменять целые плиты.

Бетон тоже не всегда обеспечивает плавность хода.Чтобы создать достаточное сцепление с дорогой, на поверхность наносится текстура. Это, а также оседание плит со временем могут сделать дорогу несколько ухабистой и шумной.

Стоимость бетонных дорог также выше, чем у асфальта, как при установке, так и при ремонте.

Бетон тоже не такой «цепкий», как асфальт. Разливы, автомобильные химикаты и другие загрязнители не впитываются в бетон так же хорошо, как в асфальт. Этот материал также более склонен к скольжению во время дождя или снега.

Преимущества асфальтовых дорог

Asphalt имеет привлекательную цену, даже несмотря на то, что цены начали медленно расти с течением времени. Как и бетон, асфальт на 100% пригоден для вторичной переработки. После расплавления его снова можно использовать для создания новых проезжих частей.

Новый асфальт тише бетона. Хотя он обеспечивает плавный ход, он также может похвастаться лучшим сцеплением и сопротивлением скольжению.

Поскольку асфальт черный, он использует естественное солнечное тепло, чтобы дороги оставались чистыми после штормов.Поглощение тепла асфальтом создает идеальную атмосферу для таяния снега и испарения влаги.

Асфальтидеален для сельских дорог из-за простоты обслуживания и ремонта. Составить бюджет для мелкого ремонта или ямочного ремонта проезжей части намного проще и быстрее, чем заменить целые плиты проезжей части на менее загруженных участках, таких как проселочные дороги.

Недостатки

В процессе плавления асфальта образуются парниковые газы, которые способствуют загрязнению окружающей среды.Это происходит независимо от нового производства или переработки.

Асфальт — более дешевое и быстрое решение для краткосрочных проектов, но ремонт иногда столь же обширен, как и бетон. Со сроком службы всего 10 лет асфальт необходимо повторно укладывать или ремонтировать гораздо чаще.

Бетонные дороги против асфальтовых: что лучше?

Нет однозначного ответа на вопрос, какой материал предпочтительнее. При выборе между бетонными и асфальтовыми дорогами важно в первую очередь учитывать специфику вашего проекта.

Выбор материала для вашего проекта мощения не может быть решен только исходя из первоначальных затрат. Нужны рекомендации? Посетите нас в Perrin Construction, чтобы получить идеальное предложение для вашего проекта мощения уже сегодня.

Highways

Бетон сыграл важную роль в строительстве системы автомагистралей между штатами США в течение последних 60 лет. Национальный фокус сместился с строительства новых автомагистралей на обслуживание и ремонт существующей сети автомагистралей.

Последние достижения в области бетонных технологий позволяют дорожным подрядчикам реконструировать национальную систему автомагистралей на 160 000 миль, чтобы продлить срок ее службы с минимальным нарушением движения.

История бетонных дорог

Первое бетонное шоссе, построенное в Соединенных Штатах, представляло собой полосу бетонного тротуара длиной 24 мили, шириной 9 футов и толщиной 5 дюймов, построенную недалеко от Пайн-Блафф, штат Арканзас, в 1913 году — через пять лет после появления на рынке модели T. К 1914 году бетон был использован для покрытия дороги длиной 2 348 миль. Строительство автомагистралей получило значительный импульс два года спустя, когда президент Вудро Вильсон подписал первый закон о федеральной помощи о автомагистралях, предписывающий федеральному правительству помочь штатам финансировать строительство дорог.В 1919 году Орегон стал первым штатом, который установил налог на топливо на бензин для финансирования строительства дороги. Сегодня это все еще основной метод финансирования строительства и содержания дорог. Шоссе Пенсильвании, построенное на полосе отвода железной дороги в 1930-х годах, было первой крупной межгородской магистралью или платной дорогой в Соединенных Штатах и было построено из бетона.

Благодаря значительным техническим и конструктивным разработкам в 1930-х и 1940-х годах укладка бетона стала более быстрой, менее дорогой и долговечной.Дорожные проектировщики перестали требовать от подрядчиков строительства дорог с большей толщиной по краям — бетонные шоссе обычно имели толщину шесть дюймов в середине и восемь или девять дюймов по краям — и разрешили строительство с одинаковой толщиной бетона, что сэкономило время и деньги. . Проектировщики начали требовать, чтобы основания из гравия, щебня или шлака размещались под бетонными магистралями в конце 1930-х годов, когда увеличение интенсивности движения тяжелых грузовиков вызвало накачивание — явление, при котором бетонная плита теряет опору и трескается, как мокрая глина. Частицы почвы под ней смещаются и выкачиваются из-под плиты по ее краям.

В 1940-х годах некоторые дорожные департаменты начали использовать цементный грунт в качестве земляного полотна для автомагистралей. В это время подрядчики также изменили свой метод создания швов дорожного покрытия. Вместо того, чтобы формировать стыки, когда бетон был полностью пластичным, путем комкования его по обе стороны от стыка, подрядчики начали пилить бетон, когда он частично затвердел, чтобы создать более гладкий стык. Это изменение в процедуре помогло создать более ровные поверхности шоссе и устранило привычное ощущение водителей «неровностей» на некоторых стыках стареющих плит.

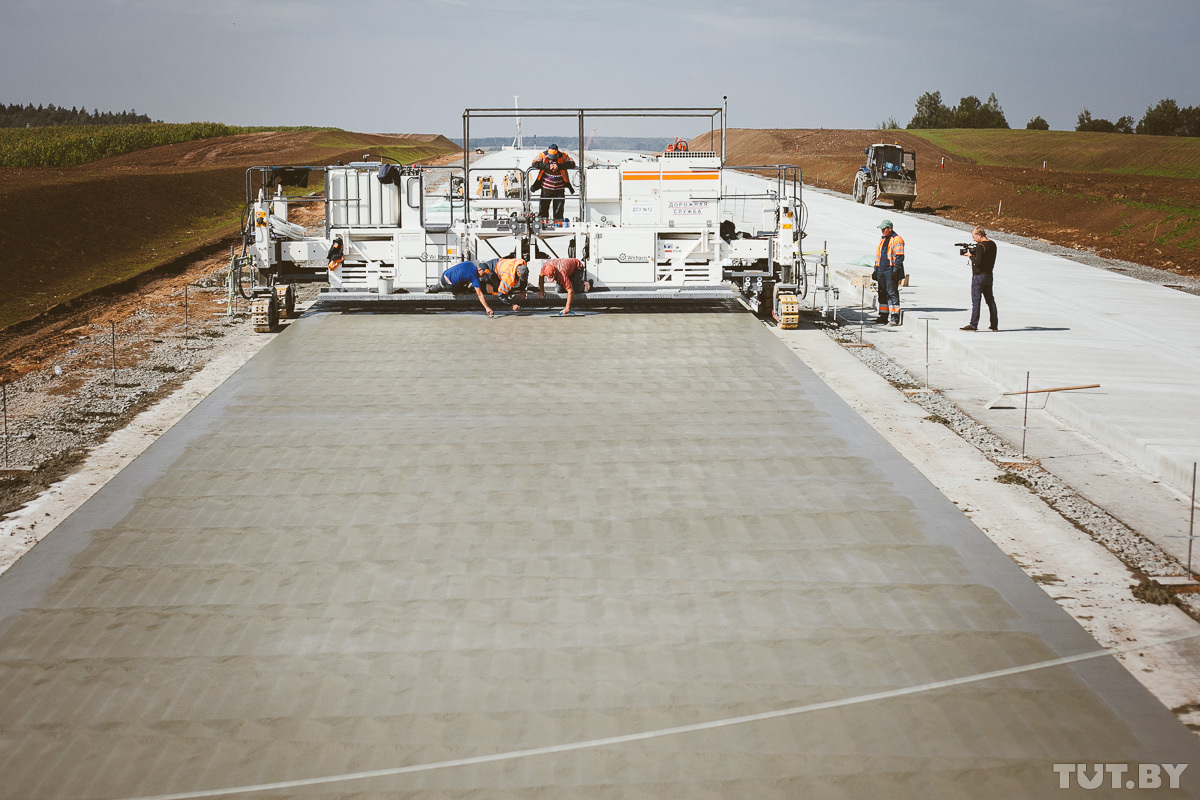

В то время на бетонном покрытии также наблюдались проблемы с образованием накипи, отслаивания или отслаивания поверхности, что, как было установлено исследованиями, является результатом циклов замораживания-оттаивания, ускоренных за счет использования противообледенительных солей. Исследования показали, что введение крошечных пузырьков воздуха в бетонную смесь может уменьшить проблему. Это привело к разработке воздухововлекающего бетона, который сейчас используется практически во всем дорожном строительстве в США. Изобретение бетоноукладчика со скользящей опалубкой в 1949 году стало еще одной вехой в развитии технологии укладки бетонных покрытий, поскольку это позволило дорожным бригадам укладывать широкие участки бетона непрерывно и, следовательно, гораздо более эффективно, чем раньше. Формование скольжения в настоящее время используется при строительстве дорог почти во всех штатах.

Формование скольжения в настоящее время используется при строительстве дорог почти во всех штатах.

Многие считают строительство системы межгосударственных автомагистралей в 1960-х и 1970-х годах периодом расцвета бетонных покрытий и дорожного строительства в целом. Но даже когда были сформированы тысячи миль бетонных дорог, исследования и разработки продолжались, улучшая методы укладки и обслуживания бетона. В 1976 году Конгресс США признал необходимость специального финансирования обслуживания системы автомобильных дорог и одобрил федеральное финансирование программы 3R: восстановление, реабилитация и обновление покрытия.

Техника нового строительства

Несколько относительно новых методов позволяют подрядчикам по бетону эффективно восстанавливать и обновлять дорожное покрытие с минимальными остановками движения. Среди них — технология быстрого бетонирования дорожного покрытия, в которой используется высокопрочный бетон, чтобы реконструированные дороги открывались быстрее. В то время как для обычных бетонных смесей время отверждения может составлять от пяти до 14 дней, бетон для быстрого строительства может выдержать прочность проема проезжей части за 12 часов или меньше.Хотя комбинации ингредиентов различаются, бетон с высокой ранней прочностью обычно включает более высокое соотношение стандартного цемента типа I к воде или содержит цемент с высокой ранней прочностью, известный как цемент типа III. Цемент типа III практически идентичен цементу типа I, за исключением того, что частицы цемента типа III измельчаются намного меньше. Более мелкие частицы цемента увеличивают площадь поверхности, обеспечивая больший контакт цемента с водой в бетонной смеси, что означает более быструю гидратацию. Как правило, бетон с быстрым ходом обеспечивает хорошую долговечность, поскольку большинство этих бетонов содержат воздух и имеют относительно низкое содержание воды — факторы, улучшающие прочность и снижающие проницаемость для хлоридов или солей, что повреждает стальную арматуру и способствует ее разрушению.

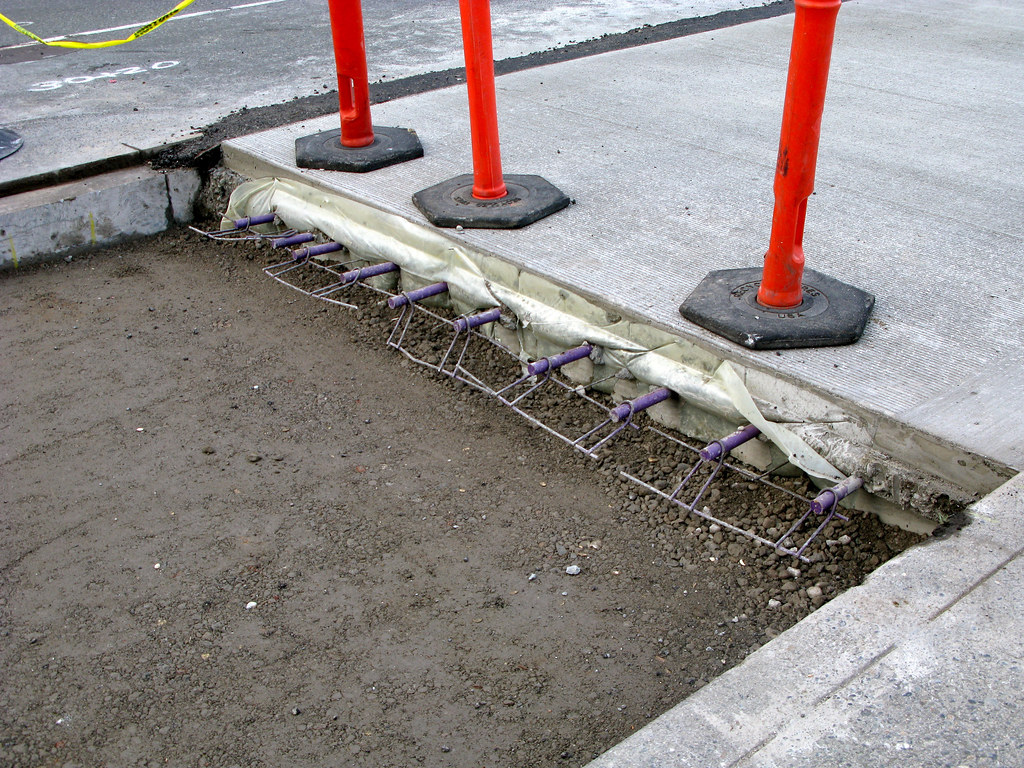

Еще одна относительно новая технология, которая обещает улучшить гладкость и долговечность шоссе, — это установка дюбелей на существующее бетонное покрытие, имеющее неразрезанные стыки плит. С 1980 года стыки плит большинства новых бетонных дорожных покрытий в районах, где ожидаются большие нагрузки, были заделаны 18-дюймовыми гладкими стальными стержнями. Дюбели перекрывают пропиленный стык между плитами тротуара и помогают переносить транспортные нагрузки с одной бетонной плиты на другую. Техника модернизации включает в себя прорезание щелей на стыках дорожного покрытия, установку стержней, заделку щелей бетонными смесями для быстрой работы и затем алмазное шлифование дороги для получения гладкой поверхности.Должностные лица Министерства транспорта в Вашингтоне — первом штате, предпринявшем крупномасштабную модернизацию дюбелей — рассчитывают продлить срок службы некоторых из 30-летних бетонных шоссе штата на 10–15 лет, используя новую технику.

Асфальт против бетона: не выбор черно-белого

Самый простой способ, которым государственные и местные транспортные департаменты могут решить, следует ли вымощать дорогу бетоном или использовать асфальт, довольно прост: изначально асфальт стоит меньше, но бетон прослужит дольше.

Общая тенденция роста цен на нефть с 2000 года привела к повышению цен на асфальт и уменьшению его ценового преимущества по сравнению с бетоном, но 93% дорог с твердым покрытием по-прежнему сделаны из асфальта, по данным Национальной ассоциации асфальтобетонных покрытий.

С другой стороны, Portland Cement Association может похвастаться тем, что около 60% межгосударственной сети вымощено бетоном.

Это несоответствие типов дорожного покрытия между основными автомагистралями и остальными дорогами США указывает на один из многих факторов, которые могут потянуть дорожное агентство общего пользования в том или ином направлении, когда оно решает в пользу черной ленты вместо черной.лента беловато-серая. Вот некоторые из ключевых факторов:

Высокая посещаемость — особенно тяжелые грузовики — делают бетон желательным выбором, потому что он просто лучше выдерживает большие нагрузки. Отсюда тенденция государственных департаментов транспорта использовать бетон на межштатных автомагистралях.

Отсюда тенденция государственных департаментов транспорта использовать бетон на межштатных автомагистралях.

Сегменты проезжей части с высокими поворотами и точками остановки также имеют некоторые недостатки для асфальта, так как он склонен к разрыву при этих нагрузках.Но даже это не черно-белое дело. Более твердые масла можно использовать в асфальтовых смесях, чтобы уменьшить колейность, но это также может сделать асфальт более хрупким. Точно так же неправильное масло в асфальтовой смеси может привести к растрескиванию при сильном морозе и образованию колей при сильной жаре.

Асфальт обеспечивает более приятную, плавную и часто более тихую езду. относительно новый. Бетон может быть более шумным, потому что во время строительства его обшивают или взбивают, чтобы сделать его достаточно шероховатым, чтобы обеспечить хорошее сцепление с дорогой. А легкое смещение и оседание множества бетонных плит с течением времени может создать ритмичный звук ка-танк, ка-танк, ка-танк, хорошо известный автомобилистам.

Суровые зимние условия представляют для бетона некоторые недостатки. Более темный асфальт нагревается, когда солнечный свет попадает на вспаханную дорогу, а мать-природа помогает растопить снег, оставленный плугами. Соль, используемая для уборки снега, также может разъедать бетон, поэтому некоторые муниципалитеты выбирают политику отсутствия соли в течение первой или двух зим после строительства бетонной дороги. Прочтите о том, как обработка дорожного покрытия с высоким коэффициентом трения улучшает сцепление шин с поворотами в плохую погоду.

Другой географический фактор играет важную роль, когда местный заполнитель, который входит в бетонную смесь, имеет высокое содержание кремня.Эти куски кремня в готовом бетоне собирают влагу, а затем во время циклов замерзания-оттаивания весной и осенью кремний расширяется и выскакивает из дорожного покрытия, вызывая рябь.

Более простой ремонт: Для округов и небольших деревень асфальт привлекателен, потому что эти агентства имеют относительно простое оборудование, которое может выполнить ямочный ремонт при необходимости технического обслуживания.

Меньше ремонтов: Города могут предпочесть бетон, потому что он обеспечивает менее частый ремонт и лучшую прочность при больших нагрузках.

Штамповка и окраска: В городских условиях бетон также дает явные преимущества, если штамповка и окраска желательны как способ повышения безопасности на пешеходных переходах или общего улучшения эстетики.

Roll and go: Клиенты также учитывают строительный процесс, при котором асфальт готов к езде, как только он уплотняется катком. Бетон обычно должен застывать в течение семи дней после заливки. Разновидности высокопрочного бетона предлагают период отверждения от одного до трех дней, когда сокращение строительных неудобств имеет решающее значение.

В конечном итоге стоимость является основным соображением, и DOT рассматривают стоимость жизненного цикла за 50 лет при сравнении двух типов покрытия и их относительных затрат на начальном этапе и с точки зрения технического обслуживания.

Конкретный 50-летний жизненный цикл, хотя и переменный, может выглядеть примерно так:

1. Совместный ремонт или совместный ремонт и алмазная шлифовка.

2. Шовный ремонт и алмазное шлифование или шовный ремонт и наложение горячего асфальта.

3. Шовный ремонт и наложение горячего асфальта.

4. Реконструкция или замена дорожной одежды, в том числе очистка.

50-летний жизненный цикл асфальта, также переменный, может выглядеть так:

1. Наложение горячей смеси или покрытие измельчения и горячей смеси.

2. Второй раунд наложения горячей смеси или наложения измельчения и горячей смеси.

3. Третий раунд наложения горячего перемешивания или наложения фрезерования и горячего перемешивания.

4. Реконструкция или замена дорожного покрытия, включая измельчение.

В 2002 году Департамент транспорта штата Колорадо разместил бетон и асфальт на бульваре Пауэрс в Колорадо-Спрингс, чтобы определить плюсы и минусы каждого тротуара, поскольку каждое из них подвергается воздействию одинаковых погодных условий, почвы и условий движения.Переулки на север были вымощены бетоном, а на юг — асфальтом. В следующем году 15-летнее исследование должно привести к некоторым выводам.

А пока мы даем нашим клиентам как можно больше информации, чтобы помочь им принять правильное решение по укладке дорожного покрытия. Деревня на озере Халли, штат Висконсин, просто решила перейти на асфальт после того, как запросила как бетон, так и асфальт, на реконструкцию протяженной в 2 мили дороги Business USH 53, по которой много ездили. Самая низкая цена за асфальт составляла 4 697 551 доллар.44, а самая низкая конкретная ставка составила 5 473 218,58 долларов. Деревня основывала свое решение в основном на разнице первоначальных затрат почти в 700000 долларов, а также на необходимости использовать бессолевую уборку снега в течение одной или двух зим после строительства, если бы она была выбрана бетонным вариантом.

Департамент транспорта штата Висконсин и деревня Кросс-Плейнс выбрали бетонное и асфальтовое покрытие в рамках недавнего проекта реконструкции USH 14, протянувшегося более чем на 1 милю через деревню, изображенную здесь.Выбор тротуара в основном был направлен на достижение наиболее эстетичного вида центра города.

Если у вас есть вопросы о выборе бетона или асфальта, обратитесь к инженеру по транспортировке Эндрю Дане.

бриллиантов делают бетон, уплотненный роликами, сияющим

Когда оборудование катится по строительной площадке, это может выглядеть как еще один проект по укладке асфальта. Но присмотритесь: смесь, выходящая из асфальтоукладчика, становится все более бетонной, хотя и более сухой, чем смесь, выходящая из желоба.

Готовый продукт называется бетоном, утрамбованным роликами (RCC). Бетонная смесь без осадки, RCC не требует опалубки, дюбелей или арматуры, а также требует минимальной отделки. Но нельзя отказываться от одного элемента традиционного бетонного покрытия — алмазной шлифовки поверхности для получения гладкости. В то время как когда-то было обычным делом покрывать RCC асфальтом, теперь разработчики используют преимущества производительности и экологических преимуществ бетонной поверхности. А при использовании поверхности с алмазной шлифовкой готовое покрытие будет тихим, гладким и приятным для езды.Алмазное шлифование — это удаление тонкого слоя затвердевшей бетонной поверхности покрытия с помощью самоходной машины, оснащенной рядом расположенных близко друг к другу алмазных пильных полотен, установленных на вращающемся валу. Алмазное шлифование в первую очередь проводится для восстановления или улучшения качества езды, но оно также обеспечивает улучшение текстуры поверхности и снижение уровня шума.

Последний штрих

Когда он был представлен в 1970-х годах, более грубая поверхность RCC заставила его использовать в основном на промышленных или служебных дорогах.В конечном итоге, однако, преимущества RCC привели к тому, что он получил более широкое распространение для использования на городских улицах, дорогах графств и парковках, что привело к необходимости создания более гладких поверхностей. RCC можно эффективно смешивать в больших объемах, а затем доставлять на строительную площадку, где он быстро и легко размещается. Вибрационные катки уплотняют бетон до тех пор, пока он не уплотняется, создавая прочное и долговечное покрытие, устойчивое к размягчению, деформации или образованию колеи. RCC предлагает долгий срок службы по сравнению с асфальтовыми покрытиями с аналогичной ценой.Он также требует небольшого обслуживания, обычно требуя лишь незначительного исправления в изолированных областях после десятилетий загрузки трафика. Снижение затрат на техническое обслуживание также означает общее снижение стоимости срока службы.

Благодаря такому количеству преимуществ количество установок RCC в США увеличилось по разным типам проектов. Согласно исследованию, проведенному Кори Дж. Золлингером, председателем Совета по дорожным покрытиям RCC, в период с 2014 по 2016 год ежегодно размещалось более 1,6 миллиона квадратных ярдов (1,3 миллиона квадратных метров) RCC.Многие из них были жилыми улицами, принадлежащими частным застройщикам, хотя этот метод также используется муниципалитетами и государственными службами транспорта, особенно Техасом, Калифорнией и Вирджинией.

«При использовании на дорогах, где скорость движения превышает 35 миль в час, установленные поверхности RCC могут быть недостаточно гладкими», — сказал Золлингер. «Алмазное шлифование сглаживает поверхность тротуара, делая его пригодным для движения на высоких скоростях».

Помимо улучшения текстуры поверхности RCC посредством алмазного шлифования, в последние годы были отмечены улучшения в конструкции смеси, ее производстве и размещении, как сообщается в статье Золлингера «Последние достижения и использование валкового уплотненного бетона для строительства мостовой в Соединенных Штатах».«В мегаполисах со зрелыми рынками спрос на RCC позволил поставщикам бетона поставлять RCC из фиксированных мест, в отличие от мобилизации заводов и оборудования для укладки дорожного покрытия на проектную площадку, что сделало небольшие проекты осуществимыми.

Бетонное покрытие, уплотненное роликами, после алмазной шлифовки. Фото любезно предоставлено Кори Дж. Золлингером.Выбор RCC

Город Розвилл, Калифорния, выбрал три разные дороги для пилотного проекта RCC 2018, который на сегодняшний день получил шесть отраслевых наград.Вашингтонский бульвар — это пятиполосная магистраль, Аткинсон-стрит — двухполосная коллекторная дорога, а Хикори-стрит — это улица с небольшими жилыми домами. Более двух миль разрушенных участков существующего асфальтового покрытия, распределенных по трем дорогам, были реконструированы с использованием RCC, что помогло этому проекту стать «первым» в Калифорнии.

Дороги были первоначально построены в период с начала до середины 1900-х годов, и по мере роста и развития Розвилля отдельные работы по укладке дорожного покрытия приводили к разным уровням качества покрытия.Ямы и неровности были постоянными проблемами в нескольких местах, и жалобы жителей требовали от города слишком частого ремонта. В конце концов, количество миль полос движения, нуждающихся в ремонте, намного превысило доступное финансирование, и возникло отставание.

Тогда город захотел перейти на более прочное бетонное покрытие. Однако любое рассматриваемое конкретное решение должно быть конкурентоспособным по стоимости.

«Мы тщательно исследовали бетон, уплотненный роликами», — сказал Ноа Сивилья, младший инженер Департамента общественных работ — инженерии города Розвилл.«Первоначальная стоимость укладки бетона была аналогична стоимости асфальта — она была примерно на 10% ниже — и выбор бетона давал преимущества при техническом обслуживании, если рассматривать его в течение всего срока службы дороги».

В спецификации было указано 30-минутное ограничение времени от смешивания бетона до уплотнения, поэтому перед строительной площадкой была установлена мобильная мельница. Хотя мобильная установка требует значительных затрат на проект, примерно две мили мощения, проложенные в Розвилле, оправдывают затраты.

После того, как бетон был доставлен, уложен и утрамбован с помощью машины для мощной укладки, были сделаны пропилы на начальном этапе для создания швов, пока дорожное покрытие еще было зеленым (хотя, поскольку бетон, используемый для RCC, представляет собой сухую смесь, происходит минимальная усадка дорожного покрытия. ). При проектировании не использовались дюбели; Вместо этого проектировщики дорожного покрытия полагались на агрегатную блокировку для передачи нагрузки. Готовая RCC-поверхность Roseville была затем подвергнута алмазной шлифовке по всей поверхности, чтобы исправить недостатки плавности хода, увеличить трение и уменьшить шум шины / дорожного покрытия, оставив стандартную текстуру поверхности, напоминающую вельвет.

Чтобы не отставать от графика, приоритетом было быстрое строительство. Перед началом строительства команда разработала проект бетонной смеси, который в течение двух дней смог достичь установленных в городе требований по прочности на безусловное сжатие не менее 2500 фунтов на квадратный дюйм. Это позволило быстро полностью открыть дороги для движения; для перекрестка перекрестки открывались к концу каждой рабочей смены.

«RCC — хороший вариант для работы в развитой зоне», — сказал Сивилья. «Пока бетон застывает, не перекрываются длинные дороги — это очень твердая поверхность почти с момента выхода из машины.По сравнению с традиционным покрытием из портландцементного бетона продолжительность перекрытия полосы движения или дороги может быть значительно сокращена ».

После завершения проекта, осенью 2018 года, город получил положительные отзывы от местных водителей из-за минимальных срывов проекта и плавной езды.

«RCC дает городам еще один вариант для их проектов по укладке дорожного покрытия — и наличие вариантов всегда помогает поддерживать конкурентоспособные затраты», — отметил Сивилья.

«Интересно отметить, что алмазное шлифование было впервые использовано в Калифорнии в 1965 году на участке I-10, которому тогда было 19 лет, для устранения значительных дефектов в стыках и проблем с ходовыми качествами.За этим последовали последующие шлифовальные мероприятия в 1983, 1997 и 2017 годах, которые помогли сохранить почти 75-летнее бетонное покрытие, которое до сих пор служит путешественникам. Я считаю, что долговечность RCC в сочетании с алмазной шлифовкой поверхности придает этим дорожным покрытиям ДНК, позволяющую превзойти этот рубеж долговечности », — сказал Джон Робертс, исполнительный директор Международной ассоциации канавок и шлифования.

Монтаж роликового бетона в г. Розвилль. Фото любезно предоставлено Кори Дж.Золлингер. Отмеченный наградами проект Пилотный проект из уплотненного бетона (RCC) в Роузвилле был отмечен шестью наградами:Ремонт бетонных дорог с использованием новой технологии

В американском штате Арканзас был улучшен ключевой участок бетонной дороги, позволяющий справляться с текущими объемами движения. 4-километровый участок дороги, где I40 пересекает I55, последний раз был построен с бетонным покрытием из портландцемента (PCCP) 23 года назад.

4-километровый участок дороги, где I40 пересекает I55, последний раз был построен с бетонным покрытием из портландцемента (PCCP) 23 года назад.

Однако растущий объем движения, который в настоящее время составляет 60 000 автомобилей в день, в том числе большой процент тяжелых грузовиков, взял свое. Было сочтено необходимым провести полную реконструкцию.

На средства, поступающие от Межгосударственной программы реабилитации, 6243 Koss Construction получила контракт на 140 рабочих дней с Департаментом автомобильных дорог и транспорта штата Арканзас в декабре 2013 года с предполагаемой датой завершения летом 2015 года. Контракт включает полную реконструкцию дороги, а также восстановление шести мостов на 4-километровом участке коридора I-40 / I-55.

В качестве генерального подрядчика Koss Construction отвечает за укладку 152 мм переработанного щебня (переработанного из существующей бетонной плиты), 152 мм основного слоя из щебня, обработанного цементом, и укладку скользящей опалубки 356 мм плиты из PCCP для основного полосы движения и 229 мм временных бетонных пандусов.

Koss Construction использует 225 Guntert & amp; Асфальтоукладчики Zimmerman S850 и S600 для завершения укладки скользящей формы на шести полосах движения I-40 / I-55, по три в каждом направлении.Когда в 2015 году будет завершено строительство скользящей опалубки в рамках проекта протяженностью 24 км, потребуется укладка 32 723 м3 бетона, поставляемого местной фирмой Razorback Ready Mix Concrete.

Для получения поощрительного бонуса подрядчик должен соответствовать жестким стандартам гладкости профилографа с заглушающей лентой 0,25 мм, при этом показания всех секций менее 102 мм на милю. К сожалению, большой объем работ по реконструкции во время контракта на 140 рабочих дней не оставляет много места для этапа мощения.Эта проблема усугубляется погодой.

Koss Construction получила новый многоцелевой асфальтоукладчик S600 G&Z, приобретенный для проекта I-40 / I-55. Бригада использует S600 для укладки асфальта различной ширины, в том числе основных полос и обочин 4,6 м и 4,3 м, а также для укладки со смещением шириной 1,2 и 3 м.

Бригада использует S600 для укладки асфальта различной ширины, в том числе основных полос и обочин 4,6 м и 4,3 м, а также для укладки со смещением шириной 1,2 и 3 м.

Универсальность машины с ее стандартной переменной шириной укладки от 2,4 до 6,7 м без добавления секций к раме важна, поскольку подрядчик должен регулярно менять ширину в этом проекте.

Этот S600 оснащен запатентованными G&Z TeleEnds: телескопическими торцевыми секциями набора для укладки дорожного покрытия. Этот новый тип конструкции оконечных концов обеспечивает гидравлическое телескопирование 0,92 м, что дает подрядчикам возможность быстрой смены ширины 1,8 м с двумя концевыми секциями. Говорят, что TeleEnds обеспечивают точность нижней части оконечного конца комплекта для укладки дорожного покрытия, что позволяет Koss Construction придерживаться требований к жесткой гладкости для проекта I-40 / I-55.