Дорожный бетон: состав, виды, марки, ГОСТ

Дорожный бетон служит для укладки полотна автомобильных дорог и аэродромных покрытий. Он выделяется в отдельную группу бетонов. При эксплуатации материал подвергается различным разрушающим факторам: действию большегрузов, резким перепадам температур, атмосферным осадкам.

СодержаниеСвернуть

Производство, контроль качества и свойства дорожного бетона регламентирует ГОСТ 26633-2012.

Требования, предъявляемые к дорожному бетону

Часто дорожное покрытие находится в экстремальных условиях эксплуатации, поэтому к дорожному бетону предъявляются особые требования:

- Прочность на сжатие при растяжении и изгибе. По автомагистралям постоянно передвигаются фуры и грузовые машины, дорожное покрытие не должно разрушаться под их массой.

- Истираемость. При непрерывном потоке автомобилей покрытие дороги постепенно теряет свою толщину. Истираемость сильно влияет на срок службы дорожного полотна: чем она выше, тем менее долговечным будет покрытие.

- Водостойкость. Прочность бетона может падать из-за эффекта Ребиндера. Вода проникает даже в небольшие микротрещины, при замерзании она расширяется, увеличивая тем самым трещины.

- Высокая морозостойкость. Зимой почти на всей территории России температуры отрицательные, однако дорожное покрытие не должно таять вместе со снегом.

- Устойчивость к агрессивным химическим средам. Дороги во время гололеда посыпают реагентами, поэтому покрытия не должны разрушаться под их воздействием.

Состав дорожного бетона

В качестве строительного бетона часто используют фибробетон. Бетоны для дорожных и аэродромных покрытий относятся к тяжелым бетонам, их плотность равна 1800-2500 кг/м3, содержание вяжущих веществ в таких них понижено, поэтому они называются тощими.

Нужные для получения дорожного бетона вещества: вода, вяжущее вещество, мелкий и крупный заполнитель. В роли мелкого заполнителя выступает песок, а в качестве крупного обычно используют базальтовый, реже известняковый гравий или щебень.

Вяжущим веществом служит гидрофобный и пластифицированный портландцемент. Содержание С3А (трехкальциевого алюмината) в бетоне дорожном согласно ГОСТ должно быть менее 10%.

Существует специальный дорожный портландцемент, бывает он двух марок: М300 и М400, обладает повышенной морозостойкостью, деформативностью, прочностью при изгибе, стойкостью к ударной нагрузке, низкими показателями по усадке и истираемости.

По стандартам дорожный бетон для магистралей должен иметь морозостойкость F150, а для дорог в пределах города – F100. Различные модификационные добавки обеспечивают требуемое значение морозостойкости.

Гравий и щебень могут быть разных фракций. Для верхнего слоя многослойной конструкции используется щебень или гравий с диаметром 20 мм, для однослойных же покрытий – 40 мм. Марка крупного заполнителя не должна быть меньше указанных в таблице значений.

Песок тоже может быть разный. Обычно используется мелкий или средний зернистый песок. Для ускорения твердения в бетон добавляют химические добавки – пластификаторы, количество добавок должно быть менее 60 г/кг цемента.

Классификация дорожного бетона по назначению

Виды дорожного бетона по назначению:

- Однослойные дорожные покрытия, верхние слои двухслойных и многослойных дорожных пирогов. Водоцементное отношение в таких бетонах менее 1:2.

- Нижний слой в двухслойных покрытиях. В этом случае отношение воды к цементу в бетонной смеси более 3:5.

- Нижний слой дорожной одежды капитальных дорог. Отношение «вода-цемент» для бетонных смесей, используемых для основания капитальных дорог, не нормируется.

Марки дорожных бетонов

Характеризуются дорожные и аэродромные бетоны классом по прочности на сжатие, обозначается он буквой B. Число рядом с буквой показывает, какую нагрузку в МПА материал способен выдерживать, не разрушаясь. Также характеризует свойства бетона марка (M), цифры, стоящие рядом с буквой означают предел прочности при сжатии в кгс/м2.

Чаще всего для устройства дорог пользуются бетоном В20 М250 и дорожным бетоном В15 М200. При изготовлении бетонных плит для строительства аэродромных покрытий, виадуков и мостов используют дорожный бетон марки В30 М400, который наделен большой прочностью, морозостойкостью, долговечностью и износостойкостью.

Сфера применения дорожного бетона

Дорожный бетон применяется при строительстве городских дорог и автомагистралей, возведении дорог на аэродромах, для устройства тротуаров и пешеходных дорожек, подъездных путей к производственным участкам и прочим промышленным объектам.

Заключение

Бетон для дорожных покрытий должен соответствовать всем требованиям, нормам и стандартам. В разных случаях оптимальные свойства и технические характеристики бетона будут разными, поэтому марка и состав бетонных смесей подбираются индивидуально. Все работы по укладке дорожного покрытия следует проводить, строго соблюдая технологию.

» Состав дорожного бетона и основные требования к укладке покрытия

Бетон представляет собой наиболее распространенную строительную основу. Различные составы с успехом используются практически в любых сферах, что делает материал универсальным.

К отдельной группе относится дорожный бетон. Широчайшее применение материал находит при укладке дорожных полотен, а также аэродромных покрытий. Главной особенностью строительной основы выступает возможность эксплуатации в самых тяжелых условиях. Какими же отличительными качествами обладают бетоны для дорожных покрытий?

Типы

В зависимости от назначения выделяют следующие типы материала:

- Составы для однослойных покрытий и создания верхних слоев при укладке дорог с многослойной структурой. В данном случае к качествам дорожного бетона предъявляются максимальные требования, так как на поверхностные слои покрытия оказывают влияние не только нагрузки со стороны транспорта, но также внешние факторы окружающей среды.

- Материал для создания нижнего слоя в двухслойных покрытиях. При изготовлении уделяется меньшее внимание качествам, наличие которых является обязательным требованием для предыдущего типа материала.

- Дорожный бетон, который служит основанием при укладке усовершенствованных капитальных покрытий. Ввиду отсутствия существенных нагрузок на слой материала, его подготовка в данном случае допускает наличие достаточно усредненных характеристик.

Состав материала

Дорожный бетон может иметь разные составы и, следовательно, различны его технические характеристики.

В качестве основы для изготовления обычно используют пластифицированный либо гидрофобный портландцемент. Причем марка бетона, используемого для укладки дорожного покрытия, должна быть не ниже М400.

Оптимальным соотношением ингредиентов для приготовления дорожного бетона является пропорция 1:2:5 (цемент, песок, наполнитель). Предпочтение отдается крупным наполнителям, в качестве которых наиболее целесообразно использовать базальтовый гравий. При избытке влаги осадочные породы в составе дорожного бетона проявляют себя несколько хуже.

Основным требованием для подготовки материала, который будет использоваться при укладке верхних слоев бетонной дороги, является применение наполнителя, предел прочности которого составляет не меньше 1200 кг/м² при сжатии. Изготовление строительной основы для укладки средних и нижних слоев дорожных полотен допускает применение щебня с пределом прочности в 800 и 600 кг/м² соответственно.

При изготовлении материала, с помощью которого будет осуществляться заливка капитальных дорог бетоном, может применяться песок самых различных фракций. Чаще предпочтение отдается зернистому песку средней или крупной структуры.

Дополнительные характеристики

Бетонные покрытия дороги должны соответствовать нормам подвижности слоя, которые составляют не более 2 см. Во избежание выхода за пределы данного требования при подготовке бетона применяются добавки в виде минеральных зерен.

Другим важным качеством для материала выступает прочность при изгибе. Высокие показатели прочности бетонного слоя дорожного покрытия выступают необходимой характеристикой для плоскостей, подверженных интенсивному давлению.

Бетонная дорога может подвергаться изменению массы и объема при воздействии определенных усилий. Поэтому перед укладкой подготовленного бетона нередко производят тест на истирание. Для проверки свойства материала пробы производятся на специальных вращающихся кругах. Результаты сверяют с общепринятыми стандартами.

Требования к качеству бетонных дорог

Существует целый ряд требований, которые предъявляются к характеристикам бетонных дорожных покрытий:

- Отсутствие склонности к образованию микротрещин – достаточно важное требование, так как работы по укладке дорожных покрытий нередко выполняются в самых неблагоприятных условиях. В таких ситуациях вероятность растрескивания дороги из бетона остается существенной в течение всего отрезка времени, необходимого для полного затвердевания материала.

- Устойчивость к динамическим нагрузкам. Формирование состава дорожного бетона предполагает использование наполнителей, которые способны переносить регулярные вибрации, что возникают при прохождении по покрытию внушительного трафика.

- Стойкость к химическим воздействиям. Не секрет, что для удаления обледеневшего слоя, бетонные дороги нередко очищаются химически активными реагентами. Справиться с такими воздействиями позволяет формирование сбалансированного состава материала.

Укладка бетонного покрытия

Устройство капитальной бетонной дороги допускает укладку материала как на грунтовое основание, так и после удаления старого дорожного покрытия. Для начала площадка зачищается от мусора и растительности. Срезаются бугры, устраняются неровности. Углубления и ямы плотно заполняются обычным грунтом либо строительным боем.

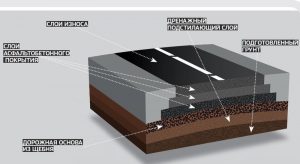

Перед непосредственным бетонированием дороги площадка покрывается плотным слоем песка, желательно крупной фракции. Достаточной считается песчаная подушка, толщина которой составляет от 3 до 5 см. Поверх песка насыпается щебень прослойкой аналогичной толщины. В завершение подготовительных мероприятий ставится опалубка, куда будет осуществляться заливка бетона.

Соответствие качеств собственноручно изготовленного состава необходимым требованиям проверить достаточно проблематично. Поэтому поначалу не рекомендуется заливать слишком большие по площади участки.

После того, как подготовлен материал, с помощью которого укладываются бетонные дороги, соблюдена технология изготовления, зачищена и выровнена площадка, можно переходить к заполнению участка, ограниченного опалубкой. Удаляется опалубка лишь после полного затвердевания бетонного слоя.

Выполнив устройство бетонной дороги собственными руками согласно вышеуказанным рекомендациям, можно получить по-настоящему прочное, надежное и долговечное покрытие.

требования, состав, свойства, производство и укладка

Строительство дорог – процесс, который существует много веков. Методами проб и ошибок подбирались материалы, которые обладают необходимой прочностью и износостойкостью. Ежедневные нагрузки, которым поддается дорожное покрытие, ставит для строителей много задач одновременно, главная из которых — сделать качественное дорожное покрытие. С этой целью применяют специальный бетон — дорожный.

Для чего используется? Виды

Дорожный бетон относится к тяжелым бетонам. Они применяются для укладки дорожного полотна и аэродромных покрытий. Он отличается тем, что способен выдержать постоянные большие нагрузки. Для того, чтоб свести стоимость к минимуму, необходимо сделать бетон максимально долговечным.

Для изготовления правильного раствора необходимо четко придерживаться рецептуры, утвержденной ГОСТ, в зависимости от места использования.

Дорожный бетон применяют для:

- Изготовления однослойной плоскости или верхнего слоя многослойной. Требования к такому раствору максимально высокие, так как бетон будет изнашиваться не только от транспорта, но и от влияния окружающей среды.

- Укладки нижнего слоя двухслойных покрытий. Изготовление такого вида более экономичное из-за меньших требований к его компонентам, а также от исключения влияния внешней среды.

- Заливки основы для усовершенствованного типа. Требования к такому бетону невысокие.

В раствор добавляются примеси, что улучшают его стойкость к низким температурам, количество и вид которых зависят от климатических условий. Составляющие бетонов влияют на его износостойкость: чем он подвижней, тем менее устойчивым будут дорожные пути. Трасса, кроме нагрузок от транспорта, может поддаваться влиянию воды (снег, дожди), перепадов температур, поэтому дорожный бетон для его укладки должен быть качественным и прочным.

Вернуться к оглавлениюСостав. Особенности изготовления

Фиброволокно используют в дорожном бетоне.

Фиброволокно используют в дорожном бетоне.Для стойкости и прочности применяют ряд специальных добавок, которые влияют на качественные характеристики. Полимерные примеси повышают прочность в дорожном бетоне, в том числе в агрессивной среде. Фиброволокно влияет на стойкость к динамическому воздействию, оно дает дополнительное армирование. Фибра повышает износостойкость, используется для автомагистралей.

В приготовлении раствора необходимо придерживаться пропорций цемента, песка и добавок (1:2:5). Для того чтоб дорожный бетон обладал всеми необходимыми характеристиками, необходимо выдержать правильное соотношение воды и цемента в растворе: 0,6 для нижних слоев; 0,5 для верхних, 0,75 для укладки основания. Если воды слишком много, это может влиять на «работу» добавок в растворе.

Диаметр частиц заполнителя: до 2 см в верхнем слое; до 4 см в нижнем. Зерна заполнителя влияют на монолитность основы, их количество не должно превышать 450 кг/м3, а для верхнего слоя – 500 кг/м3. Подвижность бетона не должна превышать 2 см. Для пористости применяют воздухововлекающие добавки. Этот параметр влияет на морозостойкость и переносимость химического воздействия.

Для ускорения твердения плоскости в процессе смешивания добавляют пластификаторы. Они добавляются перед укладкой бетона. Вместе с воздухововлекающими примесями и цементом они обеспечивают максимально высокие свойства бетона.

Все добавки должны использоваться согласно инструкциям производителей. Если одновременно применяется несколько примесей, то их количество вместе должно быть меньше 60 г/кг цемента. Раствор адаптируют по консистенции под устройства для укладки и условия окружающей среды.

Вернуться к оглавлениюПроизводство

Для укладки дорог используют бетон, который изготовляется на заводах.

Для укладки дорог используют бетон, который изготовляется на заводах.Трасса чаще всего заливается растворами, которые изготавливаются на заводе. Такое изготовление имеет свои особенности. Основой таких растворов являются пластификаторы или гидрофобные портландцементы. Конечный состав смеси зависит от желаемого результата.

Для двухслойных автомобильных путей верхний слой изготавливается из портландцемента (марка М400 и выше), песка средних и крупных зерен, щебня среднего размера (прочность сжатия от 800 кг/м2). Для нижнего слоя можно использовать материал прочностью от М300.

Если трасса прокладывается в условиях, где возможны критично низкие температуры, используются добавки для повышения морозостойкости. Такая примесь выбирается в зависимости от того, какая в местности среднемесячная температура в холодное время.

Вернуться к оглавлениюХарактеристики дорожного бетона

- Микротрещины. Строительство часто происходит в плохих погодных условиях, поэтому раствор должен обеспечивать низкий уровень образования микротрещин при твердении бетона.

- Стойкость к внешним воздействиям. Дорожные пути постоянно поддаются влиянию вибраций от транспорта.

- Химическая стойкость. В зимнее время дороги покрывают веществами, что уменьшают скольжение по льду.

- Растяжение. Большая нагрузка в дорожных бетонах падает не только на сжатие, но и на растяжение.

- Прочность и морозостойкость. Чем выше показатели в этой категории, тем дольше будет срок эксплуатации, а это значит, что затраты на ремонтные работы будут меньше.

Укладка

Дозировка

Укладка дорожного бетона.

Укладка дорожного бетона.Зернистые заполнители дозируются по отдельности каждый. Цемент, заполнители и добавки добавляются по весу. Дорожный бетон изготавливают в бетономешалке принудительного действия. После добавления всех компонентов их необходимо смешивать еще около минуты. Для того, чтоб покрытие было равномерным, каждый слой заливается только из одного смесителя.

Вернуться к оглавлениюРабота с участком

Для того, чтоб минимизировать влияние воды, участок под него поднимают, а также регулируют уклон.

Вернуться к оглавлениюРеконструкция

Если целью работ является не укладка новой трассы, а нанесение бетона на уже имеющееся полотно, задача значительно упрощается, так как не нужно ждать утрамбовки бетона. Рабочий участок очищается. Площадь выравнивается, чтоб не было бугров и ям. Участок покрывается крупным песком (30-50 мм), после чего — таким же слоем щебня. Делают опалубку. Не нужно заливать бетоном сразу весь участок. Через небольшие расстояния необходимо оставлять зазоры.

Вернуться к оглавлениюПробы

Перед тем как начинать укладку раствора, необходимо проверить составляющие материалы. Это делают для того, чтоб проверить, дадут ли те или иные добавки необходимые качества материалу. Результат исследования должен быть записан в протоколе по каждому параметру отдельно. Такой документ является частью договора на строительные работы.

Если строительство другого объекта проводится в такой же местности и условиях окружающей среды, позволяется использовать предыдущие данные, но при этом они не должны быть старее 24 мес. Образцы могут быть затребованы заказчиком. Если материалы поставляются с производства, необходим также заводской контроль качества.

Вернуться к оглавлениюВывод

Дорожный цементный бетон – это многокомпонентный материал, который должен соответствовать не только условиям эксплуатации, но и нормам ГОСТ. Его состав и свойства зависят от внешних факторов и подбираются в каждом конкретном случае.

марка и класс бетона для дорожных покрытий

Особенности и преимущества

Бетон, который используется для строительства дорог различного назначения – от автомагистралей до городских улиц, должен обладать особыми качествами. Дорожное покрытие подвергается постоянной механической нагрузке. Также на него оказывают воздействие влага, прямые солнечные лучи, минусовая температура и другие погодные явления. Не в меньшей мере на состояние покрытия влияют хлористые соли, которыми посыпают дорогу для борьбы с гололедом в зимний период.

Дорожное полотно может иметь как однослойную, так и многослойную структуру. При этом каждый слой имеет свои характеристики. Поскольку поверхность испытывает более интенсивную нагрузку, состав бетона верхнего слоя будет отличаться от нижних и основания.

Дорожный бетон выгоден экономически: его цена полностью оправдывает себя, так как долгое время данный материал не требует ремонта благодаря износоустойчивости и прочности.

Ингредиенты дорожного бетона

Технология производства дорожного бетона подразумевает наличие в его составе специальных химических добавок, цемента и наполнителей. Требуемые показатели дорожного бетона указаны в соответствующих ГОСТ.

Для производства дорожного бетона должны использоваться материалы исключительного качества. В случае применения песка, берут только природный материал с минимальным содержанием примесей пыли и глины (не выше 3% от общего объема). Мелкозернистого песка в чистом виде будет недостаточно, поэтому следует добавить высевки примерно на треть объема. Что касается других наполнителей – щебня и гравия, – их фракция для однослойного покрытия и для нижнего слоя 2-слойного не превышает 40 мм, 20 мм – для верхнего слоя и 70 мм для оснований.

Для обеспечения дополнительной прочности в состав дорожного цемента включают портландцемент высоких марок. Рекомендованы пластификаторы и гидрофобные добавки, улучшающие технические качества бетона.

Основные характеристики

- Прочность на сжатие

Под прочностью на сжатие подразумевают способность бетона выдерживать сжимающие нагрузки. Марка дорожного бетона должна быть не ниже М300 для основы, и не меньше М400 для верхнего слоя, при условии, что образцы материала были испытаны на 28 день твердения в нормальных условиях.

- Прочность на расширение при изгибе

Высокая прочность на изгиб – необходимое качество для покрытий, подвергающихся давлению на горизонтальную плоскость, коими и являются дорожные бетонные плиты. За счет этой особенности эксплуатации используются классификация марок в пределах от М5 до М50. Для верхнего слоя двухслойного покрытия этот параметр составляет от М40.

Бетонная плита может изменять объем и массу под влиянием усилий. Для проверки этого свойства проводя пробы сухим абразивом на специальных установках – кругах истирания для бетонов дорожных конструкций. Полученные результаты сверяют с официально утвержденными стандартами, в частности, ГОСТ 13087-81.

- Морозостойкость

Климатические условия региона, где осуществляется строительство дорожного полотна, определяют марку бетона по морозостойкости. В расчет принимают среднемесячную температуру самого холодного месяца. В районах с суровым климатом и температурой ниже -15°С марка верхнего слоя бетона должна составлять F200. При температуре от -5 до -15°С – F150. Если в зимний период не слишком холодно – от 0 до -5°С, – достаточно F100.

Дорожный бетон: свойства, производство, преимущества

Строительство дорог требует использования материала с высокой прочностью. Таким средством является дорожный бетон. Он способен выдерживать высокие нагрузки от автотранспорта и агрессивное воздействие факторов внешней среды. В зависимости от слоя дорожного покрытия, в котором используется материал, готовится разный по консистенции и структуре бетон.

Состав материала

Качество стройматериала и технология его изготовления контролирует ГОСТ 8424–72.

Посмотреть «ГОСТ 8424-72» или cкачать в PDF (1.2 MB)

Производство дорожного бетона происходит непосредственно на строительном участке или заказывается специальный раствор на заводе. В состав материала входит цемент, песок и наполнитель в пропорции 1:2:5. Цементный компонент выбирается марки не ниже М400. В качестве наполнителя рациональнее использовать базальтовый гравий, который, в отличие от осадочных пород, способен выдержать избыточную влажность от осадков. Песок применяется средней или крупной зернистости. Чем ближе бетонный слой к поверхности дороги, тем выше требования к компонентам бетона.

Марки бетона

Дороги из бетона укладывают с помощью материала маркировки М100, М150 и М200. Кроме этого, широко используются бетонные плиты для укладки дорожного покрытия. Они не требуют длительного срока укладки и обладают всеми необходимыми свойствами, что и монолитные конструкции. Использование дорожного бетона для дорожных и аэродромных покрытий предусматривает его высокую прочность, поэтому и марка материала выбирается выше.

Чем выше цифра обозначения марки, тем лучше показатели качества материала.

Чем выше цифра обозначения марки, тем лучше показатели качества материала.Основные свойства

К дорожному покрытию предъявляют высокие требования, поэтому дорожный бетон должен обладать такими качествами:

- Минимальное количество микротрещин. Эти изъяны образуются при неправильном выдерживании бетона в процессе набора прочности.

- Устойчивость к влиянию отрицательных факторов внешней среды. На дороге чаще всего скопляется большое количество воды или снега, которые при низкой прочности материала разрушают покрытие дороги.

- Морозостойкость. В регионах с низкими температурными режимами в состав бетона добавляют компоненты, улучшающие этот показатель.

- Стойкость к химическим веществам. Это актуально в зимнее время, когда дороги посыпаются средствами, снижающими скольжение по льду.

- Растяжение. Для улучшения этого свойства бетонную стяжку армируют.

Производство

Для производства смесей используют цементы высших марок.

Для производства смесей используют цементы высших марок.Вручную изготовить дорожный бетон довольно сложно, поэтому чаще всего используют заводской раствор. Такой способ позволяет сэкономить время на приготовление смеси. Производится такой состав чаще всего из портландцементов марки не ниже М400, но в двухслойных покрытиях для нижнего шара допускается маркировка М300. При укладке нижних, средних и верхних слоев дорожного покрытия используют щебень с прочностью на сжатие не менее 600, 800 и 1200 кг/м2 соответственно.

Требования к укладке материала

Подготовка

Подготовительные работы включают подготовку грунтового покрытия. Рыхлый грунт способствует быстрому разрушению бетонной дороги. Для этого проводится укатка с постепенным подсыпанием земли, чтобы выровнять поверхность. Рекомендуется использовать влажный грунт. При недостатке влаги добавляется вода, а при излишке — проводится высушивание. Кроме этого, необходимо обеспечение отвода жидкости. Для этого обустраиваются дренажные слои.

Подстилочный слой

Для предотвращения разрушения верхних уровней кладки применяют дренажные слои.

Для предотвращения разрушения верхних уровней кладки применяют дренажные слои.Для предотвращения поднятия влаги в верхние слои дороги проводится укладка песчаной подушки. В регионах, где преобладает глинистые грунты, проводится срезание таких шаров земли и укрепление их с помощью гравия или крупного камня. Кроме этого, послойно используется подкладка из геотекстиля. При каменистом грунте, его укрепляют подсыпкой цементного или шлакового происхождения. Все слои тщательно укатываются, чтобы создать плотную подстилку для дороги.

Опалубка и армирование

Устройство этих конструкций необходимо для ограничения границ дороги и укрепления стяжки на растягивание. Опалубка делается из дерева толщиной не менее 5 см и высотой 100—150 мм. Если строительство предусматривает использование тяжелой техники, то для оснащения опалубки применяют стальные листы, которые служат дольше. Армирование способствует увеличению прочности материала на растягивание. Для этого металлические прутья связывают и устанавливают внутрь опалубки на уровне середины бетонной смеси.

Укладка бетона

Выбирая сроки проведения строительных работ следует учитывать метеопрогнозы и температуру воздуха..

Выбирая сроки проведения строительных работ следует учитывать метеопрогнозы и температуру воздуха..Все работы по заливке бетонной смеси должны происходить за короткий промежуток времени. За время перерыва поверхность не должна подсыхать, сильно нагреваться или покрываться конденсатом. Для этого транспортировка бетона организовывается таким образом, чтобы не допустить такие негативные последствия. После равномерного распределения раствора, смесь утрамбовывается специальными вибраторами и выравнивается специальной рейкой. После выдерживания бетона до его полного затвердения проводится его обработка для придания поверхности шероховатости, чтобы улучшить сцепление автомобильных шин с дорогой.

При укладке больших площадей дороги рекомендуется использовать стройматериал заводского производства, который доставляется непосредственно на строительную площадку специальной машиной.

Нарезка и герметизация швов

Согласно инструкции ВСН 139—80 эта процедура необходима для водонепроницаемости и предотвращения засорения пылью или песком. Для таких целей применяют мастики, пасты (вводимые в швы под давлением), готовые эластичные прокладки. Заполнители, укладываемые в холодном состоянии, должны отверждаться при температуре окружающего воздуха (не ниже +5 °С) не позднее 10 суток.

Посмотреть «ВСН 139-80» или cкачать в PDF (10.1 MB)

Преимущества и недостатки

Альтернативным способом укладки является асфальтное. Но дорожный цементный бетон имеет такие преимущества:

- высокая прочность материала;

- устойчивость к гораздо большим нагрузкам, чем асфальтное покрытие;

- стойкость к воздействию высоких температур и резких перепадов на градуснике;

- длительная эксплуатация без проведения ремонтных работ;

- отличное сцепление колес автомобиля с таким покрытием.

Высокое качество бетонного покрытия не исключает недостатков материала. Он имеет высокую стоимость. Кроме этого, изготовление дорожного покрытия требует придерживания технологии замеса смеси и выдерживания более месяца до набора материалом достаточной прочности. Но эти отрицательные стороны окупаются длительным сроком эксплуатации дороги без ремонта.

ВЫСОКОПРОЧНЫЕ БЕТОНЫ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА

УДК 691.328

А.М.Шейнин, С.В.Эккель

ОАО СоюздорНИИ

Цементобетонные покрытия автомобильных дорог и аэродромов являются наиболее долговечным видом покрытий. В России проектный срок службы цементобетонных покрытий составляет 20-25 лет (за рубежом – 40-50 лет), асфальтобетонных 10-15 лет. Поскольку реальный, фактический межремонтный срок службы асфальтобетонных покрытий, по ряду объективных и субъективных причин, намного ниже проектного (составляет по данным Росавтодора, в среднем, 3-5 лет или даже меньше), ещё более актуальным представляется строительство долговечных цементобетонных покрытий.

Часто отказ от строительства именно цементобетонных покрытий объясняют трудностью их ремонта. Однако, во-первых, следует обеспечивать требуемый срок службы покрытия или, по крайней мере, гарантийный срок строительства, для чего необходимо вести должный контроль качества проектирования, строительства и содержания автомобильных дорог. Во-вторых, в настоящее время многие организации предлагают различные варианты ремонта цементобетонных покрытий автомобильных дорог и аэродромов (с помощью мастик, сухих ремонтных смесей, полимерных пропиточных составов и пр.).

Наиболее перспективным в настоящее время является дорожный цементный бетон с прочностью на растяжение при изгибе, его расчётной характеристикой, соответствующей по величине классу не ниже Вtb4,8 (марок не ниже Рtb60). Эта величина прочности бетона определяет высокую несущую способность покрытий, их выносливость и трещиностойкость. Такая прочность дорожного бетона обеспечивается при использовании стандартных, выпускаемых отечественной промышленностью материалов за счёт снижения водоцементного отношения до величин 0,28-0,38 и использования комплексных химических добавок (воздухововлекающих добавок и суперпластификаторов). При этом прочность бетона на сжатие соответствует классам не ниже В35 (маркам не ниже М450), что, в свою очередь, определяет высокую износостойкость цементобетонного покрытия, стойкость против скалывания на кромках плит и к истиранию, ударную стойкость, готовность покрытия к нарезке деформационных швов в установленные технологическими правилами сроки, к раннему открытию движения автотранспорта и др. Такие бетоны по современной зарубежной классификации относятся к бетонам с высокими эксплуатационными характеристиками (High Performance Concrete – HPC).

В условиях России главным фактором агрессивного климатического воздействия на дорожный бетон, определяющим долговечность цементобетонных покрытий, является попеременное замораживание-оттаивание в присутствии водных растворов хлористых солей-антиобледенителей. Соответственно, для обеспечения высокой долговечности цементобетонных покрытий наиболее актуально получение бетона надёжной, гарантированной высокой морозостойкости.

Достигнутый в настоящее время уровень развития техники и технологии дорожного строительства позволяет обеспечить высокую долговечность цементобетонных покрытий [1]. Для этого необходимо выполнить комплекс соответствующих мер (таблица).

При этом малоподвижные бетонные смеси, уплотняемые с помощью вибрации (марок П1, Ж1), предпочтительнее с точки зрения морозостойкости, чем высокоподвижные и литые (марок П3-П5) или жёсткие (марки Ж4). Предпочтительнее также бетоны естественного твердения, чем пропаренные. Должны выполняться все предписанные нормативно-технической документацией (СНиП 3.06.03-85, ВСН 139-80 и др.) требования к режиму уплотнения бетонной смеси, к технологии ухода за свежеуложенным дорожным бетоном.

Многолетние обследования состояния монолитных цементобетонных покрытий автомобильных дорог и аэродромов, выполненные СоюздорНИИ, подтверждают, что при соблюдении всех вышеизложенных требований в течение всего срока службы в бетоне отсутствуют признаки морозного разрушения (шелушение, снижение прочности, трещины, отколы и др.), несмотря на активное применение различных химических методов борьбы с зимней скользкостью.

Следует особое внимание обратить на требование к содержанию вовлечённого воздуха в бетонной смеси для высокоморозостойкого дорожного бетона (бетона покрытий автомобильных дорог и аэродромов). Нормируемый объём вовлечённого и диспергированного (до размера пузырьков не более 200-300 мкм.) с помощью воздухововлекающих добавок (типа СНВ) воздуха в бетонной смеси необходим именно для обеспечения высокой морозостойкости бетона в присутствии хлористых солей-антиобледенителей.

По известной «гидравлической» теории, предложенной Пауэрсом почти 50 лет назад, бетон при циклическом замораживании разрушается под воздействием движущейся под большим давлением незамерзающей в «узких» капиллярах воды в сторону от замёрзших участков в «широких» капиллярах цементного камня. Равномерно распределённые воздушные пузырьки служат резервуаром, куда при замораживании отжимается движущаяся по капиллярам вода, что позволяет снять возникающие в цементном камне напряжения. Кроме того, при использовании воздухововлекающей добавки бетон становится более деформативным и трещиностойким, что также позволяет успешно выдерживать циклическое воздействие замораживания-оттаивания. При использовании солей-антиобледенителей повышается вязкость незамерзающей воды в цементном камне (по предположению А.М.Подвального), в результате чего величина возникающих при замораживании напряжений возрастает и ещё более актуальной становится необходимость защиты бетона от попеременного замораживания-оттаивания с помощью вовлечённого воздуха.

Пузырьки вовлечённого воздуха одновременно ослабляют структуру бетона и снижают его прочность. По нашим данным, увеличение объёма вовлечённого в бетонную смесь воздуха на 1% приводит к снижению прочности бетона на растяжение при изгибе, в среднем, на 2,5%, а на сжатие — на 6%. Соответственно, при обеспечении нормированного воздухововлечения (5% в бетонной смеси для бетона покрытий по ГОСТ 26633-91), прочность бетона на сжатие уменьшится на 30% по сравнению с бетоном без вовлечённого воздуха.

Необходимо подчеркнуть, что качество дорожного бетона и проектируемый срок службы покрытия (конструкции, изделия) обеспечивается не достижением каких-либо одного-двух его проектных показателей, например, прочности и морозостойкости, как самых важных, но соблюдением всех требований к материалам, составу бетона, свойствам бетонной смеси и технологии работ, установленных в нормативно-технических документах. Т.е., качество дорожного бетона обеспечивает только соблюдение всей системы нормативных требований.

Все эти требования взаимно дополняют, но не заменяют друг друга. Достижение проектной марки бетона по морозостойкости является необходимым, но недостаточным условием обеспечения нормативного срока службы покрытия — конечной цели проектирования и строительства. И не означает, что можно ослабить другие требования, требования к составу бетона, к качеству применяемых материалов, к технологии работ, ко всему, что относится к так называемой первичной защите бетона от внешних воздействий. Чаще всего на практике ревизии подвергается норма содержания вовлечённого воздуха в бетонной смеси (на месте укладки бетона), соблюдение которой требует определённой культуры производства и налаженной работы службы контроля качества.

Применение бетонных смесей с относительно низким водоцементным отношением для получения высокопрочных бетонов – известный технологический приём, ставший эффективным в широких масштабах за счёт использования добавок-суперпластификаторов.

При использовании суперпластификаторов, при умеренных расходах портландцемента, 400-500 кг/м3 (марки ПЦ 500-Д0-Н), реально, используя принятые технологии бетонных работ, получение высокопрочных бетонов с вовлечённым воздухом (бетонов дорожных покрытий) марок по прочности (на растяжение при изгибе/на сжатие) Рtb60/М450 – Рtb75/М600. Рис.1,2 иллюстрируют это для дорожного бетона с 5% вовлечённого воздуха в бетонной смеси, приготовленного на портландцементе марки ПЦ 500, гранитном щебне и кварцево-полевошпатовом песке. Здесь К – величина достоверности аппроксимации.

Из многочисленных видов добавок-суперпластификаторов, исследованных у нас в стране в 1980-1990-ые годы различными научно-исследовательскими институтами и лабораториями, наиболее доступным и освоенным отечественной химической промышленностью и строительным производством оказался суперпластификатор С-3. Суперпластификатор С-3 представляет собой водорастворимый сульфированный продукт на нафталинформальдегидной основе. В состав С-3 входит также некоторое количество пластификатора ЛСТ (технических лигносульфонатов) и сульфата натрия. Добавка С-3 выпускается в жидком виде, в виде водного раствора 33-39% концентрации, и в порошкообразном (выпуск С-3 в виде порошка освоен на Новомосковском заводе «Оргсинтез»). Порошок С-3 хорошо растворяется в воде, не требует для растворения подогрева. Поставляется в мешках различной ёмкости.

В СССР добавка С-3 выпускалась на 11 заводах-изготовителях. В настоящее время С-3 выпускают в России на 4 заводах, в г.г. Новомосковск, Россошь, Владимир, Первоуральск. Добавка С-3 остаётся сегодня самой эффективной отечественной пластифицирующей добавкой в цементные бетоны, сравнимой с зарубежными аналогами («Мельмент», «Майти», «Мапей», «Woerment» и др.).

Принцип действия добавки С-3 в бетоне, как и других пластификаторов, основывается на ослаблении коагуляционного взаимодействия новообразований в цементном тесте в первые минуты (часы) после затворения сухих составляющих бетонной смеси водой, на пептизирующем (диспергирующем) действии добавки в цементных системах. Добавки-суперпластификаторы, в отличие от обычных пластифицирующих добавок типа ЛСТ, можно применять в более высоких дозировках (в 2-5 раз), не опасаясь каких-либо отрицательных побочных действий на бетон, что является основой их более высокой эффективности.

Применение тонкомолотых (с удельной поверхностью 4500-5000 см2/г) многокомпонентных цементов (ТМЦ) или вяжущих низкой водопотребности (ВНВ) – ещё один способ повысить прочность бетона. Как показали проведенные в СоюздорНИИ исследования, применение ТМЦ и ВНВ взамен портландцемента марки ПЦ 500 позволяет повысить прочность дорожного бетона ещё, в среднем, на марку, и по сжатию, и по растяжению при изгибе. Однако их практическое использование в дорожном бетоне оказалось нерентабельным из-за высоких затрат на дополнительный помол цементного клинкера.

Кроме того, проведённые исследования выявили случаи снижения морозостойкости дорожного бетона при использовании таких вяжущих, несмотря на высокие абсолютные значения прочности бетона и использование воздухововлекающих добавок. Вероятно, повышение тонкости помола цемента выше определённой, оптимальной, величины отрицательно отражается на долговечности, в частности, на морозостойкости дорожного бетона. Этот вопрос требует дополнительного изучения, хотя указанную опасность, сопровождающую повышение дисперсности вяжущих и снижение клинкерного фонда в зрелом бетоне, отмечали ещё С.В. Шестопёров, А.Е. Шейкин и др. авторы. Также дополнительного изучения требует качество и режимы перемешивание бетонных смесей с использованием тонкомолотых вяжущих и воздухововлекающих добавок.

Подобные проблемы возникают и при использовании в дорожном бетоне высокодисперсных минеральных добавок, обладающих уплотняющим цементный камень действием и «пуццолановым» эффектом, повышающим степень гидратации цемента, таких, как золы-уноса (отход, попутный продукт работы теплоэлектростанций) и микрокремнезём («белая сажа», отход, попутный продукт ферросплавного производства).

При использовании микрокремнезёма (порядка 10% массы цемента) по существующей технологии легко можно получить бетоны марок по прочности на сжатие М600-М800 и марок Рtb70-Рtb80 по прочности на растяжение при изгибе или снизить расход портландцемента в бетоне на 80-120 кг/м3. Другими словами, за счёт применения микрокремнезёма можно повысить прочность бетона, в среднем, на 20% или на столько же снизить расход портландцемента в бетоне. В то же время, проведенные исследования выявили случаи заметного снижения морозостойкости дорожных бетонов при введении в их состав микрокремнезёма (2). При этом, указанное снижение морозостойкости происходит, несмотря на получаемую высокую прочность, низкую капиллярную пористость и существенную величину условно-закрытой пористости бетона, на наличие воздухововлекающей добавки и требуемого объёма вовлечённого воздуха в бетонной смеси. Вопрос эффективного применения микрокремнезёма в дорожном бетоне с точки зрения его морозостойкости в присутствии хлорида натрия требует дальнейшего изучения.

В последние годы появились предложения повысить водонепроницаемость, коррозионную стойкость и морозостойкость дорожного бетона с помощью «вторичной» защиты его поверхности. В качестве «вторичной» защиты предлагаются различные пропиточные составы на основе акриловых и эпоксидных смол, метилметакрилата, силиконовых композиций. Действительно, как показали проведённые исследования, легко с помощью пропитки бетона указанными составами снизить его водопоглощение до 0,1-0,2% (по массе), и, как правило, обеспечить стойкость поверхностных слоёв (глубиной пропитки 3-5 мм.) к шелушению при совместном действии мороза и хлористых солей-антиобледенителей (3).

Одновременно, «вторичная» защита достаточно морозостойкого дорожного бетона (бетона, состав и технология приготовления которого соответствует требованиям, указанным выше, в таблице) не повышает далее (дополнительно) его морозостойкость в присутствие хлористых солей-антиобледенителей по критерию прочности, не защищает от коррозии арматуру, находящуюся в бетоне. Поверхностная «вторичная» защита не повышает морозостойкость и недостаточно морозостойкого бетона. Под действием мороза и солей-антиобледенителей бетон в объёме конструкции может разрушаться под слоем (под коркой) материалов вторичной защиты.

В ряде случаев, не «вторичная» поверхностная защита, но глубокая, на всю толщину, пропитка неморозостойкого бетона полимером, которая, практически, превратила бетон в бетонополимер (при лакоёмкости бетона более 4% по массе), смогла повысить его морозостойкость.

В этой связи, морозостойкость дорожного бетона следует всегда обеспечивать мерами «первичной» защиты, включающими в себя обоснованный выбор состава бетона и технологии бетонных работ, требуемый контроль качества строительства.

Важно подчеркнуть, что получение на практике высокопрочного и высокоморозостойкого бетона и отмеченные выше преимущества цементобетонных покрытий автомобильных дорог в сравнении с асфальтобетонными (больший фактический и проектный срок службы, меньшие эксплуатационные и приведенные затраты, в частности, меньший расход топлива и др.), реализуются только при обеспечении требуемого качества строительства.

В общей проблеме обеспечения качества монолитного дорожного бетона с вовлечённым воздухом особое место занимают принципы применения статистических методов контроля прочности товарного бетона, когда готовая бетонная смесь транспортируется определённое время от завода-изготовителя к месту укладки бетона, и обеспечение сохраняемости свойств такой смеси. Очевидно, что все требуемые (правилами производства работ) свойства бетонной смеси должны обеспечиваться именно на месте укладки бетона.

Если не принимать специальных мер, бетонная смесь и бетон на стройплощадке могут существенно отличаться по качеству от смеси и бетона на цементобетонном заводе (ЦБЗ). Главным образом, это касается показателя удобоукладываемости (подвижности, жёсткости) и объёма вовлечённого воздуха из-за влияния времени и условий транспортирования бетонной смеси. Соответственно будут отличаться величины прочности и морозостойкости бетона. Для того, чтобы производитель бетонной смеси на ЦБЗ обеспечивал сохраняемость свойств бетонной смеси, необходимо оговаривать это специально потребителем (например, в техническом задании на подбор данного состава бетона, в договоре поставки или в иных документах). Более того, чтобы завод–изготовитель товарной бетонной смеси мог обеспечивать и отвечать за качество смеси на месте укладки бетона, он должен заранее быть готов к этому, должен предусмотреть соответствующие конкретным условиям строительства, условиям транспортирования, изменения в составе бетона на стадии его подбора (по ГОСТ 27006-86) по заданию потребителя. Например, должен предусмотреть большее содержание воды и цемента в бетоне, больший расход добавок, пластифицирующих и воздухововлекающих.

В общем случае, должна меняться и цена бетона: чем дольше транспортирование бетонной смеси – тем больше затрат на сохранение её свойств.

Важно отметить, что бетон на стройплощадке, в силу более низкой, как правило, однородности, должен иметь, в отличие от бетона на ЦБЗ, более высокую величину среднего уровня прочности, Rу, более высокую величину требуемой прочности, Rт, и соответственно подобранный состав. Необходимы технические решения, принимаемые на стадии подбора состава бетона или на стадии заключения договора на его поставку, направленные на учёт фактической однородности прочности дорожного бетона на стройплощадке. Например, при использовании статистических методов контроля прочности монолитного дорожного бетона, шагом вперёд в обеспечении его качества на стройплощадке будет назначение заранее величин Rу=Rт=1,41Внорм., соответствующих обычно принимаемому межпартионному коэффициенту вариации прочности бетона 13,5% и коэффициенту запаса 1,1 (ГОСТ 18105-86, п.4.1, п.4.4).

Возможно, положения ГОСТ 18105-86, ГОСТ 7473-94, ГОСТ 27006-86 следует пересмотреть для монолитных бетонных сооружений, особенно для бетона с вовлечённым воздухом.

Любая корректировка состава дорожного бетона должна производиться с учётом безусловного обеспечения его морозостойкости. При этом, наиболее достоверная информация о морозостойкости монолитного бетона в конструкции может быть получена при испытании на морозостойкость образцов бетона, формуемых на стройплощадке и твердеющих в условиях конструкции до достижения проектной прочности.

Выборочный контроль морозостойкости бетона дорожно-транспортных сооружений, проводимый Союздорнии, показал, что, как правило, на ЦБЗ (по образцам, отформованным и твердеющим в нормальных условиях) все показатели качества бетона, его прочность и морозостойкость, соответствуют предъявляемым проектом требованиям. В то же время часто образцы, отформованные и твердевшие в условиях стройплощадки, и керны, отобранные из конструкции, не выдерживают испытание на морозостойкость.

Это несовпадение результатов контроля качества бетона на ЦБЗ и на стройплощадке можно объяснить недостатками приёмочного контроля бетонной смеси, отсутствием отбраковки бетонной смеси на месте укладки при несоответствии её характеристик требуемым величинам. Главным образом, отсутствует выбраковка бетонной смеси по фактическому содержанию в ней вовлечённого воздуха, объём которого должен составлять 5-7% на месте укладки бетона, о чём говорилось выше. В связи с этим, представляется необходимым на стройплощадке вести приёмку и выбраковку бетонной смеси, в том числе, помашинно, не только по показателям её удобоукладываемости и плотности, но также по содержанию вовлечённого воздуха.

Следует особо подчеркнуть, что марка бетона по морозостойкости – это минимальный, проверочный критерий долговечности дорожного бетона. При определении марки бетона по морозостойкости (по ГОСТ 10060-95) бетон не доводится в обязательном порядке до критерия разрушения, как при испытании на прочность. Марка бетона на морозостойкость не связана однозначно со сроком службы покрытия (изделия). Нельзя утверждать, что бетон, соответствующий марке F300, прослужит дольше, и тем более, в два раза дольше, чем бетон марки F150. По нашему мнению, долговечность новых материалов и технологий, пересмотр существующих норм и т.п. должны обосновываться проведением сравнительных испытаний бетонов на морозостойкость при доведении их до разрушения, по крайней мере, до величины критериев морозостойкости по ГОСТ 10060-95, а не до конкретного числа циклов (например, 100 или 200). В этом случае испытание на морозостойкость, как и испытание на прочность, может характеризовать пределы стойкости бетона как материала. Иными словами, когда предполагается сравнить новый состав бетона (вариант технологии и т.п.) с наилучшим или типичным существующим, то сравнивать морозостойкость бетонов следует на основе сопоставления кинетики изменения прочности и массы бетонов при испытании. При этом испытание на морозостойкость следует проводить вплоть до полного разрушения (величина критерия в 5-10 раз больше, чем по ГОСТ 10060-95) сравниваемых бетонов, иначе не удастся получить данные о кинетике изменения их прочности и массы. Если же довести до разрушения бетоны не удаётся, то следует или ужесточить режим испытания (например, понизить температуру замораживания с минус 200С до минус 500С), или увеличить количество циклов при испытании (например, с 200-300 до 500-1000 циклов).

Именно такие исследования (испытания) дорожного бетона должны быть проведены в случаях, когда действующие стандарты допускают отклонение от представленных в них нормативных требований к качеству, предписывая проведение соответствующих обосновывающих исследований. При этом в стандартах не определено, как проводить те или иные указанные исследования, что на практике позволяет вместо исследований ограничиваться определением только проектной марки бетона на прочность и морозостойкость, что недостаточно для оценки долговечности дорожного бетона (срока службы покрытия или основания и др.).

Случаи необходимости проведения подобных исследований достаточно распространены. Например, ГОСТ 26633-91, п.1.6.2 допускает отклонение характеристик крупного и мелкого заполнителей от нормируемых величин при проведении обосновывающих исследований в бетонах. ГОСТ 10178-85 п.1.13 допускает применение технологических добавок в цементе (типа триэтаноламина и др.) также при подтверждении отсутствия отрицательных последствий в бетоне. Такие же исследования должны быть проведены при использовании в дорожном бетоне природных песков второго класса вместо первого по ГОСТ 8736-93, при изучении морозостойкости дорожного бетона (покрытий, бортового камня и пр.) из жёстких бетонных смесей без воздухововлекающих или газообразующих добавок, при обосновании необходимости вторичной защиты бетона и в других аналогичных случаях.

Библиографический список

1. Шейнин А.М., Эккель С.В. Высокопрочный бетон для дорожных и аэродромных покрытий // Бетон и железобетон.-1998.- №6.- с.7-9.

2. Шейнин А.М., Эккель С.В. Использование микрокремнезёма в дорожном бетоне // Наука и техника в дорожной отрасли. – 2005. — №2.-с.28-33.

3. Шейнин А.М., Эккель С.В. Эффективность вторичной защиты дорожного бетона // Наука и техника в дорожной отрасли. – 2004. — №1.- с.19-23.

Дорожные бетоны

Бетоны являются самым популярным строительным материалом, поскольку в зависимости от своего состава могут быть использованы практически в любой сфере. Подобный фактор определяет универсальность, считающуюся одним из главных преимуществ. В отдельную группу следует выделить дорожные бетоны. Они применяются при необходимости строительства дорожного полотна, а также аэродромного покрытия. Отличительной особенностью является эксплуатация в достаточно тяжёлых условиях. На материал оказываются регулярные нагрузки в несколько тонн. Чтобы обеспечить минимальные затраты, дорожный бетон должен обладать высокими показателями, гарантирующими долговечность. Большую роль в процессе приготовления играет соблюдение установленной рецептуре. Состав дорожного бетона, а также особенности и рекомендации по его эксплуатации прописаны в ГОСТ 10268—80. Требования к смеси зависят от того, в какой именно сфере она будет использоваться:

-

Для создания однослойных покрытий, а также верхнего слоя многослойных вариантов. В таком случае, требования максимальные, поскольку воздействуют не только нагрузки со стороны транспорта, но и внешней среды. Это приводит к сильному и ускоренному износу.

-

Для нижнего слоя в тех случаях, когда используется двухслойное покрытие. Данный вариант позволяет уделить меньшее внимание характеристикам, что положительно сказывается на стоимости. Дополнительно, исключается большинство воздействий со стороны окружающей среды.

-

В качестве основания для капитального покрытия усовершенствованного типа. Подобный вариант подразумевает довольно средние показатели характеристик для используемого дорожного бетона.

ГОСТ 10268—80 устанавливает необходимость введения добавок для получения конкретного показателя морозостойкости. Следует отметить тот факт, что необходимое количество зависит от того, в каком типе климатической зоны производится укладка смеси. При этом, внешний слой должен иметь морозостойкость не ниже 150 единиц. Если рассматривать дорожный бетон в целом, то он является разновидностью тяжёлых бетонов. Чтобы приготовить качественную и долговечную смесь, марка цемента должна быть не ниже, чем М300 для оснований и М400 для всех остальных типов работ. Чем более подвижный состав используется для создания дорожного бетона, тем ниже будет его устойчивость к износу в процессе эксплуатации. Другим фактором, оказывающим отрицательное влияние на данный параметр, является твердение в условиях низкой температуры.

Дорожные бетоны подвержены не только регулярным нагрузкам от проезжающего по полотну транспорта, но и могут часто заливаться водой, например, в ходе длительных дождей или таяния снега. Это – одна из основных причин, по которым искусственный камень данного вида выделяют в отдельный подкласс.

Только высокопрочное покрытие, которое не боится регулярных «ванн», а также хорошо переносит воздействие резких перепадов температур, может быть использовано при строительстве крупных автомагистралей.

Существует несколько основных характеристик, отличающих дорожные бетоны от других составов:

-

Уровень образования микротрещин является достаточно важным показателем, поскольку дорожные работы часто проводятся при достаточно неблагоприятных условиях, поэтому, риск возникновения микроскопических повреждений структуры достаточно велик в течение всего процесса твердения материала.

-

Прочность при растяжении. Дорожные бетоны отличаются от обычных тем, что существенная часть нагрузки приходится не столько на сжатие, сколько на растяжение, поэтому данная характеристика – одна из определяющих при выборе того или иного состава.

-

Стойкость к динамическим воздействиям позволяет искусственному камню переносить регулярную вибрацию, создаваемую при прохождении большого количества транспортных средств по магистрали.

-

Еще одна особенность, которая отличает дорожные бетоны – определенный уровень химической стойкости. Не секрет, что для удаления льда с поверхности трасс часто используют достаточно вредные для стройматериалов реагенты, но современные разработки легко справляются с подобными воздействиями.

Многие специалисты используют комплексный показатель, такой как сочетание прочности и морозостойкости. Он удобен тем, что позволяет определить максимальное время эксплуатации полотна. Чем выше эта характеристика, тем меньший уровень затрат придется на различные ремонтные работы. Способность бетона к растяжению зависит от множества различных факторов, поэтому важно выбрать правильного поставщика готовых смесей. Для того чтобы дорожные бетоны получили необходимый набор характеристик, широко применяются специальные добавки. Стойкость в агрессивных условиях повышается благодаря введению полимерных веществ, положительно сказывающихся на росте прочности материала.

Повышение стойкости к динамическим нагрузкам потребовало применения фиброволокна, которое обеспечивает дополнительное армирование материала. Современные дорожные бетоны – не просто искусственный камень, а высокопрочный композит, отличающийся высокой прочностью и надежностью. Фибра позволяет решить и такую задачу, как повышение износостойкости материала, что достаточно актуально в наши дни для крупных автомагистралей. Для получения оптимального по своим характеристикам дорожного бетона, рекомендуется придерживаться водоцементного отношения 0,5 для поверхностных слоёв, а также 0,6 для нижних и промежуточных вариантов. Если укладывается основание, то отношение воды и цемента не должно превышать 0,75. В ГОСТ 10268—80 установлены предельные диаметры частиц заполнителя. Для верхнего слоя они не должны превышать 20 мм, а нижнего — 40.

Очевидно, что лишь комплексный подход позволил производителям достичь высоких результатов. Сегодня и в России доступны дорожные бетоны, которые используются для прокладки автомагистралей в странах ЕС.