Состав газобетона: компоненты и технология производства

Газобетон является пористым материалом и относится к ячеистым бетонам, делится на автоклавный и неавтоклавный. Различия в плане состава между ними незначительны, но в процессе производства разница существенна.

Компоненты газобетона:

- Портландцемент высокой марки (35%).

- Песок очень мелкой фракции (35%).

- Измельченная известь (1%).

- Алюминиевая пудра (0.05%).

- Вода (28%).

Чем лучше измельчены все компоненты, тем прочнее получается газобетон.

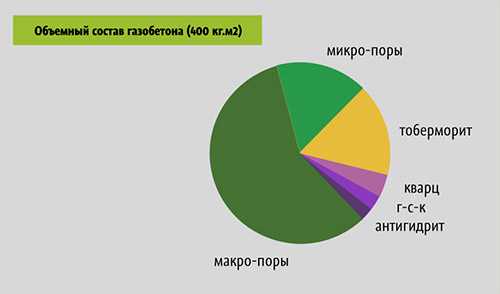

Сама технология изготовления газобетона заключается в смешивании наполнителей (цемента и песка) с газообразующими добавками (известь и алюминиевая пудра). После их перемешивания, между алюминиевой пудрой и известью начинается химическая реакция с выделением газа – водорода. Именно этот газ и создает в газобетоне поры, которые обеспечивают хорошую теплоизоляцию и легкий вес.

Меняя количество газообразующих добавок, можно добиться различной плотности газобетона, то есть, чем больше газа в бетоне, тем он легче, соответственно, меньше его плотность и прочность. На рынке стройматериалов можно найти газобетон плотностью от D150 до D700.

Газобетон хорош тем, что поры в его составе распределены очень равномерно, что обеспечивает одинаковую прочность и теплопроводность по всей толщине блоков.

После процесса газообразования и первичного схватывания смеси, общий массив разрезается струной на отдельные блоки нужной толщины. Далее газоблоки набирают прочность.

Что такое автоклавирование газобетона

Если мы говорим про автоклавный газобетон, то он обязательно проходит процесс автоклавирования. Автоклавами называют большие емкости, в которых создается высокая температура (160-180 С) и давление насыщенного водяного пара.

Процесс автоклавирования длится около 12 часов, и его задача заключается в быстром наборе прочности газобетона. Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Это решает сразу несколько проблем: усадка блоков отсутствует, не требуется время для набора прочности газобетона. Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Свежий автоклавный газобетон является очень влажным, воды в нем около 30-40%. Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

Автоклавный газобетон имеет более высокую прочность, в отличии от неавтоклавного.

В научной терминологии, автоклавный газобетон называют тоберморитом – искусственным пористым камнем. Так как камни являются минералами, то они абсолютно экологичны. Газобетон не выделяет никаких вредных веществ, и не является радиоактивным.

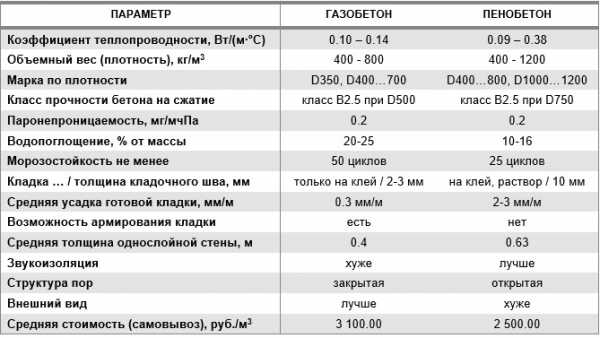

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Из чего состоит газобетон(видео)

stroy-gazobeton.ru

состав, технология изготовления, область применения, плюсы и минусы

Дата: 18 декабря 2018

Просмотров: 2099

Коментариев: 0

Что такое газобетон?

Среди специализированных строительных организаций и частных застройщиков пользуется популярностью современный материал, являющийся разновидностью ячеистого бетона – газобетон. С появлением на строительном рынке резко возросли возможности профессиональных компаний, занимающихся возведением архитектурных конструкций.

Изделия из газонаполненного композита обладают рядом уникальных свойств, благодаря которым они широко применяются при строительстве специализированных объектов, частных построек

. Применение газобетона позволяет снизить расходы по возведению объектов, уменьшить нагрузку на основание здания, обеспечить благоприятный температурный режим в помещениях. Кладку и обработку газобетона легко могут производить даже начинающие строители.

Наличие комплекса положительных характеристик подтверждают многочисленные отзывы строителей. Как любой строительный материал, газобетон, наряду с многочисленными достоинствами, обладает некоторыми недостатками. Остановимся детально на особенностях газонаполненного материала, области применения, составе, рассмотрим положительные стороны, отрицательные моменты.

Газобетон представляет собой ячеистые блоки автоклавного твердения

Что представляет собой газобетонный композит?

Газонаполненный материал является разновидностью ячеистого бетона. Газобетон характеризуется пористой структурой, отличается небольшим весом и отличной теплоизоляцией. Отличительные особенности пористого композита связаны с наличием воздушных полостей диаметром до 2 мм. Доля воздушных пор составляет 3/4 объема массива.

Эта особенность определяет теплоизоляционные характеристики изделий, отличающихся небольшим весом, легкой обрабатываемостью. Материал объединяет лучшие характеристики древесины и традиционного кирпича. Характеризуется равномерностью распределения закрытых пор, экологичностью.

Состав

Газобетон изготавливается автоклавным методом на базе следующих ингредиентов:

- Портландцемента М400 и выше, являющегося вяжущим веществом, объемная доля которого составляет до 40% в зависимости от рецептуры.

- Наполнителя на базе кварцевого песка, добавляемого в количестве до 45% от общего объема.

- Извести 10-20%.

- Порообразователя на основе алюминиевого порошка, которого необходимо не более 1%.

- Предварительно нагретой до 60 градусов Цельсия технической воды, вводимой в состав в соответствии с конкретной рецептурой.

Сырьём для их изготовления служит кварцевый песок, известь, цемент, вода, алюминиевая пудра

На основе лабораторных данных, в зависимости от требуемой прочности газобетонных изделий, определяется концентрация ингредиентов, специальных добавок, вводимых для улучшения характеристик.

Технология изготовления

Процесс изготовления газонаполненных изделий осуществляется в автоклавах, которые представляют собой специальные сосуды с давлением более 10 атм и температурой насыщенного пара, составляющей 170⁰С. Изготавливая газобетон, выполняйте технологические операции в следующей последовательности:

- произведите измельчение песка до пылеобразного состояния в специальных шаровых мельницах;

- заполните необходимыми ингредиентами накопительные емкости;

- смешайте предварительно взвешенные ингредиенты (известь, цемент, песок) с помощью специального миксера;

- добавьте в состав алюминиевую суспензию и подогретую воду;

- заполните подготовленной смесью специальные формы на 60-65% объема, так как массив в процессе реакции увеличивается в объеме до верхнего края поддона. В емкостях происходит взаимодействие алюминиевого порошка и известняка с образованием водорода, образующего в массиве равномерно распределенные поры диаметром 0,5-2 мм;

Несмотря на свою лёгкость, материал обладает максимально возможной прочностью

- на специальной линии разрежьте в продольной и поперечной плоскости застывший массив, который частично загустел, на отдельные элементы необходимых размеров;

- соберите излишки состава с целью повторного использования;

- уложите продукцию на поддоны, поместите в автоклав, в котором под воздействием высокой температуры и влажности массив на протяжении 12 часов приобретет необходимую структуру, прочность;

- извлеките готовую продукцию, разместите на деревянных поддонах;

- герметично закройте полиэтиленовой пленкой для защиты от влаги;

- доставьте на склад готовой продукции.

В процессе изготовления газоблоков осуществляйте лабораторный контроль качества образцов продукции, нарезанных в виде небольших кубиков. Изготовление композитов производится только в производственных условиях при наличии специального оборудования, лабораторного контроля, полной автоматизации процесса пропаривания.

Возможно изготовление газобетонной продукции неавтоклавным методом. Однако это отрицательно сказывается на свойствах неавтоклавного газонаполненного композита, который дает большую усадку, обладает меньшими прочностными свойствами. Достичь равномерности воздушных полостей в общем массиве, их высокой степени кристаллизации, эксплуатационной прочности позволяет только автоклавный метод обработки.

Газобетонные блоки марки D600 и D500 – являются конструкционным и теплоизоляционным материалом, обладающим низкой теплопроводностью

Область применения

Где вы предпочли бы жить: в частном доме, или квартире?Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 222 ( 5.69 % )

Только частный дом! Вокруг тишина, покой, много места и мало людей! 1772 ( 45.39 % )

Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 1770 ( 45.34 % )

Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 140 ( 3.59 % )

Назад

Газобетонные блоки применяются для индивидуального строительства, возведения промышленных объектов, обеспечивая энергоэффективность. В зависимости от габаритных размеров и формы блоков, меняется и сфера их применения. В конструкции газонаполненных изделий могут присутствовать выступы, фигурные углубления, улучшающие жесткость конструкции, герметичность кладки. Продукция из газонаполненных композитов применяется для следующих целей:

- возведения капитальных стен и несущих перегородок жилых помещений. Строительство производится на основе газобетона с маркировкой D500 и более, способного выдержать нагрузку всего строения;

- кладок, не воспринимающих нагрузку межкомнатных перегородок, расположенных внутри помещения;

- утепления стен с помощью теплоизоляционного газобетона с плотностью от D300 до D500;

- возведения заборов, устанавливаемых на приусадебных участках. Такие ограждения отличаются простотой установки, длительным ресурсом эксплуатации, низкими затратами на сооружение;

- сооружения опорных конструкций для элементов крыши, опирающихся на пояс усиления. Он изготавливается из армированных, залитых бетоном U-образных профилей;

- формирования цельных перемычек для оконных и дверных проемов на основе профильных газонаполненных блоков.

Использование газобетонных изделий для строительства жилых зданий, беседок, ограждений, помещений для хранения транспортных средств, бань подтверждает, что это надежный строительный материал с длительным ресурсом эксплуатации. Кладка изделий требует определенных навыков, производится достаточно быстро.

Конструкционно-теплоизоляционная марка D500 предназначена для строительства домов высотой до 3-го этажа

При выполнении работы важно обеспечить надежную гидроизоляцию. Материал восприимчив к повышенной влажности, нуждается в наружной и внутренней отделке. Прочностные характеристики позволяют возводить здания высотой не более трех этажей, что связано с особенностями структуры ячеистого массива.

Преимущества ячеистого материала

Газобетон – уникальный строительный материал, обладающий множеством положительных характеристик, главными из которых являются:

- Низкие затраты на возведение объекта, основой которого являются газобетонные блоки. Снижение сметных расходов по сравнению со строительством зданий из кирпича достигает 30 процентов. Это связано с габаритами, формой, массой продукции из газобетона, уменьшением потребности в связующих составах. Небольшой вес блоков позволяет снизить нагрузку на основание, достичь экономии на начальной стадии строительства здания. Уменьшению затрат способствует использование специального клея для кладки блоков, затраты на приобретение которого существенно ниже, чем на приготовление строительного раствора.

К главным достоинствам газобетона, делающим его настолько востребованным в строительстве материалом, производители относят:высокие прочностные характеристики

- Повышенные темпы выполнения строительных мероприятий, связанные с увеличенными размерами газонаполненных блоков.

- Повышенные теплоизоляционные характеристики, связанные с тем, что блоки более чем на 80 процентов состоят из воздушных пор. Применение газобетона при возведении капитальных стен позволяет отказаться от дополнительной тепловой изоляции, снизить затраты на отопление помещения.

- Повышенная точность геометрических размеров блоков, позволяющая обеспечивать идеальную плоскостность строительных конструкций, значительно облегчить труд, исключить подгонку изделий.

- Отличные звукоизоляционные показатели, затрудняющие проникновение посторонних шумов в жилое помещение. Владельцы газобетонных построек убедились, что такое свойство материала актуально для крупных населенных пунктов с повышенным уровнем шума и частных построек, расположенных вблизи с автомобильными магистралями.

- Пожаробезопасность, благодаря которой газобетонные изделия лидируют среди строительных материалов. По огнестойкости они занимают ведущую позицию. Являясь негорючим строительным материалом, газоблоки не позволяют распространяться открытому огню, что способствует пожаробезопасности возведенных из них конструкций.

- Экологичность, обусловленная применением при изготовлении изделий сырья, не представляющего опасности для здоровья людей – цемента, песка, извести. В процессе химической реакции алюминиевая пудра способствует образованию пор и не токсична. По экологическим характеристикам композиты близки натуральной древесине.

- Простота обработки композита, который легко режется с помощью электрического и ручного инструмента. При необходимости, используя дрель, ножовку или обычные стамески, можно придать любую конфигурацию газонаполненному блоку, выполнить в нём отверстия для подвода канализационных сетей, водопроводных магистралей, электрической проводки.

Лёгкая обработка газобетона является неоспоримым преимуществом

- Повышенная устойчивость к резким перепадам температуры. Морозостойкость массива позволяет блокам выдерживать более 200 циклов замораживания с последующим оттаиванием. При этом сохраняются прочностные характеристики, плотность материала.

- Возможность доступа через газобетон свежего воздуха в жилое помещение. Повышенная паропроницаемость затрудняет накопление влаги, образование грибков, плесени.

- Длительный ресурс эксплуатации строительных конструкций из газобетонных композитов, возведение которых выполнено с учетом всех строительных требований.

Несмотря на множество положительных характеристик, изделия имеют ряд определенных недостатков. Остановимся на них детально.

Недостатки

У газобетонных блоков имеются, также, слабые стороны, основными из которых являются:

- повышенная хрупкость, восприимчивость к ударным нагрузкам. Все газобетонные изделия способны воспринимать значительные сжимающие нагрузки, но восприимчивы к ударам, падениям, в результате которых они раскалываются или дают трещины. Не рекомендуется кантовать изделия, бросать с высоты. Применяйте для транспортировки европоддоны, осторожно выполняйте разгрузочные операции;

- невозможность использования при многоэтажном строительстве и выполнении фундаментов, связанная с особенностями структуры, недостаточной прочностью. Сфера применения ограничивается возведением объектов, имеющих не более трех этажей;

- гигроскопичность, в результате которой массив активно впитывает влагу, как при прямом контакте, так и находящуюся в воздушной среде. Это способствует увеличению массы, ухудшению прочностных, теплоизоляционных характеристик, а также разрушению изделий при отрицательной температуре. Хранение следует осуществлять в закрытых складах, а возведенные стены следует защитить штукатуркой;

- сложности при выполнении кладки и штукатурных мероприятиях, связанные с ускоренным впитыванием газобетонным массивом влаги. С уменьшением концентрации воды в цементном растворе или составе для штукатурки, они густеют, что создает значительные неудобства при выполнении работ;

- слабая фиксация входящих в газобетон гвоздей, саморезов, которые в нем недостаточно хорошо держатся;

- продуваемость ветром не заштукатуренных газобетонных стен, а также кладки, положенной на клею, которая не обеспечивает необходимой герметичности. Материал требует тщательной заделки швов, стыков, покрытия штукатуркой стен с внутренней и наружной стороны здания;

- необходимость специальных навыков у строительного персонала, осуществляющего возведение здания. Позиция ряда производителей, которые утверждают, что не требуется квалификация для выполнения строительных работ с помощью газобетонных изделий, ошибочна.

Заключение

Газобетонный композит – универсальный строительный материал, обладающий комплексом уникальных характеристик и конструктивных преимуществ. Применение газобетона позволяет оперативно осуществлять строительство различных объектов, срок эксплуатации которых составляет более ста лет.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

pobetony.ru

Газобетон неавтоклавный — состав и производство

Неавтоклавный газобетон

Выбор строительного материала для стен является наиболее сложным, ведь от этого зависит не только скорость строительства, но и в будущем — долговечность конструкции, ее прочность и комфортность пребывания. Газобетон неавтоклавный уже давно не является новинкой на рынке, производится он на протяжении длительного времени и, не смотря на появление более современных изделий, по-прежнему, не теряет популярность.

Содержание статьи

Обзор основных качеств материала

Рассмотрим основные свойства и качество газобетонного блока неавтоклавного твердения, опираясь на требования ГОСТ, СНиП и результаты испытаний продукции. Проанализируем технологию производства и выясним: будет ли правильным выбор данных изделий в качестве основного материала для возведения стен.

Что такое газоблок неавтоклавного твердения и его сфера применения

Неавтоклавный блок сделан из того же вспененного бетона, но при условии естественного твердения.

Сфера применения у него достаточно широкая:

- Изделия используют при малоэтажном строительстве для возведения несущих стен и перегородок;

- Также применяют в качестве заполнителя каркаса из железобетона при формировании высотных зданий;

- Использование неавтоклавного газобетона актуально при теплоизоляции и армировании.

Возведение стены из неавтоклавного газобетона, фото

Состав газобетона неавтоклавного характеризуется наличием следующих компонентов:

- Цемент;

- Песок;

- Гипс, зола или мел;

- Вода;

- Алюминиевая пудра в качестве порообразователя;

- Химические добавки, ускоряющие процессы газообразования и твердения.

Алюминиевая пудра

Газобетон, в зависимости от плотности, различают:

- Теплоизоляционный;

- Теплоизоляционно-конструкционный;

- Конструкционный.

Рассмотрим, как плотность блока влияет на его основные показатели.

Кварцевый песок

Таблица 1. Характеристики неавтоклавного газобетона в зависимости от плотности:

| Наименование показателя | Значение для неавтоклавного теплоизоляционного газобетона | Значение для неавтоклавного конструкционного газобетона |

| Теплопроводность ккал/м. ч. Гр. | 0,07-0,16 | 0,17-0,33 |

| Паропроницаемость | — | 0,16-0,25 |

| Водопоглощение | — | 8,5-9 % |

| Усадка | — | 0,033 % |

| Прочность на сжатие кг/см2 | 10-29 | 30-70 |

| Огнестойкость | ||

| Масса в сухом состоянии кг/м3 | 350-590 | 600-1600 |

Преимущества и недостатки строений, возведенных из неавтоклавного газобетона

К преимуществам неавтоклавного газобетона можно отнести:

- Малый вес изделий, в сочетании в достаточно неплохим показателем прочности.

- Низкий коэффициент теплопроводности, способен гарантировать высокий уровень сохранения температуры в здании.

- Простота в обработке, облегчит задачу возведения стен, и повысит скорость строительства. Изделия легко поддаются резке любым пригодным для этого инструментом. Дом из неавтоклавного газобетона, под силу построить практически каждому.

- Материал экологически чистый, не горит и обладает устойчивостью к биологическому воздействию.

- Еще одним достоинством является возможность изготовления блока своими руками. Технология производства достаточна проста и не требует приобретения дорогостоящего оборудования.

- Показатели значений паропроницаемости и звукоизоляции, также находятся на должном уровне.

- Морозостойкость достигает 50-70 циклов, что, несомненно, неплохой результат.

Относительно невысокая цена на продукцию. Данный факт также можно отнести к плюсам изделий.

Неавтоклавный газобетон

Отрицательные стороны представлены также в немалом количестве, их гораздо больше, нежели у автоклавного газобетона и сводятся они к следующему:

- Материал достаточно хрупкий, и крошится от механических воздействий

- Требуемая толщина стены – от 65 см, что не позволит сэкономить на строительстве, а, скорее, наоборот (блоки придется укладывать в два ряда).

- Повышенный уровень усадки, составляющий от 1 до 2-х мм. Следствием может стать нарушение не только внешних характеристик, но и эксплуатационных качеств здания и свойств материала.

- Широкое распространение мелких кустарных производств, также следует отнести к минусам. В связи с этим, шансы на приобретение некачественной продукции значительно возрастают.

- Наличие геометрических отклонений в силу несовершенства оборудования и влияния человеческого фактора во время изготовления.

Обратите внимание! Вышеуказанный факт может существенно отразиться на расходе клеевого состава при укладке блока и скорости строительства в целом

Высокий уровень влагопоглощения губительно сказывается на изделиях, разрушая их структуру и снижая показатели качества свойств.

Усложненность отделки, в основном, за счет вышеуказанного недостатка и пониженной адгезии основания стены из газобетона с отделочными материалами. В результате, у строителей возникают дополнительные расходы, например, на составы грунтовки, специализированные дорогостоящие смеси, армирование.

Сравнение изделий с другими, схожими по свойствам, материалами

Автоклавный газобетон – особенный материал, однако во многом он имеет сходства с другими изделиями, предназначенными для возведения стен. Рассмотрим подробнее при помощи таблицы.

Таблица 2. Сравнение неавтоклавного газобетона:

| Наименование материала | Теплопроводность | Морозостойкость, циклов | Усадка | Прочность | Водополощение | Толщина стены (минимальная) |

| Газобетонные блоки неавтоклавные | До 0,2 | 35-75 | 1-2 мм/м2 | 25-45 | До 20% | 0,6 метра |

| Пенобетон | 0,14-0,22 | От 35 | 0,4 мм/м2 | 15-25 | 10-16% | Минимум – 0,6 м |

| Кирпич | 0,5 | 100 | 6-13% | 100-200 | 12-15 % | Минимум 1,2 м |

| Полистиролбетон | 0,1-0,2 | От 35 | 0,33 мм/м2 | 20-30 | 10-15% | От 0,5 м |

| Керамзитобетон | 0,4-0,8 | От 50 | 0,3-0,5 мм/м2 | 25-35 | 10-15% | От 0,5 м |

| Дерево | 0,14 | От 30 | Около 10% | — | 20-25% | Минимум – 0,5 м |

Внешнее отличие газобетона от других стеновых материалов

Отличительные особенности неавтоклавного газобетона от блоков автоклавного твердения

Автоклавный газобетон и неавтоклавный: отличия

А теперь давайте разберемся: в чем же заключается отличие автоклавного газобетона от неавтоклавного?

Одним из основных является, разумеется, сам способ твердения. Дело в том, что два этих типа блока подвергаются сушке при различных условиях, что, как следствие, влияет на числовой показатель свойств и характеристик.

Газобетон синтезного метода твердения, на последнем этапе производства помещают в автоклав, где он находится под воздействием высокой температуры и давления. В свою очередь, неавтоклавный газобетон твердеет при естественных условиях.

Следствием данного различия и некоторых нюансов производства, является несовпадение многих показателей, однако частично свойства все же схожи:

- Морозостойкость автоклавного бетона может достигать 100, а иногда и 150 циклов, в тоже время неавтоклав, таким высоким значение похвастаться не может — максимальный, обещанный производителями, порог достигает 70 циклов замораживания и оттаивания.

- Газобетон гидратационного твердения (неавтоклавного) больше подвержен усадке. Следствием этого, может стать появление трещин на кладке и поверхности, покрытой штукатуркой. Процесс этот объясним особой обработкой автоклава, во время которой он начинает набирать прочность прямо на стадии изготовления.

- В числовом выражении, усадка неавтоклавного газобетона составляет до 1,5 мм/м2, а автоклавного всего 0,3 мм.

- Коэффициент теплопроводности хорош у обоих типов. Однако толщина стены при одинаковых показателях двух блоков будет разной и отличаться примерно на 20-25 см, не в пользу неавтоклавного изделия.

- Звукоизоляционные характеристики также схожи, как и способность к паропроницанию.

- Оба материала могут стойко противостоять огню, и находиться под воздействием разрушительно воздействия высокой температуры до 2-х часов.

- Также, являясь изделиями экологически чистыми, они не наносят никакого вреда окружающей среде.

- Стоит обратить внимание на то, что геометрия автоклавного блока значительно выигрывает. Максимально допустимые отклонения, в соответствии с ГОСТ, не должны превышать 3 мм по длине, 2 – по ширине и 1 мм – по высоте. У неавтоклавного блока, данные показатели достигают в числовом выражении следующих значений: 5 мм – по длине, 4 мм – по ширине и 2 – по высоте.

В следствие этого, толщина кладочного слоя раствора или клея будет отличаться, как и скорость строительства.

- Изделия имеют и внешние отличия, основное из которых заключается в цвете: блок гидратационного твердения – серый, а автоклав – белый.

- Одним из важнейших различий, является прочностная характеристика. При плотности блока равной Д500, марка автоклавного газобетона, по требованию ГОСТ, должна соответствовать показателю 3,5. У неавтоклава это значение едва достигает половины.

- Завершим сравнение указанием на факт различия в основном вяжущем компоненте: для неавтоклавного газобетона это всегда – цемент, а путем автоклавирования получают известь содержащие газосиликатные блоки.

Требования технической документации к последнему, разумеется, ниже. И это касается не только прочности, но и других качеств. А теперь, для наглядности, проанализируем вышеперечисленные свойства в виде таблицы:

Таблица 3. Сравнение: автоклавный газобетон и неавтоклавный газобетон:

| Наименование свойства | Значение у автоклава | Значение у неавтоклава |

| Морозостойкость, циклов | 50-100 (иногда до 150) | 25-75 |

| Теплопроводность | 0,1-0,14 | До 0,12 |

| Усадка | 0,3 мм/м2 | 1-2 мм/ м2 |

| Толщина стена | Минимум 40 см | Минимум 65 см |

| Защитная отделка | Нуждается | нуждается |

| Марка прочности | 1,5-3,5 | 1-2,5 |

| Стоимость за м3 | Дороже | Дешевле автоклавного газобетона |

| Выбор среди ведущих производителей | Достаточно широк | Не так распространен, более характерен для кустарногои домашнего производства |

| Сложность производства | При наличии автоматизированной линии или конвейера, сложностей не возникает, участие человека минимизировано | Процесс отнимает немало времени, нуждается в трудозатратах |

Проанализировав вышеуказанное, наверняка, становится риторическим вопрос: что лучше автоклавный или неавтоклавный газобетон.

Анализ технологического процесса

Теперь рассмотрим, что представляет собой производственная технология неавтоклавного газобетона? Какие материалы и оборудование используются при изготовлении, и как влияют технологически верные пропорции сырья на конечный результат качества изделий.

Необходимое оборудование и материалы

Сразу стоит обратить внимание на то, что изготовление неавтоклавного газобетона, не смотря на большую популярность автоклавного, по-прежнему, производится на некоторых предприятиях. Соответственно, набор оборудования для домашнего использования и для заводского, будет разниться.

Для полноценного производства понадобится наличие следующих машин и станков:

- Газобетоносмеситель;

- Форма для блока;

- Станок для резки блочного массива;

- Ручной дозатор;

- Мерная емкость;

- Поддоны для блоков.

При объемном производстве, могут понадобиться также средства транспортировки. Рецептура на неавтоклавный газобетон содержит перечень определенного набора материалов.

Содержание его следующее:

- Вода — она должна соответствовать ГОСТ 23732-79 «Вода для бетонов и растворов». Обычно используется простая водопроводная.

- Цемент, соответствующий требованию ГОСТ 10178-85. Марка должна быть не менее 400

- Требования к песку определены ГОСТ 8736-93. В большинстве случаев используют кварцевый.

- Наполнители могут быть следующими: мука известковая ГОСТ 26826-86, мука доломитовая ГОСТ 14050-93, золошлаковая смесь ГОСТ 25592-91, зола с тепловых станций ГОСТ 25818-91, шлакигранулированные ГОСТ 3476-74 ,минеральный порошок ГОСТ Р 52129-2003.

- Газообразователь – алюминиевая пудра ГОСТ 5494-95.

- Применяются также поверхностно-активные вещества в виде: стирального порошка, сульфонола или обычного хозяйственного мыла.

- Для ускорения твердения и порообразования, применяют каустическую соду, или едкий натриевые, схожие по свойствам, добавки.

Мука известковая

Поэтапное описание хода работ при изготовлении

Классическая технология производства газобетона неавтоклавного содержит в себе следующие этапы:

- Первым делом производится подготовка форм: смазка их специализированной эмульсией для облегчения выемки изделий. Замешивается раствор в соответствии со всеми требованиями к пропорциям.

- Готовая смесь заливается в формы и выстаивается.

- Далее осуществляют удаление излишков и резку блочного массива.

- Блоки выдерживают до состояния, пригодного для распалубки, после чего изделия перемещают на деревянные поддоны.

Теперь рассмотрим подробно каждый из этапов при помощи таблицы.

Таблица 4. Производство газобетона неавтоклавного: поэтапная инструкция процесса изготовления.

| Подача цемента | Осуществляется в дозирующий бункер вручную. Доза цемента контролируется при помощи датчиков. По достижению нужного количества, бункер опрокидывается и цемент попадает в скиповый подъемник, а точнее в его банку. |

| Подача песка | Происходит по аналогии с цементом |

| Подача воды | Жидкость нагревается до 40 градусов и отправляется в промежуточный дозатор. Он содержит достаточно широкую горловину, которая позволяет быстро переливаться воде в основной смеситель для смешивания с остальными компонентами. |

| Добавление порообразователя | Чаще всего используют алюминиевую пудру. Дозирование производят при помощи мерного сосуда. |

| Смешивание компонентов | Первой в смеситель попадает вода. Предварительно его включают для образования воронки. Следом, туда отправляются сыпучие ингредиенты, а последними – химические добавки. После смешивания, смеситель передвигается ближе к формам. |

| Заливка в форму | Полученным раствором заполняют форму для блоков |

| Газообразование и первый этап твердения | Смесь выдерживают в форме до окончания процесса своеобразного брожения. После его завершения раствор начинает набирать прочность. |

| Корректировка и резка | По истечении нескольких часов, излишки раствора удаляются, а массив разрезается на блоки. Для этого используют ручной резательный аппарат, погрешность которого составляет 3 мм, гост неавтоклавного газобетона это позволяет. |

| Заключительный этап | Изделия накрывают теплоизоляционным материалом, и выжидают 6-8 часов. После этого, блоки перемещаются на деревянные поддоны, где остаются набирать техническую прочность в течение еще как минимум 3-х суток – летом и 7-ми – зимой. |

Обратите внимание! При домашнем производстве порядок работ остается тем же. Взвешивание компонентов производят вручную при помощи весов, а раствор разливают в формы определенного размера, после извлечения из которых, получается готовый блок. То есть резательный аппарат, с целью снижения затрат, не используется.

Видео в этой статье расскажет о процессе производства более подробно.

Основные итоги

Неавтоклавный газобетон достаточно популярный материал в строительной сфере. Однако при этом, по некоторым показателям, он значительно уступает газобетону синтезного твердения. В первую очередь, это заключается в более низком уровне морозостойкости, прочности и повышенной способности к усадке.

Производство данных изделий не вызывает значительных трудностей. Но при домашнем изготовлении процесс выпуска требует особой внимательности и отчасти — опыта. Так как неисполнение технологии и неправильное дозирование компонентов, может привести к отрицательным последствиям, в первую очередь, в отношении характеристик изделия и свойств.

Газобетон автоклавный и неавтоклавный имеют некоторые отличия. Это обосновано различным способом твердения и составом компонентов. Проанализировав основные свойства данных видов блока, сложно не согласиться с рекомендациями специалистов, советующими отдавать предпочтение именно автоклавным изделиям.

beton-house.com

виды, изготовление в домашних условиях, видео

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

stroitel-list.ru

Газобетонные блоки — практически идеальный строительный материал

Газобетонные стеновые блоки представляют собой изделия, сделанные из ячеистого бетона. Из чего же состоит газобетонный блок? Для его изготовления берется кварцевый песок, вода и цемент, присутствуют дополнительные компоненты. Блоки делаются в специальных печах, где обеспечено высокое давление и температура.

Что такое газобетон

Этот материал легкий и прочный, но обладает отличными свойствами, в том числе, плотностью и прочностью, теплопроводностью. Многие строители считаются газобетонные блоки идеальными, когда речь идет о строительстве до четырех этажей. Они отлично подходят при возведении стен и перегородок, в монолитном строительстве блоками этой категории можно заполнять проемы.

Газобетон был изобретен давно, но с разработкой новых современных производственных технологий, стали выпускаться усовершенствованные газобетонные блоки различных конструкций и видов.

Состав газобетонных блоков

Производятся современные газобетонные блоки из песка и извести, цемента, алюминиевой пудры. Токсичных веществ готовый материал не выделяет, поэтому по характеристикам его часто сравнивают с деревом.

При том, что блоки имеют дополнительные плюсы – не гниют и не подвержены естественному процессу старения. Материалы, которые входят в состав блоков, экологически чистые. Радиационный фон готового изделия не превышает 11 мкр/ч.

Благодаря простому составу блоки получаются пористыми, поэтому строение будет постоянно дышать пропускать воздух в помещение, от чего находиться в нем будет приятно и комфортно.

Из чего делают газобетонные блоки:

- Смеси цемента и извести;

- Кварцевого песка;

- Алюминиевой пудры;

- Воды;

- В зависимости от особенностей производства могут добавлять смеси, улучшающие свойства газобетона.

Газобетон представляет собой пористый строительный материал, который, чаще всего, прессуется в виде блоков. Главным компонентом для производства является цемент в сочетание с известью, также песок.

Пенобетон и газобетон: существенные отличия

Часто газобетон сравнивают с пенобетоном, более того, эти материалы могу путать. На самом деле они сильно отличаются друг от друга по компонентам, способу производства и основным характеристикам.

Пенобетон — это более дешевый материал, при производстве которого вместо кварцевого песка используются производственные отходы. Пенобетон дозревает на воздухе, а это значит, у него более низкие эксплуатационные качества.

Блоки газобетона будут иметь коэффициент теплопередачи гораздо выше. Поэтому уровень теплоизоляции в готовом строение также будет выше. В среднем при толщине стен от 400 мм от уже будет равен принятым средним показателям.

Газобетон не дает усадку в процессе эксплуатации, а вот от пенобетона усадки надо ожидать. Из всего сказанного становится понятным, почему пенобетон дешевле описываемого материала на 20-25%. Но при покупке более дешевого материала также возрастает риск купить некачественный пенобетон, который в итоге придется заменять более надежными материалами.

В пенобетоне поры распределены не равномерно, они также отличаются по размеру. Также более углубленное внешнее изучение материалов показывает, что первый практически не имеет отклонений в геометрии, а во втором случае такие отклонения могут достигать 10 мм.

Отличать также можно по внешнему виду. Газобетонные блоки по цвету всегда белые, а вот пенобетон более темный и серый. Если разрезать первый вид блока, то будет видна упорядоченная пористая структура и каждая ячейка в точности повторяет другую.

На основании этого можно сделать вывод, что газоблоки все же лучше, чем пеноблоки, хотя и существенно дороже, но за качество всегда приходится платить больше.

На фото идеальная кладка из газобетонных блоков

Плюсы газобетонных блоков и их минусы

Основные свойства описываемого материала настолько хороши, что являются важными его плюсами:

- Прочностью и долговечность. Чтобы эти характеристики проявились в полной мере, важно использовать материал правильно: для возведений зданий без каркаса и высотой не более четырнадцати метров. Также его можно смело применять для устройства внутренних стен и перегородок. По сроку службы блоки этого вида можно приравнивать к сроку службы кирпичей. Производитель дает гарантию в 80 лет.

- Качественная теплоизоляция. В многочисленных порах материала заключен воздух, что обеспечивает отличные свойства по сбережению тепла. Всем строительным нормам дом из газобетонных блоков полностью соответствует. Чем ниже объемный вес газобетона, тем выше будут теплоизоляционные характеристики. Прогреваются дома из описанного вида блоков всего за несколько часов.

- За счет общей легкости блоков нагрузка на фундамент сводиться к минимуму. Один блок заменяет при кладке двадцать кирпичей, это значит, что общее время работ и расход материала сокращается в несколько раз.

- Экологичность. Материалы основные только натуральные и чистые, сам по себе блок также показывает высокие экологические свойства. Вредных веществ он не выделяет. По способности пропускать воздух газобетон сравнивается с деревом. Стены из описываемого материала на ощупь всегда теплые за счет низкой теплопроводности.

- Устойчивость к огню. Проведенные исследования показали, что материал горение не поддерживается, так же, как и сам не горит. На газобетонную стену прямой огонь может воздействовать 3-7 часов и она устоит. Часто блоки этой категории используют, чтобы защищать от огня металлические конструкции.

- Морозостойкость, то есть, способность выдерживать полное замораживание и оттаивания. Мелкие поры материала вытесняют лед и воду. Поэтому около ста циклов сохранность газобетонного блока обеспечена. Если сравнить с кирпичом, он выдерживает только 25 циклов, а пенобетон – всего 35 циклов).

- Удобство обработки. Блоки из описываемого материала можно смело сверлить, колоть и резать. Причем, разрезаются блоки с помощью обычной ручной пилы.

Но любой строительный материал наравне с преимуществами имеет и свои недостатки. Его говорить про газобетон, то тут есть такие свои нюансы. Во-первых, не рекомендуется стоить здание выше трех этажей, потому что материал имеет ограниченную способность к сжатию. Во-вторых, требуется дополнительная внешняя облицовка стен, потому что материал активно впитывает влагу. К третьему минусу относится высокий коэффициент усадки (особенно, у неавтоклавного варианта).

Практически все характеристики описываемого материала являются отличными для строительства. Особенно надо обращать внимание на прочность, из-за которой газобетонные блоки лучше всего использовать для возведения построение не более четырех этаже в высоту.

Как выбрать качественные газобетонные блоки

При подборе стройматериалов важно знать и учитывать такие параметры как теплопроводность, плотность, прочность, звукоизоляция, огнестойкость.

При покупке важно сравнивать эти характеристики, потому что у разных производителей они могут отличаться:

- Коэффициент теплопроводности должен начинаться от 0,075 Вт/(м•К) для блоков плотностью D350 и от 0,25 Вт/(м•К) для блоков марки D700. В доме будет теплее, когда у используемого материала показатель этого коэффициента будет низким.

- Плотность в отношении массы к объему определяется марками от D300-350 до D1200 кг/м?. Чем выше показатель, тем более прочной будет конструкция, более хорошей будет звукоизоляция.

- Любые блоки этой категории должны обладают огнестойкостью, потому что они относятся к материалам негорючим. Перегородка из ячеистого бетона, уже отштукатуренная, в течение нескольких часов может выдерживать огонь не изменяя свой изначальный вид, не утрачивая характеристики.

- Газобетон должен быстро выветривать влагу и выводить водяной пар из помещения, которое отапливается.

Чем выше индекс воздушного шума (определяется в дБ), тем лучшими звукоизоляционными свойствами обладает материал.

С появлением на рынке стройматериалов ячеистых бетонов расширились возможности застройщиков. Те уникальные свойства, которые присущи газобетону, грех не использовать при строительстве жилых и специальных объектов.

Есть ли вред для здоровья

Газобетонные блоки – это совершенно безвредный для здоровья человека материал. Несмотря на то, что материал этот искусственный, он производится из природных компонентов, которые являются совершенно безопасными. Экологичность придают те природные компоненты, из которых блоки состоят.

Этот материал активно используется в современном строительстве, он имеет несущественные минусы. Его можно смело использовать для зданий до четырех этажей высотой. Высота здания не имеет значения, если делать перегородки и несущие стены внутри помещения.

Возведение построек из газобетона сопряжено с некоторыми особенностями. Перед началом работ следует внимательно изучить не только свойства газобетона, но и технологию его укладки. Газоблоки укладываются намного проще, чем кирпичи или шлакоблок.

stroyres.net

Характеристики газобетона. Виды газобетона. Состав.

Газобетон – одна из разновидностей ячеистого бетона, лёгкий и прочный, имеет множество пор примерно одинакового размера. Они, в целом равномерно, распределены по всему материалу и составляют около 85% от всего объёма. Наполнителей (керамзит, щепу и пр.) газобетон не содержит.

В статье рассказывается об основных разновидностях, составе и характеристиках газобетона.

Состав газобетона

Газобетон состоит из песка, цемента, извести и воды. В дополнение к вышеуказанным ингредиентам в смесь добавляют пенообразователь (алюминиевую пудру или пасту).

Чаще всего газобетон делают на основе портландцемента. Это самая востребованная и распространённая из разновидностей цемента, состоящая более чем на 70% из силикатов кальция.

Газобетон на извести прочнее, чем вышеописанный, но водопоглощение имеет большее.

Есть ещё газобетон на зольных и шлаковых вяжущих, но они не так востребованы.

Автоклавный и не автоклавный типы газобетона

Эти две разновидности бетона имеют совершенно одинаковый химический состав, различаются лишь по способу затвердевания. Последнее оказывает значительное влияние на их физические свойства.

Неавтоклавный бетон делают как обычный бетонный раствор:

1. Перемешивают песок, цемент и другие компоненты.

2. Полученную смесь оставляют затвердевать либо формах, либо в опалубке. Во время этого процесса, в результате химической реакции алюминия в растворе, выделяется водород, который и образует поры.

Чтобы получить автоклавный бетон, необходим ещё третий этап – помещение блоков в специальное устройство, называемое автоклавом. В нём создаются оптимальные условия для максимально быстрого химического взаимодействия гидроксида кальция (гашёной извести) с оксидом кремния. В течении 12 часов бетон держат под давлением 0.8-1.5 МПа (атмосферное давление = 101 325 Па) и обрабатывают перегретым водяным паром. Температура пара может быть в пределах 175-190 C. В результате образуются двухосновные гидросиликаты, которые значительно увеличивают прочность газобетона. Описанная реакция идёт и при обычных условиях, но значительно с более низкой скоростью.

Виды газобетона по назначению

Конструкционный. Его плотность от 1000 до 1200 кг/м3. Теплоизоляционные свойства минимальные, а вот прочность наоборот высока. Благодаря этому может использоваться при строительстве достаточно крупных сооружений. При этом значительно легче обычного бетона.

Конструкционно-теплоизоляционный. Имеет плотность от 500 до 1000 кг/м3. Наилучший баланс между теплоизоляционными и прочностными характеристиками. Активно используется в частном строительстве.

Теплоизоляционный. Плотность составляет от 300 до 500 кг/м3. Используется как утеплитель для бетонных и кирпичных стен и для межкомнатных перегородок.

Характеристики газобетона

Форма и размеры

По ГОСТу имеется три разновидности газобетонных блоков по форме:

1. Блок – ширина незначительно отличается от длины:

2. Плита – толщина в разы меньше, чем длина и толщина:

3. Блок в форме «U».

По размерам блоки бывают самыми разными, нередко значительно отличаются от стандартных.

Высота стандартных прямоугольных газобетонных блоков 200 либо 250 мм, длина их составляет 600 либо 625 мм, ширина – 100-400 мм.

Ограничения на допустимые отклонения от размеров по ГОСТУ весьма строгие. У не автоклавных блоков оно должно быть не более 5 мм, у автоклавных – не более 1мм. Что позволяет делать кладку очень ровной, использовать клей а не раствор, как следствие, избежать мостиков холода, значительно улучшить теплоизоляцию помещения.

Прочность

Прочность любого ячеистого бетона не должна опускаться ниже класса B1,5. Где цифра указывает максимальное давление в МПа, которое материал выдерживает и не начинает при нём разрушаться. За исключением теплоизоляционных разновидностей, прочность газобетона составляет В2.6-3. У отдельных марок она может достигать В4.

На изгиб газобетон имеет крайне низкую прочность, начинает трескаться даже при незначительной усадке фундамента и подвижках грунта.

Плотность

Т. к. материал пористый, понятно, что она не высока. Маркируется латинской буквой D, за ней следует цифра указывающая значение плотности. Например, D800 означает, что плотность данного бетона равна 800 кг/м3.

Теплопроводность

Эта величина показывает, сколько тепловой энергии может пропустить однородный образец материала, толщиной в 1 м, за единицу времени. Измеряется в Вт/м*с. Отталкиваясь от этого показателя рассчитывают толщину стен.

Значения величины для конкретных марок приведены в таблице немного ниже.

Паропроницаемость

Мера того, насколько хорошо из-за разности парциальных давлений с наружной и внутренней стен материал способен пропускать водяные пары.

Измеряется в мг/(м*ч*Па). Формулы, я думаю приводить в данной статье излишне приведу просто таблицу значений.

Для внутренних стен, чем паропроницаемость выше, тем лучше, тем микроклимат в помещении здоровее. А вот наружные стены надо защищать.

Морозостойкость

При понижении температуры (например, ночью) пар находящийся внутри стен конденсируется. В зимнее время замерзает и расширяется т. к. лёд по объёму превосходит воду. Естественно, это постепенно, но верно разрушает стены. Данный процесс характеризует – морозостойкость. Определяется она числом циклов заморозки/разморозки после которых материал считается уже не годным к выполнению своих функций. Определяют морозостойкость в лаборатории, замораживание производится при минус 15-17 градусах по Цельсию, оттаивание – при плюс 20. Пара циклов замораживания/оттаивания в таких условиях равноценны 3-5 годичному действию атмосферы. У газобетона морозостойкость невысока. F15 или F25, в зависимости от того используется бетон для внутренних перегородок или для наружных стен. У простых бетонов морозостойкость составляет F50-F150. Последнюю величину я привёл для наглядности, чтобы было с чем сравнивать.

Усадка

У автоклавного газобетона данная величина не должна быть выше 0.5 мм/м, у неавтокавного – 2-3 мм/м.

Звукоизоляция

Насколько эффективно гасится звук при прохождении через материал. Зависит это от марки газобетона и толщины стены из него.

Водопоглощение

Эта величина характеризует способность материала поглощать воду. Измеряется в процентах, как отношение наибольшей массы воды, которую материал способен поглотить и удерживать в своих порах и капиллярах, к массе абсолютно сухого образца. У газобетона водопоглощение должно составлять не более 12%.

| Марка по плотности | D350 | D400 | D500 | D600 | D700 |

|---|---|---|---|---|---|

| Класс прочности на сжатие | B1,0-1,5 | B1,5-2,5 | B2,5-3,5 | B3,5-5,0 | B3,5-5,0 |

| Паропроницаемость (мг*м*ч*Па) | 0,245 | 0,23 | 0,2 | 0,16 | 0,14 |

| Теплопроводность в сухом состоянии (Вт/м*С) | 0,08 | 0,096 | 0,12 | 0,14 | 0,16 |

| Марка морозостойкости | F25-30 | F30-35 | F35-50 | F50 | F50 |

| Усадка при высыхании (мм/м) | 0.24 | 0.24 | 0.24 | 0.225 | 0.225 |

| Коэффициент влажности | 0.25-0.27 | 0.25-0.27 | 0.25-0.27 | 0.25-0.27 | 0.25-0.27 |

Наиболее известные в России производители газобетона: ООО «Газобетон», Bonolit, ЗАО «Кселла-Аэроблок-Центр».

Возможно вас заинтересует статья про пенобетон.

Посмотрите видео про характеристики газобетона.

на Ваш сайт.

vybiraemtovar.ru

Неавтоклавный газобетон: состав и технология производства

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ. Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетона позволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон — относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности. Применяется ячеистый бетон с неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Вернуться к оглавлениюСостав

В неавтоклавном газобетоне имеются следующие составы:

- наполнители в виде чистого песка с включением золы, мела или гипса. Песок не должен содержать ил и глину;

- портландцементы;

- алюминиевая пудра для порообразования;

- хлорид кальция для ускорения процесса затвердевания, а также другие различные химические добавки, применяемые для регулировки газообразования и быстроты набора прочности;

- вода, преимущественно из поверхностных источников без содержания соли и мягкой жесткости.

Плюсы и минусы

Неавтоклавному газобетону присущи следующие преимущественные характеристики:

Неавтоклавный газобетон имеет следующие недостатки:

- Недостатки газобетона.

прочность меньше, чем у автоклавного ячеистого бетона и зависит от пропорций цемента;

- происходит снижение свойств теплоизоляции при заполнении водой пористой структуры материала, что способствует применению гидроизоляции;

- существует риск приобрести некачественную продукцию у производителей, которые экономят на материалах и технологии изготовления;

- происходит постепенное разрушение ячеистого бетона в результате механических нагрузок, что обязывает использование армопоясов в местах с наибольшей нагрузкой;

- усадка газобетона относительно большая и обязывает оттягивать с окончательными отделками поверхности;

- отсутствует возможность в эксплуатации блоков сразу после их изготовления.

Технология производства

Технология изготовления неавтоклавного газобетона состоит из следующих этапов:

- подготовка к заливке форм;

- заливка раствора;

- резка на блоки;

- выдержка раствора до набора его прочностных характеристик;

- сортировка и упаковка продукции.

Подготовка и заливка смеси

Начинают изготовление ячеистого бетона с подготовки компонентов смеси. Для этого берут цемент, известь, газообразователи, гипс и при необходимости специальные добавки для ускорения процесса застывания и увеличения прочности материала. Все компоненты в нужных пропорциях погружают в автоматизированный смеситель, в котором происходит перемешивание цемента, извести и остальных ингредиентов до консистенции, напоминающей сметану.

Перемешивание компонентов продукции происходит по заданной программе. Готовый раствор разливают в емкости наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Вернуться к оглавлениюРезка материала на блоки

Резка газобетона возможна на различные формы.После заливки раствора выжидают полтора часа, при необходимости два часа, до приобретения его прочностных характеристик. Как только раствор приобрел распалубочную прочность, приступают к резке материала на плиты, блоки или панели.

Разрезают массив газобетона на различные формы и геометрические размеры. При небольших объемах работ применяют ручное оборудование, при больших – механическое, в виде электрических инструментов. Если отсутствует возможность приобретения специального инструмента для резки, изготавливают собственноручно ножовку, однако срок службы ее невелик. Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Вернуться к оглавлениюВыдержка

После заливки емкости раствором срезают образовавшиеся верхушки с помощью металлической струны. После этого оставляют газобетонные блоки для выдержки на протяжении двенадцати часов. Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием. Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

По окончании выдержки блоки извлекают и оставляют досыхать еще на несколько часов. Такая необходимость обусловлена набором прочности, нужной для их складирования. Газобетон достигнет максимальной прочности спустя двадцать восемь дней.

Вернуться к оглавлениюСортировка и упаковка

Перевозка газобетона.Сортируют газоблоки тремя способами, с помощью которых получают продукцию нужного типоразмера:

- формовка и сушка в емкостях кассетного типа;

- заливка раствора в емкости особой конструкции;

- заливка раствора в металлические емкости без внутренних перегородок.

Упаковку изделий осуществляют после окончательного затвердевания газоблоков. Укладывают их на поддоны и упаковывают с помощью термопленок, после чего перемещают на склад.

Вернуться к оглавлениюВывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного. Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек.

kladembeton.ru