Процесс производства газобетона — АлтайСтройМаш

Газобетон – один из самых популярных материалов в сегменте малоэтажного строительства последние десятилетия. И многие решают заняться производством газобетона самостоятельно.

Одни хотят производить материал для своих нужд, но с возможным расширением производства. Другие планируют открыть выгодный бизнес по изготовлению газоблоков на продажу строительным бригадам и компаниям.

И тот, и другой подход, однозначно, выгодный. Потребность в газобетоне постоянно растет, так как люди вместо привычного кирпича выбирают более экономичный материал.

Различают два типа газобетона:

Они имеют общий ГОСТ, но различаются способом производства. Для изготовления автоклавного газобетона необходимо очень мощное оборудование, так как процесс затвердевания должна поддерживать температура 200 ᵒС и давление в 14 атм.

Производство неавтоклавного газобетона требует всего 60 ᵒС температуры, а производственная линия стоит в сотни раз дешевле.

Производственные линии

Чтобы открыть свое производство газобетона, нужно приобрести правильное оборудование.

Оно состоит, в основном, из следующих частей:

- дозаторы,

- смеситель,

- резка,

- толкатели,

- транспортеры сырья,

- формы для будущих газоблоков.

Различают 3 типа производственных линий:

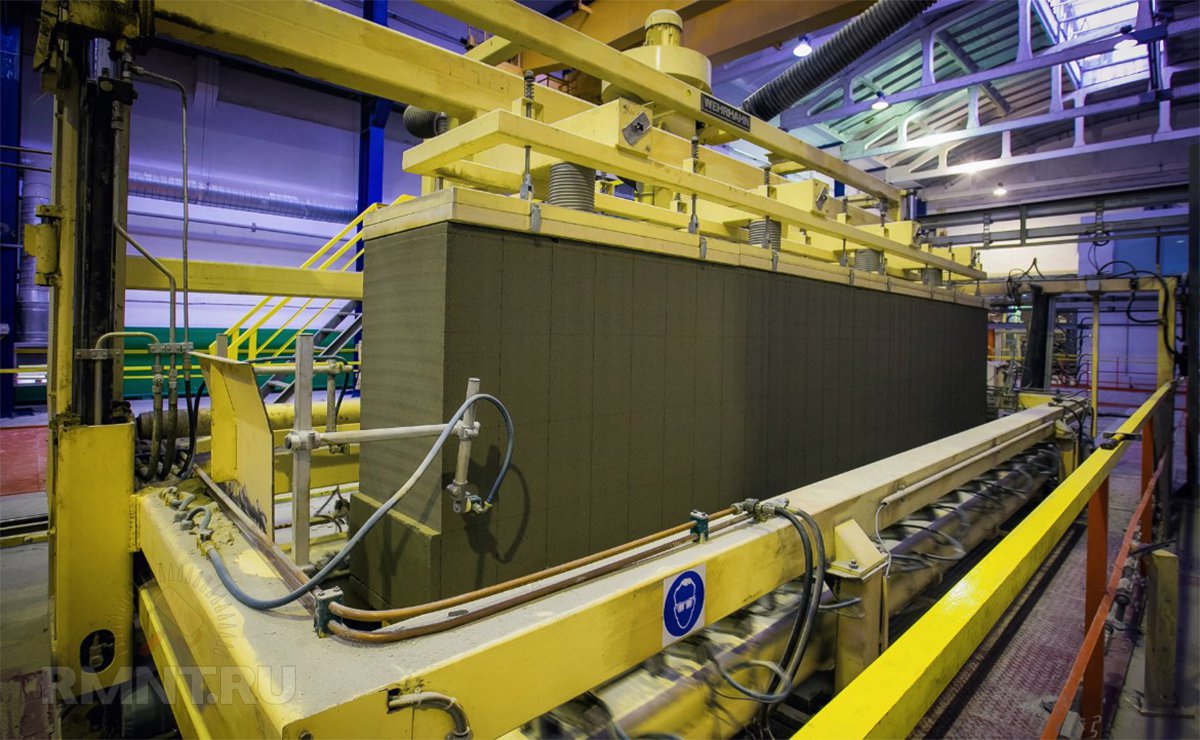

На стационарном заводе смеситель с газобетонной смесью по рельсам передвигается от формы к форме. Такое предприятие может производить в день до 60 м3.

Конвейерная линия помогает уменьшить количество ручного труда на производстве. Здесь смеситель находится стационарно на одном месте, а формы на специальном конвейерном транспортере передвигаются к дозатору с газобетонной смесью. Резка газобетонных блоков осуществляется также в механизированном режиме. Производительность до 150 м3 за сутки.

Мини-завод часто устанавливают для собственных нужд в строительстве. Его стоимость минимальна. Это версия стационарного завода с производительностью 15 м3 за день.

Его стоимость минимальна. Это версия стационарного завода с производительностью 15 м3 за день.

Производительность линий всегда можно увеличить, докупая оборудование.

Производство блоков газобетона

Второй «компонент» производства газобетона – правильное сырье. Смесь состоит из воды, наполнителя (мелкозернистый песок, отходы ТЭЦ, доломитовая мука), портландцемента, химических добавок (каустическая сода, сульфат натрия) и газообразователя (алюминиевая пудра).

Также потребуется специальная смазка для газобетонных форм (можно использовать отработанное техническое масло или растительное сырье).

На 1 куб газобетона требуются следующие пропорции сырья:

- горячая вода – 260-300 литров (40-60 градусов),

- песок – 260-300 кг,

- химические добавки – 1-3 кг,

- алюминиевая пудра – 0,5-0,7 кг.

Вес сырья рассчитывается на специальных весах, а для газообразователя или добавок подойдут обычные торговые электронные весы. Все сырье должно соответствовать ГОСТам оборудования. Состав смеси напрямую влияет на марку и плотность газобетонного блока.

Все сырье должно соответствовать ГОСТам оборудования. Состав смеси напрямую влияет на марку и плотность газобетонного блока.

Технология изготовления газобетона

Технология изготовления неавтоклавного газоблока одинакова для всех линий. Разница будет только в техническом исполнении.

Подогретая до 60 градусов вода подается в бетоносмеситель. Чем ниже температура воды, тем дольше время схватывания готовой смеси. Далее включается смеситель, и туда подается цемент.

Химические компоненты взвешиваются в отдельной емкости. Далее песок и реагенты засыпают в смеситель. Смесь перемешивается 5-6 минут.

В самом конце добавляют алюминиевую пудру. Через 30 секунд смеситель выключают.

Во время перемешивания сырья к дозатору подаются смазанные формы. Они должны быть хорошо очищены от остатков бетона.

После заполнения форм их перемещают в камеру предварительного нагрева на 1-3 часа. Там под действием температуры раствор разбухает в 1-4 раза, в зависимости от марки газобетона.

С затвердевшего газоблока срезается верхний слой (горбушка). С формы убирают борта. Специальным инструментом смесь режут на отдельные блоки и снова перемещают в камеру итоговой выдержки на 6-10 часов. После этого блоки выгружают на палеты и перемещают на склад.

Компания «АлтайСтройМаш» уже 20 лет специализируется на линиях по производству газобетонных блоков. Клиенты компании успешно работают во многих городах России, Казахстана и Узбекистана.

Технология производства газобетона: 10 простых шагов | АлтайСтройМаш

На сегодняшний день технология производства газобетонных блоков интересует не только людей, планирующих построить свой дом, но и предпринимателей из России, Казахстана, Узбекистана и других стран СНГ, которые решили заняться бизнесом на производстве газобетона.

Почему именно газобетон? Во-первых, благодаря высоким показателям прочности и теплоизоляции, спрос на этот материал постоянно растет. Во-вторых, технология изготовления газоблоков очень проста: вам не потребуются особые знания и умения, чтобы стать производителем газобетона.

Предлагаем подробнее ознакомиться с технологией производства газоблоков.

Неавтоклавный газобетон: технология и требования

1. Производственное помещение обязательно должно быть светлым и хорошо вентилируемым. Требуемая температура воздуха в здании – не менее 20С.

2. Особое внимание нужно уделить отсутствию сквозняков в месте подъема газобетонной смеси в формах. Наличие сквозняка может повлиять на весь процесс производства (особенно в момент подъема смеси).

Если температура в цехе меньше 20С, то необходимо добиться температуры от 20С как минимум локально (в местах подъема смеси в формах). В линиях конвейерного типа необходимо разместить камеру предварительного прогрева и установить ее от поста заливки до поста резки. Оптимальная температура в камере предварительного прогрева – 35-40С.

С подробным рецептом газобетона можно ознакомиться здесь.

Технология изготовления газобетона: пошаговая инструкция

Шаг 1. Заливаем воду в газобетоносмеситель (температура воды 45-60С).

Шаг 2. Включаем смеситель и засыпаем цемент.

Шаг 3. Добавляем химические компоненты: каустическую соду (NaOH) и сульфат натрия (Na2SO4) и засыпаем песок.

Шаг 4. Перемешиваем все компоненты в течение 3-5 минут.

Шаг 5. Добавляем приготовленную суспензию алюминиевой пудры или отмеренную массу алюминиевой пасты (в сухом виде) и перемешиваем 20-30 секунд.

Шаг 6. Пока готовится смесь, форму для заливки нужно подкатить к смесителю. К моменту слива смеси формы нужно почистить, собрать и смазать. После получения готовой смеси нужно выключить смеситель и слить раствор.

Шаг 7. После слива раствора аккуратно перемещаем форму в камеру предварительного прогрева.

Шаг 8. После набора необходимой структурной прочности (1-3 часа) выкатываем форму из камеры предварительного прогрева, срезаем горбушку, снимаем борта и разрезаем массив на отдельные блоки.

Шаг 9. Разрезанный массив перемещаем в камеру окончательной выдержки для набора прочности. Температура выдержки – 50-60С.

Шаг 10. После окончательного набора прочности (в течение 6-8 часов) готовые блоки укладываются на поддон, упаковываются стрейч пленкой и отгружаются на склад.

Технология производства газоблоков – это просто!

Как вы уже поняли, технология производства газобетона не сложнее выпечки хлеба или приготовления плова: вам не нужно иметь специальные знания и навыки, чтобы начать производить качественные газобетонные блоки. Кроме того, приобретая оборудование по производству газоблоков, технологи компании АлтайСтройМаш всегда будут на связи и смогут ответить на любые ваши вопросы.

Готовы стать производителем газобетонных блоков?Подобрать оборудование

Технология производства газобетона

Благодаря автоклавированию, непосредственно после его окончания газобетон имеет соответствующую прочность, долговечность и морозостойкость. Автоклавирование исключает возможность усадки, а также обеспечивает долговечность газобетона.

Газобетон хорошо подлежит обработке простейшими инструментами: пилится, сверлится, строгается. В него легко забиваются гвозди, скобы. Со временем газобетон становится твёрже. Дома из газобетона сегодня очень популярны в России. К тому же, проекты домов из газобетона и цена на него, доступны всем.

В него легко забиваются гвозди, скобы. Со временем газобетон становится твёрже. Дома из газобетона сегодня очень популярны в России. К тому же, проекты домов из газобетона и цена на него, доступны всем.

Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего. У автоклавной обработки имеются и недостатки: дорогостоящее оборудование, специфика его эксплуатации, требующая высококвалифицированного обслуживающего персонала, высокая металлоемкость автоклавов, низкий коэффициент использования внутреннего объема автоклава.

Автоклавный газобетон производится на крупных заводах и на стройплощадку попадает в виде готовых блоков. Изготовление этого материала на малом производстве или изготовление газобетона автоклавного своими руками — невозможны.

Основными компонентами этого материала являются цемент, кварцевый песок (либо зола унос), газообразователи, также возможно добавление гипса и извести. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Сырьё смешивается с водой заливается в форму и происходит реакция воды и газообразователя, приводящая к выделению водорода, который и образует поры, смесь поднимается как тесто. После набора пластической прочности, массив разрезается на блоки, плиты и панели. Ипользование высокотехнологичного резательного оборудования позволяет разрезать полученный массив с высокой точностью на блоки и плиты.

После этого изделия подвергаются закалке паром в автоклаве, где они приобретают необходимую жёсткость, либо высушиваются в условиях электроподогрева.

Процесс газообразования происходит вследствие химической реакции между гидратом окиси кальция и алюминием; выделяющийся при этом водород вызывает вспучивание раствора, который, затвердевая, сохраняет пористую структуру.

При определении состава газобетона необходимо обеспечить заданную объемную массу и его наибольшую прочность при минимальных расходах порообразователя и вяжущего вещества. При этом структура газобетона должна характеризоваться равномерно распределенными мелкими порами правильной шаровидной формы.

Объемная масса газобетона и его пористость зависят главным образом от расхода порообразователя и степени использования его порообразующей способности. Некоторое влияние на них оказывают температура смеси и количество воды, принятое для затворения смеси, т.

Прочность газобетона зависит также от характера его пористости, размеров и структуры пор и прочности межпоровых оболочек. С увеличением В/Т до оптимального значения, обеспечивающего наилучшие условия формирования структуры смеси, прочность газобетона повышается. Прочность оболочек, в свою очередь, зависит от оптимального соотношения основного вяжущего и кремнеземистого компонента, В/Т, а также условий тепловлажностной обработки. Из этого следует, что применение смесей с минимальным значением В/Т при условии образования высококачественной структуры (например виброспучиванием) позволяет получить газобетон более высокой прочности.

Для изготовления газобетона применяют портландцемент марок 300, 400, 500, удовлетворяющий требованиям ГОСТ 970-61. Производство газобетона предъявляет специальные требования к портландцементу в отношении щелочности цементного теста – рН теста не должна быть ниже 12. Щелочность цемента определяется количеством свободной СаО и суммой Na2О и K2О. По данным работы газобетонных заводов, содержание щелочей (Nа2О, К20) в 1 л раствора цемента не должно быть менее 75 мг. В случае недостаточной щелочности раствора в газобетонную массу следует дополнительно вводить известь или щелочь в виде каустической соды (NаОН).

Производство газобетона предъявляет специальные требования к портландцементу в отношении щелочности цементного теста – рН теста не должна быть ниже 12. Щелочность цемента определяется количеством свободной СаО и суммой Na2О и K2О. По данным работы газобетонных заводов, содержание щелочей (Nа2О, К20) в 1 л раствора цемента не должно быть менее 75 мг. В случае недостаточной щелочности раствора в газобетонную массу следует дополнительно вводить известь или щелочь в виде каустической соды (NаОН).

При применении в качестве основного вяжущего извести особое внимание уделяют значительному количеству активных окиси кальция (СаО) и магния (МgО). Общая активность извести не должна быть менее 75%, количество МgО — не более 1,5%. В производстве можно применять известь. Известь должна быть равномерно обожженной.

Введение извести как добавки к цементу сокращает расход цемента и одновременно увеличивает щелочность раствора, обеспечивая энергичное протекание реакции газообразования:

3 Са(ОН)2 + 2 Аl + 6 Н2О 3 СаО·Аl2О3·6Н2О + 3 Н2

В качестве кремнеземистого компонента в производстве газобетона применяют речной или горный кварцевый песок, золу-унос тепловых электростанций, маршалит и другие материалы. Кварцевый песок для изготовления газобетона и газосиликата должен быть чистым, без примесей глины и органических веществ, с содержанием SiO2 не менее 80%. Присутствие глины замедляет твердение газобетона и уменьшает его прочность. Органические примеси вредно сказываются на протекании реакции газовыделения; вспучивание газобетона при наличии органических примесей ухудшается. Зола-унос может применяться в производстве газозолобетона при содержании SiО2 более 55%. Зола-унос должна иметь незначительное количество сернистых соединений, несгоревших частиц угля и карбонатов кальция.

Кварцевый песок для изготовления газобетона и газосиликата должен быть чистым, без примесей глины и органических веществ, с содержанием SiO2 не менее 80%. Присутствие глины замедляет твердение газобетона и уменьшает его прочность. Органические примеси вредно сказываются на протекании реакции газовыделения; вспучивание газобетона при наличии органических примесей ухудшается. Зола-унос может применяться в производстве газозолобетона при содержании SiО2 более 55%. Зола-унос должна иметь незначительное количество сернистых соединений, несгоревших частиц угля и карбонатов кальция.

Важнейшей технологической особенностью получения высококачественных газобетонных изделий максимальной пористости и достаточной прочности является создание оптимальных условий для двух одновременно протекающих процессов газовыделения и газоудержания. Необходимо обеспечить соответствие между скоростью реакции газовыделения и скоростью нарастания структурной вязкости цементного теста или раствора. При этом выделение газа должно как можно полнее закончиться к началу схватывания системы цемент — вода. Протекание процесса газообразования определяется большим количеством различных факторов. Наибольшее влияние на скорость этого процесса оказывают вид, количество и свойства газообразователя, щелочность и температура среды и т. д.

Протекание процесса газообразования определяется большим количеством различных факторов. Наибольшее влияние на скорость этого процесса оказывают вид, количество и свойства газообразователя, щелочность и температура среды и т. д.

Изготовление газобетона осуществляется мокрым или сухим способом. Экономически более целесообразным является мокрый способ, при котором помол кремнеземистого компонента или его смеси с известью производится в присутствии воды с получением шлама. При сухом способе помол и смешение компонентов осуществляются в шаровых мельницах в сухом виде. Песок размалывают в шаровых мельницах. Для осуществления мокрого помола в мельницу вводят подогретую воду. При применении в производстве извести, последнюю вводят в мельницу для совместного помола с песком. Из мельницы шлам пропускают через сито для отделения от крупных включений. Далее шлам собирают в сборнике и с помощью мембранного насоса или путем передавливания сжатым воздухом подают в шламовый бассейн или шламовый силос. Для предотвращения разделения шлама, т. е. осаждения частиц песка, шлам в бассейнах и силосах подвергают непрерывному перемешиванию. Одновременно производят барботаж шлама.

Для предотвращения разделения шлама, т. е. осаждения частиц песка, шлам в бассейнах и силосах подвергают непрерывному перемешиванию. Одновременно производят барботаж шлама.

Дозировка шлама, подогрев и предварительное смешение осуществляются в ванне-дозаторе. Для подогрева шлама до 40-45° применяют острый пар. Дозировка цемента – весовая. Газообразователь взвешивают и подают в бачок с клееканифольной эмульсией, снабженный пропеллерной мешалкой.

Окончательное интенсивное смешение всех компонентов газобетонной массы происходит в передвижной самоходной пропеллерной газобетономешалке. Материалы в газобетономешалку загружают в определенной последовательности. Сначала заливают песчаный шлам, затем немолотый песок (в случае необходимости) и в последнюю очередь – цемент. После этого в течение 2-3 мин перемешивают всю массу. Введение алюминиевой суспензии определяет начало перемешивания газобетонной массы. Одновременно с этим газобетономешалка начинает передвигаться. Перемешивание газобетонной массы должно продолжаться 2-3 мин. Тщательное перемешивание массы обеспечивает однородность смеси и равномерность вспучивания. Излишняя продолжительность перемешивания вредна, так как возможно начало интенсивного газообразования в газобетономешалке. При этом теряется часть выделившегося газа и три заливке в формы газобетонная масса не даст нужного вспучивания. Разливают массу в формы через отверстия в нижней части мешалки при помощи гибких резинотканевых рукавов. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.

Тщательное перемешивание массы обеспечивает однородность смеси и равномерность вспучивания. Излишняя продолжительность перемешивания вредна, так как возможно начало интенсивного газообразования в газобетономешалке. При этом теряется часть выделившегося газа и три заливке в формы газобетонная масса не даст нужного вспучивания. Разливают массу в формы через отверстия в нижней части мешалки при помощи гибких резинотканевых рукавов. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.

После заливки газобетонной массы начинается вспучивание. процесс вспучивания продолжается 30-40 мин. После вспучивания происходит схватывание и твердение газобетона. Для ускорения схватывания и твердения газобетона, а также для ускорения процесса газовыделения в цехе по производству газобетонных тонных изделий температура воздуха должна поддерживаться не ниже +25°. Формы, в которых вспучивается и твердеет газобетон, нельзя передвигать, подвергать сотрясениям и ударам, так как вспученная, но не затвердевшая масса может при этом осесть. При вспучивании газобетонная масса образует так называемую горбушку, которую после затвердевания срезают ручными или механическими ножами. Затем застывшую массу разрезают на изделия нужного размера, формы устанавливают на автоклавные вагонетки в 2-3 яруса по высоте и загоняют в автоклав для ускоренного твердения.

Формы, в которых вспучивается и твердеет газобетон, нельзя передвигать, подвергать сотрясениям и ударам, так как вспученная, но не затвердевшая масса может при этом осесть. При вспучивании газобетонная масса образует так называемую горбушку, которую после затвердевания срезают ручными или механическими ножами. Затем застывшую массу разрезают на изделия нужного размера, формы устанавливают на автоклавные вагонетки в 2-3 яруса по высоте и загоняют в автоклав для ускоренного твердения.

На сайте Вы можете найти информацию: видео о газобетоне, возведение стен, стоимость газобетона, производители газобетона, что лучше — газобетон или пенобетон, отзывы, а также купить газобетон.

Автоклавный газобетон: характеристика, технология, производство

Технология изготовления автоклавного газобетона

Газобетон – это легкий искусственный материал, полученный в результате твердения поризованной смеси, состоящей из гидравлических вяжущих веществ, тонкомолотого кремнеземистого компонента, воды и добавки газообразователя.

Для изготовления изделий из ячеистого бетона можно применять различные сырьевые материалы, но наибольшее распространение получили следующие:

— портландцемент ПЦ 400 – ПЦ 500, без активных минеральных добавок;

— известь негашеная кальциевая с содержанием CaO не менее 70%;

— кварцевый песок с содержанием кварца SiO2 не менее 85%, а глинистых примесей не более 3%;

— газообразователь алюминиевая пудра (паста) с содержанием активного алюминия не менее 80%.

Технологический процесс изготовления автоклавного газобетона включает в себя:

— прием и подготовку сырьевых материалов;

— приготовление газобетонной смеси;

— формование массивов газобетона;

— разрезку массивов на изделия;

— автоклавную обработку;

— упаковку изделий.

Сырьевые материалы могут поступать на завод различными видами транспорта (чаще всего автомобильным и железнодорожным). Хранение вяжущих предусматривается в специальных силосах. Количество и объем силосов выбирается в зависимости от мощности завода, удаленности от поставщиков материалов и вида транспорта.

Обратите внимание

Кварцевый песок выгружаются в приемный бункер, откуда по ленточному конвейеру поступает на помол для приготовления шлама. Помол производится в шаровых мельницах. Далее песчаный шлам транспортируется в шламбассейны, где гомогенизируется с помощью постоянного механического перемешивания.

Негашеная известь на предприятие поступает в тонкомолотом или комовом виде.

В первом случае, тонкомолотая негашеная известь хранится, по аналогии с портландцементом, в силосах и уже готова к употреблению. Во втором случае, если поступает комовая негашеная известь, на предприятии используется технология приготовления известково-песчаного вяжущего путем совместного сухого помола в шаровых мельницах извести и кварцевого песка.

Приготовление газобетонной смеси производится в дозаторно-смесительном отделении. Портландцемент, известь (известково-песчаное вяжущее), песчаный шлам, шлам из отходов резки, вода и алюминиевая суспензия дозируются в соответствии с установленной рецептурой в специальный смеситель, обеспечивающий высокую гомогенность смеси.

Процесс формования включает разгрузку (заливку) смеси из смесителя в форму и вспучивание смеси. Окончание процесса формования наступает после достижения максимальной высоты вспучивания смеси и прекращения активного газовыделения.

После вспучивания формы с газобетонной смесью выдерживаются на постах, желательно при температуре воздуха не менее +15-20oС до приобретения требуемой пластической прочности сырца. Для ускорения процесса набора первоначальной прочности формы со смесью могут выдерживаться в специальных термокамерах при температуре до +70-80oС. Время выдержки при использовании термокамер уменьшается.

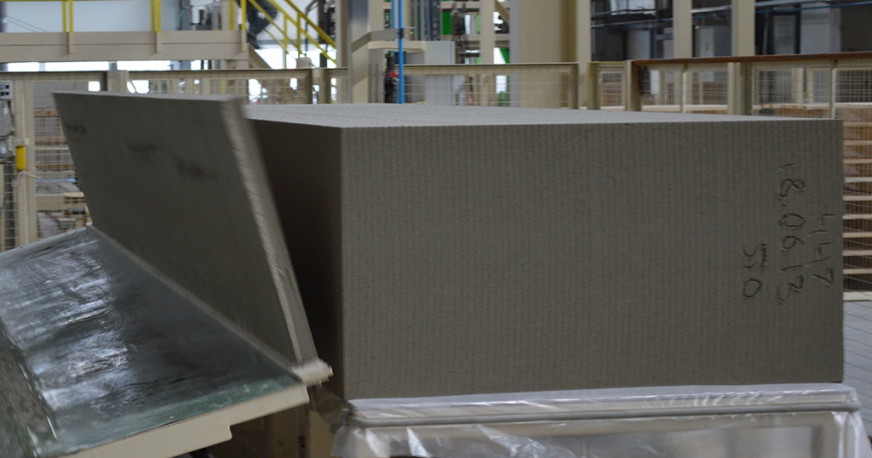

После достижения сырцом пластической прочности 0,04-0,12 МПа (в зависимости от технологии) формы подаются на резательный комплекс. Газобетонный массив калибруется со всех сторон и разрезается проволочными струнами в продольном и поперечном направлениях на изделия требуемых размеров.

Метод резки газобетонных массивов в полупластическом состоянии с помощью тонких проволочных струн хорошо зарекомендовал себя и на современных резательных машинах позволяет получать изделия точных размеров с отклонениями от номинальных до ±1,0-1,5 мм.

Такая точность позволяет осуществлять кладку блоков на тонкослойную клеевую смесь вместо традиционного цементно-песчаного раствора.

Важно

Разрезанные на изделия массивы устанавливаются на автоклавные тележки и загружаются в автоклав. После полной загрузки автоклава начинается тепловлажностная обработка по определенному режиму, включающему плавный набор температуры и давления, изотермическую выдержку при температуре около 190°С и давлении 12 атм, плавный спуск давления и подготовка изделий к выгрузке.

Из компонентов CaO и SiO2, вяжущих материалов и кварцевого песка, а также воды, в условиях автоклавной обработки (высокое давление и температура) происходит образование новых минералов – низкоосновных гидросиликатов кальция, что предопределяет более высокие физико-механические характеристики автоклавного газобетона в сравнении с неавтоклавными ячеистыми бетонами (пенобетон, газобетон).

После завершения цикла тепловлажностной обработки изделия подаются на участок деления и упаковки, а затем на склад готовой продукции.

Основные моменты технологии производства блоков из автоклавного газобетона показаны на видео одного из участников ассоциации ВААГ:

Источник: https://gazobeton.org/ru/technology

Производство автоклавного газобетона: процесса изготовления

Газобетон – один из самых популярных материалов. Чаще всего его используют в виде блоков с целью возведения стен.

Многие, наверняка, интересовались: а как же происходит процесс изготовления подобных изделий в условиях завода и какие именно факторы оказывают непосредственное влияние на конечный результат? Об этом мы и поговорим в данной статье.

Итак, производство автоклавного газобетона: что представляет собой технология?

Что такое газобетон

Газобетон – вид ячеистого бетона, который характеризуется наличием пор, которые получают в результате химической реакции негашеной извести и газообразователя, чаще всего – алюминиевой пудры. Состав материала, а также метод производства наделяют изделия особым набором свойств и качеств, которые мы, для начала, и рассмотрим.

Краткая характеристика материала

Газобетон характеризуется следующими показателями качеств:

- Теплопроводность – одно из главных достоинств изделий. Коэффициент варьируется от 0,09 до0,38. Однако стоит учитывать, что подобные числовые показатели характерны для блоков в сухом состоянии. При эксплуатационной влажности изделий, он может значительно увеличиваться.

- Прочность и плотность. Марка плотности, в соответствии с ГОСТ, может быть от 300 до 1200.

- Морозостойкость. Газобетон отличается в этом отношении завидным для многих материалов показателем. Часть изготовителей утверждает, что их продукция способна выдержать до 100, а, иногда, и до 150 циклов замораживания и оттаивания.

- Усадка. Для газобетона она характерна. Показатель составляет – 0,3 мм/м2. Нередко на стенах в результате нее появляются трещины.

- Водопоглощение – основной недостаток материала. Газобетон способен поглощать до 25% влаги, поэтому изделия нуждаются в защите от ее пагубного воздействия.

- Толщина кладочного слоя. Рекомендуемая –от 0,4 метра. Однако на практике, если вдаваться в нюансы, выйдет намного больше. При подсчете этой толщины, производителями не учитываются мостики холода и иные факторы, способствующие потере тепла.

- Звукоизоляция. В целом, газобетон способен изолировать помещение от посторонних шумов, в нем будет находиться достаточно комфортно.

- Паропроницаемость. Коэффициент – 0,2. Благодаря этой способности в помещении будет устанавливаться наиболее комфортный микроклимат, так как газобетону свойственно впитывать излишки влаги и отдавать их при чрезмерной сухости воздуха.

Технические характеристики газоблоков

Так как основные характеристики мы рассмотрели, пора разобраться, какие же виды газобетона бывают и чем они между собой отличаются.

Виды изделий

Классификация газобетона в соответствии с ГОСТ 21520-89:

| Наименование классификации, ее основание | Виды газобетона |

Источник: https://beton-house.com/proizvodstvo/na-proizvodstve/proizvodstvo-avtoklavnogo-gazobetona-100

Особенности производства автоклавного и неавтоклавного газобетона

Газобетон – тип ячеистого бетона, отличающийся повышенной по сравнению с остальными прочностью. Обусловлена она как составом материала, так и особенностями его изготовления.

Схема производства включает несколько стадий, каждая из которых обслуживается соответствующим рабочим модулем:

- подготовка ингредиентом для смеси, дозирование, смешивание;

- заливка смеси, созревание;

- резка массива, распределение и накопление;

- автоклавная обработка;

- разгрузка и упаковка готового продукта.

Мощность и тип оборудования определяется масштабами производства. Но в любом случае свои качества газобетон может полностью реализовать только при изготовлении в промышленных условиях.

Подготовка сырья

Исходное сырье для получения газобетона включает такие основные ингредиенты:

Соотношение ингредиентов может быть разным, поскольку выпускается несколько видов газобетона по составу и по свойствам. Каждый ингредиент проходит соответствующую обработку.

- Песок, как правило, хранящийся на складе, транспортируется фронтальным погрузчиком в бункер, откуда ленточным транспортером передается в шаровую мельницу. Здесь песок перемалывается вместе с гипсовым камнем. Стоимость шаровой мельницы зависит от мощности, объема и бренда — от 250 тыс. р. до 950 тыс. р.

- Полученный шлам передается в шламбассейн объемом в 80 куб. м, оснащенный одновальной мешалкой. Количество таких бассейнов зависит от масштаба производства.

- Дозирующая система, в память которой заложена рецептура газобетона, взвешивает ингредиенты и подает их в смеситель. На этом этапе контролируется температура и смеси, и ингредиентов. Стоимость одного автоматического дозатора – от 230 тыс. р.

- В усредняющий бак, в котором накапливается смесь перед подачей в смеситель, наосом подается водная алюминиевая суспензия (ее готовят из алюминиевой пудры). Это взрывоопасное вещество, поэтому в этом аппарате предусмотрены меры по взрывобезопасности. Можно использовать алюминиевую пасту, которая к взрывоопасным веществам не относится.

- Смешивают ингредиенты в скоростном смесители – 4 мин. Стоимость этого агрегата сильно зависит от объема и мощности – от 82500 до 230000 р.

Созревание материала

В отличие от пенобетона, пористость которого обеспечивает смешивание с готовой технологической пеной, здесь внутри смеси при смешивании и созревании происходит химическая реакция. Она характеризуется резким увеличением объема материала.

- Готовая смесь из смесителя заливается в стальные формы – 6160 мм *1580 мм* 690 мм, слоем не более 350 мм. Стоимость форм – от 22500 до 35000 р.

- Вспухание происходит за очень короткий промежуток времени. Равномерность распределения пор обеспечивает текущая реакция, но, кроме того, материал подвергается воздействию виброигл.

На этом участке газобетон находится около 150 мин, пока не набирает необходимой для дальнейшей распалубки и резки твердости.

Перемещение газобетона, еще не достигшего своей проектной твердости, допускается только в жесткой корытообразной форме. В таком виде материал передается на резательную машину.

Резка массива и накопление

Материал помещают на резательную тележку.

- С помощью устройства предварительной резки массив обрезается по длине, ширине и высоте. Инструментом могут выступать как струны, так и ножи. Режущими струнами производят выравнивание поверхности, если в этом есть нужда.

- С помощью устройства боковой обработки в массиве вырезают профиль.

- Горизонтальный аппарат – только струны, режет массив горизонтальными слоями.

- Затем материал переходит на вторую резательную тележку, где автоматом поперечной резки производит резку по высоте. Стоимость таких аппаратов начинается от 450 тыс. р.

Все обрезки сбрасываются в шлам-канал, который периодически промывается водой.

Автоклавная обработка

Автоклав для производства газобетона обеспечивает ускоренное созревание бетона при повышенном давлении в 0,8–1,3 МПа и при температуре водяного пара в 175–191 С. Именно автоклавная обработка и позволяет получить материал более прочный при тех же показателях пористости, так как в газобетоне в таких условиях продолжают идти химические реакции.

Накопленные готовые блоки загружают в автоклав. Как правило, материал пребывает здесь около 12 часов. Из них 1,5 часа занимает подъем давления и температуры и 1,5–2 часа – поэтапное снижение давления.

Время обработки зависит от типа материала: состава, плотности и так далее. Однако если газобетон, в основе которого использовался портландцемент, может достигнуть проектной прочности и без автоклавной обработки, то в случае с газосиликатными блоками этот этап является абсолютно обязательным. Стоимость автоклава – от 290 тыс. р. до 4 млн. р.

Разгрузка и упаковка

- Из автоклава массив на специальной решетке выгружается на линию разгрузки. Краном, массив снимается с решетки и переносится на деревянные поддоны. Может использоваться механическое разделительное устройство.

- Решетки автоматически промываются, смазываются и возвращаются на стол кантования.

- Поддоны с газобетонными блоками упаковываются в термоусадочную пленку и перевозятся в склад хранения.

Далее поговорим про цены на оборудование для производства газобетона.

Стоимость технологической линии

Производство такого рода предлагается в виде готовой технологической линии разной степени сложности и мощности. Стоимость, соответственно, тоже будет разной.

- Так, линия с производительностью в 10 куб. м. в сутки неавтоклавного газобетона стоит всего 125 300 р.

- Такое же производство неавтоклавного газобетона, но с производительностью до 32 куб. м оценивается 755 000 р.

- Линия по изготовлению автоклавного газобетона ощутима дороже и стоит не менее 7 500 000 р.

Технологии

Существуют два способа получения материала: с автоклавной обработкой и без нее. Первый метод обеспечивает большую прочность и значительно сокращает сроки изготовления, так как газобетон набирает проектной мощности за 12 часов.

Автоклавная

На первом этапе подготавливают сырье: перемалывают песок с гипсовым камнем, подготавливают воду – она должна быть очищена и нагрета до 40 С, прогревают другие ингредиенты при необходимости: температура смеси в смесителе должна достигать 35 С.

- С помощь дозаторов загружают по очереди шлам, воду, вяжущее – портландцемент, известь, вместе с ПАВ и какими-либо другими добавками. В последнюю очередь после первичного перемешивания в течение 1–2 минут, добавляют алюминиевую пудру или пасту.

Металлический алюминий вступает в реакцию с цементным или известковым раствором – по сути, раствором гидроксида кальция, с получением алюминатов кальция и большого количества водорода. Последний, распространяясь по массе бетона, и образует огромное количество мелких пор.

- Собственно вспучивание происходит уже после смешивания, в формах. Объем газобетона при этом сильно увеличивается. Схватывание цемента происходит весьма быстро, поэтому газобетон сначала режется, а только затем уже в виде готовых блоков отправляется в автоклав.

- В автоклаве в условиях повышенной температуры, давления и влажности происходит второй ряд реакций: взаимодействие гидроксида кальция и оксида кремния, где в результате получают двухосновные гидросиликаты. Их появление и обеспечивает стремительный набор прочности, которым и славится газобетон.

- При снижении давления и температуры из блока испаряется вода. Поэтому готовый продукт практически не нуждается в сушке.

Процесс производства автоклавного бетона на заводе запечатлен в этом видео:

Производственная линия исключает этап автоклавирования, в остальном являясь идентичной. Так как, именно использование автоклава составляет наибольшие расходы при изготовлении, такая линия намного дешевле и по стоимости, и в обслуживании.

- Чтобы достигнуть такой же или приблизительной прочности автоклавного газобетона, в исходное сырье добавляют специальные добавки: дисперсно-армирующие волокна – стекловолокно, например, микрокремнезем и другие.

- После смешивания газобетон заливают в металлические формы, где он вспучивается и застывает. Распалубной прочности он достигает через те же 150 мин, после чего нарезается по размерам и сразу же отправляется на склад. Окончательное затвердение происходит в обычных условиях естественным порядком.

Такой материал не только менее прочен, но и дает большую усадку – до 2–3 мм/м против 0,3 мм/м у автоклавного газобетона. Частично эта проблема решается за счет использования полиамидных армирующих волокон.

Поговорим про оборудование для производства автоклавного и неавтоклавного газобетона, узнаем и о технологии изготовления своими руками такого материала.

Изготовление неавтоклавного газобетона рассмотрено в видео ниже:

Производить газобетонные блоки без приобретения специального оборудования невозможно. Бетономешалка не может заменить смеситель, а добавлять вручную металлический алюминий чрезвычайно опасно и категорически запрещается.

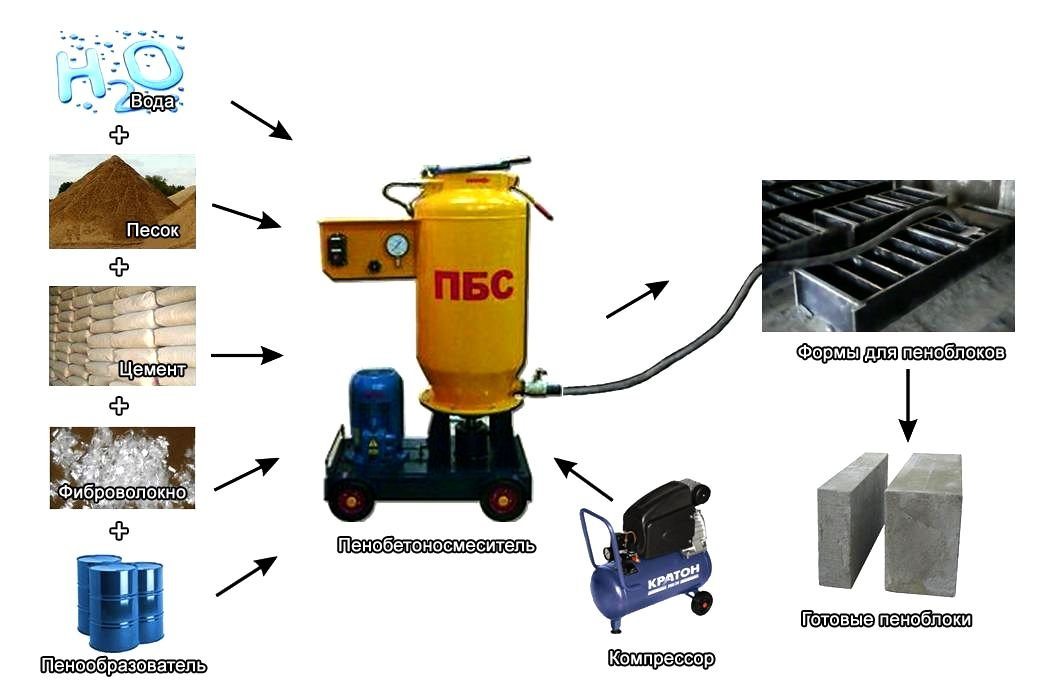

Однако компании-изготовители предлагают мини-линии, по сути, состоящие только из газобетоносмесителя и форм для газоблоков. Причем последние состоят из небольших блоков, так что после вспучивания продукт уже не нуждается в резке. Состав смеси подбирают исходя из нужд. Как правило, это все-таки газобетон на основе портландцемента. Экспериментировать с добавками нежелательно.

Порядок действия остается таким же, как и на производственной линии. Дозировка, правда, осуществляется вручную. Затем в смесителе перемешивают ингредиенты, и готовый материал разливочным шлангом подают в формы. Распалубку осуществляют спустя те же 150 минут.

Стоимость такой линии зависит от мощности. Так, установка для производства газобетона МЕТЕМ-ГБС-250 стоит 65 тыс. р.

Производство автоклавного газобетона требует специального оборудования: здесь происходит ряд химических реакций, для протекания которых требуются вполне определенные условия. Не автоклавный можно получить и на мини-линии-оборудовании для производства газобетона.

Технология производства газобетона в домашних условиях представлена в видео ниже:

Источник: http://stroyres.net/beton/gazobeton/osobennosti-sposoby-proizvodstva.html

Неавтоклавный газобетон: технология производства и особенности материала

Газобетон в последнее время является очень популярным строительным материалом, благодаря ряду своих достоинств. Зачастую застройщики отдают предпочтение более дешевому его варианту – неавтоклавному газобетону. Но что представляет собой этот материал, чем отличается автоклавный и неавтоклавный газобетон и стоит ли на нем экономить?

Далее мы постараемся ответить на все эти вопросы и дать исчерпывающую информацию по данному типу ячеистого бетона.

Полученные неавтоклавным способом газобетонные блоки

Общие сведения

Многие люди считают, что газобетон – это современный материал. Однако,на самом деле он был запатентован впервые еще в 1889 г. в Праге неким изобретателем Гофманом. Он придумал изготавливать материал на основе газа, получаемого в результате химической реакции между бикарбонатом натрия и соляной кислотой.

Совет

В Голландии в начале прошлого века была запатентована технология приготовления газобетона с использованием дрожжей. Немного позже в Германии предложили применять в качестве газообразующего вещества металлическую пудру.

Практически современная технология изготовления пористого бетона была разработана в Швейцарии изобретателем Эриксоном в 1923 г. Уже в 1925 году было налажено промышленное производство неавтоклавного газобетона как строительного материала. Очень скоро его производство появилось и во многих других странах.

В то время материал приготавливали на основе портландцемента, а немного позже стали использовать и вяжущие на основе зол и шлаков. Изначально материал был придуман как утепляющий, однако уже в 30-х годах удалось получить и конструкционный газобетон. Его применяли для ограждающих конструкций в малоэтажных зданиях.

Современная линия производства неавтоклавного газобетона

Таким образом, материал сложно назвать совсем новым, так как он прошел уже достаточную и вполне успешную проверку временем.Конечно, на сегодняшний день используют современное технологическое оборудование для производства неавтоклавного газобетона, с новыми видами тепловлажностной обработки. Кроме того, подобраны самые оптимальные составы, что значительно повысило качество изделия.

Технология производстваСостав

В составе данного типа ячеистого бетона используют следующие основные компоненты:

- Портландцемент – является вяжущим элементом;

- Наполнители – песок в чистом виде, либо с добавлением золы-уноса ТЭЦ, мела, гипса и пр.

- Алюминиевая пудра – используется при формировании материала в качестве парообразующего вещества.

Кроме того, для улучшения характеристик, в состав неавтоклавного газобетона добавляют различные модифицированные добавки, к примеру, полуводный микрокремнезем или гипс. Для ускорения процесса твердения используют хлорид кальция.

На фото — структура изделия

На сегодняшний день ведутся работы по увеличению прочностных характеристик изделия выполненного неавтоклавным методом. Самым перспективным считается использование различных армирующих добавок, представляющих собой волокна разного происхождения.

Это могут быть:

- Стекловолокна;

- Полимерные волокна;

- Базальтовые;

- Асбестовые и пр.

Кроме того, положительный результат дает и увеличение на 5-10 процентов содержания наполнителя в составе, к примеру, золы-уноса или микрокремнезема. Причем, это позволяет не только повысить прочность ячеистого бетона, но и уменьшить его стоимость.

Формы для изготовления блоков

Изготовление

Технология производства неавтоклавного газобетона основана на том, что в результате химической реакции алюминиевой пудры и щелочи в составе смеси, внутри нее образуются поры, которые заполняются воздухом. Получившуюся пористую смесь оставляют застывать в естественных условиях, т.е. без применения автоклавов (специальных печей).

Иногда оборудование для неавтоклавного газобетона содержит пропарочные печи. Благодаря качественному пропарочному режиму, тоже улучшаются прочностные характеристики изделия.

Надо сказать, что неавтоклавному ячеистому бетону свойственны сквозные поры, в результате чего он обладает плохими гидроизоляционными свойствами. Однако, благодаря внедрению современных технологий, этим параметром материал стал приближаться к автоклавному газобетону.

Легкий блок удобно укладывать своими руками

Особенности материалаДостоинства

Характеристики неавтоклавного газобетона во многом схожи с автоклавным материалом.

В частности, можно выделить следующие моменты:

- Низкая плотность при высокой прочности. Благодаря пористости материала снижается его цена, за счет уменьшения расхода компонентов.

- Небольшой вес, в результате чего с материалом легко работать. Кроме того, снижается нагрузка на фундамент здания.Это обеспечивает не только долговечность строения, но и экономию при его возведении, так как можно использовать менее мощную основу.

- Отличные теплоизоляционные свойства благодаря пористости. Данное свойство обеспечивает энергосбережение при отоплении помещений.

- Легко обрабатывается.Если обычно выполняется резка железобетона алмазными кругами, то для газобетона можно использовать обычную ножовку.

Разрезка блока ножовкой

Соответственно, чтобы подвести коммуникации в помещении не понадобится алмазное бурение отверстий в бетоне, так как можно воспользоваться обычными сверлами.

- Пожаростойкость. Материал является абсолютно не горючим. Поэтому его можно использовать для обшивки стен, когда необходимо обеспечить надежную пассивную пожаробезопасность. (См. также статью Облицовка газобетона: как сделать.)

- Экологичность. Материал не только выполнен из экологически чистых компонентов, но еще и обладает отличной паропропускной способностью, что обеспечивает благоприятный микроклимат внутри зданий, построенных из газобетона.

- Инструкция по укладке, такая же, как и при работе с более традиционным материалом, к примеру, кирпичом.

Совет!

Газобетон является отличным материалом для межкомнатных перегородок, так как обладает хорошими шумоизоляционными свойствами.

Автоклавные блоки

Отличия между материалами, выполненными по разным технологиям

Теперь рассмотрим в чем отличие автоклавного газобетона от неавтоклавного.

А заключаются они всего в нескольких моментах:

- Неавтоклавный материал обладает большей усадкой, которая составляет примерно 2-3 мм/м, в то время как автоклавный имеет усадку не более 0,3 мм/м. Если при заливке монолитных изделий данный недостаток практически незаметен, то при возведении сборных конструкций он проявляется гораздо больше. (См. также статью Шпаклевка по бетону: особенности.)

- Время твердения – как не сложно догадаться, у материала изготовленного неавтоклавным методом время твердения значительно больше. Однако,этот недостаток имеет значение только при производстве изделия.

- Выполненный автоклавным методом газобетон более прочный, так как в его составе образуется минералтоберморит. При изготовлении неавтоклавного ячеистого бетона, образование тоберморита невозможно. Поэтому изделие используют в тех случаях, когда на него не предполагаются большие нагрузки.

- Теплоизоляционные свойства неавтоклавного газобетона немного лучше, что связано с большей его пористостью.

Дом из газобетонного блока

В остальном же характеристики изделий очень схожи.

Обратите внимание! В продаже зачастую можно встретить газобетон низкого качества, изготовленный «кустарным» способом.

Определить его не сложно, так как он сильно крошится.

Вывод

Не смотря на то, что полученный неавтоклавным методом газобетон появился достаточно давно, благодаря постоянному совершенствованию технологии его изготовления, он может считаться вполне современным материалом. В ряде случаев его использование является более целесообразным, чем применение автоклавного газобетона. Однако, если важна высокая прочность материала, то автоклавный более предпочтителен.

Из видео в этой статье вы можете получить дополнительную информацию по данной теме.

Источник: http://rusbetonplus.ru/vidyi-i-harakteristiki/neavtoklavnyi-gazobeton-tehnologiia-proizvodstva-i-osobennosti-materiala/

Технология производства газобетона

Процесс производства

Химические реакции

Особенности производства

Автоклавный газобетон в Челябинске

Процесс производства

Газобетонные блоки изготавливают из портландцемента, негашеной извести, размолотого кварцевого песка и воды. Портландцемент, самый распространенный вид цемента в современном строительстве, — гидравлическое вяжущее вещество, которое твердеет при взаимодействии с водой.

Именно этот элемент в результате делает газобетонные блоки особенно прочными и надежными. Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода.

Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает.

После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Полученные блоки помещают в автоклав, где под действием повышенных температур и давления химические реакции ускоряются и происходит финальное твердение, а материал приобретает окончательные свойства. Через некоторое время из автоклава извлекают готовый газобетон.

Химические реакции

Для тех, кто считает себя специалистом широкого профиля, мы предоставляем краткое технологическое описание происходящих процессов в виде этапных химических реакций:

Компоненты: вода h3O; известь CaO; кварцевый песок SiO2; цемент как смесь элементов CaO, SiO2, AL2O3, Fe2O3 и алюминий Al.

Этапы производства:

- Смеситель — гашение извести: CaO + h3O Ca(OH)2, экзотермический процесс.

- Образование гидроалюмината кальция и пористой структуры: 2Al + Ca(OH)2 + 6 h3O -> CaO• AL2O3•4 h3O + 3 h3 (поры).

- Автоклавное твердение в течение 12 часов, при температуре 190°C, и давлении 12атмосфер: 6SiO2 + 5 Ca(OH)2 + 5 h3O -> 5CaO•6SiO2•5 h3O (кварцевый песок) (гидроокись кальция) (вода) (гидросиликат кальция, фазы C-S-H).

Особенности производства

Описанная технология, одним из этапов которой является автоклавирование, позволяет получить прочный и легкий материал с пористой структурой, по своим свойствам значительно превосходящий такие материалы, как неавтоклавный газобетон, дерево, кирпич, пеноблок и т.д.

Автоклавный газобетон обладает рядом неоспоримых преимуществ, на которых мы подробно остановимся в отдельной статье. Теперь разберемся с ними, исходя из технологических особенностей.

Многих волнует, что входящие в состав газобетона известь и цемент опасны для здоровья, но эти исходные компоненты в автоклаве полностью преобразуются, а значит полученный материал экологичен и не нанесет вред здоровью, когда из него построят здание.

Обратите внимание

Безопасность в доме гарантирована огнестойкостью газобетона, ведь он состоит из негорючих материалов: песка, цемента и алюминиевой пудры. Прочность блоков обусловлена многочасовым твердением в автоклаве.

Комфортное пребывание в помещении из газобетонных блоков обеспечивается пористой структурой материала, который может «дышать» почти как дерево из-за пузырьков, образовавшихся во время введения алюминиевой пудры и затем затвердевших. Наличие пор при заданной толщине сообщают газобетону отличные звукоизоляционные свойства. Тепло- и морозостойкость также гарантируются автоклавной технологией, усиливающей эти свойства.

В результате, построив свой дом из автоклавного газобетона, вы сделаете его экологичным, теплым и безопасным.

Немаловажен и тот факт, что полученный на заводе газобетон имеет относительно небольшой вес (порядка 25 кг) и не требует специальной подъемной техники. При этом материал, уже обладающий выверенными размерами с минимальной погрешностью (1-2 мм), легко обрабатывается, а это значит, что с возведением здания вы сможете справиться свободно и быстро.

Автоклавный газобетон в Челябинске

Чтобы быть полностью уверенным в качестве продукции, в соответствии ее ГОСТу и заявленным свойствам, лучше остановить свой выбор на производителе. Завод газобетона «ПОРАБЛОК» гарантирует высокое качество стройматериалов, сохраняя при этом приемлемую цену. Вы быстро и легко построите свой новый дом, в котором будет комфортно, безопасно и тепло.

Источник: http://gazobeton-blok.ru/usefull/technology-of-production-gazobeton

Технология производства газобетона

В данной статье мы поговорим о технологии производства газобетона. Если вы собираетесь строить дом из газобетона, то необходимо понимать не только процесс постройки дома, но и иметь основные представления о газобетоне с возможными трудностями, которые могут возникнуть при строительстве дома.

В первую очередь, что такое автоклавный газобетон? Автоклавный газобетон (АГБ) сильно отличается от обычно нами представляемого бетона.

АГБ – композитный материал, в котором прочность при сжатии обеспечивается прочностью входящих в его состав заполнителей, а прочность при растяжении и изгибе, постоянства форм обеспечивается характеристиками вяжущего. Знаем цементный бетон, асфальтный бетон, полимерный бетон и в этом ряду слово газобетон выбивается.

Газобетон, строго говоря, не бетон, а искусственно синтезированный минерал, причем достаточно однородный. По постоянству прочности он почти совпадает со сталью. Коэффициент вариации прочности порядка 5%, примерно также как у стальных сплавов.

Различия газобетона и газосиликата

В современном разговорном языке понятия газобетона и газосиликата перемешаны. Есть области в России, где распространен термин газосиликат. На северо-западе и центральной России чаще используется газобетон. По большинству описывается один и тот же материал – ячеистый бетон автоклавного твердения.

Смешение понятий возникло еще с 1960-1980 годов, когда производство автоклавных бетонов развивалось стремительно, параллельно существовали несколько способов производства. В частности были автоклавные бетоны на цементном, известковым и смешанном вяжущем.

В современной промышленности остались более долговечные на цементном и смешанном вяжущем, а чисто силикатные ячеистые бетоны вымерли как класс. Чистых газосиликатов современная промышленность не выпускает.

Поэтому сейчас, говоря «газосиликат», как правило, имеют в виду автоклавный газобетон.

Свойства газобетона определяется двумя технологическими переделами:

- Помол песка смалывается до тонины цемента (2000 – 3000 см²/г)

- Автоклавная обработка. Автоклав по сути большая скороварка, в которой поддерживается (нагнетается) давление 12 атм. при температуре 188°С и в течении 12 часов газобетонные массивы находятся в автоклаве

Кварцевый песок расходуется в синтезе гидросиликатов

SiO2 + h3O = h3SiO3

Синтезируется тоберморит – основной минерал, обеспечивающий прочность и долговечность газобетона. По сути силикатный кирпич, но только с ячеистой структурой.

Алюминиевая пудра, или любой другой металл, стоящий в электрохимическом ряду до водорода вводится в виде суспензии. Одновременно всё подается в бетономешалку известь, цемент, песчаный шлам (суспензия молотого песка) и просто вода.

Компоненты проходят взвешивание, дозируются и затем отправляются на смешение в скоростную мешалку. Смешение происходит за 30 секунд в полном объеме, и за один массив выходит порядка 4,5 м³ газобетона.

Заливается в формы разогретые до 40 °С, приблизительно половина от этого объема.

Важно

В результате реакции происходят газовыделения, когда алюминий вытесняет h3. Алюминий превращается в гидроксид, а затем участвует в гидросиликатах, где получаются алюминаты кальция и силикаты алюминия и т.д. Алюминий в окисленном состоянии, как в земной коре.

После заливания смесь отправляется в камеру созревания. Там происходит процесс парообразования. Образуется большое количество пор, массив возрастает до требуемого объема, набирая прочность, называемую транспортной. Затем массив при помощи тележки выезжает из камеры и отправляется на линию резки. Массив достаточно большой 4,5 метра по объему. Здесь происходит нарезка на блоки.

Далее из отдельных массивов формируются автоклавные поезда, которые поступают на автоклав. Здесь в течение 12 часов обрабатываются при высоком давлении в среде насыщенного водяного пара.

После автоклавной обработки блоки поступают на разделительную машину, т.к. в автоклаве могли слипнуться. На некоторых заводах разделение происходит до автоклавирования.

После разделения блоки упаковываются сверху в термоусадочную пленку или полиэтилен, это помогает сохранить влажность газобетона до начала строительства. Газобетон на заводах хранится на открытых площадках до 2-3 лет.

Далее со склада материал отправляется на строящийся объект.

Источник: http://mainstro.ru/texnologiya-proizvodstva-gazobetona/

Автоклавный газобетон – особенности производства и структуры материала

Автоклавный газобетон – один из самых ярких представителей бетонов с пористой структурой, заслуживший огромную популярность по всему миру. Сравнительно недавно этот строительный материал добрался и до нашей страны. Сегодня он активно применяется при строительстве как промышленных, так и жилых объектов.

На производстве автоклавных бетонов специализируется сразу несколько крупных компаний. Широкая номенклатура этих стройматериалов представлена на российском рынке.

Изделия отличаются не только по размерам, но и по форме, цветам. Неизменным остается один аспект – исключительно высокие технические и эксплуатационные характеристики, чем он выгодно отличается от ближайших конкурентов.

Строение и структура автоклавного газобетона

Газобетон – подвид ячеистых бетонов, внутреннее пространство которых заполняется воздушными порами, размеры которых варьируются от 1 до 4 мм. Основой материала выступает бетонная смесь с вяжущими соединениями, наполнителями и водой.

Класс газобетонов – стройматериалы из газогипса, шлаков и цемента. Что касается вяжущих веществ, ими выступают известь, газосиликат и т.п.

Совет

В качестве газобетона автоклавного твердения, приобрел огромную популярность именно материал, основой которого является цемент с включением частичек извести.

В структуре материала формируются особые поры, и это происходит за счёт возникновения особой химической реакции, во время которой выделяется газ. Катализатором реакции выступает измельченная алюминиевая паста, у некоторых производителей – пудра. Если говорить в целом, то в составе газобетона представлены следующие компоненты:

- песок;

- известь;

- цементная смесь;

- чистая вода;

- алюминиевая пудра или продукты на аналогичной основе.

В некоторых случаях в состав добавляются особые ингредиенты для обеспечения специфических характеристик и свойств выходному материалу. Структуру автоклавного бетона можно представить в виде пористой и затвердевшей бетонной массы, причём поры равномерно распределяются по всему внутреннему пространству.

Изготовление автоклавного газобетона

Название материала «автоклавный газобетон» своими корнями уходит в способ затвердевания цементного состава, после завершения химической реакции, при которой выделяется газ.

На рисунке ниже представлена схема по полному производству рассматриваемого материала.

Производство газобетона осуществляется исключительно в автоклаве и при условии соблюдения последовательности действий ниже.

- Бетонную смесь тщательно перемешивают до образования сметанообразной консистенции, после чего аккуратно заливают в формы (до 50% от всего объёма).

- Параллельно на состав оказывают направленную ударную нагрузку, за счёт чего оказывается гашение извести, при котором активно выделяется тепло.

- Температура внутри автоклава на этапе производства газобетона устремляется к отметке в 80 градусов.

На следующем этапе в активную химическую реакцию включается известь и алюминий с последующем образованием водорода. Происходит стремительное увеличение объёма бетонной массы, которая постепенно заполняет всю форму. При термической обработке прочность цемента повышается, он постепенно затвердевает, внутри материала поры закупориваются.

Химическая реакция сопровождается вытеснением водорода из пор, и их заполнение воздухом. За счёт этого формируется надёжная и плотная бетонная структура, где на поры с воздухом приходится до 80% всего внутреннего пространства материала. Концентрация пор корректируется за счёт алюминиевой пудры.

Готовая масса затвердевает в автоклаве за 2 часа. После этого автоклавную крышку снимают, а газобетонная структура аккуратно разрезается на отдельные блоки подходящего размера. Окончательно материал еще не затвердевает.

Разрезанные блоки размещаются в автоклаве, где они увлажняются под давлением в 1-1.2 МПа и температуре до 190 градусов по Цельсию.

В указанных условиях материал окончательно кристаллизуется.

Зачастую смесь подготавливают, выдерживая следующую пропорцию:

- известь – до 20%;

- кварцевый песок – порядка 60%;

- портландцемент – не более 20%;

- алюминиевый порошок или паста – 1%.

Автоклавный способ производства стройматериалов может похвастаться неоспоримым преимуществом – компоненты образуют тоберморит, под действием высокого давления и температуры.

Свойства автоклавного газобетона

За счёт пористой структуры газобетон может похвастаться номинальным удельным весом, значение которого варьируется в пределах от 300 до 700 кг/м3, а также высокими теплоизоляционными характеристиками. Прочность на сжатие автоклавного бетона достигает 50 кг/см2.

Плотность газобетона изменяется посредством корректировки объёма пор: при этом меняется теплопроводность, прочность. Важно учесть – ключевые параметры изменяются неравномерно.

Если говорить об уменьшении плотности, то она неизменно влечет за собой повышение теплоизоляционных характеристик, сокращению прочностных свойств.

Принимая во внимание указанную зависимость, автоклавный газобетон принять разделять на 3 больших типа:

- конструкционно-теплоизоляционный;

- конструкционный;

- теплоизоляционный.

Если говорить о теплоизоляционном материале, то его плотность не превышает 400 кг/м3. Если говорить об оптимальных свойствах, то ими обладают составы с плотностью 500 кг/м3. Они характеризуются высокими теплоизоляционными качествами.

Размер блоков автоклавных газобетонов

За счёт небольшого веса пористых бетонов, рассматриваемый материал позволяет использовать блоки больших размеров. Газобетонные блоки чаще всего имеют высоту до 250 мм, при длине в 625 мм и ширине от 200 до 400 мм.

За счёт этого кладка стен упрощается и ускоряется, при этом вес у блоков оказывается достаточным для их свободного перемещения и укладки.Неоспоримое преимущество автоклавного бетона – геометрическая стабильность и точность подгонки строительных блоков.

Поскольку материал подготавливается в специальной форме, на выходе у него формируется гладкая поверхность с чётко очерченными углами и ребрами. На протяжении всего производственного цикла они остаются неизменными.

В блоках из автоклавного газобетона допустимый уровень отклонения не превышает 1.5 мм.

Подводя итоги

Автоклавный газобетон может похвастаться несколькими уникальными свойствами. По уровню энергосбережения и экологичности он в разы превосходит многие современные стройматериалы. Это лучший материал для быстрой и надёжной кладки стен. Вам может быть интересно:

Что лучше – керамический блок или газобетон

Источник: http://www.xn--e1aggfyi9a.xn--p1ai/articles/materialy-i-tehnologii-v-stroitelstve/avtoklavnyy-gazobeton-proizvodstvennye-i-konstrukcionnye-osobennosti

Автоклавный газобетон: производство, сфера применения, особенности материала

Бизнес 25 марта 2016

Данный вид пористого бетона уже долгое время находится в списке первых строительных материалов. Поэтому его изготовлением занимается много заводов и компаний. С развитием технологий можно встретить автоклавный газобетон разных форм, размеров и цветов.

Автоклавный газобетон состоит из трех основных компонентов:

- цемента;

- кварцевого песка;

- газообразователей.

Структура

В нем расположены поры размером до трех миллиметров.Он считается разновидностью ячеистого бетона. Общее в бетонной смеси — вяжущая основа, наполнитель и вода. Газобетон можно классифицировать по типу вяжущего в основе, это может быть:

- цемент;

- известь;

- шлак;

- газогипс.

Высокое распространение получил газобетон автоклавного твердения на основе цемента вместе с известью.

Чтобы добиться пористой структуры, в бетоне создается химическая реакция, в которой выделяется газ.Для создания такого процесса используют алюминиевую пудру или пасту. Если нужно придать материалу специальные свойства, в его состав вводят дополнительные вещества.

Способы изготовления

Получить автоклавный газобетон можно таким способом: негустая смесь бетона заливается в специальные формы на половину объема. Вместе с тем на него действует ударная нагрузка. При этом происходит выделение тепла за счет гашения извести. Температура автоклава увеличивается до 80 градусов.

После этого происходит реакция извести с алюминием, от которой выделяется кислород. За счет этого масса бетона поднимается до края формы. Давление, как и температура, увеличивается.

Под действием этих величин твердеет цемент, поры при этом остаются, а внутри них уже воздух вместо водорода. Таким образом и происходит формирование бетонной структуры, поры в которой занимают до 80 процентов объема.

Влиять на процент пористости можно путем изменения количества пудры алюминия.

Через пару часов отвердевшую массу достают из автоклава и производят нарезку на сегменты нужного размера. Затем готовые блоки отправляют снова в автоклав, где будет достигнуто полное отвердение только через 12 часов. При этом температурный режим должен быть не ниже 190 градусов при давлении в 1,2 Мпа.

Обратите внимание

Обычно в объеме бетона цемента не более 20%, причем чаще используют портландцемент.В большем объеме автоклавный газобетон состоит из кварцевого песка (примерно 60%). Извести так же, как и цемента, не более 20%. Содержание алюминия может составлять не более одного процента.

Производители автоклавного газобетона на своих предприятиях добиваются того, что давление и температура делают из компонента специальный минерал – тоберморит. Именно за счет этого образования материал обладает высокой прочностью и не подвержен усадке. Еще важным моментом искусственных условий является то, что время на производство сокращается, что позволяет изготавливать большие партии.

Видео по теме

Производственный цикл

Точность в структуре производственного процесса зависит от того, какой вид ячеистого бетона изготавливается. Общие процессы следующие:

- подготовка необходимого количества составляющих;

- приготовление смеси и введение в нее газообразователя;

- заливка в формы;

- удаление излишков смеси;

- выдержка по времени.

Размеры

Как и любой строительный материал, газобетон имеет стандартизацию.Размеры таких блоков намного больше кирпичей. Все связано с меньшей массой. Блоки для строительства имеют размеры:

- длина — 625 мм;

- ширина варьируется от 100 до 400 мм;

- высота — от 200 до 250 мм.

Естественно, что увеличенные размеры позволяют упростить и ускорить скорость их укладки. А незначительный их вес не послужит помехой для ручной работы с ним.

Производство автоклавного газобетона имеет огромное преимущество, и это форма блоков. Они имеют идеальную форму, углы и ребра которой ровные и гладкие. Размеры блоков даже со временем не меняются.

Даже разные партии блоков имеют в своем размере незначительные погрешности – всего 1,5 мм.

Для блоков самой низкой категории этот параметр может быть 3 мм, но в сравнении со всем блоком это показатель незначительный.

Свойства

Газобетон автоклавного твердения имеет незначительный вес при большом объеме – это самое главное положительное свойство такого материала. Удельный вес его составляет не более 700 кг/м³. Также благодаря способу производства в автоклаве прочность на сжатие значительно возрастает – до 50 кг/см².

Если менять пористость бетона, это может привести к изменению в теплопроводности и прочности. При увеличении ее прочность снижается, но увеличиваются теплоизоляционные свойства. Уменьшение данного показателя ведет к обратному эффекту.

Изменение пористости приводит к тому, что бетон разделяют на три основных класса:

- Теплоизоляционный. Плотность материала этого класса составляет 400 кг/м³. Его предназначение – районы с холодными климатическим условиями, но постройки из него можно сооружать невысокие.

- Конструкционный. Этот газобетон обладает самой высокой плотностью — 700 кг/м³. Применять его можно для постройки высотных зданий или для конструкций несущих сооружений. При применении в жилых домах его нужно покрывать дополнительным слоем теплоизоляции.

- Конструкционно-теплоизоляционный. Этот газобетон со средним значением плотности (500 кг/м³) получил широкое распространение, так как обладает и хорошей прочностью и достаточной теплоизоляцией.

Различия в производстве

Способа производства газобетона два: в автоклаве и без него. Существует газобетон автоклавный и неавтоклавный. Как понять разницу?

Оба вида имеют одну структуру производства — путем выделения газа в результате химической реакции.Но это принципиально разные схемы. То, каким образом твердеют блоки, дает различия в свойствах ячеистого бетона.

Важно

Неавтоклавный газобетон в своем составе имеет большой процент портландцемента. Смесь его оставляют сушить естественным путем, без применения специальной печи – автоклава. Такой вид ячеистого бетона имеет минимальные затраты на производство. Но по своим свойствам он намного уступает газобетону, полученному с помощью печи.

Произвести в больших количествах такие блоки способен только крупный завод автоклавного газобетона, в то время как пеноблоки могут быть произведены даже на небольшом предприятии.

Преимущества

Его постоянство размеров позволяет проводить укладку блоков на раствор с минимальной толщиной (около 3 мм). Такое преимущество дает высокую степень защиты от внешней температуры. Так как раствор для кладки имеет меньшую степень защиты тепла, его незначительность будет только плюсом. Благодаря тому, что ребра и углы ровные, внешний вид кладки будет благородным.

Еще преимуществом может служить его податливость любому строительному инструменту. Блоки автоклавного газобетона можно строгать, резать, сверлить и коробить. В него с легкостью можно вкрутить шуруп или забить гвоздь.

Строительство дома из данного материала

Для человека, который только собирается строить дом, основными критериями отбора материалов будут служить их надежность, долговечность, экологичность и комфорт. В условиях проблем экономики немаловажен и критерий экономичности. Всем вышеизложенным признакам будет соответствовать такой материал, как автоклавный газобетон.

Это искусственный камень, но произведен он из натуральных компонентов. Микроклимат такого дома такой же, как в доме, изготовленном из дерева. Все из-за того, что структура блоков пористая, это позволяет постройке «дышать».

Даже несмотря на пористую структуру, гигроскопичность (поглощение влаги) стоит в пределах нормы.Ее процент составляет не более 5%. Если сравнить данный показатель с гигроскопичностью некоторых пород древесины, то там процент будет выше в несколько раз. Отопить дом из газобетона проще, чем таковой из кирпичного. Это будет существенно экономить энергозатраты.

Толщина стен из газобетона составляет всего 1 блок, этого будет достаточно для теплоизоляции. Тогда как для кирпичных обязателен дополнительный слой. Поэтому затраты на такие стены будут минимальными.

Влажность в помещениях из газобетона не может привести к образованию плесени или грибков. В таких домах исключен процесс гниения и разложения. Применение инновационных технологий позволило снизить толщину стен, при этом не уменьшая их прочности. Возводить дом из автоклавного газобетона выгодно из-за минимальных трудозатрат. Справиться с монтажом такой стены сможет даже новичок.

Пожаробезопасность

Еще одним плюсом материала может служить его абсолютная пожаробезопасность. Стены из автоклавного газобетона не нагреваются даже при воздействии открытого огня. Так как он не способен к горению, то и опасных веществ выделять не может. Возведение такого дома будет произведено в сроки намного ниже тех, что можно затратить на другие виды материалов.

Укладка блоков

Производить монтаж блоков стен из газобетона можно с использованием раствора теплого или цементно-песчаного, но лучшим вариантом будет специальный клеевой. Его можно нанести тонким слоем, что исключит мостики холода.

Первый ряд блоков нужно уложить на хорошо подготовленную горизонтальную поверхность. Армирование такой кладки производят согласно проекту.

Первый ряд блоков, нижние оконные и опорные поверхности перемычек подлежат армированию обязательно.

Отделка стен

Правильно выполненная стена из газобетона не требует отделки штукатуркой.Наружную поверхность не обязательно отделывать, но для придания красивого внешнего облика это сделать можно.

При плохих погодных условиях блоки могут намокать и впитывать влагу, но не более чем на два сантиметра.

Для того чтобы этого избежать, нужно правильно смастерить сливы крыши и козырьки и обеспечить защиту цоколя.

Совет

При выборе наружной отделки следует учесть, что она должна также быть проницаемой, как газобетон. Красиво будет смотреться качественно выполненный вентилируемый фасад из любых доступных материалов.

Можно использовать, например, автоклавный газобетон, отзывы пользователей о котором только положительные. Пользователи отмечают, что можно отделывать все без предварительной обработки внутренних стен.

Отделку помещений производить можно прямо на блоки. Предварительно штукатурить стены не обязательно, тем более достаточно будет простой шпатлевки. В помещениях с высокой влажностью следует произвести пароизоляцию.

Источник: fb.ru

Источник: https://monateka.com/article/7793/

Технология производства газобетона г. Санкт-Петербург

Газобетонные изделия изготовляют тремя способами: литьевым, вибрационным и резательным. Наиболее распространена в настоящее время литьевая технология производства газобетона. Ячеистобетонную смесь из отдозированных компонентов перемешивают в газобетоносмесителях. Первоначально загружают песчаный или зольный шлам затем воду, вяжущее и суспензию газообразователя. При вибрационной технологии перемешивание осуществляют в процессе вибрации корпуса смесителя. По окончании перемешивания смесь в возможно более короткий срок загружают в формы. Температура смеси для приготовления газобетона должна быть не ниже 35 °С. При литьевой технологии производства газобетона изделия формуют из жидкотекучих смесей, содержащих до 50…60% воды от массы сухих компонентов. На стадии формования образуется поризованная масса: при литьевой технологии ее получают в неподвижных формах в течение 25…30 мин, при вибровспучивании — в вибрируемых формах в течение 3…6 мин.

Вспучивание смесей кремнеземистого компонента с известесодержащими вяжущими или цементом при введении алюминиевой пудры происходит в результате выделения водорода при взаимодействии ее с гидроксидом кальция. Вследствие незначительной растворимости водорода в воде раствор быстро пересыщается и частички алюминиевой пудры становятся центрами образования пузырьков. По мере газовыделения пузырьки увеличиваются в размере. На газообразующую способность смеси влияет ряд факторов. Основные из них — начальная вязкость, текучесть смеси, ее температура, скорость образования структуры с определенными механическими свойствами, дисперсность алюминиевой пудры и ее количество, химический состав среды.

Жидкотекучие смеси, формуемые по литьевой технологии производства газобетона, обладают недостаточной газоудерживающей способностью, что ухудшает структуру бетона. Вибрационное воздействие при изготовлении ячеистых смесей способствует увеличению поверхности взаимодействия частиц сырьевых компонентов, интенсифицирует процессы гидратации вяжущего и сокращает длительность газовыделения. Вибрационная технология производства газобетона позволяет использовать высоковязкие смеси с низким водотвердым отношением (0,35…0,4), использовать более грубодисперсные композиции, повысить плотность и прочность бетона, его трещиностойкость. Для оптимизации структуры газобетона важно привести в соответствие скорости процессов вспучивания и схватывания смеси. При преждевременном схватывании не достигается требуемая плотность, в бетоне образуются микротрещины.

Изготовление изделий с помощью литьевой технология производства газобетона осуществляют поточно-агрегатным методом. Формы устанавливают вдоль пути передвижения газобетоносмесителя, в результате создаются условия, предотвращающие их перемещение или сотрясение после заливки смесью до завершения ее вспучивания и схватывания. При вибрационной технологии изделия формуют стендовым или конвейерным способом.

На заводах ячеистого бетона применяют также резательную технологию производства газобетона, а именно формования изделий. Она предусматривает формование больших объемов-10… 12 м3 (высотой до 2 м). После приобретения бетоном структурной прочности массив разрезают в горизонтальном и вертикальном направлениях на прямоугольные элементы, направляемые на тепловлажностную обработку. При резательной технологии обеспечивается высокая точность размеров, прямолинейность граней, ровность поверхностей без масляных пятен; повышается заполнение автоклавов; снижается металлоемкость производства; резко уменьшается количество ручных операций. Из готовых элементов собирают на клею или растворе плоские или объемные конструкции, используя стяжную арматуру. Составные стеновые панели изготавливают размером на одну или две комнаты и высотой на этаж.

Технология производства газобетона, а именно технологический процесс получения пенобетона отличается тем, что поризация производится на стадии получения смеси, т. е. до формования изделий. Пену получают в специальном пеновзбивателе, куда заливают необходимое количество пенообразователя. Техническая пена возникает в результате значительного снижения поверхностного натяжения воды вследствие адсорбции мельчайших частиц поверхностно-активных веществ на поверхностях раздела твердой, жидкой и газообразной фаз. Пену перемешивают с предварительно-подготовленным раствором и направляют на формование.

Эффективным способом тепловлажностной обработки ячеистых бетонов является их автоклавирование при давлении 0,8…1,3 МПа и температуре 175…191°С в среде насыщенного или перегретого пара. Различают три стадии автоклавной обработки (запаривания). Эта технология производства газобетона включает в себя две стадии.

В первой стадии по мере повышения температуры в автоклаве изделия подвергают комплексу деструктивных физических процессов. В первый период запаривания одновременно с повышением температуры происходит дополнительное насыщение ячеистого бетона влагой за счет конденсации на его поверхности насыщенного пара. Первая стадия заканчивается при выравнивании температуры теплоносителя и изделий. При этом изделия нагревают как за счет теплопроводности, так и теплоты, выделяющейся при конденсации пара.