плюсы и минусы блока из газобетона, характеристики автоклавного газоблока

Современный рынок строительных материалов радует потребителей своим богатым многообразием. Относительно недавно в частном строительстве стал использоваться газобетон. Блоки, изготовленные из подобного сырья, обладают множеством положительных характеристик, за которые их выбирают многие покупатели. Сегодня мы познакомимся поближе с этим практичным и популярным материалом, а также узнаем, какие разновидности газобетонных блоков можно встретить на строительном рынке.

Особенности

Перед современными потребителями стоит огромный выбор строительных материалов на любой кошелек.

Из газобетона получаются надежные и долговечные жилища, которые вполне возможно соорудить своими руками, не обращаясь к услугам специалистов.

Под газобетоном подразумевается камень искусственного происхождения, который изготавливается из бетона с ячеистой структурой. Многие потребители полагают, что газобетонные блоки являют собой аналогию пеноблоков. На самом деле это мнение не является верным. Газоблоки – это совершенно иные материалы. В них пустоты образовываются в ходе химических реакций, возникающих по мере затвердевания бетона.

Существует несколько разновидностей газобетонных блоков. Подобрать подходящую продукцию можно для самых разных целей. Тут стоит отметить, что из газоблоков не только строят дачные дома или небольшие частные возведения. Данный материал можно смело отнести к универсальным, поскольку из него также делают аккуратные беседки, оригинальные заборы и даже такие нестандартные для строительных материалов предметы, как садовые клумбы.

Плюсы и минусы

Давайте ознакомимся с плюсами данного материала:

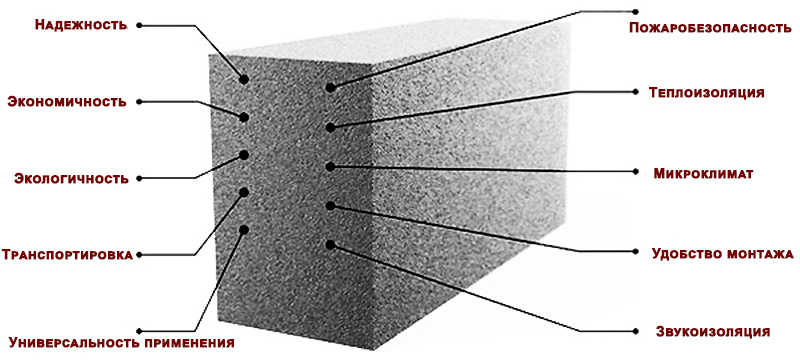

- Одним из главных достоинств газобетона является его оптимальная плотность.

Данный параметр может составлять от 400 до 1200 кг/м3. Если в строительных работах вы применяете высококачественный материал с небольшой удельной массой, то на постройку того или иного объекта у вас уйдет мало времени.

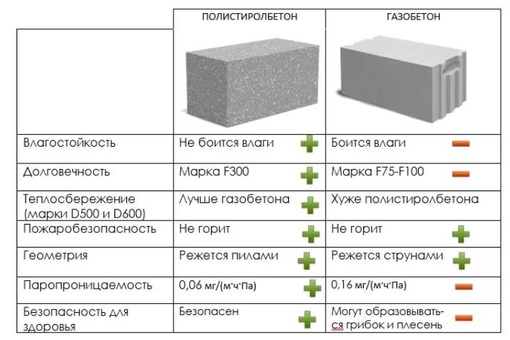

Данный параметр может составлять от 400 до 1200 кг/м3. Если в строительных работах вы применяете высококачественный материал с небольшой удельной массой, то на постройку того или иного объекта у вас уйдет мало времени. - Эти материалы отличаются влагостойкостью. Даже если они располагаются в условиях высокой влажности, их показатели от этого меняются незначительно.

- Газобетон обладает еще один весомым преимуществом, которое особенно ценно для строительных материалов – это пожаробезопасность. Газоблоки не являются воспламеняемыми материалами. Более того, они не поддерживают горение.

- Этим материалам не страшны и низкие температурные показатели. За счет этого актуального для нашей страны качества обращаться к подобным блокам можно даже в том случае, если строительные работы планируется проводить в суровых климатических условиях.

- Газобетон является неприхотливым материалом, который не придется регулярно промазывать антисептическими или какими-либо другими защитными составами. На таких блоках не появляется плесень или гниль. Кроме того, они совершенно неинтересны насекомым и грызунам. Такими же характеристиками могут похвастаться далеко не все строительные материалы.

- Если вы произвели качественную укладку газобетонных блоков, то они не будут создавать на стыках холодных «мостиков», поэтому жилище не сможет покинуть тепло.

- Газобетон – это долговечный материал. Возведения, изготовленные из него, могут прослужить более века.

- Данные виды блоков являются безопасными с экологической точки зрения. В их составе нет опасных и вредных соединений, поэтому за здоровье домочадцев можно не беспокоиться. Специалисты утверждают, что в экологичности с газобетоном может соревноваться только натуральное дерево.

- Газобетон отличается шумоизоляционными свойствами.

Благодаря им в газоблочных жилищах обычно не слышен раздражающий шум с улицы.

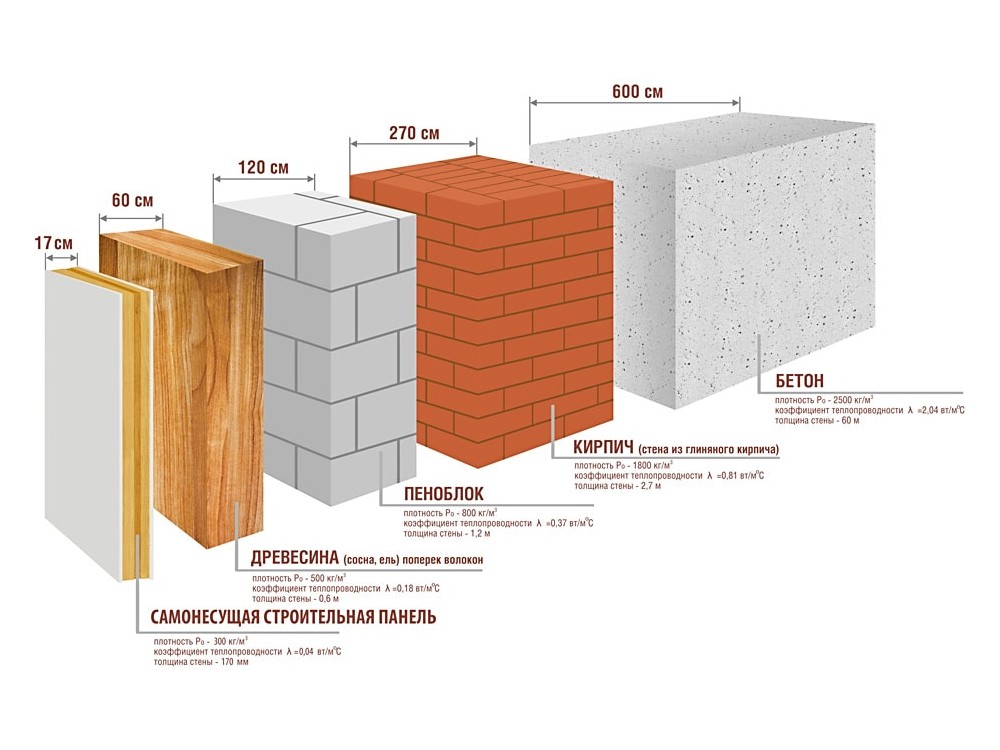

Благодаря им в газоблочных жилищах обычно не слышен раздражающий шум с улицы. - Газобетон характерен и отличными тепловыми характеристиками (не хуже, чем у кирпича). Дома, изготовленные из данного материала, в некоторых случаях можно не утеплять вовсе.

- Нельзя не упомянуть и о том, что газобетон – это очень прочный и крепкий материал. Если обеспечить ему качественное армирование, то можно смело приступать к возведению зданий с несколькими этажами.

- Газобетонные блоки – это «послушные» материалы. В случае необходимости их можно резать либо придать им нестандартную форму, о чем свидетельствуют многие отзывы мастеров.

- Данная продукция популярна еще и благодаря доступной стоимости.

- В производстве таких блоков тратится совсем небольшое количество цемента.

- Газобетонные блоки имеют очень скромный вес, поэтому переносить их с места на место не составляет никакого труда, как и осуществлять разные строительные работы.

- Как упоминалось ранее, газобетон – многозадачный материал, из которого не только возможно строить дома, но и другие полезные объекты типа каминов и беседок.

- Жилища или надворные строения из газобетона строятся очень быстро, поскольку такие блоки имеют большие размеры при легком весе.

- Газобетон отличают хорошие характеристики паро- и воздухопроницаемости. Благодаря этим чертам в жилых помещениях всегда присутствует естественная воздушная циркуляция, которая формирует максимально комфортный микроклимат жилища.

- Газобетонные блоки – это доступные материалы, которые изготавливаются с применением высокотехнологичного оборудования. Данные материалы проходят жесткий контроль качества.

Газобетонные блоки – это не идеальный материал. Для него характерны свои минусы.

Для него характерны свои минусы.

Рассмотрим их:

- Главным минусом газобетона является его высокая гигроскопичность.

- Для возведений из данного материала нужно подготавливать идеальные фундаментные конструкции. Малейшая ошибка может привести к тому, что на блочных стенах появятся трещины, причем не только на линиях кладки, но и на самих блоках.

- Несмотря на то, что газобетонные блоки ответственны за формирование оптимального влажностного уровня, со временем в их структуре начинает скапливаться влага. В результате это приводит к их разрушению.

- Как указывалось ранее, стоимость таких блоков является вполне демократичной, однако те же пеноблоки все же стоят дешевле.

- Эти материалы обладают теплоизоляционными характеристиками, однако они не являются достаточно высокими. В этом вопросе газоблоки опережают многие материалы, например, пенобетон.

- Для данных материалов необходимо покупать специальные крепежи.

- Отделывать газобетон допустимо только специальными материалами, рассчитанными именно для блоков данного типа.

- Из блочного газобетона нельзя строить здания, в которых имеется больше 5 этажей.

- Перевозить газобетонные блоки нужно аккуратно, чтобы не повредить их – пористая структура делает подобные материалы более хрупкими.

Технология производства

Газобетонные блоки изготавливаются следующим образом:

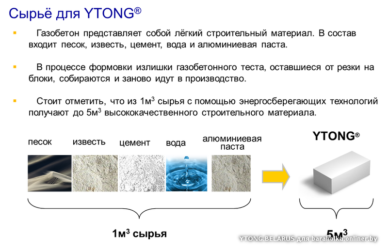

- Сперва подготавливается смесь, состоящая из таких компонентов, как портландцемент, кварцевый песок, вода, известь и специальный газообразователь.

- Раствор помещают в специальную форму. В ней далее осуществляется вспучивание смеси. В результате данного процесса в структуре бетона образовываются пустоты.

- Когда блок застывает, его достают из формы и нарезают в соответствии с правильными размерными параметрами.

Так получают газобетонные блоки определенной формы.

Существует два основных способа изготовления этих материалов:

- автоклавный;

- неавтоклавный.

Чтобы газобетон обрел высокие прочностные характеристики, блоки обрабатывают водяным паром, а потом размещают до полного высыхания в камерах, что находятся в специальном автоклаве. Так получают газобетонные блоки автоклавного типа. Пройдя подобную обработку, они обретают более устойчивые прочностные параметры.

Газобетон неавтоклавного типа стоит дешевле автоклавного варианта. Подобный материал изготавливают с помощью увлажнения и сушки материала в естественных условиях.

Нужно отметить, что формирование газобетонных блоков из застывшей смеси считается главным отличием газобетона от известного всем пенобетона. Данный факт провоцирует яростные споры среди покупателей, поскольку поры при подобном способе изготовления все равно остаются открытыми.

Разновидности

В наше время выпускается несколько типов газобетонных блоков. Они отличаются друг от друга уровнем плотности и прочностными характеристиками.

Они отличаются друг от друга уровнем плотности и прочностными характеристиками.

Ознакомимся со списком наиболее распространенных и часто встречающихся разновидностей таких строительных материалов:

- D350. Блоки с такой маркировкой встречаются реже остальных. Данный факт объясняется тем, что эти материалы являются достаточно хрупкими. Устанавливать их рекомендуется только в роли уплотнительных конструкций. Их прочностный уровень составляет всего 0,7-1,0 МПа.

- D400. Газобетонные блоки с подобной маркировкой являются прочными и надежными. Параметры прочности этих материалов обычно составляют 1-1,5 МПа. Использовать эти блоки разрешено как в качестве теплоизоляционных основ, так и в роли проемов в условиях зданий с несколькими этажами.

- D600. Таким образом маркируются высокопрочные разновидности газобетонных блоков. Их параметры прочности составляют 2,4-2,5 МПа. За счет своих эксплуатационных характеристик такой газобетон нередко применяют при конструировании зданий с вентилируемыми фасадами.

Газобетонные блоки могут иметь различную форму, например:

- прямоугольные – эти экземпляры используются при строительстве несущих и перегородочных стен;

- Т-образные – эти блоки используются для возведения перекрытий;

- U-образные – такие материалы принято использовать при конструировании оконных и дверных проемов;

- дугоподобные.

Кроме того, газобетонные блочные материалы бывают:

- конструкционными;

- теплоизоляционными;

- конструкционно-теплоизоляционными;

- универсальными;

- специальными.

Технические характеристики

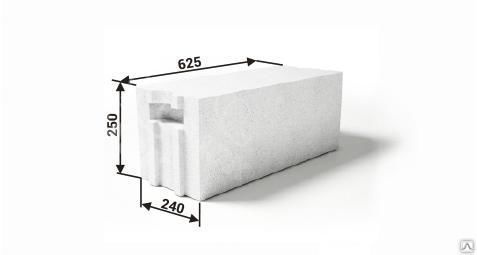

Блоки из газобетона выпускаются с различными габаритами:

- 600х300х200;

- 600х300х300;

- 400х300х300;

- 600х400х300;

- 400х400х300.

Зная размерные параметры данных материалов, можно без труда высчитать, в каком количестве они понадобятся для проведения тех или иных строительных работ.

Что касается параметров плотности, то здесь все зависит от конкретной марки блоков:

- конструкционные варианты с маркировкой D1000-D1200 отличаются плотностью, составляющей 1000-1200 кг/ 1 м3;

- конструкционно-теплоизоляционные детали марки D600-D900 выпускаются с плотностью в 500-900 кг/м3;

- теплоизоляционные материалы марки D300-D500 имеют параметр плотности от 300 до 500 кг/м3.

Следует отметить, что блоки различной плотности можно различить по виду.

Детали из газобетона изготавливаются с различными классами прочности. Данный показатель демонстрирует, насколько большую нагрузку может выдержать этот материал. Так, к примеру, блок класса прочности В2.5 можно использовать при строительстве крепких несущих стен, высота которых может достигать отметки в 20 м.

Также существуют материалы, имеющие такие классы, указывающие на их прочность:

Газобетонные блоки могут иметь различный коэффициент теплопроводности.

Данный показатель обозначается следующим образом:

Эти параметры указывают на способность более теплого пространства передавать свое тепло холодным помещениям. Чем выше показатель коэффициента, тем более ощутимой является тепловая отдача. Чтобы определить материал подходящего коэффициента для вашего жилища, следует учесть уровень влажности.

Чтобы определить материал подходящего коэффициента для вашего жилища, следует учесть уровень влажности.

Еще одним важным параметром газобетонных блоков является их морозостойкость. Она измеряется в циклах. Для таких строительных материалов используются обозначения от 25 до 100. Для сравнения можно взять кирпич, который может иметь не более 50 циклов морозостойкости.

Выбирая такой материал, важно учитывать и его усадку по ходу высыхания. Он должен составлять не больше отметки в 0,5 м/м. Если же этот параметр превышает указанную отметку, то вы рискуете получить заметные усадочные трещины на газобетонных стенах. По этой причине специалисты настоятельно рекомендуют покупать материалы, которые соответствуют ГОСТу.

Что касается веса м3 газобетонных блоков, то здесь все зависит от их непосредственной маркировки:

- D300 – 300 кг;

- D400 – 400 кг;

- D500 – 500 кг;

- D600 – 600 кг;

- D700 – 700 кг;

- D800 – 800 г;

- D1000 – 1000 кг;

- D1100 – 1100 кг;

- D100 – 1200 кг.

Как избежать трещин?

Как упоминалось ранее, газобетонные блоки являются материалами, подверженными образованию трещин. Данные дефекты могут возникать по разным причинам, но чаще всего поводом служит некачественно выполненный фундамент.

Чтобы избежать таких проблем, следует:

- обустроить фундамент плитного или ленточного типа, четко придерживаясь соответствующей технологии;

- осуществлять кладку, не забывая об обустройстве армированного пояса;

- создать кольцевые обвязки.

Если же на блоках все-таки появились трещины, то не стоит пугаться. Данный материал есть возможность отреставрировать. Для этого обычно используют качественную смесь на основе гипса.

Где можно использовать?

Газобетон – это практичный и востребованный материал. Он может использоваться в различных целях.

Он может использоваться в различных целях.

Из этого материала строят не только частные жилые постройки, но и строения хозяйственного назначения. Также газобетон подходит для возведения промышленных и административных зданий. Однако нужно учесть, что для зданий с большим количеством этажей он подойдет вряд ли.

Благодаря своим эксплуатационным характеристикам газобетонные блоки можно использовать при возведении домов даже в условиях сурового климата. Кроме того, этот строительный материал допустимо использовать в качестве конструкционных, звукоизоляционных и теплоизоляционных оснований. Его применяют при строительстве разных стен. Из подобных видов блоков получаются надежные и крепкие внешние и внутренние стены – они могут быть одинарными, несущими, двойными или комбинированными.

Блоки на основе газобетона прекрасно подходят для установки разделительных и противопожарных перегородок.

Заполняться эти элементы могут каркасами из стали или бетона.

Еще одной из сфер применения газобетонных блоков является перестройка, а также реставрация старых сооружений. Для реставрирования зданий, которым уже много лет, газоблок подходит из-за своего малого веса.

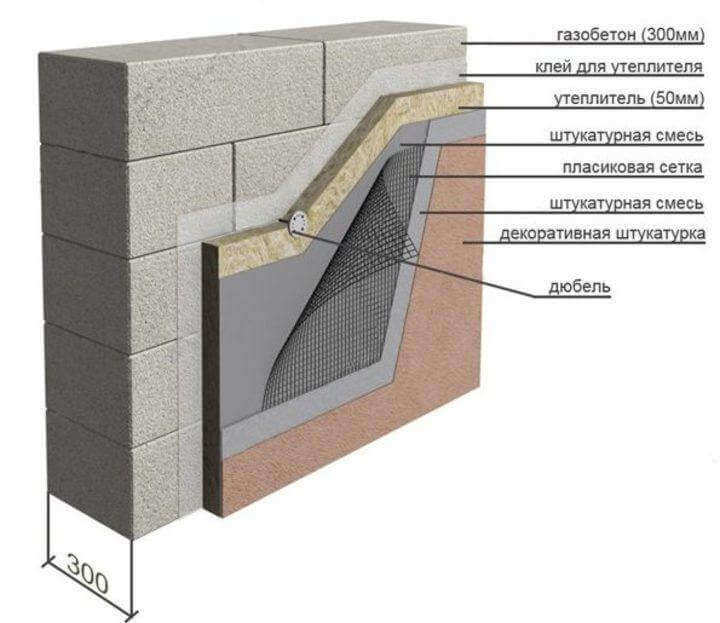

Данный строительный материал достаточно часто используют с целью звукоизолировать или теплоизолировать жилище. Он подходит для утепления как малоэтажных, так и высотных зданий. Чтобы утеплить сооружение, обычно используют специальные разновидности газобетона, которые имеют малые габариты.

Газобетон применяют при обустройстве лестничных ступенек, плит перекрытия и перемычек.

В последнее время газобетон с ячеистой структурой стал часто применяться и в других сферах. В данном случае речь идет о сооружении стен подвальных помещений или фундаментов. Однако для обоснования использования газобетонных блоков обычно требуется дополнительная проверка, направленная на выявление надежности и долговечности материалов.

Однако для обоснования использования газобетонных блоков обычно требуется дополнительная проверка, направленная на выявление надежности и долговечности материалов.

Как рассчитать количество?

Прежде чем отправиться за покупкой газобетонных блоков, необходимо рассчитать, в каком объеме они вам понадобятся. Это нужно, чтобы не купить слишком много лишнего материала либо закупиться им в недостаточном количестве.

Для проведения требуемых подсчетов следует использовать такую формулу: (LхН-Sпр) х1,05хВ = V, в которой:

- L – это общий параметр длины газоблочных стен;

- H – это средняя высота стен из газобетона;

- Sпp – обозначение общей площади дверных и оконных проемов;

- 1,05 – это коэффициент с учетом запаса в 5% на подрезку;

- В – это обозначение параметра толщины газоблоков;

- V – объем требуемого количества газобетона.

Если опираться на указанную выше формулу, можно составить понятную таблицу расчета количества блоков в кубе.

Но обязательно нужно учитывать, что подобные расчеты дают только приблизительные результаты, которые носят скорее рекомендательный характер. Сегодня на сайтах различных производителей можно найти удобные онлайн-калькуляторы, при помощи которых получится легко и быстро произвести все требуемые расчеты.

Как класть?

Если после заливки фундаментной основы прошло не менее месяца, следует заняться ее гидроизолированием. Проводить данные работы очень важно, поскольку бетон не переносит контактов с сыростью и влагой.

Проводить данные работы очень важно, поскольку бетон не переносит контактов с сыростью и влагой.

Стартовый ряд блоков надо выкладывать, используя бетонную смесь в качестве связующего компонента. Учитывайте, что первые уложенные детали будут выступать в качестве основания для будущей стены, поэтому материалы должны быть установлены максимально ровно и верно.

Если во время монтажа первого ряда вы допустили ошибки, то со временем такая блочная кладка может дать трещину из-за внутреннего натяжения.

Выравнивать стартовую кладку необходимо с применением специального строительного уровня и резинового молотка. Не забывайте о том, что первый блочный ряд обязательно нужно армировать. Впоследствии установка прутка должна производиться через каждые 4 ряда.

Все следующие ряды надо укладывать, используя специальный клеевой раствор. Благодаря такой методике швы получаются по максимуму тонкими, за счет чего готовая стена будет обладать более эффективными тепловыми качествами.

Чтобы стена в итоге получилась максимально ровной и аккуратной, необходимо использовать такую деталь, как шнур-причалка. Верхнюю часть всех рядов после установки надо обработать специальной ручной теркой (или другим подобным инструментом), чтобы обеспечить материалам более высокие свойства адгезии.

Завершается укладка газобетонных блоков обустройством армированного пояса. Для этого в верхней части на готовую стену фиксируется опалубка, собранная из досок. В нее укладывают арматуру.

После этого в опалубку надо залить бетонный раствор. Его пропорции должны быть такими: песок – 3 части, цемент – 1. Так как качества теплопроводности у бетона являются более высокими, нежели у газобетонных блоков, данный пояс может не только укрепить стены, но и послужить причиной тепловых потерь во внутренней части помещений. Из-за этого его понадобится дополнительно утеплить.

Из-за этого его понадобится дополнительно утеплить.

В настоящее время многие производители, реализующие газобетонные блоки, поставляют на рынок уже готовые жесткие пояса. Они являют собой удлиненные блоки с пористой структурой и пазом в средней части, в который надо заливать бетонный раствор.

Нельзя забывать об армировании блочной кладки. Для проведения данных работ вам пригодится не только клеевой состав, но и прутки арматуры и штроборез (он понадобится при работе с оконными и дверными проемами постройки).

Завершив работы по укладке газобетонных блоков, их следует подровнять. Для этого используют рубанок или специальную терку.

Советы и рекомендации

При укладке газобетонных блоков нужно учитывать, что параметр длины горизонтальных швов должен составлять примерно 2-8 мм. Если же речь идет о вертикальных швах, то их размер не должен превышать отметку в 3 мм. Если из швов показались излишки раствора, то их не нужно затирать – данные элементы необходимо убрать при помощи мастерка.

Если же речь идет о вертикальных швах, то их размер не должен превышать отметку в 3 мм. Если из швов показались излишки раствора, то их не нужно затирать – данные элементы необходимо убрать при помощи мастерка.

Осуществляя своими руками работы по укладке газобетонных блоков, рекомендуется пользоваться самодельными строительными лесами. Работать с ними будет гораздо легче. Не забывайте о том, что от укладки стартового блочного ряда будет зависеть качество всей стены. Именно поэтому так важно в самом начале использовать строительный уровень. Если вы заметили определенные неточности, то их нужно как можно скорее устранить, и только потом переходить к монтажу следующего ряда.

Если вы работаете с газобетонными блоками, то вам следует использовать только специальные крепежные элементы.

Простые саморезы для подобных конструкций попросту не подойдут – они не будут надежно и крепко держаться в блоках.

Учтите, что если в блоках присутствуют такие детали, как ручки захвата, то при их установке расход клеевого состава может существенно возрасти. Причиной тому служит то, что технология укладки газобетона предусматривает заполнение абсолютно всех полостей по ходу работ.

Аккуратно перевозите газобетонные блоки, чтобы не повредить их поверхность. Рекомендуется закрывать данный материал полиэтиленовой пленкой, которая будет защищать их от негативных внешних факторов. Если по ходу укладки оконных или дверных проемов у вас не получилось попасть в длину целого газобетонного блока, то можно взять ножовку или пилу и срезать лишний участок детали. Данная работа не займет много времени и сил, поскольку газобетон – податливый материал.

Если вы собираетесь использовать газобетон для строительства частного дома, то вам нужно максимально ответственно отнестись к выбору надежного и крепкого фундамента. Это обусловлено тем, что данный материал не выдерживает подвижек основы. Из-за этого тип фундамента следует выбирать исходя из характеристик грунта и особенностей самого газоблока.

Это обусловлено тем, что данный материал не выдерживает подвижек основы. Из-за этого тип фундамента следует выбирать исходя из характеристик грунта и особенностей самого газоблока.

Специалисты не советуют укладывать газобетонные блоки, начиная с двух углов по направлению друг к другу. В результате таких действий вам будет проблематично производить перевязку рядов и подгонять финишный элемент по требуемому размеру. Прежде чем купить газобетонные блоки, нужно внимательно осмотреть их. На материалах не должно быть ни малейших повреждений, сколов или трещин. Если вы заметили таковые, то от покупки лучше отказаться.

Не ищите слишком дешевый материал. Неожиданно низкая цена может указывать на плохое качество блоков.

В следующем видео вас ждет кладка газобетонных блоков.

youtube.com/embed/rDSXd8SjUCM?modestbranding=1&iv_load_policy=3&rel=0″/>

Состав газобетона неавтоклавного и автоклавного на 1 м3

Дата: 22.06.2014

Казалось бы, такой современный и популярный стройматериал как газобетон имеет довольно долгую историю. Методика его изготовления была впервые предложена в 30-х годах прошлого века, но только технологические открытия последнего времени смогли значительно улучшить свойства и состав газобетона, а также значительно увеличить сферу его применения. Этот ячеистый бетон является искусственным каменным материалом, с расположенными внутри, равномерно распределенными порами округлой формы, диаметр которых не превышает 3 мм.

Из чего его делают?

Этот вид ячеистого бетона получают в процессе смешивания, в определенных пропорциях, таких ингредиентов как: цемент, известь, гипс, вода, кварцевый песок и порообразователь, в большинстве случаев, это алюминиевая пудра. Состав газобетонных блоков может включать небольшое количество таких промышленных материалов как зола и шлак.

Состав газобетонных блоков может включать небольшое количество таких промышленных материалов как зола и шлак.

Каким бывает?

Существует множество вариантов классификации. Прежде всего, его подразделяют по способу использования, на конструкционный, теплоизоляционный и конструкционно — теплоизоляционный. По условиям твердения газобетон бывает:

- синтезного затвердевания (автоклавный), приобретающий нужные характеристики при высоком давлении в насыщенной парами среде, создаваемых посредством специального оборудования;

- гидратационного твердения (неавтоклавный), который затвердевает при прогреве электричеством, либо в насыщенной парами среде, с давлением равным атмосферному.

Еще одна классификация основывается на видах кремнеземистых и вяжущих компонентов, входящих в его состав.

По виду кремнеземистых элементов:

- на природных натуральных материалах, таких, как тонко перемолотые пески различного состава;

- побочные и вторичные продукты различных производств, такие как разнообразные золы или шлаки.

В зависимости от преобладания того или иного вяжущего ингредиента, этот ячеистый бетон бывает: цементным, известковым, шлаковым, зольным, либо смешанным.

Состав, в зависимости от типа затвердевания

Гидратационный

Состав неавтоклавного газобетона должен соответствовать требованиям ГОСТов 21520-89 и 25485-89, а также СНиПу 277-80. Он включает в себя воду, среднюю или мягкую по жесткости, подогретую до температуры +40 — +60 °C, портландцемент М400-М500.

Согласно регламентирующей документации, для него рекомендованы следующие соотношения компонентов:

1. От 35 до 49% портландцемента.

2. Известняк – 12-26%.

3. Силикаты кальция, в пределах 2,6%.

4. Хлорид кальция – от 0,18 до 0,25%.

5. Алюминиевая пудра – 0,06 – 0,1%.

6. Вода, до получения 100% объема.

Автоклавный

Процентное соотношение ингредиентов и состав автоклавного газобетона определяется опытным путем и может варьироваться в широком диапазоне. В зависимости от необходимой прочности и условий затвердевания, устанавливается пропорция между цементом и вяжущими компонентами. Колебания этого значения по весу, обычно составляет от 1:0 до 1:4.

В зависимости от необходимой прочности и условий затвердевания, устанавливается пропорция между цементом и вяжущими компонентами. Колебания этого значения по весу, обычно составляет от 1:0 до 1:4.

Сколько нужно?

Для того чтобы получить на основании смешанного вяжущего состав газобетона на 1 м3, с объемным весом в 600-650 кг/м3, потребуется:

- портландцемент — 90 кг;

- тонко перемолотый песок – 375 кг;

- силикаты кальция с активностью около 70% — приблизительно 35 кг;

- несоленая вода – 300 литров;

- пудра алюминиевая – 1/2кг.

Сколько стоит?

В зависимости от того, какой состав стены из газобетона вы выберете, зависит, насколько много вам предстоит потратить. Так как эксплуатационные и технологические характеристики у гидратационного бетона более скромные чем у автоклавного, то, и соответственно, цена стройматериалов из последнего несколько выше.

Сегодня приобрести бетон автоклавного затвердевания довольно просто. На территории РФ, особенно в центральной ее части, работает множество предприятий, таких как ЗАО «Кселла-Аэроблок — Центр-Можайск» в Московском регионе, ЗАО «Аэробел» в Белгородской области, а также заводы в Старом Осколе, Липецке, Самаре, Ижевске, Ульяновске и многих других российских городах.

В каждом регионе, если там нет подобного производства, есть представительство изготовителя, либо его официальные дилеры. В среднем по России цена на автоклавные блоки держится в пределах 3 400 – 3 700 за 1м3.

виды, размеры и вес, недостатки и достоинства, область применения блоков

Главная / Статьи / Газобетонные блоки

При строительстве дачи, коттеджа, загородного дома, гаража или других сооружений необходимо уделять должное внимание выбору стройматериала. Он должен обладать не только высокой прочностью и износостойкостью, но и рядом других важных свойств: способностью удерживать тепло и поглощать внешние шумы, стойкостью к атмосферным воздействиям, огнеупорностью и др. Эти и многие другие характеристики имеют газобетонные блоки.

Он должен обладать не только высокой прочностью и износостойкостью, но и рядом других важных свойств: способностью удерживать тепло и поглощать внешние шумы, стойкостью к атмосферным воздействиям, огнеупорностью и др. Эти и многие другие характеристики имеют газобетонные блоки.

1. Что такое газобетонные блоки

2. Как производятся газобетонные блоки

3. Виды блоков

4. Типоразмеры и вес

5. Состав газобетонных блоков

6. Характеристики материала

7. Преимущества и недостатки газобетонных блоков

8. Где применяют газобетонные блоки

Что такое газобетонные блоки

Газобетонные блоки — это штучный стройматериал, который производится в виде прямоугольных параллелепипедов. Отличительной особенностью газоблоков является высокий коэффициент внутренней пустотности. Общий объем воздушных ячеек внутри одного блока может достигать 85 % от его суммарного объема. Именно благодаря такой внутренней структуре стройматериал имеет низкую плотность и весит в несколько раз меньше, чем обыкновенный кирпич или бетон.

Как производятся газобетонные блоки

Изготовление газобетона осуществляется двумя методами: автоклавным и неавтоклавным. Продукция, изготовленная по каждой из этих технологий, имеет свои специфические особенности.

- Неавтоклавный газобетон производится без использования автоматизированного оборудования. Рабочую смесь из песка, портландцемента, воды, извести и газообразующего реагента (алюминиевого порошка) замешивают вручную при помощи лопат, после чего распределяют по прямоугольным формам. Затвердевание смеси происходит естественным образом, без создания дополнительных условий. Основным преимуществом материалов, изготовленных таким способом, является их низкая стоимость. Но прочностные характеристики неавтоклавных газоблоков ниже в сравнении с автоклавными.

- Автоклавный метод производства газобетонных блоков предусматривает затвердевание рабочей смеси в автоклаве – специальном оборудовании, которое создает повышенное давление (около 10 атм) и нагревает раствор до 180–200 градусов.

Такая технология изготовления позволяет получать более качественный материал, обладающий повышенной прочностью. Но по цене автоклавный газобетон превосходит неавтоклавный.

Такая технология изготовления позволяет получать более качественный материал, обладающий повышенной прочностью. Но по цене автоклавный газобетон превосходит неавтоклавный.

Виды блоков

Газобетонные блоки различных марок отличаются по таким критериям, как плотность, теплопроводность и запас прочности. Эти стройматериалы условно разделены на три основные группы.

- Теплоизоляционные. В данную категорию входят блоки из газобетона плотностью D300 – D500 (числовой индекс означает плотность материала в килограммах на кубический метр). Такие изделия используются преимущественно для утепления несущих стен и обустройства тонких ненесущих конструкций внутри зданий. Отличительной особенностью теплоизоляционных газоблоков является предельно низкий коэффициент теплопроводности (около 0,1 Вт/(м·°С) для стройматериалов марки D400).

- Конструкционно-теплоизоляционные. Это универсальные стройматериалы марки D600 – D900, которые можно использовать как для утепления, так и для возведения несущих элементов зданий и внутридомовых перегородок.

В сравнении с теплоизоляционными газоблоками эти изделия обладают повышенной прочностью (не ниже В3,5). По теплоизолирующим свойствам занимают промежуточное положение между теплоизоляционными и конструкционными блоками (около 0,25 Вт/(м·°С) для изделия марки D700).

В сравнении с теплоизоляционными газоблоками эти изделия обладают повышенной прочностью (не ниже В3,5). По теплоизолирующим свойствам занимают промежуточное положение между теплоизоляционными и конструкционными блоками (около 0,25 Вт/(м·°С) для изделия марки D700). - Конструкционные. В категорию конструкционных газоблоков входят изделия с маркой прочности D1000 – D1200. Такие материалы обладают высокой несущей способностью и выдерживают значительные нагрузки, что позволяет использовать их для строительства стен домов из 3–5 этажей, ангаров, складов и других сооружений.

Типоразмеры и вес

В строительстве используются газобетонные блоки различных размеров.

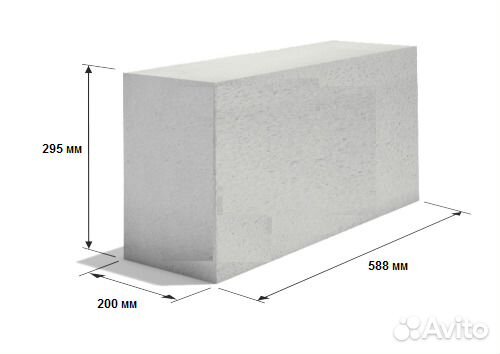

- Прямоугольные газоблоки имеют стандартную длину 600 мм. Высота изделий составляет 200, 250 или 288 мм, ширина варьируется в диапазоне от 75 до 500 мм.

- Блоки U-образной формы имеют другие габаритные характеристики: длина составляет от 500 до 600 мм, стандартная высота – 250 мм, ширина — от 200 до 400 мм.

Массу газобетонных блоков можно легко рассчитать, умножив объем одного изделия на его плотность, которая обозначается в маркировке (например, D400 – 400 кг/м3). Так, один газоблок с размерами 200 х 300 х 600 мм марки D500 будет весить (0,2 · 0,3 · 0,6 · 500) 18 кг.

Состав газобетонных блоков

В качестве сырья для производства газобетона используются такие материалы, как портландцемент, кварцевый песок, вода, негашеная известь, гипсовый ангидрит и алюминиевая пудра (паста). Последний ингредиент применяется в качестве газообразующего вещества, которое вследствие химических реакций с известью и водой преобразуется в оксид алюминия. Все компоненты, которые входят в состав газобетонных блоков, стандартизированы по физико-химическим характеристикам и допустимой концентрации посторонних веществ.

Характеристики материала

- Плотность: от 300 до 1200 кг/м3.

- Прочность на сжатие: 25–50 кг/см2 (класс прочности – от b2,5 до b5,0).

- Водопоглощение: до 20 % массы газоблока.

- Класс морозостойкости: от f25 до f100 (25–100 циклов замораживания и оттаивания).

- Теплопроводность: 0,09–0,17 вт/(м·°с).

- Класс огнестойкости: 1.

Преимущества и недостатки газобетонных блоков

Газобетон пользуется высоким спросом в сфере строительства жилой, промышленной и коммерческой недвижимости, поскольку обладает рядом достоинств:

- низкой теплопроводностью. Газоблоки препятствуют теплообмену, что позволяет сократить расходы на отопление и кондиционирование помещений;

- простотой обработки. Благодаря хрупкой структуре блоки можно легко делить на фрагменты необходимых размеров, используя ручные ножовки;

- пожаробезопасностью. Материал производится из негорючих компонентов, поэтому не воспламеняется и не плавится под воздействием высоких температур;

- эффективным шумопоглощением. Стены из газобетона поглощают значительную долю энергии акустических волн, поэтому внешние шумы практически не проникают в помещения;

- высокой скоростью строительства.

За счет больших размеров газобетонных блоков удается облегчить процедуру кладки и тем самым сократить время проведения строительных работ.

За счет больших размеров газобетонных блоков удается облегчить процедуру кладки и тем самым сократить время проведения строительных работ.

Среди недостатков материала можно выделить следующие:

- Хрупкость. В сравнении с бетоном и кирпичом газоблоки более хрупкие и чувствительные к механическим нагрузкам, поэтому при строительстве необходимо уделять особое внимание армированию конструкций.

- Водопоглощение. Без должной гидроизоляции вода может проникать во внутренние пустоты газоблоков, что приводит к их постепенному разрушению при сильном похолодании. Газобетон с закрытыми порами лишен этого недостатка.

Где применяют газобетонные блоки

Блоки из газобетона подходят для строительства сооружений различного назначения: жилых домов, коттеджей, дач, гаражей, складов, ангаров, зданий промышленных комплексов, цехов, мастерских и др. Также газоблоки могут использоваться для создания малых архитектурных форм внутри и за пределами домов, например бассейнов, каминов, фонтанов, эркеров и др. Целесообразность применения этого материала определяется не только высотностью возводимых сооружений, но и особенностями местного климата, свойствами почвы на стройплощадке, размером бюджета, выделенного на строительство, и др.

Целесообразность применения этого материала определяется не только высотностью возводимых сооружений, но и особенностями местного климата, свойствами почвы на стройплощадке, размером бюджета, выделенного на строительство, и др.

Производство газобетонных блоков

Характеристики газобетона. Виды газобетона. Состав.

Газобетон – одна из разновидностей ячеистого бетона, лёгкий и прочный, имеет множество пор примерно одинакового размера. Они, в целом равномерно, распределены по всему материалу и составляют около 85% от всего объёма. Наполнителей (керамзит, щепу и пр.) газобетон не содержит.

В статье рассказывается об основных разновидностях, составе и характеристиках газобетона.

Состав газобетона

Газобетон состоит из песка, цемента, извести и воды. В дополнение к вышеуказанным ингредиентам в смесь добавляют пенообразователь (алюминиевую пудру или пасту).

В дополнение к вышеуказанным ингредиентам в смесь добавляют пенообразователь (алюминиевую пудру или пасту).

Чаще всего газобетон делают на основе портландцемента. Это самая востребованная и распространённая из разновидностей цемента, состоящая более чем на 70% из силикатов кальция.

Газобетон на извести прочнее, чем вышеописанный, но водопоглощение имеет большее.

Есть ещё газобетон на зольных и шлаковых вяжущих, но они не так востребованы.

Автоклавный и не автоклавный типы газобетона

Эти две разновидности бетона имеют совершенно одинаковый химический состав, различаются лишь по способу затвердевания. Последнее оказывает значительное влияние на их физические свойства.

Неавтоклавный бетон делают как обычный бетонный раствор:

1. Перемешивают песок, цемент и другие компоненты.

2. Полученную смесь оставляют затвердевать либо формах, либо в опалубке. Во время этого процесса, в результате химической реакции алюминия в растворе, выделяется водород, который и образует поры.

Чтобы получить автоклавный бетон, необходим ещё третий этап – помещение блоков в специальное устройство, называемое автоклавом. В нём создаются оптимальные условия для максимально быстрого химического взаимодействия гидроксида кальция (гашёной извести) с оксидом кремния. В течении 12 часов бетон держат под давлением 0.8-1.5 МПа (атмосферное давление = 101 325 Па) и обрабатывают перегретым водяным паром. Температура пара может быть в пределах 175-190 C. В результате образуются двухосновные гидросиликаты, которые значительно увеличивают прочность газобетона. Описанная реакция идёт и при обычных условиях, но значительно с более низкой скоростью.

Виды газобетона по назначению

Конструкционный. Его плотность от 1000 до 1200 кг/м3. Теплоизоляционные свойства минимальные, а вот прочность наоборот высока. Благодаря этому может использоваться при строительстве достаточно крупных сооружений. При этом значительно легче обычного бетона.

Конструкционно-теплоизоляционный. Имеет плотность от 500 до 1000 кг/м3. Наилучший баланс между теплоизоляционными и прочностными характеристиками. Активно используется в частном строительстве.

Имеет плотность от 500 до 1000 кг/м3. Наилучший баланс между теплоизоляционными и прочностными характеристиками. Активно используется в частном строительстве.

Теплоизоляционный. Плотность составляет от 300 до 500 кг/м3. Используется как утеплитель для бетонных и кирпичных стен и для межкомнатных перегородок.

Характеристики газобетона

Форма и размеры

По ГОСТу имеется три разновидности газобетонных блоков по форме:

1. Блок – ширина незначительно отличается от длины:

2. Плита – толщина в разы меньше, чем длина и толщина:

3. Блок в форме «U».

По размерам блоки бывают самыми разными, нередко значительно отличаются от стандартных.

Высота стандартных прямоугольных газобетонных блоков 200 либо 250 мм, длина их составляет 600 либо 625 мм, ширина – 100-400 мм.

Ограничения на допустимые отклонения от размеров по ГОСТУ весьма строгие. У не автоклавных блоков оно должно быть не более 5 мм, у автоклавных – не более 1мм. Что позволяет делать кладку очень ровной, использовать клей а не раствор, как следствие, избежать мостиков холода, значительно улучшить теплоизоляцию помещения.

Прочность

Прочность любого ячеистого бетона не должна опускаться ниже класса B1,5. Где цифра указывает максимальное давление в МПа, которое материал выдерживает и не начинает при нём разрушаться. За исключением теплоизоляционных разновидностей, прочность газобетона составляет В2.6-3. У отдельных марок она может достигать В4.

На изгиб газобетон имеет крайне низкую прочность, начинает трескаться даже при незначительной усадке фундамента и подвижках грунта.

Плотность

Т. к. материал пористый, понятно, что она не высока. Маркируется латинской буквой D, за ней следует цифра указывающая значение плотности. Например, D800 означает, что плотность данного бетона равна 800 кг/м3.

Теплопроводность

Эта величина показывает, сколько тепловой энергии может пропустить однородный образец материала, толщиной в 1 м, за единицу времени. Измеряется в Вт/м*с. Отталкиваясь от этого показателя рассчитывают толщину стен.

Измеряется в Вт/м*с. Отталкиваясь от этого показателя рассчитывают толщину стен.

Значения величины для конкретных марок приведены в таблице немного ниже.

Паропроницаемость

Мера того, насколько хорошо из-за разности парциальных давлений с наружной и внутренней стен материал способен пропускать водяные пары.

Измеряется в мг/(м*ч*Па). Формулы, я думаю приводить в данной статье излишне приведу просто таблицу значений.

Для внутренних стен, чем паропроницаемость выше, тем лучше, тем микроклимат в помещении здоровее. А вот наружные стены надо защищать.

Морозостойкость

При понижении температуры (например, ночью) пар находящийся внутри стен конденсируется. В зимнее время замерзает и расширяется т. к. лёд по объёму превосходит воду. Естественно, это постепенно, но верно разрушает стены. Данный процесс характеризует – морозостойкость. Определяется она числом циклов заморозки/разморозки после которых материал считается уже не годным к выполнению своих функций. Определяют морозостойкость в лаборатории, замораживание производится при минус 15-17 градусах по Цельсию, оттаивание – при плюс 20. Пара циклов замораживания/оттаивания в таких условиях равноценны 3-5 годичному действию атмосферы. У газобетона морозостойкость невысока. F15 или F25, в зависимости от того используется бетон для внутренних перегородок или для наружных стен. У простых бетонов морозостойкость составляет F50-F150. Последнюю величину я привёл для наглядности, чтобы было с чем сравнивать.

Определяют морозостойкость в лаборатории, замораживание производится при минус 15-17 градусах по Цельсию, оттаивание – при плюс 20. Пара циклов замораживания/оттаивания в таких условиях равноценны 3-5 годичному действию атмосферы. У газобетона морозостойкость невысока. F15 или F25, в зависимости от того используется бетон для внутренних перегородок или для наружных стен. У простых бетонов морозостойкость составляет F50-F150. Последнюю величину я привёл для наглядности, чтобы было с чем сравнивать.

Усадка

У автоклавного газобетона данная величина не должна быть выше 0.5 мм/м, у неавтокавного – 2-3 мм/м.

Звукоизоляция

Насколько эффективно гасится звук при прохождении через материал. Зависит это от марки газобетона и толщины стены из него.

Водопоглощение

Эта величина характеризует способность материала поглощать воду. Измеряется в процентах, как отношение наибольшей массы воды, которую материал способен поглотить и удерживать в своих порах и капиллярах, к массе абсолютно сухого образца. У газобетона водопоглощение должно составлять не более 12%.

У газобетона водопоглощение должно составлять не более 12%.

| Марка по плотности | D350 | D400 | D500 | D600 | D700 |

|---|---|---|---|---|---|

| Класс прочности на сжатие | B1,0-1,5 | B1,5-2,5 | B2,5-3,5 | B3,5-5,0 | B3,5-5,0 |

| Паропроницаемость (мг*м*ч*Па) | 0,245 | 0,23 | 0,2 | 0,16 | 0,14 |

| Теплопроводность в сухом состоянии (Вт/м*С) | 0,08 | 0,096 | 0,12 | 0,14 | 0,16 |

| Марка морозостойкости | F25-30 | F30-35 | F35-50 | F50 | F50 |

| Усадка при высыхании (мм/м) | 0.24 | 0.24 | 0.24 | 0.225 | 0.225 |

| Коэффициент влажности | 0.25-0.27 | 0.25-0.27 | 0. 25-0.27 25-0.27 | 0.25-0.27 | 0.25-0.27 |

Наиболее известные в России производители газобетона: ООО «Газобетон», Bonolit, ЗАО «Кселла-Аэроблок-Центр».

Возможно вас заинтересует статья про пенобетон.

Посмотрите видео про характеристики газобетона.

на Ваш сайт.

Сравнение блоков в СтройСнаб

Всё-таки в чём разница?

Приступая к выбору из чего строить, многие застройщики, и многие продавцы, не видят разницы между газобетонными и газосиликатными блоками. А она существует, не совсем большая. И газобетон, и Газосиликат это ячеистые блоки, имеющие объем пор 70-90% от общего объема. Диаметр этих пор составляет 1-3мм. В состав газобетона и входят кварцевый песок, известь, цемент и алюминиевая пудра. Именно за счет взаимодействия негашеной извести и алюминиевой суспензии и образуются поры.

А она существует, не совсем большая. И газобетон, и Газосиликат это ячеистые блоки, имеющие объем пор 70-90% от общего объема. Диаметр этих пор составляет 1-3мм. В состав газобетона и входят кварцевый песок, известь, цемент и алюминиевая пудра. Именно за счет взаимодействия негашеной извести и алюминиевой суспензии и образуются поры.

Газоблоки пропаривают в автоклаве и при большой температуре под давлением, благодаря этому получают правильную геометрическую форму и если добавить в них силикат, называются — газосиликатные блоки.

Основой газобетонных блоков служить цемент, а газосиликатных –просеянный кварцевый песок, известь и вода. Для порообразования используется алюминиевая пудра. В реальности и цемент, и известь присутствуют как в тех, так и в других блоках. Отнести же изделие или к газосиликату, или к газобетону можно только по процентному соотношению цемента и извести. В газосиликате извести больше.

Количество извести в блоке определяет и способ его твердения. Для изготовления газобетонного блока применимо и автоклавное твердение, и высыхание в естественных условиях. При производстве газосиликатных блоков без автоклава не обойтись. Кстати, при автоклавном твердении газобетонных блоков, качество изделий достигается намного более высокое, чем при естественном. По этой причине известные производители применяют только автоклавный метод твердения блоков (печи с высокой температурой).

Для изготовления газобетонного блока применимо и автоклавное твердение, и высыхание в естественных условиях. При производстве газосиликатных блоков без автоклава не обойтись. Кстати, при автоклавном твердении газобетонных блоков, качество изделий достигается намного более высокое, чем при естественном. По этой причине известные производители применяют только автоклавный метод твердения блоков (печи с высокой температурой).

По способу затвердевания и тот и другой вид могут быть автоклавными, но только газобетон может быть и не автоклавного твердения (не ошибитесь с выбором, покупайте у проверенных производителей)

По своим свойствам газобетонные и газосиликатные блоки отличаются, но очень мало. Так, принято считать, что газобетонные блоки более прочные и более морозоустойчивы, а газосиликатные более теплые и имеют лучшие звукоизоляционные характеристики. Однако, на наш взгляд, эти различия проявляются, скорее всего, из-за особенностей качественных характеристик отдельных образцов. Из-за того, из чего изготовлен блок.

Из-за того, из чего изготовлен блок.

Так из чего же строить?

Те, кто собирается строить собственный дом, задают себе этот вопрос: так все-таки какой же из этих бетонов выбрать? Остановимся более подробно на достоинствах и недостатках каждого из них, сравнительно друг друга.Читайте внимательно, выбор в любом случае за вами!

У изготовленных автоклавным методом блоков из газосиликата и газобетона практически идеальная форма, что значительно облегчает их транспортировку, хранение и выкладывание.Они отличаются по цвету из-за качества цемента и из-за качества извести и алюминиевой пудры. Применяются они и для возведения внешних и внутренних стен, а также различных перегородок.Кроме того, Газосиликат отличается тем, что его поры открыты и позволяют поверхности из него выстроенной, «дышать». Недостатком этого материала является его гидроскопичность, то есть способность накапливать и впитывать в себя влагу из окружающего воздуха.То есть, если блоки, изготовленные из него не защитить особым образом, при нахождении в условиях повышенной влажности они будут накапливать в себе влагу. Если такое произойдет при резком понижении температуры, то стена, построенная из газосиликата, быстро промерзнет, а в дальнейшем может растрескаться. Таким образом, хорош газобетон тогда, когда уровень влажности высок, так как его водопоглощающая способность на 5-10% ниже, чем у газосиликата.

Если такое произойдет при резком понижении температуры, то стена, построенная из газосиликата, быстро промерзнет, а в дальнейшем может растрескаться. Таким образом, хорош газобетон тогда, когда уровень влажности высок, так как его водопоглощающая способность на 5-10% ниже, чем у газосиликата.

Достоинством газобетонных блоков является и то, что укладываются они на специальный клеевой состав, благодаря чему удается обойтись без «мостиков холода», так как швы всего лишь в 1-4 мм.

Важно: выбирая газосиликат, обращайте внимание на его плотность, которая рассчитывается, исходя из количества пористых ячеек на 1 м³ материала. В зависимости от этого показателя определяется сфера использования материала.

Например:

- D 400 и менее – используется для утепления поверхностей из других материалов и возведения малоэтажных зданий;

- D 500 может применяться в строительстве сооружений высотой до 3-х этажей;

- D 600 – способен выдержать существенные нагрузки и используется для возведения высотных зданий.

Все вышесказанное применимо только к газосиликату и газобетону достойного качества, который изготавливается с соблюдением всех технологий и в готовом виде соответствует общепринятым требованиям и параметрам.

Не ходите по кустарным производствам – приобретайте надежные материалы в нашей компании!

как производят и какие особенности данного материала

Газобетон сравнительно новый вид строительного материала, отличающийся достаточно высокими показателями и характеристиками. В сравнении с традиционными кирпичом или шлакоблоком, газобетонные блоки имеют плюсы и минусы, которые стоит изучить, выбирая стройматериал.

Технология производства и состав газобетона

Особенностью газобетона выступает пористая структура, образующаяся в процессе его производства. Из-за чего он относится к типу ячеистых бетонов. До 85% объема блока составляют пузырьки воздуха. Поэтому материал очень легкий при значительных габаритах.

До 85% объема блока составляют пузырьки воздуха. Поэтому материал очень легкий при значительных габаритах.

Производится он из цемента, извести, песка и воды. В общих чертах технология производства предусматривает такой порядок выполнения работ:

-

Все составляющие смешиваются в газобетоносмесителе.

-

Добавляется суспензия алюминиевой пудры. За счет ее реакции с известью образуется водород.

-

Смесь переливают в емкости и оставляют для «вспучивания». Выделение водорода провоцирует возникновение пузырьков воздуха внутри сырья. Размер их различен: 0,5 — 2 мм.

-

Для ускорения прохождения химической реакции и схватывания материала, на сырье воздействуют вибрационными методами.

-

Когда сырье приобретает более плотную структуру, входя в стадию предварительного затвердевания, с верхней части срезают небольшой слой, чтобы поверхность стала ровной.

-

Материал нарезают на блоки требуемых размеров.

-

Блоки помещают в автоклав для тепловой обработки горячим водяным паром (190°С) и воздействия повышенного давления.

Если высыхание газобетона происходит в естественных условиях без использования высокотехнологичного оборудования, то такой метод производства называется неавтоклавным и предусматривает электрический прогрев.

Характеристики и свойства ячеисто бетонных блоков

Особая структура определяет свойства и преимущества газобетонных (ячеистобетонных) блоков. Рассмотрим их характеристики:

-

Прочность: 1-5 МПа, что соответствует показателям кирпича. Из материала с такими параметрами согласно нормативов и стандартов допускается возводить несущие стены до 3х этажей.

-

Плотность материала невысокая за счет пористой структуры.

Соответствует плотности дерева (сосны), но меньше чем у кирпича в три раза – 400-1200 кг на куб. м.

Соответствует плотности дерева (сосны), но меньше чем у кирпича в три раза – 400-1200 кг на куб. м.

-

Водопоглощение – 5-20% — показатель выше, чем у кирпича в 2 раза.

-

Морозостойкость превышает параметры кирпича в 2 раза. Газоблокспособен выдерживать до 50 циклов замораживания-размораживания.

-

Теплопроводность ниже, чем у дерева в два раза, чем у кирпича – в 8 раз: 0,12-0,14 Вт/куб.м.

-

Звукоизоляция: 60 дБ при толщине стены 30 см.

-

Огнестойкость выше, чем у газосиликатного кирпича. Способен выдерживать открытый огонь до 3 часов.

-

Усадка: 0,2-0,5 мм на метр стены.

Плюсы газобетона и преимущества по сравнению с другими материалами

Сопоставляя свойства и характеристики разных стройматериалов, можно выделить такие плюсы газобетона:

-

Экологическая безопасность.

Все составляющие вполне традиционны, имеют гигиенически сертификаты и не оказывают негативного воздействия на природу или организм человека.

Все составляющие вполне традиционны, имеют гигиенически сертификаты и не оказывают негативного воздействия на природу или организм человека.

-

Газобетон прост в обработке, его легко монтировать, пилить, шлифовать. Для этого потребуется обычный набор инструментов. При необходимости проложить коммуникации внутри стены, газобетон легко штробить.

-

Легкий вес и большие размеры газобетонных блоков дают возможность снизить трудозатраты работников и ускорить процесс возведения дома. Если использовать пазогребневый метод, сроки сократятся еще в несколько раз.

-

Высокая теплоизоляция. Построенный из данного материала дом можно не утеплять. Блок толщиной 40 см соответствует теплопроводности кирпичной кладке толщиной 60 см.

-

Высокая паропроницаемость. Стены «дышат», за счет чего влажный воздух выходит наружу, предупреждая возникновение сырости или грибка в доме.

-

Биологическая устойчивость. Материал не требуется дополнительно обрабатывать антисептиком.

-

За счет высокой морозостойкости газоблока, строить из него дома можно в любых климатических условиях.

-

Пожаробезопасность. Материал не горит и не способствует горению.

-

Допустим любой вариант облицовки: штукатурка, окраска, сайдинг и др.

-

Цена газобетона. Один из наиболее доступных материалов на сегодня. Экономичность достигается также за счет небольшого количества отходов. Все отрезанные куски можно использовать и даже разломившийся блок допустимо склеить раствором при кладке. Свои свойства при этом он не потеряет.

ЭТО ИНТЕРЕСНО: Дома из газобетона практически единственные, которые можно осушить после наводнения или потопа. Он отдаст всю накопившуюся влагу, а грибок или плесень в таком доме развиваться не будет.

Он отдаст всю накопившуюся влагу, а грибок или плесень в таком доме развиваться не будет.

Недостатки газобетонных блоков

Любой материал имеет определенные минусы, не исключение и газобетон. Одним из главных недостатков его считается хрупкость, обеспеченная невысокой степенью плотности. Со временем из-за этого могут появиться трещины. Показатель прочности также невелик, в сравнении с бетоном или кирпичом.

ВАЖНО: Осуществлять транспортировку материала нужно осторожно, он легко разламывается от механического воздействия. Поэтому транспортируется он на поддонах с использованием ремней и специальных креплений (уголков).

Кроме этого важно обращать внимание на технологию производства, так как материал, изготовленный неавтоклавным способом, имеет существенно более низкие показатели: прочность в 2-3 раза меньше, подверженность усадке — больше в 10 раз.

Виды газобетонных блоков

Газобетон бывает нескольких типов исходя из своего состава, формы и предназначения. Согласно превалирующего вещества в составе (до 50%) выделяют цементные, известковые, шлаковые, зольные и смешанные блоки.

Согласно превалирующего вещества в составе (до 50%) выделяют цементные, известковые, шлаковые, зольные и смешанные блоки.

Рекомендации по возведению домов из газобетонных блоков

В сравнении с 2007 г. использование газобетона в строительстве увеличилось на 20%. Все больше пользователей выбирают дом из газобетона, отзывы об этом свидетельствуют. Обусловлено это как высокими характеристиками строительного материала, так и простотой его монтажа. Для возведения стен из газобетона, стоит изучить несколько правил и рекомендаций специалистов:

-

Кладку лучше производить при температуре +5..25°С. В жаркую погоду стоит смачивать блоки водой для повышения адгезии.

-

Фундамент для такого дома должен быть монолитным: ленточный или плита.

-

На фундамент нужно проложить прочный гидроизоляционный материал, чтобы обезопасить стену от проникновения влаги.

-

Кладка первого ряда начинается с углов, использовать следует цементный раствор. Кладка остальных рядов осуществляется на специальный клей. Использование клеевых смесей способствует снижению теплопотерь здания, так как шов получается тоньше по сравнению с растворным.

-

От правильного выставления первого ряда зависит на сколько ровными будут остальные. Нужно использовать уровень, отвес, натягивать шнур, чтобы построить ровную стену.

-

Выжидать пока раствор «схватится» нет необходимости. За счет небольшого веса, блоки не выдавливают раствор, как, например, кирпич или шлакоблок.

-

Для оконных и дверных проемов использовать блоки u-формы.

-

Первый ряд необходимо армировать. Также стоит проложить арматуру под окнами, между перекрытиями и в последнем ряду.

21.08.2015

Ответы на вопросы | gazobeton.org

ВОПРОСЫ О ПРОИЗВОДСТВЕ И ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИКАХ ПРОДУКЦИИ

В автоклаве происходит усадка? Некоторые производители режут после автоклавирования и этим достигают точности?

При автоклавной обработке газобетона в макропористой структуре материала практически не происходит объемных изменений. Все современные технологии производства автоклавного газобетона используют резательную технологию при полупластическом состоянии газобетона, до автоклавной обработки. Возможно, речь идет об отделении «доборных» элементов, когда из изделий стандартных типоразмеров вырезаются изделия особой формы, нарезаются дополнительные элементы или, в отдельных случаях, дополнительно шлифуются грани.

За счет чего достигается разница в классах В2, В2,5 и т.д.?

Класс по прочности зависит от плотности материала. Качество сырьевых материалов, рецептура и отлаженная технология также оказывают влияние.

За счет чего достигается прочность, если в газобетоне мало цемента?

В отличии от неавтоклавных ячеистых бетонов, где прочность материалу обеспечивает затвердевший поризованный цементно-песчаный раствор, в автоклавных ячеистых бетонах, прочность достигается при автоклавной обработке (при t до 195°С и давлении 12 атм.), при которой образуются новые минералы – различные гидросиликаты кальция, которые придают межпоровым перегородкам, а, следовательно, и самому материалу высокую прочность.

Зачем нужен гипс в технологии автоклавного газобетона?

В технологии автоклавного газобетона может использоваться (необязательно) небольшое количество гипсового камня в качестве добавки – регулятора газообразования и вспучивания газобетонного массива.

Зачем для внутренних ненесущих перегородок производятся боки двух плотностей, а не одна Д400?

С увеличением плотности повышается звукоизолирующая способность, прочность, однако менее плотные изделия обеспечивают меньшую массу перегородок.

Какова роль цемента при производстве автоклавного газобетона?

Современная технология автоклавного ячеистого бетона подразумевает применение смешанного вяжущего (цемент и известь негашеная), в различных пропорциях, подбираемых исходя из свойств местных сырьевых материалов. Цемент придает материалу первоначальную структурную прочность, необходимую для разопалубки и резки сырца на изделия. Химические соединения, входящие в состав цемента, такие как оксид кальция и алюминия участвуют в образовании новых минералов, низкоосновных гидросиликатов в процессе автоклавной обработки.

Какой песок используется в технологии?

В качестве кремнеземистого компонента используется песок речной и карьерный с минимальным содержанием глинистых примесей.

Правда ли, что в автоклаве не происходит объемных изменений в материале?

При автоклавной обработке в межпоровых перегородках материала проходит химическая реакция превращения компонентов в низкоосновные гидросиликаты кальция, но именно объемных превращений, отражающихся на макроструктуре и геометрических параметрах изделий – действительно не происходит.

Можно ли сразу после автоклава использовать газобетон для стройки?

Да, можно. Автоклавный газобетон после автоклавной обработки приобретает свои прочностные показатели, упаковывается и отправляется на склад готовой продукции. Соответственно, он может быть использован сразу, без дополнительного выдерживания.

Есть ли материалы, у которых показатель теплопроводность/прочность лучше?

Есть строительные материалы с более низкой теплопроводностью, есть с более высокой прочностью, но если говорить о конструкционно-теплоизоляционных стеновых материалах, то в этом отношении сочетание низкой теплопроводности с достаточно высокой прочностью при низкой цене, делают автоклавный газобетон в своем роде уникальным стеновым материалом.

Что придает газобетону белый цвет?

В процессе автоклавной обработки состав материала межпоровых перегородок определяется образовывающимися различными гидросиликатами кальция (минералами), которые и определяют цвет автоклавного газобетона.

Что могло бы убедить застройщика в том, что газобетон прочный?

Протоколы испытаний и сертификаты продукции. Документация на продукцию ООО «ЮДК» есть в разделе «Сертификаты».

Что мелется в шаровой мельнице?

В шаровой мельнице мелется песок с водой, в результате получается песчаный шлам, в котором песок (кремнеземистый компонент) в результате помола имеет удельную поверхность, необходимую для производства автоклавного газобетона низких плотностей.

Что такое В2, В2,5 и т.д.?

Так обозначается класс бетона по прочности на сжатие. В ДСТУ Б В.2.7-137:2008 «Блоки з ніздрюватого бетону стінові дрібні» приводится таблица соответствия класса бетона по прочности на сжатие, марки бетона по прочности на сжатие (М) и соответствующее им значение прочности бетона на сжатие в МПа (см. табл. 3 издания).

Чем принципиально отличается пено- от газобетона?

Принципиально: способом порообразования. В первом случае в бетонную смесь вводится пенообразователь, и ячеистая структура образовывается в результате перемешивания этой смеси, во втором случае – смесь вспучивается в форме в результате взаимодействия газообразователя с гидратами окиси кальция. Так же пенобетон производится преимущественно неавтоклавного твердения, тогда как газобетон преобладает автоклавный. Способ твердения оказывает влияние на физико-механические характеристики ячеистых бетонов.

Так же пенобетон производится преимущественно неавтоклавного твердения, тогда как газобетон преобладает автоклавный. Способ твердения оказывает влияние на физико-механические характеристики ячеистых бетонов.

ВОПРОСЫ О ПРИМЕНЕНИИ АВТОКЛАВНОГО ГАЗОБЕТОНА В СТРОИТЕЛЬСТВЕ

Всегда ли нужно устраивать армопоясы?

Для высотного каркасного строительства, когда стена из газобетона является самонесущей в рамках одного этажа, как правило, в этом не нуждается. Для малоэтажного коттеджного строительства количество и расположение армопоясов определяется проектно-конструкторским расчетом.

Как крепить внутренние перегородки к несущей стене?

Как и при традиционной кладке (перевязкой или встык с креплением гибкими анкерами). Зазор между перегородкой и перекрытием заполняется монтажной пеной.

Как понимать выражение, связанное с газобетоном, «не нуждается в отделке»?

Для защиты стены от атмосферных воздействий и как наиболее экономичный и эстетичный способ отделки для газобетона – является штукатурка. В общем случае, при защите стен кровлей от прямого увлажнения, дом может нормально эксплуатироваться без отделки.

В общем случае, при защите стен кровлей от прямого увлажнения, дом может нормально эксплуатироваться без отделки.

Какая минимальная площадь опирания перемычек?

Ширина перемычек равна ширине стены, длина опирания не менее 150 мм с каждой стороны (см. «Руководство по проектированию и возведению зданий с использованием изделий торговой марки UDK GAZBETON»)

Какие шпаклевки надо использовать при наружной и внутренней отделке?

Для отделки газобетонных стен применяются паропроницаемые штукатурки снаружи, изнутри обычные шпаклевки для внутренних работ.

Какой максимальный пролет выдержит U-блок с арматурой 12 в 2 ряда?

U-образные (лотковые) блоки выполняют функцию несъемной опалубки при изготовлении армированной перемычке из обычного тяжелого бетона, а также повышает тепловую однородность ограждающей конструкции.

При проектировании перемычек из U-образных блоков следует исходить из общих правил проектирования железобетонных конструкций. Рекомендуемый диаметр продольных стержней 8-14 мм, класс бетона В15-В20. Отдельно изготовленными перемычками из U-образных блоков можно перекрывать пролеты до 2,5 м, а в случае изготовления сборно-монолитных перемычек (с установкой временных опор на отметке верха проема), максимальный пролет может достигать 4 м. Сечение арматуры, ее количество, тип арматурного каркаса, класс бетона назначают из расчета несущей способности перемычки и величины перекрываемого пролета.

Рекомендуемый диаметр продольных стержней 8-14 мм, класс бетона В15-В20. Отдельно изготовленными перемычками из U-образных блоков можно перекрывать пролеты до 2,5 м, а в случае изготовления сборно-монолитных перемычек (с установкой временных опор на отметке верха проема), максимальный пролет может достигать 4 м. Сечение арматуры, ее количество, тип арматурного каркаса, класс бетона назначают из расчета несущей способности перемычки и величины перекрываемого пролета.

Какой этажности можно строить здания из газобетона?

В высотном каркасном строительстве, где в качестве стенового материала применяются блоки из газобетона – сколько угодно, более того, низкая масса таких стен снижает нагрузку на каркас и фундамент здания. В малоэтажно строительстве, при существующих на рынке строительных материалах и изделиях есть практика строительства домов со стенами из автоклавного газобетона до 3-х этажей. В Европе, при использовании армированных плит перекрытия из автоклавного газобетона – до 5 этажей.

Какую можно применять наружную отделку, какую нет?

Отделочные покрытия для стен из автоклавного газобетона должны обладать высокой адгезией к минеральным поверхностям, а также обладать высоким коэффициентом паропроницаемости, не ниже чем у автоклавного газобетона.

Куда вкладывается минвата в армопояс?

Вкладыш из минеральной ваты вкладывается внутри U-блока, к наружной стенке.

Насколько отличается армопояс из U-блоков и пояс, сделанный путем штробления блоков?

Перемычки и армопояс выполненные из U-блоков позволяют получить необходимую несущую способность, при штроблении таких показателей достичь сложнее.

Проклеивать или не проклеивать стыки (паз-гребень)? А если заказчик настаивает?

Блоки с пазо-гребневой системой предназначены, прежде всего, для удобного и точного монтажа блоков при кладке. Их допускается монтировать без нанесения клеевого раствора на торцевые грани, и не означает, что это запрещено.

Можно ли на газобетонную стену навесить бойлер?

Современные анкерные крепежи позволяют выдерживать значительные нагрузки. Так, испытания, проведенные компанией Hilti показали, что к стенам из блоков UDK GAZBETON можно крепить любую навесную бытовую технику и мебель. Для правильного подбора анкерных крепежей рекомендуется пользоваться таблицами компаний-производителей.

Можно ли монтировать в газобетоне тяжелые двери?

Можно, как и в любые стены с использованием дополнительного металлического каркаса.

Можно ли строить из Д400 В2,0 несущие стены?

Хотя автоклавный газобетон с маркой по плотности D400 относится к классу теплоизоляционных материалов, современные технологии позволяют получать его с классом прочности В2,0, что уже позволяет отнести к конструкционно-теплоизоляционным материалам. Поэтому такой автоклавный газобетон можно использовать в различных несущих конструкциях, естественно после соответствующего конструкторского расчета.

Нужно ли армировать каждые 3 ряда кладки (ведь идет сильное удорожание)?

Схема армирования применяется по расчетам и решениям конструктора. Нет необходимости армирования каждых 3 рядов.

Нужно ли усиливать пол при утеплении старых домов газобетоном?

По всей видимости, речь идет об усилении фундамента. Нельзя однозначно ответить на этот вопрос, т.к. перед реконструкцией (тепловой санацией) здание должно быть обследовано и проведен расчет на запас несущей способности фундамента.

Нужен ли вент зазор между Слим-блоком и шлакоблоком при утеплении газобетоном?

При наружном утеплении между несущей стеной и слоем газобетонного утеплителя воздушный зазор не требуется.

Не вытянет ли газобетон влагу из раствора (1ряд кладки)?

Влаги в цементном растворе достаточно для его твердения.

Не прокорродируют ли гвозди, арматура и т.д. из-за сильной сульфидной реакции, которую вызывает гипс?

Любые анкерные крепежи, которые монтируются в газобетон, должны иметь антикоррозионное покрытие. Однако это не связано с гипсом.

Однако это не связано с гипсом.

Не покрывается ли газобетон пленкой, от которой со временем отслаивается штукатурка?

Эта проблема хорошо известна строителям, которые имеют практику работы с пенобетонными блоками, которые в большинстве случаев произведены по кассетной технологии. Антиадгезионная смазка, которая наносится на борта и перегородки форм остается и на гранях блоков.

Технология производства блоков из автоклавного газобетона – резательная, все грани, контактировавшие с бортоснасткой, обрезаются. Поэтому ни уплотненного слоя, ни антиадгезионной масляной пленки на гранях блоков нет.

Необходимо ли грунтование перед шпаклевкой?

Грунтование не обязательно, если стена сухая, перед шпаклеванием необходимо увлажнить поверхность (пользоваться рекомендациями производителей шпаклевок).

Необходимо ли штукатурить внутренние перегородки из газобетона?

Достаточно шпаклевания при ровной поверхности перегородки.

Есть ли ограничения по времени кладки по набору прочности клея или можно выложить сразу весь дом до кровли?

При кладке на клею таких ограничений нет.

Seite wurde nicht gefunden. — Hess AAC SYSTEMS

Seite wurde nicht gefunden. — СИСТЕМЫ Hess AAC

Предыдущий Следующий

Закрывать

Тестовая подпись

Описание теста выглядит так

Wir nutzen Cookies на веб-сайте. Einige von ihnen sind essenziell, während andere uns helfen, diese Website und Ihre Erfahrung zu verbessern.

Alle akzeptieren

Speichern

Печенье Nur essenzielle akzeptieren

Individualuelle Datenschutzeinstellungen

Cookie-Детали Datenschutzerklärung Impressum

Datenschutzeinstellungen Hier finden Sie eine Übersicht über all verwendeten Cookies. Sie können Ihre Einwilligung zu ganzen Kategorien geben oder sich weitere Informationen anzeigen lassen und so nur bestimmte Cookies auswählen.

Sie können Ihre Einwilligung zu ganzen Kategorien geben oder sich weitere Informationen anzeigen lassen und so nur bestimmte Cookies auswählen.

| Имя | Borlabs Cookie |

|---|---|

| Анбитер | Eigentümer dieser Веб-сайт |

| Zweck | Speichert die Einstellungen der Besucher, die in der Cookie Box von Borlabs Cookie ausgewählt wurden. |

| Имя файла cookie | borlabs-cookie |

| Cookie Laufzeit | 1 Jahr |

Datenschutzerklärung Impressum

ASTM International — Международные стандарты

Стандарты для автоклавного ячеистого бетона способствуют экологичности

Автоклавный газобетон был впервые представлен в Швеции в конце 1920-х годов. Это легкий материал без крупного заполнителя, полученный путем смешивания цемента, извести, песка или летучей золы, алюминиевого порошка и воды. Из алюминиевого порошка образуется газообразный водород при смешивании с цементным тестом, который, в свою очередь, образует пузырьки воздуха в бетонной матрице, что приводит к пористой структуре AAC.

Это легкий материал без крупного заполнителя, полученный путем смешивания цемента, извести, песка или летучей золы, алюминиевого порошка и воды. Из алюминиевого порошка образуется газообразный водород при смешивании с цементным тестом, который, в свою очередь, образует пузырьки воздуха в бетонной матрице, что приводит к пористой структуре AAC.

С точки зрения устойчивости AAC является образцом строительного материала, поскольку он производится из легко доступных натуральных материалов. Из-за своего легкого веса AAC имеет явное преимущество в энергии транспортировки по сравнению с более плотными материалами, такими как бетон или кладка.Отходы AAC во время строительства минимальны, поскольку детали можно разрезать до точных размеров с помощью стандартных деревянных режущих инструментов. AAC — это очень прочный материал, который после утилизации может быть легко переработан. Поскольку он изготовлен из инертных материалов, AAC не оказывает отрицательного воздействия на качество воздуха в помещении. Наиболее важным является экономия энергии за счет замечательных термических свойств материала. На рисунке 1 показано строительство в США с использованием AAC.

Наиболее важным является экономия энергии за счет замечательных термических свойств материала. На рисунке 1 показано строительство в США с использованием AAC.

AAC широко используется в Европе, но только недавно были построены крупные производственные предприятия в Соединенных Штатах.Медленное поступление AAC на рынок США может быть в первую очередь связано с маркетинговыми условиями, отсутствием технической информации и ограниченным пониманием преимуществ AAC в проектировании и строительстве. Первый крупный производственный завод был построен в США только в 1996 году. Два крупных европейских конгломерата возглавили внедрение AAC в США. Немецкая группа Hebel через Hebel USA и Ytong Inc., дочерняя компания немецкой компании Ytong Holding, начали производство AAC в США в 1996 и 1997 годах соответственно.Первоначально дома строились из импортных блоков AAC и армированных панелей из Европы. Строительная система, состоящая из панелей пола и крыши с внешними блочными стенами, продавалась в США и успешно использовалась для жилищного строительства на курортах и жилых домов во Флориде.

Сегодня AAC получает быстрое признание в качестве нового строительного продукта в США в результате растущего значения, уделяемого экономии энергии (как экономии энергии за счет теплоизоляции, так и количества энергии, необходимого для массового производства товар).Растущая стоимость пиломатериалов и растущая озабоченность по поводу окружающей среды также сыграли свою роль в повышении интереса к AAC. Наличие технической информации и стандартов ASTM для AAC послужит инструментом для дальнейшего продвижения и расширения использования материала.

РАЗРАБОТКА СТАНДАРТОВ ASTM ДЛЯ AAC

Исследования AAC в США начались в конце 1980-х годов на импортированных блоках и панелях AAC. Однако после того, как в конце 1990-х были созданы производственные предприятия, стало очевидно, что дополнительные исследования U.Требовался AAC производства S. Производители AAC спонсировали исследование, в котором основное внимание уделялось свойствам материала AAC и структурному поведению элементов AAC, армированных сталью. Исследования, которые, как правило, проводились Алабамским университетом в Бирмингеме и Техасским университетом в Остине, легли в основу стандартов ASTM по AAC. На рисунке 2 показаны испытания AAC в лаборатории UAB.

Исследования, которые, как правило, проводились Алабамским университетом в Бирмингеме и Техасским университетом в Остине, легли в основу стандартов ASTM по AAC. На рисунке 2 показаны испытания AAC в лаборатории UAB.

Процесс разработки стандартов ASTM для AAC начался в 1992 году благодаря усилиям Подкомитета C27 ASTM.20 по архитектурным и конструкционным изделиям, часть комитета ASTM C27 по сборным железобетонным изделиям. Поскольку работа над стандартами AAC вышла на уровень, выходящий за рамки компетенции подкомитета, было решено организовать отдельный подкомитет ASTM, который бы специально сосредоточился на AAC. В 1999 году был сформирован Подкомитет C27.60 по сборному автоклавному ячеистому бетону, и примерно в то же время подкомитет C15.10 по автоклавному газобетону был организован как часть Комитета C15 по промышленным каменным блокам для решения вопросов, которые конкретно связаны со строительством. кирпичной кладки.С того времени члены обоих подкомитетов работали вместе над созданием стандартов ASTM, которые принесут наибольшую пользу отрасли AAC.

Благодаря усилиям комитетов C27 и C15 ASTM, за последние 10 лет ASTM разработало и опубликовало четыре стандарта AAC. Этими стандартами являются:

• ASTM C 1386, Спецификации для сборных конструкций из пенобетона в автоклаве

• ASTM C 1452, Спецификации армированных элементов из пенобетона в автоклаве

• ASTM C 1555, Практика для автоклавной кладки из пенобетона

• ASTM C 1591, Метод испытаний для определения модуля упругости AAC

ОСНОВНЫЕ НАПРАВЛЕНИЯ ТЕКУЩИХ СТАНДАРТОВ AAC

ASTM C 1386

Стандарт C 1386 охватывает блочные блоки AAC, используемые при строительстве прочных ненесущих и несущих стен.Стандарт обеспечивает процедуры испытаний для определения прочности на сжатие, содержания влаги и объемной плотности AAC. Также представлены подробные сведения об испытании на усадку при высыхании. Физические требования к AAC, включая прочность на сжатие, номинальную насыпную плотность в сухом состоянии и среднюю усадку при высыхании для каждого из трех классов прочности AAC, указаны в стандарте (Таблица 1). Также предписаны допуски на размеры для стандартных блоков AAC.

Также предписаны допуски на размеры для стандартных блоков AAC.