Что лучше пенобетон или газосиликат: сравнение характеристик

Дата: 1 октября 2018

Просмотров: 2104

Коментариев: 0

За небольшое время резко возросла популярность ячеистых бетонов при выполнении строительства. Они зарекомендовали себя в качестве отличного материала. Здания, построенные на их основе, обладают прочностью, надежностью, хорошо удерживают тепло, экологичны. По сравнению с традиционным кирпичом блочное сырье более удобно в работе.

Перед заказчиками, столкнувшимися с постройкой собственного дома, стоит проблема выбора. Понятно желание жить в недорогом и экологически безопасном здании. Рынок строительных материалов перенасыщен. Важно принять правильное решение, не допустив ошибку.

Многие россияне, столкнувшиеся со строительством загородного дома, решают вопрос выбора материала

Производители сырья для строительства борются за каждого заказчика. Фирмы рекламируют выпускаемую продукцию. Они утверждают, что она дешевле и лучше. Мы поможем дать объективную оценку, оценить преимущества, проанализировать недостатки пенобетонных и газосиликатных изделий. Рассмотрим востребованные и популярные материалы, применяемые при строительстве загородных домов. Что из них лучше, пенобетон или газосиликат, вам предстоит решить самостоятельно, ознакомившись со статьей.

Рассмотрим востребованные и популярные материалы, применяемые при строительстве загородных домов. Что из них лучше, пенобетон или газосиликат, вам предстоит решить самостоятельно, ознакомившись со статьей.

Специфика производства

Оба стеновых материала изготавливаются из ячеистого бетона с равномерно распределенными по массиву полостями. Технология и входящие в состав компоненты определяют свойства этих строительных композитов.

Технология создания легких бетонов предусматривает использование экологически чистых ингредиентов. В результате специальных методов изготовления блоки насыщаются порами.

Как же изготавливают пенобетонные блоки? Основные этапы:

- в смесь ингредиентов вводятся пенообразующие компоненты;

- механическим путем смешивается бетонный раствор с пеной;

- естественным образом происходит твердение;

Очень часто путают газобетон и газосиликат

- технология производства не требует специального дорогого оборудования, позволяет выпускать пеноблоки на малых предприятиях;

- готовая продукция отличается шероховатой поверхностью и увеличенными допусками размеров, влияющих на процесс кладки.

Газобетон или газосиликатные блоки характеризуется следующим:

- это пористая структура, полученная в результате химического взаимодействия компонентов;

- благодаря автоклавному способу производства увеличивается прочность готового материала;

- использованием высокотехнологичного процесса изготовления дорогостоящего оборудования, гарантирующего качество продукции;

- точными геометрическими размерами, обеспечивающими монолитность и прочность кладки, сокращение времени строительства.

Характеристики

Какие компоненты формируют пенобетон? Это – цементный раствор на базе песка и воды с добавками для пенообразования. Они могут быть органическими или синтетическими. Производителями применяется сульфидный щелок, образующий пену. В ходе затвердевания раствор равномерно по объему насыщается воздушными полостями. При твердении смеси воздушные пузырьки образуют замкнутые ячейки, смесь приобретает пористость. Пенобетонные изделия извлекаются из специальных форм с перегородками, в которых они застывают. Процесс осуществляется естественным образом.

Процесс осуществляется естественным образом.

Газосиликат белый, цвет ему придает содержащейся в нем силикат

Основа газосиликата – следующие компоненты:

- Кварцевый песок.

- Цемент.

- Известь.

- Вода.

- Алюминиевая пудра.

Вспенивание и приобретение газосиликатом необходимой твердости осуществляется автоклавным методом. В емкости материал обрабатывается водяным паром при давлении до 12 атмосфер и повышенной температуре. Автоклавная обработка обеспечивает стабильное производство готовой продукции, которая превышает по качеству пенобетонные изделия, процесс твердения которых не регулируется. Кроме того, композит превосходит пенобетон по прочности, является более легким, и на него проще наносить штукатурку. Материал является более теплым, обеспечивает надежную звукоизоляцию помещений.

Экологически чистые строительные материалы – оба вида ячеистых бетонов. Алюминиевая пудра, применяемая при производстве силикатных изделий, отсутствует в готовых изделиях и не оказывает отрицательного влияния на здоровье человека.

Он состоит из качественных и экологически чистых компонентов: воды, песка, цемента, извести

Визуальные отличия

Если невооружённым глазом сравнить структуру блоков, то обратите внимание на более крупные поры у пенобетона. Хорошо заметные следующие различия цвета и структуры материалов:

- гладкая поверхность с серым оттенком характерна для пеноблоков;

- газовый силикат имеет рельефную, шероховатую поверхность, отличается белым цветом.

Можно самостоятельно провести эксперимент. Для этого отколите от газосиликатного или пенного блока небольшой кусочек, опустите в емкость с водой. Первый, имеющий открытые поры, быстро потонет, впитав влагу. Пенобетон будет некоторое время плавать на поверхности, так как он слабо поглощает влагу. Таким образом, мы разобрались, какой из материалов более влагостойкий.

Особенности структуры

Композиты отличаются структурой, что сказывается на их свойствах и особенностях использования.

Благодаря закрытым порам пенистый бетон обладает высокими звукоизоляционными параметрами и теплосберегающими характеристиками. Он менее гигроскопичен по сравнению с газосиликатом. Материал нуждается в наружной отделке.

Он менее гигроскопичен по сравнению с газосиликатом. Материал нуждается в наружной отделке.

Газосиликат имеет мелкоячеистую структуру с характерными микротрещинами и порами. В отличие от пенобетона он сильнее впитывает влагу, требует специального покрытия, защищающего поверхность.

Пеноблок обладает закрытой структурой ячеек и поэтому не вбирает в себя влагу и не дышит

Прочностные параметры

Что прочнее: пенобетон или газосиликат? На показатель прочности влияет плотность. Пенобетонные изделия обладают плотностью от 650 до 700 кг/м³. У газосиликата меньшая плотность – 450 кг/м³. Создается впечатление, что пенобетон должен обладать большей прочностью. Но технологический процесс изготовления и особенности производства обеспечивают возможность применения силикатных блоков при тех же нагрузках, которые воспринимает пенобетон.

Газосиликат обладает большим запасом прочности. Материал является более качественным, долговечным. Это необходимо учитывать, планируя строительство.

При его использовании расходы у заказчика возрастут.

Сфера применения

При постройке объекта малой этажности применяют пенистый бетон. Он используется при строительстве:

- внутренних перегородок;

- капитальных стен;

- различных типов ограждающих конструкций.

Учитывая особенности материалов, пеноблок может использоваться для постройки несущих стен зданий, имеющих не более 3 этажей.

Пенобетон является экологически чистым материалом

Газосиликат широко используется при строительстве. Он подходит для следующих целей:

- Возведения перегородок зданий.

- Строительства капитальных стен.

- Формирования монолитных конструкций.

- Постройки зданий увеличенной этажности при условии применения поясов усиления.

Какой материал теплее?

Какой состав лучше удерживает тепло помещения? Пониженной морозостойкостью обладает газосиликат. Он уступает пенобетону. Однако благодаря идеальным геометрическим размерам газового силиката имеется возможность производить кладку с использованием клеевых составов. При качественной подгонке изделий уменьшаются мостики холода, достигается монолитность здания. Что же теплее:

При качественной подгонке изделий уменьшаются мостики холода, достигается монолитность здания. Что же теплее:

- Пенобетон обладает большим коэффициентом теплопроводности. Он составляет более 0,24 при плотности материала от D700.

- Значение коэффициента теплопроводности газобетона плотностью D500 в 2 раза ниже и составляет 0,12.

Благодаря высокому термическому сопротивлению пеноблок хорошо аккумулирует тепло. Это позволяет уменьшить расходы на поддержание комфортной температуры помещения. Однако, для этого необходимо выполнять стены из пенобетона в 2 раза шире, чем для здания, построенного из газосиликата.

Более теплыми являются объекты из газосиликата.

При равной толщине стен они в большей мере обеспечивают комфортный тепловой режим. Не лишним будет выполнить утепление здания. Это способствует комфортному микроклимату.

Экономические аспекты

Какие материалы дешевле? Что лучше пенобетон или изделия из силиката? Постараемся разобраться.

Газосиликатные изделия производятся на дорогостоящем оборудовании по промышленной технологии. Особенности процесса требуют существенных затрат, что сказывается на стоимости готовых изделий.

Условия малого предприятия или строительной площадки позволяют безболезненно изготавливать пеноблоки. Оборудование достаточно дешевое. Это влияет на качество продукции и геометрию готовых изделий, уступающих газосиликату.

Затраты на постройку с применением газосиликата, который дороже пенобетона, окупаются сроком эксплуатации здания. Кладка силикатных блоков, обладающих идеальной геометрией, требует небольшого количества специального клея. Строительство с использованием пеноблоков требует большого количества раствора цемента, применяемого для выравнивания погрешностей.

Вы приняли решение о строительстве собственного дома из ячеистого бетона? Для этой задачи в равной мере подойдет пенобетон или газосиликат. Важно учесть рекомендации профессионалов, сопоставить характеристики бетонов. Советуем приобретать только качественные блоки из ячеистого сырья. Долговечность и прочность вашего дома будут обеспечены! Выбор за вами!

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

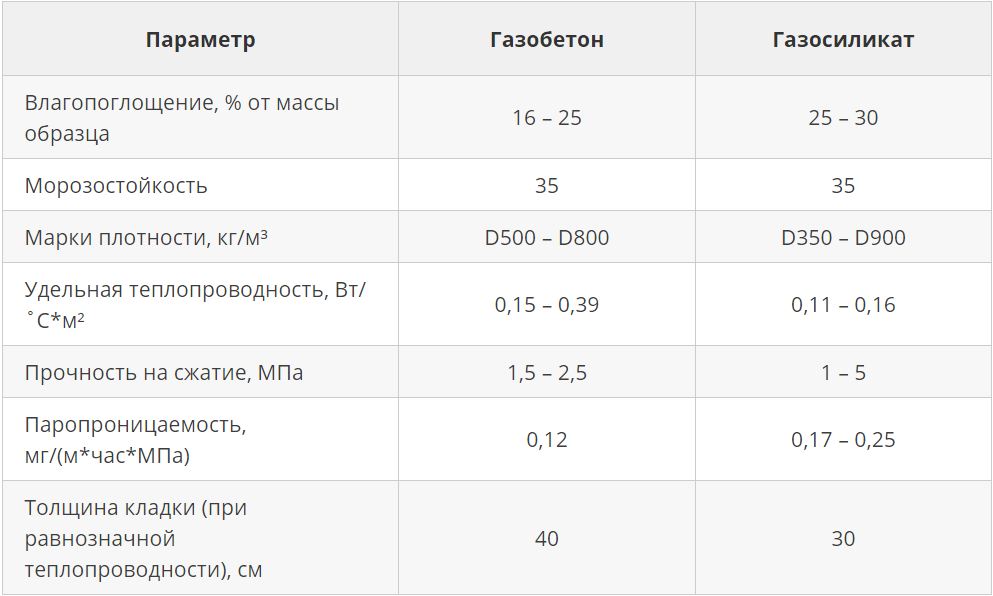

Сравнительные характеристики газосиликата и газобетона

Газобетон на сегодняшний день – один из немногих бюджетных стройматериалов, совмещающий в своих параметрах умеренную стоимость с соответствием основным строительным, экологическим и тепло-звукоизоляционным стандартам.

Предлагаемый ведущими производителями ассортимент состоит из нескольких десятков моделей стеновых и перегородочных блоков, отличающихся разными типоразмерами, показателями плотности, стойкости к механическим нагрузкам, влаге и температурным перепадам.

Правильная геометрия газоблоков позволяет эффективно использовать преимущества кладки на цементно-полимерный клей, обеспечивающий монтажным швам монолитную прочность соединения. Минимальные зазоры в стыках снижают потери тепла, поскольку исключается образование характерных для бетонно-растворного монтажа мостиков холода.

Свойства газоблочных стеновых и перегородочных материалов

- Материалы с меньшими показателями задействуются для утепления каркасных конструкций, обладающие повышенными прочностными свойствами – для возведения конструкций, эксплуатируемых в сложных условиях статических и динамических нагрузок.

- Газосиликатный блочный ассортимент отличается от стандартных материалов отсутствием цементного вяжущего компонента, вместо которого в состав вводится более дешевая известь. По монтажным и рабочим характеристикам материалы одинаковой плотности идентичны.

- Для одноэтажного строительства целесообразно использовать газоблоки торговой марки El Block D400. Меньшая плотность этой модели обеспечивает более эффективное теплосохранение и шумопоглошение во всем диапазоне звуковых колебаний.

Газосиликатные газобетонные блоки и готовые для монтажа архитектурные элементы подвергаются продолжительной паротепловой обработке под повышенным давлением. Доработка положительно сказывается на рабочих характеристиках газосиликатной продукции, плюс ко всему практически до минимума снижается усадка. Выгодно купить газосиликатные блоки дешево с доставкой проще на сезонных распродажах или во время проведения акций, которые проводятся крупными строительными маркетами.

Какой материал выбрать?

Газоблоки на цементной основе неавтоклавные и автоклавные имеют существенные различия по стойкости к нагрузкам на сжатие, коэффициенту усадки и по отпускной стоимости. Повышенный ценовой диапазон автоклавного ассортимента – следствие значительных затрат на паротепловой прогрев.

Особой разницы между характеристиками автоклавных газобетонов и газосиликатов не имеется. Оба материала могут использоваться для реализации строительных проектов повышенной сложности, включая возведение коттеджных построек повышенной этажности.

Газосиликатные блоки отличаются от серых газобетонных материалов белым цветом и незначительно меньшей адгезией с некоторыми видами декоративных штукатурок. Проблема легко решается предварительным грунтованием газосиликатного основания.

Для возведения внутренних ненагруженных перегородок предлагаются самые разные материалы. В перечне – строительный кирпич, гипсо-полимерные плиты, утепленные минватой каркасные конструкции с облицовкой из гипсокартона.

Оптимальный во всех отношениях перегородочный материал – газоблоки и пеноблоки для перегородок. Размеры и цены на отдельные модели представлены в прайсах производителей и рекламной информации.

Заказывайте у нас прямо сейчас качественные газобетонные блоки!

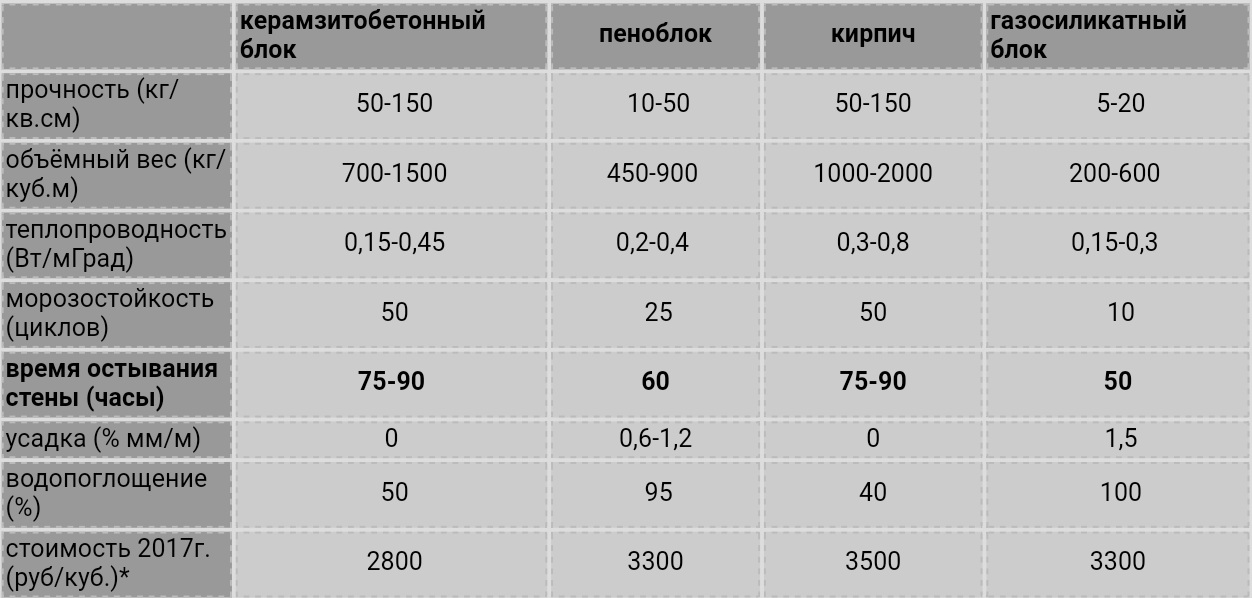

Сравнение керамзитобетона, плюсы и минусы материала

Керамзитобетон отличается хорошими теплоизоляционными характеристиками, так как основным наполнителем данного материала является лёгкий пористый керамзит. В то же время, стены из данного вида лёгких бетонов имеют значительно меньший вес, чем кирпичные. При этом прочность конструкции из керамзитобетонных блоков достаточно высокая, чтобы обеспечивать безопасность и комфортность эксплуатации дома в течение многих десятилетий.

Однако, керамзитобетон — это не единственный вид лёгкого бетона, который применяется для изготовления стеновых блоков. В современном частном строительстве используются также газосиликатные, газобетонные, пенобетонные и другие виды блоков.

Газосиликат

Начнём сравнение с того, что лучше, газосиликат или керамзитобетон. Если говорить о прочности, то керамзитобетонные блоки более предпочтительны, чем ГС. Преимущество бетона с керамзитом в том, что он даёт достаточно прочную структуру материала. Это позволяет, например, не беспокоиться о надёжности крепления на стены каких-либо тяжелых объектов. Несущая способность дюбеля, установленного в стену из газосиликатных блоков, будет гораздо ниже, в сравнении с КБ.

Однако, есть у газосиликата и своё преимущество — это хорошая теплоудерживающая способность. Низкая теплопроводность данного пористого бетона делает его более предпочтительным для использования в очень холодных районах. Поэтому точно можно сказать, что теплее газосиликат, а не КБ. Также сам ГС блок значительно легче резать, что упрощает процесс его кладки.

Газобетон и пенобетон

Если говорить о выборе между керамзитобетоном и газо- или пенобетоном, то следует ориентироваться на технологию их изготовления. Керамзитобетон изготавливается как классический тяжелый бетон с единственным отличием — здесь основной заполнитель не щебень, а лёгкий пористый керамзит. Ячеистые бетоны, к которым относятся пено- и газобетон, которые не содержат крупнофракционных наполнителей. Их готовят на основе цемента, мелкофракционных заполнителей и материалов-порообразователей.

Исходя из этого можно сказать, что лучше, пеноблок, или газоблок, или керамзитобетон. Теплоизоляционные свойства блоков из ячеистых бетонов выше, в сравнении с керамзитовыми. Показатели прочности лучше у КБ блоков, однако паропроницаемость такого дома будет ниже. Если вы делаете ставку на оптимальный микроклимат внутри, выбирая газобетон или керамзитобетон, останавливайтесь на первом.

Пенобетон или газобетон что лучше? Пеноблок или газосиликат?

Сравнение пенобетона и газосиликата.

Изделия из данного материала широко известны под названием блоки из ячеистого бетона ГОСТ 21520-89, что обусловлено структурой самого материала. Ячеистый бетон, в зависимости от плотности, различают:

- теплоизоляционный с плотностью (D)>=500 кг/м3

- конструкционный с плотностью (D)1400-1800 кг/м3

- конструкционно-теплоизоляционный с плотностью (D) 500-1400 кг/м3

Наиболее распространен бетон и блоки из него третьего, так сказать, комбинированного,

типа — конструкционно-теплоизоляционного. Благодаря оптимальному сочетанию свойств, блоки из

конструкционно-теплоизоляционного бетона прекрасно сохраняют тепло, удерживая одновременно нагрузку.

В документе о качестве этого материала указаны его основные характеристики:

- Плотность — D (кг/м3)

- Прочность — M (марка по прочности) (кгс/см2), или

- — B (класс прочности) (МПа)

- Морозоустойчивость — F (циклы)

- Отпускная влажность (водопоглощение) — W(% по массе)

Сравнивая ячеистый бетон, или блоки из него, с традиционными строительными материалами можно обнаружить целый ряд преимуществ.

| Показатель | Ед.изм | Кирпич | Дерево | Керамзито-бетон | Пенобетон | Газосиликат |

|---|---|---|---|---|---|---|

| Плотность | кг/м3 | 1400-1700 | 500 | 850-1800 | 500-1100 | 400-600 |

| Теплопроводность | Вт/мС | 0,45-0,7 | 0,14 | 0,4-0,8 | 0,14-0,38 | 0,11-0,16 |

| Прочность | кгс/см2 | 75-250 | 35-150 | 12-70 | 20-35 | |

| Водопоглощение | % массы | 12-18 | 10-16 | 25 | ||

| Морозостойкость | циклы | 15-35 | 25 | 25-35 | 25-35 | |

| Толщина стены при одинаковой теплопроводности | м | 1,2 | 0,23 | 1,8 | 0,32 | 0,4 |

(Данные таблицы указанны в диапазоне, и могут быть использованы лишь для обобщенного сравнения)

Рассмотрев и проанализировав характеристики, приведенные в таблице, можно понять, что ячеистый бетон,

как материал для жилищного строительства, обеспечивает большую комфортабельность, энергосбережение

и экономическую рентабельность.

Малый вес блоков снижает нагрузку на фундамент, их достаточно большие размеры снижают трудоемкость и сроки выполнения строительных работ, вместе с тем, не требуют привлечения высококвалифицированных каменщиков.

Нельзя не отметить, что блоки легко поддаются распиливанию, сверлению, фрезерованию, а элементы отделки крепятся к ним, как к обычному дереву, с помощью гвоздей. Характеристики и потребительские свойства этого материала близки к характеристикам и свойствам дерева, но принципиальным отличием является значительно большая долговечность.

Еще одним немаловажным достоинством ячеистого бетона является то, что это – «дышащий» материал, то есть, в условиях повышенной влажности он впитывает влагу, а при сухости — отдает.

Основной вопрос, который интересует потребителей, в чем же состоит различие между газосиликатными блоками и пенобетонными?

Главное отличие заключается в производственной технологии, т. е., в том, каким способом получается

пористая структура, и при использовании какого вяжущего компонента.

е., в том, каким способом получается

пористая структура, и при использовании какого вяжущего компонента.

ОПИСАНИЕ ТЕХНОЛОГИИ

Газобетон (газосиликат) — ячеистая структура достигается путем взаимодействия извести (силиката) и алюминиевой пудры, в результате которого выделяются газы — газообразование.

Пенобетон — ячеистая структура получается путем пенообразования при смешивании цемента, песка, воды, пенообразователя и добавки.

К практическим достоинствам пенобетона относится меньший процент водопоглощения, если у газосиликата этот показатель составляет 25% по массе, то у пенобетона – всего 15% по массе.

Это обусловлено тем, что поры пенобетона, в отличие от газосиликата, имеют закрытую структуру. Поскольку,

в процессе образования газосиликата, газы, появляющиеся в момент газообразования, поднимаются вверх,

то при застывании, соответственно, формируются воздушные микроканалы, чего у пенобетона нет.

Кроме того, к несомненным достоинствам пенобетона относится и то, что его можно использовать в виде раствора. Это его качество особо незаменимо при следующих видах работ:

- заливке и утеплении полов

- теплоизоляции кровли и перекрытий

- заливке стеновых панелей

- заливке провалов и пустот

Акустические характеристики для пенобетона (соответствующих характеристик на газосиликат у нас на данное время нет):

| Акустические свойства (Дб.) при толщине стены |

D600 | D800 |

|---|---|---|

| 200 мм | 40 | 42 |

| 250 мм | 42 | 44 |

| 300 мм | 45 | 47 |

| 350 мм | 47 | 49 |

Современный рынок строительных материалов предлагает блоки из ячеистого бетона следующих характеристик:

Газосиликат

- плотность (D) — 500-600 (D400 производится на заказ)

- прочность (M) — 30-35

- теплоизолирующая способность — Kтепл=0,15-0,16

- водопоглощение — W=25%;

Пенобетон

- плотность (D) — 500-1000

- прочность (M) — 15-100

- теплоизолирующая способность — Kтепл=0,15-0,3

- водопоглощение — W=10%

Выпускаются блоки основных типоразмеров — 600(500)*(400)300(250)*200(100) мм.

200*200*400 мм.

Благодаря тому, что блоки – сплошные, при укладке толщина может быть любого размера.

При проектировании следует учитывать, что любые другие размеры блоков, в частности, 70,150,120мм, либо встречаются редко, либо их себестоимость слишком высока.

Адрес

170004, г. Тверь, 2-я ул. За Линией Октябрьской ж/д, дом № 37

Телефоны

Какой материал лучше для дачи — пенобетон или газосиликат

Осень — время крутых поединков. Один только предстоящий бой Нурмагомедова и Макгрегора чего стоит! Впрочем, есть противостояния и посерьезнее. При этом их результат напрямую влияет на ваш дом, кошелек и качестве жизни. Кто же победит в соревновании строительных «тяжеловесов» — пенобетон или газосиликатный блок?Пенобетон и газосиликат имеют немало общих качеств. Это дешевые, удобные в монтаже материалы, устойчивые к огню, плесени, грибку и вредителям.

Их различия объясняются технологическими особенностями производства. Газосиликатные блоки изготавливаются только в автоклаве — сушильной камере, где поддерживается давление выше атмосферного. В их состав входят известь, цемент, песок, вода и алюминиевая пудра. В ходе взаимодействия указанных ингредиентов выделяется водород, который и придает блокам ячеистую структуру. Пенобетон включает в себя цемент, воду, песок и пенообразователь (как правило, это смола древесная омыленная). Полученное тесто просто твердеет, застывая. Сравнительная легкость производственного процесса допускает возможность изготовления пенобетона в кустарных условиях. Разумеется, в этом случае качество продукта вызывает большие сомнения. Необходимость использования автоклава, напротив, служит надежной гарантией того, что покупая газосиликат, вы можете быть уверенными в соблюдении заводской технологии. Таким образом, первый раунд остается именно за газосиликатными блоками.

Но пенобетон готов взять реванш в такой сфере, как удобство обработки. В этом плане он похож на дерево. Его просто распилить и просверлить. Не составит труда вбивать дюбели и гвозди, арматурные конструкции. Блокам из пенобетона можно придать любую форму. Весят они тоже немного — за счет большого количества пустот. Это значит, что если вы собираетесь строить стены из пенобетона, то вы прилично сэкономите на фундаменте. И на гидроизоляции тоже, поскольку понадобится только ее наружный слой.

После такой серии ударов непросто удержать позиции на рынке. Но газосиликат — крепкий малый. Даже крепче, чем вы предполагаете. По этому показателю он значительно превосходит конкурента. Можно быть спокойным за транспортировку газосиликатных блоков — в отличие от пенобетона они сохраняют четкую геометрию, не крошатся и не деформируются. Это качество позволяет при монтаже отказаться от цемента. За счет ровных граней блоки из газосиликата успешно скрепляются при помощи клея. Швы получаются тоньше и аккуратнее, что заметно повышает теплоизоляцию дома.

У газосиликата есть слабое место, которое порядком подрывает его преимущества и накладывает известные ограничения. Это высокая расположенность к впитыванию влаги. Блоки нуждаются в длительной просушке. Ими не рекомендуется выкладывать цокольные и подвальные помещения. И здесь как раз инициативу перехватывает пенобетон. Это «универсальный боец». Если основным строительным материалом выбран он, то работы можно начинать сразу после его доставки на стройплощадку — в любое время года, в любых погодных условиях (в дождь, в снег, в мороз), в любом виде конструкций.

Далее следует обмен ударами. Газосиликат превосходит соперника в теплоизоляции, но лучшую звукоизоляцию обеспечивает пенобетон. Однако в обоих случаях владельцам дома придется принимать дополнительные меры.

Наконец, та же особенность производства, которая делает газосиликат более надежным, одновременно делает его и более дорогим (приблизительно на четверть). Таким образом, победу «по очкам» можно присудить пенобетону. Вместе с тем, в загородном строительстве нередкими являются ситуации, когда разумнее остановить выбор именно на газосиликатных блоках.

Еще больше полезной информации из мира недвижимости на нашем Youtube — канале Недвижимость+

Пеноблоки или газосиликатные блоки что лучше для строительства дома?

Из широкого ассортимента современных стройматериалов иногда трудно выбрать что-то конкретное. Газосиликат или пенобетон — что лучше помогут определить их сравнительные характеристики. Основных критериев не так уж и много, зато от данных показателей зависит, каким в итоге получиться дом.

При выборе между пенобетоном и газосиликатом особое внимание уделите на их характеристики.

Конечно, дом должен быть таким, чтоб самому владельцу в нем было комфортно находиться. Стены должны удерживать теплую температуру, а для посторонних уличных звуков служить препятствием, и это уже не говоря о безопасности с точки зрения экологии и возникновения пожара.

Вам может быть интересно: Все о климатических установках.

Пару слов о терминологии

Пенобетонные и газосиликатные блоки относятся к категории ячеистых бетонов. Легкий вес материала достигается за счет наличия воздушных ячеек. К тому же такая структура влияет не только на физические, но и на механические свойства блока. Производство ячеистого бетона может применять сушку, в зависимости от этого такие блоки будут автоклавными или не автоклавными.

Способы производства у газосиликата и пеноблока различны, что приводит и к отличиям в характеристиках материала.

Схемы производства газосиликата и пенобетона.

Для производства пенобетонного блока используют бетонную смесь, в которую добавляют определенные компоненты, способствующие пенообразованию. Они могут быть органическими или синтетическими. Полученная смесь распределяется по заранее заготовленным формам, где в конечном счете затвердеет.

При изготовлении монолитного материала формы не используются. Вместо них предназначена опалубка. Как только смесь застынет, конструкцию демонтируют.

Если говорить об автоклавном газосиликатном блоке, то для их изготовления требуются производственные условия. Основными компонентами в этом случае выступают цемент, вода, гипс и известь. Чтобы произошел химический процесс, необходим такой компонент, как алюминиевая пудра.

Когда полученный раствор застынет, его делят на отдельные блоки при помощи струны. Кстати, такая разделка способствует тому, что когда из материала возводится дом, размер шва настолько минимален, что холодных мостиков не образуется.

Способ производства — основное отличие газосиликатного блока от пеноблока. Данный момент влияет и на другие характеристики.

Вернуться к оглавлению

Пеноблоки или газосиликатные, что же лучше?

Госстандарты в производстве данных материалов применяются одинаковые. Но при этом блоки получаются разными.

Сравнение газосиликата и пенобетона.

- Морозостойкость и влагопоглощение. Газосиликатные блоки имеют свойство хорошо впитывать воду, в то время как пенобетон более стоек к воздействию влаги, поэтому в холодное время года первый материал значительно уступает второму. Этот момент влияет на финишную отделку стен дома. Для газосиликата лучше выбирать материал понадежней. Это поможет сравнять их по морозостойкости и влаговпитываемости с пенобетоном.

- Прочность. В зависимости от марки материала, и тот и другой имеют плотность от 300 до 1200 кг\м³. Но если сравнить пенобетонные блоки с газосиликатными, то последние значительно лучше. Эта характеристика прямо пропорциональна качеству добавляемого пенообразователя. Для действительно качественного пенобетона нужен высокопробный компонент, стоимость которого далеко не маленькая. Поэтому его часто заменяют более дешевыми аналогами, что, соответственно, влияет на качество. По этому же параметру прочность газосиликатного блока будет выше и стабильней.

- Безопасность для здоровья. Во время изготовления газосиликата происходит взаимодействие между алюминиевой пудрой и известью, а как результат образуется водород. Но данный газ является полностью безопасным и для человека, и для окружающей среды. В процессе образования воздушных пузырьков у пеноблока, они получают «оболочку». Белковые и искусственные добавки, провоцирующие вспенивание материала, также безопасны. Поэтому в выборе по характеристике экологичности пеноблоков или газосиликатных материалов особой разницы нет.

- Уровень усадки. Пенобетонные блоки имеют показатель в усадке 1-3 мм\м, что нередко провоцирует образование трещин на поверхности стен. В то же время усадка газосиликатного материала не превышает 0,5мм\м. Поэтому во втором случае стены таких домов практически никогда не трескаются.

- Теплопроводность. На данную характеристику влияет наличие воздушных пузырьков в структуре — чем их меньше, тем ниже теплоизоляция. Соответственно, вспоминая технологию производства материалов, станет ясно, что пенобетонные блоки более теплые, нежели газосиликатные, так как последние плотнее. Этот момент является ключевым в постройке стенок, особенно несущих. Пеноблок не имеет достаточной прочности для создания несущих перегородок. Поэтому для этих целей используют газосиликатные блоки, правда, расход их будет увеличен, из-за того что приходится компенсировать низкую теплопроводность путем утолщения стен.

Вернуться к оглавлению

Дополнительные характеризующие факторы

Достоинства пенобетона.

- Пожаробезопасность. Оба материала имеют отличные характеристики касательно открытого огня, даже несмотря на наличие природных компонентов в своей структуре.

- Размеры. Следует вспомнить, что производство газосиликатного блока идет на заводах. Это обуславливает стандартные размеры материалов, в то время как пенобетон можно производить и собственноручно. А это уже дает определенную свободу действий.Данный момент значительно может повлиять на расход как самого материала, так и сопутствующего ему дополнительного расхода, например, связующего раствора. Но тут каждый выбирает сам, что ему удобней — получить уже готовый продукт или тратить время на изготовление своего.

- Цена.

Газосиликатные блоки изготавливаются по технологии, для которой необходимо специализированное оборудование.

В то же время пеноблок изготовить намного проще. Поэтому средняя стоимость последнего материала выходит в среднем на 20% дешевле. В зависимости от количества блоков, а также их размеров, в результате выбранный стройматериал может обойтись даже дороже. Например, для того чтоб создать стену из газосиликата, необходим специальный клей, в то время как пеноблок обходится и обыкновенным бетонным раствором. Хотя клей и надежнее защищает от холодных мостиков, нежели цемент.

В целом каждый из двух материалов имеет свои сильные и слабые стороны. Поэтому судить, что лучше, газосиликатные или пенобетонные блоки, достаточно затруднительно. Лучше всего ориентироваться по материалу в каждом случае отдельно, учитывая при этом все факторы, начиная от климатической зоны постройки и заканчивая назначением дома.

Газобетон или газосиликат — что лучше для постройки дома

Какие стройматериалы помогут существенно сэкономить? Вопрос сложный. Поскольку стоимость вашей стройки зависит исключительно от ваших возможностей. Как построить частный дом, при этом не остаться с пустым кошельком? При постройке дома могут использоваться газобетон, газосиликат и пенобетон. Давайте выясним, газобетон или газосиликат, что лучше? Сначала стоит выяснить, что такое газобетон и газосиликат. Затем провести анализ изложенного теоретического материала. И таким образом определить, какой же из этих стройматериалов все-таки лучше.

Итак, непосредственно газобетон. Газобетон — он же искусственный камень, который производится из цемента, кварцевого песка и специализированных газообразователей. Кроме всего перечисленного, в него также добавляют гипс, известь и промышленные отходы. У него меньшая радиоактивность, по сравнению с обычным бетоном. Поэтому уверенно можно сказать, что данный материал является экологически безопасным.

Газобетон используют во всем мире, а производят в 50 странах, на более чем 240 заводах. Он прочный, надежный и обладает прекрасной тепло- и звукоизоляцией, а также он легок в обработке, отделке и монтаже. Внешне он сильно не отличается от газосиликатного блока, разве что только серым цветом. Помимо этого, важным преимуществом является огнестойкость, паропроницаемость и морозостойкость. Кстати, кирпич будет намного дороже газобетонных блоков.

А что же такое тогда газосиликат? Отвечаем. Газосиликат получают из смеси извести, песка и воды, в которую добавляют порообразующие добавки. Из газосиликата изготавливаются блоки стандарта ГОСТ- 21520-89. Он имеет низкую плотность и теплопроводность (не выдержит температуру выше 400 °C).

Но стоит отметить, что во многих странах мира газосиликат запрещен, поскольку он имеет аналогичную с обычным бетоном радиоактивность. Блоки имеют серый цвет.

Принято считать, что газосиликат прочнее, потому как при его изготовлении пузырьки воздуха распределяются по объему блока равномернее, а значит, стены реже подвергаются усадке и появлению трещин.

Сравниваем цены на стройматериалы

Сравнивание цен — задачка не менее сложная, чем постройка частного дома. Ведь, от качества выбранных вами материалов напрямую зависит износостойкость дома. Конечно, отрицать не стоит, что блоки из газосиликата дешевле, но и вреда они несут здоровью в разы больше, чем газобетон.

Однако помните, если вы надумали строить частный дом где-то в небольшой деревушке и использовать его как дачу, то все необходимое лучше закупить зимой. Почему? А потому, что в период с весны по конец осени существует так называемый строительный сезон, а, следовательно, материалы для стройки купленные весной обойдутся вам в несколько раз дороже.

Да не нужно отрицать, что можно нанять архитектора и дизайнеров, которые вам четко объяснят, газобетон или газосиликат, что лучше, а также рассчитают стоимость постройки. Но это удовольствие могут позволить себе как минимум представители среднего и большого бизнеса. Т.е люди с большим доходом. Поэтому очень важно успеть за зиму купить все необходимое для вашего будущего жилища.

Зачем вообще строить дом, если все так дорого?

Учтите, никто не говорит, что все настолько дорого. Просто нужно заранее предостеречь себя от дополнительных и, скорее всего, ненужных расходов, поскольку расходов связанных с постройкой частного дома и без дополнительных затрат будет предостаточно. Решать, конечно же, вам, газобетон или газосиликат, что лучше. Однако стоит помнить, что сэкономленные на строительстве деньги пригодятся вам, к примеру, на покупку новой мебели в дом или чего-то еще, ведь сэкономленные деньги лишними не будут.

Не стоит отрицать, что прочитав изложенный выше материал, у вас возникнет мысль: «А зачем вообще что-либо строить, когда можно купить готовое?» Статья написана не для того, чтобы отговорить вас от строительства, скорее, наоборот — уговорить. Бесспорно, никто не говорит о том, постройка частного дома будет быстрой.

Этот процесс может тянуться годами, а иногда и десятилетиями. Конечно, можно было бы, и купить частный дом. Но построенный собственными руками все же лучше, ведь в нем все будет так, как пожелается вашей душе. Всегда приятнее знать, из чего этот дом построили, какая толщина фундамента была заложена, из каких профилей установлены металлопластиковые окна, какой строительный материал использовался и т.д.

(PDF) Прочностные характеристики высокоэффективного пенобетона

767

Eva Namsone et al. / Procedure Engineering 172 (2017) 760 — 767

Можно считать, что FC, произведенный в лаборатории с помощью турбулентного / кавитационного смесителя, более вероятно, аналогичен FC с высокими характеристиками

(они находятся выше линии корреляции). Объясняется, что более высокая прочность на сжатие соответствует одному диапазону плотности

или аналогичная прочность на сжатие может быть достигнута за счет более низкой плотности.Таким образом, будет улучшено рыхление

тепловых свойств.

4. Выводы

Прочность ТЭ следует рассматривать как важную проблему, особенно в условиях влажного и холодного климата

. Основными составляющими долговечности являются механическая прочность, водопоглощение и морозостойкость. Также следует учитывать усадку

(включая усадку при карбонизации). Низкая плотность и высокая открытая пористость материала

ускоряет процессы карбонизации.Возможная усадка, вызванная карбонизацией, также увеличивает риск растрескивания

и потери прочности.

Использование пуццолановых добавок и технологии турбулентного перемешивания (с эффектом кавитации) позволяет

производить более водостойкие и долговечные ТЭ. Это объясняется микроструктурой с преобладанием закрытой пористости.

Коммерчески используемый пористый силикатный бетон низкой плотности имеет наименьшую долговечность (10 циклов), а FC, произведенный в турбулентном смесителе

, имеет морозостойкость 100 циклов, что сравнимо с обычным бетоном.

Использование высокопроизводительного ПЧ с повышенной прочностью увеличивает время эксплуатации и продолжительность жизненного цикла.

Таким образом будет достигнуто рациональное использование природных ресурсов и минимизация потребления энергии в течение жизненного цикла здания

, следовательно, материал станет более экологичным.

Ссылки

[1] К. Рамамурти, Э. К. Кунханандан Намбиар, Г. Инду Шива Ранджани, Классификация исследований свойств пенобетона, Cem.

Concr.Compos. 31 (2009) 338-396.

[2] Ю. Х. М. Амран, Н. Фарзадня и А. А. Абанг Али, Свойства и применение пенобетона; обзор, Констр. Строить. Матер. 101

(2015) 990–1005.

[3] К. Руйвен, Свойства высокопрочного пенобетона, Магистерская диссертация. №: 3751, Национальный университет Сингапура (NUS), Сингапур,

2004.

[4] Ф. Зулкарнайн и М. Рамли, Долговечность конструкции пенобетонной смеси с дымом кремнезема для жилищного строительства, J.Матер.

Sci. Англ. 5 (2011) 518–527.

[5] Э. К. Намбьяр и К. Рамамурти, Характеристики воздушных пустот в пенобетоне, Cem. Concr. Res. 37 (2007) 221–230.

[6] К. Бьюн, Х. Сонг, С. Парк и Ю. Сонг, Разработка конструкционного легкого пенобетона с использованием вспененного полимера, Icpic-98, 1998.

[7] Й. Кериене, М. Клигис, А. Лаукайтис, Г. Яковлев, А. Шпокаускас, М. Алекнявичюс, Влияние добавки многостенных углеродных нанотрубок

на свойства неавтоклавированных и автоклавных газобетонов, Констр.Строить. Матер. 49 (2013) 527–535.

[8] Г. Яковлев, Дж. Кериене, А. Гайлиус, И. Гирниене, Пенобетон на цементной основе, армированный углеродными нанотрубками, Mater. Sci. 12 (2006)

147–151.

[9] Позняк О., Мельник А. Неавтоклавный газобетон из модифицированной вяжущей композиции, содержащей дополнительные вяжущие материалы

13 (2014) 127–134.

[10] Э. К. Намбиар и К. Рамамурти, Модели, связывающие состав смеси с плотностью и прочностью пенобетона с использованием методологии поверхности отклика

, Cem.Concr. Compos. 28 (2006) 752–760.

[11] Х. Аванг, М. Х. Ахмад и А. Материалы, долговечные свойства пенобетона с включениями волокон, Int. J. Civil, Environ. Struct.

Констр. Archit. Англ. 8 (2014) 269–272.

[12] Коренкова С.Ф., Сидоренко Ю.В. Повышение долговечности цементных композиционных материалов. 111 (2015) TFoCE 420–424.

[13] В. Радонянин, М. Малешев, С. Маринкович, А. Э. С. Аль-Мальти, Бетон из вторичного заполнителя зеленого цвета, Констр.Строить. Матер. 47 (2013)

1503–1511.

[14] И. А. Р. Норайни М. Захари А. Муджахид А. Заиди, Пенобетон: потенциальное применение в теплоизоляции, в трудах

MUCEET2009 Конференция технических университетов Малайзии по технике и технологиям, 2009, стр. 47–52.

[15] Юст А., Миддендорф Б. Микроструктура высокопрочного пенобетона // Матер. Charact. 60 (2009) 741–748.

Общие вопросы и ответы — Технологические решения для ячеистого бетона и пенопласта Geofill

Что такое ячеистый бетон?

- Ячеистый бетон обычно определяют как «легкий вяжущий материал, который содержит стабильные воздушные или газовые ячейки, равномерно распределенные по смеси в объеме более 20%.«Ячеистый бетон можно рассматривать как бетон, в котором используется стабильная структура с воздушными ячейками, а не традиционный заполнитель.

- Международный американский институт бетона (ACI-116R-90) предлагает следующее определение:

«Бетон, ячеистый: легкий продукт, состоящий из портландцемента, цементно-кремнеземного, цементно-пуццоланового, известкового пуццолана, известково-кремнеземных паст или паст, содержащих смеси этих ингредиентов и имеющий однородную пустотную или ячеистую структуру, полученную с помощью газообразования. химикаты или пенообразователи.”

Ячеистый бетон Geofill — это то же самое, что и легкий бетон?

- № Ячеистый бетон Geofill весит значительно меньше обычного «легкого» бетона. По определению «легкий» бетон — это бетон, состоящий из заполнителей, которые легче обычных каменных заполнителей. Обычно легкий бетон имеет плотность + 120 фунтов / куб. Фут. Напротив, в ячеистом бетоне Geofill вместо заполнителя используется структура с внутренними воздушными ячейками, и его плотность составляет от 20 до 90 фунтов./ куб. футы

- Международный американский институт бетона (ACI -116R-90) предлагает следующее определение:

«Бетон, легкий — бетон существенно меньшей плотности, чем бетон, изготовленный из заполнителей нормальной плотности».

Есть ли усадка?

- Фактически, усадка минимальна и составляет менее 0,6%. Кроме того, любое растрескивание материала не влияет на несущую способность. (Аналогично почвам)

Сколько стоит ячеистый бетон Geofill?

- Экономичный ячеистый бетон Geofill различается по цене в зависимости от географического региона и требований применения.Мы будем рады помочь вам с расценками на нашу продукцию.

СВЯЖИТЕСЬ С НАМИ СЕГОДНЯ!

Заполните все поля

Настройка прочности и пористости быстротвердеющей пасты из фосфата магния методом предварительного вспенивания

Влияние соотношений S / So и PF / So на насыпную плотность

По мере того, как пена вводится в пасту MPC, Консистенция пасты является важным фактором для получения HPMPP разумной плотности.На рис. 1 (а) показано влияние различного содержания воды на процесс образования HPMPP, а также изменение плотности, вызванное различными соотношениями W / S o . HPMPP не может быть получен, когда отношение W / S o ниже 0,30. Это явление можно интерпретировать с двух сторон. Во-первых, при более низкой консистенции паста с более низким содержанием воды слишком густая, чтобы ее можно было смешать должным образом, что приводит к разрыву пузырьков и увеличению повреждения пористой структуры. Во-вторых, более низкое содержание воды позволяет сократить время (менее 30 с) для смешивания пасты и заливки пасты в стальные формы.Когда соотношение W / S o выше 0,34, трудно сформировать HPMPP и невозможно получить подходящую плотность, потому что более высокое содержание воды делает суспензию слишком тонкой для поддержания пузырьков, что приводит к сегрегации пены. из пасты 15,16 . Плотность HPMPP постепенно уменьшалась, когда отношение W / S o изменялось с 0,30 до 0,34, как показано на Фиг.1 (a). Когда отношение W / S o составляло 0,30, плотность составляла около 500.00 ± 5,00 кг / м 3 . Когда отношение W / S o было увеличено до 0,34, плотность достигла 390,00 ± 5,00 кг / м 3 . На рис. 1 (b) показано влияние силиката натрия на плотность при соотношении W / S o , равном 0,32. Плотность HPMPP медленно увеличивалась при добавлении силиката натрия в разумных пределах. На Фигуре 1 (c) показано изменение плотности в зависимости от содержания полипропиленовых волокон при соотношении W / S o , равном 0,32, и соотношении силиката натрия к твердым веществам (S / S o ), равном 0.06. Плотность значительно снизилась при увеличении количества полипропиленовых волокон. При соотношении S / S o 0,06 плотность, полученная при соотношении полипропиленовых волокон к твердым веществам (PF / S o ) 0,0025, была ниже, чем плотность, полученная без PF, потому что добавленные волокна были случайным образом распределены в пространстве. структура заменяет фосфат магния и действует как мостик в каркасе. С увеличением количества добавляемого PF плотность резко снизилась и даже стала ниже, чем плотность, полученная без полипропиленовых волокон, поскольку чрезмерная дозировка полипропиленовых волокон значительно снижает содержание твердых веществ, а также прочность на сжатие.

Рисунок 1( a ) Влияние воды на образование HPMPP и насыпную плотность HPMPP при различных соотношениях W / S o ; ( b ) Влияние отношения S / S o на насыпную плотность HPMPP; ( c ) Влияние соотношения PF / S o на насыпную плотность HPMPP.

Влияние соотношений S / So и PF / So на прочность на сжатие и кажущуюся пористость

Соотношение между соотношением W / S o и прочностью на сжатие показано на рис.2. Прочность на сжатие HPMPP была улучшена, когда отношение W / S o было увеличено с 0,30 до 0,32 при соотношении S / S o , равном 0,04. При соотношении W / S o , равном 0,32, прочность на сжатие составляла примерно 0,30 ± 0,05 МПа. Когда отношение W / S o увеличилось до 0,34, прочность на сжатие снизилась до 0,18 ± 0,05 МПа. Когда отношение W / S o было ниже 0,34, было трудно сформировать HPMPP.

Рисунок 2Влияние отношения W / S o на прочность на сжатие HPMPP.

Прочность на сжатие HPMPP была снижена до 0,1 МПа после добавления пены в тройную систему MgO-NH 4 H 2 PO 4 -H 2 O. Для увеличения прочности на сжатие в пасту ХПМФП был введен силикат натрия. Хотя все образцы имели одинаковое время схватывания, различные пасты HPMPP, приготовленные с разными соотношениями S / S o , показали значительные различия в физических свойствах. Результаты сравнения прочности на сжатие и кажущейся пористости различных паст HPMPP, полученные после 28-дневного отверждения, показаны на рис.3 (а). Когда соотношение S / S o было увеличено, прочность на сжатие увеличивалась, а кажущаяся пористость медленно уменьшалась. Когда соотношение S / S o было увеличено с 0,02 до 0,08, прочность на сжатие пасты увеличивалась медленно. Когда отношение S / S o было увеличено до 0,10, прочность на сжатие достигла своего максимального значения, 0,68 ± 0,05 МПа, что почти на 70% больше, чем значение, полученное при соотношении S / S o , равном 0,08. Кроме того, добавление силиката натрия также значительно увеличило кажущуюся пористость, которая достигла максимального значения 81.27%, когда отношение S / S o составляло 0,02.

Рисунок 3( a ) Влияние отношения S / S o на прочность на сжатие и пористость HPMPP; ( b ) Взаимосвязь между прочностью на сжатие и пористостью при различных соотношениях S / S o .

Более высокая физическая прочность зависит от роста кристаллов, улучшенного состава и эффективного расхода компонентов. Химические реакции тройной системы MgO-NH 4 H 2 PO 4 -H 2 O начинаются, когда NH 4 H 2 PO 4 контактирует с водой на стадии смешивания.Химическая реакция образования гексагидрата:

. Вышеупомянутая реакция также подразумевает, что реагенты полностью расходуются, при условии, что теоретическое молярное отношение M / P составляет 1: 1 17,18 . Однако сырье, особенно материал с высокой пористостью, не могло быть полностью израсходовано во время быстрой реакции. Следовательно, прочность на сжатие HPMPP намного меньше, чем у плотного цементного теста на основе фосфата магния, потому что прочность на сжатие струвита низкая.Когда соотношение S / S o увеличивается до 0,10, прочность на сжатие резко возрастает, поскольку избыточный силикат натрия заполняет поры и увеличивает прочность стенок пор, а кажущаяся пористость снижается до 79,85%. Соотношение между прочностью на сжатие (F) и кажущейся пористостью (P A ) при различных соотношениях S / S o , показанных на фиг. 3 (b), моделируется согласно формуле. (2):

, где F o , A и R o — константы и соответственно равны 0.18892, 6,51922 и -2,65632.

Для дальнейшего улучшения прочности на сжатие и пористости в пасту HPMPP были добавлены полипропиленовые волокна. Влияние PF на прочность на сжатие и пористость показано на рис. 4. При соотношении W / S o , равном 0,32, и соотношении S / S o , равном 0,06, прочность на сжатие HPMPP увеличивается с 0,33 ± 0,05. МПа до 0,42 ± 0,05 МПа при увеличении отношения PF / S o от 0 до 0,0025. Затем прочность на сжатие медленно снижается с увеличением отношения PF / S o из-за разрушения стенки пор избыточным количеством полипропиленовых волокон.

Рисунок 4Влияние соотношения PF / S o на прочность на сжатие и пористость HPMPP.

Как показано на рис. 4, при увеличении отношения PF / S o от 0 до 0,0075 пористость увеличивается с 80,31% до 83,75%, а затем при непрерывном увеличении количества полипропиленовых волокон происходит резкое уменьшение. Разумное объяснение состоит в том, что полипропиленовые волокна играют в системе HPMPP две роли: поддержку и разрушение. Когда в пасту вводят небольшое количество полипропиленовых волокон, прочность матрицы на сжатие увеличивается, поскольку полипропиленовые волокна заменяют фосфат магния и действуют как поддерживающий каркас матрицы.Как показано на фиг. 5 (a, b), HPMPP с PF / S o 0,0025 был частично разрушен в процессе сжатия. Когда к образцу было приложено давление 1 МПа, верхняя часть образца была повреждена, в то время как нижняя часть все еще находилась в идеальных условиях (рис. 5 (б)). Результаты показывают, что HPMPP не разрушится, когда он будет выдавлен внешними силами, что поможет HPMPP изменить ситуацию в практическом применении. Однако избыточные полипропиленовые волокна (например, PF / S o 0.01) приведет к снижению пористости. Причина значительного уменьшения пористости заключается в том, что разрыв пузырей избыточными полипропиленовыми волокнами приводит к увеличению степени разрушения стенки поры. Как показано на рис. 6, большое количество рыхлого порошка выпало, когда образец HPMPP с PF / S o 0,01 был отрезан, и структуры были разрушены. Как следствие, пористость довольно изменчива при добавлении полипропиленовых волокон, и регулирование изменения пористости нестабильно.Однако, согласно отчету Mahalingam et al. 19 , разрушающее действие полипропиленовых волокон на пористую структуру может быть уменьшено за счет более стабильных пузырьков. Таким образом, более высокая прочность и пористость HPMPP может быть достигнута за счет повышения стабильности пузырьков в будущей работе.

Рисунок 5Влияние давления 1 МПа на изменение формы ТНВД с отношением PF / S o , равным 0,0025.

( a ) перед приложением давления; ( b ) после приложения давления.

Рисунок 6Влияние избытка полипропиленовых волокон на пористую структуру HPMPP с соотношением PF / S o 0,01.

Анализ микроструктуры

На рис. 7 представлены спектры дифракции рентгеновских лучей HPMPP при соотношении оксида магния к фосфату (M / P), равном 4, и соотношении W / S o , равном 0,32. На рентгенограмме наблюдались пики NH 4 MgPO 4 · 6H 2 O и MgO. Отсутствие NH 4 H 2 PO 4 дифрактограмм показывает, что NH 4 H 2 PO 4 частиц были израсходованы в гидратированной реакции.Пики дифракции NH 4 MgPO 4 · 6H 2 O показывают, что паста HPMPP подвергалась высокой степени гидратированной реакции и что продукт гидратации был относительно чистым. Кроме того, дифракционные пики MgO также наблюдались на рентгенограмме, и интенсивность дифракции все еще оставалась высокой даже через 28 дней, что указывает на то, что в HPMPP присутствует много непрореагировавшего оксида магния. В этом эксперименте использовалось избыточное количество MgO, чтобы обеспечить высокую прочность HPMPP.

Рис. 7Рентгеновские дифрактограммы HPMPP.

Оптические микроскопические фотографии HPMPP показаны на рис. 8. Из рис. 8 (а) видно, что большинство пор имеют одинаковый размер и средний диаметр пор составляет около 180 мкм. Кроме того, наблюдаются несколько более крупных пор из-за возможности слияния и перекрытия пор. Однако распределение пор относительно однородно. Стенка поры тонкая, что обеспечивает низкую объемную плотность и высокую пористость. Как показано на фиг. 8 (b), полипропиленовые волокна действуют как внутренняя опора пористого материала.Следовательно, хотя добавление полипропиленовых волокон частично разрушило структуру пор, прочность на сжатие была увеличена выше 0,1 МПа. Кроме того, наличие полипропиленовых волокон также снизило пористость HPMPP с 80,31% до 83,75%.

Рисунок 8Светооптические изображения HPMPP

( a ) без PF, ( b ) с PF / S o 0,0025.

На рис. 9 показана микроструктура продуктов HPMPP, полученных при различных соотношениях S / S o .Как показано на фиг. 9 (а), гранулированные кристаллы образуются при соотношении S / S o , равном 0,02. Гранулированная микроструктура кристаллов струвита соответствовала отчетам Fei Qiao и Soude´e 20,21 . Таблетчатые остатки магнезии были окружены кристаллами струвита и рассеяны внутри HPMPP, а рыхлая структура привела к низкой прочности. При увеличении отношения S / S o наблюдались хорошо кристаллизованные гидраты (рис. 9 (б)). Кристаллы струвита были плотно уложены вокруг зерен магнезии.Кристаллы струвита, нанесенные на зерна магнезии, образовывали цементирующую матрицу, связывающую зерна магнезии. В то же время остатки магнезии все еще существовали. По сравнению с рис. 9 (а – в) показана более плотно упакованная структура МКП, образовавшаяся после добавления силиката натрия. Отождествляются непрерывные таблитчатые кристаллы с неупорядоченной морфологией. При большем увеличении (рис. 9 (г)) эти кристаллы неправильной формы немного отличаются от струвита. Фактически, предыдущая работа выявила возможность существования силико-фосфатных связей 21,22 .Следовательно, считается, что аморфный диоксид кремния в силикате натрия, вероятно, будет участвовать в химической реакции с образованием прочных связей, что не подтверждается методами обнаружения, принятыми в статье. Принимая во внимание размер и структурную форму кристаллов, предполагается, что продуктом реакции являются кристаллы струвита, содержащие силико-фосфатные связи. Кроме того, он обладает самой высокой механической прочностью среди различных паст, что подтверждается более плотной микроструктурой, показанной на рис.9 (в). Продукт может быть ответственным за высокую пористость и высокую прочность, наблюдаемые в образцах HPMPP с силикатом натрия.

Рисунок 9РЭМ HPMPP с различными отношениями S / S o

( a ) 0,02, ( b ) 0,06, ( c , d ) 0,10.

Границы | Динамические характеристики пенобетона с переработанным кокосовым волокном

Введение

Пенобетон используется в качестве наполнителя для противоударных барьеров из-за его хороших энергопоглощающих свойств.Однако его существенные недостатки, в том числе низкая прочность, низкая ударная вязкость и легкое растрескивание, могут повлиять на характеристики конструкции и безопасность противоударных ограждений (Kearsley, Wainwright, 2001; Etkin et al., 2010; Кудяков, Стешенко, 2015). Многие существующие исследования подтвердили, что включение волокон в пенобетон может улучшить прочность, ударную вязкость, трещиностойкость и характеристики поглощения энергии (Zhang et al., 2011; Ma et al., 2012; Shen et al., 2012) . Волокна, обычно используемые в машиностроении, такие как стальное волокно, стекловолокно или другое синтетическое волокно, обычно имеют недостатки, связанные с поглощением высокой энергии и потреблением большого количества ресурсов (Zhan et al., 2009; Ван, 2011; Shang and Song, 2016), что может привести к загрязнению окружающей среды и увеличению стоимости проекта. Таким образом, существует необходимость в разработке новых альтернативных материалов. Койровое волокно (CF) — это возобновляемое переработанное растительное волокно с преимуществами хорошей экономии энергии, благоприятной защиты окружающей среды и превосходных механических свойств (Calado et al., 2000). Некоторые предыдущие исследования показали, что механические характеристики материалов на основе цемента можно улучшить, добавив CF.Ван и Чоу (Wang and Chouw, 2017) изучали динамическое поведение железобетона CF (CFRC) под воздействием ударных нагрузок падающим весом. Они обнаружили, что на характеристики CFRC при многократных ударах влияет длина CF, а CF длиной 25 и 50 мм имеет лучшую ударопрочность, чем 75 мм. Дансо и Ману (Danso and Manu, 2020) провели исследование влияния содержания CF (0,2–0,8% по весу) и содержания извести (0–15% по весу) на поведение грунтово-цементного раствора, указав, что оптимальный сила была записана на уровне 0.Добавка 2% CF и 5% извести в образец. Али и др. (2012) исследовали влияние содержания CF (1, 2, 3 и 5% по массе цемента) и длины CF (2,5, 5 и 7,5 см) на механические и динамические свойства элементов из железобетона CF (CFRC). Результаты показали, что CFRC с длиной CF 5 см и содержанием CF 5% имеет лучшие свойства.

Как показано выше, было доказано, что CF может заменить эти обычные волокна в соответствии с требованиями энергосбережения и защиты окружающей среды.Однако большинство существующих исследований было сосредоточено на обычном бетоне с добавлением CF или пенобетоне с добавлением обычных волокон. Исследований по применению CF в пенобетоне было очень мало. Mohamad et al. (2018) провели экспериментальное исследование влияния содержания CF (0,1, 0,2 и 0,3% от общей массы цемента) на механические свойства и поведение пенобетона при изгибе. Было отмечено, что пенобетон с 0,3% CF испытал наименьшее распространение трещин, а прочность на сжатие, предел прочности на растяжение и модуль упругости пенобетона увеличивались с увеличением процента CF.Исследование Мохамада дало некоторые положительные результаты. Однако этого все же было недостаточно.

Исходя из этого, необходимо систематически и всесторонне изучать механическое поведение пенобетона CF, чтобы лучше понять влияние CF на характеристики пенобетона. В предыдущей работе изучалось влияние содержания CF на статическое поведение пенобетона CF, включая его свойства сжатия и изгиба. Результаты показали, что CF значительно улучшил статические характеристики пенобетона.Статическая прочность на сжатие увеличилась с 0,83 до 1,51 МПа при увеличении содержания CF от 0,0 до 1,5%, поглощение статической энергии увеличилось с 55,37 до 106,32 Дж при увеличении содержания CF с 0,0 до 2,0%, а статическая прочность на изгиб увеличилась с 0,33 до 0,73. МПа при увеличении содержания CF от 0,0 до 2,0%. Однако рост производительности пенобетона пошел вспять, когда CF превысил пороговое значение. Исходя из этого, необходимы дальнейшие исследования для изучения механической реакции пенобетона CF на ударную нагрузку, которая значительно отличается от таковой при статической нагрузке.

В этой статье динамические характеристики CF-пенобетона были исследованы с использованием экспериментальной технологии разделенной балки давления Хопкинсона (SHPB), классического экспериментального метода для проверки динамических свойств материалов Gray (2000). В общей сложности 54 образца круглой корки пенобетона, разделенных на шесть групп с шестью различными содержаниями CF, были использованы для изучения влияния содержания CF на режим разрушения, динамическую прочность на сжатие, поведение при напряжении и деформации и способность пенопласта поглощать энергию. бетон при трех давлениях газа.Кроме того, был проведен анализ микроструктуры с использованием сканирующего электронного микроскопа (SEM) и дифракции рентгеновских лучей (XRD), чтобы осветить микроскопический механизм пенобетона CF для объяснения этого динамического поведения.

Экспериментальная программа

Сырье и подготовка образцов

Пенобетон CF, использованный в данном исследовании, был приготовлен путем смешивания пенобетона с CF шести различных объемных долей (0, 0,5, 1,0, 1,5, 2,0 и 2,5%) . Следует отметить, что содержание CF, приведенное в этом исследовании, относится к объемным долям.

Взяв в качестве сырья композитный портландцемент P.C32.5R, кокамидопропилбетаин CAB-35 (пенообразователь), гидроксипропилметилцеллюлозу (стабилизатор пены), нанокремниевый диоксид (усиливающий пенообразователь), подробные параметры свойств которых были Пенобетон, предусмотренный в Т1-5, производился в следующие этапы. Во-первых, пена была приготовлена путем смешивания стабилизатора пены, армирующего агента, пенообразователя и воды в весовом соотношении 0,05: 0,2: 1: 7,5. Во-вторых, цементный раствор производился в смесителе с водоцементным соотношением 0.5. В-третьих, пену выливали в цементный раствор в объемном соотношении 1: 2 и затем перемешивали в смесителе для раствора в течение 3 мин.

ТАБЛИЦА 1 . Параметры собственности цемента.

ТАБЛИЦА 2 . Параметры свойств пенообразователя.

ТАБЛИЦА 3 . Параметры свойств пенного стабилизатора.

ТАБЛИЦА 4 . Параметры свойств пенопласта.

ТАБЛИЦА 5 . Параметры свойства CF.

Перед добавлением CF в пенобетон, CF следует предварительно обработать для улучшения характеристик (Wang and Chouw, 2017).В этом исследовании CF замачивали в течение 30 минут после повторной очистки и кипятили в течение 2 часов в электротермостатическом водном шкафу. После этого кипяченый CF сушили при постоянной температуре 60 ° C в течение 24 ч с использованием электрического термостатического сушильного шкафа. Эти высушенные CF затем разрезали на мелкие кусочки длиной 20 ± 2 мм.

Производство пенобетона CF было завершено после того, как CF постепенно добавлялся в пенобетонный раствор и перемешивался в течение примерно 2 минут для обеспечения равномерного распределения частей CF в бетонном растворе.

В общей сложности 54 образца круглого пирога диаметром 75 мм и толщиной 35 мм были отлиты, выполнив следующие действия: во-первых, формы были предварительно обработаны маслом для облегчения извлечения из формы. Во-вторых, раствор из пенобетона CF заливался в формы и подвергался механической вибрации, чтобы избежать образования сот и отверстий. Наконец, все 54 образца, поровну разделенные на шесть групп в соответствии с содержанием CF, были отверждены в течение 28 дней после извлечения из формы. Образец описан на рисунке 1, а процесс производства пенобетона CF показан на рисунке 2.

РИСУНОК 1 . Образец.

РИСУНОК 2 . Процесс производства пенобетона CF.

Методы испытаний

Испытание на сжатие при однократном ударе было проведено с помощью экспериментальной технологии SHPB для измерения механических свойств образцов при динамическом ударе (Davies and Hunter, 1963; Frew et al., 2001). В данном исследовании была принята установка SHPB диаметром 75 мм, состоящая в основном из системы загрузки, измерительной системы и системы сбора и обработки данных.В этой установке SHPB пуля имела диаметр 75 мм и длину 500 мм, падающий стержень имел диаметр 75 мм и длину 5,5 м, а направляющий стержень имел диаметр 75 мм и длину 3,5 м. Расстояния от двух тензометров на падающем стержне до точки удара составляли 2,54 и 2,76 м соответственно, в то время как расстояние от деформографов на передаточном стержне до точки удара составляло 1 м. Подробная схематическая диаграмма экспериментальной установки была показана на рисунке 3.

РИСУНОК 3 .Испытательное оборудование.

Экспериментальная рабочая процедура была представлена следующим образом. Сначала образец был отполирован с использованием высокоточного шлифовального станка для обеспечения гладкости и параллельности их двух поверхностей. Во-вторых, образец с вазелином, нанесенным на две его поверхности, помещали между падающим стержнем и трансмиссионным стержнем. В-третьих, была откалибрована система сбора сигналов и настроено давление газа. Наконец, клапан пневматического пистолета был выпущен, и пуля попала в упор.

Методика экспериментов SHPB была основана на предположении об одномерной упругой волне и предположении об однородности напряжения и деформации. Принцип работы установки ШПБ описывался следующим образом: пуля, приводимая в движение газом высокого давления, попадала в падающую штангу с определенной скоростью V 0 . Таким образом, генерировалась и распространялась волна напряжения , , , , , (, ) в падающем стержне. В результате под действием этой волны происходила высокоскоростная деформация образца.Тем временем волна ε r ( t ) отражалась от образца к падающему стержню, в то время как волна ε t ( t ) передавалась от образца к трансмиссионная планка. После этого три сигнала деформации были измерены тензометрами и собраны индикатором динамической деформации. Затем сигналы данных обрабатывались с помощью профессионального программного обеспечения SHPB, после чего можно было получить динамические свойства образцов (Wang et al., 2011).

Согласно теории одномерных упругих волн, напряжение, деформация и скорость деформации образца можно сформулировать следующим образом:

σ = A02AsE0 [εi (t) −εr (t) −εt (t)] (1 ) ε · = C0Ls [εi (t) −εr (t) −εt (t)] (3)Где ε i ( t ), ε r ( t ) и ε t ( t ) — падающая волна напряжения, отраженная волна напряжения и прошедшая волна напряжения, соответственно. A 0 — площадь поперечного сечения стержня. E 0 — модуль Юнга материала стержня. C 0 — скорость волны. A s и L s — исходная площадь поперечного сечения и длина образца соответственно.

Исходя из предположения об однородности напряжения и деформации в образце, соотношение между напряжением, деформацией и скоростью деформации может быть получено следующим образом:

Подставив уравнение.4 в уравнение. 1 экв. 3 затем превращается в

ε = −2C0Ls∫0tεr (t) dt (6)Динамические свойства образца были рассчитаны в соответствии с приведенными выше уравнениями. В установке SHPB путем установки различных давлений рабочего газа (0,20, 0,25 и 0,30 МПа) скорость удара пули была скорректирована для создания различных волн напряжения ε i ( t ), ε r ( t ) и ε t ( t ), которые соответствовали разным скоростям деформации.Девять идентичных образцов в каждой из шести групп были поровну разделены на три комплекта и подвергались ударным нагрузкам при трех различных давлениях рабочего газа. Каждый образец был пронумерован в последовательности: содержание CF — давление газа — порядковый номер в каждом наборе. Например, образец с номером CF1.5-AP0.25-3 является третьим из установленных на давление газа 0,25 МПа с содержанием CF 1,5%. Более подробные параметры испытаний представлены в Таблице 6.

ТАБЛИЦА 6 . Параметры образца.

Кроме того, было проведено микроскопическое исследование на основе SEM и XRD для дальнейшего объяснения механизма изменения характеристик пенобетона CF. После испытаний SHPB в общей сложности 18 типичных поврежденных образцов, равномерно выбранных из шести групп, были обработаны для анализа микроструктуры. Морфологию образцов наблюдали с помощью SEM, а фазовый состав образцов характеризовали с помощью XRD. Кроме того, параметры пористой структуры образцов определялись методом анализа изображений (Zhang et al., 2015; Райяни и др., 2016).

Результаты и анализ

Экспериментальные результаты были сопоставлены и проанализированы для изучения влияния содержания CF на динамические характеристики пенобетона. Следует отметить, что экспериментальные данные образцов с содержанием CF 2,5% при давлении газа 0,3 МПа отсутствовали из-за некоторых проблем в испытательном оборудовании.

Режимы отказов

Для облегчения обсуждения видов отказов из каждого набора для анализа был выбран один репрезентативный образец.F4F6 описывает поврежденные образцы с различным содержанием CF при трех давлениях газа. Образцы без CF разорвались на мелкие кусочки или рассыпались в порошок, что, очевидно, привело к хрупкому разрушению, как показано на рисунках 4A, 5A, 6A. При увеличении содержания CF от 0,5 до 1,5% образцы представляли меньше повреждений и в основном сохраняли свою целостность с небольшими разрывами и отслаиваниями на краях, как показано на рисунках 4B – D, 5B – D, 6B – D. Даже при высоком давлении газа 0,3 МПа, как показано на рисунках 6B – D, эти образцы с адекватным содержанием CF также рвутся только по краям, вместо того, чтобы рассыпаться в порошок или разламываться на мелкие кусочки, что указывает на то, что включение с достаточным содержанием CF может эффективно улучшить сопротивление деформации пенобетона и способствовать режиму разрушения образца от хрупкого разрушения до пластичного разрушения.Это в основном связано с улучшающим эффектом CF на целостность и ударопрочность бетонной матрицы. Однако режимы отказа показали небольшие изменения для образцов с содержанием CF 2,0 и 2,5%, как показано на рисунках 4E, F, 5E, F, 6E. Эти образцы с чрезмерным количеством CF имели тенденцию демонстрировать удивительно похожие режимы разрушения, что указывает на то, что эффективность CF была ограничена в улучшении пластичности и ударопрочности пенобетона.

РИСУНОК 4 .Режимы отказа при давлении газа 0,2 МПа (А) CF0.0-AP0.20-1 (B) CF0.5-AP0.20-3 (C) CF1.0-AP0.20- 1 (D) CF1.5-AP0.20-2 (E) CF2.0-AP0.20-3 (F) CF2.5-AP0.20-3.

РИСУНОК 5 . Режимы отказа при давлении газа 0,25 МПа (А) CF0.0-AP0.25-2 (B) CF0.5-AP0.25-3 (C) CF1.0-AP0.25- 3 (D) CF1.5-AP0.25-1 (E) CF2.0-AP0.25-3 (F) CF2.5-АП0.25-1.

РИСУНОК 6 . Режимы отказа при давлении газа 0,3 МПа (А) CF0.0-AP0.30-3 (B) CF0.5-AP0.30-3 (C) CF1.0-AP0.30- 2 (D) CF1.5-AP0.30-1 (E) CF2.0-AP0.30-3.

Динамическая прочность на сжатие

На рисунке 7 показаны значения динамической прочности на сжатие и коэффициенты динамического увеличения образцов, причем разные цвета представляют разные давления газа: серый для 0,2 МПа, красный для 0,25 МПа и синий для 0.3 МПа.

РИСУНОК 7 . Прочность на динамическое сжатие и коэффициент динамического увеличения (A) Прочность на динамическое сжатие (B) Коэффициент динамического увеличения.

Из рисунка 7A можно видеть, что изменяющиеся тенденции динамической прочности на сжатие с увеличением содержания CF были в основном идентичны при разных давлениях газа, то есть сначала увеличивались, а затем уменьшались. Возьмите изменяющуюся кривую динамической прочности на сжатие с содержанием CF при давлении газа 0.Например, 20 МПа (серая кривая на рисунке 7A). Прочность на сжатие образцов с содержанием CF 0,0, 0,5, 1,0, 1,5, 2,0 и 2,5% составляла 1,55, 1,65, 1,93, 2,27, 2,13 и 1,23 МПа соответственно. Было обнаружено, что образец без CF имел низкую прочность на сжатие 1,55 МПа. При добавлении CF прочность на сжатие быстро возрастала и достигла максимального значения 2,27 МПа при содержании CF 1,5%. Скорость роста прочности на сжатие составила 46,45%. Аналогично для двух других изменяющихся кривых при давлении газа 0.25 и 0,3 МПа оптимальное содержание CF для получения максимальной динамической прочности на сжатие также составляло 1,5%. При добавлении 1,5% CF образцы имели самую высокую динамическую прочность на сжатие 3,18 МПа (при давлении газа 0,25 МПа) и 4,21 МПа (при давлении газа 0,30 МПа). Это показало, что CF оказывает очевидное улучшающее влияние на динамические сжимающие свойства пенобетона.

Однако динамическая прочность образцов на сжатие снижается, когда содержание CF превышает 1.5% и упали до минимальных значений при содержании CF 2,5%. Также возьмите серую кривую (при давлении газа 0,20 МПа) на рисунке 7A. Например, динамическая прочность на сжатие образца с содержанием CF 2,5% составила 1,23 МПа, что даже ниже, чем у образца без CF. Это продемонстрировало, что улучшение динамической сжимаемости пенобетона, которое в значительной степени зависит от содержания CF, будет прекращено, когда содержание CF превысит пороговое значение (1,5% в этом исследовании).

Кроме того, все образцы оказались более прочными при более высоком давлении газа из-за эффекта скорости деформации (Sun et al., 2018). Более высокая ударная нагрузка (т.е. более высокое давление газа) соответствовала большей скорости деформации нагружения, что способствовало увеличению прочности на сжатие.

В предыдущем исследовании была проверена и получена статическая прочность на сжатие пенобетона CF с таким же составом смеси. Результат показал, что при увеличении содержания CF от 0,0 до 2,5% статическая прочность на сжатие сначала увеличивалась, а затем уменьшалась, значения которой равнялись 0.82, 0,96, 1,20, 1,51, 1,42 и 0,73 МПа соответственно. Очевидно, изменяющийся закон статической прочности на сжатие в основном совпал с законом динамической прочности на сжатие. Это показало, что CF показал одинаковый эффект как на динамическую, так и на статическую прочность на сжатие.

Чтобы лучше понять механизм изменения характеристик бетона, влияние CF на характеристики бетона было обсуждено на основе результатов SEM и XRD как с положительных, так и с отрицательных сторон.

С положительной стороны, CF показал улучшение характеристик бетона.Было известно, что механическая прочность бетона в основном связана с гелем гидрата силиката кальция (гель C-S-H), основным продуктом гидратации цемента, который обладает высокими характеристиками сжатия, но плохо ведет себя при растяжении и вязкости. После того, как CF был добавлен в пенобетон, матрица, агрегат кристаллогидратов, включающий непрореагировавшие частицы цемента и продукты гидратации, связанные с CF, образуют пространственную сетчатую структуру с хорошей целостностью, как показано на Рисунке 8. Водородная связь между CF лигнином. и гель CSH, а также высокая прочность на разрыв CF способствовали отличной межфазной связи между CF и матрицей, что привело к значительному повышению прочности бетона (Uygunolu, 2008; Yang et al., 2010).

РИСУНОК 8 . Структура космической сети.

Между тем, гидроксид кальция, другой продукт гидратации цемента, увеличился с 870 до 1 473 а. u. с увеличением содержания CF от 0,0 до 2,5%, как показано в спектре XRD на Фигуре 9A. Это указывает на то, что CF вызывает увеличение гидроксида кальция, хотя он не участвует в реакции гидратации цемента. Как видно из рисунка 9B, гидроксид кальция может заполнять поры в бетоне, увеличивая плотность бетона, улучшая межфазную связь между CF и цементной матрицей и предотвращая возникновение и расширение трещин в бетоне, что приводит к лучшим характеристикам бетона.

РИСУНОК 9 . Микроструктура (A) Спектр XRD (B) Результат СЭМ.

Более того, как видно из Фиг.10, поры становились меньше, меньше и более однородными при добавлении CF. Пористость и средний диаметр пор уменьшались с увеличением содержания CF. Разница между значением округлости и 1,0 (оптимальное значение округлости), которое отражает регулярность формы пор, также уменьшилась после добавления CF. Это также подтвердило, что правильное содержание CF улучшило характеристики бетона, способствуя лучшей структуре пор бетона (Zhu et al., 2017; Чжоу и др., 2019).

РИСУНОК 10 . Структура пор (A) Фотография с высоким разрешением участков образца (B) Параметры структуры пор.

Однако CF также оказал негативное влияние на характеристики бетона. CF привел к падению интенсивности геля C-S-H с 2436 до 1445 a. u., как показано на рисунке 9A, что отрицательно сказалось на прочности бетона. Чрезмерное количество CF поглотило слишком много воды и соединилось с образованием агломератов, что привело к появлению сухих усадочных трещин и плохой текучести цементного раствора.Кроме того, внутренние пузырьки прорезались избытком CF и сливались в поры в форме стержней. Что касается структуры пор, то поры были слишком маленькими и неоднородными.

Эти данные свидетельствуют о том, что, когда содержание CF было меньше порогового значения, положительный эффект играл доминирующую роль, приводя к увеличению прочности бетона. Однако, как только содержание CF превышает пороговое значение, отрицательный эффект начинает перевешивать положительный, что приводит к ухудшению прочности бетона.

Коэффициент динамического увеличения был рассчитан по формуле.8 согласно (de Andrade Silva et al., 2011):

, где DIF — коэффициент динамического увеличения, f c, d — динамическая прочность на сжатие и f c, s — статическая прочность на сжатие.

DIF обычно имеет тенденцию сначала падать, а затем повышаться, как на Рисунке 7B. Возьмите две красные кривые (при давлении газа 0,25 МПа) на рисунках 7A, B в качестве примеров. Очевидно, что DIF имеет совершенно противоположную тенденцию изменения прочности на динамическое сжатие.При увеличении содержания CF от 0,0 до 1,5% динамическая прочность на сжатие увеличивалась, а DIF вместо этого снижалась. Когда содержание CF составляло более 1,5%, прочность на динамическое сжатие начинала снижаться, в то время как DIF начинал медленно расти. После того, как содержание CF превысило 2,0%, скорость снижения динамической прочности на сжатие и скорость роста DIF резко увеличились. Это продемонстрировало меньшее влияние содержания CF на динамическую прочность на сжатие, чем на статическую прочность на сжатие. Сравнение между динамической прочностью на сжатие и статической прочностью на сжатие также показало, что динамическая прочность на сжатие имеет меньшую скорость изменения, чем статическая прочность на сжатие.

Более того, порог содержания CF был меньше в случае более высоких давлений газа. Как показано на Рисунке 7B, порог содержания CF для начала увеличения DIF составлял 2% при давлении газа 0,2 МПа, но 1,5% при давлении газа 0,25 МПа и только 0,5% при максимальном давлении газа 0,3 МПа. Это было приписано более низкой статической прочности на сжатие образцов с меньшим CF и более значительному динамическому эффекту при более высоком давлении газа.

Кривые напряжение-деформация

Кривые напряжения-деформации при динамическом сжатии (SS) можно разделить на три сегмента, как показано на рисунке 11A: восходящий сегмент (O – A), платформенный сегмент (A – B) и нисходящий сегмент (B). —С).На рисунках 11B – D представлены кривые SS образцов с различным содержанием CF при 3 давлениях газа, где шесть разных цветов представляют 6 содержаний CF: черный для 0,0%, красный для 0,5%, синий для 1,0%, зеленый для 1,5%, фиолетовый для 2,0%, а желтый — 2,5%.