состав, рецепт как сделать своими руками в домашних условиях

Геополимерный бетон — строительный материал, обладающий отличными потребительскими свойствами и качественными характеристиками. Он изготавливается из натуральных составляющих и абсолютно безопасен для человека и окружающей среды. Как правило, бетон выпускается в промышленных условиях, но его несложно сделать своими руками. Для этого потребуется наличие инструментов и компонентов согласно рецепту, а также строгое соблюдение техники безопасности.

Оглавление:

- Особенности и основные характеристики

- Состав

- Как сделать геобетон?

- Где используется?

Свойства

По фактуре и некоторым характеристикам геополимерный бетон схож с природным гранитом, поэтому его применение в строительстве оправдано. При возведении зданий он придает им высокие эксплуатационные свойства, не уступая традиционным бетонам на основе портландцемента. В сравнении с материалами искусственного происхождения, натуральный вариант выигрывает по многим параметрам, в первую очередь — по экологичности. В список достоинств включают следующие:

В список достоинств включают следующие:

1. Малая усадка, что делает не обязательным длительное отстаивание конструкции перед последующей отделкой.

2. Высокая прочность на сжатие и растяжение, позволяющая строить многоэтажные здания.

3. Устойчивость к перепадам температуры. Не теряет своих свойств после неоднократного замораживания и размораживания.

4. Низкое выделение газов, создающих «парниковый эффект».

5. Отсутствие реакции при воздействии на бетон кислот и других агрессивных жидкостей.

6. Надежность и долговечность.

7. Огнеупорность и полная пожаробезопасность, геобетон выдерживает нагрев до 1316 °С без потери качественных и прочностных характеристик.

8. Крайне низкая паропроницаемость.

9. Легкость в обработке, запросто режется алмазными кругами.

10. Безопасность для здоровья в связи с отсутствием в составе токсинов и аллергенов.

11. Технология подразумевает использование при производстве бетона отходов промышленности, что поддерживает экосистему.

12. Уменьшенные сроки отвердевания раствора (в 2–3 раза, по сравнению с классическими). Геобетон набирает полную прочность за 7–10 дней.

13. Антикоррозийные свойства.

14. Возможность самому сделать состав из доступных компонентов, руководствуясь рецептом.

15. Сниженная цена геобетона, по отношению к традиционным растворам, при производстве которых применяется портландцемент.

16. Небольшой удельный вес.

17. Высокие теплосберегающие характеристики.

Технология получения в условиях предприятия

Натуральный геобетон производят из шлака и зольной пыли с добавлением жидкого стекла, гидроксида калия и воды. Все ингредиенты смешиваются в строгих пропорциях при низкой температуре, благодаря чему протекают нужные для набора прочности химические реакции. При соблюдении технологии, после затвердевания образуется полностью монолитная структура. Шлак в составе геобетона придает ему высокую прочность, а зола обеспечивает устойчивость к сжатию.

Шлак в составе геобетона придает ему высокую прочность, а зола обеспечивает устойчивость к сжатию.

Геополимерный блок изготавливается с применением измельченной древесины, вымоченной в воде и обработанной озонатором. Полученную массу добавляют в бетономешалку к раствору и тщательно перемешивают. Бетон заливают в опалубку с присоединенными электродами и в течение часа воздействуют на него током. В процессе он затвердевает и превращается в монолитный блок. Опалубка снимается и используется для следующего фрагмента.

Компоненты геобетона

Гидроксид калия представляет собой бесцветные кристаллы, обладающие высокой гигроскопичностью. При попадании воздуха они быстро теряют свои свойства, поэтому фасуются в специальную упаковку и не подлежат хранению после ее вскрытия. Жидкое стекло, применяемое при производстве геобетона, выпускается в виде кристаллов. Встречается оно в магазинах, торгующих удобрениями, поскольку нужно для сельского хозяйства. Летучая зола вынимается из печи, в которой сгорает твердое топливо, или покупается на рынке. Шлак является частым отходом производства, перед использованием он измельчается до тонких фракций.

Шлак является частым отходом производства, перед использованием он измельчается до тонких фракций.

Вода, подходящая для геополимерного бетона, должна быть чистой и прохладной. В процессе смешивания происходит экзотермическая химическая реакция, и выделяемое тепло компенсируется низкой температурой жидкости. Полимерные добавки, например, клей ПВА, эпоксидная или полиамидная смола, придают бетону хорошую эластичность. Если необходимо снизить скорость твердения, то применяется декагидрат тетрабората натрия.

Приготовление своими руками

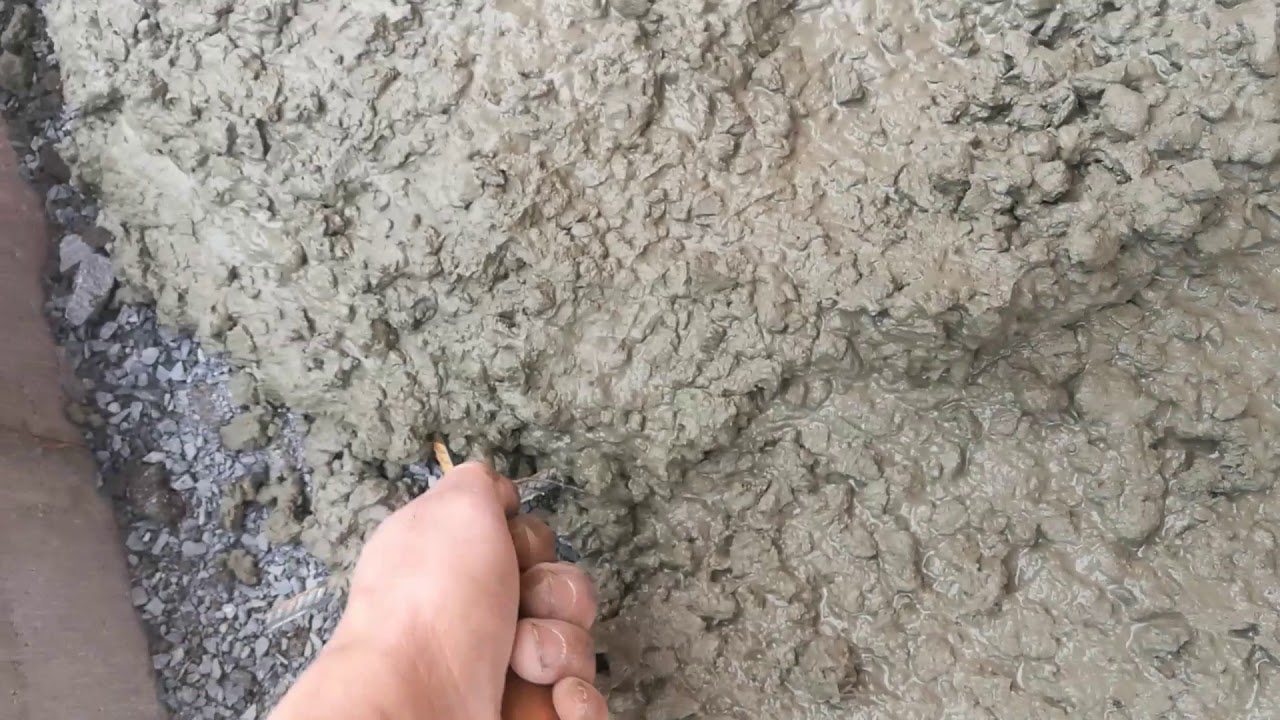

Однозначного ответа на вопрос: как сделать геополимерный бетон, не существует, так как пропорции, предлагаемые специалистами, разнятся и требуют экспериментального подхода. В домашних условиях используют те же компоненты, что и в промышленности, только они берутся в гораздо меньших количествах. Для производства геобетона рекомендуется выбрать прохладную сухую погоду. В подходящую термостойкую емкость помещаются ингредиенты и смешиваются до получения однородной пластичной массы, без включения уплотнений и комков сухого вещества. Удобно это делать, применяя дрель или перфоратор со специальной насадкой. Примерный рецепт для приготовления 1 кг геобетона (в граммах):

Удобно это делать, применяя дрель или перфоратор со специальной насадкой. Примерный рецепт для приготовления 1 кг геобетона (в граммах):

- Зольная пыль — 330.

- Шлак — 330.

- Жидкое стекло — 200.

- Вода — 55.

- КОН 45 % — 90.

Раствор производят небольшими порциями незадолго до применения, поскольку жидкое стекло, содержащееся в его составе, обеспечивает быстрое схватывание геобетона. При необходимости хранения готовой смеси, количество этого компонента уменьшают. Гидроксид калия очень агрессивен, поэтому во время работ обязательно использовать защитные очки, перчатки и респиратор. Геополимерный состав помещается в опалубку, которую желательно сделать с электролитами, тогда он затвердеет за сутки, в противном случае на это уйдет до 10 дней.

Сферы применения

Благодаря характеристикам геобетона, с его помощью возводятся сооружения любой высоты и конструкции. В помещениях создается комфортный для обитания людей микроклимат, в связи с его натуральностью и экологичностью. Толщина стен, по сравнению с кирпичными, уменьшается в 3 раза, а теплосберегающие свойства остаются на высоком уровне.

В помещениях создается комфортный для обитания людей микроклимат, в связи с его натуральностью и экологичностью. Толщина стен, по сравнению с кирпичными, уменьшается в 3 раза, а теплосберегающие свойства остаются на высоком уровне.

Абсолютная пожаробезопасность позволяет строить помещения общественного пользования и производственные здания. Пластичность и быстрое застывание геополимерного бетона дают неограниченные возможности при создании скульптур, памятников и барельефов.

Геополимерный бетон — Состав

Человечество, решая проблему переработки использованных отходов, пытается создавать экологически чистые строительные материалы. Качества, которыми обладает геополимерный бетон, в большой степени отличаются от других подобных материалов. Один из корней слова – «гео», что значит в переводе с греческого «земля», подтверждает, что при изготовлении нового бетона применяют исключительно натуральные ингредиенты.

Промышленное производство геополимерного бетона началось с 2012 года. Этот строительный материал состоит целиком из натуральных компонентов. Состав геополимерного бетона представляет собой композит, скомпонованный из зольной пыли, шлака, жидкого стекла, и других ингредиентов. При соблюдении определенного соотношения, все эти реагенты составляют монолит. При производстве раствора для геополимерного бетона необходимо использование низких температур.

Этот строительный материал состоит целиком из натуральных компонентов. Состав геополимерного бетона представляет собой композит, скомпонованный из зольной пыли, шлака, жидкого стекла, и других ингредиентов. При соблюдении определенного соотношения, все эти реагенты составляют монолит. При производстве раствора для геополимерного бетона необходимо использование низких температур.

Основные характеристики и свойства

- Как утверждают специалисты, геополимерный бетон – материал будущего. Бетон производят с добавлением ранее неиспользуемых компонентов (зольная пыль), благодаря чему он обладает хорошими эксплуатационными качествами.

- Этот бетон отличается меньшей, чем у портландцемента, усадкой и высокой прочностью на сжатие.

- Один из наиболее ценных плюсов данного стройматериала – минимальное (до 90%) выделение бетоном парниковых газов.

- Этот бетон проявляет хорошую устойчивость к кислотам и высоким температурам (выше, чем у привычного нам портландцемента).

Способен выдержать температуру до 1300 градусов.

Способен выдержать температуру до 1300 градусов. - Геополимерный бетон отличается низкой проницаемостью, практически равной проницаемости гранита.

Зола, входящая в состав геополимерного бетона, является одним из отходов производства большинства предприятий. Для очищения окружающей нас среды от загрязнения отходами заводов — это огромное преимущество.

Вы можете купить геополимерный бетон на специализированном предприятии, или изготовить его самостоятельно.

Технология изготовления нового бетона нуждается в наличии и таких веществ, как жидкое стекло, шлак, гидроксид калия, и специальный затвердитель. Окончательное затвердение бетона происходит уже через неделю. Для сравнения: классический бетон достигает состояния полного затвердевания около месяца.

По своей структуре геополимерный бетон напоминает натуральный камень, а свойства его по сравнению с обычным бетоном значительно лучше. Поэтому, строительство из него конструкций своими руками не представляет особой сложности.

Рецепт приготовления

Как сделать своими руками 0,5 л. геополимерного бетона?

Вам нужно смешать такие ингредиенты по этому рецепту:

- Шлак – 330 граммов.

- K2SiO3, или жидкое стекло – 120 граммов.

- Вода 55 граммов.

- Зольная пыль – 330 граммов.

- КОН 45% — 90 граммов.

Все составляющие геополимерного бетона имеются в продаже. Хотя цена приготовленного состава намного выше, чем изготовленной смеси с обычным портландцементом.

Геополимерный бетон, в отличие от привычного нам, применяется в заложении облегченных конструкций. У него более низкая теплопроводность. По качеству сохранения тепла, кирпичную стену толщиной в 125 см заменит стена из геополимерного бетона всего в 30 см толщиной. Это существенно снизит расходы на обогрев помещения.

Согласно отзывам специалистов в области строительства у этого продукта большое будущее.

Рекомендуем к прочтению:

Геополимерный бетон состав, рецепт как сделать своими руками в домашних условиях

Геополимерный бетон — материал применяемый в строительстве, который обладает прекрасными покупательскими характеристиками и качественными параметрами. Он делается из натуральных составляющих и полностью не опасен для человека и внешней среды. В основном, бетон выпускается в условиях в промышленности, но его очень легко сделать собственными руками. Чтобы это сделать понадобиться наличие инструментов и элементов по рецепту, а еще неукоснительное соблюдение техники безопасности.

Он делается из натуральных составляющих и полностью не опасен для человека и внешней среды. В основном, бетон выпускается в условиях в промышленности, но его очень легко сделать собственными руками. Чтобы это сделать понадобиться наличие инструментов и элементов по рецепту, а еще неукоснительное соблюдение техники безопасности.

По фактуре и некоторым свойствам геополимерный бетон схож с натуральным гранитом, благодаря этому его использование в строительстве резонно. При строительстве зданий он придаёт им большие свойства эксплуатации, не уступая обычным бетонам на основе портландцемента. По сравнению с материалами искусственного происхождения, настоящий вариант выигрывает по множеству показателей, первым делом — по экологичности. В перечень хороших качеств включают такие:

1. Небольшая усадка, что выполняет не необходимым долгое отстаивание конструкции перед следующей облицовкой.

2. Большая прочность на сжатие и растяжение, позволяющая строить здания состоящие из нескольких этажей.

3. Стойкость к температурным перепадам. Не теряет собственных параметров после неоднократного замораживания и размораживания.

4. Невысокое выделение газов, создающих «эффект парника».

5. Отсутствие реакции при влиянии на бетон кислот и прочих агрессивных жидкостей.

6. Долговечность и надежность.

7. Огнеупорность и полная пожаро-безопасность, геобетон выдержит нагрев до 1316 °С без потери хороших и характеристик прочности.

8. Очень невысокая проходимость пара.

9. Легкость в отделке, легко режется алмазными кругами.

10. Безопасность для здоровья в связи с отсутствием в составе токсинов и аллергенов.

11. Технология предполагает применение при изготовлении бетона отходов промышленности, что поддерживает экосистему.

12. Уменьшенные сроки отвердевания раствора (в 2–3 раза, в сравнении с традиционными). Геобетон набирает полную стабильность за 7–10 дней.

13. Противо ржавочные свойства.

Противо ржавочные свойства.

14. Возможность самому сделать состав из доступных элементов, руководствуясь рецептом.

15. Сниженная цена геобетона, в отношении к обычным растворам, при изготовлении которых используется портландцемент.

16. Маленькой удельный вес.

17. Высокие теплосберегающие характеристики.

Технология получения в условиях предприятия

Настоящий геобетон делают из шлака и зольной пыли с добавкой стекла жидкого, гидроксида калия и воды. Все компоненты перемешиваются в строгих пропорциях при малой температуре, вследствие чего протекают необходимые для набора прочности химические реакции. При воплощении технологии, после отвердевания образуется полностью монолитная структура. Шлак в составе геобетона придаёт ему большую прочность, а зола обеспечивает стойкость к сжатию.

Геополимерный блок делается с использованием измельченной древесины, вымоченной в водной массе и обработанной озонатором. Получившуюся массу добавляют в бетоньерку к раствору и хорошо перемешивают. Бетон заливают в опалубку с присоединенными электродами и в течение часа влияют на него током. В процессе он твердеет и преобразуется в железобетонный блок. Опалубка снимается и применяется для следующего фрагмента.

Бетон заливают в опалубку с присоединенными электродами и в течение часа влияют на него током. В процессе он твердеет и преобразуется в железобетонный блок. Опалубка снимается и применяется для следующего фрагмента.

Гидроксид калия собой представляет бесцветные кристаллы, которые обладают большой гигроскопичностью. При попадании воздуха они быстренько теряют собственные свойства, благодаря этому фасуются в специализированную упаковку и не подлежат хранению после ее вскрытия. Жидкое стекло, применяемое при изготовлении геобетона, выпускается в виде кристаллов. Встречается оно в точках продажи, торгующих удобрениями, потому как необходимо для фермерского хозяйства. Летучая зола вынимается из печи, в которой горит твёрдое горючее, или приобретается на рынке. Шлак считается частым отходом производства, перед применением он измельчается до тонких фракций.

Вода, пригодная для геополимерного бетона, должна быть чистой и прохладной. В процессе смешивания происходит экзотермическая хим. реакция, и выделяемое тепло возмещается невысокой температурой жидкости. Полимерные добавки, к примеру, поливинилацетатный клей, эпоксидная или полиамидная смола, придают бетону хорошую пластичность. Если нужно уменьшить скорость твердения, то применяется декагидрат тетрабората натрия.

реакция, и выделяемое тепло возмещается невысокой температурой жидкости. Полимерные добавки, к примеру, поливинилацетатный клей, эпоксидная или полиамидная смола, придают бетону хорошую пластичность. Если нужно уменьшить скорость твердения, то применяется декагидрат тетрабората натрия.

Приготовление собственными руками

Правильного ответа на вопрос: как выполнить геополимерный бетон, не существует, так как пропорции, предлагаемые профессионалами, различаются и просят экспериментального подхода. Дома применяют те же элементы, что и в промышленности, только они берутся в намного меньших количествах. Для изготовления геобетона рекомендуется подобрать прохладную сухую погоду. В подходящую термостойкую емкость помещаются компоненты и перемешиваются до получения гомогенной гибкой массы, без включения уплотнений и комочков сухого вещества. Комфортно это делать, используя дрель или перфаратор с особенной насадкой. Примерный рецепт для приготовления 1 кг геобетона (в граммах):

- Зольная пыль — 330.

- Шлак — 330.

- Жидкое стекло — 200.

- Вода — 55.

- КОН 45 % — 90.

Раствор делают маленькими дозами накануне до использования, потому как жидкое стекло, содержащееся в его составе, обеспечивает быстрое схватывание геобетона. Если понадобится хранения готовой смеси, кол-во этого компонента делают меньше. Гидроксид калия очень агрессивен, благодаря этому при проведении работ в первую очередь применять очки для защиты, перчатки и респиратор. Геополимерный состав помещается в опалубку, которую было бы неплохо сделать с электролитами, тогда он отвердеет за день, в другом случае на это уйдет до 10 дней.

Благодаря свойствам геобетона, с его помощью строятся сооружения разной высоты и конструкции. В помещениях создается удобный для проживания людей климат, в связи с его натуральностью и экологичностью. Толщина стен, в сравнении с кирпичными, уменьшается в 3 раза, а свойства теплосбережения остаются на качественном уровне.

Безоговорочная пожаро-безопасность дает возможность возводить помещения общественного пользования и здания производственного характера. Эластичность и быстрое застывание геополимерного бетона дают неограниченные возможности при разработке скульптур, монументов и барельефов.

Геополимерный бетон: история, состав и свойства

Содержание статьи:

Геополимерный бетон – это новый материал, который стал применяться в строительстве относительно недавно, и относится он к классу экологически чистых стройматериалов, так как в основе своей содержит природные элементы. Понятие «геополимер» было введено в обиход профессором Джозефом Давидовицем в 1978 году. А сам геополимерный бетон был разработан в Технологическом Университете Луизианы профессором Эрезом Эллоче и его помощниками.

Немного истории

Много говорят о том, что этот материал совсем не новый, что с применением геополимерного бетона были построены еще египетские пирамиды, и это научно доказанный факт. Но оставим этот вопрос историкам и археологам, пусть они разбираются. Нас же более интересуют аспекты современного строительства.

Но оставим этот вопрос историкам и археологам, пусть они разбираются. Нас же более интересуют аспекты современного строительства.

Геополимерный бетон имеет массу преимуществ перед обычным бетоном. Прежде всего он является экологически чистым материалом, и это уже существенно возвышает его над всеми прочими.

Состав материала

Многим интересно, из чего состоит геополимерный бетон. Состав его в основном такой: зольная пыль (так называемая «летучая зола»), шлак, жидкое стекло и скрепляющий элемент – гидроксид калия. Ученые во многих лабораториях мира до сих пор работают над составом и идеальными пропорциями этого материала.

Этот материал очень близок по структуре к натуральному камню, а свойства его в разы лучше, чем у обычного бетона. Он гораздо быстрее затвердевает, имеет большую эластичность и отличается высокой устойчивостью к термическим и химическим воздействиям, можно сказать, что именно он был бы идеальным бетоном для фундамента дома.

Можно ли его своими руками приготовить

Многие любители самосторя интересуются, как приготовить геополимерный бетон своими руками. В принципе, это возможно, в интернете вы найдете массу видео на тему «Лепим из геополимерного бетона» или что-то в этом роде.

В принципе, это возможно, в интернете вы найдете массу видео на тему «Лепим из геополимерного бетона» или что-то в этом роде.

Но по сути этот материал еще находится в разработке, поэтому точной рецептуры изготовления пока еще нет, а если и есть, то обнародовать её в интернете никто не собирается.

Но, несмотря на это, многие энтузиасты все же пытаются приготовить геополимерный бетон своими руками в домашних условиях, сравнивая его часто с пластификатором в бетоне. Но все равно внятной информации о рецептуре, пропорциях и способе изготовления не найти даже в сети.

Поэтому либо вам придется довольствоваться тем, что есть (вернее, чего нет), или же ждать, пока ученые доведут до ума уже имеющиеся у них технологии изготовления этого чудо-материала.

А видео в данной статье покажет вам геополимерный бетон совсем с другой стороны, и приоткроет еще одну тайну тех самых египетских пирамид.

com/embed/yuDCtYQeF5g?feature=oembed» src=»data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==»/>

Геополимерный бетон — между прошлым и будущим

Уникальные свойства геобетона обеспечивают ему широкий спектр применения, особенно в специальных областях, где требования к бетону очень высоки.

В 1970-х годах французский химик Джозеф Давидовиц (

Joseph Davidovits) придумал геополимерную технологию. Ее суть заключается в использовании неорганических минеральных веществ: атомы углерода в трехмерной полимерной цепочке заменены на атомы кремния и алюминия. По этому принципу получают множество композитных материалов, в т.ч. геополимерные цементы и бетоны на их основе (российские инженеры предложили использование термина геобетон).

Специалисты называют геополимерную технологию технологией “нулевого километра”, — ведь практически в любой точке мира в радиусе 100-200 км можно найти материалы для производства бетона. В основе геополимерного бетона могут быть неорганические отходы индустриальных предприятий (золы-уноса, шлаки и т.п.), минеральные природные ископаемые.

Геополимерные вяжущие нередко путают с бесцементными, полученными на базе доменного гранулированного шлака. Они были известны раньше и получили широкое применение в строительстве. Чтобы объективно оценить уникальные свойства бетонов на основе геополимерных цементов, нужно различать шлакощелочную и геополимерную технологии.

При щелочной активации шлака часто используются едкие щелочи, провоцирующие образование высолов на поверхности изделий, и требующие жесткого соблюдения правил техники безопасности. В геополимерной технологии применяют безопасные, неедкие соединения, гарантирующие отсутствие высолов; добавление шлака в состав геополимерного цемента не является обязательным.

В отличие от шлакощелочных, в геополимерных бетонах, катионы щелочных металлов полностью химически связаны, то есть заключены в структуру и не могут мигрировать на поверхность и вступать в реакцию. Таким образом, обеспечивается стабильная долговечная структура материала, устойчивая к коррозии и другим агрессивным внешним воздействиям. Благодаря этому свойству, геополимерный бетон может быть использован даже для инкапсуляции радиоактивных отходов, поскольку радиоактивные катионы будут надежно «спрятаны» в его структуре.

Прочность, сроки схватывания и другие свойства обычного бетона обусловлены «природными» характеристиками портландцемента, полученными им при производстве и зависящими от качества сырья, режимов помола и обжига клинкера. Чтобы увеличить или уменьшить сроки схватывания бетона, в него необходимо вводить дорогостоящие добавки, меняющие свойства портландцемента.

В геополимерном бетоне можно достичь тех же результатов без использования добавок, проектируя различные составы геополимерного цемента, меняющие его свойства. Этот материал менее чувствителен к качеству инертных. В геобетоне примерно 50% прочности (от 28-суточного возраста) набирается в течение первых трех суток.

Правильно подобранные заполнители придают высокую стойкость материала к огню – геобетон способен выдерживать до 1200°C. Текто-алюмино-силикатный тип трехмерной структуры геополимерной сетки обеспечивает нано-пористость структуры, позволяет химически и физически связанным молекулам воды испаряться при нагревании, не закипая и не разрывая бетон изнутри.

С другой стороны, геобетон обладает высокой морозостойкостью и может применяться при температурах до — 20°C без дополнительного прогрева. С уменьшением диаметра пор температура, при которой в них замерзает даже чистая дистиллированная вода, понижается и может достигнуть уровня -40°C…-50°C. Реагент, водный щелочной раствор, действует как электролит, что также понижает температуру замерзания жидкости в структуре бетона.

Нано-пористость геополимерной структуры обеспечивает непревзойденную водонепроницаемость: большие молекулы воды не могут проникнуть внутрь геополимерной матрицы даже под давлением. Соответственно, конструкции из геобетона не требуют дополнительной защиты от воды, что снижает затраты на их производство и строительство в целом.

За счет отсутствия кальциевых соединений материал обладает высокой сульфатостойкостью и устойчивостью к различным видам солей и кислот.

На фото можно видеть образцы из геобетона и бетона на базе портландцемента, прошедшие испытание в 10-процентном растворе серной кислоты. Кубики в возрасте 28 суток погрузили в раствор кислоты и оставили на 28 суток. Обычный бетон потерял в весе 40% от 28-суточного возраста и 70% — в показателях по прочности. У геобетона вес не изменился, а набор прочности продолжался.

Часто возникает вопрос об агрессивном воздействии щелочей, участвующих в реакции, на металлическую арматуру конструкций. В геополимерных бетонах (как и в случае портландцемента при его реакции с водой) обеспечивается высокая щелочность среды, то есть происходит обратный процесс — пассивация поверхности стальной арматуры и защита ее от коррозии.

Уникальные свойства геобетона обеспечивают ему широкий спектр применения, особенно в специальных областях, где требования к бетону очень высоки. В Брисбене исключительно из геополимерного бетона построен аэропорт, в Венеции его применяют для устройства полов и реставрации памятников архитектуры, в Иркутске компания, изготавливающая купольные дома, также будет применять геополимерный бетон.

На базе геобетона специалисты разработали состав для технологии строительной печати домов с использованием 3D принтеров. Точный подбор инертных наполнителей гарантированно снизит дозировки геополимерного цемента и реагента. При этом будут обеспечены те же показатели по прочности и подвижности смесей. Полученный состав для 3D печати на 30% дешевле состава с аналогичными характеристиками на базе портландцемента.

Сдерживающими факторами массового применения геополимерного бетона в России являются небольшие объемы производства (по сравнению с производством портландцемента), а также отсутствие стандартов.

Для производства бетона на базе геополимерного цемента требуется неукоснительно соблюдать последовательность подачи материалов и время их перемешивания, что требует внесения изменений в технологическое оборудование и изменение технологических регламентов. Впрочем, уже разработаны мобильные установки, позволяющие в автоматическом режиме, производить геобетон на строительной площадке или на территории завода.

Несмотря на существующие ограничения и особенности, геобетон применяется все больше: полученный результат превосходит инвестиции в модернизацию оборудования и переквалификацию персонала, не говоря уже про экологические аспекты применения материала и возможность утилизации техногенных отходов.

Андрей Дудников, инженер, управляющий компанией «РЕНКА РУС»,

Марина Дудникова, директор по развитию «Геобетон»

Алекс Реджани (Alex Reggiani), Ph.D, геолог-минералог, технический директор «РЕНКА РУС»

Этот материал опубликован в августовском номере Отраслевого журнала «Строительство». Весь журнал вы можете прочитать или скачать

Что это — геополимерный бетон?

Во все времена учеными проводились опыты и эксперименты, на которых исследовались смеси, сочетающие природные и искусственные компоненты. Такой тандем позволял получать материалы с более высокими эксплуатационными качествами, поскольку элементы искусственного происхождения усиливали все показатели тех составляющих, которые дала природа. Материалы, полученные таким путем, назывались композитными или полимерными. Один из них – геополимерный бетон, который является новейшим экологически чистым и безопасным стройматериалом. Приставка «гео» (на греческом – «земля») является подтверждением, что новый материал содержит только натуральные ингредиенты.

Инновационная бетонная смесь не является чем-то новым – она уже была известна человеку еще в древности: при строительстве пирамид в Египте использовался подобный стройматериал. К сожалению, его точная рецептура осталась тайной для современного человека, но благодаря внедрению новейших технологий ученые смогли восстановить примерный состав, технологию и получить почти такой же аналог, каким был геополимерный бетон в древности. Но это факт только исторический и к современному строительству он относится лишь частично.

Описание инновационного раствора

Одно из самых важных свойств инновационной бетонной смеси – набор максимальной прочности за короткое время: чтобы полностью затвердеть, ей нужна всего неделя, тогда как традиционному раствору для этого понадобится ровно в 4 раза больше времени.

Геополимерный бетон, как и портландцемент, состоит из нескольких компонентов, но их состав значительно разнится. Новый раствор состоит в основном из золы и шлака – отходов разных отраслей. Ранее подобные отходы совершенно не перерабатывались и только загрязняли окружающую среду. Конечно, выпуск инновационных стройматериалов не решит эту проблему сразу, зато зола и шлаки станут значительной сырьевой базой для их изготовления.

Преимущества применения

Как утверждают специалисты, геополимерный бетон – продукт с большим будущим: в отличие от портландцемента его используют при изготовлении облегченных конструкций. Но это не все: по своим теплосохраняющим характеристикам новая бетонная смесь намного превосходит другие стройматериалы, которые используются при возведении зданий. Например, стена из этого геополимера толщиной всего в 30 см сохраняет тепло так же, как кирпичная, но толщиной в 1,25 м.

Соответственно, применяя для строительства инновационный раствор, можно значительно сэкономить средства:

- Можно возводить здания, используя меньшее количество стройматериалов.

- Благодаря низкой теплопроводности геополимерного стройматериала снизятся расходы на обогрев помещений в них.

Основные характеристики

По утверждению специалистов, геополимерный бетон является стройматериалом будущего, поскольку обладает прекрасными эксплуатационными характеристиками, такими как:

- Малая усадка.

- Высокая прочность на сжатие.

- Устойчивость к кислотам.

- Низкая проницаемость. Этот показатель почти равен аналогичному показателю гранита.

- Отличная устойчивость против высоких температур – до +1300°. Ученые провели эксперимент: на протяжении 120 минут подвергали панели из геополимерного бетона и портландцемента воздействию очень высокой температуры. После этого изделия из инновационной смеси остались совершенно целыми, в то время как на панелях из портландцемента появилось много трещин и сколов.

Но самым ценным свойством рассматриваемого нами раствора является то, что он выделяет минимум парниковых газов.

Если сравнивать структуру нового стройматериала, то она напоминает таковую натурального камня, благодаря чему имеет более высокие свойства, чем обычный раствор. Но самое главное – можно приготовить геополимерный бетон своими руками, поскольку это совсем не сложно. Необходимо только подготовить нужные для работы составляющие.

Особенность состава

Рецептура является достаточно простой, а компоненты – доступными: зольная пыль, вода, гидроксид калия, жидкое стекло и шлак. Последний ингредиент необходим для придания прочности и долговечности. Но он один не может защитить готовые изделия от растрескиваний, которые неизбежны во время усадки. Этот недостаток устраняет наличие зольной пыли. Более того, оба компонента укрепляют бетонную смесь, и она сможет устоять перед любыми негативными факторами.

Почему именно зольная пыль? Потому что даже сам по себе этот компонент обладает высокими технологическими и физическими свойствами, поэтому введение его в состав помогает повысить прочностные показатели готовых изделий (до уровня гранита).

Также усилить прочность стройматериала призваны входящие в состав алюминиевые силикаты. Они, вступая со щелочью в реакцию, полимеризуются. Благодаря этому образуется твердый монолит. Именно эта реакция компонентов послужила толчком к появлению другого названия материала — его называют шлакощелочной бетонной смесью.

Подготовка к работе

Прежде чем приступить к работе, нужно подготовить:

- Емкости.

- Инструменты.

- Спецодежду.

- Респиратор.

- Очки.

- Перчатки.

- Весы, чтобы контролировать пропорции.

- Опалубку или форму, куда будет отливаться готовый раствор.

Важная деталь: для перемешивания нужно взять лопатку из такого материала, который не будет вступать в реакцию со щелочами. Лучше всего подойдет инструмент из дерева.

Что немаловажно: смешиваясь, компоненты выделяют тепло, поэтому для перемешивания нужно взять емкость, устойчивую к повышенной температуре. Если необходимо, чтобы готовый раствор быстрее застыл, можно проложить электролиты в опалубке. В таком случае их нужно тоже заранее подготовить.

Рецепт приготовления

Домашние мастера, которые решили сделать геополимерный бетон своими руками, интересуются в первую очередь точным составом смеси. В Сети нет готового рецепта, поскольку производители держат его в тайне, а ученые продолжают работать над совершенствованием инновационного стройматериала. Можно найти много вариаций рецептуры, но при этом изначально предложенный основной состав остается практически неизменным.

Следуя ему, на изготовление 1,0 л геополимерного раствора нужно подготовить:

- 550 г зольной пыли и столько же шлака;

- 110 г воды;

- 240 г жидкого стекла;

- 180 г 45 % КОН.

Все компоненты есть в продаже, и найти их можно без проблем. Конечно, стоимость полученных в итоге изделий будет выше, чем аналогов из обычного портландцемента, зато их прочность намного превосходит бетонные элементы.

Технология приготовления

Если имеются все необходимые составляющие и инструменты, можно и самому приготовить геополимерный бетон. Технология достаточно проста, но только нужно строго соблюдать все рекомендации:

- В помещении, где проводится работа, должна быть низкая влажность, чтобы гидроксид калия не «поплыл». Из-за этой особенности гидроксид обычно распаковывают только перед тем, как положить в раствор.

- КОН является достаточно агрессивным материалом, поэтому работать с ним нужно, используя защитные средства — перчатки и очки.

- Жидкое стекло тоже считается гигроскопичным и агрессивным – с ним нужно быть не менее осторожным.

- Все работы по замешиванию нужно проводить быстро.

Если используется бетономешалка, работать предстоит в следующей последовательности:

- Залить воду. Использовать холодную жидкость нельзя – она должна быть теплой.

- Засыпать шлак и золу.

- После того как все хорошо перемешается, добавить полимеры.

- Снова перемешать до получения однородного раствора.

- Залить смесь в формы.

Важная деталь: летучая зола является веществом с достаточно сомнительной экологической репутацией, но благодаря её применению бетонная смесь приобретает более высокую прочность, которую сохраняет очень долгое время. Поэтому если важно получить прочный материал, можно использовать и золу, но если важнее экологичность, золы можно взять меньше, а часть ее заменить цементом.

Формование изделий

Чтобы изготовить детали нужного размера и формы, можно использовать те же опалубки, что и для обычного портландцемента. Их необходимо заранее очистить и смазать отработанным или любым другим (даже растительным) маслом. После этого устанавливается арматура (если это необходимо), и лишь затем форма заполняется бетонным раствором. При заливке нужно следить, чтобы не осталось внутри пустот, из-за которых плиты из геополимерного бетона могут в будущем растрескиваться.

Уже через сутки заготовки затвердеют: на их поверхности образуется пленка. Ее наличие повысит монолитность материалов, и они смогут выдерживать более высокие нагрузки.

Варианты растворов

Для любителей экспериментов этот материал представляет широкое поле для внедрения любых задумок: изготавливая бетонную смесь, можно использовать любые органические вещества. Так, вяжущими компонентами могут послужить водорастворимые смолы. Еще один вариант — использовать вместо смол ПВА, тогда эмульгатором будет поливиниловый спирт, который есть в его составе.

Некоторые используют при изготовлении измельченную древесину. Ее вымачивают в воде и обрабатывают озонатором, после чего закладывают в бетономешалку для соединения с другими компонентами, чтобы получить в итоге геополимерный бетон. Как сделать так, чтобы полученный раствор, приобретя нужную форму, быстрее затвердел? Для этого его заливают в опалубку с электродами, через которые затем в течение 60 минут воздействуют электротоком. Причем электричество берется не от сети напрямую, а пропускается через преобразователь. После того как обрабатываемый фрагмент затвердеет, с него снимают опалубку и изготавливают следующий элемент.

Приобретение готовых смесей

Далеко не каждому потребителю или мастеру нравится экспериментировать — многие предпочитают не делать строительный бетон, а приобретать уже готовый, тем более что никаких затруднений с поиском состава не возникает: уже более 4 лет в России выпускаются геополимерные бетоны на основе глинистого сырья РТ. Производители предлагают разные марки, стоимость которых зависит от количества компонентов и их пропорций. Приобрести стройматериал можно в виде сухих смесей, в которых нет затвердителя.

В продаже есть готовые составы и российского, и зарубежного производства. Их отличия – стоимость и скорость затвердевания.

Представляет интерес продукция следующих торговых марок России:

- «Каменный цветок».

- «Себряковцемент».

- «Евроцемент груп».

Из зарубежных фирм пользуются популярностью материалы таких компаний:

- Немецкая Heidelberger Cement.

- Испанская GRUPOSUBDI.

- Французская LAFARGE.

Достоинства готовых материалов

Сегодня можно приобрести уже готовые бетонные заготовки разных марок. Они изготавливают с учетом следующих показателей:

- Водонепроницаемость – марки W 2-W 12.

- Морозостойкость – марки от F 50 до F 300.

- Прочность – марки от М 50 до М 500.

Кроме того, в готовых смесях — для удобства в работе — объем частей каждого вида наполнителей может варьироваться в зависимости от желаемого конечного результата. Цемент в геополимерный бетон тоже входит, но его часть заменяет зольная пыль. Ее количество должно равняться сумме частей щебня, песка и цемента.

Геополимерный бетон своими руками в домашних условиях. Что такое геобетон?

Удобно это делать, применяя дрель или перфоратор со специальной насадкой. Раствор производят небольшими порциями незадолго до применения, поскольку жидкое стекло, содержащееся в его составе, обеспечивает быстрое схватывание геобетона.

При необходимости хранения готовой смеси, количество этого компонента уменьшают. Гидроксид калия очень агрессивен, поэтому во время работ обязательно использовать защитные очки, перчатки и респиратор. Благодаря характеристикам геобетона, с его помощью возводятся сооружения любой высоты и конструкции.

Что собой представляет геополимерный материал?

В помещениях создается комфортный для обитания людей микроклимат, в связи с его натуральностью и экологичностью. Абсолютная пожаробезопасность позволяет строить помещения общественного пользования и производственные здания. Современная технология штампованного декоративного бетона позволяет получить уникальное прочное покрытие Увеличение стоимости энергоносителей заставляет рядовых граждан задумываться над альтернативными источниками Оглавление: Особенности и основные характеристики Состав Как сделать геобетон?

Где используется? Свойства По фактуре и некоторым характеристикам геополимерный бетон схож с природным гранитом, поэтому его применение в строительстве оправдано.

Область применения геополимерного бетона

В список достоинств включают следующие: 1. Высокая прочность на сжатие и растяжение, позволяющая строить многоэтажные здания. Отсутствие реакции при воздействии на бетон кислот и других агрессивных жидкостей. Надежность и долговечность. Крайне низкая паропроницаемость.

Легкость в обработке, запросто режется алмазными кругами.

Геополимерный бетон — строительный материал, обладающий отличными потребительскими свойствами и качественными характеристиками. Он изготавливается из натуральных составляющих и абсолютно безопасен для человека и окружающей среды. Как правило, бетон выпускается в промышленных условиях, но его несложно сделать своими руками. Для этого потребуется наличие инструментов и компонентов согласно рецепту, а также строгое соблюдение техники безопасности. По фактуре и некоторым характеристикам геополимерный бетон схож с природным гранитом, поэтому его применение в строительстве оправдано.

Безопасность для здоровья в связи с отсутствием в составе токсинов и аллергенов. Антикоррозийные свойства.

Рецепт замеса геополимерного бетона в домашних условиях

Возможность самому сделать состав из доступных компонентов, руководствуясь рецептом. Небольшой удельный вес. Высокие теплосберегающие характеристики. Технология получения в условиях предприятия Натуральный геобетон производят из шлака и зольной пыли с добавлением жидкого стекла, гидроксида калия и воды. Компоненты геобетона Гидроксид калия представляет собой бесцветные кристаллы, обладающие высокой гигроскопичностью.

Геополимерный бетон

Хороший бетон для ремонтных работ можно сделать, добавив к стандартной основе водорастворимые смолы и поливиниловый спирт. Органичные полимерные добавки, входящие в состав раствора, не должны превышать пятой части его общей массы. Отвердителем для данной рецептуры выступят производные полиэтилен-полиамина, работа с которыми полностью соответствует приготовлению бетона с традиционным составом.

В бетономешалку или любую подходящую емкость заливается подготовленный цемент, смешанный с водой, засыпаются порошковые полимеры, и тщательно перемешиваются до образования тестообразной массы.

Обеспечить быстрое схватывание готовой смеси можно путем ее заливки в опалубку с электродами размером в 1 м3. Бетон отстаивается в ней около часа, и все это время автономный генератор энергии будет пропускать сквозь него ток.

Когда блок полностью затвердеет, его извлекают из опалубки, очищают форму от остатков раствора и заливают следующую порцию. Бюджетным вариантом для владельца недвижимости станет изготовление геобетона своими руками.

Разнообразие веществ, входящих в его состав, позволит выбрать материал с заданными свойствами и параметрами, оптимальными для данного региона строительства. Чаще всего к цементу добавляется глина, известь или гипс. Замедлить твердение последнего поможет водный клеевой раствор, производные щелочи или гашеная известь.

Один процент активного вещества, внесенный в строительную смесь, увеличит сроки схватывания на минут. Каталог компаний.

Сравнительные характеристики Геополимерный бетон, изготовленный согласно технологии, лучше сопротивляется воздействию кислот и химических реагентов, чем его традиционные аналоги.

Преимущества Решая проблемы утилизации строительных отходов, ведущие изготовители стройматериалов стали выпускать продукцию на основе природных компонентов.

Из списка преимуществ, которыми обладает геополимерный бетон, стоит выделить: низкую степень усадки, позволяющую начать отделку поверхности сразу после высыхания; высокую прочность сжатия, дающую возможность строительства крупных многосекционных зданий; малое количество парниковых газов, выделяемое готовым материалом; стойкость к перепадам температур окружающей среды и экстремальным атмосферным показателям; низкую паропроницаемость, сравнимую с параметрами натурального камня; простоту обработки, позволяющую вести резку своими руками с помощью алмазного круга.

Инструменты для бетонных работ Агрессивные вещества, входящие в состав бетонного раствора, могут повредить кожу, потому во время приготовления ее надо защитить спецодеждой. Компоненты В состав композитного бетона входят натуральные ингредиенты: жидкое стекло, зольная пыль, отходы металлургического производства, связующие и закрепляющие вещества. Гидроксид калия Одной из главных составляющих геополимерной строительной смеси являются мелкие бесцветные кристаллы, хорошо впитывающие в себя воду и тающие под воздействием кислорода.

Во время испытаний было выявлено, что геополимер устойчив к коррозии. После оценки состояния был сделан вывод, что исходник не только не воспламенился, но также не дал трещин или сколов по всей его поверхности.

Зольная пыль в составе бетона обеспечивает свойства материала, по которым он не уступает портландцементу, а даже превосходит его. Среди его основных преимуществ выделяют такие, как:.

Изобретение

В помещении, где проводится замешивание, в обязательном порядке нужно следить за влажностью, она должна быть низкая. Процесс смешивания компонентов проводят быстро, чтобы смесь не загустела.

Сырья для производства бетона, такого как зола и шлак, у человечества неисчерпаемое количество, поэтому производство геобетона набирает обороты.

Ранее геобетон использовали для укладки дорожек, но с изучением материала возможности расширились. Например, в Австрии создали аэропорт с техническими постройками из такого материала.

Состав геополимерного бетона

Кроме этого, из него возводят мосты и различные объемные сооружения за счет эластичности и устойчивости. А в архитектуре он целесообразен для изготовления колонн, создания скульптур или памятников. Геобетон можно использовать практически во всех элементах и изделиях, в которых применяют классический тип. Геополимерный бетон находится в стадии разработки, состав и расчет количества ингредиентов для его изготовления найти в документации сложно, поэтому предприятия опираются на ТУ.

Рецепт приготовления 1 кг монолитного строительного материала своими руками следующий компоненты указаны в граммах :. В состав геополимерного бетона для необходимой эластичности входят специальные полимерные добавки: клей ПВА, эпоксидная или полиамидная смола.

Для начала стоит уделить внимание средствам защиты, так как ингредиенты для замешивания агрессивны и могут вызвать ожоги слизистых. Подготавливается следующий инвентарь:. При смешивании химические элементы выделяют большое количество тепла, поэтому при работе с ними используют таз или другую емкость, которая устойчива к высокой температуре.

Прогресс не стоит на месте: разработан новый вид бетона — геополимерный, при производстве которого используются исключительно натуральные компоненты хотя в других странах его уже применяют в течение 50 лет. Да и стоит такой строительный материал намного меньше традиционных составов. Некоторые ученые утверждают, что Египетские пирамиды были сделаны из смеси каменной крошки и такого материала, как геополимерный бетон на основе известняка. Для изготовления инновационного бетона, который по своим свойствам значительно превосходит традиционный портландцемент, достаточно смешать все указанные компоненты в определенных пропорциях. Жидкое стекло — это водный щелочной раствор силикатов натрия или калия часто его еще называют силикатным клеем , который применяется для изготовления кислотоупорного цемента, огнеупорных красок, покрытий по дереву, для пропитки тканей; а также для склеивания целлюлозных материалов.

Для быстрого затвердевания теста к опалубке прикладывают электролиты.

Еще один рецепт геополимера | Блог Геополимерного Дома

Другой рецепт геополимера

15 июня 2011 г., Оуэн Гейгер

Этот рецепт из списка рассылки repp.org был отправлен мне LeissKG, одним из наших читателей. Недорогие и легкодоступные материалы варьируются от места к месту, поэтому полезно иметь множество рецептов на выбор.

Шон Хикс писал: Джордж Монбиот в своей книге Heat говорит о геополимерных цементах, которые производятся из легкодоступных материалов (включая отходы) и производятся при гораздо более низкой температуре, чем другие цементы.Мои местные бетонщики никогда о них не слышали. У кого-нибудь есть опыт работы с этим?

Крис Грин ответил: До недавнего времени я очень скептически относился к заявлениям людей, продвигающих этот материал. Однако Прасад Будро, член Yahoo Group по органической архитектуре, который живет и работает в Орегоне, экспериментирует с геополимерными цементами, так что мой скептицизм немного смягчается.

Прасад любезно прислал в прошлом месяце рецепт геополимерного цемента, который он разработал, в список органической архитектуры.Я еще не пробовал, но вот отредактированная копия его поста с рецептами для тех, кто хочет попробовать.

Безопасность прежде всего: при использовании щелока обязательно используйте защитные очки и перчатки.

Prasad и Shahoma McAlister производят стеклобетонных столешниц и работают с глиняной штукатуркой, которую можно увидеть на их веб-сайте здесь: www.mixingitup.us

Ура, Крис Грин

Для всех, кто может быть заинтересован, вот отправная точка для простого рецепта геополимера.В радости, Прасад

Записки по геополимерному цементу.

Приготовление щелочного раствора:

* 12 часов до перемешивания, медленно! растворите 320 г гидроксида натрия (чистый щелок, как в очистителе канализации) в литре воды. Его следует перемешивать медленно, осторожно, в перчатках и защитных очках, так как он очень едкий. Эта смесь будет выделять тепло при растворении.

* После полного растворения раствора щелочи (12 часов) смешайте одну часть раствора щелочи с 2 1/2 частями силиката натрия. (можно приобрести в магазинах керамики)

* Базовый рецепт № 8

4 1/2 части метакаолина [Ред.: термообработанный каолин]

1/2 части извести (тип S)

8 частей заполнителя (песчаная смесь)

щелочной раствор по мере необходимости (примерно 1/3 количества метакаолина и золы по весу)

* Смешайте все сухие ингредиенты, затем добавьте щелочной раствор, достаточный для получения густой смеси. Держите содержание жидкости как можно ниже. Вылечить, как бетон, теплый и влажный.

* Летучая зола класса C может заменить метакаолин и известь, если летучая зола типа F заменяет только метакаолин.

Геополимерный бетон устраняет потребность в портландцементе в качестве связующего.Вместо этого такие материалы, как летучая зола, активируются щелочными жидкостями (чаще всего при температуре ниже 150 градусов Цельсия) для создания цемента. Следовательно, бетон можно производить без необходимости в больших количествах топлива, что делает его гораздо более энергоэффективным и позволяет избежать значительных загрязнений окружающей среды, связанных с традиционным производством портландцемента.

Нравится:

Нравится Загрузка …

СвязанныеРазмещено в Без рубрики | Tagged литой камень, геополимер, геополимерное здание, геополимерный цемент, геополимерная конструкция, геополимерный мешок с землей, геополимерный дом, геополимерный дом, каменный купол, каменный дом, каменный дом, каменная кладка | 4 комментария

Примечания к заготовке геополимера гаража

«Геополимеры» — это искусственные каменные материалы, которые чем-то напоминают цемент и имеют интересные применения во многих из тех же областей.Однако есть некоторые важные различия, как практические, так и теоретические, между геополимером и, скажем, раствором или бетоном на основе портландцемента. На практике геополимеры демонстрируют впечатляющие характеристики в некоторых тестах, превосходящие характеристики обычных цементных и бетонных смесей. С теоретической точки зрения геополимеры принципиально отличаются от цементов, потому что они не зависят от гидратации извести (CaO). Известь получают путем сильного нагрева известняка для удаления углекислого газа, процесса, который, учитывая огромное количество извести, необходимое для огромного количества цемента, потребляемого нашим миром, является основным источником выбросов CO 2 в атмосферу.Следовательно, большой интерес к геополимерам, помимо их потенциальных высокопроизводительных приложений, связан с сокращением нашего общего углеродного следа.

В любом случае, общий вывод: кусок литого геополимера — это совсем другое дело, чем кусок литого цемента. Если вы такой же практический тип, как и я, ваш первый вопрос, когда вы услышите об этом или о любом другом необычном материале, вероятно, будет , как мне получить в руки ? Данные, теория и популярная наука имеют свое применение, но в конечном итоге для меня это всегда лучший способ что-то понять: подержать в руках, может быть, ткнуть палкой.Лучше всего, конечно, если я смогу сделать это сам.

Итак, я начал копать в поисках практических протоколов, которые сотрудники лаборатории использовали для изготовления небольших блоков геополимерного камня для проведения испытаний на сжатие. Подобные вещи всегда расстраивают, потому что большая часть практической информации скрыта за платным доступом к академическим публикациям, и я не собираюсь тратить 39,95 долларов на загрузку одной шестистраничной статьи , выпущенной десять лет назад, большое спасибо Мистер Эльзевьер. Как бы то ни было, настойчивость была оплачена, и в конце концов я нашел работу австралийских исследователей Дж.Дэвис и др. al., выложил (вероятно, незаконно) на писанину.

Таблица 2 особенно поучительна. Он включает четыре формулы геополимерных композиций, одна из которых («SGP») является самой эффективной с точки зрения прочности на сжатие и самой простой в изготовлении. Фунт за фунт, он также, вероятно, самый дорогой, что было бы проблемой, если бы я хотел построить из него виадук. Но все, что я хочу сделать, это отлить пару маленьких кусочков. Так что у нас все хорошо.

Ниже приведены мои заметки по адаптации протокола «SGP» из этого документа для подготовки гаража.Это простая формула, и большая часть работы, как это часто бывает в подобных делах, заключается в поиске материалов таким способом, который не требует прохождения через один из больших, дорогих домов химического снабжения, который действительно не хочет иметь дело с гражданскими учеными. Важно отметить, что на самом деле я этого еще не делал, поэтому не могу поручиться за его эффективность или безопасность. Но я хотел опубликовать референс и свои мысли о DIY-версии до того, как у меня закончится конкретный месяц.Если вам интересно, читайте дальше и оставляйте комментарии, если вы заметили что-нибудь подозрительное. если нет, следите за обновлениями, чтобы узнать, как это работает.

Исходные материалы

Гидроксид натрия — щелочь, также известная как щелочь. Доступен во многих хозяйственных магазинах как очиститель канализации, например. «Красный дьявол.» Это прочная основа, и вы должны понимать, как с ней обращаться безопасно.

Метакаолин — это форма каолина, обычной глины, которая была химически изменена путем нагревания при температуре около 750 ° C в течение нескольких часов.В литературе это обычно делается таким образом, но у большинства людей нет в гараже печи с регулируемой температурой для выполнения этой операции. К счастью, так называемый «высокореактивный метакаолин» коммерчески доступен в Интернете (по крайней мере, в США) для использования в цементных столешницах. Сумка весом 25 фунтов будет намного больше, чем нам нужно. Если этот процесс сработает, я могу разделить остатки на продажу на небольшие дешевые порции для тех, кто хочет подыграть дома. В MSDS говорится, что это не особенно опасно, но, как и в случае со всеми мелкими порошками, респиратор, вероятно, является хорошей идеей.

Раствор силиката натрия — Вероятно, можно приготовить самодельный раствор силиката натрия, который будет работать в геополимерном процессе, используя процедуру, подобную этой из NurdRage, в которой тонко измельченный осушитель силикагеля растворяют в крепком растворе щелочи. . Однако в литературе образцы геополимеров, по-видимому, всегда готовятся из готового коммерческого раствора силиката натрия в воде. К сожалению, указанный коммерческий раствор силиката натрия «степени O» доступен только у специализированных поставщиков; тем не менее, я думаю, что могу обмануть это, отрегулировав состав обычного используемого раствора «степени N», например.г. для ремонта глушителей добавлением хлопьев щелока. Итак, для начала нам понадобится силикат натрия марки N. «Оценка N» также называется «Оценка 40» и «жидкое стекло», и поиск в Google открывает несколько онлайн-источников.

Шаг 1. Приготовьте раствор силиката натрия

Самый простой способ измерить ингредиенты для этого процесса — по весу. Вам понадобятся весы вместимостью не менее 1000 г. Поставьте на весы стакан 250 мл, запишите его вес и, соблюдая соответствующие меры предосторожности при работе с сильным основанием, добавьте 4.4 грамма хлопьев щелока. Теперь добавьте еще 62 грамма раствора силиката натрия марки N. Снимите с накипи и перемешайте до растворения щелока. Как только этот раствор хорошо перемешан, накройте его и дайте постоять при комнатной температуре в течение 24 часов перед использованием. Обратите внимание, что этот раствор теперь немного более разбавлен, чем коммерческий силикат натрия «сорт О», но рецепт Дэвиса SGP на самом деле требует немного разбавить коммерческий раствор, так или иначе, и математика работает довольно точно.

Шаг 2: Добавьте метакаолин

Снимите крышку, снова поставьте стакан на весы и доведите общий вес раствора до 100 г, добавив сухой порошок метакаолина.Вы можете добавлять его порциями, помешивая между ними. Метакаолин не растворяется; у вас должна получиться паста или кашица. Реакция полимеризации начнется, как только вы начнете добавлять метакаолин, но его жизнеспособность должна быть не менее часа. Если он работает, смесь должна начать отдавать тепло.

Шаг 3: Отливка

Перелейте смесь в небольшую металлическую форму. Я, вероятно, воспользуюсь стальной формой для маффинов — они дешевые, примерно подходящего размера, и если я захочу, я смогу отлить и закрепить несколько образцов на одной посуде.Хорошо закройте его алюминиевой фольгой. Идея состоит в том, чтобы не допустить утечки воды во время отверждения.

Шаг 4: Отверждение

Смесь SGP должна полимеризоваться при комнатной температуре, но образцы геополимеров обычно отверждаются при умеренном нагревании, и если вы хотите поэкспериментировать с другими алюмосиликатами, помимо и / или в дополнение к метакаолину (например, летучей золе), этап отверждения, по-видимому, должен быть необходимым. Обычно протоколы требуют нагревания до 60 ° C в течение 24 часов. Это 140 ° F, и мне удобно делать это в кухонной духовке, если я не собираюсь выходить из дома в это время.

Заключительные мысли

Извлечение литых образцов из формы может стать проблемой, которая в конечном итоге потребует какого-либо смазывания формы. Но в тех протоколах, которые я видел, об этом не сообщается, поэтому я начну без этого. Я, наверное, захочу поэкспериментировать с добавлением заполнителей, а песок удобен и обычен. В статье Дэвиса описаны смеси с 40% масс. И 60% масс. Песка по формуле «SGP».

Подробнее:

Суперцементы, также известные как «геополимеры»

Геополимеры — Экология с открытым исходным кодом

Главная> Материалы

- На этой странице рассматриваются геополимеры, тип материала на основе почвы, которая была очищена и выровнена, затем применяется полимерный агент (обычно жидкость), превращающий его в композитный материал

- Используется в основном как дорожное покрытие (геополимерная дорога) или как обработка поверхности для уменьшения запыленности на объекте без использования тротуара (обычно для временных объектов)

- Может также использоваться для изготовления стабилизированных CEB

Предпосылки

Геополимеризация — это процесс полимеризации минералов, содержащих диоксид кремния и оксид алюминия, с использованием щелочных растворителей.Обнаруженный (или против обнаруженный) Джозефом Давидовичем во Франции, геополимерные цементы, вероятно, похожи на материалы, используемые в древности. Хотя цементы являются наиболее распространенным применением геополимеризации, был произведен ряд огнеупорных и конструкционных изделий. Продукты геополимеризации называются полисиликатами.

Подавляющее большинство минералов на поверхности Земли существует в виде кристаллов алюмосиликата (например, глины, полевые шпаты, кварц). Растворяя их, а затем давая им возможность повторно конденсироваться, могут быть образованы материалы с более протяженной кристаллической структурой, чем его компоненты.

В самом основном процессе неорганической полимеризации используется большое количество каолиновых глин и отходов, богатых кремнеземом, для производства прочного цемента. Раствор простых алюмосиликатов, растворенных в растворе щелочи, действует как связующее, поликонденсируясь при дегидролизации в микрокристаллическую структуру, которая охватывает пространство между частицами, богатыми диоксидом кремния. С помощью небольших технологий и при низких температурах производятся кирпичи и цемент, во много раз более прочный, чем портландцемент. С помощью более интенсивных технологий (искусственная атмосфера, высокое давление, контролируемая температура) и при температурах от сотен до тысяч градусов Цельсия можно производить гораздо более структурированные полимеры, которые никогда не воспламеняются при любой температуре (из-за отсутствия углерода для реакции с кислородом). и которые также имеют очень низкие коэффициенты теплового расширения (в настоящее время изучаются возможности длительного хранения отработавшего ядерного топлива).

В настоящее время большая часть этого исследования закрыта и закрыта. Цементы, схватывающиеся при комнатной температуре, огнеупорные минеральные пены и негорючие панели для самолетов входят в число продуктов, которые исследуются и, возможно, уже широко производятся. По мере развития месторождения, вероятно, появятся более совершенные геополимеры и процессы геополимеризации.

Институт геополимеров опубликовал множество полезных технических статей по этой теме, а также выпустил несколько сборников статей с конференций по геополимерам во Франции.

Требования к энергии

На следующем графике показана взаимосвязь между температурой обжига геополимерных кирпичей и прочностью на сжатие. График показывает, что при температуре обжига 85 градусов Цельсия геополимеры становятся такими же прочными, как бетонные блоки, а при более высоких температурах обжига они могут быть примерно в два раза прочнее, чем бетон:

Предупреждение: для этого требуется около 2% стабилизатора (основных солей).

Оценка

Это может быть технология с низким энергопотреблением, производимая из прочного кирпича, которая также может быть полностью децентрализована в производстве и может быть широко доступна на многих континентах.

Источники материалов

- источник кремнезема, который можно сделать растворимым в щелочном растворителе. Это может быть «каолинитовая» глина из недр (необходимы методы анализа адекватности), диатомовая земля или вулканический пепел. (Обратите внимание, что горсть каолинитовой глины, смешанная в стакане воды и оставленная для полного высыхания, оставит дискретный жесткий диск, напоминающий белую фишку для игры в покер. Если он треснет и / или прилипнет к бокам стекла, это не каолин.)

- источник щелочных растворителей (NaOH), — наиболее распространенным способом является электролиз рассола или «соленой воды» (т.е.е. хлорид натрия в воде). Хлор и водород образуются как ценные побочные продукты. Другой источник — зола твердых пород (см. Стр.: Щелок), которая исторически использовалась для изготовления мыла (растворение золы в дождевой воде, отфильтровывание крупного мусора, затем кипячение воды. Или вы развешиваете золу твердой древесины в кухонном полотенце на кастрюлю и капните дождевую воду насквозь.)

- также обычно используется источник карбоната кальция (известняк, известняковые недра и т. Д.).

Пример рецепта

Приготовление щелочного раствора, За 12 часов до перемешивания, медленно! растворите 320 г гидроксида натрия (чистый щелок, как в «очистителе канализации») в литре воды.Его следует перемешивать медленно, осторожно, в перчатках и защитных очках, так как он очень едкий. Эта смесь будет выделять тепло при растворении.

- После полного растворения раствора щелочи (12 часов) смешайте одну часть раствора щелока с 2 1/2 частями силиката натрия. (продается в магазинах керамики)

- Базовый рецепт # 8

4 1/2 части метакаолина 1/2 части извести (типа s) 8 частей заполнителя (песочная смесь) щелочной раствор по мере необходимости (примерно 1/3 количества метакаолина и золы по весу)

- Смешайте все сухие ингредиенты, затем добавьте щелочной раствор, достаточный для получения густой смеси.Держите содержание жидкости как можно ниже. Вылечить, как бетон, теплый и влажный.

- Зола-унос класса C может заменить метакаолин и известь, если ее зола-унос типа F заменяет только метакаолин.

взято из: [1]

Вот формула искусственного известняка доктора Мишеля Барсума. В воду с высоким pH добавьте известняковый порошок, диатомитовую землю и очень небольшое количество извести. Форма и лечение при температуре 90 градусов по Цельсию. В результате получился камень с прочностью на сжатие> 20 МПа, способный выдержать 2 месяца погружения в воду.Он подчеркнул, что одним из ключей к геополимеризации является быстрое растворение кремнезема, и что это лучше всего достигается с использованием диатомовой земли в качестве источника кремнезема, а не глины. Поскольку природные грунтовые материалы различаются, в отличие от стандартных коммерческих продуктов, формулы и свойства конечных продуктов из полимеризованного камня для строительства могут сильно различаться от региона к региону. (Ссылка ниже.)

Некоторые описывают геополимер как искусственный цеолит; некоторые как искусственный известняк. Его также можно сравнить с искусственным почвенным дурипаном, особенно если вулканический пепел используется в качестве источника аморфного кремнезема.Очевидно, что ряд местных природных земляных материалов может быть успешно использован, но необходим период тестирования формулы.

Полезные ссылки

(PDF) Оптимальная смесь для геополимерного бетона

Indian Journal of Science and Technology Vol. 5 № 3 (март 2012) ISSN: 0974-6846

Научная статья «Геополимерный бетон» М.И. А. Алим и П. Д. Арумаилрадж

© Индийское общество образования и окружающей среды (iSee) http://www.indjst.org Indian J.Sci.Technol.

2300

Используемые материалы

Мелкие заполнители (песок карур) были получены от местного поставщика

в Коимбаторе, Тамил Наду, Индия.

грубых заполнителей были собраны на одобренной местной дробилке

, Коимбатур, Тамил Наду, Индия.

Гидроксид натрия (NaOH) доступен на местном рынке

в форме гранул. Использовали 10 молярный раствор. Начиная с

и, молекулярная масса гидроксида натрия равна 40, а в

, чтобы приготовить 10 молярный раствор, 10 x 40 = 400 г

гидроксида натриярастворяли в 1000 мл воды.

Силикат натрия(Na2SiO3) также коммерчески доступен на рынке

. Использовали раствор силиката натрия (A53)

с отношением SiO2 к Na2O примерно 2.

То есть 29,4% SiO2, 14,7% Na2O и 55,9% воды.

Пропорции смеси

Предыдущие исследования геополимерного бетона ((Van

Chanh Bui et al., 2008; Wallah & Rangan, 2006)) использовали пропорцию смеси

летучей золы: мелкий заполнитель: грубый

заполнитель: 1: 1,35: 3,17 с соотношением раствора (NaOH и

Na2SiO3 вместе) к золе-уносу 0,35. Четыре смеси

были получены путем небольшого изменения количества

мелкого и крупного заполнителя.Предлагаемые соотношения смеси

следующие: Пробная смесь I -: 1: 1,3: 3,10; Пробная смесь II -:

1: 1.4: 3.20; Пробная смесь III-: 1: 1,5: 3,30; Пробная смесь IV-: 1: 1,6

: 3.40. Для всех четырех пробных смесей соотношение раствора зольной пыли

оставалось таким же, как 0,35. Точные количества для 1

кубических метров представлены в Таблицах 2, 3, 4 и 5.

Приготовление щелочного раствора: Проф. Давидовиц,

(Геополимерный институт, Франция) рекомендовал

раствор силиката натрия и раствор гидроксида натрия

смешивали вместе за день до использования в

для приготовления геополимерного бетона.За этим следует

настоящего исследования. Отношение раствора силиката натрия к раствору гидроксида натрия

было зафиксировано на уровне 2,5%.

Смешивание геополимерного бетона: Зола-унос, мелкие заполнители

и крупные заполнители были смешаны вручную

в контейнере, а затем щелочной раствор был добавлен к

для приготовления геополимерного бетона. Геополимерный бетон

помещали в кубические формы диаметром 150 мм тремя слоями

, и каждый слой уплотняли 25 ударами

утрамбовкой 25 мм.Геополимерный бетон

был темного цвета с блестящим внешним видом, как показано на рис. 3

, и имел пригодную для обработки смесь.

Таблица 3. Пробная смесь — II (1: 1,4: 3,20)

Материалы кг / м

Fl

зола

Класс F

408,00

Мелкий песок 571,20

Крупный a

re

Размер 20 мм

1305,60

Раствор силиката натрия 103,00

Натрий h

раствор дроксида

10 молярный

41.00

Таблица 4. Пробная смесь — III

1: 1.5: 3.3

Материалы кг / м

Fl

зола

Класс F

408.00

Мелкий песок 612.00

Крупный a

re

re ate

размером 20 мм

1346,40

Раствор силиката натрия 103,00

Натрий h

раствор дроксида

10 молярный

41,00

Таблица 5. Пробная смесь — IV (1: 1,6: 3.4)

Материалы кг / м

Fl

зола

Класс F

408,00

Мелкий песок 652.80

Крупный a

re

ate

20 мм, раствор

,00

силикат натрияНатрий h

раствор дроксида

10 молярный

41,00

Отверждение

Предыдущие исследования геополимерного бетона

показали, что геополимерный бетон не достигает прочности

при комнатной температуре или при отверждении в воде.Геополимерный бетон

затвердевает при отверждении паром или горячем

на воздухе, а минимальный период отверждения должен составлять 24

часов. После отливки образцы выдерживали в покое

период при комнатной температуре в течение 2 суток. Термин «Период покоя

» был придуман для обозначения времени, прошедшего от завершения литья образца для испытаний

до начала

Таблица 1. Составляющие летучей золы

Элемент Прил.

Конст.

Intensit

Wei

ht

%

Wei

ht

% Sigma

Atomic

%

C 4,29 0,2747 8,34 2,52 13,15

C 4,29 0,2747 8,34 2,52 13,15

8,34 2,52 13,15 0,7768 0,37 0,09 0,29Al 22,96 0,8770 13,98 0,46 9,81

Si 31,76 0,7869 21,54 0,67 14,53

K 1,50 0,9855 0,81 0,09 0,39

Ca 0,91 0,9496 0,51 0,08 0,24

Ti 1.90 0,8092 1,26 0,13 0,50

Fe 3,44 0,8193 2,24 0,19 0,76

Таблица 2. Пробная смесь — I (1: 1,3: 3,10)

Материалы кг / м

Fl

зола

Класс F

408,00

9000 Мелкий песок 530,40Крупный a

re

ate

Размер 20 мм

1264,80

Раствор силиката натрия 103,00

Натрий h

раствор диоксида

10

Молярный .3. Приготовление бетона Geopolmer

Значительно повышенная стойкость к сильному щелочному воздействию

Блоки из геополимерного бетона, отвержденные при нагревании при 200 градусах Цельсия, а затем погруженные в экстремально щелочную среду на 14 дней при 80 градусах Цельсия (a и b), противостоят атакам значительно лучше, чем блоки, отвержденные при нагревании при 600 градусах Цельсия и подвергнутые тем же самым воздействиям. обработка (c и d) в этой серии изображений, полученных с помощью растрового электронного микроскопа.Блоки показывают присутствие гелеобразного вещества, характерного для щелочного воздействия 3М раствора NaOH. Тепловое отверждение значительно снизило интенсивность атаки, но не смогло предотвратить ее. Летучая зола, образующаяся при выработке электроэнергии на угле, может быть переработана в геополимерный бетон высшего сорта. Однако критической проблемой долговечности была низкая стойкость к щелочному воздействию. Исследователи из UJ обнаружили, что высокотемпературная термообработка при 200 градусах Цельсия может вдвое сократить этот вредный механизм в геополимерных бетонах летучей золы.Предоставлено: д-р Абдольхоссейн Нагизаде, Йоханнесбургский университет.Летучая зола, образующаяся на угольных электростанциях, представляет собой головную боль для окружающей среды, вызывая загрязнение подземных вод и воздуха из-за обширных свалок и золоотвалов. Некоторые отходы могут быть переработаны в геополимерный бетон, например, в виде сборных термоотверждаемых элементов для конструкций.

Однако критической проблемой долговечности была низкая устойчивость к сильному щелочному воздействию.Исследователи из Йоханнесбургского университета обнаружили, что высокотемпературная термообработка (HTHT) может вдвое снизить этот вредный механизм в геополимерном бетоне из летучей золы.

«В предыдущем исследовании мы обнаружили, что геополимерный бетон летучей золы может быть уязвим в экстремальных щелочных условиях. В результате исследования было рекомендовано не использовать этот материал в конструкциях, которые подвергаются воздействию сильнощелочных сред, таких как некоторые химические хранилища. Результаты нашего нового исследования показывают, что стойкость геополимерного бетона к щелочам может быть значительно улучшена путем воздействия на него расчетной температуры, оптимально 200 градусов по Цельсию », — говорит д-р.Abdolhossein Naghizadeh.

Исследование является частью докторского исследования Нагизаде на факультете гражданского строительства Йоханнесбургского университета.

Сильно щелочная среда

В исследовании, опубликованном в Case Studies in Construction Materials , блоки геополимерных растворов летучей золы подвергались различным тепловым отверждениям при 100, 200, 400 или 600 градусах Цельсия в течение шести часов. Затем их погружали в воду, среднещелочную среду или крайне щелочную среду; и хранится при температуре 80 градусов Цельсия в течение 14 или 28 дней, в зависимости от измерения производительности.

Продолжительное тепловое отверждение в течение 28 дней было проведено для сравнения результатов с результатами, полученными в других исследованиях, в которых использовался такой же режим отверждения. Это длительное отверждение подходит для исследовательских целей, но не рекомендуется для реального строительства. Среднещелочная среда представляла собой 1М раствор NaOH. Крайне щелочной средой был 3М раствор NaOH.)

«Закаленные блоки термоотверждались при 200 градусах, а затем погружались в экстремально щелочную среду (блоки« 200 / 3M »), сохраняя около 50% остаточной прочности при 22.6 МПа при щелочной атаке. Блоки, термоотверждаемые при других температурах, сохраняли гораздо более низкую остаточную прочность — от 10,3 до 14,6 МПа », — говорит Нагизаде.

«Блоки 200 / 3M, погруженные в экстремально щелочную среду, показали только ограниченное мелкое растрескивание, что указывает на низкое расширение по сравнению с другими, которые показали сильное растрескивание. Выщелачивание силикона и алюминия было самым низким для блоков 200 / 3M.

«Дифракция рентгеновских лучей показала, что кристаллические минералы, альбит и силлиманит, образовались в связующей фазе блоков 200 / 3M.Изображения связующих 200 / 3M, полученные с помощью сканирующего электронного микроскопа, показывают наличие гелеобразного вещества, характерного для воздействия щелочей. Тепловая обработка значительно снизила интенсивность атаки, но не смогла предотвратить ее », — говорит он.

«Высокотемпературная термообработка (HTHT) при 200 градусах создала этот эффект, препятствуя растворению непрореагировавших частиц летучей золы в затвердевшей геополимерной бетонной матрице. Однако HTHT также снизил прочность на сжатие этих блоков на 26.7% «

Лучше всего использовать в качестве сборного железобетона

Геополимерные связующие из золы-уноса обладают замечательной прочностью. Среди них высокая стойкость к щелочно-кремнеземной реакции, превосходная кислотостойкость и высокая стойкость к огню, низкая карбонизация и ограниченное сульфатное воздействие, — говорит Нагизаде. Геополимерный цемент летучей золы подходит в основном для сборного железобетона, производимого на заводе или в мастерской. Причина в том, что рост прочности геополимерных цементных смесей обычно происходит медленно при температуре окружающей среды.

Это делает термообработку необходимой или необходимой для быстрого набора прочности. Практические методы, установленные для термоотверждаемого обычного портландцемента (OPC), могут быть адаптированы для этого.

Это делает геополимеры летучей золы подходящими для изготовления сборных железобетонных элементов, таких как балки или фермы для зданий и мостов, железнодорожных шпал, стеновых панелей, пустотных плит и бетонных труб. Для обычного геополимерного бетона из золы-уноса 24-часового периода нагрева от 60 до 80 градусов по Цельсию будет достаточно для достижения достаточной прочности.Этот режим отверждения (температура и продолжительность) является обычным в цементной промышленности, который также используется для некоторых портландцементных бетонов.

Хотя использование геополимерного цемента растет с каждым годом, он не получил широкого распространения по сравнению с OPC. Геополимер использовался в качестве связующего в жилых конструкциях, мостах и взлетно-посадочных полосах в основном в европейских странах, Китае, Австралии и США.

Цемент нового поколения

С середины 18 века OPC широко используется для производства бетона.Его долговечность хорошо изучена, и его долгосрочное поведение можно предсказать. Однако цемент нового поколения появляется как подходящая альтернатива OPC в определенных областях применения. Эти геополимерные цементы (или геополимерные связующие) имеют характер и микроструктуру, полностью отличные от OPC.