Гидратация бетона

Строй-справка.ру

Навигация: Главная → Все категории → Бетонная смесь

Сущность процесса гидратации

Сущность процесса гидратации

Под гидратацией понимают реакции клинкерных составляющих с водой (присоединение води), причем образуются твердые новообразования (гидраты), которые заполняют первоначально залитый цементом и водой объем плотным наслоением гелевых частиц, вызывая тем самым упрочнение. Таким образом, без воды твердение невозможно.

Первоначально жидкий или пластичный цементный клей превращается в результате гидратации в цементный камень. Первая стадия этого процесса называется загустеванием, или схватыванием, дальнейшая—упрочнением, или твердением.

Твердение цемента — очень сложный физико-химический процесс, который здесь будет рассмотрен упрощенно. Гидратацию рассмотрим в двух аспектах: как пространственный процесс (какие объемы занимают новообразования и какую структуру они имеют) и как химический процесс (каков состав новообразования).

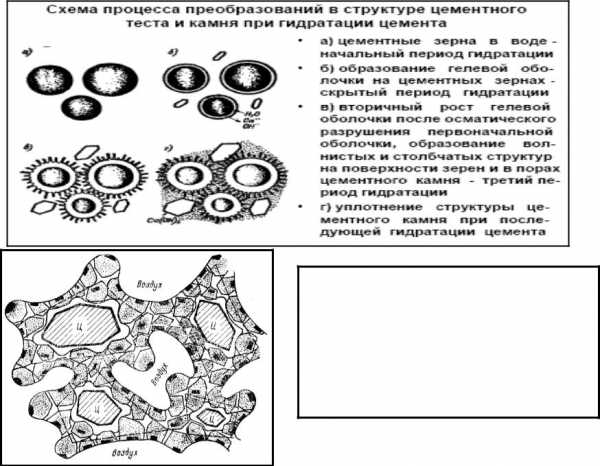

Гидратация как пространственный процесс. Ответ на вопрос о том, какие образования возникают при гидратации, дан на рис. 19, где представлены продукты гидратации, возникающие в разное время. Одновременно показана кинетика нарастания прочности.

Можно различить следующие процессы.

Цементные частицы в виде дробленых зерен окружены водой затворе-ния, объем которой относительно велик (50—70 объемных процентов). Этот объем заполняется новообразованиями, чтобы возникла прочная структура (цементный камень). Благодаря химическим реакциям с водой уже через несколько минут возникают как на поверхности зерен, так и в воде иглообразные кристаллы а. Через 6 ч уже образуется так много кристаллов, что между цементными зернами возникают пространственные связи (б — в нижней части рисунка два крупных кристалла образуют двумя зернами цемента).

К этому моменту практик говорит, что цемент «схватывается». Через 8—10 ч весь объем между постепенно уменьшающимися зернами цемента заполнен скелетом иглообразных кристаллов, который вследствие возникновения из С3А называется также «алюминатной структурой». Будучи до сих пор пластичной, масса начинает застывать, и происходит быстрое нарастание прочности. В оставшихся пустотах возникают одновременно, но сначала гораздо менее интенсивно продукты гидратации клинкерных минералов C3S и C2S. Последние образуют гомогенный чрезвычайно тонкопористый ворс из очень малых кристаллов, так называемую силикатную структуру в. Значение этой структуры все более увеличивается. Она является собственно носителем прочности цементного камня и приблизительно через сутки начинает вытеснять алюминатную структуру. В возрасте 28 сут (обычный срок испытания цемента и бетона) обнаруживается только силикатная структура г.

Кроме того, видны и неиспользованные цементные зерна (в — сверху, в середине). К этому времени процесс гидратации еще не закончен, в ряде случаев он может продолжаться годы. Возникновение продуктов гидратации рассматривают как гелеобразование, а продукты гидратации — как гель. Скорость, с которой протекают эти процессы, зависит от: Ф крупности цементных зерен (тонины помола цемента): 9 минерального состава клинкера цемента; – количества воды, которым замешивается цемент; – температуры гидратации; -введения добавок (разд. 2.4),

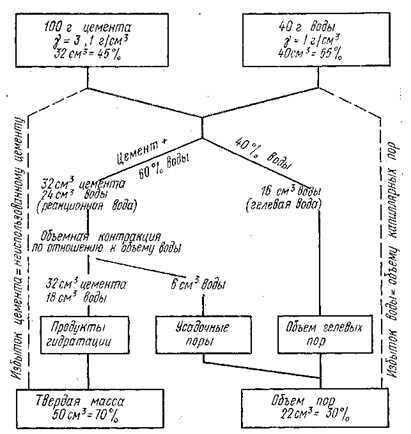

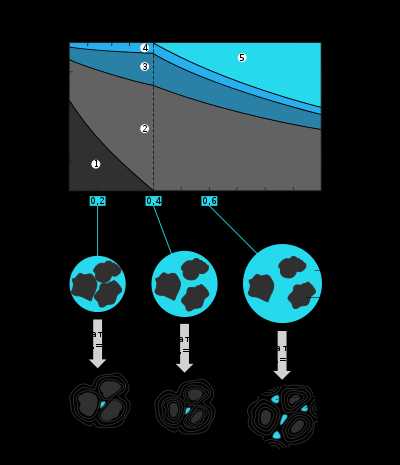

Рис. 20. Гидратация цемента в цементный клей (представлена на примере объемных изменений цементного клея, состоящего из 100 г Цемента и 40 г воды — ВЩ = 0,4)

Для полной гидратации цементного зерна необходимо присутствие 0,4-кратного количества воды от его массы. Из нее только 60% (т. е. 0,25 массы цемента) связывается химически. Остальные 40% исходной воды остаются в порах геля (гелевые поры) слабо связанными. Размер гелевых пор около 3-10~7 мм. Они неизбежны и служат причиной тонкопористого строения гелевой массы. При химическом связывании вода, в какой-то мере, претерпевает объемную контракцию, которая составляет приблизительно ‘Д ее первоначального объема. Поэтому плотный обьем геля (без пор) на такую величину меньше суммы объемов исходных компонентов цемента и воды. Этот процесс называют усадкой, а освобождающийся в цементном камне объем — объемом усадки. При наличии воды именно этот объем пор заполняется водой. При полной гидратации цементного клея получаем гель, объем которого примерно на 30% состоит из пор. Схематически объемные изменения представлены на рис. 20.

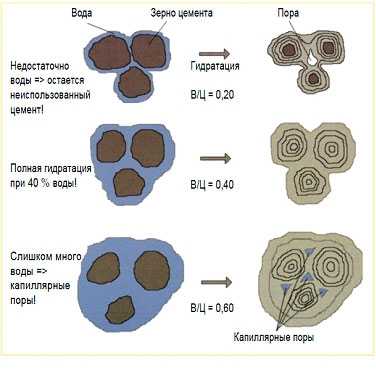

До сих пор мы исходили из того, что цементный клей состоит из 1 ч. массы цемента и 0,4 ч. массы воды. На практике это не всегда так. Если количество цемента больше, то количество воды будет недостаточном, чтобы полностью гидратировались цементные зерна, и в цементном камне останутся непрореагировавшие зерна цемента.

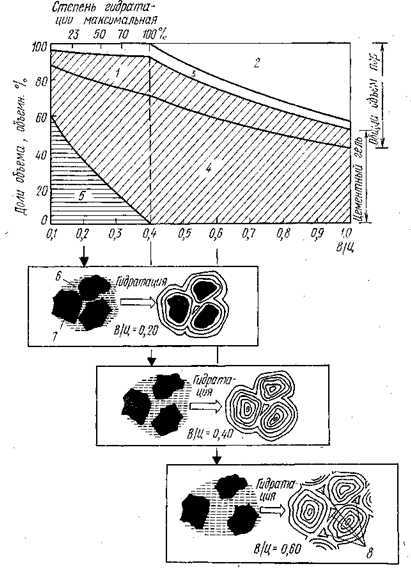

Рис. 21. Объемные соотношения в цементном камне при различном В/Ц и максимально возможной степени гидратации (диаграмма и схема) 1 — объем гелевых пор; 2 — объем капиллярных пор; 3 — объем усадочных пор; 4 — масса геля; 5— неиспользованный цемент; 6 — вода; 7 — цементное зерно; 8 — капиллярные поры (вода)

При большем количестве воды часть ее не участвует в процессе гидратации и образует в цементном камне так называемые капиллярные поры диаметром около Ю-3 мм, которые на несколько порядков больше гелевых пор. Примерно таких же размеров достигают и пустоты, возникающие в результате уже упомянутой усадки. Таким образом, соотношение масс воды л цемента в значительной мере определяет структурные отношения в цементном камне.-Пользуясь этим соотношением, можно определить важнейшие физические свойства цементного камня. Поэтому соотношение масса воды =водоцементное масса цемента отношение (В/Ц) имеет определяющее значение в технологии бетона.

На рис. 21 представлены объемные соотношения при различных значениях В/Ц и предельно возможной степени гидратации. Можно видеть, что суммарная пористость цементного камня тем больше, чем больше значение В/Ц (другими словами, чем меньше цемента в цементном клее). Эти схемы и диаграмма приведены с целью наглядного представления для различных В/Ц, хотя и не вполне отвечают действительности.

Все изложенное – здесь позволяет вывести некоторые важные закономерности, характерные для цементного камня: – процесс гидратации протекает постепенно; – получающийся в результате цементный камень, хотя и является твердым телом, но имеет тонкопористую структуру; – в цементном камне различают поровое пространство усадки и геля(которые неизбежны) и капиллярное поровое пространство (возникающее в увеличивающемся объеме, если цементный клей содержит более 0,4-кратного по отношению к цементу количества воды, т. е. если он подвержен влиянию водоце

vest-beton.ru

Гидратация цемента — что это такое?

Гидратация цемента – это процесс прохождения реакции между компонентами смеси и водой. Без воды бетонный раствор получить не удастся, так как именно при ее добавлении начинается стадия схватывания цемента, а потом и твердения. Эти два этапа считаются основными для приобретения смесью заявленных характеристик (в первую очередь прочности, а также других важных параметров).

Согласно стандартам, начало схватывания портландцемента должно наступать через 45 и более минут после замеса смеси. После того, как процесс схватывания завершился (до 3 часов по регламенту), начинается твердение цементного раствора. Это более длительный процесс, который может занимать годы.

Марочной прочности бетонная смесь достигает через 28 дней, но и по истечении этого периода процесс твердения и набора камнем прочности продолжается.

Знать о том, каким образом проходит схватывание и твердение портландцемента, нужно обязательно. Уделив внимание этим этапам, удастся избежать ошибок при замесе и заливке, которые часто приводят к потере раствором клеящей способности, понижению прочности, деформациям и другим неприятным последствиям. Немаловажны эти знания и для производства, использования разнообразных добавок к цементу, которые меняют определенные характеристики и свойства монолита, способны продлевать или сокращать стадии.

Гидратация – что это такое

Гидратация цемента – это физико-химический процесс связывания воды и ингредиентов цементного порошка. Тут стоит внимательнее изучить состав цемента и понять, каким образом взаимодействуют с водой различные компоненты, как они влияют на сроки схватывания цемента и другие характеристики.

В состав портландцемента входят активные минеральные добавки, за счет которых бетон постепенно набирает нужный уровень прочности. Независимо от типа и марки цемента, в его состав входят четыре основных минеральных составляющих.

Компоненты, входящие в состав цемента:

- С2S – двухкальцивеый силикат

- С3S – трехкальциевый силикат

- С3А – трехкальциевый алюминат

- С4АF – четырехкальциевый алюмоферит

Все компоненты очень важны, обладают определенными свойствами, влияют специфическим образом на схватывание цемента, его твердение. Некоторые начинают сразу взаимодействовать с водой, другие работают постепенно, через какой-то отрезок времени.

Влияние компонентов на гидратацию:

- Двухкальциевый силикат начинает работать через месяц после затвердения монолита. Все время он пребывает в покое, ожидая очереди. Специальные пластификаторы, добавляемые в смесь, позволяют существенно сократить этот период покоя без риска потери прочности бетоном. Данный компонент работает в долговременной перспективе, положительно влияет на укрепление бетонного монолита.

- Трехкальциевый силикат работает все время существования цемента. Он является основой смеси, запускает процесс гидратации. При его прохождении выделяется тепло, значительно повышая температуру раствора.

- Трехкальциевый алюминат в ответе за процесс схватывания, так как является самым активным минеральным компонентом и обеспечивает нарастание прочности бетона на протяжении первых дней. Дальше он перестает работать.

- Четырехкальциевый алюмоферит минимально воздействует на процесс набора прочности бетона и его твердение, но все равно очень важен в составе. Он работает в финале, когда затвердевание цемента уже запущено, улучшая характеристики и завершая процесс.

Все минеральные составляющие цемента важны для его качества и правильного прохождения процесса гидратации. При смешивании портландцемента с водой в составе сразу создаются новые внутрикристаллические связи, демонстрирующие постепенно нарастающую прочность и доводящие бетон до состояния искусственного камня.

Ввиду того, что сроки схватывания цемента невелики и составляют в норме от 45 до 90 минут, готовить смесь нужно непосредственно перед использованием, чтобы успеть залить и выполнить все работы до начала достижения реакцией того этапа, когда работать со смесью уже невозможно (трудно заливать) или бесполезно (понижается уровень прочности).

Для полного прохождения реакции гидратации соотношение объемов цемента и воды обычно берут равное 3:2. Химически связывается до 25% молекул воды, остальные же остаются в гелевых порах бетона, пребывая в физически связанном виде. Уменьшение объема воды приведет к неполной гидратации, повышение – к появлению капиллярных пор в процессе связывания, что понижает прочность. Точные объемы составляющих всегда указываются в инструкции к цементу или рецептуре приготовления конкретной марки бетона.

Схватывание цемента

Это самый короткий этап набора прочности бетонной смеси, которая проходит первой. Сроки схватывания зависят от состава смеси (пластификаторы, присадки могут менять характеристики) и окружающей температуры воздуха. Чем более высокая температура, тем активнее проходят процессы.

Стандартные сроки схватывания цемента:

- При комнатной температуре – до 3 часов

- При низкой температуре – до 20 часов

- При высокой температуре (если бетон находится в камере пропаривания) – до 20 минут

Существуют разные типы цемента, которые выделяют в соответствии со временем схватывания. Медленный цемент начинает схватываться по истечении 2 часов после замеса, средний – через 45-120 минут, быстрый – через 45 минут. Даже если условия неблагоприятные для прохождения реакции, цемент схватывается максимум за сутки.

После того, как бетон схватился, он еще не обладает всеми параметрами по стандарту и продолжать строительные работы запрещено. Бетон может разрушаться даже при минимальных нагрузках, терять характеристики, неравномерно застывать и т.д. Поэтому в процессе набора прочности цемента нужно прекратить работы и обеспечить идеальные условия.

Процесс твердения цемента

Это второй и более длительный этап, который следует сразу за схватыванием. Твердеть цемент может на протяжении многих лет. Максимальных (100%) показателей прочности смесь достигнет через несколько лет, но уже через 28 суток набирает большую часть (до 90-95%), пригодных для выполнения дальнейших работ и эксплуатации.

Обычно процесс твердения цемента запускается через сутки после начала реакции гидратации. Сначала бетон не прочный и подвержен негативному воздействию среды: частицы цемента уже кристаллизировались, скрепили заполнитель смеси вокруг себя, но пока связи чрезвычайно хрупкие и могут легко разрушиться.

Минимальные механические воздействия разрушают связи и восстановлению они не подлежат. Так, если походить по твердеющей стяжке, соединения разрушатся и уже никогда не схватятся: в местах, где было воздействие, в скором времени бетон начнет высыпаться, трескаться и крошиться.

В течение первых 7 дней бетонный раствор набирает до 70% прочности, потом твердение идет медленнее и еще за 21 день монолит набирает около 20-25% прочности. Среди мастеров бытует мнение, что первые 100 лет бетон постепенно набирает прочность, а последующие 100 лет ее утрачивает.

Для обеспечения нормальных характеристик бетона застывания его нужно дожидаться правильно – в первые 14-20 дней создать влажную среду, брызгать водой при необходимости, защищать от ультрафиолета. Бетон должен застыть, но никак не высохнуть (в таком случае не избежать трещин, деформаций, увеличения усадки и других неприятностей).

Гидратация цемента – самый важный процесс, который должен проходить по технологии. Поэтому до начала работы с раствором необходимо правильно определить водо-цементное отношение, пропорции компонентов, изучить инструкцию и обеспечить раствору идеальные условия для прохождения всех реакций.

1beton.info

Гидратация цемента и бетона — особенности процесса

Данная химическая реакция является основополагающим химическим процессом, благодаря которому мы с вами можем видеть окружающие нас здания и конструкции, дороги и тротуары и огромное число других сооружений. В этой статье мы с вами рассмотрим процесс гидратации цемента и его основные аспекты и постараемся объяснить его простыми словами.

Процесс гидратации цемента

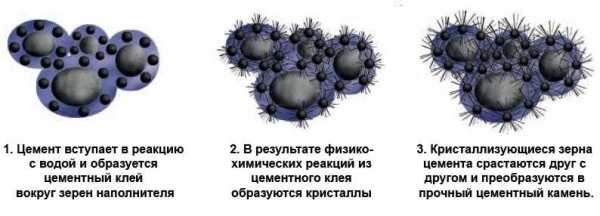

Конечным результатом данной химической реакции является образование цементного камня. Это происходит благодаря смешению цементного клея с водой. Их взаимодействие образует кристаллогидраты, которые образуют кристаллическое соединение, удерживающее частицы и молекулы применяемого сыпучего компонента (щебень, гравий, песок и т.д.).

Как мы с вами знаем, первоначальным этапом набора прочности и сушки цемента является схватывание. Во время этого процесса происходит образование пространственных связей между молекулами. За это отвечают иглообразные кристаллы, получаемые при смешивании воды и цемента. Спустя примерно 10 часов после замеса, начинается застывание, выраженное в формировании силикатной структуры.

Спустя 28 суток образуется силикатная структура максимальной прочности (в зависимости от марки.

Стоит отметить, что несмотря на то, что реакция является экзотермической (выделяется тепло), очень важно соблюдение подходящих температурных условий. Нарушение температурного режима приведёт к снижению эксплуатационных свойств бетонной смеси. Из за этого могут появиться трещины, разрушения и дефекты.

Степень гидратации цемента напрямую зависит от соотношения воды и цемента в смеси. Она достигает своего пика в течении 1-5 лет.

Как можно повлиять на гидратацию цемента?

При строительстве во время холодного времени года, когда среднесуточная температура ниже, чем нужно для хорошего схватывания, допускается использование специализированных добавок. Компания «Полихим»; предлагает вам несколько решений и положительных дополнений к вашему бетону:

poly-chem.ru

Гидратация цемента |

Гидратация цемента

При затворении портландцемента водой происходят реакции, обусловливающие твердение цементного теста. В присутствии воды силикаты и алюминаты, перечисленные в табл. 1.1, образуют продукты гидратации, которые постепенно затвердевают и превращаются в цементный камень.

При взаимодействии составляющих цемента с водой идут два процесса. Прежде всего происходит непосредственное присоединение молекул воды, или истинная гидратация. Второй процесс характерен взаимодействием минералов цемента с водой с их разложением — гидролиз.

Обычно применяют термин «гидратация» ко всем типам реакций цемента с водой, т. е. как к истинной гидратации, так и к гидролизу.

Ле Шателье около 80 лет назад впервые установил, что при одинаковых условиях продукты гидратации цемента имеют тот же химический состав, что и продукты гидратации его отдельных составляющих. Позже это было подтверждено Стейнором, а также Боггом и Лерчем, хотя и с оговоркой, что продукты реакции могут воздействовать друг на на друга или даже взаимодействовать друг с другом в системе. Силикаты кальция — основные составляющие цемента, поэтому физические свойства цемента во время гидратации определяются поведением каждого из этих составляющих в отдельности.

Продукты гидратации цемента характеризуются низкой растворимостью в воде, о чем свидетельствует высокая водостойкость цементного камня. Гидратированные новообразования цемента прочно связываются с непрореагировавшим цементом, однако механизм этой связи пока не ясен. Возможно, что гидратные новообразования создают оболочку, которая растет изнутри под воздействием воды, проникающей через эту оболочку. Или возможно, что растворенные силикаты проникают через оболочку и осаждаются на ней в виде внешнего слоя. И третья возможность: образование и осаждение коллоидного раствора во всей массе после того, как достигнуто насыщение, дальнейшая гидратация продолжается внутри этой структуры.

Каким бы ни был способ осаждения продуктов гидратации, скорость гидратации непрерывно уменьшается, так что даже после длительного времени остается заметное количество негидратированного цемента. Так, например, через 28 суток после затворения водой зерна цемента прогидратировали только на глубину 4ц,. Пауэре подсчитал, что полная гидратация при нормальных условиях возможна только для цементных зерен размером менее 50|л, но при непрерывном размельчении цемента в воде полная гидратация была получена в течение 5 суток.

Микроскопическое исследование гидратированного цемента не подтверждает прохождения воды в глубь зерен цемента и выборочной гидратации наиболее реакционно способных составляющих (например, C3S), которые могут находиться в центре зерна. Поэтому представляется, что гидратация развивается вследствие постепенного уменьшения размеров цементных зерен. Действительно, было обнаружено, что в возрасте нескольких месяцев негидратированные зерна цемента грубого помола содержат как C3S, так и C2S и, возможно, что мелкие частицы C2S гидратируются раньше, чем завершается гидратация крупных частиц C3S.

Различные составляющие цемента обычно присутствуют во всех его зернах, и исследования показали, что оставшиеся зерна цемента после определенного периода гидратации имеют тот же относительный минералогический состав, что и целое зерно до гидратации. В течение первых 24 ч может все же происходить избирательная гидратация.

Основными гидратами являются гидросиликаты кальция и трех-кальциевый гидроалюминат. Полагают, что C4AF гидратируется с образованием трехкальциевого гидроалюмината и аморфной фазы, возможно CaO-Fe2O3-aq. Возможно также, что некоторое количество Fe2O3 присутствует в твердом растворе гидроалюмината кальция1.

Степень гидратации цемента может быть определена различными способами посредством измерения: количества Са (ОН)2 в тесте; тепловыделения при гидратации; удельного веса теста; количества химически связанной воды; количества негидратированного цемента (с помощью рентгеноструктурного анализа), а также косвенного по прочности цементного камня.

midas-beton.ru

Гидратация цемента — Википедия. Что такое Гидратация цемента

Гидратация трёхкальциевого силиката с образованием иглообразных кристаллов гидросиликата кальция (выделены сиреневым цветом). Время гидратации — 5 часов. Водоцементное отношение — 0,4. Зелёным цветом выделен частично растворённый субстрат трёхкальциевого силиката.[1]Гидратация цемента — химическая реакция цемента с водой с образованием кристаллогидратов.[2] В процессе гидратации жидкий или пластичный цементный клей превращается в цементный камень. Первая стадия этого процесса называется загустеванием, или схватыванием, вторая — упрочнением, или твердением.[3]

Химические реакции

Скорость гидратации клинкерных минералов.[4]Безводные минералы клинкера при реакции с водой превращаются в гидросиликаты, гидроаллюминаты и гидроферраты кальция. Все реакции являются экзотермическими, то есть протекают с выделением теплоты. На скорость гидратации влияют: степень помола цемента и его минеральный состав, количество воды, которой замешивается цемент, температура, введение добавок.[5] Степень гидратации зависит от водоцементного соотношения, и достигает своего максимального значения только через 1—5 лет.[6][~ 1] Степень гидратации определяется различными способами: по количеству Ca(OH)2, по тепловыделению, по удельному весу цементного теста, по количеству химически связанной воды, по количеству негидратированного цемента,[~ 2] либо косвенно по показателям прочности цементного камня.[7] Продукты гидратации различаются по прочности. Основными носителями прочности являются гидросиликаты кальция.[6] В процессе гидратации клинкеров C3S и C2S помимо гидросиликатов кальция образуется гашёная известь Ca(OH)2, сохраняющаяся в цементном камне и препятствующая коррозии стали внутри цементного камня.[8]

Уравнения реакций для четырёх основных клинкерных минералов выглядят следующим образом[9]:

Для трёхкальциевого силиката 3CaO⋅SiO2{\displaystyle {\ce {{3CaO.SiO2}}}} (сокращённо C3S{\displaystyle {\ce {{C3S}}}}):

- 2(3CaO⋅SiO2)+6h3O⟶3CaO⋅2SiO2⋅3h3O+3Ca(OH)2+502{\displaystyle {\ce {{2(3CaO.SiO2)}+ 6h3O -> {3CaO.2SiO2.3h3O}+ {3Ca(OH)2}+ 502}}} Дж/г

Для двукальциевого силиката 2CaO⋅SiO2{\displaystyle {\ce {{2CaO.SiO2}}}} (сокращённо C2S{\displaystyle {\ce {{C2S}}}}):

- 2(2CaO⋅SiO2)+4h3O⟶3CaO⋅2SiO2⋅3h3O+Ca(OH)2+260{\displaystyle {\ce {{2(2CaO.SiO2)}+ 4h3O -> {3CaO.2SiO2.3h3O}+ {Ca(OH)2}+ 260}}} Дж/г

Для трехкальциевого алюмината 3CaO⋅Al2O3{\displaystyle {\ce {{3CaO.Al2O3}}}} (сокращённо C3A{\displaystyle {\ce {{C3A}}}}):

- 3CaO⋅Al2O3+6h3O⟶3CaO⋅Al2O3⋅6h3O+867{\displaystyle {\ce {{3CaO.Al2O3}+ 6h3O -> {3CaO.Al2O3.6h3O}+ 867}}} Дж/г

Для четырёхкальциевого алюмоферрита 4CaO⋅Al2O3⋅Fe2O3{\displaystyle {\ce {{4CaO.Al2O3.Fe2O3}}}} (сокращённо C4AF{\displaystyle {\ce {{C4AF}}}}):

- 4CaO⋅Al2O3⋅Fe2O3+2Ca(OH)2+10h3O⟶3CaO⋅Al2O3⋅6h3O+3CaO⋅Fe2O3⋅6h3O+419{\displaystyle {\ce {{4CaO.Al2O3.Fe2O3}+ {2Ca(OH)2}+ 10h3O -> {3CaO.Al2O3.6h3O}+ {3CaO.Fe2O3.6h3O}+ 419}}} Дж/г

Изменения физических свойств

Схема объёмных соотношений в цементном геле в зависимости от величины водоцементного отношения и степени гидратации. Цифрами обозначены: 1 — Негидратированный цемент. 2 — Объём твёрдой фазы. 3 — Объём гелевых пор. 4 — Объём усадочных пор. 5 — Объём капиллярных пор.[10]

Схема объёмных соотношений в цементном геле в зависимости от величины водоцементного отношения и степени гидратации. Цифрами обозначены: 1 — Негидратированный цемент. 2 — Объём твёрдой фазы. 3 — Объём гелевых пор. 4 — Объём усадочных пор. 5 — Объём капиллярных пор.[10]При смешивании цемента и воды цементные частицы окружаются водой, которая составляет 50—70 объёмных процентов смеси. В результате химической реакции гидратации начинается образование иглообразных кристаллов. Спустя 6 часов образуется достаточное количество кристаллов и между цементными частицами формируются пространственные связи. Так происходит загустевание (схватывание) цементной смеси.[3] Процесс схватывания, вероятно, обеспечивается избирательной гидратацией клинкерных минералов C3A и C3S, а также развитием оболочек вокруг цементных зёрен и взаимной коагуляцией составных частей цементного теста.[11] Через 8—10 часов объём цементной смеси заполняет скелет иглообразных кристаллов, образованный преимущественно продуктами гидратации алюминатов C3A, поэтому такая структура называется алюминатной. С этого момента начинается застывание и набор прочности, которые связаны с формированием силикатной структуры, образующейся в процессе гидратации клинкерных минералов C3S и C2S. Результатом реакции силикатов и воды становятся очень малые кристаллы, объединяющиеся в гомогенную тонкопористую структуру, которая и определяет итоговую прочность цементного камня. Примерно через сутки силикатная структура начинает вытеснять алюминатную, а спустя 28 суток — полностью вытесняет её.[5] На практике формирование рыхлой алюминатной структуры из гидросиликата кальция в процессе схватывания отрицательно влияет на прочностные характеристики цементного камня. Поэтому в цементный клинкер вводится гипс, количество которого ограничивается допустимой концентрацией ангидрида серной кислоты SO3 в цементе по весу.[~ 3] Гипсовая добавка замедляет образование гидроалюмината кальция и каркас гидратированного цементного теста формируется за счёт гидросиликата кальция.[11]

Гидратация цемента в период схватывания характеризуется выделением теплоты: в начале схватывания происходит быстрый подъём температуры, а в конце схватывания наблюдается температурный максимум. Скорость схватывания находится в зависимости от температуры окружающей среды. При низких температурах схватывание замедляется. При повышении температуры скорость схватывания увеличивается, однако при значениях температуры выше 30 °C может наблюдаться обратный эффект.[11]

Для полной гидратации цементного зерна необходимо количество воды, составляющее 40 % от его массы. При этом из указанного количества воды 60 % (или 25 % от массы цемента) будут химически связаны с цементом, а 40 % (или 15 % от массы цемента) останутся в порах геля.[12] Средняя величина удельного веса продуктов гидратации в насыщенном водой состоянии составляет 2,16.[13] Та часть воды (25 % от массы цемента), которая вступает в химическую реакцию с цементом, претерпевает объёмную контракцию (сжатие) в процессе реакции, составляющую примерно 25 % от её объёма. В итоге образующийся цементный камень частично уменьшается в объёме. Этот процесс называется усадкой, а величина уменьшения объёма — объёмом усадки.[12]

Упрощённая модель структуры цементного камня. Крупные чёрные точки — гелевые частицы, промежутки между ними — гелевые поры (величина которых преувеличена для наглядности), пространства окрашенные в голубой цвет — капиллярные пустоты.[14]При полной гидратации цементного клея объём пор будет составлять примерно 28[15]—30[12] % от объёма образующейся структуры геля. При этом величина пористости геля в основном не зависит от водоцементного отношения смеси и степени гидратации, а является характерным показателем для марки цемента.[16] Размер гелевых пор составляет примерно 1,5—2[15] (1—3[17]) нм в диаметре.[~ 4] Часть общего объёма цементного теста, которая не заполнена продуктами гидратации, образует взаимосвязанную систему капиллярных пор, беспорядочно распределённых по всему цементному камню. Капиллярная пористость цементного камня находится в прямой зависимости от водоцементного отношения смеси и в обратной зависимости от степени гидратации. Чем больше величина водоцементного отношения, тем больше капиллярных пор. В то же время по мере роста степени гидратации цемента будет уменьшаться объём капиллярных пор. Размер капиллярных пор составляет примерно 1,27 мкм.[19]

Структурно продукты гидратаци представляет собой гель, а сам процесс гидратации классифицируется как гелеобразование.[5] В процессе гидратации значительно увеличивается площадь поверхности твёрдой фазы цементного геля, что влечёт за собой повышение адсорбции свободной воды. При этом сохраняется расход воды в реакциях гидратации. Следствием этих двух процессов становится самовысушивание — явление уменьшения относительной влажности в цементном тесте. Самовысушивание снижает степень гидратации, поэтому для нормального протекания процессов твердения цементного теста необходимо поддерживать уровень влажности, как одно из условий нормального набора прочности. Процесс самовысушивания также компенсируется избытком воды при затворении цементной смеси (при значениях водоцементного отношения 0,5 и более).[20]

Примечания

- Комментарии

- ↑ При анализах «римского бетона» в нём находились гидравлические составляющие, которые через 200 лет ещё не подверглись 100%-ной гидратации.[6]

- ↑ С помощью рентгеноструктурного анализа.

- ↑ Согласно ГОСТ 10178-62 содержание в портландцементе ангидрида серной кислоты (SO3) должно быть не менее 1,5 и не более 3,5 %. По британскому стандарту BS 12: 1958 установлено максимальное содержание SO3 в размере 2,5 % при содержании C3A не более 7 % или 3 % при содержании C3A более 7 %.[11]

- ↑ Для сравнения: диаметр молекул воды составляет 0,29 нм.[18]

- Источники

- ↑ Rouhollah Alizadeh. Cement and art (англ.). Проверено 17 декабря 2016.

- ↑ Строительство: Энциклопедический словарь, 2011, с. 107.

- ↑ 1 2 Райхель, Конрад, 1979, с. 33.

- ↑ Невилль, 1972, с. 13.

- ↑ 1 2 3 Райхель, Конрад, 1979, с. 34.

- ↑ 1 2 3 Райхель, Конрад, 1979, с. 40.

- ↑ Невилль, 1972, с. 12.

- ↑ Райхель, Конрад, 1979, с. 38.

- ↑ Райхель, Конрад, 1979, с. 37.

- ↑ Райхель, Конрад, 1979, с. 36.

- ↑ 1 2 3 4 Невилль, 1972, с. 16.

- ↑ 1 2 3 Райхель, Конрад, 1979, с. 35.

- ↑ Невилль, 1972, с. 20.

- ↑ Невилль, 1972, с. 19.

- ↑ 1 2 Невилль, 1972, с. 25.

- ↑ Невилль, 1972, с. 26.

- ↑ Dr. James J. Beaudoin. On the Validity of Colloidal Models for Hydrated Cement Paste (англ.). Проверено 15 декабря 2016.

- ↑ Шевченко, 2004, с. 25.

- ↑ Невилль, 1972, с. 24.

- ↑ Невилль, 1972, с. 19—20.

Литература

- Невилль А. М. Свойства бетона / Сокращённый перевод с английского канд. техн. наук В. Д. Парфёнова и Т. Ю. Якуб. — Москва: Издательство литературы по строительству, 1972. — 344 с.

- Райхель В., Конрад Д. Бетон: В 2-х ч. Ч. 1. Свойства. Проектирование. Испытание / Пер. с нем./Под ред. В. Б. Ратинова. — Москва: Стройиздат, 1979. — 111 с.

- Строительство: Энциклопедический словарь / Автор-составитель Д. В. Артюхович. — Ставрополь: Ставропольское издательство «Параграф», 2011. — 766 с. — ISBN 978-5-904939-17-5.

- Шевченко А. А. Химическое сопротивление неметаллических материалов и защита от коррозии: учебное пособие для вузов. — Москва: Химия, Колосс, 2004. — 248 с. — ISBN 5-98109-008-1.

Ссылки

Тематическая подборка иллюстраций (англ.), полученных с помощью растрового электронного микроскопа

wiki.sc

Гидратация цемента Википедия

Гидратация трёхкальциевого силиката с образованием иглообразных кристаллов гидросиликата кальция (выделены сиреневым цветом). Время гидратации — 5 часов. Водоцементное отношение — 0,4. Зелёным цветом выделен частично растворённый субстрат трёхкальциевого силиката.[1]Гидратация цемента — химическая реакция цемента с водой с образованием кристаллогидратов.[2] В процессе гидратации жидкий или пластичный цементный клей превращается в цементный камень. Первая стадия этого процесса называется загустеванием, или схватыванием, вторая — упрочнением, или твердением.[3]

Химические реакции[ | ]

Скорость гидратации клинкерных минералов.[4]Безводные минералы клинкера при реакции с водой превращаются в гидросиликаты, гидроаллюминаты и гидроферраты кальция. Все реакции являются экзотермическими, то есть протекают с выделением теплоты. На скорость гидратации влияют: степень помола цемента и его минеральный состав, количество воды, которой замешивается цемент, температура, введение добавок.[5] Степень гидратации зависит от водоцементного соотношения, и достигает своего максимального значения только через 1—5 лет.[6][~ 1] Степень гидратации определяется различными способами: по количеству Ca(OH)2, по тепловыделению, по удельному весу цементного теста, по количеству химически связанной воды, по количеству негидратированного цемента,[~ 2] либо косвенно по показателям прочности цементного камня.[7] Продукты гидратации различаются по прочности. Основными носителями прочности являются гидросиликаты кальция.[6] В процессе гидратации клинкеров C3S и C2S помимо гидросиликатов кальция образуется гашёная известь Ca(OH)2, сохраняющаяся в цементном камне и препятствующая коррозии стали внутри цементного камня.[8]

Уравнения реакций для четырёх основных клинкерных минералов выглядят следующим образом[9]:

Для трёхкальциевого силиката 3CaO⋅SiO2{\displaystyle {\ce {{3CaO.SiO2}}}} (сокращённо C3S{\displaystyle {\ce {{C3S}}}}):

- 2(3CaO⋅SiO2)+6h3O⟶3CaO⋅2SiO2⋅3h3O+3Ca(

ru-wiki.ru

Химические свойства портландцементаСущность процесса твердения Общеизвестно, что вода, добавленная к цементному порошку, вступает в реакцию с различными соединениями и образует цементное тесто, которое после определенного перлрда времени схватывается и твердеет, связывая заполнители в гетерогенную массу. Сущность этих реакций и природа образующихся соединений пока недостаточно изучены, и многие вопросы еще нуждаются в разъяснении. В течение многих лет существовали две теории схватывания и твердения портландцемента. Первая, выдвинутая Ле Шателье в 1882 г. и известная под названием «кристаллизационной», объясняла рост прочности твердеющего цементного теста образованием взаимно связанных кристаллов, подобно тому как это происходит при твердении чистого гипса. Вторая, более популярная теория была предложена Михаэлисом в 1893 г. и известна под названием «гелевой» или «коллоидной». По мнению Ми-хаэлиса, цементное тесто представляет собой пересыщенный раствор гидратированных соединений, которые в конечном счете коагулируются, образуя аморфную массу, называемую гелем. Этот гель после высыхания твердеет и сжимается подобно клею, связывая заполнители и презращая их в бетон. Хотя действительный состав гидратированных соединений портландцемента еще полностью не установлен, однако имеются веские доводы в пользу того, что справедливы обе теории, как кристаллизационная, так и коллоидная, вторая, может быть, в несколько большей степени. Процесс схватывания и твердения цементного теста зависит от минералогического состава цемента и температуры твердения бетона, особенно в течение первых суток. Алюминаты цемента при гидратации образуют кристаллические продукты, но один из продуктов гидратации железосодержащего соединения, возможно, является аморфным. Гидролиз и гидратация При обычных величинах водо-цементного отношения, применяемых при изготовлении цементного теста, строительных растворов и бетонов, трехкальциевый силикат гидролизуется, т. е. превращается в силикат кальция с меньшей основностью. При этом образуется двухкальциевый силикат и высвобождается избыток извести в форме гидрата окиси кальция — Са(ОН)2. Последний осаждается в виде кристаллов из пересыщенного раствора Са(ОН)2, образующегося при быстром гидролизе трех-кальциевого силиката. Двухкальциевый силикат и трехкальциевый алюминат при тех же величинах вод о-цементного отношения гидролизуются очень мало или вовсе не гидролизуются. Двухкальциевый силикат, как присутствующий в исходном цементе, так и образующийся в результате гидролиза высокоосновных соединений, непосредственно связывается с водой в процессе гидратации. При повышенных температурах, как, например, в условиях обработки паром, образуются другие гидросиликаты, обычно кристаллического характера. Трехкальциевый алюминат при гидратации образует кристаллы с различным содержанием воды. Как показывают имеющиеся данные, эти кристаллы представляют собой смесь двух-кальциевого и четырехкальциевого гидроалюминатов, но для установления их точного состава необходимы дальнейшие исследования. В то же время известно, что четырехкальциевый алюмоферрит связывается с водой, образуя кристаллы состава ЭСаО-АЬОз-бНоО и аморфную фазу, которая представляет собой, вероятно, однокальциевый гицроферрит. Схватывание Если размолоть портландцементный клинкер без добавки замедлителя (например, гипса), то полученный продукт не может быть использован, поскольку изготовленный из него бетон схватывается слишком быстро, т. е. становится твердым еще до окончания укладки и уплотнения. Такой цемент называют быстро-схватывающимся. Однако имеются клинкеры, которые и без замедлителя дают цемент, обладающий нормальными сроками схватывания. Эти клинкеры обычно характеризуются низким содержанием кристаллического трехкальциевого алюмината, что зависит от состава примененных сырьевых материалов или от скорости охлаждения клинкера после обжига. Так как основные свойства затвердевшего бетона зависят в большой степени от соответствующей укладки и хорошего уплотнения смеси в пластичном состоянии, то условия схватывания цемента имеют первостепенное значение. Поэтому интересно познакомиться с механизмом процесса схватывания портландцемента и возможностью управлять им; однако следует иметь в виду, что по этому вопросу до сих пор еще существуют разноречивые мнения. Трехкальциевый алюминат в портландцементном клинкере, очевидно, является тем соединением, которое без замедлителя сразу же реагирует с водой и вызывает нежелательное явление быстрого схватывания. В практике цементного производства уже с давних пор применяется введение гипса, CaS04-2h30, для регулирования схватывания портландцемента. Однако, как показали наблюдения, гипс замедляет схватывание лишь тех цементов, которые содержат много кристаллического трехкальциевого алюмината. У цементов же с низким содержанием кристаллического трехкальциевого алюмината добавка гипса ускоряет гидратацию, но не в такой степени, чтобы вызвать быстрое схватывание; в этом случае происходит, в сущности говоря, лишь сокращение ненормально долгих сроков схватывания. Исследования показали, что действие гипса как замедлителя является функцией сравнительно слабой растворимости безводных алюминатов в насыщенных известково-гипсовых растворах. При первоначальной добавке воды к портландцементу начинается непосредственная быстрая реакция, обусловленная высокой растворимостью алюминатов в чистой воде, и последующее выделение кристаллов алюминатов кальция. Однако менее растворимые свободная известь и гипс также растворяются, в результате чего повышается концентрация извести и гипса в растворе. Это в свою очередь значительно понижает растворимость алюминатов. В присутствии достаточного количества гипса величина и скорость понижения растворимости алюминатов таковы, что быстрое схватывание цемента не наступает. Силикаты кальция, главным образом 3Ca0-Si02, также растворяются в это время и образуют гидросиликаты. В нормально твердеющих цементах именно это выделение гидросиликатов кальция и определяет момент начала схватывания, когда цементное тесто становится полужестким вследствие упрочнения структуры кристаллов гидросиликатов, а дальнейший ход реакций замедляется. После того как весь доступный гипс растворился, концентрация его в растворе быстро понижается; при этом быстро повышается растворимость тех алюминатов, которые еще не успели выделиться в виде нерастворимых сульфоалюминатов кальция. При наличии достаточного количества оставшихся безводных алюминатов наступающая быстрая реакция с образованием кристаллов гидроалюминатов приводит к окончанию схватывания, когда цементное тесто практически теряет всю свою пластичность. В цементах, содержащих мало трехкальциевого алюмината, может не оказаться нужного количества остаточного безводного алюмината, чтобы вызвать конец схватывания; в этом случае вступают в действие силикаты кальция. Гипс влияет не только на скорость реакции и, следовательно, на схватывание пластичного цементного теста, но и на развитие начальной прочности, а также на объемные изменения затвердевшего теста. Недостаточное или избыточное количество гипса в цементе уменьшает его прочность и приводит к увеличению объемных изменений. При правильной дозировке гипса прочность цемента повышается, а усадка на воздухе и расширение в воде становятся минимальными. Лерч показал, что оптимальное содержание гипса или, точнее, серного ангидрида, является функцией тонкости помола и состава цемента. В общем виде можно считать, что оптимальное содержание SO3 должно быть выше, чем полагали ранее. Как видно из данных этой таблицы, оптимальное содержание S03 с точки зрения минимального расширения колеблется от 1,5% для малоалюминатного и низкощелочного цемента до 3,5% для высокоалюминатного и высокощелочного цемента. С точки зрения минимальной усадки оптимальное содержание SO3 колеблется в пределах от 2,4 до 4%. Тот факт, что с повышением содержания ЗСаОА12Оз увеличивается и оптимальная дозировка SO3 в цементе, подтверждает теорию о том, что SO3 в избытке сверх оптимума продолжает образовывать сульфо-алюминат кальция и после схватывания цемента; это обстоятельство вызывает запоздалое расширение бетона. Цементы с высоким содержанием трехкальциевого алюмината обязательно свяжут больше S03 в процессе замедления схватывания, так что’ его останется мало для последующей реакции после конца схватывания. Ложное схватывание портландцемента Ложное схватывание портландцементного теста является следствием ненормально ранних реакций гидратации. Ложное схватывание бетона характеризуется определенным загустева-нием его или потерей пластичности в процессе перемешивания или вслед за его окончанием. В отдельных случаях свежая бетонная смесь может загустеть до такой степени, что для извлечения ее из мешалки, вагонетки, грузовика или ковша понадобится применить кирку или лом. Иногда ложное схватывание бетона на строительной площадке может остаться незамеченным из-за особых условий работы, как, например, при продолжительном перемешивании, которое прерывает процесс загустевания и придает бетону его нормальную консистенцию. Как уже указывалось, ранние реакции гидратации, которые происходят при взаимодействии цемента с водой, можно до известной степени регулировать с помощью добавки гипса. Последний в соединении с раствором гидрата окиси кальция действует как замедлитель и предупреждает быстрое схватывание т. е. раннее непрерывное твердение цементного теста. Быстрое схватывание отличается своей непрерывностью, в то время как при ложном схватывании процесс загустевания обычно может быть прерван усиленным перемешиванием. Явления ложного схватывания или, говоря иначе, ранние реакции гидратации портландцемента еще не объяснены полностью. Однако общеизвестно, что в большинстве случаев ложное схватывание вызывается дегидратацией гипса до неустойчивых форм сульфата кальция при тонком помоле цемента в мельнице, где температура превышает 110 °С (т. е. температуру дегидратации гипса). На переход гипса в неустойчивые модификации влияют также условия и темпера‘тур-а хранения цемента, аэрация и влажность. Иногда ложное схватывание цемента вызывается аэрацией, обусловленной отчасти карбонизацией содержащихся в нем щелочей. Некоторые считают, что аэрация изменяет состояние гипса и действует на него так же, как ломол при высокой температуре. В ряде случаев ложное схватывание цемента приписывают таким недостаткам кливкер.а, как неравномерное распределение минералов в отдельных клинкерных зернах. Некоторые исследователи утверждают, что в качестве замедлителя схватывания цемента пригодна только двуводная форма сульфата кальция (CaS04-2h30), известная под названием гипсй. Однако лабораторными опытами доказано, что явление ложного схватывания некоторых видов цементов можно полностью устранить путем нагревания их до температуры выше 350° С, при которой образуется нерастворимый ангидрит сульфата кальция (CaS04 нераств.). При температуре выше 120° С образуются неустойчивые альфа- и бета-модификации полуводного-сульфата кальция (CaS04-0,5 Н20). Эти формы вместе с растворимыми альфа- и бета-модификациями ангидрита (CaS04 раств.) лучше растворимы, чем гипс (CaS04’2h30) или нерастворимый ангидрит, и могут давать более высокую концентрацию сульфатов в насыщенном или пересыщенном растворе Са(ОН)2, образующемся в свежем цементном тесте. Гидролиз C3S приводит к выделению гидрата окиси кальция, который немедленно поглощается избытком воды в тесте с образованием насыщенного или пересыщенного раствора. Гипс (двуводный) также довольно быстро растворяется в растворе Са(ОН)2, но до сравнительно низкой концентрации. В нормальных условиях известково-гипсовый раствор замедляет гидратацию алюминатной фазы в свежем цементном тесте, образуя защитную пленку вокруг частиц СзА и превращая растворимую фазу гидратированного СзА в устойчивые сульфоалюминаты. Если же, с другой стороны, образуется более высокая концентрация сульфата кальция, чем в случае присутствия полугидрата, то последний разрушает защитную пленку на частицах С3А. Это вызывает быструю раннюю гидратацию фазы трехкальциевого алюмината и преждевременное уплотнение теста. Быстрая ранняя гидратация алюминатной фазы с преждевременным загусте-ванием теста может явиться результатом плохого качества клинкера. Загустевание бетона вследствие ложного схватывания цемента трудно предвидеть заранее, так как здесь действует множество факторов. Прежде всего, скорость ложного схватывания у различных цементов совершенно неодинакова. Условия изготовления и укладки бетона, как, например, температура, время перемешивания и вид заполнителя, оказывают большое влияние на характер загустевания бетона. Но независимо от степени за-густевания бетона на месте его укладки можно считать, что ложное схватывание цемента вызывает следующие неблагоприятные последствия: повышает водопотребность бетона; понижает его прочность; ухудшает сцепление заполнителей и арматуры с основной массой вяжущего; обусловливает хрупкость и растрескивание бетона; ослабляет его сопротивление действию замораживания и оттаивания; ухудшает его воздухоудерживающие свойства. Если загустевание бетона происходит на месте укладки, оно нарушает график строительных работ, вызывает потерю удобо-обрабатываемости бетона, практически делает невозможным контроль качества и увеличивает стоимость обработки, укладки и отделочных работ. Достаточно привести несколько примеров для подтверждения того, какие трудности вызывает применение цемента с ложным схватыванием на строительной площадке. На строительстве большой плотины бетонный узел был оборудован промежуточным бункером, расположенным между бетономешалками и вагонами. Применять вибраторы, кувалды и другие инструменты приходилось и в местах выгрузки бетона. Загустевание происходило обычно в течение 5 мин. после перемешивания и могло быть прекращено путем оставления бетона в мешалке на короткое время и вторичного перемешивания в течение ‘А—7г мин. На бетонных работах по облицовке канала ложное схватывание цемента привело к образованию на поверхности бетона узких усадочных трещин длиной от нескольких сантиметров до 0,6 м. Эта необычная усадка не наблюдалась на участках поверхности, подвергавшихся вторичной затирке на некотором расстоянии от подвижной формы. Таким образом, можно считать, что вторичная затирка прекращает процесс загуетевания бетона. Было установлено, что при увеличении содержания S03 в цементе до 2,5% путем добавки гипса на месте изготовления бетона процесс загуетевания прекратился. На одном строительстве встретились с большими затруднениями при укладке бетона из-за ложного схватывания. При применении цемента, полученного с другого завода, эти затруднения не наблюдались: бетон обладал нормальной пластичностью, не зависал в ковшах и бункерах и легче укладывался. На другом строительстве применение цемента с ложным схватыванием имело своим результатом недостаточное нарастание прочности бетона от 7 суток к более поздним срокам твердения, плохое сцепление между вяжущим и заполнителями, потерю удобообрабатываемости, избыточное выступание цементного молока, ухудшение воздухоудерживающих свойств. Водопотреб-ность бетона увеличилась‘на 24% против нормальной, вследствие чего понадобилось повысить расход цемента на 75 кг/м3 бетона. Изготовленные из этого бетона сборные трубы отличались хрупкостью, низкой прочностью и склонностью к растрескиванию. Иногда удавалось избавиться от ложного схватывания путем введения в бетономешалку 2% гипса (от веса цемента). В некоторых случаях помогала добавка 0,2 % лишосульфоната кальция, применяемого в качестве интенсификатора помола сырьевой смеси. На одном строительстве, где применялся пуццолановый портландцемент, удалось предупредить уплотнение бетона, добавив к нему 0,1% минерального масла. Интересно отметить, что у этого портландцемента без пуццолановой добавки также наблюдалось явление ложного схватывания. В большинстве случаев ложное схватывание цемента объясняется помолом при температуре выше 110 °С. Как правило, снижение температуры помола позволяет получить цемент с нормальными сроками схватывания. Для этой цели применяют такие мероприятия, как впрыскивание воды в мельницу, водяное охлаждение транспортеров, охлаждение клинкера или вдувание в мельницу холодного воздуха. Другие причины ложного схватывания цемента, как, например, неправильный расчет сырьевой смеси, неравномерный илш недостаточный обжиг, крупный помол сырья, легко устранить, путем соответственного улучшения технологического процесса на> цементном заводе. В ряде случаев в целях экономии рекомендовали применять при помоле цемента один природный ангидрит или ангидрит т смеси с гипсом. Как показал опыт, ангидрит годится для одних: цементов, но не замедляет в достаточной степени схватывание-других цементов. В то же время применение искусственного ангидрита позволяет получить нормальный цемент, свободный отложного схватывания. Это кажущееся противоречие становится понятным, если рассмотреть действие гипса на различные виды: цементов. Например, гипс не оказывает замедляющего действия на большинство малоалюминатных цементов. Действительно,» конец схватывания некоторых малоалюминатных цементов наступает слишком поздно по сравнению с требованиями стандарта. В этом случае гипс фактически ускоряет, а не замедляег схватывание и позволяет получить более высокую прочность. Высокоалюминатные цементы склонны к быстрому схватыванию, и для них гипс является замедлителем. Ангидрит, который разлагается медленнее, не может обеспечить эти цементы достаточным количеством сульфатных ионов, чтобы ослабить тенденцию к быстрому схватыванию. С другой стороны, медленное растворение ангидрита может оказаться достаточным для малоалюминатных цементов. Природный или искусственный нерастворимый ангидрит может послужить средством для предупреждения ложного схватывания у цементов с низким содержанием трехкальциевого алюмината. Неравномерность изменения объема Свободная или несвязанная известь в цементе может вызвать неравномерность изменения объема, т. е. избыточное расширение бетона, сопровождающееся растрескиванием и короблением. Это расширение является результатом гидратации свободной извести и в некоторой степени аналогично процессу гашения извести. Если гидратация происходит во время хранения или размола клинкера, либо после затворения цемента водой, но во всяком случае до окончания схватывания цементного теста, о-на не вызывает вредного расширения теста, раствора или бетона. Но если такая гидратация с последующим расширением наступает после окончания схватывания, она может вызвать серьезные изменения объема и даже разрушение цементного теста, раствора или бетона, изготовленных из цементов с избыточным содержанием свободной извести. Скорость гидратации свободной или несвязанной извести зависит от степени обжига и тонкости помола. Пережженная известь, т. е. обжигавшаяся при температуре выше 1000° С и называемая часто «намертво обожженной», гидратируется медленно. Иногда для полного завершения реакции извести с водой требуется много недель и месяцев, при условии, если клинкер охлаждался достаточно медленно и могла произойти кристаллизация его компонентов. Тонкий размол клинкера с соответствующим измельчением кристаллической свободной извести увеличивает скорость гидратации. В этом случае клинкер может содержать больше свободной СаО без опасения вредного расширения цемента. Например, быстротвердеющий портландцемент с удельной поверхностью 2600—2800 см?!г (по Вагнеру) может иногда содержать сравнительно больше свободной извести и не давать вредного расширения, в то время как у обыкновенного портландцемента с удельной поверхностью 1700—1800 см2/г содержание свободной извести должно быть меньше 2%. Выдерживание или аэрирование цемента, вызывающее предварительную гидратацию или карбонизацию частиц свободной извести, может иногда улучшить качество цемента с неравномерным изменением объема. Избыток содержания магнезии в цементе также вызывает запоздалое расширение бетона и может стать причиной его разрушения. Поэтому допустимый предел содержания магнезии в цементе ограничивается 5% (по стандартам АСТМ и Федерального правительства). Неравномерность изменения объема в связи с избыточным содержанием MgO в цементе может проявиться даже по прошествии двух и более лет. Однако известно много, случаев, когда избыточное содержание магнезии не вызывало позднего расширения бетона или оно .наступало при содержании MgO ниже допускаемого стандартом максимума. Это кажущееся противоречие зависит от того, в какой форме окись магния присутствует в цементе. В портландце-ментном клинкере, подвергавшемся медленному охлаждению, как, например, на воздухе или во вращающемся холодильнике, окись магния присутствует в форме периклаза, т. е. кристаллической MgO. Эта форма обусловливает неравномерность изменения объема цемента. Но если клинкер охлаждается быстро, например, в рекуператорном или колосниковом холодильнике, окись магния застывает в твердом растворе и становится инертной. Другими словами, скорость понижения температуры от максимума оказывает заметное влияние на равномерность изменения объема цемента. Раньше равномерность изменения объема цемента определялась посредством испытания лепешек из чистого цементного теста в парах кипящей воды, которые ускоряли гидратацию свободной извести. В настоящее время в США применяется автоклавный метод испытания цемента на равномерность изменения объема (стандарт АСТМ С-151). По этому методу образцы-ба-лочки размером 2,5 X 2,5X25 см, изготовленные из затвердевшего цементного теста, подвергаются обработке паром под давлением 20 ати, что значительно ускоряет гидратацию намертво обожженной свободной извести или кристаллической окиси магния. Иногда неравномерность изменения объема обусловливается присутствием избыточного количества гипса, который может вызвать образование сульфоалюмината кальция после окончания схватывания цементного теста. Лерч показал, что для цементов различного состава имеются оптимальные количества S03, при которых изменения объема вследствие расширения в воде или усадки на воздухе являются минимальными (см. табл. 5). Меньшее содержание S03 вызывает несколько увеличенное, но еще не избыточное изменение объема. Добавка же S03 сверх оптимума приводит к серьезным явлениям позднего расширения бе-тона,- При тонком помоле цемента можно увеличить содержание гипса, не опасаясь вредного расширения. Это обстоятельство учтено в стандартах АСТМ, которые разрешают вводить в быст-ротвердеющий портландцемент до 3,0% S03, в то время как обыкновенный портландцемент, как правило, не может содержать больше 2,5% S03. Ранее установленный стандартом АСТМ предел содержания S03 в обыкновенном портландцементе (2%) оставался неизменным в течение многих лет. Лишь недавно этот вопрос был снова поднят в связи с тем, что за последние годы тонкость помола или удельная поверхность обыкновенного портландцемента значительно возросла. Это обстоятельство позволило повысить содержание S03 для улучшения качества цемента, на что указал Мейсснер в своем сообщении об итогах работ Комитета С-1 АСТМ в этой области. С вопросом об оптимальном количестве S03 в цементе связан и новый временный метод, рекомендованный АСТМ для определения содержания (или отсутствия) сульфата кальция в образцах портландцементного раствора, твердевших 24 часа во влажном помещении при температуре 23° С. Количество S03, обнаруженное путем химического анализа в водной вытяжке из затвердевшего раствора, измельченного в порошок, показывает, в какой степени сульфат кальция реагировал с водой в процессе гидратации. Было установлено, что при оптимальном содержании гипса в цементе сульфат кальция полностью прореагирует после 24 час. нормальной гидратации. Раствор, насыщенный Са(ОН)2 и сульфоалюминатом кальция и свободный от гипса, содержит S03 меньше 0,01 г/л. Поэтому если при помоле цемента было добавлено слишком много гипса, непрореагировавшии избыток его будет обнаружен по наличию большего количества S03 в водной вытяжке. Этот новый метод был предложен вместо прежнего произвольного химического определения содержания S03, чтобы установить с большей надежностью оптимальную дозировку гипса для регулирования свойств цемента. Если один цемент требует для улучшения своих свойств больше гипса, чем другой, то можно увеличить дозировку добавки, но при этом нужно удостовериться с помощью вышеуказанного метода, что она не является избыточной. Теплота гидратации В процессе схватывания и твердения портландцементного теста выделяется значительное количество тепла в результате реакций гидролиза и гидратации. Это — так называемая теплота гидратации. Теплота гидратации представляет интерес для технологов главным образом потому, что она вызывает повышение температуры в массивном бетоне. Повышение температуры часто бывает настолько значительно, что может вызвать серьезное растрескивание сооружения в результате термической усадки при охлаждении бетона. Вместе с тем теплота гидратации представляет собой благоприятный фактор при укладке бетона в холодное время года, так как облегчает защиту бетона от мороза. Тепловыделение заметно изменяется в зависимости от состава цемента. Больше всего тепла выделяют цементы, содержащие много трехкальциевого силиката и трехкальциевого алюмината. Цементы с высоким содержанием стекловидной фазы, образовавшейся в результате быстрого охлаждения, которое приводит к «застыванию» соединений клинкера на сравнительно высоком энергетическом уровне, также отличаются повышенным тепловыделением. Для измерения величины тепловыделения портландцемента применяется обычно 1метод определения теплоты растворения. Сухой цементный порошок или высушенное и измолотое частично гидратированное тесто растворяется в смеси азотной и фтороводородистой кислот в полулитровом открытом термосе. Повышение температуры с поправками на теплоту смешивания, термическую утечку и потерю при прокаливании определяет теплоту растворения негидратированного цемента. Теплота гидратации гидратированного цемента вычисляется по разности. Этот метод измерения дает результаты с точностью до 1 кал/г. Кроме того, карбонизация и высыхание образцов перед испытанием также могут служить источником ошибок. Поэтому метод может быть применен лишь для определения теплоты гидратации в сроки до 28 суток. В более поздние сроки прирост выделяемого тепла настолько незначителен, что он становится практически незаметным из-за различных потерь и неточности метода. Что касается цементов, очень медленно набирающих прочность, то у них методом теплоты растворения можно определить тепловыделение в тесте и после 28 суток гидратации. Калориметр для измерения теплоты растворения пригоден и в тех случаях, когда хотят определить содержание стекла в портландцементном клинкере. Повышенное содержание стекла в клинкере обусловливает и большую величину теплоты гидратации. Но разница между высоким и низким содержанием стекла в клинкере невелика. Поэтому для определения стекловидной фазы в клинкере предложен более точный прибор. Как уже указывалось, определение теплоты гидратации не является единственной целью метода теплоты растворения. В некоторых технических условиях предусматривается ограничение величины тепловыделения цемента, определяемой по методу теплоты растворения. Но строителя интересует в первую очередь, каково будет повышение температуры в бетонном массиве. Соответствующее повышение температуры бетонного массива можно рассчитать следующим образом: умножить величину теплоты гидратации цемента (кал/г) на вес цемента (г), расходуемого на единицу объема бетона, и разделить полученное произведение на удельную теплоемкость бетона. Карлсон и Форбрич показали, что этот расчет осложняется различными дополнительными факторами: Таким образом, для получения точных результатов необходимо внести поправки на действие этих факторов. Это усложняет расчеты, но зато сам по себе метод довольно удобен, поскольку позволяет проводить испытание с малыми количествами цемента и на образцах небольшого размера. К сожалению, некоторые цементы, а именно пуццолановые портландцементы, не растворяются достаточно быстро в кислоте и потому не могут быть испытаны по этому методу. Для таких случаев успешно применяется изотермический калориметр. В изотермическом калориметре тепло, выделяемое небольшим образцом цементного теста, практически сразу же отводится. Это дает возможность предупредить повышение температуры образца и избыточную потерю тепла. Отводимое от образца тепло поглощается водой, вес и удельная теплоемкость которой известны, а температура может быть точно измерена. Описанный метод очень точен и хорошо отражает все изменения скорости выделения тепла. Однако, как установлено при испытании образцов обыкновенного портландцемента, этот метод дает не вполне точные результаты после 7 суток твердения, а условия твердения образца практически ограничены постоянной температурой. Адиабатический калориметр, сохраняя все достоинства изотермического калориметра, в то же время устраняет ряд его недостатков. Прибор как бы воспроизводит условия, создающиеся в массивном бетоне. Вода, окружающая сосуд с образцом цементного теста, постоянно имеет такую же температуру, как и образец. Это предупреждает утечку тепла и одновременно воссоздает условия твердения массивного бетона. Недостатками адиабатического калориметра являются необходимость точного автоматического регулирования температуры, большие размеры образца и неточность данных о тепловыделении в течение первого часа после затворения. Как уже упоминалось выше, минералогический состав портландцементного клинкера оказывает большое влияние на теплоту гидратации цемента. Ббгг указывал, что, зная величину тепловыделения отдельных соединений, можно рассчитать с достаточной точностью теплоту гидратации клинкера на основе: 1) петрографически определенного минералогического состава и 2) расчетного состава (по Боггу). Это указание Богга было подтверждено работами Вудса, Стейнора и Старке. Читать далее: |

stroy-server.ru