Раковины и каверны в бетоне

МЕТОДЫ УСТРАНЕНИЯ ДЕФЕКТОВ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

После снятия опалубки с железобетонных конструкций нередко обнаруживают дефекты бетонирования. Они возникают вследствие применения некачественных материалов, изношенной опалубки, нарушения технологии производства бетонных работ или недостатков конструктивных решений. Применение опалубки, которая в процессе многократной оборачиваемости постепенно изнашивалась и своевременно не ремонтировалась, приводит к тому, что в процессе бетонирования через ее щели и неплотности при интенсивной вибрации вытекает цементное молоко, в результате чего конструкция может иметь гравелистую поверхность и раковины.

Сразу после распалубливания производитель работ и работник строительной лаборатории должны тщательно осмотреть состояние открытых поверхностей бетонных и железобетонных конструкций, проверить конструкции на наличие скрытых дефектов путем простукивания обычным молотком, а в сомнительных местах — с помощью ультразвукового или другого дефектоскопа.

Дефекты в бетоне конструкций могут быть разделены на две основные группы.

К первой группе относятся: гравелистая поверхность бетона в отдельных местах, неглубокие раковины, незначительные неровности и наплывы. Исправление их не требует разработки специальных мероприятий, не связано оно и со значительными затратами труда и материальных средств.

Ко второй группе относятся глубокие и сквозные раковины, пустоты, трещины, отклонения конструкций от проектных размеров и др. Эти дефекты исправляют только после тщательного осмотра конструкции и, как правило, после согласования методов устранения дефектов с проектной организацией.

Гравелистую поверхность бетона очищают металлическими щетками, промывают струей воды, а затем оштукатуривают цементно-песчаным раствором состава 1:2 (по объему) на портландцементе марки 400-500. Неглубокие раковины расчищают от неплотного бетона зубилом и металлической щеткой, промывают водой и заделывают раствором, торкретируют или зачеканивают жестким раствором.

К наиболее распространенным дефектам железобетонных конструкций относятся раковины, которые образуются в результате сбрасывания бетона в опалубку с большой высоты, из-за недостаточного уплотнения, применения жесткой бетонной смеси, в результате длительного транспортирования, во время которого бетонная смесь расслоилась и начала схватываться. Чаще всего раковины появляются в местах наибольшей насыщенности арматурой, труднодоступных и неудобных для укладки и уплотнения бетона.

При назначении метода устранения раковин необходимо учитывать их число и размеры. В сильно загруженных колоннах раковины последовательно расчищают, удаляя уплотненный бетон с каждой стороны колонны, затем их промывают водой и подготовленные полоски бетонируют.

Для заделки раковин применяют раствор или бетон с крупностью зерен заполнителя до 20 мм. В качестве вяжущего используют портландцемент марок 400-500. Раствор или бетон готовят небольшими порциями вблизи места производства ремонтных работ. Чтобы обеспечить сцепление нового бетона со старым и с арматурой и получить повышенную прочность на ослабленном участке в раннем возрасте, рекомендуется применять бетон, марка которого на одну ступень выше марки бетона ремонтируемой конструкции.

В качестве вяжущего используют портландцемент марок 400-500. Раствор или бетон готовят небольшими порциями вблизи места производства ремонтных работ. Чтобы обеспечить сцепление нового бетона со старым и с арматурой и получить повышенную прочность на ослабленном участке в раннем возрасте, рекомендуется применять бетон, марка которого на одну ступень выше марки бетона ремонтируемой конструкции.

Если при проверке обнаружены сквозные раковины, расчистка которых вызовет значительное снижение несущей способности нагруженных колонн, то устраивают железобетонные обоймы или накладки с последующим нагнетанием в пустоты цементно-песчаного раствора через установленные заранее трубки. На месте каждого дефекта рекомендуется устанавливать не менее двух трубок с последующим нагнетанием в пустоты цементно-песчаного раствора.

Довольно распространенным и опасным для несущей способности железобетонных конструкций видом дефектов являются пустоты. Они часто встречаются и появляются, как правило, вследствие непрохождения бетона на данном участке. Пустоты иногдадостигаюттаких размеров, что полностью оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность.

Пустоты иногдадостигаюттаких размеров, что полностью оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность.

Устранение такого рода дефектов сводится к следующему. Поверхность стыков очищают от рыхлого старого бетона, после чего стыки тщательно промывают водой. У мест бетонирования устраивают навесную опалубку с карманами, несколько возвышающимися над верхним стыком. Заделывают пустоты бетоном на мелком щебне. Производитель работ вместе с лаборантом проверяют правильность приготовления бетонной смеси и тщательность ее уплотнения штыкованием или вибрированием. Для ускорения твердения бетона в местах заделок применять паро- и электропрогрев. Зимой для обогрева полостей в конструкциях перед укладкой бетона и для последующего его твердения могут быть использованы лампы инфракрасного излучения.

Если обнаружены трещины, являющиеся результатами усадки, температурных напряжений или различных деформаций, создается комиссия с участием представителя проектной организации. В случае необходимости к участию в работе комиссии приглашают работников центральных лабораторий и научно-исследовательских институтов. В процессе обследования комиссия должна выявить причины появления трещин, обозначить их на конструкции, измерить величину раскрытия трещин и установить наблюдение за их состоянием.

В случае необходимости к участию в работе комиссии приглашают работников центральных лабораторий и научно-исследовательских институтов. В процессе обследования комиссия должна выявить причины появления трещин, обозначить их на конструкции, измерить величину раскрытия трещин и установить наблюдение за их состоянием.

Величину раскрытия трещин измеряют лупой с делениями на стекле, устанавливаемой вплотную к плоскости конструкции. Место установки окуляра лупы (прилегающего к плоскости конструкции) обводят цветным карандашом и нумеруют, чтобы в дальнейшем трещину измерять в одном и том же месте. При следующем измерении лупу ставят в створ ранее сделанных отметок.

Простейшим методом контроля раскрытия трещин является установка на расчищенную поверхность с обеих сторон трещины гипсовых маяков.

Стабилизировавшиеся трещины в зависимости от величины их раскрытия заделывают с поверхности цементным раствором набрызгом или под давлением. Если же в процессе проверки установлено, что раскрытие трещин продолжается, что может явиться причиной деформации несущих и ограждающих конструкций зданий, проектная организация должна срочно разработать проектусиления конструкций, а строительная организация — выполнить эти работы.

Декоративный бетон. Часть 5: Как убрать крупные каверны с бетонной поверхности

Рассказывают Юрий Пашаев, руководитель отдела продаж компании «Адель Инструмент»:

Если вам интересно, мы готовы отдельно — мы специально оставили половину плиты необработанной — показать процесс подробно и некоторые нюансы лечения бетонной поверхности, потому что при производстве полированного бетона подразумевается этап лечения. Что это такое?

Лечение можно разделить на 2 группы. Первая, на мой взгляд — это обязательное лечение. Что это такое? Это затирание в бетонной поверхности мелких пор, каверн, которые, так или иначе, будут абсолютно везде, т.е. это естественное состояние бетонной поверхности.

Даже вот здесь, если посмотреть, есть поры, бетон дышит. Что это такое? Маленькие отверстия, небольшие, и если его не обрабатывать, и дальше мы его заполируем — внешний вид будет страдать, т.

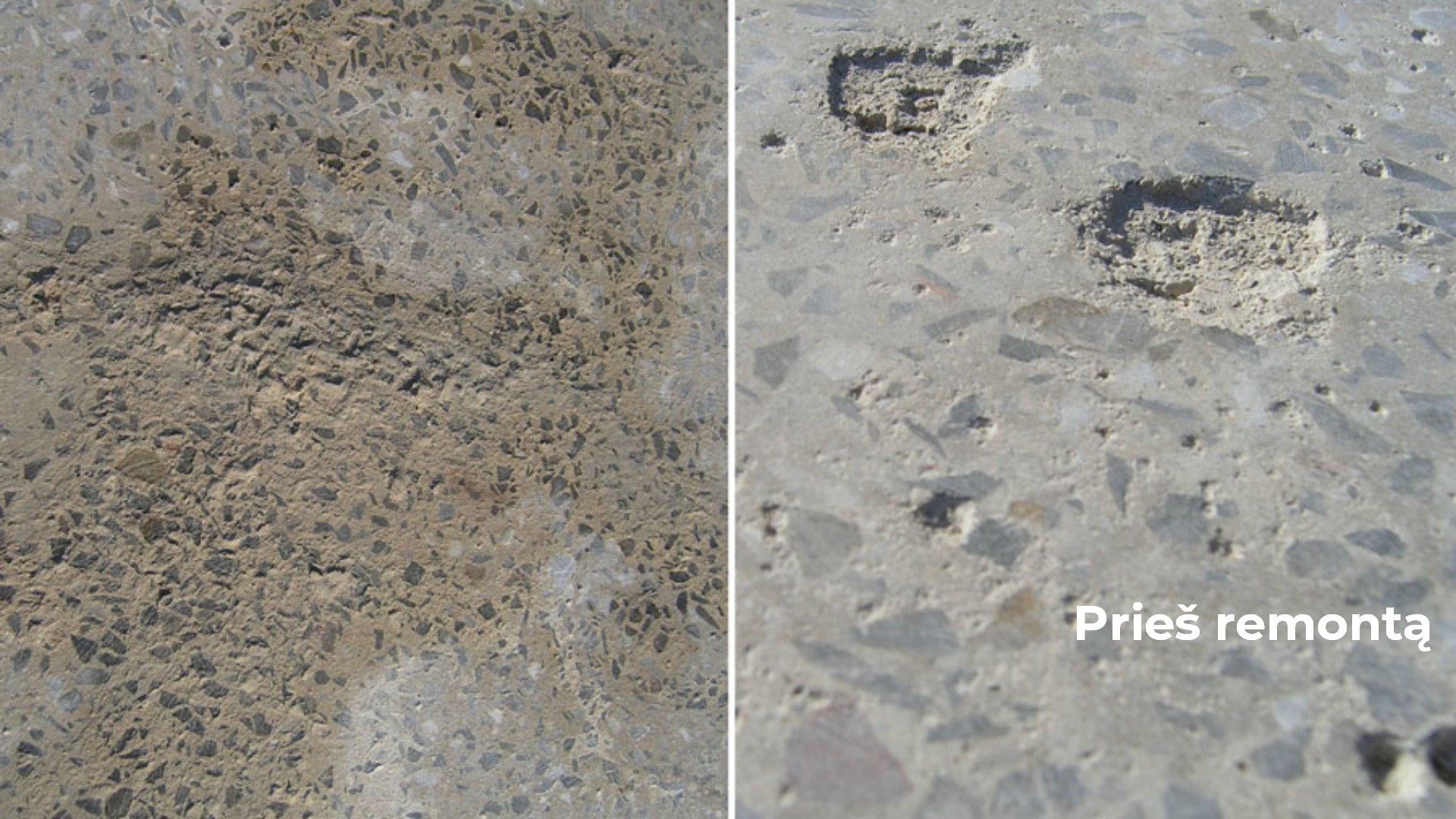

И второе, на мой взгляд, без чего тоже в промышленном масштабе невозможно — это крупные дефекты, крупные каверны. Например, на прошлом показе — посмотрите, можно поближе посмотреть — мы специально делали здесь большую выбоину в поверхности. Вот это залечено. Это даже средняя, можно даже сказать, средняя выбоина, которая встречается в процессе производства работ. На моей практике огромные выбоины встречаются, в принципе, сплошь и рядом. Даже при устройстве нового бетонного основания кто-то где-то прошелся, след оставил — тоже самое, сплошь и рядом.

Именно поэтому мы лечение делим на 2 типа: обязательный процесс, который затирает все мелкие каверны и поры, и второй — локальный мы его называем — лечение крупных выбоин. С ними достаточно сложно бороться, и на данный момент есть несколько путей лечения.

С ними достаточно сложно бороться, и на данный момент есть несколько путей лечения.

Самый, наверное, старый — это разведение эпоксидного некоего состава двухкомпонентного универсального, замазывание, соответственно, выбоины. Но есть минус. Первое, на мой взгляд, не очень хорошо полируется, если вы полированный бетон делаете, но самое главное — нужно выждать 12, а то и более часов, чтобы полностью эпоксидный состав разведенный уже встал. Это минус, это потеря во времени.

Мы пробовали разные виды составов — как сделать так, чтобы лечение крупных выбоин можно было включить в общую систему производства полированного бетона, не потеряв при этом какого-то дополнительного времени, чтобы не ждать. Мы искали несколько составов и столкнулись с определенными сложностями. Сначала это был микроцемент, чистый портланд цемент 500-й марки, смешанный с составом S70 производства компании LITSIL, но если каверна или выбоина большая, происходит процесс усадки и растрескивания чистого цемента.

И на данный момент мы остановились на инъекционных составах. Это составы, можно назвать его микроцемент — естественно не чистый цемент, с определенными добавками — который используется для инъектирования или укрепления фундаментов, для инъектирования в горнопроходческой промышленности, туннелестроении. Смысл его в том, что данный состав разводится и подается под давлением. И он настолько мелкозернистый, что затекает во все щели, трещинки, и тем самым укрепляет стенки, допустим, туннельного строительства.

Смысл его в том, что данный состав разводится и подается под давлением. И он настолько мелкозернистый, что затекает во все щели, трещинки, и тем самым укрепляет стенки, допустим, туннельного строительства.

Данное лечение, которое вы видели, сделано именно таким составом. Производители могут быть разные, мы здесь использовали производителя BASF — микроцемент 900-й марки. Он самый-самый, во-первых, высокомарочный из всех, и по его техническим характеристикам именно микроцемент 900 имеет самую высокую проникающую способность. Затворяется он кавернолечителем S70. Любой такой состав затворяется S70, благодаря этому достигается высокое время схватывания. Вот так он выглядит. Поставляется в мешках по 20 кг.

— Хотите наглядно посмотреть?

— Тогда мы сейчас это сделаем.

Почему мы остановились на таком составе? Самое важно для нас когда мы лечим, например старое бетонное основание, это чтобы наш состав растекся и заполнил все углубления, примыкающие к верхнему краю бетонного основания чтобы он растекся и в дальнейшем не раскрашивался. Вторая характеристика данного состава — это безусадочность. Единственно, как мы видим, любое такое лечение крупного дефекта, приводит к тому, что визуально это место будет отличаться от остального бетона, по крайней мере на данном этапе. Но после полировки оно будет выглядеть как естественный наполнитель, как камушек или другой наполнитель большего размера. Его можно окрасить в темные тона, тогда разница в цвете нивелируется.

Вторая характеристика данного состава — это безусадочность. Единственно, как мы видим, любое такое лечение крупного дефекта, приводит к тому, что визуально это место будет отличаться от остального бетона, по крайней мере на данном этапе. Но после полировки оно будет выглядеть как естественный наполнитель, как камушек или другой наполнитель большего размера. Его можно окрасить в темные тона, тогда разница в цвете нивелируется.

Предлагаю организовать большую каверну. Посмотрите, достаточно такой, или еще глубже сделать?

— Какой глубины каверну можно залечить, сантиметра 2?

— Неважно. Состав настолько мощный, что можно заделать все что угодно. Единственно, при глубоких кавернах придется подольше подождать до затвердевания. Если размер очень большой,вы может использовать в качестве наполнителя камешки. Это даже хорошо будет.

И так, приступаем к лечению. Смачиваем кавернолечителем S70 и насыпаем нашу волшебную смесь. Прямо на плите перемешиваем. Для ремонта больших площадей можно приготовить раствор в какой-то емкости. Но раствор быстро твердеет, поэтому надо не много замешивать и делать все быстро.

Но раствор быстро твердеет, поэтому надо не много замешивать и делать все быстро.

— Сколко надо ждать?

— Минут 15-20. Сейчас подождем и начнем шлифовать.

Ну вот,пожалуйста! Все что хотели,мы вам показали и доказали.

дефекты бетонного монолита, брак в бетоне, нарушения сплошности бетона

Структурные дефекты железобетона.

Наша витиеватая система национальных стандартов описывает состояние бетонных поверхностей посредством класса поверхности от А1 до А7, причём, для монолита и железобетона, делает это разными стандартами. При этом, система ГОСТ не рассматривает виды дефектов как таковые, сводя их к существованию только двух видов дефектов: раковины и каверны (без различения их сути). Советские ГОСТы идеальная система оценки качества строительства «говностроя» и свинокомплексов, но не человеческого жилища. Элитное строительство в России пока ещё, к сожалению, не задаёт моды при написании стандартов. Но что-то же в нашей стране необходимо строить хорошо? Если олигарх Шниперсон призовёт вас строить дворец или музей, то эта статья будет вам полезна.

Советские ГОСТы идеальная система оценки качества строительства «говностроя» и свинокомплексов, но не человеческого жилища. Элитное строительство в России пока ещё, к сожалению, не задаёт моды при написании стандартов. Но что-то же в нашей стране необходимо строить хорошо? Если олигарх Шниперсон призовёт вас строить дворец или музей, то эта статья будет вам полезна.

Для более полного погружения в проблему дефектов поверхности бетонного монолита предлагаю рассмотреть авторскую (мою) коллекцию и классификацию дефектов с оглядкой на опыт США в лице многоуважаемого ACI. По возможности, я буду гармонизировать классификацию с положениями всея Америки вебинара ACI 2014 на эту тему и европейскими источниками.

Соты (Honeycombs)

Песочный ручеёк

Раковины (Holes) Раковины являются исключительно поверхностным дефектом. Несоответствие параметров вибробулавы и толщины стены.

Раковины мелкие

Каверны (Caverna) Внутренние нарушения сплошности бетонного монолита. По простому, крупные газовые пузыри. Могут открываться на поверхность, а могут и на арматуру.

По простому, крупные газовые пузыри. Могут открываться на поверхность, а могут и на арматуру.

Причина — избыточное применение воздухововлекающей добавки приводящее, в худшем случае, к потере сцепления арматуры с бетоном.

Расслоение бетонной смеси.

Последствия бетонирования путем сброса бетонной смеси с высоты при возведении стены.

Расслоение бетонной смеси.

Последствия бетонирования путем сброса бетонной смеси с высоты при возведении колонн.

Усадочные трещины. Ремсостав (хороший) нанесённый на ещё тёплый монолит.

Несплошность битумной гидроизоляции на фундаменте с поверхностью A4-A6.

Миф о том, что фундамент можно бетонировать с поверхностью A6-A7.

Декоративный бетон. Часть 5: Как убрать крупные каверны с бетонной поверхности

Фрагмент записи с 4-го обучающего семинара 2-го сезона: «Полированный бетон в России — это реальность!», 28 июля 2016 г. https://www. youtube.com/watch?v=HPQk2…

youtube.com/watch?v=HPQk2…

Рассказывают Юрий Пашаев, руководитель отдела продаж компании «Адель Инструмент»:

Если вам интересно, мы готовы отдельно — мы специально оставили половину плиты необработанной — показать процесс подробно и некоторые нюансы лечения бетонной поверхности, потому что при производстве полированного бетона подразумевается этап лечения. Что это такое?

Лечение можно разделить на 2 группы. Первая, на мой взгляд — это обязательное лечение. Что это такое? Это затирание в бетонной поверхности мелких пор, каверн, которые, так или иначе, будут абсолютно везде, т.е. это естественное состояние бетонной поверхности.

Даже вот здесь, если посмотреть, есть поры, бетон дышит. Что это такое? Маленькие отверстия, небольшие, и если его не обрабатывать, и дальше мы его заполируем — внешний вид будет страдать, т. е. на свету будут вот эти луночки все равно видно. На мой взгляд, это обязательный процесс — нанесение лечащего состава специального, который способен именно затереть. Он втекает во все мелкие поры, каверны и остается внутри. После высыхания уже не растрескивается, в принципе, все остается монолитное, ровное, и поверхность преображается при дальнейшей обработке.

е. на свету будут вот эти луночки все равно видно. На мой взгляд, это обязательный процесс — нанесение лечащего состава специального, который способен именно затереть. Он втекает во все мелкие поры, каверны и остается внутри. После высыхания уже не растрескивается, в принципе, все остается монолитное, ровное, и поверхность преображается при дальнейшей обработке.

И второе, на мой взгляд, без чего тоже в промышленном масштабе невозможно — это крупные дефекты, крупные каверны. Например, на прошлом показе — посмотрите, можно поближе посмотреть — мы специально делали здесь большую выбоину в поверхности. Вот это залечено. Это даже средняя, можно даже сказать, средняя выбоина, которая встречается в процессе производства работ. На моей практике огромные выбоины встречаются, в принципе, сплошь и рядом. Даже при устройстве нового бетонного основания кто-то где-то прошелся, след оставил — тоже самое, сплошь и рядом.

Именно поэтому мы лечение делим на 2 типа: обязательный процесс, который затирает все мелкие каверны и поры, и второй — локальный мы его называем — лечение крупных выбоин. С ними достаточно сложно бороться, и на данный момент есть несколько путей лечения.

С ними достаточно сложно бороться, и на данный момент есть несколько путей лечения.

Самый, наверное, старый — это разведение эпоксидного некоего состава двухкомпонентного универсального, замазывание, соответственно, выбоины. Но есть минус. Первое, на мой взгляд, не очень хорошо полируется, если вы полированный бетон делаете, но самое главное — нужно выждать 12, а то и более часов, чтобы полностью эпоксидный состав разведенный уже встал. Это минус, это потеря во времени.

Мы пробовали разные виды составов — как сделать так, чтобы лечение крупных выбоин можно было включить в общую систему производства полированного бетона, не потеряв при этом какого-то дополнительного времени, чтобы не ждать. Мы искали несколько составов и столкнулись с определенными сложностями. Сначала это был микроцемент, чистый портланд цемент 500-й марки, смешанный с составом S70 производства компании LITSIL, но если каверна или выбоина большая, происходит процесс усадки и растрескивания чистого цемента. Необходимо дополнительно 2-й раз, иногда и 3-й раз его залечивать, чтобы это все было нормально. И с обычными материалами есть еще проблема дальнейшего выкрашивания. Соответственно, мы пошли дальше искать. Следующий наш шаг — мы пробовали ремонтные составы, которые существуют. В принципе, много, кто их делает на данный момент на рынке, они так и называются — «ремсоставы для бетона». К сожалению, они тоже нам не подошли, потому что они крупнозернистые, замешанные уже с песком, с кварцами, и они предназначены для лечения или выравнивания каких-то больших именно форм. Например, полплиты у нас здесь нет, край сколотый, и чтобы его выравнять — да, здесь подойдет. Для наших задач, к сожалению, не подошел.

Необходимо дополнительно 2-й раз, иногда и 3-й раз его залечивать, чтобы это все было нормально. И с обычными материалами есть еще проблема дальнейшего выкрашивания. Соответственно, мы пошли дальше искать. Следующий наш шаг — мы пробовали ремонтные составы, которые существуют. В принципе, много, кто их делает на данный момент на рынке, они так и называются — «ремсоставы для бетона». К сожалению, они тоже нам не подошли, потому что они крупнозернистые, замешанные уже с песком, с кварцами, и они предназначены для лечения или выравнивания каких-то больших именно форм. Например, полплиты у нас здесь нет, край сколотый, и чтобы его выравнять — да, здесь подойдет. Для наших задач, к сожалению, не подошел.

И на данный момент мы остановились на инъекционных составах. Это составы, можно назвать его микроцемент — естественно не чистый цемент, с определенными добавками — который используется для инъектирования или укрепления фундаментов, для инъектирования в горнопроходческой промышленности, туннелестроении. Смысл его в том, что данный состав разводится и подается под давлением. И он настолько мелкозернистый, что затекает во все щели, трещинки, и тем самым укрепляет стенки, допустим, туннельного строительства.

Смысл его в том, что данный состав разводится и подается под давлением. И он настолько мелкозернистый, что затекает во все щели, трещинки, и тем самым укрепляет стенки, допустим, туннельного строительства.

Данное лечение, которое вы видели, сделано именно таким составом. Производители могут быть разные, мы здесь использовали производителя BASF — микроцемент 900-й марки. Он самый-самый, во-первых, высокомарочный из всех, и по его техническим характеристикам именно микроцемент 900 имеет самую высокую проникающую способность. Затворяется он кавернолечителем S70. Любой такой состав затворяется S70, благодаря этому достигается высокое время схватывания. Вот так он выглядит. Поставляется в мешках по 20 кг.

— Хотите наглядно посмотреть?

— Да.

— Тогда мы сейчас это сделаем.

Почему мы остановились на таком составе? Самое важно для нас когда мы лечим, например старое бетонное основание, это чтобы наш состав растекся и заполнил все углубления, примыкающие к верхнему краю бетонного основания чтобы он растекся и в дальнейшем не раскрашивался. Вторая характеристика данного состава — это безусадочность. Единственно, как мы видим, любое такое лечение крупного дефекта, приводит к тому, что визуально это место будет отличаться от остального бетона, по крайней мере на данном этапе. Но после полировки оно будет выглядеть как естественный наполнитель, как камушек или другой наполнитель большего размера. Его можно окрасить в темные тона, тогда разница в цвете нивелируется.

Предлагаю организовать большую каверну. Посмотрите, достаточно такой, или еще глубже сделать?

— Какой глубины каверну можно залечить, сантиметра 2?

— Неважно. Состав настолько мощный, что можно заделать все что угодно. Единственно, при глубоких кавернах придется подольше подождать до затвердевания. Если размер очень большой,вы может использовать в качестве наполнителя камешки. Это даже хорошо будет.

И так, приступаем к лечению. Смачиваем кавернолечителем S70 и насыпаем нашу волшебную смесь. Прямо на плите перемешиваем. Для ремонта больших площадей можно приготовить раствор в какой-то емкости. Но раствор быстро твердеет, поэтому надо не много замешивать и делать все быстро.

— Сколко надо ждать?

— Минут 15-20. Сейчас подождем и начнем шлифовать.

Ну вот,пожалуйста! Все что хотели,мы вам показали и доказали.

LITSIL® S70 — РС Технологии

ПредупрежденияLITSIL® S70 предназначен для работы только в сочетании с портландцементом.

Нанесение состава допускается только с применением механической обработки полировальной или шлифовальной машинами.

LITSIL® S70 является сильнощелочным составом и может реагировать со стеклом и алюминием. Следовательно, данные поверхности должны быть закрыты от попадания состава.

Поверхности, отремонтированные с помощью LITSIL® S70, нельзя мыть или подвергать воздействию чистящих средств или прочих веществ на кислотной основе. Большинство кислот могут вызвать трудноудаляемое локальное побеление поверхности.

Необходимо соблюдать осторожность при нанесении LITSIL® S70, т.к. в момент нанесения возможно образование скользкой поверхности.

ВНИМАНИЕ – LITSIL® S70 обладает сильной щелочной реакцией и может повлечь серьезное поражение глаз, кожи и прочих частей тела при контакте. Используйте соответствующие средства защиты при работе, а также, изучите MSDS.

ТЕСТОВЫЙ УЧАСТОК. Обработка конструкционного, шлифованного или полированного бетона требует навыков и практики. До применения на основной площади необходимо сделать пробный участок, как описано ниже. Это необходимо для того, чтобы понять и определить стабильность, подходящий способ подготовки поверхности, расход, технику применения, процедуру шлифовки и полировки, полученный внешний вид, скользкость мокрой и сухой поверхности, общую производительность.

Текстура и устойчивость к скольжениюПримененный должным образом LITSIL® S70, не меняет текстуру поверхности. Обработанная поверхность приобретает легкий блеск, в результате чего может казаться немного темнее, чем оригинал. После применения LITSIL® S70, необходимо оценить коэффициент скольжения для определения методов безопасности при эксплуатации покрытия.

Необходимо выполнить тестовый участок для оценки антискользящих свойств готовой поверхности в сухом и мокром состоянии.

Тестовый участокЧтобы утвердить качество, внешний вид и безопасность, необходимо произвести нанесения состава на тестовой площадке на том же объекте и подложке, силами тех рабочих, кто будет применять LITSIL® S70 и сопутствующие составы на основной площади, используя предполагаемое оборудование. Тестовый участок должен иметь соответствующие размеры, чтобы быть показательным. Его нужно подготовить и обработать так, чтобы убедиться, что результаты полностью устраивают.

Оборудование для подготовки и нанесенияВо время работы с оборудованием и материалами, используйте специальные защитные средства, в соответствии с инструкциями по безопасности.

- Гладкий резиновый шпатель — оптимальное решение для нанесения LITSIL® S70, возможно применение распылителей низкого давления (помпового типа). Не наносите состав при помощи валика.

- Для смешивания с цементом на поверхности бетона используйте гладкий металлический шпатель.

- Для затирки в поверхность используйте шлифовальную или полировочную машину.

Защитите все ближайшие поверхности и прилегающую площадь от попадания брызг, загрязнения, контакта с оборудованием. Место проведения работ необходимо перекрыть. Зону работ условно разделить на участки, используя в качестве реперов стены, колонны, швы и прочие конструкции.

Для наилучшего результата, LITSIL® S70 должен применяться после применения химических упрочнителей HardSIL (LITSIL® H07, LITSIL® h25, LITSIL® h35).

Мокрый бетон должен быть высушен до степени, когда поры на поверхности свободны от воды. При низкой температуре или повышенной влажности сушку бетона необходимо увеличить для достижения уровня влажности необходимого для максимального проникновения состава.

Поверхность бетона должна быть отшлифована до степени не менее 120 grit.

НанесениеВсе поверхности должны быть подготовлены (смотри раздел ПОДГОТОВКА ПОВЕРХНОСТИ). Нанесите LITSIL® S70, согласно рекомендациям в разделе РАСХОД СОСТАВА, с расходом, соответствующим состоянию поверхности. Затем сверху равномерно насыпьте требуемое количество цемента. Перемешивайте цемент с LITSIL® S70 гладким металлическим шпателем до состояния густой замазки, при необходимости, добавляя один из компонентов. Распределите смесь равномерно по поверхности.

Поверхность с распределённой ремонтной массой сразу обработать шлифмашиной с алмазными сегментами на металлической матрице 200 grit до полного удаления смеси LITSIL® S70 и цемента с поверхности.

Полученную поверхность необходимо осмотреть на предмет отсутствия дефектов, при неудовлетворительном состоянии, обработку нужно повторить.

При наличии на поверхности бетона множества глубоких и объемных выбоин, повторное нанесение LITSIL® S70 рекомендуется проводить не ранее, чем через один день. Единичные выбоины рекомендуется отремонтировать отдельно.

Очистку оборудования необходимо проводить сразу по окончании работ, во избежание полной полимеризации состава.

Отремонтированная поверхность сразу готова к дальнейшей полировке.

Меры предосторожностиВНИМАНИЕ: СОСТАВ МОЖЕТ ПОВРЕДИТЬ ГЛАЗА, КОЖУ И ПИЩЕВАРИТЕЛЬНЫЙ ТРАКТ, В РАСПЫЛЕННОМ ВИДЕ РАЗДРАЖАЕТ ДЫХАТЕЛЬНЫЕ ПУТИ. НЕ ДОПУСКАТЬ ПОПАДАНИЯ ВНУТРЬ. ДЕРЖАТЬ ВНЕ ДОСТУПА ДЕТЕЙ. Содержит растворимые щелочные соединения. Использовать только при должной вентиляции. Не вдыхать аэрозоль. Избегать контакта с глазами, кожей и одеждой. Соединения лития, могут воздействовать на развитие плода. Убедитесь в притоке свежего воздуха при работе с составом. Используйте респиратор с фильтрующим элементом P100. Проконсультируйтесь с производителем перед его использованием.

Первая помощь: ГЛАЗА – НЕ ТРИТЕ ГЛАЗА, ПРОМОЙТЕ НЕМЕДЛЕННО БОЛЬШИМ КОЛИЧЕСТВОМ ВОДЫ. Держите веки открытыми, пока попавший состав не вымоется большим количеством воды. КОЖА – Тщательно вымойте водой с мылом. Снимите загрязненную одежду и обувь и вымойте перед дальнейшим использованием. ДЫХАТЕЛЬНЫЙ ТРАКТ – Выйдите на свежий воздух. Если симптомы не проходят или ухудшается самочувствие, вызовите медицинскую помощь.

УходШлифованные и полированные поверхности, обработанные LITSIL® S70 в общем имеют прекрасную стойкость и требуют минимального ухода, такого как периодическая мойка водой с нейтральным или щелочным моющим средством. Проливы должны убираться в соответствии обычными правилами содержания помещений.

Пропитка для бетона LITSIL S72

Расход составаРасход состава LITSIL® S72, главным образом, определяется пористостью и степенью полировки бетона, количеством и размером дефектов. Полированный до степени 50 grit бетон, в среднем, требует нанесения состава с расходом 0,2-0,4 л/м2. При степени 120 grit, в среднем, требует нанесения состава с расходом 0,1-0,3 л/м2.

ПредупрежденияLITSIL® S72 предназначен для работы только с применением механической обработки полировальной или шлифовальной машинами.

Поверхности, отремонтированные с помощью LITSIL® S72, нельзя мыть или подвергать воздействию чистящих средств или прочих веществ на кислотной основе. Большинство кислот могут вызвать трудноудаляемое локальное побеление поверхности.

Необходимо соблюдать осторожность при нанесении LITSIL® S72, т.к. в момент нанесения возможно образование скользкой поверхности.

ВНИМАНИЕ – LITSIL® S72 обладает сильной щелочной реакцией и может повлечь серьезное поражение глаз, кожи и прочих частей тела при контакте. Используйте соответствующие средства защиты при работе, а также, изучите MSDS.

ТЕСТОВЫЙ УЧАСТОК. Обработка конструкционного, шлифованного или полированного бетона требует навыков и практики. До применения на основной площади необходимо сделать пробный участок, как описано ниже. Это необходимо для того, чтобы понять и определить стабильность, подходящий способ подготовки поверхности, расход, технику применения, процедуру шлифовки и полировки, полученный внешний вид, скользкость мокрой и сухой поверхности, общую производительность.

Текстура и устойчивость к скольжениюПримененный должным образом LITSIL® S72, может слегка затемнять цвет поверхности. После применения LITSIL® S72, необходимо оценить коэффициент скольжения для определения методов безопасности при эксплуатации покрытия.

Необходимо выполнить тестовый участок для оценки антискользящих свойств готовой поверхности в сухом и мокром состоянии.

Тестовый участокЧтобы утвердить качество, внешний вид и безопасность, необходимо произвести нанесения состава на тестовой площадке на том же объекте и подложке, силами тех рабочих, кто будет применять LITSIL® S72 и сопутствующие составы на основной площади, используя предполагаемое оборудование. Тестовый участок должен иметь соответствующие размеры, чтобы быть показательным. Его нужно подготовить и обработать так, чтобы убедиться, что результаты полностью устраивают заказчика.

Оборудование для подготовки и нанесенияВо время работы с оборудованием и материалами, используйте специальные защитные средства, в соответствии с инструкциями по безопасности.

Гладкий резиновый шпатель – оптимальное решение для нанесения LITSIL® S72, возможно применение распылителей низкого давления (помпового типа).

Для затирки в поверхность используйте шлифовальную или полировочную машину.

Подготовка поверхностиЗащитите все ближайшие поверхности и прилегающую площадь от попадания брызг, загрязнения, контакта с оборудованием. Место проведения работ необходимо перекрыть. Зону работ условно разделить на участки, используя в качестве реперов стены, колонны, швы и прочие конструкции.

Для наилучшего результата, LITSIL® S72 должен применяться после применения химических упрочнителей HardSIL (LITSIL® h25, LITSIL® h35). Допускается применение данных упрочнителей также и после применения LITSIL® S72, но в данном случае глубина проникновения может быть существенно снижена.

Мокрый бетон должен быть высушен до степени, когда поры на поверхности свободны от воды. При низкой температуре или повышенной влажности сушку бетона необходимо увеличить для достижения уровня влажности необходимого для максимального проникновения состава.

Поверхность бетона должна быть отшлифована до степени не менее 50 grit.

Нанесение

Все поверхности должны быть подготовлены (смотри раздел ПОДГОТОВКА ПОВЕРХНОСТИ). Нанесите LITSIL® S72, согласно рекомендациям в разделе РАСХОД СОСТАВА, с расходом, соответствующим состоянию поверхности. Старайтесь наносить состав непосредственно перед шлифовальной машиной, чтобы избежать его высыхания. Обратите внимание, что при шлифовке должно выделяться достаточное количество бетонной пыли для смешивания с LITSIL® S72.

Поверхность с нанесенным составом сразу обработать шлифмашиной с алмазными сегментами на металлической матрице 120 grit.

Полученную поверхность необходимо осмотреть на предмет отсутствия дефектов, при неудовлетворительном состоянии, нанесение LITSIL® S72 нужно повторить на следующем этапе шлифовки — 200 grit.

Единичные выбоины рекомендуется отремонтировать отдельно полимерцементным или эпоксидным составом.

Очистку оборудования необходимо проводить сразу по окончании работ, во избежание полной полимеризации состава.

Отремонтированная поверхность сразу готова к дальнейшей полировке.

Меры предосторожности

ВНИМАНИЕ: СОСТАВ МОЖЕТ ПОВРЕДИТЬ ГЛАЗА, КОЖУ И ПИЩЕВАРИТЕЛЬНЫЙ ТРАКТ, В РАСПЫЛЕННОМ ВИДЕ РАЗДРАЖАЕТ ДЫХАТЕЛЬНЫЕ ПУТИ. НЕ ДОПУСКАТЬ ПОПАДАНИЯ ВНУТРЬ. ДЕРЖАТЬ ВНЕ ДОСТУПА ДЕТЕЙ. Содержит растворимые щелочные соединения. Использовать только при должной вентиляции. Не вдыхать аэрозоль. Избегать контакта с глазами, кожей и одеждой. Убедитесь в притоке свежего воздуха при работе с составом. Используйте респиратор с фильтрующим элементом P100. Проконсультируйтесь с производителем перед его использованием.

Первая помощь: ГЛАЗА – НЕ ТРИТЕ ГЛАЗА, ПРОМОЙТЕ НЕМЕДЛЕННО БОЛЬШИМ КОЛИЧЕСТВОМ ВОДЫ. Держите веки открытыми, пока попавший состав не вымоется большим количеством воды. КОЖА – Тщательно вымойте водой с мылом. Снимите загрязненную одежду и обувь и вымойте перед дальнейшим использованием. ДЫХАТЕЛЬНЫЙ ТРАКТ – Выйдите на свежий воздух. Если симптомы не проходят или ухудшается самочувствие, вызовите медицинскую помощь.

УходШлифованные и полированные поверхности, обработанные LITSIL® S72 в общем имеют прекрасную стойкость и требуют минимального ухода, такого как периодическая мойка водой с нейтральным или щелочным моющим средством. Проливы должны убираться в соответствии обычными правилами содержания помещений.

Экспертиза железобетонных конструкций

- А-Эксперт

- Экспертизы

- Статьи

- Экспертиза железобетонных конструкций

Качество железобетонных конструкций здания — важнейшее условие его долгой эксплуатации и безопасности. Под воздействием всевозможных разрушающих факторов ж/б балки, каркасы, плиты перекрытия со временем ослабляются. Как держать под контролем состояние железобетонных конструкций зданий? Только с помощью регулярных экспертиз и обследований. А-ЭКСПЕРТ производит независимые строительно-технические экспертизы ж/б конструкций любой сложности.

О дефектах ж/б конструктивных элементов

Воздействие погодных условий, химически агрессивных сред, вибрации приводит к очевидным и скрытым разрушениям бетона. Дефекты выявляются в ходе экспертиз на соответствие с СНиП 2.03.01-84. Все они делятся на три группы:

- Повреждения, практически не снижающие несущую способность (с изменением геометрических параметров). Такие повреждения не влияют на долговечность и не требуют немедленных мер по устранению. Это сколы без выхода арматуры на поверхность, трещины в железобетонных конструкциях шириной 0,2 мм, раковины и пустоты небольшого размера вблизи поверхности. При обнаружении таких дефектов рекомендуется текущий ремонт для повышения защитных качеств: нанесение покрытий (штукатурки) и пр.

- Повреждения, существенно снижающие срок службы конструкции. Это коррозионно-опасные трещины (более 0,2 мм раскрытием). Или трещины меньшего размера, но в зонах, где находится арматура. Также имеются в виду раковины, сколы и каверны с опасностью оголения арматуры; места с глубинной или поверхностной коррозией железобетонных конструкций. При обнаружении таких повреждений требуется срочно исправить дефекты: заделать трещины, обработать и заделать коррозировавшие поверхности.

- Повреждения аварийноопасные или сильно снижающие эксплуатационные характеристики. К таким относятся деформации железобетонных конструкций, которые не были учтены в расчетах на прочность и выносливость; также трещины балок продольные и наклонные, горизонтальные трещины между стыками плит и соединений пролетов, крупные каверны в зоне сжатия, обширные повреждения защиты опор. Если при экспертизе обнаруживаются подобные дефекты, то проводятся поверочные расчеты ж/б конструкций и проводятся мероприятия по восстановлению несущей способности.

Как проводится анализ недостатков железобетонных конструкций?

Низкое качество строительно-монтажных работ диагностируется нашими экспертами. В ходе исследования железобетонных конструкций эксперты часто выявляют следующие недостатки при приемке железобетонных конструкций:

- Наплывы бетона и выступы на его поверхности, вызванные недостаточной жесткостью и герметичностью опалубки.

- Раковины на поверхности, как результат использования плохо приготовленной бетонной смеси.

- Малая толщина защитного слоя (выступающая на поверхность анкеровка).

- «Щербинистость» бетона. Это дефект появляется по высокой жесткости используемой смеси.

- Усадочные трещины, которые появляются при плохом уходе за залитой бетонной смесью.

В ходе осмотра немонолитных и монолитных железобетонных конструкций здания экспертная группа выявляет все вышеперечисленные дефекты, а также разрушения железобетонных конструкций, появившиеся при эксплуатации. Закажите в А-ЭКСПЕРТ обследование ж/б конструкций любого содержания и объема. Для уточнения цены экспертизы свяжитесь с менеджером нашей компании.

Случай из практики А-ЭКСПЕРТ

При реконструкции старого здания проводились обычные ремонтные работы. Наружным подъемником на 8 этаж в районе лифтовой шахты рабочие поднимали песок и складировали его на плиту перекрытия. В какой-то момент эта плита и двое рабочих обрушились вниз. Обследование, проводимое А-ЭКСПЕРТ, показало, что несущая способность плиты была сильно снижена после 50 лет эксплуатации, а места опирания плиты на несущие стены были недопустимо малы. Один рабочий погиб.

Читать далее:

Внимание

Деньги за экспертизу Вам возместит проигравшая сторона.

Побеждайте с А-эксперт!

Для оперативного обращения в «А-эксперт» звоните:

- Москва

+7 (495) 230-10-97 - Санкт-Петербург

+7 (812) 242-84-07

Consolit Bars 114М (зимний)

СУХАЯ РЕМОНТНАЯ СМЕСЬ

безусадочная, быстротвердеющая, высокопрочная (В 60), литая

для конструкционного ремонта (R4) бетонных и железобетонных покрытий и конструкций.

ГОСТ 31357-2007

СТО 54793637-003-2018

Декларация о соответствии РОСС RU Д-RU.АД38.В.00044/19 от 11.01.2019

Свидетельство о государственной регистрации № RU.77.01.34.008.Е.001197.02.13 от 08.02.2013

CONSOLIT BARS 114 представляет собой многокомпонентную сухую ремонтную смесь (литую), состоящую из специального безусадочного цемента, фракционированных заполнителей, армирующих волокон и комплекса добавок.

Такой состав, при затворении водой, позволяет приготовить безусадочную, пластичную, не расслаивающуюся растворную смесь с высокой водоудерживающей способностью и отличной удобоукладываемостью при низком содержании воды затворения. Материал обеспечивает прочное сцепление со старым бетоном и быстрое нарастание прочности, обладает высокой водонепроницаемостью и морозостойкостью, удобен в работе и экологически безопасен. Ремонтный состав сертифицирован для контакта с питьевой водой.

ПРИМЕНЕНИЕ

Сухую ремонтную смесь CONSOLIT BARS 114 рекомендуется применять в промышленном и гражданском строительстве для конструкционного ремонта (класс R4) бетонных и железобетонных покрытий и конструкций, при глубине разрушений от 15 мм до 40 мм для горизонтальных и с небольшим уклоном (не более 4%) поверхностей.

Основные случаи возможного применения сухой ремонтной смеси CONSOLIT BARS 114:

· ремонт покрытий автомобильных дорог и взлетно-посадочных полос аэродромов, пролетных строений и покрытий мостов, бетонных покрытий парковочных зон с большими механическими нагрузками и во всех климатических зонах;

· ремонт промышленных полов, стен, фундаментов оборудования в помещениях и на открытых площадках, подвергающихся большим механическим нагрузкам, воздействию агрессивных сред, содержащих сульфаты, сульфиды, хлориды, противогололедные реагенты, минеральные масла, смазки и т.д.;

· ремонт бетонных и железобетонных конструкций (в том числе несущих), работающих в условиях морской и пресной воды;

· ремонт армированных (в том числе преднапряженных) конструкций – железобетонных балок, опор, мостовых конструкций и т.п., подверженных высоким статическим и динамическим нагрузкам;

· при омоноличивании, жестком соединении сборных бетонных конструкций;

· при укреплении треснувших скальных пород, установки анкерных креплений;

· возможна заливка в ограждающие конструкции;

· заполнение пустот, каверн в бетоне и камне, для высокоточной подливки под оборудование;

· заделка горизонтальных швов, сколов дорожных плит и трещин шириной раскрытия более 5 мм.

· при усилении оснований и фундаментов, в том числе густоармированных.

В других случаях и при возникновении вопросов, связанных с применением данного продукта, за консультациями обращайтесь к специалистам ООО «Консолит».

ПОДГОТОВКА ОСНОВАНИЯ

Основание, на которое наносится ремонтная растворная смесь, должно быть прочным и соответствовать требованиям СП 71.13330.2017. С основания необходимо удалить бетонную крошку, отслаивающиеся частицы, пыль, остатки краски, битума и масляные пятна. Непрочные и ослабленные участки и цементное молоко необходимо удалить механическим способом. Трещины в основании необходимо расшить и обеспылить. Глубина ремонтируемых участков должна быть такой, чтобы толщина слоя растворной смеси составляла 15 — 40 мм. Во всех случаях контуры ремонтируемых участков не должны иметь острых углов. Обрезка бетона по контуру должна производиться алмазным инструментом по плоскости перпендикулярной бетонной поверхности на глубину не менее 15 мм или глубины разрушенной поверхности с последующим удалением ослабленного бетона.

Если на поверхности конструкции присутствует оголенная арматура, или она оголилась вследствие удаления разрушенного бетона, ее следует зачистить с помощью металлической щетки. Для защиты от коррозии арматуру необходимо обработать адгезионным составом CONSOLIT BARS105. Если старая арматура не пригодна для дальнейшего использования, то её следует заменить. При укладке смеси CONSOLIT BARS 114 на площадях более 0,25 м2, необходимо использовать арматурную сетку. Минимальный диаметр арматуры принимается равным 6 мм или более, в зависимости от глубины ремонтируемого участка. Размер ячейки арматурной сетки должен быть в пределах 50…200 мм. Зазор между арматурной сеткой и дном ремонтируемого участка должен составлять не менее 10 мм, а слой растворной смеси над ней должен быть не менее 20 мм. Если на ремонтируемой поверхности имеются активные протечки (подпор) воды, то в этом случае, перед нанесением растворной смеси CONSOLIT BARS 114необходимо такие протечки ликвидировать при помощи сверхбыстротвердеющего, расширяющегося ремонтного состава CONSOLIT BARS 100. Перед нанесением растворной смеси ремонтируемую поверхность необходимо увлажнить чистой водой до полного насыщения. Если основание недостаточно прочное, необходимо ремонтируемое место после монтажа арматуры обработать специализированной грунтовкой-праймером глубокого проникновения CONSOLIT BARS 150 (два слоя).

ПРИГОТОВЛЕНИЕ РАСТВОРНОЙ СМЕСИ

Для приготовления растворной смеси в емкость бетономешалки залить необходимое количество чистой воды из расчета 3,9 – 4,2 литра воды на мешок (30 кг) смеси CONSOLIT BARS 114. Точное количество воды затворения указывается в паспорте на данную партию. Включить мешалку, затем быстро и непрерывно засыпать в воду смесь (целое количество мешков) и продолжать перемешивание до получения однородной массы. После 2-3 минутного перемешивания растворной смеси выдержать технологическую паузу в течение 2-3 минут для созревания растворной смеси и вновь тщательно перемешать 2-3 минуты. Приготовленная порция растворной смеси должна быть израсходована в течение часа. Готовую растворную смесь можно использовать при температуре от +5°С до +30°С. При малых объемах работ возможно приготовление растворной смеси в емкости подходящего объема при помощи низкооборотистой дрели с лопастной насадкой. Время использования готовой бетонной смеси можно регулировать температурой воды затворения. При высокой температуре окружающей среды (выше +25°С) рекомендуется использовать для затворения холодную воду. При температуре ниже +10°С рекомендуется использовать теплую воду.

Для получения 1 м3 растворной смеси, готовой к употреблению, необходимо 1900-2000 кг сухой смеси CONSOLIT BARS 114.

Для ремонта бетонных конструкций при толщине слоя более 40 ммдопускается добавлять в ремонтную смесь CONSOLIT BARS 114 мытый гравийный или гранитный щебень фракции 3 – 10 мм в количестве до 30% от объема сухой смеси. Известняковые заполнители категорически запрещены.

ПОРЯДОК РАБОТЫ

Готовую растворную смесь следует наносить с использованием специального оборудования или вручную, кельмой. Работу по ремонту конструкций следует проводить непрерывно, начиная с одной стороны дефектного участка для предотвращения попадания воздуха и образования пустот в растворной смеси. Заливка растворной смеси с двух противоположных сторон не допускается. Отделка поверхности и придание требуемого профиля нанесенной растворной смеси производится гладилкой непосредственно после ее укладки. Для обеспечения нормальных условий твердения нанесенной растворной смеси необходимо защитить ее поверхность от испарения воды. Это достигается укрытием уложенной растворной смеси полимерной пленкой или периодическим смачиванием поверхности тонко распыленной холодной водой.

ПОРЯДОК РАБОТЫ В ЗИМНИЙ ПЕРИОД

Для работы в зимний период при температуре окружающего воздуха от +5°С до -10°С в состав CONSOLIT BARS 114 добавляется сухая противоморозная добавка, которая активизирует процессы гидратации растворной смеси. На мешке с зимним составом CONSOLIT BARS 114, на лицевой стороне мешка к названию сухой смеси добавляется буква «M»(CONSOLIT BARS 114 M).

Однако для оптимального набора прочности уложенной растворной смеси при низких температурах окружающей среды, потребуется применять дополнительный комплекс мер, который позволит, растворной смеси, гарантировано набрать планируемую прочность. Прежде всего, — это удаление наледи, снега с ремонтируемой поверхности путем прогрева основания до температуры не ниже +5°С при помощи тепловой пушки или инфракрасного обогревателя. Для затворения сухой смеси необходимо использовать горячую воду с температурой до +60°С. Кроме этого, после нанесения ремонтной растворной смеси, ее поверхность необходимо укрывать теплоизоляционными материалами или использовать другие методы прогрева ремонтной смеси. Хранить мешки с материалом CONSOLIT BARS 114 следует в теплом сухом помещении и доставлять к месту работы только перед началом использования.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МАТЕРИАЛА

|

Насыпная плотность |

1400 ± 50 кг/м3 |

|

Цвет |

серый |

|

Максимальный размер фракции заполнителя |

3,2 мм |

|

Сохранность консистенции |

Около 40 минут |

|

Прочность при сжатии, через 1 сутки 3 суток 28 суток |

не менее 30 МПа не менее 60 МПа не менее 80 МПа |

|

Прочность на растяжение при изгибе, через 1 сутки 3 суток 28 суток |

не менее 5,5 МПа не менее 8,0 МПа не менее 9,0 МПа |

|

Прочность сцепления с бетоном через 28 суток |

не менее 2,8 МПа |

|

Марка по морозостойкости |

не менее F2 300 |

|

Марка по водонепроницаемости |

не менее W 16 |

|

Удельная эффективная активность естественных радионуклидов, согласно ГОСТ 30108-94 соответствует 1 классу строительных материалов |

не превышает 370 Бк/кг |

|

Расход материала на 1 м2 при толщине слоя 20 мм |

38-40 кг |

МЕРЫ ПРЕДОСТОРОЖНОСТИ

CONSOLIT BARS 114 содержит цемент, который при взаимодействии с водой дает щелочную реакцию. Поэтому при работе со смесью необходимо защищать глаза и кожу. В случае контакта пораженные места необходимо промыть водой и обратиться за помощью к врачу.

ПРИМЕЧАНИЕ:

Производитель гарантирует качество продукта, но не несет ответственности за неправильное использование материала и нарушение условий хранения. По вопросам применения и качества материалов Вы можете получить исчерпывающую информацию в службе технической поддержки ООО «Консолит» по телефону: +7 (495) 232-28-80.

ВЕС НЕТТО: 30 кг

СРОК ХРАНЕНИЯ

В сухом помещении на поддоне в течение 12 месяцев с даты изготовления.

Сведение к минимуму использования бетона в туннелях и пещерах: сравнение NATM и NMT

В течение многих десятилетий использовался метод проходки туннелей, который эффективно минимизирует использование бетона, что должно быть одной из целей в нашем CO 2 — планета-производитель. Мы называем метод NMT (Норвежский метод туннелирования) и подчеркиваем его характеристики «одинарной оболочки», чтобы четко отличать его от NATM с двойной оболочкой (так называемый новый австрийский метод туннелирования), который рекомендуется использовать (ASG, NATM : австрийская практика строительства обычных туннелей 2010 г.): торкретбетон, сетка, решетчатые фермы, анкерные болты (если в скале), дренажный флис, мембрана, а также окончательная несущая способность и часто железобетонная футеровка, включая перевернутую в плохих условиях. горные породы.Этот метод проходки туннелей неизбежно в несколько раз дороже, требует во много раз большего объема бетона, требует больше времени на строительство и требует, по крайней мере, в десять раз большей рабочей силы, чем однослойный NMT. Одностворчатые туннели для автомобильных или железнодорожных, гидроэлектроэнергетических или водных путей, или для больших пещер для хранения нефти или продуктов питания, или для залов гидроэлектростанций и трансформаторных залов, можно сделать устойчивыми, если разумно применить хорошо используемый (> 2000 корпусов) на основе записи) так называемая Q — система оценки качества горного массива.Последний включает шкалу качества горной массы от 0,001 (эквивалент зоны серьезного разлома, где нам также может потребоваться местная бетонная облицовка) до 1000 (эквивалент массивной несращенной породы), где тщательная взрывная обработка устранит необходимость даже в торкретбетоне. В общем, горные массивы, в которых нам нужны туннели или пещеры, будут располагаться ближе к «среднему диапазону» (то есть ближе к Q = 1, что описывается как «плохое качество»). Здесь нам потребуются комбинации анкерных болтов с защитой от коррозии и высококачественного торкретбетона, армированного фиброй, с волокнами из нержавеющей стали или полипропилена.Нам также может потребоваться систематическая предварительная закачка под высоким давлением микроцемента и микрокремнезема, что может добавить 20% к (низкой) начальной стоимости выемки грунта NMT. Сокращенно обозначенное как B + S (fr), NMT имеет расстояние между анкерами в метрах и толщину торкретбетона в сантиметрах в соответствии с диапазоном значений Q и размерами выемки. На детали также влияет планируемое использование. Например, в нашей рекордной Олимпийской пещере протяженностью 60 м (для размещения 5400 зрителей или более поздних посетителей концертов) B = 2.5 м c / c + S (fr) 10 см были (и остаются 25 лет спустя) стабилизирующими и постоянными мерами поддержки и усиления. Мониторинг деформации и численная верификация отдельного элемента (трещиноватая порода) показали максимальную деформацию арки 7–8 мм. Умеренный диапазон значений качества Q от 2 до 30 (плохое / удовлетворительное / хорошее) и RQD = 60–90 указывает на хорошо соединенный гнейс, который имел только умеренную прочность на сжатие UCS = 90 МПа.

Бетонные сталактиты | Мнение | RSC Education

Вы когда-нибудь видели бетонный сталактит, , т.е. сталактит, который самопроизвольно образовался на бетоне, а не на известняковой скале? Поднимите глаза, проходя под бетонным мостом или эстакадой.Скорее всего, вы заметите сталактиты, свисающие с крыши. Они образованы почти тем же химическим веществом, которое заставляет известковую воду становиться молочной в знакомом школьном эксперименте, поэтому легко связать конкретные сталактиты с идеями, которые будут знать ученики.

Химия бетона

Бетон формируется из цемента, который, в свою очередь, получают путем обжига известняка с глиной. Химия резюмируется в уравнениях ( i ) и ( ii ).

3CaCO 3 (с) + Al 4 Si 4 O 10 (OH) 8 (с) → Ca 3 SiO 5 (с) + Al 4 Si 3 O 12 (с) + 4H 2 O (г) + 3CO 2 (г) ( i )

CaCO 3 (т) → CaO (т) + CO 2 (г) ( ii )

Затем цемент смешивают с песком и водой для образования бетона.Бетон затвердевает, потому что оксид кальция вступает в реакцию с диоксидом углерода (уравнение ( iii )), особенно на поверхности и вблизи нее, где присутствует большое количество диоксида углерода.

CaO (s) + CO 2 (г) → CaCO 3 (s) ( iii )

Однако некоторое количество непрореагировавшего оксида кальция в результате реакции ( II ) останется в теле бетона. Поскольку вода медленно просачивается через бетон, оксид кальция вступает в реакцию с образованием гидроксида, а затем раствора гидроксида — , то есть известковой воды.

CaO (т) + H 2 O (л) → Ca (OH) 2 (водн.) ( iv )

Как и в случае с лабораторной известковой водой, раствор гидроксида кальция при контакте с воздухом реагирует с образованием карбоната кальция — сталактита.

Ca (OH) 2 (водн.) + CO 2 (г) → CaCO 3 (т) + H 2 O (л) ( v )

Таким образом, бетонные сталактиты образуются там, где дождевая вода может просачиваться сквозь бетон. Иногда даже раствора между кирпичами бывает достаточно, чтобы образовался сталактит.

Городской капельник

Капающая жидкость представляет собой более или менее насыщенный раствор гидроксида кальция и будет довольно сильно щелочным. Проверьте некоторые капельки с помощью универсальной индикаторной бумаги, pH выйдет на уровне 10 или 11. Эти сталактиты растут намного быстрее, чем в пещерах, где типичная скорость роста составляет 1 см за 1000 лет. Я измерил скорость роста некоторых сталактитов в бетоне примерно на 1 см в год, а длина более 10 см — обычное дело.

На земле ниже, где образуются капли, вы часто будете видеть белое пятно — зародыш сталагмита.Они, как правило, повреждаются людьми, идущими по ним, и редко образуют более слабую, но широкую бугорку высотой 1 см. Как и в случае пещерных сталактитов, бетонные часто обесцвечиваются, обычно коричневые или желтые из-за присутствия железа, возможно, из-за арматурных стержней в бетоне.

новая опорная система для неглубоких заглубленных каверн на основе горного метода | Журнал геофизики и инженерии

Аннотация

Чтобы сохранить первоначальный вид скал на крыше пещеры и защитить грунтовую среду, предлагается новый метод опоры для неглубоких пещер.Это исследование исследует теорию проектирования и процесс строительства. В соответствии с этим методом в перекрывающий слой закладывают несколько перекрещивающихся небольших туннельных навесов. Таким образом, образуется поддерживающая система взаимодействия окружающих пород с несущими конструкциями. Комбинируя численный расчет с контрольным измерением, мы обнаружили, что распределение расчетной деформации в целом согласуется с контрольными измерениями. По результатам мониторинга выяснилось, что доля шельфовых пород, несущих нагрузку, достигла 47%.Существенно играет роль самонесущая способность окружающих пород.

Номенклатура

A Бетон

Площадь поперечного сечения железобетона.

A Тоннель

Площадь поперечного сечения туннеля

B

Расстояние между различными небольшими навесами для туннелей

E R I

Жесткость на изгиб встроенной опоры

h

л

P 0

снятая нагрузка после выемки

P поддерживается несущей конструкцией

q

r Бетон

Удельный вес железобетона

u

деформация окружающих горных пород

u

выпущена деформация СУ окружающие породы

u 2

деформация до того, как поверхность выемки достигла участка мониторинга

u м

измеренное значение деформации.

u e

u p

u R

деформация под ограничением

α

пропорция несущей конструкции

γ

удельный вес вмещающих пород

δ

максимальный пролет осадки, вызванный выемкой грунта

θ

угол между измерительной линией и горизонтальной плоскостью

Номенклатура

1 .Введение

За последние десятилетия количество и масштабы подземных проектов в Китае быстро выросли, и многие проекты выполнялись в неблагоприятных грунтовых условиях. Развитие строительных технологий позволило реализовать крупнопролетные подземные пещеры и инженерные сооружения переходов. Однако первые подземные проекты в основном строились с открытием раскопок, что часто приводило к серьезным помехам дорожному движению и нарушению окружающей среды (Barton et al 1974, Loganathan and Poulos 1998).Затем был изучен метод проходки неглубоких туннелей для решения этих проблем и создания контролируемых помех при зондировании строительных площадок. Этот метод может гарантировать безопасность строительных работ и сдержать оседание земли (Barton 2002). Вспомогательные методы строительства для метода проходки неглубоких туннелей в основном включают метод замораживания (Genis и др. 2007, Zhang and Chuan 2005), метод навешивания трубы (Carranza-Torres and Fairhurst 2000), метод кровли из труб (Xiao et al. al 2005) и метод водопропускной трубы.

В методе замораживания отверстия для труб размещаются вокруг туннеля, а затем в циркуляции остается рассол с низкой температурой. Водоупор вокруг отверстий трубы замерзает и образует замороженную стенку с высокой прочностью и отличными условиями уплотнения (Li et al 2004). Земляные и строительные работы можно проводить под защитой промерзшей стены. Метод трубопровода широко применяется в подземном строительстве, содержащем горные породы или слабые грунты с низким уровнем воды, но он все еще вряд ли применим в подземном строительстве больших пролетов, содержащих насыщенные слабые грунты.Кроме того, навесы для труб обычно вызывают загрязнение окружающей среды и значительное влияние на ландшафт (Sari and Pasamehmetoglu 2004). Метод водопропускной трубы требует, чтобы рабочая поверхность была стабильной в процессе строительства, и этот метод также приводит к высоким затратам на строительство из-за высокого уровня подземных вод. Метод трубной кровли — это новый вид техники подземного строительства, основанный на горном методе. Крыши из небольших труб могут использоваться в качестве основы для подземных сооружений большого пролета и большого сечения (Karakus and Fowell 2003).В большинстве вспомогательных строительных методов опорная система применяется после выемки грунта или применяется методом скользящего литья перед строительными работами (Xu et al 2013). Однако каждый из упомянутых выше способов строительства имеет свои недостатки и ограничения по применению. В некоторых специальных проектах методы строительства требуют дальнейшего изучения.

В целях поддержки системного проектирования подземной пещеры в первую очередь следует определить методы выемки и поддержки.Форма и размер рабочей поверхности, а также соответствующая схема строительства должны быть оценены с полным учетом всех факторов, включая безопасность, экономичность и окружающую среду (Verruijt and Booker 1996). Обычно давление окружающей породы для неглубокой пещеры рассчитывается с использованием гравитационной модели. Предполагается, что при небольшой глубине заглубления туннеля окружающие породы не считаются несущими конструкциями, поскольку смещение горных пород может распространяться по поверхности земли, а именно, что собственная несущая способность окружающих пород и комбинированное воздействие окружающие породы и опорные конструкции не принимаются во внимание (Serrano et al 2014).Однако, когда неглубокая пещера имеет сравнительно благоприятные условия окружающей породы, стоит изучить самонесущую способность окружающих пород, чтобы снизить затраты на строительство опорной системы. Цель настоящего исследования — предложить способ поддержки небольшого туннельного навеса. Этот метод может в полной мере использовать самонесущую способность окружающих пород в сочетании с многоарочным малым туннельным навесом. Используя этот метод поддержки, можно было бы хорошо защитить и сохранить первоначальные сооружения и растительность на поверхности земли.

2. Теория и методы

2.1. Способы крепления неглубоких пещер

В целом, методы выемки подземных каверн можно разделить на три типа: метод открытым способом, метод полу-открытым способом и метод добычи полезных ископаемых. Для подземных каверн, построенных методом добычи, опорные формы часто можно разделить на три типа в зависимости от положения опоры, которые включают внутреннюю опору, внешнюю опору и встроенную опору (рисунок 1).При выборе положения пещеры в первую очередь следует учитывать глубину перекрытия кровли пещеры. Над кровлей должно оставаться достаточное количество свежих слоев горной породы, а крыша должна быть достаточно толстой, чтобы оказывать нормальное давление на стыки и образовывать арку крыши (Palmstrom and Stille 2007). В случае, если толщина над аркой не может соответствовать требованиям, обычно применяется метод открытой выемки грунта. Анкерные болты, предварительно напряженные анкеры и арматура для цементного раствора часто используются в качестве дополнительных средств для улучшения несущей способности окружающих пород.Внешняя опора и встроенная опора обычно применяются в неглубоких пещерах, чтобы избежать открытых раскопок.

Рисунок 1.

Поддерживающие стили для метода интеллектуального анализа данных. (а) внутренняя опора (б) внешняя опора (в) встроенная опора.

Рисунок 1.

Поддерживающие стили для метода интеллектуального анализа данных. (а) внутренняя опора (б) внешняя опора (в) встроенная опора.

Для подземных пещер с очень малой глубиной заглубления в большинстве случаев применяется метод открытой выемки грунта.Тем не менее, у открытых земляных работ есть некоторые ограничения, такие как экологический ущерб грунту, занятие большой площади поля, длительный период строительства, высокая сложность земляных работ и высокие затраты на строительство. В некоторых случаях также используется метод открытого верха и подкладки (рис. 2). При проектировании и строительстве этого метода сначала выполняется завершение кровли пещеры неглубокими выемками и заливкой раствора, а затем завершение конструкции нижней части пещеры выемкой пещеры после засыпки земли. По сравнению с открытым способом выемки грунта предпочтительным является метод открытого верха и подкладки, поскольку площадь строительной площадки меньше из-за уменьшения объема выемки, а также ниже сложность выемки и затраты на строительство.

Рис. 2.

Метод открытого верха и подпенки.

Рис. 2.

Открытый верхний и подвесной метод.

Для неглубоких туннелей и туннелей с уклоном с небольшим пролетом можно использовать метод строительства арки с загрузочным зонтом (рис. 3). Этот метод может гарантировать безопасность строительства туннеля и ускорить процесс строительства (Dang 2003). В противном случае можно использовать метод копания свай завесой (рис. 4).

Рисунок 3.

Нагрузочный зонт арочный метод.

Рис. 3.

Метод дуги загрузочного зонта.

Рисунок 4.

Копка свай занавесным способом.

Рисунок 4.

Копка свай занавесным способом.

2.2. Теория маленького туннельного сарая

Если напряженное состояние окружающих горных пород превышает пиковую прочность горного массива, вокруг каверны образуется пластическая зона и развивается пластическая деформация.Если пластическая деформация слишком велика, следует использовать поддерживающую систему (Konishi et al 2002). Опорные конструкции могут сдерживать деформацию окружающих горных пород, при этом на конструкции воздействуют окружающие породы. Это взаимодействие между несущими конструкциями и окружающими породами. Типичная кривая механических характеристик для окружающих пород приведена на рисунке 5. u e — упругая деформация, а u p — пластическая деформация. u R — деформация при ограничении, а P R — соответствующая нагрузка. P 0 — это высвобождаемая нагрузка после выемки грунта, которая может быть получена с помощью теории пластоупругости или полевых испытаний.

Рис. 5.

Характеристическая кривая окружающей породы.

Рис. 5.

Характеристическая кривая окружающей породы.

После выемки подземной пещеры выпущенная нагрузка воспринимается окружающими породами и опорными конструкциями.Предполагается, что нагрузка, воспринимаемая опорной конструкцией, составляет P R , и тогда долю нагрузки, воспринимаемой опорной конструкцией, можно рассчитать, как в уравнении (1).На рисунке 5 u — деформация окружающих пород, а P R уменьшается с увеличением u . Случай u = max ( u ) эквивалентен случаю без какой-либо опоры (точка A ), а окружающие породы самостабилизируются.Для неглубоких каверн при развитии деформации релаксационная нагрузка будет воздействовать на опорную конструкцию. Случай u = 0 эквивалентен случаю жесткой опоры (точка C ). Освобождаемая от выемки нагрузка полностью воспринимается опорной конструкцией, а окружающие породы не имеют никаких деформаций.

Для закладной и наземной опорной конструкции неглубоких пещер предполагается, что оба конца опорной конструкции зажаты и несут равномерную нагрузку q , как показано в уравнении (1).q = γ hB − γATunnel + γConcreteAConcrete

2, где γ — удельный вес окружающих пород, h — глубина заглубления пещеры, B — расстояние между различными небольшими навесами туннелей, A Тоннель — это площадь поперечного сечения туннеля, r C oncrete — это удельный вес железобетона, а A Concrete — это площадь поперечного сечения железобетона.Для неглубоких пещер окружающие породы над встроенной опорой могут играть частичную самонесущую способность. Считается, что нижележащие вмещающие породы не обладают несущей способностью и подвешены на закладную опору (рис. 5).Рисунок 6.

Поперечное сечение встроенной опоры.

Рисунок 6.

Поперечное сечение встроенной опоры.

При проектировании и строительстве неглубокой пещеры, опорная конструкция и окружающая скальная порода над конструкцией рассматриваются как снятые нагрузки после выемки грунта, т.е.е. P 0 = q . Жесткость закладной опоры при изгибе E R I R , нагрузка, воспринимаемая окружающими породами над закладной опорой (1 — α ) q , нагрузка, воспринимаемая опорной конструкцией αq и α — это доля нагрузки, воспринимаемой встроенной опорой. Можно предположить, что оба конца закладной опоры жестко соединены (рисунок 1), т.е.е. эффект якоря между обоими концами небольшого туннельного навеса и окружающими камнями довольно хорош, и никакого сдвига и вращения между ними не могло произойти. Максимальное смещение середины пролета заделанной опоры можно рассчитать следующим образом: где l — пролет заделанной опоры. С помощью численного моделирования можно определить характеристическую кривую окружающих пород (Zhang et al. al 2004). Деформация окружающих пород в характерной точке определяется как u = δ R , и затем нагрузка, воспринимаемая опорной конструкцией, может быть рассчитана, как показано в уравнении (5).Используя уравнения (1), (4) и (5) одновременно, можно получить соотношение нагрузки для опорной конструкции α и нагрузки, воспринимаемой опорной конструкцией P R при различной жесткости встроенной опоры. Между тем, деформацию во время выемки грунта можно отслеживать на месте, т.е. um = δR. Следовательно, путем расчета доли нагрузки, воспринимаемой опорной конструкцией, и своевременной корректировки опорных параметров может быть достигнута динамическая обратная связь при проектировании и информационном строительстве.

На основании вышеизложенного анализа был предложен новый метод поддержки малых туннельных навесов. Этот метод может объединить опорную систему небольшого туннельного навеса и окружающие породы в перекрывающем слое и в полной мере использовать самонесущую способность окружающих пород. Небольшая конструкция туннельного навеса и окружающие камни могут работать вместе, чтобы выдерживать нагрузку сверху и висеть на крыше пещеры.

3. Технический обзор и программа строительства

3.1. Инженерная геология

Проект «Дворец Спящего Будды» был новым живописным местом, которое было расположено в известном живописном месте гигантского буддийского храма Синьчан, провинция Чжэцзян, Китай. Геологические образования в основном состояли из массивов туфов, которые были основным типом горных пород вдоль небольших туннелей. Туфовые породы были выветрены от умеренного до сильного. Выветрившиеся грани этих скал были коричневого цвета, а свежие части — серовато-зеленого цвета. Туфовые породы содержат в основном кремнеземистые минералы и тонкие слои.На верхней глубине 0,2 м находится окультуренная почва ( Q pd ). Глины с примесью песков и щебня распространены на глубине 0,6–0,75 м, коричневого цвета и незначительной влажности. Под слоем глины обнаружен сильно выветренный туф-смешанный бутовый камень мощностью 1,5–2,85 м. Затем появился умеренно выветренный туф с горизонтальной слоистостью. Обычно наблюдались и широко распространены умеренно выветренные туфы. Некоторые другие породы с умеренным выветриванием, такие как туфопесчаник и туфобрекчия, были распространены редко.Чтобы понять такое поведение туфовых пород с умеренным выветриванием, были взяты образцы керна для проведения испытаний и оценки качества массива горных пород на основе Китайского стандарта классификации инженерных массивов горных пород (GB50218-94). Средняя прочность образцов горных пород на одноосное сжатие была определена как примерно 25,7 МПа, а модуль деформации — примерно 1,4 ГПа. С помощью лабораторных и полевых испытаний были получены скорости ультразвуковых продольных волн неповрежденной породы ( V pr ) и горной массы ( V pm ), которые составили 5200 мс -1 и 4700 мс — 1 соответственно.Согласно стандартному методу (GB50218-94), коэффициент интегральности K v можно рассчитать с помощью уравнения K v = ( V pm / V pr ) 2 . Таким образом, коэффициент целостности туфа K v составил около 0,82, и степень целостности оценивалась как неповрежденная. Кроме того, степень твердости туфов была оценена как средний уровень, а качество туфов в настоящем исследовании было отнесено к третьей степени.

Одна крупная трещина продольной ориентации вдоль пещеры с наклоном 30 градусов была обнаружена прямо над пещерой. Эта трещина прорезала поверхность земли и наклонно прорезала центральную часть каменной колонны между большим залом и малым залом. Поскольку трещина была почти перпендикулярна кровле пещеры, эта трещина не повлияла на устойчивость всей пещеры. Однако раскопки пещеры имели тенденцию вызывать общую экстраверсию, и стабильность арочных пружин стала немного хуже.

Активность грунтовых вод — важный фактор, связанный с устойчивостью пещеры (Yi 1997). В нашем исследовании грунтовые воды были типичными для трещинных вод коренных пород, которые в основном поступали за счет поверхностных осадков. Осадки могут просачиваться в каверну по проникающим трещинам. Поскольку во время строительства наблюдалось явление утечки воды, было проведено исследование трещин, чтобы определить место утечки. На крыше большого зала были обнаружены четыре фильтрационные трещины, как показано на рисунке 7.Трещина А была самой большой трещиной фильтрации, и ее угол падения составлял примерно 90 °. Поскольку трещина A почти проникала в верхнюю часть большого зала, просачивание воды из трещины A было более очевидным, чем из других трещин. Трещина B была еще одной главной фильтрационной трещиной, которая пересекала трещину A. Угол падения трещины B составлял около 35 °, а просачивание воды трещиной B было меньше, чем просачивание воды трещиной A. Фильтрующие трещины C и D были короче, чем A. и B. Углы падения трещины C были близки к 45 °. Трещина C была соединена с трещиной A, и ее просачивание воды стало еще более очевидным.Трещина D была близка к трещине B, а угол ее падения был близок к 40 °. Несмотря на то, что просачивание воды возникло в процессе строительства, грунтовых вод в целом было не так много. Туфовые породы были относительно неповрежденными, поэтому вырытая рабочая поверхность обычно не содержала большого количества воды, что означает, что активность грунтовых вод вряд ли могла снизить устойчивость окружающих пород.

Рисунок 7.

Основные фильтрационные трещины в большом зале.

Рисунок 7.

Основные фильтрационные трещины в большом зале.

3.2. Дизайн и строительство

Дворец Спящего Будды состоит из главной пещеры и нескольких небольших вестибулярных пещер (рис. 8). Основной корпус — это большой зал Дворца Спящего Будды, а малые залы расположены за пределами большого зала. Большой зал и малые залы соединены пятью параллельными входами. Большой зал имеет пролет около 18 м и высоту около 12 м. Вся пещера имеет форму полусферы.Главная пещера Дворца Спящего Будды имеет длину примерно 43,5 м, высоту 12 м и пролет 19,8 м. Слой вскрыши каверны составляет около 8–10 м.

Рис. 8.

Вид на пещеру.

Рис. 8.

Вид пещеры с места.

Проектные и строительные работы Дворца Спящего Будды должны соответствовать требованиям сохранения деревьев на поверхности земли и оригинальному виду скал на вершине пещеры (рис. 8).Поскольку покровный слой был тонким, пространство между кавернами слева было маленьким и антигоризонтальная устойчивость была плохой. Принимая во внимание эти ограничения на строительной площадке, продольный соединительный пилотный туннель сначала был выкопан в середине слоя перекрывающих пород, и направление этого пилотного туннеля перпендикулярно пролету (рисунок 9 (а)). Между тем, своевременная фиксация анкерной плиты осуществлялась по принципу NATM (рисунки 9 (б) и (в)). Затем из продольного пилотного тоннеля были выкопаны несколько несущих малых тоннелей, которые проходили в направлении пролета.Одновременно выполнялось удержание анкерной плиты. Впоследствии для пилотного туннеля и небольших туннелей были применены вторичные конструкции футеровки, чтобы сформировать многоарочный малый туннельный навес. Наконец, была раскопана нижняя часть крупнопролетной пещеры.

Рис. 9.

Несущая конструкция, вид сверху и в разрезе. (а) вид сверху небольшого туннельного навеса, (б) разрез А – А, (в) разрез Б – Б.

Рис. 9.

Несущая конструкция, вид сверху и в разрезе.(а) вид сверху небольшого туннельного навеса, (б) разрез А – А, (в) разрез Б – Б.

Схема строительства показана на рисунке 10, на котором латинскими буквами обозначена последовательность раскопок, а арабскими цифрами — поддерживающая последовательность. Подробная последовательность действий объясняется следующим образом: (I) выемка продольного соединительного пилотного туннеля; (1) ранняя поддержка; (II) выемка горизонтального навеса малого тоннеля; (1) ранняя поддержка; (2) футеровка пилотного тоннеля; (3) усиление галерейного анкера; (III) раскопки галереи; (4) якорь; (IV) раскопки малого зала; (5) якорь; (V) раскопки пещеры Дворца Спящего Будды; (6) якорь; (VI) раскопки; (7) якорь; (VII) раскопки; (8) якорь; (VIII) раскопки.Различные опоры окружающих пород на ранней стадии должны быть выполнены быстро, а работы по мониторингу на месте должны быть улучшены.

Рис. 10.

Рис. 10.

NATM был принят для выемки пещер, и была создана система всестороннего мониторинга и измерения для измерения внутренней силы конструкции во время строительства (рис. 11). На основе мониторинга на месте были установлены некоторые критерии оценки для оценки устойчивости окружающих пород и рабочего состояния поддерживающей системы (Каракус и Фауэлл 2005).Во время мониторинга строительства появление отклонений в данных было принято за основу для корректировки поддерживающих параметров и принятия соответствующих строительных технологий. Были выполнены такие измерения, как конвергенция каверн, конвергенция трещин, осевое усилие анкерного стержня, осевое усилие и контактное давление армированного стержня вторичной футеровки, а также мониторинг деформации. Осадку арки каверны невозможно было измерить по причинам, связанным со строительством, и она была рассчитана в обратном порядке по данным мониторинга конвергенции каверны.Исследование трещин проводилось во время строительства для оценки развития трещин при выемке горного массива. Кроме того, была создана численная модель для моделирования этапов выемки пещеры с использованием метода конечных элементов в программе GeoFBA (рисунок 12).

Рисунок 11.

Схема линий измерения деформации схождения.

Рисунок 11.

Схема линий измерения деформации схождения.

Рисунок 12.

Расчетная сетка и общая векторная диаграмма.

Рис. 12.

Расчетная сетка и общая векторная диаграмма.

4. Результаты и обсуждение