Кевларобетон: технология производства | ООО ЛОБАС

Технология производства Кевларобетон позволяет получить прочные и красивые бетонные изделия, имитирующие гранитный камень. В этой статье мы расскажем об особенностях отливки бетона под гранит, о возможностях обучения и открытия собственного дела.

Примеры бетонных изделий по технологии Кевларобетон: фасадный сайдинг, уличный вазон, декоративные пниУличные вазоны для цветников, имитирующие натуральный каменьБетонная ступенька входной группы ФлорентийскаяПримеры бетонных изделий по технологии Кевларобетон: фасадный сайдинг, уличный вазон, декоративные пни

Изготовление бетонных изделий по окатышной технологии Кевларобетон широко распространено среди других способов вибролитья. Данный метод используется для создания тротуарной, облицовочной, ограждающей или декоративной продукции. К специфике технологии Кевларобетона относят способность имитировать натуральный камень: гранит, мрамор и т.д. Необычный рисунок, высокие эксплуатационные качества материала, доступная цена – все перечисленные достоинства позволяют Кевларобетону быть конкурентноспособным на рынке продаж.

Пример загородного дома с обшивкой сайдинговыми панелями, созданными по технологии Кевларобетон

Кевларобетон – одна из передовых технологий литьевого мрамора, предназначенная для изготовления бетонной продукции с высокими физико-техническими показателями и оригинальным внешним видом.

Процесс вибролитья данным способом включает в себя следующие этапы:

- замес бетонного раствора – соединение необходимых компонентов, их перемешивание и колерование для получения бетона;

- заливка форм – последовательная укладка окрашенных окатышей и бетонной консистенции в формы;

- вибрирование продукции – уплотнение бетона на вибростоле или на ином виброоборудовании;

- армирование (по необходимости) – затапливание арматурного каркаса в рабочий раствор;

- помещение уплотнённой продукции на стеллажи для последующего затвердевания – набор изделиями необходимой прочности для расформовки ;

- распалубка – извлечение готовых изделий из форм.

Более полную инструкцию с указаниями точных пропорций для бетона и последовательностью выполнения работы вы можете посмотреть тут.

СоставДля приготовления качественного бетонного раствора используют следующие ингредиенты:

- мытый речной песок;

- просеянный гранитный отсев;

- цемент марки не ниже М500;

- пластифицирующие добавки;

- армирующее фиброволокно;

- железоокисные красящие пигменты;

- воду.

Оборудование для производства Кевлар бетона включает в себя следующие механические установки:

- устройство для очистки крупных и мелких заполнителей (песка и гранитной крошки) – #вибросито или #барабанный сепаратор ;

- механизм перемешивания сыпучих компонентов и воды в однородную консистенцию – #бетономешалка или #гравитационный бетоносмеситель;

- устройство для уплотнения бетонного раствора – #вибростол горизонтальной или вертикальной вибрации.

Оборудование для сепарации гранитного отсева и песка – вибросито и просеиватель барабанного типа

Оборудование для производства бетонных изделий посмотреть и заказать на корпоративном сайте ЛОБАС

Особенности процесса- При замешивании бетона следует добавлять сначала сухие компоненты, а потом воду, чтобы добиться более однородного перемешивания.

- Сначала производится укладка окатышей в пластиковую форму для создания рисунка на поверхности изделия и включается вибростол, а следующим этапом загружается основной раствор.

- В процессе вибрирования используют вибрационные столы горизонтальной и вертикальной вибраций; при первом варианте рисунок получается более расплывчатым – схожим с мрамором, а при втором – более пёстрым, с однородными пятнами по всей поверхности – похожим на гранитный камень.

- Качественное уплотнение бетонного раствора на виброоборудовании помогает избавиться от воздушных включений в структуре материала, тем самым способствуя увеличению прочностных и морозостойких характеристик.

- Если производится армирование, то арматурная сетка погружается в бетон так, чтобы стержни находились на расстоянии не менее 20 мм от края раствора.

- Сформированные изделия находятся в опалубке и набирают минимальную прочность за 18 часов, после чего допускается производить распалубку продукции.

Технология Кевларобетон ничем не отличается от Ультрабетона или Гранилита – разница только в названии. По сути, принцип изготовления аналогичен способу вибролитья #Мрамора из бетона, но последний вариант чаще всего вибрируется на горизонтальном вибростоле, из-за чего получаются более расплывчатые узоры с эффектом размытия. #Кевларобетон, #Ультрабетон, #Гранилит – все перечисленные окатышные методики при вибровании на вертикальном вибростоле дают на выходе изделия с более резким и пёстрым рисунком.

Цветочный вазон внешне схож с гранитным камнем

Область применения: для каких изделий подходит?Технология производства Кевларобетон применяется для изготовления абсолютно любого типа бетонной продукции: тротуарной и фасадной плитки, МАФ (малых архитектурных форм – вазонов, каминов, декоративных статуэток), бордюров, наверший, заборных секций, памятников, крестов, ритуальных плит мощения и т.п. Рассмотрим наиболее часто встречающиеся экземпляры.

Памятники и крестыАтрибуты ритуальной тематики – постаменты, стелы, кресты, плиты мощения, могильные цветники – изготавливают по технологии Кевларобетон, чаще всего с добавлением неярких красящих пигментов: чёрного и белого, коричневого и серого.

При производстве надгробного памятника с крестом использовали цветовые пигменты сдержанных оттенковМогильный крест, отлитый по технологии КевларобетонРитуальная плита мощения окрашена в траурные оттенкиПри производстве надгробного памятника с крестом использовали цветовые пигменты сдержанных оттенков

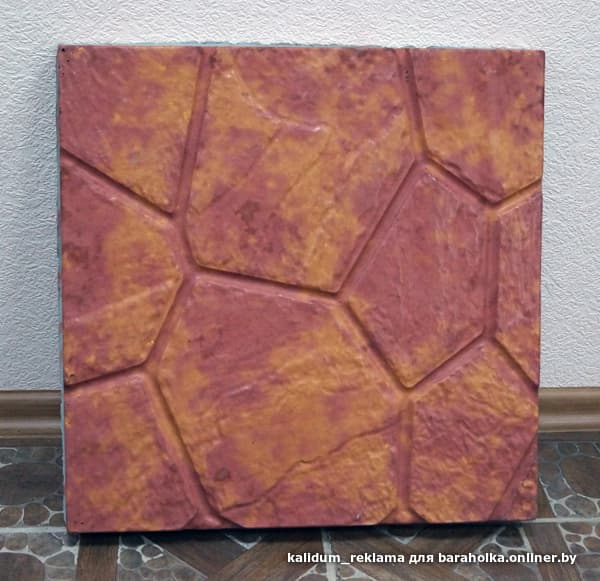

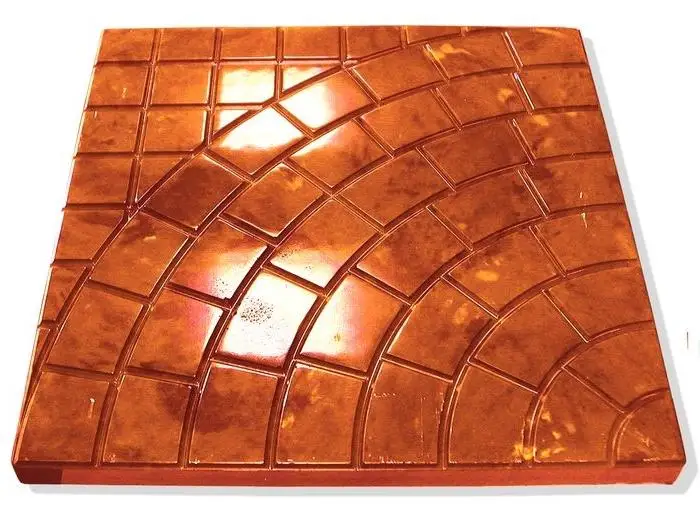

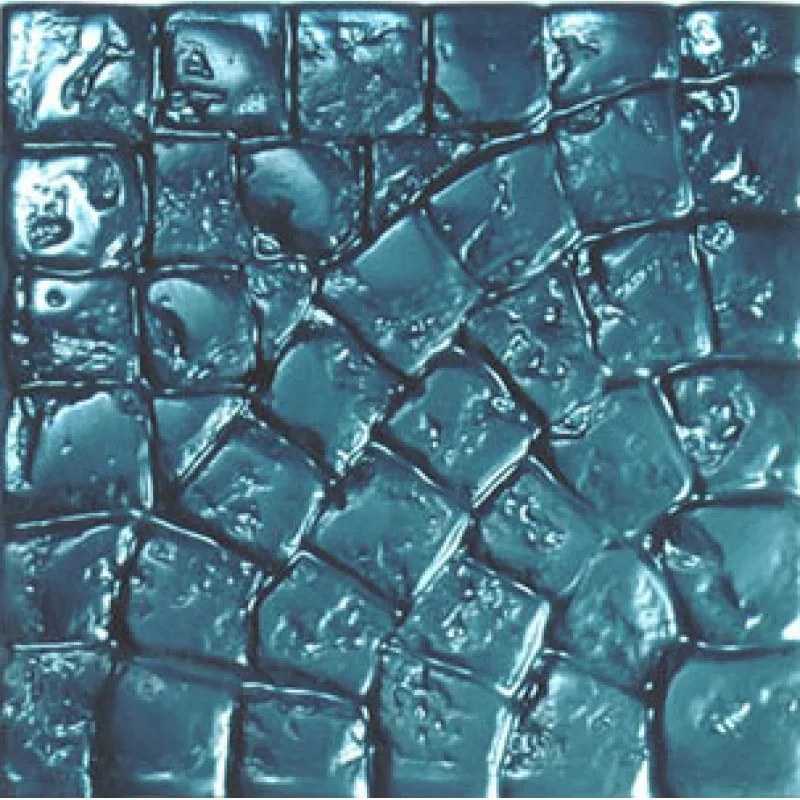

Тротуарная плиткаПри отливке тротуарной плитки окатышным методом Кевларбетон используют более яркие сочетания цветов: красно-жёлтые, бело-голубые, зелёно-бежевые и т. д.

д.

Тротуарная плитка успешно имитирует гранитный камень

ЗаборыЗаборные секции часто окрашиваются под Янтарь, Гранит, Песчаник или Малахит.

Забор под гранитный камень смотрится привлекательно и нешаблонноВарианты однотонных и пёстрых заборных секций производственной компании ЛОБАСРитуальное ограждение, цвет ЯнтарьЗабор под гранитный камень смотрится привлекательно и нешаблонно

Формы для кевларобетона: какие выбрать?Для создания бетонных изделий по технологии Кевларобетон не обойтись без пластиковых форм для отливки. Они изготавливаются из износостойких полимерных материалов, таких как АБС- и ПВХ-пластики, реже – из стеклопластика и полипропилена. Для выбора форм наилучшего качества необходимо рассмотреть характеристики материалов подробнее.

Из АБС-пластикаФормы из АБС-пластика изготавливаются на профессиональном термовакуумном оборудовании из полимерных листов толщиной от 2 до 4 мм. На АБС-пластике идеально отпечатывается текстура, а сам материал обладает следующими эксплуатационными характеристиками:

На АБС-пластике идеально отпечатывается текстура, а сам материал обладает следующими эксплуатационными характеристиками:

- повышенной жёсткостью. За счёт неё форма не теряет своей геометрии при заливке.

- износостойкостью и ударопрочностью. Благодаря этим параметрам у АБС-форм увеличивается продолжительность срока службы.

- ремонтопригодностью. Этот показатель позволяет осуществлять ремонт изношенных форм, тем самым увеличивая количество циклов формования (до 300 раз).

Оценить многообразие #форм тротуарной плитки и других бетонных изделий вы можете в каталоге продукции компании ЛОБАС.

Пластмассовые формы для изготовления декоративной уличной плиткиПластиковая АБС-форма, предназначенная для заливки памятникаФорма из АБС-пластика для изготовления тротуарной плиткиПластмассовые формы для изготовления декоративной уличной плитки

Из стеклопластика и полипропиленаСтеклопластиковые и полипропиленовые формы участвуют в отливке небольших бетонных изделий как по стандартной технологии заливки, так и способом быстрого съёма – когда изделие после вибрования застывает на поддоне в перевёрнутом виде.

В процессе использования стеклопластиковых форм приходится иметь дело со следующими недостатками.

- На окрашенных в процессе вибролитья изделиях часто появляются сколы и трещины при распалубке, поскольку красящий пигмент негативно воздействует на конструкцию.

- На лицевой поверхности появляются раковины (крупные включения, относимые к дефектным) что отрицательно сказывается на презентабельности изделий и приводит изготовителя к необходимости их дополнительной обработки и покраски.

- Нанесение специального красящего пигмента по бетону производится уже на готовое изделие ежесезонно, тем самым увеличивая денежные затраты на продукцию.

Использование полипропилена характеризуется следующими недостатками:

- недостаточной жёсткостью при отливке бетонных изделий;

- высокой стоимостью материала.

Следует отметить, что стеклопластиковые и полипропиленовые формы в большей степени предназначены для отливки сборочных частей автомобилей, промышленного оборудования и различных элементов бытовой сферы обслуживания.

Стеклопластиковая форма для заливки автомобильных частей

Как открыть собственное производство?Отливка бетонной продукции своими руками предполагает понимание основных принципов методики вибролитья и умение применить их на практике. Если вы хотите открыть собственный бизнес по изготовлению бетонных изделий, следует пройти обучение технологии Гранилит или Кевларобетон на действующем производстве.

Компания ЛОБАС занимается изготовлением продукции из бетона более 15 лет, а также обучением методу отливки Кевларобетона с нуля специалистами с большим опытом работы.

Программа курса состоит из следующих этапов:

- обязательной теории по подробному изучению ключевых аспектов технологии с изложением основных тонкостей по организации производства и продаж;

- практики, на которой ученик самостоятельно отливает всевозможные бетонные изделия, а также узнаёт о правилах подбора цвета, колеровки и других «подводных камнях» производства.

В конце прохождения курса вам передаются материалы и фотографии готовых изделий для рекламных целей. На протяжении всего обучения мы предоставляем уникальную информацию по маркетингу продаж и открытию собственного бизнеса, а после окончания курса осуществляем техническую поддержку по любым возникающим вопросам.

Для получения информации об обучении свяжитесь с менеджерами компании ЛОБАС по телефону 8 (800) 333-16-86, и наши сотрудники расскажут вам о программе курса подробнее.

Отзывы обучения в компании ЛОБАС: видеоОбучение технологии Кевларобетона на заводе-изготовителе ЛОБАС проходят люди со всех регионов России, ближнего зарубежья (Казахстан, Беларусь) и даже из Европы (Сербия).

Видео об обучении специалистов из Омска и Красноярска.

Видео об обучении заграничных специалистов.

Методика вибролитья по технологии Кевларобетон позволяет создавать высокопрочную бетонную продукцию с уникальным рисунком под гранит и точным воспроизведением текстуры и формы. Эксплуатационные характеристики бетонных изделий гарантируют их долгий срок службы, – не менее 50 лет – а стоимость товаров из бетона назначается в несколько раз ниже стоимости натурального камня, что позволяет в значительной степени сократить финансовые расходы и при этом не потерять в качестве.

О технологии «Кевларобетон» | Студия архитектурного бетона

При производстве изделий наша компания использует инновационную технологию — «Кевларобетон». Используя данную технологию, мы получаем продукцию из бетона с поразительно высокими прочностными и декоративными характеристиками.

Используя данную технологию, мы получаем продукцию из бетона с поразительно высокими прочностными и декоративными характеристиками.

Общеизвестно, что чем больше воды и воздуха присутствует в бетоне, тем ниже его физико-механические показатели. Для изготовления рабочей смеси используется минимальное количество воды, в результате получается сверхжёсткую смесь, а сама технология «Кевларобетон» исключает вовлечение излишнего количества воздуха.

Небольшое содержание воздуха, присутствующее в рабочей смеси удаляется дополнительно при формовании изделий с помощью вибро-оборудования. Благодаря данной технологии мы получаем сверхпрочный бетон, с практически полным отсутствием пор. Как следствие, изделия из «

Главным врагом изделий из бетона является вода, которая проникая в поры и замерзая зимой, разрушает его изнутри. Продукция произведенная нашей компанией лишена данного недостатка. Она чрезвычайно долговечна, практична и имеет безупречный внешний вид именно потому, что не имеет пор.

Она чрезвычайно долговечна, практична и имеет безупречный внешний вид именно потому, что не имеет пор.

Для получения разнообразной цветовой палитры мы используем специальные светостойкие пигменты для бетона. Изделия, окрашенные такими пигментами, практически не выгорают на солнце. Окрас бетона имеет глубоко проникающую, а не поверхностную структуру. Этим объясняется высокая стойкость цвета продукции и ее декоративность сохраняющаяся даже при длительной эксплуатации изделий. Благодаря технологии «Кевларобетон»

мы можем использовать одновременно несколько цветов в одном изделии, что позволяет получать любые цветовые композиции, а так же имитировать природный камень такой, как мрамор любого цвета, гранит, малахит, песчаник и т.д. В настоящее время нами разработано получение более 100 цветовых решений изделий. С вариантами вы можете ознакомиться наглядно в нашем офисе. Кроме готовых рецептов мы можем подбирать или изменять цвет по желанию заказчика.

Качественные показатели «Кевларобетона» по сравнению с ГОСТами:

№ п./п. | Наименование показателей | По требованиям ГОСТ | Фактически | |

1 | Класс (марочность) бетона изделий по прочности на сжатие | кг/см 2 | В22,5-В30 (300-450) | В70 (700) |

2 | Класс бетона по морозостойкости | — | F 200 | F 700 |

3 |

Водопоглощение

| % | 5 | 0,3 |

4 | Истираемость (ГОСТ 13015. | г/см 3 | 0,9-0,7 | 0,2 |

5 | Отклонение геометрических параметров: длина, ширина, толщина | мм мм | + 5 + 5 | + 1 + 1 |

6 | Категория лицевой поверхности | — | А6 | А0 |

Кевларобетон: инновация в сфере строительства

Кто бы мог подумать, что изобретенная в 60-х годах прошлого столетия технология литья особого бетона в формы станет настолько востребована в строительстве в XXI веке. Кевларобетон, он же ультрабетон или гранилит превратился в наиболее современный материал, используемый практически во всех сферах строительства.

Кевларобетон, он же ультрабетон или гранилит превратился в наиболее современный материал, используемый практически во всех сферах строительства.

Технология получения кевларобетона ранее применялась для производства искусственных камней. Сейчас широко применяется при изготовлении памятников, бетонных заборов, бордюров и тротуарной плитки, изделий из искусственного камня, отлично имитирующих малахит, мрамор, оникс, гранит.

Кевларобетон: особенности и преимущества

Глянцевая поверхность этого уникального материала, особые показатели прочности на сжатие (В 40+), истираемости (0,2 г/кв. см), морозостойкости (класс А 700), водонепроницаемости от W 15 при водопоглощении 0.5% делают кевларобетон востребованным и популярным при оформлении фасадов зданий, выборе покрытия для тротуаров, игровых площадок, в производстве архитектурных, бытовых, декоративных элементов.

Эстетическая привлекательность гранилита, возможность изготовления кевларобетонных элементов с эффектом свечения позволяют расширять спектр применения материала от обычных покрытий дорог до изготовления красивых архитектурных сооружений.

Как получают гранилит?

Кевларобетон получают по технологии вибролитья — экологически чистого, не энергоемкого процесса. Благодаря специальным добавкам: технической саже, фталоцианиновых пигментов, железоокисных элементов, которые вносятся в момент смешивания ингредиентов в бетономешалке, можно получить материал, полностью идентичный натуральному камню. Разводы, фактура рисунка, глянцевая, идеально отшлифованная поверхность, придают кевларобетону особый лоск, делая его более благородным.

Использование дешевого сырья, простая технология изготовления, качественный результат, выбор материала благодаря вариативности цвета и фактуры, абсолютная долговечность превращают гранилит или ультрабетон в идеальный строительно-отделочный материал XXI века и международные выставки стройматериалов ежегодно подтверждают это.

Наша компания предлагает Вам приобрести дачные дома, дом из кирпича,а так же вы можете узнать стоимость строительства под ключ и еще можете расчистить стоимость под ключ

памятники из гранилита — Все о камнях

Технология Кевларобетон, она же технология Гранилит, Ультробетон, подразумевает собой вибролитьевой способ уплотнения бетонной смеси, при использование пластиковых форм с глянцевой поверхностью. За счёт использования пластификаторов, добиваются такого водоцементного соотношения, что не надо выпаривать лишнюю воду, тоесть воды в замесе ровно столько, сколько нужно для затворения цемента, от чего не образуется раковин на поверхности и больших пор в массе бетона при производстве окатышей в специально модефицированном бетоносмесителе гравитационного типа. Всё это даёт в результате глянцевую поверхность тротуарной плитки, бордюров, памятников, бетонных глянцевых заборов, искусственного камня с имитацией под мрамор, гранит, малахит, оникс. Окраска бетона получается при использовании фталоцианиновых, или железоокисных пигментов для бетона или сажи технической, добавляемых непосредственно при замесе бетона в бетоносмесителе. Но на самом деле это бетон, превращенный с помощью технологии Кевларобетон, Гранилит, Ультробетон в мрамор, гранит, нефрит и другие натуральные камни с помощью технологии Вы сможете производить любые изделия из бетона полностью копирующие природные и получать очень красивые разводы и цвета ни чем не отличимые от настоящего природного мрамора.

За счёт использования пластификаторов, добиваются такого водоцементного соотношения, что не надо выпаривать лишнюю воду, тоесть воды в замесе ровно столько, сколько нужно для затворения цемента, от чего не образуется раковин на поверхности и больших пор в массе бетона при производстве окатышей в специально модефицированном бетоносмесителе гравитационного типа. Всё это даёт в результате глянцевую поверхность тротуарной плитки, бордюров, памятников, бетонных глянцевых заборов, искусственного камня с имитацией под мрамор, гранит, малахит, оникс. Окраска бетона получается при использовании фталоцианиновых, или железоокисных пигментов для бетона или сажи технической, добавляемых непосредственно при замесе бетона в бетоносмесителе. Но на самом деле это бетон, превращенный с помощью технологии Кевларобетон, Гранилит, Ультробетон в мрамор, гранит, нефрит и другие натуральные камни с помощью технологии Вы сможете производить любые изделия из бетона полностью копирующие природные и получать очень красивые разводы и цвета ни чем не отличимые от настоящего природного мрамора.

Технология Кевларобетон, Ультрабетон, Гранилит. Суть технологии

Технология Кевларобетон, Ультрабетон, Гранилит, это одна и таже технология, которую называют многие по разному выдавая ее за свою технологию, но это одна и та же технология и представляет собой оригинальный способ изготовления бетонной смеси, отличающийся от большинства привычных методов применяемых в такой сфере производства строительных материалов как вибролитье и производство всевозможных бетонных изделий из бетона.

Технология Кевларобетон, Гранилит, Окатышный бетон и методы производства. Оборудование для производстваПринцип технологии Кевларобетон, Ультрабетон, Гранилит сводится к тому, что бетонная смесь на основе портландцемента, представляет собой плотно сжатые окатыши сферической формы, диаметр которых, как правило, варьируется от 2 до 5 сантиметров. Способ получения окатышей Кевларобетона, Ультрабетона был заимствован из области черной металлургии, где применяются схожие принципы окатышного гранулирования при окомкование шихты. Окатыши Гранилит, Ультрабетона формируются в барабане модифицированного гравитационного смесителя. Окомкование бетонной смеси в гравитационном смесителе позволяет получить окатыши высокой плотности с полным исключением воздуха из смеси. При пальпировании на ощупь, созревший окатыш напоминает жесткую резину. Принципиально окатыш представляет собой шар, состоящий из плотного конгломерата строительного песка и зерен различной фракции гранитного, или аналогичного материала, отсева, сцепленных между собой портландцементом. В центре такого сферического образования находится ядро, состоящее из одного или нескольких крупных зерен 4-5мм. отсева.

Окатыши Гранилит, Ультрабетона формируются в барабане модифицированного гравитационного смесителя. Окомкование бетонной смеси в гравитационном смесителе позволяет получить окатыши высокой плотности с полным исключением воздуха из смеси. При пальпировании на ощупь, созревший окатыш напоминает жесткую резину. Принципиально окатыш представляет собой шар, состоящий из плотного конгломерата строительного песка и зерен различной фракции гранитного, или аналогичного материала, отсева, сцепленных между собой портландцементом. В центре такого сферического образования находится ядро, состоящее из одного или нескольких крупных зерен 4-5мм. отсева.

После выгрузки созревших окатышей из гравитационного бетоносмесителя в формообразующую оснастку, пластиковые формы Ультрабетон, Кевларобетон подвергается воздействию высокочастотного резонатора, что позволяет придать псевдопластичность и тиксотропную текучесть окатышной смеси. При таких условиях окатыши стекаются в единый высокоплотный монолит, который приобретает заданную форму. При этом крупные зерна минерального наполнителя, из которых состоят ядра, и тела окатышей образуют внутреннюю жесткую решетчатую структуру. Сформированный, таким образом бетон, скелет отливки Ультрабетона, Кевларобетона придает повышенные показатели на такие эксплуатационные нормативы как излом и сжатие. Применение вышеописанного метода по технологии Кевларобетон позволяет не только добиться отличных показателей в физико-механических свойствах отливки, но и получить монолитную с высоким глянцем, или без такового, по необходимости поверхность с выдающимися декоративными качествами, но при низких расходах колерующих добавок, пигментов, что так же позволяет увеличить марку бетона. В качестве колера используются обычные светостойкие железооксидные и фталоцианиновые пигменты для бетона. Но данные пигменты расходуются в два-три раза меньше в сравнении с принятыми нормами при обычной окраске бетона. Здесь пигменты не прокрашивают все тело бетона, что в принципе и не нужно, а подаются небольшими, подобранными по рецептуре, дозами на поверхность созревших окатышей придавая окатышному бетону нужный цвет, или оттенок, а также этот метод окраски позволяет придать бетону не только цветы и оттенки, но и получить при необходимости различные разводы имитирующие природный мрамор.

При этом крупные зерна минерального наполнителя, из которых состоят ядра, и тела окатышей образуют внутреннюю жесткую решетчатую структуру. Сформированный, таким образом бетон, скелет отливки Ультрабетона, Кевларобетона придает повышенные показатели на такие эксплуатационные нормативы как излом и сжатие. Применение вышеописанного метода по технологии Кевларобетон позволяет не только добиться отличных показателей в физико-механических свойствах отливки, но и получить монолитную с высоким глянцем, или без такового, по необходимости поверхность с выдающимися декоративными качествами, но при низких расходах колерующих добавок, пигментов, что так же позволяет увеличить марку бетона. В качестве колера используются обычные светостойкие железооксидные и фталоцианиновые пигменты для бетона. Но данные пигменты расходуются в два-три раза меньше в сравнении с принятыми нормами при обычной окраске бетона. Здесь пигменты не прокрашивают все тело бетона, что в принципе и не нужно, а подаются небольшими, подобранными по рецептуре, дозами на поверхность созревших окатышей придавая окатышному бетону нужный цвет, или оттенок, а также этот метод окраски позволяет придать бетону не только цветы и оттенки, но и получить при необходимости различные разводы имитирующие природный мрамор. В этом случае каждый шар Кевларобетона, Ультрабетона окрашивается неповторимо по своему своеобразно и при дальнейшем формовании монолита дает свою линию, прожилку оттенка в поверхности изделия с имитацией природного мрамора. В результате продукция из Кевларобетона, Гранилита, Ультрабетона имитирует натуральные камни со сложным природным рисунком под мрамор, гранит, янтарин и другие природные камни.

В этом случае каждый шар Кевларобетона, Ультрабетона окрашивается неповторимо по своему своеобразно и при дальнейшем формовании монолита дает свою линию, прожилку оттенка в поверхности изделия с имитацией природного мрамора. В результате продукция из Кевларобетона, Гранилита, Ультрабетона имитирует натуральные камни со сложным природным рисунком под мрамор, гранит, янтарин и другие природные камни.

В инете нашёл- http://formodessa.com/technology/38-tehnol…oizvodstva.html тут подробно пишут

Кевларобетон: прочнее не бывает

Растущие потребности в более совершенных материалах, заставляют ученых порождать все новые детища. Конечно, создать принципиально новый материал не так-то просто, поэтому гораздо более разумно улучшать уже имеющиеся проверенные временем виды. Именно благодаря такому подходу и появился кевларобетон.

Обычный вид бетона, который является смесью песка, цемента и воды, используется уже около двух столетий. Также существовали более ранние «рецепты», имеющие то же самое название, однако содержащие в себе другие компоненты. В общей сложности история бетона насчитывает несколько тысячелетий.

В последнее столетие появилось множество новых и необычных видов бетона, многие из которых представляют собой весьма самостоятельный материал с собственным составом, особыми свойствами и сферу применения. Одним из достаточно редких и необычных видов данного материала является кевларобетон (гранилит, ультрабетон).

Он представляет собой сверхпрочное соединение, имеющее поистине уникальную технологию производства. Изготавливается этот материал в виде шариков, которые образовываются в специальной гравитационной бетономешалке. Специфическая форма также является важным фактором, который наряду с особым составом обеспечивает необычные свойства кевларобетона. В процессе изготовления гранилита из него вытесняется большая часть воздуха, что также значительно увеличивает его прочность.

Вместе с тем, технология производства достаточно проста. Метод дает возможность придавать материалу любой цвет, создавать без труда различные узоры на поверхности. Ультрабетон можно даже сделать с имитацией любого вида натурального камня, что позволит декорировать с его помощью различные поверхности.

Благодаря таким великолепным эстетическим и прочностным характеристикам кевларобетон нашел широкое применение для создания следующих сооружений и изделий:

— бордюры;

— памятники;

— заборы и изгороди;

— фасадный камень;

— камины;

— облицовочные плиты;

— подоконники;

— тротуарная плитка;

— ступени и пр.

Вместе с тем стоит отметить, что изготовление различных крупных или крупносерийных изделий (как тротуарная плитка) не очень-то рентабельно. Процесс изготовления ультрабетона достаточно дорогой, длительный и трудоемкий, поэтому чаще все же он используется в виде небольших деталей, которые как бы становятся изюминкой всей композиции.

Как уже говорилось, материал состоит из многочисленных шариков сложного строения. Ядро такого окатыша состоит из кусочков отсева размером от 3 до 5 мм, а снаружи его покрывает плотный конгломерат из цемента и мельчайших частиц отсева.

Приобрести бетон нужных типов можно на заводах компании «Бетон Экспресс» из Санкт-Петербурга. Мы располагаем четырьмя заводами, которые позволяют в короткие сроки выполнять даже очень крупные заказы. Кроме того, расположение производственных мощностей в разных частях города упрощает доставку раствора по городу и области.

Компания «Аркада» в Кирове — Перестройка

Компания «Аркада» в Кирове производит большой ассортимент надежных отделочных материалов, изготовленных из кевларобетона, высокого качества и привлекательных по своей стоимости: тротуарная плитка, бордюры, лестницы, ступени и многое другое.

Что такое кевларобетон?

Кевларобетон — это современный материал, улучшенное поколение бетонов, на основе которого можно изготовить такие материалы и изделия, как плитка (тротуарная, напольная, облицовочная), бордюры, ступени, подоконные доски, камины, заборы.

Кевларобетон — это сверхпрочный материал, обладающий долговечностью, водонепроницаемостью и морозостойкостью, что позволяет изготавливать изделия из него, способные прослужить своему хозяину (в зависимости от регулярности использования/или не использования) 10-30 лет.

Поверхность такой продукции может иметь различные формы: от гладкой до рифленной — что открывает огромные перспективы использования, ведь изделия из кевларобетона способно подстроиться под любые дизайнерские и архитектурные задумки. Кроме отличного внешнего вида, можно использовать способность кевларобетона обладать разной поверхностью и с практичной точки зрения: например, шероховатая тротуарная плитка не будет скользить, что поможет избежать травм во время эксплуатации.

Уникальные возможности кевларобетона позволяют создавать продукцию различных цветов и оттенков. Это может быть тротуарная и облицовочная плитка из кевларобетона с имитацией природного камня или забор цвета малахита, идеально вписываемый в ансамбль с фасадом основного строения.

Таким образом, благодаря умелому сочетанию внешних характеристик и физико-механических качеств изделия из кевларобетона в современном производстве привлекательно выглядят для создания для мощения улиц, лестниц, каминов, заборов, столешниц, детских площадок.

В Кирове, изделия из кевларобетона в широком ассортименте представлены в компании «Аркада»:

- тротуарная плитка

- брусчатка, бордюры

- каменный ковер

- лестницы, ступени

- столешницы, подоконники

- камины

- облицовочно-декоративный камень

- фотопанно на керамической плитке

Продукция выгодна по стоимости и надежна в использовании. Кроме того «Аркада» обладает гибкой ценовой политикой и индивидуальным подходом к каждому покупателю, что делает покупку продукции из кевларобетона именно здесь еще и финансово обоснованным решением!

Доставка и профессиональная укладка!

Кевларобетон Красноярск

Специфика: Компания занимается производством брусчатки, тротуарной плитки, декоративных заборов, фасадного кам, а также поставками оборудования для производства тротуарной плитки

Краткое описание:

Мы предлагаем отличный бизнес. Наша информация будет интересна для всех организаций работающих по технологиям: «Ультрабетон», «Кевларобетон», «Систром», а также для всех других технологий, связанных с изготовлением изделий из бетонна, искусственного камня. Предлагаем универсальные пластиковые формы для бетона, подходящие для всех технологий с учетом их недоработок. Большой ассортимент форм, постоянное обновление коллекции. Компактные мини заводы, станки для производства пластиковых форм. Вашему вниманию: Наше предприятие предлагает, поможет выбрать и производит по Вашему желанию специальное оборудование и формы из высококачественного пластика для изготовления изделий под искусственный камень. Оборудование, на котором Вы сможете работать, это всем хорошо известные вибростолы и бетоносмесители. У всех организаций имеются свои стандарты и параметры такого оборудования. Являясь производителем мы сможем предложить вибростолы и бетоносмесители любых размеров, то есть, то что Вам непосредственно необходимо для Вашей работы. Для изготовления форм применяют специальный, термостойкий высококачественный (без вторсырья) пластик АБС. Большой выбор форм позволяет производителю заниматься изготовлением изделий круглогодично. Несмотря на предлагаемый нами широкий ассортимент, Вы всегда сможете заказать нам формы по своему усмотрению, по своим чертежам, эскизам, фотографиям. На нашем оборудовании и на наших формах можно производить архитектурный бетон любой сложности, под любой поделочный камень и с любыми физико-механическими характеристиками. Мы беремся за любые заказы, выполним, как говорится, любой каприз. Вас приятно удивят наши цены и сроки изготовления. Действует, удобная для всех, гибкая система скидок. Мы всегда рады сотрудничать с Вами!

Преимущества армирования короткими волокнами кевлара на стыке для ремонта бетоноподобных материалов — UWA Profiles and Research Repository

TY — JOUR

T1 — Преимущества армирования короткими волокнами кевлара на стыке для ремонта бетоноподобных материалов

AU — Wang, Y.

AU — Hu, Xiao

PY — 2016

Y1 — 2016

N2 — © Американское общество инженеров-строителей, 2016. Межфазное адгезионное соединение бетонных материалов усилено короткими волокнами кевлара .Прочные и гибкие волокна кевлара, перекрывающие структуру зерен, могут эффективно подавлять преждевременное поверхностное и подповерхностное локальное разрушение на границе раздела во время образования фиктивной трещины. Клеевой шов, образованный либо путем ремонта зазора с помощью эпоксидной смолы, либо структурного усиления с использованием углеродного волокна / эпоксидного композита, превращается в композитный клеевой шов из-за использования волокон кевлара на границе раздела. В этом исследовании образцы серого гранита были испытаны при трехточечном изгибе с двумя различными условиями межфазного ремонта: (1) только эпоксидная смола и (2) эпоксидная смола с короткими кевларовыми волокнами длиной 6 мм.Пиковые нагрузки и энергия разрушения RILEM Gf были измерены для образцов гранита в исходном состоянии и двух различных типов отремонтированных образцов. Наблюдалось улучшение как пиковой нагрузки, так и энергии разрушения. Обсуждается образование фиктивной трещины и его влияние на пиковую нагрузку.

AB — © 2016 Американское общество инженеров-строителей. Межфазное адгезионное соединение бетоноподобных материалов усилено короткими волокнами кевлара. Прочные и гибкие волокна кевлара, перекрывающие структуру зерен, могут эффективно подавлять преждевременное поверхностное и подповерхностное локальное разрушение на границе раздела во время образования фиктивной трещины.Клеевой шов, образованный либо путем ремонта зазора с помощью эпоксидной смолы, либо структурного усиления с использованием углеродного волокна / эпоксидного композита, превращается в композитный клеевой шов из-за использования волокон кевлара на границе раздела. В этом исследовании образцы серого гранита были испытаны при трехточечном изгибе с двумя различными условиями межфазного ремонта: (1) только эпоксидная смола и (2) эпоксидная смола с короткими кевларовыми волокнами длиной 6 мм. Пиковые нагрузки и энергия разрушения RILEM Gf были измерены для образцов гранита в исходном состоянии и двух различных типов отремонтированных образцов.Наблюдалось улучшение как пиковой нагрузки, так и энергии разрушения. Обсуждается образование фиктивной трещины и его влияние на пиковую нагрузку.

U2 — 10.1061 / (ASCE) MT.1943-5533.0001611

DO — 10.1061 / (ASCE) MT.1943-5533.0001611

M3 — Артикул

VL — 28

JO — Журнал материалов гражданского строительства

JF — Журнал материалов в гражданском строительстве

SN — 0899-1561

IS — 9

M1 — 04016087

ER —

Weatherseal Construction, Inc. Weatherseal и Fortress Stabilization Systems объединились для внедрения технологии углеродного волокна / кевлара в форме ремней из углеродного волокна / кевлара, следующего шага в стабилизации постоянного фундамента. Гибридная система решетчатых ремней состоит из высокопрочных углеродных волокон, сплетенных вместе прядями кевлара. Решетчатые ремни из углеродного волокна / кевлара предназначены для стабилизации как бетонных, так и блочных стен.Из-за чрезвычайно высокого отношения прочности к весу арматура из углеродного волокна является предпочтительным материалом для ремонта изогнутых стен подвала, мостовых колонн и бетонных балок для восстановления и поддержания структурной целостности. Замена стали углеродным волокномУглеродное волокно в настоящее время является проверенной популярной альтернативой стали для армирования конструкционных оснований в жилых и коммерческих помещениях. Углеродное волокно очень эффективно увеличивает прочность бетона на разрыв.Он превосходит сталь, поскольку он прочнее, жестче и не вызывает коррозии. Его также можно в любой момент приклеить к поверхности бетонной конструкции, чтобы предотвратить прогиб и растрескивание. Это дает неограниченные возможности для применения в новом строительстве, ремонте, модернизации и сейсмической модернизации.

Ремонт повреждений стен и усиление конструкцийWeatherseal Construction, Inc. является местным подрядчиком по арматурным изделиям FORTRESS STABILIZATION. FORTRESS STABILIZATION разработала различные сетки из углеродного волокна и кевлара, которые включают в себя сетчатые ремни, отрывные пластины, L-образные кронштейны, скобы из карбона / кевлара, угловые распорки и анкеры.Weatherseal Construction, Inc. в основном использует эти продукты для укрепления стен подвала, которые начали разрушаться, прогибаться и трескаться. Материал также можно использовать для восстановления структурной целостности мостовых колонн, бетонных балок и для заделки трещин в бетонных конструкциях, чтобы конструктивные элементы могли продолжать работать без удаления и замены FORTRESS Сетка из углеродного волокна / кевлара ремни были тщательно протестированы и зарекомендовали себя как лучшие решение для внешнего армирования, представленное сегодня на рынке. ПОЧЕМУ ИСПОЛЬЗУЕТСЯ АРМИРОВАНИЕ КОМПОЗИТНЫМ ВОЛОКНОМ?

| ||

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических и научных дисциплин для Тома 8, выпуск 5 (май-2021)

Отправить сейчас

IRJET Vol-8, выпуск 5 , Май 2021 г. Публикация продолжается …

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация в процессе …

Просмотр Статьи

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация в процессе …

Просмотр Статьи

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация в процессе …

Просмотр Статьи

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация в процессе …

Просмотр Статьи

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация в процессе …

Просмотр Статьи

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация в процессе …

Просмотр Статьи

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация в процессе …

Просмотр Статьи

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

Композитный FRP обертывает существующий железобетон

Автор: Эндрю Хьюстон

Как все мы знаем, внешняя оболочка и система крыши здания служат на передовой линии защиты от ветра, дождя и солнца — обычных подозреваемых, которые со временем вызывают износ любой конструкции. Тем не менее, любые элементы здания, оставленные непосредственно под воздействием природы, будут разрушаться намного быстрее, чем элементы внутри здания, даже если они явно не являются частью внешней оболочки здания или системы крыши.

Возьмите эти два примера: железобетонный каркас над плитой крыши наверху большого здания, на котором установлено тяжелое механическое оборудование, и железобетон в замкнутом, но некондиционном пространстве под первым этажом здания. Оба они постоянно несут на себе полную нагрузку по климату, хотя технически ни один из них не является частью внешней оболочки или системы крыши. В обоих этих примерах бетон полностью интегрирован в конструкцию здания и является жизненно важным компонентом повседневной функциональности здания в краткосрочной перспективе и общего состояния здания в долгосрочной перспективе.

После первоначального строительства окончательная обработка поверхности вдоль этого открытого бетона могла включать любое количество высокоэффективных антикоррозионных покрытий, или бетон мог оставаться полностью открытым. Независимо от того, насколько хорошей или плохой была первоначальная обработка бетона во время установки, достаточное количество времени и циклов замораживания / оттаивания в конечном итоге приведет к разрушению открытого бетона. И для многих владельцев зданий этот бетон существует вне поля зрения и, следовательно, вне памяти.

Итак, когда владелец обнаруживает, что обнаженный конструкционный бетон в его здании сильно разрушен, какие варианты у него есть? Первым шагом является оценка уровня износа и определение того, можно ли спасти поврежденный бетон или его нужно просто заменить. Полная замена железобетонной колонны или балки — задача не из легких; на это уходит много времени и денег. Он также включает иногда надежную установку временных опор, которая обычно требует собственной конструкции и является дорогостоящей в установке.

До начала 1990-х годов единственными вариантами усиления существующего железобетона были добавление большего количества бетона и арматуры вокруг внешней части конструктивного элемента, внешнее последующее натяжение или добавление несъемных стальных опор, чтобы они оставались на месте. Несмотря на инвазивность, эти методы лечения часто были менее дорогостоящими, чем полная замена конструкционных бетонных элементов. Новая технология, разработанная в конце 1980-х и первоначально реализованная в начале 1990-х, предоставила владельцам еще одну возможность сохранить и укрепить существующие структурные бетонные элементы без необходимости их полной замены.Обертывание изношенного бетонного элемента так называемой композитной оболочкой из стеклопластика (армированного волокном полимера) может добавить до 40% прочности конструкции без необходимости сноса, временной опоры, нового бетона или последующего натяжения. Иногда их называют просто оберткой из углеродного волокна, но на самом деле обертки из стеклопластика представляют собой комбинацию углеродного волокна, стекла, базальта и арамида (обычно называемого кевларом). Установка FRP-обертки часто намного дешевле, чем любой из предыдущих альтернатив для усиления существующего бетона.Он менее инвазивен и требует гораздо меньше оборудования на месте для установки.

Подготовка поверхности имеет решающее значение при установке стеклопластика. Существующий бетон необходимо полностью очистить от любых химикатов и грязи. Чтобы обеспечить чрезвычайно плотную адгезию, которая позволит обернуть FRP наилучшим образом, недавно очищенный бетон часто подвергается дробеструйной или водоструйной очистке, чтобы придать поверхности шероховатость и создать небольшое сцепление для непосредственного нанесения обертки FRP. бетон.Если по какой-то причине это невозможно или слишком дорого, другой вариант — полностью связать FRP с самим собой. В этом случае первый слой обертки из стеклопластика полностью окружает бетонный элемент, а затем продолжает оборачиваться вокруг себя. Это может снизить адгезию непосредственно к подстилающему бетону, но при этом создать непроницаемую поверхность снаружи. Некоторые производители FRP предлагают бесплатные 1- или 2-дневные курсы по установке для потенциальных установщиков, чтобы убедиться, что применяются правильные методы установки.

Обертывание изношенного железобетона композитами из стеклопластика может продлить срок его службы на несколько десятилетий. Как упоминалось ранее, эта технология была впервые представлена и внедрена в начале 1990-х годов, и существует множество примеров обработки 25-летней давности, которые до сих пор полностью не повреждены и укрепляют и защищают лежащий под ним бетон. Одна из причин, по которой обертки из стеклопластика могут служить таким долгосрочным решением, заключается в том, что композиты из стеклопластика могут быть специально спроектированы так, чтобы не только укреплять нижележащую структуру, но и служить непроницаемым гидроизоляционным слоем для защиты от любой дальнейшей коррозии нижележащего бетона. или арматуру.

Для владельцев зданий обнаружение сильно изношенной бетонной колонны или балки в темном углу подземного гаража или поддержки тяжелого механического оборудования на крыше может стать шоком. Но владельцы должны знать о своих возможностях, прежде чем совершать какие-либо рефлексы. После того, как инженер-строитель оценит ситуацию, он может решить, что упаковка FRP является потенциальным долгосрочным решением, которое позволяет сэкономить много денег.

Композитный стеклопластик покрывает существующий железобетон2019-09-262019-09-26https: // sullivanengineeringllc.com / wp-content / uploads / 2016/02 / Logo_Green_Blue.png ООО «Салливан Инжиниринг» https://sullivanengineeringllc.com/wp-content/uploads/2019/09/screen-shot-2019-09-26-at-1.57.19- pm.png200px200px

Морские композиты

Кевлар® для лучших морских композитов

ВолокноDuPont ™ Kevlar® обеспечивает легкую прочность, жесткость и ударопрочность для композитной промышленности.

Морские композиты

Кевлар® в морских композитах и композитах для морских судов помогает обеспечить идеальный баланс прочности, жесткости и легкости для многих морских применений.На патрульных и служебных катерах более высокие скорости могут быть достигнуты за счет увеличения мощности двигателя — этот вариант может быть чрезмерно дорогим. Другой способ — снизить вес за счет включения армирования Kevlar® в существующие конструкции из ламината или в новые конструкции. DuPont помогает корпусам, армированным Kevlar®, быть легче, но прочнее и устойчивее к повреждениям, а также лучше работать при гидродинамической усталостной нагрузке.

На роскошных яхтах и больших судах длиной 96 футов и более вес корпуса и надстройки составляет меньшую долю от общего веса, чем у патрульных или служебных катеров.Лодки большего размера по-прежнему должны иметь минимальный вес или определенные ограничения по весу. В этом случае, однако, снижение веса обычно делается для увеличения скорости или для того, чтобы сэкономить вес на улучшенную экономию топлива, на увеличенную полезную нагрузку или для перевозки большего количества аксессуаров. Кевлар® доказал свою высокую эффективность при строительстве корпусов, надстроек, переборок и мебели, что делает их прочными и долговечными.

Использование волокна Kevlar® в прогулочных лодках и макси-соревнованиях, парусных и моторных лодках получило широкое признание в мире соревнований.Парусные лодки (maxis) для участия в престижных соревнованиях, таких как Кубок Америки, Glove Challenge и Whitbread Cup, а также в многочисленных морских чемпионатах мира по моторным лодкам, приписывают свой успех использованию волокна Kevlar® при строительстве корпусов и надстройки (включая соты Kevlar® в композитных конструкциях и волокна Kevlar® в парусах). Если скорость является основным критерием использования современных композитных материалов, их устойчивость к жестким условиям занимает второе место.

Ветряные турбины

В массивных лопастях современных ветряных мельниц используются энергетические композиты, отличающиеся легким весом и структурной жесткостью сотовых композитов на основе DuPont ™ Kevlar® Mechanical Paper. Это помогает минимизировать вращательный вес и сделать передачу энергии максимально эффективной.

Строительные композиты для усиления бетонных конструкций

Кевлар® помогает обеспечить производительность и ценность для клиентов в отрасли строительных композитов, обеспечивая лучшие характеристики удлинения.Кевлар® помогает сдерживать трещины в конструкциях и может помочь предотвратить травмы людей в результате несчастных случаев, вызванных ошибками строительства при стихийных бедствиях.

Баллоны под давлением из кевлара® с намотанной нитью

Для баллонов, содержащих сжатый кислород (или другие газы) на самолетах, используются формованные кожухи из нити Kevlar®, которые помогают снизить общий вес самолета. Обычная бутылка в корпусе из сплава может потерпеть катастрофическое повреждение, в результате чего металлические фрагменты попадут в самолет с высокой скоростью, тогда как бутылка с кожухом из кевлара может привести к пластическому разрушению — разрыву, а не разрушению, что не приводит к фрагментации.

Композитов

Композит получают путем физического объединения двух или более материалов (компонентов) для получения комбинации (смеси) структурных свойств, отсутствующих в каком-либо отдельном компоненте. Они могут, например, обеспечивать большую прочность и жесткость, чем любой из отдельных компонентов, при этом будучи максимально легкими.

Композиты все чаще разрабатываются для решения множества задач. Например, композиты, армированные волокном, используются для замены таких материалов, как металлы и их сплавы.

Композиты могут предложить:

- малый вес

- жесткость и прочность

- низкий коэффициент расширения

- сопротивление усталости

- простота изготовления сложных форм

- простой ремонт поврежденных конструкций

- устойчивость к коррозии

Есть много разных типов композитов. В этом модуле рассматриваются два наиболее важных элемента, которые в настоящее время разрабатываются для многих целей:

- Полимерные композиты, армированные волокном

- Композиты, армированные частицами

Фазы в композитах

Композиты, армированные волокном и частицами, обычно состоят из более или менее непрерывной фазы.Эта непрерывная фаза также известна как матрица , а материал, который распределяется по матрице, известен как дисперсная фаза (Фиг.1).

Рисунок 1, иллюстрирующий фазы композита.

Дисперсную фазу иногда называют арматурой , если это фаза, добавляемая для увеличения прочности. В качестве альтернативы, он называется наполнителем , если он добавляется для других целей, например, для увеличения объема матрицы по низкой цене, не влияя на свойства композита.Также может быть фаза для создания связи между слоями или фазами, иногда называемая интерфейсом .

При проектировании композитов необходимо учитывать следующие факторы:

- Соотношение матрицы и дисперсной фазы может варьироваться в зависимости от предполагаемого использования композита. Матричная фаза может быть сыпучим материалом с диспергированными в нем частицами или волокнами. Это также может быть второстепенная фаза, больше похожая на клей, склеивающий частицы или волокна вместе, придающий жесткость очень гибким волокнистым массивам и придающий структуру тому, что в противном случае было бы рыхлыми частицами.Матрица также служит для защиты дисперсной фазы от механических повреждений и химического воздействия. Если матрица пластичная, она предотвращает распространение трещин между волокнами или частицами, даже когда она подвергается сильному износу.

- Размер и форма частиц и волокон дисперсной фазы определяют, насколько плотно они могут быть упакованы. Хотя более мелкие частицы обеспечивают большую площадь поверхности для контакта с матрицей, более длинные волокна дают лучшее армирование. Необходимо найти баланс.

- Граница раздела между матрицей и дисперсной фазой также определяет общие характеристики композита. Прочность композита зависит не только от свойств матрицы, но и от того, насколько хорошо он прилипает к частицам и волокнам дисперсной фазы.

Полимерные композиты, армированные волокном

Армированные волокном полимерные композиты (FRP, также известные как композиты с полимерной матрицей (PMC)) подразделяются на:

a) Полимерные композиты, армированные углеродным волокном (CFRP)

b) Полимерные композиты, армированные стекловолокном (GFRP)

c) Полимерные композиты, армированные арамидным волокном (AFRP)

В каждом случае волокно заключено в матрицу из смолы (непрерывная фаза).Эти матрицы обычно представляют собой акрилицепоксифенольные или полиэфирные смолы.

Производство

Производство армированного волокном композитного материала включает несколько этапов, на которых производится наполнитель (волокно) и затем, если требуется, выравнивается перед введением матрицы.

Волокна, полученные из полимеров (например, арамидов, см. Ниже), стекла и металлов, могут быть получены из расплавленного состояния путем их вытягивания. Большинство углеродных волокон сначала вытягивают из полимера, например поли (пропенонитрила) (полиакрилонитрила), который затем окисляют с последующим пиролизом.Если волокна не выровнены (случайная ориентация) друг с другом, наполнитель и матрица могут быть смешаны вместе в виде порошков или суспензий, сформированы или отформованы, а матрица отверждена и связана с наполнителем под действием тепла или химической реакции. Формование может быть выполнено литьем под давлением или литьем композита. При необходимости перед дальнейшей обработкой для упрочнения композита выполняется дополнительная обработка.

Производство композитных материалов с ориентированным волокном (рис. 1) является более сложным.Волокна могут использоваться как моноволокна, или они могут быть скручены в пряжу, содержащую до 10 000 нитей. Затем пряжу ткут или связывают в двух- или трехмерные ткани, которые затем могут быть сформированы в ленты путем плетения или плетения. Нити также можно перерабатывать в нетканые маты из волокон, произвольно ориентированных в двух измерениях.

Маты, ленты и ткани могут быть пропитаны матричным материалом (или материалами, из которых изготовлена матрица) перед окончательной сборкой и обработкой, и в этом случае их называют препрегом ( preg -im preg , номер ).

Таким образом, нет необходимости обрабатывать отдельные химические вещества. Его просто раскатывают и используют как ламинат. Отверждение происходит путем нагревания.

Ткани и маты помещают в формы, иногда вручную, пропитывают матричным материалом и обрабатывают. Они могут быть сжаты механически или с помощью методов прессования или вакуумного формования. Нити или ленты также могут быть намотаны, пропуская через ванну с матрицей, прежде чем они будут преобразованы в твердую форму.

Простым примером препрега является повязка, которая используется для закрепления сломанных конечностей (Блок 67).Бинт изготовлен из полиэстера и пропитан линейным полиуретаном — матрицей. Повязка, препрег, гибкая и наматывается на сломанную конечность. При замачивании молекулы полиуретана вступают в реакцию с водой, образуя поперечные связи между молекулами, создавая сильный, но легкий отблеск.

(a) Полимерные композиты, армированные углеродным волокном (углепластик)

Углеродные волокна обычно получают путем нагревания нитей из поли (пропенонитрила) (полиакрилонитрила, PAN) при температуре около 500 K в атмосфере воздуха с образованием окисленного PAN.Окисленный ПАН затем помещают в печь с инертной атмосферой газа, такого как аргон, и нагревают до ~ 2000 К, процесс, известный как пиролиз, нагрев вещества в отсутствие воздуха. Продукт, углеродное волокно, содержит цепочки атомов углерода, которые связаны из стороны в сторону (лестничные полимеры), образуя узкие слои атомов углерода толщиной в один атом, известные как графен. Выделение графена профессорами Андре Геймом и Константином Новоселовым из Манчестерского университета настолько важно, что эти два ученых были удостоены Нобелевской премии по физике в 2010 году.

Можно представить это как кусок проволочной сетки в очень маленьком (атомном) масштабе. Графен также является основной структурой графита и углеродных нанотрубок. В случае углеродного волокна листы сливаются, образуя единую круговую нить. Углеродные волокна используются в качестве наполнителя в непрерывной матрице полимера, часто эпоксидной смолы. Слои ткани из углеродного волокна укладываются в требуемой форме, обычно в форме, которую затем заполняют эпоксидной смолой и нагревают.

использует

Композиты из углеродного волокна являются относительно дорогими строительными материалами и поэтому используются, когда их легкость и прочность имеют первостепенное значение.Примеры использования включают высококачественное спортивное оборудование, такое как рамы теннисных ракеток, клюшки для гольфа и удочки, а также в ноутбуках и фотоаппаратах.

Они также широко используются при строительстве самолетов. Фюзеляжи новейших коммерческих самолетов (Boeing 787 (Dreamliner) и Airbus A350) изготавливаются в основном из углепластика из-за его превосходной легкости и прочности.

Другое свойство углепластика используется в тормозах самолетов. Они необходимы для быстрого поглощения значительного количества энергии без механических повреждений или заеданий.Обычная конструкция основана на нескольких вращающихся и неподвижных дисках, температура поверхности которых может достигать 3000 К. Следовательно, материал диска должен иметь отличную термостойкость и ударопрочность, а также высокотемпературную стойкость вместе с хорошей теплопроводностью. Углерод — идеальный материал, а диски изготовлены из углеродного композита, где наполнитель — углеродное волокно, а матрица — углерод, полученный в результате пиролиза метана. Кроме того, они весят примерно на 30% меньше, чем стальные диски, и поэтому значительно экономят топливо.

Углепластиктакже использовался в течение многих лет для изготовления кузовов гоночных автомобилей F1, обеспечивая водителям более надежную защиту даже при авариях на скорости более 300 км / ч. –1 . Сейчас они используются в роскошных автомобилях (часть линейки Mercedes Benz и для крыши GM Corvette ZR1) и в качестве защитного снаряжения для мотоциклистов.

Углепластикивсе чаще используются для «модернизации» существующих крупных конструкций, таких как мосты из железобетона. Ткань из углеродного волокна оборачивается вокруг деталей, требующих укрепления.

(b) Полимерные композиты, армированные стекловолокном (GFRP)

Стекловолокно изготовлено из кремнезема (песка), карбоната натрия и карбоната кальция вместе с другими соединениями, которые придают необходимые свойства. Материалы нагреваются до температуры около 1700 К в печи, а затем экструдируются прямо из печи через металлические (платина / родиевый сплав) отверстия различного диаметра (4–34 мкм) для получения нитей. Высокоскоростная намоточная машина, вращающаяся быстрее выходящего расплавленного стекла, втягивает их под натяжением в очень тонкие волокна.Количество отверстий от 200 до 8000.

Нити покрыты смазкой, чтобы защитить их, и собраны вместе на барабане, выглядя как катушка с нитью.

В стекловолокне, в котором стекловолокно является наполнителем (дисперсная фаза), матрица обычно представляет собой полиэфирную смолу, хотя также используются эпоксидные и акриловые полимеры.

использует

GFRP широко используются в производстве лодок по причинам стоимости и обслуживания. В то время как большие суда обычно строятся из стали, более 80% корпусов судов длиной менее 40 м изготовлены из полимера, армированного стекловолокном.Это гораздо более дешевый процесс, и за корпусом легче ухаживать. Кроме того, существуют определенные применения, в которых магнитные, электрические или тепловые свойства GFRP являются предпочтительными, например, тральщики, которые должны быть немагнитными, чтобы избежать активации мин.

Препреги на основе стеклофенольной смолы также используются для улучшения защиты бронированных автомобилей.

(c) Полимерные композиты, армированные арамидом (ARPC)

Арамид представляет собой полимерный ароматический амид.Кевлар ® — особенно широко используемый арамид.

С ним очень трудно обращаться, так как единственный эффективный растворитель — концентрированная серная кислота. Кевлар ® состоит из легких атомов, но он очень прочный и гибкий, его вес к весу в пять раз превышает прочность стали. Его сила зависит от того, как полимерные цепи выровнены, а плоские молекулы удерживаются вместе водородными связями. Эти слои молекул могут складываться вдоль оси волокна (рис. 2).

Эти уже прочные волокна используются в качестве наполнителя в ARPC с фенольной смолой или эпоксидной смолой в качестве матрицы.Они особенно полезны там, где необходимо поглощать и рассеивать энергию, и они также способны противостоять истиранию.

Рис. 2 Структура кевлара ® .

использует

Эти композиты широко используются в авиации, для изготовления лопастей винта вертолетов, в спорте, для изготовления ракеток для тенниса, бадминтона и сквоша, а также для изготовления лодок, таких как каяки и шлюпки.

Рис. 3 Кевлар ® и другие полиароматические амиды также используются в качестве волокон в тканях для защитной одежды.Их огнестойкие свойства приводят к тому, что их используют пожарные, а их прочность означает, что они используются для бронежилетов. |

Композиты, армированные частицами (PRC)

Существует два основных типа композитов, армированных частицами: композиты, армированные крупными частицами, и композиты, армированные мелкими частицами. Материалы классифицируются не строго по физическим размерам частиц, а скорее по механизму армирования.В материале, армированном мелкими частицами, механизм находится на молекулярном уровне, и частицы могут диспергироваться в матрице или осаждаться из нее.

Армирование крупными частицами, как следует из названия, включает более крупные частицы и распределение нагрузки между фазами. Какой бы ни была их геометрия, частицы малы по сравнению с размером структуры и равномерно распределены в ней.

Частицы могут улучшить прочность композита на излом по сравнению с матрицей, предотвращая или препятствуя распространению трещин через матрицу, либо физически блокируя и останавливая трещины, либо отклоняя и разделяя их, чтобы препятствовать их продвижению по куску.Они также могут улучшить жесткость и прочность композита по сравнению с матрицей, перенося часть нагрузки.

использует

Бетон представляет собой простой повседневный образец PRC, состав которого варьируется в зависимости от предполагаемого использования. Наиболее распространенной матрицей является паста из портландцемента, которая подвергается химическим реакциям, приводящим к схватыванию в течение нескольких часов, а отверждение продолжается в течение нескольких недель или месяцев. Этот материал армирован заполнителем (дисперсной фазой), например галькой или стружкой (1-2 см) и песком (1-2 мм).Помимо армирования, дисперсная фаза дает и другие преимущества. Реакции начального схватывания бетона являются экзотермическими, и, когда используются только цемент и вода, это приводит к проблемам с отводом тепла и растрескиванием. Добавление заполнителя решает эту проблему, действуя как теплоотвод, снижая скорость и величину повышения температуры.

Бетон часто содержит дополнительную фазу в виде стальной проволоки, стержней или троса для придания еще большей прочности.

Тугоплавкие карбиды — это твердые износостойкие керамические материалы, такие как карбиды титана и вольфрама (TiC и WC). Они могут быть включены в матрицу из металла, часто из кобальта или никеля, для изготовления режущих кромок станков. Это пример металлокерамики, комбинации керамики и металла. Твердый сплав обеспечивает износостойкую режущую кромку, но сам по себе может расколоться при ударе с формируемым металлом. Металлическая матрица повышает упругость и упрощает изготовление.Со временем, по мере того, как частицы удаляются, новые частицы обнажаются, чтобы удерживать острую режущую кромку, в результате чего инструмент в некоторой степени самозатачивается.

Технический углерод по существу состоит из сферических частиц углерода, образующихся при сгорании масла или газа при ограниченном поступлении кислорода, и часто называется печной сажей. Наиболее важное использование частиц — это армирующая фаза в виде твердых частиц в резине, используемой при производстве шин. Шины могут быть изготовлены из различных смесей натурального каучука и синтетических каучуков, причем смесь зависит от предполагаемого использования (например, для боковой стенки, протектора или внутренней облицовки).

К синтетическим каучукам относятся:

Использование технического углерода в резине улучшает износостойкость. Однако для того, чтобы усиление было эффективным, частицы должны быть в диапазоне 20-50 нм, равномерно распределены в количествах до 30% и хорошо связаны с матрицей. Хотя шины из этого композитного материала дороже в производстве, они обладают большей долговечностью.

Дата последнего изменения: 18 марта 2013 г.

Что такое цементная подкладочная плита и как она используется?

Цементная подкладка — недорогой и удобный строительный материал, благодаря которому работы по укладке плитки, полов и столешниц выполняются быстрее и в конечном итоге выглядят лучше.Что наиболее важно, цементная подкладочная плита способствует более длительной и надежной укладке плитки, исключая вероятность гниения опорной плиты и снижая вероятность гниения с лежащими под ней стойками стены или балками пола.

Что такое цементная подкладочная плита?

Цементная опорная плита — это сборный стеновой блок на минеральной основе, обычно толщиной 1/4 или 1/2 дюйма и длиной 3 фута на 5 футов. Он изготовлен из цемента, воды, кремнезема, известняковой муки и волокон, таких как кевлар или стекловолокно, для повышения прочности.

Основы

Цементная подкладочная плита обычно используется в качестве основы для керамической плитки. Также называется цементирующей опорной единицей или CBU. Поскольку цементная опорная плита пористая, она тонко схватывается, поэтому раствор и раствор хорошо прилипают к ней. Подкладочные плиты можно прибивать гвоздями или ввинчивать в шпильки, шлакоблок, кирпичный раствор или бетон. Доски легко резать с помощью ручной пилы, циркулярной пилы, лобзика или многофункционального инструмента.

Ель / Марго Кавин

Интересный факт

В отличие от материалов на основе древесины, таких как фанера, или изделий из дерева, например гипсокартона, цементная плита не содержит органических веществ, что делает ее устойчивой к плесени, гниению, усадке или разложению.

Как основа для облицовки

Чтобы понять ценность цементной опорной плиты, рассмотрим другой сборный стеновой блок: гипсокартон. В течение многих лет внутренние стены отделывались деревянными планками (планкой), наложенными на карнизы стен. Затем штукатуры натерли штукатурку и неделями ждали, пока она полностью высохнет. В 1916 году компания United States Gypsum разработала идею проведения всей этой сушки на фабрике, отсюда и название «гипсокартон». Вся эта штукатурка и структурные качества планки были предварительно спрессованы и высушены на фабрике в виде листов, называемых Sackett Wall Board.

Думайте о цементной подкладке как об уместном для плитки эквиваленте стеновой плиты. Вместо того, чтобы рабочие раскладывали массивные слои раствора на стройплощадке, на заводе создаются слои раствора, которые измельчаются до тонких стандартных размеров. Благодаря упрочняющим добавкам в цементную плиту, эти листы намного прочнее и стабильнее по размерам, чем цементные плиты, построенные на месте. Однако наиболее значительным является сокращение времени сушки на месте, так как цементная подложка сушится на заводе.

Размеры и основные материалы

- Напольное покрытие: Подложка толщиной 1/4 дюйма, 1/2 дюйма или 5/8 дюйма.В качестве основы используйте 5/8-дюймовые плиты OSB или фанеру для наружных работ.

- Столешницы: Подложка толщиной 1/4 дюйма, 1/2 дюйма или 5/8 дюйма. В качестве основы используйте внешнюю фанеру толщиной 3/4 дюйма.

- Стены и потолки: Подложка толщиной 1/2 дюйма или 5/8 дюйма. Наносите непосредственно на стенные стойки или балки с расстоянием между ними не более 16 дюймов по центру.

Где использовать

Керамическая или керамогранитная плитка с ее швами и многочисленными путями проникновения влаги в конечном итоге может привести к контакту основного материала с водой.Как только это произойдет, шпильки начнут отсыревать. В результате появляются плесень, грибок и гниль. Короче говоря, плитка и затирка по своей природе не являются водонепроницаемыми. Дерево не подходит для использования в местах с постоянным потреблением воды, таких как душевые и ванны. Обычный гипсокартон здесь не уместен. Многие профессиональные установщики даже рекомендуют не использовать водостойкий или устойчивый к плесени гипсокартон в зонах с высокой влажностью. В отличие от этого цементная плита не гниет, не коробится, не образует плесени и не портится под воздействием воды.Цементная подкладка в основном используется в качестве основания для облицовки плиткой.

Цементную подкладочную плиту часто используют в качестве основы для плитки на фанере или черновом полу OSB. Цементная подкладка на бетон в качестве чернового пола или подложки обычно не рекомендуется или не требуется. В большинстве случаев плитку можно укладывать прямо на бетон.

Изготовленный шпон — еще одно применение для цементной подкладки. Шпонированный камень нельзя наносить непосредственно на гипсокартон или другие материалы, которые будут впитывать влагу из раствора.Мало того, гипсокартон не является достаточно прочным материалом, чтобы выдержать значительный вес облицовочного камня. Одно из решений — прибить CBU цементной подкладки к гипсокартону, заклеить швы, а затем нанести раствор на цементную подкладку.

Как установить

- Если у вас есть препятствия, которые нужно обойти, перед укладкой плит обрежьте цементную опорную плиту лобзиком с твердосплавным лезвием.

- Нанести тонкий раствор на основную поверхность и расчесать шпателем.Держите цементные опорные плиты на расстоянии примерно 1/4 дюйма друг от друга.

- После вдавливания плит в раствор прикрутите их шурупами, специально предназначенными для установки цементной подкладки. Как и в случае с гипсокартоном, убедитесь, что головки шурупов слегка вдавлены ниже поверхности цементной подкладки.

- Заклейте швы и заделайте швы стекловолоконной лентой.

Ель / Марго Кавин

Основные бренды

- Durock: Изготовленный USG, Durock конкурирует с HardieBacker как излюбленная цементная подкладочная плита для плиточников и других лиц, работающих в строительстве.

- HardieBacker: Изготовленный James Hardie Industries, HardieBacker на 90% состоит из портландцемента и песка с запатентованной добавкой MoldBlock.

- WonderBoard: Созданная Custom Building Products, WonderBoard имеет тенденцию быть более гибкой, чем Durock или HardieBacker, что делает ее лучшим выбором для изогнутых поверхностей.