Заполнители легкого бетона

В зависимости от происхождения пористые заполнители делят па природные и искусственные. Природные заполнители получают путем рассева или частичного дробления и рассева пористых горных пород вулканического или осадочного происхождения.

К заполнителям вулканического происхождения относят щебень и песок из пемзы, вулканического шлака и вулканического туфа. Заполнителями осадочного происхождения являются: щебень и песок из пористых известняков и доломитов, известняков-ракушечников, известковых туфов, диатомита, трепела и др. Искусственные заполнители получают путем термической обработки силикатного сырья с последующим дроблением и рассевом, разделяют на две подгруппы: отходы промышленности и специально изготовленные заполнители. Заполнители —отходы промышленности — щебень и песок из топливных шлаков, а также из отвального металлургического шлака.

Из применяемых для легких бетонов пористых заполнителей наиболее экономичными являются природные в том случае, когда не требуется их транспортировка (местные материалы). Однако в большинстве случаев значительно больший эффект применения в легких бетонах имеют искусственные заполнители.

Керамзитовый гравий (керамзит) представляет собой пористый материал округлой формы с оплавленной поверхностью, получаемый в результате вспучивания глин при обжиге. Аглопоритовый щебень (аглопорит) — пористый кусковой материал, получаемый методом спекания на решетках агломерационных машин различного силикатного сырья.

Щебень из металлургического пористого шлака

В соответствии с ГОСТ 9760—61 щебень из пористого металлургического шлака в зависимости от насыпной объемной массы делят на марки: 400 — с объемной массой менее 400 кг/ж3, 600 — с объемной массой 401 — 600 кг/м3 и 800 — с объемной массой 800 кг/м3. Предел прочности при сжатии щебня во всех случаях составляет 2,4—14,7 МН/м2 (25—150 кГ/см2) (о шлаковой пемзе см. в IV гл.). В качестве заполнителя для легких бетонов часто используют также гранулированный доменный шлак, представляющий собой пористый материал, получаемый путем полусухой или мокрой грануляции шлака.

В соответствии с ГОСТ 9760—61 щебень из пористого металлургического шлака в зависимости от насыпной объемной массы делят на марки: 400 — с объемной массой менее 400 кг/ж3, 600 — с объемной массой 401 — 600 кг/м3 и 800 — с объемной массой 800 кг/м3. Предел прочности при сжатии щебня во всех случаях составляет 2,4—14,7 МН/м2 (25—150 кГ/см2) (о шлаковой пемзе см. в IV гл.). В качестве заполнителя для легких бетонов часто используют также гранулированный доменный шлак, представляющий собой пористый материал, получаемый путем полусухой или мокрой грануляции шлака.Вспученный перлит — высокопористый каменный материал, получаемый путем нагрева до 850—1250° С изверженной водосодержащей горной породы —перлита. При нагревании перлита он вспучивается, увеличивается в объеме до 20 раз. При крупности зерен щебня вспученного перлита от 5 до 20 мм насыпная объемная масса его находится в пределах 300—500 кг/м3. Вспученный перлит является наиболее легким заполнителем для бетонов с пределом прочности при сжатии от 4,9—14,7 МН/м2 (50—150 кГ/см2) (см.

Вспученный вермикулит — пористый материал в виде чешуйчатых частиц, получаемый путем обжига дробленой горной породы—вермикулита при температуре 800—1000° С. При нагревании вермикулита происходит его дегидратация, сопровождаемая вспучиванием, при котором его объем увеличивается в 15—20 раз и более.

Объемная насыпная масса щебня и песка, получаемых из вермикулита, зависит от качества породы и технологии вспучивания ii составляет 60—400 кг/м5. Вспученный вермикулит применяют обычно в тех же целях, что и вспученный перлит. Подбор состава легких бетонов на пористых заполнителях. Подбор состава легких бетонов на пористых заполнителях заключается в том, что экспериментальным путем находят количество исходных материалов, обеспечивающих необходимую удобоукладываемость бетонной смеси, прочность и заданную объемную массу затвердевшего бетона.

Лучшие заполнители для легких бетонов

Заполнители для легких бетонов бывают естественного и искусственного происхождения. Второй вариант в современном строительстве используется чаще. К этой категории заполнителей относятся аглопорит, перлит, керамзит, шлаковая пемза и гранулированные шлаки. Чтобы получить гравий из керамзита, легкоплавкая глина обжигается до вспучивания при температуре, лежащей в пределах размягчения и спекания.

Второй вариант в современном строительстве используется чаще. К этой категории заполнителей относятся аглопорит, перлит, керамзит, шлаковая пемза и гранулированные шлаки. Чтобы получить гравий из керамзита, легкоплавкая глина обжигается до вспучивания при температуре, лежащей в пределах размягчения и спекания.

Плотность материала, полученного методом обжига, варьируется в пределах от 400 до 800 кг/м3 для конструкционных легких бетонов и от 300 до 500 кг/м3 для искусственного камня с теплоизоляционными свойствами.

Легкие бетоны сегодня используются для многих видов строительных работ. С помощью них создаются монолитные перекрытия, стены, обладающие отличной звукоизоляцией, что особенно важно в жилищном строительстве. Одним из преимуществ легких бетонов является теплопроводность, поэтому их используют ещё для сооружения чердаков и подвалов, благодаря чему в зимнее время они почти не пропускают сквозняков. В состав легких бетонов входят вещества, плотность которых не превышает 1800 кг/м3. Это цемент, песок, вода и неорганические пористые заполнители с насыпной плотностью до 1000 кг/м3.

Это цемент, песок, вода и неорганические пористые заполнители с насыпной плотностью до 1000 кг/м3.

Переработка пористых компонентов, полученных в процессе спекания глинистых смесей или суглинков с отходами топлива — универсальный способ производства аглопоритового щебня. Объемная плотность такого заполнителя лежит в пределах 400-800 кг/м3.

Перлит получают методом нагрева вулканических пород до 1100 градусов. Затем происходит вспучивание, и компоненты увеличиваются в 6-12 раз. Заполнитель такого типа имеет плотность от 250 до 400 кг/м3.

Шлаковую пемзу, в отличие от других элементов, получают абсолютно противоположным способом – охлаждая паром расплавленные шлаки, после чего в них появляются поры. Плотность этого заполнителя разнится от 500 до 1200 кг/м3, а минимальный вес куба гранулированного шлака составляет 800 кг.

В роли естественных заполнителей для легких бетонов выступают вулканические породы — пемза или туфы. Использовать такие материалы целесообразно, если их добыча идет недалеко от места производства бетонного раствора.

Заполнители для легкого бетона | Бетон и цемент

Заполнители для легкого бетонаДля изготовления лёгкого бетона применяют пористые заполнители, которые могут быть органические и неорганические, а в качестве вяжущего используют обычный и быстротвердеющий портландцемент или шлакопортландцемент.Так же как и плотные, пористые заполнители делятся на мелкие и крупные. Крупный заполнитель, такие как пористый гравий или пористый щебень имеют размер частиц от 5 до 40 мм и делятся на по фракциям: 5-10, 10-20 и 20-40 мм. Мелкий пористый заполнитель имеет размер частиц менее 5 мм, таким например является пористый песок. Мелкий заполнитель, в частности пористый песок, делится на две фракции: от 1,2 до 5 мм это крупный песок, и менее 1,2 мм это мелкий песок.

Так же пористые заполнители делятся на марки по плотности, которые могут быть от 250 до 1100 кг/куб.м.

Органические заполнители.

Органические заполнители для бетона

Органические заполнители для бетонаПри возведении теплоизоляционных конструкций и некоторых конструкционно-теплоизоляционных конструкций, используют органические заполнители для бетона. Такими заполнителями могут являться древесина, хлопчатник, костра и гранулы пенополистирола для приготовления стиропорбетона.

Неорганические заполнители.

Пористые заполнители неорганического происхождения делятся на природные и искусственные. Природные заполнители получают путём простого рассева, либо рассева с дроблением горных пород, таких как известняк, туф, пемза.

Искусственными пористыми заполнителями являются продукты из минерального сырья, которое было подвержено термической обработке, которые в свою очередь делятся на специально изготовленные и побочные продукты топливной и металлургической промышленности.

Неорганические заполнители искусственного происхождения.

Гравий керамзитовый.

Это специально изготовленный заполнитель, который получается после обжига гранулированной вспучивающейся глины. Данный заполнитель обладает сразу двумя положительными характеристиками он и лёгкий и прочный одновременно, его плотность может варьироваться от 250 до 800 кг/куб.м.

Гранулы после обжига покрываются прочной оболочкой, что и придаёт ей высокую прочность. В разрезе, керамзитовые гранулы имеют пористую структуру, что и придаёт им легкость. Благодаря двум этим важным характеристикам, керамзитовый гравий является самым распространённым заполнителем для пористого бетона.

Кроме самого керамзита, в качестве заполнителя применяют и керамзитовый песок, который получается в момент приготовления керамзитового гравия, но в небольших количествах и имеет размер зерен до 5 мм.

Так же керамзитовый песок может быть получен при обжиге гранул во взвешенном состоянии, либо путём дробления самого керамзитового гравия.

Шлаковая пемза.

Это тоже, специально изготовленный заполнитель, который получается после резкого охлаждения расплавленных металлургических доменных шлаков, что в последствии приводит к их вспучиванию. После дробления и рассеивания шлаковой пемзы получают пористый щебень.

В тех районах где металлургическая промышленность развита неплохо, распространено изготовление шлаковой пемзы, так как её производство обходится намного дешевле, чем производство керамзита.

Вспученный перлит.

Вспученный перлитПерлиты, а так же обсидианы являются водосодержащими вулканическими стеклообразными породами, которые после обжига, при температуре от 950 до 1200°С, увеличиваются в объёме, примерно в 10-20 раз, из-за выделения воды, после чего и получается вспученный перлит.

Вспученный перлит применяют для производства не только легких бетонов, но и теплоизоляционных материалов.

Вспученный вермикулит.

По методу производства и применению вспученный вермикулит аналогичен предыдущему заполнителю, только вермикулит получается путём обжига водосодержащих слюд.

Металлургический гранулированный шлак.

Данный заполнитель является побочным продуктом металлургической промышленности, который образуется путём металлургических процессов на производстве и выглядит как песок с крупными зёрнами около 5-7 мм, а некоторые могут достигать до 10 мм.

Топливные отходы и шлаки.

Это пористые материалы в виде небольших кусков, которые были получены в результате спекания неорганических веществ, которые содержатся в угле. Топливные шлаки также являются лишь побочным продуктом, который получается в топке в качестве побочного продукта при сжигании твёрдого топлива, таких как: каменный и бурый уголь, антрацит, торф, сланцы, древесина и другие.

После получения шлаков, их подвергают легкому дроблению и рассеву для удаления вредных для бетона примесей, например несгоревшего угля.

Так же используют и золу, для приготовления зольного и глинозольного гравия.

Аглопорит.

Получают при помощи агломерационной машины, на решётках которой обжигают глиносодержащее сырьё, лессовые и глинистые породы, а так же отходы промышленности..

Заполнители для бетона: виды заполнителей, классификация

Основными видами бетона предназначенного для возведения жилых и коммерческих зданий, является легкие и тяжелые бетоны. В основе легкого и тяжелого бетона, лежат четыре компонента: цемент, крупные и мелкие заполнители для бетона и затворитель (вода).

СодержаниеСвернуть

Крупные заполнители определяют прочность бетона, а мелкие выполняют вспомогательную функцию – обеспечение надежного контакта частиц крупного заполнителя и связующего. Для изготовления легкого и тяжелого строительного материала используются разные типы крупного и разные виды мелкого наполнителя.

Требования к заполнителям бетона

Наибольший габаритный минимальный размер частиц не должен превышать 75% расстояния между арматурным поясом и 30% толщины конструкции. Марка заполнителя для приготовления легкого теплоизоляционного бетона должна соответствовать прочности М400. Марка для конструкционного бетона должна соответствовать прочности М 1200.

Марка заполнителя для приготовления легкого теплоизоляционного бетона должна соответствовать прочности М400. Марка для конструкционного бетона должна соответствовать прочности М 1200.

Заполнители легкого бетона

Для производства строительного материала этого типа используются крупные заполнители для легких бетонов ГОСТ 25820-2014, сведенные в таблицу:

Таблица 1.

| Наименование вида легкого бетона | Пористые заполнители для легких бетонов | Примечание |

| Керамзитобетон | Керамзит | Искусственный пористый материал, продукт обжига глины или глинистого сланца |

| Шунгизитбетон | Щунгизит | Искусственный пористый наполнитель, продукт обжига докембрийской горной породы – шунгит |

| Аглопоритобетон | Аглопоритовый щебень | Искусственный пористый материал, продукт термической обработки отходов добычи и сжигания каменного угля |

| Шлакопемзобетон | Шлакопемзовый гравий | Искусственный пористый материал, продукт поризации, охлаждения и измельчения отхода металлургической промышленности – шлакового расплава |

| Перлитобетон | Перлитный щебень | Природный пористый материал вулканического происхождения |

| Бетон на основе щебня горных пород | Вулканический туф, пемза или вулканический шлак | Природные материалы, продукт деятельности вулканов |

| Термолитбетон | Термолитовый щебень | Искусственный пористый материал, продукт обжига и дробления диатомита, трепела, опок и других кремнистых и опаловых горных пород |

| Вермикулитобетон | Вспученный вермикулит | Продукт термической обработки природного вермикулита при температуре 900-1000 °C |

| Керамзитоперлитобетон | Керамзит+ песок из вспученного вермикулита | |

| Шлакобетон | Отходы ТЭЦ работающих на каменном угле. Отходы производства чугуна Отходы производства чугуна | Искусственные пористые материалы – дробленые шлаки |

| Бетон на стекловидных заполнителях | Пеностекло | Искусственный материал, получаемый вспениванием и дроблением силикатного стекла |

Мелкий заполнитель регламентируется как: карьерный либо речной песок, а также искусственный песок, полученный тонким измельчением каменных пород и отходов промышленности.

Заполнители для тяжелого бетона

При покупке наполнителей для бетона следует руководствоваться ГОСТ 26633-2012. Нормативный документ дает четкие рекомендации по этому вопросу:

- Насыпая плотность крупного наполнителя 2-3 т/м3.

- Насыпная плотность мелкого наполнителя 2,9 т/м3.

- В качестве крупного заполнителя можно использовать: гранитную и гравийную щебенку, дробленые отходы металлургической промышленности, дробленые отходы Тепловых Электростанций. Тип крупного заполнителя определяется маркой продукта и расчетными нагрузками.

- Мелкий заполнитель для бетонов и растворов: карьерные и речные пески, продукт измельчения горной породы и продукт измельчения отходов металлургической промышленности и ТЭЦ.

Важное замечание! Чтобы получить высококачественный бетон, обладающей заданной прочностью по всем направлениям заливаемой конструкции, крупные заполнители использовать в виде дозированных фракций в зависимости от наибольшей крупности частиц. Наибольшая крупность частиц и рекомендуемые фракции указываются в технической документации на то или иное изделие либо сооружение.

Кроме того марка щебня должна соответствовать марке бетона также указанной в технической документации. Если техническая документация отсутствует, для строительства ответственных конструкций (фундаменты, колонны, плиты перекрытия) рекомендуется использовать щебень марок М800-М1200, а для малонагруженных неответственных сооружений (отмостки, дорожки, площадки) марку М300-М600 или строительный мусор.

Заключение

Заполнители для легких и тяжелых бетонов определяют прочность изделия, здания или сооружения. Поэтому при заказе бетона на заводе или изготовлении материала своими силами следовать строго придерживаться рекомендаций нормативных документов и требованиям, изложенным в технической документации в части типа наполнителя, его марки и требованиям к фракционному составу.

Поэтому при заказе бетона на заводе или изготовлении материала своими силами следовать строго придерживаться рекомендаций нормативных документов и требованиям, изложенным в технической документации в части типа наполнителя, его марки и требованиям к фракционному составу.

Легкий бетон: характеристики, виды и приготовление

В строительстве бытуют ситуации, когда требуется применение более легких строительных смесей. Например, деревянные полы не выдерживают нагрузку из бетонов повышенной плотности и массы. Поэтому для их выравнивания используются только легкие бетоны на пористых заполнителях. Что же собой представляют данные растворы? Какова их прочность и долговечность? Попробуем ответить.

Положительные характеристики

Легкий бетон имеет много качеств, благодаря которым завоевал популярность у строителей. Среди свойств бетона выделяются:

Вернуться к оглавлениюПовышенная теплоизоляция

Теплоизоляционные качества в легком бетоне присутствуют благодаря его пористости, занимающей около 40% от всей массы материала.

Маленький вес

Данное качество добавляет такого рода бетонам еще несколько преимущественных характеристик, позволяющих строителям хорошо на этом сэкономить. Применяя легкий бетон, не нужно дополнительно укреплять фундаментную основу, можно обойтись без специальных подъемных устройств. Легкие бетоны не имеют сложности в перевозке, погрузке.

Вернуться к оглавлениюВысокая звукоизоляция

Благодаря заполнителям, обеспечивающим пористую структуру бетону, дома из такого материала ограждены от посторонних шумов с улицы.

Вернуться к оглавлениюУниверсальность

Подобные смеси подходят как для возведения «коробки» здания, межкомнатных стен, так и для утепления постройки.

Вернуться к оглавлениюНет сложностей в работе с такими бетонами

Легко работать с данным материалом.Во время кладки бетонной стены блоки фиксируют специальным клеящим средством вместо цементной смеси. Благодаря этому клею не видны места стыковки между бетонными монолитами. Стройматериал из легкого бетона несложно обрабатывать. Маленькая степень плотности из-за наличия пор внутри позволяет разделывать блоки при помощи обычной ручной пилы, доводить до нужной формы, размеров, а также с легкостью проводить через них различные коммуникационные системы.

Стройматериал из легкого бетона несложно обрабатывать. Маленькая степень плотности из-за наличия пор внутри позволяет разделывать блоки при помощи обычной ручной пилы, доводить до нужной формы, размеров, а также с легкостью проводить через них различные коммуникационные системы.

Возможность приготовления в домашних условиях

Технология изготовления смеси настолько проста, что это может осуществить каждый человек при любых условиях. Главное – иметь под рукой бетономешалку, делающую состав однородным, требующиеся ингредиенты, заполнители для раствора и пенообразователи для создания пористого эффекта.

Вернуться к оглавлениюБольшая степень устойчивости к минусовым температурам

Положительные черты.Посредством особых добавок, вяжущих компонентов, крупных заполнителей внутри состава легкие бетоны могут выдерживать около 300 циклов заморозки, при этом оставаться целыми, сохранять свой первозданный вид. Данное свойство позволяет постройкам из легких бетонов простоять без деформаций много десятков лет.

Долговечность в эксплуатации

Если правильно ухаживать за постройкой из данного материала, она прослужит вам верой и правдой много десятилетий.

Вернуться к оглавлениюНегативные черты

Как не прискорбно, но в легких бетонах присутствуют и отрицательные моменты. Та самая пористая структура, благодаря которой материал обладает столькими преимуществами, к сожалению, оказывает пагубное воздействие на другие его характеристики:

Вернуться к оглавлениюСнижается уровень прочности

Маленькая степень прочности у подобного бетона потому, что внутрь добавляются примеси, слабо устойчивые перед механическими нагрузками, процессами, несущими разрушительный характер.

Вернуться к оглавлениюПлохая устойчивость к влаге

Воздушные ячейки внутри блоков имеют свойство интенсивно впитывать в себя воду. Чем выше процент пористости, тем больше коэффициент впитывания влаги. Поэтому по окончании строительного процесса фасад здания желательно отделать водоотталкивающей штукатуркой либо другим средством, защищающим конструкцию от воды.

К счастью, технологии не стоят на месте, и уже на данный момент разработаны новые легкие бетоны, достаточно устойчивые к влаге, имеющие довольно высокою прочность, что позволяет применять данный материал при строительстве многоуровневых сооружений.

Вернуться к оглавлениюРазновидности

Легкий бетон бывает нескольких типов в зависимости от некоторых условий:

Вернуться к оглавлениюПо структурным показателям составы разделяют на

- Разновидности легких бетонов.

Обычные. Смешиваются из крупного либо мелкого наполнителя, воды, вяжущего вещества. Воздушное пространство внутри такого материала должно составлять максимум 6% от общей массы. Поэтому во время готовки бетона, заливая наполнители раствором, стараются добиться максимальной плотности конечной работы.

- Крупнопористые без песка. Безпесковая смесь лишь на 75% заполнена раствором. Остальной объем занимают пустоты с воздухом.

- Ячеистые бетоны. Как правило, в их основу входят вяжущие вещества и компоненты, способствующие возникновению пор.

Сюда могут не добавляться крупные наполнители, песок. Структура таких материалов до 85% состоит из герметизированных пузырей, наполненных воздухом либо газом.

Сюда могут не добавляться крупные наполнители, песок. Структура таких материалов до 85% состоит из герметизированных пузырей, наполненных воздухом либо газом.

По назначению легкие бетоны делятся на

- Теплоизоляционные с показателями проводимости тепла 0,2 Вт/(мх°С). Используются, как утеплители, а также при возведении особых теплоизоляционных сооружений. Объемная масса составов ровняется 150-500 кг/м3.

- Конструкционно-теплоизоляционные. При объемной массе 500-1400 кг/м3 минимальная прочность на сдавливание подобных бетонов должна равняться М35, проводимость тепла – максимум 0,6 Вт/(мх°С). Посредством данного типа смесей возводятся ограды, различные перекрытия, несущие стены, межкомнатные перегородки.

- Конструкционные составы используются зачастую при монтаже несущих строений, имеют самый большой показатель объемной массы среди легких растворов – 1400-1800 кг/м3. Прочность данного вида – М50, устойчивость к минусовым температурам – минимум F15.

Из вяжущих компонентов в основе данных смесей могут содержаться

- цемент;

- известняк;

- шлак;

- гипс;

- полимеры;

- обжиговые средства, оказывающие на материал особое воздействие.

По виду заполнителя бетоны разделяются на

В зависимости от того, чем наполнены поры (газом или воздухом), строительный материал легкого типа разделяется на газобетон, пенобетон.

Вернуться к оглавлениюТехнология приготовления

Газобетон изготавливается путем добавления газообразующих примесей, способствующих расширению раствора и образованию внутри него ячеек с газом. Ширина ячеек составляет 1-2 мм. Все пространство между порами занимает раствор. Пенобетон готовится по похожей технологии, только средством, служащим для создания пор, является пенообразователь. Заранее приготовленная пена смешивается с раствором. Конечный продукт после застывания получает пористую структуру.

Пену готовят путем взбивания воды с пенообразующим жидким канифольным мылом на основе животного клея. Компоненты для пенобетона смешивают внутри специальных устройств, после чего получившийся раствор закладывают в формы, отправляют в автоклавные печи либо пропарочные камеры.

Схема технологии производства.Внутри печей раствор под большим давлением пара раскаляется до высочайших температур, достигающих практически двухсотой отметки термометра. Такие манипуляции содействуют активной связи кремнеземистого материала с гидроксидом кальция. Итоговым результатом получается гидросиликат кальция с высокой прочностью, долговечностью.

Газобетон производится посредством смешивания цементного песка, кремнеземистых веществ, воды. Иногда сюда же вводят известь. Хорошенько перемешав состав, к нему присоединяют газообразователь, в роли которого выступает алюминиевая пудра либо пергидроль.

Больше пользуется спросом первый вариант газообразователя, имеющий консистенцию тонкодисперсного порошка. Возникновение пор здесь осуществляется благодаря взаимосвязи алюминиевой пудры и гидроксида кальция. При этом возникает химическая реакция, способствующая вспениванию цементного раствора, который по окончании застывания получает пузырчатую структуру.

Приготовленный раствор газобетона заливается в металлические формы. Технология заливки заключается в том, чтобы формы наполнились до верха по окончании вспенивания смеси. После этого материал помещают внутрь автоклавных печей, где под воздействием пара, большого давления, очень высоких температур он стремительно твердеет. Данный метод обработки обогащает конечный продукт высоким коэффициентом прочности, а также позволяет вместо цемента использовать известь, и получить при этом газосиликатные изделия.

Бетоны с крупнопузырчатой структурой изготавливаются из цементного порошка, крупного наполнителя, которым может выступать гравий либо щебенка, а также воды. Как правило, сей раствор идет без песка, и называется беспесчаным. Однако иногда песок в очень малых дозах добавляют к содержимому строительного состава. Такой тип смеси называют малопесчаным.

Вернуться к оглавлениюСфера использования

Сферы применения легкого бетона.Пористый строительный материал, плотность которого доходит до 1200 кг/м3, зачастую применяют при:

- стяжке перекрытий, полов;

- цельной закладке стен;

- изготовлении стеновых панелей;

- закладке пустошей, обвалов грунта;

- монтаже мостовых свай;

- укладке дорог;

- реставрации туннелей.

Стеновые панели на основе крупноячеистых смесей используются во время постройки цельных либо крупноблочных сооружений. За счет того, что в состав не входит песок, плюс за счет возможности приготовить раствор самостоятельно, строитель может значительно сэкономить средства.

Легкие материалы с мелкопузырчатой структурой больше пользуются спросом при возведении частных одноуровневых усадеб. Такие дома получаются очень теплыми, крепкими, устойчивыми к пожарам.

Вернуться к оглавлениюВыводы

Легкие пористые строительные смеси обладают всеми свойствами, подходящими для качественного строительства. Постройка дома из такого материала не составит большого труда, не займет много времени и финансовых вложений, зато результат превзойдет все ожидания.

Легкие бетоны — виды, применение

27.11.2013 22:30У производителей бетона, доставку которого осуществляет компания DSM13, существует определенная классификация бетонных смесей по маркам согласно их составам. Бывают так называемые легкие бетоны, плотность которых не превышает 1800 кг на кубометр. Такой показатель плотности достигается с помощью применения легких заполнителей бетона или путем поризации.

Применяя легкие бетоны в строительстве, можно значительно снизить вес возводимого сооружения, что очень важно при выполнении строительных работ в сейсмически опасных районах. С помощью легких бетонов можно повысить теплотехнические характеристики, звукоизоляцию здания. Специалисты, используя легкие бетоны в строительстве, достигают высокой экономии затрат, в общей сложности удается повысить эффективность производства на 20%.

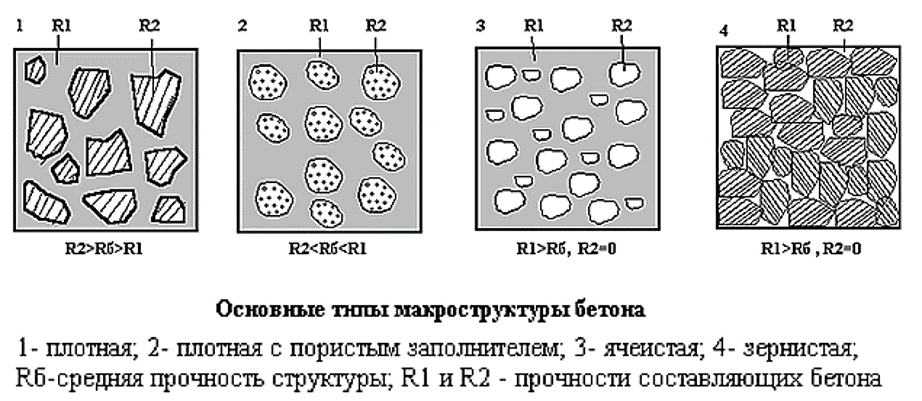

По структуре легкие бетоны можно разделить на 3 группы:

- поризованные;

- крупнопористые;

- ячеистые.

Поризованный бетон в строительстве применяют редко по причине сложности процесса его производства даже в условиях современного бетонного завода. В процессе изготовления поризованного легкого бетона используют пенообразователь. Он вступает в реакцию с цементом и образует поры, которые наполняются воздухом. Главным преимуществом поризованного бетона является высокая теплоизоляция.

Крупнопористые бетоны применяются в качестве стенового материала зданий этажностью не более 4. Основой для изготовления крупнопористого бетона является портландцемент и различные крупные пористые заполнители. В зависимости от вида наполнителя крепнопоритсый бетон имет различные названия (см. таблицу):

| Вид заполнителя | Название бетона |

| керамзитовый гравий | керамзитобетон |

| шунгизитовый гравий | шунгизитобетон |

| аллопоритовый гравий | аллопоритобетон |

| шлакопемзовый щебень, гравий | шлакопемзобетон |

| перлитовый щебень вспученный | перлитобетон |

| щебень из пористых горных пород | бетон на щебне из пористых пород |

| термолитовый щебень, гравий | термолитобетон |

| вермикулит вспученный | вермикулитобетон |

| золошлаковые смеси, топливный шлак | шлакобетон |

| аглопоритовый щебень | бетон на аглопоритовом щебне |

| зольный гравий | бетон на зольном гравии |

| азеритовый гравий | азеритобетон |

Основные преимущества крупнопористого бетона — малая теплопроводность и высокая экономия при производстве.

Наибольшую популярность в российском строительстве приобрел керамзитобетон. На Западе используется шлаковая пемза — термозит.

Ячеистые бетоны применяют в качестве стеновых материалов и при изготовлении ограждающих сооружений. При изготовлении ячеистого бетона распределение ячеек происходит равномерно. Ячейки заполняются воздухом.

Ячеистый бетон может изготавливаться двумя способами:

Пенобетон — изготовление происходит путем твердения бетонного раствора. В состав бетонного раствора входит цемент, песок (в том числе карбонатный песок), вода, пена. В роли пенообразователя выступают синтетические соединения или вещества с натуральной протеиновой основой.

Газобетон производят в два этапа. Первое — смешиваются компоненты бетонной смеси: кварцевый песок, цемент, вода, известь. Второе — бетонная смесь помещается в автоклав, где происходит вспучивание с выделением водорода и увеличением объема в 5 раз с последующим твердением. Преимущества ячеистых бетонов — огнеупорность и теплоизоляция.

Стоит заметить, что только в конце прошлого века ячеистый бетон получил популярность у российских строителей и широкое применение в индивидуальном строительстве.

Статьи по теме:

Легкий бетон | Классы и заполнители легких бетонов

Классификация бетонов по объемной массе выделяет группу бетонов с плотностью от 500 до1800 кг/м3 – легкие бетоны.

Сфера применения легких бетонов обуславливает четкие требования к таким свойствам этих бетонов, как:

- плотность,

- теплопроводность

- и прочность.

Величину показателей этих свойств можно регулировать выбором подходящих заполнителей.

Виды и типы легких бетонов в зависимости от наполнителя

В зависимости от вида наполнителя и структуры различают легкий бетон следующих типов:

| Тип/класс легких бетонов | Например: |

|---|---|

| бетоны на пористых наполнителях | керамзитобетон, аглопоритобетон |

| бетоны на легких органических наполнителях | арболит |

| ячеистые бетоны | газобетон и пенобетон |

Самыми употребительными легкими бетонами признаны бетоны на пористых наполнителях. Такие наполнители встречаются природного или искусственного происхождения. Еще не так давно использовались натуральные пористые наполнители, добытые при выработке горных пород:

- пемзы,

- вулканического туфа,

- известняка-ракушечника.

Новую жизнь легкие бетоны получили с развитием промышленного производства искусственных пористых заполнителей, таких как:

- керамзит,

- аглопорит,

- гранулированные шлаки,

- перлит и другие.

Они образуются в результате термической обработки и химической переработки природного камня и промышленных отходов.

Больше всего распространение получил керамзит. Современные технологии позволяют производить керамзит с заданными параметрами. Это помогает регулировать свойства легкого бетона.

Почему легкие бетоны столь популярны?

Выбор строителей в пользу материалов из бодобного, облегчённого бетона позволило добиться значительного удешевления строительно-монтажных работ. Использование лёгких бетонов снижает удельный вес зданий на тридцать процентов. Ограждающие конструкции, а также стеновые наружные панели и блоки из легких бетонов становятся более популярными при возведении наружных стен.

Хотя не меньшая эффективность и от использования легкого бетона для внутренних конструкций, таких как плит перекрытий, несущих перегородок.

Но более всего легкие бетоны полюбились частным застройщикам. Широкий ассортимент блоков из керамзитобетона, арболита и ячеистых бетонов, а также возможность самому приготовить бетонную смесь пришлись по душе профессионалам и любителям. Стало гораздо проще построить загородный дом или коттедж. К тому же с явными выгодами.

Неоспоримым достоинством легких бетонов является их легкость, а отсюда уменьшение нагрузки на фундамент и быстрота кладки.

Немаловажное значение имеют тепло и звукоизоляция, а также водонепроницаемость и огнестойкость.

Ну, и сам по себе материал никак нельзя назвать затратным.

Страница не найдена для классификации_легкого_бетона

Имя пользователя*

Электронное письмо*

Пароль*

Подтвердить Пароль*

Имя*

Фамилия*

Страна Выберите страну … Аландские острова IslandsAfghanistanAlbaniaAlgeriaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelauBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Санкт-Эстатиус и SabaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongo (Браззавиль) Конго (Киншаса) Кук IslandsCosta RicaCroatiaCubaCuraÇaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный Территория нг КонгВенгрияИсландияИндияИндонезияИранИракОстров МэнИзраильИталия Кот-д’ИвуарЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКувейтКиргизияЛаосЛатвияЛебанЛезотоЛиберияЛибияоЛихтенштейнЛихтенштейнЛитва ЮжныйAR, ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalestinian TerritoryPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalQatarRepublic из IrelandReunionRomaniaRussiaRwandaSão Tomé и PríncipeSaint BarthélemySaint HelenaSaint Китса и NevisSaint LuciaSaint Мартин (Голландская часть) Сен-Мартен (французская часть) Сен-Пьер и MiquelonSaint Винсент и GrenadinesSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Грузия / Sandwich ОстроваЮжная КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурция ТуркменистанТуркс и Острова КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобритания (Великобритания) США (США) УругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЗападное СамоаЙеменЗамбияЗимбабве

Captcha *Регистрируясь, вы соглашаетесь с Условиями использования и Политикой конфиденциальности.*

Страница не найдена для типов nbspof_легкий_бетон

Имя пользователя*

Электронное письмо*

Пароль*

Подтвердить Пароль*

Имя*

Фамилия*

Страна Выберите страну … Аландские острова IslandsAfghanistanAlbaniaAlgeriaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelauBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Санкт-Эстатиус и SabaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongo (Браззавиль) Конго (Киншаса) Кук IslandsCosta RicaCroatiaCubaCuraÇaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный Территория нг КонгВенгрияИсландияИндияИндонезияИранИракОстров МэнИзраильИталия Кот-д’ИвуарЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКувейтКиргизияЛаосЛатвияЛебанЛезотоЛиберияЛибияоЛихтенштейнЛихтенштейнЛитва ЮжныйAR, ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalestinian TerritoryPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalQatarRepublic из IrelandReunionRomaniaRussiaRwandaSão Tomé и PríncipeSaint BarthélemySaint HelenaSaint Китса и NevisSaint LuciaSaint Мартин (Голландская часть) Сен-Мартен (французская часть) Сен-Пьер и MiquelonSaint Винсент и GrenadinesSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Грузия / Sandwich ОстроваЮжная КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурция ТуркменистанТуркс и Острова КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобритания (Великобритания) США (США) УругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЗападное СамоаЙеменЗамбияЗимбабве

Captcha *Регистрируясь, вы соглашаетесь с Условиями использования и Политикой конфиденциальности.*

| Усадка при высыхании, ε cd | |

| f c 28 : (а) 30 МПа, (б) 60 МПа. RH = 65%. h o = 2 V / S = 150 мм. Класс цемента N. т o = т с = 14 дней; т = 365 дней. | k h = 0,925 (Таблица 11.2) |

| α ds 1 = 4; α ds 2 = 0,12 (Таблица 11.5) | |

| β RH = 1,124 (уравнение (11.10)) | |

| ε cdo : ( а) 413 × 10 −6 ; (б) 288 × 10 −6 (уравнение (11.9)) | |

| ε кд ∞ : (а) 382 × 10 −6 ; (b) 267 × 10 −6 (уравнение.(11,8)) | |

| β ds ( t , t o ) = 0,83 (уравнение (11.12)) | |

| ε cd ( т , т o ): (a) 316 × 10 −6 , (b) 222 × 10 −6 (уравнение (11.11)) | |

| Автогенная усадка , ε ca | |

| f c 28 : а — 30 МПа, б — 60 МПа. т o = 14 дней, т = 365 дней. | ε ca ( t ) = S c ( t ): (а) 29 × 10 −6 , (б) 103 × 10 −6 (уравнение (6.30)) |

| ε ca ( t o ) = S c ( t o ): (а) 16 × 10 −6 , (б) 55 × 10 −6 (уравнение.(6.30)) | |

| ε ca ( t , t o ) = ε ca ( t ) — ε ca ( т o ): (а) 13 × 10 −6 , (б) 48 × 10 −6 | |

| Общая усадка, ε cs ( t , t o ) | |

| ε ca ( t , t o ), ε cd ( т , т или ). | ε cs ( t , t o ): (а) 329 × 10 −6 , (б) 270 × 10 −6 |

| Коэффициент ползучести, ϕ 28 ( т , т o ) | |

| f c 28 : (а) 30 МПа, (б) 60 МПа. RH = 65%. h o = 2 V / S = 150 мм. Класс цемента N. т o = 14 суток; т = 365 дней. T = 20 ° С. | α 1 = 0,686, α 2 = 0,898 (уравнение (11.20)) |

| ϕ RH : (a) 1,659, (уравнение (11.15a) )) (б) 1,304 (уравнение (11.15b)) | |

| β ( f c 28 ): (а) 3,067, (б) 2,169 (уравнение (11,16)) | |

| β ( t o ) = 0.557 (уравнение (11.18)) | |

| α 3 = 0,764 (уравнение (11.17)) | |

| β H : (a) 477.6, Eq. (11.19a) (b) 418.6 Ур. (11.19b) | |

| β c ( t , t o ): (a) 778, (b) 0,795 (уравнение (11.18)) | |

| ϕ ∞ : (a) 2,834, (b) 1,575 (уравнение (11.14)) | |

| ϕ 28 ( t , t o ): ( а) 2.205, (b) 1,252 (уравнение (11.13)) | |

| Соответствие (удельная упругая деформация + удельная ползучесть), Дж ( т , т o ) | |

| f c 28 : а) 30 МПа; (б) 60 МПа. Класс цемента N. | E c 28 : (a) 30,60 ГПа, (b) 37,67 ГПа (уравнение (11,26)) |

| S = 0,25 (уравнение (11,25) ) | |

| E cto : (а) 27.59 ГПа, (б) 33,96 ГПа (уравнение (11.25)) | |

| Дж ( т , т o ): (а) 108,3 × 10 −6 на МПа, (b) 62,7 × 10 −6 на МПа (уравнение (11,24)) | |

| Общая деформация (податливость + усадка), ε Всего ( т , т o ) | |

| f c 28 : (а) 30 МПа, (б) 60 МПа. σ = 10 МПа. | (а) (10 × 108,3 × 10 −6 ) + (329 × 10 −6 ) = 1412 × 10 −6 ; (b) (10 × 62,7 × 10 −6 ) + (252 × 10 −6 ) = 897 × 10 −6 (уравнение (11.27)) |

| Общее сжатие (общая деформация × Длина) | |

| f c 28 : а — 30 МПа, б — 60 МПа. Длина стержня = 3 м. | (а) 1412 × 10 −6 × 3 × 10 3 = 4.2 мм; (b) 897 × 10 −6 × 3 × 10 3 = 2,7 мм |

Что такое легкий заполненный бетон и его применение?

Легкий заполнитель представляет собой крупнозернистый заполнитель, который используется в производстве легких бетонных изделий, таких как бетонные блоки, конструкционный бетон и дорожное покрытие.

Легкий заполнитель , используемый в бетоне, может иметь кубическую, округлую, угловую или любую другую форму.Форма и текстура могут напрямую влиять на его удобоукладываемость. Уровень прочности на сжатие, который требуется в строительной отрасли для расчета прочности монолитного, сборного железобетона или предварительно напряженного бетона, составляет 3000-5000 фунтов на квадратный дюйм. Это то, что легко может быть достигнуто с использованием легкого заполнителя бетона . Плотность легких бетонов зависит от пропорции смеси, содержания воздуха, водопотребности, плотности и влажности легкого заполнителя.Конструкционная плотность бетона легко достигается с помощью легкого бетона на заполнителях . Также известно, что легкий бетон поглощает очень мало воды и может сохранять низкую плотность. Известно, что он равен или ниже, чем у обычного бетона. Также он имеет высокую степень насыщенности. Бетон из легкого заполнителя, конструкционные плиты из легкого бетона, стены и балки считаются более огнестойкими, чем другие типы бетона.

Применение легкого заполнителя бетона

- Применяется для стяжки и утолщения.Когда пол или крыша требуют утолщения или гладкости, это можно легко использовать для этого.

- Может использоваться для стяжки и стен, где брус будет крепиться гвоздями.

- Бетон из легких заполнителей может использоваться для литья конструкционной стали для защиты от огня и коррозии. Это также может помочь в решении архитектурных задач.

- Может использоваться для теплоизоляции крыш.

- Может использоваться для изоляции водопроводных труб.

- Бетон на легком заполнителе можно использовать для возведения перегородок и панельных стен в каркасных конструкциях.

- Может использоваться для создания общей изоляции стен.

- Также используется для обработки внешних стен небольших домов.

- Может применяться для железобетона.

Это многочисленные варианты использования легкого бетона на заполнителе , и вот некоторые из различий между обычным бетоном и бетоном на легком заполнителе .

- Он весит меньше, чем обычный бетон, поскольку обычный бетон весит 130–150 на кубический фут, тогда как вес легкого бетона на заполнителе составляет 20–115 фунтов на кубический фут.

- Прочность на сжатие составляет 7000+ фунтов на квадратный дюйм, тогда как у обычного бетона прочность на сжатие составляет 8000 фунтов на квадратный дюйм.

- Легкий бетон из заполнителя имеет рейтинг огнестойкости 4 часа для 4,5-дюймовых плит, тогда как обычный бетон имеет рейтинг 3 часа для 6-дюймовых плит.

Бетон из легких заполнителей доступен в Индии, и рынок, похоже, растет быстрыми темпами. Спрос на легкий бетон из заполнителя стремительно растет благодаря его различным свойствам и преимуществам. Польза этих продуктов теперь известна людям, и строительные компании предпочитают использовать их, чтобы обеспечить лучшее качество работы и безопасность. Его основным преимуществом является то, что он экологичен и может использоваться повторно сколько угодно раз.Он сейсмостойкий, устойчивый к насекомым, звукоизоляция, теплоизоляция и многое другое.

Rivashaa Eco Design Solutions предлагает все виды инновационных экологичных архитектурных и строительных решений. У них есть множество строительных изделий из заполнителя глины и легкого заполнителя, которые помогают создать безопасный и экологичный дом или здание. Бетон из легкого заполнителя — это то, что следует выбирать, чтобы иметь безопасную среду и безопасный дом. Его преимущества нельзя игнорировать, и он многоразовый, что делает его лучшим вариантом для строительных целей.

A Экономичный легкий бетонный заполнитель · Dicalite Management Group

Найдите Дикаперла в World of Concrete 2020

На этой неделе мы на конференции World of Concrete в Лас-Вегасе. Для нас в Dicaperl это захватывающее событие, потому что мы встречаемся и обучаем более 60 000 профессионалов со всего мира, представляющих все области строительной индустрии. Здесь мы представляем микросферы перлита в качестве заполнителя легкого бетона для использования в цементе и штукатурке.В честь этой конвенции мы подробно рассмотрим, почему и почему перлит является выгодным вариантом.

Перлит для цементных композитов

Перлит — это минерал, образованный расплавленной горной породой, также известный как вулканическое стекло. Это лучший выбор для цементных композитов по многим причинам:

- Уменьшает вес и усадку изделия

- Улучшает шлифуемость

- Улучшает реологию

- Не полый

- Адсорбирует воду на поверхности, но вода не проникает через сферу

- Инертность и нетоксичность

- Огнестойкость

- Контроль блеска и блеска

- Доступны различные размеры и насыпные плотности

- Не гниет и не разлагается

Характеристики перлитовой микросферы Дикаперла

- Насыпная плотность: 0.От 85 до 0,15 г / см3

- Противопожарная защита: До четырех часов достигается при минимальном весе и толщине

- Вес: Стандартный мешок 110 л весит 32 фунта

- Размер частиц: От 500 до 44 мкм

- Прочность на раздавливание: От 500 до 2000 фунтов на квадратный дюйм; От 3 до 14 Н / мм2

Недавние исследования перлита как легкого заполнителя бетона

Факультет архитектурной инженерии Пенсильванского государственного университета недавно протестировал различные варианты бетонных заполнителей.Они сравнивали прочность на сжатие и реактивность щелочного кремнезема легких заполнителей, используемых в строительном растворе. В испытаниях использовали перлитные микросферы Дикаперла. Вот некоторые из их выводов:

- Микросферы перлита значительно снижают общий вес продукта.

- Это один из самых легких вариантов на рынке. (Самый легкий вариант — вспученный вермикулит, еще один наш минерал.)

- Количество перлитового заполнителя более 30% может иметь отрицательное влияние на механическую прочность.Использование его в составе смеси заполнителей, например песка, может значительно улучшить эти результаты.

- Перлит рекомендуется для применений, не связанных с конструкциями или несущими нагрузками.

- Он особенно полезен для теплоизоляции благодаря своей пористой микроструктуре.

- Реакция щелочно-кремнеземного перлита оставалась относительно стабильной с течением времени, в то время как уровни реактивного песка нормальной массы значительно увеличивались.

Перлитные микросферы для легких бетонных заполнителей

Цемент

Перлит может использоваться в цементе вместо песка.Как и песок, перлит HP 2035 предохраняет изделия от растрескивания, но он намного легче и белее, чем его аналог из песка.

Штукатурка

Stucco с 20% объема HP 2035 улучшает удобоукладываемость, а также улучшает покрытие и снижает затраты для производителя штукатурки.

Бетон

Для легкого бетона микросферы перлита используются для облицовки, легкой засыпки полов, дна бассейнов, подземных труб и воздуховодов, изоляции резервуаров и многого другого. Дополнение обеспечивает теплоизоляцию и снижение шума.Он даже обеспечивает монолитную изоляцию, является прочным, устойчивым к гниению и паразитам.

Строительные панели

Легкие строительные панели, созданные из перлита, помогают снизить передачу шума через стены, улучшить противопожарную защиту и снизить нагрузку на конструкции.

Примечание. Из-за своих изоляционных свойств перлитные цементные композиты не рекомендуются поверх панелей излучающего отопления.

Пластыри

Перлитовая штукатурка на цементной основе может использоваться при новых или реконструируемых работах, в качестве основного слоя для отделки штукатуркой, а также в качестве основы для керамической плитки или облицовки каменной кладкой.Перлитовая штукатурка, смешанная с гипсом, представляет собой идеальный базовый слой штукатурки для внутренних стен и потолков, а также для мембранной противопожарной защиты нижней стороны полов и конструкций кровли или конструкционных стальных элементов.

По сравнению с песчаной штукатуркой он весит до 60% меньше и обеспечивает в четыре раза большую теплоизоляцию.

Соединение

Шовные смеси, изготовленные на основе перлита, легкие, с ними легко работать. Перлит также улучшает адгезионные свойства и обеспечивает большую однородность.Улучшает общую окрашиваемость, а также адгезию шовной массы к поверхностям стеновых панелей.

Мы предлагаем силановые, силоксановые и цикло-силоксановые покрытия, которые улучшают однородность между окрашенной поверхностью шовной массы и окрашенной поверхностью бумажных покровных листов стеновой плиты.

Перлитовые микросферы Dicalite Management Group

Ведущие в отрасли микросферы перлитаDicaperl доступны в диапазоне плотности, степени белизны и прочности, чтобы удовлетворить большинство требований к составу.Плотность колеблется от 4 фунтов. на кубический фут примерно до 15 фунтов. на кубический фут. Запатентованные микросферы покрытия оканчиваются кодами продуктов 10, 15 и 20.

Для производства этой специальной подгруппы перлитовых наполнителей требуются передовые технологии производства и классификации. Dicaperl — один из немногих производителей перлита в Северной Америке, производящий микросферы перлита для различных отраслей промышленности и областей применения, от строительства и строительных материалов до специализированных фармацевтических продуктов и продуктов здравоохранения.

Ищете другой минеральный раствор? Воспользуйтесь нашей базой данных для поиска продуктов, чтобы найти паспорта безопасности и дополнительную информацию обо всех наших предложениях по минералам. Вы даже можете искать по применению и минералу.

Найдите нас на выставке World of Concrete 2020

Зайдите на стенд № S13513 United Mineral and Chemical Corp, чтобы узнать больше о микросферах перлита. Мы представляем легкие цементные и лепные изделия.

Запросите бесплатный образец сегодня.

При выборе подходящего заполнителя для легкого бетона необходимо учитывать множество факторов.Вот почему мы хотели бы отправить вам образец наших перлитных микросфер. Проверьте их и убедитесь, что перлит может изменить. Позвоните нам сегодня по телефону 866-728-3303.

Магазин пемзы: легкий заполнитель для бетона

ПЕМЗА БЕТОН состоит из портландцемента, пемзы, пемзы, пемзы, порошка пемзы (пуццолана) и воды. По сравнению со стандартным бетоном, пемза обеспечивает снижение веса примерно на одну треть и в четыре раза больше r-значения. Дозирование, смешивание и укладка производятся аналогично стандартному бетону.(Загрузите нашу брошюру «Смешивание и укладка пемзы»). Пемза для бетона укладывается и обрабатывается с помощью типичного бетонного оборудования и инструментов и используется, за одним исключением, для тех же целей, что и песок и гравийный бетон. Это исключение: из-за вязкой природы пемзы и песка, пемза для бетона требует больше усилий и терпения, чтобы получить стандартную отделку поверхности, и по этой причине редко используется для обширных плоских работ. Но для ограниченных проектов плоских работ и всех приложений, где пемзовый бетон вибрируют в формы (например, сборные железобетонные изделия), он не представляет проблем с размещением, кроме стандартного бетона, и на самом деле дает несколько преимуществ.(Скачать проекты бетонных смесей из пемзы)

Бетон из пемзы обладает превосходной устойчивостью к суровым погодным условиям, таким как замерзание и таяние, и имеет коэффициент R примерно в четыре раза выше, чем у обычного песчано-гравийного бетона, что делает бетон из пемзы идеальным для более холодного климата и мест, которые испытывают резкие колебания погоды и температуры. Бетон из пемзы также звукопоглощающий, более эластичный, чем обычный бетон, и не раскалывается при прямом контакте с пламенем.

Пемза — это пористое вулканическое стекло естественного происхождения, разорванное пузырьками, заполненными воздухом, образованными в результате расширения захваченных газов, когда расплавленная лава выбрасывается в воздух и мгновенно охлаждается.Именно эта аморфная, наполненная ячейками природа каждого камня придает пемзе ее легкость и изоляционные свойства. Пемза также является инертным материалом и поэтому не вступает в реакцию с арматурной сталью или любым другим бетонным компонентом.

Для получения дополнительной информации о легком изоляционном бетоне на основе пемзы посетите наш веб-сайт «Пемза и бетон».

Реакция щелочного кремнезема (ASR)

Важно знать и понимать, что легкие заполнители реакционноспособны (высокое содержание кремнезема) и нуждаются в пуццолане для уменьшения ASR.Это одна из иронических истин науки о бетоне: если легкие заполнители (или любые типы заполнителей с высоким содержанием кремнезема) используются с портландцементом без смягчающих эффектов реактивного пуццолана, в бетоне неизбежно возникает неприятная проблема ASR — реакция между содержанием кремнезема в заполнитель и щелочь в гидратированном цементном тесте. В результате щелочно-кремнеземной реакции образуются экспансивные гели, которые вызывают своего рода медленный взрыв, растрескивание карты и, в конечном итоге, разрушение бетонных конструкций изнутри.Добавление высококачественного пуццолана — и вот в чем ирония — сделанного из той же пемзы, что и заполнитель, но измельченного до мелкого порошка, вызывает немедленную (вторичную) реакцию внутри гашеной известковой пасты, поглощая вредный гидроксид кальция (CH ), вызванные первичной цементирующей реакцией. Без этого CH нет топлива для включения ASR.

Узнайте больше о снижении ASR, загрузив этот технический документ: Плоская щелочно-кремнеземная реакция с цементом с добавкой пемзы.

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ и ДОКУМЕНТЫ:

»Технические данные Информация: физические и химические свойства нашей пемзы

»Паспорт безопасности пемзы (PDF)

»Составы смесей для пемзобетона (PDF)

»Свойства наполнителя пемзы Гесса (PDF)

»Совет по смешиванию и укладке пемзы в бетон (PDF)

»Технический документ: Плоская щелочно-кремнеземная реакция с цементом с добавкой пемзы

»Сайт: Пемзобетон.com

»Веб-сайт: LimeStrong ™ Штукатурка

| ЛЕГКИЙ БЕТОН ЗАПОЛНИТЕЛЬ (CRAFT) |

| Легкий заполнитель из пемзы для строительных конструкций из сборного железобетона, включая скульптуры, контейнеры, брусчатку, где желателен заполнитель меньшего размера. ПРИМЕЧАНИЕ: добавление пуццолана пемзы (мелкодисперсный порошок) обеспечит дополнительную плотность и прочность бетонной заливке, а также снизит ASR. »Размер / сорт: Легкий заполнитель для поделок (камни от 3/8 до 1/8 дюйма с небольшим количеством мелочи / песка) |

| Лист технических данных (PDF) для Craft Grade |

| КУПИТЬ ПЕМИЗА ЛЕГКАЯ ЗАПОЛНИТЕЛЬНАЯ (КРАФТ) |

| ПРИМЕЧАНИЕ : Компонент доставки корзины для покупок иногда дает сбои и возвращает сообщение «Мы не отправляем в ваше местоположение».Не правда. Мы отправляем куда угодно. Пожалуйста, напишите нам по адресу [email protected] (включите информацию о том, что вы заказали и куда вы хотите его отправить), и мы доставим вам ваш заказ. |

| ЛЕГКИЙ ПЕМЗОВЫЙ ПЕСК + |

| Легкий песок из пемзы + (включает) крошечные камни размером 1/8 дюйма. Используется в легких строительных растворах и в качестве добавки к заполнителю, когда требуется большее содержание песка. Также используется для легких изоляционных штукатурок. »Размер / сорт: Пемза + (пемза, также содержащая камни размером до 1/8 дюйма) |

| Лист технических данных (PDF) для Sand + Grade |

| КУПИТЬ ЛЕГКИЙ ПЕМЗОВЫЙ ПЕСОК + |

| ПРИМЕЧАНИЕ : Компонент доставки корзины для покупок иногда дает сбои и возвращает сообщение «Мы не отправляем в ваше местоположение». Не правда. Мы отправляем куда угодно.Пожалуйста, напишите нам по адресу [email protected] (включите информацию о том, что вы заказали и куда вы хотите его отправить), и мы доставим вам ваш заказ. |

СМОТРИ ТАКЖЕ —

БЕТОН : ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ, СНИЖЕНИЕ ASR POZZOLAN

БЕТОН : БЕТОННЫЕ КАНОЕ КОМАНД

Индекс— Легкий бетон: развитие мягкой стали при растяжении, февраль 2014 г.

PDF-файлы можно просматривать с помощью Acrobat® Reader®

Публикация FHWA №этого TechBrief: FHWA-HRT-14-030 FHWA Контактное лицо: Бен Грейбил, HRDI-40, (202) 493-3122, [email protected]. |

Этот документ представляет собой техническое резюме неопубликованного отчета Федерального управления автомобильных дорог « Легкий бетон: развитие мягкой стали при растяжении » (FHWA-HRT-14-029), доступного через Национальную службу технической информации, www.ntis.gov .

Номер доступа NTIS в отчете, представленном в данном техническом обзоре: PB2014-100627

Цель

Бетон с удельным весом между традиционным легкий бетон (LWC) и бетон нормального веса (NWC) не покрываются Американская ассоциация государственных служащих автомобильного транспорта (AASHTO) Технические условия на проектирование моста LRFD . (1) Эта программа исследований включает в себя значительное количество испытаний прочности сцепления на этом тип бетона. Результаты этого исследовательского проекта включены в база данных, которая охватывает более широкий диапазон единиц веса, чтобы определить тенденции для LWC в зависимости от удельного веса. Новые выражения дизайна для Для LWC предложена рабочая длина низкоуглеродистой стали при растяжении, которая включает коэффициент модификации для LWC в зависимости от веса устройства.

Введение

Большая часть фундаментальной основы для нынешнего облегченного конкретные положения в AASHTO LRFD Bridge Design Specification — это основано на исследованиях LWC 1960-х годов.(См. Ссылки 1–5.) LWC, который был частью этого исследования, использовал традиционные смеси грубого заполнителя, мелкого заполнителя. заполнитель, портландцемент и вода. Широкое развитие бетона технологии за последние 50 лет привели к значительному прогрессу в бетонные механические характеристики и долговечность. Исследования за последние 30 лет лет, включая недавние исследования NCHRP по различным аспектам высокопрочных бетон, привел к пересмотру конструкции моста AASHTO LRFD Спецификации позволяют использовать преимущества высокопрочного NWC.Тем не мение, как описано Расселом, многие из расчетных уравнений в AASHTO LRFD Спецификации конструкции моста основаны на данных, которые не включают испытания Образцы LWC, особенно в отношении конструктивных элементов с сжимающей прочность более 6 тысяч фунтов на квадратный дюйм (41 МПа). (6)

Федеральное управление шоссейных дорог (FHWA) на Исследовательский центр шоссе Тернер-Фэйрбанк (TFHRC) выполнил исследовательскую программу исследование характеристик LWC с бетоном прочности на сжатие в диапазон от 6 до 10 фунтов на квадратный дюйм (от 41 до 69 МПа) и равновесная плотность от 0.125 к 0,135 тыс. Куб. Футов (от 2000 до 2160 кг / м 3 ). В программе исследования использовались LWC с три разных легких агрегата, которые должны быть репрезентативными из тех, что доступны в Северной Америке. В программу включены тесты от 27 сборные / предварительно напряженные фермы из LWC для изучения вопросов, включая длину перемещения и длина развития прядей предварительного напряжения, зависящие от времени потери предварительного напряжения, и прочность на сдвиг LWC. Развертка и длина стыка низкоуглеродистой стали арматура, используемая в балках и настилах, сделанных из LWC, также была исследована. с использованием 40 железобетонных (ЖБ) балок.Хотя большая часть исследовательской программы была сосредоточена на о поведении конструкции, он также включал компонент характеристики материала где прочность на сжатие, модуль упругости и разрывное растяжение прочность бетонных смесей, использованных в программе структурных испытаний, составляла оценен. Одним из ключевых результатов исследовательской программы является рекомендация изменений в Спецификации конструкции моста AASHTO LRFD , относящиеся к LWC.

В этом документе обобщены результаты испытаний прочности сцепления. ведется на ж / б балках.Прочность сцепления LWC, испытанная в этом исследовании, составляет включены в базу данных тестов на LWC и NWC, собранную из тестовых результаты доступны в литературе. В этом документе также содержится краткое описание базы данных. и анализ базы данных. Выражения дизайна в ACI 318-11 и ACI Отчет Комитета 408 сравнивается с базой данных. (7,8) Возможные изменения в AASHTO LRFD Спецификации конструкции моста , относящиеся к рабочей длине из низкоуглеродистой стали в напряжении.

Испытания соединительной балки LWC, проведенные в TFHRC

Дизайн смеси LWC

Институт расширенного сланца, глины и сланца (ESCSI) помогал FHWA в получении смесей LWC, которые использовались в производстве. Один из Критерием этого исследовательского проекта было использование легких совокупных источников. которые были географически распределены по США. Дополнительный критерии отбора включали смеси с большим процентом грубого помола. заполнитель как легкий крупный заполнитель, смешивается с использованием природного песка в качестве мелкого агрегат и смешивается с целевой равновесной плотностью от 0.125 и 0,135 тыс. куб. футов (2000 и 2160 кг / м 3 ). Плотность бетона должна быть в диапазон плотностей, который в настоящее время не покрывается мостом AASHTO LRFD Bridge Технические условия . (1)

Было выбрано три дизайна смеси с расчетным сжатием

прочность больше или равна

6,0 тыс. Фунтов на квадратный дюйм (41,4 МПа) для представления бетона, который может использоваться для мостовых балок.

Была выбрана другая конструкция смеси, у которой расчетная прочность на сжатие была меньше.

чем 6.0 тыс. Фунтов на квадратный дюйм (41,4 МПа) для представления бетона, который может быть использован для моста

палуба. Выбранные варианты смесей показаны в таблице 1. В каждом из них используется частичное

замена крупного заполнителя на легкий заполнитель для достижения их

уменьшенная масса агрегата. Легкими заполнителями в смесях были гайдит,

расширенный сланец из Огайо, сталита, расширенный сланец из Северной Каролины и

Утелит, расширенный сланец из Юты. Нормальный по массе крупнозернистый заполнитель был

№ 67 Гранит Новой Шотландии.В качестве мелкого заполнителя использовался природный речной песок. Тип

III портландцемент использовался для получения высокой начальной прочности, как правило,

требуется в высокопрочных сборных фермах. Добавки включали редуктор воды,

воздухововлекающий элемент и водовыпускной механизм высокого диапазона.

Таблица 1. Избранные конструкции бетонных смесей.

Дата отливки | Гайдитовая балка (HG) | Сталитовая балка (SG) | Утелитовая балка (UG) | Колода из сталита (SD) |

Расчетная прочность на 28 дней (тыс. Фунтов на кв. Дюйм) | 6.0 | 10,0 | 7,0 | 4,0 |

Расчетная выносливость (тыс. Фунтов на кв. Дюйм) | 3,50 | 7,5 | 4,2 | – |

Масса мишени (тыс. Куб. Футов) | 0.130 | 0,126 | 0,126 | 0,125 |

Соотношение вода / цементные материалы | 0,36 | 0,31 | 0,34 | 0,43 |

— Указывает, что значение не было записано.

1,0 тысяч фунтов / кв. Дюйм = 6,89 МПа

0,001 тыс. Куб. Футов = 16,01 кг / м 3

Экспериментальная программа

Экспериментальная программа состояла из испытаний до отказа 40 стыковые образцы балок. Ключевые параметры испытаний включают легкий агрегат, размер стержня (# 4, # 6, # 8 и # 11), длина стыка (короткое по сравнению с длинным ℓ с / d b соотношение) и наличие поперечной арматуры (в виде хомутов). Двенадцать стыковых балок дизайны были разработаны для оценки влияния ключевых параметров.Набор из Было отлито 12 стыковых балок для каждой из трех разных бетонных смесей. предназначен для представления типовых LWC для балок. В таблице 2 приведена номинальная балка. размеры, размер арматуры и длина стыка для 12 различных образцы из балочных бетонных смесей. Четыре дополнительных образца сращиваемой балки были разработаны для бетонной смеси, которая представляет собой типичный LWC для мостов. колода приложений. Номинальные размеры балки и детали арматуры для образцы с использованием бетонной смеси для настила приведены в таблице 3.

Стол 2. Номинальные размеры стыковых балок — балочные бетонные смеси.

Балка | Размер стержня | Длина стыка (дюйм) | Кол-во стремена † | Именной крест Размеры секции (ширина × высота) (дюйм) | Длина балки (дюйм) | Расстояние между опорами (дюйм) |

1 | # 6 | 16 | 0 | 9 × 18 | 168 | 60 |

2 | # 6 | 24 | 0 | 9 × 18 | 168 | 60 |

3 | # 6 | 16 | 2 | 9 × 18 | 168 | 60 |

4 | # 6 | 24 | 3 | 9 × 18 | 168 | 60 |

5 | # 8 | 24 | 0 | 12 × 18 | 180 | 72 |

6 | # 8 | 32 | 0 | 12 × 18 | 180 | 72 |

7 | # 8 | 24 | 3 | 12 × 18 | 180 | 72 |

8 | # 8 | 32 | 4 | 12 × 18 | 180 | 72 |

9 | # 11 | 32 | 0 | 18 × 18 | 192 | 84 |

10 | # 11 | 48 | 0 | 18 × 18 | 192 | 84 |

11 | # 11 | 32 | 4 | 18 × 18 | 192 | 84 |

12 | # 11 | 48 | 6 | 18 × 18 | 192 | 84 |

† Бар # 3 на 8-дюймовом (203.2 мм).

1,0 дюйм = 25,4 мм

Таблица 3. Номинальные размеры стыковой балки — бетонная смесь настила.

Балка | Размер стержня | Длина стыка (дюйм) | Кол-во стремен | Именной крест Размеры секции (ширина × высота) (дюйм) | Длина балки (дюйм) | Расстояние между опорами (дюйм) |

1 | # 4 | 12 | 0 | 9 × 18 | 168 | 60 |

2 | # 4 | 16 | 0 | 9 × 18 | 168 | 60 |

3 | # 6 | 12 | 0 | 9 × 18 | 168 | 60 |

4 | # 6 | 16 | 0 | 9 × 18 | 168 | 60 |

1.0 дюймов = 25,4 мм

Соединительные балки имели три смежных литых снизу соединения. В образцы были перевернуты перед испытанием так, чтобы стыки находились наверху. лицо, а затем просто поддерживаются консольными концами. Равные нагрузки были применяется на каждом конце, что приводит к образованию области постоянного момента между опорами. На консольных концах были помещены стремена для предотвращения разрушения при сдвиге. 18 балки имели стремена, расположенные вдоль стыка. Эскиз стыковочных балок показано на рисунке 1.

Рисунок 1. Иллюстрация. Размеры образца сращиваемой балки.

Свойства материала

Балки изготовлены на заводе ЖБИ в г. Мобильный, AL. Производителя попросили изготовить бетон в соответствии с предписаниями. смешивает, не пытаясь настроить их на силу цели или удельный вес. Этот был предназначен для исключения вариаций от партии к партии в качестве переменной в исследовании. В легкие заполнители хранились на заводе в трех штабелях и поливались водой. непрерывно используя дождеватель на каждой куче.

Испытания на сжатие проводились на 4х8 дюймов (102х203 мм) цилиндры. Непрямая прочность на растяжение была измерена на 4х8 дюймов (102х203 мм) цилиндров с использованием испытания на растяжение при раскалывании. Измерения плотности проводились для определить воздушно-сухую плотность цилиндров, используемых для испытаний на сжатие. В среднем прочность на сжатие, прочность на разрыв и удельный вес воздушной сушки для каждая бетонная смесь приведена в таблице 4.

Стол 4. Средние свойства бетона по результатам испытаний на цилиндрах размером 4 на 8 дюймов (102 на 203 мм).

Бетонная смесь | Компрессионный Сила, 28 день (тыс. Фунтов на кв. Дюйм) | Компрессионный Сила, день испытаний (тыс. Фунтов на кв. Дюйм) | Расщепление Растяжение Прочность (тыс. Фунтов на кв. Дюйм) | Воздух-Сухой Плотность (тыс. Куб. Футов) |

HG | 8.0 | 9,8 | 0,685 | 0,133 |

SG | 10,6 | 12,2 | 0,716 | 0,126 |

UG | 9.6 | 10,9 | 0,764 | 0,131 |

SD | 5,7 | 7,6 | – | 0,138 |

— Указывает, что значение не было записано.

1,0 тысяч фунтов / кв. Дюйм = 6,89 МПа

0,001 тыс. Куб. Футов = 16,01 кг / м 3

Арматурные стержни были ASTM A615, Grade 60. (9) Механические свойства были испытаны при перемещении контроль в испытательной машине 100 тысяч фунтов (445 кН). Деформация измерялась 8-дюймовым (203-мм) экстензометр. Предел текучести был определен с использованием смещения 0,2%. метод. Средний предел текучести и предел прочности двух стержней в каждый протестированный размер приведен в таблице 5.

Таблица 5. Свойства арматурного стержня.

Измерение стержня | Номинальный размер стержня | |||

# 4 | # 6 | # 8 | # 11 | |

Номинальный диаметр (дюйм) | 0.50 | 0,75 | 1,00 | 1,41 |

Предел текучести † (тыс. Фунтов / кв. Дюйм) | 65,7 | 67,6 | 73,8 | 66,5 |

Максимальная прочность (тыс. Фунтов на кв. Дюйм) | 105.3 | 107,1 | 109,3 | ‡ |

† Рассчитано с использованием метода смещения 0,2%.

‡ За пределами емкость испытательной машины.

1,0 дюйм = 25,4 мм

1,0 тыс. Фунтов / кв. Дюйм = 6,89 МПа

Процедура испытания соединительной балки

Соединительные балки были перевернуты так, чтобы соединяемые стержни были на верхней грани во время тестирования.Нагрузка прикладывалась к верхней грани на каждом консольный конец с помощью гидравлического домкрата на 120 фунтов (534 кН). Нагрузка на каждый конец был измерен с помощью тензодатчика 100 тысяч фунтов (445 кН). Балки были поддерживается роликами диаметром 6 дюймов (152 мм), расположенными в 4 футах (1,220 м) от приложенные нагрузки.

Измерения смещения проводились с использованием двух струн. потенциометры на каждом конце и два линейно-регулируемых дифференциальных трансформатора (LVDT) в середине пролета, как показано на рисунке 2. Напряжение в сращиваемом арматурном стержне составляло измеряется с помощью двух электронных тензорезисторов, по одному с каждой стороны стык примерно в 6 дюймах (150 мм) от опор (за пределами сращивание), как показано на рисунке 1.Также измерялась деформация стремена, с одним тензодатчиком на стремени около середины стыка и одним на стремянка рядом с внешней стороной стыка.

Поперечное сечение каждой стыковой балки измерялось на каждом конце стыка внахлест. перед началом теста. После завершения теста замеры верхней крышка и боковая крышка были сделаны из кусков бетона, отколовшегося от образец во время испытания.

Рисунок 2.Фото. Испытательная установка сращивания балок.

Результаты испытаний

Первая трещина при изгибе обычно возникала на одном конце сращивание. Дополнительные трещины изгиба, образовавшиеся над опорой до первого трещина изгиба открылась по длине стыка. Первое расщепление трещины открылись непосредственно над соединенными стержнями на концах соединения, как показано на рисунке 3. Зеленая и синяя линии показывают примерное расположение концы стыка и хомуты соответственно.Черные линии в на фотографии показаны трещины, перпендикулярные направлению арматурного стержня, и Предполагается, что это трещины изгиба. Красные линии параллельны или наклонены к арматурного стержня и предполагалось, что это трещины раскола. По мере увеличения нагрузки новые трещины раскола открылись ближе к середине стыка. Возле разрушения, наблюдалась высокая плотность трещин раскола у концов стержни и несколько трещин раскола, если таковые имеются, в средней половине стыка.В элементов без поперечной арматуры (хомутов), отказ был внезапным и хрупкий.

У образцов со стременами прогрессирование раскола трещины к середине стыка задерживались на каждом стремени. Как была увеличена нагрузка, ближе к середине образовывались дополнительные трещины раскола. стыка, но снова будет ограничен следующим хомутом. На рис.4 показана область притертых стержней после разрушения образца с стремена.

Разрушение при растяжении при раскалывании произошло в 36 испытаниях стыковочных балок. Произошла податливость сращенных стержней. в 4 из 22 образцов без поперечного армирования и во всех, кроме 2, из 18 экземпляров со стременами. Разрушение при сжатии при изгибе произошло в четырех образцы после значительной текучести сращиваемой арматуры. Подробно результаты испытаний соединительной балки, включая напряжение стержня при разрушении, составляют включены в полный отчет, охватывающий эту программу испытаний. (9)

Рисунок 3. Фото. Первые трещины раскола в стыковой балке

со смесью HG и стременами

(показаны верхняя поверхность и сторона балки).

Рисунок 4. Фото. Растрескивание в стыке

балка со смесью HG и хомуты после отказа

(показана верхняя поверхность балки).

Сводка экспериментальных результатов

Напряжения стержня при разрушении сравнивались с выражениями на основе расчетных выражений для развернутой длины арматурного стержня.Значение Отношение теста к прогнозу для всех образцов было 0,94 для AASHTO LRFD. Спецификации конструкции моста выражение, 1.18 для ACI 318-11 выражение и 1,15 для выражения ACI 408‑03. (1,7,8) Это указывает на то, что напряжения в стержнях были немного завышены по шкале AASHTO LRFD Bridge Design Specification выражение, и немного занижено выражением ACI 318-11 и выражением ACI 408-03. Эти прогнозы напряжения стержня не включают модифицирующий коэффициент для LWC или безопасности факторы, применяемые при проектировании стыков.Выражения дизайна показали уменьшение отношения теста к предсказанию с увеличением сжатия сила, и равномерные отношения теста к предсказанию с увеличением расщепления предел прочности.

TFHRC LWC БАЗА ДАННЫХ

Был проведен тщательный обзор литературы, чтобы найти опубликованные журнальные статьи, доклады конференций, технические отчеты и университет диссертации, которые включали тесты, анализ или обсуждения LWC. Более 500 ссылки были найдены в литературе, где упоминается LWC.Эти ссылки были рассмотрены на предмет данных испытаний, которые измеряли развитие низкоуглеродистой стали в напряжении. Тесты, включенные в базу данных, ограничивались данными с конца балки. образцы, образцы сращивания балок, образцы балок растяжения и образцы балки образцы. В базу данных были включены только тестовые данные из опубликованных отчетов.

База данных по разработке мягкой стали TFHRC состоит из данных из 474 тестов на LWC и NWC. Подробнее о тестах в базе а полный список ссылок на базу данных включен в соответствующий отчет. (10)

Предлагаемые выражения для бара Напряжение на основе ACI 318-11 и пересмотренного ACI 408-03

Отношение теста к прогнозу — это отношение напряжения стержня. при отказе ( f s ) до прогнозируемого напряжения стержня, определенного с использованием дизайнерское выражение. Небольшое изменение было внесено в выражение ACI 408-03 в подход, используемый для включения коэффициента модификации LWC. Таблица 6 показывает, что выражение ACI 318‑11 давало более высокие отношения теста к прогнозу, чем пересмотренное выражение ACI 408-03 независимо от наличия стремена.В разброс в отношениях теста к предсказанию для выражения ACI 318-11, как Указанный COV, очень высокий (50 процентов) для образцов без стремена. Для тех же образцов пересмотренный ACI 408-03 все еще был высоким (31 процент), но разброс все еще был меньше, чем у выражения ACI 318-11.

Отношение теста к предсказанию для выражения ACI 318-11 составляет показано в сравнении с соотношением ℓ s / d b на рисунке 5 для образцов без хомутов и на рисунке 6 для образцов с хомутами.На рисунках 7 и 8 показаны отношения теста к прогнозу для пересмотренного ACI. 408-03. Линии линейной регрессии наименьших квадратов показаны для каждого бетона. тип смеси. Количество экземпляров в каждой группе указано в скобках. после метки группы. Также линии регрессии показаны для всех образцов с стремена («Все N») и все образцы без стремена («Все T»). Регресс линии на рисунках 5 и 6 показывают, что отношения теста к предсказанию определенные с использованием выражения ACI 318‑11, намного больше 1.0 (т. е. заниженная оценка напряжения стержня) для коротких участков стыка и соотношений становятся меньше по мере увеличения длины стыка. На рисунках 7 и 8 показаны линии регрессии для соотношений между тестами и прогнозами, определенных с помощью пересмотренного ACI. 408-03 выражение. Линия регрессии для образцов без хомутов: немного больше 1,0 и почти не имеет наклона. Это указывает на то, что прогноз, данный ACI 408-03, дает последовательный результат, который немного занижает напряжение стержня в диапазоне протестированных длин стыков.

Таблица 6. От теста к предсказанию соотношение напряжения стержня с использованием ACI 318-11 и пересмотренного ACI 408-03.

Бетон Тип смеси † | Дизайн Выражение | Среднее значение | COV | Макс. | Мин. | Процент <1,0 (%) | Процент <0,8 (%) |

Образцы LWC | ACI 318 | 1,59 | 47.7 | 4,10 | 0,38 | 17,5 | 2,8 |

ACI 408-рев. | 1.11 | 28,1 | 1,92 | 0.31 | 33,6 | 17,1 | |

Образцы LWC без A tr (156) | ACI 318 | 1,70 | 49,5 | 4,10 | 0.38 | 18,6 | 3,8 |

ACI 408-рев. | 1.11 | 30,3 | 1,92 | 0,31 | 36,5 | 18.6 | |

Образцы LWC с A tr (55) | ACI 318 | 1,27 | 18,8 | 1,76 | 0,85 | 14,5 | 0.0 |

ACI 408-рев. | 1.11 | 21,0 | 1,53 | 0,52 | 25,5 | 12,7 |

† Количество образцов указано в скобках.

Рисунок 5. График. Отношение результатов стресс-теста к прогнозируемой длине стыка для ACI 318‑11 выражение для образцов без стремена.

Рисунок 6. График. Отношение результатов стресс-теста к прогнозируемому результату по сравнению с длиной стыка для Выражение ACI 318‑11 для образцов со стременами.

Рисунок 7. График. Отношение результатов стресс-теста к прогнозируемой длине стыка по сравнению с измененной ACI Выражение 408-03 для образцов без хомутов.

Рисунок 8. График. Отношение результатов стресс-теста к прогнозируемому результату по сравнению с длиной стыка для пересмотренное выражение ACI 408-03 для образцов со стременами.

Предварительные рекомендации для моста AASHTO LRFD Технические условия на дизайн