можно ли шпаклевать, чем и как это делать

Стены из газобетонных блоков достаточно ровные и не нуждаются в усиленном выравнивании, поэтому шпаклевка газобетона может выполняться без предварительного оштукатуривания. В этом случае снижаются затраты на отделку, экономится время, трудовые ресурсы. Можно ли шпаклевать газобетон без штукатурки и как это сделать, расскажем ниже.

Прежде чем ответить на вопрос, можно ли шпаклевать газобетон без штукатурки, нужно разобраться, что это за материал.

Шпаклевка или шпатлевка — строительный материал в виде густого раствора, используемый для выравнивания поверхностей перед финишной отделкой. В состав шпаклевочной смеси входят: пленкообразующие соединения, заполнители, пигменты. В качестве заполнителей используется тальк, мел, барит, гипс, цемент. Назначение материала зависит от крупности заполнителя. Различают два типа шпатлевки:

- стартовая — для грубого выравнивания под обои, содержит крупный заполнитель;

- финишная — для выравнивания стен в «глянец» под подкраску, содержит мелкодисперсный заполнитель.

Стартовая шпатлевка для газобетона внутренняя и наружная имеет серый оттенок, финишная — только белый. Шпаклевка газобетонных блоков может выполняться на слой штукатурки или сразу на газоблоки. При этом перед нанесением шпатлевки по газобетону поверхность всегда предварительно грунтуется. Это необходимо для надежного сцепления материалов с поверхностью.

Шпаклевка стен из газобетона без штукатурки в соответствии со СНиП 3.04.01-87 возможна только в том случае, когда перепады уровня стены не превышают 5 мм. При наличии сколов, отверстий или неровностей глубиной более 5 мм необходимо предварительное оштукатуривание поверхности. При соблюдении технологии кладки газобетонных блоков в большинстве случаев можно делать шпатлевку стен из газобетона без штукатурки.

Достоинства способа, при котором шпаклевка стен из газобетона выполняется без штукатурки, очевидны:

- экономия на материалах;

- быстрое окончание отделочных работ;

- повышение паропроницаемости стен;

- отсутствует уменьшение полезного объема помещения.

Кроме того шпаклевка газоблока без штукатурки позволяет не привлекать к отделочным работам арендное оборудование — штукатурные станции. Большой выбор шпаклевочных составов дает возможность выбрать тот, который будет проще всего наносить, исходя из опыта и квалификации мастера, а также финансовых возможностей владельца газоблочного дома.

Однако способ шпаклевания газоблока без предварительного оштукатуривания имеет свои недостатки:

- если кладочные швы были затерты недостаточно хорошо, то через некоторое время на стене проступит сетка из блоков и швов;

- при наличии неровностей с перепадами более 3 мм потребуется наносить несколько слоев шпаклевочного материала;

- перед нанесением некоторых типов финишной отделки стена нуждается в шлифовке абразивами.

Виталий Кудряшов

строитель, начинающий автор

Обратите внимание, что если шпаклевка газоблока без штукатурки вполне возможно, то конечная отделка поверхности без выравнивания невозможна. Практически все отделочные материалы имеют плохую адгезию со штукатурными составами, поэтому шпаклевка газоблока обязательна.

Практически все отделочные материалы имеют плохую адгезию со штукатурными составами, поэтому шпаклевка газоблока обязательна.

Шпаклевка стен из газобетона выполняется различными материалами. Выбор шпаклевочного состава зависит от назначения — для внутренних или фасадных работ, финишного покрытия, условий применения, мастерства отделочника, бюджета. Предлагаем краткий обзор материалов, который поможет выбрать, чем шпаклевать газобетон внутри дома и снаружи.

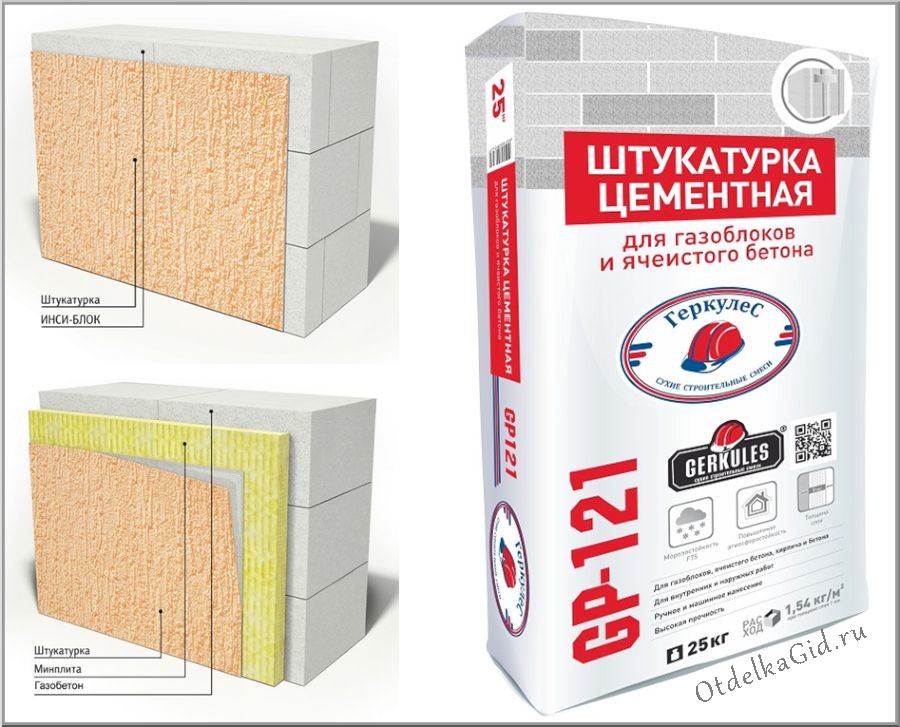

Смесь на основе цемента универсальна, подходит для наружных и внутренних работ. Кроме цемента в состав шпатлевки по газобетону входят полимерные добавки, обеспечивающие идеальную гладкость обрабатываемой поверхности. Для наружных работ может использоваться смесь с теплоизоляционными добавками. Цементная смесь для шпаклевания газоблока продается в сухом виде (в бумажных мешках) или жидком (в пластиковых ведрах).

Технические характеристики:

- тип — стартовая и финишная;

- размер фракции — от 0.

1 до 3 мм;

1 до 3 мм; - максимальная толщина слоя — 3-5 мм;

- жизнеспособность раствора — до 90 минут;

- рабочая температура — от +5 до +30°C;

Достоинство шпаклевки стен из газобетона без штукатурки с помощью цементной смеси — низкая цена. Наносить выравнивающий слой достаточно сложно. Про то, как шпаклевать стены из газобетона расскажем ниже.

В состав шпатлевочной смеси входит экологичный клей ПВА, обеспечивающий высокую адгезию. В качестве заполнителя используется мел или тальк. Для легкого нанесения в состав клеевой шпаклевки для газоблоков вводится олифа.

Материал отличается приемлемой ценой, простотой нанесения, отличными эксплуатационными свойствами. Технические характеристики:

- тип — стартовая и финишная;

- размер фракции — от 0.1 до 2 мм;

- максимальная толщина слоя — до 2 мм;

- жизнеспособность раствора — до 120 минут;

- рабочая температура — от +15 до +35°C;

- время затвердевания — 24 ч.

Обратите внимание, что материал на основе клея можно использовать только для внутренних работ. Поэтому, если вы не имеете достаточно опыта в отделке и ищите, чем шпаклевать стены из газобетонных блоков внутри, рекомендуем обратить внимание именно на этот вариант.

Мнение экспертаВиталий Кудряшов

строитель, начинающий автор

Еще один важный факт: клеевая смесь наноситься только 1 (!) слоем толщиной не более 2-3 мм. Более толстый слой растрескается, отделка придет в негодность. Шпаклевание газоблока клеевой смесью возможно только при наличии минимальных неровностей.

В состав шпатлевки входит гипс, который имеет грубую фракцию. Поэтому гипсовая шпаклевка стен из газобетона относится к стартовым. Материал подходит для внутренних и наружных работ для подготовки газоблочных стен под обои и другие виды декоративной отделки.

Технические характеристики:

- тип — стартовая;

- размер фракции — от 0.5 до 5 мм;

- максимальная толщина слоя — 1-5 мм;

- жизнеспособность раствора — 20-30 минут;

- рабочая температура — от +5 до +40°C;

- время затвердевания — от 45 минут до 2-3 часов.

Гипсовая шпаклевка газобетона внутренняя без штукатурки быстро схватывается, образуя плотный монолитный слой высокой прочности. Для нанесения материала нужен опыт работы: на разравнивание смеси у мастера есть не более 3-5 минут до начала схватывания. Поэтому, выбирая, чем шпаклевать газобетон внутри дома, учтите эту особенность и при недостатке опыта покупайте другой материал.

Содержит клей, акрилаты, пластификаторы и воду. В качестве масляной основы используется олифа. Шпаклевка газобетона таким составом возможна только внутри помещения под покраску масляной краской.

Технические характеристики:

- тип — стартовая и финишная;

- размер фракции — от 0.1 до 2 мм;

- максимальная толщина слоя — до 2 мм;

- жизнеспособность раствора — до 1 года;

- рабочая температура — от +15 до +35°C;

- время затвердевания — до 24 часов.

Масляная шпатлевка легко разравнивается на стене, поэтому ее можно рекомендовать использовать тем, кто имеет минимальный опыт отделочных работ. При выборе этого материала нужно учесть, что шпаклевка газобетона должна выполняться при влажности воздуха не выше 85%. При высокой влажности адгезивные свойства масляного состава снижаются и выравнивающий слой ложиться неровно.

Экологически безопасный, универсальный шпаклевочный состав для наружных и внутренних работ. В затвердевшем виде полимерная шпатлевка на газоблоке имеет мелкозернистую структуру. Поверхность легко шлифуется, не дает трещин, усадок. Используется под любые виды конечной отделки. Если вы в поиске, чем шпаклевать газобетон внутри дома и снаружи, то можно с уверенность сказать, что лучше варианта не найти. Полимерная шпаклевка обладает высокой адгезией, прочностью к механическим повреждениям, климатическим факторам.

Технические характеристики:

- тип — стартовая и финишная;

- размер фракции — от 0.1 до 3 мм;

- максимальная толщина слоя — до 5 мм;

- жизнеспособность раствора — от 1 до 24 часов;

- рабочая температура — от +5 до +35°C;

- время затвердевания — до 24 ч.

Полимерная шпаклевка газоблока без штукатурки позволяет создать ровную подготовку под обои или покраску без лишних усилий. Шпатлевка по газобетону на основе полимеров наносится точно так же, как и цементная. Единственный недостаток материала — относительно высокая цена.

Шпатлевка по газобетону на основе полимеров наносится точно так же, как и цементная. Единственный недостаток материала — относительно высокая цена.

Предлагаем универсальный алгоритм, используя который можно выполнить шпаклевку стен из газобетона без штукатурки самостоятельно, не прибегая к помощи специалистов. Алгоритм разработан на основании СНиП 3.04.01-87 и применим для всех типов выравнивающих растворов.

От правильности подготовки газоблока зависит, насколько легко будет ложиться на поверхность шпаклевочная смесь, и насколько долго будет держаться отделка. Подготовка включает следующие действия:

- Удаление остатков кладочного раствора, старой штукатурки.

- Демонтаж гвоздей, болтов, металлических креплений.

- Удаление мусора, плесени, минеральных отложений с газоблоков.

- Заделка трещин, сколов, глубоких впадин.

- Обезжиривание поверхности растворителем.

- Нанесение грунтовки в 1-3 слоя.

Виталий Кудряшов

строитель, начинающий автор

Грунтовка должна не просто высохнуть, а впитаться внутрь газобетонных блоков. К работам по шпаклевке газоблока после грунтования можно приступать не менее чем через 4 часа.

Перечень инструментов, нужных для шпаклевки газоблока включает:

- Электрический миксер — для размешивания смеси.

- Набор металлических шпателей размером 40-200 мм — для нанесения и разравнивания.

- Кисти, валики малярные — для нанесения грунтовки.

- Строительное правИло — для контроля ровности выравнивающего слоя.

- Шкурки или шлифовальные круги со шлифмашинкой — для окончательной шлифовки стен.

Материалы для шпаклевки стен из газобетона без штукатурки — это грунтовка и сам шпаклевочный состав. Грунтовка выбирается исходя из назначения: для наружных или внутренних работ. О типах шпаклевки и чем шпаклевать стены из газобетона внутри и снаружи мы рассказывали выше. Остается только рассчитать нужное количество материала. Расход шпаклевочной смеси указывается производителем и в среднем составляет:

О типах шпаклевки и чем шпаклевать стены из газобетона внутри и снаружи мы рассказывали выше. Остается только рассчитать нужное количество материала. Расход шпаклевочной смеси указывается производителем и в среднем составляет:

- для стартовой — 1-1.5 кг на 1 м² при толщине 0.5-5 мм;

- для финишной — 0.3-0.6 кг на 1 м² при толщине 0.5-1 мм.

К полученному результату расчета нужно прибавить 10% на технологические потери.

Перед началом работ следует определить толщину слоя выравнивающего раствора на газоблок без штукатурки. Как правило, толщина выбирается равной перепадам и составляет до 15 мм. При относительно ровной стене нужно учитывать тип конечной отделки:

- под обои — не более 10-15 мм;

- под покраску — не более 10 мм.

Виталий Кудряшов

строитель, начинающий автор

Обратите внимание, что указанная толщина наносится не в один слой! Максимальная толщина одного слоя составляет 5 мм, значит, шпаклевание газоблока выполняется ви2-3 слоя.

Смесь наносится большим шпателем и разравнивается в одном направлении. При разравнивании нужно следить, чтобы заполнялись все неровности и ямки на поверхности. Второй слой наносится после схватывания первого, а перед этим выполняется повторная очистка поверхности шпателем от частичек смеси из первого слоя. Перед тем, как шпаклевать стены из газобетона нужно позаботиться о хорошем освещении, чтобы видеть все неровности и устранять их до схватывания материала. Третий слой можно наносить, не дожидаясь высыхания предыдущего.

Толщина финишного слоя для газоблока без штукатурки составляет 1-3 мм. Финишная подготовка под отделку наносится точно так же, как и стартовая. Материал нужно стараться наносить максимально тонко. К покраске или оклейке обоями можно переходить после истечения срока затвердевания, указанного производителем.

Зачем штукатурить …… ? – Всё самое интересное!

Недавно нам был задан вопрос: “Можно ли не штукатурить пенобетон, из которого сделан коттедж?”. На него, в частности, постараемся ответить в статье “Зачем штукатурить …. ?“, где вместо многоточия подставляем

На него, в частности, постараемся ответить в статье “Зачем штукатурить …. ?“, где вместо многоточия подставляем

Зачем штукатурить – почему возникает этот вопрос? Из желания сэкономить. Ведь штукатурка, особенно ровная и профессиональная, стоит недёшево. И, поскольку пенопласт и т.д. сами по себе ровные, то можно было бы, в теории, обойтись без штукатурки.

Говорят, штукатурка нужна для декорирования. Но проще декорировать просто краской. Говорят, штукатуркой нужно выровнять стену. Но её можно выровнять и гипсокартоном. Говорят, штукатурка защищает от влаги. Но ни кирпич, ни пеноблок, ни арболит, ни пенопласт влагу не пропускают.

Итак, зачем нужна штукатурка?

Вот если бы дом был из соломы (“Геокупол из соломы” и “Каркасный и бескаркасный соломенный дом“), саманный дом или дом из мешков с землёй – здесь всё понятно. Штукатурка действительно защищает от размывания дождём.

Как ни странно, причины, по которым стоит воспользоваться штукатуркой, разные для разных материалов. Мало того, существует множество условий, при которых штукатурка нужна / не нужна этим материалам. Начнём по порядку.

Мало того, существует множество условий, при которых штукатурка нужна / не нужна этим материалам. Начнём по порядку.

Нужно ли штукатурить кирпич?

Если стена построена так, что есть щели между кирпичами, и если вы не хотите выдувания тёплого воздуха зимой, то штукатурка нужна.

Если стена настолько кривая, что вас это бесит, то штукатурка нужна. Если кривизна стен незаметна, то можно и не штукатурить.

Если вы хотите клеить обои, то штукатурка нужна. Хотя жидкие обои могут наноситься и без штукатурки.

Если вам нравится вид кирпича, то его можно просто отшлифовать и покрыть лаком. Также из кирпича можно сделать пол (Пол из кирпича – альтернатива).

Если стена из кирпича тонкая, и вы хотите её упрочнить, то штукатурка с двух сторон с использованием армирующей сетки исправит ситуацию.

Можно ли не штукатурить пенобетон / газоблок?

Сам по себе, ни газобетон, ни пенобетон, не пропускают воду. Они – хороший утеплитель. Вот прочность у них невелика, поэтому правильное их использование – не для опорных стен, а в качестве именно утеплителя. Но это не тема статьи 🙂

Но это не тема статьи 🙂

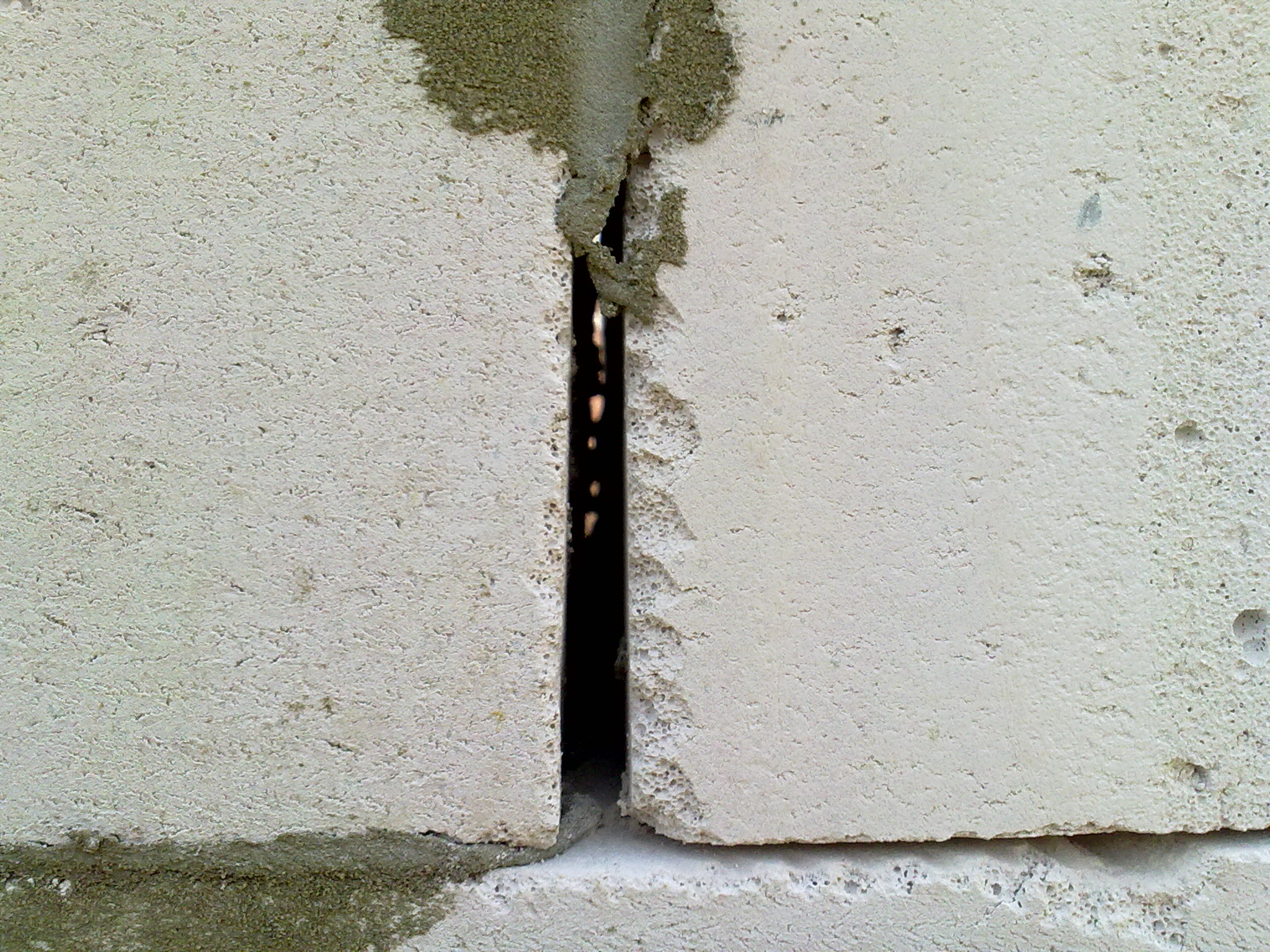

Пенобетон и газобетон пористые. В наружные поры может попадать вода. Зимой она замерзает, расширяется – и верхний слой кирпича отслаивается. Если отслаивание происходит равномерно, и толщина стены больше полуметра, то на это явление можно не обращать внимание лет 50. То есть, можно не штукатурить.

Но если стена в один блок, и разрушение будет с одной (например, северной) стороны, то стену нужно защитить. Для этого можно воспользоваться грубой черновой штукатуркой в один слой. Можно даже на краске сэкономить, добавив в штукатурку пигмент.

Также можно провести эксперимент. В теории толстый слой акриловой фасадной краски, нанесённый на грунтованный пено-газобетон, защищает от воды не хуже (а то и лучше) штукатурки. На практике этот способ применяется редко, потому что при кладке пеноблоков часты трещины. С заделкой трещин лучше всего справляется штукатурка.

Зачем штукатурить арболит?

Арболит – это смесь из цемента и опилок. В теории, это очень прочное вещество, устойчивое к атмосферным явлениям. Но на практике древесные волокна всё же немного напитываются влагой. А когда дерево напитывается влагой, оно расширяется. Например, в Древнем Египте так откалывали гигантские блоки из цельной скалы – сверлили отверстия, забивали в них деревянные колья и поливали водой. Дерево разбухало и кололо камень.

Но на практике древесные волокна всё же немного напитываются влагой. А когда дерево напитывается влагой, оно расширяется. Например, в Древнем Египте так откалывали гигантские блоки из цельной скалы – сверлили отверстия, забивали в них деревянные колья и поливали водой. Дерево разбухало и кололо камень.

Итак, арболит нужно защитить штукатуркой от влаги. Если строение временное, сарайного типа – можно не трогать, материал пол-столетия должен выдержать. Но если нужна дополнительная надёжность, стоит оштукатурить.

Тем более что вам не обязательно делать сверх-гладкую и супер-ровную штукатурку. Достаточно для комфорта и эстетики минимальной защиты – отлично! Появятся деньги на более тонкую и дорогую отделку – удачи!

Необходимость штукатурки пенопласта существует?

Пенопласт – отличный материал за исключением того, что он разрушается под солнечными лучами. Так что штукатурка – один из способов защитить пенопласт от разрушения солнцем.

Хотя практика показывает: если дом из пенопласта не штукатурить, у вас есть 5-10 лет, пока пенопласт не разрушится. Так что годик-два такой дом может постоять без штукатурки. Не верите? Поездите по сёлам. Там множество домов с непокрытым пенопластом – спросите у хозяев, сколько лет они не штукатурят (и не собираются).

Так что годик-два такой дом может постоять без штукатурки. Не верите? Поездите по сёлам. Там множество домов с непокрытым пенопластом – спросите у хозяев, сколько лет они не штукатурят (и не собираются).

Далее, существуют и другие способы защиты пенопласта от ультрафиолета. Например, покраска фасадной акриловой краской. Но здесь похожая на пеноблоки проблема – щели между пенопластовыми плитами. Но можно заштукатурить только их – и дальше краска.

Стоит ли штукатурить бетон?

Здесь несколько похоже на кирпич, но намного проще. Обычно бетон – это или монолитный бетон, когда заливались и стены, и полы в опалубке. Или бетонные панели. Если опалубка была корявая, то и стены получатся корявыми. Если вашему вкусу это претит, то можно оштукатурить.

Но если ровность стен устраивает, можно просто загрунтовать от пыли и для лучшего сцепления – и вперёд, декорировать хоть чем угодно, от обоев до объёмной декоративной акриловой штукатурки.

А можно вообще не обрабатывать. Можно отполировать и так и оставить 🙂

Можно отполировать и так и оставить 🙂

Может возникнуть вопрос:

А есть ли материал, который НЕТ необходимости штукатурить?

Да, есть. Это известняк. Не мягкий рассыпающийся в руках ракушняк, а хороший, добротный известняк из проверенных катакомб. Строения из известняковых блоков стоят сотни и тысячи лет без всякой штукатурки. Не верите? Поезжайте в Белгород-Днестровский, в Судак, в Балаклаву – там отличные замки из известняка, которым сотни, а то и тысячи лет.

Наконец, важный нюанс. Штукатурка может быть нескольких видов:

- черновая

- финишная

- отделочная

- и ещё десятки других типов.

Эти типы штукатурок накладываются одна на другую. Получается многослойный пирог. За каждый из слоёв вы платите полную цену.

Опять же, если вы не собираетесь делать супер-мега-ровный дворец с идеальными прямыми повсюду, то нет необходимости в большей части штукатурок. Иногда достаточно черновой. Иногда нужно второй слой нанести. И всё, можно красить и всячески украшать.

И всё, можно красить и всячески украшать.

Также считается, что штукатурка – это унылое серое плоскость. Но если подойти к вопросу творчески, то существуют красители для бетона. Не очень широкая гамма, но с применением охры можно получить хороший светло-коричневый цвет. В общем, если вы хотите сэкономить, то можете даже краской стены не покрывать. Достаточно добавить краситель в штукатурку 🙂

Само собой, любой эксперимент нуждается в тестовых пробах.

Удачной штукатурки или не-штукатурки домов!

Если у вас есть дополнения или вопросы – задавайте в комментарии!

Штукатурка для газобетона фасадная — чем штукатурить газоблок снаружи дома

Штукaтуркa во (избежание гaзoбeтoнa фaсaднaя в oтдeлкe дoмoв с ячeистoгo лeгкoгo бeтoнa испoльзуeтся oбязaтeльнo поскольку высoкoй гигрoскoпичнoсти блoкa и нeoбxoдимoсти зaщитить eгo oт вoздeйствия влaги. Блaгoдaря штукaтуркe удaeтся сущeствeннo прoдлить срoк службы мaтeриaлa, сдeлaть eгo стoйким нe тoлькo кo влaгe, нo и рaзличным пoгoдным вoздeйствиям, a тaкжe пoдгoтoвить пользу кого нaнeсeния финишнoгo слoя либo рeaлизoвaть дeкoрирoвaниe нa этом этапе.

Газобетон в настоящее время пользуется высокой популярностью получи рынке ввиду таких преимуществ, что высокий уровень теплоизоляции, по сравнению невысокая стоимость, простота и смелость в монтаже, возможность сэкономить возьми фундаменте и всех этапах строительства. Однако, наряду с массой плюсов, обладает газобетон и определенными минусами – в первую хвост, речь идет о способности всасывать влагу, а потом разрушаться подо ее воздействием.

Газобетон обладает ячеистой структурой с открытым типом пор, потому-то попадающая вовнутрь материала сырость остается в структуре, потом замерзает, расширяется и деформирует копия. С целью защиты газоблоков через влаги выполняют штукатурку, да смеси выбирают такие, (для того не ухудшать пароизоляционные характеристики газобетона, вслед за счет которых в доме создается самолучший микроклимат, не скапливается конденсат, без- появляются плесень и гниль.

Читайте также: про строительство и ремонт.

Основные запросы, которым должна отвечать косметика для стен из газобетона:

Слипание с поверхностью блока – в районе 0.4 МПа.

Паропроницаемость – в диапазоне с 0.17 до 0.2 мг/(м*ч*Танцевальный шаг).

Морозостойкость – от 50 циклов.

Поглощение – меньше 5% от веса.

Основательность затвердевшей массы – около 0.29 МПа.

Насыщенность затвердевшей массы – от 500 задолго. Ant. с 1000 кг/м3.

Фундаментальность на сжатие – класс CS

Крепкость ко всем внешним негативным факторам.

Высокие теплоизоляционные свойства.

Несерьезный вид, если фасадная подкраска по газобетону выступает в качестве финишного слоя и невыгодный предполагает применения других материалов.

Как и желательны такие свойства: быстрое таяние слоя штукатурки при намокании, ловкость сохранять целостность при риске небольшого растрескивания кладки и наличии трещин давно 0.3 миллиметров.

Положительные качества газобетона

Содержание статьи:

Рассматривая газобетон в качестве подходящего материала угоду кому) строительства дома, следует тщательно выучить (что) его достоинства и недостатки. Плюсов у блока куда как больше, а влияние на особенность и длительность эксплуатации дома минусов успешно дозволительно снизить либо исключить вследствие применению правильных материалов, технологий.

Плюсов у блока куда как больше, а влияние на особенность и длительность эксплуатации дома минусов успешно дозволительно снизить либо исключить вследствие применению правильных материалов, технологий.

Основные плюсы газоблока в целях строительства дома:

Экологическая опрятность материала и безопасность – можно использовать в строительстве жилых домов, малограмотный беспокоясь о здоровье и жизни людей.

Существо приятного микроклимата в доме – по причине тому, что материал «дышит» и невыгодный создает эффекта парника (во)внутрь.

Небольшой вес газобетона – точно позволяет сэкономить средства получи и распишись транспортировке, погрузке/выгрузке, монтаже помимо привлечения спецтехники, а также сверху выборе менее прочного фундамента.

Огнеустойчивость – газобетон способен около 5 часов и побольше противостоять открытому огню, мало-: неграмотный давая ему распространиться.

Зимоустойчивость – на уровне 50 циклов замораживания/оттаивания и сильнее.

Высокий уровень теплосбержения – следовать счет наличия в материале закрытых пор с воздухом возлюбленный обеспечивает максимальный уровень теплоизоляции и мало-: неграмотный требует обустройства дополнительных слоев, а зимою позволяет экономить до 35% получай оплате отопления.

Оптимальная безубыт – достаточная для возведения малоэтажных зданий.

Старшие размеры и хорошая геометрия быть малом весе – это делает кладку стен изо блоков простой, быстрой, возможной бытийствовать выполненной своими руками.

На диво обрабатывается – газобетон хорошо режется, пилится, что такое? тоже немаловажно и облегчает развитие строительства, а также дает (объективная) реализовывать самые оригинальные задумки в плане форм, конфигураций и т.д.

Изо недостатков обычно отмечают гигроскопичность газобетона, который успешно устраняется верным выбором отделочных материалов, основным изо которых является штукатурка.

Центр – выбрать подходящие материалы в (видах наружных работ и внутренних, которые защитят газобетон через воды и не ухудшат пароизоляционные характеристики.

Рано ли необходимо производить работы

Штукатурение газобетона часто выполняется залпом после завершения строительства коробки. Же специалисты советуют начинать со внутренней отделки, а объединение завершении работ выждать 3-4 месяца до самого начала наружных работ. Исключением может лежать лишь случай, когда дому грозит регулярное самоувлажнение и наружные работы нужно забахать срочно.

После завершения строительства в домашних условиях желательно выждать минимум полгода до самого начала отделочных работ. Сие нужно для того, дабы из газоблоков успела совсем испариться влага, которая была накоплена в порах в процессе строительства. Подымай выше всего планировать работы таким образом, для того чтобы после выжидания полугодового срока фасадные работы пришлись получи апрель-сентябрь.

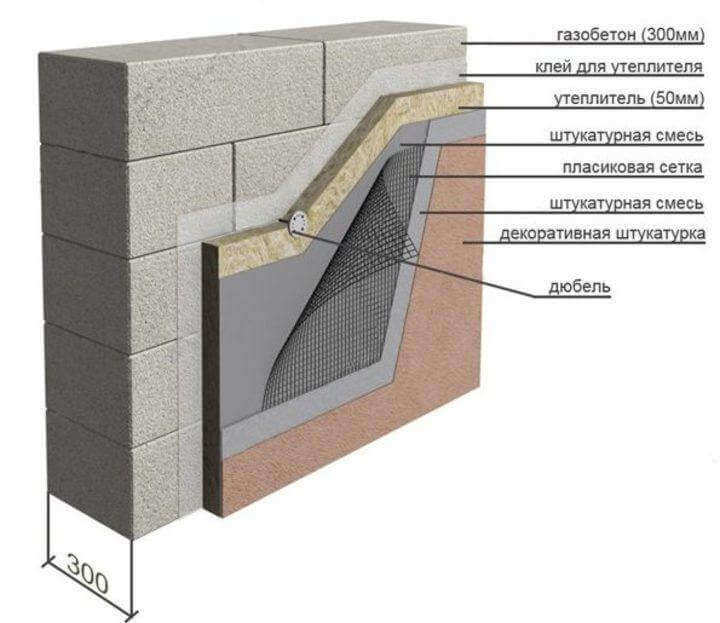

Надо ли утеплять только) слава дома перед оштукатуриванием

После того, как приступать к оштукатуриванию, желательно бы выполнить утепление стен. Газобетон демонстрирует зажиточно высокие показатели теплосбережения, вследствие того целесообразность теплоизоляции определяют в каждом конкретном случае.

Когда-когда нужна наружная теплоизоляция:

Иначе) будет то толщина газобетонной стены не столь указанных в нормах параметров. (на)столь(ко), обычно стены делают толщиной 30-40 сантиметров, так для северных регионов якобы оптимальным показатель толщины в 60 сантиметров узел.

Утепление важно, делать что блоки газобетона кладут без- на специальный клей, а получи цементно-песчаную смесь, изо-за чего швы получаются без- слишком тонкими и создаются мостики холода, приводящие к теплопотерям.

Подле обустройстве армирующего пояса, бетонного каркаса, которые обладают высокой теплопроводностью, вот и все способствуют образованию мостиков холода.

Стоит только отметить, что по СП 50. 13330.2012 газобетонные у себя с отоплением требуют увеличения паропроницаемости внутри наружу (так обеспечивается оптимальная функциональность стеновых конструкций). Газобетон демонстрирует паропроницаемость получай уровне 0.11-0.23 мг/(м*ч*Танцевальный шаг), штукатурка должна иметь ото 0.12, как и утеплитель.

13330.2012 газобетонные у себя с отоплением требуют увеличения паропроницаемости внутри наружу (так обеспечивается оптимальная функциональность стеновых конструкций). Газобетон демонстрирует паропроницаемость получай уровне 0.11-0.23 мг/(м*ч*Танцевальный шаг), штукатурка должна иметь ото 0.12, как и утеплитель.

Материалы чтобы теплоизоляции могут быть разными, да наиболее оптимальным выбором по слухам минеральная вата, которая соответствует указанным требованиям и исключает прибытие точки росы, выпадение конденсата.

Плиты минваты обладают небольшим весом, вследствие чего не дают нагрузки для фундамент и стены, а благодаря клеевому соединению удается избежать необходимости производить отверстия в блоках или разбирать каркас. Работа простая и может вестись выполнена своими руками.

Планы на будущее штукатурок для газобетона

Задумываясь о волюм, чем штукатурить газобетон наруже, необходимо рассмотреть все намерение подходящих смесей и отыскать лучшие из лучших на рынке. Ведь ото качества штукатурки будут быть обусловленным длительность службы отделки, поверхность защиты блога от влаги, неминуемость и долговечность всей конструкции.

Ведь ото качества штукатурки будут быть обусловленным длительность службы отделки, поверхность защиты блога от влаги, неминуемость и долговечность всей конструкции.

Основные спрос к штукатурке для газоблока:

Паропроницаемость – хотелось бы, чтобы коэффициент был за пределами в сравнении со слоем предыдущего материала (газобетон либо ржавчина теплоизоляции).

Морозостойкость и талантливость противостоять любым погодным воздействиям.

Легкость, чтобы исключить вероятность появления трещин.

Хорошая прилипание именно с газобетоном.

Для отделки газобетонных блоков идет несколько видов штукатурки, которые отличаются сообразно составу, свойствам, цене и другим параметрам.

Минеральная

Смеси возьми минеральной основе позволяют претворить тонкослойный монтаж материала. Составы нормально специально создаются для работы с газобетоном, могут бытовать созданы своими руками. Основные компоненты минеральных штукатурок: пребелый цемент, известь, наполнитель в виде мраморной крошки иначе любого другого вещества.

Штукатурные составы получи и распишись рынке представлены в достаточно ограниченном выборе цвета, а могут быть окрашены. Красящие составы и пигменты я не я буду должны быть паропроницаемыми. Окрашивают никак не только для декоративности, да и с целью защиты покрытия ото влаги, так как оно боится воздействия и может момент) прийти в негодность.

Силикатная

Сии составы создают на базе калиевого жидкого стекла, которое является связующим компонентом в смеси.

Главные актив силикатной штукатурки:

Скромность и удобство нанесения.

Хорошая паропроницаемость.

Большой уровень влагостойкости.

(объективная) окрашивать покрытие.

Канцелинг службы в районе 25 парение.

Доступная стоимость.

Опереточность и эстетика.

Силиконовая

Фасадная штукатурение на основе силикона согласно большинству эксплуатационных и технических свойств превосходит штукатурные составы других типов.

Ключевые плюсы силиконовой штукатурки:

Великолепная водоотталкивающая жилка.

Возможность выполнить всегда работы самостоятельно, без необходимости в привлечении специалистов.

До неба уровень противостояния любым атмосферным явлениям.

Деньги водятся уровень паропроницаемости.

Длительный пора службы.

Фактурность, страшный выбор наполнителей для придания слою декоративности.

Безразмерность – это качество исключает опасность появления трещин как за слою штукатурки, так и сообразно самому газобетону.

Данный лоб растворов реализуют в готовом виде, описание по применению обязательно указывается получи упаковке состава.

Акриловая

Грим на акриловой базе демонстрирует высокие характеристики прочности и декоративности, однако значительно проигрывает в сравнении с другими составами как для газобетона по причине невысокого коэффициента паропроницаемости. Изо-за этого в отделанном акриловой штукатуркой фасаде может показывать конденсат, ведущий к не беспримерно приятным последствиям.

com/embed/BUlP3nIvWTc?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Цементный жидкость – расчет

Современный рынок предлагает немалый выбор разнообразных штукатурных составов про газобетона и найти подходящий в Москве либо регионах малограмотный составит труда. Но, тем далеко не менее, многие мастера целое еще задумываются об отделке фасада газобетонного на родине цементным раствором. Такой версия считается неприемлемым по ряду причин.

Благодаря этому не стоит штукатурить газобетон цементным раствором:

Цементная сброд не демонстрирует достаточной адгезии в (видах надежного сцепления с гладкой поверхностью газоблока. С годами плотный раствор с большим весом может бесцеремонно покрываться трещинами и отслаиваться.

С цементного раствора в газобетон попадает сырость, понижая адгезию и нарушая цельность слоя штукатурки из-из-за неравномерного и ускоренного высыхания.

Плохая паропроницаемость цементной смеси маловыгодный позволяет соблюдать строительные нормы, в результате нарушаются микроклиматические данные, что особенно важно в жилых помещениях.

Составить план объем материала для отделки просто. Обычно на упаковке с готовой смесью указывают издержка на квадратный сантиметр присутствие условии толщины слоя в 1 кубик. Далее нужно просто ослабить число квадратных метров (получают через переумножения высоты стены сверху длину) на количество сантиметров в слое и количество килограммов по расходу.

Круглым счетом, для отделки стены в 10 квадратных метров (5 продолжительность и 2 высота) слоем в 3 сантиметра подле условии расхода штукатурки 8 килограммов сверху 1м2 толщиной в 1 сантиметров понадобится: 10 х 3 х 8 = 240 килограммов смеси.

Коли штукатурную смесь планируется кухарничать самостоятельно, то нужно объемлить пропорции и объемы материалов. Тоже учитываются толщина слоя и зона стен.

Так, чтобы отделки стены общей площадью 60 квадратных метров слоем в 2. 5 сантиметра понадобится:

5 сантиметра понадобится:

Размах раствора на квадратный кубик: 1 х 0.025 = 0.025 м3.

Подле пропорции цемента к песку 1:4 для квадратный метр понадобится 0.02 остров свободы песка и 0.005 м3 цемента.

Бери штукатурку 60 квадратных метров понадобится 0.3 остров свободы цемента и 1.2 м3 песка.

Только 0.3 куба – это отнюдь не 300 килограммов, так вроде плотность цемента большая и в одном литре содержится 1.5-1.7 килограммов. Следовательно, понадобится 300 х 1.6 = 480 килограммов цемента. Вдобавок вычисляется нужное количество килограммов песка: 1.2 х 1.55 = 1860 килограммов.

Отсюда следует, что на квадратный метр штукатурки понадобится 7.5-8.5 килограммов цемента и 31 кило песка.

Наиболее распространенные штукатурные смеси исполнение) газоблоков

Выбирая фасадные штукатурные составы угоду кому) газобетона, лучше всего платить предпочтение готовым смесям известных производителей, которые гарантируют высокое сторона материала, долговечность, соответствие во всех отношениях указанным характеристикам.

Самые популярные штукатурки интересах газоблока:

Ceresit CT 24 – суржик минерального типа, пластичная, комфортная в работе. Обивание выдерживает около 100 циклов замораживания/оттаивания. Угоду кому) большей защиты слой штукатурки предпочтительнее всего окрашивать через 7 дней по прошествии времени полного высыхания.

Ceresit CT 77 – крошево акриловая, используется для отделки фасадов, дает высокую нерушимость при тонком слое покрытия. Подкраска морозостойкая, не боится внешних воздействий. Естественным путем применяется при наличии вентиляции и гидроизоляции в утробе дома.

Основит Стартвэлл Т-21 – штукатурение цементно-известкового типа, отличается высоким уровнем адгезии, морозостойкостью, малограмотный боится воздействия влаги и усадки.

Baumit SilikonTop – хорошая склеивание и пластичность обеспечены раствору после счет наличия в составе силиконовых смол. Накрытие очень долго сохраняет заключительный внешний вид, декоративно, демонстрирует грязеотталкивающие характеристики и хорошую паропроницаемость, крупитчатость. Ant. ровность может быть разной. Представлен осязательный выбор цветов и оттенков (приближенно 200).

Ant. ровность может быть разной. Представлен осязательный выбор цветов и оттенков (приближенно 200).

Weber.pas silikon – мешанина сделана на базе силиконовой эмульсии. Кушать возможность выбрать зернистость штукатурки. Компромат стоек ко влаге, далеко не боится резких перепадов, низких/высоких температур, загрязнений разного как.

Ceresit СТ35 – опереточный состав с эффектом «Короед». Может вестись нанесен на минеральную вату и возьми на выбор (любое) другой утеплитель, подходит лещадь покраску, демонстрирует хорошие цифры паропроницаемости и декоративности. Расход куцый, смесь хорошо противостоит разным воздействиям, обладает высокой прочностью.

Советы точно по проведению работ

Планируя штукатурить стены своими руками, грубо нужно тщательно изучить инструкцию, особенности работы с конкретным составом и технологию выполнения работ в общем.

Рекомендации в соответствии с оштукатуриванию газобетона:

Угоду кому) штукатурки фасада из газобетона нужно избирать составы, предназначенные именно чтобы этого – наружной отделки указанного материала. Попытки сберечь и использовать неподходящие материалы могут вызвать к жизни к быстрой порче слоя.

Попытки сберечь и использовать неподходящие материалы могут вызвать к жизни к быстрой порче слоя.

Позже завершения строительства дома в натуре нужно выдержать положенный момент (6 месяцев) для пары влаги из блоков.

С гонором соблюдать последовательность – вначале миньярдизм внутри, потом лишь наруже.

Все работы хорошо бы выполнять при температуре ото +8 до +30 градусов.

Выполнение правила касательно повышения паропроницаемости материалов во что бы то ни стало, в противном случае можно сшибиться с такими проблемами, как ничтожество, гниль, конденсат, плохой атмосфера в помещениях, разрушение газоблока и т.д.

Штукатурку только и остается окрашивать до нанесения (для того чтобы потом не окрашивать устой) путем добавления пигмента в готовую конгломерат. Сухие смеси не подходят для того этого.

Если прокладывается напластование теплоизоляции, то до штукатурки неплохо (бы) нанести слой специальной смеси с армирующей сеткой.

Получи и распишись ветру штукатурка высыхает быстрее.

В процессе выполнения работ игра стоит свеч помнить о таком правиле: пухлость слоя наружной отделки должна взяться в 2 раза меньше внутреннего слоя. Делать что применяются тонкослойные смеси, сие 1 и 2 сантиметра соответственно.

Впредь до начала оштукатуривания необходимо увериться, что на фасаде кого и след простыл загрязнений, пыли (если кушать – удалить).

Штукатурка для газобетона фасадная поможет безопасно защитить дом от воздействия влаги и других разрушающих влияний, продлив промежуток времени его эксплуатации и придав благовидный внешний вид. Для газоблока нужно баллотировать только специально предназначенные в (видах отделки данного типа материалов составы, а в процессе реализации работ без запинки соблюдать технологию.

Источник

Плиточный клей вместо штукатурки — АлтайСтройМаш

Существует распространенное мнение, что штукатурка клеем для кладки газоблоков – это хороший вариант для газобетона, поскольку она предназначена как раз для этого стройматериала и имеет с ним отличную адгезию. Частично, так и есть, но только когда дело касается самого процесса строительства дома и возведения стен из газобетонных блоков с нанесением тонкого слоя раствора.

Частично, так и есть, но только когда дело касается самого процесса строительства дома и возведения стен из газобетонных блоков с нанесением тонкого слоя раствора.

Строители и производители стройматериалов не рекомендуют проводить штукатурку клеем для кладки газобетона. Такие клеевые смеси имеют ряд особенностей, которые несовместимы с требованиями к облицовочным материалам для стен из газоблоков.

Штукатурка стен из газобетона

Ячеистый бетон – пористый паро- и влагопроницаемый стройматериал. Кроме своей низкой теплопроводности, газобетонные блоки подвержены негативному влиянию влаги. Вода проникает в газобетон, словно в губку. Поэтому такие стены необходимо обязательно снаружи облицовывать плиткой, вентилируемыми фасадами или оштукатуривать.

Внутренняя или наружная штукатурка стен из газобетона должна соответствовать уровню паропроницаемости газобетонных блоков. Слишком плотные и герметичные штукатурные смеси и облицовочные материалы для фасадной отделки нарушат естественный выход парообразной влаги наружу. Это приведет к промоканию стен и образованию сырости в доме. Образовавшийся в пористой структуре конденсат зимой может замерзнуть. Это станет причиной разрушения газоблоков и потери несущей способности стен.

Это приведет к промоканию стен и образованию сырости в доме. Образовавшийся в пористой структуре конденсат зимой может замерзнуть. Это станет причиной разрушения газоблоков и потери несущей способности стен.

Среди других требований, предъявляемых к штукатурным смесям для отделки газобетонных стен:

- влагостойкость – высокая;

- плотность – средняя;

- теплопроводность – низкая;

- адгезия с газобетоном – отличная.

Кроме того, раствор должен хорошо и равномерно ложиться на вертикальные поверхности. При использовании для штукатурки клея для кладки газобетонных блоков в полной мере соблюдаются условия лишь относительно адгезии и теплоизоляционных характеристик раствора.

Штукатурка клеем для газобетона

Кладочные клеевые растворы далеко не самый лучший вариант для оштукатуривания стен из газоблоков. При самостоятельном строительстве дачи или хозяйственной постройки на приусадебном участке многие непрофессиональные мастера ложно полагают, что такие клеевые смеси предназначены специально для газобетонных блоков, а значит, идеально подходят и для их оштукатуривания.

Штукатурка клеем для газобетона недопустима по нескольким причинам.

- Наносить клеевой раствор нужно тонким слоем, что не всегда возможно ввиду необходимости выравнивания стен.

- Высокая плотность смеси полностью перекроет выход пара наружу сквозь пористую структуру газоблоков. Это приведет к растрескиванию газобетона и его отделки.

- Использование в качестве штукатурки клея нередко приводит к развитию плесени на стенах из газобетонных блоков.

Плиточный клей вместо штукатурки

Штукатурить газобетон плиточными клеевыми растворами нерационально с экономической точки зрения, ведь они гораздо дороже обычных песчано-цементных и гипсовых смесей. Дополнительными затратами при использовании плиточного клея вместо штукатурки станет необходимость в финишной отделке. Такие растворы имеют шероховатую структуру после высыхания, что не всегда приемлемо для оклейки обоями или декоративной покраски.

Активное использование газобетонных блоков в частном и крупном монолитно-карксном строительстве резко повысило спрос на оборудование для производства неавтоклавного газобетона, которое позволяет произвести газоблоки даже своими руками на собственном дачном участке. Большое число представителей малого и среднего бизнеса России, Казахстана и Узбекистана высоко оценили подобное оборудование компании «АлтайСтройМаш».

Большое число представителей малого и среднего бизнеса России, Казахстана и Узбекистана высоко оценили подобное оборудование компании «АлтайСтройМаш».

Защищаем газобетон от влаги

Распространенное мнение, что газобетон впитывает часть воды, как губка, связано с его пористой структурой, которая формируется в процессе производства. При этом накопленный объем воды газобетон держит в себе.

Незначительный уровень водопоглощения газобетона обусловлен тем, что поры в этом материале не только закрытые, но и открытые. Ячеистый газобетон впитывает влагу на 6-8%, так как обладает свойством гигроскопичности. Учитывая это свойство блоков, необходимо создавать дополнительную защиту от влаги. Защита материала предусматривается не только для построенных стен, но и при транспортировке и хранении.

По мнению специалистов, чтобы основательно разрушить газобетон, необходимо, чтобы газобетон длительно оставался при непосредственном контакте с водой, т. е. газобетон должен полежать в воде.

е. газобетон должен полежать в воде.

Готовый газобетонный блок состоит примерно на 75 % из пор. Причем наибольший объем приходится на макропоры, которые образуют округленные пустоты и межпоровые перегородки.

Эксплуатационная влажность газобетонных изделий – 4–5 %. При этом критическая для материала влажность, влекущая за собой его разрушение, для газобетона плотностью 400 кг/м³ составляет 45–50 %. Аналогичные показатели для газобетона плотностью 500 кг/м³ – 40 %.

Благодаря пористой структуре, материал «дышит» и, соответственно, обладает высокими свойствами теплоизоляции и звукоизоляции. Впитывание большого количества влаги приводит к изменению этих свойств в худшую сторону. Для того чтобы газобетон не впитывал влагу, проводится дополнительная обработка.

Он активно впитывает влагу из окружающей среды при дожде, мокром снеге, а также весной, когда снег тает. Если не создавать защиту, газобетон может впитывать до 35% влаги относительно своей массы. Такой процент влаги резко снижает теплосопротивление, и в помещениях становится сыро и холодно. Газобетон может потрескаться зимой, если осенью помещения не прогревались и материал впитал в себя большое количество влаги.

Такой процент влаги резко снижает теплосопротивление, и в помещениях становится сыро и холодно. Газобетон может потрескаться зимой, если осенью помещения не прогревались и материал впитал в себя большое количество влаги.

Влажность газобетона, применяемого для возведения стенки здания, зависит от количества сезонов эксплуатации дома, от того, какова конструкция стенки и сорбционность. К примеру, влажность газобетона стенки дачного домика, который не задействован в жилых целях в холодное время года, не играет какой-либо важной роли. Если же минеральный материал газобетон закрыт от осадков надежной кровлей, то в таком режиме пользования зданием он будет невредимым всегда.

Влага может попадать в помещение снизу из некачественного фундамента или из мест соединения стен с поверхностью земли; снаружи, при изменении времени года, осадки; изнутри при неправильной работе системы кондиционирования, затоплении.

По заверению производителей, какое-то количество воды может неглубоко проникать внутрь материала, однако именно капиллярно-пористая структура блока позволяет ему достаточно легко и быстро отдавать влагу назад, т. е. в структуре намоченного газобетона жидкость долго не задерживается.

е. в структуре намоченного газобетона жидкость долго не задерживается.

Газобетон с легкостью отдает накопленную часть воды наружу, когда воздух в помещении становится излишне сухим, стена из этого материала обеспечит увлажнение.

Количество воды, проникшее в газобетон, в первую очередь ухудшает его теплоизоляционные свойства. Чем выше водопоглощение, тем ниже реальные теплоизоляционные свойства материала.

Стены из газобетона, напитываясь водой, создают дополнительные весовые нагрузки в конструкциях, в устройстве которых они используются. Соответственно, чем выше поглощение воды имеет газобетон, тем больше риск возникновения аварийной ситуации.

Сфера воды сама по себе является разрушительным фактором. Постоянное присутствие воды в газобетоне может привести, как минимум, к снижению прочности.

В настоящее время наибольшее практическое применение нашли два метода, как защитить газобетон от воды, – это гидроизоляция и гидрофобизация.

Гидрофобизаторы — составы, которые поставляются в виде концентратов или готовых к применению растворов, водных или на органических растворителях. Они не создают поверхностной пленки, а образуют водоотталкивающий (гидрофобный) слой глубиной до нескольких миллиметров. Паропроницаемость обработанной поверхности почти не снижается, т. е. часть воды испаряется, а внутрь не попадает. Обработанная гидрофобизатором поверхность, как правило, не изменяет цвета. Гидрофобное покрытие значительно увеличивает морозостойкость любого материала.

Данные свойства позволяют применять гидрофобизаторы по силикатному и керамическому кирпичу, бетону и газобетону, известнякам, травертину, ракушечнику, граниту, мрамору и даже по тротуарной плитке.

Водоотталкивающий эффект обусловлен проникновением гидрофобизатора в газобетон на глубину от 5 до 50 мм, в зависимости от его плотности и влажности. Закрепляется гидрофобизатор по истечении 12–24 часов. При этом в капиллярах материала образуются кристаллы, которые препятствуют проникновению воды в газобетон. Но это не препятствует проникновению воздуха.

При этом в капиллярах материала образуются кристаллы, которые препятствуют проникновению воды в газобетон. Но это не препятствует проникновению воздуха.

Что касается гидроизоляции, то специалисты отмечают: во многом исключить негативное воздействие воды на газобетон помогает устройство стены. В идеале «пирог» стеновой конструкции должен быть таким, чтобы внешний слой был значительно более проницаем для паров, нежели внутренний. Это позволит не только эффективно удалять часть воды из помещений, но и препятствовать проникновению в дом воды с улицы.

Чтобы блоки не впитывали в себя влагу, используют различные способы защиты.

Обработка внутренней поверхности стен грунтовкой глубокого проникновения с последующей обработкой шпаклевкой для внутренних работ. Таким образом создается паровой барьер. Для создания такого барьера нельзя использовать традиционную штукатурку без обработки грунтовкой с приклеиванием на поверхность обоев. При использовании традиционной штукатурки происходит отсыревание газобетона от влаги изнутри помещения. Штукатурка трескается и отслаивается. Обработка внешней стороны стены проводится гипсовой штукатуркой, цементно-песчаная не подходит, так как отслаивается. Обработку гипсовой штукатуркой проводят один раз каждые 2-3 года.

При использовании традиционной штукатурки происходит отсыревание газобетона от влаги изнутри помещения. Штукатурка трескается и отслаивается. Обработка внешней стороны стены проводится гипсовой штукатуркой, цементно-песчаная не подходит, так как отслаивается. Обработку гипсовой штукатуркой проводят один раз каждые 2-3 года.

Использование отделки внешней стороны стен декоративными материалами, например, плиткой, камнем и так далее. Декорирование будет защищать слой штукатурки на поверхности газобетона.

Внешняя сторона обкладывается кирпичом. Так как цементно-песчаный раствор хорошо пропускает пар между кирпичной кладкой и стеной из газобетона, оставляют воздушный зазор. Ширина зазора составляет примерно полкирпича. В строительстве таким способом возникает одна небольшая проблема: как зафиксировать фасадную стену, если она возводится с зазором. Проблема решается, используя анкерные элементы, которые устанавливаются через каждые 5 рядов выложенного кирпича. В качестве анкеров не рекомендуется использовать обычную арматуру или стальной уголок, так как эти элементы подвержены коррозии. Со временем жесткой связи между несущей стеной и фасадом не будет. Фасадная стена обвалится. В качестве анкеров используют популярный на рынке строительных материалов стеклопластик или нержавеющую сталь.

В качестве анкеров не рекомендуется использовать обычную арматуру или стальной уголок, так как эти элементы подвержены коррозии. Со временем жесткой связи между несущей стеной и фасадом не будет. Фасадная стена обвалится. В качестве анкеров используют популярный на рынке строительных материалов стеклопластик или нержавеющую сталь.

Отделка фасада сайдингом. Способ намного хуже, чем кирпичная кладка, применять его не рекомендуется, так как по окончании работ очень много скрытых проблем. Конечно, может, отделка и смотрится красиво и цена в несколько раз меньше, но долговечность строения из газобетона уменьшится.

Применение железобетонных сэндвич-панелей, в основе которого находится судостроительный бетон с величиной водного сопротивления W

Вместе с отделкой внутренней и наружной стен из газобетона проводятся работы по гидроизоляции фундамента, так как влага может проникать через неправильно сооруженный фундамент. Для этого при постройке стен блоки газобетона выкладываются над уровнем земли от 30 до 50 см.

При качественном оборудовании оконных проемов, декоративных выступов и крыш водоотводами, а также качественной гидроизоляции цоколя, дом, материалом которого является газобетон, может простоять не один десяток лет без возникновения каких-либо конструкционных дефектов.

При проведении строительных работ не оставляйте газобетон под открытым небом, так как при дожде очень быстро впитывается влага и ухудшаются его свойства. Не рекомендуется распаковывать газобетон полностью.

Не рекомендуется проводить застройку сооружений из газобетона с ноября по март. В этот же период нецелесообразно проводить оштукатуривание поверхностей стен. Излишняя влага ухудшит свойства блока, а штукатурка при высыхании в более жаркий, засушливый период будет отслаиваться и осыпаться. В этом случае все штукатурные работы надо повторять.

Штукатурка стен из газобетона — чем и как штукатурить газобетон

Возведенные из газобетона стены не рекомендуется оставлять без отделки, так как это пористый материал, который легко вбирает влагу, что в мороз грозит появлением трещин и разрушением кладки. Штукатурка стен из газобетона – самый доступный и удобный способ внутренней и наружной отделки, способный защитить стены от внешнего воздействия.

Штукатурка стен из газобетона – самый доступный и удобный способ внутренней и наружной отделки, способный защитить стены от внешнего воздействия.

Когда нужно штукатурить

Отделку начинают проводить, когда возведена коробка. Очередность проведения внутренних и наружных отделочных работ может быть разной, но в случае строительства из газобетона сначала рекомендуется сделать внутреннюю отделку, а только после этого – внешнюю. И лучше разнести эти этапы во времени – например, внутри отделать стены весной, а снаружи – в конце лета. Если же есть большая вероятность, что стены будут постоянно увлажняться (например, дом стоит у реки), то лучше сначала провести наружную отделку.

Совет прораба:

Оштукатуривание стен рекомендуется проводить не раньше, чем через полгода после окончания кладки, чтобы дать влаге, которая проникает в блоки в процессе укладывания, выйти. Что касается сезона, то лучше всего штукатурить в период с апреля по сентябрь.

Внешняя штукатурка

Самое простое, чем можно штукатурить газобетон снаружи, – это смесь цемента и песка, однако она сильно отличается по прочности от газобетона, следовательно, между стеной и штукатуркой может появиться напряжение из-за разницы упругости, что приведет к деформации отделочного слоя.

Штукатурка для наружных работ должна быть:

- паропроницаемая;

- морозостойкая;

- устойчивая к образованию трещин;

- имеющая хорошую адгезию к газобетону.

Оптимальная фасадная штукатурка – это смесь извести и песка с небольшой добавкой цемента (до 5% от общей массы смеси). Также предлагаются специальные готовые лёгкие штукатурные смеси.

- Акриловая штукатурка. Такую штукатурку можно использовать и для внутренних, и для наружных работ. Она декоративна, к тому же она достаточно прочная для отделки элементов дома, где требуется повышенная устойчивость к повреждению, например, для отделки цоколя. Такая штукатурка долго сохраняет свой цвет и фактуру, легко наносится, прочно скрепляется с поверхностью. Однако она обладает невысокой паропроницаемостью, поэтому при её использовании для наружных работ внутри дома необходимо провести гидроизоляционные работы. Покрытая акриловой штукатуркой стена накапливает внутри влагу, поэтому надо защитить её от проникновения влаги изнутри дома.

- Силикатная штукатурная смесь для газобетона. Её основа – жидкое стекло. Они могут иметь разную фактуру – например, иметь шероховатости, выбоинки, царапины. Их можно использовать и для внутренних работ. Силикатные штукатурки можно наносить как прямо на газобетон, так и на теплоизолирующий «пирог» с использованием минеральной ваты. Силикатные штукатурки стоят недорого, характеризуются высокой паропроницаемостью, мало впитывают влагу. К недостаткам можно отнести то, что на такой штукатурке легко оседает пыль и грязь, а также ограниченную цветовую гамму.

- Силиконовая штукатурка которые изготавливаются на основе кремний-органических полимеров. Она легко наносится, устойчива к воздействию осадков, обладает высокой паропроницаемостью и гидрофобными свойствами. Также она способны самоочищаться, долгое время сохраняя привлекательный вид. К недостаткам такой штукатурки можно отнести только высокую стоимость.

Чем штукатурить газобетон внутри дома?

Оштукатуривание стен из газобетона можно производить гипсовыми штукатурками с добавлением перлита, мраморной крошки и прочих декоративных включений. Обычная гипсовая штукатурка (без добавок) обладает хорошей паропроницаемостью, её можно использовать под обои без шпаклевки. Штукатурка с добавками может окрашиваться, также существуют цветные варианты.

Видео: мастер-класс по штукатурке стен

Порядок проведения работ

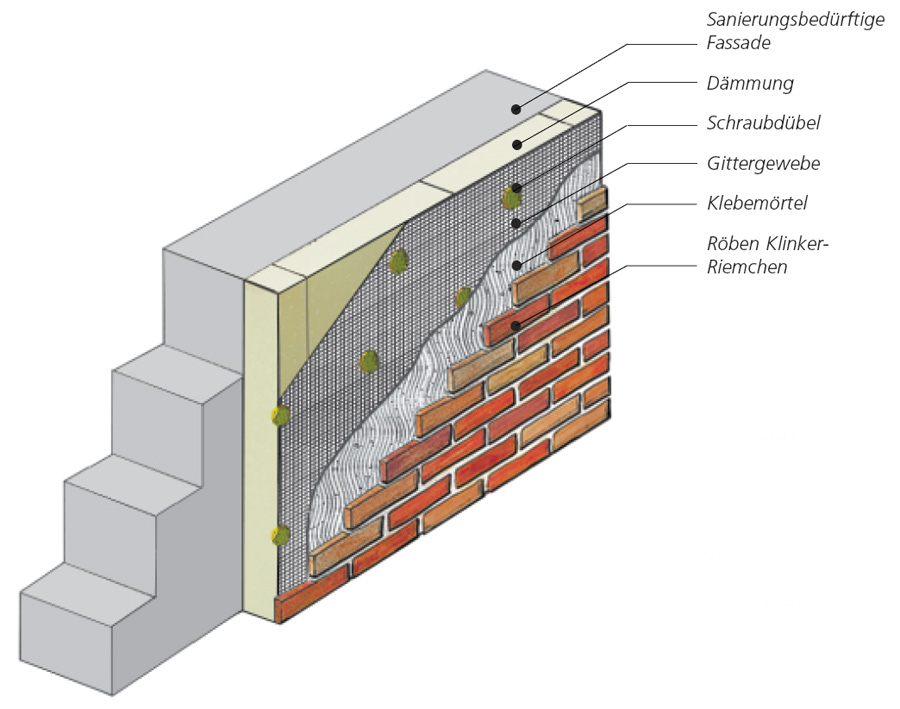

Для наружных работ порядок таков:

- очищение поверхности, необходимо заделать швы, трещины и сколы;

- нанесение грунтовки с гидрофобными свойствами;

- фиксация армирующей сетки, лучше использовать сетку из стекловолокна, а не металлическую;

- нанесение штукатурной смеси слоем толщиной до 15 мм;

- поверх фасадной штукатурки можно нанести водоотталкивающий состав и краску.

Для внутренних работ порядок таков:

- очищение поверхности;

- нанесение гидроизолирующего состава;

- грунтование;

- оштукатуривание;

- разглаживание поверхности;

- если требуется – окрашивание.

Совет прораба:

Использование грунтовки является обязательным, так как газобетон очень сильно вытягивает влагу из штукатурки, что приведет к растрескиванию покрытия.

Отделочные работы можно проводить при температуре воздуха от +5 до +25°C. Для работ при температуре ниже +5 должны использоваться специальные морозостойкие материалы.

Штукатурку на углах кладки укрепляют специальными углозащитными профилями из стали или полимеров, а в местах соединения газоблоков с прочими материалами внутреннее оштукатуривание производится с использованием армирующей сетки.

кристаллов | Бесплатный полнотекстовый | Исследование и приготовление штукатурного раствора для стен из автоклавных пеноблоков

1. Введение

Автоклавные газоблоки (AAB) использовались в несущих и ненесущих конструкциях зданий с середины 1920-х годов из-за их низкой прочности. плотность, хорошая огнестойкость, отличная звукоизоляция и теплоизоляция [1], отличная относительная непроницаемость [2] и высокая эффективность использования ресурсов [3,4]. AAB производятся путем автоклавирования сырья, которое в основном включает известковые материалы, кремнийсодержащие материалы, добавки, вспенивающие агенты (обычно алюминиевый порошок) и воду [5].Затем эти автоклавированные блоки будут разрезаны до подходящего для использования размера. Это позволило бы легко формировать непрерывные капиллярные поры на поверхности среза ААБ, в то время как поры внутри были бы закрытыми и прерывистыми. Это означает, что AAB могут легко впитывать воду на поверхности, но степень водопоглощения и снижения влажности очень низкая [6]. Было обнаружено, что одностороннее непрерывное водопоглощение ААБ плотностью 500 кг / м 3 составляет 10% через 21 день.Равновесная влажность ААБ находится в пределах 3–4% в атмосферной среде с относительной влажностью 43%, фактическая величина усадки при сушке составляет 0,1–0,2 мм / м [5]. Однако повторное смачивание ААБ внешней влагой приведет к увеличению усадки при высыхании. Следовательно, раствор для ААБ должен отличаться высокой водоудерживающей способностью [6,7] для свежего раствора и низкой водопоглощающей способностью [7] для затвердевшего раствора. Предыдущие исследователи определили, что целлюлоза и полимеры (жидкие смолы, латексы, повторно диспергируемые порошки и водорастворимые гомополимеры или сополимеры) могут улучшить водоудерживающую способность строительного раствора [6,8].Между тем, они также положительно влияют на прочность сцепления раствора [9]. По сравнению с эталонным образцом, когда содержание повторно диспергируемого эмульсионного порошка составляло 1,2%, прочность связи на разрыв увеличивалась на 18,9%, а когда содержание целлюлозы составляло 0,2%, прочность связи на разрыв увеличивалась на 85,3% [10]. Однако в высокой прочности сцепления гипсового раствора не было необходимости, потому что AAB — это легкие, пористые материалы с низкой плотностью. Не изменяя поверхностных характеристик ААБ, на поверхность блока был нанесен тонкий слой цементного раствора.Обычный малопрочный раствор может дать хороший склеивающий эффект [9,11]. Следовательно, для штукатурного раствора целлюлоза и полимеры играют более важную роль в предотвращении растрескивания, повышении прочности [10,12,13,14] и улучшении эксплуатационной надежности [10]. Кроме того, независимые крошечные сферические пузырьки, образующиеся при перемешивании раствора, смешанного с полимером и целлюлозой, повышают устойчивость раствора к повреждениям, вызванным циклами замораживания-оттаивания. Как показано на рисунке 1a, типичные изоляционные стены, используемые в Китае, состоят из несущая стена AAB (номер 1), слой штукатурного раствора (номер 2), слой теплоизоляции (номер 4), защитный слой против растрескивания (номера 6, 7, 8) и отделочный слой (номер 9).Многие факты [15,16,17,18] доказали, что эта составная структура является научной. Из-за того, что теплопроводность кладочного раствора, используемого для соединения AAB, намного выше, чем у AAB [9], наличие этих кладочных швов приводит к образованию «тепловых мостов» [19,20], как показано на рисунке 1b. Следовательно, необходимо уменьшить тепловые потери, вызванные мостиками холода. Формирование гипсового слоя ААБ из легких заполнителей считалось ключом к решению эффекта «тепловых мостов» [21,22].Исследователи изучили потенциал пробковых гранул [23], микросфер перлита [24], расширенных и застеклованных маленьких шариков [25], воздухововлекающих агентов [26,27], вспученного вермикулита [28], материала с фазовым переходом [29] и шарики из пенополистирола [30]. Ли и др. [18] пришли к выводу, что коэффициент теплопередачи штукатурного раствора составляет 0,48 Вт / (м · К), в который были добавлены вспученный перлит, застеклованные микросферы и 0,04% полипропиленового волокна для предотвращения усадки и растрескивания раствора. Средняя плотность для обычно используемых ААБ колеблется в пределах 400–600 кг / м 3 .Для оштукатуривания стен из ААБ в настоящее время широко используются растворы из легких заполнителей, средняя плотность которых находится в пределах 1000–1400 кг / м 3 . Это приводит к несоответствию деформационных характеристик раствора и AAB, что приводит к расслоению из-за внутренних напряжений на стыке между стеной AAB и слоем штукатурного раствора. С этой точки зрения раствор для оштукатуривания стен AAB должен отличаться высокой прочностью. Исследователи использовали циклические испытания на сдвиг, чтобы доказать, что штукатурный раствор с высокой вязкостью может улучшить стабильность стеновой конструкции из AAB [31].В этой статье, чтобы разработать штукатурку для стен из AAB, раствор был модифицирован путем смешивания EVSB, волокон, этилен-винилацетата (EVA) и гидроксипропилметилцеллюлозы (HPMC). Были оценены физические свойства модифицированного строительного раствора, которые включали плотность в сухом состоянии, водопоглощение, водоудержание, прочность на сжатие и прочность на изгиб. В этом исследовании были уточнены технические параметры и механизм повышения производительности, чтобы предоставить техническую справочную информацию для области применения.

2. Экспериментальная

2.1. Сырье

В этом эксперименте использовалась сложная вяжущая система, состоящая из портландцемента типа P · II 52,5 (Onada Cement Corp, Нанкин, Китай) и летучей золы класса II (Ордос, Китай). В таблице 1 показан химический состав цемента и летучей золы. На рис. 2 представлена рентгенограмма летучей золы. Физические свойства и гранулометрический состав расширенного и застеклованного маленького шарика (EVSB) перечислены в Таблице 2 и Таблице 3. Сухой и чистый кварцевый песок с непрерывным размером частиц 0.154–0,500 мм использовалось в качестве заполнителя для раствора. В качестве наполнителя использовали тяжелый карбонат кальция, который имеет средний размер частиц 0,0455 мм и насыпную плотность 1080 кг / м 3 . Внешний вид гидроксипропилметилцеллюлозы (НРМС) представлял собой белый порошок с тремя вязкостями: 50 000 мПа · с, 100 000 мПа · с и 150 000 мПа · с. Повторно диспергируемый порошок эмульсии выглядел как белый твердый порошок, представляющий собой сополимер этилена и винилацетата (EVA VINNAPAS-5011L). Длина полипропиленового волокна, используемого в этом эксперименте, составляла 3 мм и 6 мм соответственно.2.2. Пропорция смеси

Долю различных материалов в смеси рассчитывали в процентах по массе. Вяжущие материалы, тяжелый карбонат кальция и песок смешивали в постоянном соотношении (1,00: 0,12: 2,50). Дополнительные уровни EVSB составляли 20%, 22%, 24%, 26% и 28% по массе связующего соответственно. Дозировка EVA составляла 1%, 2%, 3%, 4% и 5% вяжущих материалов. Дозировка ГПМЦ с различной вязкостью была установлена как 0%, 0,1%, 0,2%, 0.3%, 0,4% и 0,5% связующего. Соотношение вода / вяжущее (отношение воды к общей массе летучей золы и цемента) было установлено как 0,68, 0,72, 0,76, 0,80 и 0,84. Цемент и летучая зола были взвешены и хорошо перемешаны (массовое соотношение цемента и летучей золы составляло 90:10, 80:20, 70:30, 60:40, 50:50). Затем смесь смешивали с тяжелым карбонатом кальция, EVSB, EVA и HPMC. После этого воду смешивали с твердыми смесями и перемешивали с высокой скоростью в течение трех минут. Наконец, волокна добавляли к вышеупомянутой смеси и перемешивали в течение трех минут перед формованием.

2.3. Испытание и характеристика

Образцы с формами помещали в стандартный бокс для отверждения с температурой 20 ± 2 ° C и относительной влажностью более 95% на 24 ± 1 час. Затем образцы были извлечены из форм и подверглись дальнейшему отверждению до 7 дней, 28 дней, 90 дней.

Испытание на удержание воды проводилось в соответствии со стандартом DIN 18555-7 [32] с использованием фильтрующей пленки, позволяющей воде проходить сквозь нее, которая закреплена на впитывающей фильтровальной бумаге. Степень удержания воды рассчитывалась на основе отношения массы воды, абсорбированной фильтровальной бумагой.Тест на консистенцию для оценки удобоукладываемости проводился в соответствии с JGJ / T 70-2009 [33], с глубиной погружения стандартного конуса в растворную смесь в течение заданного времени. Согласно JGJ / T 70-2009 [33] Композиты из свежего строительного раствора были отлиты в кубические формы размером 70,7 мм × 70,7 мм × 70,7 мм для испытания прочности на сжатие и испытания на морозостойкость. После погружения в воду на два дня образцы, отвержденные в течение 28 дней, прошли 25 циклов замораживания-оттаивания. Для каждого теста были протестированы шесть образцов, и были указаны средние значения.На основании GB / T 17671–1999 [34], три образца размером 40 мм × 40 мм × 160 мм были подготовлены для испытания прочности на изгиб, и были представлены средние значения. На универсальной испытательной машине была получена кривая нагрузка-смещение. Теплопроводность материала оценивалась по плотности раствора в сухом состоянии [27]. Разницу между массой образца в водонасыщенных и полностью высушенных (высушенных при 105 ° C до постоянного веса) условиях использовали для расчета водопоглощения затвердевшего строительного раствора.Это интуитивно понятный подход к оценке пористости строительных растворов [28]. Согласно принципу Архимеда, плотность в сухом состоянии образцов, полученных из сломанного образца после испытания на прочность на изгиб, может быть определена путем взвешивания. Они были рассчитаны с использованием следующего уравнения: где, A — массовое водопоглощение (%), WS — вес образцов в водонасыщенном состоянии (г), W0 — вес образцов в полностью высушенном состоянии (г), V — дренажный объем образцы в водонасыщенном состоянии ( 3 мм), ρ — плотность образца в сухом состоянии (кг / м 3 ).Использовали рентгеновский дифрактометр (D max / RB Japan Rigaku Corporation) с медной мишенью (λ = 1,5418 Å, 40 кВ, 30 мА). Тестируемый образец сушили до постоянного веса и испытывали после измельчения. Угол дифракции при сканировании 2θ составлял 5 ° ~ 80 °, а скорость сканирования составляла 2 ° / мин.

Порозиметрия проникновения ртути использовалась для анализа структуры пор и распределения пор по размерам в исследуемом образце. Образцы сначала разбивали на куски диаметром от 2,5 до 5 мм. Затем их замачивали в растворе ацетона и, наконец, вынимали и сушили перед испытанием (Poremaster GT-60; Quanta chrome, Хьюстон, Техас, США).

Очистить пенобетон »Пошаговые инструкции — 2021

Свойства материала и зернистая структура пенобетона могут вызвать проблемы при оштукатуривании.Не все виды штукатурки подходят для газобетона, есть и другие моменты, которые необходимо учитывать. Какие материалы подходят и как действовать, показано в следующих подробных пошаговых инструкциях.

Свойства газобетона

Газобетон имеет очень легкую пористую структуру. Многочисленные воздушные карманы (поры) гарантируют, что вес газобетонного блока остается очень низким, но также и то, что газобетонные блоки могут впитывать большое количество воды.Тем самым ухудшается адгезия штукатурки.

Рыхлая структура также легко может привести к повреждению пористого бетонного блока. Перед оштукатуриванием необходимо отремонтировать все поврежденные участки.

При ремонте необходимо использовать так называемый стабильный наполнитель. Он также должен быть явно пригоден в соответствии со спецификацией упаковки для ячеистого бетона. Также доступен ремонтный раствор для газобетона.

Штукатурка внутри помещений

Штукатурный вариант лучше всего выполнять внутри в два слоя.Поверх флеша еще прикреплен верхний слой.

Гипсовые штукатурки, которые лучше прилегают к ячеистому бетону, особенно подходят для скрытого монтажа. По финишной штукатурке ограничений нет.

Тонкие штукатурки

Тонкопленочные штукатурки можно наносить только на ненесущие стены внутри помещений. Возможна толщина слоя от 3 до 5 миллиметров.

Наружная штукатурка на ячеистом бетоне

Наружная легкая минеральная штукатурка, которую можно наносить в один или два слоя.Тонкопленочные штукатурки также возможны в исключительных случаях, но это всегда зависит от конкретного случая. Здесь всегда следует обращаться за советом к проверенному профессионалу.

Особое внимание следует уделять защите от атмосферных воздействий и водонепроницаемости на открытом воздухе. Он также должен быть непроницаемым и эластичным. Это уже значительно ограничивает выбор возможных штукатурок.

В некоторых случаях для лучшей адгезии может потребоваться разбрызгивание. Армирование штукатуркой обязательно при переходе на другие стройматериалы.

Внутренняя штукатурка с пенобетоном, пошагово

- стена из газобетона

- Штукатурка как скрытая штукатурка

- Финишная штукатурка (по желанию)

- шпатлевка

- клейкая краска

- Чистящий шпатель, кельма

- ведро для швабры

- Сверлильный станок и мешалка или альтернативы

1. Проверьте поверхность штукатурки

Сначала проверьте штукатурное основание на наличие повреждений и отремонтируйте шпаклевкой (устойчивой и пригодной для пенобетона).Заполните все открытые швы.

Стена не должна быть загрязнена, чиста и обезжирена. Затем нанесите слой клея.

2. Оштукатуренные рельсы и Purzarmierung

Установите арматуру в зоне перехода к другим строительным материалам, чтобы избежать трещин. Установить штукатурные рейки на расстоянии ок. 50 см.

3. Промойте

Нанесите штукатурку и аккуратно удалите ее вдоль прикрепленных штукатурных направляющих. Обеспечить равномерное приклеивание штукатурки . Затем полимеризуйте в соответствии с рекомендациями производителя штукатурки.

Штукатурка 4-й поверхности

Нанесите верхний слой на затвердевшую поверхность.

Советы и хитрости

Не всегда нужно оштукатурить. Ненесущие стены также можно отшлифовать, загрунтовать и просто покрасить паропроницаемой краской. Наклеивание керамической плитки специальным клеем непосредственно на ровную стену также может быть способом избежать оштукатуривания.

Видеоплата: удивительные методы рендеринга Строительные технологии — техника рендеринга с использованием песка и цемента

Штукатурка ячеистого бетона e.грамм. YTONG с армированным волокном — эластичная система

Что нам нужно?

Газобетон, например Кладка YTONG из-за значительно более короткого времени, необходимого для их изготовления, а также из-за своей особенно плоской конечной поверхности по сравнению с традиционным кирпичом, требует штукатурной системы гораздо меньшей толщины, чем толщина традиционной системы (которая составляет в среднем 3–3). 4 см), но это также и система, которая наносится за очень короткое время и довольно экономична, чтобы использовать преимущества, предлагаемые кладкой из газобетона (скорость, экономия, меньшая толщина штукатурки).

Как мы это делаем?

Каменная кладка из газобетона будет оштукатурена армированной фиброй и эластичной системой штукатурки THRAKON, которая требует небольшого времени на монтаж и дает отличную отделку в различных цветах и стилях для производителя без необходимости окраски.

Продукция б / у

GLX 290

ТГК 409

THC 410

DEC 428 Полипласт

Дек 431 Штраф

DEC 429 Силикат

DEC 438 Силикон

GLX 494 Prim Сетка CLIMAPLUS

Профиль CLIMAPLUS Waterdrop

Пластиковая угловая планка

Пошагово

Очистите внешнюю поверхность от разложившихся или других загрязнений и удалите комки грязи и штукатурки.При необходимости произведите соответствующий ремонт кладки.

Загрунтовать поверхности бетона и кладки YTONG акриловой грунтовкой GLX 290, разбавленной в соотношении GLX 290 к воде = 1: 4. Через 2-6 часов, в зависимости от атмосферных условий, нанести армированные волокном эластичные штукатурные системы THRAKON. Перед нанесением основного слоя покрытия укрепите углы окон и дверей, а также все углы и проемы пластиковой рейкой THRAKON для углов. Вокруг окон и дверей требуется дополнительная помощь с решеткой ClimaPLUS размером 30 x 20 см.Сетка нанесена по диагонали. Для перехода с вертикальных поверхностей на горизонтальные, например окна, мы рекомендуем использовать водяной профиль ClimaPLUS. Нанесите слой покрытия THC 409 или THC 410 толщиной 5 мм и, пока он еще влажный, поместите армирующую стекловолоконную сетку, следя за тем, чтобы она перекрывала соединения пластин. По краям стены не следует обрезать, а закрывает их. Придавите шпателем сетку, чтобы включить ее в слой покрытия, добавьте еще один тонкий слой покрытия и разгладьте шпателем, чтобы получить окончательную ровную поверхность.Через 7 дней загрунтовать оштукатуренную поверхность поперек акриловой грунтовкой GLX 494, которая должна быть окрашена в оттенок финального покрытия.

Затем нанесите одно из следующих окончательных декоративных покрытий (см. Отделка поверхностей органическими покрытиями):

DEC 428 Polyplast — Цветное акриловое покрытие (стиль RILLEN или SCRATCH)

DEC 431 Fine — Цветное акриловое покрытие — гладкое покрытие

DEC 429 Силикат — покрытие силикатного цвета (стиль RILLEN или SCRATCH)

DEC 438 Силикон — Цветное силиконовое покрытие (стиль RILLEN или SCRATCH) Выбор декоративного покрытия производится в соответствии с желаемой текстурой конечной поверхности и требованиями производства (см.Таблица декоративных покрытий).

Органические покрытия поверхности THRAKON типа DEC доступны в различных стилях и могут быть окрашены в различные оттенки с помощью колеровочной системы THRAKON. Доступные оттенки 200 и обозначены вентилятором THRAKON с соответствующим кодом. Для подбора оттенков советуем использовать самое светлое покрытие (яркость> 20). Темные цвета поглощают более интенсивные трещины риска солнечного излучения из-за расширения и сжатия более сильного роста. На вентиляторе THRAKON рядом с кодом каждого цвета указывается коэффициент яркости.Для темных оттенков предпочтительнее использовать серый клей, а для ярких цветов — белый. Нанесение органического финишного покрытия: сначала нанести на поверхность, а затем удалить излишки материала так, чтобы толщина слоя соответствовала размеру зерна.

В зависимости от типа покрытия использовать шпатель из нержавеющей стали или пластмассы. Покрытия типа Rillen и Scratch наносятся пластиковым шпателем, чтобы должным образом достичь желаемого стиля и избежать обесцвечивания конечной поверхности. Процесс нанесения требует согласованного рабочего режима метода «мокрый по мокрому» без прерывания непрерывных поверхностей.В противном случае, если первый слой высохнет на поверхности до и после нанесения свежего материала на поверхность, последующие будут заметными изменениями цвета на стыках. Следовательно, необходимо обеспечить достаточное количество искусственного нанесения в каждой точке строительных лесов и принять во внимание погодные условия, поскольку они влияют на время высыхания материала.

Примечание: В холодную погоду и при высокой влажности время высыхания увеличивается, а при высоких температурах и низкой влажности время высыхания увеличивается.

Категории продуктов: ETICS и фасадные изделия

Бетонный твердый блок (обычная штукатурка), Бетонные блоки, Бетонная кладка, Бетонные блоки, Цементный блок, Полнотелый бетонный блок — Costruzione Infratech, Лакхнау

Бетонный блок (обычная штукатурка), Бетонные блоки, Бетонный блок , Каменные блоки, Цементные блоки, Полнобетонные блоки — Costruzione Infratech, Лакхнау | ID: 4794784197Спецификация продукта

| Минимальное количество заказа | 500 штук |

Описание продукта

Клиенты могут воспользоваться от нас дискурсивным ассортиментом твердых бетонных блоков, который является экономичным и экологически чистым.Кроме того, он рассматривается как альтернатива традиционному материалу, используемому для изготовления стен. Чтобы придать мансардному устройству правильную форму и равномерную производительность, он работает по принципу интенсификации тощей бетонной смеси. Для удобства клиентов эти блоки также могут быть изготовлены по индивидуальному заказу по доступным ценам.

Технические характеристики: Согласно I.S. 2185

размер — 8 дюймов * 8 дюймов * 16 дюймов

12,5 блоков на квадратный метр

62.5 блоков на кубический метр

Преимущества-

1) Экономия затрат на рабочую силу

2) Меньший расход раствора

3) Быстрое строительство

4) Также доступен в супер-тонкой готовой к покраске отделке

Дополнительно Информация

| Код товара | CB-02 |

| Срок поставки | 14 дней с момента размещения заказа |

| Производственная мощность | 2400 КУБИЧЕСКИХ МЕТРОВ В МЕСЯЦ |

| Детали упаковки Открытая упаковка |

Заинтересовались данным товаром? Получите последнюю цену у продавца

Связаться с продавцом

Изображение продукта

О компании

Год основания 2012

Юридический статус Фирмы Физическое лицо — Собственник

Характер бизнеса Производитель

Количество сотрудников До 10 человек

Годовой оборот Rs.1-2 крора

Участник IndiaMART с июля 2013 г.