Определение коэффициента водостойкости асфальтобетона по ГОСТ 12801—84. | Пенообразователь Rospena

Водонасыщение асфальтобетона — это способность его к насыщению, заполнению всей своей структуры: пор и трещин влагой. Из этого следует, что повышенное водонасыщение асфальтобетона характеризует его пористость и (или) недостаточное уплотнение.Водонасыщение асфальтобетона — это способность его к насыщению, заполнению всей своей структуры: пор и трещин влагой. Из этого следует, что повышенное водонасыщение асфальтобетона характеризует его пористость и (или) недостаточное уплотнение.

Показатели вотонасыщения определяют по стандартной методике в соответствии с ГОСТ. В условиях стационарной лаборатории образцы (керны) асфальта в заданном режиме насыщаются водой. Сущность этих испытаний заключается в определении количества воды, которую поглотят испытываемые образцы асфальтобетона.

Почему повышенное водонасыщение недопустимо? И регламентировано требованиями ГОСТ 9128-2013 п. 4.1.10

4.1.10

Дело в том, что асфальт при не нормативном (повышенном) водонасыщении уложенный летом, ни как себя внешне в отрицательную сторону не проявляет. Только специалисты могут после визуального осмотра дать предварительную оценку технического состояния покрытия. К примеру на фотографии слева — нормативное состояние, а справа асфальтобетон с незакрытыми порами. В том числе видно, что щебень из покрытия в скором времени будет выкрашиваться.

Такой дефект снижает морозостойкость асфальтобетона и проблемы начнутся при наступлении морозов в осенний, зимний и весенний период. При отрицательной температуре вода, попавшая в поры асфальта, замерзает, расширяется, увеличивается в объеме. Это закон физики. Опыт со стеклянной бутылкой заполненной водой выставленной на мороз, которая в итоге лопается, тому подтверждение. Так же и структура асфальтобетона рвется от давления воды, замерзшей в его порах. В результате, проходя несколько циклов замерзания, асфальтобетонное покрытие разрушается с прогрессией. К весне дорожное покрытие приходит в негодность.

При отрицательной температуре вода, попавшая в поры асфальта, замерзает, расширяется, увеличивается в объеме. Это закон физики. Опыт со стеклянной бутылкой заполненной водой выставленной на мороз, которая в итоге лопается, тому подтверждение. Так же и структура асфальтобетона рвется от давления воды, замерзшей в его порах. В результате, проходя несколько циклов замерзания, асфальтобетонное покрытие разрушается с прогрессией. К весне дорожное покрытие приходит в негодность.

Причины повышенного водонасыщения асфальтобетона

1. Нарушение технологии устройства дорожного покрытия: несоблюдение температурного режима асфальтобетонной смеси при уплотнении, укладка ее в дождливую погоду или при минусовой температуре, малое количество проходов вальцами катка, дорожно-строительная техника не соответствует требованиям.

2. Некачественная сама асфальтобетонная смесь, зерновой состав которой (рецепт приготовления) не соответствует требованиям ГОСТ. (Примечание: если водонасыщение в переформованных образцах нормативное, то асфальтобетонная смесь соответствует ГОСТ)2. Некачественная сама асфальтобетонная смесь, зерновой состав которой (рецепт приготовления) не соответствует требованиям ГОСТ. (Примечание: если водонасыщение в переформованных образцах нормативное, то асфальтобетонная смесь соответствует ГОСТ)

Некачественная сама асфальтобетонная смесь, зерновой состав которой (рецепт приготовления) не соответствует требованиям ГОСТ. (Примечание: если водонасыщение в переформованных образцах нормативное, то асфальтобетонная смесь соответствует ГОСТ)

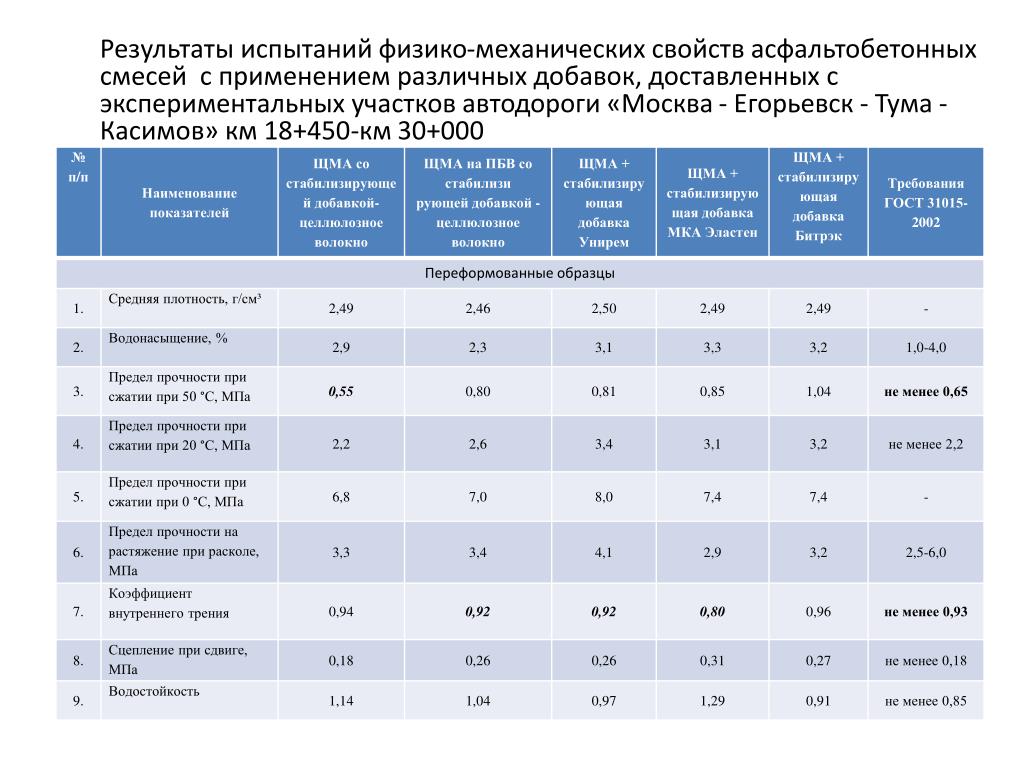

Пример лабораторных испытаний асфальтобетона

Сейчас мы попробуем объяснить результаты лаборатории, выполнив анализ показателей указанных в протоколе. См. Протокол.

Из протокола испытаний видно, что в 1, 3 и 6 кернах из покрытия повышенное водонасыщение, а в переформованных образцах все в норме, значит асфальтобетонная смесь соответствует ГОСТ, а выполненные работы по уплотнению асфальта на участках дороги, где отбирались 1, 3 и 6 керны не соответствуют нормативным требованиям. Обратите внимание, что и коэффициент уплотнения в тех же образцах не соответствует норме. Для полного понимания вышеизложенного следует знать, что такое переформованные образцы, но это уже другая тема.

Определение коэффициента уплотнения асфальта

Коэффициент уплотнения асфальтобетонного покрытия один из важных показателей качества выполняемых работ по асфальтированию. Для мелкозернистой смеси его величина не должна быть меньше, установленной ГОСТом, 0,99. По сути, коэффициент определяется отношением плотности переформованного образца асфальта к плотности его самого. Для испытания на уплотнение, отбирается проба материала с готового участка, по истечению трех суток с момента укладки. Обустройство дорог, площадей, парковок и дворовых территорий asfaltirovanie.ru

Для мелкозернистой смеси его величина не должна быть меньше, установленной ГОСТом, 0,99. По сути, коэффициент определяется отношением плотности переформованного образца асфальта к плотности его самого. Для испытания на уплотнение, отбирается проба материала с готового участка, по истечению трех суток с момента укладки. Обустройство дорог, площадей, парковок и дворовых территорий asfaltirovanie.ruКоэффициент уплотнения асфальтобетонного покрытия один из важных показателей качества выполняемых работ по асфальтированию. Для мелкозернистой смеси его величина не должна быть меньше, установленной ГОСТом, 0,99. По сути, коэффициент определяется отношением плотности переформованного образца асфальта к плотности его самого. Для испытания на уплотнение, отбирается проба материала с готового участка, по истечению трех суток с момента укладки. Обустройство дорог, площадей, парковок и дворовых территорий asfaltirovanie.ru

Способ определения

Выпиливаются шесть образцов с одного места с помощью обыкновенной бензопилы с диском, по бетону. Образцы тщательно очищаются металлической щеткой от пыли и грязи. Определяются их геометрические параметры и вес, с целью определения плотности каждого образца. Погрешность между шестью показателями должна быть минимальна.

Образцы тщательно очищаются металлической щеткой от пыли и грязи. Определяются их геометрические параметры и вес, с целью определения плотности каждого образца. Погрешность между шестью показателями должна быть минимальна.

Следующим шагом приступают к формованию новых образцов из отобранных с асфальтобетонного покрытия, но только уже в лабораторных условиях и согласно нормативным требованиям. Образцы разогреваются в печи при температуре от 140 до 160 градусов по Цельсию. Одновременно, подготавливают формы, которые представляют собой полые металлические цилиндры. Их также, перед формованием необходимо разогреть и смазать внутреннюю часть специальным раствором, дабы избежать прилипания смеси к стенкам цилиндра и для большего удобства при изъятии образцов из них после формования.

Одновременно, подготавливают формы, которые представляют собой полые металлические цилиндры. Их также, перед формованием необходимо разогреть и смазать внутреннюю часть специальным раствором, дабы избежать прилипания смеси к стенкам цилиндра и для большего удобства при изъятии образцов из них после формования.

Разогретую до рабочей температуры смесь, послойно засыпают в цилиндр, с послойным трамбованием и устанавливают под гидравлический пресс. На прессе устанавливают нормативную нагрузку, в соответствии от типа смеси, и нагружают форму в течение трех минут. По окончанию нагрузки, получившийся образец извлекают из цилиндра и определяют его плотность. Если коэффициент уплотнения получается меньше нормативного, участок готового асфальтобетонного покрытия бракуется и переделывается заново. Оптимальным вариантом, показывающим должное качество асфальта, считается, если коэффициент равен единице.

Итог

В настоящее время введены некоторые поправки при расчете уплотнения асфальтобетонной смеси и дополнительно учитывается водонасыщение и пористость образцов. Данные показатели определяются на других лабораторных приборах и учитываются при расчете коэффициента уплотнения. Как правило, результаты с внесением данных поправок не сильно сказываются на результате, но учитывать их необходимо обязательно.

Данные показатели определяются на других лабораторных приборах и учитываются при расчете коэффициента уплотнения. Как правило, результаты с внесением данных поправок не сильно сказываются на результате, но учитывать их необходимо обязательно.В настоящее время введены некоторые поправки при расчете уплотнения асфальтобетонной смеси и дополнительно учитывается водонасыщение и пористость образцов. Данные показатели определяются на других лабораторных приборах и учитываются при расчете коэффициента уплотнения. Как правило, результаты с внесением данных поправок не сильно сказываются на результате, но учитывать их необходимо обязательно.

Определение коэффициента водостойкости асфальтобетона | Livecage

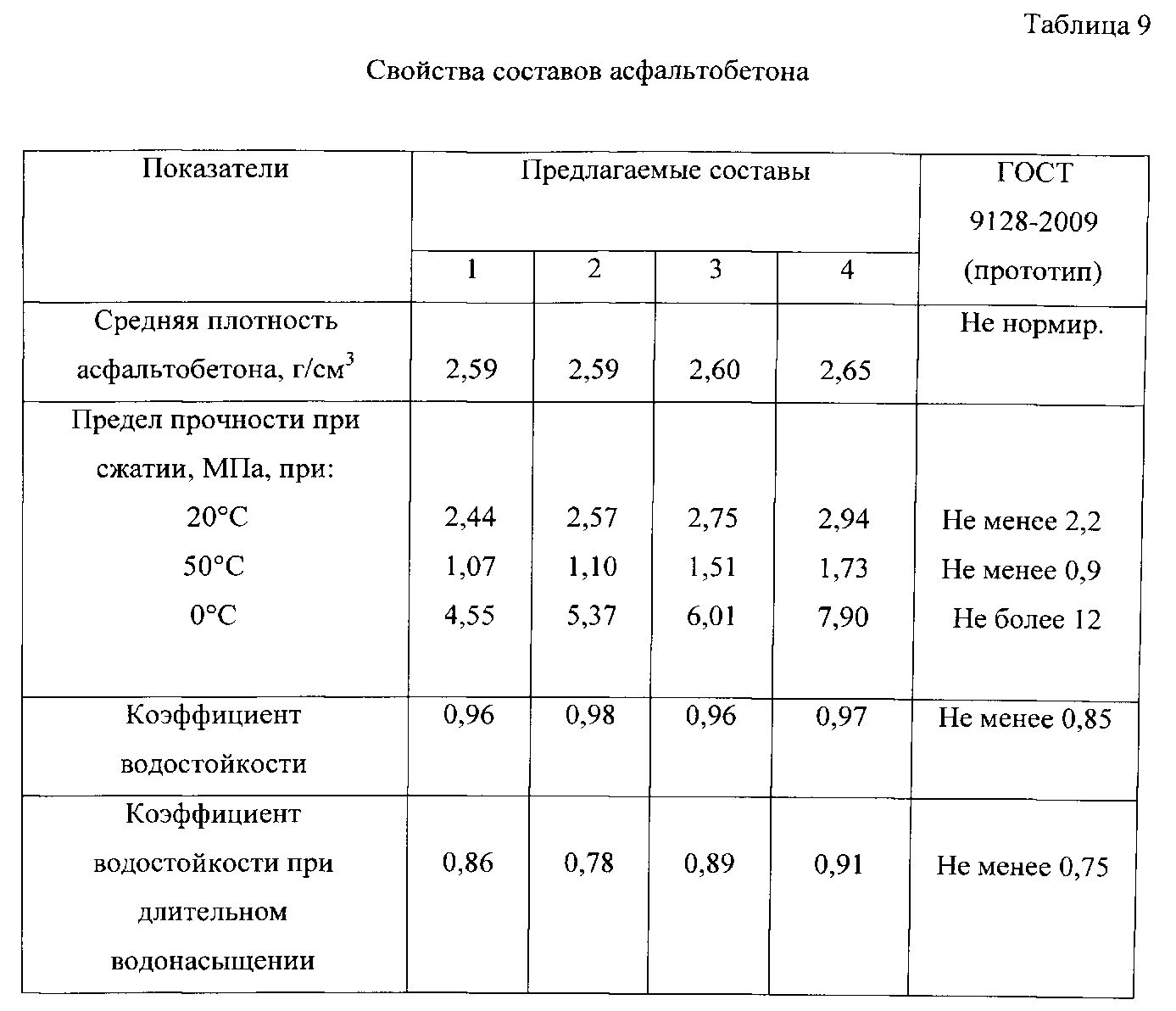

На нижнюю плиту пресса ставят образец. На образец устанавливают приспособление для повышения точности приложения нагрузки по вертикальной оси образца, нагружают образец и за разрушающую нагрузку принимают максимальное показание. Обработка результатов. Предел прочности при сжатии образца определяют с точностью до 0,01 МПа: определение коэффициента водостойкости асфальтобетона. Коэффициент водостойкости показывает, на сколько уменьшилась прочность асфальтобетона после водонасыщения и характеризует сопротивление асфальтобетона разрушающему воздействию воды.

Коэффициент водостойкости показывает, на сколько уменьшилась прочность асфальтобетона после водонасыщения и характеризует сопротивление асфальтобетона разрушающему воздействию воды.

Для определения используют те же образцы, на которых определено водонасыщение и набухание. Коэффициент водостойкости асфальтобетона определяют с точностью до 0,01. Определение коэффициента водостойкости асфальтобетона при длительном водонасыщении. Характеристикой водостойкости при длительном водонасыщении является степень уменьшения прочности асфальтобетона после воздействия на него воды в течение 15 сут. Этот показатель более достоверно, чем при обычном водонасыщении, отражает действительное поведение материала в покрытии при длительном осеннем увлажнении. Проведение испытания. Асфальтобетонные образцы взвешивают на воздухе и в воде и насыщают водой, после чего переносят в другой сосуд с водой, в котором выдерживают их в течение 15 сут. По истечении 15 сут температуру воды доводят до 20°С, образцы вынимают из воды, вытирают фильтровальной бумагой и испытывают на сжатие.

Читайте так же:

Показатели качества асфальтобетона — водонасыщение и коэффициент водостойкости

Дата публикации: 20.04.2020

Водонасыщение — это стандартный термин, одна из особенностей любого материала (в основном строительного). Когда имеют в виду водонасыщение, говорят о способности материалов насыщаться влагой, все свои трещины и полости в структуре заполнять водой. Если мы говорим про водонасыщение асфальтобетона, то подразумеваем определенные его характеристики — уплотнение и пористость, основные показатели качества асфальтобетона.

Водонасыщение асфальтобетона — это объективный показатель, который определяют в условиях лаборатории, в соответствии с ГОСТ. Для проверки гост на асфальтобетон предполагает насыщение выбранных образцов асфальта водой в назначенном режиме.

Почему показатели качества асфальтобетона требуют определять водонасыщение асфальтобетона?

Представьте себе укладку асфальта в летнее время. Уложенный в это время года асфальт с повышенным водонасыщением не проявит себя отрицательно и качество дороги сможет оценить только специалист. В этом случае асфальтобетон, который скоро начнет крошиться, отличается незакрытыми порами. Такой асфальтобетон не обладает достаточной морозостойкостью и зимой, в осенний период и весной начнутся проблемы с покрытием — оно начнет разрушаться, трескаться, щебень начнет выходить из поверхности и повышать стираемость дороги.

Все это образует дополнительные полости и поры в которые постоянно попадает вода, особенно от атмосферных осадков. После чего в дело вступает обычная физика — попавшая в эти полости вода замерзает при низкой температуре, в процессе начинает увеличиваться в объеме, расширяясь. Ситуация похожа на знакомый со школьных времен опыт, когда бутылку заполняли водой и выставляли на мороз. Она трескалась не зависимо от толщины стекла, не выдерживая давления расширяющейся замерзшей воды.

После чего в дело вступает обычная физика — попавшая в эти полости вода замерзает при низкой температуре, в процессе начинает увеличиваться в объеме, расширяясь. Ситуация похожа на знакомый со школьных времен опыт, когда бутылку заполняли водой и выставляли на мороз. Она трескалась не зависимо от толщины стекла, не выдерживая давления расширяющейся замерзшей воды.

С асфальтобетоном происходит то же самое — структура его нарушается под давлением заледеневшей водной массы. После нескольких таких циклов заполнения-замерзания-размораживания покрытие дорог разрушается все сильнее и сильнее, по прогрессии, и быстро приходит в негодность. Буквально за один сезон высокое водонасыщение асфальтобетона может привести практически к полному разрушению дорожного покрытия.

Почему высокое водонасыщение возникает?

В первую очередь коэффициент водостойкости падает при нарушениях во время изготовления самого покрытия дорог. Например, несоблюдение температурных требований при производстве смеси асфальтобетона и во время уплотнения этой смеси.

Гост на асфальтобетон предполагает так же укладку асфальтобетона только в сухую погоду, так как дождливая погода в процессе настила покрытия значительно снижает показатели качества асфальтобетона, даже если он был произведен при соблюдении всех требований, которые описывает гост на асфальтобетон.

То же самое происходит и при укладке асфальтобетона во время морозов, да и в целом при минусовых температурах.

Показатели качества асфальтобетона так же страдают, если было произведено недостаточное количество проходов асфальтовыми катками по уложенной поверхности — уплотнения асфальтобетонной смеси в этом случае становится недостаточно, коэффициент водостойкости значительно падает. Такая же картина получается, если в процессе производства смеси и ее укладки применялась не соответствующая требованиям дорожно-строительная техника.

Водонасыщение асфальтобетона также зависит от качества самой смеси — ее четко определяет ГОСТ на асфальтобетон. Он предполагает определенный рецепт приготовление и зерновой состав смеси, который показывает достаточный коэффициент водостойкости.

Для нормальной, беспроблемной эксплуатации дорожного покрытия, продления его срока службы не допускается повышать водонасыщение асфальтобетона. Отклонения в показателях не заметны на первый взгляд, но удорожают эксплуатацию дорог, так как их постоянный ремонт и переукладка превращаются в бесконечный процесс.

Мелкозернистая смесь асфальтобетона имеет коэффициент водостойкости около 0,8-0,9, это приблизительно 30-40% от своей массы. А крупнозернистый показывает высокое водонасыщение асфальтобетона, так как отличается большим количеством пор.

Как оценить показатель водонасыщения?

Водонасыщение асфальтобетона принято оценивать в процентах. Существует так же формула вычисления, на основании которой идет сравнение с показателями, которые выдвигает к покрытию ГОСТ на асфальтобетон:

W= (m3 — m0)/(m1 — m2) 100%

W — это собственно тот самый коэффициент водостойкости, по которому определяют показатели качества асфальтобетона. Этот показатель, который отвечает за определение водонасыщение чаще всего округляют до десятых. Для получения четкой картины, показывающей водонасыщение асфальтобетона конкретных образцов требуется взять среднее число от различных результатов с образцов и использовать для расчета по формуле.

Этот показатель, который отвечает за определение водонасыщение чаще всего округляют до десятых. Для получения четкой картины, показывающей водонасыщение асфальтобетона конкретных образцов требуется взять среднее число от различных результатов с образцов и использовать для расчета по формуле.

m3 — гост на асфальтобетон требует насыщение контрольных образцов водой в условиях вакуума, после чего производится замер этого показателя в воздухе

m0 — по ГОСТ на асфальтобетон в качестве этого показателя берут среднюю массу предварительно отобранного образца

m1 и m2 — это замер веса контрольного образца после пребывания в воде в течении 30 минут и масса образца, который изначально взвесили в воде.

Microsoft Word — EFM-09R. Краткий Сетьяван. Ущерб от наводнения с использованием коэффициента упругости.docx

% PDF-1.4

%

83 0 объект

>>>] / ON [143 0 R] / Order [] / RBGroups [] >> / OCGs [143 0 R 195 0 R] >> / Pages 3 0 R / Type / Catalog >>

эндобдж

194 0 объект

> / Шрифт >>> / Поля 199 0 R >>

эндобдж

142 0 объект

> поток

2019-09-23T02: 23: 14ZWord2019-09-25T10: 14: 50 + 02: 002019-09-25T10: 14: 50 + 02: 00macOS версии 10. 14.6 (сборка 18G95) Quartz PDFContextapplication / pdf

14.6 (сборка 18G95) Quartz PDFContextapplication / pdf

hƲ ۙ! y? xVl ~ cPe: 4

hƲ ۙ! y? xVl ~ cPe: 4Типы образцов и тесты

Программа AASHTO re: source Sample Proficiency Sample Program в настоящее время аккредитована в соответствии со стандартом ISO / IEC 17043: 2010; «Оценка соответствия — Общие требования к проверке квалификации». Полную информацию об этой аккредитации можно найти на A2LA Cert. № 4159.01.Образцы для классификации и уплотнения почв

| T88 | D422 | Гранулометрический анализ почвы |

| T89 | D4318 | Определение предела жидкости в почвах |

| T90 | D4318 | Определение предела пластичности и индекса пластичности грунтов |

| —- | D4943 | Определение коэффициентов усадки грунтов методом погружения в воду |

| T99 | D698 | Соотношение влажности и плотности почв с использованием 2. Трамбовщик весом 5 кг (5,5 фунта) и 305-мм (12 дюймов) трамбовщик Трамбовщик весом 5 кг (5,5 фунта) и 305-мм (12 дюймов) трамбовщик |

| Т100 | D854 | Удельный вес почв |

| T180 | D1557 | Соотношение влажности и плотности грунта с использованием трамбовки весом 4,54 кг (10 фунтов) и высотой падения 457 мм (18 дюймов) |

| —- | D7928 | Гранулометрический состав (градация) мелкозернистых почв (ареометр) |

| T288 | G187 | Определение минимального удельного сопротивления грунта |

| T289 | —- | Определение pH почвы для использования в коррозионных испытаниях |

| —- | D4972 | Определение pH почвы |

| T290 | —- | Определение содержания водорастворимых сульфат-ионов в почве |

| T291 | —- | Определение содержания водорастворимых хлорид-ионов в почве |

Образцы R-значения сопротивления почвы

| T190 | D2844 | Значение сопротивления R и давление расширения уплотненных грунтов |

Образцы несущей способности грунта Калифорния (CBR)

| T193 | D1883 | Коэффициент подшипника для Калифорнии |

Образцы грубых заполнителей **

| T11 | C117 | Материалы тоньше 75 мкм (No. 200) Сито в минеральных агрегатах путем промывки 200) Сито в минеральных агрегатах путем промывки |

| T27 | C136 | Ситовый анализ мелких и крупных заполнителей |

| T85 | C127 | Удельный вес и абсорбция крупного заполнителя |

| Т96 | C131 | Устойчивость к разрушению мелкозернистого грубого заполнителя в результате истирания и ударов в машине в Лос-Анджелесе |

| T104 | C88 | Прочность заполнителя при использовании сульфата натрия или сульфата магния |

| T327 | D6928 | Устойчивость грубого заполнителя к истиранию в аппарате Micro-Deval |

Суммарная градация и гравитация

| T11 | C117 | Материалы с ситом менее 75 мкм (№ 200) в минеральных заполнителях путем промывки |

| T27 | C136 | Ситовый анализ мелких и крупных заполнителей |

| T84 | C128 | Удельный вес и поглощение мелкозернистого заполнителя |

| T85 | C127 | Удельный вес и абсорбция крупного заполнителя |

| T176 | D2419 | Пластиковая мелочь в отсортированных заполнителях и почвах с использованием теста на эквивалентность песка |

| T304 | C1252 | Содержание неплотных пустот в мелкозернистом заполнителе |

Совокупная деградация

| T96 | C131 | Устойчивость к разрушению мелкозернистого грубого заполнителя в результате истирания и ударов в машине в Лос-Анджелесе |

| T103 | – | Прочность заполнителей при замораживании и оттаивании |

| T104 | C88 | Прочность заполнителя при использовании сульфата натрия или сульфата магния |

| T327 | D6928 | Устойчивость грубого заполнителя к истиранию в аппарате Micro-Deval |

| – | D7428 | Устойчивость мелкозернистого заполнителя к истиранию в аппарате Micro-Deval |

Образцы асфальтобетонного цемента с градацией по вязкости

| T48 | D92 | Очки вспышки и возгорания от Cleveland Open Cup |

| T49 | D5 | Проникновение битумных материалов |

| T201 | D2170 | Кинематическая вязкость асфальтов (битумов) |

| T202 | D2171 | Вязкость асфальтов по вакуумному капиллярному вискозиметру |

| T228 | D70 | Удельный вес полутвердых асфальтовых материалов |

| T240 | D2872 | Влияние тепла и воздуха на движущуюся пленку асфальтового вяжущего (испытание в тонкопленочной печи с прокаткой) |

Испытания остатков RTFO | ||

| T49 | D5 | Проникновение остатка |

| T201 | D2170 | Кинематическая вязкость остатка |

| T202 | D2171 | Вязкость остатка при 60 ° C |

Образцы асфальтового вяжущего с повышенными эксплуатационными характеристиками

| T48 | D92 | Очки вспышки и возгорания, Открытый кубок Кливленда |

| T228 | D70 | Удельный вес полутвердых асфальтовых материалов |

| T301 | D6084 | Испытание на упругое восстановление асфальтовых материалов с помощью дуктилометра |

| T315 | D7175 | Определение реологических свойств асфальтового вяжущего с использованием реометра динамического сдвига (DSR) |

| T316 | D4402 | Определение вязкости асфальтового вяжущего с помощью ротационного вискозиметра |

| —- | D8078 | Зольность асфальта и эмульгированных асфальтовых остатков |

Испытания материала RTFO | ||

| T240 | D2872 | Влияние тепла и воздуха на движущуюся пленку асфальтового вяжущего (испытание в тонкопленочной печи с прокаткой) |

| T315 | D7175 | Определение реологических свойств асфальтового вяжущего с использованием реометра динамического сдвига (DSR) |

| T350 | D7405 | Испытание на восстановление ползучести (MSCR) асфальтового вяжущего с использованием реометра динамического сдвига (DSR) |

Испытания остатков ПАВ | ||

| R28 | D6521 | Ускоренное старение асфальтового вяжущего с использованием резервуара для старения под давлением (PAV) |

| T313 | D6648 | Определение жесткости асфальтового вяжущего при изгибе при ползучести с помощью реометра изгибающейся балки (BBR) |

| T315 | D7175 | Определение реологических свойств асфальтового вяжущего с использованием реометра динамического сдвига (DSR) |

Шлам и микросистемы

| ТБ-100 | D3910 D6372 | Истирание поверхности шлама мокрым следом |

| —- | D3910 | Установить время |

| ТБ-109 | —- | Измерение избыточного количества асфальта в смесях с помощью тестера с загруженным колесом и определения адгезии к песку |

| ТБ-113 | —- | Процедура пробного смешения конструкции суспензии |

| ТБ-139 | D3910 D6372 | Набор и разработка отверждения с помощью тестера когезии |

| ТБ-147 | D6372 | Измерение вертикального и поперечного смещения тестером колес с грузом |

Образцы эмульгированного асфальта

| T59 | D6934 | Остаток от испарения эмульгированного асфальта |

| T59 | D6997 | Остаток от дистилляции эмульгированного асфальта |

| T59 | D7496 | Вязкость эмульгированного асфальта на вискозиметре Saybolt Furol |

| T382 | D7226 | Определение вязкости эмульгированного асфальта с помощью лопастного вискозиметра |

Испытания остатков перегонкой | ||

| T44 | D2042 | Растворимость остатка в трихлорэтилене |

| T49 | D5 | Проникновение остатка |

| T59 | D6934 | Остаток от дистилляции эмульгированного асфальта |

Испытания остатков испарением | ||

| T44 | D2042 | Растворимость остатка в трихлорэтилене |

| T49 | D5 | Проникновение остатка |

| T59 | D6934 | Остаток от испарения эмульгированного асфальта |

Образцы экстракции растворителем асфальтовой смеси

| T30 | D5444 | Механический анализ извлеченного заполнителя |

| T164 | D2172 | Количественное извлечение битумного вяжущего из горячего асфальта (HMA) |

| T319 | —- | Количественное извлечение и извлечение асфальтового вяжущего из асфальтобетонных смесей |

| —- | D8159 | Автоматическое извлечение битумного вяжущего из асфальтобетонных смесей |

Испытания восстановленного асфальта | ||

| R59 | D1856 | Извлечение асфальтового вяжущего из раствора методом Абсона |

| T49 | D5 | Проникновение остатка |

| T201 | D2170 | Кинематическая вязкость остатка |

| T202 | D2171 | Вязкость остатка при 60 ° C |

| T315 | D7175 | Определение реологических свойств асфальтового вяжущего с использованием реометра динамического сдвига (DSR) |

| T319 | —- | Количественное извлечение и извлечение асфальтового вяжущего из асфальтобетонных смесей |

| —- | D5404 | Извлечение асфальта из раствора с помощью роторного испарителя |

Гираторные образцы асфальтовой смеси

| T100 | —- | Удельный вес грунта (минеральный наполнитель) |

| T166 | D2726 | Насыпной удельный вес уплотненной горячей асфальтовой смеси (HMA) с использованием образцов, насыщенных сухой поверхностью |

| T209 | D2041 | Теоретический максимальный удельный вес и плотность горячей асфальтовой смеси (HMA) |

| T312 | D6925 | Подготовка и определение плотности образцов горячего асфальта (HMA) с помощью гиратора Superpave |

| T331 | D6752 | Насыпной удельный вес и плотность уплотненной горячей асфальтовой смеси (HMA) с использованием метода автоматического вакуумного запечатывания |

Образцы асфальтобетонной смеси Marshall Design

| T166 | D2726 | Насыпной удельный вес уплотненной горячей асфальтовой смеси (HMA) с использованием образцов, насыщенных сухой поверхностью |

| T209 | D2041 | Теоретический максимальный удельный вес и плотность горячей асфальтовой смеси (HMA) |

| T245 | D6926 | Приготовление битумных образцов с использованием аппарата Маршалла |

| T245 | D6927 | Сопротивление пластическому течению асфальтобетонных смесей с использованием аппарата Маршалла |

| T269 | D3203 | Процент воздушных пустот в уплотненных плотных и открытых асфальтовых смесях |

| T331 | D6752 | Насыпной удельный вес (Gmb) и плотность уплотненной горячей асфальтовой смеси (HMA) с использованием метода автоматического вакуумного запечатывания |

| —- | D3549 | Толщина или высота образцов уплотненной асфальтовой смеси |

Образцы асфальтобетонной смеси Hveem Design

| T166 | D2726 | Насыпной удельный вес уплотненной горячей асфальтовой смеси (HMA) с использованием образцов, насыщенных сухой поверхностью |

| T209 | D2041 | Теоретический максимальный удельный вес и плотность горячей асфальтовой смеси (HMA) |

| T246 | D1560 | Сопротивление деформации и сцеплению горячей асфальтовой смеси (HMA) с помощью аппарата Hveem |

| T247 | D1561 | Приготовление образцов для испытаний горячей асфальтовой смеси (HMA) с помощью смесительного компактора California |

| T269 | D3203 | Процент воздушных пустот в уплотненных плотных и открытых асфальтовых смесях |

| T331 | D6752 | Насыпной удельный вес и плотность уплотненной горячей асфальтовой смеси (HMA) с использованием метода автоматического вакуумного запечатывания |

| CP-L5106 | —- | Устойчивость к деформации битумных смесей с помощью аппарата Хвима (метод Колорадо) |

| CP-L5115 | —- | Подготовка и определение плотности испытательных образцов битумной смеси, уплотненных с помощью вращательного уплотнителя Superpave (метод Колорадо) [100 мм (4 дюйма. ) Диаметр образцов] ) Диаметр образцов] |

| TEX-206-F | —- | Уплотнение образца с помощью вращательного компактора Texas (TGC) |

| TEX-208-F | —- | Испытание на значение стабилометра битумных смесей |

Образцы печи зажигания асфальтовой смеси

| T30 | D5444 | Механический анализ извлеченного заполнителя |

| T308 | D6307 | Определение содержания асфальтового вяжущего в горячей асфальтовой смеси (HMA) методом воспламенения |

Образцы краски

| —- | D562 | Консистенция красок для измерения вязкости в единицах Кребса (KU) с использованием вискозиметра Stormer-типа |

| —- | D711 | Время, когда транспортная краска не забирается |

| —- | D1475 | Плотность жидких покрытий, чернил и сопутствующих товаров |

| —- | D2369 | Содержание летучих в покрытиях |

| —- | D3723 | Содержание пигментов в водоэмульсионных красках при низкотемпературном озолении |

| AASHTO315 | Реометр динамического сдвига | |

| AASHTOT26 | Химический анализ воды | |

| ASTMA931 | Испытания на растяжение канатов и прядей | |

| ASTMC1202 | Электрическая индикация способности бетона противостоять проникновению хлорид-ионов (проницаемость) | |

| ASTMC1856 | Бетон со сверхвысокими характеристиками — испытание на прочность при сжатии | |

| ASTMD2369 | Процент твердого вещества отвердителя | |

| HCCMxDes2 | Гидравлическое проектирование и контроль цементно-бетонной смеси (разработка смеси) | |

| HCCMxDes14 | Гидравлическое проектирование и контроль цементно-бетонной смеси (2014 Mix Design) | |

| Tx1001 | Анализ качества езды | |

| Тх101П3 | Ситовой анализ материала, стабилизированного дорожной смесью — Часть III | |

| Tx103 | Влагосодержание заполнителей | |

| Tx104-6 | Пределы Аттерберга | |

| Tx107 | Линейная усадка стержня | |

| Tx110 | Анализ размера частиц | |

| Tx110P2 | Анализ размера частиц почвы — Часть II | |

| Tex112 | Добавление извести для снижения индекса пластичности почв | |

| Tx113,4 | Соотношение влажности и плотности основного материала и несвязных песков и грунтов земляного полотна и насыпей | |

| Tx113 | Соотношение влажности и плотности основного материала и некрепкого песка | |

| Tx114 | Влагоплотность грунтов земляного полотна и насыпей | |

| Tx115 | Определение ядерной плотности и влажности: Tex-115-E | |

| Tx116 | Устойчивость к разрушению методом мокрой шаровой мельницы | |

| Tx117 | Испытания на трехосное сжатие: Tex-117-E | |

| Tx120 | Испытание грунта-цемента | |

| Tx120-21 | Испытания на цемент или известь | |

| Tx121 | Почвенно-известковые испытания | |

| Тх121П3 | Определение способности извести к стабилизации по pH почвы | |

| Tx123 | Определение коэффициента дренирования грунтовых материалов | |

| Tx124 | Потенциальный вертикальный подъем | |

| Tx128 | Определение PH почвы | |

| Tx129 | Измерение удельного сопротивления грунтовых материалов | |

| Tx12ASB | Плотность стабилизированного асфальта | |

| Tx130 | Испытания навозной жижи | |

| Tx140 | Измерение толщины слоя дорожного покрытия | |

| Tx144 | Проверка диэлектрической проницаемости | |

| Tx144-14 | Тест всасывания трубки | |

| Tx145,146 | Тестирование грунта и основного материала | |

| Tx145P2 | Тестирование грунта и основного материала | |

| Tx148 | Содержание органических веществ в почве с использованием метода УФ-ВИД | |

| Tx200 | Ситовый анализ заполнителей без обработки поверхности | |

| Tx200st | Ситовый анализ агрегата для обработки поверхности | |

| Tx201 | Насыпной удельный вес и водопоглощение заполнителя | |

| Tx203 | Песочный эквивалент | |

| Tx207,27 | Свойства и градация HMAC | |

| Tx207V-4 | Профиль сегрегации для четырех (4) участков | |

| Tx207VII | TEX-207-F, ЧАСТЬ VII Плотность продольного шва | |

| Tx208,31 | Определение стабильности битумных смесей | |

| Tx217 | Вредные материалы и декантация грубого агрегата | |

| Tx224 | Определение индекса лещадности | |

| Tx226 | Испытание на непрямое растяжение | |

| Tx229 | Комбинированная градация | |

| Tx235 | Определение характеристик дренажа битумных материалов | |

| Tx236 | Содержание асфальта и градация комбинированного заполнителя | |

| Tx242 | Гамбургский тест слежения за колесом | |

| Tx244-4 | TEX-244-F, Температурный профиль горячего асфальта (включая 4 участка) | |

| Tx245 | Кантабро | |

| Tx246 | Время истечения воды из уплотненного горячего асфальтобетонного покрытия | |

| Tx248 | Тест наложения | |

| Tx249 | Испытание на сдвиг | |

| Tx250 | Испытание на идеальное растрескивание | |

| Tx280 | Плоские, удлиненные или плоские и удлиненные частицы в крупных агрегатах | |

| Tx2AC | Определение влажности, асфальта и летучих веществ | |

| Tx2ExtGrd | Комбинированная градация | |

| Tx2MgEst | Расчетная потеря устойчивости к сульфату магния | |

| Tx2MixDe14 | Дизайн смеси HMACP: комбинированная градация (2014) | |

| Tx2MixDe4 | Дизайн смеси HMACP: комбинированная градация (2004 г. ) ) | |

| Tx2MxProp | Свойства смеси HMAC | |

| Tx2 Патч | Дизайн патч-микса | |

| Tx2QCQA04 | Расчетные данные QC / QA | |

| Tx2QCQA14 | Расчетные данные по контролю качества / контролю качества 2014 | |

| Tx401-2 | Ситовый анализ мелкого и крупного заполнителя | |

| Tx403-5,9 | Влагостойкость и удельная масса бетонных заполнителей | |

| Tx404 | Удельный вес легких заполнителей для обработки поверхности | |

| Tx406 | Тест декантации бетонных заполнителей | |

| Tx408 | Органические примеси в мелкозернистом заполнителе для бетона | |

| Tx410 | Устойчивость к истиранию и ударам в машине Лос-Анджелеса | |

| Tx411m | Устойчивость к сульфату магния | |

| Tx411s | Устойчивость к сульфату натрия | |

| Tx413 | Вредные материалы | |

| Тх414,6 | Определение содержания воздуха в портландцементном бетоне | |

| Tx417 | TEX-417-A, Удельный вес, текучесть и содержание воздуха (гравиметрические) в бетоне | |

| Tx418,48 | Отчет о бетонных изделиях из портландцемента | |

| Tx423 | Определение толщины дорожного покрытия прямым измерением | |

| Tx423B | Определение толщины настила моста прямым измерением | |

| Tx424 | Измерение длины просверленных бетонных кернов | |

| Tx424, III | Испытания просверленных кернов портландцементного бетона | |

| Tx430 | Потеря осадки гидравлического цементного бетона | |

| Tx431 | Испытание синтетического грубого заполнителя на гашение давлением | |

| Tx432 | Замораживание-оттаивание грубых заполнителей | |

| Tx433 | Поглощение и удельный вес сухого сыпучего легкого грубого заполнителя | |

| Tx436 | Измерение глубины текстуры методом песочных пятен | |

| Tx438 | Ускоренный тест на полировку для грубого заполнителя | |

| Tx451 | Плотность неотвержденного и затвердевшего бетона ядерными методами | |

| Tx460 | Суммарная угловатость трассы по количеству трещин | |

| Tx461 | Деградация крупного заполнителя за счет абразивного истирания | |

| Tx472 | Гидравлический цементный бетон Отчет о однородности бетона | |

| Tx4AgClas | Ускоренный тест на полировку для грубого заполнителя | |

| Тх4Фреш | Отчет о гидравлическом цементном бетоне | |

| Tx4 Жесткий | Отчет о гидравлическом цементном бетоне для конструкционного бетона | |

| Tx4Hard2 | TEX-418-A, Прочность на сжатие цилиндрических образцов бетона | |

| Tx4Pave04 | Отчет о гидравлическом цементном бетоне для бетонного покрытия | |

| TX4RCC | Рабочий лист из уплотненного бетона | |

| Tx530 | Влияние воды на битумные смеси для дорожных покрытий (кипячение и зачистка) | |

| Tx531 | Прогнозирование повреждений асфальтобетонных смесей из-за воздействия влаги | |

| Tx600 | Тестирование извести | |

| Tx612 | Кислотно-нерастворимый остаток для мелкого заполнителя | |

| Tx620 | Определение содержания хлоридов и сульфатов в почвах | |

| Tx743 | Испытания механических муфт на сопротивление скольжению, усталости и растяжению | |

| TxARDes | Конструкция вяжущего битума и каучука | |

| TxBITIAT | Горячий асфальт, независимые контрольные испытания | |

| TxCompMat | Тест на органическое вещество и зрелость компоста | |

| TxDrlShft | Мост — Отчет по буровому валу | |

| TxFBMxDes | Конструкция смеси для текучей засыпки | |

TxPlng. XLSM XLSM | Мост — отчет о забивке свай | |

| TxRap1 | TEX-106-E ИЛИ TEX-406-A | |

| TxRap2 | Свойства асфальтов, извлеченных с помощью процесса Abson | |

| TxTRAs | Испытания свойств асфальтовых материалов | |

| TxTrasph | Испытание свойств асфальтовых материалов |

Водонепроницаемость, трещиностойкость и самовосстановление асфальтобетона, используемого в качестве водонепроницаемого барьера в плотинах

Если у вас установлено соответствующее программное обеспечение, вы можете загрузить данные цитирования статей в выбранный вами менеджер цитирования.Просто выберите программное обеспечение менеджера из списка ниже и нажмите «Загрузить».

Цитируется по

1. Поведение асфальтобетона при сжатии и растяжении и деформации при различных температурах и скоростях деформации

2. Трехмерный анализ каменно-набросной дамбы Quxue высотой 174 м в узкой каньон

Трехмерный анализ каменно-набросной дамбы Quxue высотой 174 м в узкой каньон

3. Сейсмический анализ плотины набережной Мента

4. Моделирование взаимодействия частиц и жидкости во фрактальных трещинах на основе метода Больцмана на погруженной граничной решетке

5. Поведение гидравлического асфальтобетона при одноосном динамическом сжатии при взаимодействии между температурой и скоростью деформации

6. Проектирование и эксплуатационные характеристики каменно-набросной плотины Quxue

7. Асфальт для строительства плотин

8. Поведение гидравлического асфальтобетона при сдвиге при различных температурах и скоростях деформации

9. Исследование ключевых технологий каменно-набросных плотин с сердечником из сверхвысокого асфальтобетона

10. Методы усовершенствования для снижения высокого напряжения сверхвысоких асфальтобетонных основных плотин

11. Влияние воды на трехосный отклик при монотонном нагружении асфальтобетона, используемого в плотинах

Влияние воды на трехосный отклик при монотонном нагружении асфальтобетона, используемого в плотинах

12. Оценка водопроницаемости грубые трещины на основе самоаффинной фрактальной модели и оптимизированного алгоритма сегментации

13. Влияние воды на трехосное поведение при динамическом нагружении асфальтобетона, используемого в непроницаемых барьерах

14. Гидравлический, объемный и механический подход к проектированию асфальтовой смеси для непроницаемых барьеров

15. Исследование соединения асфальтового стержня и цоколя в насыпных дамбах

16. Простое испытательное исследование по выбору незамерзающих добавок для железнодорожной асфальтовой смеси (RAM) в холодном регионе

17. Упрощенная модель материала для анализа асфальтового ядра в насыпных плотинах

18. Исследование условий гидроразрыва асфальтобетона, используемого в качестве непроницаемого ядра в плотинах

19. Оценка сейсмических характеристик каменно-набросной плотины с битумным покрытием

Оценка сейсмических характеристик каменно-набросной плотины с битумным покрытием

20. Исследование старения асфальтобетонного резервуара с течением времени

% PDF-1.6

%

1727 0 obj>

эндобдж

xref

1727 94

0000000016 00000 н.

0000003380 00000 н.

0000003750 00000 н.

0000003879 00000 п.

0000003915 00000 н.

0000004075 00000 н.

0000004411 00000 н.

0000004448 00000 н.

0000004601 00000 п.

0000004741 00000 н.

0000005288 00000 п.

0000005941 00000 н.

0000005979 00000 п.

0000006229 00000 п.

0000006499 00000 н.

0000006577 00000 н.

0000007442 00000 н.

0000008192 00000 н.

0000008998 00000 н.

0000009864 00000 н.

0000011017 00000 п.

0000012124 00000 п.

0000013081 00000 п.

0000013762 00000 п.

0000016433 00000 п.

0000063525 00000 п.

0000063579 00000 п.

0000063654 00000 п.

0000063728 00000 п.

0000063817 00000 п.

0000063921 00000 п.

0000063970 00000 п.

0000064065 00000 п.

0000064126 00000 п.

0000064226 00000 п.

0000064275 00000 п. 0000064371 00000 п.

0000064420 00000 п.

0000064546 00000 п.

0000064595 00000 п.

0000064823 00000 п.

0000064906 00000 н.

0000064955 00000 п.

0000065033 00000 п.

0000065209 00000 п.

0000065292 00000 п.

0000065341 00000 п.

0000065419 00000 п.

0000065590 00000 п.

0000065673 00000 п.

0000065722 00000 п.

0000065817 00000 п.

0000065962 00000 п.

0000066043 00000 п.

0000066092 00000 п.

0000066182 00000 п.

0000066281 00000 п.

0000066330 00000 п.

0000066430 00000 п.

0000066478 00000 п.

0000066580 00000 п.

0000066641 00000 п.

0000066741 00000 п.

0000066789 00000 п.

0000066884 00000 п.

0000066931 00000 п.

0000067035 00000 п.

0000067095 00000 п.

0000067144 00000 п.

0000067239 00000 п.

0000067288 00000 п.

0000067337 00000 п.

0000067386 00000 п.

0000067510 00000 п.

0000067559 00000 п.

0000067663 00000 п.

0000067712 00000 п.

0000067820 00000 п.

0000067869 00000 п.

0000067918 00000 п.

0000067967 00000 п.

0000068063 00000 п.

0000068112 00000 п.

0000068227 00000 п.

0000064371 00000 п.

0000064420 00000 п.

0000064546 00000 п.

0000064595 00000 п.

0000064823 00000 п.

0000064906 00000 н.

0000064955 00000 п.

0000065033 00000 п.

0000065209 00000 п.

0000065292 00000 п.

0000065341 00000 п.

0000065419 00000 п.

0000065590 00000 п.

0000065673 00000 п.

0000065722 00000 п.

0000065817 00000 п.

0000065962 00000 п.

0000066043 00000 п.

0000066092 00000 п.

0000066182 00000 п.

0000066281 00000 п.

0000066330 00000 п.

0000066430 00000 п.

0000066478 00000 п.

0000066580 00000 п.

0000066641 00000 п.

0000066741 00000 п.

0000066789 00000 п.

0000066884 00000 п.

0000066931 00000 п.

0000067035 00000 п.

0000067095 00000 п.

0000067144 00000 п.

0000067239 00000 п.

0000067288 00000 п.

0000067337 00000 п.

0000067386 00000 п.

0000067510 00000 п.

0000067559 00000 п.

0000067663 00000 п.

0000067712 00000 п.

0000067820 00000 п.

0000067869 00000 п.

0000067918 00000 п.

0000067967 00000 п.

0000068063 00000 п.

0000068112 00000 п.

0000068227 00000 п. 0000068276 00000 п.

0000068391 00000 п.

0000068440 00000 п.

0000068489 00000 н.

0000068538 00000 п.

0000068690 00000 н.

0000068739 00000 п.

0000068788 00000 п.

0000003168 00000 п.

0000002223 00000 н.

трейлер

] >>

startxref

0

%% EOF

1820 0 obj> поток

x ڴ ToHq ~ m: ڙ u1 + -RjDlJZ¬iDMSO0) A * -> `ZIe **»

> ~ O ߞ y

0000068276 00000 п.

0000068391 00000 п.

0000068440 00000 п.

0000068489 00000 н.

0000068538 00000 п.

0000068690 00000 н.

0000068739 00000 п.

0000068788 00000 п.

0000003168 00000 п.

0000002223 00000 н.

трейлер

] >>

startxref

0

%% EOF

1820 0 obj> поток

x ڴ ToHq ~ m: ڙ u1 + -RjDlJZ¬iDMSO0) A * -> `ZIe **»

> ~ O ߞ y

| ALDOT-130 | Влажность Содержание горячего асфальта при сушке | 07.11.2008 |

| АЛДОТ-155 | Асфальтовый завод Контрольный список | 12.02.2009 |

| АЛДОТ-210 | Выбор Выборки методом случайных чисел | 24.02.1994 |

| АЛДОТ-243 | Приемка Программа для асфальтовых материалов | 02. 11.2009 11.2009 |

| АЛДОТ-255 | Полевой метод для определения эффекта от снятия изоляции Агент в битумных смесях | 22.02.1994 |

| АЛДОТ-258 | Механический Анализ извлеченного заполнителя | 17.11.2008 |

| АЛДОТ-259 | Открытый класс Метод курсового проектирования трения асфальтобетона | 23.08.1999 |

| АЛДОТ-307 | Метод расчета для выбора оптимального содержания асфальтобетонного цемента битумной смеси методом Маршалла Аппарат | 20.10.2008 |

| АЛДОТ-319 | Быстрый метод для определения содержания битума в битумных Смеси для дорожных покрытий | 28. 02.1994 02.1994 |

| АЛДОТ-320 | Потоковое смешивание противоскользящего агента на битумной заводской смеси Производственная площадка | 18.03.1994 |

| АЛДОТ-324 | Требования к заводам для заводов по производству битумов горячего смешения и горячей укладки Смеси для дорожных покрытий | 02.03.2016 |

| АЛДОТ-344 | Метод расчета для выбора степени рециклинга и Оптимальное содержание асфальтобетона в повторно используемой горячей смеси Битумные смеси | 28.10.2008 |

| АЛДОТ-349 | Горячий асфальт Оборудование для полевых испытаний | 12. 03.2010 03.2010 |

| АЛДОТ-350 | на месте Измерение плотности смеси битумных растений | 01.09.2005 |

| АЛДОТ-353 | Полевой метод определения воздушной пустоты и Маршалла Стабильность и текучесть битумных смесей | Удален 24.08.2016 |

| АЛДОТ-354 | Содержание асфальта горячего асфальта ядерным методом | 02.12.2008 |

| АЛДОТ-361 | Сопротивление уплотненного горячего асфальта до влажности Урон | 17.11.2008 |

| АЛДОТ-370 | Руководящие принципы для эксплуатации асфальтосмесительных заводов и Выдача протоколов испытаний | 31. 08.2016 08.2016 |

| АЛДОТ-371 | Быстрый метод для определения содержания и градации асфальта асфальтобетонных смесей с использованием биоразлагаемых Экстрагент | 18.03.1994 |

| АЛДОТ-372 | Утверждение отвалов восстановленного асфальта | 25.01.2019 |

| АЛДОТ-374 | Сертификация Программа для технических специалистов по горячему асфальту | 06.10.2009 |

| АЛДОТ-375 | Система контроля качества подрядчика для горячего асфальта | Удален 24.08.2016 |

| АЛДОТ-380 | Формы и Примеры выборки и расчета коэффициентов оплаты труда для горячего асфальта | 08. 05.2000 05.2000 |

| АЛДОТ-381 | Метод для Корреляция Marshall Hammers | 24.10.2008 |

| АЛДОТ-384 | Методика расчета смеси для уровня I сверхмощного покрытия | 02.03.2016 |

| АЛДОТ-386 | Определение характеристик дренажа в неуплотненном Битумные смеси | 22.08.1995 |

| АЛДОТ-388 | Методика расчета объемной смеси Superpave Использование переработанного асфальта | Удален 01.10.2013 |

| АЛДОТ-389 | Оценка сегрегированных участков в горячем асфальтовом покрытии | 11. 06.2009 06.2009 |

| АЛДОТ-395 | Каменная матрица Дизайн асфальтобетонной смеси | 04.12.2008 |

| АЛДОТ-399 | Испытания Горячие асфальтовые растворы | 26.07.1999 |

| АЛДОТ-401 | Восприимчивость к колейности Определение асфальтобетонных смесей с использованием Анализатор асфальтового покрытия | 19.01.2001 |

| АЛДОТ-403 | Ядро проезжей части Определение объемного удельного веса | 09.11.2010 |

| АЛДОТ-408 | Содержание полимера полимерно-модифицированного асфальтового вяжущего для дорожных покрытий Использование инфракрасного спектрофотометра | 03. 12.2001 12.2001 |

| АЛДОТ-415 | Тестирование эмульгированного Герметик для асфальтовых швов для дорожных покрытий HMA | 08.09.2004 |

| АЛДОТ-424 | MRD (Устройство для смешивания материалов) Процедура оценки | 02.03.2016 |

| АЛДОТ-429 | Горячий асфальт Выпускной агент | 17.11.2008 |

| АЛДОТ-430 | Стандарт Метод испытаний для определения прочности связи Между слоями асфальтового покрытия | 23.09.2008 |

| АЛДОТ-432 | Шина заземления Резина (GTR) Тестирование | 22. 06.2009 06.2009 |

| АЛДОТ-436 | Теплый микс Асфальтовый процесс / одобрение продукта | 25.10.2010 |

| АЛДОТ-454 | Процедура калибровки оборудования для микропокрытия | 28.07.2016 |

| АЛДОТ-458 | Непрямое растяжение при высоких температурах | 18.02.2020 |

| АЛДОТ-459 | Испытание на растрескивание в Алабаме (AL-CT) | 18.02.2020 |

Метод испытания Маршалла: все, что вам нужно знать

Что такое тест Маршалла?

Метод Маршалла для проектирования асфальтобетонных смесей широко применяется в лабораториях строительных материалов для выбора и соотношения заполнителей и асфальтовых материалов для строительства дорожных покрытий. Этот целостный подход к проектированию асфальтобетонных покрытий включает выбор минеральных заполнителей и связующих материалов, подготовку пробных образцов, испытание под нагрузкой на прочность и текучесть материалов, а также лабораторные испытания свойств материалов. Основное внимание уделяется определению оптимального содержания асфальта, которое обеспечит максимальную прочность смеси при минимальной деформации от осевых нагрузок. Значения стабильности и текучести по Маршаллу, плотность и воздушные пустоты в смеси и минеральном заполнителе используются для оценки пробных смесей лабораторно-смешанных, лабораторно уплотненных (LMLC) асфальтовых смесей.Испытания на стабильность и текучесть по Маршаллу также позволяют контролировать производство асфальтовой смеси с использованием образцов заводской смеси, прессованных в лаборатории (PMLC).

Этот целостный подход к проектированию асфальтобетонных покрытий включает выбор минеральных заполнителей и связующих материалов, подготовку пробных образцов, испытание под нагрузкой на прочность и текучесть материалов, а также лабораторные испытания свойств материалов. Основное внимание уделяется определению оптимального содержания асфальта, которое обеспечит максимальную прочность смеси при минимальной деформации от осевых нагрузок. Значения стабильности и текучести по Маршаллу, плотность и воздушные пустоты в смеси и минеральном заполнителе используются для оценки пробных смесей лабораторно-смешанных, лабораторно уплотненных (LMLC) асфальтовых смесей.Испытания на стабильность и текучесть по Маршаллу также позволяют контролировать производство асфальтовой смеси с использованием образцов заводской смеси, прессованных в лаборатории (PMLC).

Предпосылки и история

Во время Второй мировой войны возникла острая необходимость в быстром строительстве подходящих аэродромов для больших военных самолетов со все более высокой нагрузкой на колеса. В 1943 году Инженерный корпус армии США начал оценку нескольких методов проектирования смесей асфальтового покрытия на своей экспериментальной станции водных путей (WES) в Виксбурге, штат Миссисипи.Метод стабильности Маршалла, разработанный Брюсом Маршаллом в Департаменте автомобильных дорог штата Миссисипи в 1939 году, оказался наиболее многообещающим после добавления процедуры измерения деформации (потока). Метод Маршалла был рекомендован на основании простоты, быстрых и эффективных результатов испытаний, а также того факта, что часть оборудования была совместима с оборудованием, используемым в настоящее время для испытания на нагрузку Калифорнийского коэффициента несущей способности (CBR) для грунтов земляного полотна. Благодаря простоте процесса и оборудования, а также широкому использованию в U.S. military, этот метод в некоторой степени используется многими государственными департаментами транспорта и является наиболее широко используемой системой проектирования дорожных покрытий в мире.

В 1943 году Инженерный корпус армии США начал оценку нескольких методов проектирования смесей асфальтового покрытия на своей экспериментальной станции водных путей (WES) в Виксбурге, штат Миссисипи.Метод стабильности Маршалла, разработанный Брюсом Маршаллом в Департаменте автомобильных дорог штата Миссисипи в 1939 году, оказался наиболее многообещающим после добавления процедуры измерения деформации (потока). Метод Маршалла был рекомендован на основании простоты, быстрых и эффективных результатов испытаний, а также того факта, что часть оборудования была совместима с оборудованием, используемым в настоящее время для испытания на нагрузку Калифорнийского коэффициента несущей способности (CBR) для грунтов земляного полотна. Благодаря простоте процесса и оборудования, а также широкому использованию в U.S. military, этот метод в некоторой степени используется многими государственными департаментами транспорта и является наиболее широко используемой системой проектирования дорожных покрытий в мире.

Испытание стабильности Маршалла: процесс

Процесс Маршалла использует серию лабораторных испытаний и критериев оценки для выбора материалов и постепенного сужения к оптимальному дизайну смеси. Подходящая смесь будет противостоять деформации от транспортных нагрузок и повреждений от климатических условий и будет иметь соответствующее сопротивление скольжению.

Примечание: Тесты, связанные с дизайном смеси Маршалла, имеют процедуры, указанные в нескольких различных методах тестирования ASTM и AASHTO, а также во многих местных и региональных вариациях. Содержание этой статьи является руководством только по оборудованию и общепринятым практикам и никоим образом не предназначено для отмены требований любого из этих опубликованных методов тестирования.

Выбор агрегатов начинается с лабораторных испытаний для измерения физических свойств агрегатов.Сопротивление истиранию, прочность, долговечность и форма частиц — все это вместе обеспечивает долговечность самих заполнителей, а также способствует прочности и сопротивлению деформации конечной асфальтовой смеси. В приведенной ниже таблице показаны некоторые типичные лабораторные испытания, проведенные для оценки предлагаемых агрегатов. Есть ссылки на испытательное оборудование и методы испытаний ASTM / AASHTO.

В приведенной ниже таблице показаны некоторые типичные лабораторные испытания, проведенные для оценки предлагаемых агрегатов. Есть ссылки на испытательное оборудование и методы испытаний ASTM / AASHTO.

Тесты агрегатов

Смешивание агрегатов с различными фракциями размера или характеристиками формы часто выполняется для получения смесей с большей плотностью, прочностью или характеристиками обработки.

Выбор битумного вяжущего не выполняется в соответствии с определенной процедурой в методе Маршалла. Система связующего материала Superpave Performance Grading (PG) часто используется, но окончательный выбор может быть основан на опыте, предыдущей работе или местной процедуре. Система PG характеризует пригодность битумного вяжущего на основе ожидаемых климатических условий, а также условий старения, при которых оно должно использоваться. Таким образом, связующее, выбранное для использования во Флориде, будет отличаться от связующего, используемого в Миннесоте. Связующие PG классифицируются двумя числами, которые представляют максимальную и минимальную температуру покрытия (в градусах Цельсия), при которой они подходят.

Связующие PG классифицируются двумя числами, которые представляют максимальную и минимальную температуру покрытия (в градусах Цельсия), при которой они подходят.

Пробоподготовка начинается с оценки оптимального содержания связующего на основе опыта и прошлых характеристик. Несколько пробных смесей заполнителя и асфальтового вяжущего готовят в лабораторных смесителях с содержанием вяжущего на уровне, выше и ниже расчетного оптимума с шагом 0,5%. Каждая пробная смесь должна содержать достаточно материала для уплотнения трех образцов для измерения стабильности и расхода, обычно около двух.6 фунтов (1,2 кг) для каждого образца. Теоретический максимальный удельный вес ASTM D2041 / AASHTO T 209 или тест на рис проводится для документирования плотностных характеристик расчетной смеси. Подборку оборудования для выполнения этого теста можно найти здесь. Лабораторные печи необходимы для нагрева и кондиционирования заполнителей и асфальтовых материалов, уплотняющих молотов и форм.

Уплотнение образца выполняется ручными или автоматическими уплотнителями Marshall массой 10 фунтов (45,36 кг) и 18 дюймов (457.2 мм) высота падения и стационарный или вращающийся режим. Подготовленные и нагретые пробные смеси прессуют в пресс-формы Marshall, каждая из которых состоит из формы, манжеты и опорной плиты диаметром 4 дюйма (101,6 мм) или 6 дюймов (152,4 мм). Количество ударов, необходимых для уплотнения образца, обычно составляет 35, 50 или 75, в зависимости от ожидаемых транспортных нагрузок. Указанное количество ударов наносят на одну сторону образца, затем форму переворачивают, и такое же количество ударов наносят на противоположную сторону. Неповрежденные и уплотненные образцы извлекаются из формы с помощью выталкивателя образцов, и объемный удельный вес измеряется в соответствии с ASTM D2726 / AASHTO T 166

Проверка стабильности и текучести описана в методах испытаний ASTM D6927 / AASHTO T 245. Образец уплотненного асфальта кондиционируется на водяной бане перед помещением в дробилку по Маршаллу. Разрывная головка и образец в сборе помещаются в тестер стабильности Marshall, снабженный компонентами для измерения стабильности и текучести во время испытания. Этот тест предсказывает производительность пробных смесей. Стабильность — это максимальная прочность смеси при нагрузке со скоростью 2 дюйма (50,8 мм) в минуту. В процессе нагружения пластическое течение или деформация образца регистрируется в 0.С шагом 01 дюйм (0,25 мм) с помощью индикатора часового типа или датчика линейного переменного смещения (LVDT). Доступно программное обеспечение для сбора данных для автоматической записи, построения графиков, расчета и составления отчетов по результатам испытаний Маршалла. ASTM D5581 также может использоваться для 6-дюймовых (152 мм) уплотненных образцов или стержней дорожного покрытия.

Образец уплотненного асфальта кондиционируется на водяной бане перед помещением в дробилку по Маршаллу. Разрывная головка и образец в сборе помещаются в тестер стабильности Marshall, снабженный компонентами для измерения стабильности и текучести во время испытания. Этот тест предсказывает производительность пробных смесей. Стабильность — это максимальная прочность смеси при нагрузке со скоростью 2 дюйма (50,8 мм) в минуту. В процессе нагружения пластическое течение или деформация образца регистрируется в 0.С шагом 01 дюйм (0,25 мм) с помощью индикатора часового типа или датчика линейного переменного смещения (LVDT). Доступно программное обеспечение для сбора данных для автоматической записи, построения графиков, расчета и составления отчетов по результатам испытаний Маршалла. ASTM D5581 также может использоваться для 6-дюймовых (152 мм) уплотненных образцов или стержней дорожного покрытия.

Определение характеристик / измерение плотности и пустот — важные свойства для полного анализа предлагаемого дизайна смеси. Как отмечалось выше, значения удельного веса и плотности определяют с использованием теоретического метода ASTM D2041 / AASHTO T 209 (тест на рис) для рыхлого асфальтового материала и ASTM D2726 / AASHTO T 166 для определения объемного удельного веса уплотненных образцов.Также необходимо описать различные типы содержимого воздушных пустот. Содержание воздушных пустот в уплотненных смесях состоит из небольших промежутков между покрытыми частицами заполнителя в уплотненной смеси и является методом испытаний, определенным в ASTM D3203 / AASHTO T 269. Существуют два других значения пустот, определенные расчетами.

Как отмечалось выше, значения удельного веса и плотности определяют с использованием теоретического метода ASTM D2041 / AASHTO T 209 (тест на рис) для рыхлого асфальтового материала и ASTM D2726 / AASHTO T 166 для определения объемного удельного веса уплотненных образцов.Также необходимо описать различные типы содержимого воздушных пустот. Содержание воздушных пустот в уплотненных смесях состоит из небольших промежутков между покрытыми частицами заполнителя в уплотненной смеси и является методом испытаний, определенным в ASTM D3203 / AASHTO T 269. Существуют два других значения пустот, определенные расчетами.

\ [VMA = {100 — {GmbPs \ over Gsb}} \]

Где:

VMA = Пустоты в минеральном заполнителе, в процентах от насыпного объема

Gsb = Насыпной удельный вес заполнителя

Gmb = Насыпной удельный вес уплотненной смеси

Ps = Заполнитель, процент от общего веса смеси

\ [VFA = {100 ({VMA — Pa \ over VMA})} \]

Где:

VFA = пустоты в минеральном заполнителе, процент от общего объема

Па = воздушные пустоты в уплотненной смеси, процент от общего объема

Методы испытаний и оборудование

В таблице ниже приведены ссылки на некоторые стандартные методы испытаний ASTM и AASHTO, относящиеся к смеси Маршалла метод проектирования, а также лабораторное оборудование, необходимое для испытаний.