Газобетон или пенобетон в чем разница

Прежде чем строить дом, надо решить, из чего же его строить. Именно выбранный материал определяет, насколько крепким и комфортабельным получится жилище. Хорошие стены и тепло не отдадут на улицу, и постороннему шуму не позволят в комнаты проникнуть. А еще они должны быть экологичными и пожаробезопасными. Сейчас на пике популярности легкие и прочные ячеистые материалы для стен. Нередко застройщик долго раздумывает, что купить: газобетон или пенобетон — в чем разница между ними. На первый взгляд, ее и нет вовсе. А давайте-ка приглядимся повнимательнее.

Разбираемся в терминологии

Ячеистыми бетонами называют материалы на цементной основе облегченного типа. Их особенностью является наличие многочисленных ячеек, благодаря чему материал приобретает множество полезных свойств – как физических, так и механических. Ячеистый бетон имеет несколько разновидностей. Кроме уже упомянутых выше пенобетона и газобетона, существует, например, и газозолобетон. Пористый бетон может быть автоклавным и неавтоклавным.

По способу образования этих ячеек выделяют такие материалы как:

- Газобетон;

- Пенобетон;

- Газопенобетон.

По способу затвердевания пористые бетоны делятся на:

- Автоклавный метод подразумевает твердение материала при повышенном давлении в герметичном резервуаре, в который добавлены насыщенные водяные пары.

- Неавтоклавный метод предполагает, что материал твердеет в естественной среде. При этом он прогревается с помощью электричества. Возможна также обработка бетона насыщенным водяным паром. Но, в отличие от предыдущего метода, давление не повышается.

Пенобетон и газобетон достаточно существенно отличаются друг от друга. У них и состав различный, и характеристики. И в эксплуатации оба материала проявляют себя совершенно по-разному.

Особенности производства пеноблоков и газоблоков

1. Чтобы сделать пенобетон, перемешивают цементную основу со специальными добавками. Они необходимы для вспенивания массы. Данные пенообразователи бывают как на основе синтетических веществ, так и органическими. Вспененная масса попадает в специальные формы, где и твердеет в естественной среде. В итоге получаются пенобетонные блоки. Материал, называемый монолитным, заливают не в формы, а в опалубку. После застывания съемную опалубку разбирают. Несъемная опалубка остается на месте.

Структура пенобетона.

2. Имеется существенная разница между пенобетоном и газобетоном, изготовленным автоклавным методом. Последний, в отличие от пенобетона, можно изготовить лишь в производственных условиях. Для того чтобы он вспенился, не нужны особые химические добавки. Газобетон состоит из натуральных веществ — воды, цемента, извести и гипса. Также в него добавляется некоторое количество алюминия – в виде пудры или пасты. Именно это вещество способствует газообразованию.

Изготавливают газобетон в особой емкости – автоклаве. Для придания материалу прочности его подвергают воздействию высокого давления и температуры, а также водяного пара. В процессе производства происходит химическая реакция между компонентами, и образуется вещество с новыми свойствами. А его кристаллическая решетка похожа на решетки некоторых органических веществ. Это, например, силикаты кальция, в частности, тоберморит. Химическая реакция сопровождается выделением водорода – именно этот газ делает материал пористым и заполняет эти самые поры.

Структура газобетона.

Когда газобетон окончательно затвердевает, приходит время разрезать его на аккуратные одинаковые блоки. Для этого используются струны, которые обеспечивают практически идеальный ровный разрез. Благодаря этому при укладке блоков из газобетона швы получаются очень тоненькими. Так что мостиков холода, через которые может уходить на улицу много тепла, удается избежать.

Сравним характеристики пенобетона и газобетона

ГОСТы для изготовления и того, и другого материала одни и те же. Не допускается отклонения от них. Казалось бы, и характеристики обоих пористых бетонов должны совпадать. На самом деле отличия существуют.

Впитывание влаги и морозостойкость

Отличие технологий изготовления влияет на эти два параметра. Так, газобетон вбирает в себя воду, как губка. Из-за этого во время морозов он себя проявляет не лучшим образом. У пенобетона водопоглощение гораздо ниже. Но следует помнить, что обычно стены из ячеистых материалов не оставляют «как есть» — их покрывают защитным слоем. Это может быть штукатурка, сайдинг или плиточная облицовка. Так что на практике можно не учитывать разницу в водопоглощении. Но можете знать, что газобетон здесь проигрывает.

Что прочнее

Плотность обеих пористых бетонов может варьироваться от 300 до 1200 килограммов на кубический метр. Если провести сравнение газобетона и пенобетона одинаковой плотности, то окажется, что последний менее надежен и крепок. Кроме того, прочность этого материала напрямую зависит от качества пенообразующих веществ. Так как хороший пенообразователь имеет высокую цену, некоторые изготовители хитрят и заменяют его на более дешевый. Прочность пенобетона нестабильна и по всей поверхности блока. А вот газобетонный блок однороден и одинаково себя проявляет во всех точках.

Экологическая безопасность

В процессе производства автоклавного газобетона происходит реакция между известью и алюминием. Выделяемый в результате водород далеко не весь выходит во время отвердевания материала. Часть этого газа (впрочем, совсем немного) может выходить и во время строительства, и потом, когда стены дома уже сложены.

Но водород не относится к ядовитым газам, поэтому отравляющего воздействия на организм человека он не производит. Образующие пенобетон вспениватели, как белковые, так и искусственные, тоже вредных веществ не содержат. Кроме того, поры у пенобетона замкнуты и герметичны. Получается оба данных материала не имеют существенных недостатков в экологическом плане и этот параметр не может быть определяющим в выборе того или иного материала.

Какой материал более подвержен усадке

В стене, выложенной из пенобетонных блоков, могут возникнуть трещины. Ведь показатель усадки у этого материала составляет от 1 до 3 мм/м. Газобетонные блоки практически не трескаются, так как аналогичный параметр у них – не более 0,5 мм/м.

Способность удерживать тепло

Чем более плотной является структура ячеистого бетона, тем хуже его теплоизоляционная способность. Поэтому пенобетон, обладающий небольшой плотностью – лучшим теплоизолятором чем газобетон. Но несущие стены из него не выложить – недостаточно прочен. Поэтому приходится использовать более плотный материал, но стены делать толще, потому как теплопроводность его выше. К примеру, для Новосибирска стены дома из пенобетонных блоков D600 должны быть не тоньше 65 сантиметров. Тогда в доме будет достаточно тепло.

Если же при таких же условиях класть стены из газобетона, то они получатся не толще, чем 45 или 50 сантиметров. Да и плотность при этом будет достаточна D 400 или D 500. Как видите, газобетон гораздо лучше способен удерживать тепло, а стена из него получается легче и прочнее. Впрочем, газобетон или пенобетон использовать для своего дома, решать вам.

Огнестойкость

Оба материала хорошо себя проявляют в этом отношении. А еще данные ячеистые бетоны неплохо пропускают воздух, а также имеют в своем составе только вещества естественного происхождения. Они легкие и удобные в эксплуатации. Что касается устойчивости к морозу, то газобетон в этом плане надежнее вдвое, а порой и втрое.

Сравниваем стоимость

Пенобетон существенно дешевле – примерно процентов на 20. Ведь компоненты для его изготовления не очень дорогие, а оборудование не является сложным. Но при строительстве его может понадобиться больше, чем газобетона. Поэтому не стоит смотреть только на цену кубометра материала – сначала весь проект будущего дома просчитайте.

Важно и то, что газобетон укладывают на клеевую смесь, а для пеноблоков и недорогой цементный раствор вполне подходит. Правда, с клеем укладка проходит быстрее, и понадобится его намного меньше, чем цементной смеси. В итоге получается, что стоимость укладки пеноблоков (включая все материалы) превышает затраты на укладку газоблоков. Кроме того, тонкий слой клея, в отличие от цемента, не дает мостиков холода. В итоге дом получается более энергосберегающим.

Сравниваем размеры

Так как блоки из газобетона изготавливаются в заводских условиях, то их размеры более стабильны, чем у пеноблоков. Ведь пенобетон делать можно прямо на стройплощадке – при помощи специальных установок. В результате и расход материалов для укладки, и удобство самой кладки у обоих ячеистых бетонов отличаются. Но это отнюдь не говорит о том, что газобетон – победитель по всем пунктам.

Надеемся, что это сравнение преимуществ и недостатков пенобетона или газобетона было своевременным и оказало вам помощи. Удачи в строительстве!

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

газоблоки и пеноблоки разница и сходство

При строительстве дома важно правильно подобрать материал, который будет достаточно прочным, легким и при этом сможет сохранять тепло в доме. Среди строительных материалов для частного строительства наиболее популярными являются газоблоки и пеноблоки. Разница между ними, на первый взгляд незначительна, но их технические показатели существенно отличаются.

Сравнительные характеристики пеноблоков и газоблоков

Пенобетон и газобетон относятся к ячеистым бетонам, и они имеют схожую структуру. Но благодаря различному сырьевому составу и технологии производства ячеистые блоки имеют различные свойства и технические характеристики. Взвесит отличие газоблока от пеноблока важно для правильного выбора строительного материала. Разница между ними должна быть тщательно изучена.

Основные показатели, по которым отличаются данные строительные материалы, для удобства анализа, сведены в таблицу.

| Технические показатели | Газоблок | |

|---|---|---|

| Цвет | Серый | Белый |

| Структура поверхности | Гладкая | Шероховатая |

| Марка по плотности | 700, 800, 900 | 350, 400, 500, 600, 700 |

| Прочность | Класс В2,0 при D800 | Класс В2,0 при D500 |

| Долговечность | 70 лет | 50 лет. Поскольку это современный материал не было возможности проверить опытным путем |

| Паропроницаемость | Ниже | Выше |

| Теплопроводность | Выше, но в случае с этим показателем, это является недостатком для стен дома | Ниже |

| Кладка | Выполняется кладка на цементно-песчаный раствор с толщиной шва 10 мм. Это способствует образованию мостиков холода | Кладка газоблоками выполняется на специальный клей. Толщина шва составляет 1 мм, что исключает формирования мостиков холода |

| Геометрические параметры | Производство выполняется в формах и отклонения могут достигать 5 мм. | Автоклавный газоблок нарезается на современном оборудовании и отклонение размеров от нормы составляет ± 1 мм |

| Усадка | 3 мм/м | Процесс усадки проходит в автоклаве, поэтому он не превышает 0,1 мм/м |

| Нагрузка на фундамент | Из-за большего удельного веса нагрузка на фундамент выше | Ниже |

| Удобство выполнения работ | Сложнее, за счет большего веса | Проще, т.к. удобнее работать с легким материалом |

| Звукоизоляция | Ниже | Выше |

| Удобство обработки | Сложнее | За счет меньшей плотности материала, его легко пилить |

| Коэффициент экологичности | 4 | 2 |

| Влагостойкость | Выше | Ниже |

| Морозостойкость | Ниже | Выше |

| Огнестойкость | Высокая | Высокая |

| Стоимость | Ниже | Значительно выше |

Вернуться к содержанию

Всё о пеноблоках

Пеноблоки изготавливаются из пенобетона, который образуется путем механического перемешивания бетонной смеси с пеной. Таким образом, значительно облегчается вес материала. Поры пеноблоков закрыты, что способствует повешенной влагостойкости.

Составные компоненты пеноблоков:

- песок;

- цемент;

- вода;

- пена.

Технические характеристики:

- размеры пеноблоков и газоблоков выбраны одинаковые – 200х300х600 мм;

- вес одного блока соответствующего размера – 22 кг;

- плотность материала – (300 – 1200) кг/м3;

- водопоглощение – 14%;

- теплопроводность – (0,1 – 0,4) Вт/м*К;

- морозостойкость – 35 циклов;

- предел прочности на сжатие – (0,25 – 12,5) Мпа;

- расход материала – (21 — 27) шт/м3.

Достоинства пеноблоков:

- Низкий уровень теплопроводности. Это позволяет не пропускать холод и долго сохранять тепло в помещении. Теплопроводность пеноблоков ниже, чем у большинства строительных материалов.

- Небольшой вес. Масса блока из пенобетона значительно меньше, чем у других строительных материалов соответствующего объема, хотя газоблок легче. Такое свойство позволяет уменьшить расходы на фундамент, т.к. есть возможность уменьшить его прочность и объем. Также легкий штучный материал проще транспортировать и монтировать.

- Высокая прочность. При использовании блоков марки D900 возможно возводить несущие стены из пеноблока для трехэтажного дома. Для здания повышенной этажности используют несущие конструкции из других материалов.

- Микроклимат

- Хорошо выдерживают низкую температуру, даже сильные морозы ему не страшны.

- Огнестойкость. Несущая конструкция из пенобетона способна выдерживать высокую температуру и находится под влиянием открытого огня более 4 часов. При этом она не теряет своей несущей способности.

- Экологичность. Материал выполнен из экологичных компонентов, а пена образуется при помощи белковых или синтетических вспенивателей, которые не выделяют вредных веществ. К тому же структура пенобетона подобна структуре пенопласта и все поры изолированы.

- Биостойкость. Материал не подвергается гниению.

- Влагостойкость. Благодаря изолированным ячейкам газобетон имеет хорошую влагостойкость.

- Легкость обработки. Пеноблок легко пилить и сверлить без применения специального оборудования и больших физических затрат.

Их недостатки:

- Усадка конструкции из пеноблоков может составлять до 3 мм на каждый метр высоты стены. Особенно проявляется такое свойство, если была нарушена технология изготовления штучного материала.

- Способность впитывать влагу пеноблоками и необходимость их дополнительной защиты. Небольшая вероятность такой неприятности существует, возможно Вам понадобится выполнить дополнительную отделку.

- При повреждении образуются сколы в углах блоков. Именно поэтому, его необходимо транспортировать на поддонах в упаковке и бережно переносить на место выполнения работ.

- Если в стену из пеноблока нужно будет вбить гвоздь или дюбель он не будет держаться. Для этих целей необходимо использовать специальные дюбеля из АВС-пластика.

- Благодаря простоте изготовления, широко развито кустарное производство пеноблоков. В случае приобретения такого штучного материала, его технические характеристики могут не соответствовать заводским показателям. На первый взгляд трудно определить, какая партия пеноблоков является фабричной.

Вернуться к содержанию

Всё о газоблоках

Газоблоки изготавливаются в автоклавах из газобетона. Он образуется благодаря химической реакции, в результате которой выделяется газ. В структуре газобетона создается множество мелких трещин под действие выходящего газа, поэтому такой материал пропускает воздух и влагу.

Составные компоненты газобетона:

- цемент;

- кварцевый песок;

- известь;

- вода;

- алюминиевая пудра;

- химические добавки.

Технические характеристики:

- габариты блоков из газобетона – 200х300х600 мм;

- вес одного блока соответствующего размера – 18 кг;

- плотность материала – (300 – 1200) кг/м3;

- водопоглощение – 20%;

- теплопроводность – (0,1 – 0,4) Вт/м*К;

- морозостойкость – 35 циклов;

- предел прочности на сжатие – (0,5 – 25) Мпа;

- расход материала – (21 — 27) шт/м3.

Плюсы газоблоков:

- Прочность. Хотя газобетон и не самый прочный материал, но для его веса этого более чем достаточно.

- Легкость. Можно без особых усилий доставлять штучный материал на место выполнения работ.

- Простота обработки. Газобетон легко пилить и сверлить даже при помощи ручного инструмента.

- Теплоизоляция. Коэффициент теплопроводности достаточно низкий, что позволяет сохранять тепло в помещении в зимнее время года и не пропускать его в жаркие летние дни.

- Огнеустойчивость

- Звукоизоляционные свойства, как правила достаточно высокие, однако они зависят от марки материала и толщины конструкции.

- Экологичность. Токсичность материала значительно ниже существующих норм.

- Биостойкость. На газоблоках не образуется грибок, гниль или плесень.

Минусы:

- Высокий процент водопоглощения. По этой причине фасадная штукатурка плохо держится на поверхности стены. Чтобы обеспечить достаточную адгезию, поверхность стены необходимо обрабатывать грунтовкой глубокого проникновения.

- Плохо работает на изгиб. Важно чтобы фундамент был надежным и не давал усадки. В противном случае стены могут дать трещины.

- Большая проблема закрепить что-либо на стене из газоблока. Для этого понадобятся специальные крепежи.

- Металлические элементы, вмонтированные в стену из газобетона, поддаются окислению.

- Учитывая, что газобетон недавно стал использоваться в строительстве, нельзя опытным путем проверить долговечность материала.

Вернуться к содержанию

Технологии изготовления этих материалов

Процесс создания пенобетонных блоков:

- В промышленный бетоносмеситель засыпается цемент и песок в необходимой пропорции. Предварительно взвешиваются все компоненты, необходимые для изготовления продукта. В зависимости от пропорциональных соотношений песка и цемента определяется марка прочности от D400 до D1000. Чем выше марка пенобетона, тем прочнее и массивнее материал.

- В сухую смесь добавляется необходимое количество воды, чтобы получить раствор нужной консистенции.

- Вымешивается состав до формирования однородной консистенции.

- Когда раствор будет готова, в промышленный миксер добавляется пена.

- Выполняется перемешивание цементно-песчаной смеси с пеной.

- После того как раствор будет готов, его выливают в формы.

- После заливки формы должны выстояться до 4 часов, за это время происходит первичное схватывание.

- По истечении 4-х часов формы загружаются и вывозятся в место, где пенобетон будет сохнуть в естественных атмосферных условиях. За три недели материал достигает достаточной прочности для возведения несущих конструкций здания.

- Оставшаяся прочность набирается на протяжении последующего полугода. В дальнейшем, прочность материала только увеличивается. Этот процесс длится на протяжении 50 лет эксплуатации.

Технология изготовления газобетонных блоков:

- Цемент, кварцевый песок и известь дозируется в необходимой пропорции. Все компоненты погружаются в специальный смеситель и тщательно перемешиваются.

- К сухой смеси добавляется алюминиевая пудра и вода в необходимом количестве.

- После тщательного перемешивания состав погружается в формы.

- В течение нескольких часов он отстаивается и в этот период происходит химическая реакция, в результате которой выделяется углекислый газ. Реакция происходит в результате взаимодействия воды с алюминиевой пудрой. Вследствие химического процесса образуются поры, и материал увеличивается в объеме. За время отстаивания происходит первичное схватывания материала.

- После первичного схватывания формируется полусырой массив. Из него специальной резательной установкой нарезаются блоки по размерам. Такая технология позволяет выполнить очень точную нарезку. Обрезки материала собираются, повторно замешиваются и снова идут на порезку.

- Нарезанный материал отправляется в автоклав, где в течение нескольких часов под давлением 11,5 атмосфер блоки пропариваются при температуре 180 градусов. При пропаривании под давлением в автоклаве штучный материал набирает свою прочность в полном объеме.

- На выходе из автоклава газоблоки укладываются на поддоны и накрываются для предотвращения попадания влаги. В таком состоянии материал отправляется на реализацию.

Отдельно отметим, что оборудование для изготовления блоков из газобетона достаточно сложное и дорогостоящее.

Изучив, из чего состоят газоблоки и пеноблоки, их технические характеристики, технологию производства и отличия, легче определиться, из чего строить дом или дачу. Какой материал выбрать для возведения здания пеноблок или газоблок зависит от технических требований и финансовых возможностей будущего хозяина дома.

Не нашли ответов в статье? Больше информации по теме:

Чем отличается газобетон от пенобетона

Ячеистые бетоны считаются востребованными строительными материалами, из которых получаются теплые, долговечные, экологически чистые и надежные строения. Они считаются доступными по стоимости, поэтому на строительство не приходится тратить много денежных средств. Однако многие люди в процессе выбора такого материала сталкиваются со сложностью определения оптимального вида.

Обычно выбирать приходится из газобетона и пенобетона. Данные материалы обладают многими одинаковыми параметрами, однако имеют и некоторые отличия, которые должны быть изучены перед непосредственной покупкой конкретного вида ячеистого бетона. Давайте рассмотрим, чем отличается газобетон от пенобетона.

СОДЕРЖАНИЕ

- Определение пенобетона и газобетона

- Теплоизоляционные свойства газобетона и пенобетона

- Прочность

- Экологичность

- Огнестойкость

- Паропроницаемость

- Стоимость и усадка

- Область применения газобетона и пенобетона

- Итог

Определение пенобетона и газобетона

От качества купленных строительных материалов зависит качество, долговечность и надежность самого возведенного объекта.

Важно! Безответственное отношение к выбору материала обычно приводит к строительству дома, не обладающего нужными параметрами для постоянного проживания или других целей.

Газобетон создается в специальных автоклавах, что обеспечивает следующие его особенности:

- все компоненты газобетона правильно и четко измеряются, поэтому отсутствует возможность, что будет добавлено слишком много одного материала;

- гарантируется контроль над технологией обработки и этапами производственного процесса;

- обеспечивается высокое качество конечного сырья.

Процесс производства газобетона делится на несколько последовательных этапов:

- Замес смеси, состоящей из песка и цемента, а также извести и оптимального количества воды. Полученная масса должна обладать белой расцветкой. В нее добавляется специальная пудра из алюминия, необходимая для того, чтобы при совершении химической реакции выделялся водород. Это гарантирует наличие вспенивания и образования в структуре газобетона закрытых воздушных пузырьков, за счет которых получается материал с высокими теплоизоляционными параметрами.

- Формовка. Сделанная смесь заливается в заранее подготовленные формы, предназначенные для застывания. Она там оставляется на определенный промежуток времени, после чего полученные блоки газобетона разрезаются на отдельные элементы, обладающие оптимальными размерами и параметрами. Данный процесс реализуется на специальных линиях, поэтому является полностью автоматизированным. Это гарантирует точность разрезания блоков газобетона.

- Запекание. Полученные блоки направляются в автоклав, представленный специальной камерой. В ней подается на блоки газобетона горячий пар под высоким давлением. Это гарантирует оперативное застывание, в результате чего они приобретают высокую прочность.

К плюсам применения газобетона относится:

- автоматизация производства, поэтому минимизируется возможность ошибки, совершенной человеком;

- в технических условиях контролируется качество результата;

- полученные качественные и прочные блоки газобетона могут использоваться для создания несущих стен;

- получаются изделия, обладающие прекрасной геометрией, поэтому швы в стенах отличаются небольшими размерами;

- газобетон за счет застывания в автоклаве обладает хорошим показателем прочности по сравнению с пенобетоном;

- так как используется автоматизированное оборудование, то производство не занимает много времени.

Структура газобетона

К минусам газобетона относится высокий показатель водопроницаемости, поэтому не желательно работать с этим материалом в условиях высокой влажности.

Пенобетон формируется с применением песчано-цементного раствора. Его вспенивание производится с помощью специального пенообразователя. Полученная смесь заливается в специальные формы, где в течение нужного количества времени происходит застывание материала. После этого блоки вынимаются из форм и разрезаются при необходимости.

Пенобетон по сравнению с газобетоном имеет не слишком точные размеры, а также для его застывания требуется довольно много времени, поэтому обычно тратится на это около 28 дней. К плюсам его применения относится невысокая стоимость, возможность сделать самостоятельно непосредственно на строительной площадке и отсутствие необходимости пользоваться дорогостоящим оборудованием. Однако минусов у такого способа производства ячеистого бетона имеется намного больше:

- не слишком высокое качество пенобетона, если застывает сырье меньше 28 дней;

- сушка должна выполняться в оптимальном и отапливаемом помещении, поэтому повышаются затраты на содержание и аренду такого места;

- блоки пенобетона не обладают идеальной геометрией.

Структура пенобетона

Таким образом, хотя структура газобетона и пенобетона схожа, они обладают существенными отличиями в технологиях производства, поэтому их характеристики различны.

Теплоизоляционные свойства газобетона и пенобетона

Данный параметр важен для каждого жилого строения. Газобетонные блоки имеют более низкую морозостойкость по сравнению с пеноблоками, однако за счет того, что они обладают идеальными размерами и ровными краями, швы в стенах отличаются небольшими размерами, что положительно сказывается на защите строения от холода и ветра.

Коэффициент теплопроводности у газобетона и пенобетона значительно отличается:

- у газобетона, с плотностью D 500 он равен 0,12;

- у пенобетона с плотностью D 700 данный показатель равен 0,24.

Поэтому пеноблоки обладают лучшими теплоизоляционными параметрами, а также отличаются прекрасным термическим сопротивлением.

Важно! Пенобетонные блоки обладают уникальной способностью накапливать тепло, что важно для каждого жилого строения, поэтому существенно снижаются затраты на обогрев зданий, однако для достижения такого эффекта стены должны быть толще газобетонных в два раза.

Прочность газобетона и пенобетона

Данный параметр так же важен для каждого владельца дома. Он зависит от плотности конкретного материала, причем она равна:

- у пенобетона – от 600 до 100 кг/м3;

- у газобетона – 459 кг/м3.

В соответствии с этими значениями пеноблоки должны быть более прочными, однако за счет использования современного оборудования в процессе создания газобетонных блоков, они выдерживают при меньшей плотности более высокие нагрузки.

Таким образом, газобетон считается более прочным и качественным материалом, поэтому если возводится строение, на которое будут воздействовать разные существенные нагрузки, то желательно выбирать именно этот материал.

Экологичность газобетона и пенобетона

Жилые строения должны возводиться исключительно из безопасных и экологически чистых материалов, так как иначе будет создаваться опасность для жизни людей. Оба материала производятся без использования опасных или вредных компонентов, что обусловлено особенностями процесса их производства:

- для вспенивания газобетона используется водород, который остается в порах готовых блоков, однако он считается абсолютно безопасным для людей и природы;

- в процессе производства пенобетона используются разные искусственные или белковые вспениватели, а они так же считаются безопасными, поэтому не выделяют вредных веществ.

Таким образом, оба материала являются экологически чистыми. Поэтому можно без опасений выбирать их для возведения жилого строения.

Огнестойкость газобетона и пенобетона

Оба материала обладают хорошей стойкостью перед возгоранием. Они выдерживают прямое воздействие огня, поэтому жилые строения считаются безопасными для постоянного проживания.

Важно! Перед продажей любого материала производители осуществляют их испытания, что гарантирует наличие высоких параметров.

Паропроницаемость газобетона и пенобетона

По данной характеристике ячеистые бетоны приближены к натуральной древесине. Поэтому строения из них считаются комфортными для жизни. В помещениях устанавливается приятный и безопасный микроклимат.

В строениях регулярно обновляется воздух, поэтому газобетон и пенобетон эффективно применяются для возведения не только обычных частных домов, но даже для строительства бани.

Стоимость и усадка газобетона и пенобетона

Цена строительных материалов регулярно меняется, причем обычно она увеличивается.

Пенобетон по стоимости считается дешевле, чем газобетон, однако возведение дома из него обходится дороже, чем при использовании газобетонных блоков. Такой необычный факт обусловлен тем, что для получения качественных стен из пеноблоков требуется намного больше материала, чем при использовании газоблоков.

Клей, используемый во время строительства, обладает высокой стоимостью, причем его требуется больше при использовании пенобетона.

Область применения газобетона и пенобетона

Оба данных материала могут использоваться для разных целей. Из них делаются конструкции:

- несущие стены;

- разнообразные межкомнатные перегородки;

- ограждения.

Важно! За счет высокой прочности газобетонных блоков, они могут применяться для строительства домов, являющихся двухэтажными или даже трехэтажными.

Итог

Таким образом, пенобетонные и газобетонные блоки считаются эффективными и востребованными строительными материалами. Они используются для разных целей, являются долговечными, экологически чистыми и обладающими хорошей паропроницаемостью.

Они имеют схожую прочность, хотя качество газобетона считается выше, чем у пенобетонных блоков. Газоблоки производятся по особой технологии, поэтому обладают идеальными гранями и геометрическими формами. Однако производством пенобетона можно заниматься непосредственно на строительной площадке, и они имеют более высокие теплоизоляционные параметры.

Таким образом, для возведения жилого строения подходят оба данных материала, причем получаются теплые, качественные и долговечные здания. Выбор зависит от финансовых возможностей и предпочтений владельцев дома. Если на строения будут воздействовать разные серьезные нагрузки, то выбирается газобетон, а если дом будет находиться в регионе с суровым климатом, то лучше всего приобрести для строительства пенобетон. Также может быть полезна статья — «чем штукатурить газобетон снаружи и внутри дома».

Также может заинтересовать:

Отличие газобетона и пеноблока — в чем разница?

Газобетон отличается от пенобетона составом, способом производства и характеристиками. Оба материала являются ячеистыми бетонами, в которых поры занимают до 85% общего объема.

Особенности пеноблока

Достоинство пенобетона – это возможность производства непосредственно на стройплощадке. Для создания пузырей в цемент добавляют органические и синтетические элементы. Затем смесь поступает в формы, где застывает при атмосферных условиях.

Чтобы изготовить монолитный пенобетон, вместо формы используют разборную или неразборную опалубку. Вторая остается на месте после схватывания смеси.

Характеристики пеноблока

- возьмем за основу размер пеноблока – 200х300х625 мм;

- масса одного блока – 22,6 кг;

- плотность – от 300 до 1200 кг/м3;

- влагопоглощение – 14%;

- коэффициент теплопроводности – от 0,1 до 0,4 Вт/м*К;

- степень морозостойкости – до 35 циклов;

- прочность на сжатие – от 0,25 до 12,5 МПа;

- расход – примерно 22-26 шт/м3.

Особенности газоблока

Автоклавный газобетон изготавливается исключительно на заводе из природного сырья: воды, цемента, кварцевого песка, негашеной извести (оксида кальция), гипса. Газообразователем служит алюминиевая паста, без применения химических добавок. Песок предварительно измельчается до состояния порошка.

Дозировка и перемешивание компонентов происходит в специальном сосуде – автоклаве. В результате взаимодействия алюминиевой пасты, извести и воды, происходит активное выделение водорода, который формирует поры. При этом объем смеси увеличивается в 2 раза.

Характеристики газоблока

- размер блока – 200х300х625 мм;

- масса одного блока – 19,26 кг;

- плотность – от 300 до 1200 кг/м3;

- показатель поглощения влаги – 20%;

- коэффициент теплопроводности – от 0,1 до 0,4 Вт/м*К;

- степень морозостойкости – до 35 циклов;

- прочность на сжатие – от 0,5 до 25 МПа;

- расход – примерно 22-26 шт/м3.

Предварительно затвердевший массив поступает в зону кантовки и резки. Резка осуществляется пневматическими струнами толщиной до 1 миллиметра. Это позволяет добиться идеально ровной поверхности по заданным типоразмерам. Одновременно с резкой происходит изготовление захватных карманов при помощи фрезера.

Далее газобетонные блоки поступают в автоклавную камеру на 12 часов – для полного высыхания. Под действием давления, температуры и водяного пара, материал приобретает требуемые свойства. Минимальная шероховатость поверхности упрощает кладку, а также сокращает попадание холодного воздуха в дом.

Сравнение пенобетона и газобетона

Изготовление данных материалов регламентируется одними ГОСТами (ГОСТ 31359 «Бетоны ячеистые автоклавного твердения. ТУ» и ГОСТ 31360 «Изделия стеновые не армированные из ячеистого бетона автоклавного твердения. ТУ»). Несмотря на единый стандарт, их технические параметры отличаются.

Влагопоглощение и устойчивость к морозу

Процент поглощения влаги у пенобетона несколько меньше. Однако кладку из пористых бетонов, как правило, покрывают защитным слоем в виде штукатурки, сайдинга, облицовки или декоративного камня. Поэтому в реальной жизни разница не играет большой роли.

Прочность ячеистого бетона

Плотность обоих материалов составляет 300 – 1200 кг/м3. Газобетон более крепкий по сравнению с пенобетоном. Прочность последнего во многом зависит от качества компонентов. Газоблок однородный по всей плоскости и лучше выдерживает сверление, штробление, забивание гвоздей.

Экологичность

При изготовлении газоблоков, известь вступает в химическую реакцию с алюминиевой пастой. Процесс сопровождается выделением водорода. Часть данного газа сохраняется в затвердевшем составе и выходит уже после возведения стен.

Водород не является токсичным веществом и не представляет угрозы здоровью человека. Также безопасны синтетические и белковые присадки, которые содержатся в пенобетоне. Герметичные поры надежно удерживают газ. Оба материала обладают одинаковыми экологическими свойствами.

Подверженность усадке

Усадка пеноблоков варьируется от 1 до 3 мм/м, тем временем у газобетона – менее 0,5 мм/м. Вероятность появления трещин в конструкции из газоблоков, значительно ниже, чем у постройки из пенобетона.

Теплопроводность

Теплоизоляционная способность пористого бетона обратно пропорциональна плотности структуры. Пеноблок с малой плотностью обладает лучшей теплоизоляцией по сравнению с газоблоком. Однако возводить опорные стены из него нельзя по причине недостаточной прочности. В такой ситуации используют более плотный бетон, одновременно увеличивая толщину кладки. Например, в Сибири толщина стен здания должна быть минимум 65 сантиметров (при использовании пеноблоков марки D600). Иначе в помещении будет холодно.

Толщина кладки из газоблоков при тех же условиях получится менее 50 сантиметров, без потери плотности. Как видим, газобетон эффективнее держит тепло. Кроме этого, конструкция обладает меньшим весом.

Пожаробезопасность

Оба материала устойчивы к воздействию огня, хорошо пропускают кислород и выполнены из природных элементов. Легкость позволяет ускорить монтажные работы. По морозостойкости газоблок превосходит пеноблок в несколько раз.

Стоимость блоков

Газобетон дороже пенобетона на 15-20% по причине высокой себестоимости изготовления. Однако на этапе строительства его может потребоваться меньше. Кроме того, вес пеноблоков больше, что увеличит транспортные расходы. Не стоит забывать про армирование и утепление фасада. Поэтому перед закупкой материала, необходимо выполнить оценку проекта.

На итоговую стоимость также влияет связующий раствор. Газоблоки укладывают на клей, в то время как для пеноблока подойдет недорогой цемент. Но во втором случае потребуется больше времени и сырья на его приготовление. Получается, что строительство из газобетона (вместе со всеми материалами) выгоднее. Помимо этого, тонкий клеевой слой сокращает риск проникновения холодного воздуха в жилое помещение.

Разница в габаритах блоков

Газоблоки обладают более точной геометрией благодаря заводскому оборудованию. Пеноблоки делают прямо на стройплощадке в специальных установках (баросмесителях, пеногенераторах, компрессорах). Все это влияет на расход материала, скорость и удобство работы.

Думаем, что детальное знакомство с пенобетоном и газобетоном было для вас полезным. Окончательный выбор зависит от назначения объекта и финансовых возможностей. Желаем успехов в строительстве!

Строительство каменных домов в настоящее время набирает все возрастающую популярность. Во многом это связано с появлением таких современных материалов, как блоки из ячеистого бетона.

Изначально бетонные блоки применялись в качестве земены более дорогому кирпичу, однако они нуждались в последующем покрытии штукатуркой. В наши дни их используют практически повсеместно, от возведения фундаментов до обустройства стен и внутренних перегородок. При этом современные блоки обладают даже лучшими теплоизоляционными и акустическими свойствами, нежели глиняные кирпичи.

Ниже приведена сравнительная характеристика свойств керамического кирпича и блока из газобетона.

| Параметры | Керамический кирпич | Газобетон |

| Предел прочности на сжатие (кг/см2) | 110-220 | 25-50 |

| Масса стены 1м3 (кг) | 1200-2000 | 70-900 |

| Теплопроводность (Вт/мК) | 0,32-0,46 | 0,09-0,12 |

| Морозостойкость (цикл) | 50-100 | 50 |

| Водопоглощение (% по массе) | 8-12 | 20 |

| Огнестойкость (класс) | 1 | 1 |

Наибольшее применение легкобетонных блоков из поризованного бетона (пенобетона, ячеистого бетона или газобетона) обусловлено, в частности, легкостью их монтажа и простотой в обработке (блоки легко поддаются сверлению, резанию или штроблению).

Таким образом, сейчас все реже стали использоваться блоки из так называемого «обычного» тяжелого бетона, хотя и стоят они дешевле тех же пенобетонных. Но так ли хороши столь широко разрекламированные газо- и пеноблоки? Удовлетворяют ли они критериям прочности, тепло- и шумоизоляции, пожаробезопасности и экологичности? Существует ли принципиальное отличие между пеноблоками и газоблоками, или между ними значительной разницы нет и по сути это одно и то же?

Газобетон, газозолобетон, пенобетон, газопенобетон и др. являются одними из многочисленных разновидностей пористого (ячеистого) бетона. Все они отличаются по способу получения ячеистой структуры, связанному с особенностями производства. По громогласным заявлениям производителей такие материалы благодаря своей пористости имеют ряд неоспоримых преимуществ. Так ли это на самом деле, нам и предстоит разобраться.

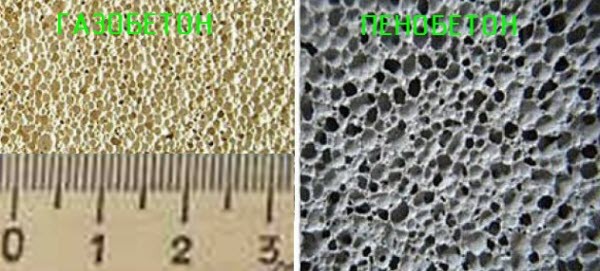

Структура газобетона (слева) и пенобетона

Начнем с особенностей изготовления строительных блоков.

Все ячеистые бетоны в зависимости от способа твердения производятся:

- автоклавным методом, при котором затвердевание материала происходит в герметичном резервуаре при высоком давлении в присутствии насыщенных паров воды.

- неавтоклавным методом, когда затвердевание осуществляется в естественной среде. В этом случае бетон прогревается с использованием электричества. При этом также возможна обработка насыщенными водяными парами, только уже при нормальном атмосферном давлении.

Особенности производства пенобетона

Пенобетон изготавливают перемешиванием цементной основы с добавлением специальных добавок — пенообразователей. В специальных формах, куда поступает вспененная масса, происходит затвердевание бетона в естественной среде, в результате чего получаются блоки. Возможно также заливание бетона не в формы, а в опалубку с последующим разрезанием на пеноблоки.

Особенности производства газобетона

Газобетон изготавливается только в специальной емкости — автоклаве — из цемента, воды, гипса и извести. Для обеспечения газообразования добавляют алюминиевую пасту или пудру. Чтобы материал получился прочным, на него воздействуют парами воды при высоких температурах и давлении. Происходящая при этом химическая реакция притекает с выделением водорода, благодаря чему обеспечивается пористость получаемого материала.

Окончательно застывший газобетон разрезается струнами на идеально ровные блоки, поэтому швы при кладке получаются весьма тонкими, благодаря чему удается избежать появления мостиков холода.

Таким образом, оставляющие компоненты данных материалов почти идентичны. Отличие заключается лишь в методе затвердевания и применяемых вспенивающих добавок. Газобетону в этом плане можно отдать предпочтение только потому, что автоклавный способ изготовления позволяет добиться нужных характеристик материала и равномерных качественных свойств. Производство пенобетона, как правило, не требует таких дорогостоящих вложений и изготавливать его могут в «гаражных» условиях, без каких-либо исследований и сертификации. зачастую даже не соответствует тем характеристикам, которые заявляют производители. Но и газобетон бывает низкого качества. Например, и в наши дни все еще производится устаревший неавтоклавный газобетон в той же Перми. Поэтому здесь нужно очень внимательно подходить и к выбору производителя.

Пенобетон и газобетон: в чем отличие?

Для производства обоих материалов пользуются одними и теми же ГОСТами. Тем не менее характеристики этих ячеистых бетонов сильно отличаются.

Морозо- и влагостойкость

Высокая морозостойкость газобетона — не более чем реклама. Более-менее высокими показателями морозостойкости могут обладать только достаточно плотные газобетонные блоки, о чем производители предпочитают не распространяться. Ввиду особенности технологии производства газобетон подобно губке «впитывает» воду, что не лучшим образом сказывается зимой в период холодов. Влажность по массе может достигать более 30%, а это значительно снижает теплосопротивление материала, в результате чего теряются заявленные изготовителем свойства и жилье становится холодным. Как правило, газобетонные стены изнутри покрываются грунтовкой для снижения паропропускаемости. Стоит иметь ввиду, что нельзя наносить штукатурку без грунтовки, а также наклеивать бумажные обои, чтобы снизить вероятность отсыревания блоков. Поверхность фасада стены нужно гидрофобизировать, при этом желательно эту процедуру проводить не реже, чем раз в 2-3 года. Благодаря гидрофобизации влага из внешней среды не будет впитываться так быстро в газоблоки, а ввиду ее паропроницаемости пары воды смогут выходить из стен в атмосферу. Нередко строения из газоблоков снаружи обкладывают кирпичем, однако тут стоит учитывать высокую паронепроницаемость кирпича и связанную с этим вероятность насыщения конструкции влагой, а значит, нужно предусмотреть зазор между стеной и облицовочной кладкой для возможности вентиляции. Чтобы облицовка не рухнула в один прекрасный момент, ее нужно обязательно прикрепить к несущей стене специальными анкерами из пластика или нержавейки. На крепеже сэкономить тут не удастся — не позволит низкая плотность газобетона.

У пенобетона такой недостаток, как способность вбирать в себя влагу, проявляется в гораздо меньшей степени.

Однако, как правило, стены из ячеистого бетона либо облицовываются тем же сайдингом или плиточной облицовкой, либо покрываются штукатуркой. В таком случае способность материалов к водопоглощению можно в расчет и не брать, тогда газобетон можно считать вдвое, а то и в три раза лучше по показателю морозостойкости.

Прочность

Если сравнивать пенобетон и газобетон, то первый при равной плотности обоих материалов однозначно проигрывает. А поскольку недобросовестные производители стараются экономить на пенообразующих, напрямую влияющих на прочность пенобетона, а также из-за неоднородности прочностных свойств по поверхности пенобетонных блоков, в этом плане, пожалуй, опять же логично сделать выбор в пользу газобетона.

Невысокая прочность обоих материалов не всегда дает возможность применять стандартный крепеж. Нередко приходится покупать более дорогие элементы, предназначенные специально для пористых бетонов.

Экологичность

Частично выделяемый в результате протекающей в процессе изготовления газобетона автоклавным способом реакции водород, большая часть которого остается в порах газоблока и может выделяться в процессе дальнейшей эксплуатации, не представляет никакой опасности для окружающей среды и жизнедеятельности человека.

Различные искусственные либо белковые вспениватели, применяемые в производстве пенобетона, также не таят в себе никакой опасности.

Соответственно, оба материала в этом плане никаких явных недостатков не имеют.

Склонность к усадке

Возникновению трещин и усадке наиболее подвержен пенобетон, превосходящий по этому показателю газосиликатные блоки в 2-6 раз.

Теплоизоляционные свойства

Теплоизоляционная способность пористого бетона возрастает с уменьшением плотности структуры материала. Тут пенобетон однозначно выигрывает. Но для кладки несущих стен он не годится из-за низкой прочности. Приходится делать стены из материала большей плотности и имеющего более высокую теплопроводность. Для комфортного проживания требуемая толщина стен из блоков пенобетона может достигать БОЛЕЕ ОДНОГО МЕТРА!

Газобетон может удерживать тепло намного лучше при равных климатических условиях и необходимая расчетная толщина стен получается меньше – в условиях Новосибирска в диапазоне 45-50 см. Плотность в данном случае будет также в пределах норм — D400 – D500.

Таким образом можно сделать вывод, что способность газобетона удерживать тепло гораздо выше, а стены прочнее и легче. Однако, не стоит забывать и про то, что газобетон является сильнейшим абсорбентом, а пропитавшись влагой он резко теряет по всем теплотехническим параметрам. Возникновение в связи с этим деформации строения способно испортить всю отделку. Для того, чтобы предотвратить такие последствия, нужно заранее побеспокоиться об организации защиты газобетонных конструкций от возможного сильного переувлажнения, а это дополнительные затраты по отделке фасада. Получается так, что газобетон для возведения наружных стен зданий без отделки применять крайне нежелательно.

Огнестойкость

В плане огнестойкости нет необходимости долго размышлять на тему, что выбрать — газобетон или пенобетон — хороши оба.

Что дешевле?

Если вопрос стоит в цене, то купить пенобетон оказывается выгоднее газобетона процентов на 20. Однако стоит иметь ввиду, что его может потребоваться больше, так что не торопитесь, а для начала все просчитайте.

Также стоит учесть, что пеноблок можно класть на обычный цементный раствор, а газобетон — на дорогую клеевую смесь, что не каждому по карману. Однако тоненький слой клея при кладке газобетона не создает таких мостиков холода, как цемент, что очень важно в плане энергосбережения. При этом клея также понадобится не так много, как цемента, и прежде чем говорить, дешевле кладка из газоблоков или пеноблоков, нужно учесть все параметры и выполнить необходимые расчеты.

Поскольку газобетонные блоки производятся лишь на заводах, то и размеры их стабильнее, нежели у пенобетонных. Поэтому при кладке газобетона и расход компонентов меньше, и скорость выше.

Прежде чем решить, что все-таки лучше выбрать — пеноблок или газоблок — нужно тщательно проанализировать все «за» и «против», определиться с необходимыми характеристиками материала и предварительно прикинуть все возможные затраты.

Видео: Газобетон или пенобетон: что лучше?

В сегменте ячеистых бетонов конкурируют два популярных материала – пенобетон и газобетон. Планируя строительство дома, дачи, гаража или бани, каждый хозяин старается учесть все нюансы, предугадать различные ситуации, прикинуть стоимость, в общем, создать максимально реальный план, прежде чем приступить к работе.

Первая и важная задача – выбор материала для несущих стен. Из чего лучше строить дом, из пеноблока или газоблока? О каждом из них есть свои как положительные, так и отрицательные отзывы.

Пенобетон или газобетон – что лучше для строительства дома

Ячеистые бетоны – это группа строительных материалов, изготовленных из бетона и различных добавок, придающих ему пористую структуру. Наиболее известные представители этого вида – газобетон и пенобетон.

На первый взгляд это идентичные материалы. Однако есть и различия, формирующие отличительные свойства, которые и являются камнем преткновения между сторонниками и противниками этих материалов.

Чтобы сделать объективный вывод и правильный выбор предлагаем ознакомиться, чем отличается газоблок от пеноблока – сравнение по характеристикам, свойствам и цене. Для этого изучим все этапы жизненного цикла этих стеновых материалов, начиная с технологического процесса производства, заканчивая декоративной отделкой, т.е. проведем полный сравнительный анализ.

Рекомендуем материал по теме:

Плюсы и минусы домов из газобетона + отзывы владельцев

Плюсы и минусы домов из пенобетона + отзывы владельцев

а также

Преимущества и недостатки пенобетонных блоков + какой выбрать

Сравнение, что лучше: пеноблоки или газоблоки

1. Производство пенобетона и газобетона

Сравнение в рамках технологии изготовления (производства)

Состав

Оба материала производятся путем смешивания бетона с материалами, которые сообщают ему пористую структуру.

Но, при производстве пенобетона таким материалом (пенообразователь, пластификатор) выступает смола древесная омыленная (СДО), а газобетона – пылевидный алюминий.

Технология изготовления

Пенобетон производится в виде отдельных блоков. В связи с этим разновидность его типоразмеров и видов ограничена.

Газобетон изготавливается в массе, которая после застывания нарезается на блоки заданной величины и конфигурации. Таким образом, достигается большее геометрическое разнообразие элементов по габаритам.

Производство

Газоблок производится только в заводских условиях на специализированном оборудовании.

Пенобетон может изготавливаться и на небольших предприятиях (мини-заводы, установки, кустарное, частное производство).

Поры (ячейки)

Ввиду особенностей производства поры на внешней поверхности газобетонного блока остаются открытыми, что делает его похожим на губку. За сутки пребывания в воде газобетон набирает до 47% влаги. Т.е. становится тяжелее почти вдвое. материал незащищенным перед воздействием влаги или осадков. Если к этому прибавить мороз, то незащищенная стена из газобетона довольно быстро покроется сеткой мелких трещин, устранить которые можно разными способами.

Поры пенобетонного блока закрыты по всей массе. Это придает ему гидрофобные свойства. Пенобетон подобен поплавку – будет держаться на воде длительной время.

Как показывают тесты пользователей – выстоянный (набравший прочности) в течение месяца пенобетон (рекомендованное время) способен держаться на поверхности воды более месяца.

2. Характеристики пенобетона и газобетона

Параллельное сравнение в пределах свойств и характеристик материала

Размеры пор

Алюминиевая пудра или паста, распределяясь по газобетонной смеси позволяет получить одинаковые по своему размеру пузырьки – поры.

В пенобетоне поры разные по виду (объему). Материал подготовлен для сайта www.moydomik.net

Плотность

Одинаковая у пенобетона и газобетона, колеблется в пределах от 300 до 1200 кг/м.куб и зависит от марки. Например, марка D 500 обладает плотностью в 500 кг/м.куб при естественной влажности материала;

Вес (что тяжелее)

Вес ячеистых бетонов также зависит от марки. Например, 1 м.куб. материала марки D 500 будет весить 500 кг.

Прочность (что прочнее, крепче)

У газобетона одинаковая по всему объему блока, у пенобетона неоднородная, что обусловлено спецификой распределения пенообразующей добавки.

Кроме того, пенобетон и газобетон отличаются низкой прочностью на изгиб. Это выдвигает дополнительные требования к устройству фундамента и его способность обеспечить формостабильность дома (предотвратить неравномерную усадку).

Набор прочности

Газобетон имеет максимальную плотность (соответствует марке) на ранних стадиях изготовления. В процессе хранения газоблоков или эксплуатации строения она снижается.

Пенобетону же, нужно не менее 28 дней с момента производства, для того, чтобы выйти на заявленный показатель плотности. Это выдвигает особые условия к началу строительных работ.

Чтобы убедиться в том, что блок набрал прочность, его лучше приобрести заранее и хранить на месте строительства месяц. В противном случае, конструкция, построенная из свежеизготовленного пенобетона, даст существенную усадку. Стоит отметить, что пенобетон набирает прочность по мере эксплуатации. Т.е., чем старше блок или дом из пенобетона, тем он прочнее.

Размер (геометрия)

Благодаря тому, что газобетон режется, а не заливается в опалубку, его размеры гораздо точнее. Это способствует достижению меньшей толщины кладочного шва (2-3 мм) и сокращение площади, через которую тепло уходит наружу (мостики холода).

Толщина шва пеноблока колеблется в больших пределах и составляет 2-5 мм. В значительной мере толщина шва определяется мастерством кладочника.

Влагопоглощение

Способность впитывать воду больше у газобетона, что обусловлено наличием открытых пор.

Теплопроводность (что теплее)

При одинаковой плотности (марке блока) пенобетон и газобетон по-разному удерживают тепло.

Газобетон выступает лучшим теплоизолятором, нежели пенобетон. Например, достаточной толщиной стены для Москвы и Подмосковья при использовании пеноблока марки D 500 будет 600 мм, при использовании газобетона, всего лишь 450 мм.

3. Укладка пенобетона и газобетона

Сравнение отличий в рамках строительного процесса (монтаж, укладка, обработка)

Требования к фундаменту

Идентичны, поскольку оба вида ячеистых бетонов относится к легким. Однако, незащищенный газобетонный блок, после намокания становится тяжелее почти на половину, что создает дополнительное давление на фундамент. Пенобетон же такой чертой не обладает.

Резка, выпиливание, сверление блоков и доборных элементов

Идентичны, благодаря структуре и составу придать ячеистобетонным блокам нужную форму можно с помощью обычной ручной пилы. Просверлить, проштробить отверстие или канавку (паз), тоже легко.

Скорость строительства (укладки, монтажа)

Малый вес обоих сравниваемых материалов делает процесс строительства быстрым и простым, по сравнению, например, со штучным кирпичом.

Требования к раствору, клею для укладки

Для газобетона нужно использовать специальную клеящую смесь, это позволяет снизить расход и обеспечить тонкий шов.

Пенобетон можно класть на клей или песчано-цементную смесь.

Защита (консервация)

Если возникла потребность приостановить или прекратить строительные работы, например, на зимнее время, материалы нуждаются в консервации. При этом стены из пеноблока простоят определенный период без проблем, а вот из газоблока нужно укутывать в пленку, чтобы он не потянул влагу. Причем в защите газобетон нуждается в любое время года. Конечно, летом это не столь критично, стена из газобетона высохнет за неделю-другую (стоит ли прерывать работу так надолго?), то зимой – это намокание с последующим замерзанием-оттаиванием может привести к разрушению;

Усадка

Пенобетон может дать усадку в пределах 1-3 мм/м.п, усадка газобетона не превышает 0,5 мм/м.п.

Способность удерживать крепежи

Для обоих материалов нужно использовать специальные крепежные элементы (метизы, саморезы, химические анкера). Они разработаны специально для того, чтобы закрепляться в стенах из блоков с пористой структурой.

4. Отделка пенобетона и газобетона

Сравнительный анализ в пределах отделочных материалов и работ

Материал для отделки

Для облицовки газобетонных и пенобетонных стен (фасада) можно использовать: сайдинг, вагонку, штукатурку, вентилируемый фасад.

Материал для утепления

Благодаря тому, что в порах пеноблока и газоблока содержится воздух они являются хорошими теплоизоляторами. Поэтому дом из газобетона или пенобетона не нуждается в утеплении (при достаточной толщине стен). Если же такая необходимость возникла или, например, построена баня из этих материалов следует применять только гибкий утеплитель.

Штукатурная смесь

Для пенобетона и газобетона нужно использовать специальные смеси. Главное достоинство штукатурки для ячеистых бетонов в том, что она сохраняет способность дышать. При этом требования к штукатурке для пенобетона состоят еще и в том, что состав должен обладать хорошей адгезией к поверхности.

Технология оштукатуривания

Более пористая структура газобетона сообщает ему большую адгезию к любой штукатурке.

Пенобетон требует применения армировочной сетки, для того, чтобы штукатурка держалась надежно. В качестве альтернативы, мастера советуют обрабатывать поверхность пеноблока теркой или наждачной бумагой.

5. Стоимость пенобетона и газобетона (что дешевле)

Пенобетон дешевле на 20% газобетона той же марки. Он является более дешевым, т.к. в его производстве используются более дешевые материалы и оборудование. Это же приводит к появлению большого числа фальсифицированного материала.

Однако, при расчете стоимости строительства не стоит брать во внимание только цену покупки блоков. Нужно еще учитывать цену и расход клеевой смеси, отделочных материалов, потребности в дополнительных материалах (арматура, армирующая сетка, дополнительная изоляция, гидрофобизаторы и т.п.). Только после этого можно с уверенностью сказать, что дешевле, газобетон или пенобетон.

Что лучше, пеноблок или газоблок (сравнение) – видео

Сравнение пенобетона и газобетона – что лучше (таблица)

В таблице сопоставлены главные параметры, которые определяют свойства газоблоков и пеноблоков. В результате можно определить, какой материал выбрать для строительства при заданных условиях и требованиях.

| Параметр | Пенобетон | Газобетон |

|---|---|---|

| Порообразующая добавка | смола древесно омыленная (относится к умеренно опасным веществам) | пылевидный алюминий |

| Технология изготовления | Отливка блоков | Нарезание блоков |

| Разнообразие элементов | Меньше | Больше |

| Изготовление | Возможно кустарное производство | В заводских условиях |

| Поры | Закрытые | Внешние – открытые, внутренние, в большинстве своем, закрытие |

| Размеры пор | разноразмерные | одинакового размера |

| Размеры блоков | ||

| высота (толщина) | 200, 300, 400 | 200 |

| длина | 600 | 500, 600 |

| ширина | 100-300 | 75-500 |

| Плотность, кг/м.куб. | 300-1200 | |

| Вес, кг/м.куб. | 300-1200 | |

| Прочность на сжатие, для марки D500 | В 1 | В 2,5 |

| Набор прочности | Не соответствует расчетному, с дальнейшим набором | Моментальный с дальнейшей потерей |

| Точность размера | Объективно существующие погрешности | Минимальная погрешность |

| Влагопоглощение | Меньшее | Большее |

| Морозостойкость, циклов | F-30 | F-25 |

| Теплопроводность, Вт/М*к | 0,08 (теплоизоляционный) – 0,36 (конструкционный) | 0,1 (теплоизоляционный) — 0,14 (конструкционный |

| Внешний вид | Хуже | Лучше |

| Требования к фундаменту | идентичны | |

| Простота монтажа, резки, сверления | идентичны | |

| Требования к клеевой смеси | Любая | Только специальная смесь |

| Защита стен | Не нужна | Нужна |

| Усадка, мм/м.п. | 2-3 | 0,5 |

| Способность удерживать метизы | идентична | |

| Материал для отделки | Любой | Позволяющий сохранить способность блока «дышать» |

| Материал для утепления | Предпочтительно мягкий утеплитель (при необходимости) | |

| Оштукатуривание | Сложнее, ввиду гладкой структуры блока | Простое |

| Цена, руб/м.куб. | 2200-2800 | 3200-3500 |

Итог

Как видим, однозначного ответа на вопрос, что лучше, газобетон или пенобетон, нет и быть не может. Исходя из этой таблицы, можно сделать вывод, что пенобетон и газобетон имеют существенные отличия, не позволяющие ставить их в один ряд. Несмотря на это, общим выводом станет: газобетон имеет лучшие показатели по прочности, пенобетон по всем остальным. Какой критерий важнее, зависит от конкретной ситуации, региона и бюджета на строительство. Соответственно, каждый сам решает строить ли дом из пеноблоков или газоблоков.

Для возведения жилого дома, дачи, бани, гаража и хозяйственной постройки успешно используются современные бетонные материалы с пористой структурой. Они обладают высокими теплоизоляционными свойствами, небольшим весом и простотой обработки. На этапе планирования будущей постройки каждый хозяин, анализируя эксплуатационные характеристики материалов, пытается выбрать выгодный для себя вариант.

Так что же лучше использовать для строительства – газобетон или пенобетон? Для этого достаточно сравнить материалы, чтобы определить основные сходства и различия между ними.

Содержание статьи

Сферы применения

Пеноблоки и газоблоки – одни из самых востребованных строительных материалов, имеющих облегченную ячеистую структуру и отличные теплоизоляционные характеристики.

Пенобетон обладает большей массой, длительным сроком службы и высокой прочностью. Это позволяет успешно использовать его для строительства малоэтажных зданий жилого и коммерческого назначения, сооружений для домашнего скота и хозяйственных построек, высота которых не превышает 3 полноценных этажей. Из него строят:

- Несущие стеновые конструкции.

- Внутренние перегородки.

- Технические ограждения и заборы.

- Армированные перекрытия.

Газобетон обладает постоянной и равномерной структурой, стойкой к усадке и растрескиванию. Эти характеристики позволяют использовать его в массовом строительстве промышленных, коммерческих и бытовых объектов различного типа. Зачастую он применяется для возведения:

- Перегородок.

- Несущих стен.

- Пролетов каркасных зданий.

- Многоэтажных комплексов.

Особенности производства ячеистых блоков

Основное отличие между газобетоном и пенобетоном заключается в технологии производства, которая позволяет формировать внутреннее пористое основание блочных материалов.

Облегченные пористые бетоны производятся из экологически безопасных компонентов. Именно в процессе производства материалов формируются их уникальные эксплуатационные характеристики.

Производство пеноблоков

Для изготовления пеноблоков применяется более упрощенная технология, позволяющая получить практичный и безопасный материал высокого качества.

Этапы технологического процесса:

- Компоненты в сухом виде смешиваются в подготовленной емкости и разводятся небольшим количеством воды.

- В полученную смесь добавляется пенообразователь. Все компоненты подвергаются механическому смешиванию для получения однородного раствора. В процессе замеса происходят необходимые химические реакции с выделением свободных газов. Газовый наполнитель обеспечивает необходимую пористость материала.

- Готовый раствор выливается в специальные формы и оставляется до полного затвердения в течение 5-10 часов. Изделия извлекаются из форм и складируются для естественной просушки в хорошо вентилируемом месте, защищенном от дождя.

- Технологическая прочность готовых блоков достигается через 2–3 недели после производства.

Отличительной особенностью изделий являются неровности поверхности, существенные отклонения в геометрии форм и размеров.

Важно! В качестве основы для заливки бетонной смеси может использоваться монолитная опалубка. После просушки основание нарезается на отдельные блоки.

Производство газоблоков

В отличие от пенобетона газобетонные блоки производятся в промышленных условиях, что гарантирует отменное качество и прочность материала.

Этапы технологического процесса:

- Сухие компоненты в нужных пропорциях разводятся водой и замешиваются до получения однородного раствора. Продолжительность замеса устанавливается технологической картой (ТК).

- Готовый раствор выливается в формы. В этом случае в качестве пенообразователя используется алюминиевая пудра или паста, вступающая в химическую реакцию с жидким цементным раствором. Выделение водородных газов способствует увеличению общего объема раствора.

- После полного застывания цементное основание извлекается из формы и нарезается на отдельные заготовки в виде блоков, плит и панелей.

- На завершающем этапе готовые изделия подвергаются термической обработке при помощи автоклавов или электрических печей. В автоклавах блоки проходят обработку горячим паром под давлением в 12 атмосфер, в электрических печах – сушку под воздействием высоких температур.

Подобная технология производства обеспечивает практически идеальную геометрию и высокую прочность газосиликата.

В этом плане газоблок более предпочтителен, чем его прямой аналог, поскольку технология производства в автоклаве обеспечивает отменное качество и хорошие эксплуатационные характеристики материала. Изготовление пенобетона не предусматривает применение дорогостоящего оборудования, поэтому весь технологический процесс можно организовать в домашних условиях.

Сравнительные характеристики газобетона и пенобетона

Несмотря на то, что производство ячеистых бетонных блоков строго регламентируется едиными государственными стандартами, технические параметры этих материалов имеют существенные различия.

Составляющие компоненты

Бетонные материалы производятся по технологии смешивания цемента с наполнителями, обеспечивающими ему ячеистую структуру.

Пенобетон производится на основе следующих компонентов:

- Портландцемент – связующее вещество.

- Известь или песок средней фракции – минеральный наполнитель.

- Пенообразователь – химическая добавка для создания пористой структуры.

- Вода.

В состав газоблока входят такие компоненты:

- Портландцемент – связующее вещество.

- Кварцевый песок, гипс, известь, древесная зола, шлаковые отходы – минеральные наполнители.

- Алюминиевая паста или порошок – компонент для образования пор.

- Вода.

Алюминиевый пенообразователь является вредным компонентом в чистом виде, при производстве газобетонного раствора он полностью растворяется в воде.

Структура

Разница между газобетонными и пенобетонными блоками заключается в их структуре и внешнем виде:

- Пеноблоки: крупные закрытые ячейки с низким уровнем влагопоглощения, отличными звукоизоляционными и теплоизоляционными свойствами. Имеют гладкую поверхность серого оттенка.

- Газоблоки: мелкие ячейки с микротрещинами, образованными в результате газообразования. Отличаются хорошей воздухо- и влагопропускной способностью, недостаточной теплоизоляцией и требуют обязательной внешней отделки. Материал имеет рельефную шероховатую поверхность белого цвета.

Прочность

Какой материал более прочный – газобетон или пенобетон? Данный параметр напрямую зависит от плотности блоков.

Плотность газобетонных блоков составляет от 200 до 600 кг/куб. м, плотность пенобетонных блоков – от 300 до 1600 кг/куб. м.

Современные технологии позволяют создавать газосиликатный бетон плотностью до 400 кг/куб. м, способный выдерживать предельную нагрузку, как и пеноблок плотностью свыше 600 кг/куб. м.

Несмотря на высокую плотность, пенобетон однозначно уступает своему конкуренту. Это связано с неоднородностью структуры по всей площади материала.

Морозостойкость

Данный параметр определяет способность ячеистого материала сохранять свои эксплуатационные характеристики при многократных циклах заморозки и разморозки.

По сравнению с другими пористыми материалами автоклавные газобетонные блоки обладают повышенной морозостойкостью, низкой теплопроводностью и отличной паропроницаемостью.

Например, благодаря особой структуре крепкий конструкционный газоблок «Сибит» способен выдержать 75 полных циклов заморозки и разморозки, в то время как у пеноблока этот показатель составляет лишь 35 циклов.

Важно! При добавлении в исходное сырье гидрофобных компонентов показатель морозостойкости газобетона может быть увеличен до 75 циклов.

Особенности использования

Обладая массой преимуществ, пористый пенобетон широко используется для малоэтажного строительства. Также он пригоден для возведения монолитных зданий и сооружений. В этом случае он применяется в качестве утепляющего или дополнительного материала.

Газобетонные блоки применяются как основной конструкционный и теплоизоляционный материал для возведения объектов различной сложности. Блоки подходят для обустройства жаростойких и прочих перегородок, заполнения каркасных конструкций из металла и бетона, реставраций ветхих зданий и возведения фахверковых конструкций жилых домов. При этом они могут эксплуатироваться в любых климатических условиях.

Стоимость

В чем заключается основная разница между пенобетоном и газобетоном? В их рыночной стоимости. При равных технических параметрах и размерах газосиликат обойдется дороже пенобетонных блоков. Это обусловлено сложностью технологического процесса, высокой стоимостью оборудования и расходного сырья, а также существенными расходами на его транспортировку.

Пеноблоки производятся на более дешевых и простых агрегатах, которые можно расположить на строительной площадке.

Рыночная стоимость газобетонных блоков выше, но производственные расходы компенсируются качеством строительства. При этом строить тёплый дом из газобетона экономически выгодно благодаря меньшему расходу строительного материала. К тому же на облицовку газобетона уйдет меньше цементного раствора, чем потребуется для выравнивания пенобетонных блоков.

Таблица технических параметров пенобетона и газобетона

В итоговой сравнительной таблице указаны основные технические параметры, определяющие эксплуатационные свойства газобетона и пенобетона. Подобное сравнение позволит определить, какой из материалов следует выбрать для возведения жилых домов и других объектов.

| Технические параметры | Пеноблоки | Газоблоки |

|---|---|---|

| Наполнитель для создания пористой структуры | Омыленная древесная смола | Алюминий мелкой дисперсии |

| Технологический процесс | Методом нарезки блоков или кассетной отливки | Методом отливки одиночных блоков |

| Составляющие компоненты |

|

|

| Оборудование для производства | Заводское оборудование или самодельные установки | Промышленное оборудование – автоклавы и электрические печи |

| Тип пор (ячеек) | Неоднородная структура с закрытыми порами | Однородная пористая структура с внешними открытыми и внутренними закрытыми порами |

| Размеры пор | Разного размера | Единого размера |

| Типоразмеры блоков, см | ||

| По высоте | 20, 30, 40 | 20 |

| По длине | 60 | 50, 60 |

| По ширине | 10-30 | 7,5-50 |

| Плотность, кг/куб. м | 300-1600 | 200-600 |

| Вес, кг/куб. м | 300-1600 | 300-600 |

| Показатель прочности на механическое сжатие материала | 1,2 | 2,5 |

| Время для приобретения прочности | Постепенно с последующим повышением прочности в течение 2-3 недель | Моментально при схватывании бетона в течение нескольких часов |

| Точность геометрии формы | При нарезке цельной основы – незначительные погрешности. При производстве кассетным методом – существенные расхождения. Это является основным минусом материала. До 25 мм | Допускаются незначительные расхождения. Это основной плюс материала. До 2 мм |

| Уровень влагопоглощения, % (при непосредственном контакте с водой) | 10 | 45 |

| Морозостойкость (количество циклов заморозки и разморозки) | Средняя морозостойкость – до 35 циклов | Высокая морозостойкость в зависимости от плотности материала – от 35 до 75 циклов. Снижение уровня влажности приводит к существенному увеличению морозостойкости |

| Звукоизоляция | Высокая | Низкая |

| Показатель экологичности | 4 | 2 |

| Теплопроводность, Вт/М*к | Для термоизоляции – 0,2 Для возведения конструкций – 0,35 | Для термоизоляции – 0,1 Для возведения конструкций – 0,18 |

| Внешняя составляющая | Гладкая поверхность серого цвета | Шероховатая поверхность белого цвета |

| Показатель паропроницаемости, мг/м×ч×Па | От 0,8 до 0,12 | От 0,15 до 0,23 |

| Срок службы | Не более 35 лет | Свыше 60 лет |

| Особенности проведения монтажных работ | Поскольку пористые бетоны легче, чем полнотелые материалы, их проще резать, сверлить, штробить и укладывать | |

| Требования к клеевому составу | Для кладочных работ могут использоваться традиционные бетонные составы или специальные клеевые смеси. Толщина шва – 22 мм | Для монтажа предназначены специальные кладочные составы. Толщина шва – 3 мм |

| Дополнительная защита стеновых конструкций | Не требуется | |

| Степень усадки, мм/кв. м | 2-4 | 0,6 |

| Способность удерживать крепежные элементы | Одинаковая. Необходимость использования специальных креплений, предназначенных для пористых материалов | |

| Материал для облицовки | Все доступные материалы | Материалы с воздухопропускной способностью |

| Материал для теплоизоляции | При необходимости используется надежный теплоизоляционный материал – минеральная или базальтовая вата | |

| Нанесение штукатурного состава | Для оштукатуривания пористых оснований подходят специальные штукатурные составы с высоким уровнем воздухопроницаемости. Для повышения адгезии состава с обрабатываемой поверхностью дополнительно используется армированная сетка | |

| Цена, дол./куб. м | 35-50 | 55-60 |

Сложно дать однозначный ответ на вопрос, какой же материал является лучшим – пенобетон или газобетон. Каждый из материалов обладает своими отличительными преимуществами и недостатками. Исходя из представленной таблицы, можно сделать краткий вывод: газоблоки имеют более высокие показатели морозостойкости и прочности, а пеноблоки – теплопроводности и экологичности. Какой технический параметр является более важным, зависит от сферы и особенностей применения строительного материала.