Огнеупорный (огнестойкий) бетон: состав и характеристики

Железобетонные конструкции кажутся нам надежными преградами огню, но обычные бетонные смеси, используемые при их создании, часто не выдерживают резкого нагрева до высокой температуры, становятся хрупкими, начинают быстро разрушаться. Поэтому при возведении ряда объектов, для защиты оборудования необходим жаропрочный бетон.

Что это такое и назначение

Жаростойкий, огнестойкий бетон, по определению ГОСТ 25192-2012, устанавливающего классификацию и технические требования ко всем видам бетонов – это бетон назначением которого является эксплуатация при высоких температурах в диапазоне 800-1800 ℃.

От других видов бетонных смесей этот специфический по назначению и применению вид строительных материалов отличается не только стойкостью к открытому огню, длительному воздействию высокотемпературных тепловых потоков, но и не снижением в этих жестких условиях основных эксплуатационных параметров – сохранением прочности, отсутствием деформации, поверхностного, глубокого разрушения структуры.

Достигается это добавками в основу из огнестойких цементов различных связующих (специальных добавок) прошедших при получении высокотемпературный обжиг. Поэтому в процессе затвердевания огнеупорного бетона образуется прочная, подобная природному камню, структура, не требующая обжига перед эксплуатацией, но готовая к огневым, тепловым нагрузкам.

Соответственно, этот материал не используют при возведении типовых зданий, а применяют в виде товарных огнестойких бетонных смесей, готовых изделий – огнеупорных блоков, монолитных конструкций при строительстве особо важных объектов, в том числе транспортной инфраструктуры, например, автомобильных, железнодорожных тоннелей, подземных инженерных коммуникаций.

Используется также при возведении промышленного оборудования, работающего в высокотемпературном диапазоне – для монолитной футеровки котлов ТЭЦ, доменных, мартеновских печей, агрегатов обжига минеральных материалов; для облицовки ковшей транспортировки, розлива чугуна, стали, других расплавленных металлов.

Виды

по физическим свойствам

По физическим свойствам, области применения огнеупорные бетоны подразделяют на два вида:

- Тяжелые или конструкторские, используемые для отливки строительных конструкций, подовых оснований печей, котлов.

- Легкие (ячеистые) или теплоизоляционные, применяемые для футеровки стенок, сводов корпусов печного оборудования, торкретирования внутренней поверхности аппаратов химической промышленности.

от рабочей температуры

В зависимости от рабочей, пиковой температуры эксплуатации различают три вида огнестойких бетонов:

- Жаропрочный с рабочей температурой до 1000 ℃, выдерживающий кратковременный нагрев до 1500 ℃.

- Огнеупорный, эксплуатирующийся в температурном диапазоне от 1500 до 1800 ℃.

- Высоко огнеупорный с температурой эксплуатации до 1800℃, выдерживающий пиковый нагрев до 2300 ℃.

Отечественная продукция в виде сухих готовых смесей на рынке представлена следующими товарными марками:

- АСБС – алюмосиликатные огнеупорные бетоны.

- СБК – с корундовыми добавками.

- ШБ-Б – с шамотным боем.

- «БОСС-200» – бетонная огнеупорная сухая смесь.

- ТИБ – теплоизоляционный бетон.

- ВГБС – с высоким содержанием огнестойкого глиноземистых цементов.

- ССБА – смесь сухая бетонная армирующая.

- СБС – самовыравнивающая бетонная смесь.

От зарубежных компаний производителей:

- Pro cast 12 – наливной бетон для доменных печей.

- Calcestruzzo refrattario.

- Promacret-PF.

- Rath CARATH.

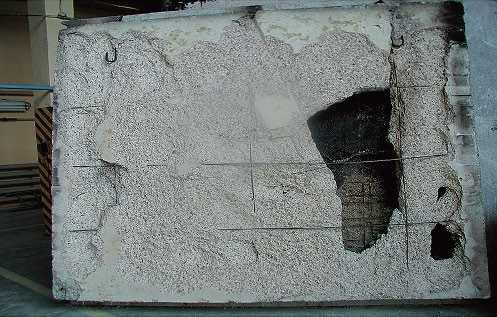

Различия образцов огнеупорного бетона

Состав и свойства

Основа огнестойкого бетона – это огнеупорный цемент, являющийся вяжущим элементом, скрепляющим все другие компоненты в однородную, целостную структуру.

Бывают:

- Портландцементы высоких марок.

- Основа из портландцемента с добавлением зольных, металлургических шлаков, обладающая повышенной вязкостью.

- Глиноземная цементная основа с добавлением силикатов (жидкого стекла).

- Глиноземистый цемент (ГЦ) с содержанием оксида алюминия до 55 %, температура плавления которого доходит до 1500 ℃.

- Высокоглиноземистый цемент (ВГЦ), в котором содержание Al2O3 доходит до 70 %, с температурой плавления – до 1800 ℃.

Применение огнеупорного бетона в металлургии

Применение огнеупорного бетона в металлургииНаиболее применяем ВГЦ, являющийся гидравлической связкой при производстве как тяжелых, так и легких (ячеистых) бетонов с высокой стойкостью к огню, сильному нагреву.

Глиноземистые цементы – это весьма распространенные компоненты сухих готовых смесей для получения огнестойкого бетона: торкрет-масс, кладочных растворов. К их положительным свойствам относят:

- Быстрое нарастание прочности – до 70 МПа после заливки, торкретирования.

- Выделение тепла при затвердевании, что позволяет проводить работы при отрицательной температуре без подогрева.

- Высокая плотность бетона огнеупорного, полученного на их основе – до 2 тыс. кг/м3.

- Устойчивость к агрессивному воздействию среды, что позволяет использовать их в качестве защитного слоя в аппаратах химических производств с высокой температурой технологического режима.

- При воздействии открытого пламени, высокотемпературных тепловых потоков происходит спекание бетона, изготовленного на основе глиноземистых марок огнеупорного цемента в однородную керамическую массу.

Второй неотъемлемый компонент огнеупорного бетона – это негорючий наполнитель, в качестве которого используют:

- Бой шамотного, магнезитового кирпича.

- Магнезит, андезит.

- Хромитовую руду.

- Металлургические шлаки.

- Золу тепловых станций.

- Базальт, диорит, корунд.

- Вулканическую пемзу.

- Обожженную каолиновую глину.

Все виды наполнителей при производстве и подготовке к использованию измельчаются до необходимых по стандартам фракций, проходят термическую обработку, поэтому их свойства под воздействием огня, сильного нагрева неизменны, как и не происходит химических, физических изменений, влияющих на целостность, прочность структуры жаростойкого бетона.

В качестве пластификаторов легких (ячеистых) видов огнеупорного бетона в рецептуру добавляют перлит, вермикулит, керамзит.

Эксплуатационные характеристики

Основные характеристики огнеупорных бетонов, кроме высокой огнестойкости:

- Надежная термоизоляция.

- Высокая прочность, неразрушимость даже при резких перепадах температуры.

- Усиление свойств в процессе эксплуатации.

- Отсутствие необходимости в обжиге после окончания работ по заливке, торкретированию.

- Снижение затрат при использовании готовых смесей, которые несложно довести до требуемой консистенции непосредственно на строительном объекте.

Часто у возникает вопрос – как сделать огнестойкий бетон своими руками?

Необходимо это для того, чтобы выполнить из него стационарную печь для барбекю, тандыр или камин.

Невзирая на советы «диванных гуру» из интернета, недостаточно добавить к обычной бетонной смеси специальные огнестойкие добавки, а также невозможно самостоятельно подобрать необходимые ингредиенты согласно заводской рецептуре огнеупорного бетона. В любом случае получившийся материал будет походить на желаемое лишь названием, не обладая требуемыми эксплуатационными характеристиками, но, изготовить жаропрочный бетон в домашних условиях все же возможно.

Монтаж печи с использованием огнеупорного бетона

Монтаж печи с использованием огнеупорного бетонаДля этого необходимо:

- Приобрести сухую смесь заводского производства с необходимыми свойствами.

- Использовать для приготовления заливочного, кладочного раствора именно то количество воды на 1 кг смеси, как это указано в инструкции по применению.

- Для перемешивания нужно использовать лопастную бетономешалку с электроприводом, так как вручную невозможно получить однородную консистенцию бетонного раствора.

- При сушке необходимо сбрызгивать поверхностный слой водой для равномерной гидратации бетонной структуры, увеличения ее прочности.

- Не следует прежде установленных сроков окончательного отвердевания производить нагрев, эксплуатацию печей, каминов, где для заливки, кладки применялся огнеупорный бетон.

Кроме того, большинство готовых огнеупорных смесей обладают короткими сроками гарантийного хранения, поэтому стоит приобретать их незадолго до использования.

Требования нормативных документов (норм)

Изложены в следующих государственных стандартах:

- ГОСТ 28874-2004 – о классификации огнеупоров, дающий определение огнеупорной бетонной массе, как смечи огнеупорного цемент, наполнителей, добавок и жидкости, готовой к использованию.

- ГОСТ Р 52541-2006 – о регламенте подготовки образцов огнеупорных бетонов для сертификационных испытаний.

- ГОСТ 24830-81 – о применении ультразвукового метода контроля качества огнеупорных бетонных изделий.

Кроме того, с 01.04.2019 года вступит в действие ГОСТ 34470-2018, который установит технические условия для огнеупорных бетонов.

Область применения

Пожаростойкий, огнеупорный бетон востребован в следующих отраслях промышленного производства, строительства:

- На предприятиях черной, цветной металлургии при возведении, ремонте доменных, мартеновских печей, индукционных печей выплавки алюминия, меди, цинка; для футеровки транспортных, разливочных ковшей, отливочных форм.

- Как носитель химических катализаторов технологических процессов по переработке углеводородного сырья, в органическом синтезе.

- Для футеровки котлов тепловых, технологических теплоэлектростанций.

- Для термоизоляции подов, корпусов, сводов промышленного оборудования.

- Для печей, каминов в качестве заливочного, кладочного раствора, в том числе при устройстве дымоходов, труб, противопожарных разделок, отступок.

- При производстве малоразмерных огнеупорных изделий.

А также в других случаях, когда к бетонным конструкциям предъявляются требования по стойкости к огню, постоянному сильному нагреву, перепадам температуры, с сохранением прочности, физической, химической стабильности используемого материала в таких жестких условиях.

fireman.club

Огнеупорный бетон: состав, характеристики, виды

Огнеупорный бетон – это специальный вид бетона, обладающего особыми свойствами, такими как: стойкость к воздействию высоких температур, повышенная плотность и прочность.

СодержаниеСвернуть

В соответствии с этим огнеупорный бетон используется для: футеровки промышленных печей и стенок сталеразливочных ковшей, обмазки топок бытовых печей, строительства каминов и прочих работ, связанных с защитой конструкций от высокой температуры.

Что такое огнеупорный бетон?

Как уже было сказано, огнеупорный бетон, является узкоспециальным видом строительного материала, поэтому неудивительно, что для его приготовления используются особые компоненты, обладающие высокой жаростойкостью и огнестойкостью. В числе базовых компонентов:

- Связующие: глиноземистый (периклазовый) и портландцементы, жидкое стекло и алюмофосфаты;

- Заполнители: корунд, магнезит, шамотный песок, щебень, пылевидная хромитовая руда, пемза, доменные шлаки и ряд других;

- Пластификаторы: феррохромовый шлак (магнезиальный порошок), перлит, керамзит либо вермикулит.

При этом заполнители огнеупорного бетона производятся как промышленным способом, но зачастую используются отходы (бой) производства огнеупоров и измельченные тугоплавкие природные горные породы. Огнеупорный бетон состав природных и искусственных заполнителей из числа «ряд других»: бой шамотного и обыкновенного кирпича, измельченный базальт, глиноземистый шлак, отвальный доменный шлак и бой магнезитового кирпича.

Производители огнеупорных бетонов поставляющихся в виде сухих смесей принимают и выполняют индивидуальные заказы, основанные на проектных разработках печей, ковшей и т.п. В этом случае состав и пропорции компонентов выбирается строго по максимально возможной температуре и другим условиям эксплуатации возводимой конструкции. На данный момент времени, в общем случае, все огнеупорные бетоны по температуре эксплуатации условно делятся на три вида:

- Огнеупорный бетон. Рабочая температура эксплуатации до 1 580 Градусов Цельсия;

- Жаропрочный бетон. Рабочая температура эксплуатации до 1 770 Градусов Цельсия;

- Высокожаропрочные. Рабочая температура эксплуатации более 1 770 градусов Цельсия.

По отдельному заказу, производители бетона, используя усовершенствованные компоненты, могут изготавливать бетоны выдерживающие температуру окружающей среды до 2 300 градусов Цельсия.

Марки огнеупорных бетонов применяющиеся в РФ

| Марка, агрегатное состояние поставки | Основная сфера применения |

| АСБС. Сухая огнеупорная смесь. Включает в себя несколько подмарок: АСБС30, 70, 80,Л и П. | Металлургия и тепловая энергетика. |

| ВГБС. Высокоглиноземистая бетонная смесь. | Футеровка стен и пода печей, внутренней полости разливочных ковшей эксплуатируемых при температурах до 1 750 градусов Цельсия. |

| СБК. Огнеупорная бетонная смесь на основе корундового наполнителя. | Футеровка стен и пода печей, внутренней полости разливочных ковшей эксплуатируемых при температурах до 1 800 градусов Цельсия. |

| ТИБ. Теплоизоляционный бетон. | Футеровка теплового оборудования. Использование при ремонте футеровки в качестве торкрет массы. |

| СБС. Саморастекающаяся огнеупорная бетонная смесь. | Футеровка теплового оборудования и печей, работающих при температурах до 1 500 градусов Цельсия. |

| ШБ-Б. Сухая бетонная смесь на основе шамотного наполнителя. | Обустройство огнезащитного слоя на лазах, люках и амбразурах горелок работающих при температурах до 1 300 градусов Цельсия. |

| ССБА. Сухая огнеупорная арматурная смесь. | Футеровка печей и теплового оборудования работающего при температурах до 1 700 градусов Цельсия. |

Рекомендации частным застройщикам

Очень многие Интернет-ресурсы публикуют рецепты приготовления огнеупорного бетона для домашнего строительства печей и каминов «своими руками». В то же время, учитывая специальный состав и специальные свойства огнеупорного бетона, изготовление «своими руками» не дает гарантии, что подобный материал будет работать в тех или иных условиях. Поэтому в вопросе футеровки печи и камина не стоит экономить и приобретать огнеупорную смесь заводского изготовления.

При этом следует знать, что сухие огнеупорные смеси имеют очень короткий гарантийный срок хранения, а также, в связи с высокой плотностью и «тяжестью» состава их невозможно замесить вручную – только в бетономешалке с электрическим приводом.

Также, при приготовлении огнеупорного бетона следует строго соблюдать количество затворяемой воды, указанное на упаковке. Дело в том, что выдержав рекомендуемую порцию этого компонента, некоторым неопытным застройщикам может показаться, что бетон слишком густой. На самом деле это не так. При правильном и тщательном перемешивании у вас получится хорошо укладываемый качественный огнеупорный раствор.

salecement.ru

классификация, характеристики, состав, свойства, изготовление

Дата: 13 марта 2017

Просмотров: 2964

Коментариев: 0

Жаростойкий бетон: приготовление своими руками

При выполнении строительства, возникает необходимость обеспечить устойчивость возводимых конструкций и сооружений к воздействию повышенной температуре. Для этих целей применяются защитные составы, сохраняющие форму и эксплуатационные характеристики при температуре более 1000 °С. Огнеупорный бетон – один из таких материалов.

Особенности состава и специфика технологии изготовления позволяют жаропрочному материалу воспринимать значительную температуру, сохраняя прочность. Незаменим огнеупорный бетон для печей, применяемый при кладке каминов, монтаже дымоходов, а также для промышленных целей, когда необходимо обеспечить стойкость конструкций к воздействию открытого огня и нагреву.

Рассмотрим детально жаростойкий бетон, остановимся на свойствах, составе, классификации, области использования. Расскажем, как в бытовых условиях сделать жаропрочный бетон своими руками.

Строительный материал, сохраняющий свои механические и эксплуатационные свойства при длительном использовании в спектре экстремально высоких температур до 1700 °C – огнеупорный бетон

Классификация

Жаростойкий бетон решил проблему пониженных прочностных характеристик традиционного цемента, разрушающегося при повышенной температуре. Известны различные разновидности огнеупорного состава, включающие специальные модификаторы, повышающие температурную стойкость массива более 1800 °С.

Жаропрочный композит классифицируются согласно различным критериям:

- структуре, определяющей температурный режим эксплуатации;

- области применения, согласно которой определяется назначение материала;

- разновидности компонентов, применяемых в качестве наполнителя;

- применяемым вяжущим веществам.

Огнеупорный бетон для печей, а также других объектов, работающих при повышенной температуре, делится на следующие виды:

- Жаростойкие, устойчивые к постоянному воздействию температуры до 800 °С, но воспринимающие кратковременное увеличение температуры до 1,5 тыс. °С.

- Жаропрочные, сохраняющие целостность при постоянном нагреве до 1 тыс.°С с повышением порога терморежима до 1, 8 тыс.°С.

В особенности для печей, каминов, дымоходов невозможно представить возведение без жаростойкого бетона

- Огнеупорные композиты, эксплуатирующиеся в экстремальных условиях при температуре выше 1, 8 тыс.°С.

В зависимости от назначения огнеупоры делятся на следующие типы:

- конструкционные материалы, подвергающиеся нагреву одновременно с восприятием значительных нагрузок;

- теплоизоляционные композиты, используемые для обеспечения надежной тепловой изоляции нагревающихся конструкций и сооружений.

Определяет высокие эксплуатационные характеристики, которые имеют огнеупорный бетон состав. Рассмотрим, какие компоненты используются при изготовлении огнеупоров.

Особенности состава

Для бытового использования, решения задач, связанных с ремонтом отопительных систем, устройством дымоотводящих магистралей потребуется жаростойкий бетон, воспринимающий температурное воздействие до 1200 °С.

Именно особенности состава композита определяют его устойчивость, способность сохранять целостность массива при значительных температурах. До рассмотрения состава разберемся, почему разрушается обычный бетон:

- Это связано со значительным испарением при нагреве влаги, содержащейся в массиве.

В состав бетона входят базовые ингредиенты (цемент, наполнитель, вода) и добавки – они и определяют огнеупорные свойства конечного продукта

- В результате материал теряет эксплуатационную прочность из-за активной дегидратации.

- Из-за необратимости реакции невозможно сохранить стойкость массива, теряющего свойства в результате разрушения.

Именно поэтому, чтобы сохранить целостность композита, важно сохранить влагу внутри массива. Для этого добавляют вяжущие компоненты и специальные добавки. В качестве вяжущего вещества применяется:

- портландцемент высоких марок;

- шлакопортландцемент, обладающий высокой вяжущей способностью;

- цемент, отличающийся повышенной концентрацией глинозема.

Также, водятся жидкое стекло, обладающее вяжущими свойствами.

В качестве компонентов, повышающих температурную устойчивость массива, водятся измельченные ингредиенты:

- Керамзитный наполнитель.

- Кирпичный бой изделий, содержащих магнезит, шамот, доломит.

- Руда с высоким содержанием хромита.

- Зольная пыль.

- Пемза.

- Шлаки доменного производства в гранулированном или измельченном виде.

Присадки обеспечивают лучшее затвердевание состава и превращение в монолитную жаростойкую основу

Дополнительно водятся прочные минеральные материалы, включающие базальт и диабаз. В зависимости от особенности рецептуры состав может включать перлитовый наполнитель, туф или вермикулит. Размер фракции заполнителя зависит от назначения огнеупорного материала и составляет:

- для мелкого заполнителя не более 5 мм;

- для крупной фракции до 2,5 см.

Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 216 ( 5.7 % )

Только частный дом! Вокруг тишина, покой, много места и мало людей! 1723 ( 45.47 % )

Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 1715 ( 45.26 % )

Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 135 ( 3.56 % )

Назад

При необходимости, может вводиться гравий в дробленом виде, что значительно повышает прочность, затрудняет обработку затвердевшего массива.

Свойства

Жаростойкий бетон обладает высокими эксплуатационными характеристиками. Главные свойства:

- Повышенная устойчивость к воздействию открытого огня и повышенной температуры.

- Высокие прочностные характеристики (до 500 мПа/см²), позволяющие использовать состав в качестве конструкционного материала.

- Улучшение рабочих свойств массива в процессе эксплуатации.

- Доступность технологического процесса изготовления, исключающего стадию высокотемпературного обжига.

Неоспоримые достоинства огнестойкого композита позволяют применять материал в различных областях.

Идеальным образом подходит для печей бытового и промышленного назначения, каминов, возведения различных сооружений

Сфера применения

Жаростойкий бетон, благодаря повышенной температурной устойчивостью, используется в различных областях. Он незаменим для выполнения следующих задач:

- сооружения промышленных отопительных систем и конструкций теплового назначения;

- строительства печей, каминов, предназначенных для бытовой эксплуатации;

- формирования внутренней поверхности камер сгорания;

- изготовления коллекторов и термостойкой керамики.

Сфера применения огнестойкого композита не ограничивается конструкциями, воспринимающими повышенные температуры. Он широко используется в строительной отрасли, энергетике, химической сфере. Небольшой удельный вес жаростойкого массива позволяет уменьшить массу возводимых конструкций до 40% с одновременным сохранением прочности.

Применение огнеупорного композита позволяет осуществить:

- Возведение фундаментов.

- Сооружение мостов.

- Изготовление плавучих сооружений.

- Строительство перекрытий.

Использование при изготовлении ячеистых наполнителей значительно расширяет область применения огнестойкого композита.

Стоит отметить, что огнеупорный бетон значительно облегчает конструкции, так как имеет в своем составе пористые ингредиенты, что на 40 % снижает нагрузку на основание

Что необходимо для работы?

Для того чтобы изготовить жаропрочный бетон своими руками, подготовьте необходимые материалы и инструменты:

- бетоносмеситель, используемый для смешивания ингредиентов;

- вяжущее вещество согласно применяемой рецептуре;

- необходимые заполнители и жаропрочные добавки, количество которых определено в соответствии с температурным режимом эксплуатации материала;

- совковую лопату и мастерок;

- тачку, необходимую для доставки смеси;

- емкости для заполнения или щитовую опалубку.

Если всё готово, можно приступать к изготовлению.

Как приготовить состав?

Изготавливая в домашних условиях жаропрочный бетон своими руками, выполняйте работы, соблюдая последовательность операций:

- Засыпьте в бетоносмеситель измельченный базальт (гравий), просеянный песок, огнестойкий цемент и известь, соблюдая следующую пропорцию – 6:4:4:1.

- Дополнительно введите измельченный до пылеобразного состояния доменный шлак и пемзу, а также добавьте зольную пыль.

Предлагаются два варианта приготовления жароупорного бетона: из сухой смеси или путем смешивания набора ингредиентов

- Добавляйте воду ограниченными объемами, осуществляя смешивание. Перемешивайте до обеспечения однородности состава и требуемой консистенции.

На этом этап подготовки смеси закончен. Следующая стадия – заливка.

Жаростойкий бетон, эксплуатируемый при повышенном температурном режиме, разливайте в установленную щитовую опалубку или заливайте в формы, соответствующие размерам и конфигурации необходимого изделия.

Процесс заливки достаточно простой:

- заполните смесью опалубку или форму, производя непрерывную заливку;

- уплотните массив, удалите воздушные пузыри. Производя вибрационное уплотнение, ограничьте продолжительность работы, не позволяя наполнителю осесть на дно формы.

- спланируйте поверхность массива, удаляя излишки смеси мастерком.

Заключительный этап по изготовлению продукции из жаростойких композитов – сушка. Огнестойкие материалы обладают повышенной чувствительностью к процессу гидратации. Для обеспечения нормального протекания гидратации следует обеспечить минимальное испарение влаги, накрыв поверхность формы или опалубки. Это позволит снизить тепловые потери, замедлит темпы испарения влаги.

К демонтажу опалубки приступайте после остывания и окончательного твердения массива. Желательно на протяжении нескольких дней увлажнять готовое изделие, повышая его механические свойства.

Итоги

Тщательный подбор рецептуры, соблюдение технологии, использование качественного сырья позволят самостоятельно изготовить жаростойкий бетон, необходимый для бытовых целей и решения промышленных задач.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

pobetony.ru

Огнеупорный бетон: применение, состав, рецепт, ГОСТ,

Предельная возможность сохранять заданные технические параметры – это основное свойство огнеупорных материалов, которые сначала при затвердевании становятся подобны камню, а в эксплуатации выдерживают длительное воздействие сверхвысокой температуры. С такими характеристиками выпускается огнеупорный бетон – особая марка стройматериала, который применяется для нестандартных работ.

Особенности жаропрочных бетонов:

- высокая огнеупорность;

- прочность;

- повышение эксплуатационных свойств в процессе работы;

- отсутствие в технологии производства сложного, дорогостоящего процесса обжига.

Выделяются три категории огнеупорного бетона:

- особо тяжёлый;

- тяжёлый;

- лёгкий ячеистый.

Назначение жаропрочных материалов бывает двух направлений:

- конструкционное;

- теплоизоляционное.

По эксплуатационному температурному режиму выделяются бетоны:

- Жароупорные, с режимом эксплуатации до 15 80 °C.

- Огнеупорные, с работой в режиме от 1 580 до 1 770 °C.

- Высокоогнеупорные, с эксплуатацией выше 1 770 °C.

Состав огнеупорного жаростойкого бетона

Этот особенный стройматериал производится на основе базовых компонентов со специальными добавками, которыми могут быть корунд, магнезит, шамотный песок, разные виды щебня, глинозёмистый цемент. Есть ещё тонкомолотые минеральные добавки, которые играют свою роль для высокой прочности, это пылевидная или мелкоизмельченная хромитовая руда, пемза, доменный шлак, многие другие компоненты, цель которых – повысить плотность сухого состава или готового изделия.

Заполнители могут производиться заводским способом, но зачастую используются бой обожжённых огнеупорных изделий, тугоплавкие горные породы. Для разных марок жаропрочного бетона употребляются крупный 5-25 мм или мелкий 0,15-5 мм заполнители. Это шамотный, магнезитовый кирпич, глиноземистый шлак, бой обыкновенного кирпича, базальт, диабаз, отвальный доменный шлак. Наиболее популярным у потребителей является жаропрочный бетон с содержанием шамота, который полностью отвечает запросам строительства.

Связующим звеном являются алюмофосфатные ингредиенты, жидкое стекло, другие материалы. Вяжущими компонентами выступают портландцементы, глиноземистые или периклазовый цементы. Бетонные смеси на жидком стекле позволяют существенно повышать эксплуатационные характеристики штукатурного слоя.

Для разных марок добавляются пластификаторы, феррохромовые шлаки или магнезиальные порошки. Лёгкие жаростойкие бетоны включают вспученные материалы: перлит, керамзит или вермикулит.

Производители предлагают изготовление огнеупорных бетонных смесей по заказу, основанному на проектных разработках. Здесь соотношение компонентов соответствует проекту заказчика. Состав смеси подбирается по предполагаемой эксплуатационной температуре, по условиям службы изделий.

Виды по заполнителю:

- динасовые;

- кварцевые;

- корундовые;

- готовые смеси.

По составу заполнителя огнеупорные бетоны очень разнообразны

| Марки | Применение |

| АСБГ – сухая огнеупорная бетонная алюмосодержащая смесь.Включает несколько марок: АСБС-30, АСБС-70, АСБС-80, АСБС-П, АСБС-Л. | Чёрная и цветная металлургия, теплоэнергетика. |

| ВГБС – высокоглиноземистая огнеупорная бетонная смесь. | Монолитная футеровка (МФ), устройство днища, стен сталеразливочных ковшей, при t до 1 800 °C. |

| ССБА – сухая бетонная арматурная смесь высокоглиноземистого состава. | МФ для печей, для тепловых агрегатов, для устройства арматурного слоя, при t до 1 750 °C. |

| СБК – огнеупорная бетонная корундовая смесь. | Выполнение МФ для тепловых агрегатов, для устройства днища, стен сталеразливочных ковшей, при t до 1 800°C. |

| Марка ШБ-Б, класс Б – сухая бетонная смесь с шамотным составом. | Выполнение огневого слоя неэкранированных поверхностей, на лазах, амбразурах горелок в конструкции тепловых агрегатов, при t до 1 300°C. |

| ТИБ – легкий теплоизоляционный бетон. | Для выполнения футеровки, рабочего или теплоизоляционного слоя в конструкции тепловых агрегатов.Холодный и горячий ремонт футеровки в качестве торкретмассы. |

| СБС – кислотоупорная безусадочная саморастекающаяся бетонная смесь | МФ в конструкции тепловых агрегатов, для печей, для изготовления фундамента при агрессивной кислотной среде, при t до 1 500 °C. |

Потребителям надо следить за появлением новинок: усовершенствованные сорта огнестойкого бетона выдерживают t до 2 300 °C. Они производятся на основе портландцемента, вяжущих и тугоплавких заполнителей.

Домашнее применение

Если предпочтение отдаётся покупке сухих смесей в мешках, до уделить внимание процессу замеса. Здесь следует учитывать, кроме отличного варианта для работы, короткий срок хранения. Тем не менее, российские умельцы стремятся купить такие составы для самостоятельного устройства домашних каминов, печей в загородных домах и банях. Для домашних работ бетон должен быть высокой плотности, крупной зернистости. Его приготовление осуществляется на своём строительном участке, в домашней мастерской, гараже, что существенно отличается от заводских условий и может соответственно отразиться на конечном качестве строения.

Раствор надо идеально перемешать с использованием механической бетономешалки. Даже сравнительно небольшую массу не получится перемешать вручную. Должна быть максимально точно выдержана технология приготовления. На каждом мешке указывается рекомендуемое количество воды, которое с первого взгляда кажется недостаточным. Однако здесь всё дело именно в тщательном перемешивании, после чего раствор хорошо укладывается на необходимое место.

Чтобы своими руками построить надёжную печь, надо следовать указаниям производителя. На каждой упаковке даны чёткие рекомендации: на мешок сухой смеси (около 22,5 кг), требуется около 7,7 л воды. Пропорции нарушать не рекомендуется, даже небольшой излишек воды может повредить качеству эксплуатации готового объекта.

Производители России

Многие компании организовали производство формованных или неформованных огнеупорных изделий, выпуск сухих составов, мастик, присадок. Все они отвечают требованиям ГОСТ, имеют сертификаты соответствия качеству. Большими объёмами производства отличаются ОАО «НовосибТеплоСтрой», ОАО «Магнитогорский цементно-огнеупорный завод». Есть активные производственные мощности в Московском регионе.

Высококачественная смесь МКБС производится на московском предприятии «Кругосвет», сертифицированные составы БОСС-200, БОССЛ-1300 выпускает «Сухоложский огнеупорный завод». Екатеринбургское ОАО «СпецОгнеупорКомплект» отличается инновационным инжинирингом, шеф-монтажом огнеупоров, теплоизоляции с высокотемпературными характеристиками.

Цена жаростойкого бетона напрямую зависит от марки и предполагаемых эксплуатационных нагрузок, может варьироваться в зависимости от используемого на производстве оборудования. Средняя цена на огнеупорный бетон составляет 35 000 за тонну.

stoneguru.ru

Огнеупорный и жаростойкий бетон: состав, свойства, характеристики

Жаростойкий и огнеупорный бетоны – это строительные материалы, применяемые при возведении объектов, которые эксплуатируются при высоких температурах, а некоторые – под воздействием открытого пламени.

Жаростойкий бетон: классификационные признаки

Этот вид бетона используется при сооружении тепловых агрегатов, работающих при одностороннем воздействии температур до +1800°C. Производство жаростойких бетонных смесей регламентируется ГОСТом 20910-90. Бетоны подразделяют по следующим параметрам:

- По назначению – теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

- По структуре – плотные тяжелые, ячеистые легкие.

- По типу вяжущего – на портландцементе и его видах, алюминатных цементах, силикатных вяжущих.

- По типу заполнителя – шамотный, базальтовый, диабазовый, шлаковый, керамзитовый, вермикулитовый, из бетонного боя.

- По виду мелкодисперсной добавки – с шамотной, аглопоритовой, золошлаковой, магнезиальной.

Жаростойкие бетоны, в отличие огнеупорных, дополнительно не обжигаются, поскольку этот материал проходит необходимую термообработку при первом пуске объекта в работу.

Тяжелый жаростойкий бетон: применение и состав

Тяжелые термостойкие смеси востребованы для футерования агрегатов, эксплуатируемых при высоких температурах, на предприятиях химиндустрии, при сооружении дымоходов. Конкретная область применения определяется компонентами смеси.

Портландцемент и шлакопортландцемент с микродобавками

Такой материал устойчив в нейтральных и щелочесодержащих средах. Это наиболее востребованная группа жаростойких бетонов. Популярность объясняется сравнительно невысокой стоимостью сырьевых материалов, отработанной технологией изготовления, хорошими эксплуатационными характеристиками готового продукта. Такие бетонные смеси востребованы при сооружении теплоагрегатов, труб атомных электростанций и других объектов, эксплуатируемых при повышенных температурах.

Таблица составов жаростойких бетонов на портландцементе и шлакопортландцементе

|

Расход материалов, т/м3 |

Тонкомолотая добавка |

Заполнители |

Максимальная рабочая температура, °C |

|||

|

Цемент |

Тонкомолотая добавка |

Заполнители |

||||

|

|

|

Мелкий |

Крупный |

|||

|

0,35 |

0,12 |

0,5-0,9 |

0,6-1,0 |

Зола-унос, пемза, глиняный кирпич, доменный шлак в гранулах |

Андезитовый, базальтовый, диоритовый, диабазовый, туфовый, доменный шлак |

700 |

|

0,35 |

0,12 |

0,5 |

0,6 |

Топливный шлак

|

Топливный шлак |

800 |

|

0,35 |

0,12 |

0,5 |

0,6 |

Бой глиняного кирпича |

Бой глиняного кирпича |

900 |

|

0,35 |

0,12 |

0,65 |

0,6 |

Зола-унос, шамот класса В |

Шамот класса В |

1000-1100 |

|

0,35 |

0,7 |

0,65 |

0,65-0,75 |

Шамот класса В |

Шамот класса В |

1100-1200 |

Самые высокие прочностные характеристики имеет материал с шамотными тонкомолотыми компонентами.

Алюминатный, глиноземистый и высокоглиноземистый цемент

Смеси на их основе используются в углеродной, водородной и фосфорной средах. Классы термостойкости – И8-18. Жаростойкие конструкции на основе алюминатного цемента без специальных добавок устойчивы к температурам до +1300°C, с добавками – до +1700°C.

Для конструкций из глиноземистых и высокоглиноземистых жаростойких бетонов характерны:

- хорошие механические свойства;

- стабильность характеристик при резких температурных перепадах;

- невысокая термическая усадка;

- малое линейное расширение;

- низкий коэффициент теплопроводности.

Жидкое стекло

Востребовано для бетонных смесей, устойчивых к кислым газообразным средам. Для изготовления огнестойких бетонов, предназначенных для эксплуатации при температурах +800…+1600°C, используется калиевое или натриевое стекло.

|

Максимальная температура применения, °C, допустимая при одностороннем нагреве |

Тонкомолотая добавка |

Мелкий и крупный заполнители |

Состав, т/м3 |

|||

|

|

|

|

Жидкое стекло |

Минеральная добавка |

Песок |

Щебень |

|

+1400 |

Магнезит |

Битый магнезитовый кирпич |

0,35 |

0,6 |

0,6 |

1,15 |

|

+1000 |

Хромит |

Хромит |

0,3 |

0,7 |

0,8 |

1,25 |

|

+900 |

Шамот |

Шамот |

0,4 |

0,5 |

0,5 |

0,75 |

|

+600 |

Шамот, андезит, диабаз |

Диабаз, андезит, базальт |

0,35 |

0,5 |

0,7 |

0,9 |

Твердение смесей на силикатах – процесс медленный. Для повышения его интенсивности в состав вводят кремнефторид натрия и фторсиликаты щелочных металлов. Эти отвердители инициируют выделение кремниевой кислоты, которая способствует уплотнению и упрочнению бетона. Ускорить твердение бетонной смеси могут: нефелиновый шлам, ферромарганцевые и феррохромовые шлаки.

Заполнители для огнестойких бетонов

Под воздействием высоких температур рабочие характеристики теряет не только вяжущее, но и заполнители. Поэтому к их выбору относятся особенно тщательно. Обычные заполнители выдерживают температуру не выше +200°C.

Заполнители выбирают в зависимости от запланированных рабочих температур:

- До +800°C – базальт, диабаз, андезит, гранулированные шлаки доменного производства, пористые искусственно изготовленные компоненты.

- До +1700°C – дробленые огнеупоры (бой шамотного кирпича, хромита, корунда, обожженного каолина), составы, полученные обжигом и дроблением огнеупорной глины и магнезита.

Самостоятельное изготовление термостойкого бетона

В частном строительстве такие материалы требуются при строительстве каминов, печей, дымоходов. Простой и эффективный способ изготовления термостойких продуктов – приобретение готовых сухих смесей. Инструкция обычно наносится на упаковку. Для затворения используют воду или жидкое стекло. При изготовлении продукции из отдельных компонентов в бетоносмесителе соблюдают следующие правила:

- В бетономешалку заливают 90% воды или разбавленного жидкого стекла.

- Засыпают тонкомолотую добавку.

- Загружают половину объема цемента и заполнителя.

- Включают бетоносмеситель и перемешивают все компоненты.

- Не останавливая агрегат, добавляют остаток вяжущего и заполнителя, а затем жидкость – воду или разбавленное жидкое стекло.

- Время перемешивания – не более пяти минут, иначе смесь начнет расслаиваться.

Огнеупорные бетоны: классификация, состав и свойства

Производство огнеупорных бетонов регламентируется ГОСТом 34470-2018. Эти жаропрочные бетоны востребованы для формования огнеупорных изделий, изготовления и ремонта футеровочного слоя печей и других теплоагрегатов. В соответствии с нормативом огнеупорные бетонные смеси разделяют по следующим параметрам:

- По процентному содержанию CaO – бесцементные, ультранизкоцементные, низкоцементные, среднецементные.

- По типу вяжущего – на глиноземистом и высокоглиноземистом цементе, полимеризационных и коагуляционных вяжущих. Еще один вид – керамобетоны с высококонцентрированной вяжущей суспензией.

- По максимальному размеру заполнителя, применяемому в составе огнеупорного бетона, – грубозернистые (до 40 мм), крупнозернистые (до 10 мм), среднезернистые (до 5 мм), мелкозернистые (до 2 мм), тонкозернистые (до 0,5 мм).

- По максимальной рабочей температуре – для умеренных (до +1100°C), средних (+1400°C), высоких (+1700°C), особо высоких (выше +1700°C) температур.

- По назначению – для изготовления и ремонта, футеровки тепловых агрегатов, огнеупорных бетонных изделий различных форм.

По необходимой температуре термообработки изделия из огнеупорных материалов разделяют на следующие виды:

- Безобжиговые. Требуемые характеристики такие строительные материалы приобретают уже при температуре +200°C.

- Термообработанные. Для получения нужных свойств требуется термообработка при температурах +200…+800°C.

- Обожженные. Для получения заданных характеристик необходима обработка при температурах более +800°C.

Огнеупорные бетоны обычно изготавливают в заводских условиях.

udarnik.spb.ru

Бетон жаростойкий состав

Огнеупорный шамотный бетон

Предельная возможность сохранять заданные технические параметры – это основное свойство огнеупорных материалов, которые сначала при затвердевании становятся подобны камню, а в эксплуатации выдерживают длительное воздействие сверхвысокой температуры. С такими характеристиками выпускается огнеупорный бетон – особая марка стройматериала, который применяется для нестандартных работ.

Особенности жаропрочных бетонов:

- высокая огнеупорность;

- прочность;

- повышение эксплуатационных свойств в процессе работы;

- отсутствие в технологии производства сложного, дорогостоящего процесса обжига.

Выделяются три категории огнеупорного бетона:

- особо тяжёлый;

- тяжёлый;

- лёгкий ячеистый.

Назначение жаропрочных материалов бывает двух направлений:

- конструкционное;

- теплоизоляционное.

По эксплуатационному температурному режиму выделяются бетоны:

- Жароупорные, с режимом эксплуатации до 15 80 °C.

- Огнеупорные, с работой в режиме от 1 580 до 1 770 °C.

- Высокоогнеупорные, с эксплуатацией выше 1 770 °C.

Состав огнеупорного жаростойкого бетона

Этот особенный стройматериал производится на основе базовых компонентов со специальными добавками, которыми могут быть корунд, магнезит, шамотный песок, разные виды щебня, глинозёмистый цемент. Есть ещё тонкомолотые минеральные добавки, которые играют свою роль для высокой прочности, это пылевидная или мелкоизмельченная хромитовая руда, пемза, доменный шлак, многие другие компоненты, цель которых – повысить плотность сухого состава или готового изделия.

Заполнители могут производиться заводским способом, но зачастую используются бой обожжённых огнеупорных изделий, тугоплавкие горные породы. Для разных марок жаропрочного бетона употребляются крупный 5-25 мм или мелкий 0,15-5 мм заполнители. Это шамотный, магнезитовый кирпич, глиноземистый шлак, бой обыкновенного кирпича, базальт, диабаз, отвальный доменный шлак. Наиболее популярным у потребителей является жаропрочный бетон с содержанием шамота, который полностью отвечает запросам строительства.

Связующим звеном являются алюмофосфатные ингредиенты, жидкое стекло, другие материалы. Вяжущими компонентами выступают портландцементы, глиноземистые или периклазовый цементы. Бетонные смеси на жидком стекле позволяют существенно повышать эксплуатационные характеристики штукатурного слоя.

Для разных марок добавляются пластификаторы, феррохромовые шлаки или магнезиальные порошки. Лёгкие жаростойкие бетоны включают вспученные материалы: перлит, керамзит или вермикулит.

Производители предлагают изготовление огнеупорных бетонных смесей по заказу, основанному на проектных разработках. Здесь соотношение компонентов соответствует проекту заказчика. Состав смеси подбирается по предполагаемой эксплуатационной температуре, по условиям службы изделий.

Виды по заполнителю:

- динасовые;

- кварцевые;

- корундовые;

- готовые смеси.

По составу заполнителя огнеупорные бетоны очень разнообразны

| Марки | Применение |

| АСБГ – сухая огнеупорная бетонная алюмосодержащая смесь.Включает несколько марок: АСБС-30, АСБС-70, АСБС-80, АСБС-П, АСБС-Л. | Чёрная и цветная металлургия, теплоэнергетика. |

| ВГБС – высокоглиноземистая огнеупорная бетонная смесь. | Монолитная футеровка (МФ), устройство днища, стен сталеразливочных ковшей, при t до 1 800 °C. |

| ССБА – сухая бетонная арматурная смесь высокоглиноземистого состава. | МФ для печей, для тепловых агрегатов, для устройства арматурного слоя, при t до 1 750 °C. |

| СБК – огнеупорная бетонная корундовая смесь. | Выполнение МФ для тепловых агрегатов, для устройства днища, стен сталеразливочных ковшей, при t до 1 800°C. |

| Марка ШБ-Б, класс Б – сухая бетонная смесь с шамотным составом. | Выполнение огневого слоя неэкранированных поверхностей, на лазах, амбразурах горелок в конструкции тепловых агрегатов, при t до 1 300°C. |

| ТИБ – легкий теплоизоляционный бетон. | Для выполнения футеровки, рабочего или теплоизоляционного слоя в конструкции тепловых агрегатов.Холодный и горячий ремонт футеровки в качестве торкретмассы. |

| СБС – кислотоупорная безусадочная саморастекающаяся бетонная смесь | МФ в конструкции тепловых агрегатов, для печей, для изготовления фундамента при агрессивной кислотной среде, при t до 1 500 °C. |

Потребителям надо следить за появлением новинок: усовершенствованные сорта огнестойкого бетона выдерживают t до 2 300 °C. Они производятся на основе портландцемента, вяжущих и тугоплавких заполнителей.

Домашнее применение

Если предпочтение отдаётся покупке сухих смесей в мешках, до уделить внимание процессу замеса. Здесь следует учитывать, кроме отличного варианта для работы, короткий срок хранения. Тем не менее, российские умельцы стремятся купить такие составы для самостоятельного устройства домашних каминов, печей в загородных домах и банях. Для домашних работ бетон должен быть высокой плотности, крупной зернистости. Его приготовление осуществляется на своём строительном участке, в домашней мастерской, гараже, что существенно отличается от заводских условий и может соответственно отразиться на конечном качестве строения.

vest-beton.ru

Огнеупорный бетон: самостоятельное изготовление жаропрочных составов

Огнеупорный бетон, как следует из названия, применяется там, где конструкция может испытывать значительные температурные нагрузки. Свойства этого материала позволяют ему выдерживать нагрев до высоких температур без потери прочности, и потому он незаменим при обустройстве дымоходов, кладке печей и т.д. Да и для обычных конструкций устойчивость к огню лишней не будет.

На какие группы делятся огнеупорные бетоны, что входит в их состав и как приготовить такой раствор самостоятельно – расскажем в нашей статье.

Путем добавления в раствор различных компонентов можно многократно повысить его устойчивость к воздействию высоких температур

Обзор материала

Бетоны и железобетоны сами по себе являются достаточно прочными и огнестойкими материалами. Это может подтвердить и такой процесс, как алмазное бурение отверстий в бетоне: даже при значительном нагреве от трения застывший раствор не плавится и не теряет своих свойств.

В различных печах активно используются детали на основе огнестойкого цемента

Однако низкая теплопроводность бетона «срабатывает» только при кратковременном нагреве. Если путем длительного воздействия довести конструкцию до 250 0С, она начнет разрушаться, а при 200 0С – утратит свою прочность на 25-30%. Это может привести к самым печальным последствиям, и потому в ряде случаев рекомендуется использовать огнестойкие и жаростойкие составы.

По своим свойствам бетоны делятся на несколько групп. Их краткие характеристики можно увидеть в таблице:

| Тип материала | Особенности |

| Жароупорный | Выдерживает кратковременное повышение температуры до 15000С или рабочую температуру до 700 0С. В состав входит портландцемент или шлакопортланцемент. |

| Огнеупорный | Рабочая температура до 1000 0С, нагрев до 1800 0С. В материал может входить жидкое стекло, за счет чего повышается устойчивость к окислению и коррозии. Также в состав огнеупорного бетона иногда добавляют глинозем. |

| Высокоогнеупорный | Выдерживает нагрев более 1800 0С. Содержит портландцемент, глинозем, шлаки, бой диатомового или шамотного кирпича и т.д. |

Обратите внимание!

Жаростойкие и огнеупорные составы плотностью менее 1500 кг/м3 относят к категории легких бетонов.

Инструкция рекомендует применять подобные материалы везде, где конструкция испытывает периодическое или постоянное воздействие высоких температур. Также задействование жаропрочных смесей оправдано в том случае, если разрушение несущих элементов при пожаре может привести к трагическим последствиям (несущие основания цехов, жилых и общественных зданий и т.п.).

Упаковка смеси фабричного производства

Методика изготовленияОсобенности состава

Для кладки печей и каминов, обустройства дымоходов и решения аналогичных задач нам может понадобиться материал, способный без потери прочности выдержать нагрев до 1000 — 1200 0С. Цена готовых фабричных смесей довольно велика, потому можно попробовать изготовить раствор самостоятельно.

Последствия воздействия высокотемпературного пламени

Чтобы понять, какие вещества следует добавить в качестве модификаторов, стоит разобраться, что же происходит с отвердевшим цементом при горении:

- Как известно, за отвердение цемента в бетоне во многом отвечает вода, которая вступает в реакцию с гранулами материала.

- При повышении температуры основная масса жидкости испаряется, происходит дегидратация цемента, и он утрачивает прочность.

- Этот процесс является необратимым, потому восстановить свойства материала хотя бы частично не получится.

Следовательно, чтобы избежать разрушения бетона, нам нужно удержать воду внутри путем добавления вяжущих добавок.

В этой роли обычно выступают:

- Портландцемент/шлакопортландцемент.

- Периклазовый цемент.

- Цемент с высоким содержанием глинозема.

- Жидкое стекло.

Цемент, глинозем, жидкое стекло и т.д. способствуют удержанию воды

Кроме того, для улучшения термостойкости в состав материала вводят тонкомолотые добавки:

- Бой кирпича (магнезитового, доломитового, шамотного).

- Пемзу.

- Хромитовые руды.

- Шлак доменный (размолотый и гранулированный).

- Керамзит.

- Золу.

В качестве заполнителя также используются фрагменты огнеупорного кирпича, доменный шлак и осколки прочных горных пород: диабаз, базальт, туф и т.д. Легкие огнестойкие растворы делают на перлите или вермикулите.

Обратите внимание!

Засыпка дробленого гравия из плотных горных пород делает практически невозможной обработку застывшего раствора.

Так что при необходимости используется резка железобетона алмазными кругами или сверление с применением аналогичных инструментов.

Самостоятельное производство

Самому изготовить огнеупорные бетонные смеси вполне можно.

Для обеспечения приемлемого качества стоит действовать по такому алгоритму:

- В бетономешалке смешиваем три части гравия (дробленый базальт или туф), две части песка, две части огнеупорного цемента и половину части извести.

Смешиваем все ингредиенты в сухом виде

- Для улучшения термостойкости можно внести 0,25 части тонкомолотых веществ — золы, доменного шлака или пемзы.

- Добавляем воду небольшими порциями, доводя раствор до оптимальной консистенции.

Далее нам необходимо выполнить заливку. Бетон, предназначенный для использования при высоких температурах, можно либо заливать сразу в опалубку на объекте, либо формовать в виде отдельных блоков.

В любом случае действуем так:

Пластиковая форма для бетонных элементов печи

- Из фанеры, пластика или металла делаем достаточно прочную опалубку.

- Заливаем в опалубку раствор, стремясь не делать пропусков и пустот.

- Тщательно уплотняем материал, удаляя все пузырьки воздуха.

Обратите внимание!

Длительная вибрационная обработка приводит к тому, что гравийный наполнитель оседает на дно опалубки.

Вот почему уплотнять раствор нужно очень непродолжительное время.

Излишки раствора удаляем мастерком.

После этого переходим к сушке материала:

- Бетоны, отличающиеся огнестойкостью, более чувствительны к режиму гидратации. Наличие в их составе извести позволяет длительное время поддерживать повышенную температуру внутри смеси, что обеспечивает эффективный набор прочности бетонных изделий.

- Чтобы этот процесс не замедлялся, необходимо тщательно накрыть опалубку, минимизировав теплопотери и уменьшив скорость испарения воды.

В принципе, технология позволяет демонтировать опалубку сразу после остывания смеси. Однако для обеспечения максимальных механических характеристик специалисты рекомендуют выдерживать раствор в форме не менее трех суток, а после ее демонтажа – увлажнять все поверхности еще три-четыре дня подряд.

Фото готовой детали, отлитой в опалубке

Вывод

Если речь идет о небольших объемах (например, для возведения дымохода или кладки камина), то сделать огнеупорный бетон своими руками может каждый. Для освоения методики будет достаточно приобрести необходимые компоненты, а также следовать советам, приведенным на видео в этой статье.

rusbetonplus.ru