Огнеупорный шамотный бетон — Портал о цементе и бетоне, строительстве из блоковПортал о цементе и бетоне, строительстве из блоков

Дата: 13.05.2014

Предельная возможность сохранять заданные технические параметры – это основное свойство огнеупорных материалов, которые сначала при затвердевании становятся подобны камню, а в эксплуатации выдерживают длительное воздействие сверхвысокой температуры. С такими характеристиками выпускается огнеупорный бетон – особая марка стройматериала, который применяется для нестандартных работ.

Особенности жаропрочных бетонов:

- высокая огнеупорность;

- прочность;

- повышение эксплуатационных свойств в процессе работы;

- отсутствие в технологии производства сложного, дорогостоящего процесса обжига.

Выделяются три категории огнеупорного бетона:

- особо тяжёлый;

- тяжёлый;

- лёгкий ячеистый.

Назначение жаропрочных материалов бывает двух направлений:

- конструкционное;

- теплоизоляционное.

По эксплуатационному температурному режиму выделяются бетоны:

- Жароупорные, с режимом эксплуатации до 15 80 °C.

- Огнеупорные, с работой в режиме от 1 580 до 1 770 °C.

- Высокоогнеупорные, с эксплуатацией выше 1 770 °C.

Состав огнеупорного жаростойкого бетона

Этот особенный стройматериал производится на основе базовых компонентов со специальными добавками, которыми могут быть корунд, магнезит, шамотный песок, разные виды щебня, глинозёмистый цемент. Есть ещё тонкомолотые минеральные добавки, которые играют свою роль для высокой прочности, это пылевидная или мелкоизмельченная хромитовая руда, пемза, доменный шлак, многие другие компоненты, цель которых – повысить плотность сухого состава или готового изделия.

Заполнители могут производиться заводским способом, но зачастую используются бой обожжённых огнеупорных изделий, тугоплавкие горные породы. Для разных марок жаропрочного бетона употребляются крупный 5-25 мм или мелкий 0,15-5 мм заполнители. Это шамотный, магнезитовый кирпич, глиноземистый шлак, бой обыкновенного кирпича, базальт, диабаз, отвальный доменный шлак. Наиболее популярным у потребителей является жаропрочный бетон с содержанием шамота, который полностью отвечает запросам строительства.

Это шамотный, магнезитовый кирпич, глиноземистый шлак, бой обыкновенного кирпича, базальт, диабаз, отвальный доменный шлак. Наиболее популярным у потребителей является жаропрочный бетон с содержанием шамота, который полностью отвечает запросам строительства.

Связующим звеном являются алюмофосфатные ингредиенты, жидкое стекло, другие материалы. Вяжущими компонентами выступают портландцементы, глиноземистые или периклазовый цементы. Бетонные смеси на жидком стекле позволяют существенно повышать эксплуатационные характеристики штукатурного слоя.

Для разных марок добавляются пластификаторы, феррохромовые шлаки или магнезиальные порошки. Лёгкие жаростойкие бетоны включают вспученные материалы: перлит, керамзит или вермикулит.

Производители предлагают изготовление огнеупорных бетонных смесей по заказу, основанному на проектных разработках. Здесь соотношение компонентов соответствует проекту заказчика. Состав смеси подбирается по предполагаемой эксплуатационной температуре, по условиям службы изделий.

Виды по заполнителю:

- динасовые;

- кварцевые;

- корундовые;

- готовые смеси.

По составу заполнителя огнеупорные бетоны очень разнообразны

| Марки | Применение |

| АСБГ – сухая огнеупорная бетонная алюмосодержащая смесь.Включает несколько марок: АСБС-30, АСБС-70, АСБС-80, АСБС-П, АСБС-Л. | Чёрная и цветная металлургия, теплоэнергетика. |

| ВГБС – высокоглиноземистая огнеупорная бетонная смесь. | Монолитная футеровка (МФ), устройство днища, стен сталеразливочных ковшей, при t до 1 800 °C. |

| ССБА – сухая бетонная арматурная смесь высокоглиноземистого состава. | МФ для печей, для тепловых агрегатов, для устройства арматурного слоя, при t до 1 750 °C. |

СБК – огнеупорная бетонная корундовая смесь. | Выполнение МФ для тепловых агрегатов, для устройства днища, стен сталеразливочных ковшей, при t до 1 800°C. |

| Марка ШБ-Б, класс Б – сухая бетонная смесь с шамотным составом. | Выполнение огневого слоя неэкранированных поверхностей, на лазах, амбразурах горелок в конструкции тепловых агрегатов, при t до 1 300°C. |

| ТИБ – легкий теплоизоляционный бетон. | Для выполнения футеровки, рабочего или теплоизоляционного слоя в конструкции тепловых агрегатов.Холодный и горячий ремонт футеровки в качестве торкретмассы. |

| СБС – кислотоупорная безусадочная саморастекающаяся бетонная смесь | МФ в конструкции тепловых агрегатов, для печей, для изготовления фундамента при агрессивной кислотной среде, при t до 1 500 °C. |

Потребителям надо следить за появлением новинок: усовершенствованные сорта огнестойкого бетона выдерживают t до 2 300 °C.

Домашнее применение

Если предпочтение отдаётся покупке сухих смесей в мешках, до уделить внимание процессу замеса. Здесь следует учитывать, кроме отличного варианта для работы, короткий срок хранения. Тем не менее, российские умельцы стремятся купить такие составы для самостоятельного устройства домашних каминов, печей в загородных домах и банях. Для домашних работ бетон должен быть высокой плотности, крупной зернистости. Его приготовление осуществляется на своём строительном участке, в домашней мастерской, гараже, что существенно отличается от заводских условий и может соответственно отразиться на конечном качестве строения.

Раствор надо идеально перемешать с использованием механической бетономешалки. Даже сравнительно небольшую массу не получится перемешать вручную. Должна быть максимально точно выдержана технология приготовления. На каждом мешке указывается рекомендуемое количество воды, которое с первого взгляда кажется недостаточным. Однако здесь всё дело именно в тщательном перемешивании, после чего раствор хорошо укладывается на необходимое место.

Однако здесь всё дело именно в тщательном перемешивании, после чего раствор хорошо укладывается на необходимое место.

Чтобы своими руками построить надёжную печь, надо следовать указаниям производителя. На каждой упаковке даны чёткие рекомендации: на мешок сухой смеси (около 22,5 кг), требуется около 7,7 л воды. Пропорции нарушать не рекомендуется, даже небольшой излишек воды может повредить качеству эксплуатации готового объекта.

Производители России

Многие компании организовали производство формованных или неформованных огнеупорных изделий, выпуск сухих составов, мастик, присадок. Все они отвечают требованиям ГОСТ, имеют сертификаты соответствия качеству. Большими объёмами производства отличаются ОАО «НовосибТеплоСтрой», ОАО «Магнитогорский цементно-огнеупорный завод». Есть активные производственные мощности в Московском регионе.

Высококачественная смесь МКБС производится на московском предприятии «Кругосвет», сертифицированные составы БОСС-200, БОССЛ-1300 выпускает «Сухоложский огнеупорный завод». Екатеринбургское ОАО «СпецОгнеупорКомплект» отличается инновационным инжинирингом, шеф-монтажом огнеупоров, теплоизоляции с высокотемпературными характеристиками.

Екатеринбургское ОАО «СпецОгнеупорКомплект» отличается инновационным инжинирингом, шеф-монтажом огнеупоров, теплоизоляции с высокотемпературными характеристиками.

Цена жаростойкого бетона напрямую зависит от марки и предполагаемых эксплуатационных нагрузок, может варьироваться в зависимости от используемого на производстве оборудования. Средняя цена на огнеупорный бетон составляет 35 000 за тонну.

Огнеупорный и жаростойкий бетон: состав, свойства, характеристики

Жаростойкий и огнеупорный бетоны – это строительные материалы, применяемые при возведении объектов, которые эксплуатируются при высоких температурах, а некоторые – под воздействием открытого пламени.

Жаростойкий бетон: классификационные признаки

Этот вид бетона используется при сооружении тепловых агрегатов, работающих при одностороннем воздействии температур до +1800°C. Производство жаростойких бетонных смесей регламентируется ГОСТом 20910-90. Бетоны подразделяют по следующим параметрам:

- По назначению – теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

- По структуре – плотные тяжелые, ячеистые легкие.

- По типу вяжущего – на портландцементе и его видах, алюминатных цементах, силикатных вяжущих.

- По типу заполнителя – шамотный, базальтовый, диабазовый, шлаковый, керамзитовый, вермикулитовый, из бетонного боя.

- По виду мелкодисперсной добавки – с шамотной, аглопоритовой, золошлаковой, магнезиальной.

Жаростойкие бетоны, в отличие огнеупорных, дополнительно не обжигаются, поскольку этот материал проходит необходимую термообработку при первом пуске объекта в работу.

Тяжелый жаростойкий бетон: применение и состав

Тяжелые термостойкие смеси востребованы для футерования агрегатов, эксплуатируемых при высоких температурах, на предприятиях химиндустрии, при сооружении дымоходов. Конкретная область применения определяется компонентами смеси.

Портландцемент и шлакопортландцемент с микродобавками

Такой материал устойчив в нейтральных и щелочесодержащих средах.

Популярность объясняется сравнительно невысокой стоимостью сырьевых материалов, отработанной технологией изготовления, хорошими эксплуатационными характеристиками готового продукта.

Такие бетонные смеси востребованы при сооружении теплоагрегатов, труб атомных электростанций и других объектов, эксплуатируемых при повышенных температурах.

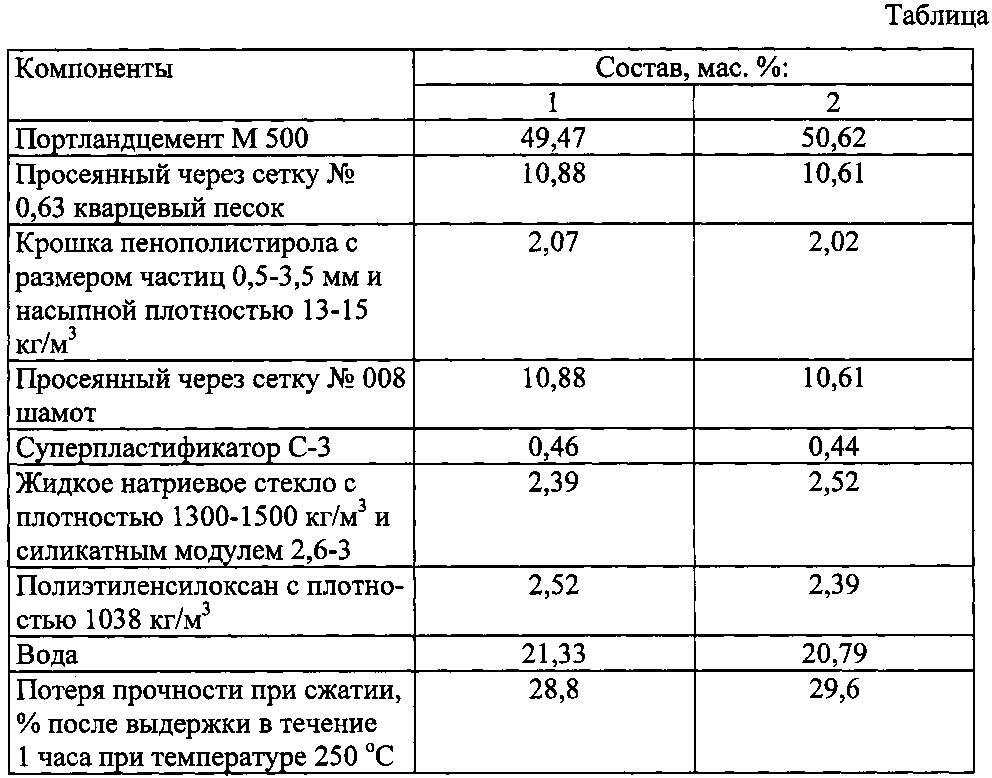

Таблица составов жаростойких бетонов на портландцементе и шлакопортландцементе

|

Расход материалов, т/м3 |

Тонкомолотая добавка |

Заполнители |

Максимальная рабочая температура, °C |

|||

|

Цемент |

Тонкомолотая добавка |

Заполнители |

||||

|

|

|

Мелкий |

Крупный |

|||

|

0,35 |

0,12 |

0,5-0,9 |

0,6-1,0 |

Зола-унос, пемза, глиняный кирпич, доменный шлак в гранулах |

Андезитовый, базальтовый, диоритовый, диабазовый, туфовый, доменный шлак |

700 |

|

0,35 |

0,12 |

0,5 |

0,6 |

Топливный шлак

|

Топливный шлак |

800 |

|

0,35 |

0,12 |

0,5 |

0,6 |

Бой глиняного кирпича |

Бой глиняного кирпича |

900 |

|

0,35 |

0,12 |

0,65 |

0,6 |

Зола-унос, шамот класса В |

Шамот класса В |

1000-1100 |

|

0,35 |

0,7 |

0,65 |

0,65-0,75 |

Шамот класса В |

Шамот класса В |

1100-1200 |

Самые высокие прочностные характеристики имеет материал с шамотными тонкомолотыми компонентами.

Алюминатный, глиноземистый и высокоглиноземистый цемент

Смеси на их основе используются в углеродной, водородной и фосфорной средах. Классы термостойкости – И8-18. Жаростойкие конструкции на основе алюминатного цемента без специальных добавок устойчивы к температурам до +1300°C, с добавками – до +1700°C.

Для конструкций из глиноземистых и высокоглиноземистых жаростойких бетонов характерны:

- хорошие механические свойства;

- стабильность характеристик при резких температурных перепадах;

- невысокая термическая усадка;

- малое линейное расширение;

- низкий коэффициент теплопроводности.

Жидкое стекло

Востребовано для бетонных смесей, устойчивых к кислым газообразным средам. Для изготовления огнестойких бетонов, предназначенных для эксплуатации при температурах +800…+1600°C, используется калиевое или натриевое стекло.

|

Максимальная температура применения, °C, допустимая при одностороннем нагреве |

Тонкомолотая добавка |

Мелкий и крупный заполнители |

Состав, т/м3 |

|||

|

|

|

|

Жидкое стекло |

Минеральная добавка |

Песок |

Щебень |

|

+1400 |

Магнезит |

Битый магнезитовый кирпич |

0,35 |

0,6 |

0,6 |

1,15 |

|

+1000 |

Хромит |

Хромит |

0,3 |

0,7 |

0,8 |

1,25 |

|

+900 |

Шамот |

Шамот |

0,4 |

0,5 |

0,5 |

0,75 |

|

+600 |

Шамот, андезит, диабаз |

Диабаз, андезит, базальт |

0,35 |

0,5 |

0,7 |

0,9 |

Твердение смесей на силикатах – процесс медленный. Для повышения его интенсивности в состав вводят кремнефторид натрия и фторсиликаты щелочных металлов. Эти отвердители инициируют выделение кремниевой кислоты, которая способствует уплотнению и упрочнению бетона.

Для повышения его интенсивности в состав вводят кремнефторид натрия и фторсиликаты щелочных металлов. Эти отвердители инициируют выделение кремниевой кислоты, которая способствует уплотнению и упрочнению бетона.

Ускорить твердение бетонной смеси могут: нефелиновый шлам, ферромарганцевые и феррохромовые шлаки.

Заполнители для огнестойких бетонов

Под воздействием высоких температур рабочие характеристики теряет не только вяжущее, но и заполнители. Поэтому к их выбору относятся особенно тщательно. Обычные заполнители выдерживают температуру не выше +200°C.

Заполнители выбирают в зависимости от запланированных рабочих температур:

- До +800°C – базальт, диабаз, андезит, гранулированные шлаки доменного производства, пористые искусственно изготовленные компоненты.

- До +1700°C – дробленые огнеупоры (бой шамотного кирпича, хромита, корунда, обожженного каолина), составы, полученные обжигом и дроблением огнеупорной глины и магнезита.

Самостоятельное изготовление термостойкого бетона

В частном строительстве такие материалы требуются при строительстве каминов, печей, дымоходов. Простой и эффективный способ изготовления термостойких продуктов – приобретение готовых сухих смесей. Инструкция обычно наносится на упаковку. Для затворения используют воду или жидкое стекло. При изготовлении продукции из отдельных компонентов в бетоносмесителе соблюдают следующие правила:

Простой и эффективный способ изготовления термостойких продуктов – приобретение готовых сухих смесей. Инструкция обычно наносится на упаковку. Для затворения используют воду или жидкое стекло. При изготовлении продукции из отдельных компонентов в бетоносмесителе соблюдают следующие правила:

- В бетономешалку заливают 90% воды или разбавленного жидкого стекла.

- Засыпают тонкомолотую добавку.

- Загружают половину объема цемента и заполнителя.

- Включают бетоносмеситель и перемешивают все компоненты.

- Не останавливая агрегат, добавляют остаток вяжущего и заполнителя, а затем жидкость – воду или разбавленное жидкое стекло.

- Время перемешивания – не более пяти минут, иначе смесь начнет расслаиваться.

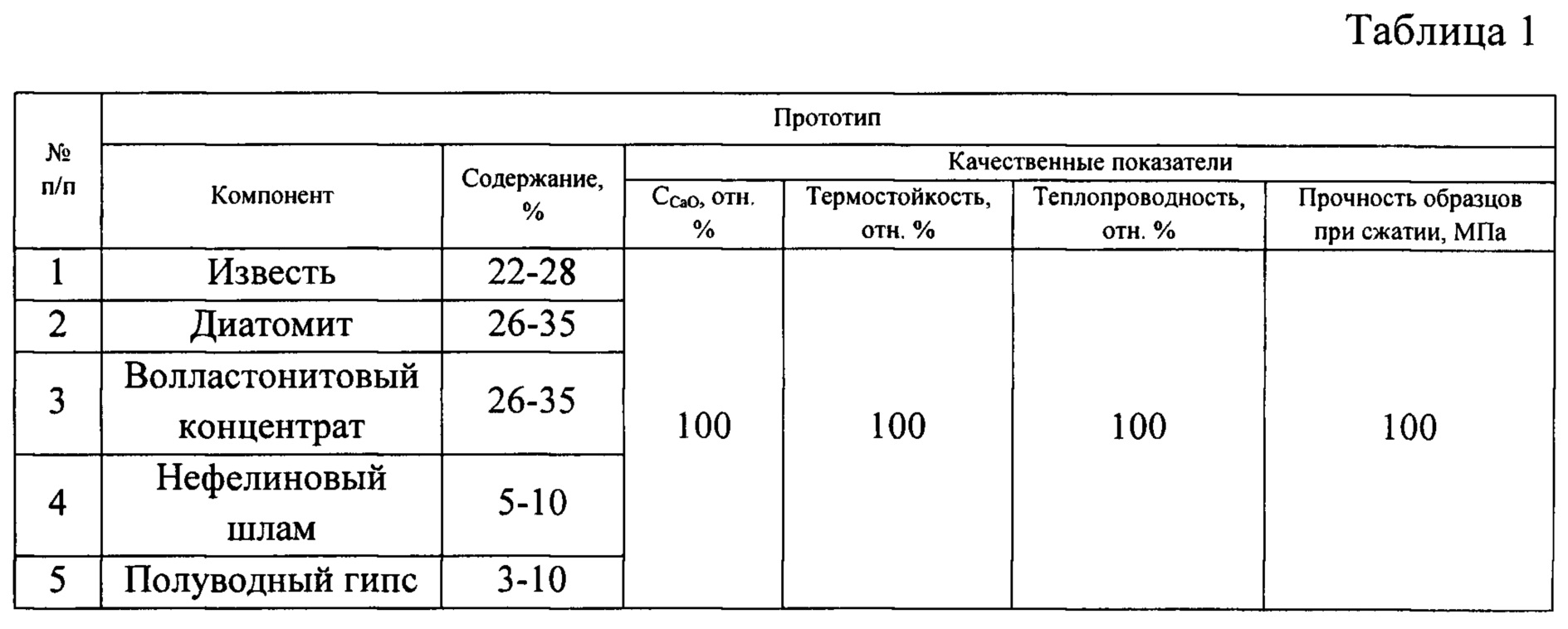

Огнеупорные бетоны: классификация, состав и свойства

Производство огнеупорных бетонов регламентируется ГОСТом 34470-2018. Эти жаропрочные бетоны востребованы для формования огнеупорных изделий, изготовления и ремонта футеровочного слоя печей и других теплоагрегатов. В соответствии с нормативом огнеупорные бетонные смеси разделяют по следующим параметрам:

В соответствии с нормативом огнеупорные бетонные смеси разделяют по следующим параметрам:

- По процентному содержанию CaO – бесцементные, ультранизкоцементные, низкоцементные, среднецементные.

- По типу вяжущего – на глиноземистом и высокоглиноземистом цементе, полимеризационных и коагуляционных вяжущих. Еще один вид – керамобетоны с высококонцентрированной вяжущей суспензией.

- По максимальному размеру заполнителя, применяемому в составе огнеупорного бетона, – грубозернистые (до 40 мм), крупнозернистые (до 10 мм), среднезернистые (до 5 мм), мелкозернистые (до 2 мм), тонкозернистые (до 0,5 мм).

- По максимальной рабочей температуре – для умеренных (до +1100°C), средних (+1400°C), высоких (+1700°C), особо высоких (выше +1700°C) температур.

- По назначению – для изготовления и ремонта, футеровки тепловых агрегатов, огнеупорных бетонных изделий различных форм.

По необходимой температуре термообработки изделия из огнеупорных материалов разделяют на следующие виды:

- Безобжиговые. Требуемые характеристики такие строительные материалы приобретают уже при температуре +200°C.

- Термообработанные. Для получения нужных свойств требуется термообработка при температурах +200…+800°C.

- Обожженные. Для получения заданных характеристик необходима обработка при температурах более +800°C.

Огнеупорные бетоны обычно изготавливают в заводских условиях.

Шамотный бетон — Большая Энциклопедия Нефти и Газа, статья, страница 1

Шамотный бетон

Cтраница 1

Шамотные бетоны характеризуются значительным увеличением прочности ( в 2 — 3 раза) при повышении температуры с 300 до 1300 С, а также при введении в их состав активных добавок в виде технического глинозема [ 2, с. Блоки из шамотных бетонов, изготовленные пневмотрамбованием, рекомендуется использовать до 1450 С.

[1]

Блоки из шамотных бетонов, изготовленные пневмотрамбованием, рекомендуется использовать до 1450 С.

[1]

Конструкции из жаростойкого шамотного бетона применяют для тепловых агрегатов / работающих на газе или малосернистых угле и мазуте. Конструкции из жаростойкого шлакового бетона применяют при всех видах топлива. [3]

Конструкции из жаростойкого шамотного бетона применяют для тепловых агрегатов, работающих на газе или малосернистых угле и мазуте. Конструкции из жаростойкого шлакового бетона применяют при всех видах топлива. [4]

Футеровка крышек люков выполняется из шамотного бетона следующего состава: 15 % глиноземистого цемента марки 400 и 85 % молотого ломота. [5]

Обмуровка состоит из армированного сеткой слоя шамотного бетона, теплоизоляционного слоя диатомитового бетона и изоляции. В качестве изоляции используют известковокремнеземистые, перлитовые плиты, плиты, маты и матрацы из минеральной ваты. Углы топки экранированы с менее плотным шагом, поэтому по конструктивным соображениям увеличенные промежутки между трубами заполнены плавниками, приваренными к трубам. Толщина слоя шамотного и диатомитового бетона увеличена до 60 мм ( каждого), толщина слоя известковокремнезе-мистой изоляции также увеличена с расчетом получения овальной формы наружной поверхности угла топки.

[7]

В качестве изоляции используют известковокремнеземистые, перлитовые плиты, плиты, маты и матрацы из минеральной ваты. Углы топки экранированы с менее плотным шагом, поэтому по конструктивным соображениям увеличенные промежутки между трубами заполнены плавниками, приваренными к трубам. Толщина слоя шамотного и диатомитового бетона увеличена до 60 мм ( каждого), толщина слоя известковокремнезе-мистой изоляции также увеличена с расчетом получения овальной формы наружной поверхности угла топки.

[7]

Исследования показали, что при подборе состава шамотного бетона необходимо допускать минимальный расход жидкого стекла, 370 — 400 кг на 1 м3 бетона. [8]

Используют для изготовления шамотных молотых порошков, применяемых в качестве отощающей добавки при производстве шамотных и полукислых изделий, а также огнеупорных мертелей, шамотных бетонов и масс различного назначения. [9]

[9]

Конструкция подвесного бетонного свода, используемая в области невысоких ( до 1000 С) температур и при экранировании поверхностей, показана на рис. 10.18. Для футеровки таких сводов применяют армированный жароупорный шамотный бетон на глиноземистом цементе или портландцементе. [11]

Шамотные бетоны характеризуются значительным увеличением прочности ( в 2 — 3 раза) при повышении температуры с 300 до 1300 С, а также при введении в их состав активных добавок в виде технического глинозема [ 2, с. Блоки из шамотных бетонов, изготовленные пневмотрамбованием, рекомендуется использовать до 1450 С. [12]

Современные прямоточные водогрейные котлы большой тепловой мощности, как правило, имеют натрубную / обмуровку. В качестве обмуровочных материалов применяют шамотный бетон и ряд теплоизоляционных изделий — мине — 2 раловатные маты, Известковокремнеземистые, муллитокрем-неземистые и другие плиты. [14]

[14]

Натрубная футеровка состоит из слоя шамотного армированного бетона, слоя матов из минеральной ваты и уплотнительной магнезиальной обмазки. Теплоизоляционные минераловатные маты прижаты к огнеупорному слою шамотного бетона с помощью штырей, приваренных к экранным трубам, и шайб, закрепленных гайками на свободных концах штырей. [15]

Страницы: 1 2

Шамотный бетон состав. Жаростойкий бетон: приготовление своими руками

Производители огнеупорных бетонов поставляющихся в виде сухих смесей принимают и выполняют индивидуальные заказы, основанные на проектных разработках печей, ковшей и т. В этом случае состав и пропорции компонентов выбирается строго по максимально возможной температуре и другим условиям эксплуатации возводимой конструкции. На данный момент времени, в общем случае, все огнеупорные бетоны по температуре эксплуатации условно делятся на три вида:. Поэтому в вопросе футеровки печи и камина не стоит экономить и приобретать огнеупорную смесь заводского изготовления.

Поэтому в вопросе футеровки печи и камина не стоит экономить и приобретать огнеупорную смесь заводского изготовления.

Также, при приготовлении огнеупорного бетона следует строго соблюдать количество затворяемой воды, указанное на упаковке. Дело в том, что выдержав рекомендуемую порцию этого компонента, некоторым неопытным застройщикам может показаться, что бетон слишком густой.

На самом деле это не так. Применяется для кладки фундаментов в сырых местах или на грунтах, насыщенных водой, а также труб выше кровли. Цементный раствор быстро схватывается начало схватывания — 45 мин, конец — не позднее 12 ч. Применяется не позже часа с момента приготовления, при более длительных сроках снижает свою прочность.

Марка, или прочность раствора на сжатие, бывает разная и зависит от количества составляющих материалов, а также марки цемента. Составы раствора — от до Для приготовления раствора цемент и песок просеивают через сито с отверстиями 3х3 мм, отмеривая их объемными дозами. Нужное количество песка насыпают тонким слоем и сверху посыпают цементом, перемешивают до полной однородности, а иногда дополнительно просеивают через сито.

В сухую смесь льют воду до нужной густоты. Сложный раствор приготавливают из двух вяжущих и одного заполнителя: цемента, известкового теста и песка. Применяется для кладки фундаментов во влажном грунте и труб выше кровли.

Одинаково успешно применяется в домашних условиях и промышленности. В особенности для печей, каминов, дымоходов невозможно представить возведение без жаростойкого бетона. Применяя жаропрочный бетон, уменьшаются стоимость работ, затраты на труд, сокращается рабочее время. Присадки обеспечивают лучшее затвердевание состава и превращение в монолитную жаростойкую основу.

На одну часть цемента берут от одной до трех частей известкового теста и от шести до пятнадцати частей песка. Раствор приготавливают двумя способами. Из цемента и песка готовят сухую смесь, затем известковое тесто разводят водой до густоты сметаны. Эти материалы предварительно отмеривают точными объемными дозами.

В разведенное известковое тесто добавляют приготовленную порцию цементной смеси, все тщательно перемешивают. Для получения раствора нужной густоты добавляют воду и еще раз перемешивают. Другой способ: из отмеренного количества песка и известкового теста приготавливают раствор, насыпают в него порцию цемента и все тщательно перемешивают.

Состав и рецептура

Цемент можно предварительно смешать с водой до сметанообразного состояния. Такой раствор пластичнее цементного, но он ниже по прочности. Его необходимо запасать в таком количестве, чтобы употреблять в дело за час с момента приготовления. Жаростойкие бетонные смеси используют для изготовления монолитных очагов открытого огня или блоков для кладки печей и топливников.

Технология приготовления — как и цементно-песчаного раствора.

Применение бетона, как правило, требует сооружения опалубки и выдерживания его до 28 суток во влажном режиме. Свежеуложенный бетон в опалубке закрывают рогожами или стружками и обильно смачивают водой, особенно в течение первых трех — пяти дней. Хорошие результаты дает использование в этих целях полиэтиленовая пленка паровой эффект.

Жаропрочный бетон: описание и состав термостойкого цемента

Для очагов открытого огня Цемент марки не ниже Для топливников Цемент марки не ниже В последнем рецепте меня лично настораживает «песок», у него коэффициент теплового расширения сильно отличается от цемента, возможно имелось в виду «шамотный песок».

Жаростойкий бетон — вид бетона, эксплуатирующийся в условиях долговременных воздействий высоких температур и способный сохранять при этом свои механические свойства. Применяется в промышленности при строительстве тепловых агрегатов, фундаментов доменных печей, печей утилизации, обжига кирпича. На небольших предприятиях и в частном строительстве жаропрочный бетон применяется для устройства сборных блочных отопительных печей, каминов, печей в банях и саунах, дымоходов.

Основная причина в том, что при высоких температурах происходит его обезвоживание и разложение составляющих.

Как изготовить жаропрочный бетон своими руками?

За счет увлажнения и резкого перепада температур при тушении пожаров обычный бетон разрушается еще быстрее. Основными вяжущими материалами для их производства являются шлакопортландцемент, портландцемент, фосфатные добавки, ортофосфорная кислота, жидкое стекло.

Чтобы придать ему такие свойства, в состав смеси добавляют горные тугоплавкие породы, огнеупорные дробленые заполнители измельченные изделия из огнеупорных материалов.

Жароупорные бетоны в процессе эксплуатации становятся более прочными. Существует два основных способа, как своими руками приготовить жаростойкий бетон: использовать отдельные составляющие или готовую сухую смесь. Предпочтительнее второй вариант. Смесь, изготовленная в заводских условиях, однородная, соответствует стандартам.

Общее описание

Достаточно добавить в нее воду и тщательно перемешать. После ее затвердевания получается огнеупорный бетон высокого качества. Если смесь готовить самостоятельно, нужно правильно выбрать тип материалов в зависимости от того, в каких условиях будет эксплуатироваться бетон:. Кислая среда образуется в дымовых трубах. Серный ангидрид, содержащийся в продуктах сгорания, разрушает бетон, изготовленный на основе портландцемента.

Если в жидкое стекло добавить алюминаты кальция и силикаты, получается бетон с повышенной устойчивостью к воздействию агрессивных сред. В домашних условиях заполнителем могут служить имеющиеся подручные материалы: тугоплавкие горные породы, хромитовая руда, базальт, диабаз, андезит, бой глиняного, высокоглиноземистого, шамотного, талькового, магнезитового и обычного кирпича.

Применяется дунит, титаноглиноземистый шлак. В домашних условиях материал нужно измельчить до размеров мм. Дробление — самый долгий и трудный процесс.

После него заполнитель следует высушить. Для индивидуального применения нужно приобретать крупнозернистую смесь с высокой плотностью. Состав смесей от различных производителей может отличаться, следует внимательно изучить инструкцию на упаковке. Обычно пакет имеет массу кг, для приготовления раствора требуется литров воды. Предпочтительнее использовать меньшее количество воды, так как ее избыток увеличивает время отвердевания, ухудшает.

Для качественного приготовления смеси даже в небольших объемах следует использовать бетоносмеситель. В него заливают воду и при постоянном перемешивании досыпают сухую смесь до получения однородной массы требуемой густоты.

При необходимости можно добавить пластификаторы.

Одинаково успешно применяется в домашних условиях и промышленности. В особенности для печей, каминов, дымоходов невозможно представить возведение без жаростойкого бетона. Применяя жаропрочный бетон, уменьшаются стоимость работ, затраты на труд, сокращается рабочее время.

Наиболее огнеупорные бетоны, приготовленные на основе глинозема, способны выдерживать любые бытовые температуры. Насыщенные по составу глиноземистые покрытия отличаются термической стабильностью порядка оС и выше. Постепенное повышение температуры приводит в данном случае к увеличению жаропрочности, поскольку происходит преобразование цементной массы в керамическое состояние. Впрочем, несмотря на высокую устойчивость к воздействию повышенных температур, глиноземистый огнеупорный бетон обладает сравнительно низкой прочностью.

В первую очередь огнеупорный материал применяется в сфере изготовления тепловых конструкций, печей промышленного и бытового назначения, фундаментов, коллекторов, камер сгорания. Впрочем, нельзя сказать, что такой бетон используется лишь в конструкциях, которые поддаются термическим воздействиям. Так, специфический состав огнеупорного бетона способствует его широкому применению в химической промышленности, при производстве стройматериалов, для удовлетворения потребностей энергетической сферы.

Жаростойкий материал используют при сооружении перекрытий, плавучих конструкций, прогонных мостов. Отдают предпочтение данной строительной основе ввиду необходимости облегчения сооружений, учитывая высокие показатели прочности и надежности. Объясняется это применением в смеси значительного объема пористых наполнителей.

Состав огнеупорного бетона и его особенности

Как же создать огнеупорный бетон, прибегая к изготовлению смеси своими руками? Для этого используется вода, вяжущие компоненты и различные жаропрочные наполнители. Процесс изготовления имеет свои отличительные особенности. Используемые составляющие должны отличаться особой чистотой.

Что такое жаропрочный бетон? Обзор свойств

Кроме того, исключается засорение огнеупорных и тугоплавких составляющих песком, известняком или гранитом. Плюсы и минусы газобетона, отзывы. Технология свайно-ростверкового фундамента.

Предельная возможность сохранять заданные технические параметры — это основное свойство огнеупорных материалов, которые сначала при затвердевании становятся подобны камню, а в эксплуатации выдерживают длительное воздействие сверхвысокой температуры. С такими характеристиками выпускается огнеупорный бетон — особая марка стройматериала, который применяется для нестандартных работ. Этот особенный стройматериал производится на основе базовых компонентов со специальными добавками, которыми могут быть корунд, магнезит, шамотный песок, разные виды щебня, глинозёмистый цемент. Есть ещё тонкомолотые минеральные добавки, которые играют свою роль для высокой прочности, это пылевидная или мелкоизмельченная хромитовая руда, пемза, доменный шлак, многие другие компоненты, цель которых — повысить плотность сухого состава или готового изделия.

Виды фундаментов. Выбор дюбеля под газобетон. ЖБИ перемычки в частном строительстве. Обзор грунтовки бетон-контакт. Открыть меню.

Огнеупорный (огнестойкий) бетон: состав и характеристики

Железобетонные конструкции кажутся нам надежными преградами огню, но обычные бетонные смеси, используемые при их создании, часто не выдерживают резкого нагрева до высокой температуры, становятся хрупкими, начинают быстро разрушаться. Поэтому при возведении ряда объектов, для защиты оборудования необходим жаропрочный бетон.

Что это такое и назначение

Жаростойкий, огнестойкий бетон, по определению ГОСТ 25192-2012, устанавливающего классификацию и технические требования ко всем видам бетонов – это бетон назначением которого является эксплуатация при высоких температурах в диапазоне 800-1800 ℃.

От других видов бетонных смесей этот специфический по назначению и применению вид строительных материалов отличается не только стойкостью к открытому огню, длительному воздействию высокотемпературных тепловых потоков, но и не снижением в этих жестких условиях основных эксплуатационных параметров – сохранением прочности, отсутствием деформации, поверхностного, глубокого разрушения структуры.

Достигается это добавками в основу из огнестойких цементов различных связующих (специальных добавок) прошедших при получении высокотемпературный обжиг. Поэтому в процессе затвердевания огнеупорного бетона образуется прочная, подобная природному камню, структура, не требующая обжига перед эксплуатацией, но готовая к огневым, тепловым нагрузкам.

Соответственно, этот материал не используют при возведении типовых зданий, а применяют в виде товарных огнестойких бетонных смесей, готовых изделий – огнеупорных блоков, монолитных конструкций при строительстве особо важных объектов, в том числе транспортной инфраструктуры, например, автомобильных, железнодорожных тоннелей, подземных инженерных коммуникаций.

Используется также при возведении промышленного оборудования, работающего в высокотемпературном диапазоне – для монолитной футеровки котлов ТЭЦ, доменных, мартеновских печей, агрегатов обжига минеральных материалов; для облицовки ковшей транспортировки, розлива чугуна, стали, других расплавленных металлов.

Виды

по физическим свойствам

По физическим свойствам, области применения огнеупорные бетоны подразделяют на два вида:

- Тяжелые или конструкторские, используемые для отливки строительных конструкций, подовых оснований печей, котлов.

- Легкие (ячеистые) или теплоизоляционные, применяемые для футеровки стенок, сводов корпусов печного оборудования, торкретирования внутренней поверхности аппаратов химической промышленности.

от рабочей температуры

В зависимости от рабочей, пиковой температуры эксплуатации различают три вида огнестойких бетонов:

- Жаропрочный с рабочей температурой до 1000 ℃, выдерживающий кратковременный нагрев до 1500 ℃.

- Огнеупорный, эксплуатирующийся в температурном диапазоне от 1500 до 1800 ℃.

- Высоко огнеупорный с температурой эксплуатации до 1800℃, выдерживающий пиковый нагрев до 2300 ℃.

Отечественная продукция в виде сухих готовых смесей на рынке представлена следующими товарными марками:

- АСБС – алюмосиликатные огнеупорные бетоны.

- СБК – с корундовыми добавками.

- ШБ-Б – с шамотным боем.

- «БОСС-200» – бетонная огнеупорная сухая смесь.

- ТИБ – теплоизоляционный бетон.

- ВГБС – с высоким содержанием огнестойкого глиноземистых цементов.

- ССБА – смесь сухая бетонная армирующая.

- СБС – самовыравнивающая бетонная смесь.

От зарубежных компаний производителей:

- Pro cast 12 – наливной бетон для доменных печей.

- Calcestruzzo refrattario.

- Promacret-PF.

- Rath CARATH.

Различия образцов огнеупорного бетона

Состав и свойства

Основа огнестойкого бетона – это огнеупорный цемент, являющийся вяжущим элементом, скрепляющим все другие компоненты в однородную, целостную структуру.

Бывают:

- Портландцементы высоких марок.

- Основа из портландцемента с добавлением зольных, металлургических шлаков, обладающая повышенной вязкостью.

- Глиноземная цементная основа с добавлением силикатов (жидкого стекла).

- Глиноземистый цемент (ГЦ) с содержанием оксида алюминия до 55 %, температура плавления которого доходит до 1500 ℃.

- Высокоглиноземистый цемент (ВГЦ), в котором содержание Al2O3 доходит до 70 %, с температурой плавления – до 1800 ℃.

Применение огнеупорного бетона в металлургии

Наиболее применяем ВГЦ, являющийся гидравлической связкой при производстве как тяжелых, так и легких (ячеистых) бетонов с высокой стойкостью к огню, сильному нагреву.

Глиноземистые цементы – это весьма распространенные компоненты сухих готовых смесей для получения огнестойкого бетона: торкрет-масс, кладочных растворов. К их положительным свойствам относят:

- Быстрое нарастание прочности – до 70 МПа после заливки, торкретирования.

- Выделение тепла при затвердевании, что позволяет проводить работы при отрицательной температуре без подогрева.

- Высокая плотность бетона огнеупорного, полученного на их основе – до 2 тыс. кг/м3.

- Устойчивость к агрессивному воздействию среды, что позволяет использовать их в качестве защитного слоя в аппаратах химических производств с высокой температурой технологического режима.

- При воздействии открытого пламени, высокотемпературных тепловых потоков происходит спекание бетона, изготовленного на основе глиноземистых марок огнеупорного цемента в однородную керамическую массу.

Второй неотъемлемый компонент огнеупорного бетона – это негорючий наполнитель, в качестве которого используют:

- Бой шамотного, магнезитового кирпича.

- Магнезит, андезит.

- Хромитовую руду.

- Металлургические шлаки.

- Золу тепловых станций.

- Базальт, диорит, корунд.

- Вулканическую пемзу.

- Обожженную каолиновую глину.

Все виды наполнителей при производстве и подготовке к использованию измельчаются до необходимых по стандартам фракций, проходят термическую обработку, поэтому их свойства под воздействием огня, сильного нагрева неизменны, как и не происходит химических, физических изменений, влияющих на целостность, прочность структуры жаростойкого бетона.

В качестве пластификаторов легких (ячеистых) видов огнеупорного бетона в рецептуру добавляют перлит, вермикулит, керамзит.

Эксплуатационные характеристики

Основные характеристики огнеупорных бетонов, кроме высокой огнестойкости:

- Надежная термоизоляция.

- Высокая прочность, неразрушимость даже при резких перепадах температуры.

- Усиление свойств в процессе эксплуатации.

- Отсутствие необходимости в обжиге после окончания работ по заливке, торкретированию.

- Снижение затрат при использовании готовых смесей, которые несложно довести до требуемой консистенции непосредственно на строительном объекте.

Часто у возникает вопрос – как сделать огнестойкий бетон своими руками?

Необходимо это для того, чтобы выполнить из него стационарную печь для барбекю, тандыр или камин.

Невзирая на советы «диванных гуру» из интернета, недостаточно добавить к обычной бетонной смеси специальные огнестойкие добавки, а также невозможно самостоятельно подобрать необходимые ингредиенты согласно заводской рецептуре огнеупорного бетона. В любом случае получившийся материал будет походить на желаемое лишь названием, не обладая требуемыми эксплуатационными характеристиками, но, изготовить жаропрочный бетон в домашних условиях все же возможно.

Монтаж печи с использованием огнеупорного бетона

Для этого необходимо:

- Приобрести сухую смесь заводского производства с необходимыми свойствами.

- Использовать для приготовления заливочного, кладочного раствора именно то количество воды на 1 кг смеси, как это указано в инструкции по применению.

- Для перемешивания нужно использовать лопастную бетономешалку с электроприводом, так как вручную невозможно получить однородную консистенцию бетонного раствора.

- При сушке необходимо сбрызгивать поверхностный слой водой для равномерной гидратации бетонной структуры, увеличения ее прочности.

- Не следует прежде установленных сроков окончательного отвердевания производить нагрев, эксплуатацию печей, каминов, где для заливки, кладки применялся огнеупорный бетон.

Кроме того, большинство готовых огнеупорных смесей обладают короткими сроками гарантийного хранения, поэтому стоит приобретать их незадолго до использования.

Требования нормативных документов (норм)

Изложены в следующих государственных стандартах:

- ГОСТ 28874-2004 – о классификации огнеупоров, дающий определение огнеупорной бетонной массе, как смечи огнеупорного цемент, наполнителей, добавок и жидкости, готовой к использованию.

- ГОСТ Р 52541-2006 – о регламенте подготовки образцов огнеупорных бетонов для сертификационных испытаний.

- ГОСТ 24830-81 – о применении ультразвукового метода контроля качества огнеупорных бетонных изделий.

Кроме того, с 01.04.2019 года вступит в действие ГОСТ 34470-2018, который установит технические условия для огнеупорных бетонов.

Область применения

Пожаростойкий, огнеупорный бетон востребован в следующих отраслях промышленного производства, строительства:

- На предприятиях черной, цветной металлургии при возведении, ремонте доменных, мартеновских печей, индукционных печей выплавки алюминия, меди, цинка; для футеровки транспортных, разливочных ковшей, отливочных форм.

- Как носитель химических катализаторов технологических процессов по переработке углеводородного сырья, в органическом синтезе.

- Для футеровки котлов тепловых, технологических теплоэлектростанций.

- Для термоизоляции подов, корпусов, сводов промышленного оборудования.

- Для печей, каминов в качестве заливочного, кладочного раствора, в том числе при устройстве дымоходов, труб, противопожарных разделок, отступок.

- При производстве малоразмерных огнеупорных изделий.

А также в других случаях, когда к бетонным конструкциям предъявляются требования по стойкости к огню, постоянному сильному нагреву, перепадам температуры, с сохранением прочности, физической, химической стабильности используемого материала в таких жестких условиях.

состав жаростойкого бетона и ГОСТ, делаем своими руками. Что это? Технические условия и пропорции, цемент для его получения

Огнеупорный бетон – особый вид строительного материала с улучшенными характеристиками. Благодаря своим уникальным свойствам он востребован во многих сферах. Стоит подробнее рассмотреть, что представляет собой материал, и можно ли приготовить огнеупорный бетон самостоятельно.

Что это такое?

Огнеупорный бетон отличается от стандартного бетона. Ключевым отличием является то, что материал отлично справляется с высокими температурами, которые оказывают на него воздействие. При этом бетон не разрушается, не теряет первоначальных свойств. В зависимости от состава и строения жаропрочного бетона он способен выдержать нагревание от 750 до 1800 градусов по Цельсию, а также выстоять против открытого пламени.

Еще одно отличие огнеупорного бетона – повышенное содержание специальных компонентов в смеси, повышающих его характеристики. Некоторые материалы этой группы в свой состав включают различные породы с небольшим количеством кварца. Наличие глиноземных компонентов в бетонной смеси препятствует потере бетоном прочности и иссушению в процессе воздействия огня на конструкцию. Такие особенности делают жаропрочный бетон востребованным во многих сферах.

Особенно ценятся такие смеси при строительстве промышленных объектов или отдельных сооружений, эксплуатация которых проходит при значительных температурах.

Характеристики и свойства

Состав жаростойкого бетона включает особые ингредиенты, повышающие устойчивость материала к воздействию огня или повышенных температур. За основу производители бетона берут смесь цементов со следующими маркировками:

- АСБС;

- ССБА;

- СБК;

- САБТ.

А также популярностью пользуются смеси ШБ-Б, ТИБ и ВГБС. Дополнительно в процессе создания бетона используют компоненты, повышающие его эксплуатационные свойства. При этом наполнители, которые добавляют в состав, предварительно измельчают до консистенции порошка или гранул определенных размеров. Перечислим самые распространенные добавки.

- Пластификаторы. В их число входят керамзит, феррохромовый шлак, перлит и вермикулит.

- Связующие. В основном в виде подобной добавки выступает жидкое стекло, реже – глиноземистые вещества. А также могут добавить портландцемент. Это делает термобетон более прочным.

- Заполнители. Считаются востребованными добавками. К этой группе относят доменные шлаки, шамотный песок, щебеночный материал и пемзу.

В случае попытки самостоятельно приготовить жаропрочный бетон стоит тщательно подойти к поиску подходящих рецептов. А также рекомендуется определиться с тем, каких технологических и эксплуатационных параметров хочется добиться от материала.

Ключевые свойства огнеупорного бетона:

- устойчивость к высоким температурам и открытому огню;

- увеличенная прочность;

- улучшенные эксплуатационные характеристики;

- простота и доступность процедуры изготовления.

Последний пункт объясняется отсутствием стадии высокотемпературного обжига, который требуется в процессе создания стандартного бетона.

Обзор видов

Огнестойкий бетон – особый материал, который не боится негативного воздействия повышенных температур. В свою очередь, подобный бетон делится на группы, определяемые посредством создания определенных классификаций.

По весу и структуре

Если рассматривать деление огнестойкого бетона по весу и структуре, то в этой категории можно выделить несколько типов материалов.

- Тяжелый бетон. Его используют для возведения фундаментных конструкций.

- Легкий. Часто используется для формирования перекрытий, укладки труб и возведения других объектов, имеющих весовые ограничения по эксплуатации.

- Пористый. Материал также называют ячеистым. Выступает в качестве теплоизолятора.

По типу вяжущего элемента

Вне зависимости от категории, состав любой бетонной смеси содержит вяжущий компонент, который отвечает за целостность затвердевающей консистенции. В качестве вяжущего элемента могут выступать различные вещества и материалы.

- Основа с использованием портландцемента высоких марок. Применение подобного сырья позволяет добиться также высокой прочности смеси. Портландцемент со шлаком повышает вязкость смеси.

- Глиноземный цемент или жидкое стекло. Подходит, если возникает необходимость повышения огнеупорных свойств бетона.

- Алюмофосфаты. Бетон может быть также на фосфатных связках, что улучшает его вяжущие свойства.

Существует еще одна классификация бетона по техническим параметрам. В этом случае материал принято подразделять на несколько видов.

- Жароупорный. Смеси без потерь выдерживают нагрев до 700 градусов по Цельсию. Для создания бетона используют портландцементы и шлакопортландцементы.

- Огнеупорный. Материалы такого типа используют для возведения строительных или промышленных объектов, которые подвергаются температурам в 1000 градусов. В смесь зачастую внедряют жидкое стекло для достижения необходимых характеристик.

- Высокоогнеупорные. Используются для объектов, эксплуатация которых проходит в максимально горячих условиях. Чтобы улучшить прочностные характеристики бетона, в смесь добавляют портландцементы высоких марок или шамотный кирпич. А также могут использовать другие компоненты, улучшающие свойства материала. Бетон такого типа часто используют при возведении жаропрочных конструкций: каминов, печей, габаритных котлов.

Помимо прочего, бетон востребован в строительстве промышленных зданий.

Сфера применения

Огнеупорный бетон пользуется популярностью не только в строительной сфере, но и в специальных областях. В зависимости от вида выпущенного производителем материала определяется направленность применения изделия.

- Смесь сухая АСБС. Востребована в тепловой энергетике и для сборки помпейских печей в металлургии.

- Бетонная смесь с содержанием большого количества глинозема ВГБС. Предназначена для покрытия внутренних поверхностей ковшей, которые занимаются разливом горючих материалов. А также выступает в роли футеровки пода печей. Особенность заключается в том, что материал способен пережить воздействие температуры в 1800 градусов по Цельсию.

- Смесь с большим количеством корундового заполнителя СБК. Применение такое же, как у второго варианта.

- Бетон, в составе которого присутствуют теплоизолирующие добавки. Востребован для футеровки тепловых установок в промышленной сфере.

- Смесь СБС, особенностью которой является саморастекание. Применяют при возведении конструкций, подвергающихся воздействию температур до 1500 градусов по Цельсию. В основном это печи и тепловые установки.

- Смесь ШБ-Б, в составе которой присутствует шамотный наполнитель. Предназначена для покрытия частей горелок, эксплуатация которых проходит при высоких температурах. Величина температур достигает 1300 градусов по Цельсию.

- Сухая смесь ССБА для армирования плиты. Применение такое же, как во втором варианте.

Применение жаропрочного бетона с различными свойствами делает более безопасной эксплуатацию зданий, сооружений и всевозможного оборудования.

Как сделать своими руками?

Сегодня многие производители занимаются выпуском огнеупорного бетона. Однако при желании приготовить бетонную смесь высокой устойчивости к огню можно самостоятельно, если правильно подобрать ингредиенты и наполнители. Примечательно, что на многих упаковках продукции некоторых заводов-изготовителей есть инструкция по приготовлению жаропрочного бетона, которой стоит придерживаться при организации самостоятельного процесса.

Если компоненты приобретаются не одним комплектом, то приготовление окончательной бетонной смеси проводится в два этапа.

- Сначала замешивают цементную основу. Приготовление происходит в лотке или бетономешалке. Для создания смеси потребуется подготовить воду, песок или гравий. А также может потребоваться мастерок и огнеупорная смесь для придания необходимых характеристик основанию. Классическим соотношением пропорций для будущей основы считается 3 части гравия на 2 части песка и 2 части огнеупора. При желании закрепить свойства основы можно посредством добавления 0,5 части извести, предварительно погашенной.

- Затем добавляют в нее наполнители с целью замешивания огнеупора. Проверить готовность можно посредством взятия из смеси комка. Если в руке он не рассыпается и не растекается, тогда смесь считается готовой, и ее можно использовать для возведения строительного объекта.

Необходимо обратить внимание на то, что в процессе замешивания основы важно добиться однородности раствора. В противном случае не удастся получить требуемые свойства бетона. Как показывает практика, замес лучше выполнять в строительном лотке, используя классическую лопату. Что касается сушки материала, то при проведении данного процесса необходимо следить за тем, как распределяется влажность, образующаяся в конструкции. Чтобы обеспечить равномерное высыхание бетона, потребуется организовать качественную вентиляцию. При этом конструкцию во время сушки рекомендуется закрыть, чтобы сделать процесс выхода влаги из материала более равномерным и не таким быстрым. Это необходимо для получения прочной конструкции.

Есть много способов и рецептов приготовления жаропрочного бетона своими руками. Главное, что нужно учитывать при проведении самостоятельных работ, – это соблюдение требований ГОСТов и других нормативных документов. Если подойти к процессу безответственно, не будет никаких гарантий, что удастся получить желаемые параметры материала. Если нет уверенности в том, что получится приготовить бетонную смесь самостоятельно, лучше отдать предпочтение сертифицированным растворам надежных производителей. Материал, созданный на заводе, стоит недешево, но при этом он учитывает требования строительных нормативов. Конструкции из бетона, который сделали на заводе, точно прослужат долго. Применение бетонных смесей этого типа возможно при возведении промышленных объектов, зданий и сооружений.

О том, как сделать огнеупорный раствор и поштукатурить дровяную печь, смотрите в следующем видео.

Изготовление огнеупорного бетона своими руками

Для возведения печей, каминов и дымовых труб используется жаростойкий бетон. Данный вид бетона применяется как в жилищном строительстве, так и в промышленном. Чтобы материал выполнял свою функцию на должном уровне, гарантировал безопасность и защиту, необходимо строгое соответствие всем технологическим требованиям при его изготовлении. Материал может быть ячеистым, легким или плотным. Данный фактор зависит от области его применения и назначения. Такой бетон может выполнять функции надежной термоизоляции.

Для приготовления огнеупорного бетона следует добавить в состав жидкое стекло, асбест, бариевый или глиноземный цемент.

Работа с жаропрочным бетоном аналогична работе с обычным бетонным материалом, что позволяет снизить затраты на строительные работы. вы можете успешно изготовить данный материал своими руками. Он устойчив к температурным перепадам и не теряет своих свойств при нагревании, а также является оптимальным вариантом для строительства специализированных объектов разного рода.

Выбор термопрочного бетона

Чтобы своими руками сделать огнеупорный бетон, вам придется добавить в состав жидкое стекло, асбест, бариевый или глиноземный цемент.

Характеристики жаропрочного бетона.

Данные добавки делают бетон адаптированным к применению в местах повышенных температур. Обыкновенный материал включает в себя элементы, которые подвергаются процессу дегидратации и обезвоживания в процессе нагревания. Конструкция разрушается весьма быстро, проходя через такое испытание, а процесс восстановления не представляется возможным. Во избежание подобных ситуаций применяется жаропрочный бетон. Рассматривая жаропрочную бетонную смесь детально, можно выявить высокое содержание различных примесей. Каждая из них выполняет свою роль, повышает прочность, связывая материалы в условиях повышенных температур. Для изготовления жаропрочного бетона своими руками необходимо наличие вяжущих составляющих в основе материала.

Для этих целей можно использовать:

- шлакопортландцемент;

- портландцемент;

- высокоглиноземистый цемент;

- глиноземистый цемент;

- периклазовый цемент;

- жидкое стекло.

Вернуться к оглавлению

Подбор состава для жаростойкого бетона

Схема бетономешалки для приготовления бетона.

К портландцементу и жидкому стеклу обычно добавляются различные тонкомолотые примеси. Жаропрочный бетон может быть обычным или легким, в зависимости от показателей объемного веса. Материал считается легким, если его объемный вес (в высушенном состоянии) не превышает 1500 кг/м³.

Для затворения жаропрочной бетонной смеси на периклазовом цементе применяется сернокислый магний (водный раствор). Чтобы произошло затвердение жаростойкого бетона с примесью жидкого стекла, необходимо ввести в смесь кремнефтористый натрий, доменный гранулированный шлак или нефелиновый шлам. Данные добавки вводятся в бетон при нормальной температуре.

Тонкомолотыми добавками могут быть тонкоизмельченные или пылевые материалы, такие как:

- бой магнезитового кирпича;

- бой шамотного кирпича;

- кусковой шамот;

- пемза;

- цемянка;

- хромитовая руда;

- зола-унос;

- андезит;

- лессовый суглинок;

- гранулированный доменный шлак.

Для жаростойких легких смесей подойдет:

- бой диатомового кирпича;

- бой шамотного кирпича;

- цемянка;

- зола-унос;

- керамзит.

Мелкими (0,15-5 мм) и крупными (5-25 мм) заполнителями могут быть дробленые материалы, такие как: бой магнезитового и магнезитохромитового кирпича, бой высокоглиноземистого и шамотного кирпича, бой глиняного, полукислого или талькового кирпича, титано-глиноземистый и доменный отвальный шлак.

К ним также можно причислить дунит, бальзат, диабаз, андезит, артикский туф, кусковый шамот. Для легких и огнеупорных бетонов лучше использовать вермикулит, керамзит или вспученный перлит в качестве добавок. Вид вяжущего вещества, температура и условия службы бетона определяют выбор тонкомолотых добавок и заполнителей. Применение огнеупорного бетона снижает стоимость работ, трудовые затраты, сокращает сроки строительства.

Вернуться к оглавлению

Поэтапное приготовление жаростойкого бетона своими руками

Схема приготовления бетонной смеси.

Для данного процесса вам необходимо иметь инструменты и материалы:

- бетономешалку;

- тачку;

- мастерок;

- лопату;

- распылитель;

- шланг или иное водоснабжение;

- опалубку;

- пластиковый лист;

- песок;

- огнеупорный цемент;

- гравий;

- гашеную известь.

Бетономешалка или тачка должна располагаться в непосредственной близости от источника водоснабжения. Вода понадобится для добавления в состав, мытья инструментов и площадки. Материалы необходимо смешивать в пропорциях 3:2:2:0,5, для примера – 3 части гравия к 2 частям песка и 2 части огнеупорного цемента к 0,5 части гашеной извести. Величина объемов жаропрочного состава не должна влиять на данные параметры и соотношение материалов, они должны оставаться неизменными. В бетономешалку помещается гравий и песок, добавляется огнеупорный цемент и гашеная известь, с помощью лопаты все ингредиенты тщательно перемешиваются, чтобы составляющие распределились равномерно. Затем в смесь добавляется вода и снова перемешивается. Вода добавляется до того момента, пока смесь не приобретет необходимую консистенцию (рабочую густоту). Для проверки из получившейся смеси попробуйте слепить комок. Если воды достаточно, то комок не развалится и не расплывется в руках.

Данным бетонным раствором заполняется опалубка или специальная форма. Этот процесс производится при помощи лопаты, излишки удаляются шпателем, после чего поверхность выравнивается. Процесс затвердения материала сопровождается повышенной влагопотерей. Периодически сбрызгивайте поверхность водой, этим вы предотвратите ее растрескивание. Влажный бетон можно покрыть полиэтиленовой пленкой на пару суток. По истечении этого срока пленку нужно снять и дать бетону высохнуть. Перед удалением опалубки бетон должен просохнуть не менее 2 суток. После этого бетон выстаивается и набирает прочности в течение 3 недель. Поверхность можно использовать по окончании этого срока.

Огнеупорный цемент — Состав, установка, использование

Огнеупорный цемент известен как огнеупорный цемент в смеси, такой как смесь шамот-кремнезем-ганистер или шамот, смешанный с колотым кирпичом или шамотно-кварцевым песком. [2]

В огнеупорном цементе масса огнеупорных зерен вначале связывается обожженной связкой, которая обжигается с реакционным компонентом Si 3 N 4 и / или Si 2 ON 2 который защищает окончательный высокотемпературный спеченный цемент от эффекта эрозии во время использования цемента в качестве футеровки для стен печи, желобов.

Стандарт

Испытание на воспламеняемость ASTM E136-79.

Материалы, состоящие из огнеупорного цемента

[3] [6]- Известковые материалы.

- Глиноземистые материалы (в основном Al 2 O 3 ).

- Хлорид магния / хлорид кальция / хлорид бария / хлорид натрия.

- Смесь связующего или клинкера и крупного заполнителя: Клинкер — это плавленый минерал или минеральная смесь, используемая как глиноземистая известь (боксит-известь), измельченная в мелкий порошок.Его получают из глиноземистых материалов. Крупные заполнители подобны гранулированным материалам, которые придают некоторые особые свойства, например огнеупорность и стойкость к эрозии или окислению.

- Керамика глинозема, огнеупорная глина, кирпичи, сборные железобетонные изделия, алюминатный цемент и монолитные изделия.

- Асбест.

- Шпинель обожженная.

- Магнезия.

- Магнезия реактивная.

- Кислота органическая.

Для производства цемента из смеси этих компонентов кальцинацию проводят при температуре от 1500 до 1550 ° C. [7]

Применение огнеупорного цемента

[8] [10]Огнеупорный цемент смешивают с огнеупорными заполнителями, такими как:

- Боксит.

- Таблетчатый оксид алюминия.

- Белый плавленый оксид алюминия.

- Коричневый оксид алюминия с плавким предохранителем.

- Андалузит.

- Силлиманит.

- Шамот.

- Алаг.

- Перлит.

- Вермикулит.

- Пузырьковый оксид алюминия.

Огнеупорный цемент можно использовать в различных местах.Пример:

- Камины и дровяные печи при очень высоких температурах можно использовать огнеупорный цемент.

- Огнеупорный цемент — хороший материал для ремонта печей и мусоросжигательных заводов.

- Во время установки и приклеивания огнеупорного кирпича в топочных камерах он может сыграть хороший персонаж.

- Электрическая или тепловая изоляция. Для обеспечения теплоизоляции от любого типа тепла он может сыграть лучшую роль.

- Для герметизации утечек воздуха и газа действует огнеупорный цемент.

Техника укладки огнеупорного цемента

[4] [5]- Вибрационная отливка

- Отливка с помощью насоса.

- Сухая обработка.

- Мокрая грунтовка или торкретирование.

- Самотечное литье.

Исключение из обычной формулы

[1]Огнеупорные свойства цемента могут быть приданы ему из неогнеупорного CaSO 4 . Это может быть сделано путем включения первичного флюсового компонента. Это исключение можно использовать в качестве конструкционной плиты, для формирования огнеупорной массы и в качестве цемента для обсадных труб нефтяных скважин.

Ссылки

- Burr, H. Огнеупорный цемент, содержащий флюсовый компонент. Патент США 3841886A, поданный 15 декабря 1972 г. и выданный 15 октября 1974 г.

- Jones, C. M., Washburn, M. E., Trostel, L. J., Jr. Огнеупорный цемент. Патент США 4476234A, поданный 12 августа 1983 г. и выданный 9 октября 1984 г.

- Берроуз, О. Огнеупорная цементная футеровка для индукционных печей без сердечника. Патент США 3751571A, поданный 29 марта 1972 года и выданный 7 августа 1973 года.

- MonolithicRefractory.pdf [Ссылка — https://www.scribd.com/document/355595828/MonolithicRefractory-pdf]

- Огнеупорный монтаж и обслуживание-FS-Sperry

- Матье, А. Огнеупорный цемент с высоким содержанием глинозема и процесс его производства тоже самое. Патент США 4217144A подан 4 августа 1978 г. и выдан 12 августа 1980 г.

- Нудельман Б. И., Бикбау М. Ю., Оборин П. А., Кузнецова Т. В. Сырьевая смесь для производства огнеупорного высокоглиноземистого цемента. Патент США 4204878A подан 7 ноября 1978 г. и выдан 27 мая 1980 г.

- Огнеупорный цемент — высокоглиноземистый цемент — полный огнеупорный раствор — SECAR®, решения для огнеупоров

- Огнеупорный цемент | Асбестовые продукты и опасность мезотелиомы

- Огнеупорный цемент и информация о сырье | Машиностроение 360

Что такое огнеупорная глина и где ее добыть в природе

Все огнеупоры на основе огнеупорной глины, глинозема и кремнезема. Фактически все жаропрочные огнеупорные кирпичи изготавливаются из огнеупорной глины.Подобно термостойким строительным растворам, изоляционным материалам, керамике, керамике, керамическим одеялам или керамической плитке на космических челноках, происхождение этих материалов начинается с огненной глины, ее плавление начинается при температуре 1600 ° C или 2912 ° F по Фаренгейту. Только специальные технологии производства этих дорогих материалов меняют их свойства и области применения. Но мы не собираемся в космос, по крайней мере, пока.

Что такое огненная глина?

Огненная глина подробно фото. Огненная глина — это обычный и простой грязь, но с более высоким содержанием глинозема (AL).Обычно имеет более белый-светлый цвет. От беловатого до желтоватого, розоватого, светло-коричневого. К тому же он дешев, как грязь. Его продают поставщики огнеупоров или керамики. Даже если он поставляется в виде сухого порошка в мешках, огнеупорная глина по-прежнему очень тяжелая (калькуляторы физических свойств для различных огнеупорных материалов). Если вы покупаете глину в сухой порошкообразной форме, вам понадобится только один мешок на купол. Обычно содержание глинозема в огнеупорной глине колеблется от 24% до 34% Al и кремнезема от 50% до 60%.

В массовом смысле, даже в сухом порошкообразном виде с плотностью 1.303 г / см3 или, соответственно, 0,753 унции / куб.дюйм, огнеупорная глина по-прежнему является тяжелым продуктом; по сравнению, например, с цементом. Каждый раз, поднимая сумку, я замечаю это. С помощью этого онлайн-инструмента измерения объема противопожарной глины в зависимости от веса единицы измерения можно легко пересчитать / пересчитать.

Природный источник огнеупорной глины — Ладно, может быть, в вашем районе никто не продает огнеупорную глину. Не беспокойтесь, вы не будете единственным человеком в этой ситуации. Закройте глаза и подумайте об этом… попробуйте несколько раз.Представьте себе место снаружи, где вы видели грязь более светлого цвета. Я имею в виду место, где ведется водная эрозия почвы или ведутся земляные работы. В мокром состоянии грязь мягкая и липкая, без каких-либо органических веществ. Не как верхний слой почвы, не путайте эти два (органический материал сгорит). Грязь обычно находится глубже, чем верхний слой почвы. Он повсюду вокруг нас, но его нельзя увидеть, пока его не раскроют. Вы должны найти место, где он не смешан с песком или камнями, и запомнить светлый цвет. Вам нужно открыть грязь, которая имеет структуру, похожую на пластилин (во влажном состоянии.) Похоже на интересную прогулку, не так ли (?), Я бы не прочь пойти куда-нибудь с хорошим другом (если бы он у меня был;) и сделать это сейчас. Просто выкопай.

Огненная глина дает усадку на 10–15% после высыхания воды, так что возьмите с собой дополнительное ведро. Вы можете сделать тест, если хотите;

- Растяните и расплющите кусок глины в полоску длиной 13 см или 5 дюймов

- Острым предметом сделайте на нем 2 отметки — ТОЧНО 10 см или 4 ″ между отметками

- Дать глине высохнуть

- Измерить еще раз после высыхания, чтобы увидеть разницу в усадке

Некоторые Гончары до сих пор хранят свои собственные источники глины как наиболее охраняемые секреты мира.Много лет назад поиск собственных источников был обычным делом, но для многих художников хобби и гордость — не покупать современные глиняные тела в коммерческой упаковке. Другое дело, когда гончары производят количество. Многие энтузиасты копают глину. Смешайте огненную глину с просеянным мелким песком (суглинок отлично подходит), чтобы получился огнеупорный раствор высшего качества! Смешайте его с крупным речным или ручным песком и сделайте из него глиняные плитки. Перемешивание влажной глины путем прогулки по ней или смешивание песка с глиной в сухом виде с последующим добавлением воды, второй пример требует меньше усилий и намного быстрее.По мере высыхания эти адоби немного сжимаются и должны быть покрыты пластиком, чтобы скорость высыхания была медленнее (иначе вместо этого вы создадите пропеллер), что предотвратит образование полос и трещин. В глину добавляют больше грога, для глинобитной плитки меньше усадки и растрескивания.

Никогда не добавляйте солому или пилу по дереву в саманный или глиняный кирпич для создания купола печи на дровах, потому что они сгорают так же, как и органические материалы. Его добавляют в теплоизоляцию только для создания эффекта сотовой легкости (воздух — лучшая изоляция, а такой материал не поглощает много тепла!). Кирпич для домостроения отличается от огнеупорного кирпича.Глиняный саман и кирпичи должны быть плотными и менее пористыми, прочными и тяжелыми. Эти кирпичи соединяются песчано-глинистым раствором в соотношении песок: шамот 50:50. Хотя внутренняя поверхность купола из сырцового или сырцового кирпича довольно хрупкая, готовится очень хорошо; если вы прикоснетесь к нему сильнее, например, лопатка для пиццы падает с глины, потому что глиняные кирпичи и саман нестабилизированы, они должны быть глиняным бисквитом, обожженным в печи при медленном повышении температуры, по крайней мере, до 950 градусов Цельсия, чтобы затвердеть. Если у вас есть возможность обжечь глину в электрической или газовой печи, сделайте пробный обжиг с одним саманом.

При изготовлении арок купола с использованием деревянного шаблона: если вы можете поддерживать кирпичи боковой стены купола, чтобы арка купола не давила на них и, возможно, не разрушалась, тогда лучший раствор, который вы можете использовать, — это смесь огнеупорной глины и песка в соотношении 50:50. Мелко просеянный песок, то есть галька, может усложнить работу в местах, где требуется крошечный зазор между кирпичами. Цемент используется только для того, чтобы раствор быстрее высыхал, чтобы он затвердел по мере того, как вы работаете, чтобы быстрее прогрессировать. Также эксперты по производству и продаже огнеупорных кирпичей говорят вам, что повсюду нет необходимости в огнеупорных цементах, они дороги и используются в промышленности для своих высокотемпературных обжиговых печей и печей или для изготовления литейных изделий.

Смесь для огнеупорного глиняного раствора и песка сохнет очень медленно, но если вы поддерживаете боковые стены путем заливки бетонной облицовки позади них, оставьте ее застывать, а затем сформируйте арочный потолок из шамота 50:50: песчаный раствор — лучший вариант. Когда я езжу быстро, я использую немного портландцемента в растворе, чтобы он схватился за 2 часа. Портландцемент уже немного огнеупорный, но половину этого количества целесообразно заменить известью. Известь — это кальций, и он заменяет цемент, когда выгорает при нагревании.Старые печи строились только из огнеупорной глины с добавлением извести, а не из цемента. Эти печи работают вечно, многие из них топятся ежедневно десятилетиями и никогда не остывают.

Корпус из мягкой гончарной глины — обычно 10-15 кг в упаковке. Попросите глину с большим содержанием глинозема, керамогранит, и она может быть грубой, но не слишком мелкой. Обычно это беловатый цвет. Вам не нужно покупать дорогую глину, просто выберите один сорт для более высокой температуры и более светлого цвета. ПОМНИТЕ: не запутайтесь, когда вы видите мягкую влажную глину в пакетах, она может быть темнее, но когда она высохнет, она станет более светлой.Также есть глины, которые во влажном состоянии становятся белыми. Обычно в магазине есть сухие образцы. Не забудьте попросить глину, которую они хранили долгое время, в полиэтиленовых пакетах будет труднее, не слишком свежая с точки зрения гончарного дела, гончары не хотят, чтобы сухая глина использовалась для работы с гончарными кругами, чтобы вы могли получить лучшую цену, чтобы заплатить за это тоже. Часто они продают эти почти сухие глины со скидкой, чтобы избавиться от них. Итак, вы принесли свою глину домой … но что делать дальше, спросите вы? Достаньте глину из пластиковых пакетов.Используйте проволоку или более прочную леску, чтобы нарезать ее тонкими ломтиками. Дайте ему высохнуть.

Примерно через неделю на воздухе глина высохнет. Сядьте на какое-нибудь низкое удобное мягкое сиденье на подъездной дорожке и с помощью молотка разорвите его почти в порошок. Это совсем несложно, но на это нужно время. Вам понадобится около ведра, чтобы перемешать раствор, и половину ведра для слоя песка и огнеупорной глины (50:50), чтобы положить кирпичи на пол в очаг и выровнять их до одной гладкой поверхности.

Что такое огнеупорный раствор и где его использовать?

Давайте поговорим немного о миномете.Вы можете быть удивлены, обнаружив, что существуют различные типы строительного раствора, которые мы используем при строительстве или ремонте дымохода или камина. Прежде всего следует отметить, что раствор, бетон и цемент — это не одно и то же.

Цемент представляет собой совокупность известняка, глины, ракушек, кварцевого песка и других ингредиентов. Цемент существует уже очень давно, на самом деле цыгане использовали его разновидность еще в 3 веке до нашей эры. Официально цемент или «портландцемент» был запатентован Джозефом Аспдином в 1824 году в Англии.

Так в чем разница между цементом, бетоном и раствором?

Проще говоря:

- Цемент ничем не отличается от раствора или бетона, он является ингредиентом обоих. Это все равно что спрашивать, чем помидоры отличаются от кетчупа.

- Бетон получают путем добавления в цемент гравия и песка. Бетон чрезвычайно прочен и используется в конструкциях и фундаментах.

- Раствор изготавливается путем добавления песка в цемент (без щебня). Раствор используется для склеивания камня и кирпича.Он далеко не такой прочный, как его бетонный собрат, и его не следует использовать для строительных работ.

Почему бы просто не использовать бетон вместо раствора?

Ответ лежит в нескольких областях. Если вы склеиваете кирпичную или блочную стену раствором, и эта стена оседает естественным образом, самым простым звеном в данном случае будет раствор. Если у вас был бетон между всеми блоками, ваш блок может треснуть и дать трещину вместо более слабого раствора. Так как вы не можете предотвратить оседание, лучше всего позаботиться о том, чтобы ущерб от оседания был минимальным.Повторное нанесение (обратное заполнение) швов раствора намного дешевле, чем замена связки блоков или кирпича. Во-вторых, раствор имеет гораздо более высокое содержание воздуха, что создает карманы для расширения замороженной воды. Вода всегда будет попадать в раствор, и он специально разработан для создания воздушных карманов, когда вода замерзает.

Так что же такое огнеупорный раствор?

Огнеупорный раствор представляет собой смесь цемента, песка, шамота и других специальных ингредиентов, таких как алюминат кальция.Шамотная глина — это набор различных глин, устойчивых к нагреванию до 3000 градусов по Фаренгейту. Представьте, что это глина, обладающая особыми термостойкими свойствами. Шейные глины используются при строительстве огнеупорных кирпичей и являются одной из причин, по которым огнеупорный кирпич может выдерживать такую высокую температуру. Существуют стандарты, определяющие, является ли раствор огнеупорным или высокотемпературным, например ASTM C-199.

Где использовать огнеупорный раствор?

Нам понадобилась минута, чтобы добраться сюда, но вот мы наконец-то.Я дам два ответа: логический и продиктованный.

Логично, что огнеупорный раствор следует использовать везде, где он будет подвергаться воздействию очень высоких температур. Это здравый смысл, и тем не менее мы неоднократно наблюдаем отказы в некоторых частях дымохода и топки камина из-за того, что каменщик не использовал подходящий тип раствора для данной области применения. На продиктованный ответ…

NFPA хочет, чтобы вы использовали испытанный огнеупорный цемент средней прочности при строительстве каминных топок, при очистке (покрытии) дымовой камеры и установке глиняных футеровок дымохода.Они также хотят, чтобы цемент и его агенты были нерастворимыми в воде, в этом и заключается алюминат кальция. Связующее из алюмината кальция затвердевает гидравлически, что соответствует этому требованию. Без алюмината кальция или его эквивалента кто-то может построить дымоход, и даже если он затвердеет, но позже подвергнется воздействию влаги, эти стыки будут либо размягчены, либо вымыты.

Все ли используют огнеупорный раствор там, где нужно?

К сожалению, нет. Каменщику, который приготовил кучу раствора, так легко использовать один и тот же раствор для всего и игнорировать рекомендации NFPA.Кроме того, некоторые каменщики имеют обыкновение смешивать свои собственные партии раствора, пропитанного шамотной глиной, но эти смеси на рабочем месте не проверяются и часто не защищают от чрезвычайно высокого тепла, выделяемого камином. Честно говоря, этих требований к огнеупорным строительным растворам просто не существовало до 90-х годов, и поэтому, если у вас нет нового строительства, у вас, вероятно, не будет огнеупорного раствора там, где он должен быть.

Если вы замечаете деградацию швов раствора в топке вашего камина или трубочист сообщает о повреждении других участков, это может быть связано с тем, что простой старый раствор не выдерживает высокой температуры и постоянного расширения и сжатия, вызванных использованием камина.

Строительство топки из огнеупорного раствора | Журнал Concrete Construction

Руки кладут дрова в растопленный камин в холодный зимний день. В доме тепло и уют. Крупный план.Многие каменщики не знакомы с огнеупорным раствором или путают продукт с шамотным раствором. Кладочные топки часто кладут в обычный портландцементный раствор, иногда с добавлением небольшого количества цемента или шамота, чтобы получилась смесь «шамотный раствор».”

Такой подход неудивителен, поскольку основные строительные нормы и правила были неясными, непоследовательными или умалчивались по этому вопросу. Нормы ICC, недавно принятые во многих штатах, требуют использования огнеупорного раствора для строительства топок, дымовых камер и футеровки дымоходов, но совсем недавно только код NFPA 211 призывал к использованию «огнеупорного раствора (ASTM C199, средняя нагрузка)». Кодекс BOCA требовал «шамотного раствора средней прочности», UBC просто требовал, чтобы «швы в огнеупорном кирпиче не превышали дюйма., »И Кодекс CABO по жилью для одной и двух семей не указывал тип раствора или размер стыка, который будет использоваться.

Проблема с использованием обычного раствора в том, что портландцемент не выдерживает высокой температуры. Как ни странно, портландцемент сохраняет свою прочность до довольно высоких температур, но портится при охлаждении примерно до 600 ° F. В конце концов от раствора остается только песок и шамот, без цементного связующего. Раствор не имеет прочности и легко выпадает из швов, особенно если они широкие.

С другой стороны, огнеупорный растворизготавливается из высокотемпературных цементов и тщательно отобранных заполнителей, которые не расширяются и не разрывают раствор при нагревании. Международный жилищный кодекс (IRC) и Международный строительный кодекс (IBC), которые были недавно приняты почти во всех штатах, требуют, чтобы топки, дымовые камеры и футеровки дымохода были уложены огнеупорным раствором, соответствующим ASTM C 199.

Надо признать, что камины в наши дни нечасто используют для обогрева.Топки, уложенные в обычном портландцементном растворе, могут прослужить годами, если их разжечь только на День Благодарения и Рождество. Но, не говоря уже о том, что огнеупорный раствор лучше работает, лучше выглядит и его проще использовать, есть еще одна веская причина использовать этот продукт — это требуется кодом.

Существует два основных вида огнеупорных растворов, соответствующих стандарту ASTM C 199 и разрешенных правилами. Гидравлический раствор затвердевает или отверждает, как раствор на основе портландцемента. Предварительно смешанный или высыхающий на воздухе раствор поставляется готовым к использованию в ведрах по консистенции гипсокартона, и его можно разбавить небольшим количеством воды.

Гидравлическая настройка

Гидравлический огнеупорный раствор — лучший универсальный выбор. Его можно использовать для укладки огнеупорного кирпича, установки или очистки горловины и дымовой камеры, а также для установки глиняных вкладышей дымохода. Он имеет удобоукладываемость, как обычный раствор на основе портландцемента, и может быть сделан практически любого оттенка с использованием обычного цвета раствора.

Этот тип — единственный, который следует использовать для установки глиняных футеровок дымоходов. После затвердевания гидравлический раствор становится нерастворимым в воде и кислотостойким.Готовый раствор растворяется в воде даже после высыхания и может вымыться при намокании дымохода. Поскольку гидравлический огнеупорный раствор является кислотоупорным и нерастворимым в воде, это единственный продукт для любых глиняных дымоходов, отводящих газ от газовых или масляных приборов.

Гидравлический раствор легче транспортировать и хранить, чем предварительно приготовленный. Он поставляется в сухом виде в ведрах или мешках и не подвергается отделению, отверждению или замораживанию перед использованием.

Гидравлический раствор лучше работает во влажном климате, где предварительно смешанный продукт сохнет долго и иногда приводит к высолам.