Технология приготовления асфальтобетонной смеси и контроль. ГОСТ 9128-97

— Для приготовления а/б смеси необходимо предварительно разработать в лабораторных условиях его состав (количества щебня, песка, минерального порошка и битума).

— Для обеспечения точного состава а/б смеси необходимо предварительная сортировка этих материалов (сортировочные устройства устанавливаются до холодного вертикального элеватора).

— Количество материалов, отпускаемых со складов завода в смеситель, должно соответствовать составу смеси, предложенного лабораторией.

— Для восстановления кровель применяется а/б смесь, используемая для всех типов дорог:

Тип А

Марки I,

где содержание щебня должно составлять 50-60% (гос. стандарт 9128-97)

— Для приготовления смеси в смеситель в первую очередь подается щебень, песок, минеральный порошок; после получения смеси подается соответствующее количество битума для последующего смешения.

— Температура щебня и песка в процессе смешивания должна составлять 165-185 С°

— Минеральный порошок подается в холодном виде.

— Температура битума должна составлять 140-160 С°

— После выпуска из смесителя температура смеси должна составлять 140-160 гр. С.

— Состав щебня должен быть таким, чтобы его зерна проходили:

через 20-мм сито – 90-100%,

через 15-мм сито – 75-100%.

— Допустимое отклонение в количестве материалов в процессе приготовления а/б смесей должно быть не более:

щебня – 3%,

песка – 3%,

битума – 1,5%,

мин. порошка – 1,5%.

— температура битума проверяется каждые 2 часа.

— Контроль за остальными компонентами смеси ведется непрерывно.

— Температура готовой смеси проверятся при каждой погрузке в самосвал.

— Качество а/б смеси проверяется в каждую смену в лабораторных условиях.

— Время доставки а/б смеси не должно превышать 1, 5 часа при температуре воздуха свыше 10 С°.

— Работа механизмов предварительной сортировки и устройств по взвешиванию компонентов проверяются каждые 2 недели, а при возникновении подозрений в неточности – немедленно.

— При визуальном осмотре а/б смесь должна выглядеть однородной, рыхлой, не должна прилипать к кузову автомобиля.

В случае возникновения сомнений она должна быть проверена в лабораторных условиях.

— Состав зерен а/б смеси проверяется раз в 3 смены, а содержание щебня – каждую смену, ускоренным методом.

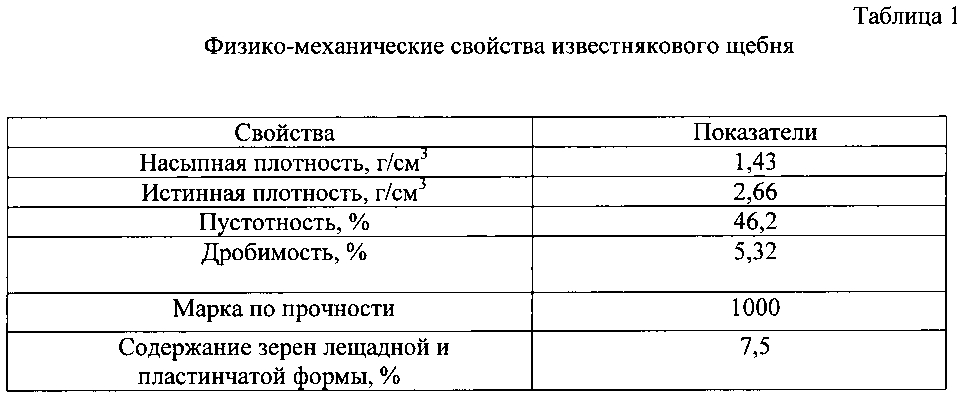

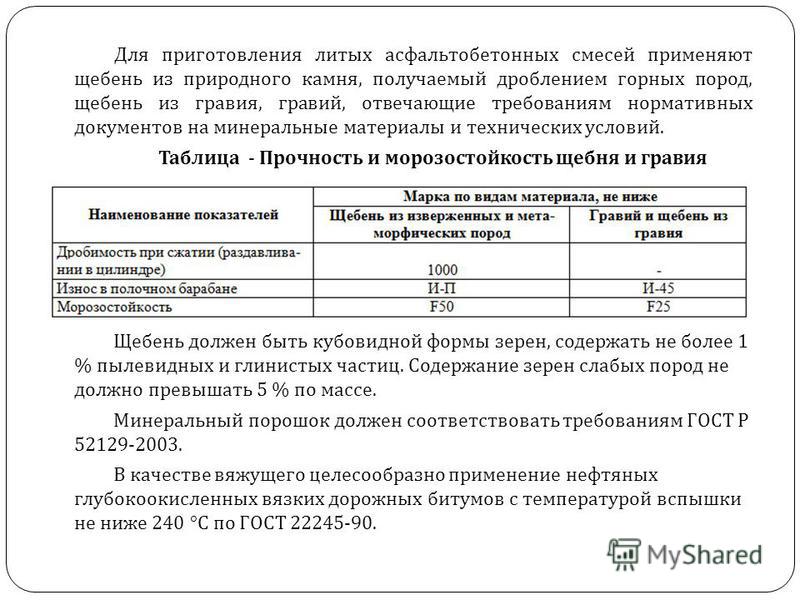

— Прочность используемых в а/б смесях (тип А) щебня не должна быть ниже 1000.

— В щебне (тип А) допустимо наличие не более 15% плоских и игольчатых зерен.

— Содержание глинистых или пылевых частиц в щебне и песке не должно превышать 1%.

— Пористость минерального остова не должна превышать 23%.

— А/б смесь должна соответствовать следующим требованиям:

| Наименование показателей | Климатические зоны | ||

| l | ll, lll | lV, V | |

Водонасыщенность в % по объему Тип А Б и Г В и Д Остаточная пористость по % объема | 2. 1.5-3.0 1.0-2.5 2.0-3.5 |

2.0-5.0 1.5-4.0 1.0-4.5 2.0-5.0 |

3.0-7.0 2.5-6.0 2.5-6.0 3.0-7.0 |

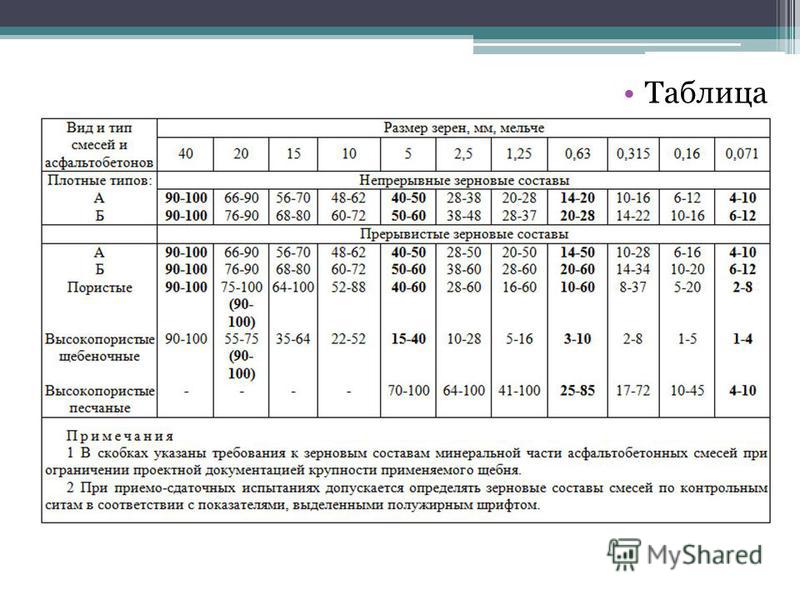

Состав зерен а/б смесей типа А марки I должен составлять:

| Тип смеси | Состав зерен в % меньше мм | |||||||||

| 20 | 15 | 10 | 5 | 2.5 | 1.25 | 0.63 | 0.315 | 0.14 | 0.071 | |

| А | 90-100 | 75-100 | 62-100 | 40-50 | 28-38 | 20-28 | 14-20 | 10-15 | 6-12 | 4-10 |

— Нагретый до рабочего состояния битум необходимо использовать в течение 5 часов.

— После готовности а/б смеси его необходимо загрузить в автомашины или в складское хранилище

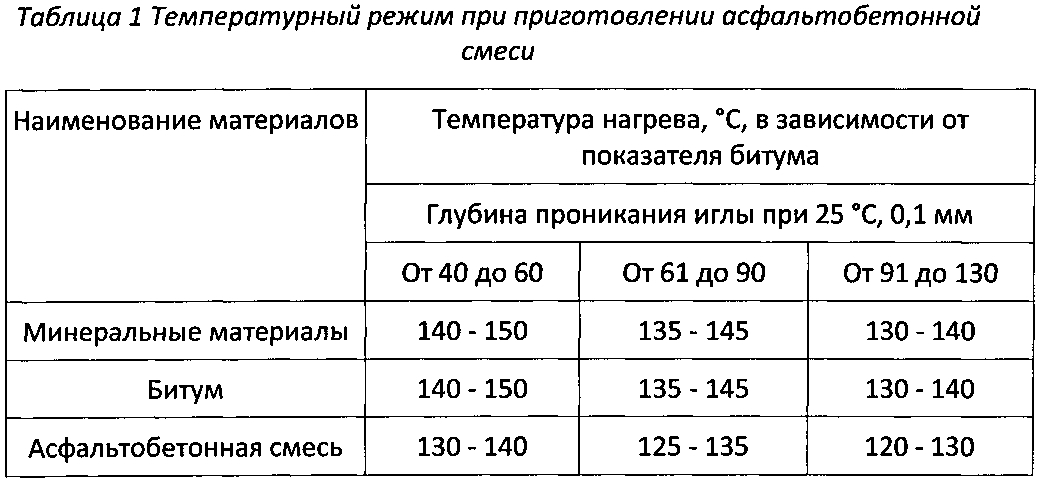

— В зависимости от консистенции битума, используемые материалы в процессе приготовления а/б смеси должны иметь следующую температуру:

| Вид смеси | Марка битума | Температура в С° | ||

| Битум | Щебень и песок | А/б смесь | ||

| горячий | БНД: 40/60 60/90 90/130 БН: 60/90, 90/130 | 130-150 | 165-185 | 140-160 |

| Холодный | БНД: 130/200, 200/300, 130/200 БН: 200/300 | 110-130 | 145-165 | 120-140 |

АГ: 130/200 МГ: 130/200 | 80-100 | 115-135 | 90-110 | |

— Для приготовления а/б смеси необходимо иметь необходимое количество щебня, песка, минерального порошка и битума.

— В ходе приготовления смеси необходимо произвести предварительное дозирование по объемам – в соответствии с зерновым составом, разработанным в лаборатории.

Влажный щебень и песок определенного зернового состава в установленных объемах поступает в сушильно-нагревочную печь. После печи поступает на сита двойной сортировки, а оттуда – в соответствующие бункеры.

Из этих бункеров щебень, песок и минеральный порошок в определенных дозах подаются в смеситель (битум подается отдельно).

— Цикл приготовления смеси считается завершенным, когда она поступает в машину по перевозке смеси или в заводское складское хранилище.

Асфальт

Асфальтобетонные смеси

| Тип и марка асфальтобетонной смеси (асфальтобетона) |

|---|

| Для верхнего слоя покрытия |

| Щебеночно-мастичная смесь ЩМА — 15, ЩМА — 20 (Габбро, ПБВ 60) |

| Щебеночно-мастичная смесь ЩМА — 15, ЩМА — 20 (Габбро) |

| Мелкозернистая смесь тип А М 1 (Габбро) |

| Мелкозернистая смесь тип Б М 1, Б М 2(Габбро) |

| Мелкозернистая смесь тип Б М 2 |

| Мелкозернистая смесь тип В М 2 |

| Песчаная смесь тип Г М 1, 2 |

| Песчаная смесь тип Д М 2 с добавлением щебня фракции 5-20 мм до 10% |

| Песчаная смесь тип Д М 2 |

| Для нижнего слоя покрытия |

| Мелкозернистая смесь пористая М 1, М 2 |

| Крупнозернистая смесь плотная Б М 1 / Б М 2 |

Крупнозернистая смесь пористая М 1,2 (щебень фр. |

ГОСТ 9128-97 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон.

Виды выпускаемых смесей:

1. КРУПНОЗЕРНИСТЫЕ – для нижних слоёв двухслойных асфальтобетонных покрытий.

2. МЕЛКОЗЕРНИСТЫЕ – для строительства магистральных федеральных дорог и улиц с высокой интенсивностью движения.

3. ПЕСЧАНЫЕ – для пешеходных дорожек и тротуаров, стоянок легковых автомобилей, торговых площадей.

4. СМЕСИ НА ПОЛИМЕРНО-БИТУМНОМ ВЯЖУЩЕМ – для увеличения долговечности покрытий.

5. СМЕСИ НА РЕЗИНО-БИТУМНОМ ВЯЖУЩЕМ(БИТРЭК).

6. СМЕСИ С МОДИФИКАТОРОМ УНИРЕМ.

7. РЕЗИНОАСФАЛЬТОБЕТОННЫЕ СМЕСИ – покрытия пониженной жёсткости, например для покрытия стадионов, беговых дорожек

8. ЦВЕТНЫЕ – мощение покрытий площадей у важных государственных, административных, культурно-просветительных учреждений, площадей парков и т.д.

9. ХОЛОДНЫЕ СКЛАДИРУЕМЫЕ СМЕСИ – для ямочного ремонта, транспортируются на любые расстояния в полиэтиленовых мешках.

10. ЛИТЫЕ – могут использоваться для работ в зимнее время и ямочного ремонта, разогреваются до высокой температуры, перевозятся в специальных машинах – кохерах.

11. ЩЕБЁНОЧНО-МАСТИЧНЫЕ – долговечные и трещиностойкие с повышенным содержанием щебня мелких фракций, особо прочные.

12. ЧЁРНЫЙ ЩЕБЕНЬ – для устройства оснований.

13. ТЁПЛЫЕ АСФАЛЬТОБЕТОННЫЕ СМЕСИ — для работы при пониженных температурах.

Характеристики асфальтобетонной смеси:

Тип I применяется для нового строительства и капитального ремонта.

— наибольший размер зерен до 15 мм, содержание щебня св. 45 до 55%;

— температура смеси при отгрузке 220-240˚С.

Тип II применяется для нового строительства и капитального ремонта.

— наибольший размер зерен до 20 мм, содержание щебня св. 35 до 50%;

Тип III применяется для нового строительства и капитального ремонта.

— наибольший размер зерен до 40 мм, содержание щебня св.

45 до 65%,

45 до 65%, — температура смеси при отгрузке 200-230˚С.

Тип IV применяется для устройства тротуаров.

— наибольший размер зерен до 5 мм;

— температура смеси при отгрузке 165-210˚С.

Тип V применяется для текущего ремонта

— наибольший размер зерен до 20 мм и содержанием щебня св. 35 до 50%;

— температура смеси при отгрузке 180-220˚С.

Холодные асфальтобетонные смеси

Холодный асфальт в мешках Холодная смесь – это готовый материал для осуществления ямочного ремонта асфальтобетонных покрытий дорог, улиц, тротуаров, спортивных и стояночных площадок, дворовых территорий, а также заделки лунок после взятия кернов.

Горячий асфальт

Асфальтобетонная смесь тип А, марки I плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог I и II категорий, улиц с высокой интенсивностью движения автотранспорта.

Характеристики асфальтобетонной смеси и асфальтобетона:

- мелкозернистая асфальтобетонная смесь, с размером минеральных зёрен до 20мм;

- содержание щебня св.

50 до 60%;

50 до 60%; - асфальтобетон плотный, с остаточной пористостью св. 2,5 — 5,0%;

- температура асфальтобетонной смеси при отгрузке от 145 до 155 ˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Асфальтобетонная смесь тип Б, марки I плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог I и II категорий, улиц с высокой интенсивностью движения автотранспорта.

- мелкозернистая асфальтобетонная смесь, с размером минеральных зёрен до 20мм;

- содержание щебня св. 40 до 50%;

- асфальтобетон плотный, с остаточной пористостью св. 2,5 — 5,0%;

- температура асфальтобетонной смеси при отгрузке от 145 до 155 ˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Асфальтобетонная смесь тип Г, марки I, плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог I и II категорий, улиц, проездов, площадок.

Характеристики асфальтобетонной смеси и асфальтобетона:

- песчаная асфальтобетонная смесь на дробленном песке (отсевах дробления), с размером минеральных зёрен до 5мм;

- асфальтобетон плотный, с остаточной пористостью св. 2,5 — 5,0%;

- температура асфальтобетонной смеси при отгрузке от 145 до 155 ˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Асфальтобетонная смесь тип Д, марки II, плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог III категорий, пешеходных зон и тротуаров.

Характеристики смеси:

- песчаная асфальтобетонная смесь на природном песке, с размером минеральных зёрен до 5мм;

- асфальтобетон плотный, с остаточной пористостью св. 2,5 — 5,0%;

- температура асфальтобетонной смеси при отгрузке от 145 до 155 ˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Асфальтобетонная смесь тип В, марки II плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог III категорий, улиц, проездов, площадок, пешеходных зон.

Характеристики асфальтобетонной смеси и асфальтобетона:

- мелкозернистая асфальтобетонная смесь, с размером минеральных зёрен до 20мм;

- содержание щебня св. 30 до 40%;

- асфальтобетон плотный, с остаточной пористостью св. 2,5 — 5,0%;

- температура смеси при отгрузке от 145 до 155˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Асфальтобетонная смесь, марки I, пористого асфальтобетона по ГОСТ 9128-2009

Применяется для устройства нижних слоев покрытий и оснований при новом строительстве и капитальном ремонте дорог I и II категорий, улиц, проездов, площадок.

Характеристики асфальтобетонной смеси и асфальтобетона:

- крупнозернистая асфальтобетонная смесь, с размером минеральных зёрен до 40мм;

- содержание щебня св.

40 до 60%;

40 до 60%; - асфальтобетон пористый, с остаточной пористостью св. 5,0 — 10,0%;

- температура асфальтобетонной смеси при отгрузке от 145 до 155 ˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

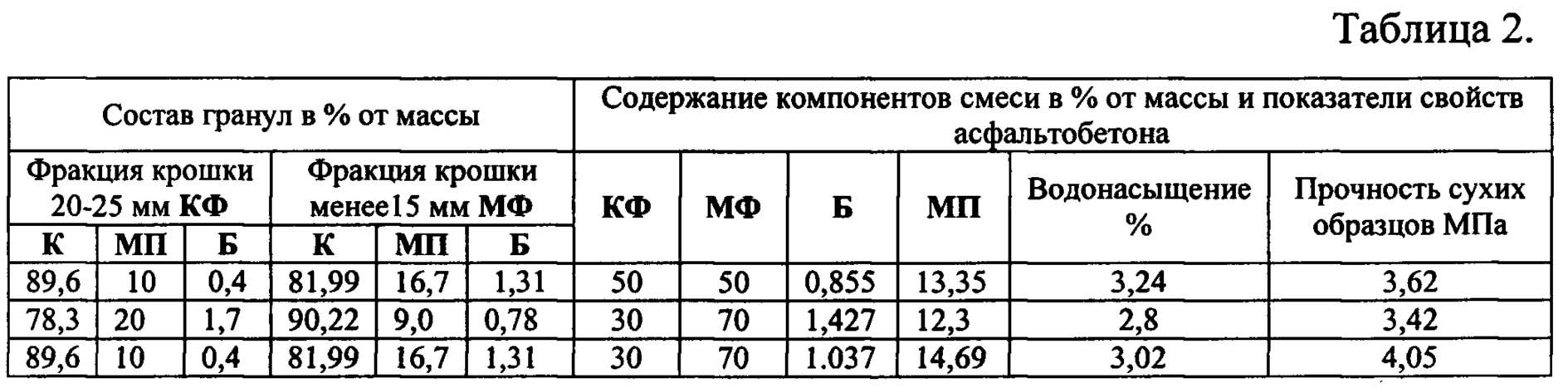

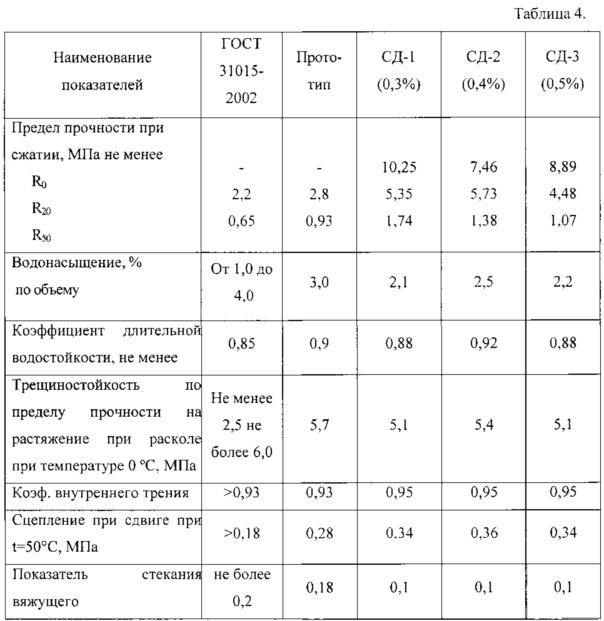

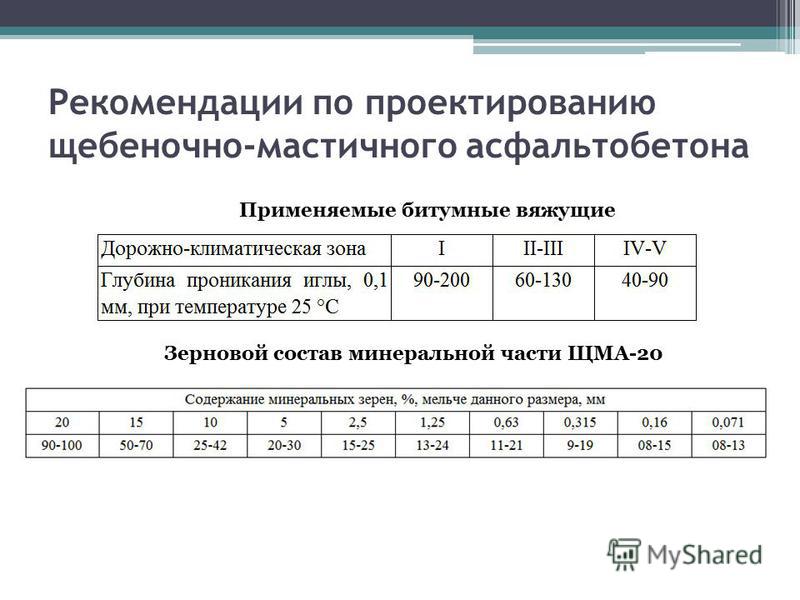

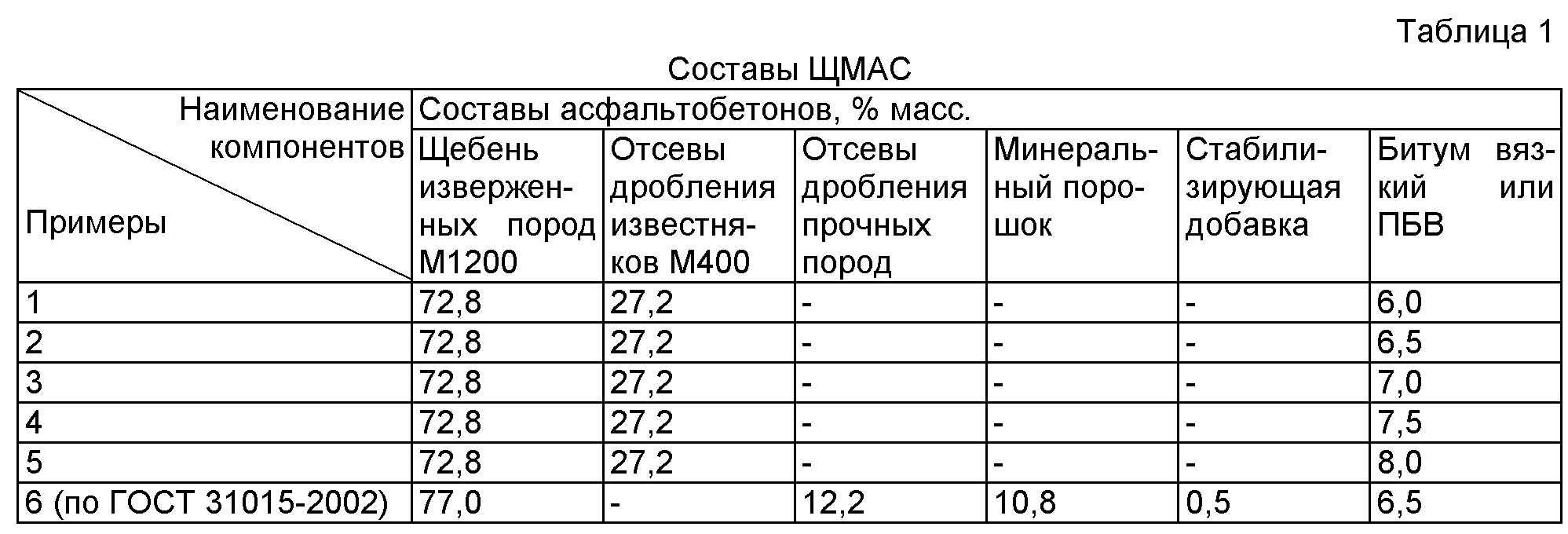

Щебеночно-мастичные асфальтобетонные смеси (ЩМА) по ГОСТ 31015-2002

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог I и II категорий, улиц с высокой интенсивностью движения автотранспорта.

Характеристики асфальтобетонной смеси и асфальтобетона:

- ЩМА-15 с наибольшим размером зерен до 15 мм и содержанием щебня св. 65 до 75%;

- ЩМА-20 с наибольшим размером зерен до 20 мм и содержанием щебня св. 70 до 80%;

- асфальтобетон с остаточной пористостью св. 1,5 — 4,5%;

- температура смеси при отгрузке 155-170˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 31015-2002.

Щебеночно-мастичные асфальтобетонные смеси по ГОСТ 31015-2002: ЩМА-15, ЩМА-20 с применением модификатора «УНИРЕМ» по ТУ 5718-001-78364424-05

Дробимость минеральной и асфальтобетонной смеси при лабораторном уплотнении секторным прессом Текст научной статьи по специальности «Технологии материалов»

УДК 691. 16:625.089.11

16:625.089.11

ДРОБИМОСТЬ МИНЕРАЛЬНОЙ И АСФАЛЬТОБЕТОННОЙ СМЕСИ ПРИ ЛАБОРАТОРНОМ УПЛОТНЕНИИ СЕКТОРНЫМ ПРЕССОМ В.П. Корюк, аспирант, ХНАДУ

Аннотация. Рассмотрено влияние методов лабораторного уплотнения на дробление щебня в асфальтобетонных смесях. Показано преимущество их уплотнения укаткой.

Ключевые слова: прессование, укатка, уплотнение, асфальтобетон, щебень, дробимость.

ПОДРІБНЮВАНІСТЬ МІНЕРАЛЬНОЇ Й АСФАЛЬТОБЕТОННОЇ СУМІШІ ПРИ ЛАБОРАТОРНОМУ УЩІЛЬНЕННІ СЕКТОРНИМ ПРЕСОМ В.П. Корюк, аспірант, ХНАДУАнотація. Розглянуто вплив методів лабораторного ущільнення на роздрібнення щебеню в асфальтобетонних сумішах. Показано перевагу їх ущільнення укоченням.

Ключові слова: пресування, укочення, ущільнення, асфальтобетон, щебінь, подрібнюваність.

BREAKABILITY OF MINERAL AND ASPHALT MIXES DURING LABORATORY COMPACTION BY SECTOR PRESS V. Koruk, postgraduate, KhNAHU

Abstract. The influence of laboratory compaction methods on the breakability of asphalt mixes is considered. The advantage of compaction by rolling is shown.

Введение

Процесс укатки асфальтобетона — завершающий и очень важный этап в формировании структуры искусственного монолитного материала, получаемого в результате уплотнения асфальтобетоновой смеси, приготовленной путем тщательного перемешивания при определенных технологических режимах, отдозированных в соответствии с расчетом минеральных составляющих и битума [1]. В результате вытеснения свободного битума в межзерновое пространство происходит сближение частиц и образуется плотная и прочная структура асфальтобетона [2, 3]. Недо-уплотненный асфальтобетон, как утверждается в [4, 5], начинает жизнь со множества дефектов, снижающих работоспособность покрытия из-за слабого сцепления частиц материала и большого объема пор. Под дей-

Недо-уплотненный асфальтобетон, как утверждается в [4, 5], начинает жизнь со множества дефектов, снижающих работоспособность покрытия из-за слабого сцепления частиц материала и большого объема пор. Под дей-

ствием природно-климатических факторов и эксплуатационных нагрузок частицы такого покрытия выкрашиваются, приводя со временем к образованию других дефектов [4, 5].

Анализ публикаций

В процессе укладки и уплотнения асфальтобетонных смесей существует возможность влиять на долговечность, регулируя их технологические параметры и режимы. Для обеспечения хорошего уплотнения рекомендуется начинать катку непосредственно за асфальтоукладчиком, при максимально высокой температуре смеси и низкой скорости [2]. При высокой температуре смесь имеет низкое сопротивление перемещению зерен в момент уплотнения, что снижает дробимость в покрытии [6]. Это соответствует главной цели уплотнения — предупреждению измене-

Это соответствует главной цели уплотнения — предупреждению измене-

ния состава смеси и достижению проектной плотности смеси и асфальтобетона.

В работах [7, 8] показана существенная разница между показателями остаточной пористости объемного водонасыщения, плотности и прочности образцов, заформованных в лаборатории, и вырубок. Это вызывает необходимость разработки эффективного, адаптированного к производству лабораторного метода уплотнения асфальтобетонной смеси. С этой целью в мире используется несколько методов. В некоторых штатах США применяют уплотнение по Маршаллу, которое представляет собой трамбование асфальтобетонной смеси в цилиндрической обойме грузом с массой, зависящей от типа смеси, вида работ и количества ударов [9]. Недостаток такого уплотнения состоит в том, что процесс трамбования не соответствует работе дорожных катков, а устойчивость по Маршаллу не позволяет оценить прочность асфальтобетона на сдвиг и изгиб. В США и Европе применяют вращательный уплотнитель асфальтобетона, в большей степени моделирующий физику и механику деформирования смеси за счет вращения цилиндрической формы под углом 1° и одновременного приложения вертикального давления, равного

В США и Европе применяют вращательный уплотнитель асфальтобетона, в большей степени моделирующий физику и механику деформирования смеси за счет вращения цилиндрической формы под углом 1° и одновременного приложения вертикального давления, равного

0,6 МПа [10].

В странах бывшего СНГ лабораторные образцы уплотняют статической нагрузкой 40 МПа или совмещением вибрирования и давления (20 МПа) в течение 3 минут в случае многощебенистых смесей [11, 12]. При постепенном нагружении, после некоторой начальной осадки смеси в металлической лабораторной форме, крупные частицы, не огибая друг друга, прекращают движение, в результате чего уплотнение ухудшается [13], а опасность дробимости щебня растет.

В работе Стефановича А.Е. сказано, «что особенностью статического разрушения от разрушения ударом является факт концентрации энергии в точках контакта щебенок между собой и рабочими органами (форма, пресс, валец)» [14]. Этот факт описан в работе [6]. При осмотре образцов, уплотненных давлением 30 МПа, обнаружено разрушение зерен щебня, в основном в зоне его контакта с формой. Приведенные в табл. 1 данные [13] свидетельствуют о том, что самым эффективным лабораторным методом при проектировании состава асфальтобетонной смеси

Этот факт описан в работе [6]. При осмотре образцов, уплотненных давлением 30 МПа, обнаружено разрушение зерен щебня, в основном в зоне его контакта с формой. Приведенные в табл. 1 данные [13] свидетельствуют о том, что самым эффективным лабораторным методом при проектировании состава асфальтобетонной смеси

является вращательный пресс. В этом случае относительно большое дробление зерен щебня (10,6 %) отвечает смеси с 65 % щебня.

Таблица 1 Влияние лабораторного метода уплотнения на дробимость щебня в асфальтобетоне [131

Метод уплотнения лабораторного образца Дробление щебня (%) при его содержании в асфальтобетоне:

20 % 35 % 50 % 65 %

Давление при сжатии: 30 МПа 40 МПа 50 МПа 2,1 4,0 4,9 10,6 10,8 15,5 16,8 25

Комбинированный: вибрация 3 мин и сжатие под давлением 20 МПа — 3,7 8,5 10,0

Трамбование по Маршаллу с обеих сторон образца по 50 ударов 1,1 1,7 5,8 8,1

Вращательное уплотнение на гира-тором 20 оборотов 1,8 3,0 4,3 10,6

Цель и постановка задачи

Стремление к изучению механизма уплотнения и формирования плотности многокомпонентного материала на основе органических вяжущих привело к разработке и появлению новых методов уплотнения асфальтобетона, приближенных к производственным условиям. Кроме рассмотренных выше методов, в США, Франции и Германии используют укатку смесей колесом, возвратно-поступательно воздействующим на смесь, засыпанную в прямоугольную форму 300×350 мм, которая устанавливается на подвижной тележке. Радиус рабочего катка обеспечивает возможность перемещения сектора от края до края формы, одновременно на смесь передают вертикальное давление, что хорошо воспроизводит работу дорожного катка при уплотнении черных слоев дорожных одежд

Кроме рассмотренных выше методов, в США, Франции и Германии используют укатку смесей колесом, возвратно-поступательно воздействующим на смесь, засыпанную в прямоугольную форму 300×350 мм, которая устанавливается на подвижной тележке. Радиус рабочего катка обеспечивает возможность перемещения сектора от края до края формы, одновременно на смесь передают вертикальное давление, что хорошо воспроизводит работу дорожного катка при уплотнении черных слоев дорожных одежд

[15, 16].

Подобными прессами в Украине оснащены лаборатории НТУ, ФПГ «Альтком» и ХНАДУ. На кафедре ТДСМ ХНАДУ выполняются исследовательские работы с использованием секторного пресса, разработанного предприятием НТЦ «Доряюсть». Принцип действия пресса заключается в укатке асфальтобетонных плит размерами сторон 230×160 мм высотой не более 90 мм. Методика уплотнения смесей предусматривает следующие операции: в смазанную, нагретую до технологической температуры форму засыпают предварительно взвешенную смесь и устанавливают ее на подвижную тележку, после чего при помощи винтовой передачи опускают уплотняющий металлический сектор, нагруженный металлическими плитами, массой 20 кг каждая. По завершению заданного числа проходов уплотняющий сектор поднимают, образец оставляют для остывания до температуры окружающей среды. В результате такой укатки образуется асфальтобетонная плита, которую распиливают на 9 образцов кубовидной формы со стороной ребра, равной 50 мм. Образцы испытывают в соответствии с целями эксперимента.

По завершению заданного числа проходов уплотняющий сектор поднимают, образец оставляют для остывания до температуры окружающей среды. В результате такой укатки образуется асфальтобетонная плита, которую распиливают на 9 образцов кубовидной формы со стороной ребра, равной 50 мм. Образцы испытывают в соответствии с целями эксперимента.

Стабильность зернового состава минерального остова является одним из главных условий выбора лабораторного метода уплотнения асфальтобетонных смесей. Как следует из табл. 1, при статическом давлении имеет место максимальное дробление зерен щебня. В то же время оно практически отсутствует при уплотнении по Маршаллу и вращательным прессом.

Результаты экспериментальных данных

Дробимость зерен щебня при лабораторной укатке секторным прессом практически не изучена. В связи с этим в данной работе изучена дробимость при укатке секторным прессом щебня марки типа А, состоящей из: 5 % щебня марки М 1000 фракции 10-20 мм; 45 % щебня 5-10 мм; 40 % отсева и 10 % минерального порошка.

Минеральные составляющие перемешивали в течение 3 мин, затем с высоты 5-6 см засыпали до половины в форму секторного пресса, штыковали 10-12 раз по всей площади формы, затем форму заполняли до верха смесью и разглаживали её шпателем.

Смесь каменных материалов уплотняли заданным количеством проходов и линейных

давлений секторного пресса. Линейное давление определяли как отношение массы, действующей на секторный каток, к его длине. Содержимое формы рассеивали на контрольных ситах 5 и 10 мм. Остатки на ситах взвешивали и сравнивали с исходной массой. Дробимость определяли по формуле, приведенной в [17]. Результаты испытаний приведены на рис. 1.

Др =

m — m

•100;

m

где m — исходная масса щебня, г; ml — масса остатка на контрольном сите с размером отверстий 5 мм, г. — 8,4 кг/см;

— 8,4 кг/см;

▲ — 11,3 кг/см; ■ — 14,0 кг/см

Приведенные на рис. 1 зависимости свидетельствуют прежде всего о том, что дроби-мость минеральных зерен в диапазоне принятых давлений и количестве проходов очень низка. При самом неблагоприятном сочетании (14,0 кг/см и 70 проходов) дробимость равна 3,7 %. Увеличение давления при 70 проходах от 5,6 кг/см до 14,0 кг/см приводит к росту дробимости в 3,4 раза, а увеличение количества проходов от 10 до 70 при давлении 14,0 кг/см увеличивает дробление в 2,7 раза. Таким образом, более опасным в отношении дробимости минеральных зерен является линейное давление.

Для комбинаций — 5,60 кг/см и 60 проходов,

8,4 кг/см и 40 проходов, 11,3 кг/см и 20 проходов — наблюдается одинаковый уровень дробления. Уровень дробления 1,75 % достигается для комбинации: 8,4 кг/см и 60 проходов; 11,3 кг/см и 37 проходов; 14 кг/см и 17 проходов (рис. 1). В то же время ступенчатое

1). В то же время ступенчатое

уплотнение по 50 проходов с серией давлений: 5,6; 8,4; 11,3 и 14 кг/см повысило дро-бимость до 5 %.

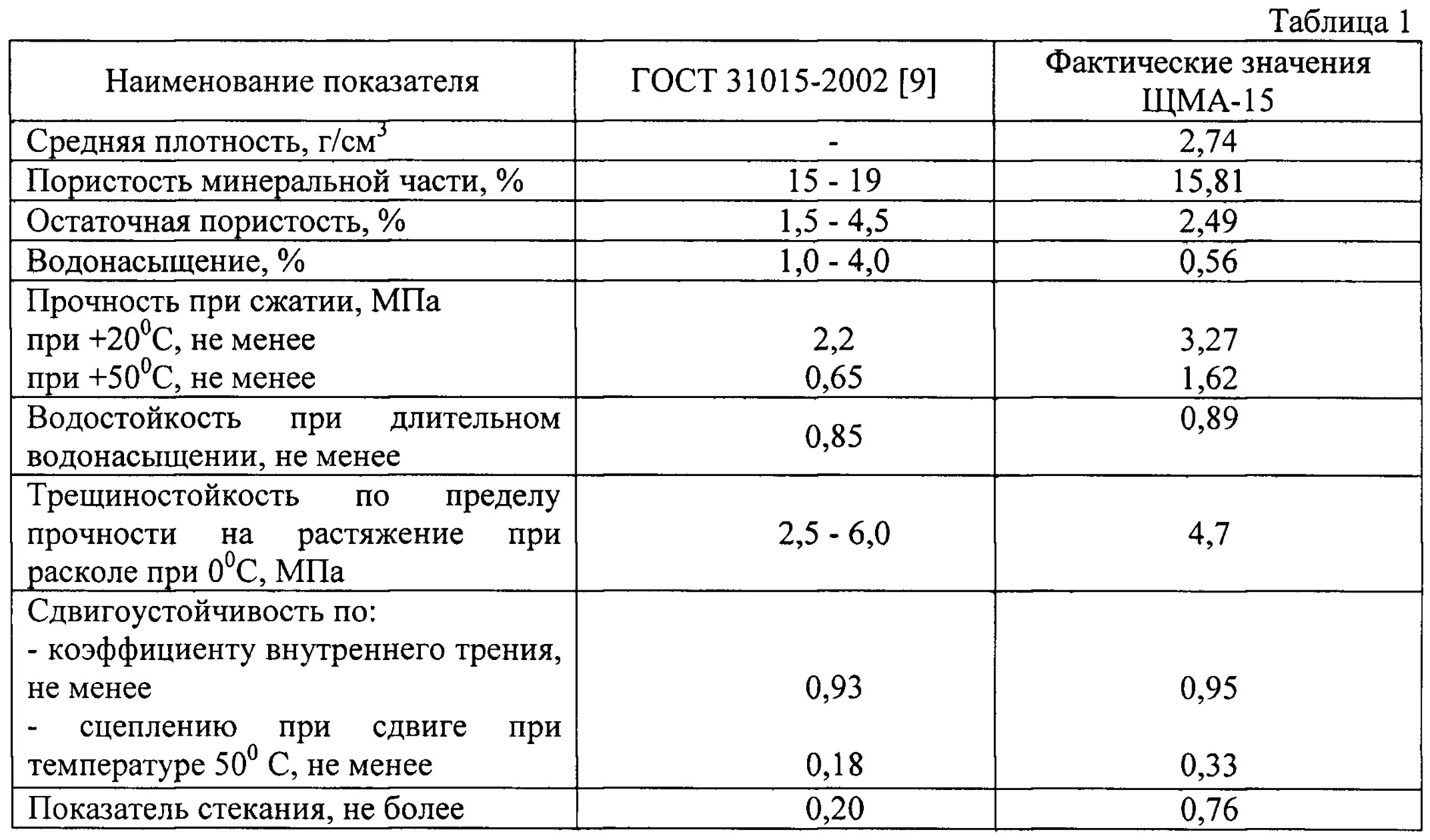

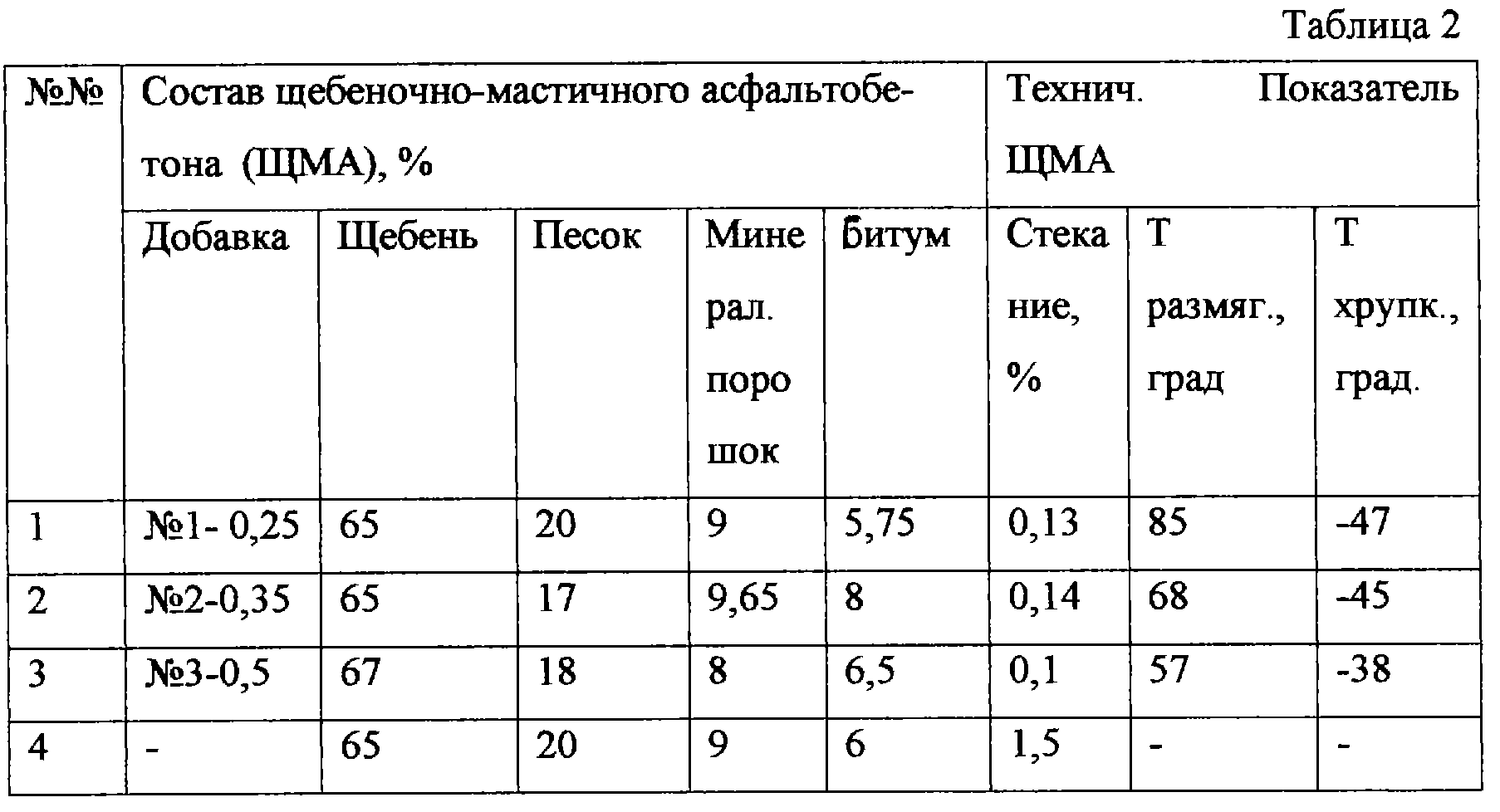

Из работы [6] следует, что дробимость щебня в результате лабораторного давления прессованием выше, чем при уплотнении катками в покрытии. Сопоставление результатов уплотнения исходной смеси секторным прессом и прессованием (рис. 1 и табл. 2) в режиме 30 МПа за 3 мин показывает, что дробление при прессовании почти в 8 раз выше (29/3,7), чем при укатке сектором с линейным давлением 14,0 кг/см при 70 проходах сектора.

Переход от сухой смеси к смеси каменных материалов с битумом изменяет уровень дробимости зерен щебня. Для оценки влияния содержания битума на дробимость щебня был проведен эксперимент, в котором смеси с 50 % щебня без битума и с битумом марки БНД 60/90 уплотняли в стандартной цилиндрической форме в течение 3 мин под давлением 30 МПа, после чего проверяли ее гранулометрический состав экстрагированием (табл. 2). Из приведенных данных следу-

2). Из приведенных данных следу-

ет, что увеличение вяжущего от 4,5 до 6,0 % способствует снижению дробимости щебня на 9 %.

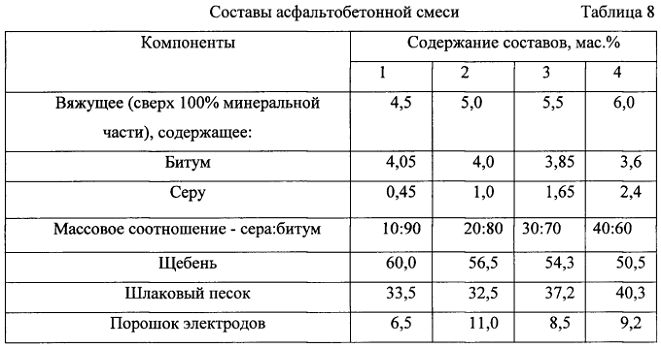

Таблица 2 Влияние содержания вяжущего на дробимость каменного материала при уплотнении давлением 30 МПа

Содержание вяжущего, % 0 4,5 5,0 5,5 6,0

Дробимость, % 29 26 25 23 20

Для установления уровня дробимости в асфальтобетонной смеси с малым содержанием щебня был проведен эксперимент со смесью типа «В». Асфальтобетонную смесь уплотняли на секторном прессе нагрузкой

8,4 кг/см и 50 проходами и стандартным давлением 40 МПа в течение 3 мин.

Результаты, приведенные в табл. 3, показывают, что при понижении содержания щебня в смеси до 30 % практически исключается дробимость как при прессовании давлением 40 МПа, так и при укатке секторным прессом.

Таблица 3 Зерновой состав минеральной части асфальтобетонной смеси типа «В» до и после уплотнения

Вид уплотнения Полные остатки в % на ситах с размерами отверстий сит в мм Битум, %

10 5 2,5 1,25 0,63 0,31 0,14 0,071 <0,071

Исходный состав 9,6 21,0 10,0 12,3 10,0 10,2 8,9 9,6 8,4 7,6

Секторный пресс 10,1 22,7 11,5 12,6 9,8 8,7 6,5 8,7 9,4 7,6

Прессование 40 МПа 10,4 20,5 12,4 12,3 9,4 8,8 7,6 8,3 10,3 7,6

Выводы

Литературный анализ и лабораторные экспериментальные данные показали, что наибольшая дробимость щебня соответствует стандартному уплотнению асфальтобетона прессованием. Особенно это проявляется на многощебенистых смесях.

Особенно это проявляется на многощебенистых смесях.

Дробимость при укатке многощебенистой минеральной смеси линейным давлением 14 кг/см и 70 проходами секторного пресса составила 3,7 %. Уплотнение прессованием под давлением 30 МПа показало, что дроби-мость зерен щебня при введении в смесь 6 % битума снижается на 9 %. В малощебенистой асфальтобетонной смеси типа «В» дробление щебня не обнаруживается ни при уплотнении прессованием, ни укаткой.

Результаты выполненной работы свидетельствуют о необходимости отказа от лабораторного метода уплотнения давлением и замены его методом, в большей степени отвечающим условиям производства.

Литература

1. Рыбьев И.А. Асфальтовые бетоны: учеб-

ное пособие строительных ВУЗов / И.А. Рыбьев. — М.: Высшая школа, 1969.

— М.: Высшая школа, 1969.

— 399 с.

2. Шестаков В.Н. Оценка теплофизической

надежности технологии строительства асфальтобетонных покрытий. Ч. 1. / В.Н. Шестаков. — Омск: Изд-во СибА-ДИ, 1998. — 184 с.

3. Волков М.И. Дорожно-строительные ма-

териалы / М.И. Волков, И.М. Борщ,

И.В. Королев. — М.: Транспорт, 1965. -518 с.

4. Лобзова К.Я. Уплотнение асфальтобетона и

битумо-минеральных смесей / К.Я. Лоб-зова // Сборник трудов Союздорнии, 1962. — С.267-289.

5. Королев И.В. Исследование асфальтового

бетона, применяемого в теплом состоянии / И. В. Королев // Сборник трудов Союздорнии, 1962. — С. 300-311.

В. Королев // Сборник трудов Союздорнии, 1962. — С. 300-311.

6. Лобзова К.Я. Дробимость щебня при

уплотнении асфальтобетонных покрытий / К.Я. Лобзова, Н.В. Горелышев // Автомобильные дороги. — 1969.- Вып. 2.

— С. 18-19.

7. Кузмичев В.Т. Гидрофобизация местных

минеральных порошков для асфальтобетона. / В.Т. Кузмичев // Сборник трудов Союздорнии, 1962. — С. 317-324.

8. Раковский Э.И. Опыт устройства асфаль-

тобетонного покрытия с шероховатой поверхностью / Э.И. Раковский // Сборник трудов Союздорнии, 1962. — С. 329335.

9. Радовский Б.С. Методы проектирования

состава асфальтобетонных смесей в США / Б. С. Радовский // Дорожная техника, 2006. — С. 62-71.

С. Радовский // Дорожная техника, 2006. — С. 62-71.

10. Moutier F. Utilisation et possibilites de la

presse a cisaillement giratoire. Bitumes et enrobes bitumineux / F. Moutier // LCPC.

— 1977. — Numero spesial V. — P. 173-180.

11. Смеси асфальтобетонные дорожные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегтебетон. Методы испытаний: ГОСТ 12801-84. Действителен от 1985-01-01. — М. Государственный комитет СССР, 1985. — 33 с. -(Государственный стандарт ССР).

12. Суміші асфальтобетонні і асфальтобетон

дорожній та аеродромний. Технічні умови: ДСТУ Б В.2.7-119-2011. Чинний від 2003-07-01. — К.: Харківський національний автомобільно-дорожній універ-

ситет (ХНАДУ), Національний транспортний університет (НТУ) і Державний дорожній науково-дослідний інститут ім. М.П. Шульгіна (ДерждорНДІ), 2003.

М.П. Шульгіна (ДерждорНДІ), 2003.

— 44 с. (Державний стандарт України).

13. Костельов М.П. Зачем уплотнять асфаль-

тобетон выше минимальной нормы? / М.П. Костельов. — К.: Дорожная техника, 2005.- С. 133-138.

14. Стефанович А.Е. Показатели долговечно-

сти щебня в несущих слоях нежестких дорожных одежд: автореф. дисс. на соиск. учен. степени канд. техн. наук 05.23.11 «Проектирование и строительство дорог, метрополитенов, аэродромов, мостов и транспортных тоннелей» / А.Е. Стефанович. — К., 1967. — 23 с.

15. Sviertz D. Ashpalt Mixture Compaction and

Aggrigate Analysis Techniqres / D. Sviertz, M. Enad, H. Bahia. — Madison: University of Wisconsin, 2010. — 97 р.

— 97 р.

16. Bituminous Mixtures — Test Methods for Hot Mix Asphalt. — Part 33: Specimen Prepared by Roller Compactor: EN 12697-33. Current 01.01.2011. — European Committee for Standartization, 2007. — 15 p.

17. Щебень и гравий из плотных горных по-

род и отходов промышленного производства для строительных работ. Методы физико-механических испытаний: ДСТУ Б В.2.7-71-98. Чинний від 1999-01-01. — К.: Государственный комитет строительства, архитектуры и жилищной политики Украины, 1999. — 84 с.

— (Національний стандарт України).

Рецензент: В.А. Золотарев, профессор, д.т.н., ХНАДУ.

Статья поступила в редакцию 20 ноября 2013 г.

Асфальт и асфальтобетон

Асфальтобетонные смеси (далее — смеси) и асфальтобетоны в зависимости от вида минеральной составляющей подразделяют на щебеночные, гравийные и песчаные. Смеси в зависимости от вязкости используемого битума и температуры при укладке подразделяют на:

Смеси в зависимости от вязкости используемого битума и температуры при укладке подразделяют на:

- Горячие, приготавливаемые с использованием вязких и жидких нефтяных дорожных битумов и укладываемые с температурой не менее 120 °С;

- Холодные, приготавливаемые с использованием жидких нефтяных дорожных битумов и укладываемые с температурой не менее 5 °С.

Горячие смеси и асфальтобетоны в зависимости от наибольшего размера минеральных зерен подразделяют на:

- крупнозернистые с размером зерен до 40 мм;

- мелкозернистые — до 20 мм;

- песчаные — до 5 мм.;

Холодные смеси подразделяют на мелкозернистые и песчаные.

Асфальтобетоны из горячих смесей в зависимости от величины остаточной пористости подразделяют на виды:

- высокоплотные с остаточной пористостью от 1,0 до 2,5 %;

- плотные — от 2,5 до 5,0 %;

- пористые — от 5,0 до 10,0 %;

- высокопористые — от 10,0 до 18,0 %.

Асфальтобетоны из холодных смесей должны иметь остаточную пористость свыше 6,0 до 10,0 %. Щебеночные и гравийные горячие смеси и плотные асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют на типы:

- «А» — с содержанием щебня от 50 до 60 %;

- «Б» — от 40 до 50 %;

- «В» — от 30 до 40 %.

Щебеночные и гравийные холодные смеси и соответствующие им асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют на типы Бх и Вх.

Горячие и холодные песчаные смеси и соответствующие им асфальтобетоны в зависимости от вида песка подразделяют на типы:

- «Г и Гх» — на песках из отсевов дробления, а также на их смесях с природным песком при содержании последнего не более 30 % по массе;

- «Д и Дх» — на природных песках или смесях природных песков с отсевами дробления при содержании последних менее 70 % по массе.

Марка смеси и асфальтобетона определяет показатели физико-механических свойств, водонасыщение, зерновые составы и пористость минеральной части.

Щебень из плотных горных пород и гравий, щебень из шлаков, входящие в состав смесей, по зерновому составу, прочности, содержанию пылевидных и глинистых частиц, содержанию глины в комках должны соответствовать требованиям ГОСТ 8267-93. «Щебень и гравий из плотных горных пород для строительных работ.»

Содержание зерен пластинчатой (лещадной) формы в щебне и гравии должно быть по массе не более:

- 15% — для смесей типа А и высокоплотных;

- 25% — для смесей типов Б, Бх;

- 35% — для смесей типов В, Вх.

Гравийно-песчаные смеси по зерновому составу должны отвечать требованиям ГОСТ 23735, а гравий и песок, входящие в состав этих смесей, — ГОСТ 8267-93. «Щебень и гравий из плотных горных пород для строительных работ.» и ГОСТ 8736-93. «Песок для строительных работ.» соответственно.

Для приготовления смесей и асфальтобетонов применяют щебень и гравий фракций от 5 до 10 мм, от 10 до 20 (15) мм, от 20 (15) до 40 мм, а также смеси указанных фракций.

Минеральный порошок, входящий в состав смесей и асфальтобетонов, должен отвечать требованиям ГОСТ 16557. Допускается применять в качестве минеральных порошков для пористого и высокопористого асфальтобетона, а также для плотного асфальтобетона II и III марок техногенные отходы промышленного производства (измельченные основные металлургические шлаки, золыуноса, золошлаковые смеси, пыль-уноса цементных заводов и пр.).

Для приготовления смесей применяют битумы нефтяные дорожные вязкие по ГОСТ 22245 и жидкие по ГОСТ 11955, а также полимерно-битумные вяжущие и модифицированные битумы по технической документации, согласованной в установленном порядке.

Асфальтобетонная смесь | Выпускается в соответствии ГОСТ 31015-2002.Используется полимерно-битумное вяжущее (ПБВ). | Цена: 6 000 ₽ |

Асфальтобетонная смесь | Выпускается в соответствии ПНСТ 183-2019.Используется полимерно-битумное вяжущее (ПБВ). | Цена: 8 800 ₽ |

Асфальтобетонная смесь | Выпускается в соответствии ГОСТ 31015-2002.C наибольшим размером зерен щебня до 15мм. | Цена: 5 400 ₽ |

Асфальтобетонная смесь | Выпускается в соответствии ПНСТ 183-2019.Используется полимерно-битумное вяжущее (ПБВ). | Цена: 7 800 ₽ |

Высокоплотная мелкозернистая | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 50-70%. | Цена: 5 000 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 50-60%. | Цена: 4 700 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ПНСТ 184-2019. Содержание щебня от 50-60%. | Цена: 6 900 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 40-50%. | Цена: 4 600 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 40-50%. | Цена: 4 300 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 30-40%. | Цена: 4 600 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 30-40%. | Цена: 4 300 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Объемный вес — 2,38 т./м3 | Цена: 4 600 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Объемный вес — 2,38 т./м3 | Цена: 4 300 ₽ |

Крупнозернистая пористая | Выпускается в соответствии ГОСТ 9128-2013. Объемный вес — 2,32 т./м3 | Цена: 4 200 ₽ |

Крупнозернистая пористая | Выпускается в соответствии ГОСТ 9128-2013.Объемный вес — 2,32 т./м3 | Цена: 4 400 ₽ |

Черный щебень фракции 5-20мм | Выпускается в соответствии ГОСТ 30491-2012.Объемный вес — 2,34 т./м3 | Цена: 4 000 ₽ |

Черный щебень фракции 5-40мм | Выпускается в соответствии ГОСТ 30491-2012.Объемный вес — 2,34 т./м3 | Цена: 3 800 ₽ |

Тесты Основы геодезии ВВ | Тест:

Вариант 1

1. Гидравлические вяжущие вещества могут твердеть и повышать прочность:

Гидравлические вяжущие вещества могут твердеть и повышать прочность:

1) только в воздушной среде;

2) только в водной среде;

3) в воздушной и в водной средах;

4) в кислоте.

2. Основной горной породой для получения портландцемента является:

1) известняк;

2) песок;

3) гранит;

4) глина.

3. К каким материалам по своему строению относятся битумы:

1) к кристаллическим;

2) к неорганическим;

3) к полимерным;

4) к коллоидным;

4. Какой маркой обозначаются битумы дорожные:

1) БН;

2) БНД;

3) БНК;

4) СГ.

5. Асфальтобетон — это:

1) битумоминеральная смесь, получаемая при нагревании;

2) смесь щебня и песка, обработанная горячим битумом;

3) битумоминеральная смесь с добавкой щебня и песка;

4) материал, получаемый в результате уплотнения специально приготовленной смеси, состоящей из щебня, песка, минерального порошка и битума.

6. Асфальтобетон состоит:

1) из щебня (гравия), песка, минерального порошка и битума;

2) щебня (гравия), песка, минерального порошка и дегтя;

3) щебня (гравия), песка, битума и воды;

4) щебня (гравия), песка, цемента и воды.

7. Асфальтовяжущее вещество в асфальтобетоне — это:

1) смесь песка, минерального порошка и битума;

2) минеральный порошок;

3) битум;

4) смесь битума и минерального порошка.

8. Расчет составов асфальтобетонных смесей производится по принципу:

1) абсолютных объемов;

2) максимальной прочности минеральной части;

3) минимальной пустотности минеральной части;

4) постепенного приближения.

9. Асфальтобетонную смесь для горячего асфальтобетона готовят при температуре:

1) порядка 120 °С;

2) 180 — 200 °С;

3) 140 — 160 °С;

4) 80 — 110 °С.

10. Классификация асфальтобетонов по вязкости битума и температуре уплотнения асфальтобетонной смеси:

1) горячие и холодные;

2) плотные и пористые;

3) щебеночные и песчаные;

4) асфальтобетоны, полимербетоны, дегтебетоны.

11. Основное назначение минерального порошка в асфальтобетоне:

1) повышает удобоукладываемость асфальтобетонной смеси;

2) снижает температуру приготовления асфальтобетонной смеси;

3) переводит битум в пленочное состояние, повышает вязкость и прочность битума;

4) понижает вязкость битума и повышает уплотняемость асфальтобетонной смеси.

12. Горячий асфальтобетон при содержании щебня 46 % по массе относится к структурному типу:

1) А;

2) Б;

3) В;

4) Г.

13. Горячий асфальтобетон при остаточной пористости 3 % относится:

1) к плотному;

2) высокоплотному;

3) пористому;

4) высокопористому.

14. Мелкозернистые асфальтобетонные смеси содержат зерна размером:

1) до 5 мм;

2) до 20 мм;

3) до 10 мм;

4) до 40 мм.

15. В зависимости от крупности щебня горячие асфальтовые бетоны делят:

1) на мелкозернистые и среднезернистые;

2) среднезернистые и крупнозернистые;

3) мелкозернистые и крупнозернистые;

4) среднезернистые и песчаные.

Вариант 2

1. Удобоукладываемость бетонов и растворов будет лучше при использовании:

1) гидрофобных добавок;

2) пластифицирующих добавок;

3) шлакопортландцемента;

4) битума.

2. Какой из факторов НЕ влияет на прочность цементов:

1) тонкость помола;

2) минералогический состав;

3) способ производства;

4) вода.

3. Какой маркой обозначаются битумы нефтяные:

1) БН;

2) БНД;

3) БНК;

4) СГ.

4. Какие эмульсии используются для строительства дорог:

1) нефтяные;

2) полимерные;

3) резиновые;

4) битумные.

5. Основное назначение минерального порошка в асфальтобетоне:

1) повышает удобоукладываемость асфальтобетонной смеси;

2) снижает температуру приготовления асфальтобетонной смеси;

3) переводит битум в пленочное состояние, повышает вязкость и прочность битума;

4) понижает вязкость битума и повышает уплотняемость асфальтобетонной смеси.

6. Горячий асфальтобетон при содержании щебня 46 % по массе относится к структурному типу:

1) А;

2) Б;

3) В;

4) Г.

7. Горячий асфальтобетон при остаточной пористости 3 % относится:

1) к плотному;

2) высокоплотному;

3) пористому;

4) высокопористому.

8. Мелкозернистые асфальтобетонные смеси содержат зерна размером:

1) до 5 мм;

2) до 20 мм;

3) до 10 мм;

4) до 40 мм.

9. В зависимости от крупности щебня горячие асфальтовые бетоны делят:

1) на мелкозернистые и среднезернистые;

2) среднезернистые и крупнозернистые;

3) мелкозернистые и крупнозернистые;

4) среднезернистые и песчаные.

10. Асфальтобетон — это:

1) битумоминеральная смесь, получаемая при нагревании;

2) смесь щебня и песка, обработанная горячим битумом;

3) битумоминеральная смесь с добавкой щебня и песка;

4) материал, получаемый в результате уплотнения специально приготовленной смеси, состоящей из щебня, песка, минерального порошка и битума.

11. Асфальтобетон состоит:

1) из щебня (гравия), песка, минерального порошка и битума;

2) щебня (гравия), песка, минерального порошка и дегтя;

3) щебня (гравия), песка, битума и воды;

4) щебня (гравия), песка, цемента и воды.

12. Асфальтовяжущее вещество в асфальтобетоне — это:

1) смесь песка, минерального порошка и битума;

2) минеральный порошок;

3) битум;

4) смесь битума и минерального порошка.

13. Расчет составов асфальтобетонных смесей производится по принципу:

1) абсолютных объемов;

2) максимальной прочности минеральной части;

3) минимальной пустотности минеральной части;

4) постепенного приближения.

14. Асфальтобетонную смесь для горячего асфальтобетона готовят при температуре:

1) порядка 120 °С;

2) 180 — 200 °С;

3) 140 — 160 °С;

4) 80 — 110 °С.

15. Классификация асфальтобетонов по вязкости битума и температуре уплотнения асфальтобетонной смеси:

1) горячие и холодные;

2) плотные и пористые;

3) щебеночные и песчаные;

4) асфальтобетоны, полимербетоны, дегтебетоны.

Вариант 3

1. Какой строительный материал НЕ является минеральным вяжущим:

1) воздушная строительная известь;

2) щебень;

3) шлакопортландцемент;

4) мел.

2. Основная формула гипсового камня:

1) CaSO4*Н2O

2) CaCO3*h3O

3) 3CaO*SiO2

4) h3O

3. Какой маркой обозначаются битумы кровельные:

1) БН;

2) БНД;

3) БНК;

4) СГ.

4. При какой температуре (оС) укладывают горячий асфальтобетон:

1) 140…170;

2) 60…70;

3) 100…200;

4) 200…250:

5. Асфальтобетонную смесь для горячего асфальтобетона готовят при температуре:

1) порядка 120 °С;

2) 180 — 200 °С;

3) 140 — 160 °С;

4) 80 — 110 °С.

6. Классификация асфальтобетонов по вязкости битума и температуре уплотнения асфальтобетонной смеси:

1) горячие и холодные;

2) плотные и пористые;

3) щебеночные и песчаные;

4) асфальтобетоны, полимербетоны, дегтебетоны.

7. Основное назначение минерального порошка в асфальтобетоне:

1) повышает удобоукладываемость асфальтобетонной смеси;

2) снижает температуру приготовления асфальтобетонной смеси;

3) переводит битум в пленочное состояние, повышает вязкость и прочность битума;

4) понижает вязкость битума и повышает уплотняемость асфальтобетонной смеси.

8. Горячий асфальтобетон при содержании щебня 46 % по массе относится к структурному типу:

1) А;

2) Б;

3) В;

4) Г.

9. Горячий асфальтобетон при остаточной пористости 3 % относится:

1) к плотному;

2) высокоплотному;

3) пористому;

4) высокопористому.

10. Мелкозернистые асфальтобетонные смеси содержат зерна размером:

1) до 5 мм;

2) до 20 мм;

3) до 10 мм;

4) до 40 мм.

11. В зависимости от крупности щебня горячие асфальтовые бетоны делят:

1) на мелкозернистые и среднезернистые;

2) среднезернистые и крупнозернистые;

3) мелкозернистые и крупнозернистые;

4) среднезернистые и песчаные.

12. Асфальтобетон — это:

1) битумоминеральная смесь, получаемая при нагревании;

2) смесь щебня и песка, обработанная горячим битумом;

3) битумоминеральная смесь с добавкой щебня и песка;

4) материал, получаемый в результате уплотнения специально приготовленной смеси, состоящей из щебня, песка, минерального порошка и битума.

13. Асфальтобетон состоит:

1) из щебня (гравия), песка, минерального порошка и битума;

2) щебня (гравия), песка, минерального порошка и дегтя;

3) щебня (гравия), песка, битума и воды;

4) щебня (гравия), песка, цемента и воды.

14. Асфальтовяжущее вещество в асфальтобетоне — это:

1) смесь песка, минерального порошка и битума;

2) минеральный порошок;

3) битум;

4) смесь битума и минерального порошка.

15. Расчет составов асфальтобетонных смесей производится по принципу:

1) абсолютных объемов;

2) максимальной прочности минеральной части;

3) минимальной пустотности минеральной части;

4) постепенного приближения.

Вариант 4

1. Какой маркой обозначаются битумы кровельные:

1) БН;

2) БНД;

3) БНК;

4) СГ;

2. При какой температуре (оС) укладывают горячий асфальтобетон:

1) 140…170;

2) 60…70;

3) 100…200;

4) 200…250.

3. В каких видах работ наиболее распространено применение гипса:

1) при возведении фундаментов;

2) при возведении стен;

3) при производстве отделочных работ;

4) при земляных работ.

4. Строительную известь применяют для приготовления:

1) строительных растворов;

2) асфальтобетона;

3) кровельных материалов;

4) битума.

5. Горячий асфальтобетон при остаточной пористости 3 % относится:

1) к плотному;

2) высокоплотному;

3) пористому;

4) высокопористому.

6. Мелкозернистые асфальтобетонные смеси содержат зерна размером:

1) до 5 мм;

2) до 20 мм;

3) до 10 мм;

4) до 40 мм.

7. В зависимости от крупности щебня горячие асфальтовые бетоны делят:

1) на мелкозернистые и среднезернистые;

2) среднезернистые и крупнозернистые;

3) мелкозернистые и крупнозернистые;

4) среднезернистые и песчаные.

8. Асфальтобетон — это:

1) битумоминеральная смесь, получаемая при нагревании;

2) смесь щебня и песка, обработанная горячим битумом;

3) битумоминеральная смесь с добавкой щебня и песка;

4) материал, получаемый в результате уплотнения специально приготовленной смеси, состоящей из щебня, песка, минерального порошка и битума.

9. Асфальтобетон состоит:

1) из щебня (гравия), песка, минерального порошка и битума;

2) щебня (гравия), песка, минерального порошка и дегтя;

3) щебня (гравия), песка, битума и воды;

4) щебня (гравия), песка, цемента и воды.

10. Асфальтовяжущее вещество в асфальтобетоне — это:

1) смесь песка, минерального порошка и битума;

2) минеральный порошок;

3) битум;

4) смесь битума и минерального порошка.

11. Расчет составов асфальтобетонных смесей производится по принципу:

1) абсолютных объемов;

2) максимальной прочности минеральной части;

3) минимальной пустотности минеральной части;

4) постепенного приближения.

12. Асфальтобетонную смесь для горячего асфальтобетона готовят при температуре:

1) порядка 120 °С;

2) 180 — 200 °С;

3) 140 — 160 °С;

4) 80 — 110 °С.

13. Классификация асфальтобетонов по вязкости битума и температуре уплотнения асфальтобетонной смеси:

1) горячие и холодные;

2) плотные и пористые;

3) щебеночные и песчаные;

4) асфальтобетоны, полимербетоны, дегтебетоны.

14. Основное назначение минерального порошка в асфальтобетоне:

1) повышает удобоукладываемость асфальтобетонной смеси;

2) снижает температуру приготовления асфальтобетонной смеси;

3) переводит битум в пленочное состояние, повышает вязкость и прочность битума;

4) понижает вязкость битума и повышает уплотняемость асфальтобетонной смеси.

15. Горячий асфальтобетон при содержании щебня 46 % по массе относится к структурному типу:

1) А;

2) Б;

3) В;

4) Г.

Вариант 5

1. Какой маркой обозначаются битумы нефтяные:

1) БН;

2) БНД;

3) БНК;

4) СГ;

2. Какие эмульсии используются для строительства дорог:

1) нефтяные;

2) полимерные;

3) резиновые;

4) битумные;

3. Количество воды необходимое для затворения извести зависит от:

1) активности и состава извести;

2) тонкости помола;

3) всех вышеперечисленных факторов;

4) объема.

4. Воздушные вяжушие вещества могут твердеть:

1) только в воздушной среде;

2) только в водной среде;

3) в воздушной и водных средах;

4) в кислоте.

5. Классификация асфальтобетонов по вязкости битума и температуре уплотнения асфальтобетонной смеси:

1) горячие и холодные;

2) плотные и пористые;

3) щебеночные и песчаные;

4) асфальтобетоны, полимербетоны, дегтебетоны.

6. Основное назначение минерального порошка в асфальтобетоне:

1) повышает удобоукладываемость асфальтобетонной смеси;

2) снижает температуру приготовления асфальтобетонной смеси;

3) переводит битум в пленочное состояние, повышает вязкость и прочность битума;

4) понижает вязкость битума и повышает уплотняемость асфальтобетонной смеси.

7. Горячий асфальтобетон при содержании щебня 46 % по массе относится к структурному типу:

1) А;

2) Б;

3) В;

4) Г.

8. Горячий асфальтобетон при остаточной пористости 3 % относится:

1) к плотному;

2) высокоплотному;

3) пористому;

4) высокопористому.

9. Мелкозернистые асфальтобетонные смеси содержат зерна размером:

1) до 5 мм;

2) до 20 мм;

3) до 10 мм;

4) до 40 мм.

10. В зависимости от крупности щебня горячие асфальтовые бетоны делят:

1) на мелкозернистые и среднезернистые;

2) среднезернистые и крупнозернистые;

3) мелкозернистые и крупнозернистые;

4) среднезернистые и песчаные.

11. Асфальтобетон — это:

1) битумоминеральная смесь, получаемая при нагревании;

2) смесь щебня и песка, обработанная горячим битумом;

3) битумоминеральная смесь с добавкой щебня и песка;

4) материал, получаемый в результате уплотнения специально приготовленной смеси, состоящей из щебня, песка, минерального порошка и битума.

12. Асфальтобетон состоит:

1) из щебня (гравия), песка, минерального порошка и битума;

2) щебня (гравия), песка, минерального порошка и дегтя;

3) щебня (гравия), песка, битума и воды;

4) щебня (гравия), песка, цемента и воды.

13. Асфальтовяжущее вещество в асфальтобетоне — это:

1) смесь песка, минерального порошка и битума;

2) минеральный порошок;

3) битум;

4) смесь битума и минерального порошка.

14. Расчет составов асфальтобетонных смесей производится по принципу:

1) абсолютных объемов;

2) максимальной прочности минеральной части;

3) минимальной пустотности минеральной части;

4) постепенного приближения.

15. Асфальтобетонную смесь для горячего асфальтобетона готовят при температуре:

1) порядка 120 °С;

2) 180 — 200 °С;

3) 140 — 160 °С;

4) 80 — 110 °С.

Вариант 6

1. К каким материалам по своему строению относятся битумы:

1) к кристаллическим;

2) к неорганическим;

3) к полимерным;

4) к коллоидным;

2. Какой маркой обозначаются битумы дорожные:

1) БН;

2) БНД;

3) БНК;

4) СГ;

3. При твердении гипса происходит:

1) увеличение объёма;

2) уменьшение объёма;

3) остаётся без изменений;

4) потеря массы.

4. При затворении гипса водой происходит химический процесс:

1) гидратации;

2) окисления;

3) восстановления;

4) коррозия.

5. Асфальтовяжущее вещество в асфальтобетоне — это:

1) смесь песка, минерального порошка и битума;

2) минеральный порошок;

3) битум;

4) смесь битума и минерального порошка.

6. Расчет составов асфальтобетонных смесей производится по принципу:

1) абсолютных объемов;

2) максимальной прочности минеральной части;

3) минимальной пустотности минеральной части;

4) постепенного приближения.

7. Асфальтобетонную смесь для горячего асфальтобетона готовят при температуре:

1) порядка 120 °С;

2) 180 — 200 °С;

3) 140 — 160 °С;

4) 80 — 110 °С.

8. Классификация асфальтобетонов по вязкости битума и температуре уплотнения асфальтобетонной смеси:

1) горячие и холодные;

2) плотные и пористые;

3) щебеночные и песчаные;

4) асфальтобетоны, полимербетоны, дегтебетоны.

9. Основное назначение минерального порошка в асфальтобетоне:

1) повышает удобоукладываемость асфальтобетонной смеси;

2) снижает температуру приготовления асфальтобетонной смеси;

3) переводит битум в пленочное состояние, повышает вязкость и прочность битума;

4) понижает вязкость битума и повышает уплотняемость асфальтобетонной смеси.

10. Асфальтобетон — это:

1) битумоминеральная смесь, получаемая при нагревании;

2) смесь щебня и песка, обработанная горячим битумом;

3) битумоминеральная смесь с добавкой щебня и песка;

4) материал, получаемый в результате уплотнения специально приготовленной смеси, состоящей из щебня, песка, минерального порошка и битума.

11. Асфальтобетон состоит:

1) из щебня (гравия), песка, минерального порошка и битума;

2) щебня (гравия), песка, минерального порошка и дегтя;

3) щебня (гравия), песка, битума и воды;

4) щебня (гравия), песка, цемента и воды.

12. Горячий асфальтобетон при содержании щебня 46 % по массе относится к структурному типу:

1) А;

2) Б;

3) В;

4) Г.

13. Горячий асфальтобетон при остаточной пористости 3 % относится:

1) к плотному;

2) высокоплотному;

3) пористому;

4) высокопористому.

14. Мелкозернистые асфальтобетонные смеси содержат зерна размером:

1) до 5 мм;

2) до 20 мм;

3) до 10 мм;

4) до 40 мм.

15. В зависимости от крупности щебня горячие асфальтовые бетоны делят:

1) на мелкозернистые и среднезернистые;

2) среднезернистые и крупнозернистые;

3) мелкозернистые и крупнозернистые;

4) среднезернистые и песчаные.

КЛЮЧ

Вариант 1 | Вариант 2 | Вариант 3 | Вариант 4 | Вариант 5 | Вариант 6 | |

1 | 3 | 3 | 2 | 3 | 1 | 4 |

2 | 1 | 3 | 1 | 1 | 4 | 2 |

3 | 4 | 1 | 3 | 3 | 3 | 1 |

4 | 2 | 4 | 1 | 4 | 1 | 1 |

5 | 3 | 3 | 3 | 1 | 1 | 4 |

6 | 1 | 2 | 1 | 2 | 3 | 3 |

7 | 4 | 1 | 3 | 3 | 2 | 3 |

8 | 3 | 2 | 2 | 3 | 1 | 1 |

9 | 3 | 3 | 1 | 1 | 2 | 3 |

10 | 1 | 3 | 2 | 4 | 3 | 3 |

11 | 3 | 1 | 3 | 3 | 3 | 1 |

12 | 2 | 4 | 3 | 3 | 1 | 2 |

13 | 1 | 3 | 1 | 1 | 4 | 1 |

14 | 2 | 3 | 4 | 3 | 3 | 2 |

15 | 3 | 1 | 3 | 2 | 3 | 3 |

(PDF) Эффект частичной замены щебеночно-пылевого наполнителя на стеклянный порошок при производстве горячего асфальтобетона

IV. ВЫВОДЫ

ВЫВОДЫ

Лабораторные испытания порошка отработанного стекла, проведенные на градацию и индекс пластичности, следовательно, удовлетворяют Стандарту

Технические условия для использования в качестве наполнителя при производстве горячего асфальтобетона. Аналогичным образом, оптимальное содержание наполнителя в пыли щебня

(CSD) было определено на основе теста максимальной стабильности по Маршаллу.Было обнаружено, что 6,5% -ное содержание наполнителя CSD

указывает на максимальную стабильность по Маршаллу при 5,10% -ном содержании битума. Кроме того, лабораторный эксперимент, основанный на каждом результате испытания

для стабильности по Маршаллу, насыпной плотности и VFA, показал повышенное значение по мере увеличения количества стеклянного порошка. Значения потока, пустоты Air

и пустоты в минеральных заполнителях уменьшались по мере увеличения содержания стеклянного порошка. При 75% замене щебеночной пыли

стеклянным порошком смесь показывала максимальную стабильность, максимальную насыпную плотность и Va в пределах допустимого диапазона Стандартных технических условий

. Следовательно, процентное содержание стеклянного порошка при 75% по весу наполнителя из щебня (CSD) или

Следовательно, процентное содержание стеклянного порошка при 75% по весу наполнителя из щебня (CSD) или

, содержащем 4,875% по весу заполнителя, может обеспечить оптимальную производительность при интенсивном движении.

БЛАГОДАРНОСТЬ

Авторы выражают свою глубокую благодарность Технологическому институту Джиммы, Университету Джиммы и Университету Дебретабор

за всю поддержку, оказанную во время проведения исследовательской деятельности.

ССЫЛКИ

[1] Ghasemi, M.И Маранди, С. М. Улучшение характеристик битума, модифицированного резиновой крошкой, с использованием переработанного стеклянного порошка. Журнал Чжэцзян

University-Science A (Прикладная физика и инженерия), 14 (11), стр. 805-814, 2013.

[2] Джусто, К. и Веерарагаван, А., Утилизация пластиковых пакетов для отходов в Битумная смесь для улучшения характеристик дорог. Центр транспорта

Engineering, 2002.

[3] Мохаммед Атта Эль-Сайкали, проф. Д-р Шафик Джендия. Исследование возможности повторного использования пластиковых пакетов для отходов в качестве модификатора свойств асфальтобетонных смесей

Исследование возможности повторного использования пластиковых пакетов для отходов в качестве модификатора свойств асфальтобетонных смесей

(слой связующего материала), M.Sc. Тезис. Факультет гражданского строительства / инфраструктуры Исламского университета Газы, деканат, 2013.

[4] Алуко, О.Г., Оке, О.Л., Аволуси, Т.Ф. Исследование кратковременной прочности на сжатие сжатого стабилизированного земляного блока с порошком отработанного стекла

в качестве замены части цемента, Международный журнал научных и технологических исследований, том 4, выпуск 12, стр. 62-66, 2015

[5] Блюетт, Дж. И Вудворд, П. К., Некоторые геотехнические свойства стеклянных отходов. Департамент гражданского и морского строительства, Университет Хериот-Ватт,

Эдинбург, 2000.

[6] Ясанти, Р. Г., Ренгарасу, Т. М., Бандара, В. Р., Исследование характеристик отработанных материалов в горячем асфальтобетоне. American Scientific

Research Journal for Engineering, Technology и Science, 23 (1), pp. 252-267, 2016.

252-267, 2016.

[7] Collins, R.Дж. И Чесельски, С. К., Переработка и использование отходов и побочных продуктов при строительстве автомобильных дорог. 1 (2), 1993.

[8] Йилдирим Ю., Модифицированные полимером асфальтовые вяжущие. Строительные и строительные материалы, 21 (1), с. 66–72, 2007.

[9] Риллагода Г. Н. Ясанти, Терренс М. Ренгарасу, W.M.K.R.T.W. Бандара. Исследование характеристик отходов в горячем асфальтобетоне;

Американский научно-исследовательский журнал инженерии, технологий и наук; Том 23, No 1, стр 252-267, 2016.

[10] Роксана А. и М. Камал Х. Влияние золы и шлака рисовой шелухи как наполнителей в асфальтобетонных смесях. Американский журнал инженерных исследований

(AJER), 6 (1), стр. 303-311, 2017.

[11] Зулкати, А., Дью, В.Й. и Делай, Д.С., Влияние наполнителей на свойства асфальта. Бетонная смесь. Journal of Transportation Engineering, 138 (7), стр.

902-910, 2011.

[12] Тапкин С. Механическая оценка смесей асфальт-заполнителей, приготовленных с использованием золы-уноса в качестве замены наполнителя. Canadian Journal of Civil Engineering,

Canadian Journal of Civil Engineering,

35 (1), p.27-40, 2008.

[13] Сингх В. и Сакале Р. Влияние использования пластиковых отходов и стеклянных отходов на свойства асфальтового покрытия. Международный журнал исследований в области

Engineering and Technology, 07 (02) февраля, стр. 2321-7308, 2018.

[14] Моханти, М., Исследование использования отходов полиэтилена в битумных смесях для дорожных покрытий. M.Sc. Диссертация, Национальный технологический институт Руркела, ODISHA-

769008, 2014.

[15] Илан Ишай, Джозеф Краус и Арье Сайдс, «Модель связи свойств наполнителя с оптимальным поведением битумных смесей», AAPt ‘, Vol. 49, 1980.

[16] Д-р Хассан Х. Джони, Мейс Ф. Аль-Рубайе и Исраа Й. Джахад. Влияние применения стеклянной порошковой шпатлевки на свойства горячих асфальтобетонных смесей; Англ. &

Тех. Журнал, Vol. 29, №1, 2011 г .; Стр. 44–57, 2011.

[17] Фиссеха Вагав, Эмер Тукай Кесон, Антене Геремью. Оценка эффективности кирпичной пыли в качестве наполнителя для конструкции смеси горячего асфальта:

Пример из района Джимма; Международный журнал инженерии и науки; Vol. 7, выпуск 3 вер. II, Pp 64-72, 2018.

7, выпуск 3 вер. II, Pp 64-72, 2018.

[18] Моника Моханти. Исследование использования отходов полиэтилена в битумных дорожных смесях. M.Sc. Тезис. Департамент гражданского строительства, Национальный институт технологий

Rourkela, 2013.

[19] ERA, Руководство по проектированию дорожных покрытий, (2002). «Эфиопское руководство дорожного управления по проектированию тротуаров для гибких покрытий». Эфиопия.

[20] Институт асфальта, (2003). «Метод расчета смесей для асфальтобетона и других типов горячих смесей», Руководство Серии No.02. Six Edition Ed. Кентукки, США

Журнал Сидянского университета

ТОМ 14, ВЫПУСК 9, 2020

Номер ISSN: 1001-2400

http://xadzkjdx.cn/

https://doi.org/10.37896/jxu14. 9/060

587

Агрегат — тротуар интерактивный

Заполнитель »- это собирательный термин для минеральных материалов, таких как песок, гравий и щебень, которые используются со связующей средой (например, вода, битум, портландцемент, известь и т. Д.) Для образования сложных материалов (таких как асфальтобетон. и портландцементный бетон).По объему на заполнитель обычно приходится от 92 до 96 процентов HMA и от 70 до 80 процентов портландцементного бетона. Заполнитель также используется для слоев основания и основания как для гибких, так и для жестких покрытий.

Д.) Для образования сложных материалов (таких как асфальтобетон. и портландцементный бетон).По объему на заполнитель обычно приходится от 92 до 96 процентов HMA и от 70 до 80 процентов портландцементного бетона. Заполнитель также используется для слоев основания и основания как для гибких, так и для жестких покрытий.

Заполнители могут быть натуральными или промышленными. Природные агрегаты обычно добываются из более крупных горных пород путем открытых выработок (карьеров). Извлеченная порода обычно измельчается до пригодных для использования размеров путем механического дробления. Промышленный агрегат часто является побочным продуктом других отраслей обрабатывающей промышленности.

В этом разделе кратко обсуждаются источники заполнителя и операции разработки карьеров, затем описываются основные минеральные, химические и физические свойства заполнителя, наиболее важные для дорожных покрытий, и типовые тесты, используемые для определения этих свойств. Следующий источник содержит более подробную информацию об агрегате:

Агрегированные источники

Заполнители могут происходить как из природных, так и из искусственных источников. Природные агрегаты происходят из горных пород, которые можно разделить на три широкие геологические классификации (Roberts, et al., 1996):

Природные агрегаты происходят из горных пород, которые можно разделить на три широкие геологические классификации (Roberts, et al., 1996):

- Магматическая порода

- Эти породы в основном кристаллические и образуются в результате охлаждения расплавленного горного материала под земной корой (магмой).

- Осадочные породы

- Эти породы образованы из отложений нерастворимого материала (например, остатков существующей породы, отложенных на дне океана или озера). Этот материал превращается в скалу под действием тепла и давления. Осадочные породы имеют слоистый вид и далее классифицируются в зависимости от преобладающего минерала как известняковые (известняк, мел и т. Д.).), кремнистые (кремни, песчаники и др.) или глинистые (сланцы и др.).

- Метаморфическая порода

- Это магматические или осадочные породы, которые подверглись воздействию тепла и / или давления, достаточно сильного, чтобы изменить свою минеральную структуру и стать отличной от исходной породы.

Произведенная порода обычно состоит из промышленных побочных продуктов, таких как шлак (побочный продукт металлургической обработки — обычно получаемый при обработке стали, олова и меди) или особая порода, получаемая с особыми физическими характеристиками, которых нет в природной породе (например, низкая плотность легкого заполнителя).

Совокупное производство

Заполнители производятся в карьере или руднике (рис. 1), основная функция которых заключается в преобразовании in situ горной породы в заполнитель с заданными характеристиками. Обычно порода взрывается или выкапывается из стен карьера, а затем уменьшается в размере с помощью серии грохотов и дробилок. Некоторые карьеры также способны промывать готовый заполнитель.

Рисунок 1. Агрегатный рудник.Минеральные свойства

Минеральный состав заполнителя во многом определяет его физические характеристики и то, как он ведет себя как материал дорожного покрытия.Следовательно, при выборе источника заполнителя знание минеральных свойств карьерной породы может дать отличную подсказку относительно пригодности полученного заполнителя. Кордон (1979) дает некоторые общие рекомендации для агрегатов, используемых в HMA.

Кордон (1979) дает некоторые общие рекомендации для агрегатов, используемых в HMA.

Таблица 1. Желаемые свойства горных пород для HMA

(из Cordon, 1979, как указано в Roberts et al., 1996)

| Скальный тип | Твердость, вязкость | Устойчивость к зачистке 1,2 | Текстура поверхности | Форма дробленая |

|---|---|---|---|---|

| Магматические | ||||

| Гранит | Ярмарка | Ярмарка | Ярмарка | Ярмарка |

| Сиенит | Хорошо | Ярмарка | Ярмарка | Ярмарка |

| Диорит | Хорошо | Ярмарка | Ярмарка | Хорошо |

| Базальт (ловушка) | Хорошо | Хорошо | Хорошо | Хорошо |

| Диабаз (ловушка) | Хорошо | Хорошо | Хорошо | Хорошо |

| Габбро (ловушка) | Хорошо | Хорошо | Хорошо | Хорошо |

| Осадочные | ||||

| Известняк | Плохо | Хорошо | Хорошо | Ярмарка |

| Песчаник | Ярмарка | Хорошо | Хорошо | Хорошо |

| Черт | Хорошо | Ярмарка | Плохо | Хорошо |

| Сланец | Плохо | Плохо | Ярмарка | Ярмарка |

| Метаморфические | ||||

| Гнейс | Ярмарка | Ярмарка | Хорошо | Хорошо |

| Сланец | Ярмарка | Ярмарка | Хорошо | Ярмарка |

| шифер | Хорошо | Ярмарка | Ярмарка | Ярмарка |

| Кварцит | Хорошо | Ярмарка | Хорошо | Хорошо |

| Мрамор | Плохо | Хорошо | Ярмарка | Ярмарка |

| Змеевик | Хорошо | Ярмарка | Ярмарка | Ярмарка |

Примечания:

| ||||

В целом взаимосвязь между минеральными и физическими свойствами довольно сложна, что затрудняет точное прогнозирование поведения конкретного источника агрегатов на основе одних только свойств минерала.

Химические свойства

Несмотря на то, что он относительно не важен для рыхлого заполнителя, его химические свойства важны для материала дорожного покрытия.В HMA химический состав поверхности заполнителя может определить, насколько хорошо асфальтобетонное вяжущее будет сцепляться с поверхностью заполнителя. Плохое прилегание, обычно называемое зачисткой, может привести к преждевременному разрушению конструкции. В PCC заполнители, содержащие реакционноспособные формы диоксида кремния, могут активно реагировать со щелочами, содержащимися в цементном тесте. Это расширение может вызвать растрескивание, выскакивание поверхности и растрескивание. Обратите внимание, что некоторые химические свойства заполнителя могут изменяться со временем, особенно после его измельчения.Вновь измельченный агрегат может проявлять сродство к воде, отличное от того же агрегата, который был измельчен и оставлен на складе в течение года.

Обратите внимание, что некоторые химические свойства заполнителя могут изменяться со временем, особенно после его измельчения.Вновь измельченный агрегат может проявлять сродство к воде, отличное от того же агрегата, который был измельчен и оставлен на складе в течение года.

Ниже приведены типичные химические свойства, измеренные для заполнителей:

Физические свойства

Агрегатные физические свойства являются наиболее очевидными агрегатными свойствами, и они также имеют самое прямое влияние на то, как заполнитель работает либо как компонент материала дорожного покрытия, либо как сам по себе как материал основы или подосновы.Обычно измеряемые физические агрегатные свойства (Roberts et al., 1996):

Это не единственные физические свойства агрегатов, а, скорее, наиболее часто измеряемые. Тесты, используемые для количественной оценки этих свойств, в основном являются эмпирическими. Физические свойства агрегата могут изменяться со временем. Например, недавно измельченный заполнитель может содержать больше пыли и, следовательно, быть менее восприимчивым к связыванию с асфальтовым вяжущим

.

Заполнитель в качестве основного материала

Aggregate часто используется сам по себе как несвязанный базовый или вспомогательный курс.При использовании как таковой заполнитель обычно характеризуется предшествующими физическими свойствами, а также общей жесткостью слоя. Жесткость слоя характеризуется теми же испытаниями, которые используются для определения жесткости земляного полотна.

Щебень — обзор

1.2 Влияние температурно-влажностных условий созревания на деформативные свойства и прочность бетонных элементов

Прочностные и деформационные свойства бетона очень чувствительны к температурным и влажностным условиям созревания.

Известно, что при созревании в благоприятных условиях процесс повышения прочности бетона за счет химической гидратации цемента может длиться долго. Это подтверждается результатами исследований, приведенных ниже.

Микашвили [76] исследовал изменения прочности и деформируемости элементов из гидротехнического бетона, хранящихся от 5 до 40 лет во влажной (водной) среде. В результате измерений он обнаружил непрерывное увеличение прочности элементов в течение заданных интервалов времени, которое в случае сжатия пропорционально логарифму времени.В случае осевого растяжения увеличение прочности оказалось незначительным по сравнению с увеличением прочности на сжатие. Данные, приведенные в [76], свидетельствуют о том, что высокое значение модуля упругости является характерной чертой многолетнего бетона, хранящегося в водной среде.

В результате измерений он обнаружил непрерывное увеличение прочности элементов в течение заданных интервалов времени, которое в случае сжатия пропорционально логарифму времени.В случае осевого растяжения увеличение прочности оказалось незначительным по сравнению с увеличением прочности на сжатие. Данные, приведенные в [76], свидетельствуют о том, что высокое значение модуля упругости является характерной чертой многолетнего бетона, хранящегося в водной среде.

Гнутов и Осипов [77] провели исследование прочности бетона, хранящегося в благоприятных условиях для роста прочности в течение 32 лет. В качестве опытных образцов использовались керны диаметром 11,0 см, взятые из водопровода канальной насосной станции.Образцы керна были пробурены из горизонтально направленных скважин в стенках акведуков. Часть скважин, из которых были пробурены керны, находились под водой на протяжении всей эксплуатации конструкции.

В результате испытаний, проведенных авторами [77], было установлено, что прочность бетона, находящегося> 30 лет во влажных условиях, в 3,5 раза превышает его прочность, зафиксированную в возрасте 28 дней.

Результаты исследований прочностных и деформационных свойств бетонных элементов, выдержанных в различных влажных условиях, отражены в рассмотренных ниже статьях.

В 1956 году Гудавердян опубликовал статью, посвященную исследованию влияния влажной среды на прочность на сжатие трех составов бетона [78]. Использовались тяжелый бетон из кварцевого речного песка и базальтового камня, бетон из заполнителей из литоидной пемзы и туфобетон из туфа Ереванского месторождения. Марка цемента 32,5 МПа. Некоторые образцы для испытаний в виде усеченных конусов с размерами d = 15 см, D = 20 см и H = 15 см и кубов с размером кромки 10 см после извлечения из формы хранились в лаборатории в нормальных условиях твердения, а другие образцы за пределами лаборатории хранились под навесом.Исследования проводились летом.

Согласно данным, приведенным в [78], тяжелый бетон, выдержанный в течение месяца в среде с низкой влажностью, набирает лишь около 50% прочности, которую он мог бы получить при нормальных условиях твердения. Указанная разница для литоидно-пемзового бетона и для туфобетона составила 30% и 10% соответственно.

Указанная разница для литоидно-пемзового бетона и для туфобетона составила 30% и 10% соответственно.

Худавердян объяснил выявленную низкую чувствительность созревания литоидно-пемзового бетона и особенно туфобетона к условиям низкой влажности способностью пористых заполнителей накапливать значительное количество воды при производстве бетона, что сохраняет бетон во влажном состоянии в течение длительного времени определенный период времени, тем самым способствуя интенсификации процесса гидратации цемента.

Подобные исследования были проведены в 1970 г. Ботвиной [79].

На этот раз объектами исследования явились газосиликат из природного суглинка и негашеной извести, из негидратированного лёсса и негашеной извести, из кварцевого песка и извести, а также виброформованный силикатный бетон из известково-лёссового вяжущего как на обезвоженном, так и на природном лёссе. Часть образцов в виде кубов размером 10х10х10 см и балок размером 4х4х16 см в течение 5 лет подвергалась воздействию среды с условиями сухого жаркого климата. Другая часть исследуемых образцов (контрольные образцы для испытаний) хранилась в обычных лабораторных условиях в течение указанного периода времени. В ходе исследований температура воздуха в летний период достигала 50–65 ° C, а относительная влажность — 5–8%.

Другая часть исследуемых образцов (контрольные образцы для испытаний) хранилась в обычных лабораторных условиях в течение указанного периода времени. В ходе исследований температура воздуха в летний период достигала 50–65 ° C, а относительная влажность — 5–8%.

В результате проведенных измерений было установлено, что прочность на сжатие и изгиб испытуемых образцов силикатного бетона, оставленных после извлечения из формы в течение 5 лет вне лаборатории, примерно на 23–30% меньше прочности контрольного образца. тестовые образцы [79].

Качественно подобное явление для прочности и модуля упругости бетона было обнаружено в идентичных исследованиях, проведенных Плауманом [80], а также Ашрабовым и др. [81]. В первом случае в качестве образцов использовались цилиндры с соотношением диаметров и высот 1: 3 из цементно-песчаного материала, а во втором — призмы размером 10 × 10 × 40 см из тяжелого бетона.

Исследования, проведенные Хасэгава Тосио, Сугияма Масаси и др. [82], также похожи на рассмотренные выше.

В этих исследованиях сушка бетона в конструкциях с разными значениями удельной открытой поверхности и времени извлечения из формы моделировалась в течение 2 лет на испытательных образцах-призмах размерами 10 × 10 × 20 см и 20 × 40 × 40 см. Влажность среды также варьировалась.

В результате измерений, проведенных авторами [82], было установлено, что в ряде случаев увеличение прочности бетона сменяется ее снижением через несколько месяцев. Также было установлено, что при снижении относительной влажности среды с 85% до 60% наблюдаемое снижение прочности бетона достигает 11.2 МПа, а модуль упругости достигает 50%.

Ниже рассмотрены результаты исследований изменения прочностных и деформационных свойств образцов из цементно-песчаных растворов и бетонов, созревших после отливки сначала в условиях влажности, а затем в среде с низкой влажностью.

Хак и Кук исследовали влияние снижения начальной высокой степени влажности среды на динамический модуль упругости образцов, изготовленных из тяжелого бетона, цементно-песчаного раствора и портландцементной пасты [83]. В этих исследованиях состав исследуемых материалов варьировался: водоцементное соотношение — от 0,3 до 0,5, конусный осадок смесей — от 10 до 60 мм. Экспериментальные призматические образцы имели размеры 10,2 × 10,2 × 50,8 см.

В этих исследованиях состав исследуемых материалов варьировался: водоцементное соотношение — от 0,3 до 0,5, конусный осадок смесей — от 10 до 60 мм. Экспериментальные призматические образцы имели размеры 10,2 × 10,2 × 50,8 см.

В результате проведенных исследований было установлено, что независимо от вышеперечисленных факторов для всех рассмотренных случаев потеря влаги приводит к значительному снижению динамического модуля упругости этих материалов, созревших до начала этот процесс во влажных условиях.При этом наибольшее снижение данного показателя зафиксировано в образцах из цементно-песчаного раствора и портландцементного теста.