Технология производства бетона

Технология производства бетона подразумевает смешивание воды, цемента, заполнителей в виде песка или щебня и, в некоторых случаях, различных химических добавок. Не существует одной единой технологии изготовления бетона, поскольку в каждом отдельном случае свойства готового продукта должны опираться на условия окружающей среды, требования по прочности и твёрдости бетона.

Вопросом «рецептуры» цемента занимались русские учёные Н.М. Беляев, С.А. Миронов, Н.А. Попов и другие. Сформулированные ими принципы сделали возможным изготовление бетона с заранее известными свойствами. Качество итогового продукта определяется химическими и физическими параметрами составных частей смеси.

Производство бетона в Москве – востребованный, динамично развивающийся бизнес, одним из бесспорных лидеров которого является компания «СтройПоставка». Молодая компания, которая накопила огромный опыт в производстве качественного строительного материала, создала мощную производственную базу и готова выполнить заказы любых объемов с высоким качеством.

Состав бетонной смеси

|

Крупный заполнитель: гравий (естественные обломки горных пород, имеют обкатанную, овальную форму) и щебень (продукт искусственного дробления камня). Крупный заполнитель имеет функцию «скелета» будущего бетонного изделия, а значит, гранулы должны быть прочными. Гравий для этой роли предпочтительнее по причине своей естественной формы. Также в качестве крупных заполнителей могут использоваться пемза и шлаки. Они буквально всасывают из цемента лишнюю воду, что положительно сказывается на прочности, но требует добавления большего количества цемента. |

|

Мелкий заполнитель : песок. Следует отметить, что песок бывает различного происхождения и в каждом случае это совершенно отдельный строительный материал. Пески разделяются по минералогическому составу (кварцевые, полевошпатные, известняковые и доломитовые), и по происхождению (горные, овражные, речные, морские, гравийные, валунные, дюнные и барханные). Различные пески имеют разную структуру, и, что более важно, набор химических примесей и частиц, которые могут быть вредны для бетона. Следует тщательно промывать песок, прежде чем он будет замешан в состав, в противном случае сульфаты и частицы гипса неизбежно скажутся на качестве готового продукта, вплоть до его полной непригодности. Различные пески имеют разную структуру, и, что более важно, набор химических примесей и частиц, которые могут быть вредны для бетона. Следует тщательно промывать песок, прежде чем он будет замешан в состав, в противном случае сульфаты и частицы гипса неизбежно скажутся на качестве готового продукта, вплоть до его полной непригодности.

|

|

Вода. При производстве бетона используется вода, по возможности очищенная от химических примесей (сульфаты, кислоты, жиры и т.д.). Запрещается использовать морскую воду для строительства: высокая концентрация солей делает раствор хрупким. |

|

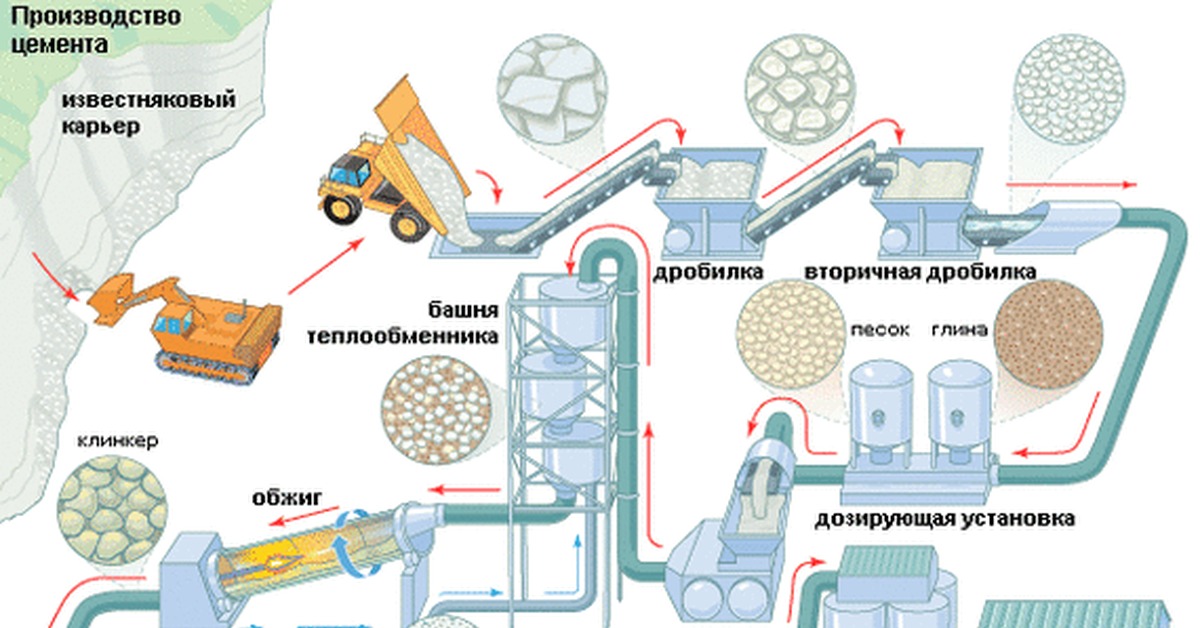

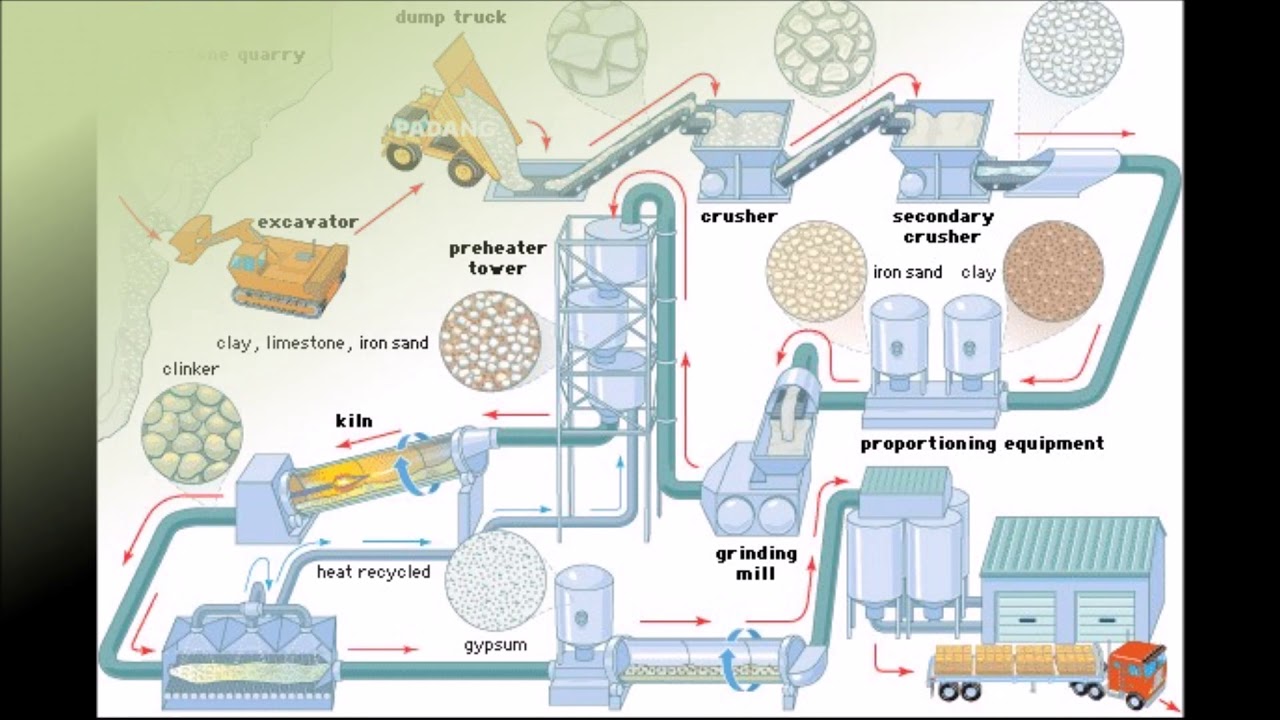

Цемент. Его функция в связывании между собой частиц заполнителя. Чем выше вяжущее свойство цемента, тем качественнее получится раствор. Цемент изготавливается из клинкера — обожжённого естественного сырья или искусственной смеси. |

Технология производства

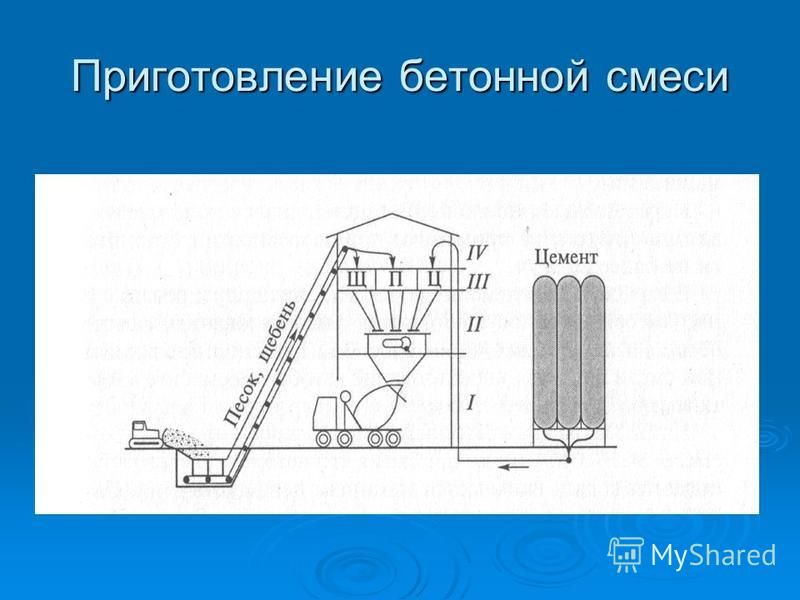

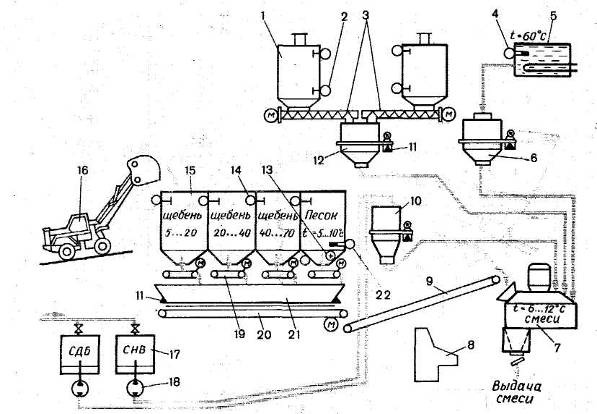

В лаборатории составляется точная пропорция всех компонентов, которые необходимо загрузить в бетономешалку для получения продукта оптимального качества. Смешивание компонентов с водой происходит в течение длительного времени, после чего бетонная смесь достигает полной однородности. В случае, если производство смеси осуществляется не на строительной площадки, необходимо доставить продукт к месту назначения, не допустив расслоения состава. Для этого применяются специальные машины — автобетоносмесители.

Подготовленный таким образом бетон отгружается получателям. Во избежание расслаивания смеси во время транспортировки и потери свойств, доставку готового бетона необходимо осуществлять с использованием специального транспорта осуществляющим перемешивание, предотвращающим замерзание смеси в холодное время и потерю влаги при высоких температурах.

Условий поставки бетона, аналогичных существующим в компании «СтройПоставка» не предложит никто!

Технология и производство бетона и бетонных смесей

Содержание статьи:

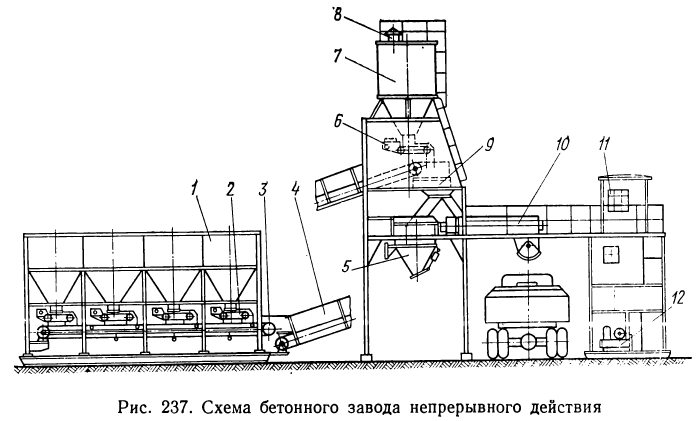

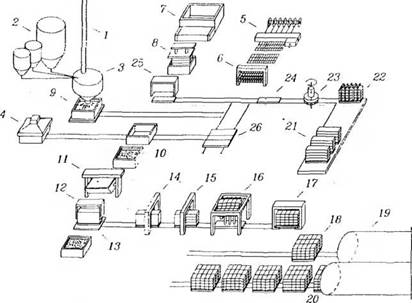

Производство и изготовление бетона – это сложный технологический процесс, независимо от того, где он производится – в «домашних» условиях или на заводах. Сравнивая качество заводского материала и изготовленного самостоятельно, предпочтение отдаётся первому. Причём это не зависит от качества компонентов, так как они одни и те же, хотя и в заводской практике бывают случаи использования заведомо более дешёвых недоброкачественных составляющих. Однако, первостепенную роль в производстве бетонной смеси играет именно процесс ее приготовления – технология и качество смешивания, степень однородности массы и особенно тщательное соблюдение рецептуры.

Состав бетонной смеси

В состав бетона входит четыре компонента:

- Цемент (вяжущее вещество)

- Заполнитель (песок, щебень)

- Вода

- Добавки

Порой заполнитель разделяют на две отдельные группы: песок и щебень. Это происходит, так как в стройке используется и другой вариант строительной смеси – цементный (смесь цемента, воды и песка). Бетонная же смесь имеет более высокую прочность и долговечность за счёт наличия в составе щебня или гравия, то есть заполнителя более крупной фракции, нежели песок. Использование щебня мелких фракций делает бетон более прочным, так как его частицы ют в смеси более плотно друг к другу.

Это происходит, так как в стройке используется и другой вариант строительной смеси – цементный (смесь цемента, воды и песка). Бетонная же смесь имеет более высокую прочность и долговечность за счёт наличия в составе щебня или гравия, то есть заполнителя более крупной фракции, нежели песок. Использование щебня мелких фракций делает бетон более прочным, так как его частицы ют в смеси более плотно друг к другу.

Рецептура приготовления бетона

Рецептура производства бетонной смеси сводится к чёткому соблюдению требуемого состава и технологии изготовления. Если состав определяется количеством и долей присутствия того или иного компонента в зависимости от марки бетона и класса, то технология определяется условиями обработки бетона (температура, влажность), механическими воздействиями (частота и тщательность замешивания), последовательностью включения компонентов в смесь.

Этапы изготовления бетона

Весь процесс подразделяется на ряд этапов. Заводское производство бетона может включать дополнительные мероприятия по обработке смеси или отдельного компонента, особенно это касается приготовления специальных составов с нестандартным набором включений. Мы рассмотрим технологию производства товарного бетона, наиболее распространённый и упрощённый вариант.

Мы рассмотрим технологию производства товарного бетона, наиболее распространённый и упрощённый вариант.

Подготовка компонентов

Сначала приготавливают компоненты состава: промывают, прочищают и просеивают песок и щебень, удаляют взвеси из воды (если таковые имеются). Недостаточное очищение компонентов приводит к присутствию в бетоне посторонних веществ, влияющих на процесс схватывания, на последующую прочность состава. Очень важно использование свежего цемента, это существенно повысит показатели смеси. Долевое соотношение цемента к песку зависит от требуемой прочности состава и последующей нагрузки на бетон, оно колеблется от 1:2 до 1:5 (чем меньше песка, тем ниже прочность).

Смешивание компонентов

Смесь сначала смешивают в твёрдом состоянии, потом добавляя воду продолжают процесс. В индивидуальном строительстве замес производят вручную, при большом количестве бетона его замешивают в бетономешалках. Бетономешалки могут использоваться и в частном строительстве, они бывают гравитационного принципа действия и принудительного. Преимущество у второго типа оборудования, так как замешивание происходит более эффективно. Тщательность такой обработки определяет прочность бетона, так как равномерность распределения компонентов состава – залог его надёжности при застывании.

Преимущество у второго типа оборудования, так как замешивание происходит более эффективно. Тщательность такой обработки определяет прочность бетона, так как равномерность распределения компонентов состава – залог его надёжности при застывании.

Соблюдение условий при изготовлении и хранении смеси

Мы говорили о выполнении необходимых условий в процессе изготовления бетона: поддержании оптимальной температуры в районе 20 С и влажности. Но еще важнее сохранить эти условия уже после приготовления состава, к ним необходимо добавить необходимость постоянного перемешивания раствора во избежание отслоения компонентов и потере свойств. Смесь после замешивания приобретает определённую текучесть, которую необходимо поддерживать вплоть до заливки. Бетон, который поставляется с завода на объект необходимо перенести в оптимальные условия для транспортировки. Поэтому для его перевозки используют специальные транспортные средства типа бетоновозов и миксеров.

Определяясь с выбором покупки готового бетона и самостоятельного изготовления, учитывайте риски несоблюдения как рецептуры (это сложно выполнить в «домашних» условиях, не имея специальных измерительных приборов) а также технологию замешивания (ручное смешивание не сравнится с механической обработкой). Беря во внимание, что для достижения качественного результата приготовления материала логичнее использовать уже готовый состав (добавив на месте лишь воду) и применение электрических бетономешалок, просчитайте, будет ли это экономнее заказа готовой бетонной смеси и сделайте правильный выбор.

Беря во внимание, что для достижения качественного результата приготовления материала логичнее использовать уже готовый состав (добавив на месте лишь воду) и применение электрических бетономешалок, просчитайте, будет ли это экономнее заказа готовой бетонной смеси и сделайте правильный выбор.

Технология изготовления бетона — О цементе инфо

Изготовление бетона

Правильно приготовленный бетон необходим при любых строительных работах – укладке фундамента, заливке пола, монтаже перегородок и т.д. Работа является одной из самых трудоемких, а от ее качества зависит долговечность и надежность всей конструкции. Существует несколько способов приготовления бетонных смесей, а каждый конкретный состав используется для определенных условий строительства. Бетоны делятся по: плотности, виду вяжущего вещества, назначению.

Бетон является самым главным материалом при строительстве, именно поэтому очень важно, чтобы он был правильно изготовлен.

Традиционно бетон готовится из следующих компонентов: цемент, вода, гравий или щебень, строительный песок. Из инструментов понадобятся: ведра, лопаты, бетономешалка, сетка для просеивания песка, кружка или лейка для воды. На приготовление одного кубометра бетона необходимо: 200 литров воды, около 350 кг цемента, 0,6 м3 щебня и 0,6 м3 песка. Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Из инструментов понадобятся: ведра, лопаты, бетономешалка, сетка для просеивания песка, кружка или лейка для воды. На приготовление одного кубометра бетона необходимо: 200 литров воды, около 350 кг цемента, 0,6 м3 щебня и 0,6 м3 песка. Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Для приготовления бетонного раствора вода должна быть очень чистой.

Чтобы правильно изготовить бетонную смесь, вода должна быть максимально чистой, без масла, примесей или других посторонних элементов. При изготовлении в жаркую погоду, для предотвращения схватывания раньше времени, можно использовать холодную воду.

Необходимое количество воды определить заранее сложно, поскольку здесь имеет значение влажность щебня и песка, а также влагопотребность цемента.

Способы замешивания

Вначале нужно определиться с необходимыми объемами. Приготавливают бетон несколькими способами. Если требуется большой объем бетонной смеси, нужно использовать бетономешалку, а средние и малые объемы можно замешивать вручную.

Если требуется большой объем бетонной смеси, нужно использовать бетономешалку, а средние и малые объемы можно замешивать вручную.

Технология приготовления бетона следующая: вначале смешивают сухие составляющие: цемент, щебень, песок, тщательно перемешиваются до получения однородной консистенции, затем небольшими порциями добавляется вода.

Если для проведения работ нужно много раствора, то для его изготовления можно использовать стационарную бетономешалку.

Масса бетонного раствора должна быть похожа на густую сметану, не должна быть чересчур текучей. Замесить ее необходимо при положительной температуре. Готовность и правильность приготовления бетона можно проверить так: сжимают в ладони немного бетона, и он должен принять некоторую форму с выделением небольшого количества жидкости. В период отвердения бетона, который занимает около 10 дней, важно предотвратить промерзание бетона, так как от появления льда его неокрепшая структура может разрушиться.

Изготовление бетона требует больших усилий, так как ингредиенты бетонной смеси нужно очень тщательно перемешать.

Щебень и песок смешивают на ровной и жесткой поверхности, после в образовавшейся горке делают углубление, добавляют в него цемент и смесь перемешивают до получения равномерного цвета. Далее в куче сухих материалов еще раз делают углубление и добавляют в него воды из лейки или кружки. В углубление с водой смесь с краев подсыпают до тех пор, пока она не впитается, потом перемешивают компоненты рубящими движениями лопаты. Потом добавляют воду и снова поднимают бетон снизу кучи до образования однородной массы. Можно проверить готовность бетона: тыльной стороной лопаты сделать ряд ребер, передвигая инструмент в свою сторону.

Потом добавляют воду и снова поднимают бетон снизу кучи до образования однородной массы. Можно проверить готовность бетона: тыльной стороной лопаты сделать ряд ребер, передвигая инструмент в свою сторону.

Бетон должен иметь ровную и гладкую поверхность, а его гребни не опадать и оставаться такой же формы.

Машинный способ приготовления

При этом способе используют бетономешалку, которую устанавливают на ровной поверхности. Перед включением нужно убедиться, что барабан находится в вертикальном положении. В барабан при помощи ведра загружают половину щебня и наливают воду. Небольшими частями по очереди добавляют цемент, песок и крупный заполнитель. Смесь необходимо перемешивать несколько минут. Далее, для проверки готовности, наклонив барабан, необходимо отлить небольшое количество бетонной смеси в тачку. Если смесь еще не готова, ее обратно загружают в барабан и продолжают перемешивание.

Уплотнение

Уплотнение бетонной смеси обычно проводиться с помощью вибрирования.

Грамотная технология бетона подразумевает наличие процесса уплотнения. Признаком хорошего бетона является плотная структура. Без уплотнения бетон не может достичь свойств жесткого бетона. Чтобы получить качественный бетон, важно выбрать способ уплотнения. Эффективный и самый популярный способ уплотнения монолитного бетона – вибрирование. Оно уменьшает сцепление между зернами бетонной смеси, и она приобретает свойства вязкой тяжелой жидкости. В завершение вибрирования прочность структуры возобновляется.

Под воздействием вибрирования бетонная смесь разжижается, приобретая повышенную текучесть и подвижность. В таком виде она лучше заполняет опалубку и распределяется в ней, включая пространство между арматурными стержнями. При применении вибрации получают более прочные рабочие швы и лучшие поверхности бетона, хорошее сцепление нового слоя бетона с ранее уложенным, арматурой. Не следует использовать вибраторы для перемещения бетонной смеси на большие расстояния в горизонтальном направлении. Необходимо разгружать бетонную смесь как можно ближе от места ее укладки, разравнивать слоями и потом производить вибрацию. Чтобы обеспечить гладкую поверхность и уменьшить образование пор на поверхностях, прилегающих к опалубке, перед вибрированием производят штыкование или трамбование бетонной смеси.

Необходимо разгружать бетонную смесь как можно ближе от места ее укладки, разравнивать слоями и потом производить вибрацию. Чтобы обеспечить гладкую поверхность и уменьшить образование пор на поверхностях, прилегающих к опалубке, перед вибрированием производят штыкование или трамбование бетонной смеси.

Виды вибраторов

Вибраторы для уплотнения бетонной смеси:

а – вибратор с гибким валом; б – вибробулава; в – пакетный вибратор; г – поверхностный вибратор; д – схема перестановки вибраторов.

В строительстве используют 3 типа вибраторов: наружные, поверхностные и внутренние (глубинные). Погружаясь в бетонную смесь, рабочая часть внутренних вибраторов передает ей колебания через корпус. Поверхностные вибраторы передают колебания через рабочую площадку и устанавливаются на уплотняемую бетонную смесь. Наружные вибраторы передают колебания через рабочую площадку, они закрепляются на опалубке тисками или другими устройствами. Применение того или иного типа вибраторов зависит от формы и размеров бетонируемой конструкции, ее армированности и необходимой интенсивности бетонирования. Внутренние вибраторы с гибким валом применяют в густоармированных конструкциях.

Внутренние вибраторы с гибким валом применяют в густоармированных конструкциях.

Внутренние вибраторы типа булавы используют для уплотнения, предназначенной для массивных конструкций. Поверхностные вибраторы используют при бетонировании полов и тонких плит, ими уплотняют только верхние слои бетона. Наружные вибраторы используют для уплотнения бетонной смеси в густоармированных тонкостенных конструкциях: балок, колонн.

Схема глубинного вибратора с гибким валом: 1 — площадка; 2 – электродвигатель; 3 — кулачковая муфта; 4 — гибкий вал; 5 — вибронаконечник; 6 — корпус; 7 — дорожка; 8 — бегунок; 9 – муфта; 10 – шпиндель.

Вибрационный способ эффективно использовать при умеренно пластичных бетонных смесях (подвижность 6-8 см).Если смеси с большей подвижностью, при вибрации возникает расслоение. При использовании поверхностных вибраторов уплотнение производится в течение 20-60 с, глубинных – 20-40 с, наружных – 50-90 с. Время вибрирования жестких бетонных смесей должно быть не меньше показателя жесткости данной смеси. Зрительно продолжительность вибрирования можно определить по таким признакам: приобретение однородного вида бетонной смеси, прекращение ее оседания, горизонтальность поверхности, появление цементного молока на поверхности смеси.

Зрительно продолжительность вибрирования можно определить по таким признакам: приобретение однородного вида бетонной смеси, прекращение ее оседания, горизонтальность поверхности, появление цементного молока на поверхности смеси.

Технология вибрирования

Глубинные вибраторы должны находиться друг от друга на расстоянии в 50 см.

Наиболее эффективными являются внутренние вибраторы. Ими вибрируют бетон, предназначенный для балок, фундаментов, стен, колонн. При укладке нового слоя вибратор переставляется с одной позиции на другую. При работе с внутренними вибраторами максимальная толщина уплотняемого слоя принимается не более 1,25 их длины. Необходимо, чтобы вибратор углубился на 5-10 см в ранее уложенный слой для проработки стыка между слоями и для лучшей связи слоев. Вибратор нужно погружать и ниже лицевой поверхности только что уложенного бетона. Внутренние вибраторы оснащены вибрирующими элементами, погружаемыми в бетонную смесь. Они должны погружаться в вертикальном положении на расстоянии в 50 см один от другого.

Нельзя слишком долго работать вибратором на одном месте.

Зоны вибрирования от каждого погружения должны немного перекрывать друг друга. Излишне долго вибрировать в одной точке нельзя, так как это может привести к расслоению бетонной смеси. Если применяется слишком пластичная бетонная смесь, нужно избегать длительного вибрирования. Но необходимо стремиться, чтобы не оставалось непровибрированных участков. Погружение частиц крупного заполнителя в раствор, и выделение раствора вдоль опалубки свидетельствует о возможном окончании вибрирования. Задержка начала вибрирования безопасна до того момента, пока смесь при вибрации может разжижаться, и вибратор не оставляет в ней углублений. Если арматура жестко закреплена и не может перемещаться, вибратор касаться ее не должен.

Глубинный вибратор не должен соприкасаться с опалубкой, в другом случае он повредит ее.

Внутренние вибраторы не должны соприкасаться с опалубкой, поскольку будут повреждать ее поверхность, что отразится на качестве поверхности бетона. С помощью внутренних вибраторов производится уплотнение монолитного бетона. При укладке бетона каждый слой уплотняют вибрированием. В процессе этого рабочий наконечник включенного ручного вибратора помещают в бетонную смесь под углом 30-35°, чтобы конец его рабочей части проходил сквозь границу раздела старого и нового слоев бетона на 5-10 см. Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

С помощью внутренних вибраторов производится уплотнение монолитного бетона. При укладке бетона каждый слой уплотняют вибрированием. В процессе этого рабочий наконечник включенного ручного вибратора помещают в бетонную смесь под углом 30-35°, чтобы конец его рабочей части проходил сквозь границу раздела старого и нового слоев бетона на 5-10 см. Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

Вибрирование другими способами

Наружные вибраторы используются для бетонирования густоармированных стен толщиной до 30 см и колонн со сторонами до 60 см. Наружные вибраторы укрепляются на наружной стороне опалубки, и через нее передаются колебания бетонной смеси. При бетонировании плоскостных конструкций – полов, плит перекрытий, дорог и т. п. применяют поверхностные вибраторы. Необходимо правильно вибрировать данными приспособлениями. Они устанавливаются на уплотняемую поверхность и передают колебания через рабочую площадку. Поверхностный вибратор может прикрепляться к опалубке или перемещаться по поверхности бетонной смеси.

При бетонировании плоскостных конструкций – полов, плит перекрытий, дорог и т. п. применяют поверхностные вибраторы. Необходимо правильно вибрировать данными приспособлениями. Они устанавливаются на уплотняемую поверхность и передают колебания через рабочую площадку. Поверхностный вибратор может прикрепляться к опалубке или перемещаться по поверхности бетонной смеси.

Поверхностными вибраторами уплотнение смеси производят непрерывными полосами, каждая последующая должна перекрываться предыдущей на 10-20 см. При одиночной арматуре толщина уплотняемого слоя принимается до 250 мм, при двойной – не более 120 мм. Толщина слоя в неармированных конструкциях может быть не более 40 см. Если бетонная смесь достаточно уплотнена вибрированием, то:

- на поверхности исчезают воздушные пузырьки и появляется цементное молоко с мелкозернистым песком;

- поверхность бетона быстро закрывается после вынимания вибратора;

- бетонная смесь перестает оседать.

Если вынув наконечник вибратора, отверстие не заполняется бетонной смесью, это означает, что длительность вибрирования была недостаточной, консистенция бетона была чересчур густой или началось схватывание бетона. Ни в коем случае нельзя распределять смесь в опалубке при помощи наконечника вибратора, опирать наконечник на арматуру и элементы крепления опалубки. Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

Процесс производства бетона

Процесс производства бетона – неотъемлемая составляющая строительных работ. Так, к примеру, он необходим при заливке пола, возведении фундамента и даже при установке забора. Это один из самых трудоемких, очень ответственных моментов строительства.

Правильно изготовленный и залитый бетон является залогом прочной, надежной и долговечной конструкции. В зависимости от функционального назначения и марки цемента могут отличаться пропорции сухих веществ.

В зависимости от функционального назначения и марки цемента могут отличаться пропорции сухих веществ.

Обычно при изготовлении используют следующие составляющие:

1. Вода;

2. Цемент;

3. Песок;

4. Щебень (гравий).

Соотношение сухих веществ в создаваемом материале должно быть 1:3:3 соответственно. К примеру, чтобы приготовить 1 м3 бетона потребуется взять 200 литров воды, 0,2 м3 цемента (марка 400) и по 0,6 м3 песка и гравия. Количество воды указано ориентировочно, т.к. песок и щебень так же могут содержать некоторое количество влаги. Если использовать марку цемента 300, то расход его придется увеличить на 30%.

Технология изготовления бетона следующая: в первую очередь интенсивно перемешиваются сухие составляющие до получения однородной массы, а после этого небольшими порциями добавляется вода. Готовый бетон не должен быть как слишком жидким, так и слишком густым. Проверить готовность можно следующим способом: в ладони сжать получившуюся массу, в результате должен образоваться комок с небольшим количеством выделившейся влаги.

Чтобы получить качественный бетон необходимо выполнять требования к используемым ингредиентам. Во-первых, вода должна быть максимально чистой без каких-либо посторонних примесей. Во-вторых, песок лучше брать крупный и чистый, без глины и ила. От качества песка зависит прочность смеси и расход цемента. Щебень рекомендуется брать мелкий, фракции от 5 до 20мм. Лучше всего для этой цели подходит щебень, изготовленный из натуральных горных пород. Использование в этом качестве битых кирпичей, искусственного щебня и др. делает бетонную конструкцию менее прочной, по сравнению с первым вариантом.

Вы можете отважиться и сами изготовить бетон, а можете заказать готовый напрямую с завода-изготовителя. С целью предотвращения расслаивания и частичного застывания, доставка бетона осуществляется в автобетономешалках.

Технологии производства декоративного бетона

В 1997 году для освоения и внедрения новейших технологий производства малых бетонных элементов, с помощью вибролитья в специальные пластиковые формы, создано совместное чешско-российское предприятие Laspi s. r.o.

r.o.

Основной деятельностью предприятия стало производство декоративного бетона методом вибропрессования и вибролитья.

Тогда же была разработана технология окрашивания свежего «сырого» и старого монолитных бетонов. В основную деятельность компавходит и производство пенобетона.

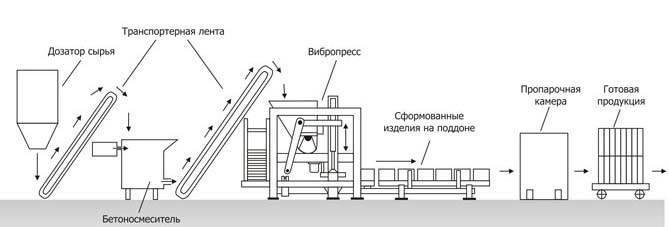

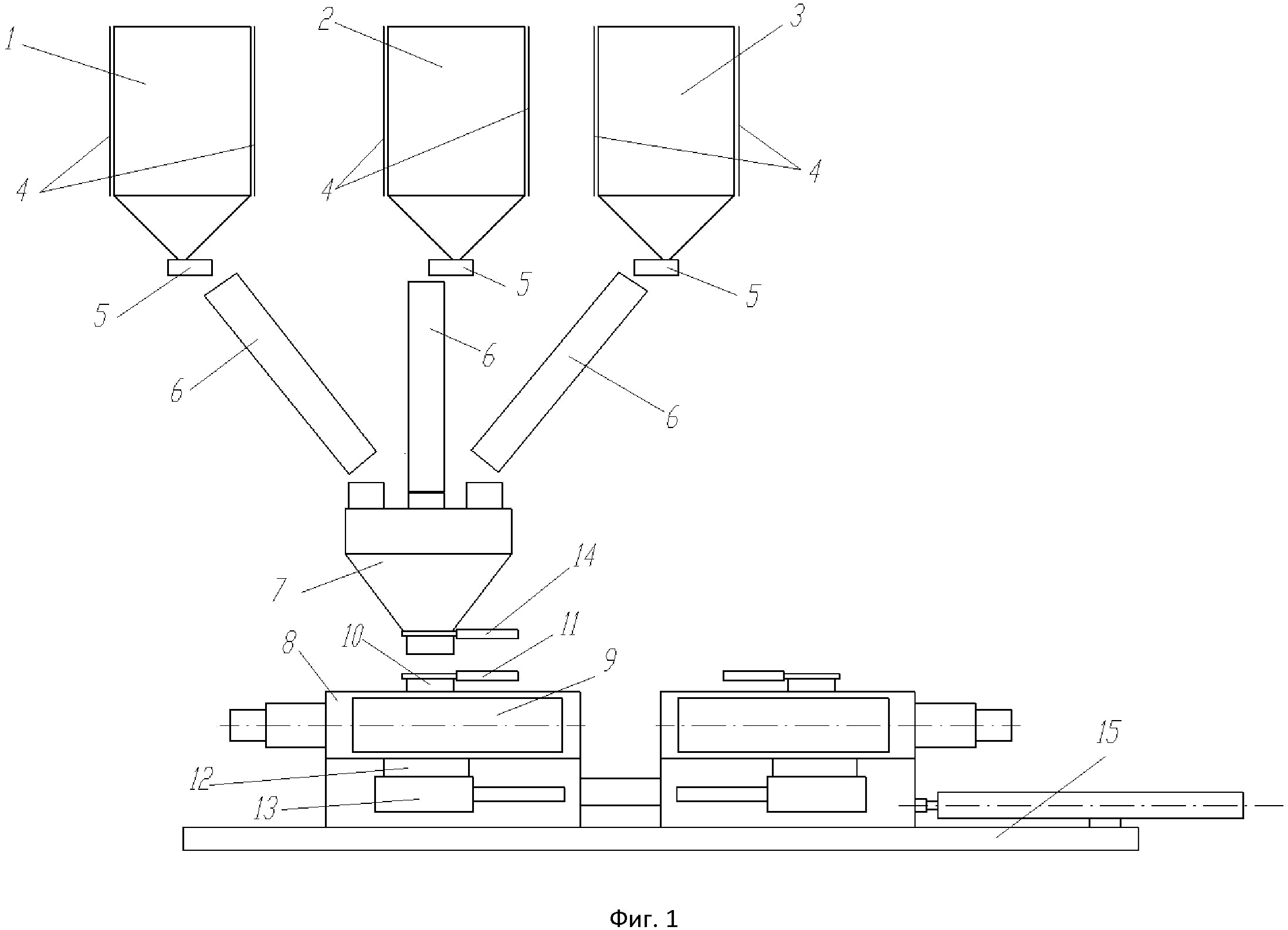

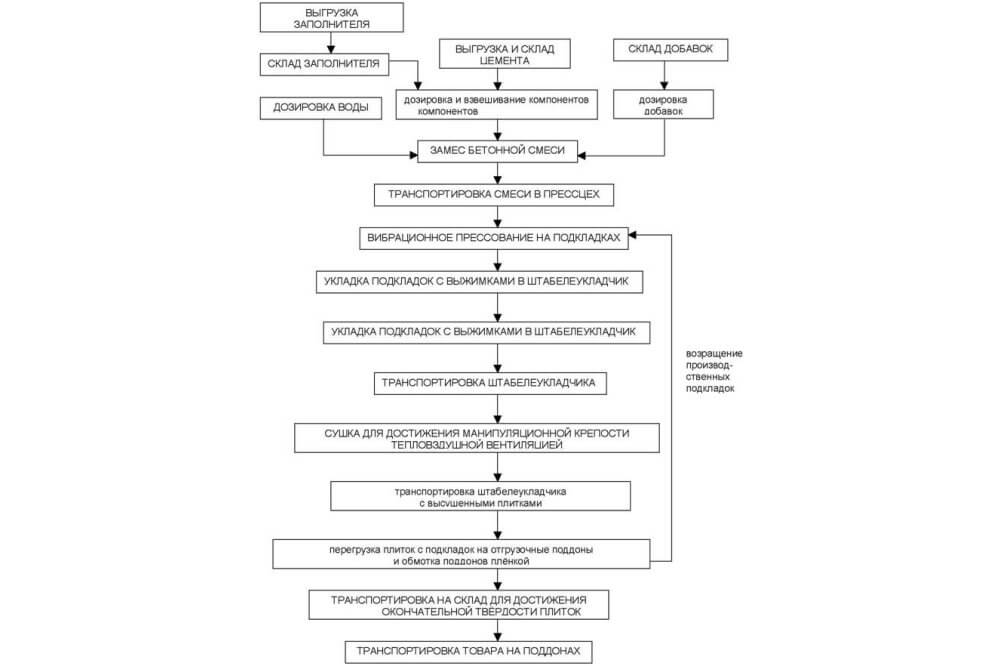

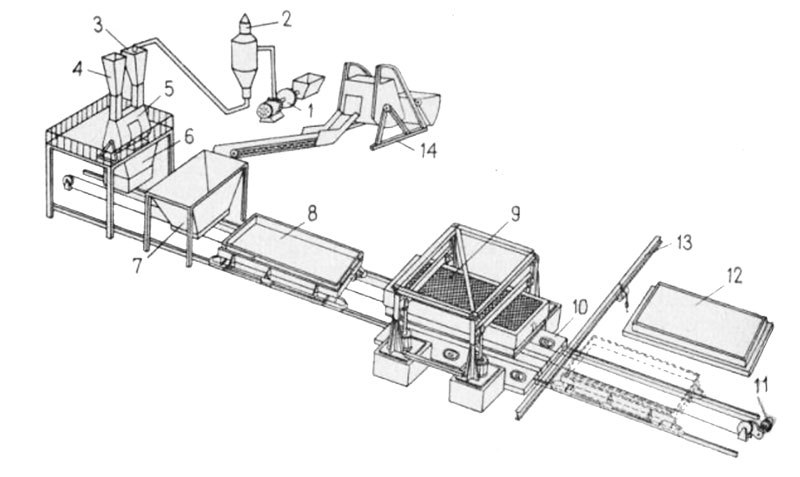

Технология вибропрессования и вибролитья

В процессе классического производства и уплотнения бетонной смеси в формах с помощью вибролитья, получают готовую продукцию, в виде фасадной, тротуарной и террасной плитки, бордюры, балясины, элементы лестниц и ограждающих конструкций, а так же элементы декоративной отделки бетонных изделий.

Минимальная производительность в одну смену при обслуживании 3-х работников – 35 м2 тротуарной плитки.

Требуется:

- Бетономешалка;

- вибростол для уплотнения смеси;

- вибростол для освобождения готовых изделий от форм;

- 3 тыс.

пластиковых форм.

пластиковых форм.

Если установить вибролинии, то производительность можно повысить до 70-90 м2 тротуарной плитки в час, при обслуживающем персонале 4 человека.

В основе производства декоративного бетона, основным компонентом является бетонная смесь, состоящая из цемента марки М-400, песка 0-4 мм фракции, щебня, имеющего 8-16 мм фракцию, пластификаторы и аэратор.

Для придания оттенков в бетонную смесь добавляют соответствующий краситель.

При использовании вибропресса, производительность возрастает до 300-450 м2 за смену.

Форма и вид продукции соответствует установленной матрицы и отвечает нормам CSN 73 6131-1 или DIN 18501.

При производстве применяется высокопроизводительное оборудование: бетонно-растворный узел, соответствующие складские помещения, собственно вибропресс, матрицы и расходные материалы, что и в предыдущем процессе.

Для получения дополнительного декоративного эффекта применяют вымывание бетона.

Суть процесса заключается в следующем: в форму с внутренней стороны наносятся специальные пасты или лак, в некоторых случаях специальная бумага. Составы препятствуют твердению бетона. После того как готовые изделия достают из форм, водой под давлением вымывают рисунок. Такой процесс используют как для декорирования плитки, так и для монолитных бетонных покрытий.

Технология окрашивания и получения рельефного покрытия

Для получения объемной поверхности с двухцветным окрашиванием, применяется метод тиснения бетона (Stampcrete).

При изготовлении изделия, происходит окрашивание верхней поверхности и придания определенного вида рисунка. Получается рельеф, имитирующий сланец или камень. Методика позволяет получить уникальные рельефные рисунки (старинная мостовая, итальянская плитка). При нанесении на изделие специальных лаков, изделия приобретают «мокрый» вид, что делает продукцию более привлекательной и увеличивает срок эксплуатации.

Продукция, произведенная по методике Stampcrete, применяется как для внутренней отделки магазинов, ресторанов, театров, гостинец, так и для оборудования парковок, террас, тротуаров.

Преимущества данного метода заключается в том, что за небольшой промежуток времени и малых затратах получаются качественные изделия.

Методика Stencilcrete позволяет наносить рисунки на готовые изделия с помощью трафаретов.

Наносят рисунки на ступени или бетонные панели, например: логотипы, фирменные знаки, и т.п. Так же как и в предыдущем методе, готовые изделия покрывают защитными лаками.

Для восстановления старых изношенных бетонных поверхностей, как внутри, так и снаружи, применяют напыление методом Covacrete.

Напыляемый слой толщиной 2-5 мм обладает износостойкими свойствами и кроме декоративных качеств обладает еще и противоскольжением. Изделия приобретают вид терракотовой плитки или полированного мрамора.

Все три методики обладают аналогичными свойствами, улучшенные нанесением защитных лаков.

Для высококачественной внутренней отделки полов применяют систему Desgner Cote.

Методика позволяет получить высокопрочные полы с декоративным покрытием и массой цветовых решений. Эти покрытия достаточно демократичны по цене.

Эти покрытия достаточно демократичны по цене.

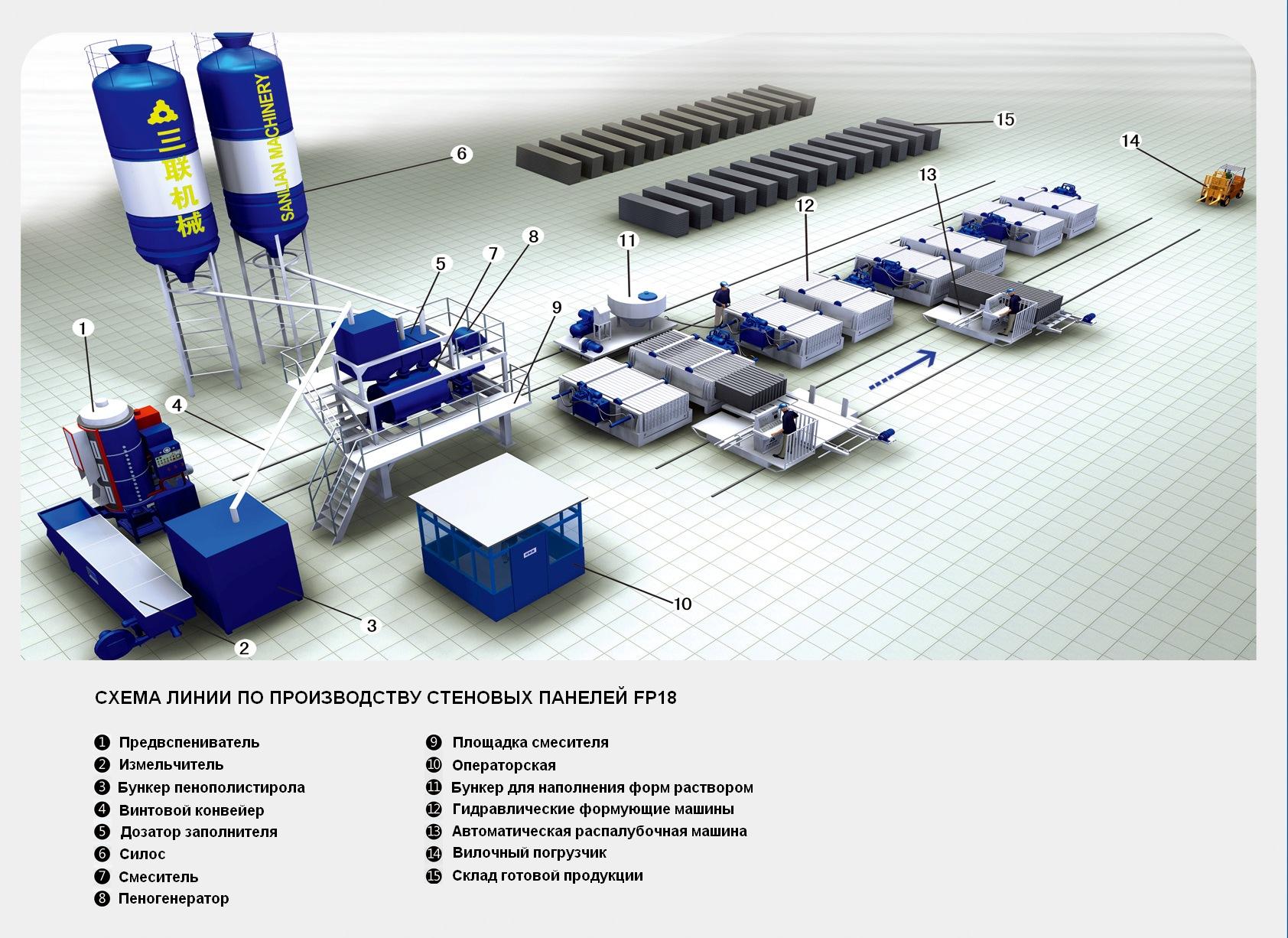

Декоративный пенобетон

Предлагаемая технология производства пенобетона может применяться непосредственно на строительных площадках. Необходимо иметь соответствующие компоненты для получения изделия заданных параметров.

С помощью пеногенератора получается пена, которая смешивается с цементно-песчаным раствором в бетономешалке и заливается в опалубку или специальные полиуретановые формы, что позволяет иметь уникальные декоративные изделия.

Гибкость технологии и применения современных материалов дает возможность иметь изделия соответствующего качества.

В процессе производства не требуются высококвалифицированные работники, что позволяет снизить себестоимость продукции, а значит и повысить конкурентоспособность готовых изделий.

Технология производства бетона. Бетонный завод ТДХ в Харькове.

Технологией производства бетона называется процесс соединения воды, вяжущего вещества, заполнителей и различных химических добавок, которые способны наделить бетонную смесь особыми качествами. Давайте рассмотрим главные особенности этого достаточно трудного и длительного процесса.

Давайте рассмотрим главные особенности этого достаточно трудного и длительного процесса.

Из чего состоит бетон?

Нужно отметить, бетон не может производиться по одному универсальному рецепту. Все дело в том, что определенное строительство требует от используемого материала конкретных технических характеристик, поэтому рецептура его изготовления очень разнообразна. Тем не менее, основными компонентами, которые включаются в состав бетона, являются:

- Вяжущее вещество.

- Заполнитель.

- Химические добавки.

- Вода.

В качестве данного компонента при изготовлении бетона выступает цемент. Прочность и надежность готового строительного материала во многом зависит от клеящей способности вяжущего вещества.

Этот компонент занимает около 80 % бетона, оказывает непосредственное влияние на его свойства, а также способен создать жесткий скелет готового изделия и предупредить его деформацию в процессе эксплуатации.

Данный компонент используется для повышения качества изготавливаемого строительного материала, а также для придания ему особых технических характеристик, например, морозостойкости, долговечности, низкой водопроницаемости и др.

Эта составная часть используется для соединения всех вышеперечисленных компонентов и приготовления жидкой бетонной смеси.

Технология приготовления бетона.

Первым этапом приготовления смеси является отбор необходимого количества компонентов, которое указано в рецептуре. После этого все составные части будущего строительного материала высыпают в миксер, одновременно подают в него воду и после этого приводят механизм в движение.

Перемешивание необходимо для того, чтобы придать жидкой смеси однородную консистенцию. Это очень важно, т. к. неоднородность строительной смеси ведет к неодинаковой прочности разных участков готовой конструкции, в результате чего она может повредиться под воздействием нагрузки.

Пластичную смесь из бетономешалки перемещают в специальные формы, где она твердеет и превращается в искусственный камень – бетон. На протяжении некоторого времени после твердения материал приобретает необходимую прочность, и только после этого его можно назвать полностью пригодным для использования на строительных площадках.

Прозрачный бетон: технология производства своими руками

Бетон – один из самых прочных строительных материалов с исключительно высокими техническими и эксплуатационными характеристиками. Неоспоримое преимущество рассматриваемого материала – продолжительный срок службы. Несмотря на то, что у бетонного состава есть ряд преимуществ, без недостатков не обошлось.

Главный недостаток цементного состава – непривлекательность внешнего вида, ему требуется декоративная отделка. Впрочем, строительные технологии развиваются семимильными шагами. Как следствие, технологи разработали принципиально новый тип бетонов – светопрозрачный.

Речь идёт о строительном материале, позволяющим создавать реалистичные силуэты животных и людей, что по сути своей – великолепное дизайнерское решение при сооружении объектов, зданий. Прозрачный бетон легко изготовить собственноручно, что способствует сокращению расходов на дорогостоящие стройматериалы.

Определение прозрачного бетона

Прозрачный бетон – уникальный стройматериал, изобретенный господином Лошонци, одним из ведущих венгерских архитекторов. Он занимался поиском возможности обеспечения своих конструкций дополнительным освещением, при этом технически характеристики цементного состава никоим образом не ухудшаются. Как результат, архитектор решился на изменение внутренних составляющих строительного материала.

По прошествии 15 лет непрекращающихся поисков и экспериментов ему удалось разработать и ввести в строительную отрасль принципиально новый декоративно-отделочный материал – прозрачный бетон. Он получил название Литракон. В состав материала внедряют композиционные мелкозернистые соединения на основе стекловолокна.

Главный недостаток прозрачных бетонов – производство невозможно в больших масштабах и объёмах, поэтому они выпускаются главным образом в форме строительных блоков.

Несмотря на очевидные преимущества прозрачного бетона, не стоит оставлять без внимания и ключевой их недостаток – высокая цена, применяемых материалов. Суммарно ценник приближается к нескольким тысячам долларов.

Суммарно ценник приближается к нескольким тысячам долларов.

Технические характеристики и особенности прозрачного бетона

Прозрачный бетон отличается не только уникальным внешним видом, но и следующими характеристиками:

- теплоизоляция;

- водостойкость;

- высокие прочностные характеристики;

- возможность собственноручного производства;

- шумоизоляция.

- высокая прочность на изгиб и сжатие;

- морозоустойчивость;

- уровень влагопоглощения повышается до 6%.

Свет пропускается за счёт специального оптоволокна, входящего в состав строительного материала. За счет него обеспечивается пропускание световых лучше на протяженности до 2 м. Оптоволокно устойчиво к температурным колебаниям, термическому воздействию, ультрафиолетовому излучению.

В дневное время суток такой прозрачный бетон пропускает внутрь жилого пространства естественный свет. В такой способ можно обеспечить комнатным освещением приусадебный участок, садовую зону. В продаже встречается материал серого, белого и черного цветов. Светопроводящие элементы фиксируются строительными растворами, анкерами, либо другими фиксирующими составами. На сегодняшний день блоки доступны в различных цветовых вариантах.

Область применения прозрачного бетона

Литракон применяют для формирования уникальных дизайнерских элементов:

- внутренних перегородок;

- лестниц;

- столешниц;

- фасадов сооружений.

Технология производства прозрачного бетона своими руками

Производство прозрачного бетона можно организовать и своими руками, если внимательно подойти к технологическому процессу. Главная проблема – технологическая сложность подготовки литракона, а если быть точнее, то необходимость в чётком соблюдении необходимых ингредиентов.

Для получения светопроводной структуры необходимо подготовить 4% оптоволоконного цемента от общей массы состава. Не менее важно укладывать нити в правильном направлении, — они располагаются в строго одну сторону.

Чтобы подготовить литракон своими руками важно подготовить несколько компонентов:

- очищенная вода;

- цементная смесь с добавлением мелкозернистого заполнителя;

- стекловолокно.

- Предварительно необходимо изготовить короб, являющейся плавающей опалубкой. Она перемещается в вертикальном направлении, при застывании основной массы раствора.

- Готовый короб монтируют на подготовительную поверхность, предварительно выравненную. После этого подготовленную смесь небольшим объёмом подают в основание опалубки.

- После этого происходит укладка стекловолокна в уже залитую бетонную смесь, слегка утапливая материал.

- Затем необходимо выждать, чтобы раствор схватился, и только после этого осуществляется заливка следующей порции.

- Заливка повторяется и устанавливается стекловолокно. Периодичность повторяют до окончательного заполнения устройства опалубки.

- К демонтажу опалубки и шлифовке блоков приступают по факту завершения заливки последнего слоя.

Но суммарный объём воды не должен превышать 50% от всего состава. После чего вносят специализированные компоненты, пластификаторы, в соответствии с рекомендациями компании производителя.

Но суммарный объём воды не должен превышать 50% от всего состава. После чего вносят специализированные компоненты, пластификаторы, в соответствии с рекомендациями компании производителя.После завершения формирования прозрачного бетона начинают окончательную шлифовку. С этой целью осуществляется распалубка. Ее проводят спустя 3 дня после установки опалубки. В условиях невысокой влажности изготовленные блоки выдерживают 5 дней.

Литракон – распространенный современный материал, отличающийся не только безупречным стилем и внешним видом, но и исключительными техническими характеристиками.

Concrete Design & Production

Бетон представляет собой смесь двух компонентов: заполнителей и пасты. Паста, состоящая из цемента и воды, связывает заполнители (обычно песок, гравий или щебень) в каменную массу по мере затвердевания пасты.

Бетонная смесь правильного дозирования обладает приемлемой удобоукладываемостью свежезамешанного бетона, а также долговечностью, прочностью и однородным внешним видом затвердевшего бетона, при этом будучи экономичной.

Материалы для бетона

Агрегаты

Агрегатыклассифицируются по ASTM C33 (AASHTO M 6 / M 80) на мелкие и крупные.Мелкозернистый заполнитель состоит из природного песка, искусственного песка или их комбинации с частицами, которые обычно меньше 0,2 дюйма. Крупнозернистый заполнитель состоит из гравия, щебня, щебня, доменного шлака с воздушным охлаждением или измельченного бетона (или их комбинации) с частицами размером более 0,2 дюйма. Максимальный размер крупных заполнителей обычно находится в диапазоне от 3/8 до 1 ½ дюйма. Узнайте больше о том, почему мы используем заполнители в бетоне.

Бетон как приемник углерода

Тема глобального изменения климата часто появляется в новостях.Международная группа экспертов по изменению климата (IPCC) сообщает, что увеличение концентрации многих соединений в атмосфере повлияет на глобальный климат. Наиболее заметными из долгоживущих парниковых газов являются двуокись углерода и метан. Использование бетона для строительных конструкций и инфраструктуры может способствовать выбросу углекислого газа. Практически все строительные процессы, от производства до транспортировки материалов и установки, используют энергию, и большая часть этой энергии может поступать от сжигания ископаемого топлива.

Практически все строительные процессы, от производства до транспортировки материалов и установки, используют энергию, и большая часть этой энергии может поступать от сжигания ископаемого топлива.

Большинство людей не осознают, что выделение CO 2 в результате обжига при производстве портландцемента может быть частью циклического процесса и частично углеродно-нейтральным в более короткие периоды времени, например, десятилетия. Он может быть полностью углеродно-нейтральным в более длительные периоды времени. Бетон может поглощать углекислый газ и хранить его в процессе, обычно называемом карбонизацией. Это можно рассматривать просто как дополнительный, альтернативный цикл сложного углеродного цикла. Двуокись углерода может поглощаться бетоном во многих формах, таких как здания, мосты и тротуары.Бетон даже не обязательно должен подвергаться прямому воздействию атмосферы, чтобы этот процесс происходил. Подземные бетонные трубы и фундаменты могут поглощать CO 2 из воздуха в почве, а подземные и подводные применения могут поглощать растворенный диоксид углерода (карбонаты), присутствующий в грунтовых, пресных и соленых водах. Подробнее о двуокиси углерода и бетоне.

Подробнее о двуокиси углерода и бетоне.

Переработанные заполнители

Строительные материалы все чаще оцениваются по их экологическим характеристикам.Вторичное использование бетона приобретает все большее значение, поскольку оно защищает природные ресурсы и устраняет необходимость утилизации за счет использования легкодоступного бетона в качестве источника заполнителя для нового бетона или других приложений.

Щелкните здесь, чтобы узнать больше о переработанных заполнителях.

Самоуплотняющийся бетон

Самоуплотняющийся бетон (SCC) — это высокоэффективный бетон, который может легко течь в тесные и ограниченные пространства без расслоения и без вибрации.Ключом к созданию самоуплотняющегося бетона (SCC), также называемого самоуплотняющимся, самовыравнивающимся или самоукладывающимся бетоном, является жидкая, но также и стабильная смесь, предотвращающая расслоение.

Что такое самоуплотняющийся бетон (SCC) и как он проходит испытания?

Бетон со сверхвысокими характеристиками

Бетон со сверхвысокими характеристиками (UHPC), также известный как реактивный порошковый бетон (RPC), представляет собой высокопрочный пластичный материал, в состав которого входят портландцемент, микрокремнезем, кварцевая мука, мелкодисперсный кварцевый песок, высокодисперсный водоредуктор, вода. , и стальные или органические волокна.Материал обеспечивает прочность на сжатие до 29000 фунтов на квадратный дюйм и прочность на изгиб до 7000 фунтов на квадратный дюйм.

, и стальные или органические волокна.Материал обеспечивает прочность на сжатие до 29000 фунтов на квадратный дюйм и прочность на изгиб до 7000 фунтов на квадратный дюйм.

Уникальное сочетание превосходных свойств материала и гибкости дизайна позволило архитектору создавать привлекательные, не совсем белые, изогнутые навесы. В целом, этот материал предлагает решения с такими преимуществами, как скорость строительства, улучшенный внешний вид, превосходная долговечность и непроницаемость против коррозии, истирания и ударов, что приводит к сокращению затрат на обслуживание и увеличению срока службы конструкции.Узнайте больше о бетоне со сверхвысокими характеристиками.

2018 Последние достижения в технологии бетона

Представленное изображение является результатом недавнего испытания на падение — шар для боулинга упал на плиту Cor-Tuf с высоты 22,5 футов. 4-дюймовая плита из кор-туфа даже не поцарапалась, но шар для боулинга раскололся.

Ожидается, что в период с 2018 по 2023 год общий рынок бетона будет постоянно расти, в основном за счет развития умных городов, ремонта инфраструктуры и новых бетонных технологий. Рынок нежилых помещений будет иметь наибольший рост, прогнозируемый на уровне 4% в США в 2018 году.

Рынок нежилых помещений будет иметь наибольший рост, прогнозируемый на уровне 4% в США в 2018 году.

Производители бетона, которые хотят максимизировать свою долю на этом растущем рынке, должны оставаться в курсе последних достижений в технологии производства бетона. Передовые технологии производства бетона — лучший способ выделиться среди других производителей и подрядчиков и помочь вам получить больше повторных заказов.

Вот взгляд на последние тенденции в бетоне по трем категориям: сам продукт, процесс и технология.

Продукт: Новые инновации в технологии бетонного строительства

Бетон, электропроводящий

Электропроводящий (или нагретый) бетон может принести большие преимущества на дорогах и других поверхностях во время снегопада и льда.

Международный аэропорт Де-Мойна испытывает две плиты из этого нагретого бетона, чтобы увидеть, как они улучшают условия взлетно-посадочной полосы зимой. Бетон управляется через приложение для смартфона, при этом производительность и качество тщательно контролируются и фиксируются.

В случае успеха этот тип бетона можно использовать в холодных погодных условиях на дорогах, мостах и аэропортах для повышения безопасности.

Бетон со сверхвысокими характеристиками (UHPC)

UHPC — это новый класс бетона, который отличается особой прочностью и долговечностью. UHPC очень похож на традиционный бетон, но примерно на 25 процентов его состав состоит из различных волокон и минеральных / химических добавок, которые создают значительно более прочный конечный продукт. Интегрированные волокна варьируются от полиэстера до стекловолокна, базальта и стали, каждое из которых имеет свои уникальные преимущества.

Срок службыUHPC составляет более 75 лет по сравнению с 25-35 годами для традиционного бетона. Он также имеет прочность на сжатие 30 000 фунтов на квадратный дюйм (psi), а в некоторых смесях достигает 100 000 psi. У традиционного бетона прочность на сжатие составляет всего 4000 фунтов на квадратный дюйм.

Другие преимущества UHPC включают гибкость, пластичность и исключительную устойчивость к соли, влаге и химическим веществам. Все эти замечательные улучшения приводят к прогнозируемому резкому увеличению жизненного цикла инфраструктуры, построенной с использованием Cor-Tuf UHPC в качестве основного компонента.Свойства этого бетона делают его идеальным для традиционных применений, а также для новых и более сложных применений в таких областях, как архитектурное проектирование, где требуются более тонкие компоненты и сложные формы.

Все эти замечательные улучшения приводят к прогнозируемому резкому увеличению жизненного цикла инфраструктуры, построенной с использованием Cor-Tuf UHPC в качестве основного компонента.Свойства этого бетона делают его идеальным для традиционных применений, а также для новых и более сложных применений в таких областях, как архитектурное проектирование, где требуются более тонкие компоненты и сложные формы.

Зеленый бетон

На производство цемента приходится примерно 5 процентов глобальных антропогенных выбросов CO2. Многие производители бетона в процессе смешивания принимают меры для создания продукта, который служит дольше и требует меньшего обслуживания, чтобы сохранить энергию и сократить эти выбросы.

UHPC — отличный пример такого продукта, учитывая его более длительный срок службы и минимальные потребности в обслуживании. Новые типы бетона (такие как UHPC), которые прочнее и тоньше, также требуют значительно меньшего количества материала и стальной арматуры для каждого проекта, что еще больше снижает выбросы CO2.

Процесс: Изменения в производстве бетона и рабочей силе

Внеофициальное производство

Ожидается, что совокупный годовой темп роста (CAGR) мирового рынка сборного железобетона составит 6.1 процент в период с 2018 по 2025 год. Производство сборных железобетонных изделий за пределами предприятия сокращает время производства и снижает затраты.

Сборные элементы могут быть быстро доставлены на стройплощадку, уменьшая нарушение движения транспорта и повышая безопасность рабочих на стройплощадке. Контроль качества температуры и смешивания можно более тщательно контролировать за пределами предприятия, повышая качество конечного продукта.

Автоматика

Роботизированные 3D-принтеры для бетона сейчас используются для автоматизации некоторых видов производства бетона.В прошлом году были представлены два таких устройства: одно от Apis Cor и одно от Массачусетского технологического института. Обе машины являются мобильными, что позволяет перемещать их на различные участки, и они могут строить такие конструкции, как небольшой дом, менее чем за день.

Первый в мире мост, напечатанный на 3D-принтере, был открыт в Испании в 2017 году. На строительство и установку конструкции такого размера потребовалось около 18 месяцев.

Этот тип передовой технологии производства бетона требует меньшего количества рабочих и производит меньше отходов для окружающей среды. Хотя эта технология еще очень нова, она имеет многообещающее значение для оказания помощи при бедствиях и других чрезвычайных ситуациях.

Рабочая сила / рабочая сила

В строительной отрасли наблюдается нехватка рабочей силы, при этом наибольшее беспокойство для строителей вызывает стоимость и доступность рабочей силы. Строительным рабочим — и особенно бетонщикам — также потребуется более высокая квалификация, поскольку новые бетонные технологии требуют более широкого набора навыков.

Эта потребность в более высококвалифицированных рабочих в сочетании с нехваткой, вероятно, приведет к росту заработной платы. Производители бетона и подрядчики должны планировать соответственно.

Хорошая новость заключается в том, что некоторые из последних достижений в технологии производства бетона в 2018 году, такие как производство и автоматизация за пределами площадки, могут сократить общее количество рабочих, необходимых для выполнения конкретной работы.

Технологии: достижения в области технологий приносят пользу

Обновления в реальном времени

ДатчикиGPS на грузовиках и оборудовании сообщают мастерам обновленную информацию о доставке и заливке бетона. Мобильные устройства обеспечивают постоянную связь линий связи, независимо от того, где находятся работники по отношению к руководителям.

Клиенты могут получать информацию о доставке и статусе заливки в режиме реального времени. Бетонщики тратят меньше времени на бездействие благодаря обновлениям в реальном времени, а расписания можно быстро корректировать.

Интеллектуальное оборудование

Встроенные датчики на бетономешалках и оборудовании могут контролировать машины на предмет проблем, связанных с техническим обслуживанием.

Когда достигается определенный порог (будь то температура, скорость смешивания или другие настройки), немедленно отправляется предупреждение. Проблемы устраняются и устраняются до того, как произойдет фактическая поломка. Измерители прочности можно использовать для более точного контроля времени твердения бетона.

Эти усовершенствования сокращают время простоя во время производственного процесса и экономят деньги на обслуживании.Они также помогают производить продукт более высокого качества.

В 2018 году мы видим множество инноваций в бетонном строительстве, включая улучшения, начиная от более качественных бетонных изделий и заканчивая внедрением передовых технологий для создания и более эффективного производства более качественного продукта. Знание этих последних достижений и тенденций позволяет производителям и дистрибьюторам бетона оставаться конкурентоспособными, особенно когда приходит время участвовать в торгах по контрактам. Мы сделаем все возможное, чтобы вы были в курсе.

достижений в технологии бетона | Agg-Net

Использование достижений в бетонных технологиях для улучшения решений по восстановлению смеси

Стив Кромптон, национальный технический директор CEMEX UK Materials

Товарный бетон впервые был использован почти 100 лет назад на строительной площадке в Балтиморе, США, а во многих развитых странах сейчас на его долю приходится более половины всего цемента, используемого в строительстве.Ежегодный объем производства бетона во всем мире составляет 4 миллиарда кубических метров, поэтому бетон является наиболее широко используемым строительным материалом в мире благодаря уникальному сочетанию универсальности, экономичности и долговечности.

Хотя основная концепция продукта осталась неизменной, современные бетоны мало похожи на те, которые впервые были произведены в начале 20 века. Замечательные разработки в области технологии цементных материалов, минеральных добавок и добавок, в сочетании с достижениями в методах производства, привели к появлению широкого спектра высокоэффективных бетонов, которые могут обеспечить рентабельные и экологически безопасные решения для самых требовательных областей применения.

Требования клиентов, конкурирующие технологии и растущее стремление к экологически безопасным методам строительства усилили давление на отрасль, заставляя ее внедрять новые и инновационные способы удовлетворения этих требований. Промышленность отреагировала тем, что переместила инновации в бетонных технологиях из исследовательских лабораторий в поле, и ассортимент доступных в настоящее время бетонов больше, чем когда-либо в истории отрасли.

Однако претворить исследовательские идеи в жизнь непросто.Скривенер и Киркпатрик (1) выделили три основных препятствия на пути внедрения инноваций в бетонную промышленность:

- Конструкционная безопасность — Необходимость расчетного срока службы в 100 лет или более может привести к консервативному подходу к принятию новых идей, чтобы избежать последствий отказа.

- База эмпирических знаний — Отсутствие знаний о физических и химических процессах, которые определяют характеристики цементирующих материалов на макроскопическом уровне, что приводит к необходимости проведения итерационных и полномасштабных испытаний.

- Рыночная ниша и критическая масса. Успех бетона как строительного материала во многом основан на его дешевизне в производстве. Однако это возможно только из-за экономии на масштабе, особенно при производстве цемента. Требования к нише меньшего размера могут быстро увеличить затраты, сводя на нет одно из фундаментальных преимуществ продукта.

Несмотря на эти препятствия на пути внедрения, были достигнуты заметные успехи в применении передовых технологий в производстве товарного бетона с такими разработками, как высокопрочный бетон, фибробетон, использование самоуплотняющегося бетона и широкое распространение использование высокоэффективных добавок и добавок для изменения свойств бетона.

В этой статье рассматриваются некоторые ключевые разработки в технологии производства бетона, которые привели к изменениям в конструкции и производстве товарного бетона за последние 30 лет, а также рассматриваются некоторые текущие исследования, которые могут в дальнейшем повлиять на характер отрасли.

ЦЕМЕНТНЫЕ ТЕХНОЛОГИИ

Достижения в технологии производства цемента привели к большей стабильности и улучшенным характеристикам традиционных цементов. Произошли значительные изменения в использовании альтернативных видов топлива, которые снижают воздействие на окружающую среду производства цемента, которое остается энергоемким процессом, который по самой природе химических реакций производит CO2.Тем не менее, цементная промышленность добилась успеха в сокращении количества CO2, выделяемого во время производства, и часто цитируемая статистика о том, что каждая тонна произведенного цемента выделяет эквивалентный вес CO2, больше не соответствует действительности, поскольку многие производители заявляют, что снизили выброс CO2 на 30% и более.

За последние 30 лет произошло резкое увеличение доступности и использования дополнительных вяжущих материалов. В частности, преимущества, вытекающие из следующих материалов, привели к их широкому распространению:

Шлак доменный гранулированный

Измельченный гранулированный доменный шлак (ggbs) является побочным продуктом производства чугуна и образуется при быстром охлаждении расплавленного доменного шлака. Вяжущие свойства ggbs известны давно (свидетельства его первого использования датируются более 80 лет), и его использование широко распространено в ряде стран по всему миру.

Вяжущие свойства ggbs известны давно (свидетельства его первого использования датируются более 80 лет), и его использование широко распространено в ряде стран по всему миру.

Его можно перемалывать с цементным клинкером для производства цемента с заводскими смесями, и этот подход распространен в Европе, хотя в Великобритании ggbs обычно добавляют в бетономешалку для получения эквивалентной комбинации цемента.

Обычно ggbs используется для замены 50% компонента CEM I в смеси, хотя в специализированных приложениях его можно использовать при уровнях замещения до 90%.

Значительные улучшения устойчивости к атаке хлоридов достигаются при использовании ggbs при уровнях замещения, превышающих 40%. Его использование также улучшает стойкость бетона к сульфатному воздействию, что признано британскими стандартами, где рекомендуется использовать высокие уровни замены ggbs для наиболее серьезных категорий химического воздействия.

Использование ggbs также снижает риск вредной щелочно-кремнеземной реакции (ASR), и это снова признано в национальных руководящих документах, которые поощряют использование ggbs там, где есть потенциал для ASR.

Еще одним преимуществом ggbs является более низкая теплота гидратации, что делает его популярным в массовых конструкциях для уменьшения проблем, связанных с развитием высоких температур.

Неудивительно, что, учитывая потенциальные преимущества использования ggbs, наблюдается устойчивый рост его использования в товарном бетоне, хотя при использовании материала для производителя есть последствия:

- Требуется дополнительная емкость хранения.

- Дополнительные требования по контролю качества для расширенного ассортимента смесей.

- Небольшое увеличение содержания цемента, когда требуется эквивалентная 28-дневная прочность.

- Увеличенное время схватывания, особенно в холодную погоду, может привести к повышенному кровотечению, хотя это можно контролировать с помощью добавок и изменения состава смеси.

В целом использование ggbs не представляет особых проблем для производителей товарного бетона, и это наиболее часто используемый дополнительный цементный материал в Великобритании.

Зола пылевидная

Зола пылевидного топлива (PFA) является побочным продуктом при производстве электроэнергии на угольных электростанциях, и пуццолановая реакционная способность материала хорошо задокументирована при использовании в сочетании с портландцементами.

PFA можно перемалывать с цементным клинкером для производства цемента заводской замешивания или его можно добавлять в бетономешалку для получения эквивалентной комбинации цемента. Оба метода обычно используются в Великобритании.

PFA обычно используется с более низкими уровнями замещения, чем ggbs, обычно около 30%, хотя для определенных приложений иногда используются более высокие уровни.

Было показано, что использование PFA улучшает долговечность бетона (2) за счет уменьшения проникновения хлоридов, улучшения сульфатостойкости и сведения к минимуму риска вредного ASR.Он также может улучшить свежие свойства бетона с пониженным содержанием воды, что приведет к меньшему просачиванию и улучшению характеристик текучести.

Использование PFA продолжало расти, хотя доступность материала в течение длительного времени ограничивала его рост по сравнению с ggbs.

С точки зрения товарного бетона использование PFA имеет некоторые последствия:

- Требуется дополнительная емкость для хранения и потребность в усиленной аэрации силосов для обработки более мелкого PFA по сравнению с цементом или ggbs.

- Дополнительные требования по контролю качества для расширенного ассортимента смесей.

- Увеличение содержания цемента там, где требуется эквивалентная 28-дневная прочность. Эти приращения несколько больше, чем при использовании ggbs, и могут достигать 40 кг / м3.

Microsilica

Microsilica — это побочный продукт производства кремния и ферросилиция. Это очень мелкий, высокореакционный пуццолан с высоким содержанием SiO2, который значительно снижает пористость бетона.

Microsilica обычно используется в качестве добавки для улучшения свойств высокоэффективных бетонов и используется при дозах добавки от 5 до 20% от веса цемента.

Microsilica улучшает долговечность, сопротивление истиранию и прочностные характеристики бетона, но этот материал значительно дороже, чем цемент, и его использование в значительной степени ограничивается специальными применениями или высокопрочными бетонами (обычно> 80 Н / мм2).

Метакаолин

Метакаолин производится путем прокаливания каолина при температуре 700–900 ° C для получения высокореактивного пуццолана при смешивании с CEM I.Обычно он используется аналогично микрокремнезему, то есть в качестве добавки (5–15% от веса цемента) для производства высококачественного бетона.

Ограниченная доступность и практический опыт применения метакаолина привели к более низкому уровню использования по сравнению с другими минеральными добавками, такими как ggbs, PFA и микродиоксид кремния. Тем не менее, данные исследований показывают, что уровни эффективности аналогичны тем, которые наблюдаются с микродиоксидом кремния.

Сводка

Значительные исследования и практический опыт показали, что использование минеральных добавок улучшает характеристики бетона за счет улучшения ряда ключевых свойств. Это признано британскими и европейскими стандартами, и дизайнеры все чаще определяют использование таких материалов. Промышленность товарного бетона отреагировала на это, сделав такие материалы широко доступными, и, по оценкам, 75% всех товарных бетонов теперь содержат минеральные добавки.

Это признано британскими и европейскими стандартами, и дизайнеры все чаще определяют использование таких материалов. Промышленность товарного бетона отреагировала на это, сделав такие материалы широко доступными, и, по оценкам, 75% всех товарных бетонов теперь содержат минеральные добавки.

ТЕХНОЛОГИЯ ДОБАВКИ

Возможно, наиболее значительный прогресс в технологии бетона был достигнут в области добавок, что позволило разработать ряд высокоэффективных бетонов, которые позволили проектировщикам в полной мере использовать преимущества материала.Крупные компании-производители добавок вкладывают значительные средства в исследования и разработки, и за последние 30 лет значительно увеличился ассортимент добавок, доступных как для производителя цемента, так и для производителя товарного бетона:

Водоредуцирующие добавки

Это наиболее часто используемые добавки, обычно добавляемые для снижения содержания воды при сохранении удобоукладываемости и, таким образом, снижении содержания цемента при заданной прочности.

Редукторы высокого давления

Все чаще используется для увеличения консистенции бетона при сохранении прочности.Возможно, наиболее значительный прогресс в этой области технологии добавок произошел с разработкой продуктов на основе поликарбоксилатного эфира (PCE). Это привело к разработке самоуплотняющегося бетона и сыграло решающую роль в достижении еще большей прочности бетона. Добавками PCE можно управлять, чтобы изменить их влияние на важные свойства бетона, такие как когезия, скорость набора прочности, консистенция и сохранение осадки.

Модификаторы вязкости

Модификаторы вязкости были разработаны для поддержания когезии при очень высоких значениях консистенции и обычно используются при производстве самоуплотняющегося бетона.

Шлифовальные добавки

Шлифовальные добавки, оптимизирующие процесс производства цемента и снижающие потребление энергии, теперь стали обычным явлением наряду с химическими веществами, улучшающими прочностные характеристики цемента.

Добавки для компенсации усадки

Этот набор добавок снижает внутреннюю усадку бетона, которая является неизбежным результатом процесса гидратации. Использование этих добавок особенно полезно при строительстве бетонных полов, где они позволяют значительно увеличить расстояние между швами.В сочетании с другими технологическими разработками, такими как стальная фибра, они могут даже использоваться для производства «бесшовных» полов.

Ингибиторы коррозии

Дополнительную стойкость арматуры к коррозии можно получить путем введения в бетон ингибиторов коррозии, и такие добавки часто используются в критических проектах.

Пигменты

Пигментыбывают самых разных цветов и дают дизайнерам художественную лицензию, позволяя им использовать бетон по-разному.

Добавки гидроизоляционные

Блокаторы пор все чаще используются при проектировании и строительстве водонепроницаемых конструкций, и в этой области постоянно ведутся разработки для улучшения характеристик таких добавок, особенно там, где бетон подвергается внешнему давлению воды.

Приведенный выше список ни в коем случае не является исчерпывающим, и другие добавки, такие как замедлители схватывания и воздухововлекающие добавки, обычно используются для изменения свойств свежего и затвердевшего бетона.

Преимущества добавок в увеличении долговечности, сокращении времени укладки, снижении затрат и улучшении характеристик устойчивости бетона широко признаны, и рост использования добавок отражает это, поскольку объем продаж в Великобритании утроился за последние 15 лет. , как показано на рисунке 1.

В производстве товарного бетона в настоящее время производство бетона без добавок является скорее исключением, чем правилом, и все большая доля включает добавки с высоким содержанием воды (HRWRA), что также отражено на рисунке 1.

ВОЛОКОННАЯ ТЕХНОЛОГИЯ

Использование волокон в бетоне и растворах не ново, о чем свидетельствует использование волокон животного происхождения в некоторых из самых ранних зарегистрированных бетонов. Как и в случае с добавками, произошли значительные изменения в типах, доступности и характеристиках волокон, и на рынке доступны три основных типа волокна:

Как и в случае с добавками, произошли значительные изменения в типах, доступности и характеристиках волокон, и на рынке доступны три основных типа волокна:

Фибра стальная

Стальные волокна производятся различных форм и размеров, и хотя обычно они изготавливаются из низкоуглеродистой стали, они доступны из нержавеющей стали и в оцинкованной форме.Обычно их добавляют при дозировке от 15 до 50 кг / м3 в зависимости от типа волокна и желаемых свойств бетона.

Стальная фибра может повысить прочность и пластичность бетона и широко используется в промышленных покрытиях во всем мире. Совсем недавно были разработаны методы строительства композитов, которые позволяют стальной фибре заменить традиционную конструкционную арматуру в некоторых областях применения.

Стальной фибробетон можно приобрести на большинстве заводов по производству товарных смесей по всей Великобритании, хотя может потребоваться уведомление за несколько дней, чтобы гарантировать наличие указанного волокна на складе на заводе. Важно убедиться, что волокна полностью диспергированы в бетоне, и обычно для стального фибробетона также используется водоредуцирующая добавка с высоким содержанием воды для улучшения консистенции бетона и облегчения тщательного перемешивания.

Важно убедиться, что волокна полностью диспергированы в бетоне, и обычно для стального фибробетона также используется водоредуцирующая добавка с высоким содержанием воды для улучшения консистенции бетона и облегчения тщательного перемешивания.

Полипропиленовые волокна

Полипропиленовые волокна обычно вводятся с гораздо более низкими дозами, чем стальные волокна, обычно менее 1 кг / м3, и в основном используются для изменения пластических свойств бетона, чтобы минимизировать проблемы пластического растрескивания.Они также способствуют повышению стойкости к истиранию, ударопрочности и устойчивости к растрескиванию при пожаре.

Использование полипропиленовых волокон неуклонно растет с 1980-х годов, и по оценкам, более 5% всего товарного бетона в Великобритании в настоящее время содержат такие волокна. С точки зрения производителя, волокна просты в обращении и легко добавляются в бетон, хотя необходимо следить за тем, чтобы учесть влияние на прочность консистенции.

Синтетические макроволокна

Синтетические макроволокна являются более поздней разработкой и обычно производятся из смесей различных органических полимеров, включая полиэтилен и полиолефины (3).Последние разработки позволили производить материалы с более высоким модулем упругости с различными механизмами крепления, которые улучшают сцепление и приводят к улучшенным характеристикам этого типа волокна.

Несмотря на то, что они относительно новы в Великобритании, их пониженная дозировка (обычно 2–7 кг / м3) делает их популярными среди производителей товарного бетона, поскольку с ними легче обращаться, чем со стальной фиброй. Их использование в таких областях, как промышленные полы и настил из композитной стали, продолжает расти.

Комбинации типов волокон также могут быть использованы для реализации преимуществ пластического состояния, обеспечиваемых полипропиленовыми волокнами, в сочетании с преимуществами твердого состояния, которые связаны с использованием стальных или синтетических макроволокон.

УСТОЙЧИВОСТЬ

Концепция устойчивости стала важной темой во всех областях строительства, и производство товарного бетона не исключение (4). Устойчивое развитие станет основным двигателем будущего развития цементных материалов, и компании все чаще будут стремиться уменьшить воздействие своей продукции на окружающую среду.

Устойчивость может рассматриваться как сочетание социальных, экономических и экологических воздействий, и вместе они влияют на восприятие продукта.Экологичный материал должен продемонстрировать:

- Минимальный ущерб окружающей среде (возобновляемый, нетоксичный, пригодный для вторичной переработки, биоразлагаемый и т. Д.).

- Минимальные отходы, связанные с его использованием (отходы при производстве; избыточный заказ; предварительная сборка за пределами объекта и т. Д.).

- Местное снабжение (при наличии на месте, поездки сведены к минимуму, что снижает вредные выбросы топлива).

- Низкие выбросы CO2 (учитываются все выбросы во время поиска, производства и жизненного цикла материала / продукта).

Кроме того, экологически чистый материал должен быть прочным, прочным, огнестойким и обеспечивать адекватную безопасность.

Промышленность товарного бетона ответила на эти вызовы:

Снижение загрязнения и выбросов

- Выбросы пыли сократились на 90% за последние 20 лет

- Снижение содержания диоксида углерода в воздухе на 18%

- Снижение содержания диоксида серы на 46%

- Снижение оксидов азота на 17%

- 60% -ная экономия твердых частиц.

Увеличение использования вторичного сырья

- Цементная и бетонная промышленность Великобритании продолжает вносить свой вклад в Стратегию Великобритании по отходам, потребляя отходы, произведенные в других отраслях, и перерабатывая собственные отходы

- Цементная промышленность играет важную роль в минимизации некоторых проблем страны с удалением отходов путем переработки отдельных отходов в альтернативные виды топлива для печей

- Использование ggbs и летучей золы в бетоне и цементе увеличивается, что позволяет сократить выбросы CO2 до 45%.

Снижение отходов и повышение эффективности

- соответствие строгому экологическому законодательству

- Аккредитация ISO 14001 становится нормой

- бетонных завода перерабатывают воду (достижимо до 65%)

- в странах ЕС удельное потребление энергии при производстве цементного клинкера снизилось на 30% с 1970-х годов.

Меньшая зависимость от первичных минералов

- 1,5 миллиона тонн ГГБ и летучей золы используются в Великобритании каждый год в качестве замены цемента

- сокращение выбросов CO2 на 1.5 млн тонн

- сокращение потребления первичной энергии на 2 000 миллионов киловатт в час

- экономия 1,5 млн тонн карьеров

- экономия 1,5 млн тонн полигона.

Снижение использования первичных агрегатов

- Снижение производства первичных заполнителей на 45% с 1989–2011 гг.

- Увеличение на 94% использования переработанных и вторичных заполнителей

- К 2011 году 30% агрегатов (70 миллионов тонн) будет поступать из неосновных источников.

Отрасль осознает свою ответственность в отношении вопросов устойчивого развития и продолжает инвестировать время, деньги и ресурсы для дальнейшего улучшения своей деятельности в этой важной области. Хотя бетон вносит небольшой чистый вклад в глобальное потепление, на него приходится лишь 2,6% выбросов CO2 в Великобритании в 2006 году, он продолжает продвигать использование материалов и технологий, которые еще больше снизят его воздействие на общество (5).

МИКС ДИЗАЙН

Чтобы извлечь максимальную пользу из вышеперечисленных разработок, необходимо, чтобы технолог по бетону разработал конструкцию смеси в соответствии с требованиями специалиста, и это подчеркивается здесь путем рассмотрения трех приложений, которые были разработаны в результате достижений в технологии бетона:

Бетон высокопрочный

Указанная прочность бетона неуклонно растет в течение последних 30 лет.За этот период средняя прочность выросла примерно на 10 Н / мм2, и все большее количество всего бетона определяется прочностными характеристиками.

Более значительный рост наблюдается в производстве высокопрочных бетонов. В то время как C50 когда-то считался высокопрочным, теперь обычным явлением является то, что бетон C80 производился в обычном порядке, а на некоторых заводах по производству товарного бетона производились бетонные смеси с прочностью до C130.

Эти преимущества возможны только при тщательном выборе и сочетании сырья, а также использовании высокодисперсных водоредуцирующих добавок в сочетании с отобранными вяжущими компонентами, такими как PFA и микрокремнезем.Теория упаковки частиц и реологическое поведение бетона становятся важными частями процесса разработки смеси в этих приложениях.

Границы высокопрочного бетона были расширены с разработкой и производством сверхвысокопрочных бетонов, где прочность может превышать 200 Н / мм2, хотя на сегодняшний день применение и производство таких материалов ограничено.

Бетон самоуплотняющийся

Самоуплотняющийся бетон (SCC) быстро развивается с тех пор, как он был впервые продемонстрирован в Японии в конце 1980-х годов. Развитие технологии добавок и лучшее понимание реологических характеристик SCC позволило производителям надежно производить материалы, которые можно размещать без вибрации, что приводит к преимуществам за счет повышения эффективности на месте, снижения воздействия на окружающую среду и улучшения качества поверхности.

Развитие технологии добавок и лучшее понимание реологических характеристик SCC позволило производителям надежно производить материалы, которые можно размещать без вибрации, что приводит к преимуществам за счет повышения эффективности на месте, снижения воздействия на окружающую среду и улучшения качества поверхности.

Однако конструкция SCC является сложной, часто включающей несколько комбинаций порошка и примеси, чтобы гарантировать достижение желаемых свойств, и необходимы дальнейшие исследования и разработки для обеспечения большей надежности конструкции смеси.

Устойчивое проектирование

Использование вторичных вяжущих компонентов является обычным явлением в промышленности, и использование таких материалов может снизить выброс CO2 в бетон до 40%.

Водоредуцирующие добавки обычно используются для снижения содержания воды и, таким образом, предоставляют возможности для удовлетворения заданных требований к прочности при более низком содержании цемента.

Использование оборотной воды и устранение отходов смыва в настоящее время является эталоном в отрасли, и более крупные производственные предприятия будут иметь установки для регенерации материалов из любого возвращенного бетона.

Использование переработанных заполнителей часто рассматривается как логический способ снижения воздействия бетона на окружающую среду. Однако использование переработанного заполнителя (RA) или переработанного заполнителя для бетона (RCA) требует тщательного рассмотрения, так как их использование может значительно увеличить содержание цемента.