Фиброволокно для бетона — виды, свойства, сферы применения

Обычный бетон хорошо работает на сжатие, но не на растяжение, из-за чего при возведении несущих конструкций приходится использовать стальную арматуру. Так как ее применение не только замедляет процесс строительства, но и требует дополнительных усилий в работе, намного выгоднее использовать фибробетон. Это обычный бетон в структуру которого включен специальный наполнитель — фибра. Фиброволокно для бетона (фибра) заменяет арматуру и придает конструкциям необходимую прочность.

Рассмотрим основные свойства и преимущества этого современного материала.

Что такое фиброволокно

Фибра представляет собой дисперсные волокна, которые равномерно и разнонаправлено распределяются по всей массе песчано-цементного раствора. Благодаря этому фибродобавки улучшают следующие характеристики бетона:

- увеличивается прочность на растяжение до 30 %;

- ударная вязкость заметно возрастает;

- обеспечивается нормальная гидратация;

- увеличивается стойкость к деформациям;

- повышается устойчивость к образованию трещин;

- становится выше порог огнестойкости;

- увеличивается модуль упругости;

- бетон не дает усадку и не трескается;

- возрастает температурная стойкость и пожаропрочность.

Если говорить о недостатках фибробетона, то бытуем мнение, что этот материал недостаточно устойчив к химическим реакциям, однако, все зависит от типа наполнителя и его свойств.

Виды фиброволокна для бетона и его свойства

В качестве армирующих волокон используются металлические и неметаллические материалы. Самыми популярными являются:

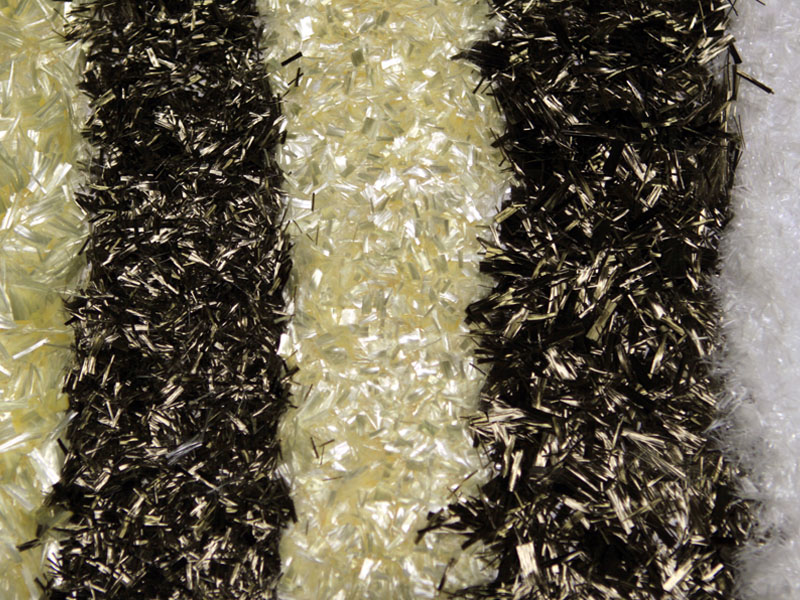

Стальное волокно

Этот вид фибры чаще всего используют при строительстве дома из фибробетона. Благодаря этому наполнителю, полученный сталефибробетон, отличается более высокой долговечностью и износостойкостью. Помимо этого стальные волокна повышают морозоустойчивость бетона.

Сталефибробетон пользуется популярностью при изготовлении тротуарных плит, бордюров, для возведения каркасов зданий и монолитных бетонных построек.

Стеклянное волокно

Стекловолоконный фибровый состав отличается высокой упругостью, благодаря чему он оптимально подходит для конструкций изогнутой формы. Однако стекло практически неустойчиво к щелочной среде, поэтому при изготовлении СФБ необходимо использовать специальные пропитки на полимерной основе и вещества способные связывать щелочи.

Особую популярность стеклофибробетон приобрел в фасадной отделке, так как этот материал не впитывает загрязнения и легко моется.

Асбестовое волокно

В отличие от стеклобетона асбестоцемент устойчив к щелочам. Во всем остальном он также отличается высокой устойчивостью к перепадам температур, прочностью и долговечностью.

Базальтовая фибра

Главное преимущество такого волокна – это его повышенная прочность. Если в качестве наполнителя для фибробетона используется именно базальт, то ударопрочность и устойчивость к деформации у материала значительно повышаются.

Состав этого волокна оптимально подходит для создания и дальнейшей окраски изделий из гипса.

Бетон с добавление базальтовой фибры рекомендуется применять для конструкций, которые испытывают повышенные нагрузки.

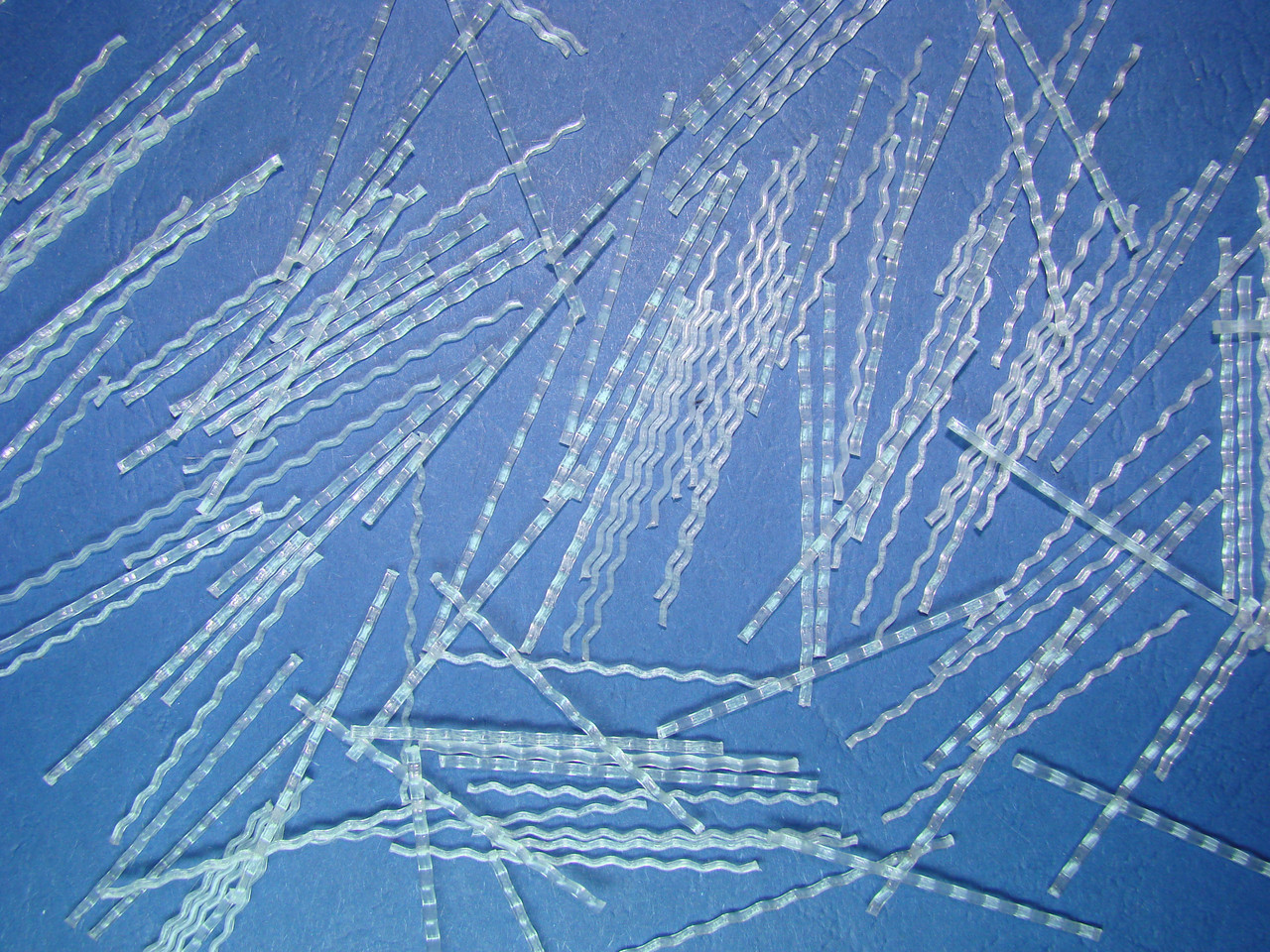

Полипропиленовое волокно

Относительно недавно при изготовлении фибробетона начали использовать синтетические волокна, которые значительно снижают вес готовых конструкций. Благодаря этому, бетон с добавлением полипропилена больше всего подходит для постройки легких сооружений.

Благодаря этому, бетон с добавлением полипропилена больше всего подходит для постройки легких сооружений.

Помимо этого полипропилен устойчив к химическим веществам, критическим температурам, и является не электропроводным материалом.

Сфера применения фибробетона

Основная сфера применения фиброволокна – это строительство. В последнее время стали очень часто возводить дома из стройматериала – фибробетона. Его состав зависит от того, для каких целей он будет применяться:

- стяжка полов на промышленных объектах и в частных домах;

- изготовление плит, блоков, секций, труб и т.

д.;

д.; - для штукатурных работ – фасадная отделка из фибробетона;

- изготовление различных типов бетонов;

- для строительства реакторных отделений атомных станций;

- как материал для бетонирования покрытия дорог;

- несъемная опалубка из стеклофибробетона;

- выпускают стальную проволоку;

- для производства свай и шпал;

- изготавливают карнизы;

- для устройства морских и речных защитных сооружений;

- лепнина из фибробетона;

- производство парапетных плит и фэма;

- бетонный раствор.

Популярными стали фасадные панели из фибробетона. Из базальтовой, полипропиленовой и металлической фибры можно изготавливать разные предметы для декора интерьера (статуэтки, вазы, подставки), изящные декоративные карнизы и прочие элементы внешней отделки, которые хорошо подаются покраске.

Технология производства фибробетонной смеси

Материал получают при смешивании бетонного раствора и фиброволокна. При изготовлении фибробетона очень важно соблюдать следующие условия:

- Необходимо, чтобы фибра равномерно расположилась в бетоне.

- Нужно обеспечить в щелочной среде смеси из бетона коррозионную устойчивость фибры.

- Прочностные свойства бетона-матрицы и фибры должны максимально сочетаться.

Если технология и все требования будут соблюдены, то получится удобоукладываемый качественный фибробетон.

Фибра вводится в бетон двумя по следующим технологиям:

- Добавляется в сухую смесь. В этом случае волокна наполнителя распределятся более равномерно. Чтобы приготовить такой фибробетон необходимо: тщательно смешать цемент, просеянный песок и фибру и только после этого добавить воду. После этого состав помещается в бетономешалку.

- Вмешивается в процессе замешивания жидкой смеси. Фиброволокно добавляется прямо в бетономешалку небольшими порциями. Но, в этом случае время замеса увеличивается в два раза.

Важно! Нельзя вводить в бетон фибру комками. Предварительно ее тщательно перемешивают.

Если говорить о количестве наполнителя, то обычно в смесь добавляют от 0,3 до 10 кг фибры из расчета на 1 м3. Однако все зависит от требований, предъявляемых к готовому материалу. В некоторых случаях количество фиброволокна можно увеличить.

Однако все зависит от требований, предъявляемых к готовому материалу. В некоторых случаях количество фиброволокна можно увеличить.

Чтобы изготовить фибробетон своими руками, достаточно иметь в наличие бетономешалку.

В заключении

Несмотря на то, что изготовить современный строительный материал можно самостоятельно, необходимо учитывать очень важный момент – оптимальные свойства состава могут утратиться, если на стадии смешивания были допущены грубые ошибки (например, если волокно не распределилось по смеси).

|

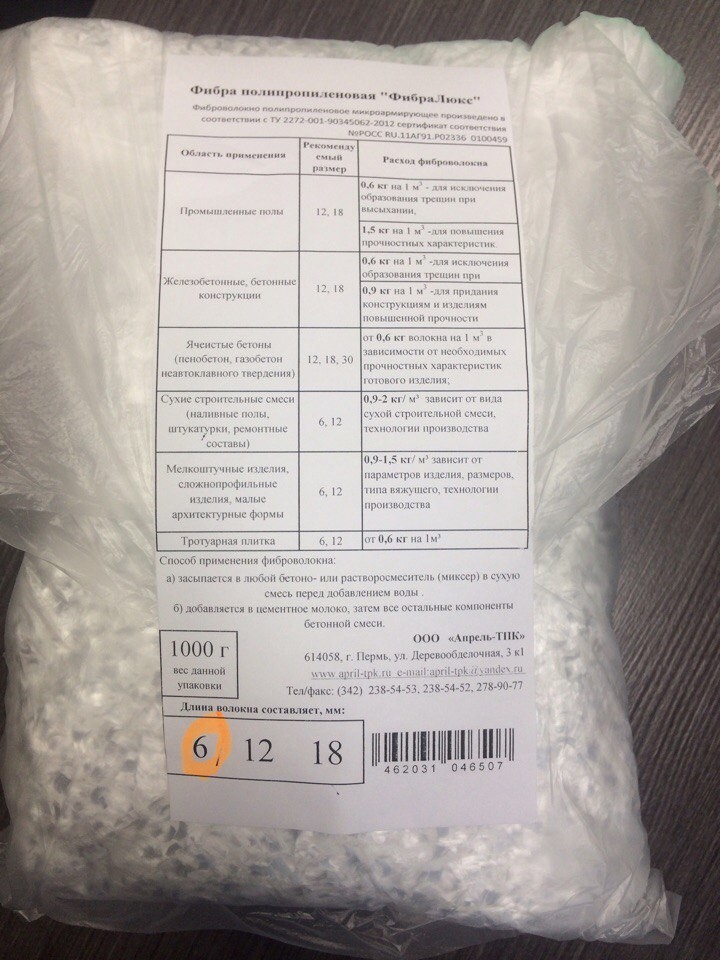

Полипропиленовые волокна BAUCON®

Baucon это волокна диаметром 19 мкм, изготавливаемые методом экструзии из полипропиленового гранулята, соединяемые в пучки и разрезаемые на отрезки длиной 12 мм.

Продукт предназначен только для профессионального использования.

Полипропиленовые волокна Baucon добавляются в бетон в количестве 0,6 кг/м3, а в раствор — 0,9 кг/м3. При стандартной дозировке 0,6 кг/м3 для бетонной смеси:

Полипропиленовые волокна Baucon в бетономешалку добавляются всегда после заполнителя (крошки), но перед добавкой цемента, воды и примесей. Необходимое время перемешивания составляет несколько минут. При перемешивании в бетоновозе необходимо установить максимальную частоту вращения груши (12-18 об/мин), затем всыпать соответствующее количество пакетов по 0,6 кг полипропиленовых волокон Baucon и продолжать вращение на максимальных оборотах в течение 4-6 минут для получения равномерно перемешанной массы (всего не менее 70 оборотов). |

Карта по фибре полипропиленовой (скачать)

1 — с полипропиленовыми волокнами Все сведения относятся к изделиям, которые хранятся и применяются в соответствии с нашими рекомендациями и указаны добросовестно, с учётом существующего в настоящее время состояния знаний, а также имеющегося опыта фирмы Bautech. Пользователь обязан применять изделие в соответствии с его предназначением и рекомендациями фирмы Bautech. Все указанные технические данные основаны на выполненных лабораторных испытаниях и тестах. Практические результаты измерений могут не быть идентичными в связи с условиями, локализацией, способом применения и другими обстоятельствами, не зависящими от фирмы Bautech. Иные рекомендации наших работников будут действительны, если сделаны в письменной форме. В момент появления настоящей инструкции все предыдущие инструкции становятся недействительными.

Пакеты по 0,6 кг, 20 штук в мешке. В оригинальной, герметично закрытой упаковке, в сухих, проветриваемых помещениях.

* один dtex означает, что 10000 м волокна весит один грамм

|

Фибра, волокна для армирования | BAUTECH Полы

|

Полимерное волокно Baumex

Стальные волокна Baumix Полипропиленовое волокно Baucon

|

ВОЛОКНА ДЛЯ АРМИРОВАНИЯ Бетон, армированный стальными и полипропиленовыми волокнами, является материалом с повышенной стойкостью, не выкрашивается и обладает высокой прочностью против удара.

BAUCON

|

|

|

|

Полимерные микроволокна BAUMEX® для армирования бетона Расход волокон от 1,5 кг/ м3 бетона.

читать далее |

|

| 60 |

Стальные армирующие волокна Baumix® 60 читать далее |

|

| 50

|

Стальные армирующие волокна Baumix® 50 читать далее

|

|

|

|

Полипропиленовые армирующие волокна Baucon, читать далее |

|

Теги: полимерные макро волокна, фибра, стальные, полипропиленовые, для армирования бетона, фибра

Фибра для бетона — описание, свойства, преимущества, характеристики

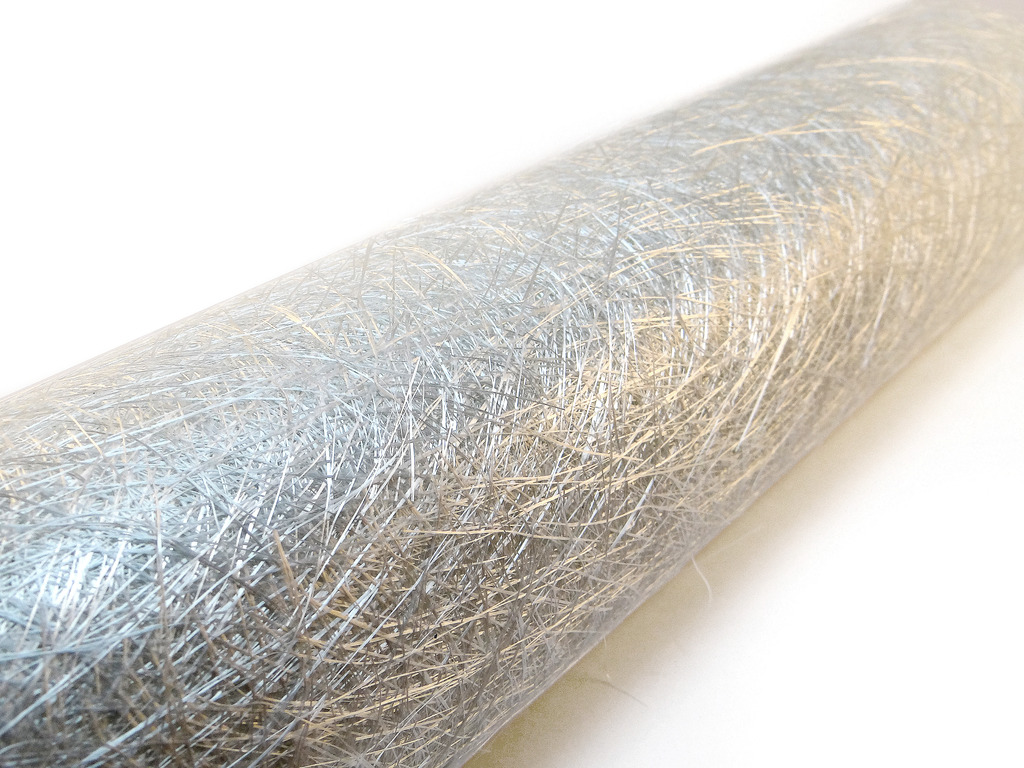

Базальтовая фибра для бетона — дисперсное армирование бетонов базальтовыми волокнами

Технология дисперсного армирования бетонов фиброй становится все более популярной. Её актуальность обусловлена прежде всего тем, что засчет этого можно значительно повысить физико – механические свойства бетонных конструкций.

Доставка базальтового фиброволокна от 100 кг в любой регион напрямую с завода без наценок

Основные и наиболее распространенные виды фибры для бетона:

- Базальтовая фибра

- Металлическая фибра(стальная,стальная анкерная, волновая и т.д.)

- Полипропиленовая фибра

- Полиамидная фибра

- Углеродная фибра

Влияние базальтовой фибры, на характеристики бетона

Базальтовая фибра для бетона производится из горных вулканических пород, посредством их расплава при высокой температуре, таким образом становится ясно, что этот материал, изготавливается из высокопрочного природного материала, который не боится воздействия воды, не подвержен коррозии, имеет высокую огнестойкость, и стойкость к щелочам и химикатам.

Базальт имеет схожую структуру с цементным камнем и обладает природной естественной шероховатостью, что способствует высокому сцеплению волокон с бетонной матрицей.

Базальтовые волокна превосходят по прочности стальные и полипропиленовые, а засчет низкой плотности, по сравнению со стальными, их количество в бетоне будет значительно больше, также волокна базальта имеют меньший коэффициент удлинения чем полипропиленовые, что гораздо лучше препятствует образованию трещин в бетоне, во время усадки, и при воздействии высоких нагрузок.

Испытания по определению воздействия базальтовой фибры на структуру бетона

В ходе испытаний бетонов армированных базальтовой фиброй было установлено:

- На границе цементного камня и волокон базальта, проходит хемосорбционное взаимодействие с появлением вновьобразовывающихся новообразований, относящихся к низкоосновным гидросиликатам кальция.

- Базальтовая фибра состоит из еще более тонких волокон.

На их поверхности в местах дефектов образующихся от механических воздействий происходит процесс кристаллизации, появляется сеть тонких гексагональных пластин и игольчатых кристаллов, которые срастаются со сферическими зернами цементной системы, дополнительно усиливая действие волокна как дисперсной арматуры. Волокно имеет полую структуру в торцевую часть которой проникают продукты гидратации с образованием кристаллических сростков. Благодаря этому происходит увеличение прочности цементного камня.

На их поверхности в местах дефектов образующихся от механических воздействий происходит процесс кристаллизации, появляется сеть тонких гексагональных пластин и игольчатых кристаллов, которые срастаются со сферическими зернами цементной системы, дополнительно усиливая действие волокна как дисперсной арматуры. Волокно имеет полую структуру в торцевую часть которой проникают продукты гидратации с образованием кристаллических сростков. Благодаря этому происходит увеличение прочности цементного камня.

Фибра в бетоне вступает в такую реакцию с камнем цемента, что становится с ним единым целым, придавая ему тем самым дополнительные прочностные характеристики.

Структура базальтофибробетона схожа с бетоном, армированным металлической сеткой, но базальтофибробетон намного прочнее, так как базальтовая фибра в бетоне обладает более высокой степенью дисперсности в армируемом камне, бетон, который армирован базальтовой фиброй, может выдерживать большие деформационные напряжения, засчет того, что волокно не подвержено пластическим деформациям при напряжении, а его модуль упругости выше чем у стали.

Повышение прочности цементного камня также происходит благодаря влиянию волокон базальта на места концентрации напряжений которые ослаблены из-за структурных дефектов, либо вследствие повышенной пористости.

Результаты испытаний по воздействию базальтовых волокон на прочностные характеристики бетонных конструкций

Влиянием фибры на бетон, его прочностные характеристики и физико – механические свойства, занимаются ученые во многих строительных и научно-исследовательских институтах мира. Так во время проведения работ в НИИЖБ, по изучению влияния базальтовой фибры на мелкозернистый бетон, были сделаны следующе выводы:

- Базальтофибробетон при изгибе выдерживает более высокие нагрузки, чем не армированный бетон. При этом разрушение носит упруго-пластичный характер, в то время как неармированный бетон разрушается хрупко.

- Доказано экспериментальным путем, что базальтовое волокно снижает усадочные деформации при твердении, особенно на ранних сроках, что способствует повышению сопротивления к восприятию деструктивных напряжений внутри тела бетона при переменном замораживании и оттаивании, а, следовательно,получению бетонов повышенной морозостойкости:

- Фибра в бетоне снижает его проницаемость.

Марка по водонепроницаемости может достигать значений W16, в зависимости от пропорции и марки бетона. Коэффициент диффузионной проницаемости для хлоридов равен 1х10″9 см2/сек, что соответствует особо плотному бетону:

Марка по водонепроницаемости может достигать значений W16, в зависимости от пропорции и марки бетона. Коэффициент диффузионной проницаемости для хлоридов равен 1х10″9 см2/сек, что соответствует особо плотному бетону: - Срок эксплуатации бетонных изделий и конструкций, армированных базальтовой фиброй увеличивается в два раза, это достигается засчет улучшения физико-технических свойств базальтофибробетона, и увеличенного срока службы.

Заключение о влиянии базальтовой фибры на свойства бетона

Исходя из этого, можно сделать вывод, что базальтовая фибра в бетоне, значительно повышает все его характеристики, и позволяет получить более прочные и надежные конструкции, с увеличенным сроком эксплуатации, благодаря чему достигается значительный экономический эффект, бетонная конструкция армированная базальтовым фиброволокном способна выдерживать более мощные динамические и ударные нагрузки, обладает повышенной коррозионной стойкостью.

Базальтофибробетон характеризуется увеличенной водонепроницаемостью и морозостойкостью, способен дольше выдерживать воздействие высоких температур и открытого огня.

Поверхность бетона армированного базальтовой фиброй имеет повышенный коэффициент истираемости – на 60%.

Добавление базальтового фиброволокна в бетон, повышает его прочность в критический момент на стадии высыхания в первые 2 – 6 часов после усадки и борется с трещинообразованием, вероятность появления усадочных трещин меньше на 95%.

Купить базальтовую фибру в Краснодаре Вы сможете в компании «Энрост». Мы реализуем фибру оптом и в розницу, осуществляем доставку продукции на объект, работаем наличным и безналичным расчетом с НДС. Дополнительную консультацию Вы можете получить, позвонив по нашим телефонам.

Скачайте полную информацию по базальтовой фибре для бетона

Понравилась статья? Не ленись — поделись!

Базальтовая фибра для бетона от производителя

Базальтовая фибра (от лат. fibra — волокно) — короткие отрезки базальтового волокна, предназначенные для объемного дисперсного армирования бетона и других цементных или гипсовых систем в строительстве. В этом применении широко используются другие виды фибры, такие как стальная и полипропиленовая, но многие потребители переходят на базальтовую фибру, так как она имеет ряд преимуществ.

В этом применении широко используются другие виды фибры, такие как стальная и полипропиленовая, но многие потребители переходят на базальтовую фибру, так как она имеет ряд преимуществ.

«Каменный Век» производит широкий ассортимент базальтовой фибры с щелочестойкими замасливателями КВ-02, КВ-13, КВ-42, и мокрую фибру на гидрофильном замасливателе КВ-05/1 для мокрого замеса, для различных применений.

Преимущества

Дисперсное армировнаие цементной матрицы базальтовой фиброй имеет существенные преимущества по сравнению с армированием стальной фиброй: отсутствие коррозии, значительно меньший удельный вес, радиопрозрачность, лучшее сцепление с матрицей, повышение пластичности раствора и предотвращение образования трещин.

Использование базальтовой фибры вместо полипропиленовой позволяет решить следующие проблемы: низкая прочность на растяжение и модуль упругости, большой разброс по свойствам, высокий коэффициент удлинения волокна и низкая температурная стойкость.

При добавлении базальтовой фибры в цементную смесь в количестве от 1 до 3% (в зависимости от области применения) можно добиться следующих преимуществ:

- увеличение прочности на изгиб в два раза

- значительное увеличение прочности на сжатие

- предотвращение активных усадочных явлений и трещинообразования

- исключение расслаивания бетонной смеси

- повышение устойчивости поверхности к истиранию (до 60%)

- повышение ударной прочности полов в 3-5 раз

- уменьшение защитного слоя арматуры

- улучшение сцепления штукатурного раствора с основанием

- повышение морозостойкости

Области применения и рекомендации по расходу и типу базальтовой фибры

Стяжка пола в гражданском строительстве: 1% от массы цемента при В/Ц 0,45, фибра 17-19 мкм, 15,9 мм;

Устройство промышленных полов по грунту совместно с арматурой: 2% от массы цемента, фибра 17-19 мкм, 25,4 мм;

Штукатурные растворы: 0,6% от вяжущего по массе, фибра 17 мкм, 12,7 мм;

Устройство фундаментов: до 3% от массы цемента, фибра 17-19 мкм, 25,4 мм;

Изготовление тротуарной плитки или брусчатки: 1,5% от массы цемента;

Изготовление ячеистых бетонов: до 1,5% от массы цемента, фибра 17 мкм, 15,9 мм.

Техническая информация

| Тип замасливателя | Сухое/Мокрое волокно | Особенность волокна и области применения | Technical Data Sheet (TDS) | Safety Data Sheet (SDS) |

| KВ-02 | Сухое | — Волокно с повышенной щелочестойкостью — Производство фиброцементных плит — Армирование бетона | TDS | SDS |

| КВ-05/1 | Мокрое | — Гидрофильное волокно с содержанием влаги до 10% — Снижение трещинообразования при стяжке пола | TDS | SDS |

| КВ-13 | Сухое | — Волокно с повышенной щелочестойкостью — Производство фиброцементных плит — Армирование бетона | TDS | SDS |

| КВ-42 | Сухое | — Волокно с повышенной щелочестойкостью — Производство фиброцементных плит — Армирование бетона | TDS | SDS |

Получить дополнительную информацию о различных видах базальтовой фибры, а также приобрести ее по выгодной цене в Москве и регионах, вы можете, обратившись в отдел продаж компании «Каменный Век».

Полипропиленовые волокна для бетона

Еще в середине прошлого века были проведены исследования по использованию полипропиленовых или олефиновых волокон (ППВ) при производстве бетона. Исследования показали, что при добавлении полипропиленовых волокон улучшаются характеристики товарного бетона.

Волокна представляют собой полимеры или сополимеры пропилена. Это абсолютно нейтральное вещество, совместимое с любыми вяжущими средствами. При изготовлении волокон расплавленный пропилен штампуют с одновременной вытяжкой. В результате получают мононить, или листы, которые в процессе производства расщепляют на волокна и нарезают разной длины.

Производство бетона с добавлением полипропиленовых волокон

Получаемое сырье используют как добавку при производстве бетона. Нормативная доза внесения добавки составляет 0,1% от веса или 0.6-0.9 кг на м3 бетона. В промышленном масштабе выпускаются ППВ в водорастворимых мешках 600-900 гр.

Полипропиленовые волокна можно добавлять в готовый бетон на растворном узле или в бетономешалку. Достаточно 5 минут работы бетономешалки, чтобы волокна полностью перемешались с бетоном до однородной массы.

Применение ППВ увеличивает устойчивость бетона к раскалыванию, а так же значительно повышает сопротивление удару.

Увеличение этих показатели позволили использовать его в защитных оболочках при изготовлении свай.

Полностью “раскрыть” возможности использования волокон удалось в 80-е годы при изготовлении бетонных плит. Сейчас многие страны при изготовлении бетона используют полипропиленовые волокна, достаточно сказать, что в США 10% товарного бетона выпускают с применением волокон.

Применение бетона с полипропиленовыми волокнами

При применении более высокой концентрации (стандартной считается 0,1%) волокон в бетоне, улучшается прочность и устойчивость к раскалыванию, это используется в сборном бетоне, торкрет – бетоне и других видах бетона.

Полипропиленовые волокна при добавлении в бетон сразу дают положительный эффект. Улучшается сцепление смеси, в результате чего происходит препятствование оседанию тяжелых и крупных частиц бетона. И, как следствие, смесь лучше перекачивается бетононасосом.

Исследования показали, что увеличивать количество ППВ выше 2% от общей массы бетона нецелесообразно, т.к. очень тяжело перемешать смесь с таким количеством волокон.

Оптимальная дозировка составляет 0.1-1% от объема, что рационально с производственной и коммерческой точек зрения.

При введении волокон в состав бетонной смеси происходит уменьшение образования микротрещин внутри бетона. Также волокна препятствуют образованию поверхностных трещин, неизменно появляющихся при пластической усадке.

Независимые тестирования, производимые в разных странах мира в течение 16 лет, подтвердили улучшение свойств бетона при пластической усадке, истирании, циклах “замораживание\оттаивание”, повышение огнестойкости, антимикробной защиты. Это подтверждено сертификатом ВВА. Добавление ППВ в бетон дает возможность использовать бетон в различных областях строительства. Изделия с добавлением ППВ с успехом применятся при:

Это подтверждено сертификатом ВВА. Добавление ППВ в бетон дает возможность использовать бетон в различных областях строительства. Изделия с добавлением ППВ с успехом применятся при:

- строительстве мостов;

- сооружении дамб для водохранилищ;

- постройке иных видов сооружений, предполагающих контакт с водой;

- возведении укреплений набережных;

- дорожных строительных работах – в качестве поверхностного слоя.

Но наибольший эффект от применения ППВ проявился при изготовлении бетонных плит. Появилась возможность заменить металлическую арматуру на ППВ, не уменьшая прочностных характеристик плит.

Если использовать максимально допустимую концентрацию ППВ в бетоне, прочность плит сравнима с плитами, использующими металлическую арматуру в своем составе до 25-30 кг.

Бетон с ППВ менее подвержен повреждению при случайной распалубке, имеет пониженную проницаемость и, как следствие, слабее подвергается коррозии.

Повышаются темпы строительства и уменьшаются ремонтные работы при использовании скользящей опалубки.

Однако бетон с ППВ и прочностными характеристиками 60-100 МПа подвержен взрывному откалыванию при температуре 2000С и более. Тем не менее, он безопасен при нагреве до 160-1700С.

Таким образом, бетона с добавлением полипропиленовых волокон находит все большее применение в строительстве.

Классификация фиброволокон — Новые_технологии_BB-LOCK

Искусственные волокна делятся на: полимерные, смешанные и минеральные. Ниже рассмотрим сферу применения различных видов фиброволокна.

Армирование фибрами (волокнами), равномерно распределенными в теле конструкции обеспечивает 3D эффект и позволяет кардинально менять свойства бетонных и других конструктивных элементов. Тем самым, обеспечивает высокую трещиностойкость конструкции, увеличивая сопротивление таким видам нагрузок как динамические и ударные, необходимый запас прочности, и сохраняет целостность изделия, даже после образования сквозных трещин, повышает абразивный износ, предотвращает поверхностное отслаивание и проч. Кроме того, использование фибры позволяет получить тонкослойные конструкции с отличными технологическими и эксплуатационными свойствами.

Использование армирующих волокон значительно повышает физико-механические, деформативные и эксплуатационные свойства зданий и сооружений. В растворах и бетонах, набравших первоначальную прочность после укладки в дело, использование фиброволокона значительно повышает предел прочности при растяжении и срез, ударную и усталостную прочность, снижает усадочные деформации, предотвращает трещинообразование, увеличивает эластичность, сопротивление удару и истиранию, повышает морозостойкость, понижает водопроницаемость.

Все используемые в настоящее время волокна можно разделить на две основные группы – природного происхождения и искусственные. Органические волокна очень давно используются для армирования строительных конструкций и материалов. Изначально, это были волокна растительного происхождения: листья пальмы, кенаф, джут, пенька, сизаль, высушенная солома, и проч.

Группа минеральных в основном состоит из волокон, природных волокнистых минералов: хризотил-асбестовые, волластонитовые, базальтовые, серпентино-магнезитовые. Хризотил-асбест успешно используется для армирования цементных растворов, бетонов и в асбестоцементных конструкциях. Сам хризотил-асбест – это минерал кристаллический с волокнистым строением. Хризотил-асбест достаточно эластичен и имеет отличные показатели прочности на разрыв. Одну большую группу, популярную в последнее время, представляют минеральные природные волокна на основе базальтовых экструдивных магматических горных пород.

Важно, что искусственная полипропиленовая и стеклянная фибра по своим характеристикам значительно уступают базальтовой фибре. С началом производства базальтового фиброволокна, недоверие к подобному армированию постепенно уходит. Даже небольшое количество базальтового волокна очень сильно увеличивает сопротивление цементного изделия нагрузкам на изгиб. При этом значительно увеличивается долговечность конструкции, снижаются возможность возникновения усадочных деформаций, уменьшается возможность образования трещин, имеющих место быть вследствие механических воздействий или усадочных деформаций при заливке растворов, стяжек или при работе в опалубке, сильно повышается ударная вязкость, возрастает морозостойкость конструкции, увеличивается огнестойкость изделия. Применение этих волокон позволяет снизить трудоемкость по армированию изделий. При использование волокон, значительно уплотняется поверхность бетонной конструкции, что сильно понижает водопроницаемость верхних слоев бетона (примерно в 8-10 раз). Применение базальтового фиброволокна в строительных конструкциях очень эффективно в использовании в регионах с высокой сейсмической активностью. Бетон с применением базальтовой фибры, нашел широкое применение в гидротехнических сооружениях, в мостостроении и метрополитенах, где важным фактором является, высокая устойчивость к проникновению солей используемых для анти обледенения. Базальтовое волокно также устойчиво ко всем щелочам и большому количеству химических соединений, имеющих место быть в промышленном производстве.

Также волокно значительно уменьшает конечную массу строительных изделий, за счет уменьшения сечения при неизменных прочностных показателях. Это является дополнительным положительным моментом в пользу армирования цемент содержащих конструкций, различных видов бетонов: бетонных и железобетонных конструкций, пенобетонов, рядовых бетонов, полистиролбетона, растворов различного назначения. С использованием волокон значительно упрощается строительство в слабых грунтах.

В группу искусственного фиброволокона входит: металлическая фибра, стеклянная, борная, углеродная, полимерная, синтетическая волластонитовая и смешанная. Металлическая фибра подразделяется на стальную и алюминиевую. Стальная фибра производится из проволоки правильных размеров, специально отштампованной, а также фрезерной и токарной.

Стальные волокна очень специфичны в применении. Они не применяются в обычных бетонных плитах, покрытиях дорог и стяжках пола. Эти волокна используются в бетонах в том случае, когда есть повышенные требования к прочности на ударные нагрузки. Стальная фибра так же решает вопросы по снижению растрескивания бетонной конструкции при усадочных деформациях, однако эти волокна использовать экономически не целесообразно для этих целей. Стальная фибра выпускается различных размеров и конфигурации.

Стеклянная фибра чаще всего имеет диаметр несколько десятков микрометров и длину от 20 до 40 мм. Волокно так же имеет высокий показатель прочности на растяжение. У стекловолокна есть параметр быстрого разрушения под действием щелочной среды цементного составляющего. Исходя из этого, необходимо применять вяжущие вещества или производить дополнительные мероприятия, для предохранения возможного разрушения стеклянных волокон в бетонной среде от коррозии. Эти волокна обладают так же очень высоким модулем упругости, который обеспечивает снижение растяжений конструкций и увеличивают трещиностойкость.

Значительную долю применения в наши дни нашел текстиль-бетон, при производстве которого в качестве основного армирования для бетонных изделий используют сетки, ткани различных видов, маты, изготовленных из устойчивого щелочной среде стеклянного волокна. Чаще всего для армирования бетона используется совокупность материалов: стекловолокнистый сетки или маты с фиброй из стекловолокна. В таком сочетании материалов получается – стеклофибробетон или текстильбетон, в зависимости от используемых материалов.

Огромное применение в армировании получили полимерные волокна: полипропиленовые, полиэтиленовые, полиолефиновые, акрилонитрильные, капроновые, нейлоновые, полиамидные, полиэстеровые и прочие.

В сухих смесях нашли применение полипропиленовые, целлюлозные и акриловые волокна, которые создают 3D армирование растворов и бетонов. Волокна средней длиной 20-7500 мкм часто используются при производстве сухих строительных смесей в качестве армирующей составляющей. Тем сам, решая следующие задачи: компенсации недостатков фракционного состава; уменьшение усадочных деформаций, увеличение типсотропных свойств и фиксирующей способности, увеличения трещиностойкости конструкций, увеличения деформационной способности цементного камня; увеличение параметров морозостойкости и ударной вязкости готового изделия. В отличие от полипропиленовых, целлюлозные волокна значительно повышают водопоглощение и снижают прочностные характеристики сцепления готового покрытия с основанием.

Волокна очень быстро и легко смешиваются в смесителях любого типа. Полипропиленовые фиброволокна имеют отличную устойчивость к щелочным средам, что является идеальным условием для широкого использования материала в растворных и бетонных смесях. Средний расход фиброволокна составляет 0,6 кг до 3 кг на 1м3. Данное армирование может значительно уменьшить возможность образования усадочных деформаций помогает оптимизировать эффект от термического растрескивания конструкций. В действительности, нельзя утверждать, что полимерные материалы могут полностью заменить сталь при армировании бетонов. В каждом отдельном случае армирование необходимо подбирать, производя сравнительную оценку, и выбирать наиболее подходящее решение, учитывая технические и финансовые моменты производимых работ.

Одним из наиболее востребованных видов фиброволокна стала полимерная фибра, армированная графитом или графито-полимерные добавки. Прочность такого волокна сравнима со стальными волокнами. Такие материалы имеют низкую плотность и не подвержены коррозийным воздействиям. В настоящее время чаще всего применяются смешанные типы волокон, состоящие из различных сочетаний армирующего компонента: боро-пластиковые, волластонито-силановые, базальто-стальные, стекло-пластиковые, углеродо-пластиковые, полимеро-стальные, что определяют, прежде всего, их назначением и областью использования.

В общем, применение дисперсного армирования повышает физико-механические и эксплуатационные свойства строительных конструкций. Определяя те или иные волокна, подбирая их соотношение можно отрегулировать конечные свойства изделия, повышая все вышеперечисленные параметры, тем самым увеличивая срок службы и конечные характеристики материалов.

Бетон, армированный волокнами: преимущества и недостатки

14 апреляПроблемы, которые беспокоят многих строителей, когда дело касается бетона, — это усадка и растрескивание. Некоторые подрядчики пытаются защитить себя от этих проблем, добавляя волокна в бетон. Стоит ли использовать фибробетон? Вот полезная информация о фибробетоне, а также о преимуществах и недостатках его использования в ваших проектах.

Насколько прочно волокно добавляет бетону?

При добавлении фибры в бетон цель состоит не в увеличении прочности, а в предотвращении растрескивания из-за усадки при высыхании или пластической усадки.

Хотя волокна, добавленные в бетон, могут придать бетону лучшую ударопрочность и прочность на растяжение, они не обязательно делают бетон более прочным в отношении прочности на изгиб. Стальные волокна могут в некоторой степени повысить прочность на изгиб, но другие волокна, как правило, этого не делают — и они могут даже немного ослабить ваш бетон.

Какие типы волокон используются для усиления бетона?

Существует четыре категории волокон, которые могут использоваться для армирования бетона, в том числе:

- Сталь

- Стекло

- Синтетика

- натуральный

Если вы используете синтетический бетон, армированный волокнами, ваш бетон может состоять из микроволокон или макроволокон.

Микроволокна разработаны для минимизации растрескивания при пластической усадке. Обычно они сделаны из нейлона, полипропилена, полиэтилена, полиэстера или акрила, хотя можно использовать и другие синтетические волокна. Микроволокна обычно содержатся в бетоне, который используется для подъездных путей, тротуаров, бордюров, полов в гаражах и подвалах и других местах, где вам нужна прочная поверхность с минимальным растрескиванием при пластиковой усадке.

Макроволокна — это более длинные волокна, улучшающие прочность на разрыв, а также пластичность.Их основная функция — предоставить доступную альтернативу армированию арматурой или сварной проволокой. Этот тип бетона, армированного фиброй, можно встретить в смотровых колодцах, септиках и промышленных полах. Обычно его изготавливают из волокна, которое по своим характеристикам аналогично стали, например из полипропилена.

Преимущества и недостатки фибробетона

Как уже говорилось, основным преимуществом фибробетона является уменьшение усадки и растрескивания. Правильный армированный фиброй бетон также может обеспечить ударопрочность, повысить прочность на разрыв и уменьшить пустоты в бетоне.

Недостатком бетона, армированного фиброй, является то, что он может отрицательно повлиять на удобоукладываемость, особенно в случае бетона, армированного стальными волокнами. Беспокойство вызывает равномерное распределение волокон по бетону. Также может возникнуть опасность комкования волокон во время смешивания.

Еще один недостаток, о котором следует помнить, заключается в том, что бетон, армированный фиброй, тяжелее, чем бетон без волокна. Если вы используете стальную фибру, также существует опасность коррозии. Наконец, бетон, армированный фиброй, обычно дороже обычного бетона, хотя его стоимость может быть компенсирована другими факторами.

Позвольте Union Quarries помочь вам с вашими бетонными потребностями

Если вы не знаете, какой тип бетона вам нужен, или ищете поставщика бетона в центральной Пенсильвании, Union Quarries здесь для вас. Имея более чем полувековой опыт работы в качестве ведущего производителя бетона, камня и асфальта в центральной части штата Пенсильвания, мы уверены, что сможем помочь вам выполнить конкретные требования вашего проекта. Чтобы получить бесплатное ценовое предложение, узнать больше о фибробетоне или разместить заказ, обратитесь в Union Quarries сегодня.

Ассоциация Фибробетона | Типы волокон

Типы волокон для использования в армированном фибробетоне бывают разных размеров, форм, цветов и вкусов. За дополнительной литературой и рекомендациями по дозировке обращайтесь к соответствующему производителю.Целлюлозные волокна: Целлюлозные волокна, изготовленные из продуктов переработки древесной массы, используются таким же образом, как и микросинтетические волокна, для контроля и уменьшения растрескивания при пластической усадке.

Стекловолокно: Бетон, армированный стекловолокном (GFRC), в основном использовался в архитектурных приложениях и модифицированных панельных конструкциях на основе цемента.

Макросинтетические волокна: Этот новый класс волокон появился за последние 15 лет как подходящая альтернатива стальным волокнам при правильном дозировании. Типичные материалы включают полипропилен и другие смеси полимеров с такими же физическими характеристиками (например,г., длина, форма) в виде стальных волокон. Эти волокна можно дозировать от 3 до 20 фунтов / ярд (от 1,8 до 12 кг / м 3 ).

Микросинтетические волокна: Эти волокна обычно используются для защиты и уменьшения растрескивания в бетоне при пластической усадке. Большинство типов волокон производятся из полипропилена, полиэтилена, полиэстера, нейлона и других синтетических материалов, таких как углерод, арамид и акрил. Эти типы волокон обычно дозируются в небольших объемах от 0 до 0.03 до 0,2% по объему бетона — от 0,5 до 3,0 фунтов / ярд (от 0,3 до 0,9 кг / м 3 ).

Целлюлозные волокна: Изготовленные из продуктов из переработанной древесной массы, целлюлозные волокна используются таким же образом, как и микросинтетические волокна, для контроля и уменьшения растрескивания при пластической усадке

Натуральные волокна: Натуральные волокна используются для армирования продуктов на основе цемента в некоммерческих целях по всему миру. Они включают такие материалы, как кокос, сизаль, джут и сахарный тростник, и бывают разной длины, геометрии и характеристик материала.

Поливиниловые спиртовые (ПВС) волокна: ПВС-волокна — это синтетические волокна, которые могут изменять характеристики бетона на изгиб и сжатие при использовании в больших объемах.

Специальные волокна: Эта классификация волокон охватывает материалы, не описанные в этом разделе, и обычно относится к недавно произведенным или определенным материалам, не общим для этих категорий.

Стальные волокна: Эти волокна обычно используются для придания бетона повышенной прочности и способности выдерживать нагрузки после образования трещин.Эти волокна, как правило, рыхлые или связанные в пучки, обычно изготавливаются из углеродистой или нержавеющей стали и имеют различные геометрические формы, такие как гофрированный, крючковатый или с другими механическими деформациями для закрепления в бетоне. Типы волокна классифицируются в ACI 544 как типы от I до V, имеют максимальную длину от 1,5 до 3 дюймов (от 30 до 80 мм) и могут дозироваться от 10 до 100 фунтов / ярд (от 6 до 67 кг / м 3 ).

Смеси стали и микро- / макроэлементов: Недавним развитием в области бетона, армированного волокнами, стало сочетание или смешивание стальных и / или макросинтетических волокон с различными типами микросинтетических волокон.Эти смеси помогают контролировать растрескивание при пластической усадке (например, микросинтетику), а также обеспечивают бетон с повышенной ударной вязкостью и несущей способностью после растрескивания, достигаемой только с использованием стали и макросинтетических волокон. Эти волокна обычно дозируются при преобладающем… [НЕОБХОДИМО ОТДЫХ ТЕКСТА]

Прочие волокна и смеси: Сюда входят комбинации и типы волокон, не классифицированные в этом разделе.

Выбор структурного волокна для тонких бетонных покрытий может оказать существенное влияние на качество

При сегодняшнем сокращающемся бюджете DOT штата стремятся к долгосрочным альтернативам восстановления дорожного покрытия, которые потребуют меньших затрат на техническое обслуживание в будущем.

Тонкие бетонные перекрытия — одна из таких экономических альтернатив для восстановления бетонных и асфальтовых покрытий с умеренными повреждениями. Толщина этих типов бетонных покрытий варьируется от 3 до 6 дюймов. Когда толщина меньше или равна 4 дюймам, они называются ультратонкими перекрытиями; иначе они известны как тонкие бетонные перекрытия.

Из-за присущей тонким слоям бетона тенденции к короблению и скручиванию из-за воздействия окружающей среды, тонкие бетонные перекрытия часто строятся из панелей небольшого размера.Кроме того, из-за ограничений по толщине тонкие бетонные перекрытия в основном строятся без дюбелей, перекрывающих поперечные швы; многие транспортные агентства используют структурное волокно в качестве «дюбелей». Было обнаружено, что структурные волокна не только способствуют передаче нагрузки на стыки, но и улучшают характеристики бетона после растрескивания, удерживая трещины (например, продольные, угловые и поперечные) герметичными, что помогает снизить серьезность усталостного растрескивания панели. В целом, эти волокна увеличивают долговечность накладок.

Структурные волокна в настоящее время доступны в материалах разного состава, жесткости, формы и соотношения сторон (AR; отношение длины к эффективному диаметру). Среди различных типов структурных волокон в последние несколько десятилетий преимущественно использовались синтетические волокна из-за простоты обращения, лучших характеристик дисперсии и некоррозионных свойств. В ходе опроса, проведенного в декабре 2016 года Университетом Миннесоты, Дулут (UMD) для исследовательского проекта, финансируемого Министерством транспорта штата Миннесота, было обнаружено, что 94% фибробетона (FRC) перекрываются в U.S. были построены из структурных синтетических волокон, и только 6% содержали стальные волокна (в основном в Иллинойсе). В таблице 1 представлена статистическая сводка проектов, рассмотренных в этом обзоре. Полипропиленовые волокна использовались почти во всех проектах синтетических FRC, а полиолефиновые волокна — в нескольких других. Трудности, связанные с обращением с тяжелыми стальными волокнами во время смешивания, вероятно, являются причиной менее частого использования стальных волокон по сравнению с синтетическими волокнами. В проектах, рассмотренных в этом исследовании (53%), обычно использовались синтетические волокна в дозировке около 3 фунтов / куб. Ярд, но использовались дозы до 6.5 фунтов / куб. Ярд для полипропиленовых волокон и 25 фунтов / куб. Ярдов для полиолефиновых волокон. Сообщалось о нескольких проектах наложения, в которых использовалась стальная фибра, но те, которые действительно сообщали о дозировках от 40 до 80 фунтов / куб. Ярдов, с переменным успехом.

Обзор характеристик многих существующих и прошлых бетонных покрытий дает достаточные доказательства качественных преимуществ использования структурных волокон; однако по-прежнему трудно сделать вывод о количественных преимуществах волокон. Между прочим, не было доступных значительных исследований для определения оптимальной дозировки волокон в зависимости от типа волокна.С этой целью в исследовании, проведенном в UMD, изучалось влияние геометрии волокна и его дозировки на характеристики фибробетона после растрескивания. В исследовании сравнивали характеристики нескольких различных типов волокон после образования трещин и устанавливали корреляции между свойствами волокон и остаточной прочностью фибробетона, которая является показателем характеристик после образования трещин.

Рисунок 1. (а) Примеры волокон, использованных в исследовании, (б) фотография свежего образца FRCМатериалы и обрабатываемость

В это исследование были включены одиннадцать различных типов волокон, различающихся по типу, геометрии, длине, соотношению сторон и производителю.Десять из этих волокон были синтетическим полипропиленом, и только одно волокно было стальным. Из одиннадцати волокон в этом исследовании четыре волокна были плоскими, три — тиснеными, два — скрученными, одно волокно — непрерывно гофрированным, а одно — гофрированным на концах (сталь). На рисунке 1 показаны примеры некоторых волокон, использованных в исследовании. Мелкие и крупные агрегаты, использованные в этом проекте, были собраны в карьере компании Duluth Ready Mix недалеко от Каньона, штат Миннесота. Крупный заполнитель представлял собой окатанный могилу, а мелкий заполнитель — промытый песок.В этом исследовании использовался цемент ASTM типа I.

Добавление волокон структурного типа к бетону обычно снижает его удобоукладываемость (например, величину осадки) в зависимости от дозировки волокна, соотношения сторон и геометрии. Уменьшение оседания имеет как преимущества, так и недостатки при укладке дорожного покрытия. В то время как снижение удобоукладываемости является проблемой для достижения требуемого уплотнения, снижение удобоукладываемости может увеличить сцепляемость бетона под бетоноукладчиком со скользящими формами, что может помочь удерживать края тротуара в вертикальном положении.Было обнаружено, что синтетические волокна при дозировках более 0,75% объемной доли (Vf) иногда имеют тенденцию к образованию шариков. На рисунке 2 показан пример образования комков волокон, наблюдаемого при более высоких дозах синтетических волокон.

Рисунок 2. Пример образования комков волокон. Рисунок 3. Прочность на сжатие FRC как функция индекса армирования структурных волокон.Прочность на сжатие

На рисунке 3 показаны тенденции для сталей и синтетических смесей FRC, испытанных на прочность на сжатие, в зависимости от индекса армирования.Индекс армирования (RI) — это параметр, который объединяет Vf волокна и соотношение сторон (RI = Vf x AR). Можно видеть, что изменение RI не оказало значительного влияния на прочность на сжатие синтетических волокон. Средняя прочность на сжатие для синтетического армированного волокном бетона составила 6810 фунтов на квадратный дюйм со стандартным отклонением и коэффициентом вариации 323 фунтов на квадратный дюйм и 4,74%, соответственно. Прочность на сжатие простого бетона (6960 фунтов на квадратный дюйм) и синтетического FRC были сопоставимы. Напротив, одна испытанная сталь FRC показала значительное увеличение прочности на сжатие и относительно небольшое увеличение модуля упругости при увеличении индекса армирования.Прочность на сжатие стали FRC увеличилась с 7330 до 9320 фунтов на квадратный дюйм при изменении Vf с 0,25% до 0,75%.

Рисунок 4. Фотография, показывающая испытание на изгиб балки из фибробетона в соответствии с ASTM C1609. Рисунок 5. Сравнение кривых зависимости нагрузки от смещения между двумя армированными фибробетоном и простым бетоном.MOR & RS

Поведение армированного волокном бетона при изгибе было определено путем проведения испытания ASTM C1609 (стандартный метод испытаний на изгиб бетона, армированного волокном).Размеры образцов балки составляли 21 дюйм x 6 дюймов x 6 дюймов. Длина пролета составляла 18 дюймов. Для каждой смеси были испытаны пять образцов балки. На рисунке 4 показана фотография этого испытания, проводимого в UMD. В этом испытании, прогиб в середине пролета и приложенная сила собираются для построения кривых зависимости нагрузки от смещения, как показано на рисунке 5. Такие графики можно использовать для вычисления модуля разрыва (MOR), остаточной прочности (RS) и других параметры, характеризующие характеристики изгиба. На рисунке 5 показано влияние волокон на поведение после образования трещин, при этом волокна обладают сопротивлением раскрытию трещин и способностью нести остаточную нагрузку при увеличении смещения.В целом, падение нагрузки после пика для синтетических волокон было больше, чем для стальных волокон.

Модуль разрыва в зависимости от индекса армирования показан на рисунке 6. MOR — это прочность бетона на изгиб, измеренная при пиковой нагрузке. Подобно прочности на сжатие, MOR также существенно не зависит от индекса армирования для синтетических FRC. Среднее и стандартное отклонение MOR для всех синтетических смесей FRC составило 738 фунтов на квадратный дюйм и 35 фунтов на квадратный дюйм, соответственно, с коэффициентом вариации, равным 4.79%. MOR для простого бетона было аналогичным при 720 фунтах на квадратный дюйм. Однако было обнаружено, что MOR для стали FRC увеличивается с увеличением индекса армирования, особенно когда индекс армирования превышает 32,5.

В отличие от модуля разрыва, тип волокна и его дозировка оказывают значительное влияние на остаточную прочность (RS). Согласно ASTM C1609, остаточная прочность — это прочность бетона при смещении 120 мил. Поскольку остаточная прочность измеряется после пиковой нагрузки, этот параметр представляет вклад волокон.Чем выше остаточная прочность, тем выше характеристики после растрескивания или выше сопротивление раскрытию трещин. На рисунке 7 показано соотношение между объемной долей волокна и остаточной прочностью. Данные по различным типам волокон были сгруппированы в зависимости от геометрии волокна (прямое, тисненое, скрученное и непрерывно гофрированное). Видно, что геометрия волокон влияет на остаточную прочность. В общем, тисненые, скрученные и гофрированные волокна в среднем имеют более высокое значение RS, чем прямые синтетические волокна (меньшая поперечная жесткость), а непрерывно гофрированные и рельефные волокна имеют аналогичное и немного лучшее RS, чем скрученные волокна, вплоть до объемной доли 0.60%. RS прямых волокон был постоянно ниже. Таким образом, учет геометрии волокна и его жесткости при выборе волокон для бетонных покрытий часто становится экономическим выбором, когда проектировщик должен сбалансировать стоимость, удобоукладываемость и производительность. Что касается влияния материала на остаточную прочность, стальные волокна часто значительно превосходят синтетические волокна. Другие проблемы, такие как жесткость при обращении со смесью и возможность коррозии, часто препятствуют использованию стальных волокон в дорожных покрытиях.

Рисунок 6. Модуль разрыва FRC как функция индекса армирования волокон. Рисунок 7. Остаточная прочность FRC с синтетическими волокнами как функция объемной доли волокна и геометрии.Выводы

Конструкционный бетон, армированный волокнами, показал, что он улучшает характеристики тонких бетонных покрытий, особенно когда они подвергаются интенсивному и интенсивному движению. Дизайнеры дорожных покрытий изо всех сил пытались найти лучший способ выбрать тип волокна и дозировку, учитывая множество вариантов, доступных на рынке.Требовался метод определения смесей, армированных волокном, для тонких бетонных покрытий, уравновешивающих экономичность и производительность. С этой целью в данном исследовании изучалось влияние геометрии волокна и его дозировки на характеристики армированного волокном бетона после растрескивания. Он сравнил характеристики испытанных в лаборатории образцов балок, содержащих несколько различных типов волокон, чтобы установить корреляцию между свойствами волокон и остаточной прочностью армированного волокном бетона.Испытания смесей с синтетическими структурными волокнами показали, что их включение мало влияет на прочность на сжатие и модуль разрыва. Однако стальные конструкционные волокна улучшают оба свойства. Для структурных синтетических волокон также было показано, что объемная доля волокна в бетоне, а также жесткость и геометрия волокон существенно влияют на остаточную прочность. Тисненые, скрученные и гофрированные волокна в среднем работают лучше, чем прямые плоские синтетические волокна.Создавая кривые зависимости объемной доли волокна от остаточной прочности, проектировщики теперь имеют метод, который можно использовать для лучшего выбора и дозирования наиболее эффективных и наиболее экономичных структурных волокон для улучшения характеристик их тонких бетонных покрытий.

применений волокон в бетонных столешницах

В последнее время мы много говорим о GFRC и щелочно-стойком стекловолокне, используемом для изготовления этого уникального типа бетона. Но стекловолокно AR — не единственный тип волокон, который можно использовать в бетонных смесях.Сегодня я хотел бы обсудить некоторые другие типы волокон, которые вы можете использовать при изготовлении бетонных столешниц, и некоторые их цели. При правильном использовании волокна имеют много преимуществ для изготовления столешниц. Волокна предназначены не только для GFRC.

Волокна — первичное и вторичное армирование

Волокна используются в бетонных столешницах для самых разных целей. Их можно использовать для армирования (подумайте о GFRC) или для предотвращения усадки и растрескивания. Когда волокна используются для структурного армирования, это называется первичным армированием.Когда они используются для контроля усадки, это называется вторичным армированием.

Волокна могут играть важную роль как в первичном, так и в вторичном армировании. Однако тип волокон и используемые методы будут различаться в зависимости от того, какой тип армирования вам нужен. Многие из перечисленных ниже волокон могут обеспечивать как первичное, так и вторичное армирующее действие. Хотя большинство волокон не заменяют стальную арматуру (например, стекловолокно AR в GFRC), они все же могут сделать бетон более прочным и помочь вашим бетонным столешницам прослужить дольше и выглядеть лучше.

Множество типов волокон, используемых в бетонных столешницах

Когда я говорю, что есть много разных волокон, я не шучу. В этом посте мы кратко рассмотрим несколько вариантов. Я мог бы легко написать длинные сообщения об использовании и преимуществах каждого типа волокон, перечисленных здесь.

- Волокна из поливинилового спирта (ПВС) — волокна ПВС обладают некоторой структурной прочностью и могут также использоваться для контроля усадки. Хотя они не могут заменить арматурную сталь, они улучшают механические свойства затвердевшего бетона, повышая его прочность.Это лучший выбор, когда волокна вообще не видны.

- Стекловолокно, устойчивое к щелочам — Стекловолокно AR — это тип волокна, который в основном используется с GFRC. Их также можно использовать для первичного и вторичного армирования столешниц из железобетона. Эти волокна представляют собой специальные стекловолокна, которые не разрушаются даже при контакте с щелочным бетоном. Устойчивость к щелочам достигается за счет использования диоксида циркония. Стекловолокно AR бывает разных размеров; те, которые используются для GFRC, длинные (13 и 19 мм) и большие, поэтому их видно, если они просто смешаны с обычным бетоном.Меньшие пучки волокон из AR-стекла менее заметны, но все равно будут видны, если они окажутся прямо на поверхности.

- Полипропиленовые или нейлоновые волокна — Полипропиленовые и нейлоновые волокна используются для контроля усадки; у них нет структурной прочности. Эти волокна играют важную роль в процессе отверждения, но не приносят никакой пользы после. Они просто растягиваются слишком сильно, чтобы обеспечить какое-либо сопротивление растягивающим напряжениям.

- Целлюлозные волокна — В большинстве случаев синтетические волокна используются для вторичного армирования, но целлюлозные волокна являются естественной альтернативой.

Некоторые волокна прочны и могут обеспечить достаточную структурную прочность, но материал, из которого они сделаны, не делает их хорошим выбором для бетонных столешниц.

- Стальные волокна с крючками — Стальные волокна с крючками обладают структурной прочностью. Они могут помочь распределить растягивающие напряжения по столешнице. Однако они большие, некрасивые и покажутся.

- Рубленые углеродные волокна — Как и сталь с крючками, ПВС и стекловолокно, рубленые углеродные волокна имеют жесткость и прочность, равные или превышающие сталь.Армирование все еще необходимо, но волокна обеспечивают полезный прирост прочности и минимизируют усадку в процессе отверждения. Но поскольку они черные, углеродные волокна определенно проявляются в большинстве бетонов, которые не являются черными или очень темными.

Волокна и контроль усадки: как это работает?

Волокна утолщают и стабилизируют цементное тесто, придавая ему консистенцию. Волокна действуют как внутренняя трехмерная сетка, поддерживая агрегат и минимизируя оседание.

Совокупное оседание и консолидация являются движущими силами образования сточных вод. Чтобы отводимая вода достигла поверхности, она должна образовать микроканалы в бетоне. Эти микроканалы образуют слабые зоны в бетоне. Кроме того, стенки микроканалов могут иметь гораздо более высокое соотношение вода / цемент, чем сам бетон, из-за эффекта разбавления сточной воды.

Все это приводит к более слабому, более пористому бетону, который проявляет большую тенденцию к растрескиванию и усадке.Добавление волокон улучшает свойства бетона, в основном за счет предотвращения пагубного воздействия пластической усадки и сегрегации сточных вод.

Волокна помогают уменьшить усадку и растрескивание.

Волокнатакже помогают бороться с усадкой, распределяя растягивающие нагрузки по бетону. Как я уже упоминал ранее, волокна действуют как сеть, в данном случае удерживая вместе небольшие трещины и передавая напряжения через трещины в соседний бетон. Это помогает сохранить небольшие кажущиеся трещины, зачастую слишком мелкие, чтобы их можно было даже увидеть.Вместо одной или двух больших, хорошо заметных трещин остается серия небольших, трудноразличимых трещин, распространяющихся по плите. Трещина может быть неизбежной, но почти невидимая трещина всегда лучше, чем большая.

И последнее: количество волокон, необходимых для обеспечения хорошего вторичного армирования и контроля микротрещин, довольно невелико. Типичные объемные доли доз составляют от 0,1% до 0,5%; это означает от 4 до 20 фунтов волокон на кубический ярд (4000 фунтов) бетона.

Доза волокна, необходимая для повышения прочности GFRC, намного выше. Первичное армирование должно противостоять гораздо большему напряжению и деформации, поэтому требуется так много большего количества волокон. Типичная (и минимальная) доза объемной доли GFRC составляет 3%, что эквивалентно 120 фунтам волокон на кубический ярд (4000 фунтов) бетона

Создание идеальной смеси для каждой бетонной столешницы требует тщательного рассмотрения того, какой тип столешницы вам нужно создать. Я надеюсь, что эта статья помогла вам увидеть некоторые способы, которыми волокна могут улучшить дизайн вашей смеси.

Стальные волокна и арматура — Решения для бетонных волокон

(Вы можете нажать здесь, чтобы загрузить версию для печати.)

У стальной фибры и арматуры есть некоторые общие черты. Оба сделаны из стали. Оба используются для армирования бетона, и их можно найти в плитах перекрытия. Из-за этих общих черт возникает соблазн думать о двух продуктах как о принципиально одинаковых, различающихся только размером. Возможно, стальная фибра — это всего лишь очень маленький арматурный стержень.Некоторые из наших конкурентов поощряют такой образ мышления. Один производитель стальной фибры даже называет свой продукт «Micro-Rebar» и утверждает, что он «является заменой арматуры».

Но это неправильно. Стальные волокна и арматура работают по-разному и решают разные задачи. Иногда вам нужна стальная фибра, а иногда — арматура, и только в некоторых ограниченных ситуациях одна может эффективно заменить другую.

Проще говоря, стальная фибра предотвращает образование трещин, а арматура ограничивает ширину трещин.Рассмотрим два примера: перекрытие из широких плит и трасса из сплошного железобетона.

Пример 1 (фото выше) — пол склада шириной 250 футов и длиной 500 футов. В соответствии с принципами CFS Wide-Slab бетон содержит стальную фибру при 70 pcy. Пол разделен на восемь плит, каждая 125 на 125 футов. Плиты укладываются на пластиковую прокладку и тщательно изолируются от колонн и стен здания. Благодаря стальным волокнам на каждой из этих восьми плит нет внутренних стыков и трещин.С арматурой этого не сделать.

Пример 2 представляет собой бетонное шоссе длиной две мили. В соответствии с принципами CRCP (непрерывно армированное бетонное покрытие) бетон содержит продольную арматуру, равную 0,7% площади поперечного сечения плиты, и в пределах двухмильной длины нет поперечных швов. Концы стержней аккуратно смещены и притерты в соответствии с Техническим советом Федерального управления шоссейных дорог T 5080.14. На шоссе образуется несколько тысяч поперечных трещин, но благодаря сплошной арматуре все трещины остаются герметичными.Вы не можете сделать это со стальной фиброй.

Фото 1 вверху — Пример 1: Пол из широких плит, сделанный из стальных волокон на 67 pcy и стыков от 100 до 125 футов друг от друга. На полу нет видимых трещин. Rebar не мог достичь такого результата.

Фото 2 справа — Пример 2: Тяжелая сплошная арматура в длиннополосной плите перекрытия. При наложении концов стержней арматура может обеспечить непрерывность на любой длине. Стальные волокна не могут этого сделать.

КАК СТАЛЬНЫЕ ВОЛОКНА ПРЕДОТВРАЩАЮТ ТРЕЩИН

Начнем с некоторых определений.Для наших целей здесь трещина — это пролом, достаточно большой, чтобы его можно было увидеть невооруженным глазом. Трещины часто проникают в плиту сверху вниз и могут распространяться по всей ширине плиты. Микротрещина — это излом, видимый только в микроскоп. Микротрещины обычно не проходят через плиту и не проходят по всей ее ширине.

У всего бетона есть микротрещины, некоторые из которых появляются в раннем возрасте. Когда бетон подвергается растягивающему напряжению, которое может возникнуть в результате усадки при высыхании, термического сжатия или приложенной нагрузки, некоторые микротрещины становятся шире и длиннее и становятся видимыми.Не каждая микротрещина превращается в трещину; большинство из них остаются маленькими. Однако каждая трещина зародилась как микротрещина.

Ни стальная фибра, ни арматура не устраняют микротрещины. Но любой кусок встроенной стали в нужном месте может остановить микротрещину на своем пути. Это справедливо для стальной фибры, арматуры или даже проволочной сетки.

Но вот трюк. Закрепленная сталь должна быть очень близко к источнику микротрещины, чтобы остановить ее рост. Как только трещина набирает достаточный импульс, ничто не может помешать ей полностью разорвать плиту.Именно здесь стальная фибра доказывает свою ценность, потому что только фибра может обеспечить плотное распределение стали, необходимое для улавливания каждой микротрещины (Фото 3). Если вы сделаете бетон из стальных волокон CFS 100-2 при плотности 70 фунтов на кубический ярд), вы получите в среднем 12 волокон на каждый кубический дюйм бетона. Никакая микротрещина не может пройти больше доли дюйма, не наткнувшись на волокно. Напротив, арматурные стержни всегда размещают стержни на расстоянии нескольких дюймов друг от друга, что дает микротрещинам достаточно места для роста.

Если вы сделаете бетон из стальных волокон CFS 100-2 при плотности 70 фунтов на кубический ярд), вы получите в среднем 12 волокон на каждый кубический дюйм бетона. Никакая микротрещина не может пройти больше доли дюйма, не наткнувшись на волокно. Напротив, арматурные стержни всегда размещают стержни на расстоянии нескольких дюймов друг от друга, что дает микротрещинам достаточно места для роста.

Фото 3 справа — только стальные волокна могут обеспечить плотное распределение стали, необходимое для предотвращения роста микротрещин.

РОЛЬ АРМАТЫ

Поскольку стальная фибра так хорошо предотвращает образование трещин, зачем нам вообще армировать бетон чем-то еще? Что ж, оказывается, что волокна не могут предотвратить каждую трещину в любой ситуации. При достаточном растягивающем напряжении трещина может разорвать волокна и расшириться. Часто вы можете спроектировать бетонные конструкции так, чтобы растягивающие напряжения оставались низкими, и тогда стальная фибра отлично подходила в качестве единственного армирования. В этом заключается идея перекрытий с широкими плитами (фото 1 выше), которые сделаны достаточно толстыми, чтобы выдерживать приложенные нагрузки без трещин, и которые включают стыки для снятия напряжений на расстоянии не более 125 футов друг от друга.Но иногда приходится рассчитывать на высокие растягивающие напряжения, и именно тогда арматура вступает в свои права.

Ценность арматуры заключается в ее способности противостоять растягивающему напряжению после появления трещин в бетоне, а также в ее длине, которая обеспечивает непрерывность на больших расстояниях. Самые длинные стальные волокна имеют длину около 2-1 / 4 дюйма, а волокна, которые лучше всего подходят для предотвращения трещин, короче. Напротив, арматурный стержень бывает длиной 40 и 60 футов, и при правильном нахлесте (фото 2) его можно удлинить без ограничений.Только арматура может обеспечить непрерывное армирование по всему пролету подвесной плиты или балки. Только арматура может проходить по всей длине трассы из сплошного железобетона.

НЕТ ЭКВИВАЛЕНТНОСТИ

Инженеры, желающие изменить конструкцию арматуры на стальную фибру, иногда используют формулы или таблицы для определения дозировки фибры. Одна таблица, доступная в Интернете, носит название: «Фунты 1,0 ″ стальной фибры на кубический ярд бетона, чтобы соответствовать площади поперечного сечения стали для непрерывного армирования».Хотя такие формулы и таблицы могут быть математически правильными и полезными, они приводят к заблуждению: к идее, что стальная фибра и арматура эквивалентны и что одна может легко заменить другую.

По правде говоря, стальная фибра и арматура никогда не могут быть эквивалентными, потому что они работают по-разному и достигают разных целей. Если дизайну действительно нужен один, никакое другое не даст такого же результата.

СТАЛЬНЫЕ ВОЛОКНА И РЕШКА ВМЕСТЕ

Поскольку стальная фибра и арматура достигают разных целей, часто имеет смысл использовать и то, и другое.Компания V. Paulius and Associates, разработчик, проектировщик и строитель, недавно завершила строительство морозильного пола в Картерете, штат Нью-Джерси, в котором с хорошими результатами сочетаются стальные волокна и арматура.

Плита пола толщиной 9 дюймов была спроектирована для поддержки очень узкопроходной стеллажной системы с управляемыми по тросу подъемными тележками. Производитель башенных самосвалов требовал создания почти суперплоского покрытия Fmin75. Чтобы соответствовать этой спецификации, пол был разделен на длинные узкие полосы с проходом в центре каждой полосы. Типичная полоса была около 15 футов в ширину и 344 фута в длину (Фото 4).

Фото 4 справа — Длиннополосный пол с высокими допусками, компания V. Paulius and Associates в Картере, Нью-Джерси. Эта плита имеет ширину 15 футов и длину 344 фута, без поперечных швов. Он был армирован как стальной фиброй, так и арматурой.

После рассмотрения нескольких вариантов, включая конструкцию, полностью состоящую из арматуры и конструкцию с использованием пластиковых волокон, Паулиус решил использовать как арматуру, так и стальную фибру. Каждая полоса была усилена в продольном направлении стержнями №5, расположенными на расстоянии 8-1 / 2 дюйма по центру, что обеспечило сталь равной 0.4% площади поперечного сечения плиты. Кроме того, в бетон добавляли стальную фибру CFS 100-2 в дозе 35 pcy, что составляет 0,26% от объема бетона. Поперечных швов нет. Плиты покоились на изоляционных плитах, между изоляцией и бетоном находился прокладочный лист из полиэтилена толщиной 6 мил.

Результаты были впечатляющими. Появились поперечные трещины, но их было немного, и они остались узкими (фото 5), несмотря на длину плиты в 344 фута. Кажется вероятным, что и стальная фибра, и арматура внесли свой вклад в успех этого пола.Стальные волокна уменьшали количество трещин, в то время как арматура ограничивала ширину нескольких трещин.

В следующий раз, когда кто-то спросит «стальная фибра или арматура?» помните, что это не совсем выбор. Если вы хотите, чтобы микротрещины не переросли в видимые трещины, вам понадобится стальная фибра. Если вы хотите ограничить ширину трещин, которые все равно возникнут, вам понадобится арматура. И если вы хотите достичь обеих целей, возможно, вам понадобятся оба продукта.

Фото 5 слева — Типичная микротрещина в полу Картерета.Грифель карандаша имеет ширину 0,028 дюйма.

Ny-Pro из нейлонового волокна | Бетон, армированный волокном

Ny-Pro, нейлоновое волокно | Бетон, армированный волокномNy-Pro

Ny-Pro TM — нейлоновое моноволокно, предназначенное для быстрого распределения по бетонной смеси. Волокна Ny-Pro в основном используются в качестве термоусадочной арматуры и пластической усадки в бетоне .Волокна изменяют свойства бетона в отношении макро- и микротрещин, что значительно улучшает его долговечность.

Обширные испытания доказали, что Ny-Pro является оптимальной альтернативой сварной проволочной сетке (WWF) в качестве армирования термоусадочных трещин в бетоне.

Приложения

- Жилые и коммерческие перекрытия на земле

- Сборные железобетонные изделия и декоративные элементы

- Сухие фасованные продукты на цементной основе

Рекомендации по применению

При использовании на 1 фунт никаких изменений не требуется. за кубический ярд.

По вопросам дозировки, выходящих за пределы стандартного диапазона, обращайтесь к региональному эксперту FiberForce .

Физические свойства

- Материал Нейлон

- Удельный вес 1,16

- Устойчивость к щелочам Отлично

- Точка плавления: 260 ° C (490 ° F)

- Низкая электропроводность

- Устойчивость к ультрафиолетовому излучению Отлично

Особенности и преимущества

- Равномерное распределение по бетонной смеси

- Превосходные финишные свойства

- Превосходное снижение пластических и термоусадочных трещин

- Значительно снижает проницаемость, тем самым увеличивая морозостойкость

- Повышает долговечность бетона, включая сопротивление ударам и истиранию, а также усталостную прочность

- Увеличивает срок службы бетона

Сертификация продукции и соответствие отраслевым стандартам

- ASTM C1116 Раздел 4.1.3 и примечание 2

- ICC ES AC32 Раздел 3.1.1

- ICC ES AC32 Раздел 3.2.2

© Copyright 2021 ABC Polymer Industries, LLC

Советы по установке, отделке и стыковке бетона, армированного волокном

РАЗМЕЩЕНИЕ: Синтетический, стальной и смешанный фибробетон можно укладывать с использованием обычных методов, таких как бетонные желоба, ковши, конвейеры и насосы.Принимая во внимание, что армированный волокном торкретбетон (FRS) можно укладывать с использованием стандартного оборудования для торкретирования.

ОБРАБОТКА: Осадка бетона НЕ является показателем удобоукладываемости. Вместо этого просадка используется для измерения консистенции бетона от нагрузки к нагрузке. Правильно подобранная смесь FRC будет иметь отличную удобоукладываемость. Бетон может стать очень жидким из-за вибрации. Добавление волокна увеличивает площадь поверхности в матрице бетона, что для смесей с высоким содержанием макросинтетических волокон требует уменьшения количества крупного заполнителя и увеличения фракции раствора в бетоне.Трехмерно распределенные волокна уменьшают оседание заполнителей и цемента и подъем свободной воды на поверхность плиты в виде сточной воды. Фактическая обрабатываемость будет зависеть от корректировки обычных ингредиентов для приспособления к дополнительной площади поверхности, создаваемой волокнами. Пробная смесь в лаборатории или в полевых условиях рекомендуется для выявления любых изменений, требуемых в пропорциях, и для получения опыта в доводке смеси. Рассмотрение изменений, желаемых в конструкции смеси для достижения желаемой работоспособности, также должно включать рассмотрение HRWR.Использование дополнительной воды для достижения желаемой удобоукладываемости не рассматривается, так как это отрицательно повлияет на прочность на сжатие и изгиб. Профессиональные инженеры ABC Polymer готовы помочь в корректировке пропорций смеси при любом дизайне смеси FRC или FRS.

ЗАДВИЖКА: Для плит FRC на земле настоятельно рекомендуется использовать виброрейку или лазерную стяжку. Вибрация этого оборудования помогает укрепить бетон, а также подвести пасту на поверхность плиты, что улучшает отделку.

ПЛАВАЮЩИЕ БУЛЫ: Магниевые поплавки рекомендуются для создания гладкой, ровной поверхности и закрытия любых разрывов или открытых участков, возникающих во время забивки. Не переусердствуйте при отделке, так как это приведет к выходу на поверхность нежелательных волокон.

BLEEDWATER: Кровотечение — это форма сегрегации, при которой часть воды в бетоне поднимается на поверхность, когда он только что укладывается. Бетон, армированный фиброй, имеет тенденцию к меньшему, более равномерному и медленному истечению, чем простой бетон.Уменьшение утечки приведет к уменьшению количества каналов выпуска и уменьшению их размера, что снижает вероятность попадания нежелательных химикатов в бетон. Уменьшение просачивания также приведет к созданию более однородного бетона сверху вниз, что приведет к более плотной и прочной поверхности плиты. Как и в случае с обычным бетоном, перед дальнейшей отделкой бетона подождите, пока сточная вода не испарится и след отделочника оставит отпечаток 1/4 дюйма или меньше.

МАШИНОСТРОЕНИЕ: Обеспечит гладкую, однородную поверхность с минимальным или нулевым обнажением волокон, если пропорции смеси были надлежащим образом согласованы с дозировкой волокна.

ОТДЕЛКА: Синтетические и стальные волокна подходят для большинства видов отделки и обработки поверхности.

- Волокна из мешковины: Волосы из мешковины НЕ РЕКОМЕНДУЮТСЯ для фибробетона, так как они могут поднимать волокна и разрывать поверхность.

- Грабли и чистовая обработка щеткой: Чистку и чистку щеткой лучше всего выполнять, перемещая щетку или грабли только в одном направлении (с востока на запад или с запада на восток). Рекомендуется использовать веник с жесткой щетиной.На поверхности могут быть волокна, но это не повод для беспокойства. Синтетические волокна изнашиваются за короткое время при нормальном движении. НИКОГДА не используйте горелку для удаления синтетических волокон, так как это может привести к ударам по бетону. Стальные волокна можно удалить, отрезав их от поверхности кусачками или кусачками. Эти шаги редко требуются опытным специалистам по отделке фибробетона.

РЕЗКА ПИЛОЙ: Заключительным этапом отделки фибробетона является надлежащее соединение и отверждение в соответствии с рекомендациями ACI.

• Швы, пропиленные мокрым распилом, следует разрезать на глубину 1/3 толщины плиты или минимум 1 дюйм (25 мм). Это необходимо сделать в течение 12 часов после укладки бетона.

• Софт-резать или прорезать швы сразу после отделки бетона. Перед дальнейшей резкой бетона рекомендуется начать с пробной резки для оценки отслаивания заполнителя и растрескивания волокон. Если происходит растрескивание заполнителя и / или растрескивание волокон, оператор должен прекратить резку и возобновить ее через 20 минут.

д.;

д.;

Различие в дозировке связано с бóльшим содержанием цементной матрицы в растворах. Несмотря на малую дозировку, полипропиленовые волокна рассеяны в огромном количестве в цементной матрице бетона. Это связано с их малой толщиной, которая составляет только 2,5 dtex*’, что соответствует диаметру 18,7 микрона.

Различие в дозировке связано с бóльшим содержанием цементной матрицы в растворах. Несмотря на малую дозировку, полипропиленовые волокна рассеяны в огромном количестве в цементной матрице бетона. Это связано с их малой толщиной, которая составляет только 2,5 dtex*’, что соответствует диаметру 18,7 микрона.

Это идеальный материал для промышленных полов, дорожных покрытий и изготовления сборных элементов. По сравнению с армированием сетками, промышленные полы, армированные стальными волокнами BAUMIX:

Это идеальный материал для промышленных полов, дорожных покрытий и изготовления сборных элементов. По сравнению с армированием сетками, промышленные полы, армированные стальными волокнами BAUMIX:

На их поверхности в местах дефектов образующихся от механических воздействий происходит процесс кристаллизации, появляется сеть тонких гексагональных пластин и игольчатых кристаллов, которые срастаются со сферическими зернами цементной системы, дополнительно усиливая действие волокна как дисперсной арматуры. Волокно имеет полую структуру в торцевую часть которой проникают продукты гидратации с образованием кристаллических сростков. Благодаря этому происходит увеличение прочности цементного камня.

На их поверхности в местах дефектов образующихся от механических воздействий происходит процесс кристаллизации, появляется сеть тонких гексагональных пластин и игольчатых кристаллов, которые срастаются со сферическими зернами цементной системы, дополнительно усиливая действие волокна как дисперсной арматуры. Волокно имеет полую структуру в торцевую часть которой проникают продукты гидратации с образованием кристаллических сростков. Благодаря этому происходит увеличение прочности цементного камня. Марка по водонепроницаемости может достигать значений W16, в зависимости от пропорции и марки бетона. Коэффициент диффузионной проницаемости для хлоридов равен 1х10″9 см2/сек, что соответствует особо плотному бетону:

Марка по водонепроницаемости может достигать значений W16, в зависимости от пропорции и марки бетона. Коэффициент диффузионной проницаемости для хлоридов равен 1х10″9 см2/сек, что соответствует особо плотному бетону: