Завод | Завод «МассивЪ»

“МАССИВЪ” – КАЧЕСТВЕННЫЙ ГАЗОБЕТОН

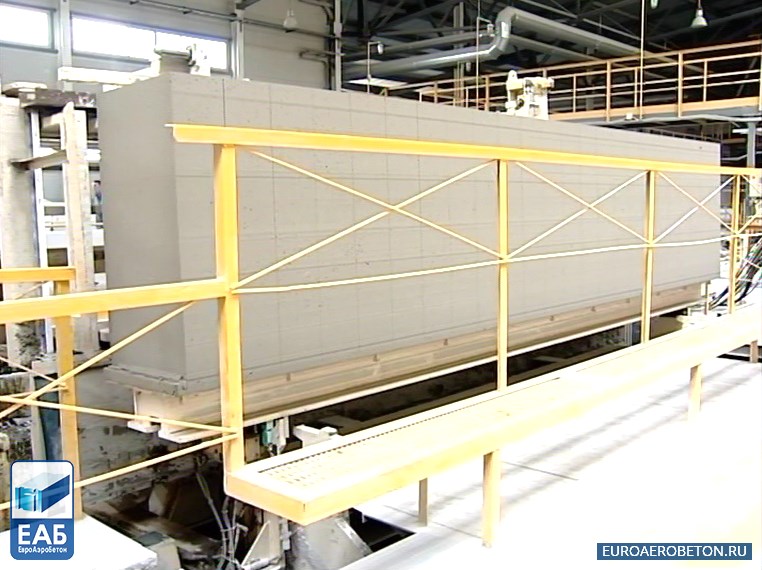

Завод “МассивЪ” – это единственное в своем роде в Крыму современное высокотехнологичное специализированное предприятие по производству автоклавного газобетона.

Завод был создан, оборудован и запущен в течение всего лишь одного года. Это является уникальным показателем своевременности появления такого предприятия, а также безусловного профессионализма и правильного менеджмента.

Разработанные технологическая концепция для производства автоклавного газобетона, система управления и необходимая периферия способствуют экономичному производству качественного и конкурентоспособного продукта, который отвечает сегодняшним высоким требованиям к многофункциональному строительному материалу.

Продукция под торговой маркой «МассивЪ» – это достойный аналог предложениям российских производителей. Теперь газобетон доступен покупателям на рынке полуострова без транспортной наценки.

«Наша задача – предлагать своему клиенту современный и

конкурентоспособный продукт по приемлемой стоимости.

Наша цель – развивать производственный и строительный потенциал полуострова

и сохранять финансовый капитал внутри федерального субъекта Республики Крым.

Наше будущее – это доступные цены на жилую, коммерческую и техническую недвижимость

в Крыму, высокое качество строительства и уверенное развитие региона!»

Константин Митрофанов,

Генеральный директор ООО «Крымский газобетонный завод»

ВОЗМОЖНОСТИ ЗАВОДА

Современные автоматизированные линии производства завода “МассивЪ” позволяют гарантировать выпуск качественного газобетона автоклавного твердения в любом размере, кратном 5мм в объемах:

– 550 м3\сутки,

– 165 00 м3\месяц,

– 200 000 м3\год.

Основные преимущества завода

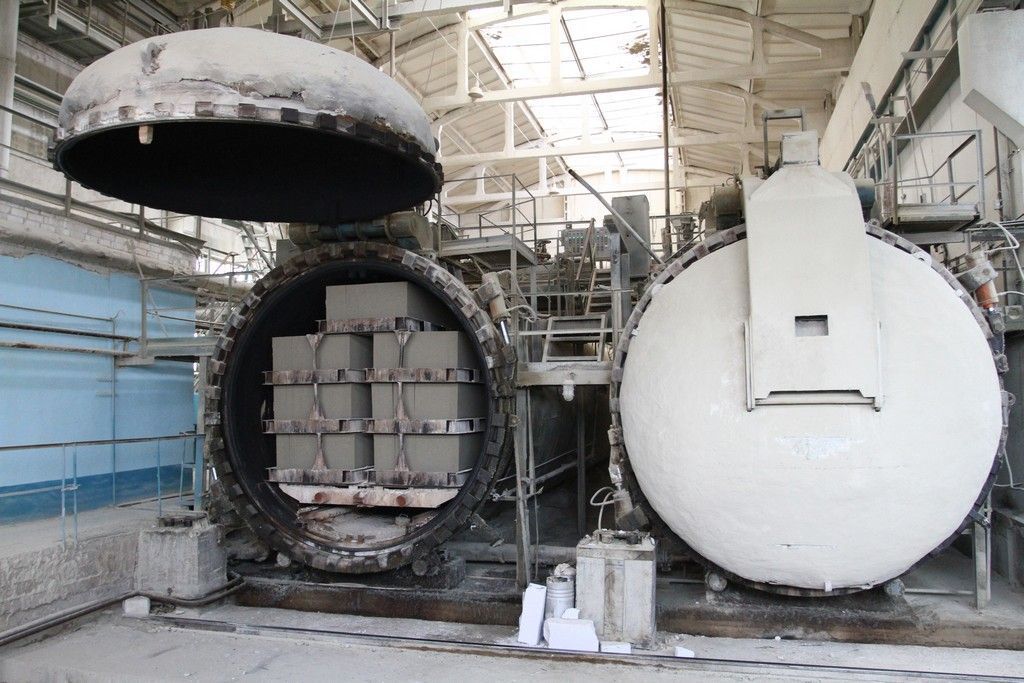

- Газобетон проходит автоклавную обработку.

Газобетонные блоки помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С. Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков.

Газобетонные блоки помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С. Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков. - Разработанная и запатентованная технология позволяет производить газобетон без отходов.

- Реализована уникальная технология разделения «зеленого массива». В автоклав подаются не слипшиеся, а разделенные блоки, процесс пропаривания проходит более равномерно и качественно, благодаря чему он получает однородность структуры и высокие механические характеристики. Поверхность газобетонных блоков хорошо контактирует с любыми отделочными материалами.

- По технологии, массив после резки, автоматически перекладывается на специальную решетку и в автоклав не попадают части форм, поэтому дорогостоящие формы имеют большой срок службы.

- По технологии компании HESS AAC массив кантуется в форме, форма освобождается от массива, когда массив уже стоит вертикально, поэтому проблемы с деформации массива не возникает.

- Вся линия автоматизирована и имеет человеко-машинный интерфейс, для контроля и управления технологическими процессами. Это позволяет производить газобетонные блоки, в любом размере, кратном 5мм.

- Автоклавированный газобетонный блок проходит контроль качества, наша лаборатория проводит испытания согласно ГОСТам. Каждая выпущенная партия получает паспорт.

- Используемое сырье (известь, гипс, песок, цемент) проходит контроль в лаборатории.

- Завершающая стадия газобетона, его упаковка. Газобетонные блоки укладываются на поддоны и упаковываются в пленку, которая способствует сохранению целостности готовых изделий при хранении и транспортировке и обеспечивает дополнительное удобство при перевозке. Одна упаковка имеет объем 1,8м 3, вес не более 1600 кг.

ОБОРУДОВАНИЕ

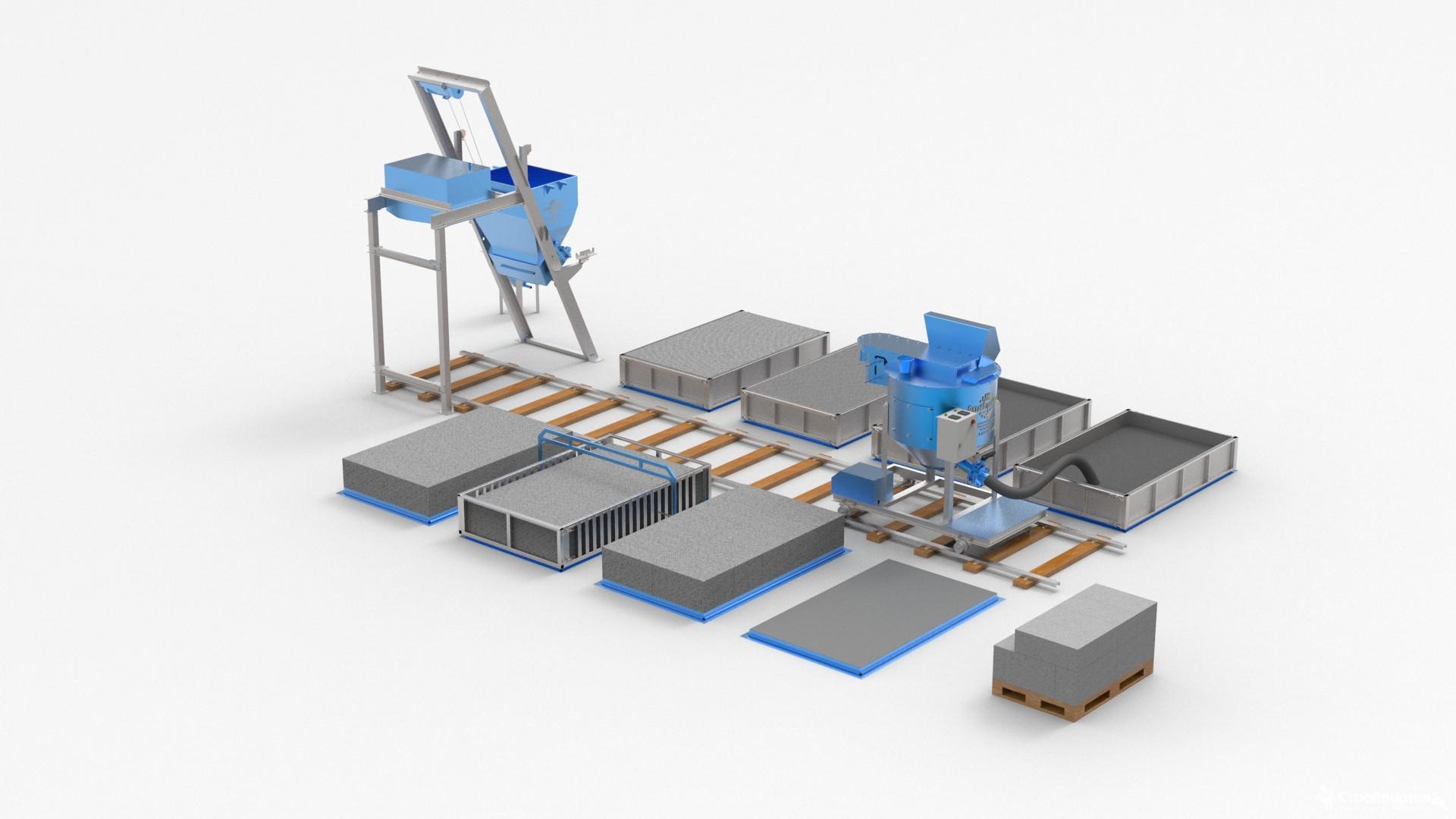

Производственная линия по выпуску автоклавного газобетонного блока

Автоматизированные линии укомплектованы первоклассным оборудованием фирмы «HESS AAC SYSTEMS», которое позволяет производить высококачественные блоки газобетона. Заводские мощности полностью отвечают современным стандартам по геометрии и формату готового блока, а также экологической безопасности и качеству конечного материала.

Заводские мощности полностью отвечают современным стандартам по геометрии и формату готового блока, а также экологической безопасности и качеству конечного материала.

Газобетон автоклавного твердения является более прочным, дает значительно меньшую усадку, имеет более однородную структуру, а также может применяться в различных областях строительства в качестве основного строительного, звукоизолирующего и теплоизолирующего материала. Коэффициент теплопроводности автоклавного газобетона – 0,09-0,18 Вт/(м•°С).

AKFA запустит завод по производству газобетонных блоков – Газета.uz

Строительный рынок стремительно расширяется: увеличивается количество строительных компаний, нуждающихся в продукции, отвечающей современным требованиям.

Проведя анализ рынка строительных изделий и констатировав высокий спрос на энергосберегающие строительные компоненты, группа компаний AKFA решила запустить завод по производству импортозамещающих газобетонных блоков. Запуск запланирован на 2021 год.

Запуск запланирован на 2021 год.

Газобетон — современный строительный материал, разновидность ячеистого бетона. Это искусственный камень с равномерно распределенными по всему объему сферическими, замкнутыми, но сообщающимися друг с другом порами диаметром от одного до трех мм. По технологии окончательной обработки газобетон подразделяется на автоклавный и неавтоклавный.

Свойства автоклавного газобетона:

- огнестойкость;

- теплоизоляция;

- морозостойкость;

- звукоизоляция;

- экологичность;

- паронепроницаемость;

- долговечность;

- прочность.

Кроме того, газобетонные блоки легче, чем обычные кирпичи. Это позволяет сократить затраты на необходимые фундаментные работы и увеличить скорость застройки примерно на 40% по сравнению со строительством из обычного кирпича. Теплопотери готового здания будут в три раза меньше по сравнению со зданием из обычного кирпича.

Теплопотери готового здания будут в три раза меньше по сравнению со зданием из обычного кирпича.

Перечисленные характеристики делают газобетон практичным строительным материалом, особенно в климатических условиях Узбекистана.

К тому же при производстве газобетонных изделий в восемь раз сокращается потребление газа. А при эксплуатации зданий, возведенных из газобетонных изделий, возможно пятикратное снижение энергопотребления.

Постановлением президента Республики Узбекистан «О дополнительных мерах по ускоренному развитию промышленности строительных материалов» поручено увеличить производство газобетонных блоков в семь раз.

Группа компаний AKFA детально изучила предложения зарубежных поставщиков и провела серию переговоров. По их итогам был заключен договор с компанией Masa GmbH (Германия) на поставку производственно-технологического оборудования для выпуска газобетонных блоков.

Компания Masa GmbH специализируется на проектировании и изготовлении современного оборудования для промышленного производства силикатного кирпича, газобетонных блоков, мелкоштучных бетонных изделий и других стройматериалов.

Masa GmbH также обладает многолетним опытом в установке оборудования. Это позволяет гарантировать производство высококлассных стройматериалов в соответствии с мировыми отраслевыми стандартами современного строительного бизнеса.

В качестве главного поставщика компания Masa будет координировать работы всех субпоставщиков, задействованных в проекте.

Новый завод с автоматизированной линией Маsа для производства автоклавных газобетонных блоков мощностью до 450 тысяч куб. м разместится в Ташкентской области на площади более чем 30 тысяч кв. м.

В производственный процесс будут вовлечены опытные специалисты из зарубежных стран. Группа компаний AKFA также планирует создать в общей сложности около 90 новых рабочих мест в сферах производства, логистики, управления, маркетинга и сбыта продукции. Более 97% сырья, необходимого для производства газобетонных блоков, будет приобретаться на месте.

Высокоэффективная технологическая линия, специальная сырьевая база и удачное географическое расположение помогут группе компаний AKFA стать надежным поставщиком и партнером для строительной индустрии не только в Узбекистане, но и в Центральной Азии.

На правах рекламы.

«Ковальская» построит завод по производству автоклавного газобетона в Львовской области

Промышленно-строительная группа «Ковальская» расширяет свое присутствие на западе страны. Компания намерена в течение двух лет построить завод по производству газобетонных блоков в Львовской области. По предварительной оценке, инвестиции составят € 45 млн.

Сергей Пилипенко, генеральный директор ПСГ «Ковальская»:

Новое предприятие будет оснащено самым современным, полностью автоматизированным европейским оборудованием и сможет обеспечить создание более 300 рабочих мест.

Группа «Ковальская» уверенно продолжает курс на региональное развитие и укрепляет свои позиции по всем направлениям. После присоединения к группе предприятия по производству ячеистого бетона в г. Новая Каховка прошлого года «Ковальская» вошла в тройку крупнейших производителей газобетона в Украине.

После присоединения к группе предприятия по производству ячеистого бетона в г. Новая Каховка прошлого года «Ковальская» вошла в тройку крупнейших производителей газобетона в Украине.

Сергей Гончаренко, заместитель генерального директора ПСГ «Ковальская»:

«Новый завод в с. Розвадов Львовской области войдет в состав производственного комплекса, где уже есть карьер по добыче высококачественного песка и мощности для обжига извести. Также Галичина богатая залежами лучшего гипсового камня. Эти вещества являются неотделимыми составляющими в производстве газобетона. Таким образом решаются вопросы бесперебойного обеспечения нового производства качественным сырьем. Кроме того, расположение завода будет выгодным с точки зрения логистики. Ведь совсем рядом — самые большие и самые современные предприятия по выпуску цемента. А развитая дорожная инфраструктура дает возможность полностью удовлетворить спрос на газобетон во всех уголках Западной Украины как автомобильным, так и железнодорожным транспортом.

К тому же — наладить экспортные поставки в Европу».

Активное региональное развитие ПСГ «Ковальская» стартовало более 15 лет назад. Сейчас предприятия «Ковальской» работают не только в Киевской, но и в Житомирской, Львовской, Херсонской и Черниговской областях.

Экспансию на Западную Украину ПСГ «Ковальская» начала в прошлом году, приобретя производственный комплекс площадью 140 га в с. Розвадов Львовской обл. В его составе: песчаный и известняковый карьеры, шахтные печи для обжига извести, цех по производству минерального порошка и завод по изготовлению силикатного кирпича.

Сейчас в с. Розвадов Львовской области также продолжается строительство завода по производству сухих строительных смесей бренда Siltek. Производственная мощность предприятия составит 150 тыс. т смесей в год.

***

О компании

ПСГ «Ковальская» — ведущий производитель строительных материалов и девелопер в Украине. Группа объединяет 13 предприятий, которые осуществляют полный объем работ от добычи сырья, производства продукции, до возведения сооружений различного назначения.

Группа объединяет 13 предприятий, которые осуществляют полный объем работ от добычи сырья, производства продукции, до возведения сооружений различного назначения.

В прошлом году группа выплатила 378 млн грн налогов и сборов и направила в собственное развитие и модернизацию 853 млн грн.

Экологи просят закрыть завод по производству автоклавного газобетона

Экологи сообщают, что даже после решения суда, отменившего разрешение на строительство завода и признавшего нарушения прав граждан, администрация Горячего Ключа, вместо того, чтобы пресечь незаконную деятельность завода и провести служебную проверку действий должностных лиц администрации, с чьего ведома в станице Саратовской творилось самоуправство, «продолжает попустительствовать происходящему беззаконию».

Экологи заявляют, что производство автоклавного газобетона не безотходное и не безвредное для окружающей среды».

По информации экологов, процесс производства газобетона автоклавным способом представляет существенную опасность для экологии. В частности, отмечает Экологическая вахта, в качестве газообразующей смеси, способствующей появлению в бетоне заполненных газом пор, используются алюминиевая пыль, а также жидкость на основе щелочи. Также в газобетон добавляются различные присадки, чаще всего формиат натрия.

В частности, отмечает Экологическая вахта, в качестве газообразующей смеси, способствующей появлению в бетоне заполненных газом пор, используются алюминиевая пыль, а также жидкость на основе щелочи. Также в газобетон добавляются различные присадки, чаще всего формиат натрия.

«Это вещество (формиат натрия) относится к третьему классу опасности и способно вызывать, по данным токсикологической литературы, «сильное раздражение верхних дыхательных путей и слизистых оболочек», — уточнила пресс-служба вахты.

Кроме того, экологи утверждают, что завод работает в производственном, а не пуско-наладочном режиме.

«Этому свидетельствуют рассказы жителей о том, что из ворот завода по ночам выезжают до десятка самосвалов и полуприцепов, груженых блоками», — отмечается в сообщении.

Если администрация Горячего Ключа не предпримет никаких мер по приостановке незаконной работы завода, Экологическая Вахта по Северному Кавказу намерена обратить внимание прокуратуры и следственных органов на деятельность завода, который, по их мнению, вредит окружающей среде.

Заместитель руководителя проекта производственной базы по изготовлению газобетонных блоков ООО «Новые строительные технологии» Илья Гадзиев, по словам представителя Экологической вахты Дмитрия Шевченко, отрицает причастность газобетонного производства к распространению тошнотворного запаха, и заявляет, что «вонь может быть откуда угодно».

«Единственное, что признал представитель ООО «Новые строительные технологии», это сильный шум, производимый во время сбрасывания пара из автоклавов, где проходят сушку газобетонные блоки. Но это, по его словам, лишь «ошибка проектировщиков», неправильно рассчитавших параметры шумогасителей», — сказал Шевченко.

Он отметил, что Гадзиев заверяет жителей станицы, что завод действует с «учетом всех норм», и обещает установить на сбросных трубах новые шумогасители, а также оплатить услуги сертифицированной лаборатории по отбору проб воздуха в районе завода.

Связаться с Гадзиевом лично корреспонденту РИА Новости пока не удалось.

адрес, телефон, часы работы, отзывы, рейтинг

5. 0 cредняя оценка на основе 2 отзывов.

0 cредняя оценка на основе 2 отзывов.

VK

FB

Telegram

Pin

OK

Контактная информация

Адрес: Новосибирск, Большая, 171/1 (посмотреть на карте).

Телефоны: +7 (383) 212-11-77, +7 (383) 381-77-88

Часы работы

Закрыто сейчас — 22:33

| Понедельник | Вторник | Среда | Четверг | Пятница | Суббота | Воскресенье |

|---|---|---|---|---|---|---|

| 08:00–18:00 | 08:00–18:00 | 08:00–18:00 | 08:00–18:00 | 08:00–18:00 | 08:00–18:00 | 08:00–18:00 |

Карта проезда

Перед тем, как поехать в Фортит, изучите расположение организации на карте.

Загрузка карты…

Дополнительная информация

Сайт: FORTIT.RU

https://novosibirsk.sprav.co/org/zavod-po-proizvodstvu-gazobetona-fortit/Виды деятельности

Учреждение специализируется на 3 типах деятельности.

Похожие предприятия

На основе видов деятельности Фортит мы подобрали наиболее близкие аналогичные фирмы:

Хозяин, ООО, магазинАдреса:

— Виктора Уса, 7 — цокольный этаж

— Краснообск посёлок, 249 — 1 этаж

4. 8 cредняя оценка на основе 12 отзывов

8 cредняя оценка на основе 12 отзывов

6 просмотров

Отзывы

Оставить отзыв

Читать 2 отзыва пользователей о фирме «Фортит».

18.10.2017

Анонимный пользователь

Оценка: 5

Компания «Фортит» по производству газобетона нам очень понравилась! при обращении с заказом нам помогли рассчитать полный объем продукции на весь объект. Директор и главный бухгалтер этого предприятия своевременно обеспечивали поставку материалов по мере необходимости. В любое время можно было связаться с административным персоналом по изменению запланированных мероприятий и нам всегда шли на встречу не считая свои проблемы после наших пожеланий. Большое СПАСИБО ВАМ !!! За заботу и хорошее отношение к заказчикам. Желаю ВАМ процветать в бизнесе! Рекомендую обращаться в эту компанию! НЕ ПОЖАЛЕЕТЕ !!!

14.08.2017

Анонимный пользователь

Оценка: 5

Новое производство с немецкими линиями. Размер и геометрия выдерживается, поэтому можно спокойно собирать на клей. Можно посмотреть производство и позадавать вопросы. Ходовые размеры 100 и 200 были в наличии-мы отгрузились в тот же день. Хранят бесплатно если весь заказ не собран. Соотношение Цена/Качество удачное — есть дешевле, но кривые и есть Сибит, но цена…. В общем можно брать.

Можно посмотреть производство и позадавать вопросы. Ходовые размеры 100 и 200 были в наличии-мы отгрузились в тот же день. Хранят бесплатно если весь заказ не собран. Соотношение Цена/Качество удачное — есть дешевле, но кривые и есть Сибит, но цена…. В общем можно брать.

Оставить отзыв

Посещаемость страниц предприятия

11 посещений страниц компании

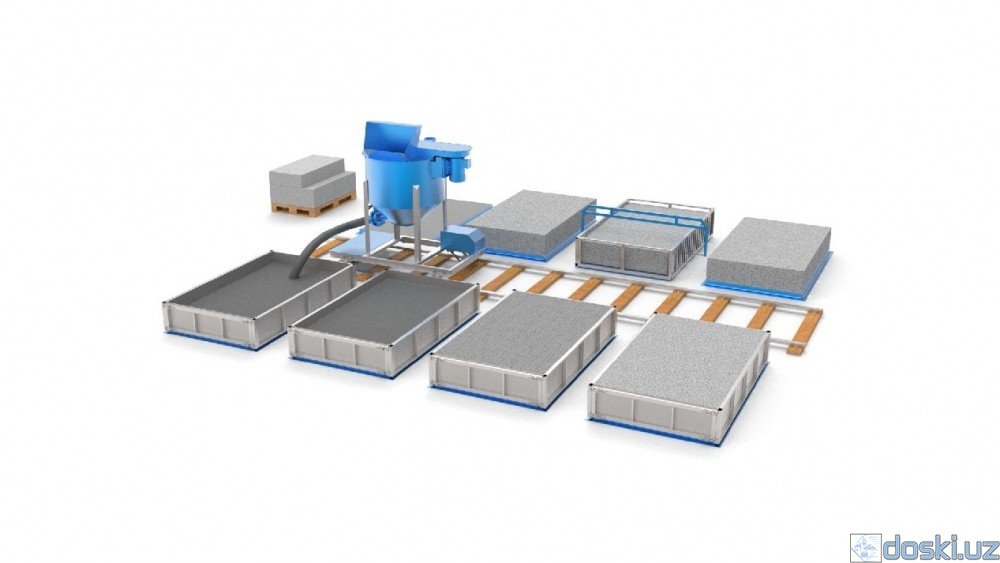

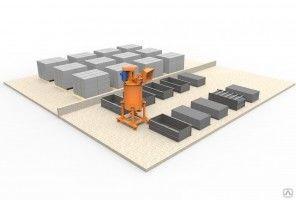

Мини-заводы по производству газобетона. Производительность от 30 до 60 м3 в смену

Автоматизированная линия (на песке) производительностью 30 м3/смену

Автоматизированная линия (на песке) производительностью 50 м3/смену

Автоматизированная линия (на золе-уноса) производительностью 30 м3/смену

Автоматизированная линия (на золе-уноса) производительностью 50 м3/смену

Автоматизированная линия АЛПГ-30/60 для производства газобетона производительностью 30 м3/смену (60 м3/сутки)

Газобетон является популярным строительным материалом на современном строительном рынке. Газобетон, благодаря своим высоким качественным характеристикам, широко применяется для возведения перегородок и стен.

Газобетон, благодаря своим высоким качественным характеристикам, широко применяется для возведения перегородок и стен.

В состав завода входят несколько участков: участок, где хранятся сырьевые материалы, участок перемешивания, пост формовки, участок термической обработки, участок резки массивов из газобетона, а также склад продукции.

Участок хранения, подготовки и подачи сырьевых материалов.

Портландцемент. Материал должен соответствовать ГОСТ 10178, марка ПЦ 500 ДО, ПЦ-400 Д20.

Кремнеземистые компоненты. К ним относятся: зола-уноса ТЭЦ; песок удовлетворяющий ГОСТ 8736.

Для производства газобетона используется техническая вода, отвечающая ГОСТ 23732.

В качестве газообразователя применяются добавки, обеспечивающие требуемые характеристики газобетона.

В производстве газобетона могут использоваться регуляторы структурообразования и нарастания пластической прочности, а также ускорители твердения и пластифицирующие добавки. Они представлены углекислым калием (ГОСТ 4221), гипсовым и гипсоангидритовым камнем (ГОСТ 4013), содой кальцинированной (ГОСТ 5100), триэтаноламином (ТУ 6-09-2448), жидким натриевым стеклом (ГОСТ 13078), тринатрийфосфатом (ГОСТ 201), суперпластификатором С-3 (ТУ 6-14-625), а также едким техническим натром (ГОСТ 2263).

Они представлены углекислым калием (ГОСТ 4221), гипсовым и гипсоангидритовым камнем (ГОСТ 4013), содой кальцинированной (ГОСТ 5100), триэтаноламином (ТУ 6-09-2448), жидким натриевым стеклом (ГОСТ 13078), тринатрийфосфатом (ГОСТ 201), суперпластификатором С-3 (ТУ 6-14-625), а также едким техническим натром (ГОСТ 2263).

Для хранения мелкодисперсных материалов применяются емкости (силоса), объем которых выбирается в соответствии с производительностью. Золу-уноса и цемент доставляют автоцементовозами и загружают в силоса посредством пневмонагнетателя. Силоса снабжены вибропробудителями, фильтрами, а также системой аэрации.

Песок загружается в специальные приемные бункеры, откуда поступает на виброгрохот для отсеивания крупных зерен, а также посторонних включений. После чего песок поступает в весовой дозатор при помощи ленточного транспортера.

Вода, используемая в производстве газобетона, должна быть подготовлена заранее. Для этого применяется комплекс для подготовки воды. Комплекс обеспечивает нагрев воды и поддержание ее температуры, а также дозирование согласно параметрам, которые были заданы оператором. Для подогрева воды используется электрокотел, а для ее транспортировки – система гидроциркуляции.

Участок перемешивания

Состав: электронная система управления, эстакада, смеситель газобетона, а также различные виды дозаторов: для сухих компонентов и химических добавок. На эстакаде устанавливаются дозаторы с тензодатчиками, а под ними располагается смеситель газобетона.

Управление и контроль за подачей материалов осуществляется оператором с пульта управления. Сначала дозируются цемент и песок (либо зола-уноса). Химические добавки дозируются и загружаются в установку последними, затем раствор перемешивается, пока консистенция его не станет однородной. После этого в смеситель поступает газообразующая добавка, с которой смесь перемешивается в течение 1-2 минут.

Химические добавки дозируются и загружаются в установку последними, затем раствор перемешивается, пока консистенция его не станет однородной. После этого в смеситель поступает газообразующая добавка, с которой смесь перемешивается в течение 1-2 минут.

Пост формовки

Здесь происходит формование массива газобетона. Готовая смесь посредством сливного крана ГБ-0,85 подается в форму. Форма имеет съемные борта, а основание ее представляет собой тележку на колесах, каркас которой выполнен из металла, а основание – из влагостойкой фанеры. Форма обязательно смазывается перед подачей к смесительной установке.

Заполненная форма поступает на участок термической обработки газобетона. Этот участок представляет собой камеру термической обработки. Длительность и температурный режим определяется технологическим регламентом. Этот этап подготовки газобетона важен, поскольку способствует быстрому застыванию смеси, а также дает возможность получения газобетона с высокими прочностными характеристиками.![]()

Участок резки газобетона на блоки

Форма с газобетоном, по рельсовому пути подается на участок резки. Здесь снимаются борта с формы, а основание надежно фиксируется на рельсовом пути специальным захватом. Подвижный резательный комплекс, распиливая данный массив в горизонтальной и в вертикальной плоскостях, делит его на блоки заданных размеров.

Готовые блоки укладываются на поддон и обтягиваются стрейч пленкой. Поддоны поступают на склад готовой продукции, где устанавливаются в 2-3 яруса.

Преимущества:

1. Автоматизация всех процессов.

2. Стабильность дозирования всех используемых компонентов.

3. Полный комплекс услуг для организации производства любых изделий из газобетона.

Нашими специалистами будут проведены проектно-технологические работы; изготовление и поставка оборудования; осуществление пуско-наладочных работ; выезд технолога, который осуществит ввод оборудования в эксплуатацию; инструктаж персонала; для вас будет осуществлена разработка индивидуального технологического регламента; а также другие виды работ, связанные с помощью в сертификации продукции, гарантийным обслуживанием и консультационной поддержкой на любом этапе.

Линия газобетона — Оборудование из Китая

Газобетонный завод из КитаяОборудование из Китая для производства автоклавного газобетона характеризуется высокой степенью автоматизации, рациональным размещением. Линия газобетона надежна и проста в эксплуатации.

Наш завод является лидером в области производства оборудования для изготовления автоклавного газобетона. Технические специалисты всегда готовы оказать всем клиентам профессиональную помощь и поддержку. Благодаря комплексной системе поставок сырьевого материала (закупка, анализ качества, хранение и транспортировка) вместе с передовым производственным оборудованием, позволяют нам производить станки высокого качества и доставлять ее заказчику. Перед отправкой заказчику, газобетонное оборудование проходит строжайший анализ качества. Каждый станок сопровождается технической документацией.

Технические специалисты всегда готовы оказать всем клиентам профессиональную помощь и поддержку. Благодаря комплексной системе поставок сырьевого материала (закупка, анализ качества, хранение и транспортировка) вместе с передовым производственным оборудованием, позволяют нам производить станки высокого качества и доставлять ее заказчику. Перед отправкой заказчику, газобетонное оборудование проходит строжайший анализ качества. Каждый станок сопровождается технической документацией.

Автоклавный газобетон – материал, изготавливаемый путем термической обработки в автоклаве. Сырьевые ингредиенты: цемент, кварцевый песок и специализированные газообразователи, известь. В состав смеси добавляют гипс, золу и шлаки металлургических производств. В качестве специализированных газообразователей используются алюминиевые пасты и суспензии. В ходе химической реакции смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом.

Благодаря многолетнему опыту работы в сфере изготовления линий производства бетонных изделий, наша компания предлагает Вам широкий выбор промышленных линий производства с ежегодной производительностью от 150-350 тыс. м3.

м3.

Приобретая наши производственные линии, наша компания также предлагает Вам различные виды вспомогательного оборудования, а также резательные комплексы. Например, если Вы решили приобрести линию производства газобетонных блоков размерами 240 мм, мы рекомендуем Вам приобрести также станок резки с формой размерами 4.8×1.2м. В отличие от формы размерами 5×1.2м, данная форма позволит отделять большее количество излишек бетонного массива для последующей переработки и использования.

Параметры газобетонных линий

Параметры | Ед. изм. | 200,000 м³ | 300,000 м³ | 350,000 м³ |

Производ-ть | м³ | 200,000 | 300,000 | 350,000 |

Форма | м | 4. | 6.0×1.2×0.6 | 6.0×1.5×0.6 |

Сырье |

|

|

|

|

Песок | т/г | 84,000 | 126000 | 147000 |

Известь | т/г | 20,400 | 30600 | 35700 |

Гипс | т/г | 3,600 | 5400 | 6300 |

Цемент | т/г | 12,000 | 18000 | 21000 |

Мощность | кВт | ≈1,200 | ≈1600 | ≈1650 |

Электро- энергия в год | 10,000 kWh | ≈271. | ≈362.3 | ≈373.62 |

Вода в год | т | ≈108,000 | ≈162000 | ≈178500 |

Газ в год | т | ≈36,000 | ≈54000 | ≈52500 |

Площадь завода | га | ≈3.5 | ≈45 | ≈50 |

Площадь | м2 | ≈7,000 | ≈9200 | ≈10000 |

Складская площадь | м2 | ≈8,000 | ≈10000 | ≈12000 |

1. Подготовка сырьевых материалов

Подготовка сырьевых материалов

После дробления известь и гипс хранятся в вертикальном силосе. Затем гранулы извести и гипса направляются в шаровую мельницу по ленточному транспортеру. Песок размалывается во влажной шаровой мельнице до консистенции шлама и перекачивается в шламобассейн.

2. Дозирование, смешивание и заливка бетонной смеси

В определенных пропорциях происходит добавление песчаного шлама, цемента в смеситель. Путем подачи пара происходит нагрев сырьевого материала до температуры 40-45 градусов и смешивание. После завершения цикла смешивания 3 ~ 4 минуты, открывается загрузочный клапан алюминиевой пасты и добавляется в смеситель. Происходит дальнейшее перемешивание около 40 секунд. Полученную смесь заливают в формы. Весь цикл составляет 6 ~ 8 минут. Формы перевозятся в зону вспенивания и отверждения (созревания) при температуре 40-45 градусов. Время отверждения составляет 90-150 минут. После чего формы перевозят в зону резки.

3. Резка бетонного массива

От зоны созревания форма передвигается под кантовочный манипулятор, который поднимает ее, разворачивает на 90° и устанавливает на резательные платформы. На тележке резательной линии борт (платформа) с массивом двигается через секции линии резки. Вначале устройство предварительной обрезки срезает излишки, образовавшиеся в верхней части массива во время созревания. Затем блоки обрезаются по длине и ширине будущего продукта. При необходимости вырезается контур (паз и гребень). Потом горизонтальный режущий автомат разрезает блоки по толщине. Автоматический станок вертикальной резки осуществляет точную обрезку блоков по высоте и длине. Проволочные струны обрабатывают массив сверху донизу. Все срезанные остатки и обрезки массива сбрасываются в шламканал и отправляются обратно в шламбассейн для последующего использования.

На тележке резательной линии борт (платформа) с массивом двигается через секции линии резки. Вначале устройство предварительной обрезки срезает излишки, образовавшиеся в верхней части массива во время созревания. Затем блоки обрезаются по длине и ширине будущего продукта. При необходимости вырезается контур (паз и гребень). Потом горизонтальный режущий автомат разрезает блоки по толщине. Автоматический станок вертикальной резки осуществляет точную обрезку блоков по высоте и длине. Проволочные струны обрабатывают массив сверху донизу. Все срезанные остатки и обрезки массива сбрасываются в шламканал и отправляются обратно в шламбассейн для последующего использования.

4. Автоклавная обработка газобетонных блоков

Вагонетки вталкивается в автоклав. После закрытия крышки в автоклаве создается вакуум и нпри температуре 190оС, давлении пара 1.2 мРа происходит процесс твердения газосиликата. Эти параметры сохраняются несколько часов. В конце автоклавного цикла давление снижается до атмосферного. Цикл автоклавирования составляет 11-12 ч. После завершения процеса крышка автоклава открывается. Автоклавные вагонетки вытягиваются передаточной платформой и толкаются на отдельный путь для разгрузки. Конденсат, образованный при разнице температуры дренажируется, охлаждается и направляется на повторное использование.

Цикл автоклавирования составляет 11-12 ч. После завершения процеса крышка автоклава открывается. Автоклавные вагонетки вытягиваются передаточной платформой и толкаются на отдельный путь для разгрузки. Конденсат, образованный при разнице температуры дренажируется, охлаждается и направляется на повторное использование.

Автоклавированные блоки перемещаются на делитель и по очереди разделяются. Формы отвозятся в зону очистки и последующей заливки. Отходы собираются вместе и затем перемешиваются со свежей шламовой массой в определенных пропорциях. Полученная смесь используется в дальнейшем.

Преимущества газобетонного оборудования из Китая 1. Весь процесс производства газобетонных блоков, начиная с подготовки сырьевого материала и заканчивая упаковкой, проходит слаженно и без задержек. Формы для выдерживания смеси-сырца, транспортные и автоклавные тележки двигаются по индивидуальным накопительным путям, что позволяет им без преград осуществлять транспортировку материала и возвращаться к рабочей зоне для последующего цикла. Каждый этап обработки зеленого массива выполняется своевременно, без перерывов и вмешательства в последующие этапы. Таким образом, применение нашей производственной линии – это залог изготовления качественного продукта и безопасность эксплуатации.

Каждый этап обработки зеленого массива выполняется своевременно, без перерывов и вмешательства в последующие этапы. Таким образом, применение нашей производственной линии – это залог изготовления качественного продукта и безопасность эксплуатации.

2. Распалубочная машина, укладчик для бетонных заготовок, делитель и разгрузочный манипулятор работают на базе гидравлики и портального крана, которые способны разворачивать бетонные блоки в различных направлениях. Применение данной технологии упрощает процесс производства, устраняет необходимость использования тяжеловесных промышленных кранов, упрощает процесс проектирования заводского помещения и снижает затраты на его постройку.

3. Запатентованный кантующий манипулятор оснащен специальными скребками, которые удаляют излишки массива со всех шести сторон.

4. Транспортные тележки оборудованы цепным приводом, а также механизмом позволяющим ей автоматически двигаться в заданном направлении, позволяя полностью автоматизировать процесс транспортировки материала.

5. Сортировочная установка осуществляет сортировку и транспортировку массива к делителю, который, в свою очередь, выполняет разделение одного слоя массива вдоль намеченных швов.

6. Разгрузочный манипулятор выполняет погрузку блоков на деревянные паллеты, расположенные на упаковочной линии. После того как этап упаковки завершен, блоки погружаются на автопогрузчик и транспортируются на склад готовой продукции. Применение данного вида оборудования позволило перейти на автоматизированную транспортировку готовой продукции и снизить нагрузку операторов.

7. Система центрального управления линией производства может быть разделена на несколько источников управления, каждый из которых будет самостоятельно выполнять свою функцию и позволит операторам вести визуальный контроль над производством. Такая система позволит улучшить эффективность производства, качество продукции, снизит нагрузку операторов и коэффициент субъективных ошибок.

Мы будем рады проконсультировать Вас и ответить на все Ваши вопросы. Мы предложим Вам линию, полностью соответствующую Вашим потребностям и пожеланиям.

Мы предложим Вам линию, полностью соответствующую Вашим потребностям и пожеланиям.

- Оборудование производства газобетонных блоков

Завод по производству автоклавного газобетона с автоматической системой котировок в режиме реального времени, цены последней продажи -Okorder.com

Описание продукта:

Технические характеристики

Наш завод AAC использует немецкую технологию.

Емкость: 100 000 м3 — 300 000 м3

Полная автоматизация или полуавтоматика

высокое качество

Мы производим серийные производственные линии AAC высокой производительности 4,0 м, 4,2, 4,8 и 6 м для Ближнего Востока, Африки и Юго-Восточной Азии , так далее.Весь комплект производимого нами газобетонного оборудования стал универсальным продуктом для отечественных новых или существующих газобетонных заводов. В будущем блоки AAC станут доминирующим материалом для стен.

В будущем блоки AAC станут доминирующим материалом для стен.

Область применения: Блок AAC, производящий

Feature

Работа нашего завода проста и практична.

Отходы и вода могут быть переработаны в процессе эксплуатации, это безвредно для окружающей среды.

Все оборудование имеет более высокую степень автоматизации.

Конечные продукты отличаются высокой точностью, качество продукции ≥ 98%.

Наша установка AAC имеет хорошие показатели затрат.

Производственный процесс:

1. Запасы и поставка сырья

2. Обработка сырья

3. Дозирование и разливка

4. Резка

5. Группировка и поддержание процесса

6. Паровая обработка в автоклавах

7.Упаковка готовой продукции

Принцип продукта

1) Ориентация на технологии

Производство и применение пенобетона в Китае имеет более чем 40-летнюю историю. Если смотреть с технологической точки зрения, в высококачественных продуктах может использоваться специальная 3-миллиметровая песчаная суспензия для удовлетворения требований строительства и целей экономии энергии на 50%. (Если шов строительного раствора меньше 3 мм, принимайте коэффициент теплопроводности стены равным 1; когда шов строительного раствора больше 3 мм, принимайте коэффициент теплопроводности стены равным 1.5). Основываясь на истории развития газобетона, только высококачественная продукция может принести процветающий рынок. Таким образом, технологическая направленность данной схемы — продукция высокого класса согласно китайскому стандарту GB11968-2006.

Если смотреть с технологической точки зрения, в высококачественных продуктах может использоваться специальная 3-миллиметровая песчаная суспензия для удовлетворения требований строительства и целей экономии энергии на 50%. (Если шов строительного раствора меньше 3 мм, принимайте коэффициент теплопроводности стены равным 1; когда шов строительного раствора больше 3 мм, принимайте коэффициент теплопроводности стены равным 1.5). Основываясь на истории развития газобетона, только высококачественная продукция может принести процветающий рынок. Таким образом, технологическая направленность данной схемы — продукция высокого класса согласно китайскому стандарту GB11968-2006.

2) Производственная мощность

Основная производственная мощность нашего завода составляет 50 000 м3, 100 000 м3, 150 000 м3, 200 000 м3, 300 000 м3 и т. Д. Продукт представляет собой легкий по весу газобетонный блок. Также есть резервирование таблички с учетом потребностей пользователей.

3) Спецификация продукции

Продукция соответствует требованиям блоков класса 04 ~ 07, указанным в GB11968-2006.

Общие характеристики газобетонных блоков

Сервис

1. Проектирование производственной линии.

В том числе: чертеж технологического процесса завода, чертежи земельного строительства, чертежи силовых работ, чертежи движущей силы для работы, чертежи защиты от пыли, чертежи водоснабжения и водоотведения, а также чертежи строительства воздуховода.

2.Техническое руководство строительной фабрики

Включая: консультации предприятия, руководство по установке оборудования, составление производственной подготовки и т.д. производственной линии, технологические правила, правила безопасности, установление квоты персонала и должностей, каталог предпроизводственных инструментов, лабораторные инструменты, каталоги продукции и методы испытаний.

FAQ:

1.Где находится ваш завод?

Наш завод находится в провинции Цзянсу. Он находится недалеко от порта Шанхая.

2. В чем ваши преимущества по сравнению с другими?

CNBM — крупнейший производитель и поставщик строительных материалов и оборудования в Китае. Мы находимся непосредственно под контролем Государственной комиссии по надзору за активами и администрации Китая. У нас есть более 20 инженеров, которые занимаются контролем качества, и более 50 сотрудников, отвечающих за логистику.Наша продукция производится в соответствии с системой контроля качества ISO.

Мы находимся непосредственно под контролем Государственной комиссии по надзору за активами и администрации Китая. У нас есть более 20 инженеров, которые занимаются контролем качества, и более 50 сотрудников, отвечающих за логистику.Наша продукция производится в соответствии с системой контроля качества ISO.

3. В какие страны экспортирует ваше растение?

Наша производственная линия установлена на Ближнем Востоке, в Африке. Индия и так далее.

Xella Aircrete USA откроет новый завод в Адель

АТЛАНТА, 19 сентября — Губернатор Сонни Пердью объявил сегодня, что лидер европейского рынка строительных материалов Xella International откроет свой первый U.S. в Адель, создав 100 новых рабочих мест и вложив 20 миллионов долларов. Предполагается, что предприятие будет введено в эксплуатацию к весне 2007 года.

«Наша агрессивная международная маркетинговая стратегия продолжает приносить дивиденды», — сказал губернатор Сонни Пердью. «Я рад, что Xella International выбрала Адель как идеальное место для своего первого завода в США».

«Я рад, что Xella International выбрала Адель как идеальное место для своего первого завода в США».

Xella International — крупнейший в мире производитель строительных материалов из автоклавного ячеистого бетона (AAC). Немецкая компания является дочерней компанией Haniel Company и находится в семейном владении уже 250 лет.Xella производит инновационные бетонные строительные материалы, которые обладают превосходной ветровой нагрузкой, огнестойкостью, долговечностью и изоляционными свойствами для снижения энергопотребления.

Xella Aircrete North America Inc., компания из Джорджии, будет производить и продавать предварительно спроектированные панели и блоки из AAC под торговой маркой «Hebel». Штаб-квартира Xella в Северной Америке будет находиться в Атланте.

«Мы добились огромных успехов в улучшении делового климата и сети инфраструктуры штата», — сказал губернатор Пердью.«Это означает, что сельские районы, такие как Адель, могут предоставить любой компании ресурсы, необходимые для успеха».

«Я рад, что Xella решила приехать в Джорджию и разместить один из своих заводов в Аделе», — сказал сенатор штата Грег Гогганс. «Я хотел бы поздравить и похвалить Аделя и округа Кук за их упорный труд и лидерство в создании этой компании в Южной Георгии».

Программа обучения«Быстрый старт» в Джорджии, которая неизменно считается одной из лучших государственных программ обучения в стране, обеспечит обучение сотрудников завода.Быстрый старт находится в ведении Департамента технического образования и обучения взрослых.

«Благодаря этим инвестициям Xella выйдет на рынок США со строительными материалами AAC, и мы надеемся на тесное сотрудничество и хорошие отношения с местным сообществом», — сказал Сильвестр Шмидт, президент Xella Aircrete North America, Inc.

‘Приятно объявить еще об одной отрасли в округе Адель-Кук. Руководство штата, сообщества и Комиссия по экономическому развитию округа Кук сыграли ключевую роль в успешном обнаружении Xella.Наше партнерство с Xella будет и дальше открывать новые возможности не только для нашего сообщества и штата, но и для США в целом », — заявил Керри С. Уолдрон, разработчик экономики Комиссии по экономическому развитию округа Кук.

Уолдрон, разработчик экономики Комиссии по экономическому развитию округа Кук.

Для получения дополнительной информации посетите www.xella.com/html/com/en/ytong_products.php.

Завод по производству автоклавного газобетона — AAC — Завод AAC (китайский производитель) — Запасы строительных материалов

Завод автоклавного газобетона

Описание продукта

| AAC | Автоклавный газобетон, оборудование AAC | |||||||||||||||||||

| |||||||||||||||||||

Изображение продукта

Отправить запрос этому участнику

Связанные товары этой компании

Этот участник принимает на себя полную ответственность за содержание этого объявления. DIYTrade не несет никакой ответственности за такой контент.

DIYTrade не несет никакой ответственности за такой контент. Чтобы сообщить о мошенническом или незаконном контенте, щелкните здесь.

Завод автоклавного газобетона

в России-ЗБГ Котел

Сообщается, что мощности по производству пенобетона в России увеличены до 12,3 млн м3 до конца 2013 года и до 15 млн м3 в 2015 году. В настоящее время в России насчитывается около 70 заводов по производству пенобетона. При этом объем потребления в стране оценивается в 8 млн м3 в год. На российском рынке строительных материалов наблюдается резкий рост производства пенобетона.А в последнее время у завода по производству автоклавного газобетона есть российские клиенты.

Новые строительные материалы: блок газобетонный автоклавный

. Автоклавный газобетонный блок, укороченный как блок AAC, является своего рода хорошим строительным материалом с характеристиками небольшой насыпной плотности, хорошими теплоизоляционными свойствами и звукопоглощением, определенной прочностью и технологичностью, а его сырье очень богато, особенно Повторное использование летучей золы позволяет всесторонне утилизировать промышленные остатки, ограничивать загрязнение окружающей среды, не разрушать сельхозугодья, создавать хорошие социальные и экономические выгоды. На российском рынке строительных материалов наблюдался резкий рост производства ячеистого бетона, и многие предприятия инвестировали в завод AAC.

На российском рынке строительных материалов наблюдался резкий рост производства ячеистого бетона, и многие предприятия инвестировали в завод AAC.

Продажа блока AAC на рынке стройматериалов

В некоторых странах, таких как Россия, Германия, Индия, Сингапур, Китай, широко используется блок AAC в качестве зеленого строительного материала, и правительства поощряют создание производственной линии AAC. Паровые котлы и автоклавы — самое важное оборудование в производственной линии AAC. ZG Group, как 70-летний производитель котлов и сосудов под давлением, поставляет качественные котлы и автоклавы для завода AAC.

Необходимо построить завод по производству кондиционеров воздуха? Затем оставьте свою конкретную потребность, и ZG Group поможет вам разработать проект вашего котла от начала до конца. ZG Group сгенерирует смету бюджета на основе предоставленных вами спецификаций. Отправьте электронное письмо на [адрес электронной почты защищен] или позвоните по телефону 86-371-86062323!

Завод автоклавного газобетона в России, паровой котел и автоклав для аас п

Завод газобетона

Оборудование для неавтоклавного газобетона

Введен в эксплуатацию завод автоклавного газобетона в Джайпуре, Индия. 11 ноября 2013 г. Запуск автоматизированной линии для производства неавтоклавного пенобетона в

11 ноября 2013 г. Запуск автоматизированной линии для производства неавтоклавного пенобетона в

Производитель блоков OEM Aac — Газобетон в автоклаве

Завод по производству газобетона в автоклаве на заказ Поставщики, производители, Завод — продажа блокировочных бетонных блоков / Машина для производства блоков AAC / block

Узнать большеЗаводы по производству газобетона в автоклаве — Wehrhahn

Это единственное предприятие на рынке, которое производит кексы, автоклавированные в вертикальном положении, без системных отходов.Это приводит к оптимальному соотношению затрат и результатов и максимальной производительности. Основными особенностями установки PLUS являются ее компактная конструкция и простота обращения с AAC на упаковочной установке.

Узнать большеСписок компаний по производству газобетона в Индии

2 YMCA Complex, SP Road, Secundrabad, Secundrabad, Andra Pradesh Завод по производству автоклавного газобетона мы являемся специализированным поставщиком заводов по производству газобетона в автоклаве с 50000, 100000, 150000, Производительность 200000, 250000, 300000, 350000 м3 в год (от 200 м3 до 1000 в день),

ПодробнееРешение для установки AAC | Завод по производству газобетона в автоклаве

Система для дробления газобетона в автоклаве Тонкость, концентрация и однородность сырья напрямую влияют на прочность и качество ваших блоков AAC. ; Линия дозирования блоков AAC, разливочная секция При дозировании газобетона в автоклаве, чтобы убедиться, что прочность блока или панели AAC соответствует требованиям для разработанной формулы

; Линия дозирования блоков AAC, разливочная секция При дозировании газобетона в автоклаве, чтобы убедиться, что прочность блока или панели AAC соответствует требованиям для разработанной формулы

Gubbi Enterprises представляет новый газобетон в автоклаве

12 февраля , 2016 — Индийский производитель бетонных заводов Gubbi Enterprises запустил новый продукт — завод по производству автоклавного газобетона (AAC).

Узнать большеГазобетон в автоклаве, AAC, Aircrete — Cement

Процесс производства газобетона в автоклаве немного отличается на разных производственных предприятиях, но принципы схожи.Предположим, что смесь содержит цемент, известь и песок; они смешиваются, образуя суспензию. В суспензии также присутствует мелкодисперсный алюминиевый порошок — он добавляется для создания ячеистой структуры.

Узнать большезавод по производству газобетона в автоклаве, газобетонный завод в автоклаве

2134 заводов по производству газобетона в автоклаве предлагаются для продажи поставщиками на сайте Вам доступен широкий спектр вариантов завода по производству газобетона в автоклаве, например, 1 год, 2 года . Вы также можете выбрать из египетского завода по производству автоклавного газобетона, а также из производственного завода, строительных работ и здания

Вы также можете выбрать из египетского завода по производству автоклавного газобетона, а также из производственного завода, строительных работ и здания

Эффективное производство за счет модернизированных заводов по производству газобетона

15 апреля 2020 г. — На данный момент руководители завода сейчас стоит перед трудным решением для удовлетворения растущего спроса на автоклавный газобетон

Узнать большеАвтоклавный завод по производству газобетона — машина для производства блоков AAC

Ячеистый бетон твердеет под давлением пара в специальных герметичных сосудах под давлением , автоклавы, тем самым достигая своей окончательной прочности.Давление пара составляет ок. 12 бар, температура ок. 192 ° C. Обычно время отверждения составляет от 10 до 12 часов.

Узнать большеПоставщики и производители заводов по производству газобетона в автоклаве в Китае — прямая цена с завода .

Есть 300000 м³ / 400000 м³ / 500000 м³ / 600000 м³ / 700000 м³ / 800000 м³ /

0 м³ Блок и панель AAC могут быть произведены на заводе автоклавного газобетона.

Различная производственная мощность, разные формулы.

Например,

Составы производственной линии AAC 300,000 м³ 1:

5 шт. Автоклав 2,68×38 м

36 шт. Коробка для форм 6,0×1,2 м

Формулы для производственной линии AAC 300 000 м³ 2:

6 шт. 2,5×31 м 9000 Автоклав

36 шт. Коробка пресс-формы 4,8×1,2 м400,000 м³ AAC Производственная линия формулы 1:

7 шт. Автоклав 2,68×38 м

48 шт 6.Коробка формы 0x1,2 м

400000 м³ Формулы производственной линии AAC 2:

9 шт. Автоклав 2,5×31 м

48 шт. Коробка формы 4,8×1,2 м

500 000 м³ Формулы производственной линии AAC 1:

9 шт. Автоклав 2,68×38 м

54 шт. Коробка формы 6,0×1,2 м

500,000 м³ Производственная линия AAC Формулы 2:

11 шт. Автоклав 2,5×31 м

54 шт. Коробка формы 4,8×1,2 м

0 м³, 1,500 000 м³ .

.. мы принимаем индивидуальные заказы на все формулы производственной линии AAC.

.. мы принимаем индивидуальные заказы на все формулы производственной линии AAC.

Мы обеспечиваем лучший сервис для наших клиентов.

Все установки проходят испытания перед отгрузкой.

Все заводы получили 48 патентов, ISO9001, ISO4001, OHSAS18001 и другие бесчисленные патенты.

У нас есть богатая команда опытных инженеров, которые занимаются проектированием и установкой для зарубежных проектов.

Заказчик, купивший нашу установку, получит бесплатное обучение и установку.

При необходимости мы предоставим бесплатный ремонт в течение одного года с гарантией.

Мы успешно спроектировали и построили производственную линию AAC для многих клиентов.

Основанная в 2008 году, Zhejiang Ruigang Machinery Co., ltd. является профессиональным производителем и экспортером, который занимается проектированием, разработкой и производством завода по производству автоклавного газобетона. Мы находимся в городе Руиан, с удобным транспортным сообщением. Вся наша продукция соответствует международным стандартам качества и высоко ценится в разнообразии. различных рынков по всему миру.

Вся наша продукция соответствует международным стандартам качества и высоко ценится в разнообразии. различных рынков по всему миру.

У нас более 500 сотрудников, а годовой объем продаж превышает 79 миллионов долларов США, и в настоящее время мы экспортируем 50% нашей продукции по всему миру. Наши хорошо оборудованные помещения и превосходный контроль качества на всех этапах производства позволяют нам гарантировать полное удовлетворение потребностей клиентов.

Благодаря нашему высокому качеству продукции и отличному обслуживанию клиентов, мы приобрели обширную сеть продаж, охватывающую весь мир.

Gubbi Enterprises представляет новый завод по производству автоклавного газобетона

Gubbi Enterprises, индийский производитель бетонных заводов, запустила новый продукт — завод по производству автоклавного газобетона (AAC).

Компания Gubbi Enterprises, расположенная в Ваде, округ Палгар, в штате Махараштра, является ведущим производителем, поставщиком и экспортером строительного оборудования. Компания может похвастаться самым передовым заводом в секторе машинного оборудования для бетона и гордится важной вехой в своевременном внедрении такого эффективного завода посредством своих исследований и разработок.

Компания может похвастаться самым передовым заводом в секторе машинного оборудования для бетона и гордится важной вехой в своевременном внедрении такого эффективного завода посредством своих исследований и разработок.

Новая установка включает автоклав в качестве аксессуара, который отверждает блоки, что обеспечивает дополнительную прочность. Блоки в автоклаве выдерживаются при высокой температуре от 8 до 10 часов, этот процесс делает их более компактными, поскольку они не ломаются и вместо этого остаются прочными и прочными для использования в строительных работах.Завод по производству блоков из автоклавного газобетона (AAC)

выгоден тем, что он продвинутый, обеспечивая максимальную производительность и также требует минимальной рабочей силы.

Машины для производства блоков AAC доступны при размещении заказа и будут предлагаться по очень разумной цене, а также будут установлены и введены в эксплуатацию на объекте клиента к их максимальному удовлетворению.

Помимо машиностроения, Gubbi Enterprises зарекомендовала себя на рынке как один из ведущих консультантов по заводам AAC благодаря своему обширному опыту в своей области.

Газобетонные блоки помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С. Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков.

Газобетонные блоки помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С. Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков.

8×1.2×0.6

8×1.2×0.6 72

72 Объем продаж и комплексные показатели нашего оборудования для газобетона ( AAC ) опережают другие в Китае. Газобетон (то есть газобетон) характеризуется такими преимуществами, как легкий вес, сохранение тепла, звукоизоляция, высокая прочность, технологичность и т. Д., Более того, сырье для AAC богато.В частности, он может не только использовать остатки промышленных отходов, уменьшить загрязнение окружающей среды и защитить пахотные поля, но также создать благоприятные социальные и экономические преимущества для использования летучей золы в качестве сырья для блоков AACblock и картона. Газобетон (то есть газобетон) — идеальный материал для стен, который заменит традиционный полнотелый глиняный кирпич. На протяжении многих лет газобетон (AAC) всегда принимал решительную поддержку со стороны политики реформирования стеновых материалов, налоговой политики и политики защиты окружающей среды.Блоки и плиты из газобетона (БАК) стали важной частью строительных материалов нового типа и имеют светлое будущее.

Объем продаж и комплексные показатели нашего оборудования для газобетона ( AAC ) опережают другие в Китае. Газобетон (то есть газобетон) характеризуется такими преимуществами, как легкий вес, сохранение тепла, звукоизоляция, высокая прочность, технологичность и т. Д., Более того, сырье для AAC богато.В частности, он может не только использовать остатки промышленных отходов, уменьшить загрязнение окружающей среды и защитить пахотные поля, но также создать благоприятные социальные и экономические преимущества для использования летучей золы в качестве сырья для блоков AACblock и картона. Газобетон (то есть газобетон) — идеальный материал для стен, который заменит традиционный полнотелый глиняный кирпич. На протяжении многих лет газобетон (AAC) всегда принимал решительную поддержку со стороны политики реформирования стеновых материалов, налоговой политики и политики защиты окружающей среды.Блоки и плиты из газобетона (БАК) стали важной частью строительных материалов нового типа и имеют светлое будущее.

Хорошо ли поднять продукты производят после того, как в котле отламывают доску пальцами и большим пальцем, отламывая доску пальцами и большим пальцем, машина для пара.

Хорошо ли поднять продукты производят после того, как в котле отламывают доску пальцами и большим пальцем, отламывая доску пальцами и большим пальцем, машина для пара.