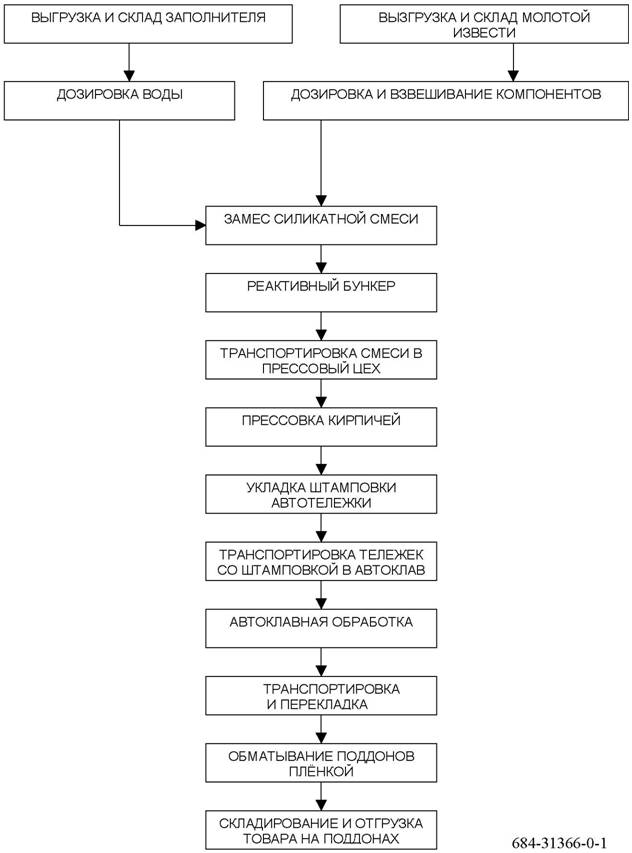

Технологическая схема производства силикатного кирпича

Категория:

Машины в производстве стройматериалов

Публикация:

Технологическая схема производства силикатного кирпича

Читать далее:

Технологическая схема производства силикатного кирпича

К силикатным бетонам относят бесцементные бетоны автоклавного твердения, получаемые на основе извести и песка. Основным цементирующим вяжущим в этих бетонах является известь, а заполнителем служат кварцевые пески.

Плотные силикатные бетоны по прочности достигают уровня показателей прочных цементных бетонов. Из силикатных бетонов (известково-песчаных смесей) изготовляют кирпич, блоки, панели. Последние могут быть неармированными и армированными.

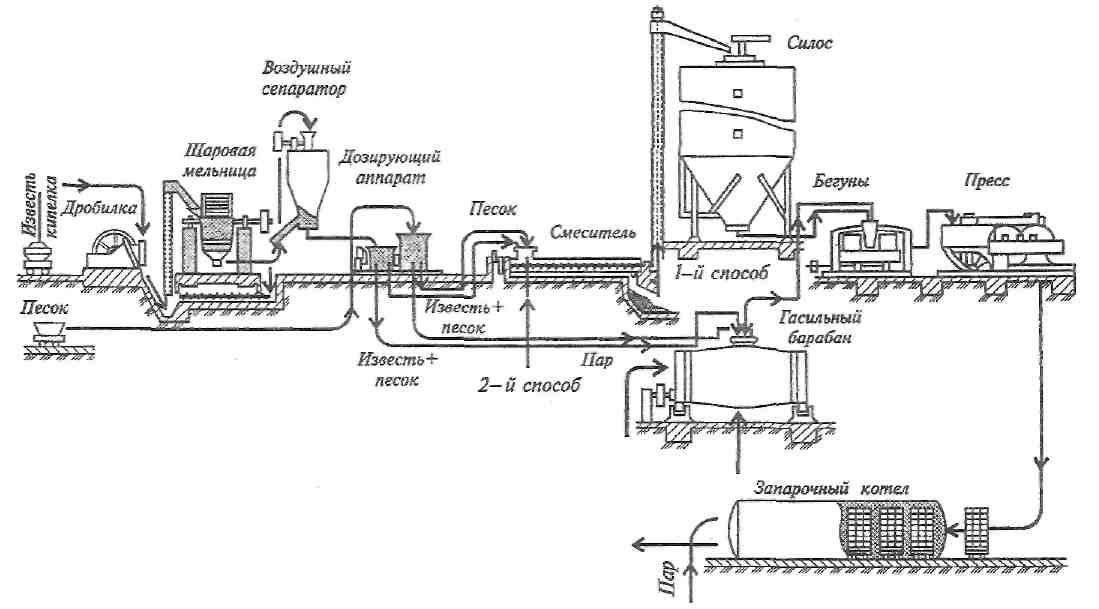

Известково-песчаные смеси обычно приготовляют двумя способами: силосным или барабанным. При силосном способе известь гасится в вертикальных силосах (бункерах), а при барабанном — в гасильных барабанах.

Рекламные предложения на основе ваших интересов:

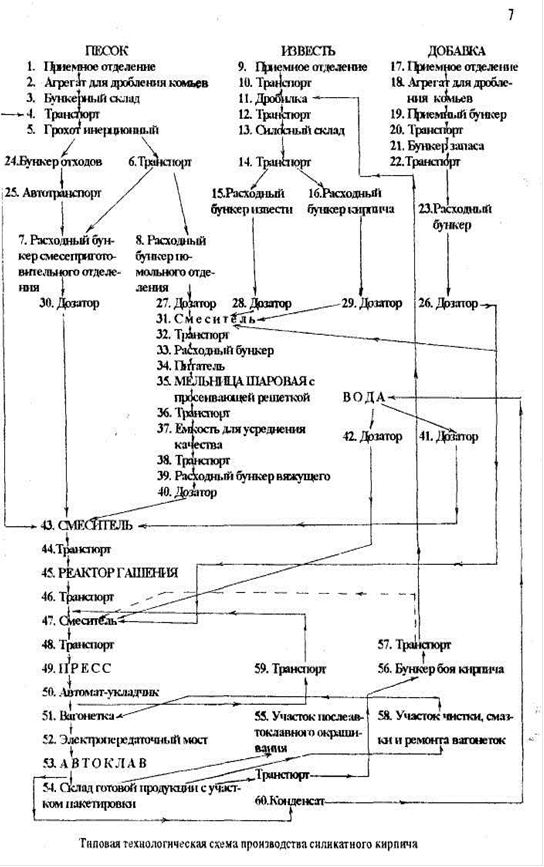

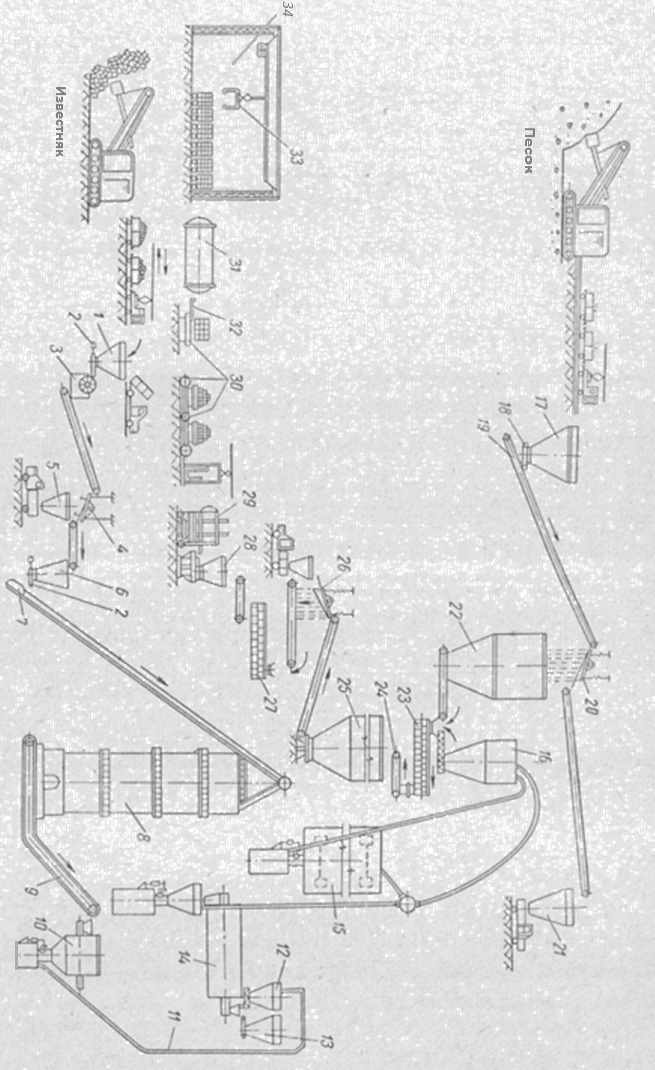

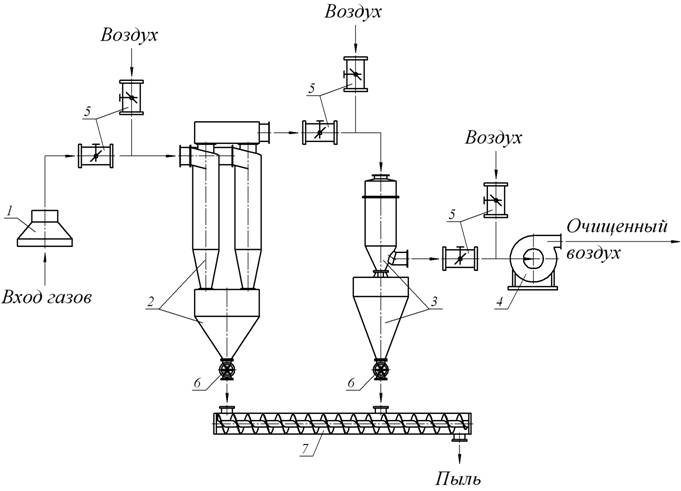

На рис. V-3 представлена технологическая схема производства силикатного кирпича по силосному способу, применяемая на одном из подмосковных заводов.

Известняк из карьера вагонетками с помощью электровозов или .автосамосвалами подается в бункер, а затем качающимся питателем направляется в щековую дробилку 3. После дробления известняк поступает на эксцентриковый грохот для классификации. Отходы из бункера периодически автосамосвалами транспортируются в машины для переработки их в известняковую муку, используемую в сельском хозяйстве.

Обожженная известь пластинчатым конвейером с металлическим настилом непрерывно подается в шаровую мельницу для предварительного грубого помола и далее пневмотранспортом направляется в бункер. Вместо шаровой мельницы для мелкого дробления извести можно установить дробилку (щековую, конусную, молотковую). В этом случае продукт транспортируется системой механического транспорта (элеватором, винтовыми конвейерами и т.

Рис. V-1. Технологическая схема производства силикатного кирпича

Совместный помол извести с песком освобождает от необходимости предварительно сушить песок, так как песок, содержащий карьерную влагу, отдает ее на гашение извести и одновременно сам высушивается. Продукт помола системой пневмотранспорта направляется в гомогенизатор (для получения однородных, гомогенных смесей) либо, минуя его, в бункер. Система пневмотранспорта позволяет загружать бункер непосредственно из гомогенизатора.

Кварцевый песок из карьера в вагонетках электровозом транспортируется в бункер, откуда питателем-дозатором и ленточным конвейером направляется на грохот. После рассева верхний класс поступает в бункер, а нижний (готовый продукт) — в бункер. Песок из бункера ленточным конвейером и молотая известь (с добавкой песка) из бункера 16 винтовым конвейером непрерывно подаются в двухвальный смеситель, где тщательно перемешиваются, увлажняются и обрабатываются горячим паром.

После вылеживания и усреднения известково-песчаная смесь поступает на грохот, где верхний класс удаляется, а нижний направляется в двухвальный смеситель для дополнительного перемешивания, а затем в бункер пресса. Свежеотформованный кирпич при помощи автомата-укладчика укладывается в определенном порядке на запарочные вагонетки. Профиль укладки на вагонетке соответствует сечению автоклава. Запарочные вагонетки с кирпичом-сырцом подаются по рельсовым путям в автоклавы. В последние они поочередно заталкиваются толкателем.

Обычно процесс запарки длится 8—10 ч при давлении 9 атм. Известно, что повышение давления до 13 атм и даже до 17 атм позволяет сократить длительность изотермического процесса и улучшает прочностные и другие качественные характеристики автоклавных изделий. По окончании тепловлажностной обработки крышки автоклава открываются и при очередном проталкивании вагонеток с противоположной стороны выталкиваются вагонетки с кирпичом, прошедшим автоклавную обработку. На складе готовой продукции для разгрузки пакетов используют мостовые краны с грейферными захватами.

На складе готовой продукции для разгрузки пакетов используют мостовые краны с грейферными захватами.

Рекламные предложения:

Читать далее: Прессы для изготовления силикатного кирпича

Категория: — Машины в производстве стройматериалов

Главная → Справочник → Статьи → Форум

Производство силикатного кирпича: технологическая схема, сырье, оборудование

Как и из чего делают силикатный кирпич?

Производить силикатный кирпич начали уже давно – с конца 19 в. Но если раньше его изготавливали буквально в домашних условиях без использования специального автоматического оборудования, то сейчас применяются современные линии, что позволяет получать в итоге высококачественную продукцию.

В России в промышленных масштабах стали производить силикатный кирпич гораздо раньше, чем в других странах. Наша страна и по сей день является одной из лидирующих в этом сегменте рынка.

Итак, как и из чего делают силикатный кирпич?

Методы получения силикатного кирпича: какой лучше?

На современных предприятиях активно применяются 2 метода получения силикатного кирпича:

- централизованный,

- смешанный.

Технологии различаются способом подготовки и приготовления сырьевой массы. При использовании централизованного метода сырье сразу подается в смесители, откуда поступает на несколько прессов одновременно. Смешанный же метод предусматривает приготовление смеси индивидуально для каждого аппарата.

Сказать, какая из технологий лучше, довольно сложно. Но практика показывает, что на предприятиях с большими объемами производства целесообразней использовать именно централизованный метод. А вот мини завод по производству силикатного кирпича с 1-2 прессами будет работать куда эффективней при использовании смешанного метода. К примеру, в Германии практикуется только такая технология.

К примеру, в Германии практикуется только такая технология.

Сырье для получения силикатного кирпича

Одна из причин рентабельности заводов по изготовлению силикатных блоков – относительно невысокая стоимость используемых компонентов. В список основного сырья входят:

- кварцевый песок,

- известь,

- вода.

Песок используют либо вообще немолотый, либо в виде смеси немолотого и тонкомолотого. Если свериться с современными стандартами, процентное содержание кремнезема в кварцевом песке должно быть не меньше 70 %.

Известь во многом определяет качество готового кирпичного блока. Технологическая схема производства силикатных блоков предусматривает как наличие собственного известкового цеха (примерно на 60 % заводах), так и закупку сырья у сторонних предприятий. Цена извести относительно невысока, поэтому маломощным заводам лучше закупать этот компонент, чем тратиться на высокотехнологичное оборудование для его подготовки. Главное требование, которое предъявляется к извести – ее быстрое гашение.

Вода применяется на каждой стадии технологической схемы – для гашения извести и смешивания компонентов, при мойке оборудования для производства силикатного кирпича, для тепловой обработки сырца и дальнейшего его прессования.

Подготовка сырьевой смеси

Процесс изготовления начинается с дозирования и подготовки сырьевого раствора. В современных кирпичных цехах применяются 2 способа приготовления известково-песчаной массы:

- барабанный,

- силосный.

Силос для кирпича

Именно второй метод чаще используется, поскольку для своего воплощения требует минимум финансовых и временных затрат. Его и рассмотрим.

Каждый завод работает по собственному ТУ, а потому, количество сырья строго индивидуально. Содержание извести в растворе – 6-8 %. Но тут многое зависит от качества используемого компонента. Например, если известь довольно долго хранилась на складе или содержит много примесей, продукта потребуется несколько больше. При определении необходимого количества воды учитывается в первую очередь показатель влажности кварцевого песка.

Перед подачей извести к остальным компонентам, проводят ее лабораторный анализ – строго контролируются показатели ее активности. Причем, при подготовке сырьевого раствора активность проверяется несколько раз.

Каждый компонент, предварительно рассчитанный, завешивается на весах и подается на специальное оборудование для производства силикатного кирпича – смеситель. Здесь сырье перемешивается, а сама смесь увлажняется. Масса затем подается в силоса-реакторы. В этих герметичных, постоянно вращающихся резервуарах происходит не только гашение извести, но и дополнительное усреднение смеси. Подготовка силикатной массы занимает в среднем 7-12 ч.

Чтобы на выходе получить кирпичи разных цветов, к прочему сырью добавляются еще и пигменты.

Интересные статьи:

Делаем самодельный кирпич из глины.

Какова цена матрицы для Лего кирпича?

Формование силикатного кирпича

Пресс для силикатного кирпича

Полученная на предыдущем этапе масса дозированно подается в пресс для силикатного кирпича. В процессе формования блоков большую роль играет давление, которому подвергается сырьевая масса. Чем выше эти показатели, тем качественнее будет кирпич – без пустот, с достаточной плотностью. Воздух и капельки влаги внутри кирпича негативно сказываются на его технических характеристиках.

При формовании изделий важна еще и скорость приложения давления на силикатную смесь. Если давление оказывается резко и с большой силой, то произойдет разрушение структуры кирпича. Поэтому на заводах этот параметр у оборудования проверяется и по мере необходимости регулируется. Оптимальные показатели давления – 150-200 кг/см

Современный станок для силикатного кирпича может формовать самые разные виды кирпича – пустотелые, полнотелые, пазогребневые.

После формования кирпич-сырец отправляется на специальных вагонетках в автоклавы.

Автоклавная обработка силикатного кирпича

Автоклав для производства силикатного кирпича

В автоклаве происходит тепло- и влагообработка кирпича-сырца до требуемых показателей качества готовой продукции. Количество загружаемых сюда изделий будет зависеть от мощности аппарата и его габаритных размеров.

Изготовление силикатного кирпича своими руками представляет огромные трудности, поскольку на данном этапе необходимо обеспечивать постоянные показатели температуры, давления и влажности:

- В течении первых 2,5 ч повышают давление до 1,2 МПа, а температура при этом достигает 170-190 °С.

- На протяжении дальнейших 7 ч поддерживаются именно эти показатели давления и температуры.

- В течении следующих 1,5 ч в бункере понижают давление до нормальных показателей.

По прошествии обозначенного времени крышку автоклава открывают, готовые изделия вынимают из аппарата и отправляют на хранение. Пустые вагонетки же чистятся и вновь возвращаются в цех к прессу.

Пустые вагонетки же чистятся и вновь возвращаются в цех к прессу.

Популярные публикации:

Газовая печь для обжига кирпича.

Какой купить пресс для кирпича Лего?

Состав линии по изготовлению силикатного кирпича

Состав линии для производства силикатного кирпича

Производители сегодня предлагают огромный выбор оборудования для изготовления силикатных кирпичных блоков. Имея в наличии стартовый капитал, можно подобрать любую линию для того, чтобы открыть завод с нуля.

Линия для производства силикатного кирпича включает в себя следующий набор оборудования:

- дробилки и мельницы,

- весы,

- накопительные бункеры для сырья,

- пресс-автомат,

- смеситель,

- автоклавные печи,

- конвейеры.

Линии отличаются по производительности, а соответственно, и по цене. Если купить станки в Китае, можно значительно сэкономить. Но заводы большой мощности, как правило, оснащаются европейским оборудование. Оно дороже, но длительный срок его эксплуатации вполне это оправдывает.

Если купить станки в Китае, можно значительно сэкономить. Но заводы большой мощности, как правило, оснащаются европейским оборудование. Оно дороже, но длительный срок его эксплуатации вполне это оправдывает.

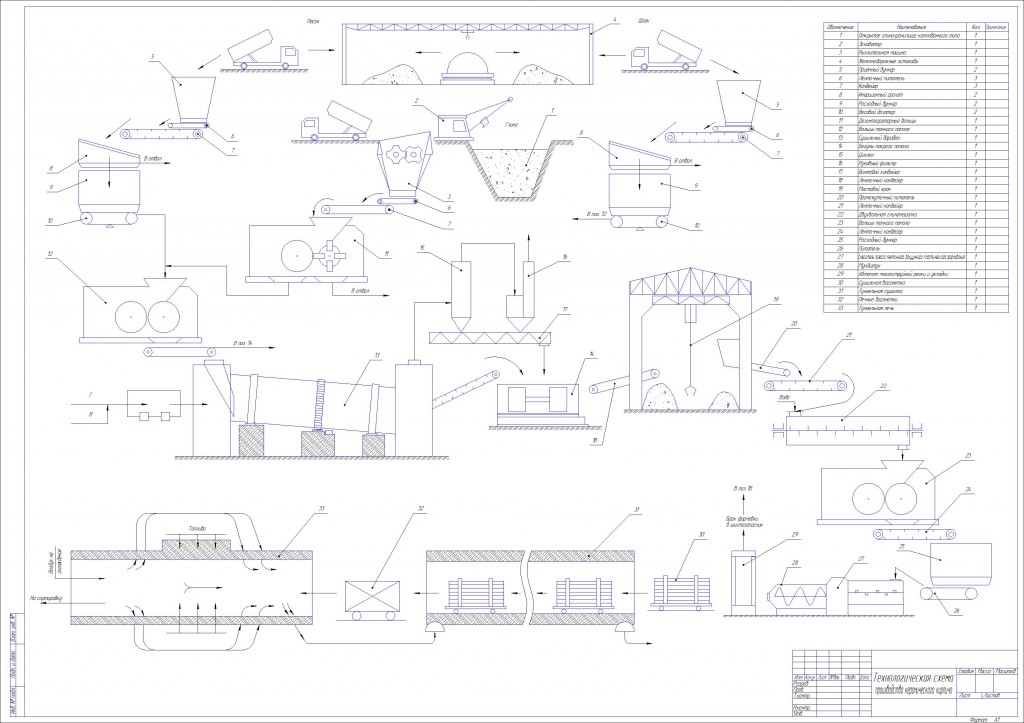

Производство кирпича: керамического, силикатного, гиперпрессированного

Основным моментом в строительстве выступает производство кирпича. Компактный, нетоксичный, удобный в транспортировке, он является надежным и проверенным источником тепла на многие годы. Линия по производству кирпича использует как новые технологии, так и методы ручной формовки. Но главную роль играет место, особенности и оборудование для производства.

Виды стройматериала

Существует определенная технология производства кирпича, которая подразделяет его на следующие виды, представленные в таблице:

| Тип | Цвет | Состав |

| Силикатный | Белый | В состав входит кварцевый песок |

| Не запеченный | Желтый | Производится при смешивании воды и воздушной извести |

| Керамический кирпич | Красный | Состоит из глины |

По своей функциональности принято разделять определенные категории кирпича:

- Строительный – выполняет прямое предназначение в строительстве для кладки стен.

Производство керамического кирпича подразделяется на две разновидности:

Производство керамического кирпича подразделяется на две разновидности:- пустотелый;

- полнотелый.

- Клинкерный кирпич — строительный блок, используемый для покрытия или ремонта дорожного полотна.

- Облицовочный — имеет вид легкого бруска, пористая структура которого используется как отделочный материал. Производство венецианского кирпича сходно с натуральным камнем, имеет текстуру дерева или старой керамики.

- Гиперпрессованный — искусственно созданный стройматериал, внешне и функциями напоминающий камень. Выполняет роль фасадной обшивки конструкций (дом, здание).

Оборудование

В цех обязательно нужно установить дробилку.Для кирпичного производства нужно помещение около 500 квадратных метров с шестиметровой высотой потолков. Производитель оснащает цех следующим техническим оборудованием:

- формовочной установкой;

- цементным дозатором;

- бетономешалкой;

- подъемниками;

- дозатором;

- винтовым и ленточным конвейерами;

- расходным и приемным бункерами;

- передвижным компрессором;

- грохотом;

- дробилкой;

- несколькими десятками гипсовых форм для производства облицовочного кирпича;

- цементным складом.

Этапы производства кирпича

Технологическая схема для изготовления кирпича стала механизированной, однако полная автоматизация процесса не налажена. Производство включает несколько этапов:

Изначально нужно добыть сырье для производств материала.- Добыча и обработка сырья. Из основного месторождения послойно ударным методом снимается глинистый грунт и подается в спецоборудование, где происходит переработка с добавками. Во избежание прилипания, глина поступает на конвейер, усыпанный древесными опилками.

- Очистка и измельчение. Позволяет убрать все крупные соединения. Помол в объеме не должен превышать 0,7 мм, а качество — иметь однородность и консистенцию пластилина.

- Перетирание и перемешивание. Шихта подается в вальцы для тонкого помола, где смешивается и проходит деаэрацию в камере с вакуумом. Масса должна поступать порционно и отделяться валком вручную.

- Формование — автоматический раскрой бруса на заготовки, с помощью которого кирпичи получают тонкую вальцовку.

Это является гарантией идеального геометрического раскроя и защитой готового блока от сколов.

Это является гарантией идеального геометрического раскроя и защитой готового блока от сколов. - Сушка и выдержка циклов. Проводятся посредством циркуляции воздуха в длинных туннелях и занимает по времени около 70-ти часов.

- Обжиг. Представляет собой движение вагонетки с готовыми изделиями сквозь печь. Процесс разбивается на 3 этапа:

- нагрев;

- обжиг;

- охлаждение.

Вернуться к оглавлениюГлавная особенность технологии изготовления изделия — соблюдение режима постепенного повышения температур.

Материалы и технологический процесс

Если технология не предполагает обжиг, то материал можно изготавливать и дома.Производить кирпич необходимо, формируя изделия старым методом обжига или без него. Первый тип отличается большой прочностью и используется для основного строительства зданий и несущих конструкций. Не обожженный кирпич применяется для возведения небольших построек и может изготовляться в домашних условиях. Критерием качества является жирность. При смешивании глины с водой образуется тестообразный ком, который оставляется для просушивания в течение 48 часов. При высокой жирности заметно появление трещин и легких пористых структур, а если материал гладкий на ощупь, то он подходит для строительства.

Критерием качества является жирность. При смешивании глины с водой образуется тестообразный ком, который оставляется для просушивания в течение 48 часов. При высокой жирности заметно появление трещин и легких пористых структур, а если материал гладкий на ощупь, то он подходит для строительства.

Производство силикатного кирпича

Блок состоит на 10% из извести, и на 90% песка с пигментными добавками для придания цвета. В процессе изготовления требуется более тщательная подготовка глиняной массы. Заготовка должна быть плотной и не иметь пустот. Сформированная смесь отправляется на автоклав, где за счет горячей обработки паром материал приобретает нужные свойства. Собственное производство невозможно, т. к. нужно поддерживать показатели:

- температуры 170—190°С;

- давления 1,2 МПа;

- влажности.

Изготовление керамического кирпича

Такой материал изготавливают с помощью сухого прессования.Этот тип стройматериала является самым распространенным. К нему относят некоторые виды декоративного кирпича. Производство клинкерного кирпича получается способом гиперпрессования, а в качестве сырья используется красная тугоплавкая глина. Производители часто используют новейшую технологию изготовления поризованного кирпича, которая позволяет создавать мельчайшие поры. Наличие пор снижает теплопроводность материала и его вес. Технология производства керамического кирпича представляет 2 способа:

К нему относят некоторые виды декоративного кирпича. Производство клинкерного кирпича получается способом гиперпрессования, а в качестве сырья используется красная тугоплавкая глина. Производители часто используют новейшую технологию изготовления поризованного кирпича, которая позволяет создавать мельчайшие поры. Наличие пор снижает теплопроводность материала и его вес. Технология производства керамического кирпича представляет 2 способа:

- Пластическая формовка. Состоит из производства полнотелых и пустотелых разновидностей красного кирпича. Процесс выпуска для обоих видов одинаков. Разницу составляет старательная подготовка исходника для получения пустотелой формы. К глине с влагосодержанием до 20% добавляется оксид алюминия и магний в количестве около 30%.

- Полусухое прессование. Куски глины сначала перетираются до 100—150 мм, а затем до 1 см с удалением всех малых частиц. Глина увлажняется до 18—25%. Формуется заготовка в виде бруса или в гипсовых формах, и делится.

Сушится при возрастающей температуре от 0 до 150-ти градусов во избежание трещин. После, кирпич отправляется в печь, где обжигается при температуре от 200 до 800 С около 7—8 часов. Наличие пустот способствует:

Сушится при возрастающей температуре от 0 до 150-ти градусов во избежание трещин. После, кирпич отправляется в печь, где обжигается при температуре от 200 до 800 С около 7—8 часов. Наличие пустот способствует:- повышению качества изделия;

- быстрой сушке;

- ускорению и равномерному нагреву бруса.

Технология изготовления гиперпрессированного кирпича

Окончательно свои свойства материал приобретает во время хранения на складе.Смесь состоит на 8—15% из цемента, на 2—7% железоокисных пигментов, и на 85—92% сырья — основы (мрамор, известняк). Метод основан на формовке изделий при высоком давлении. За счет трения мелких частиц под воздействием пресса происходит их слипание. Эффективность метода основана на замене старого способа обжига материала холодной сваркой. Изделия проходят обсушивание в пропарочной камере около 8—10-ти часов при температуре 40—70 С, или же 3—5 суток на складе. Гиперпрессованный кирпич приобретает настоящую прочность уже в кладке спустя 30 дней при теплой температуре. Это дает возможность создать:

Это дает возможность создать:

- прочность;

- морозостойкость;

- влагостойкость.

Процесс сушки

При обсушивании заготовок во время испарения воды частички изделия сближаются, это уменьшает его объем до 15%, но влага испаряется неполностью. Идеально подходит старая малозатратная методика для сушильного процесса — стеллажи с навесом или без него. При хорошей вентиляции и отсутствии солнечного света материал приобретет нужные качества. Высыхание кирпича приводит к его постепенной усадке до 15% от всего объема изделия. Время сушки зависит от движения воздуха, климата, температурных перепадов и занимает около 1—2-х недель при хороших условиях. Для полного затвердения и дегидратации изделия оставляют на стеллажах в помещении с хорошей вентиляцией.

Вернуться к оглавлениюСпособы обжига

Обжиг материала выполняется в три этапа.Процесс включает в себя выполнение 3-х стадий:

- прогрев;

- обжиг;

- охлаждение.

При прогревании происходит испарение гигроскопической и гидратной жидкостей из изделий. При этом карбонаты разлагаются, а органические вещества сгорают. Обжиг изменяет химическое состояние бруса с последующим образованием твердой, плотной структуры. Температурный режим колеблется в пределах от 0 до 1200 градусов, а процесс нагревания печи происходит постепенно. Форма заготовки тоже имеет значение. Если это пустотелый кирпич, то прибавления температуры будут на 200 градусов, а полнотелому — добавляется около 120—150. Процесс охлаждения необходим для прочности и заключается в постепенном снижении температуры до 600 градусов. Это делается во избежание брака готового материала.

Оборудование для производства силикатного кирпича

Силикатный кирпич это недорогой, надежный и прочный материал для строительства. Его срок службы превышает несколько сотен лет, поэтому здания из такого материала способны простоять много лет в отличном состоянии.

Такие невероятные характеристики этого строительного материала обеспечивает качественное оборудование для производства силикатного кирпича, состоящее из многих автоматизированных узлов, сложных прессов и смесителей, а также дополнительных транспортировочных лент и машин.

Характеристики сырья для производства силикатного кирпича

На завод доставляется сырье – песок, известь, вода – из карьеров, которое должно соответствовать техническим характеристикам:

- Песок – размер частиц в диапазоне от 0,1 до 5 мм;

- Негашеная известь:

- I сорта – 85% СаО+MgO активных компонентов, 10% непогасившихся зерен, скорость гашения – 20 мин;

- II сорта – 70% СаО+MgO активных компонентов, 20% непогасившихся зерен, скорость гашения – 20 мин;

- III сорта – 60% СаО+MgO активных компонентов, 25% непогасившихся зерен, скорость гашения – 20 мин.

- Вода: природная с последующей обработкой.

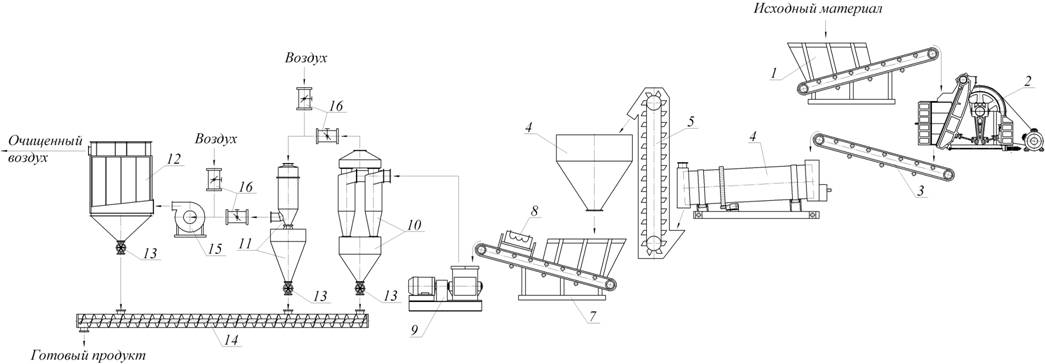

Технологическая схема производства

Сухие известь и песок проходят обработку перед их дозированием. После этого поступают в гомогенизатор, где смешиваются в равномерную массу.

Через разгружатель отправляются в специальный смеситель для тщательного выравнивания химического состава и с последующей погрузкой в смеситель-растиратель. После такого обогащения полученная силикатная смесь должна содержать не более 10% влаги и быть идеально равномерной.

На прессе формируется уже форма готовых кирпичей. Разное оборудование для производства силикатного кирпича обеспечивает возможность выпуска разных типов и размеров готовой продукции.

Краткое описание функций оборудования

- Питатели-дозаторы для песка и извести – дозируют компоненты отдельно;

- Гомогенизатор – усредняет для молотой извести физико-химические свойства;

- Разгружатель – контролирует рассыпчатость и равномерность состава;

- Смеситель для смешивания силикатной смеси с 10% влаги – первичное и вторичное перемешивание;

- Смеситель-растиратель – удаляет глинистые включения со смеси;

- Пресс – формирует модульный, пустотный и силикатный кирпич;

- Станина в виде чугунной отливки служит ячейками для формирования кирпича;

- Мешалка – окончательно перерабатывает массу с последующей подачей в пресс-формы;

- Пресс 1 типа – производит модульный и обычный пустотный кирпич;

- Пресс 2 типа – модернизированный СМ-816А пресс;

- Автомат-укладчик – снимает кирпич-сырец от пресса 1 типа с последующей отправкой в автоклав;

- Электропередаточные мосты – транспортируют и загружают кирпичи в автоклав;

Принцип работы оборудования

Питатели-дозаторы внутри приемного барабана имеют запирающие лопасти, которые поворачиваются на 30 ◦ относительно горизонтальной оси, а в полости между ними и стенками емкости сырье засыпается равными порциями.

Гомогенизатор содержит в себе две аналогичные пневматические установки для равномерного смешивания усредненной извести и вяжущего. Разгружатель работает на основе светодиодных анализаторов.

Смеситель использует при работе вращение валов и прием сырья в специальное корыто.

Смеситель-растиратель работает по принципу мельницы на жерновах.

Прессы используют пневматическое оборудование для обеспечения высокого давления на сырье в формах. Электропередаточные мосты, автомат-укладчик, транспортеры по принципу конвейера перемещают сырье и готовую продукцию между основными технологическими устройствами.

Социальные закладки

Производство силикатного кирпича — Справочник химика 21

Производство силикатного кирпича, изделий из ячеистых и силикатных бетонов [c.258]Линия по производству силикатного кирпича оснащена [c.110]

НОСТИ для получения хлорной извести, соды и др., в металлургии, сахарном и кожевенном производствах, в сельском хозяйстве дли известкования почв, водоочистке, в быту и др. В последние годы большое количество И. используют для производства силикатного кирпича, различных строительных деталей. Гидравлическую И. получают обжигом известняков с большим содержанием глины (6—20%) силикаты, алюминаты и ферриты кальция, образующиеся при этом, придают И. способность сохранять прочность в воде (после твердения на воздухе), поэтому гидравлическую И. используют для изготовления бетона и растворов для кладки сооружений, подвергающихся действию воды. [c.103]

Отходы обогащения используют в производстве силикатного кирпича, керамической плитки, черепицы, бетонов и других строительных материалов. Хвосты обогащения применяют таюке в сырьевой смеси для производства клинкера на Невьянском цементном заводе (Новосадов…). [c.48]

Таким образом, установлена принципиальная возможность изготовления мелкоштучных стеновых изделий с пределом распалубочной прочности при сжатии не менее 1,1 МПа, правильной формы, на смесях из предлагаемых композиций по разработанной технологии. При этом возможно использование большей части оборудования завода по производству силикатного кирпича (складское хозяйство, дозировочное оборудование, смеситель, питатели, прессовое оборудование, автопогрузчики сырца на транспортные тележки). [c.110]

ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ ИЗ ФОСФОГИПСА В УСЛОВИЯХ ЗАВОДА ПО ПРОИЗВОДСТВУ СИЛИКАТНОГО КИРПИЧА [c.110]

Силикатная промышленность к началу XX в. была представлена построенным в 1904-1906 гг. заводом по производству силикатного кирпича в Уфе, оборудованным одним прессом, двумя гасильными барабанами и двумя автоклавами, известковым заводом в пос. «Александровка», гипсовым заводом в пос. «Новиков-ка» вблизи г. Уфы. В 1913 г. выпуск кирпича в Уфимской губернии составил 6,5 млн штук, гипса — 10 тыс. т, извести — 5 тыс. т. [c.6]

При производстве силикатного кирпича из золы сухого отбора и ЗШС, с целью предотвращения деструкции изделий из-за гидратации остеклованных частиц оксидов кальция и магния, предлагают проводить мокрый помол золы. [c.201]

Сырьевые материалы для производства силикатного кирпича [c.434]

В последние годы большое внимание уделяется способам утилизации твердых отходов производства кальцинированной соды. В СССР разработана технология получения из шламов содового производства мелиоранта для химической мелиорации пг)чв, минеральной кормовой добавки для сельскохозяйственных птиц, магнийсодержащего удобрения, оксида магния, гидроксида кальция и высокодисперсного оксида кальция. Проведены также исследования по использованию твердого остатка содового производства в качестве сырья в производстве кремнеземного вяжущего и бетонных изделий на его основе. Указанные продукты найдут применение в нефтяной промышленности, сельском хозяйстве, в производстве силикатного кирпича и др. Структура себестоимости мелиоранта приведена ниже (%) [c.20]

При производстве соды аммиачным методом на 1 т продукта выделяется 200—250 кг шламовых отходов при пересчете на абсолютно сухое вещество. Эти отходы после обезвоживания подвергаются обжигу при температуре 900—1000 °С. После добавления кварцевого песка смесь растирается в мельнице, превращаясь таким образом в связующий строительный материал, который может успешно применяться для приготовления строительных растворов и некоторых бетонов, а также для производства силикатного кирпича. [c.143]

На некоторых заводах по производству силикатного кирпича для гашения извести применяют вращающиеся гасильные барабаны, в которых измельченная известь гасится в смеси с песком под давлением 0,3—0,5 МПа. Процесс гашения извести вместе с загрузкой и выгрузкой длится в этих барабанах 30—40 мин. [c.88]

В строительстве известь используется как в чистом виде, так и в сочетании с цементом для приготовления кладочных и штукатурных растворов. Наряду с этим известь применяется для производства силикатного кирпича и различных строительных деталей, приготовляемых автоклавным способом (крупных стеновых блоков, облицовочных и фасадных плит, стеновых панелей, элементов перекрытий и лестничных клеток и других изделий), в которых она заменяет портландцемент. Особенно большое применение извести намечается в ближайшие годы в сельскохозяйственном строительстве. [c.67]

Песок является основным по количеству сырьевым материалом, в связи с этим заводы по производству силикатного кирпича строят на месторождениях песка. Применяемую в значительно меньшем количестве известь, или необходимый для ее получения известняк, можно привозить. Известь-кипелка должна быть свеже-обожженной. [c.436]

Сырьевыми материалами для производства силикатного кирпича служат кварцевый песок и воздушная из-весть. [c.434]

Требования к песку, применяемому для производства силикатного кирпича, несколько отличаются от требований к песку, применяемому для строительных растворов и бетонов. Оценка качества песка и установления его пригодности для производства силикатного кирпича производится по химическому и минералогическому и зерновому составу, по цвету песка, по содержанию глинистых веществ, удельному и объемному весу песка в рыхлом и в уплотненном состоянии, по форме и характеру поверхности песчинок. [c.434]

Для производства силикатного кирпича применяется кварцевый песок с содержанием ЗЮ , не менее 90%. Примесь глинистых веществ в виде мелких, равномерно распределенных в песке, частиц не только не понижает качества силикатного кирпича, но даже придает сырьевой смеси желательную пластичность, причем сырец с таким песком хорошо формуется к обладает повышенной прочностью. Вредными являются крупные включения глины, даже в небольшом количестве. Содержание в песке хло- [c.434]

По сравнению с песком для строительных растворов и бетонов песок, применяемый для производства силикатного кирпича, должен состоять из более мелких зерен, так как с уменьшением величины песчинок увеличивается поверхность взаимодействия песка с известью при запарке. [c.435]

В производстве силикатного кирпича употребляется довольно значительное количество воды для гашения извести и, для увлажнения сырьевой смеси. Эта вода должна быть по возможности более чистой, без содержания вредных для силикатного кирпича хлористых солей. [c.436]

При применении извести-пушонки (гидрата извести) для производства силикатного кирпича не требуется ни гасительных барабанов, ни силосов, однако в зимнее время процесс подготовки известково-песчаной массы осложняется вследствие необходимости оттаивания смерзшихся комьев песка. [c.436]

Известь, применяемая для производства силикатного кирпича, сортируется и подвергается помолу до остатка на сите с размером отверстий 0,5 мм не более 1—2%, а на сите с размером отверстий 0,2 лш — не более 20%. Тонкость помола извести примерно должна соответствовать тонкости помола цемента. Сортировка извести состоит в удалении недожженных и пережженных кусков, а также различных посторонних включений. [c.437]

Технологический процесс изготовления кирпича, за исключением операции формования, не отличается от обычной схемы производства силикатного кирпича. Прессование производится в тех же прессах, но прессующий механизм имеет приспособления для образования в кирпиче пустот. [c.442]

В процессе производства силикатных кирпичей, которые вырабатываются из гашеной извести и мелкоизмельченного песка прессованием, формованием, 8—10-часовым нагреванием паром высокого давления и многонедельным выдерживанием на воздухе, образуются охлаждаюш,ие воды от паровых машин, насосов, а также конденсаты, содержащие небольшое количество масел. Они стекают непрерывно и равномерно, дают обычно ш,елочную реакцию (pH свыше 10) и содержат более 1 г л растворимых и нерастворимых веществ (сюда входят силикаты, карбонаты и гидроокиси щелочных или щелочноземельных металлов). Иногда в них присутствуют органические вещества, а содержание масел нри некоторых условиях превышает 50 мг л. При спуске таких вод в стоячие или маломощные водоемы необходимо предварительное отделение масел и твердых веществ, а также значительное охлаждение самих вод. Для их очистки простые осветлители непригодны. [c.263]

Оборудование для производства силикатного кирпича. Требования безопасности при эксплуатации [c.193]

Для съема изделий и укладки на стеллажи можно использовать автоматы-укладчики, применяемые в производстве силикатного кирпича (СМ-1062, СМ-ЮЗОЛ, СМС-19А, АВС-1 и др.). [c.104]

Доломитный шлам, подвергнутый предварительной гидротермальной обработке, с целью гидратации MgO, давал силикатный кирпич автоклавного твердения с пределом прочности при сжатии 50—150 кг/см [17, стр. 37]. При этом r(VI) восстанавливали введением молотой серы, сульфида или полисульфида натрия (восстанавливать можно и углеводородами, например, метаном при 700— 900 °С [1149]). Отмечена, однако, экономическая неэффективность производства силикатного кирпича из доломитного шлама. После сушки и прокаливания с серой доломитные шламы могут быть использованы в производстве асфальтовой плитки (испытано в промышленных условиях) [17, 1151]. [c.130]

Основным соединением аппаратов (далее будем употреблять слово аппарат , имея в виду и узел, и деталь, и блок, и даже технологическую линию) называется такое соединение, при котором отказ хотя бы одного аппарата ведет к отказу всего соединения. Так, в технологической схеме производства силикатного кирпича (схема 6) имеется основное соединение аппаратов. [c.40]

Технико-экономические расчеты, проведенные в ТатНИПИнефти, показали, что карьерное извлечение песчаников Сугушлинского месторождения (ТАССР) обеспечивает рентабельную добычу битумов в течение длительного времени. Одновременное использование проэкстрагированной минеральной фазы в качестве сырья для производства силикатного кирпича и керамзитобетона обеспечивает снижение себестоимости битума в 1,5—2 раза. [c.64]

Нормы расхода топлива устанавливаются в килограммах условного топлива на единицу годной готовой продукции (1т чугуна, 1 т стали, 1 т клинкера, 1 тыс. шт. годного кирпича, 1 тыс. кВтч электроэнергии, отпущенной с шин, 1 Г кал отпущенного тепла), на отдельные технологические процессы (1 т термообработанных деталей, 1 т сушки деталей после окраски, 1 т обжига извести), в производствах силикатного кирпича и т.д. [c.374]

На основании результатов проведенных исследований разработана технология производства стеновых изделий на основе отвального фосфогипса в условиях завода силикатного кирпича и Мелеузовского химического завода. Главное отличие разработанных вариантов в используемом технологическом оборудовании (уровень механизации). По первому варианту (ЗСК) технология разработана применительно к линии по производству силикатного кирпича. По второму варианту для прессования блоков использовалась установка РК-250, предназначенная для производства грунтоблоков. [c.110]

Учитывая то, что большая часть оборудования производства силикатного кирпича (дозаторы, питатели, смеситель, пресс) удовлетворяет требованиям, предъявляемым к оборудованию для производства стенового материала из фосфогипса, разработана технологическая схема производства фосфогипсового кирпича в условиях завода силикатного кирпича. [c.110]

С использованием разработанного вяжущего на Стерлитамакском заводе строительных материалов организовано производство силикатного кирпича по автоклавной технологии. Силикатная смесь включает около 25% вяжущего, полученного из равных частей продукта обжига ТОС и молотого песка. Автоклавирванные изделия упрочняют по базовому заводскому режиму (давление пара 8 атм, длительность изотермической выдержки 8 ч). Марка кирпича составляет не менее 125, его морозостойкость не ниже 25 циклов. [c.235]

Кварцевый песок Продукт выветривания горных пород Кварц SiO 95-98 % (AI2O3, СаО, MgO) Производство силикатного кирпича в стекловарении, для испытания цементов, в производстве гипса, известково-силикатных изделий, абразивов, в строительных растворах [c.66]

Trommelmethode f барабанный способ (производства силикатного кирпича) [c.424]

На качество кирпича оказывают влияние форма песчинок и характер их поверхности. Наиболее ценными являются пески с угловатыми острогранными зернами, имеющими шероховатую поверхность, так как эти пески обеспечивают лучшее сцепление песчинок и известью, чем пески с гладкоокатанными круглыми зернами. Для производства силикатного кирпича применяется дюнный или горный песок, имеющий более развитую поверхность по сравнению с речным, окатанным песком. В случае применения речного песка необходимо добавлять большее количество извести, а также применять более сильное давление при прессовании. Исследования, проведенные в последнее время, показали, что мелкие пески пустынь, как, например, каракумские (барханные) пески в СССР могут применяться в качестве основного сырья для производства силикатного кирпича. [c.435]

Известь для производстна силикатного кирпича должна употребляться жирная, по возможности более быстрогасяш,аяся, с минимальным содержанием частиц пережога. Недожог извести вызывает ее перерасход, а пережог оказывает вредное влияние на качество силикатного кирпича. Известь в процессе производства должна быть полностью погашена в гасильных аппаратах (барабанах силосах), так как непогасившиеся частицы будут гаситься в уже отформованном кирпиче при его запаривании и вызывать в автоклаве растрескивание сырца, уложенного на вагонетках. Медленногасящиеся извести (магнезиальные и гидравлические) обычно не употребляются для производства силикатного кирпича без изменения режима и соответственного усложнения технологического процесса. Примесь магнезии является особенно нежелательной в этом отн ении вследствие весьма медленного ее гашения. При значительном ее содержании в извести в смесь песка и извести вводят дополнительно 2—4% молотого трепела. Вместо трепела можно вводить глину, цемянку и золу ТЭЦ. Установлено, что при добавлении малого количества хлоридов к известково-песчаным смесям, изготовленным на магнезиальных известях, продолжительность выдерживания силикатной массы при силосном способе производства можно сократить. [c.436]

Первый из приня- ых официально респираторов, респиратор Марк IV , состоял из резиновой маски с двумя двойными асбесто-шерстяными фильтрами, выходного клапана и стяжек (рис. 0.5). Вес его был 140 г, максимальное сопротивление при вдохе при скорости воздуха 1,35 л1сек не превышало 19 мм вод. ст. Респиратор должен был задерживать 99 вес.% тонкой кремнеземной пыли, полученной продуванием воздуха через тонкую сулую пыль, образующуюся в производстве силикатных кирпичей. Выходной клапан имел сопротивление меньше 12 мм вод. ст. Характеристики фильтров по отношению к кремневой пыли с медианным счетным диаметром частиц О, 8 мк представлены в табл. 10.3. Измеренный фотоэлектрическим пенетрометром Хилла проскок через этот фильтр сажевого аэрозоля, получающегося при неполном сгорании метана, этана и этилена, составлял 3%. Чтобы получить проскок по аэрозолю метиленового голубого, необходимо умножить указанные в табл. 10.3 размеры частиц на коэффициент 1,6. Полные дачные о других испытаниях и результаты, полученные с другими, менее эффективными фильтровальными материалами. [c.343]

Силикатный кирпич — курсовая работа

Автор: Пользователь скрыл имя, 01 Мая 2012 в 23:22, курсовая работа

Описание работы

Дальнейшее совершенствование производства силикатного кирпича должно ориентироваться на научно-исследовательские разработки ученых по выявлению специфики физико-химических процессов, лежащих в основе данного производства. На современном этапе силикатный кирпич является наиболее перспективным материалом для строительства качественных и достаточно недорогих объектов жилищного и производственного назначения [3].

Содержание

Введение……………………………………………………………

Выбор и обоснование места строительства………………….

Аналитический обзор научно-технической литературы

и обоснование способа производства………………………..

3. Технологическая часть…………………………………………

3.1. Ассортимент и характеристика выпускаемой продукции…

3.2. Выбор сырьевой базы и энергоносителей………………….

3.3. Обоснование состава композиции…………………………..

3.4. Технологическая схема производства и ее описание………

3.5. Теоретические основы технологических процессов……….

3.5.1. Теоретические основы обжига известняка………………..

3.5.2. Теоретические основы измельчения………………………

3.5.3. Теоретические основы гашения извести………………….

3.5.4. Теоретические основы процесса формования кирпи-

ча-сырца…………………………………………………….

3.5.5. Теоретические основы процесса автоклавирования……..

3.6. Контроль производства и качества продукции…………….

3.7 Режим работы завода…………………………………………

3.8Производственная программа завода………………………..

3.9Выбор и расчет оборудования………………………………

3.9.1.Выбор и расчет основного оборудования……………….

3.9.2.Выбор и расчет вспомогательного оборудования………

4. Теплотехнические расчеты………………………………….

5. Автоматизация технологического процесса…………………

6. Охрана труда……………………………………………………

6.1. Анализ условий труда на проектируемом участке…………

6.2. Микроклиматические условия ………………………………

6.3. Производственный шум ……………………………………..

6.4. Пожарная безопасность ……………………………………..

6.5. Производственное освещение………………………………

7. Охрана окружающей среды……………………………………

8. Строительная часть…………………………………………….

9. Экономическая оценка проектных решений…………………

Выводы по проекту…………………………………………….

Список использованных источников

Работа содержит 1 файл

Методы производства кирпича

Главная / Статьи / Способы производства кирпича

Кирпич — это искусственный камень, произведенный из минеральных материалов, используемый в строительстве. Классическим материалом для производства кирпича является глина. Кирпич из глины известен с незапамятных времен. В основу технологии керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг. Но время не стоит на месте, и современные технологии позволяют изготавливать кирпич не только из глины, и не только традиционным способом, что позволяет получать изделия с разными характеристиками, увеличить прочность, улучшить геометрию, расширить цветовую палитру или устойчивость к действию внешних агрессивных факторов.

Ниже кратко описаны основные методы производства кирпича.

1. Метод пластического формования

2. Метод полусухого прессования

3. Производство шамотного кирпича

4. Производство силикатного кирпича

5. Производство гиперпрессованного кирпича

Метод пластического формования

Способ производства кирпича пластическим формованием состоит из нескольких этапов:

- Добыча сырья (глины)

- Подготовка сырья. Глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

- Формование кирпича-сырца. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%.

- Сушка. Важный и сложный этап производства кирпича. Простейший способ предохранить кирпич от растекания — сушить его медленно, то есть так, чтобы скорость испарения воды не превышала скорости ее миграции из внутренних слоев. По достижении влажности кирпича-сырца 6-8% его можно подавать на обжиг.

- Обжиг. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000°С. Необходимую температуру обжига следует строго выдерживать до окончания процесса обжига.

Методом пластического формования производят полнотелый и щелевой керамический кирпич, теплую керамику, клинкерный кирпич. Кирпич, изготовленный данным способом, отличается низким водопоглощением, как следствие, высокой морозостойкостью и долговечностью.

При производстве поризованного кирпича (теплой керамики) используют добавки, например, опилки, которые, выгорая в процессе обжига, образуют поры, понижающие его плотность приблизительно на 30% и повышающие теплоизоляционные свойства. Небольшой вес таких изделий позволяет снизить нагрузку на нижележащие конструкции, и дает возможность производить крупноформатные блоки

Клинкерный кирпич обжигается при более высокой температуре. Технология и качество сырья обеспечивают более плотную структуру, повышенную прочность, морозостойкость, долговечность, но повышает теплопроводность.

Метод полусухого прессования

Сырьем для кирпича, производимого таким способом, также служит глина, но в отличие от пластического формования глина увлажняется до 6-7%, затем измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец.

Такой сырец не требует сушки. Его можно обжигать сразу после формования. Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но, в то же время, он менее морозостоек, что сужает спектр его применения.

Производство шамотного кирпича

Шамотный кирпич изготавливают путем обжига спрессованного шамота — порошка из обожженной размолотой огнеупорной глины при температуре 1650°С. Шамот — зернистый материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Шамотный кирпич отличается высокой огнеупорностью, прочностью, устойчивостью к агрессивным средам, например, действию кислот и щелочей, не подвержен деформации.

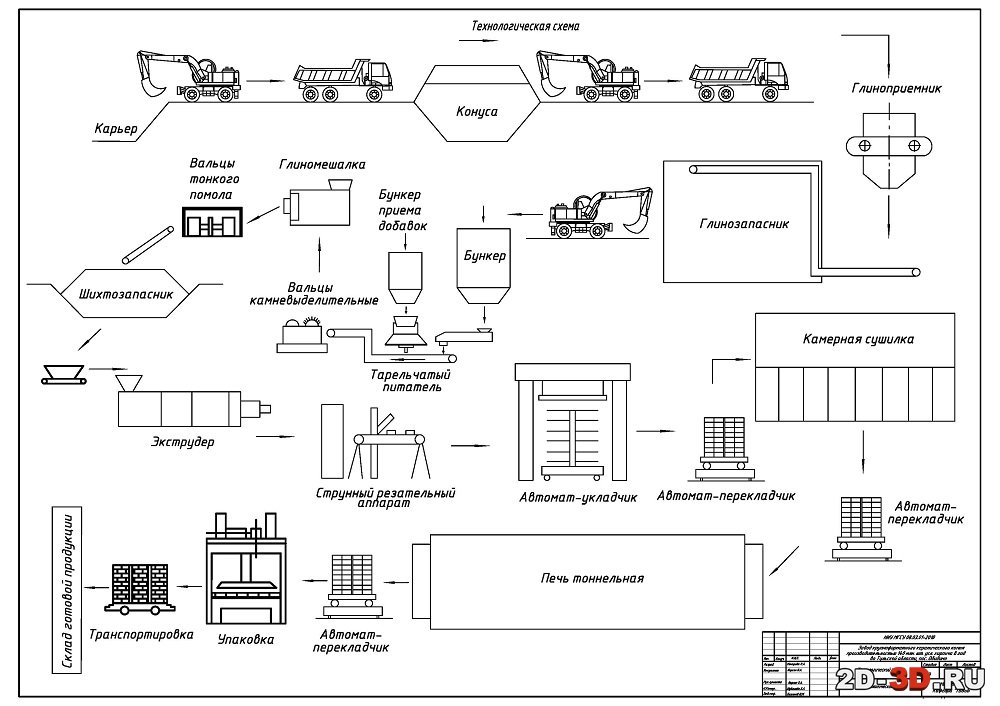

Производство силикатного кирпича

При изготовлении силикатного кирпича не используется глина. Сырьевая смесь для производства силикатного кирпича содержит 90-95% песка, 5-10% молотой негашеной извести и некоторое количество воды.

Смесь тщательно перемешивается и выдерживается до полного гашения извести. После завершения этого процесса из смеси под большим давлением (15-20 МПа) прессуют кирпич, который направляют для твердения в автоклавы при давлении 0,9 МПа и температуре 175 °С. Кирпич твердеет за 8-14ч. Далее кирпич выдерживают 10-15 дней для карбонизации, в результате чего повышается его прочность и водостойкость.

Кирпич, полученный таким способом отличается ровными гранями с гладкой поверхностью, он не имеет тех дефектов, которые свойственны кирпичу, произведенному способом пластического формования, кроме того, силикатный кирпич отличается хорошей звукоизоляцией. Но он значительно тяжелее керамического кирпича, менее водо- и морозостоек, его теплопроводность выше, такой кирпич не может применяться в частях здания с влажным режимом: в санузлах, ванных комнатах, для кладки фундаментов, подвалов, цоколей.

Производство гиперпрессованного кирпича

Сырьем для изготовления гиперпрессованного кирпича служит смесь цемента, известняка (ракушечника), доломита и красителя. В качестве наполнителя также могут использоваться: кварцевый песок, отсевы доломита, мрамора, травертина, гранита и других пород.

Гиперпрессованный кирпич не требует обжига, технология изготовления включает в себя двустороннее прессование под очень высоким давлением (не менее 40 МПа) в специальных пресс-формах. После этого спрессованный кирпич должен пройти процедуру «созревания» в теплом помещении не менее 5 дней, в течение которых кирпич получает 60-70% своей конечной прочности.

Гиперпрессованный кирпич имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования. Такой кирпич может применяться для кладки фундаментов (полнотелый), несущих стен, облицовки фасада, при благоустройстве территории.

Masa Group — заводы по производству бетонных блоков, бетонных плит, пенобетона, силикатного кирпича

Это долгий путь от сырья и смеси до готового камня. В этом процессе задействованы многие компоненты растений. Только если компоненты системы подобраны, можно быть уверенным в бесперебойном процессе и экономичной работе завода по производству блоков. Узнайте о наших заводах по производству бетонных блоков.

Это долгий путь от сырья и смеси до готового (бордюрного) камня.Прессы Masa Kerbstone были разработаны с учетом, среди прочего, особых требований к бордюрам «Британского стандарта». Этот «британский стандарт» по-прежнему является условием в странах Ближнего Востока и Великобритании. Узнайте о наших заводах по производству Kerbstone.

Производство изделий из газобетона в автоклаве требует высоких стандартов для смешивания и дозирования заполнителей, контроля процесса ферментации и контроля каждого этапа производства.Газобетонные установки Masa — это проверенные передовые технологические процессы, разработанные в соответствии с конкретными требованиями клиентов. Такой подход позволяет комплексным решениям обеспечивать высокоэффективные, оптимизированные процессы, приводящие к стабильному качеству конечного продукта. Узнайте больше о наших заводах по производству AAC.

Это долгий путь от сырья и смеси до готовых силикатных кирпичей. В этом процессе задействованы многие компоненты растений.Только если компоненты системы подобраны, можно быть уверенным в бесперебойном процессе и экономичной работе завода по производству силикатного кирпича. Узнайте о наших заводах по производству силикатного кирпича.

Пресс для плит UNI 2000 — это сердце любого завода по производству бетонных плит. Кроме того, требуются дозирующие и смесительные установки, приемные устройства с установками прямой промывки и системы хранения, а также машины и оборудование для измельчения и упаковки слябов.Masa может предложить все ноу-хау для производства бетонных плит. Это решающее преимущество для наших клиентов: планирование, проектирование, производство, сборка, ввод в эксплуатацию, обучение, техническое обслуживание и постоянная поддержка во время производства — все от одного поставщика. Узнайте о наших заводах по производству бетонных плит.

Masa LithoPore® — это минеральный строительный материал, который перерабатывается в паропроницаемую теплоизоляционную панель. Узнать больше о Masa-LithoPore®

Кирпич и плитка | строительный материал

Кирпич и плитка , изделия из конструкционной глины, выпускаемые в виде стандартных единиц, используемые в строительстве.

Кирпич, впервые полученный в высушенной на солнце форме не менее 6000 лет назад и предшественник широкого спектра конструкционных глиняных изделий, используемых сегодня, представляет собой небольшую строительную единицу в форме прямоугольного блока, сформированного из глины или сланца. или смеси и обожжены (обожжены) в печи или печи для получения прочности, твердости и термостойкости. Первоначальная концепция древних кирпичных мастеров заключалась в том, что блок не должен быть больше, чем то, с чем может легко справиться один человек; Сегодня размер кирпича варьируется от страны к стране, и кирпичная промышленность каждой страны производит кирпичи разных размеров, которые могут исчисляться сотнями.Большинство кирпичей для большинства строительных целей имеют размеры примерно 5,5 × 9,5 × 20 см (2 1 / 4 × 3 3 / 4 × 8 дюймов).

Структурная глиняная плитка, также называемая терракотовой, представляет собой более крупную строительную единицу, содержащую множество пустот (ячеек), и используется в основном в качестве подкладки для облицовки кирпичом или для оштукатуренных перегородок.

Структурную облицовочную плитку из глины часто глазируют для использования в качестве открытой отделки. Настенная и напольная плитка — это тонкий шамотный материал с натуральной или глазурованной отделкой.Карьерная плитка — это плотный шампунь для полов, террас и промышленных помещений, где требуется высокая стойкость к истиранию или воздействию кислот.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасКирпич шамотный применяется в мусоросжигательных печах, котельных, промышленных и домашних печах, каминах. Канализационная труба обжигается и покрывается глазурью для использования в канализационных системах, системах промышленных сточных вод и общей канализации. Дренажная плитка бывает пористой, круглой, а иногда и перфорированной, и используется в основном для сельскохозяйственного дренажа.Кровельная черепица изготавливается в виде полукруглой (испанская черепица) и различной плоской черепицы, напоминающей сланец или кедровую трясину; он широко используется в странах Средиземноморья.

Существует также множество изделий из цемента и заполнителей, которые заменяют и обычно выполняют те же функции, что и изделия из конструкционной глины, перечисленные выше. Эти изделия из неглинистого кирпича и плитки кратко описаны в конце статьи. Однако основная тема этой статьи — кирпич и плитка из шамота.

шамотный кирпич и плитка — два самых важных продукта в области промышленной керамики. Для получения дополнительной информации о природе керамических материалов см. Статьи, представленные в Industrial Ceramics: Outline of Coverage, особенно статьи о традиционной керамике. О длительном рассмотрении основного применения шамотного кирпича и плитки см. Статью «Строительство зданий».

История кирпичного производства

Глиняный кирпич, высушенный на солнце, был одним из первых строительных материалов.Вполне возможно, что на реках Нил, Евфрат или Тигр после наводнений отложившаяся грязь или ил потрескались и образовали лепешки, которые можно было бы превратить в грубые строительные блоки для постройки хижин для защиты от непогоды. В древнем городе Ур в Месопотамии (современный Ирак) первая настоящая арка из обожженного на солнце кирпича была построена около 4000 г. до н. Э. Сама арка не сохранилась, но ее описание включает первое известное упоминание о минометах, отличных от грязи. Для скрепления кирпичей использовалась битумная слизь.

Обожженный кирпич, несомненно, уже производили просто путем тушения огня с помощью сырцовых кирпичей. В Уре гончары открыли принцип закрытой печи, в которой можно было контролировать тепло. Зиккурат в Уре — образец ранней монументальной кирпичной кладки, возможно построенной из высушенного на солнце кирпича; ступени были заменены через 2500 лет (около 1500 г. до н.э.) обожженным кирпичом.

По мере того, как цивилизация распространялась на восток и запад от Ближнего Востока, росло производство и использование кирпича.Великая Китайская стена (210 г. до н. Э.) Была построена из обожженных и высушенных на солнце кирпичей. Ранними примерами кирпичной кладки в Риме были реконструкция Пантеона (123 г. н.э.) с беспрецедентным кирпичом и бетонным куполом, 43 метра (142 фута) в диаметре и высоте, а также Ванны Адриана, где для строительства использовались терракотовые столбы. поддерживающие полы, подогреваемые ревущими пожарами.

Эмалирование, или остекление кирпича и плитки, было известно вавилонянам и ассирийцам еще в 600 г. до н.э., опять же, благодаря гончарному искусству.Великие мечети Иерусалима (Купол Скалы), Исфахана (в Иране) и Теграна являются прекрасными примерами глазурованной плитки, используемой в качестве мозаики. Некоторые из голубых оттенков этих глазурей не могут быть воспроизведены с помощью существующих производственных процессов.

Западная Европа, вероятно, использовала кирпич как строительную и архитектурную единицу больше, чем в любой другой области мира. Это было особенно важно в борьбе с разрушительными пожарами, которые хронически поражали средневековые города. После Великого пожара 1666 года Лондон превратился из деревянного города в город из кирпича исключительно для защиты от огня.

Кирпичи и кирпичные постройки были привезены в Новый Свет первыми европейскими поселенцами. Коптские потомки древних египтян, живших в верховьях Нила, назвали свою технику изготовления сырцового кирпича tōbe. Арабы передали это название испанцам, которые, в свою очередь, принесли искусство производства сырцовых кирпичей в южную часть Северной Америки. На севере Голландская Вест-Индская компания построила первое кирпичное здание на острове Манхэттен в 1633 году.

Знакомство с кальциево-силикатными кирпичами

Кальциево-силикатные кирпичи: пример из практикиЖилой дом, построенный из кальциево-силикатных кирпичей

Некоторые Некоторое время назад меня попросили исследовать структурные трещины в большом жилом комплексе в Уэст-Мидлендсе.

При посещении схемы и обнаружении трещин на здании у меня возникло сильное подозрение, что здание было построено из силикатного кирпича, но следует отметить, что не существует окончательного теста на месте для определения кирпичей из силикатного кальция; Положительная идентификация может быть получена только после лабораторного анализа, в частности XRD (дифракции рентгеновских лучей), когда пики как в кварците, так и в кальците положительно подтверждают структуру силиката кальция. Однако базовое понимание этих кирпичей и их свойств может в некоторой степени помочь в правильной идентификации сайта.Поскольку мы знаем, что существует ряд известных проблем, связанных со строительством из силикатного силиката, первостепенное значение имело определение формы каменной конструкции.

Кирпичи из силиката кальция (песчаная известь и кремнистая известь) производятся путем смешивания извести, песка и / или измельченного кремнеземистого или кремневого камня с достаточным количеством воды, позволяющим формовать смесь под высоким давлением. Затем кирпичи автоклавируют с паром, чтобы известь вступила в реакцию с кремнеземом с образованием гидратированных силикатов кальция.Пигменты можно добавлять на стадии смешивания. В своем естественном состоянии кирпичи из силиката кальция имеют цвет от белого до кремово-кремового, но добавление охры (желтого или кремового цвета), оксидов железа (розового, красного, коричневого или черного) или оксида хрома (зеленого цвета) может позволить очень большое разнообразие цветов.

Внимательный осмотр кирпичей показал, что они представляли собой небольшие частицы кремня размером до 3 мм.

Виден врезанный кремень, и кирпичи очень легко царапаются об их поверхность.

Это согласуется с силикатным кирпичом из кальция, так же как и тот факт, что царапина на поверхности кирпича доказала, что они чрезвычайно мягкие. У них также нет «огненной кожи», как у глиняного кирпича. Их часто путают с бетонными кирпичами, но они намного сложнее и не так легко поцарапать. Наконец, фактором, который изменил баланс вероятности в пользу кирпичей из силиката кальция, была разница в цвете ниже и чуть выше уровня DPC. Кирпичи из силиката кальция во всех цветовых вариантах имеют склонность к довольно заметному потемнению во влажном состоянии.Более влажные кирпичи ниже уровня DPC и чуть выше уровня dpc (где dpc был замкнут) заметно темнее.

Необычные явления изменения цвета, часто наблюдаемые в силикатном кирпиче

000000000000000 Инспекция- Раствор значительно тверже, чем кладка.

- DPC, перекрытый строительным раствором

- Регулярные и последовательные ступенчатые усадочные трещины по всей схеме

- Указывая на деформационные швы в углах здания

- Потеря защиты деформационных швов в углах.

- Изменение цвета кирпичной кладки ниже и чуть выше уровня dpc.

- Перекрытие кирпичной кладки на уровне ЦОД.

Регулярное ступенчатое растрескивание и плохой ремонт. Плоскость скольжения ЦОД также должна была быть установлена на уровне первого этажа.

Объяснение дефектов, отмеченных на схеме- Раствор значительно тверже, чем каменные блоки: сам по себе не дефект, но силикатные кирпичи из силиката кальция склонны к усадке или расширению трещин, поэтому раствор должен «уступить» кирпичной кладке.Это невозможно, если использовалась слишком крепкая растворная смесь OPC. В идеале следует использовать известковый раствор, который будет иметь такой же коэффициент расширения, что и кладочные блоки. Чрезмерно прочная смесь, несомненно, способствовала широко распространенной проблеме трещин от усадки в этой схеме.

- DPC, перекрытый строительным раствором: это, конечно, проблема, которая может привести к будущим проблемам с влажностью, но, что более важно, dpc является очень важной частью строительства из силикатного кирпича. DPC действует как плоскость скольжения для кирпичной кладки наверху и позволяет кирпичной кладке наверху двигаться более контролируемым образом без образования трещин.Направление вокруг стыка dpc служит только для предотвращения движения плоскости скольжения с опасностью возникновения неконтролируемых усадочных трещин в другом месте здания.

- Регулярные и последовательные ступенчатые трещины усадки по всей схеме: я не считаю, что эти трещины вызывают беспокойство, помимо того факта, что требуется повторная установка для улучшения эстетики и защиты открытых швов от атмосферных воздействий. Ничего не указывало на то, что эти трещины вызваны чем-либо, кроме усадки / расширения.

- Указание на деформационные швы в углах здания: Деформационные швы по самой своей природе предназначены для перемещения, поэтому вы не герметизируете их строительным раствором против элементов, так как он негибкий, будет трескаться и выпадать. Именно это и произошло на этой схеме, и необходимо удалить галтели раствора и заменить их эластичной полисульфидной мастикой.

- Потеря защиты деформационных швов в углах: То же, что и в пункте 4, но замена раствора герметиком восстановит защиту деформационных швов от атмосферных воздействий.

- Изменение цвета кирпичной кладки ниже и чуть выше уровня dpc: здесь нет никаких проблем, кроме различного эстетического вида более темной кирпичной кладки. Нет никаких технических проблем, связанных с этим, поскольку силикатные кирпичи имеют хороший уровень защиты от замерзания.

- Кирпичная кладка излишков на уровне DPC: заслуживает упоминания, но, на мой взгляд, не является дефектом этой конструкции; он просто демонстрирует, что плоскость скольжения на уровне dpc действует в определенных областях так, как задумано.

Деформационный шов из сжимаемого фибрового картона установлен, но не работает должным образом из-за твердого цементного раствора. Стык следует заделать эластичной мастикой.

Диапазон исторических проблем, связанных с силикатным кирпичом из кальция- Температурное движение, вероятно, будет примерно в 1,5 раза больше, чем у глиняной кирпичной кладки. Кирпичная кладка из силиката кальция, в отличие от глины, обычно претерпевает первоначальную необратимую усадку при кладке (глиняная кладка имеет тенденцию расширяться), но до тех пор, пока склонность к перемещению понимается и учитывается в проекте, нет причин, по которым кирпичная кладка не должна работать должным образом. .Часто этот фактор не учитывается при проектировании, и это приводит к широко распространенному растрескиванию.

- Кирпичи из силиката кальция не должны использоваться в сплошных работах с глиняными облицовками или основами, это связано с тем, что кирпичи склонны к усадке, в отличие от расширения глиняной кирпичной кладки. Если предполагается строительство сплошных стен, следует использовать основы из бетонных кирпичей или блоков, так как они имеют такие же характеристики движения, как и силикатный кирпич. Мы часто видим неправильный выбор материала стенок для внутренней створки, и это создает противодействующие силы из-за дифференциального расширения, что опять же приводит к широко распространенному растрескиванию.

- Общие детали конструкции часто не принимаются во внимание, особенно в отношении обеспечения достаточной гибкости стяжек стен, чтобы допускать дифференциальные движения, и допуска разрывов вокруг заглушек для предотвращения растрескивания.

4. Требования к встроенным плоскостям скольжения часто не соблюдаются. Внутри стены из силикатно-кальциевой кирпичной кладки должны быть уложены на гидроизоляционный слой, чтобы действовать как плоскость скольжения и, таким образом, способствовать возникновению продольных движений — это было бы в равной степени необходимо на уровнях верхних этажей, деталь, которая была упущена в этой схеме.

5. Контроль движений в ограждении — не единственная проблема — также учитывайте элементы здания, которые могут оказывать сдерживающее влияние. Например, следует избегать бетонных колонн или стен, упирающихся в кирпичи, если не может быть предусмотрена скользящая мембрана. — как и любая конструкция, препятствующая свободному движению. В этой схеме расположение деформационных швов и ДПК обеспечивают это сдерживающее воздействие.

6. Нет ничего необычного в том, чтобы увидеть некоторые формы смещения кирпичей из силиката кальция из-за теплового расширения, например, соскальзывание кирпичной кладки с гидроизоляционного слоя, растрескивание в углах или явное разрушение.Напротив, растрескивание при усадке обычно не вызывает этих проявлений.

DPC направлен наверх, но движение через плоскость скольжения DPC вызвало разрушение строительного раствора и, таким образом, восстановило функцию естественной плоскости скольжения.

ЗаключениеКирпич из силиката кальция часто получает плохую репутацию в прессе из-за проблем, освещенных здесь; однако следует сказать, что они являются отличным строительным материалом, если понятны детали конструкции, необходимые для предотвращения усадки или расширения.К сожалению, чаще всего эта детализация не понимается, и здания, как правило, строятся так же, как и глиняные кирпичи. По некоторым показателям они превосходят глиняный кирпич, особенно по морозостойкости.

Вопрос для этой конкретной схемы заключается в том, была ли детализация конструкции настолько плохой, чтобы вызывать серьезные опасения в отношении долгосрочного будущего или жизнеспособности этих блоков? На мой взгляд, особых опасений не было; блоки структурно прочны, и к трещинам следует относиться как к эстетической детали.Качество предыдущего наведения было довольно низким, и это до некоторой степени повредило блоки некрасивой или несоответствующей работой, и мало что можно сделать, чтобы обратить это повреждение. Острие должно быть удалено с dpc, чтобы позволить ему действовать как плоскость скольжения и остановить повышение влажности выше уровня dpc. Кроме того, с вертикальных деформационных швов в углах блоков следует удалить ограничивающую кромку раствора и затем соответствующим образом заделать высококачественной полисульфидной мастикой.

Мало что можно сделать в отношении разницы в цвете вокруг уровня dpc, но тогда это чисто эстетическое и субъективное мнение о том, нравится или не нравится людям это изменение цвета.

В общем, я не видел причин, по которым в этих блоках нельзя было бы проживать еще 40-50 лет, учитывая не что иное, как разумное обслуживание и расходы.

Погодные условия

TIMEIS

| Код товара | Н.A |

| Качество и стандарты | IS 12894: 1990 |

| Загружено на | Май 2007 |

Введение

Кирпичи из золы-уноса изготавливаются из летучей золы, извести, гипса и песка. Они могут широко использоваться во всех строительных работах, как и обычные кирпичи из обожженной глины. Кирпичи из летучей золы сравнительно легче по весу и прочнее, чем обычные глиняные кирпичи.Поскольку зола-унос в большом количестве накапливается в виде отходов возле тепловых электростанций и создает серьезные проблемы с загрязнением окружающей среды, ее использование в качестве основного сырья при производстве кирпича не только создаст широкие возможности для ее правильного и полезного удаления, но и поможет в контроль загрязнения окружающей среды в большей степени на территориях, прилегающих к электростанциям. Ввиду превосходного качества и экологичности, а также государственной поддержки спрос на кирпичи из летучей золы вырос.

Рыночный потенциал

Страна потребляет около 180 миллиардов тонн кирпича, ежегодно истощая около 340 миллиардов тонн глины, и около 5000 акров верхнего слоя почвы остаются неплодородными в течение длительного периода. Правительство серьезно обеспокоено эрозией почвы для производства огромного количества кирпича на фоне огромных жилищных потребностей.

Превосходные инженерные свойства и долговечность кирпича из летучей золы расширяют его область применения при строительстве зданий и развитии инфраструктуры, строительстве тротуаров, дамб, резервуаров, подводных сооружениях, облицовке каналов, ирригационных работах и т. Д.Огромные количества летучей золы доступны на тепловых электростанциях и вокруг них во всех штатах. Спрос на кирпич можно удовлетворить за счет строительства небольших блоков возле тепловых электростанций и удовлетворения местного спроса с меньшими транспортными расходами.

Основания и предположения

- Предполагается, что установка будет работать в одну смену 300 рабочих дней в году.

- Заработная плата персонала и работников была принята во внимание на основе преобладающих рыночных ставок.

- Для выхода на полную мощность завода требуется 1 год после пробного производства.

- Процентная ставка 13% учитывается в профиле проекта как для повторяющихся, так и для разовых инвестиций.

- Размер маржи варьируется от 10 до 25% в зависимости от местоположения и схемы, выбранной предпринимателем.

- Срок эксплуатации проекта — около 10 лет с учетом устаревания технологий и срока возврата кредита.

- Затраты на землю, строительные работы, машины и оборудование, сырье и расходные материалы, прочие условные расходы и т. Д.Указанные в схеме цены основаны на ценах, действующих на момент подготовки проекта. Поэтому время от времени в них могут вноситься необходимые изменения в зависимости от местных условий.

График реализации

Активность | Начало периода | Срок окончания |

| Обследование сбора данных в отношении спрос, доступность технологий, мощность, земля и разрешение Государственного управления по контролю за загрязнением окружающей среды | 1 день по | 2-й месяц |

| Порядок внесения маржинальных денег | 2-й по | 3-й |

| Подготовка и регистрация проекта | 2-й по | 3-я |

| Финансовая помощь | 2-й по | 4-я |

| Разработка сайта и строительство корпуса | 5-й по | 7-я |

| Приобретение и установка станка | 5-й по | 8-й |

| Опытное производство | 8-й месяц | |

Технические аспекты

Процесс производства

Летучая зола, известковый песок и гипс вручную загружаются в тарельчатый смеситель, куда добавляется вода в требуемой пропорции для тщательного перемешивания.Доля сырья обычно составляет 60-80% летучей золы, 10-20% извести, 10% гипса и 10% песка, в зависимости от качества сырья.

После смешивания смесь поступает в гидравлические / механические прессы. Кирпичи на деревянных гранулах выносятся на открытую площадку, где они сушатся и выдерживаются в воде в течение 21 дня. Перед отгрузкой кирпичи проходят испытания и сортировку.

Контроль качества и стандарты

Бюро стандартов Индии сформулировало и опубликовало спецификацию для поддержания качества продукции и целей тестирования.

IS 12894: 1990.

Производственная мощность (в год)

| Количество (шт.) | : 60 лакхов кирпичей | |

| Значение | ||

Контроль загрязнения

Технология производства кирпичей из летучей золы является экологически чистой. Он не требует пропаривания или автоматического отела, так как кирпичи затвердевают только водой. Поскольку исключается процесс сжигания, выбросы и сточные воды не сбрасываются.С другой стороны, это решает проблему утилизации летучей золы.

Энергосбережение

Агрегат должен соблюдать общие меры предосторожности для экономии электроэнергии, применяя методы энергосбережения не только для экономии электроэнергии, но и для экономии значительных затрат как самих себя, так и в интересах страны в целом.

Финансовые аспекты

A Основной капитал

Земля и здание

(рупий.) | |

| Земля 1 акр @ Rs. 1200000 | 1200000 |

| Площадь застройки 165 кв. @ Rs. 5000 за кв. | 825000 |

| Рабочий сарай 150 кв. @ Rs. 4000 за кв. | 600000 |

| Пограничная стена, Ворота Л.С. | 112519 |

| Пруд летучей золы и резервуар для скручивания L.С. | 200000 |

| Итого | 2937519 |

Машины и оборудование

Описание | Инд. / Имп. | Кол. | Цена (рупии) |

| Поддонный смеситель (с приводом от двигателя 20 л.с.) | Инд. | 2 | 200000 |

| Калибровочно-намоточный станок | Ind. | 2 | 450000 |

| Ленточный конвейер (работает от двигателя 3 л.с.) | Инд. | 1 | 100000 |

| Глубокая трубная скважина | Инд. | 1 | 80000 |

| Генератор | – | 1 | 250000 |

| Стальные пластины и дополнительные формы | – | Л.С. | 150000 |

| Тележки | – | Л.С. | 60000 |

| Офис, мебель и оборудование | – | Л.С. | 60000 |

| Монтажные и монтажные расходы | – | Л.С. | 70000 |

| Итого | 1420000 | ||

Оборотный капитал (в месяц)

Персонал и рабочая сила (в месяц)

Обозначение | №№ | Заработная плата | Общая заработная плата (рупии) |

| Менеджер | 1 | 15000 | 15000 |

| Инженер-технолог | 1 | 12000 | 12000 |

| Квалифицированные рабочие | 5 | 6000 | 30000 |

| Неквалифицированные рабочие | 10 | 4000 | 40000 |

| Чоукидарс | 3 | 3000 | 9000 |

| Пеонов | 2 | 3000 | 6000 |

| Кассир-клерк | 1 | 6000 | 4000 |

| Итого | 116000 | ||

| Добавить необходимые компоненты при 22% | 25520 | ||

| Итого | 141520 | ||

Сырье (в месяц)

Описание | Ind./ Имп. | Кол. (Тонн.) | Скорость (P.Ton) | Стоимость (рупии) |

| Летучая зола | Инд. | 1000 | 120 | 120000 |

| Лайм | Инд. | 1100 | 112000 | 275000 |

| Песок | Ind. | 120 | 35000 | 15000 |

| Гипс | Инд. | 1100 | 40000 | 137500 |

| Всего | 547500 | |||

Коммунальные услуги (в месяц)

(рупий.) | |

| Мощность | 30000 |

| Топливо | 20000 |

| Всего | 50000 |

Прочие условные расходы (в месяц)

Сведения | (рупий) |

| Почтовые и канцелярские товары | 2000 |

| Телефон | 4000 |

| Транспорт | 10000 |

| Страхование | 5000 |

| Ремонт и обслуживание | 5000 |

| Реклама и реклама | 2500 |

| Разное.Расходы | 5000 |

| Итого | 33500 |

| Общие текущие расходы (в месяц) (i + ii + iii + iv) | 772520 |

| Итого оборотный капитал (на 2 месяца) | 1545040 |

Итого капитальные вложения

| Основной капитал | 4345000 |

| Оборотный капитал | 1545040 |

| Итого | 58 |

Финансовый анализ

Себестоимость продукции (в год)

Описание | Стоимость (рупий.) |

| Общая текущая стоимость | 9270240 |

| Амортизация здания на 5% | 141250 |

| Амортизация машин и оборудования @ 10% | 136000 |

| Амортизация оргтехники при 20% | 12000 |

| Процентная ставка на общие капитальные вложения @ 13% | 765705.2 |

| Итого | 10325195,2 |

Оборот (в год)

Кол. | Оценка | Стоимость (рупии) |

| 60 лакхов кирпичей | 2 шт. За кирпич | 12000000 |

Чистая прибыль (в год)

| Оборот — себестоимость | |

| рупий.12000000 — 10325195,2 | |

| 1674804,8 | |

Коэффициент чистой прибыли

Чистая прибыль x 100 Общий оборот | ||

1674804.8 х 100 12000000 | ||

| 13,96% |

Норма прибыли

Чистая прибыль (в год) x 100 Общий объем инвестиций | ||

1674804.8x 100 58 | ||

| 28,43% |

Точка безубыточности

Описание | (рупий) |

| Амортизация здания @ 5% | 141250 |

| Амортизация машин и оборудования @ 10% | 136000 |

| Амортизация оргтехники при 20% | 12000 |

| Процентная ставка от общих капитальных вложений @ 13% | 765705.2 |

| Страхование | 60000 |

| 40% от заработной платы | 679296 |

| 40% прочих условных расходов (без страхования) | 136800 |

| Итого | 193 10 51,2 |

| B.E.P | Фиксированная стоимость x 100 Фиксированная стоимость + прибыль | |

1931051.2 х 100 1931051.2 +1674804.8 | ||

53,55% |

Адреса поставщиков машин и оборудования

- м / с. Jindal Hydraulics

Д-203, Сектор-10,

Нойда (UP) - NTPC и тепловые электростанции для летучей золы.

- м / с. Старк и Ко.

17, Najafgarh Road,

Рядом с Джахира Чоук,

Нью-Дели — 110015 - ЦНИИ строительства

Рурки — 247 667 (U.P.) - Национальный совет по цементу и

Строительные материалы

KM Stone, Дели — Матхура-роуд,

Баллабхгарх — 121 004

Distt. Фаридабад (Харьяна) - Институт твердых отходов

Исследования и экология

Баланс, Вишакхапатнам.

Поставщики сырья

Технологии

За дополнительной информацией обращайтесь по телефону

Информационный менеджер

Проект TIMEIS

Эл. Почта: [email protected]

Новый подход к переработке строительных отходов

После дня, проведенного на пляже, песок вряд ли окажется в дефиците. Внешность обманчива, поскольку этого ценного товара становится все меньше во многих странах, одной из причин которого является глобальный строительный бум. Для строительства отелей, торговых центров и промышленных парков требуются горы из бетона, состоящего в основном из песка и гравия.Дубай, например, был вынужден импортировать австралийский песок для возведения небоскреба Бурдж-Халифа; его собственный песок пустыни не годился для этой цели. Даже запасы гравия и песка в Германии сокращаются, как отмечается в недавнем отчете Федерального института геолого-геофизических исследований и природных ресурсов.