Армирование пеноблоков: кладки, стен, установка армопояса

Для улучшения своих эксплуатационных характеристик кладка из пеноблоков должна дополнительно укрепляться. С этой целью проводят армирование, препятствующее растрескиванию кирпичей либо появлению разломов. Оно же улучшает прочностные характеристики кладки.

Где нужно укрепление

Проводить армирование пеноблоков в жилищном строительстве требуется всегда, даже при использовании специального армированного пеноблока, когда бетон в блоках связан фиброволокном. Укрепления требуют такие участки:

- Внешние стены, а также все перегородки, создаваемые внутри помещений. Особое внимание требуется оказывать углам, а также зонам, где происходит соединения перегородок и стен;

- Перемычки над каждой дверью и окном;

- Все участки, где плит перекрытия опираются на стены. В этих местах делают армопояс.

Материалы для армирования

Чтобы создать прочное строение из пористого материала, которым является пеноблок, нельзя пренебрегать армированием кладки стен. Когда возводятся незначительные перегородки либо ограждения без серьезной нагрузки, отсутствие укрепления может не приводить к негативным эффектам. Но если это делается в монолитных постройках, подобные нарушения чреваты разрушениями. Само же армирование пенобетона может быть выполнено разными типами материала.

Использование мелкоячеистой армирующей сетки для горизонтального усиления конструкции приводит к тому, что расстояние между блоками увеличивается. Из-за этого образуются мостики холода, которые требуется дополнительно утеплить, чтобы не терялось тепло внутри помещения.

Стеклопластиковая либо стальная арматура

Проведение процедуры армирования пеноблоков арматурой требуется на следующих участках:

- Первые ряды стен;

- На уровне перекрытий;

- В зоне подоконников.

- Для создания опорных перемычек;

Когда расстояние между плитами перекрытия составляет больше 3 метров, проводить делать укрепление требуется в двух и больше местах. Армирование пеноблоков при кладке осуществляется в заранее подготовленные каналы (штрабы), где крепиться клеевым раствором.

Сетка

Укрепление конструкции стен в процессе строительства либо ремонта возможно с использованием сетки для армирования пеноблоков. Такое изделие представляет собой металлическую конструкцию, которую можно купить в строительном магазине или самостоятельно сделать, используя сварочную технику. Сетка хорошо сохраняет свои параметры даже в крайне агрессивной среде. Производят её из стали, благодаря чему материал обладает повышенной устойчивостью к серьезным перепадам температур, а также повышенному уровню влажности. Цельная конструкция, за счет отсутствия швов, позволяет придать стене прочность и эффективно выдерживать высокие нагрузки.

Не рекомендуется применять изделия из пластика по причине их незначительной прочности. Они не делают конструкцию стен крепче и не предотвращают растрескивания при серьезных нагрузках.

Благодаря размерам сетки для армирования, кладка из пеноблоков проводится без подгонки размеров, а гибкая структура материала принимает любые формы поверхности. При нарушении целостности части конструкции, это не оказывает негативного эффекта на другие участки.

Усиление стен

Процедура армирования стен необходима, чтобы повысить устойчивость здания. Особенно это актуально, когда присутствуют факторы, способные негативно влиять на целостность конструкции. Наиболее слабыми элементами здания являются длинные стенки, проемы для дверей либо окон, а также участки, которые примыкают к плитам перекрытия или фундаменту.

Нередко возникает вопрос, как выполнять вертикальное армирование стен из пенобетона.

Подобное действие требуется проводить, когда строительство ведется в районах, обладающих повышенной сейсмоактивностью либо при больших боковых нагрузках. Для этого требуется армировать пеноблоки с облицовкой. Чем это будет делаться, зависит от ситуации. Может использоваться сетка либо арматура, которая на клеевой раствор будет укладываться в вертикальные штрабы, сделанные снаружи. Сверху она дополнительно закрывается облицовочным материалом.

Армирование при кладке

Лучшим вариантом для осуществления армирования пеноблоков в жилищном строительстве считается применение арматуры. Её установка происходит следующим образом:

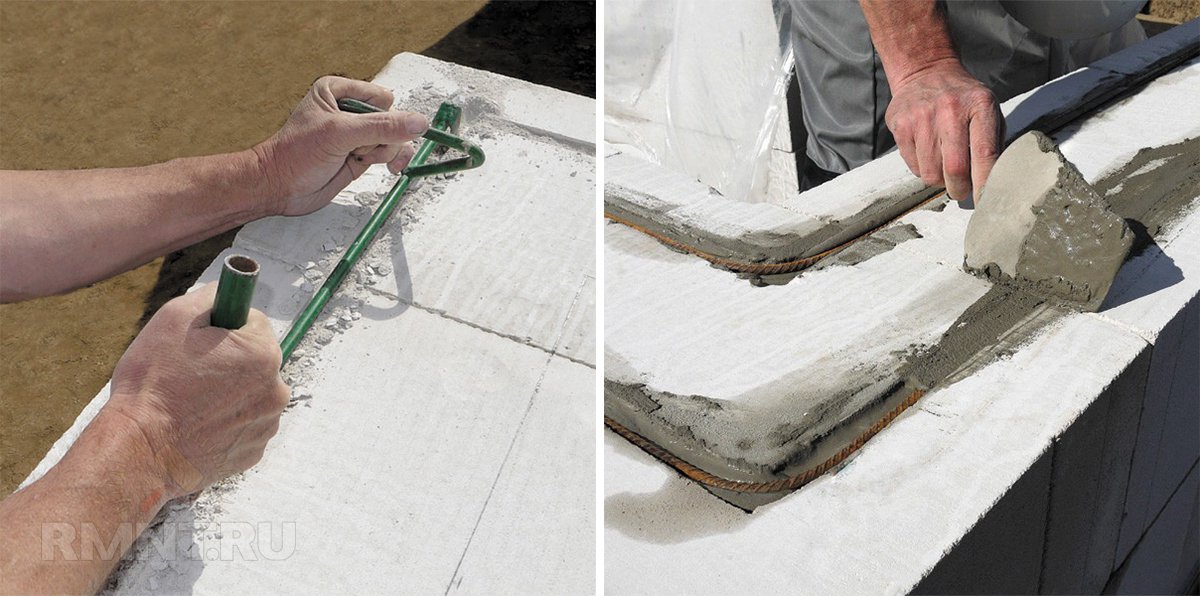

- Сначала сверху всего ряда делают несколько каналов в блоках, глубиной порядка 4 см. Для этого можно использовать обычный ручной штроборез либо болгарку;

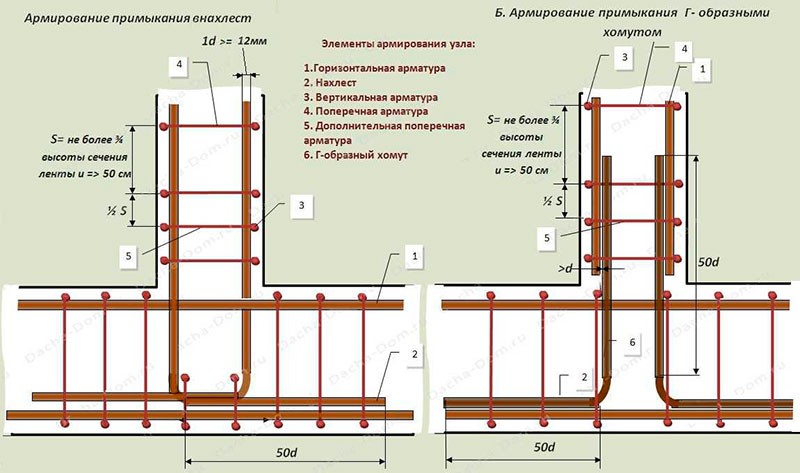

- Дальше в полученные штрабы на 2/3 закладывается клеящий раствор, после чего в нем утапливаются арматурные стержни. В местах соединения между прутьями, они должны идти с нахлестом в 15 см. При этом нельзя, чтобы в углах они заканчивались, каждый угол должен быть армирован согнутым прутом, место сгиба которого находится не ближе 30 см от его конца;

- Соединение прутьев из стен с перегородками проводится также за счет их сгиба и образования Г-образной формы;

- Поверх уложенных стальных стержней штрабы заделываются раствором.

Проводить укладку арматуры в канавы требуется каждый четвертый ряд. Это позволяет обеспечить высокий уровень устойчивости конструкции.

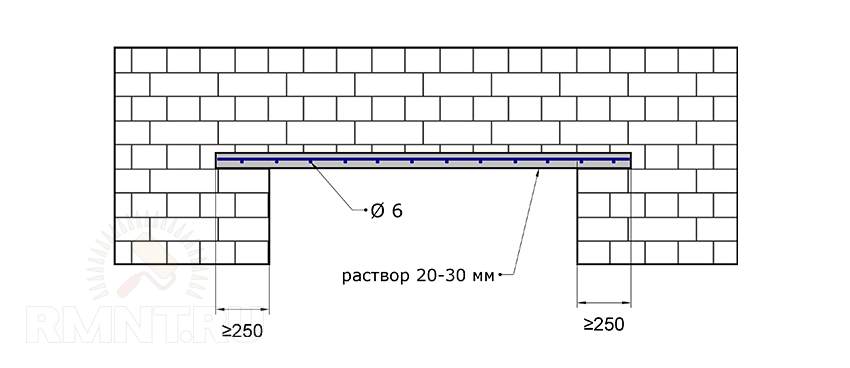

Армирование проемов

Из-за того, что оконные либо дверные проемы создают повышенную нагрузку на крайние блоки, требуется провести армирование последнего уложенного ряда перед установкой перемычки. Это позволит равномерно распределить оказываемое ею давление. Сначала делаются штрабы в пеноблоках, куда укладывается арматура длиной 1 метр. Дальше проем перекрывается перемычкой, также созданной из пенобетона. В этом случае используются П-образные блоки, куда закрадывается арматура и заливается раствор.

В виде железобетонных перемычек также используются готовые изделия, которые можно приобрести на строительных рынках.

Армопояс

Другим важным элементом конструкции при строительстве жилых домов является армирующий пояс для пеноблоков. Он выступает в качестве дополнительной защиты строения от возможных деформаций в стенках, а также несущих конструкция. Подобная железобетонная конструкция создается по всему периметру сооружения, что позволяет перераспределить напряжение на стены и фундамент. К тому же она нивелирует подвижки грунта, а также равномерно распродаёт давление, которые оказывается конструкциями, установленными выше.

На фундамент

Подобная конструкция представляет собой продолжение ленточного фундамента. В этом случае толщина армопояса равняется ширине пеноблоков, которые будут на неё укладываться для создания стены. Используются 4 прута арматуры, имеющие диаметр 16 мм, скрепленные хомутами. После создания опалубки их заливают бетоном и дожидаются полного застывания.

Под плиты перекрытия

Устанавливаемые между этажами плиты перекрытия оказывают на стены серьезную нагрузку. Поэтому важно понимать, как сделать армопояс по пеноблоку. Это позволяет исключить деформацию блоков под воздействием на них большого веса. Сооружается железобетонная лена по периметру дома

Под мауэрлат

Обязателен ли армопояс при установке крыши на пеноблок зависит от веса будущей кровли. Сама конструкция позволяет увеличить прочность стен и равномерно распределить нагрузку от крыши на стены. К тому же крепление мауэрлата на армопояс более крепкое, нежели на обычные блоки. Если крепить мауэрлат к пеноблоку без армопояса, как это нередко делается, то происходит образование в материале трещин, негативно сказывающихся на его прочности. Создание армопояса перед монтажом кровли позволяет предотвратить перекос крыши при неравномерной усадке здания, и сохранит параметры сооружения в изначальном виде.

Делается такой элемент по всему периметру стен, а также имеет сечение не менее 25х25 см. Важное требование – это создание непрерывной и монолитной конструкции с применением одного типа бетона для его заливки. После его создания, мауэрлата устанавливается шпильками с резьбой к приготовленному армопоясу. Прикручивать элементы крепления требуется посредине между предполагаемыми местами установки стропильных ног, чтобы избежать лишних проблем в процессе монтажа крыши.

Один из способов, как закрепить крышу к пеноблоку без армопояса, является использование проволоки. Для этого за 3-4 ряда до завершения кладки между рядами укладываются пучки проволоки, которыми после, к стене будет крепиться мауэрлат.

видео-инструкция по монтажу своими руками, особенности армпояса для кладки стен, фото

Пеноблок –один из самых популярных строительных материалов на сегодняшний день, который с большой скоростью завоевывает признание, как профессионалов, так и частных застройщиков.

Дома из пеноблоков обладают уникальными характеристиками,такими как:

- Теплосбережение;

- Прочность как у камня;

- Приемлемая стоимость;

- Устойчивость к гниению.

Армирование блоков позволяет избежать появления трещин и мостиков холода

Благодаря таким качествам, этот строительный материал можно отнести к разряду нестареющих вечных материалов.

Экономия бюджета

При использовании данного материала, вы сможете сэкономить около 25% на отопительные расходы, ведь такие дома аккумулируют тепло. Это приводит к сокращению тепла, которое теряется сквозь внешние стены постройки, уже не так востребованы толстостенные утеплители для дома из пеноблоков.

Однако есть одна особенность рабочего процесса — при строительстве нужно использовать армированные пеноблоки. Это делается для увеличения крепости строения, ведь стены подвержены различным нагрузкам, к которым относятся горизонтальные нагрузки, создаваемые ветрами.

Не нужно их недооценивать, ведь чем больше площадь стенки, тем большее сопротивление ветра она испытывает. К вертикальным нагрузкам относятся: точечные нагрузки от балок перекрытия, проемы окон и дверей. А армированный пеноблок способен выдержать все эти нагрузки.

Ниже мы предоставим небольшой список зон, обязательных армированию:

- Длинные стены. Как упоминалось выше, нагрузки на них колоссальные.

- Ряд блоков под оконным проемом. Армированию подлежит вся ширина проема, плюс по метру в каждую сторону.

Дверной проем также подлежит «усилению» при помощи арматуры

- Те места, где перемычки опираются на блоки. Так же, как и в предыдущем случае, армируется сама зона опоры, плюс периметр в разные стороны от перемычки.

Монтажный процесс

Далее будет изложена инструкция, что и как делается.

- Для начала укладывается первый ряд на фундамент, с подложкой под них двойного слоя рубероида.

Примечание!

При строительстве можно использовать обычный цементный раствор 1 к 3(соотношение цемента и песка).

- Перед тем как нанести раствор, незабываем одну маленькую хитрость, сначала нужно смочить сторону блока водой, иначе он будет забирать влагу из раствора.

- Раствор наносится на боковую стенку как уже уложенного блока, так и на укладываемый. Не забываем класть раствор на предыдущий ряд, перед установкой блока, то есть новый блок должен ложиться на раствор, при этом толщина шва не должна превышать 3 см.

- Поднимать стены нужно с углов, не забывая про перевязку, то есть смещение блоков на 8 – 10 см по горизонтали, относительно предыдущего ряда.

Усиление готовых стен

Само же армирование стен из пеноблоков происходит в следующем порядке.

- После того как первый ряд уложен, нужно сделать две канавки по всему периметру, отступая от краев минимум 50 – 60 мм.

- Так как изначально они не предусмотрены, то придется сделать их своими руками, при помощи шробореза.

Важно!

Если не такого инструмента, можно воспользоваться простой болгаркой или дисковой пилой, но это займет больше времени.

Ровность паза не играет решающего значения в конструкции

- В эти канавки укладывается арматура диаметром 8 – 10 мм.

- Углы укрепляются обычным закруглением арматуры, которая посредством сварки, соединятся с другими арматурными прутьями.

Следует помнить, что армирование пеноблоков не требуется в каждом ряду, достаточно производить ее через каждые 3-4 ряда.

Усиление других конструкций

Изогнутые пеноблоки, чаще всего использующиеся для перекрытия проемов, армируются немного по другой технологии:

В случае отсутствия сварочного аппарата, достаточно стянуть их между собой проволокой

- Первым делом в пазы блоков устанавливается арматура.

- Подготавливается цементно-песчаный раствор или клеевая смесь.

- Пазы с арматурой заливаются раствором и их оставляют до полного затвердения цемента.

Раствор обычно сохнет от 2 до 5 суток, в зависимости от погодных условий

- Так же часто устанавливаются вкладыши из пенопласта, исключающие появление так называемых «мостиков холода».

Обратите внимание

!Армирование кладки из пеноблоков является гарантией прочности стены и служит для предотвращения появления трещин.

Пенобетонная поверхность

Перед тем как устанавливать перекрытие, нужно установить армпояс на пеноблок. Армпояс – это железобетонная лента, высотой от 10 до 30 см, предназначенная для равномерного распределения веса и нагрузки перекрытий на стены.

Это и называется избавление от точечных нагрузок. К тому же он повышает надежность кладки из пеноблоков, способствует предотвращению расколов.

На фото – армированный пояс в пенобетонных блоках с прослойкой утеплителя

Примечание!

Единственный минус армопояса – это требование дополнительного утепления, так как в сравнении с пеноблоком, кладка обычным раствором, проигрывает по всем тепловым характеристикам.

Но и это легко устраняется, при толщине блоков в сорок сантиметров, армопояс заливается на 30 см, а оставшиеся 10 см остаются снаружи и заполняются утеплителем.

Такие стены, как и любые другие, нуждаются во внешней отделке.

Здесь прекрасно подойдет:

- Облицовочный кирпич.

- Различные виды сайдинга.

- Простое нанесение штукатурки. Для нанесения штукатурки, лучше всего использовать строительную сетку, чтобы увеличить сцепление.

- Облицовка дома из пеноблоков фасадным кирпичом.

Важно!

Использование обычного дюбель гвоздя на таких стенах категорически запрещено, здесь должны быть использованы специальные дюбеля, имеющие совершенно другую форму и диаметр.

Цена на них не сильно отличается от стандартных метизов.

Вывод

Теперь вы знаете, для чего необходимо армирование пенобетонных блоков, как оно осуществляется, и какие нюансы могут возникнуть во время рабочего процесса. В любом случае, даже если вы не будете производить работы самостоятельно, вы сможете контролировать рабочий процесс.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Как армировать пеноблоки

Пеноблочный материал сегодня популярен как в мелком частном, так и в крупном профессиональном строительстве, надежный и качественный материал завоевал признание на строительном рынке. Характеристики блоков поистине уникальны, материал противостоит порче, гниению, отличается каменной прочностью и достаточно приемлем по цене. Именно поэтому его считают долговечным не поддающимся времени материалом. Пенобетон – аккумулятор тепла и экономия средств на отопление составляет почти 25%, чтобы строение было крепким и выдерживало горизонтальную нагрузку в связи с ветрами желательно армировать их. Точечная нагрузка балочных перекрытий двери и оконные проемы относят к вертикальной нагрузке, в этой статье я вам расскажу: — как армировать пеноблоки, все их основные нюансы.

Какие зоны в доме необходимо армировать

- В армировании нуждаются длинные стены дома в связи с огромной нагрузкой на них.

- Проем по его ширине плюс метр по сторонам.

- Опорная зона и окружная зона перемычки.

Как возвести пеноблочные стены

Монтажный процесс состоит из следующих этапов:

- На фундаментную основу дома кладется двойной слой рубероида, следом – первый пеноблочный ряд.

- На пенобетон, смоченный водой, наносится раствор, состоящий из цемента и песка в соотношении 1 к 3.

- Наносить раствор необходимо на боковые стены всех блоков, как уложенных ранее, так и на укладываемые, размеры толщины шва должны быть не более 3 мм.

- Начинается блочная кладка с угла, при этом не нужно забывать про ее смещение на 10 мм. в каждом новом ряду, далее готовые стены подлежат усилению, или армированию.

Армирование

По периметру первого уложенного ряда проделываются 2 канавки, при этом от края отступается не менее 60 мм. При производстве блоков наличие канавок на них не предусмотрено, поэтому их не сложно сделать самостоятельно, используя штроборез, если его нет, то подойдет дисковая пила или болгарка. Подходящий диаметр для арматуры составляет 8- 10 мм. Кладем эту арматуру в проделанные канавки, при помощи сварочного аппарата соединяются углы пенобетона и арматурные прутья, если сварки нет, то стяжка проводится обычной проволокой. Армировать их в каждом углу совсем не обязательно, разумнее это делать в каждом четвертом ряду. Следует заметить, что блочная конструкция не зависит от ровности сделанных пазов, проемное перекрытие армируется изогнутыми блоками и технология у них заметно отличается. Сначала требуется установить ее в пазы изогнутых пеноблоков, далее разводится раствор из цемента и песка, можно воспользоваться клеевой смесью. Раствор наливается в пазы и оставляется на время застывания цемента, учитывая температуру на улице, сохнуть раствор будет не менее трех дней.

Установка армопояса

Перед установкой перекрытия на пенобетон устанавливается армированный пояс, он представляет собой железобетонную ленту, высота которой составляет 10 – 30 см. Чтобы нагрузка и вес перекрытия равномерно распределялись на стены, используют данную ленту, таким образом можно избавиться от точечной нагрузки, применение армопояса добавит кладке крепости, надежности и не допустит ее раскола. Недостатком пояса является то, что он плохой теплоизолятор, поэтому потребуется дополнительно утеплять помещение, этот недостаток можно устранить, если залить армопояс на 30 см., а толщина блока равна – 40 см. Разницу в этом случае можно использовать для утепления, такие стены тоже подлежат отделке, их можно поштукатурить, при этом для лучшего сцепления воспользоваться строительной сеткой. Отличным вариантом станет любой вид сайдинга, или применение облицовочного кирпича, для облицовки хорошо использовать фасадный кирпич, не используйте для отделки обычные гвозди. Лучше всего воспользоваться специальными дюбелями, которые отличаются от гвоздей диаметром и форм.

Вывод

Армировать блоки вполне можно самостоятельно, если учесть все нюансы которые могут появиться во время работы, теперь Вы знаете какие зоны в доме лучше армировать, как возвести стены по данной технологии.

Удачной стройки!

Армирование пеноблоков

Многим известно, что пеноблоки не столь прочный материал как кирпич, поэтому для повышения прочности стены и предупреждения появления трещин стены из пеноблоков армируют. Для проведения этой работы используют кладочную сетку, а также другие материалы.

Армирование пеноблоков сеткой

Для начала рассмотрим армирование пеноблоков сеткой. Можно использовать базальтовую или любую другую сетку, а можно сделать ее и самостоятельно из обычной проволоки, диаметр которой должен составлять около 5 миллиметров. Продольные проволоки связывают с поперечными прутиками через каждые 5-10 сантиметров при помощи вязальной проволоки, поэтому высота сетки несколько увеличивается. Увеличение толщины армирующего слоя делает возможным кладку пеноблоков только на растворном слое. Если блоки укладывают на клею, то нужно проделать углубления для укладки проволоки. Работу по прорезке канавок проводят специальным инструментом, штраборезом, а если его нет, можно воспользоваться болгаркой с алмазным диском.

Можно использовать базальтовую или любую другую сетку, а можно сделать ее и самостоятельно из обычной проволоки, диаметр которой должен составлять около 5 миллиметров. Продольные проволоки связывают с поперечными прутиками через каждые 5-10 сантиметров при помощи вязальной проволоки, поэтому высота сетки несколько увеличивается. Увеличение толщины армирующего слоя делает возможным кладку пеноблоков только на растворном слое. Если блоки укладывают на клею, то нужно проделать углубления для укладки проволоки. Работу по прорезке канавок проводят специальным инструментом, штраборезом, а если его нет, можно воспользоваться болгаркой с алмазным диском.

Другим вариантом армирования пеноблоков является укладка фиброволокна, его добавляют в цементный или гипсовый раствор. Данный материал значительно повышает сопротивление стены ударным нагрузкам. Этот вариант армирования более экономный, если сравнивать с предыдущим. Фиброволокно применяют не только для укладки пеноблоков на растворе, но и для укладки бетона. Этот материал позволяет предотвратить образование трещин ещё в процессе укладки рабочей смеси.

Армирование стен из пеноблоков

На стену из пеноблоков нельзя укладывать плиты перекрытия без укладки дополнительного армопояса. Для правильного распределения нагрузки от плит перекрытия нужно устроить опалубку высотой 20 сантиметров по всему периметру стен и залить её бетоном с укладкой арматурного каркаса. Эта часть стены нуждается в дополнительном утеплении. При толщине стены из блоков равной 40 сантиметрам, вполне достаточно 30 сантиметровой стены из пеноблоков – остальной слой закладывают утеплителем.

Кладочная сетка для пеноблоков и газобетона – виды и особенности + видео

Кладочная сетка стала весьма частой гостьей на строительной площадке, ведь нередко в качестве материалов для каркаса используются пеноблоки или газобетон. Почему эти простые и дешевые материалы требуют укрепления? О сетке и ее применении расскажем в статье.

1 Зачем в каждой кладке нужна сетка, и можно ли обойтись без нее?

Для любой кладки, создаваемой из блоков, требуется дополнительное укрепление путем армирования – расположения металлических стержней или проволоки между стыками. Для простоты и скорости их заменяет кладочная сетка. И хотя многие специалисты считают, что современные строительные материалы обладают достаточной механической прочностью, и слой арматуры лишь нарушит толщину швов кладки, при проектировании дома всегда в документации требуется обязательное применение кладочной сетки.

Использование кладочной сетки в строительстве

Механической прочности строительного материала недостаточно, чтобы предотвратить появление трещин при возведении стен. Они могут повлиять на качество и срок службы постройки. Наличие трещин достаточно сложно замаскировать, такие дефекты портят внешний вид здания. Кроме того, могут появиться щели в швах кладки. Это грозит значительной потерей тепла. Появление щелей, как правило, вызвано неравномерной усадкой строения. Любой возведенный дом в течение 2–3 месяцев вследствие погодных условий и просыхания материала будет давать усадку. Использование кладочной сетки поможет увеличить прочность конструкции, предотвратить растрескивание швов, неравномерную усадку стен.

Такие приспособления изготавливают их металла, полимерных или композитных материалов. Для армирования зданий из пеноблоков и газобетона, а также стен из кирпича подходят оцинкованная металлическая, монолитная пластиковая и базальтовая сетки. Такой незамысловатый слой снижает воздействие внешних и внутренних вибраций, улучшает гидроизоляцию и повышает ударную прочность кладки.

2 Изделие из металла – секционное и рулонное

Металлическая сетка активно используется при строительстве сооружений из кирпича, пеноблоков и газобетона. При ее изготовлении берется стальная проволока с техническими показателями согласно ГОСТ 23279–85. Отрезки диаметром от 3 до 5 мм перпендикулярно соединяются друг с другом путем точечной сварки. Следует учитывать, что наименьший размер ячеек увеличивает прочность сетки в целом. Кроме того, этот параметр зависит от ее весовой характеристики. Чем выше вес, тем большую нагрузку может выдержать кладочная сетка.

Следует учитывать, что наименьший размер ячеек увеличивает прочность сетки в целом. Кроме того, этот параметр зависит от ее весовой характеристики. Чем выше вес, тем большую нагрузку может выдержать кладочная сетка.

Рулонная кладочная сетка

Металлические изделия с наибольшим диаметром не рекомендуется укладывать, поскольку они ухудшат соединение блоков, что будет препятствовать общей монолитности конструкции. Преимущества металлической сетки:

- обладает прочным и надежным соединением, что обеспечивает долгий срок службы;

- небольшая масса;

- благодаря высокому уровню прочности выдерживает большие нагрузки.

При всех своих положительных характеристиках, оцинкованная сетка имеет очень важный недостаток – подверженность коррозии, что отражается на первоначальной прочности материала. Хоть у нее и имеется защитный слой, он все равно не уберегает от этого недуга, лишь отсрочивает его.

Металлические полотна кладочной сетки классифицируются в зависимости от области применения и величины нагрузок. Для штукатурки используют полотна, толщина которых до 1,5 мм, звенья – до 30 мм. При стяжке пола применяют изделие с ячейками от 100х100 и сечением проволоки от 2,5 мм. На прутья сетки наносятся насечки, что обеспечивает лучшее сцепление с раствором при укладке. В строительных магазинах предлагаются два типа металлической сетки – секционная (применяется в основном для стяжки) и рулонная (удобна для штукатурки).

3 Пластиковая и базальтовая сетки – какую предпочесть?

Для изготовления пластиковой кладочной сетки используется пропилен, который обеспечивает сетку рядом преимуществ:

- высокий уровень прочности;

- долгий срок службы благодаря устойчивости материала к щелочной среде бетонных растворов;

- небольшой вес и легкость транспортировки;

- хорошие антикоррозийные свойства;

- безопасность в использовании;

- легкость при монтаже – легко поддается резке, принимая необходимую форму.

Пластиковая сетка для блоков

Выпускается в виде двух форм полотен – в рулонах и узких полосах. Второй вид предназначен для укрепления стыков между углами и панелями в домах из пеноблоков или газобетона. Недостатком стеклопластиковой сетки считается необходимость использования строительных гильз для соединения прутков друг с другом, поскольку сварка для соединения в данном случае использоваться не может.

Базальтовая сетка считается наиболее оптимальным вариантом при строительстве из пеноблоков благодаря своим выигрышным сторонам:

- обладает механической прочностью к нагрузкам;

- содержит в составе большое количество полимерных добавок;

- не подвергается воздействию агрессивной щелочной среды;

- маленький вес;

- не подвергается влиянию перепадов температуры, соответственно, обладает устойчивостью к появлению плесени, гниения;

- не проводит электричество;

- обладает минимальной теплопроводностью;

- легко режется.

С ценовой точки зрения более дорогим вариантом будет металлическая кладочная сетка. Чуть-чуть уступает в стоимости базальтовая. Самым доступным вариантом можно считать пластиковую сетку.

4 Определяемся с выбором и учимся считать

Металлическая кладочная сетка подойдет для армирования почти всего – стен из кирпича, газобетона и пеноблоков. Но в некоторых случаях можно выбрать более подходящую альтернативу. Например, при строительстве здания из газобетона лучше подойдет качественная базальтовая кладочная сетка, поскольку клей, применяющийся для соединения таких блоков, пагубно влияет на металл, вызывая коррозию.

Применение сетки при возведении стен

При строительстве из кирпича кладочная сетка – это важная необходимость. Во-первых, укладка пустотелых элементов без такой ячеистой прокладки требует большего расхода раствора цементной смеси. Проникновение его в полость кирпича снижает теплотехнические характеристики стен, теплопроводность падает. Рекомендуется использовать кладочную сетку с небольшим размером ячеек. Хорошо подойдет пластиковый вариант в рулонах. Его необходимо укладывать на каждый ряд кирпичей, затем наносить раствор.

Рекомендуется использовать кладочную сетку с небольшим размером ячеек. Хорошо подойдет пластиковый вариант в рулонах. Его необходимо укладывать на каждый ряд кирпичей, затем наносить раствор.

При покупке кладочной сетки для пеноблоков и газобетона необходимо учитывать, что устилать придется с небольшим нахлестом, количество материала необходимо приобретать примерно на 10 % больше площади армируемой поверхности. Вычислить ее несложно, зная параметры стены и кирпича или блока. Допустим, один блок имеет сторону 30 см и укладывается простой кладкой друг за дружкой вдоль этой стороны, а длина запланированной стены 9 м. Значит, на нее понадобится 30 блоков. Короткая сторона кирпича 15 см, умножаем на 30 – площадь 450 см2. Далее снова умножаем на 30 штук и получаем 13 500 см2, т.е. 1,35 м2, а еще плюс 10 % – 1,485 м2 на одну стену.

Бригада рабочих | Армирование пенобетона и пеноблоков фиброй

Сегодня, в дни, когда жизнь человека невозможно представить без строительства, применение пенобетонной смеси из которой изготавливаю пеноблоки, одно из самих современных и популярных направлений при возведении стен.

Ежегодно требования к строительству становятся всё более жёсткими и поэтому учёные постоянно работают над совершенствованием уже существующих материалов. Железобетонные конструкции имеют уже двухвековую историю, но сейчас на их смену приходят конструкции из пенобетона.

Для достижения более высокой прочности бетона, во все времена применялась такая технология как армирование. Связанно это с тем, что на растяжение бетон обладает достаточно низкой прочностью и для укрепления этого свойства, очень часто применяют металлическую арматуру.

Этот метод армирования за долгие годы отлично себя зарекомендовал, значительно повышая устойчивость к нагрузкам изделий из бетона.

Но, несмотря на это, последние несколько десятков лет, производители изделий, как бетона, так и пенобетона, начали активно заменять металлическое армирование, на армирование полимерными волокнами, арматурой изготовленной из пластика, пластиковыми сетками, фиброволокнами и т.д. Данный вид армирования имеет большое количество, без сомнения выигрышных качеств.

Достоинства фиброволокна

Добавление в пенобетон армирующего слоя из фибры гарантирует защиту от появления трещин, предаёт конструкции прочность, защищает от проникновения влаги и добавляет пластичность, препятствует деформации, разрушению от разрывающих нагрузок, а так же делает её более устойчивой к температурным перепадам.

При добавлении в пенобетон полипропиленовой фибры значительно улучшаются качество производимого материала. Нужно заметить, что стоимость такого армирования на много дешевле, нежели армирование сварной сеткой.

Такое армирование полностью исключает появление микротрещин при закладке. Фиброволокно забирает на себя силу натяжения, тем самым даёт возможность пенобетону набирать положенную прочность.

Стальные материалы, используемые для армирования, не дают такого эффекта. При закладке металлической арматуры в пенобетон, обязательно будут возникать микротрещины, из-за небольшой площади её поверхности и целостность такой конструкции будет сохраняться только в общих чертах.

Так же при армировании фиброй в несколько раз уменьшается такой показатель как вес изготавливаемого материала, если сравнивать такое же изделие армированное металлом.

Если рассматривать пенобетон армированный фиброй в плане механических воздействий на него и сравнивать с его более старшим братом, классическим бетоном, то второй значительно проигрывает своему конкуренту.

Бетон как материал считается достаточно ломким и нуждается в повышении пластичности, чего нельзя сказать о пенобетоне, армированном фиброй. Именно поэтому пенобетон, армированный полипропиленовой фиброй, широко применяется в тяжёлой и военной промышленности.

Если говорить о стеновых блоках, в которых используется добавление полипропиленовой фибры, они имеют наиболее высокий показатель морозоустойчивости. Она достигается благодаря тому, что вокруг данной добавки образуются микроскопические воздушные пузыри, в который остаточная влага попросту испаряется, не нарушая общей структуры изготавливаемого блока, либо любого другого изделия.

Существующие виды фибры

Стоит отметить, что сегодня существует два вида фибры используемых при изготовлении пенобетона. Это базальтовая и полипропиленовая фибра.

Полипропиленовая фибра увеличивает сопротивляемость к истиранию, термическим и механическим нагрузкам.

Базальтовая фибра защищает создаваемые конструкции от различных вибраций, а так же придаёт изготавливаемой продукции повышенную пожароустойчивость.

Эти факторы значительно увеличивают срок эксплуатации строений, при возведении которых используются пеноблоки изготовленные из пенобетона с добавлением базальтовой фибры.

Добавление фибры в пенобетон

Фибра добавляется в пенобетон на стадии его изготовления. Во время перемешивания песчано-цементного раствора, который будет использоваться для приготовления пенобетона, необходимо добавить в него фибру в правильных пропорциях. Как правило, они составляют такие показатели: 1 процент фибры, от общего объёма приготавливаемой смеси.

После добавления раствор тщательным образом перемешивается для равномерного распределения добавленного компонента по всему объёму раствора.

Этот абсолютно не сложный процесс создаст оптимизированную структуру пенобетона, что значительно увеличит качество изготавливаемых материалов.

Армировать или не армировать стену?

Приглашаем учиться к нам в «школу строительства»

Смотрите также на канале в ютубе школу строительства.

Акции снижения цен на газобетонные блоки смотри здесь

Малоэтажные проекты любой сложности из газоблоков Итнг с расчетом фундаментов на основании ИГИ делаем МЫ. Цены разумные.

Цены разумные.

Проект ландшафтного дизайна вашего участка можете заказать нам.

Для более детального ознакомления работы с газобетонными блоками Ytong вы можете пройти обучение в школе мастерства при компании Кселла-Аэроблок-Центр информация по которой находится на странице их сайта.

Армировать или не армировать стену из газобетонных блоков Ytong?

Мне как специалисту нашей компании занимающегося вопросами строительства и проектирования домов из газобетонных блоков Итонг, газобетонных блоков Грас, газобетонных блоков Бонолит, коттеджей из газобетонных блоков Ytong, Грас часто задают вопрос –А надо ли армировать кладку стены возводимую (строящуюся) из газобетонных блоков Итонг или пеноблоков Итонг? На такую постановку вопроса- однозначного ответа Да! или Нет!- дать не возможно по ряду объективных причин связанных, как с качеством самого газобетонного блока применяемого в строительстве газобетонных стен, качества кладки газобетонных блоков, на что ведется кладка на раствор или клей Итонг и какой марки раствор , клей Итонг. Необходимость армирования стены коттеджа из газоблоков Итонг зависитот от конструкции стены. Прочности газобетонного блока применяемого в кладке, в качестве несущего газобетонного блока Итонг в несущих стенах коттеджей. На армирование газобетонной стены влияет такой фактор, как ширина опоры перекрытия на газобетонную стенку, армирование несущей стены из газобетонных блоков Ytong зависит и от длинны пролета перекрываемого железобетонными плитами перекрытия. На необходимость армировать стену из газобетонных блоков итонг влияют и условия эксплуатации будущего дома коттеджа который строится- дом для периодического или постоянного проживания, зависит это и от надежности построенного фундамента, а точнее способен он держать нагрузки от дома без каких либо деформаций или все-таки деформации фундамента возможны. От длинны стен и их возможных температурных деформаций и усадочных деформаций, от ширины оконных пролемов и ширины несущих простенков. Попробуем разобраться в этих причинах по газобетонным блокам, пеноблокам не позволяющим дать однозначный ответ, надо ли армировать кладку стен из газоблоков грас или итонг при строительстве коттеджа. Разбор причин которые требуют армирования стен коттеджей из газобетонных блоков Yong буду проводить на основании нормативных требований при проектировании и строительстве действующих на сегодняшний день:

От длинны стен и их возможных температурных деформаций и усадочных деформаций, от ширины оконных пролемов и ширины несущих простенков. Попробуем разобраться в этих причинах по газобетонным блокам, пеноблокам не позволяющим дать однозначный ответ, надо ли армировать кладку стен из газоблоков грас или итонг при строительстве коттеджа. Разбор причин которые требуют армирования стен коттеджей из газобетонных блоков Yong буду проводить на основании нормативных требований при проектировании и строительстве действующих на сегодняшний день:

СТО 501-52……, СТО НААГ 3…. и старого доброго СНИП по каменным и армокаменным конструкциям, неукоснительное исполнение которых, я считаю необходимиым условием проектирования и строительства коттеджей, не смотря на то, что сегодня они носят рекомендательный характер.

1- Это сами газобетонные блоки или пеноблоки- каковы их геометрические размеры -да, да это существенно влияет на прочность стены. Если газобетонные блоки из которых строится газобетонная стена не соответствуют по своим параметрам длинна ширина высота размерам предусмотренным Гостом-особенно высота, то при кладке стены из таких газобетонных блоков к примеру из Белоруссии или Липецких заводов, блоков с допусками +- 10мм на клей при толщине шва в 2-3мм возникает возможность контакта блоков друг с другом не через «постель» из клея, что приводит в месте касаний газобетонных блоков, пеноблоков к возникновению точечных напряжений, способных привести к трещинам- инженерное решение здесь одно — снять, перераспределить возникающие точечные напряжения путем армирования кладки стен из газобетонных блоков.

Можно сказать давайте в этой ситуации отойдем при кладке стены из газобетонного блока от клея и посадим газобетонный блок на раствор, но раствор при толщине шва в 12-15мм обладает большой усадкой и усадочные напряжения способны оторвать раствор от газобетонного блока и может сложится ситуация при которой стена сложенная из газобетонных блоков на внешний вид монолитная ,но из-за напряжений вызванных усадкой раствора они уже оторваны друг от друга и малейшие динамические воздействия на стену могут привести к ее разрушению. Что-бы эти усадочные напряжения в растворе компенсировать, надо тоже вводить арматуру. Производители газобетонных блоков, пеноблоков последствия указанные мною выше знают и постоянно работают над точностью геометрических размеров блоков.Кому-то это удается, кому-то не очень.Сегодня располагая имеющейся информацией под размеры исключающие армирование по этим причинам я бы назвал газобетонные блоки Ytong Калужский газобетон и газобетонные блоки Грас, газоблоки bonolit, точность геометрических размеров этих торговых марок исключает необходимость армирования по этой причине.

Что-бы эти усадочные напряжения в растворе компенсировать, надо тоже вводить арматуру. Производители газобетонных блоков, пеноблоков последствия указанные мною выше знают и постоянно работают над точностью геометрических размеров блоков.Кому-то это удается, кому-то не очень.Сегодня располагая имеющейся информацией под размеры исключающие армирование по этим причинам я бы назвал газобетонные блоки Ytong Калужский газобетон и газобетонные блоки Грас, газоблоки bonolit, точность геометрических размеров этих торговых марок исключает необходимость армирования по этой причине.

2- Это тоже касаемо самих газобетонных блоков или пеноблоков –это отклонения прочности блоков в партии. По прочности Гост регламентирует эти отклонения от заявленного класса бетона производителем так называемым коэффициэнтом вариации. Когда эти отклонения в рамках Гост (регламентирует их показатель Каэф. вариации прочности), то соответственно стена однородна по прочности, если этого нет, то стена по прочности не однородна и для выравнивания последствий от неоднородности прочности сложенной газобетонной стены из газобетонных блоков, пеноблоков требуется армирование кладки стены из газобетонных блоков. Здесь также основываясь на имеющейся информации предпочтение имеют теже газобетонные блоки и в той же последовательности газобетонные блоки Ytong, газобетонные блоки Калужский газобетон и газобетонные блоки Грас

3- На армирование стен из газобетонных блоков и газоблоков, влияют также и конструктивные особенности стен. К примеру при перекрытии монолитной плитой или сборными пустотными плитами перекрытия, иногда при особенностях нагрузок, толщины стен, нличия фактора внецентренного сжатия и наличия эксцентриситета (несооосность центра тяжести стены и оси приложения нагрузки от перекрытий) наличие узких простенков в стенах коттеджей построенных из газобетонных блоков Итонг, наличие определенного колличества проемов и их размеры в стенах из газоблоков Ютонг, наличие разгрузочных деформационных железобетонных монолитных поясов в стенах домов и тип конструкции монолитного пояса в стене коттеджа построенного из газобетонных блоков Ytong. Влияет на необходимость армировать или не армировать стены из газобетонных блоков Итонг и конструкция и надежность фундамента исключающая его деформации. Вопросы армирования надо рассматривать как какие-то особенности строительства вашего коттеджа, а так как армирование подобного рода в стенах коттеджа из газобетонных блоков Итонг расчетное, то решения по армированию и конструктивную схему армирования стен домов из газобетонных блоков Итонг или газобетонных блоков бонолит к примеру, должен принимать проектировщик на основании расчета фундамента вашего коттеджа и конструкции фундамента вашего коттеджа.

Влияет на необходимость армировать или не армировать стены из газобетонных блоков Итонг и конструкция и надежность фундамента исключающая его деформации. Вопросы армирования надо рассматривать как какие-то особенности строительства вашего коттеджа, а так как армирование подобного рода в стенах коттеджа из газобетонных блоков Итонг расчетное, то решения по армированию и конструктивную схему армирования стен домов из газобетонных блоков Итонг или газобетонных блоков бонолит к примеру, должен принимать проектировщик на основании расчета фундамента вашего коттеджа и конструкции фундамента вашего коттеджа.

Вывод такой:- только комплексная оценка выше указанных факторов, позволяет сделать вывод надо ли вам армировать кладку стены из газобетонных блоков, пеноблоков или нет? Для принятия решения по армированию кладки газобетонных стен из газобетонных блоков, можете прпоконсультироваться у нас и мы вам поможеим найти правильное решение по армированию газобетонных стен вашего коттеджа.

Армирование как конструктивный фактор прочности конструкции газобетонной стены из газобетонных блоков Итонг . При правильном выборе типа газобетонного блока, наличии рабочей документации качественного прпоекта, расчета фундамента и его правильной конструкции, исключающие выше указанные факторы, армирование газобетонных стен из газобетонных блоков Итонг отпадает. Если выше указанные факторы в вашем проекте не учтены, и хуже того вы строите на «авось» по всякого рода «советам»- то армирование делать надо, но оно как правило при таких условиях особо не помогает.

Я всегда говорю: сопоставте затраты на проектирование от фундамента до крыши с общими затратами на строительство дома, и попытайтесь понять, что сэконовив на проектирование около 150-170т.руб вы можете потерять несколько миллионов. Качественный проект с полным комплектом рабочей документации -это ваша страховка.

изолированных бетонных опалубок: ответ для штормоустойчивых домов?

2011 год: торнадо EF5 катится через Джоплин, штат Миссури, убив 158 человек и опустошив весь город. В том же году в результате землетрясения магнитудой 9,0 у побережья Японии погибло почти 16 000 человек, а целые города стерты с лица земли. 2017: Затем ураган 5-й категории «Мария» обрушился на Техас и Пуэрто-Рико.

В том же году в результате землетрясения магнитудой 9,0 у побережья Японии погибло почти 16 000 человек, а целые города стерты с лица земли. 2017: Затем ураган 5-й категории «Мария» обрушился на Техас и Пуэрто-Рико.

Хотя ни одна область не застрахована от разрушительных последствий все более мощных штормов, есть способы защитить себя и свой дом.Все более популярный строительный продукт дает людям душевное спокойствие и предоставляет потенциальное решение для защиты от штормов — особенно для тех, кто живет в районах, которые более подвержены разрушительной погоде и ее катастрофическим последствиям.

Согласно сообщению NBCDFW, филиала NBC в Северном Техасе, «все больше жителей Северного Техаса изучают возможность строительства домов из бетона, используя изолированные бетонные формы для стен».

Изолированные бетонные опалубки (ICF) — это «монолитные бетонные стены, которые зажаты между двумя слоями изоляционного материала, обычно пенополистирола (EPS), изоляционных форм», — сказал Proud Green Home.«Пеноблоки уложены друг на друга как блокирующие блоки, соединенные стальными арматурными стержнями. Они предлагают хорошо изолированные, воздухонепроницаемые, энергоэффективные ограждающие конструкции. Кроме того, блоки ICF отлично подходят для регионов, подверженных суровым погодным условиям из-за их высокой ударопрочности. »

В частности, говорят, что ICF способны противостоять ветру со скоростью до 250 миль в час — этого достаточно, чтобы обеспечить защиту как от торнадо EF5, так и от урагана Cat 5.

NBCDFW представил домовладельца из Северного Техаса Гэри Карнаваса, имеющего степень метеоролога, а также большого интереса к экстремальным погодным условиям, и который построил свой семейный дом с помощью ICF.«В основном стены его дома имеют шестидюймовую бетонную сердцевину», — сказали они. «В результате получается здание, которое прочнее деревянного дома».

structure1.com

«Примерно в девять раз прочнее, чем обычная конструкция», — сказал им Кэмерон Уэр из компании NUDURA, компании, которую Карнавас использовал для изготовления вентильных фильтров в своем доме и которая является одним из лидеров отрасли. Уэр также сказал, что «в среднем это может добавить дополнительные 5-10 процентов к вашей общей стоимости сборки».

Уэр также сказал, что «в среднем это может добавить дополнительные 5-10 процентов к вашей общей стоимости сборки».

Однако дополнительные расходы можно компенсировать за счет повышения энергоэффективности.Это еще одно преимущество построения с использованием ICF; Карнавас размышлял, что его счет за электричество для своего дома площадью 5700 квадратных футов не превысил 200 долларов — и это несмотря на то, что на западной стене дома было 300 квадратных футов окон, чтобы максимизировать виды.

По словам другого лидера отрасли ICF, компании BuildBlock из Оклахома-Сити, этот продукт может обеспечить «30–70% -ную экономию энергопотребления и затрат (хорошо для вашего кошелька и окружающей среды)», а также «75% -ное сокращение количества наружного воздуха. инфильтрация (меньше пыли и аллергенов).«Он также создает более пожаробезопасную среду и« в пять раз тише, чем дом с деревянным каркасом ».

White’s Urethane Foam, Inc. »Arxx ICF Blocks

Мы являемся официальным дистрибьютором продукции ARXX Green Build System.

Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь вам построить лучший дом! Если у вас уже есть строитель, мы можем проконсультироваться с ним, или, если вам нужен строитель, мы можем помочь вам и в этом.

На следующую информацию имеется ссылка на веб-сайте ARXX (http: // www.arxxbuild.com), чтобы предоставить вам обзор преимуществ использования продуктов ARXX. Если вам нужна дополнительная информация, вы можете посетить arxxbuild.com или связаться с нами сегодня!

Стройте с продуктом номер один!

Arxx — это система с изолированными бетонными стенами номер один в Северной Америке. Arxx — единственная изолирующая бетонная форма (ICF), которая обеспечивает прочное крепление для всех отделочных материалов (например, гипсокартона, сайдинга или кирпичных шпал). Наш запатентованный открытый X-web уникален! Arxx — это тот, у кого есть полосы.

«Когда вы находитесь в нашем доме, вы не можете поверить в разницу, даже если он выглядит как любой другой дом. Мы отапливаем за небольшую часть стоимости. Летом прохладнее, зимой теплее, и мы никогда не слышим завывания ветра на улице ». Гейл Хили, домовладелец Arxx

Стены и фундамент Arxx сохранят тепло в доме зимой и прохладу летом

Основы Arxx: комфорт вашего дома начинается с подвала

Подвал Arxx более комфортен.Он построен с железобетонным сердечником, зажатым между двумя слоями пенополистирольной изоляции.

СтеныArxx значительно сокращают сквозняки и «холодные точки» по сравнению с обычными подвалами. Два слоя пенопласта Arxx также устранят большинство проблем с влажностью в подвале. «Тепловая масса» бетонного ядра стабилизирует температуру в вашем подвале, чтобы вы чувствовали себя комфортно круглый год. Это настоящая расплата за подвал Arxx.Вы получаете больше сверхкомфортного жилого пространства с первого дня постройки дома.

Наружные стены Arxx: максимальный комфорт для всего вашего дома

Изолированные бетонные стеныArxx практически исключают «холодные точки», которые часто возникают в старых каркасных стенах, потому что ваш дом обернут сплошным слоем пенопласта. В доме Arxx гораздо меньше инфильтрации воздуха и меньше сквозняков, чем в обычном каркасном доме.

Прочная бетонная основа стены Arxx стабилизирует температуру в вашем доме благодаря своей тепловой массе, поэтому вы можете наслаждаться более постоянной температурой в течение дня.

Благодаря высоким показателям R, низкой инфильтрации воздуха и высокой тепловой массе вы можете сэкономить до 50% затрат на электроэнергию по сравнению с традиционной конструкцией, а ваши общие затраты на эксплуатацию и техническое обслуживание будут намного ниже.Более того, на формы Arxx распространяется 30-летняя ограниченная гарантия Arxx и The Arxx Championship Support Team .

Стены Arxx противостоят силам времени и природы

«Когда ураган Чарли прошел прямо над нашим домом — я чувствовал себя в полной безопасности — вы даже не могли услышать ветер со скоростью 150 миль в час снаружи.Я хотел построить лучший дом, который мог. И я сделал!» Чак Тейлор, домовладелец Arxx

Основы Arxx: Прочность вашего дома опирается на ваш фундамент

ФормыArxx обеспечивают медленное влажное отверждение, повышающее прочность бетона. Чтобы добиться такой же прочности с обычными формами, вашему строителю придется оставить временные формы на длительное время.

Армированная монолитная бетонная конструкция стены Arxx значительно повышает прочность и долговечность.Он более устойчив и менее подвержен смещению и / или растрескиванию, чем обычный фундамент.

Изоляционная пена, покрывающая обе стороны бетонного ядра, обработана антипиреном. Он также защищает ваш фундамент от плесени и грибка, потому что он инертен. Вы можете защитить фундамент с помощью нашего водонепроницаемого барьера от отслаивания и приклеивания или использовать нашу первоклассную влагонепроницаемую пленку Arxx Maxx Foundation Wrap.

Наружные стены Arxx: максимальный комфорт для всего вашего дома

Стены Arxx противостоят силам времени и природы.Структурная целостность железобетона обеспечивает исключительную защиту вашего дома от выносимого ветром мусора во время ураганов, торнадо и штормов.

Arxx — единственная система с изолированными бетонными стенами, которая обеспечивает крепление всех отделочных материалов (например, гипсокартона, сайдинга или кирпичных шпал). Наш запатентованный открытый X-web уникален! Arxx — это тот, у кого есть полосы. Это помогает предотвратить такие проблемы, как выскакивание шурупов и провисание сайдинга, поскольку увеличивает прочность бетонного ядра на все ваши отделочные материалы.

Стены Arxx могут быть спроектированы так, чтобы выдерживать скорость ветра до 150 миль в час и более. Лабораторные испытания, моделирующие ущерб от урагана, демонстрируют, что дом Arxx может противостоять переносимым ветром обломкам, движущимся со скоростью более 100 миль в час. Стены Arxx тоже огнестойкие. Вы можете построить стены, которые обеспечивают 2- и 4-часовую огнестойкость по стандарту UL / ULC.

Прочность и долговечность Arxx обещают более низкие затраты на техническое обслуживание и лучшую долгосрочную ценность.

Сохраняйте спокойствие

«При сильном ветре, который мы испытываем в нашем районе, мы можем видеть, как деревья движутся снаружи, но мы ничего не слышим и не чувствуем.Просто тихо, уютно и комфортно. Крис и Джейми Роблин, Arxx Homeowners

Утепленные бетонные стены Arxx

создают тишину и покой

Основы Arxx: душевное спокойствие

Когда вы строите фундаментные стены с помощью Arxx, вы знаете, что ваш подвал будет одной из самых комфортабельных комнат в доме! Кроме того, с рейтингом класса передачи звука (STC) до 50 и более ваш подвал будет чрезвычайно звукоизоляционным.

Вы можете защитить фундамент с помощью спрей-уретановой пены, нашего водонепроницаемого барьера от отслаивания и приклеивания, или использовать нашу первоклассную гидроизоляционную пленку Arxx Maxx Foundation Wrap.

Наружные стены Arxx: уверенность в тишине

Найдите настоящий мир и покой внутри своего дома, независимо от того, насколько шумно на улице.

Массивное бетонное ядро стены Arxx защищает ваш дом от внешнего шума. Стена Arxx снизит передачу звука в ваш дом на 75% — 85% по сравнению с обычной стеной с деревянным каркасом.Шумные соседи, оживленные улицы и дребезжащие газонокосилки сведены к шепоту.

Arxx обладают впечатляющим классом передачи звука (STC) до 50 и более. Это означает, что в доме Arxx намного тише. Фактически, многие коммерческие строители используют стены Arxx при строительстве кинотеатров, потому что Arxx обеспечивает такой эффективный контроль звука, поэтому он отлично подойдет для вашего домашнего кинотеатра.

Наряду с комфортом, «тишина» — это преимущество, которое чаще всего упоминается семьями, живущими в домах ICF.Они говорят, что после проживания в доме, построенном с изолированными бетонными стенами, они никогда больше не будут жить в обычном деревянном каркасе. В доме Arxx намного комфортнее и спокойнее.

Если вы можете себе это представить, вы можете построить его с помощью Arxx

«Если бы я мог одним словом описать свой дом в Arxx, это было бы« комфорт »- в моем доме так тихо и так комфортно внутри — это просто здорово!»

Стив Ленцмайер, домовладелец Arxx

Фундамент Arxx: любая форма, любой размер, любой подвал лучше с Arxx

Возможно, вы строите на склоне.Возможно, форма вашего фундамента сложная, с множеством нестандартных уголков, трещин и изгибов. Или, возможно, вам нужна дополнительная высота потолка с потолком 9 футов в подвале. Что бы вы ни искали в своем подвале, ваш подрядчик, вероятно, сможет построить его проще, быстрее и прочнее с Arxx.

Arxx — это бетонная опалубка с фиксатором на месте, разработанная строителями для строителей. Это полная система стенового строительства. Формы Arxx легкие, предварительно собраны и фиксируются вместе. Arxx отлично подходит для подвалов.Опалубки Arxx имеют высоту 16 дюймов, поэтому шесть рядов укладываются в стопку, чтобы получить готовую высоту потолка 8 футов 1 дюйм. Добавьте еще один ряд форм высотой 12 дюймов, и вы получите готовый подвал 9 футов 1 дюйм.

Наружные стены Arxx: изогнутые стены, прямые стены, красивые стены

Вы можете создать дом любой формы и размера. Мы предлагаем самый широкий выбор продукции в отрасли, поэтому вы можете легко построить любую форму, кривую или угол. Вы можете отделать его любым материалом — кирпичом, камнем, штукатуркой или деревянным сайдингом, будучи уверенным, что он прочно прикреплен к запатентованной Arxx открытой X-web.Стены Arxx с железобетонным сердечником способны создавать большие открытые пространства, предлагая вам полную гибкость проектирования.

Увеличив толщину стены Arxx, вы можете создавать красивые окна-вставки с глубокими четкими тенями, подчеркивающими архитектурные детали.

Будь то викторианский пряничный дом, колониальный особняк или небольшой загородный дом, ваш дом в Arxx будет тихим, простым в обслуживании и более безопасным от пожара, ураганов и гниения древесины.

Ваш дом Arxx будет не требовать особого ухода, будет энергоэффективным и будет иметь отличную стоимость при перепродаже.Это надежное вложение, и это делает его по-настоящему красивым.

Экономьте энергию, окружающую среду и деньги с домом Arxx

«У нас есть соседи с меньшими домами, которые платят в два раза больше за отопление и охлаждение, чем мы в нашем доме Arxx». Джейн А. Пакетт, домовладелец Arxx

Основы Arxx: экономия энергии из подвала

ФундаментыArxx намного более энергоэффективны и служат дольше, чем обычные фундаменты.

Твердое бетонное ядро стены Arxx стабилизирует внутреннюю температуру благодаря своей тепловой массе. Стены Arxx могут обеспечивать эквивалентную изоляцию до R-50. Вы наслаждаетесь стабильными, постоянными тепловыми характеристиками в подвале, даже когда температура наружного воздуха резко меняется в течение дня. В случае отключения электроэнергии эквивалент стен R-50 помогает поддерживать зону комфорта внутри дома примерно в три раза дольше, чем большинство обычных стен.

При всех этих преимуществах удивительно то, что фундаменты Arxx стоят примерно столько же, сколько и обычные готовые фундаменты. Вы сэкономите энергию, поможете сохранить окружающую среду и сэкономите деньги.

Наружные стены Arxx: исключительная экономия энергии и ценность для всего вашего дома

В долгосрочной перспективе такие преимущества, как энергоэффективность, устойчивость к стихийным бедствиям и пожарам, а также долговечность, снижают стоимость владения вашим домом. Пониженный уровень шума и более постоянная температура означают тихий комфорт, которым вы можете наслаждаться круглый год.Все это дает вам экономию, которой вы будете наслаждаться год за годом.

Благодаря высоким показателям R, низкой инфильтрации воздуха и высокой тепловой массе вы можете использовать меньшую систему отопления и охлаждения и сэкономить до 50% затрат на отопление и охлаждение (в зависимости от региона, в котором вы живете) по сравнению с в обычный дом. Фактически, ваш дом Arxx может претендовать на получение энергоэффективной ипотеки.

Как стена ARXX противостоит обычной стене с деревянным каркасом?

| Стены Arxx по сравнению с обычными стенами с деревянным каркасом | ||

|---|---|---|

| Характеристика | Стены Arxx | Изолированная древесина Каркасные стены |

| Огнестойкость | UL / ULC, перечисление 2–4-часовых рейтингов огнестойкости. | 30 минут (согласно Национальному строительному кодексу Канады). |

| Звукоизоляция | STC до 50 и выше. | STC из 32 (согласно Национальному строительному кодексу Канады). |

| Энергоэффективность | Термическое сопротивление R-22. Может превышать характеристики стены с деревянным каркасом с изоляцией до R-50. | Типичный деревянный каркас имеет R-19 или меньше. |

| Ветровое сопротивление | Устойчивость к ветру до 150 миль / ч.Соответствует протоколу PA 201-94 округа Дейд в отношении повреждений, нанесенных ураганом. | Типичная конструкция деревянного каркаса не соответствует этим стандартам. |

| Строительные ступеньки | Установите каркас, изоляцию, пароизоляцию, воздушный барьер и обвязку — все за одну операцию. | Требуется несколько шагов для сборки всех необходимых слоев. |

| Стены Arxx в сравнении с обычными литыми бетонными стенами | ||

|---|---|---|

| Характеристика | Стены Arxx | Обычный бетон с изоляцией Стены |

| Энергоэффективность | Термическое сопротивление R22.Может превосходить по характеристикам стену из R-50. | Типичная залитая стена — это с изоляцией R-19 или менее. |

| Строительные ступеньки | Установите каркас, изоляцию, пароизоляцию, воздушный барьер и обвязку за один прием. | Необходимо установить опалубку, залить бетон, затем снять опалубку, затем установить изоляцию, пароизоляцию и обвязку. |

| Прочность при отверждении | Бетон медленно затвердевает во влажной среде для достижения максимальной прочности.Изолирующие свойства Arxx защищают бетон от колебаний температуры во время его застывания, поэтому вы можете строить круглый год. | Опалубку необходимо оставлять на продолжительное время, чтобы она стала такой же прочной, как стена Arxx. Если формы снимаются слишком рано, прочность резко снижается. Май не лечит должным образом в экстремальных погодных условиях. |

Блоки из пенополистирола. | Скачать научную схему

Context 1

… пластичный композит.Таким образом, технология ферроцемента становится все более привлекательной для жилищного строительства, особенно для крыш, полов, плит и стен, из-за ее относительно низкой стоимости, долговечности и устойчивости к атмосферным воздействиям. 10,11 Его универсальность еще больше увеличивает его полезность для производства сборных компонентов, необходимых для жилищного строительства. Технику производства ферроцемента легко изучить, а ферроцементные конструкции, если они построены должным образом, практически не требуют обслуживания. Он обладает такими полезными свойствами, как прочность, ударная вязкость, водонепроницаемость, легкость, долговечность, огнестойкость и устойчивость к окружающей среде, которые не могут сравниться ни с одним другим тонким строительным материалом.10–13 Ферроцемент — перспективный композиционный материал для заводского изготовления и индустриализации строительной индустрии. 5,6 Исследования, проведенные на ферроцементе в качестве оболочки для структурного упрочнения 14–17, также показали большие перспективы. Исследования, проведенные также в отношении вклада арматуры из ферроцементной проволочной сетки с различными размерами и объемными долями при прямом растяжении, также показали значительное улучшение эксплуатационных характеристик и поведения трещин при предельном растяжении композитных пластин после достаточного предупреждения, удлинения на стадии множественного растрескивания и отчетливая стадия отказа.18–20 Раствор для цементного раствора разработан для критического использования, где требуются высокая прочность, не оставляющие пятен характеристики и положительное расширение. Он содержит только натуральный заполнитель и расширяющееся цементное связующее. Он чрезвычайно текуч и после затвердевания выглядит похожим на бетон. Сообщалось о ряде исследований 5,8 об использовании ферроцемента в качестве облицовки или обшивки поверх различных легких материалов для различных применений. Совсем недавно появилось сообщение о его применении в качестве материала сердцевины в сэндвич-панелях FRP-AAC (газобетонные блоки из автоклавного бетона).Тем не менее, в литературе ничего не говорится, и авторам известно о каких-либо систематических исследованиях, о которых еще не сообщалось, для производства легкого многослойного композитного материала с использованием новой технологии, заключающейся в заключении легких блоков пенополистирола в качестве сердечника с высокоэффективным армированием из ферроцементной проволочной сетки в качестве слоев оболочки, а затем полностью. инкапсулируя это в высокотекучий высокопрочный цементный раствор. Таким образом, основная цель этого исследования — изучить комплексные сравнения реакции на изгиб восьми прямоугольных балок с простой опорой, представленных в шести балках из легкого ферроцемента (LWF) и двух балках RC при трехточечной нагрузке для обеспечения практичного, прочного и быстрого строительная конструкция для размещения пострадавших от наводнения потеряла жилье за короткое время.Метод, описанный в Строительном кодексе ACI, используется для расчета предельной моментной способности балок LWF и RC. Экспериментальная программа была разработана для проверки реакции на изгиб композитных балок LWF сэндвич / бетон (RC) для поиска решения и наилучшего использования технологии легких сэндвич-композитов, обеспечивая практичную, прочную и быструю конструкцию здания для жертв внезапного наводнения. потерянное место жительства по разумной цене в короткие сроки. С этой целью основная цель данного исследования включает сравнение влияния изгиба на восемь балок, шесть из которых были балками LWF, а две — балками RC.Испытания образцов балок LWF, использованных в данном исследовании, имели размер поперечного сечения 300 Â 200 мм 2 и 300 Â 250 мм 2, а по сравнению с RC-балками размер поперечного сечения составлял 300 Â 200 мм 2. Все образцы балки были нагружены на изгиб под трехточечной системой нагружения до разрушения. Детали балок RC и LWF перечислены в табличной форме в таблице 1, а их конфигурации установки показаны на рисунке 2. Рисунок 3 более четко показывает детали расположения армирующих слоев из ферроцементной проволочной сетки в поперечном сечении (LWF- 200-D), который представляет новую технику создания легкого сэндвич-композита путем заключения легких блоков пенополистирола в качестве сердцевины с высокоэффективной арматурой из ферроцементной проволочной сетки в качестве слоев обшивки, а затем полностью инкапсулирует их в высокотекучего высокопрочного цементного раствора.Реакция на изгиб LWF и RC балок исследуется с точки зрения трещинной нагрузки, кривых нагрузки-прогиба, жесткости, способности поглощать энергию, индекса пластичности, отношения предельной изгибной нагрузки к весу, кривых нагрузки-деформации, характера трещин, трещины, средняя ширина трещины, расстояние между трещинами и режим разрушения. Материалы, использованные при заливке балок LWF, представляли собой цементный раствор (сыпучий порошок светло-серого цвета, содержащий хорошо рассортированные заполнители, специальный гидравлический цемент и специальное вяжущее вещество, предназначенное для непосредственного смешивания с водой).Материал цементного раствора смешивается с водой при соотношении воды и порошка 0,14, чтобы получить гомогенный раствор для цементного раствора с расходом от 20 до 30 с (Flow Cone), и после отверждения он выглядит похожим на бетон. Плотность блоков из пенополистирола составляет 0,1 г / см 3, рис. 4. Для армирования балок LWF квадратная проволочная сетка из ферроцементной нержавеющей стали, используемая в этом исследовании, имеет диаметр 0,9 мм и расстояние между ними 5,45 мм, рис. 5. В качестве материалов для изготовления ж / б балок использовались обычный портландцемент, мелкий и крупный заполнитель, а также стальные стержни.Характеристики ингредиентов и пропорции материалов (на основе лабораторных испытаний), использованных при отливке всех образцов балок, приведены в таблице 2. Образцы балок были отлиты в стальных формах, состоящих из жесткого основания с двух сторон. Для изготовления образцов для испытаний балок LWF были приготовлены арматура из ферроцементной проволочной сетки и смесь цементного раствора. Следующие процедуры были приняты для достижения однородного слоя в образцах для испытаний пучка LWF. Сначала к стальному основанию были прикреплены деревянные кромки толщиной 10 мм, а затем армирующие слои из ферроцементной проволочной сетки с прокладками для создания 5-миллиметрового покрытия.Высокотекучий высокопрочный цементный раствор был помещен для покрытия растянутой арматуры ферроцементных слоев. Затем укладывались блоки из пенополистирола. Большое внимание было уделено тому, чтобы блоки пенополистирола, имеющие меньшую плотность, не всплывали. Поэтому на пенополистирольные блоки были закреплены бревенчатые планки толщиной 10 мм. Наконец, были размещены верхние слои арматуры из ферроцементной проволочной сетки, которые затем покрыли цементным раствором. Сформованный образец дополнительно подвергали вибрации для получения связи между слоями.На рисунке 6 показаны этапы изготовления и литья испытательных образцов балки LWF. Образцы цилиндров для испытаний были подготовлены одновременно, чтобы получить затвердевшие свойства цементного раствора и бетона, которые использовались при заливке образцов LWF и RC балок, соответственно. Образцы балок LWF и RC были покрыты влажной тканью и пластиковой пленкой. Опалубка была демонтирована через 3 дня после заливки. Дважды в день поливали водой, чтобы образцы оставались влажными в течение 7 дней, а затем оставляли для отверждения в лабораторных условиях до дня тестирования.Образцы цилиндров для испытаний из 16 случаев, по три идентичных образца в каждом случае, были проведены после 28 дней отверждения для цементного раствора (’50 Â 100 мм 2) и бетона (‘ 100 Â 200 мм 2), которые использовались при заливке Образцы балок LWF и RC, соответственно, для получения закаленных свойств с точки зрения прочности на сжатие, прочности на растяжение при расщеплении и модуля Юнга. Испытания на изгиб образцов LWF и RC-балок также проводились после 28 дней отверждения. Испытание на трехточечный изгиб проводилось в соответствии с требованиями стандартов по методам испытания несущих балок на изгиб.Нагрузка прикладывалась с помощью универсальной испытательной машины мощностью 200 кН с равномерным шагом 5 кН до разрушения. Прогиб в середине пролета непрерывно регистрировался с помощью датчика линейного переменного смещения, помещенного под центральную точечную нагрузку образцов балки, а также электрические тензодатчики были прикреплены к сторонам растяжения и сжатия образцов балки, как показано на рисунке 7. На каждой из них. На этапе нагружения показания прогиба и деформации регистрировались автоматически с помощью регистратора данных, подключенного к компьютеру.Картина трещин также была отмечена на каждой стадии нагрузки. На поверхности образцов балки были отмечены трещины. Были отмечены количество трещин, расстояние между трещинами, протяженность зоны трещин по длине образцов балки и предельная нагрузка. Во время приложения нагрузки внимательно наблюдали за общим структурным поведением образцов балки. Разрушающая нагрузка определяется, когда внизу возникает чрезмерное растрескивание, прикладываемая нагрузка падает, а прогиб увеличивается. В таблице 3 представлены средние значения за 28 дней для 16 случаев с тремя идентичными образцами для каждого случая с упрочненными свойствами с точки зрения прочности на сжатие, прочности на разрыв и модуля Юнга из испытаний, проведенных на бетонном и цементном растворах, которые использовались в литье образцов балок RC и LWF соответственно.На рисунке 8 показано подробное сравнение поведения кривых нагрузки-прогиба LWF и RC балок при изгибной нагрузке в центральной точке. Как видно из рисунка 8, зависимость нагрузки от прогиба в середине пролета указывает на три конкретных области: линейную область текучести (стадия предварительного растрескивания), переходную область непрерывной текучести (стадия множественного растрескивания) и область полной пластичности. деформация до разрушения (стадия после растрескивания). Согласно исследованиям, на этапе предварительного трещинообразования оба материала (арматурная система и растворная (бетонная) матрица) из LWF- и RC-балок являются упругими, а кривая нагрузка – прогиб линейна с приложенной нагрузкой.Замечено, что до первого растрескивания все балки имеют сопоставимую жесткость до образования трещин (начальную жесткость) в зависимости от системы армирования, например количества слоев ферроцемента в LWF-балках и количества стальных стержней в RC-балках. Однако каждая балка треснула при разном уровне нагрузки. …

Расширяющаяся пена — 2 части пены и AB пена — Marine Foam — ремонт лодок и конструкционная пена

Наша простая в использовании расширяющаяся пена упакована в комплект , состоящая из 2 частей, и проста как смешивание компонентов уретана AB Foam и заливка на место.

Мы предлагаем отличные цены на наши наборы из пеноматериала. Этот пенопласт Pour представляет собой двухкомпонентный пенопласт с закрытыми порами , который можно использовать для нанесения наливного пенопласта или в качестве пенопластовой изоляции Boat . Наша пена Marine Foam весом 2 фунта одобрена береговой охраной США для ремонта лодок. А наша структурная пена плотностью 16 фунтов предназначена для использования в строительстве и горнодобывающей промышленности. Наши клиенты используют эту пену для многих приложений, включая ремонт лодок, различные морские применения, заполнение отверстий / труб, армирование композитных конструкций и многое другое.

Показать: 20255075100

Сортировать по: Имя по умолчанию (A — Z) Имя (Z — A) Цена (Низкая> Высокая) Цена (Высокая> Низкая) Рейтинг (Наивысший) Рейтинг (Самая низкая) Модель (A — Z) Модель (Z — A)

Наша вспенивающаяся пена поставляется в виде комплектов из 2 частей. В этот комплект входят компоненты пены AB. Просто смешайте ..

$ 22,24

Наша вспенивающаяся пена поставляется в виде комплектов из 2 частей. В этот комплект входят компоненты пены AB. Jus ..

$ 66,99

Наша вспенивающаяся пена состоит из 2-х частей.В этот комплект входят компоненты пены AB. Просто смешайте ..

$ 332,74 $ 263,99

Наша вспенивающаяся пена поставляется в виде комплектов из 2 частей. В этот комплект входят компоненты пены AB. Просто смешайте ..

21,99 $

Наша вспенивающаяся пена поставляется в виде комплектов из 2 частей. В этот комплект входят компоненты пены AB. Просто смешайте ..

$ 73.99

Наша вспенивающаяся пена поставляется в виде комплектов из 2 частей. В этот комплект входят компоненты пены AB. Просто смешайте ..

$ 286.99

Наша вспенивающаяся пена поставляется в виде комплектов из 2 частей.В этот комплект входят компоненты пены AB. Просто смешайте ..

21,99 $

Наша вспенивающаяся пена поставляется в виде комплектов из 2 частей. В этот комплект входят компоненты пены AB. Просто смешайте ..

$ 72.99

Наша вспенивающаяся пена поставляется в виде комплектов из 2 частей. В этот комплект входят компоненты пены AB. Просто смешайте ..

$ 288,99

Наша вспенивающаяся пена поставляется в виде комплектов из 2 частей. В этот комплект входят компоненты пены AB. Просто смешайте ..

21,99 $

Наша вспенивающаяся пена поставляется в виде комплектов из 2 частей.В этот комплект входят компоненты пены AB. Просто смешайте ..

$ 72.99

Наша пена высокой плотности поставляется в виде комплектов из 2 частей. В этот комплект входят компоненты пены AB. Просто перемешайте ..

288,99 $

Глава 7 — Интегрированная мостовая система с геосинтетическим армированным грунтом Временное руководство по внедрению, январь 2011 г.

ГЛАВА 7. СТРОИТЕЛЬСТВО

7.1 ВВЕДЕНИЕ

В строительстве GRS используются основные методы земляных работ, в первую очередь для земляных работ и уплотнения, а также рациональные общие методы строительства.Материалы легко доступны, что является преимуществом универсального характера системы. В этой главе содержится руководство по большинству сценариев, связанных с полевыми работами. Все представленные методы прошли полевые испытания и применялись при строительстве GRS-IBS. Описанные методы можно применять для эффективного построения многоуровневой системы, и было доказано, что они позволяют быстро построить GRS – IBS. Подрядчик в конечном итоге выберет методы, наиболее эффективные для объекта, бригады и имеющегося оборудования.

Приведенные здесь рекомендации применимы к конструкциям GRS, в частности к абатментам, построенным из блоков CMU. Это руководство также может быть адаптировано к другим конструкциям GRS, построенным с другими системами облицовки.

Строительство GRS состоит из двух основных компонентов: (1) логистика и (2) аспекты, связанные с фактическим строительством. Логистика происходит после окончательного проектирования и до начала строительства, с изложением плана реализации и контроля процесса строительства.Несмотря на то, что создание абатмента GRS так же просто, как ряд облицовочных блоков, слой хорошо уплотненного гранулированного наполнителя и лист армирования, процесс будет затруднен без надлежащего планирования для обеспечения оптимального потока и размещения материала во время укладки. проекта.

В результате был разработан план с одним листом, чтобы предоставить информацию о графике армирования и графике облицовки. Однолистовой план также содержит информацию о пределах выемки грунта и детали сборки конструкции GRS.Второй лист может потребоваться для подробного описания количества и строительных примечаний.

В этой главе говорится о важности следующих деталей как средства быстрого строительства GRS:

Пристальное внимание к первому ряду блоков. Поскольку все остальные ряды блоков строятся из первого ряда, важно убедиться, что нижний ряд рядок ровный и даже для быстрого строительства.

Оптимизация численности бригады и оборудования для повышения производительности.Слишком много рабочих или избыточное оборудование на объекте могут вызвать путаницу и замедлить работу строительный процесс.

Предоставление рабочей бригаде времени для адаптации к строительству GRS – IBS. Поручить каждому члену экипажа внести свой вклад в один из трех основных этапов Конструкция из ГРС (укладка ряда облицовочного блока, уплотнение слоя сыпучей засыпки и укладка слоя арматуры) значительно улучшается. продуктивность.

Установление центрального положения экскаватора. Как правило, лучше всего ограничить движение экскаватора, расположив его ближе к задней части экскаватора. абатмент, где он может дотянуться до материала и разместить его без движения.

7.2 ТРУД И ОБОРУДОВАНИЕ

7.2.1 Требования к персоналу

Типичная рабочая бригада на проектах GRS – IBS состоит примерно из пяти рабочих: четырех рабочих и оператора оборудования (см. Рисунок 40).Оператор оборудования играет центральную роль в проекте и оказывает поддержку рабочей бригаде. Оператор оборудования отвечает за формирование выемки для облегчения строительства RSF и опоры GRS в дополнение к размещению заполняющего материала и перемещению облицовочных элементов в рабочую зону. Как правило, один член рабочей бригады выполняет роль мастера и отвечает за расположение границ выемки, уклонов, выравнивание поверхности стены, размещение облицовочных блоков, уплотнение насыпи, размещение геосинтетического армирования и другие действия по оптимизации производства и поток материала на стройплощадку.

Рисунок 40. Фото. Типичная рабочая бригада с расположенной в центре гусеничной мотыгой.

7.2.2 Требования к инструментам и оборудованию

Для строительства ГРС – ИБС не требуется специального оборудования. Можно использовать простые доступные и относительно недорогие инструменты. К ним относятся ручные инструменты, измерительные приборы и тяжелое оборудование.Подрядчик может изменять включенные списки в зависимости от объекта, экипажа и размера IBS.

К типичным ручным инструментам относятся следующие:

Грабли гравийные (разбрасыватель бетона).

Лопаты (плоское лезвие и лопата).

Грабли тяжелые.

Щетка для подметания верха блоков.

Веник для веника.

Кувалда от 2 до 3 фунтов и деревянные доски размером два на четыре для выравнивания блоков.

Молоток из тяжелой резины.

Лопаточный шпатель.

Бритвенные или универсальные ножи для резки арматуры.

Руки вскрытие с металлическими опорной плитой.

Бензопила для резки рулона арматуры.

Пила по бетону.

Ведро емкостью 5 галлонов.

Подъемник блоков.

Стандартные инструменты для смешивания и отделки бетона.

Типичные измерительные приборы включают следующее:

Изыскательское оборудование.