Вес пеноблока, размеры, виды и технические характеристики, цены

Пенобетон – это стройматериал, используемый для возведения хозяйственных построек, частных и малоэтажных домов, ограждений и других сооружений. Структура пористая, состоит из закрытых ячеек, поэтому он имеет хорошие теплоизоляционные характеристики и впитывает меньше влаги, чем газобетон. Здания не нуждаются в дополнительном утеплении.

Оглавление:

- Габариты и вес пенобетонных изделий

- Разновидности блоков

- Цена за штуку

Положительные качества:

- длительный срок эксплуатации;

- не горит и не поддерживает горение;

- небольшой вес;

- один блок размером 600х300х200 заменяет 15 стандартных кирпичей;

- простой способ кладки;

- низкий коэффициент теплопроводности;

- экологически чистый и безопасный;

- хорошо удерживает воздушные шумы;

- невысокая стоимость.

Размеры и вес

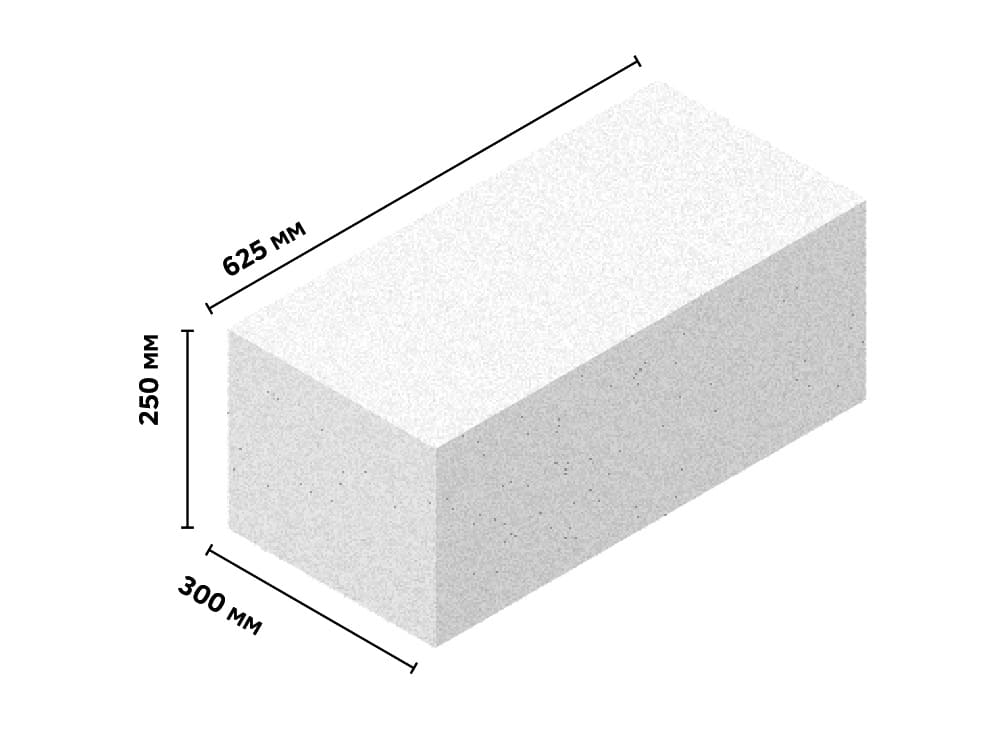

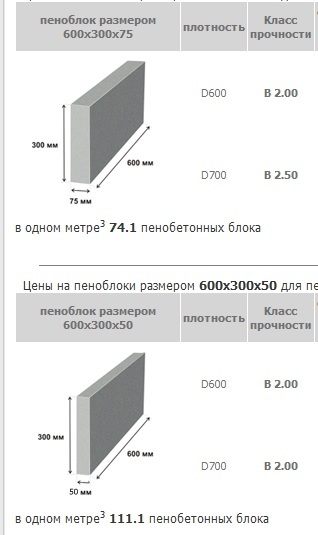

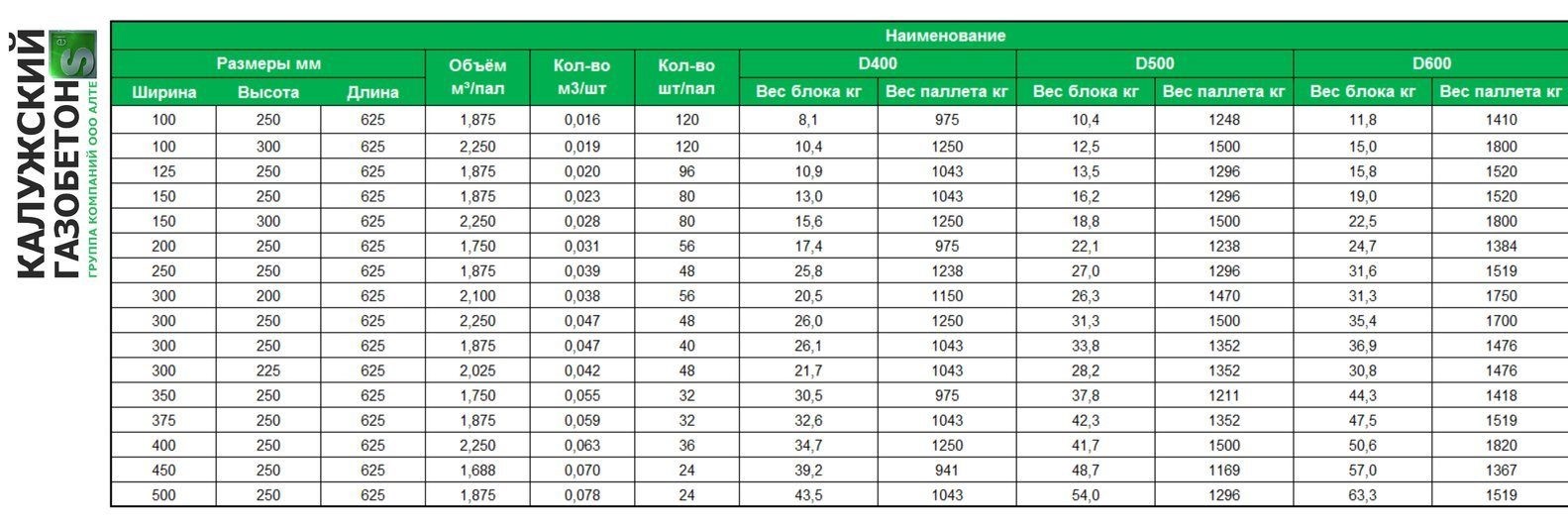

По назначению бывают стеновыми и перегородочными. Вес блоков для стен и перегородок значительно отличается, так как они имеют разные параметры. Стандартным размером считается 600х300х200 мм, но могут быть и другие габариты, например, 400х200х200 мм. Длина не может превышать 60 см, это требование установлено в ГОСТ. Полублоки производятся разных габаритов – 600х300х100, 600х250х100, 600х250х75 мм и так далее.

На вес одной штуки пенобетона влияют его размеры и тип. Конструкционные за счет наибольшей плотности являются самыми тяжелыми. Вес составляет 39-47 кг в зависимости от производителя. Одна штука перегородочного весит в среднем 21 кг.

Конструкционно-теплоизоляционный тип обладает меньшим весом, так как его плотность ниже. Стандартные 200х300х600 мм весят от 19 до 36 кг в зависимости от марки по прочности, одна штука полублока – 9,5-18 кг.

Теплоизоляционные обладают наименьшей прочностью за счет малого количества цемента. Имеют самый меньший вес – стеновые от 11,6-19,5 кг, перегородочные 100х300х600 мм – 5,8-9,7 кг.

Имеют самый меньший вес – стеновые от 11,6-19,5 кг, перегородочные 100х300х600 мм – 5,8-9,7 кг.

Виды

Для производства используется цемент, песок, вода и пенообразующий компонент. Чем больше засыпано вяжущего порошка, тем выше получится прочность, но из-за этого снижаются теплоудерживающие характеристики.

По плотности бывают следующих видов:

- конструкционные;

- теплоизоляционные;

- конструкционно-теплоизоляционные.

Первый тип обладает наибольшей прочностью, выпускается марок D1000-D1200. Конструкционные пеноблоки используются для строительства фундаментов и несущих стен. Содержат больше всего цемента, поэтому имеют самый низкий коэффициент теплопроводности по сравнению с другими видами – 0,29-0,38 Вт/м·К.

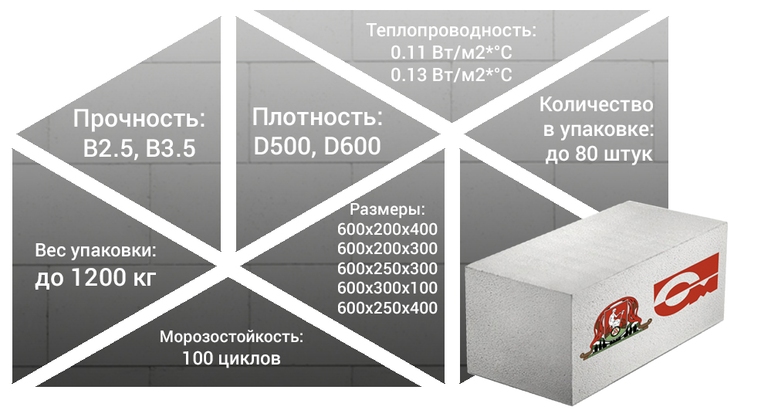

Теплоизоляционные лучше остальных удерживают тепло в здании – 0,09-0,12 Вт/м·К. Но из-за большого числа пор они имеют низкую прочность, поэтому могут применяться только в качестве утеплителя уже отстроенного сооружения. Вес этого типа значительно меньше конструкционного пенобетона, изготавливаются марок D300-D500.

Вес этого типа значительно меньше конструкционного пенобетона, изготавливаются марок D300-D500.

Конструкционно-теплоизоляционный пенобетон является наиболее распространенным, так как обладает в равной степени хорошими утепляющими и прочностными характеристиками. Используется для строительства несущих стен и перегородок. Коэффициент теплопроводности – 0,15-0,29 Вт/м·К, бывают марок D500-D900.

Различаются блоки и по способу производства – формовые и нарезные. Первый тип изготавливается в формах, таким методом можно сделать их своими руками. Недостаток – это риск получения стройматериала с неодинаковыми гранями, из-за чего усложняется процесс кладки с наименьшей толщиной шва.

Наилучшим вариантом являются нарезные, их делают из одной монолитной плиты путем ее разрезания на части. В итоге получается стройматериал с одинаковыми гранями.

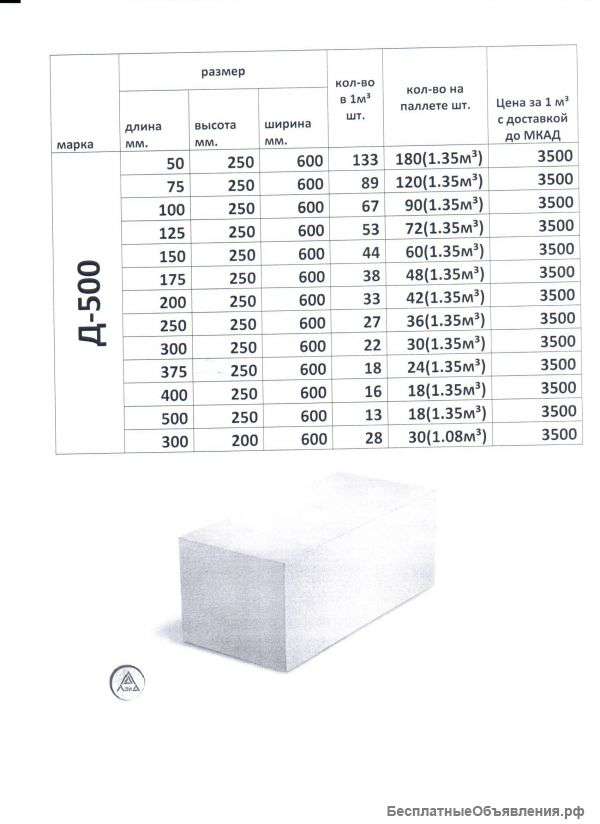

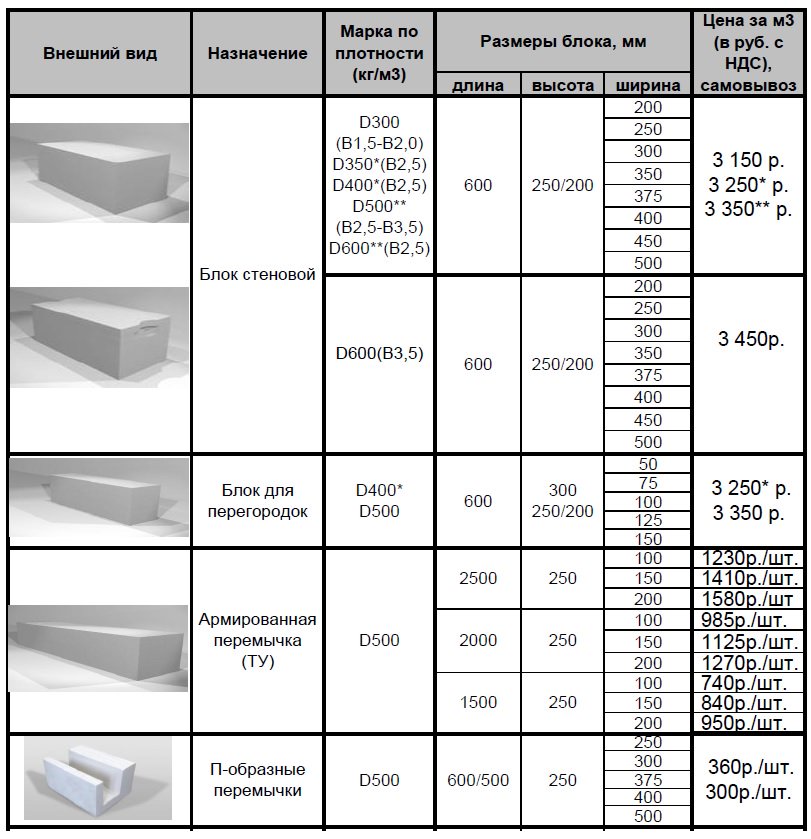

Стоимость

Расценки зависят от размеров, типа, марки и производителя. Если для изготовления более прочного блока использовались дополнительные компоненты, например, фиброволокно, то цена за штуку будет выше по сравнению с обычным пенобетоном.

| Наименование | Размеры, мм | Цена за штуку, рубли |

| D600 | 100х300х600 | 51 |

| 120х300х600 | 61 | |

| 150х300х600 | 73 | |

| 200х300х600 | 94 | |

| 400х200х600 | 128 | |

| D400 | 600х300х100 | 56 |

| D1000 | 76 | |

| D400 | 600х300х200 | 108 |

| D1000 | 148 | |

| D400 | 600х300х250 | 135 |

| D1000 | 185 | |

| D400 | 600х400х200 | 147 |

| D1000 | 202 | |

| D400 | 500х300х150 | 68 |

| D1000 | 93 |

От того, сколько весит пеноблок стандартного размера, зависит тип фундамента здания. Чем он тяжелее, тем глубже и прочнее необходимо сооружать основание, чтобы от нагрузки оно не разрушилось.

Перед покупкой изучают прочность, ровность и безопасность. Первую характеристику проверяют с помощью резки одного пеноблока. Во время распиливания он не должен сильно крошиться, так как это признак низкокачественного и непрочного стройматериала. Ровность можно проверить, составив несколько блоков друг на друга. Между стенками не должно быть зазоров.

Экологическую безопасность выйдет проверить, только потребовав у продавца сертификаты качества, где указан подробный состав и область применения. Не стоит покупать пенобетон в непроверенных местах, лучше всего приобретать напрямую в заводах или у их представителей. Рассчитывая количество материала, нужно добавить минимум 10 % на случай разрушения части во время транспортировки.

| Кельма 100 мм | Кельма — инструмент, специально разработанный для равномерного и экономичного нанесения тонкослойного (2-3мм.) клеевого раствора на горизонтальные, вертикальные и сложные поверхности. Для быстрого и аккуратного нанесения клея используйте кельму, равную толщине блока. Для быстрого и аккуратного нанесения клея используйте кельму, равную толщине блока. |

| Кельма 150 мм | Кельма — инструмент, специально разработанный для равномерного и экономичного нанесения тонкослойного (2-3мм.) клеевого раствора на горизонтальные, вертикальные и сложные поверхности. Для быстрого и аккуратного нанесения клея используйте кельму, равную толщине блока. |

| Кельма 200 мм | Кельма — инструмент, специально разработанный для равномерного и экономичного нанесения тонкослойного (2-3мм.) клеевого раствора на горизонтальные, вертикальные и сложные поверхности. Для быстрого и аккуратного нанесения клея используйте кельму, равную толщине блока. |

| Кельма 250 мм | Кельма — инструмент, специально разработанный для равномерного и экономичного нанесения тонкослойного (2-3мм. ) клеевого раствора на горизонтальные, вертикальные и сложные поверхности. Для быстрого и аккуратного нанесения клея используйте кельму, равную толщине блока. ) клеевого раствора на горизонтальные, вертикальные и сложные поверхности. Для быстрого и аккуратного нанесения клея используйте кельму, равную толщине блока. |

| Кельма 300 мм | Кельма — инструмент, специально разработанный для равномерного и экономичного нанесения тонкослойного (2-3мм.) клеевого раствора на горизонтальные, вертикальные и сложные поверхности. Для быстрого и аккуратного нанесения клея используйте кельму, равную толщине блока. |

| Кельма 375 мм |  |

| Кельма 400 мм | Кельма — инструмент, специально разработанный для равномерного и экономичного нанесения тонкослойного (2-3мм.) клеевого раствора на горизонтальные, вертикальные и сложные поверхности. Для быстрого и аккуратного нанесения клея используйте кельму, равную толщине блока. |

| Штроборез | Штроборез используется для штробления каналов и пазов при укладке электропроводки, труб и при армировании блоков. |

| Уголок | Уголок обеспечивает точность резки блоков и соблюдение прямых углов при резке. |

| Ножовка ручная 630 мм | Пила-ножовка из твердого сплава с алмазной обработкой режущих наконечников предназначена для быстрой и точной распилки блоков, создания доборных блоков, выступов и архитектурных элементов. |

| Шлифовочная доска | Используется для выравнивания неровностей кладки и для изменения формы блоков. |

| Рашпиль выравнивающий | Используется для выравнивания неровностей кладки и для изменения формы блоков. |

| Мастерок с зубцами | Мастерок предназначен для удаления возможных шероховатостей на поверхности стен. |

| Очки защитные | Очки рабочие защищают глаза от попаданий мелких частиц механически обрабатываемого материала. |

Сколько квадратных метров в кубе пенобетона?

Вес

Вес газоблока так же, как и размер, может быть очень разным и зависит не только от габаритов, но и от плотности. Чем плотность бетона выше, тем он весит больше.

Виды газобетона по весу и плотности:

- Самые легкие

– в них много пор, плотность минимальная, обычно материал используют как утеплитель, для кладки стен он не подходит из-за невысокой прочности. Масса таких блоков составляет 200-500 килограммов в кубическом метре.

- Тяжелые газоблоки

– наиболее распространенный вариант. Кубометр весит до 500-900 килограммов. Эти блоки идеальны для строительства стен малоэтажных зданий.

- Сверх-тяжелые газоблоки

– 900-1200 килограммов на кубический метр. Такие блоки используют в высотном строительстве, они считаются самыми прочными и плотными, но и тяжелыми тоже.

Чтобы не ошибиться при выборе материала, достаточно посмотреть на его марку – она соответствует плотности, количеству килограммов в кубическом метре. Так, марка газоблока D400 указывает, что плотность материала равна 400 кг/м3, D600 – 600 кг/м3 и т.д.

Так, марка газоблока D400 указывает, что плотность материала равна 400 кг/м3, D600 – 600 кг/м3 и т.д.

Виды газоблоков

Прежде, чем выбирать размер газоблока, необходимо определиться с его разновидностью (в зависимости от технологии изготовления) и плотностью. Существует две вариации изделий из газобетона:

- Твердеющие в естественных условиях (при температуре +35 градусов) — технология называется гидратационной.

- Набирающие прочность в автоклавах, подвергаясь обработке горячим паром под давлением 1,3 Мпа — технология называется синтезной.

При том, что сырьевой состав блоков в обоих случаях может быть одинаковым и задаётся одна и та же плотность, на выходе изделия приобретают разные характеристики. В частности — прочность, которая у автоклавных блоков выше в два-три раза. При этом у них более точные размеры и минимальная усадка (всего 0,5 мм/м) — а это немаловажное преимущество.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

Прочность блоков синтезного твердения повышается за счёт образования в камне гидросиликата кальция. В природе этот минерал был найден в конце 19 века в шотландском местечке Тобермори, поэтому и был назван тоберморитом. По шкале Мооса он имеет твёрдость 2,5, радиоактивность нулевая.

В природе этот минерал был найден в конце 19 века в шотландском местечке Тобермори, поэтому и был назван тоберморитом. По шкале Мооса он имеет твёрдость 2,5, радиоактивность нулевая.

Для строительства частных домов – во всяком случае, одноэтажных, чаще всего используют газобетон плотностью D500. Но это только при условии, что материал автоклавный, и его прочность соответствует классу В2,5! При гидратационном твердении изделия вряд ли будут иметь класс выше В1, поэтому они относятся к теплоизоляционным. Из такого газобетона ещё можно возводить перегородки, но никак не несущие стены.

Многие производители неавтоклавного газобетона стараются повышать его прочность за счёт армирования фиброй: асбестовой, базальтовой, полимерной или стеклянной. Однако фибра дорогая и увеличивает себестоимость продукции. Чтобы снизить цену, часть цемента нередко заменяется на золу-унос (отходы металлургического производства), но это ухудшает экологичность изделий. Из таких блоков можно построить гараж, теплицу, сарай, но на дом лучше брать всё же автоклавный газобетон.

В его составе только:

- Цемент Портланд без активных добавок М400-М500.

- Известь с высоким содержанием кальция (негашёная).

- Песок (кварцевый), с минимальным количеством примесей глины и максимальным кремнезёма.

- Пудра или паста из алюминия в качестве газообразователя.

Сырьё подготавливается, смешивается, заливается в форму, в которой смесь будет увеличиваться в объёме, как на дрожжах. Через 4-6 часов, когда масса ещё сохраняет некоторую пластичость, монолит нарезают в заданный размер. Затем блоки перегружают на вагонетку и отправляют на обработку в печь. Время нахождения в ней изделий зависит от их плотности – для D350-D500 это 360 минут.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

Изделия плотностью D 600 и D700 применяют при возведении домов в 2-3 этажа, с тяжёлыми плитными или монолитными перекрытиями, при строительстве в сейсмически опасных регионах, а так же при отделке наружных стен по системе вентилируемых фасадов. Блоки ещё более высокой плотности (конструкционные) в малоэтажном строительстве не применяют, так как они и стоят дороже, и теплоизоляционные качества у них хуже.

Блоки ещё более высокой плотности (конструкционные) в малоэтажном строительстве не применяют, так как они и стоят дороже, и теплоизоляционные качества у них хуже.

По форме существуют блоки с прямыми гранями, с захватами для рук, и с пазами и гребнями по торцам. Последний вариант разрабатывался из соображений экономии клея, так как пазогребневые соединения по технологии можно оставлять пустыми. Но как показывает практика, стены из таких блоков сильнее продуваются ветром и многие строители такой материал не жалуют. Они считают, что лучше всего брать изделия с прямыми гранями и захватами для рук – их удобно перемещать без дополнительных приспособлений, и кладка получается воздухонепроницаемая.

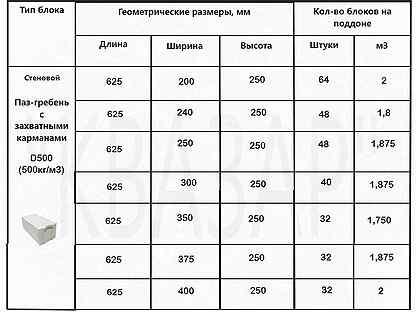

Стандартные

Производство газобетонных автоклавных блоков осуществляется по отдельному стандарту — №31360. В нём задаются только максимальные размеры изделий (625 мм длина и по 500 мм ширина и высота). Всё остальное отдаётся на откуп производителю, каждый решает сам, какой ассортимент типоразмеров выпускать.

Варианты в основном такие:

- по длине: 625 или 600 мм.

- По высоте: 250 или 200 мм, некоторые бренды предлагают оба варианта.

- По ширине (она же формирует толщину стены) вариантов намного больше. Перегородочные блоки: 50; 75; 100; 125; 150 и 175 мм. Стеновые: 200; 250; 300; 350; 375; 400 и 500 мм.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

От конкретных размеров зависит, сколько блоков газобетона будет в 1 кубе. Если 250х400х600, то это 16,7 штук, а если 600х300х250 – то 22,2 штуки. Поэтому, используя калькулятор онлайн или ведя подсчёт вручную, необходимо точно знать, какой размер будет использоваться для кладки.

U-образные

Это такой же по внешним параметрам блок, как и стеновой, но с выемкой внутри, за счёт которой получается конфигурация лотка. П-образные изделия очень удобны для устройства перемычек над проёмами и армирующих поясов, так как могут использоваться в качестве несъёмной опалубки. Основная разница в U-блоках заключается в том, что изделия, предназначенные для внутренних стен, имеют две одинаковые по толщине стенки: 40; 50; 60; или 75 мм – в зависимости от ширины блока.

Основная разница в U-блоках заключается в том, что изделия, предназначенные для внутренних стен, имеют две одинаковые по толщине стенки: 40; 50; 60; или 75 мм – в зависимости от ширины блока.

У изделий, предназначенных для наружных стен, одна стенка может быть вдвое толще другой – например: 60 и 145 мм (у блока шириной 375 мм). При монтаже блок укладывается толстой стенкой к фасаду, чтобы армокаркас, замоноличенный в тяжёлом бетоне, не промерзал и не образовывал мост, по которому тепло будет уходить из помещения.

Считать кубатуру таких блоков не имеет смысла, потому что их продают поштучно. Ваша задача – правильно подсчитать количество, ориентируясь на величину пролёта, и учитывая, что перемычка должна быть на 30-40 см длиннее него.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

Мастера, у которых под рукой всегда есть хороший режущий инструмент, вырезают лотки для перемычек из обычных полномерных блоков. Как вариант, можно не мучиться и не терять время, а попросту купить готовые заводские перемычки. Их делают не все производители газобетона, но у многих такие изделия присутствуют в линейке продукции.

Их делают не все производители газобетона, но у многих такие изделия присутствуют в линейке продукции.

Характеристики газобетонных блоков

Плотность блоков оказывает прямое влияние на их физические характеристики, и вот как выглядит этот перечень для автоклавных изделий:

| Параметр | Марка по плотности | ||

| D400 | D500 | D600 | |

| Класс прочности на сжатие | Минимум В1 | В2-В3,5 | В2,5-В5 |

| Паропроницаемость (мг/м*ч*Мпа) | 0,23 | 0,18 | 0,17 |

| Теплопроводность (Вт/м*С) | 0,096 | 0,12 | 0,14 |

| Морозостойкость (циклов) | 35 | 35 | 35 |

| Усадка (мм/м) | 0,24 | 0,225 | 0,167 |

Сколько пеноблоков в 1м³

Единицей измерения для ячеистобетонных и бетонных строительных блоков для размещения и установки являются кубические метры. Цена также указывается за 1 метр кубический или м3, а не поштучно или на вес. Данная сложившаяся ценовая политика измерения пенобетонных блоков выгодна тем, что зная размеры пеноблоков (они стандартны и приведены в справке ГОСТ, более распространен размер блока – 200 х 300 х 60 мм), будет легко рассчитать какое количество штук пеноблоков потребуется для возведения постройки, и сколько кубометров материала придется приобрести, для получения итоговой стоимости партии строительных блоков.

Данная сложившаяся ценовая политика измерения пенобетонных блоков выгодна тем, что зная размеры пеноблоков (они стандартны и приведены в справке ГОСТ, более распространен размер блока – 200 х 300 х 60 мм), будет легко рассчитать какое количество штук пеноблоков потребуется для возведения постройки, и сколько кубометров материала придется приобрести, для получения итоговой стоимости партии строительных блоков.

Параметры

Размеры газоблоков могут быть самыми разными, как и форма, конструкция. Блоки для кладки стен обычно делают в форме большого параллелепипеда. Пример стандартного размера – 60 сантиметров в длину, 30 сантиметров в высоту и 20 в ширину. Также распространены несколько других типоразмеров, но существуют еще блоки для внутренних стен (они меньше), доборные элементы, изделия особой конструкции.

Существует два типа газоблоков

Для большинства задач на строительных объектах достаточно иметь газобетонные блоки двух типов – обычные прямоугольные и U-образные, которые актуальны для выполнения разных частей конструкции. Кроме того, по форме блоки могут быть и другими.

Кроме того, по форме блоки могут быть и другими.

Какие бывают газоблоки по типу и форме:

- Блоки прямоугольной формы

– используются для строительства внутренних перегородок, внешних несущих стен.

- Балки из армированного газобетона

– для создания потолков. Перекрытия монтируют из балок Т-образной формы размером 60х25х20 сантиметров, оконные/дверные проемы выполняют из U-образных блоков, которые позволяют существенно ускорить процесс монтажа и понизить трудозатраты.

- Дугообразные газоблоки, перемычки

– используются для облегчения процесса строительства (из них выполняют определенные части конструкции).

Выбирая блоки из газобетона, важно узнать технологию производства материала. Всего вариантов существует два и в целом они схожи, но отличаются в ключевых параметрах. Смесь готовят для заливки в форму по одному и тому же рецепту, но в случае автоклавного газобетона раствор заливают в одну большую форму и отправляют в автоклав, где на него воздействуют высокое давление и температура.

Неавтоклавный газобетон заливают в формы и потом сушат в естественных условиях. В таком случае материал получается менее прочным, на нем могут быть сколы и отслоения.

Для строительства лучше выбирать автоклавный газобетон, который может стоить дороже, но демонстрирует гораздо более высокие эксплуатационные характеристики.

Стандартные размеры изделий

Стандартные размеры блоков были указаны выше (600х300х200 миллиметров), также к их числу можно отнести другие типоразмеры.

Какие размеры используются обычно:

- Длина – от 60 до 62.5 сантиметров.

- Высота – от 20 до 25 сантиметров.

- Ширина – от 8.5 до 40 сантиметров.

Ниже указаны возможные варианты:

U-образные изделия производят с такими параметрами

Изделия данной формы стандартные обычно имеют такие размеры: 25 сантиметров в высоту, 50-60 сантиметров в длину и 20-40 сантиметров в ширину. До закупки строительных материалов обязательно нужно все тщательно измерить и рассчитать, сколько и куда нужно газоблоков. Расчеты ведутся по той же схеме, что и в случае с обычными газоблоками.

Расчеты ведутся по той же схеме, что и в случае с обычными газоблоками.

Расчеты

Для выполнения расчетов и поиска нужного объема газобетона сначала нужно правильно посчитать конструкцию. Считают высоту и ширину стен, размеры всей постройки, внутренние перегородки. Потом длину стен перемножают на высоту и получают общую площадь в квадратных метрах. Далее определяются с толщиной стен и полученный показатель умножают на толщину в метрах (0.2, 0.3, 0.4, что равно 20, 30, 40 сантиметрам соответственно) и получают нужный объем газоблока в кубометрах.

После этого нужно отыскать, какой объем кубический приходится на блок – умножить все его стороны между собой и поделить на получившуюся цифру единицу. Потом достаточно число кубометров умножить на количество блоков в кубометре и получить искомую величину – количество штук газоблока.

Обычно в примерах не учитывают толщину шва, поэтому к получившемуся показателю можно не добавлять классические 7-10%. Швы могут быть тонкими при использовании специального клея или средней толщины, если кладка осуществляется на цементно-песчаный раствор.

Несмотря на то, что упаковка клея стоит больше, чем идентичный объем кладочной смеси, в итоге получается сэкономить как за счет толщины швов, так и на отоплении, так как клей не дает мостиков холода.

Знать, сколько газобетонных блоков в 1м3 желательно каждому, кто приступает к строительству. Даже если все эти объемы и цифры могут посчитать на производстве или в магазине, в корректности и правильности выполненных самостоятельно расчетов сомневаться не придется.

Расчет количества в кубе

Промышленностью выпускаются газоблоки различных типоразмеров. Требуется посчитать, сколько штук пенобетона в кубе, если размеры блока 200 300 600 мм. Объем одного газобетонного блока: 0.2 0.3 0.6 = 0.036 м 3

Узнаем, сколько штук пенобетона в кубе: 1 / 0.036 = 27 штук.

Таким же методом подсчитывается количество пеноблоков в кубе для других его типоразмеров. Сделаем подсчет для газобетонного блока с размерами сторон 200 400 600 мм. Находим объем одного газоблока: 0.2 0.4 0.6 = 0.048 м 3

Теперь находим, сколько пеноблоков в 1 м 3: 1 / 0.048 = 20 штук.

Бетонные блоки | Строительные материалы

Бетонные блоки

Бетонные блоки, также называемые бетонными каменными блоками (CMU) или шлакоблоками, представляют собой блоки прямоугольной формы, используемые при возведении стен в качестве основного строительного материала. Бетонные блоки защищают внутреннюю часть конструкции от шумового загрязнения, обеспечивают лучшую теплоизоляцию, дополнительную защиту от огня и сокращают использование штукатурки в качестве экономически жизнеспособной альтернативы обычному кирпичу.

Разница между бетонным блоком и кирпичом заключается в том, что кирпич представляет собой сплошную или полую каменную кладку из бетона, глины или камня, сравнимую с бетонным блоком, который бывает полого или сплошного формата, но имеет экспоненциально больший размер, сделанный из бетон, и используются в основном в несущих стенах, где прочность является ключевым фактором. Строительство из бетонных блоков более планомерное, быстрое и прочное по сравнению с кирпичной кладкой из-за больших размеров блоков. Отдельные блоки бетонных блоков могут быть изготовлены по индивидуальным заказам большего размера и формы, что обеспечивает быстрое изменение цикла строительства, с меньшим количеством стыков, снижение расхода раствора по сравнению со стандартной кладкой, что увеличивает общую прочность здания.

Бетонные блокиидеально подходят для массового жилищного строительства и различных проектов гражданского строительства. Некоторые из немногих областей применения, где бетонные блоки превосходны, — это сидения на открытом воздухе, декоративные экраны, клумбы, многие конструкции уличной мебели и патио, формирование бункеров для материалов, стены зданий. Основным материалом, необходимым для изготовления бетонных блоков, является цемент и цементный краситель, заполнитель, вода и добавки или примеси.

По причинам конструкции и безопасности очень важно выбрать правильный бетонный блок для вашего конечного использования.Если вы ищете легкие блоки, блоки для беговых дорожек, газобетонные блоки, плотные бетонные блоки, бетонные траншейные блоки, пустотелые бетонные блоки или бризблоки, вы найдете, что мы предлагаем блоки, соответствующие вашим требованиям. Наши ведущие производители и поставщики имеют широкий ассортимент бетонных блоков, включая Tarmac, Thermalite и Forterra, что обеспечивает высокое качество продукции по конкурентоспособным ценам.

Если вы не можете найти нужный вам товар, обратитесь в местную команду филиала, детали которой можно найти с помощью нашего локатора филиалов.Если вы не уверены, какой продукт вам подойдет, и хотели бы продолжить обсуждение своего проекта, вы также можете записаться на прием к одному из местных экспертов.

1910.106 — Легковоспламеняющиеся жидкости. | Управление охраны труда

«Склады общего пользования». Хранение должно осуществляться в соответствии с Таблицей H-14 или H-15 и в зданиях или в частях таких зданий, отрезанных стандартными брандмауэрами. В этом же помещении можно хранить материалы, не создающие опасности возгорания легковоспламеняющихся жидкостей.

ТАБЛИЦА H-14 — ВНУТРЕННЕЕ ХРАНЕНИЕ КОНТЕЙНЕРА

| Категория жидкости | Уровень хранения | галлонов | |

|---|---|---|---|

| Максимальное количество защищенных хранилищ на стопку | Максимум незащищенного хранилища на стопку | ||

| 1 ….. | Первый и верхний этажи ….. | 2,750 | 660 |

| (50) | (12) | ||

| Подвал……………….. | Не допускается | Не допускается | |

| 2 ….. | Первый и верхний этажи ….. | 5 500 | 1,375 |

| (100) | (25) | ||

| Подвал ……………….. | Не допускается | Не допускается | |

| 3 ….. | Первый и верхний этажи….. | 16 500 | 4,125 |

| FP> 100F | (300) | (75) | |

| Подвал ……………….. | Не допускается | Не допускается | |

| 3 …. | Первый и верхний этажи ….. | 16 500 | 4,125 |

| FP≥100F | (300) | (75) | |

| Подвал……………….. | Не допускается | Не допускается | |

| (100) | |||

| 4 … | Первый и верхний этажи ….. | 55 000 | 13 750 |

| (1 000) | (250) | ||

| Подвал ……………….. | 8,250 | Не допускается | |

| (450) |

ПРИМЕЧАНИЕ 1: Когда 2 или более категорий материалов хранятся в одной куче, максимальный галлон, разрешенный в этой куче, должен быть наименьшим из 2 или более отдельных максимальных галлонов.

ПРИМЕЧАНИЕ 2: Проходы должны быть предусмотрены так, чтобы ни один контейнер не располагался на расстоянии более 12 футов от прохода. Основные проходы должны иметь ширину не менее 3 футов, а боковые проходы — не менее 4 футов.

ПРИМЕЧАНИЕ 3: Каждая свая должна быть отделена друг от друга не менее чем на 4 фута.

ПРИМЕЧАНИЕ 4: FP означает Flashpoint. (Число в скобках указывает соответствующее количество бочек емкостью 55 галлонов.)

ТАБЛИЦА H-15 — ВНУТРЕННИЙ ПОРТАТИВНЫЙ ТАНК

| Категория | Уровень хранения | галлонов | |

|---|---|---|---|

| Максимальное количество защищенных хранилищ на стопку | Максимум незащищенного хранилища на стопку | ||

| 1…. | Первый и верхний этажи ….. | Не допускается | Не допускается |

| Подвал ……………….. | Не допускается | Не допускается | |

| 2 ….. | Первый и верхний этажи ….. | 20 000 | 2 000 |

| Подвал ……………….. | Не допускается | Не допускается | |

| 3….. | Первый и верхний этажи ….. | 40 000 | 5 500 |

| FP> 100F | Подвал ……………….. | Не допускается | Не допускается |

| 3 …. | Первый и верхний этажи ….. | 40 000 | 5 500 |

| FP≥100F | Подвал……………….. | 20 000 | Не допускается |

| 4 … | Первый и верхний этажи ….. | 60 000 | 22 000 |

| Подвал ……………….. | 20 000 | Не допускается |

ПРИМЕЧАНИЕ 1: Когда одна или несколько категорий материалов хранятся в одной куче, максимальный галлон, разрешенный в этой куче, должен быть наименьшим из 2 или более отдельных максимальных галлонов.

ПРИМЕЧАНИЕ 2: Проходы должны быть предусмотрены таким образом, чтобы ни одна переносная цистерна не находилась на расстоянии более 12 футов от прохода. Основные проходы должны иметь ширину не менее 8 футов, а боковые проходы — не менее 4 футов.

ПРИМЕЧАНИЕ 3: Каждая свая должна быть отделена друг от друга не менее чем на 4 фута.

ПРИМЕЧАНИЕ 4: FP означает Flashpoint.

Огнестойкость сэндвич-панелей в модифицированном испытании ISO 13784-1 для небольших помещений: влияние повышенной пожарной нагрузки для различных изоляционных материалов

Краткое сводное видео [16] и статья [17] этих испытаний были доступны на- линия.Сначала описывается пара экспериментов с одной только пропановой горелкой, а затем пара экспериментов, в которых в комнате помещалась большая деревянная кроватка. Для каждой пары экспериментов скорость тепловыделения от пропановой горелки и расчетное общее тепловыделение представлены с последующими визуальными и фотографическими наблюдениями за помещениями для сжигания, профилями температуры, записанными в центре комнаты, и концентрациями газа, измеренными вблизи верх дверного проема в комнату.

Эксперименты только с горелкой

Общая скорость тепловыделения в отсеке

Данные о скорости тепловыделения сообщаются как для входящей скорости тепловыделения, так и для расчетной тепловой мощности. Скорость тепловыделения на входе рассчитывалась непосредственно из массового потока пропана в горелку, предполагая полное сгорание (уравнение 1). Скорость тепловыделения на выходе рассчитывается методом эволюции видов с использованием калориметрии потребления кислорода (OC). Этот подход основан на принципе Торнтона [18], который предполагает, что энергия, выделяемая при горении органического материала, пропорциональна количеству кислорода, потребляемому реакцией горения [19, 20], в сочетании с измерениями выходящего потока из помещения.Из-за допущений, которые необходимо было сделать для определения профиля скорости потока у двери, в расчетах имеется потенциально большая погрешность.

Рисунок 4 показывает скорость тепловыделения на входе (вход HRR) и скорость тепловыделения на выходе (OC — верхний и нижний пределы), рассчитанные на основе истощения кислорода и потоков газа, измеренных в дверном проеме во время эксперимента PIR. Неисправленные данные показаны как верхний предел (при условии, что измеренные потоки точны, а концентрация кислорода одинакова по всему шлейфу).Кроме того, оценка неопределенности показана как нижний предел, вероятное тепловыделение находится в пределах «расчетной области HRR». Методика расчета подробно описана в «Приложении 3». В обоих экспериментах охлаждающий эффект быстрого испарения пропана проявляется в небольшом уменьшении скорости тепловыделения на входе при более высоких настройках тепловыделения горелки. Подача пропана в тесте PIR была отключена раньше (примерно через 21 минуту после зажигания), после повышения до 600 кВт в течение примерно 3 минут.В этот момент металлическая защита панелей PIR так сильно деформировалась в непосредственной близости от горелки, что поддерживать подачу пропана было небезопасно.

Рис. 4Панели PIR — ввод и вывод тепла только из экспериментов с горелкой. OC относится к измерениям, основанным на калориметрии потребления кислорода. HRR — INPUT относится к скорости тепловыделения от газовой горелки

.Из рис. 4 видно, что тепловыделение близко соответствует тепловложению в течение первых 7 мин.Когда мощность горелки увеличивается до 300 кВт, происходит быстрое увеличение тепловой мощности. Это может указывать на то, что при увеличении мощности горелки воспламеняются пары, которые уже присутствуют в комнате и предположительно выделяются панелями PIR. Столь же быстрое падение тепловыделения через 18 минут свидетельствует о том, что большая часть доступного топлива подверглась пиролизу. Увеличение мощности газовой горелки до 600 кВт мало повлияло на мощность тепловыделения на выходе.

На рис. 5 показана скорость тепловыделения на входе (вход HRR) и расчетная скорость тепловыделения (OC), полученная из истощения кислорода и потоков газа и измеренная в дверном проеме во время эксперимента с панелью из каменной ваты.Нижний предел рассчитанного HRR, очевидно, согласуется с подводимой теплотой от горелки, поскольку представляет поправку HRR из-за неопределенности в концентрации кислорода в шлейфе. Это предположение предполагает, что в этом эксперименте панели из каменной ваты внесли незначительный вклад в развитие пожара, а тепловыделение явно намного ниже, чем в отсеке PIR.

Рис. 5Панели из каменной ваты — ввод и вывод тепла только после испытания с горелкой.OC относится к измерениям, основанным на калориметрии потребления кислорода. HRR — INPUT относится к скорости тепловыделения от газовой горелки

.Визуальные и фотографические наблюдения

На рисунке 6 показана последовательность фотографий развития пожара в ограждении PIR. На рис. 6а показано начальное пламя пропана мощностью 100 кВт до того, как произошло разложение панели. В течение 2 минут из зазоров между панелями вышел белый дым. Через 6 минут (рис. 6b) сток стал темным и закопченным, что указывает на вклад продуктов разложения PIR в возгорание, а из зазоров между стенами и потолочными панелями вышел более светлый серый дым.На пике пламени большое пламя наблюдали за дверным проемом (рис. 6c), а меньшее пламя наблюдали возле стыков панелей. В задней части комнаты наблюдалось значительное пламя из отверстий диаметром 3 × 100 мм и на не загорающемся конце кабельного лотка. Подача пропана была отключена через 21 мин после зажигания. Через 24 мин пламя утихло, хотя панели были значительно повреждены, и в местах стыков панелей, где стальные листы деформировались, были видны большие зазоры, открывая больше PIR (рис.6г).

Рисунок 6 Корпус панелиPIR: (а) при возгорании; (б) через 8 мин; (c) через 11 мин; (г) через 24 мин

На рис. 7 показаны фотографии экспериментов с панелями из каменной ваты. Стоит отметить, что эксперименты не начались до наступления темноты на улице из-за ограничений по времени, связанных с обширным расположением термопар, датчиков скорости и теплового потока газа, а также оборудования для мониторинга газа. Пламя мощностью 100 кВт вскоре после зажигания показано на рис. 7а.На рис. 7b, c показано пламя, выходящее из отверстий диаметром 3 × 0,10 м в задней стенке после того, как горелка была увеличена до 300 и 600 кВт соответственно. Небольшое количество легкого дыма выделялось из стыков между панелями, но выходящие потоки из комнаты были преимущественно прозрачными, что свидетельствует о небольшом вкладе панелей в возгорание. Горелка и пламя были четко видны на протяжении всего эксперимента, в отличие от корпуса, обшитого панелями PIR. Через 32 мин ближайший к горелке стык панели открылся, оставив зазор в несколько сантиметров (рис.7г). Еще через 8 мин горелка выключилась.

Рис. 7Корпус из каменной ваты: (а) при возгорании; (б) через 12 мин; (c) через 30 мин; (d) через 32 мин. (b) — (d) Вид отсека сзади с видимым пламенем в отверстиях и открытом соединении

Температурные профили

На рис. 8 показана средневзвешенная по объему температура от шести шести термопар в центре корпуса за время экспериментов. Индивидуальные температурные профили показаны в дополнительном материале, средние значения использовались для сравнения результатов двух экспериментов.Температуры представлены как средневзвешенные по объему значения, чтобы компенсировать неравномерное расстояние между термопарами, потому что термопары с наивысшими показателями находились ближе всего друг к другу, хотя и были одинаковыми в каждом тесте. Это среднее значение рассчитывается с учетом различных объемов, представленных каждой термопарой, так что каждый вклад пропорционален объему, который они представляют в результате неравномерного промежутка. Средневзвешенное значение объема охватывает объем от 0,8 м над уровнем пола до потолка (вокруг или над нейтральной плоскостью), который был рассчитан с использованием уравнения.{8} V_ {i} \ cdot T_ {i} \ left (t \ right) $$

(2)

где \ (T_ {avg} \ left (t \ right) \) — средневзвешенная температура, \ (V_ {i} \). и \ (T_ {i} \ left (t \ right) \), соответственно, являются измерениями объема и температуры \ (i \) th термопары, а термопара 3 расположена на 0,8 м над полом.

Рисунок 8Средневзвешенная температура верхнего слоя — эксперименты только с горелкой

Данные также показывают, что колебания расхода пропана в горелке незначительно влияли на температуру в помещении.Термопары подвержены ошибкам в экспериментах по возгоранию, когда горячие и покрытые сажей верхние слои существуют над более холодными чистыми слоями [21], когда происходит лучистое нагревание покрытых сажей концов термопар.

Существует количественное согласие между PIR и ограждениями из каменной ваты в течение первых 7 минут, после чего мощность горелки в помещении PIR была увеличена до 300 кВт. Менее чем за 1 минуту панели PIR внесли большое дополнительное тепловыделение в камеру сгорания (рис. 4), что также можно было наблюдать по повышению температуры со 150 ° C до 950 ° C.Напротив, температурный профиль в ограждении из каменной ваты достаточно точно соответствует запланированной скорости тепловыделения (рис. 3) на протяжении всего эксперимента. Второй температурный пик в тесте PIR соответствует третьему этапу, на котором HRR горелки был увеличен до 600 кВт, причем доля вкладов панелей PIR, очевидно, увеличивалась на этом этапе.

Концентрации газа

На рисунке 9 показаны измеренные концентрации CO и CO 2 0.15 ± 0,05 м ниже верха дверного проема в каждом корпусе. Оба профиля CO 2 качественно аналогичны профилю общего тепловыделения, что позволяет предположить, что CO 2 в дыме приблизительно пропорционально истощению кислорода, как и ожидалось.

Рис. 9CO 2 и концентрации CO в дверном проеме — эксперименты только с горелкой

Для панелей PIR концентрация CO 2 достигает пика 16,7% через 11 минут после воспламенения. Концентрация CO достигает пика 3.75% чуть позже, примерно через 13 мин. Это увеличение концентрации CO означает, что огонь становится все менее вентилируемым.

Пик концентрации CO, возникающий через 2 минуты после пика концентрации CO 2 , и концентрация кислорода, падающая до 0% с 11 до 15 минут в помещении PIR, дают дополнительное представление о поведении огня. По мере того, как концентрация кислорода в помещении падает, температура и концентрация CO 2 падают, а пик CO повышается.Кроме того, основной этап тепловыделения, который представляет собой преобразование CO в CO 2 , переходит изнутри комнаты в шлейф за дверью. Когда концентрация кислорода в комнате близка к нулю, высокий поток излучения и концентрация свободных радикалов продвигают реакцию вперед, несмотря на недостаток кислорода. Расположение пробоотборного зонда на выходе из комнаты может дать более высокие концентрации CO и отношения CO / CO 2 , чем те, которые были бы обнаружены выше в шлейфе. Отношение CO / CO 2 будет продолжать уменьшаться при смешивании с воздухом до тех пор, пока температура не упадет ниже 625 ° C [22], что приведет к снижению CO в шлейфе дыма, когда он остывает, удаляясь от дверного проема.

На рисунке 10 показаны концентрации цианистого водорода (HCN), измеренные в ходе этих экспериментов. Поскольку сточные воды собирались в барботеры в разные периоды времени, рассчитанные концентрации газовой фазы являются средними за период отбора проб (показаны столбиками на рис. 10). Концентрации до 140 ppm были измерены для помещения с панелями PIR, в то время как концентрации около 20 ppm были измерены для помещения с панелями из каменной ваты. Предполагается, что HCN в результате испытания PIR возникает в основном в результате горения пены PIR с недостаточной вентиляцией.HCN из каменной ваты может происходить из атмосферного азота (15 ppm наблюдается в пламени метана [23]) и / или в результате разложения полиуретана, используемого при производстве панелей из каменной ваты, для прикрепления ваты к стальному листу.

Рис. 10Концентрации HCN — эксперименты с пропановой горелкой (горизонтальные полосы указывают продолжительность отбора проб с помощью барботера, вертикальные полосы указывают на погрешность измерения)

Эксперименты как с горелкой, так и с деревянной кроваткой

Общая скорость тепловыделения в отсеке

Во второй паре экспериментов было предусмотрено, что входной HRR от пропановой горелки должен быть увеличен за счет использования костра деревянной кроватки.Масса кроватки составила 297 кг в вольере из каменной ваты и 169 кг в корпусе PIR. Чтобы уменьшить возможное развитие пожара, эти эксперименты проводились без трех отверстий диаметром 0,10 м на задней стене и с кабельным лотком, расположенным на расстоянии 1,00 м от задней стены.

На рисунках 11 и 12 показана скорость тепловыделения на входе пропановой горелки (вход HRR) и рассчитанная общая скорость тепловыделения в отсеке (Тепловая мощность OC). Подача газа в эксперимент PIR была отключена вскоре после перехода на вторую стадию, потому что кожух так легко участвовал в горении, что было сочтено небезопасным продолжать подачу пропана.В эксперименте с ограждением из каменной ваты пропан подавали в горелку до полного воспламенения кроватки за 25 мин.

Рис. 11Панели PIR — ввод и вывод тепла при испытании с горелкой и деревянной опорой (обратите внимание, что возгорание колыбели произошло через 10 минут, поэтому пропан был отключен через 11 минут)

Рис. 12Панели из каменной ваты — подвод и отвод тепла при испытании с горелкой и деревянной решеткой

В обоих случаях начальный нижний предел OC следует кривой ввода HRR (в течение 10 минут для панелей PIR и в течение 22 минут для панелей из каменной ваты).Этого и следовало ожидать, потому что на этом этапе возгорание практически полностью прекратилось, и все продукты сгорания уходили через дверной проем. Вскоре по прошествии 20 минут (когда мощность горелки увеличена до 600 кВт) нижний предел OC отклоняется от входного HRR, так как дрова загораются. В обоих случаях значительный вклад в теплоотдачу вносили большие деревянные кроватки. Однако наиболее примечательной особенностью второй пары экспериментов является значительно более короткое время до воспламенения деревянной кроватки в корпусе PIR (11 минут с горелкой на 100 кВт, затем 300 кВт, вместо 22 минут с горелкой на 300 кВт, затем 600 кВт). кВт).Это могло быть вызвано горением продуктов пиролиза от панелей PIR, что увеличивает общую скорость тепловыделения. На рис. 11 видно, что этот эффект незначителен до тех пор, пока мощность горелки не будет достигнута до 300 кВт. Кроме того, частицы сажи, образующиеся в результате неполного сгорания продуктов пиролиза, могли увеличивать лучистый поток и, таким образом, способствовать резкому сокращению времени до возгорания деревянной опалубки. Различный цвет пламени и плотность дыма видны на фотографиях, представленных ниже.

Визуальные и фотографические наблюдения

Начальные этапы эксперимента с панелью PIR с деревянной кроваткой весом 169 кг были аналогичны таковым для панелей PIR без деревянной кроватки, с белым дымом, исходящим из промежутков между панелями. Однако без трех отверстий в задней части комнаты распространение огня происходило медленнее. Через восемь минут после возгорания (рис. 13б) из дверного проема начал выходить черный дым, который быстро сгущался и приводил к возгоранию верхней поверхности деревянных кроваток через 11 минут.В этот момент огонь очень быстро разрастался, что привело к перекрытию. Дым продолжал сгущаться, и когда загорелся только верхний слой дерева, пламя появилось в дыме после того, как он покинул дверной проем в комнату. Через две минуты после возгорания верхней поверхности кроватки нижняя часть кроватки была полностью задействована на всех поверхностях, что еще больше увеличивало распространение огня. Спустя 11 мин, через 22 мин после возгорания (рис. 13в), область внешнего пламени от дверного проема была больше, чем сам дверной проем.Через 23 мин основное пламя начало утихать, хотя на этом этапе большое пламя появилось в нескольких местах на крыше и еще несколько вокруг верхней части стен. Осмотр сгоревшей комнаты снова показал значительные искажения панелей, которые могли бы обнажить PIR и позволить большей его части сгореть.

Рисунок 13 Корпус панелиPIR: (а) при возгорании; (б) через 8 мин; (c) через 22 мин; (г) через 24 мин

На рис. 14 показано горение помещения из каменной ваты с 297 кг деревянной кроватки (которая используется для создания огня мощностью 3 МВт [12] в испытании фасада, где окружение детской кроватки имеет другую геометрию).Через 10 мин из зазоров между панелями вышел серый дым, а через 21 мин были видны продукты пиролиза над верхним слоем древесины. Через 22 минуты загорелся верхний слой деревянной кроватки, и пламя постепенно распространилось вниз, и через 10 минут до дна детской кроватки. Кроватка продолжала гореть после того, как пропан был отключен (25 минут), и еще 30 минут из стыков между панелями исходило больше серого дыма, что свидетельствует о вентилируемом пламени. По окончании теста (рис.14e) боковые панели и панели крыши остались нетронутыми, хотя вокруг кабельного лотка и на прямоугольном участке между стеной и потолком над горелкой были некоторые повреждения от пожара.

Рис. 14Корпус из каменной ваты: (а) через 12 мин после возгорания; (б) через 22 мин; (c) через 25 мин; (г) через 35 мин; и (e) через 63 мин

Температурные профили

На рис. 15 показана средневзвешенная температура шести самых высоких термопар в верхнем слое около центра комнаты (полные профили показаны в дополнительном материале).Существует некоторое качественное сходство между температурой и тепловложением от пропановой горелки для обоих экспериментов, до 10 мин для панелей PIR и до 22 мин для панелей из каменной ваты, что соответствует времени воспламенения деревянной кроватки. в каждом эксперименте. Температурный профиль панели из каменной ваты показывает отчетливый пик при воспламенении древесины, за которым следует снижение, когда горелка была выключена, то есть скорость нагрева все еще поддерживалась горелкой. Более высокие температуры в помещении с панелями PIR показывают влияние PIR и деревянной кроватки на пожар.Для помещения с каменной ватой мощность горелки была увеличена до 600 кВт в течение 3 минут, тогда как она была увеличена лишь на короткое время до 300 кВт для корпуса PIR.

Рис. 15Средневзвешенная температура верхнего слоя — эксперименты с горелкой и деревянной кроваткой, показывающие время, когда горелка была выключена

Концентрации газа

На рисунке 16 показаны концентрации CO и CO 2 на выходе из панелей PIR и каменной ваты на время экспериментов с использованием деревянной кроватки.Концентрация CO 2 в корпусе PIR была немного выше, чем в корпусе из каменной ваты к концу первой стадии (100 кВт). Это хорошо коррелирует с наблюдаемым повышением температуры ниже потолка и указывает на небольшой вклад дополнительного топлива, предположительно продуктов разложения PIR, в тепловыделение в этот начальный период экспериментов.

Рис. 16CO и CO 2 Концентрация в дверном проеме — эксперименты с горелкой и деревянной кроваткой

Через 10 мин мощность горелки была увеличена до 300 кВт (вторая ступень), и в этот момент измерения продуктов сгорания в двух корпусах разошлись.Пожар быстро разрастался в ограждении ПИР-панели; в течение минуты кроватка загорелась, что соответствует увеличению после небольшого плеча на кривой CO 2 с 17% до 18%, примерно через 12–13 минут. Это свидетельствует о том, что в помещении уже было значительное количество непропанового газообразного топлива, что привело к быстрому росту возгорания примерно в то время, когда горелка была увеличена со 100 до 300 кВт.

В первые 5 минут ступени горелки мощностью 300 кВт концентрации CO и CO 2 , измеренные в корпусе PIR, были выше, чем концентрации, измеренные в корпусе из каменной ваты.Это произошло несмотря на то, что горелка в корпусе PIR отключилась на 12 мин. Когда кроватка загорелась в ограждении из каменной ваты, концентрация CO 2 увеличилась примерно до 11%, а через 39 мин — до 15%. Это ниже и ниже пиковой концентрации CO 2 в корпусе PIR, равной 18% за 15 мин. Очень высокие концентрации CO через 10 минут и небольшое соотношение CO / CO 2 , варьирующееся от 0,1 до 0,4, указывают на недостаточную вентиляцию пламени.

На рисунке 17 показаны концентрации HCN, взятые из дверного проема во время каждого эксперимента.Концентрации HCN в этом эксперименте с каменной ватой аналогичны таковым в эксперименте с горелкой (рис. 10). Концентрации HCN на пике горения (10–20 мин) на порядок выше, около 1200–1400 ppm. Это коррелирует с очень высокими выходами HCN, обнаруженными при недостаточно вентилируемом пламени PIR, измеренных в более тщательно контролируемых условиях [33]. Опять же, предполагается, что HCN, полученный в результате испытания PIR, происходит из недостаточно вентилируемого горения пеноматериала PIR, в то время как из каменной ваты может образовываться атмосферный азот [23] или, возможно, из-за разложения полиуретанового клея.Высокий выход цианистого водорода обусловлен присутствием азота в топливе, особенно при неполном сгорании. Сама древесина имеет очень низкое содержание азота (три основных компонента, целлюлоза, гемицеллюлоза и лигнин, вообще не содержат азота). Содержание азота в сухой древесине было определено [24] как 0,11%, поэтому не ожидается, что горящая деревянная кроватка внесет значительный вклад в выход HCN.

Рис. 17Концентрации HCN — эксперименты с деревянными кроватками (горизонтальные полосы указывают продолжительность отбора проб с помощью барботера, вертикальные полосы указывают на погрешность измерения).Концентрации HCN из эксперимента PIR показаны на левой оси, а концентрации HCN из эксперимента с каменной ватой — на правой оси

Морозильное и холодильное хранение в рыболовстве

Морозильное и холодильное хранение в рыболовстве — 6. Обработка рыбы после замораживания 6.1 Остекление

6.2 Упаковка

замороженная рыба

Как только рыба вынимается из морозильника, она должны быть глазированы или обернуты (если они не были упакованы перед замораживанием) и сразу переводят на низкую температуру хранить.Когда известно, что хранение будет кратковременным только глазирование или упаковка могут быть ненужными или практичными. Блоки целой трески, замороженной в море, обычно переносятся на судовая холодильная камера без защитной оболочки или глазури, но это может быть добавлено позже, перед длительным хранением на берегу. При относительно непродолжительном хранении рыба без защитная обертка или глазурь могут сильно обезвоживаться в плохо спроектированный или эксплуатируемый магазин.

Наложение слоя льда на поверхность замороженного продукта путем распыления, нанесения кистью на воду или погружения, широко используется для защиты продукта от воздействия обезвоживание и окисление при хранении в холодильнике.Слой льда возвышает, а не рыбу внизу, а также исключает воздух из поверхность рыбы и тем самым снижает скорость окисления. Тепло, добавляемое в процессе остекления, часто бывает значительным, и рыбе может потребоваться повторное охлаждение в морозильной камере, прежде чем она будет переданы в холодильный склад.

Для получения сплошной и однородной глазури на поверхность рыбы, процесс глазурования требует тщательно контролируется. Количество наносимой глазури зависит от следующие факторы:

Время глазурования

Температура рыбы

Температура воды

Размер продукта

Форма продукта

Глазирование окунанием в емкость с водой нельзя рекомендуемые.Начальная температура воды может быть относительно высокой; он уменьшается по мере остекления и поэтому толщина глазури будет изменяться. Глазурь на филе IQF было показано, что этот показатель колеблется от 2 до 20 процентов. даже при постоянном времени погружения. В практика, время не будет постоянным, и это приведет к до еще большей непоследовательности. Вода тоже станет загрязнены через некоторое время; следовательно, этот метод не рекомендуемые.Если для нанесения глазури используется метод окунания, емкость должна постоянно подаваться охлажденной водой и оборудован переливом.

Методы остекления распылением подходят, но опять же трудно получить полностью однородную глазурь, и это может быть необходимо перевернуть рыбу, чтобы убедиться, что все поверхности обрабатывали.

Стеклоочиститель, показанный на Рисунке 26, имеет ряд особенности, которые позволяют наносить полную однородную глазурь.

Ремень постоянной скорости обеспечивает фиксированную время нахождения в зоне остекления;

Верхний и нижний распылители обеспечивают постоянная подача охлажденной подпиточной воды и глазури как верхняя, так и нижняя поверхность изделия;

Двойной пояс заставляет рыбу переворачивать, обеспечивая ровную глазурь.

Регулируемая перегородка может использоваться для переставьте на ленте перекрывающуюся рыбу так, чтобы каждая рыба полностью разоблачен;

Остекление при температуре поверхности рыбы -70 ° C или ниже, e.грамм. сразу после криогенного замораживания приводит к глазурь, которая трескается и ломается из-за термического напряжения во время образование льда. Эта глазурь легко снимается во время последующая обработка. Если рыба погружена в глазурную воду слишком долго образуется густая глазурь, но равновесие температура рыбы и льда высокая и лишь немного ниже 0С. Эта глазурь будет мягкой и легко снимется при последующем умение обращаться.

Хорошая практика остекления может быть полезной, особенно, когда другие аспекты хранения и транспортировки далеки от идеального, но плохого остекления с частичным оттаиванием рыба и медленное повторное замораживание в холодильнике могут принести больше вреда, чем хороший.

6.2.1 Потребность в упаковке

После замораживания рыбу можно подвергать ко многим формам ухудшения качества между производством и возможным потребление. Загрязнение от людей, животных, насекомых и возможны атмосферные источники. Физический ущерб может быть вызван плохое обращение при штабелировании, транспортировке и хранении или демонстрации в морозильные шкафы. Сенсорные свойства могут быть неблагоприятными. могут быть затронуты окрашиванием, а также изменения текстуры и вкуса. вызванные обезвоживанием и химическими изменениями, которые могут иметь место при плохих условиях холодного хранения.Чтобы предотвратить или уменьшить потери в качестве продукта важно, чтобы замороженный продукт был упакованы таким образом, чтобы обеспечить эффективный барьер для достаточная прочность на удар и сжатие, чтобы предотвратить механическое повреждать. Упаковочный материал должен иметь соответствующий барьер. свойства для снижения потерь из-за обезвоживания и сбора портит. Дальнейшие соображения касаются возможности печати материал, так что хорошо продуманная привлекательная иллюстрированная упаковка могут быть произведены.На упаковке должна быть указана информация для потребителя. о питательных свойствах продукта и инструкции по как продукт должен быть приготовлен, храниться и дать «использовать до» или срок годности.

Последнее соображение, которое становится все большее значение приобретает экологическая проблема. Соображения должны включать влияние упаковочного материала на среда, независимо от того, можно ли повторно использовать пакет или пригодны для вторичной переработки, независимо от того, изготовлена ли упаковка из возобновляемых источников и если упаковка производит загрязнение при ее уничтожении.

6.2.2 Типы упаковочного материала для замороженных продуктов Рыба

Ассортимент упаковочного материала для замороженной рыбы очень широк и зависит от формы продукта. упакованы. Целая рыба, замороженная в вертикальном морозильном шкафу, для например, может потребоваться небольшая упаковка, кроме ледяной глазури, чтобы предотвратить обезвоживание. Мелкая пелагическая рыба замороженная в вертикальном положении пластинчатые морозильники могут получить выгоду от замораживания в водяных блоках где плита морозильной камеры облицована прочной пластиковой бумагой сумка на подкладке.Его можно наполнить водой после того, как рыба будет помещается между пластинами морозильной камеры. Обработанный рыбный продукт для например, рыбные палочки, могут быть завернуты в первичную упаковку, которая в непосредственном контакте с замороженными продуктами, а затем хранятся в внешняя коробка. Может быть собрано несколько первичных пакетов вместе и упакованы в основную картонную коробку (вторичная упаковка) для доставка или демонстрация в морозильном шкафу. Вторичные пакеты можно купить вместе в третичном пакете, например обернутый поддон и используется для перевозки сыпучих материалов.

6.2.3 Материал первичной упаковки

6.2.3.1 Пластмассы

Первичная упаковка, контактирующая с замороженными продукт обычно представляет собой пластик, полученный из природного углеводорода. источник. Выбор пластиковой упаковки зависит от тип необходимого барьера, и если продукт будет готовиться или нагревается в контейнере. Миграция пластификаторов из упаковка представляет собой потенциальную опасность для здоровья, и тип упаковки которые могут контактировать с пищевыми продуктами, охватываются национальными законодательство.Небиоразлагаемость пластиковой упаковки материал представляет собой экологическую проблему и токсичные соединения, например диоксины может производиться, например, когда поливинилиденхлорид (ПВДХ) пластмассы или поливинилхлорид (ПВХ) сжигаются при низкой температуры.

Используется множество различных типов упаковочных материалов. используются для рыб, и было бы нереально пытаться их перечислить все. В таблицах 10 и 11 перечислены различные пленки и ламинаты, их барьерные свойства, а в таблице 12 перечислены различные методы упаковки. и их приложения.Таблица 13 суммирует свойства основной материал по сравнению с нейлоном и (полиацетол, ПА) и полиэтилен (полиэтилен, ПЭ), а в таблице 14 приведены свойства ламината с полиэтиленом и нейлоном. Пластмассы с хорошие барьеры для паров влаги и стабильность при низких температурах необходимы для хранения замороженной рыбы, и хороший пар барьер необходим для предотвращения окисления жиров замороженных жирных рыба. Группа пластиков под названием полиолефины, в которую входят полиэтилен, полипропилен и его сополимеры наиболее широко использовал.Как правило, чем выше плотность полиэтилена, тем лучше барьерные свойства, лучше всего из полипропилена. Полипропилен выдерживает температуру до 100С. и поэтому подходит для варки в пакетиках. К упаковка запекаемых продуктов, модифицированный полиэтилен CPET (Crystaline Полиэтилентетрафталат), который поддерживает низкую температурная гибкость.

Полипропилен или полиэтилен, ламинированный полиамид или полиэстер часто используются для кипячения в пакете типовые изделия, может использоваться ламинированная пластиковая алюминиевая фольга когда требуются хорошие барьеры для пара и влаги, особенно с жирной рыбой для предотвращения окисления жирных кислот.

Упаковка на пластиковой и бумажной основе прозрачная к микроволнам (пассивная упаковка) и поэтому может использоваться для содержат продукты, которые следует разогревать в микроволновой печи. Тонкие полиэфирные пленки может быть металлизирован алюминием, а затем ламинирован до поддерживающая доска. При нагревании в микроволновой печи алюминий поглощает определенную количество излучения, выделяющего тепло и готовящего продукт.

Другие соображения относительно первичной упаковки материалы — герметичность материала под воздействием тепла, а также его свойства печати.

6.2.3.2 Коробки

Коробки также могут рассматриваться как первичная упаковка при использовании в качестве защитного рукава для продукта. Доски для картонные коробки могут быть сделаны из:

Крафт-доски. Они часто используются для упаковки замороженных продуктов и обычно изготавливаются из полностью отбеленные материалы. Они сильные, хорошие внешний вид и подходят для прямого контакта с пищевыми продуктами.

Коробка складная.У них обычно есть одна полностью обесцвеченная сторона, подходящая для прямого контакт с пищей.

Плиты из вторичного волокна. Обычно это используется для вторичной и третичной упаковки.

6.2.4 Вторичная упаковка

Вторичная упаковка обычно представляет собой картонную коробку, содержит ряд первичных пакетов. Вторичный пакет обычно делаются из досок, но могут быть бумажными или пластиковыми.

6.2.5 Третичная упаковка

Третичная упаковка используется для хранения ряда вторичные пакеты. Третичная упаковка может быть помещена на поддоны для облегчения обработка и упаковка в термоусадочную, стрейч-пленку или гофрированный картон или могут быть упакованы в тару многоразового использования. Деревянные поддоны регулярно используются, но могут стать источником заражения. Пластиковые поддоны, на которые можно наносить цветовую кодировку, легче очищены, но будут способствовать росту плесени в замороженной рыбе заводы.

6.2.6 Упаковочные машины

Упаковочное оборудование может варьироваться от простого ручной инструмент на чрезвычайно сложную машину и примеры приведены в Таблице 15. Для первичной упаковки мороженой рыбы два обычно используются типы углерода, верхняя нагрузка и конечная нагрузка.

6.2.6.1 Картонные коробки с верхней загрузкой

Картонные коробки с верхней загрузкой (Рис. 27), которые формируются непосредственно перед упаковкой поставляются плоскими и несклеенными.Картонные коробки собираются машиной со скоростью от 20 до 20 минут. 320 коробок в минуту и склеены термоклеями, которые может переносить условия холодного хранения. Картонные коробки с верхней загрузкой используются для некоторые формы рыбных палочек, продукт загружается через самый широкий проем. Линия обработки с верхней загрузкой обычно состоит из трех машин для сборки, наполнения и укупорки картонных коробок соответственно. Закрытие обычно осуществляется термосваркой или клей для защиты контейнера от вскрытия.

6.2.6.2 Машины с торцевыми нагрузками

Картонные коробки с торцевой загрузкой (Рис. 28) используются для продуктов. которые достаточно прочные, чтобы можно было толкать продукт в конце коробки. Они часто используются в качестве первичная упаковка для замороженных рыбных порций или рыбных палочек. В процесс немного дороже, чем обработка с максимальной загрузкой, но имеет то преимущество, что процесс выполняется одним машина.

6.2.6.3 Автозагрузка

Многие машины имеют интеллектуальный продукт — передача единиц (IPTU), которые будут автоматически отслеживать и загружать замороженный продукт в контейнер и может быть настроен на прием разные допуски. Эта технология широко используется в упаковке. замороженные рыбные продукты, чтобы гарантировать, что вес продукта внутри пакета находится с заданным допуском.

6.2.6.4 Сумки

Замороженное филе можно упаковывать прямо в мешки. изготовлен из материалов с хорошим барьером для паров и влаги характеристики. Уровень сложности может варьироваться от ручного взвешивание и загрузка в сложную форму-заполнение-печать технология, при которой указанный вес, объем или количество продукта заполняется в сформированный пакет, который запаивается при нагревании. Такое оборудование может использоваться для упаковки креветок, приготовленных в IQF, очищенных от кожуры.

6.2.6.5 Линейное оборудование для формования пакетов

Линейное оборудование для формования пакетов было разработано в середины 1960-х годов, чтобы сократить трудозатраты на производство упаковать, наполнить и укупорить емкость. Такие машины (рисунок 29) широко используются в производстве мороженой рыбы, особенно в ситуации, когда в продукт добавляются соусы. Материал для упаковки формируется рулон упаковочного ламината (нижний полотно), который образуется в красителе при нагревании сжатым воздухом или вакуум, чтобы сформировать мешочек.Затем товар загружается либо машина или рука в пакет, и любая добавленная жидкость будет добавлена автоматическим депозитором. Затем упаковка имеет верхнее уплотнение. полотно соприкасается с нижним полотном, откачивается, а затем запечатанный тепло. В некоторые продукты может вводиться инертный газ. пакет в качестве альтернативы эвакуации, чтобы предотвратить упаковка, контактирующая с продуктом. Пакеты затем разделены резцами, которые разрезают как вдоль, так и поперек сети, которые соединяют пакеты вместе.

Типичные пленки для этого типа упаковки:

Нижнее полотно — нейлон 75 мкм + полиэтилен 50 мкм = 125 мкм

Верхнее полотно — нейлон 20 мкм + полиэтилен 50 микрон = 75 микрон

6.2.7 Машины для третичной упаковки

Третичная упаковка — заключительный этап доступны процедуры упаковки и оборудование, которое собрать, упаковать и уложить вторичные упаковки на поддоны.Третичный упаковка обычно происходит после замораживания продукта. Типичная операция будет включать ориентацию и сопоставление ряда вторичных пакетов, которые будут автоматически свободно завернутые в термоусадочную пленку. Тогда термоусадочная пленка будет термосваривается перед тем, как оберточные пакеты проходят через нагретую туннель, где упаковка сжимается, чтобы принять геометрию пакет. В качестве альтернативы вторичные пакеты могут быть упакованы в футляры, которые могут быть сформированы вокруг изделия (обернуть) или ящик может быть предварительно отформован и склеен перед загрузкой пакетов.

Затем третичные упаковки часто укладываются на поддоны. для хранения или распространения. Поддон и само содержимое могут быть завернуты в стрейч-пленку или аналогичные материалы для дальнейшего защита. Это может быть сделано вручную, но все чаще переносится с помощью механической обмотки поддонов.

Таблица 10 Характеристики некоторых используемых пленок для упаковки твердых пищевых продуктов

Газ трансмиссия см 3 м -2 сутки -1 (сухой газ) | Вода паропроницаемость г м -2 день — 1 | ||||

Пленка (толщина 25 мм) | Кислород | Углерод

диоксид | Азот | RH 90.0% | Относительная влажность 90,0% |

LPDE (0,917) | 7400,00 | 40000,00 | 2800,00 | 12,50 | 4.00 |

ПЭНД (0,960) | 1600,00 | 11400,00 | 440,00 | 3,70 | 1,45 |

PP литье | 3040.00 | 9760,00 | 690,00 | 8,20 | 3.30 |

OPP соэкструдированный | 1550,00 | 5280,00 | 320.00 | 5,00 | 1,35 |

OPP с покрытием | 15,00 | 88,55 | 4,50 | 5,00 | 2,00 |

OPP с акриловым покрытием | 1200.00 | 4500,00 | 250,00 | 4,60 | 1,80 |

OPP металлизированный | 35,00 | 108,00 | 6.50 | 1,00 | |

Жесткий ПВХ | 120,00 | 320,00 | 20,00 | 32,00 | 12,00 |

ПВХ ориентированный | 27.00 | 68,00 | 20,00 | 17,50 | 7,00 |

ПВХ пластифицированный | 190-3100 | 430-19000 | 53-810 | 85.00 | 32,70 |

ПВДК | 1,25-14,5 | 5,0-50,0 | 0,4–2,5 | 0,6–3,20 | 0,25 |

PS литье | 4500.00 | 11000,00 | 640,00 | 170,00 | 70,00 |

САН | 900,00 | 2800,00 | 120.00 | ||

Поликарбонат | 3200,00 | 17500.00 | 450,00 | 178,00 | 72.50 |

ПЭТ | 55,00 | 240,00 | 12,40 | 20,00 | 7,00 |

ПЭТ с покрытием ПВДХ | 8.00 | 32,00 | 2,00 | 8,50 | 3,40 |

ПЭТ металлизированный | 0,65 | 3,4 -10,0 | 0.20 | 1,00 | 0,40 |

PA6 | 40,00 | 200,00 | 280,00 | 80-110,00 | |

OPA 6 | 18.00 | 120,00 | 9,00 | 130,00 | 28,30 |

PA 6,6 | 35,00 | 140,00 | 11.00 | 90,00 | 15,0-30,0 |

EVAL (32% этилен) | 0,16 | 0,45 | 80,00 | 32.00 | |

Целлюлозная пленка 445MXXT A | 8,75 | 80,00 | 3,65 | 8,60 | 3,40 |

ПВД, полиэтилен низкой плотности; HDPE, высокий полиэтилен плотности; ПП, полипропилен; OPP, ориентированный полипропилен; ПВХ, поливинилхлорид; ПВДХ, поливинилиден хлористый; PS.полистирол; САН, стиролакрилонитрил; ДОМАШНИЙ ПИТОМЕЦ, полиэстер; ПА, полиамид; OPA, ориентированный полиамид; ЭВАЛ, этилен-винил алкоголь; MXXT, покрытие ПВДХ.

Таблица 11 Характеристики некоторых ламинаты, используемые для упаковки твердых пищевых продуктов

Газ трансмиссия см 3 м -2 сутки — 1 (сухой газ) | Водяной пар трансмиссия г м -2 день -1 | ||||

Ламинат | Кислород | Двуокись углерода | Азот | Правый 90.0% | Относительная влажность 90,0% |

Целлюлозная пленка 280XS + PE 40м | 12,00 | 4,50 | 1,10 | ||

OPP соэкструдированный 25 м + OP соэкструдированный 25 м | 650.00 | 2,60 | 0,95 | ||

ПВДХ с покрытием из ПЭТ 12 м ПЭ 40 м | 5,00 | 15,00 | 1,00 | 3.70 | 1,40 |

M ПЭТ 12 м + ПЭ 80 м | 1,00 | 4,00 | 0,20 | 0,50 | 0,20 |

M ПЭТ 12 м + M ПЭТ 12+ ПЭ80 м | <0.10 | <0,10 | 0,00 | 0,15 | 0,06 |

OPA 15м конец. ПВДХ + ПЭ 60м | 10,00 | 30,00 | 2.50 | 5,00 | |

OPA 6 20 м + PE 80 м | 40,30 | ||||

M OPA 5 15 м + PE 80 м | 2,00 | 2.50 | |||

Крафт 45 г м -2 + PE 20 г | |||||

м -2 | 34,00 | 1.70 | 0.60 | ||

+ конец. ПВДХ 20 г · м -2 | |||||

Крафт 60 г м -2 + конец. | |||||

ПВДХ 30 г м -2 | 15.00 | 1,90 | 0,65 | ||

ПЭТ 12 м + 119 м + | |||||

мономер 20m | <0.20 | <0,10 | |||

Пленка целлюлозная 320 DM | |||||

+ А 19м + ПЭ 35м | 7.25 | 0,15 | 0,10 | ||

Крафт 70 г м -2 + PE 15 г | |||||

м -2 | 4.30 | 0,10 | 0,08 | ||

+ A 19 м | |||||

A 19 м + крафт 70 г м -2 | 25.40 | 0,25 | 0,15 | ||

A 19 м + TPP 20 г м -2 | 28,00 | 0,40 | 0.15 | ||

воск | |||||

30 г м -2 TPP 20 г м -2 | <8. 00 | <35,00 | <3.00 | ||

M, металлизированный; Оберточная бумага; DM. одна сторона нитроцеллюлозное покрытие; А, алюминиевая фольга; TPP, это пористая бумага; XS. целлюлозная пленка покрытая ПВДХ

Таблица 12 Способы упаковки и приложения

Метод | Детали | Процесс | Назначение / применение |

Бумажные пакеты с покрытием | Мешки с полиэтиленовой подкладкой | Рука | Блоки водонаполненные 20-50 кг, целые жирная рыба |

« | Металлизированный ламинат | Рука / M / c | Пакетная упаковка — рыбные палочки и т. Д., (2.5 кг) повторное закрытие складыванием |

Пакеты из полиэтиленовой пленки | Полиэтилен — ламинированный (предпочтительно) обычно прозрачный — иногда поверх отпечатанного — может быть металлизированный или непрозрачный | Рука | Рыбные блоки целиком 20-50 кг. |

« | Термоупаковка | Рука / M / c | Фасовочные упаковки (до 2 кг) замороженного кокоса товары |

« | Обычно M / c | Наружное уплотнение на картонных коробках | |

« | Пленка натянута вакуумом | м / к | Филе IQF и т. Д. Хороший внешний вид |

« | В вакуумной упаковке, подходит для кипячения в пакете приготовление пищи | м / к | Рыба IQF-копчения.Рыба в соусе и готовые блюда |

Термоусадочная / стретч-пленка | Усадочная пленка применяется в виде листа или трубка. Усадка при нагревании | Рука / M / c | (a) Используется для стабилизации и прикрытия поддоны |

(б) Порции IQF, глазированные продукты с лотком (где глазирование может повредить пленку вакуумной упаковки) | |||

Стретч эластичная пленка.Оба могут быть запечатанным | Рука / M / c | как (б) выше | |

Коробки | Вощеная или ламинированная плита | Рука | Для угловых блоков |

Рука / M / c | Для продуктов IQF | ||

Рука / M / c | Наружная крышка для продуктов в пленочных пакетах | ||

Гофрированная бумага | Рука / M / c | Картонные коробки для небольших упаковок | |

Лотки | Используется с термоусадочная или стретч-пленка для продуктов IQF Используется со вставленными или термосвариваемыми крышками для готовых блюд | ||

Пластиковая пленка | |||

Обычная | |||

Пена | |||

Overnable | |||

Ящики | Пенополистирол | Используется как внешний чехол для пачек целые моллюски, e.грамм. Нефропс | |

Поддоны (Не строго упаковка, но используется как основа для сбора блоков и картонные коробки в третичную упаковку) | |||

Таблица 13 Свойства основных материалов

Прочность | Проницаемость | Процесс | |||||||||

Материал | Использует | Тип Толщина (мм) | Растяжение | Разрыв | WV | Газ (кислород) | Смазка / масло | Тепловое уплотнение (C) | Растяжка | Усадочная | Высокая температура |

Вощеные или многослойные | Коробки | 0.От 30 до 0,70 | – | – | – | – | Герметичная | – | |||

Белая беленая плита или ДСП | |||||||||||

Целлофан | Сумки и т. Д. | 9 | 0.02 | 0,4 | 0,8 | Герметичная | 90–180 | № | № | № | |

Полиэтилен низкой плотности | « | 1 | 1 | 1.0 | 100 | Ярмарка | 120–180 | Некоторые | № | ||

Полиэтилен средней плотности | « | 2 | 0.5 | 0,4 | 60 | Хорошо | 130-150 | Некоторые | № | ||

Полиэтилен высокой плотности | « | обычно варьируется | 3 | 0.15 | 0,3 | 15 | Хорошо | 135-150 | Некоторые | Есть | |

Нейлон (PA) | « | ламинированный, чтобы получить 0.03 до 0,30 | 7 | 0,20 | 20 | 1 | Герметичная | 180-260 | № | Есть | |

Полипропилен (ПП) (ориентированный) | « | 25 | 0.04 | 0,3 | 40 | Хорошо | № | Некоторые | Есть | ||

ПВХ | « | 2 и более | Варьируется | > 3.3 | от 2 до 500 | Хорошо | 120–180 | Есть | Некоторые | № | |

PVdC (Saran) | « | 8 | 0.1 | 0,1 | 0,2 | Хорошо | 120–150 | Есть | Некоторые | № | |

| Полиэстер (ПЭТ) | « | 25 | 1.13 | 1,13 | 2 | Хорошо | № | Некоторые | № | ||

Алюминиевая фольга | « | 0.009 до 0,012 | – | – | 0,1 | 3 | Хорошо | № | Есть | ||

Примечания: 1.Растяжение, разрыв и водяной пар (WV) качества относятся к полиэтилену, который имеет удельную стоимость

2. Газопроницаемость связана с ПА, имеющим стоимость единицы

Таблица 14 Типичные ламинаты по сравнению с PE (полиэтилен) и PA (нейлон)

Толщина | Проницаемость | Температура уплотнения | Глубина формы Максимальная | ||

Материал (мм) | (мм) | Водяной пар | О 2 | (К) | (мм) |

PE | 0.10 | 1 | 100 | 130-150 | |

PA | 0,10 | 20 | 1 | 180-260 | |

PE | 0.20 | 0,5 | 50 | 130-150 | |

PA / PE 30/70 | 0,10 | 1,8 | 5 | 120-200 | |

PE / PVdC / PE | 0.10 | 0,4 | 0,1 | 130-200 | |

PA / PVdC / PE | 0,10 | 1,4 | 0,3 | 120-200 | 40 |

PA / PVdC / PE | 0.25 | 0,8 | 0,1 | 120-200 | 150 |

Квасцы фольга / PE 16/84 | 0,034 | 0 | 0 | 120-200 | |

Таблица 15 Упаковочное оборудование

Метод | Рабочая сила | Пропускная способность | Типичное пространство | Энергия | Стоимость долларов США | Примечания |

Термоуплотнение | Руководство (1) | – | Скамья | 70-300 Вт | 75-300 | Статический.Прерывистое использование |

Руководство (1) | – | Скамья | 500 Вт | 900 | Поворотная лента. 5-часовой день | |

Полуавтоматический (1) | До 200 мм / с | 0.85 0/70 1,77 м | 900 Вт | 2000 | Поворотная лента. 12-часовой день | |

Полуавтоматический (1) | 150/200 мм / с | 1,25 0,90 1,68 м | 1400 Вт | от 7000 до 10000 | Поворотная лента.Непрерывный | |

Полуавтоматический (1) | – | 0,89 0,69 1,45 м | 500 Вт | 1900 | L-образный герметик для пленки | |

Вакуумный упаковочный мешок с подачей | Руководство (1) | Цикл 15-20 с + наполнение время Камера 370380140 мм | 0.46 0,56 x 0,43 м | 550 Вт | 2700 до 3200 | L-образный герметик для пленки |

Руководство (1-2) | цикл 20-24 с + наполнение время Камера 1000700200 мм | 1.18 1,17 1,05 м | 4,0 Вт | Однокамерные машины | ||

Полуавтомат (1-2) | цикл 20-24 с | 1,27 0,95 0,98 м | 1.5кВт | |||

Полуавтомат (1-2) | цикл 20-24 с | 1,62 1,24 1,10 м | 4,0 кВт | Двухкамерные машины | ||

Автомат (1) | – Камера 825745 180 мм | 1.79 1.09 1.45 м | 1,5 кВт | |||

Автомат (1) | 25-30 с цикл | 2,31 1,37 2,62 м | 0,9 кВт | Машины с ленточной загрузкой | ||

Вакуумная упаковочная катушка с подачей | Автомат (2-6) | цикл 4 с | 4 0.65 1,63 до 6,54 х 0,82 х 1,70 м | от 6 до 7,5 кВт + сжатый воздух и вода | 30000 до 66000 | |

Крышка со шкалой лотка | Полуавтоматический (1) | 2-4 упаковки / мин | 0.77 х 0,45 х 0,45 м | 1 кВт | До 10000 | |

Лоток для стретч-пленки | Полуавтоматический (1 + лоток наполнение) | До 35 упаковок / мин | 2,98 х 1,02 х 1.46 кв.м. | 1,5 кВт | 8000 и более | |

Автомат (1 + лоток наполнение) | 50-60 упаковок / мин | (2.77 до 7,37) 1,36 1,31 м | 2 кВт | 32000 до 45000 | ||

Лоток для термоусадочной пленки | Автомат (1 + лоток наполнение) | До 60 упаковок / мин | (от 4 до 8) 1.5 1,8 м | 12 кВт и больше | 30000 и выше | |

Обмотка лотка Автоматическая | макс. 120 упаковок / мин | 3.25 0,95 1,62 м | 2,5 кВт | 18 до 45000 | ||

Крышка лотка из фольги | Автомат (1 + лоток наполнение) | Макс. 120 упаковок / мин | 5,65 0,76 1,83 м | 2.5 кВт | 37500 и выше в зависимости по опциям | |

Масштабирование картонной коробки | Полуавтоматический (1) | До 60 упаковок / мин | (1,83 к 2.97) 1.14 1,10 | 3,5 кВт | 9000 до 13500 | оператор формирует картонные коробки |

Формование коробки | Автомат (+ товар загрузка) | от 60 до 120 упаковок / мин | (от 3,60 до 4,40) 1. 14 до 2,09 1,60 м + подающие конвейеры | 5 кВт | от 30 до 45000 | |

Полуавтоматический (1) (оператор загружает товар) | До 100 упаковок / мин | 4,34 1,14 1,60 м + подающий конвейер | 5 кВт | из 27000 | ||

Обмотка картонной коробки | Руководство (1) | Различные | Скамья | – | 12-20 | |

Полуавтоматический (1) | Скорость до 18 м / мин | 0.9 0,7 1,3 м | 0,1 | от 2500 до 3000 | ||

Автомат (1) | Скорость до 18 м / мин коробка 150 114 мм кв. до любой длины 508 кв. мм | 1,07 1,09 1,42 до 2.24 1,04 2,06 м | До 0,8 + в некоторых чемоданы | 6000 до 30000 | ||

Обвязка картонной коробки — ленты полипропиленовые | Руководство (1) | Различные | Скамья | Ручной Также воздух / электричество по более высоким ценам 0.8 | от 150 до 300 | Лента подается вручную |

Полуавтоматический (1) | 17 / мин, размер ограничен стол | 0,90 0,56 0,78 м | 1800 до 3000 | Коробка на столе | ||

Автомат | 17 / мин, размер ограничен

арка | 0.6 1,4 1,6 до 0,6 1,6 1,6 м | от 1,2 до 1,6 | от 6000 до 9000 | Коробка проходит через арку | |

Струна из картонной коробки завязывание | Полуавтоматический (1) | 40 / мин, размер ограничен качели руки | 0.9 0,9 1,15 м | 0,55 | 3500 | |

Термоусадочная | Руководство (1) | – | Скамья | Газ | 600 | Ручной термоусадочный пистолет |

Термоусадочная | Автомат | Различные | Обычно включается в станки | Различные | 1200 и более | |

Эластичная пленка | Руководство (1 + тележка для поддонов оператор) | Различные | Скамья | – | 50 | Диспенсер на 400 мм широкая пленка |

Полуавтоматический 1 + поддон машинист грузовика | Около 30 поддонов / час | 2. |