Одна из самых востребованных на сегодняшний день разновидность ячеистого бетона – газосиликат используется при возведении жилых домов и нежилых помещений. Его популярность объясняется легко – удобство и скорость кладки, а также доступная цена. Но как у любого материал, кладка газосиликатных блоков обладает своими нюансами.

При работе с газосиликатными блоками важно уделять внимание нескольким основным моментам:

- Уровень поверхности;

- Перевязка блоков;

- Надежная гидроизоляция;

- Обязательная прокладка арматуры.

Причины популярности кладки стен дома и хозяйственных построек из газосиликата:

- Теплоизоляция – материал имеет низкие показатели теплопроводимости и хорошо сохраняет тепло;

- Небольшой вес – газосиликат относится к группе легких бетонов;

- Простота монтажа – блоки легко поддаются дополнительной обработке, а размер позволяет снизить время на укладочные работы;

- Доступная стоимость.

Но, несмотря на свои достоинства, блоки из газосиликата имеют несколько отрицательных черт – плохая устойчивость к воде, поэтому при строительстве важно проложить хорошую гидроизоляцию, и хрупкость. Перевозка блоков должна осуществляться аккуратно, все детали должны быть плотно зафиксированы.

При покупке газосиликатных блоков лучше приобрести определенный запас на «бой».

Технология строительства из газосиликатных блоков

Работы по кладке газосиликата не отличаются большой сложностью, главное придерживаться нескольких правил.

- Блоки должны быть ровными однородной структуры, при необходимости поверхность зачищается рубанком;

- Каждый установленный блок проверяется на ровность строительным уровнем;

- Лучше использовать пазогребневые блоки, они обеспечивают более крепкое соединение;

- В первую очередь устанавливаются угловые элементы шипом наружу;

- Кладка газосиликатного блока осуществляется на цементный раствор или специальный клей для ячеистых бетонов;

- На каждом третьем ил четвертом ряду прокладывается слой арматуры;

Использование только цементной клеевой массы приведет к снижению теплоизоляционных свойств.

Ниже подробно описана пошаговая инструкция кладки газосиликатных блоков своими руками.

Выбор смеси для монтажных работ

Для работы с газосиликатными изделиями предлагается несколько вариантов связующего раствора:

- Раствор на основе цемента и песка;

- Специальный клей.

Цементная смесь самый простой и доступный вариант, цена на ингредиенты достаточно низкая, смесь можно приготовить самостоятельно – на 1 часть цемента бреется 3 части песка и вода, смесь тщательно перемешивается до однородности.

Но цементно-песчанная смесь имеет большой минус – возникновение «мостиков холода», помещение быстро охлаждается, поэтому возводить жилой дом только на этом растворе не стоит, лучше применить его для постройки гаражей, ограды, промышленных зданий и т.п.

Специальный клей – для монтажа газосиликатных блоков отдать предпочтение стоит клею для ячеистых бетонов глубокого проникновения. Он характеризуется высокими показателями долговечности, влагостойкости, устойчивости к плесени и возникновению грибковых заболеваний.

Клей продается в магазине строительных материалов в плотной герметичной упаковке, на ней указана точная инструкция по приготовлению раствора.

При выборе смеси необходимо отдать предпочтение пластичным растворам, которые обладают хорошими показателями влагостойкости и устойчивости к перепадам температур, а также обладают адгезионными свойствами.

Необходимые материалы и инструменты

Все строительные работы начинаются с подготовки требуемого материала. Прежде всего, понадобятся газосиликатные блоки и то, на что класть – клеевой раствор двух видов (цементный и клей для ячеистого бетона). Так же вода для смачивания блоков и рулон гидроизоляции, без него строительство лучше не начинать.

Инструменты, которые используются в работе:

- Арматура и армированная сетка;

- Пила;

- Емкость для замешивания клея;

- Строительный миксер или дрель со специальной насадкой;

- Штроборез;

- Рубанок, с его помощью можно устранить неровности блока;

- Зубчатый шпатель;

- Резиновый молоток;

- Рулетка;

- Планки или колышки;

- Строительный уровень;

- Отвесы;

- Лестница или леса;

- Шнур;

- Уголок.

Подготовка раствора

Общие правила по приготовлению клеевого раствора:

Соблюдайте пропорции, не соблюдение указанного количества компонентов приведет к нарушению технологических свойств раствора.

- В подготовленную емкость всыпать сухие ингредиенты;

- Постепенно влить очищенную воду, тщательно перемешивая массу строительным миксером или дрелью со специальной насадкой;

- Довести раствор до однородности и оставить отдохнуть на 5 – 10 минут, за это время клей приобретет необходимые свойства;

- Повторно перемешать – раствор готов к использованию.

Клей быстро теряет свои свойства, поэтому использовать его можно в течение пары часов.

Некоторые специалисты практикуют установку газосиликатных блоков на монтажную пену, но этот метод еще не до конца проверен.

Устанавливаем первый ряд

Перед кладкой первого ряда газосиликатных блоков необходимо провести подготовительные работы – проверить ровность готового фундамента, при необходимости исправить недочеты, очистить основание от пыли и грязи.

На поверхность фундамента укладывается два слоя гидроизоляции. В качестве нее используют:

- Рубероид;

- Битум;

- Современные полимерные составы.

Если гидроизоляция не будет установлена, блоки газосиликата будут поглощать влагу, стена со временем отсыреет и покроется плесенью.

На слой гидроизоляции ложится цементный раствор толщиной в 3 сантиметра и сетка армирующая. Арматура применяется для распределения нагрузки и усиления несущей способности стены.

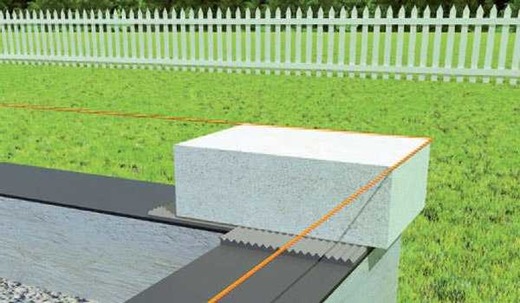

Работы по становлению первого ряда начинаются с угла, блоки ложатся на раствор из цемента и песка. Строители предлагают использовать простые приспособления для облегчения кладки газосиликатных блоков своими руками — это шнур и колышки.

По углам и периметру будущего здания установить колышки, которые соединить между собой шнуром, и вести дальнейшую кладку по полученным направляющим.

Клеевой раствор наносится непосредственно перед укладкой блока, раствором так же смазывается торец изделия. Блоки плотно укладываются друг к другу, важно постоянно проверять ровность строительным уровнем, если есть неровности — положение корректируется резиновым молотком и увеличением или уменьшением толщины слоя раствора.

Укладка остальных рядов

После завершения работ по монтажу первого рядя, ему требуется время на затвердевание раствора. Дальнейшая укладка газосиликатных блоков своими руками начинается спустя 2 часа, этого времени хватит для схватывания смеси из цемента и положение элементов будет неизменно.

Во время кладки второго и следующих рядов строения используется клей для ячеистых бетонов, он замешивается небольшими партиями, так как быстро теряет заявленные свойства.

Технология не отличается от монтажа первого ряда, единственное, толщина клеевого слоя равна нескольким миллиметрам. Кирпичи выкладываются с шагом в половину блока, тесно прижимаются к соседним элементам и проверяются на ровность линий.

Для облегчения монтажных работ в летний период стоит смачивать блоки водой.

Армирование стен

Каждый третий или четвертый ряд кладки подвергается армированию. Для этого берут сетку или арматуру на основе металла или стеклопластика.

В том случае, если берется армирующая сетка, то она просто укладывается на клеевой раствор между рядами блоков. Но лучше использовать металлические прутья арматуры.

Этапы армирования блоков:

- При помощи штрабореза выдалбливаются две параллельные линии по всей длине ряда;

- Полученные выемки очищаются от пыли и частично заполняются клеем;

- Укладываются арматурные прутья, в местах прерывания они ложатся внахлест;

- Арматура заливается клеевым раствором, поверхность выравнивается.

Проемы для окон армируются по нижнему ряду.

После возведения полной высоты стены заливается армопояс, он распределит нагрузку и обеспечит долговечность конструкции.

Процесс установки армированного пояса:

- Предварительно строится конструкция из деревянных досок и опор, тщательно закрепляется, но стоит учитывать, что потом ее придется разбирать;

- На доски ложатся U-образные газосиликатные блоки;

- В углубление блока помещается железный арматурный каркас и заливается бетоном.

В состав бетона для армирования входит – цемент (1 часть), гравий (3 части), щебень (5 частей) и вода. Масса должна быть однородной средней густоты, лучше для замеса использовать бетономешалку.

Перед заливкой бетона смочить поверхность блоков – это повысит адгезию.

Кладка газосиликата в дождь

Все о том, как правильно класть газосиликат и что для этого нужно, было рассказано выше, но многие задаются вопросом можно ли класть газосиликатные блоки в дождь или нет.

Ответить на этот вопрос сложно, единого мнения на этот счет пока нет. Газосиликат плохо переносит сильную влажность, он имеет пористую структуру, которая быстро поглощает влагу и медленно ее отдает. Но при этом, перед нанесением клеевого раствора блоки смачиваются водой для повышения цепкости материалов.

В том случае, если решено проводить работы в дождливую погоду, стоит установить тент над местом монтажа.

Работы в зимний период

Возводить строения из газосиликата возможно только в теплое время года или можно класть газосиликатные блоки зимой? Возведение зданий из газосиликатных блоков возможно, как летом, так и зимой.

Монтаж в зимний период имеет свои особенности:

- Выбор клеевого раствора — цементно-песчанную смесь использовать категорически запрещено, для работы применяется только противоморозный клей.

- Кладка разрешена только при температуре не ниже -5 градусов, в условиях нормальной влажности и не промерзших конструкции;

- Строительную площадку стоит предварительно изолировать и прогреть с помощью тепловой пушки;

- Большая трата времени – клей наносится сразу же перед укладкой блока, даже пару минут промедления могут плохо сказаться на основных свойствах;

- При прерывании монтажных работ, поверхность ряда тщательно закрыть пленкой, после ее снятия при необходимости очистить поверхность от возникшей наледи;

- Предварительно блоки требуется прогреть.

Так как кладка газосиликатных блоков зимой осуществляется на клей с противоморозными добавками, стоит внимательно изучить инструкцию приготовлению раствора. Важно предварительно подогреть воду до 40 -65 градусов (производитель указывает точный показатель).

Готовая смесь годна для использования не более 30 минут, поэтому замешивать стоит небольшими порциями. Хранить приготовленный клей нужно в пластиковой емкости с крышкой.

Советы специалистов

Работы с блоками из газосиликата не требуют большого уровня мастерства, достаточно начальных знаний и соблюдения всех этапов инструкции, поэтому возвести необходимую конструкцию можно своими руками.

Давайте рассмотрим несколько советов от экспертов в строительной области:

- При выборе блоков отдать предпочтение блокам с идеальной геометрией – поверхность ровная гладкая, однородного цвета, все линии и углы прямые;

- Замес клеевого раствора выполнять строительным миксером или дрелью, при перемешивании массы вручную не гарантирует однородность клея;

- Летом поверхность блоков смачивается водой, зимой кирпичи предварительно прогреваются;

- Строительство всегда начинается с высокого угла.

Газосиликатные блоки уже долгое время используются во всех сферах строительства, они обладают большим списком преимуществ, среди которых выделяются – теплоизоляция, скорость работы, простота монтажа и доступная стоимость.

Правильная кладка газосиликатных блоков на клей

Правильная кладка газосиликатных блоков на клей

Газосиликатные блоки на обычный цементно-песчаный раствор не рекомендуется.

Их укладывают внахлест с перевязкой, по типу кирпичной кладки, и связывают специальным клеевидным раствором для ячеистых бетонов. Первый слой блоков — можно класть на раствор, чтобы компенсировать неровности фундамента.

Укладка первого слоя блоков на раствор

Ведение кладки на клею имеет много достоинств. В первую очередь использование клея дешевле, чем использование цементно-песчаного раствора. Его цена выше всего в 2—2,5 раза, тогда как расход меньше в 6 раз. Во-вторых, использование мелкозернистого клея исключает образование мостиков холода. В-третьих, толстый слой раствора увеличивает шансы сделать кладку неровной. В-четвертых, кладка блоков на тонкослойном клеевом растворе прочнее кладки с толстыми швами. И прочность при сжатии, и прочность при изгибе у такой кладки будут выше за счет когезионного характера сцепления между пенобетоном и клеем. И, наконец, использование клея вместо раствора снижает общий вес стены.

Распределение клея по поверхности блока

Клеевая технология отлично подходит в первую очередь для газобетона, который производят только в заводских условиях, что дает возможность получать продукцию с заранее заданным уровнем свойств и с соблюдением точности геометрии блоков. Газобетонные блоки не нужно пригонять друг к другу, и дома из них возводить легко и быстро.

Для получения пенобетона используется менее энергоемкая безавтоклавная технология, позволяющая изготавливать его как в стационарных условиях производственного цеха, так и непосредственно на стройплощадке. В результате вода из бетона испаряется естественным образом, а точность геометрических размеров блоков может иметь значительные отклонения, что усложняет кладку. В этом случае клей применить не удастся и весь монтаж придется вести на растворе, который будет нивелировать несовпадения размеров. Зато для изготовления монолитных стен этот материал подходит отлично: полость в опалубке заполняется тут же приготовленным пенобетоном из шланга.

Кладка наружных стен проводится по цоколю здания, выполненному из морозо- и влагостойких материалов. При этом высота цоколя должна быть не менее 500 мм. С целью защиты стены от увлажнения ее рекомендуется выполнять со свесом по отношению к цоколю не более чем на 50 мм. Минимальная ширина простен ков в зданиях должна быть не менее 600 мм в несущих стенах и не менее 300 мм в самонесущих и ненесущих стенах.

Масса одного блока при кладке без применения средств малой механизации не должна быть более 45 кг. При работе с ячеистым бетоном требуется осторожность и аккуратность. Запрещается производить погрузку блоков навалом и разгрузку их сбрасыванием. Поддоны с блоками необходимо устанавливать на выровненное основание, защищенное от почвенной влаги. Высота складирования не более 2 ярусов. При длительном хранении незащищенный ячеистый бетон нужно укрывать от дождя или снега изоляционными материалами (брезентом, толем, полиэтиленовой пленкой). Клей для кладки должен храниться в защищенном от влаги состоянии при температуре не ниже 5 °С. При проектировании и возведении зданий из блоков следует выполнять требования, предъявляемые к каменным конструкциям СНиП 3.03.01.

Перед укладкой блоки нужно очистить от пыли, грязи (зимой — от снега и наледи), а битые или с отколотыми кромками и углами отложить (потом их можно использовать для изготовления доборных элементов). Укладке первого ряда блоков следует уделять максимум внимания. Задав первым рядом кладки ровную горизонтальную поверхность, вы максимально облегчите укладку последующих рядов. Между фундаментом или цоколем и кладкой необходима отсечная горизонтальная гидроизоляция, предотвращающая капиллярный подсос.

Гидроизоляция первого слоя кладки

В качестве гидроизоляции могут использоваться рулонные битумные материалы. В случае если поверхность фундамента не идеальна, первый ряд блоков следует укладывать на выравнивающий слой цементно-песчаного раствора толщиной не более 20 мм. В дальнейшем при кладке на цементно-песчаном растворе толщина горизонтальных швов принимается 10—15, в среднем 12 мм в пределах высоты этажа. Толщина вертикальных швов (если нет паза и гребня) принимается 8—15, в среднем 10 мм.

Раствор для кладки стен из блоков рекомендуется приготавливать на месте строительства из готовых сухих смесей согласно заводской инструкции.

Готовый клей (раствор) выгружают в бадью, а затем распределяют по длине стены, выравнивая постель зубчатой кромкой специальной кельмы.

Блок опускают на клей (раствор) сверху, избегая горизонтальной подвижки более 5 мм. Швы должны быть тщательно заполнены клеем.

Выдавившийся клей (раствор) снимают скребком сразу же, не допуская его схватывания. Рихтуют блоки покачиванием или подбивкой резиновым молотком.

Первым закладывается блок в самом высоком углу дома, затем по нивелиру устанавливаются остальные. Следует строго следить за правильностью высоты рядов с самого начала ведения кладки с помощью натянутого шнура-причалки и горизонтального и вертикального уровней или лазерных координаторов. Когда целый блок не входит, нужно изготовить доборный блок, который промазывается клеем с двух сторон и устанавливается на оставшееся для него место. При необходимости выравнивание установленного блока производится пристукиванием киянкой. Неровности кладки нужно устранить при помощи шлифовальной доски или рубанка для гипсокартона.

Если предполагается последующее шпаклевание или оштукатуривание пено- и газобетонной кладки с двух сторон, а кладка ведется с продольным армированием, то заполнение клеем вертикальных швов не требуется. Однако если хотя бы одна из поверхностей стены не будет выравниваться мокрым способом, то проклеивать вертикальные швы необходимо. При этом клей наносится не на центральную пазогребневую зону блока, а двумя полосками шириной около 50 мм с внешней и с внутренней сторон.

При кладке необходимо соблюдать правила перевязки. Вертикальные швы следующих рядов кладки выполняются со смещением не менее 0,4 высоты блока. При кладке стен в два блока перевязка вертикальных швов может быть тычковой или плашковой. Тычковые ряды следует располагать через один ложковый ряд. Опорный и верхний ряды кладки в два блока по толщине всегда следует выполнять тычковыми. Глубина плашковой перевязки должна составлять не менее 100 мм. Сопряжения стен разных направлений следует устраивать с глубиной перевязки не менее 1/3 длины блока. Внутренние стены и перегородки возводят по тем же правилам, что и наружные стены. Сопряжение наружных и внутренних стен выполняют перевязкой блоков в каждом втором слое. При двухслойной конструкции наружной стены блоки каждого второго слоя внутренней стены входят в наружную стену на всю толщину слоя. Для сопряжения с однослойной наружной стеной можно вырезать кусок ее блока на глубину 150—200 мм и на соответствующую длину подогнать блок внутренней стены. При этом вертикальный шов сопряжения обязательно заполняется раствором. Примыкание перегородок к стенам устраивают с применением гибких связей из стальных полос, заранее закрепляемых в соответствующих местах в швах стен.

Газосиликатный и пенобетон достаточно хрупкие материалы.

Их предельные деформации сопоставимы с деформациями керамических камней. Поэтому в малоэтажном строительстве всегда, когда есть хоть малейшее сомнение в жесткости фундамента, при кладке должны быть выполнены конструктивные мероприятия, обеспечивающие целостность конструкций при возникновении растягивающих усилий. Армирование стены не повышает несущую способность кладки, зато снижает риск возникновения трещин. Места, армирование которых наиболее целесообразно, первый ряд кладки, затем каждый четвертый ряд, опорные зоны перемычек и зоны под оконными проемами. Практически всегда следует устраивать армированный кольцевой пояс в уровне каждого перекрытия и под стропильной системой, а также во всех случаях по высоте кладки при расстоянии в свету между перекрытиями более 3,0 м.

Места, армирование которых наиболее целесообразно, первый ряд кладки, затем каждый четвертый ряд, опорные зоны перемычек и зоны под оконными проемами. Практически всегда следует устраивать армированный кольцевой пояс в уровне каждого перекрытия и под стропильной системой, а также во всех случаях по высоте кладки при расстоянии в свету между перекрытиями более 3,0 м.

Для укладки прутковой арматуры в поверхности кладки следует прорезать штрабы сечением не менее 40 х 40 мм. Это можно сделать, например, с помощью угловой шлифмашинки (болгарки) или штрабореза. Для исключения откалывания бетона штрабы рекомендуется устраивать на расстоянии не менее 60 мм от боковых граней блоков. На углах стены штрабы следует соединять не ломаной линией, а плавным закруглением, пригодным для укладки в него загнутого прутка арматуры. Из нарезанных штраб тщательно удалите пыль, чтобы раствор имел лучшее сцепление с пеноблоками. Для укладки в штрабы лучше всего использовать арматуру периодического профиля 08 мм.

Армирование пенобетонной кладки

Перед укладкой арматуры смочите штрабы водой и наполовину заполните клеем для пенобетона или цементно-песчаным раствором. Уложите арматуру и полностью заполните паз раствором. Излишки клея (раствора) удалите.

Проемы в стенах перекрывают брусковыми перемычками из армированного ячеистого бетона марки D700 и класса прочности В3,5; их укладывают на обычный или клеевой раствор. Рекомендуемая длина опорных поверхностей составляет 300 мм, минимальная — 200 мм. Блоки опорной поверхности и предшествующего ей ряда необходимо склеить цельным швом (не оставляя воздушной прослойки). Длина цельного шва должна составлять не менее 600 мм. При отсутствии или невозможности изготовления брусковых изделий требуемой длины или несущей способности применяют сборные перемычки. Над дверными проемами шириной до 1 м с внешней и внутренней стороны стены устанавливаются металлические уголки с полкой 50—60 мм. Опираться на стену уголок должен не менее чем на 30 см. Над оконными проемами до 2 м используют уголки с полкой 80—100 мм. Для того чтобы блок установить заподлицо, в месте контакта уголка с пенобетоном ножовкой выбирают паз под уголок, устанавливая последний на клей для пенобетона.

Армирование U блока

Для перекрытия проемов в стенах можно использовать и монтируемые на месте монолитные железобетонные перемычки, которые выполняют с помощью U-блоков из ячеистого бетона.

В этом случае U-блок выполняет роль опалубки, а перемычку образует залитый в эту опалубку бетон. При монтаже устанавливают временную опалубку, которую снимают после полного затвердевания бетона. Перемычки следует проектировать как можно более жесткими (прогиб не должен превышать 1/400 пролета) для предотвращения деформации кладки на опорной поверхности. Несущая способность типовых перемычек составляет 15 кН/м, 20 кН/м и 30 кН/м.

кладка блоков на цементный раствор

Грамотная кладка первого ряда газобетона оказывает сильное влияние на параметры точности геометрии всего возводимого здания. Важно понимать, что этот ряд должен быть идеально ровным.

Стартовому ряду уделяют больше всего внимания. Работы производят тщательно. От ровности и горизонтальности уложенных первых блоков зависит удобство кладки стен дома и качество всего готового сооружения.

Монтаж первого ряда у бригады каменщиков может занять целый день. И это считается нормальным. Здесь формируется базис будущего здания. От точности его заложения зависит простота последующей кладки стен.

Подготовка фундамента

Особенностью газобетонов является не только максимальная лёгкость, но и высокие показатели гигроскопичности. Любое ощутимое повышение уровня влажности провоцирует потерю строительным материалом теплоизолирующих свойств, поэтому дома из газобетонов в обязательном порядке возводятся на цоколе, как правило из бетона или кирпича.

Справка

Основное назначение цоколя — защита стен от атмосферных осадков, таких как снег и дождь, а также от влаги, которая поступает от земли посредством капиллярного подсоса.Высота цоколя для дома из газобетона определяется исходя из глубины залегания грунтовых вод, среднего количества и характера выпадаемых осадков. Она должна быть выше среднего уровня снежного покрова для данной местности.

Так для Московского региона средняя высота снега достигает максимума в феврале и в среднем составляет 25-35 см на открытых участках и 40-45 см — на защищенных. Защитой могут выступать заборы, соседние сооружения и растительность. Исходя из этого 40 см цоколя будет достаточно.

Ещё на высоту цоколя влияет эстетический внешний вид здания, количество и высота ступеней, исполнение продухов. А также наличие или отсутствие подвальных и полуподвальных помещений, расположение коммуникаций в подполье.

Внимание!

Не забудьте выполнить отсечную гидроизоляцию с помощью любого рулонного материала на битумной основе. При использовании менее прочного рубероида рекомендую уложить его в 2 слоя.Гарантией качественной кладки будет применение отсечной гидроизоляции, что станет дополнением стандартной гидроизоляции фундаментного основания.

На что класть первый ряд?

Если перепад основания больше 5 мм, что встречается довольно часто, то обычный клей для газоблоков не подойдёт. Здесь понадобится совместить кладку начального ряда с выравниванием поверхности для последующей кладки блоков.

В этом случае монтаж стартового ряда должен осуществляться исключительно на правильно приготовленные, качественные цементно-песчаные кладочные растворы. Поскольку основание цоколя не идеально ровное, с допуском незначительных перепадов и шероховатостей, использование дорогостоящего клея будет являться недопустимой роскошью для кладки на фундамент. К тому же клей является более пластичным, он предназначен для тонкошовной кладки.

Справка

Рекомендуется использовать для кладки начального ряда блоков стандартную пропорцию цемента и пропущенного через сито песка в соотношении 1:3, с добавлением воды до получения смеси относительно густой консистенции.

Правильно приготовленный раствор позволит не только получить максимально надежное соединение газобетона с основанием, но и помогает исправить все имеющиеся неровности. Допускается также использование уже готовых, заводских смесей, изготовленных на основе цемента и песка, дополненных гидрофобными, водоудерживающими добавками и пластификаторами.

Приготовление раствора

Цементно-песчаный раствор должен иметь максимально однородную консистенцию, поэтому для его приготовления целесообразно применять бетономешалку, в которую нужно залить ведро воды, засыпать ведро цемента М500 и добавить три ведра просеянного песка.

Ручной замес раствора также допустим.

В процессе замешивания требуется небольшими порциями добавлять воду, что позволит довести смесь до необходимой консистенции. В раствор рекомендуется добавить водоудерживающую добавку для предотвращения быстрого впитывания влаги в газобетон.

Важно!

Цементные растворы, приготовленные под газобетонную кладку, должны быть использованы в течение пары часов с момента замешивания.Пошаговая технология кладки

Если внутренняя несущая стена по проекту также выполняется из блоков, её монтаж осуществляется одновременно с наружными стенами. При этом выполняется перевязка блоков в кладке. Не забудьте также оставить проёмы под входную и межкомнатные двери в газобетонных стенах, об установке которых можно узнать в этой статье https://izbloka.com/dom/steny/bloki/gazobeton/dveri-g.html.

На первом этапе нужно проверить высоты и горизонтальность фундамента. Перепады до 5 см допускаются, так как при такой толщине раствор не даёт усадку.

Остальные случаи считаются браком и требуют ремонта. Любые не слишком выраженные неровности требуется срезать или заполнить цементной смесью. Очень значительные неровности потребуют установки дополнительной опалубки с последующей заливкой поверхности бетонной смесью с пластификаторами, и дальнейшим выравниванием по уровню. Высота выравнивающего слоя должна составлять порядка 30-50 мм. Кладку можно осуществлять после просыхания слоя.

На следующем этапе выполняется укладка отсечной гидроизоляции. Поверхность прикрывается рулонной гидроизоляцией с нахлёстом материала на стыках.

Выполнен гидроизоляционный слой, по углам ровно выставлены блоки по уровню или нивелиру, натянута шнурка в горизонтальном положении.

Выполнен гидроизоляционный слой, по углам ровно выставлены блоки по уровню или нивелиру, натянута шнурка в горизонтальном положении.Кладка начинается с углов, а ориентиром служит наивысшая точка фундамента. Именно в этой точке устанавливается первый блок. Затем расставляются блоки по другим углам. Монтаж угловых блоков с паз-гребневым соединением осуществляется гребнями наружу.

Совет

После расстановки блоков по углам ещё раз замерьте высоты и на каждом угловом блоке карандашом подпишите толщину требуемого слоя раствора.Правильность установки угловых газобетонных блоков можно проконтролировать строительным уровнем или оптическим нивелиром. При необходимости подгонка угловых блочных элементов выполняется специальным резиновым молотком.

Внимание!

Перед монтажом блоков на раствор ещё раз измерьте все стороны и диагонали. В прямоугольном здании противоположные стороны должны быть параллельны и равны. Смежные стороны должны быть перпендикулярны, что проверяется измерением диагоналей.Установите угловые блоки на раствор, сверяясь с величиной толщины раствора, написанной на каждом блоке. Устанавливайте блоки точно по уровню. С помощью оптического нивелира проверяйте высоту угла блока. При несовпадении осадите блок с помощью киянки, либо добавьте раствора.

После монтажа угловых блоков натягивается шнурка и ряд заполняется газоблоками. Посредством шнура удаётся облегчить выполнение строго горизонтальной кладки.

Внимание!

При длине стены в десять метров и более, в центральной части укладывается блок, предотвращающий провисание шнура.Далее вдоль шнура, ориентируясь на маячные блоки, монтируется блочная кладка с проверкой по горизонтали и вертикали.

Важно!

Растворы для монтажа строительных газоблоков нужно наносить на поверхность основания с помощью мастерка. Укладка первого ряда газосиликатных блоков осуществляется на цементно-песчаные растворы, а все последующие ряды монтируются исключительно на клеящие составы. Боковые поверхности в обоих случаях обмазываются клеящими составами.

Для подгонки блоков используется резиновая киянка. Размеры элементов, при необходимости, корректируются с помощью резки газосиликатных блоков. Здесь понадобится пила по газобетону или специальный электроинструмент. При этом затирка реза выполняется при помощи тёрки или рубанка по газобетону.

После того, как будет проведена кладка первых блоков, и цементный раствор полностью схватится, очень важно провести армирование. Об армировании газобетона и её необходимости читайте в этой статье: https://izbloka.com/dom/steny/bloki/gazobeton/armirovanie-gazosilicata.html.

Перед дальнейшим монтажом нужно дождаться полного затвердевания раствора, что предотвратит риск деформирования стартовых блоков весом последующих рядов.

Полезное видео

В этом коротком сюжете показаны основные моменты, на которые следует обратить внимание при укладке первого ряда.

Мы старались написать лучшую статью. Если понравилось — пожалуйста, поделитесь ею с друзьями или оставьте ниже свой комментарий. Спасибо!Отличная статья 65

Синтетический строительный материал весьма востребован: он обеспечивает оптимальную теплоизоляцию, имеет малый собственный вес, прочен и легок в использовании. Изучая рекомендации о том, как класть газобетонные блоки, нужно уделить особое внимание технологии работ и специфике связующих веществ.

Подготовка инструментов

Специалисты, объясняя, как класть газобетон, рекомендуют выделить время на поиск наиболее удобного инвентаря:

- каретка, имеющая дозатор, позволяет равномерно наносить связующих раствор;

- киянка – сбалансированный резиновый молоток, облегчающий процесс подбивки блоков;

- небольшая пила, резец необходимы для подгонки материала по размерам;

- шлифовальная доска решает задачу устранения дефектов готовой поверхности;

- кельма предотвращает растекание раствора при укладке стены;

- уголок закрепляет уложенные элементы;

- рубанок используется для корректировки и выравнивания формы блоков;

- штроборез – инструмент, с помощью которого создаются пазы;

- миксер облегчит замес раствора;

- шнур в качестве горизонтального ориентира и строительный уровень.

Также понадобится емкость, в которой будет разведен монтажный раствор.

Инструменты, необходимые для работы

Инструменты, необходимые для работыКритерии выбора газобетона

При изучении продукции разных производителей следует заострить внимание на следующих показателях:

- плотность – чем она выше, тем прочнее материал и сильнее его шумоизоляционные свойства;

- теплопроводность – от нее зависит степень сохранение тепла в строении, производители при расчете этой характеристики учитывают неоднородные условия;

- прочность;

- паропроницаемость;

- звукоизоляция.

Оптимальные размеры изделий разнятся от проекта к проекту, но лучше покупать элементы с захватами – они облегчают перемещение и монтаж.

Кладка из газобетонных блоков

Кладка из газобетонных блоковПриготовление раствора: на что нужно обратить внимание

Интенсивность расхода – ключевой показатель выбора «связующего звена», поэтому при составлении сметы строительства приходится сравнивать технические показатели клеевых и цементных составов. Новички считают, что цементный раствор экономичнее: такое мнение складывается в результате банального сопоставления предполагаемого количества блоков, которые планируется использовать,и стоимости пачки материала.

Строители подчеркивают, что клеевого состава понадобится на 30-70% меньше, чем цементного. На заметку: в первом случае толщина слоя при кладке варьируется в пределах 0,3-0,5 см, тогда как во втором – не менее 0,8-2 см.

Если первый ряд выполняется из блоков, не оснащенных пазами, для фиксации понадобится стандартная цементно-известковая смесь – эта мера позволит минимизировать капиллярную влажность.

Даже если в приоритете клей, цементный состав понадобится впоследствии для создания перемычек.

Клей

Пропорции сухой части и воды указываются на маркировке, обычно 1 стандартный мешок разводят 5 литрами жидкости, оптимальная консистенция –густота жирной сметаны.Тщательно перемешанной субстанции дают настояться 15 минут, далее ее наносят на немного увлажненные блоки. Выравнивание должно производиться в течение 10 минут, после состав становится слишком вязким, он полностью высыхает за 6 часов.

На 1 кв. м стены понадобится, в среднем, 25 кг клея. Готовую связку желательно использовать в течение 4 часов, периодически перемешивая, чтобы предотвратить расслоение.

Приготовление клея для кладки газобетонных блоков

Приготовление клея для кладки газобетонных блоковЦемент

Соотношение цемента и песка составляет 3:1, чтобы повысить показатели прочности и устойчивости к температурным перепадам, стоит добавить в состав пластификаторы и глину.

После введения воды в пропорциях, указанных производителем сухой части, субстанцию замешивают миксером и используют в кратчайшие сроки. То есть цементный раствор желательно готовить небольшими порциями.

Как класть газобетонные блоки: пошаговая инструкция

Чтобы максимизировать прочность кладки, следует тщательно проработать предварительный этап:

- Приготовить раствор.

- Убедиться в том, что во всех участках фундамент строго горизонтален.

- Защитить фундамент от контакта с влагой с помощью битумной мастики

В отдельных случаях допустимо использование рубероида для гидроизоляции, хотя он менее эффективен.

Нанесение цементного раствора на газобетонный блок

Нанесение цементного раствора на газобетонный блокТехнология укладки стен

Зная, как правильно класть газобетонные блоки, легко составить прочную, ровную поверхность. Первый элемент нужно установить (заложить) в углу, двигаясь последовательно до следующего «поворота».Здесь работа производится на утолщенном слое раствора, компенсирующем возможные дефекты фундамента. Высота углов должна быть идентичной, максимально допустимое отклонение –3 см.

Чтобы ориентировочный шнур создавал ровную линию, его нужно натягивать между угловыми блоками с обязательными промежуточными маячками (строительный уровень – незаменимый помощник). Второй и последующие ряды кладем так, чтобы проявилось боковое смещение в 20-40 см. Излишки клея, образующиеся в зоне швов, нужно удалять. Если запланирована постройка сложной конфигурации, подогнать блоки можно с помощью ножовки.

Кладка блоков по шнуру

Кладка блоков по шнуруРяды, номера которых кратны 5-ти, и пространство под окнами в обязательном порядке армируются. Укладывать газоблоки на клей допустимо лишь в конкретном диапазоне температур: не ниже -5°С и не выше +20-25°С.В жаркие дни материал немного увлажняют во время работы, если присутствуют атмосферные осадки – используют защитные тенты либо пленку.

Чтобы создать зоны стыковки стен и внутренние перегородки, понадобится связка из нержавейки – она образует шов, фиксируемый гвоздями. Специалисты рекомендуют добавлять такой компонент в каждый четный ряд кладки.

После завершения строительства происходит естественный процесс усадки, занимающий несколько месяцев.

Нанесение клея на газобетонный блок

Нанесение клея на газобетонный блокАрмирование

Специалисты, поясняя, как правильно класть газобетон, приводят 3 цели армирования:

- Укрепление областей с ослабленной кладкой – всех видов проемов.

- Защита здания по периметру – эта мера особенно актуальна, учитывая степень продуваемости и неизбежные температурные перепады, усадку.

- Вертикальное армирование объединяет основание и монолитную обвязку. Данный шаг обязателен при строительстве в регионах, где происходят смещения грунтов, часто возникают ураганы.

Стальная проволока используется для выполнения каркаса, обычно располагаемого в один слой. Арматура, напротив, размещается параллельно друг другу.С помощью штробореза в материале создаются 2 канавки, их пропитывают водой и заполняют на ½ клеем, помещают в них арматуру. Стандартный ее размер – 8 мм. Далее отверстия до краев заполняют связующим составом.

Пол из газобетона

Технология, поясняющая, как класть газобетонные блоки на клей, часто используется для обустройства теплого пола.

Предварительные манипуляции – создание слоя гидроизоляции с применением полиэтиленовой пленки либо более практичных и устойчивых плит из пенополистирола. Блоки собирают на бетонной стяжке (их высота не должна превышать 20 см), далее следует размещение труб и новый слой стяжки, производится выравнивание и финишная шлифовка наждаком.

Укладка газобетона не требует большого опыта, главное – соблюдать технологию, указываемую производителем, и придерживаться маячков. В результате образуется поверхность с достойными показателями прочности, тепло- и звукоизоляции.

Технические характеристики газобетонных блоков (хорошие теплоизоляционные свойства, приемлемая цена, небольшой вес и большой в сравнении с традиционным кирпичом размер) делают этот строительный материал привлекательным для частных застройщиков. Но кладка газобетона имеет свои особенности, которые обязательно нужно тщательно изучить при подготовке к строительству.

Укладка газоблоков

Выбор инструментов

Для строительства сооружения из газоблоков понадобятся материалы:

- рулетка;

- строительный уровень;

- строительный миксер или дрель со специальными насадками;

- резиновый молоток;

- ручной штроборез;

- зубчатая кельма;

- уголок;

- ручная пила;

- электрофреза;

- терка;

- емкость для замешивания раствора.

До начала строительства нужно приобрести достаточное количество газоблоков и сухой клеевой смеси или материалов для приготовления цементно-песчаного раствора. И газоблоки, и материалы для кладки лучше брать с небольшим запасом (10-15% сверх расчетного количества). Обязательно в процессе строительства понадобится арматура и рулонный гидроизоляционный материал, поэтому их тоже нужно приобрести заблаговременно.

Набор инструментов для работы с газобетоном.

Набор инструментов для работы с газобетоном.Приготовление раствора

Класть газобетонные блоки можно как на цементно-песочную смесь, так и на специальный клеевой раствор. Вне зависимости от вида кладочной смеси она не должна растекаться, иначе блоки в кладке не будут надежно зафиксированы. Для укладки на цоколь первого ряда газоблоков используют только цемент.

Клеевой раствор

Клеевые смеси продаются в магазинах в сухом виде. Готовят из них клеевой раствор небольшими порциями непосредственно во время кладки. Неиспользованный раствор быстро засыхает, твердеет и становится непригодным для работы. Размягчать его, добавляя новые порции воды или сухой клеевой смеси, нельзя.

Чтобы приготовить клеевой раствор, в емкость сначала наливают воду из расчета 1 л на 5 кг сухой смеси. Затем, постоянно помешивая, тоненькой струйкой всыпают в воду сухую клеевую смесь. Засыпав и тщательно все взбив, раствору дают 10 минут настояться, а затем повторно тщательно перемешивают. Правильно приготовленный раствор должен быть однородной текстуры с консистенцией густой сметаны.

Технология укладки газобетона на клеевой раствор.

Цементно песочная смесь

Для приготовления цементно-песчаного раствора смешивают цемент, песок и воду, соблюдая необходимые для получения раствора нужной марки пропорции компонентов. При необходимости в традиционный состав смеси могут вводиться различные добавки.

При добавлении в раствор глины он становится более пластичным, лучше держит кладку, не крошится и не высыпается. Добавление в цементную смесь специальных пластификаторов позволит улучшить ее эксплуатационные характеристики: влагостойкость, морозостойкость и т.п.

Что выбрать

Оба варианта имеют свои преимущества и недостатки. Кладочные смеси легко приготовить своими руками. Сухие клеевые смеси стоят сравнительно дорого, поэтому цементно-песчаный раствор считается более бюджетным вариантом.

Оба варианта обеспечивают надежную фиксацию уложенных в кладку газоблоков. Использование цементно-песчаной смеси дает возможность в течение 30-40 минут после укладки подправить выявленные мелкие погрешности кладки. На клей газоблоки класть нужно сразу — клеевой раствор быстро твердеет, и через 15-20 минут что-то изменить в кладке уже невозможно.

Толщина швов при использовании цементно-песочной смеси будет около 9 мм, а при использовании клеевого раствора шов получается не больше 3 мм. Это означает, что раствора понадобится в 3 раза меньше, чем смеси. Из-за этого почти нивелируется разница в ценах — клеевая смесь обойдется застройщику немногим дороже, чем приготовление цементно-песчаного раствора.

Газобетон по теплоизоляционным характеристикам превосходит как клеевую смесь, так и цементную. Благодаря меньшей толщине шва уложенные на клей стены из газобетона лучше удерживают тепло внутри помещения.

Поэтому многие застройщики предпочитают использовать для укладки клеевой раствор или же в целях экономии комбинируют оба варианта: фасады зданий укладывают на клей, а монтаж внутренних стен выполняется на цементно-песчаном растворе.

Технология укладки

Перед началом работы нужно провести небольшую подготовку: внимательно изучить инструкцию по укладке газоблоков, распаковать блоки и перенести их максимально близко к месту кладки.

Это важно при посадке на клей: он быстро отвердевает, и кладку нужно вести максимально быстро.

Также необходимо тщательно выставить по всему периметру выгоняемых стен специальные сигнальные маячки. По этим маячкам натягивается специальный шнур или провод, служащий во время проведения кладки нивелиром, с помощью которого контролируется правильность кладки.

По углам строящегося здания и в местах примыкания перегородок устанавливаются специальные разметочные горизонтальные рейки с нанесенной разметкой высоты будущих рядов, на которые и крепится провод-нивелир. При необходимости такие рейки устанавливают и в других местах кладки, добиваясь, чтобы провод был натянут ровно и нигде не провисал.

Обязательно до начала кладки проводят гидроизоляцию фундамента.

Замешивание смеси

Клеевый раствор готовят небольшими порциями, на 15-20 минут кладки. Замешивают в специальной емкости (можно использовать ведро), наливая в нее теплую воду и засыпая сухую смесь. Для взбивания используют строительный миксер или электродрель со специальной насадкой. Вымешивать нужно, пока клеевая масса не приобретет однородную консистенцию.

Для строительства при низких температурах есть специальные смеси, в состав которых производители добавляют компоненты, позволяющие готовому клею сохранять свои технические характеристики даже при минусовых температурах.

Разметка

Перед началом кладки выполняется разметка. Выполнять ее нужно по всем осям поверхности строящегося здания. Блоки предварительно выкладываются в линию. При необходимости проводят подгонку блоков при помощи ручной пилы, добиваясь максимально ровной горизонтали. Для этого в местах, где на цоколе фундамента есть выступающие дефекты, блоки подпиливают снизу.

Проведение разметки.

Укладка и армирование

1 ряд газоблоков укладывают на цементно-песчаный раствор, чтобы за счет большей толщины укладочного шва выровнять цоколь фундамента. Также использование цементно-песчаной смеси для укладки 1 ряда за счет большей продолжительности ее отвердевания позволяет тщательно выставить блоки в горизонтальную линию, чтобы на ней монтировать остальные ряды выгоняемой кладки.

Начинают кладку с угловых блоков и по ним выравнивают остальные в ряду. Подгонку блоков внутренних перегородок проводят, ориентируясь на уже уложенные фасадные.

2 ряд начинают класть не раньше чем через 2-3 часа. 2 и последующие ряды лучше укладывать на клей. Укладывают блоки с обязательной перевязкой, для чего каждый блок в верхнем ряду сдвигают на половину длины по отношению к уложенным в нижнем ряду.

Прежде чем выполнить перевязку, в блоках предварительно проделывают штробы для укладки в них в последующем арматуры. Штробы делаются на глубину, достаточную для полного заглубления в них используемой арматуры. Уложенные арматурные прутья заливаются клеем.

Первый слой арматурного пояса обустраивают между цоколем и 1 рядом кладки, затем арматурные слои регулярно повторяют через каждые 3-4 ряда кладки. Обязательно обустройство сплошного арматурного пояса в верхнем ряду кладки, на который будет опираться кровля.

Проверка правильности кладки

Во время выполнения кладки регулярно нужно контролировать ровность укладываемых рядов и толщину скрепляющего клеевого слоя. Для контрольных измерений используют линейку, правило и строительный уровень.

Чтобы проверить вертикальную плоскость, правило прислоняют к возведенному участку стены. При правильно выполненной кладке оно должно плотно примыкать к стене. Строительный уровень устанавливают сверху на уложенные блоки и по его показаниям определяют горизонтальную линию.

При обнаружении отклонений уложенных блоков от вертикальной или горизонтальной плоскости участок кладки нужно переделать. Если отклонения не выявлены, то можно продолжать кладку дальше.

Отделка

Правильная отделка возведенных стен является важной частью надежности и долговечности построенного здания. Газобетон является пористым материалом и способен впитывать много влаги. Правильно выполненная отделка позволяет устранить этот недостаток.

Для отделки можно использовать любые способы, препятствующие впитыванию газоблоками влаги: штукатурку, шпатлевку, облицовку плиткой, кирпичом, обшивку вагонкой, сайдингом и др.

Расчет состава раствора для кладочных работ

Расход клеевого состава составляет около 25 кг на 1 м³ газобетонных блоков. Эти показатели выдерживаются при условии, что используемые блоки будут стандартного размера: 600Х375Х250 мм, а толщина клеевого слоя не будет превышать 3 мм.

Несмотря на некоторые нюансы при возведении построек из газобетонных блоков, их кладка мало отличается от традиционной. При надлежащем старании и терпении кладку по силам выполнить даже начинающим мастерам.

Как класть газоблок?

Как класть газоблок?

Как класть газоблок?

Работа с газоблоком достаточно простая, но, как и любое строительство, требует соблюдения технологии. Рассмотрим, как правильно класть газоблоки.

Кладка газоблока своими руками

Для начала работ, кроме самого стройматериала, потребуется монтажный раствор, арматура, необходимый инструмент (штроборез, киянка, шпатель, уровень, отвес, уголок для причалки и т. д.).

Для прочного соединения блоков без толстых швов используется специальный клей. На него усаживаются все ряды газобетонной кладки, кроме первого — он соединяется с основанием цементно-песчаным раствором. Его изготавливают из цемента марки М600 и песка в пропорции 1:3, разводя водой до вязкой однородной консистенции

Перед началом работ важно определить самую высокую точку фундамента. Для этого по углам основания выставляются маяки. Если есть даже минимальные перепад высот, его можно компенсировать слоем раствора. Там, где фундамент выше, раствора наносится меньше. На низшей точке укладывается слой потолще. Главное — вывести кладку первого ряда в одну ровную плоскость.

Перед началом застройки фундамент обязательно покрывается слоем рубероида для гидроизляции.

Правильная кладка газоблока начинается с выведения угла. Обычно выстраивается пара-тройка рядов угловой конструкции, её проверяют с помощью уровня и отвеса.

Далее между блоками первого и второго ряда крепится специальный уголок и натягивается причалка, по которой можно сверять горизонтальность кладки. Она обозначит верхнюю границу ряда. Корректировать положение блоков во всех плоскостях легко резиновым молоточком (киянкой). Высота ровняется утапливанием блоков в раствор или добавлением смеси, когда высоты не хватает. Ориентироваться нужно на слой шва в среднем 2-3 см. Клееные швы будут в 10 раз тоньше — по 2-3 мм.

Далее цепным методом блоки выкладываются друг за другом. Если в их конструкции не предусмотрено пазогребневое соединение, клей обязательно наносится на торцы изделий. При соединении паз-гребень клеем должны промазываться наружный и внешний вертикальный шов, чтобы впоследствии он не продувался.

Кладка первого ряда газоблоков должна быть идеально ровной, так как является основой для всего будущего строения. Даже небольшой крен может привести к быстрому появлению трещин и разрушению стены.

Чтобы раствор полностью схватился, рекомендуется выждать пару часов и приступать к армированию первого ряда. Есть два варианта. Либо поверх блоков укладывается базальтовая сетка (ссылка на статью Применение базальтовой сетки) с утапливанием клей. Либо в газоблоках делаются две параллельные штробы, в них размещается металлическая арматура диаметром 8 мм. Так опоясывается весь периметр. Обратите внимание, что арматура должна полностью утапливаться в клей, чтобы не началась коррозия.

Укрепление газобетона арматурой проводится в первом ряду, в последнем, в ряду укладки межэтажных перекрытий, над и под оконными проёмами. Также армируют каждый четвёртый ряд кладки. В сейсмоактивных зонах, при использовании газобетона малой плотности, а также при строительстве из газоблоков цоколя или подвала проводится вертикальное армирование.

При кладке газоблока своими руками должна соблюдаться правильная перевязка. Вертикальные швы не должны совпадать в рядах, для этого блоки кладутся со смещением в пол-изделия.

В местах соединения внешних и внутренних стен нужно делать сопряжение. В качестве жёстких связей используется тот же газобетон — делается перевязка.

Также можно применять стальную арматуру. Когда стены имеют разную нагрузку, устраивают гибкие связи с помощью базальтовых или композитных стержней.

Выше мы упоминали, что межэтажные перекрытия должны опираться на армированный ряд или пояс. При этом торцы железобетонных плит для лучшей теплоизоляции закрываются доборными блоками, а швы — промазываются раствором.

Зная эти основы, как класть газоблоки, вы сможете построить долговечный, прочный и тёплый дом. У нас представлен автоклавный газобетон разных габаритов и плотности, также в наличии стальная и базальтовая арматура, клей для кладки из газобетона. Оформляйте заказ прямо на сайте!

Подумывая над строительством дома своими усилиями, люди стараются выбрать строительный материал, с которым легко работать. На современном строительном рынке можно увидеть большой выбор новых материалов, пригодных для возведения здания. Среди пользующихся популярностью у потребителей строительных материалов одно из первых мест занимают газосиликатные блоки. Чтобы дом получился крепким, надежным, необходимо знать, как класть газосиликатные блоки правильно, какой раствор использовать и как рассчитать необходимое количество материала на ваш проект.

Технология строительства из газосиликата

Инструменты для кладки газобетонаПостроить самостоятельно дом из блоков газосиликата можно даже в том случае, если у вас есть только начальные знания о строительных технологиях, но присутствуют трудолюбие и энтузиазм. Для возведения стен понадобятся следующие инструменты и материалы:

- Для разбавления клея нужна емкость, мутовка-перфоратор.

- Наносить клей можно специальным ковшом или зубчатым шпателем.

- Распилить блок на куски нужных размеров поможет ножовка с большим зубом.

- Неровности можно выровнять крупным наждаком.

- Щетка-сметка.

- Металлический угольник, уровень.

- Раствор из песка и цемента.

- Газосиликатные блоки марки Д400 или Д500.

- Минераловатный паронепроницаемый утеплитель.

- Кладочная стекловолоконная сетка или арматурные стержни.

Расчет необходимого количества блоков

Дом из газосиликатаМожно сделать расчет общего количества газосиликатных блоков, рассчитав объем всех стен дома по проекту.

Более точный расчет проводят для каждой стены отдельно. Для этого нужно взять размеры стены из проекта, а размеры газосиликатного блока станут известны при его закупке. Зная ширину блока и длину стены модно сделать расчет количества блоков на один ряд кладки. Если нужна половина блока, она учитывается как целый блок. Точно так же проводят расчет количества рядов кладки. Количество рядов умножают на полученное число блоков в одном ряду. Итоговое число — количество блоков на одну стену.

Если в стене есть проемы дверей и окон, также делают приблизительный расчет. Затем, посчитав блоки для каждой стены, суммируют все цифры.

Выполнение кладки

Кладка стенОбратите внимание! От точности и качества кладки первого ряда зависит прочность и надежность всей конструкции здания.

Готовый фундамент необходимо покрыть гидроизоляционным слоем, сверху кладочной сеткой, а для кладки стартового ряда строительства использовать обычный раствор. Затем нужно проверить углы здания на разницу в высоте, она должна быть не выше 30 мм. Если углы не расположены на одном уровне, кладку необходимо начинать с самого высокого угла.

Первый ряд призван выровнять погрешности заливки фундамента, поэтому толщина раствора в разных местах может отличаться, но не должна быть меньше 20 мм. Следом устанавливаются угловые блоки и соединяются между собой шнуром. Проверяется уровень натянутого шнура, он должен быть строго горизонтальным. При длине стен больше 10 метров необходимо уложить промежуточные блоки, чтобы не допустить провисание шнура.

Для корректировки вертикального и горизонтального расположения блоков используют резиновый молоток. Неровности кладки убирают наждаком. Для устранения пыли и загрязнений применяют щетку-сметку. Если нужна часть блока, то делают распил электропилой или ручной ножовкой.

Дальше кладку блоков выполняют при помощи клеевого раствора. На строительную площадку поставляют сухую смесь из песка мелкой фракции, портландцемента и специальных добавок. Необходимо внимательно прочитать инструкцию по приготовлению качественного раствора требуемой консистенции. Толщина связующего слоя должна быть не больше 3 мм.

Обратите внимание! Перед нанесением клея на блоки их нужно тщательно очистить и смочить водой, чтобы обеспечить качественную адгезию.Каретка для раствора

Кладку стен проводят в теплое время года. Для строительства в холодное время необходимо использовать зимний клей. На блоки клей наносят зубчатым шпателем по ширине равным ширине поверхности газосиликатного блока. Слой должен быть равномерным как на вертикальной, так и на горизонтальной стороне блока. После нанесения клеевого слоя поверхность блока должна быть бороздообразная. Не нужно заполнять раствором промежутки между захватными карманами и между гребнем и пазом.

Второй ряд блоков необходимо укладывать со смещением наполовину, чтобы получилась перевязка между рядами. Кладка всех рядов начинается с углового блока. Положение каждого блока необходимо контролировать уровнем и делать корректировку молотком. Все швы должны быть заполнены клеевым раствором, чтобы избежать появления усадочных трещин. Избыток клея удаляется мастерком.

Армируем газосиликатЕсли вы используете для самостоятельного строительства блоки формой паз-гребень, вам не нужно будет выполнять вертикальное армирование. Для горизонтального армирования на поверхности газосиликатных блоков уложенного ряда по периметру делают продольные штробы и укладывают в них стекловолоконные стержни или просто кладочную сетку.

Обратите внимание! В верхней части дверных и оконных проемов сначала укладываются металлические уголки длиной, превышающей ширину проема минимум на 40 см, а затем продолжают кладку блоков.

Монтаж перекрытий

Укладываем перекрытия после заливки армопоясаПосле того как кладка стен будет практически завершена и останется сделать только последний ряд, необходимо вместо блоков устроить монолитный железобетонный пояс. Такой подход поможет равномерно распределить нагрузку от многопустотных или ячеистобетонных плит на все несущие стены.

Отделка стен из газосиликата

Облицовка газосиликата кирпичомДля наружной отделки используют специальные вентилируемые системы или материалы, характеризующиеся высокими показателями паропроницаемости. Между кладкой из фасадного кирпича и стеной из газосиликата оставляется зазор. Соединяют две кладки гибкими связями. Если вы отдаете предпочтение использованию для фасадных работ краски, шпатлевок или штукатурных смесей, необходимо убедиться, что они предназначены для работ с газосиликатом.

Внутренняя отделка предполагает применение дышащих материалов. Стены из газосиликатных блоков можно оклеить обоями или покрасить водоэмульсионной краской. Для ванной, санузла, кухни необходимо сначала уложить пароизоляцию или пропитать стены специальным раствором. Когда для отделки ванной используется керамическая плитка, пароизоляция не нужна.

Обратите внимание! Шпаклевать внутренние стены можно не раньше чем через два месяца после завершения строительства.

Работы над фасадом здания можно начинать только тогда, когда будут завершены все внутренние отделочные процессы. Единственным исключением являются вентилируемые системы. Их можно устанавливать сразу после окончания строительства.

Видео

Подробнее о монтаже газосиликатных блоков можно узнать ниже:

Если вы изучаете технологию, которая говорит о том, как поставить газоблок, вы можете самостоятельно построить гараж, баню или дом без помощи специалистов, что сэкономит на дорогостоящих услугах. Важно узнать о методе работы, а также о том, какое решение для установки продуктов следует использовать.

Подготовка инструментов

Перед укладкой газобетона необходимо подготовить набор определенных инструментов, среди которых:

- уровня здания;

- резиновый молоток;

- самолет;

- арматура;

- маркировочный шнур;

- ножовка с большими зубцами для газобетона;

- электрический или ручной штоборез;

- Узкая щетка для удаления пыли со стробоскопов.

Когда вышеперечисленные инструменты готовы, вы можете начать укладку материала.

Приготовление цементного раствора

Многие начинающие мастера задумываются над вопросом, можно ли поставить газовый блок на раствор. Эксперты, отвечая на это, подчеркивают, что цементно-песчаный раствор используется только для первого ряда блоков, прочность, надежность и долговечность будущей конструкции будут зависеть от того, как именно продукты будут в нем находиться.

Для приготовления цементного раствора вам понадобится:

- песка;

- воды;

- лопата;

- цемент;

- мыльный раствор.

Одна лопатка из цемента заливается в емкость, к которой следует добавить три лопатки песка. Ингредиенты смешиваются в сухом виде, после чего к ним добавляется ведро воды. При смешивании раствора используйте одну каплю моющего средства для мытья посуды, что поможет устранить эффект осаждения смеси на дне. Помимо прочего, разминание сделает намного проще. Количество воды может варьироваться в зависимости от начальной плотности раствора. Его следует смешать до однородной массы, только так вы обеспечите его нормальное распределение.

Укладка блоков в первом ряду

Прежде чем ставить газовые блоки на руки, вы должны знать, что от правильности расположения продуктов в первом ряду будет зависеть качество дальнейшей работы. Кирпичи должны идеально сочетаться друг с другом, в противном случае стена будет иметь неправильную геометрию. В связи с тем, что газобетон подвержен чрезмерному впитыванию влаги, необходимо исключить всасывание воды из фундамента. Для этого на основании дома укладывают гидроизоляционный материал на битумной основе, и на его поверхности можно начинать кладочные работы.

Самыми первыми являются блоки в углу, первый из которых расположен на самом высоком месте среди всех остальных. Эта точка может быть определена с использованием уровня строительства. Первый ряд укладывается на раствор, толщина шва должна быть равна двум сантиметрам. Правильность расположения блоков следует проверять с помощью уровня здания, измерения следует проводить во всех плоскостях. Перед установкой газоблока в промежутке между четырьмя продуктами, установленными в углах, необходимо потянуть маркировочный шнур, и он определит местонахождение других продуктов.Если длина стены была более 10 м, то в центральной части должен быть расположен другой блок, который будет выступать в качестве дополнительного маяка и не позволит провисанию веревки.

Методы работы

Для того, чтобы уложить кирпичи друг на друга, необходимо использовать резиновую киянку, на поверхность которой нужно аккуратно постукивать. Как только маяки будут идеально выровнены, вы можете приступить к заполнению серии. Также бывает, что по длине стены не удается расставить только цельные изделия, по этой причине необходимо использовать дополнительные кирпичи.Блоки обрезаются до необходимого размера

.от Richard Rowe

Nastco / iStock / Getty Images

Жидкое стекло — он же «силикат натрия» — это увлекательное вещество, которое используется во многих областях. Легче всего представить силикат натрия в виде маленьких шариков кварцевого песка, образованных вокруг зерен соли. Крошечные сферы быстро впитывают воду, превращаясь в своего рода гель. После высыхания и нагревания гель быстро превращается в очень твердый осколок чистого стекла.Эти осколки могут хорошо выполнять уплотнения выдувных головок в некоторых случаях, но лучше изучить их заранее, прежде чем наливать жидкое стекло в систему охлаждения и выбирать лучшее.

Шаг 1

Определите свой тип двигателя и установите свои ожидания. Если у вас алюминиевый блок двигателя или головки, рассмотрите более специализированный продукт — см. Раздел «Советы». Жидкое стекло само по себе всегда временное исправление, но алюминий расширяется гораздо быстрее, чем железо. Это приведет к разрушению самого уплотнительного стекла и его разрушению в течение нескольких месяцев, а не нескольких лет, как в цельнометаллическом двигателе.

Шаг 2

Припаркуйте автомобиль на ровной поверхности и дайте двигателю полностью остыть. Жидкое стекло само по себе совместимо со всеми типами охлаждающих жидкостей, в том числе со стандартными зелеными охлаждающими жидкостями, которые уже содержат силикаты, и с новейшей технологией на основе органических кислот или охлаждающих жидкостей OAT. Следовательно, как правило, нет необходимости сливать старую охлаждающую жидкость перед заливкой герметика.

Шаг 3

Добавьте герметик в радиатор через крышку радиатора. Если ваш радиатор не имеет крышки, добавьте герметик в радиатор через верхний шланг радиатора.Подберите задние колеса, установите стояночный тормоз, поднимите переднюю часть автомобиля с помощью домового домкрата и закрепите его на стойках домкрата. Поместите сливной поддон под радиатор и поверните сливной клапан на нижней части радиатора против часовой стрелки. Слейте около галлона охлаждающей жидкости и закройте клапан.

Шаг 4

Снимите верхний шланг радиатора с радиатора с помощью отвертки или плоскогубцев и вставьте конец трубки воронки в отверстие для шланга в радиаторе. Вылейте все содержимое бутылки в воронку и в радиатор.После этого вы можете залить радиатор свежим антифризом, если хотите. Важно, чтобы вы наливали жидкое стекло непосредственно в радиатор, а не в перепускную емкость радиатора, как это обычно делается с охлаждающей жидкостью. Установите верхний шланг радиатора.

Шаг 5

Запустите двигатель и дайте ему поработать на холостом ходу в течение 20 минут. Не включайте его, чтобы он быстрее нагревался; это приведет к тому, что водяной насос будет пропускать охлаждающую жидкость через утечку в прокладке головки до того, как металл нагреется до температуры, предотвращая затвердевание жидкого стекла и установление уплотнения.Просто дайте двигателю поработать на холостом ходу до температуры и продолжайте работать на холостом ходу до истечения 20 минут.

Шаг 6

Заглушите двигатель и дайте ему полностью остыть. При желании вы можете повторить цикл холостого хода, нагрева и охлаждения еще несколько раз. Каждый из них даст больше жидкого стекла еще один шанс запечатать трещины, которые могут не иметь последний цикл. Когда вы закончите, проверьте состояние двигателя. Это должно работать намного более гладко.

Шаг 7

Слейте всю охлаждающую жидкость и заполните двигатель охлаждающей жидкостью и смесью, рекомендованной вашим производителем.Нет смысла в том, чтобы плавать вокруг жидкого стекла, жевать водяной насос и засорять каналы для охлаждающей жидкости, если он уже сделал свою работу, запечатывая головку. После заправки системы «сожгите» ее, добавив охлаждающую жидкость в линию «HOT» на вашей бутылке переполнения, доведите двигатель до температуры и дайте ему полностью остыть. При необходимости доливайте бутылку, чтобы поддерживать уровень при остывании двигателя. Продолжайте повторять этот цикл до тех пор, пока двигатель не перестанет принимать жидкость, и уровень не стабилизируется на линии заполнения «COLD» после того, как двигатель остынет.

Замените масло и фильтр. Если у вас была прокладка из выдувной головки, очень вероятно, что ваше масло выглядит как шоколадное молоко — признак воды в масле. Это достаточно плохо, но теперь, скорее всего, в масле тоже есть жидкое стекло.

Советы

- Существует распространенное заблуждение, что блоки герметиков, в которых используется жидкое стекло, вообще нельзя использовать на алюминиевых двигателях. Это просто не правда. Теория гласит, что поскольку алюминий расширяется гораздо больше, чем железо, он расширяется от хрупкой стеклянной пробки, и пробка вырывается на свободу.Но стеклянное уплотнение образуется, когда двигатель горячий, когда металл уже расширен. Когда двигатель снова сжимается до нужного размера, металл может сжать стеклянную пробку до разрушения и разрушения.

- Производители охотников на тюленей хорошо знают об этом, поэтому вы редко найдете жидкое стекло, которое само по себе используется в этих областях. Чаще всего его смешивают с медью, алюминием или другими частицами и волокнами, предназначенными для придания ему некоторого изгиба при растяжении и сжатии. Правда, существуют разные, специализированные составы для железных и алюминиевых двигателей, и вы должны использовать тот, который предназначен для вашего применения.Но в этих составах жидкое стекло по существу является просто связующим веществом, и взвешенные в нем частицы выполняют большую часть работы.

Вещи, которые вам понадобятся

- Уплотнитель жидкого стекла

- Колесные колодки

- Домкрат Джек

- Стойки домкрата

- Сливной лоток

- Новый охладитель

- Отвертка или плоскогубцы — опция

- Воронка

Еще статьи

,Понимание долгосрочного углеродного цикла: выветривание горных пород — жизненно важный поглотитель углерода

Опубликовано 2 июля 2013 года Джон Мейсон

выше: процессы долгосрочного углеродного цикла, который исследует этот пост. Графика: jg.

Этот пост углубляется в долгосрочный углеродный цикл, который включает взаимодействие атмосферы с камнями и океанами на протяжении многих миллионов лет.Из-за его длины я разбил его на разделы с закладками для удобства: чтобы вернуться сюда, нажмите «вернуться к содержанию» в каждом случае.

Содержание

Введение: что такое выветривание?

Углекислый газ и выветривание горных пород: химия

Ограничения осаждения карбоната кальция: глубина карбонатной компенсации

Значение выветривания как поглотителя углерода

Глубокое выветривание горных пород: иллюстрированный пример из Среднего Уэльса, Великобритания

Как разрушение минералов влияет на скорость их выветривания: горообразование как ускоритель

Сбор сигналов о серьезных эпизодах выветривания в геологической записи

Введение: что такое выветривание?

Выветривание — привычный процесс для всех нас.Это включает химические реакции между химическими соединениями в атмосфере и химическими соединениями на поверхности планеты. Когда выхлопная труба вашего автомобиля шумно разваливается, это происходит потому, что сталь, из которой она была изготовлена, в течение нескольких лет реагировала с кислородом и дождевой водой с образованием ржавчины. Это выветрилось. Но это сравнительно быстрый пример с относительно нестабильным соединением. Соединения, составляющие подавляющее большинство поверхности Земли — минералы, из которых состоят камни, — в общем, очень медленно реагируют.Как следствие, крупномасштабное выветривание — это процесс, который происходит в течение миллионов лет, в течение которых он является критически важным поглотителем углерода.

Почему углекислый газ? Потому что из-за выветривания горных пород и повторного осаждения продуктов выветривания в виде карбонатных отложений (например, известняков) огромные количества углекислого газа в атмосфере оказываются заблокированными на очень и очень долгое время. Процесс начинается, когда CO 2 растворяется в каплях воды, там, в облаках.Полученный раствор, который достигает поверхности в виде дождевой воды, является слабокислым:

CO 2 + H 2 O = H 2 CO 3 (или углекислота — старое название для углекислого газа было газообразная углекислота)

Дождевая вода, содержащая углекислоту, способна реагировать с большинством минералов с различной скоростью в зависимости от их химической стабильности. В настоящее время некоторые природные минералы чрезвычайно стабильны. Подумайте о золоте, механически выветрившемся из рудных месторождений, а затем извлеченном разведчиками, возможно, сотнями тысяч лет спустя, из речного гравия путем панорамирования.Или кварц (диоксид кремния), встречающийся в виде твердых белых камешков на пляжах. Они оба довольно защищены от бомб.

На другом конце шкалы находятся очень нестабильные минералы, такие как сульфиды, соединения различных металлов с серой. Сульфиды легко выветриваются в поверхностной или приповерхностной среде, так что большинство рудных месторождений имеют приповерхностные зоны, в которых находятся продукты первичного выветривания сульфида — вторичные минералы. Карбонаты меди, азурит и малахит, являются примерами вторичных минералов, которые будут знакомы большинству читателей.Такие минералы могут встречаться в больших количествах, когда выветривание было продолжительным — более нескольких миллионов лет — но относительная быстрота процесса демонстрируется тем фактом, что тонкие пленки часто цветных вторичных минералов являются обычным явлением вдоль стен шахты. туннели только столетие или два.

выше: первичные (слева) и вторичные (справа) минералы меди. Обычная первичная руда, халькопирит, представляет собой сульфид меди и железа, который легко реагирует с воздухом и влагой на поверхности.Длительное выветривание в больших количествах образует красочные вторичные минералы, такие как синий и зеленый карбонаты меди, азурит и малахит (показанный образец имеет длину около 6 дюймов). Эти карбонаты меди представляют собой локализованный и, следовательно, относительно незначительный, долгосрочный сток углерода по сравнению с очень распространенным явлением известняков. Фотографии: автор

Между этими крайностями, от взрывобезопасного до совершенно нестабильного, существует целый спектр устойчивых минералов, но важным моментом является то, что большинство из многочисленных минеральных видов, составляющих горные породы, лежат к устойчивому концу этого спектра: хотя они реагируют с углекислотой, они делают это очень медленно, скорее в геологических, чем в человеческих масштабах.Итак, давайте теперь посмотрим, что происходит.

Углекислый газ и выветривание горных пород: химия

к оглавлению

Когда диоксид углерода растворяется в каплях воды с образованием углекислоты, он диссоциирует (распадается на заряженные частицы или ионы):

H 2 CO 3 CO HCO 3 — + H +

Два иона, которые возникают в результате этого процесса, представляют собой бикарбонатный ион HCO 3 — и ион водорода H + .Проще говоря, активность ионов водорода в растворе является мерой его кислотности: чем активнее ионы водорода в растворе, тем более кислым он является и тем лучше растворяются другие соединения. «Н» в pH — шкала, по которой измеряется кислотность, — это водород. Значение рН 7 (чистая вода) является нейтральным, значения от 7 до 14 становятся все более щелочными, а значения от 7 до 0 — все более кислыми.

Углекислота является слабой кислотой: pH обычного дождя, таким образом, составляет от 5 до 5,5, но в окружающей среде ее достаточно, так что в течение продолжительных периодов времени она сильно выветривается.Также могут присутствовать другие кислоты: например, диоксид серы, выделяющийся во время извержений вулканов или выпускаемый промышленностью, также растворяется в каплях воды в атмосфере, образуя серную кислоту, отсюда и термин «кислотный дождь» с pH около 4. до 4,5. Тем не менее, в геологических временных масштабах такие вещи, как крупные извержения и человеческая индустрия, являются просто знаками препинания в длинном предложении.

Горные породы, которые содержат карбонаты (известняк и доломит — типичные примеры), также реагируют довольно быстро, потому что минералы, из которых они в основном сделаны, такие как кальцит (карбонат кальция), более активны, чем силикаты.Растворение карбоната приводит к формированию карстовых ландшафтов в комплекте с пещерными системами, выстланными отложениями осажденных карбонатов кальция, образующих сталактиты, и другими особенностями. Реакция растворения идет следующим образом:

H 2 CO 3 + CaCO 3 = Ca (HCO 3 ) 2

углекислота + карбонат кальция = бикарбонат кальция (в растворе)

Силикатные минералы широко распространены в природе. Некоторые распространенные в мире породы, такие как базальты, в основном состоят из силикатов.Существует огромное разнообразие различных силикатных минералов — например, полевые шпаты, слюды, оливины, пироксены и амфиболы, и это лишь несколько групп, которые объединяют кремний и кислород с калием, натрием, кальцием, магнием, алюминием, железом и многими другими элементами. , Силикаты выветриваются посредством более сложных реакций, но давайте упростим ситуацию с помощью обобщенного уравнения для процесса с использованием силиката кальция CaSiO 3 , который естественным образом встречается в виде минерального волластонита:

2CO 2 + 3H 2 O + CaSiO 3 = Ca 2+ + 2HCO 3 — + H 4 SiO 4

диоксид углерода + вода + силикат кальция = ионы кальция + бикарбонат-ионы + кремниевая кислота (в растворе)

Растворенные ионы кальция и бикарбоната попадают в подземные воды в реки и, таким образом, попадают в море, где их переосмысливают в виде карбоната кальция.Переосаждение в основном биогенное — в нем участвуют различные существа, делающие свои раковины или скелеты из карбоната кальция:

Ca 2+ + 2HCO 3 — = CaCO 3 + CO 2 + H 2 O

ионы кальция + бикарбонат-ионы = карбонат кальция + диоксид углерода + вода

выше: вырезанная вручную плита известняка, датируемая ранним каменноугольным периодом (~ 340 миллионов лет назад), с ископаемыми экзоскелетами древних кораллов, состоящими из карбоната кальция, полученного организмами из морской воды в то время.Классический пример древнего и долгосрочного поглотителя углерода. Фото автора.

Кремнезем из кремниевой кислоты аналогично используется такими организмами, как обильные планктонные диатомовые водоросли:

H 4 SiO 4 = SiO 2 + 2H 2 O

кремниевая кислота = диоксид кремния + вода

Примечательно, что благодаря химическому процессу, генерирующему карбонат кальция, происходит чистая потеря легко подвижного углерода: мы начинаем с вдвое больше, чем заканчиваем.Вот почему выветривание силикатов так важно. Недостающий углерод запирается в карбонате кальция следующим образом: когда обстреливаемые существа умирают и их остатки накапливаются, мы получаем богатый карбонатом осадок. По мере накопления отложений наш богатый карбонатами слой будет постепенно погружаться в новые слои отложений, и со временем он превратится в твердую скалу — известняк. Во всем мире известняки очень распространены и часто встречаются в большой толщине (например, подумайте о Белых Утесах Дувра).Этот углерод, таким образом, блокируется и остается неподвижным в течение очень долгого времени. Общий процесс может быть выражен следующим образом:

2CO 2 + 2H 2 O + CaSiO 3 = CaCO 3 + CO2 + 2H 2 O + SiO 2

диоксид углерода + вода + силикат кальция = карбонат кальция + диоксид углерода + диоксид кремния + вода