Блочная опалубка: особенности монтажа

Блочная опалубка является пространственной системой, монтируемой из металлических щитов крепежами разъемного либо шарнирного типа, или соединенных сварным способом специальных блочных-форм.

Сферы применения

Такой системой пользуются при бетонировании колонн на объектах различного предназначения. С помощью крупных блок-форм заливают шахты лифтов и стенки лестничных площадок.

Особенности конструкции блочной опалубки создают возможность для строительства не только цельных, но и сборно-монолитных объектов.

Выбор конкретного способа определяется показателями технических и экономических сравниваний, учитывающих формирование индустрии железобетонного сборного строительства, обустройства подъездных дорог и особенностей климата места, в котором предстоит вести строительно-монтажные работы. Зачастую пользуются комбинированными совмещениями монолитного литья и сборных конструкций из железобетона.

Конструктивные особенности и техника монтажа

Чтобы сэкономить время и трудовые затраты, на месте, отведенном под строительство, блочную опалубку предварительно собирают. Происходит это не на площади, отведенной под застройку, а иногда даже не на самой площадке.

Перевезенные к месту выполнения бетонных работ блоки опалубки сразу выставляются согласно проектного решения.

Для проведения монтажных и демонтажных работ потребуется привлечение грузоподъемной техники.

Если есть необходимость, в опалубочную конструкцию предварительно размещают и фиксируют арматурную каркасную основу, после чего блок выставляется на нужное место. Данный тип конструкции, в состав которого входит металлический каркас и опалубка, строители называют арматурно-опалубочной блочной формой.

В состав универсальной блочной формы входят:

- подколонник;

- щиты больших размеров;

- фиксаторные устройства;

- механические домкраты для выполнения распалубки, чтобы не нанести повреждения поверхности бетонного изделия и его структурному строению.

Блок-форма отличается хорошей жесткостью, которая достигается особыми ребрами и надежностью фиксирования щитовых элементов.

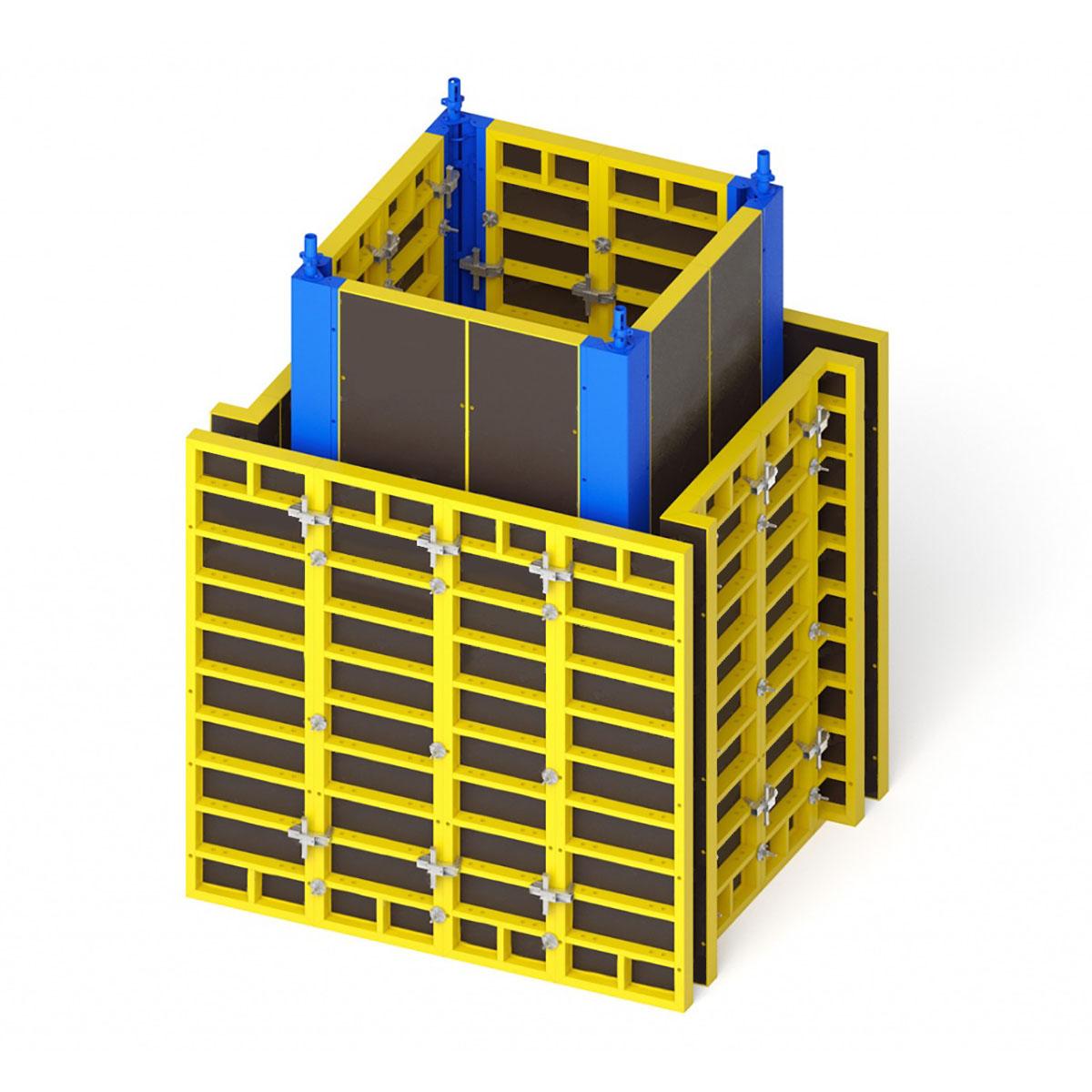

Чтобы изготовить более крупное бетонное основание, пользуются переналаженными либо разъемными блоками для опалубки. При сборке разъемной формы используют четыре панели с определенным показателем жесткости, которые в угловых местах соединяются замками, предоставляющими возможность для шарнирного перемещения без демонтажа. Замковые механизмы выставляются попарно, на щитах, расположенных один напротив другого. Раскрытие их выполняется посредством специального рычага.

Опалубочную систему применяют при заливке фундаментной основы ступенчатого типа, когда стальная опалубочная система формирует одну сторону всего фундамента. Выставляются четыре отдельных больших щита, предназначенных под заливку типового фундамента, соединяя их в местах примыканий (по углам) жестко исполненными пластинками, зафиксированными клиновым способом.

Чтобы опалубочная конструкция отошла от бетона, и створки ее раздвинулись, применяются приспособления, наваренные на каждую плоскость конструкции – домкраты съемного типа.

Количество отрывных приспособлений принимается в количестве одного домкрата на 0.6 квадратных метра поверхности системы и от трех – на щит для выступа.

Опалубку отрывают от застывшей фундаментной основы, предварительно ослабив узловые крепления и поочередно вращая все винтовые устройства, начиная с верхней точки.

Конструкция представлена наружной рамой. К ней монтируются каркасные щиты на необходимую высоту, палубы которых изготовлены из стального материала. При демонтаже щитовые элементы раскрываются, затем начинается подъем рамы. Соответственно, если опалубка опускается, щиты от своей массы сходятся и выставляются под заливку. Все действия выполняются благодаря шарнирно-рычажному устройству.

Все действия выполняются благодаря шарнирно-рычажному устройству.

Нужное положение формы по вертикали достигается за счет четырех домкратов, размещенных на рамном основании. Пользуясь опалубкой такого типа, бетонируют колонны высотой до четырех метров с сечениями, варьирующимися в пределах от 400 на 400 мм до 600 на 600 мм.

Блочные формы до окончательного износа могут использоваться от двухсот до трехсот раз. Зачастую применение блок-форм оказывается выгодным в экономическом плане по сравнению с переставной опалубочной системой, так как существенно сокращаются трудозатраты.

Опалубки в виде крупных блоков с палубами из стальных листов используются чаще всего при обустройстве замкнутых стеновых ячеек, если пролеты небольшие. Представлены они опалубками ячейки, состоящими из 4-х стенок, соединенных в один блок, устанавливаемый целиком при помощи крана и таким же образом демонтируемый.

Предварительно домкратами открываются вставки, опалубочные щиты сдвигаются.

Для бетонирования стен или межкомнатных перегородок с использованием блочной опалубочной системы разрешается дополнительно применять опалубку с крупными щитами. Изначально очередь выставляют опалубочные блоки, соединенные специальными тягами. Затем, если возникает необходимость, выставляются элементы мелко- и крупнощитовых опалубочных систем.

Система из крупных блоков может быть представлена двумя версиями:

- щиты, расположенные смежно, соединяются тягами на винтовых муфтах. Работая тягами, можно выставлять объемные блоки по проектному расположению или отрывать их от затвердевшей бетонной конструкции;

- для изготовления конструкции используют четыре гибких щита, изгибающиеся в момент распалубливания. Далее их отсоединяют от бетонной поверхности и смещают в центральную часть залитой ячейки.

Чтобы получить отрыв, работают домкратами и центральной поворочивающейся стойкой с тягами шарнирного крепления. От вращения опорного элемента начинается изгибание щитов и их смещение в центральную зону.

От вращения опорного элемента начинается изгибание щитов и их смещение в центральную зону.

Чтобы выставить опалубку для заливки бетона, выполняют обратное вращение стойки.

Монтируя опалубку для обустройства шахты лифта, первый опалубочный блок выставляют на днище и кронштейны, расположенные в гнездах стены яруса, расположенного ниже.

Предварительно «сжатая» опалубка для блоков фбс, выставляемая в рабочее состояние, «раздвигается», заняв пространство по всему нижнему уровню. Снаружи монтируются панельные и щитовые элементы, соединяемые тягами.

Лучше всего, если располагаемые снаружи щиты оснащены нижним и верхним опорными поясами. Закончив заливку бетона и приступив к распалубке, снимают наружные щиты с нижними поясными элементами, а верхний выполняет функции «маячка», по которому будут выставляться щиты под бетонирование очередного яруса.

Данный способ дает возможность значительно повысить точность строительства бетонных конструкций и дополнительно укрепить площадки и опалубочные панели. Оптимальней организовать работу, разбив объект на три – четыре захватки. Но так как опалубочный комплект рассчитан на одну – две, то бетонирование выполняется поточным методом.

Блочная опалубка (блочно-щитовая)

Блочная опалубка может состоять как из отдельных опалубочных щитов, объединяемых в блоки с помощью рам, тяжей, болтов и других блокирующих элементов, так и из отдельных специально изготовленных блоков. Применяется для опалубливания внутренних поверхностей замкнутых ячеек типа колодцев, приямков, шахт, различных помещений и наружных поверхностей колодцев, камер, фундаментов, ростверков, колонн, массивов и др.

Блок-формы широко применяются для бетонирования различных по размерам ступенчатых фундаментов. Для фундаментов с опалубочной (рабочей) поверхностью до 12 м2 используют неразъемные блок-формы, более 12 м2 — разъемные. При бетонировании разнотипных фундаментов применяются блок-формы, переналаживаемые на различные типоразмеры.

У неразъемной блок-формы опалубка ступеней и подколонника выполняется на конус. При высоте опалубки до 500 мм конусность составляет 10… 12%, при высоте до 1000 мм не менее 5%. Демонтаж блок-форм целесообразно производить при достижении бетоном прочности 1… 1,5 МПа. Отрыв форм от бетона осуществляется с помощью домкратов, перестановка — краном.

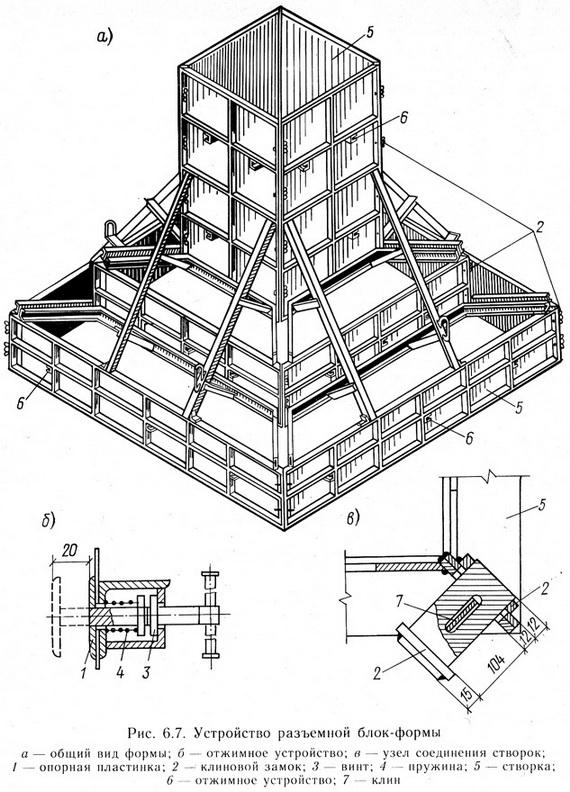

Рис. 6.7. Устройство разъемной блок-формы

а — общий вид формы: б — отжимное устройство; в — узел соединения створок;

1 — опорная пластинка; 2 — клиновой замок; 3 — винт; 4 — пружина; 5 — створка; 6 — отжимное устройство; 7 — клин

Разъемная блок-форма (рис. 6.7) состоит из четырех пространственных панелей, включающих щиты двух ступеней и подколенника, объединенных связями жесткости. Панели соединены между собой в углах клиновыми замками (рис. 6.7, б), которые позволяют скреплять их при установке в рабочее положение и раздвигать при распалубке. Отрыв щитов опалубки от бетона производят с помощью отжимного устройства (рис. 6.7, в).

Переналаживаемую блок-форму собирают из унифицированных элементов на специально подготовленной площадке или стапелях.

Блочная опалубка

Технология строительных процессов. | Лекция 7.2.3. |

Блочная опалубка

Конструктивное решение блочной опалубки позволяет возводить как полностью монолитные, так и сборно-монолитные общественные и жилые здания. Эта пространственная конструкция нашла широкое применение в практике строительства, так как позволяет изготавливать различные конструктивные элементы зданий. Получили распространение универсальные, разъемные и переналаживаемые блок-формы, собираемые в основном из стальных щитов на разъемных, шарнирных креплениях или при помощи сварки.

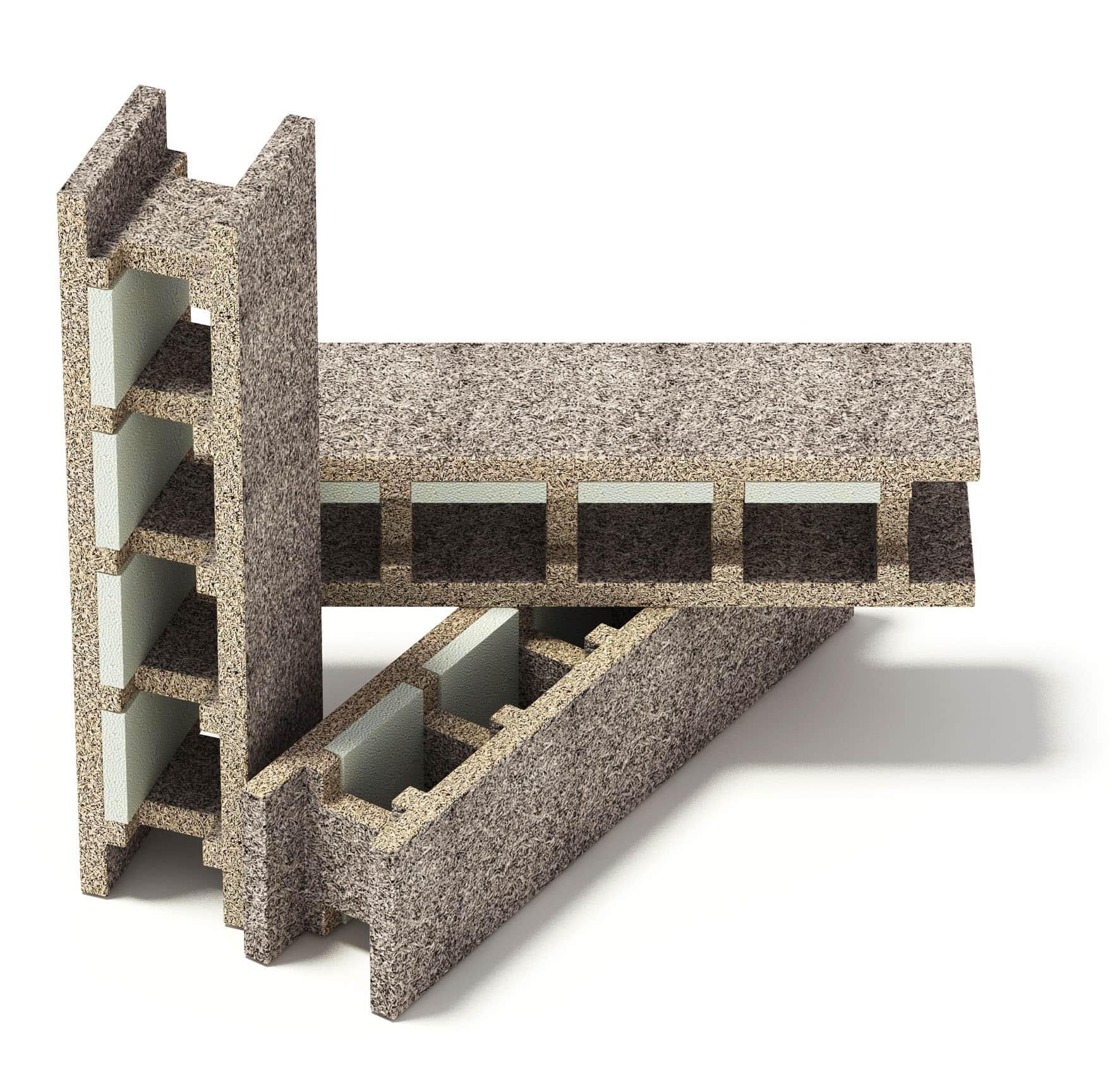

Наиболее часто блок-формы применяют для ступенчатых фундаментов. Для возведения фундаментов небольших размеров (объемом 1,5…2 м3) используют неразъемную опалубку (рис. 1а). В ней палуба ступеней располагается с небольшой конусностью, что значительно снижает силы трения, возникающие при распалубливании. Использование различных вставок и доборных элементов позволяет использовать одну форму для изготовления 10…20 типоразмеров фундаментов. Каждый элемент блок-формы имеет конусность и предназначен для бетонирования одной из частей фундамента или его ступени. Для отрыва форм от бетона используют монтажные механизмы — краны (при достаточно большом запасе их грузоподъемности), но наиболее часто для этой цели применяют домкраты, которые опираются через подкладки на блок-форму нижерасположенного яруса; верхняя часть поршня домкрата упирается в специальные кронштейны с четырех сторон формы. Благодаря возникающим усилиям блок-формы отрываются от бетона. Для самого нижнего яруса блок-формы подкладки под домкраты устанавливают на землю или готовое бетонное основание.

Рисунок 1. Блок-формы и блочные опалубки: а — неразъемные блок-формы фундамента; б— разъемные блокформы фундамента; в — крупноблочная опалубка со стяжными муфтами; г

— то же, с гибкими щитами; 1 — блок подколонника; 2 — кронштейн для упора домкратов; 3 — монтажная петля; 4 — блок ступени фундамента; 5 — домкрат; 6 — отрывное устройство; 7

— замок; 8 — блок-форма стороны фундамента; 9 — бетонируемая конструкция; 10 — элемент каркаса опалубки; 11 —щит опалубки; 12 —стяжная муфта; 13 — гибкий щит опалубки; 14

— центральная поворотная стойка; 15

— тяги к щитам.

Для экономии времени и трудозатрат на строительной площадке используют предварительную сборку блочной опалубки вне площади возводимого объекта и в ряде случаев вне строительной площадки. Доставленные к месту установки опалубочные блоки можно сразу же устанавливать в проектное положение. Монтируют и демонтируют такие блоки с помощью крана.

Применяют универсальные блок-формы ЦНИИОМТП. Они состоят из блокаподколонника и объемных щитов ступенчатой части фундамента высотой 0,3 и 0,6м и длиной от 1,2 до 2,1м с шагом 30см. Положение щитов при установке опалубки обеспечи-

— 1 —

Технология строительных процессов. | Лекция 7.2.3. |

вается специальными фиксаторами. Готовую блок-форму снабжают специальными механическими домкратами, гарантирующими распалубку отдельных щитов без нарушения поверхности и структуры бетона. Конструкция блок-формы достаточно жесткая, что обусловлено наличием специальных ребер и надежной фиксацией отдельных щитов.

Для изготовления более массивных конструкций фундаментов используют переналаживаемые или разъемные блок-формы (рис. 1б). Разъемные формы выполняют из четырех жестких панелей, соединенных в углах замками, которые позволяют им перемещаться относительно друг друга на шарнире без отсоединения. Замки устанавливают на противоположных щитах блока по два с каждой стороны. Замки раскрывают с помощью рычага.

Применяют опалубочные формы для бетонирования ступенчатых фундаментов, когда металлическая опалубка образует одну из сторон всего фундамента. Четыре независимых крупных щита опалубки для типовых фундаментов в углах примыкания соединяются жесткими пластинами с закреплением клиньями.

Для отрыва опалубки от бетона и раздвижки створок используют отрывные приспособления, приваренные на всех плоскостях опалубки. Применяют съемные винтовые домкраты. Число отрывных устройств принимают из расчета 1 домкрат на 0,6м2 опалубочной поверхности и не менее трех на опалубочный щит ступенчатой части фундамента. Форма отрывается от забетонированного фундамента после ослабления креплений в узлах за счет последовательного вращения винтовых домкратов на всех поверхностях, начиная с верха формы.

Блочная опалубка применима при возведении колонн жилых и общественных зданий. Конструкция опалубки представляет собой наружную жесткую раму, на которой посредством кривошипа смонтированы щиты опалубки на полную высоту колонны. Щиты имеют каркасную конструкцию, палуба выполнена из листового металла. При отрыве опалубки от забетонированной конструкции происходит раскрытие щитов, вслед за ними начинает подниматься рама. И, наоборот, при опускании опалубки щиты под собственной массой сближаются и устанавливаются в рабочее положение с помощью шарнирнорычажного механизма. Вертикальность формы достигается четырьмя винтовыми домкратами, расположенными на основании рамы. С использованием такой опалубки можно бетонировать колонны сечением от 40 х 40 до 60 х 60см и высотой до 4м.

Блок-формы до полного износа оборачиваются 200…300 раз. Их применение в большинстве случаев оказывается экономичнее разборно-переставной опалубки благодаря значительному снижению затрат труда. Крупноблочную опалубку с металлической палубой часто применяют для бетонирования замкнутых ячеек стен при небольших пролетах. Она представляет собой опалубку ячейки, состоящую из четырех стен, объединенных в единый блок, целиком устанавливаемый и впоследствии извлекаемый после бетонирования краном (Рис.2). Перед демонтажом с помощью механических или гидравлических домкратов откидываются вставки и сближаются щиты опалубки. При устройстве внутренних стен и перегородок с применением блочной опалубки может быть дополнительно задействована и крупнощитовая опалубка. Сначала устанавливают блоки блочной опалубки, которые соединяются между собой тягами. Затем, при необходимости, устанавливают панели и отдельные щиты крупно- и мелкощитовой опалубки.

Наиболее целесообразно использовать крупноблочную опалубку для бетонирования лифтовых шахт и стен лестничных клеток. Конструктивно крупноблочная опалубка решена в двух вариантах. В первом варианте смежные щиты соединены в узлах тягами с винтовой муфтой (рис. 1в). Сдвигая и раздвигая тяги в муфтах, можно как устанавливать объемный блок в проектное положение, так и отрывать его от бетона. Второй вариант отличается тем, что опалубку изготавливают с четырьмя гибкими щитами, которые при распалубливании изгибаются, после чего их отрывают от бетона и стягивают к центру забетонированной ячейки.

1в). Сдвигая и раздвигая тяги в муфтах, можно как устанавливать объемный блок в проектное положение, так и отрывать его от бетона. Второй вариант отличается тем, что опалубку изготавливают с четырьмя гибкими щитами, которые при распалубливании изгибаются, после чего их отрывают от бетона и стягивают к центру забетонированной ячейки.

Технология строительных процессов. | Лекция 7.2.3. |

Рисунок 2. Опалубка для шахт и ядер жесткости: а и б — внутренняя опалубка в рабочем и сжатом состоянии при подъеме; в — распалубочные вставки; 1 — щиты стандартной щитовой опалубки стен; 2 — распалубочное пружинное устройство; 3 — то же, при подъеме в сжатом состоянии; 4 — распалубочная вставка.

Для отрыва используют гидравлические или механические домкраты; центральную поворотную стойку, на которой шарнирно закреплены тяги, соединенные также шарнирно с гибкими щитами. При распалубке вращением центральной стойки угловые щиты изгибаются и притягиваются к центру. Устанавливают опалубку в рабочее положение обратным вращением стойки (рис. 1г).

При монтаже опалубки лифтовой шахты первоначально блок опалубки ставят на опорное днище и опорные кронштейны в гнездах забетонированной стены нижнего яруса. При установке в рабочее положение «сжатая» в процессе перемещения блочная опалубка «разжимается», занимая место по периметру стен нижнего яруса. Затем с наружной стороны монтируют панели и щиты крупнощитовой опалубки, соединяя их между собой тягами.

Целесообразно, чтобы щиты наружных стен включали в себя нижние и верхние опорные пояса. После бетонирования при распалубке демонтируют щит наружной стены вместе с нижним поясом, а замоноличенный верхний пояс служит маяком (цоколем) для установки на него щита опалубки верхнего этажа. Такое решение позволяет существенно повысить точность возведения конструктивных элементов и дополнительно закрепить наружные площадки и панели опалубки.

Блочная опалубка | МОНОЛИТНЫЙ ДОМ-строительство в Москве и Подмосковье

Блочная опалубкаБлочная опалубка позволяет изготавливать различные конструктивные элементы массового назначения. Широкое распространение в практике строительства получили универсальные, разъемные и переналаживаемые блок-формы для изготовления различных небольших по объему фундаментов с площадью опалубливаемой поверхности от 6 до 40 м2. Их оборачиваемость составляет 180 — 250 циклов с удельной массой от 30 до 120кг/м2.

Блочную опалубку разрабатывают для типовых ступенчатых фундаментов, что позволяет унифицировать ее конструкцию и многократно использовать без существенных изменений. При возведении фундаментов небольших размеров (объемом 1,5 — 2 м3) используют неразъемную опалубку, трудоемкость установки которой не превышает 0,15 чел.-ч/м2. Конструкция опалубки выполнена таким образом, что ее установка и демонтаж производятся за один прием. С целью снижения сил трения с бетоном при распалубке палубу ступеней располагают под некоторым углом. Переналаживаемые формы позволяют путем использования различных вставок и доборных элементов изготавливать 10 — 20 типоразмеров фундаментов. При этом трудоемкость монтажа опалубки для фундаментов объемом 5 — 20 м3 составляет 0,3 — 0,45 чел.-ч/с2 .

Статья блога monolitniy.ru — строительные услуги в Москве и Подмосковье, а также статьи по строительству: монолитное строительство, строительство кирпичных домов, наружная и внутренняя отделка

Универсальные блок-формы состоят из щитов ступенчатой части фундамента высотой 0,3 и 0,6 м, длиной 1,2; 1,5; 1,8 и 2,1 м; рам, устанавливаемых на щиты и блоков опалубки подколонника. Для фиксированного положения щитов ступенчатой части используют специальные фиксаторы. Блок-форму снабжают специальными механическими домкратами, обеспечивающими распалубки щитов без нарушения поверхности и структуры бетона. Для установки блок-форм в верхней части подколонника располагают монтажные петли. Конструкция формы выполняется жесткой, что беспечивается расположением ребер и надежной фиксацией отдельных щитов.

Для изготовления более массивных конструкций фундаментов используют переналаживаемые блок-формы. Кроме указанных элементов для обеспечения пространственной жесткости конструкции используются различные схватки, объединяющие щиты подколонника и ступенчатую часть фундамента. Опалубку снабжают навесными подмостями для безопасной работы бетонщиков и лестницами. Блок-формы предусматривают использование специальных замков для распалубки и установки блока в рабочее положение. Замки устанавливают на противоположных щитах блока по два на каждый блок. Раскрытие замка производится с помощью рычага с небольшим усилием. Такое решение позволяет существенно снизить трудоемкость работ по установке и демонтажу блоков, а также повысить качество монолитных конструкций, исключив сколы и другие разрушения поверхностей.

Применение пространственных опалубочных форм на сооружении объектов промышленных предприятий показало высокую эффективность и прогрессивность этого направления технологии. Использование блок-форм позволило повысить производительность труда и комплексно механизировать трудоемкие процессы возведения монолитных фундаментов.

Крупнощитовая опалубка колонн

1 — основные щиты; 2— верхние доборные; 3 — нижние доборные щиты

Дальнейшее развитие блочная опалубка получила при возведении колонн жилых и общественных зданий. Конструкция опалубки представляет собой наружную жесткую раму, на которой посредством кривошипа смонтированы щиты на полную высоту колонн. Щиты имеют каркасную конструкцию, а палуба выполнена из листового металла. При подъеме опалубки происходит раскрытие щитов, после чего поднимается рама. При опускании опалубки щиты под собственной массой сближаются и устанавливаются в рабочем положении благодаря шарнирно-рычажному механизму. Вертикальность формы достигается четырьмя винтовыми домкратами, расположенными на основании рамы. Опалубка рассчитана на возведение подколонников и колонн с поперечным сечением от 40×40 до 60×60 см и высотой до 4 м. Общая масса составляет 1,8 т, а расчетная оборачиваемость более 500 циклов.

Общая масса составляет 1,8 т, а расчетная оборачиваемость более 500 циклов.

Широкое распространение получила блочная опалубка в монолитном домостроении. Имеется ряд конструктивных решений, где блочную опалубку используют для возведения внутренних и наружных стен, а также лифтовых шахт жилых зданий.

Основные узлы блочно-щитовой опалубки: общая нижняя рама, подвижное жесткое пространственное ядро, боковые крупнопанельные щиты и угловые вертикальные элементы. Нижняя рама является базовым элементом, снабженным аутригерами для выверки в горизонтальное положение; консолями, на которые с помощью шарниров опираются щиты опалубки; трубчатыми направляющими для перемещения в вертикальном направлении жесткого пространственного ядра; вертикальными соединительными элементами для обеспечения связи рамы с ядром. Подвижное жесткое пространственное ядро состоит из вертикальных угловых трубчатых и промежуточных стоек, вертикальных и горизонтальных связей, цилиндрических скоб и консолей, косынок, имеющих отверстия для шарнирного навешивания щитов.

В домах, построенных по такой методике, можно без труда воссоздать любой желаемый стиль оформления — от барокко до хай-тека. Модный нынче интерьер в стиле ретро не требует особых затрат, конечно, если вы не хотите полной роскоши, и обычно довольно прост в исполнении. В результате вы получаете красивый индивидуальной красотой дом.

Страницы: 1 2

Инвертная опалубка — виды и особенности

В монолитном строительстве применяется опалубка различных видов. Она напрямую влияет на фактуру и качество монолитов, придает элементам из бетона и железобетона надлежащую форму, геометрический размер, пространственную ориентацию. Многоразовая инвентарная опалубка после отвердевания раствора снимается с готовой конструкции и может применяться повторно, несъемная опалубка становится ее частью. Данная строительная вспомогательная конструкция может быть выполнена из различных материалов.

Виды инвентарной щитовой опалубки

Инвентарные опалубочные конструкции изготовляются из дерева, металлов (сталь, алюминий) и пластика. По типу конструкции они подразделяются на следующие виды:

- Крупно щитовые и мелко щитовые разборные, переставные, с элементами для поддержки палуб, весом от полусотни килограмм, применяются для больших монолитных конструкций любой площади.

- Подъемно-переставные, применяемые для создания монолитов в конструкциях изменяющегося сечения, таких как опоры, трубы и тому подобное.

- Объемно-переставные, представляющие собой блоки своеобразной формы, используют при заливке стеновых конструкций и перекрытий.

- Блочная опалубка состоит из частей, собираемых в блоки, применяется для создания отдельно располагающихся фрагментов, и для крупных разъемных конструкций.

- Тоннельные, горизонтально перемещаемые. На пространственном каркасе содержит щиты, которые передвигаются вдоль сооружаемого объекта на специальных тележках. Используются при создании тоннелей, водоводов, водных и других жидкостных резервуаров и т.п.

- В скользящей опалубке щиты поднимают вверх домкратами. Используется для бетонирования вертикальных конструкций большого размера, в десятки метров высотой.

- Пневматическая – новая технология в сооружении зданий, где палубой служит гибкая оболочка, надуваемая воздухом. Применяется для создания конструкций с криволинейной формы.

Наиболее оптимальным вариантом является инвентарная металлическая опалубка, используемая при возведении самых разных объектов, от создания фундаментов до укладки тротуаров, отличающаяся оперативной видоизменяемостью, простотой применения и быстротой установки.

Преимущества и недостатки металлической опалубки для устройства фундаментов и других конструкцийВажной характеристикой инвентарной опалубки является ее «оборачиваемость», то есть, количество раз применения. Для металлического типа это число может достигать нескольких десятков, а то и сотен циклов применения. Для сравнения – деревянную инвентарную опалубку можно применить около 30 раз.

- Высокая прочность, не боится деформаций.

- Низкий уровень адгезии (липкости) материала с бетоном.

- Устойчива к коррозии.

- Большая оборачиваемость (не меньше 50 применений).

- Отличное качество итоговой поверхности, почти не требующей обработки.

- Быстрый монтаж и демонтаж, исключающий повреждение конструкции, при условии режима смазывания элементов.

- Возможность применения для ремонта поврежденных конструкций в будущем.

- Достижение наиболее точной геометрии заливаемых конструкций.

- Можно менять размер и конфигурацию в процессе работ.

- Обеспечение наилучшего режима температуры и наилучшей влажности для затвердевания бетонного раствора.

К недостаткам металлической инвентарной опалубки относят ее сравнительно высокую цену, что обусловило ее применение в основном в промышленном и крупном гражданском строительстве. Она имеет больший, по сравнению с деревянной удельный вес. Требует квалифицированного ремонта с применением сварки.

Оборачиваемость элементов инвентарной щитовой опалубки (количество оборотов в единицах)

| Тип | Палуба из металла | Палуба из фанеры | Палуба из дерева | Поддерживающие элементы |

| Мелкощитовая разборно-переставная опалубка | 100 | 30 | 20 | 200 |

| Крупнощитовая разборно-переставная опалубка | 120 | 30 | 20 | 120 |

| Подъемно-переставная опалубка | 120 | 30 | 20 | 120 |

| Блочная опалубка | 120 | 30 | 20 | 120 |

| Объемно-переставная опалубка | 200 | 30 | 20 | 200 |

| Скользящая опалубка | 300 | 60 | 30 | 600 |

| Тоннельная опалубка | 400 | 80 | 40 | 800 |

Установка инвентарной опалубки

Установка инвентарной опалубки стен

Сегодня в монолитном строительстве для бетонирования поверхностей практически любого размера широко применяется промышленного производства металлическая инвентарная опалубка – комбинированная (дерево и металл) и чисто металлическая. Монтаж следует поручать рабочим, обладающим навыками и прошедшими обучение.

Монтаж следует поручать рабочим, обладающим навыками и прошедшими обучение.

- Монтаж начинается с тщательной смазки солидолом или другим аналогичным смазочным материалом соединительных частей.

- Сначала устанавливаются несущие балки, если опалубка будет стоять на неровной поверхности.

- Для фиксации применяют клиновые замки.

- Боковое давление раствора приходится на ребра и схватки. Стойки для инвентарной опалубки придают щитам необходимую устойчивость.

- При монтаже инвентарной опалубки запрещено применять кувалды, чтобы избежать деформирования и повреждения.

- До монтажа арматуры и начала процедуры заливки бетонным раствором надо смазать поверхность щитов техническим маслом или специальными эмульсионными составами.

НПРМ на инвентарную металлическую опалубку при устройстве стеновых конструкции составляет значение от 10 до 16 килограмм на квадратный метр площади. В среднем, за 2 часа два опытных работника могут собрать около 10 квадратных метра поверхности опалубки. Внешняя поверхность инвентарной опалубки окрашивается стойкими к агрессивному воздействию атмосферы красками.

31.03.2016

Устройство строительной опалубки

Типы опалубок и области применения

Опалубка — это временная вспомогательная конструкция, служащая для придания требуемых формы, геометрических размеров и положения в пространстве возводимой конструкции (или ее части).

Опалубка в общем случае состоит из: опалубочных щитов (форм), обеспечивающих форму, размеры и качество поверхности конструкции, крепежных устройств, обеспечивающих проектное и неизменное положение опалубочных щитов друг относительно друга, опорных и поддерживающих устройств, обеспечивающих проектное положение опалубочных щитов в пространстве.

В объемы, образованные установленными в проектное положение опалубочными щитами, укладывают бетонную смесь, где она твердеет, превращаясь в бетон заданной прочности. После того как бетон достиг требуемой прочности, опалубку удаляют, т. е. производят распалубливание.

е. производят распалубливание.

Опалубка должна отвечать следующим требованиям: быть прочной, устойчивой, не изменять формы под воздействием нагрузок, возникающих в процессе производства работ, палуба (обшивка) опалубочного щита должна быть достаточно плотной, в ней не должно быть щелей, через которые может просочиться цементный раствор, обеспечивать высокое качество поверхностей, исключающее появление наплывов, раковин, искривлений и т. п., быть технологичной, т. е. должна устанавливаться и разбираться, не создавать затруднений при монтаже арматуры, а также при укладке и уплотнении бетонной смеси, обладать оборачиваемостью, т. е. многократно использоваться, чем выше оборачиваемость опалубки, тем ниже ее стоимость, отнесенная к единице объема готовой конструкции.

Практика отечественного массового промышленного и гражданского строительства отработана и с успехом применяет целый ряд конструктивно отличающихся опалубок, наибольшее распространение из которых для определенных областей применения получили следующие типы: разборно-переставная—при возведении массивов, фундаментов, стен, перегородок, колонн, балок, плит покрытий и перекрытий, блочная — при возведении отдельно стоящих фундаментов и фрагментов крупноразмерных конструкций, подъемно-переставная — при возведении конструкций большой высоты постоянной и с изменяющейся геометрией поперечного сечения, объемно-переставная — при возведении стен и перекрытий зданий, скользящая — при возведении вертикальных конструкций зданий и сооружений большой высоты, горизонтально-перемещаемая — при возведении линейно протяженных конструкций, несъемная — при возведении конструкций без распалубливания, с устройством гидроизоляции, облицовки, утепления и др.

Для изготовления опалубки наиболее часто применяют древесину, фанеру, сталь, а в последние годы —синтетические материалы.

Рациональными являются комбинированные конструкции, в которых несущие и поддерживающие элементы из металла, а соприкасающиеся с бетоном из пиломатериалов, водостойкой фанеры, древесностружечных плит, пластика. Достаточно широко в настоящее время применяют металлическую опалубку, которая обеспечивает получение ровной гладкой бетонной поверхности и имеет высокую оборачиваемость.

Достаточно широко в настоящее время применяют металлическую опалубку, которая обеспечивает получение ровной гладкой бетонной поверхности и имеет высокую оборачиваемость.

Заготовленные централизованно элементы опалубки доставляют на строящийся объект.

Конструктивные особенности и методы установки опалубки

Разборно-переставная опалубка состоит из отдельных щитов и поддерживающих их частей, ребер, схваток, стяжек и т. д. На высоте опалубочные щиты поддерживают стойки (одиночные или комплексные) с раскосами и связями, образуя леса.

Технологический процесс устройства опалубки состоит в следующем. Щиты опалубки устанавливают вручную или краном и закрепляют в проектном положении. После бетонирования и достижения бетоном прочности, допускающей распалубливание, опалубочные и поддерживающие устройства снимают и переставляют на новую позицию (отсюда и название «разборно-переставная»).

Различают два основных вида опалубочных форм разборно-пе-реставной опалубки: мелкощитовую и крупнощитовую.

Основными элементами мелкощитовой опалубки являются плоские, Г-образные или криволинейные щиты каркасной или бескаркасной конструкции площадью до 1,5… 2,0 м2 единичноймассой не более 50 кг (в соответствии с Государственным стандартом на подъем тяжестей вручную).

В настоящее время в практике строительства применяют унифицированную (универсальную) опалубку, состоящую из инвентарных щитов различных типоразмеров с инвентарными поддерживающими устройствами и креплениями. Габариты основных щитов унифицированной опалубки подчинены, как правило, одному модульному размеру (300 мм по ширине и 100 мм по высоте). Примером такой опалубки может служить унифицированная опалубка «Монолитстрой». В мелкощитовой опалубке можно собирать формы практически для любых бетонных и железобетонных конструкций — стен, фундаментов, колонн, ригелей, плоских, часторебристых и кессонных перекрытий и покрытий, бункеров, башен и др. Универсальность опалубки достигается возможностью соединения щитов по любым граням.

Крупнощитовая разборно-переставная опалубка включает шиты размером 2… 20 м2 повышенной несущей способности. Масса таких щитов не имеет жестких ограничений, поскольку монтаж идемон таж их осуществляются только с помощью подъемных механизмов. В крупнощитовой опалубке «Монолитстрой» щиты могут соединяться между собой по любым граням и при необходимости доукомплектовываться мелкими щитами той же системы. Как и в мелкощитовой опалубке, палуба может быть выполнена из стального листа или водостойкой фанеры.

В зависимости от вида возводимых конструкций применяют различные типы сборно-разборной опалубки, установку которой производят в определенной последовательности. Так, опалубку ленточных фундаментов высотой до 0,75 м выполняют из деревянных щитов на сшивных планках. Для восприятия бокового давления бетонной смеси устанавливают деревянные хомуты, обжимающие форму сверху и с боков. Внутренний поперечный размер фиксируют с помощью распорок, а всю опалубку — в проектном положении с помощью направляющих досок, прибитых к разби-вочным кольям. Опалубку собирают из щитов на всю высоту или вначале устанавливают щиты нижней части, после бетонирования которой ставят опалубку верхней части.

При устройстве опалубки ленточных фундаментов из инвентарных щитов последние соединяют инвентарными схватками. Поперечный размер фиксируют временными распорками на подкосах и торцевыми щитами опалубки. Для восприятия бокового давления бетонной смеси противолежащие панели соединяют тяжами, пропущенными через схватки и закрепленными с помощью клиновых замков. Опалубку устанавливают в такой последовательности. По обе стороны фундамента через 3…4 м устанавливают и выверяют маячные щиты, расстояние между которыми кратноширине или длине щитов. После закрепления маячных щитов подкосами и временными распорками их соединяют схватками на клиновых зажимах и стяжками. Затем к схваткам с помощью натяжных крюков прикрепляют остальные щиты.

Дощатую опалубку ступенчатых фундаментов стаканного типаM собирают из пар щитов — закладных и накрывных. В каждом ярусе закладные щиты вставляют между накрывными и полученный таким образом короб стягивают тяжами или скруткой, воспринимающими боковое давление бетонной смеси. Стакан образуют с помощью специальной опалубки — пустотообразователя (имеет форму усеченной пирамиды), который с помощью опорных брусьев устанавливают на верхний короб.

В каждом ярусе закладные щиты вставляют между накрывными и полученный таким образом короб стягивают тяжами или скруткой, воспринимающими боковое давление бетонной смеси. Стакан образуют с помощью специальной опалубки — пустотообразователя (имеет форму усеченной пирамиды), который с помощью опорных брусьев устанавливают на верхний короб.

Монтаж инвентарной опалубки начинают с установки монтажных уголков и- угловых щитов. Щиты крепят к нижним схваткам натяжными струбцинами, а между собой — скобами. Затем на щиты опалубки подколонника навешивают схватки второго яруса. При высоте подколонника более 1800 мм опалубку составляют из двух ярусов щитов или более. На верхнем коробе устанавливают и закрепляют стаканообразователь. Для крепления схваток используют флажки. Схватки болтами присоединяют к угловым элементам щитов.

Опалубку стен собирают, как правило, из крупноразмерных щитов, схваток, стяжных болтов и регулируемых подкосов или растяжек. Сначала устанавливают щиты опалубки с одной стороны стены. Смонтировав арматуру, располагают опалубку с другой стороны стены и скрепляют стяжными болтами. При использовании унифицированных систем опалубку предварительно собирают в панель и по возможности на всю ширину стены. Панели подают краном. Первоначально устанавливают внутреннюю панель и фиксируют ее положение с помощью подкосов и распорок. Затем закрепляют наружную панель. При возведении стен высотой более 3,6 м опалубку устанавливают в несколько ярусов. По мере бетонирования возводимой конструкции панели опалубки второго и последующих ярусов могут или опираться на нижележащие, или крепиться на специальных анкерах, забетонированных в стене.

Опалубку колонн собирают из деревянных или стальных (а также комбинированных) щитов. Деревянную опалубку собирают из деревянных щитов на сшивных планках. Короб, образованный щитами, охватывают деревянным или металлическими хомутами, скрепляемыми с помощью клиньев и воспринимающими боковое давление смеси. В верхней части щитов обычно имеются вырезы, обрамленные рейками, для примыкания прогонов или балок.

Металлическую опалубку собирают из инвентарных щитов с помощью монтажных уголков. При возведении колонн высотой менее 3 м целесообразно использовать инвентарный щит на полную высоту, так как в этом случае не требуется дополнительная установка хомутов (щит снабжен поперечными ребрами,воспринимающими боковое давление бетонной смеси). Опалубку по высоте монтируют ярусами. Для точной установки и упрощения разборки нижний ярус короба опирают на деревянную рамку.

При высоте более 3 м, густом армировании или небольшом поперечном сечении один из щитов вышестоящих ярусов опалубки устанавливают только по окончании бетонирования нижележащего яруса.

После выверки вертикальности положения и регулировки отметки низа опалубки ее закрепляют растяжками (если не предусмотрены другие методы обеспечения пространственной устойчивости).

Деревянная опалубка для балок состоит из двух боковых щитов и днища, вставляемого между ними. Боковые щиты снизу крепят прижимными досками, сверху же при высоте балок до 45 см они удерживаются опалубкой плиты или поперечными схватками. В балках высотой более 45 см боковые щиты скрепляют, кроме того, стяжками. Днище опирается на оголовники стоек илина другие опоры. Стойки под балками и прогонами устанавливают на расстоянии 1,5… 2 м одна от другой.

Комплект металлической опалубки для балок и прогонов включает щиты и раздвижные струбцины. Раздвижные струбцины позволяют варьировать ширину и высоту балки. На высоте опалубка балок поддерживается стойками, объединенными в жесткую пространственную конструкцию с использованием прогонов (расшивин) и раскосов. В практике строительства такую поддерживающую конструкцию, фиксирующую бетонируемую конструкцию в проектном положении, называют лесами.

Поддерживающие леса состоят из стоек, прогонов (расшивин), раскосов и лаг. Леса бывают поэтажными и сквозными. Поэтажными называются леса, поддерживающие на высоте однотипные конструкции, повторяющиеся на каждом этаже (ярусе) возводимого здания и сооружения. Чаще всего поэтажные леса применяют при бетонировании балок и прогонов, а также плит перекрытий на высоте до 6 м.

Чаще всего поэтажные леса применяют при бетонировании балок и прогонов, а также плит перекрытий на высоте до 6 м.

Для устройства поэтажных лесов целесообразно применять инвентарные раздвижные стойки, состоящие из стального стакана и вставленного в них выдвижного деревянного бруса с оголовником-перекладиной. В стенках стакана устроены прорези, в которые вставляют стальной вкладыш, являющийся опорой для бруса.

Более современными являются телескопические стальные стойки, состоящие из двух труб, входящих одна в другую. Во внутренней (выдвижной) трубе имеются сквозные круглые отверстия, в которые вставляют стальной штырь, проходящий в прорезь верхней части наружной трубы. Штырь опирается на гайку, навинченную на нарезку в верхней части наружной трубы, и поддерживает внутреннюю трубу в заданном положении.

В комплекте лесов могут быть также раздвижные ригели. Ригель состоит из объемной фермы и входящей в неевыдвижной балки. Соединяющий их винт позволяет создавать необходимый строительный подъем.

Сквозные леса устанавливают обычно на полную высоту возводимого здания или сооружения.

Для плавного опускания опор (раскружаливания), поддерживающих опалубочные щиты, применяют специальные приспособления. При использовании инвентарных деревометаллических стоек используют винтовой домкрат, а стальных телескопических стоек — гайку на винтовой нарезке наружной трубы.

Опалубка ребристых перекрытий включает опалубку балок и опалубку плиты.

Опалубка балок ребристого перекрытия по составу и методу устройства идентична опалубке для одиночных балок. Инвентарную деревянную опалубку устанавливают в такойдовательности. Опалубку колонн закрепляют временными подко сами. Заранее изготовленную арматуру опускают в короб сверху и крепят к нему. На опалубку колонн укладывают щиты днища прогонов, устанавливают и выверяют по высоте стойки поддерживающих лесов. После установки боковых щитов опалубки прогонов на них укладывают щиты днища балок и немедленно устанавливают стойки. Стойки расшивают в двух направлениях, а подкосы колонн снимают. Затем к боковым щитам опалубки балок прибивают подкружальные доски и устанавливают кружала, на которые укладывают щиты опалубки плиты. При стальной инвентарной опалубке функции кружал выполняют раздвижные ригели.

Стойки расшивают в двух направлениях, а подкосы колонн снимают. Затем к боковым щитам опалубки балок прибивают подкружальные доски и устанавливают кружала, на которые укладывают щиты опалубки плиты. При стальной инвентарной опалубке функции кружал выполняют раздвижные ригели.

Опалубку плоских перекрытий собирают на стоечных или сплошных лесах. При стоечных лесах используют инвентарные щиты, укладываемые по прогонам (деревянная опалубка) или раздвижным ригелям (стальная опалубка). При сплошных лесах опалубку плиты выполняют также сплошной.

Блочная опалубка — это пространственная конструкция, собираемая из стальных щитов на разъемных или шарнирных креплениях (опалубочные блоки) или на сварке (блок-формы).

Опалубочный блок состоит из несущих ферм и щитов, навешиваемых на фермы с помощью натяжных крюков. В углах щиты соединены замками, которые позволяют опалубливающим поверхностям перемещаться относительно друг друга без отсоединения.

Блок-формы выполняют жесткой конструкции, что позволяет при распалубливании отрыв от бетона осуществлять без раздвижки опалубливающих плоскостей. Для снятия неразъемных форм последние выполняют с конусностью. Для отрыва форм от бетона применяют домкраты.

С целью экономии времени и трудозатрат на строительной площадке используют предварительную сборку блочной опалубки вне площади возводимого объекта и в ряде случаев вне строительной площадки. Доставленные к месту установки опалубочные блоки и блок-формы можно сразу же устанавливать в проектное положение. Монтируют и демонтируют такие блоки с помощью крана.

Иногда в блочную опалубку заранее монтируют и закрепляют арматурный каркас и затем устанавливают в проектное положение. Такую конструкцию, состоящую из арматурного каркаса и опалубки, называют арматурно-опалубочным блоком.

Подъемно-переставная опалубка состоит (на примере опалубки для возведения конических труб) из панелей наружной и щитовой внутренней опалубки, несущих колец (наружного и внутреннего), опорной рамы, механизмов радиального перемещения наружной опалубки, рабочей площадки, наружных и внутренних лесов (подвесных).

Наружную опалубку набирают из панелей прямоугольной и трапециевидной формы, изготовленных из стального листа толщиной 2 мм, обрамленного уголками. Прямоугольные панели имеют высоту 2700 мм и ширину 850 мм, трапециевидные панели, служащие для придания наружной опалубке конической формы, имеют высоту 2700 мм, ширину поверху 818 мм и понизу 850. Между собой панели соединяют болтами, пропущенными через отверстия в уголках обрамления, и металлической накладкой, установленной уверхней кромки щита. В наружной опалубке имеются также конечные панели, замыкающие опалубку. Для стягивания наружной опалубки в местах расположения конечных панелей устанавливают стяжные болты.

Внутреннюю опалубку собирают из двух ярусов стальных щитов высотой 1250 мм, шириной 550 мм и толщиной 2 мм. Снаружи к щитам приварены планки со скобками, которые служат для закладывания в них распорных стержней, обеспечивающих жесткость и геометрическую неизменяемость внутренней опалубки. У верхней кромки щита крепится горизонтальная планка с кольцами для привязывания каната при перестановке щитов. Для соединения смежных в одном ярусе щитов к горизонтальной планке крепится металлическая накладка. При установке верхнего щита на нижний крайние скобы перекрывают горизонтальную планку. Замыкают внутреннюю опалубку с помощью конечных щитов, имеющих одну планку со скобами.

К несущим кольцам подвешивают при помощи механизмов радиального перемещения панели наружной опалубки, рабочую площадку, а также крепят подвесные леса. С помощью механизмов радиального перемещения наружную опалубку передвигают, изменяя при этом диаметр бетонируемого сооружения.

Несущие кольца с рабочей площадкой, опалубкой и подвесными лесами крепят при помощи подвесок к подъемной головке, расположенной на шахтном подъемнике и предназначенной для перемещения подъемно-переставной опалубки.

Подъемная головка состоит из двух основных узлов, кинематически связанных между собой винтами и направляющими:опорно-переставной рамы и каркаса. Винты, закрепленные на каркасе, ввинчены в гайки, установленные в червячных колесах редукторов, шарнирно связанных с опорно-переставной рамой. Направляющие, жестко соединенные с каркасом, проходят через втулки опорной переставной рамы.

Винты, закрепленные на каркасе, ввинчены в гайки, установленные в червячных колесах редукторов, шарнирно связанных с опорно-переставной рамой. Направляющие, жестко соединенные с каркасом, проходят через втулки опорной переставной рамы.

Для опирания на шахтный подъемник опорная переставная рама снабжена опорными гайками, расположенными в нижней части рамы. Каркас головки для опирания на шахтный подъемник снабжен опорными кулачками, которые при соприкосновении с раскосной решеткой шахтного подъемника отклоняются и вновь возвращаются под действием пружин в исходное положение после прохождения раскосной решетки. Каркас опирается на опорные кулачки через пружины, обеспечивающие равномерное распределение нагрузки на стойки шахтного подъемника. Опорная переставная рама через опорные гайки и каркас головки через опорные кулачки опирается на опорные переставные стаканы, закрепленные на торцах муфт стоек шахтного подъемника.

Подъем головки осуществляется в такой последовательности. Перед началом подъема каркас опирают на шахтный подъемник, а опорная переставная рама занимает крайнее положение (положение А). Путем вращения гаек каркас перемещается на высоту 2,5 м, а опорная переставная рама остается неподвижной (положение Б). После опирания каркаса на шахтный подъемник опорная переставная рама обратным вращением гаек вновь возвращается в крайнее верхнее положение (положение В), после чего шахтный подъемник наращивают (или подращивают) на величину шага подъема 2,5 м. После выполнения всех операций по бетонированию цикл подъема повторяется. Материалы, необходимые для работы, подаются по шахтному подъемнику.

Объемно-переставную опалубку применяют двух видов: горизонтально перемещаемую (туннельную) и вертикально перемещаемую. Первый вид опалубки применяют при одновременном возведении стен и перекрытий зданий, второй — при возведении стен и перекрытий раздельно.

Горизонтально перемещаемая опалубка состоит из пространственных металлических П-образных секций, из которых собирают опалубочный блок на ширину здания. Боковые панели служат внутренней опалубкой монолитных стен, а верхняя — палубой перекрытия. Собранную секцию опалубки с помощью крана устанавливают в проектное положение. После того как бетон набрал распалубочную прочность, опалубку демонтируют, не разбирая ее на составные элементы. Для извлечения опалубки из забетонированной секции элементы верхней панели опускают с помощью домкратов, а боковые панели отодвигают от стен. Затем опалубкуна катках выдвигают по инвентарным путям, уложенным по пере крытию, на соседнюю позицию или на специальные подмости, которые устраивают с продольной стороны здания, откуда вновь закрепленную секцию переставляют краном на новую позицию.

Боковые панели служат внутренней опалубкой монолитных стен, а верхняя — палубой перекрытия. Собранную секцию опалубки с помощью крана устанавливают в проектное положение. После того как бетон набрал распалубочную прочность, опалубку демонтируют, не разбирая ее на составные элементы. Для извлечения опалубки из забетонированной секции элементы верхней панели опускают с помощью домкратов, а боковые панели отодвигают от стен. Затем опалубкуна катках выдвигают по инвентарным путям, уложенным по пере крытию, на соседнюю позицию или на специальные подмости, которые устраивают с продольной стороны здания, откуда вновь закрепленную секцию переставляют краном на новую позицию.

Существует много конструкций объемно-переставной опалубки горизонтального перемещения (П- и Г-образная) с различными системами складывания.

При распалубке с помощью шарнирного механизма опускается центральная вставка, сближаются Г-образные щиты и их плоскости отрываются от бетона. Домкратами секцию опускают на катки и выкатывают на консольные подмости.

Горизонтально перемещаемую опалубку применяют преимущественно при строительстве зданий с поперечными несущими стенами и открытыми фасадами, необходимыми для извлечения опалубки.

Вертикально перемещаемая опалубка представляет собой несущий каркас с укрепленными на нем шарнирно-опалу-бочными щитами. При извлечении опалубки краном упоры приходят в соприкосновение и включаются в работу шарнирные тяги, отрывая опалубочные щиты от бетона.

При использовании вертикально перемещаемой опалубки перекрытие выполняют обычно сборным или сборно-монолитным.

Скользящую опалубку применяют при возведении силосов и рабочих башен, труб, ядер жесткости и стен зданий повышенной этажности. В отличие от других скользящая опалубка при перемещении по высоте не отделяется от бетонируемой конструкции, а скользит по ее поверхности, передвигаясь в процессе бетонирования при помощи подъемных устройств. Существуют различные типы скользящей опалубки. Однако во всех случаях ее основными элементами являются опалубочные щиты, домкратные рамы, домкрат-ные стержни, домкраты, рабочий пол и подвесные подмости.

Однако во всех случаях ее основными элементами являются опалубочные щиты, домкратные рамы, домкрат-ные стержни, домкраты, рабочий пол и подвесные подмости.

Опалубочные щиты, обычно имеющие высоту 1,1… 1,2 м, охватывают бетонируемое сооружение по наружному и внутреннему контурам. Для уменьшения сил трения при подъеме опалубки щитам придают конусность 1/500 — 1/200 высоты щита (уширение книзу). Таким образом, расстояние в свету между щитами вверху на 10… 12 мм меньше, чем внизу. Конусность уменьшает опасность срывов и задиров бетона при подъеме опалубки.

Основными несущими элементами опалубочной системы являются домкратные рамы и домкратные стержни. На домкратных рамах в два ряда по высоте по всему контуру с наружной и внутренней стороны стены возводимого здания (сооружения) расположены кружала (обычно стальные швеллеры или уголки), к которым крепятся опалубочные щиты. На домкратных рамах вверхней части установлены механизмы подъема — домкраты, при помощи которых одновременно поднимают все элементы скользящей опалубки по так называемым домкратным стержням, передающим все вертикальные нагрузки на опорный массив. Эти стержни (стальные диаметром 22… 28 мм и длиной до 6 м) по мере бетонирования наращивают. Для удобства и безопасности ведения работ на домкратные рамы оперты наружные и внутренние подмости (рабочий пол), а также по внутреннему и наружному контуру возводимого здания устроены подвесные подмости.

Домкратные рамы с опорными стержнями устанавливают по периметру бетонируемых стен на расстоянии 1,2… 2 м друг от друга в зависимости от грузоподъемности домкратов, жесткости формы и наличия в возводимых стенах проемов.

Для подъема скользящей опалубки применяют гидравлические и электромеханические домкраты. Основными узлами широко применяемого гидравлического домкрата являются цилиндр с зажимным приспособлением и поршень со штоком, также снабженным зажимом с клиновидными вкладышами, обжимающими домкратный стержень. Для предотвращения сцепления домкратного стержня с бетоном к основанию домкрата присоединяется специальная защитная трубка, обнимающая домкратный стержень, которая пропускается между щитами опалубки. При бетонировании трубка образует в бетоне канал, в котором свободно (без сцепленияс бетоном) размещается домкратный стержень. По окончании бе тонирования домкратный стержень может быть извлечен из бетона. Принцип действия гидравлического домкрата основан на попеременном перемещении цилиндра и поршня относительно домк-ратного стержня и последовательного действия верхнего и нижнего зажимных устройств. Под давлением рабочей жидкости (масла), которая поступает в верхнюю часть цилиндра, он поднимается и тянет за собой нижнее зажимное устройство. При этом поршень, связанный через шток с верхним зажимом, остается неподвижным, так как вкладыши верхнего зажима заклинивают домкратный стержень. Нижнее зажимное устройство автоматически отключается от домкратного стержня, а корпус цилиндра, жестко связанный с домкратной рамой, увлекает ее за собой, а также соединенную с ней опалубку. После снятия давления цилиндр домкрата под действием нагрузки от опалубки стремится опуститься, в результате чего нижний зажим заклинивает домкратный стержень и цилиндр остается неподвижным вместе с домкратной рамой и опалубкой. В момент заклинивания нижнего зажима поршень под действием возвратной пружины поднимается вверх, верхнее зажимноеустройство автоматически расклинивается и скользит вверх вдоль домк-ратного стержня.

При бетонировании трубка образует в бетоне канал, в котором свободно (без сцепленияс бетоном) размещается домкратный стержень. По окончании бе тонирования домкратный стержень может быть извлечен из бетона. Принцип действия гидравлического домкрата основан на попеременном перемещении цилиндра и поршня относительно домк-ратного стержня и последовательного действия верхнего и нижнего зажимных устройств. Под давлением рабочей жидкости (масла), которая поступает в верхнюю часть цилиндра, он поднимается и тянет за собой нижнее зажимное устройство. При этом поршень, связанный через шток с верхним зажимом, остается неподвижным, так как вкладыши верхнего зажима заклинивают домкратный стержень. Нижнее зажимное устройство автоматически отключается от домкратного стержня, а корпус цилиндра, жестко связанный с домкратной рамой, увлекает ее за собой, а также соединенную с ней опалубку. После снятия давления цилиндр домкрата под действием нагрузки от опалубки стремится опуститься, в результате чего нижний зажим заклинивает домкратный стержень и цилиндр остается неподвижным вместе с домкратной рамой и опалубкой. В момент заклинивания нижнего зажима поршень под действием возвратной пружины поднимается вверх, верхнее зажимноеустройство автоматически расклинивается и скользит вверх вдоль домк-ратного стержня.

При повторном нагнетании рабочей жидкости в цилиндр домкрата цикл работы повторяется. За один цикл домкрат поднимается на 20…30 мм.

При технологических и других перерывах в бетонировании для предотвращения сцепления бетона с опалубкой домкраты включают в режим «шаг на месте». Для этого отключают нижний зажим домкрата. В этом случае при закачивании рабочей жидкости цилиндр, как и раньше, поднимается и увлекает за собой домкратную раму и опалубку. Поскольку нижний зажим не заклинивает домк-ратный стержень, цилиндр после снятия давления под действием массы от опалубки опускается в исходное положение. При повторном закачивании рабочей жидкости в цилиндр цикл повторяется и таким образом домкрат совершает возвратно-поступательное движение.

Следует учитывать одно из основных условий качественного выполнения бетонных работ — строгое соблюдение горизонтальности рабочего пола опалубки, что достигается равномерным вертикальным перемещением домкратов. Нарушение горизонтальности может привести к срыву и излому бетона, изгибу домкратных стержней, отклонениям сооружения от вертикали.

Современные гидравлические домкраты оснащают автоматическим регулятором горизонтальности, который обеспечивает автоматический подъем опалубки на заданную высоту. Регулятор состоит из зажимного устройства с опорной шайбой, направляющих стержней и возвратных пружин. С помощью зажимного устройства на домкратных стержнях устанавливают уровень горизонта, включают в работу гидравлические домкраты. Происходит подъем опалубки. Когда домкрат достигнет горизонта, заданного регулятором, буферное устройство выключит верхний зажим домкрата и при каждом последующем подъеме домкрата будет происходит «шаг на месте». Такой режим будет продолжаться до тех пор, пока все домкраты не займут строго горизонтального положения. После этого переставляют упоры в новое положение для последующего подъема опалубки.

Современные гидравлические домкраты обладают большой грузоподъемностью — 6… Ют при сравнительно малой массе, соответственно 15… 21 кг.

Скорость бетонирования в скользящей опалубке достигает 3 м/сут, а удельная трудоемкость — 0,9… 1 чел-дн/м3 железобетона возведенного сооружения.

Горизонтально перемещаемая опалубка основана на использовании принципа непрерывного бетонирования (или бетонирования с незначительными перерывами). Данный принцип может быть реализован как непрерывным скольжением опалубочных щитов поповерхности возводимой конструкции, так и последовательной перестановкой с предварительным отрывом щитов от бетона. Такой тип опалубок эффективен при возведении линейно протяженных конструкций, например стен постоянного и переменного сечения.

Современные типы горизонтально перемещаемых опалубок позволяют перемещать опалубочные щиты вдоль оси бетонируемой стены, поднимать щиты по вертикали для поярусного бетонирования, регулировать уклон поверхности бетонируемых стен.

Опалубка состоит из жесткого каркаса со стойками, двух тележек и соединительной балки, которая объединяет всю систему в виде пространственной рамы. Два металлических опалубочных щита располагают в пространстве между направляющими стойками. Стойки направляют и фиксируют положение щитов, воспринимают горизонтальные нагрузки от бетона и передают усилия от механизма горизонтального движения щитам.

Щиты перемещают по вертикали электрической лебедкой, установленной на верхней балке. Выносные консоли на щитах с настилом и ограждением служат рабочими подмостями. К нимподводится металлическая лестница с ограждением. По мере подъ ема щитов ее удлиняют с помощью секций. Для приема бетонной смеси на рабочей площадке установлен бункер с вибратором.

Вдоль возводимой стены опалубку перемещают по рельсовому пути от автономного механического привода или электрической лебедкой, установленной в конце бетонируемого участка.

После установки опалубки в исходное положение и бетонирования на высоту яруса через 45… 60 мин начинают первое пробное горизонтальное ее движение. Бетон на выходе из опалубки к этому времени должен набрать «кажущуюся» прочность, т. е. высота яруса столба бетона должна нести сама себя. Если бетон не оползает и нет видимых трещин, то дальнейшее движение опалубки и укладка бетона идут непрерывно до окончания бетонирования первого яруса. На втором и следующих ярусах опалубка возвращается в исходное положение, и процесс повторяется.

Опалубка позволяет возводить сооружения высотой до 6 м при скорости бетонирования одного яруса 6… 8 м/ч.

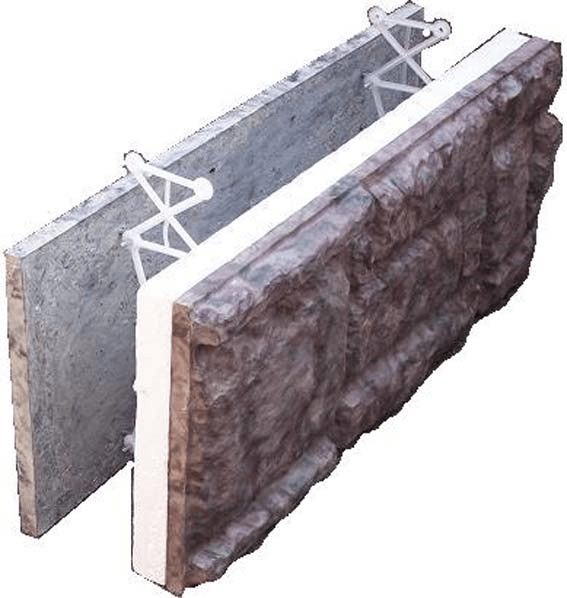

Несъемной опалубкой называют такую опалубку, которая после бетонирования основной конструкции не снимается, а остается в ее теле и работает вместе с ней. В зависимости от обстоятельств опалубка может быть использована как гидроизоляционный, утепляющий, декоративный или облицовочный слой конструкции. Несъемную опалубку собирают преимущественно из железобетонных и армоцементных плит, стальных листов и тканой стальной сетки.

Железобетонную несъемную опалубку применяют в виде плоских и ребристых железобетонных плит. Для лучшего сцепления с бетоном таким плитам придают шероховатую поверхность, а в ответственных случаях снабжают специальными анкерующими петлями-выпусками.

Армоцементную опалубку устраивают из плит толщиной 25… 35 мм и площадью в плане до 1,5…3,5 м2. Плиты изготовляют в виде плоских и профильных из цементно-песчаного раствора или из мелкозернистого бетона на цементах М400 или 500. Для армирования применяют армопакеты из проволочных сварных сеток и тканой металлической сетки. На тыльной стороне армопа-кета делают выпуски из проволоки диаметром 3… 5 мм.

Металлическую опалубку изготовляют из стальных листов толщиной 5… 10 мм, из которых собирают укрупненные панели площадью до 50 м2. Жесткость панелей обеспечивается приваркой швеллеров, которые остаются в бетоне и обеспечивают соединение облицовки с бетоном. С этой же целью к листам приваривают «усы» из круглой стали диаметром 12… 16 мм.

Сетчатую опалубку применяют при возведении конструкций и сооружений, к боковым поверхностям которых не предъявляютсявысокие требования к их гладкости. Опалубку выполняют из сталь ной тканой сетки с мелкими ячейками 5×5 или 8×8 мм. Сетку, сшитую из отдельных полотнищ, крепят к армокаркасу. Для уменьшения утечки цементного молока применяют бетонную смесь с осадкой конуса 1…4 см. В процессе виброуплотнения цементное молоко заполняет ячейки сетки, которая оказывается полностью в бетоне.

Применение несъемной опалубки дает возможность снизить трудоемкость опалубочных работ примерно на 80% по сравнению с деревянной щитовой опалубкой и на 35…45% по сравнению с инвентарной металлической.

Регламентирующие положения устройства опалубки

Сначала выбирают тип опалубки, разрабатывают ее рабочие чертежи, а также рабочие чертежи креплений и поддерживающих устройств. Кроме того, составляют проект производства опалубочных работ, входящий в состав общего проекта производства работ (ППР) (иногда маркировочные чертежи входят в состав технологических карт).

В состав проекта производства опалубочных работ входят маркировочные чертежи опалубки, технологические карты и схемы организации опалубочных работ.

Маркировочный чертеж представляет собой план и боковые проекции опалубливаемой конструкции с указанием условных осей основных граней. Кроме того, на чертеже приведены элементыопалубки с присвоенными им условными обозначениями (марка ми), а также спецификация элементов опалубки. Раскладку элементов опалубки производят на развертках поверхностей бетонируемой конструкции, здесь же указывают места установки запоров.

В технологической карте указывают последовательность установки элементов опалубки, а также выполнения отдельных операций при монтаже поддерживающих устройств.

С учетом технологических карт составляют схему организации опалубочных работ на объекте, т. е. схематически изображают бетонируемые конструкции и сооружения, подъемные механизмы, складские площадки и т. д., производят линейный график производства работ с указанием движения комплектов опалубки, звеньев и рабочих бригад. На основании этой документации составляют общую спецификацию элементов опалубки и определяют общий объем комплекта.

Поступающая на стройку опалубка в виде отдельных щитов, коробов или блоков должна быть маркирована согласно маркировочному чертежу. Опалубку подают и устанавливают с помощью кранового оборудования, предназначенного для возведения данного сооружения. Если бетон подают не кранами, а другими машинами, то для установки опалубки применяют средства малой механизации и краны небольшой грузоподъемности (до 2 т). С помощью ручного труда устанавливают стационарную деревянную опалубку, а также опалубку из мелких деревянных щитов.

Опалубку устанавливают в соответствии с технологическими картами в последовательности, зависящей от ее конструкции, при этом должна быть обеспечена устойчивость отдельных ее элементов в процессе установки.

Место установки опалубочных форм и лесов должно быть очищено от мусора, снега и наледи. Поверхность земли следует планировать путем срезки верхнего слоя грунта. Подсыпать для этих целей фунт не разрешается.

Поверхность земли следует планировать путем срезки верхнего слоя грунта. Подсыпать для этих целей фунт не разрешается.

При установке опалубки особое внимание обращают на вертикальность и горизонтальность элементов, жесткость и неизменяемость всех конструкций в целом и правильность соединений элементов опалубки в соответствии с рабочими чертежами. Допускаемые отклонения при установке опалубки и поддерживающих лесов нормируются.

Долговечность опалубки, качество бетонируемых конструкций, а также производительность труда определяют не только конструктивными характеристиками системы оснастки, но и организацией соответствующего ухода.

Щиты инвентарной опалубки, поддерживающие и крепежные элементы после каждого оборота должны очищаться от цементного раствора металлическими скребками и щетками.

Применение инвентарной опалубки предусматривает обязательную смазку палубы щитов. Наиболее распространены гидрофоби-зирующие смазки на основе минеральных масел или солей жирных кислот, а также комбинированные смазки.

Смазки уменьшают сцепление палубы с бетоном, облегчая таким образом распалубку и, как следствие, повышая долговечность опалубочных щитов. Смазку восстанавливают через 1… 4 оборота опалубки.

Область применения опалубки | Компания «ОпалубкаСтройСнаб»

Опалубка представляет собой временную конструкцию, которая необходима для придания заданной формы железобетонным или монолитным бетонным конструкциям. Для возведения монолитных конструкций используется опалубка, состоящая из поддерживающих лесов (рамы, стойки, подкосы и т. п.), палубы и крепежных элементов.

Непосредственно с бетонной смесью соприкасается палуба. С ее помощью обеспечивается необходимая конфигурация формируемой конструкции и качество внешней поверхности. Крепежные элементы и леса придают палубе устойчивость и удерживают ее в заданном положении.

На сегодняшний день существует множество разновидностей опалубок. Именно от вида опалубки в большинстве случаев зависит сфера ее применения. В самом общем случае опалубки можно разделить на три типа:

В самом общем случае опалубки можно разделить на три типа:

- стеновые. Используются для возведения различных видов стен;

- фундаментные. Применяются при создании ленточных фундаментов или плитных оснований;

- перекрытий. Используются для заливки межэтажных, чердачных и цокольных разделительных сооружений.

В последнем случае нужно отметить, что наиболее сложным моментом в процессе заливки перекрытия является формирование структуры межэтажного перекрытия или ростверка. Суть в том, что нужно залить тонкую плиту так, чтобы и сверху и снизу плоскость получилась идеально ровной. С учетом того, что систему монтируют сразу под опоры, заливка должны выполняться за один раз. В связи с этим опалубка может быть из вертикальной составляющей (под опоры) или горизонтальной (под плитку).

Вообще, тип опалубки и сфера ее применения – понятия взаимосвязанные. В зависимости от типа опалубка может применяться в разных сферах строительства. По своей конструкции она может быть мелкощитовой, блочной, крупнощитовой, несъемной, подъемно-переставной и др.

Крупнощитовая опалубка используется для бетонирования массивных и крупноразмерных конструкций, в том числе стен и перекрытий. Мелкощитовая опалубка может применяться с крупнощитовой для бетонирования сложных по конфигурации и небольших по объему монолитных конструкций.

Блочная опалубка чаще всего применяется для бетонирования отдельно стоящих замкнутых конструкций, например, ростверков, фундаментов, колонн или блок-форм. Подъемно-переставная опалубка — идеальное решение для бетонирования конструкций, имеющих переменное сечение. К таковым относятся градирен, опоры мостов, трубы, силосные сооружения и пр.

Подобрать и купить опалубку по выгодным ценам можно, обратившись в нашу компанию. Мы имеем большой опыт в сфере поставок различных видов опалубки и предлагаем исключительно качественные и надежные изделия!

Применение бетонных форм и опалубка

Для балок, дренажных плит, опор, ступеней и других блокирующих конструкций,

WTF предлагает множество аксессуаров для блокировки, которые легко прикрепляются к вашим бетонным формам. При формировании проемов гаражных ворот, отверстий для доступа или других заграждений определенной глубины,

выберите из ассортимента WTF стальные или алюминиевые блокировки.

Также доступны заглушки для перекрытия концов стен.

При формировании проемов гаражных ворот, отверстий для доступа или других заграждений определенной глубины,

выберите из ассортимента WTF стальные или алюминиевые блокировки.

Также доступны заглушки для перекрытия концов стен.

Балочные блоки

Тяжелый балочный блок, готовый к прикреплению к вашей бетонной опалубке с помощью простого C-образного зажима.Для использования со стандартной двутавровой балкой глубиной 8 дюймов. Доступны другие размеры. Заказываются по высоте, ширине и спереди назад.

Блоки для балок 45 °

Блокировка под углом 45 ° используется для создания пустоты для балок в зонах пролета. Тяжелый балочный блок, готовый к прикреплению к вашей бетонной форме с помощью простого C-образного зажима.Для использования со стандартной двутавровой балкой глубиной 8 дюймов. Доступны другие размеры.

Блокировка сливной плитки

Блокировка сливной плиткиупрощает установку сливной плитки. Укажите размер и схему отверстий. Доступен из стали или алюминия.

Блокировка пирса

Блокировка опоры размещается на площадке опоры перед заливкой плиты.После заливки и затвердевания бетона Блокоут удаляется для установки пирса.

Блокировка выходного шага

Egress Step Blockout позволяет заливать уступы для бетонных выходов. Обработанные пиломатериалы прикрепляются и используются для изготовления ступеней. Бетонный выход может быть размещен во время заливка фундамента или как второстепенная операция.

Укажите высоту подступенка, глубину борозды и схему расположения отверстий.

Стальные блокады

Цельные стальные заграждения определенной ширины создают переборки для образования проемов гаражных ворот, отверстий для доступа или других заграждений определенной глубины. Может быть зафиксирован «C» в нужном положении. Укажите номинальную или полную, ширину и глубину.

Алюминиевые блокираторы

Легкий алюминий обеспечивает простоту использования при выполнении работ, требующих быстрого и легкого размещения. Зажим «C» к верхней части стены. Укажите номинальную или полную, ширину и глубину.

Зажим «C» к верхней части стены. Укажите номинальную или полную, ширину и глубину.

Стальные листовые формы по сравнению с блочными формами

Если вы хотите вывести свои бетонные проекты на новый уровень, сложно выбрать между стальными и блочными формами, которые иногда называют блочными.Конкретная структура, которую выстраивает ваша команда, имеет решающее значение для успеха проекта, поэтому вам понадобится что-то адаптируемое, эффективное и надежное.

Если вы начали поиск бетонных опалубок на продажу, вот сравнение двух типов опалубки.

Блочные формы

Созданные для откидных стеновых панелей или вертикальной заливки бетонных блоков, выходы из бетонных блоков могут быть изготовлены из пенополистирола (EPS), дерева или фанеры. EPS достаточно прочен, чтобы выдерживать вес влажного бетона, и его обычно удаляют после застывания бетона.Блоки из дерева или фанеры идеально подходят для одноразового использования. Подобно стальным формам, блоки предварительно вырезаются и доставляются на строительную площадку в готовом виде.

Повторное использование блочных форм — это вариант, если предусмотрены специальные рельефные элементы для осторожного удаления. Хотя это решение изначально дорого, оно может окупиться, поскольку вы продлеваете срок годности опалубки. Однако заставить блочные формы работать идеально для будущих проектов может быть сложной и сложной задачей. Чтобы легко повторно использовать опалубку для будущих проектов, лучше всего подойдут стальные опалубки.

Блоки, как правило, имеют те же проблемы с неравномерной загрузкой, что и бетонная плита при загрузке стяжек. Если форма блока достаточно глубокая, весьма вероятно, что внешний удар будет препятствием, которое может отбросить весь ваш проект. Если опалубка недостаточно велика для заливки бетона примерно на два фута над зоной заливки, вам нужно будет сочетать легкие удары ногами и сквозные стяжки.

Стальные листовые формы

Опалубка этого типа изготавливается на заводе и может использоваться повторно. Он идеально подходит для коммерческих и жилых построек, так как стены можно придать практически любой форме и размеру.Стальные листовые формы намного более производительны и экономичны, чем фанерная опалубка или блочные конструкции для конкретной работы.

Он идеально подходит для коммерческих и жилых построек, так как стены можно придать практически любой форме и размеру.Стальные листовые формы намного более производительны и экономичны, чем фанерная опалубка или блочные конструкции для конкретной работы.

Стальные формы легче, чем другие системы формования, что упрощает работу с ними. Благодаря меньшему количеству ручного труда ваш персонал будет тратить меньше времени на монтаж, разборку и переход от конструкции к конструкции, что приведет к более высокой производительности. Кроме того, меньше времени тратится на очистку и покрытие стальных листов, поскольку они изготовлены из высококачественной фанеры HDO, по сравнению с фанерой более низкого сорта, используемой для других типов форм.

С помощью стальных форм вы увидите повышение эффективности и производительности. Ваш персонал не будет терять место или тянуться за необходимым оборудованием во время сборки панели. Кроме того, вы можете подключить дополнительное оборудование, чтобы еще больше ускорить этот процесс.

Формирующий поставщик для любых ваших нужд

Думаете о стальной опалубке для вашего следующего бетонного проекта? Forming America может поставить бетонную формовку, которая обеспечит безопасную и эффективную работу ваших проектов. Наши системы формования можно купить или арендовать.Свяжитесь с Forming America или позвоните по телефону 1-888-993-1304, чтобы получить решения по формовке бетона для ваших нужд.

Блоки ICF — Изолированные бетонные формы — Компаунд ICF

Legacy Blocks — это номер 1 в строительстве ICF!

Устаревшие цементные блоки ICF имеют длину от 3 до 10 футов и толщину 8 ½, 10, 12 или 14 дюймов, изготовленные из смеси мелких шариков EPS и цемента.Внутренние полости блоков Legacy спроектированы так, чтобы максимизировать прочность при заполнении бетоном и стальной арматурой, создавая жесткий каркас из 6-дюймовых колонн, как по вертикали, так и по горизонтали, внутри блока. Дома, построенные из Legacy Block CICF, обладают превосходной прочностью, но при этом используют на 40% меньше бетона и стали, чем обычные блоки ICF, имеют 5-часовой рейтинг огнестойкости, невосприимчивы к плесени и насекомым. Конструкции, построенные из устаревших блоков ICF, могут противостоять ураганам 5-й категории и ветрам торнадо.

Дома, построенные из Legacy Block CICF, обладают превосходной прочностью, но при этом используют на 40% меньше бетона и стали, чем обычные блоки ICF, имеют 5-часовой рейтинг огнестойкости, невосприимчивы к плесени и насекомым. Конструкции, построенные из устаревших блоков ICF, могут противостоять ураганам 5-й категории и ветрам торнадо.

Звукоизолированная стена Legacy Block также обеспечивает превосходные изоляционные качества и может снизить затраты на HVAC до 50%. Движение воздуха является основным механизмом переноса влаги. Фактически, воздух составляет 98% всего движения пара в изолированных полостях. Чтобы контролировать влажность, строители часто добавляют пластиковую пароизоляцию на внутреннем каркасе стены. Унаследованный блок ICF Home не требует пароизоляции . Это связано с уникальной способностью Legacy Block естественным образом блокировать влагу.Плотность и масса Legacy Block делают две вещи: останавливают поток влаги в полость стены и замедляют передачу тепла или холода.

СтандартыASHRAE предостерегают от использования пластиковых пароизоляционных материалов в любых конструкциях, построенных в теплом климате. Также существует опасность проблем с влажностью в холодном климате, вызванных попаданием влаги в стены летом. Пароизоляция часто устанавливается внутри в холодном климате, чтобы контролировать движение влаги изнутри наружу в теплое время года, однако эти же пароизоляции задерживают влагу, содержащуюся в теплом летнем воздухе.Legacy Block ICF House устранит эту проблему.

Legacy Block ICF Construction выполняется быстро и легко, что значительно сокращает время и затраты на строительство. Какой бы архитектурный стиль вы ни предпочли, наши строительные блоки Cementitious ICF позволяют создавать неограниченные архитектурные решения и с ними очень легко работать.

Мы доставляем товары напрямую с завода, а материалы могут быть на месте в течение 4-7 дней. Стройте с силой — Стройте для жизни ! Позвоните сегодня 321284 8180

A Вязаная опалубка поддерживает эту тонкую бетонную конструкцию с двойной кривизной высотой 13 футов от Zaha Hadid Architects