Верстак своими руками (часть 1) + чертежи, фото и видео

Содержание статьи

- Столярный верстак своими руками

- Слесарный верстак своими руками

- Металлический верстак своими руками

За окном — слякоть, кое-где даже снег и прочая осень, плавно переходящая в зиму, а Infosborka.ru все еще продолжает собирать полезную информацию, чтобы… Да просто так, на самом деле. Словом, встречайте первую часть советов про то, как делать верстак своими руками.

Столярный верстак своими руками

Определяемся с видом верстака и его размерами (так как мы делаем простой верстак, проблем с этим не будет)

Сначала измерьте свой рост. Если он в пределах 170-180 см, то высота верстака должна быть в диапазоне 70-90 см. Если вы меньше или выше, то высоту верстака подбираете таким образом, чтобы во время работы не сутулится.

Вот отличный способ это сделать: зажимаете ногой на полу один конец рулетки, становитесь ровно прямо, сгибаете руку в локте (ту, что свободная, а не занята рулеткой), обращаете ладонь этой руки к полу, второй рукой вытягиваете рулетку и смотрите, сколько вышло от пола до ладони. Полученный результат и станет высотой стола.

Далее вам надо измерить помещение, в котором вы собираетесь хранить (надеемся, еще и пользоваться) верстак. Эти размеры помогут вам выбрать длину и ширину верстака. Будет идеально, если уместится стол длиной 2 метра и шириной – 0.8-1 метр.

Специалисты рекомендуют внутри верстака установить ящики, где вы сможете хранить инструменты и материал для работы.

Определяем вид стола

Возьмите листок бумаги и запишите на нем все виды работ, которые собираетесь выполнять на верстаке. При этом обратите внимание на то, какой рукой вы пишите – она считается рабочей. Это тоже нужно учитывать, когда выдумываешь, какой вид должен быть у верстака.

Естественно, вы хотите, чтобы верстак был не только практичный, но и красивый (Вы ведь любите все красивое – иначе не женились бы на такой красавице). Но если эта красота не позволит закрепить на верстаке тиски и упоры, то ну ее к черту.

Но если эта красота не позволит закрепить на верстаке тиски и упоры, то ну ее к черту.

Выбираем материал для верстака и креплений

Для ножек и каркаса лучше использовать строганный брус. При этом для ножек нужно приобрести брус размерами 100х70 мм, а для перемычек – 100х50 мм.

Для столешницы подойдут любые ровные доски. Главное, чтобы их толщина была не менее 5 см. Также столешницу можно сделать из ненужной двери или ЛДСП.

Касательно креплений, тут стандартный вариант: саморезы, гвозди и гайки с болтами. Также не забудьте подобрать тиски для верстака.

Отличный вариант, если тисков будет два: первый вы будете крепить с правого боку для того, чтобы фиксировать длинные доски, второй – в передней части с левого края – он пригодится на случай, если надо крепить недлинные детали.

Изготовление верстака

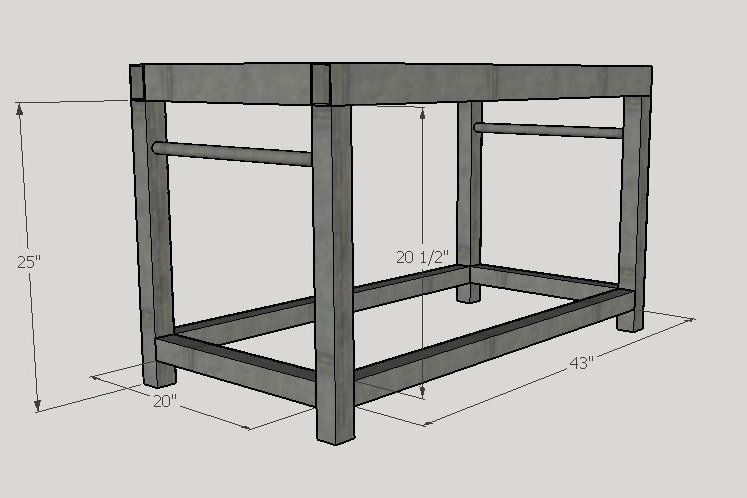

Начинаем с основания. Оно делается следующим образом: соединяете ножки горизонтальными перемычками, а по длине соединяете царгой.

Оптимальное соединение, чтобы верстак получился крепким и стойким, — шип-паз. Предварительно пазы необходимо проклеить столярным клеем. И дополнительно все это дело надо скрепить саморезами – для надежности. При этом перемычки и царга должны располагаться от пола на расстоянии 40-50 см.

Отличный вариант, если вы сделаете основание таким, что одну его часть можно будет прикрепить к стене. От этого верстак станет еще прочнее и устойчивее.

Если вы решили делать под столом ящики, то их устанавливаете на царгу и перемычки.

Продолжаем со столешницей. Если вы использовали доски для изготовления столешницы, то они должны быть плотно соединены друг с другом. Иначе в образованные щели будет попадать мусор, пепел и бумажки с размерами, откуда достать их будет тяжело и травмоопасно (всегда есть риск в спешке стукнуться головой об столешницу).

При этом помните, что столешница должна быть несколько больше основания, чтобы за выступающие концы можно было крепить тиски и прочие инструменты или схватиться, если вы потеряете равновесие от радости при виде полученного на верстаке творения.

Доски для столешницы необходимо отшлифовать и обработать несколько раз олифой. Иначе не избежать вам заноз во время крепления досок и самой столешницы.

Доски крепите друг к другу таким образом:

- ставите на некотором расстоянии друг от друга три бруска

- поперек брусков укладываете доски как можно плотнее

- крепите саморезами доски к брускам

Заканчиваем, но не финишируем сборкой. Необходимо прикрепить столешницу к раме. Для этого воспользуйтесь металлическими уголками и саморезами.

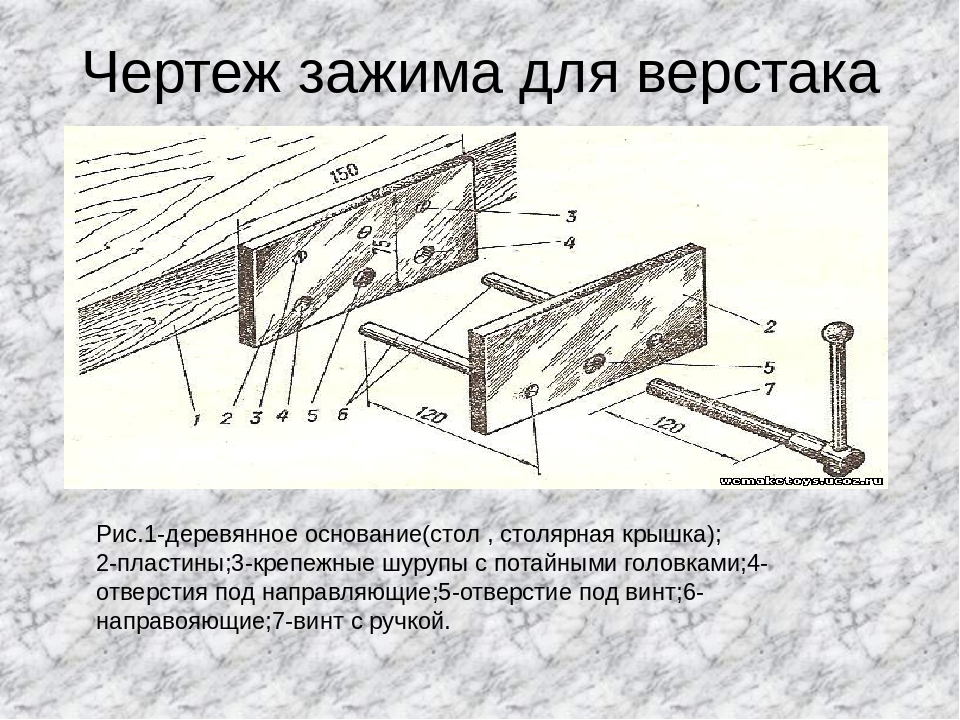

Финишная прямая – крепим к столешнице тиски. Для этого:

- примеряете их к нужному месту (место – не должно быть самым краем, иначе он может обломиться под натиском тисков с тем, что в них закреплено)

- отмечаете места, где будут отверстия

- сверлите эти отверстия

Также под столешницу необходимо подложить фанеру и уже потом закрепить тиски, поэтому в фанере тоже делаете такие же отверстия.

- крепите тиски для верстака болтами и гайками

И вот деревянный верстак для столяра готов. Ну все, хватит им любоваться. Давайте уже начинайте на нем что-нибудь делать.

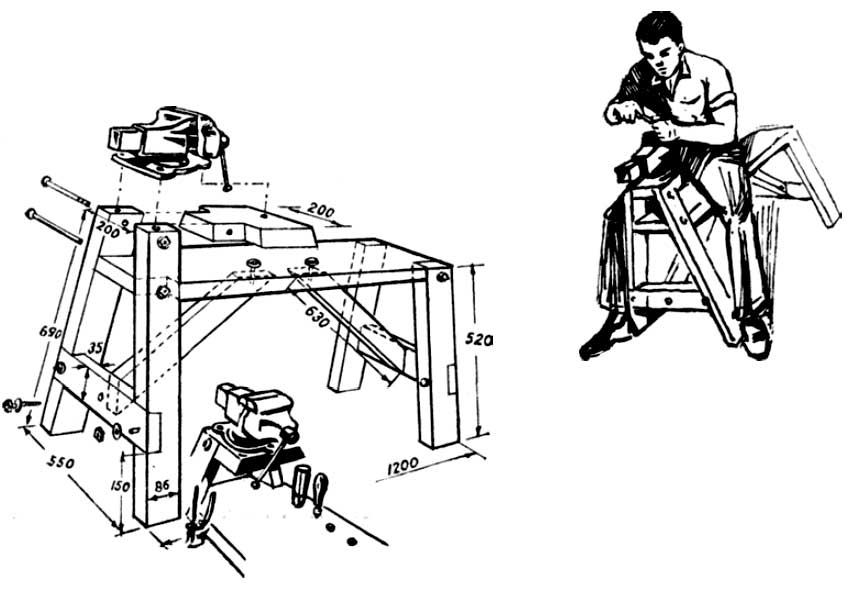

Слесарный верстак своими руками

Подготовка

Определяем размеры. Тут те же рекомендации, что и в первом случае: измерьте рост, чтобы определить оптимальную высоту, и помещение, чтобы определить оптимальную ширину и длину верстака.

Нарисуйте чертеж стола и продумайте, где будут располагаться необходимые элементы.

Особое внимание уделите тискам. Если вы чертили чертеж правой рукой, значит, вы правша. Тогда тиски надо устанавливать в левой части стола. Если же левой, то вы – левша, и тиски необходимо располагать с правой части верстака.

Также подумайте над тем, где вам будет удобно разместить клинья — верных помощников в обработке заготовок.

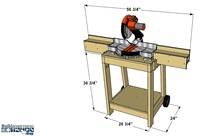

Еще один момент: если вы будете часто пользоваться лобзиком, то плюс к выше перечисленному надо определить место для дощечки, на которой вы будете пилить.

При этом имейте в виду, что она должна выходить за край столешницы на 20 см. Именно благодаря такому расположению вам будет удобно пилить фанеру.

Процесс изготовления

Начнем с каркаса. Например, можно сварить металлические уголки или профильные трубы (но не в кастрюле, а с помощью сварки).

Нет сварочного аппарата? Тогда берите брусья из дерева (для ножек можно использовать заготовки сечением 10х10 см), пилите и соединяйте. Можете воспользоваться рекомендациями из части, где описывается изготовление столярного верстака.

Не забудьте про поперечины. Они не только сделают верстак крепче и устойчивее, но и послужат основой, на которую вы закрепите ящики для инструментов. Если ящики будут выдвижными, то нужно сделать два яруса поперечин: первый будет на расстоянии 10 см от пола, а второй – на уровне верхнего края ножек.

Далее под верхними поперечинами установите полозья (можно от компьютерных столов). И уже на них крепите ящики.

Приступаем к столешнице. Тут можно использовать тот же принцип, что и в первом случае. Однако для большей надежности на лицевую ее часть надо прибить металлический лист.

Полученный стол-верстак хорош тем, что его можно с легкостью установить на балконе.

Металлический верстак своими руками

Так как металлические предметы труднее поддаются обработке и подгонке, обязательно нужно перед началом работ нарисовать чертеж будущего стола.

А чтобы начертить этот чертеж необходимо знать размеры верстака. Слава богу, что вы читаете эту статью, так как мы уже два раза вам сказали, как это сделать.

Подготавливаемся к работе

Для изготовления каркаса приготовьте металлические уголки 40х40 толщиной 3 см. Если их нет, найдите профиля, сечение которых 30х50 мм. Еще вам потребуется металлическая полоса, чтобы можно было закрепить столешницы к каркасу.

Для того чтобы сделать столешницу, подготовьте доски толщиной 5 см. Эти же доски можно использовать для создания ниш или ящиков, где вы будете хранить инструменты.

Эти же доски можно использовать для создания ниш или ящиков, где вы будете хранить инструменты.

Еще вам потребуется металлический лист (оцинкованный толщиной 2 мм) равный размеру столешницы, который вы прибьете на нее. Из такого же металла надо будет вырезать полосы, которые вы установите по краям столешницы, чтобы обезопасить себя и окружающую обстановку от искр.

Процесс изготовления

Делаем заготовки. В этом вам поможет рулетка и болгарка.

Соединяем ножки. Используем сварочный аппарат. Если полок под верстаком не будет, то крепите ножки ребрами жесткости. Они должны находиться на расстоянии 50 см от пола, либо на 10 см ниже верхних концов ножек. Также ребро жесткости необходимо установить по центру и одновременно вдоль верстака.

Делаем каркас для столешницы. Он должен быть равен размерам столешницы. А сама столешница должна выпирать от рамы, чтобы можно было крепить тиски.

Крепим каркас к ножкам, а к нему столешницу. Опять же сварочный аппарат вам в помощь. Потом устанавливаете защитный экран. Не забудьте приварить металлические листы для защиты от искр.

После этого железный верстак необходимо покрасить, чтобы он не заржавел.

Итак, сегодня вы узнали, как сделать столярный и слесарный верстак, а также верстак из металла. Также вы заметили, что по всей статье разбросаны фото и чертежи столов. Они вам обязательно пригодятся, поэтому не игнорируйте их. Теперь, чтобы не тратить время зря, прямо сейчас отправляйтесь искать материалы, а мы пока подготовим для вас вторую часть статьи про то, как сделать верстак своими руками. Хотя постойте… можете сначала посмотреть часовое видео на английском языке по изготовлению суперского верстака.

Чертеж слесарного верстака | Статьи компании KRONVUZ

Хороший слесарный верстак существенно облегчает работу, сводит к минимуму количество производственных травм, позволяет хранить и с легкостью находить необходимые детали

и инструменты.

Форумы просто пестрят запросами «верстак чертеж», «чертежи хорошего верстака» и прочими похожими формулировками. Многие производители делают из чертежей своей продукции чуть ли не коммерческую тайну, ограничиваясь лишь приблизительным указанием габаритных размеров в описании и невнятными картинками.

Но такой подход в какой-то мере является неуважением к их клиентам. Ведь для человека, который потом будет использовать их верстак в работе, не столько важны его общие размеры (в цехах обычно нет проблем со свободным местом), сколько конкретные параметры столешницы, ее высота, габаритные размеры тумбы, величина и количество ящиков.

На нашем же сайте клиенты могут не только посмотреть крупные, яркие фотографии предлагаемой продукции, ознакомиться не только со всеми техническими характеристиками продукции, но и с чертежами (с проставленными размерами) слесарных верстаков ГЕФЕСТ ВС и инструментальных тумб. Размеры ящиков, форма столешницы, конструкция ножек — все это можно без проблем выяснить перед покупкой.

Все представленные чертежи уникальны в своем роде. Они разработаны специалистами нашей компании с учетом всех нюансов, возникающих при работе. Так, столешницы не имеют острых углов, способных вызвать травмы при неосторожной работе. Особая конструкция ножек обеспечивает устойчивость и надежность верстака.

При работе на слесарном верстаке очень важно, чтобы все необходимые инструменты были под рукой. Особенно удобны в этом отношении конструкции, оснащенные защитными экранами с

перфорацией или без, которые не только предохраняют стены от механических повреждений и загрязнения, но и позволяют расположить полки и держатели для инструментов.

Экраны с перфорацией в этом отношении уникальны, так как позволяют располагать инструмент в удобном порядке и изменять при необходимости расположение и количество полок

просто перевешивая крючки.

Материал изготовления металлических верстаков

Но не только точные чертежи важны для создания качественного и удобного верстака. Не меньшее значение имеют и материалы, из которых он изготавливается. Так, столешницы наших изделий изготовлены из листовой пятимиллиметровой стали, способной выдерживать высокую распределенную нагрузку. Верстки окрашены особой экологичной порошковой краской, которая отличается повышенной устойчивостью к механическим воздействиям. Причем цвет своего будущего рабочего места может выбрать сам заказчик по каталогу RAL.

Поставляются наши слесарные верстаки в уже собранном виде, однако в дальнейшем сборно-разборная конструкция облегчает перевозку верстака, что позволяет эффективно использовать место в транспорте. Мы не боимся выкладывать чертежи нашей продукции в интернет. Ведь достичь такого же качества при изготовлении верстака своими руками или с помощью кустарных технологических приемов просто-напросто невозможно.

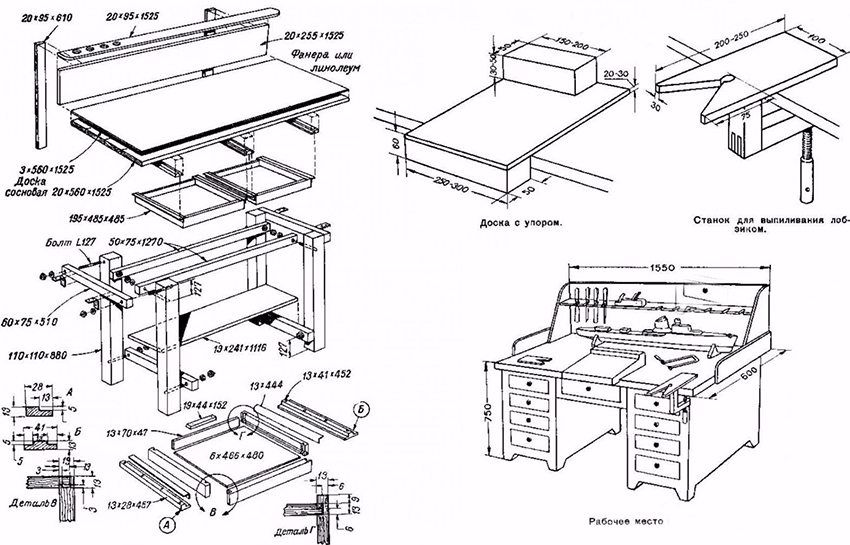

Самодельные верстаки для столярных работ

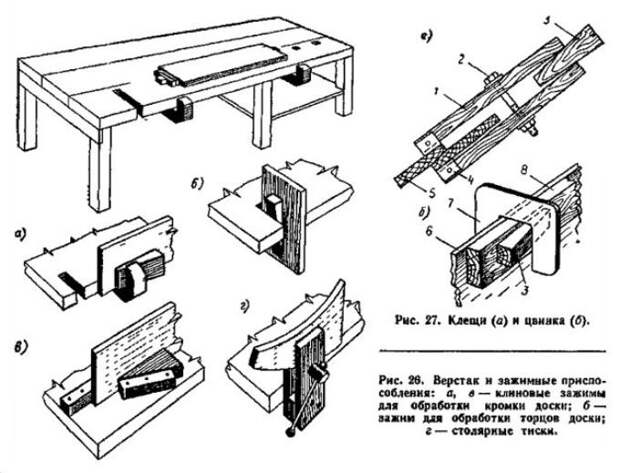

Домашние мастера, отпиливающие деревянные заготовки на табуретке – рано или поздно приходят к необходимости изготовить собственный верстак для столярных работ. При выполнении несложных задач – можно обойтись универсальным рабочим столом и парой тройкой хороших струбцин.

Если же вы серьезно занимаетесь столярным делом, необходимо соответствующее оборудование. При этом неважно, выполняете вы изделия на заказ, или делаете что-то для дома. Самодельный столярный верстак позволит выполнить любое изделие на высоком техническом уровне, и сэкономит вам массу времени.

Если вы собираетесь столярничать в квартире, или на просторной лоджии – единственный выход, приобрести складной металлический верстак. Разумеется, обрабатывать габаритные деревянные заготовки на нем не получится, но качество работ и удобство возрастут на порядок.

Главная задача такого приспособления – надежно зафиксировать заготовку любой формы на ровной столешнице. Вместо столярных тисков используется система раздвижных половинок рабочей плоскости.

Вместо столярных тисков используется система раздвижных половинок рабочей плоскости.

Фиксация изделия производится при помощи переставных упоров. Для их установки в столе имеются отверстия. Продуманная конструкция позволяет закрепить даже круглую заготовку.

Наличие продольного паза в столешнице (к тому же с регулируемой шириной), позволяют распиливать плоские изделия, не опираясь на край, что требует присутствия помощника, придерживающего свободную сторону. Распил можно вести посередине, при помощи электрического лобзика, контролируя обе половинки заготовки.

Такие столы могут быть дополнены электрическим рубанком, циркулярной пилой или фрезерным станком, что расширяет возможности.

Аналогичный складной верстак можно сделать из дерева. Правда устойчивость будет не такой, как у стационарного изделия.

И все же полноценные столярные работы на таких приспособлениях выполнять нельзя. Во-первых, квартира не слишком для этого приспособлена. Во-вторых, размеры складных верстаков ограничивают габариты обрабатываемых изделий.

Поэтому, большинство мастеров, ответственно подходящих к своей работе – предпочтут магазинному универсальному столику самодельный столярный верстак полноценных размеров.

К тому же, готовый станок не предусматривает индивидуальные особенности мастера:

- Рост, длина рук;

- Является мастер левшой или правшой;

- Предпочтения в обрабатываемых изделиях – столешница может быть квадратной или прямоугольной;

- Особенности помещения или площадки использования верстака.

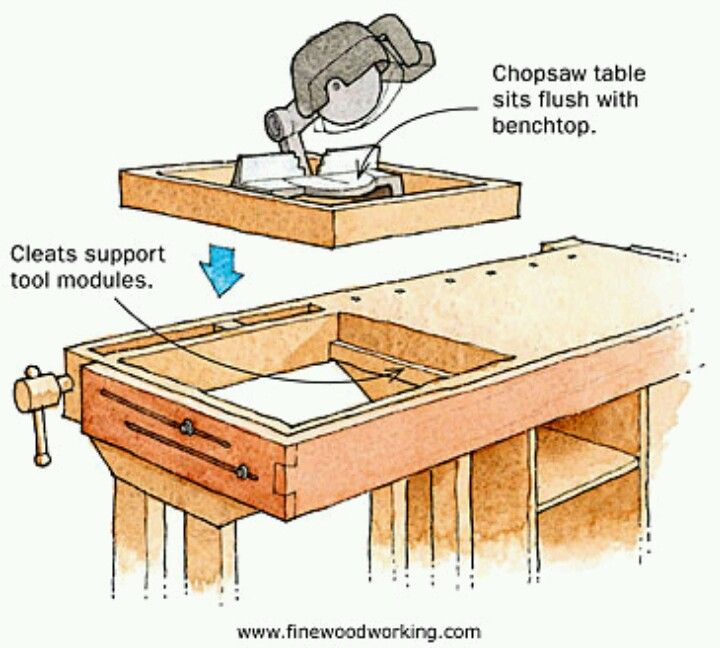

Как сделать своими руками универсальный столярный верстак

Прежде чем искать проект или разрабатывать чертеж верстака собственной конструкции, необходимо понять, как работает система. Хочется иметь сразу и площадку для разделки крупных заготовок, и фрезер, и сверлильный станок.

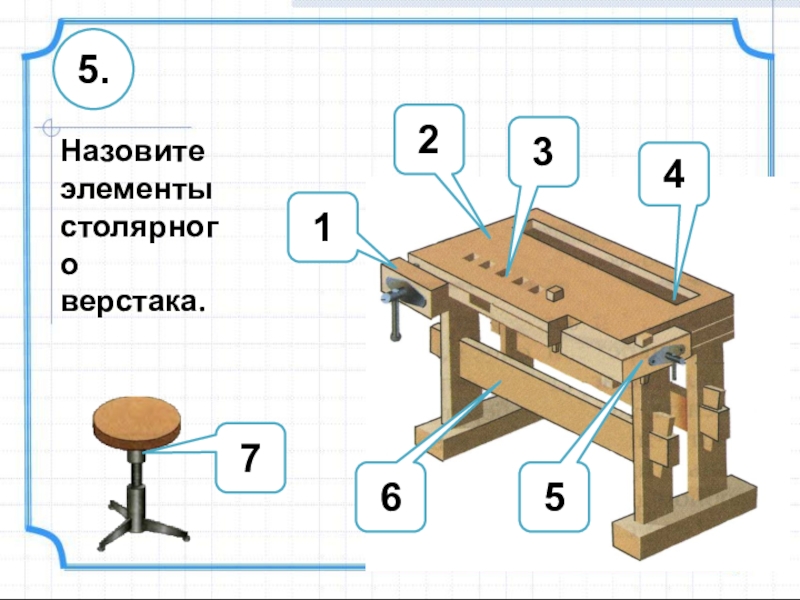

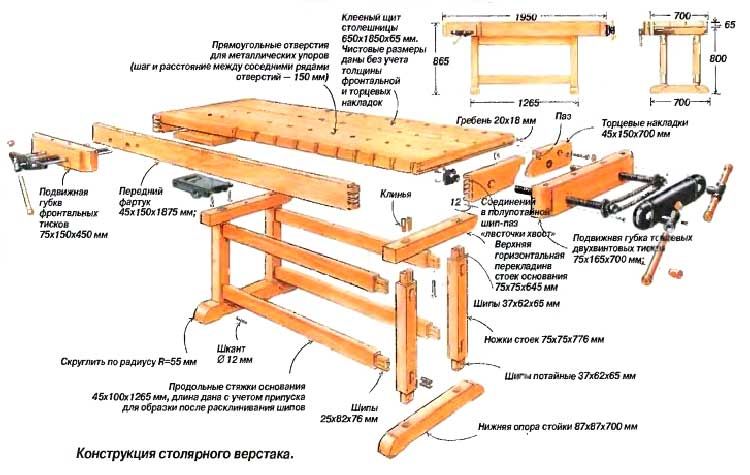

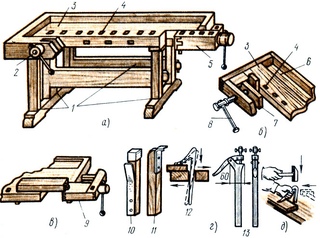

Устройство столярного верстака

Конструкций существует великое множество, но основные компоненты должны присутствовать обязательно:

Прочная столешница (рабочая поверхность) из твердых пород дерева.

Подойдет дуб, бук или граб. Плотность верхней плоскости должна быть выше, чем у дерева потенциальных заготовок.

Варианты вроде решетки из бруса, покрытого фанерой 12-20 мм, не подходят. Плоская поверхность быстро износится, и во время работы постоянно будут зацепы заготовок о неровности. К тому же, идеально плоский верстак уже сам по себе является эталоном для выравнивания компонентов изделия, или системой координат при разметке.

Оптимальный вариант – наборной стол из досок шириной 50-70 мм. Массивная столешница придает жесткости всей конструкции, и не прогнется под весом заготовки любого размера.

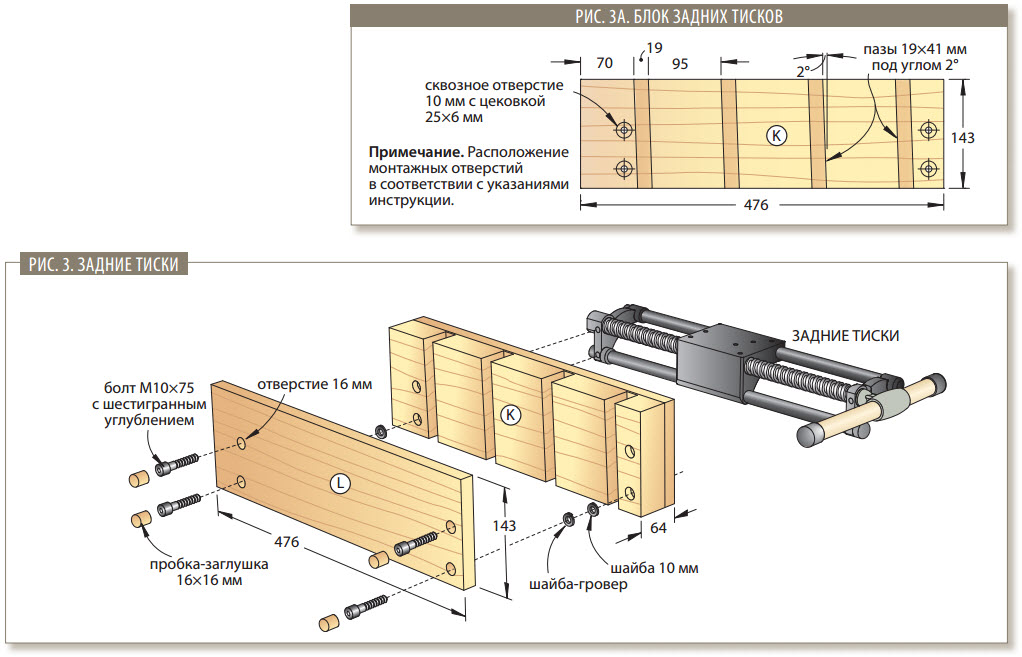

Столярные тиски

Это вообще тема отдельной статьи. Как правило, зажимы для заготовок устанавливаются по обе стороны верстака – на торцевой и на продольной.

Конструкция червячного механизма может быть металлической, чаще всего так и бывает. Но губки обязательно изготавливаются из дерева. Причем дерево должно быть мягким – чтобы не оставлять следов на заготовках.

К параллельности и качеству плоскостей тисков предъявляются не менее строгие требования, чем к основной поверхности. По мере износа губки можно менять, механизм нуждается лишь в периодическом обслуживании.

Как сделать столярные тиски самостоятельно – видео

Станина

От ее прочности и устойчивости зависит качество всей конструкции. Некоторые мастера предпочитают изготавливать основу из металла. Преимущества конструкции – не тратится много ресурсов на линейное укрепление ножек. Еще одно достоинство – высота верстака регулируется плавно, и механизм не такой сложный, как в деревянных конструкциях.

Однако истинные профессионалы считают, что сталь в столярном верстаке – чужеродный материал. Эти традиции уходят своими истоками в те времена, когда умельцы собирали деревянные срубы без единого гвоздя.

Технологическая прорезь посредине рабочей поверхности

Она не должна ухудшать жесткость конструкции, но без нее верстак теряет часть функционала. При наличии электрического лобзика с небольшой глубиной погружения ножовочного полотна – паз не обязательно делать сквозным. Если толщина столешницы позволяет, нижняя плоскость может быть сплошной.

При наличии электрического лобзика с небольшой глубиной погружения ножовочного полотна – паз не обязательно делать сквозным. Если толщина столешницы позволяет, нижняя плоскость может быть сплошной.

Симметрично расположенные отверстия на поверхности стола.

В них устанавливаются упоры, при помощи которых можно фиксировать заготовки разных размеров. Целесообразно аналогичными отверстиями оснастить губки столярных тисков.

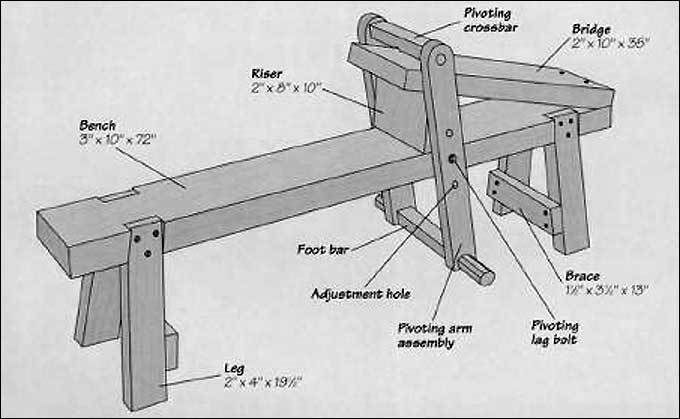

Пошаговая инструкция по изготовлению верстака

Чертежи с размерами приводить бессмысленно. Каждый мастер самостоятельно определяет особенности конструкции. Однако типовые размеры столярного верстака для стационарного использования, следующие: длина 1500 мм – 2000 мм, ширина 700 мм – 1200 мм.

Высота верстака определяется мастером, с учетом своих физических данных. Возможность регулировки высоты, безусловно, добавляет универсальности, но снижает прочность изделия.

Сборка начинается с ножек. Материалом может послужить практически любое дерево – даже хвойных пород.

Опорные брусья, как и остальные элементы станины – лучше выполнить из двух половинок, соединенных между собой клеем и шурупами. Получается аналог клееного бруса для финских домиков. Половинки необходимо склеивать в противоток волокон. В этом случае, дерево никогда не поведет по причине изменения влажности.

Сборка вертикальных и горизонтальных элементов выполняется «шип в паз». Достаточно качественного клея по дереву, металлические нормали излишни. Главное – качественная подгонка соединения.

Перед соединением на внешних половинках ножек выпиливаются пазы для шлицевого соединения с горизонтальными перемычками. Соединение выполняется по принципу «ласточкин хвост».

Причем даже современные мастера столярного дела используют хитрость, применявшуюся издревле при изготовлении деревянной мебели. Шлицевое соединения замыкается клином.

Это дает возможность в любой момент «подтянуть» разболтавшуюся конструкцию.

Торцевые рамки из ножек с перемычками должны сохранять вертикальность во время всего процесса сборки. В старые времена ножки прикапывали в грунт, для временной фиксации. После окончательной сборки конструкция извлекалась из земли.

Есть много способов закрепить компоненты при сборке. При проектировании также важно правильно выпилить «ласточкины хвосты» пазов для горизонтальных перемычек.

По такому же принципу монтируются верхние горизонтальные перемычки. Их крепление не нуждается в расклинивании, поскольку эти элементы конструкции являются вспомогательными.

Тем не менее, без параллельно установленных верхних брусков жесткости, конструкция получится неустойчивой. При плотной подгонке, верхние перемычки просто садятся на клей.

На нижние брусья укладывается помост из досок. Он не несет силовой нагрузки, а просто является полкой для хранения заготовок.

Аналогичная конструкция строится и на верхних горизонтальных перемычках. Причем в этой нише, при желании можно устроить ящики для различного столярного инструмента.

Можно закрепить доски шурупами, но это необязательно. Как мы говорили раннее – дерево не любит избытка металла. Если вы все же решили применить болтовое или шпилечное соединения – гайки и головки болтов обязательно утапливаются заподлицо.

На верхние горизонтальные поперечины станины укладываем столешницу. Ее целесообразно собрать заранее. Конструкция клееная, с усилением при помощи длинных саморезов из оцинкованной или черненой стали.

В середине стола, по продольной оси, располагается технологический паз для пропилов. В предложенной конструкции он достаточно широкий, но не сплошной.

Для жесткости конструкции, через равные промежутки установлены силовые поперечины на уровне плоскости верстака. Если вы будете делать такую же конструкцию – не забывайте о поперечинах при расшивке заготовок.

В образовавшиеся ниши можно уложить сменные донышки. В них во время сборочных работ (имеется ввиду изделие, а не верстак) можно укладывать нормали и фурнитуру.

После окончательной сборки про помощи уровня, или иных приспособлений, тщательно выверяется соответствие размеров, углов наклона и параллельности плоскостей.

Последний этап – установка на заранее подготовленные места, столярных тисков. Конструкция должна позволять демонтировать их при необходимости. Иногда нужна просто ровная поверхность с доступом к детали на 360°, без торчащих вокруг стола приспособлений.

Стоит ли говорить о том, что столярный верстак, установленный возле стены наполовину менее функционален. По возможности мастер должен иметь возможность не только обойти стол вокруг – а и залезть на него с ногами для выполнения работ на заготовке.

Поверхность можно и нужно покрывать столярным лаком. Только он должен быть матовым, и ни в коем случае не образовывать слой на поверхности. Непокрытая поверхность, из какого бы материала ее не делали – быстрее изнашивается.

Видео, как сделать столярный верстак дома в ограниченном пространстве

Простой столярный верстачок из подручных средств

Мастерскую домашнего умельца, часто работающего с изделиями из дерева, сложно представить без такого полезного приспособления, как столярные тиски. Используя это зажимное устройство, которое несложно изготовить своими руками, можно выполнять различные технологические операции с деревянными деталями.

Конструкция столярных тисков не настолько сложна, чтобы отказываться от идеи сделать их своими руками

Многие, руководствуясь желанием сэкономить на приобретении столярных тисков, используют для фиксации деревянных деталей подручные приспособления (например, струбцины). Однако такие универсальные устройства не позволяют эффективно выполнять многие технологические операции по дереву, а их металлические зажимные элементы оставляют на мягких деревянных поверхностях неприглядные вмятины.

Если же обрабатываемые деревянные детали должны отличаться не только качеством, но и эстетичным видом, то без тисков, специально предназначенных для выполнения столярных работ, не обойтись. Серьезно сэкономить на приобретении серийных моделей можно и более оптимальным способом – изготовить столярные тиски своими руками.

Самодельный верстак с тисками

Как устроены тиски для выполнения столярных работ

Конструкция тисков для столярных работ состоит из следующих элементов:

- опоры, которая одновременно является неподвижной зажимной губкой;

- подвижной зажимной губки;

- двух металлических направляющих, по которым перемещается подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, за счет которого ходовому винту сообщается вращение.

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

Самодельный фиксатор зажима губок

Рекомендации по изготовлению столярных тисков

Чтобы изготовить предназначенные для осуществления столярных работ деревянные тиски своими руками, необходимо сделать чертеж и подобрать соответствующие комплектующие. В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

Вам также потребуется резьбовой винт диаметром не меньше 20 мм. От длины этого элемента, который отвечает за перемещение подвижной губки и, соответственно, за зажим обрабатываемой детали, зависят допустимые габариты заготовки, которую можно зафиксировать в самодельных столярных тисках. Для изготовления столярных тисков также потребуются две металлические направляющие, в качестве которых можно использовать любые штыри из металла (главное, чтобы они были ровными, а их диаметр составлял не меньше 10 мм).

Детали направляющих можно изготовить на металлообрабатывающих станках или использовать для них стойки от передних амортизаторов легкового автомобиля

Любые деревянные тиски, в том числе и самодельные, управляются при помощи воротка, вращение от которого передается ходовому винту. В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

Зажимной узел столярных тисков

Чтобы сделать самодельные верстачные тиски более удобными в использовании, лучше смонтировать на них полноценный вороток. Для этого вам понадобится сварочный аппарат. Сварка нужна для того, чтобы к концу ходового винта приварить гайку или шайбу, в отверстия которых и будет вставлена ручка-вороток. Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

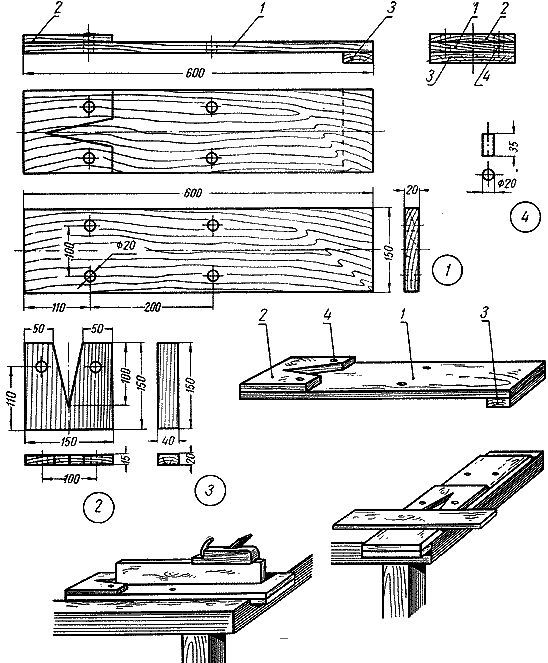

Чертеж ходового вала и воротка

Как говорилось выше, для изготовления подвижной и неподвижной губок столярных тисков вам потребуется два деревянных бруска. В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

Чертеж деревянных губок для столярных тисков

После того как все подготовительные мероприятия будут выполнены, можно приступать к сборке самодельных столярных тисков. Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Выступающие с задней стороны опоры концы направляющих необходимо зафиксировать, для чего можно нарезать на них резьбу и накрутить гайки. На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

Скрепление направляющих с подвижной губкой

Когда неподвижная опора столярных тисков, винт и направляющие смонтированы, можно установить на них подвижную губку, для чего в ней уже имеются подготовленные отверстия. На выступивший над передней поверхностью подвижной губки конец ходового винта необходимо надеть шайбу с большим внешним диаметром и накрутить две гайки, которые будут играть роль стопорного элемента.

Закрепление тисков на перевернутой столешнице

После крепления всех элементов можно соединить конец винта с воротком и начинать пользоваться столярными тисками. После того как вы начнете крутить вороток, винт будет вкручиваться в гайку неподвижной опоры, тем самым притягивая к ней подвижную зажимную губку.

Рабочие части губок лучше сделать съемными из твердой древесины

Изготовленные своими руками столярные тиски при необходимости модернизируют, приспосабливая их под деревянные заготовки разных размеров. Так, можно установить более длинный винт, что позволит обрабатывать заготовки большей ширины, менять положение направляющих элементов, что может понадобиться в том случае, если вы решите установить зажимные губки большей длины.

Таким образом, сделать деревянные тиски своими руками несложно. Справиться с такой задачей может даже человек, никогда ранее не занимавшийся изготовлением столярных приспособлений. Конструкция, описанная выше, является наиболее простой, но достаточно эффективной, адаптировать ее к решению определенных задач под силу любому домашнему умельцу.

Если какие-то моменты остались не до конца понятны, то приведенные ниже видео помогут разобраться с конструкцией тисков и процессом их изготовления.

У рачительного хозяина рабочий стол – непременный атрибут гаража, сарая или пристройки к дому. Конечно, столярный верстак можно и приобрести. Но если это изделие известной марки, то стоит оно довольно дорого. К тому же и неизвестно, будет ли оно полностью отвечать всем запросам мастера. Дешевые же столы долго не прослужат – однозначно.

Самое рациональное решение, если действительно хочется иметь максимально удобный и универсальный столярный верстак – изготовить его своими руками. Разобравшись с оптимальными размерами, чертежами, особенностями подбора материалов и рядом других вопросов, станет ясно, что ничего сложного в этом для любого мужчины нет.

Подготовительные мероприятия

Выбор проекта верстака

Начинать нужно именно с этого. Любой рабочий стол изготавливается для каких-то конкретных целей и помещений. Столярный верстак – название обобщенное. Один нужен лишь для деревообработки на приусадебном участке (например, в процессе строительства или капитального ремонта), другой собирается для повседневной работы с мелкими деталями, причем из разных материалов. В зависимости от специфики использования и места установки и определяются его конструктивные особенности, размеры, чертеж.

Столярный верстак – название обобщенное. Один нужен лишь для деревообработки на приусадебном участке (например, в процессе строительства или капитального ремонта), другой собирается для повседневной работы с мелкими деталями, причем из разных материалов. В зависимости от специфики использования и места установки и определяются его конструктивные особенности, размеры, чертеж.

Вариант А – верстак переносной (мобильный). Такой рабочий стол чаще всего собирают своими руками для небольших помещений (пристройка, гараж), со сложной планировкой, и его основное предназначение – выполнение мелких работ с маломерными деталями. Относительно малый вес конструкции позволяет легко переместить ее при необходимости на другой сегмент. Как правило, максимум, чем можно такой верстак укомплектовать – тиски средних размеров и эл/наждак. Это позволит столярный стол частично использовать и для мелких слесарных работ.

Вариант Б – стационарный верстак. Его отличительная особенность – массивность. Такие столярные столы в основном нужны тем, кто часто занимается распиловкой (роспуском) пиломатериалов – габаритных досок, бруса или бревна. На практике же мастера-любители устанавливают их на участке лишь на период строительства дома или хозяйственной постройки. После завершения работ они используются нечасто – для «грубых» технологических операций. Для частного дома такой верстак нужен, а вот для гаража (учитывая небольшие размеры бокса) вряд ли подходит.

Вариант В – по сути, это промежуточная (сборная) конструкция (на болтовых соединениях). Ее преимущество – в возможности в любое время что-то видоизменить, доработать в зависимости от решаемых задач. Но существенный минус – сложность сборки. А если на таком верстаке установлены вибрирующие механизмы (то же эл/точило), то его придется постоянно приводить в порядок (подтягивать все крепежные детали).

Составление чертежа столярного верстака

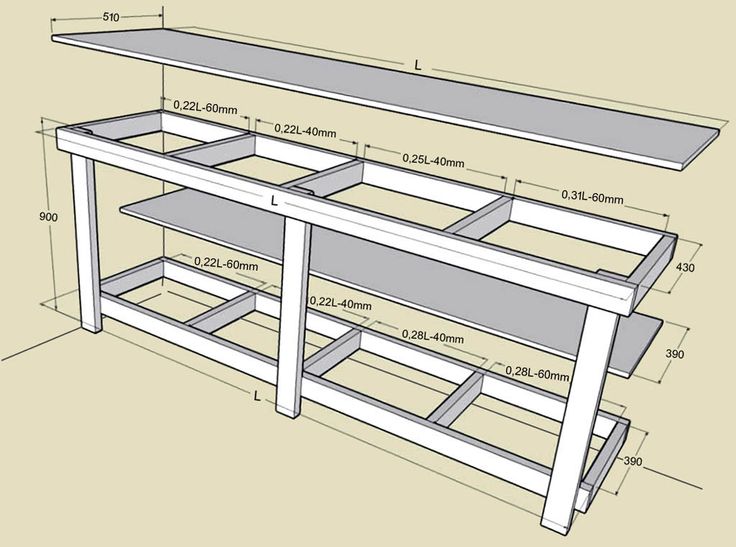

Если верстак собирается для бытового использования, то существуют рекомендуемые линейные параметры (в см), на которые можно ориентироваться. Но это не аксиома, поэтому мастер сам волен что-либо изменить, на собственное усмотрение.

Но это не аксиома, поэтому мастер сам волен что-либо изменить, на собственное усмотрение.

- Длина – не менее 180.

- Ширина рабочей поверхности – 90±10.

- Высота верстака – 80±10 (с учетом толщины столешницы). Определяясь с этим параметром, нужно ориентироваться на собственный рост. Вряд ли работа с деревом будет эффективной и принесет удовлетворение, если придется постоянно сутулиться или наоборот, приподниматься «на цыпочки».

- Количество и вид отсеков в тумбе стола. Это могут быть открытые боксы, ящики выдвижные или с дверками, полки. Другое дело – нужны ли они мастеру?

- Чтобы было удобнее работать с образцами разной длины, в столешнице стоит высверлить несколько «гнезд» для установки ограничителей.

- Для фиксации заготовок желательно иметь на верстаке парочку зажимных устройств (струбцин или тисков винтовых). Оптимальная ширина их «губок» 170±5 мм.

- Место расположения рабочего стола. В зависимости от уровня освещенности определяется количество закрепляемых на верстаке (и над ним) светильников. Но хотя бы пара штук, на краях столешницы, для «точечной» подсветки необходима.

Подбор материалов

Доска. Для столешницы ее минимальная толщина – 50. Здесь нужно подумать, как рациональнее использовать верстак. К примеру, чтобы он стал по-настоящему универсальным, одну его часть можно специально приспособить для выполнения слесарных работ, то есть с металлами. В этом случае желательно брать доску более массивную (например, «шестидесятку») и небольшой сегмент столешницы оббить листовым железом. Это лишь одна из идей, которые можно реализовать своими руками при определении конструктивных особенностей верстака.

Рабочий стол в жилых помещениях не устанавливается. А в мастерской обязательно будут перепады и температуры, и влажности. Поэтому для изготовления верстака рекомендуется древесина – граб, бук, дуб . Единственный минус такого решения – высокая стоимость материалов. Можно выбрать вариант дешевле – клен, лиственница. Эти породы отличаются достаточной твердостью. Хотя для столешницы самодельного верстака, если на нем не планируется проводить какие-то «ударные» работы, иногда берутся плитные образцы (ДСП, ОСВ). В принципе, любой хороший хозяин без труда определит, что ему более подходит.

Эти породы отличаются достаточной твердостью. Хотя для столешницы самодельного верстака, если на нем не планируется проводить какие-то «ударные» работы, иногда берутся плитные образцы (ДСП, ОСВ). В принципе, любой хороший хозяин без труда определит, что ему более подходит.

Крепеж

- Болты. С ними особых трудностей нет. Они должны быть такой длины, чтобы с обратной стороны можно было поставить шайбу, гровер и гайку. Сложнее с другими типами крепежа.

- Гвозди. Насколько целесообразно их использовать при сборке верстака своими руками (а такие рекомендации встречаются довольно часто), каждый определит самостоятельно. Но ряд замечаний высказать стоит.

- Во-первых, гвоздь, особенно крупный, легко раскалывает древесину, тем более, если она пересушена.

- Во-вторых, вбить его строго вертикально вряд ли получится, учитывая длину ножки и прочность дерева, из которого изготавливается верстак.

- В-третьих, сложность с демонтажом. Например, при необходимости ремонта рабочего стола с заменой составной части. Вытащить плотно забитый «мощный» гвоздь получится не всегда.

- Саморезы. Для небольшого верстака – лучший выбор. Наиболее «проблемные» участки дополнительно можно усилить металлическим планками, уголками, пластинами. Главное – грамотно подобрать длину ножки крепежа. Есть правило, согласно которому она должна превышать толщину скрепляемой детали в 3 раза, как минимум. В противном случае прочность соединения – под вопросом.

Инструкция по сборке столярного верстака

В процессе изготовления рабочего стола своими руками мастер должен постоянно, на каждом этапе, контролировать углы и уровни. Малейший перекос даже в одном месте – и все придется начинать сначала.

Изготовление деталей верстака

- Это несложно сделать по имеющимся на чертеже размерам.

- Каждый образец тщательно шлифуется.

- В зависимости от породы древесины выбирается пропиточный состав и производится обработка деталей для защиты от разрушения гнилью и насекомыми-древоточцами.

- Просушка. На этом стоит акцентировать внимание. Инициировать данный процесс с помощью искусственного нагрева нельзя, иначе заготовки начнут деформироваться – изгибаться, скручиваться. Влага должна испаряться только естественным путем – в помещении с комнатной температурой и хорошей вентиляцией.

Сборка несущей рамы (основания верстака)

Частично об особенностях скрепления уже сказано – саморезы + элементы усиления. Но все-таки основной способ фиксации – соединение «шип-паз» с посадкой на столярный клей. А вот крепеж только добавляет прочности всей конструкции верстака. Но это практикуется лишь для массивных столов, которые не планируется в дальнейшем разбирать (стационарные варианты).

Здесь следует учитывать степень ремонтопригодности верстака. Если он находится в помещении с хорошими условиями, то вряд ли древесина быстро начнет подгнивать. В подобных случаях клеевые соединения вполне оправданы. Для рабочих столов, которые располагаются в холодных сараях, неотапливаемых боксах и тем более под открытым небом, «посадка» на клей нежелательна. Частичный ремонт сделать не получится, и придется собирать раму заново.

Дополнительная надежность конструкции может быть обеспечена установкой различных перемычек – диагональных, горизонтальных. Это все продумывается еще на этапе составления чертежа, хотя произвести «доработку» можно и в процессе монтажа.

Столешница

Это самая нагружаемая часть верстака, и ее целесообразно сделать съемной. В этом случае несложно (при значительных повреждениях) заменить 1 – 2 доски.

- Ширина столешницы подбирается из расчета, чтобы ее поверхность несколько выходила за периметр рамы. Иначе работать на таком верстаке будет неудобно. Да и закрепить съемные тиски уже не получится.

- Боковые части досок тщательно шлифуются. Если не добиться точной подгонки образцов, то не избежать появления щелей.

- Заготовки укладываются лицевой стороной вниз (на ровном основании) и скрепляются брусками.

Они помещаются перпендикулярно осевым линиям досок, а толщина последних позволяет притянуть их толстыми саморезами. В крайнем случае, в отдельных точках несложно высверлить углубленные фаски.

Они помещаются перпендикулярно осевым линиям досок, а толщина последних позволяет притянуть их толстыми саморезами. В крайнем случае, в отдельных точках несложно высверлить углубленные фаски.

- Чтобы столешница получилась съемной, ее фиксируют на раме с помощью металлических уголков.

- После ее изготовления производится дополнительная шлифовка лицевой части. Для продления срока службы целесообразно произвести обработку рабочей поверхности пропиточными средствами (маслом для дерева, олифой).

Оснащение верстака

На каком этапе и что именно необходимо сделать, решается в зависимости от модификации рабочего стола и выбранного чертежа. К примеру, те же тиски. Они могут быть купленными, которые несложно закрепить на краю верстака. Люди, имеющие опыт в столярном деле, изготавливают зажимные устройства самостоятельно.

В принципе, у мужчины, который «дружит» с простейшим инструментом, при сборке столярного верстака сложностей возникнуть не должно. Единственная рекомендация – перед тем, как приступать к составлению чертежа, стоит внимательно просмотреть все имеющиеся в интернете фото рабочих столов.

Даже если на них нет размеров, определиться с ними нетрудно. Зато с большой долей вероятности можно утверждать, что появятся новые, интересные идеи. Ведь верстак бывает и откидной, который очень удобен в малогабаритном боксе или сарае. Да и ознакомившись с комплектацией стола, конструктивными особенностями различных моделей, можно придумать и что-то свое, оригинальное. Ведь вся прелесть сборки своими руками – в отсутствии каких-либо канонов. Только творчество + знание вопроса.

Столярный верстак своими руками — инструкция, чертежи и размеры

У рачительного хозяина рабочий стол – непременный атрибут гаража, сарая или пристройки к дому. Конечно, столярный верстак можно и приобрести. Но если это изделие известной марки, то стоит оно довольно дорого. К тому же и неизвестно, будет ли оно полностью отвечать всем запросам мастера. Дешевые же столы долго не прослужат – однозначно.

К тому же и неизвестно, будет ли оно полностью отвечать всем запросам мастера. Дешевые же столы долго не прослужат – однозначно.

Самое рациональное решение, если действительно хочется иметь максимально удобный и универсальный столярный верстак – изготовить его своими руками. Разобравшись с оптимальными размерами, чертежами, особенностями подбора материалов и рядом других вопросов, станет ясно, что ничего сложного в этом для любого мужчины нет.

Подготовительные мероприятия

Выбор проекта верстака

Начинать нужно именно с этого. Любой рабочий стол изготавливается для каких-то конкретных целей и помещений. Столярный верстак – название обобщенное. Один нужен лишь для деревообработки на приусадебном участке (например, в процессе строительства или капитального ремонта), другой собирается для повседневной работы с мелкими деталями, причем из разных материалов. В зависимости от специфики использования и места установки и определяются его конструктивные особенности, размеры, чертеж.

Вариант А – верстак переносной (мобильный). Такой рабочий стол чаще всего собирают своими руками для небольших помещений (пристройка, гараж), со сложной планировкой, и его основное предназначение – выполнение мелких работ с маломерными деталями. Относительно малый вес конструкции позволяет легко переместить ее при необходимости на другой сегмент. Как правило, максимум, чем можно такой верстак укомплектовать – тиски средних размеров и эл/наждак. Это позволит столярный стол частично использовать и для мелких слесарных работ. Вариант В – по сути, это промежуточная (сборная) конструкция (на болтовых соединениях). Ее преимущество – в возможности в любое время что-то видоизменить, доработать в зависимости от решаемых задач. Но существенный минус – сложность сборки. А если на таком верстаке установлены вибрирующие механизмы (то же эл/точило), то его придется постоянно приводить в порядок (подтягивать все крепежные детали).

Вариант В – по сути, это промежуточная (сборная) конструкция (на болтовых соединениях). Ее преимущество – в возможности в любое время что-то видоизменить, доработать в зависимости от решаемых задач. Но существенный минус – сложность сборки. А если на таком верстаке установлены вибрирующие механизмы (то же эл/точило), то его придется постоянно приводить в порядок (подтягивать все крепежные детали). Для бытовых целей домашнему мастеру лучше всего подходит стол по варианту А. Мобильным он называется чисто условно, только лишь по причине сравнительно небольшого веса. Если для него отведено конкретное место в сарае или гараже, ничто не мешает хозяину его ножки зафиксировать на полу (залить бетоном, «пристегнуть» крупными саморезами и так далее). Своими руками – как угодно.

Составление чертежа столярного верстака

Если верстак собирается для бытового использования, то существуют рекомендуемые линейные параметры (в см), на которые можно ориентироваться. Но это не аксиома, поэтому мастер сам волен что-либо изменить, на собственное усмотрение.

- Ширина рабочей поверхности – 90±10.

- Высота верстака – 80±10 (с учетом толщины столешницы). Определяясь с этим параметром, нужно ориентироваться на собственный рост. Вряд ли работа с деревом будет эффективной и принесет удовлетворение, если придется постоянно сутулиться или наоборот, приподниматься «на цыпочки».

Что учесть:

- Количество и вид отсеков в тумбе стола. Это могут быть открытые боксы, ящики выдвижные или с дверками, полки. Другое дело – нужны ли они мастеру?

- Чтобы было удобнее работать с образцами разной длины, в столешнице стоит высверлить несколько «гнезд» для установки ограничителей.

- Для фиксации заготовок желательно иметь на верстаке парочку зажимных устройств (струбцин или тисков винтовых). Оптимальная ширина их «губок» 170±5 мм.

- Место расположения рабочего стола. В зависимости от уровня освещенности определяется количество закрепляемых на верстаке (и над ним) светильников.

Но хотя бы пара штук, на краях столешницы, для «точечной» подсветки необходима.

Но хотя бы пара штук, на краях столешницы, для «точечной» подсветки необходима.

Если хозяин левша, то и это следует предусмотреть. Все типовые чертежи, размещенные в интернете, рассчитаны на мастеров, у которых «рабочая» рука – правая. Следовательно, придется на столе располагать доп/оборудование по принципу «зеркальности».

Пример чертежа верстака

Подбор материалов

Брус строганый. Он пойдет на каркас (раму) верстака. Сечение выбирается в соответствии с размерами конструкции. Для стола большого – не менее 100 х 100. Если же он компактный, для универсального применения, можно ограничиться заготовками 100 х 70 (50). Они же отлично подойдут для различных перемычек. Размеры бруса смотрите здесь. Доска. Для столешницы ее минимальная толщина – 50. Здесь нужно подумать, как рациональнее использовать верстак. К примеру, чтобы он стал по-настоящему универсальным, одну его часть можно специально приспособить для выполнения слесарных работ, то есть с металлами. В этом случае желательно брать доску более массивную (например, «шестидесятку») и небольшой сегмент столешницы оббить листовым железом. Это лишь одна из идей, которые можно реализовать своими руками при определении конструктивных особенностей верстака.Рабочий стол в жилых помещениях не устанавливается. А в мастерской обязательно будут перепады и температуры, и влажности. Поэтому для изготовления верстака рекомендуется древесина – граб, бук, дуб. Единственный минус такого решения – высокая стоимость материалов. Можно выбрать вариант дешевле – клен, лиственница. Эти породы отличаются достаточной твердостью. Хотя для столешницы самодельного верстака, если на нем не планируется проводить какие-то «ударные» работы, иногда берутся плитные образцы (ДСП, ОСВ). В принципе, любой хороший хозяин без труда определит, что ему более подходит.

Слишком пористую древесину использовать не следует. Даже качественная ее обработка антисептиками, маслами лишь повысит влагоотталкивающие свойства, но прочности дереву не добавит.

Крепеж

- Болты. С ними особых трудностей нет. Они должны быть такой длины, чтобы с обратной стороны можно было поставить шайбу, гровер и гайку. Сложнее с другими типами крепежа.

- Гвозди. Насколько целесообразно их использовать при сборке верстака своими руками (а такие рекомендации встречаются довольно часто), каждый определит самостоятельно. Но ряд замечаний высказать стоит.

- Во-первых, гвоздь, особенно крупный, легко раскалывает древесину, тем более, если она пересушена.

- Во-вторых, вбить его строго вертикально вряд ли получится, учитывая длину ножки и прочность дерева, из которого изготавливается верстак.

- В-третьих, сложность с демонтажом. Например, при необходимости ремонта рабочего стола с заменой составной части. Вытащить плотно забитый «мощный» гвоздь получится не всегда.

- Саморезы. Для небольшого верстака – лучший выбор. Наиболее «проблемные» участки дополнительно можно усилить металлическим планками, уголками, пластинами. Главное – грамотно подобрать длину ножки крепежа. Есть правило, согласно которому она должна превышать толщину скрепляемой детали в 3 раза, как минимум. В противном случае прочность соединения – под вопросом.

Инструкция по сборке столярного верстака

В процессе изготовления рабочего стола своими руками мастер должен постоянно, на каждом этапе, контролировать углы и уровни. Малейший перекос даже в одном месте – и все придется начинать сначала.

Изготовление деталей верстака

- Это несложно сделать по имеющимся на чертеже размерам.

- Каждый образец тщательно шлифуется.

- В зависимости от породы древесины выбирается пропиточный состав и производится обработка деталей для защиты от разрушения гнилью и насекомыми-древоточцами.

- Просушка. На этом стоит акцентировать внимание. Инициировать данный процесс с помощью искусственного нагрева нельзя, иначе заготовки начнут деформироваться – изгибаться, скручиваться.

Влага должна испаряться только естественным путем – в помещении с комнатной температурой и хорошей вентиляцией.

Влага должна испаряться только естественным путем – в помещении с комнатной температурой и хорошей вентиляцией.

Сборка несущей рамы (основания верстака)

Частично об особенностях скрепления уже сказано – саморезы + элементы усиления. Но все-таки основной способ фиксации – соединение «шип-паз» с посадкой на столярный клей. А вот крепеж только добавляет прочности всей конструкции верстака. Но это практикуется лишь для массивных столов, которые не планируется в дальнейшем разбирать (стационарные варианты).

Здесь следует учитывать степень ремонтопригодности верстака. Если он находится в помещении с хорошими условиями, то вряд ли древесина быстро начнет подгнивать. В подобных случаях клеевые соединения вполне оправданы. Для рабочих столов, которые располагаются в холодных сараях, неотапливаемых боксах и тем более под открытым небом, «посадка» на клей нежелательна. Частичный ремонт сделать не получится, и придется собирать раму заново.

Дополнительная надежность конструкции может быть обеспечена установкой различных перемычек – диагональных, горизонтальных. Это все продумывается еще на этапе составления чертежа, хотя произвести «доработку» можно и в процессе монтажа.

Столешница

Это самая нагружаемая часть верстака, и ее целесообразно сделать съемной. В этом случае несложно (при значительных повреждениях) заменить 1 – 2 доски.

- Ширина столешницы подбирается из расчета, чтобы ее поверхность несколько выходила за периметр рамы. Иначе работать на таком верстаке будет неудобно. Да и закрепить съемные тиски уже не получится.

- Боковые части досок тщательно шлифуются. Если не добиться точной подгонки образцов, то не избежать появления щелей.

- Заготовки укладываются лицевой стороной вниз (на ровном основании) и скрепляются брусками. Они помещаются перпендикулярно осевым линиям досок, а толщина последних позволяет притянуть их толстыми саморезами. В крайнем случае, в отдельных точках несложно высверлить углубленные фаски.

Советы:

- Чтобы столешница получилась съемной, ее фиксируют на раме с помощью металлических уголков.

- После ее изготовления производится дополнительная шлифовка лицевой части. Для продления срока службы целесообразно произвести обработку рабочей поверхности пропиточными средствами (маслом для дерева, олифой).

Оснащение верстака

На каком этапе и что именно необходимо сделать, решается в зависимости от модификации рабочего стола и выбранного чертежа. К примеру, те же тиски. Они могут быть купленными, которые несложно закрепить на краю верстака. Люди, имеющие опыт в столярном деле, изготавливают зажимные устройства самостоятельно.

В принципе, у мужчины, который «дружит» с простейшим инструментом, при сборке столярного верстака сложностей возникнуть не должно. Единственная рекомендация – перед тем, как приступать к составлению чертежа, стоит внимательно просмотреть все имеющиеся в интернете фото рабочих столов.

Даже если на них нет размеров, определиться с ними нетрудно. Зато с большой долей вероятности можно утверждать, что появятся новые, интересные идеи. Ведь верстак бывает и откидной, который очень удобен в малогабаритном боксе или сарае. Да и ознакомившись с комплектацией стола, конструктивными особенностями различных моделей, можно придумать и что-то свое, оригинальное. Ведь вся прелесть сборки своими руками – в отсутствии каких-либо канонов. Только творчество + знание вопроса.

столярный, слесарный, складной, чертежи, размеры, из металла и дерева (фото)

Каждому мужчине обязательно нужен слесарный верстак, своими руками который сделать несложно. В большинстве случаев конструкцию устанавливают в гаражах или на дачных участках. Самодельный столярный верстак можно изготовить в виде столешницы на каркасной конструкции. Подобное устройство может стать отличным помощником в сооружении различных приспособлений. Эту задачу можно легко решить в случае, если есть в наличии все нужные для работы элементы. Также понадобится немного терпения.

Также понадобится немного терпения.

Для приготовления различных приспособлений и предметов необходим верстак, который можно изготовить своими руками.

Верстак – это прочный столик, на котором можно производить обработку металла или дерева. Данное приспособление способно облегчить работу в мастерской. Устройство может иметь различную конструкцию, все зависит от личных предпочтений и характера производимых работ. Его можно сделать самостоятельно из металла или дерева. При помощи верстака выполняются слесарные, монтажные и другие работы на станциях технического обслуживания, в мастерских и цехах.

Верстак может быть слесарным или столярным. Последний изготовить проще, однако его можно использовать исключительно для обработки деревянных изделий. У столярных верстаков крышка изготавливается из дерева или обрабатывается линолеумом. Обработать заготовку из металла на столярном верстаке не получится, так как покрытие устройства будет сильно поглощать масло, а стружка от металла застрянет. Столярный верстак сооружается из дерева, потому он не такой устойчивый, как металлический.

Верстак из дерева как правило изготавливают для столярных работ и его устройство состоит из основных элементов.

Для гаражей в большинстве случаев используются слесарные верстаки, на которых можно выполнять обработку и металлических заготовок. Столик, который подходит для подобных работ, оснащается крышкой из металла. Такое устройство может обработать и заготовки из дерева, поэтому его можно назвать универсальным. В процессе работы с металлическими изделиями важную роль играет устойчивость приспособления, так как для обработки этого материала нужны существенные усилия, которые будут передаваться на столешницу.

Верстак из металла может быть одноместным и двухместным. Одноместный столик предназначен для одного пользователя, на двухместных могут работать несколько пользователей в одно время. Последний вариант рекомендуется отлично подходит для маленьких мастерских, но не на производстве. Один пользователь способен выполнить точные действия, другой в это время должен что-то разрезать. Верстак нужно подбирать под пользователя. Только так работы могут быть выполнены профессионально.

Один пользователь способен выполнить точные действия, другой в это время должен что-то разрезать. Верстак нужно подбирать под пользователя. Только так работы могут быть выполнены профессионально.

Элементы, из которых состоит верстак

Стандартные металлические устройства оснащаются столиком, крышкой и подверстачьем, которое в большинстве случаев изготавливается из непрочной древесины. Слесарная конструкция имеет прочный каркас и крышку, в которой есть трехсторонние бортики. Столики из металла можно сделать из фанерного листа или МДФ большой толщины. Данные материалы понадобится покрыть листом из стали. В столешнице верстака нет острых углов, потому исключается появление травм пользователя по неосторожности.

Слесарный верстак оборудуется часто в гаражах, имеет металлическую столешницу для работ с металлом,однако на нем можно выполнять и работы с деревом.

Ящики для хранения больших принадлежностей, которые располагаются под столешницей, понадобится оснастить направляющими, которые способны предотвратить их непредвиденное падение. Подобные рабочие столики можно оборудовать защитным экраном, который представляет собой щит, приваренный к задней стенке столика. Подобный элемент способен предотвратить загрязнение стенки, он дает возможность разместить рядом с рабочим местом все нужные принадлежности.

Ножки имеют большую площадь основания и высокую прочность, их понадобится скрепить в нижней части. В местах скрепления может размещаться полка для хранения различных комплектующих и больших инструментов. В большинстве случаев верстак из металла оснащается двумя тисками, устройством для упора и устройством для зажима.

Сегодня используются изделия с углублениями в столешнице, которые нужны для различных упорных элементов и струбцин. Для хранения вспомогательных устройств могут быть предусмотрены на столике различные отсеки и полочки. Столики нужно будет укомплектовать лампочками, розетками и держателями для различных приспособлений.

С помощью таких конструкций можно производить следующие операции:

- шлифование;

- заточка;

- распил;

- резка.

На обыкновенном столике не сможет поместиться такое количество инструментов. Следует учитывать и то, что понадобится отгибать листы железа, чего нельзя сделать на обыкновенном столе. Для этого и предназначаются верстаки, которые лучше всего изготавливать из качественной стали.

http://www.parnikiteplicy.ru/www.youtube.com/watch?v=eO_a4-mRdPU

В верстаке с экраном и тумбами можно будет хранить отвертки, шурупы, гвозди, мелкие элементы и так далее. Подобное устройство позволяет пользователю точно выполнять свою работу, при этом не нужно будет затрачивать больших усилий. Поэтому сейчас все больше людей интересуется тем, как сделать верстак самостоятельно.

Вернуться к оглавлению

Чертеж верстака из металла

Перед изготовлением металлического изделия подобного типа понадобится сделать чертеж и рассчитать габариты всех деталей конструкции. Первым делом надо определиться с высотой. Для этого понадобится опустить руки вниз, а ладони разместить параллельно напольному основанию. Расстояние между ладонью и напольным основанием является высотой рабочего места.

Для сооружения верстака понадобятся напильник, молоток, гвозди, рубанок и карандаш.

На следующем этапе надо будет просчитать размеры самого верстака. Следует заметить, что чем больше длина столешницы, тем удобнее пользователю работать. Для крышки столика достаточно ширины приблизительно в 55-60 см, а длины – в 1,5 м. Столешница производится из дерева или стальных листов. Если планируется использовать дерево, то его в дальнейшем надо будет обшить металлом.

Каркасная конструкция может быть изготовлена из уголков. Обязательно надо будет установить поперечины между ножками. Это нужно для надежности всей конструкции. Вместо распорок можно сделать удобную полку снизу, на которой будут размещаться лаки, различные приспособления и детали, которые потребуются для работы. Следует учитывать, что хороший качественный верстак обязательно должен быть прочным, поэтому понадобится заранее продумать метод крепления ножек к напольному основанию.

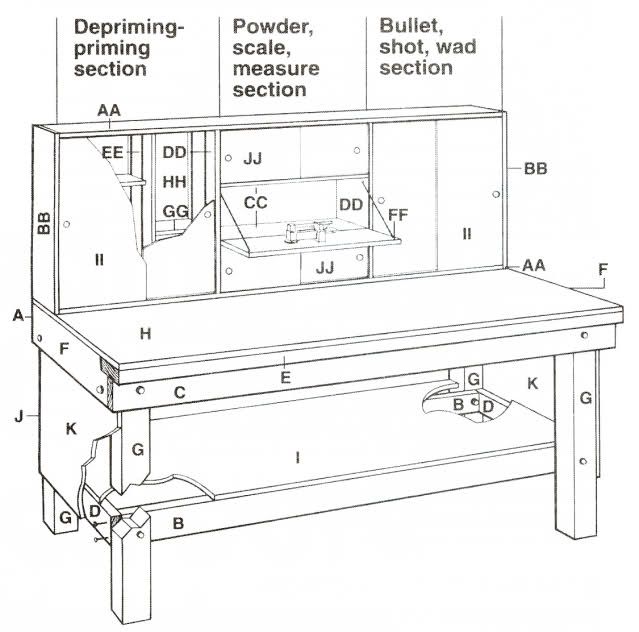

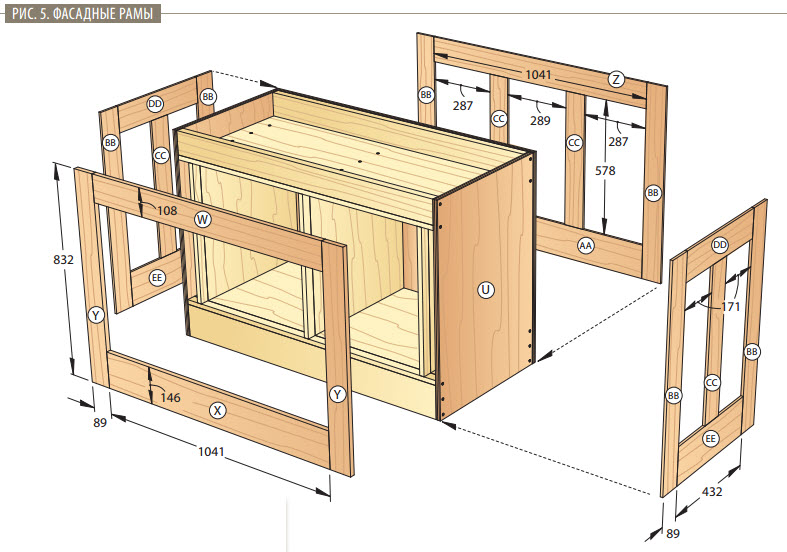

Схема полной комплектации верстака из металла изображена на рис. 1.

Следует помнить об источниках освещения и розетках, которые должны располагаться поблизости с верстаком. После этого можно будет произвести расчет нужного количества материала и начать изготовление конструкции. Многие начинающие мастера пренебрегают данным этапом и выполняют подгонку элементов уже в процессе работы. Однако подобный подход является неправильным, так как именно на этапе проектирования можно посмотреть на всю конструкцию в сборе и слегка изменить ее в случае, если есть такая необходимость. Следует точно подгонять все элементы, обрабатывать острые части металла. Только в таком случае конструкция будет функционировать долгий период времени.

Вернуться к оглавлению

Подготовительные работы, которые нужно выполнить

Рисунок 1. Схема возможной полной комплектации верстака.

Следует внимательно посмотреть на составленный чертеж и убедиться в том, что подготовленный вариант подходит. Понадобится точно продумать габариты приспособления, чтобы оно вмещалось на рабочей площадке. Нужно понимать, что хотя и верстак больших размеров намного удобнее, но в случае наличия маленького рабочего места лучшим вариантом будет малогабаритная столешница с одной полкой.

Не рекомендуется изготавливать самодельный верстак без полок, так как все равно нужно будет куда-то складывать инструменты. Современные конструкции оснащаются экраном для защиты, который в большинстве случаев располагается в задней части столика. На подобном экране понадобится установить фиксаторы, которые будут закреплять различные устройства. Если планируется изготовление ящиков, то их надо будет оборудовать механизмами, которые дадут возможность элементам полностью выдвигаться.

Для прочной фиксации приспособления рекомендуется использовать металл, который можно разрезать болгаркой. Чтобы изготовить каркас, можно использовать уголки из металла с толщиной 3 см и размерами 40х40 мм. Можно использовать и металлопрофили с сечением 50х30 мм. Дополнительно нужно будет подготовить металлическую полоску для закрепления рабочего столика к основной каркасной конструкции.

Дополнительно нужно будет подготовить металлическую полоску для закрепления рабочего столика к основной каркасной конструкции.

http://www.parnikiteplicy.ru/www.youtube.com/watch?v=0q_B9m-UCzY

Вернуться к оглавлению

Последовательность действий по изготовлению верстака

Элементы, которые будут нужны:

- уголки;

- металлические листы;

- саморезы;

- устройство для сварки;

- металлические пластины;

- металлопрофили.

Для каркаса надо нарезать заготовки по размеру и скрепить их с помощью сварки.

Если не планируется монтировать полочки, то конструкцию надо закрепить ребрами жесткости.

Они привариваются на высоте 10 см от напольного основания и 10 см вниз от столешницы. Ребра нужно установить и в центре столика. На ножки понадобится приварить пластины.

Далее изготавливается каркас столика. Из уголков 50х50 мм нужно сварить конструкцию, длина которой должна быть на 20 см больше основного каркаса. Это необходимо для крепления тисков. Далее в месте фиксации рабочего столика нужно наварить полоски. Все это скрепляется уголками. После этого выполняется монтаж защитных экранов.

В столешнице и уголке надо проделать отверстия, к которым будут закрепляться доски. Их можно зафиксировать саморезами. После этого столешницу нужно покрыть металлическим листом, который фиксируется саморезами.

http://www.parnikiteplicy.ru/www.youtube.com/watch?v=-BR3u28Og_E

Металлический верстак своими руками сделать несложно, нужно лишь соблюдать правильную последовательность действий.

Верстак своими руками: фото, чертежи, схемы, видео

Дачное строительство, оформление участка и мелкие ремонтные работы требуют специальных навыков и времени. Но также необходимо иметь качественный инструмент и принадлежности, которые помогут в данных процессах. Не лишним будет и верстак, с наличием которого любая стройка пойдет куда быстрее.

Столярный или слесарный верстак – специальный стол для работ с древесиной или металлом. Они имеет твердую и прочную поверхность большой площади и ящики для инструментов. Дополнительно могут быть установлены дополнительные принадлежности для проведения работ – дрель, тиски, циркулярная пила, небольшая фреза, прочее.

Они имеет твердую и прочную поверхность большой площади и ящики для инструментов. Дополнительно могут быть установлены дополнительные принадлежности для проведения работ – дрель, тиски, циркулярная пила, небольшая фреза, прочее.

Сегодня мы постараемся сделать столярный верстак своими руками (он же может служить и слесарным), правильно его собрать и оборудовать.

Как обычно, максимально удешевим наше изделие и даже используем старые предметы интерьера и подручные средства.

Что необходимо для сооружения столярного стола?

Давайте сначала для себя определимся, что столярный верстак является одной из многих разновидностей хорошо известного всем обычного стола, которая была придумана для работы именно с деревом. По высоте такой стол бывает, как правило, в районе 70-90 см.

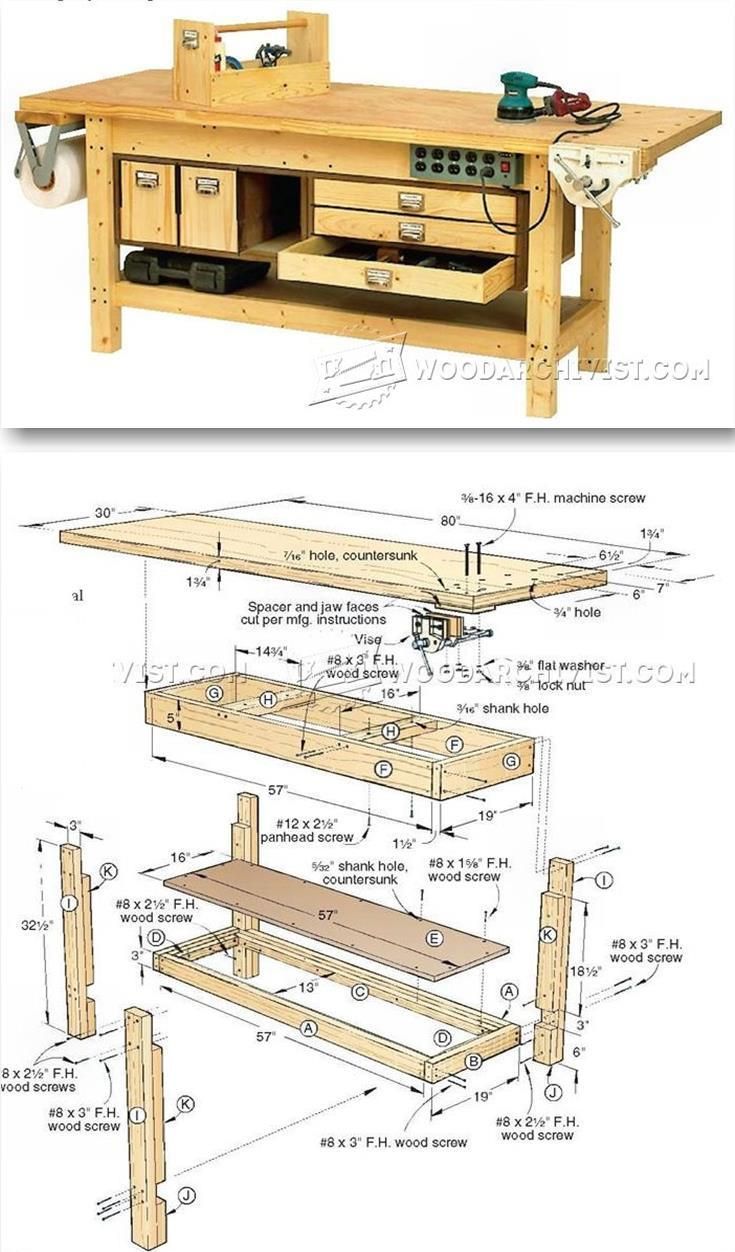

Для работы мы возьмем следующие материалы:

- Предварительно обработанный и хорошо обструганный брус, который должен пройти подготовку на так называемом рейсмусном станке. Это надо для более высокого соответствия параметров размера и последующей подгонке.

- Затем нам понадобятся для усиления жесткости специальные элементы, состоящие из клиньев, которые потом забьются в заранее приготовленные отверстия, расположенные на стяжках. Это необходимо для тех случаев, когда требуется разобрать стол.

- Один лист полотна размером 1980х610х40 для крышки стола, а также столярный клей и шурупы.

Продумывая чертежи столярного стола своими руками, необходимо помнить, что на первом месте должна идти его функциональность, и то, что работать за верстаком должно быть, просто и удобно.

Строим сарай-мастерскую своими руками

Каждый владелец загородного дома, либо дачи, мечтает построить на своем участке небольшой сарай, для хранения в нем к примеру инструмента, либо садового инвентаря, и много еще чего полезного для ведения дачного хозяйства.

В основном такие простейшие постройки дачники строят самостоятельно из б/у материала, потому как постройка второстепенная и не требует для себя красоты эстетического внешнего вида. Так же самостоятельное строительство экономит денежные средства семейного бюджета, потому как в данном случае профессиональные строители не нужны.

Так же самостоятельное строительство экономит денежные средства семейного бюджета, потому как в данном случае профессиональные строители не нужны.

Первоочередным материалом для стройки сарайчиков является дерево, доска, брус, фанера. Данный вид материала прост в обработке и не требует профессиональных навыков в строительстве, главное чтобы человек желающий создать данную постройку умел держать правильно в руках инструмент.Автор, решивший построить на своем приусадебном участке небольшой сарайчик для хранения инструмента и мелкой столярно-слесарной работы, сделать себе небольшой мужской кабинет для отведения души))).При постройке данного строения сначала создается каркас, лучше всего выполнить его из металлического уголка, либо квадратной трубы, данный вид основы не сгниет под воздействием влажности земли и прослужит очень долгое время своему хозяину. Далее из брусков создается скелет и обрешетка, в дальнейшем отделывается вагонкой и фанерой, производится монтаж кровли, внутренняя отделка.Что для этого ему понадобилось.

Материалы: доска, брус, металлическая квадратная труба, фанера, рубероид, вагонка.

Инструменты: ножовка, лопата, шуруповерт, молоток, нож, емкость для раствора.

И так первым делом автор готовит участок под строительство сарайчика, предварительно расчистив его.

Затем приготовил материал, чтоб было все под рукой.И начинает устанавливать металлические столбы.Ямки с установленными столбами заливает цементным раствором.Копает ямку под следующий столбик.И следуя данной последовательности, устанавливает последующие несущие опоры.Основа готова, далее производится непосредственно сборка конструкции, и обрешетки будущего сарая.Затем переходит к отделке стен вагонкой, по всему периметру данного строения.Затем наш герой приступает к кровельным работам, на конек уложенный фанерой постелил слой рубероида, и прибил оцинкованными гвоздями специально для кровельных работ.Вставил окошечко, чтоб в сарайчике было светло и уютно. И по окончанию строительства размещает инструмент и раскладывает все по полочкам. Автор очень доволен своей постройкой, теперь у него есть местечко под его небольшую столярно-слесарную мастерскую, где он может спокойно заниматься своей работой. Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Автор очень доволен своей постройкой, теперь у него есть местечко под его небольшую столярно-слесарную мастерскую, где он может спокойно заниматься своей работой. Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

usamodelkina.ru

Компоновка столярного стола

Обычная компоновка столярного верстака выглядит следующим образом:

- Опоры стола, как правило, делаются из мягких пород древесины, таких как сосна, ель или липа. Чтобы добиться приемлемой устойчивости, потребуется соединить данные опоры между собой при помощи заранее подготовленных продольных планок.

- Поверхность столярного стола. Здесь уже идут в дело твердые породы дерева. Это связано с возможностью более продолжительной эксплуатации верстака без ремонта и преждевременной замены его столешницы. На рабочей части столешницы устанавливаются тиски, в которых будут закрепляться обрабатываемые детали, а если стол выйдет достаточно длинным, то на него есть смысл поставить двое тисков. Одни — более мощные, станут служить для крупных деталей, а те, которые поменьше, — для совсем небольших.

Важно! Необходимо помнить, что допустимая толщина деревянного материала обычно рекомендуется не менее 80 миллиметров.

- Некоторые из опытных мастеров на задней части столешницы делают по несколько разных углублений либо просто ставят пару небольших ящичков, выполненных из обычной рейки. Их потом можно будет использовать для размещения фурнитуры и некоторых других полезных вещей.

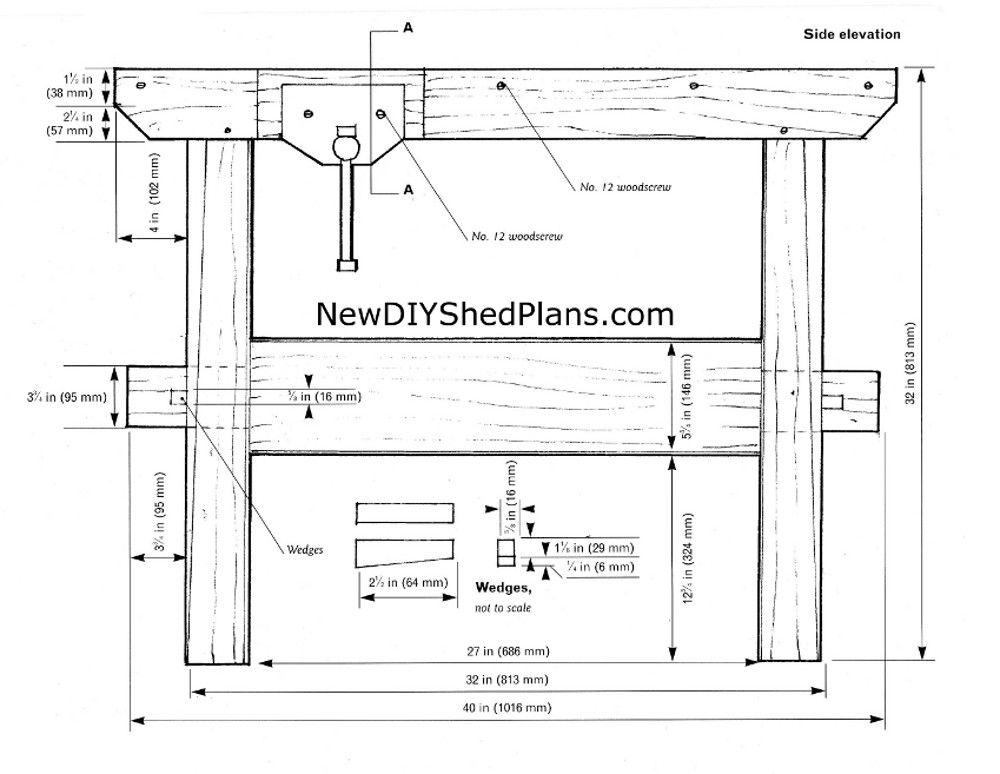

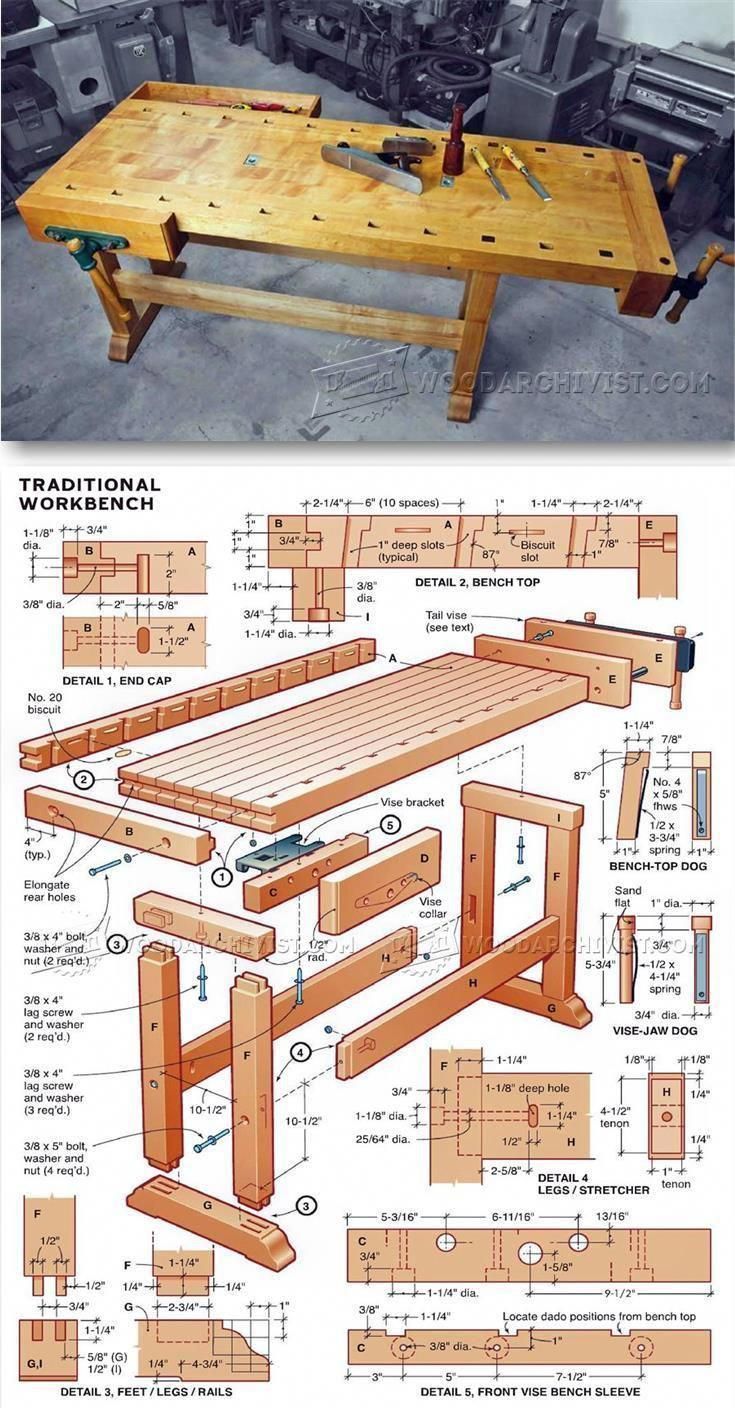

Типовой чертеж слесарного верстака и пошаговая инструкцию по изготовлению

В разрезе видим основные элементы конструкции и материалы для ее изготовления.

Станина (1) выполнена из стального уголка со стороной 35 мм и толщиной 5 мм. Такие параметры обеспечат устойчивость и жесткость конструкции.

Рабочая поверхность представляет собой стальной лист (2) толщиной 2 мм, уложенный на столешницу, набранную из доски толщиной 50 мм. Материал должен быть сухой, иначе впоследствии можно получить искривление поверхности под металлом.

Материал должен быть сухой, иначе впоследствии можно получить искривление поверхности под металлом.

Не силовые элементы (3), такие, как обвязка стола и каркас для полок и ящиков, выполнен из уголка с размерами 20*20*3 мм. Силовая полка под основной поверхностью набирается из доски, в данном случае достаточно толщины 20 мм.

Для остальных полок применяется фанера толщиной 10 мм. Выдвижные ящики изготавливаем из стального листа 1,5-2 мм.

Чертеж станины:

На ее изготовление в соответствие с чертежом, потребуются материалы в следующем количестве:

- Уголок стальной симметричный 35х35 мм толщиной 5 мм, 2 отрезка по 1710 мм, 2 отрезка по 710 мм, 4 отрезка по 1700 мм, 4 отрезка по 700 мм, 4 отрезка по 500 мм;

- Уголок стальной симметричный для каркаса 20х20 мм толщиной 3 мм. 12 отрезков по 700 мм, 2 отрезка по 690 мм, 2 отрезка по 545 мм;

- Пластина стальная 5 мм для оснований опорных ножек. 8 штук 67х67 мм.

Популярное: Приспособление для заточки сверл должно быть в арсенале любого домашнего мастера

Разрабатываем проект стола

Как вы понимаете, для работы сначала потребуется проект. Разработать его не так сложно и сейчас, мы покажем, как это делается:

- столярный верстак должен быть изготовлен таким образом, чтобы он был удобным и хорошо смотрелся;

- его ширина, а также рабочая длина будут зависеть от всей площади того места, где столярный стол планируется установить, но в общем популярны следующие размеры, когда ширина столярного стола бывает в районе 80 сантиметров, а длина — 2 метра;

- высота стола обычно определяется на фоне таких показателей, как рост его хозяина, и, если учитывать тот факт, что большинство операций обычно выполняется в положении стоя, то в случае человека среднего роста, высота столярного стола будет в районе 90 сантиметров;

- конфигурация столешницы и расположение на ней всех креплений зависит от вида и объемов операций, выполняемых мастером, а также от его предпочтений;

- если стол у вас будет разборной, то можно его уменьшить, что возможно сделать за счет снижения толщины деталей, снимаемой столешницы и разборных ножек верстака;

- в проекте, как правило, указывается место, где столярный стол будет размещен, необходимое освещение для работы и все электрические проводки, включая розетки.

Итак, проект полностью готов. Теперь на его основе можно будет приступать к подготовительным работам, о которых мы расскажем ниже.

Подготовительные мероприятия

Просчитав актуальные размеры и создав свой собственный чертеж, становится понятно, что эта работа вполне по плечу любому мужчине. Остается только определиться с конкретным проектом, так как столярный стол своими руками обычно делают под конкретные помещения. Кроме того, его назначение может также сильно отличаться друг от друга. Например, кому-то он понадобится лишь во время проведения капитального ремонта дома или дачи, а другим для каждодневной работы с деревянными деталями. Поэтому существует несколько совершенно различных вариантов.

Мобильный

Вариант, который отлично подойдет для гаражей и небольших домашних мастерских, а его главным предназначением станет работа над малыми и средними проектами, связанными с обработкой дерева. Вполне допустимый вес такого стола позволит при желании перемещать его по мере необходимости.

Что касается его комплектации, то, учитывая малые размеры, на нем можно будет разместить только средние тиски и электрический точильный камень. В случае установки последнего при помощи верстака станет возможным проведение определенного количества слесарных работ.

Стационарный

Следующим мы рассмотрим вопрос, как сделать столярный стол в стационарном варианте. Здесь в качестве основной отличительной черты выступает его массивность. Он может понадобиться тем, кто часто занят в сфере распиловки бревен, крупного бруса или же большого количества досок.

Важно! Многие любители пользуются им только во время проведения каких-либо небольших строительных работ, когда требуется обработка деревянных элементов для крыши или, к примеру, при возведении бани. При этом, если человек живет в собственном доме, то там всегда найдется место для его размещения, чего не скажешь о небольшом гараже или пристройке.

Из этих двух вариантов большинство мастеров-любителей выбирают первый, так как он гораздо легче в изготовлении, да и, как уже было сказано, его всегда можно легко переместить при необходимости.

Изготовление ручки для тисков.

Для ручки нам потребуется длинная круглая деревянная палка с диаметром чуть меньше отверстия под ручку в тисках, коронка по дереву с диаметром на 15-20мм больше чем диаметр палки.

Отрезаем палку нужной длинны, из фанеры коронкой изготавливаем две деревянные шайбы. В центре торцов палки нужно сначала просверлить отверстие под шуруп. Затем крепим первую шайбу к торцу палки, потом вставляем палку в тиски и крепим вторую шайбу.

Сооружаем столярный верстак

Весь процесс по изготовлению столярного стола своими руками будет состоять из нескольких этапов.

Основание

Делается это обычно в два этапа, куда входит непосредственная сборка каркаса и монтаж столешницы.

Важно! С самого начала работ и до полного их завершения необходимо строго контролировать установку деталей и их подгонку. Лучше всего для этого использовать строительный уровень.

Начинаем сборку с основания стола:

- Сбиваем конструкцию, которая должна быть предельно жесткой. Чтобы этого добиться, устанавливаем между ножками стола специальную перемычку, которая располагается горизонтально. Здесь же по длине основания необходимо закрепить царгу.

- Все перемычки монтируем в полуметре от поверхности пола, кроме своих прямых функций, они могут быть использованы в качестве полок для крупного инструмента.

- Во время следующего шага с помощью замка шип-паз соединяем брусья, приготовленные для основы. Паз предварительно тщательно проклеивается столярным клеем. Там, где нет возможности применить клей, делаем это при помощи саморезов.

- В случае, если верстак был задуман в качестве мобильного варианта, то детали рамы собираем, используя металлические уголки.