видео-инструкция по монтажу своими руками, чертежи, особенности самодельных конструкция, фото

Шлакоблок – универсальный строительный материал для возведения зданий и ограждений. Многие застройщики предпочитают своими руками изготовить такие блоки удобного размера и гарантированного качества при минимальных финансовых затратах.

При самостоятельном изготовлении мы ограничимся только специальной формой.Отметим, что пустотелые блоки из цемента или граншлака, то есть отходов литейного дела, а также других наполнителей многофункциональны: они максимально приглушают звуки и хорошо удерживают тепло.

При изготовлении шлакоблоков в заводском производстве применяют особые металлические формы, прессы и вибростолы.

Особенности емкости для шлакоблоков

На фото – размеры стандартного блока.

Габариты

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий.

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Статьи по теме:

Правила изготовления

- Отклонения в высоте формы должны быть не более 5 мм.

- Соразмерные пластины фанеры, металла, гетинакса годятся для разделительных деталей.

- Заметим, что расстояние между поперечинами соответствует длине блоков, их ширина – толщине. Поэтому необходимые чертежи форм для шлакоблоков не позволят нам допустить брак: стоит строго соблюдать размеры при изготовлении этой оснастки.

- Деревянные элементы надо покрасить масляной краской, отталкивающей влагу и облегчающей извлечение шлакоблоков из формы.

- Чтобы готовый блок легко извлекался из формы, ее лучше сделать разборной, а вместо дна подложить пленку.

Виды форм для изготовления шлакоблоков

Качественно сделанная форма приемлемых размеров удержит бетонный раствор до полного затвердения.

Разборные из дерева

Форма для шлакоблока в виде носилок рассчитана на отливку 3 шлакоблоков.

В домашнем производстве данных блоков удобны деревянные формы, которые проще изготовить.

- Такая конструкция — элементарная опалубка, в которую мы заливаем цементную смесь.

- Чтобы изготовить форму–оснастку, нужны строганные доски шириной с высоту шлакоблока. А длина их до 2 метров — с досками длиннее и работать труднее.

- Затем поперечинами из коротких досок делим основу на отдельные ячейки, в которых образуются шлакоблоки.

Две крайние поперечины входят в задвижные 7 мм пазы для соединения с продольными досками.

- Целесообразно эти детали поставить на фиксаторы — задвижные пазы.

Эти разделительные пластины можно также установить в выпиленные в длинных досках выборы.

Эти разделительные пластины можно также установить в выпиленные в длинных досках выборы. - В самодельные формы для шлакоблока поставим металлические цилиндры, куски труб или обычные пластиковые бутылки, наполненные водой (чтобы в растворе не всплыли),тяжелые бутылки из-под шампанского (9 штук) с толстыми прочными стенками для образования пустот в блоках.

- Дно формы можно застелить целлофаном.

Установим бутылки в раствор для образования пустот.

Совет!

Для беспрепятственного снятия сырого шлакоблока с емкости обязательным условием для образователя пустот является его конусность.

Из металла

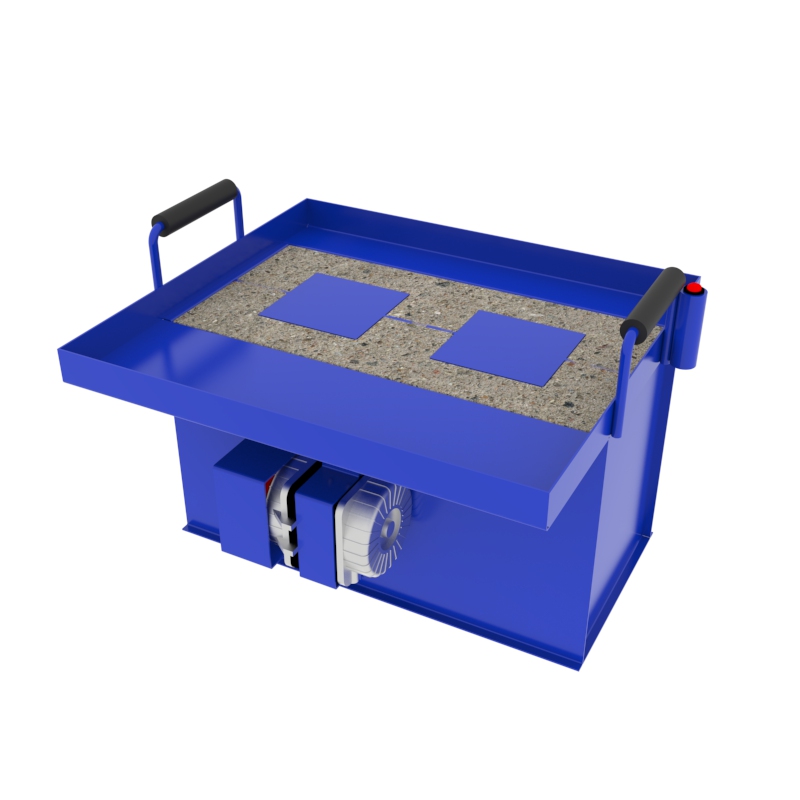

На фото – грамотно сделанная металлическая емкость.

Сварные металлические ячейки с перегородками делаем по типу обычной опалубки или аналога из дерева. Кстати, из такой металлической оснастки шлакоблоки доставать проще и легче, особенно, если предварительно ее смазать отработанным маслом.

Инструкция по изготовлению металлической емкости и ее применению:

- целесообразно использовать листовой металл от 3-х мм толщины;

- из него вырежем матрицу по размерам шлакоблока, но с запасом в 5 см для неизбежной утрамбовки;

- далее формируем сквозной удобный короб без дна;

Обратите внимание!

Все сварочные швы делаем снаружи, чтобы шлакоблок получился гладким.

- резиновая обивка по периметру основания предохранит края блока от деформаций;

- для усиления устойчивости к коробу с торца приварим тонкие профильные трубы;

Схема металлической формы

- при изготовлении самодельных блоков в этих формах мы используем мягкий раствор с увеличенным количеством воды;

- через пару часов раствор схватится, и мы разберем конструкцию, оставив блоки сохнуть уже в свободном состоянии.

Самодельный станок

Покупать промышленный станок не всегда оправдано

Схема самодельного стола-вибратора: 1-двигатель; 2-груз балансирующий; 3-шкив.

Мастера сконструировали самодельные станки для домашнего производства шлакоблока. Они оснащены вибрирующими устройствами, что максимально ускоряет процесс: изготовление без ожидания застывания бетона.

Застройщики используют 2 варианта:

- вибростол;

- формочку мотором, при этом даже не переворачиваем форму, чтобы достать сформированный шлакоблок.

Наиболее простой такой самодельный блочный станок-ящик собран по схеме «несушка». Он состоит из формовочной матрицы — ящика без дна и вибратора сбоку на стенке. Данный вибратор можно изготовить из любого маломощного электродвигателя на 150 Вт (например, от стиральной машины).

У ящика обязательно есть ручки, чтобы после формирования шлакоблока форма легко снялась, нисколько не повредив сам слепок.

Вывод

Застройщики иногда отливают бетонит в уникальных трансформерах.

Самыми оптимальными являются разборные формы.

- Для самостоятельного изготовления блоков мы сделаем формы из листовой стали либо струганной доски.

- Пустоты по форме предпочтительнее круглые.

- Данная емкость рассчитана на получение одновременно нескольких блоков.

- Преимуществами самостоятельного изготовления блоков является то, что мы сами контролируем качество блоков и экономим на строительстве.

Самодельные шлакоблоки идеально подходят для капитального строительства и ремонта: материал не тяжёлый и теплоёмкий. Обзаведясь такой емкостью, можем смело приступать к производству шлакоблоков для собственных нужд. А видео в этой статье ознакомит с нюансами работы.

Форма для шлакоблока своими руками (+чертеж)

Шлакоблок – популярный строительный материал, который широко используется благодаря его дешевизне и хорошим эксплуатационным характеристикам. Дом из шлакоблоков прослужит 50 и более лет. Оборудование, предназначенное для производства этого строительного материала, не подлежит сертификации, поэтому многие изготавливают шлакоблоки своими руками.

Фото: шлакоблоки

Что нужно для производства блоков, изготовление формы

Для того чтобы изготовить шлакоблок своими руками, необходимо закупить в большом количестве все составляющие смеси, в которую обязательно входит цемент и наполнители, а также кладутся различные добавки, улучшающие качество строительного материала.

Для производства понадобится бетоносмеситель, вибросито и вибростанок. Особое внимание следует уделить формам для изготовления блоков.

Форм потребуется столько, сколько блоков вы собираетесь делать в день. Изготовлены формы могут быть как из дерева, так и из металла. Для пустотообразователей берутся трубы нужного диаметра. Также можно сделать прямоугольные пустотообразователи, но нужно учитывать, что пустотность блока не должна превышать 40%.

Совет прораба: обычные размеры блоков – 390х190х188 мм, но если вы изготавливаете блоки своими руками, то можете сделать формы произвольных размеров.

Чертеж формы для изготовления щлакоблока

Фото: вибростанок

Сделать станки для производства шлакоблока также можно своими руками. Помогут в этом подробные чертежи.

Если у вас много времени, то можно делать блоки без применения станка только при помощи форм. Для этого в нее нужно залить раствор на треть, после чего простучать молотком ее стенки по всему периметру для того, чтобы смесь уселась.

При использовании качественного цемента и четкого следования технологии производства, блоки, сделанные своими руками, получаются не менее качественными, чем при производстве на предприятии.

Видео

Самостоятельное изготовление блоков: инструкция и советы

Строительство зданий из блоков намного быстрее, чем из кирпича. В строительных магазинах много разновидностей такого материала, но для экономии средств можно легко сделать такие блоки для строительства самостоятельно.

Купить блоки или сделать самостоятельно?

Строительные блоки используют не только для строительства стен. В продаже можно найти блоки различной твердости и качества. Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

В продаже можно найти блоки различной твердости и качества. Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

Использовать можно различные материалы для блоков строительных. Плюсом изготовления строительных блоков самостоятельно является дешевая себестоимость материала.

Плюсом приобретения готовых блоков это возможность сохранить время ,которое необходимо потратить на изготовление.

Самодельные блоки

Для изготовления самодельных блоков необходимо определится с будущими размерами блоков. Самый простой вариант изготовление блоков это использование специальных форм.

Самодельные блоки можно изготавливать различных форм, что позволяет использовать блоки не только строения стен, но и для отделочных работ.

Для изготовления можно использовать различный материал для наполнителей, даже отсевы и использованный кирпич. Изготовляя самодельные блоки можно контролировать плотность и прочность строительного материала.

Форма для изготовления блоков

Металлические

В продаже есть готовые формы для изготовления блоков, они имеют стандартные размеры. Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

- Инструмент УШМ (для резки метала)

- Аппарат сварочный

- Крупнозернистая наждачная бумага

- Дрель по металлу

- Метал толщиной 5 мм

- Метал толщиной 3 мм

На металлическом листе 5 мм сделать разметку необходимого размера, например 260 мм и 196 мм. Должно получиться четыре детали.

Эти детали необходимо аккуратно сварить внутренним швов для получения прямоугольной формы. Дно делать не нужно. По бокам формы там где ширина 196 мм необходимо сделать по одной ручке для удобного использования. Из листа метала 3 мм необходимо сделать пусто образователи.

Пусто образователи необходимы для:

- Экономии раствора

- Снижения теплопроводности стен

Для формы необходимо три пусто образователя. Необходимо сделать три заготовки подходящего размера и свернуть их в цилиндры и проварить с внутренней стороны.

Необходимо сделать три заготовки подходящего размера и свернуть их в цилиндры и проварить с внутренней стороны.

Необходимо взять полоску метала шириной 30-40 мм для крепления пусто образователей между собой. В верхней части пусто образователей делаются пропилы, с помощью которых цилиндры привариваются к металлической полоске.

Обязательно необходимо сделать дно и крышки для цилиндров. После чего готовый механизм пусто образователей приваривают к форме. Сделав для этого распилы над ручками и вставив полоску метала с цилиндрами ,необходимо проварить внутренним швом.

Формы из дерева

Формы для изготовления блоков могут быть сделаны из дерева. Для экономии времени для изготовления блоков, можно сделать форму большую с отдельными ячейками.

Необходимо сделать каркас без днища, и используя распилы добавить промежуточные элементы. Промежуточные полоски из дерева помогут разделить деревянный каркас на необходимое количество ячеек, необходимого размера.

Для удобного вынимания готового блока из форм, необходимо внутреннюю поверхность формы окрасить масляной краской.

Используемый материал для изготовления блоков

Большой плюс блоков изготовленных своими руками это широкий выбор материала

В зависимости от материала можно выделить несколько видов блоков:

- Блоки шлакобетонные

- Блоки с использованием жидкого стекла

- Саманные блоки

- Стружкобетонные или арбалитовые блоки

Основа для блоков практически всегда состоит из цемента, а накопитель можно выбирать различный.

В качестве наполнителя в строительных блоках можно использовать:

- Золу

- Шлак

- Отсев

- Щебень

- Гипс

- Опилки древесные

- Солому

- Битый использованный кирпич

Какое потребуется оборудование?

Для начала изготовления блоков необходимо подготовить следующие инструменты:

- Форма для изготовления блоков

- Вода для смачивания форм

- Вибрационная плита ( необходимо для уплотнения раствора)

- Шпатель для разравнивания раствора

- Мастерок

- Совковая лопата

- Ведра

- Емкость для перемешивания раствора

- Металлическая или резиновая ровная пластина ( для сушки готового изделия)

- Необходимые компоненты для раствора

Список инструментов может увеличиваться в зависимости от видов блоков и их составляющих. Самостоятельное изготовление различных видов блоков Основная составляющая любого вида блоков это цемент вода и наполнители.

Самостоятельное изготовление различных видов блоков Основная составляющая любого вида блоков это цемент вода и наполнители.

Виды блоков

- Шлакоблок – в качестве наполнителя для блоков используется шлак. Такие блоки огнеустойчивы и устойчивы к низкой температуре.

- Опилкобетон – удобны при укладке. Очень просты в применении имеют легкий вес.

- Блоки с использованием гравия – имеют большой вес, трудны в укладке

- Блоки керамезитные – обладают отличными теплоизолирующими свойствами. Имеют легкий вес и хорошую крепость.

- Блоки, содержащие древесные опилки камень и различные отходы.

Чтобы ускорить процесс производства необходимо изготовлять несколько форм. Для изготовления блоков необходимо:

- Подготовить формы для изготовления блоков

- Установить на гладкую ровную поверхность ( металлический или прорезиненный лист )

- Приготовить раствор с необходимым наполнителем

- Смачивать форму водой либо машинным маслом ( для легкого извлечения)

- Накладывается раствор в подготовленную форму

- Необходимо включить виброплатформу на 2-4 минуты для уплотнения раствора и выхода лишнего воздуха и воды.

- Необходимо шпателем выровнять поверхность блока

- Переместить форму в место сушки .для этого можно использовать открутую площадь с навесом

- Через минут 30-40 снять формы с готовых блоков.

- Оставить блоки на 2-3 суток в месте сушки. После переместить в сухое место на 20-25 дней. По истечении этого срока блоки готовы к использованию.

Изготовление керамезированных блоков

Керамизированые блоки – это блоки, состоящие из наполнителя керамзит.

Для изготовления раствора необходимо:

- 1 часть цемента

- Пять частей наполнителя керамзит

- Песок просеянный – 3 части

- 1 часть вода

Необходимо замешать раствор и изготовить блоки по следующей инструкции:

- В смазанные формы накладывается раствор

- Утрамбовывается

- Через 15-20 минут снять формы

- Оставить изделие на ровной поверхности. По истечении 12-13 часов переносятся в любое место защищённое от дождя .

- Через 20 дней блоки готовы к строительству.

Преимущества такого вида строительного материала:

- Блоки имеют маленький вес

- Устойчивы к низким температурам

- Влагоустойчивы

- Высокая прочность

- Невысокая себестоимость

Изготовление блоков из бетона

Процесс изготовления блоков из бетона можно разделить на несколько последовательных этапа:

- Подготовка форм для изготовления блоков. Вначале формы следует смочить водой , это предотвратит налипание на внутренних стенках раствора

- Заполнить формы раствором и установит на вибрационную платформу , для усадки раствора на несколько минут

- После того как раствор закрепнет можно снимать формы

Изделия необходимо сушить на ровном основании из резины это предотвратит повреждения блоков.

Ингредиенты раствора:

- Цемент -1 часть

- Песок – 4 часть

- Гравий мелкий – 4 часть

- Известь – 4 часть

- Вода – до получения средней густоты

Бетонные блоки получают свою прочность по истечении 28 дней.

Изготовление опилкобетоных блоков

Перед приготовлением блоков необходимо материалы:

- Цемент

- Песок мелкой фракции

- Известь не гашенная

- Опилки

Для приготовления раствора необходимо:

- Просеять опилки

- Смешать цемент, песок и известь

- Добавить опилки и снова перемешать

- Добавить воду до средней густоты

- Добавить хлорид кальция для улучшения клейкости компонентов

Изготовление блоков:

- Форму необходимо выстелить полиэтиленовой пленкой

- Наложить раствор

- Утрамбовать любым удобным способом

- Оставить формы для застывания на 4-6 дней

- Достать из форм и сушить еще два месяца

Изготовление саманных блоков

Для изготовления саманных блоков для строения необходимо:

- Глина красная

- Солома

- Речной песок

- Вода.

Точного соотношения нет, обычно раствор оценивается визуально. Самый оптимальный вариант:

- Глина – 1 куб.м

- Солома – 20 кг.

- Песок – 25-30 %

Для проверки готовности раствора необходимо взять горсть раствора сформировать шар и оставить на солнце на 1-2 часа. После чего бросить шар на землю, если он не расколется раствор готов. Если потрескается или развалится необходимо уменьшить процент воды и песка.

Для изготовления блоков следует выполнить такие действия:

- Приготовить солнечную ровную площадку

- Сделать раствор

- Заполнить формы раствором

- Уплотнить

- Убрать шпателем лишний раствор

- Через 20-30- минут формы следует снять

Блоки сохнут 10 -15 дней. Главное условие не допускать попадания воды. Какой бы метод изготовления блоков не был выбран, в любом случае себестоимость изготовления таких строительных материалов будет ниже, чем приобретение готовых изделий. Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

Формы для пеноблоков: изготовление своими руками

Пенобетоном называют камень с пористой структурой, обладающий устойчивостью к морозам, прочностью и способностью сохранять тепловую энергию. Такие блоки при эксплуатации не деформируются, создают оптимальный микроклимат внутри помещения. Основополагающим фактором геометрического соответствия размеров считается состояние опалубочной системы, с помощью которой блоки отливаются. Какими же бывают формы для пеноблоков, и возможно ли изготавливать их в домашней обстановке?

Виды форм

Опалубку для такого строительного материала классифицируют по ряду признаков:

- Материалы. Формы для пенобетона изготавливаются из:

— древесины;

— фанеры;

— пластмассы;

— металла;

— пенопласта. - Параметры. Опалубочные конструкции изготавливаются под большие стеновые, пазогребневые или малые блоки.

- Конструктив. Основа делается разбирающейся либо цельной, со съемными перегородками. Первый вариант идеален в хранении и перевозке, потому что элементы не занимают много свободного пространства. Зато второй вид надежен в использовании.

Кроме того, опалубку определяют по изготовлению, разделяя на резательную или литую. Последняя отличается прочным каркасом, а для первого варианта необходимы перегородки, придающие нужные параметры.

Если организовано изготовление литых пеноблоков, но время от времени практикуется резка, нет нужды в приобретении дополнительных опалубочных элементов. Если не пользоваться перегородками, то получится оснащение для технологического процесса резательного типа.

Материалы для изготовления форм

Приготовленная смесь газобетона создает неслабое давление на опалубочные стены. При гидратации и в тех случаях, когда затвердевание выполняется в «парилке», наблюдается обильное выделение воды и тепловой энергии. Такие факторы и считаются основополагающими для любых видов форм.

Такие факторы и считаются основополагающими для любых видов форм.

После некоторого срока эксплуатации опалубки коробятся, теряют форму, а для кладки пеноблоков это плохо. Ухудшается точность изделий, и чтобы отдалить это явление, тщательно подбирается материал для изготовления опалубки.

Нетесаная доска

Неплохой, но пилотный вариант для любого уровня производства. Такая опалубка быстро становится бесформенной, поверхность готовых блоков смотрится неэстетично, оставляет желать лучшего. Решив пользоваться формами из такого материала, рекомендуем каждый элемент опалубки обмотать полиэтиленом и постоянно смазывать. Такие меры продлят эксплуатационный период и улучшат внешность готового материала.

Фанера ламинированная, листы OSB

Эти материалы часто применяют вместо досок. Фанера получила лучшие рекомендации от строителей, давление, создаваемое бетоном, держит устойчиво.

Фанера получила лучшие рекомендации от строителей, давление, создаваемое бетоном, держит устойчиво.

Пластик

На строительном рынке найдется опалубка, изготовленная из пластикового материала с применением укрепляющих металлических элементов. Чаще всего из пластика изготавливают опалубочные ячейки для литья перегородочных блоков.

Изготовители рекламируют пластик, как элемент нового полимерного поколения. Он отличается высокой точностью, устойчивостью к температурным перепадам и избыточной влаге. Однозначно говорят, что такая опалубка хороша, но долговечностью не отличается. Перегородки внутреннего типа, пазовые и гребневые части коробятся, придавая блокам волнистость.

Естественно, что поврежденные части опалубки заменяются, но для этого потребуются определененные финансовые затраты. В качестве альтернативного варианта можно изготовить их самому или воспользоваться услугами жестянщика.

К числу достоинств такой опалубки относят приемлемую стоимость и отсутствие необходимости смазывать или обворачивать пленкой элементы перед заливкой бетона. Пластик не впитает влагу и не позволит блоку прилипнуть.

Пластик не впитает влагу и не позволит блоку прилипнуть.

Металл

Самый надежный вариант опалубки, позволяющий наладить серийное изготовление пеноблоков. Из листовой стали изготавливают любой высокоточный элемент конструкции. Даже среди бывших в употреблении опалубок попадаются довольно неплохие экземпляры, которые прослужат долгое время.

Сталь не коробится от давления, выдерживает большие температуры.

Пенопласт

Из такого материала готовят несъемный вид опалубки, применяемый при строительстве монолитных конструкций. Форма представляет собой сборную пустотелую конструкцию, отличающуюся надежностью и крепкой фиксацией.

Изготовление своими руками

Попробуем разобраться, как готовить формы для пеноблоков своими руками. Сборка отличается простотой и доступностью, напоминает сколачивание ящика из фанеры. До начала изготовления рекомендуется составить эскиз, с помощью которого рассчитывается необходимое количество ячеек, указываются габаритные параметры формы.

До начала изготовления рекомендуется составить эскиз, с помощью которого рассчитывается необходимое количество ячеек, указываются габаритные параметры формы.

Число ячеек в каждой форме определяют самостоятельно, но в большинстве случаев их количество не превышает сорока штук. Это самый удобный вариант, чтобы наладить бесперебойный цикл. За время застывания первой партии подготавливается очередная. Но здесь еще многое зависит от возможностей оборудования выдавать бетон, скорости застывания, оперативности укладки.

Чтобы изготовить конструкцию, выполняем следующие мероприятия:

- Берем лист ламинированной фанеры, толщина которого равна шести – восьми миллиметрам. Такой материал не будет прогибаться от давления, создаваемого бетоном, даст возможность точно сохранить геометрические размеры блоков.

- По изготовленному эскизу вырезается дно, длина и ширина которого должны быть кратными параметрам блока. Здесь еще следует учесть толщину фанерных перегородок, которые вы планируете устанавливать внутри.

- После этого готовятся боковины и торцы, вырезаются перемычки. Высота конструкции не должна превышать высоту блока, чтобы бетон заливался «заподлицо» по отношению к стенкам.

- По всему периметру основание стенок укрепляется металлическими уголками, чтобы конструкция получилась жесткой.

- По заблаговременно подготовленным пазам устанавливаются перегородки.

- Каждая ячейка обкладывается пленкой. Рекомендуется следить, чтобы не образовывались пузыри или складки, ухудшающие товарное качество строительного материала.

Форма готова, можно наполнять ее бетонной массой.

Советы при хранении и использовании

С первого взгляда может показаться, что ничего сложного здесь нет. Но чаще всего бракованные пеноблоки получаются от того, что подводят формы не совсем точными параметрами, неполным наполнением и т. п.

Чему же должна соответствовать качественная опалубка?

Точные параметры

Форма для отливки бетонных изделий должна отличаться идеальностью, потому что такой материал способен принимать всевозможные неточности. В конечном итоге такой блок выбраковывается либо распиливается на мелкие элементы, реализуемые заниженным сортом. В каждом из случаев производство несет убытки.

При строительных работах сборочные швы на пенобетонных блоках должны быть тонкими, потому что бетонная масса своим давлением заставляет раствор проникать в пустоты. От их размера и зависит расход раствора. И если вы приобретаете опалубку, то следует проверить зазоры, чтобы они были не слишком большими.

Простота

От количества дополнительных элементов в опалубочной конструкции будет зависеть срок ее эксплуатации. При самостоятельном изготовлении форм рекомендуется предусматривать надежную, но несложную сборочную систему.

Крепление элементов производится металлическими фиксаторными элементами, пазами либо болтами. Первый вариант самый удобный. Если элемент фиксации потерялся или «расшатался», то его заменяют новым, оперативно изготовленным своими руками.

Не стоит делать варианты опалубки без дна, для обслуживания которых потребуется бригада из нескольких человек. В таких конструкциях и боковые стенки сложно устанавливать самому, да и монтаж выполняется недостаточно ровно. Собранную опалубку достаточно неосторожно задеть, чтобы перекосилась ее часть, и блоки вышли криволинейными. В обязательном порядке устраивается дно, делающее всю конструкцию жесткой.

Надежностью отличаются классические пазогребневые конструкции, имеющие соединения на винтах. Но такие крепления могут встречаться и на простых формах из металла.

Резьба через определенный период эксплуатации стирается. Да и для прочной фиксации придется приложить массу усилий.

Кстати, если на подобный вид крепления попадает раствор, откручивать его становится сложно.

Получается, что крепление элементов опалубочной конструкции выполнятся фиксаторами. С такой системой легко работать – борта раскрыл, и можно аккуратно вынимать блоки.

Универсальность

В готовом виде опалубка соответствует ГОСТу, предъявляемому к параметрам блока. В стандартном варианте размеры следующие:

| вид блока | размер, см |

| стеновой | 60 х 30 х 20 |

| мелкий | 20 х 20 х 20 |

| перегородочный | 60 х 30 х 10 |

Иногда встречаются клиенты, желающие приобрести блоки с нестандартными размерами. Поэтому рекомендуется изготавливать универсальные опалубочные конструкции, позволяющие изготовить пеноблоки разных параметров.

Хранение

Не всякая опалубочная конструкция применяется в производственном процессе интенсивно. Подходит время, когда ее разбирают и складируют в такое место, чтобы она не создавала помех. И это считается важным моментом. Разборная опалубка, которую изготовите самостоятельно, должна состоять из оптимальных элементов, удобных для длительного хранения.

Изучив особенности, можно приготовить формы для заливки пеноблоков своими руками.

Делаем арболитовые блоки своими руками. Оборудование для производства арболитовых блоков

Арболит – это строительные блоки на основе цемента и древесной щепки. Он обладает хорошими характеристиками, которые существенно лучше, чем у опилкобетона. В статье речь пойдет о том, в каких сферах применяются арболитовые блоки, об их достоинствах и недостатках, а также о технологии изготовления.Содержание:

- Что такое арболитовые блоки

- Преимущества и недостатки арболитовых блоков

- Виды арболитовых блоков

- Технология производства арболитовых блоков

- Производители арболитовых блоков

- Инструмент для арболитовых блоков

- Подготовка щепы для изготовления арболитовых блоков

- Раствор для арболитовых блоков и заливка в формы

- Советы для изготовления арболитовых блоков

Что такое арболитовые блоки

Бетон – это универсальный строительный материал. Его свойства напрямую зависят от наполнителя. Работать с ним легко, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и проектную прочность. Арболит также изготавливается из бетона, но из-за опилок в составе имеет ряд отличий от привычных составов.

- В основе арболитовых блоков лежит древесная щепка. К ее размеру и количеству применяются строгие требования – эти два параметра влияют на качество материала и его марку. Кроме этого, есть производства арболита, которые используют стебли хлопчатника, рисовую солому или кору.

- Вяжущим компонентом выступает цемент марки не ниже М300. Его марка влияет на прочность готового изделия и, следовательно, на его маркировку.

- Для улучшения соединения компонентов смеси, в нее добавляют специальные добавки, обеспечивающие быстрое затвердение и т.д. В большинстве случаев это жидкое стекло, хлористые соли калия или алюминия.

- Изначально древесная щепка и цемент плохо сочетаются, чтобы доиться качественных и равномерных по прочности блоков требуется правильно поставить производство с четким технологическим процессом. Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих.

- Щепка, отбираемая для изготовления должна проходить жесткий контроль. Лучше всего подходят сосна, ель или бук. Немаловажен и характер древесины – поздняя или ранняя заготовка. Размер щепки не должен превышать 10 мм в ширину и 25 мм в длину. Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный.

- Для достижения лучших теплоизоляционных показателей. Смесь делается из щепы, вяжущего (цемент с добавками) и воды в пропорции 1:1:1,5. Если нужен более прочный блок для стены с высокой несущей нагрузкой, то пропорции вяжущего соответственно меняются

Арболитовые блоки видео

Преимущества и недостатки арболитовых блоков

Самое главное – это высокие энергоэффективные показатели при строительстве внешних стен дома и невысокая стоимость материала. Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Достоинства арболита

- По теплоизоляционным качествам он опережает обычный бетон или кирпич. Его теплопроводность составляет всего 0,08 Вт/(м*С).

- Он обладает лучшими качествами древесины, но в отличие от нее, является пожаробезопасным. Арболит трудновоспламеняемый материал, который во время пожара образует мало дыма.

- При нагревании дома и последующем отключении системы отопления, тепло в помещении будет сохраняться еще долгое время даже при отрицательной температуре снаружи.

- По своим паропроницаемым характеристикам он уступает только древесине. Поэтому внутри помещения будет всегда хороший микроклимат, даже при высокой влажности. Вот почему этот материал выбирают для строительства сауны или бани.

- Несмотря на невысокую прочность (допускается строительство зданий из арболитовых блоков не выше 3 этажей), он хорошо противостоит нагрузкам на растяжении. Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин.

- Морозостойкость в зависимости от марки изделия может быть в пределах F25 – F50, Но если зимой чередуются влажность и отрицательная температура, срок годности арболита значительно снижается.

- Этот недорогой материал легко подгонять под нужные размеры, в нем достаточно прочно держится закрепленные предметы. Он станет лучшим вариантом для небольших хозяйственных построек или гаражей.

- Небольшой вес блоков позволяет экономить на фундаменте, так как на последний не будет оказываться высоких нагрузок.

Недостатки арболита

- Невысокая прочность ставит использование арболитовых блоков в узкие рамки. Разрешено только малоэтажное строительство, межкомнатные перегородки или в качестве дополнительной теплоизоляции.

- Долговечность материала зависит от его качества. Помимо специализирующихся крупных заводов, сегодня по стране очень много частных маленьких фирм, которые изготавливают блоки и продают их по более низким ценам. Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя.

- Изготовленный по ГОСТу материал имеет стоимость, практически равную пенобетону. Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

- Из-за погрешностей в размерах блоков, во время кладки швы получаются неравномерными. Да и сам материал не отличается красивым внешним видом, поэтому требуется финишная декоративная облицовка фасадов дома.

Виды арболитовых блоков

Всего производят 2 основных вида:

- Конструкционный. Отличается наивысшей плотностью – 500-800 кг/куб.м. В нем пропорционально больше содержание цемента по отношению к щепе. По характеристикам он пригоден для кладки несущих стен и опор. Для большей прочности допускается его армирование стержнями или сеткой.

- Теплоизоляционный. Плотность в пределах 500 кг/куб.м. Предназначается для строительства межкомнатных перегородок, на которые не оказывается нагрузки и в качестве теплоизоляционного слоя.

Арболит может иметь 2 формы:

- В виде блоков. Это уже готовый к использованию материал определенных размеров. Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие.

- Монолитный. Его изготавливают непосредственно перед использованием прямо на строительной площадке. После замеса сразу же используют полностью. Такой способ подойдет для создания тонкого теплоизоляционного слоя (когда арболит заливается в несъемную опалубку из пеноплэкса или пенопласта). После заливки придется остановить на работы на время схватывания состава. Это не менее 7 дней.

Технические характеристики арболитовых блоков

- Хоть в арболите и присутствует древесина на равне с бетоном, все же этот класс материала относится именно к строительному камню. Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

По форме арболитовые блоки могут быть:

- с U-образным углублением. Удобны для дверных или оконных поемов с перемычками;

- стеновые блоки могут быть крупными, средними или узкими;

- плоты. Но они обязательно имеют слой прочного и плотного бетона, так как характеристики арболита не могут отвечать необходимым, в данном случае, требованиям. Допустимая длина по ГОСТу не превышает 480 см.

Технология производства арболитовых блоков

Сам технологический процесс довольно прост, поэтому для небольших построек, например сарая или курятника, арболитовые блоки моно сделать своими руками. Но из-за медленного отвердения состава, изготовление займет очень много времени, особенно если форм для заливки немного. Особенно при условии, что арболит будет набирать необходимую прочность только при температуре от 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможным работы и при более низких температурах, но это приведет к удорожанию материала.

Этапы технологического процесса

- Получение деревянных щепок. Для этого подойдут отходы от деревообработки, которые имеются в большом количестве на любой лесопилке. Подходят практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать и про строгие ограничения в размере, которые являются основополагающими качества арболита. Поэтому изготовители изготавливают щепу самостоятельно при помощи различных дробилок (шредера, молотковой, дисковой или роторно-ножевой).

- Пропорции. Если профессионалы используют специализированные дозаторы, то при самостоятельном изготовлении придется руководствоваться весом или объемом.

- Соединение компонентов. Вначале соединяют щепку и цемент. Сделать это вручную лопатой не получится, допускается только длительный замес в бетономешалке.

- Заливка формы. Готовая смесь по желобу подается в специальные формы из металла или дерева.

- Трамбовка. Это очень ответственный этап, который нельзя упускать. Здесь используется ручной труд, так как сначала смесь надо проколоть, чтобы удалить пузырьки воздуха. Далее утрамбовка производится на вибростоле.

Совет: из-за плохой адгезии цемента с щепой, утрамбовка должна продолжаться не более 20 мин, иначе бетон начнет отделяться от щепы и утрамбовываться на дне.

- Отвердение. Происходит на проветриваемых складах, где нет прямых солнечных лучей. Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Производители арболитовых блоков

В каждом городе есть не одно производство арболитовых блоков. Но чаще всего их производят в кустарных условиях и продают через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компании, которые занимаются строительством арболитовых домов. Как правило, у них всегда есть свое производство, на котором соблюдаются все технологии.

- Наиболее крупное предприятие в России, занимающееся арболитовыми блоками – «ЭкоДрев Продукт». Они поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500 – 6000 руб/м3, а теплоизоляционного 4500 руб/м3.

- Более низкие цены у производителя «Арболит Трейд» — 5300 руб/м3 с доставкой. Они производят не только полнотелый, но и пустотелый кирпич.

- Вологодский завод арболита также предлагает свою продукцию в большинстве регионов. Цена конструкционного блока от 4100 руб/м3.

Покупая большие объемы напрямую от изготовителя, всегда можно договориться о дополнительной скидке.

Инструмент для арболитовых блоков

Специального оборудования для арболитовых блоков не потребуется, достаточно подготовить стандартные инструменты:

- бетономешалка;

- большой металлический поддон;

- форма для заливки арболита;

- разделитель. Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты;

- большое сито с вибрацией;

- вибростол или молоток;

- вилы, лопата и ведро;

- мастерок.

Чертежи арболитовых блоков

Подготовка щепы для изготовления арболитовых блоков

Делается это двумя методами.

Выдержка на открытом воздухе

- Вначале на любой пилораме приобретается большой объем стружки или щепки подходящей породы древесины. Как правило, ее всегда отдают бесплатно, понадобится только оплатить доставку.

- Если такой возможности нет или материал там низкого качества, тогда при помощи рубильной машины (которую можно взять в аренду) материал подготавливается самостоятельно из пиломатериала.

- Перед использованием, щепу выдерживают на открытом воздухе 2-2,5 мес. За это время опил очищается от присутствующей в нем сахарозы, которая отрицательно влияет на качество готовых блоков (может начаться брожение). На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

Обработка известняком

- Известняк смешивают с водой до получения 1,5% раствора. Для этого потребуется очень большая емкость. В полученный раствор засыпают щепку из расчета 200 л/1м3 щепы. Перемешивают 2 раза в день на протяжении 4 дней.

- Потом просеивают через крупное сито, чтобы отделить крупный мусор и оставляют просыхать.

Раствор для арболитовых блоков и заливка в формы

- Примерные пропорции для арболитовых блоков выглядят так: 25-30 кг цемента М400/25-30 кг щепы/1 кг жидкого стекла/35-40 л воды.

- Для замеса нужна электрическая бетономешалка. Вначале заливают нужный объем воды, добавляют жидкое стекло и начинают перемешивать в течение нескольких минут, для качественного смешивания.

- Затем засыпается щепа и перемешивается. Она должна вся намокнуть, чтобы не оставалось сухих участков.

- Далее идет очереди цемента. Если засыпать сразу весь объем, неизбежно образуются комки. Поэтому засыпать надо постепенно в работающую бетономешалку.

- Не останавливая работы бетономешалки, добавляется весь цемент, пока он не образует со щепой однородной массы. Это возможно только в том случае, если щепа вся равномерно намокла.

- Готовую арболитовую смесь раскладывают в разъемные формы или опалубку. Если есть вибростол, то процесс очень упрощается. После заполнения форм только остается дождаться результата и извлечь готовые блоки.

- При самостоятельном изготовлении арболитовых блоков кустарным методом, чаще всего используется ручной труд при уплотнении. Для этого нужно подготовить трамбовалку в виде листа металла по размеру формы с ручкой.

- Форма представляет собой ящик из металла или досок без дна. Устанавливают его на абсолютно ровную поверхность, наливают слой смеси и утрамбовывают. Количество слоев зависит от высоты формы. Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

- Для наивысшей плотности, трамбовать нужно так, чтобы наименьше проявлялась распрессовка. Лучше всего поочередно чередовать сильные и более слабые нажимы.

- По окончанию излишки раствора счищаются мастерком.

- Наилучшей прочности добиваются посредством вибростола. В этом случае трамбовать вручную не надо. После заливки смеси в форму ее прижимают грузом и включают вибрацию на 15-20 мин.

- Дальше происходит момент сушки. Если прочность арболитового раствора высокая, форму допускается снимать сразу с сырых блоков и отправлять их на досушку. Но при более жидкой консистенции делать это нельзя. Так как блок потеряет свою геометрию.

- Технологический процесс подразумевает просушку блоков в течение 2 суток при температуре 60°C. Но в домашних условиях их сушат просто на улице в течение 2-3 недель, предварительно накрыв пленкой.

Производство арболитовых блоков видео

Советы для изготовления арболитовых блоков

- Готовую щепу можно купить у небольших производителей арболитовых блоков.

- Для более легкого извлечения блока из формы, ее внутреннюю часть отделывают гладким материалом, например, линолеумом.

- Для набора прочности блоки должны проходить гидратацию. Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 °C.

- Если арболитовые блоки нужны только для утепления несущих стен, то технологический процесс можно незначительно упростить.

- Можно изготовить сразу отделочные блоки. Для этого на сырой блок прямо в форме наносят шпателем слой шпаклевки и разравнивают.

Изготовление шлакоблоков своими руками — 2 варианта, инструкция!

Шлакоблок является одним из наиболее востребованных строительных материалов. Изготавливается по методу вибропрессования из бетонного раствора. Из шлакоблоков возводятся самые разнообразные постройки – от сараев и гаражей до бань и жилых домов.

Изготовление шлакоблоков своими рукамиПланируете что-нибудь построить из шлакоблоков? Сделайте их самостоятельно! Ничего сложного в технологии производства этих бетонных блоков нет. Нужно досконально разобраться в порядке работы, узнать основные требования и выдержать рецептуру.

Общие рекомендации и требования

Размеры шлакоблокаШлакоблок для межкомнатных перегородокРазмеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Цены на различные виды строительных блоков

Строительные блоки

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Составляющие | Объем, л, на один блок | Прочность высохшего блока на сжатие, кг/см2 | Морозостойкость готового блока, циклов | Коэффициент теплопроводности готового шлакоблока |

|---|---|---|---|---|

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Полезный совет! Ранее приводились стандартные габариты шлакобетонных блоков. Однако для частной застройки удобнее использовать изделия с размерами 400х200х200 мм.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетонаУделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования.

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Делаем шлакоблоки вручную

Если запланировано не слишком масштабное строительство, блоки можно сделать без вибропресса.

Изготавливаем форму

Форма для шлакоблокаСобираем форму размерами 40х20х20 см. При желании можете корректировать размеры на свое усмотрение. Для изготовления формы используем металлические листы либо деревянные доски.

Конструкция предельно простая: дно и боковые стенки. Стенки крепим с учетом выбранных ширины и длины блока. Высота граней формы также должна соответствовать запланированной высоте строительных элементов.

Полезный совет! Вы можете сделать формы с ячейками для одновременного изготовления 4-6 блоков – очень удобно. Нужно лишь увеличить длину и ширину внешних граней и установить между ними перегородки.

Подготовьте пустые стеклянные бутылки. Их вы будете использовать для создания пустот в блоках.

Вариант формы для шлакоблокаЗаливаем блоки

Равномерно заливаем раствор в форму до краев.

Закладка смеси в формуПомещаем в залитую массу бутылки горлышком вверх. Разравниваем поверхность заливки, удаляя излишки раствора.

Схема размещения бутылок в залитых блокахЖдем порядка 5 часов и достаем бутылки. Шлакоблоки же оставляем в формах на сутки, после чего аккуратно их вынимаем и раскладываем по горизонтальной поверхности штабелями.

Оставляем блоки сушиться на месяц. Лишь спустя указанное время материал можно будет использовать для строительства.

Изготовление шлакоблоковПолезный совет! На время сушки накройте блоки полиэтиленовой пленкой. Она защитит изделия от растрескивания во время жары и не даст им намокнуть в случае дождя.

Делаем шлакоблоки на станке

Фото конструкции в разных ракурсахСтанок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

ВибростанокСобираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактныйНабор для работы включает следующие материалы и инструменты:

- аппарат для сварки;

- стандартный набор слесарных инструментов;

- болгарку;

- тиски;

- листовую сталь толщиной 3мм. Уйдет около 1 м2;

- трубу диаметром 7,5-9 см. Нужен примерно 1 м трубы;

- металлическую полосу толщиной 3 мм. Понадобится порядка 30 см материала;

- электродвигатель мощностью 0,5-0,75 кВт;

- гайки;

- болты.Станок для шлакоблоков компактныйВид сбокуВид спереди

Вид спереди

Первый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

Важно! В соответствии с технологией высота пустот должна быть такой, чтобы донная стенка имела толщину от 3 см.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху)Пресс станкаПресс станкаСедьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Важно! Диаметр отверстий на пластине должен превышать аналогичный параметр для углублений в блоке примерно на 0,5 см.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактныйМоторМоторВиброустройствоЦены на станки для шлакоблоков

Станок для шлакоблоков

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблокДаем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

Сравнение характеристик шлакоблоков и пеноблоковУзнайте, как делать арболитовые блоки своими руками, из нашей новой статьи.

Удачной работы!

Видео – Изготовление шлакоблоков своими руками

3D-модель и чертежи формы на 20 пеноблоков размером 600х300х200

Толщина металла 4мм

Форма на 20 блоков размером 600х300х200

Формы могут быть использованы для изготовления блоков из бетона, пенобетона, шлакобетона и других материалов. Отличительная особенность этих форм в простоте сборки, разборки, хранения и транспортировки. Использование при изготовлении лазерной технологии позволяет получить формы по оптимальной цене с высокими точностными характеристиками. Отсутствие механического воздействия на детали формы (перегородки, стенки, боковины) позволяют использовать формы до 1000 циклов.

Оптимальным является конструкция в два ряда изготавливаемых блоков. Такая конструкция легко собирается и разбирается, позволяя извлечь блоки без повреждений.

Этапы сборки.

1. Сборку удобнее производить вдвоём. Выбирается ровная площадка, желательно с твердой основой (бетонное, металлическое основание). На это основание кладется металлический поддон(лист металла толщиной 1,5-2,0 мм). Все металлические детали смазываются составами, предотвращающими прилипание (например «Эмульсол»). В первую очередь на выбранное основание устанавливается внутренняя стенка, пазами вверх. В пазы вставляются перегородки.

2. На замки перегородок надевается боковины

3. Устанавливаем распорные уголки с полкой 40 и толщиной 4 мм мм во всю длину формы.

В случае использования не очень ровного основания форма по периметру засыпается песком во избежание протечек.

Разборка формы происходит следующим образом:

Выбиваются уголки и боковины снимаются с замков.

Снимается крайняя перегородка (возможно с обеих сторон одновременно).

Убираются готовые блоки.

Убираются следующие перегородки.

После полной разборки формы с её деталей необходимо удалить остатки материала, особое внимание уделяя чистоте пазов.

Скачать 3D-модель форма для пеноблоков. Формат STP, IGES, sldprt и sldasm ( solidworks)

Скачать чертежи форма для пеноблоков. Формат DWG для лазерного раскроя листа

Метки: 3D-модель, Форма для пеноблоков, чертежи

FORMABLOK Ultimate DIY Concrete Block Molds, Британская Колумбия, Канада

FORMABLOK — это многоразовая форма для блоков DIY, которая позволяет пользователю отливать свои собственные ландшафтные блоки из своих собственных творческих бетонных смесей или просто заливать оставшимся бетоном из других проектов. После затвердевания бетона формы могут быть сняты и готовы к повторной заливке всего через несколько минут.

ФормыFORMABLOK просты в использовании даже для любителей. Никаких навыков не требуется!

Преимущества FORMABLOK-ing

Одна из самых больших проблем производителей реди-смесей заключается в том, что делать с оставшимся «незатвердевшим» цементом после доставки покупателю.Заводам возвращается от 4% до 8% годовой продукции. Традиционно большинство производителей заливают большие замковые блоки, рынок которых очень ограничен. FORMABLOK разработал форму, которую можно быстро и эффективно разливать и повторно использовать, создавая продукт, который может использовать почти каждый.

- Опоры не требуются

- Свободный слив

- Может соответствовать любой конфигурации грунта с минимумом выемки грунта

- Идеально для работы на берегу реки (не ускоряет поток воды)

- Может быть изготовлен в различных цветах и лицевых узорах (по индивидуальному заказу)

- Можно заливать из «мусорного» бетона

- Гораздо дешевле, чем любой сопоставимый блок, доступный сегодня

- Не требуется шпатлевка и шпаклевка

- Без резки

- Меньше воздействия на окружающую среду

- Дешевле готовых бетонных блоков

Выше представлена типичная форма полного блока.

Новый запатентованный дизайн позволяет разделить форму на три части, что упрощает использование монограмм или текстурных вставок.

Справа изображение формы отдельно.

Блокирует свежее из формы на разных стадиях отверждения. Полные блоки весят ок. 32кг. а полублок весит 13 кг. Вверху справа — изображение блоков, уложенных в разные конфигурации столбцов, ожидающих начала следующего проекта.

FORMABLOK Часто задаваемые вопросы Формы для изготовления бетонных блоков своими руками BC Canada

Общие вопросы и ответы

Почему я никогда не слышал о FORMABLOK?

Какие формы имеет FORMABLOK?

Нужно ли мне покупать все четыре стиля форм?

Могу ли я сделать эти блоки дома или из оставшегося у меня бетона и перепродать их?

Почему люди захотят использовать эти блоки по сравнению с другими?

Нужно ли мне тяжелое оборудование, чтобы построить свою подпорную стенку?

Что делать, если мой инженер обеспокоен прочностью блока?

Вопросы и ответы по форме

Что такое ФОРМАБЛОК?

Почему формы сделаны из пластика и алюминия?

Каковы размеры ФОРМАБЛОКА?

Сколько весит блок после заливки?

Почему форма разваливается на 3 части?

Почему концы блока закруглены?

Насколько туго натягивать удерживающие ремни?

Требуется ли для этих форм разделительный агент?

Q&A Заливка блока

Какую смесь я использую?

Нужна ли мне бетономешалка?

Могу ли я использовать оставшийся цемент до того, как он затвердеет после других работ?

Как сделать так, чтобы мой блок выглядел иначе, чем у всех остальных?

Сколько стоит заливка стандартного полного блока?

Сколько времени нужно, чтобы застыть?

Нужно ли мне вибрировать форму?

Что делать, если я хочу залить много блоков за раз?

Q&A с использованием блока

Блок требует опоры?

Стоит ли строить подпорную стену с «жидким тестом»?

Как высоко подпорных стены вы можете построить?

Заливка?

Нужна ли дренажная труба за стеной?

У меня есть большой выступ в середине того места, где я хочу, чтобы моя стена проходила?

Что такое почвенный мат и где он нужен?

Что такое лайнер для канавы?

Почему я никогда не слышал о FORMABLOK?

Это новый продукт, который находится на рассмотрении, и является новым для рынка.

Какие формы делает

ФОРМАБЛОК

Войдите?

Доступны только две формы: полный блок и полублок, которые могут иметь форму дюбеля или плоской вершины. Также доступна версия половинной высоты.

Нужно ли мне покупать все четыре стиля форм?

Самая популярная форма — это цельноблочная дюбель-верхняя часть, за которой следует цельноблочная плоская верхняя часть. В редких случаях вам понадобится полублочная дюбель-верхняя часть, а еще реже — полублочная плоская верхняя часть.

Могу ли я сделать эти блоки дома или из оставшегося у меня бетона и перепродать их?

Absolutley, мы поощряем это. Не каждый захочет делать свой собственный блок.

Почему люди захотят использовать эти блоки по сравнению с другими?

Это действительно так просто, большинство сборных блоков для озеленения, представленных сегодня на рынке, требуют тщательно подготовленного уплотненного основания с дальнейшим заполнением и уплотнением сердцевины с каждым укладываемым слоем. Еще больше усложняет ситуацию, когда вы начинаете производить повороты с малым радиусом, каждый блок требует резки.Затем наступает время шляпки, которая требует индивидуальной подрезки и подгонки, а в большинстве случаев — ступки. Это диски подпорных стен затраты на строительство через крышу.

Мне нужно тяжелое оборудование, чтобы построить свою подпорную стену ли?

Нет, учитывая, что полный блок весит 32 кг (70 фунтов). С FORMABLOK вы можете следить за рельефом местности, идеально подходящим для чувствительных берегов ручья, а также для строительства и стабилизации в экологически уязвимых районах.

Что, если моего инженера волнует прочность блока?

В этом прелесть FORMABLOK: даже самые взыскательные инженеры могут разработать индивидуальную бетонную смесь для самых сложных проектов.

Что

ФОРМАБЛОК

?

Это многоразовая форма бетонных блоков, предназначенная для заливки ваших собственных блоков для ландшафтного дизайна.

Почему формы сделаны из пластика и алюминия?

Для долговечности, отсутствия ржавчины, облегчения очистки и легкого веса при транспортировке.

Каковы размеры

ФОРМАБЛОК

?

Стандартный полный блок составляет ок. 400 мм (16 дюймов) в длину, 200 мм (8 дюймов) в ширину, 200 мм (8 дюймов) в высоту. Стандартный полублок составляет прибл.Диаметр 200 мм (8 дюймов), высота 200 мм (8 дюймов).

Сколько весит блок после заливки?

При обычной бетонно-песчаной смеси стандартный полный блок весит ок. 32 кг (70 фунтов). Стандартный полублок весит ок. 13 кг (30 фунтов).

Почему форма разделяется на 3 части?

Это позволяет верхней и нижней крышкам отрываться под прямым углом, а затем алюминий может отслаиваться вокруг блока, что позволяет пользователю отливать все, что он пожелает, в лицевую поверхность блока.

Почему концы блока круглые?

Это позволяет блоку поворачиваться в любом направлении без необходимости резки.

Насколько туго натягивать удерживающие ремни?

Убедитесь, что крышки установлены правильно (алюминиевые выступы до дна прорезей), затем плотно затяните ремни.

Требуется ли для этих форм разделительный агент?

Да, как и любую другую форму, ее следует смазать маслом, чтобы предотвратить прилипание бетона.

Какую смесь я использую?

Самый простой — использовать 3 части песка на 1 часть бетонного порошка или 5 частей навигатора и 1 часть бетонного порошка, но при этом нет абсолютно никакого конца, какие смеси вы можете использовать, вплоть до добавления битого стекла или даже торфа. .

Нужна ли мне бетономешалка?

Нет. Все, что вам нужно для начала, — это ведро на 5 галлонов и электродрель с лопастью.

Могу ли я использовать цемент, оставшийся до того, как он затвердеет после других работ?

Безусловно, это одна из причин, по которой FORMABLOK был разработан, чтобы превращать отходы в полезный продукт.

Как сделать так, чтобы мой блок выглядел иначе, чем у всех?

Вы можете начать с добавления вашего собственного цвета, или с добавления различных вкладышей для бланка, или даже с вашей собственной вставки с монограммой.

Сколько стоит заливка стандартного полного блока?

Обычно стоит около двух долларов за блок.

Сколько времени нужно, чтобы вылечить?

Пока температура выше точки замерзания, вы можете снять опалубку через 24 часа, хотя бетону требуется до 30 дней для полного затвердевания до максимальной прочности.

Мне нужно вибрировать мою форму?

Никогда не повредит вибрировать блок, чтобы помочь выпустить весь захваченный воздух, особенно с сухой смесью. Если у вас нет вибратора, то несколько быстрых встряхиваний рукой помогут осесть в смеси в форме.

Что, если я хочу залить много блоков за раз?

Для местных мы в настоящее время изготавливаем разливочную станцию, которая зажимает 6 полных блочных форм и 1 полублочную форму, что устраняет необходимость в ремнях, она также вибрирует.

Блок требует опоры?

Нет, если земля достаточно устойчива, чтобы ее можно было утрамбовать вручную. Если это мягкий ил, его необходимо укрепить прозрачным 1-дюймовым камнем и утрамбовать, чтобы обеспечить прочное основание.

Стоит ли строить подпорную стену с «жидким тестом»?

Да, как и для любой стены из сухого стека, мы рекомендуем тесто от 8 до 1, другими словами, для каждого блока высотой 8 дюймов верх должен отклоняться назад в заполнитель примерно на 1 дюйм

Как высоко подпорная стены вы можете построить?

Как и в случае любой стены из сухого штабеля, при высоте более метра рекомендуется, чтобы «георешетка» была зажата между блоками и утрамбована в засыпку.

Обратная засыпка?

Как и в случае любой стены, чем выше стена, тем важнее засыпка, свободный дренажный материал с хорошим уплотнением при высоте более метра.

Нужна ли дренажная труба за стеной?

В большинстве случаев нет, из-за того, что блок имеет свободный сток.

У меня есть большой выступ в середине того места, где я хочу, чтобы моя стена шла?

С FORMABLOK ваша стена полностью «управляема», позволяя огибать любой неподвижный объект, растения или деревья, которые вы, возможно, захотите спасти.

Что такое грунтовый коврик и где он нужен?

Почвенный мат обычно требуется там, где у вас есть наклонный берег, где материалы постоянно оседают. С помощью FORMABLOK вы копаете грубое основание у основания берега, затем укладываете оставшиеся ряды вверх по стене берега так, чтобы тыльная сторона блоков прилегала к поверхности берега, следуя естественному положению склона.

Что такое лайнер для канавы?

Вот где ФОРМАБЛОКИ размещаются по бокам, начиная с нижней точки канавы, чтобы предотвратить размыв воды.

Формы бетонных блоков своими руками

Формы для бетонных блоков своими рукамиЛегкие и простые проекты DIY для вашего дома с минимальным бюджетом.

Формы для бетонных блоков своими руками . Bashawcrete производит два типоразмера форм из бетонных блоков. Мы производим бетонные формы, предназначенные для удовлетворения ваших потребностей, а не наших.

FORMABLOK Ultimate DIY формы для бетонных блоков, Британская Колумбия, Канада от br.pinterest.comОчень популярная пластиковая бетонная дорожка формируется с использованием специально разработанной рамы в качестве формы для мощения, чтобы сделать свою собственную дорожку или подъездную дорожку, это может быть похоже на правила вышивания шаблонов, но также может быть и на заливку натурального бетонного кирпича. Вот еще 26 проектов, которые вдохновят вас на конкретные хакерские игры. Несколько форм сделают бетонную работу долгой.

Создание стены — большая работа, поэтому подумайте о том, чтобы обратиться к профессионалу за помощью или советом, чтобы получить стабильную конструкцию.

Ваши формы окантовки стоитьбетонная окантовка ландшафта выберите из трех названий отрасли ландшафтная окантовка, как сделать бетонную окантовку. Руководители бетонной промышленности выступают за новые строительные нормы и правила и новый подход при строительстве в наших общинах. Этот блок составляет около 18 дюймов в длину, 10 дюймов в основании и 11 дюймов в высоту. Фактически, мы считаем, что, сравнив наши пакеты с пакетами, предлагаемыми нашими конкурентами, вы поймете, почему мы говорим, что большой блок является самой доступной системой, доступной сегодня.

Источник: www.pinterest.comВот еще 26 проектов, которые вдохновят вас на конкретные хакерские игры.

Источник: www.pinterest.comБетонные формы для ландшафтной окантовки, окантовки могут быть непосредственно сформированы из трех форм, обрамляющих ооо, как только количество бетонных северо-западных каменных переходов увидеть больше.

Источник: www.pinterest.comФормы не занимают много места для хранения, и вы можете создать несколько форм, выполнив несколько простых шагов.

Источник: www.pinterest.comВот еще 26 проектов, которые вдохновят вас на конкретные хакерские игры.

Источник: www.pinterest.comСоздание стены — большая работа, поэтому подумайте о том, чтобы обратиться к профессионалу за помощью или советом, чтобы получить стабильную конструкцию.

Источник: www.pinterest.comОтличный способ израсходовать излишки бетона!

Источник: www.pinterest.comПостучите по сторонам форм с заполненными кирпичными формами.

Источник: www.pinterest.comТакже известен как ячеистый бетон, пенобетон, пенобетон, легкий бетон, газобетон.

Источник: www.pinterest.comФактически, мы считаем, что если вы сравните наши пакеты с пакетами, предлагаемыми нашими конкурентами, вы поймете, почему мы говорим, что большой блок является самой доступной системой, доступной на сегодняшний день.

← большие наборы для кукольного домика своими руками краска дверного коврика своими руками →

DMCA Контакт Политика конфиденциальности Авторские праваСтроить блоки иглу своими руками ‹Build Basic

Проведите веселый день на свежем воздухе вместе с малышами, строящими иглу! Простые формы для дерева состоят из одного винта 1 × 5 и нескольких шурупов! Щелкните вкладки ниже, чтобы просмотреть простой список вырезок и пошаговые инструкции!

Стоимость: 5 $Время: 30 минут

Сложность: Легко.Просто отрежьте кусочки от одного 1x5x8, а затем скрутите их вместе с помощью дрели / отвертки.

(1) Доска 1x5x8 для изготовления двух формШурупы для дерева 1¼ дюйма

Фиксатор двери оцинкованный (с винтами ¾ дюйма)

Клей для дерева

Морилка или краска (по желанию)

Полиуретан

* Список вырезов предназначен для изготовления одной формы. Двойной, чтобы сделать две формы из одной доски 1x5x8.1 × 5 сторон — 2 @ 12 дюймов

1 × 5 концов — 2 на 4½ дюйма

Основание 1 × 5 — 1 @ 10½ дюймов

ступеней

1.Размер и подготовка деталей

Используя приведенный выше список вырезов, определите размеры деталей с помощью торцовочной пилы или ручной пилы. Используя дрель / отвертку, просверлите пилотные отверстия вдоль нижнего края и концов боковых частей, как показано. Просверлите два направляющих отверстия возле нижнего края каждой торцевой детали.

2. Нанесите клей для дерева

Нанесите столярный клей на все края базовой детали. Кроме того, нанесите столярный клей на боковые края каждой короткой торцевой детали (так как они будут находиться между боковыми деталями).

3. Соберите детали

Поставьте концы и стороны вокруг основания так, чтобы концы находились между сторонами. Вставьте 1 wood-дюймовые шурупы через центральное направляющее отверстие с каждой стороны и в край основания. Вверните два винта через каждую торцевую деталь и в края основания.

4. Завершите сборку деталей

Вверните дополнительные винты через оставшиеся направляющие отверстия в боковых сторонах и по краям торцевых деталей.

5. Обработка формы

Чтобы защитить голую древесину от элементов, покройте всю сборку полиуретаном и дайте ей полностью высохнуть. (Совет: в теплые дни, чтобы снег не прилипал, мы распыляли немного антипригарного кулинарного спрея внутрь формы.) Наконец, чтобы удержать форму, пока снежный «блок» выпадает, установите ручку на форму. внешняя поверхность базовой части.

БОЛЬШЕ ПЛАНОВ СТРОИТЕЛЬСТВА

DIY скамейка из шлакоблоков (только 4 материала)

Это простой урок, который покажет вам, как сделать скамейку из шлакоблоков менее чем за 30 долларов! Используя цементные блоки и несколько простых материалов из местного строительного магазина, вы можете мгновенно получить дополнительные сиденья на открытом воздухе.

Эта удобная скамейка идеально подходит, когда вам нужно дополнительное место для жарки ребрышек во время летнего барбекю или для того, чтобы просто посидеть у костра вместе с семьей, жарившей S’mores осенью.

Скамейка из шлакоблоков своими руками

Одна из наших ежегодных семейных традиций — рубить рождественскую елку после Нового года и разводить костер на заднем дворе с небольшим количеством S’mores и горячим какао. У нас есть внутренний дворик на заднем дворе со стальным кострищем, который идеально подходит для этой традиции, но в этом помещении всегда не хватало сидячих мест для всех нас.

Вчера я пошел в Lowe’s, чтобы найти решение, и очень доволен результатами! Я и раньше видел другие скамейки из шлакоблоков, но конструкция, которую я придумал, обойдется вам менее чем в 30 долларов! И самым сложным в этом проекте была загрузка и выгрузка всех шлакоблоков в мою машину и из нее. Простые, нестандартные сиденья менее чем за 30 долларов ?! Ага, вот как сделать скамейку из шлакоблока:

Предметы, используемые для изготовления скамейки из шлакоблоков

Общая стоимость = 29 $.67

Вы также можете добавить:

* Когда я покупал расходные материалы, у меня изначально был другой план, но вы могли поменять (4) 2 × 4 на (2) 4 × 4. Было бы еще крепче и, может быть, дешевле.

Как сделать скамейку из шлакоблоков

- Начните с создания стоек для скамьи или ног. На каждый столб из шлакоблоков предполагается использовать 3 бетонных блока — 1 горизонтальный цементный блок, уложенный непосредственно поверх 2 вертикальных.Распределите каждый столбик по своему вкусу или по размеру подушек. Мои посты находились на расстоянии не более 2 футов друг от друга.

- Пропустите деревянные доски через каждое из верхних отверстий шлакоблока, как показано ниже:

- Теперь, когда ваша древесина на месте и по вашему вкусу, прикрепите ее к цементным блокам, применив несколько жидких гвоздей. По правде говоря, я не делал этого шага. Скамейка кажется удивительно безопасной, и мне уже не хватало дневного света. Я сказала себе (и моему мужу!), Что заберу его позже, но у меня просто не было времени на это! Мне определенно нужно закрепить молдинг на дне, потому что они продолжают падать, но деревянные доски не слишком сильно раскачиваются, поэтому я не тороплюсь с этим что-либо делать.(<< Сделай сам по Стефани!)

- Дополнительные шаги: Покрасьте балки и шлакоблоки, а когда они высохнут, добавьте подушки. Если у вас есть лепнина, пропустите 1-2 штуки через нижние отверстия и закрепите клеем. Эти варианты чисто косметические.

Красивая скамейка из шлакоблоков

Другие простые проекты своими руками

Этот пост спонсируется Lowes. Я являюсь частью творческой группы Lowes.

Все мысли и мнения на 100% мои собственные.

Социальные и цифровые ссылки Lowe’s

Приложение Lowe’s Creative Ideas Magazine. . . Facebook. . . Интернет сайт . . . Pinterest. . . Instagram

Занятые мамы, это для ВАС!

Наш еженедельный информационный бюллетень предоставляет эксклюзивный доступ к нашим любимым проектам, рецептам, бесплатным материалам для печати и многому другому!

ПодписатьсяСделай сам | Блоки грязи | Playvolution HQ

Обзор

Многим детям понравится как лепить грязевые блоки, так и играть в грязевые блоки.Что не нравится в сочетании игры в грязь и игры в блок?

Эти блоки нельзя разрушить, но это следует рассматривать как особенность, а не ошибку. Я обнаружил, что четырехлетняя девочка, настроенная на разрушение, — очень мощная сила. Тот факт, что эти блоки настолько недорогие и простые в изготовлении, является плюсом, если вы работаете с детьми, у которых есть потребность разрушать вещи. Разрушение грязевых блоков может стать отличным выходом для деструктивной энергии ребенка (и направить эту энергию подальше от других людей и предметов).Процесс создания этих блоков, их разрушения, а затем использования материалов для создания новых блоков также полон возможностей для обучения.

Прежде чем погрузиться в процесс изготовления грязевых блоков, давайте посмотрим, насколько они долговечны. Вот блок, упавший с высоты примерно пяти футов. Я уронил его около дюжины раз, и единственным повреждением было то, что неровные углы были немного закруглены.

Вот еще один грязевой блок после того, как я подверг его последовательным грозам, в результате которых выпало более шести дюймов дождя.Он немного разрушился, но после того, как оставил его нетронутым в течение нескольких дней для высыхания, он был готов к игре.

Прочность во многом зависит от доступного грунта, из которого сделаны блоки, поэтому результаты будут разными.

Принадлежности

Для изготовления грязевых блоков вам понадобится:

- Древесный лом

- Пила

- Молоток и гвозди

- Вода

- Почва

Процесс

Перейдем к самодельным…

Построить некоторые формы

Для начала вам нужно построить несколько форм для блоков.Я нарезал обрезки пиломатериалов и сколотил их вместе в прямоугольники, как показано на рисунке ниже. Я сделал несколько размеров — все были примерно 2,5 дюйма в высоту и от 3 х 3 дюймов до 3 х 7 дюймов.

В качестве альтернативы вы можете использовать пластиковые контейнеры (масло, йогурт и т. Д.) Или металлические контейнеры (форма для кексов, форма для хлеба и т. Д.).

Смешайте грязь

Грязь будет варьироваться от места к месту в зависимости от доступной почвы, но процесс смешивания бурового раствора будет таким же: смешайте почву и воду.Выбирайте грязевую смесь консистенции творога или овсянки. Слишком мокрый, и он долго сохнет. Слишком толстый, и его будет сложно упаковать в формы.

Пакет форм

Пришло время сформировать блоки. Просто влейте грязь в формы, стараясь изо всех сил разгладить верхнюю поверхность. Делайте это на ровной поверхности в месте, где формы можно оставить для высыхания. Предпочтительно место под навесом, потому что сильный дождь превратит ваши сушильные блоки в грязевой суп.

Дайте им высохнуть немного

А теперь самое сложное — ожидание. Хотя вы, , можете сидеть и смотреть, как высыхает грязь в течение следующих 12-24 часов, вы, вероятно, можете придумать более интересные занятия.

Снимите рамы

Через 12–24 часа вы заметите, что грязевой блок немного сжался, поскольку он начал высыхать, как показано на изображении ниже.

Форма должна легко соскользнуть, но, возможно, вам придется одной рукой удерживать блок на месте, а другой соскользнуть с формы.Если блок прилипает к форме, уйдите и вернитесь к ожиданию.