Расход битумной эмульсии на 1 м2 асфальта. Нормативные показатели расхода материалов (НПРМ)Сборник 27 «Автомобильные дороги»

Расход песка на 1 м2 основания

С началом строительного сезона (у кого-то он не заканчивался) все чаще можно услышать вопросы, которые набирают производители работ на своих персональных компьютерах и смартфонах, обращаясь к поисковым системам:

— «норма расхода песка…»

— «расход песка на 1 м2 …»

— «расход песка на подстилающий слой…»

— «расход песка при уплотнении…»

Если Ваш запрос схож по смыслу с вышеперечисленными, то наберитесь терпения, ниже мы поможем Вам решить его.

Чтобы рассчитать точное количество материала необходимо иметь следующие исходные величины:

- Общая площадь укладки.

- Толщина устраиваемого подстилающего/морозозащитного слоя песка.

- Удельный вес строительно песка по техническому паспорту материала.

- Коэффициент уплотнения песка — 1,11.

Примерный расчет расхода песка на 1 м2 выглядит следующим образом:

Исходные данные:

- Площадь укладки 300 м2.

- Толщина уплотняемого слоя 30 см (0,3 м).

- Речной песок плотностью 1,63 т/м3.

Расчет:

0,30 м (толщина слоя) х 1,0 м (ширина слоя) х 1,0 м (длина слоя) х 1,63 т/м3 (удельный вес песка) х 1,11 (коэффициент уплотнения для песка) =0,543 т/м2.

Т.е. чтобы устроить 1 квадратный метр речного песка толщиной 30 см необходимо 543 кг (расход песка при уплотнении).

Зная, что общая площадь составляет 300 м2 мы умножаем на 543 кг и получаем, что общий объем песка составит 162 900 кг, или 162,9 тонн.

Для информации публикуем таблицу удельного веса различных песков

Подводя еще раз вышесказанное отмечаем, что расход песка зависит во многом от его удельного веса (СМОТРИТЕ ПАСПОРТ НА ПЕСОК), площади укладки, а также высоты уплотняемого слоя.

Поэтому, когда дойдет очередь, чтобы заказать очередной автосамосвал песка хорошенько подумайте! Не надо заказывать больше. Заказывать нужно именно столько, сколько действительно нужно.

Другие статьи на данную тему, которые могли бы Вас заинтересовать:

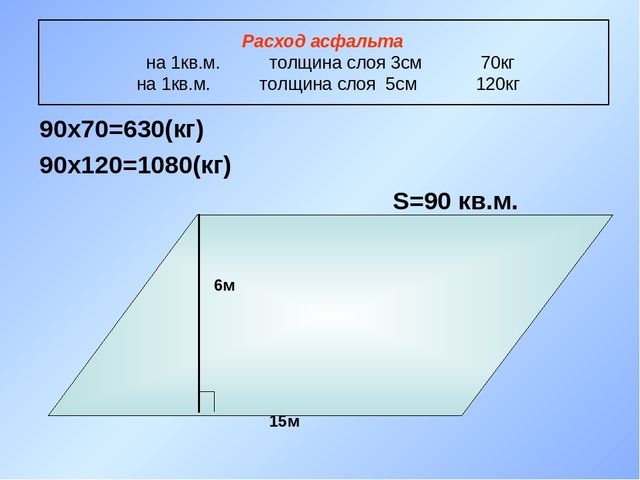

1. Расход асфальта на 1 м2

Расход асфальта на 1 м2

2. Расход щебня на 1 м2

3. Расход битумной эмульсии на 1 м2

4. Расход битумной мастики на 1 м2

- Главная

- Блог

- Заметки

- Расход песка на 1 м2 основания

roadtm.com

Расчет асфальта на 1 квадратный метр покрытия

На укладку асфальтового покрытия, как и на любые другие дорожные работы, существуют определенные требования ГОСТ, в которых четко указаны все стадии проведения подобных работ и определенные технологии, которые необходимо соблюдать на каждом из этапов.

Сюда можно отнести и норму распределения асфальта, для расчета которого используется специальная формула, учитывающая такие параметры, как ширина и длина участка, высота слоя и профиль покрытия, структура несущей и конечной поверхности и многие другие, не менее важные параметры.

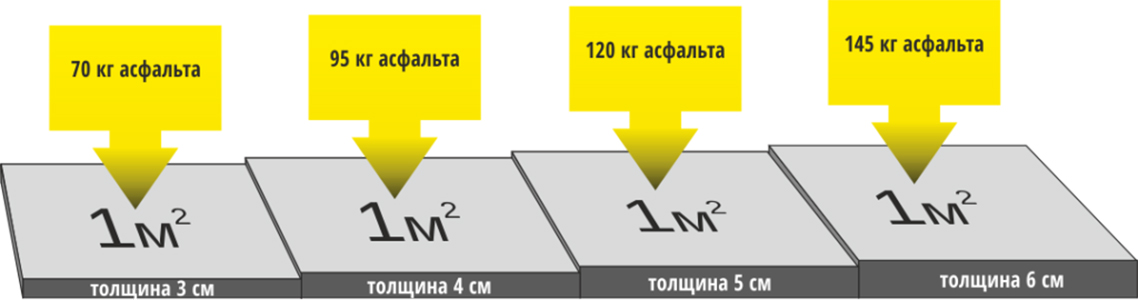

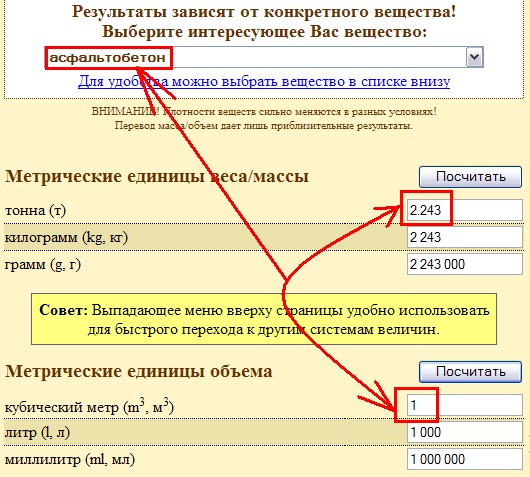

Масса асфальта объемом в 1 кубический метр примерно составляет 2 тонны, с учетом этих данных и при известной толщине слоя можно произвести расчет расхода асфальта на 1 квадратный метр покрытия.

Так, на 1 квадратный метр, если толщина слоя будет составлять 1 сантиметр, расход асфальта составит около 25 килограммов, при этом такой параметр, как зернистость асфальта, практически не имеет никакого значения и особой роли не играет.

Исходя из этого, можно утверждать, что при необходимости уложить асфальтовое покрытие, толщина которого составит 5 сантиметров, расход асфальта на 1 квадратный метр составит примерно 125 килограммов.

Укладка асфальтового покрытия включает в себя несколько этапов, сложность и объем которых полностью зависят от того, какой именно способ укладки при этом используется. Немаловажную роль играют и применяемые для этого материалы – битум и асфальтобетонная смесь.

Битум используется в качестве связующего вещества, которое служит для скрепления обрабатываемой поверхности с асфальтовым покрытием в процессе проведения ремонтных работ, в которых применяются горячие асфальтобетонные смеси. Именно с помощью битума можно обеспечить максимальное сцепление нового покрытия со старым.

Именно с помощью битума можно обеспечить максимальное сцепление нового покрытия со старым.

В процессе ремонтных работ очищенная поверхность обрабатывается битумом средней густоты, который предварительно нагревается до температуры 60-70 ˚C, при этом расход битума на 1 квадратный метр составляет 0,5 л/кв. м, а бетонных эмульсий – 0,8 л/кв. м. Нагревается битум в специально предназначенных для этого агрегатах либо передвижных котлах.

Расчет всех необходимых материалов производится отдельно для каждой ситуации, так как характеристики места, на котором проводятся данные работы, – наличие основания, площадь и удаленность объекта, планируемая нагрузка и другие, могут очень сильно отличаться в каждом конкретном случае.

www.b-construction.ru

Нормативные показатели расхода материалов (НПРМ) Сборник 27…

Действующий

1.1. В настоящий сборник включены строительные процессы по сооружению новых и реконструкции существующих автомобильных дорог общего пользования, временных дорог, а также по дорожным работам на площадках промышленных предприятий, городских проездах и площадках.

Сборник разработан на основе СНиР-91 сборника 27 «Автомобильные дороги» (СНиП4.02-91, 4.05-91) с конкретизацией структуры строительно-монтажных процессов и выделением операций, предусматривающих расход материалов.

1.2. Нормативные показатели расхода материалов предназначены для определения потребности ресурсов при выполнении работ по сооружению новых и реконструкции существующих автомобильных дорог общего пользования, временных дорог и расчета плановой и фактической себестоимости указанных работ на основе калькулирования издержек производства в ценах и тарифах того периода, для которого определяется сметная и фактическая стоимость работ. Нормативные показатели применяются всеми участниками инвестиционного процесса независимо от форм собственности и ведомственной принадлежности.

1.3. В основу нормативных показателей положены производственные нормы расхода материалов, определяющие максимально допустимый расход материалов на производство единицы продукции строительного процесса (рабочей операции) заданного качества при данном уровне техники, технологии, организации строительства и использовании материальных ресурсов, соответствующих требованиям стандартов и нормативных документов.

1.4. Нормами учтены чистый расход и трудноустранимые потери (отходы) материалов, образующиеся в пределах строительной площадки, при выполнении рабочих операций, предусмотренных технологией и организацией производства.

1.5. В нормы не включены:

— потери и отходы материалов, обусловленные отступлением отрегламентированных технологических процессов и режимов работы, нарушением установленных правил организации, производства и приемки работ, применением некачественных материалов;

— потери и отходы материалов, образующиеся при транспортировании их от поставщика до приобъектного склада строительной площадки;

— расход материалов на ремонтно-эксплуатационные и производственно-эксплуатационные нужды в части изготовления, ремонта и эксплуатации оснастки, приспособлений, стендов, средств механизации и т.п.

1.6. Для ухода за основаниями и покрытиями из грунтов, укрепленных неорганическими вяжущими материалами, применяются 50%-ные быстрораспадающиеся или среднераспадающиеся эмульсии с использованием битума или других органических вяжущих из расчета 0,5 — 0,8 л/м2 или слой песка толщиной 5 см с поддержанием его во влажном состоянии (п. 6.17 СНиП 3.06.03-85). 1.7. За уплотненным слоем грунта, укрепленного битумной эмульсией или жидким битумом с цементом при температуре наружного воздуха выше 15 град.С и отсутствии осадков, необходимо осуществлять уход путем розлива битумной эмульсии. В случае устройства вышележащего конструктивного слоя не позднее чем через сутки уход не требуется (п. 6.29 СНиП 3.06.03-85). Аналогичный уход за покрытием предусмотрен при устройстве оснований и покрытий из готовой цементогрунтовой и цементобетонной смеси. При замене битумной эмульсии на помароль норма расхода не изменяется.

6.17 СНиП 3.06.03-85). 1.7. За уплотненным слоем грунта, укрепленного битумной эмульсией или жидким битумом с цементом при температуре наружного воздуха выше 15 град.С и отсутствии осадков, необходимо осуществлять уход путем розлива битумной эмульсии. В случае устройства вышележащего конструктивного слоя не позднее чем через сутки уход не требуется (п. 6.29 СНиП 3.06.03-85). Аналогичный уход за покрытием предусмотрен при устройстве оснований и покрытий из готовой цементогрунтовой и цементобетонной смеси. При замене битумной эмульсии на помароль норма расхода не изменяется.Норма расхода битумной эмульсии приведена при температуре наружного воздуха до +25 град.С. При температуре наружного воздуха +25 град.С и выше необходимо использовать нормы расхода пленкообразующих материалов по таблице 27-42.

1.8. При устройстве оснований и покрытий из грунтов, укрепленных битумом или битумной эмульсией (табл. 27-1), принято содержание битума: 7% — при укреплении супесей легких и тяжелых пылеватых, суглинков легких и легких пылеватых;9% — при укреплении суглинков тяжелых и тяжелых пылеватых, глин песчанистых и пылеватых с числом пластичности не более 22.

При других значениях содержание битума следует принимать в расчете на 1 см толщины:

1.9. При укреплении грунтов однослойных оснований и покрытий толщиной до 20 см смешением с цементом (табл. 27-3) приняты следующие величины содержания цемента:7% — для крупнообломочных, несцементированных грунтов, песков гравелистых крупных, средних и мелких одноразмерных и песков пылеватых;

10% — для супесей легких крупных, легких и тяжелых пылеватых, суглинков пылеватых и непылеватых;

5% — для песков разнообразного состава и супесей с числом пластичности менее 3;

12% — для суглинков тяжелых и тяжелых пылеватых;

14% — для глин песчаных пылеватых.

При других значениях содержания цемента следует принимать расход его на 1 см толщины:

1.10. Нормы расхода сыпучих материалов и смесей из них даны с учетом уплотнения.

Коэффициенты уплотнения приведены в таблице 3.

1.11. Применение и оборачиваемость сборных железобетонных плит в конструкциях дорожных одежд временных автомобильных дорог должны быть обоснованы в проекте организации строительства.

п. 27-37.1, 27-37.2, 27-37.3, 27-37.4, 27-37.5, 27-37.6, 27-37.7, 27-37.8) и таблицы 27-39 (за исключением п.п. 27-39.17 и 27-39.18) предусмотрено устройство оснований и покрытий шириной 7,5 м. При устройстве их двумя полосами по 3,5 — 4,0 м к нормам добавлять материальные ресурсы по таблице 27-41. 1.17. Если при устройстве оснований внегородских автомобильных дорог (таблица 27-37) и цементобетонных покрытий (таблица 27-39) предусмотрено устройство изоляционного слоя по основанию, необходимо принимать: а) при использовании бумаги двухслойной, пропитанной битумом — 100 м2 бумаги и 0,02 т битума жидкого;

п. 27-37.1, 27-37.2, 27-37.3, 27-37.4, 27-37.5, 27-37.6, 27-37.7, 27-37.8) и таблицы 27-39 (за исключением п.п. 27-39.17 и 27-39.18) предусмотрено устройство оснований и покрытий шириной 7,5 м. При устройстве их двумя полосами по 3,5 — 4,0 м к нормам добавлять материальные ресурсы по таблице 27-41. 1.17. Если при устройстве оснований внегородских автомобильных дорог (таблица 27-37) и цементобетонных покрытий (таблица 27-39) предусмотрено устройство изоляционного слоя по основанию, необходимо принимать: а) при использовании бумаги двухслойной, пропитанной битумом — 100 м2 бумаги и 0,02 т битума жидкого;б) при использовании песка — 55 м3 песка и 3 м3 воды;

в) при использовании черного песка — 33 м3 черного песка.

1.18. В нормах таблиц 27-50 и 27-51 при устройстве оснований и покрытий из песчано-гравийных смесей учтено применение битума и битумной эмульсии. В случае использования минеральных материалов расход новой смеси принимается в следующих размерах. А. При толщине слоя 8 см и использовании материалов существующей дорожной одежды в объеме до 30% — 70 м3; 50% — 50 м3; 75% — 25 м3.

Б. При толщине слоя 16 см и использовании материалов существующей дорожной одежды в объеме до 30% — 140 м3; 50% — 100 м3; 75% — 50 м3.

1.19. При укладке выравнивающего слоя из холодных асфальтобетонных смесей следует использовать нормы расхода материалов таблицы 27-16, заменив горячие асфальтобетонные смеси на холодные.dokipedia.ru

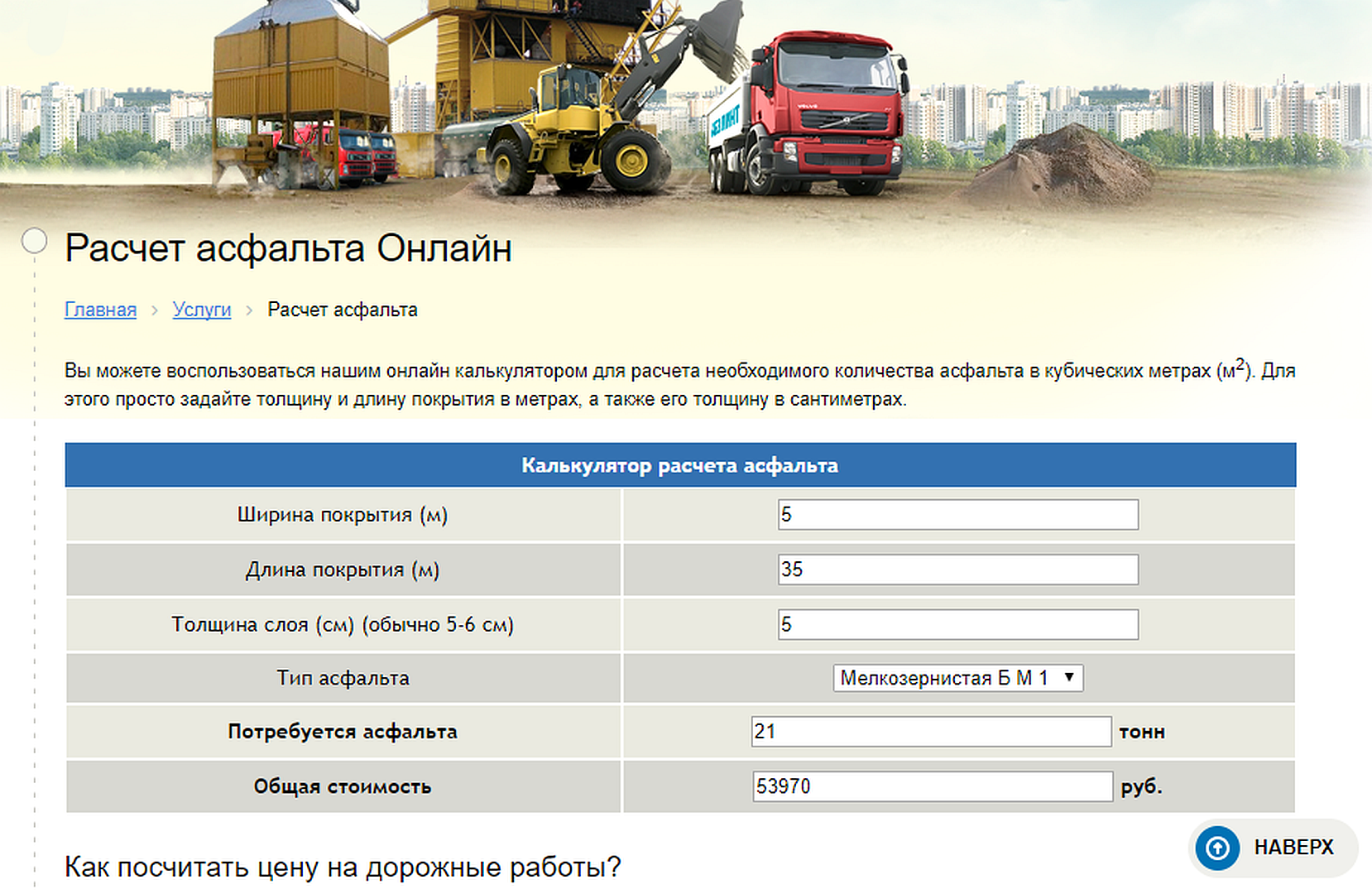

Расчет укладки асфальта для дорожного покрытия.Стоимость дорожных работ

Расчет асфальта

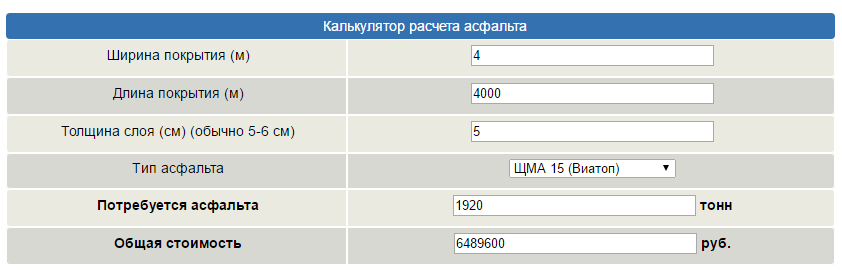

НаверхВы можете воспользоваться нашим онлайн калькулятором для расчета необходимого количества асфальта в кубических метрах (м2). Для этого просто задайте толщину и длину покрытия в метрах, а также его толщину в сантиметрах.

Как посчитать цену на дорожные работы?

Лучше всего вызвать специалиста, который сможет точно определить объемы работ. Исходя из этих объемов, мы сможем составить смету, в которой подробно объясним какие работы надо выполнить и сколько это будет стоить.

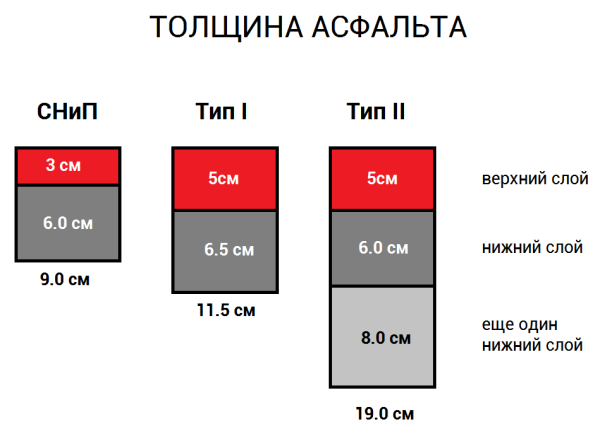

Тротуар. Предназначен для движения пешеходов, а также допускает заезд спецмашины («скорая», пожарная, поливочная машина) общим весом до 8т.

| Покрытие | Слой | Цена |

| Асфальт песчаный тип Д Марки 2 (тротуарный) | 4см | |

| Щебень фр. 20х40 | 10см |

Парковка и проезд. Конструкция для проездов внутри дворов, для парковок легкового транспорта. Допускает заезд спецмашины, грузовика общим весом до 12т.

| Покрытие | Слой | Цена |

| Асфальт мелкозернистый тип В марки 2 или тип Б марки 1, 2 (дорожный) | 5см | |

| Щебень фр. 20х40 | 15см | |

| Песок | 10см |

Дорога для тяжелой техники или с высокой интенсивностью движения. Допускает заезд тяжелого грузового транспорта. Применяется на складах, торговых площадках и т.д., а также на дорогах с высокой интенсивностью движения.

| Покрытие | Слой | Цена |

| Асфальт мелкозернистый тип В марки 2 или тип Б марки 1, 2 (дорожный) | 4см | |

| Асфальт крупнозернистый плотный марки 1, 2 ; Асфальт крупнозернистый пористый марки 1 | 6см | |

Щебень фр. 40х70 и 20х40 (два слоя) 40х70 и 20х40 (два слоя) | 20см | |

| Песок | 15см |

В каждом конкретном случае мы просчитываем конструкцию исходя из различных факторов. Например: площадь, наличие или отсутствие основания, тип основания, удалённость объекта от поставщиков материалов, нагрузка на будущее покрытие и т.д. К тому же, всегда можно договориться о скидке. Поэтому конкретная цена может быть иной.

www.abzlint.ru

Расход асфальта на 1м2 асфальта дорожного покрытия

Укладка асфальтного дорожного покрытия обычно сопряжена с большим объемом строительных работ и предполагает значительные расходы заказчика. Именно в этом случае необходимо произвести детальный расчет расхода асфальта на 1 м2. Это обязательно нужно сделать, чтобы исключить переплату за ненужные объемы стройматериала и не допустить раздувания сметы.

Но прежде, чем приступать к таким расчетам, нужно получить общую информацию об асфальте и узнать возможности его применения.

Асфальтом называют соединение битумов, нефтепродуктов и малого количества минерального сырья тягучего смолистого качества, произведенное натуральным либо искусственным образом. В асфальте природного происхождения часть битума будет колебаться в пределах 60-75 %, тогда как искусственный содержит битум только на 15 % от общего объема и достигает максимум 60 %.

Применение асфальта

В каждодневной жизни под асфальтом понимают преимущественно дорожные покрытия, в то время как он имеет предназначение связующего стройматериала. Благодаря этому асфальт также применяется как строительная шпаклевка, клей, кровельный и даже лакокрасочный стройматериал. Но все же основное потребление искусственного и натурального асфальта остается в орбите дорожного строительства, где и будет подсчитан расход асфальта на 1м2 асфальта.

Определение объема потребления асфальта

Любые работы по укладке дорожного полотна определяются ГОСТами. Но имеются основные факторы, влияющие на потребление асфальта. К таковым относятся:

К таковым относятся:

- Размеры участка.

- Толщина слоя покрытия.

- Структура несущей и конечной поверхности.

Еще необходимо подобрать оптимальную асфальтобетонную смесь, зависящую от области ее использования и влияющую на расход асфальта на 1 м2. Различают такие виды смеси:

- Горячая, теплая или холодная.

- Песчаная, мелкозернистая, крупнозернистая.

- Плотная, пористая, высокопористая.

Классифицирование смесей

Природный асфальт представляет собой смолистую породу и образуется естественным образом из тяжелых фракций нефтяного происхождения в результате окисления нефти. В действительности этот продукт получается в процессе преобразования нефти в мягкий битум.

Если по сути своей природный асфальт – ископаемое, то искусственный асфальт получают в результате перегонки нефти. Этот строительный материал используется для приготовления следующих асфальтобетонных смесей:

- Горячие из вязкого битума с температурой укладки 120о С (являются наиболее качественными и износостойкими).

- Теплые на основе маловязкого битума с укладкой при температуре 40-80о С.

- Холодные на основе жидкого битума с уплотнением и укладкой при температурном режиме не ниже -5о С. Влажная погода во время проведения работ допускается. Движение транспорта открывается практически сразу по завершении работ. Характеризуются высокой уплотняемостью даже при отрицательных температурах и позволяют продлить строительный сезон. Эффективны осенью, зимой и весной.

По типу асфальтобетонные смеси разделяются на:

- Песчаные (применяются для заливки трещин на покрытии, при ямочном ремонте и для гидроизоляции. Размер зерен не менее 10 мм).

- Мелкозернистые (применяются для укладки верхних слоев полотна или его выравнивания. Зерна не менее 20 мм).

- Крупнозернистые (для укладки нижних слоев покрытия. Размер зерен не больше 40 мм).

Характеристики асфальтобетонных смесей по величине пористости:

- Плотные (применяются для верхнего покрытия дорожной части ввиду высокой прочности, износоустойчивости, шероховатости и беспыльности).

- Пористые и высокопористые (применяются в нижних слоях дороги для обеспечения стойкости к нагрузкам).

В зависимости от предусмотренного режима эксплуатации дорожного участка выбирается толщина основания и количество слоев асфальтного покрытия. В случае таких незначительных нагрузок, как пешеходное либо эпизодическое движение легковых автомобилей вполне можно ограничиться основанием толщиной до 15 см и однослойным покрытием в 4-5 см. Но если ожидается постоянное движение тяжелого грузового транспорта (территории промышленного назначения, АЗС и т. д.), то основание должно составить не меньше 25-35 см с 2-3 слоями асфальта.

Определившись с асфальтобетонной смесью, можно приступать к вычислению расхода асфальта.

Расчет расхода асфальта

В среднем использование горячего асфальта на 1 м2 асфальта дорожного полотна толщиной в 1 см составляет 25 кг/м2 и варьируется, исходя из вышеуказанных характеристик асфальтобетонной смеси.

Расход холодного асфальта на 1 м2 примерно вчетверо выше горячего, но и дает вышеописанные преимущества.

Но чтобы произвести непосредственный расчет, необходимо учесть размеры участка для укладки, толщину слоя покрытия и тип смеси, определяемой назначением покрытия.

В итоге, если планируется уложить асфальт толщиной 5 см одним слоем, то потребуется 125 кг асфальта на 1 квадратный метр асфальтовой дороги.

В данной статье приведен примерный расчет расхода асфальта на 1 м2 асфальта. Для точного вычисления объемов затраченного материала и составления подробной сметы необходимо пригласить специалиста на место проведения работ.

Тематические статьи

highlogistic.ru

Формула для расчета Асфальтовая дорога Количество Расчет

ЗНО-2021: как рассчитать балл по математике – Освіта.UA

ЗНО-2021: как рассчитать балл по математике. Определение результатов внешнего независимого оценивания по математике осуществляется в два этапа. На первом этапе определяется тестовый балл

Learn MoreКак посчитать нужный объем асфальтовой крошки?

Расчет объема асфальтовой крошки Для расчета удобно взять усредненные значения, допустим что коэффициент уплотняемости асфальтовой крошки

Learn MoreРасчет умножителя напряжения: Умножитель напряжения – i

Расчет высоковольтного источника питания. Данные для расчета. 1) Мощность источника на высоковольтном выводе (в нагрузке) p=15,0 Вт. 2) Высокое выходное напряжение в нагрузке .

Данные для расчета. 1) Мощность источника на высоковольтном выводе (в нагрузке) p=15,0 Вт. 2) Высокое выходное напряжение в нагрузке .

Сколько кубов в одной тонне щебня: 1

Для того, чтобы расчет необходимого объема строительного материала был правильным стоит знать, сколько весит куб щебня фракции 20 40. Только в таком случае можно получить корректные

Learn MoreАсфальтирование и ремонт дорог — Асфальтирование от 450

Для расчета количества асфальта существует специальная формула, которая учитывает длину и ширину покрываемого участка, высоту слоев и многие другие факторы.

Learn MoreТ.В. Гавриленко, сайт http://www.road-project.okis.ru

В программе расчет объемов земляных работ ведется по формуле Винклера (5.2.2). Ис-ходными данными являются рабочие отметки продольного профиля дороги и поперечные про-фили земляного полотна. Постоянными по всей длине

Learn MoreРасчет толщины асфальта: Калькулятор — foamin.

ru

ruРасчет асфальта Наверх Вы можете воспользоваться нашим онлайн калькулятором для расчета необходимого количества асфальта в кубических метрах (м 2).Для этого просто задайте толщину и длину покрытия в метрах, а также

Learn MoreСколько человеко часов в 2021

Разберемся, как посчитать человеко-часы (расчет: формула для П-4, Т-57 и других статотчетов). Как считать. Итак, как разберем, как сделать расчет человеко-часов, формула: где:

Learn MoreКак считать калории в готовых блюдах. Таблица на 100

Среднее значение для мужчин – 1300-1400 кКал, для женщин – 1100-1200 кКал. От этой цифры необходимо вычесть количество калорий, которые расходуются в течение дня (поездка на работу, дорога с работы

Learn MoreРасход топлива на 100

Для расчета расхода топлива на 100 км пробега необходимо в первую очередь измерить количество бензина, газа или дизтоплива (смотря на чём ездит машина), расходуемого автомобилем за

Learn MoreРасход топлива 100 литров на 100

Большинство автомобилистов для расчета расхода топлива пользуются следующим удобным и проверенным алгоритмом. Расчет расхода топлива на 100 км по алгоритму

Расчет расхода топлива на 100 км по алгоритму

Удельный вес асфальтобетона 1 м3

Калькулятор расчета Как рассчитать количество асфальта на 1 м2 Расчет асфальта по площади Плотность асфальта: зависимость от составляющих

Learn MoreКак рассчитать расход топлива на 100

записать количество добавленного бензина и последнюю цифру пробега. Чтобы узнать, как рассчитать расход топлива на 100 км существует такая формула: Р = л/км х 100, где. Р – расход бензина на 100

Learn MoreКак посчитать объем рулона в м3

Подставляя полученные результаты в формулу для расчета объема, получим значение: V=a*b*h=0,6*0,4*0,4=0,096 м 3 . Если в коробки фасуются сыпучие или жидкие грузы, то для расчета необходимого объема

Learn MoreРасход асфальта на 1 м2

Пример расчета расхода асфальта: Если Вам необходимо заасфальтировать участок с ЩМАС-10 общей площадью 10 000 м2, толщиной 4 см, то весь Ваш расчет сведется к простой формуле: 25 кг * 4 см = 100 кг = 0,100 т. – объем

Learn MoreЧто представляет собой себестоимость?

Для того чтобы получить прибыль, предприятие вынуждено идти на предварительные расходы. В экономической терминологии все затраты, связанные с производством продукции, принято называть себестоимостью.

Learn MoreРасчет расхода топлива на 100

Расчет расхода топлива автомобиля. Формула для расчета :: SYL.ru. Каждый автолюбитель хочет знать реальный расход топлива своего автомобиля.

Learn MoreСамые интересные книги — Бушков А.А. — На то и волки-2

Rome: Total War |№2| Проблемный флот повстанцев. Другие игры Детектив — Бушков А.А.

Learn MoreСколько в 1м2 асфальта тонн: Расход асфальта на 1 м2

Пример расчета для наглядности 24,6 кг умножается на 4 см, получается 98,4 кг – это количество асфальта для 1 Асфальтовая смесь для проезжей части :

Learn MoreРасчет асфальта на 1

Сюда можно отнести и норму распределения асфальта, для расчета которого используется специальная формула Укладка асфальтового покрытия включает в себя несколько этапов, сложность и объем которых полностью зависят от того

Learn MoreКалькулятор асфальта онлайн | Расчет асфальта на 1м2

С помощью нашего калькулятора расчет асфальта на 1 м2 займет считанные секунды. Уже через несколько секунд вы узнаете сколько вам потребуется тонн асфальта для создания дорожного покрытия на вашем строительном участке.

Learn MoreРасчет состава асфальтобетонной смеси. Методы расчета состава асфальтобетонной смеси График зернового состава асфальтобетонной смеси

Его во многом зависят от свойств ингредиентов смеси и их соотношением.

Различают несколько типов асфальтобетона, состав которых заметно отличается. В отдельных случаях состав и качества исходных ингредиентов оказываются связанными с методом производства.

- Так, для 1–3 климатического пояса плотные и высокоплотные АБ изготавливают из щебня, чей класс морозостойкости равен F50. Пористые и высокопористые – из камня классом F 15 и F25.

- Для зон 4 и 5 только высокоплотный горячий асфальт выполняют на основе щебня классом F 50

Про роль песка в составе асфальтобетона поговорим ниже.

Песок

Добавляется в любые виды АБ, но в некоторых – песчаный асфальтобетон, он выступает как единственная минеральная часть. применяют как природный – из карьеров, так и получаемый отсевом при дроблении. Требования к материалу диктует ГОСТ 8736.

- Так, для плотных и высокоплотных подходит песок с классом прочности в 800 и 1000. Для пористых — уменьшается до 400.

- Число глинистых частиц – в диаметре менее 0,16 мм, тоже регулируется: для плотных – 0,5%. Для пористых – 1%.

- увеличивает способность АБ к набуханию и снижает морозостойкость, поэтому за этим фактором следят особо.

Минеральный порошок

Эта часть формирует вместе с битумом вяжущее вещество. Также порошок заполняет поры между крупными каменными частицами, что снижает внутреннее трение. Размеры зерна крайне малы – 0, 074 мм. Получают их из системы пылеуловителей.

По сути дела, минеральный порошок производят из отходов цементных предприятий и металлургических – это пыль-унос цемента, золошлаковые смеси, отходы переработки металлургических шлаков. Зерновой состав, количество водорастворимых соединений, водостойкость и прочее регулирует ГОСТ 16557.

Дополнительные компоненты

Для улучшения состава или придания каких-то определенных свойств в исходную смесь вводят различные добавки. Разделяют их на 2 основные группы:

- компоненты, разработанные и изготавливаемые специально для улучшения свойств – пластификаторы, стабилизаторы, вещества, препятствующие старению и прочее;

- отходы или вторичное сырье – сера, гранулированная резина и так далее. Стоимость таких добавок, конечно, намного меньше.

Подбор и проектирование состава дорожного и аэродромного асфальтобетона рассмотрены ниже.

Про отбор проб для оценки состава и качества асфальтобетона расскажет видео ниже:

Проектирование

Состав устройства покрытия из асфальтобетона подбирают исходя из назначения: улица в небольшом городе, скоростное шоссе и велосипедная дорожка требуют разного асфальта. Чтобы получить лучшее покрытие, но при этом не перерасходовать материалы, используют следующие принципы подбора.

Основные принципы

- Зерновой состав минерального ингредиента, то есть, камня, песка и порошка, является базовым для обеспечения плотности и шероховатости покрытия. Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

Смесь подбирают таким образом, чтобы кривая, помещалась на участке между предельными значениями и не включала переломов: последнее означает, что наблюдается избыток или недостаток какой-то фракции.

- Различные типы асфальта могут формировать каркасную и бескаркасную структуру минеральной составляющей. В первом случае щебня достаточно, чтобы камни соприкасались друг с другом и в готовом продукте образовывали четко выраженную структуру асфальтобетона. Во втором случае камни и зерна крупного песка не соприкасаются. Несколько условной границей между двумя структурами выступает содержание щебня в пределах 40–45%. При подборе это нюанс нужно учитывать.

- Максимальную прочность гарантирует щебень кубовидной или тетраэдральной формы. Такой камень наиболее износостоек.

- Шероховатость поверхности сообщает 50–60% щебня из труднополируемых горных пород или песка из них. Такой камень сохраняет шероховатость естественного скола, а это важно для обеспечения сдвигоустойчивости асфальта.

- В общем случае асфальт на основе дробленного песка более сдвигоустойчив, чем на основе карьерного благодаря гладкой поверхности последнего. По тем же причинам долговечность и стойкость материала на основе гравия, особенно морского меньше.

- Избыточное измельчение минпорошка ведет к повышению пористости, а, значит, к расходу битума. А таким свойством обладает большинство промышленных отходов. Чтобы снизить параметр, минеральный порошок активируют – обрабатывают ПАВ и битумом. Такая модификация не только снижает содержание битума, но и повышает водо- и морозостойкость.

- При подборе битума следует ориентироваться не только на его абсолютную вязкость – чем она выше, тем выше плотность асфальт, но и на погодные условия. Так, в засушливых районах подбирают состав, обеспечивающий минимально возможную пористость. В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

Подбор состава

Процедура подбора в общем виде одинакова:

- оценка свойств минеральных ингредиентов и битума. Имеется в виду не только абсолютные показатели, но их соответствие конечной цели;

- вычисляют такое соотношение камня, песка и порошка, чтобы эта часть асфальта обретала максимально возможную плотность;

- в последнюю очередь вычисляют количество битума: достаточное, чтобы на базе выбранных материалов, обеспечить нужные технические свойства готового продукта.

Сначала проводят теоретические расчеты, а затем – лабораторные испытания. В первую очередь, проверяют остаточную пористость, а затем – соответствие всех остальных характеристик предполагаемым. Расчеты и испытания проводят до тех пор, пока не будет получена смесь, полностью удовлетворяющая тех заданию.

Как и всякой сложный строительный материал АБ не имеет однозначных качеств – плотности, удельного веса, прочности и так далее. Его параметры определяют состав и метод приготовления.

О том, как происходит проектирование асфальтобетонного состава в США, расскажет следующий познавательный видеосюжет:

В России наибольшее распространение получил подбор составов минеральной части асфальтобетонных смесей по предельным кривым зерновых составов. Смесь щебня, песка и минерального порошка подбирают таким образом, чтобы кривая зернового состава расположилась в зоне, ограниченной предельными кривыми, и была по возможности плавной. Фракционный состав минеральной смеси рассчитывается в зависимости от содержания выбранных компонентов и их зерновых составов по следующей зависимости:

j — номер компоненты;

n — количество компонент в смеси;

При подборе зернового состава асфальтобетонной смеси, особенно с использованием песка из отсевов дробления, необходимо учитывать содержащиеся в минеральном материале зерна мельче 0,071 мм., которые при нагреве в сушильном барабане выдуваются и оседают в системе пылеулавливания.

Эти пылевидные частицы могут либо удаляться из смеси, либо дозироваться в смесительную установку вместе с минеральным порошком. Порядок использования пыли улавливания оговаривается в технологическом регламенте на приготовление асфальтобетонных смесей с учетом качества материала и особенностей асфальты смесительной установки.

Далее в соответствии сГОСТ 12801-98 определяют среднюю и истинную плотность асфальтобетона и минеральной части и по их значениям рассчитывают остаточную пористость и пористость минеральной части. Если остаточная пористость не соответствует нормируемому значению, то вычисляют новое содержание битума Б (% по массе) по следующей зависимости:

С рассчитанным количеством битума вновь готовят смесь, формуют из нее образцы и снова определяют остаточную пористость асфальтобетона. Если она будет соответствовать требуемой, то рассчитанное количество битума принимается за основу. В противном случае процедуру подбора содержания битума, основанную на приближении к нормируемому объему пор в уплотненном асфальтобетоне, повторяют.

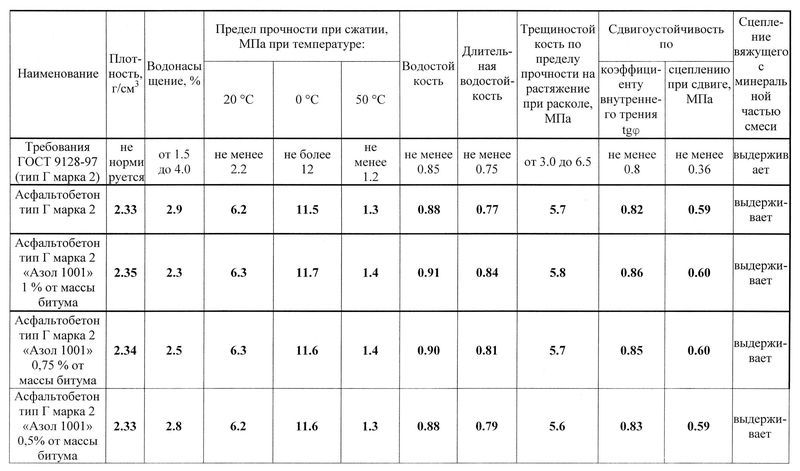

Из асфальтобетонной смеси с заданным содержанием битума формуют стандартным методом уплотнения серию образцов и определяют полный комплекс показателей физико-механических свойств, предусмотренный ГОСТ 9128-97. Если асфальтобетон по каким-либо показателям не будет отвечать требованиям стандарта, то состав смеси изменяют.

При недостаточной величине коэффициента внутреннего трения следует увеличивать содержание крупных фракций щебня или дробленых зерен в песчаной части смеси.

При низких показателях сцепления при сдвиге и прочности при сжатии при 50°С следует увеличивать (в допустимых пределах) содержание минерального порошка или применять более вязкий битум. При высоких значениях прочности при 0°С рекомендуется снижать содержание минерального порошка, уменьшать вязкость битума, применять полимерно-битумное вяжущее или использовать пластифицирующие добавки.

При недостаточной водостойкости асфальтобетона целесообразно увеличивать содержание минерального порошка либо битума, но в пределах, обеспечивающих требуемые значения остаточной пористости и пористости минеральной части. Для повышения водостойкости эффективно применять поверхностно-активные вещества (ПАВ), активаторы и активированные минеральные порошки. Подбор состава асфальтобетонной смеси считают завершенным, если все показатели физико-механических свойств, полученные при испытании асфальтобетонных образцов, будут отвечать требованиям стандарта. Однако в рамках стандартных требований к асфальтобетону состав смеси рекомендуется оптимизировать в направлении повышения эксплуатационных свойств и долговечности устраиваемого конструктивного слоя дорожной одежды.

Оптимизацию состава смеси, предназначенной для устройства верхних слоев дорожных покрытий, до последнего времени связывали с повышением плотности асфальтобетона. В связи с этим в дорожном строительстве сформировались три метода, применяемые при подборе зерновых составов плотных смесей. Первоначально они назывались как:

- — экспериментальный (немецкий) метод подбора плотных смесей, заключающийся в постепенном заполнении одного материала другим;

- — метод кривых, основанный на подборе зернового состава, приближающегося к заранее определенным математически «идеальным» кривым плотных смесей;

- — американский метод стандартных смесей, основанный на апробированных составах смесей из конкретных материалов.

Эти методы были предложены около 100 лет назад и получили дальнейшее развитие.

Сущность экспериментального метода подбора плотных смесей заключается в постепенном заполнении пор одного материала с более крупными зернами другим более мелким минеральным материалом. Практически подбор смеси осуществляется в следующем порядке.

К 100 весовым частям первого материала добавляют последовательно 10, 20, 30 и т. д., весовых частей второго, определяя после их перемешивания и уплотнения среднюю плотность и выбирая смесь с минимальным количеством пустот в уплотненном состоянии.

Если необходимо составить смесь из трех компонентов, то к плотной смеси из двух материалов добавляют постепенно увеличивающимися порциями третий материал и также выбирают наиболее плотную смесь. Хотя данный подбор плотного минерального остова трудоемкий и не учитывает влияния содержания жидкой фазы и свойств битума на уплотняемость смеси, тем не менее он до сих пор применяется при проведении экспериментально-исследовательских работ.

Кроме того, экспериментальный метод подбора плотных смесей был положен в основу расчетных методов составления плотных бетонных смесей из сыпучих материалов различной крупности и получил дальнейшее развитие в методах планирования эксперимента. Принцип последовательного заполнения пустот использован в методике проектирования оптимальных составов дорожных асфальтобетонов, в которых используются щебень, гравий и песок с любой гранулометрией.

По мнению авторов работы, предлагаемая расчетно-экспериментальная методика позволяет оптимально управлять структурой, составом, свойствами и стоимостью асфальтобетона. В роли варьируемых структурно-управляющих параметров используются:

- — коэффициенты раздвижки зерен щебня, гравия и песка;

- — объемная концентрация минерального порошка в асфальтовом вяжущем;

- — критерий оптимальности состава, выраженный минимальной общей стоимостью компонентов на единицу продукции.

По принципу последовательного заполнения пустот в щебне, песке и минеральном порошке был рассчитан ориентировочный состав смеси для асфальтобетонов повышенной плотности на основе жидких битумов.

Содержание компонентов в смеси вычислялось на основании результатов предварительно установленных значении истинной и насыпной плотности минеральных материалов. Окончательный состав уточнялся экспериментально при совместном варьировании содержанием всех компонентов смеси методом математического планирования эксперимента на симплексе. Состав смеси, обеспечивающий минимальную пористость минерального остова асфальтобетона, считался оптимальным.

Второй метод подбора зернового состава асфальтобетона основывается на подборе плотных минеральных смесей, зерновой состав которых приближается к идеальным кривым Фуллера, Графа, Германа, Боломея, Тэлбот-Ричарда, Китт-Пеффа и других авторов. Эти кривые в большинстве случаев представляются степенными зависимостями требуемого содержания зерен в смеси от их крупности. Например, кривая гранулометрического состава плотной смеси по Фуллеру задается следующим уравнением:

D — наибольшая крупность зерен в смеси, мм.

Для нормирования зернового состава асфальтобетонной смеси в современном американском методе проектирования «Superpave» также принимаются гранулометрические кривые максимальной плотности, соответствующие степенной зависимости с показателем степени 0,45.

Причем, кроме контрольных точек, ограничивающих диапазон содержания зерен, приводится также внутренняя зона ограничения, которая располагается вдоль гранулометрической кривой максимальной плотности в промежутке между зернами размером 2,36 и 0,3 мм. Считается, что смеси с гранулометрическим составом, проходящим по ограничительной зоне, могут иметь проблемы с уплотнением и сдвиговая устойчивость, так как они более чувствительны к содержанию битума и становятся пластичными при случайной передозировке органического вяжущего.

Следует отметить, что ГОСТ 9128-76 также предписывал для кривых зернового состава плотных смесей ограничительную зону, расположенную между предельными кривыми непрерывной и прерывистой гранулометрии. На рис. 1 эта зона заштрихована.

Рис. 1. — Зерновые составы минеральной части мелкозернистой:

Однако в 1986 г. при переиздании стандарта это ограничение было отменено, как несущественное. Более того, в работах Ленинградского филиала Союздорнии (А.О. Саль) было показано, что проходящие по заштрихованной зоне так называемые «полупрерывистые» составы смесей в ряде случаев предпочтительней непрерывных из-за меньшей пористости минеральной части асфальтобетона, а прерывистых — из-за большей устойчивости к расслоению.

В основу отечественного метода построения кривых гранулометрического состава плотных смесей легли известные исследования В.В. Охотина, в которых было показано, что наиболее плотную смесь можно получить при условии, если диаметр частичек, составляющих материал, будет уменьшаться в пропорции 1:16, а весовые их количества — как 1:0,43. Однако, учитывая склонность к сегрегации смесей, составленных с таким соотношением крупных и мелких фракций, было предложено добавлять промежуточные фракции. При этом весовое количество фракции с диаметром, в 16 раз меньшим, совершенно не изменится, если заполнять пустоты не просто этими фракциями, а, например, фракциями с диаметром зерен в 4 раза меньшего размера.

Если при заполнении фракциями в 16 раз меньшим диаметром их весовое содержание равнялось 0,43, то при заполнении фракциями диаметром зерен, в 4 раза меньшим, их содержание должно быть равным к = 0,67. Если ввести еще одну промежуточную фракцию с диаметром, уменьшающимся в 2 раза, то соотношение фракций должно быть к = 0,81. Таким образом, весовое количество фракций, которые будут все время уменьшаться на одну и ту же величину, можно выразить математически как ряд геометрической прогрессии:

Y1 — количество первой фракции;

к — коэффициент сбега;

n — число фракций в смеси.

Из полученной прогрессии выводится количественное значение первой фракции:

Таким образом, коэффициентом сбега принято называть весовое соотношение фракций, размеры частиц которых относятся как 1:2, т. е., как соотношение ближайших размеров ячеек в стандартном наборе сит.

Хотя теоретически самые плотные смеси рассчитываются по коэффициенту сбега 0,81, на практике более плотными оказались смеси с прерывистым зерновым составом.

Это объясняется тем, что представленные теоретические выкладки составления плотных смесей по коэффициенту сбега не учитывают раздвижку крупных зерен материала более мелкими зернами. В связи с этим еще П.В. Сахаров отмечал, что положительные результаты с точки зрения увеличения плотности смеси получаются только при ступенчатом (прерывистом) подборе фракций.

Если же соотношение размеров смешиваемых фракций меньше, чем 1:2 или 1:3, то мелкие частицы не заполняют промежуток между крупными зернами, а раздвигают их.

Кривые гранулометрического состава минеральной части асфальтобетона с различными коэффициентами сбега показаны на рис. 2.

Рис. 2. — Гранулометрический состав минеральной части асфальтобетонных смесей с различными коэффициентами сбега:

Позже было уточнено соотношение диаметров частиц смежных фракций, исключающих раздвижку крупных зерен в много фракционной минеральной смеси. По данным П.И. Боженова, чтобы исключить раздвижку крупных зерен мелкими, отношение диаметра мелкой фракции к диаметру крупной фракции должно быть не более 0,225 (т. е., как 1:4,44). Учитывая проверенные на практике составы минеральных смесей, Н.Н. Иванов предложил применять для подбора смесей кривые гранулометрического состава с коэффициентом сбега в пределах от 0,65 до 0,90.

Гранулометрические составы плотных асфальтобетонных смесей, ориентированные на удобоукладываемость, были нормированы в СССР с 1932 по 1967 гг. В соответствии с этими нормами асфальтобетонные смеси содержали ограниченное количество щебня (26-45%) и повышенное количество минерального порошка (8-23%). Опыт применения таких смесей показал, что в покрытиях, особенно на дорогах с тяжелым и интенсивным движением, образуются волны, сдвиги и другие пластические деформации. При этом шероховатость поверхности покрытий была также недостаточной, чтобы обеспечить высокое сцепление с колесами автомобилей, исходя из условий безопасности движения.

Принципиальные изменения в стандарт на асфальтобетонные смеси были внесены в 1967 г. В ГОСТ 9128-67 вошли новые составы смесей для каркасных асфальтобетонов с повышенным содержанием щебня (до 65%), которые стали предусматривать в проектах дорог с высокой интенсивностью движения. В асфальтобетонных смесях также было снижено количество минерального порошка и битума, что обосновывалось необходимостью перехода от пластичных к более жестким смесям.

Составы минеральной части много щебенистых смесей рассчитывались по уравнению кубической параболы, привязанной к четырем контрольным размерам зерен: 20;5;1,25 и 0,071 мм.

При исследовании и внедрении каркасного асфальтобетона большое значение придавалось повышению шероховатости покрытий. Методы устройства асфальтобетонных покрытий с шероховатой поверхностью нашли отражение в рекомендациях, разработанных в начале 60-х годов прошлого столетия и получивших первоначальное внедрение на объектах Главдорстроя Минтрансстроя СССР. По данным разработчиков, созданию шероховатости должно было предшествовать образование пространственного каркаса в асфальтобетоне. Практически это достигалось уменьшением количества минерального порошка в смеси, увеличением содержания крупных дробленых зерен, полным уплотнением смеси, при котором зерна щебня и крупных фракций песка соприкасаются между собой. Получение асфальтобетона с каркасной структурой и шероховатой поверхностью обеспечивалось при содержании 50-65% по массе зерен крупнее 5 (3) мм. в мелкозернистых смесях типа А и 33-55% зерен крупнее 1,25 мм. в песчаных смесях типа Г при ограниченном содержании минерального порошка (4-8% в мелкозернистых смесях и 8-14% в песчаных).

Рекомендации по обеспечению сдвигоустойчивости асфальтобетонных покрытий в результате применения каркасных асфальтобетонов за счет повышения внутреннего трения минерального остова присутствуют и в зарубежных публикациях.

Например, дорожные фирмы из Великобритании при строительстве асфальтобетонных покрытий в тропических и субтропических странах специально применяют зерновые составы, подбираемые по уравнению кубической параболы.

Устойчивость покрытий из таких смесей обеспечивается главным образом в результате механической заклинки частиц угловатой формы, которые должны быть либо прочным щебнем, либо дробленым гравием. Применять недробленый гравий в таких смесях не разрешается.

Сопротивление покрытий сдвиговым деформациям можно повысить увеличением крупности щебня. В стандарте СШАASTM D 3515-96 были предусмотрены асфальтобетонные смеси, дифференцированные на девять марок в зависимости от максимальной крупности зерен от 1,18 до 50 мм.

Чем выше марка, тем крупнее щебень и тем меньше содержание минерального порошка в составе смеси. Кривые зерновых составов, построенные по кубической параболе, обеспечивают при уплотнении покрытия жесткий каркас из крупных зерен, который оказывает основное сопротивление транспортным нагрузкам.

В большинстве случаев минеральная часть асфальтобетонной смеси подбирается из крупнозернистой, среднезернистой и мелкозернистой составляющих. Если истинная плотность составляющих минеральных материалов существенно различается между собой, то содержание их в смеси рекомендуется рассчитывать по объему.

Проверенные на практике зерновые составы минеральной части асфальтобетонных смесей стандартизованы во всех технически развитых странах с учетом области их применения. Эти составы, как правило, согласуются между собой.

В целом принято считать, что наиболее разработанным элементом проектирования состава асфальтобетона является подбор гранулометрического состава минеральной части либо по кривым оптимальной плотности, либо по принципу последовательного заполнения пор. Сложнее обстоит дело с выбором битумного вяжущего нужного качества и с обоснованием его оптимального содержания в смеси. До сих пор отсутствует единое мнение о надежности расчетных методов назначения содержания битума в асфальтобетонной смеси.

Действующие экспериментальные методы подбора содержания вяжущего предполагают разные методы изготовления и испытания асфальтобетонных образцов в лаборатории и, главное, не позволяют достаточно надежно прогнозировать долговечность и эксплуатационное состояние дорожных покрытий в зависимости от условий эксплуатации.

П.В. Сахаров предлагал проектировать состав асфальтобетона по предварительно подобранному составу асфальтового вяжущего вещества. Количественное соотношение битума и минерального порошка в асфальтовом вяжущем веществе подбиралось экспериментально в зависимости от показателя пластической деформации (методом водоупорности) и от предела прочности на растяжение образцов-восьмерок. Учитывалась также и термическая устойчивость асфальтового вяжущего вещества сопоставлением показателей прочности при температурах 30, 15 и 0°С. На основании экспериментальных данных было рекомендовано придерживаться величин отношения битума к минеральному порошку по массе (Б/МП) в пределах от 0,5 до 0,2.

В итоге составы асфальтобетона характеризовались повышенным содержанием минерального порошка. В дальнейших исследованиях И.А. Рыбьева было показано, что рациональные значения Б/МП могут быть равны 0,8 и даже выше. Основываясь на законе прочности оптимальных структур (правиле створа), был рекомендован метод проектирования состава асфальтобетона по заданным эксплуатационным условиям работы дорожного покрытия. Констатировалось, что оптимальная структура асфальтобетона достигается при переводе битума в пленочное состояние.

В то же время было показано, что оптимальное содержание битума в смеси зависит не только от количественного и качественного соотношения компонентов, но и от технологических факторов и режимов уплотнения.

Поэтому научное обоснование требуемых эксплуатационных показателей асфальтобетона и рациональных способов их достижения продолжает оставаться основной задачей, связанной с повышением долговечности дорожных покрытий.

Существуют несколько расчетных способов назначения содержания битума в асфальтобетонной смеси как по толщине битумной пленки на поверхности минеральных зерен, так и по количеству пустот в уплотненной минеральной смеси.

Первые попытки их применения при проектировании асфальтобетонных смесей часто заканчивались неудачей, что вынуждало совершенствовать расчетные методы определения содержания битума в смеси. Н.Н. Иванов предлагал учитывать лучшую уплотняемость горячей асфальтобетонной смеси и некоторый запас на температурное расширение битума, если расчет содержания битума ведется по пористости уплотненной минеральной смеси:

Б — количество битума, %;

Р — пористость уплотненной минеральной смеси, %;

с6 — истинная плотность битума, г/см. куб.;

с — средняя плотность уплотненной сухой смеси, г/см. куб.;

0,85 — коэффициент уменьшения количества битума за счет лучшего уплотнения смеси с битумом и коэффициента расширения битума, который принят равным 0,0017.

Следует отметить, что расчеты объемного содержания компонент в уплотненном асфальтобетоне, включая объем воздушных пор или остаточной пористости, выполняются в любом методе проектирования в форме нормировки объема фаз. В качестве примера на рис. 3 приведен объемный состав асфальтобетона типа А в виде круговой диаграммы.

Рис. 3. — Нормировка объема фаз в асфальтобетоне:

В соответствии с этой диаграммой содержание битума (% по объему) равно разности между пористостью минерального остова и остаточной пористостью уплотненного асфальтобетона. Так, М. Дюрье рекомендовал методику расчета содержания битума в горячей асфальтобетонной смеси по модулю насыщения. Модуль насыщения асфальтобетона вяжущим веществом был установлен по экспериментальным и производственным данным и характеризует процентное содержание вяжущего в минеральной смеси, имеющей удельную поверхность 1 м. кв/кг.

Эта методика принята для определения минимального содержания битумного вяжущего в зависимости от зернового состава минеральной части в методе проектирования асфальтобетонной смеси LCPC. разработанном Центральной лабораторией мостов и дорог Франции. Весовое содержание битума по этому методу определяется по формуле:

к — модуль насыщения асфальтобетона вяжущим.

- S — частный остаток на сите с отверстиями размером 0,315 мм., %;

- s — частный остаток на сите с отверстиями размером 0,08 мм., %;

Методику расчета содержания битума по толщине битумной пленки существенно усовершенствовал И.В. Королев. На основании экспериментальных данных им произведено дифференцирование удельной поверхности зерен стандартных фракций в зависимости от природы горной породы. Было показано влияние природы каменного материала, крупности зерен и вязкости битума на оптимальную толщину битумной пленки в асфальтобетонной смеси.

Следующим шагом является дифференцированная оценка битумоемкости минеральных частиц мельче 0,071 мм. В результате статистического прогноза зерновых составов минерального порошка и битумоемкости фракций размером от 1 до 71 мкм в МАДИ (ГТУ) была разработана методика, позволяющая получать расчетные данные, удовлетворительно совпадающие с экспериментальным содержанием битума в асфальтобетонной смеси.

Другой подход к назначению содержания битума в асфальтобетоне основан на зависимости между пористостью минерального остова и зерновым составом минеральной части. На основании изучения экспериментальных смесей из частиц различной крупности японскими специалистами была предложена математическая модель пористости минерального остова (VMA). Значения коэффициентов установленной корреляционной зависимости были определены для щебеночно-мастичного асфальтобетона, который уплотнялся во вращательном уплотнителе (гираторе) при 300 оборотах формы. Алгоритм расчета содержания битума, основанный на корреляции поровых характеристик асфальтобетона с зерновым составом смеси, был предложен в работе. По результатам обработки массива данных, полученных при испытании плотных асфальтобетонов различных типов, установлены следующие корреляционные зависимости для расчета оптимального содержания битума:

К — параметр гранулометрии.

Dкр — минимальный размер зерен крупной фракции, мельче которого содержится 69,1% по массе смеси, мм.;

D0 — размер зерен средней фракции, мельче которого содержится 38,1% по массе смеси, мм.;

Dмелк- максимальный размер зерен мелкой фракции, мельче которого содержится 19,1% по массе смеси, мм.

Однако в любом случае расчетные дозировки битума следует корректировать при приготовлении контрольных замесов в зависимости от результатов испытаний сформованных образцов асфальтобетона.

При подборе составов асфальтобетонных смесей остается актуальным следующее высказывание проф. Н.Н. Иванова: «Битума следует брать не больше, чем это обусловливается получением достаточно прочной и устойчивой смеси, но битума надо брать возможно больше, а ни в коем случае не возможно меньше». Экспериментальные методы подбора асфальтобетонных смесей обычно предполагают приготовление стандартных образцов заданными способами уплотнения и испытание их в лабораторных условиях. Для каждого метода разработаны соответствующие критерии, устанавливающие в той или иной степени связь между результатами лабораторных испытаний уплотненных образцов и эксплуатационными характеристиками асфальтобетона в условиях эксплуатации.

В большинстве случаев зги критерии определены и стандартизованы национальными стандартами на асфальтобетон.

Распространены следующие схемы механических испытаний образцов асфальтобетона, представленные на рис. 4.

Рис. 4. — Схемы испытания цилиндрических образцов при проектировании состава асфальтобетона:

а — по Дюрьезу;

б — по Маршаллу;

в — по Хвиму;

г — по Хаббарду-Филду.

Анализ различных экспериментальных методов проектирования составов асфальтобетона указывает на схожесть в подходах при назначении рецептуры и на различие как в методах испытания образцов, так и в критериях оцениваемых свойств.

Схожесть методов проектирования асфальтобетонной смеси основывается на подборе такого объемного соотношения компонентов, при котором обеспечиваются заданные величины остаточной пористости и нормируемые показатели механических свойств асфальтобетона.

В России при проектировании асфальтобетона проводят испытание стандартных цилиндрических образцов на одноосное сжатие (по схеме Дюрьеза), которые формуют в лаборатории по ГОСТ 12801-98 в зависимости от содержания щебня в смеси либо статической нагрузкой 40 МПа, либо способом вибрирования с последующим дополнительным уплотнением нагрузкой 20 МПа. В зарубежной практике наибольшее распространение получил метод проектирования асфальтобетонных смесей по Маршаллу.

В США до последнего времени применяются методы проектирования асфальтобетонных смесей по Маршаллу, Хаббарду-Фильду и Хвиму. но в последнее время в ряде штатов внедряется система проектирования «Superpave».

При разработке новых методов проектирования асфальтобетонных смесей за рубежом большое внимание уделялось совершенствованию методов уплотнения образцов. В настоящее время при проектировании смесей по Маршаллу предусмотрено три уровня уплотнения образца: 35, 50 и 75 ударов с каждой стороны соответственно для условий легкого, среднего и интенсивного движения транспортных средств. Инженерные войска Соединенных Штатов, проведя обширные исследования, усовершенствовали испытания по методу Маршалла и распространили его на проектирование составов смесей для аэродромных покрытий.

Проектирование асфальтобетонной смеси по методу Маршалла предполагает, что:

- — предварительно установлено соответствие исходных минеральных материалов и битума требованиям технических условий;

- — подобран гранулометрический состав смеси минеральных материалов, удовлетворяющий проектным требованиям;

- — определены значения истинной плотности вязкого битума и минеральных материалов соответствующими методами испытаний;

- — достаточное количество каменного материала высушено и разделено на фракции, чтобы приготавливать лабораторные замесы смесей с различным содержанием вяжущего.

Для испытаний по методу Маршалла изготавливают стандартные цилиндрические образцы высотой 6,35 см. и диаметром 10,2 см. при уплотнении ударами падающего груза. Смеси готовят с различным содержанием битума, обычно отличающимся одно от другого на 0,5%. Рекомендуется приготавливать, по крайней мере, две смеси с содержанием битума выше «оптимального» значения и две смеси с содержанием битума ниже «оптимального» значения.

Чтобы точнее назначить содержание битума для проведения лабораторных испытаний, рекомендуется вначале установить примерное «оптимальное» содержание битума.

Под «оптимальным» подразумевается содержание битума в смеси, обеспечивающее максимальную устойчивость по Маршаллу сформованных образцов. Ориентировочно для подбора необходимо иметь 22 юг каменных материалов и около 4 л. битума.

Результаты испытаний асфальтобетона по методу Маршалла приведены на рис. 5.

На основании результатов испытаний образцов асфальтобетона по методу Маршалла обычно приходят к следующим выводам:

- — Значение устойчивости возрастает при увеличении содержания вяжущего до определенного максимума, после которого значение устойчивости снижается;

- — Величина условной пластичности асфальтобетона возрастает при увеличении содержания вяжущего;

- — Кривая зависимости плотности от содержания битума подобна кривой устойчивости, однако для нее максимум чаще наблюдается при несколько более высоком содержании битума;

- — Остаточная пористость асфальтобетона снижается при увеличении содержания битума, приближаясь асимптотически к минимальному значению;

- — Процент заполнения пор битумом увеличивается с увеличением содержания битума.

Рис. 5. — Результаты (а, б, в, г) испытаний асфальтобетона по методу Маршалла:

Оптимальное содержание битума рекомендуется определять как среднее из четырех значений, установленных по графикам для соответствующих проектных требований. Асфальтобетонная смесь с оптимальным содержанием битума должна удовлетворять всем требованиям, предъявляемым в технических спецификациях. При окончательном выборе состава асфальтобетонной смеси могут учитываться также технико-экономические показатели. Обычно рекомендуют выбирать смесь, обладающую наиболее высокой устойчивостью по Маршаллу.

Однако при этом следует иметь в виду, что смеси с чрезмерно высокими значениями устойчивости по Маршаллу и низкой пластичностью бывают нежелательными, так как покрытия из таких смесей будут чрезмерно жесткими и могут растрескаться при движении большегрузных транспортных средств, особенно при непрочных основаниях и высоких прогибах покрытия. Часто в Западной Европе и в США метод проектирования асфальтобетонной смеси по Маршаллу подвергается критике. Отмечается, что ударное уплотнение образцов по Маршаллу не моделирует уплотнение смеси в покрытии, а устойчивость по Маршаллу не позволяет удовлетворительно оценить прочность асфальтобетона при сдвиге.

Также критикуется и метод Хвима, к недостаткам которого относят довольно громоздкое и дорогостоящее испытательное оборудование.

Кроме того, некоторые важные объем метрические показатели асфальтобетона, связанные с его долговечностью, в этом методе должным образом не раскрываются. По мнению американских инженеров, метод выбора содержания битума по Хвиму является субъективным и может привести к недолговечности асфальтобетона из-за назначения низкого содержания вяжущего в смеси.

Метод LCPC (Франция) основан на том, что горячая асфальтобетонная смесь должна быть спроектирована и уплотнена в процессе строительства до максимальной плотности.

Поэтому проводились специальные исследования расчетной работы уплотнения, которая была определена как 16 проходов катка с пневматическими шинами, с нагрузкой на ось 3 тс при давлении в шине 6 бар. На полномасштабном лабораторном стенде при уплотнении горячей асфальтобетонной смеси была обоснована стандартная толщина слоя, равная 5 максимальным размерам минеральных зерен. Для соответствующего уплотнения лабораторных образцов были стандартизованы угол вращения на лабораторном уплотнителе (гираторе), равный 1°, и вертикальное давление на уплотняемую смесь 600 кПа. При этом стандартное число вращений гиратора должно составлять величину, равную толщине слоя из уплотняемой смеси, выраженную в миллиметрах.

В американском методе системы проектирования «Superpave» принято уплотнять образцы из асфальт бетонной смеси также в гираторе, но при угле вращения 1,25°. Работа по уплотнению образцов асфальтобетона нормируется в зависимости от расчетной величины суммарной транспортной нагрузки на покрытие, для устройства которого проектируется смесь. Схема уплотнения образцов из асфальтобетонной смеси в приборе вращательного уплотнения представлена на рис. 6.

Рис. 6. — Схема уплотнения образцов из асфальтобетонной смеси в приборе вращательного уплотнения:

В методе проектирования асфальтобетонной смеси MTQ (Министерство транспорта Квебека, Канада) заимствован вращательный уплотнитель Superpave вместо гиратора LCPC. Расчетное число вращений при уплотнении принято для смесей с максимальным размером зерен 10 мм. равным 80, а для смесей крупностью 14 мм. — 100 оборотов вращения. Расчетное содержание воздушных нор в образце должно находиться в пределах от 4 до 7%. Номинальный объем пор обычно составляет 5%. Эффективный объем битума установлен для смесей каждого типа, как и в методе LCPC.

Примечательно, что при проектировании асфальтобетонных смесей из одних и тех же материалов по методу Маршалла, методу LCPC (Франция), методу системы проектирования «Superpave» (США) и методу MTQ (Канада) были получены примерно одинаковые результаты.

Несмотря на то, что каждый из четырех методов предусматривал различные условия уплотнения образцов:

- — Маршалл — 75 ударов с двух сторон;

- — «Superpave» — 100 оборотов вращения в гираторе под углом 1,25°;

- — MTQ — 80 оборотов вращения в гираторе под углом 1,25°;

- — LCPC — 60 оборотов вращения эффективного уплотнителя под углом 1°С были получены вполне сопоставимые результаты по оптимальному содержанию битума.

Поэтому авторы работы пришли к выводу, что важно не то, чтобы иметь «правильный» метод уплотнения лабораторных образцов, а то, чтобы иметь систему влияния уплотняющего усилия на структуру асфальтобетона в образце и на работоспособность его в покрытии.

Следует отметить, что вращательные методы уплотнения асфальтобетонных образцов также не лишены недостатков. Установлено заметное истирание каменного материала при уплотнении горячей асфальтобетонной смеси в гираторе.

Поэтому в случае использования каменных материалов, характеризующихся износом в барабане Лос-Анжелеса более 30%, нормируемое число оборотов уплотнителя смеси при получении образцов щебеночно-мастичного асфальтобетона назначают равным 75 вместо 100.

Самый используемый дорожно-строительный материал в 20 веке — асфальт — разделяется на множество видов, марок и типов. Основанием для разделения служит не только и не столько перечень входящих в асфальтобетонную смесь исходных компонентов, сколько соотношение их массовых долей в составе, а также некоторые характеристики составляющих — в частности, размер фракций песка и щебня, степень очистки минерального порошка и все того же песка.

Состав асфальта

В асфальте любого типа и марки есть песок, щебень или гравий, минеральный порошок и битум. Впрочем, что касается щебня, то при приготовлении некоторых видов дорожного покрытия он не используется — но если асфальтирование территорий производится с учетом высокого трафика и сильных кратковременных нагрузок на покрытие, то щебень (или гравий) необходим — в качестве каркасообразующего защитного элемента.

Минеральный порошок — обязательный исходный элемент для приготовления асфальта любых марок и типов. Как правило, массовая доля порошка — а он получается путем дробления пород, в которых высокое содержание соединений углерода (проще говоря — из известняков и прочих органических закаменевших отложений) — определяется исходя из задач и требований к вязкости материала. Большой процент минеральных порошков позволяет использовать его в таких работах как асфальтирование дорог и площадок: вязкий (то есть прочный) материал будет успешно гасить внутренние колебания мостовых конструкций, не трескаясь.

В большинстве типов и марок асфальта используется песок — исключение, как мы говорили, составляют типы дорожного покрытия, где велика массовая доля гравия . Качество песка определяется не только степенью его очистки, но и способом получения: добытый открытым способом песок нуждается, как правило, в тщательной очистке, а вот песок искусственный, получаемый при дроблении скальных пород, считается уже готовым «к работе».

Наконец, битум — краеугольный камень индустрии производства дорожного покрытия. Продукт переработки нефти, битум содержится в смеси любой марки в очень небольшом количестве — его массовая доля в большинстве сортов едва ли достигает 4-5 процентов. Хотя, широко использующийся при таких работах как асфальтирование территорий со сложным рельефов и ремонте дорог, литой асфальт может похвастаться содержанием битума в 10 и более процентов. Битум придает такому полотну изрядную упругость после затвердевания и текучесть, позволяющую легко распределять готовую смесь по площадке.

Марки и типы асфальта

В зависимости от процентного содержания в составе перечисленных компонентов, выделяют три марки асфальта . Технические характеристики, область применения и состав смеси различных марок описываются в ГОСТ 9128-2009, в котором, помимо всего прочего, учтена и возможность добавления дополнительных присадок, увеличивающих морозостойкость, гидрофобность, гибкость или износостойкость покрытия.

В зависимости от процентного содержания наполнителя, находящегося в составе дорожно-строительной смеси, ее подразделяют на следующие типы:

- А — 50-60% щебня;

- Б — 40-50% щебня или гравия;

- В — 30-40% щебня или гравия;

- Г — до 30% песка из отсева дробления;

- Д — до 70% песка или смеси с отсевами дробления.

Асфальт марки 1

Под этой маркой изготавливается широкий диапазон различных типов покрытий — от плотных до высокопористых, со значительным содержанием щебня. Область их использования — дорожное строительство и благоустройство: вот только пористые материалы совсем не годятся на роль собственно покрытия, верхнего слоя дорожного полотна. Куда лучше применять их для устройства оснований, выравнивания базы под укладку более плотных типов материала.

Асфальт марки 2

Диапазон плотности примерно тот же, однако содержание и процентное соотношение песка и гравия могут варьироваться в весьма широких пределах. Этот тот самый «среднестатистический» асфальт, с весьма обширной сферой применения: и строительство автомобильных дорог, и ремонт их, и обустройство территорий под паркинги и площади не обходятся без него.

Асфальты марки 3

Покрытия марки 3 отличаются тем, что при их изготовлении не используется щебень или гравий — их заменяют минеральные порошки и особо качественный песок, получаемый путем дробления твердых горных пород.

Соотношение песка и щебня (гравия)

Соотношение содержания песка и гравия — один из важнейших показателей, который определяет область применения того или иного типа покрытия. В зависимости от превалирования того или иного материала его обозначают буквами от А до Д: А — более чем наполовину состоит из мелкофракционного щебня или гравия, а Д — примерно на 70 процентов состоит из песка (правда, песок используется по большей части из дробленых горных пород).

Соотношение битума и минеральных составляющих

Не менее важное — ведь именно оно определяет прочностные характеристики дорожного полотна. Высокое содержание минеральных порошков существенно увеличивает его хрупкость. Поэтому песчаные асфальты могут применяться лишь ограниченно: благоустройство территорий парков или тротуаров. А вот покрытия с большим содержанием битума — желанный гость на любых работах: особенно если это дорожное строительство в суровых климатических условиях, при минусовых температурах, если скорость работ такова, что уже спустя сутки по новенькому полотну пойдет дорожная техника, а после сдачи готовой дороги — ринутся большегрузные автомобили.

Расчет заключается в подборе рационального соотношения между составляющими асфальтобетонную смесь материалами.

Широкое распространение получил метод расчета по кривым плотных смесей. Наибольшая прочность асфальтобетона достигается при максимальной плотности минерального остова, оптимального количества битума и минерального порошка.

Между зерновым составом минерального материала и плотностью существует прямая зависимость. Оптимальными будут составы, содержащие зерна различного размера, диаметры которых уменьшаются в два раза.

где d 1 — наибольший диаметр зерна, устанавливаемый в зависимости от типа смеси;

d 2 — наименьший диаметр зерна, соответствующий пылеватой фракции, и минерального порошка (0,004…0,005 мм).

Размеры зерен, согласно предыдущему уровню

(6.6.2)

Число размеров определяют по формуле

(6.6.3)

Число фракций п на единицу меньше числа размеров т

(6.6.4)

Соотношение соседних фракций по массе

(6.6.5)

где К — коэффициент сбега.

Величина, показывающая, во сколько раз количество последующей фракции меньше предыдущей, называется коэффициентом сбега. Наиболее плотная смесь получается при коэффициенте сбега 0,8, но такую смесь трудно подобрать, поэтому, по предложению Н.Н. Иванова, коэффициент сбега К принят от 0,7 до 0,9.

Магистратура

О.А. КИСЕЛЕВА

РАСЧЕТ СОСТАВА асфальтоБЕТОННОЙ СМЕСИ

Для магистрантов, обучающихся по направлению 270100

«Строительство», методические указания к расчетно-графической работе

по дисциплине «Физические основы проектирования новых строительных

материалов»

Утверждено Редакционно-издательским советом ТГТУ

Печатный вариант электронного издания

Тамбов

РИС ТГТУ

УДК 625.855.3(076)

ББК 0311-033я73-5

Составители: к.т.н., доц. О. А. Киселева

Рецензент: д.т.н., проф. Леденев В.И.

Расчет состава асфальтобетонной смеси: Метод.указ. / Сост.: О.А. Киселева. Тамбов: ТГТУ, 2010 – 16 с.

Методические указания к выполнению расчетно-графической работы по дисциплине «Физические основы проектирования новых строительных материалов» для магистрантов, обучающихся по направлению 270100 «Строительство».

Утверждено редакционно — издательским советом Тамбовского государственного технического университета

© ГОУ ВПО «Тамбовский государственный

технический университет» (ТГТУ), 2010

ВВЕДЕНИЕ

Методические указания посвящены подбору состава асфальтобетона.

Для проектирования состава асфальтобетона необходимо знать следующее:

– зерновой состав заполнителей,

– марку битума,

– марку асфальтобетона.

Расчет состава асфальтобетона заключается в выборе рационального соотношения между составляющими материалами, обеспечивающего оптимальную плотность минерального остова при требуемом количестве битума и получение бетона с заданными техническими свойствами при определенной технологии производства работ.

МЕТОДЫ РАСЧЕТА СОСТАВА АСФАЛЬТОБЕТОННОЙ СМЕСИ

Наиболее широкое распространение получил метод расчета по кривым плотных смесей . Он гласит, что наибольшая прочность бетона достигается при условии максимальной плотности минерального состава путем расчета гранулометрического состава и определения содержания оптимального количества битума и минерального порошка.

Расчет состава асфальтобетона включает в себя следующие этапы :

– расчет гранулометрического состава минеральной смеси по принципу минимума пустот,

– определение оптимального количества битума,

– определение физико-механических свойств рассчитанных смесей,

– внесение корректив в полученные составы смесей.

1.Расчет гранулометрического состава минеральной смеси . С этой целью для мелкого и крупного заполнителя по данным о частных остатков на ситах находят остатки А i , % равные сумме частных остатков (а i) на данном сите и на всех ситах мельче данного . Полученные результаты с учетом марки асфальтобетона по крупности заполнителя вносятся в таблице 1.

2.Определяем количество заполнителя по фракциям. Расчет выполняется по предельным кривым, соответствующим выбранным коэффициентам сбега (рис. 1) . Кривые с коэффициентом сбега меньше 0,7 относят к составам минеральной части асфальтобетонной смеси с незначительным содержанием минерального порошка. Составы, рассчитанные по коэффициенту сбега 0,9, содержат повышенное количество минерального порошка.

С этой целью в зависимости от марки асфальтобетона определяется требуемое количество песка на сите с разметом ячейки 1,25 или щебня на сите с размером ячейки 5 мм (для мелкозернистого асфальтобетона). Например, для крупнозернистого асфальтобетона количество частиц песка мельче 1,25 мм находится в пределах от 23 до 46 %. Принимаем 40 %. После этого определяем коэффициент для корректировки зернового состава песка

Т а б л и ц а 1

Гранулометрический состав минеральной смеси

| Вид заполнителя | Остатки | Размеры отверстий сит | ||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,07 | |||||

| Щебень | а i | а 20 щ | а 10 щ | а 5 щ | ||||||

| А i | А 20 щ | А 10 щ | А 5 щ | |||||||

| Песок | а i | а 2,5 п | а 1,25 п | а 0,63 п | а 0,315 п | а 0,14 п | ||||

| А i | А 2,5 п | А 1,25 п | А 0,63 п | А 0,315 п | А 0,14 п | |||||

| Минеральный порошок | а i | а 0,63 м | а 0,315 м | а 0,14 м | а 0,07 м | |||||

| А i | А 0,63 м | А 0,315 м | А 0,14 м | А 0,07 м |

Определяется требуемое количество минерального порошка на сите с разметом ячейки 0,071. Для крупнозернистого асфальтобетона количество частиц мельче 0,071 мм находится в пределах от 4 до 18 %. Принимаем 10 %. После этого определяем коэффициент для корректировки зернового состава минерального порошка .

Определяем коэффициент для корректировки зернового состава щебня (или песка) . И уточняем зерновой состав заполнителей (таблица 2).

Т а б л и ц а 2

Расчетный состав заполнителей

| Вид заполнителя | Остатки | Размеры отверстий сит | ||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,07 | |||||

| Щебень | а i | К щ × а 20 щ | К щ × а 10 щ | К щ × а 5 щ | ||||||

| А i | ||||||||||

| Песок | а i | К п × а 2,5 п | К п × а 1,25 п | К п × а 0,63 п | К п × а 0,315 п | К п × а 0,14 п | ||||

| А i | ||||||||||

| Минеральный порошок | а i | К м × а 0,63 м | К м × а 0,315 м | К м × а 0,14 м | К м × а 0,07 м | |||||

| А i | ||||||||||

| ∑А |

| |

По полученным данным строится кривая гранулометрического состава конкретной рассчитанной смеси, которая должна располагаться между предельными кривыми сбега. Уточняем количество компонентов наполнителя по фракциям с учетом типа асфальтобетона по таблица 3.

Т а б л и ц а 3

Оптимальный гранулометрический состав минеральной смеси

| Тип смеси | Содержание зерен минерального материала, %, мельче данного размера, мм | Примерный расход битума, % по массе | |||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | ||||||

| Смеси непрерывной гранолуметрии | |||||||||||

| Среднезернистые типов:А Б В | 95-100 95-100 95-100 | 78-85 85-91 91-96 | 60-70 70-80 81-90 | 35-50 50-65 65-80 | 26-40 40-55 55-70 | 17-28 28-39 39-53 | 12-20 20-29 29-40 | 9-15 14-22 20-28 | 6-10 9-15 12-19 | 4-8 6-10 8-12 | 5-6,5 5-6,5 6,5-7 |

| Мелкозернистые типов:А Б В | 95-100 95-100 95-100 | 63-75 75-85 85-93 | 35-50 50-65 65-80 | 26-40 40-55 57-70 | 17-28 29-39 39-53 | 12-20 20-29 29-40 | 9-15 14-22 20-28 | 6-10 9-15 12-19 | 4-8 6-10 8-12 | 5-6,5 5,5-7 6-7,5 | |

| Песчаные типов:Г Д | 95-100 95-100 | 75-88 80-95 | 45-67 53-86 | 28-60 37-75 | 18-35 27-55 | 11-23 17-55 | 8-14 10-16 | 7,5-9 7-9 | |||

| Смеси прерывистой гранулометрии | |||||||||||

| Среднезернистые типов:А Б | 95-100 95-100 | 78-85 85-91 | 60-70 70-80 | 35-50 50-65 | 35-50 50-65 | 35-50 50-65 | 35-50 50-65 | 17-28 28-40 | 8-14 14-22 | 4-8 6-10 | 5-6,5 5-6,5 |

П р о д о л ж е н и е т а б л и ц ы 3

3.Определяем расход битума. Перспективным является расчет количества битума в смеси по методу, разработанному ХАДИ и основанному на битумоемкости минеральных компонентов. Расчет производится в два этапа: определение битумоемкости каждой фракции минеральной части смеси и расчет содержания битума. Для определения битумоемкости просушенные материалы рассеивают на фракции менее 0,071, 0,071-0,14, 0,14-0,315, 0,315-0,63, 0,63-1,25, 1,25-3, 3-5, 5-10 мм и т.д. до наибольшей крупности щебня. Битумоемкость каждой фракции представлена в таблица 4 . Определяем содержание битума для каждой фракции (таблица 5).

Т а б л и ц а 4

Битумоемкость наполнителя

| Размер фракций, мм | Битумоемкость, % | |||

| Гранитный материал | Диоритовый материал | Материал из плотного, прочного известняка | Чистый окатанный кварцевый песок и гравий | |

| 20-40 | 3,9 | 3,3 | 2,9 | – |

| 10-20 | 4,7 | 3,5 | – | |

| 5-10 | 5,4 | 4,5 | 4,1 | 2,8 |

| 2,5-5 | 5,6 | 5,6 | 4,6 | 3,3 |

| 1,25-2,5 | 5,7 | 5,9 | 5,3 | 3,8 |