характеристики, особенности изготовления, свойства, марки

Дата: 20 декабря 2018

Просмотров: 2548

Коментариев: 0

В современных строительных технологиях большое значение придается выбору материала для возведения того или иного типа зданий. Одним из наиболее популярных строительных материалов сегодня считают газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Их широкое применение обусловлено оптимальным балансом цены и качества – по большому счету никакой другой строительный материал не выдерживает эту пропорцию столь же выгодно.

Если разобраться, то вряд ли газобетон относится к современным стройматериалам – его разработали еще в конце 19 века. В начале прошлого столетия группа ученых даже запатентовала открытие нового чудо-материала, однако его свойства были далеки от тех, которыми отличается сегодняшний газосиликат.

В современном виде газосиликатный материал получили в конце 20 века – это бетон с ячеистой структурой, твердение которого происходит в автоклаве. Этот метод нашли еще в 30-х годах, и с тех пор он особых изменений не претерпел. Совершенствование характеристик происходило за счет внесения уточнений в технологию его получения.

Газобетон является одной из основ для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для получения газобетона используются следующие вещества:

- песок;

- цемент;

- известь;

- гипс;

- вода.

Чтобы получить ячеистую структуру, в состав добавляют порцию алюминиевого порошка, который служит для образования пузырьков. После смешивания массу выдерживают нужное время, дожидаясь вспучивания, после чего разрезают на части и ставят в автоклав. Там масса отвердевает в паровой среде – эта технология является энергосберегающей и высокоэкологичной. При изготовлении газобетона не происходит выделения вредных веществ, которые могут нанести ощутимый вред окружающей среде или здоровью человека.

Свойства

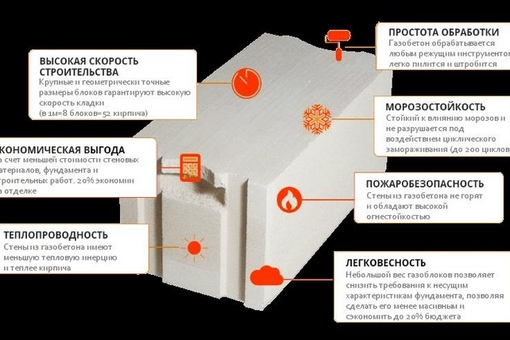

Характеристики, которыми отличаются газосиликатные блоки, позволяют рассматривать их как стройматериал, который хорошо подходит для возведения зданий. Эксперты утверждают, что газобетон соединил в себе наилучшие качества камня и древесины – стены из него прочны и хорошо защищают от холода.

Пористая структура блоков гарантирует высокие показатели пожаробезопасности

Ячеистая структура объясняет маленький коэффициент теплопроводности – он гораздо ниже, чем у кирпича. Поэтому здания из газосиликатного материала не столь требовательны в плане утепления – в некоторых климатических поясах оно вообще не требуется.

Ниже мы приводим основные свойства газосиликата, благодаря которым он стал столь востребованным в строительной сфере:

- маленькая масса при внушительных размерах – это свойство позволяет ощутимо снизить расходы на монтаж. Кроме того, для погрузки, перевозки и возведения стен не требуется кран – достаточно обыкновенной лебедки. Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом;

- хорошая обрабатываемость – газосиликатный блок можно без проблем пилить, сверлить, фрезеровать, используя при этом обычный инструмент;

- высокая экологичность – специалисты говорят, что этот показатель у газобетона сравним с деревом. Материал не выделяет никаких вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, он не гниет и не подвержен старению;

- технологичность – газосиликатные блоки сделаны таким образом, чтобы с ними было удобно работать. Кроме маленькой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т.п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича;

- низкая теплопроводность газосиликатных блоков – она обусловлена тем, что газобетон на 80 процентов состоит из воздуха. В зданиях, которые построены из этого материала, снижаются расходы на отопление, к тому же можно на одну треть слабее их утеплять;

В доме из газосиликата в любое время года будет поддерживаться устойчивый микроклимат

- морозостойкость – в структуре есть специальные пустоты, куда вытесняется влага при замерзании.

Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов;

Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов; - звукоизоляция – очень немаловажный параметр, поскольку сегодня уровень шума на улицах достаточно высок, а дома хочется отдохнуть в тишине. По причине пористой структуры газосиликат хорошо задерживает звук, выгодно отличаясь в этом плане от кирпича;

- пожаробезопасность – минеральные вещества, которые используются для изготовления газосиликата, не поддерживают горения. Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.п;

- высокая прочность – газосиликат выдерживает очень высокие сжимающие нагрузки, поэтому подходит для постройки зданий с несущими стенами высотой до трех этажей или каркасно-монолитных зданий без всяких ограничений;

- негигроскопичность – газобетон не впитывает воду, которая попав на него быстро высыхает, не оставляя никаких следов после себя. Это объясняется тем, что пористая структура не задерживает в себе влагу.

Основным недостатком газосиликата является недостаточная прочность на изгиб, однако специфика его использования такова, что практически исключает возможность изгибающих нагрузок, поэтому этот недостаток не играет большой роли.

Чем меньше в теле искусственного камня воздуха, тем выше его прочность и плотность

Марки газоблоков

Плотность газосиликатных блоков является основным критерием, который рассматривается при маркировке. В зависимости от ее величины стройматериал обладает разными наборами характеристик, что обуславливает сферу его применения.

Ниже мы рассмотрим различные марки газосиликата и то, как их используют в строительстве:

- D300 – наиболее подходящий стройматериал для возведения монолитных зданий. Плотность газосиликатных блоков этой марки составляет 300 кг/м3 – она хорошо подходит для постройки стен малоэтажных домов в один слой или для двуслойных монолитных домов с высокой степенью теплоизоляции;

- D400 – его используют для постройки двухэтажных зданий и коттеджей, а также для теплоизоляции наружных несущих стен высотных зданий;

- D500 – это разновидность с наилучшей комбинацией утепляющих и конструкционных характеристик.

По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;

По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости; - D 600 – это газосиликатный блок с самой высокой плотностью, которая составляет 600 кг/м3, он используется там, где необходимо ставить прочные стены, подверженные высоким нагрузкам.

Ниже приводится таблица, иллюстрирующая другие параметры, которыми отличаются газосиликатные блоки разных марок.

В зависимости от плотности все газосиликатные блоки принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные

Точность размеров

Газосиликаты могут иметь некоторые отклонения в своих габаритах. В зависимости от их величины различают три категории точности этого материала:

- Первая категория – она предназначена, чтобы класть блок насухо или на клей. В ней разрешается погрешность размеров по высоте, длине и толщине до полутора миллиметра, прямоугольности и углов – до двух миллиметров, ребер – до пяти миллиметров.

- Вторая категория применяется, чтобы класть газосиликатные блоки на клей. В ней погрешность по основным габаритам допускается до двух миллиметров, прямоугольность – до 3 миллиметров, углы – до 2 миллиметров и ребра – до 5 миллиметров.

- Третья категория газоблоков кладется на раствор, в ней погрешность по основным габаритам не более 3 миллиметров, по прямоугольности – менее 3 мм, углы – до 4 миллиметров, ребра – до 10 миллиметров.

Выбор газосиликата

При покупке газосиликатных блоков обычно оценивают три критерия, которые влияют на решение:

- функциональные характеристики – плотность, морозостойкость, коэффициент теплопроводности и т.п.;

- размеры одного блока;

- объем одного блока;

- стоимость.

Все это в комплексе позволяет сделать выводы, насколько тот или иной вариант способен справляться с поставленными перед ним задачами, и оценить общую стоимость материала, который будет использован для постройки здания.

Заключение

Газосиликатные блоки являются одним из наиболее популярных и востребованных материалов, которые используются в малоэтажном строительстве. Они позволяют быстро и с минимальными затратами возводить здания с хорошей тепловой и звуковой изоляцией.

При выборе стройматериала следует помнить о том, что различные марки газобетона отличаются между собой в плане цены и характеристик. Грамотный осознанный подход подразумевает правильную постановку задачи и оценку критериев, которые могут решить эту задачу при минимальных экономических затратах.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Газосиликатные блоки – основные свойства и характеристики

Еще одним популярным материалом, захватившим значительную долю на рынке стройматериалов — является газосиликат. Готовые отформованные блоки имеют много общего с искусственным камнем, и отличаются заметными достоинствами. По этой причине газосиликатные блоки и приобрели такую широкую популярность при строительстве домов.

Оглавление:

- Где применяют газосиликатные блоки

- Характеристики материала

- Преимущества и недостатки газосиликатных блоков

- Как производятся газосиликатные блоки

Где применяют газосиликатные блоки

Сфера применения газосиликата лежит в таких направлениях:

- теплоизоляция зданий,

- постройка зданий и несущих стен,

- изоляция теплосетей.

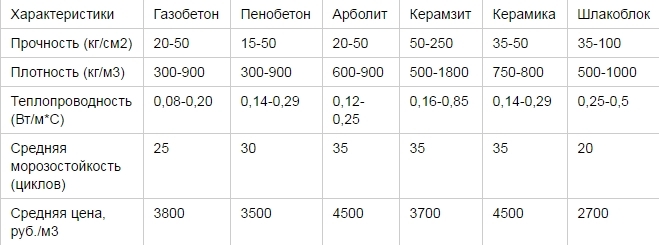

По своим качествам газосиликатные блоки имеют много общего с пенобетоном, но при этом превосходят их по механической прочности.

В зависимости от плотности материала. различают несколько областей применения:

- Плотность блоков от 300 до 400 кг/м3 сильно ограничивает их распространение, и подобные блоки чаще используются в качестве утеплителя для стен. Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они разрушатся. Но в качестве утеплителя низкая плотность играет свою роль, поскольку чем плотнее прилегают к друг другу молекулы — тем выше становится теплопроводность и холоду проще проникнуть в помещение. Поэтому блоки с малой теплопроводностью обеспечивают более эффективную теплоизоляцию,

- блоки плотность в 400 кг/м3 нашли свое применение при строительстве одноэтажных зданий и рабочих помещений. За счет повышенной прочности блоков и их более низкого веса расходы на обустройство фундамента значительно снижаются,

- блоки плотностью в 500 кг/м3 чаще используются при возведении зданий высотой в несколько этажей. Как правило, высотность здания не должна превышать отметку в три этажа. Подобные блоки, в непосредственной зависимости от климата — либо не утепляются вообще, либо требуют традиционных методов утепления.

- наиболее оптимальным вариантом для постройки высотных зданий является использование блоков с плотностью в 700 кг/м3. Подобный показатель позволяет возводить высотные жилищные и производственные здания. Благодаря более низкой стоимости возводимые стены из газосиликатных блоков вытесняют традиционные кирпичные и изготовленные из железобетона.

Чем выше плотность — тем хуже показатели теплоизоляции, поэтому в таких зданиях потребуется дополнительная изоляция. Чаще наружную обеспечивают с помощью плит из пенопласта или пенополистирола. Этот материал отличается низкой ценой и при этом обеспечивают хорошую теплоизоляцию помещения в любое время года.

За последнее время позиция газосиликата, как одного из самых востребованных при строительстве материалов, значительно укрепилась.

Относительно малый вес готовых блоков позволит значительно ускорить постройку здания. К примеру, блоки газосиликатные, размеры которых имеют типовые значения, по некоторым оценкам снижают трудоемкость при монтаже до 10 раз по сравнению с кирпичом.

Стандартный блок с плотностью в 500 кг/м3 с весом в 20 кг способен заменить 30 кирпичей, суммарная масса которых составит 120 кг. Таким образом монтаж блоков на здания с малой этажностью не потребует специальной техники, снизит трудозатраты и затрачиваемое время на постройку здания. По некоторым оценкам, экономия времени достигает снижения в затрат по нему 4 раза.

Характеристики материала

Имеет смысл перечислить основные технические характеристики газосиликатных блоков:

- удельная теплоемкость блоков, изготовленных автоклавных путем, составляет 1 кДж/кг*°С. К примеру, аналогичный показатель у железобетона находится на уровне 0.84,

- плотность железобетона в 5 раза выше, но при этом коэффициент теплопроводности газосиликата составляет показатель всего в 0.14 Вт/м*°С, что примерно аналогично показателю древесины сосны или ели. Железобетон имеет значительно больший коэффициент, в 2,04,

- характеристики звукопоглощения материала находятся на уровне коэффициента 0,2, при частоте звука в 1000 Гц,

- цикличность морозостойкости у газосиликатных блоков с плотностью материала ниже отметки в 400 кг/м3 не нормируется, у блоков с плотностью до 600 кг/м3 составляет до 35 циклов. Блоки с плотностью выше 600 кг/м3 способны выдержать 50 циклов замерзания и оттаивания, что равняется 50 климатическим годам.

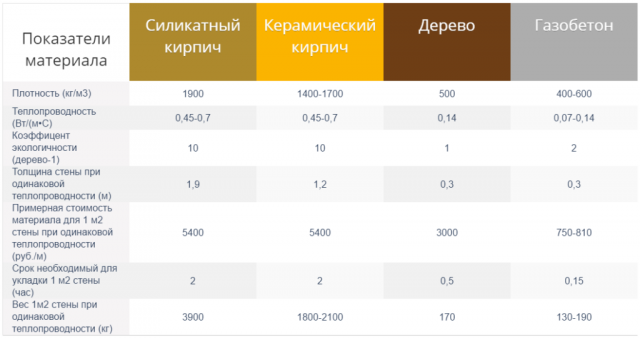

Если сравнивать газосиликатные блоки с кирпичом, то выходят показатели не в пользу последнего. Так, требуемая толщина стен для обеспечения достаточной теплопроводности для блоков составляет до 500 мм, в то время как для кирпича потребуется аналогичная кладка толщиной в 2000 мм.

Вес одного квадратного метра стены при этом составит до 250 кг для газосиликатного материала, и до двух тонн кирпича. При этом потребуется соответствующая толщина фундамента для несущих стен строящегося здания. Кирпичная кладка потребует толщину фундамента не менее 2 метров, в то время как для газосиликатных блоков достаточно толщины всего в 500 мм. Трудоемкость кладки блоков значительно ниже, что позволит снизить затраты на трудоемкость.

Помимо всего прочего, газосиликатные блоки отличаются значительно большей экологичностью. Коэффициент этого материала составляет два пункта, приближая его к натуральному дереву. В это же время показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Преимущества и недостатки газосиликатных блоков

Газосиликатные блоки, цена которых позволит значительно снизить затраты на постройку дома, обладают следующим рядом неоспоримых преимуществ:

- Малый вес готовых блоков. Газосиликатный блок весит в 5 раз меньше по сравнению с аналогичным бетонным. Это существенно снизит затраты на доставку и монтаж.

- Высокая прочность на механическое сжатие. Газосиликат с индексом Д500, обозначающим, что его плотность составляет 500 кг/м3, демонстрирует показатель до 40 кг/см3.

- Показатель термического сопротивления в 8 раз выше, нежели аналогичный у тяжелого бетона. Благодаря своей пористой структуре обеспечивается хорошие показатели теплоизолированности.

- Газосиликатные блоки обладают теплоаккумулирующими свойствами. Они способны отдавать накопленное тепло внутрь помещения, что снизит затраты на отопление.

- Благодаря пористой структуре степень звукоизоляции выше аналогичной у кирпича в 10 раз.

- Материал не содержит в себе никаких токсинов и обладает хорошими показателями экологичности.

- Газосиликат отличается своей негорючестью и не распространяет горение.

ОН выдерживает прямое воздействие пламени на протяжении не менее трех часов, благодаря чему практически полностью исключается ситуация с распространением пожара.

ОН выдерживает прямое воздействие пламени на протяжении не менее трех часов, благодаря чему практически полностью исключается ситуация с распространением пожара. - Паропроницаемость блоков значительно выше, нежели у конкурентов. Считается, что материал способен хорошо «дышать», создавая при этом комфортный микроклимат внутри помещения.

Тем не менее, газосиликатные блоки на данный момент не способны нанести сокрушительный удар по всем конкурентам. Этому материалу свойственны и существенные недостатки:

- Газосиликат обладает невысокой механической прочностью. При вкручивании в него дюбеля он начинает крошиться и рассыпаться, и не способен при этом обеспечить эффективное удержание. Грубо говоря, на стену из газосиликатных блоков еще реально повесить часы или картину. Но полка уже может обвалиться, так как крепеж способен просто выскользнуть из стены.

- Блоки не отличаются хорошей морозостойкостью. Несмотря на заявленные производителем цикл в 50 лет для марок с повышенной прочностью, нет достоверной информации по поводу долговечности блоков марок Д300.

- Главный недостаток газосиликата — это его высокое поглощение влаги. Она проникает в структуру, постепенно разрушая ее и материал теряет свою прочность.

- Из вышеуказанного недостатка выходит следующий: накопление и впитывание влаги приводит к появление грибка. В данном случае пористая структура служит хорошим условием для его распространения.

- Материал способен значительно усаживаться, в результате чего нередко появляются трещины в блоках. Более того, уже через два года трещины способны проявиться на 20% уложенных блоков.

Это происходит из-за разницы температур и перепадов герметичности материала.

Это происходит из-за разницы температур и перепадов герметичности материала.- Из-за высокой поглощения влаги штукатурка потребует нанесения как минимум в два слоя. Более того, по причине сильной усадки штукатурка покроется трещинами. Они не повлияют на герметичность, но сильно нарушат эстетическую составляющую. Гипсовая смесь хорошо удерживается на газосиликатных блоков, и несмотря на появление трещин — она не отрывается.

Как производятся газосиликатные блоки

Купить газосиликатные блоки целесообразнее у тех дилеров, которые представляет продукцию известных производителей. Современное качественное оборудование на заводских линиях позволяет обеспечить должный контроль за качеством выпускаемых газосиликатных блоков, благодаря чему покупатель уверен в долговечности закупаемой продукции.

Сам процесс производства делят на несколько этапов, и что характерно, каждый из них полностью автоматизирован. Это исключает вмешательство человеческого фактора, от которого зачастую зависит качество выпускаемой продукции. Особенно по пятницам и понедельникам. Кто работал на производстве — тот поймет.

Производится дробление извести, песка и гипса, которое составляет основу для производства блоков. С помощью добавления воды песок перемалывают до состояния жидкой смеси. Ее отправляют в смеситель, в который добавляется цемент, гипс и известь. Далее компоненты замешиваются, и во время этого процесса в них добавляется алюминиевая суспензия.

После того, как все компоненты были тщательно смешаны между собой, смесь заливают в формы, которые перемещают в зону созревания. При воздействии температуры в 40°С на протяжении четырех часов происходит вспучивание материала. При этом активно выделяется водород. Благодаря этому конечная масса приобретает необходимую пористую структуру.

С помощью захвата для переворачивания и режущей машины производится нарезка блоков под нужные размеры. При этом автоматика контролирует точную и бездефектную нарезку изделий.

Вслед за этим блоки отправляют в автоклав для набора ими конечной прочности. Этот процесс протекает в камере при воздействии температуры в 180°С на протяжении 12 часов. При этом давление пара на газосиликат должно составлять не менее 12 атмосфер. Благодаря такому режиму готовые блоки набирают оптимальное значение конечной прочности.

Благодаря крану-делителю и оборудованию по финальному контролю за качеством производится укладка блоков для их последующего естественного остывания. После чего на автоматической линии с блоков удаляются возможные загрязнение и проводят упаковку и маркировку блоков.

Что примечательно, процесс производства является безотходным, поскольку в момент нарезки еще на стадии застывания отходы сырого массива отправляют на повторную переработку, добавляя материал в другие блоки.

Паллеты с упакованными газосиликатными блоками получают свой технический паспорт с подробно изложенными физическими свойствами и техническими характеристиками изделия, чтобы покупатель мог убедиться в соответствии.заявленным характеристикам.

Дальнейшая работа уже за дилерами и маркетологами, от которых и будет зависеть успешность продаваемости изделия.

Все про газосиликатные блоки | Кирпич.ру

О газосиликатных блоках Газосиликатные блоки – это строительный материал с ячеистой структурой, который широко используется при возведении частных и многоквартирных домов. Высокий спрос на этот вид продукции объясняется прежде всего его универсальностью, умеренной ценой, а также множеством других достоинств. Если сравнивать газосиликат, например, с пенобетоном, то при равной прочности первый имеет меньшие плотность и теплопроводность, а при равных показателях будет прочнее. По характеру применения материал может быть конструкционным, конструкционно-теплоизоляционным или теплоизоляционным. Производство

Газосиликат производят путем смешивания извести с молотым или мелким песком. Полученную смесь растворяют в воде и добавляют в нее определенное количество цемента и алюминиевую пудру, которая используется в качестве газообразователя. За счет образующихся пустот масса в несколько раз увеличивается в объеме, и в результате получается материал с множеством сферических ячеек размером от 1 до 3 мм. После этого силикатные блоки извлекают из форм и размещают в автоклавной печи, где происходит их затвердевание при температуре +175-200 °С и давлении около 12 атм. Т. о., газосиликат является, по сути, разновидностью газобетона, а силикатным материал называется из-за наличия в составе натурального диоксида кремния SiO2 – песка.

Преимущества

В числе главных преимуществ газосиликата:

малый вес. Блоки весят в 5 раз меньше аналогичных по объему изделий из бетона. Это значительно упрощает транспортировку материала и выполнение кладки;

высокая прочность и способность противостоять механическим повреждениям. Так, прочность блока D500 составляет порядка 40 кг/см3 – для стройматериала такого типа это хороший показатель;

высокие теплоизоляционные свойства. За счет пористости газосиликат сохраняет тепло внутри здания в 8 раз эффективнее, чем бетонная стена такой же толщины;

хорошая шумоизоляция. По этому показателю газосиликатные блоки превосходят кирпич в 10 раз;

экологическая безопасность, которая достигается благодаря использованию натурального сырья в процессе производства продукции;

пожаростойкость. Материал практически не горит, что делает строение более безопасным;

хорошая паропроницаемость, позволяющая зданию «дышать»;

простота обработки. Газосиликатные блоки легко нарезать, пилить и сверлить.

Разновидности и характеристики материала

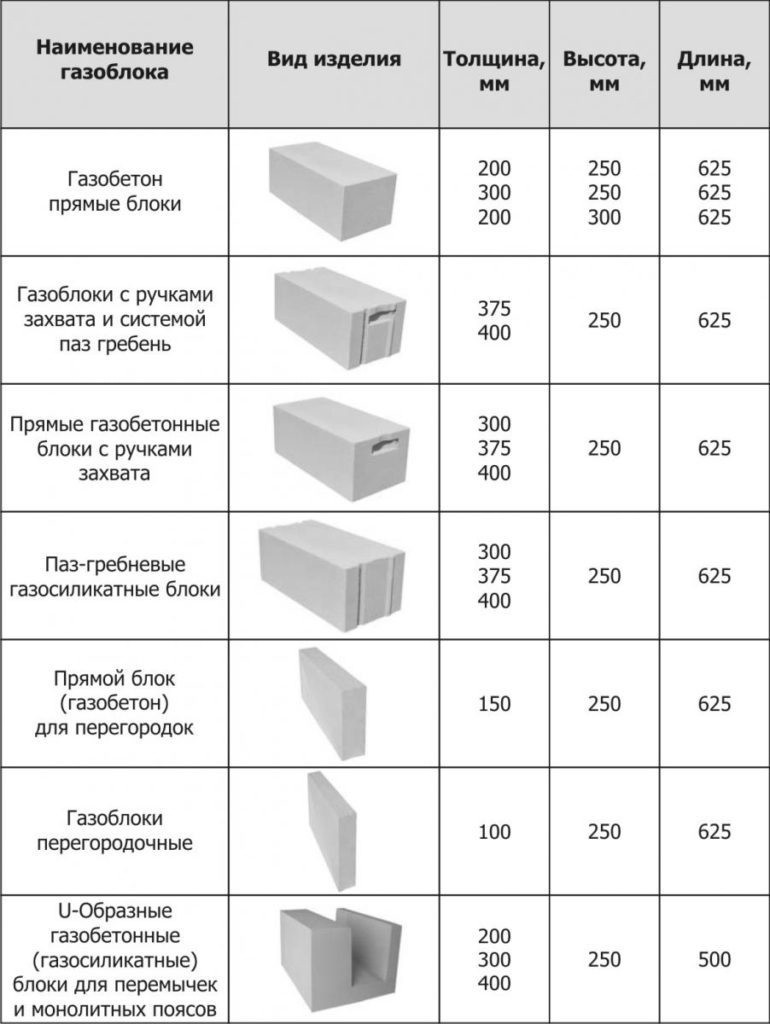

По своей конфигурации газосиликатные блоки бывают прямыми (с захватом для рук или без него), U-образными (для строительства перемычек и монолитных поясов), типа «паз-гребень» (наиболее дорогой вид материала, но при этом и самый удобный в работе).

Производство

Газосиликат производят путем смешивания извести с молотым или мелким песком. Полученную смесь растворяют в воде и добавляют в нее определенное количество цемента и алюминиевую пудру, которая используется в качестве газообразователя. За счет образующихся пустот масса в несколько раз увеличивается в объеме, и в результате получается материал с множеством сферических ячеек размером от 1 до 3 мм. После этого силикатные блоки извлекают из форм и размещают в автоклавной печи, где происходит их затвердевание при температуре +175-200 °С и давлении около 12 атм. Т. о., газосиликат является, по сути, разновидностью газобетона, а силикатным материал называется из-за наличия в составе натурального диоксида кремния SiO2 – песка.

Преимущества

В числе главных преимуществ газосиликата:

малый вес. Блоки весят в 5 раз меньше аналогичных по объему изделий из бетона. Это значительно упрощает транспортировку материала и выполнение кладки;

высокая прочность и способность противостоять механическим повреждениям. Так, прочность блока D500 составляет порядка 40 кг/см3 – для стройматериала такого типа это хороший показатель;

высокие теплоизоляционные свойства. За счет пористости газосиликат сохраняет тепло внутри здания в 8 раз эффективнее, чем бетонная стена такой же толщины;

хорошая шумоизоляция. По этому показателю газосиликатные блоки превосходят кирпич в 10 раз;

экологическая безопасность, которая достигается благодаря использованию натурального сырья в процессе производства продукции;

пожаростойкость. Материал практически не горит, что делает строение более безопасным;

хорошая паропроницаемость, позволяющая зданию «дышать»;

простота обработки. Газосиликатные блоки легко нарезать, пилить и сверлить.

Разновидности и характеристики материала

По своей конфигурации газосиликатные блоки бывают прямыми (с захватом для рук или без него), U-образными (для строительства перемычек и монолитных поясов), типа «паз-гребень» (наиболее дорогой вид материала, но при этом и самый удобный в работе). По функциональному предназначению блоки делят на перегородочные и стеновые. Первые имеют толщину 50-175 мм и используются для монтажа межкомнатных перегородок, инженерных коммуникаций. Вторые – толщиной 200-500 мм – применяют для строительства наружных и внутренних стен зданий. Выбирая подходящий вид газосиликата, учитывают следующие его параметры:

плотность. Этот показатель указан в спецификации. Так, плотность изделия с маркировкой D500 составляет 500 кг/м3;

коэффициент теплопроводности;

класс прочности, который находится в пределах от B0.5 до B5;

размеры. Блок может иметь габариты 600 х 300 х 200, 625 х 250 х 275, 625 х 250 х 500 и т. д., где последнее число – толщина стены.

Наше предложение

Купить газосиликатные блоки по выгодной цене и заказать доставку груза по Москве и Московской области можно, обратившись в компанию «Кирпич.ру». Мы предлагаем недорогую и качественную продукцию известных отечественных и зарубежных производителей – «Красные горки», ЭКО, «КСЗ Кострома», «ЕЗСМ Егорьевск», Aerostone, Euroblock, Novoblock, YTONG и др. В каталоге компании – широкий выбор строительных материалов, которые реализуются оптом и в розницу с возможностью оплатить покупку наличным или безналичным способами. Узнать больше о товарах и услугах компании «Кирпич.ру» вы можете, связавшись с нами по телефону +7 (495) 369-33-88 или через e-mail [email protected].

По функциональному предназначению блоки делят на перегородочные и стеновые. Первые имеют толщину 50-175 мм и используются для монтажа межкомнатных перегородок, инженерных коммуникаций. Вторые – толщиной 200-500 мм – применяют для строительства наружных и внутренних стен зданий. Выбирая подходящий вид газосиликата, учитывают следующие его параметры:

плотность. Этот показатель указан в спецификации. Так, плотность изделия с маркировкой D500 составляет 500 кг/м3;

коэффициент теплопроводности;

класс прочности, который находится в пределах от B0.5 до B5;

размеры. Блок может иметь габариты 600 х 300 х 200, 625 х 250 х 275, 625 х 250 х 500 и т. д., где последнее число – толщина стены.

Наше предложение

Купить газосиликатные блоки по выгодной цене и заказать доставку груза по Москве и Московской области можно, обратившись в компанию «Кирпич.ру». Мы предлагаем недорогую и качественную продукцию известных отечественных и зарубежных производителей – «Красные горки», ЭКО, «КСЗ Кострома», «ЕЗСМ Егорьевск», Aerostone, Euroblock, Novoblock, YTONG и др. В каталоге компании – широкий выбор строительных материалов, которые реализуются оптом и в розницу с возможностью оплатить покупку наличным или безналичным способами. Узнать больше о товарах и услугах компании «Кирпич.ру» вы можете, связавшись с нами по телефону +7 (495) 369-33-88 или через e-mail [email protected].

Плотность газосиликатных блоков: какую лучше выбрать

Современный строительный материал – газосиликат – относится к классу легких ячеистых бетонов и на сегодняшний день считается достойной альтернативой традиционному кирпичу.

В отличие от стандартных стеновых материалов легкие блоки имеют пористую структуру с огромным количеством мелких пор, обеспечивающих повышенные теплоизоляционные свойства материала. От размера пустот зависит плотность газосиликатных блоков, которая является основной характеристикой и главным критерием при выборе материала.

Что означает этот показатель?

Мнение эксперта

Сергей Коровин

Ведущий архитектор, проектировщик в сфере малоэтажного строительства

Задать вопросИсходным сырьем для изготовления газосиликатных камней служит смесь извести, измельченного кварцевого песка, цемента и алюминиевой пудры. Сырье загружается в специальные автоклавные печи и под действием высокой температуры до 200 градусов начинаются химические процессы, при которых алюминиевый порошок переходит в газообразное состояние.

В результате химической реакции замещения выделяется большое количество кислорода, и газосиликатная масса вспучивается, увеличиваясь в объеме в несколько раз. Ключевым параметром полученного материала считается его плотность, определяющая теплоизоляционные свойства и прочностные характеристики.

Основной ключевой параметр газосиликатного материала — плотность

Плотность — это соотношение массы к объему материала. Применительно к ячеистым бетонам эта величина отражает соотношение объема пустых ячеек к общему объему материала. Чем выше содержание пустот в материале, тем ниже его плотность — и наоборот. Исходя из этого определения, газосиликатные блоки подразделяются на следующие марки:

- D 1000;

- D 800;

- D 600;

- D 500;

- D 400;

- D 300.

Если подробнее ознакомиться с предложенной маркировкой изделий, можно понять, что в 1 м³ газосиликата марки D 500 содержится 500 кг веса твердых веществ, а остальное место в объеме занимают воздушные пустоты. Отсюда можно сделать вывод: чем больше плотность газосиликатных блоков, тем тяжелее их вес.

От чего зависит плотность?

Этот показатель зависит от нескольких факторов:

- От размера пустот в теле камня. Для этого достаточно при изготовлении газосиликата внести изменения в количественный состав основных составляющих компонентов.

Например, при увеличении количества основного вяжущего материала – цемента, значительно повышается прочность изделия, и уменьшается количество воздушных капсул. За счет этого существенно снижается плотность, и материал не будет таким воздушным и легким.

Например, при увеличении количества основного вяжущего материала – цемента, значительно повышается прочность изделия, и уменьшается количество воздушных капсул. За счет этого существенно снижается плотность, и материал не будет таким воздушным и легким. - От уровня влажности. Свежеизготовленные блоки содержат в своем составе влагу, которая постепенно испаряется в течение года после производства. Поэтому фактическая плотность «отлежавшихся» камней всегда немного меньше тех, которые недавно отгружены с завода.

Плотность – важный показатель газосиликатных блоков

Изменение физического показателя плотности существенно влияет на снижение теплотехнических характеристик и приводит к увеличению теплопроводности материала. Это означает, что дом, построенный из газосиликата с высокой плотностью, будет менее теплым. Для восприятия нагрузки от стен такого дома потребуется возведение более массивного фундамента.

На что влияет плотность?

Дом со стенами из газосиликата классифицируется как каменная постройка, внутри которой создается свой, особый микроклимат, аналогичный деревянному строению. Стены «дышат» и обеспечивают медленную аэрацию внутренних помещений за счет пропуска воздуха через поры материала.

Кроме того, ячеистая структура позволяет регулировать влажность воздуха внутри дома и полностью исключает появления таких неприятных явлений, как плесень и грибкок.

Ячеистая структура газосиликата позволяет регулировать влажность воздуха внутри дома

Фактический показатель плотности существенно влияет на технические характеристики газосиликатных блоков:

- Прочность. Существует два смежных понятия, характерных для газосиликата: «объемная густота» и «прочность на сжатие». Существует закономерность: чем выше объемная густота, тем больше прочность изделия. Это означает, что камни из газосиликата марки D 400 и D 800 обладают плотностью 400 кг/м³ и 800 кг/м³ соответственно. Показатель «прочности на сжатие» зависит от объемной густоты газосиликата.

Например, изделие D 500 выдерживает предельную нагрузку на сжатие в 3,2 МПа, превышение допустимых нагрузочных воздействий может вызвать разрушительные деформации и стены здания начнут покрываться трещинами. Поэтому газосиликатные камни можно использовать для строительства несущих стен зданий с небольшой этажностью.

Например, изделие D 500 выдерживает предельную нагрузку на сжатие в 3,2 МПа, превышение допустимых нагрузочных воздействий может вызвать разрушительные деформации и стены здания начнут покрываться трещинами. Поэтому газосиликатные камни можно использовать для строительства несущих стен зданий с небольшой этажностью. - Теплопроводность. Это значение находятся в прямой зависимости от показателя плотности. Теплопроводность понижается с увеличением объемного веса. И наоборот — чем ниже плотность, тем лучше лучше теплотехнические показатели.

- Морозостойкость. Значение морозостойкости для газосиликатных изделий достигает 100 циклов. Это говорит о том, что дом, построенный из таких камней, способен выдержать цикличное замораживание и оттаивание в течение 100 лет без видимых признаков разрушения и деформаций. При этом чем меньше размер пор (и выше плотность), тем выше показатель морозостойкости.

| Показатель | Значение технического показателя для марки по плотности | |||||

|---|---|---|---|---|---|---|

| D 300 | D 400 | D 500 | D 600 | D 800 | D 1000 | |

| Плотность, кг/м³ | 300 | 400 | 500 | 600 | 800 | 1000 |

| Класс бетона | В 1,5 -В 2,0 | В 1,5 | В 2,0 | В 2,5 | В 5,0 | В 7,0 |

| Прочность на сжатие, Мпа | 1,0 | 1,08 | 2,16 | 2,7 | 4,2 | 15,0 |

| Марка морозостойкости | F 25 -F 35 | F 25 -F 35 | F 35 | F 35 | F 35 | F 35 |

| Коэффициент теплопроводности, Вт(м*с) | 0,088 | 0,11 | 0,12 | 0,14 | 0,19 | 0,21 |

| Предельные отклонения от размеров, мм | +-1,0-2,0 | |||||

Какая марка лучше – D 500 или D 600

Газосиликатные блоки плотностью D 500 и D 600 – это самые востребованные и универсальные стеновые материалы среди легких ячеистых бетонных камней.

При покупке кладочных блоков частные застройщики часто испытывают трудности в целесообразности применения той или иной марки. Для того, чтобы разобраться в различии столь популярных марок, лучше всего ознакомится со сравнительной таблицей:

| Марка по плотности | Класс по прочности на сжатие | Паропроницаемость, мг/м•ч•Па | Теплопроводность, Вт/м•°С | Морозостойкость |

|---|---|---|---|---|

| D 500 | B 2,5-3,5 | 0,20 | 0,12 | F35 |

| D 600 | B 3,5-5,0 | 0,16 | 0,14 | F35 |

Сравнивая основные технические показатели, можно увидеть существенное различие в показателях паропроницаемости и теплопроводности. Это связано с тем, что пористая структура наполнена воздухом, который прогревается и препятствует передаче тепла. И если плотность газосиликатной массы меньше, то лучше и показатель теплопроводности.

В данном случае стены, построенные из газосиликатных камней плотности D 500, будут лучше аккумулировать тепло и создавать надежную преграду проникновению холодного воздуха в зимнее время. Марка D 600 чуть более холодная, однако более прочная.

Для одноэтажных домов рекомендуется применять марку D 500, для двухэтажных — D 600 и выше.

Классификация материала по плотности

В зависимости от показателя плотности газосиликатные блоки подразделяются на следующие виды:

- Конструкционные. К ним относятся изделия с плотностью не менее D 700, которые допускается применять для строительства несущих стен 1-5- этажных зданий.

- Конструкционно-теплоизоляционные. К таким блокам можно отнести газосиликат с плотностью от D 500 до D 700. Область применения – межкомнатные перегородки и возведение наружных стен построек до 3-х этажей.

- Теплоизоляционные. Этот вид характеризуется низкой плотностью, большим количеством пор и самыми низкими прочностными характеристиками.

К ним относятся блоки с плотностью до D400, которые используют для создания дополнительного теплоизоляционного слоя при строительстве зданий из низкоэффективных теплосберегающий материалов. Например, при постройке стен из шлакоблока или бетонита.

К ним относятся блоки с плотностью до D400, которые используют для создания дополнительного теплоизоляционного слоя при строительстве зданий из низкоэффективных теплосберегающий материалов. Например, при постройке стен из шлакоблока или бетонита.

Сравнительные характеристики можно увидеть в представленной таблице:

| Вид блока из газосиликата | Объемный вес (плотность) | Теплопроводность | Морозостойкость |

|---|---|---|---|

| Конструкционные | От D 700 | 0,18 – 0,20 Вт/м | 50 — 100 |

| Конструкционно — теплоизоляционный | D 500 – D 700 | 0,12 – 0,18 Вт/м | 35 |

| Теплоизоляционные | D 400 | 0,08 – 0,10 Вт/м | 15 — 35 |

Выбор оптимальной марки для несущих стен и перегородок

Блоки из газосиликатов применяют для кладки наружных и внутренних стен

В строительстве блоки из газосиликатов допускается применять для кладки наружных и внутренних стен. Согласно существующим нормам ГОСТ выбор марки изделий зависит от величины нагрузки на стены и от этажности строения:

- Для жилых зданий рекомендуются конструкционные блоки плотностью от D 500 до D 700 c шириной изделия равной 400 мм. Такая марка блоков отлично подходит для частного малоэтажного строительства. Например, двухэтажный коттедж может быть возведен из газосиликатов плотности D 600, самой универсальной марки для всех видов стен. Низкая теплопроводность стен обеспечит сохранение тепла внутри дома и создает оптимальный микроклимат для комфортного проживания.

- Для нежилых зданий (бани, гаражи, летние кухни, подсобные помещения) допускается использовать газосиликат плотностью D 400. Так как эти помещения не предназначены для постоянного нахождения человека, и эти небольшие строения не надо постоянно обогревать в холодное время года, рекомендуемая толщина стен составляет от 200 до 300 мм.

- Для внутренних межкомнатных перегородок можно использовать газосиликатные камни с плотностью D 400 – D 700.

Так как внутренние стены обычно выполняют только разделительную функцию и являются самонесущими, то их рекомендуемая толщина составляет от 90 до 100 мм.

Так как внутренние стены обычно выполняют только разделительную функцию и являются самонесущими, то их рекомендуемая толщина составляет от 90 до 100 мм.

О газосиликатных блоках | Камнеград

Газосиликатный блок, газобетонный блок, газосиликат, газоблок, газобетон. Всё это один материал.

Строительство домов из газосиликатных блоков приобретает все большую популярность. И именно низкая цена в сочетании с уникальными свойствами газобетонных блоков прежде всего определяет возрастающую потребность в этом материале.

Уникальные свойства газосиликатного блока:

- огнестойкость газосиликатной стены толщиной 200 мм, составляет 90 минут, а это выше, чем огнестойкость бетона.

- коэффициент воздухопроницаемости газосиликата в 3 раза выше, чем воздухопроницаемость дерева.

- материал, из которого изготовлены газосиликатные блоки, имеет органическое происхождение ракушки, кораллы, что делает его безопасным для Вашего здоровья.

- долговечен — газосиликат, по своим свойствам, является аналогом ракушечника, дома из которого возводились еще в Древней Греции и которые стоят до сих пор.

- один газосиликатный блок весит 25 кг. — заменяет 13 полуторных кирпичей, что ускоряет процесс строительства, снижает трудозатраты и стоимость объекта.

Ячеистый бетон (газосиликат) автоклавного твердения нашли применение практически во всех типах конструктивных элементов зданий и сооружений самого различного назначения. Этот универсальный материал используется для возведения несущих и не несущих стен, а также для изготовления армированных плит перекрытий и покрытий. Процесс производства газосиликатных блоков напоминает выпекание хлеба: в смесителе замешивается вода, цемент, молотый песок, тщательно размельченная известь и гипсовый камень, добавляется алюминиевая паста в качестве газообразователя — и смесь ячеистого бетона готова. В теплой влажной камере смесь поднимается, как дрожжевой пирог, при этом образуется несчетное количество пор. Использование высокотехнологичного резательного оборудования позволяет разрезать полученный массив с высокой точностью на блоки. В автоклавной печи ячеистый бетон твердеет под давлением в атмосфере насыщенного пара при температуре около 200 *С. Образовавшаяся уникальная кристаллическая структура придает газосиликатным блокам его превосходные свойства. Применяемая технология производства обеспечивает равномерную плотность массива и наилучшие, среди ячеистых бетонов, показатели прочности. Структуру газобетона определяют закрытые поры, разделенные межпоровыми перегородками. Качество межпоровых перегородок влияет на прочность материала, а количество пор, их форма и размер — на плотность, и как следствие, — на теплопроводность изделий. Газосиликат состоит из кварцевого песка, цемента, извести и воды. Газосиликатные стеновые блоки не горят, надежно поглощают звук. Из-за заключённогов порах ячеистого бетона воздуха, блоки обладаюет лучшей теплоизоляционной способностью, чем силикатный кирпич. Газосиликатный блок предназначен для самых различных целей:— с плотностью 300 кг/ м³ (D300) применяются как утеплитель; — с плотностью 400 кг/ м³ (D400) — для строительства ненесущих стен или для заполнения несущих стен, выполненных из других строительных материалов; — с плотностью 500 и 600 кг/ м³ (D500 и D600)— для строительства домов высотой до 3-х этажей; — с плотностью 700 кг/ м³ (D700) используют для строительства домов большей этажности.

В теплой влажной камере смесь поднимается, как дрожжевой пирог, при этом образуется несчетное количество пор. Использование высокотехнологичного резательного оборудования позволяет разрезать полученный массив с высокой точностью на блоки. В автоклавной печи ячеистый бетон твердеет под давлением в атмосфере насыщенного пара при температуре около 200 *С. Образовавшаяся уникальная кристаллическая структура придает газосиликатным блокам его превосходные свойства. Применяемая технология производства обеспечивает равномерную плотность массива и наилучшие, среди ячеистых бетонов, показатели прочности. Структуру газобетона определяют закрытые поры, разделенные межпоровыми перегородками. Качество межпоровых перегородок влияет на прочность материала, а количество пор, их форма и размер — на плотность, и как следствие, — на теплопроводность изделий. Газосиликат состоит из кварцевого песка, цемента, извести и воды. Газосиликатные стеновые блоки не горят, надежно поглощают звук. Из-за заключённогов порах ячеистого бетона воздуха, блоки обладаюет лучшей теплоизоляционной способностью, чем силикатный кирпич. Газосиликатный блок предназначен для самых различных целей:— с плотностью 300 кг/ м³ (D300) применяются как утеплитель; — с плотностью 400 кг/ м³ (D400) — для строительства ненесущих стен или для заполнения несущих стен, выполненных из других строительных материалов; — с плотностью 500 и 600 кг/ м³ (D500 и D600)— для строительства домов высотой до 3-х этажей; — с плотностью 700 кг/ м³ (D700) используют для строительства домов большей этажности.

Компания Камнеград предлагает купить газосиликатные блоки D500-D600 размером:

- 625×200×300, 600×200×300мм

- 625×250×400, 600×250×400мм

- 625х200х400 мм

- 625×200×100, 600×300×100 мм

- 625×300×250

- 600×200×250

Возможны и другие размеры.

Газобетонные U-образные блоки предназначены для изготовления монолитного пояса жесткости, опор под перекрытия, балок, мауэрлатов и стропил и для формирования перемычек оконных и дверных проемов. Размеры U–блоков соответствуют размерам блоков, из которых ведется рядовая кладка — длина блока составляет 625 мм. Боковая стенка U-образного блока, имеющая большую толщину, должна находиться с внешней стороны стены. Площадь опоры U-блока на стену должна быть не менее 200 мм.Для изготовления опоры под перекрытия (железобетонные, деревянные) необходимо уложить U-блоки на кладку стены на растворный клей, при этом вертикальные стыки U-блоков должны быть проклеены. В лоток U-блока устанавливается арматура и заливается тяжелый бетон. Для перекрытия оконных и дверных проемов из U-образных блоков можно формировать перемычки нужной длины с учетом ширины проема. Для этого над оконным или дверным проемом сначала устанавливается опалубка, выполненная из деревянного бруса или металлических профилей, затем укладываются U-блоки. В лоток U-блока устанавливается арматура и заливается тяжелый бетон.

Размеры U–блоков соответствуют размерам блоков, из которых ведется рядовая кладка — длина блока составляет 625 мм. Боковая стенка U-образного блока, имеющая большую толщину, должна находиться с внешней стороны стены. Площадь опоры U-блока на стену должна быть не менее 200 мм.Для изготовления опоры под перекрытия (железобетонные, деревянные) необходимо уложить U-блоки на кладку стены на растворный клей, при этом вертикальные стыки U-блоков должны быть проклеены. В лоток U-блока устанавливается арматура и заливается тяжелый бетон. Для перекрытия оконных и дверных проемов из U-образных блоков можно формировать перемычки нужной длины с учетом ширины проема. Для этого над оконным или дверным проемом сначала устанавливается опалубка, выполненная из деревянного бруса или металлических профилей, затем укладываются U-блоки. В лоток U-блока устанавливается арматура и заливается тяжелый бетон.

Технические характеристики U-блока

Размеры:

- 600×250×300

- 600×250×400.

Доставка

Для Вашей выгоды мы предлагаем 2 типа цен на газосиликатные блоки:

Оптовая. Если Вам нужен большой объем блоков для строительства всего дома, то выгоднее брать сразу целую машину. Тогда цена озвучивается уже с доставкой, то есть фактически доставка получается бесплатной. В машине может быть 27-33 м3 в зависимости от производителя и плотности блоков. Вам остается только разгрузить эту машину на участке краном или манипулятором. Можно заказать сразу 2-3 машины. В таком случае, Вы сможете сэкономить на разгрузке краном, так как услуги крана стоят 1200-1300 руб/час, а минимальное время — 4 часа. За это время можно выгрузить не одну, а все три и даже больше машин (при условии наличия свободного места на участке и хороших подъездных путей).

Так, например, Компания Камнеград предлагает самую низкую оптовую цену на газосиликатные блоки с доставкой до Нижнего Новгорода и Дзержинска (в машине 27 м3). Цена в другие районы Нижегородской области будет отличаться и ее можно узнать у наших менеджеров по телефону или в офисе. Если Вам трудно найти самим кран или манипулятор для выгрузки блоков, то мы сможем помочь Вам. Цены у нас, кстати, на эти услуги очень «демократичные».

Если Вам трудно найти самим кран или манипулятор для выгрузки блоков, то мы сможем помочь Вам. Цены у нас, кстати, на эти услуги очень «демократичные».

Розничная. Если Вам нужен небольшой объем (менее 25-27 м3), то лучше брать газосиликатные блоки со склада и везти их манипулятором, который выгрузит их на участке сам. Цена со склада, конечно, подороже, ведь сюда включены складские расходы, но зато не надо платить за лишний объем да и проще просто принять блоки на участке, а не искать кран для выгрузки целой машины. Это вариант также подходит тем, у кого свободное место на участке ограниченно, и нет возможности встать рядом крану и большой фуре. Или же тем, у кого плохие подъездные пути к месту строительства. В этом случае надо вызывать манипулятор-«вездеход» с высокой проходимостью. Компания Камнеград предлагает самую низкую розничную цену со склада в Дзержинске — 3550 руб/м3. Доставка будет считаться отдельно и ее стоимость зависит от расстояния до объекта, веса (объема) блоков, заезды и т.д. Либо Вы можете сами забрать блоки на складе свой машиной. Погрузка включена в стоимость блоков.

Обращаем ваше внимание, что отгрузка идет только целыми поддонами! На поддоне может быть разный объем — от 1,3 м3 до 1,875 м3. Цена же озвучивается за 1 м3. Чтобы узнать цену поддона надо цену за 1 м3 умножить на объем.

Мы понимаем, что неопытному покупателю трудно разобраться во всех этих тонкостях сразу, поэтому звоните:

Наши менеджеры Вам помогут и предложат самый оптимальный вариант!

Теплопроводность газосиликатных блоков

Газосиликатные блоки получают в результате сложных химических реакций порообразования. Основными компонентами для образования данного материала являются газообразователь (алюминиевая пудра или суспензия) и цементная смесь. Поры в газосиликатных блоках образуются в результате сложной реакции извести и алюминия – выделяется водород, который и образовывает пузырьки.

На теплопроводность газосиликатного блока влияет множество факторов. В первую очередь это качество исходных материалов и однородность структуры строительного материала. Некоторые производители, для снижения себестоимости газосиликатных блоков добавляют в основной состав золу, шлак или гипс, но эти материалы ухудшают качество продукции.

После твердения монолитного газобетона из него делают газосиликатные блоки, используя специальные струнные линии для высокоточной резки. После этого уже готовые блоки укладывают в автоклавы, в которых при высоких температурах происходит окончательное твердение блоков. Такая технология получения данного материала позволяет приобрести блокам их уникальные характеристики, основной из которых есть низкая теплопроводность.

Теплопроводность газосиликатных блоков зависит от средней плотности (от 300 до 700 кг/м³). При минимальной плотности газосиликат используют в качестве теплоизолирующего материала, так как прочность его достаточно мала. Марка блока Д500 характеризуется коэффициентом теплопроводности в 0,12 Вт/м, а марка Д400 имеет коэффициент теплопроводности 0,9 Вт/м.

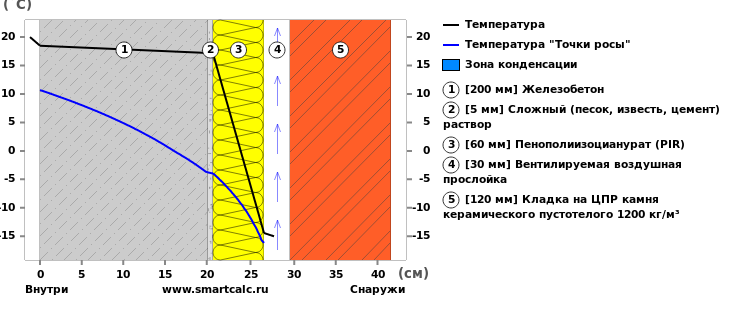

Если использовать газосиликатные блоки для утепления здания, то лучше эту работу производить с наружной стороны, чтобы оставить полезную площадь здания без изменений. Для достижения оптимального результата следует использовать облицовочный кирпич. В таком случае между стеной из газосиликатных блоков и стеной из кирпича оставляют воздушную прослойку в несколько сантиметров. Блоки укладывают при помощи специального клея, это экономит раствор и позволяет уменьшить влияние мостиков холода, ведь клей сам по себе обладает морозостойкими качествами. Обычно данный материал не нуждается в утеплении. В результате неправильного монтажа слоя утеплителя на поверхность газосиликатных блоков на поверхности стены может скапливаться влага, которая уменьшит долговечность конструкции.

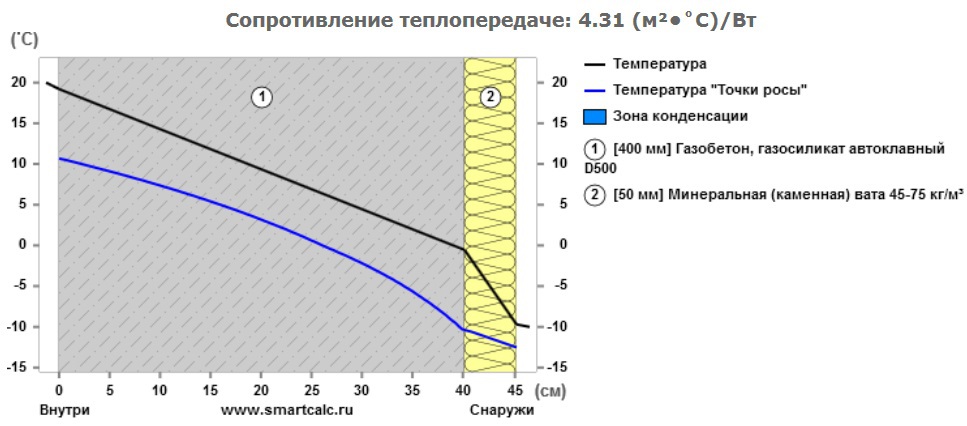

Расчет толщины наружных стен из газосиликатных блоков

Тенденция к снижению себестоимости строительства, улучшению теплотехнических свойств строительных материалов привела к появлению газосиликатных блоков. Как определяется оптимальная толщина стен для дома из газосиликата? Капитальные конструкции оцениваются одновременно по трем критериям: экономическая эффективность, теплопередача, сопротивляемость разрушению.

Как определяется оптимальная толщина стен для дома из газосиликата? Капитальные конструкции оцениваются одновременно по трем критериям: экономическая эффективность, теплопередача, сопротивляемость разрушению.

Прочность

Газосиликатные блоки относятся к ячеистым бетонам. Пористая структура при массе достоинств имеет большой недостаток – низкая способность противостоять к разрушению. Повышение прочности достигается за счет добавления плотности составу, это утяжеляет конструкцию. Увеличить противостояние наружных ограждений разрушительным факторам также помогает кладка в два элемента. Оба метода требуют внимательного отношения к сооружению фундамента.

Прочность газосиликата указывается производителем маркировкой D№, в которой чем больше цифра, тем лучше показатели. Диапазон 200÷400 указывает, что пористый бетон годится только для облицовки. При числе 500 надо смотреть сопровождающую документацию производителя, так как назначение этой марки двойственное – облицовочно-конструкционное. Согласно Стандарту возведения несущих строений жилья (СТО 501-52-01-2007), класс прочности материала для одно- и двухэтажного дома должен быть не менее В2. К этой категории относится газосиликат D600 и выше. Плотность бетона одновременно влияет и на сохранение внутреннего микроклимата.

Энергосбережение

Главный критерий оценки строительных конструкций – теплопроводность. Чем больше степень противостояния теплопотерям, тем меньше затрат на обогрев помещений. Утвержденные отраслевые нормативы (СНиП 23-02-203) устанавливают индексы сопротивления теплопередаче в зависимости от климатического региона.

Показатель для газосиликатных блоков вычисляется по формуле, приведенной в СНиПе:

Rreq = a*Dd + b, где

a, b – поправочные коэффициенты, зависящие от видов зданий: для жилья они равны 0,00035 и 1,4 соответственно;

Dd – градусо-сутки отопительного периода применимые к конкретной территории: для Твери и области диапазон значений равен 4882÷5495 при поддержании температуры 20оС (ГОСТ 3094-2011, Территориальные Строительные Нормы 23-309-2000 Тверской области)

Rreq = 0,00035*4882 (5495) + 1,4 = 3,1÷3,3

По формуле, указанной в СНиП 23-101-2004, рассчитаем толщину стен из газосиликата, необходимую для соблюдения нормируемого коэффициента сопротивляемости энергопотерям:

3,1÷3,3 * 0,14 = 0,434÷0,462 м, где 0,14 – удельная теплопроводность газобетона при индексе плотности D500.

Если применить марку D600 и выше, то диаметр несущих сооружений согласно расчетам может быть уменьшен. Рекомендуемое значение толщины наружных ограждений из ячеистых бетонов – не менее 0,6 м (СТО 501-52-01-2007 п. 6.2.11). Сократить размер позволяет технология изготовления газосиликата – увеличенное количество извести в составе и автоклавный метод затвердевания.

Экономическая целесообразность

Несмотря на пугающие цифры ширины стен – 500 мм, финансирование строительства из газосиликатных блоков в разы дешевле, чем из кирпича, камня, панелей. Конструктивная особенность, заключающаяся в пористой структуре, снижает себестоимость дома. Пузырьки воздуха – лучший теплоизолятор.

Достичь такого же результата, используя другие материалы и утяжеляя конструкцию утеплителями, можно только при увеличении капиталовложений. Применение недорогих энергосберегающих технологий обернется затратами на отопление.

Подробнее о строительстве домов из газосиликата

Другие новости и статьи

18 мая 2017Вентиляция крыши в частном доме

Вентиляции кровли необходима для предотвращения образования на ней конденсата и дальнейшего ее разрушения. Варианты создания системы проветривания крыши.

статья 15 ноя 2018Организация строительства кирпичного дома зимой

Технологии зимнего строительства разработаны и протестированы на практике при монтаже многоквартирных высоток. Но владельцы загородных участков стараются организовать возведение кирпичного дома в теплый сезон.

статья 20 сен 2017С чего начинается строительство дома?

Приобретение участка — первый легкий шаг на пути счастливого обладателя частной недвижимости. Далее следуют сложные этапы — подготовительные работы к строительству дома.

статьяТеплопроводность — Energy Education

Теплопроводность , часто обозначаемая как [math] \ kappa [/ math], — это свойство, которое связывает скорость потери тепла на единицу площади материала со скоростью его изменения температуры. {\ circ} F} \ right) [/ math]. [3] Материалы с более высокой теплопроводностью являются хорошими проводниками тепловой энергии.

{\ circ} F} \ right) [/ math]. [3] Материалы с более высокой теплопроводностью являются хорошими проводниками тепловой энергии.

Поскольку теплопроводность включает передачу энергии без движения материала, логично, что скорость передачи тепла будет зависеть только от разницы температур между двумя точками и теплопроводности материала.

Для получения дополнительной информации о теплопроводности см. Гиперфизика.

Значения для обычных материалов

| Материал | Электропроводность при 25 o C |

|---|---|

| Акрил | 0.2 |

| Воздух | 0,024 |

| Алюминий | 205 |

| Битум | 0,17 |

| Латунь | 109 |

| Цемент | 1,73 |

| Медь | 401 |

| Алмаз | 1000 |

| Войлок | 0,04 |

| Стекло | 1,05 |

| Утюг | 80 |

| Кислород | 0.024 |

| Бумага | 0,05 |

| Кремнеземный аэрогель | 0,02 |

| Вакуум | 0 |

| Вода | 0,58 |

Из таблицы справа видно, что большинство материалов, которые обычно считаются хорошими проводниками, обладают высокой теплопроводностью. В основном металлы обладают очень высокой теплопроводностью, которая хорошо сопоставима с тем, что известно о металлах.Кроме того, изоляционные материалы, такие как аэрогель и изоляция, используемые в домах, имеют низкую теплопроводность, что указывает на то, что они не пропускают тепло через себя. Таким образом, низкая теплопроводность свидетельствует о хорошем изоляционном материале.

Промежуточные материалы не обладают значительными изолирующими или проводящими свойствами. Цемент и стекло не проводят слишком большое количество тепла и не обладают хорошей изоляцией.

Цемент и стекло не проводят слишком большое количество тепла и не обладают хорошей изоляцией.

Идея о том, что теплопроводность определенных материалов связана с тем, насколько хорошо они изолируют, обеспечивает связь между теплопроводностью и R-значениями / U-значениями.Поскольку значения U и R отражают, насколько хорошо определенный материал сопротивляется потоку тепла, теплопроводность играет роль в формировании этих значений. Однако значения U и R также зависят от толщины материала, тогда как теплопроводность этого не учитывает.

Для дальнейшего чтения

Список литературы

- ↑ HyperPhysics. (12 мая 2015 г.). Теплопроводность [Онлайн]. Доступно: http://hyperphysics.phy-astr.gsu.edu/hbase/thermo/thercond.html

- ↑ Р. Чабай, Б. Шервуд. (12 мая 2015 г.). Matter & Interactions , 3-е изд., Хобокен, Нью-Джерси, США: John Wiley & Sons, 2011

- ↑ Д. Грин, Р. Перри. (12 мая 2015 г.). Справочник инженеров-химиков Перри , 7-е изд., McGraw-Hill, 1997.

- ↑ The Engineering Toolbox. (12 мая 2015 г.). Теплопроводность обычных материалов и газов [Онлайн]. Доступно: http://www.engineeringtoolbox.com/thermal-conductivity-d_429.html

рок | Определение, характеристики, образование, цикл, классификация, типы и факты

Текстура породы — это размер, форма и расположение зерен (для осадочных пород) или кристаллов (для магматических и метаморфических пород).Также важны степень однородности породы ( т. Е. Однородность состава ) и степень изотропии. Последнее — это степень, в которой объемная структура и состав одинаковы во всех направлениях в породе.

Анализ текстуры может дать информацию об исходном материале породы, условиях и среде осаждения (для осадочной породы) или кристаллизации и перекристаллизации (для магматической и метаморфической породы, соответственно), а также о последующей геологической истории и изменениях.

Классификация по размеру зерен или кристаллов

Общие текстурные термины, используемые для типов горных пород в зависимости от размера зерен или кристаллов, приведены в таблице. Категории размера частиц получены из шкалы Уддена-Вентворта, разработанной для отложений. Для магматических и метаморфических пород в качестве модификаторов обычно используются термины — , например, среднезернистый гранит. Афанитный — это описательный термин для мелких кристаллов, а фанеритовый — для более крупных. Очень крупные кристаллы (более 3 сантиметров или 1.2 дюйма) называются пегматитовыми.

Категории размера частиц получены из шкалы Уддена-Вентворта, разработанной для отложений. Для магматических и метаморфических пород в качестве модификаторов обычно используются термины — , например, среднезернистый гранит. Афанитный — это описательный термин для мелких кристаллов, а фанеритовый — для более крупных. Очень крупные кристаллы (более 3 сантиметров или 1.2 дюйма) называются пегматитовыми.

Для осадочных пород широкими категориями размеров отложений являются крупные (более 2 миллиметров или 0,08 дюйма), средние (от 2 до 1 / 16 миллиметров) и мелкие (менее 1 / 16). миллиметр). К последним относятся ил и глина, размер которых не различим для человеческого глаза, и их также называют пылью. Большинство сланцев (литифицированная версия глины) содержат некоторое количество ила. Пирокластические породы — это породы, образованные из обломочного (от греческого слова «битый») материала, выброшенного из вулканов.Блоки — это осколки, отбитые от твердой породы, а бомбы расплавляются при выбросе.

Термин «порода» относится к основному объему материала, включая зерна или кристаллы, а также содержащееся пустое пространство. Объемная часть насыпной породы, не занятая зернами, кристаллами или природным вяжущим материалом, называется пористостью. Другими словами, пористость — это отношение пустотного объема к основному объему (зерна плюс пустотное пространство). Это пустое пространство состоит из пространства пор между зернами или кристаллами в дополнение к пространству трещин.В осадочных породах объем порового пространства зависит от степени уплотнения осадка (при этом уплотнение обычно увеличивается с глубиной захоронения), от структуры насадки и формы зерен, от степени цементации и от степени сортировки. . Типичные цементы представляют собой кремнистые, известковые или карбонатные или железосодержащие минералы.

Сортировка — это тенденция осадочных пород иметь зерна одинакового размера — , то есть , чтобы иметь узкий диапазон размеров (см. Рисунок 2).Плохо отсортированный осадок имеет широкий диапазон размеров зерен и, следовательно, имеет пониженную пористость. Хорошая сортировка указывает на довольно равномерное распределение зерен. В зависимости от типа плотной упаковки зерен пористость может быть значительной. Следует отметить, что в инженерном использовании — например, геотехническое или гражданское строительство — терминология сформулирована противоположно и называется градацией. Отложения с хорошей сортировкой — это (геологически) плохо отсортированные отложения, а отложения с плохой сортировкой — это хорошо отсортированные отложения.

Рисунок 2).Плохо отсортированный осадок имеет широкий диапазон размеров зерен и, следовательно, имеет пониженную пористость. Хорошая сортировка указывает на довольно равномерное распределение зерен. В зависимости от типа плотной упаковки зерен пористость может быть значительной. Следует отметить, что в инженерном использовании — например, геотехническое или гражданское строительство — терминология сформулирована противоположно и называется градацией. Отложения с хорошей сортировкой — это (геологически) плохо отсортированные отложения, а отложения с плохой сортировкой — это хорошо отсортированные отложения.

Рисунок 2: Сортировка.

Encyclopædia Britannica, Inc.Общая пористость охватывает все пустоты, включая те поры, которые связаны с поверхностью образца, а также те, которые закрыты естественным цементом или другими препятствиями. Таким образом, общая пористость (ϕ T ) составляет

, где Vol G — это объем зерен (и цемента, если он есть), а Vol B — общий объемный объем.В качестве альтернативы можно рассчитать ϕ T из измеренных плотностей основной массы породы и (моно) минерального компонента. Таким образом,

, где ρ B — плотность валовой породы, а ρ G — плотность зерен ( т.е. минерал, если состав мономинералогический и однородный). Например, если песчаник имеет ρ B 2,38 грамма на кубический сантиметр (г / см 3 ) и состоит из зерен кварца (SiO 2 ) с ρ G из 2.65 г / см 3 , общая пористость составляет

Кажущаяся (эффективная или чистая) пористость — это доля пустот, которая исключает закрытые поры. Таким образом, он измеряет объем пор, который эффективно взаимосвязан и доступен для поверхности образца, что важно при рассмотрении хранения и движения подземных флюидов, таких как нефть, грунтовые воды или загрязненные флюиды.

Радиационная проводимость при высоком давлении плотных силикатных стекол с потенциальными последствиями для темных магм

Stolper, E., Уокер, Д., Хагер, Б. Х. и Хейс, Дж. Ф. Сегрегация расплава от частично расплавленных областей источника: важность плотности расплава и размера области источника. J. Geophys. Res. 86 , 6261–6271 (1981).

ADS CAS Статья Google Scholar

Стивенсон Д. Дж. В Происхождение Земли ред. Ньюсом Х. Э., Джонс Дж. Х. 231–249 Оксфордский университет. Пресса (1990).

Кэмерон А.Г. и Бенц, В. Б. Происхождение Луны и одиночный удар. Icarus 92 , 204–216 (1991).

ADS Статья Google Scholar

Эйджи, К. и Уокер, Д. Флотация оливина в мантийном расплаве. Планета Земля. Sci. Lett. 90 , 144–156 (1993).

ADS Статья Google Scholar

Canup, R.М. Динамика формирования Луны. Ann. Рек. Astron. Astrophys. 42 , 441–475 (2004).

ADS Статья Google Scholar

Лабросс, С., Хернлунд, Дж. У. и Колтис, Н. Кристаллизующийся плотный океан магмы у основания мантии Земли. Nature 450 , 866–869 (2007).

ADS CAS Статья Google Scholar

Williams, Q.И Гарнеро, Э. Дж. Сейсмические свидетельства частичного плавления в основании мантии Земли. Наука 273 , 1528–1530 (1996).

ADS CAS Статья Google Scholar

Гарнеро, Э., Ревено, Дж., Уильямс, К., Лэй, Т. и Келлог, Л. in The Core-Mantle Boundary Region, Vol. 28 , ред. Gurnis M., Wysession M. E., Knittle E., Buffet B. A. 273–297AGU (1998).

Артикул Google Scholar

Ли, C-T.A. et al. Перевернутая дифференциация и образование «изначальной» нижней мантии. Природа 463 , 930–933 (2010).

ADS CAS Статья Google Scholar

Лэй Т., Хернлунд Дж. И Баффет Б.А. Тепловой поток на границе ядра и мантии. Нат. Geosci. 1 , 25–32 (2008).

ADS CAS Статья Google Scholar

Гончаров, А.Ф., Хауген Б. Д., Стружкин В. В., Бек П. и Якобсен С. Д. Радиационная проводимость в нижней мантии Земли. Nature 456 , 231–234 (2008).

ADS CAS Статья Google Scholar

Гончаров А.Ф., Стружкин В.В., Якобсен С.Д. Пониженная радиационная проводимость низкоспинового (Mg, Fe) O в нижней мантии. Наука 312 , 1205–1208 (2006).

ADS CAS Статья Google Scholar

Кепплер, Х., Дубровинский, Л.С., Нарыгина, О., Кантор, И. Оптическое поглощение и радиационная теплопроводность силикатного перовскита до 125 гигапаскалей. Наука 322 , 1529–1532 (2008).

ADS CAS Статья Google Scholar

Мантилаке, Г. М., де Кокер, Н., Фрост, Д. Дж. И Маккаммон, К. А. Решеточная теплопроводность минералов нижней мантии и тепловой поток из ядра Земли. Proc.Natl Acad. Sci. США 108 , 17901–17904 (2011).

ADS CAS Статья Google Scholar

Ohta, K. et al. Решеточная теплопроводность перовскита и постперовскита MgSiO3 на границе ядро-мантия. Планета Земля. Sci. Lett. 349 , 109–115 (2012).

ADS Статья Google Scholar

Allwardt, J. R. et al. Влияние структурных переходов на свойства силикатных расплавов высокого давления: 27 Al ЯМР, плотности стекла и вязкости расплавов. Am. Минеральная. 92 , 1093–1104 (2007).

R. et al. Влияние структурных переходов на свойства силикатных расплавов высокого давления: 27 Al ЯМР, плотности стекла и вязкости расплавов. Am. Минеральная. 92 , 1093–1104 (2007).

ADS CAS Статья Google Scholar

Ли, С. К. и др. Исследование методом комбинационного рассеяния рентгеновских лучей стекла MgSiO3 при высоком давлении: последствия для трикластерного расплава MgSiO3 в мантии Земли. Proc. Natl Acad.Sci. США 105 , 7925–7929 (2008).

ADS CAS Статья Google Scholar

Шен Г. и др. Отчетливое термическое поведение стекла GeO2 в тетраэдрической, промежуточной и октаэдрической формах. Proc. Natl Acad. Sci. США 104 , 14576–14579 (2007).

ADS CAS Статья Google Scholar

Williams, Q.И Жанло Р. Спектроскопические доказательства изменений координации под действием давления в силикатных стеклах и расплавах. Science 239 , 902–905 (1988).

ADS CAS Статья Google Scholar

Ли, С. К., Коди, Г. Д., Фей, Ю., Майсен, Б. О. Природа полимеризации и свойства силикатных расплавов и стекол при высоком давлении. Геохим. Космохим. Acta 68 , 4189–4200 (2004).

ADS CAS Статья Google Scholar

Ли, С. К. Простота уплотнения расплава в многокомпонентных магматических резервуарах в недрах Земли, обнаруженная с помощью многоядерного магнитного резонанса. Proc. Natl Acad. Sci. США 108 , 6847–6852 (2011).

ADS CAS Статья Google Scholar

Nomura, R. et al. Спиновый кроссовер и богатый железом силикатный расплав в глубокой мантии Земли. Природа 473 , 199–202 (2011).

Природа 473 , 199–202 (2011).

ADS CAS Статья Google Scholar

Бернс Р. Г. Минералогические приложения теории кристаллического поля Cambridge Univ. Пресса (1993).

Ohtani, E. & Maeda, M. Плотность базальтового расплава при высоком давлении и стабильность расплава в основании нижней мантии. Планета Земля. Sci. Lett. 193 , 69–75 (2001).

ADS CAS Статья Google Scholar

Миллер Г. Х., Столпер Э. М. и Аренс Т. Дж. Уравнение состояния расплавленного коматиита 2. Приложение к петрогенезису коматиита и хадейской мантии. J. Geophys. Res. 96 , 11849–11864 (1991).

ADS Статья Google Scholar

Mitsui, T. et al. Разработка энергетического спектрометра 57 Fe-мёссбауэра с использованием синхроторного излучения и его применение для исследований сверхвысоких давлений с помощью ячейки с алмазной наковальней. J. Synchrotron Rad. 16 , 723–729 (2009).

CAS Статья Google Scholar

Мэддок А.Г. Мёссбауэровская спектроскопия: принципы и приложения Хорвуд (1997).

Кларк М. Г., Бэнкрофт Г. М. и Стоун А. Дж. Моссбауэровский спектр Fe 2+ в плоско-квадратной среде. J. Chem. Phys. 47 , 4250–4261 (1967).

ADS CAS Статья Google Scholar

Хаяси, Н.и другие. 57 Мессбауэровское исследование Fe на оксидах Fe 2+ с бесконечнослойной и лестничной структурой. J. Phys. Soc. Япония 79 , (2010).

Prescher, C. et al. Спиновое состояние железа в силикатном стекле при высоком давлении: последствия для расплавов в нижней мантии Земли. Планета Земля. Sci. Lett. 387 , 130–136 (2014).

Планета Земля. Sci. Lett. 387 , 130–136 (2014).

ADS Статья Google Scholar

Клима, Р.Л., Питерс, С. М. и Дьяр, Д. М. Спектроскопия синтетических пироксенов Mg-Fe I: разрешенные по спину и запрещенные по спину полосы кристаллического поля в видимой и ближней инфракрасной областях. Метеор. Планета. Sci. 42 , 235–253 (2007).

ADS CAS Статья Google Scholar

Томас С.-М., Бина К.Р., Якобсен С.Д., Гончаров А.Ф. Излучение теплопередачи в переходной зоне водной мантии. Планета Земля.Sci. Lett. 357 , 130–136 (2012).

ADS Статья Google Scholar

Abras, A. & Mullen, J. G. Mössbauer исследование диффузии в жидкостях: диспергированный Fe 2+ в глицерине и водно-глицериновых растворах. Phys. Ред. A 6 , 2343–2353 (1972).

ADS CAS Статья Google Scholar

Litterst, F.J., Ramisch, R. & Kalvius, G.M. Mössbauer исследование структурной релаксации при стекловании. J. Non-Cryst. Твердые вещества 24 , 19–28 (1977).

ADS CAS Статья Google Scholar

Sanloup, C. et al. Структурные изменения в расплавленном базальте в условиях глубокой мантии. Природа 503 , 104–107 (2013).

ADS CAS Статья Google Scholar

Сато Т.& Фунамори, Н. Шестикратно-координированный аморфный полиморф SiO2 под высоким давлением. Phys. Rev. Lett. 101 , 255502 (2008).

ADS Статья Google Scholar

Benmore, C.J. et al. Структурные и топологические изменения кварцевого стекла под давлением. Phys. Ред. B 81 , 054105 (2010).

Phys. Ред. B 81 , 054105 (2010).

ADS Статья Google Scholar

Сато Т.& Фунамори, Н. Структурное превращение стекла SiO2 под высоким давлением до 100 ГПа. Phys. Ред. B 82 , 184102 (2010).

ADS Статья Google Scholar

Ханада Т., Сога Н. и Тачибана Т. Координационное состояние ионов магния в аморфных пленках, полученных высокочастотным распылением, в системе MgO-SiO2. J. Non-Cryst. Твердые вещества 105 , 39–44 (1988).

ADS CAS Статья Google Scholar

Куряева Р.Г., Киркинский В. А. Влияние высокого давления на показатель преломления и плотность толеитового базальтового стекла. Phys. Chem. Шахтер. 25 , 48–54 (1997).

ADS CAS Статья Google Scholar

Андерсон О. Л. и Шрайбер Э. Связь между показателем преломления и плотностью минералов, связанных с мантией Земли. J. Geophys. Res. 70 , 1463–1471 (1965).

ADS CAS Статья Google Scholar

Гарнеро, Э. Дж., Макнамара, А. К. Структура и динамика нижней мантии Земли. Наука 320 , 626–628 (2008).

ADS CAS Статья Google Scholar

Kono, Y. et al. Скорости упругих волн и рамановский сдвиг стекла MORB при высоких давлениях. J. Mineral.Бензин. Sci. 103 , 126–130 (2008).

Артикул Google Scholar

Санчес-Валле, К. и Басс, Дж. Д. Эластичность и вызванные давлением структурные изменения в стекловидном MgSiO3-энстатите при более низких давлениях мантии. Планета Земля. Sci. Lett. 295 , 523–530 (2010).

ADS CAS Статья Google Scholar

% PDF-1.7

%

711 0 объект

>

эндобдж

xref

711 150

0000000016 00000 н.

0000004282 00000 п.

0000004518 00000 н.

0000004545 00000 н.

0000004599 00000 н.

0000004635 00000 н.

0000005157 00000 н.

0000005280 00000 н.

0000005405 00000 н.

0000005610 00000 п.

0000005735 00000 н.

0000005851 00000 п.

0000005970 00000 н.

0000006089 00000 н.

0000006208 00000 н.

0000006327 00000 н.

0000006444 00000 н.

0000006568 00000 н.

0000006693 00000 н.

0000006816 00000 н.

0000006942 00000 н.

0000007068 00000 н.

0000007191 00000 н.

0000007316 00000 н.

0000007433 00000 н.

0000007552 00000 н.

0000007671 00000 н.

0000007836 00000 н.

0000007978 00000 н.

0000008146 00000 н.

0000008315 00000 н.

0000008470 00000 н.

0000008550 00000 н.

0000008630 00000 н.

0000008711 00000 н.

0000008791 00000 н.

0000008871 00000 н.

0000008952 00000 н.

0000009030 00000 н.

0000009109 00000 п.

0000009189 00000 н.

0000009270 00000 н.

0000009350 00000 н.

0000009431 00000 н.

0000009511 00000 н.

0000009592 00000 н.

0000009673 00000 н.

0000009753 00000 н.

0000009834 00000 н.

0000009915 00000 н.

0000009995 00000 н.

0000010074 00000 п.

0000010155 00000 п.

0000010236 00000 п.

0000010315 00000 п.

0000010394 00000 п.

0000010472 00000 п.

0000010550 00000 п.

0000010627 00000 п.

0000010705 00000 п.

0000010782 00000 п.

0000010862 00000 п.

0000010942 00000 п.

0000011022 00000 п.

0000011103 00000 п.

0000011183 00000 п.

0000011263 00000 п.

0000011343 00000 п.

0000011424 00000 п.

0000011504 00000 п.

0000011797 00000 п.

0000012503 00000 п.

0000013068 00000 п.

0000013147 00000 п.

0000014237 00000 п.

0000015133 00000 п.

0000015301 00000 п.

0000015819 00000 п.

0000016043 00000 п.

0000016740 00000 п.

0000016870 00000 п.

0000017298 00000 н.

0000017470 00000 п.

0000018411 00000 п.

0000018651 00000 п.

0000018969 00000 п.

0000020069 00000 п. 0000021252 00000 п.

0000021398 00000 п.

0000021720 00000 п.

0000022311 00000 п.

0000023472 00000 п.

0000023778 00000 п.

0000023981 00000 п.

0000025163 00000 п.

0000025514 00000 п.

0000026685 00000 п.

0000027779 00000 п.

0000034133 00000 п.

0000039881 00000 п.

0000043317 00000 п.

0000044308 00000 п.

0000048952 00000 п.

0000096208 00000 п.

0000123897 00000 н.

0000124356 00000 н.

0000124553 00000 н.

0000124837 00000 н.

0000124899 00000 н.

0000126231 00000 п.

0000126449 00000 н.

0000126746 00000 н.

0000126937 00000 н.

0000126993 00000 н.

0000128518 00000 н.

0000128770 00000 н.

0000129308 00000 н.

0000129430 00000 н.

0000152762 00000 н.

0000152801 00000 н.

0000153327 00000 н.

0000153435 00000 н.

0000205677 00000 н.

0000205716 00000 н.

0000205774 00000 н.

0000206066 00000 н.

0000206187 00000 н.

0000206301 00000 н.

0000206438 00000 н.

0000206568 00000 н.

0000206806 00000 н.

0000206968 00000 н.

0000207156 00000 н.

0000207350 00000 н.

0000207482 00000 н.

0000207666 00000 н.

0000207844 00000 н.

0000208118 00000 н.

0000208279 00000 н.

0000208548 00000 н.

0000208685 00000 н.

0000208855 00000 н.

0000209064 00000 н.

0000209199 00000 н.

0000209356 00000 н.

0000209539 00000 н.

0000209676 00000 н.

0000209814 00000 н.

0000004107 00000 н.

0000003365 00000 н.

трейлер

] >>

startxref

0

%% EOF

860 0 объект

> поток

x ڔ SMHTQ {tҚF̟yc7q & aF + Z8jql «7-HBZTҢˆ

i * ~ $ «ED {4Ap = s.

0000021252 00000 п.

0000021398 00000 п.

0000021720 00000 п.

0000022311 00000 п.

0000023472 00000 п.

0000023778 00000 п.

0000023981 00000 п.

0000025163 00000 п.

0000025514 00000 п.

0000026685 00000 п.

0000027779 00000 п.

0000034133 00000 п.

0000039881 00000 п.

0000043317 00000 п.

0000044308 00000 п.

0000048952 00000 п.

0000096208 00000 п.

0000123897 00000 н.

0000124356 00000 н.

0000124553 00000 н.

0000124837 00000 н.