Глубина при сверлении — Энциклопедия по машиностроению XXL

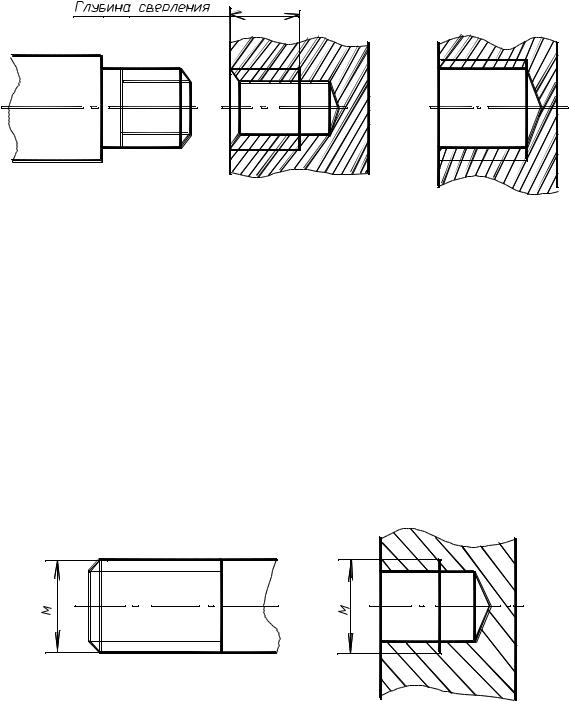

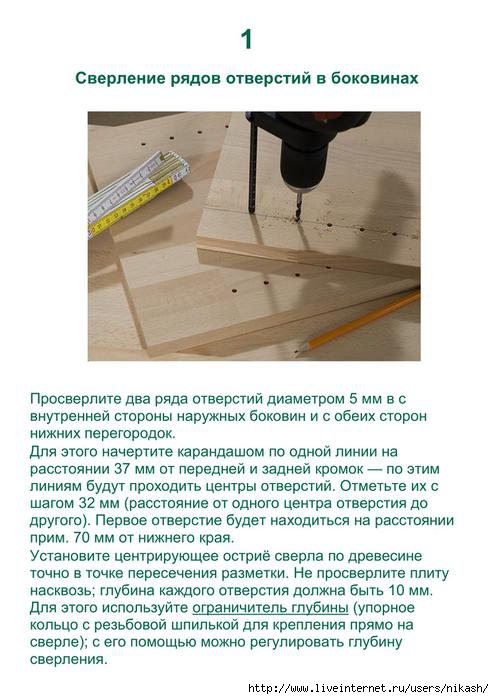

Следует правильно выбрать угол наклона винтовой канавки, форму канавки и ее глубину. При сверлении глубоких отверстий необходимо периодически выводить сверло и продувать его и обрабатываемое отверстие струей сжатого воздуха, чтобы предотвратить забивку канавок стружкой. При сверлении меди и латуни в случае забивки канавок сверла стружкой полезно увеличить скорость резания [c.17]Изображение глухого отверстия с резьбой показано на рис. 326, в. Дно отверстия имеет форму конуса с углом при вершине, близким к 120 (на чертеже угол не указывают). Этот конус образуется режущей частью сверла при сверлении отверстия под резьбу. Размер глубины сверления рассчитывают и наносят на чертеже только с учетом цилиндрической части гнезда (см. рис. 326, в). [c.192]

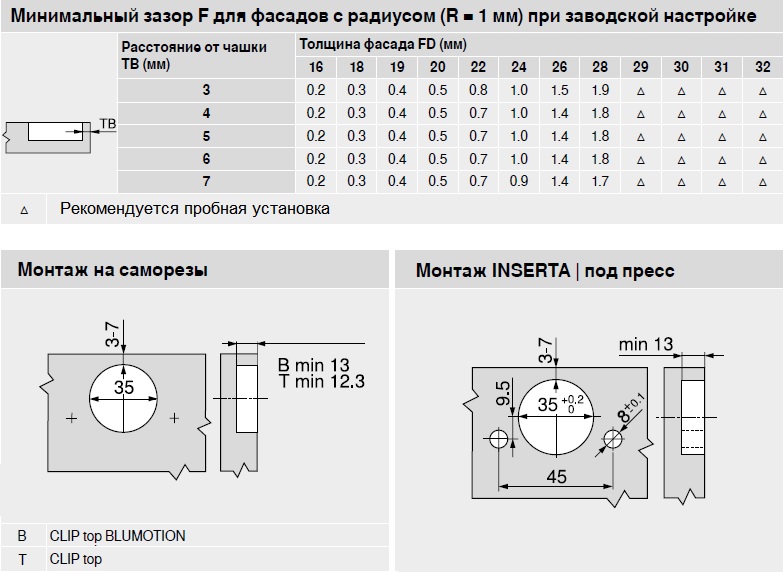

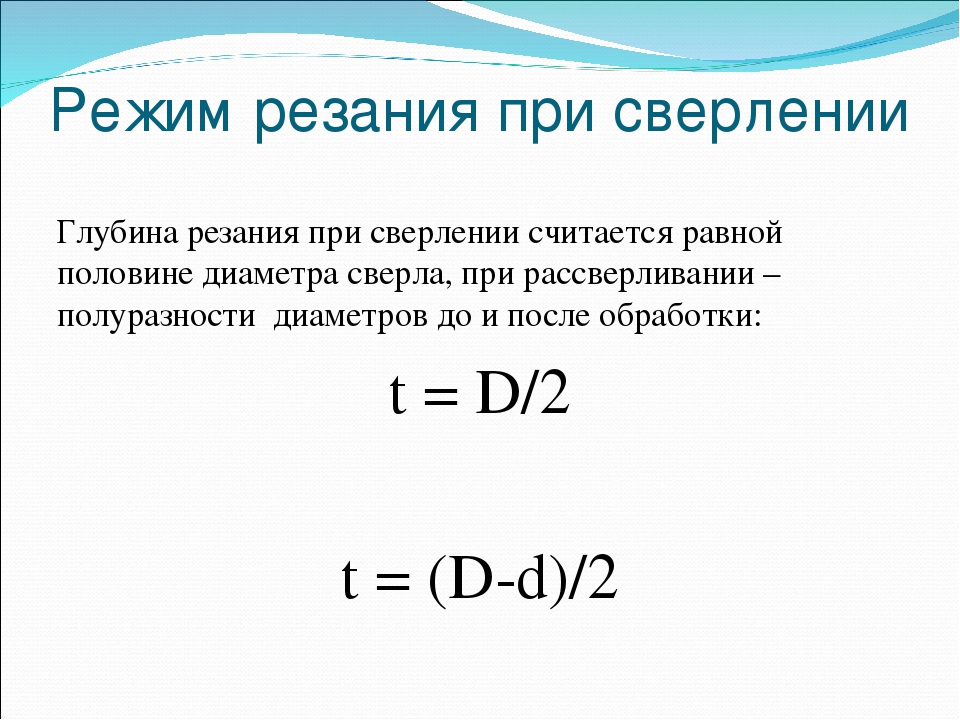

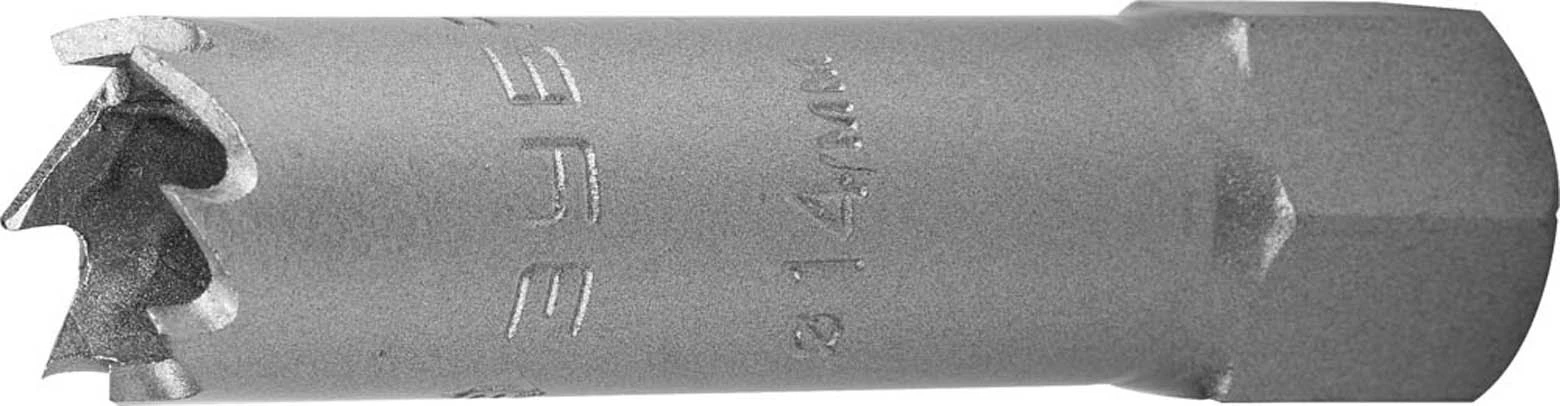

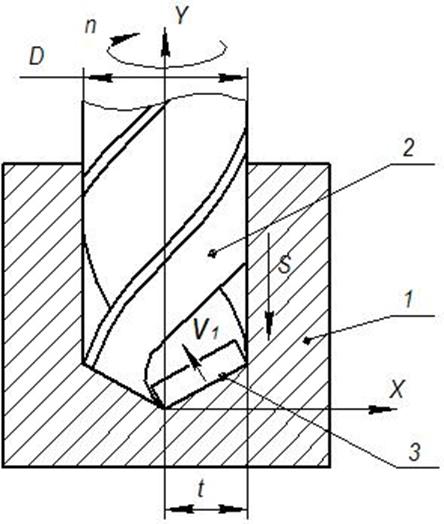

За глубину резания t (мм) при сверлении отверстий в сплошном материале принимают половину диаметра сверла

312]

312]При сверлении отверстий под резьбу диаметр О сверла принимается больше внутреннего диаметра резьбы 4 на величину а = 0,3-т-0,4 глубины резьбы (рис. 73). [c.207]

Глубина резания является припуском под обработку при сверлении =-5- млг, [c.370]

При выборе глубины резания следует учитывать, что влияние ее на стойкость инструмента и скорость резания незначительно. Рекомендуемые величины подач приводятся в табл. 27—28, 33 для сверления отверстий под последующую обработку сверлом, зенкером, резцом в жестких деталях и деталях средней жесткости. При сверлении отверстий, требующих последующей обработки развертками, а также отверстий в деталях малой жесткости, с неустойчивыми опорными поверхностями, отверстий, ось которых не перпендикулярна к плоскости, при сверлении для последующего нарезания резьбы метчиком, приведенные в таблицах подачи следует уменьшать в 1,5—2 раза для сверл из быстрорежущей стали Р18 и на 20% для сверл с пластинками из твердого сплава.

Глубина резания. При сверлении в сплошном металле глубина резания = (фиг. 8) [c.93]

Против ленточки/обязательно должна быть опорная цилиндрическая поверхность. Остальные ленточки являются направляющими, размеры их выбираются по конструктивным соображениям с учётом ширины лысок. Глубина лысок обычно составляет 0,15—0,25 мм. Вершина канавки должна быть расположена ниже центра сверла (на Л = 0,05—0,18 л л), иначе оно не будет работать и сможет погнуться или сломаться. При расположении вершины ниже центра при сверлении получается в центре отверстия сердечник (фиг.

Сверление отверстий в твердой керамике является непростой задачей при обычном способе требуется наличие алмазного инструмента, а при других существующих методах трудности связаны с размером отверстия в диаметре, равным десятым долям миллиметра. Эти трудности особенно ощутимы, когда толщина обрабатываемой пластины больше, чем диаметр отверстия. Отношение глубины отверстия (толщины материала) к его диаметру является мерой качества получения тонких отверстий оно составляет 2 1 при обычном сверлении и около 4 1 при ультразвуковом методе, используемом при сверлении керамики и других тугоплавких материалов. [c.145]

Искривление канала наблюдается обычно при сверлении относительно глубоких отверстий (более 1 мм) и происходит в его конце. В работе [741 объясняются причины искривлений, обусловленных расклинивающим действием испаренного материала, создающего определенное давление вследствие его затруднительного выхода на поверхность с большой глубины. Отмечается, что искривление происходит на той стадии, когда скорость образования отверстия резко уменьшается. Из изложенного выше следует, что предотвратить искривление канала возможно за счет увеличения плотности лазерного излучения.

В работе [741 объясняются причины искривлений, обусловленных расклинивающим действием испаренного материала, создающего определенное давление вследствие его затруднительного выхода на поверхность с большой глубины. Отмечается, что искривление происходит на той стадии, когда скорость образования отверстия резко уменьшается. Из изложенного выше следует, что предотвратить искривление канала возможно за счет увеличения плотности лазерного излучения.

Квант-9 . Установка предназначена для сверления отверстий в любых материалах, особенно эффективно ее применение при сверлении черновых отверстий в алмазных волокнах. Производительность установки при сверлении алмазов лучом лазера в 20 раз выше, чем при других электрофизических методах, и в 200 раз превышает производительность механического сверления. Сверление отверстий можно производить одноимпульсным и многоимпульсным методами. Диаметр отверстия при обработке одним импульсом может составлять 0,005—0,4 мм, а глубина до 1 мм при многоимпульсной обработке — диаметр до 0,8 мм, а глубина до 3 мм. [c.305]

[c.305]

Для улучшения отвода стружки при сверлении отверстий глубиной более 1,5 диаметра сверла следует применять сверла со шлифованными канавками. [c.608]

Сверление ступенчатых отверстий начинать с большего диаметра для сокращения времени обработки и облегчения вывода стружки. При сверлении глубоких отверстий следует выводить сверло первый раз после глубины сверления, равной (3—4) d, второй — после (2—2,5)d, третий — после (1—l,5)d. Меньшие значения указаны для стали, большие — для цветных сплавов. [c.71]

Глубина резания при сверлении t = мм, а при рассверливании [c.131]

Режимы резания. Глубина резания при сверлении в сплошном металле = [c.49]

При сверлении серого чугуна глубина сверления не оказывает заметного влияния на скорость резания. [c.50]

Пластинчатые сверла (рис. 144, ) — простые по конструкции инструменты для сверления в сплошном металле или рассверливания грубых отверстий. Сверла центрируют замковой частью и закрепляют винтом в оправке, через каналы в которой подают СОЖ в зону резания. Направление пластинчатого сверла по кондукторной втулке в начальный момент обработки повышает точность расположения оси отверстия. Втулку располагают на расстоянии не более 0,3i/ от торца детали. Длинные отверстия рекомендуется сверлить за два перехода без предварительной зацентровки сперва с короткой жесткой оправкой на глубину (1,5 -ь 2)сверлении отверстия й(=100 мм в деталях из мягкой стали в = 18 м/мин 5(, = 0,5 мм/об осевая сила Р л 36 кН

Сверла центрируют замковой частью и закрепляют винтом в оправке, через каналы в которой подают СОЖ в зону резания. Направление пластинчатого сверла по кондукторной втулке в начальный момент обработки повышает точность расположения оси отверстия. Втулку располагают на расстоянии не более 0,3i/ от торца детали. Длинные отверстия рекомендуется сверлить за два перехода без предварительной зацентровки сперва с короткой жесткой оправкой на глубину (1,5 -ь 2)сверлении отверстия й(=100 мм в деталях из мягкой стали в = 18 м/мин 5(, = 0,5 мм/об осевая сила Р л 36 кН

Примечания 1. Приведенную для сверления подачу применяют при сверлении отверстий в жестких деталях с допуском не выше 5-го класса точности под последующую обработку сверлом, зенкером или резцом при глубине сверления I [c.433]

Разбивка отверстий при сверлении может быть следствием не только разных углов расположения режущих кромок к оси сверла, но и разных положений по высоте.

Сверление отверстий по кондукторным втулкам обеспечивает большую точность их диаметра. При этом несимметричность заточки и не-соосность элементов сверла меньше влияет на разбивку отверстий. Наличие обратной конусности сверла, однако, несколько снижает эту роль кондукторных втулок, так как с увеличением глубины сверления зазор между инструментом и втулкой возрастает. Производственные наблюдения показывают, что при сверлении обычных (неглубоких) отверстий без кондукторной втулки погрешность их диаметра возрастает в среднем на 50%. [c.317]

Как показали эксперименты, радиус отверстия увеличивается из-за разбивки на величину, доходящую до 7%, а погрешность выдерживания глубины при ручном сверлении доходила до 25— 40% заданной глубины.

Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления заготовку приводят во вращение включением шпинделя. [c.158]

При сверлении отверстия, глубина которого больше его диаметра, сверло (также как при работе на сверлильных станках), периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки. [c.158]

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении напроход перед выходом сверла из заготовки скорость механической подачи значительно уменьшают или отключают подачу и заканчивают обработку вручную.

[c.159]

При сверлении напроход перед выходом сверла из заготовки скорость механической подачи значительно уменьшают или отключают подачу и заканчивают обработку вручную.

[c.159]

Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно использовать специальный патрон (рис. 6.22, а) с регулируемым упором. Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпуса 1 со сверлом на заданную глубину обработки. Шпиндель станка перемещается вниз до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении по кондуктору) или в поверхность заго- 1 W товки. Такой патрон обеспечивает

Ось отверстия при сверлении сме- Недостаточная глубина зацентровки Контролировать зацентровку [c.211]

Неточная глубина отверстия при сверлении Ошибки при контроле глубины сверления Тщательно контролировать глубину сверления. При сверлении с автоматической подачей сверла установить упор

[c. 212]

212]

При сверлении глубоких отверстий необходимо предусмотреть периодический вывод сверла первый вывод — при достижении глубины отверстия / = (3…4) rf, второй — при / = = (2…2,5) третий — при / = (1… 1,5) [c.340]

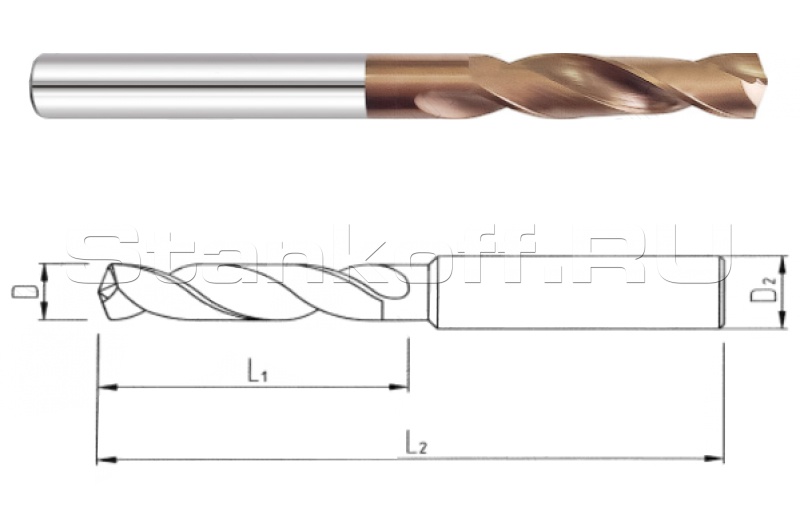

За скорость резания v при сверлении принимают окружную скорость точки режущей кромки, наиболее удаленной от оси сверла (рис. 23.10). Подачей (мм/об) называется величина перемещения сверла вдоль оси за один оборот. Поскольку сверло имеет две режущие кромки, то подача, приходящаяся на каждую кромку, S =S /2. Глубина резания t (мм) при сверлении отверстия в сплошном материале составляет половину диаметра сверла t = D/2 (рис. 23.10). [c.484]

При сверлении отливок из ЧВГ и ЧШГ с преимущественно перлитной металлической основой (сверление отверстий диаметром 8 мм, глубиной 16 мм с частотой вращения 78 об/мин и подачей 72 мм/мин) износ инструмента увеличивается в 1,5-2 раза, а при сверлении пер-литно-ферритных (25 % феррита) чугунов износ снижается и практически равен износу инструмента при сверлении перлитного ЧПГ. [c.161]

[c.161]

В основном сверление и фрезерование пальцевыми фрезами выполняются без СОЖ, хотя лучшая чистота обработки достигается в случае свободной подачи СОЖ (поливом) или при обдуве сжатым воздухом. В силу того, что большинство слоистых реактопластов имеет тенденцию к усадке после механической обработки, для достижения большей размерной точности деталей следует предусматривать некоторый размерный припуск в случае сверления или фрезерования. Когда это удобно, следует использовать зажимные приспособления при сверлении и фрезеровании, причем приспособления должны быть разработаны таким образом, чтобы можно было избежать разрушения при прохождении нижнего слоя и при выводе инструмента из верхнего слоя изделия. В случае большой глубины сверло следует выводить из отверстия несколько раз. Следует избегать сверления и фрезерования вдоль слоев материала (параллельно слоям), так как это чаете приводит к его расслоению. Если, однако, в этом есть необходимость, следует максимально увеличить угол при вершине и полностью зажать деталь. Для этой цели можно использовать нормальные спиральные сверла и стандартные фрезы. Рекомендуется 412

[c.412]

Для этой цели можно использовать нормальные спиральные сверла и стандартные фрезы. Рекомендуется 412

[c.412]

Сверление термопластов требует осторожности, чтобы избежать забивания канавок стружкой и перегрева. Обычно сверление производится специальными спиральными сверлами с широкими полированными канавками. Угол наклона винтовой канавки составляет 10. .. 50°, задний угол равен 9. .. 20° и угол при вершине 60. .. 120°. Поток воздуха или охлаждающая жидкость должны свободно попадать в отверстие, что обеспечит необходимую точность, предотвратив перегрев заготовки. Частота вращения при сверлении зависит не только от материала, но и от диаметра и глубины отверстия. В основном для отверстий диаметром 12,7 мм частота вращения составляет 900 мин . Могут использоваться сверла из быстрорежущей стали, однако твердосплавный инструмент может работать на высоких угловых скоростях и обеспечивать получение гладких отверстий. [c.417]

В современных установках для сварки, сверления, резки пли фрезерования электронный луч фокусируется на площади диаметром менее 0,001 см, что позволяет получить большую удельную мощность. При использовании обычных сварочных источников теплоты (дуги, газового пламени) металл нагревают и плавят за счет распространения теплоты от поверхности в глубину, при этом форма зоны расплавления в сечении приблилсварке электронным лучом теплота выделяется непосредственно в самом металле причем наиболее интенсивно на некоторой глубине под его поверхностью. Отношение глубины проплавления к ширине может достигать 20 1 такое проплавление называется кинжальным (рис. 5.16).

[c.203]

При использовании обычных сварочных источников теплоты (дуги, газового пламени) металл нагревают и плавят за счет распространения теплоты от поверхности в глубину, при этом форма зоны расплавления в сечении приблилсварке электронным лучом теплота выделяется непосредственно в самом металле причем наиболее интенсивно на некоторой глубине под его поверхностью. Отношение глубины проплавления к ширине может достигать 20 1 такое проплавление называется кинжальным (рис. 5.16).

[c.203]

Для изготовления глубоких отверстий относительно небольших диаметров — до 30 мм — применяют спиральные сверла с внутренним подводом охлаждения однако обрабатывать таким спиральным свер лом глубокие отверстия трудно, так как приходится часто выводить-сверло из отверстия для удаления застрявшей стружки и, кроме того, оно недостаточно прочно и менее точно обеспечивает соблюдение направления отверстия. Вместо спиральных сверл лучше применять пушечные сверла (рис.

74, б), которые не имеют поперечной режущей кромки, что облегчает резание металла. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло. Сверлению пушечным сверлом предшествует предварительное засверливание металла на некоторую глубину спиральным или перовйм сверлом, что должно быть выполнено тщательно во избежание увода пушечного сверла в сторону. Получаемая при сверлении мелкая стружка легко удаляется охлаждающей жидкостью. Существенным недостатком пушечных сверл является их малая производительность. При сверлении глубоких отверстий диаметром от 80 до 200 мм, длиной до 500 мм широкое применение находят кольцевые сверла. Они вырезают в сплошном металле лишь кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать для изготовления других деталей. Такие сверла поставляются с несколькими комплектами запасных быстрорежущих ножей. Эти ножи выпускаются взаимозаменяемыми в заточенном виде. Затупившиеся ножи сверловщик заменяет непосредственно на своем рабочем месте без снятия сверла со станка.

74, б), которые не имеют поперечной режущей кромки, что облегчает резание металла. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло. Сверлению пушечным сверлом предшествует предварительное засверливание металла на некоторую глубину спиральным или перовйм сверлом, что должно быть выполнено тщательно во избежание увода пушечного сверла в сторону. Получаемая при сверлении мелкая стружка легко удаляется охлаждающей жидкостью. Существенным недостатком пушечных сверл является их малая производительность. При сверлении глубоких отверстий диаметром от 80 до 200 мм, длиной до 500 мм широкое применение находят кольцевые сверла. Они вырезают в сплошном металле лишь кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать для изготовления других деталей. Такие сверла поставляются с несколькими комплектами запасных быстрорежущих ножей. Эти ножи выпускаются взаимозаменяемыми в заточенном виде. Затупившиеся ножи сверловщик заменяет непосредственно на своем рабочем месте без снятия сверла со станка. [c.208]

[c.208]Некоторые дефекты выявляются лишь после механической обработки чернота на обработанных поверхностях при недостаточном припуске на обработку или кривизне поковки вмятины — углубления от заштамповки окалины, глубина которых превышает припуск на обработку утонение стенки, выявляемое при сверлении отверстий или обработке плоскостей поковок, имеющих перекос, и др. [c.144]

Подача s и глубина резания А определяются аналогично точению, только при строгании подача s имеет размерность мм/дв. ход (дн. ход — двойной ход резца или заготовки), а при сверлении (зен-керовании, развертывании) и фрезеровании также рассматривается подача на режущую кромку (зуб) режущего инструмента s , которая определяется уравнением = s/г, где г — количество режущих кромок (зубьев) инструмента. При фрезеровании рассматривается также минутная подача s, которая численно оценивается значением перемещения фрезы относительно заготовки за минуту и имеет размерность мм/мин. При шлифовании подача s (мм/об) определяется в долях ширины [илифовальиого круга В s кВ, где В — ширина шлифовального круга, мм, а ft — коэффициент, принимаемый в зависимости от точности обработки 0,2—0,8.

[c.68]

При шлифовании подача s (мм/об) определяется в долях ширины [илифовальиого круга В s кВ, где В — ширина шлифовального круга, мм, а ft — коэффициент, принимаемый в зависимости от точности обработки 0,2—0,8.

[c.68]

Производительность указанных станков при сверлении листовой стали марки Ст. 3 свёрлами из быстрорежущей стали и глубине сверления 20—60 мм составляет 700—450 отверстий за восьмичасовую смену в зависимости от глубины сверления. [c.487]

Проверка силовых возможностей станка. Перед испытаниями станок должен быть осмотрен и отрегулирован механиком и проверен на точность. В линию питаиия станка должен быть включен ваттметр. Испытания желательно проводить на болванках из стали 35 или 45 или на изделиях. При этом размеры обрабатываемой поверхности должны обеспечивать продолжительность одного прохода не менее 3 мин. (за исключением станков, специально предназначенных для кратковременных переходов). При сверлении глубина отверстий должна быть от 2 до 3 диаметров сверла.

[c.437]

При сверлении глубина отверстий должна быть от 2 до 3 диаметров сверла.

[c.437]При работе резцами рациональный режим резания обеспечивается наивыгоднейшим сочетанием глубины резания, подачи и скорости резания при сверлении — подачи и скорости резания при рассверливании, зенке-ровании и развертывании — глубины резания, подачи и скорости резания. [c.141]

Режим резания. Режим выбирается исходя из стойкости режущего инструмента и требуемого качества обработки отверстия. Величина подачи устанавливается так же, как при обработке текстолита. Хорошие результаты получаются при работе с подачей от 0,1 до 0,2 мм1об. При подаче более 0,3 мм1о6 наблюдается отрыв волокон на краях выходного конца отверстия, а при сверлении отверстий глубиной более двух диаметров может произойти застревание стружки в канавках сверла и задирание стенок отверстия. [c.610]

Значепие поправочного коэффициента. на величину подачи при сверлении отверстий повышенной глубины

[c. 49]

49]

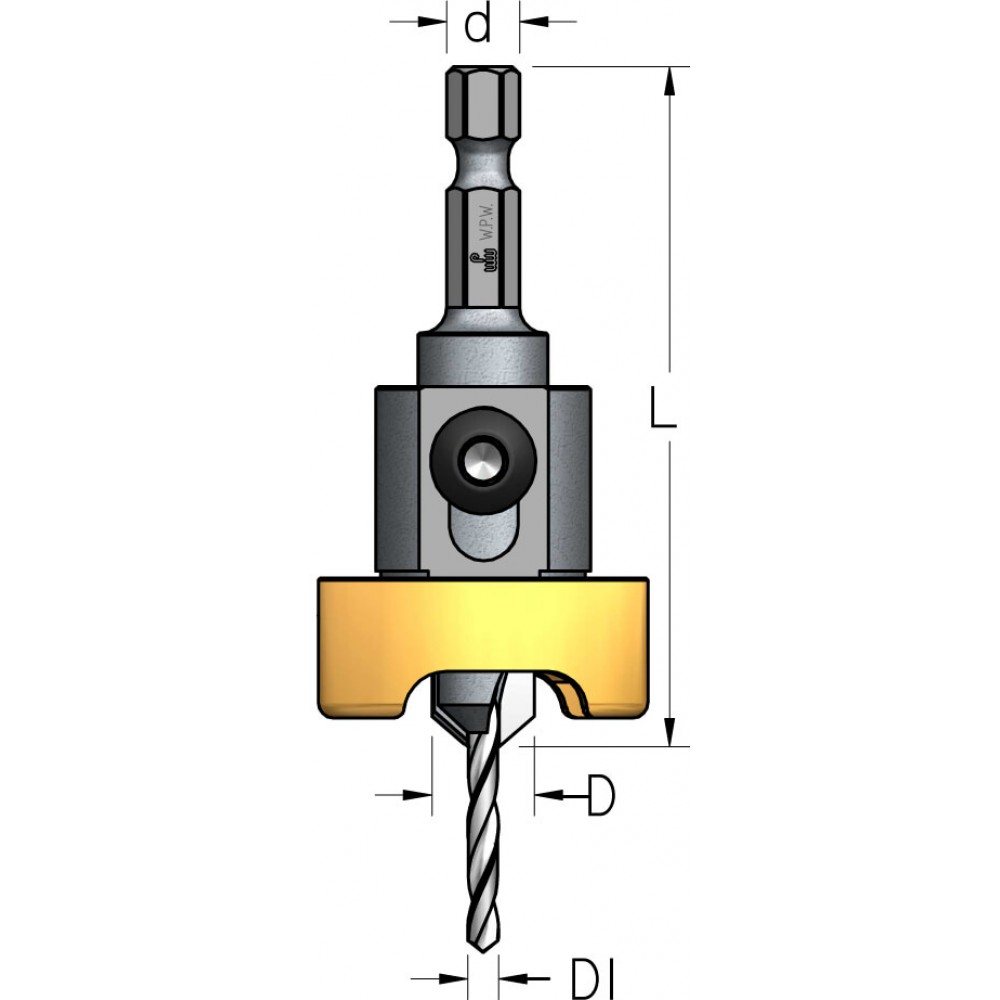

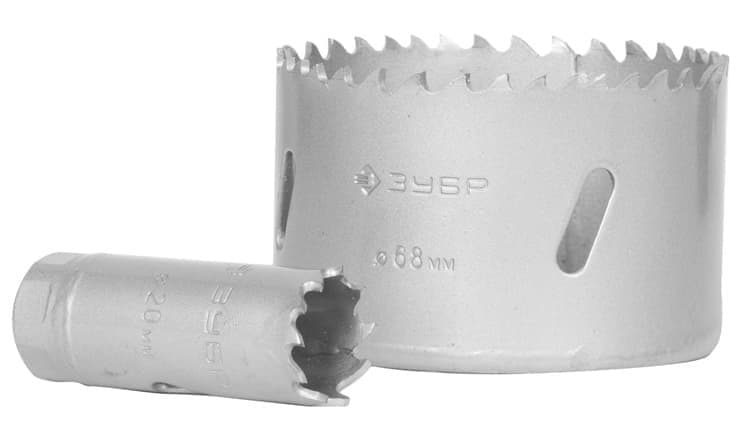

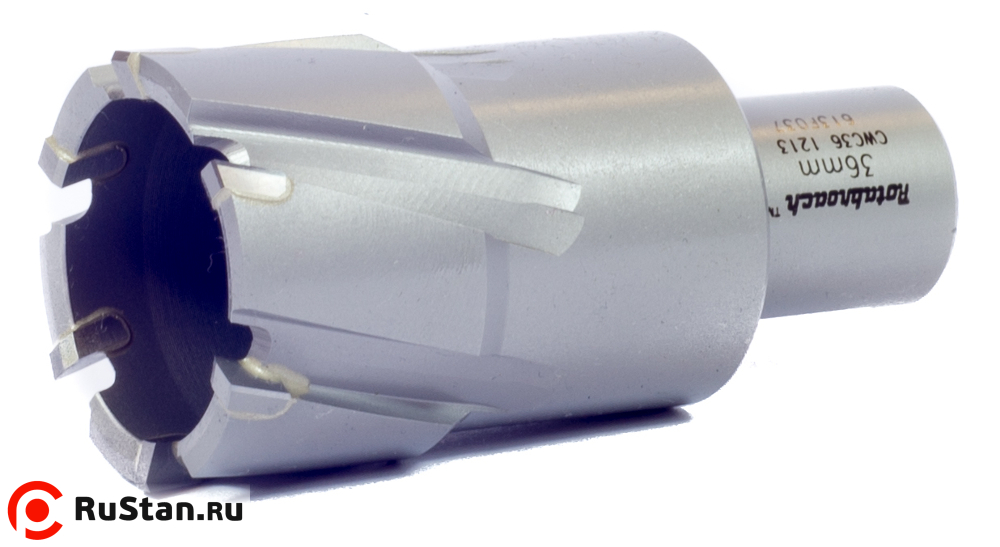

Фреза кольцевая 18×30 из быстрорежущей стали (глубина сверления 30 мм) — цена, отзывы, характеристики с фото, инструкция, видео

Кольцевое сверло по металлу серии RAPTOR представляет собой полый режущий инструмент для создания отверстий в углеродистых сталях. Идеальны для мягкой и конструкционной стали.

Резак делает кольцевую канавку по периферии, оставляя сердцевину отверстия нетронутой. Правильная геометрия зубьев снижает крутящий момент и требования к мощности, бурение совершается без применения чрезмерной силы. Повышается эффективность операции, снижается время обработки, а высокое тепловое сопротивление обеспечивает длительный срок службы.

Это популярные кольцевые сверла на рынке сверлильного инструмента. Результаты испытаний подтвердили износ быстрорежущих кольцевых сверл Rotabroach на 35,5% меньше и время сверления 200 отверстий на 16,4% быстрее в сравнении с быстрорезами других производителей.

Предложенные кольцевые сверла по металлу выполнены из инструментальной нержавеющей стали марки М2 (европейского аналога отечественной стали Р6М5), имеют приблизительную прочность РК 61-66 HRC по Роквеллу. Термическая обработка обеспечивает большую твердость резца.

Сверла кольцевые серии RAPTOR находят широкое применение в разных отраслях: строительство, машиностроение, горнодобывающая, нефтехимическая, нефтегазовая промышленность, судостроение и строительство железных дорог.

Все кольцевые быстрорезы Rotabroach с хвостовиком Weldon имеют сквозное отверстие под направляющий штифт (пилот), центрирующий сверло и выталкивающий керн (кусок металла, остающийся в полости сверла после работы над отверстием), могут использоваться с большинством сверлильных станков на магнитном основании.

| Степень сверления | |

|---|---|

| Характеристика | Значение |

| Углеродистая сталь, менее 500 | *** |

| Углеродистая сталь, менее 750 | *** |

| Легированная сталь, менее 900 | ** |

| Легированная сталь, менее 1100 | * |

| Легированная сталь, менее 1400 | * |

| Нержавеющая сталь, менее 900 | ** |

| Нержавеющая сталь, более 900 | * |

| Алюминиевый сплав | * |

| Медь, Латунь, Никель, Олово | * |

| Чугун | ** |

| Твердый грунт, никелевый сплав | * |

| ЖД рельсы | * |

| Обозначения | |

|---|---|

| * | низкое |

| ** | среднее |

| *** | высокое |

Отзывы о Сверло кольцевое 18х30 из быстрорежущей стали:

Отзывов пока нет, но ваш может быть первым.

Оставить отзыв

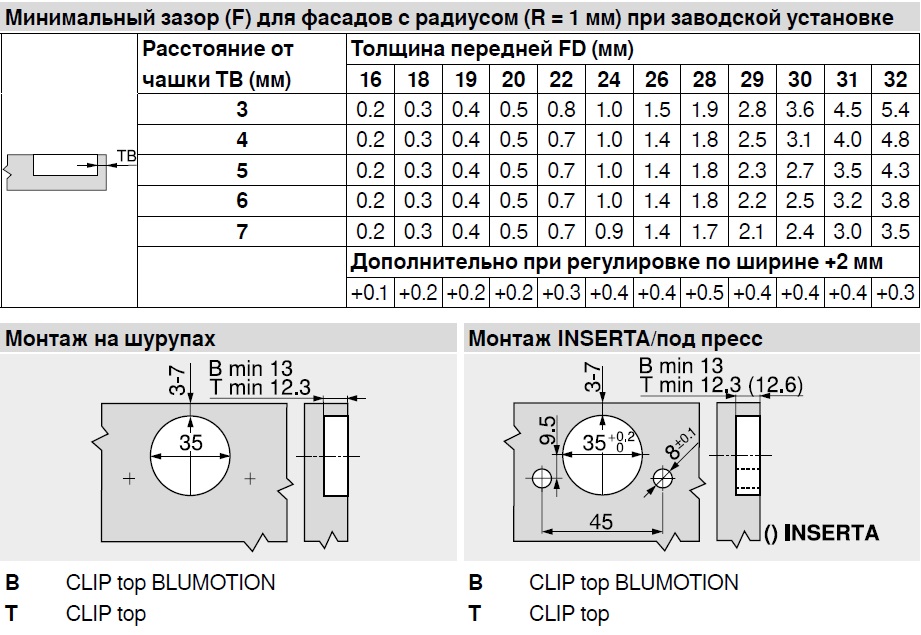

Корончатые свёрла TCT | Euroboor

Корончатые свёрла TCT | Euroboor Глубина сверления 35-200 ммКорончатые сверла с напайками из сверхпрочного материала — карбида-вольфрама. Предназначены для сверления отверстий в различных видах стали (включая рельсы и нержавеющую сталь), чугуне, алюминии, латуни и олове. Хвостовик Weldon позволяет использовать данные свёрла во всех магнитных сверлильных станках. Сверхточное исполнение, зубья с тремя разными углами заточки, дополнительная обработка спиральных канавок и шлифовка внутренней поверхности под конус обеспечиваю быстрое сверление и большой ресурс корончатых сверл.

| Размеры и артикулы корончатых сверл TCT | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Глубина сверления — 35 мм. ∅ 12-100 мм

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Глубина сверления — 55 мм. ∅ 12-200 мм

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Глубина сверления — 75 мм. ∅ 14-50 мм

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Глубина сверления — 100 мм. ∅ 12-100 мм

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Глубина сверления — 150 мм. ∅ 22-50 мм

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Глубина сверления — 200 мм. ∅ 12-100 мм Хвостовик Weldon 19,05 мм

|

Технические данные

Прокрутить вправо

| Материал режущих зубьев: карбид вольфрама. | |

| Подходящие центровочные штифты для сверл c глубиной сверления 35 мм: Ø 12 — 17 мм — IBC.75, Ø 18 — 50 мм — IBC.85. | |

| Подходящие центровочные штифты для сверл c глубиной сверления 55 мм: Ø 12 — 17 мм — IBC.90, Ø 18 — 60 мм — IBC.80, Ø 61 — 200 мм — IBC.100. | |

| Подходящие центровочные штифты для сверл c глубиной сверления 75 мм: IBC.100. | |

| Подходящие центровочные штифты для сверл c глубиной сверления 100 мм: Ø 12 — 17 мм — IBC.110, Ø 18 — 60 мм — IBC.140. | |

Подходящие центровочные штифты для сверл c глубиной сверления 150 мм: IBC. 160. 160. | |

| Подходящие центровочные штифты для сверл c глубиной сверления 200 мм: IBC.150. |

Аксессуары

Все аксессуары

Электронный каталог EuroboorСкачайте или просмотрите наш каталог и узнайте все о первоклассных и инновационных портативных решениях для сверления и снятия фаски.

Сравнить продукт

Scroll right | Choose a product | Choose a product | |

| Cutter type | С твердосплавными напайками | ||

| Drill depth (mm) | 35 | ||

| Weldon or Nitto/Weldon | Nitto/Weldon, Weldon | ||

| Material appliance | Aлюминий < 10% Si, Aлюминий ≤ 10% Si, Нержавеющая сталь < 900 N, Нержавеющая сталь ≤ 900N, Рельсы, Серый чугун, Сталь < 1100 N, Сталь < 1400 N, Сталь < 500 N, Сталь < 750 N, Сталь < 900 N, Экзотические материалы | ||

| метрический / имперский | Имперский, Метрическая |

string(85) «https://euroboor. com/wp-content/uploads/2020/10/Visuals-at-DamenShipyard-6582-1-1.jpg»

com/wp-content/uploads/2020/10/Visuals-at-DamenShipyard-6582-1-1.jpg»

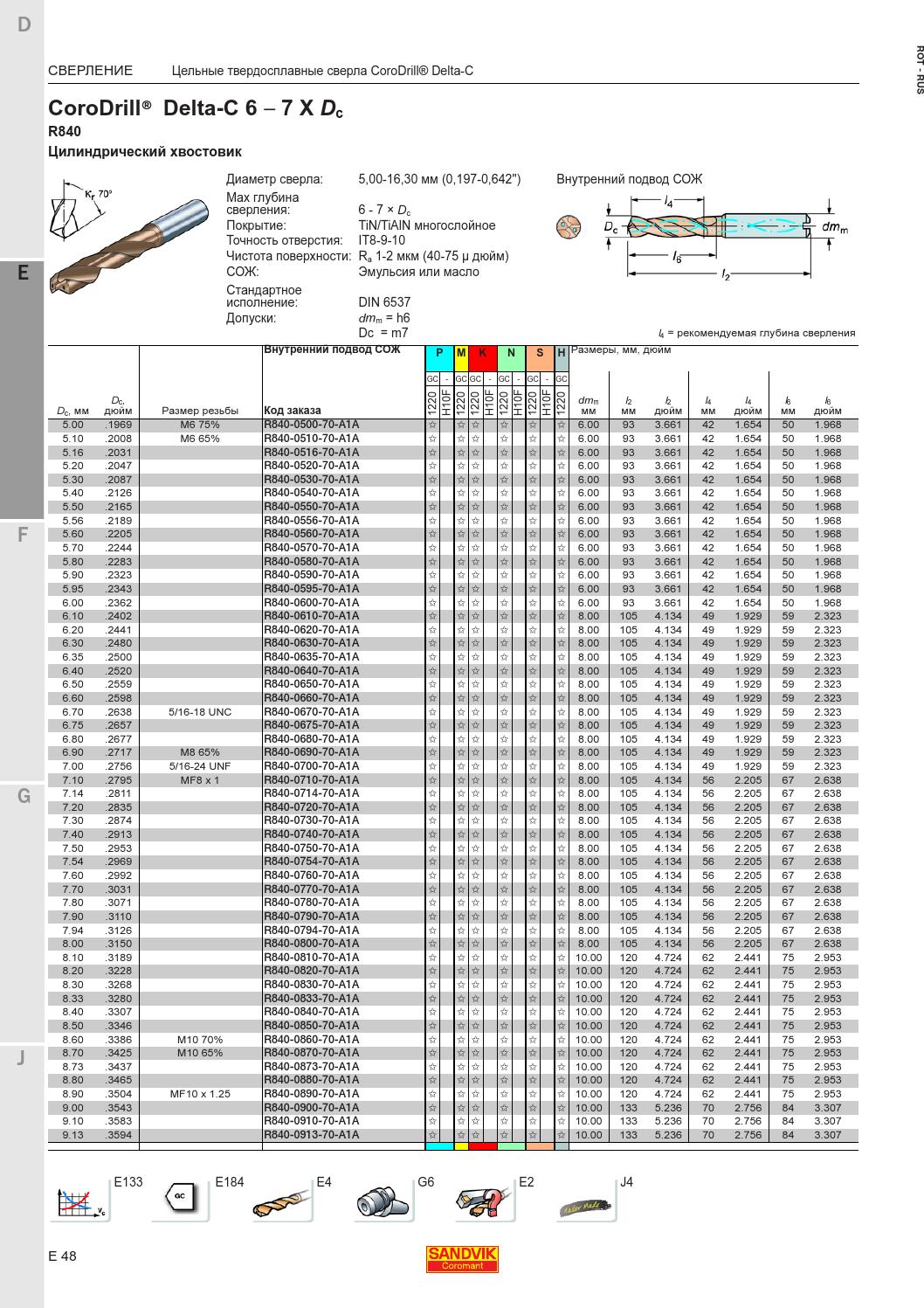

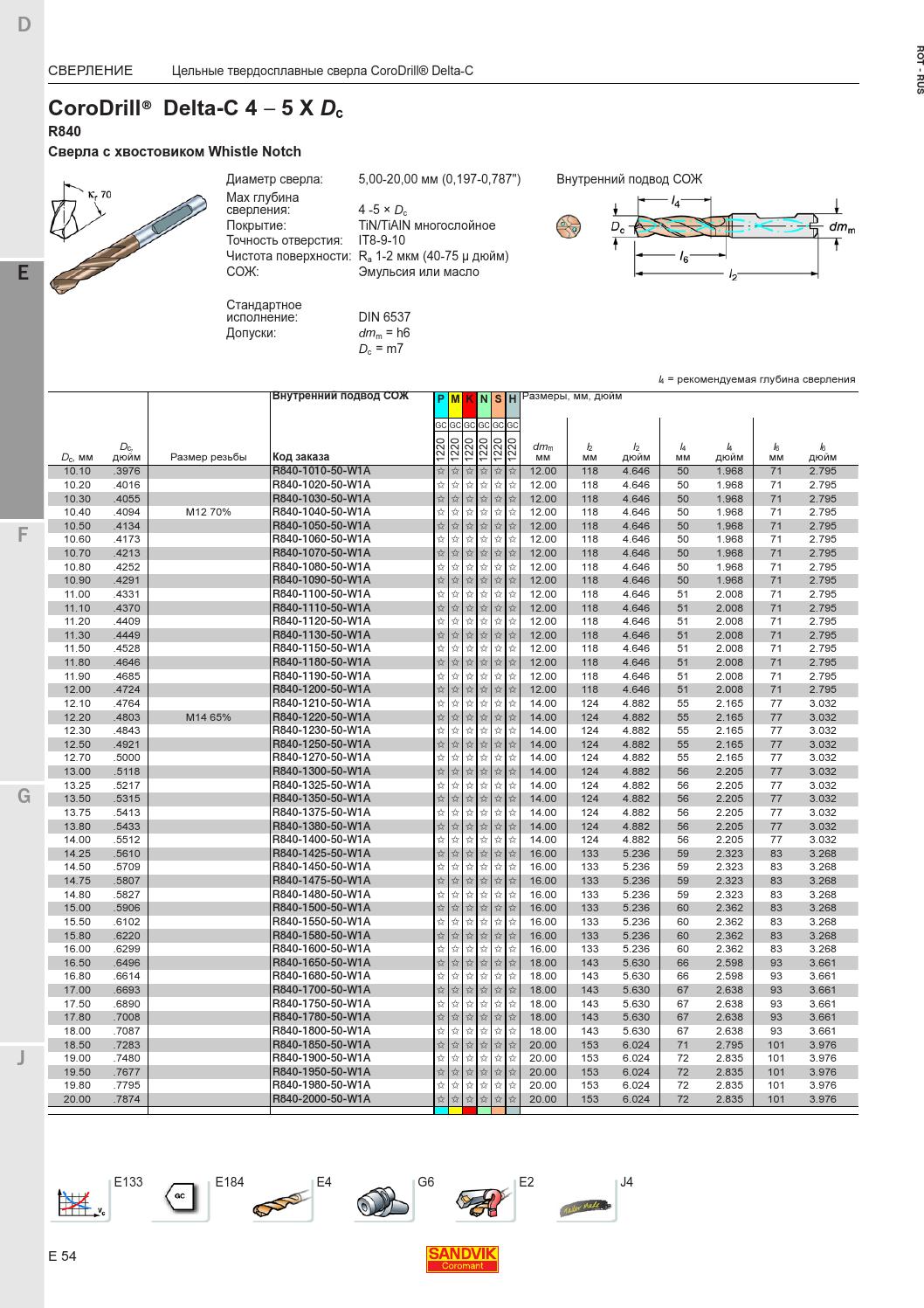

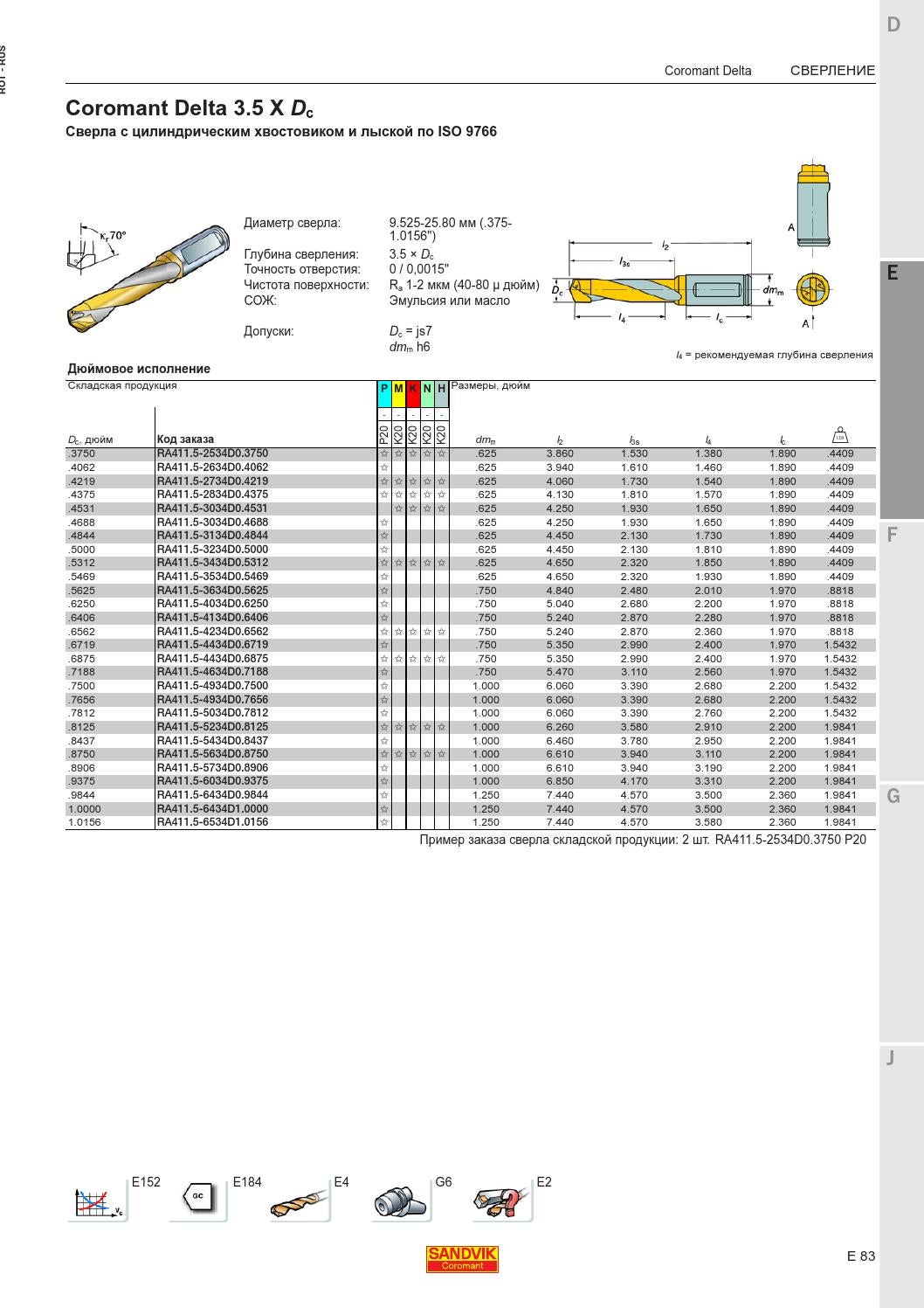

| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system SANDVIK COROMANT | Пособие SANDVIK COROMANT 2009 Обработка металлов резанием (Всего 359 стр.) | ||||||||

173 Пособие SANDVIK COROMANT 2009 Обработка металлов резанием Инструмент и оснастка Стр.E6 | ||||||||

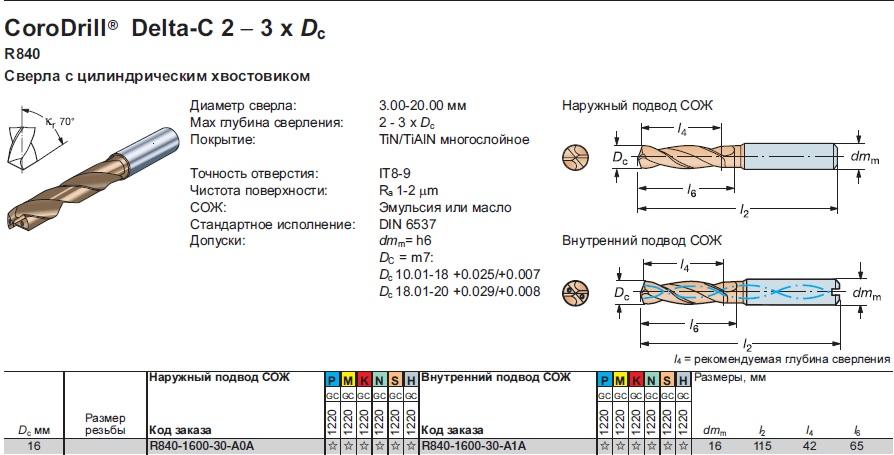

Максимальная глубина сверления выражается количеством диаметров сверла Dc Например max глубина /4 = 3 х Dc E 6 SANDVIK A Теория Максимальная глуб Максимальная глубина сверления выражается количеством диаметров сверла Dc. Например max глубина /4 = 3 х Dc. E 6 SANDVIK A Теория Максимальная глубина отверстия Эвакуация стружки Выбор длины металлорежущего инструмента зависит от глубины обрабатываемого отверстия. | ||||||||

См.также / See also : | ||||||||

Соответствие твердости и прочности Таблица / Hardness equivalent table | Предельные отклонения линейных размеров / Fit tolerance table | |||||||

Скорость резания в обороты / Surface speed to RPM conversion | Перевод дюймов в мм Таблица / Inches to mm Conversion table | |||||||

Диаметр отверстия под резьбу / Tap drill sizes | Типы резьбы Назначение и обозначения / Thread types and applications | |||||||

Аналоги марок стали Таблица / Workpiece material conversion table | Группы обрабатываемых резанием материалов / Workpiece material groups | |||||||

| SANDVIK COROMANT | ||||||||

| | ||||||||

Руководство SANDVIK COROMANT 2015 Тяжелое точение железнодорожных колёс (50 страниц) | Руководство SANDVIK COROMANT 2015 Решения для зубофрезерования (50 страниц) | Руководство SANDVIK COROMANT 2012 Антивибрационный инструмент (100 страниц) | Руководство SANDVIK COROMANT 2010 по металлообработке (800 страниц) | Руководство SANDVIK COROMANT 2010 Обработка жаропрочных сплавов (132 страницы) | Каталог SANDVIK COROMANT 2010 CoroKey Режущий инструмент (216 страниц) | |||

Руководство SANDVIK COROMANT 2010 Резьбонарезной инструмент (118 страниц) | Пособие SANDVIK COROMANT 2009 Обработка металлов резанием (359 страниц) | Руководство SANDVIK COROMANT 2008 Отрезка и обработка канавок (84 страницы) | Каталог SANDVIK COROMANT 2006 CoroKey Металлорежущий инструмент (195 страниц) | Руководство SANDVIK COROMANT 2005 по обработке металлов резанием (564 страницы) | Учебник SANDVIK COROMANT 2003 Обработка резанием (301 страница) | |||

Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / | ||||||||

Пособие SANDVIK COROMANT 2009 Обработка металлов резанием (Всего 359 стр. ) ) | ||||||||

| | ||||||||

| 170 Технологический процесс сверления является самым распространённым методом получения цилиндрических отверстий в деталях из металлов и сплавов с по | 171 Четыре метода сверления отверстий на металлообрабатывающем оборудовании в стальных заготовках Простое сверление Трепанирование Сверление с фаской | 172 Наиболее распространёнными видами отверстий в металлообработке являются Отверстия с зазором под крепёж Резьбовые отверстия Отверстия с цековкой Т | 174 Скорость резания (vc) для металлорежущих свёрл со сменными пластинами изменяется от 100% на периферии до 0 в центре Центральная пластина работает | 175 Сравнение технологических и конструктивных характеристик цельных твёрдосплавных и быстрорежущих свёрл Угол при вершине и перемычка Главная режуща | 176 Термины и определения при сверлении отверстий в заготовках металлообрабатывающего производства Скорость резания Производительность при сверлении | |||

— — | ||||||||

Сверление управляемой глубины, или обратное высверливание_AD | Altium NEXUS 4 Руководство пользователя

Полное содержаниеСверление управляемой глубины (Controlled Depth Drilling, CDD), также известное как обратное высверливание – это технология, которая используется для удаления неиспользуемых столбиков проводящего материала из сквозных переходных отверстий печатной платы. Когда высокоскоростной сигнал переходит между слоями платы по проводящему столбику, сигнал может быть искажен. Если длина этого столбика проводящего материала достаточно большая, то искажения могут стать существенными.

Когда высокоскоростной сигнал переходит между слоями платы по проводящему столбику, сигнал может быть искажен. Если длина этого столбика проводящего материала достаточно большая, то искажения могут стать существенными.

Эти столбики можно удалить путем повторного высверливания этих отверстий с несколько бо́льшим диаметром сверления после изготовления слоя. Эти отверстия высверливаются на управляемую глубину, близко, но не касаясь последнего слоя, используемого в переходе. В зависимости от материалов и возможностей производства, можно оставить столбики длиной 7 милов, в идеале оставшийся отрезок будет менее 10 милов.

Для соединения двух внутренних слоев используется переходное отверстие, что приводит к наличию неиспользуемых участков (столбиков) сверху и снизу. Эти столбики удаляются с помощью сверления управляемой глубины.

В конструкции печатной платы, столбик переходного отверстия – это длина проводящего участка, который выступает за пределы сигнальных слоев, используемых для передачи сигнала. Неиспользуемая часть проводящего участка выступает в роли столбика, который создает отражения высокоскоростного сигнала. Эти столбики можно удалить с помощью второго прохода сверления, где участок высверливается на точную глубину, как показано на изображении ниже.

Неиспользуемая часть проводящего участка выступает в роли столбика, который создает отражения высокоскоростного сигнала. Эти столбики можно удалить с помощью второго прохода сверления, где участок высверливается на точную глубину, как показано на изображении ниже.

Для удаления столбиков переходное отверстие слева высверливается с верхней стороны, а отверстие справа высверливается с обеих сторон. Обратите внимание, что у переходных отверстий есть небольшой остаточный столбик.

Обратное высверливание, которое чаще всего используется для переходных отверстий, а также для объединительных коннекторов с тугой посадкой, обеспечивает экономически эффективное решение для управления качеством путей высокоскоростных сигналов. Оно предлагает более низкую стоимость по сравнению с технологией последовательного прессования, используемой для получения глухих и скрытых переходных отверстий.

Для обратного высверливания необходимо:

- Определить правило Maximum Via Stub Length (Back drilling), в котором будут заданы нужные цепи и максимально допустимая длина столбика.

Обратите внимание, что эта длина столбика является не настройкой сверления, а значением, которое система будет использовать при проверке остаточных столбиков при пакетной DRC.

Обратите внимание, что эта длина столбика является не настройкой сверления, а значением, которое система будет использовать при проверке остаточных столбиков при пакетной DRC. - Глубина, на которую отверстие будет обратно высверливаться, определяется путем настройки пары сверловки, которая указывает начальный и конечный слои для обратного высверливания. В качестве начального и конечного слоев для обратного высверливания могут быть указаны любые проводящие слои.

- Диаметр сверления, используемый для обратного высверливания, определяется выражением

Размер отверстия КП/ПО + 2 x Oversizeиз правила проектирования Maximum Via Stub Length (Back drilling).

Если переходное отверстие или контактная площадка не используется на каком-либо сигнальном слое, то этот неиспользуемый поясок меди часто называют нерабочей контактной площадкой (Non Functioning Pad, NFP). Нерабочие контактные площадки, находящиеся на слоях, которые должны быть обратно высверлены, автоматически удаляются в каждом месте обратного высверливания. Оставшиеся нерабочие контактные площадки могут быть удалены из любой конструкции с помощью команды Tools » Remove Unused Pad Shapes.

Оставшиеся нерабочие контактные площадки могут быть удалены из любой конструкции с помощью команды Tools » Remove Unused Pad Shapes.

Значения зазоров для полигонов и экранных слоев вычисляются от диаметра обратного высверливания для обеспечения того, что обратное высверливание не будет сверлить медь окружающего полигона или экранного слоя.

Помимо стандартной трассировки трассами и дугами, обратное высверливание распознает соединения, выполненные с помощью других проводящих объектов, таких как полигоны, заполнения и регионы.

Указание отверстий для обратного высверливания

Укажите системе, что существуют отверстия, которые необходимо обратно высверлить, путем добавления правила проектирования Maximum Via Stub Length (Back drilling). Область действия правила проектирования определяет, какие переходные отверстия или контактные площадки должны быть обратно высверлены. Как правило, обратное высверливание необходимо применить только к определенным цепям, таким как высокоскоростные цепи, и в этом случае областью действия будет что-то вроде InNet('Clock') или InNetClass('HighSpeedNets').

Область действия правила определяет, к каким объектам должно быть применено правило. Это правило применяется к переходным отверстиям в классе цепей IO.

Например, если областью действия является InNetClass('IO'), то все переходные отверстия и контактные площадки в этих цепях потенциально могут быть высверлены. Отверстия, которые действительно будут обратно высверлены, зависят от того, на каких слоях растрассированы сигналы и какие пары обратного высверливания были определены. Если у отверстия нет соединений на слоях в диапазоне слоев обратного высверливания, то это отверстие будет обратно высверлено.

Для дальнейшего ограничения операции обратного высверливания сузьте область действия правила. Например, если вы хотите применять обратное высверливание только к переходным отверстиям, но не к сквозным контактным площадкам, вы можете изменить область действия правила на InNetClass('IO') and IsVia.

Чтобы определить область действия правила для управления вскрытием паяльной маски в местах обратного высверливания, вы можете использовать следующие ключевые слова запросов:

- BackDrillTop – для КП/ПО с обратным высверливанием с верхней стороны

- BackDrillBottom – для КП/ПО с обратным высверливанием с нижней стороны

Определение свойств обратного высверливания

При обратном высверливании сквозного металлизированного отверстия, для удаления ненужной меди используется сверло увеличенного размера.

Путем повторного сверления отверстия сверлом увеличенного размера на определенную глубину удаляется неиспользуемая часть столбика переходного отверстия, что улучшает целостность пути сигнала.

Все действия высверливания между слоями задаются путем определения начального и конечного слоя на вкладке Back Drills в Layer Stack Manager. Эта вкладка становится доступной после включения обратного высверливания в Layer Stack Manager – для этого выберите Tools » Features » Back Drills или нажмите кнопку и выберите Back Drills.

После включения обратного высверливания переключитесь на вкладку Back Drills и нажмите кнопку , чтобы добавить новое определение обратного высверливания.

Следующим шагом является настройка слоев, к которым необходимо применить обратное высверливание, как описано ниже.

Глубина сверления

Глубина сверления является расчетным значением, а не числом, которое вы указываете. Вы определяете начальный и конечный слои, а система рассчитывает глубину сверления, необходимую для обратного высверливания через все слои между начальным и конечным слоем, с учетом толщины начального слоя, но не толщины конечного слоя (обратное высверливание останавливается на этом слое). Слои First layer и Last layer определяются в панели Properties в режиме Layer Stack Manager (когда активна вкладка Back Drills). В стеке слоев должны быть определены обратные высверливания, чтобы была возможность получить доступ к разделу Back Drill панели Properties, как показано ниже.

Вы определяете начальный и конечный слои, а система рассчитывает глубину сверления, необходимую для обратного высверливания через все слои между начальным и конечным слоем, с учетом толщины начального слоя, но не толщины конечного слоя (обратное высверливание останавливается на этом слое). Слои First layer и Last layer определяются в панели Properties в режиме Layer Stack Manager (когда активна вкладка Back Drills). В стеке слоев должны быть определены обратные высверливания, чтобы была возможность получить доступ к разделу Back Drill панели Properties, как показано ниже.

Отверстие сверлится до конечного слоя (но не затрагивая его), указанного в поле Last layer. Глубина сверления определяется следующим образом:

Глубина = Сумма толщин всех слоев от начального до конечного слоя - толщина конечного слоя

Толщинами слоев являются значения, введенные в Layer Stack Manager.

Размер сверления

Диаметр сверления рассчитывается следующим образом:

Размер обратного высверливания = Размер отверстия КП/ПО + 2 x Значения BackDrill OverSize из правила

Вместо ввода определенного размера для обратного высверливания, вы задаете, насколько обратное высверливание будет больше начального размера контактной площадки или переходного отверстия. Увеличение размера указывается в правиле проектирования как радиальная величина с допуском на отверстия обратного высверливания, как показано ниже.

Размер отверстия, используемый при обратном высверливании, вычисляется как изначальный размер переходного отверстия или контактной площадки плюс удвоенное значение BackDrill OverSize, заданное в правиле проектирования.

Обратите внимание, что BackDrill OverSize указывается как радиальная величина.

Обратите внимание, что BackDrill OverSize указывается как радиальная величина.Отображение обратно высверленных отверстий

Отображение обратно высверленных отверстий включает в себя дополнительный двухцветный поясок со следующими свойствами:

- Внутренний круг обозначает размер изначального переходного отверстия (коричневый) или контактной площадки (зеленый/синий).

- Двухцветное кольцо обозначает цвет начального слоя и конечного слоя обратного высверливания.

- Ширина цветной дуги – это значение BackDrill OverSize, определенное в правиле проектирования. Внешний диаметр, заданный двумя цветными дугами – это фактический размер отверстия обратного высверливания, который приводится в качестве размера отверстия в режиме Hole Size Editor панели PCB.

- Отображение цветного пояска зависит от того, какой слой является активным в редакторе плат. Например, на первом изображении ниже активен верхний слой, а на втором изображении активен нижний слой.

Если к активному слою не применено обратное высверливание (например, если активным слоем был бы Mid Layer 2 или Mid layer 3 в переходном отверстии, показанном ниже), то обратное высверливание не будет показано. Вы увидите только отверстие перехода, обозначенное коричневым цветом, окруженное контуром на слое Multi-layer.

Если к активному слою не применено обратное высверливание (например, если активным слоем был бы Mid Layer 2 или Mid layer 3 в переходном отверстии, показанном ниже), то обратное высверливание не будет показано. Вы увидите только отверстие перехода, обозначенное коричневым цветом, окруженное контуром на слое Multi-layer.

Одно и то же отверстие, где первом изображении активен верхний слой, на втором изображении активен нижний слой, а на третьем изображении показан 3D-режим.

Проверка обратного высверливания в Hole Size Editor

Места обратного высверливания можно найти и отобразить с помощью панели PCB в режиме Hole Size Editor.

На изображении ниже, в панели было выбрано обратное высверливание размером 18 милов. Эти обратно высверленные отверстия приближаются на виде, с подсветкой начального и конечного слоев. Обратите внимание, что в панели показаны семь обратно высверленных переходных отверстий, но только пять из них показаны в проектной области. Поскольку второе и третье переходное отверстие обратно высверлены с верхней и нижней стороны и поскольку активен верхний слой, эти переходные отверстия в данный момент показаны как обратное высверливание с верхней стороны.

Поскольку второе и третье переходное отверстие обратно высверлены с верхней и нижней стороны и поскольку активен верхний слой, эти переходные отверстия в данный момент показаны как обратное высверливание с верхней стороны.

Проверка столбиков

Правило проектирования Maximum Via Stub Length (Back drilling) используется как для определения потенциальных мест обратного высверливания, так и для проверки остаточных столбиков.

В процессе проверки правил проектирования проверяется, что у всех соответствующих переходных отверстий и контактных площадок длина столбиков не превышает значение Max Stub Length, заданное в правиле. Обратите внимание, что проверяются все контактные площадки и переходные отверстия, к которым применяются правила проектирования Maximum Via Stub Length (Back drilling), а не только те, которые были обратно высверлены или не были обратно высверлены.

Правило проектирования проверяет длину остаточных столбиков. На изображении ниже показано, что хотя переходное отверстие было обратно высверлено (в соответствии с заданными обратными высверливаниями), остаточный столбик больше 7 милов, допустимых правилом проектирования, поэтому появляется нарушение правила.

На изображении ниже показано, что хотя переходное отверстие было обратно высверлено (в соответствии с заданными обратными высверливаниями), остаточный столбик больше 7 милов, допустимых правилом проектирования, поэтому появляется нарушение правила.

Правило проектирования помечает все столбики, длина которых больше значения Max Stub Length, указанного в правиле.

Это переходное отверстие не соответствует правилу, поскольку остаточный столбик больше 7 милов.

Нарушения могут отображаться двумя способами:

- Violation Detail – отображается информация о типе нарушения, и, где это возможно, его значение (как показано на изображении выше).

- Violation Overlay – объект с нарушением отображается с цветным повторяемым рисунком (по умолчанию – перекрестие в зеленом круге).

Настройка стиля отображения нарушений DRC осуществляется на странице PCB Editor — DRC Violations Display диалогового окна Preferences.

Формирование выходных документов

Формирование выходных документов на обратное высверливание прозрачно. Если необходимы дополнительные выходные файлы на обратное высверливание, они формируются автоматически.

Обратное высверливание очень похоже на использование глухих переходов (для которых тоже необходимо определять пару начального/конечного слоя в Layer Stack Manager), которое определяет требования к сверлению между этой парой слоев. Разница заключается в том, что глухие переходы металлизированы, в отличие от обратно высверленных переходных отверстий и контактных площадок. Создание неметаллизированных отверстий является, по сути, процессом после изготовления печатной платы, т.е. сверление происходит после травления, прессования, сверления и металлизации сквозных переходов.

Отчет об обратном высверливании

Для формирования отчета со сводкой обо всех обратных высверливаниях в конструкции щелкните ПКМ в разделе Unique Holes панели PCB в режиме Hole Size Editor и выберите Backdrill Report из контекстного меню.

Сформируйте отчет на все обратные высверливания в текущей плате.

Будет открыто диалоговое окно Report Preview. Нажмите кнопку Export, чтобы выбрать тип и место сохранения файла и ввести имя файла.

Символы сверловки, таблица отверстий и чертеж сверловки

Символы сверловки назначаются автоматически, и их можно перенастроить в диалоговом окне Drill Symbols. В проектной области символы отображаются на слое Drill Drawing, если в диалоговом окне Drill Symbols включена опция Show Drill Symbols. Чтобы открыть это диалоговое окно, щелкните ПКМ в разделе Unique Holes панели либо по вкладке слоя Drill Drawing, как показано ниже.

Назначьте символы сверловки и включите их отображение в диалоговом окне Drill Symbols.

Поскольку обратное высверливание подразумевает сверление в местах существующих отверстий, но с другим размером сверла, символы сверловки будут накладываться друг на друга в этих местах. Используйте выбор пар слоев для управления тем, какую пару слоев следует отображать в данный момент, как показано на изображении ниже.

Используйте выбор пар слоев для управления тем, какую пару слоев следует отображать в данный момент, как показано на изображении ниже.

Щелкните ЛКМ по иконке треугольника, чтобы выбрать, какую пару сверловки нужно отобразить.

Размещенную таблицу отверстий можно настроить на отображение всех пар слоев сверления или определенной пары слоев. Изображение ниже взято из проекта с обратным высверливанием с обеих сторон платы, поэтому было размещено три таблицы. Обратите внимание, что в столбце Drill Layer Pair обозначено назначение каждой таблицы.

Размещено три таблицы отверстий: в первой отображены сквозные отверстия, во второй – обратное высверливание с верхней стороны, в третьей – обратное высверливание с нижней стороны.

Файлы для автоматизированной сверловки

Для каждой заданной пары сверловки формируется уникальный выходной файл автоматизированной сверловки. Обратите внимание, что также формируется отдельный файл на каждый тип формы отверстия (круглое, прямоугольное, паз).

Файл отчета о сверловке (<НазваниеПроекта>.DRR) включает в себя сводку назначений инструментов сверления, их размеров и назначение и название каждого сформированного файла сверловки.

Диалоговое окно NC Drill Setup включает в себя опцию Generate separate NC Drill files for plated & non-plated holes. Выходные файлы для автоматизированной сверловки всегда включают в себя все соответствующие отверстия. Если эта опция включена, металлизированные и неметаллизированные отверстия будут выводиться в отдельные файлы. В их имена добавляется дополнительная строка в формате <НазваниеПроекта>-Plated или <НазваниеПроекта>-NonPlated.

Обратно высверленные отверстия всегда выводятся в отдельные файлы, которые отличаются уникальным расширением файла. Например, обратно высверленные отверстия для верхней стороны могут быть выведены в файл <НазваниеПроекта>-BackDrill.TX3, а для нижней стороны – в файл <НазваниеПроекта>-BackDrill.. TX4

TX4

В отчете о сверловке приводится сводка о назначении инструментов отверстиям, количестве отверстий каждого размера и файлы сверловки, в которых приведена подробная информация по ним.

Gerber X2

Gerber X2 – это не просто стандарт вывода производственных данных для набора слоев печатной платы (что требует добавления файлов для изготовления печатной платы). В этот форматы выводится вся информация, необходимая для ввода проекта в процесс автоматизированной обработки данных изготовителем. Настройка Gerber X2 осуществляется в диалоговом окне Gerber X2 Setup.

Настройка включает в себя:

- Назначение файлов Gerber: верхний проводящий слой, верхняя паяльная маска и т.д.

- Деталь: отдельная плата, панель и т.д.

- Назначение объектов: контактная площадка SMD, переходное отверстие и т.д.

- Допуски сверловки

- Места трасс с контролируемым импедансом

- Заполненные отверстия

Если в конструкции существуют обратно высверленные отверстия, вывод Gerber X2 автоматически включит дополнительные файлы сверловки с именами, такими как:

<НазваниеПроекта>_Backdrills_Drill_1_3. gbr

gbr

Эти файлы обратного высверливания включают в себя инструкции формата Gerber X2, такие как:

%TF.FileFunction,NonPlated,1,3,Blind,Drill*%

Эта строка указывать программному обеспечению CAM считать содержимое этого файла данными о сверловке неметаллизированных глухих отверстий между сигнальными слоями 1 и 3.

Размеры отверстий определяются с помощью апертур, определениям которых предшествуют инструкции, объявляющие их размерами отверстий.

%TA.AperFunction,BackDrill*%

ODB++

При выводе в ODB++, для заданных пар обратного высверливания создаются дополнительные папки с именами, такими как \drill1, \drill2. Эти папки включают в себя стандартные файлы сверловки ODB.

IPC-2581

Поддержка IPC-2581 будет добавлена в будущих обновлениях.

Draftsman

Draftsman является идеальным инструментом для создания документации высокого качества для ваших проектов. Если в конструкции определены пары слоев обратного высверливания, их названия будут отображены в Layer Stack Legend, что позволит легко определить их наличие.

Если в конструкции определены пары слоев обратного высверливания, их названия будут отображены в Layer Stack Legend, что позволит легко определить их наличие.

Разместите Layer Stack Legend для отображения пар слоев, используемых для обратного высверливания, и таблицы сверловки для каждого набора сверловки пар слоев.

Вы также можете настроить таблицу сверловки на отображение каждой пары слоев обратного высверливания, чтобы упростить определение размеров и количества отверстий, необходимых для обратного высверливания.

| Схема | Наименование | Артикул |

| Сверло ступенчатое, Ф=4-12 мм., максимальная глубина сверления 5 мм. с покрытием | 20.1447 | |

Сверло ступенчатое, Ф=4-12 мм. , максимальная глубина сверления 5 мм. без покрытия , максимальная глубина сверления 5 мм. без покрытия |

20.1447U | |

| Сверло ступенчатое, Ф=6-30 мм., максимальная глубина сверления 4 мм. с покрытием | 20.1449 | |

| Сверло ступенчатое, Ф=6-30 мм., максимальная глубина сверления 4 мм. без покрытия | 20.1449U | |

| Сверло ступенчатое, Ф=6-38 мм., максимальная глубина сверления 4,5 мм. с покрытием | 20.1470 | |

| Сверло ступенчатое, Ф=6-38 мм., максимальная глубина сверления 4,5 мм. без покрытия | 20.1470U | |

| Сверло ступенчатое для кабельных резьбовых соединений, Ø=7-40,5 мм, максимальная глубина сверления под резьбу 6 мм., сквозные 4 мм. с покрытием | 20.1451 | |

Сверло ступенчатое для кабельных резьбовых соединений, Ø=7-40,5 мм, максимальная глубина сверления под резьбу 6 мм. , сквозные 4 мм. без покрытия , сквозные 4 мм. без покрытия |

20.1451U | |

| Сверло ступенчатое, Ф=4-20 мм., максимальная глубина сверления 4 мм. с покрытием | 20.1448 | |

| Сверло ступенчатое, Ф=4-20 мм., максимальная глубина сверления 4 мм. без покрытия | 20.1448U | |

| Сверло ступенчатое, Ф=6-36 мм., максимальная глубина сверления 4 мм. с покрытием | 20.1450 | |

| Сверло ступенчатое, Ф=6-36 мм., максимальная глубина сверления 4 мм. без покрытия | 20.1450U | |

| Сверло ступенчатое для кабельных резьбовых соединений, Ø=7-32,5 мм, максимальная глубина сверления под резьбу 6 мм., сквозные 3 мм. с покрытием | 20.1471 | |

Сверло ступенчатое для кабельных резьбовых соединений, Ø=7-32,5 мм, максимальная глубина сверления под резьбу 6 мм. , сквозные 3 мм. без покрытия , сквозные 3 мм. без покрытия |

20.1471U | |

| Сверло коническое, Ø=16-30 мм, с покрытием | 20.1462 | |

| Сверло коническое, Ø=16-30 мм, без покрытия | 20.1462U |

Набор ЗУБР Коронки «ЭКСПЕРТ» биметаллические, глубина сверления до 38мм, d 22,25,35,40,51,67мм в Хабаровске | Интертул

Код товара:

107136

Артикул производителя:

29531-H6-2

4 550,00 pуб.

Добавить в корзину

Специальная пониженная цена интернет магазина

Предварительная дата выдачи:

чт. — 9 дек.

— 9 дек.

| ← | Декабрь 2021 | → | ||||

|---|---|---|---|---|---|---|

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

| 29 | 30 | 1 | 2 | 3 | 4 | 5 |

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 |

| 27 | 28 | 29 | 30 | 31 | 1 | 2 |

Добавить к сравнениюУдалить из сравнения

Добавить в закладкиУдалить из закладок

Компания Зубр – известный российский производитель и поставщик широкого спектра качественного инструмента, материалов и оборудования.

Компания предлагает строительный, ручной инструмент, электроинструмент, сантехнику, крепежи, а также средства защиты и многое другое.

Внимание! Фирма-производитель может по своему усмотрению изменять комплектацию, конструкцию и дизайн товара. Поэтому, чтобы не возникло недоразумений, перед покупкой советуем уточнять у менеджера нашей компании информацию о комплектации и технических характеристиках конкретной модели.

Цена на сайте действует только при оформлении заказа через интернет-магазин и может отличаться от цены в магазинах.

Морское бурение вырыло более глубокую яму со времен Deepwater Horizon

С тех пор, как в 1938 году в Мексиканском заливе на глубине 14 футов была построена первая нефтяная скважина, технологические достижения облегчили перемещение подальше от берега в поисках новых запасов нефти, временами без плана наихудшего сценария. . Всего за год до того, как буровая установка Deepwater Horizon стала местом самого разрушительного разлива нефти в истории Америки, ей удалось пробурить самую глубокую нефтяную и газовую скважину в то время. Буровая установка прошла через дно океана на глубину более 35000 футов, работая в водах глубиной более 4130 футов.

Буровая установка прошла через дно океана на глубину более 35000 футов, работая в водах глубиной более 4130 футов.

Взрывы сотрясали буровую установку вечером 20 апреля 2010 года после того, как сверхглубоководная полупогружная установка Deepwater Horizon только что завершила бурение еще одной разведочной скважины. В результате событий той ночи погибло 11 человек, было выброшено 200 миллионов галлонов нефти, которая вылилась в Персидский залив в течение почти трех месяцев и на долгие годы нанесла ущерб морским экосистемам и прибрежным экономикам.

С тех пор морские буровые работы продолжали расширяться до сверхглубоких вод — где глубины достигают 1500 метров (около 5000 футов) и более. Современные буровые установки могут работать на глубинах более чем в два раза больше, чем Deepwater Horizon. В период с 2000 по 2009 год всего 15 процентов добычи нефти в водах США в Мексиканском заливе приходилось на сверхглубокие операции, такие как Deepwater Horizon. К 2017 году эта доля выросла до 52 процентов, и, вероятно, на этом не остановится.

При бурении на новые глубины открываются неиспользованные запасы нефти

Бурение на новых глубинах позволяет раскрыть неиспользованные запасы нефти, и это стало проще благодаря новым технологиям.Но эти возможности сопряжены с большей опасностью и меньшей вероятностью ошибки, говорят эксперты The Verge . «Урок Deepwater Horizon заключается в том, что в то же время технология добычи развивалась очень быстро — я имею в виду, что на самом деле довольно удивительно то, что они смогли сделать — технология обеспечения безопасности отстала», — говорит Дональд Бош, почетный президент Центра экологических наук Мэрилендского университета.

Бош был назначен Бараком Обамой в национальную комиссию по разливу нефти, созданную для расследования причин катастрофы Deepwater Horizon.Он считает, что США сейчас немного лучше подготовлены, чем к выбросу в Мексиканском заливе в 2010 году, но есть новые сценарии, которые несут еще большие риски, особенно при бурении на экстремальных глубинах.

Мощные силы

В прошлом году Мексиканский залив добывал рекордные 2 миллиона баррелей нефти в день. Для поддержания такой добычи потребуется еще больше разведки, бурения и разработки в более глубоких водах, говорит Тайлер Прист, историк нефти и энергетики из Университета Айовы, The Verge .И средний дебит нефтяной скважины в Мексиканском заливе увеличивается с увеличением глубины.

«Ничто не генерирует больше свободного денежного потока, чем текущая глубоководная скважина».

«Ничто не генерирует больше свободного денежного потока, чем текущая глубоководная скважина», — говорит он. «Вы должны продолжать находить все больше и больше нефти, поскольку старые месторождения истощаются, закупориваются и забрасываются».

Чем выше возможности для получения прибыли, тем выше ставки. Бурение на большую глубину означает работу под большим давлением.Это сокрушительный вес воды. Кроме того, давление в нефтегазовых карманах выше. Буровые установки не только могут работать на большей глубине, но и копать глубже, чем когда-либо. Чем глубже они копают, тем с большим давлением и сопротивлением они сталкиваются. Температура захваченной нефти и газа тем выше, чем глубже и ближе к мантии Земли, которую они копают. Оборудование должно выдерживать температуры, которые могут достигать 180 градусов по Цельсию на глубине около 40000 футов под землей.

Буровые установки не только могут работать на большей глубине, но и копать глубже, чем когда-либо. Чем глубже они копают, тем с большим давлением и сопротивлением они сталкиваются. Температура захваченной нефти и газа тем выше, чем глубже и ближе к мантии Земли, которую они копают. Оборудование должно выдерживать температуры, которые могут достигать 180 градусов по Цельсию на глубине около 40000 футов под землей.

«Вы работаете против очень могущественных сил», — рассказывает Беш The Verge . Газ, который находится в ловушке вместе с нефтью на морском дне, «будет стремиться к очень быстрому расширению, как только давление будет несколько сброшено [бурением]», — объясняет он.

Вероятность сообщения о серьезной аварии, смертельном исходе, травме, взрыве или пожаре возрастает на 8,5 процента с каждыми дополнительными 100 футов глубины, на которых работает морская платформа, анализ добычи нефти и газа в Мексиканском заливе с 1996 г. к 2010 году найден.Это независимо от возраста платформы и количества производимых ископаемых видов топлива.

Проблемы, связанные с бурением на более глубокой воде, также могут усложнять меры по решению любых возникающих проблем. «Когда что-то идет не так, как это было [с Deepwater Horizon], становится намного сложнее контролировать и убирать», — говорит Сьерра Уивер, старший юрист некоммерческой организации Southern Environmental Law Center.«Мы действительно проводили эксперименты в очень глубоких океанах с точки зрения того, как бурить, как управлять и как очищать нефть», — рассказывает она The Verge .

Если говорить о том, насколько «безопасно» побережье Мексиканского залива от подобного события сегодня, «Кто знает? Вы действительно так же безопасны, как и сегодня », — рассказывает Прист The Verge . «Все, что нужно, — это серия неудач».

В глубокой беде

Вечером 20 апреля 2010 г. серия несчастий начала разворачиваться после того, как экипаж на борту Deepwater Horizon установил цементное уплотнение на разведочной скважине Macondo в 66 милях от побережья Луизианы.Уплотнение, предназначенное для сдерживания нефти и газа, вышло из строя, как и два клапана, которые должны были предотвратить выход потока нефти и газа по трубе на поверхность.

Затем бригада неправильно интерпретировала результаты испытаний под давлением, которые должны были сказать им, что скважина не была должным образом герметизирована. Они были застигнуты врасплох, когда буровой раствор и природный газ начали вытекать из трубы на буровую. После того, как их заметили, они попытались закрыть клапаны «противовыбросового превентора», устройства, которое должно было остановить неконтролируемый выброс нефти и газа.Это тоже не удалось. В течение восьми минут после того, как команда увидела утечку, природный газ вызвал мощный взрыв и пожары, в результате которых вышла из строя буровая установка.

Когда он затонул, буровая установка разорвала трубу, которая проходила между ней и намного ниже, которая была заполнена буровым раствором, чтобы противодействовать давлению, движущему нефть и газ вверх от Земли. Без этого противодавления нефть текла из скважины в залив в течение 87 дней. Несколько попыток остановить утечку потерпели неудачу, в том числе попытка установить защитный купол над колодцем, который в конечном итоге заполнился замороженным метаном и почти всплыл на поверхность.Наконец, 15 июля новое разработанное устройство, называемое блокировочной трубой, смогло перекрыть скважину.

Deepwater Horizon продемонстрировал неподготовленность отрасли

Неудачи на Deepwater Horizon показали, насколько неподготовлена отрасль к реагированию на такое катастрофическое событие. Сегодня колонны защитных покрытий хранятся на берегу, готовые к развертыванию для следующего выброса скважины. Они могут весить до 100 тонн и выдерживают высокое давление из взорванной скважины. Блок соединяется с противовыбросовым превентором, добавляя дополнительные клапаны, которые можно закрывать для замедления и остановки потока нефти до тех пор, пока скважина не будет полностью закрыта.

«Теперь мы готовы к последней войне, если сценарий будет таким же, как раньше», — говорит Стивен Муравски, ведущий редактор книги 2019 года «Сценарии и меры реагирования на будущие глубокие разливы нефти ». «Я не думаю, что мы увидим еще один 87-дневный прорыв, такой как Deepwater Horizon», — говорит он The Verge .

Следующая война

Существуют и другие, потенциально худшие сценарии, которые беспокоят Муравски и Бош, например, разрыв трубы ниже морского дна, а не в воде, как это было во время кризиса Deepwater Horizon.Если бы возникла утечка ниже морского дна, нефть растворилась бы в окружающих ее горных породах и ускользнула бы туда, где может найти трещины в породе. «Это был бы сценарий судного дня, потому что вы не можете его отключить», — говорит Муравски. Невозможно просто накинуть стопку на протекающую трубу. Наилучший вариант, доступный в настоящее время, — это выкопать еще одну скважину, чтобы сбросить давление в породе и перенаправить поток. Это было сделано после того, как Deepwater Horizon опрокинулся, но бурение скважины требует драгоценного времени, поскольку ущерб от утечки растет с каждой минутой.ВР начала бурение двух разгрузочных скважин в мае, но нефть продолжала литься из-за утечки до тех пор, пока в июле не была добавлена перекрывающая труба.

«Это был бы сценарий судного дня».

«Очевидно, был пробел в использовании ресурсов для закрытия скважины во время этого инцидента», — говорит Эрик Милито, президент Национальной ассоциации океанографов, отраслевой группы по морскому бурению и ветроэнергетике. С тех пор, по словам Милито, новое защитное оборудование для предотвращения разливов, большая способность реагировать на проблемы и усиление государственного контроля привели к более безопасным операциям.

Остальные не убеждены. «Нефтяная промышленность говорит об этом с самого начала своего существования. До того, как случился Deepwater Horizon, такого рода аварии не могло произойти. А потом, после того, как это случилось, это было: «Ну, этого больше никогда не повторится». И это просто не тот случай, — говорит Уивер.

Она и Бош указывают на усилия администрации Трампа по одновременному увеличению добычи ископаемого топлива в США, включая попытку открыть больше берегов для морского бурения, которое в настоящее время рассматривается в судах, при одновременном отмене мер по защите окружающей среды.После того, как комиссия Боша по разливу нефти дала рекомендации по предотвращению еще одного разлива, подобного Deepwater Horizon, администрация Обамы в 2016 году ввела правила контроля скважин, которые создали новые отраслевые стандарты. Затем, в мае прошлого года, администрация Трампа ослабила эти правила; изменение около 20 процентов первоначальных положений было сочтено «ненужным регуляторным бременем».

Изображение: Getty ImagesПандемия COVID-19 имеет последствия и для морского бурения, поскольку цены на нефть и спрос резко падают на фоне почти глобального прекращения ведения бизнеса в обычном режиме.Бош беспокоится, потому что он видел, какой эффект ужесточение кошельков повлияло на работу BP Deepwater Horizon. «Они начали срезать углы и принимать поспешные решения», — говорит он. «Меня беспокоит то, как [пандемия] играет на руку безопасности». ВР была признана виновной в «грубой халатности», приведшей к катастрофе Deepwater Horizon федеральным судом Луизианы в 2014 году.

«Авария Deepwater Horizon навсегда изменила BP», — говорится в заявлении компании, арендовавшей буровую установку. Катастрофа обошлась BP в 65 миллиардов долларов.

Несмотря на то, что морское бурение все дальше продвигается на неизведанную территорию, спустя 10 лет после Deepwater Horizon, его последствия все еще достигают берега. «Эта нефть не знала, что должна оставаться в офшоре, она попала прямо к этим сообществам», — говорит Уивер. Нефть из разлива в конечном итоге вымылась вдоль 1300 миль береговой линии от Техаса до Флориды. В результате погибли десятки тысяч животных. И еще больше людей и диких животных подверглись длительному токсическому воздействию разлива.Этого все еще было недостаточно для того, чтобы нефтяные компании, такие как BP, отступили. Десять лет спустя риски глубоководной разведки нефти продолжают вырисовываться за горизонтом.

Предел глубины бурения земной коры

Доктор Яншэн Чжао в настоящее время является профессором кафедры горного дела в Технологическом университете Тайюань. Он был профессором-стипендиатом Ченг Конга в Китайском университете горного дела и технологий. В настоящее время он является директором ключевой лаборатории горного дела, улучшающего местное имущество Министерства образования Китая.Его основная исследовательская деятельность: (1) термогидро-механо-химическое (THMC) поведение взаимодействия горных массивов и пористых горных материалов; (2) разработка нетрадиционных георесурсов и геоэнергетики, таких как геотермальная энергия горячей сухой породы (HDR) и месторождения каменной соли; и (3) механика горных пород и методика испытаний при высокой температуре и высоком давлении. В настоящее время он является членом Международного общества поровых СМИ, членом правления Международного общества механиков горных пород, членом исполнительного совета Китайского общества механиков и инженеров горных пород (CSRME), президентом Общества механиков и инженеров горных пород провинции Шаньси CSRME, член редакционной коллегии «Китайского журнала механики горных пород и инженерии».Профессор Чжао является автором / соавтором более 300 рецензируемых журнальных статей и пяти книг по теории и практике геоэнергетики и разработки георесурсов.

Д-р Цзыцзюнь Фэн в настоящее время является доцентом кафедры горной инженерии Технологического университета Тайюань. Он окончил Китайский горно-технологический университет со степенью бакалавра и магистра в области горного дела. Он получил степень доктора наук в области горного дела в Технологическом университете Тайюань в 2012 году.Исследования доктора Фэна сосредоточены на механическом и гидравлическом поведении горных пород при высокой температуре и высоком давлении. Доктор Фэн является автором / соавтором более 40 рецензируемых журнальных статей и книги в качестве соавтора о механическом поведении угля при термомеханическом соединении.

© 2017 Институт механики горных пород и грунтов Китайской академии наук. Производство и размещение компанией Elsevier B.V.

Явления, влияющие на скорость бурения на глубине | Транзакции AIME

Опубликовано в Petroleum Transactions, AIME, том 216, 1959, страницы 232–239.

Реферат

Известно, что скальные породы в скважине менее поддаются бурению, чем когда они выходят на поверхность. Это должно быть связано в основном с наличием в скважинных условиях перепада давления на уже изготовленной стружке, что затрудняет их подъем. Перепад давления имеет частично статическое и частично динамическое происхождение. Забивание долот — еще одно следствие такого перепада давления.

Снижение скорости проходки из-за увеличения прочности породы обусловлено разницей между давлением бурового раствора и давлением поровой жидкости пласта.Вращательно-симметричные геостатические напряжения не влияют на способность бурения.

Разрушение горных пород при бурении в большинстве случаев будет хрупким.

Вышесказанное подтверждается лабораторными экспериментами по бурению с долотами и шарошечными долотами при повышенном давлении бурового раствора, порах и ограничивающем давлении на горных породах, различающихся по прочности и проницаемости.

Введение

Установлено, что при бурении нефтяных скважин буримость породы снижается с увеличением глубины ствола скважины. Естественно глубокая порода будет более плотной и, следовательно, ее труднее бурить, чем мелкая порода того же типа.Однако, помимо этого, способность к бурению образца глубокой и уплотненной породы, вынесенного на поверхность, обычно намного выше, чем в его первоначальном местоположении в скважине. Принимая во внимание экономические последствия этого снижения способности к бурению, представляется целесообразным проанализировать его причины.

Очевидно, что происхождение следует искать в различии окружающей среды. Единственными возможными факторами, казалось бы, являются наличие бурового раствора под давлением, давление поровой жидкости формации и покрывающая порода породы.

Ниже ствола скважины порода сжимается в трех направлениях под действием давления бурового раствора и покрывающих пород. Хорошо известно, что прочность породы увеличивается, когда она ограничена внешним давлением. Поэтому разные авторы приписывают разницу в буримости главным образом усилению горной породы за счет трехосного сжатия.

Другой фактор, упомянутый Бобо и Хохом, заключается в том, что силы, включая «силы перепада давления», стремятся удерживать смещенную частицу на месте. Однако условия, определяющие их величину, не выяснены, и их влияние на скорость бурения не оценивается.

1959. Оригинальное авторское право Американского института горных, металлургических и нефтяных инженеров, Inc. Срок действия авторских прав истек.

Наклонно-направленное бурение достигает глубины за один проход: услуги бурения

Наклонно-направленное бурение достигает глубины за один проход: услуги бурения

Для того, чтобы максимально увеличить объем добычи под землей, важно стабилизировать выработанные забойные выработки с помощью обратной засыпки. Это позволяет безопасно продолжать добычу, поскольку предотвращает разрушение забоя из-за отсутствия опоры конструкции.

Обзор

Обратная засыпка для будущих мощностей

Northern Star Resources Limited поручила Boart Longyear Drilling Services выполнение работ по наклонно-направленному бурению для разработки скважины с заполнением пастой на золотом руднике Паулсенс, расположенном в северной части Западной Австралии.

Отверстие для заливки пасты действует как система подачи и позволяет пастообразной смеси цемента и хвостов шахты засыпать подземные зоны, где проходили горные работы и земляные работы. Это обеспечивает дополнительную поддержку грунта и подъем колонны, что оптимизирует дальнейшую разработку прилегающих выработок.

The Challenge

Гильза большого диаметра, малый диаметр мишени для сложных одноходовых выстрелов

Отверстие для заливки пасты необходимо было просверлить до диаметра 310 миллиметров (12,25 дюйма), чтобы обеспечить его внутреннюю облицовку по всей длине обсадной колонной диаметром 203,2 мм (8 дюймов). Из-за необычной потребности в скважине большего размера нельзя было использовать обычную буровую установку для разведки полезных ископаемых.

Традиционный метод бурения этого типа отверстия заключается в том, чтобы сначала просверлить пилотное отверстие алмазным сверлом, а затем увеличить отверстие с помощью методов вращательного бурения на втором — и, возможно, даже третьем — проходе.Этот метод может занять от 45 до 50 смен для выполнения упражнения.

Дополнительная проблема для бурильщика заключалась в том, чтобы проследить, чтобы ствол скважины пересекался с целевым диаметром 5 метров (16,4 фута) в зоне подземной разработки. Это создало потребность в кратких и точных съемках на протяжении всего наклонно-направленного бурения. Это означает, что Boart Longyear придется работать со сторонним специалистом, Surtron Technologies, чтобы доставить пасту для заливки отверстия в цель.

| Заказчик | Ресурсы Северной звезды |

| Услуги | Услуги по бурению |

| Расположение | Золотой рудник Паулсенс, Западная Австралия |

| Заявка | Отверстие для заливки пастой для направленного бурения (золото) |

Основная статистика

- Одноразовый проход был достигнут за 39 смен бурения по сравнению с ожидаемыми 40–50 сменами от предыдущих поставщиков услуг с использованием методов многозадачного прохода. Отверстие для заполнения пастой

- поможет владельцу получить дополнительную стоимость золота примерно на 5 миллионов долларов за каждый уровень добычи для данной конкретной добычи столба.

The Solution

Гидравлическая буровая установка, при регулярных изысканиях достигается поражение цели за один проход

Из-за требований к скважинам большого диаметра компания Boart Longyear решила использовать буровую установку типа «водяной скважина» с возможностью установки обсадных труб большого диаметра и возможностью более глубокого бурения за счет мощного отката в 130 000 фунтов.

Также был предоставлен дополнительный дожимный компрессор, поскольку вся скважина была пробурена с использованием обычных пневмоударников. Подкачивающий компрессор имел важное значение для поддержания эффективности пневмоударника, а также для подъема и удаления шлама из скважины.

Бригада Boart Longyear смонтировала буровую установку и приступила к работе в течение одной недели после прибытия на строительную площадку. Когда началось бурение, скважина была закрыта и обсажена буровым долотом диаметром 470 миллиметров (18½ дюйма) на верхние 6 метров (19,6 футов) перед уменьшением до диаметра 381 миллиметр (15 дюймов).Это было продвинуто до глубины 56 метров (183,7 фута), прежде чем скважина была снова обсажена. Затем компоновка низа бурильной колонны была уменьшена до конечного диаметра 310 миллиметров (12,25 дюйма), и бурение возобновилось.

По мере развития ствола скважины Surtron Technologies регулярно проводила многозвенные исследования, и Boart Longyear скорректировал параметры бурения по мере необходимости, чтобы гарантировать, что траектория ствола остается на заданной.

«Замечательно, что Northern Star Resources Limited и Boart Longyear могут вместе разработать хорошо спланированную и выполненную программу для достижения результата с использованием уникальной, но в то же время безопасной и точной техники», — говорит Берни Состак, генеральный менеджер по развитию бизнеса. и технические услуги в Northern Star Resources Limited.«Обе команды заслуживают похвалы за качественную историю технического успеха».

Фактические буровые работы потребовали в общей сложности 39 12-часовых смен для достижения целевой глубины 656 метров (2152 фута). Что наиболее важно, дыра успешно пересекла требуемую цель всего в 2 метрах (6,56 фута) от центра. Средняя скорость бурения составила 22,6 метра (74,14 фута) за смену, а за одну лучшую смену было произведено 90 метров (295,28 фута) на глубине от 428 до 518 метров (от 1404,2 до 1699).5 футов).

Регулярная вытяжка штанги проводилась для проверки / замены бурового долота, а также обследования скважины. По мере того, как грунтовые образования становились более твердыми, Boart Longyear отключил штанги, чтобы заменить буровые коронки и пневмоударники, чтобы обеспечить оптимальную комбинацию для условий бурения.

«Это было одно из самых успешных отверстий для подачи поверхностной пасты, с которыми мне приходилось сталкиваться, и, учитывая, что оно было просверлено за один проход, это сэкономило не только время, но, как мы все знаем, деньги», — добавил Шостак.«Скважина была пробурена на расстоянии 656 метров (2152 футов) от поверхности и пересеклась в пределах 2,1 метра (6,9 футов) от цели, что было очень впечатляюще».

Используя буровую установку типа «водяной колодец», Boart Longyear смогла выполнить однопроходную съемку за 39 смен, что помогло владельцу получить в будущем около 5 миллионов долларов золота на каждый уровень добычи для данной конкретной добычи.

«Это было одно из самых успешных отверстий для подачи поверхностной пасты, с которыми мне приходилось сталкиваться, и, учитывая, что оно было просверлено за один проход, это сэкономило не только время, но, как мы все знаем, деньги», — добавил Шостак.«Скважина была пробурена на расстоянии 656 метров (2152 футов) от поверхности и пересеклась в пределах 2,1 метра (6,9 футов) от цели, что было очень впечатляюще».