Удельный вес керамзита — вес куба керамзита. Вес 1м3 керамзита и его плотность

Керамзит, сегодня, является одним из главных компонентов для изготовления бетона. Обусловлено это тем, что данный вид материала увеличивает теплоизоляцию и повышает долговечность бетона. Однако, строительство качественных и надежных конструкции подразумевает наличие точных вычислений. Сделать последнее без анализа характеристик строительных материалов невозможно. Поэтому, для правильного приготовления, крайне важно точно знать, каков вес керамзита.

Под значением удельного веса керамзита понимается отношение веса твердых сухих частиц к их объему. Этот параметр зависит от нескольких характеристик:

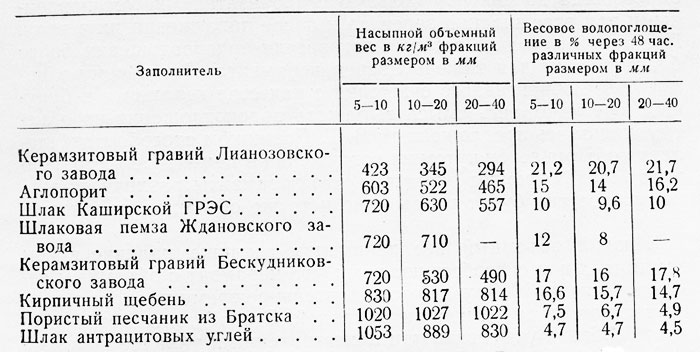

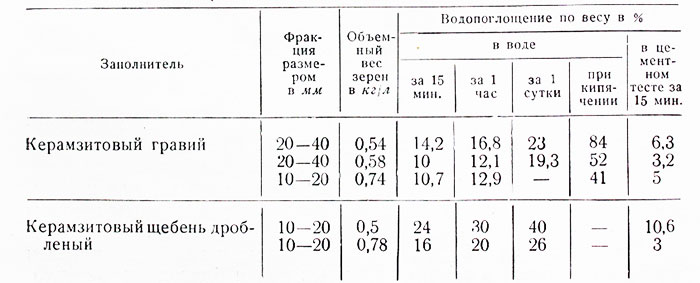

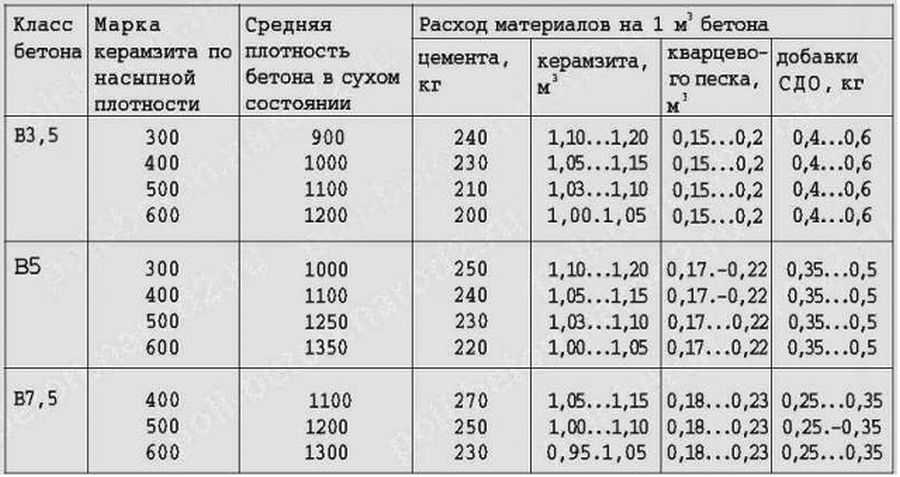

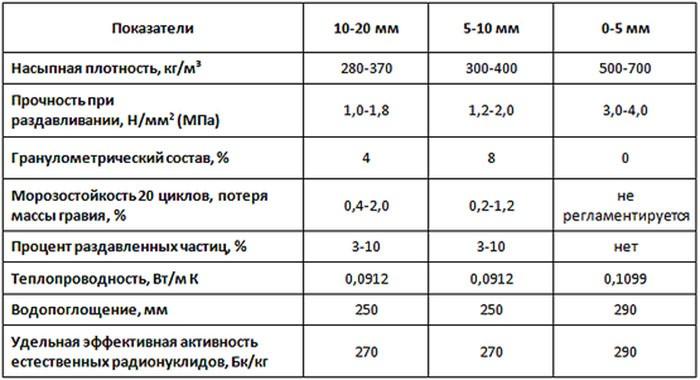

— Размер зерна керамзита. От размера фракции удельный вес керамзита изменяется: чем больше зерна – тем меньше будет удельный вес. Проследить это можно на примере керамзита марки плотности м600 в таблице №1.

| Вид керамзита | Удельный вес (г/см3) | Вес керамзита в 1 м3 (кг) |

| Фракция 0 – 5 мм, песок керамзитовый | 0,55 – 0,6 | 550 — 600 |

| Фракция 5 – 10 мм | 0. 4 – 0,45 4 – 0,45 | 400 – 450 |

| Фракция 10 – 20 мм | 0,35 – 0,4 | 350 – 400 |

| Фракция 20 – 40 мм | 0,25 – 0,35 | 250 — 350 |

— Марка плотности. В зависимости от марки плотности по ГОСТу удельный вес м3 керамзита, также отличается: чем больше плотность керамзита, тем больше вес материала в общем. Это можно проследить, а также узнать приблизительный вес мешка керамзита по марке плотности в таблице №2.

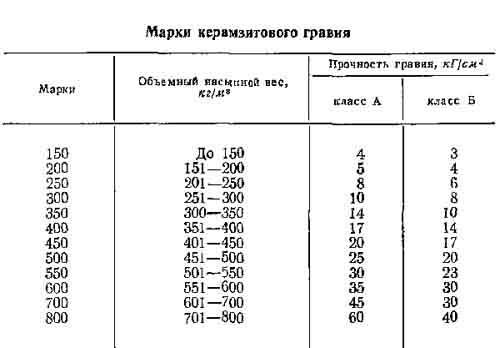

— Плотность керамзита. Более плотные марки будут иметь значение удельного веса выше чем значение, меньшого по прочности керамзита, в следствии низкой пористости. ГОСТ также устанавливает различные марки прочности. Для вычисления по прочности, а также веса мешка поможет таблица №3.

| Марка плотности/Марка прочности | Удельный вес (г/см3) | Вес мешка керамзита (42 л) |

| М250 / П-25 | 0,2 – 0,25 | 8,4 – 10,5 |

| М300 / П-30, П-50 | 0,25 – 0,3 | 10,5 – 12,6 |

| М350 / П-50 | 0,3 – 0,35 | 12,6 – 14,7 |

| М400 / П-50 | 0,35 – 0,4 | 14,7 – 16,8 |

| М450 / П-75, П-100 | 0,4 – 0,45 | 16,8 – 18,9 |

| М500 / П-100, П-125 | 0,45 – 0,5 | 18. 9 – 21 9 – 21 |

| М600 / П-125. П-150 | 0,5 – 0,6 | 21 – 25,2 |

| М700 / П-150, П-200 | 0,6 – 0,7 | 25,2 29,4 |

| М800 / П-200 | 0,7 – 0,8 | 29,4 – 33,6 |

| М900 / П-200 | 0,8 -0,9 | 33,6 -37,8 |

| М1000 / П-200 | 0,9 – 1 | 37,8 – 42 |

| М1100 / П-200 | 1 – 1,1 | 42 – 46,2 |

| М1200 / П-200 | 1,1 – 1,2 | 46,2 — 50,4 |

Средние значения удельного веса керамзита в зависимости от его марки.

Из вышесказанного следует, что определить точный удельный вес м3 керамзита практически невозможно, слишком много зависит от точных характеристик материала.

Однако, среднее значение установить достаточно просто. Усредненный показатель керамзита в общем составляет 400 кг/м3 или 0.4 г/см3, вес мешка при этом выходит ~16.8 кг. При подсчете числовых показателей для каждой фракции можно составить таблицу определенных значений:

Однако эти числа являются сугубо приблизительные, вычисляются без учета марки плотности, прочности и дают того значения для точного определения количества материала, но дают примерное представление веса в целом.

Смотри так же:

— область применения керамзита

Вес куба керамзита

Вес одного куба данного материала зависит от показателей его насыпной плотности и фракции гранул. Отношение веса керамзита к его объему определяет марку керамзита. Самая распространенная марка керамзита М450 имеет вес от 400 до 450 кг на один куб. Самый маленький вес имеет марка М250, вес одного куба составит 200-250 кг.

Самая распространенная марка керамзита М450 имеет вес от 400 до 450 кг на один куб. Самый маленький вес имеет марка М250, вес одного куба составит 200-250 кг.

Вес керамзита на метр кубический (насыпная плотность) – очень важный показатель. Он отвечает за допустимую нагрузку на основание, характеризует прочность изготавливаемого бетона, определяет уровень шумоизоляции, влияет на теплоизоляционные свойства материала. Для каждой марки керамзита насыпная плотность определятся простым способом: емкость, объем которой известен, предварительно взвешивается пустой, затем заполненной керамзитом. Разница веса (вес нетто) делится на объем емкости и получается значение кг/м3.

Вес куба керамзита в зависимости от марки

Данные о весе керамзита прописаны в его маркировке. При весе менее 250 кг/м3 – марка керамзита будет М250, вес 600-700 кг/м3 – марка М700 и так далее. Самая тяжелый керамзит М1000, его вес будет около одной тонны на 1 метр кубический. Керамзиты марки свыше М600 производятся по индивидуальным промышленным заказам, на регулярное основе выпускаются только марки М250-М600.

Соотношение марки керамзита и его веса представлено в таблице. Из нее можно сделать вывод, что вес керамзита примерно совпадает с его маркой.

Вес керамзита различной фракции

Вес 1м3 варьируется из-за фракции: чем меньше размер гранул (фракция) – тем выше вес материала в 1м3.

Правильный подбор фракции снижает расход цемента, показатели фракции учитываются в сфере работ (стяжка, стены, перегородки и др.).

Если марку керамзита не идентифицировать, то примерный вес материала можно определить исходя из размера гранул.

Песок (менее 5мм) – 500 кг и больше Мелкий (5-10мм) — 400-500 кг Средний (10-20мм) – 350-400 кг Крупный (20-40мм) – 250-350 кг

| Марка керамзита | Вес керамзита в 1 м3 |

|---|---|

| М250 | ≤ 250 кг |

| М300 | 250-300 кг |

| М350 | 300-350 кг |

| М400 | 350-400 кг |

| М450 | 400-450 кг |

| М500 | 450-500 кг |

| М600 | 500-600 кг |

| М700 | 600-700 кг |

| М800 | 700-800 кг |

Похожие материалы:

Вес керамзита 5-10

Его сфера применения в строительстве очень обширна. Обычно он используется для теплоизоляции и звукоизоляции при постройке зданий и как один из компонентов при изготовлении бетона.

Его сфера применения в строительстве очень обширна. Обычно он используется для теплоизоляции и звукоизоляции при постройке зданий и как один из компонентов при изготовлении бетона.Керамзит – это очень лёгкий пористый материал, получаемый обжигом легкоплавкой глины или глинистого сланца. Керамзитовый материал фракции 5-10 имеет овальную форму с оплавившейся при обжиге поверхностью и пустотами внутри. Округлая форма напоминает природную гальку. На ощупь керамзит этой фракции воспринимается как немного шероховатая мелкоячеистая структура. Поверхность имеет более плотную корку, внутренняя часть керамзита напоминает пемзу.

Вес керамзита 5-10

в одном объеме не всегда одинаков. Например, вес мешка керамзита 5-10 одинакового объема (0.05 м3) будет составлять от 23 до 28 кг. На вес керамзита влияют многие факторы, например, влажность. Нормальная влажность, при которой должен храниться керамзит 5-10, составляет 2%. И чем она выше, тем вес керамзита будет больше.

И чем она выше, тем вес керамзита будет больше.Вес керамзита 5-10 зависит также от качества исходного материала и тех характеристик, при которых он производился. На вес влияет продолжительность нахождения в печи и отклонение температуры при обжиге, так как появляется разное количество пустот внутри гранул керамзита. И понятно, что, чем больше пустот – тем меньше вес гранулы и меньше ее удельный вес или плотность. Удельный вес для керамзита величина не постоянная, она измеряется для каждого конкретного случая.

Вес керамзита 5-10 в отдельной партии можно определить только посредством контрольного взвешивания куба керамзита, а не с использованием расчета через его плотность. При расчете пустоты и поры не учитываются. Для определения плотности керамзит засыпается в тару, объем которой известен и взвешивается. Полученный результат делится на объем. Такую плотность называют обычно насыпной плотностью керамзита.

Для керамзита наблюдается следующая закономерность: чем он мельче, тем плотнее и, как следствие, тяжелее, то есть имеет более высокую насыпную плотность и насыпной вес. Фракция 5-10 мм имеет марку по насыпной плотности 400-550 кг /м3. Справочные данные дают только допустимый интервал массы керамзита в объеме 1 м3.

Фракция 5-10 мм имеет марку по насыпной плотности 400-550 кг /м3. Справочные данные дают только допустимый интервал массы керамзита в объеме 1 м3.

На практике часто используют средний удельный вес, который для этой фракции составляет 400-450 кг в 1 кубическом метре. Но это значение приблизительное, так как вычисляется оно без учета марки плотности и прочности.

Сколько весит куб бетона из керамзита: удельный, объемный вес

Керамзитобетон применяют при обустройстве стен внешнего вида и перекрытий. Материал отличается легкостью и экологической чистотой, представляя собой подвид легкой бетонной массы. Керамзитобетон считается полностью безопасным, ему отдают предпочтение при строительстве школ, детских учреждений, больниц, многоквартирных домов, межкомнатных перегородок. Стены из такого материала способны «дышать», пропуская через себя воздушные массы, не накапливать влагу. Основным компонентом считается керамзит, к которому добавляют связующие составы в виде цементной массы, смолы или гипса. Блоки получаются прочными, хорошо сохраняют тепло внутри помещения, не реагируют на температурные перепады, отличаются удобством монтажа. Сегодня попробуем узнать, сколько весит куб бетона из керамзита, чтобы правильно определять потребность в данном материале.

Блоки получаются прочными, хорошо сохраняют тепло внутри помещения, не реагируют на температурные перепады, отличаются удобством монтажа. Сегодня попробуем узнать, сколько весит куб бетона из керамзита, чтобы правильно определять потребность в данном материале.

Удельный вес одного кубометра бетона

Наиболее распространенным способом, по которому классифицируют вес кубометра бетонной массы, считается разделение по удельной массе.

Учитывая объемную массу, бетоны делят на несколько видов:

- Особо легкий – максимальная масса одного куба не превышает пятисот килограмм. Для такого бетона характерно содержание ячеек с воздухом, диаметр которых составляет 1 – 1.5 мм, пористая основа. К таким составам относятся пено- и газоблочный материалы, в основе которых содержатся не только просеянный песок и цементный материал, но и образователь пены, формирующий воздушные ячейки. Это дает возможность создать небольшую массу и отличные теплоизоляционные способности.

- Легкий – бетонные составы, заполненные облегченным пористым материалом. Наполнителя может не быть, но структура массы все равно остается пористой. Куб материала в этом случае весит 500 – 1 800 кг, шестьсот килограмм в котором приходится на песок – главный и обязательный элемент.

- Тяжелый – наиболее распространенный вариант строительного раствора. Из него устраивают основные элементы объекта, стяжки, ограждения и т. п. В составе содержатся крупнофракционные наполнители – песок, щебенка, гравий, на которые приходится основной объем материала. Кубический метр такого бетона весит от 1.8 до 2.5 т.

- Особо тяжелый – для его изготовления применяют металлический наполнитель, чтобы придать готовой продукции массивность. Весит один куб материала от 2.5 до 3 тонн. В состав входит цементная масса повышенного уровня прочности. Как правило, из такого материала возводят специальные объекты.

Как правило, легкий бетон применяется в виде готового строительного блока.

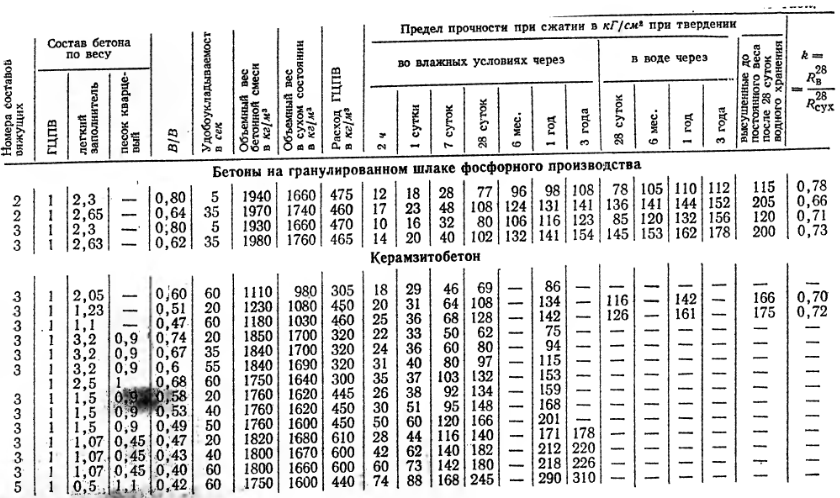

Расчет массы

Для определения веса бетона и керамзитобетона существует специальная формула

g бс = V кр g окр + V п g оп + 1,15Ц, в которой:

g бс — ожидаемая максимальная объемная масса керамзитобетона в сухом состоянии, выраженная в кг/м. куб;

g окр и g оп — массы крупного и мелкого наполнителя, кг/м. куб;

V кр и V п — расходное количество крупного и мелкого заполнителя на 1 кубометр уложенного бетонного состава, м. куб;

Ц — количество вяжущего на 1 м.куб выложенного керамзитобетона, кг.

Чтобы определить массу блока, необходимо знать его форму, размеры и вес материалов, применяемых для производства. И если взять блок с параметрами 20 х 20 х 40 см, то масса его будет составлять от 6 до 29 кг.

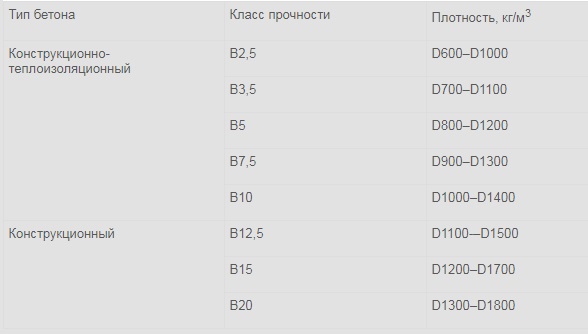

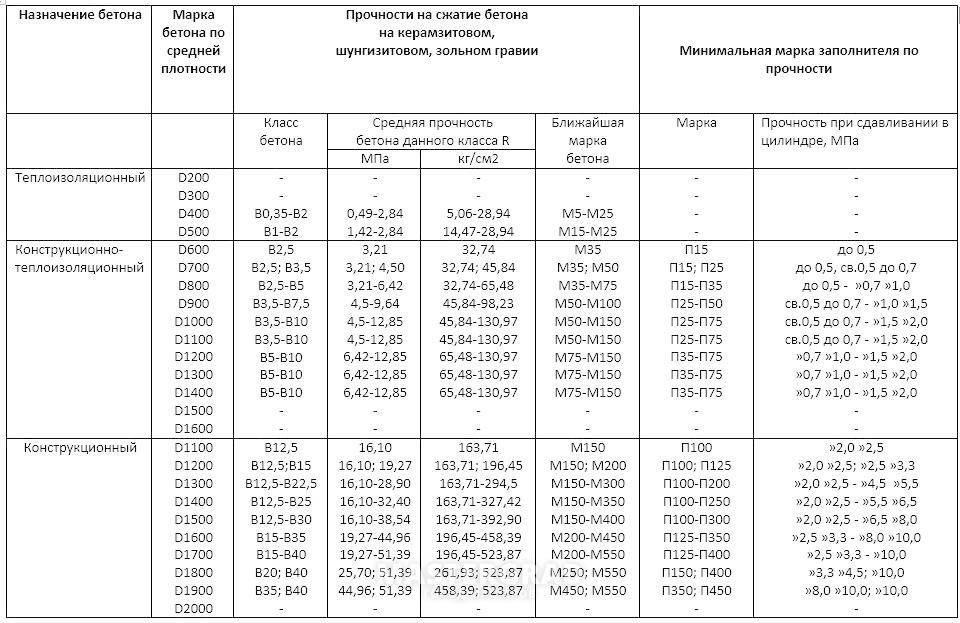

Керамзитобетон принято разделять на три подвида:

- теплоизоляционный;

- конструкционный;

- конструкционно-теплоизоляционный.

Вес бетона из керамзита определяют по размерам пор наполнителя и количеству его в бетонной массе.

Объемный вес

Масса применяемых материалов зависит от особенностей их применения:

- для возведения наружной стены;

- под стяжку пола;

- на утепление чердака.

Когда керамзитобетон применяется в качестве утеплительного материала, то песок добавлять не следует. В состав входят цементная масса, чистая вода, керамзитный камень крупных и легких фракций. Выход составляет от 500 до 550 кг на куб – именно то, что требуется для утепления стены. Добавление песка придаст тяжесть и понизит уровень тепловой проводимости. Для приготовления одного кубометра керамзитобетона потребуется 280 кг цементного состава, марка которого составляет м400. Зная исходные данные, можно определить, сколько весит куб бетона м300 с керамзитом.

Чтобы изготовить облегченный керамзитобетон, допускается добавление в массу опилок хвойных древесных сортов.

От количества цемента в керамзитобетоне будет зависеть прочность и вес материала.

Чтобы приготовить раствор, потребуются следующие компоненты:

- цементный состав;

- песок промытый;

- керамзитный камень;

- чистая вода;

- пластификаторные добавки в виде жидкого мыла или стирального порошка.

Удельная масса сухого керамзитобетона представляет собой соотношение веса сухого материала ко всему объему. Зависит все от размера керамзитовых зерен. Как уже было сказано, масса керамзитобетона определяется уровнем пористости материала и количеством его объема в бетонной массе.

Легкость компонентов оказывает влияние на понижение расходов, связанных с перевозкой материала, снижает стоимость готовой продукции.

Заключение

Бетонный раствор считается главным компонентом любого строительства. Он отличается высоким уровнем прочности, для улучшения характеристик в изготовлении применяются разные добавки.

Он отличается высоким уровнем прочности, для улучшения характеристик в изготовлении применяются разные добавки.

В процессе строительных работ сначала определяют вес бетона, который напрямую зависим от компонентов, используемых в виде наполнителей – щебенки, гальки, керамзита и т. д. Кроме того, в замесе учитывают объемную массу воды. Именно она способна снизить марку и показатель плотности готового раствора.

Керамзитобетон считается легким материалом, привлечение дополнительной техники не требуется. Он отлично подходит для строительства жилых помещений, школ и больниц.

При работе специалисты пользуются термином «объемный вес». Данная характеристика считается переменной, в полной мере зависит от состояния бетонной массы.

Удельный вес керамзитобетона и вес 1 м3

Хозяева, планирующие возводить свой дом самостоятельно, должны знать все тонкости и основные параметры материала, с которым предстоит работать. Керамзитобетон является отличным выбором, особенно если покупать готовые блоки.

Когда вы уже определились с основным материалом стен, следует рассчитать его необходимое количество, а также вес. Эти данные используются для подбора фундамента и определения общей стоимости будущего строения.

Поэтому точно нужно знать сколько весит куб этого материала и какой его удельный вес.

Далее мы рассмотрим такие понятия, как:

- Объемный вес, кг/м3;

- Удельный вес, Н/м3;

Керамзитобетон ценится в строительстве за свою надежность и низкую стоимость. Он относится к легким бетонам. Основой этого материала является цемент с песком или гипс. Заполнителем здесь является керамзит — он имеет небольшой вес и плотность, за счет него эти блоки можно отнести к классу легких бетонов. Используется для частного и промышленного строительства.

Виды керамзитобетона и его назначение

Прежде чем рассматривать, сколько весит куб кермзитобетона и каков его удельный вес, необходимо разобраться в каких целях его можно применять.

Отличается материал по назначению:

- Конструкционный — используется для производства высокопрочных стеновых и дорожных плит.

- Теплоизоляционной — наносится на несущие стены с внутренней или внешний стороны для повышения теплоизоляционных характеристик и производства блоков используемых в малоэтажном строительстве.

- Конструкционно-теплоизоляционный — отличается от стандартного теплоизоляционного тем, что закладывается при возведении несущих конструкций.

Объемный вес или габаритный размер блоков

Под этим понятием подразумевается вес блоков, которые занимают определенный объем, например один кубический метр. В зависимости от плотности бетона, блоки имеют разный вес, поэтому один куб теплоизоляционного бетона значительно легче конструкционного. Блоки, которые используются для теплоизоляции, имеют наименьший объемный вес — он варьируется в диапазоне от 500 до 900 кг/м3. От этого типа не требуется высокой надежности и прочности, при этом он не создают излишнюю нагрузку на несущие стены и перегородки.

Что касается конструкционного типа, то его куб весит от 1400 до 1900 кг/м3. Показатели конструкционно-теплоизоляционного керамзитобетона должен варьироваться от 900 и до 1400 кг/м3. Обычно в промышленном строительстве выбирают блоки с оптимальным весом, который не будет делать конструкцию чересчур тяжелой, но при этом обеспечит достаточную прочность. К примеру, в панельных домах сегодня чаще всего используют 800 кг/м

Отдельно стоит рассмотреть конструкционный вид. Он обладает наиболее высокой прочностью, если сравнивать с другими видами, при этом его объемная масса достаточно низкая. Это связано с тем, что в строительстве этот вид применяют для облегчения несущей конструкции. Также стоит сказать и про прочность на сжатие, которая составляет от 200 до 400 кг/см2. При необходимости конструкционный керамзитобетон армируют, для этого используется как обычная арматура, так и напряженная. Второй тип можно применять с маркой М200 или выше. В некоторых ситуациях требуется повысить показатели упругости и прочности — для этого используют кварцевый песок, который добавляется при изготовлении раствора.

В некоторых ситуациях требуется повысить показатели упругости и прочности — для этого используют кварцевый песок, который добавляется при изготовлении раствора.

При выборе подходящего материала для возведения дома рекомендуется выполнить более прочные марки, так как частные дома обычно строятся на 2–3 этажа. В любом случае, оптимальной маркой будет 900–1200 кг/м 3.

Удельный вес

Мы разобрали, сколько весит куб теплоизоляционного и строительного керамзитобетона. Удельный вес — отношение объема твердых частиц к их массе, очень часто этот параметр путают с плотностью. Расчет проводится при сухом состоянии материала. Есть ряд факторов, которые существенно влияют на удельную массу, наиболее важный из которых — это размер зерен.

В промышленном строительстве существует три фракции этого наполнителя:

- Песок — размер его фракций составляет 0–5 мм.

- Гравий — разделяется на 3 вида: 5–10, 10–20, 20–40 мм.

Почему же мы рассматриваем удельный и объемный вес? Дело в том, что от выбора фракции будет зависеть, сколько вест куб этого материала. По государственному стандарту 9757-90 выставляется марка, соответствующая плотности. К примеру, марка M250 имеет объемный вес 250 кг/м3.

Также будет полезно знать формулу, с помощью которой можно получить максимальную массу керамзитобетона:

gбс=Vк*gк+Vм*gм+1,15Ц

Где:

- gбс — max возможный объемный вес сухого керамзитобетона, кг/м3;

- gк и gм — объемный вес крупного и мелкого заполнителя, кг/м3;

- Vк и Vм — расход крупного и мелкого заполнителя на 1 м3 раствора, м3;

- Ц — расход вяжущего на 1 м3 замешенного керамзитобетона, кг.

Чтобы вычислить массу керамзитобетона, необходимо брать в расчет массу материалов, которые используются при создании раствора, форму и размер. Для примера можно взять стандартные блоки 200х200х400 мм, они могут быть от 6 до 30 кг. Их объемная масса будет около 300 кг на куб.

Керамзит, большой мешок 0,07 м3, вес 25-30 кг, фракция 0-4, 4-10, 10-16 мм

Керамзит в мешках, объем 0,07 м3, в 1 м3 ― 14 мешков, фракция 0-4 мм, 4-10 мм, 10-16 мм. Керамзит применяется в качестве утеплителя полов, перекрытий, наружных стен и перегородок, чердаков, кровли, мансардных этажей. В работах широко используется для выполнения стяжки пола, в том числе и сухой по технологии Кнауф, для заливки легких бетонов, для засыпки между лагами при монтаже деревянных полов, в производстве строительных материалов, для благоустройства и ландшафтного дизайна участков. Керамзит в мешках экологически чистый материал, который обладает высокими полезными качествами ― низкая теплопроводность, небольшой вес, хорошая звукозащита, влагопоглощение и паропоглощение, что особенно важно при заливке полов на первом этаже, невысокая цена.

Керамзит расфасован в прочные большие полипропиленовые мешки, в наличии имеются все фракции и размеры.

Керамзит в мешках в Минске ― свойства и область применения

Керамзит приобрел широкую известность в строительных кругах. Этот стройматериал похож на щебень или гравий. Не все знают, но применяют его очень широко. Сейчас он все более часто выбирается в сравнении с другими материалами. Чтобы примерно понять насколько широк спектр применения керамзита, его можно представить в виде списка.

Места и область использования:

В первую очередь керамзитовый песок – это хороший теплоизолятор, при помощи которого можно утеплять чердаки, подвалы и стены. Учитывая непостоянство климата, ему удалось занять свою нишу при постройке фундаментов, защищая их от промерзания, и уменьшая глубину закладки. Конечно же, это помогает значительно сократить издержки при строительных работах.

Керамзитовый гравий используют:

1. В качестве наполнителя для легкого бетона и заливки стяжки. Он уменьшает общую массу конструкции, что позволяет сделать стяжку, избегая перегрузки перекрытия. Это важный и довольно веский аргумент в пользу эксплуатации керамзита.

В качестве наполнителя для легкого бетона и заливки стяжки. Он уменьшает общую массу конструкции, что позволяет сделать стяжку, избегая перегрузки перекрытия. Это важный и довольно веский аргумент в пользу эксплуатации керамзита.

2. Стал эксплуатироваться при производстве керамзитовых блоков. Они применяются при постройке стен в помещении.

3. Бетонные блоки с керамзитовым наполнителем служат хорошим теплосберегающим материалом.

4. Оптимален при прокладывании тепловых сетей. Такое решение помогает сберечь тепло, не растрачивая его впустую.

5. Помогает благоустраивать дорожки в саду или рядом с домом.

6. Создает своеобразную дренажную систему для различных растений (цветы, деревья, клумбы) как в домашних условиях, так и в саду на даче. Выбирая керамзит в мешках для этих целей необходимо отдавать предпочтение более мелким по размерам частичкам.

Свойства керамзита:

- Хороший теплозвукоизоляционный материал

- Обладает высокой прочностью

- Устойчив к воздействию влаги, огня и мороза.

Стойко переносит перепады температуры

Стойко переносит перепады температуры - Долго эксплуатируется, при рациональных действиях

- Керамзит – экологичен. Натуральный материал не приносит вреда здоровью окружающих

- Оптимальная ценовая категория при достойном качестве

- Не гниет

- Имеет небольшую массу

- С течением времени свойства керамзита не ухудшаются, от заморозки не разрушается

- На него не оказывают влияния химические вещества, и он хорошо переносит губительное воздействие кислоты. Грибок, плесень и другие органические вредители не принесут ему вреда.

Размер керамзита:

- в строительстве применяется керамзит фракции 0-4, 4-10, 10-16 мм.

Купить керамзит в мешках можно по телефонам: 8-029-6437481, 8-033-6037481

Керамзит и керамзитовый песок ― свойства, характеристики, применение, размеры

com/embed/sBxWZI8zzPc?rel=0&loop=0&autoplay=0&controls=1&showinfo=1&disablekb=0&modestbranding=0″/>

какой она бывает и от чего зависит

Можно с уверенностью утверждать, что такой материал как керамзит относится к тем типам утеплителя, которым пока что трудно найти замену. В первую очередь это связано с его безвредностью для людей, присутствующих в здании.

СодержаниеСвернуть

Физические параметры керамзита – удельный вес и плотность – характеризуются сравнительно маленькими значениями. Внутренняя структура по форме напоминает мельчайшие ячейки. Когда же речь заходит о главном назначении керамзита, говорят о насыпной плотности как об основной характеристике материала.

керамзит является уникальных утеплителем

Владение данной информацией позволяет специалисту подобрать фракцию применительно к конкретной ситуации. Но, для проведения более объективных расчетов требуется знать численные значения всех троих параметров: удельный вес, объем и размер фракции.

Технология изготовления керамзита

В качестве сырья для изготовления керамзита используют специализированную глину. В целом процесс сводится к обжигу сырья. Прежде чем превратиться в конечный продукт, глина должна пройти все технологические стадии обработки. На последнем этапе в течение короткого промежутка времени, который обычно занимает от 20-ти до 40-ка минут, температура возрастает от начального значения 1050 на 250 градусов Цельсия.

Наблюдается интересный эффект – вспучивание нагреваемой массы, внутри образуются поры (или пустоты), т. е. ячейки, заполненные воздухом. Получаются прочные гранулы, поверхность которых плавится под воздействием высокой температуры, образуя герметичную оболочку. Гранулы способны выдерживать умеренные механические нагрузки.

Какие существуют фракции керамзита?

Интересно то, что при относительной небольшой плотности керамзит обладает хорошей прочностью. Высокие показатели последнего параметра гранулам обеспечивает их специфическое строение. Материал сохраняет целостность, находясь под огромным весом, но также благодаря этому остаются защищенными разные объекты, контактирующие с гранулами. По причине существующей разности размеров гранул есть основания условно разделить керамзит на три вида или фракции: щебень, гравий и песок.

Материал сохраняет целостность, находясь под огромным весом, но также благодаря этому остаются защищенными разные объекты, контактирующие с гранулами. По причине существующей разности размеров гранул есть основания условно разделить керамзит на три вида или фракции: щебень, гравий и песок.

Из перечисленных видов самой мельчайшей фракцией считается песок – размер песчинок находится в пределах от нуля до пяти миллиметров. В зависимости от того, какой средний размер гранул (в миллиметрах), гравий принято условно делить на три подвида:

- от 5-ти до 10-ти;

- от 10-ти до 20-ти;

- от 20-ти до 40-ка.

Из раздробленного гравия образуется керамзитовый щебень. Наиболее востребованной является фракция, которая называется керамзитом дробленым. Ее частицы имеют размеры не более десяти миллиметров. Требуемая плотность гравия достигается путем применения пластичного, мокрого, сухого и порошково-пластичного режимов в процессе изготовления.

О насыпной плотности и марках керамзита

Плотность или насыпная плотность керамзита, как и всех остальных материалов, измеряется в тех же единицах – килограммы в кубическом метре (кг/куб. м). Когда речь идет о керамзите, то имеются в виду его теплоизоляционные свойства. Основные параметры – ячеистость, общий объем ячеек внутри гранул, объемный (насыпной) вес – влияют на качество керамзита. Невозможно однозначно утверждать, будто бы насыпная плотность имеет такое-то численное значение – оно колеблется в пределах между 250 и 800 кг/куб. м.

м). Когда речь идет о керамзите, то имеются в виду его теплоизоляционные свойства. Основные параметры – ячеистость, общий объем ячеек внутри гранул, объемный (насыпной) вес – влияют на качество керамзита. Невозможно однозначно утверждать, будто бы насыпная плотность имеет такое-то численное значение – оно колеблется в пределах между 250 и 800 кг/куб. м.

Это объясняется тем, что для каждой марки есть свое значение. Чтобы их различать, ввели стандарт – впереди пишется литера «М» и, соответственно, число. Например, если плотность чуть меньше 250 кг/куб. м, то маркировка – «М250». Для плотности находящейся в пределах от 250 до 300 кг/куб. м – «М300». До 450 кг/куб. м гравий маркируется с интервалом 50, но дальше разница в обозначениях между двумя соседними марками уже удваивается и равна 100, т. е. М500, М600 и т. д.

Такое обозначение марок по указанному принципу, которое зависит от плотности керамзита, имеет конкретное именование ГОСТ 9757-90. Конечно, согласно установленным правилам марки щебня и гравия из керамзита имеют условные нижнюю и верхнюю границы, соответственно, М250 и М600. Но при необходимости эти нормы можно откорректировать по просьбе заказчика, использовать значение, превышающее М600.

Но при необходимости эти нормы можно откорректировать по просьбе заказчика, использовать значение, превышающее М600.

В случае с керамзитовым песком действуют следующие нормы: М500 – М1000. Если значения характеристик, близких к нижнему порогу, относятся к справочным, то наибольшие – желательно соблюдать. Напрашивается следующий вывод: если выбрать какую-то фракцию, то качественные показатели окажутся более предпочтительными у того керамзита, вес гранул которого минимальный.

Какие еще бывают виды плотности керамзита?

Знание истинной и удельной плотности насыпного утеплителя является необходимым условием для выполнения расчетов. Для каждого материала действует свое значение удельной плотности. Например, в случае с керамзитовым гравием она может меняться от 450-ти до 700-ти кг/куб. м, а в случае с керамзитобетонной сухой смесью – около 800 кг/куб. м. Удельная плотность керамзитового щебня находится в пределах 600-1000 кг/куб. м.

Истинную плотность определяют с помощью простой формулы: результат деления массы вещества, находящегося в сухом состоянии, на его объем (за вычетом объема ячеек внутри гранул). Из этого следует, что истинная плотность насыпного утеплителя, каковым является керамзит, относится к категории постоянных величин.

Из этого следует, что истинная плотность насыпного утеплителя, каковым является керамзит, относится к категории постоянных величин.

(PDF) Пористость керамзита, изготовленного с добавлением шлама пивоваренной промышленности

Конфликт интересов Авторы заявляют, что у них нет конкурирующих интересов.

Вклад авторов Все авторы подготовили, прочитали и утвердили

окончательную рукопись.

Открытый доступ Эта статья распространяется в соответствии с условиями лицензии Creative Commons Attribution License

, которая разрешает любое использование, распространение и воспроизведение на любом носителе при условии указания автора (авторов)

и источника .

Ссылки

1. Каяли, О., Чжу, Б.: Коррозия арматуры, вызванная хлоридом, в легком заполненном высокопрочном бетоне с легким заполнителем

. Constr BuildMater 19, 327–336 (2005)

2. Чой, Й.-М., Мун, Д.-Дж., Чанг, Дж.-С., Чо, С.-К .: Эффекты из

отработанных ПЭТ бутылок агрегатируют по свойствам бетона. Cem

Cem

Concr Res 35, 776–781 (2005)

3. Пирс, Э., Блэквелл, Ч .: Потенциал использованной резины для шин как легкого заполнителя массы

в текучей среде.Waste Manag 23, 197–208

(2003)

4. Pinto, S .: Valorizac¸a

˜

o de resı

´

duos da Ind

´

stria da celulose na

produc¸a

~

o de agregados leve. Магистратура

´

с диссертацией. Universidade de

Aveiro (2005)

5. Cheeseman, C .: Proceedings of the Second International Slag

Valorization Symposium, Левен, Бельгия, 18–20 апреля 2011 г.

6.Wang, HY, Hsiao, DH, Wang, SY: Comput Concr 10 (2),

95–104 (2012)

7. Монтейро, Массачусетс, Раупп-Перейра, Ф., Феррейра, В.М., Лабринча,

Дж. А., Донди, М .: Конференция по использованию переработанных материалов в зданиях и сооружениях

, Барселона, Испания, 9–11 ноября 2004 г.

8. Чизмен, С.Р., Макинде, А. , Бетанис, С .: Resour Conserv

, Бетанис, С .: Resour Conserv

Recycl 43, 147–162 (2005)

9. Quijorna, N., Coz, A., Andre

´

s, C., Cheeseman, R .: Resour Con-

serv Recycl 65, 1–10 (2012)

10. Mendes, MR, Rocha, JC, Riella, HC: Производство легких заполнителей

путем пирорасширения остатки. В: Материалы

17-й Международной конференции по технологии твердых отходов

и управлению, стр. 318–325. Филадельфия, США (2001)

11. Ван дер Слоот, Х.А., Уэйнрайт, П.Дж., Крессвелл, Д.Дж.Ф .: Производство

синтетического заполнителя из карьерных отходов с использованием вращающейся печи

инновационного типа.Waste Manag Res 20, 279–289

(2002)

12. Тай, Дж. Х., Шоу, К. Ю., Хонг, С. Я .: Повторное использование промышленного осадка в качестве строительных заполнителей

. Water Sci Tech 44 (10), 269–273 (2001)

13. Weinecke, M.H., Faulkner, B.P .: Производство легкого заполнителя

из отходов. Mining Eng 54 (11), 39–43

(2002)

14. Пинто, С. Розенбом, К., Мачадо, Л., Коррейя, AMS, Лабрин-

Пинто, С. Розенбом, К., Мачадо, Л., Коррейя, AMS, Лабрин-

ча, Дж. А., Феррейра, В. М.: Переработка промышленных отходов в производстве легкого заполнителя

.В: Proceedings of REWAS,

Madrid, Spain, 26–29 сентября 2004 г.

15. Балгаранова, Ю., Петров, А., Павлова, Л., Александрова, Э .: Утили-

Удаление отходов коксохимическое производство и сточные воды

шлам как добавка в кирпич-глину. Water Air Soil Pollut 150,

103–111 (2003). http://dx.doi.org/10.1023/A:10261

16. Залыгина О.С., Баранцева С.Е .: Использование избыточного активного ила

от городских очистных сооружений при производстве строительной керамики

.Glass Ceram 55, 164–167 (1998)

17. Грегорова

´

, E., Pabst, W., Bohaa

˜

enko, I.: Характеристика

различных типов крахмала для их применения в керамической обработке.

J Eur Ceram Soc 26, 1301–1309 (2006)

18. Демир, И .: Влияние добавления органических остатков на технологические свойства глиняных кирпичей

. Waste Manag 28, 622–627 (2008)

Waste Manag 28, 622–627 (2008)

19. Вибуш Б., Сейфрид К.Ф .: Утилизация золы осадка сточных вод в производстве кирпича и плитки

.Water Sci Technol 36 (11), 251–258 (1997)

20. Jordan, MM, Almendro-Candel, MB, Romero, M., Rincon,

JM: Применение осадка сточных вод в производстве керамики

кафельные тела. Appl Clay Sci 30 (34), 219–224 (2005)

21. Anderson, M., Skerratt, RG, Thomas, JP, Clay, SD: Case

Исследование, включающее использование золы осадка мусоросжигательной установки с псевдоожиженным слоем в качестве

частичный заменитель при производстве кирпича. Water Sci Technol 34 (37),

507–515 (1996)

22.Монзо, Дж., Пайя, Дж., Боррачеро, М.В., Корколес, А .: Использование цементных добавок из золы осадка сточных вод (SSA)

в строительных растворах. Cem

Concr Res 26 (9), 1389–1398 (1996)

23. Ханбилварди, Р., Афшари, С.: Зола осадка в качестве мелкозернистого заполнителя для бетонной смеси

. J Environ Eng ASCE 121 (9), 633–638 (1995)

J Environ Eng ASCE 121 (9), 633–638 (1995)

24. Бхатти, Дж. И., Рид, К. Дж .: Прочность на сжатие муниципального ила

зольных растворов. ACI Mater J 86 (4), 394–400 (1989)

25. Пан, S.H., Tseng, D.Х., Ли, К.С., Ли, К.: Влияние чистоты золы осадка сточных вод

на свойства раствора. Cem

Concr Res 33 (11), 1749–1754 (2003)

26. Cusido

´

, J.A., Soriano, C .: Повышение ценности гранул из осадка городских очистных сооружений

в легкой глиняной керамике. Waste Manag 31 (6),

1372–1380 (2011)

27. Ван, X., Джин, Й., Ван, З., Махар, РБ, Ни, Й .: Исследование характеристик спекания

и механизмы осушения осадка сточных вод.

J Hazard Mater 160 (2–3), 489–494 (2008)

28. Qui, Y., Yue, Q., Han, S., Yue, M., Gao, B., Yu, H ., Shao, T .:

Приготовление и механизм сверхлегкой керамики pro-

, полученной из осадка сточных вод. J Hazard Mater 176, 76–84 (2010)

29. Чен, Х. Дж., М.Д., Тан, К.В., Ван, С.Ю .: Производство

Дж., М.Д., Тан, К.В., Ван, С.Ю .: Производство

синтетического легкого заполнителя из отложений коллектора. Constr

Build Mater 28 (1), 387–394 (2012)

30. Jorda

´

n, M.M., Martı

´

n-Martı

´

n, JD, Sanfeliu, T., Go

´

mez-Gras, D.,

Fuente, C. Пермо-триасовые глины

, используемые при производстве корпусов керамической плитки. Appl Clay

Sci 44 (12), 173–179 (2009)

31. Elı

´

as, X .: Optimizacio

´

n de los Procesos Cera

Indust´

9-0002 micosriэль, La cera

´

mica como tecnologı

´

a devalorizacio

´

без остатка-

osMedellı

´2

´2http://www.cnpml.org/html/archivos/

Ponencias (2001)

32. Мекки, Х., Андерсон, М., Бензина, М., Аммар, Э .: Доблесть

оливковой мельницы сточные воды путем включения в строительный кирпич.

J Hazard Mater 158, 308–315 (2008)

33. Коломер, Ф.Дж., Галлардо, А., Роблес, Ф., Бовеа, Д., Эррера, Л .:

Opciones de valorizacio

´

n de lodos de distintas estaciones depu-

radoras de aguas sizes.Ing 14 (3), 177–190 (2010)

34. UNE 32006, Твердое минеральное топливо. Определение общей калорийности

автоматическим калориметром (1995)

35. NPR-CENT / TS 15359 EN. Твердое рекуперированное топливо — характеристики

и классы

36. UNE 67–027, Обожженные глиняные кирпичи. Определение водопоглощения

(1984)

37. Red Interinstitucional de Tecnologı

´

asLimpias. Grupo de Calculo

UIS-IDEAM.

http: // www.Tecnologiaslimpias.org/html/central/

369102 / 369102_rn.htm

38. Хартман, М., Свобода, К., Погорели, М., Трнка, О.: Сжигание

осушенных осадков сточных вод, помещенных в жидкую среду. реактор со слоем. Ind Eng Chem

Res 44, 3432–3441 (2005)

39. Colina, R., Primera, J., Plaza, E., Huerta, L .: Extraccio

Colina, R., Primera, J., Plaza, E., Huerta, L .: Extraccio

´

n con

microondas de la materia orga

´

nica presente en un gel de SiO

2

sintetizados por la vı

´

a de los atranos.Ciencia 19 (3), 223–230

(2011)

40. Неймарк, А.В., Равикович, П.И .: Капиллярная конденсация в

MMS и характеристика пористой структуры. Микропористый мезо-

пористый материал 697, 44–45 (2001)

Int J Energy Environ Eng (2014) 5: 341–347 347

123

Вес материала

Приблизительный вес различных строительных материалов на кубический ярд

| Материал | фунтов / куб. ярд | т / куб.ярд |

|---|---|---|

| Андезиновый камень | 4887 | 2,44 |

| Зола | 1080 | ,52 |

| Асфальт | 2700 | 1,35 |

| Асфальт | 2349 | 1,17 |

| Базальтовая порода | 4887 | 2,44 |

| Кирпич, мягкая глина | 2718 | 1,35 |

| Кирпич, твердая глина | 3397 | 1. 69 69 |

| Кирпич прессованный | 3806 | 1,90 |

| Кирпич, брусчатка | 3694 | 1,84 |

| Блок, брусчатка | 3694 | 1,84 |

| Блюстоун | 2970 | 1,48 |

| Цемент натуральный | 1512 | ,75 |

| Cement, Портленд | 2430 | 1,21 |

| Цемент Портленд, набор | 1863 | .93 |

| Цемент Rosendale | 1863 | 0,93 |

| золы | 1080 | .54 |

| Глина сухая | 1701 | ,85 |

| Глина мокрая | 2970 | 1,48 |

| Глина и гравий, сухой | 2700 | 1,35 |

| Уголь, антрацит | 1536 | ,76 |

| Уголь битуминозный | 1275 | . 64 64 |

| Кокс | 837 | ,42 |

| Бетон, шлак | 2970 | 1,48 |

| Бетон, гравий | 4104 | 2,05 |

| Бетон, известняк | 4050 | 2,02 |

| Бетон, песчаник | 3915 | 1,95 |

| Бетон, каменная ловушка | 4185 | 2,09 |

| дробящий камень | 2700 | 1.35 |

| Земля сухая рыхлая | 1890 | .94 |

| Земля влажная рыхлая | 2106 | 1,05 |

| Земля влажная уплотненная | 2592 | 1,29 |

| Земля и гравий, сухой | 2700 | 1,35 |

| Земля и гравий влажный | 3240 | 1,62 |

| Земля и песок, сухой | 2709 | 1.35 |

| Материал | фунтов / куб. ярд ярд | т / куб. ярд |

|---|---|---|

| Земля и песок влажные | 3240 | 1,62 |

| Огненный кирпич | 3915 | 1,95 |

| Огненная глина | 3510 | 1,75 |

| Мусор | 1150 | .57 |

| Гравий сухой | 2970 | 1.48 |

| Гравий без воды | 1620 | ,81 |

| Гранит | 4536 | 2,26 |

| Известь быстросохнущая | 1431 | 0,71 |

| Лайм, быстрый, взболтанный | 1485 | .70 |

| Известняк твердый | 4536 | 2,26 |

| Известняк сыпучий | 2592 | 1,29 |

| Мрамор массивный | 4455 | 2.22 |

| Мрамор сыпучий | 2592 | 1,29 |

| Раствор, набор | 2781 | 1,39 |

| Грязь сухая | 2430 | 1,21 |

| Грязь упакованная | 3105 | 1,55 |

| Грязь влажная | 2916 | 1,45 |

| Шаг | 1863 | 0,93 |

| Штукатурка парижская | 2646 | 1. 32 32 |

| Порошок, дробеструйный | 1682 | 0,84 |

| кварцевый | 4374 | 2,18 |

| Мусор | 199,8 | 0,09 |

| Песок сухой рыхлый | 2619 | 1,30 |

| Песок влажный | 3186 | 1,59 |

| Песчаник | 4023 | 2,01 |

| Шлак, банка | 1890 | .94 |

| Шлак, отсев | 2700 | 1,35 |

| Шлак машинный | 2592 | 1,29 |

| Шлак песок | 1485 | ,74 |

| Сланец | 4374 | 2,18 |

| шифер | 4725 | 2,31 |

| Смола | 1674 | ,83 |

| Плитка | 2970 | 1.43 |

| Камень-ловушка | 5849 | 2,52 |

Большая часть продукции Harmony Sand & Gravel будет весить приблизительно 2 840 фунтов на кубический ярд или около 1,42 тонны на кубический ярд. Для целей оценки большинство Подрядчиков считает, что урожайность составляет 3000 фунтов на кубический ярд или 1,5 тонны на кубический ярд.

Для целей оценки большинство Подрядчиков считает, что урожайность составляет 3000 фунтов на кубический ярд или 1,5 тонны на кубический ярд.

Глава 5 — NHI-05-037 — Geotech — Мосты и конструкции

Справочное руководство по геотехническим аспектам дорожных одежд

Глава 5.0 Геотехнические данные для проектирования дорожного покрытия

5.1 Введение

В этой главе описывается определение конкретных геотехнических данных, необходимых для проектирования гибких и жестких покрытий. Хотя здесь основное внимание уделяется исключительно геотехническим данным, очевидно, что для проектирования дорожного покрытия требуется много другой важной информации, включая характеристики движения, свойства материала для слоев связанного асфальта и / или портландцемента, желаемую надежность и другие детали.Эти исходные данные обычно предоставляются другими организациями, а не геотехнической группой.

Большинство входных данных, описанных в этой главе, относятся к свойствам материала несвязанных слоев дорожного покрытия и грунта земляного полотна. Другие необходимые входные данные включают геометрическую информацию, такую как толщина слоя, но они, как правило, не требуют пояснений и здесь не обсуждаются. Вклады в окружающую среду / климат также рассматриваются в этой главе. Хотя эти исходные данные не являются «геотехническими» сами по себе, они напрямую влияют на поведение несвязанных материалов через их влияние на содержание влаги и циклы замораживания / оттаивания.Кроме того, во многих агентствах группа, ответственная за определение входных данных для окружающей среды, плохо определена, и поэтому эта ответственность может быть возложена на инженерно-геологическую группу.

Другие необходимые входные данные включают геометрическую информацию, такую как толщина слоя, но они, как правило, не требуют пояснений и здесь не обсуждаются. Вклады в окружающую среду / климат также рассматриваются в этой главе. Хотя эти исходные данные не являются «геотехническими» сами по себе, они напрямую влияют на поведение несвязанных материалов через их влияние на содержание влаги и циклы замораживания / оттаивания.Кроме того, во многих агентствах группа, ответственная за определение входных данных для окружающей среды, плохо определена, и поэтому эта ответственность может быть возложена на инженерно-геологическую группу.

При рассмотрении материала в этой главе руководствуемся несколькими соображениями:

- Обрабатываются только явные входные данные проекта. Как описано в главе 3, могут быть другие геотехнические проблемы (, например, , устойчивость откоса насыпи), которые могут оказать значительное влияние на характеристики покрытия, но которые не учитываются явно в процессе проектирования покрытия.

- Измеренные входные параметры для конкретного проекта часто недоступны во время проектирования, особенно для предварительного проектирования. Особенно это касается свойств материала. Следовательно, в этой главе большое внимание уделяется «типичным» значениям и / или эмпирическим корреляциям, которые можно использовать для оценки исходных данных проекта. Эти оценки могут использоваться для предварительного проектирования, исследования чувствительности и других целей. Ясно, однако, что для окончательного проектирования предпочтительнее измеренные значения для конкретного проекта.

- Многие исходные данные о свойствах материала могут быть определены лабораторными или полевыми испытаниями. Полевые испытания рассматриваются в главе 4, и соответствующие ссылки на материалы главы 4 включены здесь, где это уместно.

- В данной главе делается попытка уравновесить охват между текущим эмпирическим Руководством по проектированию AASHTO 1993 г. и предстоящим механистически-эмпирическим подходом к проектированию NCHRP 1-37A (далее именуемым Руководством по проектированию NCHRP 1-37A).

Несмотря на то, что геотехнические данные, требуемые этими двумя подходами к проектированию, частично совпадают ( e.г. , модуль упругости земляного полотна), есть существенные отличия. Входные данные для Руководства AASHTO 1993 года меньше по количеству и в основном являются эмпирическими (, например, , коэффициенты дренирования слоя), в то время как исходные данные для Руководства NCHRP 1-37A более многочисленны и фундаментальны (, например, , гидравлическая проводимость в зависимости от содержания влаги). связи).

Несмотря на то, что геотехнические данные, требуемые этими двумя подходами к проектированию, частично совпадают ( e.г. , модуль упругости земляного полотна), есть существенные отличия. Входные данные для Руководства AASHTO 1993 года меньше по количеству и в основном являются эмпирическими (, например, , коэффициенты дренирования слоя), в то время как исходные данные для Руководства NCHRP 1-37A более многочисленны и фундаментальны (, например, , гидравлическая проводимость в зависимости от содержания влаги). связи). - В этой главе описаны только проектные данные. В случаях, когда требуется некоторый промежуточный анализ для определения исходных данных проекта ( e.г. , эффективный модуль реакции земляного полотна в Руководстве 1993 г. — см. Раздел 5.4.6), здесь также описывается методология анализа. Использование исходных данных в общих проектных расчетах описано отдельно в Приложениях C и D к Руководствам по проектированию 1993 г. и NCHRP 1-37A, соответственно.

Одним из следствий всего вышесказанного является то, что эта глава довольно длинная; это необходимо для обеспечения достаточного охвата всех разнообразных геотехнических данных, требуемых двумя процедурами проектирования.Во-первых, обобщаются геотехнические данные, требуемые Руководствами по проектированию AASHTO и NCHRP 1-37A 1993 года (раздел 5.2). Затем геотехнические данные подробно описываются по категориям. Ниже приводится дорожная карта разделов этой главы, в которых описываются различные категории входных данных для геотехнического проектирования:

- 5.2 НЕОБХОДИМЫЕ ГЕОТЕХНИЧЕСКИЕ ВХОДЫ

- 5.2.1 1993 Руководство по проектированию AASHTO

- 5.2.2 Руководство по проектированию NCHRP 1-37A

- 5.2.3 Другие геотехнические свойства

- 5.3 ФИЗИЧЕСКИЕ СВОЙСТВА

- 5.3.1 Соотношение веса и объема

- 5.3.2 Определение физических свойств

- 5.3.3 Идентификация проблемной почвы

- 5.

3.4 Другие совокупные тесты

3.4 Другие совокупные тесты

- 5.4 МЕХАНИЧЕСКИЕ СВОЙСТВА

- 5.4.1 Калифорния передаточное число (CBR)

- 5.4.2 Стабилометр (значение R)

- 5.4.3 Модуль упругости (упругости)

- 5.4.4 Коэффициент Пуассона

- 5.4.5 Коэффициенты структурного слоя

- 5.4.6 Модуль реакции грунтового основания

- 5.4.7 Трение интерфейса

- 5.4.8 Характеристики остаточной деформации

- 5.4.9 Коэффициент бокового давления

- 5.5 ТЕРМО-ГИДРАВЛИЧЕСКИЕ СВОЙСТВА

- 5.5.1 1993 Руководство AASHTO

- 5.5.2 Руководство по проектированию NCHRP 1-37A

- 5.6 ВХОДЫ ДЛЯ ОКРУЖАЮЩЕЙ СРЕДЫ / КЛИМАТА

- 5.6.1 1993 AASHTO Guide

- 5.6.2 Руководство по проектированию NCHRP 1-37A

Глава завершается разделом, описывающим разработку окончательных проектных значений для каждого входа при наличии нескольких оценок, например, , свойства материала измеряются как в полевых условиях, так и в лаборатории. Большинство исходных данных дизайна также демонстрируют значительную пространственную, временную и внутреннюю изменчивость. Все эти проблемы должны быть согласованы, чтобы разработать обоснованные входные значения для использования в окончательном проекте покрытия.

Большинство исходных данных дизайна также демонстрируют значительную пространственную, временную и внутреннюю изменчивость. Все эти проблемы должны быть согласованы, чтобы разработать обоснованные входные значения для использования в окончательном проекте покрытия.

5.2 Требуемые геотехнические данные

5.2.1 1993 Руководство по проектированию AASHTO

Как описано ранее в главе 3, руководство AASHTO по проектированию дорожного покрытия претерпело изменения в нескольких версиях за более чем 40 лет после проведения дорожных испытаний AASHO. Текущая версия — Руководство 1993 года. Геотехнические данные, необходимые для проектирования гибкого покрытия с использованием Руководства 1993 г., сведены в Таблицу 5-1. Также показаны перекрестные ссылки на разделы этого руководства, в которых описывается определение соответствующих геотехнических данных.Как ранее описывалось в главе 3, геотехнические данные для Руководства 1986 года идентичны таковым для Руководства 1993 года. Обратите внимание, что значения толщины D и для несвязанных слоев включены в качестве геотехнических данных для гибкого покрытия в Таблице 5-1; хотя они обычно считаются выходными данными проекта (, т. е. , определяется из SN и других определенных входных данных), могут быть случаи, когда толщина слоя фиксирована и для которых дизайн затем фокусируется на выборе материалов слоев, имеющих достаточную конструктивную способность .

Обратите внимание, что значения толщины D и для несвязанных слоев включены в качестве геотехнических данных для гибкого покрытия в Таблице 5-1; хотя они обычно считаются выходными данными проекта (, т. е. , определяется из SN и других определенных входных данных), могут быть случаи, когда толщина слоя фиксирована и для которых дизайн затем фокусируется на выборе материалов слоев, имеющих достаточную конструктивную способность .

| Свойство | Описание | Раздел | |

|---|---|---|---|

| M R | Модуль упругости земляного полотна | 5.4.3 | |

| E base BS | модуль упругости, используемый для определения конструктивного модуля 903 коэффициент слоя)5,4,3 | ||

| м 2 | Коэффициент влажности основного слоя | 5. 5,1 5,1 | |

| D 2 | Толщина основного слоя | ||

| E SB | Модуль упругости основания (используется для определения коэффициента структурного слоя) | 5.4.3 | Коэффициент влажности подосновного слоя | 5.5.1 |

| D 3 | Толщина подосновного слоя | ||

| θ | Скорость набухания | 5.6.1 | |

| V R | Максимальное потенциальное разбухание | 5.6.1 | |

| P S | Вероятность набухания | 5.6.1 | |

| φ | скорость вспучивания .1|||

| ΔPSI MAX | Максимально возможная потеря работоспособности из-за морозного пучения | 5.6.1 | |

| P F | Вероятность морозного пучения | 5. 6.1 6.1 |

Примечание: Дополнительные наборы свойств слоев (E i , m i , D i ) требуются, если в конструкции дорожного покрытия более двух несвязанных слоев (за исключением естественного земляного полотна) .

Геотехнические данные, необходимые для проектирования жесткого покрытия с использованием Руководства 1993 г., сведены в Таблицу 5-2. Опять же, эти входные данные идентичны входным данным для Руководства 1986 года. Первые пять свойств в таблице 5-2 используются для определения эффективного модуля реакции земляного полотна k в методике Руководства 1993 года.Геотехнические данные, необходимые для проектирования жесткого покрытия с использованием необязательного альтернативного подхода в приложении 1998 года, такие же, как и для подхода 1993 года; в приложении 1998 г. изменена только процедура анализа.

| Свойство | Описание | Профиль | |

|---|---|---|---|

| M R | Модуль упругости земляного полотна | 5.4.3 | |

| E SB | Модуль упругости основания | 5,4.3 | |

| D SB | Толщина основания | ||

| D | Глубина основания | D 944 к жесткому фундаменту | |

| LS | Фактор потери опоры | 5,4.6 | |

| C d | Фактор дренажа | 5.5.1 | |

| Friction | дизайн в JRCP)5.4.7 | ||

| θ | Скорость набухания | 5.6.1 | |

| V R | Максимальное потенциальное разбухание | 5. 6.1 6.1 | |

| P S | . 1|||

| φ | Скорость морозного вспучивания | 5.6.1 | |

| ΔPSI MAX | Максимально возможная потеря работоспособности из-за морозного вспучивания | 5.6.1 | |

| P F F морозное пучение | 5.6.1 |

Последние шесть параметров в обеих таблицах — это параметры окружающей среды, требуемые Руководством 1993 года для определения потери эксплуатационной пригодности из-за набухания обширных грунтов земляного полотна и морозного пучения. Хотя это не являются геотехническими параметрами в строгом смысле слова, пагубные эффекты набухания и морозного пучения сосредоточены в земляном полотне и других несвязанных слоях и, таким образом, являются важными геотехническими аспектами конструкции дорожного покрытия.

5.2.2 NCHRP 1-37A Руководство по проектированию

Механико-эмпирическая методология, лежащая в основе Руководства по проектированию NCHRP 1-37A, требует значительно большего объема входной информации, чем требуется для процедур эмпирического проектирования в Руководстве AASHTO 1993 года. Эти исходные данные также имеют тенденцию быть более фундаментальными величинами по сравнению с часто эмпирическими входными данными в Руководстве 1993 года. Это понятно, учитывая внутренние различия между механистически-эмпирическими и эмпирическими методологиями проектирования.

Эти исходные данные также имеют тенденцию быть более фундаментальными величинами по сравнению с часто эмпирическими входными данными в Руководстве 1993 года. Это понятно, учитывая внутренние различия между механистически-эмпирическими и эмпирическими методологиями проектирования.

Иерархический подход к проектированию входных данных

Уровень проектных работ в любом инженерном проектировании должен быть соизмерим со значимостью разрабатываемого проекта.Маломощные второстепенные дороги не требуют — а у большинства агентств нет ресурсов для обеспечения — такого же уровня проектных усилий, как и городские магистральные дороги большого объема.

Признавая эту реальность, был разработан иерархический подход для определения входных данных при проектировании дорожного покрытия в Руководстве по проектированию NCHRP 1-37A. Иерархический подход основан на философии, согласно которой уровень инженерных усилий, приложенных для определения исходных данных, включая значения свойств материалов, должен соответствовать относительной важности, размеру и стоимости дизайн-проекта. В руководстве NCHRP 1-37A:

В руководстве NCHRP 1-37A:

- Входные данные уровня 1 обеспечивают наивысший уровень точности и самый низкий уровень неопределенности. Исходные данные Уровня 1 обычно используются для проектирования тротуаров с интенсивным движением или там, где есть серьезные последствия для безопасности или экономические последствия раннего отказа. Исходные материалы Уровня 1 требуют лабораторной или полевой оценки, такой как испытание модуля упругости или испытание на неразрушающий прогиб. Входные данные уровня 1 требуют больше ресурсов и времени для получения, чем другие более низкие уровни.

- Входные данные уровня 2 обеспечивают промежуточный уровень точности и наиболее близки к типичным процедурам, используемым в более ранних версиях Руководства по проектированию дорожных покрытий AASHTO. Этот уровень может использоваться, когда ресурсы или испытательное оборудование недоступны для характеристики Уровня 1. Входные данные Уровня 2 обычно получаются из ограниченной программы тестирования или оцениваются с помощью корреляций или опыта (возможно, из базы данных агентства).

Модуль упругости, оцененный на основе корреляций с измеренными значениями CBR, является одним из примеров входящего материала Уровня 2.

Модуль упругости, оцененный на основе корреляций с измеренными значениями CBR, является одним из примеров входящего материала Уровня 2. - Входы уровня 3 обеспечивают самый низкий уровень точности. Этот уровень может использоваться для проектов, в которых есть минимальные последствия раннего отказа (, например, , дороги с низкой интенсивностью движения). Материальные затраты Уровня 3 обычно представляют собой значения по умолчанию, основанные на опыте местного агентства. Модуль упругости по умолчанию, основанный на классе грунта AASHTO, является примером входящего материала Уровня 3.

Хотя интуитивно понятно, что исходные данные более высокого уровня (, т. Е. , более высокое качество) обеспечат более точные оценки характеристик покрытия, текущее состояние конструкции покрытия и ограниченную доступность исходных данных уровня 1 затрудняют количественную оценку этих преимуществ в настоящее время.Единственным исключением из этого правила является прогноз термического растрескивания в Руководстве по проектированию NCHRP 1-37A. Полные данные о свойствах материалов и окружающей среде Уровня 1 были получены в рамках программ стратегических исследований автомагистралей США и Канады примерно для 35 участков дорожного покрытия на севере США и в Канаде. Прогнозы термического растрескивания были сделаны на основе этих материалов Уровня 1, а также свойств материала Уровня 3 по умолчанию. Рисунок 5-1 суммирует различия между прогнозируемым и наблюдаемым термическим растрескиванием в единицах линейных футов трещин на 500 футов длины дорожного покрытия для каждого из полевых участков на основе входных материалов Уровня 1; Рисунок 5-2 суммирует те же результаты, основанные на материальных затратах Уровня 3.Сравнение этих двух рисунков ясно показывает, что более качественные материалы Уровня 1 значительно сокращают разброс между прогнозируемым и наблюдаемым растрескиванием.

Полные данные о свойствах материалов и окружающей среде Уровня 1 были получены в рамках программ стратегических исследований автомагистралей США и Канады примерно для 35 участков дорожного покрытия на севере США и в Канаде. Прогнозы термического растрескивания были сделаны на основе этих материалов Уровня 1, а также свойств материала Уровня 3 по умолчанию. Рисунок 5-1 суммирует различия между прогнозируемым и наблюдаемым термическим растрескиванием в единицах линейных футов трещин на 500 футов длины дорожного покрытия для каждого из полевых участков на основе входных материалов Уровня 1; Рисунок 5-2 суммирует те же результаты, основанные на материальных затратах Уровня 3.Сравнение этих двух рисунков ясно показывает, что более качественные материалы Уровня 1 значительно сокращают разброс между прогнозируемым и наблюдаемым растрескиванием.

Рисунок 5-1. Прогнозирование термических трещин из Руководства по проектированию NCHRP 1-37A с использованием материалов уровня 1.

Рисунок 5-2. Прогнозирование термических трещин из Руководства по проектированию NCHRP 1-37A с использованием материалов 3-го уровня.

Прогнозирование термических трещин из Руководства по проектированию NCHRP 1-37A с использованием материалов 3-го уровня.

Входные данные проектирования в методологии NCHRP 1-37A могут быть указаны с использованием сочетания уровней для любого данного проекта.Например, модуль разрыва бетонного поверхностного слоя может быть задан в качестве входных данных Уровня 1, в то время как спектры транспортной нагрузки определяются с использованием подхода Уровня 2, а модуль упругости земляного полотна — с помощью оценки Уровня 3, основанной на классе грунта земляного полотна. Вычислительные алгоритмы и модели бедствия в Руководстве по проектированию NCHRP 1-37A (см. Приложение D) применяются одинаково, независимо от входных уровней. Однако входные данные более высокого уровня неявно повышают точность и надежность прогнозируемых характеристик покрытия.

Таким образом, преимущества иерархического подхода к материалам и другим входным данным проекта заключаются в следующем:

- Это дает инженеру большую гибкость в выборе инженерного подхода, соответствующего размеру, стоимости и общей важности проекта.

- Это позволяет каждому агентству разработать начальную методологию проектирования в соответствии с его внутренними техническими возможностями.

- Это очень удобный метод для постепенного повышения технических навыков и совершенствования внутри организации.

- По своей концепции он обеспечивает наиболее точный и экономичный дизайн, соответствующий финансовым и техническим ресурсам агентства.

Требуемые геотехнические данные

Геотехнические материалы для Руководства по проектированию NCHRP 1-37A сгруппированы по следующим категориям:

- Механические свойства , которые используются в расчетной модели для связи приложенных структурных нагрузок с реакцией конструкции (Таблица 5-3 и Таблица 5-4).

- Термогидравлические вводы , которые используются для соотнесения влияния окружающей среды с тепловым и гидравлическим состоянием системы (Таблица 5-5).

- Модель бедствия Свойства, которые входят непосредственно в эмпирические модели характеристик покрытия (таблица 5-6).

Как описано ранее, Руководство по проектированию NCHRP 1-37A предусматривает три различных иерархических уровня качества входных данных: уровень 1 (высший), уровень 2 (промежуточный) и уровень 3 (низший). Для любого заданного входного параметра могут потребоваться разные свойства для входов Уровня 1, Уровня 2 и Уровня 3. Например, для оценки модуля упругости земляного полотна на Уровне 1 для нового строительства требуются свойства, измеренные в лаборатории, тогда как для Уровня 2 вместо этого требуются CBR или другие аналогичные свойства индекса, а для Уровня 3 требуется только класс грунта AASHTO или USCS.Иерархические уровни для каждого геотехнического входа включены в таблицы с 5-3 по 5-6. Руководство NCHRP 1-37A рекомендует использовать для проектирования наилучшие доступные данные (самый высокий уровень входных данных). Однако не требуется одинаковый уровень качества для всех входных данных в проекте.

- Оценки M R и ν также необходимы для неглубоких коренных пород.

- Только для проектов нового строительства / реконструкции.

- В первую очередь для реабилитационных конструкций.

- Для уровня 2 M R можно оценить напрямую или определить из корреляций с одним из следующих: CBR ; R ; a i ; DCP ; или PI и P200 .

- Только для несвязанных слоев основания и подосновы.

- Оценки M R и ν также требуются для неглубоких коренных пород в новых / реконструируемых проектах.

- Из тестирования FWD для реабилитационных проектов. Для новых / реконструируемых проектов, k динамический определяется из оценок Уровня 2 M R .

- Для Уровня 2, M R можно оценить напрямую или определить из корреляций с одним из следующих: CBR ; R ; a i ; DCP ; или PI и P200 .

| Объект | Описание | Уровень | Раздел | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | ||||||||||||

| Глубина подземных вод | и дренаж | |||||||||||||

| Объем инфильтрации | 5.5.2. | G s | Удельный вес твердых частиц | 5.3.2 | ||||||||||

| γ d max | Максимальный вес сухого агрегата | 3.2 | ||||||||||||

| w opt | Оптимальное гравиметрическое содержание воды | 5.3.2 | ||||||||||||

| PI | 5,3 Индекс пластичности | D 60 | Коэффициент градации | 5.3.2 | ||||||||||

| P200 | Процент прохода 0,075 мм (No.200 сито) | 5.3.2 | ||||||||||||

| Гидравлические свойства | ||||||||||||||

| a f , b f , c f , h r | Параметры воды5.5.2 | |||||||||||||

| k sat | Насыщенная гидравлическая проводимость (проницаемость) | 5.5.2 | ||||||||||||

| PI | Индекс пластичности | 5.3.2 | ||||||||||||

| D 60 | Градационный коэффициент | Проходящий процент 0,075 мм (сито № 200) | 5.3.2 | |||||||||||

| Тепловые свойства | ||||||||||||||

| K | Сухая теплопроводность | 9035.2 | ||||||||||||

| Q | Сухая теплоемкость | 5.5.2 | ||||||||||||

| AASHTO класс почвы | Таблица | -6. Свойства материала модели бедствия, необходимые для Руководства по проектированию NCHRP 1-37A.| Свойство | Описание | Уровень | Раздел | 1 | 2 | 3 | | |||||

| k 1 | 9037Rutting модель | 5.4.8 | ||||||||||||

5.2.3 Другие геотехнические свойства

В дополнение к явным проектным данным, перечисленным в Таблице 5-1 и Таблице 5-2 для Руководства AASHTO 1993 г. и Таблицы 5-3 — Таблицы 5-6 для Руководства NCHRP 1-37A, при укладке дорожного покрытия обычно требуются другие геотехнические свойства. проектирование и строительство. К ним относятся стандартные свойства, необходимые для идентификации и классификации почвы, контроля уплотнения и контроля качества / контроля качества в полевых условиях.

5.3 Физические свойства

«Физические свойства» дают самое общее описание несвязанных материалов.Эти свойства также часто используются в корреляциях для более фундаментальных инженерных свойств, таких как жесткость или проницаемость. Основными интересующими физическими свойствами являются удельный вес твердых тел, содержание воды, удельный вес (плотность), характеристики градации, пластичность (пределы Аттерберга), классификация и характеристики уплотнения.

5.3.1 Соотношение веса и объема

Перед описанием различных методов испытаний грунтов полезно ознакомиться с некоторыми общепринятыми терминами механики грунтов и основными соотношениями веса и объема.Для получения дополнительных сведений обратитесь к учебникам по основам механики грунтов.

Образец почвы представляет собой многофазный материал, состоящий из твердых зерен почвы, воды и воздуха (рис. 5-3). Вес и объем образца почвы зависит от удельного веса зерен почвы (твердых частиц), размера пространства между зернами почвы (пустоты и поры) и количества пустот, заполненных водой (содержание влаги и степень увлажнения). насыщенность). Общие термины, связанные с отношениями массы и объема, показаны в Таблице 5-7.Особо следует отметить коэффициент пустотности е, который является общим показателем относительной прочности и сжимаемости образца грунта; , то есть , низкие отношения пустот обычно указывают на сильные грунты с низкой сжимаемостью, в то время как высокие отношения пустот часто указывают на слабые и сильно сжимаемые грунты. Выбранные соотношения вес-объем (удельный вес) представлены в Таблице 5-8. Типичные значения пористости, пустотности, содержания воды и удельного веса представлены в Таблице 5-9 для ряда типов почв.

Рисунок 5-3. Взаимосвязь между объемом и массой / массой насыпного грунта (McCarthy, 2002).

| Свойство | Символ | Единицы 1 | Как получено (AASHTO / ASTM) | Прямые приложения |

|---|---|---|---|---|

| Влагосодержание | w | D | )Классификация и соотношение веса и объема | |

| Удельный вес | G s | D | По измерению (T 100 / D 854) | Расчет объема |

| Масса устройства | FL -3 | Путем измерения или соотношения веса и объема | Классификация и расчет давления | |

| Пористость | n | D | На основе соотношения веса и объема | Определяет относительный объем твердых веществ к общему объему почва |

| Коэффициент пустот | e | D | Из соотношений массы и объема 903 76 | Определяет относительный объем пустот к объему твердых тел. |

- F = Сила или вес; L = длина; D = безразмерный.Хотя по определению содержание влаги представляет собой безразмерную фракцию (отношение веса воды к весу твердых веществ), обычно оно выражается в процентах путем умножения фракции на 100.

| Корпус | Взаимосвязь | Применимые геоматериалы | |||||

|---|---|---|---|---|---|---|---|

| Обозначения почвы: |

Все типы | горных пород | |||||

| Предельная масса агрегата | Только твердая фаза: w = e = 0: γ горная порода = G s γ w | Максимальное ожидаемое значение для твердого кремнезема составляет 27 кН / м 3 | |||||

| Масса сухого агрегата | Для w = 0 (весь воздух в пустом пространстве): γ d = G s γ w / (1 + e) | Используется для чистых песков и почвы над уровнем грунтовых вод | |||||

| Вес влажного устройства (общий вес устройства) | Переменные количества воздуха и воды: γ t = G s γ w (1 + w) / (1 + e) с e = G s w / S | Частично насыщенные почвы над уровнем грунтовых вод; зависит от степени насыщения (S, как десятичное). | |||||

| Насыщенный вес агрегата | Установить S = 1 (все пустоты с водой): γ sat = γ w (G s + e) / (1 + e) | Все почвы ниже уровня грунтовых вод ; Насыщенные глины и илы над уровнем грунтовых вод с полной капиллярностью. | |||||

| Иерархия: | γ d ≤ γ t ≤ γ sat <γ rock | Проверка относительных значений |

Примечание: γ w = 9.8 кН / м 3 (62,4 фунт-фут) для пресной воды.

| Тип грунта | Пористость n | Пустота Коэффициент e | Вода Содержание w | Масса устройства | |||

|---|---|---|---|---|---|---|---|

| кН / м 3 | 9103 куб. dγ sat | γ d | γ sat | ||||

| Песок однородный (рыхлый) | 0.46 | 0,85 | 32% | 14,1 | 18,5 | 90 | 118 |

| Песок однородный (плотный) | 0,34 | 0,51 | 19% | 1096173 130 | |||

| Песок с хорошей фракцией (рыхлый) | 0,40 | 0,67 | 25% | 15,6 | 19,5 | 99 | 124 |

| Песок с хорошей фракцией (плотный) 0.30 | 0,43 | 16% | 18,2 | 21,2 | 116 | 135 | |

| Ветрозащитный ил (рыхлый) | 0,50 | 85373 | 213 | 116||||

| Ледниковый до | 0,20 | 0,25 | 9% | 20,7 | 22,8 | 132 | 145 |

| Мягкая ледниковая глина | 0.55 | 1,2 | 45% | 11,9 | 17,3 | 76 | 110 |

| Жесткая ледниковая глина | 0,37 | 0,6 | 22% | 16,7 | |||

| Мягкая органическая глина | 0,66 | 1,9 | 70% | 9,1 | 15,4 | 58 | 98 |

| Мягкая органическая глина | 0.75 | 3,0 | 110% | 6,8 | 14,0 | 43 | 89 |

| Мягкая монтмориллонитовая глина | 0,84 | 5,2 | 19375 | 5,2 | 19375 | ||

5.3.2 Определение физических свойств

Лабораторные и полевые методы (при необходимости) для определения физических свойств несвязанных материалов в системах дорожного покрытия описаны в следующих подразделах и таблицах.Также приведены типичные значения для каждого свойства. По физическим свойствам почвы разделены на следующие категории:

- Объемные свойства

- Удельный вес (Таблица 5-10)

- Содержание влаги (Таблица 5-11)

- Масса устройства (Таблица 5-12)

- Уплотнение

- Испытания на уплотнение по Проктору (таблица 5-13)

- Градация

- Механический ситовый анализ (Таблица 5-19)

- Анализ ареометра (Таблица 5-20)

- Пластичность

- Пределы Аттерберга (Таблица 5-21)

Градация и пластичность являются основными определяющими факторами для инженерной классификации почв с использованием либо AASHTO, либо унифицированной системы классификации почв.Классификация почв описана в рамках геологоразведочных работ в Разделе 4.7.2.

Выявление проблемных почв (, например, , обширные глины) обычно основывается на их физических свойствах; эта тема рассматривается в конце этого раздела. Также кратко описаны другие дополнительные испытания, обычно используемые для контроля качества заполнителей, используемых в базовом и нижнем слоях, а также в асфальте и портландцементном бетоне.

Объемные свойства

При проектировании и строительстве дорожного покрытия наибольший интерес представляют следующие объемные характеристики:

- Удельный вес (Таблица 5-10)

- Содержание влаги (Таблица 5-11)

- Масса устройства (Таблица 5-12)

| Описание | Удельный вес твердых частиц почвы G s — это отношение веса данного объема твердых частиц почвы при данной температуре к весу равного объема дистиллированной воды при этой температуре | |||||||||

| Использование в дорожных покрытиях |

| |||||||||

| Лабораторное определение | AASHTO T 100 или ASTM D 854. | |||||||||

| Полевые измерения | Не применимо. | |||||||||

| Комментарий | Некоторые уточняющие слова, такие как истинный , абсолютный , кажущийся , объемный или масса и т. Д. Иногда добавляются к «удельному весу». Эти уточняющие слова изменяют смысл удельного веса относительно того, относится ли он к зернам почвы или к массе почвы.Зерна почвы имеют внутри проницаемые и непроницаемые пустоты. Если для определения истинного объема зерен исключить все внутренние пустоты в зернах почвы, полученный удельный вес будет называться абсолютным или истинным удельным весом (также называемым кажущимся удельным весом ). Если включены внутренние пустоты в зернах почвы, полученный удельный вес называется валовой массой . Полное удаление воздуха из водно-грунтовой смеси во время испытания является обязательным при определении истинного или абсолютного значения удельного веса. сила тяжести. | |||||||||

| Типичные значения (Coduto, 1999) |

|

| Описание | Содержание влаги выражает количество воды, присутствующей в некотором количестве почвы. Гравиметрическая влажность или водосодержание w определяется в терминах веса почвы как w = W w / W s , где W w — это вес воды, а W s — вес твердых частиц почвы в образце. |

| Использование в дорожных покрытиях |

|

| Лабораторное определение | Сушка почвы в обычной (температура 110 ± 5 ° C) или микроволновой печи до постоянного веса (AASHTO T 265, ASTM D 2216 / обычная печь или ASTM D 4643 / микроволновая печь). |

| Полевые измерения | Ядерный датчик (ASTM D2922). |

| Комментарий | Определение влажности или содержания воды — одна из наиболее часто выполняемых лабораторных процедур для почв.Содержание воды в почве в сочетании с данными, полученными в результате других испытаний, дает важную информацию о характеристиках почвы. Например, когда содержание воды in-situ в образце, взятом из-под уровня грунтовых вод, приближается к пределу жидкости, это указывает на то, что почва в ее естественном состоянии подвержена более сильным оседаниям. Для приложений с потоком жидкости влажность часто выражается как объемное содержание влаги θ = V w / V t , где V w w — объем воды, а V t — общий объем образца.Объемное содержание влаги также можно определить как θ = S n , где S — насыщенность, а n — пористость. |

| Типичные значения | См. Таблицу 5-9. Для сухих почв w 0 . Для большинства естественных почв 3 ≤ w ≤ 70% , Насыщенные мелкозернистые и органические почвы могут иметь весовое содержание влаги более 100%. |

| Описание | Удельный вес — это общий вес, деленный на общий объем пробы почвы. |

| Использование в дорожных покрытиях |

|

| Лабораторное определение | Удельный вес ненарушенных мелкозернистых образцов почвы измеряется в лаборатории путем взвешивания части образца почвы и деления на ее объем. Это можно сделать с помощью образцов из тонкостенных трубок (Шелби), а также с помощью поршневых пробоотборников, пробоотборников Шербрук, Лаваля и NGI.Если ненарушенные образцы недоступны (, например, , для крупнозернистых грунтов), удельный вес следует определять на основе соотношений массы и объема (см. Таблицу 5-8). |

| Полевые измерения | Ядерный манометр (ASTM D2922), песчаный конус (ASTM D1556). |

| Комментарий | Удельный вес также обычно называют плотностью . Общий удельный вес зависит от влажности почвы (Таблица 5-8). Необходимо соблюдать различия между сухой ( γ d ), насыщенной ( γ sat ) и влажной или общей ( γ t ) единичной массой.Следовательно, содержание влаги должно быть получено одновременно с удельным весом, чтобы можно было преобразовать общий вес к сухому удельному весу. |

| Типичные значения | См. Таблицу 5-9. |

Уплотнение

Уплотнение почвы — одна из важнейших геотехнических проблем при строительстве дорожных покрытий и связанных с ними насыпей и насыпей. Уплотнение во многих отношениях улучшает инженерные свойства грунтов, в том числе:

- повышенной упругой жесткости, что снижает кратковременные упругие деформации при циклическом нагружении.

- уменьшила сжимаемость, что снижает вероятность чрезмерной длительной осадки.

- повышенной прочности, что увеличивает несущую способность и снижает возможность нестабильности (, например, , для склонов).

- уменьшена гидравлическая проводимость (проницаемость), что препятствует прохождению воды через почву.

- уменьшает коэффициент пустотности, что снижает количество воды, которая может удерживаться в почве, и, таким образом, помогает поддерживать желаемые свойства прочности и жесткости.

- снижена эрозионная стойкость.

Уплотнение обычно количественно выражается в единицах эквивалентной сухой массы γ d почвы как меры количества твердых материалов, присутствующих в единице объема. Чем больше твердых материалов, тем прочнее и устойчивее будет грунт. Стандартные лабораторные испытания (таблица 5-13) включают уплотнение нескольких образцов при разном содержании воды ( w ). Общий вес единицы ( γ т ) и содержание воды измеряются для каждого уплотненного образца.Эквивалентный сухой вес единицы затем вычисляется как:

(5.1)Если удельный вес твердых частиц G s известен, уровень насыщения ( S ) и коэффициент пустотности ( e ) также можно определить с помощью следующих двух идентификаторов:

(5.2)G s w = S e

(5,3)| γ t = | G s γ w (1 + w) |

| (1 + e) |

Пары эквивалентного сухого веса vs.Значения влагосодержания нанесены на график зависимости влажности от плотности на кривой уплотнения, как показано на Рисунке 5-4. Кривые уплотнения обычно демонстрируют четко выраженный пик, соответствующий максимальной массе сухой единицы ( (γ d ) max ) при оптимальном содержании влаги ( w opt ). Хорошей практикой является построение кривой нулевых воздушных пустот ( ZAV ), соответствующей 100-процентному насыщению, на графике влагосодержание (см. Рисунок 5-4). Измеренная кривая уплотнения не может упасть выше кривой ZAV, если был использован правильный удельный вес.Пиковая или максимальная масса сухой единицы обычно соответствует уровням насыщения от 70 до 85 процентов.

Рисунок 5-4. Типичное соотношение влажности и плотности при стандартном испытании на уплотнение.