Удельный вес керамзита и другие параметры – выясняем различия + видео

Удельный вес керамзита – величина, которая трактуется всеми по-разному и не всегда правильно. Эту и другие характеристики обсудим в нашей статье.

Керамзит – старый добрый знакомый

По сути, это тот же кирпич, только мелкий и приспособленный не для строительства, а для выполнения совершенно других задач. Главная его функция – утеплитель. Название это, как и имена многих предметов, живых существ и явлений, взято из греческого языка и означает «обожженная глина». Почему из одного и того же материала, в результате схожего процесса, получается в одном случае строительный материал, а в другом – сохраняющие тепло гранулы?

Строительный материал керамзит

Для получения керамзитового гравия специальный сорт глины подвергается сильному тепловому удару в 1300 °C при получасовом вращении в специальном резервуаре. Процесс чем-то напоминает приготовление поп-корна в микроволновой печи. Вместо воздушной кукурузы получаются пористые гранулы, снаружи покрытые красноватой «корочкой».

Свойства и применение керамзита

Керамзит имеет большой запас прочности, экологичен, характеризуется огнеупорностью, влагостойкостью и морозоустойчивостью. Этот материал устойчив к химическому воздействию и безупречен в качестве звуко- и теплоизоляции. Еще его отличает небольшая цена. Благодаря этим качествам керамзит не имеет себе равных. В связи с этим широка и область его применения.

Конечно, главная территория, где применяются красные гранулы, это стройка. Его добавляют в бетон, чтобы облегчить возводимые перекрытия, используют в качестве наполнителя перед настилом полов. Им заполняются пустоты между перекрытиями, чтобы обеспечить звукоизоляцию и не допустить потерю тепла. С этой же целью его используют, заполняя полости в крышах. Нередко материал как подушку и дренаж используют при строительстве дорог.

Наполнитель для настила полов

Может быть, у кого-то это и вызовет удивление, но еще керамзит активно эксплуатируют и цветоводы. Как однажды выяснилось, некоторые виды растений прекрасно приживаются в таком грунте. Но справедливости ради следует заметить, что это не строительный пористый гравий, а специально подготовленный материал. Зато тот, что можно видеть на стройке, вполне подходит для подготовки клумб к зимнему сезону, не давая под своим слоем промерзать почве. Понимаете, почему по осени, с наступлением темноты, некоторые особо «экономные» дачники любят гулять с ведрами возле заборов, за которыми возводится жилое здание?

Применение красных гранул для клумб

Помимо положительных качеств керамзит имеет и свои недостатки. Прежде всего, это хрупкая оболочка. Из-за образующейся крошки, если, к примеру, утепляется потолочное пространство, необходима хорошая подложка. Второй недостаток – способность впитывать влагу, из-за чего также, в случае его применения как изолятора при настиле полов, необходима подложка поверху керамзитового слоя. И по этой же причине не рекомендуется использовать керамзит в помещениях с повышенной влажностью.

Как разобраться в основных параметрах керамзита?

Популярность такого уникального материала породила массу «химиков», которые, чтобы получить выгоду в свои карманы, стали добавлять при изготовлении материала различные «улучшающие свойства» присадки. Верить в пользу подобных новшеств не стоит. Керамзит самодостаточен сам по себе, и берут его именно за то, что в нем есть. Ни больше, ни меньше.

Для того чтобы знать, какое количество керамзита вам понадобится, надо рассчитать коэффициент теплового сопротивления, а после следует выяснить толщину будущего слоя и сколько средств на материал будет потрачено. Но в России как-то не принято производить сложные вычисления, а потому в большинстве случаев все делается «на глазок». Забудем про заумные формулы и лучше рассмотрим то, на что действительно стоит обратить внимание во время непосредственной покупки.

Забудем про заумные формулы и лучше рассмотрим то, на что действительно стоит обратить внимание во время непосредственной покупки.

Расчет количества материала

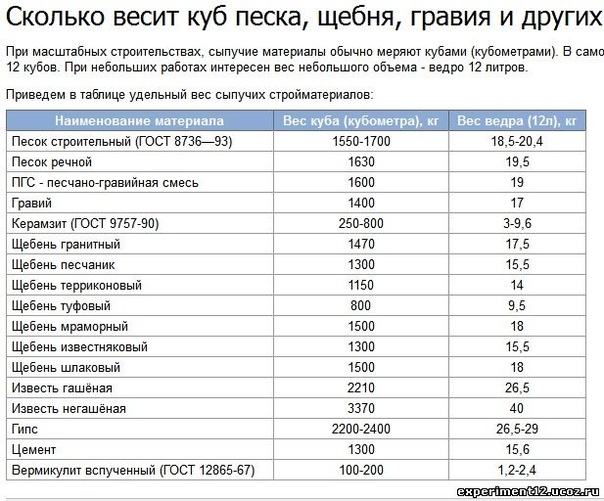

Главная черта наполнителя – насыпная плотность. На упаковке есть цифры, указывающие этот параметр. По ним и различаются виды материала. К примеру, если вы услышите фразу «керамзит 300», то это будет означать гранулы плотностью 300 кг/м3. В зависимости от веса куба материал существует десяти видов – от 250 до 800 кг/м3. Чтобы понять хоть приблизительно, какова насыпная плотность керамзита, достаточно иметь какую-нибудь пластиковую тару и бытовые весы. Зная заранее объем резервуара, засыпаем в него керамзит и взвешиваем на весах. Вес делим на этот самый объем и получаем интересующий нас коэффициент.

Этот параметр как раз и можно использовать, чтобы понять, сколько будет весить куб керамзита.

Плотность наполнителя

Важно знать и параметры такого критерия, как объемный или удельный вес керамзита. Величина эта нефизическая, она не указывает, сколько весит керамзит. На самом деле она предполагает, какой объем гранул понадобится для наполнения требуемого объема.

Предположим, для заполнения стяжки необходимо засыпать наполнителем высоту в 15 см на площади в 40 м2. Берем калькулятор и делаем математический расчет: 0,15 х 40 = 6 м3 керамзита. Вот вам и объемный вес. Но мало того, необходимо еще знать, какого размера будет сама гранула! Если вам нужно сильное утепление, то и диаметр каждого «камушка» должен быть крупнее. Если, скажем, керамзит несортированный и его размер варьируется, то стандарт фракции – 450 кг на куб. Для сортированных видов расчет на кубометр следующий:

| Фракция (мм) | Объемный вес (кг на м3) |

| до 5 | 600 |

| от 5 до 10 | 450 |

| от 10 до 20 | 400 |

| от 20 до 40 | 350 |

Читаем этикетку внимательно

На любом мешке, в который упакован керамзит, находится бирка, где нанесены сведения. Не будем перечислять ГОСТы и стандарты, обычному человеку они ни о чем не говорят. Остановимся лучше на пунктах на ярлыке:

- Название материала.

- Наименование изготовителя, его адрес, товарный знак.

- Место и дата изготовления.

- Коэффициент теплопроводности.

- Масса керамзита, находящегося в упаковке.

Параметры керамзита на упаковке

Там могут быть упомянуты и некоторые дополнительные критерии (обозначение стандарта и показатели, полученные в ходе приемных испытаний), но они, в общем-то, малоинтересны для покупателя.

Помимо вышеперечисленного, на упаковке или ярлыке может быть указана активность естественных радионуклидов. Если такой параметр имеется, не впадайте в панику и не делайте выводы о том, что сырье для гранул привезено откуда-то из окрестностей Семипалатинска или Чернобыля. Наоборот. Это доказывает, что производитель уже позаботился о вашем здоровье и проверил перед продажей свою продукцию. Для информации: согласно стандартам, принятым в России, параметр этой активности не должен превышать 370 Бк/кг.

Оцените статью: Поделитесь с друзьями!Плотность керамзита — насыпная, истинная и удельная

Обновлено: 04 марта 2021

70950

На данный момент керамзит представляет собой наиболее популярный экологичный утеплитель. Данный строительный материал отличается своей небольшой массой и ячеистой структурой. Плотность керамзита, как правило, имеет относительно невысокие значения. Но примечательно то, что одной из главнейших его характеристик является именно насыпная плотность. Ведь данная особенность материала позволяет в дальнейшем правильно выбирать фракции. А для полной качественной характеристики керамзита как раз необходимо учитывать размер фракций, объем и удельный вес данного материала.

Ведь данная особенность материала позволяет в дальнейшем правильно выбирать фракции. А для полной качественной характеристики керамзита как раз необходимо учитывать размер фракций, объем и удельный вес данного материала.

Получение керамзита

Получение керамзита происходит в процессе обжига специализированной глины. Первоначально данное сырье проходит всю необходимую обработку, а затем оно подвергается резкому термическому воздействию. Примерно за 20-40 минут температура с 1050 градусов повышается до 1300 градусов.

Благодаря этому сырье вспучивается и приобретает новую структуру – ячеистую или, другими словами, пористую. При этом поверхность самих гранул расплавляется, вследствие чего появляется практически идеальная герметичная оболочка. Именно поэтому гранулы обладают столь высокой прочностью и становятся намного менее восприимчивыми к механическим воздействиям.

Фракции керамзита

Несмотря на тот факт, что плотность рассматриваемого материала достаточно маленькая, механическая прочность здесь имеет достаточно высокие значения. За счет особого строения гранул, керамзит способен противостоять высоким нагрузкам и защищает многочисленные виды объектов от разрушения. А размеры самих гранул позволяют нам выделить данные виды этого сырья:

- Керамзитовый гравий;

- Керамзитовый песок;

- Керамзитовый щебень.

Керамзитовый песок, характеризуется таким размером фракции, как 0-5 мм. Гравий, как правило, имеет следующие фракции: от 5 до 10, от 10 до 20 мм, от 20 до 40 мм.

Что касается последнего пункта, то керамзитовый щебень имеет фракцию 5-40 мм. Его получают путем дробления гравия на мелкие частицы. Самая популярная фракция керамзитового щебня – от 0 до 10 мм. Распространенное название такого щебня – керамзит дробленый.

Существует несколько особых режимов обработки глины. Именно благодаря этим режимам и возможно достигнуть необходимой плотности керамзитового гравия:

- Пластический,

- Мокрый,

- Сухой,

- Порошково-пластический.

Насыпная плотность и марки

Как уже было сказано выше, одна из важнейших характеристик керамзита – плотность (кг/м3). Причем именно насыпная плотность. Качество керамзита, как одного из наиболее распространенных теплоизоляторов определяет также объем зерен, пористость и насыпной объемный вес. Плотность керамзитового гравия варьируется в зависимости от определенной марки. Но в целом она принимает показатели от 250 до 800 кг/м3.

Так, если насыпная плотность керамзитового гравия имеет показатель меньше 250 кг/м3, его марка – М250. Керамзит с насыпной плотностью, равной 250-300 кг/м3 имеет марку М300. А керамзит с плотностью 300-350 кг/м3 – М350. Далее по аналогии. Но стоит учитывать, что после марки М450, марка насыпной плотности увеличивается по 100. Так, например, M500, M600 и M700.

Предельные значения марок, связанных с насыпной плотностью устанавливает и ГОСТ 9757-90. Самая минимальная марка керамзитового гравия и щебня – М250. Максимальная же марка – М600. Хотя при договоренности с заказчиком, допустимы и более высокие значения. Керамзитовый песок имеет немного другие показатели – от М500 до М1000. Стоит учитывать, что минимальные характеристики являются справочными, а вот максимальные обязательны для соблюдения. Таким образом, становится понятно, что чем легче керамзит, тем лучше его качественные показатели (естественно, при сравнении материала одной и той же фракции).

Истинная и удельная плотность

Когда производятся различные расчеты, важно иметь в виду два вида плотности керамзита: удельная и истинная.

Удельная плотность керамзита, в первую очередь, является переменной величиной. Она зависит от конкретного вида рассматриваемого материала. Таким образом, данная характеристика может принимать нижеприведенные значения:

- Керамзитовый гравий – от 450 до 700 кг/м3,

- Керамзитобетонная сухая смесь – 800 кг/м3,

- Керамзитовый щебень – от 600 до 1000 кг/м3.

Истинная плотность керамзита, величина постоянная, представляет собой массу единицы объема данного материала в плотном состоянии (Pu).

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Статьи

Многочисленные достоинства керамзита способствовали тому, что он занял свое почетное место среди прочих строительных материалов. Популярность керамзитового гравия обусловлена, прежде всего, его отличными тепло- и звукоизоляционными свойствами, долговечностью, экологической чистотой, устойчивостью к влаге, а также относительно невысокой стоимостью и небольшим весом.

Отчего зависит вес и качество керамзита?

Немаловажный показатель для данного материала — его насыпная плотность. От этого параметра зависит удельный вес керамзитового гравия на 1 куб. м. Существующими нормативами ГОСТа определены стандарты на все марки керамзита. Всего их около десятка.

Наименьшая насыпная плотность у керамзита с маркировкой М 150. В одном кубическом метре этого материала содержится от 100 до 150 кг. Такой материал встречается довольно редко.

Самой популярной и востребованной считается марка М 450, с удельным весом от 400 до 450 кг на кв.м. Это средний показатель насыпной плотности керамзита.

Наиболее высокий показатель плотности у марки М 1000. Вес такого материала в кубическом метре составляет одну тонну.

Разобраться в маркировке довольно просто: ее число указывает на удельный вес материала на один кубический метр. Поэтому при покупке керамзита это первое, на что нужно обращать внимание.

Следует также иметь в виду, что качество керамзитового гравия не определяется наивысшим значением его марки. Высокая насыпная плотность свидетельствует о более плотной структуре стройматериала, а значит, он будет обладать повышенной прочностью, но при этом проигрывать в теплоизоляционных характеристиках.

Керамзит с наименьшей плотностью имеет более пористую структуру, следовательно, теплоизоляционные свойства у такого материала будут выше. Коэффициент теплопроводности керамзитового гравия зависит также от размера его фракции, то есть чем он мельче, тем ниже его теплопроводность.

Керамзит в мешках

При покупке небольших объемов керамзита (например, для укладки стяжки в квартире) удобнее приобретать его в мешках. Это облегчает транспортировку, погрузку и разгрузку материала, а также значительно упрощает его хранение и использование.

Удельный вес мешка, наполненного керамзитом, будет зависеть от его плотности и размера фракции. Усредненным значением веса керамзитового гравия в одном кубометре принято считать 450 кг. В кубическом метре содержится примерно 20 мешков такого материала, следовательно, вес одного мешка составит приблизительно 23 кг (с поправкой на технические характеристики).

фото, технические характеристики и свойства, плотность, теплопроводность, удельный вес, фракции, виды, гост

Совершенствование строительных технологий постоянно движется в направлении повышения прочности материалов и снижения их веса. Важным аспектом, как в условиях холодного, так и жаркого климата, остается понижение теплопроводности. Одним из строительных материалов, в которых аккумулированы неплохие прочностные и теплоизоляционные свойства, является керамзит.

Общие свойства материала, его структура и виды

Керамзит производится из глины путем высокотемпературного обжига, проводимого на специализированных предприятиях. Наружная поверхность глиняных конгломератов оплавляется, что обеспечивает её гладкость и специфичную окраску. Образование пористой структуры происходит за счет газов, выделяющихся во время обжига.

Глина, в различном виде, находится в составе большинства важных строительных материалов – кирпича, цемента и ряда других. Её природные свойства характеризуются высокими параметрами прочности, которых не лишен керамзит.

В зависимости от формы, внешнего вида и технологического процесса производства, керамзит подразделяется на такие виды:

- керамзитовый гравий – классические овальные, почти круглые окатыши или гранулы, имеющие красно-коричневый цвет поверхности – основная форма выпускаемого керамзита. Такой гравий применяется повсеместно в строительной сфере;

- керамзитовый щебень – представляет собой фрагменты крупных конгломератов керамзита, полученные раскалыванием последних. Форма щебня угловатая и отличается острыми краями. Основное применение ограничено добавлением в состав бетонов;

- керамзитовый отсев или песок – мелкие частицы, являющиеся побочным продуктом при обжиге или дроблении керамзита и применяющиеся как пористый наполнитель.

Гравий и щебень имеют размеры от 5 до 40 мм, а керамзитовый песок представляет собой частицы менее 5 мм. Мелкие дробленые фракции керамзита применяются в системах очистки (фильтрации) воды, а также как подсыпка в террариумах и аквариумах. Подобное использование является одним из свидетельств низких токсических качеств, позволяя поставить керамзиту «5» за экологичность.

Внешний вид материала весьма непрезентабелен, однако это не имеет никакого значения. Керамзит почти не применяется в открытом виде, а входит в состав бетона или изолированных деревянных и бетонных перекрытий. Стоимость керамзита наиболее низкая среди доступных теплоизоляционных и конструкционных материалов, за что заслуженно получает оценку «5».

На картинке — фото, общее описание керамзита и его особенностей

Технические характеристики

Параметры материала установлены ГОСТ 9757-90, регламентирующим качество строительных пористых материалов. Некоторые показатели не регулируются, однако все равно остаются важной характеристикой. Рассмотрим детальнее основные свойства керамзита.

Рассмотрим детальнее основные свойства керамзита.

- Фракционный состав. Всего установлены три фракции материала, имеющие диапазон размеров 5-10 мм, 10-20 мм, 20-40 мм. Отдельной категорией проходят фракции, редко применяющиеся в строительных работах. К ним относятся гранулы и щебень керамзита размерами от 2,5 до 10 мм, а также широкая смесевая фракция от 5 до 20 мм.Теплоизолирующие керамзитные прослойки, используемые в виде насыпной массы, представляют смесь всех фракций – от 5 до 40 мм. Это связано с необходимостью заполнения пустот в теплоизолирующем слое, что увеличивает жесткость конструкции и ликвидирует конвекционные токи воздуха.

- Марки керамзита по насыпной плотности (объемному насыпному весу). Всего установлено семь значений: до 250 кг/м3 – марка 250, от 250 до 300 кг/м3 – марка 300, аналогично – марки 350, 400, 450, 500, 600. Марки 700 и 800 не выпускаются для широкой продажи и производятся только при согласовании с потребителем. Истинная плотность (истинный объемный вес) больше насыпной плотности в 1,5-2 раза. Данный параметр характеризует плотность материала без учета промежутков между гранулами или осколками материала;

- Марки керамзита по прочности. Для гравия существует 13 марок, различающихся прочностью при сдавливании в цилиндре. Для щебня нормируются 11 марок, имеющих такие же обозначения, как и марки гравия. Прочность щебня и гравия одной марки различается. Так, для марки П100 прочность гравия при сдавливании составляет от 2,0 до 2,5 МПа, тогда как щебня – от 1,2 до 1,6 МПа. Между марками керамзита по плотности и прочности существует связь – увеличение плотности приводит к увеличению прочности. Взаимосвязь между марками также регулируется стандартом ГОСТ 9757-90, что исключает изготовление низкокачественного керамзита высокой плотности, разрушающегося при небольшой нагрузке.

- Коэффициент уплотнения – согласованная с потребителем величина, которая не превышает значение 1,15 и применяется для учета уплотнения керамзитной массы в результате транспортировки или слёживания.

Использование коэффициента связано с частой отгрузкой материала по насыпному объему, удобной при реализации крупных партий.

Использование коэффициента связано с частой отгрузкой материала по насыпному объему, удобной при реализации крупных партий. - Теплопроводность – является наиболее важным параметром, характеризующим теплоизоляционные свойства. Для керамзита коэффициент теплопроводности составляет от 0,10 до 0,18 Вт/(м?°C). Диапазон значений достаточно узкий, что свидетельствует о высоких теплоизоляционных свойствах материала. С увеличением плотности коэффициент теплопроводности увеличивается. Это связано с уменьшением количества и объема пор, содержащих главный теплоизолятор – воздух.

- Водопоглощение – важный параметр, показывающий поведение материала при воздействии воды. Керамзит относится к относительно устойчивым к материалам и характеризуется значением водопоглощения 8-20 %.

- Звукоизоляция – как и большинство теплоизоляционных компонентов, керамзит обладает повышенной звукоизоляцией. Наилучшие результаты достигаются при звукоизоляции деревянного пола, в которой керамзит выступает в виде прослойки между наружной частью пола и межэтажной плитой.

- Морозоустойчивость – благодаря низкому водопоглощению и глине, которая является основой материала, керамзит имеет достаточно высокие морозоустойчивые свойства. Численные значения не нормируются стандартами, поскольку керамзит морозоустойчив «по умолчанию». Нормируются лишь показатели строительных камней, в составе которых содержится керамзит – керамзитоблоки.

Как рассчитать сколько кубов керамзита в мешке расскажет следующее видео:

Недостатки – отдельные параметры

На достоинства керамзита (неплохая прочность, низкая теплопроводность) практически не оказывают влияние его отдельные недостатки. В отличие от многочисленных теплоизоляторов, недостатки керамзита весьма условные.

К ним относятся следующие:

- повышенная склонность к пылеобразованию, которая особо заметна при работах внутри помещения.

Решить проблему помогает респиратор, который на стройке должен всегда быть под рукой;

Решить проблему помогает респиратор, который на стройке должен всегда быть под рукой; - длительное высыхание влажного материала – насколько тяжело керамзит поглощает влагу, настолько сложно от неё потом избавиться. Чтобы в помещениях, содержащих керамзит, не было повышенной влажности, следует заранее предусмотреть надежную влаго- и парозащиту.

Незначительные недостатки, в совокупности с высокими эксплуатационными показателями, позволяют оценить практичность керамзита в 4 балла.

Главные свойства и характеристики керамзитового гравия, а также его плюсы и минусы в большей степени зависят от технологии производства и правильности этапов его выполнения.

Альтернатива керамзиту – пенополистирол и вермикулит

Пенополистирол (пенопласт) является эффективным утеплителем, успешно применяющимся при отделке помещений. Его теплопроводность примерно в 3 раза ниже, чем у керамзита. Это создает, на первый взгляд, реальную альтернативу выбора.

В реальности способы применения данных материалов отличаются, что вызвано высокой хрупкостью пенопластовых плит. Утепление пенополистиролом весьма эффективно, однако не может использоваться в местах, подверженных механическому воздействию. Именно поэтому теплоизоляционные свойства пенопласта и керамзита не конкурируют между собой.

Еще одним минусом пенопласта является его пожарная опасность. При возгорании пенополистирол будет не только поддерживать огонь, но и выделять токсичные газы.

Вермикулит относится к вспученным под воздействием высокой температуры минералам и обладает высокими тепло- и звукоизоляционными свойствами. Материал является эффективной заменой керамзиту при использовании в виде прослоек или подсыпок. Для производства композиционных блоков керамзит по-прежнему вне конкуренции.

Еще одним препятствием применению вермикулита является его цена, превышающая в 4-5 раз стоимость керамзита. Несмотря на высокие теплоизоляционные свойства вермикулита, его использование обойдется значительно дороже.

Подведем итоги. Керамзит может применяться для реализации широкого ряда строительных задач, включая строительство частных домов и теплоизоляцию квартир. Высокие характеристики и относительно небольшая цена делают керамзит оптимальным для скромного бюджета. Использование заменителей керамзита возможно, однако оправдано лишь в незначительном ряде случаев.

Керамзитовый гравий обладает высокими теплосберегающими и звукоизоляционными показателями, что позволяет его повсеместно использовать для строительства и утепления различных конструкций.

какой она бывает и от чего зависит

Можно с уверенностью утверждать, что такой материал как керамзит относится к тем типам утеплителя, которым пока что трудно найти замену. В первую очередь это связано с его безвредностью для людей, присутствующих в здании.

СодержаниеСвернуть

Физические параметры керамзита – удельный вес и плотность – характеризуются сравнительно маленькими значениями. Внутренняя структура по форме напоминает мельчайшие ячейки. Когда же речь заходит о главном назначении керамзита, говорят о насыпной плотности как об основной характеристике материала.

керамзит является уникальных утеплителем

Владение данной информацией позволяет специалисту подобрать фракцию применительно к конкретной ситуации. Но, для проведения более объективных расчетов требуется знать численные значения всех троих параметров: удельный вес, объем и размер фракции.

Технология изготовления керамзита

В качестве сырья для изготовления керамзита используют специализированную глину. В целом процесс сводится к обжигу сырья. Прежде чем превратиться в конечный продукт, глина должна пройти все технологические стадии обработки. На последнем этапе в течение короткого промежутка времени, который обычно занимает от 20-ти до 40-ка минут, температура возрастает от начального значения 1050 на 250 градусов Цельсия.

Наблюдается интересный эффект – вспучивание нагреваемой массы, внутри образуются поры (или пустоты), т. е. ячейки, заполненные воздухом. Получаются прочные гранулы, поверхность которых плавится под воздействием высокой температуры, образуя герметичную оболочку. Гранулы способны выдерживать умеренные механические нагрузки.

е. ячейки, заполненные воздухом. Получаются прочные гранулы, поверхность которых плавится под воздействием высокой температуры, образуя герметичную оболочку. Гранулы способны выдерживать умеренные механические нагрузки.

Какие существуют фракции керамзита?

Интересно то, что при относительной небольшой плотности керамзит обладает хорошей прочностью. Высокие показатели последнего параметра гранулам обеспечивает их специфическое строение. Материал сохраняет целостность, находясь под огромным весом, но также благодаря этому остаются защищенными разные объекты, контактирующие с гранулами. По причине существующей разности размеров гранул есть основания условно разделить керамзит на три вида или фракции: щебень, гравий и песок.

Из перечисленных видов самой мельчайшей фракцией считается песок – размер песчинок находится в пределах от нуля до пяти миллиметров. В зависимости от того, какой средний размер гранул (в миллиметрах), гравий принято условно делить на три подвида:

- от 5-ти до 10-ти;

- от 10-ти до 20-ти;

- от 20-ти до 40-ка.

Из раздробленного гравия образуется керамзитовый щебень. Наиболее востребованной является фракция, которая называется керамзитом дробленым. Ее частицы имеют размеры не более десяти миллиметров. Требуемая плотность гравия достигается путем применения пластичного, мокрого, сухого и порошково-пластичного режимов в процессе изготовления.

О насыпной плотности и марках керамзита

Плотность или насыпная плотность керамзита, как и всех остальных материалов, измеряется в тех же единицах – килограммы в кубическом метре (кг/куб. м). Когда речь идет о керамзите, то имеются в виду его теплоизоляционные свойства. Основные параметры – ячеистость, общий объем ячеек внутри гранул, объемный (насыпной) вес – влияют на качество керамзита. Невозможно однозначно утверждать, будто бы насыпная плотность имеет такое-то численное значение – оно колеблется в пределах между 250 и 800 кг/куб. м.

м.

Это объясняется тем, что для каждой марки есть свое значение. Чтобы их различать, ввели стандарт – впереди пишется литера «М» и, соответственно, число. Например, если плотность чуть меньше 250 кг/куб. м, то маркировка – «М250». Для плотности находящейся в пределах от 250 до 300 кг/куб. м – «М300». До 450 кг/куб. м гравий маркируется с интервалом 50, но дальше разница в обозначениях между двумя соседними марками уже удваивается и равна 100, т. е. М500, М600 и т. д.

Такое обозначение марок по указанному принципу, которое зависит от плотности керамзита, имеет конкретное именование ГОСТ 9757-90. Конечно, согласно установленным правилам марки щебня и гравия из керамзита имеют условные нижнюю и верхнюю границы, соответственно, М250 и М600. Но при необходимости эти нормы можно откорректировать по просьбе заказчика, использовать значение, превышающее М600.

В случае с керамзитовым песком действуют следующие нормы: М500 – М1000. Если значения характеристик, близких к нижнему порогу, относятся к справочным, то наибольшие – желательно соблюдать. Напрашивается следующий вывод: если выбрать какую-то фракцию, то качественные показатели окажутся более предпочтительными у того керамзита, вес гранул которого минимальный.

Какие еще бывают виды плотности керамзита?

Знание истинной и удельной плотности насыпного утеплителя является необходимым условием для выполнения расчетов. Для каждого материала действует свое значение удельной плотности. Например, в случае с керамзитовым гравием она может меняться от 450-ти до 700-ти кг/куб. м, а в случае с керамзитобетонной сухой смесью – около 800 кг/куб. м. Удельная плотность керамзитового щебня находится в пределах 600-1000 кг/куб. м.

Истинную плотность определяют с помощью простой формулы: результат деления массы вещества, находящегося в сухом состоянии, на его объем (за вычетом объема ячеек внутри гранул). Из этого следует, что истинная плотность насыпного утеплителя, каковым является керамзит, относится к категории постоянных величин.

Удельный вес керамзита – не совсем то, что вы думаете

Удельный вес керамзитобетона – значение, которая трактуется всеми не одинаково и не всегда правильно. Эту и иные свойства обговорим в нашей публикации.

1 Керамзитобетон – хороший знакомый

В принципе, это тот же кирпич, только очень маленький и приспособленный не для строительных работ, а для исполнения совсем других задач. Главная его роль – материал для утепления. Наименование это, как и имена многих предметов, живых существ и явлений, взято из греческого языка и значит «обожженная глина». Почему из одного и аналогичного материала, в результате схожего процесса, выходит в одном случае материал для строительства, а в остальном – сохраняющие тепло гранулы?

Материал для строительства керамзитобетон

Для получения керамзитового гравия специализированный сорт глины подвергается крепкому тепловому удару в 1300 °C при получасовом вращении в особом резервуаре. Процесс напоминает чем-то готовка поп-корна в микроволновке. Заместь воздушной кукурузы получаются пористые гранулы, с наружной стороны покрытые красноватой «коркой».

2 Применение и свойства керамзитобетона

Керамзитобетон имеет большой прочностный запас, экологичный, отличается огнеупорностью, водостойкостью и устойчивостью к морозам. Данный материал стоек к воздействию химии и безупречен в виде тепло- и звукоизоляции. Еще его выделяет доступная стоимость. Благодаря данным качествам керамзитобетон не имеет себе равных. Поэтому широка и область его использования.

Разумеется, главная территория, где используются красные гранулы, это стройка. Его добавляют в бетон, чтобы сделать легче строящиеся перекрытия, применяют вместо наполнителя перед настилом полов. Им заполняются пустоты между перекрытиями, чтобы обеспечить шумоизоляцию и не позволить теплопотерю. С данной же целью его применяют, наполняя пустоты в крышах. Часто материал как подушку и водоотвод применяют при дорожном строительстве.

С данной же целью его применяют, наполняя пустоты в крышах. Часто материал как подушку и водоотвод применяют при дорожном строительстве.

Наполнитель для настилания полов

Может быть, у кого-то это и вызовет изумление, но еще керамзитобетон интенсивно используют и цветоводы. Как как то выяснилось, определенные виды растений отлично приживаются в таком грунте. Но ради справедливости необходимо заметить, что это не ремонтный пористый гравий, а собственно приготовленный материал. Зато тот, что можно видеть на стройке, вполне подойдет для подготовки клумб к зимнему сезону, не давая под собственным слоем замерзать почве. Понимаете, почему осенью, ночью, некоторые очень «экономные» жители дачных участков любят гулять с ведрами возле заборов, за которыми строится здание жилого фонда?

Использование красных гранул для клумб

Кроме немаловажных достоинств керамзитобетон имеет и собственные недостатки. В первую очередь, это непрочная оболочка. Из-за появляющеся крошки, если, например, теплоизолируется пространство потолка, нужна неплохая подложка. Второй недостаток – способность вбирать влагу, благодаря чему также, на случай его использования как изолятора при настиле полов, нужна подложка поверху керамзитового слоя. И из-за этой причины не лучше всего применять керамзитобетон в помещениях с высокой влагой.

3 Как разобраться в ключевых показателях керамзитобетона?

Востребованность подобного уникального материала породила массу «химиков», которые, дабы получить пользу в собственные карманы, начали активно добавлять во время изготовления материала разные «улучшающие свойства» присадки. Доверять в пользу аналогичных новинок не стоит. Керамзитобетон самодостаточен сам по себе, и берут его конкретно за то, что в нем есть. Ни больше, ни меньше.

Для того чтобы знать, какое кол-во керамзитобетона вам нужно будет, нужно высчитать показатель теплового сопротивления, а после необходимо узнать толщину грядущего слоя и сколько средств на материал потрачено будет. Однако в России как-то не принято делать непростые вычисления, а поэтому во многих случаях все выполняется «на глазок». Забудем про заумные формулы и предпочтительнее рассмотрим то, на что на самом деле необходимо смотреть во время непосредственной покупки.

Однако в России как-то не принято делать непростые вычисления, а поэтому во многих случаях все выполняется «на глазок». Забудем про заумные формулы и предпочтительнее рассмотрим то, на что на самом деле необходимо смотреть во время непосредственной покупки.

Расчет численности материала

Главная черта наполнителя – насыпная плотность. На упаковке есть цифры, указывающие такой параметр. По ним и отличаются виды материала. К примеру, если например вы услышите фразу «керамзитобетон 300», то это означает гранулы плотностью 300 кг/м3. В зависимости от веса куба материал есть десяти видов – от 250 до 800 кг/м3. Чтобы понимать хоть примерно, какая насыпная плотность керамзитобетона, необходимо иметь какую-то пластиковую тару и бытовые весы. Зная заблаговременно объем резервуара, засыпаем в него керамзитобетон и взвешиваем на весах. Вес делим на этот самый объем и приобретаем интересующий нас показатель.

Такой параметр как раз и можно применять, чтобы понимать, сколько будет весить куб керамзитобетона.

Плотность наполнителя

Необходимо знать и параметры этого критерия, как объемный или удельный вес керамзитобетона. Значение эта нефизическая, она не указывает, сколько весит керамзитобетон. В действительности она предусматривает, какой объем гранул нужно будет для наполнения необходимого объема.

Предположим, для наполнения стяжки нужно засыпать наполнением высоту в 15 см на территории в 40 м2. Берем калькулятор и выполняем математический расчет: 0,15 х 40 = 6 м3 керамзитобетона. Вот вам и объемный вес. Но мало того, нужно еще знать, какого размера будет сама гранула! Если вам необходимо крепкое утепление, то и диаметр каждого «камушка» должен быть крупнее. Если, нужно сказать, керамзитобетон несортированный и его размер может меняться, то стандарт фракции – 450 кг на куб. Для сортированных видов расчет на кубометр следующий:

| Фракция (мм) | Объемный вес (кг на м3) |

| до 5 | 600 |

| от 5 до 10 | 450 |

| от 10 до 20 | 400 |

| от 20 до 40 | 350 |

youtube.com/embed/WsdGzW5aR0M» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

4 Читаем этикетку с большим вниманием

На любом мешке, в которых упакован керамзитобетон, расположено бирка, где нанесены сведения. Не станем перечислять Нормы и нормы, традиционному человеку они ни о чем не говорят. Остановимся предпочтительнее на пунктах на ярлыке:

- Наименование материала.

- Название производителя, его адрес, товарный символ.

- Место и дата изготовления.

- Показатель теплопроводимости.

- Масса керамзитобетона, находящегося в упаковке.

Параметры керамзитобетона на упаковке

Там могут быть затронуты и некоторые добавочные параметры (обозначение стандарта и показатели, приобретенные в ходе приемных испытаний), однако они, в общем то, малоинтересны для клиента.

Кроме перечисленного выше, на упаковке или ярлыке может быть указана активность природных радионуклидов. Если этот параметр есть, не впадайте в панику и не нужно делать выводы про то, что сырье для гранул привезено откуда-то из местностей Семипалатинска или Чернобыля. Наоборот. Это утверждает, что изготовитель уже позаботился о вашем здоровье и проверил перед продажей собственную продукцию. Для информации: благодаря нормам, принятым в РФ, параметр этой активности не должен быть больше 370 Бк/кг.

Похожие статьи

Навигация по записям

От чего зависит удельный вес кирпича?

Керамзит, сегодня, является одним из главных компонентов для изготовления бетона. Обусловлено это тем, что данный вид материала увеличивает теплоизоляцию и повышает долговечность бетона. Однако, строительство качественных и надежных конструкции подразумевает наличие точных вычислений. Сделать последнее без анализа характеристик строительных материалов невозможно.

Однако, строительство качественных и надежных конструкции подразумевает наличие точных вычислений. Сделать последнее без анализа характеристик строительных материалов невозможно.

Поэтому, для правильного приготовления, крайне важно точно знать, каков вес керамзита.Под значением удельного веса керамзита понимается отношение веса твердых сухих частиц к их объему. Этот параметр зависит от нескольких характеристик:- Размер зерна керамзита. От размера фракции удельный вес керамзита изменяется: чем больше зерна – тем меньше будет удельный вес.

Проследить это можно на примере керамзита марки плотности м600 в таблице №1.Удельный вес и вес керамзита в зависимости от вида и фракцииВид керамзитаУдельный вес (г/см3)Вес керамзита в 1 м3 (кг)Фракция 0 – 5 мм, песок керамзитовый0,55 – 0,6550 – 600Фракция 5 – 10 мм0.4 – 0,45400 – 450Фракция 10 – 20 мм0,35 – 0,4350 – 400Фракция 20 – 40 мм0,25 – 0,35250 – 350- Марка плотности. В зависимости от марки плотности по ГОСТу удельный вес м3 керамзита, также отличается: чем больше плотность керамзита, тем больше вес материала в общем. Это можно проследить, а также узнать приблизительный вес мешка керамзита по марке плотности в таблице №2.- Плотность керамзита.Более плотные марки будут иметь значение удельного веса выше чем значение, меньшого по прочности керамзита, в следствии низкой пористости.

ГОСТ также устанавливает различные марки прочности. Для вычисления по прочности, а также веса мешка поможет таблица №3.Удельный вес и вес мешка керамзита в зависимости от маркиМарка плотности/Марка прочностиУдельный вес (г/см3)Вес мешка керамзита (42 л)М250 / П-250,2 – 0,258,4 – 10,5М300 / П-30, П-500,25 – 0,310,5 – 12,6М350 / П-500,3 – 0,3512,6 – 14,7М400 / П-500,35 – 0,414,7 – 16,8М450 / П-75, П-1000,4 – 0,4516,8 – 18,9М500 / П-100, П-1250,45 – 0,518.9 – 21М600 / П-125. П-1500,5 – 0,621 – 25,2М700 / П-150, П-2000,6 – 0,725,2 29,4М800 / П-2000,7 – 0,829,4 – 33,6М900 / П-2000,8 -0,933,6 -37,8М1000 / П-2000,9 – 137,8 – 42М1100 / П-2001 – 1,142 – 46,2М1200 / П-2001,1 – 1,246,2 – 50,4

youtube.com/embed/2x9jbNYIdAE?rel=0&controls=0&showinfo=0″/>

Средние значения удельного веса керамзита в зависимости от его марки.

Из вышесказанного следует, что определить точный удельный вес м3 керамзитапрактически невозможно, слишком много зависит от точных характеристик материала.

Однако, среднее значение установить достаточно просто. Усредненный показатель керамзита в общем составляет 400 кг/м3 или 0.4 г/см3, вес мешка при этом выходит ~16.8 кг. При подсчете числовых показателей для каждой фракции можно составить таблицу определенных значений:

Однако эти числа являются сугубо приблизительные, вычисляются без учета марки плотности, прочности и дают того значения для точного определения количества материала, но дают примерное представление веса в целом.

Смотри так же:

– область применения керамзита

Для возведения стен общественных и жилых зданий применяется два типа кирпича: керамический и силикатный.

В состав первого материала входит глина и вода, а вот изделия второго вида состоят из песка, извести с добавлением воды. Оба вида стеновых материалов имеют хорошую прочностьи морозостойкость, прекрасно противостоят влиянию внешней агрессивной среды, но кроме основных свойств этих строительных материалов следует также учитывать их удельный вес. Строители отмечают, что этот параметр будет зависеть от сырьевого состава изделий.

Сам термин «удельный вес» указывает на величину, которая должна равняться массе полнотелого материала без пор и пустот. Как мы уже говорили, зависит данная характеристика от состава сырья и условий производства кирпича. Удельный вес достаточно важная величина, её необходимо знать для определения прочности возводимой стены.

В случае проведения расчётов не следует думать, что при увеличении веса материала повышаются его основные характеристики (прочность и долговечность). Первостепенные свойства изделий зависят от обжига, который может продолжаться неодинаковое время для разных партий кирпича и происходить при различных температурах.

Для начала, разберёмся с удельным весом красного или керамического кирпича. Следует заметить, что такой материал может выполняться в нескольких вариантах: рядовой с массой 3,3-3,5 килограммов, пустотелые изделия, вес которых в пределах 2,4 килограмма и стеновые материалы для отделки – они имеют массу около 1,5 килограмма. Удельный вес подобных изделий находится в пределах от 1600 до 1900 кг/м3.

Если брать во внимание огнеупорный кирпич, созданный на основе тугоплавкой глины (шамота), то он немного массивнее, это значит, что его удельный вес будет большим – 1850 кг/м3.

Удельный вес силикатного кирпича

Силикатный кирпич из песка извести и воды выполняется в виде сплошного блока или имеет пустоты. Такие изделия используются для возведения основных стен здания, перегородок и других целей.

Вес каждого экземпляра подобного кирпича зависит от габаритных размеров, например, рядовой (250×120×65мм) должен весить 4,2 кг, хотя у некоторых производителей этот показатель достигает 5-ти килограммов. Удельный вес такого материала от 1800 до 2000 кг/м3.

Как и любой строительный материал, кирпич имеет множество технических характеристик. Сегодня в этой статье мы поговорим об удельном весе кирпича. Для того чтобы выбрать нужную прочность кирпича для строительства дома используют показатель объемного веса, который зависит от плотности материала, а вот чтобы узнать вес 1 метра кубического кирпича без пустот и пор нужно знать удельный вес.

От чего зависит удельный вес кирпича?

На эту характеристику влияют несколько показателей:

- сырье, из которого производится кирпич;условия обжига кирпича.

Удельный вес глиняного и силикатного кирпича

Казалось бы, кирпич весь одинаковый, только отличается цветом. Но все не так.

Обычный глиняный кирпич имеет удельный вес от 1600 до 1900 кг/м3, кирпич огнеупорный – 1850 кг/м3. Силикатный кирпич будет еще тяжелее. Его удельный вес равен 1800-2000 кг/м3.

Не стоит путать удельный вес кирпича и всей кирпичной кладки в целом. Это разные значения. Обычная кладка имеет показатели 1400-1900 кг/м3, а бутовая 2400-2460 кг/м3.

Удельный вес материала или же всей постройки нужно знать для того, чтобы иметь представление о прочности строения. Следует помнить, что данный показатель не учитывает пустоты в кирпиче. Вот, например, если материал будет иметь только 3/4 своего удельного веса, то и прочность его уменьшиться на 1/4.

Как рассчитать удельный вес?

Удельный вес – это отношение массы (М) материала к его объему (V). Формула очень проста: γ=M⁄V. Измеряется в Н/м3 или же кгс/м3 (кг/м3).

Читайте также Облицовочный природный камень в интерьере

Как и любой строительный материал, кирпич имеет множество технических характеристик. Сегодня в этой статье мы поговорим об удельном весе кирпича. Для того чтобы выбрать нужную прочность кирпича для строительства дома используют показатель объемного веса, который зависит от плотности материала, а вот чтобы узнать вес 1 метра кубического кирпича без пустот и пор нужно знать удельный вес.

От чего зависит удельный вес кирпича?

На эту характеристику влияют несколько показателей:

- сырье, из которого производится кирпич;условия обжига кирпича.

Удельный вес глиняного и силикатного кирпича

Казалось бы, кирпич весь одинаковый, только отличается цветом. Но все не так.

Обычный глиняный кирпич имеет удельный вес от 1600 до 1900 кг/м3, кирпич огнеупорный – 1850 кг/м3. Силикатный кирпич будет еще тяжелее. Его удельный вес равен 1800-2000 кг/м3.

Не стоит путать удельный вес кирпича и всей кирпичной кладки в целом. Это разные значения. Обычная кладка имеет показатели 1400-1900 кг/м3, а бутовая 2400-2460 кг/м3.

Это разные значения. Обычная кладка имеет показатели 1400-1900 кг/м3, а бутовая 2400-2460 кг/м3.

Удельный вес материала или же всей постройки нужно знать для того, чтобы иметь представление о прочности строения. Следует помнить, что данный показатель не учитывает пустоты в кирпиче. Вот, например, если материал будет иметь только 3/4 своего удельного веса, то и прочность его уменьшиться на 1/4.

Как рассчитать удельный вес?

Удельный вес – это отношение массы (М) материала к его объему (V). Формула очень проста: γ=M⁄V. Измеряется в Н/м3 или же кгс/м3 (кг/м3).

Источники:

- naruservice.com

- kirpichikblok.ru

- hdinterior.ru

- postroy-sam.com

(PDF) Предварительные исследования свойств легкого керамзитового агрегата

О. Ариоз, К. Килинчи, Б. Карасу, Г. Кая, Г. Арслан, М. Тункан, А. Тункан,

М. Коркут , S. Kivrak

30

, обработанные при температуре 1125 ° C независимо от типа порообразователя

.

3. Показатели водопоглощения заполнителей

, произведенных из CLAY-A, оказались на

в целом ниже, чем у заполнителей

, произведенных из CLAY-B.

4. Легкие керамзитовые заполнители с удельным весом

от 1,5 до 2,0 и почти 0

Водопоглощение% может быть получено из

CLAY-B с использованием отходов флотации альбита.

Удельный вес агрегатов в целом

уменьшился с увеличением количества отходов флотации

.

5. Порошки из отходов кирпича также могут быть использованы в производстве гранул LECA

, но удельные значения плотности

были очень высокими даже при обработке

температура (обжиг) увеличилась до 1200 ° C, когда

поры были полученные от флотации отходы. На

На

, с другой стороны, несколько более низкие значения удельного веса

были измерены на агрегатах

, произведенных с добавлением угля.

6. На структуру пор и свойства поверхности агрегатов

существенно повлияли сырье типа

и температура обработки

, применяемая при производстве гранул.

7. Распределение, количество и размер пор

становятся очень подходящими, поскольку порообразователь

составляет 40%, а температура обработки составляет 1250 ° C.

с CLAY-A.

8. Поверхность заполнителей казалась гладкой

и непроницаемой, когда ГЛИНА-А обрабатывалась при

1250 ° C

В итоге было установлено, что тип глины, тип

и количество порообразователя , и температура обжига

были очень важны для свойств

легкого керамзитового заполнителя

(LECA). Результаты испытаний показали, что

гранул LECA можно производить из глины путем использования

отходов флотации альбитов в различных количествах.

Использование отходов флотации для порообразования

может снизить производственные затраты. Эти отходы могут быть

должным образом утилизированы в этом секторе. Поскольку глина

является доступным на месте материалом, можно производить легкий заполнитель

с низкими затратами. Это

выгодно для стран с низким естественным

источников легких заполнителей. Эти гранулы LECA

могут использоваться для производства легкого бетона

и легких блоков или изоляционного кирпича

, что снижает энергозатраты в зданиях.

ДАЛЬНЕЙШИЕ ИССЛЕДОВАНИЯ

В данном исследовании отходы флотации альбита

были использованы для производства легких гранул керамзита

. Однако желательно использовать

разные порообразователи, такие как

, как перлит и стекло. Результаты таких исследований

позволят сравнить эффекты порообразователя

для различных типов глин.

БЛАГОДАРНОСТИ

Авторы хотели бы поблагодарить Фонд исследований

Университета Анадолу за финансирование настоящего исследования

(номер проекта: 06 02 08).Авторы также очень благодарны доктору И. Торе из Университета Анадолу

за их сотрудничество, связанное с этим экспериментальным исследованием

. Авторы также хотели бы выразить

благодарности профессору Н. Варкану за его бесценный

вклад в некоторые аспекты работы

, представленной в этой статье.

ССЫЛКИ

1. de’Gennaro, R., Cappelletti, P., Cerri, G.,

de’Gennaro, M., Dondi, M. и Langella, A.,

«Неаполитанский желтый туф как сырье для

легких заполнителей в легких конструкционных бетонах

», Applied Clay

Science, Vol. [28], (2005), 309-319.

2. Алдуайдж, Дж., Альшалех, К., Хак, М. Н. и

Эллайти, К., «Легкий бетон в горячих

прибрежных зонах», Цемент и бетон

Композиты, Том. [21], (1999), 453-458.

3. Младенович А., Супут Й. С., Дукман В.и

Скапин, А.С., «Щелочно-кремнеземная реакционная способность некоторых

часто используемых легких заполнителей»,

Cement and Concrete Research, Vol. [34],

(2004), 1809-1816.

4. Невилл А. М. Свойства бетона, Addison-

Уэсли Лонгман, (1995).

5. Россиньоло, Дж. А., Агнесини, MVC и

Мораис, Дж. А., «Свойства высокоэффективного

LWAC для сборных конструкций с бразильскими легкими заполнителями

», Цемент и бетон

Композиты, (2003), 77 -82.

6. Пиоро, Л. С. и Пиоро, И. Л., «Производство керамзитового заполнителя

для легкого бетона

из несамовзрывных глин», Цемент

и бетонные композиты, (2004), 639-643.

7. Кавалери, Л., Миралья, Н. и Папиа, М.,

«Бетон из пемзы для структурных стеновых панелей»,

Engineering Structures, Vol. [25], (2003), 115-

125.

8. Васина, М. , Хьюз, Д. К., Хорошенков, К. В.

, Хьюз, Д. К., Хорошенков, К. В.

и Лапчик, Л., «Акустические свойства

консолидированных гранулятов вспученной глины»,

Applied Acoustics, (2005), статья в печати.

9. Тот, М. Н., Чаки, И. Б., «Роль группы смектита

в процессе вздутия живота»,

Ziegelindustrie, Vol. [5], (1989), 246-250.

10. Bettzieche, H., Schops, W. and Hohmann, H.,

«Образование пор в кирпичной глине с помощью гранул расширенного стекла

», Ziegelindustrie,

Vol.[5], (2000), 41-53.

11. Сведа М., Багел Л. и Комора Л., «Новая возможность

для порообразования в глинистом теле»,

Ziegelindustrie, Vol. [4], (1996), 240-245.

12. Кая, Г., Карасу, Б. и Оздемир, М., «Влияние

отходов флотации альбита региона Айдын Чине

на свойства корпусов напольной плитки», Key

Engineering Materials, (2004) , 2429-32.

Добро пожаловать в ROSA P |

Абстрактный:

Легкий заполнитель (LWA) может использоваться в бетоне для снижения его собственного веса и улучшения его обрабатываемости и долговечности.Потенциально он может быть использован в качестве кредита для строительства насыпи, что, как ожидается, снизит нагрузки на фундамент земляного полотна и уменьшит осадку плиты на подходе к мосту. Однако средняя расчетная стоимость LWA в США составляет 67,5 долларов США за тонну, что значительно выше, чем стоимость обычных агрегатов. Дноуглубительные отложения были определены как сырье для производства LWA, что может значительно снизить стоимость LWA. Ежегодно в гаванях Огайо выкачивается 1,5 миллиона кубических ярдов наносов.В этом исследовании оценивалось качество дноуглубительных материалов, взятых из гаваней Кливленда и Толедо, и их пригодность для производства LWA. Технические характеристики LWA, включая удельный вес, насыпную плотность, рыхлые частицы, органические примеси, сопротивление истиранию, когезию без дренажа, свободное набухание и сжимаемость, были протестированы в лаборатории, чтобы оценить его потенциал для использования в качестве строительного материала. LWA был успешно произведен в лаборатории с использованием грунтовых материалов, взятых из гаваней Кливленда и Толедо.Большинство их инженерных свойств соответствовали значениям спецификаций ASTM и ODOT. На основании испытаний, проведенных в рамках исследования, было установлено, что выщелачивание тяжелых металлов не вызывает беспокойства. В то время как образцы из Кливленда не прошли испытание на стойкость к истиранию, образцы из Толедо продемонстрировали отличный потенциал для использования в строительстве. Исследование устойчивости пришло к выводу, что конкурентоспособный по стоимости LWA может быть изготовлен с использованием вынутого грунта материала в массовом производстве. Ожидается, что воздействие грунта LWA на окружающую среду будет ниже, чем воздействие традиционных материалов, изготовленных из керамзитового сланца, глины или сланца.

LWA был успешно произведен в лаборатории с использованием грунтовых материалов, взятых из гаваней Кливленда и Толедо.Большинство их инженерных свойств соответствовали значениям спецификаций ASTM и ODOT. На основании испытаний, проведенных в рамках исследования, было установлено, что выщелачивание тяжелых металлов не вызывает беспокойства. В то время как образцы из Кливленда не прошли испытание на стойкость к истиранию, образцы из Толедо продемонстрировали отличный потенциал для использования в строительстве. Исследование устойчивости пришло к выводу, что конкурентоспособный по стоимости LWA может быть изготовлен с использованием вынутого грунта материала в массовом производстве. Ожидается, что воздействие грунта LWA на окружающую среду будет ниже, чем воздействие традиционных материалов, изготовленных из керамзитового сланца, глины или сланца.

ScienceCentral

Аннотация

Целью данного исследования было изучение механизма вздутия искусственных легких агрегатов разного размера (ESA, эффективная площадь поверхности). Заполнители были изготовлены с использованием твердой глины, каменного шлама и вспенивающего агента, чтобы наблюдать эффект градации искусственных легких заполнителей. Керосин и аморфный углерод использовали в качестве вспучивающего агента.Размер частиц полученного заполнителя составлял от 3 мм до 9 мм. Что касается количества используемого вспенивающего агента, использовали 2-6 частей по весу. Были определены удельный вес, скорость абсорбции и тип агрегатов, полученных путем быстрого спекания при 1075 ~ 1200 ° C. Наблюдались микроструктуры. Когда значение ESA составляло 1 или ниже, было обнаружено, что керосин, который имеет высокую скорость горения, является предпочтительным для использования в качестве агента, вызывающего вздутие живота. Когда ESA имело значение 1 или выше, углерод, который имеет относительно низкую скорость горения, оказался полезным агентом вздутия живота.Считается, что по мере уменьшения ESA керосин более предпочтителен для производства агрегатов с низкой степенью водопоглощения.

Ключевые слова: искусственный легкий заполнитель, вздутие живота, ESA, Kerosen, Carbon

.1. Введение

Заполнители обычно подразделяются на натуральные и искусственные. Внутренние природные совокупные ресурсы относительно многочисленны, но поставка заполнителя связана с множеством потенциальных проблем по некоторым причинам, таким как уменьшение запасов, которые могут использоваться в качестве совокупных, увеличенное расстояние от источников, затраты на восстановление карьера и рост логистических затрат и, следовательно, зависимость на альтернативных источниках, таких как морские ресурсы, как правило, увеличивается, что приводит к проблемам с качеством агрегатов.Искусственный заполнитель включает щебень, искусственный легкий заполнитель и заполнитель стального шлака, и спрос на искусственный легкий заполнитель среди них растет для проектов многоэтажного строительства или реконструкции, и сформировался большой рынок.

Искусственный легкий заполнитель используется с конца 19 века в западных странах, и заполнители производятся в основном из природного материала, такого как керамзит или керамзит, но не внутри страны из-за отсутствия сырья.1,2) При производстве искусственных заполнителей такие условия печи, как парциальное давление или диффузия кислорода, сильно влияют на свойства, образование черной сердцевины внутри заполнителя или снижение веса. Диффузия кислорода, которая является одним из критических факторов снижения веса, зависит от температуры реакции, а толщина поверхности агрегата варьируется в зависимости от диффузии кислорода через поверхность агрегата, которая зависит от времени реакции 3–6), и, таким образом, чем больше кислорода реагирует на агрегирование, меньше черной области ядра.7,8) Химическая формула, когда кислород контактирует с органическими веществами, выражается как O 2 (г) + 2 [C + I] (s) → I (s) + 2CO (г) Где I означает неорганическое вещество, которое образует черная сердцевина с углеродом3,5,6,9) и газ CO выходит наружу, но когда поверхность заполнителя закрывается спеканием, газ остается внутри. Затем CO (г) образует восстановительную атмосферу и внутренне реагирует как Fe 2 O 3 → FeO + 1 / 2O 2 , тем самым образуя закрытые поры и уменьшая массу агрегата.10,11) Chen-Chiu Tsai12) наблюдал изменение физических свойств искусственного легкого заполнителя из-за его химического состава во время подготовки поверхности и утверждал, что вязкость жидкости на поверхности важна для расширения заполнителя, а В. Адель13) утверждал, что быстрое При расширении агрегата спекание более эффективно, чем медленное спекание. Это означает, что скорость реакции, время реакции и жидкость на поверхности заполнителя являются важными факторами в снижении веса заполнителя, и корреляции между ними считаются определяющими при формировании черного ядра и уменьшении веса.

Затем CO (г) образует восстановительную атмосферу и внутренне реагирует как Fe 2 O 3 → FeO + 1 / 2O 2 , тем самым образуя закрытые поры и уменьшая массу агрегата.10,11) Chen-Chiu Tsai12) наблюдал изменение физических свойств искусственного легкого заполнителя из-за его химического состава во время подготовки поверхности и утверждал, что вязкость жидкости на поверхности важна для расширения заполнителя, а В. Адель13) утверждал, что быстрое При расширении агрегата спекание более эффективно, чем медленное спекание. Это означает, что скорость реакции, время реакции и жидкость на поверхности заполнителя являются важными факторами в снижении веса заполнителя, и корреляции между ними считаются определяющими при формировании черного ядра и уменьшении веса.Однако размер частиц заполнителя также является важным фактором помимо условий печи и скорости нагрева при производстве легкого мелкозернистого заполнителя, и чем меньше размер частиц заполнителя, тем больше площадь поверхности и, таким образом, площадь реакции заполнителя с кислородом становится больше, чем возможно, приведет к отличным характеристикам от грубого заполнителя.

Это исследование, таким образом, предназначено для выявления разницы в расширении между мелким заполнителем и крупным заполнителем искусственного легкого материала в обычных условиях окисления, и быстрое испытание на спекание искусственного легкого заполнителя по размеру частиц было проведено с использованием аморфного углерода и керосина, чтобы выбрать оптимальное вздутие живота. агент в зависимости от размера агрегата.

2. Методика эксперимента

2.1 Материал

В этом исследовании заполнитель производился в основном из красной глины и каменного шлама. Красная глина была глиной, используемой для производства красного кирпича на рынке компанией C в провинции Чуннам, а каменный шлам был побочным продуктом при производстве дробленого песка, на долю которого приходится около 20-30% в сухом весе при производстве щебня и общих годовых производства 3 миллиона тонн, основные компоненты — Si и Al с кристаллической фазой, аналогичной полевому шпату. В таблице 1 показаны компоненты материала, использованного для испытания. Вспенивающий агент, используемый для получения искусственного легкого заполнителя, включает аморфный углерод (Sigma adrich, Корея) и керосин.

В таблице 1 показаны компоненты материала, использованного для испытания. Вспенивающий агент, используемый для получения искусственного легкого заполнителя, включает аморфный углерод (Sigma adrich, Корея) и керосин.2.2 ESA

ESA (эффективная площадь поверхности) был введен в концепцию выражения относительной площади поверхности размером частиц заполнителя.

Он определяется как ESI = S / V . Где S = площадь поверхности заполнителя и V = объем заполнителя. Предполагалось, что форма агрегата представляет собой полную глобулярную форму, и уравнение кратко формулируется как ESI = 3r, где r — радиус агрегата.В таблице 2 показано соотношение между диаметром заполнителя и ESI.2.3 Подготовка материала и методика испытаний

Материал для испытания сушили при 100 ° C в течение 24 часов перед измельчением в штифтовой мельнице до 180 мкм или меньше и для определения влияния размера частиц заполнителя и типа вспучивающего агента на вспучивание, красную глину, каменный шлам и вздутие живота. агент смешивали в соотношении 60: 40: 2, 60: 40: 4 и 60: 40: 6 с размером частиц заполнителя 3, 4, 5, 6, 7 и 9 мм соответственно перед сушкой при 100 °. C в течение 24 часов и помещение в трубчатую печь при 1075 ~ 1200 ° C и выдержку в течение 15 минут, а затем быстрое спекание и закалку на воздухе перед измерением плотности и скорости поглощения (KSF 2503) и мониторингом микроструктуры гранул с помощью Cam Scope (Sometech DCS 105, Корея)

3.Результат и обсуждение

3.1 Керосин вздутие живота

На рис. 1 показана плотность искусственного легкого заполнителя, который был расширен с помощью керосина за счет высокой температуры спекания. Не наблюдали значительного изменения характеристик расширения, несмотря на увеличение количества вздувающего агента, но чем больше вспучивающего агента, тем меньше плотность искусственного заполнителя, что было связано с разницей в парциальном давлении между P CO и P CO 2 в зависимости от P O 2 по данным Канга и др. .14) Когда P O 2 = 10 −12,145 атм при 1400 k, P CO и P CO 2 CO 2 CO 2 CO 2 CO 2 имеют такое же значение, и когда P O 2 становится ниже, CO становится стабильной фазой, которая благоприятна для процесса расширения, и, таким образом, чем больше керосина добавлено, тем ниже P O 2 и больше P CO , что приводит к большему образованию газа, который ускоряет процесс расширения.Наблюдая за расширяющимся поведением искусственного легкого заполнителя по размеру частиц на рис.1, быстрое спекание заполнителя размером 3,4 мм продолжалось до 1175 ° C, независимо от количества керосина, и плотность немного снижалась при 1200 ° C и очень незначительно. был произведен процесс расширения. Напротив, для быстрого спекания заполнителя размером 7,9 мм, чем больше керосина, тем ниже температура, при которой начинается процесс расширения, и больше процесс расширения, что приводит к большему снижению плотности. Что касается заполнителя толщиной 5,6 мм, то его поведение при спекании было таким же, как и у заполнителя 3,4 мм до 1150 ° C, а затем процесс вспучивания начался при 1150 ° C или выше, и плотность уменьшилась.Вышеуказанный результат показал, что чем меньше размер заполнителя, тем больше трудностей с процессом расширения и, согласно механизму раздувания заполнителя К. М. Райли, 10) вздутие заполнителя определяется как расширяющийся газ на закрытой поверхности заполнителя, который создает закрытые поры внутри.

Каменный шлам, использованный для теста, содержит значительное количество минерала полевого шпата, который образует жидкость внутри и ускоряет уплотнение материала, закрывающего поверхность материала. Затем керосин, добавленный в качестве вспенивающего агента, начинает гореть и образовывать состояние CO, которое превращает Fe 2 O 3 в Fe 3 O 4 или FeO, делая его черным, что называется черной сердцевиной.

.14) Когда P O 2 = 10 −12,145 атм при 1400 k, P CO и P CO 2 CO 2 CO 2 CO 2 CO 2 имеют такое же значение, и когда P O 2 становится ниже, CO становится стабильной фазой, которая благоприятна для процесса расширения, и, таким образом, чем больше керосина добавлено, тем ниже P O 2 и больше P CO , что приводит к большему образованию газа, который ускоряет процесс расширения.Наблюдая за расширяющимся поведением искусственного легкого заполнителя по размеру частиц на рис.1, быстрое спекание заполнителя размером 3,4 мм продолжалось до 1175 ° C, независимо от количества керосина, и плотность немного снижалась при 1200 ° C и очень незначительно. был произведен процесс расширения. Напротив, для быстрого спекания заполнителя размером 7,9 мм, чем больше керосина, тем ниже температура, при которой начинается процесс расширения, и больше процесс расширения, что приводит к большему снижению плотности. Что касается заполнителя толщиной 5,6 мм, то его поведение при спекании было таким же, как и у заполнителя 3,4 мм до 1150 ° C, а затем процесс вспучивания начался при 1150 ° C или выше, и плотность уменьшилась.Вышеуказанный результат показал, что чем меньше размер заполнителя, тем больше трудностей с процессом расширения и, согласно механизму раздувания заполнителя К. М. Райли, 10) вздутие заполнителя определяется как расширяющийся газ на закрытой поверхности заполнителя, который создает закрытые поры внутри.

Каменный шлам, использованный для теста, содержит значительное количество минерала полевого шпата, который образует жидкость внутри и ускоряет уплотнение материала, закрывающего поверхность материала. Затем керосин, добавленный в качестве вспенивающего агента, начинает гореть и образовывать состояние CO, которое превращает Fe 2 O 3 в Fe 3 O 4 или FeO, делая его черным, что называется черной сердцевиной.3,2 Раздувающий агент на основе аморфного углерода

На рис. 2 показана плотность искусственного легкого заполнителя, вспениваемого с использованием вспучивающего агента из аморфного углерода.В отличие от керосинового вспенивающего агента, не наблюдали расширения и спекания агрегата любого размера, несмотря на увеличение вспучивающего агента (рис. 2 (c)), что, по-видимому, объясняется отсутствием полного окисления углерода на поверхности агрегата, поскольку из-за увеличения количества углерода, который действует как включения во время спекания поверхности, что замедляет уплотнение поверхности и, таким образом, не происходит никакого процесса расширения из-за отсутствия захвата газа и, более того, поскольку углерод внутри агрегата, который действует как включение во время процесса спекания, спекания не происходит.Искусственный заполнитель, использующий аморфный углерод в качестве вспенивающего агента (рис. 2 (а)), начинает расширяться при более высокой температуре, чем керосин (рис. 1 (а)), с агрегатами с крупными частицами, но плотность уменьшается в диапазоне температур до 4 мм заполнителя или меньше, что связано с относительно более низкой температурой воспламенения керосина, чем у аморфного углерода. В случае агрегата с крупными частицами площадь поверхности меньше объема, и материал закрывается до того, как керосин полностью сгорит, и чем меньше диаметр агрегата, тем больше площадь поверхности, чем объем, и, таким образом, керосин сгорает до того, как поверхность материала сгорит. закрыт из-за быстрой теплопроводности. Таким образом, было бы трудно контролировать снижение плотности заполнителя при использовании керосина в качестве вспенивающего агента для заполнителя размером 3 ~ 4 мм, и, как показано для аморфного углерода, чем меньше размер частиц заполнителя, тем выше температура, которая снизит плотность. но поскольку скорость горения аморфного углерода относительно низкая, снижение плотности отслеживали с помощью заполнителя 3 ~ 4 мм.

но поскольку скорость горения аморфного углерода относительно низкая, снижение плотности отслеживали с помощью заполнителя 3 ~ 4 мм.

3.3 ESA

Рассматривая результат на рис. 1 и рис. 2, температура расширения, а также скорость расширения зависели от размера искусственного легкого заполнителя, что указывает на то, что закрытая поверхность имеет важное значение для процесса расширения и зависит от размера заполнителя, то есть площади поверхности. в зависимости от объема заполнителя.Таким образом, площадь поверхности на объем определяется как эффективная площадь поверхности (ESA), а на рис. 3 показано ESA и температура расширения искусственного легкого заполнителя.Когда ESA на 1 или больше, углерод более благоприятен для вздутия, в то время как керосин более предпочтителен, когда керосин меньше 1. Размер агрегатов в шарообразной форме, когда ESA равен 1, составляет 6 мм, а мелкий заполнитель согласно KS должен быть 5 мм или меньше и, следовательно, углерод более благоприятен для вздутия тонкого заполнителя искусственного легкого заполнителя.

3,4 Скорость абсорбции

На Фигуре 4 показана скорость абсорбции в зависимости от температуры горения легкого искусственного заполнителя, который был расширен добавлением 2 частей по массе вспенивающего агента. Скорость поглощения искусственного легкого заполнителя с использованием керосина была меньше, чем с использованием углерода, и чем больше размер заполнителя или чем меньше ESA, тем больше разница, что указывает на то, что, поскольку скорость сгорания керосина выше, чем меньше ESA, тем быстрее испарение, в результате чего закрытая поверхность заполнителя толще, что подтверждается рис.5 с разрезом искусственного легкого заполнителя. Таким образом, для производства заполнителя с меньшей степенью поглощения более подходит керосин и важно снижение содержания углерода. Черную сердцевину наблюдали на агрегате размером 3 ~ 4 мм среди тех, кто использовал аморфный углерод в качестве вспучивающего агента, как показано на рис. 5, и плотность уменьшалась за счет расширения закрытых пор за счет черной сердцевины, в то время как черная сердцевина не образовывалась в агрегате размером 3 ~ 4 мм с использованием керосина в качестве агент вздутия живота, что указывает на отсутствие процесса расширения.

5, и плотность уменьшалась за счет расширения закрытых пор за счет черной сердцевины, в то время как черная сердцевина не образовывалась в агрегате размером 3 ~ 4 мм с использованием керосина в качестве агент вздутия живота, что указывает на отсутствие процесса расширения.4. Выводы

В результате мониторинга расширяющегося поведения искусственного легкого заполнителя в зависимости от его размера и типа вздувающего агента был сделан следующий вывод.

Чем больше добавлено керосина, тем меньше плотность при той же температуре, что было связано с увеличением количества сгоревшего вспучивающего агента, снижающего парциальное давление кислорода, и расширения закрытых пор газом, что способствует снижению плотности.

Когда дело доходит до агрегата с использованием аморфного углерода, чем больше добавляется вспучивающего агента, тем меньше происходит расширение и спекание из-за углерода, который действует как включения, затрудняя движение

Когда ESA равно 1 или меньше, керосин с более высокой скоростью горения более предпочтителен в качестве вспенивающего агента, в то время как углерод более предпочтителен, когда ESA больше 1

Для производства заполнителя с меньшей степенью поглощения керосин более предпочтителен, когда ESA меньше и важно снижение содержания углерода.

Благодарности

Работа поддержана исследовательским грантом Университета Кёнги, 2013 г.

ССЫЛКИ

1. Чой Й.Ю., Нам СН, Ким Б.Г., Ким Б.Г. Печь для производства легкого заполнителя из угольной золы-уноса. J Korean Inst Resour Recycl. 16 (4): 61–7. 2007.[Google Scholar]

2. Квон Ю.Дж., Ли К.Г. Анализ характеристик пор по индексу пористости тела Ic и Is в легком заполнителе. J Korean Ceram Soc. 41 (2): 176–81.2004.

[CrossRef] [Google Scholar]

3. Эскардино А., Барба А., Бласко А., Негре Ф. Окисление черной сердцевины во время обжига керамической посуды: 4 Взаимосвязь между эффективной диффузией кислорода через окисленный слой и свойствами, характеризующими его пористую структуру.

Br Ceram Trans. 94 (3): 103. 1995.

Br Ceram Trans. 94 (3): 103. 1995. [Google Scholar]

5. Негре Ф., Барба А., Аморос Дж. Л., Эскаркино А. Окисление черной сердцевины во время обжига керамической посуды. II: Кинетика процесса. Br Ceram Trans. 91 (1): 5–11. 1992 г.

[Google Scholar]

6. Барба А., Негре Ф., Орц М.Дж., Эскардино А. Окисление черной сердцевины во время обжига керамической посуды. III. Влияние толщины детали и состава черного ядра. Br Ceram Trans. 91 (2): 36–40. 1992.

[Google Scholar]

7. Joo YJ, О, MS. Сжигание несгоревшего углерода в производстве легкой спеченной золы-уноса. п. 91–96. Материалы конференции KSEE. 2002.

[Google Scholar]

8. Cava SS, Cerri JA, Paskocimas CA, Longo E., Varela JA, Mendoca T., Herter C.G.Подавление черноты в керамической плитке с одинарным обжигом путем управления атмосферой в печи. п. 15–8. Qualicer 98: v Всемирный конгресс по качеству керамической плитки. 1998.

[Google Scholar]

9. Караманов А., Пишелла П., Канталини С., Пелино М. Влияние отношения Fe 3+ / Fe 2+ на кристаллизацию обогащенных железом классов, полученных из промышленных отходов. J Am Ceram Soc. 83 (12): 3153–57. 2000.

[CrossRef] [Google Scholar]

10. Райли СМ. Связь химических свойств с вспучиванием глины.J Am Ceram Soc. 34 (4): 121–28. 1951.

[CrossRef] [Google Scholar]

11. Пак Дж.Й., Ким Ю.Т. Наблюдение микроструктуры искусственных агрегатов в различных средах спекания. J. Korean Cryst Growth Cryst Cryst Technol. 16 (2): 71–5. 2006.

[Google Scholar]

12. Цай Ч.С., Ван К.С., Чиу И-Дж. Влияние SiO 2 -Al 2 O 3 -Изменение коэффициента потока на характеристики вздутия легкого заполнителя, полученного из рециркулированного осадка сточных вод. J Hazard Mater.134 (1): 87–93. 2006.

[CrossRef] [Google Scholar]

13. Адель В., Чизмен С.Р., Доэль А., Битти А., Боккаччини А.Р. Сравнение пылевидной золы быстрого и медленного спекания.

Топливо. 87 (2): 187–95. 2008.

Топливо. 87 (2): 187–95. 2008. [CrossRef] [Google Scholar]

14. Кан Ш., Ли К. Г., Ким Ю. Т., Кан С. Г.. Влияние химико-физических свойств углерода на характеристики вздутия искусственных легких заполнителей с использованием угольной золы. Ceram Trans. 232: 35–42. 2012.

[CrossRef] [Google Scholar]

Фиг.1

Удельный вес заполнителей, наполненных керосином: а) 2 части по массе, б) 4 части по массе, в) 6 частей по массе.

Рис.2

Удельный вес заполнителей, наполненных углеродом: (а) 2 части по массе, (б) 4 части по массе, (в) 6 частей по массе.

Фиг.3

Температура вздутия как функция ESA.

Фиг.4

Степень водопоглощения различных заполнителей в зависимости от температуры. (а) 5,6 мм, (б) 7,9 мм.

Фиг.5

Изображения поперечных сечений различных агрегатов, спеченных при 1200 ° C.

Таблица 1

Состав сырья (%)

| Глина | Каменный осадок (SS) | |

|---|---|---|

| SiO 2 | 64,8 | 66,7 |

| Al 2 O 3 | 17,7 | 14,9 |

| Fe 2 O 3 | 7.2 | 2,3 |

| CaO | 0,2 | 2,0 |

| MgO | 0,7 | 1,1 |

| Na 2 O | 0,2 | 3,8 |

| К 2 О | 1,8 | 5,2 |

| TiO 2 | 1,0 | 0,3 |

| П 2 О 5 | 0,1 | 0. 1 1 |

| Иг-Лосс | 6,3 | 3,6 |

Таблица 2

Связь между ESA и размером агрегатов

| ESA | 2 | 1,5 | 1,2 | 1 | 0,86 | 0,66 |

| Размер (мм) | 3 | 4 | 5 | 6 | 7 | 9 |

Технические характеристики и удельная плотность керамзита

Керамзит — сыпучий изоляционный материал.Это легкие пористые шарики или обожженные на легкоплавкой глине, этот поэт отличается исключительной экологической чистотой и безопасностью для человека и окружающей среды.

Производство

Чтобы утеплитель был эффективным, плотность керамзита должна быть небольшой. Этого можно добиться, вспенив глину. На заводе это происходит по технологической цепочке:

1. В специальных установках легкоплавкая глина подвергается мощному термическому удару. Это обеспечивает высокую пористость сырья.

2. Далее сырые пористые гранулы сплавляются снаружи — таким образом достигается высокая прочность и герметичность, что необходимо для устойчивости шариков к влаге и агрессивным воздействиям окружающей среды.

Технические характеристики керамзита напрямую зависят от точности производственных процессов: отклонение от норм производства может повлечь за собой недостаточную пористость и герметичность, хрупкость утеплителя.

Свойства

Как и любой строительный материал, керамзит обладает определенным набором характеристик, которые учитываются при проектировании строящихся объектов.К ним относятся:

- Насыпная плотность и удельный вес.

- Водонепроницаемость и влажность.

- Знак прочности.

- Теплопроводность.

- Морозостойкость.

Плотность керамзита является основным параметром, от которого зависят все остальные значения. Термин означает отношение массы к объему производства.

Истинный и удельный вес

Вес гранул многое расскажет о материале, в первую очередь о теплоизоляции и эффективности материала.

Плотность керамзита, как и любого сыпучего материала, может быть истинной и удельной (насыпной). Эти параметры взаимосвязаны и зависят от способа производства материала — сухого, влажного, пластичного и порошково-пластичного. У каждого метода есть своя технология вспенивания сырца, что является определяющим фактором при определении значения веса.

Удельная плотность керамзита — одна из важнейших характеристик материала. Показывает отношение массы выбранного количества материала к его объему.Поскольку керамзит представляет собой рыхлый утеплитель с пористой структурой, форма шаров непостоянна, между ними имеются воздушные зазоры. Следовательно, для одного и того же объема материала удельный вес (насыпной вес) будет другим.

Истинная плотность керамзита (другое распространенное название — насыпной) определяется в лабораторных или заводских условиях и показывает вес массы уплотненного материала без воздушных зазоров.

Фракции и вес

Утеплитель делится на группы по размеру гранул.Доля и плотность керамзита связаны обратной пропорцией — чем меньше шарики, тем больше отношение массы к объему:

Размер гранул (фракция), мм | Плотность вспученного глина, кг / м3 | Группа по весу |

До 5 | До 600 | Тяжелая |

5 . | 450Среднее значение | |

10… 20 | До 400 | Easy |

20 … 40 | До 350 | Особенно легкие |

.. 10

.. 10

Э. Термические свойства глин и сланцев . США: Н. П., 1976.

Интернет. DOI: 10,2172 / 7327241.