Стеклопластиковая арматура: характеристики, применение, фото, видео

Стеклопластиковая арматура, появившаяся на отечественном рынке относительно недавно, стала достойной альтернативой традиционным пруткам, изготовленным из металла. Стеклоарматура, как еще называют данный материал, обладает многими уникальными характеристиками, которые выгодно выделяют ее среди других изделий подобного назначения. Между тем подходить к выбору арматуры из стеклопластика следует очень взвешенно.

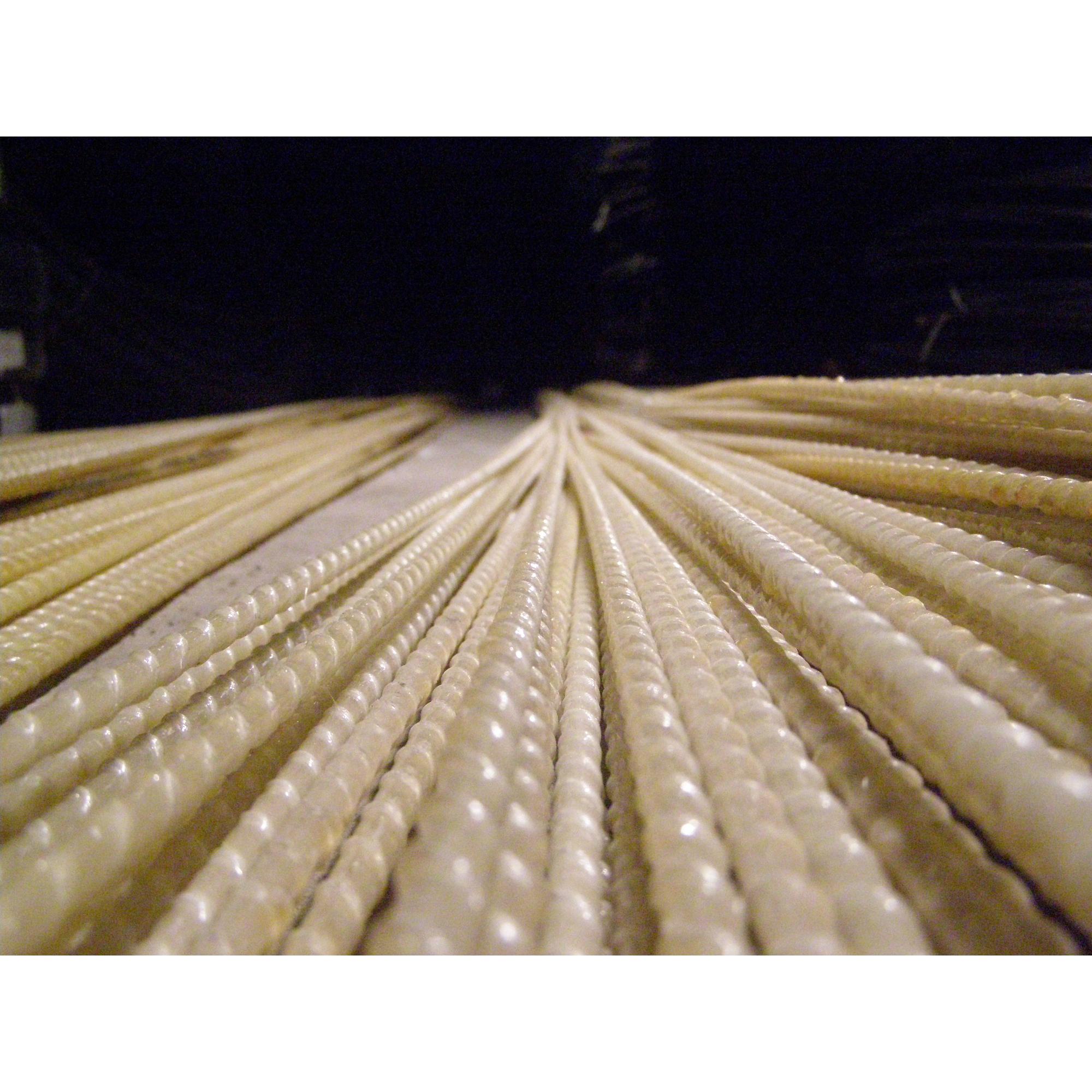

Стеклопластиковая арматура в пачках

Что собой представляет арматура из стеклопластика

Стеклопластиковая арматура, если разбираться в ее конструктивных особенностях, представляет собой неметаллический стержень, на поверхность которого нанесена навивка из стекловолокна. Диаметр спиралевидного профиля арматуры, изготовленной из композитных материалов, может варьироваться в интервале 4–18 мм. Если диаметр прутка такой арматуры не превышает 10 мм, то она отпускается заказчику в бухтах, если превышает – то прутками, длина которых может доходить до 12 метров.

Для изготовления композитной арматуры могут быть использованы различные типы армирующих наполнителей, в зависимости от этого она подразделяется на несколько категорий:

- АСК – изделия, изготовленные на основе стеклопластика;

- АУК – углекомпозитные армирующие изделия;

- АКК – арматура, выполненная из комбинированных композитных материалов.

На отечественном рынке наибольшее распространение получила стеклопластиковая арматура.

Различные стержни стеклопластиковой арматуры

Особенности структуры

Стеклопластиковая арматура – это не просто пруток из композитного материала. Она состоит из двух основных частей.

- Внутренний стержень представляет собой параллельно расположенные волокна стеклопластика, соединенные между собой при помощи полимерной смолы. Отдельные производители выпускают арматуру, волокна внутреннего ствола которой не параллельны друг другу, а завиты в косичку. Следует отметить, что именно внутренний стержень арматуры из стеклопластика формирует ее прочностные характеристики.

- Внешний слой арматурного прутка, изготовленного из стеклопластика, может быть выполнен в виде двунаправленной навивки из волокон композитного материала либо в виде напыления мелкофракционного абразивного порошка.

Стеклопластиковые арматурные стержни с абразивным напылением

Конструктивное исполнение арматурных прутков из стеклопластика, которое во многом определяет их технические и прочностные характеристики, зависит от фантазии производителей и применяемых ими технологий изготовления данного материала.

Основные свойства

Стеклопластиковая арматура, согласно результатам многочисленных исследований, проведенных компетентными организациями, обладает рядом характеристик, выгодно отличающих ее от других материалов подобного назначения.

- Арматурные прутки из стеклопластика обладают небольшой массой, которая меньше веса аналогичных изделий из металла в 9 раз.

- Стеклопластиковая арматура, в отличие от изделий из металла, очень устойчива к коррозии, отлично противостоит воздействию кислой, щелочной и соленой сред.

Если сравнивать коррозионную устойчивость такой арматуры с аналогичными свойствами изделий из стали, то она выше в 10 раз.

Если сравнивать коррозионную устойчивость такой арматуры с аналогичными свойствами изделий из стали, то она выше в 10 раз. - Свойство проводить тепло у стеклопластиковой арматуры значительно ниже, чем у изделий из металла, что минимизирует риск возникновения мостиков холода при ее использовании.

- За счет того, что арматура из стеклопластика транспортируется значительно проще, а срок ее эксплуатации значительно дольше, чем у металлической, ее применение более выгодно в финансовом плане.

- Стеклопластиковая арматура – это диэлектрический материал, который не проводит электрический ток, обладает абсолютной прозрачностью для электромагнитных волн.

- Использовать такой материал для создания армирующих конструкций значительно проще, чем металлические прутки, для этого нет необходимости в применении сварочного оборудования и технических устройств для резки металла.

Сравнительные характеристики стальной и стеклопластиковой арматуры

Благодаря своим бесспорным достоинствам стеклопластиковая арматура, появившись относительно недавно на отечественном рынке, уже успела завоевать высокую популярность как у крупных строительных организаций, так и у частных застройщиков. Между тем обладает такая арматура и рядом недостатков, к наиболее значимым из которых следует отнести:

Между тем обладает такая арматура и рядом недостатков, к наиболее значимым из которых следует отнести:

- достаточно низкий модуль упругости;

- не слишком высокую термическую устойчивость.

Низкий модуль упругости стеклопластиковой арматуры является плюсом при изготовлении каркасов для укрепления фундамента, но большим минусом в том случае, если она используется для армирования плит перекрытия. При необходимости обращения в таких случаях именно к этой арматуре предварительно необходимо провести тщательные расчеты.

График замены стальной арматуры на композитную

Невысокая термическая устойчивость стеклопластиковой арматуры является более серьезным недостатком, ограничивающим ее применение. Несмотря на то, что такая арматура относится к категории самозатухающих материалов и не способна служить источником распространения огня при ее применении в бетонных конструкциях, при высоких температурах она утрачивает свои прочностные характеристики. По этой причине использоваться такая арматура может только для укрепления тех конструкций, которые не подвергаются воздействию высоких температур в процессе эксплуатации.

Еще одним значимым недостатком арматуры, изготовленной из стеклопластика, следует отнести то, что со временем она утрачивает свои прочностные характеристики. Этот процесс значительно ускоряется, если она подвергается воздействию щелочных сред. Между тем такого недостатка можно избежать, если применять стеклопластиковую арматуру, изготовленную с добавлением редкоземельных металлов.

Как и из чего производят стеклопластиковую арматуру

Многим стеклопластиковая арматура знакома не только по фото в интернете, но и на практике применения в строительстве, однако мало кто знает, как она производится. Технологический процесс производства арматурных прутков из стеклопластика, за которым очень интересно наблюдать по видео, легко поддается автоматизации и может быть реализован на базе как крупных, так и небольших производственных предприятий.

Технологическая линия производства стеклопластиковой арматуры

Для изготовления такого строительного материала прежде всего необходимо подготовить сырье, в качестве которого используется алюмоборсиликатное стекло. Чтобы придать исходному сырью требуемую степень тягучести, его расплавляют в специальных печах и уже из полученной массы вытягивают нити, толщина которых составляет 10–20 микрон. Толщина полученных нитей настолько невелика, что, если снять их на фото или видео, то без увеличения полученной картинки их не разглядеть. На стеклонити при помощи специального устройства наносится маслосодержащий состав. Затем из них формируются пучки, которые получили название стеклоровинга. Именно такие пучки, собранные из множества тонких нитей, являются основой стеклопластиковой арматуры и во многом формируют ее технические и прочностные характеристики.

Чтобы придать исходному сырью требуемую степень тягучести, его расплавляют в специальных печах и уже из полученной массы вытягивают нити, толщина которых составляет 10–20 микрон. Толщина полученных нитей настолько невелика, что, если снять их на фото или видео, то без увеличения полученной картинки их не разглядеть. На стеклонити при помощи специального устройства наносится маслосодержащий состав. Затем из них формируются пучки, которые получили название стеклоровинга. Именно такие пучки, собранные из множества тонких нитей, являются основой стеклопластиковой арматуры и во многом формируют ее технические и прочностные характеристики.

Устройство подогрева и разделения нитей

После того как нити из стеклопластика подготовлены, они подаются на производственную линию, где их и превращают в арматурные прутки различного диаметра и разной длины. Дальнейший технологический процесс, познакомиться с которым можно по многочисленным видео в интернете, выглядит следующим образом.

- Через специальное оборудование (шпулярник) нити подаются на натяжное устройство, которое одновременно выполняет две задачи: выравнивает напряжение, имеющееся в стеклонитях, располагает их в определенной последовательности и формирует будущий арматурный стержень.

- Пучки нитей, на поверхность которых предварительно был нанесен маслосодержащий состав, обдаются горячим воздухом, что необходимо не только для их просушки, но и для незначительного нагревания.

- Прогретые до требуемой температуры пучки нитей опускаются в специальные ванны, где пропитываются связующим веществом, также нагретым до определенной температуры.

- Потом пучки нитей пропускаются через механизм, при помощи которого выполняется окончательное формирование арматурного стержня требуемого диаметра.

- Если изготавливается арматура не с гладким, а с рельефным профилем, то сразу после выхода из калибровочного механизма осуществляется навивка пучков из стеклонитей на основной стержень.

- Чтобы ускорить процесс полимеризации связующих смол, готовый арматурный пруток подается в туннельную печь, перед входом в которую на прутки, изготавливаемые без навивки, наносится слой мелкофракционного песка.

- После выхода из печи, когда стеклопластиковая арматура практически готова, стержни охлаждают при помощи проточной воды и подают на резку либо на механизм их сматывания в бухты.

Отрезной механизм – последнее звено в производстве композитной арматуры

Таким образом, технологический процесс изготовления стеклопластиковой арматуры не такой сложный, о чем можно судить даже по фото или видео его отдельных этапов. Между тем такой процесс требует использования специального оборудования и строгого соблюдения всех режимов.

На видео ниже можно более наглядно ознакомиться с процессом производства композитной стеклоарматуры на примере работы производственной линии ТЛКА-2.

Параметры – вес, диаметр, шаг навивки

Арматура, для изготовления которой используется стекловолокно, характеризуется рядом параметров, определяющих область ее применения. К наиболее значимым относятся:

- для изделий с рельефным профилем – шаг навивки пучков стекловолокна на их поверхности;

- диаметр арматурного стержня.

На сегодняшний день арматура с рельефным профилем выпускается преимущественно с шагом навивки, равным 15 мм.

Выбор диаметра стеклопластиковой арматуры

Наружный диаметр арматурного прутка характеризуется номером, который присваивается изделию в соответствии с Техническими условиями производства подобной продукции. В соответствии с ТУ, арматурные прутки из стекловолокна сегодня выпускаются под следующими номерами: 4; 5; 5,5; 6; 7; 8; 10; 12; 14; 16; 18. Вес погонного метра арматурных прутков из стекловолокна, представленных на современном рынке, варьируется в пределах 0,02–0,42 кг.

Виды стеклопластиковой арматуры и сферы ее применения

Арматура, для производства которой используется стекловолокно, имеет множество разновидностей, различающихся между собой не только по диаметру и форме профиля (гладкая и с рифлением), но и по области использования. Так, специалисты выделяют стеклопластиковую арматуру:

- рабочую;

- монтажную;

- распределительную;

- специально предназначенную для армирования бетонных конструкций.

В зависимости от решаемых задач такая арматура может использоваться в виде:

- штучных прутков;

- элементов армирующих сеток;

- арматурных каркасов различной конструкции и габаритов.

Арматурная стеклопластиковая сетка 100х100 мм

Несмотря на то, что арматура, изготовленная из стеклопластика, появилась на отечественном рынке недавно, предприятия, строительные компании и частные лица уже достаточно активно используют ее для решения различных задач. Так, набирает популярность применение стеклопластиковой арматуры в строительстве. С ее помощью армируют фундаменты и другие конструкции из бетона (дренажные колодцы, стены и др.), ее применяют для укрепления кладки, выполняемой из кирпича и блочных материалов. Технические характеристики стеклопластиковой арматуры позволяют успешно использовать ее в дорожном строительстве: для армирования дорожного полотна, укрепления насыпей и слабых оснований, создания монолитных бетонных оснований.

Частные лица, самостоятельно занимающиеся строительством у себя на приусадебном участке или на даче, также успели оценить достоинства данного материала. Интересен опыт применения стеклопластиковой арматуры на дачах и в огородах частных домов в качестве дуг для возведения парников. В интернете можно найти множество фото таких аккуратных и надежных конструкций, которые не подвержены коррозии, легко ставятся и так же легко демонтируются.

Интересен опыт применения стеклопластиковой арматуры на дачах и в огородах частных домов в качестве дуг для возведения парников. В интернете можно найти множество фото таких аккуратных и надежных конструкций, которые не подвержены коррозии, легко ставятся и так же легко демонтируются.

Каркас самодельного парника из стеклопластиковой арматуры

Большим преимуществом использования такого материала (особенно для частных лиц) является простота его транспортировки. Смотанную в компактную бухту стеклопластиковую арматуру можно увезти даже на легковом автомобиле, чего нельзя сказать об изделиях из металла.

Что лучше – стеклопластик или сталь?

Чтобы ответить на вопрос, какую арматуру лучше использовать – стальную или стеклопластиковую, – следует сравнить основные параметры этих материалов.

- Если арматурные прутки из стали обладают и упругостью, и пластичностью, то стеклопластиковые изделия – только упругостью.

- По пределу прочности стеклопластиковые изделия значительно превосходят металлические: 1300 и 390 МПа соответственно.

- Более предпочтительным является стекловолокно и по коэффициенту теплопроводности: 0,35 Вт/м*С0 – против 46 у стали.

- Плотность арматурных прутков из стали составляет 7850 кг/м3, из стекловолокна – 1900 кг/м3.

- Изделия из стекловолокна, в отличие от арматурных прутков из стали, обладают исключительной коррозионной устойчивостью.

- Стекловолокно – это диэлектрический материал, поэтому изделия из него не проводят электрический ток, отличаются абсолютной прозрачностью для электромагнитных волн, что особенно важно при строительстве сооружений определенного назначения (лаборатории, исследовательские центры и др.).

Между тем изделия из стекловолокна недостаточно хорошо работают на изгиб, что ограничивает их применение для армирования плит перекрытия и других сильно нагруженных бетонных конструкций. Экономическая целесообразность использования арматурных прутков, изготовленных из композитных материалов, заключается еще и в том, что их можно приобрести ровно такое количество, которое вам необходимо, что делает их применение практически безотходным.

Резюмируем все вышесказанное. Даже учитывая все уникальные характеристики композитной арматуры, применять ее следует очень обдуманно и только в тех сферах, где данный материал проявляет себя лучше всего. Нежелательно использовать такую арматуру для укрепления бетонных конструкций, которые в процессе эксплуатации будут испытывать очень серьезные нагрузки, способные стать причиной ее разрушения. Во всех же остальных случаях применение арматуры из стекловолокна и других композитных материалов подтвердило свою эффективность.

Композитная арматура — Энциклопедия

Композитная арматура – изделие строительного назначения, представляющее собой стержни из стеклянных или базальтовых волокон со спиральной или поперечной рельефностью, пропитанных химически стойким термореактивным или термопластичным полимером .

Арматура, изготовленная из стеклянных волокон, называется стеклопластиковой (АСП). Арматура, изготовленная на основе базальтового волокна, называется — базальтопластиковой (АБП).

Композитная арматура, исходя из своих физико-механических свойств, является не только альтернативой строительной арматуре из металла, но и вполне самостоятельным изделием, применение которого (в ряде направлений строительства) является обязательным и незаменимым.

На базе указанных видов композитной арматуры изготавливается и такое изделие строительного назначения, как – гибкие связи, используемые при возведении кирпичной кладки и для монтажа плит утепления зданий.

Классификация и виды композитной арматурыСтеклопластиковая композитная арматура (АСП)

АСП – композитная арматура с продольным рифлением, изготавливаемая из стекловолокна, придающего необходимую прочность и жесткость и термореативных смол, выступающих в качестве связующего. Одним из основных преимуществ этого строительного материала являются легкий вес и высокая прочность.

Одним из основных преимуществ этого строительного материала являются легкий вес и высокая прочность.

АБП – композитная арматура с продольным рифлением, изготавливаемая из базальтового волокна и термореактивных смол. Существенным отличием данного строительного материала от перечисленных выше – является высокая термо- и огнестойкость. Однако стоимость АБП в значительной степени превышает стоимость АСП.

Производство композитной арматуры

Производство композитной арматуры осуществляется методом пултрузии. Общий вид построения технологической линии для производства таких видов композитной арматуры как АСП и АБП выглядит следующим образом:

- 1 – ровинг;

- 2 – пропиточный ролик;

- 3 – ванна со связующим;

- 4 – ровинг, пропитанный связующим;

- 5, 6 – формующее и калибрующее устройства;

- 7 – тянущее устройство;

- 8 – отрезное устройство;

- 9 – готовое изделие.

Области применения композитной арматуры

- Промышленно-гражданское строительство:

- Жилые, общественные и промышленные здания;

- Малоэтажное и коттеджное строительство;

- Бетонные конструкции;

- Слоистая кладка стен с гибкими связями;

- Ремонт поверхностей железобетонных и кирпичных конструкций;

- Работы в зимнее время, когда в кладочный раствор вводятся ускорители отверждения и противоморозные добавки, вызывающие коррозию стальной арматуры.

- Дорожное строительство:

- Сооружение насыпей;

- Устройство покрытий;

- Элементы дорог, которые подвергаются агрессивному воздействию противогололёдных реагентов;

- Смешанные элементы дорог (типа «асфальтобетон-рельсы»).

- Укрепление откосов дорог:

- Монолитные конструкции;

- Сборные конструкции.

- Мосты:

- Проезжая часть, ездовое полотно пролетных строений;

- Опоры диванного типа;

- Ремонт мостов.

- Берегоукрепление:

- Монолитные конструкции;

- Сборные конструкции.

Характеристики композитной арматуры

| Характеристики | Металлическая арматура класса А-III (А400С) ГОСТ 5781-82[1] | Неметаллическая композитная арматура (АСП — стеклопластиковая, АБП — базальтопластиковая) ГОСТ 31938-2012[2] |

| Материал | Сталь 35ГС, 25Г2С и др. | АСП — стеклянные волокна диаметром 13-16 микрон связанные полимером; АБП — базальтовые волокна диаметром 10-16 микрон связанные полимером |

| Вес | По строительным нормам | Легче металлической арматуры |

| Временное сопротивление при растяжении, МПа | 360 | 1200 (АСП1300 – АБП) |

| Модуль упругости, МПа | 200000 | 55000 (АСП71000-АБП) |

| Относительное удлинение, % | 25 | 2,2 (АСП и АБП) |

| Характер поведения под нагрузкой (зависимость «напряжение-деформация») | Кривая линия с площадкой текучести под нагрузкой | Прямая линия с упруголинейной зависимостью под нагрузкой до разрушения |

| Коэффициент линейного расширения αх*10-5/°C | 13-15 | 9-12 |

| Плотность, т/м³ | 7 | 1,9 (АСП и АБП) |

| Коррозионная стойкость к агрессивным средам | Корродирует с выделением продуктов ржавчины | Нержавеющий материал первой группы химической стойкости, в том числе к щелочной среде бетона |

| Теплопроводность | Теплопроводна | Нетеплопроводна |

| Электропроводность | Электропроводна | Неэлектропроводна — диэлектрик |

| Выпускаемые профили | 6-80 | 3,5-12 в перспективе до 20 |

| Длина | Стержни длиной 6-12 м | Любая длина по требованию заказчика |

| Экологичность | Экологична | Имеется санитарно-эпидемиологическое заключение, не выделяет вредных и токсичных веществ |

| Долговечность | По строительным нормам | Прогнозируемая долговечность не менее 80 лет |

| Замена арматуры по физико-механическим свойствам | · 5Вр-1 проволока· 6А-III· 8А-III· 10А-III· 12А-III· 14А-III· 16А-III | · АСП-4, АБП-4 · АСП-6, АБП-6 · АСП-8, АБП-8 · АСП-8, АБП-8 · АСП-10, АБП-10 · АСП-12, АБП-12 |

| Экономика | Зависит от конъюнктуры рынка | АСП – Превышает цену металлической арматуры в 3-5 разАБП – Значительно превышает цену металлической арматуры |

виды, плюсы, область применения, армирование композитной арматурой

Разработки композитной арматуры велись ещё в прошлом веке, но целесообразным стало её производить и использовать только недавно.

Этому способствовали доступность сырьевой базы и внедрение новых технологий в процесс изготовления. Часто такую продукцию называют стеклопластиковой или базальтопластиком.

В основном разные определения даются из-за разницы комбинаций применяемого сырья. Но на качество и прочность изделий это не влияет. От стальных аналогов отличается внешним видом.

Посмотрите видео о применении композитной арматуры

Состав и особенности

Материал представляет собой строительный стержень, подобный арматуре из стали, но сделанный из следующих компонентов:

— стекла;

— базальта;

— углерода;

— арамида;

— полимерные добавки.

Изделия из стекла светлого цвета с желтоватым оттенком. Стержни из базальта и углерода чёрные. Периодическое сечение, как и в металлических изделиях, обеспечивает прочность армированной бетонной конструкции. Некоторые производители включают в состав цветные пигменты. На свойства и характеристики этот факт никак не влияет.

Некоторые производители включают в состав цветные пигменты. На свойства и характеристики этот факт никак не влияет.

Виды композитной арматуры

Классификация видов композитной арматуры напрямую зависит от основного компонента в составе.

• АБП (базальтовое изделие) производится с применением волокон базальта и смол органического происхождения, которые выполняют функцию связующего элемента. Отличительным качеством вида является устойчивость к воздействию агрессивных веществ и сред (щелочей, солей, газов).

• АСП (стеклопластиковое изделие) получается в результате смешивания стекловолокна и термореактивных смол. Достоинством данного вида считается высокая прочность при небольшом весе.

• АУП (углепластиковое изделие) состоит на основе углеводорода. Обладает высокой прочностью, но ввиду высокой себестоимости данный вид не получил широкого спроса.

• АКК (комбинированное изделие) производится на основе базальта и стекловолокна. Отличается высокими показателями износостойкости и широкой областью применения.

Отличается высокими показателями износостойкости и широкой областью применения.

Плюсы композитной арматуры

Композитная арматура стремительно завоевала популярность на строительном рынке. Это обусловлено её техническими показателями и долговечностью. Среди преимущественных качеств:

— не подвергается коррозии;

— влагостойкость;

— длительный эксплуатационный период;

— показатели прочности, превышающие металлические аналоги;

— низкий показатель теплопроводности, исключающий образование мостиков холода в бетонной конструкции;

— диэлектричность, исключающая помехи при прохождении радиоволн;

— удобная транспортировка ввиду малого веса и возможностью перевозить изделие в бухтах;

— доступная цена.

Область применения композитной арматуры

Материал активно используется в разных строительных работах:

• при закладке фундамента строений, особенно в тех, которые эксплуатируются в условиях агрессивной среды;

• в укрепительных конструкциях оснований и несущих стен;

• в частном строительстве;

• для армирования дорожного полотна;

• для укрепления откосов насыпей;

• для изготовления связующей конструкции при возведении зданий;

• для укрепления грунта в шахтах и др.

Особенности армирования конструкции композитной арматурой

При армировании конструкции композитным материалом трудностей не возникает. Мастера привычным способом рассчитывают диаметр стержней и параметры ячеек с учётом несущей способности конструкции. Каркас изготавливается с помощью использования вяжущей проволоки или электротехнических пластиковых хомутов. Для выполнения соединений проволокой потребуется специальный крючок и вязальная машинка автоматического типа. Хомуты крепятся вручную. Также допускается соединять элементы арматуры пластиковыми клипсами. Использовать привычный сварочный аппарат на диэлектричном материале невозможно.

Разрезать прутья рекомендуется болгаркой. Сам процесс раскроя осуществляется намного быстрее, чем со стальными аналогами.Верх каркаса должен находиться не более чем на 3 см ниже поверхности фундамента. Для регулировки высоты можно подкладывать кирпич под низ каркасной конструкции.

Придать стержню изгиб или другую форму на строительных площадках не получится. При механическом воздействии он может попросту сломаться. Если в процессе работы потребуется изогнутая арматура, можно заказать у производителя подходящее изделие. Изменить форму можно только в процессе изготовления.

При механическом воздействии он может попросту сломаться. Если в процессе работы потребуется изогнутая арматура, можно заказать у производителя подходящее изделие. Изменить форму можно только в процессе изготовления.

При определении размеров композитной арматуры следует воспользоваться показателями из технических характеристик. По сравнению со стальными стрежнями на одинаковые нагрузки стеклопластиковые изделия используются в меньшем диаметре.

Поделиться:Преимущества композитной арматуры

Композитная арматура считается инновацией в строительстве, однако это далеко не так!

История композитной арматуры берет свое начало в 60ых годах. В СССР и США начались работы по ее созданию. В СССР было построено множество сооружений с использованием композитной арматуры, например: В 70-е годы стеклопластик был использован при возведении несущих наклонных элементов арок в зданиях складов г. Рогачёве и Червень. Применение композитного армирования сократило расходы на строительство в 1,7 раз, а экономия древесины составила 9%. Из стеклопластика выполнено армирование перекрытий технической галереи Светлогорской кислотной станции. Экономический эффект превзошёл все ожидания. В 1969 году были разработаны электроизолирующие траверсы для ЛЭП-10 и 35 кВ, а в следующем году под Костромой был сдан участок ЛЭП-10 с траверсами, армированными стеклопластиком. В 1972 году вступил в строй участок ЛЭП-35 под Ставрополем с траверсами, армированными стеклопластиком. В 1975-79 годах траверсы с композитной арматурой появились на ЛЭП в Гродно, Солигорске, Батуми. Хабаровский политехнический институт создал проект первого в мире деревянного моста из клееной древесины, армированной стеклопластиком. Мост длиной 9 метров был построен в 1975 году. В 1981 году в Приморском крае появился мост через реку Шкотовка, а в 89 году ещё один в Хабаровском крае. Армирование балок пролётов было комбинированным, с помощью стали и стеклопластика. И это лишь небольшой список, где применяли стеклопластиковую арматуру. С распадом СССР внедрение стеклопластиковой арматуры остановилось на многие годы.

Из стеклопластика выполнено армирование перекрытий технической галереи Светлогорской кислотной станции. Экономический эффект превзошёл все ожидания. В 1969 году были разработаны электроизолирующие траверсы для ЛЭП-10 и 35 кВ, а в следующем году под Костромой был сдан участок ЛЭП-10 с траверсами, армированными стеклопластиком. В 1972 году вступил в строй участок ЛЭП-35 под Ставрополем с траверсами, армированными стеклопластиком. В 1975-79 годах траверсы с композитной арматурой появились на ЛЭП в Гродно, Солигорске, Батуми. Хабаровский политехнический институт создал проект первого в мире деревянного моста из клееной древесины, армированной стеклопластиком. Мост длиной 9 метров был построен в 1975 году. В 1981 году в Приморском крае появился мост через реку Шкотовка, а в 89 году ещё один в Хабаровском крае. Армирование балок пролётов было комбинированным, с помощью стали и стеклопластика. И это лишь небольшой список, где применяли стеклопластиковую арматуру. С распадом СССР внедрение стеклопластиковой арматуры остановилось на многие годы. Но за пределами Российской Федерации ее изучение шло полным ходом.

Но за пределами Российской Федерации ее изучение шло полным ходом.

В США появились несколько производителей неметаллической арматуры:

- Компания «Marshall Vega Corporation», США, штат Арканзас. Производит арматуру с 1974 года;

- Компания «Hughes Brothers, Inc», США, штат Небраска. Производит арматуру с 1984 года;

- Компания «Pultrall, Inc», Канада, г.Квебек. Производит арматуру с 1987 года;

- Компания «TillCo», США, штат Арканзас. Производит арматуру с 1996 года.

В Европе использование арматуры из стеклопластика началось с Германии в 1986 году, во время строительства автодорожного моста из предварительно напряженного FRP (Meier19 92г).

Канадскими инженерами были разработаны положения по применению арматуры из FRP для Канадского свода норм, который проектировал мосты для автодорог и строил серию демонстрационных проектов.

В США широкое использование арматуры из FRP началось с конца 80-х годов, ранее разработки (ACI 440R), которое в переводе означает «Руководство для проектирования и конструирования бетона, армированного композитной арматурой».

Стеклопластиковая арматура получила широкое применение во время строительства крупнейших метрополитенов мира, которые расположены в Азии (Бангкок, Гонконг и Нью-Дели) и Европе (Лондон и Берлин).Таким образом, мы видим, что композитная арматура уже давно пользуется популярностью во всем мире! Ее качества проверены временем!Ее использование целесообразно и выгодно.

В России этот продукт получил популярность лишь в 2008 году.

Сегодня в России существует нормативная база по производству стеклопластиковой арматуры, требованиям к ней, методикам ее испытаний и применению в строительстве:

ГОСТ 31938-2012 на композитную арматуру, разработанный в 2011 году и принятый в 2012 году как межгосударственный стандарт;

Приложение No 1 к СП 63.13330.2012 «Бетонные и железобетонные конструкции. Основные положения.» — описывающее расчет конструкций с композитной полимерной арматурой.

Композитная арматура имеет целый ряд преимуществ, которые заинтересуют как крупного застройщика, так и человека, который решил построить дом для своей семьи

- Стеклопластиковая арматура не боится агрессивной среды, не подвержена коррозии, гниению, не разрушает бетон.

- Стеклопластиковая арматура легче металлической, это позволяет сэкономить на транспортировке и разгрузке. Изготавливается эта арматура в бухтах.

- Цена композитной арматуры ниже, чем у стальной. Более того, стеклопластиковая арматура в 2,5 раза прочнее на разрыв стальной арматуры. По этой причине стальную арматуру можно заменить на композитную с меньшим диаметром, но той же прочностью на разрыв.

- В работе стеклопластиковая арматура очень удобна. Ее легко резать, подойдут ножницы для металла или болторез. Не нужно использовать специальное оборудование для этого. Ее легко связывать. Для этого можно использовать пластиковые хомуты, вязальную проволоку или специальные японские пистолеты.

- Стеклопластиковая арматура также считается экологически чистым продуктом, не опасным для здоровья и долговечным.

- Стеклопластиковая арматура стойко переносит температурные перепады. Она уменьшает теплопотери, так как не образует мостиков холода.

Дом, построенный с использованием композитной арматуры можно назвать энергосберегающим.

Дом, построенный с использованием композитной арматуры можно назвать энергосберегающим. - Стеклопластиковая арматура не накапливает электричество. Не проводит электрический ток.

- Стеклопластиковая арматура при правильном применении долговечна! Срок службы достигает 80лет.

Основных недостатка у композитной арматуры два:

- Низкая огнестойкость. То есть, при нагреве выше 200 градусов прочность снижается.

- Низкий модуль упругости. Не выдерживает нагрузки на излом.

В наше время композитную арматуру из стекловолокна можно и нужно применять в следующих работах:

- Объекты, на которые воздействуют агрессивные среды: Бассейны (фундамент), дороги, мосты, прибрежные сооружения, химические заводы, железные дороги, аэропорты, шоссе, тоннели.

- Строительство малоэтажных домов и коттеджей:

Перекрытия до 5 метров, проезжие части, полы в доме, ленточный фундамент, сплошной фундамент, ростверки и сваи, армирование стен при монолитном строении и кирпичная кладка, при помощи гибких связей.

Строительные компании боятся использовать ее в своих работах, потому что арматура из стекловолокна появилась на рынке России значительно недавно.

Наше конструкторское бюро пока не прописывает такой вид арматуры в проектных документах.

ГОСТ 31938-2012 на композитную арматуру начал действовать только в 2012году как межгосударственный стандарт.

Нормативными документами, разрешающими ее применение до принятия ГОСТ были только:

Сертификаты качества

Протокол испытаний

СНиП 52-01-2003

Арматура, изготовленная по ТУ не всегда соответствует заявленным нормам.

Это дает ряд преимуществ для производителей стальной арматуры.

Следует ли говорить, что все эти моменты сильно тормозят процесс и влияют на ситуацию строительства в России.

Застройщики переплачивают за материал, который впоследствии теряет свои рабочие функции. В результате чего, страдают обычные жители и репутация застройщика.

В дальнейшем, решений для применения композитной арматуры будет больше, а область применения – шире!

Сегодня, сделав выбор в пользу стеклопластиковой арматуры МЗПКК Вы выбираете будущее!

Преимущество

- экономия денег (стоимость композитной арматуры на 30% ниже стального аналога).

- прочность на разрыв в 3 раза выше, чем у металлической , что позволяет применять композитную арматуру меньшего диаметра.

- композитная арматура легче в 9 раз чем металлическая.

- композитная арматура долговечнее(не меняет свойств более 120 лет) в отличии от металлической.

- композитная арматура удобна и экономична в транспортировке (в бухтах ) можно перевозить на легковом автомобиле) а металлическую только хлыстами.

- композитная арматура (устойчива к воздействую кислот и щелочей)а металлическая подвержена коррозии.

- у композитной арматуры низкая теплопроводность (исключает случаи промерзания бетона) что не сказать про применение металлической.

- композитная арматура не проводит электрический ток.

- композитная арматура не создает помех для сотовой связи и радиоволн.

- композитную арматуру возможно производить любой длины. А у металлической есть ограничения.

- композитная арматура анти — коррозийная т.

к. изготавливается без добавления металла

к. изготавливается без добавления металла

Применение стержней из стеклопластиковой арматуры:

- в армировании фундаментов;

- в укреплении стен кирпичных зданий;

- в изготовлении дюбелей;

- в производстве сеток для стяжки пола;

- в железобетонных конструкциях (балконные плиты, ступени, блоки) и с использованием гипсовых вяжущих.

Композитная арматура может стать отменной альтернативой деревянным и стальным стержням, с помощью которых создаются:

- садовые арки;

- подпорки для цветов и других растений;

- декоративные ограждения;

- опоры под озеленение (решетки, гнутые колонны, криволинейные конструкции).

Композитная арматура

Композитная арматура

Использование этой арматуры вызывает в околостроительных кругах ожесточённые споры, наподобие того, что вокруг пенопласта: очень красочные, с эмоциями и пеной у рта, с манипуляциями всякими не имеющими отношения к теме цифрами и характеристиками. Признаться, я даже стал рассматривать эту арматуру, как реальную рабочую арматуру для своего фундамента! Меня остановила проблема армирования углов. Мой фундамент весьма «ажурный», так сказать, с очень малым сечением. Честно говоря, он столь миниатюрен, что не вписывается в минимальные требования к бетонным фундаментам. Я это понимал, когда его проектировал, и по этой причине мне жизненно важно было сделать армирование максимально правильно. Это накладывает известные требования на армирование углов, и именно этот аргумент остановил меня на выборе именно железной арматуры. Впоследствии я решил изучить вопрос композитной арматуры более подробно в целях личного развития и хочу отметить, что очень рад тому, что забетонировал железо.

Признаться, я даже стал рассматривать эту арматуру, как реальную рабочую арматуру для своего фундамента! Меня остановила проблема армирования углов. Мой фундамент весьма «ажурный», так сказать, с очень малым сечением. Честно говоря, он столь миниатюрен, что не вписывается в минимальные требования к бетонным фундаментам. Я это понимал, когда его проектировал, и по этой причине мне жизненно важно было сделать армирование максимально правильно. Это накладывает известные требования на армирование углов, и именно этот аргумент остановил меня на выборе именно железной арматуры. Впоследствии я решил изучить вопрос композитной арматуры более подробно в целях личного развития и хочу отметить, что очень рад тому, что забетонировал железо.

Вопреки многочисленным заявлениям о том, что на композитную арматуру не существует ГОСТов — это не так, ГОСТ на неё существует, и зарегистрирован он ещё в 2012 году! Это межгосударственный стандарт, ГОСТ 21938-2011. И даже более того, композитная арматура внесена в свод правил СП 63. 13330.2012 «Бетонные и железобетонные конструкции» в виде отдельного приложения Л, в котором подробно описано как считать и что считать при проектировании бетонных элементов с использованием стеклопластиковой арматуры.

13330.2012 «Бетонные и железобетонные конструкции» в виде отдельного приложения Л, в котором подробно описано как считать и что считать при проектировании бетонных элементов с использованием стеклопластиковой арматуры.

Композитная арматура — неметаллические стержни из стеклянных, базальтовых, углеродных или арамидных волокон, пропитанных термореактивным или термопластичным полимерным связующим и отверждённых. Арматуру, изготовленную из стеклянных волокон, принято называть стеклокомпозитной (АСК), из базальтовых волокон — базальтокомпозитной (АБК), из углеродных волокон — углекомпозитной (АУК), и бывает ещё арамидокомпозитная (ААК) и комбинированная композитная арматура (АКК). В целом же, сокращённо принято называть композитную арматуру АКП. Для сцепления с бетоном на поверхности АКП в процессе производства формируются специальные рёбра или наносится покрытие из песка. Номинальные диаметры выпускаемой арматуры бывают от 4 до 32 мм.

Благодаря своим физико-механическим характеристикам и техническим преимуществам композитная арматура может являться альтернативой арматуре из металла, как обладающую сочетанием высокой прочности и коррозионной стойкости. Самым существенным и признаваемым всеми отличием этого материала от стальной арматуры является более высокая стойкость к агрессивным средам. Этот факт позволяет широко использовать такую арматуру в дорожном строительстве для сооружения насыпей, устройства покрытий, для элементов дорог, которые подвергаются агрессивному воздействию противогололёдных реагентов, для смешанных элементов дорог. Также применяется для укрепления откосов дорог, для берегоукрепления, в общем везде, где возможен контакт арматуры с водой или иной агрессивной средой. Ещё одно неоспоримое достоинство такой арматуры — ещё малый вес! Она почти в 10 раз легче железной. Следующий козырь в рукаве этого материала — действительно высокий предел прочности при растяжении! Эта арматура может быть до 5 раз более прочная при растяжении, чем металл.

Самым существенным и признаваемым всеми отличием этого материала от стальной арматуры является более высокая стойкость к агрессивным средам. Этот факт позволяет широко использовать такую арматуру в дорожном строительстве для сооружения насыпей, устройства покрытий, для элементов дорог, которые подвергаются агрессивному воздействию противогололёдных реагентов, для смешанных элементов дорог. Также применяется для укрепления откосов дорог, для берегоукрепления, в общем везде, где возможен контакт арматуры с водой или иной агрессивной средой. Ещё одно неоспоримое достоинство такой арматуры — ещё малый вес! Она почти в 10 раз легче железной. Следующий козырь в рукаве этого материала — действительно высокий предел прочности при растяжении! Эта арматура может быть до 5 раз более прочная при растяжении, чем металл.

Для вдохновения предлагаю посмотреть вот такой видео-ролик

youtube.com/embed/pJ8Lu9bgMrk?wmode=transparent&autoplay=0&theme=light&controls=1&autohide=0&loop=0&showinfo=1&rel=0&playlist=false&enablejsapi=0″ frameborder=»0″ title=»External YouTube» aria-label=»External YouTube» data-testid=»youtube» allowfullscreen=»»/>

Стеклопластиковая арматура имеет и свои недостатки, которые порой выглядят, как преимущества:

Так, несмотря на высокую огнестойкость базальтового волокна, жаропрочность базальтовой арматуры не отличается от стеклопластиковой, так как полимерная матрица не в состоянии выдержать температуры выше 160°С.

Следовательно, и бетонное изделие обладает меньшей огнестойкостью.

Следовательно, и бетонное изделие обладает меньшей огнестойкостью.Ещё один минус, который обычно вписывается в плюсы, композитную арматуру нельзя согнуть с малым радиусом изгиба, а значит есть проблема при армировании углов и примыканий ленты фундаментов. Правда, промышленность выпускает отдельно согнутые элементы из стеклопластиковой арматуры (фото слева), однако это увеличивает номенклатуру требуемых на стройке материалов вдвое. И далеко не везде их можно купить. У нас в Бресте я таких ни разу не видел.

Опять свойство, которое вписывается обычно в плюсы, — электропроводность. Производители рекламируют это свойство, как «радиопрозрачность». Эм, ну по-моему, особенно для фундаментов, эта радиопрозрачность нужна разве что кротам. Это свойство вообще для частного застройщика не имеет никакого смысла. Хотя в случае с металлической арматурой можно делать выпуски арматуры из бетона например, для перевязки с другими ж/б конструкциями (плитами перекрытия).

Выпуски можно сваривать электросваркой. Железную арматуру можно использовать для электропрогрева застывающего бетона (при наличии специального оборудования), можно использовать её свойства электропроводности для заземления. В производстве преднапряжённых ЖБИ железная арматура подвергается электротермическому напряжению — с композитной так уже не получится. Ну и сюда же можно отнести тот факт, что надёжно соединить сваркой возможно лишь металлическую арматуру.

Выпуски можно сваривать электросваркой. Железную арматуру можно использовать для электропрогрева застывающего бетона (при наличии специального оборудования), можно использовать её свойства электропроводности для заземления. В производстве преднапряжённых ЖБИ железная арматура подвергается электротермическому напряжению — с композитной так уже не получится. Ну и сюда же можно отнести тот факт, что надёжно соединить сваркой возможно лишь металлическую арматуру.При более высокой прочности АКП основным её плюсом считают возможность использования более тонкой арматуры. Это сомнительный плюс, поскольку с уменьшением диаметра прута пропорционально уменьшается и площадь контакта между арматурой и бетоном, уменьшая предел прочности сцепления с бетоном.

Некоторые утверждают, что в связи с тем, что АКП не боится коррозии, можно смело уменьшать толщину защитного слоя бетона и не бояться, что она где-то случайно выйдет из бетона. Но суть защитного слоя не только в защите арматуры, но и в том, чтобы максимально плотно обхватить арматуру бетоном. Если тонкий защитный слой бетона просто отколется или выкрошится, чем будет удерживаться довольно гладкая композитная арматура в толще бетона? Порой строители специально за несколько дней до укладки железной арматуры поливают её водой для того, чтобы придать шершавость, чем увеличивают и без того в два-три раза больший (по сравнению с АКП) предел прочности сцепления с бетоном.

Если тонкий защитный слой бетона просто отколется или выкрошится, чем будет удерживаться довольно гладкая композитная арматура в толще бетона? Порой строители специально за несколько дней до укладки железной арматуры поливают её водой для того, чтобы придать шершавость, чем увеличивают и без того в два-три раза больший (по сравнению с АКП) предел прочности сцепления с бетоном.

Теперь давайте сравним АКП и стальную арматуру по цифрам:

Предел прочности при растяжении стальной арматуры класса А III …. 360 МПа;

Предел прочности при растяжении АКП из стекловолокна (АСК)………… от 800 до 1300 МПа;

Модуль упругости стальной арматуры ………………. 200 ГПа;

Модуль упругости АКП ……………………………………………. 50 ГПа;

Существует обновлённый свод правил по железобетону, в который уже включена композитная арматура. Там есть очень интересный пункт Л. 2.3, в котором говорится: «При расчёте конструкций по предельным состояниям первой группы на действие постоянных и длительных нагрузок расчётное значение сопротивления растяжению АКП следует умножать на коэффициент γf снижения сопротивления растяжению, принимаемый для АСК γf=0,3; для АБК, ААК и АКК γf=0,4; для АУК γf=0,6. Это значит, что если мы планируем балку нагружать долговременной нагрузкой (например, опереть стену дома), то расчётное сопротивление стеклокомпозитной арматуры следует принимать не 800 МПа, а 800*0,3 = 240 МПа! Т.е. сопротивление растяжению АСК оказывается почти в двое хуже стальной арматуры класса А500!

2.3, в котором говорится: «При расчёте конструкций по предельным состояниям первой группы на действие постоянных и длительных нагрузок расчётное значение сопротивления растяжению АКП следует умножать на коэффициент γf снижения сопротивления растяжению, принимаемый для АСК γf=0,3; для АБК, ААК и АКК γf=0,4; для АУК γf=0,6. Это значит, что если мы планируем балку нагружать долговременной нагрузкой (например, опереть стену дома), то расчётное сопротивление стеклокомпозитной арматуры следует принимать не 800 МПа, а 800*0,3 = 240 МПа! Т.е. сопротивление растяжению АСК оказывается почти в двое хуже стальной арматуры класса А500!

Для достоверности, я приведу выдержку из соответствующего документа:

Итак, что мы можем получить из приведённого фрагмента, если проектируем конструкцию длительного использования в условиях эксплуатации — на открытом воздухе?

Самая популярная композитная арматура — стеклопластиковая — она же самая «слабая» из всех видов композитных арматур — имеет предел прочности 800 МПа. При длительной нагрузке её расчётный предел составит:

При длительной нагрузке её расчётный предел составит:

Rf = 800 * 0.3 = 240 МПа.

При использовании конструкции на открытом воздухе расчётный предел прочности ещё уменьшается:

Rf = 240 * 0.7 = 168 МПа.

Ну и делим полученную величину на коэффициент надёжности по материалу, принимаемый по расчёту по первой группе предельных состояний 1.5:

Rf = 168 / 1.5 = 112 МПа.

Расчетное значение сопротивления АКП сжатию, согласно документу, следует принимать равным нулю. Т.е. в сжатой зоне бетона композитную арматуру вообще не применяют в принципе.

Для сравнения, стальная арматура класса А500 имеет расчётное сопротивление растяжению 435 МПа. Конечно, коэффициент надёжности по арматуре тоже следует учитывать. Он равен 1,15.

Rs = 435 / 1.15 = 378 МПа.

Других понижающих коэффициентов для стальной арматуры не применяется.

Расчетное значение сопротивления сжатию стальной арматуры ровно такое-же: Rsc = 435 / 1,15 = 378 МПа.

На основании этого документа и простейших расчётов можно составить таблицу равнопрочной замены для условий эксплуатации на открытом воздухе при длительной нагрузке.

Равнопрочная замена стальной и композитной арматуры

Но неужели все производители настолько нагло врут?!

Да! Именно так и есть!

Но что же они все пишут в своих таблицах тогда? А пишут они все характеристики, приведённые для кратковременной нагрузки, без учёта коэффициента запаса и без учёта условий эксплуатации! Это, юридически, обманом-то и не назовёшь — инженеры-строители знают обо всех этих коэффициентах и пока предпочитают экономить на чём угодно, но не на замене стальной арматуры на пластиковую. А то, что частный застройщик не знает правил расчёта и не знаком не то, что с «приложением Л», а и с самим СП 63.13330.2012 — так это проблема застройщика, а не маркетологов!

Так же можем вычислить относительное удлинение материала при предельной нагрузке. Формула для расчёта представлена в ГОСТе (стр.20, пункт Б.5.3): ɛ=Р/(Еf·A)

Формула для расчёта представлена в ГОСТе (стр.20, пункт Б.5.3): ɛ=Р/(Еf·A)

где Р — разрушающая нагрузка, Н: P= σ·А, (в свою очередь где σ — предел прочности, МПа; А — площадь сечения)

Ef — модуль упругости, МПа;

А — площадь сечения арматуры.

Подставив и сократив формулу получим, что относительное удлинение ɛ= предел прочности / модуль упругости.

Относительное удлинение для стали ….. 0,18%;

Относительное удлинение для АКП …….. 1,6 — 2,6%.

Что значат эти цифры на практике? Они означают, что композитная арматура более чем в 10 раз деформативнее, чем стальная. Если мы, к примеру, изготовим две бетонных перемычки длиной 1 метр, заармируем в растянутой зоне одну из них стальной арматурой, а вторую композитной и приложим предельную нагрузку, то результат по прогибу будет составлять для стали 1м·0,18%=1,8мм, для АКП от 16 до 26мм.

Я включил композитную арматуру в сортамент армирования в калькуляторе расчёта железобетонных балок, и вы можете легко посравнивать этот материал с классической железной арматурой. Расчёт едва-ли можно назвать удовлетворительным по сравнению со стальной арматурой!!!

Расчёт едва-ли можно назвать удовлетворительным по сравнению со стальной арматурой!!!

По прочности композитная арматура превосходит стальную только при кратковременных нагрузках, но вот по деформациям она совершенно не годится для армирования растяжённых областей бетона, поскольку бетон просто раскрошится задолго до того, как композитная арматура дойдёт до своего предельного расчётного состояния.

Всё это очень хорошо и наглядно рассказано в видеоролике Антона Вебера ниже:

Вывод у меня получается такой. Я не буду заносить композитную арматуру в «чёрный список» стройматериалов, но применять её следует с очень чётким представлением её возможностей и ограничений. Подвязывать огурцы, помидоры, делать теплицы… Шучю! Но в плиты перекрытии, ригели, какие-либо несущие балки я не рекомендую её закладывать в качестве рабочей арматуры. В колоннах её использовать нельзя категорически. В качестве конструктивной — это сколь угодно. Порой армирование вообще бывает второстепенным. Например, при заливке большого по сечению бетонного монолитного фундамента, где прочности самого бетона едва ли не хватает для постройки на нём нетяжёлого дома. Армирование фундаментов по принципу плавающей монолитной плиты тоже вполне допустимо этой арматурой. А вот ростверк фундамента по технологии ТИСЭ лучше армировать железной арматурой.

Я не буду заносить композитную арматуру в «чёрный список» стройматериалов, но применять её следует с очень чётким представлением её возможностей и ограничений. Подвязывать огурцы, помидоры, делать теплицы… Шучю! Но в плиты перекрытии, ригели, какие-либо несущие балки я не рекомендую её закладывать в качестве рабочей арматуры. В колоннах её использовать нельзя категорически. В качестве конструктивной — это сколь угодно. Порой армирование вообще бывает второстепенным. Например, при заливке большого по сечению бетонного монолитного фундамента, где прочности самого бетона едва ли не хватает для постройки на нём нетяжёлого дома. Армирование фундаментов по принципу плавающей монолитной плиты тоже вполне допустимо этой арматурой. А вот ростверк фундамента по технологии ТИСЭ лучше армировать железной арматурой.

Не бывает совсем уж плохих материалов, как не бывает и идеальных! Для каждого материала есть своя сфера применения, и именно там материал и будет хорош. Не нужно ожидать, что если из АКП получается хорошая теплица, то и в бетонной плите тоже будет всё отлично. На данный момент композитная арматура не заменяет стальную, и даже не приближается к этому. Но композитная арматура создаёт новый сегмент рынка, в котором стальная арматура может уступать композиту. К частному домостроению этот сегмент, правда, отношение не имеет.

На данный момент композитная арматура не заменяет стальную, и даже не приближается к этому. Но композитная арматура создаёт новый сегмент рынка, в котором стальная арматура может уступать композиту. К частному домостроению этот сегмент, правда, отношение не имеет.

P.S.: Я не смог найти в интернете фотографии, где бы было зафиксировано какое-либо разрушение бетона с композитной арматурой. Возможно, что эта арматура действительно так хороша, как её рекламируют. Но и возможно, что здравый смысл не позволил ещё людям использовать её там, где есть достаточная нагрузка. Время покажет.

Всё о композитной арматуре | Цены за метр

Разработки стеклопластиковой арматуры начались в ХХ веке, но производить ее стали гораздо позже. Процесс изготовления наладился, когда в арсенале появилась сырьевая база, была налажена технологическая цепочка производства. Теперь купить композитную арматуру не составляет труда — её наличие постоянно поддерживается на складах.

Строительный стержень изготавливают из стекла, базальта, углерода, арамида, полимерных добавок, ацетона, этилового спирта. Пруткам спиралевидной формы требуется волокно для обмотки. Стеклянные имеют светло-желтый оттенок, базальтовые и углеродные – черный. Как и со стальными изделиями, композитная арматура, имеющая периодический профиль, обладает повышенными прочностными качествами.

Пруткам спиралевидной формы требуется волокно для обмотки. Стеклянные имеют светло-желтый оттенок, базальтовые и углеродные – черный. Как и со стальными изделиями, композитная арматура, имеющая периодический профиль, обладает повышенными прочностными качествами.

В чем преимущества композитных изделий?

Композит сейчас популярен на строительном рынке. Это обусловлено техническими показателями, долговечностью эксплуатации. Перечислим главные плюсы:

-

стойкость к коррозии;

-

имеет низкий показатель теплопроводности: исключение «мостиков» холода в бетонной конструкции;

-

диэлектричность, что исключает образование помех при передаче радиоволн;

-

легко транспортируются из-за небольшого веса, комплектуются в бухты.

Помимо длительного эксплуатационного периода, композитная арматура имеет доступные цены, высокую прочность, которая конкурирует стальной продукции.

Где применяется композит?

Арматура из композита применяется в широком спектре строительных работ. Выбор в её пользу происходит всегда индивидуально: заказчики и строители учитывают конкретные особенности возводящейся конструкции. К примеру, купить композитную арматуру рекомендуется при монтаже фундамента в условиях агрессивных грунтов.

Она находит применение в частном строительстве, при укреплении оснований, несущих стен. Используется при армировании дорожного полотна, укреплении откосов насыпей, грунта в шахтах. Высока роль композита как связующего элемента конструкции при возведении зданий.

Классификация происходит по производственному материалу:

-

АБП. Производится с применением базальта, органических смол, которые связывают компоненты в составе. Такой вариант выбирают при использовании в нестандартных окружающих условиях, под влиянием агрессивных веществ – газов, солей, щелочей.

-

АСП. В основе лежит стеклопластик: при производстве идет смешивание стекловолокна и термореактивных смол. Главным преимуществом является высокая прочность при малом удельном весе.

-

АУП. Ведущим компонентом является углеводород. Стержень обладает высокой прочностью, однако, велика себестоимость продукта – большим спросом он не пользуется.

-

АКК. Комбинированный продукт, который производится на основе базальта, стекловолокна. Широко применяется в области строительства, отличается повышенными показателями износостойкости.

Цены на арматуру за метр

Композитная арматура

Технологии при производстве тротуарной плитки, архитектурных форм и других бетонных изделий.

Компания Форт российский производитель широкого спектра добавок для бетонных смесей и строительных растворов.

Одной из основных специализаций компании является химическое модифицирование бетонной смеси при производстве всех видов тротуарной плитки, бордюрных камней, железобетонных заборов, колодезных колец и т.д. Для производства этих изделий мы рекомендуем следующие модификаторы бетонных смесей:

- Добавка для бетона Фортрайс Аэро 200

- Добавка для бетона Ускоритель-пластификатор Форт УП-2

- Добавка для бетона Ускоритель-суперпластификатор Форт УП-2М

- Добавка для бетона Гиперпластификатор Карбоксил ПК

- Добавка для бетона Гиперпластификатор Карбоксил ПК-2

- Добавка для бетона Гиперпластификатор Карбоксил ПК-4

Все представленные продукты обладают пластифицирующим эффектом. При грамотном использовании этого эффекта производитель бетонных изделий получает экономию цемента при неизменных прочностных и других характеристик. Наши специалисты могут помочь в решении данного вопроса на каждом конкретном предприятии.

Существенную экономию электроэнергии можно получить путем снижения времени вибрирования заполненных форм на вибростоле, сокращении времени вибропрессования на оборудовании по производству прессованных изделий и дополнительного прогрева отформованных изделий с использованием электроэнергии.

Компания Форт предлагает Вам добавки ускорители-пластификаторы, которые в свою очередь позволяют снизить температуру отапливаемых помещений без снижения скорости набора прочности в начальные сроки твердения. Иными словами, достигается экономия ресурсов на отопление и обогрев производственных помещений.

Кроме экономии на электроэнергии, тепла и расходов на цемент производитель бетонных изделий повышает показатели морозостойкости, прочности, истираемости, водонепроницаемости и др.

Морозостойкость бетона.

За счет вовлечения нормируемого количества воздуха в бетонную смесь при ее приготовлении вы повышаете марку морозостойкости на 1-2 ступени. При использовании добавки Фортрайс Аэро 200 марка морозостойкости повышается на 2-3 ступени без существенного снижения прочностных характеристик, что практически невозможно при применении большинства подобных добавок.

Прочность бетона.

Все представленные нами добавки в этом материале обладают пластифицирующим эффектом, что позволяет снизить водоцементное отношение и повысить плотность бетонных изделий. Именно эти факторы являются классическим способом повышения показателя прочности и долговечности изделий.

Именно эти факторы являются классическим способом повышения показателя прочности и долговечности изделий.

Истрираемость и долговечность бетона.

При повышении прочности и плотности изделий, вы автоматически повышаете марку истираемости до И-3. Особенно актуален данный показатель для производителей тротуарной плитки (брусчатки).

Сырье для производства добавок для бетона компании Форт

Комплексные добавки для бетона против моно-добавок.

Компания Форт одна из первых запустила промышленное производство комплексных модификаторов бетонных смесей. В то время, как другие производители (их на тот момент было всего 3 в России) продавали только моно-добавки. Мы создали комплексы для широкого спектра бетонных изделий. В первую очередь, это было обусловлено экономической эффективностью применения комплексных добавок. Потребитель получал не только, например, пластифицирующий эффект, но и существенную экономию при тепловой обработке за счет ускорителей, входящих в состав добавки.

Сегодня в ассортименте компании более 25-ти основных наименований добавок для бетона. Составы этих комплексов состоят из чётко дозированных химических компонентов при определенных правилах их соединения.

Кроме строгого контроля процесса производства, технологическая служба компании тщательно подходит к качеству используемого сырья. Частично химические компоненты закупаются в России, а частично мы импортируем сырье из Европы у крупнейших и давно зарекомендовавших высокое качество продукции химических концернов. Например, в серии химических добавок для бетона Fortrise™ (Фортрайс™) используются специальные ПАВы для подавления или вовлечения воздушных пор в бетонные смеси. В случае пеногашения мы получаем более плотные и тяжелые бетонные изделия, а в случае вовлечения мельчайших воздушных пузырьков происходит повышение марки морозостойкости. Причем Форт не применяет те компоненты, которые вовлекая воздух в смесь кроме повышения морозостойкости пропорционально снижают механическую прочность готовых изделий. Необходимо отметить и специальные комплексы ускорителей для наибольшего эффекта применения как в случае тепловой обработки, так и при нормальных условиях твердения без нарушения пассивности стальной арматуры.

Необходимо отметить и специальные комплексы ускорителей для наибольшего эффекта применения как в случае тепловой обработки, так и при нормальных условиях твердения без нарушения пассивности стальной арматуры.

Для улучшения качества облуживания клиентов работает служба технической поддержки, обратившись в которую вы можете получить ответы на все вопросы, связанные с эксплуатационными характеристиками модификаторов и адаптацией добавок к инертным материалам, используемых на месте производства.

— обзор

2.4.7 Применение арамида

Композиты, армированные арамидным волокном, имеют низкую плотность, высокую особую прочность и удельный модуль упругости, хорошие усталостные свойства при растяжении, хорошую ударную вязкость, но низкую прочность на сжатие и прочность на межслойный сдвиг, а также сложность в процессе резки. Применения арамида и его композитов представлены ниже.

(1) Аэрокосмическая отрасль. В авиации он в основном используется для различных обтекателей, передних крыльев, закрылков, руля направления, наконечника стабилизатора, хвостового конуса, системы аварийного вывоза, оконной рамы, потолка, переборки, пола, двери, багажника, сидений и т. Д.Использование арамидных композитов позволяет снизить вес на 30% по сравнению с композитными материалами из стекловолокна. Для уменьшения веса и повышения экономической эффективности, как правило, арамидные композиты широко используются в коммерческих самолетах и вертолетах. Например, общий объем арамидных композитов, используемых на самолете Samsung L-1011, составляет 1135 кг, а вес самолета уменьшается на 365 кг. Объем арамидных композитов на внешней поверхности коммерческих вертолетов С-16 достигает 50%. На смеси арамида с CF изготовлены легкие композитные компоненты самолетов Boeing 767 и 777.Арамидно-ламинированный гибридный армированный алюминий (ARALL) как новый вид авиационного конструкционного материала успешно применяется в самолетах. В космосе он в основном используется для изготовления корпусов твердотопливных ракетных двигателей и сосудов под давлением, кабины космических кораблей, контейнеров с кислородом, азотом и гелием, вентиляционных каналов и т. Д.

В авиации он в основном используется для различных обтекателей, передних крыльев, закрылков, руля направления, наконечника стабилизатора, хвостового конуса, системы аварийного вывоза, оконной рамы, потолка, переборки, пола, двери, багажника, сидений и т. Д.Использование арамидных композитов позволяет снизить вес на 30% по сравнению с композитными материалами из стекловолокна. Для уменьшения веса и повышения экономической эффективности, как правило, арамидные композиты широко используются в коммерческих самолетах и вертолетах. Например, общий объем арамидных композитов, используемых на самолете Samsung L-1011, составляет 1135 кг, а вес самолета уменьшается на 365 кг. Объем арамидных композитов на внешней поверхности коммерческих вертолетов С-16 достигает 50%. На смеси арамида с CF изготовлены легкие композитные компоненты самолетов Boeing 767 и 777.Арамидно-ламинированный гибридный армированный алюминий (ARALL) как новый вид авиационного конструкционного материала успешно применяется в самолетах. В космосе он в основном используется для изготовления корпусов твердотопливных ракетных двигателей и сосудов под давлением, кабины космических кораблей, контейнеров с кислородом, азотом и гелием, вентиляционных каналов и т. Д.

(2) Области, связанные с электричеством и электроникой. Мы используем термостойкую эпоксидную смолу для пропитки нетканого арамидного полотна для изготовления высококачественной печатной платы.

(3) Сфера гражданского строительства.Поскольку арамид обладает легким весом, высокой прочностью, устойчивостью к коррозии, немагнитными, непроводящими свойствами и т. Д., Он широко используется в области гражданского строительства. Типичные области применения включают бетон, армированный коротким волокном из арамида, материалы из армированной арамидом смолы для замены стального стержня, навесной стены, армированного моста и т. Д.

(4) Арамидные композиты, используемые в судостроительной промышленности, эффект легкости лучше, чем армированный стекловолокном пластик и алюминий, корпус может снизить вес на 28-40%.Экономия топлива на 35% и увеличение навигационного маршрута на 35%.

(5) В спорте он успешно используется для изготовления многих видов спортивного оборудования, таких как смесь арамида с деревом в хоккейной клюшке, смесь арамида с углеродным волокном в клюшке для гольфа, теннисная ракетка, копье, лук, удочка. и лыжи. В смешанной структуре арамид улучшает прочность на разрыв, ударные и экономические свойства композитов.

(6) Изготовление баллона со сжатым природным газом и дыхательного аппарата для дайвинга и т. Д.

(7) Для защитных материалов, таких как цистерна, бронетранспортер, самолет, защитная пластина лодки, шлем, пуленепробиваемые жилеты и т. Д.

(8) Арамид обладает такими характеристиками, как высокая прочность, малый вес, стабильность размера и т. Д., Поэтому его также можно использовать для покрытия ткани. Он особенно подходит для покрытия строительных конструкций, поддерживаемых воздухом и надувных тканевых покрытий, таких как резиновая лодка, спасательный плот, надувной мост, дирижабль, воздушный шар, специальная одежда и баллон с авиационным топливом и т. Д.

Усиление — композитные материалы | CompositesLab

Многие материалы могут армировать полимеры.Некоторые материалы, такие как целлюлоза в древесине, являются продуктами природного происхождения. Однако большая часть коммерческого подкрепления создается руками человека. Существует множество имеющихся в продаже форм армирования, отвечающих проектным требованиям пользователя. Возможность адаптировать архитектуру волокна позволяет оптимизировать производительность продукта, что приводит к снижению веса и затрат.

Хотя многие виды волокон используются в качестве армирующих в многослойных композитных материалах, на стекловолокно приходится более 90 процентов волокон, используемых в армированных пластмассах, поскольку их производство недорогое и они имеют относительно хорошие характеристики прочности и веса.

- Стекловолокно: На основе алюмооксидно-известково-боросиликатной композиции волокна, произведенные из стекла «E» или «E-CR», считаются преобладающими армирующими элементами для композитов с полимерной матрицей из-за их высоких электроизоляционных свойств, низкой восприимчивости к влажность и высокие механические свойства. Стекло E-CR также отличается от стекла E своей превосходной стойкостью к коррозии. Другие коммерческие композиции включают стекло S с более высокой прочностью, термостойкостью и модулем, стекло H с более высоким модулем и стекло AR (стойкое к щелочам) с превосходной коррозионной стойкостью.Стекло, как правило, является хорошим ударопрочным волокном, но весит больше, чем углерод или арамид. Стекловолокно имеет отличные механические характеристики, в некоторых формах оно прочнее стали. Более низкий модуль упругости требует специальной обработки, когда жесткость имеет решающее значение. Стекловолокно прозрачно для радиочастотного излучения и используется в радиолокационных антеннах.

- Углеродные волокна: Углеродные волокна изготавливаются из органических прекурсоров, включая PAN (полиакрилонитрил), вискозу и смолы, причем последние два обычно используются для низкомодульных волокон.Термины «углеродные» и «графитовые» волокна обычно используются взаимозаменяемо, хотя графит технически относится к волокнам, которые содержат более 99 процентов углерода по сравнению с 93-95 процентами для углеродных волокон на основе ПАН. Углеродное волокно обеспечивает самую высокую прочность и жесткость из всех армирующих волокон. Высокотемпературные характеристики особенно хороши для углеродных волокон. Основным недостатком волокон на основе ПАН является их высокая относительная стоимость, которая является результатом стоимости основного материала и энергоемкого производственного процесса.Композиты из углеродного волокна более хрупкие, чем стекло или арамид. Углеродные волокна могут вызвать гальваническую коррозию при использовании рядом с металлами. Для предотвращения этого используется барьерный материал, такой как стекло и смола.

- Арамидные волокна (полиарамиды): Самым распространенным синтетическим волокном является арамид. Арамидное волокно — это ароматический полиимид, который представляет собой искусственное органическое волокно для армирования композитов. Арамидные волокна обладают хорошими механическими свойствами при низкой плотности с дополнительным преимуществом прочности или устойчивости к повреждениям / ударам.Они характеризуются достаточно высокой прочностью на разрыв, средним модулем упругости и очень низкой плотностью по сравнению со стеклом и углеродом. Арамидные волокна являются изоляторами электричества и тепла и повышают ударопрочность композитов. Они устойчивы к воздействию органических растворителей, горюче-смазочных материалов. Композиты из арамида не так хороши по прочности на сжатие, как композиты из стекла или углерода. Сухие арамидные волокна прочны и используются в качестве тросов или канатов и часто используются в баллистических приложениях.Кевлар®, пожалуй, самый известный пример арамидного волокна. Арамид является преобладающим заменителем органического армирующего волокна для стальных лент в шинах.

- Новые волокна: Полиэфирные и нейлоновые термопластические волокна недавно были представлены как в качестве первичного армирования, так и в гибридной конфигурации со стекловолокном. К привлекательным характеристикам можно отнести низкую плотность, разумную стоимость и хорошую устойчивость к ударам и усталости. Хотя полиэфирные волокна обладают довольно высокой прочностью, их жесткость значительно ниже, чем у стекла.Более специализированные арматуры для высокопрочных и высокотемпературных применений включают металлы и оксиды металлов, такие как те, которые используются в самолетах или аэрокосмической промышленности.

Независимо от материала, усиление доступно в различных формах, чтобы удовлетворить широкий спектр процессов и требований к конечному продукту. Материалы, поставляемые в качестве армирующего материала, включают ровинг, измельченное волокно, рубленые пряди, непрерывный, рубленый или термоформованный мат. Армирующие материалы могут быть спроектированы с уникальной архитектурой волокон и иметь предварительную форму (форму) в зависимости от требований к продукту и производственного процесса.

- Многоконечные и односторонние ровинги: Ровинги используются в основном в термореактивных компаундах, но могут применяться и в термопластах. Многоконцевые ровницы состоят из множества отдельных прядей или пучков нитей, которые затем нарезаются и случайным образом осаждаются в матрице смолы. В таких процессах, как формование листов (SMC), преформа и напыление, используется многосторонний ровинг. Многоконечные ровницы также могут использоваться в некоторых приложениях для намотки волокон и пултрузии. Односторонний ровинг состоит из множества отдельных нитей, намотанных в одну прядь.Продукт обычно используется в процессах, в которых используется однонаправленное армирование, например, намотка нитей или пултрузия.

- Маты и вуали: Армирующие маты и вуали из нетканого материала обычно описываются по весу на единицу площади. Например, коврик из рубленых прядей весом 2 унции будет весить 2 унции на квадратный ярд. Тип армирования, дисперсия волокон и количество связующего, которое используется для скрепления мата или вуали, определяют различия между матовыми изделиями. В некоторых процессах, таких как ручная укладка, необходимо, чтобы связующее растворилось.В других процессах, особенно при компрессионном формовании и пултрузии, связующее должно выдерживать гидравлические силы и растворяющее действие матричной смолы во время формования. Следовательно, с точки зрения связующего, производятся две основные категории матов или вуалей, которые известны как растворимые и нерастворимые связующие.

- Тканые, прошитые, плетеные и трехмерные ткани: Существует множество типов тканей, которые можно использовать для усиления смол в композитах. Многонаправленное армирование производится путем плетения, вязания, сшивания или плетения непрерывных волокон в ткань из крученой и скрученной пряжи.Ткани можно изготавливать с использованием практически любого армирующего волокна. Чаще всего используются ткани из стекловолокна, карбона или арамида. Ткани обладают ориентированной прочностью и высокими усиливающими нагрузками, которые часто встречаются в высокопроизводительных приложениях. Ткани позволяют точно разместить армирование. Это невозможно сделать с измельченными волокнами или рублеными прядями и возможно только с непрерывными прядями с использованием относительно дорогостоящего оборудования для укладки волокон. Из-за непрерывной природы волокон в большинстве тканей отношение прочности к весу намного выше, чем у вариантов с разрезанным или рубленым волокном.Сшитые ткани позволяют настраивать ориентацию волокон в структуре ткани. Это может быть большим преимуществом при проектировании устойчивости к сдвигу или кручению.

- Однонаправленное: Однонаправленное армирование включает ленты, жгуты, однонаправленный жгутовый лист и ровинг (которые представляют собой совокупности волокон или прядей). Волокна в этой форме все выровнены параллельно в одном направлении и не изогнуты, что обеспечивает высочайшие механические свойства. Композиты, использующие однонаправленные ленты или листы, обладают высокой прочностью в направлении волокна.Однонаправленные листы тонкие, и для большинства структурных приложений требуется несколько слоев. Типичные области применения однонаправленного армирования включают высоконагруженные композитные материалы, такие как компоненты самолетов или гоночные лодки.

- Препрег: Препрег — это готовый материал, состоящий из армирующей формы и полимерной матрицы. Для изготовления препрега используется пропускание армирующих волокон или форм, таких как ткани, через ванну со смолой. Смола пропитывается (пропитывается) волокном, а затем нагревается, чтобы продвинуть реакцию отверждения до различных стадий отверждения.Доступны термореактивные или термопластичные препреги, которые можно хранить в холодильнике или при комнатной температуре в зависимости от составляющих материалов. Препреги можно наносить вручную или механически в различных направлениях в зависимости от требований конструкции.

- Измельченные: Измельченные волокна — это измельченные волокна с очень короткой длиной волокна (обычно менее 1/8 дюйма). Эти продукты часто используются в термореактивных замазках, отливках или синтаксических пенах для предотвращения растрескивания затвердевшего состава из-за усадки смолы.

Краткий анализ композитных материалов, используемых в качестве армирования бетона

Надежность, долговечность и безопасность имеют колоссальное значение при проектировании и строительстве бетонной инфраструктуры. Абсолютно необходимо уменьшить традиционные дефекты железобетона, чтобы построить конструкции с длительным сроком службы. Полимерная арматура, армированная волокном (FRP), оказалась замечательным строительным материалом, способным повысить прочностные параметры железобетона.Это сообщение в блоге предоставит краткое введение в композитные материалы FRP, используемые в качестве арматуры в бетонных конструкциях.

За последние пару десятилетий композиты из стеклопластика превратились в конструктивно и экономически жизнеспособное строительное решение для мостов, морских сооружений и зданий. Они производятся в различных формах с различными свойствами и производственными процессами. Типичные композитные материалы FRP, используемые в гражданском строительстве, состоят из стекла, углерода и арамида.Эти материалы поставляются либо в виде готовых к использованию материалов, таких как арматура, либо в виде отдельных составляющих, таких как волокно и полимерная смола.

Невероятные характеристики композитных материалов в качестве арматуры делают их привлекательной альтернативой обычным армирующим материалам. Применимость армированных волокном полимерных стержней в строительных конструкциях в качестве замены стальных арматурных стержней и стержней была тщательно исследована и проанализирована. Доступно большое количество исследований, касающихся структурной осуществимости и практических характеристик передовых композитных материалов.Коррозионная стойкость, высокая прочность на разрыв и простота установки — вот некоторые из выдающихся характеристик стержней из стеклопластика, которые могут помочь в строительстве устойчивых бетонных конструкций.

Чтобы получить оптимальное сочетание свойств материала, качество составляющих материалов и производственного процесса необходимо поддерживать на более высоком уровне. Например, физические и механические свойства матрицы могут иметь большое влияние на конечные механические свойства стержней. Пултрузия — это распространенный производственный процесс, который используется для производства стержней из стеклопластика непрерывной длины.Поверхность композитных стержней покрыта тонким слоем песка для обеспечения отличного сцепления между бетоном и стержнями.