Сухой метод торкретирования | Сферы применения | Сферы применения | Putzmeister Россия

«Сухой» метод торкретирования При применении данного метода торкретирования «сухие» торкрет-смеси подаются посредством сжатого воздуха (пневматическая подача). Чаще всего подача «сухих» торкрет-смесей происходит с помощью роторных насосов. Материал попадает в камеры ротора, который имеет револьверную конструкцию, через приемный бункер. Оттуда «сухая» смесь выдувается сжатым воздухом и с большой скоростью транспортируется к форсунке по шлангам или трубам.По отдельным шлангам дозирующий насос подает к форсунке добавку, которая ускоряет твердение. Количество поступающей торкрет-смеси синхронизовано с объемом подачи дозирующего насоса, благодаря чему обеспечивается постоянная подача определенного количества добавки. При «сухом» торкретировании вместо добавки могут применяться специальные торкрет-смеси, быстро затвердевающие при смешивании с водой.

Пневматическая подача смеси при сухом торкретировании

Преимущества

Он является традиционным и широко известным по всему миру методом нанесения торкрет-бетона и отличается:

Он является традиционным и широко известным по всему миру методом нанесения торкрет-бетона и отличается:- длительным сроком хранения материала;

- высокой начальной прочностью нанесенного торкрет-бетона;

- отсутствием остатков бетона после окончания торкрет-работ.

Высокие степень пылеобразования, отскок при ведении торкрет-работ и затраты на элементы, подвергающиеся износу, а также большая потребность в сжатом воздухе негативно влияют на эффективность данного метода.

С учетом преимуществ данной технологии оптимальными условиями использования «сухого» метода торкретирования можно назвать:

- ремонт конструкций из бетона;

- предварительный тампонаж при поступлении большого количества воды;

- торкрет-работы небольшого объема;

- независимость от поставщиков бетонной смеси (наличие сухой смеси на месте работ).

Усиление фундаментов торкретированием — что это?

Усиление фундаментов торкретированием что это? Это один из действенных способов восстановления эксплуатационных качеств строительных конструкций зданий и сооружений. Торкретирование представляет собой механический метод нанесения на поверхность фундамента цементно-песчаного раствора под давлением сжатого воздуха. Вследствие этого на поверхности фундамента образуется ровное, прочное монолитное покрытие толщиной 10-30 мм, с заполнением всех трещин, неровностей, раковин. Результатом торкретирования является увеличение прочности и морозостойкости конструкции.

Торкретирование представляет собой механический метод нанесения на поверхность фундамента цементно-песчаного раствора под давлением сжатого воздуха. Вследствие этого на поверхности фундамента образуется ровное, прочное монолитное покрытие толщиной 10-30 мм, с заполнением всех трещин, неровностей, раковин. Результатом торкретирования является увеличение прочности и морозостойкости конструкции.

Усиление фундаментов торкретированием — что это и когда это нужно выполнять

Метод торкретирования применяется для восстановления и усиления фундаментных конструкций здания при обнаружении в них следующих нарушений:

- разрушение защитного слоя бетона вследствие воздействия погодных факторов;

- расслоение и нарушение фундаментов из бутового камня;

- появление трещин на фундаменте в результате его осадки;

- нарушение целостности конструкции в результате механических повреждений.

Торкретирование может выполняться в целях повышения несущей способности фундамента и увеличения срока его службы. Усиление фундамента методом торкретирования производится при реконструкции здания с изменением величин нагрузок.

Усиление фундамента методом торкретирования производится при реконструкции здания с изменением величин нагрузок.

Усиление фундаментов торкретированием — что это и какова технология производства работ

Торкретирование фундаментов производится при помощи специального оборудования, торкрет-пушки и компрессора, подающих цементно-песчаный раствор под давлением 150-350 кПа. Скорость струи при этом может составлять до 100 м/с. Для торкретирования используется смесь соотношением цемента к песку от 1:2 до 1:6.

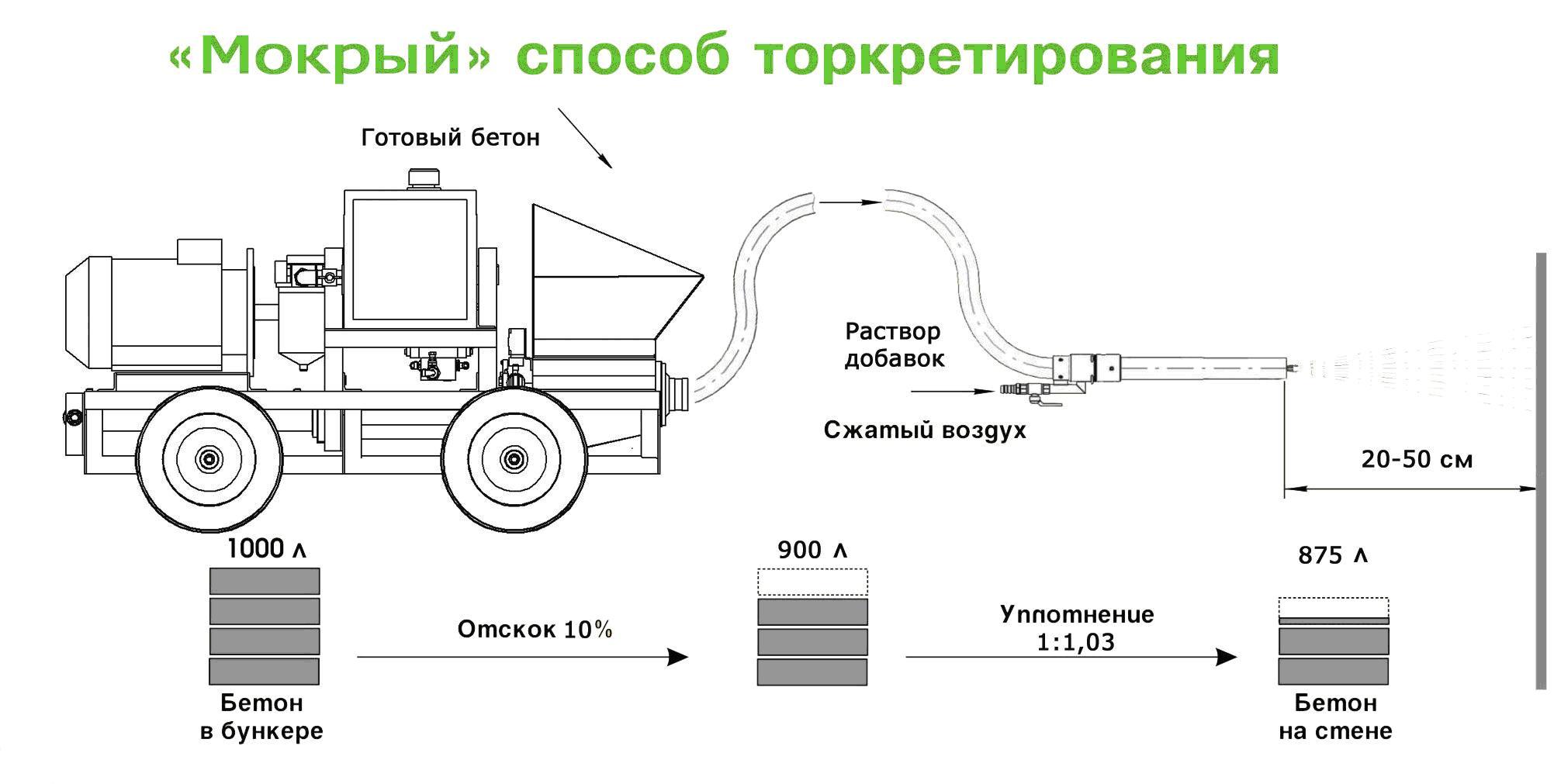

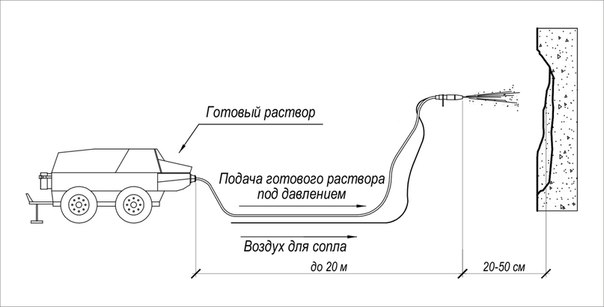

Разновидностью технологии торкретирования является набрызг-бетон (или «мокрый» способ торкретирования), характеризующийся большей крупностью заполнителя (как правило, используется щебень фракцией не более 8 мм). «Мокрый» способ торкретирования подразумевает, что в сопло торкрет-пушки подается уже готовая смесь, затворенная водой. Таким методом можно добиться образования на обрабатываемой поверхности слоя торкретбетона толщиной до 10 см и более.

Таким методом можно добиться образования на обрабатываемой поверхности слоя торкретбетона толщиной до 10 см и более.

Усиление фундаментов торкретированием — что это и каковы особенности этого метода

Покрытие, нанесенное методом торкретирования отличается высокой плотностью и низким уровнем капиллярной пористости. В сравнении с обычным обетонированием фундамента, в торкретбетоне в процессе усадки практически не образуются трещины и раковины.

Усиление фундаментов торкретированием — что это и кто выполняет эти работы в Ростове

Одним из ключевых направлений деятельности компании ПроектДон является усиление фундаментов торкретированием в Ростове -на-Дону и области. К вашим услугам опытные инженеры и квалифицированные исполнители работ, которые в кратчайшие сроки готовы ознакомиться с проблемой и предложить клиенту наиболее надежное и экономичное решение.

За консультациями и дополнительной информацией обращайтесь по телефону 8 (961) 295 28 55.

послойное нанесение бетона под давлением аппаратным методом

Автор: Прогресс Технологий 28.11.2016 3985 Просмотров

Укрепляем, изолируем

Возведение современных мостов и тоннелей, всевозможных хранилищ и других объектов сельскохозяйственного назначения, где традиционно проводятся работы с бетоном, практически никогда не обходится без применения технологии торкретирования. В результате применения этого метода получается поверхность, обладающая высокой механической прочностью и повышенной плотностью, устойчивая к воздействию влаги и отрицательных температур. При реализации метода торкретирования сцепление рабочей смеси с основанием весьма велико: полученная таким способом конструкция практически монолитна.

Термин «торкретирование» имеет происхождение от латинских слов tor — «штукатурка» и cret — «уплотненный»

При торкретировании цементно-песчаный раствор под давлением воздуха наносится на поверхность. В одних случаях на арматуру с односторонней опалубкой в несколько слоев наносится рабочая смесь — таким образом, получается монолитное сооружение. В других — торкретирование осуществляется в один слой для укрепления или изоляции поверхности; делается это главным образом при ремонте и работах по защите конструкций.

В одних случаях на арматуру с односторонней опалубкой в несколько слоев наносится рабочая смесь — таким образом, получается монолитное сооружение. В других — торкретирование осуществляется в один слой для укрепления или изоляции поверхности; делается это главным образом при ремонте и работах по защите конструкций.

Сухое и мокрое торкретирование

Говоря о торкретировании как строительной технологии, нужно отметить, что оно бывает сухим и мокрым. В процессе сухого торкретирования рабочая смесь в сухом виде подается к соплу рабочей станции, где перемешивается с поступающей сюда же через отдельный шланг водой. После чего образовавшаяся смесь из сопла под большим давлением подается на рабочую поверхность — скорость ее при этом достигает 170 метров в секунду. Толщина одного слоя колеблется в пределах от одного до трех сантиметров и более. Сравнительно с другими бетонными работами сухое торкретирование — непростой процесс, требующий от персонала определенной подготовки: соотношение сухой смеси и воды оценивается и регулируется мастером непосредственно в процессе нанесения торкрет-покрытия.

Если объем работ, требующих пневмобетонирования, сравнительно велик, пневматический бензонасос выглядит предпочтительней. Конструкция и принцип работы этого оборудования позволяют выполнять торкретирование не прерывно — смесь на рабочую поверхность при этом поступает плавно и равномерно. Что касается пневмонагнетателей, они осуществляют этот процесс порционно, и это не всегда удобно при обработке поверхности.

Раствор, используемый для торкретирования, для краткости часто называют торкретом. Чаще всего в качестве торкрета используют цементно-песчаный раствор в соотношении 1:2—1:6.

Крупность заполнителя при этом — не более 8 миллиметров; марка цемента — не ниже 400

Сопоставляя два способа торкретирования, сухой и мокрый, профессионалы чаще склоняются ко второму, как более экономичному и обеспечивающему, как правило, более высокое качество работы. В первую очередь — из-за однородного состава бетонной смеси. При мокром торкретировании расходуется в среднем на 5% смеси меньше, чем при сухом, так как уменьшается процент отскока материала от поверхности, а излишки готовой бетонной смеси могут применяться для других строительных работ.

Трудозатраты при мокром торкретировании меньше на 25—30%. Лучшие характеристики рабочей поверхности обеспечиваются за счет того, что смесь подготовлена заранее и содержание воды в ней выдержано идеально. Кроме того, «мокрый» метод оставляет возможность финишной затиркинепосредственно после нанесения бетонного слоя. Серьезным аргументом в пользу мокрого торкретирования служит также снижение уровня запыленности строительной площадки, что немаловажно для здоровья строителей и производственной гигиены.

Впрочем, у мокрого торкретирования есть и свои недостатки. Это отсутствие маневренности, привязанность к месту производства и подачи бетонной смеси, сравнительно небольшая скорость потока раствора и, соответственно, меньшая плотность получаемой конструкции, а также ограничение по толщине слоя, наносимого за один проход.

Именно поэтому нельзя однозначно утверждать, что сухое торкретирование хуже как метод. Далеко не всегда есть возможность доставить непосредственно к месту работ готовую рабочую смесь в нужном объеме, и в этих случаях смешивание сухих компонентов с водой удобнее производить непосредственно в распылителе, как это и предусматривает «сухая» технология. Есть у нее и другие преимущества. Например, основание при сухом торкретировании не требует предварительной грунтовки, а скорость растворного потока в данном случае больше, благодаря чему повышается адгезия первичного слоя и дальнейшее межслойное сцепление (когезия). Еще

одно достоинство сухого метода в том, что рукава и емкости оборудования после работы не требуют тщательной промывки — достаточно просто продуть их сжатым воздухом.

Как это происходит

Так называемую торкрет-смесь готовят заранее. В зависимости от эксплуатационных требований к конструкции соотношение цемента и песка в ней составляет 1/3 или 1/4. При этом сухую смесь для торкретирования во избежание комкования готовят не более чем за три часа до начала работ. Забегая вперед, отметим, что использовать смесь, остающуюся при отскоке материала, для вторичного замешивания нельзя категорически.

Рабочая поверхность перед началом торкретирования тщательно зачищается, арматура — освобождается от ржавчины. Отслоений бетона, ржавчины, остатков краски, штукатурки, масляных пятен оставаться на месте работы не должно. При этом поверхность должна иметь шероховатость для хорошей адгезии. Чтобы контролировать равномерность распределения бетона, на поверхности устанавливают маяки. Непосредственно перед началом работ подготовленную поверхность еще раз промывают водой под давлением или продувают струей сжатого воздуха.

Если говорить о параметрах, влияющих на качество работ и их производительность, в качестве важнейших из них нужно назвать рабочее давление в системе, скорость растворной струи, расстояние между соплом и покрываемой поверхностью, соотношение воды и цемента в смеси. Для оптимальной скорости струи в пределах 140—170 метров в секунду (в зависимости от величины сопла) давление в современных торкрет-машинах, как правило, поддерживается на уровне 0,4—0,5 МПа.

Для оптимальной скорости струи в пределах 140—170 метров в секунду (в зависимости от величины сопла) давление в современных торкрет-машинах, как правило, поддерживается на уровне 0,4—0,5 МПа.От расстояния между соплом и поверхностью зависит как прочность наносимого слоя, так и количество отскока материала. Оптимальным, по результатам исследований, считается расстояние 1,2 метра или близкое к нему. Влияет на прочность покрытия и соотношение цемента и воды в бетонной смеси.

Само торкретирование проводится слоями с максимальной толщиной от 5 до 50 миллиметров. Однако даже если требуемая толщина наносимой поверхности составляет 20 мм, ее проходят как минимум в два слоя. Кроме упомянутых маяков для контроля за толщиной используется щуп или шило.При торкретировании сопло установки в руках оператора движется по спиральной траектории, находясь под прямым углом к рабочей поверхности. Изменение угла допускается для заполнения заарматурного пространства или глубоких раковин. Отскок материала своевременно убирается до его схватывания.

Сам способ нанесения бетона (или раствора) набрызгом известен давно — с 1910 года. И ускорители схватывания являются одними из первых вспомогательных веществ, которые начали целенаправленно применять в технологии бетона как химические добавки. Но побочные эффекты(в первую очередь отрицательное влияние на долговечность) таких классических ускорителей, как хлорид кальция, жидкое стекло, алюминат натрия, оказались настолько существенны, что жестко ограничили величину допустимой дозировки. Соответственно, это означало и ограничение по основному эффекту. Ситуация кардинальным образом поменялась после создания нового типа ускорителей: бесхлоридных нещелочных ускорителей схватывания. Основой добавок такого типа является сульфат алюминия. В качестве примера одной из таких добавок, ускоряющих схватывание и успешно применяемых при торкретировании, можно назвать «Реламикс Торкрет» производства компании «Полипласт», применяющуюся как в качестве основной, так и в комплексе с суперпластификаторами от этого же производителя.

Если при использовании рабочей смеси для торкретирования не используются специальные добавки, каждый последующий слой наносится через два часа после предыдущего. При использовании специальных добавок пауза может быть значительно меньше: слои в этом случае наносятся с перерывом в 20 минут на горизонтальных поверхностях и до 40 минут — на потолочных.

По окончании работ оборудование очищается от остатков раствора, при сухом торкретировании — продувается сжатым воздухом, при мокром — тщательно промывается водой и также продувается до полного просыхания.

При температуре воздуха выше пяти градусов в течение недели после завершения торкрет-работ готовое покрытие необходимо увлажнять. Первый раз это делается через 24 часа после окончания торкретирования.

Оборудование для торкретирования

Для работ, связанных с торкретированием, применяют комплексные установки с бетоносмесителями принудительного действия, бетононасосы или компрессоры с комплектом необходимых рукавов, шлангов и рабочих сопел, а также специальные торкрет-установки для сухого или мокрого метода. Поскольку о технике для производства и подачи бетона — бетоносмесителях, бетононасосах и компрессорах — мы писали не раз, здесь мы остановимся на более специализированных машинах, предназначенных непосредственно для выполнения торкрет-работ.

Поскольку о технике для производства и подачи бетона — бетоносмесителях, бетононасосах и компрессорах — мы писали не раз, здесь мы остановимся на более специализированных машинах, предназначенных непосредственно для выполнения торкрет-работ.

Компактность и мобильность делает АС-1 удобной машиной для ремонта бетонных конструкций и подземного строительства.

Компактность и мобильность делает АС-1 удобной машиной для ремонта бетонных конструкций и подземного строительства.Из образцов оборудования для мокрого торкретирования обратим внимание на установку Putzmeister P 13. Область применения этой мощной и мобильной машины — от штукатурных работ, впрыскивания, заполнения труднодоступных мест до набрызга цементно-песчаных растворов с использованием ускорителя схватывания (силикат). Установка предназначена для приготовления, транспортирования, нанесения обычных и специальных строительных растворов. Машина оснащена дизельным двигателем мощностью 12,5 кВт. Смеситель принудительного действия полезным объемом 170 л позволяет этой мобильной установке осуществлять приготовление раствора на объекте. Вибросито, которым оснащена модель Putzmeister P 13, предупреждает попадание крупных включений в гибкий секционный трубопровод и форсунку.

Двухпоршневой насос установки обеспечивает подачу раствора до 100 метров по вертикали и до 300 метров по горизонтали, а встроенный винтовой компрессор — ее нанесение.

Торкрет-работы самостоятельно?

Торкретирование — род работ с бетоном, который относится к области промышленного строительства. При этом он применяется достаточно давно для того, чтобы вполне адаптироваться и к целям строительства домашнего, осуществляемого самостоятельно. Для этого необходимо иметь в наличии мощный компрессор с редуктором и хоппер-ковш, который иначе называется пневматической лопатой.

Конструкция хоппер-ковша представляет собой стальной контейнер с трубкой-держателем, по которой подается сжатый воздух под давлением 4—6 атмосфер. В контейнер заливается (зачерпывается) готовый бетонный раствор, который под воздействием сжатого воздуха выбрасывается через сопла на покрываемую поверхность. Размер сопел позволяет наносить торкрет-бетон мокрым способом с фракцией наполнителя до 6 миллиметров.

При нанесении слоев технология торкретирования в целом сходна с описанной выше. Отличие в том, что расстояние от сопел до рабочей поверхности в этом случае составляет 10—15 сантиметров, а толщина наносимого слоя — от 5 до 15 миллиметров. Работа с таким оборудованием в домашнем строительстве не требует специальной квалификации — при этом важно, чтобы пропорции приготовления бетонной смеси были точно соблюдены.В завершение следует отметить, что вместе с совершенствованием технологии торкретирования увеличивается и ассортимент машин для этого вида бетонных работ — и со временем на рынке появляется все большее число моделей оборудования, разных по производительности и подходящих, в том числе, для самостоятельного выполнения торкрет-работ.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Торкретирование. Сухое и мокрое торкретирование

Торкретирование – это универсальный и экономичный метод создания бетонных сооружений и покрытий с неограниченными возможностями.При торкретировании бетон наносится на рабочую поверхность под давлением сжатого воздуха с помощью специального оборудования. Данный метод позволяет оптимизировать работу на любой строительной площадке.

Сайт проекта

«Торкретирование»

Преимущества торкретирования:

- Снижение расходов опалубки от 50 до 100% по сравнению со строением из обычного монолитного бетона;

- Сложные формы требуют небольшое количество опалубки, если таковая нужна;

- Экономия или исключение расходов на кран и другое оборудование;

- Экономия трудовых ресурсов (не менее 50%) при ремонте поверхности;

- Сокращение темпов строительства при новом строительстве от 33 до 50%;

- Скорость ремонта сокращает или исключает простой бригады;

- Лучшее сцепление с основой, что повышает прочность;

- Возможность доступа к ограниченному пространству и труднодоступным участкам, в том числе надземным и подземным.

Компания МИХТЕХ выполняет торкрет-работы любых объёмов. Мы используем импортное оборудование с высокой производительностью и гарантированным качеством, высококачественный цемент и добавки. Вместе с вашими инженерами мы составим план работ и подберём оптимальный состав торкрет-смеси, проведём подготовку поверхности и рабочей площадки. Все работы выполняются высококвалифицированным обслуживающим персоналом. Наши менеджеры организуют торкрет-работы на вашем объекте в максимально сжатые сроки.

Сайт проекта «Торкретирование»— перейдите на наш отдельный ресурс, посвященный торкрет-работам и, связанными с этим методом, услугами.

Перечень услуг компании МИХТЕХ по направлению «Торкретирование»

Заказать

С полным перечнем услуг вы можете ознакомиться на нашем сайте «Торкретирование»

| Бригадой компании МИХТЕХ выполняется подготовка поверхности к торкретированию (пескоструйные работы) | Торкрет-установка для торкретирования пескобетона (смеси) Putzmeister P 13 D | Торкретирование осуществляется бригадой компании «МИХТЕХ» | Результаты по окончании торкрет-работ |

- Выбор оптимального комплекта оборудования для торкретирования, подбор готовой торкрет смеси из ассортимента компании МИХТЕХ, либо цемента и необходимых добавок в зависимости от объёмов работ, функциональных и эксплуатационных требований к конечному продукту

- Подключение оборудования и коммуникаций (воды)

- Доставка торкрет-установки и сопутствующего оборудования на место проведения работ, доставка готовой торкрет-смеси, либо приготовление на месте

- Подготовка поверхности к нанесению торкрет смеси: очищение, удаление разрушающегося и отслаивающегося бетона, придание шероховатости с помощью пескоструйной установки; продувка, промывка и увлажнение поверхности; при необходимости — армирование

- Перегрузка торкрет-смеси в торкрет установку, обеспечение подачи торкрет смеси, добавок, воды, сжатого воздуха

- Набрызг торкретбетона

- Завершающая обработка поверхности

Торкретирование осуществляется бригадой компании «МИХТЕХ»:

Специальные методы бетонирования

Торкретирование — это нанесение на поверхность опалубки, бетона или железобетона под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора (торкрета).

Его применяют для устройства гидроизоляции, защитного слоя предварительно напряженной навиваемой арматуры, укрепления тонкостенных конструкций, замоноличивания швов, при ремонтных работах и исправлении дефектов в бетоне и железобетоне.

Комплект оборудования для торкретирования:

1 – компрессор, 2 – воздушные шланги, 3 – воздушный фильтр, 4 – цемент-пушка, 5 – шланг для подачи сухой смеси, 6 – сопло, 7 – торкретируемая поверхность, 8 – шланг для воды. 9 – бак

Оборудование для торкретирования включает в себя цемент-пушку, компрессор, шланги для воды и воздуха, воздушный и водяной фильтры, сопла, бак для воды.

Сжатый воздух под давлением 0,2…0,25 МПа подается от компрессора 1 по воздушным шлангам 2 в воздушный фильтр 3, где очищается от пыли, масла и других включений.

Очищенный воздух подается в цемент-пушку

Сухая смесь далее направляется по шлангу 5 в сопло 6 и одновременно вода из бака 9 под давлением 0,35…0,5 МПа также подается в сопло для увлажнения смеси.

Увлажненная смесь со скоростью 100 м/с вылетает из сопла в виде веерообразного факела.

Частицы песка, покрытые цементной пленкой, сталкиваются с опалубкой или железобетонной конструкцией и прилипают к ней.

Вследствие высоких скоростей движения смеси имеющийся избыток химически несвязанной воды в полете удаляется с частиц.

Таким образом на поверхности постепенно наращивается слой песчаного бетона, причем частицы песка проникают в ранее нанесенный слой и уплотняют его.

Получается плотная структура бетона, которая обладает низкой водопроницаемостью и высокой прочностью.

За один цикл наносят торкретный слой толщиной 25…30 мм.

При многослойном торкретировании время между нанесением каждого слоя определяют экспериментальным путем.

Ранее нанесенный торкрет должен обладать достаточной прочностью и в то же время пластичностью для восприятия динамической нагрузки при нанесении последующего слоя.

Для торкретирования используют чистый песок влажностью не более 6% и модулем крупности 2,5…3.

Включения зерен размером более 8 мм не допускаются.

В качестве вяжущего применяют цемент марки 500 и выше, а для создания водонепроницаемых оболочек и ремонта железобетонных конструкций — быстротвердеющие цементы.

Чтобы получить плотный слой торкрета равномерной толщины, сопло при нанесении держат на расстоянии 0,7… 1 м от торкретируемой поверхности (перемещают его круговыми движениями), а струю смеси направляют перпендикулярно ей.

На вертикальные, наклонные и криволинейные поверхности торкретный слой наносят снизу вверх, чтобы свеженанесенный торкрет не сползал с них.

Регулируют вязкость смеси дозированием подачи воды.

Толщину наносимого слоя контролируют по маякам.

Потолки и вертикальные поверхности торкретируют в несколько слоев, а полы — сразу на всю толщину.

Перед торкретированием поверхность очищают сжатым воздухом и увлажняют.

Первый раз наносят слой торкрета снизу на высоту 1,3..1,5 м.

При нанесении последующих слоев зоны их перекрытия должны быть не менее 20 см.

Вышележащие слои наносят с передвижных или стационарных подмостей.

После нанесения первого слоя бетон выдерживают и при этом увлажняют.

В жаркую погоду поверхность торкретного слоя накрывают брезентом или пленочным покрытием, исключающим быстрое испарение влаги.

Когда бетон наберет необходимую прочность, наносят второй слой и т. д.

Пневмобетонирование — это нанесение на поверхность пластичных бетонных смесей на мелкозернистом заполнителе.

Смеси, как правило, приготовляют централизованно на бетонном заводе или на строительной площадке в смесителе установки «Пневмобетон».

Таким способом бетонируют конструкции толщиной до 150 мм: тонкостенные покрытия куполов, оболочки, сооружения для хранения жидкостей (резервуары), плавательные бассейны, градирни, замоноличивают стыки сборных железобетонных конструкций, а также ремонтируют (восстанавливают) бетонные и железобетонные конструкции.

Уложенный этим способом бетон отличается высокими физико-механическими показателями (плотность, водонепроницаемость, морозостойкость и сцепление с различными поверхностями).

Схема установки «Пневмобетон»:

1 – скиповый подъемник, 2 – приемно-перемешивающее устройство, 3 – вибросито, 4 – растворонасос, 5 – шланг, 6 – сопло, 7 – поверхность бетонирования

Наносят бетонные смеси установкой, которая включает в себя приемно-перемешивающее устройство 2 со смесителем принудительного действия, питатель, вибросито 3 с ячейками 10×10 мм, шланги 5, воздушный трубопровод, сопло с гасителем 6 скорости движения смеси.

В качестве приемно-перемешивающего устройства 2 используют растворосмеситель СБ-97 или принудительного действия СБ-80, оборудованный скиповым подъемником 1. Транспортируют смесь растворонасосами С-683, С-684 или С-317Б с подачей 2,4. ..6 м3/ч, переоборудованными на прямоточную схему и снабженными дополнительной смесительной камерой.

..6 м3/ч, переоборудованными на прямоточную схему и снабженными дополнительной смесительной камерой.

Шланг 5 монтируют из отдельных секций с внутренним диаметром 50 или 63 мм.

На конце шланга закреплено сопло.

При вылете из сопла скорость смеси 70…90 м/с.

Конфигурация и геометрические размеры сопла зависят от вида работ, применяемых материалов и положения сопла по отношению к бетонируемой поверхности.

Расход сжатого воздуха давлением 0,7 МПа составляет 7…9 м3/мин.

До начала работ подключают установку к электросети и водопроводу, монтируют леса или передвижные подмости так, чтобы расстояние между настилом и рабочей поверхностью было 1,2…1,5 м, а высота яруса 2 м.

Для вертикальных конструкций устанавливают опалубку облегченного типа.

Щели шириной более 5 мм в опалубке не допускаются.

При нанесении смеси сопло держат перпендикулярно бетонируемой поверхности и на расстоянии 0,7…1,2 м от нее.

Бетонную смесь на вертикальные поверхности наносят снизу вверх.

Для получения равномерной толщины бетонируемой поверхности соплом совершают спиралеобразные поступательные движения.

Для создания нормальных условий твердения бетон предохраняют от воздействия ветра и прямых солнечных лучей, ударов, сотрясений и других механических воздействий, периодически его увлажняют.

7.2 Раздельное бетонирование

При раздельном бетонировании сначала укладывают крупный заполнитель, а затем нагнетают в него (инъецируют) раствор.

При возведении массивных монолитных конструкций сначала устанавливают опалубку, затем внутри нее монтируют арматурное заполнение и инъекционные трубки.

Заполняют опалубку щебнем двух фракций: до 100 (50…60%) и до 20 мм (40…50%).

При этом каждый слой вибрируют, чтобы получить более плотную структуру бетона.

Подают щебень в опалубку бадьями.

По окончании укладки щебня к инъекционным трубкам поочередно подключают растворонасос, с помощью которого закачивают цементно-песчаный раствор.

Инъекционные трубки в нижней части на длине 0,25…0,5 м имеют перфорированные отверстия.

Раствор под давлением 0,15… 0,2 МПа заполняет пространство между частицами щебня.

Схема раздельного бетонирования массивных фундаментов:

1 – опалубка фундамента, 2 – инъекционные трубы, 3 – щебеночная засыпка, 4 – область распространения раствора

Рассмотрим технологическую схему раздельного бетонирования массивных фундаментов.

Инъекционные трубки устанавливают на таком расстоянии друг от друга, которое обеспечивает взаимное пересечение зон их действия не менее чем на половину радиуса действия.

Раствор нагнетают непрерывно до полного заполнения пространства между щебнем, о чем свидетельствует появление в контрольных отверстиях, оставляемых в щитах опалубки, раствора.

Затем трубы поднимают на высоту 1… 1,5 м и процесс нагнетания повторяют.

При возведении фундаментов большой высоты после бетонирования одного-двух ярусов инъекционные трубки укорачивают путем исключения их звеньев.

Технология бетонирования тонкостенных конструкций имеет свои особенности.

Прежде всего в конструкции опалубки предусмотрено двустороннее расположение отверстий 4 в шахматном порядке для инъекции раствора.

Схема раздельного бетонирования тонкостенных конструкций:

1 – опалубка, 2 – арматурное заполнение, 3 – крупный заполнитель, 4 – отверстия для ннъекции раствора, 5 – инъектор, 6 – контрольное отверстие, 7 – металлическая спираль

Первоначально в опалубку 1 устанавливают арматурное заполнение 2 и одновременно укладывают крупный заполнитель 3 фракции 40…20 мм слоями и уплотняют его вибраторами.

Высота каждого слоя должна быть на уровне отверстий для инъекции. После укладки очередного слоя крупного заполнителя устанавливают металлические спирали 7, которые служат направляющими при движении раствора от инъектора.

Перед бетонированием крупный заполнитель смачивают водой.

Инъектор 5 направляют в отверстие 4 опалубки.

Раствор под давлением 0,15…0,2 МПа распространяется сначала по спирали 7, а через пространство между ее витками — в заполнитель. Момент окончания нагнетания определяют по появлению раствора в контрольных отверстиях 6.

Процесс бетонирования, как правило, ведут с двух сторон двумя инъекторами снизу вверх.

Такой метод обеспечивает получение плотного водонепроницаемого бетона независимо от степени его армирования.

При раздельном бетонировании упрощается технологическая схема укладки бетона, снижаются транспортные расходы, повышается качество работ, но усложняется контроль качества работ и повышаются требования к конструкции опалубки (должна быть жесткой без щелей и неплотностей).

7.3 Подводное бетонирование

Подводное бетонирование — укладка бетонной смеси под водой без применения водоотлива — применяют при возведении подводных частей опор мостов, днищ опускных колодцев и других массивных сооружений на глубине 1,5. ..50 м. Бетонную смесь к месту укладки в основном подают двумя способами.

..50 м. Бетонную смесь к месту укладки в основном подают двумя способами.

Способ вертикально перемещающихся труб (ВПТ) основан на непрерывной подаче бетонной смеси по вертикально расположенной трубе, которую по мере увеличения толщины бетонного слоя поднимают с помощью кранов и лебедок так, чтобы нижний конец трубы всегда находился в толще бетона.

Расстояние между трубами зависит от их диаметра, подвижности бетонной смеси и интенсивности бетонирования. В среднем для труб диаметром 200…300 мм их радиус бетонирования около 6 м.

При этом расстояние между трубами должно быть 10…11 м.

Схема подводного бетонирования способом вертикально перемещающихся труб:

1 – опалубка, 2 – рабочий настил, 3 – звенья труб, 4 – загрузочная воронка, 5 – вибраторы, 6 – стойка, 7 – бетоновод, 8 – плавучий кран

При подводном бетонировании трубы 3 устанавливают с рабочего настила 2.

Каждую трубу собирают из секций длиной 1…1,2 м.

Верхняя секция оканчивается загрузочной воронкой 4, на одну из сторон которой навешивают вибратор 5.

Смесь от бетононасоса по бетоноводу 7 поступает непрерывно и заполняет весь объем трубы.

Затем смесь под гидростатическим давлением вытекает из нижнего отверстия трубы.

Чтобы предотвратить размыв бетона, низ трубы должен быть погружен в бетон на глубину 0,5…0,8 м.

Таким образом, свежие порции бетона как бы вытесняют ранее уложенный и не контактируют с водой.

По мере роста толщины бетонной подушки трубу постепенно извлекают и лишние секции демонтируют. Бетонирование считается оконченным, когда уровень бетона дойдет до проектной отметки.

Бетон подают непрерывно. При перерывах, больших, чем время схватывания цемента, ухудшается монолитность конструкции.

Способ восходящего раствора (ВР) является разновидностью раздельного бетонирования.

Он состоит в нагнетании с помощью растворонасосов 10 в каменную наброску или гравийно-щебеночную отсыпку 1 цементного раствора 2 с осадкой конуса 10…12 см.

Для этой цели устанавливают решетчатые шахты 6, в которые пропускают трубы 7 для нагнетания по ним раствора.

Радиус действия каждой трубы 2…3 м.

Схема подводного бетонирования способом восходящего раствора:

1 – каменно-щебеночная отсыпка, 2 – раствор, 3 – штунтовое ограждение (опалубка), 4 – ограждение, 5 – настил, 6 – шахта, 7 – труба, 8 – лебедка, 9 – рукав, 10 – растворонасос

При нагнетании раствор, выходя из нижнего конца трубы, поднимается вверх и, вытесняя из пустот воду, заполняет их. Так создается бетонный монолит.

По мере повышения уровня раствора в шахте трубы поднимают, оставляя нижний конец трубы длиной 0,8…1 м в растворе.

Подводное бетонирование методом втрамбования

Втрамбовывание бетонной смеси начинают с создания бетонного островка в одном из углов бетонируемой конструкции при подаче смеси по трубе или в бадьях с открывающимся дном.

Островок должен возвышаться над поверхностью воды не менее чем на 30 см.

Для втрамбовывания применяют бетонную смесь подвижностью 5…7 см.

Подводный откос островка, с которого начинают втрамбовывание, должен образовывать под водой угол 35…45° к горизонтали.

Новые порции бетонной смеси втрамбовывают в островок равномерно с интенсивностью, не нарушающей процесс твердения уложенного бетона, и не ближе 20…30 см от кромки воды.

Этим приемом обеспечивается защита от соприкосновения с водой новых порций бетонной смеси.

Метод применяют при глубине воды до 1,5 м для конструкций больших площадей при классе бетона до В25.

Метод укладки кюбелями. Бетонную смесь опускают под воду на основание бетонируемого элемента в кюбелях (раскрывающихся ящиках, бадьях или грейферах) и разгружают через раскрытое дно или затвор.

Обычно применяют кюбели вместимостью от 0,2 до 3,0 м3, закрытые сверху и имеющие уплотнения по контуру раскрывания, которые препятствуют вытеканию цементного теста и проникновению воды внутрь кюбеля.

Бетонную смесь выпускают при минимальном отрыве дна кюбеля от поверхности уложенного бетона, исключая тем самым возможность свободного сбрасывания бетонной смеси через толщу воды.

Преимущество метода укладки кюбелями заключается в возможности бетонирования на любой глубине, в производстве работ без подмостей, в возможности укладки бетонной смеси на неровное основание с большими углублениями и возвышениями.

Однако при бетонировании кюбелями происходит частичный размыв смеси при разгрузке кюбеля и появляется некоторая слоистость укладки.

Этот метод применяют, если марка укладываемого бетона не выше 200.

Укладку бетонной смеси в мешках следует рассматривать как вспомогательный метод, который применяют при небольших объемах работ, для уплотнения щелей между дном и опалубкой, а также в аварийных случаях.

Бетонную смесь, укладываемую в мешках из редкой, но прочной ткани готовят на щебне с крупностью заполнителя 40 мм и осадкой конуса 2-5 см. объем смеси в одном мешке 10…20 л.

Мешки со смесью укладывают водолазы, тщательно прижимая их один к другому.

7.4 Основы технологии полимерцементных бетонов и пластбетонов

Полимерцементным бетоном называют искусственный каменный материал, связующими которого являются полимер и цемент, заполнителями — песок и щебень.

В отличие от обычных бетонов с модифицирующими добавками (ГКЖ-94, винсол), которые из-за малых количеств практически не меняют структуру бетона, содержание полимера в полимерцементных бетонах достаточно велико.

Это позволяет получать материалы с новыми свойствами.

Они имеют меньшую массу, морозостойки, обладают несколько большей прочностью по сравнению с обычными, повышенной износостойкостью.

Полимерцементные бетоны получают тремя способами:

— введением в бетон при смешивании водных дисперсий полимеров (поливинилацетата или синтетического каучука), распадающихся в бетонной смеси с выделением воды, при этом обезвоженный полимер выполняет роль дополнительного связующего;

— добавлением в воду затворения водорастворимых мономеров и полимеров (фуранового и поливинилового спиртов, эпоксидных, фенолформальдегидных смол и т. п.) с последующим их отверждением в бетоне нагревом или с помощью отвердителей;

— пропиткой бетона на необходимую глубину маловязкими полимерами (карбамидами, лаком «этиноль», стиролом), которые отверждаются непосредственно в бетоне.

Заполнителями для полимерцементных бетонов служат кварцевые или дробленые пески, а также щебень прочных и плотных горных пород крупностью не более 20 мм.

Применяют также полимерцементные мелкозернистые растворы.

Оптимальное содержание полимера типа поливинилацетата составляет от 15 до 20% к массе цемента в пересчете на сухое вещество.

При этом наилучшим образом используются свойства как цемента, так и полимера.

При такой дозировке в полимерцементном бетоне сохраняется сплошность цементного геля, а полимер, обволакивая цементные сростки и зерна заполнителя, дополнительно склеивает их.

При увеличении полимера сплошность цементных новообразований нарушается, из-за чего снижается прочность полимерцементных бетонов.

Оптимальное содержание водорастворимого карбамидного полимера С-89, а также эпоксидных полимеров ДЭГ-1 и ТЭГ-17 около 2% по отношению к массе цемента.

При этом водоцементное отношение бетонной смеси можно понизить до 0,29 — 0,30 без ущерба для ее удобоукладываемости, а также стойкости в агрессивных средах.

Применяя различные полимерные составляющие, можно получить полимерные бетоны, стойкие к действию нефтепродуктов, жиров и растворов солей.

Полимерцементные бетоны применяют для устройства износоустойчивых полов, аэродромных покрытий, резервуаров под нефтепродукты, а также монолитных конструкций для работы в агрессивных средах.

Для приготовления полимерцементных смесей применяют лопастные мешалки или вибросмесители.

При механическом перемешивании смесь насыщается воздухом, в бетоне образуются мелкие поры, равномерно распределенные по объему.

Вследствие того, что полимерцементные бетоны применяют пока в небольших объемах, их смеси готовят в смесителях, расположенных вблизи места укладки.

Полимерцементные смеси обладают повышенной вязкостью, поэтому виброуплотнять их при низких частотах (3000 кол/мин) малоэффективно.

Воздух не удаляется из бетона, структура его получается чрезмерно пористой и рыхлой.

Более целесообразно высокочастотное вибрирование, а для жестких смесей трамбование и вибропрессование.

Полимерцементные бетоны, приготовленные на водных дисперсиях полимеров, выдерживают в воздушно-сухих условиях, бетоны же с добавками эпоксидных и карбамидных полимеров быстро твердеют во влажных условиях.

Пластбетоны — искусственные конгломераты, получаемые целиком на органических полимерных связующих. Они являются, по существу, пластмассами с минеральными наполнителями различной крупности.

Связующими в пластбетонах служат маловязкие термореактивные полимеры (фенолформальдегидные, фурановые, полиэфирные и эпоксидные), которые при добавлении отвердителей и в определенных условиях твердеют, склеивая компоненты в прочный конгломерат.

Обычно применяют пластбетоны составов 1:5-1:15 (полимер : наполнитель по массе).

Для отверждения полимеров применяют керосиновый контакт Петрова, сульфокислоты и минеральные кислоты, полиэтиленполиамин, диэтилентриамин и др.

В качестве наполнителей применяют чистые пески с крупностью зерен 0,6-2,5 мм и содержанием глинистых и пылеватых частиц не более 0,5%.

Щебень и гравий должны быть сухими и чистыми и иметь крупность не более 20 мм.

Помимо гранитного щебня в качестве наполнителей применяют андезитовый и баритовый, а также измельченный трепел и графит в зависимости от назначения пластбетона.

Прочностные свойства пластбетонов определяются свойствами связующего и наполнителя, а также адгезией между ними.

Пластбетоны обладают высокой прочностью, особенно при растяжении и изгибе.

Так, прочность при изгибе некоторых пластбетонов на эпоксидных полимерах достигает 350…450 кгс/см2.

Пластбетоны практически водонепроницаемы, морозостойки; они хорошо сопротивляются износу, стойки в агрессивных средах.

Например, стойкость их против действия кислот в 10 раз выше, чем у обычных бетонов.

Пластбетоны целесообразно применять для гидроизоляционных и антикоррозионных облицовок.

Их используют для получения износоустойчивых полов, в аэродромных покрытиях, а также для возведения частей зданий и сооружений, эксплуатируемых в агрессивных средах.

Пластбетонные смеси готовят в небольших объемах непосредственно у мест их укладки из-за быстрого их твердения.

В лопастный смеситель загружают наполнители, затем полимерные связующие.

После 3…4 — минутного перемешивания и получения однообразной массы вводят отвердитель и перемешивают в течение 5…8 мин.

Приготовленную порцию смеси сразу же укладывают в дело.

Уплотняют ее трамбованием или штыкованием.

Твердеют пластбетоны лучше в сухих условиях при 50…100° С.

Повышение относительной влажности выше 60% снижает прочность пластбетонов, особенно на полиэфирных полимерах.

Составы на эпоксидных полимерах менее чувствительны к повышенной влажности.

Время прогрева уложенных пластбетонов составляет 4…8 ч в зависимости от вида полимера и состава смеси.

При твердении пластбетонов происходит их усадка, величина которой зависит от вида и количества полимера.

Метод «сухого» торкретирования: применение, преимущества, недостатки|Статьи

Технология торкретирования применяется при возведении домов методом несъемной опалубки, укреплении тоннелей, берегов, склонов, гидроизоляции стыков, ремонте железобетонных конструкций, ремонте футеровки дымовых труб и т.

д.

д.Торкретирование может быть сухим и мокрым. Остановимся подробнее на сухом способе, имеющем уже столетнюю историю.

Из цемента, песка (или щебня) и добавок готовят сухую смесь и подают ее в установку для сухого торкретирования. Под воздействием сжатого воздуха смесь поступает по шлангу к соплу, где смачивается водой, которая подается по другому шлангу.

Затем смесь выбрасывается на торкретируемую поверхность с огромной скоростью – от 130 до 170 м/с. Постепенно слой торкретбетона наращивается до необходимой толщины. Вот как это происходит.

В первые миллисекунды на поверхность налипает только цементное молоко, которое выполняет функцию клея, а все твердые включения отскакивают. Чуть позже (в данном случае время измеряется мгновениями) образуется слой самых мелких частиц, потом – все более крупных и так далее, пока не произойдет «стабилизация отскока». Иными словами, процесс продолжается до тех пор, пока количество отскакиваемых частиц не перестанет уменьшаться.

Благодаря высокоскоростному полету частиц смеси, их вбиванию в предыдущий слой бетон получается очень плотным. Плохо закрепившиеся частицы отскакивают сразу.

Толщина слоя, наносимого за один проход, может составлять до 15 см. Цементное молоко и мелкий наполнитель, которые первыми попадают на поверхность, обеспечивают прочное сцепление материала с ней. Если подавать воду лишь в необходимом для схватывания цемента количестве, водоцементное отношение будет оптимальным. Таким образом, квалификация сопловщика, управляющего установкой, играет очень важную роль.

Существенным недостатком метода сухого торкретирования считается большое количество отходов – в «отскок» отправляется до 25 % смеси. Хотелось бы заметить, что «отскок» смеси для полусухого торкретирования МБВ-200/400 «Гора Хрустальная» составляет менее 5%. Торкрет бетон МБВ-200/400М (где цифры это марки прочности на сжатие через 28 суток) выпускаются и в морозостойком исполнении для работ при отрицательных температурах до -10°С. Торкрет смесь МБВ-200 уже в базовом исполнении выпускается с повышенной водонепроницаемостью W20.

Торкрет смесь МБВ-200 уже в базовом исполнении выпускается с повышенной водонепроницаемостью W20.

Применение торкретирования:

- Защита скатов и откосов

- Возведение отвесных тонкостенных железобетонных конструкций.

Срок их эксплуатации возрастает благодаря отсутствию трещин. Толщина отделки может быть уменьшена, поскольку торкретбетон плотно прилегает кконтуру земляной или скальной основы. Отделка изторкретбетона отличается более высокой прочностью придеформации, лучшим распределением нагрузки и напряжений, всравнении сотделкой обычным бетоном. - Ремонт и восстановление гидротехнических сооружений

Новая техника ремонта бетонных кострукций путем бетонирования поддавлением сиспользованием арматурной сетки применяется втаких сооружениях, как бетонные плотинные лотки, шлюзы, набережные, градирни, мосты и вдругих сооружениях. Ремонт и восстановление гидротехнических сооружений позволяют сократить число рабочих операций и быстрее завершить работы вовремя судоходства. Восстановление каналов водопропускных и канализационных сооружений можно производить изнутри, необнажая трубопровод и непроизводя раскопок.

Восстановление каналов водопропускных и канализационных сооружений можно производить изнутри, необнажая трубопровод и непроизводя раскопок. - Ремонт зданий и сооружений

Торкретбетон высокой плотности, нанесенный подвысоким давлением, обладает и другими повышенными эксплуатационными свойствами, втом числе повышенным сопротивлением кистираемости и более высокой устойчивостью против выветривания и атмосферных воздействий. Усадка тоже более низкая, чем уобычных бетонов. - Гидроизоляционные работы, водонепроницаемые покрытия (тоннели)

Защита конструкций отвоздействия агрессивных водогазопаровоздушных сред, а также огне- и кислотоупорных покрытий изспецбетонов вметаллургической промышленности, восстановлении мостов, гидросооружений, строительстве бассейнов ит.п. - Ремонт промышленных дымовых труб

Преимущества сухого торкретирования:

- Не требует предварительное затворение водой.

- Возможность подачи смеси на большие расстояние.

- Возможность нанесения «толстого» слоя за один проход.

- Высокая производительность.

- Не требуется грунтовка основания «клеящим» составом.

- Высокая надежность и длительный срок эксплуатации оборудования.

- Простая очистка оборудования (продувка воздухом).

- Редкое засорение шлангов и оборудования.

- Возможность работы врежиме «старт-стоп».

Применение сухого торкретирования:

Особенно подходит для крупных ремонтных проектов, где можно эффективно организовать защиту от пыли и удаление отскока, где не требуется качественная отделка поверхности, и внешний вид неимеет важного значения.

|

Одно из направлений деятельности компании «Грантстрой» — выполнение ремонтно-строительных торкретных работ, нацеленных на восстановление несущей способности и усиление строительных конструкций, фундаментов, а также на проведение работ по гидроизоляции и герметизации сооружений, в числе которых резервуары для хранения воды. Торкретированием называется метод бетонных работ, предполагающий послойное нанесение бетонной смеси на бетонируемую поверхность, происходящее под давлением сжатого воздуха. Процесс торкретирования осуществляется с помощью торкретной установки, которая состоит из цемент-пушки и компрессора. Торкретирование требует изготовления сухой смеси из цемента и заполнителей (таковыми является песок, также может осуществляться использование добавки щебня мелкой фракции). Сухая смесь вяжущего с заполнителем посредством сжатого воздуха подается по шлангу в область сопла, затем смачивается там водой, которая подводится по другому шлангу с высокой скоростью (130 — 170 м/сек), после чего она выбрасывается на поверхность, подвергаемую торкретированию. Получаемая за один цикл толщина слоя составляет 10 — 15 мм. Такое торкретное покрытие характеризуется высокой механической прочностью (40-70 Мн/м2), а также плотностью, водонепроницаемостью и морозостойкостью. Различаются разновидности торкрет-бетон (до 10 мм) и шприц-бетон (набрызг-бетон) (до 25 мм), их определяет размер заполнителя. Область применения торкретирования весьма обширна. Данный метод заметно упрощает создание тонкостенных железобетонных конструкций, он применяется для устройства отделки в тоннелях, для гидроизоляции и обработке стыков сборных конструктивных элементов, при ремонте и усилении конструкций и изделий, бетонных и железобетонных, а также при сооружении шахт, монолитных отделок тоннелей, при укреплении откосов в процессе строительства автомобильных, железных дорог, бассейнов. Целесообразным является применение этого метода для осуществления ремонтно-восстановительных работ (усиления фундаментов, балконов и перекрытий, стен, строений мостов, причалов и т.д.). Также торкертирование используется с целью создания тепло- и гидроизоляционных огнестойких покрытий, а также как метод реконструкции ветхих зданий и сооружений. Торкрет-бетонирование является эффективным способом получения конструкции высокой плотности и незначительной капиллярной пористости. Материал его отличается практически полным отсутствием усадочных раковин и трещин, образующихся в обычном бетоне. Производственно-строительная фирма «Грантстрой» предоставляет услуги в области торкретирования, в частности, это усиление фундамента ветхих зданий и сооружений на основе метода торкретирования «Эко-бетон», усиление перекрытий и колон ветхих зданий и сооружений, а также усиление ветхих зданий и сооружений посредством их перевода на монолитно-каркасных метод торкретирования. |

Положение и процедура работы с торкрет-бетоном или гунитом

Что такое торкрет-бетон, гунит или распыляемый бетон Торкрет-бетон и гунит — одно и то же. В индийских и американских стандартах этот бетон называется торкрет-бетоном. Согласно европейским стандартам, это то же самое, что и распыленный бетон. В стандарте IS 9012 торкрет-бетон определяется как «раствор или бетон (транспортируемый по шлангу) и пневматически проецируемый с высокой скоростью на поверхность.

Этот оператор описывает процедуру и ресурсы, необходимые для выполнения работы.Используйте любые другие ресурсы и методы, не упомянутые в этом описании метода, в соответствии с требованиями проекта. Всегда выполняйте работу безопасно, соблюдая требуемые стандарты.

Этот оператор метода резюмирует предлагаемый метод безопасного выполнения работ при любых ограничениях. В этом описании метода содержатся советы и рекомендации персоналу, участвующему в этой деятельности:

a) выполнять работы безопасным способом;

б) знать опасности, связанные с деятельностью;

c) Обеспечьте наличие средств управления, позволяющих избежать опасного воздействия.

Последовательность действий — это повторяющийся процесс, и многие аспекты являются общими для разных сайтов. Подробно опишите все важные аспекты проекта. Всегда следуйте утвержденным контрольным спискам до начала занятия.

Что охватывает это Заявление о методеОбласть действия этого документа охватывает:

- Безопасный метод выполнения работ

- Рабочий процесс

- Материалы, оборудование и инструменты, необходимые для укладки торкретбетона или торкретбетона

- Применимые стандарты на протяжении всего выполнения проекта

IS: 9012: Индийская стандартная рекомендуемая практика для торкретирования

Материалы для торкретирования- Цемент: портланд-шлаковый цемент или портланд-пуццолановый цемент

- Мелкий заполнитель: Классы II и III по IS 383-1970

- Крупный заполнитель: размер 10 мм

- Вода: водоцементное соотношение 0.

От 4 до 0,5

От 4 до 0,5 - Армирование: арматурные стержни или сварная проволочная сетка

- Оборудование для дозирования и смешивания

- Оборудование для доставки, такое как торкрет-пистолет, сопло, насос

- Устройство подачи воздуха

- Шланг

- Организация водоснабжения

Подробнее

Здоровье, безопасность и окружающая средаВыполнять все действия с должным учетом здоровья, безопасности и окружающей среды всех сотрудников и третьих лиц.

- Выполните проверку безопасности на всех линиях под давлением перед использованием

- Распыление торкретбетона из сопла потенциально опасно при неосторожном обращении

- Постоянно поддерживайте адекватную видимость, обеспечивая соответствующее освещение

- Безопасный зажим всех шлангов для материала и воздушных линий

- форсунку нельзя случайно опускать, пока давление не упадет.

- Изучите паспорта безопасности материалов (MSDS) для всех используемых материалов.

- Выполняйте работы под чутким руководством и контролем.

Ниже приведены рекомендуемые СИЗ для торкретбетонных работ:

Подробнее о средствах индивидуальной защиты (СИЗ) можно узнать здесь.

Качество- Прочность на сжатие: кубики или стержни должны быть взяты из панели размером 75 x 75 см. Сохраняйте толщину такой же, как у конструкции, но не менее 7,5 см. В качестве альтернативы могут быть взяты керны с минимальным диаметром 7,5 см и отношением длины к диаметру не менее 1.

- Другие материалы: те же требования к испытаниям, что и испытания монолитного бетона

- Испытания на оседание

- Ведение документации партии с подробным описанием содержимого каждой партии

- Тщательно очистите все поверхности для приема торкретбетона, удалив сыпучие материалы и пыль, а также промойте под давлением.

Смочите поверхность до насыщенного сухого состояния.

Смочите поверхность до насыщенного сухого состояния. - Прикрепите проволочную сетку к бетонной поверхности. Сетка из стальной проволоки должна быть размещена на расстоянии 10-15 мм от поверхности. Необходимо вставить подходящие фиксирующие штифты, чтобы сетка удерживалась в правильном положении и чтобы сварочная сетка не нарушалась во время распыления бетона.

- Приготовьте цементно-водную смесь. Залейте эту смесь в шланг насоса для смазки перед тем, как начать перекачку производственной смеси.

- Когда перекачиваемая смесь достигнет форсунки, включите сжатый воздух.

- Равномерно нанести торкретбетон на целевые поверхности. Наращивайте торкретбетон требуемой толщины слоями толщиной около 30 мм каждый. Наличие пустот можно определить по глухим звукам ударов после того, как торкретбетон наберет прочность примерно через 3 дня.

- Очистите все напорные линии промывкой водой

Торкрет-бетон или торкрет-бетон Описание предмета для ремонта

Нанесите торкрет-бетон, включая удаление дефектного бетона; тщательно очистить поверхность; разработка смеси с водоцементным соотношением от 0. От 35 до 0,50, плотность гунита не менее 2000 кг / куб. М, прочность не менее 25 МПа; приготовление смеси, состоящей из цемента, песка, крупных заполнителей, воды и быстротвердеющего состава в заданных пропорциях; нанесение торкретбетонной смеси механическим способом сжатым воздухом под давлением;

От 35 до 0,50, плотность гунита не менее 2000 кг / куб. М, прочность не менее 25 МПа; приготовление смеси, состоящей из цемента, песка, крупных заполнителей, воды и быстротвердеющего состава в заданных пропорциях; нанесение торкретбетонной смеси механическим способом сжатым воздухом под давлением;

Процесс сухого и влажного смешивания торкретбетона

Процесс сухого смешивания и процесс влажного смешивания — это два метода строительства торкретбетона, основанные на времени добавления воды в раствор или бетонную смесь.В процессе сухой смеси вода добавляется через сопло, а вода добавляется в бетонную или растворную смесь в процессе мокрой смеси.

Принцип, преимущества и недостатки процесса торкретирования сухим и мокрым способом описаны ниже.

Подробнее: Бетон с напылением — свойства, материалы и использование в строительстве

Процесс сухой смеси для Торкрет-бетон Американский институт бетона (ACI) определяет торкретбетон сухой смеси как «торкретбетон, в который большая часть воды для смешивания добавляется через форсунку. ”

”

Рис.1: Процесс сухого смешивания; Изображение предоставлено: Concrete Construction

Принцип сухого торкретированияПроцесс сухого смешивания включает смешивание цемента и влажных заполнителей в требуемой пропорции перед подачей их в устройство для торкретирования. Затем тщательно перемешанные ингредиенты помещаются в бункер устройства. Во время торкретирования смесь под действием сжатого воздуха забирается из бункера в форсунку через напорный шланг оборудования.

Когда сухая смесь достигает сопла, вода под высоким давлением разбрызгивается на смесь через перфорированное кольцо, прикрепленное к оборудованию. Во время распыления вода смачивает сухую смесь. Таким образом, требуемый влажный бетон или растворная смесь распыляется с более высокой скоростью на поверхность, подлежащую торкретированию.

Количество воды, добавляемой для процесса торкретбетона с сухой смесью, контролируется либо мастером-форсунщиком, либо оператором укладчика. Вода контролируется с помощью клапана, имеющегося в устройстве.

Вода контролируется с помощью клапана, имеющегося в устройстве.

Сухая смесь торкретбетона применяется в местах, где требуется меньше укладок и нет или ограничен доступ транспортных средств.

Преимущества процесса торкретирования сухой смесиОсновными преимуществами процесса торкретирования сухой смесью являются:

- Повышенная адгезионная способность и прочность сцепления

- Контроль содержания воды на форсунке

- При сухом торкретировании образуется меньше отходов

- Низкие инвестиции

Основными недостатками торкретбетона сухой смеси являются:

- Требуется опытный специалист по форсункам для управления изменением содержания воды путем регулировки форсунки

- Возможности изготовления торкретбетона с переменным водоцементным соотношением и влажностью

- Более высокая стоимость

- Тяжелая операция по опрыскиванию

- Высокое пылеобразование

- Водоцементное соотношение смеси зависит от оператора сопла

- Затруднение добавления примесей

Процесс влажного смешивания включает смешивание всех ингредиентов для образования раствора или бетона с требуемым содержанием воды. Здесь смесь для торкретирования готовится перед тем, как поместить ее в оборудование для торкретирования. Используемое подающее оборудование может быть либо объемным, либо пневматическим.

Здесь смесь для торкретирования готовится перед тем, как поместить ее в оборудование для торкретирования. Используемое подающее оборудование может быть либо объемным, либо пневматическим.

Рис.2: Оборудование для торкретирования мокрой смеси

Принцип торкретирования мокрой смесиПроцесс заключается в нагнетании влажной смеси в форсунку через напорный шланг с помощью сжатого воздуха. Затем смесь с большой скоростью обстреливается на поверхность, которую нужно затвердеть.

Как показано на рисунке 2 выше, смешанный ингредиент доставляется в торкрет-насос с помощью транзитного грузовика.

Рис.3: Роботизированное распылительное оборудование для процесса торкретирования мокрой смеси при строительстве туннелей; Изображение предоставлено: Джордж Йогги

Здесь форсунка может управлять только скоростью и количеством подаваемого сжатого воздуха. Специалист по форсунке не может напрямую контролировать свойства бетона или раствора.

Поскольку приготовленная влажная смесь требует транспортных средств, она используется при строительстве больших площадей и там, где доступ транспортных средств не является проблемой.

Преимущества процесса торкретирования мокрой смеси- Более точный контроль содержания воды

- Стоимость процесса меньше

- Требуется меньше труда

- Операция опрыскивания проста, поскольку смесь готовится до

- Воздух потребляемый меньше

- Добавки могут быть добавлены в соответствии с требованиями проекта

- Прочность связи и предел прочности на разрыв менее

- Материальные потери

- Транспортировка влажной смеси требует повышенного контроля

Бетон vs.Торкрет-бетон, в чем разница?

Бетон — действительно универсальный строительный материал. Бетоны, используемые сегодня, разрабатываются с учетом очень специфических эксплуатационных характеристик и включают в себя легкие, тяжелые, пористые, армированные волокном, массовые, высокопроизводительные и ячеистые бетоны и многие другие. Каждый из них обеспечивает определенные характеристики или свойства для предполагаемого использования. Эти свойства достигаются путем преднамеренного определения и контроля таких переменных, как содержание и тип цемента, тип и содержание пуццолана, тип заполнителя, используемые добавки, время и скорость добавления этих добавок, а также другие, часто незначительные различия.

Каждый из них обеспечивает определенные характеристики или свойства для предполагаемого использования. Эти свойства достигаются путем преднамеренного определения и контроля таких переменных, как содержание и тип цемента, тип и содержание пуццолана, тип заполнителя, используемые добавки, время и скорость добавления этих добавок, а также другие, часто незначительные различия.

Джордж В. Зигебрехт и Стивен Х. Геблер

Редакторы, принимающие участие в работе

www.concrete.Com

Один из широко используемых специальных бетонов известен как торкретбетон. Основное отличие торкретбетона от его близкого родственника, бетона, заключается в методе укладки. Бетон выгружается из автобетоносмесителя, помещается на землю или в формы, а затем его необходимо подвергнуть вибрации для уплотнения. Напротив, процесс торкретирования, независимо от того, используется ли подача влажного или сухого материала, не требует формования или уплотнения, что повышает творческий потенциал проектирования и гибкость применения, что часто приводит к экономии времени или денег

Торкрет-бетон первоначально назывался «Гунит», когда Карл Экли в 1910 году разработал цементный пистолет с двойным камерами. Его аппарат пневматически наносил песчано-цементную смесь с высокой скоростью на намеченную поверхность. Вскоре были разработаны другие торговые марки, известные как Guncrete, Pneucrete, Blastcrete, Blocrete, Jetcrete и т. Д., Все они относились к бетону, наносимому пневматическим способом. Сегодня Gunite приравнивается к процессу торкретбетона сухой смеси, в то время как термин «торкретбетон» обычно описывает процесс торкретирования влажной смеси. С точки зрения применения оба обычно называются торкрет-бетоном.

Его аппарат пневматически наносил песчано-цементную смесь с высокой скоростью на намеченную поверхность. Вскоре были разработаны другие торговые марки, известные как Guncrete, Pneucrete, Blastcrete, Blocrete, Jetcrete и т. Д., Все они относились к бетону, наносимому пневматическим способом. Сегодня Gunite приравнивается к процессу торкретбетона сухой смеси, в то время как термин «торкретбетон» обычно описывает процесс торкретирования влажной смеси. С точки зрения применения оба обычно называются торкрет-бетоном.

Сухое смешивание торкретбетона, вводит и перемешивает необходимую воду в сопле для нанесения в качестве сухих вяжущих материалов (летучая зола, шлак, микрокремнезем и т. Д.) и заполнители доставляются через «пистолет». Форсунка контролирует консистенцию смеси, регулируя добавление воды в соответствии с изменяющимися условиями рабочей зоны. Процесс сухого смешивания также хорошо подходит для периодических операций по внесению, так как большая часть воды контактирует с цементирующими материалами только на выходе из сопла. В процессе влажного смешивания используется бетон, доставляемый на работу, который тщательно перемешивается, за исключением любые необходимые ускорители. Ингредиенты обычно доставляются в автобетоносмесителях, как и обычный бетон.Ускорители или другие добавки могут по-прежнему дозироваться в суспензию в сопле вместе с воздухом под давлением для увеличения скорости материала и улучшения контроля процесса нанесения или «выстрела».

В процессе влажного смешивания используется бетон, доставляемый на работу, который тщательно перемешивается, за исключением любые необходимые ускорители. Ингредиенты обычно доставляются в автобетоносмесителях, как и обычный бетон.Ускорители или другие добавки могут по-прежнему дозироваться в суспензию в сопле вместе с воздухом под давлением для увеличения скорости материала и улучшения контроля процесса нанесения или «выстрела».

Скорость удара правильно уложенного торкретбетона мгновенно уплотняет материал, давая «на месте» смесь, более богатую цементом и более прочную, чем та же смесь до укладки. Обычно сухая торкретбетонная смесь с мелкозернистым заполнителем, поставляемая в соотношении 1: 3 цемента к заполнителю, при входе в пистолет для нанесения дает соотношение цемента к заполнителю 1: 2 на месте.То, что кажется пустой тратой материалов и пылью, известной в торговле как «отскок» и чрезмерное распыление, на самом деле приводит к получению плотного высокопрочного торкретбетона, поскольку часть заполнителя рикошетом отскакивает от принимающей поверхности и от места укладки. Потери из-за отскока будут варьироваться в зависимости от сухости смеси, расстояния стрельбы от поверхности, условий ветра и т. Д. Предполагаемая толщина, как правило, перескакивает, обрезается до расчетной толщины и доводится до желаемой текстуры и внешнего вида поверхности.

Потери из-за отскока будут варьироваться в зависимости от сухости смеси, расстояния стрельбы от поверхности, условий ветра и т. Д. Предполагаемая толщина, как правило, перескакивает, обрезается до расчетной толщины и доводится до желаемой текстуры и внешнего вида поверхности.

Хотя процесс сухого смешивания кажется быстрым и экономичным, он требует мер предосторожности для обеспечения качества нанесения. Мастерство и опыт монтажника имеют решающее значение, поскольку он контролирует критическое соотношение воды и смеси, поступающее в оборудование для нанесения. В процессе мокрого смешивания монтажник не контролирует консистенцию смеси, подаваемой на рабочую площадку, но может контролировать скорость материалов и добавление ускорителей при выходе смеси из сопла.

Как и в конструкциях бетонных смесей, соотношение воды и вяжущих материалов остается единственным наиболее важным параметром, влияющим на прочность на сжатие, усадку и общую долговечность конечного продукта.Техника нанесения также имеет решающее значение и менее щадящая, чем обычная готовая смесь. Хорошая техника «стрельбы» может означать разницу между плотным высокопрочным материалом и материалом, который хорошо смотрится на готовой поверхности, но на самом деле имеет подстилающие песчаные карманы, пустоты и плохо защищенную арматуру. Плохая техника нанесения увеличивает вероятность растрескивания и его отрицательных последствий. Процесс торкретирования более универсален, чем обычная укладка бетона. Если поверхность для стрельбы прочная, чистая и доступная, торкретбетон может применяться в очень сложных или сложных формах или секциях, где обычная бетонная опалубка окажется трудной или невозможной, а также непомерно высокой стоимостью.Торкретбетон особенно подходит для создания уникальных форм, желаемых для сложных форм, бассейнов и других уникальных особенностей аквапарков. Он также может быть отличным материалом для перекрытия и ремонта существующих конструкций из-за его способности обеспечивать хорошую прочность сцепления и низкую проницаемость.

Хорошая техника «стрельбы» может означать разницу между плотным высокопрочным материалом и материалом, который хорошо смотрится на готовой поверхности, но на самом деле имеет подстилающие песчаные карманы, пустоты и плохо защищенную арматуру. Плохая техника нанесения увеличивает вероятность растрескивания и его отрицательных последствий. Процесс торкретирования более универсален, чем обычная укладка бетона. Если поверхность для стрельбы прочная, чистая и доступная, торкретбетон может применяться в очень сложных или сложных формах или секциях, где обычная бетонная опалубка окажется трудной или невозможной, а также непомерно высокой стоимостью.Торкретбетон особенно подходит для создания уникальных форм, желаемых для сложных форм, бассейнов и других уникальных особенностей аквапарков. Он также может быть отличным материалом для перекрытия и ремонта существующих конструкций из-за его способности обеспечивать хорошую прочность сцепления и низкую проницаемость.

Нюансы и различия между бетоном и торкретбетоном слишком многочисленны, чтобы охватить их в короткой статье. Выбор метода укладки бетона, будь то обычный бетон, торкрет-бетон с мокрым или сухим способом, может оказаться сложной задачей, поскольку каждый из них имеет положительные стороны практически для любого применения.Хотя верно, что один подход может быть более применимым, адаптируемым или экономичным, чем другой, окончательный выбор конкретного размещения для проекта должен основываться на дизайне проекта, критериях эффективности материалов и общем бюджете.

Выбор метода укладки бетона, будь то обычный бетон, торкрет-бетон с мокрым или сухим способом, может оказаться сложной задачей, поскольку каждый из них имеет положительные стороны практически для любого применения.Хотя верно, что один подход может быть более применимым, адаптируемым или экономичным, чем другой, окончательный выбор конкретного размещения для проекта должен основываться на дизайне проекта, критериях эффективности материалов и общем бюджете.

Торкрет-бетон — методы ремонта бетона

Торкрет-бетон при ремонте бетона

Торкрет-бетон определяется как «раствор или бетон, пневматически проецируемый с высокой скоростью на поверхность» (Американский институт бетона, 1990). Существует два основных типа торкретбетона — сухая смесь и мокрая смесь.В сухом торкретбетоне сухой цемент, песок и крупный заполнитель, если они используются, предварительно смешиваются только с водой, достаточной для уменьшения образования пыли.

Затем эта смесь подается сжатым воздухом через линию подачи к форсунке (рисунок). В форсунке к движущемуся потоку добавляется вода, достаточная для удовлетворения требований гидратации цемента. На рисунке показано сопло и водяное кольцо сопла для торкретбетона для сухой смеси . Для торкретбетона мокрой смеси цемент, песок и крупный заполнитель сначала обычно смешивают с водой (рисунок), а затем полученный бетон перекачивают в сопло, где сжатый воздух выталкивает влажную смесь на желаемую поверхность (рисунок).

В форсунке к движущемуся потоку добавляется вода, достаточная для удовлетворения требований гидратации цемента. На рисунке показано сопло и водяное кольцо сопла для торкретбетона для сухой смеси . Для торкретбетона мокрой смеси цемент, песок и крупный заполнитель сначала обычно смешивают с водой (рисунок), а затем полученный бетон перекачивают в сопло, где сжатый воздух выталкивает влажную смесь на желаемую поверхность (рисунок).

Два типа торкретбетона производят смеси с разным содержанием воды и разными характеристиками применения в результате совершенно разных процессов смешивания. Торкретбетон с сухой смесью имеет высокое пылеобразование и потери отскока, варьирующиеся от 15 до 50 процентов. Мокрая смесь торкретбетона должна содержать достаточно воды для перекачивания через линию подачи.

Торкрет-бетон В результате торкрет-бетон с влажной смесью может иметь значительно больше проблем с растрескиванием из-за избытка воды и усадки при высыхании. Успехи в разработке высокодисперсных водоредуцирующих добавок, вспомогательных насосов и бетононасосного оборудования с 1960 года значительно снизили эти проблемы, и теперь торкретбетон с влажной смесью все чаще используется в ремонтном строительстве.

Успехи в разработке высокодисперсных водоредуцирующих добавок, вспомогательных насосов и бетононасосного оборудования с 1960 года значительно снизили эти проблемы, и теперь торкретбетон с влажной смесью все чаще используется в ремонтном строительстве.

Торкрет-бетон — это очень универсальный строительный материал, который можно легко укладывать и успешно использовать для различных целей ремонта бетона. Во многих случаях ремонта можно исключить необходимость в формовании.

Используется для ремонта облицовки и стен каналов и водосбросов, поверхностей плотин, облицовки туннелей, автомобильных мостов и туннелей, разрушения естественных каменных стен и земляных откосов, а также для утолщения и укрепления существующих бетонных конструкций.При условии использования надлежащих материалов, оборудования и процедур такой ремонт торкретбетона может быть выполнен быстро и экономично.

Выполняется торкретирование Эта очевидная простота нанесения не должна заставлять думать, что ремонт торкретбетона является простой процедурой или процедурой, которая может быть применена случайно или неправильно и безнаказанно. Следующие два параграфа содержат очень наглядное предупреждение о такой практике:

Следующие два параграфа содержат очень наглядное предупреждение о такой практике:

«Несмотря на значительные преимущества процесса торкретирования и его способность обеспечивать высочайшее качество готовой работы, большое количество некачественных, а иногда и неприемлемых работ, к сожалению, произошло в прошлом, в результате чего многие профессионалы в области проектирования и строительства не решаются использовать этот процесс.Как и во всех методах строительства, несоблюдение надлежащих процедур приведет к ухудшению качества работы. В случае торкретбетона недостатки могут быть серьезными, требующими полного удаления и замены.

«Недостатки торкретбетона обычно делятся на одну из четырех категорий: нарушение сцепления с принимающей подложкой, расслоение в строительных швах или на поверхностях слоев нанесения, неполное заполнение материала за арматурой и заделка отскока или другие неудовлетворительные материал.»(Уорнер, 1995). Каждый из вышеперечисленных недостатков имел место в проектах ремонта рекультивации.

Возможно, более важно для торкретбетона, чем для любого другого стандартного метода ремонта бетона, если высококвалифицированные, хорошо обученные и компетентные рабочие не могут быть привлечены, рекомендуется рассмотреть возможность использования какой-либо другой процедуры ремонта. Качество во многом зависит от навыков и опыта одного человека, мастера по форсунке.

Спецификации рекультивации требуют использования только официально сертифицированных монтажников для ремонта торкретбетона.Обучение без отрыва от производства, необходимое для развития опыта и навыков, необходимых для получения такой сертификации для проведения работ по рекультивации, должно происходить до прибытия на работу инженера-форсунки

.

Бетон, подлежащий ремонту с помощью торкретбетона, должен быть подготовлен таким же образом, как и подготовка, необходимая для замены бетона, раздел 29. (a).

Опыт показывает, однако, что подготовка поверхности для ремонта торкретбетона более важна, чем для замены бетона. При ремонте торкретбетоном важно, чтобы торкретбетон имел чистую прочную бетонную основу для сцепления.

При ремонте торкретбетоном важно, чтобы торкретбетон имел чистую прочную бетонную основу для сцепления.

Оборудование для дробления влажных смесей. Предварительно смешанный торкретбетон доставляется транзитным грузовиком на насос дробеструйной обработки.

, однако, достаточно слабощелочного цемента типа I-II. Вода, песок и крупный заполнитель, используемые в торкретбетоне, также должны соответствовать требованиям для замены бетона, за исключением того, что максимальный размер крупного заполнителя не должен превышать 3/8 дюйма. Добавки для торкретбетона должны соответствовать требованиям стандарта ASTM C 494 «Химические добавки для бетона».

Дробеструйное оборудование, используемое для удаления поверхностных повреждений бетона Обычно невозможно добиться улавливания воздуха с помощью торкретбетона сухой смеси. Недостаточное вовлечение воздуха может привести к получению торкретбетона из сухой смеси, имеющего сопротивление замерзанию-оттаиванию ниже желаемого. Мокрая смесь торкретбетона должна содержать от 6 до 8 процентов увлеченного воздуха.

Иногда желательно использовать ускоряющие добавки в торкретбетоне, где требуется быстрое схватывание или быстрое развитие прочности. Ускорители на основе хлорида кальция используются давно, но сейчас на рынке достаточно ускорителей, не содержащих хлорида

, поэтому использование хлорида кальция нецелесообразно.Особенно не рекомендуется использование ускорителей на основе хлорида кальция в торкрет-бетоне, содержащем армирующую сталь или стальные волокна.

Армирование волокном используется в торкретбетоне с начала 1970-х годов, а спецификации M-47 в приложении А содержат спецификации для армирования стальным волокном. Американский институт бетона опубликовал современный отчет о торкретбетоне, армированном волокном (Американский институт бетона, 1984), и с этим документом следует обращаться, если рассматривается возможность использования торкретбетона, армированного волокном.Следует признать, что применение торкретбетона, армированного фиброй, сложнее и требует более опытных монтажников.

Подробное обсуждение методов и технологий нанесения торкрет-крит выходит за рамки данного руководства. Американский институт бетона опубликовал рекомендуемые методы и спецификации для материалов, пропорций и применения дроби-крит (Американский институт бетона, 1966; 1977).Эти документы должны быть изучены перед тем, как пытаться отремонтировать дробовик.

[tubepress video = "YanHEgfepC0"]Отверждение