А каков должен быть размер сечения монолитного пояса?

Приглашаю учиться на мой канал в ютубе в «школу строительства»

Акции компании по снижению цен смотреть здесь

Малоэтажные проекты любой сложности из газобетонных блоков итонг с расчетом фундаментов на основании ИГИ делаем МЫ. Цены разумные.

Проект ландшафтного дизайна вашего участка можете заказать нам.

А каков должен быть размер сечения железобетонного монолитного пояса? (деформационного пояса)

Вопрос, a каков должен быть размер сечения железобетонного монолитного деформационного пояса? довольно распространенный и разные источники дают несколько разные ответы и человеку не посвященному в детали и тонкости строительства газобетонных стен из газобетонных блоков, достаточно сложно сориентироваться при выборе технического решения на строительство монолитного деформационного пояса конкретно для своего дома, строения, коттеджа.

А что-бы ответить на вопрос, а каков должен быть размер сечения железобетонного монолитного пояса? (деформационного пояса) надо начинать с понимания того какие же задачи решает монолитный деформационный железобетонный пояс в конструкциях вашнго конкретного дома или коттеджа?

И так задачи которые в процессе эксплуатации дома возлагаются на железобетонный деформационный монолитный пояс:

1-Железобетонный деформационный монолитный пояс, выравнивает деформации газобетонных стен коттеджей, которые испытывают газобетонные стены домов с разной несущей способностью.

2- Железобетонный деформационный монолитный пояс способствует равномерному распределению нагрузки от перекрытий по всему периметру на газобетонные стены из газобетонных блоков ytong или газобетонных блоков Грас или фундамент, особенно важен для стен из легких стеновых материалов это ячеистых бетонов, газобетонных блоков, пеноблоков, керамзитобетонных блоков с малой плотностью, мягких природных материалов таких как известняк или ракушечник, прочность которых не может обеспечить опирание перекрытий без деформаций стен в опорных частях .

3-Железобетонный монолитный пояс ( деформационный пояс) воспринимает растягивающие усилия в результате теплового расширения материалов и возникновении деформации газобетонных стен.

4-Железобетонный деформационный монолитный пояс воспринимает напряжения вызванные деформациями в следствии осадки основания здания.

5-

6-не лишним оказывается и выравнивание горизонтальных плоскостей несущих стен за счет железобетонного деформационного монолитного пояса под перекрытия.

7-Деформационный железобетонный монолитный пояс, обеспечивает горизонтальный диск жесткости коттеджа или дома .Особенно важен деформационный монолитный пояс при большом межосевом расстоянии внутренних стен, наличии перекрытия из сборных железобетонных плит перекрытия, деревянном перекрытии по деревянным балкам. В таких конструктивных решениях, монолитный деформационный железобетонный пояс просто не заменим.

Рекомендации в разных источниках по высоте деформационного монолитного железобетонного пояса и армированию деформационного пояса, идут от высоты 50мм и до 190мм, в проектах встречал высоту и 250мм. С армированием сетками и отдельными стержнями от 2х стержней Ф12мм и до 4х Ф10мм.и Ф12мм. Но учитывая что жесткость ж елезобетонного монолитного пояса ( деформационного пояса) зависит от момента инерции сечения = bh3/12, а он в свою очередь как видим из приведенной формулы зависит от высоты сечения «h» в третьей степени, отсюда следует вывод , чем больше высота сечения деформационного монолитного железобетонного пояса, тем он жесче и соответственно полезнее его функции..jpg)

Теперь по порядку:

1- Если вам надо применить монолитный железобетонный деформационный пояс для выравнивания возможных деформаций вызванных разной несущей способностью стен. То вряд-ли в этой ситуации, если это случится вам поможет железобетонный деформационный монолитный пояс высотой 50мм, армированный двумя стержнями Ф10-12мм, да еще и без хомутов. Здесь надо применять что-то посерьезнее, исходя из конкретного случая но не менее высоты 150мм и армированного 4Ф-10мм с хомутами.

2- Во втором случае для обеспечения распределения нагрузки от перекрытия на стены из слабых стеновых материалов можно обойтись монолитным деформационным поясом и толщиной в 50мм

Армированного, как кладочной сеткой так и арматурой продольной арматурой 2Ф 10мм.

3- Если по конструктиву, надо железобетонному деформационному поясу принять на себя растягивающие усилия в результате тепловой деформации то и здесь тоже достаточно высоты монолитного железобетонного пояса 50мм армированного 2Ф10мм

4- при наличии опасности деформаций в следствии осадки основания дома( мы сейчас не рассматриваем в следствии чего это произошло – это вообще отдельная тема) нужен монолитный деформационный железобетонный пояс высотой уже от 150мм и возможно до 250мм. и армирование деформационного пояса 4Ф12мм -высоту монолитного железобетонного пояса определяет степень рисков от осадки основания.

5- Если присутствуют риски такого плана, как возможность взрыва, сейсмического воздействия , то надо рассматривать вариант деформационного пояса высотой от 150мм до 250мм армированного 4Ф10-12мм

6- Что касается возложения на монолитный деформационный железобетонный пояс задачи обеспечения горизонтального диска жесткости, то монолитный деформационный пояс не должен быть разрезан и высота такого деформационного пояса при этом не может быть менее 150мм. и армированного 4Ф10-12мм.

и армированного 4Ф10-12мм.

7- Во всех случаях кроме п.2 и п.3 продольная арматура в деформационном монолитном железобетонном поясе, обязательно должна быть обвязана надежно хомутами.

Бетон на армированные монолитные железобетонные пояса не может быть ниже марки 150.

И еще совет, не применяйте в деформационных поясах в качестве продольной рабочей арматуры -арматуру стеклопластиковую и не потому я это рекомендую, что она мне не нравится, просто реальный опыт ее применения в строительстве весьма мал, что-бы делать какие-то выводы о ее долговечности в процессе эксплуатации.

Вывод: Так вот, при отработки рекомендаций КТБ НИИЖБ на применение монолитных железобетонных поясов в строительной системе Ytong по заданию компании Xella, в целях унификации технического решения при применении Газосиликатных блоков Ytong в строительных конструкциях было рекомендовано сечение монолитного железобетонного пояса 160мм Х 190мм в U блоках Ytong армированного 3Ф 10 мм или 2Ф 12 мм А-111, перехлест стержней в местах стыка стержнекй арматуры при условии марки бетона 200 не менее 1м. Полагаю это решение оптимальным в абсолютном большинстве конструктивных решений. Но при этом хочу подчеркнуть, что данное сечение деформационного монолитного пояса рассматривается с использованием газобетонного блока Ytong U -образной формы.

Хочу так же отметить, если речь идет о монолитном армированном деформационном железобетонном поясе, то разрыв такого монолитного железобетонного деформационного пояса не допустим. Если по каким-то конструктивным соображениям монолитный железобетонный пояс разрывается, то в этих случаях изменяются определенные конструктивные схемы проекта коттеджа. и часть функций монолитного деформационного пояса перераспределяются на перекрытия или стены, перегородки. Но данное решение должен принять проектировщик.

С уважением С.Коростелев

Монолитный пояс, цена заливки в Минске

Все здания без исключений состоят из отдельных блочных элементов..jpg)

Армопояс: коротко о главном

При помощи этого конструктивного элемента увеличивают прочностные характеристики строения, предотвращают растрескивание его отдельных частей. Монолитный армопояс способствует равномерному распределению нагрузки. Он является отличным основанием для укладки бетонных плит. Конструктивно монолитный армированный пояс состоит из двух частей:

- Объемный каркас их жестко сваренной между собой арматуры.

- Тяжелый бетон, в теле которого размещается арматура.

Несмотря на простое строение, такой строительный элемент имеет целый ряд тонкостей в изготовлении. Доверившись неграмотному специалисту, вы рискуете не только собственностью, но и жизнью. Компания «МонолитАртСтрой» не первый год занимается обустройством монолитных поясов по ценам, привлекающим своей доступностью. Мы поможем укрепить ваше здание и на долгие годы продлим срок его эксплуатации.

Посмотреть все работы

Виды

Чем выше здание, которое требует дополнительного усиления, тем большее количество межэтажных армированных поясов понадобится. Выделяют четыре вида таких сооружений:

- Ростверк. На такой монолитный пояс опирается фундамент ленточный, свайный или столбчатый. В зависимости от фактических условий монтажа, проводятся геодезические изыскания, территория строительства размечается, выкапывается траншея.

- Цокольный. Заливается между фундаментом и стенами.

Его расположение не зависит от того, выступают ли стены фундамента над уровнем земли.

Его расположение не зависит от того, выступают ли стены фундамента над уровнем земли. - Монолитный пояс под плиты перекрытия. Предназначен для равномерного распределения веса плиты по всей коробке строения. Он призван укрепить стены и не дать им разойтись в стороны. Монолитный пояс по газосиликату под плиты перекрытия допускает применение несъемной опалубки.

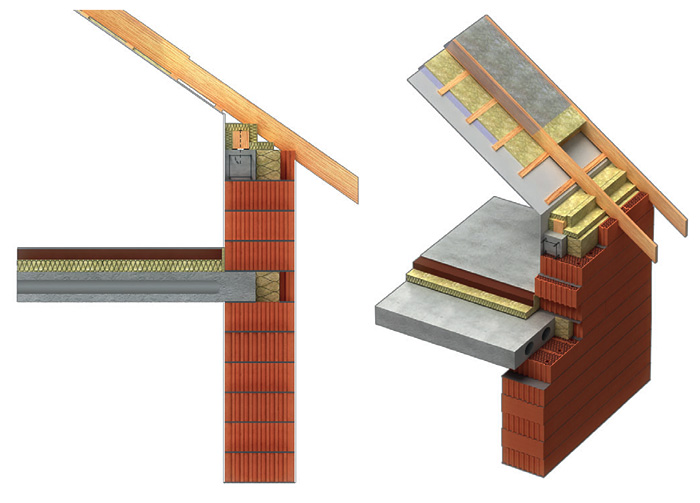

- Армопояс под крышу. Его еще называют подкрышным и мауэрлатным. Он распределяет нагрузку, идущую на здание от его стропильной системы и фронтонов. Горизонталь коробки выравнивается, сохраняется заданная проектом геометрическая точность.

Особенности технологии

Специалисты компании «МонолитАртСтрой» гарантируют высокое качество работы, ведь они не зависят от капризных посредников. Посудите сами: у нас есть своя опалубка, мы сами занимаемся поставкой на объект материалов и оборудования. В нашем штате находятся опытные строители, за плечами которых сотни успешно реализованных проектов. Среди всех цен на армопоясы по Минску наше предложение отличается лучшим соотношением стоимости оказываемых услуг и их качества.

Монолитный пояс в доме из газобетона

Монолитный пояс представляет собой железобетонную конструкцию, которая воспринимает нагрузки от вышестоящих этажей и кровли, равномерно распределяет и передает нагрузки на нижние этажи и фундамент. Монолитный пояс выполняют для равномерной усадки здания.

Любое здание подвержено усадке, будь это кирпичное или газобетонное. У газобетона усадка — 1 мм на метр. Это очень низкое значение для стенового материала.

Разберемся, всегда ли нужно делать монолитный пояс?

При высотном строении, например, в 5-ти этажном бескаркасном здании необходимость этого монолитного пояса экономически целесообразна. После 3-го этажа делаем монолитный пояс, чтобы уровнять нагрузки и обеспечить равномерную усадку постройки.

Вернемся теперь к частному домостроению.

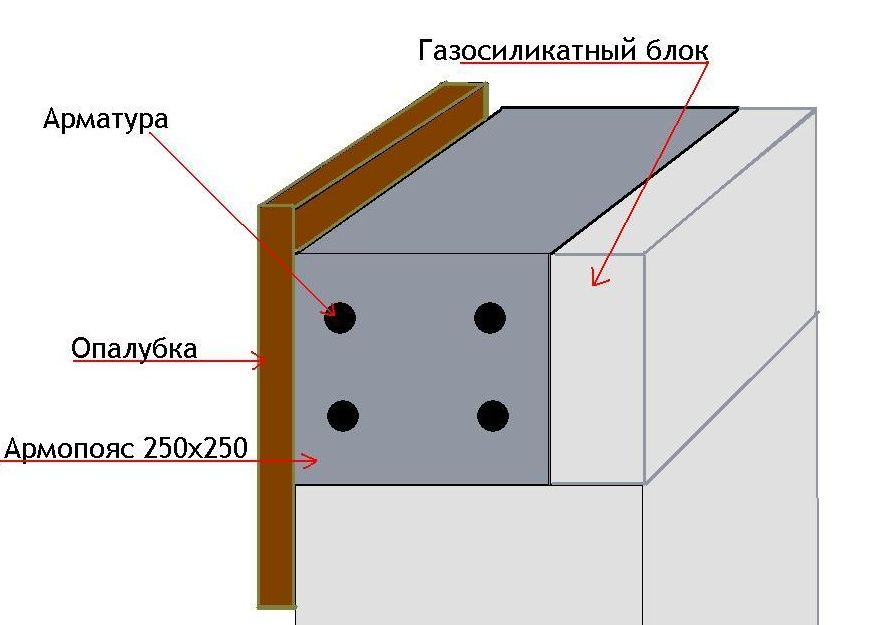

Монолитный пояс, как правило, делается в малоэтажном строительстве на высоту блока – это 250 мм и по ширине может быть 200-400 мм в зависимости от проектного решения. Если проекта нет, то зависит от задачи, которую вы хотите решить используя монолитный пояс.

Не имея проекта и заключения грунтов, человек хочет подстраховаться и сделает себе монолитный пояс, посчитает, что эти затраты незначительны в отношении всего дома.

Однако, расчеты по нагрузке от перекрытий показывают, что нет необходимости делать монолитный пояс во многих случаях, кроме построек с пролетом 30-40 м.

Но если у здания есть большие пролеты или вероятность неравномерной усадки фундамента, то мы рекомендуем делать монолитный пояс в обязательном порядке.

Отличия и нюансы устройства монолитного пояса по газобетону

Нюансов устройства монолитного пояса на газобетон нет.

Есть два варианта выполнения монолитного пояса:

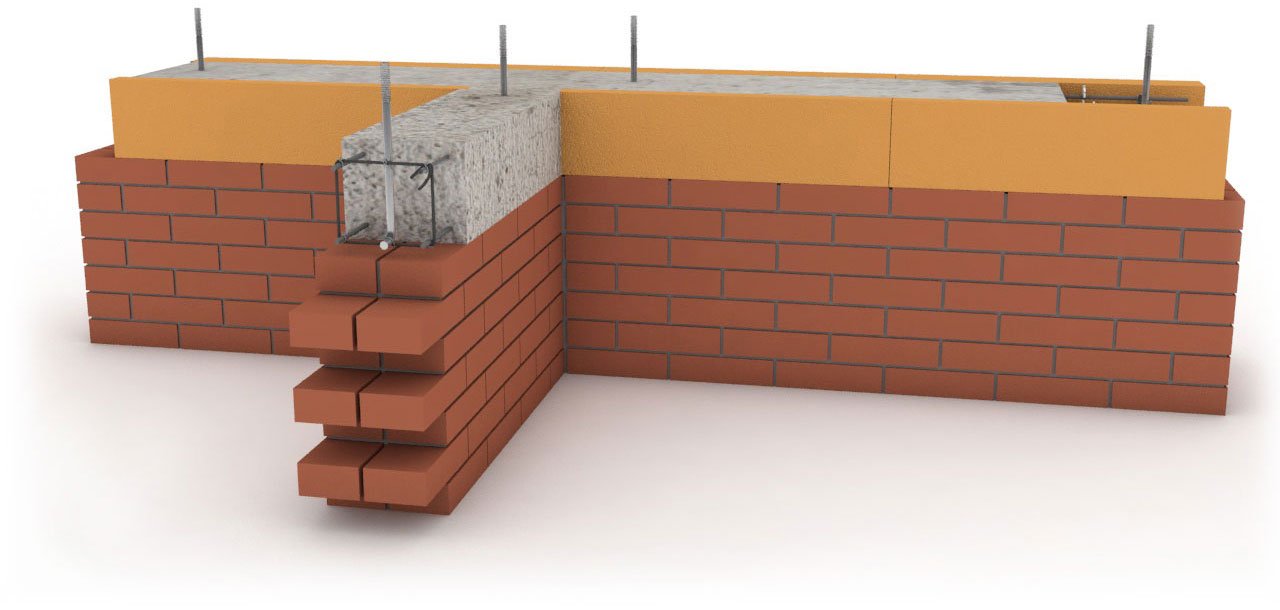

Вариант 1. Ставится опалубка, закладывается арматура, заливается бетон. Снаружи утепляем, чтобы не было промерзания и меньше теплопотери. Этот вариант используется при строительстве из любого стенового материала.

Вариант 2. С применением газобетонных U-блоков. Мы выкладываем по несущим стенам U-блоки, вставляем туда каркас, как правило, это арматура 10-ка А3 или 12 арматура А3 – этого более чем достаточно. Не несущую арматуру для перевязки каркасов используем 6-ку или 8-ку А1.

Укладываем перевязанную арматуру в U-блок с зазором. У нас должен быть, так называемый защитный слой (30-50 мм) — зазор нижней арматуры и боковой, чтобы арматура не касалась газобетона, иначе арматура не будет работать.

Не забываем про утеплитель при использовании U-блоков, выполняем так же, как при устройстве перемычек из газобетона – ближе к наружной стороне укладываем высокоэффективный базальтовый утеплитель 30-50 мм, либо экструдированный пенополистирол 30-50 мм в зависимости от узла. Все это хозяйство заливаем бетоном, бетон набирает марочную прочность, и на третий день мы можем продолжать выполнять работы.

Все это хозяйство заливаем бетоном, бетон набирает марочную прочность, и на третий день мы можем продолжать выполнять работы.

Узнайте больше о газобетоне и о строительстве из него в учебном центре «Газобетон63.ру»

|

В этой статье я постарался раскрыть важные моменты, которые касаются монолитного пояса для дома из газобетона. Еще больше информации о работе с газобетоном вы сможете узнать на бесплатных теоретических занятиях учебного центра «Газобетон63.ру». Приглашаю Вас!

|

|

|---|---|

|

Виталий Марков Ведущий эксперт по газобетону в Самарской области. |

Строительство монолитного пояса по выгодным ценам

Подробнее об услуге

Монолитный железобетонный пояс – конструкция в виде замкнутой балки, опоясывающей здание по периметру. Его используют для связывания вертикальных элементов в столбчатом и свайном фундаменте, монолитно-каркасных конструкциях. Монолитным поясом усиливают каменные стены (кладка из керамического эффективного кирпича, керамзитобетонных блоков) перед укладкой межэтажного перекрытия. Железобетонная конструкция равномерно распределяет на стены нагрузку от самого перекрытия, а также перегородок, мебели и других элементов внутреннего оснащения дома.

Сфера применения и конструктивные особенности

Монолитный пояс – расчетная конструкция. Целесообразность его применения определятся в зависимости от конструктивных особенностей дома (типа фундамента, несущей способности кладочных материалов стен). Но существуют также природные факторы, которые делают монолитный пояс необходимым при строительстве здания.

- Сложные грунты. При строительстве на сложных грунтах (особенно со слоистой структурой) возможна неравномерная усадка здания.

В результате на стенах могут появляться трещины. Железобетонный пояс придает конструкции дополнительную жесткость и предохраняет стены от сильных деформаций.

В результате на стенах могут появляться трещины. Железобетонный пояс придает конструкции дополнительную жесткость и предохраняет стены от сильных деформаций. - Сейсмоопасные районы. Дома с монолитным поясом обладают более высокой сейсмической устойчивостью по сравнению с обычными каменными конструкциями. Также они более устойчивы к техногенным вибрационным нагрузкам.

Главное назначение монолитного пояса – связывание несущих конструкций дома и равномерное распределение нагрузок. Но в ходе его устройства можно также исправить небольшие строительные недочеты — идеально выровнять горизонтальные плоскости стен под укладку плит сборного перекрытия.

Необходимые инструменты и материалы

Для обустройства армопояса под плиты перекрытия понадобятся материалы для устройства опалубки (деревянный брус, доски или влагостойкая фанера), арматура, компоненты для приготовления бетонного раствора. Чтобы обеспечить надлежащее качество исполнения конструкции, понадобится достаточно большой набор инструментов:

- Контрольно-измерительные. Рулетка, реечный или лазерный уровень для контроля горизонтальности конструкции, угольник.

- Столярные. Для устройства деревянной опалубки понадобится электрическая или ручная пила, молоток или электрический шуруповерт (в зависимости от используемых крепежей).

- Приспособления для вязки арматуры. Оптимальную производительность при устройстве арматурного каркаса обеспечивает пистолет для вязки арматуры. Это приспособление закручивает проволоку с необходимым усилием, обеспечивая высокое качество соединений.

- Инструменты для укладки бетона. Бетон может укладываться ручным способом. В этом случае для заполнения опалубки раствором используются лопаты. При больших объемах работ раствор подается через шланг из растворного узла или машины-миксера. Для уплотнения бетона понадобится вибратор.

При устройстве арматурного каркаса иногда используют сварку. Но такой способ крепления арматуры профессионалы практически не используют.

При сварке нарушается структура металла, что приводbn к определенному ослаблению металлического каркаса. Сварные швы становятся очагами коррозии, поскольку они менее устойчивы к окислительным процессам, чем металл арматуры. Сейчас на рынке, помимо металлической, появилась композитная (стеклопластиковая) арматура. Она не поддается коррозии, устойчива к воздействию воды и химических веществ. Применение этого материала позволяет существенно снизить вес бетонной конструкции. Для вязки композитной арматуры используются специальные пластиковые хомуты.

Этапы устройства монолитного пояса

Параметры монолитного пояса (ширина и высота) определяются в зависимости от индивидуальных особенностей здания. При его устройстве выделяют такие этапы.

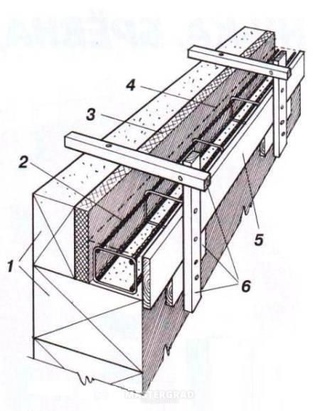

- Монтаж опалубки. Опалубка представляет собой желоб из досок. который через определенные промежутки раскрепляют поперечными элементами. Поперечные связи предохраняют конструкцию от деформаций под тяжестью залитого раствора. При больших объемах работ для сокращения сроков строительства целесообразно использовать быстросборную металлическую опалубку.

- Устройство арматурного каркаса. Внутрь подготовленной опалубки укладывают арматурные прутки и связывают их между собой проволокой.

- Заливка бетона. Обычно для заливки монолитного пояса используют цементно-песчаный раствор с наполнителем из щебня. Желательно залить всю конструкцию за одни раз. Но если возникла необходимость в прекращении работ, в опалубку устанавливают вертикальную перемычку, которая предотвращает растекание бетона.

Для частичной полимеризации бетона (при нормальных условиях температуры и влажности) достаточно 3-4 дней. После этого опалубку можно демонтировать и выполнять кладку стен или другие необходимые работы.

Стоимость строительства

| Наименование работы | Единица измерения | Стоимость, рубли |

| Разбивка осей, сопровождение техники при снятии плодородной почвы | от 160 | |

| Изготовление свай | за 1 штуку | от 28 |

| Подсыпка ПГС под ростверк вручную | м3 | от 30 |

| Заливка ростверка | метр погонный | от 28 |

| Вязка арматуры, выставление опал, заливка бетона | м3 | от 90 |

| Кладка 1-го ряда на раствор с ГИ | метр погонный | от 8 |

| Кладка керамзитобетонных блоков | м3 | от 30 |

| Изготовление и монтаж перемычек | метр погонный | от 28 |

| Изготовление бетонных балок | метр погонный | от 40 |

| Кладка опорных кирпичных столбов | метр погонный | от 50 |

| Изготовление лотков, заливка монолитного пояса | метр погонный | от 28 |

| Кладка эркера | за 1 штуку | от 40 |

| Монтаж плиты перекрытия | за 1 штуку | от 24 |

| Монтаж балки перекрытия | за 1 штуку | от 24 |

| Кладка вентиляционных каналов | метр погонный | от 36 |

| Разгрузка машин | за 1 штуку | от 30 |

Наши преимущества

Фотоотчеты выполненных работ

Высылаем фотографии всех этапов работ заказчику для изучения выполненных работ.

Строительство под ключ

Выполняем работы от выравнивания земельного участка до проведения работ по внутренней отделке.

Бесплатный выезд на объект заказчика

Для хорошего понимания участка и его особенностей наши сотрудники бесплатно выезжают на участок заказчика.

Бесплатный расчет стоимости строительства

Сметы готовятся бесплатно и высылаются заказчику.

Использование современного оборудования и техники

При выполнении работ используем современную технику.

Собственный инструмент

Наши бригады работают с инструментом нашей компании.

Схема работы

1.Вы можете обратиться к нам удобным для Вас способом. Это может быть звонок, либо e-mail-письмо, либо отправка формы с сайта.

2.Организуем встречу либо созвон для лучшего понимания потребностей заказчика и его пожеланий.

3.Расчет сметы исходя из потребностей заказчика, его планируемого бюджета на строительство и материалы.

4.Согласование составленной сметы и внесение в неё правок по итогу обсуждения (например, замена материалов на дешёвые аналоги).

5.Непосредственно этап проведение строительных работ с еженедельными фотоотчетами на e-mail, Viber либо WhatsApp.

6.Приёмка заказчиком работ на объекте. Проверка выполненных работ с прорабом компании, который отвечает за объект.

7.Осуществление заказчиком расчета за выполненные работы после приёмки и начало работ по очередному этапу на объекте.

8.После окончания последнего этапа работ финальный расчет.

Наша компания выполняет работы по изготовлению армопоясов для фундаментных и стеновых конструкций. При необходимости наши специалисты выполнят монолитный пояс по газосиликату и другим пористым материалам. Среди преимуществ работы с нами: оперативный бесплатный расчет сметы, бесплатный выезд на любой объект в Минске и Минской области, полное обеспечение строительного процесса (от подготовки строительной площадки и завоза материалов, до сдачи объекта под ключ). Если вас интересует более полная информация – свяжитесь с нашими менеджерами по телефону +375 (29) 733-63-36 или заполните форму на этой странице.

Если вас интересует более полная информация – свяжитесь с нашими менеджерами по телефону +375 (29) 733-63-36 или заполните форму на этой странице.

Зачем нужен армопояс. Применение армопояса

Армированным поясом (Армопоясом) называется железобетонный слой, который укладывается вдоль внешних стен постройки по всему периметру. Его предназначение – повысить прочность несущих внешних стен и сохранить целостность конструкции при проседании грунта и даже его сдвига. Другие названия армопояса: армированный пояс, железобетонный армирующий пояс, разгрузочный армированный пояс, сейсмопояс.

Этот пояс обязательно должен быть замкнутым и ни в коем случае не прерываться по длине.

Роль армопояса в конструкции здания.

Армопояс предназначен для лучшего сопротивления строительной конструкции постоянным деформирующим нагрузкам: ветровых, неравномерной усадки конструкции, неравномерной осадки почвы под конструкцией, небольших сдвигов почвы, сезонных и суточных температурных колебаний, осадков и т.д.

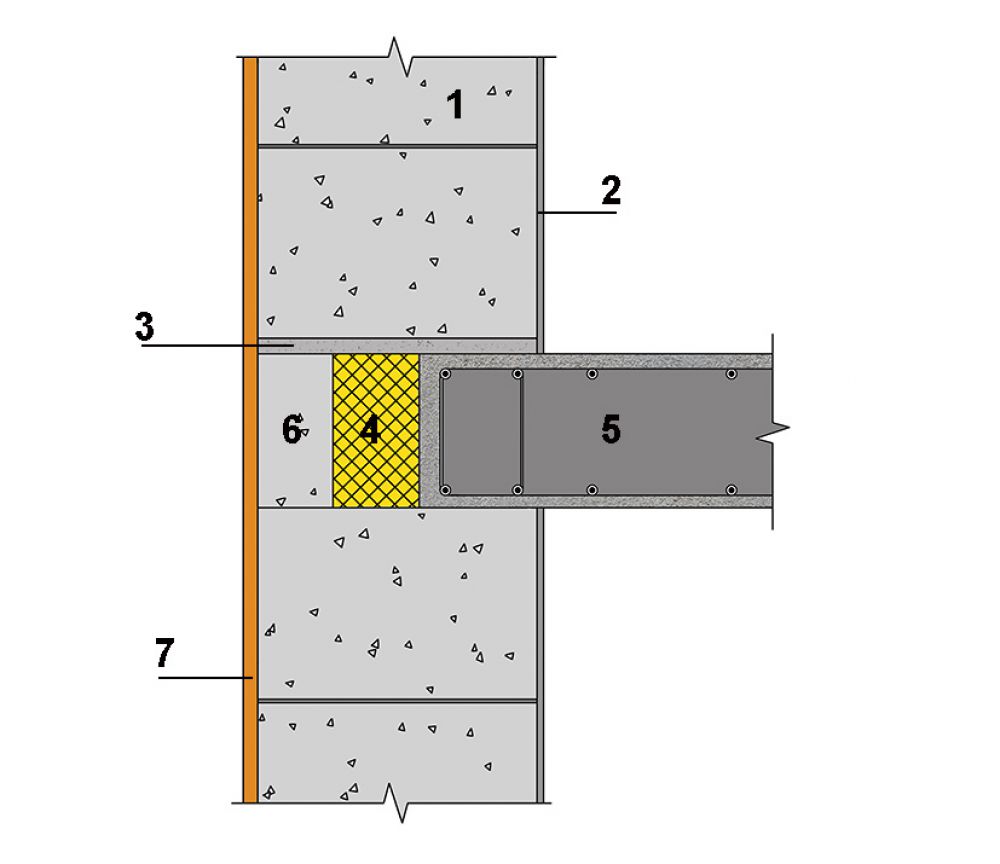

Особую актуальность армированный пояс приобретает при возведении конструкции из газосиликатных блоков, не обладающих большой устойчивостью к деформациям изгибающего типа, в этом случае армопояс берет на себя всю нагрузку, возникающую при деформации конструкции.

Очень часто при возведении крыши возникает необходимость в креплении бруса к верхушкам стен. Крепить брус болтами к газосиликатным блокам категорически запрещается — газобетон не выдерживает точечную нагрузку. Опять же не обойтись без устройства армированного пояса. Плюс ко всему стены из таких блоков под давлением крыши будут испытывать вертикальную нагрузку и могут разойтись. Чтобы это не произошло, необходимо не только придать жесткость всей конструкции строения, но и равномерно распределить нагрузку на каркас.

Подведем итоги: если вы планируете построить прочный дом -одноэтажный с крышей или мансардой, двухэтажный из газосиликатных блоков армопояс НЕОБХОДИМ!

В процессе строительства используются несколько таких поясов.

Первый армированный пояс заливается вместе с ленточным фундаментом. При его изготовлении бетон заливается в выкопанную под ленточный фундамент траншею на высоту 0,3-0,4 м. Ширина ростверка (так называется этот пояс) принимается в пределах 0,7-1,2 м. В отличие от остальных поясов, ростверк делается не только под внешними стенами, но и под капитальными внутренними. Этот пояс является основным залогом прочности будущего дома, поэтому его изготовление обязательно.

Второй армированный пояс его еще называют цокольным- укладывается поверх фундаментных блоков высотой 0,2-0,4 м. Он распределяет нагрузку на фундамент от всего дома. Считается, что цокольный пояс устраивают только по периметру внешних стен, но если используются плиты перекрытия, то второй пояс лучше делать его по всем несущим стенам. Если внешнее утепление стен не планируется, тогда ширина второго армопояса равна ширине стены. Если же утепление будет, тогда ширину армопояся надо делать с учётом утеплителя, или вставить подготовленные полосы пенополистирола под опалубку перед заливкой. Второй пояс желательно использовать при любом строительстве, но есть случаи, когда можно обойтись и без него.

Третий пояс укладывается поверх силикатных блоков, под плиты междуэтажных перекрытий. Этот пояс имеет особое назначение: Во-первых, он стягивает стены, не давая им разойтись, защищает от появления трещин; Во-вторых, распределяет нагрузку от плит перекрытия на стены; В-третьих, воспринимает и распределяет нагрузку над оконными и дверными проемами, давая возможность использовать простые перемычки, а не усиленные балки.

Четвертый армированный пояс (под мауэрлат) делается под балками кровли для крепления бруса крышной конструкции с помощью анкерных болтов. Он воспринимает всю нагрузку от крышной конструкции, а также принимает на себя усилие от воздействия ветров и снега.

Технология изготовления армопоясов.

Первый армопояс (ростверк). Первым делом рассчитывается глубина заложения фундамента. Она зависит от типа грунта, глубины его промерзания в зимний период и глубины залегания грунтовых вод. На расчетную глубину выкапывается траншея по периметру дома, после чего необходимо выровнять дно и стенки траншеи до уровня твердого грунта, при этом дно должно быть максимально ровным и твердым.

Первым делом рассчитывается глубина заложения фундамента. Она зависит от типа грунта, глубины его промерзания в зимний период и глубины залегания грунтовых вод. На расчетную глубину выкапывается траншея по периметру дома, после чего необходимо выровнять дно и стенки траншеи до уровня твердого грунта, при этом дно должно быть максимально ровным и твердым.

В траншею засыпается песок, для обустройства песчаной подушки. Высота песчаной подушки 50-100 мм. Если траншея имеет неровное дно, его можно выровнять песчаной подушкой толщиной 100 мм перемешанным с щебнем или дополнительным количеством бетона. После обустройства песчаной подушки, она тщательно выравнивается и утрамбовывается. Также желательно песок полить водой, что способствует лучшей трамбовке.

Далее улаживается арматура. При строительстве в нормальных условиях в качестве арматуры используется сетка из прутьев диаметром 10-12 мм, состоящая из 4-5 жил. Во время заливки бетоном арматура не должна соприкосаться с грунтом – арматура должна полностью погрузиться в бетон, который защитит металл от коррозии. Сетка при заливке должна опираться на половинки кирпича, немного приподнимаясь над поверхностью песчаной подушки.

Для изготовления арматурного каркаса и фиксации прутьев нужно использовать вязальную проволоку, не желательно соединять прутья сваркой.

Для заливки ростверка используется бетон марки 200.

Второй армопояс . Пояс заливается на бетонные блоки фундамента или на фундамент цокольного этажа перед началом возведения стен. Он укладывается по периметру постройки вдоль внешних стен, под внутренними несущими стенами его как правило не устанавливают. Его высота обычно составляет 0,2-0,4 м, бетон для него используется марки 200 и выше. В качестве арматуры для второго пояса используются двухжильные прутья ребристой арматуры диаметром 10-12 мм, арматурная сетка укладывается в один слой. Также можно использовать арматуру большего диаметра, для придания конструкции большей жесткости.

Для заливки второго пояса не обязательно монтировать деревянную опалубку – эту опалубку можно заменить кирпичной кладкой. Для этого с двух краев стены делаются кладки в полкирпича, а уже между этими кладками укладывается арматура и заливается раствор.

Важно! При отсутствии первого пояса – ростверка – второй делать бесполезно. Так как первый пояс является основным, а второй – дополнительным. Их совместная работа по защите фундамента сверху и снизу является гарантией надежного фундамента даже на проблемных грунтах.

Третий армопояс (Армопояс под плиты перекрытия)

Третий армированный пояс, прокладывается между стенами и плитами перекрытия, тоже является обязательным. Он делается вдоль внешних стен и имеет высоту 0,2-0,4 м. При использовании третьего пояса появляется возможность сэкономить на дверных и оконных перемычках, которые могут иметь небольшие размеры и минимум арматуры – все нагрузки воспринимаются поясом.

Очень часто строительный материал, из которого возводятся стены, имеет довольно низкую прочность (ракушняк, газобетон и др.) и на него нельзя опирать плиты перекрытия. Эти материалы плохо воспринимают нагрузки. Если же сделать армированный пояс, на него плиты будут опираться без проблем, а сам пояс равномерно распределит нагрузку.

Армирование третьего пояса проводится сеткой, выполненной из ребристых прутьев арматуры диаметром 10-12 мм в две жилы.

Если толщина стен в пределах 510-610 мм то в качестве опалубки можно использовать кирпичную кладку по обе стороны стены, как при изготовлении второго пояса. Для наружной кладки используется лицевой кирпич, для внутренней – забутовочный. При этом ширина армированного пояса будет составлять 260 мм.

Четвертый армопояс (Армопояс под мауэрлат)

Армопояс под мауэрлат имеет особенность крепления балки к армпоясу. На этапе создания арматурного каркаса, необходимо вывести над ним шпильки, диаметр которых не должен составлять меньше 12 мм, высоту части шпильки возвышающейся над армпоясом нужно рассчитывать, учитывая высоту мауэрлата и добавлять 3-4 см. После этого на конце прута делается резьба, а в мауэрлате высверливается соответствующее резьбе отверстие.

После этого на конце прута делается резьба, а в мауэрлате высверливается соответствующее резьбе отверстие.

Далее заливается армпояс, и после того как он схватился и наберет прочность на него укладывается мауэрлат таким образом, чтобы отверстия в нем совпадали со шпильками армпояса и фиксируется болтами. Незабываем уложить поверх армопояса слой гидроизоляции. Мауэрлат установлен, пришло время крепить к нему стропила и уже, затем возводить остальную часть кровли.

Из соображений эстетики можно задекорировать армпояс. Нужно всего лишь взять распиленные вдоль блоки основного материала, шириной сантиметров десять и приклеить их с внешней стороны пояса. Теперь армпояс не испортит вид всего строения. Что касается внутренней стороны, то здесь вполне можно ограничиться простой опалубкой.

Особые требования предъявляются к качеству бетонной смеси. Цемент здесь следует использовать не ниже марки М200, можно также изготовить его самостоятельно придерживаясь соотношения 1:3:5, где соответственно цемент, песок, щебень.

Арматурный каркас (арматурная сетка)

Для изготовления каркаса, который состоит из четырех и более продольных стержней, берется арматура, диаметр которой 12 мм и более. На срезе такой каркас должен представлять собой прямоугольник либо квадрат. Через промежутки в 40-50 см продольные стержни скрепляются вертикальными или горизонтальными перемычками, в качестве которых выступает арматура диаметром 6-8 мм. Для соединения элементов каркаса применяется вязальная проволока.

Чтобы избежать коррозии арматуры, необходимо расположить каркас так, чтобы расстояние от него до внешнего края опалубки и фундамента было примерно 3-5 см.

Готовый арматурный каркас устанавливается в опалубку, теперь остается лишь залить ее бетонной смесью. Настоятельно рекомендуется производить заливку одним разом. Это позволит бетону лучше схватиться и застывать более равномерно, что в свою очередь придаст ему более высокую прочность.

При заливке случается в бетоне образуются пустоты, их можно удалить при помощи арматуры, «проштыковав» бетон.

Периодическое увлажнение бетона способствует повышению его прочности, поэтому лучше всего каждый день его увлажнять. Уже через 4-5 дней можно будет снимать опалубку, однако полностью готов будет армпояс лишь только через несколько недель.

Утепление армопояса

Армирующий пояс имеет плохую теплоизоляционную характеристику, так как в основном состоит из бетона. И через него в зимнее время года теряется значительное количество тепла. Из-за этого с внутренней стороны сооружения может образовываться конденсат, который приводит к образованию плесени. Бороться с этим можно и нужно. Чтобы избежать этого нежелательного эффекта, при строительстве армопояса его нужно утеплять с внешней стороны с помощью теплоизоляционных материалов.

Самым распространенным материалом является пенополистирол, но также еще можно использовать пенопласт и газобетон.

Главное,перед вязкой арматурного каркаса и заливкой бетона нужно учитывать и не забывать оставлять пространство (от внешнего края стены) для укладки утеплителя.

Монолитный пояс по газосиликату. Армопояс для газобетона под балки перекрытия

Надежно закрепив опалубку и установив в ней на подставки армированный каркас, приступайте к бетонированию.

Монолитный пояс по газобетону — это обязательный элемент любого сооружения, связывающий всю конструкцию здания в единый пространственный каркас. Правильно спроектированный и собранный по техническим нормам, железобетонный пояс надежно фиксирует все вертикальные несущие элементы, и равномерно распределяет возникающие попеременные нагрузки от кровли и стен здания, на основание фундамента см. Организация монолитного железобетонного пояса армопояса предусматривается по всему периметру капитальных стен на отметках межэтажных перекрытий, а также на уровне крепления мауэрлата кровли.

Выполнение мероприятий по бетонированию производите по следующему алгоритму:. Соблюдение приведенной последовательности технологических операций позволит сформировать армопояс на газобетоне, являющийся надежной основой под балки перекрытия. После приобретения бетоном эксплуатационной прочности приступайте к установке элементов перекрытия, стропильной системы и монтажу крыши.

Соблюдение приведенной последовательности технологических операций позволит сформировать армопояс на газобетоне, являющийся надежной основой под балки перекрытия. После приобретения бетоном эксплуатационной прочности приступайте к установке элементов перекрытия, стропильной системы и монтажу крыши.

После ознакомления с материалом статьи, не возникнет вопрос, нужен ли армопояс для повышения прочностных характеристик здания из газонаполненного бетона. Это проверенное временем конструктивное решение, помогающее строителям обеспечить устойчивость и долговечность зданий.

Что такое монолитный (армированный) пояс под мауэрлат и когда он необходим?

Важно придерживаться технологии, использовать качественные материалы, при необходимости, проконсультироваться с профессиональными строителями. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных. Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний. Армопояс для газобетона под балки перекрытия Главная Армирование Армопояс для газобетона под балки перекрытия. Дата: 24 апреля Армопояс для газобетона под балки перекрытия.

Coming Soon Где вы предпочли бы жить: в частном доме, или квартире? Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура. Только частный дом!

Монолитный пояс по газобетону — конструкция, монтаж

Вокруг тишина, покой, много места и мало людей! При нехватке длины одной доски на ширину одной стены, необходимо соединить несколько досок с помощью соединительных отрезков.

Каждый отрезок крепиться к окончанию одной из сторон сразу двух досок опалубки саморезами.

Подготовьте необходимое количество зависит от длины деревянных или металлических полос. Они будут установлены на верхнюю поверхность стены симметрично, попарно.

Полосы прибиваются к газобетонным блокам саморезами. Для точного урегулирования ровно вертикального положения в пространстве щитов опалубки и выдерживания ими сильного давления бетонной смеси, необходимо сделать стяжку опалубки.

Для точного урегулирования ровно вертикального положения в пространстве щитов опалубки и выдерживания ими сильного давления бетонной смеси, необходимо сделать стяжку опалубки.

Просверлите два параллельных отверстия приблизительно посередине горизонтальной линии щитов.

Особенности материала

Такие отверстия нужно проделывать с шагом см. Возьмите защитную трубу ПВХ и вставьте по её концам защитные конусы. Они фиксируются на опалубке, покрывая проделанные отверстия.

В просверленные дырки вставьте стяжной винт, размер которого будет превышать диаметр на расстоянии от одного внешнего края деревянной или металлической полосы до другого.

Винт фиксируется специальными стяжками для опалубки, стяжки закручиваются как обычные шайбы по ходу резьбы стяжного винта. Несъёмные листы опалубки устанавливаются после уложения арматурных каркасов. Когда арматура полностью установлена и укреплена, начинается подготовка и фиксирование каркасов опалубки.

Для создания каркаса на газосиликатной кладке, необходимо взять газобетонный блок и выполнить два надреза. Надрезы делают по горизонтальной линии блока, отступив от его края расстояние, равное предполагаемому диаметру листа каркаса. Надрез осуществляется с помощью циркулярной пилы, применяя твердосплавный диск. Подобных досок делается столько, сколько потребовалось бы целых блоков, при возведении ещё одного ряда стены. Тонкие полосы блоков крепятся к краю внешней стороны последнего слоя кладки целых блоков газобетона клеем или другим способом , которым соединялись блоки всех стен.

А здесь статья про прозрачный полимерный шифер. Создание арматурного каркаса Арматурные каркасы — основа для создания монолитных поясов. Они повышают прочность, износостойкость конструкции, берут на себя весовые нагрузки. Изготавливаются из стальных прутьев арматуры. На стыках и углах стальные прутья соединяют с помощью сварки. Между собой прутья объединяются вязальной проволокой для арматуры.

Высота и ширина армопояса

Арматурные каркасы часто укладываются на дистанцеры, исполняющие роль фиксаторов. Выбираем и сравниваем клей для кладки блоков. Что такое гидрофобизатор, и как он может помочь газобетону? Сравнение параметров автоклавного и неавтоклавного газобетона. Расчет арматуры для ленточного фундамента.

Выбираем и сравниваем клей для кладки блоков. Что такое гидрофобизатор, и как он может помочь газобетону? Сравнение параметров автоклавного и неавтоклавного газобетона. Расчет арматуры для ленточного фундамента.

Для строительства дома используются различные материалы , которые имеют свои функциональные особенности. Одним из вариантов стройматериала, являются газобетонные блоки. Преимуществ у материала достаточно, но на определённых этапах и местах укладки — нуждается в укреплении. Вспомогательным элементом в процессе выступает сооружение армированного железобетонного пояса. Может применяться как для несущих стен, так и для межкомнатных.

Какие инструменты необходимы для строительства дома из газобетона. Сколько стоит построить дом из газобетона, расценки на материалы и работы. Подробное сравнение газобетона и кирпича, что лучше?

Устройство и назначение

Обзор крепежа для газобетона. Расчет точки росы в стене из газобетона.

Армопояс армированный железобетонный пояс он же сейсмопояс — очень прочная монолитная полоса по периметру здания и несущих стен из газобетона. Задачи армопояса — существенное укрепление несущих стен для повышения их несущей способности, во избежание трещин и других деформаций из-за неравномерной усадки здания, кровельных, ветровых и прочих нагрузок. Армопояс прочно скрепляет газобетонные блоки, равномерно распределяет нагрузку и создает жесткость конструкции. Обычно ширина толщина армопояса равняется ширине стены, мм, а рекомендуемая высота мм. Но разумнее будет сделать ширину армопояса чуть тоньше чем стена, чтобы был запас места под утеплитель, для уменьшения мостиков холода.

Кладка газобетона на пену. Теплопроводность газобетона.

Надёжность основы для крыши газобетонного дома обеспечит монолитный пояс под мауэрлат

Устройство армопояса. В случае, если в проекте нет утепления стен, армопояс необходимо теплоизолировать, иначе зимой он станет мостом холода. Теплоизоляция устраивается снаружи. Армопояс не обязательно делать из монолитного бетона. Если строится вспомогательное здание или хозяйственная постройка, возможно устройство пояса из кирпича.

При этом кладут кирпич прямо на пеноблоки, применяя любой тип перевязки. Для армирования используют кладочную сетку из проволоки диаметром 5 мм в каждом ряду кладки. Такой пояс делают высотой — мм, в зависимости от ширины стены.

Высота и толщина армопояса для газобетона

Большую прочность даст пояс, геометрия которого приближена к квадрату. Кирпичный армопояс не выдерживает сравнения с бетонным, и такая замена должна быть обоснована расчетом. Существует способ устроить армопояс в стенах из газоблоков более легким путем, к тому же обеспечивающим теплоизоляцию — применить специальные доборные блоки, имеющие пазы.

Конечно, этот вариант обойдется дороже. Публикации Калькуляторы. Вход Регистрация.

Армопояс для дома из газобетона Армопояс для дома из газобетона в практике строительства домов из газобетонных блоков считают обязательным условием. Дома и коттеджи 02 мая в Оставить комментарий. Чтобы оставить комментарий, войдите или зарегистрируйтесь.

Дома и коттеджи. Дома и коттеджи 16 февраля в

Армирование стен из газосиликатных блоков: выполнение работ

Возведение домов из газобетона является одной из наиболее применяемых технологий строительства. Подобная популярность связана с высокими технико-эксплуатационными характеристиками материала, сочетающимися с довольно привлекательной стоимостью. При осуществлении кладочных работ в обязательном порядке осуществляется армирование стен из газосиликатных блоков. Эта процедура обеспечивает прочность всей конструкции и способность выдерживать воздействие негативных факторов внешней среды. Рассмотрим детально весь процесс усиления строения в ходе его возведения.

Эта процедура обеспечивает прочность всей конструкции и способность выдерживать воздействие негативных факторов внешней среды. Рассмотрим детально весь процесс усиления строения в ходе его возведения.

Почему нужно армировать

Необходимость армирования кладки из газосиликатных блоков связана с особенностями самого строительного материала. Помимо низкой цены, газобетон обладает рядом достоинств, облегчающих возведение и повышающих комфортность дальнейшей эксплуатации. К ним относятся идеальная геометрия и размер блоков, высокая паропроницаемость, отличные теплоизоляционные характеристики, сравнительно небольшой вес и многое другое.

В то же время газобетон не лишен недостатков. Имея хорошую сопротивляемость сжатию, блоки уязвимы для сильных растягивающих нагрузок. Вследствие этого неравномерная усадка фундамента, местные осаждения почвы, постоянное воздействие сильных ветров способны привести к деформации конструкции, что, в свою очередь, повлечет появление тонких трещин в материале. Это не повлияет на прочность конструкции, однако снизит уровень теплоизоляции и ухудшит внешний вид строения.

Кроме того, уже упомянутая паропроницаемость является следствием высокой гигроскопичности газобетона. В результате воздействия повышенной влажности материал может набухать. Резкие температурные перепады также способствуют сужению и расширению блочного массива.

Чтобы устранить влияние всех негативных факторов воздействия, осуществляется многоуровневое армирование газосиликатных блоков.

Места усиления

Современная технология усиления возводимых конструкций предусматривает 5 основных мест расположения армирующих элементов:

- Пространство между фундаментом дома и нижним рядом кладки. Такой армопояс по газосиликату усиливает несущую способность первого ряда блоков и способствует более равномерному распределению нагрузки на основание строения. В случае неравномерной усадки фундамента этот укрепляющий слой перераспределит усилие и предотвратит появление трещин в стенах.

- Горизонтальные армированные пояса по несущим стенам из газосиликата. Оборудуются по всей высоте строения с интервалом не более 100 см. Таким образом, при использовании блоков высотой 25 см закладка арматуры производится на каждый четвертый ряд, а при применении стройматериалов высотой 30 см – через каждые 3 ряда.

- Дополнительное армирование поверхности стен увеличенной длины и мест повышенной нагрузки. Это позволяет компенсировать излишнее напряжение на изгиб и обеспечить сохранение прочностных и теплоизоляционных характеристик материала.

- Верхний ряд блоков, служащий основанием для закрепления стропил и крыши. Монолитный пояс по газосиликату под мауэрлат обеспечивает равномерное распределение точечных нагрузок, создаваемых кровельной конструкцией, по всему периметру несущих стен. Если проект возводимого дома предусматривает наличие мансарды, производится закладка двух монолитных поясов по газосиликату. Первый служит для придания прочности постройке на уровне потолочного перекрытия, а второй монтируется непосредственно в месте крепления элементов системы кровли.

- Армирование области оконных и дверных проемов. Усиление производится как в нижней части проема, так и в верхней, несущей повышенную нагрузку от расположенных выше рядов кладки.

Материалы для армирования

Чаще всего для армирования газосиликатной кладки используется металлическая арматура, размеры которой зависит от места применения. При усилении стен применяются прутья диаметром 6-8 мм, для создания армопояса на газосиликатные блоки по уровню перекрытия рекомендуется использовать изделия диаметра 10-12 мм.

Альтернативным материалом является оцинкованная металлическая сетка. Рекомендуемая толщина стальных прутков, используемых при такой технологии армирования газосиликата, составляет 3-5 мм, а сторона квадрата ячейки – не более 50 мм. Для усиления опор проемов можно применять сетку с более крупной ячейкой – до 70 мм.

Для усиления опор проемов можно применять сетку с более крупной ячейкой – до 70 мм.

Способы армирования стен

В большинстве случаев при возведении стен производится армирование газосиликатных блоков арматурой. Для укладки стальных прутьев по всей поверхности укрепляемого ряда проделываются специальные борозды (штробы), в которые укладываются металлические пруты. Сечение заглубления должно быть не меньше 25 на 25 мм, чтобы арматура не выступала над поверхностью и была со всех сторон закрыта клеевым раствором.

При армировании стен из газосиликата в угловых зонах штробу рекомендуется делать закругленной, чтобы легче было согнуть по радиусу металлическую арматуру. Закладку необходимо планировать таким образом, чтобы избежать стыков прутов в углах строения.

Работы выполняются по следующей технологии:

- производится предварительная разметка по всему периметру уложенного ряда;

- при помощи штробореза или угловой шлифовальной машинки формируется штроба;

- пылесосом или обычной малярной кистью производится очистка полученной полости от пыли и частиц материала;

- поверхность полученной борозды смачивается и заполняется раствором или клеевым составом наполовину;

- производится укладка арматуры;

- оставшееся пространство полностью заполняется раствором до уровня поверхности блоков.

В зависимости от размеров газобетонных блоков, различают способы закладки и диаметр применяемой арматуры:

| Толщина блока от 25 см | Толщина блока менее 25 см | |

| Толщина прута | 6 мм | 8 мм |

| Количество борозд | 2 | 1 |

Во избежание появления сколов строительного материала расстояние от штробы до края блока должно составлять не менее 6 см.

Второй популярный способ усиления возводимой конструкции – армирование стен из газосиликатных блоков сеткой. При таком варианте для закладки арматуры не обязательно штробить канавки в поверхности материала. Можно нанести слой раствора, достаточный для полного погружения сетки. Для армирования газосиликатных блоков подобным методом обычно применяется оцинкованный металл. Как альтернативу можно использовать сетку из базальтовых волокон, не уступающую по прочностным характеристикам стальным конструкциям, или из стекловолокна (этот материал применим только при укреплении стен).

Одной из модификаций армирования газосиликатных блоков сеткой выступает применение для усиления стен строения оцинкованных металлических полос сечением 8мм на 1,5 мм. В этом случае укладка также производится на тонкий слой раствора, нет необходимости подготавливать каналы для закладки. Важно обеспечить полное закрытие усиливающего слоя клеевым раствором. Это предотвратит попадание влаги на поверхность металла и возникновение коррозионных процессов.

Армирование верхнего ряда

Технология возведения армопояса по газосиликату в области крепления стропил и крыши несколько отличается от укрепления стен и напоминает способ заливки фундамента. Здесь используется метод монолитного заполнения бетоном пространства с заранее установленными металлическими конструкциями. Порядок проведения работ следующий:

- при помощи сварки или закрепления обычной проволокой формируется металлический каркас нужного размера из арматурных прутов;

- для лучшего сцепления в верхний ряд блоков вбиваются куски катанки, арматуры или обыкновенные строительные гвозди;

- по обеим сторонам верхнего ряда закрепляется деревянный короб;

- подготовленный каркас устанавливается таким образом, чтобы расстояние от прутьев до края опалубки составляло не менее 5-6 см;

- заливается бетон.

Заполнение армопояса производится единоразово. Заливка в несколько этапов существенно снижает прочностные свойства пояса и, соответственно, негативно влияет на общую укрепленность конструкции.

Необходимый инструмент

Несмотря на масштабность выполняемых работ, перечень нужного оборудования для проведения работ по армированию достаточно невелик и включает в себя:

- штроборез (предпочтительнее электрический, поскольку работа ручным отнимает много времени) или болгарка с дисками по бетону – обустраиваем полости для закладки арматуры;

- пылесос, строительный фен или обычная малярная кисть – очищаем борозды от пыли и мусора;

- измерительный инструмент (уровень, рулетка) и строительная шнурка – для проведения подготовительных расчетов и разметки.

При возведении верхнего армопояса дополнительно понадобятся инструменты для монтажа опалубки: отвертка, молоток и шуруповерт, а также диск для работы по металлу при помощи уже упомянутой болгарки для нарезки прутов нужной длины.

Нюансы армирования

Процесс возведения каждого дома по-своему уникален, поэтому предусмотреть все возникающие проблемы заранее невозможно. Приведем типовые рекомендации, соблюдение которых поможет в ходе строительства:

- Не рекомендуется использовать свежие или влажные газосиликатные блоки. Они легче поддаются разрушению и теряют прочностные характеристики.

- Поверхность ряда должна быть идеально ровной. Неровности и выступы легко устраняются при помощи наждачной бумаги или шлифовальной машинки.

- Укрепление наружных и несущих стен – обязательно.

- При армировании проемов арматура заводится на расстояние не менее 90 см в обе стороны.

Изоляция между арматурой в армированном поясе. Утепление монолитного армоджоа для дома из газосиликатных блоков. Армопояс из кирпича

Под « ремонт » понимается электрическое подключение оборудования, устройств к заземляющему устройству, которое, в свою очередь, связано с почвой (землей). Назначение земли — нивелировать потенциал техники, цепей и потенциал Земли. Заземление необходимо Применять на всех энергообъектах для обеспечения безопасности рабочих и оборудования от действия токов короткого замыкания. В случае пробоя CW Ток в цепи заземляющего устройства течет на землю. Текущее время ограничено срабатыванием релейной защиты и автоматики. Это обеспечивает сохранность оборудования, а также безопасность рабочих в условиях поражения электрическим током.

В случае пробоя CW Ток в цепи заземляющего устройства течет на землю. Текущее время ограничено срабатыванием релейной защиты и автоматики. Это обеспечивает сохранность оборудования, а также безопасность рабочих в условиях поражения электрическим током.

Для защиты электрооборудования от электростатических потенциалов и ограничения величины напряжения корпуса оборудования для безопасности обслуживающего персонала сопротивление идеальной цепи заземления должно стремиться к нулю.Однако на практике это нереально. С учетом этого обстоятельства в современных нормах безопасности приводятся достаточно низкие значения сопротивления заземляющих цепей.

Устройство заземления сопротивления

Полное сопротивление заземляющего устройства составляет:

- Сопротивление металла электрода и сопротивление в точке соприкосновения заземляющего проводника и заземляющего электрода.

- Сопротивление в зоне контакта электрода и грунта.

- Сопротивление Земли по отношению к текущим токам.

На рис. 1 представлена схема размещения заземляющего электрода (штыря) в земле.

Как правило, штырь для перемешивания земли изготавливается из металла, проводящего электрический ток (сталь или медь), и маркируется соответствующая клемма. Поэтому для практических расчетов сопротивлением заземляющего штыря и местом контакта с проводником можно пренебречь. По результатам проведенных исследований установлено, что при соблюдении технологии монтажа заземляющего устройства (плотный контакт электрода с землей и отсутствие на поверхности электрода посторонних примесей в виде краска, масло и др.) ввиду небольшого значения нельзя учитывать сопротивление в точке контакта заземляющего электрода с землей.

Сопротивление поверхности почвы — единственная составляющая полного сопротивления заземляющего устройства, рассчитываемого при проектировании и установке заземляющих устройств. На практике считается, что электрод для заземления находится среди тех же слоев почвы, которые имеют в виде концентрических поверхностей. У самого близкого слоя — наименьший радиус и, следовательно, наименьшая площадь поверхности и наибольшее сопротивление.

У самого близкого слоя — наименьший радиус и, следовательно, наименьшая площадь поверхности и наибольшее сопротивление.

При удалении заземляющего электрода каждый последующий слой увеличивает поверхность, а сопротивление уменьшается. На некотором расстоянии от электрода сопротивление слоев почвы становится настолько малым, что его значение не берется для расчета. Область почвы, за пределами которой сопротивление является второстепенным значением, называется областью эффективного сопротивления. Размер этой области находится в прямой зависимости от глубины погружения в заземляющий заземляющий электрод.

Теоретическое значение сопротивления грунта рассчитывается по общей формуле:

где ρ — величина удельного сопротивления грунта, Ом * см.

L — толщина почвенного слоя, см.

A — площадь концентрической поверхности почвы, см2.

Эта формула четко объясняет, почему сопротивление каждого слоя почвы уменьшается при удалении от заземляющего электрода. При расчете сопротивления грунта его удельное сопротивление принимается за постоянное значение, однако на практике значение удельного сопротивления изменяется в определенных пределах и зависит от конкретных условий. Формулы для определения сопротивления заземления при большом количестве. Заземляющие электроды имеют сложный вид и позволяют определить только приблизительное значение.

Чаще всего сопротивление заземления выводов определяется по классической формуле:

где ρ — среднее значение удельного сопротивления грунта, Ом * см.

R — сопротивление заземления электрода, Ом.

L — глубина расположения заземляющего электрода, см.

r — радиус заземляющего электрода, см.

Влияние размеров заземляющего электрода и глубины его заземления на значение сопротивления заземления

Поперечные размеры заземляющего электрода незначительно зависят от сопротивления заземления.При увеличении диаметра штыря заземления отмечается небольшое снижение сопротивления заземления. Например, если диаметр электрода увеличить в 2 раза (рис. 2), то сопротивление заземления уменьшится менее чем на десять процентов.

Например, если диаметр электрода увеличить в 2 раза (рис. 2), то сопротивление заземления уменьшится менее чем на десять процентов.

Рис. 2. Зависимость импеданса заземляющего штифта от диаметра его поперечного сечения, измеренного в дюймах

С увеличением глубины размещения заземляющего электрода сопротивление заземления уменьшается. Теоретически доказано, что увеличение глубины вдвое позволяет снизить сопротивление на целых 40%.В соответствии со стандартом NEC (1987, 250-83-3), чтобы обеспечить надежный контакт с землей, штифт должен быть погружен на глубину не менее 2,4 метра (рис. 3). Во многих случаях контакт с заземлением на три метра полностью удовлетворяет текущим требованиям стандартов NEC.

Согласно стандартам NEC (1987, 250-83-2) минимально допустимый диаметр стального заземляющего электрода составляет 5/8 «» (1,58 см), стального электрода с медным покрытием или электрода из меди — 1/2 «» (1,27 см).

На практике используются следующие поперечные размеры заземляющего штыря при его общей длине 3 метра:

- Обычная почва — 1,27 см (1/2 дюйма).

- Сырая почва — 5/8 «» (1,58 см).

- Твердая почва — 3/4 дюйма (1,90 см).

- С длиной штифта более 3 метров — 1,91 см (3/4 дюйма).

Рис. 3. Зависимость сопротивления заземляющего устройства от глубины заземления (по вертикали — величина сопротивления электрода (ОМ), по горизонтали — глубина заземления в футах)

Влияние удельного сопротивления грунта на сопротивление заземления электрода

Приведенная выше формула показывает, что величина сопротивления заземления зависит от глубины нахождения и площади поверхности заземляющего электрода, а также от величины удельного сопротивления грунта.Последнее значение является основным фактором, определяющим сопротивление заземления и глубину заземления электрода, необходимую для обеспечения минимального сопротивления. Удельное сопротивление почвы зависит от времени года и точки земного шара. Наличие в почве электролитов в виде водных растворов. Соли и электропроводящие минеральные вещества сильно влияют на стойкость почвы. Сухая почва, не содержащая растворимых солей, стойкость будет достаточно высокой (рис. 4).

Наличие в почве электролитов в виде водных растворов. Соли и электропроводящие минеральные вещества сильно влияют на стойкость почвы. Сухая почва, не содержащая растворимых солей, стойкость будет достаточно высокой (рис. 4).

Рис.4. Зависимость удельного сопротивления грунта (минимальное, максимальное и среднее) от типа грунта

Факторы, влияющие на удельное сопротивление грунта

При крайне низкой влажности (близкой к нулю) супеси и обыкновенная земля имеют удельное сопротивление более 109 Ом * см, что позволяет привлечь такие грунты к классу утеплителей. Увеличение влажности почвы до 20 … 30% способствует резкому снижению удельного сопротивления (рис. 5).

Рис.5. Зависимость удельного сопротивления почвы от влажности

Удельное сопротивление почвы зависит не только от влажности, но и от ее температуры. На рис. 6 показано изменение удельного сопротивления песчаного подсвена при влажности 12,5% в диапазоне температур от +20 ° С до -15 ° С. Удельное сопротивление грунта при понижении температуры до — 15 ° С. C увеличивается до 330 000 Ом * см.

Рис. 6. Зависимость удельного сопротивления грунта от его температуры

На рис.7 показано изменение удельного сопротивления почвы в зависимости от времени года. На значительной глубине поверхности земли температура и влажность почвы достаточно стабильны и меньше зависят от времени года. Поэтому система заземления, в которой штифт находится на большей глубине, будет более эффективной в любое время года. Отличные результаты достигаются, когда заземляющий электрод достигает уровня грунтовых вод.

Рис. 7. Изменение сопротивления заземления в течение года.

В качестве заземляющего устройства взята водопроводная труба (¾ «»), расположенная в каменистом грунте. Кривая 1 (Кривая 1) показывает изменение сопротивления грунта на глубине 0,9 метра, кривая 2 (КРИВАЯ 2) — на глубине 3 метра.

В некоторых случаях отмечается чрезвычайно высокое значение удельного сопротивления грунта, что требует создания сложных и дорогостоящих систем защитного заземления. В этом случае нужно установить заземляющий штифт небольших размеров, а для снижения сопротивления грунта периодически добавлять растворимые соли в окружающий грунт.На рис. 8 показывает значительное снижение сопротивления почвы (супеси) с увеличением концентрации содержащейся соли.

В этом случае нужно установить заземляющий штифт небольших размеров, а для снижения сопротивления грунта периодически добавлять растворимые соли в окружающий грунт.На рис. 8 показывает значительное снижение сопротивления почвы (супеси) с увеличением концентрации содержащейся соли.

Рис. 8. Зависимость сопротивления грунта от солесодержания (супеси влажностью 15% и температурой +17 OS)

На рис. 9 показана зависимость между удельным сопротивлением грунта, насыщенного солевым раствором, и его температурой. При использовании заземляющего устройства в таких грунтах контакт заземления должен иметь защиту от химической коррозии.

Рис. 9. Влияние температуры почвы, пропитанной солью, ее удельного сопротивления (супесчаный суглинок — содержание соли 5%, вода 20%)

Зависимость сопротивления заземляющего устройства от глубины электрода

Для определения необходимой глубины заземляющего электрода пригодится номограмма заземления (рис. 10).

Например, чтобы получить значение заземления в 20 Ом в грунте, имеющем удельное сопротивление 10 000 Ом * см, необходимо использовать металлический штифт диаметром 5/8 «», набухший на 6 метров.

Практическое использование номограммы:

- Установите необходимое сопротивление заземляющего контакта на R.

- Отметьте на шкале фактическое удельное сопротивление грунта.

- Проведите по шкале к прямой через указанные точки шкалы R и R.

- Отметьте точку пересечения шкалы K.

- Выберите желаемый размер заземляющего контакта по шкале DIA.

- Через точки по шкале K и по шкале DIA проведите прямую линию до пересечения D.масштаб.

- Пересечение заданной прямой со шкалой D даст желаемый штифт оперения.

Рис. 10. Нормограмма для выполнения расчета заземляющего устройства

Измерение удельного сопротивления почвы с помощью прибора TERCA2

Доступен земельный участок Большая пл.

Задача — найти место с минимальным сопротивлением и оценить глубину нахождения слоя почвы с минимальным сопротивлением. Среди различных видов почв, встречающихся в этой местности, минимальное сопротивление будет у влажной подсвязи.

После детального изучения зоны поиска зона поиска сужается до 20 м2. Исходя из требований к системе заземления, необходимо определить сопротивление грунта на глубине 3 м (300 см). Расстояние между крайними контактами заземления будет равно глубине, на которой измеряется среднее удельное сопротивление (в данном случае 300 см).

Использовать упрощенную формулу Веннера

заземляющий электрод должен находиться на глубине примерно 1/20 расстояния между электродами (15 см).

Установка электродов производится по специальной схеме, представленной на рис. Одиннадцать.

Пример подключения тестера заземления (мод. 4500) показан на рис. 12.

Рис. 11. Установка заземляющих электродов на сетку

- Снимите перемычку, с помощью которой замыкаются выводы x и x V (c1 и p1).

- Подключите тестер к каждому из 4 контактов (рис. 11).

Пример .

Тестер показал сопротивление R = 10 Ом.

Расстояние между электродами А = 300 см.

Удельное сопротивление определяется по формуле ρ = 2 π * R * A

Подстановка исходных данных :

ρ = 2 π * 10 * 300 = 18 850 Ом · см.

Рис. 12. Схема подключения тестера

Измерение напряжения касания

Важнейшей причиной измерения напряжения напряжения является получение достоверной оценки безопасности персонала подстанции и защиты оборудования от воздействия токов высокого напряжения.В некоторых случаях степень электробезопасности оценивается по другим критериям.

Заземляющие устройства в виде отдельного штыря или группы электродов требуют периодического осмотра и контрольных измерений, которые проводятся в следующих случаях:

- Заземляющее устройство имеет компактные размеры и может быть временно отключено.

- При угрозе возникновения электрохимической коррозии заземляющего электрода, вызванной низким удельным сопротивлением грунта и постоянными гальваническими процессами.

- С малой вероятностью поломки приземлиться недалеко от проверенного заземляющего устройства.

Как альтернативный способ определения безопасности технологического оборудования Подстанция используется для измерения напряжения напряжения. Этот метод рекомендуется в следующих случаях:

- При невозможности отключить заземлитель для измерения сопротивления заземления.

- В случае угрозы возникновения неисправностей на земле возле проверенной системы заземления или рядом с оборудованием, подключенным к проверенной системе заземления.

- Когда контур оборудования соприкасается с почвой, сопоставимый по площади с размером проверяемого заземляющего устройства.

Следует отметить, что измерение сопротивления заземления методом падения потенциала или измерение напряжения прикосновения не позволяет получить надежный вывод о способности заземляющего проводника выдерживать значительные токи при утечке тока из фазы на заземляющий провод. Для этого требуется другой метод, в котором используется действительное значение значительной суммы.Измерение напряжения растяжения производится с помощью тестера с четырьмя точками заземления.

В процессе измерения напряжения прикосновения прибор создает небольшое напряжение в земле, которое имитирует напряжение при неисправности электрической сети вблизи проверяемой точки. Тестер показывает значение напряжения 1 и ток, протекающий в цепи заземления. Чтобы определить наибольшее напряжение напряжения, которое может возникнуть в крайнем случае, следует умножить значение на максимальную силу тока.

Например, при проверке системы заземления с максимально возможным током повреждения 3000 А тестер выдал значение 0,200.

Следовательно, напряжение прикосновения будет

U = 3000 А * 0,200 = 600 В.

Измерение силы прикосновения во многом напоминает метод падения потенциала: в каждом случае вспомогательные заземляющие электроды следует устанавливать в земле. Однако расстояние между электродами будет другим (рис. 22).

Рис. 13. Схема исследователя земли (общая для промышленного электричества)

Рассмотрим характерный случай. Возле подстанции подземный кабель Получено повреждение изоляции. Через это место в земле протекает ток, который пойдет в систему заземления подстанции, где они будут создавать высокую разность потенциалов. Высокое напряжение утечки может представлять значительную угрозу для здоровья и жизни персонала подстанции, находящегося в опасной зоне.

Для измерения примерного значения возникающего при этом напряжения напряжения необходимо выполнить ряд действий:

- Подключите кабель между электрической подстанцией с металлическим забором и точками P1 и C1 тестера четырехточечного заземления.

- Установите заземляющий электрод в землю в месте наиболее вероятного обрыва кабеля.

- Подключите электрод к входу C2 тестера.

- По прямой между первым электродом и местом присоединения к ограждению установить дополнительный электрод в грунт. Рекомендуемое расстояние от точки установки этого электрода до места подключения к забору равно одному метру.

- Подключите этот электрод к точке тестера P2.

- Включить тестер, выбрать диапазон 10 мА, зафиксировать показания прибора.

- Для получения напряжения натяжения умножьте показания тестера на максимальное значение тока.

Для получения карты распределения потенциалов напряжения необходимо установить электрод (естественно, подключенный к выводу тестера П2) в различных местах возле забора, расположенного рядом с неисправной линией.

Измерение сопротивления заземления прибора «С.А. 6415» токовыми клещами

Измерение сопротивления заземления с помощью тикового тика относится к новому, очень эффективному методу, позволяющему проводить измерения при включенной системе заземления. Также этот метод дает уникальную возможность измерения общего сопротивления заземляющего устройства, включая определение сопротивления соединений в действующей системе заземления.

Также этот метод дает уникальную возможность измерения общего сопротивления заземляющего устройства, включая определение сопротивления соединений в действующей системе заземления.

Принцип работы устройства S.A. 6415.

Рис. 14. Схема заземляющего провода (общий случай для промышленного электроснабжения)

Рис. 15. Принцип заземления

Классический заземлитель для промышленной электрической сети можно представить в виде концепта (рис.23) или в виде упрощенной схемы работы заземлителя (рис. 24).

Если на один из участков цепи с сопротивлением RX с помощью трансформатора подать напряжение E, то электрический ток I пройдет через эту цепь.

Эти значения связаны между собой соотношением:

Измеряя силу тока i с известным постоянным значением напряжения E, можно определить сопротивление RX.

На схемах (рис.23 и 24) для генерации тока используется специальный трансформатор, подключаемый к источнику напряжения через усилитель мощности (частота 1,6 кГц, постоянная амплитуда). Возникший ток регистрируется синхронным детектором в сформированной цепи, дополнительно усиливается с помощью селективного усилителя и после преобразования через аналого-цифровое устройство отображается на дисплее прибора.

Типичные примеры измерения сопротивления заземления в реальных условиях

1. Измерение сопротивления заземления трансформатора, установленного на стойке ЛЭП

.Порядок измерения:

- Снимите защитную крышку с помощью заземляющего провода.

- Обеспечьте необходимое пространство для свободного покрытия токовых клещей проводника или заземляющего контакта.

- Клещи следует подключать при прохождении тока от нейтрального или заземляющего провода к контакту заземления (система контактов).

- На приборе выбрать измерение силы тока «А».

- Улавливание токовых клещей заземляющего проводника.

- Определите значения тока в проводнике (максимально допустимый ток 30 А).

- Если это значение превышено, прекратите измерение сопротивления.

- Отключите устройство в этой точке и выполните измерения в других точках.

- Если текущее значение не превышает 30 А, выберите «?».

- Результат прибор покажет результат измерений в Оме.

Полученное значение включает общее сопротивление системы заземления, в которое входят: сопротивление контакта нейтрального провода с контактом заземления, а также местные сопротивления всех соединений между контактом и нейтралью.

Рис.16. Измерение сопротивления заземления на колонке ЛЭП

.Рис. 17. Измерение заземления трансформатора, установленного на опоре ЛЭП (заземление в виде сосновой группы)

Рис. 18. Измерение заземления трансформатора, установленного на опоре ЛЭП (для заземления используется металлическая труба)

По схеме, показанной на рис. 25, для заземления торцевой конец и штифт, расположенный в земле. Для правильного измерения общего сопротивления заземления токовые клещи в точке над местом подключения заземляющих проводов, проложенных от штыря заземления и конца штыря, соединяются.

Причиной повышенного значения сопротивления заземления может быть :

- Штифт заземления с тиснением.

- Отключенный заземляющий провод

- Высокие значения сопротивления в области контактов проводов или в месте сращивания заземляющего провода.

- Следует внимательно осмотреть текущие клещи и места соединения на конце штифта на предмет отсутствия значительных трещин на стыках.

2. Измерение сопротивления заземления на распределительной коробке или на электросчетчике

Методика измерения заземления на распределительной коробке и электрораспылении аналогична тому, который учитывается при измерении заземления трансформатора.Цепь заземления может состоять из штыревой группы (рис. 26) или металлической отводной трубы, которая может использоваться в качестве заземляющего проводника, который прилегает к почве (рис. 27). При измерении сопротивления заземления можно использовать оба типа заземления одновременно. Для этого необходимо выбрать оптимальную точку нейтрали, чтобы получить правильное значение общего сопротивления системы заземления.

27). При измерении сопротивления заземления можно использовать оба типа заземления одновременно. Для этого необходимо выбрать оптимальную точку нейтрали, чтобы получить правильное значение общего сопротивления системы заземления.

3. Измерение сопротивления заземления на трансформаторе установленном на объекте

При измерении наземных измерений на ТП необходимо помнить:

- На данном энергообъекте всегда присутствует высокое напряжение, опасное для жизни человека

- Невозможно открыть забор трансформатора.

- Все работы могут выполнять только квалифицированные специалисты.

- При проведении измерений следует соблюдать требования техники безопасности и охраны труда.

Рис. 19. Измерения значений заземления трансформатора, размещенного на специальной площадке

Порядок проведения измерений :

- Определите количество контактов заземления.

- Когда заземляющий штифт находится внутри ограждения, измеряя диаграмму, показанную на рис.28.

- При расположении заземляющих штырей вне зоны забора — используйте схему, показанную на рис. 29.

- При наличии одного заземляющего штыря, расположенного внутри ограждения, необходимо подключиться к заземляющему проводнику в точке, расположенной после контакта этого проводника с заземляющим штырем.

- С использованием актуальных клещей мод. 3730 и 3710, подключенные непосредственно к контакту заземления, в большинстве случаев обеспечивают наилучшие результаты измерения.

- Во многих случаях несколько проводов, идущих к нейтрали или внутри стрелы, подключаются к группе на штифте.

- Токовые клещи должны быть подключены в той точке, через которую проходит единственный путь для тока, протекающего в нейтральный проводник.

При получении низких значений сопротивления следует переместить точку измерения как можно ближе к контакту заземления. На рис. 29 показывает заземляющий штифт за пределами зоны барьера. Для обеспечения правильности измерений необходимо выбрать точку подключения токовых клещей в соответствии со схемой, показанной на рис. 29. Если внутри ограждения имеется несколько заземляющих штырей, необходимо определить их подключение, чтобы выбрать оптимальную точку для проведения измерений.

Для обеспечения правильности измерений необходимо выбрать точку подключения токовых клещей в соответствии со схемой, показанной на рис. 29. Если внутри ограждения имеется несколько заземляющих штырей, необходимо определить их подключение, чтобы выбрать оптимальную точку для проведения измерений.

Рис. 20. Выбор правильной точки для измерения заземления

4. Передаточная стойка

При измерении наземных измерений на передающих стойках следует помнить, что существует множество различных конфигураций заземляющих устройств, что создает определенные трудности при оценке заземляющих проводов. На рис. 30 представлена схема заземления одиночной стойки на фундамент из бетона с внешним заземлителем.

Расположение текущих клещей выбирается над точкой соединения элементов заземления, которые могут иметь конструкцию в виде группы пластин, шпилек или представлять собой конструктивные элементы основания стенда.

Рисунок 21. Измерение сопротивления заземления передающей стойки

Современная бытовая техника и оборудование требует заземления. Только в этом случае производители поддержат свои гарантии. Жителям квартир предстоит ждать капремонта сетей, а хозяева домов могут все сделать своими руками. Как сделать заземление в частном доме, каков порядок действий и схемы подключения — обо всем этом читайте здесь.

Как правило, контуры заземления могут иметь форму треугольника, прямоугольника, овала, линий или дуг. Оптимальный вариант для частного дома — треугольник, но подойдут и другие.

Заземление в частном доме — виды контуров заземления

Треугольник

Заземление в частном доме или на даче чаще всего выполняется схемой в виде изолированного треугольника. Это почему? Потому что при такой конструкции на минимальной площади мы получаем максимальную площадь рассеивающих токов.Стоимость устройства цепи заземления минимальна, а параметры соответствуют ном.

Минимальное расстояние между выводами в треугольнике цепи заземления — их длина, максимальное — удвоенная длина. Например, если штыри забиты на глубину 2,5 метра, то расстояние между ними должно быть 2,5-5,0 м. В этом случае при измерении сопротивления цепи заземления вы получите нормальные показатели.

Например, если штыри забиты на глубину 2,5 метра, то расстояние между ними должно быть 2,5-5,0 м. В этом случае при измерении сопротивления цепи заземления вы получите нормальные показатели.

В процессе работы не всегда удается сделать треугольник строго ровным — камни попадаются в нужном месте или на других сложных участках грунта.В этом случае можно сдвигать штифты.

Линейный контур земли

В некоторых случаях проще сделать контур заземления в виде полукруга или цепочки штырей, встроенных в линию (если нет свободного участка подходящих размеров). В этом случае расстояние между штырями также равно или больше длины самих электродов.

При линейной схеме необходимо больше вертикальных электродов — чтобы площади рассеивания было достаточно

Недостаток такого метода — для получения необходимых параметров необходимо большее количество вертикальных электродов.Так как их забить — то удовольствие, при наличии МЕТ попробовать сделать треугольный контур.

Материалы для цепи заземления