ПЕНООБРАЗУЮЩИЕ ВЕЩЕСТВА В ПИЩЕВЫХ ПРОИЗВОДСТВАХ

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

ПЕНООБРАЗУЮЩИЕ ВЕЩЕСТВА В ПИЩЕВЫХ ПРОИЗВОДСТВАХ

Пенообразователи используют в производстве зефира, пастилы, сбивных масс и начинок, восточных сладостей, халвы и др. В качестве пенообразующих веществ в промышленности используют яичный белок, гидролизаты молочною белка и мыльный корень.

Белок куриных яиц используют в свежем, сухом или замороженном виде. Яичный белок — основное пенообразующее вещество, применяемое при производстве сбивных масс, так как он образует стойкие пены в присутствии пищевых кислот. Количество вносимого белка составляет примерно 1…5 %.

Мыльный корень растения мыльнянки используют при изготовлении халвы.

ПОВЕРХНОСТНО-АКТИВНЫЕ ВЕЩЕСТВА В ПИЩЕВЫХ ПРОИЗВОДСТВАХ

Поверхностно-активные вещества (ПАВ) обладают способностью

адсорбироваться на поверхности раздела фаз, снижая поверхностное

натяжение, препятствуя сближению и объединению частиц. Природные ПАВ —

это фосфолипиды, яичный белок, смолы, воски и др. Существует ряд

синтетических ПАВ, используемых в хлебопекарном, кондитерском,

макаронном и маргариновом производствах.

Фосфатидные концентраты наиболее широко применяют при производстве хлеба и хлебобулочных изделий, шоколада, мучных кондитерских изделий, маргариновой продукции. Пищевые фосфатидные концентраты получают из семян сои и подсолнечника.

Массовая доля фосфолипидов в фосфатидных концентратах должна составлять не менее 50 %.

Моноглицериды — синтетические ПАВ, представляющие собой смесь моноглицеридов различных жирных кислот. Они относятся к неионогенным ПАВ. Моноглицериды позволяют существенно замедлить процесс черствения хлебобулочных и мучных кондитерских изделий-

Эфиры моноглицеридов и диацетилвинной кислоты (ДВК-эфиры) — синтетические анионактивные ПАВ. Они применяются для улучшения качества хлеба из муки со слабой клейковиной.

Хлебопекарный улучшитель «Волжский» представляет собой смесь 60%-х

моноглицеридов, ДВК-эфиров, хлопкового масла, саломаса из растительных

масел и сахара. Улучшитель используют в хлебопечении для улучшения

качества и увеличения сроков хранения хлеба.

Улучшитель используют в хлебопечении для улучшения

качества и увеличения сроков хранения хлеба.

При производстве маргарина и кулинарных жиров применяют эмульгаторы Т-1 и Т-Ф. Эмульгатор Т-1 представляет собой смесь моно~, ди- и триацилглицеринов. Эмульгатор Т-Ф получают смешиванием эмульгатора Т-1 и фосфатидных концентратов в соотношении 3:1.

ПИЩЕВЫЕ КРАСИТЕЛИ И АРОМАТИЗАТОРЫ

Пищевые красители используют для подкрашивания кондитерских изделий, пищеконцешратов, безалкогольных напитков и др. В промышленности применяют натуральные и синтетические красители. Натуральные красители (энокраситель, кармин и др.) получают из растительного сырья. Для подкрашивания пищевых продуктов разрешено использовать синтетические красители ин-дигокармин и тартразин.

Энокраситель получают из выжимок винограда темных сортов. Окраска

антоцианов, входящих в состав энокрасителя, определяется активной

кислотностью среды. В кислой среде цвет красителя красный, в нейтральной

и щелочной — синий. Поэтому энокраситель используют в производстве

изделий, содержащих пищевые кислоты.

В кислой среде цвет красителя красный, в нейтральной

и щелочной — синий. Поэтому энокраситель используют в производстве

изделий, содержащих пищевые кислоты.

Кармин — красный краситель, получаемый из насекомых, живущих на кактусах. Целый ряд натуральных красных красителей получают из ягод бузины, вишни, жимолости, ежевики, черники, черноплодной рябины, корнеплодов столовой свеклы и ДР-

Зеленый краситель получают экстракцией хлорофилла спиртом.

Ароматизаторы используют в производстве кондитерских изделий, пищеконцешратов, безалкогольных напитков и др. для

придания им определенного вкуса. В качестве ароматизаторов используют натуральные и синтетические вещества.

Натуральные ароматизаторы извлекают из эфирно-масличных культур:

цитрусовых, аниса, кориандра и мяты. Синтетические ароматизаторы

(ванилин, сложные эфиры органических кислот и спиртов и др.) получают

путем органического синтеза.

Наиболее часто для ароматизации пищевых продуктов используют пищевые ароматические эссенции. В их состав входят растворы синтетических ароматизаторов, натуральные эфирные масла, сиропы, настои и экстракты натурального сырья. Эссенции содержат спиртовые или водно-спиртовые растворы компонентов, поэтому их необходимо добавлять в полуфабрикаты при сравнительно низких температурах.

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

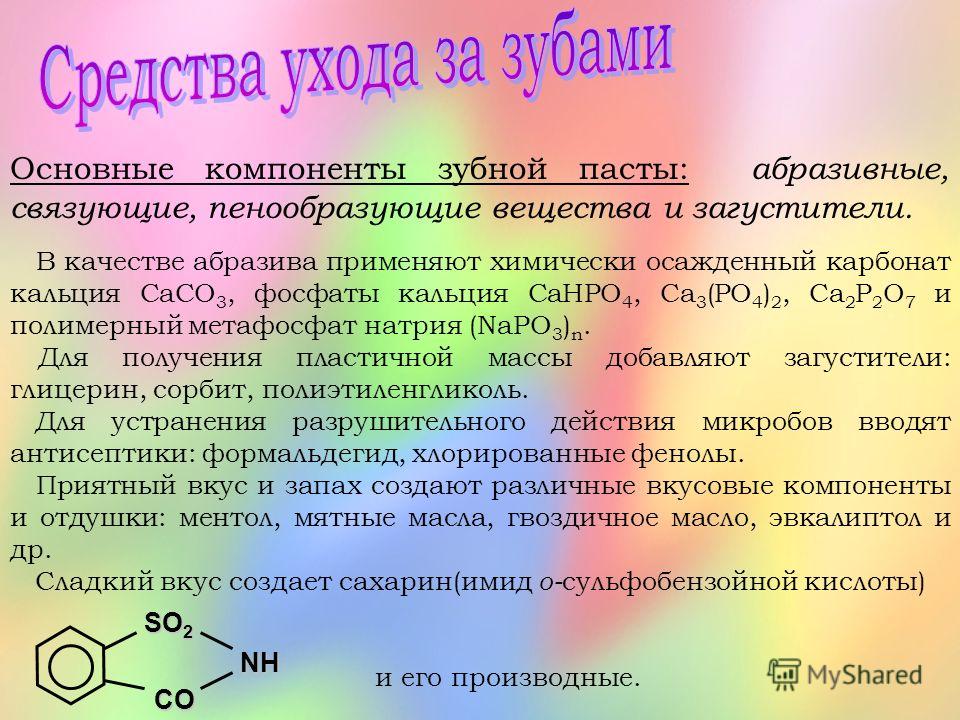

Статья о стоматологии: О зубных пастах

Зубные пасты должны хорошо удалять мягкий зубной налет, остатки пищи; быть приятными на вкус, обладать хорошим дезодорирующим и освежающим действием и не иметь побочных эффектов: местнораздражающего и аллергизирующего.

Основными компонентами зубных паст являются абразивные, гелеобразующие и пенообразующие вещества, а также отдушки, красители и вещества, улучшающие вкусовые качества пасты. Эффективность чистки зубов зависит от абразивных компонентов паст, которые обеспечивают очищающее и полирующее действие. Абразивные вещества реагируют с неорганическими соединениями эмали зуба. В связи с этим, наряду с классическим абразивным соединением — химически осажденным мелом, широко используют дигидрат дикальцийфосфата, моногидрат дикальцийфосфата, безводный дикальцийфосфат, трикальцийфосфат, пирофосфат кальция, нерастворимый метафосфат натрия, гидроокись алюминия, двуокись кремния, силикат циркония, полимерные соединения метилметакрилата. Часто применяют не одно абразивное вещество, а смесь двух компонентов, например, мела и дикальцийфосфата, мела и гидроокиси алюминия, дигидрата дикальцийфосфата и безводного дикальцийфосфата и др.

Каждое абразивное соединение имеет определенную степень дисперсности, твердость, значение рН, от которых зависят абразивная способность и щелочность полученных на их основе паст. При разработке рецептур выбор абразива зависит от свойств и назначения зубных паст.

При разработке рецептур выбор абразива зависит от свойств и назначения зубных паст.Стабильность состава паст, их консистенция обуславливаются физико-химическими свойствами как абразивных веществ, так и в значительной степени гидроколлоидов, которые могут быть натуральными и синтетическими. Среди натуральных гидроколлоидов наибольшее распространениеполучили продукты из морских водорослей, альгината и каррагената натрия, плодов и соков. Среди синтетических гидроколлоидов широкое применение находят производные целлюлозы, хлопчатника или древесины — натрийкарбоксиметилцеллюлоза, этиловый и метиловый эфиры целлюлозы.

Многоатомные спирты — глицерин, полиэтиленгликоль — применяют в составе зубных паст для получения пластичной, однородной массы, которая легко выдавливается из тубы. Эти спирты способствуют сохранению влаги в пасте при хранении, повышают температуру замерзания, увеличивают стабильность образующейся при чистке зубов пены. улучшают вкусовые качества пасты.

Из пенообразующих веществ в зубных пастах используют поверхностно-активные вещества, такие как ализариновое масло, лаурилсульфат натрия, натрийлаурилсаркозинат и натриевую соль таурида жирных кислот. Компоненты зубной пасты должны быть безвредными, не оказывать на слизистую полости рта раздражающего действия и обладать высокой пенообразующей способностью.

Компоненты зубной пасты должны быть безвредными, не оказывать на слизистую полости рта раздражающего действия и обладать высокой пенообразующей способностью.

В последнее время нашли применение гелеобразные зубные пасты, полученные на основе соединений окиси кремния и обладающие высокой пенообразующей способностью. Гелевые пасты приятны на вкус, имеют разную окраску за счет добавляемых красителей, однако очищающая способность некоторых из этих паст ниже, чем паст, содержащих меловую основу или дикальцийфосфат.

Зубные пасты могут содержать биологически активные компоненты, что делает возможным их использование в качестве основных средств профилактики кариеса зубов и болезней пародонта.

Самым массовым лечебно-профилактическим средством являются фторидсодержащие зубные пасты. Эти пасты рекомендуются детям и взрослым для профилактики кариеса зубов. В качестве противокариозных добавок в состав зубных паст вводят фториды натрия и олова, монофторфосфат, подкисленный фосфатами фтористый натрии, а в последнее время и органические соединения фтора (аминофториды).

Фториды увеличивают резистентность зубов к кислотам, образуемым микроорганизмами зубного налета, усиливают реминерализацию эмали и угнетают метаболизм микроорганизмов налета. Установлено, что непременным условием для профилактики кариеса является наличие активного (несвязанного) иона фтора.

По рекомендациям ВОЗ (1984), оптимальная концентрация иона фтора в зубных пастах должна составлять 0,1%. Эффективно действующие зубные пасты содержат 1 — 3 мг фторида в 1 г пасты.Зубные пасты для взрослого населения, содержат от 0,11 % до 0,76% фторида натрия или от 0,38% до 1,14% монофторфосфата натрия. В составе детских зубных паст фтористые соединения находятся в меньшем количестве (до 0,023% ). Сочетание фторида натрия и кальций- и кремнийсодержащих абразивов в составе некоторых зубных паст представляет собой особую систему флуористат.

Для снижения количества зубного налета и ингибирования роста кристаллов зубного камня в зубные пасты включают такие компоненты, как триклозан, который оказывает антибактериальное воздействие на грамположительные и грамотрицательные бактерии, и кополимер, способствующий пролонгированному действию триклозана в течение 12 часов после чистки зубов.

Поступление фторида в эмаль зубов увеличивает ее резистентность к кислотной деминерализации за счет образования более устойчивых к растворению структур. Для полной минерализации твердых тканей зуба и повышения их резистентности к кариесу помимо фторидов необходимы и другие неорганические элементы. Зубныепасты, содержащие в своем составе фосфаты калия, натрия, глицерофосфаты кальция и натрия, глюконат кальция, окись цинка, обладают выраженным прогивокариозным действием. Подобный эффект имеют зубные пасты, содержащие производные хитина и хитозана, которые обладают сродством к белкам.

Компоненты, входящие в состав некоторых зубных паст, такие как ремодент 3 %, глицерофосфат кальция 0,13%, синтетический гидроксиапатит (от 2% до 17%) способствуют уменьшению повышенной чувствительности эмали за счет закрытия входных отверстий дентинных канальцев. Применение лечебных зубных паст является простой и доступной формой предупреждения и лечения болезней пародонта. В их состав вводят биологически активные вещества: ферменты, витамины, микроэлементы, соли, антисептики, лекарственные травы.

Зубные пасты, содержащие в качестве активного компонента рапу Поморийских лиманов, улучшают кровоснабжение тканей пародонта, их трофику, оказывают профилактическое и лечебное действие.

Противовоспалительное действие оказывают зубные пасты с добавками препаратов на основе лекарственных трав:ромашки, зверобоя, гвоздики, тысячелистника, аира болотного, календулы, шалфея, экстракта корня женьшеня. Зубные пасты, содержащие экстракт лаванды, оказывают умеренное бактерицидное действие на стрептококки и стафилококки и выраженное действие — на грибы Candida albicans.

Для ускорения регенераторных процессов слизистой оболочки в зубные пасты вводят биологически активные компоненты — ферменты, масляные растворы витаминов А и Е, каротолин.

В последнее время широко используются лечебно-профилактические зубные пасты, способствующие уменьшению кровоточивости десны, обладающие слабым обезболивающим, выраженным противовоспалительным и регенеративным эффектом. В состав таких паст входят несколько лекарственных растений. Например, шалфей, мята перечная, ромашка, эхинация, мирра и ратания; комплексная смесь, сочетающая хлорофилл, витамин Е и экстракты лекарственных растений.

Например, шалфей, мята перечная, ромашка, эхинация, мирра и ратания; комплексная смесь, сочетающая хлорофилл, витамин Е и экстракты лекарственных растений.

В чем преимущество предварительного нагрева материала до насоса со стороны низкого давления?

При распылении пенополиуретана или полимочевины качество результата распыления определяется многими аспектами, включая температуру. Температура окружающей среды и температура подложки влияют на окончательное качество распыления, при этом температура материала также играет важную роль.

Примечание. Некоторые пенообразующие вещества, не будучи под давлением, вспениваются при температурах выше 33 °C (90 °F). Проконсультируйтесь у поставщика материала относительно предельных температур жидкости для предварительного нагрева материалов.

Преимущества предварительного нагрева материалов

Слишком холодный материал может привести к неравномерному распределению пенополиуретана, при этом пенополиуретан имеет тенденцию выскакивать, сжиматься или разбрызгиваться. Чтобы избежать неудовлетворительных результатов распыления, можно предварительно нагревать материалы до насоса. Это обеспечивает:

Чтобы избежать неудовлетворительных результатов распыления, можно предварительно нагревать материалы до насоса. Это обеспечивает:

- более эффективную мощность подогрева;

- улучшенную степень вязкости материала.

Оптимальная передача тепла достигается тогда, когда расход жидкости и уставки температуры достижимы согласно параметрам двигателя и нагревателя дозатора.

Когда материалы и система работают с оптимальной теплопередачей, все задания по распылению становятся более эффективными и дают более высокие результаты.

Как можно предварительно нагревать материалы?

Чтобы предварительно нагреть материалы в емкостях, активируйте «толчковый режим» на блоке управления с дисплеем (ADM) вашей установки Graco Reactor и инициируйте циркуляцию жидкости через систему. Дополнительную информацию и данные о надлежащей настройке установки Reactor см. в руководствах Graco Reactor (3A1569 — 334945 — 333023).

Примечание. Запрещено выполнять рециркуляцию пенополиуретана с закрытыми ячейками пенообразующим веществом 245FA

Запрещено выполнять рециркуляцию пенополиуретана с закрытыми ячейками пенообразующим веществом 245FA

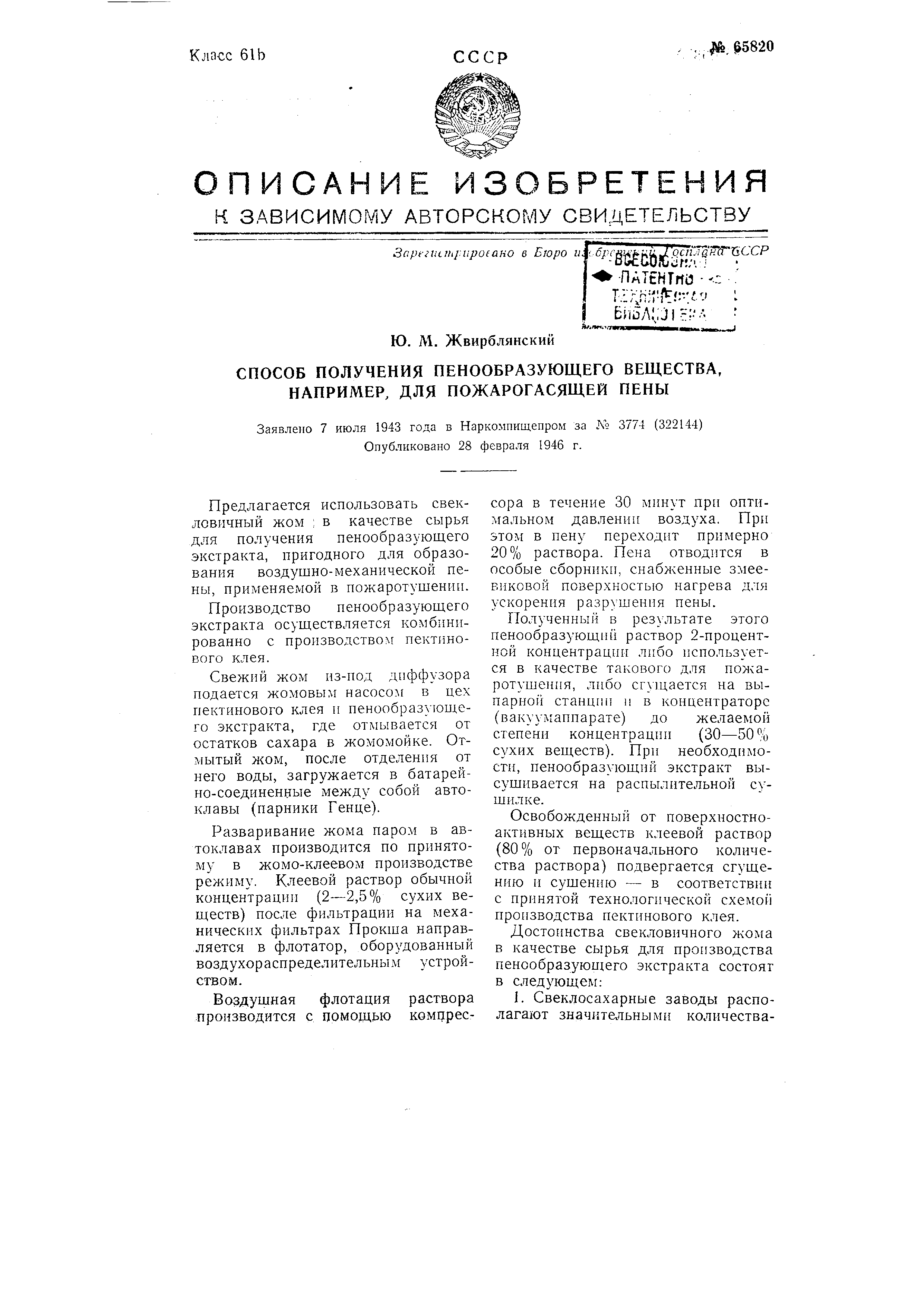

Пенообразователь для пожаротушения

////Пенообразователь для пожаротушения

Компания ФЛАМАКС реализует автоматические системы пенного пожаротушения, работающие с разными типами пенообразователей.

Существующие пенообразователи для пожаротушения подразделяются на концентраты общего и целевого назначения. Пенообразователи общего назначения применяются в стандартных условиях; пенообразователи целевого назначения могут использовать для создания пены морскую воду, сохраняют работоспособность в условиях минусовой температуры и обладают повышенной огнетушащей способностью. Предназначен целевой пенообразователь для пожаротушения нефти и продуктов ее переработки, а также для использования в экстремальных условиях (отсутствие пресной воды при избытке соленой – на берегу или в открытом море; холодный климат Сибири, Дальнего Востока и т. д.).

д.).

Одна из важных характеристик пенообразующего вещества – кратность. Это отношение общего объема пены к объему содержащегося в ней раствора пенообразователя с водой. Кратность может быть низкой, средней и высокой. В зависимости от кратности изменяется назначение пенообразователя для пожаротушения: высокократная пена используется при объемном пожаротушении в замкнутых помещениях, низкократная – при надслойном пожаротушении в нефтяных резервуарах, среднекратная – во всех остальных случаях.

Принцип действия пены следующий: пенообразователь для пожаротушения смешивается в нужных пропорциях с водой в пеносмесителе и струей выходит из противопожарной системы. Пена представляет собой пузырьки газа, окруженные тонкой пленкой из жидкости: она покрывает горящие поверхности (в случае, если горит жидкость, пена растекается по ней, полностью накрывая площадь горения) и резко ограничивает доступ кислорода. Поскольку предназначенные для тушения пеной вещества не могут гореть без кислорода, пожар прекращается.

Ввиду того, что пенообразователи для пожаротушения содержат воду, их нельзя использовать для тушения электроустановок и металлов. Предназначены и общие, и целевые пенообразователи для пожаротушения двух классов пожаров – А (горение твердых веществ, в том числе тлеющих) и В (горение жидкостей). Современные пенообразователи для пожаротушения не наносят вреда окружающей среде и не требуют специализированной утилизации.

Пенное пожаротушение – высокоэффективный и недорогой способ борьбы с огнем, однако он имеет ряд ограничений наравне с неоспоримыми преимуществами. Кроме того, выбор пенообразователя для пожаротушения должен быть обоснованным и грамотным. Разобраться в нюансах пенообразующих веществ и выбрать подходящую установку пожаротушения Вам помогут специалисты нашей компании.

Как правильно выбирать зубную пасту для детей?

Визуально детские зубные пасты отличить от взрослых зубных паст очень просто – они имеют красивую, ярко оформленную упаковку. Пасты для детей более вкусные, что в некоторых случаях помогает избежать рвотного рефлекса. Как же сделать правильный выбор?

Пасты для детей более вкусные, что в некоторых случаях помогает избежать рвотного рефлекса. Как же сделать правильный выбор?

Для начала необходимо уяснить, что детям не подходят зубные пасты для взрослых или так называемые пасты для всей семьи,если ребенок не достиг 14 лет.

Несмотря на то что они содержат одинаковые компоненты, их «взрослая» концентрация может быть опасна для детского организма. Поэтому первым и самым простым ориентиром при выборе зубной пасты будет возраст ребенка.

Так как на данном этапе у детей идет переход от молочных зубов к коренным, паста должна учитывать особенности и тех и других. Идеально, если она будет снижать риск возникновения кариеса, а также уменьшать неприятные ощущения у детей, связанные со сменой зубов.

Зубная паста для самых маленьких должна обеспечивать бережную, но качественную очистку молочных зубов. Поэтому показатель ее абразивности RDA не может превышать 20 условных единиц.Детская паста должна быть безопасной при случайном проглатывании, так как маленькие дети еще не научились толком поласкать рот и около 30% содержания тюбика попросту съедается. Концентрация фтора в детских пастах данной возрастной категории максимально снижена (не более 500 ppm), или он отсутствует вовсе.

Показатель абразивности RDA уже выше, но не более 50 условных единиц – чистка зубов должна быть мягкой, не травмирующей молодую эмаль. Содержание фтора в зубных пастах данной категории не превышает 1000 ppm.

Определившись с возрастной категорией, в которой следует подбирать пасту, переходим к самому главному – внимательно изучаем состав.

В этом возрасте у детей уже начинают преобладать коренные зубы, поэтому в пастах данной категории содержание фторидов приближено к составу взрослой пасты – порядка 1400 ppm. Показатель абразивности так же, как и в пастах от 4 до 8, не превышает 50 единиц.

- Абразивные вещества

Как мы уже поняли, зубная паста для детей должна обеспечивать бережную, но качественную очистку молочных и коренных зубов. Поэтому обращаем внимание на то, какой абразив в ней содержится.

Карбонат кальция или бикарбонат натрия, проще говоря мел и сода. Данные вещества являются агрессивными и могут нанести существенный вред эмали.

Предпочтение следует отдавать пастам, в которых в качестве абразива используется диоксид титана или диоксид кремния – наименее травмирующие и наиболее эффективные вещества. Степень абразивности, к сожалению, указывают далеко не все производители. На российском рынке показатель RDA можно найти на тюбиках паст President и R.O.C.S.

- С фтором или без?

Как правило, зубные пасты с фтором (к примеру Lacalut) рекомендуются детям, живущим в районе с низким содержанием данного элемента в питьевой воде.

Для нашего региона обязательным является наличие в зубной пасте фтора.

Но в некоторых районнах Чувашии в питьевой воде содержание фтора превышено – в Комсомольском, Моргаушском, Красночетайском, Красноармейском. В этих места характерно такое заболевание, как флюороз.

В других же районах Чувашии, в Чебоксарах, в частности, фтора в питьевой воде 0.1 микрограмм на литр, а должно быть не меньше 0,9-1,2 .

Поэтому зубная паста у нас обязательно должна быть с ионами фтора.

Перед тем как покупать пасту с фтором, проконсультируйтесь с врачом, где вам в зависимости от степени активности кариеса и возраста ребенка порекомендуют зубную пасту.

- Антибактериальные вещества

Основные антибактериальные вещества, которые применяются в зубных пастах – это триклозан, метронидазол и хлоргексидин. Проблема заключается в том, что они убивают не только вредные бактерии, но и полезные, тем самым нарушая микрофлору полости рта.

Применять зубную пасту с данными веществами можно только по рекомендации и под строгим контролем врача.

Применять зубную пасту с данными веществами можно только по рекомендации и под строгим контролем врача.

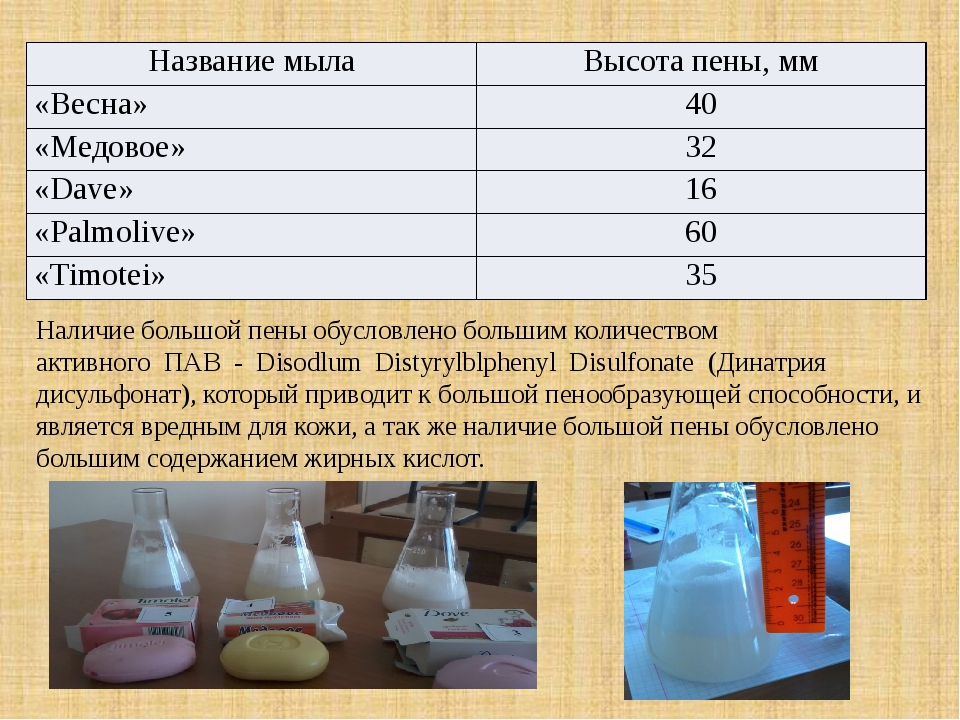

- Пенообразующие вещества

Основные функции пенообразующих веществ заключаются в смачивании зубной поверхности, пенообразовании и влиянии на равномерную консистенцию пасты, что в итоге облегчает сам процесс чистки зубов. Самый известный пенообразователь, который добавляется в различные средства гигиены это лаурилсульфат натрия (SLS, Е 487). К сожалению, пользы от него гораздо меньше, чем вреда. Данное вещество обладает токсичным действием, иссушает слизистую рта, а также может вызвать сильную аллергическую реакцию и другие негативные последствия. Альтернативой ему может быть лауретсульфат натрия (SLS), который действует менее раздражающе. В целом же пена как таковая не сильно влияет на процесс очистки зубов, поэтому выбирать детскую пасту желательно как минимум без лаурилсульфата натрия.

- Консерванты

Консерванты добавляются в состав зубных паст для того, чтобы блокировать в ней развитие микрофлоры во время транспортировки, хранении или использовании.

Здесь стоит проверить состав на наличие бензоата натрия, который при увеличенных дозах является сильным канцерогеном, запрещенным для применения в некоторых странах. Очень вреден для здоровья и пропиленгликоль (может фигурировать как PEG или ПЕГ), больше известный как средство от обледенения. Избегайте паст с пропилпарабеном – вредным канцерогеном.

Здесь стоит проверить состав на наличие бензоата натрия, который при увеличенных дозах является сильным канцерогеном, запрещенным для применения в некоторых странах. Очень вреден для здоровья и пропиленгликоль (может фигурировать как PEG или ПЕГ), больше известный как средство от обледенения. Избегайте паст с пропилпарабеном – вредным канцерогеном.

- Вкусовые наполнители

Вкусовые наполнители применяются в пастах для снятия эффекта неприятного вкуса отдельных веществ, входящих в ее состав. Они придают пасте приятный вкус. Для этого используется ментол, различные сорта мяты, анис, эвкалипт, ванилин, а также не стимулирующие развитие кариеса подсластители типа сахарина. Причем стоит добавить, что некоторые составляющие паст могут выполнять несколько функций – выступая одновременно в роли, например подсластителя и вкусовой «отдушки». В целом же присутствие в рецептуре сахарина и искусственных красителей нежелательно.

- Полезные вещества

А вот что должно находиться в качественной зубной пасте для детей – так это молочные ферменты: лактоферрин, лактопероксидаза, лизоцим, оксид глюкозы – все они способствуют укреплению иммунитета малыша и усилению защитных свойств слюны.

В детские пасты также добавляют натуральный белок казеин, который способствуют накоплению кальция в слоях эмали.

Если паста содержит небольшой процент фтора, то он должен присутствовать в органической форме – в составе этот компонент прописывают как олафлюр или аминофторид. Ксилит – это натуральный ингредиент, содержащийся в волокнах фруктов и овощей, клинические исследования, которого показали, что ксилит снижает риск возникновения кариеса, уменьшает микробную биопленку на зубах.

Подведем итог:

У детей после 1 года, при условии частого появления кариозных очагов – необходимо использовать пасты со фтором (предпочтительнее с аминофторидом или олафлур).

Европейское общество стоматологов открыто говорит о безопасности фторсодержащих зубных паст у детей от 1 до 6 лет (в дозировках 250-1000 ppm). И рекомендует применять такие пасты у детей, у которых регулярно появляется новые кариозные очаги.

Главное, чтобы в пастах не было лаурилсульфата натрия ( SLS), Карбоната кальция или бикарбоната натрия, триклозана, метронидазола и хлоргексидина, загустители химического происхождения производные целлюлозы, акриловой кислоты, бензоата натрия, пропиленгликоля (PEG), пропилпарабена, присутствие в рецептуре сахарина и искусственных красителей нежелательно.

Некоторые пасты для детей содержат сразу и фтор, и кальций. Таких зубных паст лучше избегать, т.к. фтор и кальций, находясь в одном тюбике, начинают связываться друг с другом в нерастворимую соль фторид кальция, которая никакого позитивного влияния на зубы не оказывает.

Если у ребенка регулярно возникает стоматит слизистой оболочки полости рта, то лучше всего использовать зубные пасты, содержащие комплекс ферментов (лактоферрин, лактопероксидаза, лизоцим, оксидаза глюкозы), которые повышают местный иммунитет в полости рта.

Зубная паста – это необходимое средство гигиены для детских зубов, но ее роль в профилактике кариеса у детей зачастую сильно преувеличена.Здесь гораздо важнее регулярная и качественная гигиена полости рта у детей, профилактические осмотры стоматолога и правильное питание. Выбирайте зубную пасту с максимально натуральным простым составом и лучше всего в аптеке или в специализированном магазине.

Безопасные детские зубные пасты:

- Детский зубной гель с календулой Weleda от 0-5 лет. Гипоаллергенная.

- Зубная паста Aquafresh «Мой первый зубик от 0-2 лет» содержание фторида натрия 500ppm

- Зубная паста Aquafresh «Мои молочные зубки с 3-5 лет» содержание фторида натрия 500ppm

- Зубная паста Splat Junior от 0-4 лет противопоказание непереносимость молока (содержит казеин)

- Зубная паста Splat с 3-8 лет

- Зубная паста Splat Juicy Set

- Зубная паста Colgate ЭЛМЕКС с 1-го зуба и до 6 лет содержание аминофторида 500ppm.

- Зубная паста Colgate ЭЛМЕКС Юниор с 6-12 лет содержание аминофторида 1400 ppm.

- Зубная паста Splat Juicy Set.

- Зубная паста Aquafresh «Мои большие зубки 6+» содержание фторида натрия 1450ppm.

Состав зубных паст: другие компоненты

Связывающие гелеобразующие агенты

Используются для получения однородной пастообразной консистенции зубной пасты. Гидроколлоиды, применяемые в производстве зубных паст, могут быть натуральными и синтетическими. Известно несколько десятков видов растений, из которых в промышленном масштабе получают гидроколлоиды с широкой гаммой физико-химических свойств. Это продукты, полученные на основе морских водорослей, — натриевая соль альгиновой кислоты, альгинат натрия, каррагенат натрия, применяют также растительную медь — трагаканат, пектин, полученный из плодов и соков, декстран, полученный путем ферментативного расщепления сахара.Среди синтетических коллоидов широкое применение находят производные целлюлозы хлопчатника или древесины — натрийкарбоксиметил-целлюлоза, этиловый и метиловый эфиры целлюлозы, Присутствующая в составе многих зубных паст целлюлозная масса (cellulosa gum) производится из нитей клетчатки растений и выполняет функции уплотнителя и стабилизатора лечебного эффекта других компонентов. Используется также ксантамовая смола.

Используется также ксантамовая смола.

Увлажнители

Обеспечивают влагоудерживающий эффект. Многоатомные спирты — глицерин (15-25 % по весу), полиэтиленгликоль — применяются в составе зубных паст для получения пластичной массы: эти соединения способствуют сохранению, удерживанию влаги в пасте при ее хранении, повышают температуру ее замерзания, увеличивают стабильность образующейся при чистке зубов пены, улучшают вкусовые качества пасты. В целях удерживания влаги часто применяется сорбитол (С6Н14О6) — 45-55 % 70 % водного раствора по весу.В состав зубных паст также включаются буферные вещества, поддерживающие баланс рН — гидратированный фосфат натрия, тринатрийфосфат, цитрат натрия (1-5 % по весу).

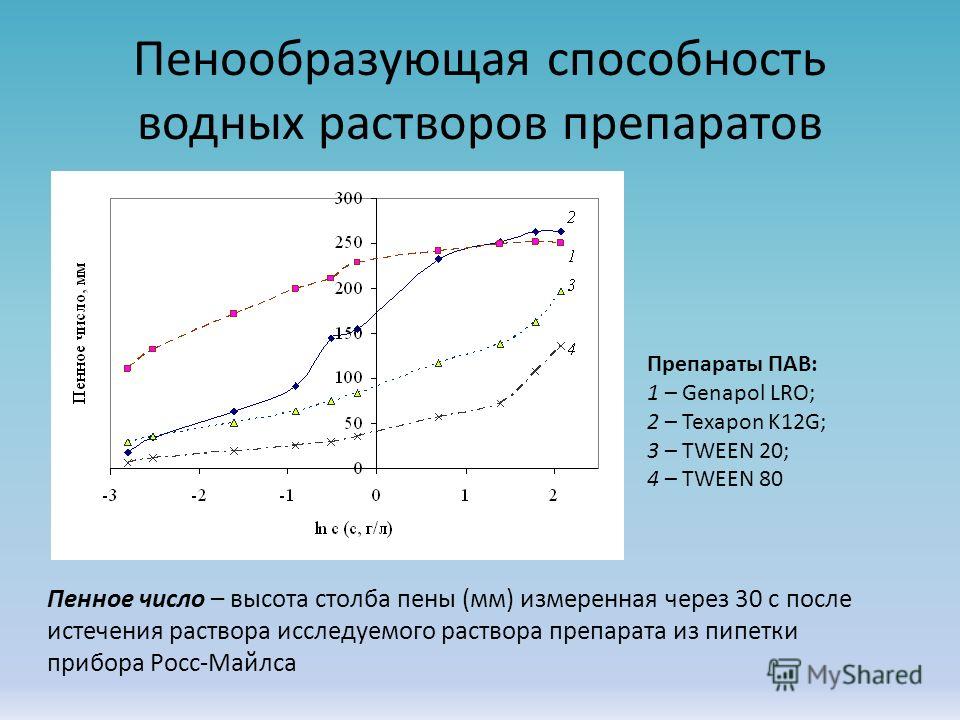

Пенообразующие вещества

В зубных пастах широко применяются пенообразующие вещества, в частности поверхностно-активные вещества (ПАВ). Как и другие компоненты, они должны быть безвредными, не оказывать раздражающего действия на слизистую оболочку полости рта, не влиять на вкусовые качества паст, обладать стабилизирующим действием — способствовать диспергированию твердых частиц абразивного вещества, предотвращать образование их агломератов, обладать смачивающей и пенообразующей способностью. Создание пены обеспечивает равномерное распределение компонентов пасты во время чистки зубов по всей их поверхности. Использовавшиеся ранее в качестве ПАВ зубных паст соли высокомолекулярных жирных кислот (мыла) в настоящее время не применяются из-за их низкой пенообразующей способности в жесткой воде, неприятного привкуса, высокой щелочности и способности к гидролизу с образованием кальциевых мыл. В этих целях в последнее время чаще всего применяются лаурилсульфат натрия (Ch4(Ch3)10Ch3OSO3Na), натрийлаурилсаркозинат, ализариновое масло, натриевая соль таурида жирных кислот в количестве 1-2 весовых %.ПАВ также снижают прикрепление зубной бляшки к поверхности зуба и способствуют десорбции уже образовавшегося налета. При высокой концентрации (которая в пастах не достигается) способны вызывать раздражение десен.В зависимости от вида и количества применяемых ПАВ зубные пасты могут быть пенящимися и непенящимися. Пенящиеся пасты обладают повышенной очищающей способностью и могут использоваться в меньшем количестве на одну чистку.

Создание пены обеспечивает равномерное распределение компонентов пасты во время чистки зубов по всей их поверхности. Использовавшиеся ранее в качестве ПАВ зубных паст соли высокомолекулярных жирных кислот (мыла) в настоящее время не применяются из-за их низкой пенообразующей способности в жесткой воде, неприятного привкуса, высокой щелочности и способности к гидролизу с образованием кальциевых мыл. В этих целях в последнее время чаще всего применяются лаурилсульфат натрия (Ch4(Ch3)10Ch3OSO3Na), натрийлаурилсаркозинат, ализариновое масло, натриевая соль таурида жирных кислот в количестве 1-2 весовых %.ПАВ также снижают прикрепление зубной бляшки к поверхности зуба и способствуют десорбции уже образовавшегося налета. При высокой концентрации (которая в пастах не достигается) способны вызывать раздражение десен.В зависимости от вида и количества применяемых ПАВ зубные пасты могут быть пенящимися и непенящимися. Пенящиеся пасты обладают повышенной очищающей способностью и могут использоваться в меньшем количестве на одну чистку.

Консерванты

Необходимость наличия антисептиков-консервантов в зубных пастах диктуется рядом обстоятельств.Зубная паста не должна содержать микроорганизмы в течение 2-х лет после выпуска и не должна быть питательной средой для микроорганизмов во время ее использования. В соответствии с документом «Временный перечень показателей, подлежащих обязательному контролю при проведении гигиенической сертификации средств гигиены полости рта и парфюмерно-косметических средств», утвержденном Госкомсанэпиднад-зором России 21 декабря 1993 г, общее количество микроорганизмов в зубной пасте не должно превышать 102/г (100 колоний в 1 г), по международному стандарту ISO 11 609 этот показатель в 10 раз меньше. Не допускается наличие в 1 г зубной пасты энтеробактерий, псевдомонад, золотистого стафилококка, а также дрожжевых и плесневых грибов. Зубные пасты также должны испытываться на сохранение свойств при хранении.Однако консервирующий антисептик в то же время не должен нарушать равновесие сапрофитной флоры полости рта. В определенных случаях клинические испытания новых, ранее не применявшихся, зубных паст предусматривают исследование их влияния на физиологическую микрофлору полости рта в целях контроля степени их антагонистического действия во избежание возникновения дисбиотических сдвигов.В качестве стабилизирующих консервантов во многих пастах применяются пропилпарабен, метилпарабен, натрия бензоат (0,5-1,0 %), пропиловый эфир параоксибензойной кислоты (0,3 %), параформальдегид (0,1 %), 0,1 % раствор цетавлона.

В определенных случаях клинические испытания новых, ранее не применявшихся, зубных паст предусматривают исследование их влияния на физиологическую микрофлору полости рта в целях контроля степени их антагонистического действия во избежание возникновения дисбиотических сдвигов.В качестве стабилизирующих консервантов во многих пастах применяются пропилпарабен, метилпарабен, натрия бензоат (0,5-1,0 %), пропиловый эфир параоксибензойной кислоты (0,3 %), параформальдегид (0,1 %), 0,1 % раствор цетавлона.

Другие составляющие зубной пасты

В качестве вкусовой добавки часто используется 0,1 % сахарина (C7H5NO3S). Сладость сахарина в 400-500 раз превышает сладость сахара. Нередко используется натриевая соль сахарина.Сорбит получают при восстановлении фруктозы. Его сладость в 2 раза меньше, чем сладость сахара.Ксилит — продукт метаболизма в организме. Содержится в растениях, фруктах (клубнике), овощах (луке, моркови). В промышленности его получают гидрированием ксилозы — составной части древесины. Не ассимилируется большинством видов микроорганизмов. Продукты с ксилитом не подвергаются микробиологическому разложению. Сладость ксилита в 2 раза превышает сладость сахара. Обладает приятным вкусом и создает холодящее ощущение во рту. Стимулирует выработку слюны, чем способствует реминерализации эмали, а также повышает продукцию протеаз, вследствие чего снижается прикрепление микроорганизмов к пелликуле.Считается, что сахарозаменители — ксилит, сорбит, сахарин — способны ингибировать рост и размножение кариесогенных бактерий.Роль отдушек выполняют мятное масло, кориандр, эвкалипт, ментол, лимонное масло (не более 1,5 %). Функции замутнителя нередко выполняет диоксид титана (менее 1 %)

Не ассимилируется большинством видов микроорганизмов. Продукты с ксилитом не подвергаются микробиологическому разложению. Сладость ксилита в 2 раза превышает сладость сахара. Обладает приятным вкусом и создает холодящее ощущение во рту. Стимулирует выработку слюны, чем способствует реминерализации эмали, а также повышает продукцию протеаз, вследствие чего снижается прикрепление микроорганизмов к пелликуле.Считается, что сахарозаменители — ксилит, сорбит, сахарин — способны ингибировать рост и размножение кариесогенных бактерий.Роль отдушек выполняют мятное масло, кориандр, эвкалипт, ментол, лимонное масло (не более 1,5 %). Функции замутнителя нередко выполняет диоксид титана (менее 1 %)

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и удерживая ЛЕВЫЙ Ctrl, нажмите Enter. Вы можете отправить не более 5 сообщений за 30 минут!

Понравилось? Расскажите друзьям!

Пламезамедляющие и пенообразующие вещества || BIOGEMA

Авиационные пламезамедлители : FT931 / LC95

Долговременные пламезамедляющие вещества (обычно называемые «пламезамедлители») оказывают только химическое действие. Они вмешиваются в реакцию пиролиза (термическое разрушение вещества), препятствуя пиролизу и защищая целлюлозу растений благодаря процессу сложных химических реакций.

Они вмешиваются в реакцию пиролиза (термическое разрушение вещества), препятствуя пиролизу и защищая целлюлозу растений благодаря процессу сложных химических реакций.

Активным агентом является придающая огнестойкость соль, которая сопротивляется высоким температурам (пока вода длительное время испаряется) и обеспечивает длительность пламезамедляющего действия вещества.

Пламезамедляющие вещества в жидком или порошкообразном состоянии, разработанном специально для однократного действия при сбрасывании с самолета (вертолета). Их использование может быть превентивным или восстановительным (при прямой атаке на происходящий пожар).

Fire Trol ® 931 был внедрен во Франции в 1982 году. Это пламезамедлитель в жидком состоянии, на основе полифосфатов аммония специальной марки,

особенно хорошо подходит для самых неоднородных лесных зон. Он очень распространен в странах средиземноморского бассейна.

Для получения дополнительной информации:

Наземные пламезамедлители : FT934 / FT936

Pечь идет о пламезамедляющих веществах в жидком состоянии, специально разработанных для однократного действия на земле (при выбрасывании или распылении).

Примечание : Fire Trol ® 934 — это бесцветный вариант Fire Trol ® 936 (например, для использования вдоль железнодорожных путей и вблизи жилищ).

Для получения дополнительной информации :

Пенообразующие вещества : WD881 / FF103B

Речь идет о пенообразующих огнетушащих веществах, разработанных для однократного действия при сбрасывании с самолета (вертолета),

а также для использования с земли. Эти продукты используются исключительно для прямой атаки на лесные пожары.

Эти продукты используются исключительно для прямой атаки на лесные пожары.

Пенообразующие вещества оказывают физическое действие :

— они усиливают охлаждающее действие воды и проникновение в растительный покров.

— При сбрасывании они образуют слой пены в несколько сантиметров. Непроницаемая для газообмена пена постепенно высвобождает воду и смачивающие вещества, поддерживая таким образом увлажнение растительности.

— Они очень значительно улучшают реологические свойства пены.

Эффект пенообразующих веществ ослабляется с испарением воды.

Для получения дополнительной информации:

Советы и методы: как формовать и выдавливать с помощью химических пенообразователей

Термопласты можно вспенивать разными способами до получения различной плотности. Вообще говоря, вспенивающий агент смешивают с расплавом полимера

для получения пластмассового изделия с пониженной плотностью путем вытеснения полимера газом. Однако снижение плотности или веса — это только одно из нескольких преимуществ пенопласта. Другие общие преимущества включают удаление раковины, уменьшение коробления и повышение скорости производства.

Однако снижение плотности или веса — это только одно из нескольких преимуществ пенопласта. Другие общие преимущества включают удаление раковины, уменьшение коробления и повышение скорости производства.

Пенообразователи или пенообразователи делятся на два основных класса — физические и химические. В качестве физических вспенивателей используются различные газы и летучие жидкости. Химические пенообразователи (CFA) могут быть органическими или неорганическими соединениями, выделяющими газы при термическом разложении. CFA обычно используются для получения пен от средней до высокой плотности и часто используются в сочетании с физическими вспенивающими агентами для получения пен с низкой плотностью. В этой статье содержится основная информация по обработке CFA при экструзии и литье под давлением.

CFA можно разделить на эндотермические или экзотермические в зависимости от типа разложения, которому они подвергаются. Эндотермические типы поглощают энергию и обычно выделяют углекислый газ и влагу при разложении, в то время как экзотермические типы выделяют энергию и обычно при разложении выделяют азот. Общий выход газа и давление газа, выделяемого экзотермическими пенообразователями, часто выше, чем у эндотермических.

Общий выход газа и давление газа, выделяемого экзотермическими пенообразователями, часто выше, чем у эндотермических.

Смеси этих двух классов иногда используются для определенных приложений.Так обстоит дело с экструзией профиля, где высокое давление и объем газа из экзотермической части помогают заполнить профиль, в то время как контролируемый выход газа и охлаждение от эндотермического разложения уменьшают коробление профиля.

Эндотермические CFA обычно разлагаются при температуре от 130 до 230 ° C (266-446 ° F), в то время как некоторые из наиболее распространенных экзотермических пенообразователей разлагаются при температуре около 200 ° C (392 ° F). Однако диапазон разложения большинства экзотермических CFA может быть уменьшен путем добавления определенных соединений.

ВЫБОР CFA И ПОЛИМЕРОВ

Большинство CFA разработано с учетом определенного полимера и применения. При выборе пенообразователя учитываются ранее упомянутые диапазоны разложения, а также совместимость между полимером и продуктами разложения. Например, эндотермический CFA, который выделяет большое количество влаги при разложении, может быть не лучшим выбором для конденсационных полимеров, таких как поликарбонат или ПЭТ.

Например, эндотермический CFA, который выделяет большое количество влаги при разложении, может быть не лучшим выбором для конденсационных полимеров, таких как поликарбонат или ПЭТ.

Некоторые полимеры склонны к вспениванию больше, чем другие.Например, LDPE вспенивается намного легче, чем LLDPE, а сополимеры PP обычно вспениваются лучше, чем гомополимеры. Это в первую очередь связано с более высокой прочностью расплава, которая помогает поддерживать структуру пены. Поставщики смол часто предлагают «вспениваемые» сорта смол, и с ними следует обращаться за рекомендациями.

При обработке пеноматериала основной принцип заключается в том, чтобы поддерживать продувочный газ в растворе с расплавом полимера до тех пор, пока он не выйдет из фильеры или не войдет в полость формы. Имея это в виду, следует избегать любого большого падения давления перед кромкой штампа или формой, чтобы гарантировать равномерное расширение пены.

Идеальный экструдер для вспенивания имеет минимум 24: 1 L / D, чтобы обеспечить полное разложение CFA и диспергирование газа в расплаве. Конструкция шнека должна создавать давление по профилю шнека, но при этом обеспечивать относительно мягкое перемешивание. Это помогает удерживать газ в растворе с расплавом, а также предотвращает перегрузку полимера и снижение его прочности расплава. Не рекомендуется использовать сетчатые фильтры, поскольку они вызывают падение давления и могут привести к преждевременному вспениванию. Ситовые пакеты также могут вызвать проблемы с диспергированием пены, когда они начинают закупориваться.Отверстия для дегазации или вентиляции экструдера должны быть закрыты, поскольку они позволяют выходить пенообразующему газу.

Конструкция шнека должна создавать давление по профилю шнека, но при этом обеспечивать относительно мягкое перемешивание. Это помогает удерживать газ в растворе с расплавом, а также предотвращает перегрузку полимера и снижение его прочности расплава. Не рекомендуется использовать сетчатые фильтры, поскольку они вызывают падение давления и могут привести к преждевременному вспениванию. Ситовые пакеты также могут вызвать проблемы с диспергированием пены, когда они начинают закупориваться.Отверстия для дегазации или вентиляции экструдера должны быть закрыты, поскольку они позволяют выходить пенообразующему газу.

Реальный мир требует исключений из правил для идеального экструдера пены. Превосходная пена была получена на шнеках с барьерными и смесительными секциями, а также на машинах с сетками. Пены производятся даже на машинах с зонами дегазации, как в случае экструзии вспененного ПВХ на конических двойных шнеках. Если требуются пакеты сит, для экструзии пенопласта обычно лучше использовать более грубые сита, чем тонкие. В процессах, которые не позволяют закрывать вентиляционные отверстия, шансы на успех будут увеличены за счет увеличения скорости вращения шнека, снижения температуры перед вентиляционным отверстием и выбора пенообразователя, который будет разлагаться после вентиляции.

В процессах, которые не позволяют закрывать вентиляционные отверстия, шансы на успех будут увеличены за счет увеличения скорости вращения шнека, снижения температуры перед вентиляционным отверстием и выбора пенообразователя, который будет разлагаться после вентиляции.

Температурные профили «в форме колокола» обычно рекомендуются для химического вспенивания. Установка как можно более низкой температуры в первой температурной зоне после входной горловины снижает вероятность предварительного вспенивания и выхода газа из загрузочной горловины. Температура должна достигать максимума в следующих зонах, чтобы обеспечить хорошее плавление полимера и полное разложение выбранного пенообразователя.Наконец, пониженная температура на матрице или сопле машины позволяет повысить прочность расплава, что предотвращает схлопывание пены.

Одним из наиболее важных элементов, но, вероятно, одним из наиболее часто игнорируемых, является дозирование. Хотя предпочтительны гравиметрические питатели, более высокая стоимость делает их труднее оправдать. Более распространенный объемный дозатор может быть таким же точным и точным, пока выполняются проверки скорости подачи. Рекомендуется создавать калибровочные кривые для каждого объемного дозатора и для каждого материала, используемого в этом дозаторе.

Более распространенный объемный дозатор может быть таким же точным и точным, пока выполняются проверки скорости подачи. Рекомендуется создавать калибровочные кривые для каждого объемного дозатора и для каждого материала, используемого в этом дозаторе.

Многие концепции экструзии пенопласта также применяются при литье под давлением. Кроме того, идеальный формовочный пресс должен иметь запорную насадку для предотвращения слюнотечения между выстрелами. Ворота и направляющие должны быть расположены так, чтобы обеспечивать быстрое и равномерное заполнение. По возможности следует использовать короткие проточные части. Вентиляция имеет решающее значение для расширения пены. Опыт показывает, что глубина вентиляционных отверстий может составлять от 0,003 до 0,010 дюйма, но фактические размеры вентиляционных отверстий, возможно, придется определять методом проб и ошибок.Установка прокладок в пресс-форму — это проверенный метод определения глубины вентиляции и ее размещения.

ХИМИЧЕСКАЯ ЭКСТРУЗИЯ ПЕНЫ

Экструдированные термопласты часто вспенивают для уменьшения плотности. Такой же подход следует использовать для экструзии профилей или листов. Если возможно, начните с достижения стабильного процесса без CFA. Пенообразователь следует вводить в относительно низкой дозе и медленно увеличивать до получения желаемой плотности экструдата. При каждом увеличении дозы необходимо дать время для достижения устойчивого состояния.Ожидайте увеличения линейной скорости оборудования, расположенного ниже по потоку, чтобы компенсировать трехмерное расширение пены.

Такой же подход следует использовать для экструзии профилей или листов. Если возможно, начните с достижения стабильного процесса без CFA. Пенообразователь следует вводить в относительно низкой дозе и медленно увеличивать до получения желаемой плотности экструдата. При каждом увеличении дозы необходимо дать время для достижения устойчивого состояния.Ожидайте увеличения линейной скорости оборудования, расположенного ниже по потоку, чтобы компенсировать трехмерное расширение пены.

Во время экструзии желаемая толщина экструдата не может быть получена по нескольким причинам. Решение может быть таким простым, как увеличение уровня вспенивающего агента или увеличение скорости шнека экструдера или даже уменьшение скорости линии на выходе. Однако проблема может быть связана с последующим процессом по более сложным причинам. Например, при экструзии листа очень важно, как лист входит в контакт с валком при выходе из фильеры.В невспененном листе зазор между валками обычно формируется таким образом, что образуется «банка расплава», чтобы на листе была блестящая и гладкая поверхность. Это не идеальный вариант для вспененного листа, потому что пене необходимо дать возможность расширяться. Таким образом, предпочтительный подход состоит в том, чтобы позволить рулонам «целовать» лист или слегка соприкасаться, когда он первоначально выходит из матрицы.

Это не идеальный вариант для вспененного листа, потому что пене необходимо дать возможность расширяться. Таким образом, предпочтительный подход состоит в том, чтобы позволить рулонам «целовать» лист или слегка соприкасаться, когда он первоначально выходит из матрицы.

При вспенивании профилей необходимо следить за тем, как профиль охлаждается, чтобы не замерзнуть и не остановить вспенивание преждевременно.Расстояние между фильерой и водяной баней или калибровочным оборудованием, а также температура этих устройств должны позволять пене расширяться.

Любые большие пустоты, отмеченные в структуре ячеек, могут указывать на разрушение ячеек, которое может возникнуть в результате чрезмерных температур фильеры или передозировки пенообразователя. Если получается нерегулярная ячеистая структура, это, вероятно, связано с неправильным перемешиванием в экструдере или в сырье. Также было показано, что чрезмерные температуры в загрузочном отверстии приводят к неоднородной структуре ячеек.

Предварительное вспенивание внутри фильеры также может быть связано с плохой структурой ячеек. Это происходит из-за чрезмерного падения давления внутри штампа, и этому можно противодействовать, затягивая зазор штампа или укорачивая площадку штампа. Снижение температуры фильеры также может способствовать созданию противодавления.

ИНЖЕКЦИОННАЯ ФОРМА С CFA

Уменьшение веса и удаление тонких слоев — две основные причины, по которым химические пенообразователи используются при литье под давлением. При использовании CFA для снижения веса важно уменьшить размер порции, чтобы сделать короткие выстрелы, и использовать пену для заполнения формы.Например, если целевое снижение веса составляет 10%, рекомендуется уменьшить размер выстрела примерно на 10% (по весу).

Добавку пенообразователя следует постепенно увеличивать, пока деталь не будет заполнена. Если достигается точка, при которой увеличение пенообразователя не улучшает заполнение детали, уменьшение давления и времени упаковки и выдержки может позволить дополнительное расширение пенообразователя. Если на этом этапе детали все еще короткие, может потребоваться небольшое увеличение размера кадра.

Если на этом этапе детали все еще короткие, может потребоваться небольшое увеличение размера кадра.

При удалении раковины добавляется пенообразователь, который помогает заполнить деталь. Если добавление пенообразователя само по себе не приводит к удалению следов утолщения, используйте упомянутый выше подход уменьшения давления и времени упаковки и выдержки.

Общее практическое правило для скорости впрыска с CFA: чем быстрее, тем лучше. Часто для этого используется аккумулятор, как в случае формовки из пенопласта. Более быстрое впрыскивание обеспечивает равномерное расширение пенообразователя. Но это может быть контрпродуктивным в случаях, когда форма не вентилируется должным образом.В некоторых из этих случаев снижение тоннажа зажима — проверенное решение. Было отмечено, что высокие скорости в начале выстрела с последующим снижением скорости выстрела к концу впрыска работают в других ситуациях, когда вентиляция и геометрия детали были ограничивающими факторами.

Последующее расширение или продувка деталей после извлечения из формы может происходить по ряду причин, включая недостаточное охлаждение и чрезмерную дозу пенообразователя. Если увеличение времени охлаждения или уменьшение дозы CFA не помогает, размер выстрела может быть слишком большим.

Если увеличение времени охлаждения или уменьшение дозы CFA не помогает, размер выстрела может быть слишком большим.

Шероховатая поверхность или расширенный внешний вид связаны с деталями, вспененными для снижения веса на стандартных машинах высокого и низкого давления. Уменьшение количества пенообразователя, увеличение скорости впрыска и давления и даже повышение температуры формы — все это способы улучшить внешний вид поверхности детали.

разработан для газовых скважин с проблемой загрузки жидкости с использованием новых поверхностно-активных веществ и нанотехнологий | SPE Journal

Накопление жидкости в стволе скважины является одной из основных причин снижения добычи в газовых скважинах, и в этом случае для решения этой проблемы требуется дополнительная энергия для отвода жидкости.

Пенообразователи предлагают способ снижения плотности жидкости, чтобы облегчить ее подъем газовым потоком, разгрузив накопившуюся жидкость в газовых скважинах. Основным ингредиентом пенообразователей являются поверхностно-активные вещества. Стабильность пены зависит от нескольких факторов, таких как соленость, температура и давление, поэтому для пенной системы обычно требуется стабилизатор пены. Вспенивающий агент должен быть разработан для образования стабильной пены в присутствии фазы соленого или пресноводного углеводорода при заданной температуре и давлении.

Основным ингредиентом пенообразователей являются поверхностно-активные вещества. Стабильность пены зависит от нескольких факторов, таких как соленость, температура и давление, поэтому для пенной системы обычно требуется стабилизатор пены. Вспенивающий агент должен быть разработан для образования стабильной пены в присутствии фазы соленого или пресноводного углеводорода при заданной температуре и давлении.

В последнее время были разработаны и обсуждаются различные виды пенообразователей. Предыдущие исследования в основном были сосредоточены на сложном взаимодействии между анионным поверхностно-активным веществом и амфотерным ионным поверхностно-активным веществом; однако стабильность пенной системы, образованной этими пенообразователями, требует дальнейшего улучшения (Николай и др., 2009). Следовательно, необходима разработка нового пенообразователя с улучшенной стабильностью, особенно для применения в скважинных условиях. В предыдущих исследованиях не учитывалось сложное взаимодействие между анионными и катионными поверхностно-активными веществами.Например, синергизм между анионными и катионными поверхностно-активными веществами с соответствующими методами может значительно улучшить стабильность пены по сравнению с однокомпонентной системой. Сложное фазовое поведение и микроструктура, которые обладают высокой поверхностной активностью и стабильностью пены, могут быть получены за счет сильного электростатического взаимодействия между головными группами ионов с противоположным зарядом и гидрофобного взаимодействия между углеводородными группами. Поверхностно-активное вещество Gemini со спейсером может сделать молекулы более плотной упаковкой и увеличить когезию поверхностно-активного вещества в монослое, что может значительно повысить стабильность пены.Жидкая пленка пены, образованная поверхностно-активным веществом, динамически нестабильна, потому что жидкая пленка не может предотвратить диффузию газа, и пена будет быстро лопнуть. Однако твердые пленки с частицами, адсорбированными на границе раздела газ / вода, могут снизить скорость отвода пены, так что стабильность пены значительно повышается.

Таким образом, сильный пенообразователь разработан с введением анионно-неионного поверхностно-активного вещества в комплекс с геминикатионным поверхностно-активным веществом; кроме того, наночастицы с определенной гидрофильностью и размером также принимаются в качестве стабилизаторов.

Ingredion — США

Функциональные нативные крахмалы NOVATION® Lumina от Ingredion разработаны специально для применения в светлых тонах с деликатным вкусом и предлагают все функциональные возможности модифицированных крахмалов с чистой этикеткой и позволяют заявлять «натуральные» и не содержащие ГМО.

Низкокалорийные подсластители

Добейтесь максимально возможного уровня снижения содержания сахара при оптимальной стоимости с помощью ASTRAEA® Allulose, разработанного для обеспечения сахароподобного вкуса при целевых уровнях использования.

Пенообразователи

Создавайте напитки с густой пеной и пеной для незабываемых впечатлений от употребления алкоголя.

Бобовая мука

Концентраты растительных белков

Удовлетворение спроса на богатые белком вкусные продукты с концентратами растительного белка.

Изоляты растительных белков

Удовлетворите спрос на богатые протеином вкусные продукты с протеинами VITESSENCE® Pulse.

Пищевые волокна VERSAFIBE ™

Пищевые волокна VERSAFIBE содержат клетчатку, практически не влияющую на вкус, цвет или текстуру. Узнайте, как создавать привлекательные для потребителей продукты с высоким содержанием клетчатки.

Пребиотическая клетчатка NUTRAFLORA®

Поддержите здоровье пищеварительной системы с помощью пребиотических волокон NUTRAFLORA. Откройте для себя множество способов, которыми пребиотические волокна NUTRAFLORA могут улучшить рецептуры ваших продуктов питания и напитков.

Подсластители на основе стевии ENLITEN®

Ingredion ENLITEN® Reb Ассортимент подсластителей на основе стевии предлагает решения по сладости без ГМО, которые подходят для широкого спектра продуктов с постоянным чистым вкусом.

Текстуризаторы для запеканки

Создавайте запеченные закуски в листах с улучшенной текстурой, оптимальным расширением и уменьшенным полом.

Многофункциональная рисовая мука

Узнайте, чем отличается рисовая мука и как она может вам помочь.Узнайте больше о HOMECRAFT® от Ingredion Создавайте многофункциональную рисовую муку.

Функциональные нативные крахмалы NOVATION®

Функциональные нативные крахмалыNOVATION® от Ingredion обладают такой же стабильностью при хранении и технологической устойчивостью, что и традиционные модифицированные крахмалы, с преимуществом чистой маркировки.

Многофункциональная мука из тапиоки

Многофункциональная тапиоковая мукаIngredion HOMECRAFT® Create обладает теми же функциями, что и модифицированный крахмал, но поставляется с простой и понятной этикеткой «тапиоковая мука», которую предпочитают потребители.Нажмите, чтобы узнать больше

Глюкозные сиропы с низким содержанием сахара

Удовлетворите желание потребителей снизить содержание сахара на этикетках продуктов питания и напитков в своих кондитерских, молочных продуктах, мороженом или выпечке с помощью сиропов VERSASWEET ™ с низким содержанием сахара и глюкозы от Ingredion. Узнать больше

Низкокалорийные подсластители на основе стевии

Подсластители на основе стевии ENLITEN® Fusion предлагают оптимизированные по стоимости уровни снижения сахара с заданными уровнями сладости и сахароподобным вкусом.

ENLITEN ™ Reb M Подсластитель из листьев стевии

Подсластитель из листьев стевии ENLITEN® Reb M — это высокоинтенсивный низкокалорийный подсластитель, который обеспечивает чистую сладость вкуса с менее горьким послевкусием.

Химическое пенообразование против физического — Trexel Inc.

Рынок вспенивания:Рынок литья пенопласта под давлением можно разделить на литье пенопласта под высоким давлением и литье под низким давлением.В общем, формование пенопласта под низким давлением считается рынком структурного пенопласта. Этот рынок определяется деталями с относительно толстыми стенками, толщиной 6 мм и более, а также машинами с большими плитами и низким усилием зажима. Исторически на этом рынке использовался либо азот в качестве физического пенообразователя, либо экзотермические химические пенообразователи (CFA), либо их комбинация для создания структуры ячеек.

Формование пенопласта под высоким давлением также имеет долгую историю, но в последнее время оно стало более интересным с появлением технологий физического вспенивания, таких как процесс MuCell ® , и некоторых из более совершенных эндотермических химических вспенивающих агентов, таких как продукт Trexel TecoCell ® . .На этом рынке используются термопластавтоматы с более традиционной конфигурацией и детали с толщиной стенки от 1 до 4 мм. Учитывая тонкие стенки и большое отношение длины потока к толщине в этих областях применения, типичное снижение плотности находится в диапазоне от 5 до 10%.

Химические или физические пенообразователи на рынке пен высокого давления:Операционные расходы:

Процессы вспенивания под высоким давлением могут выполняться с использованием как физических, так и химических пенообразователей.Правильный выбор зависит как от стоимости, так и от производительности. Первое соображение — это стоимость. Химические пенообразователи требуют небольших капитальных вложений (обычно это система подачи и запорная форсунка), но представляют собой значительные эксплуатационные расходы. Эти пенообразователи могут стоить от 4,65 евро / кг (2,50 доллара США / фунт) до 9,30 евро / кг (5,00 долларов США / фунт) и обычно используются в диапазоне от 1% до 3% по весу в зависимости от толщины стенки. и желаемое снижение плотности. Это может составлять всего 0 евро.02 (0,025 доллара США) добавленной стоимости за деталь весом 454 грамма (1 фунт) до 0,085 евро (0,10 доллара США) в зависимости от стоимости конкретного химического вспенивающего агента и коэффициента разбавления. Технологии физического вспенивания обычно капиталоемки (требуются система подачи SCF под высоким давлением), но с очень низкими эксплуатационными расходами. Для типичной детали весом 454 грамма (1 фунт) стоимость потребляемого азота может составлять от 0,002 до 0,006 евро (от 0,0025 до 0,007 доллара США) за деталь. Поэтому одним из ключевых соображений при рассмотрении двух технологий вспенивания является амортизация капитальных затрат на технологию физического вспенивания по сравнению с текущими эксплуатационными затратами на химический вспенивающий агент.В общем, физическое вспенивание более рентабельно при высоких коэффициентах использования оборудования, а химическое вспенивание — при низких коэффициентах использования оборудования. Однако это сильно зависит от доли затрат на материалы в производственных затратах.

Соображения по материалам:

Также необходимо учитывать тип обрабатываемого материала. Эту конкретную область можно рассматривать с точки зрения температуры процесса, чувствительности к влаге и, наконец, наличия или отсутствия наполнителей.

Химические пенообразователи основываются на химической реакции с образованием газа, который действует как пенообразователь.Если реакция происходит слишком рано в стволе, образующийся газ может выходить обратно через слой твердых частиц и выходить из патрубка, что приводит к потере части или всего газового компонента и, следовательно, к небольшому пенообразованию или его отсутствию. Если температура процесса слишком низкая, реакция может вообще не происходить или будет происходить с такой медленной скоростью, что происходит только частичное образование газа. Напротив, физическое пенообразование, такое как процесс MuCell, дозирует точное количество газа непосредственно в цилиндр за каждый цикл независимо от температуры процесса.Таким образом, физическое вспенивание подходит для всех температур процесса. Несмотря на то, что на рынке доступен широкий спектр химических пенообразователей, наиболее распространенные реагенты имеют температуру реакции в диапазоне от 160 до 200 C.

Второе соображение, связанное с материалом, — это чувствительность к влаге. Большинство поставщиков материалов рекомендуют сушку смол. В некоторых случаях достаточно просто устранить любые брызги влаги на поверхности материала (типично для полиолефинов и стирольных материалов).В этом случае нет отрицательного влияния на характеристики материала. Другие материалы вступают в реакцию с водой, что приводит к снижению молекулярной массы материала и соответствующему снижению производительности. В этом случае сушка проводится не только по косметическим причинам, но и для достижения оптимальных характеристик материала. В этом случае важно выбрать химический пенообразователь, не образующий воду. Эта проблема устраняется при использовании физических пенообразователей.

И последнее рассмотрение — это общий тип материала (полукристаллический или аморфный) и использование наполнителей.Материалы, содержащие наполнители, имеют тенденцию к достижению хорошей ячеистой структуры как с химическими, так и с физическими пенообразователями. Это связано с тем, что наполнители действуют как зародышеобразователи для отдельных клеток, а также помогают контролировать структуру клеток за счет более быстрого охлаждения. В ненаполненных материалах, особенно в ненаполненных полукристаллических материалах, имеется тенденция к некоторому уровню неоднородности структуры ячеек с физическими пенообразователями. Это связано с тем, что единственными факторами, способствующими зарождению клеток при использовании физических пенообразователей с ненаполненными материалами, являются скорость падения давления и уровень SCF.Химические пенообразователи имеют тенденцию к самовозрастанию. Это приводит к более однородной структуре ячеек от ворот до конца заполнения с некоторыми незаполненными материалами, особенно с HDPE и PP. Кроме того, поскольку CO2 выходит из раствора медленнее, эндотермические CFA имеют тенденцию обеспечивать не только более однородную клеточную структуру, но и более толстый слой кожи.

Преимущество самозаряжания с CFA при использовании наполненных материалов и ненаполненных аморфных материалов гораздо менее значимо по сравнению с физическими пенообразователями.В частности, в случае стеклонаполненных материалов нет разницы в однородности структуры ячеек между физическим пенообразователем и химическим пенообразователем.

Геометрия детали:

Толщина стенки и отношение проточной длины к толщине детали также будут определяющими факторами. Типичный химический пенообразователь может генерировать CO2 в количестве около 25% от общего добавленного количества. Это означает, что при добавлении 2% концентрата пенообразователя к полимеру образуется 0,5% по весу CO2.Здесь есть два соображения. Во-первых, CO2 — гораздо менее агрессивный пенообразователь, чем N2, поскольку CO2 выходит из раствора медленнее, чем азот. Это означает, что для роста клеток требуется больше времени. По мере уменьшения толщины стенок время охлаждения материала уменьшается, что позволяет сократить время для роста клеток. На 1 мм почти не происходит снижения плотности при использовании CFA из-за скорости охлаждения материала в форме. При физическом процессе вспенивания можно использовать более высокие уровни CO2 или предпочтительно азота для создания структур пены при толщине стенки всего 0.35 мм. Оба сценария влияют на увеличение снижения плотности по сравнению с типичным CFA.

Согласованность процесса:

Согласованность процесса можно определить как способность производить одну и ту же структуру ячеек от части к детали. Это контролируется как консистенцией формовочной машины, так и размером порции, контролем скорости впрыска и температурой расплава, а также добавлением пенообразователя. В случае физического вспенивающего агента это относится к добавлению такого же количества SCF на основе дроби и управлению растворением этого SCF в расплаве полимера.В случае химического вспенивающего агента, который относится к добавлению правильного соотношения в подводящий канал, а также к управлению химической реакцией, которая производит CO2 или азот, который является фактическим пенообразующим компонентом.

В обоих случаях, химическом и физическом вспенивании, механизм дозирования пенообразователя должен быть точным и повторяемым. При правильно спроектированной системе можно точно и многократно дозировать как химические вспениватели, так и физические вспенивающие агенты.

При использовании химического пенообразователя постоянство реакции, как уровень конверсии, так и положение в цилиндре, в котором реакция начинается и заканчивается, важны для воспроизводимости процесса.Как отмечалось выше, по мере изменения положения реакции количество выделяемого газа и количество, которое потенциально выходит из патрубка ввода, может изменяться, и это может создавать изменения в формованной части из пеноматериала.

В формовочную машину также внесены изменения, которые могут улучшить стабильность процесса. В качестве отправной точки, использование запорным сопла и ворот клапанов на горячих бегунов обеспечит гораздо больше окна процесса и управления технологическим процессом. Также внесены изменения в конструкцию шнека, которые улучшат управление пенообразователем в цилиндре.Хотя не все производители физических или химических пенообразователей требуют модификаций оборудования, Trexel понимает, что они имеют решающее значение для воспроизводимого процесса литья под давлением.

Остаточные побочные продукты:

Химические пенообразователи по природе процесса приводят к образованию остаточных побочных продуктов химического процесса. В некоторых случаях это может быть вода, которая, как упоминалось выше, может создавать проблемы с некоторыми полимерами. В других случаях эти компоненты могут привести к коррозии формы и отслоению ее поверхности.Необходимо выбрать правильный химический состав CFA, соответствующий требованиям материала / конструкции формы.

Физические пенообразователи не вызывают реакции и, следовательно, не образуют побочных продуктов реакции. Однако физические пенообразователи могут сделать компоненты с низким молекулярным весом в полимере более подвижными, что приведет к более высокому уровню компонентов, выходящих из вентиляционных отверстий формы. Это одна из причин, по которой при использовании физических пенообразователей рекомендуется, чтобы форсунки были глубже. Тенденцию к более высокой подвижности низкомолекулярных компонентов можно также увидеть при использовании химических пенообразователей, поскольку это связано с природой сверхкритических жидкостей.

На некоторых рынках / некоторых материалах остаточные побочные продукты химических пенообразователей могут быть неприемлемы. Например, некоторые медицинские устройства, контактирующие с биологическими жидкостями, или некоторые виды упаковки. Эти материалы также могут быть запрещены к переработке в некоторых потоках.

Нормативные вопросы:

В отношении химических пенообразователей растет число нормативных вопросов. В частности, вспенивающие агенты на основе азодикарбонамида находятся в списках наблюдения в Европе. Важно понимать местные нормативные требования, касающиеся конкретных составов химических пенообразователей.

Таблица сравнения:

В таблице ниже представлено сравнение химических пенообразователей и процесса MuCell в отношении конкретных типов материалов и конструкций деталей.

Характеристика | CBA | MuCell ® |

Структура ячеек — Общие | 0 | + |

Структура ячеек — Ненаполненные олефины | 0 | – |

Товарные смолы | + | + |

Инженерные смолы | 0 | + |

Широкое окно процесса | – | + |

Возможное снижение веса | 0 | + |

Стабильность размеров | + | + |

Качество поверхности | 0 | – |

Тонкостенные детали (<2.5 мм) | 0 | + |

Очень тонкая стенка (<2 мм) | – | + |

Побочные продукты реакции | – | + |

Уменьшение усилия зажима | + | + |

Давление вспенивания газа | 0 | + |

Учитывая эти эффекты материала, наиболее распространенная область пересечения этих двух технологий — детали, изготовленные из обычных материалов (HDPE, PP, PS, ABS) с наполнителями или без них.По мере повышения температуры процесса поиск подходящих марок химического вспенивающего агента становится все труднее.

Резюме:В целом химические пенообразователи имеют преимущество перед технологиями физического вспенивания в:

- Относительно более толстая стенка (4 мм и более)

- Низкий расход материала или низкая загрузка оборудования

- Смолы товарные ненаполненные.

- Устранение вмятин с незначительным косметическим эффектом

Технологии физического вспенивания, как правило, выгодно отличаются от химических вспенивателей по:

- Толщина стенки менее 2 мм и особенно менее 1.5 мм

- Температура процесса ниже 175 ° C или выше 270 ° C

- Высокий расход материала / высокая загрузка оборудования

- Максимальное снижение веса за счет вспенивания

- Снижение веса за счет оптимизации конструкции

С учетом этих факторов, наиболее частые области пересечения этих двух технологий связаны с деталями, изготовленными из обычных материалов (HDPE, PP, PS, ABS) с наполнителями или без них, с толщиной стенки в диапазоне от 2 до 3 мм. По мере увеличения температуры процесса и уменьшения толщины стенок преимущества химического пенообразователя становятся меньше по сравнению с физическим пенообразованием, особенно когда азот является физическим пенообразователем.

Роль пенообразователя и способа обработки в механических характеристиках изготовленных алюминиевых пен

Результаты этого исследования подчеркивают роль пенообразователя и способа обработки во влиянии на загрязнение материала стенок ячеек побочными продуктами, что, в свою очередь, влияет на макроскопический механический отклик алюминиевых пен с закрытыми порами. Несколько видов алюминиевой пены были произведены из чистых Al / Al-сплавов с помощью процесса плавления, подобного Alporas, все они выполнялись с добавкой Ca и без нее и обрабатывались либо обычным пенообразователем TiH 2 , либо CaCO 3 в качестве альтернативы. .Считалось, что повреждающее действие загрязнений влияет на микромеханизм деформации пены, благоприятствуя пластическому короблению или хрупкому разрушению стенок ячеек. Не было обнаружено расхождения между экспериментальными значениями прочности на сжатие для алюминиевых пен, содержащих пластичные составляющие стенки ячеек, и значениями, предписанными теоретическими моделями для структуры с закрытыми ячейками, в то время как присутствие низкопластичных и / или хрупких эвтектических доменов и загрязнений, включая частицы / слои Al 3 Ti, остатки частично прореагировавшего TiH 2 и соединения, содержащие кальций, приводят к снижению прочности на сжатие до значений, близких или даже ниже, чем у пенопластов с открытыми ячейками той же относительной плотности.

1. Введение

Замечательная впитывающая способность, являющаяся результатом способности алюминиевых пен с закрытыми порами выдерживать большие деформации (до 60–70%) при почти постоянном напряжении, обеспечивает значительный прирост производительности для защиты от столкновений и других применений, где эффективное использование ударов требуется энергия [1]. Например, в сэндвич-структурах из алюминиевой пены (AFS), состоящих из металлических / керамических покрытий и сердцевины из алюминиевой пены, последний является эффективным поглотителем энергии удара, который ограничивает ускорение при авариях, обеспечивая защиту от столкновений для наземных и морских транспортных средств [2, 3].Вот почему существует большой интерес к производству [1, 4–10] и механическим характеристикам алюминиевых пен [11–16].

Несмотря на постоянные усилия, производственные процессы для алюминиевых пен имеют технические и экономические ограничения. Применительно к широко используемым методам производства, основанным на использовании технологии прессования расплава и порошка [4, 10], экономическое ограничение возникает, в частности, из-за использования дорогостоящего обычного вспенивающего агента, гидрида титана (TiH 2 ).Кроме того, дорогостоящий гранулированный Ca, используемый в качестве загустителя, увеличивает стоимость материала для алюминиевой пены, полученной с помощью традиционной обработки расплава, такой как метод Alporas [17], в то время как довольно дорогой порошок сплава Al / Al, распыленный газом, приводит к увеличению стоимости материала предшественника и, следовательно изделия, изготовленные методом порошкового прессования [4, 10]. Из-за этого есть сильная мотивация для разработки экономичных маршрутов обработки. На данный момент дешевый карбонат кальция (CaCO 3 ) в качестве альтернативного вспенивающего агента был первоначально предложен японскими исследователями при разработке маршрута Alporas [6], а позже его применимость была расширена для технологии прессования порошка [5, 6, 9].Кроме того, недавно была разработана обработка расплава, подобная способу Alporas, которая обеспечивает повышение эффективной вязкости расплава без добавления гранулированного Са [18]. Тем не менее, перенос алюминиевой пены в инженерной практике не может быть осуществлен без детального знания свойств алюминиевой пены (в том числе механических) и пределов процессов вспенивания.

Общеизвестно, что наиболее важной микроструктурной характеристикой, влияющей на механические свойства, является относительная плотность, отношение плотности пены к плотности твердого вещества.Несколько подходов, основанных на идеализированном представлении бездефектной ячеистой структуры, были разработаны для интерпретации механического поведения пен. Среди них — широко используемые подходы к описанию механических свойств идеальных пенопластов открытого и закрытого типа, которые кратко изложены в [11]. Самый простой подход основан на размерных аргументах и дает зависимость свойств от относительной плотности и свойств клеточной стенки, но не от геометрии клетки [19]. Сложную геометрию ячеек пен сложно смоделировать точно.При таком подходе константы, относящиеся к геометрии ячейки, обычно находятся путем подгонки уравнений модели к экспериментальным данным. Второй метод, который аппроксимирует элементарную ячейку как тетракаидекаэдр, позволяет оценивать геометрические константы с помощью структурной механики или анализа методом конечных элементов [20–23]. Третий подход, основанный на пространственно-периодическом расположении нескольких случайных ячеек Вороного с использованием анализа конечных элементов [24], обеспечивает наилучшее представление геометрии ячеек пенопласта.В моделях обычно используются ячейки с плоскими гранями.

Однако реальный профиль механических свойств реальных алюминиевых пен далек от теоретических предсказаний, основанных на идеализированных представлениях о бездефектных ячеистых материалах [11]. В частности, ряд доступных ячеистых материалов и особенно пенопласты с закрытыми порами уступают относительно прочности, которая ниже, чем предсказывается теоретическими моделями [11, 19]. Разброс механических свойств препятствует практическому применению пен [25, 26].