Задняя бабка 1к62 чертеж — Морской флот

Альбом чертежей 1к62 издается в помощь ремонтным службам предприятий, в первую очередь небольших, для которых капитальный ремонт станков представляет известную трудность, и является руководством для ИТР и рабочих, занимающихся ремонтом и эксплуатацией станков, он может быть использован как учебное пособие при подготовке специалистов по капитальному ремонту металлорежущего оборудования.

Альбом состоит из трех частей

Первая часть альбома содержит общее описание, чертежи узлов и описание модернизации станков 1к62 и 1к625, изготовленных заводом «Красный пролетарий».

Во второй части альбома даны рекомендации по капитальному ремонту этих станков, маршрутная технология сборки-разборки отдельных узлов и станка в целом, перечень необходимой при ремонте технологической и контрольной оснастки, рекомендации по восстановлению деталей и узлов, маршрутная технология ремонта базовых и ответственных деталей.

В третьей части помещены временные Нормы расхода сменяемых при капитальном ремонте оригинальных деталей; изменения, внесенные в конструкцию станка 1К62 в процессе его выпуска заводом—изготовителем, влияющие на взаимозаменяемость деталей, и рабочие чертежи сменяемых деталей.

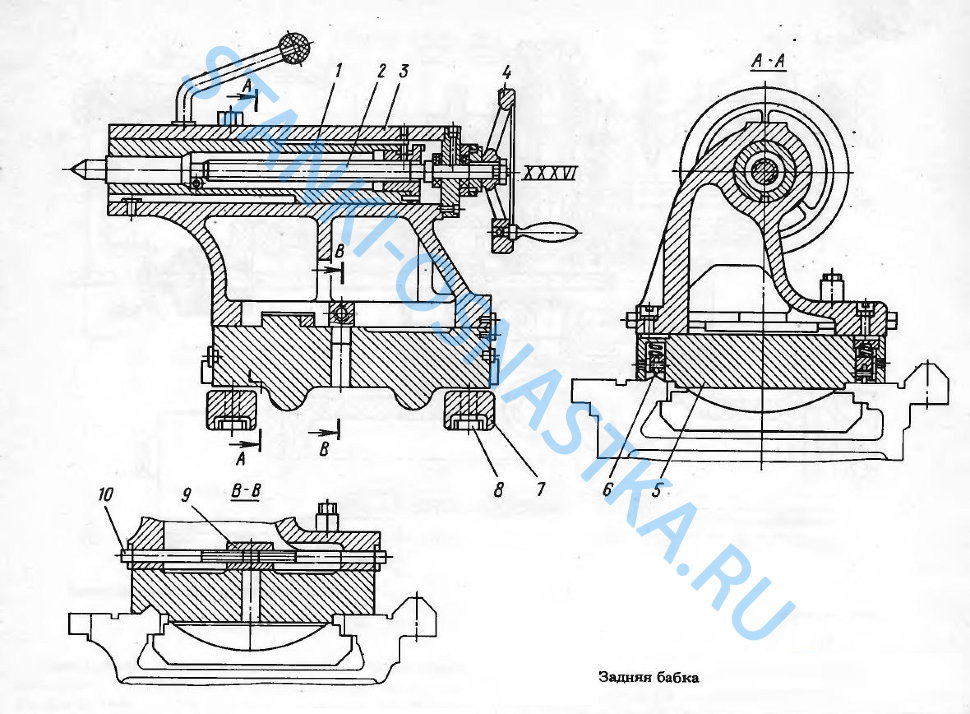

Задняя бабка в сборе для токарно-винторезного станка 1К62Д

Устройство задней бабки 1К62Д

При высоких скоростях резания, которые применяются на современных токарных станках, не вращающиеся центры, обладающие достаточной жесткостью, оказываются неработоспособными вследствие быстрого износа поверхностей центровых углублений и самих центров. Вставные вращающиеся центры имеют недостаточную жесткость. Поэтому на ряде моделей токарных станков в пиноль задней бабки встраивается вращающийся шпиндель на подшипниках качения, в гнездо которого вставляется центр. Такая конструкция имеет высокую жесткость и обеспечивает возможность работы при высоких скоростях.

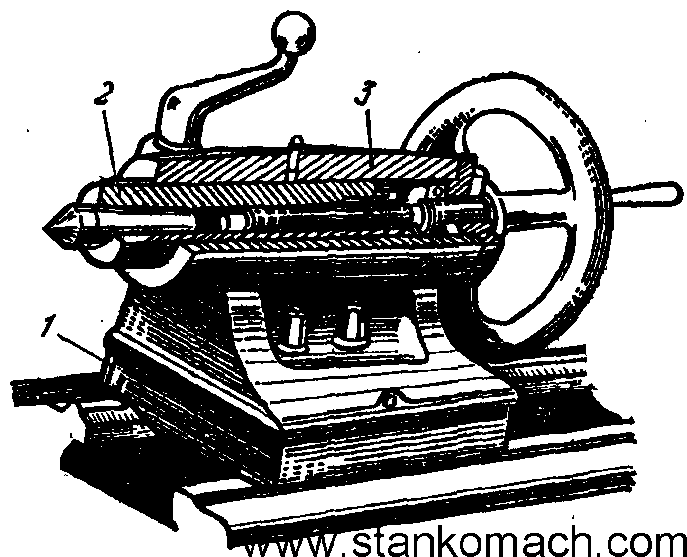

Распространена также конструкция задних бабок, у которых пиноль проходит сквозь корпус (см. рисунок). В этом случае корпус 2 имеет сквозную расточку, через которую проходит пиноль 1. У последней с правой стороны смонтирован винт 5 и маховик 10. В средней части пиноль имеет прорезь, через которую проходит гайка 6, закрепленная винтами 7 в корпусе бабки. При вращении маховика перемещается не только пиноль, но и винт, и сам маховик. Такая конструкция обеспечивает постоянную величину опорной поверхности пиноли в корпусе бабки независимо от ее вылета, что создает большую жесткость системы. Оригинальным является также механизм закрепления бабки на станине станка. При повороте рукоятки 9 эксцентрик 8 поднимает вверх стяжку 13 и планку 17, связанную со стяжкой болтом 14 со сферической шайбой 15. Планка через сферический штифт 18 прижимает прихват 16 к на¬правляющим станины и надежно закрепляет заднюю бабку. Закрепление скалки в корпусе бабки производится рукояткой 3 с помощью валика 11 и резьбовой втулки 12. Задний центр выжимается из скалки винтом 5 посредством вставки 4.

рисунок). В этом случае корпус 2 имеет сквозную расточку, через которую проходит пиноль 1. У последней с правой стороны смонтирован винт 5 и маховик 10. В средней части пиноль имеет прорезь, через которую проходит гайка 6, закрепленная винтами 7 в корпусе бабки. При вращении маховика перемещается не только пиноль, но и винт, и сам маховик. Такая конструкция обеспечивает постоянную величину опорной поверхности пиноли в корпусе бабки независимо от ее вылета, что создает большую жесткость системы. Оригинальным является также механизм закрепления бабки на станине станка. При повороте рукоятки 9 эксцентрик 8 поднимает вверх стяжку 13 и планку 17, связанную со стяжкой болтом 14 со сферической шайбой 15. Планка через сферический штифт 18 прижимает прихват 16 к на¬правляющим станины и надежно закрепляет заднюю бабку. Закрепление скалки в корпусе бабки производится рукояткой 3 с помощью валика 11 и резьбовой втулки 12. Задний центр выжимается из скалки винтом 5 посредством вставки 4.

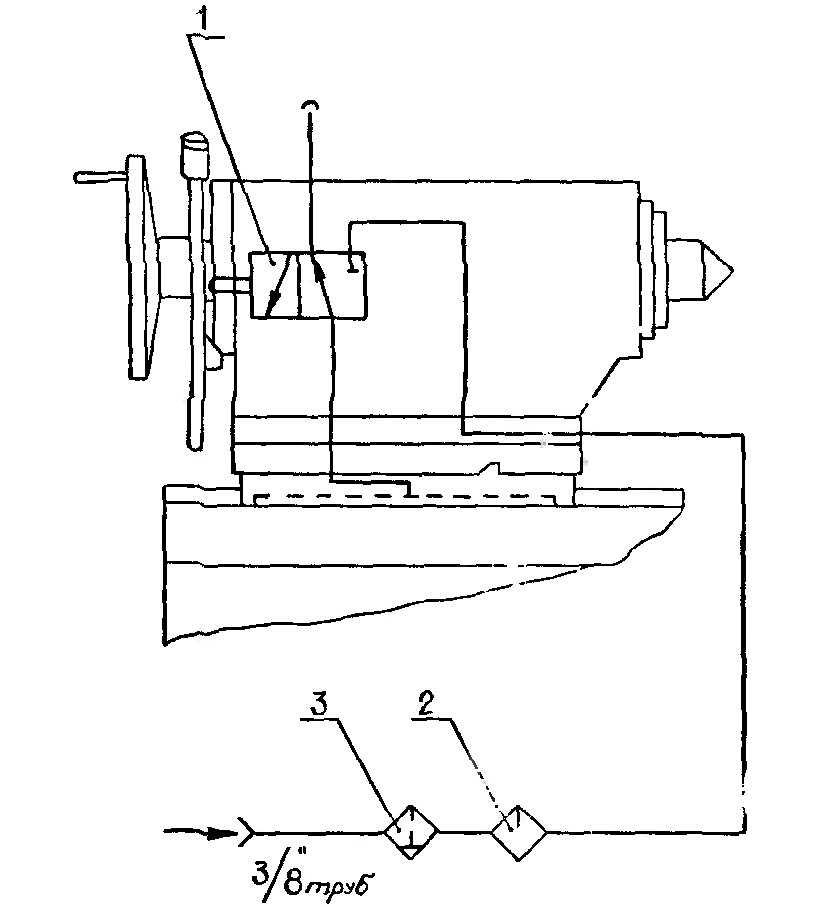

В токарных станках средних размеров перемещение задней бабки по направляющим станины производится поворотом небольшой шестерни, расположенной в кронштейне бабки и сцепляющейся с рейкой станка. В тяжелых станках для облегчения перемещения задней бабки под ее направляющие подводится сжатый воздух.

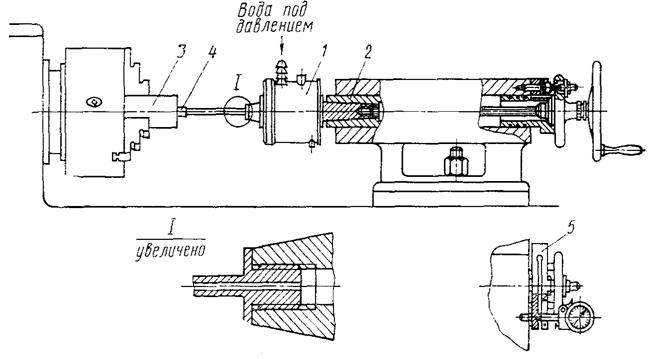

Тепловое расширение обрабатываемых деталей может вызвать осевую перегрузку вращающегося центра задней бабки и шпинделя станка. Во избежание этого явления ряд фирм и, в частности, чехословацкие заводы «Шкода» и «ТОЗ» устанавливают на задних бабках токарных станков компенсаторы тепловых удлинений и приборы для определения фактического осевого усилия, действующего на центр задней бабки.

Фирма «Хейд» оснащает некоторые модели токарных станков сверлильными задними бабками, которые наряду с обычным назначением могут быть успешно использованы для сверлильных работ. Бабка снабжается бесступенчатым и независимым от других механизмов станка приводом подачи, обеспечивающим также возможность быстрого холостого перемещения пиноли. Механизм подачи имеет переставной упор для ограничения глубины сверления. Наибольшее усилие подачи пиноли у сверлильных бабок станков модели DK составляет 1800 кг, что обеспечивает возможность сверления отверстий диаметром до 50 мм в стали средней твердости.

Механизм подачи имеет переставной упор для ограничения глубины сверления. Наибольшее усилие подачи пиноли у сверлильных бабок станков модели DK составляет 1800 кг, что обеспечивает возможность сверления отверстий диаметром до 50 мм в стали средней твердости.

Задняя бабка токарного станка – элемент строения, служащий для фиксации заготовки в ходе ее обработки. Этот узел – дополнительная база крепления для детали. В ходе выполнения сверлильных работ, бабка примыкает к узлу суппорта и получает через него подачу механического типа. В этом случае сверло вставляется в пиноль, а не в центр.

Функции задней бабки

Данный элемент конструкции станка отвечает за качество фиксации и обработки деталей. Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра. К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Кроме этих функций, такой узел также должен обладать возможностью оперативной установки на оси станка и опцией точной фиксации детали на обоих центровых отверстиях аппарата. Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Устройство и принцип работы

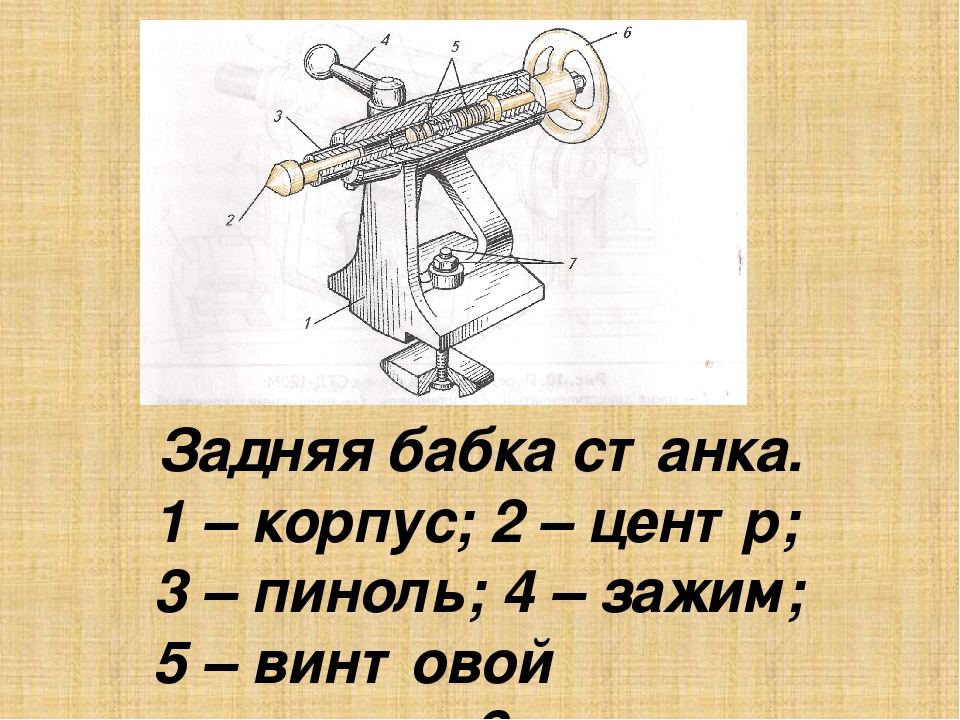

Несмотря на различия в строении задних бабок у многих станков, схема их работы и производства в большинстве случаев приблизительно одинакова. Исходя из этого, можно сложить общую схему строения этой детали в большинстве станков. Классическая конструкция данного элемента конструкции будет выглядеть следующим образом:

- Хвостовик центра конического типа.

- Ручка управления.

- Винт для вращения.

- Пиноль. Подвижная полая деталь, выполненная в форме цилиндра, предназначена для фиксации вращательного винта. При помощи специальной шпонки пиноль (шпиндель) страхуется от поворота. Шпиндель фиксируется посредством специальной рукоятки, которая имеет прямую и обратную резьбу.

Данная деталь может полностью убираться в узел задней бабки.

Данная деталь может полностью убираться в узел задней бабки. - Гайка.

- Рукоятка.

- Основа.

- Плита.

- Винт.

- Штыри.

- Паз шпоночного типа.

Данный узел обладает отверстием в шпинделе, куда устанавливаются инструменты для работы с заготовками. Во время эксплуатации станка, узел двигается станиной для подбора походящей дистанции в зависимости от размеров обрабатываемой детали. Учитывая специфику выполняемых работ, шпиндель можно настроить как на вращающиеся, так и на неподвижные детали. Все передвижения данного узла осуществляются в рамках подготовительных работ.

Узел в устройстве двигается путем зацепления выступа планок. В этом же случае активируется автоматическое передвижение суппорта. Перемещать узел параллельно станине можно посредством специальной рукоятки. Так делают в том случае, если надо закрепить заготовку в центрах, для подводки режущей поверхности к детали и для перемены положения револьверной головки.

Восстановление и ремонт узла

Поскольку задняя бабка – один из наиболее задействованных узлов во время работы, то она довольно часто выходит из строя. Чаще всего приходится восстанавливать нормальное соотношение мостика и станины, регулировать высоту центров и настраивать точность отверстия. Часто ремонта требуют отдельные детали задней бабки: пиноль, элементы управления.

Труднее всего восстановить точность отверстия корпуса и отрегулировать высоту центров. Наиболее эффективный метод исправления большинства поломок задней бабки – акрилопласты. Незначительные дефекты отверстия под пиноль можно ремонтировать посредством притир, но после этого желательно использовать тот же акрилопласт.

Для регулировки высоты центров используют растачивание и восстанавливают их параметры при помощи специальных накладок, которые устанавливают на направляющие. После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

Нередко случается такое, что необходимо ремонтировать отверстие для подшипников. Проще всего осуществить ремонт посредством замены испорченного узла. Затем необходимо подстроить внутренний диаметр в соответствии с наличными подшипниками.

Проще всего осуществить ремонт посредством замены испорченного узла. Затем необходимо подстроить внутренний диаметр в соответствии с наличными подшипниками.

Видео: самодельная задняя бабка токарного станка.

Восстановление акрилопластом

- Отверстие для шпинделя расширяют с помощью, снимая металл толщиной 3-4 миллиметра. Показатели овальности не должны превышать полсантиметра.

- В шпинделе передней бабки монтируют полую оправу. Внешний диаметр цилиндрической оправки равняется внешнему диаметру обновленной пиноли.

- Относительно оси пиноли оправку устанавливают от центра. Перед этим следует приделать специальную прокладку (например, из бумаги) в конусное отверстие пиноли.

- После этого тестируют и регулируют биение поправки. Показатели должны находиться в районе 0,16-0,19 мм. Затем монтируют пиноль таким образом, чтобы формирующая оправки располагалась над ней с небольшим отклонением. Такое положение детали гарантирует отличие высоты центров и передней бабки на необходимом уровне (0,06-0,08 мм).

- Над отверстием шпинделя необходимо просверлить три маленьких дырки (диаметром около 7 мм). Их следует расположить посредине и на краях корпуса задней бабки.

- Просвет в корпусе обрабатывают обезжиривающим средством и сушат на протяжении 25-30 минут.

- Оправку обрабатывают мылом и монтируют корпус задней бабки. Деталь необходимо закрепить на станине посредством болтов.

- Отверстие под пиноль следует загерметизировать при помощи специальных колец и пластилина. Таким же образом необходимо поступить и с отверстиями для крепления шпинделя.

- Над ранее проделанной тройкой отверстий делают три пластилиновые воронки.

- В среднюю воронку заливают ранее подготовленный раствор акрилопласта. Лить его надо до тех пор, пока частично не заполнятся самые крайние воронки.

- Затем обработанную акрилопластом заднюю бабку оставляют засыхать при температуре 19-20 градусов.

- После этого узел сдвигают и очищают от остатков пластилина, создают специальные канавки, проделывают отверстия, формируют паз шпоночного типа и окончательно собирают всю конструкцию задней бабки.

Задняя бабка является одним из ключевых узлов токарного станка. Именно поэтому каждый оператор подобной установки должен знать строение этой детали, обладать минимальной информацией о наиболее вероятных причинах и «симптомах» ее поломки. Стоит отметить, что хоть самые простые поломки узла и можно устранить самостоятельно, но всегда лучше проконсультироваться со специалистом.

3D модель задней бабки токарного станка

Быстрый фиксатор задней бабки/

Быстрый фиксатор задней бабки/Thumbs.db

Быстрый фиксатор задней бабки/Ограничитель механизма быстрой фиксации.SLDPRT

Быстрый фиксатор задней бабки/Шарик быстрого фиксатора задней бабки.SLDPRT

Быстрый фиксатор задней бабки/Шпилька быстрого фиксатора задней бабки.SLDPRT

Быстрый фиксатор задней бабки/Эксцентрик быстрого фиксатора задней бабки.SLDPRT

Детали корпуса задней бабки/

Детали корпуса задней бабки/Thumbs.db

Детали корпуса задней бабки/Корпус задней бабки.SLDPRT

Детали корпуса задней бабки/Основание задней бабки. SLDPRT

SLDPRT

Механизм подачи задней бабки/

Механизм подачи задней бабки/Thumbs.db

Механизм подачи задней бабки/Винт крепления упора задней бабки.SLDPRT

Механизм подачи задней бабки/Винт подачи задней бабки.SLDPRTМеханизм подачи задней бабки/Втулка маховика механизма подачи задней бабки.SLDPRT

Механизм подачи задней бабки/Основание маховика механизма подачи задней бабки.SLDPRT

Механизм подачи задней бабки/Рукоятка маховика механизма подачи задней бабки.SLDPRT

Механизм подачи задней бабки/Упор креплеия механизма подачи задней бабки.SLDPRT

Механизм подачи задней бабки/Фиксирующая гайка маховиков.SLDPRT

Механизм подачи задней бабки/Шайба крепления маховика.SLDPRT

Механизм подачи задней бабки/Шпонка винта подачи задней бабки.SLDPRT

Прижимной механизм задней бабки/

Прижимной механизм задней бабки/Thumbs.db

Прижимной механизм задней бабки/Гайка прижимной планки задней бабки. SLDPRT

SLDPRT

Прижимной механизм задней бабки/Коническая шайба прижимной планки задней бабки.SLDPRT

Прижимной механизм задней бабки/Прижим корпуса задней бабки.SLDPRT

Прижимной механизм задней бабки/Прижимная планка задней бабки.SLDPRT

Прижимной механизм задней бабки/Сферическая шайба прижимной планки задней бабки.SLDPRT

Фиксатор пиноли/

Фиксатор пиноли/Thumbs.db

Фиксатор пиноли/Верхний фиксатор пиноли.SLDPRT

Фиксатор пиноли/Втулка корпуса задней бабки.SLDPRT

Фиксатор пиноли/Нижний фиксатор пиноли.SLDPRT

Фиксатор пиноли/Рукоятка фиксатора пиноли.SLDPRT

Фиксатор пиноли/Упорный центр Морзе №2.SLDPRT

Эксцентриковый механизм задней бабки/

Эксцентриковый механизм задней бабки/Thumbs.db

Эксцентриковый механизм задней бабки/Задний винт эксцентрикового механизма задней бабки. SLDPRT

SLDPRT

Эксцентриковый механизм задней бабки/Передний винт эксцентрикового механизма задней бабки.SLDPRT

Эксцентриковый механизм задней бабки/Эксцентриковый механизм задней бабки.SLDPRT

Задняя бабка — сборка.SLDASM

Задняя бабка токарного станка по дереву своими руками

Токарный станок по дереву – ценное оборудование для любого столяра. Неважно, используется агрегат в цеху или исключительно для мелкой работы в бытовой мастерской, иногда детали выходят из строя и требуют замены.

Многие из частей токарного станка по дереву, вполне возможно сделать дома своими руками. Это будет экономичнее и практичнее покупки конструктивного элемента промышленного производства.

Функциональные особенности и устройство

Задняя и передняя бабки любого токарного станка – важные детали конструкции, каждая из которых выполняет свои функции.

Передняя бабка. От точности изготовления данной детали зависит качество всей конструкции в результате. На передней бабке расположен шпиндель, который передает на обрабатываемую деталь движение кручения. Основными элементами передней бабки являются:

- корпус;

- шпиндель;

- подшипники;

- конструкция для контроля направления движения шпинделя;

- устройство, которое контролирует скорость движения шпинделя;

- устройство для подключения и установки оборудования.

Задняя бабка. Это опорный узел деревообрабатывающего токарного станка, который предназначен для фиксации заготовки. Основные элементы конструкции задней бабки:

- корпус;

- пиноль;

- маховик;

- рукоятка маховика;

- винт, чтобы перемещать заднюю бабку в поперечном направлении.

Задняя бабка имеет в пиноли отверстие, куда вставляется инструмент для обработки детали. Во время рабочего процесса бабка передвигается по станине для подборки оптимального расстояния в зависимости от длины обрабатываемой заготовки.

Можно ли их сделать своими руками?

Для изготовления передней и задней бабки своими руками достаточно иметь схему или чертеж и несколько важных инструментов. При наличии опыта и определенной сноровки это не составит труда.

Необходимые инструменты и материалы

Для изготовления простой задней бабки мастеру понадобится:

- сварочный аппарат;

- пара подшипников;

- три болта и несколько гаек;

- два отрезка простой водопроводной трубы;

- листовая сталь толщиной 4-6 мм.

Подшипники и болты с гайками подойдут любые, которые есть у мастера в его запасах. Внутренний диаметр в подшипниках оптимален в радиусе 10-15мм.

Чтобы сделать ходовой винт понадобятся болта М12 длиной 8-10 см.

Схемы и чертежи

Пошаговая сборка и монтаж своими руками

После изучения схем и чертежей можно переходить к сборке и монтажу обоих узлов токарного станка. Затем понадобится наладка и настройка оборудования.

Передней бабки

Алгоритм изготовления передней бабки:

- Выточить корпус цилиндрической формы с толщиной стенок в 10 мм.

- Швеллер, который будет необходим, чтобы изготовить стоку для крепления бабки к станине, приварить к уголку из листовой стали.

- Закрепить на стойку бабку.

Цилиндрический корпус имеет следующие размеры:

- наружный диаметр – 56 мм;

- длина – 18 см;

- посадочные гнезда диаметром 24 мм под подшипники;

- диаметр вала – 30 мм.

Задней бабки

Алгоритм изготовления задней бабки:

- сварить между собой 2 болта для увеличения общей длины;

- изготовить вращающийся центр из трубы такого диаметра, чтобы внешняя обойма подшипников входила в нее плотно;

- в получившейся втулке при необходимости можно сделать пропил в 2-3 мм шириной;

- будущая стенка вращающегося центра имеет тот же диаметр, что и внешняя обойма подшипника;

- обварить с правой стороны шайбу с гайкой;

- левую гайку скрутить, а коней обрезать заподлицо с шайбой;

- головку болты спилить, сам болт зажать в сверлильный станок и доработать при помощи абразивного камня.

Затем нужно изготовить корпус шпинделя. Для этого:

- Взять отрезок трубы диаметром ¾ дюйма, длиной 6-7 см.

- С двух концов привариваются гайки.

- Конус задней бабки также сделан из болта.

Предварительно перед установкой обточить хвостовик конуса до такой степени, чтобы он входил во внутреннюю обойму подшипников. Для упора внешней обоймы перед установкой подшипников следует в корпус установить кольцо из согнутой проволоки диаметром 1-2 мм.

Первый запуск и проверка исправности оборудования

Для проверки исправности оборудования необходимо в первую очередь запустить станок на холостом ходу. Настройку станка каждый мастер производит по-своему, в зависимости от предполагаемой работы и выполняемых функций. Все элементы необходимо проверять последовательно, только после проверки на холостом ходу, можно выключить станок и выставить определенные параметры для работы.

Обязательно перед обработкой заготовки следует убедиться, что на древесине нет сколов, деформаций и трещин. Шпиндель при работе должен вращаться без малейших затруднений. Обязательно проверить совпадение центров симметрии станка и детали.

Какие проблемы могут возникнуть при работе с самодельным оборудованием

Чтобы на длительное время сохранить исходные параметры токарного станка, необходимо его правильно использовать. Тогда не возникнет проблем в процессе работы.

Фиксация заготовки должна происходить при помощи специального крепежа. Обязательно регулировать скорость при помощи изменения положения приводного ремня в шкифах.

Проблемы могут возникать следующие:

- более низкая производительность, чем у образца промышленного производства;

- станок способен обрабатывать не все породы дерева;

- возможна повышенная вибрация;

- скорость износа подшипников разная и это необходимо постоянно контролировать.

При некоторых минусах, самодельное токарное оборудование – оптимальный вариант для домашней мастерской. Оборудование промышленного производства далеко не всегда доступно простым специалистам, которым токарный станок необходим для бытового применения.

Передняя и задняя бабки – основные и наиболее важные узлы любого токарного станка по дереву. От их правильного конструирования и подгонки зависит в конце концов качество всей конструкции. При этом изготовить эти детали в домашних условиях может любой мастер.

Поделиться в социальных сетях

Восстановление и ремонт задней бабки токарного станка

Задняя бабка токарного станка – элемент строения, служащий для фиксации заготовки в ходе ее обработки. Этот узел – дополнительная база крепления для детали. В ходе выполнения сверлильных работ, бабка примыкает к узлу суппорта и получает через него подачу механического типа. В этом случае сверло вставляется в пиноль, а не в центр.

Функции задней бабки

Данный элемент конструкции станка отвечает за качество фиксации и обработки деталей. Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра. К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Кроме этих функций, такой узел также должен обладать возможностью оперативной установки на оси станка и опцией точной фиксации детали на обоих центровых отверстиях аппарата. Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Таким образом, данная деталь также предотвращает возникновение аварийных ситуаций во время эксплуатации станка. В случае неисправного состояния этого узла, деталь может вылететь из центров и повредить станок или ранить оператора.

Устройство и принцип работы

Несмотря на различия в строении задних бабок у многих станков, схема их работы и производства в большинстве случаев приблизительно одинакова. Исходя из этого, можно сложить общую схему строения этой детали в большинстве станков. Классическая конструкция данного элемента конструкции будет выглядеть следующим образом:

Исходя из этого, можно сложить общую схему строения этой детали в большинстве станков. Классическая конструкция данного элемента конструкции будет выглядеть следующим образом:

- Хвостовик центра конического типа.

- Ручка управления.

- Винт для вращения.

- Пиноль. Подвижная полая деталь, выполненная в форме цилиндра, предназначена для фиксации вращательного винта. При помощи специальной шпонки пиноль (шпиндель) страхуется от поворота. Шпиндель фиксируется посредством специальной рукоятки, которая имеет прямую и обратную резьбу. Данная деталь может полностью убираться в узел задней бабки.

- Гайка.

- Рукоятка.

- Основа.

- Плита.

- Винт.

- Штыри.

- Паз шпоночного типа.

Данный узел обладает отверстием в шпинделе, куда устанавливаются инструменты для работы с заготовками. Во время эксплуатации станка, узел двигается станиной для подбора походящей дистанции в зависимости от размеров обрабатываемой детали. Учитывая специфику выполняемых работ, шпиндель можно настроить как на вращающиеся, так и на неподвижные детали. Все передвижения данного узла осуществляются в рамках подготовительных работ.

Узел в устройстве двигается путем зацепления выступа планок. В этом же случае активируется автоматическое передвижение суппорта. Перемещать узел параллельно станине можно посредством специальной рукоятки. Так делают в том случае, если надо закрепить заготовку в центрах, для подводки режущей поверхности к детали и для перемены положения револьверной головки.

В станках с небольшими параметрами, передвижение шпинделя осуществляется посредством специальной шестерни, которая находится в кронштейне. На больших станках узел приводится в движение при помощи электропривода. Передвижение шпинделя осуществляется в направлении оси, и оно не зависит от того, что в нем закреплено – рабочий инструмент или заготовка.

Восстановление и ремонт узла

Поскольку задняя бабка – один из наиболее задействованных узлов во время работы, то она довольно часто выходит из строя. Чаще всего приходится восстанавливать нормальное соотношение мостика и станины, регулировать высоту центров и настраивать точность отверстия. Часто ремонта требуют отдельные детали задней бабки: пиноль, элементы управления.

Чаще всего приходится восстанавливать нормальное соотношение мостика и станины, регулировать высоту центров и настраивать точность отверстия. Часто ремонта требуют отдельные детали задней бабки: пиноль, элементы управления.

Труднее всего восстановить точность отверстия корпуса и отрегулировать высоту центров. Наиболее эффективный метод исправления большинства поломок задней бабки – акрилопласты. Незначительные дефекты отверстия под пиноль можно ремонтировать посредством притир, но после этого желательно использовать тот же акрилопласт.

Для регулировки высоты центров используют растачивание и восстанавливают их параметры при помощи специальных накладок, которые устанавливают на направляющие. После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

Ремонт пиноли осуществляется также посредством шлифовальных работ с наружной стороны. Чтобы восстановить конусное отверстие применяют втулку, которая выполняет компенсаторную функцию. Снаружи у этой детали форма цилиндра, и только внутри – конуса. Изготовлена она из каленой стали. Внешней диаметр втулки делают по расточенному отверстию, при этом обязательно оставляют небольшой люфт.

Нередко случается такое, что необходимо ремонтировать отверстие для подшипников. Проще всего осуществить ремонт посредством замены испорченного узла. Затем необходимо подстроить внутренний диаметр в соответствии с наличными подшипниками.

Видео: самодельная задняя бабка токарного станка.

Восстановление акрилопластом

- Отверстие для шпинделя расширяют с помощью, снимая металл толщиной 3-4 миллиметра. Показатели овальности не должны превышать полсантиметра.

- В шпинделе передней бабки монтируют полую оправу. Внешний диаметр цилиндрической оправки равняется внешнему диаметру обновленной пиноли.

- Относительно оси пиноли оправку устанавливают от центра.

Перед этим следует приделать специальную прокладку (например, из бумаги) в конусное отверстие пиноли.

Перед этим следует приделать специальную прокладку (например, из бумаги) в конусное отверстие пиноли. - После этого тестируют и регулируют биение поправки. Показатели должны находиться в районе 0,16-0,19 мм. Затем монтируют пиноль таким образом, чтобы формирующая оправки располагалась над ней с небольшим отклонением. Такое положение детали гарантирует отличие высоты центров и передней бабки на необходимом уровне (0,06-0,08 мм).

- Над отверстием шпинделя необходимо просверлить три маленьких дырки (диаметром около 7 мм). Их следует расположить посредине и на краях корпуса задней бабки.

- Просвет в корпусе обрабатывают обезжиривающим средством и сушат на протяжении 25-30 минут.

- Оправку обрабатывают мылом и монтируют корпус задней бабки. Деталь необходимо закрепить на станине посредством болтов.

- Отверстие под пиноль следует загерметизировать при помощи специальных колец и пластилина. Таким же образом необходимо поступить и с отверстиями для крепления шпинделя.

- Над ранее проделанной тройкой отверстий делают три пластилиновые воронки.

- В среднюю воронку заливают ранее подготовленный раствор акрилопласта. Лить его надо до тех пор, пока частично не заполнятся самые крайние воронки.

- Затем обработанную акрилопластом заднюю бабку оставляют засыхать при температуре 19-20 градусов.

- После этого узел сдвигают и очищают от остатков пластилина, создают специальные канавки, проделывают отверстия, формируют паз шпоночного типа и окончательно собирают всю конструкцию задней бабки.

Задняя бабка является одним из ключевых узлов токарного станка. Именно поэтому каждый оператор подобной установки должен знать строение этой детали, обладать минимальной информацией о наиболее вероятных причинах и «симптомах» ее поломки. Стоит отметить, что хоть самые простые поломки узла и можно устранить самостоятельно, но всегда лучше проконсультироваться со специалистом.

Republished by Blog Post Promoter

Устройство токарного станка 16К20 — полезная информация Токарные станки по металлу

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро -пусковая аппаратура, 13 — коробка скоростей, 14 — шпиндель.

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 — 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

16К20 Характеристики станка 16К20 завода «Красный пролетарий»

.

Типичный токарно-винторезный станок завода «Красный пролетарий» показан на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления вращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок; Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф, 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка, 22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины.

Механизм подач и коробка скоростей 16К20 токарного станка.

Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево — через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Привод этого механизма осуществляется от коробки скоростей через трензель (смотри рисунок справа), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

Коробка подач.

Назначение коробки подач — изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках 15 (сотри рисунок) коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом — рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево — входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

Суппорт

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14. Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14. Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Резцедержатель, фартук и разъемная гайка

Устройство резцедержателя показано на рисунке сверху. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5. При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5. При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

Задняя бабка 16К20

Устройство задней бабки показано на рисунке. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

Задняя бабка токарного станка: устройство, установка и ремонт

Безопасность и эффективность работы любого токарно-винторезного станка зависит от надежности и точности функционирования его отдельных элементов, и задняя бабка не является исключением. Этот узел используется при закреплении длинных деталей в центрах, установке сверл, метчиков и аналогичных метизов, контроле фиксации резцов. По сути он является второй опорой во всех устройствах с габаритами выше средних: от учебных с универсальными функциями ТВ4 и ТВ16 до профессиональных моделей (Stalex, JET, Metal Master и другие). Стабильность и устойчивость задней бабки напрямую влияет на точность обработки деталей, во избежание ошибок важно правильно понимать принцип работы и требования эксплуатации данного узла.

Оглавление:

- Конструкция

- Особенности

- Восстановление и ремонт

Особенности и устройства

Конструктивное исполнение этого элемента бывает разным, но схемы и принцип действия в большинстве моделей общие, а именно – цельная часть со встроенным вращающимся центром с отверстием посередине обеспечивает жесткую фиксацию или вращение закрепленной детали или рабочего инструмента. К стандартным комплектующим данного узла токарного станка относят:

- Рабочее основание, чаще всего имеющие вид плоской и устойчивой плиты.

- Непосредственно корпус, представляющий собой цельный литой элемент.

- Пиноль, имеющая форму длинной полой гильзы с отверстием для жесткой фиксации сверла, зенкера или резца токарного станка, или хвостовиком центра конического типа, устанавливаемого с целью дополнительной поддержки детали. Она страхуется от поворотов или смещения шпинделем, при необходимости полностью убираемым узел бабки. Именно этот элемент выполняет функции встроенного вращательного центра и воспринимает основные нагрузки, в сравнении с остальными он чаще подвергается износу.

- Колесо-маховик перемещения пиноли.

- Рукоятку фиксации задней бабки и винт регулировки. Первый элемент для удобства располагают в верхней части корпуса, второй – внизу, рядом рабочим основанием.

Принцип работы

Данный узел задействуется при обработке деталей на токарных станках двумя способами: путем вращения закрепленной в отверстии бабки заготовки относительно своей оси или с помощь установленных в нем же соответствующих сверлящих или режущих инструментов. Таким образом, шпиндель настраивается на работу как с двигающимися, так и неподвижными заготовками, все возможные его перемещения осуществляются на этапе подготовки, в ходе самих токарных операций положение задней бабки остается неизменным. При его смене при подгонке под размеры (длину) обрабатываемой детали узел передвигается по оси на станине или параллельно с помощью специальной рукоятки и фиксируется путем зацепления выступа планок.

В зависимости от габаритов и вида привода все используемое оборудование разделяется на модели с ручным изменением положения этого узла (чаще всего с шестерной передачей усилий на шпиндель) и подключенные к электродвигателю. Станки по металлу со средней мощностью и функциональностью (ТВ4, ТВ16, 1К62) обеспечивают вращение через радиально-упорный подшипник, но положение задней опоры у них меняется вручную, профессиональное оборудование подключено к электроприводу и полностью автоматизировано. Продольное передвижение узла при этом контролируют длину обрабатываемой заготовки, поперечное – позволяет изготавливать конусные детали.

Вне зависимости от конструктивных особенностей задняя бабка токарно-винторезного станка должна быть надежно зафиксирована и отцентрирована относительно других осей устройства. Произвольное смещение недопустимо, требования к устойчивости этого узла очень высокие, в противном случае он не будет обеспечивать точность фиксации обрабатываемой заготовки в центровых отверстиях, что в свою очередь приводит к вырыванию и аналогичным аварийным ситуациям.

Ремонт задней бабки

Данный узел является одним из самых задействованных и чаще других выходит из строя. Потребность в его ремонте возникает при отклонении соотношения мостика и станины, высоты центра или точности отверстий в корпусе пиноли. Действия по восстановлению выбираются в зависимости от степени повреждения (при незначительном износе достаточно притира, в особо сложных случаях испорченную деталь заменяют полностью), к самым трудоемким операциям относят работы по обновлению пиноли задней бабки токарного станка. Среди наиболее частых видов ремонта этого узла выделяют:

- Восстановление точности посадки осевой гильзы или высоты центров с помощью акрилопластов, без изготовления новой пиноли. Этот способ признан самым эффективным и малозатратным, при его реализации отверстие растачивается на токарном станке со снятием не более 2-3 мм металла, обезжиривается, заливается прочными сополимерами и выдерживается при положительной температуре, по окончании затвердевания в нем формируются соответствующие канавки и пазы.

- Ремонт мостика и корпуса путем шабрения и фрезеровки их поверхностей с последующим приклеиванием накладки (при необходимости, при неплотном примыкании), расточкой и доводкой отверстия с помощью чугунного притира, повторной сборкой и подгонкой всех элементов. Таким образом ремонтируют пиноли задней бабки на заводах, способ считается трудоемким и сложным, обеспечить плавное движение и правильное положение гильзы по отношении к осям станка после таких операций могут только специалисты.

- Восстановление точности отверстия путем шлифовки наружного диаметра с последующей посадкой компенсационной втулки из каленой стали на эпоксидный клей. Этот способ ценится за повышение износостойкости пиноли токарного станка и экономичность, но правильно выполнить эти работы могут не все.

- Ремонт отверстия для подшипников. Для проведения этих работ следуют купить новый корпус взамен изношенного и подогнать внутренний диаметр и радиальное биение с учетом точных размеров имеющегося сборочного узла.

Поставкой и ремонтом этого узла занимаются многие заводы по выпуску токарных станков, но приобрести его отдельно в новом состоянии сложнее и дороже в сравнении с восстановлением. С учетом встроенного вращающегося центра, в большинстве случаев работающего в скоростном режиме, рекомендуется постоянно отслеживать состояние этой опоры и исправлять последствия износа на начальном этапе.

Изготовление токарного станка по дереву своими руками

В домашней мастерской часто получается так, что кроме уже имеющегося инструмента не хватает самого малого – токарного станка. И не в том дело, что в поделке из дерева требуются детали идеально цилиндрических или шаровидных форм, просто иногда хочется сделать то, что давно задумано. Вот и возникает мысль, а что, если делать токарный станок по дереву своими руками, такой небольшой станочек, и места чтобы немного занимал, и чтоб работать было удобно.

Устройство токарного станка по дереву

Идеей собрать свой токарник по дереву рано или поздно начинает болеть практически каждый мастер. Кто-то приходит к этому самостоятельно, после долгих расчетов и раздумий, а кто-то вспоминает детство, и школьную мастерскую там ведь тоже были станки по дереву. Да и сложного, в том, чтобы собрать деревообрабатывающий станок по образу и подобию школьного нет. Ведь материал в виде отрезков труб в гараже найдется уж точно.

Да и сложного, в том, чтобы собрать деревообрабатывающий станок по образу и подобию школьного нет. Ведь материал в виде отрезков труб в гараже найдется уж точно.

Первым делом стоит вспомнить все основные части конструкции того самого, школьного станка по дереву. Деталей здесь вроде и немного, но каждая из них выполняет определенную роль, без которой все превращается в груду металлолома.

Основой любого станка выступает станина. Это массивное основание, на котором крепится все остальное оборудование. Станина должна быть максимально прочной и жесткой, во время работы она должна выдерживать большие нагрузки не только в виде массивной заготовки, но и в виде вибрации и действия разнонаправленных сил при обработке деревянной заготовки.

Передняя бабка токарного станка представляет собой устройство, в котором устанавливается приводной вал. С одной стороны вала устанавливается устройство зажима заготовки – токарный самоцентрирующийся патрон, планшайба или устройство, на которое навинчивается или набивается заготовка из дерева. С другой стороны токарного вала крепится ведущая шестерня, шкив с одним или несколькими ручьями для ременной передачи. Токарный вал должен обеспечивать вращательное движение со скоростью до 3000 оборотов, для бытовых нужд этого достаточно. Поэтому токарный вал обычно устанавливается на подшипниках или втулках. Ось вала является основной осью токарного станка, и чем выше вал над станиной, тем больше диаметр заготовки можно обрабатывать. Обработка деталей на станке осуществляется при помощи ручных резцов, а учитывая скорость вращения вала, неосторожное прикосновение к шкиву или ремням может повлечь травму, поэтому передний узел обязательно закрывается защитным экраном или кожухом. Жесткое крепление защиты к передней бабке обязательное условие безопасной работы.

С противоположной стороны устанавливается задняя бабка. Это жесткий упор, с конусом-центром, который находится точно по оси токарного вала. Центр может двигаться вдоль оси для закрепления заготовки. Чтобы зафиксировать положение центра, нужно предусмотреть механизм его фиксации.

Чтобы зафиксировать положение центра, нужно предусмотреть механизм его фиксации.

Во время работы на токарнике используются ручные резцы. Для того чтобы не держать их на весу между передней и задней бабкой устанавливается подручник – упор под резцы.

Для вращения рабочего вала устанавливается привод, это может быть электродвигатель с прямой или ременной передачей, а может быть и привод от мускульной силы. Кстати, первые токарные станки по дереву были именно с ручным приводом – по типу лучковой пилы, это потом, они были вытеснены ножным приводом.

Выбор способа передачи

В большинстве самодельных токарных станков по дереву рабочий привод обеспечивается двумя самыми популярными способами – прямой передачей или посредством ремней. Обе схемы отлично подходят для малогабаритных токарных станков с примитивными устройствами зажима заготовки из дерева в виде трезубца и конуса.

Прямая передача

Это простой и эффективный способ получения привода токарного вала. Собственно рабочим валом здесь выступает вал ротора электродвигателя. Сам двигатель крепится к станине или поднимается над опорой. На ось устанавливается устройство зажима — токарный патрон, планшайба или обычный трезубец. Вот в принципе и вся схема прямого привода токарного станка. Плюс этой схемы состоит в том, что необходимости искать специально токарный вал, вытачивать для него опоры и делать его центровку — нет. В корпусе мотора вал уже посажен на подшипники, а сам двигатель имеет штатные узлы крепления. Минус этой схемы состоит в том, что необходимо обеспечить защиту обмоток от пыли и стружек, которые будут образовываться при обработке дерева, а еще, если сильно зажать заготовку, то появляется риск заклинивания двигателя и его выход из строя.

Кроме этого, прямая передача не позволяет делать регулировку числа оборотов. Если двигатель выдает 1425 об/мин, значит, и заготовка будет вращаться также, увы, для точения древесины твердых пород этого явно недостаточно.

Ременная передача

Конструкция передней бабки с использованием ременной передачи значительно расширяет возможности токарного станка. Даже если используется шкив одного диаметра, это дает возможность повысить скорость вращения вала и уберечь электродвигатель от больших нагрузок, заклинивание в этом варианте ему точно не грозит.

Если на рабочем валу закрепить многоручьевой шкив, а двигатель на подвижных салазках, то получается возможность регулировать скорость вращения вала – перебрасывая ремень с меньшего диаметра на больший. Это самый лучший вариант, он дает возможность обрабатывать дерево самых разных пород.

Выбор электродвигателя

Электродвигатель подбирается в зависимости от мощности и размеров обрабатываемой заготовки. Для работы с заготовками длиной больше 50 см и диаметром больше 10 рекомендуется выбирать двигатель мощностью 300-400 ватт. Для небольших переносных станков по дереву рекомендуется мощность 80-180 ватт. Для мини версий, на которых работают моделисты, подойдут и двигатели мощностью 40-60 ватт.

Важными параметрами также выступают количество оборотов и тип напряжения для работы мотора. В домашней мастерской лучше иметь асинхронный двигатель, работающий от бытовой сети 220 вольт, а вот для больших токарных станков для серьезных задач лучше сделать выбор в пользу мощных трехфазных двигателей с подключением к промышленной сети. Для прямой передачи обычно используется двигатели с большим числом оборотов. А для ременной передачи лучше поставить мотор со стандартными 1420 оборотами в минуту.

Материалы и комплектующие

Для конструирования станков обычно используется металл, но как показывает практика собрать небольшой токарный станок можно и из подручных средств, например, отрезков фанеры, деревянных брусков и металлических пластин.

Самым простым и удачным материалом для работы выступает фанера, это крепкий и легкий материал, способный выдерживать большие перегрузки. Недаром фанеру используют для постройки фюзеляжей самолетов, и если она выдерживает перегрузки там, то и в качестве основного материала для токарного станка выдержит.

Соединения можно выполнить при помощи мебельных болтов, конфирмата, саморезов. Усиление конструкции можно сделать при помощи мебельных стальных пластин.

Принцип изготовления

Сделать токарный станок по дереву рекомендуется с использованием уже готовых узлов и деталей, сведя к минимуму изготовление деталей своими руками.

На начальном этапе рекомендуется сделать чертеж с указанием всех размеров. Если есть возможность, то рекомендуется сделать модель из картона, она покажет все тонкие места проекта. Это дешевле, чем исправлять ошибки во время сборки из дорого материала.

Вторым этапом выступает раскрой материала. При работе с фанерой понадобятся электролобзик или дисковая пила. Сначала выпиливается, склеивается и стягивается болтами станина станка. Вторым этапом выступает конструирование привода и передней бабки. Дальше работа над задней бабкой и подручником.

На завершающем этапе изготавливаются дополнительные устройства – копир, фрезерное устройство, шлифовальный стол. Как показывает практика из фанеры толщиной 18-24 мм сделать миниатюрный токарный станок для моделирования можно за 3-4 дня.

Установка передней и задней бабки

Передняя бабка токарного станка может быть изготовлена в разных конструкторских решениях. Для ее изготовления можно использовать как готовые узлы с подшипниками и осью, так и самодельные.

В первом случае под токарный вал можно приспособить ступицу с осью от переднего колеса велосипеда, во втором просто купить два закрытых подшипника с внутренним диаметром 10 мм, болт толщиной 10 мм, и несколько шайб и гаек.

Опоры узла передней бабки выпиливаются из фанеры. В них сверлятся отверстия под подшипники. А дальше, в отверстиях закрепляются подшипники с токарным валом, и фиксируются зажимными болтами. После этого, передняя бабка токарного станка прочно крепится на станину.

А дальше, в отверстиях закрепляются подшипники с токарным валом, и фиксируются зажимными болтами. После этого, передняя бабка токарного станка прочно крепится на станину.

Узел задней бабки изготавливается по шаблону опор передней. Правильно изготовленная задняя бабка токарного станка своими руками будет тогда, когда совпадут центр токарного патрона и конусного центра. Легче всего это сделать, зажав в патроне обычный карандаш и приблизив к нему заднюю бабку, отметить точку центра. После этого можно сверлить отверстие и вставлять болт с гайкой и контргайкой и заточенным под конус центром.

Подручник

Подручник для токарного станка по дереву нужен как упор, на который при работе будет ложиться резец. Оптимально сделать подручник регулируемым по высоте и таким, чтобы мог передвигаться и фиксироваться в любом месте станины между бабками. Материал может быть разный – металл или даже фанера, главное, чтобы его кромка, на которую будет опираться резец, была жесткой, поэтому ее рекомендуется усилить металлической пластиной. Устройство подручника токарного станка по дереву рекомендуется сделать регулируемым — это позволит расширить количество операций на станке и обрабатывать детали не только вдоль, но и попрек оси станка.

Какие еще типы станков можно сделать

Даже самые простые самодельные токарные станки по дереву можно превратить в многофункциональные устройства, оснастив их дополнительным оборудованием. Кроме того, используя готовые узлы и детали от другого оборудования, можно собрать прекрасную модель для домашнего творчества.

С копиром

Это устройство позволит поставить на поток изготовление однотипных деталей. С копиром проще всего выточить набор шахмат, ручки для столовых приборов и других предметов. Суть этого устройства заключается в фиксации на подручнике шаблона с профилем будущей заготовки из фанеры или готовой детали из дерева. Для работы в таком случае потребуется и модернизировать ручной резец, установив на него ограничитель. При обработке дерева резец обрабатывает деталь, и достигнув нужного диаметра, упирается в кромку шаблона, а дальше двигаясь по рельефу создает нужный профиль на самой детали.

При обработке дерева резец обрабатывает деталь, и достигнув нужного диаметра, упирается в кромку шаблона, а дальше двигаясь по рельефу создает нужный профиль на самой детали.

Мини

Мини токарный станок по дереву нужен прежде всего для получения начальных навыков обработки древесины. Настольный станок пригодится и для создания поделок, таких как шашки или шахматы и для профессионального использования – для моделистов, создающих архитектурные модели или выставочные диорамы. Такая модель обычно имеет небольшие размеры, ведь большинство деталей редко бывают длиннее 10 сантиметров.

Из электродрели

Этот вид инструмента просто создан для того, чтобы использоваться в постройке токарных станков для обработки дерева. По сути, это готовая передняя бабка – двигатель есть, зажимной патрон есть, регулировка оборотов электродрели есть. Осталось просто зажать корпус в струбцине и установить напротив заднюю бабку. Конечно, работать часами на нем не стоит, ну а для мелких деталей это то что нужно.

Из мотора стиральной машины

Самодельный токарный станок по дереву на основе мотора от советской стиральной машины отличное решение для станков среднего размера.

Выносливый двигатель 150-250 ватт с готовой резьбой под зажим, отлично справится с обработкой заготовки длиной до 1 метра и диаметром 10-15 сантиметров.

Основа узла передней бабки – пластина 4 мм и уголки.

Передняя бабка в сборе на рамной станине из профильной трубы.

Заготовка под патрон – отрезок трубы с наваренной заглушкой.

Держатель в сборе на валу мотора.

Пластина с болтом – основа узла задней бабки.

Центрирование задней бабки.

Задняя бабка в сборе с конусом вращения и валом.

Основание подручника.

Устройство подручник токарного станка.

Все детали в сборе после покраски.

Как видно процесс сборки небольшого токарного станка для домашних работ при наличии необходимых деталей не отнимает много времени. Для успешной работы здесь большую роль играет опыт работы со сварочным аппаратом. Но главное в этом деле творческий подход, помогающий в процессе сборки применять нестандартные решения, ведь без фантазии даже в этом деле никак не обойтись.

Но главное в этом деле творческий подход, помогающий в процессе сборки применять нестандартные решения, ведь без фантазии даже в этом деле никак не обойтись.

Вопрос о сверлении на токарном станке | Международная ассоциация пентурнеров

Как видите, есть несколько способов снять шкуру с кошки! Или, проще говоря, более чем один способ просверлить отверстие.Наименее точным вариантом было бы …. взять ручную дрель или дрель и просверлить заготовку от руки … ВОЗМОЖНО ли просверлить прямое отверстие? конечно … может быть немного волнистым или шатким внутри в течение первых нескольких сантиметров, когда вы выпрямляете бородку так, чтобы она спускалась немного вниз по центру.Будет ли он прямо по центру бланка? возможно нет.

Следующим шагом будет использование удерживающего приспособления для вашей дрели, такого как переносная насадка для сверлильного станка … или переход к использованию настоящего сверлильного станка. Этот метод МОЖЕТ просверлить очень прямое отверстие, и если вы выровняете его правильно под углом 90 градусов к вашему столу и используете правильную установку зажима / тисков для удержания заготовки, вы МОЖЕТЕ просверлить отверстие прямо по центру заготовки. Проблема в том … правильно ли настроен ваш стол? Ваше сверло перемещается точно на 90 градусов в направлении от плоскости стола? Правильно ли зажат ваш материал?

Следующим шагом будет токарный станок.Почему токарный станок точнее? Если ваша бланк вращается в центре оси, ГДЕ ВЫ ХОТИТЕ ОТВЕРСТИЕ, и ваша коронка расположена правильно, вы получите отверстие с мертвой точкой прямо посередине заготовки … если ваша коронка не изгибается. Чтобы он не сгибался, вы можете просверлить стартовое отверстие, а затем просверлить отверстие полного диаметра, а не использовать небольшое тонкое сверло для пилотного отверстия.

Еще одна мера для предотвращения отклонения или отклонения долота — убедиться, что она ОСТРА! (используйте дрель-доктор!)

Любой метод, в котором используется установка сверла на сторону передней бабки и сверление их бланка на задней бабке, ТИПИЧНО НЕУДАЕТ, если ваша бланк просто НЕ МОЖЕТ УСТАНОВИТЬСЯ В ЦЕНТРЕ. (рог, рог, кость, круглый материал, который вы просто не можете центрировать на зажимных приспособлениях вашего токарного станка). Для подобных вещей можно использовать сверлильный станок или пару тисков (или оба вместе), но вы МОЖЕТЕ использовать свой токарный станок для этой операции с тисками.

(рог, рог, кость, круглый материал, который вы просто не можете центрировать на зажимных приспособлениях вашего токарного станка). Для подобных вещей можно использовать сверлильный станок или пару тисков (или оба вместе), но вы МОЖЕТЕ использовать свой токарный станок для этой операции с тисками.

Отметьте и отцентрируйте сверло (любым способом по вашему выбору) на обоих концах круглого рога. Вы будете использовать эту отметку центрального сверла с задней бабкой, чтобы попытаться правильно центрировать предметы во время сверления. Используйте центр в 60 градусов (не обязательно, чтобы он был подвижным) в задней бабке или что-то подобное, что не повредит вашу заготовку.Вероятно, потребуется использовать тягово-сцепное устройство с сверлильным патроном, установленным в передней бабке.

Удерживая кусок рога одной стороной по центру задней бабки, ИСПОЛЬЗУЙТЕ ЗАДНЕЕ КОЛЕСО, чтобы подтолкнуть рог вверх и на сверло … сверлите медленно, удерживая рог в тисках. Как только вы пройдете примерно половину заготовки, полностью вытащите ее и просверлите оставшуюся часть отверстия с другой стороны …. это гарантирует, что даже если вы будете КРОШЕЧНЫМ долотом от того места, где встречаются два отверстия, на каждом конце будет это отверстие. отверстие идеально отцентрировано.Убедитесь, что ваша насадка может пройти полностью, и используйте внутри хороший клей для заполнения зазоров (так как у рога, вероятно, есть внутренние пустоты, которые нужно заполнить в любом случае, из карманов для костного мозга).

Итак … это много способов сверлить! Мы даже не рассмотрели развертывание, протяжку, фрезерование или использование офсетной фрезы для увеличения существующего отверстия!

Короче … есть много способов проделать дырку. Найдите тот, который вам удобен и даст желаемые результаты. Ни один человек не всегда прав, потому что ошибаться может только человек.(не забудьте поучиться у них, ладно ??)

Как закрепить дерево на токарном станке с помощью задней бабки или лицевой пластины.

Чтобы точить дерево на токарном станке, необходимо закрепить дерево на токарном станке. Для точения шпинделя древесина удерживается между передней и задней бабками. Для поворота чаши я покажу вам, как установить заготовку чаши с лицевой панелью. Эти два метода позволяют токарному станку вращать древесину, что затем позволяет вам поворачивать и формировать древесину с помощью ваших инструментов.Это самое интересное.

Как только вы немного перевернете этот процесс, этот процесс станет вашей второй натурой. Однако вы всегда должны помнить о том, чтобы надежно закрепить древесину на токарном станке. Дерево, вылетающее из токарного станка, является основной причиной серьезных травм токарных станков.

Подготовка шпинделя

Подготовьте заготовки. Сделайте их достаточно круглыми или квадратными. На квадратных заготовках отметьте центр, проведя карандашом линию с противоположных углов. Место, которое нужно отметить, — это перекресток. Шилом или острым концом сделайте ямочку на пересечении.

Приводная шпора в передней бабке и подвижный центр в задней бабке — это то, что будет удерживать заготовку шпинделя на месте. Очевидно, вы не можете перемещать головной шток, потому что он должен оставаться связанным с двигателем. Поэтому убедитесь, что он надежно закреплен и не болтается. (Более дорогие токарные станки позволяют поворачивать головной приклад. Просто убедитесь, что он зафиксирован в нужном положении.)

Токарная обработка шпинделя

Переместите опору для инструмента ближе к головной бабке и убедитесь, что упор для инструмента не мешает тому месту, где будет установлен шпиндель.Установите хвостовую бабку на токарный станок. Задняя бабка регулируется, и есть рычаг, который затягивает и отпускает заднюю бабку. Убедитесь, что ваша задняя бабка подвижна. Переместите его примерно в нужное место по длине вашей токарной заготовки.

На изображении ниже показаны детали задней бабки. Это обратный вид, потому что рычаги для фиксации задней бабки и пиноли на месте находятся на дальней стороне моего мини-токарного станка. Используйте изображение как ссылку для следующих инструкций.

Используйте изображение как ссылку для следующих инструкций.

Пошаговая инструкция

- Совместите ямки с ведущей шпорой и живым центром.Это более неудобно на словах сказать, что это нужно делать.

- Приложите один конец токарной заготовки к передней бабке. Совместите ямочку с центром ложа головы. Возможно, вам придется переместить заднюю бабку назад, чтобы ваша заготовка встала на место на токарном станке.

- Переместите заднюю бабку так, чтобы она была близко к токарной заготовке. На этом этапе вы можете прикоснуться к токарной заготовке, если хотите.

- Зафиксируйте хвостовую балку на месте.

- Совместите углубление с точкой живого центра.Поверните ручку так, чтобы перо выдвинулось из задней бабки к головной бабке. Это переместит живой центр в пустое пространство.

- Продвиньте перо, чтобы закрепить две точки в токарной заготовке. На пиноли есть стопорный винт. Затяните это, чтобы удерживать перо на месте при повороте. Вам нужно будет разблокировать это, если вам нужно отрегулировать перо во время поворота.

- Поверните заготовку, которая теперь находится между передней бабкой и задней бабкой. Он должен надежно удерживаться на месте и свободно вращаться.

- Переместите опору для инструмента вверх к заготовке. Отрегулируйте упор для инструмента так, чтобы он находился посередине заготовки (или немного выше или ниже, в зависимости от ваших предпочтений при токарной обработке). Снова поверните заготовку, чтобы убедиться, что вы не зацепились за подставку для инструмента.

- Отойдите от токарного станка и включите его. В то время как вращение шпинделя обычно выполняется на более высокой скорости, чем вращение барабана, если вы вращаете большой шпиндель, начинайте с более низкой скорости.

- Используйте черновую строжку, чтобы повернуть шпиндель.

Регулировка задней бабки

Если у вас есть защемления или вы выполняете тяжелые порезы, вы можете обнаружить, что ваш токарный валок расшатывается. Иногда это может произойти, если приводная шпора изнашивает дерево и больше не захватывает дерево настолько, чтобы повернуть его. Когда это произойдет, заготовка перестанет вращаться, когда вы попытаетесь сделать рез.

Иногда это может произойти, если приводная шпора изнашивает дерево и больше не захватывает дерево настолько, чтобы повернуть его. Когда это произойдет, заготовка перестанет вращаться, когда вы попытаетесь сделать рез.

Выключить токарный станок. Ослабьте стопорный винт на пиноли. Продвиньте перо к головке. Убедитесь, что заглушка надежно закреплена. Зафиксируйте перо на месте.Включите токарный станок и продолжайте вращать.

Другая задача — не затягивать перо слишком сильно. Я знаю, он держит шпиндель на токарном станке! Однако чем тоньше становится шпиндель, как овсянка, тем более вероятно, что дополнительное давление погнет шпиндель и сделает невозможным вращение круглого шпинделя. Как правило, если проект выполняется за один сеанс, и вы не затягиваете перо слишком сильно, все должно быть в порядке. Если вы снимаете шпиндель с токарного станка и устанавливаете его заново, это будет проблемой.Не торопитесь, регулируя шпиндель шпинделя, чтобы убедиться, что он находится на месте и не изгибается под чрезмерным давлением.

Подготовка бланка чаши

Заготовка чаши может быть квадратной токарной заготовкой или заготовкой из бревна. У вас должна быть плоская поверхность для крепления лицевой панели к заготовке. Чаши, поскольку они имеют больший диаметр, чем большинство шпинделей, имеют более высокую центробежную силу на токарном станке. То есть они хотят покинуть токарный станок, если они ненадежно удерживаются на месте. Если вы можете обрезать углы заготовки, чтобы она получилась достаточно круглой.Плохо выпуклая заготовка может раскачивать тяжелый токарный станок по комнате!

Оцените середину бланка и используйте эту отметку для центрирования лицевой панели. С помощью шурупов прикрепите лицевую панель к заготовке. Удерживать заготовку на месте важнее, чем сэкономить немного дерева. У шурупов резьба шурупа находится дальше друг от друга, что помогает шурупу удерживать древесину. Постарайтесь совместить отверстия на лицевой панели так, чтобы вы не вставляли два винта на одной линии с текстурой дерева. На лицевой панели 3 ½ дюйма винты расположены довольно близко друг к другу.Если они находятся на одной линии волокон, вы можете расколоть древесину и потерять заготовку чаши, когда она находится на токарном станке.

На лицевой панели 3 ½ дюйма винты расположены довольно близко друг к другу.Если они находятся на одной линии волокон, вы можете расколоть древесину и потерять заготовку чаши, когда она находится на токарном станке.

Крепление лицевой панели к токарному станку

Сдвиньте упор для инструмента в сторону. Навинтите лицевую панель на приводной вал. Чтобы убедиться, что лицевая панель надежно закреплена на приводном валу, приводной вал необходимо удерживать в неподвижном положении. На моем мини-токарном станке есть заглушка, которая подходит к отверстию в кольце на приводном валу. Одна рука держит его неподвижно, а другая затягивает лицевую панель.На некоторых токарных станках можно заблокировать приводной вал, чтобы он не вращался, или у вас может быть специальный «ключ», чтобы удерживать приводной вал на месте. Если вы не удерживаете приводной вал, вы можете отвинтить заготовку барабана и снять ее с токарного станка во время его работы. (Да, я сделал это, когда очень спешил. Убедитесь, что он там плотно прилегает!)

Чтобы снять лицевую панель с токарного станка, вставьте заглушку в отверстие на приводном валу. Поместите гаечный ключ на лицевую панель и переместите их в противоположном направлении, чтобы ослабить.

Дополнительная поддержка

То, что вы вращаете чашу, не означает, что вы снимаете заднюю бабку с токарного станка. При повороте грубой чаши с внешней стороны дополнительная опора задней бабки будет держать вас в чистоте там, где она должна быть. На токарном станке! На изображении выше показано, что задняя бабка выдвинута для дополнительной поддержки.